RANCANG BANGUN ANGKONG BERMESIN SEBAGAI

SARANA PENGANGKUTAN PADA PROSES

PENGUMPULAN BUAH KELAPA SAWIT

SANDY NUGRAHA

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Rancang Bangun Angkong Bermesin Sebagai Sarana Pengangkutan Pada Proses Pengumpulan Buah Kelapa Sawit adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Oktober 2013

Sandy Nugraha

ABSTRAK

SANDY NUGRAHA. Rancang Bangun Angkong Bermesin sebagai Sarana Pengangkutan pada Proses Pengumpulan Buah Kelapa Sawit. Dibimbing oleh DESRIAL.

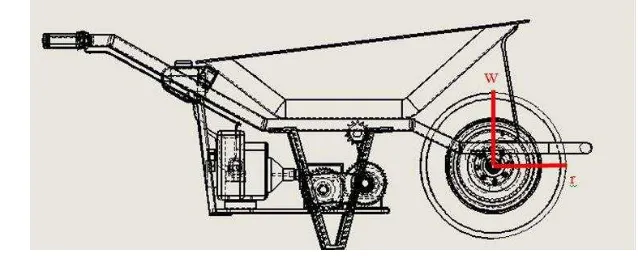

Kegiatan pemanenan merupakan salah satu kegiatan penting dalam proses produksi minyak kelapa sawit. Kegiatan pemanenan terdiri dari pemotongan Tandan Buah Segar (TBS) dari tandannya, pengumpulan, dan pengangkutan. Kegiatan pengangkutan pada proses pengumpulan TBS masih menggunakan alat bantu sederhana, yaitu berupa gerobak sorong atau angkong yang didorong oleh manusia. Kegiatan pengumpulan TBS ini merupakan salah satu pekerjaan yang berat dan membutuhkan tenaga manusia yang besar. Topik utama dari penelitian ini adalah untuk mengurangi beban tenaga manusia pada saat mendorong angkong dengan penambahan engine sebagai sumber tenaga putar. Kriteria desain untuk angkong bermesin adalah memiliki kecepatan maju maksimum setara dengan kemampuan jalan manusia yaitu 5 km/jam. Kegiatan perancangan desain dilakukan dengan bantuan software CAD. Penambahan engine diharapkan akan meningkatkan kapasitas angkut dari angkong tersebut. Hasil desain angkong bermesin adalah menggunakan engine 2 tak dengan kapasitas 0.78 KW yang digunakan dari engine mesin potong rumput. Bagian fungsional yang mendukung fungsi utama adalah rangka, bak, dudukan engine, engine 2 tak, gearbox, gear eksentrik, sprocket chain, roda penggerak, tangki bahan bakar, tuas pemutar throttle, dan grip handel pegangan. Hasil analisis dan perhitungan maka ditentukan mengunakan rangka, roda, dan bak dari angkong bermerk Artco, engine 2 tak berkapasitas 0.78 KW, menggunakan gearbox reduksi tipe 40 dengan rasio 1:20, menggunakan rantai rol ukuran 40, sprocket 14T dan 45T. Dari hasil desain maka ditentukan kecepatan maju angkong yaitu 5 km/jam.

Kata kunci: angkong, gerobak sorong, pengangkutan buah kelapa sawit,

pengumpulan buah kelapa sawit, rancang bangun angkong bermesin

ABSTRACT

SANDY NUGRAHA. Wheelbarrow with Engine Design Used in the Transportation of Oil Palm FruitsCollection Process. Supervised by DESRIAL.

KW used from mowers engine. Functional part of the main functions are supporting frame, tub, engine cradle, 2 stroke engine, gearbox, eccentric gear, chain and sprocket, wheel, fuel tank, throttlecontrol, and handle grip. From the analysis and calculation is determined using the frame, wheels and tubs of wheelbarrow Artco branded, 2-stroke engine with a capacity of 0.78 KW, using a gearbox reduction ratio 1:20 type 40, roller chain size 40, sprocket 14T and 45T. The results from this research are design wheelbarrow with engine that have forward speed 5 KPH.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

RANCANG BANGUN ANGKONG BERMESIN SEBAGAI

SARANA PENGANGKUTAN PADA PROSES

PENGUMPULAN BUAH KELAPA SAWIT

SANDY NUGRAHA

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Rancang Bangun Angkong Bermesin sebagai Sarana Pengangkutan pada Proses Pengumpulan Buah Kelapa Sawit

Nama : Sandy Nugraha NIM : F14090058

Disetujui oleh :

Dr Ir Desrial. M Eng Pembimbing I

Diketahui oleh

Dr Ir Desrial. M Eng Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Februari 2013 sampai Juli 2013 ini ialah rancang bangun, dengan judul Rancang Bangun Angkong Bermesin sebagai Sarana Pengangkutan pada Proses Pengumpulan Buah Kelapa Sawit.

Terima kasih penulis ucapkan kepada Bapak Dr Ir Desrial, M.Eng selaku pembimbing yang telah banyak memberi saran, masukan dan bimbingannya selama proses penyelesaian tugas akhir ini. Di samping itu, penghargaan penulis sampaikan kepada Prof.Dr. Tineke Mandang dan Prof.Dr. Kudang B. Seminar selaku dosen penguji atas masukan dan sarannya demi kesempurnaan skripsi, Ir Sukanda, M.Si (ayah), Dra Euis Lilia R (ibu), dan Anisa Suci, S.Farm, Apt (kakak) yang telah memberikan dorongan kepada penulis selama menyelesaikan Tugas Akhir ini, Firda Amalia, S.Gz yang telah memberikan bantuan, semangat, dan motivasi kepada penulis selama menyelesaikan tugas akhir, teknisi di bagian keteknikan Kehutanan Bogor (Pak Yayan, Pak Markus, Kiki) atas bantuan, kerjasama, dan bimbingan selama kegiatan pembuatan Angkong bermesin ini, Pak Wana, Pak Parma, Pak Darma, Mas Firman serta teknisi lainnya yang telah membantu selama menyelesaikan tugas akhir, teman-teman satu pembimbing (Hafiyyan σaufal dan Muhammad Hasan Asy’ari), Rusnadi yang telah membantu, serta teman-teman seperjuangan TEP 46 (ORION) yang telah memberikan cerita dan kebersamaan sebagai satu keluarga selama penulis menyelesaikan studi di IPB.

Penulis juga mengucapkan terima kasih kepada berbagai pihak yang telah membantu, namun tidak dapat disebutkan satu persatu. Semoga skripsi ini dapat memberikan manfaat bagi semua pihak. Semoga karya ilmiah ini bermanfaat.

Bogor, Oktober 2013

DAFTAR ISI

ANALISIS RANCANGAN DAN KONSTRUKSI 7

Kriteria Peracangan 7

Rancangan Fungsional 8

Rancangan Struktural 9

METODE 22

Waktu dan Tempat Penelitian 22

Bahan 22

Alat 23

Proses Pembuatan Angkong Bermesin 24

Metode Pengujian 26

HASIL DAN PEMBAHASAN 27

Prototipe Angkong Bermesin 27

Proses Pabrikasi Angkong Bermesin 28

DAFTAR TABEL

1. Uraian fungsi bagian-bagian angkong bermesin. 8 2. Koefisien tahan gelinding roda angkong dilahan sawit 15 3. Spesifikasi Engine mesin potong rumput tipe gendong 18

4. Perbandingan rasio 18

5. Metode pengujian komponen angkong bermesin 26

6. Hasil pengujian putaran pada sistem transmisi percobaan pertama 35 7. Hasil pengujian putaran pada sistem transmisi percobaan kedua 35 8. Kecepatan maju angkong bermesin dan angkong tidak bermesin 38 9. Kapasitas pengangkutan angkong bermesin dan tidak bermesin 39

DAFTAR GAMBAR

1. Tandan buah segar (TBS) 3

2. Kegiatan panen 4

3. Kegiatan pengangkutan TBS menggunakan angkong 5

4. Angkong yang digunakan untuk mengangkut TBS 5

5. Engine 2 tak mesin potong rumput tipe gendong 6

6. Sketsa rangka utama 9

7. Sketsa pipa rangka 10

8. Data simulasi penentuan center of grafity statis 12

9. Sketsa letak centre of grafity statis 12

10. Data simulasi penentuan center of grafity dinamis 13

11. Sketsa letak centre of grafity dinamis 13

12. Roda angkong 14

13. Analisis torsi pada roda penggerak 17

14. Sketsa plat dudukan engine 19

15. Dudukan engine hasil rancangan 20

16. Bagian bak yang terkena beban paling besar (bagian diarsir) 20 17. Sketsa bagian angkong yang terkena beban terbesar 21

18. Analoge tachometer 23

19. Diagram alir tahapan-tahapan dalam perancangan angkong bermesin 24 20. Diagram alir tahap pabrikasi angkong bermesin 25 21. Perbandingan angkong yang ada dipasaran (a) dan angkong bermesin

hasil rancangan 27

22. Bagian-bagian angkong bermesin 27

23. (a) Proses pembubutan dan (b) sprocket motor 45T 28 24. (a) Dudukan pengencang (b) Dudukan sprocket 28

25. Bagian-bagian pada roda penggerak : 29

26. Proses perubahan pada rangka; 30

27. Poros as transmisi; 31

28. Snap ring 31

30. Bagian-bagian gigi eksentrik : 32

31. Proses pembuatan gigi eksentrik 33

32. Dudukan engine : 34

33. Kegiatan pengujian putaran dengan analoge tachometer 35

34. Kegiatan pengujian kinerja 37

35. Grafik perbandingan kecepatan maju angkong 38 36. Grafik perbandingan kapasitas pengangkutan angkong 39

DAFTAR LAMPIRAN

1. Tabel data antropometri posisi berdiri operator pemanen sawit di

Indonesia 43

2. Tabel kekuatan, kekerasan dan kekuatan lentur bahan 44

3. Gambar teknik angkong bermesin 45

PENDAHULUAN

Latar Belakang

Kelapa sawit (Elaeis guineensis Jacq.) merupakan salah satu komoditas perkebunan unggulan dan utama di Indonesia. Tanaman yang produk utamanya terdiri dari minyak sawit (CPO) dan minyak inti sawit (KPO) ini memiliki nilai ekonomis yang tinggi dan menjadi salah satu penyumbang devisa negara terbesar dibandingkan dengan komoditas perkebunan lainnya (Pahan 2008). Minyak kelapa sawit (MKS) merupakan bahan baku utama pembuatan minyak makan. Sementara itu, minyak makan merupakan salah satu dari sembilan kebutuhan pokok bangsa Indonesia. Kelapa sawit pertama kali diperkenalkan di Indonesia oleh pemerintah kolonial Belanda pada tahun 1948. Tanaman sawit mulai diusahakan dan dibudidayakan pada tahun 1911, sejak saat itu perkebunan kelapa sawit di Indonesia mulai berkembang (Pahan 2008).

Indonesia menempati posisi kedua di dunia. Indonesia adalah negara dengan luas areal kelapa sawit terbesar di dunia, yaitu sebesar 34,18% dari areal kelapa sawit dunia. Pencapaian produksi rata-rata kelapa sawit Indonesia tahun 2004 2008 tercatat sebesar 75.54 juta ton tandan buah segar (TBS) atau 40.26% dari total produksi kelapa sawit dunia (Pahan 2008).

Panen merupakan salah satu kegiatan yang penting pada budidaya tanaman kelapa sawit karena kegiatan panen faktor penting dalam menentukan produksi. Untuk memperoleh hasil produksi (CPO) dengan kualitas yang baik serta dengan rendemen minyak yang tinggi, pemanenan dilakukan berdasarkan kriteria panen. Proses pemanenan diawali dengan pemotongan pelepah daun yang menyangga buah, kemudian dilakukan pemotongan tandan buah dekat pangkal, brondolan yang jatuh dikumpulkan dalam karung dan tandan buah segar (TBS) selanjutnya di angkut menuju tempat pengumpulan hasil (TPH) untuk selanjutnya ditimbang dan diangkut menuju pabrik pengolahan kelapa sawit untuk seterusnya diolah menjadi minyak sawit.

Pengangkutan Tandan Buah Segar (TBS) dari piringan pohon ke Tempat Pengumpulan Hasil (TPH) masih dilakukan dengan bantuan alat berupa gerobak sorong (wheelbarrow) atau sering disebut juga angkong. Angkong ini mampu mengangkat 4 6 TBS dalam satu kali angkut tergantung dari kekuatan dan kemampuan penggunanya, yang dijalankan dengan cara didorong menuju pasar pikul. Untuk meningkatkan kinerja dari alat tersebut dan mengurangi daya manusia yang digunakan maka angkong ini harus rancang ulang dengan penambahan mesin sebagai sumber tenaganya. Peran mekanisasi pada perkebunan yaitu mengefisienkan suatu pekerjaan yang dilakukan dengan bantuan alat atau mesin. Dengan adanya mekanisasi maka akan mengurangi tenaga manusia yang dikeluarkan, mengurangi kerusakan produk, menurunkan ongkos produksi, meningkatkan kualitas dan kuantitas produksi.

Perumusan Masalah

Kegiatan pemanenan merupakan kegiatan yang sangat penting dalam proses produksi minyak kelapa sawit. Kegiatan pemanenan terdiri dari pemotongan, pengumpulan, dan pengangkutan Tandan Buah Segar (TBS). Kegiatan pengumpulan TBS masih dilakukan dengan bantuan alat sederhana berupa gerobak sorong atau angkong yang didorong oleh pemanen. Penggunaan angkong tersebut membutuhkan tenaga manusia yang besar. Untuk mengurangi tenaga manusia yang digunakan untuk mendorong angkong tersebut maka perlu didesain angkong dengan penambahan engine. Kecepatan maju angkong yang didesain yaitu 5 km/jam sesuai dengan kecepatan jalan maksimum manusia. Penambahan sumber tenaga dari engine akan mengurangi tenaga yang dikeluarkan oleh manusia.

Tujuan Penelitian

Tujuan penelitian ini adalah untuk merancang bangun angkong bermesin sebagai sarana pengangkutan pada proses pengumpulan buah kelapa sawit. Uji kinerja angkong bermesin dimaksudkan untuk mengetahui kinerja dari mesin yang dirancang.

Manfaat Penelitian

TINJAUAN PUSTAKA

Kelapa Sawit

Kelapa sawit (Elaeis guineensis Jacq.) merupakan Palmae tropis yang berasal dari Afrika. Tanaman sawit mulai diusahakan dan dibudidayakan pada tahun 1911, sejak saat itu perkebunan kelapa sawit di Indonesia mulai berkembang (Pahan 2008). Kelapa sawit merupakan salah satu komoditas perkebunan unggulan dan utama di Indonesia yang produk utamanya terdiri dari minyak sawit (CPO) dan minyak inti sawit (KPO) yang memiliki nilai ekonomis tinggi dan menjadi salah satu penyumbang devisa negara terbesar dibandingkan dengan komoditas perkebunan lainnya (Pahan 2008). Buah kelapa sawit dapat dilihat pada Gambar 1.

Gambar 1 Tandan buah segar (TBS)

Indonesia adalah negara dengan luas areal kelapa sawit terbesar di dunia, yaitu sebesar 34,18% dari areal kelapa sawit dunia. Pencapaian produksi rata-rata kelapa sa it ndonesia tahun 2008 tercatat sebesar 75.54 juta ton tandan buah segar (TBS) atau 40.26% dari total produksi kelapa sawit dunia (Pahan 2008).

Kelapa sawit dapat tumbuh pada daerah tropis dengan kondisi suhu udara sedang sampai panas dengan kelembaban udara 80% dengan curah hujan rata-rata 2500 mm/tahun. Temperatur yang cocok berkisar 22oC 33oC dengan lama penyinaran 5 7 jam/hari. Tanaman kelapa sawit dapat tumbuh dan berbuah sampai ketinggian 1000 m di atas permukaan laut, namun secara ekonomis tanaman kelapa sawit diusahakan pada daerah ketinggian 1 500 m dpl (di atas permukaan laut). Kelapa sawit optimum berada di daerah yang memiliki kecepatan angin 5 6 km/jam untuk membantu proses penyerbukan (Pahan 2008).

Pemanenan Kelapa Sawit

Berkaitan dengan hal tersebut, Lubis (1992) menyatakan bahwa keberhasilan panen dan produksi sangat tergantung pada bahan tanaman yang dipergunakan, manusia (pemanen) dengan kapasitas kerjanya, peralatan yang dipergunakan untuk panen, kelancaran transportasi serta faktor pendukung lainnya seperti organisasi panen yang baik, keadaan areal, insentif yang disediakan dan lain-lain.

Kegiatan pemanenan terdiri dari kegiatan pemotongan pelepah penyangga, pemotongan tangkai buah, pembuangan pelepah yang dipotong, pengumpulan brondolan dan TBS, serta pengangkutan brondol dan TBS ke tempat pengumpulan hasil (THP). Kegiatan panen dapat dilihat pada Gambar 2.

Gambar 2 Kegiatan panen Pengangkutan TBS

Pengangkutan TBS memiliki tujuan mengirim TBS dan brondolan ke pabrik dalam keadaan baik melalui penanganan secara hati-hati dan menjaga jadwal pengiriman TBS dan buah secara tepat, sehingga pabrik kelapa sawit dapat bekerja secara optimal (Chairunisa 2008). Menurut Pramudji et al. (2004) prinsip dasar dari pengangkutan adalah melakukan evakuasi TBS dari lapangan ke PKS secepat-cepatnya (maksimal 24 jam), sesegar-segarnya dan sebersih-bersihnya. Transport buah merupakan mata rantai dari tiga faktor yaitu panen, pengolahan dan pengangkutan. Ketiga faktor ini merupakan faktor terpenting dan saling mempengaruhi. Pengelolaan transport buah memiliki enam sasaran yang harus dicapai. Keenam sasaran tersebut yaitu meningkatkan kualitas TBS, meningkatkan produktivitas kendaraan, menjaga agar asam lemak bebas (A ) produksi harian 3 %, kapasitas dan kelancaran pengolahan di pabrik, keamanan TBS dilapang serta cost (Rp/kg TBS) transport yang minimal (Pramudji et al.

2004).

Gambar 3 Kegiatan pengangkutan TBS menggunakan angkong

Kendala dari alat ini yaitu membutuhkan tenaga manusia yang besar untuk dapat mengangkut TBS yang lebih banyak, sehingga untuk meningkatkan kinerja kerja dari alat tersebut dan mengurangi beban manusia yang digunakan maka angkong harus dilakukan perancang ulang dengan penambahan mesin sebagai sumber tenaganya.

Angkong

Angkong merupakan alat angkut material curah pada area tambang, perkebunan, dan lainnya. Jika ditinjau dari definisinya wheelbarrow adalah alat angkut yang didorong dan dibimbing oleh satu orang menggunakan dua pegangan ke belakang yang memiliki satu buah roda di bagian depan (Monasari 2006). Istilah "gerobak" terbuat dari dua kata: "roda" dan "barrow". "Barrow" adalah derivasi dari Inggris Kuno "bearwe" yang merupakan perangkat yang digunakan untuk membawa beban (Monasari 2006).

Gerobak sorong atau wheelbarrow ini dirancang untuk mendistribusikan berat beban antara roda dan operator sehingga memungkinkan beban yang diterima oleh operator berkurang. Kapasitas khas adalah sekitar 170 liter (6 kaki kubik) (Monasari 2006). Angkong yang biasanya digunakan pada perkebunan kelapa sawit dapat dilihat pada Gambar 4.

Gambar 4 Angkong yang digunakan untuk mengangkut TBS

Penggunaan satu roda juga memungkinkan kontrol yang lebih besar pada proses

unloading atau bongkar muat.

Elemen pekerjaan pada penggunaan angkong terdiri dari loading, pengangkutan dan unloading. Loading merupakan proses pengangkatan muatan ke dalam bak hingga akhirnya dapat dipindahkan. Pengangkutan merupakan pemindahan beban menuju tempat tertentu. Unloading merupakan proses pembongkaran muatan/beban yang dilakukan dengan pengangkatan angkong beserta muatannya ke arah depan sehingga muatan tersebut dapat dikeluarkan (Monasari 2006).

Motor Bensin (Engine)

Mesin atau motor bakar (engine) adalah alat yang mengubah tenaga panas menjadi tenaga penggerak. Tenaga panas yang dihasilkan di luar mesin, disebut motor pembakar luar (external combustion engine) dan tenaga panas yang dihasilkan didalam mesin disebut motor pembakar dalam (internal combustion engine). Motor pembakaran dalam dibedakan berdasarkan pada proses kerjanya yaitu motor 4 tak dan motor 2 tak. Berdasarkan penyalaan bahan bakarnya dibedakan menjadi motor bensin dan motor diesel (Siregar 2009). Menurut Siregar (2009), motor bensin menghasilkan tenaga dari pembakaran bahan bakar di dalam silinder, dimana dengan pembakaran bahan bakar ini akan timbul panas yang sekaligus akan mempengaruhi gas yang ada di dalam silinder untuk mengembang. Gas tersebut dibatasi oleh dinding silinder dan kepala silinder maka walaupun ingin mengembang tetap tidak ada ruangan, akibatnya tekanan di dalam silinder akan naik. Tekanan inilah yang dimanfaatkan untuk menghasilkan tenaga yang akhirnya dapat dimanfaatkan sebagai tenaga penggerak. Gambar motor bensin 2 tak dapat dilihat pada Gambar 5.

Penyalur Daya (Transmisi)

Sistem transmisi adalah sistem yang berfungsi untuk konversi torsi dan kecepatan (putaran) dari mesin menjadi torsi dan kecepatan yang berbeda untuk diteruskan ke penggerak akhir. Konversi ini mengubah kecepatan putar yang tinggi menjadi lebih rendah tetapi lebih bertenaga, atau sebaliknya. Menurut Nawawi (2001), transmisi daya adalah suatu mekanisme pemindahan atau penyaluran daya dari sumbernya ke bagian yang membutuhkannya.

Prinsip kerja sistem transmisi daya dengan menggunakan pasangan gigi dan rantai yang dipasang pada poros motor penggerak dihubungkan dengan gear

terpasang pada poros peralatan yang akan digerakkan dengan menggunakan rantai. Disamping menyalurkan daya dari satu poros ke poros yang lain, kegunaan lain dari sistem transmisi ini adalah dapat mengubah kecepatan putaran poros (Rpm) atau jumlah putaran suatu poros per menitnya, sehingga dengan cara mengatur atau mengubah jumlah mata pada gear maka transmisi daya dapat diubah pula sesuai dengan kebutuhan. Trasmisi ini diterapkan untuk mengurangi/meningkatkan kecepatan putaran diantara poros pada motor penggerak dengan bagian roda penggerak agar sesuai dengan kebutuhan.

ANALISIS RANCANGAN DAN KONSTRUKSI

Kriteria Peracangan

Angkong bermesin yang dibuat merupakan desain baru dengan penambahan sumber tenaga yang bersumber dari engine. Untuk itu diperlukan beberapa kriteria yang harus dipenuhi dalam perancangan angkong bermesin ini. Kriteria-kriteria tersebut meliputi:

1. Dapat dioperasikan dengan mudah dengan pelatihan yang sederhan/minimal. 2. Dapat mengurangi tenaga manusia yang digunakan pada saat kegiatan

pengangkutan TBS

3. Beban yang dirasakan operator lebih ringan

4. Dapat meningkatkan kapasitas angkut dari angkong tersebut 5. Kecepatan maju dapat diatur oleh operator

6. Memiliki kecepatan maju sesuai dengan kemampuan berjalan manusia

7. Dapat dengan mudah dibongkar dan dirakit kembali, sehingga memudahkan distribusi penjualan angkong

8. Dapat digunakan pada lahan yang datar maupun miring

Pada proses pembuatan desain angkong bermesin terdapat pembatas agar desain sesuai dengan kriteria. Faktor pembatas tersebut yaitu :

1. Kecepatan jalan manusia 2. Antropometri manusia

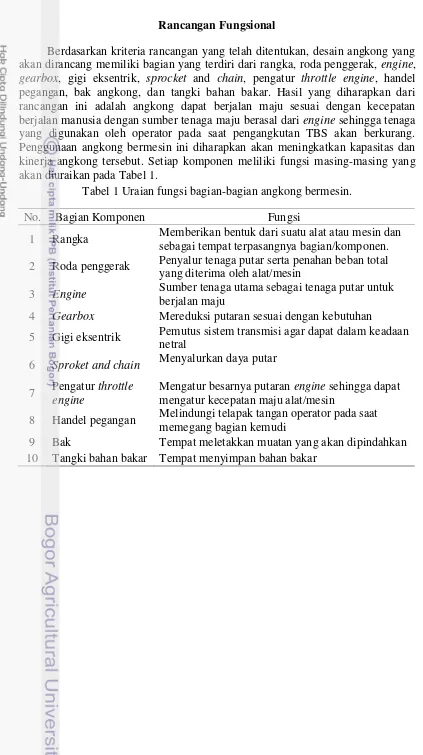

Rancangan Fungsional

Berdasarkan kriteria rancangan yang telah ditentukan, desain angkong yang akan dirancang memiliki bagian yang terdiri dari rangka, roda penggerak, engine,

gearbox, gigi eksentrik, sprocket and chain, pengatur throttle engine, handel pegangan, bak angkong, dan tangki bahan bakar. Hasil yang diharapkan dari rancangan ini adalah angkong dapat berjalan maju sesuai dengan kecepatan berjalan manusia dengan sumber tenaga maju berasal dari engine sehingga tenaga yang digunakan oleh operator pada saat pengangkutan TBS akan berkurang. Penggunaan angkong bermesin ini diharapkan akan meningkatkan kapasitas dan kinerja angkong tersebut. Setiap komponen meliliki fungsi masing-masing yang akan diuraikan pada Tabel 1.

Tabel 1 Uraian fungsi bagian-bagian angkong bermesin.

No. Bagian Komponen Fungsi

1 Rangka Memberikan bentuk dari suatu alat atau mesin dan sebagai tempat terpasangnya bagian/komponen. 2 Roda penggerak Penyalur tenaga putar serta penahan beban total

yang diterima oleh alat/mesin

3 Engine Sumber tenaga utama sebagai tenaga putar untuk

berjalan maju

4 Gearbox Mereduksi putaran sesuai dengan kebutuhan

5 Gigi eksentrik Pemutus sistem transmisi agar dapat dalam keadaan netral

6 Sproket and chain Menyalurkan daya putar

7 Pengatur throttle

engine

Mengatur besarnya putaran engine sehingga dapat mengatur kecepatan maju alat/mesin

8 Handel pegangan Melindungi telapak tangan operator pada saat memegang bagian kemudi

Rancangan Struktural

1. Rangka

Rangka merupakan salah satu bagian utama dalam angkong bermesin yang berfungsi sebagai wadah penempatan engine, sistem transmisi serta sekaligus sebagai penyangga roda penggerak, bak, dan pembentuk dasar dari angkong tersebut. Bentuk serta dimensi rangka ini harus sesuai dengan karakteristik tubuh manusia, khususnya karakteristik tubuh manusia Indonesia sehingga operator yang menggunakannya tidak akan mengalami cedera. Bentuk dan dimensi angkong yang berada di pasaran sudah dianggap baik sehingga bentuk dan dimensi angkong yang dirancang mengacu pada angkong yang ada dipasaran dengan merk “Artco”.

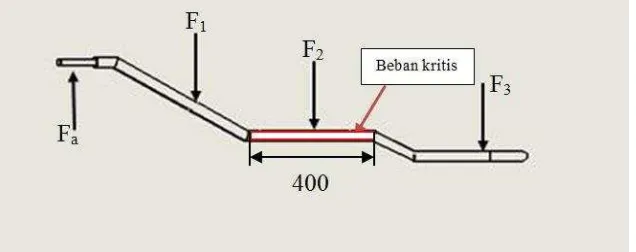

Bahan utama yang digunakan untuk rangka adalah pipa besi silinder yang memiliki diameter luar 30 mm. Rancangan rangka yang dibuat dapat dilihat pada Gambar 6.

Gambar 6 Sketsa rangka utama Keterangan :

Fa = Gaya untuk mengangkat angkong bermesin F1 = Gaya yang timbul dari penyangga engine belakang

F2 = Gaya yang timbul karena adanya muatan pada bak dan penyangga belakanng dudukan engine

F3 = Gaya yang timbul karena adanya roda penggerak

Dengan asumsi beban maksimum yang disangga oleh rangka tersebut adalah total beban (130 kg) yang dapat diuraikan sebagai berikut:

Bak angkong + isi TBS = 100 kg

Rangka = 15 kg

Sketsa penampang tampak samping dari pipa yang digunakan untuk rangkadapat dilihat pada Gambar 7.

Gambar 7 Sketsa pipa rangka

Geometri bahan rangka berbentuk lingkaran, sehingga inersia bahan yang digunakan dihitung berdasarkan rumus inersia lingkaran, yaitu :

I = 1/64 π D4

Dengan memasukan persamaan tersebut dan c sebesar ½ D kedalam persamaan, maka persamaan tersebut menjadi :

a =

a =

dengan menggunakan persamaan diatas maka a = 28 kg/mm2. Tegangan geser yang diizinkan a (kg/mm2) dihitung atas dasar batas kelelahan punter yang besarnya diambil 40% dari batas kelelahan tarik yang besarnya kira-kira 45% dari kekuatan tarik b (kg/mm2). Jadi batas kelelahan adalah 18% dari kekuatab tarik sehingga faktor keamanan diambil sebesar 1/0.18 = 5.6 maka faktor kemamanan statik adalah 6, sehingga a yang digunakan sebesar 28/6 = 4.6 kg/mm2. Diameter bagian dalam maksimum yang diperoleh sebesar :

4.6 = 10.2 (65 x 30) / (303 – Dd3) 19890 = 124200 – 4.6 Dd3

4.6 Dd3 = 104310 Dd3 = 22676 Dd = 28.3 mm

Pada bagian rangka dapat dilakukan analisis penggunaan bahannya sebagai berikut :

Beban yang mengenai rangka dengan asumsi beban maksimum yang disangga oleh rangka tersebut adalah total beban sebesar 130 kg.

Bahan yang digunakan S45C, a = 30 kg/mm2 Ditinjau dari tegangan geser :

Tegangan geser yang diizinkan a (kg/mm2) dihitung atas dasar batas kelelahan puntir yang besarnya diambil 40% dari batas kelelahan tarik yang besarnya kira-kira 45% dari kekuatan tarik b (kg/mm2). Jadi batas kelelahan adalah 18% dari kekuatan tarik sehingga faktor keamanan diambil sebesar 1/0.18 = 5.6 maka faktor kemamanan adalah 6,

Faktor keamanan = 6, ijin = = 5 kg/mm2 membuat rangka angkong bermesin adalah pipa besi silinder dengan diameter luar 30 mm dan diameter dalam 26 mm dengan bahan S45C.

Rangka keseluruhan didesain dengan menganalisis faktor center of gravity serta kesetimbangan momen dari keseluruhan angkong bermesin agar mendekati titik fulkrum (poros as roda penggerak).Analisi center of gravity

keadaan dimana keadaan 1 merupakan keadaan angkong bermesin tidak digunakan (statis) dan keadaan 2 dimana angkong bermesin sedang digunakan (dinamis).

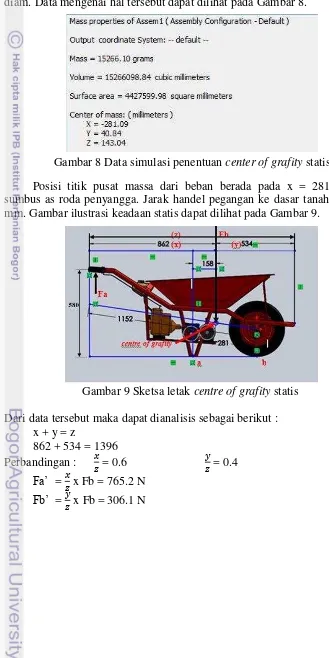

Pada analisis keadaan statis dilakukan dengan tujuan untuk mengetahui apakah dengan adanya penambahan komponen engine dan sistem transmisi akan mempengaruhi keseimbangan angkong bermesin pada saat keadaan diam. Data mengenai hal tersebut dapat dilihat pada Gambar 8.

Gambar 8 Data simulasi penentuan center of grafity statis

Posisi titik pusat massa dari beban berada pada x = 281 mm dari sumbus as roda penyangga. Jarak handel pegangan ke dasar tanah yaitu 580 mm. Gambar ilustrasi keadaan statis dapat dilihat pada Gambar 9.

Gambar 9 Sketsa letak centre of grafity statis Dari data tersebut maka dapat dianalisis sebagai berikut :

x + y = z

862 + 534 = 1396

Perbandingan : = 0.6 = 0.4 Fa’ = x Fb = 765.2 N

Untuk mengetahui jarak dari titik pusat massa terhadap penyangga rangka, Kesetimbangan gaya sebagai berikut :

Fa’ x ra’ = Fb’ x rb’

ra’ =

ra’ =

ra’ = 112.4 mm

Berdasarkan analisis tersebut, karena jarak dari titik pusat ke titik a (ra’) masih berada diantara titik pusat dan penyangga belakang, maka pada keadaan diam (statis) angkong bermesin ini akan stabil.

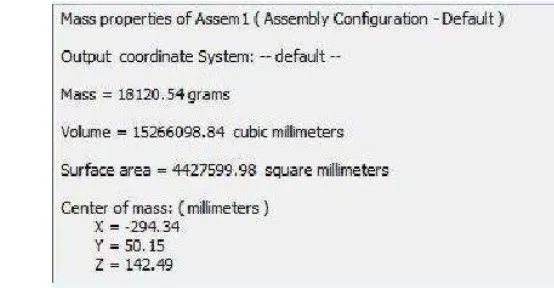

Pada analisis keadaan dinamis posisi angkong berada pada keadaan dimana sedang digunakan. Data mengenai hal tersebut dapat dilihat pada Gambar 10.

Gambar 10 Data simulasi penentuan center of grafity dinamis

Posisi titik pusat massa dari beban berada pada x = 294 mm dari sumbu as roda penyangga. Jarak handel pegangan ke bagian dasar tanah yaitu sebesar 680 mm yang digunakan berdasarkan data antropometri posisi berdiri operator pada tinggi kepalan tangan (Lampiran 1). Gambar ilustrasi keadaan dinamis dapat dilihat pada Gambar 11.

Mengacu pada kesetimbangan momen, maka dapat dihitung daya yang dibutuhkan untuk mengangkat angkong (Fa) sebagai berikut :

Fb x rb = Fa x ra

1275.3 N x 294 mm = Fa x 1133 mm

Fa = 330.9 N

= 33.7 kg

Struktur rangka dirancang dengan memperhitungkan prinsip kesetimbangan momen sehingga menghasilkan gaya angkat sebesar 330.9 N (33.7 kg) yang harus dikeluarkan oleh operator untuk mengangkat angkong bermesin dengan muatan TBS (100 kg) dan berat total angkong bermesin (30 kg) sehingga operator hanya menerima beban sebesar 25.9% dari beban total. Kerja (W) yang dilakukan oleh operator untuk mengoprasikan angkong bermesin sejauh 100 m yaitu sebesar 33.09 KJ yang dapat dihitung seebagai berikut :

Fa = 330.9 N S = 100 m

Maka kerja dapat dihitung sebagai berikut : W = 330.9 N x 100 m

= 33090 J = 33.09 KJ 2. Roda penggerak

Roda penggerak merupakan penyalur tenaga putar terakhir dari sistem transmisi. Roda penggerak ini harus dapat menahan beban seluruh angkong beserta dengan beban angkut dari angkong tersebut Roda penggerak ini terdiri dari ban karet, ban dalam, velg dari bahan plat, dan dudukan sprocket dari besi pejal yang dibentuk. Roda ini menggunakan ban karet yang diisi dengan angin. Roda penggerak ini juga merupakan tempat melekatnya sprocket besar dari transmisi sprocket and chain. Diameter keseluruhan karet ban yaitu 380 mm. Gambar roda penggerak dapat dilihat pada Gambar 12.

Gambar 12 Roda angkong

Kecepatan maju = 1.38 m/s = 83.3 m/menit Diameter roda (D) = 380 mm = 0.38 m

Dari diameter roda tersebut dapat diketahui keliling roda, yaitu : Keliling roda = πd

= π x 0.38 m = 1.2 m

Diasumsikan satu putaran roda sama dengan satu keliling roda penggerak dan Rpm roda yang diharapkan sebesar 83.3 m/menit. Sehingga dapat dihitung kecepatan putar roda penggerak sebagai berikut :

Rpm roda (n2) =

=

= 69. 1 rpm ≈ 7 rpm

Dari hasil perhitungan tersebut maka kecepatan putar maksimal roda penggerak agar sesuai dengan kriteria desain yaitu 70 rpm.

3. Engine

Engine merupakan sumber tenaga utama pada angkong bermesin.

Engine menghasilkan tenaga putar yang nantinya akan direduksi hingga memiliki kecepatan putar yang sesuai kemudian akan diteruskan hingga ke roda penggerak. Tenaga putar dari engine ini menjadi sumber tenaga maju utama dari angkong sehingga tenaga yang dikeluarkan oleh operator akan berkurang. Engine yang digunakan harus memiliki daya yang cukup untuk menggerakan roda angkong dengan berat angkong beserta beban bahan yang akan diangkut oleh angkong tersebut.

Analisis beban dan tenaga ini sangat diperlukan untuk menentukan jenis dan kebutuhan daya engine yang akan digunakan. Elemen yang mempengaruhi diantaranya berat angkong, berat beban angkut, kecepatan maju, dan tahanan gelinding. Tahan gelinding dipengaruhi oleh koefisien

rolling resistence (Crr) yang mempengaruhi kegiatan mobilitas angkong dilahan sawit. Crr pada tanah yang sedikit berpasir akan lebih besar bila dibandingkan dengan pada tanah keras tidak berpasir (Rusnadi 2013). Data nilai koefisien tahanan gelinding dapat dilihat pada tabel .

Tabel 2 Koefisien tahan gelinding roda angkong dilahan sawit

Sumber : Rusnadi 2013

Daya yang dibutuhkan sebagai sumber tenaga maju angkong bermesin ini yaitu putaran engine. Besarnya daya engine yang dibutuhkan dipengaruhi oleh besarnya nilai koefisien tahan gelinding roda pada lahan sawit, beban angkong bermesin beserta muatan, dan kecepatan jalan operator. Beban tahan muncul ketika alat/mesin dioperasikan untuk melakukan kerja. Tahanan yang

Kondisi Lahan Sawit Crr

Tanah Sedikit Berpasir 0.172

muncul ketika pengoperasian yaitu tahan gelinding, tahanan kelandaian, dan beban total.

Pada analisis ini ditentukan Crr pada tanah sedikit berpasir yaiitu sebesar 0.172 (Rusnadi 2013). Berat total angkong bermesin berserta dengan muatan yaitu 130 kg. Dari data tersebut maka dapat menentukan tahan gelinding, tahanan kelandaian, dan beban total angkong bermesin.

Tahan gelinding

Tahan gelinding merupakan tenaga tarik yang diperlukan untuk menggerakan tiap ton berat kendaraan termasuk beban muatan yang diangkut. Besar dari tahanan gelinding ini bergantung keadaan permukaan tanah dan berat alat.

Tahan Gelinding (RR) = Crr x W (kg) = 0.172 x 130 kg = 22.4 kg

Tahanan kelandaian

Tahanan kelandaian ini muncul disaat angkong bermesin melalui suatu tanjakan, maka diperlukan tenaga traksi tambahan yang sebanding dengan besarnya kelandaian dari tanjakan tersebut, demikian pula jika menurun akan terjadi pengurangan tenaga traksi, hal ini terjadi karena adanya pengaruh gaya gravitasi bumi. Pada lahan kelapa sawit, kelandaian yang ada berkisar dari 1 15%, sehingga diasumsikan bahwa kelandaian yaitu 14%.

Tahanan kelandaian = W (kg) x %kelandaian = 130 x 0.14

= 18.2 kg Beban total

Beban total adalah jumlah beban yang harus diatasi oleh alat pada suatu kondisi pekerjaan tertentu.

Kondisi menanjak = Tahanan kelandaian + Tahanan gelinding Kondisi datar = Tahanan gelinding

Kondisi menurun = Tahanan gelinding – Tahanan kelandaian

Dari ketiga kondisi yang mungkin ada di lahan, maka perhitungan beban total angkong bermesin ini mengacu pada kondisi menanjak karena baban yang terjadi pada kondisi menanjak paling besar.

Beban total (W) = Tahanan kelandaian + tahanan gelinding = 18.2 kg + 22.4 kg

= 40.6 kg

Power (KW) = Torque (Nm) x 2 π x rotational speed (RPM) / 60000 Keterangan : 60000 dapat diartikan adalah 1 menit = 60 detik, dan untuk

mendapatkan kw = 1000 watt. Untuk menghitung torsi dapat digunakan rumus :

T = F x b

Dimana : T = Torsi benda berputar (N.m)

F = adalah gaya sentrifugal dari benda yang berputar (N) b = adalah jarak benda ke pusat rotasi (m)

Perhitungan besarnya torsi dilakukan dengan cara menganalisis roda angkong, hal ini karena roda angkong merupakan sumber putaran yang mengakibatkan angkong berjalan maju. Gambar analisis gaya pada roda angkong dapat dilihat pada Gambar 13.

Gambar 13 Analisis torsi pada roda penggerak

Dari analisis tersebut, maka besarnya torsi dapat dihitung sebagai berikut : T = F x b

= (40.6 x 9.81) x 0.19 = 75.7 Nm

Setelah mendapatkan nilai torsi maka dapat dihitung kebutuhan daya sebagai berikut :

Daya (P) =

=

= 0.55 KW

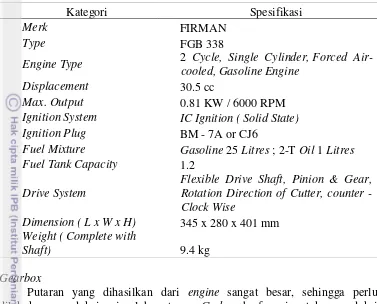

Tabel 3 Spesifikasi Engine mesin potong rumput tipe gendong

4. Gearbox

Putaran yang dihasilkan dari engine sangat besar, sehingga perlu dilakukan pereduksian jumlah putaran. Gerbox berfungsi untuk mereduksi tenaga putar dari engine sehingga sesuai dengan kriteria desain. Pemilihan

gearbox ini berdasarkan perhitungan putaran dari engine dan putaran yang dibutuhkan untuk disalurkan menuju roda penggerak.

Engine yang digunakan memiliki rpm maksimal yaitu 6000 rpm, namun untuk faktor keamanan maka putaran engine dianggap hanya 75% yaitu 4500 Rpm. Penentuan perbandingan reduksi ditentukan berdasaarkan kebutuhan putaran roda pengggerak dan perbandingan sprocket besar dan kecil untuk meneruskan daya.

Gearbox yang ada dipasaran memiliki perbandingan yang sangat banyak. Pemilihan perbandingan rasio yaitu diantara 1:10, 1:20, dan 1:30, sehingga dilakukan perhitungan dengan hasil ditampilkan pada Tabel 4.

Tabel 4 Perbandingan rasio

Ignition System IC Ignition ( Solid State)

5. Sproket and chain

Sprocket and chain digunakan untuk menyalurkan daya menuju ke roda penggerak. Transmisi ini dipilih karena memiliki kelebihan dapat menyalurkan daya besar dan tanpa slip. Sistem penyalur transmisi ini merupakan yang paling sesuai dengan kriteria desain.

Penentuan sprocket besar dan kecil bergantung dari perbandingan putaran antara gearbox dan putaran roda penggerak. Sprocket kecil ditentukan menggunakan 14 mata. Sprocket besar dapat dihitung dari perbandingan jumlah putaran roda penggerak dan gearbox, sebagai berikut :

Sprocket kecil (z1) = 14 T

Gigi eksentrik berfungsi sebagai perseneleng dari sistem transmisi pada angkong bermesin. Dengan adanya gigi eksentrik maka system transmisi angkong bermesin dapat netral sehingga masih dapat berjalan maju dengan dorongan operator. Gigi eksentrik ini juga berfungsi sebagai pembalik arah putaran yang keluar dari gearbox agar angkong berjalan maju. Pada gigi eksentrik tidak ada penurunan jumlah putaran karena jumlah 2 gigi eksentrik yang digunakan sama yaitu 37 gigi.

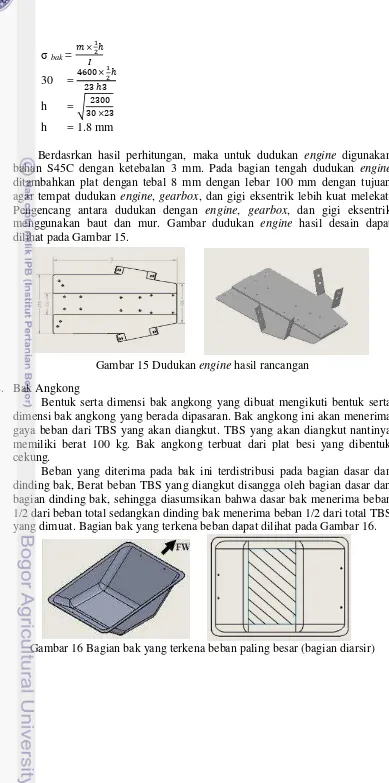

7. Dudukan engine

Dudukan engine ini akan menerima gaya beban dari engine, gearbox

dan gigi eksentrik. Berat total dari ketiganya yaitu 20 kg. Sketsa plat dudukan

engine dapat dilihat pada Gambar 14.

Gambar 14 Sketsa plat dudukan engine

Dudukan engine ini memiliki panjang 460 mm dan lebar 275 mm, maka tebal dari plat besi yang dibutuhkan dapat dihitung sebagai berikut.

bak =

30 =

h = √

h = 1.8 mm

Berdasrkan hasil perhitungan, maka untuk dudukan engine digunakan bahan S45C dengan ketebalan 3 mm. Pada bagian tengah dudukan engine

ditambahkan plat dengan tebal 8 mm dengan lebar 100 mm dengan tujuan agar tempat dudukan engine, gearbox, dan gigi eksentrik lebih kuat melekat. Pengencang antara dudukan dengan engine, gearbox, dan gigi eksentrik menggunakan baut dan mur. Gambar dudukan engine hasil desain dapat dilihat pada Gambar 15.

Gambar 15 Dudukan engine hasil rancangan 8. Bak Angkong

Bentuk serta dimensi bak angkong yang dibuat mengikuti bentuk serta dimensi bak angkong yang berada dipasaran. Bak angkong ini akan menerima gaya beban dari TBS yang akan diangkut. TBS yang akan diangkut nantinya memiliki berat 100 kg. Bak angkong terbuat dari plat besi yang dibentuk cekung.

Beban yang diterima pada bak ini terdistribusi pada bagian dasar dan dinding bak, Berat beban TBS yang diangkut disangga oleh bagian dasar dan bagian dinding bak, sehingga diasumsikan bahwa dasar bak menerima beban 1/2 dari beban total sedangkan dinding bak menerima beban 1/2 dari total TBS yang dimuat. Bagian bak yang terkena beban dapat dilihat pada Gambar 16.

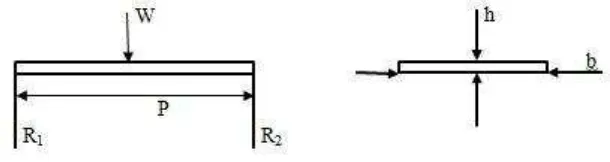

Dinding bak terbabagi menjadi empat bagian, yaitu bagian samping kanan dan kiri, bagian depan, dan bagian belakang. Sehingga bagian dinding menerima 1/8 dari beban total. Penentuan ketebalan plat yang digunakan untuk membuat bak menggunakan asumsi bagian yang terbesar terkena beban yaitu pada bagian dasar bak Sketsa plat bagian dasar bak dapat dilihat pada Gambar 17.

Gambar 17 Sketsa bagian angkong yang terkena beban terbesar

Dengan demikian beban yang diterima bagian bawah bak sebesar 50 kg (beban yang diterima sebesar 1/2 dari berat total muatan), bagian bawah bak berbentuk persegi panjang dengan panjang 330 mm dan lebar 480 mm, maka tebal dari plat besi yang dibutuhkan dapat dihitung sebagai berikut.

Dipilih bahan S45C dengan a = 30 kg/mm2 Lebar plat (b) = 480 mm

M = 50 x 90 = 8250 kg.mm

I =

bh

3

=

(480)(h)

3

= 40 h3mm4

bak =

30 =

h = √

h = 1.85 mm

METODE

Kegiatan penelitian ini dibagi menjadi tiga tahapan, yaitu tahap desain, tahap pabrikasi dan tahap pengujian. Tahapan desain merupakan tahapan pembuatan rancangan desain sesuai dengan kriteria yang telah ditentukan. Tahapan ini dilakukan dengan menggunakan bantuan software “SolidWorks

Premium 2012”. Tahapan pabrikasi merupakan kegiatan pembuatan rancangan sesuai dengan rancangan desain yang telah dibuat. Tahapan ini dilakukan di bengkel konstruksi rancang bangun. Tahapan pengujian dilakukan dengan tujuan untuk mengetahui apakah hasil sudah sesuai dengan kriteria rancangan. Kegiatan pengujian dilakukan pada fungsional dan kinerja hasil yang telah dibuat.

Waktu dan Tempat Penelitian

Tahapan desain yang mencakup kegiatan studi pustaka, pembuatan konsep desain, dan pembuatan gambar kerja dilakukan pada bulan Maret April 2013. Tahapan pabrikasi yaitu kegiatan pembuatan alat dilakukan dari bulan Mei Juni 2013. Tahapan pengujian alat dilakukan pada bulan Juli – Agustus 2013

Proses pembuatan alat dilaksanakan di Bengkel Bagian Keteknikan dan Pemanenan Hasil Hutan, Pusat Litbang Keteknikan Kehutanan dan Pengolahan Hasil Hutan, Gunung Batu, Bogor. Kegiatan pengujian dilakukan di Laboraterium Lapang Siswadhi Soepardjo, Departemen Teknik Mesin dan Biosistem Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Bahan

Bahan yang digunakan dalam pembuatan angkong bermesin sebisa mungkin mudah diperoleh di pasaran serta dengan harga yang terjangkau. Bahan yang digunakan pada proses pabrikasi angkong bermesin terdiri dari :

Mesin potong rumput tipe Besi pejal diameter 100 mm Besi pejal diameter 110 mm Besi plat tebal 4 mm

Cat besi warna merah dan hitam Ampelas kasar dan halus

Dempul besi (Isamu) Bearing 6203

Bearing 6004-zz FBJ

Alat

Alat yang digunakan untuk menunjang kegiatan pabrikasi angkong bermesin adalah:

Alat bantu proses pabrikasi, terdiri dari : Unit las listrik Instrument dan alat bantu pada proses pengujian, terdiri dari :

Proses Pembuatan Angkong Bermesin

Proses pembuatan angkong bermesin dibagi menjadi beberapa tahapan. Secara umum tahapan-tahapan dalam perancangan angkong bermesin dapat dilihat pada Gambar 20.

Dari diagram alir pada Gambar 19, dapat dilihat bahawa pada penelitian ini dapat dibagi menjadi 4 tahap. Tahap 1 dan 2 merupakan tahapan desain yang telah dijelaskan secara rinci pada bab sebelumnya. Pada tahap 3 yaitu tahapan pabrikasi terdapat tahapan yang lebih spesifik. Diagram alir yang lebih spesifik dalam tahap pabrikasi diperlihatkan dalam Gambar 20. Tahap 4 yaitu tahap pengujian fungsional dan kinerja dari angkong bermesin.

Gambar 20 Diagram alir tahap pabrikasi angkong bermesin Gambar Kerja

Pembuatan gigi eksentrik (perseneling)

Penyesuaian dan perakitan sistem transmisi Pembuatan poros as transmisi

Pembuatan dudukan engine

Penyesuaian rangka

Pembuatan dudukan sprocket pada roda penggerak

Pembuatan dudukan tangki bahan bakar

Perakitan angkong bermesin

Pengujian fungsional dan kinerja

Metode Pengujian

Perancangan angkong bermesin perlu adanya pengujian agar desain prototipe yang dihasilkan sesuai dengan kriteria desain. Angkong bermesin ini akan dilakukan pengujian desain rancangan, fungsional, dan kinerja. Penjelasan metode yang dilakukan dapat dilihat pada Tabel 5.

Tabel 5 Metode pengujian komponen angkong bermesin

Pengujian Metode

Desain rancangan

Pengujian dilakukan pada gambar desain seluruh komponen angkong bermesin yang dibuat dengan menggunakan software “Solidwoks 2012”apakah telah sesuai dengan kriteria desain.

Fungsional

Pengujian dilakukan dengan menguji apakah komponen angkong bermesin sudah layak dan sesuai dengan kriteria desain. Pengujian terdiri dari uji putaran (rpm) pada komponen sistem transmisi (engine, gearbox, gigi eksentrik, sprocket and chain).

Kinerja

HASIL DAN PEMBAHASAN

Prototipe Angkong Bermesin

Angkong bermesin yang dirancang bertujuan untuk mengurangi beban kerja pada saat mendorong. Angkong ini dirancang dengan penambahan sumber tenaga dari engine. Bentuk angkong bermesin ini sama dengan angkong yang berada dipasaran, namun terdapat penambahan beberapa komponen untuk menunjang penambhan engine. Perbandingan antara angkong biasa dengan angkong bermesin hasil rancangan dapat dilihat pada Gambar 21.

(a) (b)

Gambar 21 Perbandingan angkong yang ada dipasaran (a) dan angkong bermesin hasil rancangan

Pada Gambar 21 terlihat bahwa bentuk dari angkong bermesin tidak ada perbedaan dengan angkong yang ada dipasaran, namun pada angkong bermesin terdapat bagian-bagian yang ditambahkan untuk menunjang penambahan engine. Penambahan bagian pada rangka yaitu untuk dudukan engine yang berada pada bagian bawah bak. Prototipe angkong bermesin yang telah dibuat dapat berfungsi dengan baik pada setiap komponennya dan sesuai dengan gambar kerja yang dibuat. Bagian-bagian komponen prototipe angkong bermesin yang telah dibuat dapat dilihat pada Gambar 22.

Gambar 22 Bagian-bagian angkong bermesin

Bagian bagian angkong bermesin yang tertera pada Gambar 22 meliputi Rangka angkong yang ditunjukan oleh nomor 1, roda penggerak (nomor 2),

Proses Pabrikasi Angkong Bermesin

Prototipe angkong bermesin dapat dibuat apabila gambar teknik telah selesai. Pembuatan gambar teknik ini menggunakan bantuan software CAD ”SolidWorks 2012”. Gambar teknik angkong bermesin dapat dilihat secara lengkap pada Lampiran 3. Tahap pertama dimulai dengan pembuatan dudukan sprocket pada roda penggerak. Roda penggerak ini terdiri dari karet ban dan velg yang terbuat dari plat besi 2 mm. Dudukan sprocket ini akan ditempelkan pada velg roda penggerak. Pembuatan dudukan sprocket pada velg roda angkong menggunakan bahan besi pejal berbentuk silinder dengan diameter 110 mm dan 100 mm dengan ketebalan 50 mm yang dibentuk dengan cara dibubut. Gambar proses pembuatan dapat dilihat pada Gambar 23.

(a) (b)

Gambar 23 (a) Proses pembubutan dan (b) sprocket motor 45T

Proses pembubutan disesuaikan dengan bentuk sprocket yang digunakan.

Sprocket yang digunakan adalah sprocket motor Yamaha berukuran 45T. Bahan yang telah dibubut sesuai dengan ukuran kemudian dibuat lubang baut sprocket

sesuai dengan lubang yang telah ada. Dibuatkan juga lubang baut pengencang pada velg. Proses pembuatan lubang baut ini dilakukan dengan mata tap. Proses tap diawali dengan mengebor menggunakan mata bor 7 mm kemudian lubang tersebut ditap dengan mata tap berukuran m8 1.25. Kedua dudukan tersebut akan ditambahkan bearing untuk poros as. Gambar dudukan yang dibuat dapat dilihat pada Gambar 24.

(a) (b)

Gambar 24 (a) Dudukan pengencang (b) Dudukan sprocket

Proses selanjutnya adalah pembuatan lubang penguat dudukan sprocket

kedua dudukan tersebut ditempelkan pada bagian kanan dan kiri velg dan dikencangkan dengan baut L ukuran 8 mm sepanjang 100 mm sebanyak empat buah dari dudukan sprocket menembus velg hingga pada lubang pada dudukan kedua yang telah dibuatkan drat dalam m8 1.25. Baut L tersebut kemudian dikencangkan hingga kedua dudukan tersebut tidak ada celah dan tidak goyang. Kemudian kedua dudukan tersebut dicat merah agar sama dengan velg roda penggerak. Roda penggerak ini memiliki as roda berdiameter 18 mm yang disangkutkan pada penyangga as roda penggerak. Agar roda penggerak berada di tengah maka ditambahkan bos as roda sebelah kanan dan kirinya menggunakan pipa silinder berdiameter 19 mm. Bagian-bagian pada roda penggerak dapat dilihat pada Gambar 26.

(a) (b)

(c) (d)

Gambar 25 Bagian-bagian pada roda penggerak :

(a) Dudukan sprocket, (b) dudukan pengencang pada velg, (c) Bos as roda,dan (d) As roda dan penyangga

Tahap yang kedua yaitu pembuatan rangka. Rangka ini menggunakan besi silinder dengan diameter 30 mm dengan ketebalan 2 mm yang dibentuk dengan cara ditekuk (banding). Rangka yang dibuat mengikuti rangka angkong yang ada dipasaran. Perubahan pada rangka hanya pada bagian penyangga roda penggerak yang awalnya memliki celah untuk roda hanya 100 mm diperbesar karena pada bagian roda penggerak terjadi penambahan bagian.

agar bekas sambungan tidak terlihat. Hasil dari sambungan dapat dilihat pada Gambar 27. Untuk finishing akan dilakukan pendempulan dengan Isamu dan pengecatan kembali dengan warna merah agar sesuai dengan warna sebelumnya. Proses perubahan rangka angkong dapat dilihat pada Gambar 26.

(a) (b)

` (c) (d)

Gambar 26 Proses perubahan pada rangka;

(a) Proses pengelasan, (b) Proses penghalusan dengan gerinda, (c) Proses pendempulan, dan (d) Proses pengecatan

Tahap yang ketiga yaitu pembuatan poros as transmisi untuk menyalurkan putaran dari engine. Poros as transmisi yaitu poros as untuk menyalurkan putaran dari engine menuju transmisi dan poros as untuk menyelurkan putaran dari reduksi. Lubang poros as pada sumber engine berbentuk segiempat dengan panjang sisinya 7 mm sedangkan lubang untuk sumber putaran pada gearbox

(a) (b) Gambar 27 Poros as transmisi;

(a) hasil reduksi dan (b) engine ke lubang sumber reduksi

Untuk memperkuat as pada lubang gearbox maka menggunakan snap ring

berukuran 20 mm pada bagian ujung untuk sprocket kecil dan snap ring ukuran 18 mm pada ujung lainnya. Snap ring yang digunakan dapat dilihat pada Gambar 28.

Gambar 28 Snap ring

Tahap keempat yaitu pembuatan gigi eksentrik. Gigi eksentrik ini berfungsi sebagai perseneling agar transmisi dapat berada dalam keadaan netral sehingga dapat dioperasikan pada saat engine mati. Prinsip dasar dari perseneling ini yaitu penggeseran titik pusat poros as agar gear pada poros as tidak bersentuhan dengan

gear yang ada pada gearbox. Komponen gigi eksentrik ini terdiri dari satu buah

gear starting, dua buah bearing, tuas perseneling, pengunci perseneling, badan eksentrik, dan poros as gigi eksentrik. Gambar komponen gigi eksentrik dapat dilihat pada Gambar 29.

Pembuatan gigi eksentrik dilakukan dengan proses pembubutan serta pengelasan kemudian dilakukan pendempulan dan pengecatan untuk finishing. Proses pembuatan badan eksentrik menggunakan besi pejal silinder dengan diameter 65 mm dengan ketebalan 36 mm. Kemudian bagian atas dan bawah diperkecil dengan proses pembubutan menjadi diameter 58 mm dengan ketebalan 12 mm. Selanjutnya akan dibuat lubang untuk poros as serta bearing pada bagian atas dan bawah. Pembuatan lubang ini digeser 8 mm dari titik pusatnya sehingga pusat lingkaran untuk lubang poros as dan bearing tidak berada di center. Lubang untuk poros as memiliki diameter 25 mm dan lubang untuk bearing memiliki diameter 42 mm dengan kedalaman 10 mm. Selanjutnya pembuatan bagian samping dari eksentrik dengan bahan besi pejal dengan diameter luar 85 mm dan diameter dalam 57.5 mm dengan ketebalan 15 mm. Kemudian pembuatan poros as untuk eksentrik memiliki panjang total 160 mm dengan tiga perubahan diameter. Diameter yang pertama yaitu 20 mm dengan panjang 90 mm, kedua diameter 32 mm dengan panjang 30 mm, dan ketiga diameter 30 mm dengan panjang 40 mm. Pada bagian pertama dan ketiga dibuatkan lubang naff untuk

sprocket kecil dan gear. Bagian-bagaian gigi eksentrik dapat dilihat pada Gambar 30.

(a) (b)

(c) (d)

Gambar 30 Bagian-bagian gigi eksentrik :

(a) Bagian badan eksentrik, (b) Letak bearing dan lubang poros as, (c) Bagian samping eksentrik, dan (d) Poros as eksentrik

untuk memutar badan eksentrik dan kunci pasak agar tuas tidak bergerak. Hasil lasan akan dihaluskan dengan menggunakan gerinda poles hingga bekas pengelasan tidak terlihat. Untuk mendapatkan hasil yang sempurna, dilakukan pendempulan dengan Isamu pada seluruh bagian gigi eksentrik agar terlihat rata. Untuk finishing maka dilakukan pengecatan dengan pemberian warna hitam. Proses tersebut dapat dilihat pada Gambar 31.

(a) (b)

(c) (d)

Gambar 31 Proses pembuatan gigi eksentrik

(a) Proses pengelasan, (b) Proses penghalusan bekas lasan, (c) Proses pendempulan, dan (d) Hasil proses pengecatan

Tahap kelima yaitu penyesuaian dan perakitan sistem transmisi. Pada tahap ini dilakukan perakitan sistem transmisi yang terdiri dari engine, gearbox, dan gigi eksentrik. Hal ini dilakukan agar transmisi putaran dari engine sumber putaran dapat tersalurkan dengan sempurna dan tidak ada gangguan. Tahap ini juga bertujuan sebagai acuan untuk pembuatan dudukan engine dan transmisi pada rangka angkong.

Tahap keenam yaitu pembuatan dudukan engine dan transmisi pada rangka yang sudah ada. Dudukan ini diletakkan diantara kaki penyangga angkong yang sudah ada kemudian dibaut pada kedua kaki penyangga. Dudukan ini dibuat menggunakan plat besi dengan tebal 4 mm yang diperkuat dengan plat besi dengan tebal 8 mm dengan lebar 100 mm pada bagian tengahnya. Penambahan plat 8 mm ini bertujuan agar dudukan dan lubang baut pengikat untuk engine,

gearbox, dan gigi eksentrik lebih kokoh. Proses selanjutnya adalah pembuatan lubang yang sesuai untuk meletakan engine, gearbox, dan gigi eksentrik. Ketiganya diperkuat dengan menggunakan baut dan mur 10 mm sebanyak masing-masing 4 buah. Pada pemasangan mur dan baut ini ditambahkan ring plat

Pembuatan dudukan ini dilakukan dengan pengelasan. Kemudian akan dilakukan penghalusan bekas pengelasan dengan gerinda halus. Untuk finishing dilakukan pendempulan dan pengecatan dengan warna hitam. Dudukan engine dan transmisi dapat dilihat pada Gambar 32.

(a) (b)

Gambar 32 Dudukan engine :

(a) Proses pendempulan dan (b) Setelah proses pengecetan

Tahap ketujuh yaitu pembuatan dudukan tangki bahan bakar. Tangki bahan bakar yang digunakan merupakan tangki bahan bakar dari mesin potong rumput gendong. Tangki ini berbahan plastik yang memiliki penyangga. Penyangga ini ditempel dengan proses pengelasan pada bagian penahan dekat dengan handel.

Tahap kedelapan yaitu pembuatan pengatur throttle engine pada handel. Pengatur ini menggunakan part dari pengatur throttle engine yang digunakan pada sepeda motor. Cara penggunaanya yaitu diputar seperti penggunaan sepeda motor. Tahap kesembilan dan terakhir yaitu perakitan angkong bermesin. Semua komponen yang telah dilakukan finishing dan pengecatan maka dirakit menjadi angkong bermesin yang utuh. Untuk menyatukan seluruh komponen digunakan baut dan mur ukuran 12 mm yang ditambahkan ring per agar mengurangi getaran dari engine.

Uji Fungsional

Pengujiaan fungsional dilakukan untuk mengetahui apakah seluruh komponen angkong bermesin sudah berfungsi dengan semestinya. Pengujian fungsional dilakukan pada system transmisi (engine, gearbox, gigi eksentrik, dan

sprocket and chain), pengatur throttle engine, dan roda penggerak.

Pada pengujian komponen gigi eksentrik dilihat apakah komponen ini berfungsi untuk menetralkan atau memutus putaran engine dari gearbox ke roda penggerak. Pada pengujian fungsional pengatur throttle engine dilakukan pengujian apakah komponen tersebut telah dapat mengatur throttle engine

sehingga kecepatan putaran roda penggerak dapat diatur oleh operator.

digunakan tidak ada celah putaran yang dapat dilihat putarannya antar engine

dengan gearbox. Sebelum dilakukan pengujian putaran ini engine angkong bermesin terlebih dahulu dipanaskan dengan cara dinyalakan dan dibiarkan pada rpm rendah selama beberapa menit. Pengujian putaran ini dilakukan dengan empat putaran engine yang berbeda yang diatur dari pengatur throttle engine dari rpm rendah tapi roda penggerak sudah berputar, rpm engine sedang, rpm engine

menengah, hingga rpm engine maksimal. Pengujian putaran ini dilakukan dua kali pengulangan. Kegiatan pengujian putaran dapat dilihat pada Gambar 33. Kegiatan pengujian putaran ini dilakukan pada keadaan diam dan tanpa beban.

Gambar 33 Kegiatan pengujian putaran dengan analoge tachometer

Dari hasil kegiatan pengukuran putaran maka didapatkan data sebagai berikut :

Tabel 6 Hasil pengujian putaran pada sistem transmisi percobaan pertama

Keadaan

Tabel 7 Hasil pengujian putaran pada sistem transmisi percobaan kedua

Pada tabel hasil pengujian putaran dilakukan dua kali percobaan. Pada percobaan pertama keadaan 1 pengatur throttle engine diputar hingga roda penggerak mulai berputar, kemudian dilakukan pengukuran putaran pada roda sebesar 14 rpm, pada gearbox dan eksentrik sama sebesar 45 rpm, dan pada

engine diperoleh dengan cara perhitungan perbandingan rasio reduksi maka diketahui putaran engine sebesar 900 rpm sehingga kecepatan maju roda penggerak adalah 1.01 km/jam. Keadaan 2 pengatur throttle engine diputar hingga roda penggerak berputar, kemudian dilakukan pengukuran putaran pada roda sebesar 54 rpm, pada gearbox dan eksentrik sama sebesar 172 rpm, dan pada

engine dipeoleh dengan cara perhitungan perbandingan rasio reduksi maka diketahui putaran engine sebesar 3440 rpm sehingga kecepatan maju roda penggerak adalah 3.85 km/jam. Keadaan 2 pengatur throttle engine diputar hingga roda penggerak berputar lebih kencang, kemudian dilakukan pengukuran putaran pada roda sebesar 77 rpm, pada gearbox dan eksentrik sama sebesar 246 rpm, dan pada engine dipeoleh dengan cara perhitungan perbandingan rasio reduksi maka diketahui putaran engine sebesar 4920 rpm sehingga kecepatan maju roda penggerak adalah 5.51 km/jam. Keadaan 4 pengatur throttle engine diputar hingga rpm engine maksimal, kemudian dilakukan pengukuran putaran pada roda sebesar 82 rpm, pada gearbox dan eksentrik sama sebesar 262 rpm, dan pada engine

diperoleh dengan cara perhitungan perbandingan rasio reduksi maka diketahui putaran engine sebesar 5240 rpm sehingga kecepatan maju roda penggerak adalah 5.87 km/jam.

Pada percobaan pertama keadaan 2 pengatur throttle engine diputar hingga roda penggerak mulai berputar, kemudian dilakukan pengukuran putaran pada roda sebesar 27 rpm, pada gearbox dan eksentrik sama sebesar 86 rpm, dan pada

engine diperoleh dengan cara perhitungan perbandingan rasio reduksi maka diketahui putaran engine sebesar 1720 rpm sehingga kecepatan maju roda penggerak adalah 1.93 km/jam. Keadaan 2 pengatur throttle engine diputar hingga roda penggerak berputar, kemudian dilakukan pengukuran putaran pada roda sebesar 58 rpm, pada gearbox dan eksentrik sama sebesar 186 rpm, dan pada

engine diperoleh dengan cara perhitungan perbandingan rasio reduksi maka diketahui putaran engine sebesar 3720 rpm sehingga kecepatan maju roda penggerak adalah 4.17 km/jam. Keadaan 2 pengatur throttle engine diputar hingga roda penggerak berputar lebih kencang, kemudian dilakukan pengukuran putaran pada roda sebesar 78 rpm, pada gearbox dan eksentrik sama sebesar 248 rpm, dan pada engine diperoleh dengan cara perhitungan perbandingan rasio reduksi maka diketahui putaran engine sebesar 4960 rpm sehingga kecepatan maju roda penggerak adalah 5.56 km/jam. Keadaan 4 pengatur throttle engine diputar hingga rpm engine maksimal, kemudian dilakukan pengukuran putaran pada roda sebesar 88 rpm, pada gearbox dan eksentrik sama sebesar 282 rpm, dan pada engine dipeoleh dengan cara perhitungan perbandingan rasio reduksi maka diketahui putaran engine sebesar 5640 rpm sehingga kecepatan maju roda penggerak adalah 6.32 km/jam.

Uji Kinerja

Pengujian kinerja dilakukan untuk mengetahui perbedaan performa antara angkong biasa dan angkong bermesin. Parameter yang dibandingkan yaitu kecepatan maju dalam km/jam serta kapasitas angkut dalam kg/jam. Pada kegiatan pengujian ini hal pertama yang dilakukan yaitu persiapan pengujian diantaranya persiapan lokasi pengujian, jarak tempuh, berat beban yang dibawa, dan operator. Kegiatan pengujian kinerja dilakukan di Laboratorium Lapang Siswadhi Soepardjo, Departemen Teknik Mesin dan Biosistem Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Kegiatan pengujian ini dilakukan pada kondisi lingkungan dan kondisi operator yang sama agar data yang diperoleh tidak dipengaruhi faktor lingkungan dan kondisi operator. Berat beban yang diangkut pada pengujian yaitu 100 kg yang dilakukan oleh tiga operator dengan masing-masing operator melakukan lima kali pengulangan. Kegiatan pengujian dilakukan pada enam lokasi yang mewakili keadaan lokasi perkebunan sawit. Lokasi tersebut berupa lahan lurus, lahan zigzag di piringan sawit, dan lahan dengan kemiringan (4.34%, 8.66% , 12.08%). Gambar kegiatan pengujian dapat dilihat pada Gambar 34.

Gambar 34 Kegiatan pengujian kinerja

Pengujian dilakukan pada 3 orang operator yang dilakukan pada 5 keadaan lahan yang berbeda. Pada lahan yang pertama dilakukan pada lahan datar (kemiringan lahan 0%) dengan jarak 25 m, lahan yang kedua dilakukan pada lahan menanjak (kemiringan lahan 4.34%) dengan jarak 25 m, lahan yang ketiga dilakukan pada lahan menanjak (kemiringan lahan 8.66%) dengan jarak 25 m, lahan yang keempat dilakukan pada lahan menanjak (kemiringan lahan 12.08%) dengan jarak 25 m, dan lahan yang kelima dilakukan pada lahan datar bergelombang (bervariatif zig-zag) dengan jarak 55 m.

Data kecepatan maju dari hasil pengujian dapat dilihat pada Tabel 8. Tabel 8 Kecepatan maju angkong bermesin dan angkong tidak bermesin

Dari tabel tersebut disajikan dalam bentuk grafik yang dapat dilihat pada Gambar 35.

Gambar 35 Grafik perbandingan kecepatan maju angkong

Dari hasil pengujian tersebut dapat dilihat bahwa pada angkong tidak bermesin kecepatan maju sangat berpengaruh pada kemiringan lahan. Pada lahan yang memiliki kemiringan yang tinggi maka kecepatan angkong tidak bermesin akan menurun, hal tersebut dikarenakan tenaga yang dikeluarkan oleh operator semakin besar yang mengakibatkan operator semakin lelah. Pada angkong bermesin kecepatan maju angkong tidak terlalu dipengaruhi oleh kemiringan lahan. Hal tersebut dikarenakan tenaga yang dikeluarkan oleh operator tidak sebanyak angkong tidak bermesin. Penambahan engine pada angkong bermesin mengurangi tenaga yang dikeluarkan oleh operator serta kecepatan maju yang dihasilkan akan lebih stabil.

Pada lahan datar (kemiringan lahan 0%) kecepatam maju angkong tidak bermesin sebesar 5.38 km/jam sedangkan angkong bermesin sebesar 6.45 km/jam. Pada lahan yang kedua dilakukan pada lahan menanjak (kemiringan lahan 4.34%) kecepatan maju angkong tidak bermesin sebesar 4.63 km/jam sedangkan angkong

bermesin sebesar 5.78 km/jam. Pada lahan yang ketiga dilakukan pada lahan menanjak (kemiringan lahan 8.66%) kecepatan maju angkong tidak bermesin sebesar 4.38 km/jam sedangkan angkong bermesin sebesar 5.51 km/jam. Pada lahan yang keempat dilakukan pada lahan menanjak (kemiringan lahan 12.08%) kecepatan maju angkong tidak bermesin sebesar 3.9 km/jam sedangkan angkong bermesin sebesar 5.09 km/jam. Pada lahan yang kelima dilakukan pada lahan datar bergelombang (bervariatif zig-zag) kecepatan maju angkong tidak bermesin sebesar 3.77 km/jam sedangkan angkong bermesin sebesar 5.03 km/jam.

Kecepatan maju tersebut mempengaruhi kapasitas angkut dari angkong. Data hasil pengujian kapasitas angkut dapat dilihat pada Tabel 9.

Tabel 9 Kapasitas pengangkutan angkong bermesin dan tidak bermesin

Dari tabel tersebut disajikan dalam bentuk grafik yang dapat dilihat pada Gambar 36.

.

Gambar 36 Grafik perbandingan kapasitas pengangkutan angkong

Dari hasil pengujian tersebut dapat dilihat bahwa pada angkong tidak bermesin kapasitas pengangkutan lebih rendah dibandingkan dengan angkong bermesin, hal tersebut disebabkan karena kapasitas pengangkutan dipengaruhi oleh kecepatan maju dari angkong dan keadaan kemiringan lahan.

Pada lahan datar (kemiringan lahan 0%) kapasitas pengangkutan angkong tidak bermesin sebesar 0.09 kg/jam sedangkan angkong bermesin sebesar 0.11 kg/jam. Pada lahan yang kedua dilakukan pada lahan menanjak (kemiringan lahan 4.34%) kapasitas pengangkutan angkong tidak bermesin sebesar 0.09 kg/jam sedangkan angkong bermesin sebesar 0.11 kg/jam. Pada lahan yang ketiga dilakukan pada lahan menanjak (kemiringan lahan 8.66%) kapasitas pengangkutan angkong tidak bermesin sebesar 0.08 kg/jam sedangkan angkong bermesin sebesar 0.1 kg/jam. Pada lahan yang keempat dilakukan pada lahan menanjak (kemiringan lahan 12.08%) kapasitas pengangkutan angkong tidak bermesin sebesar 0.07 kg/jam sedangkan angkong bermesin sebesar 0.09 kg/jam. Pada lahan yang kelima dilakukan pada lahan datar bergelombang (bervariatif zig-zag) kapasitas pengangkutan angkong tidak bermesin sebesar 0.07 kg/jam sedangkan angkong bermesin sebesar 0.9 kg/jam.

SIMPULAN DAN SARAN

Simpulan

1. Angkong dengan beban 130 kg (berat muatan + berat angkong bermesin) memerlukan daya sebesar 0.55 KW untuk dapat bergerak maju sehingga pada angkong bermesin sebagai sumber tenaga maju menggunakan engine 2 tak dan sprocket besar 45 mata) untuk menyalurkan daya ke roda penggerak. 3. Penambahan komponen gigi eksentrik (tidak ada penurunan jumlah putaran)

yang berfungsi sebagai pemutus sistem transmisi serta pembalik putaran yang keluar dari gearbox agar angkong bermesin berjalan maju.

4. Operator yang menggunakan angkong bermesin ini hanya menerima beban sebesar 25.9% dari beban total.

Saran