KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT, yang telah

melimpahkan rahmat dan inayah-Nya sehingga penulis dapat menyelesaikan tugas

sarjana ini. Tugas sarjana ini merupakan syarat dalam memperoleh gelar Sarjana

Teknik di Departemen Teknik Mesin Universitas Sumatera Utara.

Tugas sarjana ini diambil dari bidang mata kuliah Perpindahan Panas

dengan judul “Karakteristik Laju Pengeringan Pada Mesin Pengering

Pakaian Sistem Pompa Kalor Dengan Daya 1 PK ”.

Dalam penyelesaian tugas sarjana ini, tidak sedikit kesulitan yang

dihadapi, baik yang disebabkan oleh keterbatasan waktu, data maupun

kemampuan penulis. Namun berkat dukungan baik moril maupun materil dari

berbagai pihak akhirnya dapat terselesaikan penulisan tugas akhir ini.

Dalam kesempatan ini, penulis ingin mengucapkan terima kasih yang

sebesar – besarnya kepada :

1. Kedua orang tua tercinta Ayahanda Abadi dan Ibunda Nunung Rukmiani

yang senantiasa memberikan dukungan serta doa yang tak pernah putus.

2. Bapak Dr. Eng. Himsar Ambarita, ST, MT sebagai dosen pembimbing

yang telah meluangkan banyak waktu serta menyumbangkan ilmu dan

nasehat kepada penulis selama pengerjaan tugas sarjana ini hingga selesai.

3. Bapak Ir. Abdul Halim Nasution, M.Sc selaku Dosen Pembanding I dan

Bapak Ir. Tekad Sitepu selaku Dosen Pembanding II.

4. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri, sebagai Ketua Departemen Teknik

Mesin Falkutas Teknik Universitas Sumatera Utara

5. Bapak Ir. M. Syahril Gultom, MT. selaku Sekretaris Departemen Teknik

Mesin Universitas Sumatera Utara.

6. Bapak/Ibu dosen di Departemen Teknik Mesin Falkutas Teknik

Universitas Sumatera Utara yang telah mendidik penulis selama kuliah.

7. Bapak/Ibu staff pegawai yang banyak membantu penulis selama kuliah di

Departemen Teknik Mesin Falkutas Teknik Universitas Sumatera Utara.

9. My Lovely Wife Suci Rahmahsari yang senatiasa sabar dan tak

henti-hentinya memotivasi penulis.

10.Rekan – rekan mahasiswa di Teknik Mesin: yang telah banyak mendukung

dan membantu penulis selama perkuliahan maupun dalam penyelesaian

tugas sarjana ini.

Penulis menyadari tugas sarjana ini masih jauh dari sempurna, oleh karena

itu penulis mengharapkan saran dan kritik yang membangun dari pembaca dalam

penyempurnaan tugas sarjana ini. Akhir kata penulis berharap semoga tugas

sarjana ini dapat berguna bagi pembaca. Terima kasih.

Medan, 6 Januari 2014

Penulis,

Cakra Messa Abadi

KARAKTERISTIK LAJU PENGERINGAN PADA MESIN PENGERING

PAKAIAN SISTEM POMPA KALOR DENGAN DAYA 1 PK

Jurusan Teknik Mesin Fakultas Teknik

Universitas Sumatera Utara

ABSTRAK

Penelitian ini dilatarbelakangi oleh masalah yang sering dihadapi jasa

laundry pada penyediaan mesin untuk pengering pakaian. Selama ini mesin

pengering pakaian yang beredar di pasaran, sumber panasnya beragam, mulai dari

uap panas (steam), gas (api) atau listrik heater. Energi yang digunakan untuk prosedur ini sangat besar (energi yang dihasilkan lebih besar daripada yang dapat

dimanfaatkan). Melalui pembuatan model fisik mesin pengering pakaian

berdasarkan pompa kalor ini, diharapkan dapat menghemat energi. Tujuan

penelitian ini adalah untuk mengetahui performansi siklus kompresi uap pada

mesin pengering pakaian sistem pompa kalor daya 1 PK serta mengetahui

karakteristik laju pengeringan pakaian. Penelitian ini menggunakan metode

perhitungan termodinamika dengan refrigeran yang dipakai Hydro Chloro Fluoro

Carbon (HCFC-22). Hasil dari penelitian ini diperoleh koefisien performansi

siklus kompresi uap atau Coefficient of Perfomance (COP) dan karakteristik laju pengeringan pakaian.

Kata kunci: portable, AC Rumah, refrigerant, HCFC-22, laju pengeringan,

CHARACTERISTICS OF THE RATE OF DRYING CLOTHES DRYER

MACHINE WITH HEAT PUMP SYSTEM POWER 1 PK

Department of Mechanical Engineering , Faculty of Engineering

University of North Sumatra

ABSTRACT

This research is motivated by a frequently encountered problem in the

provision of laundry services for the machine clothes dryer. During these clothes

dryers on the market, heat sources vary, ranging from steam heat (steam), gas

(flame) or electric heater. Energy used for both procedures is very large (greater

energy produced than can be used). Through physical modeling of clothes dryers

by the heat pump, is expected to save energy. The purpose of this study was to

determine the performance of the vapor compression cycle on the clothes dryer

machine power system heat pump 1 PK and know the characteristics of the rate of

drying clothes. This study uses thermodynamic calculations used refrigerant hydro chlorofluorocarbon (HCFC – 22) . The results of this study obtained coefficient of performance of the vapor compression cycle or Coefficient of

Performance (COP) and the characteristics of the rate of drying clothes.

Keywords : portable, AC Homes, refrigerant, HCFC - 22, the drying rate,

DAFTAR ISI

LEMBAR PERSETUJUAN DOSEN PEMBIMBING

LEMBAR PERSETUJUAN DOSEN PEMBANDING

LEMBAR KESIMPULAN SEMINAR DOSEN PEMBANDING I

LEMBAR KESIMPULAN SEMINAR DOSEN PEMBANDING II

LEMBAR ABSENSI PEMBANDING BEBAS

LEMBAR TUGAS SARJANA

LEMBAR KARTU BIMBINGAN

KATA PENGANTAR ... i

ABSTRAK ... ii

ABSTRACT ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... viii

DAFTAR NOTASI ... ix

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Rumusan Masalah ... 2

1.3. Batasan Masalah ... 2

1.4. Tujuan Penelitian ... 3

1.4.1 Tujuan Umum ... 3

1.4.2 Tujuan Khusus ... 4

1.5. Manfaat Penelitian ... 4

1.6. Metode Pengumpulan Data ... 4

BAB II TINJAUAN PUSTAKA ... 5

2.1. Prinsip Pengeringan ... 5

2.1.1 Pengeringan Buatan ... 6

2.1.2 Jenis-Jenis Pengeringan Buatan ... 6

2.1.3 Faktor yang mempengaruhi pengeringan ... 7

2.2. Pompa Kalor ... 9

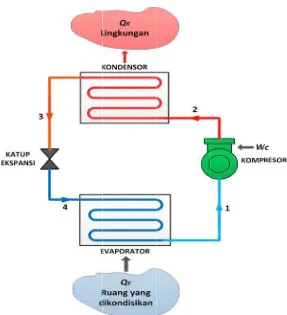

2.3. Siklus Kompresi Uap ... 10

2.3.1. Proses Kompresi (1 – 2) ... 13

2.3.2. Proses Kondensasi (2 – 3) ... 14

2.3.3. Proses Ekspansi (3 – 4) ... 15

2.3.4. Proses Evaporasi (4 – 1) ... 15

2.4. Performansi Siklus Kompresi Uap ... .16

2.4.1. Koefisien Performansi (COP) ... 16

2.4.2. Faktor Prestasi (FP) ... 16

2.4.3. Total Performance (TP)... .16

2.5. Pengertian Laju Pengeringan ... .17

2.6. Periode Laju Pengeringan ... .18

2.7. Kadar Air ... .20

2.8. Moisture Ratio (Rasio Kelembaban) ... .21

2.9. Refrigeran ... .21

2.9.1. Pengelompokan Refrigeran ... 22

2.9.2. Persyaratan Refrigeran ... 24

BAB III METODOLOGI ... 26

3.1. Tempat dan Waktu Penelitian ... 26

3.2. Bahan dan Alat ... 26

3.2.1. Bahan ... 26

3.2.2. Alat ... 29

3.3. Data penelitian ... 33

3.4. Pemeriksaan Sistem Refrigerasi ... 33

3.5. Prosedur Pengujian Mesin Pengering ... 35

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ... 38

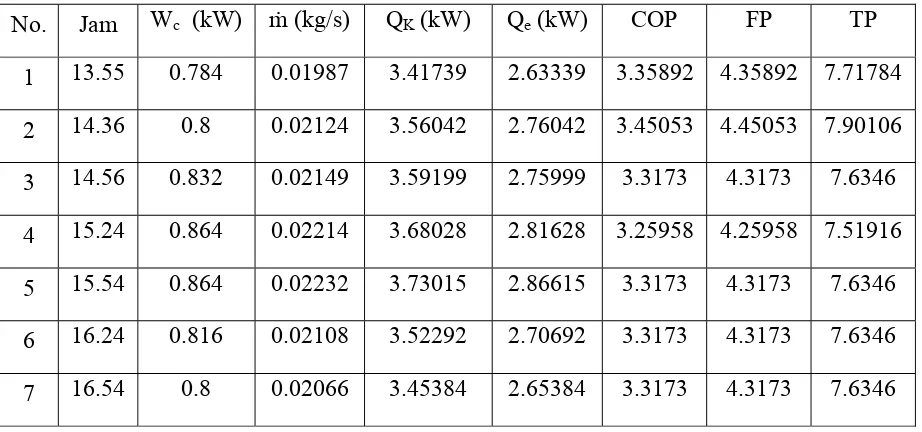

4.1. Performansi Siklus Kompresi Uap (SKU) ... 38

4.2. Kinerja Pengeringan Pakaian ... 43

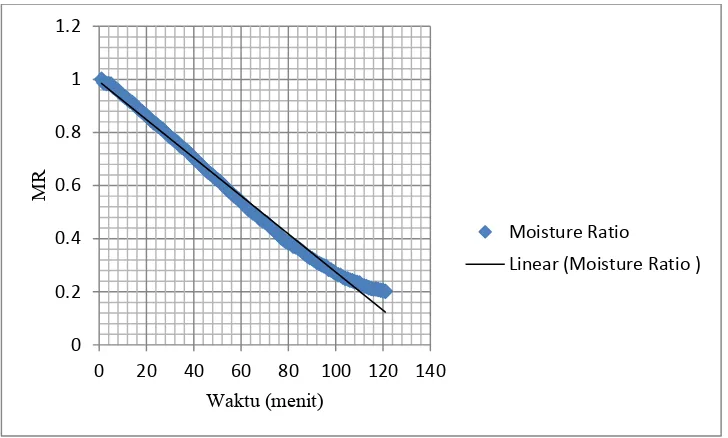

4.3. Moisture Ratio Pakaian ... 48

4.4. Analisa perbandingan mesin pengering ... 51

BAB V KESIMPULAN DAN SARAN ... 53

5.1. Kesimpulan ... 53

5.2. Saran ... 53

DAFTAR PUSTAKA ... 54

LAMPIRAN

DAFTAR GAMBAR

Gambar 2.1 Refrigerator dan pompa kalor ... 9

Gambar 2.2 Siklus Kompresi Uap sederhana ... 11

Gambar 2.3 Diagram T-s... 12

Gambar 2.4 Diagram P-h ... 13

Gambar 2.5 Grafik hubungan kadar air dengan waktu ... 19

Gambar 3.1 Pakaian ... 27

Gambar 3.2 Tabung Refrigeran 22... 27

Gambar 3.3 Mesin Pengering Pakaian Pompa Kalor ... 28

Gambar 3.4 Aluminium S Type Load Cell ... 29

Gambar 3.5 Rh - Meter ... 30

Gambar 3.6 Hot Wire Annemometer ... 31

Gambar 3.7 Pressure gauge ... 32

Gambar 3.8 Skema instalasi pengujian mesin pengering pakaian ... 36

Gambar 3.9 Diagram alir proses pelaksanaan penelitian ... 37

Gambar 4.1 Diagram P-h Siklus Kompresi Uap Aktual ... 40

Gambar 4.2 Grafik pengeringan dari pakaian data I Speed 1... 47

Gambar 4.3 Grafik pengeringan Kemeja A Speed 1, 2, 3... 46

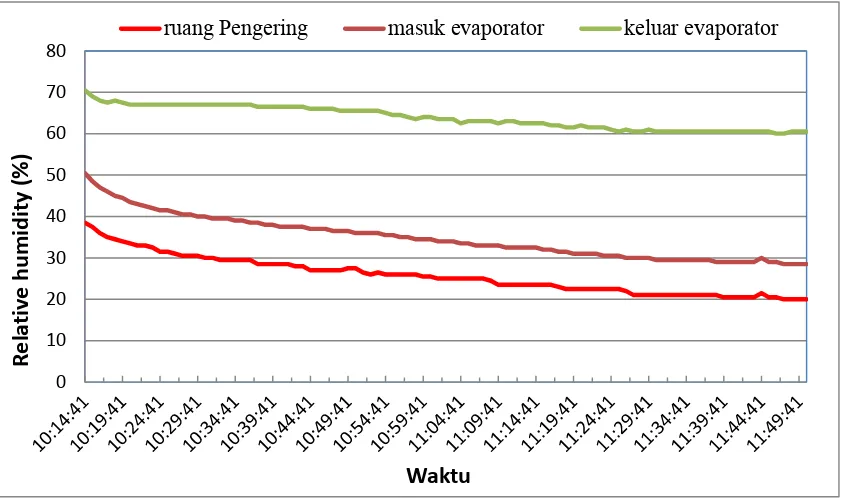

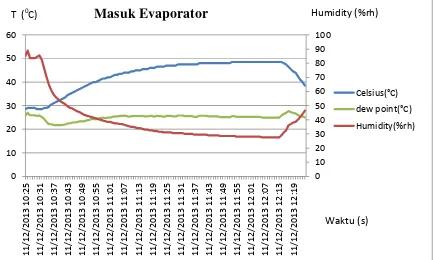

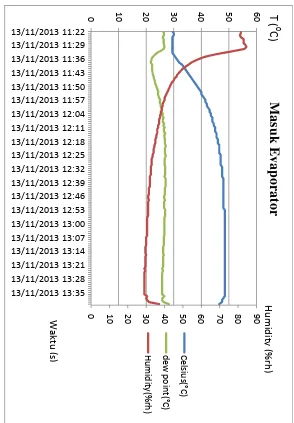

Gambar 4.4 Grafik Relative humidity – Waktu Pakaian Data I Speed 1 ... 44

Gambar 4.5 Grafik Temperatur – Waktu Pakaian Data I ... 48

DAFTAR TABEL

Tabel 2.1 Pembagian Refrigeran berdasarkan keamanan ... ... 23

Tabel 2.2 Nilai ODP beberapa refrigeran ... ... 25

Tabel 3.1 Jadwal pelaksanaan penelitian ... ... 26

Tabel 3.2 Karakteristik Tipe AC-Split ... ...28

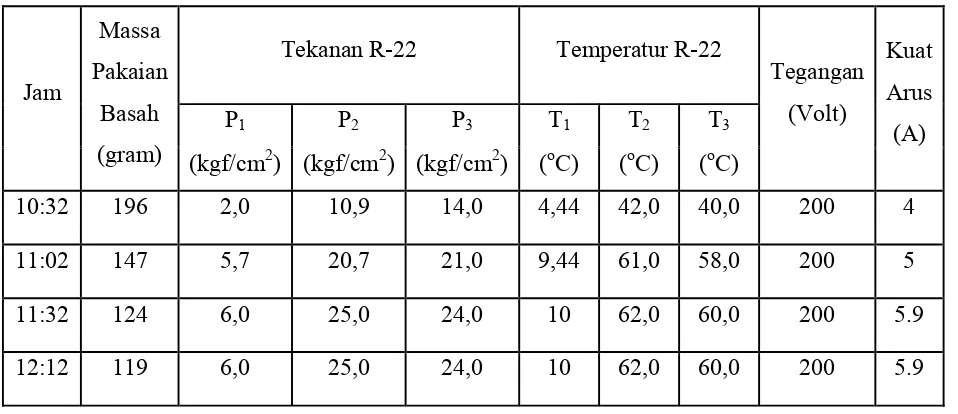

Tabel 4.1 Data Hasil Pengujian I (Speed 1) Bahan 1 pcs Kemeja A... 38

Tabel 4.2 Data Hasil Perhitugan I (Speed 1) Bahan 1 pcs Kemeja A... 42

Tabel 4.3 Laju Pengeringan Pakaian berdasarkan hasil pengujian...44

Tabel 4.4 MR sampel 1 pcs celana jeans ... ... 49

Notasi A COP h h1 h2 h3 h4 P P1 P2 P3 Wc V I ṁ FP TP Qk Wo Wf t Kabb Kabk Wa Wk Wt Ar Lu Co En En En En En Te Te Te Te Da Te ku laj ka efe Fa To Ka La Be Be W Ka Ka Be Be Be D rti uas Permuka oefficient of nthalpy nthalpi refrig nthalpi refrig ntalpi refrige ntalpi masuk ekanan abso

ekanan sisi m

ekanan sisi k

ekanan sisi k

aya listrik co

egangan listr

uat arus listr

u aliran refr

lor yang di

ek pendingi

aktor prestas

otal prestasi

alor yang di

aju Pengerin

erat Basah

erat kering

aktu Penger

adar air basi

adar air basi

erat air dalam

erat kering m

erat total DAFTAR N aan Perpind f Performan geran masu geran kelua

eran saat ke

k ke evapor

olute masuk kom keluar komp keluar kond ompressor trik rik frigeran pad

serap di ev

inan (efek re

MR Moisture ratio (rasio kelembaban) %

Mt Kadar air pada selama pengeringan menit

Mo Kadar air awal bahan %

Me Kadar air setelah berat bahan konstan %

KARAKTERISTIK LAJU PENGERINGAN PADA MESIN PENGERING

PAKAIAN SISTEM POMPA KALOR DENGAN DAYA 1 PK

Jurusan Teknik Mesin Fakultas Teknik

Universitas Sumatera Utara

ABSTRAK

Penelitian ini dilatarbelakangi oleh masalah yang sering dihadapi jasa

laundry pada penyediaan mesin untuk pengering pakaian. Selama ini mesin

pengering pakaian yang beredar di pasaran, sumber panasnya beragam, mulai dari

uap panas (steam), gas (api) atau listrik heater. Energi yang digunakan untuk prosedur ini sangat besar (energi yang dihasilkan lebih besar daripada yang dapat

dimanfaatkan). Melalui pembuatan model fisik mesin pengering pakaian

berdasarkan pompa kalor ini, diharapkan dapat menghemat energi. Tujuan

penelitian ini adalah untuk mengetahui performansi siklus kompresi uap pada

mesin pengering pakaian sistem pompa kalor daya 1 PK serta mengetahui

karakteristik laju pengeringan pakaian. Penelitian ini menggunakan metode

perhitungan termodinamika dengan refrigeran yang dipakai Hydro Chloro Fluoro

Carbon (HCFC-22). Hasil dari penelitian ini diperoleh koefisien performansi

siklus kompresi uap atau Coefficient of Perfomance (COP) dan karakteristik laju pengeringan pakaian.

Kata kunci: portable, AC Rumah, refrigerant, HCFC-22, laju pengeringan,

CHARACTERISTICS OF THE RATE OF DRYING CLOTHES DRYER

MACHINE WITH HEAT PUMP SYSTEM POWER 1 PK

Department of Mechanical Engineering , Faculty of Engineering

University of North Sumatra

ABSTRACT

This research is motivated by a frequently encountered problem in the

provision of laundry services for the machine clothes dryer. During these clothes

dryers on the market, heat sources vary, ranging from steam heat (steam), gas

(flame) or electric heater. Energy used for both procedures is very large (greater

energy produced than can be used). Through physical modeling of clothes dryers

by the heat pump, is expected to save energy. The purpose of this study was to

determine the performance of the vapor compression cycle on the clothes dryer

machine power system heat pump 1 PK and know the characteristics of the rate of

drying clothes. This study uses thermodynamic calculations used refrigerant hydro chlorofluorocarbon (HCFC – 22) . The results of this study obtained coefficient of performance of the vapor compression cycle or Coefficient of

Performance (COP) and the characteristics of the rate of drying clothes.

Keywords : portable, AC Homes, refrigerant, HCFC - 22, the drying rate,

BAB I

PENDAHULUAN

1.1Latar Belakang Masalah

Pengeringan pakaian selama bertahun-tahun dilakukan secara konvensional

yaitu dengan menjemur secara langsung diluar ruangan dengan paparan sinar

matahari serta dengan tambahan bantuan angin. Seiring dengan kemajuan dan

perkembangan teknologi maka proses pengeringan pakaian tidak lagi hanya

dilakukan dengan cara konvensional, akan tetapi dengan menggunakan mesin

yang dapat menghasilkan panas sebagai pengganti sinar matahari. Penggunaan

mesin ini memiliki keunggulan, yaitu tidak bergantung terhadap cuaca (dapat

dilakukan pada malam hari dan pada saat kondisi terjadi hujan).

Proses pengeringan pakaian merupakan rutinitas yang banyak dilakukan

masyarakat sehingga banyak bermunculan jasa yang menawarkan pencucian dan

pengeringan pakaian. Sebagai contoh industri perhotelan, merupakan industri

yang banyak membutuhkan proses pengeringan dalam pelayanannya kepada para

pelanggan. Seiring berjalannya waktu banyak pula bermunculan jasa-jasa laundry

ditengah-tengah masyarakat. Oleh sebab itu sistem pengering pakaian sangat

dibutuhkan, terutama yang dapat menghemat waktu, menghemat energi dan tidak

tergantung kepada cuaca.

Mesin pengering pakaian yang ada dipasaran selama ini, sumber pemanasnya

beragam, mulai dari uap panas (steam), gas (api) atau pemanas listrik. Namun sayangnya, energi yang digunakan sangat besar (energi yang dihasilkan lebih besar daripada yang dapat dimanfaatkan). Salah satu dari sumber pemanas yang

dapat dimanfaatkan sebagai sumber energi bagi mesin pengering adalah pompa

kalor.

Beberapa penelitian yang berkaitan dengan mesin pengering yang

menggunakan pompa kalor sudah banyak dilakukan terutama untuk mengeringkan

buah-buahan, tetapi untuk pengeringan pakaian belum banyak dilakukan.

Teknologi pompa kalor sebagai pengering telah banyak dimanfaatkan di

Australia dan Eropa karena berpotensi menghemat energi. Pompa kalor untuk

energi sebesar 50% daripada pengering pakaian listrik konvensional, dan

karenanya memiliki potensi menyimpan energi yang besar (Meyers, et al. 2010).

Karakteristik penting dari sebuah pompa kalor adalah bahwa jumlah panas

yang dapat ditransfer lebih besar daripada energi yang diperlukan untuk

menggerakkan siklus. Perbandingan antara panas yang dihasilkan dan energi yang

dibutuhkan dikenal dengan Coefficient of Performance (COP).

Secara umum, pompa kalor mengambil panas dari udara atau dari permukaan

sebagaimana aplikasi udara panas (pengeringan secara konveksi). Udara yang

dipanaskan meningkatkan kelembaban relatif udara, sehingga mampu mengangkat

uap air dari bahan yang terpanaskan oleh udara. Hal ini akan mempengaruhi

banyaknya air yang diuapkan tiap satuan waktu atau penurunan kadar air bahan

dalam satuan waktu yang dikenal sebagai laju pengeringan.

Dengan latar belakang diatas, perlu adanya penelitian mengenai karakteristik

laju pengeringan pada ruang pengering pakaian dengan menggunakan pompa

kalor daya 1 PK.

1.2 Rumusan Masalah

Dalam penelitian ini terlebih dahulu dilakukan pembuatan model fisik unit

mesin pengering pakaian sistem pompa kalor. Selanjutnya diuji mengeringkan

pakaian basah untuk menyelidiki dan mempelajari parameter-parameter yang

mempengaruhi performansi mesin pengering tersebut.

1.3 Batasan Masalah

1. Pembuatan model fisik semua komponen pada unit mesin pengering

pakaian ini didasarkan pada hasil perhitungan teoritis.

2. Pompa kalor yang digunakan beroperasi menggunakan siklus kompresi

1. 4 Tujuan Penelitian

1. 4 .1 Tujuan Umum

Tujuan umum dari penelitian ini adalah untuk menghasilkan suatu unit

mesin pengering pakaian portable yang berorientasikan pada upaya efisiensi energi listrik yang dapat diaplikasikan pada skala kecil dan besar.

1. 4. 2 Tujuan Khusus

Tujuan Khusus penelitian ini adalah :

1. Untuk mengetahui performansi siklus kompresi uap pada mesin pengering

pakaian sistem pompa kalor dengan daya 1 PK berdasarkan data hasil

pengujian.

2. Untuk mengetahui karakteristik laju pengeringan pakaian, sehingga

diperoleh perbandingan dengan mesin yang selama ini beredar di pasaran.

1. 5 Manfaat Penelitian

Manfaat yang didapat dari hasil penelitian ini adalah

1. Sistem yang sederhana ini secara luas berkontribusi untuk memenuhi

kebutuhan pengeringan pakaian pada sektor rumah tangga, khususnya usaha

laundry di Indonesia.

2. Pemanfaatan aliran udara panas yang dapat membantu mengeringkan

pakaian dan berpotensi menghemat energi.

3. Sebagai pengembangan dalam bidang penghematan energi dari teknologi

refrigerasi dan pengkondisian udara.

1.6 Metode Pengumpulan Data

Metode pengumpulan data dalam karya tulis ini dilakukan dengan :

1. Studi literatur dari beberapa buku referensi dan catatan kuliah

mengenai Perpindahan Panas.

2. Melakukan pengamatan dan pengambilan data secara langsung pada

proses pengujian Mesin Pengering pada saat mesin beroperasi di

3. Informasi dan masukan dari pembimbing maupun dengan pihak-pihak

yang memahami materi tentang perancangan mesin pengeringan di

lingkungan Universitas Sumatera Utara (USU).

1.7 Sistematika Penulisan

Penulisan skripsi ini terbagi menjadi lima bab dengan sistematika sebagai

berikut :

BAB I PENDAHULUAN

Berisi uraian tentang latar belakang masalah, rumusan masalah,

batasan masalah, tujuan penulisan, manfaat penelitian, metode

pengumpulan data serta sistematika penulisan

BAB II TINJAUAN PUSTAKA

Berisi teori-teori yang menunjang penyelesaian masalah seperti

dalam hubungannya dengan prinsip pengeringan, teori pompa

kalor, performansi siklus kompresi uap, serta laju pengeringan

pakaian.

BAB III METODA PENELITIAN

Berisi tentang diagram alir proses pembuatan, deskripsi bentuk

konstruksi mesin pengering, prosedur kerja alat, pengujian mesin pengering.

BAB IV HASIL PENELITIAN DAN PEMBAHASAN

Bab ini berisi tentang data yang diperoleh selama pengujian dan

analisa perhitungan mengenai performansi siklus kompresi uap dan

karakteristik laju pengeringan sehingga selanjutnya dapat ditarik

sebuah kesimpulan.

BAB V KESIMPULAN DAN SARAN

Bab ini berisi tentang kesimpulan berdasarkan data hasil pengujian

yang telah dianalisa dan saran-saran yang diberikan untuk

BAB II

TINJAUAN PUSTAKA

2.1Prinsip Pengeringan

Pengeringan (drying) merupakan proses perpindahan panas dan uap air secara secara simultan yang memerlukan energi panas untuk menguapkan kandungan air

yang dipindahkan dari permukaan bahan yang dikeringkan oleh media pengering

yang biasanya berupa panas (Thaib, dkk 1999).

Pengeringan dapat diartikan memindahkan atau mengambil kandungan zat

cair dari benda padatnya, zat cair yang biasa kita pindahkan dari zat padat adalah

air. Sedangkan zat padat biasanya bermacam-macam, contohnya pada saat kita

selesai mencuci pakaian, maka kita hendak melakukan proses pengeringan pada

pakaian kita, maka yang bertindak sebagai zat padat adalah kain baju kita,

sedangkan yang menjadi zat cairnya adalah air yang berada dalam pakaian

tersebut.

Metode yang dikembangkan untuk pengeringan ini amat beraneka ragam,

dengan berbagai karakteristiknya. Keragaman karakteristik ini mencakup ukuran

bahan yang dapat dikeringkan, waktu pengeringan, biaya, tekanan saat operasi,

panas yang dapat dipindahkan dan karakteristik lainnya. Mujumdar dan

Devahastin dalam bukunya mengatakan bahwa tidak ada satu prosedur

perancangan khusus yang mungkin diterapkan untuk seluruh atau beberapa jenis

mesin pengering sekalipun. Karena itu saat mencoba untuk merancang mesin

pengering atau menganalisa mesin pengering perlu mengacu kembali pada

dasar-dasar pindahan panas, massa serta proses termodinamika yang dikaitkan dengan

pengetahuan tentang sifat bahan. Secara matematis dapat dikatakan bahwa seluruh

proses yang terlibat, meski pada mesin pengering yang paling sederhana sekalipun

adalah sangat tidak linier dan karenanya pembesaran skala mesin pengering

umumnya sulit.

Ada beberapa masalah yang seringkali ditemui dalam proses pengeringan.

Yang pertama adalah masalah yang berkaitan dengan mutu hasil pengeringan.

meliputi perpindahan panas dan massa serta mungkin beberapa laju proses lain,

seperti perubahan fisik atau kimia dari produk, yang mana hal – hal tersebut dapat

saja menimbulkan perubahan mutu hasil. Perubahan fisik yang mungkin terjadi

antara lain adalah pengerutan dan penggumpalan. Selain perubahan fisik, dapat

pula terjadi perubahan kimia yang merubah aroma, warna, tekstur atau sifat

padatan lain yang dihasilkan. Yang kedua adalah masalah kapasitas dari proses

pengeringan itu sendiri, dimana kebutuhan pada saat ini yang cukup tinggi,

sehingga perlu juga dipikirkan mengenai bagaimana membuat mesin pengering

yang memiliki kapasitas besar. Kemudian masalah selanjutnya adalah yang

berkaitan dengan kondisi dan sifat dari bahan yang dikeringkan cukup bervariasi,

dan terkadang menuntut adanya modifikasi dari proses pengeringan tradisional

(dengan cara menjemur atau sekedar memanaskan) menjadi proses - proses

pengeringan dengan karakter dan kemampuan yang lebih spesifik dan dengan

kebutuhan masing – masing produk.

2.1.1 Pengeringan Buatan

Pengeringan dengan menggunakan alat pengering dimana suhu,

kelembapan udara, kecepatan udara dan waktu dapat diatur dan di awasi.

Keuntungan Pengeringan Buatan:

Tidak tergantung cuaca.

Kapasitas pengeringan dapat dipilih sesuai dengan yang diperlukan.

Tidak memerlukan tempat yang luas.

Kondisi pengeringan dapat dikontrol. Pekerjaan lebih mudah.

2.1.2 Jenis – Jenis Pengeringan Buatan

Berdasarkan media panasnya,

Pengeringan adiabatis ; pengeringan dimana panas dibawa ke alat

pengering oleh udara panas, fungsinya udara memberi panas dan

membawa air.

Pengeringan isotermik; bahan yang dikeringkan berhubungan langsung

Proses pengeringan :

Proses pengeringan diperoleh dengan cara penguapan air.

Dengan cara menurunkan RH dengan mengalirkan udara panas

disekeliling bahan.

Proses perpindahan panas; proses pemanasan dan terjadi panas sensible

dari medium pemanas ke bahan, dari permukaan bahan ke pusat bahan.

Proses perpindahan massa; proses pengeringan (penguapan), terjadi

panas laten, dari permukaan bahan ke udara.

Panas sensible; panas yang dibutuhkan atau dilepaskan untuk menaikkan

atau menurunkan suhu suatu benda.

Panas laten; panas yang diperlukan untuk mengubah wujud zat dari padat

ke cair, cair ke gas, dst, tanpa mengubah suhu benda tersebut.

2.1.3 Faktor yang mempengaruhi pengeringan

Pada pengeringan selalu diinginan kecepatan pengeringan yang maksimal.

Oleh karena itu perlu dilakukan usaha - usaha untuk mempercepat pindah panas

dan pindah massa (pindah massa dalam hal ini adalah perpindahan air keluar dari

bahan yang dikeringkan dalam proses pengeringan tersebut).

Ada beberapa faktor yang perlu diperhatikan untuk memperoleh kecepatan

pengeringan maksimum, yaitu :

(a) Luas permukaan

(b) Suhu

(c) Kecepatan udara

(d) Kelembapan udara

(e) Tekanan atm dan vakum

(f) Waktu

Dalam rancang mesin ini faktor yang perlu diperhatikan untuk memperoleh

kecepatan pengeringan maksimum adalah :

Suhu

Semakin besar perbedaan suhu (antara medium pemanas dengan bahan

sehingga mengakibatkan proses penguapan semakin cepat pula. Atau

semakin tinggi suhu udara pengeringan maka akan semakin besar

energi panas yang dibawa ke udara yang akan menyebabkan proses

pindahan panas semakin cepat sehingga pindah massa akan

berlangsung juga dengan cepat.

Kecepatan udara

Umumnya udara yang bergerak akan lebih banyak mengambil uap air

dari permukaan bahan yang dikeringkan. Udara yang bergerak adalah

udara yang mempunyai kecepatan gerak yang tinggi, berguna untuk

mengambil uap air dan menghilangkan uap air dari permukaan bahan

yang dikeringkan, sehingga dapat mencegah terjadinya udara jenuh

yang dapat memperlambat penghilangan air.

Kelembaban Udara (Relative Humidity)

Semakin lembab udara di dalam ruang pengering dan sekitarnya maka

akan semakin lama proses pengeringan berlangsung kering, begitu juga

sebaliknya. Karena udara kering dapat mengabsorpsi dan menahan uap

air. Setiap bahan mempunyai keseimbangan kelembaban nisbi (RH

keseimbangan) masing- masing, yaitu kelembaban pada suhu tertentu

dimana bahan tidak akan kehilangan air (pindah) ke atmosfir atau tidak

akan mengambil uap air dari atmosfir.

Jika RH udara < RH keseimbangan maka bahan masih dapat

dikeringkan.

Jika RH udara > RH keseimbangan maka bahan malahan akan menarik

uap air dari udara.

Waktu

Semakin lama waktu (batas tertentu) pengeringan maka akan semakin

cepat proses pengeringan selesai. Dalam pengeringan diterapkan

2.2 Pomp

Pomp

media suh

memindah

bertemper

es, freeze

Pomp (Refrigera bertujuan dari ruang suhu yang Pomp suatu fluid ventilasi, pa Kalor

pa kalor (hea

hu rendah

hkan panas

ratur lebih

r, pendingin pa kalor m

ator), perbe menjaga ru

gan. Sedang

g tinggi (pan

Gamb

Sum

pa kalor mem

da kerja yan

dan pendin

at pump) ad ke suhu

dari sumb

h tinggi.

n ruangan, d

merupakan p

edaannya h

uangan pad

gkan pomp

nas). Hal ini

bar 2.1 Refri

mber: (Cen

manfaatkan

ng disebut d

ngin ruanga dalah suatu tinggi. Seb ber panas Contoh dan sebagai

perangkat y

hanya pada

da suhu rend

pa kalor ber

i diilustrasik

igerator dan

ngel & Boles

n sifat fisik

dengan refr

an, pompa perangkat y bagian bes yang berte yang pali inya. yang sama

a tujuan a

dah (dingin

rtujuan men

kan seperti

n pompa ka

s Fifth Editi

dari pengua

rigeran. Pad kalor meru

yang mentra

ar teknolog

emperatur re

ng umum

a dengan m

akhirnya. M

n) dengan m

njaga ruang

pada gamba

lor (heat pu

ion Hal.608

apan dan pe

da aplikasi

ujuk pada a

ansfer pana

gi pompa

endah ke l

m adalah l

mesin pend

Mesin pend

membuang p

kompresi uap yang mencakup saluran pembalik dan penukar panas sehingga arah

aliran panas dapat dibalik. Secara umum, pompa kalor mengambil panas dari

udara atau dari permukaan. Beberapa jenis pompa kalor dengan sumber panas

udara tidak bekerja dengan baik setelah temperatur jatuh di bawah -5oC/23oF

(Sumber : http://id.wikipedia.org/wiki/Pompa_kalor)

2.3 Siklus Kompresi Uap

Siklus Kompresi Uap (SKU) adalah siklus termodinamika yang digunakan

untuk memindahkan panas dari medium yang bertemperatur rendah ke medium

yang bertemperatur lebih tinggi. Fluida kerja yang mengalir selama siklus disebut

fluida kerja atau refrigeran. Pada SKU, selama siklus, refrigeran mengalami

perubahan fasa, yaitu menjadi uap (evaporation) dan menjadi cair (condensation). Berdasarkan proses perubahan fasa inilah, maka pada SKU kita kenal beberapa

komponen seperti Evaporator dan Kondensor. Saat ini mesin pendingin yang

menggunakan SKU sangat mudah dijumpai, seperti pada pendingin/pemanas yang

digunakan untuk pengkondisian udara (AC-Split/Heat Pump) di perumahan atau perkantoran dalam skala kecil.

Sistem kompresi uap mempunyai 4 komponen utama, yaitu kompresor,

kondensor, katup ekspansi (Throttling Device) dan evaporator seperti yang ditunjukkan pada Gambar 2.2. Keempat komponen tersebut melakukan proses

yang saling berhubungan dan membentuk siklus refrigerasi kompresi uap. [Ref.

Buku Kuliah Thermodinamika Teknik II, hal. 54]

Pada gambar dapat dilihat bahwa dengan menggunakan evaporator panas

diserap dari ruangan yang dikondisikan. Kemudian kompresor menerima kerja

mekanik. Setelah melalui kompresor, refrigeran masuk ke kondensor. Di sini

refrigeran membuang panas ke lingkungan dan akhirnya mencair. Setelah

mencair, tekanan refrigeran diturunkan sampai tekanan evaporator dengan

Diagr

Gambar 2

pada graf

SKU ini d

1. Proses tekanan setelah 2. Proses konden refriger suhuny jenuh p G

ram T-s (T

2.3. Diagram

fik pada Ga

dapat dibagi

1 – 2s: ad

n kondensor

menyerap p

2s – 3:

nsor pada t

ran masih

ya hingga m

[image:32.595.166.453.90.405.2]pada sisi kel

Gambar 2.2

adalah tem

m P-h (P a ambar 2.4.

atas empat

dalah proses

r. Pada titik

panas pada adalah pe tekanan kon dalam kon mencapai te luar konden Siklus Kom mperatur da adalah tekan Proses-pro

t proses idea

s kompresi

k 1, idealnya

suhu renda

erpindahan

nstan. Pada

ndisi superh

emperatur k

nsor.

mpresi Uap

an s adalah nan dan h a oses termod

al, yaitu:

isentropik

a refrigeran

ah dari evap

panas yan

a bagian a

heat dan ak

kondensasi,

sederhana

entropi) d

adalah entro dinamika ya dari tekana berada pad orator. ng diikuti

wal sisi m

kibat pendin dan akhirn ditampilkan opi) ditamp ang terjadi an evaporat

da fasa cair j

3. Proses 3 – 4: adalah ekspansi adiabatik dari tekanan kondensor ke tekanan

evaporator. Akibat penurunan tekanan, temperatur akan turun. Pada sisi masuk

evaporator sebagian fluida berada pada fasa cair dan sebagian lagi menjadi uap.

4. Proses 4 – 1: adalah penguapan pada tekanan konstan. Di sini fluida menyerap

panas dari medium agar dapat menguap. Refrigeran akan, seluruhnya menguap

di sisi keluar evaporator dan siklus akan berulang ke langkah 1.

Pada diagram T-s dan diagram P-h, siklus kompresi uap dapat digambarkan

pada gambar sebagai berikut:

Proses yang terjadi pada Siklus Refrigerasi Kompresi Uap adalah sebagai berikut:

2.3.1 Proses Kompresi (1 – 2s)

Proses ini berlangsung di kompresor secara isentropik adiabatik. Tugas

utama kompresor adalah menaikkan tekanan refrigeran, sekaligus juga menaikkan

temperaturnya lebih tinggi dari temperatur lingkungan. Tujuannya adalah agar

dapat melepaskan panas pada temperatur tinggi ke lingkungan.

Kondisi awal refrigeran pada saat masuk di kompresor adalah uap jenuh

Oleh karena proses ini dianggap isentropik, maka temperatur keluar kompresor

pun meningkat. Besarnya kerja kompresi per satuan massa refrigeran bisa

dihitung dengan rumus :

Wc = = ...(2.1)

Dimana :

= besarnya kerja kompresi yang dilakukan (kJ/kg)

= entalpi refrigeran saat masuk kompresor (kJ/kg)

= entalpi refrigeran saat keluar kompresor (kJ/kg)

ṁ = laju aliran refrigeran pada sistem (kg/s)

h1 diperoleh dari tekanan pada evaporator, h2 diperoleh dari tekanan pada

kondensor.

Dalam pengujian besarnya daya kompresor untuk melakukan kerja dapat

juga ditentukan dengan rumus:

Wc

...(2.2)

Dimana :

Wc = daya listrik kompresor (Watt)

= tegangan listrik (Volt)

= kuat arus listrik (Ampere)

= 0,6 – 0,8

2.3.2 Proses Kondensasi (2 – 3)

Proses ini berlangsung di kondensor, refrigeran yang bertekanan dan

berubah menjadi cair. Hal ini berarti bahwa di kondensor terjadi penukaran kalor

antara refrigeran dengan udara, sehingga panas berpindah dari refrigeran ke udara

pendingin dan akhirnya refrigeran mengembun menjadi cair.

Besarnya kalor per satuan massa refrigeran yang di lepaskan di kondensor dinyatakan sebagai:

...(2.3)

Dimana :

= besarnya kalor dilepas di kondensor (kJ/kg)

= entalpi refrigeran saat masuk kondensor (kJ/kg)

= entalpi refrigeran saat keluar kondensor (kJ/kg)

ṁ = laju aliran refrigeran pada sistem (kg/s)

2.3.3 Proses Ekspansi (3 – 4)

Proses ini berlangsung secara isoentalpi, hal ini berarti tidak terjadi

penambahan entalpi tetapi terjadi drop tekanan dan penurunan temperatur. Proses

penurunan tekanan terjadi pada katup ekspansi yang berbentuk pipa kapiler atau

orifice yang berfungsi mengatur laju aliran refrigeran dan menurunkan tekanan. =

Dimana :

h3 = entalpi refrigeran saat keluar kondensor (kJ/kg) h4 = harga entalpi masuk ke evaporator (kJ/kg)

2.3.4 Proses Evaporasi (4 – 1)

Proses ini berlangsung di evaporator secara isobar isotermal. Refrigeran

dalam wujud cair bertekanan rendah menyerap kalor dari lingkungan / media yang

... ...(2.4)

Dimana :

= kalor yang di serap di evaporator ( kW )

= efek pendinginan (efek refrigerasi) (kJ/kg)

= harga entalpi ke luar evaporator (kJ/kg)

= harga entalpi masuk ke evaporator (kJ/kg)

ṁ = laju aliran refrigeran pada sistem (kg/s)

Selanjutnya refrigeran kembali masuk ke kompresor dan bersirkulasi

kembali, begitu seterusnya sampai kondisi yang diinginkan tercapai.

2.4Performansi Siklus Kompresi Uap (SKU)

Ada beberapa parameter yang dapat digunakan untuk menentukan performansi

sebuah SKU. Parameter ini antara lain :

2.4.1 Koefisien Performansi (COP)

Kinerja dari pompa kalor dinyatakan dalam Coefficient Of Performance

(COP), yang didefenisikan sebagai perbandingan antara kalor yang dilepaskan

oleh kondensor dengan kerja yang dibutuhkan untuk menggerakkan kompresor.

(Oktay and Hepbasli 2003) [Ref. Australian Journal Of Sciene, hal.596] :

COP =

Wc Qe

...(2.5)

Dimana :

= Kalor yang diserap oleh evaporator (kW)

COP diperlukan untuk menyatakan performansi unjuk kerja dari siklus

refrigerasi. Parameter ini digunakan apabila yang dimanfaatkan adalah laju

penyerapan panas pada evaporator. Pada siklus Sistem Kompresi Uap (SKU)

bentuk energi yang dihasilkan adalah panas yang diserap evaporator dan energi

yang dimasukkan adalah kerja kompressor. [Ref. Buku kuliah Termodinamika

Teknik II, hal. 56].

2.4.2 Faktor Prestasi (FP)

Sebuah Sistem Kompresi Uap (SKU) dapat dimanfaatkan sebagai sumber

panas, dengan memanfaatkan panas buangan kondensornya. Jika hal ini yang

terjadi, maka performansinya dinyatakan dengan Faktor Prestasi (FP), yang

didefinisikan sebagai laju pelepasan kalor di kondensor dibagi dengan kerja

kompresor.

………(2.6)

Dimana :

= Kalor yang dilepas oleh kondensor (kW)

= Kerja yang masuk dalam kompresor (kW)

2.4.3 Total Performance (TP)

Sebuah sistem kompresi uap dengan memanfaatkan evaporator dan

kondensor sekaligus disebut dengan sistem kompresi uap hibrid. Kinerja dari

sebuah sistem kompresi uap hibrid dinyatakan dengan Total Performance (TP), yang dirumuskan dengan:

... (2.7)

Dimana:

2.5Pengertian Laju Pengeringan

Laju pengeringan (drying rate; kg/jam) adalah banyaknya air yang diuapkan tiap satuan waktu atau penurunan kadar air bahan dalam satuan waktu. Penurunan

kadar air produk selama proses pengeringan dihitung dengan menggunakan

persamaan 2.8 (Suntivarakorn, Satmarong, Benjapiyaporn, & Theerakulpisut,

2010). [Ref. International Journal of Aerospace & Mechanical Engineering; Oct

2010, Vol. 4 Issue 4, hal. 220]

… … … . . … … … . . .

Dimana :

We = Berat pakaian sebelum pengeringan (kg)

Wf = Berat pakaian setelah pengeringan (kg) t = Waktu pengeringan (jam)

Laju pengeringan biasanya meningkat di awal pengeringan kemudian konstan

dan selanjutnya semakin menurun seiring berjalannya waktu dan berkurangnya

kandungan air pada bahan yang dikeringkan. Laju pengeringan merupakan jumlah

kandungan air bahan yang diuapkan tiap satuan berat kering bahan dan tiap satuan

waktu (Earle 1983; Mujumdar 2006).

2.6Periode Laju Pengeringan

Menurut Henderson dan Perry (1955), proses pengeringan memiliki 2 (dua)

periode utama yaitu periode pengeringan dengan laju pengeringan tetap dan

periode laju pengeringan menurun. Kedua periode utama ini dibatasi oleh kadar

air kritis (critical moisture content) (Taib, G. et al., 1988).

Simmonds et al. (1953) menyatakan bahwa kadar air kritis adalah kadar air terendah saat mana laju air bebas dari dalam bahan ke permukaan sama dengan

laju pengambilan uap air maksimum dari bahan. Pada pakaian umumnya kadar air

ketika pengeringan dimulai lebih kecil dari kadar air kritis. Dengan demikian

berbagai t 1992). Hender dengan la permukaan laju peng tergantung relative ke Laju pe pengering laju peng berbeda ak

Pada p

dikeringka

menurun,

air bebas y

Laju p

kadar air b

Period

dari dalam

udara seki

ingkatan ka

rson dan P

aju tetap, b

n bahan be

guapan pad

g pada kead

ecil. (Taib, G

engeringan

gan. Jumlah

eringan tet

kan terjadi p

periode laju

an tidak lag

energi pan

yang sedikit

engeringan

bahan lebih

de laju peng

m ke permu

itarnya.

Gamb

adar air yang

Perry (1955

bahan meng

rlangsung p

da permuka

daan sekelil

G. et al. 198

akan menu

air terikat

tap menjad

pada kadar

u pengerin

gi ditutupi o

nas yang dip

t sekali jum

menurun t

kecil daripa

geringan m

ukaan dan

bar 2.5 Graf

g berbeda u

) menyatak

gendung ai

penguapan

aan air beb

ling bahan,

88).

urun seiring

makin lam

di laju peng

air yang be

ngan menur

oleh lapisan

peroleh bah

mlahnya.

terjadi sete

ada kadar a

menurun me

permindah

fik hubunga

untuk setiap

kan bahwa

ir yang cu

yang lajuny

bas. Laju

sedangkan

g dengan p

ma semakin

geringan m

rbeda pula.

run permuk

n air. Selam

han digunak

elah laju pe

air kritis (Ga

liputi dua p

han uap air

an kadar air

bahan. (Br

pada perio

ukup banyak

ya dapat dis

penguapan

pengaruh b

penurunan k

berkurang.

menurun unt

kaan partik

ma periode l

kan untuk m

engeringan ambar 2.5). proses, yait dari permu dengan wa rooker, D.B ode penger ak, dimana samakan de sebagian bahannya se

kadar air se

. Perubahan ntuk bahan kel bahan laju penger menguapkan konstan di

tu : perpind

mukaan baha

aktu.

, et al

Keterangan :

AB = Periode pemanasan

BC = Periode laju pengeringan menurun pertama

CD = Periode laju pengeringan menurun pertama

DE = Periode laju pengeringan menurun kedua

2.7Kadar Air

Kadar air merupakan salah satu sifat fisik dari bahan yang menunjukan

banyaknya air yang terkandung di dalam bahan. Kadar air biasanya dinyatakan

dengan persentase berat air terhadap bahan basah atau dalam gram air untuk setiap

100 gram bahan yang disebut dengan kadar air basis basah (bb). Berat bahan

kering atau padatan adalah berat bahan setelah mengalami pemanasan beberapa

waktu tertentu sehingga beratnya tetap atau konstan (Safrizal, 2010).

Kadar air bahan menunjukkan banyaknya kandungan air persatuan bobot

bahan. Dalam hal ini terdapat dua metode untuk menentukan kadar air bahan

tersebut yaitu berdasarkan bobot kering (dry basis) dan berdasarkan bobot basah (wet basis) (Safrizal, 2010).

Kadar air basis basah dapat ditentukan dengan persamaan berikut:

Kabb= Wa

Wt x 100%= Wt-Wk

Wt x 100% ………...……. (2.9)

Dimana:

Kabb = Kadar air basis basah (%)

Wa = Berat air dalam bahan (gram)

Wk = Berat kering mutlak bahan (gram)

Wt = Berat total (gram) = Wa + Wk

Kadar air basis kering adalah perbandingan antara berat air yang ada dalam

bahan dengan berat padatan yang ada dalam bahan. Kadar air berat kering dapat

ditentukan dengan persamaan berikut:

Kabk= Wa

Wk x 100%= Wt-Wk

Dimana:

Kabk = Kadar air basis kering (%)

Wa = Berat air dalam bahan (g)

Wk = Berat kering mutlak bahan (g)

Wt = Berat total (g) = Wa + Wk

Kadar air basis kering adalah berat bahan setelah mengalami pengeringan

dalam waktu tertentu sehingga beratnya konstan. Pada proses pengeringan, air

yang terkandung dalam bahan tidak dapat seluruhnya diuapkan meskipun

demikian yang diperoleh disebut juga sebagai berat bahan kering (Ramadhani,

2011).

2.8 Moisture Ratio (Rasio Kelembaban)

Sama halnya dengan laju kadar air, rasio kelembaban juga mengalami

penurunan selama proses pengeringan. kenaikan suhu udara pengeringan

mengurangi waktu yang diperlukan untuk mencapai setiap tingkat rasio

kelembaban sejak proses transfer panas dalam ruang pengeringan meningkat.

Sedangkan, pada suhu tinggi, perpindahan panas dan massa juga meningkat dan

kadar air bahan akan semakin berkurang (Garavand et al., 2011).

Rasio kelembaban (moisture ratio) pada pakaian selama pengeringan dihitung dengan menggunakan persamaan berikut:

MR= Mt - Me

Mo - Me

…..……….(2.11)

Dimana MR merupakan moisture ratio (rasio kelembaban), Mt merupakan

kadar air pada saat t (waktu selama pengeringan, menit), Mo merupakan kadar air

awal bahan, dan Me merupakan kadar air yang diperoleh setelah berat bahan

konstan. Nilai satuan Mt, Mo dan Me merupakan persentase dari kadar air basis

kering bahan (Garavand et al., 2011).

2.9Refrigran

Refrigeran adalah fluida kerja utama pada suatu siklus refrigerasi yang

bertugas menyerap panas pada temperatur dan tekanan rendah dan membuang

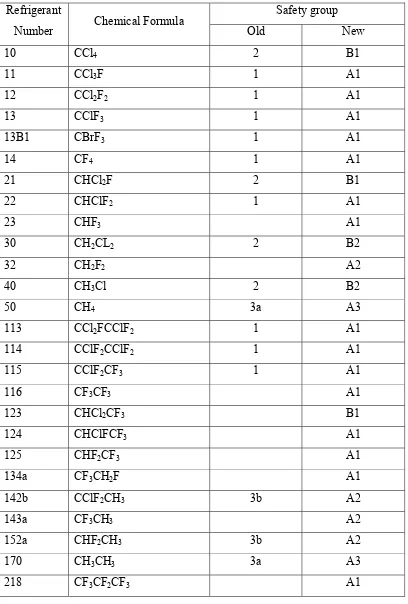

2.9.1 Pengelompokan Refrigran

Refrigeran dirancang untuk ditempatkan didalam siklus tertutup atau tidak

bercampur dengan udara luar. Tetapi, jika ada kebocoran karena sesuatu hal yang

tidak diinginkan, maka refrigeran akan keluar dari sistem dan bisa saja terhirup

manusia. Untuk menghindari hal-hal yang tidak diinginkan maka refrigeran harus

dikategorikan aman atau tidak aman. Ada dua faktor yang digunakan untuk

mengklassifikasikan refrigeran berdasarkan keamanan, yaitu bersifat racun

(toxicity) dan bersifat mudah terbakar (flammability).

Berdasarkan toxicity, refrigeran dapat dibagi dua kelas, yaitu kelas A bersifat tidak beracun pada konsentrasi yang ditetapkan dan kelas B jika bersifat

racun. Batas yang digunakan untuk mendefinisikan sifat racun atau tidak adalah

sebagai berikut. Refrigeran dikategorikan tipe A jika pekerja tidak mengalami

gejala keracunan meskipun bekerja lebih dari 8 jam/hari (40 jam/minggu) di

lingkungan yang mengandung konsentrasi refrigeran sama atau kurang dari 400

ppm (part per million by mass). Sementara kategori B adalah sebaliknya.

Berdasarkan flammability, refrigeran dibagi atas 3 kelas, kelas 1, kelas 2, dan kelas 3. Yang disebut kelas 1 jika tidak terbakar jika diuji pada tekanan 1 atm

(101 kPa) temperature 18,3°C. Kelas 2 jika menunjukkan keterbakaran yang

rendah saat konsentrasinya lebih dari 0,1 kg/m3 pada 1 atm 21.1°C atau kalor

pembakarannya kurang dari 19 MJ/kg. Kelas 3 sangat mudah terbakar.

Refrigeran ini akan terbakar jika konsentrasinya kurang dari 0,1 kg kg/m3

atau kalor pembakarannya lebih dari 19 MJ/kg. Berdasarkan defenisi ini, sesuai

standard 34-1997, refrigerans diklassifikasikan menjadi 6 kategori, yaitu:

1. A1: Sifat racun rendah dan tidak terbakar

2. A2: Sifat racun rendah dan sifat terbakar rendah

3. A3: Sifat racun rendah dan mudah terbakar

4. B1: Sifat racun lebih tinggi dan tidak terbakar

5. B2: Sifat racun lebih tinggi dan sifat terbakar rendah

Tabel 2.1 Pembagian Refrigeran berdasarkan keamanan

Refrigerant

Number Chemical Formula

Safety group

Old New

10 CCl4 2 B1

11 CCl3F 1 A1

12 CCl2F2 1 A1

13 CClF3 1 A1

13B1 CBrF3 1 A1

14 CF4 1 A1

21 CHCl2F 2 B1

22 CHClF2 1 A1

23 CHF3 A1

30 CH2CL2 2 B2

32 CH2F2 A2

40 CH3Cl 2 B2

50 CH4 3a A3

113 CCl2FCClF2 1 A1

114 CClF2CClF2 1 A1

115 CClF2CF3 1 A1

116 CF3CF3 A1

123 CHCl2CF3 B1

124 CHClFCF3 A1

125 CHF2CF3 A1

134a CF3CH2F A1

142b CClF2CH3 3b A2

143a CF3CH3 A2

152a CHF2CH3 3b A2

170 CH3CH3 3a A3

218 CF3CF2CF3 A1

2.9.2 Persyaratan Refrigeran

Beberapa persyaratan dari penggunaan refrigeran adalah sebagai berikut:

1. Tekanan Evaporasi dan Tekanan Kondensasi

Tekanan evaporasi refrigeran sebaiknya lebih tinggi dari atmosfer. Hal

ini menjaga agar udara luar tidak masuk ke siklus jika terjadi kebocoran minor.

Tekanan kondensasi refrigeran sebaiknya tidak terlalu tinggi. Tekanan yang tinggi

pada kondensor akan membuat kerja kompressor lebih tinggi dan kondensor harus

dirancang untuk tahan pada tekanan tinggi, hal ini akan menambah biaya.

2. Sifat ketercampuran dengan pelumas (oil miscibility)

Refrigeran yang baik jika dapat bercampur dengan oli dan membantu

melumasi kompressor. Oli sebaiknya kembali ke compressor dari kondensor,

evaporator, dan part lainnya. Refrigeran yang tidak baik justru melemahkan sifat

pelumas dan membentuk semacam lapisan kerak yang melemahkan laju

perpindahan panas. Sifat seperti ini harus dihindari.

3. Tidak mudah bereaksi (Inertness)

Refrigeran yang bersifat inert tidak bereaksi dengan material lainnya

untuk menghindari korosi, erosi, dan kerusakan lainnya.

4. Mudah dideteksi kebocorannya (Leakage Detection)

Kebocoran refrigeran sebaiknya mudah di deteksi, jika tidak akan

mengurangi performansinya. Umumnya refrigeran tidak berwarna (colorless) dan tidak berbau (odorless). Metode deteksi kebocoran refrigeran:

a. Halide torch, jika udara mengalir di atas permukaan tembaga yang dipanasi dengan api methyl alcohol, uap dari refrigeran akan berdekomposisi dan

mangubah warna api. Lidah api menjadi hijau pada kebocoran kecil, dan

mengecil dan kemerahan pada kebocoran besar.

b. Electronic detector, caranya dengan melepaskan arus pada inonisasi refrigeran yang telah terdekomposisi. Tetapi tidak dapat digunakan untuk jika udara

mengandung zat yang mudah terbakar.

c. Bubble method, campuran sabun yang mudah menggelembung dioleskan pada bagian yang diduga bocor. Jika terjadi gelembung, berarti terjadi kebocoran.

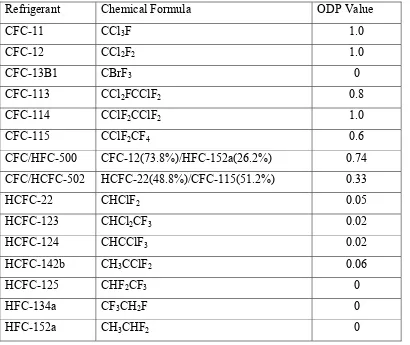

merusak lapisan ozon. Jika suatu refrigeran X mempunyai 6 ODP, artinya

[image:45.595.108.518.166.511.2]refrigeran itu mempunyai kemampuan 6 kali R-11 dalam merusak ozon.

Tabel 2.2 Nilai ODP beberapa Refrigeran

Refrigerant Chemical Formula ODP Value

CFC-11 CCl3F 1.0

CFC-12 CCl2F2 1.0

CFC-13B1 CBrF3 0

CFC-113 CCl2FCClF2 0.8

CFC-114 CClF2CClF2 1.0

CFC-115 CClF2CF4 0.6

CFC/HFC-500 CFC-12(73.8%)/HFC-152a(26.2%) 0.74

CFC/HCFC-502 HCFC-22(48.8%)/CFC-115(51.2%) 0.33

HCFC-22 CHClF2 0.05

HCFC-123 CHCl2CF3 0.02

HCFC-124 CHCClF3 0.02

HCFC-142b CH3CClF2 0.06

HCFC-125 CHF2CF3 0

HFC-134a CF3CH2F 0

HFC-152a CH3CHF2 0

Sumber, ASHRAE Inc., (2008). ASHRAE Handbook – HVAC Systems and Equipment. SI Edition. Atlanta

e. GWP merupakan global warming potential, ada dua jenis angka (indeks) yang biasa digunakan untuk menyatakan potensi peningkatan suhu bumi. Pertama

HGWP (halocarbon global warming potential) yaitu perbandingan potensi pemanasan global suatu refrigeran dibandingkan dengan R-11. GWP yang

menggunakan CO2 sebagai acuan. Sebagai contoh perhitungan 1 lb R-22

mempunyai efek pemanasan global yang sama dengan 4100 lb gas CO2 pada

BAB III

METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian dilakukan di Laboratorium Teknik Pendingin Departemen Teknik

Mesin Universitas Sumatera Utara dan direncanakan dilaksanakan selama 9 bulan.

Tabel 3.1 Jadwal pelaksanaan penelitian

No. Uraian Kegiatan

Tahun 2013 – 2014

Jun Jul Agu Sep Okt Nop Des Jan Feb

1. Studi literatur

2. Penyusunan proposal

3. Survey Laundry

4. Asembling Alat

5.

Pengujian alat dan pengumpulan data

6.

Analisis data dan Penulisan laporan Skripsi

7. Seminar hasil

8. Perbaikan

9. Ujian Sidang

3.2 Bahan dan Alat

3.2.1 Bahan.

1. Pakaian

Bahan yang menjadi objek pengeringan pada penelitian ini adalah

pakaian. Pakaian yang akan dikeringkan merupakan pakaian yang

umum dipakai oleh masyarakat sehari-hari yang antara lain terbuat dari

a. Cotton, merupakan bahan yang sering digunakan untuk pakaian T-Shirt atau kaos.

b. Linen, merupakan bahan yang sering digunakan untuk pakaian kemeja.

c. Wool, merupakan bahan yang sering digunakan untuk pakaian yang hangat, seperti sweeter, jaket, dress dan syal.

d. Denim, merupakan bahan yang sering digunakan untuk bahan/pakaian jeans.

Gambar 3.1 Pakaian

2. Refrigeran (R-22)

Gas tidak berwarna ini lebih dikenal sebagai HCFC-22 atau R-22. Hal

ini biasanya digunakan sebagai propelan dan refrigeran. Tabung R-22

silinder berwarna hijau muda.

3. Pompa Kalor (Heat Pump)

Pompa kalor yang dirancang untuk mengeringkan pakaian merupakan

mesin AC (Air Conditioner) merk Samsung model AS09TUQXXEA. Tabel 3.2 Karakteristik Tipe AC-Split

Karakteristik Gambaran Teknik

Rata-rata tegangan dan frekuensi 220 – 240 V dan 50 Hz

Kapasitas Pendinginan 9000 Btu/h

Konsumsi Daya rata-rata 800 Watt

Refrigeran R-22

Kuat Arus rata-rata 4.0 A

Kuat Arus maks. 4.7 A

Gambar di bawah ini menunjukkan sistem pompa kalor, terdiri dari

Kompresor, Kondensor, Evaporator, katup ekspansi dan ruang

Pengering. Dimensi ruang pengering adalah 1 m x 1 m x 1 m.

Ruang Pengering Evaporator

3.2.2 Alat

Peralatan yang digunakan untuk mengukur variabel-variabel penelitian,

antara lain:

1. Load Cell

Load Cell digunakan untuk mengukur berat produk yang akan dikeringkan secara real time. Alat ini digunakan selama proses pengujian pengeringan berlangsung. Tujuannya adalah untuk mengetahui pengurangan berat

material selama proses pengeringan. Jenis Load Cell yang digunakan adalah Aluminium S - Type Load Cell.

Gambar 3.4 Aluminium S Type Load Cell.

Spesifikasi:

Product size: 52 x 50 x 10 mm

Technical Parameter

- Rate load : 10 kg

- Rate ourput : 1.0± 0.1mv/v - Zero balance : ± 0.04 mv/v - Temp. Effect on Sensitivity : ± 0.03%/10 oC - Temp. Effect on Zero. : ± 0.03%/10oC - Nonlinearity Erro : ± 0.03% - Hysteresis Erro : ± 0.03% - Repeatability Erro : ± 0.03%

- Creep : ± 0.03%/20 min

- Output resistance : 350± 5Ω - Excitation voltage : 10V - Insulation resistance : ≥ 2000MΩ

2. Rh (Relative Humidity) Meter

Merupakan alat ukur suhu dan kelembaban udara. Jenis Rh meter yang

digunakan adalah EL-USB-2-LCD (High Accuracy Humidity, Temperature and Dew Point Data Logger with LCD).

Gambar 3.5 Rh – Meter

Spesifikasi:

Relative Humidity:

- Measurement range (%) : 0 – 100 - Repeatability (short term) (%RH) : ±0.1 - Accuracy (overall error) (%RH) : ±2.0* ±4 - Internal resolution (%RH) : 0.5 - Long term stability (%RH/yr) : 0.5

Temperature

- Measurement range (°C /°F) : -35/-31 - +80/+176 - Repeatability(°C/°F) : ±0.1/±0.2 - Accuracy (overall error) (°C /°F) : ±0.3/±0.6 - ±1.5/±3 - Internal resolution (°C /°F) : 0.5/1

Dew Point

- Accuracy (overall error) (°C /°F) : ±1.1 /±2**

Logging rate : every 10s every 12hr

3. Annemometer

Digunakan untuk mengukur kecepatan aliran udara yang mengalir didalam

suatu aliran. Jenis Annemometer yang digunakan adalah Hot Wire Annemometer.

Gambar 3.6 Hot Wire Annemometer

Spesifikasi:

Measuring Range of Temperature : -10oC to 45oC

Wind Speed Measuring Range : 0.3 to 30 m/s

Accuracy of temperature : ±2 C

Accuracy of Wind speed : ±3%±0.1dgts

Wind Speed Unit Selection : M/s,Ft/min,Knots, Km/hr,Mph

Resolution : 0.1m/s 0.2

Data hold function : 500

4. Pressure Gauge

sebagai item tambahan. Untuk keadaan khusus yaitu dengan fluida korosif,

biasanya ditambahkan “seal” sebagai item tambahan untuk melindungi

Pressure Gauge dari korosi. Digunakan untuk mengukur tekanan yang melewati saluran refrigeran yang berfungsi sebagai indikator untuk

mengetahui keadaan sistem selama siklus berlangsung pada saat masuk

kompresor, keluar kompresor dan juga masuk ke evaporator. Pada umumnya

satuan tekanan dalam pressure gauge menggunakan pounds per square inch

diatas tekanan atmosfer (psig atau psi) dimana tekanan nol pada pressure gauge menunjukkan tekanan satu atmosfer atau 14.7 psia. Dalam hal tertentu terdapat alat ukur yang juga mendeteksi tekanan vakum yang menunjukkan

tekanan nol absolute.

Gambar 3.7 Pressure gauge

Spesifikasi dari alat pengukur tekanan refrigerasi:

Sambungan : 1/8 "NPT

Kisaran tekanan : -30 ", psi Hg-0-500 atau -30" Hg-0-250 psi

3.3 Data Penelitian

Adapun data yang direncanakan akan dikumpulkan dan selanjutnya dilakukan

analisis dalam penelitian ini antara lain sebagai berikut :

1. Massa Pakaian (M)

Massa dari pakaian diukur pada saat keadaan kering (Mk) dan pada saat

keadaan basah (Mb).

2. Waktu pengeringan (t)

Waktu pengeringan yang dibutuhkan untuk mengeringkan pakaian yaitu pada

saat basah sampai pada saat keadaan kering (berat basah sampai berat kering).

3. Temperatur (T)

Temperatur yang di ukur adalah temperatur udara pada saat masuk ke

evaporator (T1), keluar evaporator (T2), ruang pengeringan (T3) dan keluar

ruang pengeringan (T4).

4. Kelembaban udara (Rh)

Kelembaban udara yang diukur pada titik saat masuk ke evaporator (Rh1),

keluar evaporator (Rh2), ruang pengeringan (Rh3) dan kelur ruang

pengeringan (Rh4).

5. Kecepatan aliran udara (V)

Udara yang mengalir didalam saluran aliran diukur kecepatannya.

6. Tekanan (P)

Refrigeran yang masuk ke dalam kompresor (P1), keluar kompresor (P2) dan

keluar kondensor (P3) diukur tekanannya.

3.4 Pemeriksaan Sistem Refrigerasi

Sistem refrigerasi yang terdapat pada pengeringan pakaian harus melalui

pemeriksaan terlebih dahulu sebelum dioperasikan. Pemeriksaan tersebut meliputi

pemeriksaan kebocoran, pembersihan saluran refrigerasi, pengisian refrigeran dan

pengujian apakah sistem refrigerasi telah bekerja dengan baik atau tidak.

a) Pemeriksaan kebocoran

Pada saat melakukan pengujian kebocoran, sistem refrigerasi diisi udara

dengan tekanan tertentu. Setelah sistem berisi udara bertekanan lalu

dicurigai dan rawan terhadap kebocoran misalnya sambungan pipa dan area

sekitar katup. Busa sabun akan menggelembung apabila terdapat kebocoran.

Air sabun biasanya digunakan langsung untuk memeriksa kebocoran pada

sistem yang masih berisi refrigeran. Selain itu, untuk memastikan kebocoran

juga digunakan alat untuk mendeteksi kebocoran dengan menggunakan

pendeteksi refrigeran elektronik (leak detector). Pada deteksi kebocoran menggunakan leak detector sistem berisi refrigeran dan sensor alat deteksi

diarahkan dan didekatkan pada bagian-bagian yang dicurigai bocor seperti

sambungan atau penghubung pipa, maka sensor akan memberikan alarm

apabila terdapat kebocoran.

b) Pembersihan saluran refrigeran

Pada tahapan ini dilakukan proses pemvakuman saluran refregerasi. Proses

ini bertujuan untuk membuang kotoran yang terdapat dalam saluran baik

berupa gas maupun debu yang masuk selama proses manufaktur system

pendingin. Proses ini berlangsung hingga dirasakan saluran sudah cukup

bersih dari kotoran yang dapat bercampur dengan refrigeran.

c) Pengisian refrigeran

Proses ini merupakan tahapan penting yang menjadi bagian dalam

mempersiapkan system refrigerasi yang optimal diamana tahapan ini

memerlukan perhatian dalm hal kemurnian refrigeran yang akan dimasukkan

ke dalam sistem karena masuknya udara yang akan bercampur dengan

refrigeran akan mengganggu kinerjanya sehingga tidak bekerja dengan

temperature sesuai dengan spesifikasi. Untuk mendukung hal tersebut maka

langkah yang perlu diambil adalah dengan menggunakan saluran testing manifold yang menghubungkan antara saluran sistem refrigerasi, tabung gas refrigeran dan saluran pompa vakum. Ketiganya tergabung dalam satu

manifold yang proses kerjanya disesuaiakan dengan tahapan diamana proses

awal adalah penvakuman, maka dalam hal ini saluran yang menuju tabung

refrigeran harus ditutup sehingga tekanan vakum hanya mengarah ke dalam

sistem refrigerasi. Sedangkan jika tekanan vakum sudah mencukupi, langkah

selanjutnya adalah mengisi refrigeran dengan menutup saluran dari pompa

pengisian. Dengan memperhatikan tahapan-tahapan ini maka diharapkan

tidak terjadi pencampuran refrigeran dengan udara luar pada saat pengisian.

d) Pengujian sistem refrigerasi

Proses ini bertujuan untuk mengetahui apakah sistem refrigerasi berfungsi

dengan baik atau tidak. Setelah sistem refrigerasi dioperasikan kemudian

setiap komponen diperiksa. Salah satu indikasi untuk menentukan kinerja

sistem ini adalah dengan melihat hasil pembacaan alat ukur. Apabila

parameter seperti temperature dan tekanan telah tercapai maka dapat

disimpulkan bahwa sistem refrigerasi berfungsi dan berjalan dengan baik dan

siap digunakan untuk pengujian.

3.5 Prosedur Pengujian Mesin Pengering

Lokasi pengujian dilakukan di Laboratorium Teknik Pendingin Departemen

Teknik Mesin Universitas Sumatera Utara. Adapun pengambilan data dilakukan

dengan prosedur sebagai berikut:

Menyiapkan peralatan pengujian.

Menimbang massa awal pakaian kering, kemudian membasahi pakaian

dengan memasukkan bahan ke dalam ember berisi air, sehingga

didapatkan pakaian basah, kemudian dicatat, beratnya masing-masing.

Menggantung pakaian di dalam ruang pengering.

Menghidupkan mesin sesuai dengan manual operasinya.

Stopwatch diaktifkan bersamaan dengan pengoperasian sistem, mencatat massa pakaian kering dan massa pakaian basah (Mk & Mb), setiap selang

waktu 30 menit sampai pakaian kering.

Baca dan catat pada panel untuk tekanan P1, P2, dan P3.

Baca dan catat pada panel untuk temperatur T1, T2, dan T3.

Kemudian baca dan catat perubahan voltmeter dan amperemeter.

Cek RH dan suhu udara dari PC (Personal Computer/Laptop)

Ukur kecepatan udara dalam pengering. Dan cek dan catat perubahan

Da

kem

wa

Un

pen

G

ari data yan

mudian dih

aktu (∆t) ata ntuk lebih

ngambilan d

Gambar 3.8

ng diperoleh

hitung besar

au laju peng

jelasnya d

data yang d

Skema inst

h pada hasi

ar penuruna

geringan pak

dapat kita

diperlihatkan

talasi pengu

il pengujian

an massa pa

kaian.

lihat set-u

n pada gam

ujian mesin

n, berikutny

akaian dala

up pengujia

bar dibawah

pengering p

ya dirata-rat

am setiap s

an pada p

h ini:

pakaian

takan,

selang

3.6 Diagram Alir Proses Penelitian

Mulai

Studi Literatur

Usulan Penelitian

Tahap Persiapan:

1.Persiapan Mesin Pengering (pompa kalor)

2.Pengujian Mesin Pengering

Pengumpulan data:

‐ Massa Pakaian (gram) ‐ Temperatur (oC) ‐ Kelembaban udara (%) ‐ Kecepatan aliran (m/s) ‐ Waktu (menit)

‐ Tekanan (N/m2)

Kesimpulan/Laporan

Selesai

Tidak

Ya

Pengolahan dan Analisis Data

Ya

Tidak

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

Bab ini akan membahas mengenai analisa data yang didapatkan pada saat

melakukan pengujian. Data yang didapat berupa data tekanan, tegangan listrik,

kuat arus, temperature dan massa pakaian. Dari data yang didapat kemudian akan

dibuat tabel performansi siklus kompresi uap yang menunjukkan kinerja alat

selama pengujian.

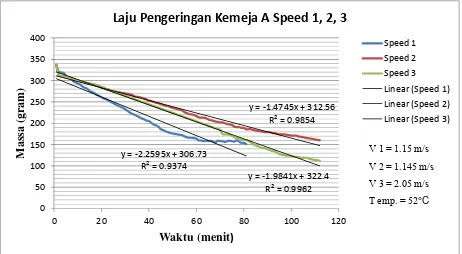

Selain itu, dilakukan analisa terhadap laju pengeringan pakaian. Data yang

diperoleh berupa waktu pengeringan, massa pakaian sebelum pengeringan dan

massa pakaian setelah pengeringan, untuk selanjutnya dibuat grafik laju

pengeringan pakaian.

4.1 Performansi Siklus Kompresi Uap (SKU)

Dari data hasil pengujian pengeringan pakaian, maka dapat dianalisa kondisi

kerja mesin pengering pakaian sebagai berikut.

Tabel. 4.1. Data Hasil Pengujian I (Speed 1) Bahan 1 pcs Kemeja A.

(Massa Pakaian kering : 125 gram)

Jam

Massa

Pakaian

Basah

(gram)

Tekanan R-22 Temperatur R-22

Teg.

(Volt)

Kuat

Arus

(A) P1

(kgf/cm2)

P2

(kgf/cm2)

P3

(kgf/cm2) T1

(oC) T2

(oC) T3

(oC)

10.14 338 5,6 23,5 22 8,3 58 53,5 200 5,1

10.44 242 6,3 26 24,3 11,11 62 58 200 5,7

11.14 173 6,5 28 25 11,11 62,5 59 200 6

11.44 157 6,5 28 25 11,11 62,5 59 200 4,9

Berikut contoh perhitungan dari performansi data pengujian I (Speed I) bahan

1 pcs Kemeja A pada jam 10.14 WIB. Dari tabel pengujian mesin pengering

- Temperatur T1 = 8,3 0C refrigeran masuk kompressor

- Temperatur T2 = 58 0C refrigeran keluar kompressor

- Temperatur T3 = 53,5 0C refrigeran keluar kondensor

Selanjutnya untuk memperoleh harga tekanan pada tiap titik dapat dicari dengan

menggunakan tabel uap saturasi R-22. (Lampiran Properties of Refrigerant 22) maka diperoleh :

Kondisi tiap titik pada R-22 kondisi kerja mesin AC Samsung.

Titik 1 : T1 = 8,3 oC

P1 = 0,647105 MPa

h1 = 407,769 kJ/kg

S1 = 1,7382 kJ/kg.K

Titik 2 : T2 = 58 oC

P2 = 2,32656 Mpa = 2,3 MPa (Dari spesifikasi Mesin AC)

h2 = 439,076 kJ/kg

S2= 1,49316 kJ/kg.K

Titik 2’ : h2’ = 417,1792 kJ/Kg

S2’= 1,7306 kJ/kg.K (S1 = S2)

Titik 3 : T3 = 53,5 0C

P3 = 2,1055 Mpa

h3 = 268,198 kJ/kg

Titik 4 : T4= T1 dan P1= P4

Berdasarkan perhitungan diatas, maka kita dapat menentukan diagram P-h secara

aktual.

Gambar 4.1. Diagram P-h Siklus Kompresi Uap Aktual

Beberapa komponen pada evaporator, kondensor dan katup ekspansi, pada

kenyataannya akan mengalami penyimpangan. Beberapa penyimpangan yang

mungkin terjadi antara lain, terjadi penurunan tekanan pada evaporator, terjadi

kondisi superheat (panas lanjut) pada sisi keluar evaporator, terjadi penurunan

tekanan pada kondensor, terjadi kondisi subcooled (pendinginan lanjut pada sisi keluar kondensor).

Pengaruh masing – masing penyimpangan diatas terhadap Sistem Kompresi

Uap, yaitu penurunan tekanan pada evaporator dan kondensor. Ketika refrigerant

melalui pipa-pipa kondensor, maka terjadi kehilangan tekanan akibat gesekan

antara refrigerant dan dinding pipa sehingga kerja kompresor meningkat untuk

dapat mengalirkan refrigerant yang cukup. Hal yang sama terjadi pada evaporator.

Kondisi sub dingin yang terjadi pada bagian akhir kondensor akan menjamin

refrigeran memasuki katup ekspansi dalam fasa cair. Kondisi panas lanjut di

evaporator akan menambah efek refrigerasi. Hal ini disarankan dengan alasan

mencegah cairan masuk ke kompressor.

Berdasarkan data pengujian mesin, kita dapat menganalisa perhitungan

performansi mesin kompresi uap, sebagai berikut :

h1

P2 = P3

P1 = P4

(P = kPa)

(h = kJ/kg)

h2

h3 = h4

1

2 3

4

Tk

Te

A. Daya Kompressor

……...(2.2)

= 200 x 5,1 x 0,8

= 816 VA (816 Watt)

= 0,816 kW

Laju aliran massa refrigeran

...(2.1)

, kW , kJ/kg , kJ/kg

, kg/s

B. Kalor yang dikeluarkan Kondensor (QK)

Q ...(2.3)

Q , , kJ/kg , kJ/kg

Q ,

C. Kalor Evaporator (Qe)

Q ...(2.4)

Q , , kJ/kg – , kJ/kg

Q ,

D. COP (Coefficient Of Performance)

COP diperlukan untuk menyatakan performansi unjuk kerja dari siklus

refrigerasi.

COP =

Wc Qe

...(2.5)

COP = 3,64 / 0.816

E. FP (Faktor Prestasi)

Untuk mengetahui perbandingan jumlah kalor yang dilepaskan kondensor

dengan kerja kompresor.

FP =

Wc QK

...(2.6)

FP =

FP = 5,45

F. TP (Total Performance)

Menunjukkan performansi atau kinerja dari sebuah sistem kompresi uap.

…