KARAKTERISASI DAN PEMBUATAN KERAMIK SiO2 DENGAN CAMPURAN CaCO

3

GAS BUANG KENDARAAN

SEBAGAI FILTER

TESIS

Oleh

AYU ANDRIANI 107026009/ FIS

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

KARAKTERISASI DAN PEMBUATAN KERAMIK SiO DENGAN CAMPURAN CaCO

2 3

GAS BUANG KENDARAAN

SEBAGAI FILTER

TESIS

Diajukan sebagai salah satu syarat untuk memperoleh gelar Magister Sains dalam Program Studi Magister Ilmu Fisika pada Program Pascasarjana Fakultas MIPA Universitas

Sumatera Utara

Oleh

AYU ANDRIANI 107026009/ FIS

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PENGESAHAN TESIS

Judul Tesis : KARAKTERISASI DAN PEMBUATAN KERAMIK SiO2 DENGAN CAMPURAN CaCO3 Nama Mahasiswa : AYU ANDRIANI

SEBAGAI FILTER GAS BUANG KENDARAAN

Nomor Induk Mahasiswa : 107026009 Program Studi : Magister Fisika

Fakultas : Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Menyetujui,

Komisi Pembimbing

Prof. Dr. Eddy Marlianto, M.Sc

Ketua Anggota

Dr. Anwar Dharma Sembiring, MS

Ketua Program Studi, Dekan,

Dr. Nasruddin MN, M.Eng.Sc

PERNYATAAN ORISINALITAS

KARAKTERISASI DAN PEMBUATAN KERAMIK SiO

DENGAN CAMPURAN CaCO

2

3

GAS BUANG KENDARAAN

SEBAGAI FILTER

T E S I S

Dengan ini saya nyatakan bahwa saya mengakui semua karya tesis ini adalah hasil kerja saya sendiri kecuali kutipan dan ringkasan yang tiap satunya telah dijelaskan sumbernya dengan benar.

Medan, 11 Juli 2012

PERNYATAAN PERSETUJUAN PUBLIKASI

KARYA ILMIAH UNTUK KEPENTINGAN

AKADEMIS

Sebagai sivitas akademika Universitas Sumatera Utara, Saya yang bertanda tangan di bawah ini:

Nama : AYU ANDRIANI

NIM : 107026009

Program Studi : Magister Fisika Jenis Karya Ilmiah : Tesis

Demi pengembangan ilmu pengetahuan, menyetujui untuk memberikan kepada Universitas Sumatera Utara Hak Bebas Royalti Non-Ekslusif (Non-Exclusive Royalty Free Right) atas tesis saya yang berjudul:

KARAKTERISASI DAN PEMBUATAN KERAMIK SiO

DENGAN CAMPURAN CaCO

2

3

GAS BUANG KENDARAAN

SEBAGAI FILTER

Beserta perangkat yang ada (jika diperlukan). Dengan Hak Bebas Royalti Non- Ekslusif

ini, Universitas Sumatera Utara berhak menyimpan, mengalih media, memformat, mengelola dalam bentuk data base, merawat dan mempublikasikan tesis saya tanpa meminta izin dari saya selama tetap mencantumkan nama saya sebagai penulis dan sebagai pemegang dan atau sebagai pemilik hak cipta.

Demikian pernyataan ini dibuat dengan sebenarnya.

Medan,

Telah diuji pada

Tanggal : 11 Juli 2012

PANITIA PENGUJI TESIS

Ketua : Prof. Dr. Eddy Marlianto, M.Sc

Anggota : 1. Dr. Anwar Dharma Sembiring, MS

3. Dr. Mester Sitepu, M.Sc, M.Phill

4. Prof. Dr. Timbangen Sembiring, M.Sc

4. Dr. Nasruddin MN, M.Eng.Sc

DAFTAR RIWAYAT HIDUP

DATA PRIBADI

Nama Lengkap Berikut Gelar : Ayu Andriani, S.Pd

Tempat dan Tanggal Lahir : Kualasimpang, 14 Nopember 1982

Alamat Rumah : Jl. Minuran dusun sedar desa Sriwijaya Aceh

Tamiang

No Hp/Pin BB : 085275964702/2884F917

Instansi Tempat Bekerja : SMAN 4 Kejuruan Muda Aceh Tamiang Alamat Kantor : Jl. Alur Meranti Sei Liput Aceh Tamiang

DATA PENDIDIKAN

KATA PENGANTAR

Pertama-tama saya panjatkan puji syukur kehadirat Allah SWT atas segala limpahan rahmat dan karunia-Nya sehingga tesis ini dapat diselesaikan.

Penulis mengucapkan terima kasih yang sebesar-besarnya kepada Pemerintah Daerah Kabupaten Aceh Tamiang c.q Kepala Badan Kepegawaian Pendidikan dan Pelatihan (BKPP) yang telah memberikan bantuan belajar sehingga penulis dapat menyelesaikan Program Magister Ilmu Fisika pada Program Pascasarjana FMIPA Universitas Sumatera Utara.

Dengan selesainya tesis ini, perkenankanlah penulis mengucapkan terima kasih yang sebesar-besarnya kepada:

Rektor Universitas Sumatera Utara, Prof. Dr. dr. Syahril Pasaribu, DTM&H, M.Sc (CTM), Sp. A(K) atas kesempatan yang diberikan kepada saya untuk mengikuti dan menyelesaikan pendidikan Program Magister. Dekan Fakultas MIPA Universitas Sumatera Utara, Dr. Sutarman, M.Sc atas kesempatan menjadi mahasiswa Program Magister Ilmu Fisika pada Program Pascasarjana FMIPA Universitas Sumatera Utara.

Ketua Program Studi Magister Ilmu Fisika, Dr. Nasruddin MN, M.Eng. Sc, Sekretaris Program Studi Magister Ilmu Fisika, Dr. Anwar Dharma Sembiring, MS beserta seluruh staf pengajar pada Program Magister Ilmu Fisika pada Program Pascasarjana FMIPA Universitas Sumatera Utara. Terimakasih yang tak terhingga dan penghargaan setinggi-tingginya penulis ucapkan kepada Prof. Dr. Eddy Marlianto, M.Sc selaku Pembimbing Utama yang dengan penuh perhatian telah memberikan dorongan, bimbingan dan arahan, demikian juga kepada Dr. Anwar Dharma Sembiring, MS selaku Pembimbing Lapangan yang penuh dengan kesabaran menuntun dan membimbing penulis hingga selesainya penelitian ini.

Kepada Almarhumah Ayahanda H. Aminoeddin Hamid dan Ibunda tercinta Hj. Zuraini, Kedua Mertua tercinta H. Abdullah Harun dan Hj. Rohani, Abang dan Kakak tersayang serta Suami terkasih Zulfahmi, ST yang selalu menjadi motivasi dalam penelitian ini serta selalu sabar dan pengertian hingga selesainya penulisan tesis ini. Kepada teman-teman Magister Fisika angkatan 2010, khususnya teman-teman satu tim yang secara moral dan material telah membantu menyelesaikan pendidikan ini, segala budi baik ini tidak dapat dibalas dan hanya diserahkan kepada ALLAH SWT, Semoga kita diberikan taufiq dan hidayah-Nya dalam memanfaatkan segala ciptaan-Nya bagi kesejahteraan umat manusia.

Amin Ya Rabbal Alamin

Medan, 11 Juli 2012

KARAKTERISASI DAN PEMBUATAN KERAMIK SiO

DENGAN CAMPURAN CaCO

2

3

GAS BUANG KENDARAAN

SEBAGAI FILTER

ABSTRAK

Telah dilakukan penelitian tentang karakterisasi dan pembuatan keramik SiO

2dengan campuran CaCO

3(batu kapur) sebagai filter gas buang kendaraan.

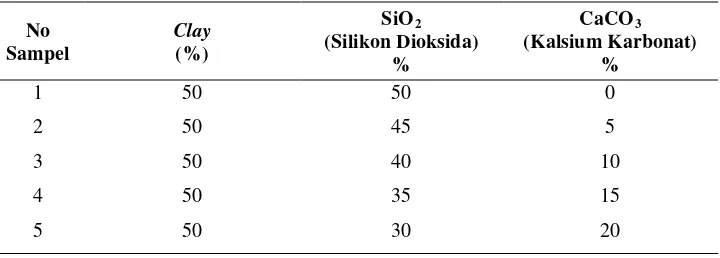

Komposisi bahan keramik yang di gunakan adalah Clay sebanyak 50% setiap

sampel, SiO

2(silika) sebanyak 50%, 45%, 40%, 35%, 30% dan CaCO

3sebanyak

0%, 5%, 10%, 15%, 20%. Karakteristik keramik berpori yang telah di uji yaitu

susut massa berkisar antara 18,73 – 30,06 %, susut bakar yang diperoleh berkisar

antara 4,40 – 2,21 %, Densitas sampel yang diukur berkisar antara 1,12 x 10

3Kg/m

3– 1,31 x 10

3Kg/m

3, besar porositas antara 56,29 – 30,59 % dan Besar

Permeabilitas sampel yang di ukur berkisar antara 58,84 – 323,62 Pa, kuat tekan

4,13 – 4,71 Mpa, kuat impak 0,58 x10

4J/m

2– 1,17 x10

4J/m

2, kekerasan 155,60 –

171,60 MPa. Untuk absorbsi emisi gas buang kendaraan besarnya daya absorbsi

terhadap gas CO

2berkisar antara 16,90 – 25,09 %, absorbsi CO 16,22 – 60,58 %,

absorbsi HC 4,06 – 5,08 ppm dan absorbsi NO

X25 – 50 ppm dan Filter gas buang

kendaraan ini ternyata dapat memproduksi gas O

2sebesar 14,94 – 56,10 %

dengan sampel keramik berpori yang paling bagus terdapat pada sampel satu dan

dua yaitu memproduksi gas O

2sebesar 56,10 %, sehingga dengan produksi gas

O

2yang di hasilkan dari kendaraan ini berarti dapat mengurangi polusi udara di

lingkungan yang diakibatkan oleh gas buang kendaraan bermotor berbahan bakar

solar.

CHARACTERIZATION AND PREPARATION OF SiO

2CERAMIC WITH A

MIXED CaCO

3EXHAUST GAS FILTER

AS A VEHICLE

ABSTRACT

This research to find alternatives to help solve global warming and reduce vehicle

exhaust emissions with SiO2 ceramic filter with a mixture of CaCO

3.

Composition of the ceramic material used is Clay much as 50% of each sample,

SiO

250%, 45%, 40%, 35%, 30% and CaCO

3as much as 0%, 5%, 10%, 15%,

20%. Characteristics of porous ceramics that have been in the Loss of mass test

ranged from 18,73 to 30,06%, fuel shrinkage obtained ranged from 4,40 to 2,21%,

the measured density of the samples ranged from 1,12 x 10

3Kg/m

3to 1,31 x 10

3Kg/m

3, large porosity between 56,29 to 30,59% and the Big permeability

measured samples ranged from 58,84 to 323,62 Pa, compressive strength from

4,13 to 4,71 MPa, a strong impact from 0,58 x10

4J/m

2to 1,17 x10

4J/m

2, violence

from 155,60 to 171,60 MPa. For the absorption of vehicle exhaust emissions to

the magnitude of the absorption of CO

2gas ranged from 16.,0 to 25,09%, the

absorption of CO from 16,22 to 60,58%, HC absorption from 4,06 to 5,08 ppm

and the absorption of NOx 25 – 50 ppm. This vehicle exhaust filter was found to

produce O

2gas by 14.94 to 56.10% with a porous ceramic samples is the best

there is the first and the second samples of the produce O

2gas by 56.10%, so that

the production of O

2gas which is derived of these vehicles means that can reduce

air pollution in the environment caused by motor vehicle exhaust gas diesel

.

DAFTAR ISI

Halaman

PENGESAHAN TESIS i

PERNYATAAN ORISINALITAS ii

PERNYATAAN PERSETUJUAN PUBLIKASI iii

PENETAPAN PANITIA PENGUJI TESIS iv

DAFTAR RIWAYAT HIDUP v

KATA PENGANTAR vi

ABSTRAK vii

ABSTRACT viii

DAFTAR ISI ix

DAFTAR TABEL xii

DAFTAR GAMBAR xiii

DAFTAR LAMPIRAN xiv

BAB I PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Pembatasan Masalah 4

1.3 Rumusan Masalah 5

1.4 Tujuan Penelitian 5

1.5 Manfaat Penelitian 6

BAB II TINJAUAN PUSTAKA 7

2.1 Prinsip Dasar Keramik 7

2.2 Silikon Dioksida 8

2.2.1 Silica Gel 11

2.3 Kalsium Karbonat 12

2.3.1 Ciri-ciri dan sifat kalsium karbonat 12 2.3.2 Pembuatan kalsium karbonat 12

2.4 Clay 13

2.5 Emisi Gas Buang 13

2.6 Desain dan Struktur katalis 15

2.7 Komponen-komponen katalis 16

2.7.1 Komponen aktif 16

2.7.2 Penyangga 17

2.7.3 Promotor 18

2.7.4 Desain Katalis 19

2.8Catalic Converter 20

2.9 Filter Gas Buang Kendaraan 24

2.10 Karakteristik Bahan 25

2.10.1 Sifat Fisis 25

2.10.1.1 Penyusutan 25

2.10.1.2 Densitas 26

2.10.1.3 Porositas 27

2.10.1.4 Permeabilitas 27

2.10.2 Sifat Mekanik 28

2.10.2.1 Kuat tekan 28

2.10.2.2 Kuat pukul 29

2.10.2.3 Kekerasan 29

2.11 Gas Analyzer 29

2.12 X-Ray Diffraction (XRD) 30

2.12.1 Polymorphism Mineral 31

BAB III METODE PENELITIAN 33

3.1 Tempat dan Waktu Penelitian 33

3.2 Alat dan Bahan Penelitian 33

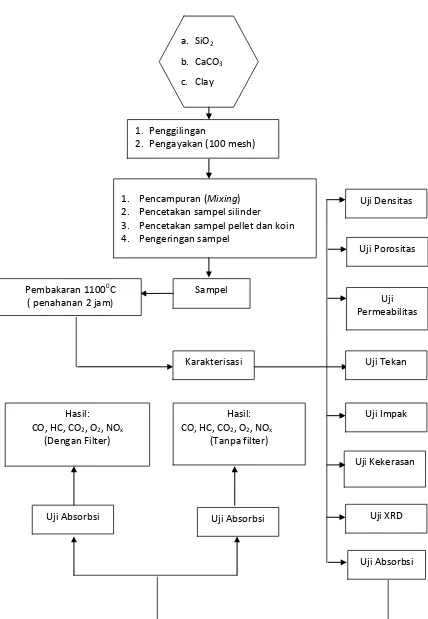

3.3 Prosedur Penelitian 34

3.4 Variabel dan Parameter Penelitian 36

3.5 Pengolahan Bahan Baku Keramik 36

3.6 Karakterisasi Bahan 39

3.6.1 Susut Bakar 39

3.6.2 Densitas 40

3.6.3 Porositas 40

3.6.4 Permeabilitas 40

3.6.5 Kekerasan 40

3.6.6 Kuat tekan dan Kuat pukul 40

3.6.7 Uji Absorbsi 41

3.6.8 Analisis XRD 42

BAB IV HASIL DAN PEMBAHASAN 44

4.1 Susut Massa 44

4.2 Susut Bakar 45

4.3 Densitas, Porositas dan Permeabilitas 47

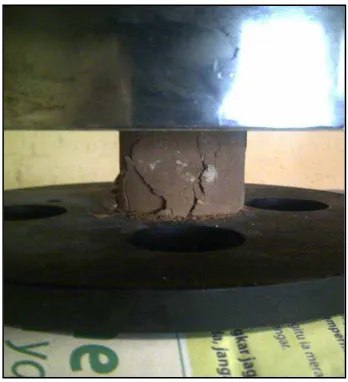

4.4 Kuat Tekan 49

4.5 Kuat Pukul 51

4.6 Kekerasan 52

4.8 Hasil Analisa Uji XRD 60

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan 62

5.2 Saran 63

DAFTAR PUSTAKA 64

L-1-DAFTAR TABEL

Tabel Judul Halaman

2.1 Oksida logam dengan titik leleh tinggi sebagai

penyangga katalis

17

2.2 Contoh promotor katalis dalam beberapa proses 18

2.3 Jenis-jenis bahan katalis 19

3.1 Perbandingan komposisi Bahan keramik 37

4.1 Hasil Pengukuran Susut Massa 44

4.2 Hasil Pengukuran Susut Bakar 46

4.3 Hasil Pengukuran Densitas, Porositas dan

Permeabilitas

47

4.4 Hasil Pengujian Kuat Tekan 50

4.5 Hasil Pengujian Kuat Impak 51

4.6 Hasil Pengujian Kekerasan 53

DAFTAR GAMBAR

Gambar Judul Halaman

2.1 Struktur Lokal Silikon Dioksida 8

2.2 Sudut Ikatan Si – O – Si 8

2.3 Struktur padatan Silikon Dioksida 9 2.4 Karakteristik teknis dari katalis 15 2.5 Hubungan antara komponen aktif, pendukung 16 2.6 Tipe dari catalic converter,yaitu 3-way catalist 22 2.7 Skema proses filtrasi gas buang 25 2.8 Difraksi Sinar-X oleh bidang atom 30

3.1 Diagram Alir Penelitian 35

3.2 Sampel yang telah di bakar 39

3.3 Uji Kuat Tekan Sampel 41

3.4 Autologic Gas Analyzer 42

3.5 X-Ray Diffractometer 43

4.1 Grafik Susut Massa – Persentase CaCO3 45

4.2 Grafik Susut Bakar – Persentase CaCO3 46

4.3 Grafik Densitas – Persentase CaCO3 48

4.4 Grafik Porositas – Persentase CaCO3 48

4.5 Grafik Permeabilitas – Persentase CaCO3 49

4.6 Grafik Kuat Tekan – Persentase CaCO3 50

4.7 Grafik Kuat Impak – Persentase CaCO3 52

4.8 Grafik Kekerasan – Persentase CaCO3 53

4.9 Grafik Absorbsi CO2 – Persentase CaCO3 55

4.10 Grafik Absorbsi CO – Persentase CaCO3 56

4.11 Grafik Absorbsi HC – Persentase CaCO3 57

4.12 Grafik Absorbsi NOx – Persentase CaCO3 58

4.13 Grafik Produksi O2 – Persentase CaCO3 59

DAFTAR LAMPIRAN

Lampiran Judul Halaman

A Pengukuran Susut Massa Sampel L -1

B Pengukuran Susut Bakar Sampel L -2

C Pengukuran Densitas, Porositas dan Permeabilitas L -3

D Hasil Pengujian Kuat Tekan L -4

E Hasil Pengujian Kuat Impak L -5

F Hasil XRD Sampel L -6

G Gambar Bahan-Bahan Penelitian L -10

H Gambar Sampel Penelitian L -12

I Gambar Alat-Alat Penelitian L -13

J Surat Keterangan dari Balai Riset dan Standarisasi Industri Medan L -19 K Surat keterangan dari Laboratorium Motor Bakar Fakultas

Tehnik Mesin USU L -20

KARAKTERISASI DAN PEMBUATAN KERAMIK SiO

DENGAN CAMPURAN CaCO

2

3

GAS BUANG KENDARAAN

SEBAGAI FILTER

ABSTRAK

Telah dilakukan penelitian tentang karakterisasi dan pembuatan keramik SiO

2dengan campuran CaCO

3(batu kapur) sebagai filter gas buang kendaraan.

Komposisi bahan keramik yang di gunakan adalah Clay sebanyak 50% setiap

sampel, SiO

2(silika) sebanyak 50%, 45%, 40%, 35%, 30% dan CaCO

3sebanyak

0%, 5%, 10%, 15%, 20%. Karakteristik keramik berpori yang telah di uji yaitu

susut massa berkisar antara 18,73 – 30,06 %, susut bakar yang diperoleh berkisar

antara 4,40 – 2,21 %, Densitas sampel yang diukur berkisar antara 1,12 x 10

3Kg/m

3– 1,31 x 10

3Kg/m

3, besar porositas antara 56,29 – 30,59 % dan Besar

Permeabilitas sampel yang di ukur berkisar antara 58,84 – 323,62 Pa, kuat tekan

4,13 – 4,71 Mpa, kuat impak 0,58 x10

4J/m

2– 1,17 x10

4J/m

2, kekerasan 155,60 –

171,60 MPa. Untuk absorbsi emisi gas buang kendaraan besarnya daya absorbsi

terhadap gas CO

2berkisar antara 16,90 – 25,09 %, absorbsi CO 16,22 – 60,58 %,

absorbsi HC 4,06 – 5,08 ppm dan absorbsi NO

X25 – 50 ppm dan Filter gas buang

kendaraan ini ternyata dapat memproduksi gas O

2sebesar 14,94 – 56,10 %

dengan sampel keramik berpori yang paling bagus terdapat pada sampel satu dan

dua yaitu memproduksi gas O

2sebesar 56,10 %, sehingga dengan produksi gas

O

2yang di hasilkan dari kendaraan ini berarti dapat mengurangi polusi udara di

lingkungan yang diakibatkan oleh gas buang kendaraan bermotor berbahan bakar

solar.

CHARACTERIZATION AND PREPARATION OF SiO

2CERAMIC WITH A

MIXED CaCO

3EXHAUST GAS FILTER

AS A VEHICLE

ABSTRACT

This research to find alternatives to help solve global warming and reduce vehicle

exhaust emissions with SiO2 ceramic filter with a mixture of CaCO

3.

Composition of the ceramic material used is Clay much as 50% of each sample,

SiO

250%, 45%, 40%, 35%, 30% and CaCO

3as much as 0%, 5%, 10%, 15%,

20%. Characteristics of porous ceramics that have been in the Loss of mass test

ranged from 18,73 to 30,06%, fuel shrinkage obtained ranged from 4,40 to 2,21%,

the measured density of the samples ranged from 1,12 x 10

3Kg/m

3to 1,31 x 10

3Kg/m

3, large porosity between 56,29 to 30,59% and the Big permeability

measured samples ranged from 58,84 to 323,62 Pa, compressive strength from

4,13 to 4,71 MPa, a strong impact from 0,58 x10

4J/m

2to 1,17 x10

4J/m

2, violence

from 155,60 to 171,60 MPa. For the absorption of vehicle exhaust emissions to

the magnitude of the absorption of CO

2gas ranged from 16.,0 to 25,09%, the

absorption of CO from 16,22 to 60,58%, HC absorption from 4,06 to 5,08 ppm

and the absorption of NOx 25 – 50 ppm. This vehicle exhaust filter was found to

produce O

2gas by 14.94 to 56.10% with a porous ceramic samples is the best

there is the first and the second samples of the produce O

2gas by 56.10%, so that

the production of O

2gas which is derived of these vehicles means that can reduce

air pollution in the environment caused by motor vehicle exhaust gas diesel

.

BAB I PENDAHULUAN

1.1 LATAR BELAKANG

Program “Save the Earth” yang dicanangkan oleh Kementrian Lingkungan Hidup di negara kita

serta organisasi Perserikatan Bangsa Bangsa UNEP (United Nation Environment Programme)

untuk pelestarian lingkungan menjadi kian penting sejalan dengan meningkatnya industrialisasi yang disamping meningkatkan kualitas hidup orang banyak juga membawa dampak negatif berupa peningkatan polusi. Salah satu penyumbang polusi yang signifikan dari industri adalah pemakaian motor bakar solar. Motor bakar solar adalah sumber emisi gas berbahaya dalam bentuk hidrokarbon, karbonmonoksida, dan oksida nitrogen. Selama beberapa tahun terakhir teknik pengurangan emisi gas berbahaya pada motor bakar solar secara sistematik telah diupayakan. Usaha ini berbarengan dengan semakin ketatnya aturan di beberapa negara maju yang telah menggariskan batas maksimum emisi yang diijinkan.

Pada negara–negara yang memiliki standar emisi gas buang kendaraan yang ketat, ada 5 unsur dalam gas buang kendaraan yang akan diukur yaitu senyawa HC, CO, CO2, O2 dan senyawa

NOx. Sedangkan pada negara-negara yang standar emisinya tidak terlalu ketat, hanya mengukur empat unsur dalam gas buang yaitu senyawa HC, CO, CO2 dan O2

Tiga komponen utama dari emisi berbahaya pada gas buang motor bakar solar adalah hidrokarbon (HC), karbon monoksida (CO) dan nitrogen oksida (NO

. Dalam mendukung usaha pelestarian lingkungan hidup, negara-negara di dunia mulai menyadari bahwa gas buang kendaraan merupakan salah satu polutan atau sumber pencemaran udara terbesar oleh karena itu, gas buang kendaraan harus dibuat “sebersih” mungkin agar tidak mencemari udara (Anneahira:2012)

X). Emisi HC dan CO terjadi

karena proses pembakaran yang kurang sempurna. Emisi HC dan CO bisa diturunkan dengan perbaikan pada design motor bakar karena penurunan emisi HC dan CO terjadi bersamaan dengan

peningkatan efisiensi motor bakar. Berbeda halnya dengan emisi NOX, Emisi NOX

Akan tetapi sebagian orang masih kurang memperhatikan tentang hal ini. Bahkan ada kelompok anak muda (biasanya) yang sengaja menghilangkan filter yang ada di dalam knalpot

sehingga suara kendaraan menjadi tidak terkontrol. Sebenarnya penggunaan filter knalpot tidak

hanya berfungsi sebagai peredam suara akan tetapi lebih dari itu yaitu sebagai alat untuk penetralisir gas emisi kendaraan. Gas emisi yang keluar dari knalpot atau exhaust manifold

kendaraan mengandung gas beracun seperti Gas CO, CO

justru meningkat pada saat emisi HC dan CO berhasil diminimumkan dengan perbaikan design motor

bakar yang bertujuan untuk menyempurnakan proses pembakaran (Schwarz, and C.S,1999)

2, H2, dll. Apabila gas ini sampai terhirup

bahkan kematian (Triatmono:2011)

Konsentrasi gas emisi berbahaya ini untuk setiap kendaraan tidaklah sama tergantung dari penggunaan filter gas emisi /filter gas buang dan kondisi mesinnya. Salah satu metode untuk

filter gas emisi kendaraan yang dapat

dipakai di knalpot. Filter gas emisi kendaraan baik dengan metode katalis atau absorbsi dan dari

jenis

gas-gas beracun agar tidak dapat keluar dari kendaraan sehingga

Keramik memiliki sifat–sifat yang dibutuhkan sebagai filter antara lain tahan korosi, keras, kaku, kualitas tekan lebih baik dan tahan panas serta pori dan kekuatannya dapat diatur. Porositas dapat diatur antara lain dengan menambahkan bahan aditif seperti cangkang kelapa, batu kapur dan serbuk kayu yang dapat menghasilkan gas pada saat dibakar sehingga meninggalkan rongga yang disebut pori. Swedish Ceramic Institute dapat membuat keramik berpori dengan

tehnik yang berbeda yang dinamakan tehnik protein suspensi hingga memperoleh porositas antara 50 – 80 % dari volum keramik.

meminimalkan polutan yang dapat mencemari air, tanah dan udara yang merupakan penyebab utama dari menipisnya lapisan ozon dari efek global warming (M.Nuh:2011)

Refractron Technologies Corp New York USA adalah badan yang memproduksi

keramik berpori dengan karakteristik standar porositas antara 40–50% sedangkan HP

Technical Ceramics memproduksi keramik berpori dengan standar porositas 35–50% (Andrita,

2008). Richard L. Helferich dan Robert C. Schenck (1989) serta Aprilina Purbasari (2005) telah membuat keramik berpori sebagai filter partikulat gas buang diesel dimana beliau memanfaatkan

limbah anorganik berupa abu terbang dan bahan dasar lempung dan air dan dari hasil pengujian menunjukkan bahwa sampel produk keramik berpori tersebut memiliki susut bakar 1,2 – 4,7%, porositas semu 46,2 – 51,7% dengan ukuran pori berkisar antara 10 – 20 µm.

Keramik berpori sebagai filter partikulat gas buang kendaraan diesel juga telah

dilakukan oleh Debora (2008) dengan memanfaatkan limbah sekam padi yang dihasilkan dari penggilingan padi, sekam yang diambil adalah lapisan beras yang disebut lemma dan palea yang saling bertautan, Hasil yang diperoleh menyatakan bahwa dengan penambahan aditif semakin besar susut volum, densitas, kekerasan dan kuat tekan cenderung menurun sedang massa dan porositas cenderung bertambah. Pengujian menunjukkan susut bakar 1,62–2,14 %, Porositas 23,25 – 50,11% dan densitas 1,104 – 1,193 %. Untuk absorbsi gas radikal, setiap penambahan aditif 5 % maka gas CO, CO2

Joskar (2008) memanfaatkan bahan dasar limbah pulp yaitu grit,dreg, dan biosludge

dengan aditif kaolin untuk pembuatan keramik berpori dengan hasil yang diperoleh 36,21–97,14% CO, 25,64–95,97% CO

dan HC dapat diabsorbsi masing-masing sebesar 1%, 2 % dan 4 % sedang penambahan aditif 15% absorbsi untuk gas CO sebesar 5 %.

2 dan 36,47–87,87% HC. Karakteristik yang diperoleh dari bahan keramik

Sorahatua (2009) dengan memanfaatkan limbah pada pulp membuat filter gas buang yang

berhasil mengurangi polusi udara dari gas buang kendaraan bermotor dengan absorbsi gas sebesar 9,56–47,41% CO, 1,23–43,11% CO2 dan 6,15–48,87% HC. Disamping itu kadar O2 meningkat

dari 81,29 – 607,19%. Karakteristik yang diperoleh dari bahan keramik yang telah diuji yaitu porositas 23,25 – 50,11 %, kuat tekan 0,98 – 30,87 MPa, kuat pukul 1,49x10-2 – 2,64x10-2

Sembiring (2010) dengan memanfaatkan limbah padat pulp membuat filter gas buang

dengan yang berhasil mengurangi polusi udara dari gas buang kendaraan bermotor dengan absorbsi gas sebesar 36,21 – 97,14 % CO, 25,64 – 95,97 % CO

MPa, kekerasan 87–126 MPa.

2 dan 36,47 – 87,87 % HC.

Dan pertambahan O2 dari 400,12 – 1264,03 %. Karakteristik fisis yang diperoleh dari bahan

keramik yang telah diuji yaitu susut bakar 1,97 – 4,07 %, porositas 27,96 – 54,27 % dan densitas 1,14–1,20 g/cm3 sedangkan pengujian mekanis diperoleh kuat tekan 2,98 –69,58 MPa,

kuat impak 1,49x10-2 – 4,05x10-2

Dari beberapa penelitian mengenai filter keramik emisi gas buang kendaraan yang di

uraikan di atas memiliki keunggulan yaitu menunjukkan bahwa filter selain mampu mengabsorbsi emisi gas buang kendaraan yaitu gas CO, CO

MPa dan kekerasan 87–127 MPa.

2, HC dan NOx ternyata juga mampu memproduksi

gas oksigen (O2) dari 400,12 % – 1264,03 % dan memiliki kekuatan mekanis untuk

besar kuat tekan 2,98 – 69,58 MPa, kuat pukul 1,49x10-2 – 2,64x10-2 MPa dan kekerasan

87–127 MPa (Sembiring:2010)

Berdasarkan uraian di atas dan untuk mengefisiensikan penggunaan keramik, maka untuk itu dalam penelitian ini akan di rancang suatu keramik Silikon Dioksida (SiO2) dengan campuran

Calsium Carbonat (CaCO3) yang dipakai sebagai filter gas buang yang berasal dari kendaraan

bermotor berbahan bakar solar.

1.2 PEMBATASAN MASALAH

Dalam penelitian ini masalah dibatasi pada :

Pengurangan persentase polusi akibat gas buang kendaraan bermotor berbahan bakar solar yaitu

carbonmonoksida (CO), carbondioksida (CO2), hidrocarbon (HC) dan oksida nitrogen (NOx)

serta persentase produksi gas oksigen (O2) yang dihasilkan gas buang dengan menggunakan

keramik silikon dioksida dengan campuran kalsium karbonat.

1.3 PERUMUSAN MASALAH

1. Bagaimana tehnik pembuatan keramik berpori SiO2 dengan campuran CaCO3

2. Adakah peran keramik berpori bermanfaat untuk merubah karakter gas-gas CO, HC dan NOx yang berasal dari gas buang kendaraan bermotor dengan bahan bakar solar (C

?

12H26)

3. Berapa persenkah gas CO, CO2, HC, NOx yang berasal dari kendaraan bermotor

berbahan bakar solar yang dapat diabsorbsi oleh keramik dengan campuran CaCO3

4. Berapa persenkah produksi gas oksigen (O

?

2) yang berasal dari gas buang kendaraan

bermotor dengan bahan bakar solar (C12H26) ?

1.4 TUJUAN PENELITIAN

Penelitian ini bertujuan untuk:

1. Untuk mengetahui karakteristik fisis dan mekanis dari filter keramik Silikon dioksida

sebagai penyerap emisi gas buang kendaraan agar tidak dapat keluar dari kendaraan bermotor yang berbahan bakar solar

2. Untuk mengetahui persentase gas CO, CO2, HC, NOx yang berasal dari kendaraan

bermotor berbahan bakar solar yang dapat diabsorbsi oleh keramik SiO2 dengan

campuran CaCO3

3. Untuk mengetahui persentase produksi gas oksigen (O

2) yang berasal dari gas buang

kendaraan bermotor dengan bahan bakar solar (C12H26

4. Untuk mengetahui komposisi bahan dasar keramik SiO )

2 dan persentase CaCO3 yang

tepat dalam keramik berpori sebagai filter gas buang kendaraan bermotor yang berbahan bakar solar (C12H26)

1.5 MANFAAT PENELITIAN

Hasil Penelitian ini dimanfaatkan untuk:

1. Studi awal mengetahui fungsi keramik SiO2

2. Membantu program pemerintah “SAVE THE EARTH” dalam penanggulangan masalah global warming

yang bersifat sebagai oxidation catalic

untuk filter gas buang

BAB II

TINJAUAN PUSTAKA

2.1 PRINSIP DASAR KERAMIK

Keramik mempunyai sifat rapuh, tahan korosi, keras dan kaku. Sifat bahan keramik ini bergantung pada ikatan kimianya. Ikatan kovalen memberi sifat dapat mengarahkan kepada kualitas kristal dan strukturnya lebih rumit dari ikatan logam atau ion, dimana struktur kristalnya digambarkan seprti bola – bola yang tersusun rapat, ikatan kovalennya sangat kuat sehingga kristalnya bersifat kuat dan mempunyai titik leleh yang tinggi serta sifat isolator yang baik (David:2007)

Keramik secara umum mempunyai kualitas tekan lebih baik dibandingkan kualitas tariknya. Pada prinsipnya keramik terbagi atas keramik tradisional, keramik halus dan biokeramik. Keramik tradisional yaitu keramik yang terbuat dari bahan alam seperti kaolin, feldsfar, clay, kuarsa. Yang termasuk keramik ini adalah barang pecah belah (dinner ware), keperluan rumah

tangga (tile bricks) dan untuk industri (refractory). Keramik halus (fine ceramic) atau keramik

modern biasanya disebut keramik teknik, avanced ceramic, engineering ceramic, technical ceramic adalah keramik yang dibuat dengan menggunakan oksida-oksida logam atau logam,

seperti: oksida logam (SiO2, Al2O3, ZrO2

Bio–Keramik adalah produk yang terbuat dari berbagai jenis keramik yang dicampur dengan oksida mineral seperti silika, aluminium oksida, dan sebagainya. Campuran material ini akan memancarkan FIR (far infrared rays). Bio-Keramik dibuat dari 26 jenis keramik dengan

beberapa mineral oksida dan dipanaskan bersama pada suhu 1600

, MgO, dll). Pengunaannya sebagai elemen pemanas semikonduktor, komponen turbin dan pada bidang medis (Refractron:2001)

OC, kemudian dibiarkan dingin

perlahan-lahan selama penyatuan. Setelah dingin, material ini akan memancarkan FIR. Far Infrared Rays (Sinar Inframerah Gelombang Panjang) adalah salah satu bagian dari spektrum sinar

matahari yang tidak kelihatan oleh mata telanjang. Sinar ini disebut juga sinar Bio-Genetik (panjang gelombang 6-14 μm). Sinar Bio–Genetik telah terbukti oleh para ilmuwan membantu pertumbuhan dan perkembangan sel sehat terutama pada manusia, hewan dan tumbuhan. FIR memiliki panjang gelombang yang merupakan frekuensi resonansi molekul air dan molekul– molekul pembentuk tubuh makhluk hidup. Oleh karena itu paparan FIR menyebabkan pengionisasian molekul air. FIR mengaktifkan dan mengionisasi molekul air di dalam sel dan darah tubuh kita (70% berat badan manusia adalah air) yang menyebabkan peningkatan kinerja kesehatan, metabolisme dan sirkulasi darah (Meyli:2011)

Saat ini untuk mengatasi tingkat polutan yang tinggi maka kendaraan motor harus dilengkapi dengan filter gas buang dari keramik berpori. Bahan baku keramik yang umum dipakai adalah feldspard, ball clay, kwarsa, kaolin, dan air. Sifat keramik sangat ditentukan oleh struktur kristal,

lingkungan geologi dimana bahan diperoleh. Secara umum strukturnya sangat rumit dengan sedikit elektron – elektron bebas. Kurangnya beberapa elektron bebas keramik membuat sebagian besar bahan keramik secara kelistrikan bukan merupakan konduktor dan juga menjadi konduktor panas yang jelek (David;2007).

2.2 SILIKON DIOKSIDA(SiO2)

Silikon adalah suatu unsur kimia dalam tabel periodik yang memiliki lambang Si dan nomor atom 14. Unsur kimia ini ditemukan oleh Jons Jakob Berzelius pada tahun 1824. Silikon membentuk 25,7% kerak bumi dalam jumlah berat, dan merupakan unsur terbanyak kedua setelah oksigen. Silikon dioksida (silika, SiO2

Silikon dioksida terbentuk melalui ikatan kovalen yang kuat, serta memiliki struktur lokal yang jelas: empat atom oksigen terikat pada posisi sudut tetrahedral di sekitar atom pusat yaitu atom

silikon. Berikut ini struktur lokal dari silikon dioksida yang ditunjukkan pada Gambar 2.1 ) merupakan senyawa yang umum ditemui dalam kehidupan sehari-hari dan banyak digunakan sebagai bahan baku industri elektronik. Silikon dioksida kristalin dapat ditemukan dalam berbagai bentuk yaitu sebagai quarsa, kristobalit dan tridimit. Pasir di pantai

juga banyak mengandung silika.

Gambar 2.1 Struktur Lokal Silikon Dioksida

Atom oksigen bersifat elektronegatif dan kerapatan elektron pada atom silikon sebagian ditransfer pada atom oksigen, tetapi tidaklah tepat jika silika dikatakan sebagai garam yang terdiri dari ion Si4+ dan ion O

2-Silikon dioksida memiliki ikatan yang disebut “jembatan” oksigen yang terdapat diantara atom silikon, hal inilah yang memberikan sifat unik pada silikon dioksida. Sudut ikatan pada Si-O-Si sekitar 145

. Untuk memahami hal ini maka dapat dilihat melalui arah ikatan (momen dipol) pada struktur silika. Sudut ikatan di sekitar O-Si-O merupakan sudut tetrahedral yaitu

sebesar 109⁰; jarak antara atom Si-O sebesar 1,61 Å (0,16 nm).

ο, tetapi nilai ini sangat bervariasi antara 100-170ο yang dipengaruhi oleh

Gambar 2.2 Sudut Ikatan Si-O-Si

Cara yang cukup mudah untuk mengamati struktur SiO2 adalah dengan menggunakan model

Zachariesen-Warren. Struktur SiO2 terbentuk melalui kelompok-kelompok SiO4 yang saling

berikatan melalui atom oksigen pada sudut-sudut tetrahedralnya, ikatan ini dapat terbentuk dalam

berbagai variasi sudut. Berikut struktur padatan silikon dioksida yang ditunjukkan pada gambar 2.3 di bawah ini

Gambar 2.3 Struktur Padatan Silikon Dioksida

Variasi sudut yang terbentuk sangat memungkinkan terbentuknya struktur kristalin yang berbeda-beda pada silikon dioksida dan dapat dengan mudah membentuk struktur amorfous.

Silikon dioksida memiliki 35 bentuk kristalin dengan berbagai kerapatan yang berbeda-beda (17 sampai 43 unit SiO2 per 100 Å3), Sehingga dalam bentuknya sebagai pasir dan tanah liat, silika

dapat digunakan untuk membuat bahan bangunan seperti batu bata, keramik dan berguna sebagai bahan tungku pemanas dan dalam bentuk silikat digunakan untuk membuat enamels (tambalan

2.2.1 SILICA GEL

Silica gel merupakan benda berpori yang terbuat dari SiO2

Silica gel memiliki beberapa jenis, yaitu:

yang mempunyai daya absorbsi sangat aktif. Silicagel tidak larut dalam air dan pelarut lainnya, non toksik, tidak berbau

dan stabil secara kimiawi. Absorbsi pada silika gel terjadi karena adanya ikatan Van Der Waals

dan kondensasi secara kapiler pada kelembaban tinggi. Beberapa silica gel dapat menyerap air

sampai dengan 1,2 kali berat tubuhnya. Daya absorbsinya yang rendah memungkinkan silica gel

kembali melalui proses pemanasan.

1. Silica gel white

Bentuk : butiran

Ukuran : 3-5 mm atau 2-4 mm

Warna : Transparan, seperti butiran kaca bening. Tidak ada indikator warna jika

silica gel jenuh

2. Silica gelblue

Bentuk : butiran Ukuran : 3-5 mm

Warna : biru atau biru terang menggunakan indikator gel biru yaitu cobalt chloride, akan berubah dari biru menjadi merah setelah penuh.

Keunggulannya silica gel ini tidak menggunakan pewarna berbahaya, silica gel memiliki

daya serap yang lebih tinggi sehingga pemakaiannya lebih irit. Sebelum digunakan sebagai bahan pembuat filter katalis pada penelitian ini, Silica gel harus di haluskan terlebih dahulu, supaya

mendapatkan ukuran butir yang homogen dengan bahan pembuat filter katalis lainnya yaitu

kalsium karbonat dan clay.

2.3 KALSIUM KARBONAT(CaCO3

2.3.1 CIRI-CIRI DAN SIFAT KALSIUM KARBONAT )

Kalsium karbonat umumnya bewarna putih dan umumnya sering dijumpai pada batu kapur, kalsit, marmer, dan batu gamping. Selain itu kalsium karbonat juga banyak dijumpai pada

skalaktit dan stalagmit yang terdapat di sekitar pegunungan. Karbonat yang terdapat pada skalaktit

dan stalagmit berasal dari tetesan air tanah selama ribuan bahkan juataan tahun. Seperti namanya,

Kalsium karbonat bila dipanaskan pada suhu > 840 OC akan pecah dan menjadi serbuk

remah yang lunak yang dinamakan kalsium oksida (CaO). Hal ini terjadi karena pada reaksi tersebut setiap molekul dari kalsium akan bergabung dengan 1 atom oksigen dan molekul lainnya akan berikatan dengan oksigen menghasilkan CO2

CaCO

yang akan terlepas ke udara sebagai gas karbon dioksida. dengan reaksi sebagai berikut:

3 --> CaO + CO

Reaksi ini akan berlanjut pada reaksi filter (200 – 300

2

OC) apabila ditambahkan air,

reaksinya akan berjalan dengan sangat kuat dan cepat apabila dalam bentuk serbuk, serbuk kalsium karbonat akan melepaskan kalor. Molekul dari CaCO3 akan segera mengikat molekul air

(H2O) yang akan membentuk kalsium hidroksida, zat yang lunak seperti pasta. Sebagaimana

ditunjukkan pada reaksi sebagai berikut:

CaCO3 + H2O --> Ca(OH)2 + CO2

2.3.2 PEMBUATAN KALSIUM KARBONAT

Pembuatan kalsium karbonat dapat dilakukan dengan cara mengeringkan Ca(OH)2 hingga

molekul H2O dilepaskan ke udara sedangkan molekul CO2 diserap dari udara sekitar sehingga

Ca(OH)2 dapat berubah kembali menjadi CaCO3

Reaksinya dapat ditunjukkan sebagai berikut: .

Ca(OH)2 + CO2 --> CaCO3 + H2

secara kimia, sama saja dengan bahan mentahnya, namun kalsium karbonat yang terbentuk kembali tampak berbeda dari CaCO

O

3 yang semula sebelum bereaksi, karena kalsium karbonat

yang terbentuk kembali tidak terbentuk dalam tekanan yang tinggi di dalam bumi. Manfaat Kalsium Karbonat dalam industri adalah sebagai pembuat pasta gigi dan obat anti asam lambung (Ratnawati:2011)

2.4 CLAY

Clay dikenal sebagai tanah liat (Argiles), merupakan sejenis mineral halus berbentuk

kepingan, gentian atau hablur yang terbentuk dari batuan sedimen (sedimensary rock) dengan

ukuran butir <1/256 mm. Pada umumnya ada dua jenis clay yaitu ball clay dan fire clay.

Ball clay digunakan pada keramik putih karena memiliki plastisitas dan tegangan patah

tinggi serta tidak pernah digunakan sendiri. Fire clay terdiri dari tiga jenis yaitu flin fire clay yang

memiliki struktur kuat, plastik fire clay memiliki workability yang baik dan high alumina clay

yang sering dipergunakan untuk refraktori dan bahan tahan api, Clay tahan panas sampai dengan

2.5 EMISI GAS BUANG KENDARAAN

Emisi gas buang adalah sisa hasil pembakaran yang dihasilkan oleh pembakaran di dalam mesin kendaraan bermotor. Sebenarnya pengertian pembakaran kendaraan bermotor itu tidak hanya terbatas pada mobil, sepeda motor, angkutan umum tetapi termasuk aktivitas industri, kapal terbang, turbin, kereta api dan kapal laut. Intinya semua armada yang menggunakan bahan bakar sebagai sumber utamanya.

Gas sisa pembakaran mesin ini beracun dan akan merusak lapisan ozon dan menjadi penyebab utama adanya pemanasan global. Beberapa gas yang ditimbulkan oleh sisa pembakaran mesin adalah:

1. Karbon monoksida (CO) mempunyai sifat beracun, sifat lain gas ini adalah tidak berwarna, CO dapat menyebabkan pengurangan kadar oksigen dalam darah sehingga mengakibatkan pusing dan gangguan berpikir, penurunan reflek, gangguan jantung, bahkan juga kematian 2. Karbon dioksida (CO2) mempunyai daya rusak terhadap ozon (O3

3. H

), Gas inilah yang saat ini menjadi perhatian dunia karena mengakibatkan pemanasan global dan efek pemanasan global. Hal ini telah melahirkan banyak bencana di dunia. Salah satu praduga adalah pada tahun 2010 ada beberapa kejadian yang misterius tentang jatuhnya benda dilangit di Bone, Duren Sawit Jaktim, Bima NTB. Teorinya, setiap benda langit atau meteor yang tidak akan sampai ke bumi jika lapisan ozon masih sempurna, karena gesekan meteor dengan udara akan membuat meteor terbakar dahulu sebelum sampai ke bumi.

2

4. Pb (Timbal) dapat mengakibatkan penurunan tingkat kecerdasan dan perkembangan mental anak, mengakibatkan tekanan darah tinggi, terganggunya fungsi reproduksi laki-laki dan terganggunya fungsi ginjal.

O atau air

5. NOx (Oksida Nitrogen) dapat menimbulkan iritasi mata, batuk, gangguan jantung dan paru-paru, asma, dan infeksi saluran pernapasan.

6. HC (Hidrokarbon) tercipta sebagai akibat dari tidak sempurnanya proses pembakaran, kekurangan oksigen, busi yang kotor, bensin yang tercampur dengan air, bocornya paking

adalah penyebab pembakaran yang tidak sempurna. HC (Hidrokarbon) menyebabkan iritasi mata, pusing, batuk, mengantuk, bercak kulit, perubahan kode genetic, memicu asma dan

kanker paru-paru (Anneahira:2012)

Sembiring (2000) menyatakan bahwa pengujian untuk menghitung jumlah emisi gas buang yang terabsorbsi dengan menggunakan alat gas Analyzer, alat ini dapat menunjukkan kadar

zat-zat polutan yaitu, CO, CO2, NOx, O2 dan HC yang keluar dari knalpot kendaraan bermotor.

Hasil pengukuran alat ini dapat langsung diketahui melalui print out yang langsung keluar dari alat

tersebut. Hasil pengukuran meliputi kadar CO (%), HC (ppm), CO2 (%), NOx (ppm) maupun O2.

Gas Analyzer dihubungkan dengan mobil melalui pipa listrik yang dihubungkan ke baterai dan

sensor dimasukkan ke dalam knalpot kendaraan dan secara otomatis, alat bekerja serta hasil langsung tertera pada monitor alat yang di gunakan

2.6 DESAIN DAN STRUKTUR KATALIS

Karakteristik tekstur katalis dapat dijelaskan melalui parameter, seperti: luas permukaan, volume pori, densitas pellet, porositas, radius pori rata-rata tekstur dan distribusi ukuran pori.

Gambar 2.4 Karakteristik teknis dari katalis (Istadi:2011)

Aktivitas dan selektivitas katalis yang tinggi di desain dengan memilih komponen kimia yang benar menggunakan cara–cara pembuatan tertentu sehingga menghasilkan katalis dengan luas permukaan yang diinginkan serta memformulasikan pelet katalis agar situs aktif dapat mudah diakses pada umumnya.

2.7 KOMPONEN-KOMPONEN KATALIS

Pada umumnya katalis tersusun dari beberapa komponen antara lain:

2.7.1 KOMPONEN AKTIF

Pelet

Katalis

Ukuran Bentuk

Aktivitas

Porositas Kekuatan

Umur Panjang

ALIRAN FLUIDA:

Distribusi Aliran Penurunan Tekanan

STABILITAS

AKTIVITAS TINGGI:

Aktivitas bahan kimia Permukaan aktif spesifik yang tinggi

Komponen aktif merupakan komponen katalis yang bertanggung jawab terhadap reaksi kimia yang utama. Pemilihan komponen aktif adalah tahap pertama dalam mendesain katalis. Hubungan antara komponen aktif, promotor dan penyangga (Support) dapat dilihat pada gambar

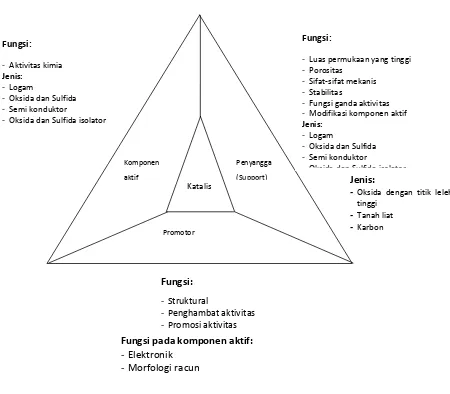

[image:30.595.99.549.194.588.2]2.5 di bawah ini

Gambar 2.5 Hubungan antara komponen aktif, pendukung dan promotor dalam sistem katalis (Istadi:2011)

2.7.2 PENYANGGA (SUPPORT)

Penyangga (Support) atau dinamakan juga sebagai pembawa (carrier) mempunyai

banyak fungsi. Fungsi yang paling penting adalah menjaga agar luas permukaan komponen aktif tetap besar. Sebagai contoh katalis platinum (Pt) sebagai logam aktif untuk proses reformasi

Katalis Penyangga (Support) Komponen aktif Promotor Fungsi:

- Aktivitas kimia

Jenis:

- Logam

- Oksida dan Sulfida

- Semi konduktor

- Oksida dan Sulfida isolator

Fungsi:

-Struktural

-Penghambat aktivitas -Promosi aktivitas

Jenis:

- Oksida dengan titik leleh tinggi

- Tanah liat

- Karbon Fungsi:

- Luas permukaan yang tinggi

- Porositas

- Sifat-sifat mekanis

- Stabilitas

- Fungsi ganda aktivitas

- Modifikasi komponen aktif

Jenis:

- Logam

- Oksida dan Sulfida

- Semi konduktor

Oksida dan Sulfida isolator

Fungsi pada komponen aktif: -Elektronik

katalis dan pembersihan knalpot kendaraan secara analitik. Kristal platinum mempunyai titik leleh pada suhu 1774 OC. Jika platinum tersebut dibuat dalam bentuk platinum hitam, maka

pemakaian dalam reaksi selama satu jam pada suhu 400 O

Besarnya konsentrasi komponen aktif atau biasa disebut loading juga mempunyai efek

yang signifikan agar penyangga bisa memberikan tingkat dispersi komponen aktif yang besar, misalnya 70% NiAl

C menghasilkan ukuran kristal 50 nm, namun jika digunakan dalam waktu enam bulan maka ukuran kristal menjadi 2000 nm. Dalam hal ini ketidakstabilan terjadi. Selain itu, logam platinum juga termasuk logam yang sangat mahal.

2O3, walaupun besarnya loading maka alumina masih tetap sebagai

[image:31.595.122.504.281.537.2]penyangga dan nikel sebagai komponen aktif.

Tabel 2.1 Oksida logam dengan titik leleh tinggi sebagai penyangga katalis

Porositas sangat diperlukan untuk katalis dengan luas permukaan yang tinggi, tetapi bentuk pori dan distribusi ukuran pori adalah faktor penting jika proses difusi internal mengendalikan laju reaksi. Penyangga yang baik adalah penyangga yang dapat dimanipulasi sehingga menghasilkan sifat tekstur yang diinginkan. Dalam hal ini alumina dan silika adalah penyangga yang baik. Kedua jenis penyangga ini digunakan karena mudah untuk pengendalian ukuran dan bentuk pori. Faktor yang penting lainnya adalah kekuatan mekanik dan stabilitas termal.

2.7.3 PROMOTOR

Promotor merupakan senyawa ketiga yang ditambahkan ke dalam sistem katalis, biasanya dalam jumlah kecil saja. Tujuan pemberian promotor ini adalah untuk menghasilkan aktivitas,

Jenis/Sifat Oksida Titik Leleh (OC)

Basa

MgO 3073

CaO 2853

Ca2SiO4 2407

BaO 2196

Amfoter

ThO2 2323

ZrO2 2988

CeO2 2873

Cr2O3 2708

Cs2O3 2588

- Al2O3 2318

TiO2 2113

Netral

Mg2Al2O4 2408

MgCr2O4 2300

ZnCr2O4 2173

ZnAl2O4 2100

CaSo3 1813

Asam γ- Al2O3 2318

SiO2 1973

selektivitas dan efek stabilitas yang diinginkan. Promotor dapat diandaikan sebagai bumbu dalam masakan.

Promotor di desain untuk membantu penyangga atau komponen aktif. Salah satu peran penting dari promotor adalah dalam pengendalian stabilitas katalis. Beberapa kasus lain, promotor ditambahkan ke dalam struktur katalis atau penyangga untuk menghambat mekanisme reaksi tertentu yang tidak diinginkan, seperti pembentukan karbon (coke). Coking ini berasal dari

perengkahan di situs asam Bronsted yang diikuti polimerisasi dengan katalis asam untuk menghasilkan (CHx)n. Coking ini memenuhipori dan memblokade lubang pori.

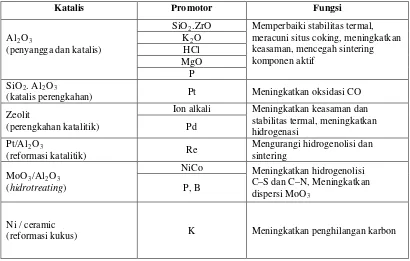

Tabel 2.2 Contoh promotor katalis dalam beberapa proses

Katalis Promotor Fungsi

Al2O

(penyangga dan katalis) 3

SiO2 Memperbaiki stabilitas termal,

meracuni situs coking, meningkatkan keasaman, mencegah sintering komponen aktif

.ZrO K2O

HCl MgO

P SiO2. Al2O

(katalis perengkahan) 3 Pt Meningkatkan oksidasi CO Zeolit

(perengkahan katalitik)

Ion alkali Meningkatkan keasaman dan stabilitas termal, meningkatkan hidrogenasi

Pd Pt/Al2O

(reformasi katalitik) 3 Re

Mengurangi hidrogenolisi dan sintering

MoO3/Al2O

(hidrotreating)

3

NiCo Meningkatkan hidrogenolisi C–S dan C–N, Meningkatkan dispersi MoO3

P, B

Ni / ceramic

[image:32.595.107.517.273.534.2](reformasi kukus) K Meningkatkan penghilangan karbon

Tabel 2.3 Jenis-jenis bahan katalis

Jenis Bahan Keadaan Contoh

Logam Terdispersi Rendah: Pt/Al2O3, Ru/SiO2

Berpori Raney,Ni,Co dan lain-lain

Bulk Fe – Al2O3 – K2

Pt, Ag O

Alloy, Klester logam Terdispersi (Pt – Re, Ni-Cu, Pt-Au)/Al2O3

Oksida

Tunggal Al2O3, Cr2O3, V2O5

Dual SiO2- Al2O3, TiO2-Al2O3

Kompleks BaTiO3, CuCrO4, BiMoO6

Terdispersi NiO/Al2O3, MoO3/Al2O3

Cemented Ni-O, Ca Al2O4

Asam Dual SiO2-Al2O3

Crystalline Zeolit

NaturalClays Montmorillonite

Asam terpromosi Super asam SbF5, HF

Basa Terdispersi CaO, MgO, K2O, Na2O

2.7.4 DESAIN KATALIS

Desain katalis yang akan sukses memerlukan kombinasi pengalaman-pengalaman unik dengan pengetahuan yang berhubungan dengan pengalaman tersebut. Diskusi tentang pengembangan proses adalah dasar penting di dalam mendesain katalis, penekanannya pada apa yang dibutuhkan oleh proses itu. Target reaksi adalah sangat penting. Faktor-faktor penting yang perlu diperhatikan adalah ukuran partikel, ukuran pori, kekuatan dan selektivitas, aktivitas, stabilitas dan formulasi. Berikut ini ada beberapa langkah untuk mendesain katalis :

1. Analisis stoikiometrik 2. Analisis termodinamika 3. Mekanisme molecular 4. Mekanisme reaksi permukaan 5. Identifikasi jalur reaksi

6. Sifat-sifat katalis yang diperlukan 7. Pencarian bahan-bahan katalis 8. Desain katalis

Deposisi komponen aktif ke dalam penyangga dapat melalui beberapa cara, antara lain: 1. Presipitasi

2. Absorbsi

3. Ion Exchange 4. Impregnasi

2.8 CATALIC CONVERTER

Katalis adalah suatu zat yang mempercepat tanpa mengalami perubahan atau terpakai oleh reaksi itu sendiri (lihat pul berperan dalam reaksi tapi bukan sebagai pereaksi ataupun produk.

Katalis dapat dibedakan ke dalam dua golongan utama: katalis homogen dan katalis heterogen. Katalis heterogen adalah katalis yang ada dalam fase berbeda dengan pereaksi dalam reaksi yang dikatalisinya, sedangkan katalis homogen berada dalam fase yang sama. Satu contoh sederhana untuk katalisis heterogen yaitu bahwa katalis menyediakan suatu permukaan di mana pereaksi-pereaksi (atau lemah sedemikian sehingga memadai terbentuknya produk baru. Ikatan antara produk dan katalis lebih lemah, sehingga akhirnya terlepas.

Katalis homogen umumnya bereaksi dengan satu atau lebih pereaksi untuk membentuk suatu perantara kimia yang selanjutnya bereaksi membentuk produk akhir reaksi, dalam suatu proses yang memulihkan katalisnya. Berikut ini merupakan skema umum reaksi katalitik, di mana C melambangkan katalisnya:

A + C → AC (1)

B + AC → AB + C (2)

Meskipun katalis (C) termakan oleh reaksi satu, namun selanjutnya dihasilkan kembali oleh reaksi dua, sehingga untuk reaksi keseluruhannya menjadi,

A + B + C → AB + C

katalis tidak termakan atau pun tercipta.biokatalis. Penggunaan istilah "katalis"

dalam konteks budaya yang lebih luas, secara biasa dianalogikan dengan konteks ini.

Beberapa katalis ternama yang pernah dikembangkan di antaranya yang digunakan untuk produksi massal dikenal ialah dari

Catalicconverter, pertama kali ditemukan tahun1975 di Amerika Serikat. Alat ini dibuat

demi memenuhi standar emisi gas buang yang sangat ketat di negara tersebut. Singkatnya

Catalytic Converter ini adalah alat yang akan mereaksikan gas-gas buang yang berbahaya melalui

reaksi kimia sehingga nantinya gas-gas tersebut akan berubah menjadi gas yang tidak berbahaya bagi lingkungan. Atau minimal menjadi gas yang tidak terlalu berbahaya. Saat ini Catalytic Converter telah digunakan di banyak mesin-mesin mobil dan motor, bahkan beberapa motor bebek

yang notabene motor murah sudah memasang teknologi ini. Ada dua tipe dari Catalytic Converter,

yaitu three-way Catalist dan two-way Catalyst. three-way Catalist digunakan pada mesin mobil

dan motor yang menggunakan bahan bakar bensin (premium, solar dsb). Ada tiga tahap dalam proses ini yaitu :

1. Reduksi Nitrogen Oksida menjadi nitrogen dan Oksigen : 2NOx→ xO2+N

2. Oksidasi Karbon Monoksida menjadi Karbon Dioksida : 2CO + O

2

2→ 2CO

3. Oksidasi senyawa Hidrokarbon yang tak terbakar (HC) menjadi Karbon Dioksida dan air : 2C

2

Reaksi-reaksi di atas akan berjalan efisien bila mesin bekerja dengan perbandingan 14,7 bagian udara dengan 1 bagian bahan bakar. Berikut adalah gambar tipe three-way Catalist ditunjukkan

pada gambar 2.6

Gambar 2.6 Tipe dari Catalytic Converterthree-way Catalist

Sedangkan two-way Catalist digunakan pada mesin diesel. Karena pada daur mesin diesel

tidak dihasilkan Nitrogen Oksida (NOx

Catalytic Converter sangat peka terhadap logam-logam lain yang biasanya terkandung

dalam bensin ataupun solar misalnya timbal pada premium, belerang pada solar, lalu seng, mangan, fosfor, silikon, dsb. Logam-logam tersebut bisa merusak komponen dari Catalytic Converter. Oleh karena itu teknologi ini tidak bisa digunakan di semua daerah terutama daerah

yang premiumnya belum diganti oleh Premium TT (Tanpa Timbal). Bagaimanapun teknologi

Catalytic Converter yang telah diciptakan oleh para engineer ini telah memberikan kontribusi

nyata terhadap usaha menekan polusi udara yang juga akan berdampak pada isu pemanasan global (Triatmono:2011)

), maka daur yang terjadi hanyalah daur nomor dua dan tiga saja.

2.8.1 CARA KERJA CATALIC CONVERTER

Seiring dengan berlakunya standar emisi gas buang Euro dua untuk produk mobil dan sepeda motor di Indonesia mulai 2007, catalytic converter menjadi peranti yang wajib dipasang

pada kendaraan produksi terbaru. Alat ini dirancang untuk mengurangi gas polutan sisa

pembakaran mesin kendaraaan bermotor.

Catalytic converter merupakan salah satu inovasi terbesar di industri otomotif. Pasalnya,

converters telah membantu mengurangi bahan polutan sebanyak 1,5 miliar ton di AS dan tiga

miliar ton di seluruh dunia.

Bentuk catalytic converter seperti tabung bentuknya mirip sarang tawon. Bahannya

terbuat dari keramik dengan ukuran lubang penyaring antara satu hingga dua mm. Secara umum ada dua tipe catalytic converter yang dipakai, yaitu jenis pellet dan monolithic. Jenis monolithic

merupakan catalytic converter yang banyak dipakai saat ini. Alasannya, jenis tersebut memiliki

tahanan gas buang yang kecil, lebih ringan, dan cepat panas dibandingkan jenis pellet.

Untuk mengurangi gas polutan, catalytic converter menggunakan beberapa bahan baku.

Berdasarkan bahan baku yang dipakai, catalytic converter bisa dibagi menjadi dua model, yaitu oxidation catalyst (OC) dan three way catalyst (TWC). Jenis OC menggunakan material platinum

dan paladium, yang dapat mengurangi CO dan HC. Sedangkan TWC mengandung platinum dan rhodium yang mampu mengurangi CO, HC, dan NOx.

Catalytic converter ditempatkan di belakang exhaust manifold atau diantara muffler

dengan header. Alasannya, catalytic converter cepat panas ketika mesin dinyalakan. Selain itu,

sensor bisa segera bekerja untuk menginformasikan kebutuhan campuran bahan bakar udara yang tepat ke Engine Control Machine (ECM). Peranti catalytic converter baru bekerja efektif ketika

kondisinya panas.

Khusus untuk jenis TWC, prosedur kerjanya dibagi menjadi tiga bagian:

1. Tahap pertama disebut dengan reduction catalyst. Molekul NOx disaring dan direaksikan

menjadi atom nitrogen dan oksigen. Atom nitrogen yang terperangkap dalam katalis tersebut diikat dengan atom nitrogen lainnya, sehingga berubah menjadi N2. Sementara oksigen yang

ada diubah menjadi O2

2. Proses kerja kedua disebut oxidization catalyst. Tujuannya mengurangi kadar hidrokarbon

juga mengubah CO menjadi gas CO .

2

3. Adapun mekanisme kerja ketiga adalah pengendalian yang memonitor arus gas buang. "informasi" yang diperoleh dipakai untuk mengatur campuran bahan bakar dengan udara agar selalu berada dalam komposisi yang ideal.

yang tidak berbahaya.

Setiap mobil memiliki jumlah alat sensor yang berbeda, bergantung pada kebutuhan dan teknologi mesinnya. Umumnya mobil injeksi menggunakan dua sensor oksigen yang berbeda tempat. Ketika sensor, misalnya, mendeteksi temperatur gas buang terlalu tinggi akibat jumlah bahan bakar yang sedikit dibandingkan udara, maka air-fuel ratio (AFR) menjadi "miskin".

Informasi inilah yang akan diteruskan ke ECM. Peranti ECM pun segera bekerja melakukan penyetelan ulang komposisi bahan bakar dan udara sehingga proses pembakaran menjadi ideal.

Pipa buang adalah pipa baja yang mengalirkan gas sisa pembakaran dari exhaust manifold

ke udara bebas. Konstruksinya dibagi menjadi beberapa bagian, yaitu pipa bagian depan, tengah, dan belakang. Susunannya sengaja dibuat demikian untuk mempermudah saat penggantian

catalytic converter atau muffler, tanpa perlu melepas keseluruhan konstruksi sistem pembuangan. Muffler berfungsi untuk mengurangi tekanan dan mendinginkan gas sisa pembakaran. Ini

hingga 5 kg/cm2. Sedangkan suhunya bisa mencapai 600 hingga 800 OC. Besaran panas ini

kira-kira 34% dari energi panas yang dihasilkan mesin. Kalau gas ini langsung disalurkan ke udara luar tanpa muffler, gas akan mengembang dengan cepat diiringi dengan suara ledakan yang cukup

keras (Geomorphosis; 2011)

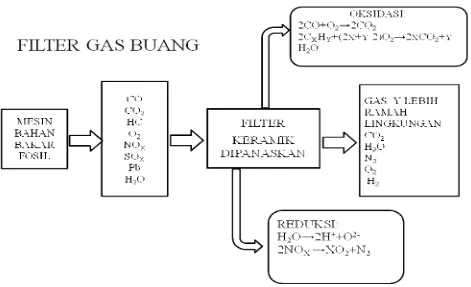

2.9 FILTER GAS BUANG

[image:37.595.78.549.258.545.2]Keramik berpori sangat banyak digunakan untuk filtrasi ion-ion logam berat dan absorbsi gas pada temperatur tinggi. Di bawah ini adalah skema proses oxidation catalic yang terjadi pada catalic converter untuk tipe three way catalist yang ditunjukkan pada gambar 2.7

Gambar 2.7 Skema Proses Filtrasi Gas Buang

2.10 KARAKTERISTIK BAHAN 2.10.1 SIFAT FISIS

2.10.1.1 PENYUSUTAN (SHRINKAGE)

Penyusutan terjadi akibat menurunnya porositas dimana keporian terisi oleh bahan-bahan yang mudah melebur. Penyusutan suatu produk sangat erat kaitannya dengan proses pembuatan (fabrication) bahan tersebut.

Temperatur pembakaran sangat berpengaruh terhadap penyusutan. Semakin tinggi temperatur pembakaran yang diberikan terhadap bahan keporian akan semakin tertutupi oleh bahan yang mudah melebur sehingga terjadi penyusutan yang semakin besar. Faktor-faktor lain yang mempengaruhi penyusutan antara lain:

a. Pembentukan b. Lama pembakaran c. Ukuran butir d. Komposisi, dll

Penyusutan massa adalah persentasi penyusutan massa sebelum dan sesudah dibakar. ... (2.1)

Keterangan : Msbl

M

= massa sebelum dibakar (Kilogram)

sdh

Pengukuran susut volum dilakukan pada benda uji dengan menggunakan persamaan: = massa sesudah dibakar (Kilogram)

... (2.2)

Keterangan :

Vsbl = massa sebelum dibakar (m3

V

)

sdh = massa sesudah dibakar (m3)

2.10.1.2 DENSITAS

Densitas material keramik didefinisikan sebagai: massa per satuan volum. Dinyatakan dalam persamaan sederhana:

... (2.3)

Keterangan :

ρ = Densitas (Kilogram/m3

m = Massa (Kilogram) V = Volum

Dalam prakteknya kadang-kadang sampel yang akan diukur mempunyai ukuran dari bentuk yang tidak teratur, sehingga persatuan volum mengalami kesulitan serta kerapatannya diragukan. Pengukuran kerapatan massa memberikan hasil yang lebih akurat dapat dilakukan dengan metode Archimedes. Dalam pengukuran Archimedes bahannya dilapisi lilin agar pori-pori yang terbentuk tidak terisi oleh air.

2.10.1.3 POROSITAS

Porositas suatu medium adalah perbandingan volum rongga-rongga pori terhadap volume total seluruh batuan. Perbandingan ini biasanya dinyatakan dalam persen. Pengukuran Porositas dilakukan dengan cara yang sederhana, yakni dengan cara merendam sampel ke dalam air selama ± 6 jam pada suhu dan tekanan ruang, Setelah tercapai waktu tersebut, sampel di lap kemudian ditimbang massanya dengan menggunakan neraca analitis, nilai porositas setiap sampel diperoleh dari perhitungan dengan menggunakan persamaan:

... (2.4)

Keterangan : Msbl

M

= massa basah (Kilogram)

sbl

ρ = massa jenis air (Kilogram/m

= massa kering (Kilogram)

3

V

)

t = Volum total sampel (m3)

2.10.1.4 PERMEABILITAS

Permeabilitas merupakan kemampuan bahan untuk mengalirkan fluida. Permeabilitas di ukur dengan menggunakan alat Leter Detroit. Alat ini terdiri dari dua skala yaitu small oriface

(dalam satuan mmH2O) dan large oriface (dalam satuan Pascal), Nilai yang di dapat dalam skala

mmH2O diubah dengan cara mengkonversinya dengan menggunakan persamaan berikut:

... (2.5)

Nilai-nilai dan Kisaran Permeabilitas bergantung pada cara yang sangat kompleks terhadap sifat-sifat ruang pori atau tempat retakan. Pengaruh yang dominan antara lain :

- Porositas

- Ukuran pori dan distribusinya

- Bentuk pori, morfologi permukaan pori, permukaan internal khusus,

%

100

)

(

%

x

V

x

M

M

Porositas

t a krg bshρ

−

=

- Susunan pori dan rongga pori (topologi jaringan pori)

Berdasarkan hal tersebut maka terlihat jelas kecenderungan :

- Permeabilitas meningkat dengan meningkatnya porositas - Permeabilitas meningkat dengan meningkatnya ukuran butir

- Permeabilitas menurun dengan kompaksi dan sementasi (Boyles:2000)

2.10.2 SIFAT MEKANIK 2.10.2.1 KUAT TEKAN

Pengujian kekuatan tekan dilakukan secara manual dengan meletakkan sampel pada permukaan yang datar, di atas sampel tepat di bagian tengahnya diletakkan beban tekan secara perlahan-lahan dengan penambahan beban tekan sambil dilakukan pengamatan sampai sampel tersebut pecah dan dicatat nilai beban maksimum yang dipikul sampel.

Standar yang digunakan pada pengujian ini adalah ASTM C 270-04 dan ASTM C 780. Alat yang digunakan pada tes uji tekan mortar adalah Hydraulic Compresive Strength Machine

tipe MAC-200. Pembebanan diberikan sampai benda uji runtuh, yaitu pada saat beban maksimum bekerja. Beban maksimum dicatat sebagai F.

Secara matematis besarnya kuat tekan suatu bahan (Sorahatua, 2009):

...(2.6)

Keterangan :

σ = Kuat Tekan (N/m2

F

)

maks

A = Luas penampang (m

= beban tekan maksimum (kgf)

2

2.10.2.2 Kuat Pukul (Impact Strength)

)

Suatu bahan mungkin memiliki kekuatan tarik yang tinggi, tapi tidak memenuhi syarat untuk kondisi pembebanan kejut. Kuat pukul biasanya diuji dengan menggunakan metode izord

atau yang bertakik maupun tidak bertakik dengan ASTM E-236-56T, Alat yang digunakan untuk mengukur kuat pukul adalah iber test.

Harga impak menjadi besar dengan meningkatnya absorbsi kadar air dan menjadi kecil karena pengeringan. Impak dari benda uji dapat diperoleh dengan menggunakan persamaan:

... (2.7)

Keterangan :

K = Nilai pukulan takik (J/m2

A

F

Tekan

Kuat

:

σ

=

maksW = Kerja pukulan (J)

A = Luas penampang benda uji (m2)

2.10.2.3 KEKERASAN

Pengujian kekerasan dengan menggunakan alat Digital Equotip Hardness Tester dengan

ASTM E-18 yang hasilnya dapat langsung dibaca dan diperoleh dalam satuan Hardness of Vickers, dengan menggunakan persamaan (Voort,1995)

HB = 0,941 HV

Keterangan :

... (2.8)

HB = Hardness of Brinnel

HV = Hardness of Vickers

2.11 Gas Analyzer

Untuk mengetahui besar persentase gas buang kendaraan bermotor yang terserap oleh sampel dapat ditentukan dengan persamaan matematis sebagai berikut (Sembiring:2010)

... (2.9)

Keterangan : X0

X

= Jumlah gas / sebelum menggunakan filter

S = Jumlah gas CO2, CO, HC, O2 dan NOX sesudah menggunakan filter

2.12 XRD ( X – RayDiffraction )

XRD (X–Ray Diffraction) adalah Alat yang digunakan untuk menentukan substansi atau

kristal yang terkandung dalam sampel, biasanya selalu menimbulkan pola difraksi yang unik, kecuali amorf atau gas. Pola difraksi yang muncul menampilkan substansi parameter kisi dan tipe kristal dan untuk mengetahui rincian lain misalnya susunan berbagai jenis atom dalam kristal, keberadaan cacat, ukuran butir, orientasi, ukuran dan kerapatan presipitat yang terdapat pada sampel tersebut. Oleh karena itu pola difraksi tiap unsur pada gambar 2.8 adalah spesifik, maka metode ini sangat akurat untuk menentukan komposisi unsur dan senyawa yang terdapat dalam sampel, karena pola yang terbentuk seperti fingerprint dari suatu materi. Difraksi oleh bidang atom

di tunjukkan pada gambar 2.8 berikut

%

100

%

0 0x

X

X

X

gas

Gambar 2.8 Difraksi sinar –X oleh bidang atom (Perdinan:2012)

Jika dari hasil XRD diperoleh nilai FWHM (Full Width at Half Maximum), maka dengan

menggunakan persamaan Debye Scherer dapat diperoleh ukuran butir partikel pada sampel. Persamaan Debye Scherer dituliskan sebagai berikut:

... (2.10)

Keterangan :

K = 0,94 dianggap bentuk kristal mendekati bola L = Ukuran kristal

λ = 1,54 Å, jika anoda yang digunakan adalah Cu

2.12.1 Polymorphism Minerals

Polymorphism dalam ilmu bahan adalah kemampuan solid bahan di lebih dari satu

bentuk kristal struktur. Polymorphism berpotensi ditemukan dalam kristal bahan termasuk polimer,

mineral dan logam. Berikut ini ada dijelaskan beberapa macam mineral Polymorphism yaitu:

1. Calcite dan Aragonite

Mineral Aragonite yang mepunyai rumus kimia CaCO3, bentuk kristal ortorombik

merupakan Polymorphism dari mineral kalsit Calcium Carbonat (CaCO3) bentuk kristal trigonal,

berwarna putih, kekuningan, abu-abu, kilap cahaya, transparan hingga translusen, kekerasan 3,5 – 4,0 skala Mohs, berat jenis 2.95 g/cm3, merupakan endapan akibat penguapan sumber air panas

atau endapan pada gua-gua batu gamping. Calcite adalah carbonate mineral dari Calcium Carbonat (CaCO3) yang paling stabil dari Polymorphism lain. Umumnya berwarna putih

transparan dan mudah di gores dengan pisau. Kebanyakan binatang laut terbuat dari Calcite atau

( )

θ

θ

λ

cos

2

mineral yang berhubungan dengan lime dari batu gamping. Aragonite akan berubah menjadi calcite pada kalsinasi > 470 0C.

2. Quartz, Tridmite dan Cristobolite

Merupakan mineral bersifat polimorfisme yang sama-sama memiliki komposisi kimia silica (SiO2). Quartz (kuarsa) adalah salah satu mineral yang umumnya banyak dijumpai pada

kerak bumi. Mineral ini berwarna biru yang memakai indikator, berwarna putih, kilap cahaya dan belahan (cleavage) dan tidak teratur (uneven concoidal), Mineral ini memiliki struktur heksagonal

yang terbuat dari silika trigonal dengan skala kekerasan 7 Mohs dan densitas 2,65 g/cm3. Bentuk

umum kuarsa adalah prisma segienam yang memiliki ujung piramida segienam. Sedangkan cristobalite adalah polymorph dari kuarsa yang berarti juga terdiri dari bahan SiO2

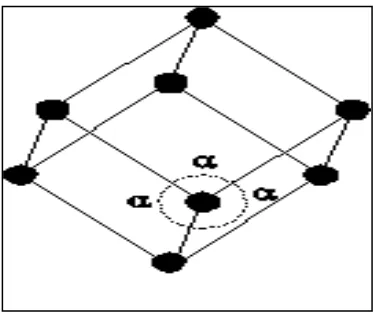

Gambar sistem kristal dari hasil XRD untuk sampel keramik filter pada penelitian ini yang memenuhi struktur Calcite untuk CaCO

(Dayat:2012)

3 dan Quartz untuk Silika di tunjukkan

pada gambar 2.9 berikut ini

Gambar 2.9 Hexagonal Sistem

Untuk struktur kristal Trigonal struktur yang memenuhi struktur Quartz untuk bahan

katalis SiO2 yang diberikan dari hasil uji X-ray Diffraction, ditunjukkan pada gambar 2.10 di

BAB III

METODE PENELITIAN

3. 1

TEMPAT DAN WAKTU PENELITIAN 3.1.1 TEMPAT PENELITIANPenelitian ini dilakukan di:

1. Balai Riset dan Standarisasi Industri Medan, Jl. Medan – Tj.Morawa KM. 9,3 Medan 2. Laboratorium Motor Bakar Departemen Tehnik Mesin Fakultas Tehnik USU, Jl.

Almamater Kampus USU–Medan 20155

3. Pusat Penelitian Fisika–LIPI Komplek Puspiptek Serpong – Tangerang Selatan

3.1.2 WAKTU PENELITIAN

Penelitian ini dilakukan mulai Februari 2012 sampai dengan Juni 2012

3. 2

ALAT DAN BAHAN PENELITIAN 3.2.1 ALAT1. Neraca O Hauss; untuk menimbang massa bahan keramik berpori

2. Ayakan 100 mesh; untuk mengukur besar butiran partikel atau kehalusan bahan

3. Jangka sorong; untuk mengukur diameter dan tebal sampel 4. Mesin penggiling; untuk menggiling silika

5. Mixer; untuk mengaduk bahan agar merata (homogen) agar tidak berkelompok pada

satu bagian bahan

6. Furnace; tempat untuk membakar sampel

7. Iber Test; untuk mengukur kuat impak sampel

8. Cetakan; untuk membuat sampel

9. Engine Auto Analyzer; alat uji emisi gas buang

10. Universal Tokyo Testing Machine: untuk mengukur kuat tekan sampel

11. Equotif Hardness Tester: untuk menguji kekerasan sampel

12. X-Ray Diffraction; Untuk menganalisa struktur mikro sampel dan perubahan pola

difraksi akibat penambahan Silikon Dioksida dan Calsium Carbonat

3.2.2 Bahan

1. Aditif CaCO 2. Katalis dari SiO

3

3. Pengikat Clay