PEMBUATAN DAN KARAKTERISASI BATA BERPORI

DENGAN AGREGAT BATU APUNG (PUMICE) SEBAGAI

FILTER GAS BUANG KENDARAAN

TESIS

Oleh :

Z U L H E L M I

NIM : 087026024/FIS

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PEMBUATAN DAN KARAKTERISASI BATA BERPORI

DENGAN AGREGAT BATU APUNG (PUMICE) SEBAGAI

FILTER GAS BUANG KENDARAAN

TESIS

Oleh :

Z U L H E L M I

NIM : 087026024/FIS

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PEMBUATAN DAN KARAKTERISASI BATA BERPORI

DENGAN AGREGAT BATU APUNG (PUMICE) SEBAGAI

FILTER GAS BUANG KENDARAAN

TESIS

Diajukan sebagai salah satu syarat untuk memperoleh gelar Magister Sains dalam Program Studi Magister Fisika pada Program Pascasarjana Fakultas MIPA Universitas Sumatera Utara

Oleh

ZULHELMI

NIM : 087026024/FIS

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGESAHAN TESIS

Judul Tesis : PEMBUATAN DAN KARAKTERISASI BATA BERPORI DENGAN AGREGAT BATU

APUNG (PUMICE) SEBAGAI FILTER GAS BUANG KENDARAAN

Nama : ZULHELMI Nomor Induk Mahasiswa : 087026024

Program Studi : Magister Fisika

Fakultas : Matematika Dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Menyetujui, Komisi Pembimbing

Prof. Dr. Eddy Marlianto, M.Sc Dr. Anwar Dharma Sembiring, MS

Ketua Anggota

Ketua Program Studi, Dekan,

Prof. Dr. Eddy Marlianto, M.Sc Dr. Sutarman, M.Sc NIP. 195503171986011001 NIP. 196310261991031001

PERNYATAAN ORISINALITAS

PEMBUATAN DAN KARAKTERISASI BATA BERPORI DENGAN AGREGAT BATU APUNG ( PUMICE ) SEBAGAI

FILTER GAS BUANG KENDARAAN

TESIS

Dengan ini saya nyatakan bahwa saya mengakui semua karya Tesis ini adalah hasil kerja saya sendiri kecuali kutipan dan ringkasan yang tiap satunya telah

dijelaskan sumbernya dengan benar.

Medan, 10 Agustus 2010

ZULHELMI NIM : 087026024

PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Sebagai sivitas akademika Universitas Sumatera Utara, saya yang bertanda tangan di bawah ini :

Nama : Zulhelmi

NIM : 087026024

Program Studi : Magister Ilmu Fisika

Jenis Karya Ilmiah : Tesis

Demi pengembangan Ilmu Pengetahuan, menyetujui untuk memberikan kepada Universitas Sumatera Utara Hak Bebas Royalti Non-Eksklusif ( Non-Exlusive Royalty Free Right ) atas Tesis saya yang berjudul :

PEMBUATAN DAN KARAKTERISASI BATA BERPORI DENGAN AGREGAT BATU APUNG ( PUMICE ) SEBAGAI

FILTER GAS BUANG KENDARAAN

Beserta perangkat yang ada ( jika diperlukan ). Dengan Hak Bebas Royalti Non-Eksklusif ini, Universitas Sumatera Utara berhak menyimpan, mengalih media. Memformat, mengelola dalam bentuk data-base, merawat dan mempublikasi Tesis saya tanpa meminta izin dari saya selama tetap mencantumkan nama saya sebagai penulis dan sebagai pemegang dan atau sebagai pemilik hak cipta.

Demikian pernyataan ini dibuat dengan sebenarnya.

Medan, 10 Agustus 2010

ZULHELMI NIM : 087026024

Telah diuji pada

Tanggal : 10 Agustus 2010

PANITIA PENGUJI TESIS :

Ketua : Prof. Dr. Eddy Marlianto, M.Sc

Anggota : 1. Dr. Anwar Dharma Sembiring, MS

2. Prof. Drs. Muhammad Syukur, MS

3. Prof. Dr. Timbangen Sembiring, M.Sc

DAFTAR RIWAYAT HIDUP

DATA PRIBADI

Nama lengkap berikut gelar : Zulhelmi, S.Si

Tempat dan Tanggal Lahir : Medan, 2 Juni 1979

Alamat Rumah : Jl. Satu Lingkungan IV No. B 14 Kelurahan Pulo Brayan Bengkel Kecamatan Medan Timur Kota Medan

Telepon : 085297600053

e – mail : zulhelmi0279@yahoo.co.id

Instansi Tempat Bekerja : SMA Amir Hamzah Medan

Alamat Kantor : Jl. Meranti No. 1 Medan

Telepon / Fax : 061 – 4528167

DATA PENDIDIKAN

SD : Negeri 060863 Medan Tamat : 1992

SMP : Negeri 9 Medan Tamat : 1995

SMA : Sutan Oloan Medan Tamat : 1998

Strata – 1 : Fisika FMIPA Universitas Andalas Padang Tamat : 2003

Strata – 2 : Program Studi Magister Fisika Program

KATA PENGANTAR

Pertama – tama kami panjatkan puji syukur kehadirat Allah SWT atas segala limpahan rahmad dan karunia-Nya sehingga tesis ini dapat diselesaikan.

Kami ucapkan terima kasih sebesar – besarnya kepada Pemerintah Republik Indonesia c.q. Pemerintah Provinsi Sumatera Utara yang telah memberikan bantuan dana sehingga kami dapat melaksanakan Program Magister Sains pada Program Studi Magister Ilmu Fisika Program Pascasarjana FMIPA Universitas Sumatera Utara.

Dengan selesainya tesis ini, perkenankanlah kami mengucapkan terima kasih yang sebesar – besarnya kepada :

Bapak Rektor Universitas Sumatera Utara, Prof. Dr. dr. Syahril Pasaribu, DTM & H, M.Sc (CTM) Sp.A(K). atas kesempatan yang diberikan kepada penulis untuk mengikuti dan menyelesaikan pendidikan Program Magister Sains.

Bapak Dekan FMIPA, Dr. Sutarman, M.Sc atas kesempatan menjadi mahasiswa Program Magister Sains pada Program Pascasarjana FMIPA Universitas Sumatera Utara.

Bapak Ketua Program Studi Magister Ilmu Fisika, Prof. Dr. Eddy Marlianto, M.Sc, Bapak Sekretaris Program Studi Magister Ilmu Fisika, Drs. Nasir Saleh, M.Eng.Sc beserta seluruh staf edukatif dan administratif pada Program Studi Magister Ilmu Fisika Program Pascasarjana Fakultas Matematika Dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

Terima kasih yang tak terhingga dan penghargaan setinggi-tingginya penulis ucapkan kepada Bapak Prof. Dr. Eddy Marlianto, M.Sc selaku Pembimbing Utama yang dengan penuh perhatian dan telah memberikan dorongan, bimbingan dan arahan, demikian juga kepada Bapak Dr. Anwar Dharma Sembiring, MS selaku Pembimbing Lapangan yang dengan penuh kesabaran menuntun dan membimbing penulis hingga selesainya penelitian ini.

Kepada Almarhum Ayahanda Hamzah, Ibunda tercinta Nurnely, abang tersayang Zulhamtony dan Henro Zulnofly serta adinda tersayang Abdul Karim dan M. Arief, terima kasih atas segala pengorbanan kalian yang penuh sabar dan pengertian serta motivasi kepada penulis hingga selesainya pendidikan ini, kebaikan ini tidak dapat dibalas hanya diserahkan kepada Allah SWT jua.

Semoga kita diberikan taufiq, hidayah, dan inayah-Nya dalam memanfaatkan segala ciptaan-Nya bagi kesejahteraan umat manusia.

Amin Ya Rabbal Alamin.

Medan, 10 Agustus 2010

Penulis,

PEMBUATAN DAN KARAKTERISASI BATA BERPORI DENGAN AGREGAT BATU APUNG ( PUMICE ) SEBAGAI

FILTER GAS BUANG KENDARAAN

ABSTRAK

Sekarang ini pengaruh negatif dari polusi udara yang disebabkan oleh gas buang kendaraan bermotor pada keadaan yang memprihatinkan. Pencemaran ini dapat mengancam kesehatan umat manusia. Penelitian ini untuk menemukan suatu alternatif dalam membantu mengatasi masalah polusi udara dengan pembuatan bata berpori yang digunakan sebagai filter gas buang kendaraan. Komposisi bahan dasar bata berpori yang digunakan adalah semen sebanyak 20 % setiap sampel, pasir 80 %, 70 %, 60 %, 50 %, 40 %, 30 %, 20 %, 10 %, 0 % dan agregat batu apung dengan komposisi 0 %, 10 %, 20 %, 30 %, 40 %, 50 %, 60 %, 70 %, dan 80 %. Semua bahan berukuran 100 mesh. Kemudian dicetak dan dikeringkan selama 28 hari. Karakterisasi bata berpori yang telah diuji memiliki densitas 1,77 gr/cm3 – 1,33 gr/cm3, serapan air 5,52 % - 33,09 %, kuat tekan 8,57 MPa – 6,96 MPa, kuat impak 1,34 J/cm2 – 0,57 J/cm2, kekerasan brinell hardness 99,55 HB – 90,15 HB, dan kekerasan vickers hardness 105,79 HV – 95,80 HV. Filter gas buang yang dibuat berhasil mengurangi polusi udara yang diakibatkan oleh gas buang kendaraan bermotor berbahan bakar bensin (C6H12) dengan absorbsi gas sebesar 2,62 % - 32,97 % CO, 7,5 % - 38,37 % CO2, 27,66 % - 63,74 % HC. Sebaliknya meningkatkan produksi gas O2 sebesar 11,50 % - 74,33 % dari gas yang lain.

PREPARATION AND CHARACTERIZATION OF POROUS BRICKS

WITH PUMICE STONE AGGREGATE (PUMICE) AS

A VEHICLE EXHAUST GAS FILTER

ABSTRACT

Nowadays the negative effect of the air pollution caused by vehicle exhaust gas take at high level seriously. This air pollution can threaten human health. This research want to find an alternative way to solve air pollution problems with the making of porous brick that used as vehicle exhaust gas filter. The composition of basic porous brick substance that used cement 20 % of each sample, sand 80 %, 70 %, 60 %, 50 %, 40 %, 30 %, 20 %, 10 %, 0 % and pumice aggregate with the composition 0 % , 10 %, 20 %, 30 %, 40 %, 50 %, 60 %, 70 %, and 80 %. All of the substances have a measurement of 100 mesh. And then moulded and dried for 28 days. Characteristic of the porous brick has been studied is density 1,77 gr/cm3 – 1,33 gr/cm3, water absorption 5,52 % - 33,09 %, compressive strength 8,57 MPa – 6,96 MPa, impact strength 1,34 J/cm2 – 0,57 J/cm2, brinell hardness 99,55 HB – 90,15 HB, and Vickers hardness 105,79 HV – 95,80 HV. Gas filter which has been made can decrease air pollution successfully by gasoline ( C6 H12 ) exhaust gas with absorption gas is 2,62 %

- 32,97 % CO, 7,5 % - 38,37 % CO2, 27,66 % - 63,74 % HC. Against to other gas, O2

increase from 11,50 % - 74,33 %.

DAFTAR ISI

Halaman

PENGESAHAN TESIS i

PERNYATAAN ORISINALITAS ii

PERNYATAAN PERSETUJUAN PUBLIKASI iii

PENETAPAN PANITIA PENGUJI TESIS iv

DAFTAR RIWAYAT HIDUP v

KATA PENGANTAR vi

ABSTRAK vii

ABSTRACT viii

DAFTAR ISI ix

DAFTAR TABEL xii

DAFTAR GAMBAR xiii

DAFTAR LAMPIRAN xv

BAB I. PENDAHULUAN

1.1. Latar Belakang 1

1.2. Ruang Lingkup Masalah 3

1.3. Pembatasan Masalah 3

1.4. Perumusan Masalah 3

1.5. Tujuan Penelitian 4

1.6. Manfaat Penelitian 4

2.1. Pengertian dan Material Bata Berpori 5

2.2. Bahan-bahan Bata Berpori 7

2.3. Gas Buang Kendaraan Bermotor 14

2.4. Absorbsi 17

2.5. Pembuatan Bata Berpori 18

2.6. Karakteristik Bahan 19

2.6.1. Densitas 19

2.6.2. Serapan Air 19

2.6.3. Kekerasan 20

2.6.4. Kuat Tekan 21

2.6.5. Kuat Impak 21

2.6.6. Gas Analizer 22

BAB III. METODE PENELITIAN

3.1. Tempat dan Waktu Penelitian 23

3.2. Alat dan Bahan Penelitian 23

3.3. Prosedur Penelitian 26

3.4. Variabel dan Parameter Penelitian 27

3.5. Alat Pengumpul Data Penelitian 27

3.6. Pembuatan Sampel 28

3.7. Pengukuran Densitas 31

3.8. Pengukuran Serapan Air 31

3.9. Pengujian Kekerasan 32

3.11. Pengujian Kuat Tekan 32

3.12. Pengujian Absorbsi Gas Buang 33

BAB IV. HASIL DAN PEMBAHASAN

4.1. Densitas 34

4.2. Serapan Air 36

4.3. Kuat Tekan 38

4.4. Kuat Impak 40

4.5. Kekerasan 42

4.6. Uji Absorbsi Gas Buang Kendaraan 45

BAB V. KESIMPULAN DAN SARAN

5.1. Kesimpulan 53

5.2. Saran 54

DAFTAR PUSTAKA 55

DAFTAR TABEL

Nomor Judul Halama n Tabel

3.1. Perbandingan Bahan 25

4.1. Hasil Pengukuran Densitas 34

4.2. Hasil Pengukuran Serapan Air 36

4.3. Hasil Pengujian Kuat Tekan 38

4.4. Hasil Pengujian Kuat Impak 40

4.5. Hasil Pengujian Kekerasan 42

4.6. Hasil Pengujian Gas Buang Tanpa Filter 46

4.7. Hasil Pengujian Absorbsi Gas Buang Dengan Filter 46

DAFTAR GAMBAR

Nomor Judul

Halaman Gambar

2.1. Knalpot Kendaraan 14

3.1. Skema Pembuatan Bata Berpori Untuk Uji

Gas Buang Kendaraan 26

3.2. Perendaman Sampel 31

3.3. Pengujian Sampel Filter 33

4.1. Grafik hubungan antara variasi komposisi batu apung

pada bata berpori terhadap nilai densitas 35 4.2. Grafik hubungan antara variasi komposisi batu apungpada bata

berpori terhadap nilai serapan air 37

4.3. Grafik hubungan antara variasi komposisi batu apung pada bata

berpori terhadapnilai kuat tekan 39 4.4. Grafik hubungan antara variasi komposisi batu apung pada bata

berpori terhadap nilai kuat impak 41

4.5. Grafik hubungan antara variasi komposisi batu apung

pada bata berpori terhadap nilai kekerasan Brinell Hardness (HB) 43

4.6. Grafik hubungan antara variasi komposisi batu apung

4.7. Grafik hubungan antara variasi komposisi batu apung

terhadap absorbsi gas CO 47 4.8. Grafik hubungan antara variasi komposisi batu apung

terhadap absorbsi gas CO2 48 4.9. Grafik hubungan antara variasi komposisi batu apung

terhadap absorbsi gas HC 49 4.10. Grafik hubungan antara variasi komposisi batu apung

terhadap pertambahan produksi gas O2 51

DAFTAR LAMPIRAN

Nomor Judul Halaman Lampiran

A. Perhitungan Untuk Menentukan Densitas L – 1 B. Perhitungan Untuk Menentukan Serapan Air L – 2

C. Perhitungan Untuk Menentukan Kuat Tekan L – 3 D. Perhitungan Untuk Menentukan Kuat Impak L – 4

E. Perhitungan Untuk Menentukan Kekerasan Vickers

Hardness L – 5

F. Perhitungan Untuk Menentukan Persentase Absorbsi

Gas CO, CO2, HC, dan O2 L – 6

G. Gambar Bahan – bahan penelitian L – 9

H. Contoh Sampel Penelitian L – 10

I. Gambar Alat – alat Penelitian L – 11

J. Surat Keterangan dari Balai Riset dan Standardisasi

Industri Medan L – 16

K. Surat Keterangan dari PT. Capella Medan L – 17

L. Data Uji Gas Buang Kendaraan L – 18

PEMBUATAN DAN KARAKTERISASI BATA BERPORI DENGAN AGREGAT BATU APUNG ( PUMICE ) SEBAGAI

FILTER GAS BUANG KENDARAAN

ABSTRAK

Sekarang ini pengaruh negatif dari polusi udara yang disebabkan oleh gas buang kendaraan bermotor pada keadaan yang memprihatinkan. Pencemaran ini dapat mengancam kesehatan umat manusia. Penelitian ini untuk menemukan suatu alternatif dalam membantu mengatasi masalah polusi udara dengan pembuatan bata berpori yang digunakan sebagai filter gas buang kendaraan. Komposisi bahan dasar bata berpori yang digunakan adalah semen sebanyak 20 % setiap sampel, pasir 80 %, 70 %, 60 %, 50 %, 40 %, 30 %, 20 %, 10 %, 0 % dan agregat batu apung dengan komposisi 0 %, 10 %, 20 %, 30 %, 40 %, 50 %, 60 %, 70 %, dan 80 %. Semua bahan berukuran 100 mesh. Kemudian dicetak dan dikeringkan selama 28 hari. Karakterisasi bata berpori yang telah diuji memiliki densitas 1,77 gr/cm3 – 1,33 gr/cm3, serapan air 5,52 % - 33,09 %, kuat tekan 8,57 MPa – 6,96 MPa, kuat impak 1,34 J/cm2 – 0,57 J/cm2, kekerasan brinell hardness 99,55 HB – 90,15 HB, dan kekerasan vickers hardness 105,79 HV – 95,80 HV. Filter gas buang yang dibuat berhasil mengurangi polusi udara yang diakibatkan oleh gas buang kendaraan bermotor berbahan bakar bensin (C6H12) dengan absorbsi gas sebesar 2,62 % - 32,97 % CO, 7,5 % - 38,37 % CO2, 27,66 % - 63,74 % HC. Sebaliknya meningkatkan produksi gas O2 sebesar 11,50 % - 74,33 % dari gas yang lain.

PREPARATION AND CHARACTERIZATION OF POROUS BRICKS

WITH PUMICE STONE AGGREGATE (PUMICE) AS

A VEHICLE EXHAUST GAS FILTER

ABSTRACT

Nowadays the negative effect of the air pollution caused by vehicle exhaust gas take at high level seriously. This air pollution can threaten human health. This research want to find an alternative way to solve air pollution problems with the making of porous brick that used as vehicle exhaust gas filter. The composition of basic porous brick substance that used cement 20 % of each sample, sand 80 %, 70 %, 60 %, 50 %, 40 %, 30 %, 20 %, 10 %, 0 % and pumice aggregate with the composition 0 % , 10 %, 20 %, 30 %, 40 %, 50 %, 60 %, 70 %, and 80 %. All of the substances have a measurement of 100 mesh. And then moulded and dried for 28 days. Characteristic of the porous brick has been studied is density 1,77 gr/cm3 – 1,33 gr/cm3, water absorption 5,52 % - 33,09 %, compressive strength 8,57 MPa – 6,96 MPa, impact strength 1,34 J/cm2 – 0,57 J/cm2, brinell hardness 99,55 HB – 90,15 HB, and Vickers hardness 105,79 HV – 95,80 HV. Gas filter which has been made can decrease air pollution successfully by gasoline ( C6 H12 ) exhaust gas with absorption gas is 2,62 %

- 32,97 % CO, 7,5 % - 38,37 % CO2, 27,66 % - 63,74 % HC. Against to other gas, O2

increase from 11,50 % - 74,33 %.

BAB I PENDAHULUAN

1.1. Latar Belakang

Udara merupakan sumber daya alam yang sangat penting bagi kehidupan

manusia. Tanpa udara manusia tidak akan dapat bertahan hidup. Namun kualitas

udara semakin menurun seiring dengan adanya pembangunan dan tingginya arus

transportasi kendaraan bermotor terutama di kota-kota besar seperti Kota Medan.(

http://carelingkungan.blogspot.com/2010/06/lingkungan-di-tengah-emisi-gas-buang.html )

Perkembangan kendaraan bermotor dan industri yang pesat dewasa ini

ternyata membawa dampak bagi kehidupan manusia, baik yang bersifat positif

maupun bersifat negatif. Dampak yang bersifat positif memang diharapkan oleh

manusia dalam rangka meningkatkan kualitas kenyamanan hidup. Sementara itu

dampak yang bersifat negatif tidak diharapkan karena dapat menurunkan kualitas dan

kenyamanan hidup, sehingga harus dapat diatasi dengan sebaik-baiknya. Dampak

negatif dari masalah sistem transportasi ini adalah tingginya kadar polutan akibat

emisi (pelepasan) dari asap kendaraan bermotor. Hal ini bisa menjadi ancaman serius

bila dibiarkan begitu saja. Bukan saja bagi lingkungan yang kita diami, tapi lebih jauh

bisa mengakibatkan menurunnya derajat kesehatan masyarakat dengan berjangkitnya

penyakit saluran pernapasan akibat polusi udara. Dampak lain yang begitu dirasakan

akibat menurunnya kualitas udara adalah laju pembangunan antara lain adanya

pemanasan kota sejalan dengan kenaikkan jumlah kendaraan bermotor yang

menyebabkan kenaikkan jumlah konsumsi bahan bakar minyak. ( Dorin Mutoif, 2008

Kendaraan bermotor merupakan salah satu sumber pencemaran udara di

daerah perkotaan. Kondisi emisi kendaraan bermotor sangat dipengaruhi oleh

kandungan bahan bakar dan kondisi pembakaran dalam mesin. Pada pembakaran

sempurna, emisi paling signifikan yang dihasilkan dari kendaraan bermotor

berdasarkan massa adalah gas karbon dioksida (CO2) dan uap air, namun kondisi ini

jarang terjadi. ( Ardi Tjitra, 2008 )

Bahan pencemar yang utama terdapat di dalam gas buang kendaraan bermotor

adalah karbon monoksida (CO), berbagai senyawa hidrokarbon (HC), berbagai

oksida nitrogen (NOx) dan sulfur (SOx), serta partikulat debu termasuk timbel (Pb).

Dari segi lingkungan, emisi gas buang kendaraan bermotor juga cenderung membuat

kondisi tanah dan air menjadi asam. Pengalaman di negara maju membuktikan

bahwa kondisi seperti ini dapat menyebabkan terlepasnya ikatan tanah atau sedimen

dengan beberapa mineral/logam, sehingga logam tersebut dapat mencemari

lingkungan. ( Gabriel, J. F, 2001 )

Disisi lain perkembangan ilmu pengetahuan dan teknologi bahan bahwa

pembuatan bata berpori dirasa perlu dalam mengabsorbsi penurunan kadar emisi gas

buang kendaraan bermotor. Dari masa lampau, bata berpori sudah dikenal hingga saat

sekarang ini banyak digunakan untuk berbagai kebutuhan antara lain untuk keperluan

rumah tangga, industri mekanik, elektronika, sebagai bahan filter, bahkan dipakai juga

pada bidang teknologi ruang angkasa.

Bata berpori dirasakan berporositas telah berhasil dibuat dan dimanfaatkan

sebagai filter dalam penuangan logam cair, sebagai katalisator yang biasa ditempatkan

dalam sistem gas buang kendaraan bermotor. Di Indonesia potensi batu apung sebagai

filter sangat besar, terutama limbah batu apung yang pemanfaatannya masih belum

hanya digunakan sebagai bahan dasar tungku atau dipanaskan begitu saja tanpa

penggunaan yang berarti, sehingga dapat menimbulkan pencemaran lingkungan,

walaupun pencemaran lingkungan yang berasal dari emisi kendaraan bermotor

menjadi salah satu penyebab utama polusi udara dan kontribusi dominan terhadap

asap kabut di Indonesia.

Berdasarkan uraian diatas dan dalam rangka efisiensi penggunaan batu apung,

maka dirasa perlu mengupayakan pemanfaatan batu apung menjadi produk yang lebih

bermanfaat. Untuk itu penulis berkeinginan melakukan penelitian memanfaatkanbata

berpori sebagai bahan yang digunakan untuk filter gas buang kendaraan bermotor.

1.2. Ruang Lingkup Masalah

Ruang lingkup masalah dalam penelitian ini adalah ingin mengetahui

karakteristik bata berpori yang digunakan sebagai filter gas buang kendaraan

bermotor.

1.3. Pembatasan masalah

Pembatasan masalah dalam penelitian ini adalah pembuatan alat dari bahan

bata berpori yang berguna untuk mengetahui persentase pengurangan jumlah gas-gas

seperti CO, HC, dan CO2 serta persentase pertambahan jumlah gas O2 yang dihasilkan

oleh gas buang kendaraan bermotor dengan bahan bakar bensin (C6H12).

1.4. Perumusan Masalah

Adapun yang menjadi perumusan masalah dalam penelitian ini adalah :

a. Apakah peran bata berpori bermanfaat untuk mereduksi/merubah karakter

gas-gas CO, HC, CO2 dan O2 yang berasal dari gas buang kendaraan

b. Berapa besarkah gas CO, HC, CO2, yang berasal dari kendaraan bermotor

dengan bahan bakar bensin (C6H12) dapat berkurang jika dilewatkan dari

bata berpori dan berapa besarkah gas O2 dapat bertambah jika dilewatkan

dari bata berpori ?

1.5. Tujuan Penelitian

Yang menjadi tujuan penelitian ini antara lain :

a. Untuk mengetahui cara yang baik dalam pembuatan bata ringan dan

berpori

b. Untuk mengetahui pembuatan katalis yang berfungsi mengubah karakter

dan absorbsi emisi gas buang pada kendaraan bermotor yang

menggunakan bahan bakar premium.

c. Memanfaatkan bahan baku lokal seperti semen Portland tipe 1, pasir, dan

agregat batu apung

1.6. Manfaat Penelitian

Hasil dari penelitian ini diharapkan dapat bermanfaat sebagai : a. Studi tentang fungsi bahan bata berpori sebagai filter

b. Mengetahui persentase berkurangnya gas CO, HC, CO2 yang berasal dari

kendaraan bermotor roda empat dengan bahan bakar bensin (C6H12) dapat

BAB II

TINJAUAN PUSTAKA

2.1. Pengertian dan Material Bata Berpori

Bata berpori adalah bata yang memiliki berat jenis ( density ) lebih ringan dari

pada bata pada umumnya. ( Ngabdurrochman,2009 ).

Bata berpori disebut juga sebagai bata ringan atau beton ringan alternatif bata.

Hal ini bertujuan memudahkan pengertian dan sudah akrab bagi pemakai bahan

bangunan dinding. (

http://properti.mediatata.com/2010/01/beton-ringan-alternatif-pengganti-bata.html )

Bata berpori dapat dibuat dengan berbagai cara antara lain dengan

menggunakan agregat ringan ( fly ash, batu apung, expanded polystyrene/EPS dan

lain – lain ), campuran antara semen, silika, pozzolan dan lain – lain yang dikenal

dengan nama aerated concrete atau semen dengan cairan kimia penghasil gelembung

udara ( dikenal dengan nama foamed concrete atau cellular concrete ).

Tidak seperti bata biasa, berat bata ringan dapat diatur sesuai kebutuhan. Pada

umumnya berat bata ringan berkisar antara 600-1600 kg/m3. Karena itu keunggulan

bata ringan utamanya ada pada berat, sehingga apabila digunakan pada proyek

bangunan tinggi ( high rise building ) akan dapat secara signifikan mengurangi berat

sendiri bangunan, yang selanjutnya berdampak kepada perhitungan pondasi.

Bata berpori (ringan) atau beton ringan AAC ( Autoclaved Aerated Concrete )

bangunan untuk mengurangi penggundulan hutan. Bata ringan AAC ini kemudian

dikembangkan lagi oleh Joseph Hebel di Jerman pada tahun 1943. Hasilnya bata

berpori (ringan) atau beton ringan aerasi ini dianggap sempurna, termasuk material

bangunan yang ramah lingkungan, karena dibuat dari sumber daya alam yang

berlimpah. Sifatnya kuat, tahan lama, mudah dibentuk, efisien, dan berdaya guna

tinggi. Di Indonesia sendiri bata berpori ( beton ringan ) mulai dikenal sejak tahun

1995, saat didirikannya PT Hebel Indonesia di Kerawang Timur, Jawa Barat. (

Ngabdurrochman, 2009 ).

Dalam kontruksi, bata adalah sebuah bahan bangunan komposit yang terbuat

dari kombinasi agregat dan pengikat semen.

Biasanya dipercayai bahwa bata mengering setelah pencampuran dan

peletakan. Sebenarnya, bata tidak menjadi padat karena air menguap, tetapi semen

berhidrasi, mengelem komponen lainnya bersama dan akhirnya membentuk material

seperti batu.

Bata (beton) normal diklasifikasikan menjadi dua golongan, yaitu bata normal

dan bata ringan. Bata normal tergolong bata yang memiliki densitas sekitar 2,2 – 2,4

gr/cm3 dan kekuatannya tergantung pada komposisi campuran bata ( mix design ).

Sedangkan untuk bata ringan atau beton ringan memiliki densitas < 1,8 gr/cm3,

begitu juga dengan kekuatannya sangat bervariasi dan sesuai dengan penggunaan dan

pencampuran bahan bakunya. Jenis dari bata ringan (beton ringan) ada dua, yaitu bata

ringan berpori ( aerated concrete ) dan bata ringan tidak berpori ( non aerated

concrete ). Bata ringan berpori (beton ringan berpori) adalah bata yang dibuat agar

strukturnya terdapat banyak pori. Bata semacam ini diproduksi dengan menggunakan

dan dicampur dengan bahan baku dari campuran semen, pasir, gypsum, CaCO3 dan

katalis aluminium. Dengan adanya katalis Al selama terjadi reaksi hidrasi semen akan

menimbulkan panas sehingga timbul gelembung-gelembung gas H2O, CO2 dari reaksi

tersebut. Akhirnya gelembung tersebut akan menimbulkan jejak pori dalam bata yang

sudah mengeras. Semakin banyak gas yang dihasilkan akan semakin banyak pori yang

terbentuk dan bata akan semakin ringan.

Berbeda dengan bata non aerated, pada bata ini ditambahkan agregat ringan

dalam pembuatannya seperti, serat sintesis dan alami, slag baja, perlite, dan lain-lain.

Pembuatan bata ringan berpori jauh lebih mahal karena menggunakan bahan-bahan

kimia tambahan dan mekanisme pengontrolan yang cukup sulit. ( Zulfikar Syaram,

2010 ).

Pembuatan bata ringan berpori (bata aerasi) ini pada prinsipnya membuat

rongga udara didalam bata. Ada tiga macam cara membuat bata aerasi, yaitu :

Yang paling sederhana yaitu dengan memberikan agregat/campuran isian

bata ringan. Agregat itu bisa berupa batu apung (pumice), stereofoam, batu

alwa atau abu terbang yang dijadikan batu.

Menghilangkan agregat halus (agregat halusnya disaring, contohnya debu/ abu

terbangnya dibersihkan)

Meniupkan atau mengisi gelembung udara di dalam bata.

Dengan tidak memakai pasir agar bata banyak mengandung rongga sehingga

bobotnya rendah/ringan. ( Kardiyono Tjokrodimuljo, 2003 ).

2.2. Bahan-bahan Bata Berpori

a. Semen

Semen (cement) adalah hasil industri dari paduan bahan baku : batu kapur/gamping sebagai bahan utama dan lempung / tanah liat atau bahan pengganti

lainnya dengan hasil akhir berupa padatan berbentuk bubuk/bulk, tanpa memandang proses pembuatannya, yang mengeras atau membatu pada pencampuran dengan air.

Batu kapur/gamping adalah bahan alam yang mengandung senyawa Calcium Oksida

(CaO), sedangkan lempung/tanah liat adalah bahan alam yang mengandung senyawa

: Silika Oksida (SiO2), Alumunium Oksida (Al2O3), Besi Oksida (Fe2O3 ) dan

Magnesium Oksida (MgO). Untuk menghasilkan semen, bahan baku tersebut dibakar

sampai meleleh, sebagian untuk membentuk clinkernya, yang kemudian dihancurkan dan ditambah dengan gips (gypsum) dalam jumlah yang sesuai. Hasil akhir dari proses produksi dikemas dalam kantong/zak dengan berat rata-rata 40 kg atau 50 kg.

Jenis-jenis semen menurut BPS adalah :

- Semen Abu atau Semen Portland adalah bubuk/bulk berwarna abu kebiru-biruan, dibentuk dari bahan utama batu kapur/gamping berkadar kalsium tinggi

yang diolah dalam tanur yang bersuhu dan bertekanan tinggi. Semen ini biasa

digunakan sebagai perekat untuk memplester. Semen ini berdasarkan persentase

kandungan penyusunannya terdiri dari 5 (lima) tipe, yaitu tipe I sampai dengan V.

( http://www.beacukai.go.id/library/data/Semen.htm )

Macam – macam tipe semen, seperti yang di jelaskan berikut :

Dipakai untuk keperluan konstruksi umum yang tidak memakai persyaratan

khusus terhadap panas hidrasi dan kekuatan tekan awal. Cocok dipakai pada

tanah dan air yang mengandung sulfat 0,0% – 0,10 % dan dapat digunakan

untuk bangunan rumah pemukiman, gedung-gedung bertingkat, perkerasan

jalan, struktur rel, dan lain-lain.

b. Semen Portland Type II

Dipakai untuk konstruksi bangunan dari beton massa yang memerlukan

ketahanan sulfat ( Pada lokasi tanah dan air yang mengandung sulfat antara 0,10

– 0,20 % ) dan panas hidrasi sedang, misalnya bangunan dipinggir laut,

bangunan dibekas tanah rawa, saluran irigasi, beton massa untuk dam-dam dan

landasan jembatan.

c. Semen Portland Type III

Dipakai untuk konstruksi bangunan yang memerlukan kekuatan tekan awal

tinggi pada fase permulaan setelah pengikatan terjadi, misalnya untuk

pembuatan jalan beton, bangunan-bangunan tingkat tinggi, bangunan-bangunan

dalam air yang tidak memerlukan ketahanan terhadap serangan sulfat.

d. Semen Portland Type IV

Adalah tipe semen dengan panas hidrasi rendah. Semen tipe ini digunakan untuk

keperluan konstruksi yang memerlukan jumlah dan kenaikan panas harus

diminimalkan. Oleh karena itu semen jenis ini akan memperoleh tingkat kuat

beton dengan lebih lambat ketimbang Portland tipe I. Tipe semen seperti ini

kenaikan temperatur akibat panas yang dihasilkan selama proses curing

merupakan faktor kritis.

e. Semen Portland Type V

Dipakai untuk konstruksi bangunan-bangunan pada tanah/air yang mengandung

sulfat melebihi 0,20 % dan sangat cocok untuk instalasi pengolahan limbah

pabrik, konstruksi dalam air, jembatan, terowongan, pelabuhan, dan pembangkit

tenaga nuklir. ( Hansen’s Kammer, 2009 ).

- Semen Putih (gray cement) adalah semen yang lebih murni dari semen abu dan digunakan untuk pekerjaan penyelesaian (finishing), seperti sebagai filler atau pengisi. Semen jenis ini dibuat dari bahan utama kalsit (calcite) limestone

murni.

- Oil Well Cement atau semen sumur minyak adalah semen khusus yang digunakan dalam proses pengeboran minyak bumi atau gas alam, baik di darat

maupun di lepas pantai.

- Mixed dan Fly Ash Cement adalah campuran semen abu ( semen Portland ) dengan Pozzolan buatan (fly ash). Pozzolan buatan (fly ash) merupakan hasil sampingan dari pembakaran batubara yang mengandung amorphous silika, aluminium oksida, besi oksida dan oksida lainnya dalam berbagai variasi

jumlah. Semen ini digunakan sebagai campuran untuk membuat beton,

sehingga menjadi lebih keras.

Semakin baik mutu semen maka semakin lama mengeras atau membatunya

jika dicampur dengan air, dengan angka-angka hidrolitas yang dapat dihitung dengan

(% SiO2 + % Al2O3 + Fe2O3) : (%CaO + %MgO)

Angka hidrolitas ini berkisar antara <1/1,5 (lemah) hingga >1/2 (keras sekali). Namun

demikian dalam industri semen angka hidrolitas ini harus dijaga secara teliti untuk

mendapatkan mutu yang baik dan tetap, yaitu antara 1/1,9 dan 1/2,15.

Proses pembuatan semen dapat dibedakan menurut :

· Proses basah : semua bahan baku yang ada dicampur dengan air, dihancurkan

dan diuapkan kemudian dipanaskan dengan menggunakan bahan bakar minyak, bakar

(bunker crude oil). Proses ini jarang digunakan karena masalah keterbatasan energi BBM.

· Proses kering : menggunakan teknik penggilingan dan blending kemudian dibakar dengan bahan bakar batubara. Proses ini meliputi lima tahap pengelolaan

yaitu :

- proses pengeringan dan penggilingan bahan baku di rotary dryer dan

roller meal.

- proses pencampuran (homogenizing raw meal) untuk mendapatkan campuran yang homogen.

- proses pembakaran raw meal untuk menghasilkan terak (clinker : bahan setengah jadi yang dibutuhkan untuk pembuatan semen).

- proses pendinginan terak.

- proses penggilingan akhir di mana clinker dan gypsum digiling dengan

Dari proses pembuatan semen di atas akan terjadi penguapan karena

pembakaran dengan suhu mencapai 900 derajat Celcius sehingga menghasilkan :

residu (sisa) yang tak larut, sulfur trioksida, silika yang larut, besi dan alumunium

oksida, oksida besi, kalsium, magnesium, alkali, fosfor, dan kapur bebas. (

http://www.beacukai.go.id/library/data/Semen.htm )

b. Pasir

Batu pasir (Bahasa Inggris : Sandstone) adalah batuan endapan yang terutama terdiri dari mineral berukuran pasir atau butiran batuan. Sebagian besar batu

pasir terbentuk oleh kuarsa atau feldspar karena mineral-mineral tersebut paling

banyak terdapat di kulit bumi. Seperti halnya pasir, batu pasir dapat memilki berbagai

jenis warna, dengan warna umum adalah coklat muda, coklat, kuning, merah, abu-abu

dan putih. Karena lapisan batu pasir sering kali membentuk karang atau bentukan

topografis tinggi lainnya, warna tertentu batu pasir dapat diidentikan dengan daerah

tertentu. Sebagai contoh, sebagian besar wilayah di bagian barat Amerika Serikat

dikenal dengan batu pasir warna merahnya.

Batu pasir tahan terhadap cuaca tapi mudah untuk dibentuk. Hal ini membuat

jenis batuan ini merupakan bahan umum untuk bangunan dan jalan. Karena kekerasan

dan kesamaan ukuran butirannya, batu pasir menjadi bahan yang sangat baik untuk

dibuat menjadi batu asah (grindstone) yang digunakan untuk menajamkan pisau dan

berbagai kegunaan lainnya. ( http://id.wikipedia.org/wiki/Batu_pasir )

Pasir yang digunakan dalam sample ini adalah pasir sungai yang ukuran

butirannya sangat halus dan lolos ayakan 100 mesh. Butiran pasir yang halus

ditambah semen akan mengisi rongga butiran yang halus sehingga diperoleh hasil

rongga antara butiran cukup lebar sehingga tegangan tidak dapat menyebar secara

merata.

c. Agregat Batu Apung ( Pumice )

Batu apung mempunyai sifat vesikular yang tinggi , mengandung jumlah sel yang banyak (berstruktur selular) akibat ekspansi buih gas alam yang terkandung di

dalamnya, dan pada umumnya Batu apung ( pumice ) adalah jenis batuan yang

berwarna terang, mengandung buih yang terbuat dari gelembung berdinding gelas,

dan biasanya disebut juga sebagai batuan gelas vulkanik silikat. Batuan ini terbentuk

dari magma asam oleh aksi letusan gunung api yang mengeluarkan materialnya ke

udara, kemudian mengalami transportasi secara horizontal dan terakumulasi sebagai

batuan piroklastik terdapat sebagai bahan lepas atau fragmen –fragmen dalam breksi

gunung api. Sedangkan mineral-mineral yang terdapat dalam batu apung adalah

feldspar, kuarsa, obsidian, kristobalit, dan tridimit Jenis batuan lainnya yang memiliki

struktur fisika dan asal terbentuknya sama dengan batu apung adalah pumicit,

vulkanik, cinter, dan scoria. Didasarkan pada cara pembentukan, distribusi ukuran

partikel (fragmen) dan material asalnya, batu apung diklasifikasikan menjadi beberapa

jenis, yaitu : sub-arel, sub-aqueous, new ardante, dan hasilendapan ulang (redeposit).

Sifat kimia dan fisika batu apung antara lain, yaitu : mengandung oksida SiO2, Al2O3,

Fe2O3, Na2O, K2O, MgO, CaO, TiO2, SO3, dan Cl, hilang pijar (Loss of Ignition) 6%,

pH 5, bobot isi ruah 480-960 kg/cm3, peresapan air (water absorption) 16,67 %, berat

jenis 0,8 gr/cm3, hantaran suara (sound transmission) rendah, rasio kuat tekan

terhadap beban tinggi, konduktifitas panas (thermal conductivity) rendah, dan

ketahanan terhadap api sampai dengan 6 jam. Keterdapatan batu apung selalu

meliputi daerah Serang, Sukabumi, Pulau Lombok, dan Pulau Ternate.

(http://www.tekmira.esdm.go.id/data/Batuapung/ulasan.asp?xdir=Batuapung&commI

d=3&comm=Batuapung(pumice) ).

Batu apung banyak digunakan untuk membuat beton ringan dalam hal ini

adalah bata ringan dan berpori, karena kepadatannya rendah dan insulatif. Juga

digunakan sebagai bahan penggosok, seperti pelitur, penghapus pensil, pengelupas

kosmetik, dan lain-lain. (http://id.wikipedia.org/wiki/Batu_apung).

d. Air

Air diperlukan pada pembuatan bata berpori untuk memicu proses kimia

semen, membasahi agregat dan memberikan kemudahan dalam pekerjaan bata. Air

yang dapat diminum umumnya dapat digunakan sebagai campuran bata. Air yang

mengandung senyawa-senyawa yang berbahaya, yang tercemar garam, minyak, gula

atau bahan kimia lainnya, bila dipakai dalam campuran bata akan menurunkan

kualitas bata, bahkan dapat mengubah sifat-sifat bata yang dihasilkan.

Air digunakan untuk membuat adukan menjadi bubur kental dan juga sebagai

bahan untuk menimbulkan reaksi pada bahan lain untuk dapat mengeras. Oleh karena

itu, air sangat dibutuhkan dalam pelaksanaan pengerjaan bahan. Tanpa air, konstruksi

bahan tidak akan terlaksana dengan baik dan sempurna.

2.3. 0 Gas Buang Kendaraan Bermotor

Gas buang menyebabkan ketidaknyamanan pada orang yang berada di tepi

jalan dan menyebabkan masalah pencemaran udara pula. Pengaruh dari pencemaran

khususnya akibat kendaraan bermotor tidak sepenuhnya dapat dibuktikan karena sulit

jenis gas maupun partikulat yang terdiri dari berbagai senyawa anorganik dan organik

dengan berat molekul yang besar dan dapat langsung terhirup melalui hidung dan

mempengaruhi masyarakat di jalan raya dan sekitarnya. Bahan pencemaran yang

terutama terdapat dalam gas buang kendaraan bermotor yang keluar dari knalpot

adalah CO, dan berbagai oksida Nitrogen (NOx), bahan bakar tertentu seperti

hidrokarbon dan timbal organik, dilepaskan ke udara karena adanya penguapan dari

sistem bahan bakar.

Gambar 2.1. Knalpot Kendaraan ( http://kaskustoday.com/oto/knalpot-mobil-avanza mantap/ )

Sisa hasil pembakaran berupa air ( H2O ), gas CO atau disebut juga karbon

monoksida yang beracun, CO2 yang merupakan gas rumah kaca, NOx senyawa

nitrogen oksida, HC berupa senyawa Hidrat arang sebagai akibat ketidaksempurnaan

proses pembakaran. Gas ini dikeluarkan dari knalpot kendaraan. Knalpot itu sendiri

adalah salah satu saluran gas buang yang punya fungsi mengalirkan gas buang dari

ruang bakar mesin dan meredam suara yang keluar dari ruang bakar mesin.

Setelah berada di udara, beberapa senyawa yang terkandung dalam gas buang

dapat berubah karena adanya suatu reaksi misalnya dengan sinar matahari dan uap air,

reaksi di udara yang mengubah nitrogen monoksida (NO) yang terkandung dalam gas

buang kendaraan bermotor menjadi NO2 yang lebih reaktif dan reaksi kimia antara

berbagai oksida nitrogen dengan senyawa hidrokarbon yang menghasilkan ozon dan

oksida lain yang dapat menyebabkan asap awan fotokimia. Pembentukan fotokimia

ini terkadang tidak terjadi di tempat asal sumber, tetapi dapat terbentuk di pinggiran

kota atau di tempat lain tergantung pada kondisi reaksi dan kecepatan angin. Emisi

gas buang kendaraan juga cenderung membuat kondisi tanah dan air menjadi asam

dan menyebabkan terlepasnya ikatan tanah atau sedimen dengan beberapa mineral

atau logam, sehingga logam tersebut dapat mencemari lingkungan.

Bahan pencemaran yang terutama mengganggu saluran pernafasan adalah

oksida nitrogen, oksida sulfur, oksida carbon, hidrokarbon, logam berat tertentu dan

partikulat. Berdasarkan sifat kimia dan perilakunya di lingkungan, dampak bahan

pencemaran yang terkandung di dalam gas buang kendaraan digolongkan sebagai

berikut :

a. Bahan-bahan pencemar yang terutama mengganggu saluran pernafasan

seperti oksida sulfur, partikulat, oksida nitrogen, ozon dan oksida lainnya.

b. Bahan-bahan pencemar yang menimbulkan pengaruh racun sistemik

seperti hidrokarbon monoksida dan timah hitam atau timbal.

c. Bahan-bahan pencemar yang dicurigai menimbulkan kanker seperti

hidrokarbon

d. Kondisi yang mengganggu kenyamanan seperti kebisingan, debu jalanan,

dan lain-lain.

Nitrogen oksida merupakan gas paling beracun karena larutan NO2 dalam air

kedalam saluran pernafasan yang lebih dalam. Bagian saluran yang pertama

kali dipengaruhi adalah membran mukosa dan jaringan paru. Organ lain yang

dapat dicapai oleh NO2 dari paru adalah melalui darah. Hasil pengamatan pada

manusia menunjukkan bahwa NO sebesar 250 μg/m3 dan 500 μg/m3

mengganggu saluran pernafasan pada penderita asma dan orang sehat.

Senyawa-senyawa kimia yang masuk ke dalam hidung dan ada dalam

mukosa bronkial juga dapat terbawa oleh darah atau tertelan masuk kedalam

tenggorokkan dan diabsorbsi masuk kedalam saluran pencernaan. Selain itu

juga pengaruh yang tidak langsung misalnya melalui makanan, seperti timah

hitam. Diantara senyawa-senyawa yang terkandung di dalam gas kendaraan

yang dapat menimbulkan pengaruh sistemik, yang paling penting adalah

karbon monoksida dan timbal.

Karbon monoksida dapat terikat dengan hemoglobin darah lebih kuat

dibandingkan dengan oksigen yang membentuk karboksihemoglobin,

sehingga menyebabkan terhambatnya pasokan oksigen ke jaringan tubuh.

Pengaruh CO diketahui dapat mempengaruhi kerja jantung, sistem syaraf

pusat, juga janin dan semua organ tubuh yang peka terhadap kekurangan

oksigen. Pengaruh CO terhadap sistem kardiovaskuler cukup nyata teramati

walaupun dalam kadar rendah. Penderita penyakit jantung dan penyakit

paru-paru merupakan kelompok yang peka terhadap pengaruh CO. Studi eksprimen

terhadap pasien jantung dan penyakit paru menemukan adanya pasokan

oksigen ke jantung selama melakukan latihan gerak badan pada kadar COHb

yang cukup rendah 2,7 %. Pengaruh terhadap janin pada prinsipnya adalah

karena pengaruh CO pada kadar tinggi dapat menyebabkan kurangnya

tekanan oksigen di dalam flasenta dan juga pada janin dan darah. Hal inilah

yang menyebabkan kelahiran prematur bayi dengan berat badan yang rendah

dibandingkan dengan kelahiran bayi normal.

2.4. Absorbsi

Absorbsi adalah terserapnya atau terikatnya suatu subtansi (adsorbat) pada permukaan yang dapat menyerap (adsorben). Adsorbsi dapat terjadi diantara zat padat dan zat cair, zat padat dengan gas, zat cair dengan zat cair, dan zat cair dengan gas.

Adsorbsi terjadi karena molekul-molekul pada permukaan zat yang memiliki gaya

tarik dalam keadaan tidak setimbang yang cenderung tertarik kearah dalam (gaya

kohesi adsorben lebih besar dari gaya adhesinya). Ketidakseimbangan gaya tarik

tersebut mengakibatkan zat yang digunakan sebagai adsorben cenderung menarik

zat-zat lain yang bersentuhan dengan permukaannya. Berdasarkan interaksi molekular

antara permukaan adsorben dengan adsorbat, adsorbsi dibagi menjadi dua bagian,

yaitu adsorbsi fisika dan adsorbsi kimia.

Adsorbsi fisika terjadi bila gaya intermolekul lebih besar dari gaya tarik antar molekul atau gaya tarik menarik yang relatif lemah antara adsorbat dengan

permukaan adsorben, gaya ini disebut gaya Van der Waals, sehingga adsorbat dapat bergerak dari satu bagian permukaan ke bagian permukaan lain dari adsorben.

Adsorbsi ini berlangsung cepat, dapat membentuk lapisan jamak (multilayer), dan dapat bereaksi balik (reversible) karena energi yang dibutuhkan relatif rendah.

Adsorbsi kimia terjadi karena adanya reaksi antara molekul-molekul adsorbat dengan adsorben dimana terbentuk ikatan kovalen dengan ion. Gaya ikat adsorben ini

bervariasi tergantung pada zat yang bereaksi. Adsorben jenis ini bersifat irreversible

2.5. Pembuatan Bata Berpori

Proses pembuatan bata berpori dapat dilakukan dengan berbagai cara antara lain:

a. Pembuatan campuran

Agregat batu apung dibebaskan dari kotoran serat benda-benda organik

lainnya, kemudian dilanjutkan dengan pencampuran semen, pasir dan batu

apung sesuai dengan komposisi yang telah ditetapkan, dan kemudian

ditambahkan air sampai tercapai campuran setengah basah (lengas) yang

merata.

b. Pencetakan

Pencetakan bata berpori dilakukan dengan menggunakan alat cetak manual.

Alat cetak diolesi dengan minyak pelumas secukupnya, kemudian campuran

dimasukkan ke dalam cetakan sedikit demi sedikit sambil dipadatkan dengan

penumbukan ( sampai dicapai kepadatan optimum )

c. Pemeliharaan awal

Pembukaan cetakan dilakukan dengan hati-hati dan perlahan-lahan untuk

menghindari kerusakan-kerusakan dan ketidaksempurnaan hasil seperti retak –

retak, bentuk maupun sudut-sudutnya. Bata berpori yang sudah dilepaskan

dari cetakannya dibiarkan selama 24 jam.

d. Pemeliharaan akhir

Pengeringan dilakukan selama 3 – 4 minggu dalam keadaan tersusun. Dan

matahari akan menyebabkan retak – retak, yang dapat mengurangi kekuatan

bata. ( Rusli, Iwan Suprijanto, I B Gd Putra Budiana, 2009 )

2.6. Karakteristik Bahan 2.6.1. Densitas

Densitas pada material didefenisikan sebagai perbandingan antara massa (m)

dengan volume (v). Setiap zat memiliki densitas yang berbeda. Dan satu zat yang

sama berapapun massanya dan volumenya, akan memiliki densitas yang sama pula.

Oleh sebab itu, dikatakan bahwa massa jenis atau densitas merupakan ciri khas suatu

zat. Densitas dinyatakan dalam gr/cm3 dan dilambangkan dengan ρ (rho).

Untuk menghitung besarnya densitas dipergunakan persamaan sebagai berikut

:

Pada saat terbentuknya agregat kemungkinan ada terjadinya udara yang

terjebak dalam lapisan agregat atau terjadi karena dekomposisi mineral pembentuk

akibat perubahan cuaca, maka terbentuklah lubang atau rongga kecil di dalam butiran

di seluruh tubuh butiran. Pori-pori mungkin menjadi reservoir air bebas di dalam

agregat. Persentase berat air yang mampu diserap agregat di dalam air disebut serapan

air.

Untuk mengetahui besarnya serapan air dihitung dengan menggunakan

persamaan sebagai berikut :

Kekerasan didefenisikan sebagai ketahanan bahan terhadap penetrasi pada

permukaannya. Cara pengukuran kekerasan dapat ditetapkan dengan deformasi yang

berbeda-beda, yaitu kekerasan Brinnel, Rochwell, Vickers, yaitu yang disebut Static Hardness Tests.

Dynamic Hardness Tests contohnya Shore Scleroscope, Pendulum Hardness,

Cloudburst Test, Equotip Hardness. Alat uji kekerasan yang sering digunakan adalah

Brinnel Hardness, Rockwell dan Vickers. Ketiga alat uji ini menggunakan indentor yang bentuknya berupa bola kecil, piramid, atau tirus. Identor berfungsi sebagai

pembuat jejak pada logam (sampel) dengan pembebanan tertentu, nilai kekerasan

diperoleh setelah diameter jejak diukur.

sesuai dengan nama penemunya Dietmar Leeb, menggunakan baterai dalam mengoperasikannya dan bekerja secara otomatis (digital), penggunaannya sangat

praktis sesuai dengan bentuknya yang kecil dan sederhana dan dapat dibawa

emanapun.

benda u ilai tekan digunakan rumus :

k

Untuk menghitung besarnya kekerasan sampel dipergunakan persamaan :

Kuat Tekan

Nilai kuat tekan sampel didapat melalui tata cara pengujian secara manual

dengan memberikan beban tekan bertingkat dengan peningk

ji. Untuk mendapatkan n

Kuat Impak didefenisikan suatu kriteria penting untuk mengetahui kegetasan

dalam

Pengujian impak dilakukan untuk mengetahui besar energi yang diserap oleh

spesim

Harga impak menjadi besar dengan meningkatnya absorbsi kadar air dan

menjadi kecil karena pengeringan. Impak dari benda uji dapat diperoleh

menggunakan persamaan :

keadaan biasa bersifat liat, namun berubah menjadi getas akibat pembebanan

tiba-tiba pada suatu kondisi tertentu dengan satuan Newton meter.

en per satuan luas. Pengujian impak menggunakan benda uji berbentuk

penampang balok.

getahui besar persentase gas buang dari kendaraan bermotor yang

terserap oleh sampel dapat ditentukan dengan persamaan matematis sebagai berikut :

Dimana : Xo = banyaknya gas CO, CO2 , HC dan O2 sebelum menggunakan filter

BAB III

PENELITIAN

3.1. T

3.1.1. Penelitian ini dilakukan di :

a. Balai Riset dan Standardisasi Industri Medan, Jl. Medan – Tj. Morawa Km.

3.1.2. Waktu Penelitian

Penelitian ini dilakukan mulai bulan Desember 2009 sampai dengan bulan

3.2. A

3.2.1. Alat yang digunakan

2. n Mortal dan Pastel serta Mesin

3. butiran partikel atau kehalusan bahan digunakan

r

METODE

empat Dan Waktu Penelitian

9,3 Medan

b. PT. Capella Medan, Jl. Jend. Gatot Subroto Km 6,2 No. 158/180 Medan

Juli 2010

lat Dan Bahan Penelitian

1. Untuk menimbang bahan bata berpori digunakan neraca Ohauss

Untuk menggiling bahan digunaka

Penggiling

Mengukur besar

peralatan ayakan manual 100 mesh

4. Membentuk sampel digunakan cetakan yang dibuat sendiri yang

5. Untuk merendam sampel digunakan wadah

ung diambil dari sungai Padang yang terdapat di daerah

Kotamadya Tebing Tinggi. Sedangkan semen Portland tipe I berasal dari toko.

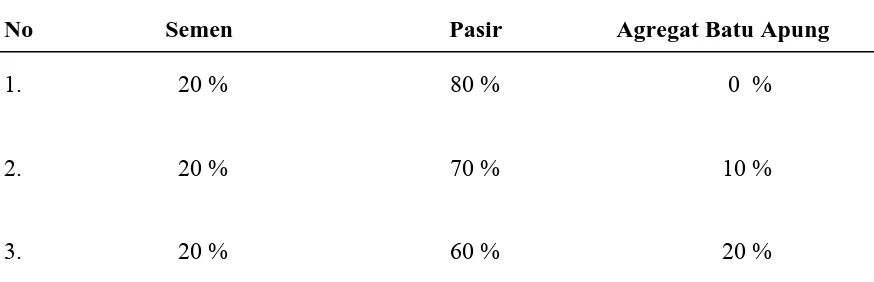

Perbandingan bahan baku diatas adalah seperti tercantum dalam tabel 3.1

Bahan Bata Berpori

4. 20 % 50 % 30 %

5. 20 % 40 % 40 %

6. 20 % 30 % 50 %

7. 20 % 20 % 60 %

8. 20 % 10 % 70 %

3.3. rosedur Penelitian

Penelitian ini dilakukan pada kendar 6 H12) dengan

Berpori untuk Uji Gas Buang Kendaraan

Penimbangan : untuk mengetahui massa kering Pengukuran : untuk mengetahui volume sampel

Perendaman selama 2 hari

3.4. ter Penelitian

a

Pada penelitian ini yang menjadi variabel tetap adalah persentase gas

buang yang disaring (di filter ) oleh bahan agregat bata berpori, sedangkan

variabel bebas adalah komposisi bahan pasir dan agregat batu apung pada

Parameter adalah ukuran data yang akan diperoleh dari hasil penelitian. menjadi parameter dalam penelitian ini adalah :

rinell, Vickers)

gas buang kendaraan dengan gas analizer

Alat pengumpul data adalah instrumen yang digunakan seperti Neraca, Ayakan, Jangka sorong dan lainnya yang berhubungan dengan karakterisasi. Variabel dan Parame

.Variabel Penelitian

komposisi yang berbeda.

b. Parameter Penelitian

Adapun yang

1. Densitas

2. Serapan Air

3. Kekerasan (B

4. Kuat Tekan

5. Kuat Impak

6. Absorpsi bata berpori terhadap

3.6. Pembua

Adapun langkah – langkah yang dilakukan dalam pembuatan sampel

sebagai berikut :

1.

Seluruh bahan baku awalnya masih dalam bentuk bongkahan / batuan (

lampiran G. 1 ). Kemudian dihancurkan dengan menggunakan mortal,

digiling dengan mesin penggiling ( lampiran I. 4 ) batuan sehingga

menghasilkan serbuk halus dengan ukuran serbuk 100 mesh ( lampiran G. 1

) . Penggilingan ini di lakukan di Balai Riset dan Standardisasi Industri

dan – Tj. Morawa Km 9,3 Medan.

2.

Ayakan digunakan untuk menyaring bahan baku agar diperoleh besar butiran

yang seragam. Ayakan yang digunakan adalah 100 mesh dengan jenis

Retsch Test Sieve A Stmell 250 micron ( lampiran I. 5 ). Hasil pengayakan menjadi bahan baku berupa serbuk halus yang dapat melewati ayakan

Bahan sampel yang telah dicampur kemudian ditimbang dengan

menggunakan neraca Ohauss ( lampiran I. 1 ) sesuai komposisi yang

dibutuhkan. Semen ditimbang sebanyak 20 % sampai sembilan sampel.

Kemudian pasir dan batu apung ditimbang dari komposisi 1 sampai

% batu apung dan 70 % pasir, komposisi 3, 20 % batu apung dan 60 % pasir,

komposisi 4, 30 % batu apung dan 50 % pasir, komposisi 5, 40 % batu

apung dan 40 % pasir dan begitu seterusnya sampai pada komposisi 9.

4. Pencampuran (mixed)

10 %, 0 % dan

setiap komposisi sampel dicampur semen sebanyak 20 %.

5. Pembentukan sampel

pencetak sehingga diperoleh sampel bata berpori setinggi 20 cm. Kemudian Semua bahan – bahan bata berpori tersebut dicampur dengan menambahkan

media air lalu diaduk dengan menggunakan mixer ( lampiran I. 6 ) sesuai

dengan komposisi 1 sampai pada komposisi 9. Pencampuran dilakukan

dengan tujuan untuk memperoleh suatu bahan yang merata ( homogen ) agar

bahan tidak berkelompok pada satu bagian bahan. Pengadukan/pencampuran

ini dilakukan ± 45 menit. Persentase komposisi campuran yang digunakan

adalah batu apung 0 %, 10 %, 20 %, 30 %, 40 %, 50 %, 60 %, 70 %, 80 %

dan pasir 80 %, 70 %, 60 %, 50 %, 40 %, 30 %, 20 %,

Bahan yang telah dicampur dituang kedalam cetakan berbentuk selinder.

Cetakan ini terdiri dari dua selinder. Selinder pertama berdiameter lebih

besar dengan diameter 4,5 cm dan selinder kedua berdiameter lebih kecil

dengan diameter 2,2 cm dan tinggi keduanya masing – masing 20 cm.

Selinder kecil diletakkan di sebelah dalam dari selinder yang lebih besar (

lampiran I. 3a ). Bahan campuran bata berpori yang berbentuk serbuk basah

dituang kedalam catakan ( ruang antara selinder besar dan selinder kecil ),

sampel aplikasi ini dibuka dari cetakan selama 7 hari dan dikeringkan

selama 28 hari. ( lampiran H. 1 )

Untuk pengukuran kuat impak, dibuat sampel berbentuk balok (pelet) yang

panjangnya 12,20 cm, lebar 3,10 cm, dan tinggi 2,70 cm ( lampiran H. 3 ).

Untuk pengukuran densitas, serapan air, kekerasan dan kuat tekan dibuat

sampel berbentuk selinder (koin) dengan diameter 5,10 cm dan tinggi 4,9 cm

( lampiran H. 2 ). Sampel dicetak dan dipres dengan alat pencetak ( lampiran

I. 2 ) sampai tekanan 24,03 MPa. Setelah itu sampel dibuka dari cetakan (

lampiran I. 3b ) dan dibiarkan diruang terbuka untuk dikeringkan selama 28

hari.

6. Pengeringan sampel

Pengeringan dilakukan diruangan dengan suhu kamar (270C) dan terhindar

dari sinar matahari karena penguapan rendah maka kelembabannyapun

rendah sehingga dapat mengurangi kecepatan menguapnya air dari

permukaan. Kecepatan pengeringan akan mengakibatkan sampel retak.

Pengeringan dilakukan selama 28 hari. Setelah pengeringan sampel selama

28 hari, sampel tersebut ditimbang untuk mengetahui massa keringnya

dengan neraca Ohauss, sambil diukur diameter dan tebal sampel dengan

menggunakan jangka sorong untuk sampel yang berbentuk selinder (koin),

sehingga diperoleh masing – masing volume sampel tersebut. Sedangkan

sampel yang berbentuk balok tadi hanya diukur lebar, dan tingginya saja,

agar diperoleh masing-masing luas sampel tersebut.

Perendaman dilakukan secara perlahan – lahan, dengan membiarkan

sembilan sampel yang berbentuk selinder (koin) tetap didalam wadah yang

berisi air sampai sampel berada pada posisi didasar wadah selama 2 hari,

Setelah itu sampel dikeluarkan dari wadah untuk ditimbang massa basahnya.

Tahap selanjutnya dilakukan pengukuran – pengukuran.

Gambar 3.2. Perendaman Sampel

3.7. Pengukuran Densitas

Pengukuran densitas dilakukan dengan menimbang massa kering

dengan neraca Ohauss dan menghitung volume sampel dengan mengukur

diameter dan tebal sampel dengan menggunakan jangka sorong, lalu dihitung

densitasnya dengan menggunakan persamaan (2.1).

3.8. Pengukuran Serapan Air

Pengukuran serapan air dilakukan dengan menimbang massa kering

menggunakan neraca Ohauss. Kemudian dihitung serapan airnya dengan

menggunakan persamaan (2.2).

3.9. Pengujian Kekerasan

Pengujian kekerasan dilakukan di Balai Riset dan Standardisasi

Industri Medan, yaitu dengan menggunakan alat Digital Equatip Hardness Tester yakni alat yang berfungsi untuk mengukur kekerasan ( lampiran I. 9 ). Hasil pengujian langsung tertera di monitor alat dalam satuan BH ( Brinell Hardness ), yang kemudian dikonversikan ke VH ( Vickers Hardness ) dengan menggunakan persamaan (2.3).

3.10. Pengujian Kuat Impak

Pengujian impak dilakukan untuk mengetahui besar energi yang

diserap oleh spesimen persatuan luas. Pengujian kuat impak menggunakan

sampel berbentuk balok. Pengujian dilakukan setelah bata berpori dikeringkan

selama 28 hari. Pengujian impak dengan menggunakan alat Iber Test yang berfungsi untuk mengukur kuat impak ( lampiran I. 8 ). Pengujian impak

bertujuan untuk mengetahui nilai pukul sampel yang diuji. Diukur lebar dan

tinggi sampel dengan menggunakan jangka sorong, lalu dihitung luas benda uji.

Sampel diletakkan pada dua tumpuan sehingga bagian yang ditekik/dipukul

terletak di tengah-tengah. Lalu ayunan dilepas dari kedudukan semula dan

dibaca nilai Energi pada skala penunjuk. Kemudian dihitung nilai impaknya

dengan menggunakan persamaan (2.5).

Pengujian kuat tekan dilakukan di Balai Riset dan Standardisasi

Industri Medan, yaitu dengan menggunakan alat Universal Testing Machine

yang berfungsi untuk mengukur kekuatan tekan ( lampiran I. 7 ), sampel diukur

diameternya, sehingga dapat dihitung luas permukaannya. Jarum penunjuk pada

alat diatur sehingga menunjukkan angka nol. Beban diletakkan di atas sampel

yang berbentuk selinder sehingga pada alat tertera beban maksimal yang dapat

di tahan benda sampai sampel retak. Kemudian dihitung kuat tekannya dengan

menggunakan persamaan (2.4).

3.12. Pengujian Absorbsi Gas Buang

Uji absorbsi gas buang dilakukan di PT. Capella Medan Jl. Jend. Gatot

Subroto Km 6,2 No.158/180 Medan dengan menggunakan Automotive Gas

Analyzer ( lampiran I. 10 ), yang bekerja secara komputerisasi. Pengujian

dilakukan dengan menggunakan sampel aplikasi yang berbentuk selinder

dengan cara menempatkan sampel di dalam knalpot kendaraan dengan bantuan

baut, kemudian dimasukkan sensor pendeteksi gas buang kedalam sampel.

Pengujian untuk tiap sampel dilakukan selama 15 menit.

BAB IV

HASIL DAN PEMBAHASAN

4.1. Densitas

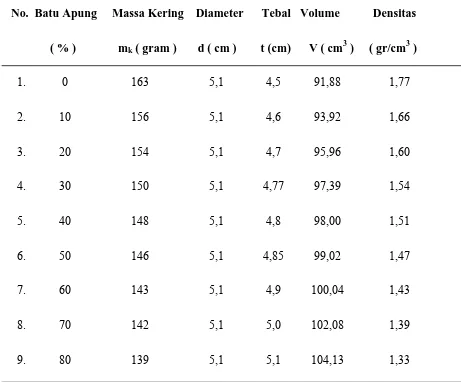

Tabel 4.1. Hasil Pengukuran Densitas

No. Batu Apung Massa Kering Diameter Tebal Volume Densitas ( % ) mk ( gram ) d ( cm ) t (cm) V ( cm3 ) ( gr/cm3 ) 1. 0 163 5,1 4,5 91,88 1,77

2. 10 156 5,1 4,6 93,92 1,66

3. 20 154 5,1 4,7 95,96 1,60

4. 30 150 5,1 4,77 97,39 1,54

5. 40 148 5,1 4,8 98,00 1,51

6. 50 146 5,1 4,85 99,02 1,47

7. 60 143 5,1 4,9 100,04 1,43

8. 70 142 5,1 5,0 102,08 1,39

9. 80 139 5,1 5,1 104,13 1,33

Dari tabel 4.1 di atas, dapat dihitung nilai densitas dengan menggunakan

persamaan 2.1 ( lampiran A ). Kemudian dapat dibuat grafik hubungan antara variasi

Grafik Komposisi Batu Apung Vs Densitas

Gambar 4.1. Grafik hubungan antara variasi komposisi batu apung pada bata berpori terhadap nilai densitas

Bahwa dari grafik di atas terlihat pertambahan variasi komposisi batu apung

cenderung menurunkan densitas bata berpori, semakin bertambah variasi batu apung

maka densitas dari bata berpori semakin menurun. Hal ini dikarenakan batu apung

lebih ringan dari pasir, sehingga massa bata berpori semakin kecil dengan variasi

komposisi batu apung yang semakin besar. Pengujian densitas ini dilakukan setelah

bata berpori mengalami masa pengeringan selama 28 hari. Dalam hal ini densitas

bata berpori untuk variasi komposisi 0 %, 10 %, 20 %, 30 %, 40 %, 50 %, 60 %, 70

%, dan 80 % batu apung dari massa pasir, berturut-turut diperoleh 1,77 gram/cm3,

1,66 gram/cm3, 1,60 gram/cm3, 1,54 gram/cm3, 1,51 gram/cm3, 1,47 gram/cm3, 1,43

4.2.Serapan Air

Setelah sampel bata berpori mengalami pengeringan selama 28 hari dan dilakukan pengukuran, hasil pengukuran serapan air dari bata berpori diperlihatkan

pada tabel 4.2. di bawah ini.

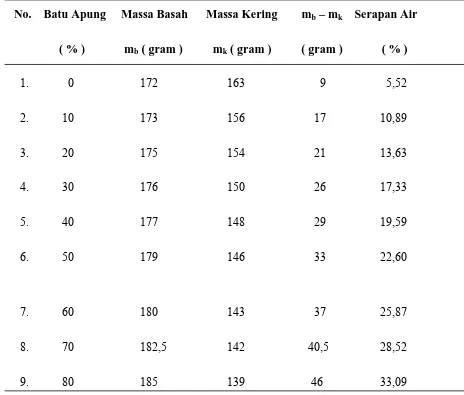

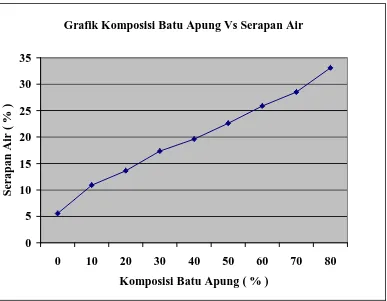

Tabel 4.2. Hasil Pengukuran Serapan Air

No. Batu Apung Massa Basah Massa Kering mb – mk Serapan Air ( % ) mb ( gram ) mk ( gram ) ( gram ) ( % ) 1. 0 172 163 9 5,52 2. 10 173 156 17 10,89

3. 20 175 154 21 13,63

4. 30 176 150 26 17,33

5. 40 177 148 29 19,59

6. 50 179 146 33 22,60

7. 60 180 143 37 25,87

8. 70 182,5 142 40,5 28,52

9. 80 185 139 46 33,09

Dari tabel 4.2. di atas, dapat dihitung nilai serapan air dengan menggunakan

persamaan 2.2 ( lampiran B ). Selanjutnya dapat dibuat grafik hubungan antara variasi

Grafik Komposisi Batu Apung Vs Serapan Air

Gambar 4.2. Grafik hubungan antara variasi komposisi batu apung pada bata berpori terhadap nilai serapan air

Bahwa dari grafik di atas terlihat pertambahan variasi komposisi batu apung

cenderung menaikkan nilai serapan air bata berpori, semakin bertambah variasi batu

apung maka serapan air dari bata berpori semakin meningkat. Hal ini dikarenakan

batu apung memiliki permukaan pori – pori yang lebih luas, cenderung tidak padat

dan berongga sehingga serapan airnya pun semakin besar. Pengujian serapan air ini

dilakukan setelah bata berpori mengalami masa pengeringan selama 28 hari. Serapan

air bata berpori untuk variasi komposisi 0 %, 10 %, 20 %, 30 %, 40 %, 50 %, 60 %,

70 %, dan 80 % batu apung dari massa pasir, berturut-turut adalah 5,52 %, 10,89 %,

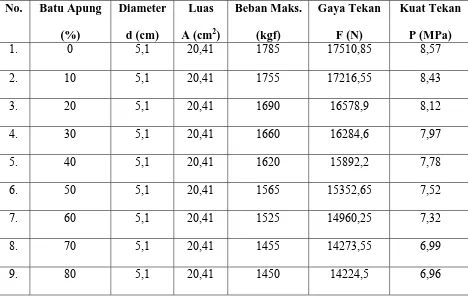

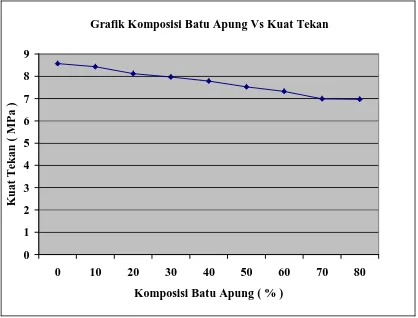

4.3. Kuat Tekan

Setelah sampel bata berpori mengalami pengeringan selama 28 hari dan dilakukan pengujian, hasil pengujian kuat tekan dari bata berpori diperlihatkan pada

tabel 4.3. di bawah ini.

Tabel 4.3. Hasil Pengujian Kuat Tekan

No. Batu Apung

Dari tabel 4.3. di atas, dapat dihitung nilai kuat tekan dengan menggunakan

persamaan 2.4. ( lampiran C ). Selanjutnya dapat dibuat grafik hubungan antara

variasi komposisi batu apung terhadap nilai kuat tekan seperti gambar di bawah ini.

Grafik Komposisi Batu Apung Vs Kuat Tekan bata berpori terhadap nilai kuat tekan

Bahwa dari grafik di atas terlihat pertambahan variasi komposisi batu apung

cenderung menurunkan nilai kuat tekan bata berpori, semakin bertambah variasi batu

apung maka kuat tekan dari bata berpori semakin menurun. Hal ini dikarenakan daya

ikat semen terhadap batu apung berkurang dengan semakin bertambahnya variasi

komposisi batu apung sehingga batu apung hanya bersifat sebagai bahan pengisi.

Sedangkan semen bersifat sebagai bahan pengikat. Pengujian kuat tekan ini dilakukan

setelah bata berpori mengalami masa pengeringan selama 28 hari. Kuat tekan bata

berpori untuk variasi komposisi 0 %, 10 %, 20 %, 30 %, 40 %, 50 %, 60 %, 70 %, dan

80 % batu apung dari massa pasir, berturut-turut adalah 8,57 MPa, 8,43 MPa, 8,12

4.4. Kuat Impak

Setelah sampel bata berpori mengalami pengeringan selama 28 hari dan dilakukan pengujian, hasil pengujian kuat impak dari bata berpori diperlihatkan pada

tabel 4.4. di bawah ini.

Tabel 4.4. Hasil Pengujian Kuat Impak

No. Batu Apung

Dari tabel 4.4. di atas, dapat dihitung nilai kuat Impak dengan menggunakan

persamaan 2.5. ( lampiran D ). Selanjutnya dapat dibuat grafik hubungan antara

variasi komposisi batu apung terhadap nilai kuat Impak seperti gambar di bawah ini.