KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa, yang oleh karena kasih karunia dan penyertaanNya, penulis dapat menyelesaikan Tugas Sarjana ini dengan baik. Tugas Sarjana ini merupakan salah satu syarat bagi penulis untuk memperoleh gelar Sarjana Teknik di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Tugas Sarjana ini berjudul “Perancangan Preventive Maintenance dengan

Modularity Design di PT. Morawa Electric Transbuana”. Tugas Sarjana ini merupakan sarana bagi penulis untuk mengaplikasikan sebagian ilmu yang diperoleh selama masa pekuliahan terhadap suatu perusahaan.

Penulis menyadari masih banyak kekurangan dalam Tugas Sarjana ini. Oleh karena itu, kritik dan saran yang bersifat membangun sangat diharapkan untuk penyempurnaan Tugas Sarjana ini. Akhir kata, penulis mengharapkan agar Tugas Sarjana ini dapat memberikan manfaat bagi semua pihak yang memerlukannya.

Medan, Agustus 2012

bimbingan dan dukungan dari berbagai pihak, baik berupa materi, moral, informasi maupun administrasi. Oleh karena itu, penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT selaku Sekretaris Departemen Teknik Industri Universitas Sumatera Utara.

3. Ibu Ir. Rosnani Ginting, MT dan Bapak Ir. Mangara Tambunan, M.Sc selaku Koordinator Tugas Sarjana Departemen Teknik Industri Universitas Sumatera Utara.

4. Bapak Prof. Dr. Ir. Sukaria Sinulingga, MEng selaku Koordinator Bidang Manufaktur dan Dosen Pembimbing I yang telah memberikan bimbingan dalam pengajuan judul Tugas Sarjana dan pengerjaan Laporan Tugas Sarjana. 5. Bapak Ir. Rosnani Ginting, MT selaku Dosen Pembimbing II yang telah

memberikan bimbingan selama pengerjaan Laporan Tugas Sarjana.

7. Kedua orangtua penulis (Bapak S. Aritonang dan Ibu Hermin Hawati Siahaan), abang dan adik penulis (Anes dan Eka), dan seluruh keluarga besar penulis yang telah memberi dukungan dan doa bagi penulis.

8. Kelompok KTB (Kak Elfrida, Kak Maryati, Kak Weni, Lidia, Mega, Sinur) yang telah memberi dukungan dan doa bagi penulis.

9. Sahabat penulis, yaitu Melisa, Elfrida, Frisilia, Ayu, Putri, Suhartono, Nanda, Yusnia, Atania, dan Anita atas bantuan dan masukannnya dalam menyelesaikan Laporan Tugas Sarjana.

10. Semua rekan-rekan Teknik Industri USU stambuk 2007 yang telah memberi masukan dan semangat kepada penulis.

11. Bang Mijo, Bang Nurmansyah, Bang Ridho, Kak Dina, dan Kak Ani atas bantuan yang telah diberikan dalam memperlancar penyelesaian administrasi Tugas Sarjana.

Kepada semua pihak yang telah banyak membantu dalam menyelesaikan Tugas Sarjana ini dan tidak dapat penulis sebutkan satu per satu, penulis mengucapkan terima kasih. Akhir kata, semoga laporan ini bermanfaat bagi kita semua.

Medan, Agustus 2012

LEMBAR JUDUL

LEMBAR PENGESAHAN ... i

SERTIFIKAT EVALUASI TUGAS SARJANA ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvii

ABSTRAK ... xviii

I PENDAHULUAN ... I-1 1.1. Latar Belakang Masalah ... I-1 1.2. Perumusan Masalah ... I-3 1.3. Tujuan dan Manfaat ... I-3 1.4. Batasan Masalah dan Asumsi ... I-4 1.5. Sistematika Penulisan Tugas Akhir ... I-5

DAFTAR ISI (Lanjutan)

BAB HALAMAN

III LANDASAN TEORI ... III-1 3.1. Pemeliharaan (Maintenance) ... III-1 3.2. Preventive Maintenance ... III-2 3.3. Modularisasi ... III-4 3.4. Index of Fit ... III-5 3.5. Distribusi-distribusi Kerusakan ... III-5 3.5.1. Distribusi Normal ... III-6 3.5.2. Distribusi Lognormal ... III-7 3.5.3. Distribusi Eksponensial ... III-8 3.5.3. Distribusi Weibull ... III-9 3.6. Mean Time To Failure (MTTF) ... III-11 3.7. Fungsi dan Parameter Keandalan (Reliability) ... III-12 3.8. Model Perhitungan Total Ekspetasi Biaya Penggantian ... III-13

DAFTAR ISI (Lanjutan)

BAB HALAMAN

4.4. Kerangka Konseptual ... IV-2 4.5. Definisi Operasional ... IV-2 4.6. Tahap Penelitian ... IV-3 4.7. Pengumpulan Data ... IV-4 4.7.1. Sumber Data ... IV-4 4.7.2. Metode Pengumpulan Data ... IV-5 4.7.3. Instrumen Penelitian ... IV-5 4.8. Pengolahan Data ... IV-5 4.9. Analisis Pemecahan Masalah ... IV-7 4.10. Kesimpulan dan Saran ... IV-7

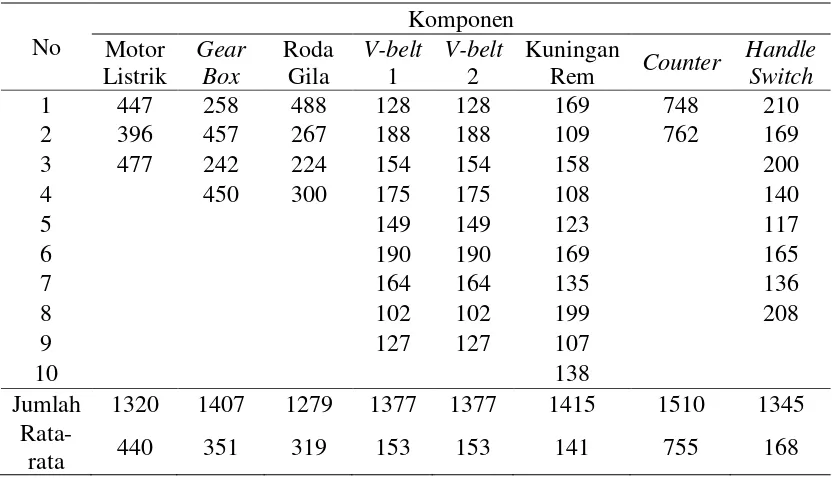

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data ... V-1 5.1.1. Jadwal Perawatan Mesin Perusahaan ... V-1 5.1.2. Waktu Kerusakan dan Perawatan Komponen Mesin ... V-1 5.1.3. Upah, Jumlah Jam Kerja, Hari Kerja, dan Jumlah

Tenaga Kerja Bagian Perawatan Mesin ... V-3 5.1.4. Jumlah Produk per Hari dan Keuntungan Produk per

5.2. Pengolahan Data ... V-4 5.2.1. Perhitungan Korelasi Kerusakan Mesin ... V-4

5.2.1.1. Perhitungan Korelasi antara Kerusakan Mesin dengan Umur Komponen ... V-4 5.2.1.2. Perhitungan Korelasi antara Kerusakan Mesin

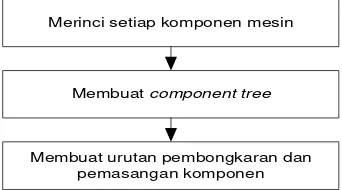

dengan Jadwal Perawatan ... V-5 5.2.2. Modularity Design ... V-7 5.2.2.1. Mesin Produksi dan Komponen-komponen ... V-7 5.2.2.2. Pengelompokkan Komponen Mesin Berdasarkan Desain Modular ... V-8 5.2.2.3. Standard Operation Procedure (SOP)

Perawatan Mesin ... V-9 5.2.3. Selang Waktu Perawatan Mesin ... V-10 5.2.4. Penentuan Distribusi Kerusakan Komponen Mesin ... V-11

5.2.5. Perhitungan Parameter dan MTTF Komponen Mesin .... V-18 5.2 5.2.7. Perhitungan Upah Tenaga Kerja Bagian Perawatan

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.9.1. Perhitungan Biaya Penggantian Komponen Akibat Breakdown ... V-23 5.2.9.2. Perhitungan Biaya Penggantian Komponen

secara Preventive Maintenance ... V-24 5.2.9.3. Perhitungan Biaya Penggantian Komponen

secara Preventive Maintenance Berdasarkan

Modularity Design ... V-26 5.2.10. Perhitungan Selang Waktu Penggantian (tp) yang

Optimal ... V-27 5.2.10.1. Perhitungan Selang Waktu Penggantian (tp)

yang Optimal Berdasarkan Preventive Maintenance ... V-27 5.2.10.2. Perhitungan Selang Waktu Penggantian (tp)

yang Optimal Berdasarkan Preventive Modularity Maintenance ... V-28 5.11. Rancangan Lembar Kerja dan SOP Perawatan Mesin ... V-34

6.3. Analisis Perbandingan Total Biaya Perawatan ... VI-2 6.3.1. Analisis Lembar Kerja Perawatan ... VI-2 6.3.2. Analisis SOP Perawatan ... VI-4 6.3.3. Analisis Total Biaya Perawatan ... VI-6 6.3.4.Analisis Selang Waktu Penggantian Optimal Berdasarkan

Modularity Design ... VI-8

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

DAFTAR GAMBAR

GAMBAR HALAMAN

GAMBAR

HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Data Waktu Kerusakan dan Perbaikan Komponen Mesin Coil

Winding ... L-1 2. Tabel Distribusi Normal Standar Kumulatif ... L-2 3. Uji Kecocokan Distribusi Kerusakan Komponen ... L-3 4. Perhitungan Parameter dan MTTF Masing-Masing Distribusi

Komponen Mesin ... L-5 5. Perhitungan Rata-rata Waktu Penggantian Komponen ... L-4 6. Perhitungan Selang Waktu Penggantian Optimal Komponen Mesin ... L-6 7. Lembar Kerja Perawatan PT. Morawa Electric Transbuana ... L-7 8. Form Surat Permohonan Tugas Sarjana ... L-8 9. Form Surat Penetapan Tugas Sarjana ... L-9 10. Surat Permohonan Riset Tugas Sarjana di PT. Morawa Electric

komponen lain tidak memenuhi kondisi yang baik. Meskipun Preventive maintenance telah diterapkan oleh PT. Morawa Electric Transbuana, namun kerusakan mesin masih sering terjadi di luar jadwal yang telah ditetapkan. Oleh karena itu, dilakukan perancangan modularity design terhadap sistem perawatan mesin perusahaan tersebut dan diharapkan mampu memberikan biaya dan waktu perawatan yang lebih minimum.

Data awal yang dibutuhkan yaitu data kerusakan komponen mesin yang akan digunakan untuk menentukan distribusi kerusakan komponen. Berdasarkan ditribusi kerusakan yang didapatkan untuk setiap komponen, akan ditentukan nilai parameter-parameter dan MTTF untuk menentukan selang waktu optimal penggantian komponen. Data lain yang dibutuhkan antara lain waktu perawatan mesin, harga komponen, upah tenaga kerja maintenance, jam kerja per hari, hari kerja, keuntungan per unit, dan jumlah produksi per hari. Data tersebut digunakan untuk menentukan biaya perawatan.

Hasil perancangan berdasarkan desain modularity yaitu diperoleh 5 modul pengelompokkan komponen mesin. Selain itu, terjadi penurunan biaya perawatan dari sistem perawatan perusahaan terhadap sistem perawatan dengan modularity design yaitu dari Rp 31.069.726,00 menjadi Rp 14.159.875,00 atau dipersentasekan sebesar 54,43%.

ABSTRAK

Preventive maintenance merupakan sistem perawatan yang dilakukan pada selang waktu yang telah ditentukan sebelumnya untuk mengurangi kemungkinan komponen lain tidak memenuhi kondisi yang baik. Meskipun Preventive maintenance telah diterapkan oleh PT. Morawa Electric Transbuana, namun kerusakan mesin masih sering terjadi di luar jadwal yang telah ditetapkan. Oleh karena itu, dilakukan perancangan modularity design terhadap sistem perawatan mesin perusahaan tersebut dan diharapkan mampu memberikan biaya dan waktu perawatan yang lebih minimum.

Data awal yang dibutuhkan yaitu data kerusakan komponen mesin yang akan digunakan untuk menentukan distribusi kerusakan komponen. Berdasarkan ditribusi kerusakan yang didapatkan untuk setiap komponen, akan ditentukan nilai parameter-parameter dan MTTF untuk menentukan selang waktu optimal penggantian komponen. Data lain yang dibutuhkan antara lain waktu perawatan mesin, harga komponen, upah tenaga kerja maintenance, jam kerja per hari, hari kerja, keuntungan per unit, dan jumlah produksi per hari. Data tersebut digunakan untuk menentukan biaya perawatan.

Hasil perancangan berdasarkan desain modularity yaitu diperoleh 5 modul pengelompokkan komponen mesin. Selain itu, terjadi penurunan biaya perawatan dari sistem perawatan perusahaan terhadap sistem perawatan dengan modularity design yaitu dari Rp 31.069.726,00 menjadi Rp 14.159.875,00 atau dipersentasekan sebesar 54,43%.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Perawatan mesin merupakan salah satu hal yang dapat mendukung kelancaran suatu proses produksi. Selain itu, sistem perawatan mesin yang tepat pada suatu perusahaan dapat meningkatkan kinerja perusahaan oleh karena hal tersebut mampu mendukung optimalisasi pengoperasian mesin. Pengoperasian mesin dikatakan optimal apabila nilai downtime-nya minimum. Sistem perawatan yang tepat merupakan sistem perawatan yang dapat memberikan jadwal perawatan dengan minimum downtime sehingga memberikan total biaya yang minimum juga.

Pada salah satu penelitian mengenai perawatan mesin yang ditulis oleh Agustinus Silalahi, Ronald Sukwadi, dan Trifenaus Prabu Hidayat dengan judul “Usulan Preventive Maintenance dengan Menggunakan Metode Modularity Design pada Mesin Surface Mounting Technology (Studi Kasus: PT. X)”

pada akhirnya umur dari komponen baru tersebut menjadi lebih pendek dari yang diharapkan. Selain itu, hal tersebut juga akan mempengaruhi biaya yang harus dikeluarkan oleh perusahaan karena diperlukannya biaya untuk penggantian komponen yang ikut menjadi rusak dan biaya akibat dari kehilangan produksi selama berlangsung proses perbaikan tersebut. Oleh karena itu, maka diterapkan sistem perawatan preventive maintenance yang dipadukan dengan modularity design. Hasil dari penelitiannya yaitu dengan mengelompokkan komponen-komponen mesin yang diteliti ke dalam 4 modul maka didapatkan pengurangan biaya.

Pada penelitian ini, akan dilakukan perancangan ulang jadwal perawatan mesin dengan preventive maintenance berdasarkan modularity design pada PT. Morawa Electric Transbuana. Perusahaan tersebut telah menetapkan jadwal perawatan mesin yang diadakan tiga kali dalam satu tahun. Jadwal perawatan tersebut tidak menjamin tidak terjadinya kerusakan di luar jadwal namun yang menjadi masalah apabila kerusakan di luar jadwal tersebut sering terjadi. Data frekuensi kerusakan di luar jadwal yang diberikan merupakan data dari yang mesin yang sering mengalami kerusakan. Adapun data kerusakan beberapa mesin yang sering mengalami kerusakan di luar jadwal pada Tahun 2010-2011 dapat dilihat pada Tabel 1.1.

Tabel 1.1. Frekuensi Kerusakan Mesin Nama Mesin Frekuensi kerusakan Mesin potong silicon 10

Dari data di atas, diketahui bahwa mesin yang sering kerusakan di luar jadwal dalam dua tahun terakhir adalah mesin gulung coil sehingga mesin inilah yang akan digunakan sebagai objek penelitian.

Oleh karena masih seringnya terjadi kerusakan di luar jadwal, maka penting untuk dilakukan perancangan ulang jadwal perawatan mesin sehingga diharapkan mampu meminimisasi waktu perawatan dan probabilitas kerusakan. Pada akhirnya dengan minimisasi tersebut, biaya yang terjadi akibat perawatan juga dapat diminimisasi.

1.2. Perumusan Masalah

Berdasarkan latar belakang permasalahan yang telah diuraikan di atas maka rumusan masalah pada PT. Morawa Electric Transbuana adalah sistem perawatan mesin yang diterapkan pada perusahaan belum memberikan biaya minimum oleh karena masih seringnya terjadi kerusakan di luar jadwal perawatan yang telah ditetapkan.

1.3. Tujuan dan Manfaat

Berdasarkan rumusan masalah di atas, maka tujuan dari penelitian ini adalah membuat suatu rancangan modularity terhadap sistem perawatan di PT. Morawa Electric Transbuana untuk mendapatkan biaya perawatan minimum.

Penelitian ini juga memiliki tujuan khusus, antara lain:

1. Memperoleh perbandingan biaya perawatan mesin preventive maintenance

2. Mendapatkan selang waktu optimal penggantian komponen mesin. Manfaat dari penelitian ini adalah:

1. Melatih mahasiswa untuk mengaplikasikan teori yang telah didapatkan selama perkuliahan.

2. Sebagai masukan bagi pihak perusahaan dalam merancang perbaikan sistem perawatan mesin.

3. Sebagai tambahan literatur bagi para peneliti dalam bidang maintenance.

1.4. Batasan Masalah dan Asumsi

Batasan masalah yang digunakan yaitu:

1. Produk yang diamati yaitu transformator 3 fasa 25 kva.

2. Perancangan preventive maintenance dilakukan pada komponen mesin yang sering mengalami perawatan.

3. Perancangan jadwal penggantian pencegahan hanya dilakukan pada komponen mesin dengan usia pakai di bawah dua tahun.

4. Perbandingan hanya dilakukan antara sistem perawatan mesin yang menggunakan desain modularity terhadap sistem perawatan mesin yang diterapkan perusahaan.

Sedangkan asumsi yang digunakan dalam penelitian ini, antara lain:

1. Cara penggunaan, perawatan maupun cara operasional mesin dianggap normal sesuai dengan panduan teknis dari mesin tersebut.

3. Urutan proses produksi tidak berubah selama penelitian berlangsung.

1.5. Sistematika Penulisan Tugas Akhir

Adapun sistematika penulisan tugas akhir ini disusun ke dalam tujuh bab dengan pembahasan muai dari latar belakang masalah yang terjadi pada perusahaan sampai kesimpulan dari pemecahan masalah tersebut.

Bab I berisi latar belakang masalah, rumusan masalah, tujuan dan manfaat penelitian, batasan dan asumsi penelitian, dan sistematika penulisan tugas akhir. Latar belakang masalah menjelaskan gejala-gejala suatu masalah terjadi dan alasan pemilihan metode yang akan digunakan. Dari gejala-gejala yang telah dijelaskan pada latar belakang masalah, maka dapat dirumuskan masalah yang terjadi dan kemudian ditetapkan tujuan dari penelitian.

Bab II (Gambaran Umum Perusahaan) berisi sejarah dan gambaran umum perusahaan. Pada bab II juga terdapat organisasi dan manajemen serta proses produksi secara singkat.

Bab III (Landasan Teori) berisi teori-teori yang digunakan untuk mendukung penelitian. Teori-teori tersebut bertujuan untuk membantu peneliti untuk mengerti konsep masalah yang ditangani dan memahami cara penanganan atau penerapan metode pemecahan masalah.

BAB II

GAMBARAN PERUSAHAAN

2.1. Sejarah Perusahaan

Penggunaan listrik oleh masyarakat Indonesia semakin meningkat. Hal ini dikarenakan peralatan yang digunakan untuk kegiatan sehari-hari saat ini semakin dikembangkan dengan menggunakan sumber energi listrik. Selain itu juga, semakin banyaknya industri yang membutuhkan pendistribusian listrik. Oleh karena hal tersebut, maka tentunya kebutuhan akan transformator sebagai alat pendistribusian aliran listrik dari sumber listrik semakin dibutuhkan.

Awalnya, perusahaan penghasil transformator tidak cukup banyak di Indonesia dan hanya ada di Pulau Jawa sehingga perusahaan seperti PT. PLN yang membutuhkan transformator yang berada di pulau Sumatera harus memesannya dari pulau Jawa bahkan luar negeri. Tentunya hal ini dapat merugikan perusahaan baik dari waktu maupun biaya. Dengan melihat kondisi tersebut, maka berdirilah PT. Morawa Electric Transbuana sebagai perusahaan swasta dalam bidang indsutri manufaktur pembuatan transformator tegangan tinggi.

Pabriknya berlokasi di Jl. Raya Medan Tanjung Morawa km. 20,5, Kabupaten Deli Serdang, Sumatera Utara. Kantor perusahaan ini berlokasi di Jl. Perniagaan Baru No. 48D-50D Medan, Sumatera Utara.

Saat ini, PT. Morawa Electric Transbuana merupakan satu-satunya perusahaan penghasil transformator di luar Pulau Jawa. Transformator-transformator yang diproduksi sebagian besar didistribusikan ke PT. PLN sebagai konsumen utama. Sebagian kecil lainnya didistribusikan ke perusahaan swasta baik yang berada di dalam maupun luar negeri. Untuk meningkatkan standar mutu operasional, maka PT. Morawa Electric Transbuana menerapkan ISO 9001:2000 pada tanggal 1 Mei 2003 sampai dengan saat ini.

2.2. Ruang Lingkup Bidang Usaha

PT. Morawa Electric Transbuana menghasilkan transformator jenis satu fasa dan tiga fasa. Konsumen utama dari perusahaan ini yaitu PT. PLN (Perusahaan Listrik Negara). Konsumen lain dari perusahaan ini antara lain PT. Caltex Pacific Indonesia, PT. SOCI, PT. Aribawana, beberapa rumah sakit dan pusat perbelanjaan dalam negeri. Transformator yang dihasilkan juga ada yang diekspor ke luar negeri seperti Malaysia dan Singapura.

2.3. Organisasi dan Manajemen 2.3.1. Struktur Organisasi Perusahaan

karena terdapat pembagian tugas, wewenang dan tanggung jawab dari pimpinan tertinggi kepada unit-unit organisasi yang berada di bawahnya secara langsung. Sedangkan untuk struktur organisasi fungsional dapat dilihat dengan adanya pembagian tugas serta pembatasan tanggung jawab yang tegas pada setiap fungsi yaitu produksi, personalia, dan pemasaran. Struktur organisasi pada PT. Morawa Electric Transbuana dapat dilihat pada Gambar 2.1.

2.3.2. Uraian Tugas dan Tanggung Jawab

Uraian tugas dan tanggung jawab masing-masing bagian pada struktur organisasi di PT. Morawa Electric Transbuana dapat diuraikan sebagai berikut: 1. Presiden Direktur

Tugas presiden direktur antara lain:

a. Menentukan semua kebijaksanaan dan peraturan yang telah ditetapkan. b. Menyusun rencana kerja perusahaan baik yang menyangkut perencanaan

dan pengawasan produksi, ekspensi perusahaan baik untuk jangka pendek maupun jangka panjang.

c. Membuat tender (transaksi) dengan perusahaan lain. Tanggung jawab dari presiden direktur antara lain:

a. Bertanggung jawab atas semua operasional perusahaan serta kontinuitas kegiatan perusahaan.

Sumber: PT. Morawa Electric Transbuana

2. Direktur Pemasaran

Tugas direktur pemasaran antara lain:

a. Merencanakan, menyiapkan serta melaksanakan strategi-strategi pemasaran yang diperlukan untuk meningkatkan penjualan produk.

b. Merencanakan, serta melaksanakan kiat-kiat pemasaran yang efektif dan efisien guna mencapai target penjualan yang telah ditentukan.

c. Menerima laporan dari kepala bagian pemasaran atas seluruh aktivitas pemasaran yang telah dilaksanakan.

Tanggung jawab direktur pemasaran antara lain:

a. Bertanggung jawab atas seluruh kegiatan pemasaran perusahaan.

b. Bertanggung jawab atas peningkatan kuantitas penjualan melalui startegi-strategi pemasaran.

3. Kepala Pabrik

Tugas kepala pabrik antara lain:

a. Membawahi, mengawasi, membina dan meminta pertanggungjawaban dari seluruh kepala bagian di pabrik.

b. Mengurusi segala permasalahan pabrik.

c. Menentukan status transformator dengan mendapat masukan dari Kabag bagian Pengujian dan atau Kabag Quality Assurance.

Tanggung jawab kepala pabrik antara lain:

c. Melaksanakan rencana kerja operasional pabrik agar berjalan lancar dan memenuhi target.

d. Pembinaan sumber daya manusia di lingkungan pabrik. 4. Direktur Keuangan/ADM

Tugas direktur keuangan antara lain:

a. Mengawasi serta merencanakan pengeluaran keuangan perusahaan.

b. Merencanakan serta mencari sumber-sumber keuangan untuk kelangsungan operasional perusahaan.

c. Mengawasi, mengarahkan serta mengorganisir setiap kebutuhan operasional terhadap pembelian barang/bahan untuk kegiatan perusahaan. d. Mengawasi serta mengorganisir semua kegiatan yang berhubungan dengan

sistem administrasi di dalam perusahaan.

e. Mengidentifikasi kebutuhan sehubungan dengan peningkatan sumber daya manusia di dalam perusahaan.

f. Menerima laporan mengenai keuangan serta administrasi perusahaan dari kepala bagian yang bersangkutan.

Tanggung jawab direktur keuangan antara lain:

a. bertanggung jawab atas semua aktivitas keuangan perusahaan termasuk juga kegiatan yang berhubungan dengan pembelian barang/bahan baku dalam kegiatan operasional perusahaan.

c. Bertanggung jawab atas kegiatan yang berhubungan dengan sumber daya manusia dalam perusahaan.

5. Kepala Pemasaran

Tugas kepala pemasaran adalah merencanakan, mengelola, melaksanakan, menyiapkan strategi-strategi yang diperlukan untuk meningkatkan penjualan produk serta merencanakan dan melaksanakan kebijakan-kebijakan yang diperlukan untuk kegiatan pelayanan pelanggan.

Adapun tanggung jawab kepala pemasaran antara lain:

a. Bertanggung jawab langsung kepada direktur pemasaran sehubungan dengan pekerjaan bagian pemasaran.

b. Meningkatkan pelayanan kepada pelanggan melalui kebijakan dan strategi pemasaran.

c. Meningkatkan kuantitas penjualan melalui strategi pemasaran. 6. Kepala Desain

Tugas kepala desain antara lain:

a. Memeriksa semua proses pembuatan transformator agar sesuai dengan desain.

b. Memberikan masukan atas setiap adanya perubahan bahan/material yang digunakan.

Tanggung jawab kepala desain antara lain:

b. Mempersiapkan perhitungan bahan untuk pembuatan transformator yang akan diproduksi.

c. Menyiapkan/memberi informasi atas semua barang yang ada dalam persediaan.

7. Kepala Produksi

Tugas kepala produksi antara lain:

a. Mendapatkan informasi atas desain yang akan diproduksi. b. Menentukan/memutuskan proses selanjutnya di bagian produksi.

c. Menerima dan memeriksa laporan produksi harian dan laporan produksi bulanan dari kepala bagian yang dibawahinya untuk diserahkan kepada direktur produksi.

Tanggung jawab kepala produksi antara lain:

a. Bertanggung jawab atas seluruh aktivitas proses produksi transformator. b. Bertanggung jawab terhadap pemeliharaan mesin dan peralatan produksi. c. Mengawasi serta mengarahkan jalannya proses produksi.

d. Pembinaan sumber daya manusia di jajarannya. 8. Kepala Bengkel

Tugas kepala bengkel antara lain:

a. Mengatur pekerjaan karyawan bagian bengkel sesuai dengan tugasnya masing-masing.

Tanggung jawab kepala bengkel antara lain:

a. Memastikan pekerjaan dan hasil kerja karyawan di bagian bengkel berjalan dengan baik.

b. Memastikan perawatan peralatan dan mesin-mesin yang ada di bengkel berjalan dengan baik.

c. Pembinaan sumber daya manusia di jajarannya. 9. Kepala Proses Akhir

Tugas kepala proses akhir antara lain:

a. Menyatakan transformator tidak layak masuk case bila ada ketidaksesuaian pada transformator.

b. Mendapatkan informasi teknis dari bagian desain untuk transformator yang sedang diproduksi.

Tanggung jawab kepala proses akhir adalah:

a. Memastikan semua kegiatan proses akhir produksi transformator berjalan dengan baik.

b. Memastikan perawatan fasilitas/peralatan dalam proses akhir berjalan dengan baik.

c. Memonitor dan mengevaluasi proses akhir produksi transformator. d. Pembinaan sumber daya manusia di jajarannya.

10. Kepala Gudang

Tugas kepala proses akhir antara lain:

b. Membuat surat jalan/surat lainnya yang diperlukan untuk proses pengeluaran barang atau transformator dari pabrik.

c. Mendapat informasi mengenai SPK yang dikeluarkan.

d. Melakukan kontrol atas bahan/komponen yang dipakai bagian produksi. Tanggung jawab kepala gudang antara lain:

a. Penyimpanan semua bahan baku transformator yang siap dikirim dan memelihara dokumen-dokumen yang berkaitan.

b. Melakukan kontrol atas jadwal pengeluaran transformator serta bahan yang diperlukan dalam rangka proses produksi.

c. Mengeluarkan tanda penerimaan barang beserta statusnya berdasarkan pemeriksaan bagian QAS.

d. Menentukan tempat penyimpanan setiap bahan baku atau transformator yang diproduksi.

e. Menyiapkan IKA yang diperlukan untuk pekerjaan indentifiaksi kartu stok/laporan serta memelihara segala administrasi terkait.

f. Pembinaan sumber daya manusia di jajarannya. 11. Kepala Pengujian

Tugas kepala pengujian adalah mereject trasformator yang tidak lolos pengujian.

Tanggung jawab kepala pengujian antara lain:

c. Mengeluarkan test report transformator.

d. Pembinaan sumber daya manusia di jajarannya. 12. Kepala QAS (Quality Assurance)

Tugas kepala QAS antara lain:

a. Menyusun serta menetapkan pedoman mutu serta prosedur bagian quality assurance.

b. Memberitahukan kepada kepala pabrik jika tidak ada kesesuaian material. Tanggung jawab kepala QAS antara lain:

a. Memeriksa, mengawasi serta memonitor seluruh kegiatan produksi transformator.

b. Melaporkan proses produksi yang tidak sesuai kepada kepala pabrik. c. Bertanggung jawab atas hasil inspeksi bahan baku dan proses produksi. d. Melakukan kalibrasi terhadap alat ukur listrik, dimensi dan massa. e. Pembinaan sumber daya manusia di jajarannya.

13. Kepala Keuangan

Tugas kepala keuangan antara lain:

a. Membawahi bidang administrasi yaitu cost accounting, dan personal departemen.

b. Memelihara arsip-arsip karyawan dan menyusun sistem administrasi yang dibutuhkan.

Tanggung jawab kepala keuangan antara lain:

b. Melaporkan serta membuat pembukuan atas semua kegiatan keuangan. c. Pembinaan sumber daya manusia di jajarannya.

14. Kepala Personalia

Tugas kepala personalia antara lain:

a. Menyelenggarakan urusan tata usaha dan administrasi personil seperti arsip dan data personil, arsip surat keluar dan masuk, registrasi karyawan dan sebagainya.

b. Mengurus kegiatan penerimaan dan pengangkatan karyawan. c. Mengatur urusan pelanggaran dan PHK.

d. Mengatur kegiatan yang berhubungan dengan karyawan dan menciptakan suasana kerja yang nyaman dan berdisiplin.

e. Mengadakan administrasi atas transaksi pembelian material maupun penjualan hasil produksi.

f. Mengatur surat-surat yang masuk dan yang keluar dari perusahaan. Tanggung jawab kepala personalia adalah:

a. Mengawasi, mengarahkan serta membina personil perusahaan.

b. Mengidentifikasi kebutuhan pelatihan untuk meningkatkan kemampuan, pengetahuan serta wawasan personil perusahaan.

15. Kepala Pembelian

Tugas kepala pembelian antara lain:

b. Mendapatkan informasi atas mutu bahan baku/material yang telah diserahkan oleh supplier.

Tanggung jawab kepala pembelian antara lain: a. Melakukan pemilihan dan evaluasi atas supplier.

b. Melaporkan setiap kegiatan pembelian kepada pimpinan. c. Mengeluarkan purchasing order (PO).

d. Pembinaan sumber daya manusia di jajarannya.

2.3.3. Tenaga Kerja dan Jam Kerja 2.3.3.1.Tenaga Kerja

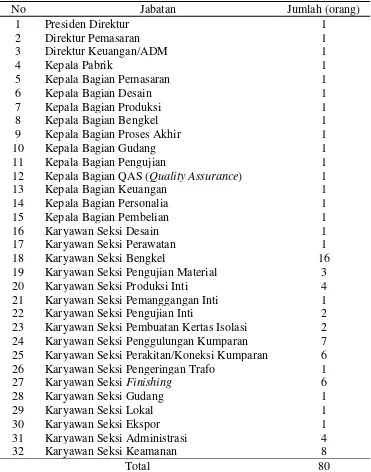

Tenaga kerja terbagi menjadi tenaga kerja langsung dan tidak langsung. Adapun rincian jumlah tenaga kerja berdasarkan jabatannya pada PT. Morawa Electric Transbuana dapat dilihat pada Tabel 2.1.

2.3.3.2.Jam kerja

Tabel 2.1. Rincian Jumlah Tenaga Kerja PT. Morawa Electric Transbuana

No Jabatan Jumlah (orang)

1 Presiden Direktur 1

2 Direktur Pemasaran 1

3 Direktur Keuangan/ADM 1

4 Kepala Pabrik 1

5 Kepala Bagian Pemasaran 1

6 Kepala Bagian Desain 1

7 Kepala Bagian Produksi 1

8 Kepala Bagian Bengkel 1

9 Kepala Bagian Proses Akhir 1

10 Kepala Bagian Gudang 1

11 Kepala Bagian Pengujian 1

12 Kepala Bagian QAS (Quality Assurance) 1

13 Kepala Bagian Keuangan 1

14 Kepala Bagian Personalia 1

15 Kepala Bagian Pembelian 1

16 Karyawan Seksi Desain 1

17 Karyawan Seksi Perawatan 1

18 Karyawan Seksi Bengkel 16

19 Karyawan Seksi Pengujian Material 3

20 Karyawan Seksi Produksi Inti 4

21 Karyawan Seksi Pemanggangan Inti 1

22 Karyawan Seksi Pengujian Inti 2

23 Karyawan Seksi Pembuatan Kertas Isolasi 2 24 Karyawan Seksi Penggulungan Kumparan 7 25 Karyawan Seksi Perakitan/Koneksi Kumparan 6

26 Karyawan Seksi Pengeringan Trafo 1

27 Karyawan Seksi Finishing 6

28 Karyawan Seksi Gudang 1

29 Karyawan Seksi Lokal 1

30 Karyawan Seksi Ekspor 1

31 Karyawan Seksi Administrasi 4

32 Karyawan Seksi Keamanan 8

Total 80

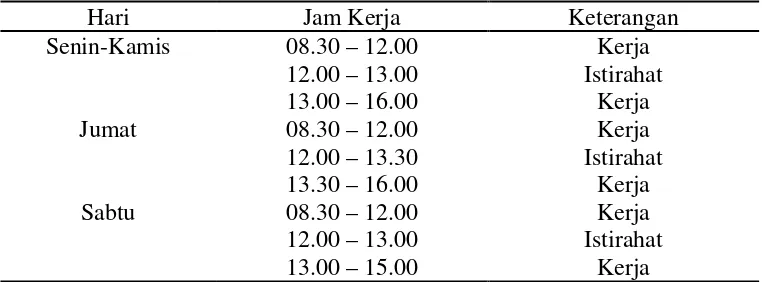

Tabel 2.2. Jam Kerja PT. Morawa Electric Transbuana

Hari Jam Kerja Keterangan

Senin-Kamis 08.30 – 12.00 Kerja

Sumber: PT. Morawa Electric Transbuana

2.3.4. Sistem Pengupahan dan Fasilitas yang Digunakan

Pembayaran upah pada PT. Morawa Electric Transbuana dilakukan setiap awal bulan dengan besar upah berdasarkan jabatan, keahlian, kecakapan, pendidikan, dan prestasi kerja karyawan yang bersangkutan. Adapun upah yang ditetapkan pada PT. Morawa Electric Transbuana terdiri dari gaji pokok, upah lembur, tunjangan kesehatan dan keluarga, insentif kerajinan, tunjangan hari raya, dan bonus tahunan.

2.4. Proses Produksi

2.4.1. Bahan

Adapun bahan-bahan yang digunakan pada PT. Morawa Electric Transbuana dikelompokkan ke dalam 3 jenis yaitu bahan baku, bahan tambahan, dan bahan penolong.

2.4.1.1.Bahan Baku

Bahan baku yang digunakan oleh PT. Morawa Electric Transbuana untuk memproduksi transformator antara lain:

1. Plat silicon steel

Silicon steel merupakan bahan berbentuk lembaran plat yang tergulung berlapis-lapis yang digunakan untuk pembuatan inti transformator. Jenis

silicon steel yang digunakan adalah Grain Oriented Core HHB atau Z8H produksi Nippon Steel Jepang dan jenis RG8H produksi Kawasaki Steel

Jepang.

2. Kawat tembaga (Cooper wire)

Kawat tembaga yang digunakan terdiri dari dua jenis, antara lain:

a. Enameled copper wire, kawat berbentuk silinder untuk gulungan primer dengan diameter 1,60 mm.

b. Rectangular copper wire, kawat berbentuk persegi untuk gulungan sekunder dengan ukuran 3,2 x 8 mm.

3. Kertas isolasi

kumparan-sebagai pengaman dalam mengisolasi antara kawat-kawat, dari kawat ke tangki dan kawat ke inti. Kertas ini berasal dari Jepang dalam bentuk gulungan besar untuk ukuran 0,13 – 0,50 mm. Untuk ukuran 0,80 – 1,60 mm, kertas ini dikemas dalam peti.

4. Minyak

Minyak berfungsi sebagai cairan pendingin agar transformator dapat berfungsi dengan stabil terutama pada saat berbeban besar atau terkena sambaran petir. Minyak yang digunakan oleh PT. Morawa Electric Transbuana adalah minyak jenis Dilla B dan Esso Volta 80 buatan Amerika Serikat.

5. High and low voltage bushing

High and low voltage bushing digunakan sebagai tempat mengikat kabel jaringan distribusi listrik dan menghubungkannya ke dalam rangkaian transformator. Bahan ini diimport dari Cina.

6. Tap changer

Tap changer berfungsi sebagai switch otomatis apabila transformator mendapat beban lebih terutama saat terkena sambaran petir dan apabila suhu transformator tinggi.

7. Earth terminal

Earth terminal merupakan instrumen listrik yang dihubungkan langsung dengan kawat yang ditanamkan di dalam tanah.

8. Thermometer

9. Pressure terminal

Pressure terminal berfungsi sebagai penghubung transmisi. 10. Kertas OD

Kertas OD digunakan untuk memberi celah/jarak antara kumparan sekunder dengan primer sehingga nantinya minyak dapat masuk pada celah tersebut sehingga panas yang timbul akibat adanya rugi-rugi tembaga (Cu) dapat diatasi.

11. Besi plat, besi siku, besi UNP, besi plat strip, dan roda besi digunakan dalam pembuatan casing transformator. Bahan-bahan tersebut berasal dari dalam negeri.

2.4.1.2.Bahan Tambahan

Bahan tambahan yang digunakan dalam pembuatan transformator antara lain:

1. Cotton band

Cotton band merupakan bahan yang digunakan untuk mengikat kumparan pada inti agar tidak lepas.

2. Plat merek

Plat merek “Morawa” digunakan untuk menyatakan pabrik yang memproduksi transformator.

3. Name plate

4. Lem

Lem digunakan untuk merekatkan kertas isolasi pada lilitan kumparan. Jenis lem yang digunakan adala lem chack.

5. Kawat las

Kawat las digunakan untuk mengelas tangki trafo dengan kumparan primer dan kumparan sekunder.

6. Baut dan mur

Baut dan mur digunakan untuk menghubungkan trafo ke tangki, menutup

pressure terminal, menghubungkan oil gauge yang masuk ke dalam tangki, dan memasang tutu tangki trafo.

7. Hand hold

Hand hold berfungsi sebagai pegangan dalam mempermudah pemindahan transformator dan terdiri dari dua pasang pegangan.

8. Cat

Cat digunakan dalam proses pengecatan tangki transformator. 9. Stop kran

2.4.1.3.Bahan Penolong

Bahan penolong yang digunakan dalam memproduksi transformator antara lain:

1. Gas nitrogen (N2).

Gas ini digunakan dalam proses pemanggangan inti dan juga dalam proses pengujian kebocoran tangki transformator. Fungsi gas nitrogen pada saat proses pemanggangan inti adalah:

a. Untuk menghilangkan reaksi oksidasi antara oksigen dan inti sehingga tidak terjadi pekaratan inti.

b. Membantu agar temperatur panas di dalam tungku pemanggangan merata. 2. HCL dan soda ash

HCL dan soda ash digunakan untuk membersihkan tangki dari karat. 3. Kayu meranti

Kayu meranti digunakan untuk menyangga lilitan kumparan trafo agar kedudukannya tetap.

4. Pasir kuarsa

Pasir kuarsa digunakan untuk menutupi pinggiran panggangan agar gas nitrogen yang dialirkan tidak keluar dari tungku pemanggangan tersebut.

5. Mal besi

2.4.2. Jumlah dan Spesifikasi Produk

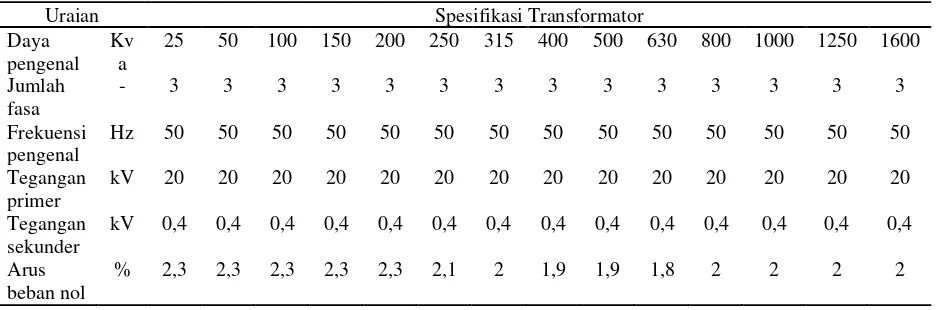

Transformator yang diproduksi terdiri dari transformator satu fasa dan tiga fasa. Untuk spesifikasi produk dari tiap jenis transformatornya dapat dilihat pada Tabel 2.3. dan Tabel 2.4.

Tabel 2.3. Spesifikasi Produk Transformator Satu Fasa

Uraian Spesifikasi Transformator

Daya pengenal kVA 5 10 15 25 50

Jumlah fasa - 1 1 1 1 1

Frekuensi pengenal Hz 50 50 50 50 50

Tegangan primer kV 20 20 20 20 20

Tegangan sekunder kV 231/462 231/462 231/462 231/462 231/462

Arus beban nol % 2,4 2,3 2 1,6 1,4

Sumber: PT. Morawa Electric Transbuana

Tabel 2.4. Spesifikasi Produk Transformator Tiga Fasa

Uraian Spesifikasi Transformator

2.4.3. Uraian Proses Produksi

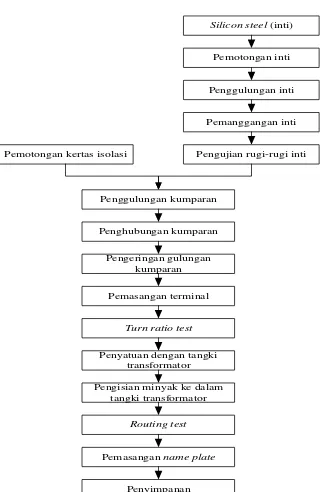

Urutan proses pembuatan transformator pada PT. Morawa Electric Transbuana yaitu:

1. Proses pemotongan silikon (silicon steel cutting)

2. Penggulungan inti trafo (core winding)

Hasil lembaran inti yang telah selesai dipotong dibawa ke penggulungan inti dengan hoist crane kemudian digulung dengan mesin gulung dan diukur ketebalannya tiap tingkat dengan jangka sorong. Untuk menggulung lembaran-lembaran silicon steel yang telah dipotong maka dibuat jendela-jendela yang terbuat dari mal besi dengan ukuran tertentu. Pada transformator model lama, cara menyusun inti ini adalah dengan cara staching (inti susun) yaitu menyusun lembaran inti satu per satu keping. Untuk jenis transformator dengan daya tertentu, dapat digunakan dengan cara penggulungan wound core

(inti gulung) dimana dapat diterapkan untuk transformator dengan daya nominal kecil. Wound core memiliki beberapa keunggulan dibandingkan dengan cara staching yaitu:

a. Rugi-rugi inti kecil untuk rapat fluksi yang sama, berarti terjadi penghematan dalam penggunaan inti transformator.

b. Arus penguatan (exciting current) sangat kecil karena kecilnya celah udara (air gap).

c. Tingkat kebisingan (noise level) rendah.

d. Waktu yang dibutuhkan untuk proses ini lebih cepat. e. Jumlah plat yang terbuang lebih sedikit.

(terbakar), dan jika demikian maka seluruh transformator akan diangkat dan mengeluarkan belitannya untuk diganti.

Penggulungan inti harus memperhatikan tegangan tarik (tensile strength) agar tidak terlalu besar, untuk menghindari kerusakan lapisan fosfor yang dapat menyebabkan rugi-rugi inti bertambah besar.

3. Proses annealing

Tujuan proses annealing adalah melunakkan inti agar lebih mudah dikerjakan.

Silicon steel dibawa ke bagian annealing dengan menggunakan hoist crane, kemudian silicon steel tersebut siap untuk dipanaskan dengan menggunakan tungku pemanas (annealing furnace) yang menggunakan energi listrik. Proses

annealing ini berguna untuk:

a. Memperbaiki karakteristik inti yaitu memperkecil rugi-rugi inti.

b. Menghilangkan elastisitas dari bahan baku inti transformator, sehingga pada saat ini dikeluarkan bentuknya tidak mengalami perubahan.

Uraian proses annealing inti transformator adalah sebagai berikut:

a. Inti (silicon steel) disusun pada bagian dasar tungku yang diberi pasir dan besi.

b. Inti yang telah disusun ditutup dengan penutup pertama dan dilanjutka dengan penutup kedua. Pada penutup kedua terdapat elemen-elemen pemanas yang menggunakan listrik.

c. Gas N2 dialirkan dengan tekanan ± 0,1 kg/cm selama 30 menit.

d. Arus listrik dialirkan ke dalam tungku melalui heater dengan tegangan 160 volt, sampai temperatur mencapai 300oC, sementara N2 tetap dialirkan dengan tekanan yang sama.

e. Pindahkan switch ke 200 volt hingga temperatur mencapai 600oC dengan tekanan tetap.

f. Tegangan tetap dipertahankan 220 volt hingga temperatur mencapai 830oC selama 4 jam. Setelah itu sumber listrik diputus dan gas N2 tetap dialirkan hingga proses annealing selesai.

g. Temperatur dibiarkan turun secara perlahan hingga mencapai suhu 500oC dan kemudian penutup luar pemanggang diangkat setinggi ± 30 cm dari dasar pemanggangan untuk membantu mengurangi temperatur secara perlahan sampai 350oC.

Gas yang digunakan dalam proses pemanggangan ini berguna untuk menghilangkan reaksi oksidasi antara oksigen dengan inti agar tidak berkarat dan menjaga agar temperatur panas merata di dalam tungku. Gas N2 yang dialirkan dalam tungku akan dikeluarkan melalui saluran pembuangan, untuk mengalami pergantian dengan gas N2 yang baru. Inti yang keluar dari tungku pemanggangan kemudian dipindahkan ke bagian pengujian rugi-rugi inti dengan menggunakan hoist crane.

4. Pengujian rugi-rugi inti transformator (core lost test)

Setelah proses pemanggangan selesai, inti-inti transformator dibawa ke pengujian rugi-rugi inti dengan menggunakan hoist crane dan inti tersebut diuji. Proses pengujian inti transformator ini berfungsi untuk melihat apakah proses pemanggangan itu sudah baik atau tidak dan disesuaikan dengan jumlah lilitan yang akan digulung, dan hasil pengujian ini harus sesuai dengan standard PLN. Kegiatan-kegiatan yang dilakukan dalam proses pengujian rugi-rugi antara lain:

a. Ukur penampang inti tersebut.

b. Susun inti yang akan ditest di atas blok kayu.

c. Lilitkan kabel yang jumlahnya sesuai dengan kapasitas transformator. d. Jepit ujung belitan ke terminal pengetasan.

e. Posisikan power dalam keadaan ON dan tekan ON power pada control panel

h. Setelah hasil pengetesan, switch off panel kontrol dan matikan power supply.

5. Proses pemotongan dan pembuatan kertas isolasi (paper cutting)

Kertas isolasi digunakan untuk mengisolasi belitan kawat primer dengan sekunder dan antara kumparan primer dan sekunder. Kertas isolasi ini berfungsi untuk mencegah terjadinya hubungan singkat antara kumparan primer dan kumparan sekunder. Kertas isolasi yang digunakan terbagi menjadi dua jenis, yaitu:

a. Pressure paper board yaitu kertas isolasi yang dilapisi dengan vernis sehingga pada proses akhir tidak memerlukan perendaman di vernis, hanya cukup melakukan proses pemanasan.

b. Krafit paper yaitu kertas isolasi tanpa lapisan vernis sehingga pada proses akhir transformator harus dicelupkan ke dalam cairan vernis.

PT. Morawa Electric Transbuana menggunakan kertas isolasi jenis pressure paper board sehingga lebih menguntungkan dari segi waktu dan tenaga karena tidak lagi membutuhkan proses pencelupan ke dalam cairan vernis.

6. Penggulungan kumparan (coil winding)

Inti trafo yang telah selesai diuji dibawa ke penggulungan dengan menggunakan kereta sorong. Sebelum penggulungan kumparan dilakukan, inti trafo diikat dengan cotton band agar lembaran ini tidak lepas saat dilakukan penggulungan kumparan. Kemudian inti trafo dilapisi dengan insulation paper

yang tebalnya 0,125 mm dan dibungkus ke roda gigi yang bisa berputar pada

selanjutnya kawat tembaga digulung. Kumparan trafo terbagi menjadi dua yaitu:

a. Kumparan sekunder

Kumparan yang pertama digulung ke inti trafo adalah kumparan sekunder. Kawat tembaga yang digunakan berbentuk persegi dengan ukuran 3,2 x 8 mm. Kumparan sekunder mempunyai 88 lilitan pada kedua kaki trafo, dimana pada tiap kaki trafo terdiri dari 44 lilitan dan lilitan pada kaki trafo terdiri dari dua lapisan dengan jumlah lilitan 22 lilitan tiap lapisannya. Pada tiap lapisan tersebut diberi insulation paper dengan tebal 0,125 mm. Setelah kumparan sekunder selesai digulung kemudian diberi lagi

insulation paper dengan tebal lagi 4,8 mm (kertas OD). Kertas OD ini merupakan batangan kertas 4,8 mm yang direkatkan pada kertas isolasi dengan ketebalan 2,4 mm dengan jarak tiap batang kertas 2 cm. Kertas OD ini berguna untuk memberi celah/jarak antara kumparan sekunder dengan primer sehingga nantinya minyak dapat masuk pada celah tersebut sehingga panas yang timbul akibat adanya rugi-rugi tembaga (Cu) dapat diatasi. Kenaikan suhu tembaga tidak boleh melebihi standard 65oC.

b. Kumparan primer

diberi insulation paper dengan tebal 0,125 mm. Setelah kumparan primer selesai digulung kemudian diberi lagi insulation paper dengan tebal 2,4 mm.

Pada penggulungan kumparan, selain ketepatan jumlah lilitan dan penggunaan

insulation paper benar, hal lain yang sangat penting untuk diperhatikan adalah

tensile strength tidak boleh terlalu besar. Apabila terlalu besar dapat menyebabkan lapisan permukaan kawat rusak atau terkelupas sehingga dapat menyebabkan lapisan permukaan kawat rusak atau terkelupas sehingga dapat menyebabkan terjadinya hubungan singkat pada kawat tembaga yang pada akhirnya membuat trafo menjadi rusak.

7. Pemasangan dan koneksi kumparan (coil assembly)

Inti yang telah selesai digulung dibawa ke bagian koneksi dengan hoist crane. Kumparan kemudian disambungkan antara kumparan yang satu dengan kumparan yang lain. Sebelum koneksi dilakukan, terlebih dahulu dipasang plat pendukung inti. Koneksi kumparan pertama sekali dilakukan terhadap kumparan sekunder dengan cara dilas, kemudian dilakukan pemasangan tutup

case dengan menggunakan mur dan baut. Setelah itu dilanjutkan dengan pengkoneksian terhadap hubungan primer.

8. Pengeringan gulungan kumparan (first drying)

(drying oven). Lamanya pengeringan tergantung pada besarnya kapasitas transformator. Untuk mensirkulasi temperatur dalam oven, digunakan blower

yang digerakkan oleh motor listrik. Untuk mencegah panas yang berlebihan yang dapat merusak struktur kumparan transformator, maka relay temperature

diatur pada posisi suhu sekitar 115-130oC. 9. Pemasangan terminal (terminal assembly)

Setelah proses pengeringan selesai, maka kumparan transformator tersebut diangkat dari dying oven dan selanjutnya dibawa ke tempat pemasangan terminal dengan hoist crane dan dilakukan pemasangan terminal yang terdiri dari tap changer, bushing primer dan bushing sekunder pada tutup case yang telah dipasang sebelumnya. Kemudian diperiksa apabila semua terminal yang diperlukan sudah terpasang dan terkunci dengan baik sebelum dimasukkan ke dalam case (tangki) transformator.

10. Turn ratio test

11. Penyatuan dengan tangki transformator

Setelah pengujian selesai dilakukan, transformator dimasukkan ke dalam tangki yang telah disiapkan sesuai dengan desain dan ukuran dari transformator tersebut. Selanjutnya dilakukan pemasangan kran, pressure

terminal, oil gauge, thermometer, dan karet packing, untuk kemudian ditutup dengan menggunakan baut dan mur.

12. Pengisian minyak ke dalam tangki transformator (oil filling)

Jenis minyak yang digunakan dalam pembuatan transformator ini adalah jenis DIALA B yang diproduksi oleh perusahaan shell company Belanda. Tangki diisi dengan minyak trafo yang dipompakan dari tangki oil filter hingga mencapai ± 2 cm dari mulut trafo. Minyak ini berfungsi sebagai pendingin (cooling medium) dan juga sebagai isolasi pada kumparan tramsformator yang sudah dimasukkan ke dalam tangki, maka minyak tersebut perlu dibersihkan dan dimurnikan terlebih dahulu dengan menggunakan oil purifier buatan Kato Electric Jepang. Tujuan pemurnian minyak ini adalah untuk menghilangkan kadar air yang terdapat pada minyak.

13. Routing test

Pengujian ini merupakan final test terhadap seluruh transformator yang akan dikirim ataupun disimpan. Setelah selesai di pengisian minyak trafo dibawa ke bagian pengujian akhir dengan hoist crane. Secara garis besar, pengujian rutin ini terdiri dari beberapa kegiatan pengujian, yakni:

(tegangan rendah), tegangan pengujian diberikan setingkat demi setingkat sampai voltmeter menunjukkan tegangan nominal sekunder dan sisi primer pada rangkaian terbuka.

b. Pengujian hubungan singkat, untuk melihat besar rugi-rugi tembaga trafo. Pada pengujian ini, alat ukur dipasang pada sisi primer (tegangan tinggi) sedangkan sisi sekunder (tegangan rendah) dihubungsingkatkan dengan menggunakan sebuah penghantar/konduktor yang sesuai dengan besarnya arus nominal sekunder. Sumber tegangannya diatur dengan voltage

regulator yang dihubung ke sisi primer. c. Pengukuran tahanan kumparan

Pengukuran tahanan kumparan ini dilakukan dengan menggunakan

wheatstone-bridge (jembatan wheatstone) untuk mengukur tahanan kumparan primer dan untuk mengukur tahanan pada kumparan sekunder digunakan double-bridge (jembatan ganda).

d. Pengukuran tahanan isolasi

Pengujian ini dilakukan untuk melihat ketahanan isolasi transformator terhadap tegangan tinggi, baik itu pada sisi primer (high voltage) maupun sisi kumparan sekunder (low voltage).

e. Pengujian frekuensi tinggi

f. Pengujian kebocoran dari tangki trafo

Pengujian ini dilakukan dengan mengalirkan gas murni Nitrogen (N2) ke dalam tangki trafo yang telah ditutup rapat.

Selain pengujian yang bersifat routine test, perusahaan ini juga melakukan pengujian tipe yang terdiri dari:

a. Pengujian ketahanan suhu b. Pengujian kenaikan suhu 14. Pemasangan name plate

Transformator yang telah diuji dan mendapat persetujuan dari bagian quality control, maka selanjutnya transformator tersebut dipasangkan name plate

yang telah memberikan keterangan spesifikasi transformator yang bersangkutan dan juga diberi label merek “MORAWA” yang menandakan identitas perusahaan.

15. Penyimpanan

Transformator yang telah selesai dipasang name plate dan merek selanjutnya dibawa ke bagian penyimpanan dengan menggunakan hoist crane.

Silicon steel (inti)

Pemotongan inti

Penggulungan inti

Pemanggangan inti

Pengujian rugi-rugi inti Pemotongan kertas isolasi

Penggulungan kumparan

Penghubungan kumparan

Pengeringan gulungan kumparan

Pemasangan terminal

Turn ratio test

Penyatuan dengan tangki transformator

Pengisian minyak ke dalam tangki transformator

Routing test

Pemasangan name plate

Penyimpanan

2.5. Mesin dan Peralatan 2.5.1. Mesin

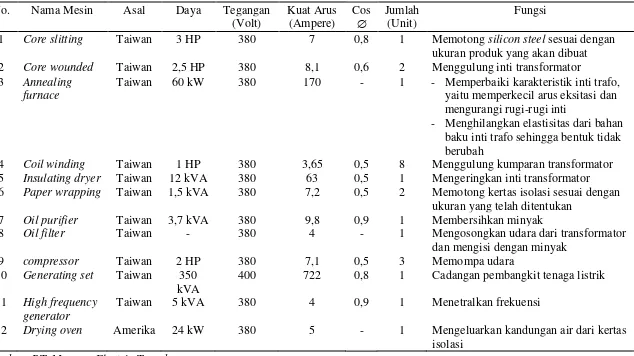

Mesin-mesin yang digunakan di PT. Morawa Electric Transbuana dapat dilihat pada Tabel 2.5.

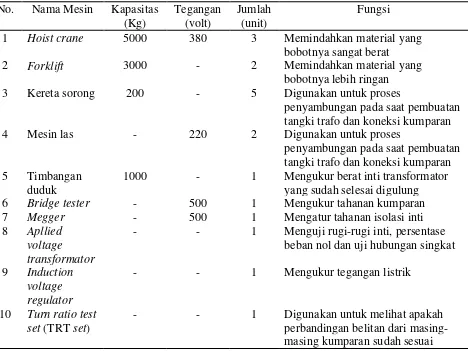

2.5.2. Peralatan

Peralatan yang digunakan di PT. Morawa Electric Transbuana dapat dilihat apda Tabel 2.6.

2.5.3. Utilitas

Unit utilitas merupakan penunjang bagi unit lain dalam pabrik atau merupakan saran penunjang untuk menjalankan suatu pabrik dari tahap awal sampai produk akhir.

PT. Morawa Electric Transbuana memiliki utilitas sebagai berikut:

1. Energi listrik yang diperoleh dari dari PLN dengan kebutuhan setiap bulan sekitar 30.000 kWH.

Tabel 2.5. Daftar Mesin Produksi di PT. Morawa Electric Transbuana ukuran produk yang akan dibuat 2 Core wounded Taiwan 2,5 HP 380 8,1 0,6 2 Menggulung inti transformator 3 Annealing

furnace

Taiwan 60 kW 380 170 - 1 - Memperbaiki karakteristik inti trafo, yaitu memperkecil arus eksitasi dan mengurangi rugi-rugi inti

- Menghilangkan elastisitas dari bahan baku inti trafo sehingga bentuk tidak berubah

400 722 0,8 1 Cadangan pembangkit tenaga listrik 11 High frequency

generator

Taiwan 5 kVA 380 4 0,9 1 Menetralkan frekuensi

bobotnya sangat berat

2 Forklift 3000 - 2 Memindahkan material yang

bobotnya lebih ringan 3 Kereta sorong 200 - 5 Digunakan untuk proses

penyambungan pada saat pembuatan tangki trafo dan koneksi kumparan

4 Mesin las - 220 2 Digunakan untuk proses

penyambungan pada saat pembuatan tangki trafo dan koneksi kumparan 5 Timbangan

duduk

1000 - 1 Mengukur berat inti transformator yang sudah selesai digulung beban nol dan uji hubungan singkat 9 Induction

BAB III

LANDASAN TEORI

3.1. Pemeliharaan (Maintenance)

Siklus hidup dari suatu komponen dalam sistem produksi pertama ditandai oleh periode uptime ketika komponen ini bekerja dengan benar, kedua ditandai dengan periode waktu ketika komponen bekerja tetapi tidak dalam kondisi yang diharapkan, dan ketiga ditandai oleh periode ketika berhenti bekerja sama sekali karena gangguan terjadi dan pekerjaan perbaikan selanjutnya masih harus diselesaikan. Perilaku ini dapat dilihat pada Gambar 3.1.

Gambar 3.1. Siklus Hidup Komponen dalam Suatu Sistem Produksi1

penyesuaian/penggantian spare part atau komponen yang terdapat pada fasilitas tersebut.

Pemeliharaan (maintenance) dapat diartikan sebagai kegiatan untuk memelihara atau menjaga fasilitas/peralatan pabrik dan mengadakan perbaikan atau penyesuaian/penggantian yang diperlukan supaya terdapat suatu keadaan operasi produksi yang memuaskan sesuai dengan apa yang direncanakan. Jadi dengan adanya kegiatan maintenance ini maka fasilitas/peralatan pabrik dapat dipergunakan untuk produksi sesuai dengan rencana, dan tidak mengalami kerusakan selama fasilitas/peralatan tersebut dipergunakan untuk proses produksi atau sebelum jangka waktu tertentu yang direncanakan tercapai.2

3.2. Preventive Maintenance2

Preventive maintenance adalah pemeliharaan yang dilakukan secara terjadwal, umumnya secara periodik, dimana sejumlah tugas pemeliharaan seperti inspeksi, perbaikan, penggantian, pembersihan, pelumasan dan penyesuaian dilaksanakan. Preventive maintenance umumnya dilakukan berdasarkan data kerusakan di masa lalu. Dengan dilaksanakannya preventive maintenance secara teratur, maka kejadian-kejadian yang tidak terduga yang dapat mengganggu kelancaran proses produksi dapat diminimasi.

Kelebihan dari preventive maintenance yaitu apabila dilaksanakan secara teratur, maka kejadian-kejadian tidak terduga yang dapat menggangu kelancaran

proses produksi dapat diminimasi. Kekurangan dari preventive maintenance yaitu memungkinkan terjadinya penggantian komponen sebelum rusak.

Preventive maintenance sangat penting karena kegunaannya yang sangat efektif di dalam menghadapi fasilitas-fasilitas produksi yang termasuk dalam golongan “critical unit” apabila:

a. Kerusakan fasilitas atau peralatan tersebut akan membahayakan kesehatan atau keselamatan para pekerja.

b. Kerusakan fasilitas ini akan mempengaruhi kualitas dari produk yang dihasilkan.

c. Kerusakan fasilitas tersebut akan menyebabkan kemacetan seluruh proses produksi.

d. Modal yang ditanamkan dalam fasilitas tersebut atau harga dari fasilitas ini adalah cukup besar atau mahal.

3.3. Modularisasi3

Modularisasi adalah pengelompokkan berdasarkan fungsinya untuk memudahkan pemindahan dan penggantian. Tingkatan dari modularisasi sebuah produk ditentukan oleh beberapa faktor seperti biaya, kepraktisan dan fungsinya. Beberapa petunjuk berguna yang berhubungan dengan perancangan produk modular adalah:

1. Membagi peralatan atau unit menjadi banyak bentuk part atau unit yang modular.

2. Mengarahkan untuk membuat modul dan part dalam bentuk yang seragam sebisa mungkin.

3. Mengarahkan untuk membuat tiap modul agar dapat dengan mudah diperiksa secara bebas (independently).

4. Merancang peralatan sehingga seseorang dapat memindahkan part yang gagal tanpa kesulitan.

5. Mengarahkan rancangan modul untuk kemudahan testing operasional maksimum ketika dipindahkan dari peralatan aktual ataupun sistem.

6. Membuat tiap unit yang modular agar ringan dan kecil sehingga seseorang dapat membawa dan mengatasinya dengan cara yang efektif tanpa masalah. 7. Mengikuti pendekatan yang tetintegrasi dalam perancangan. Lebih

sepsifiknya, pertimbangkan rancangan, modularisasi, dan permasalahan material secara simultan.

8. Menekankan modularisasi untuk level perawatan ke depannya sebanyak mungkin untuk meningkatkan kapabilitas operasional.

9. Merancang pengendalian pengangkatan dan batasan untuk memudahkan pemisahan dari komponen. Hal ini akan membuat semakin mudah dalam penggantian komponen.

3.4. Index of Fit

Dengan metode least-square, dicari nilai index of fit (korelasi) antara Ti sebagai x dengan y yang merupakan fungsi dari distribusi teoritis terhadap x. Distribusi yang terpilih adalah distribusi yang nilai index of fit-nya terbesar.

Perhitungan umum pada metode least-square yaitu:

dimana:

i = data waktu ke-t

n = jumlah data kerusakan

Perhitungan index of fit memiliki cara yang sama dengan perhitungan Korelasi Pearson:

mencegah terjadinya kerusakan pada mesin, maka terdapat berbagai jenis bentuk distribusi kerusakan yang dapat digunakan untuk merawat mesin. Distribusi kerusakan yang sering digunakan adalah distribusi normal, distribusi lognormal, distribusi eksponensial, dan distribusi Weibull.

3.5.1. Distribusi Normal

Dua parameter yang digunakan dalam distribusi ini adalah yang disebut sebagai parameter rata-rata dan yang disebut sebagai parameter standar deviasi. Fungsi distribusi kerusakan ini merupakan yang paling banyak digunakan terutama untuk menunjukkan laju kerusakan yang terus meningkat.

Fungsi yang digunakan dalam distribusi normaladalah: 1. Fungsi kepadatan probabilitas (Probability density function)

Rumusnya adalah sebagai berikut:

2. Fungsi kepadatan kumulatif (Cummulative density function) Rumusnya adalah sebagai berikut:

4. Fungsi kerusakan (Hazard rate function) Rumusnya adalah sebagai berikut:

3.5.2. Distribusi Lognormal

Distribusi lognormal merupakan bentuk distribusi kerusakan untuk situasi yang bervariasi. Distribusi ini merupakan penjabaran dari distribusi normal karena yang berdistribusi normal bukan nilai x, tetapi logaritma dari nilai x.

Fungsi yang digunakan dalam distribusi lognormal adalah: 1. Fungsi kepadatan probabilitas (Probability density function)

Rumusnya adalah sebagai berikut:

2. Fungsi kepadatan kumulatif (Cummulative density function) Rumusnya adalah sebagai berikut:

3. Fungsi reliabilitas (Reliability function) Rumusnya adalah sebagai berikut:

4. Fungsi kerusakan (Hazard rate function) Rumusnya adalah sebagai berikut:

5. Variansi

Rumusnya adalah sebagai berikut: 2

= exp( )

3.5.3. Distribusi Eksponensial

Distribusi eksponensial merupakan bentuk distribusi kerusakan yang dapat digunakan dalam kebijakan perawatan dan juga memiliki laju yang tetap terhadap waktu. Hal ini berarti kemungkinan terjadinya kerusakan tidak tergantung pada umur suatu peralatan. Parameter yang sering digunakan dalam distribusi ini adalah yaitu rata-rata kedatangan kerusakan yang terjadi.

Fungsi yang digunakan dalam distribusi eksponensialadalah: 1. Fungsi kepadatan probabilitas (Probability density function)

Rumusnya adalah sebagai berikut:

f(t) =

2. Fungsi kepadatan kumulatif (Cummulative density function) Rumusnya adalah sebagai berikut:

3. Fungsi reliabilitas (Reliability function) Rumusnya adalah sebagai berikut:

R(t) =

4. Fungsi kerusakan (Hazard rate function) Rumusnya adalah sebagai berikut:

5. Variansi

Rumusnya adalah sebagai berikut:

3.5.4. Distribusi Weibull

Distribusi Weibull merupakan bentuk distribusi kerusakan yang dapat digunakan dalam kebijakan perawatan dan juga sering digunakan pada perhitungan keandalan dan menentukan tingkat kegagalan. Dengan adanya parameter-parameter dalam distribusi Weibull, maka bentuk perilaku kerusakan dapat lebih mudah dimodelkan.

Fungsi yang digunakan dalam distribusi Weibull adalah: 1. Fungsi kepadatan probabilitas (Probability density function)

Rumusnya adalah sebagai berikut:

2. Fungsi kepadatan kumulatif (Cummulative density function) Rumusnya adalah sebagai berikut:

F(t) = 1 -

3. Fungsi reliabilitas (Reliability function) Rumusnya adalah sebagai berikut:

R(t) =

4. Fungsi kerusakan (Hazard rate function) Rumusnya adalah sebagai berikut:

5. Variansi

Rumusnya adalah sebagai berikut: 2

= 2

Dimana 0, 0, x 0, t 0

distribusi tersebut. Dengan bertambahnya maka nilai keandalan pada waktu tertentu juga akan meningkat yang berarti menurunnya laju kerusakan. Dalam hal ini, merupakan parameter bentuk yang menggambarkan bentuk distribusi kerusakan, sedangkan merupakan parameter skala yang menggambarkan umur karakteristik dari komponen atau peralatan.

3.6. Mean Time To Failure (MTTF)

Setelah distribusi kerusakan suatu komponen didapatkan, maka dapat ditentukan nilai MTTF komponen tersebut. Mean Time To Failure merupakan nilai rata-rata waktu kegagalan dari sebuah sistem (komponen). MTTF dapat dirumuskan sebagai berikut:

MTTF = E(T) = =

dimana:

f(t) = Probability density function

t = Waktu

R(t) = Reliability function

Fungsi dan parameter keandalan untuk masing-masing distribusi berbeda antara satu dengan yang lainnya. Di bawah ini akan diberikan fungsi keandalan untuk distribusi nornal, lognormal, Weibull, dan eksponensial.

2. Distribusi Lognormal Fungsi keandalan: R(t) = 1 -

MTTF = exp dimana: =

=

3. Distribusi Weibull

Fungsi keandalan:

R(t) = MTTF =

4. Distribusi Eksponensial Fungsi keandalan: R(t) = exp(-MTTF =

3.7. Fungsi dan Parameter Keandalan (Reliability)

Tingkat keandalan sebuah sistem berarti probabilitas sebuah sistem untuk dapat menjalankan fungsinya dengan baik pada periode waktu tertentu. Artinya adalah karena nilai dari keandalan ini dalam bentuk probabilitas maka nilainya berkisar antara 0 sampai dengan 1.

faktor kualitas rancangan dan perlakuan terhadap mesin tersebut (maksud dari perlakuan terhadap mesin tersebut yaitu pengoperasian dan pemeliharaannya). Faktor-faktor tersebut merupakan karakteristik dari suatu peralatan/mesin. Penggabungan dari karakteristik itu (dalam praktiknya) akan membentuk keandalan (reliability), yang dinyatakan dalam Mean Time To Failure (MTTF).

3.8. Model Perhitungan Total Ekspetasi Biaya Penggantian

Perawatan yang baik akan dilakukan dalam jangka waktu tertentu dan pada waktu proses produksi sedang tidak berjalan. Semakin sering perawatan suatu mesin dilakukan akan meningkatkan biaya perawatan. Di sisi lain bila perawatan tidak dilakukan akan mengurangi performa kerja mesin tersebut. Dalam perawatan terdapat beberapa biaya yang berpengaruh, di antaranya:

1. Ongkos langsung yaitu:

a. Ongkos tenaga kerja pemeliharaan

b. Ongkos pembelian komponen penggantian 2. Ongkos tidak langsung yaitu:

a. Ongkos tenaga kerja produksi yang menganggur b. Ongkos administrasi

c. Ongkos depresiasi mesin

Dari uraian di atas, elemen-elemen ongkos yang berpengaruh terhadap perawatan dapat diringkas menjadi 2, yaitu:

1. Ongkos pemeliharaan akibat adanya perawatan untuk mencegah terjadinya kerusakan pada mesin atau komponennya

2. Ongkos perbaikan yang dilakukan akibat terjadinya kerusakan komponen kritis pada mesin tersebut di samping biaya untuk penggantian suku cadangnya.

Model penggantian komponen yang akan digunakan adalah dengan melakukan penggantian komponen pada selang waktu tp dengan mempertimbangkan probabilitas terjadinya penggantian komponen akibat kerusakan (failure replacement) di dalam selang waktu tp tersebut.

Dengan demikian pola perawatan yang optimal perlu dicari supaya antara biaya perawatan dan biaya kerusakan bisa seimbang pada total cost yang paling minimal. Tujuan menentukan selang waktu penggantian komponen yang optimal adalah untuk meminimumkan total ekspektasi biaya penggantian per satuan waktu. Persamaan berikut merupakan total ekspektasi biaya penggantian komponen per satuan waktu:

TC (tp) = dimana:

TC (tp) = Total ekspektasi biaya penggantian komponen per satuan waktu Cp = Biaya akibat preventive replacement

Cf = Biaya akibat failure replacement

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Morawa Electric Transbuana di Jalan Kol Yos Sudarso km.10,5 no.56, Medan Deli, Medan. Penelitian dilaksanakan pada bulan April 2012.

4.2 Jenis Penelitian

Jenis penelitian ini yaitu penelitian deskriptif yang bersifat komparatif. Penelitian ini termasuk deskriptif karena penelitian ini berusaha untuk memaparkan pemecahan masalah terhadap suatu masalah yang ada sekarang secara sistematis dan faktual berdasarkan data yang ada. Penelitian ini bersifat komparatif karena penelitian ini dilakukan untuk mendapatkan jawaban yang mendasar tentang perbedaan dua metode yang diterapkan terhadap suatu sistem perawatan mesin.

4.3. Identifikasi Variabel Penelitian 4.3.1. Variabel Independen

4.3.2. Variabel Dependen

Variabel dependen (terikat) merupakan variabel yang dipengaruhi atau yang menjadi akibat karena adanya variabel bebas. Variabel dependen dalam penelitian yaitu kerusakan mesin.

4.4. Kerangka Konseptual

Keterkaitan antara variabel dependen dan variabel independen dirumuskan pada kerangka konseptual penelitian yang dapat dilihat pada Gambar 4.1.

Umur

Adapun definisi operasional yang tercantum pada penelitian ini adalah sebagai berikut :

1. Umur komponen merupakan lama komponen mesin dapat berfungsi dengan baik.

3. Kerusakan mesin merupakan waktu mesin mengalami kerusakan oleh karena salah satu atau lebih komponennya yang aus atau rusak.

4. Biaya perawatan yang tinggi merupakan biaya akibat perawatan yang dilakukan untuk memperbaiki ataupun mengganti komponen yang rusak.

5. Perbaikan sistem perawatan merupakan perancangan jadwal perawatan yang baru, penetapan SOP perawatan, dan perancangan lembar kerja perawatan yang baru.

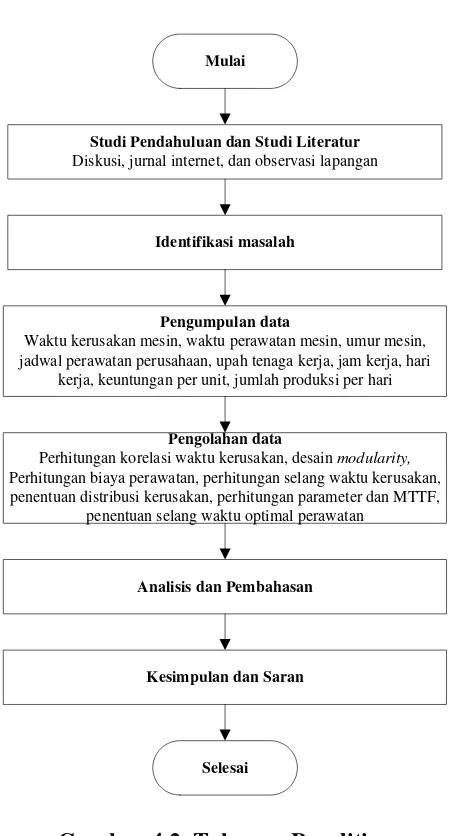

4.6. Tahap Penelitian

Mulai

Studi Pendahuluan dan Studi Literatur Diskusi, jurnal internet, dan observasi lapangan

Identifikasi masalah

Pengumpulan data

Waktu kerusakan mesin, waktu perawatan mesin, umur mesin, jadwal perawatan perusahaan, upah tenaga kerja, jam kerja, hari

kerja, keuntungan per unit, jumlah produksi per hari

Pengolahan data

Perhitungan korelasi waktu kerusakan, desain modularity,

Perhitungan biaya perawatan, perhitungan selang waktu kerusakan, penentuan distribusi kerusakan, perhitungan parameter dan MTTF,

penentuan selang waktu optimal perawatan

Analisis dan Pembahasan

Kesimpulan dan Saran

Selesai

Gambar 4.2. Tahapan Penelitian

4.7. Pengumpulan Data 4.7.1. Sumber Data