SISTEM PERAWATAN MESIN BERBASIS PREVENTIVE

MAINTENANCE DENGAN METODE MODULARITY DESIGN

PADA PT. SUMATERA PIONEER BUILDING MATERIAL

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh:

Paulus Karto Tarigan NIM. 070403074

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa, yang

oleh karena kasih karunia dan penyertaanNya, penulis dapat menyelesaikan Tugas

Sarjana ini dengan baik. Tugas Sarjana ini merupakan salah satu syarat bagi

penulis untuk memperoleh gelar Sarjana Teknik di Departemen Teknik Industri,

Fakultas Teknik, Universitas Sumatera Utara.

Tugas Sarjana ini berjudul “Sistem Perawatan Mesin Berbasis Preventive

Maintenance dengan Metode Modularity Design pada PT. Sumatera Pioneer

Building Material”. Tugas Sarjana ini merupakan sarana bagi penulis untuk

mengaplikasikan sebagian ilmu yang diperoleh selama masa pekuliahan terhadap

suatu perusahaan.

Penulis menyadari masih banyak kekurangan dalam Tugas Sarjana ini. Oleh

karena itu, kritik dan saran yang bersifat membangun sangat diharapkan untuk

penyempurnaan Tugas Sarjana ini. Akhir kata, penulis mengharapkan agar Tugas

Sarjana ini dapat memberikan manfaat bagi semua pihak yang memerlukannya.

Medan, Desember 2012

UCAPAN TERIMA KASIH

Dalam penulisan Tugas Sarjana ini, penulis telah banyak mendapatkan

bimbingan dan dukungan dari berbagai pihak, baik berupa materi, moral,

informasi maupun administrasi. Oleh karena itu, penulis mengucapkan terima

kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara.

2. Bapak Ir. Ukurta Tarigan, MT selaku Sekretaris Departemen Teknik Industri

Universitas Sumatera Utara.

3. Ibu Ir. Rosnani Ginting, MT dan Bapak Ir. Mangara Tambunan, M.Sc selaku

Koordinator Tugas Sarjana Departemen Teknik Industri Universitas Sumatera

Utara.

4. Ibu Ir. Elisabeth Ginting, MSi selaku Dosen Pembimbing I yang telah

memberikan bimbingan dalam pengajuan judul Tugas Sarjana dan pengerjaan

Laporan Tugas Sarjana.

5. Bapak Ikhsan Siregar, ST, MEng selaku Dosen Pembimbing II yang telah

memberikan bimbingan selama pengerjaan Laporan Tugas Sarjana.

6. Bapak Dian Agus S. selaku Plant Manager PT. Sumatera Pioneer Building

Material yang telah memberi bantuan pembuatan izin penelitian untuk tugas

7. Kedua orangtua penulis (Drs. Reste Tarigan dan Ibu Sarmauli Sinurat, Spd),

adik-adik penulis (Januar, Vicky, Pranata, Altair), dan seluruh keluarga besar

penulis yang telah memberi dukungan dan doa bagi penulis.

8. Apriani Bangun sebagai teman terdekat penulis yang selalu memberikan

dukungan dan motivasi dalam menyelesaikan Laporan Tugas Sarjana.

9. Sahabat penulis, yaitu Elisabeth, Frisilia, Nanda, Fernando dan Heditya Novel

atas bantuan dan masukannnya dalam menyelesaikan Laporan Tugas Sarjana.

10. Semua rekan-rekan Teknik Industri USU stambuk 2007 yang telah memberi

masukan dan semangat kepada penulis.

11. Bang Mijo, Bang Nurmansyah, Bang Ridho, Kak Dina, dan Kak Ani atas

bantuan yang telah diberikan dalam memperlancar penyelesaian administrasi

Tugas Sarjana.

Kepada semua pihak yang telah banyak membantu dalam menyelesaikan

Tugas Sarjana ini dan tidak dapat penulis sebutkan satu per satu, penulis

mengucapkan terima kasih. Akhir kata, semoga laporan ini bermanfaat bagi kita

semua.

Medan, Desember 2012

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL

LEMBAR PENGESAHAN ... i

SERTIFIKAT EVALUASI TUGAS SARJANA ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xvii

DAFTAR LAMPIRAN ... xviii

ABSTRAK ... xvii

I PENDAHULUAN ... I-1

1.1. Latar Belakang Masalah ... I-1

1.2. Rumusan Masalah ... I-3

1.3. Tujuan ... I-3

1.4. Manfaat Penelitian ... I-4

1.5. Batasan dan Asumsi Penelitian ... I-4

DAFTAR ISI (Lanjutan)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-1

2.3. Lokasi Perusahaan ... II-3

2.4. Organisasi dan Manajemen ... II-3

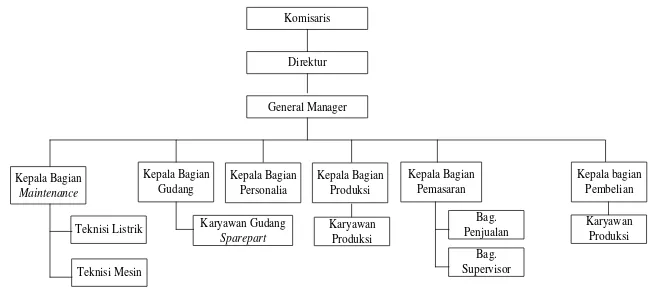

2.4.1. Struktur Organisasi Perusahaan ... II-3

2.4.2. Jumlah Tenaga Kerja dan Jam Kerja ... II-5

2.4.3. Sistem Pengupahan dan Fasilitas yang Lainnya ... II-7

2.5. Proses Produksi ... II-10

2.5.1. Standar Mutu Produk ... II-10

2.5.2. Bahan Produksi ... II-11

2.5.2.1. Bahan Baku ... II-11

2.5.2.2. Bahan Tambahan ... II-12

2.5.3.3. Bahan Penolong ... II-12

2.5.3. Uraian Proses Produksi ... II-12

2.5.4. Mesin dan Peralatan ... II-13

2.5.4.1. Mesin Produksi ... II-14

DAFTAR ISI (Lanjutan)

BAB HALAMAN

III LANDASAN TEORI ... III-1

3.1. Perawatan (Maintenance) ... III-1

3.1.1. Tujuan Perawatan (Maintenance) ... III-2

3.1.2. Bentuk-Bentuk Perawatan (Maintenance) ... III-3

3.1.2.1.Perawatan Terencana (Planned Maintenance) .... III-4

3.1.2.2.Perawatan Tak Terencana (Unplanned

Maintenance) ... III-5

3.1.3. Perawatan Pencegahan (Preventive Maintenance) ... III-7

3.1.4. Perawatan Korektif (BreakdownMaintenance) ... III-8

3.1.5. Tugas dan Kegiatan Perawatan ... III-9

3.1.6. Biaya Perawatan ... III-9

3.1.7. Elemen Perawatan ... III-10

3.1.8. Tujuan Rancangan Perawatan Mesin ... III-11

3.2. Modular (Modularity) ... III-12

3.2.1. Keuntungan Modularisasi ... III-13

3.2.2. Pengukuran Modularitas ... III-14

3.2.3. Desain Modular ... III-15

3.3. Keandalan (Reliability) ... III-16

3.3.2. Fungsi dan Parameter Keandalan (Reliability) ... III-16

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.3.3. Fungsi Keandalan Distribusi Kerusakan ... III-17

3.3.3.1.Distribusi Normal ... III-17

3.3.3.2.Distribusi Lognormal ... III-18

3.3.3.3.Distribusi Eksponensial ... III-19

3.3.3.4.Distribusi Weibull ... III-21

3.4. Mean Time To Failure (MTTF) ... III-22

3.5. Model Perhitungan Uji Penetuan Distribusi Data ... III-24

3.6. Pengukuran Waktu Kerja ... III-26

3.7. Model Perhitungan Total Ekspektasi Biaya Penggantian ... III-27

3.8. Model Perhitungan Total Ekspetasi Biaya Penggantian ... III-13

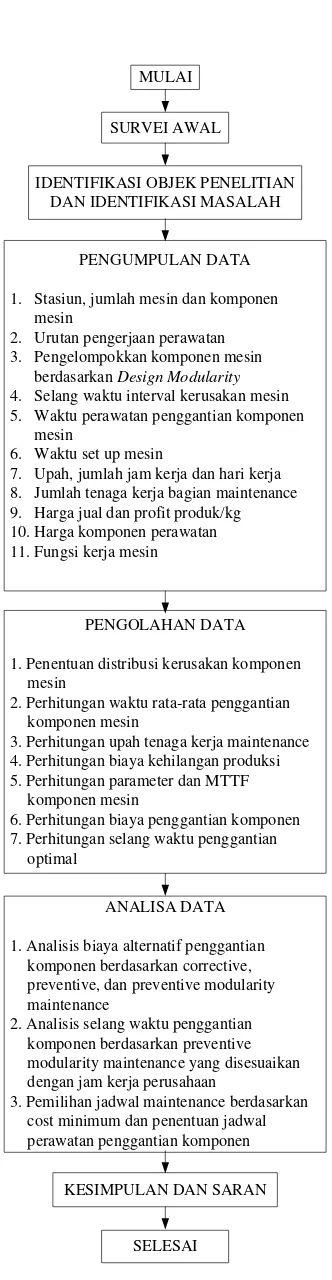

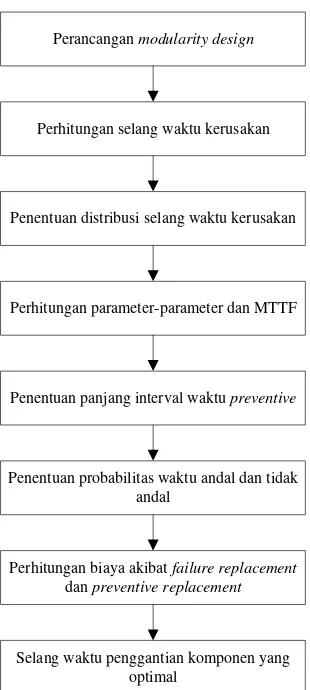

IV METODOLOGI PENELITIAN ... IV-1

4.1. Tempat dan Waktu Penelitian ... IV-1

4.2. Jenis Penelitian ... IV-1

4.3. Identifikasi Variabel Penelitian ... IV-1

4.3.1. Variabel Independen ... IV-1

4.3.2. Variabel Dependen ... IV-2

4.4. Kerangka Konseptual ... IV-2

4.6. Pengumpulan Data ... IV-3

DAFTAR ISI (Lanjutan)

BAB HALAMAN

4.6.1. Sumber Data ... IV-3

4.6.2. Metode Pengumpulan Data ... IV-3

4.6.3. Instrumen Penelitian ... IV-4

4.7. Pengolahan Data ... IV-4

4.8. Analisis Pemecahan Masalah ... IV-4

4.9. Kesimpulan dan Saran ... IV-5

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

5.1. Pengumpulan Data ... V-1

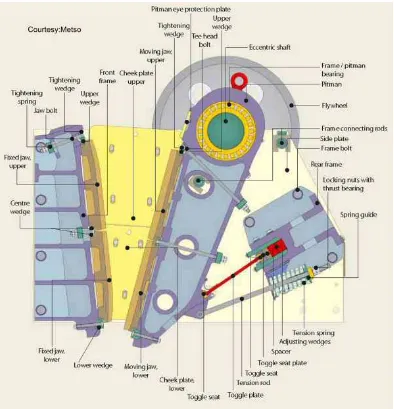

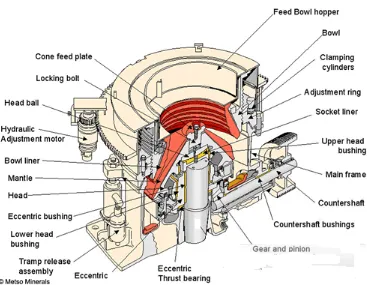

5.1.1. Mesin Produksi dan Komponen-Komponen ... V-1

5.1.2. Urutan Pengerjaan Perawatan ... V-3

5.1.3. Pengelompokan Komponen Mesin Berdasarkan Desain

Modular ... V-5

5.1.4. Selang Waktu Interval Kerusakan Mesin ... V-6

5.1.5. Waktu Perawatan Komponen Mesin ... V-9

5.1.6. Waktu Set Up Mesin ... V-10

5.1.7. Upah, Jumlah Jam Kerja, Hari Kerja, dan Jumlah

Tenaga Kerja Bagian Perawatan Mesin ... V-11

5.1.9. Harga Komponen Perawatan ... V-11

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2. Pengolahan Data ... V-12

5.2.1. Penentuan Distribusi Kerusakan Komponen Mesin ... V-12

5.2.2. Waktu Rata-Rata Penggantian Komponen Mesin ... V-21

5.2.3. Perhitungan Upah Tenaga Kerja Bagian Perawatan

Mesin ... V-22

5.2.4. Perhitungan Biaya Kehilangan Produksi ... V-23

5.2.5. Perhitungan Parameter dan MTTF Komponen Mesin .... V-23

5.2.6. Perhitungan Biaya Penggantian Komponen ... V-30

5.2.6.1. Perhitungan Biaya Penggantian Komponen

secara Breakdown Maintenance ... V-30

5.2.6.2. Perhitungan Biaya Penggantian Komponen

secara Preventive Maintenance ... V-35

5.2.6.3. Perhitungan Biaya Penggantian Komponen

secara Preventive Modularity Maintenance ... V-39

5.2.7. Perhitungan Selang Waktu Penggantian (tp) yang

5.2.7.1. Perhitungan Selang Waktu Penggantian (tp)

yang Optimal Berdasarkan Preventive

Maintenance ... V-42

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.7.2. Perhitungan Selang Waktu Penggantian (tp)

yang Optimal Berdasarkan Preventive

Modularity Maintenance ... V-43

VI ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis Perbandingan Total Biaya Perawatan Berdasarkan

Breakdown, Preventive, dan Preventive Modularity

Maintenance ... VI-1

6.2. Analisis Perbandingan Selang Waktu Penggantian yang

Optimal Berdasarkan Preventive dan Preventive Modularity

Maintenance ... VI-4

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1

DAFTAR PUSTAKA LAMPIRAN

DAFTAR TABEL

TABEL HALAMAN

2.1. Rincian Jumlah Tenaga Kerja pada PT. Sumatera Pioneer Building

Material ... II-5

2.2. Standar Mutu Produk di PT. Sumatera Pioneer Building Material ... II-11

5.1. Nama Mesin dan Komponen-Komponen ... V-1

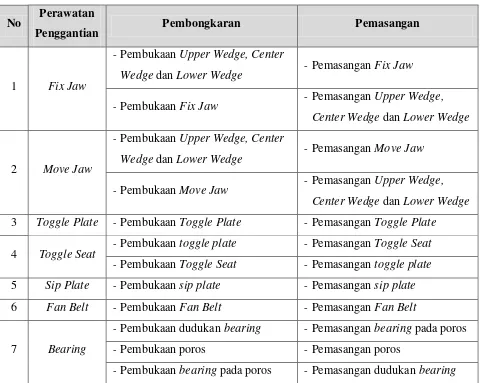

5.2. Urutan Pengerjaan Perawatan Pembongkaran dan Pemasangan

Komponen Mesin Jaw Crusher ... V-4

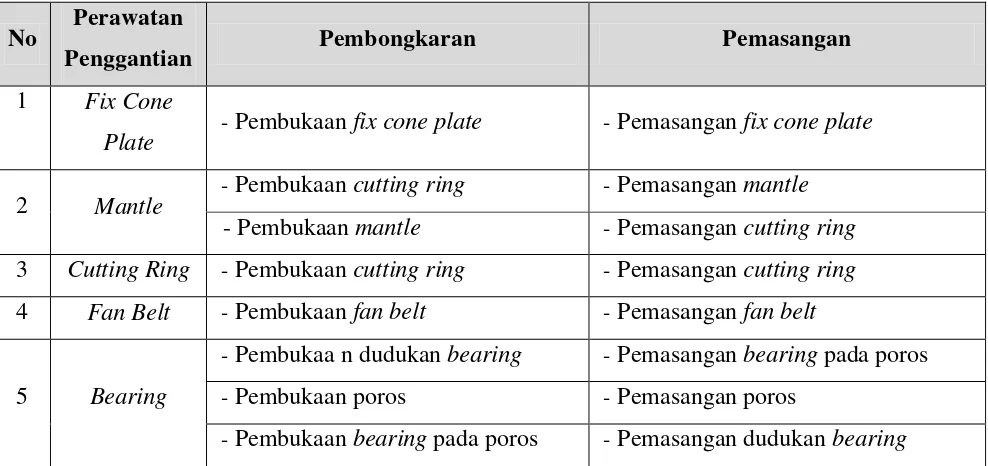

5.3. Urutan Pengerjaan Perawatan Pembongkaran dan Pemasangan

Komponen Mesin Cone Crusher ... V-5

5.4. Data Selang Waktu Interval Kerusakan Mesin Jaw Crusher (Jam) ... V-7

5.5. Data Selang Waktu Interval Kerusakan Mesin Cone Crusher (Jam) ... V-8

5.6. Data Waktu Perawatan Komponen Mesin Jaw Crusher (Jam) ... V-9

5.7. Data Waktu Perawatan Komponen Mesin Cone Crusher (Jam) ... V-10

5.8. Harga Jual Produk ... V-11

5.9. Harga Komponen Mesin Jaw Crusher ... V-12

5.10. Harga Komponen Mesin Cone Crusher ... V-12

5.12. Waktu Antar Kerusakan Distribusi Lognormal ... V-14

5.13. Waktu Antar Kerusakan Distribusi Eksponensial ... V-16

5.14. Waktu Antar Kerusakan Distribusi Weibull ... V-18

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.15. Rekapitulasi Index of Fit untuk Masing-Masing Distribusi

Komponen Mesin ... V-20

5.16. Waktu Penggantian Komponen Fix Jaw pada Mesin Jaw Crusher ... V-21

5.17. Rekapitulasi Waktu Rata-Rata Penggantian Komponen Mesin ... V-21

5.18. Biaya Tenaga Kerja pada Bagian Perawatan Mesin ... V-22

5.19. Waktu Antar Kerusakan Fix Jaw pada Mesin Jaw Crusher ... V-24

5.20. Rekapitulasi Perhitungan Parameter-Parameter Distribusi Normal ... V-25

5.21. Waktu Antar Kerusakan Fan Belt pada Mesin Jaw Crusher ... V-25

5.22. Rekapitulasi Perhitungan Parameter-Parameter Distribusi Lognormal V-27

5.23. Waktu Antar Kerusakan Mantle pada Mesin Cone Crusher ... V-27

5.24. Waktu Antar Kerusakan Toggle Plate pada Mesin Jaw Crusher ... V-28

5.25. Rekapitulasi Perhitungan Parameter-Parameter Distribusi Weibull ... V-29

5.26. Rekapitulasi Nilai MTTF pada Komponen-Komponen Mesin ... V-30

5.27. Selang Waktu Kerusakan Komponen Rata-Rata (Jam) ... V-31

5.28. Waktu Perbaikan Komponen Rata-Rata (Jam) ... V-31

5.30. Waktu Perbaikan Komponen Rata-Rata (Jam) ... V-32

5.31. Hasil Rekapitulasi Umur Komponen dan Waktu Perbaikan

Komponen Secara Breakdown Maintenance ... V-33

5.32. Biaya Penggantian Komponen secara Breakdown Maintenance ... V-34

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.33. Hasil Rekapitulasi Umur Komponen dan Waktu Perbaikan

Komponen secara Breakdown Maintenance ... V-34

5.34. Biaya Penggantian Komponen secara Breakdown Maintenance ... V-34

5.35. Waktu Perbaikan Komponen Rata-Rata (Jam) ... V-35

5.36. Waktu Perbaikan Komponen Rata-Rata (Jam) ... V-35

5.37. Hasil Rekapitulasi Umur Komponen dan Waktu Perbaikan

Komponen secara Preventive Maintenance ... V-37

5.38. Biaya Penggantian Komponen pada Mesin Jaw Crusher secara

Preventive Maintenance ... V-38

5.39. Hasil Rekapitulasi Umur Komponen dan Waktu Perbaikan

Komponen secara Preventive Maintenance ... V-38

5.40. Biaya Penggantian Komponen secara Preventive Maintenance ... V-39

5.41. Hasil Rekapitulasi Umur Komponen dan Waktu Perbaikan

Komponen secara Preventive Modularity Maintenance ... V-40

5.42. Biaya Penggantian Komponen secara Preventive Modularity

5.43. Hasil Rekapitulasi Umur Komponen dan Waktu Perbaikan

Komponen secara Preventive Modularity Maintenance ... V-41

5.44. Biaya Penggantian Komponen secara Preventive Modularity

Maintenance ... V-42

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.45. Selang Waktu Penggantian yang Optimal Berdasarkan Preventive

Maintenance ... V-43

5.46. Selang Waktu Penggantian Optimal Modularity Design ... V-47

6.1. Perbandingan Biaya Perawatan Berdasarkan Breakdown, Preventive,

dan Preventive Modularity Maintenance pada Mesin Jaw Crusher .... VI-2

6.2. Perbandingan Biaya Perawatan Berdasarkan Breakdown, Preventive,

dan Preventive Modularity Maintenance pada Mesin Cone Crusher .. VI-2

6.3. Perbandingan Total Biaya Perawatan antara Breakdown, Preventive,

dan Preventive Modularity Maintenance ... VI-3

6.4. Perbandingan Selang Waktu Penggantian antara Breakdown,

Preventive, dan Preventive Modularity Maintenance pada Mesin

Jaw Crusher ... VI-5

6.5. Perbandingan Selang Waktu Penggantian antara Breakdown,

Preventive, dan Preventive Modularity Maintenance pada Mesin

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Saluran Distribusi PT. Sumatera Pioneer Building Material ... II-3

2.2. Struktur Organisasi PT. Sumatera Pioneer Building Material ... II-4

3.1. Hubungan Masing-Masing Perawatan ... III-7

4.1. Kerangka Konseptual ... IV-2

4.2. Blok Diagram Prosedur Penelitian ... IV-6

4.3. Blok Diagram Pengolahan Data ... IV-7

5.1. Mesin Jaw Crusher ... V-2

5.2. Mesin Cone Crusher ... V-3

5.3. Desain Modular Mesin Jaw Crusher ... V-6

5.4. Desain Modular Mesin Cone Crusher ... V-6

5.5. Gantt Chart Modul 3 Jaw Crusher ... V-45

5.6. Gantt Chart Modul 1 Cone Crusher ... V-46

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Uraian dan Tugas dan Tanggung Jawab ... L-1

2. Data Waktu Kerusakan Komponen Mesin di PT. SPBM ... L-2

3. Uji Kecocokan Distribusi Kerusakan Komponen Mesin Jaw Crusher L-3

4. Uji Kecocokan Distribusi Kerusakan Komponen Mesin Cone Crusher L-4

5. Perhitungan Rata-rata Waktu Penggantian Komponen ... L-5

6. Perhitungan Parameter dan MTTF Masing-Masing Distribusi

Komponen Mesin ... L-6

7. Perhitungan Selang Waktu Penggantian Optimal Komponen Mesin ... L-7

8. Form Surat Permohonan Tugas Sarjana ... L-8

9. Form Surat Penetapan Tugas Sarjana ... L-9

10. Surat Permohonan Riset Tugas Sarjana di PT. SPBM ... L-10

11. Surat Balasan dari PT. SPBM ... L-11

12. Surat Keputusan Tugas Sarjana ... L-12

13. Lembar Asistensi Dosen Pembimbing I ... L-13

ABSTRAK

PT. Sumatera Pioneer Building Material merupakan salah satu perusahaan swasta yang bergerak dalam bidang bahan baku material dengan jenis bahan baku batu kerikil. Produk hasil perusahaan ini hanya dipasarkan di daerah Medan dan sekitarnya. Untuk mendapatkan ukuran batu yang diinginkan, maka kondisi mesin harus dijaga dengan baik sehingga perlu dilakukan perawatan mesin secara berkala.

Model perawatan yang selama ini digunakan oleh PT. Sumatera Pioneer Building Material adalah breakdown maintenance. Model perawatan ini kurang efisien karena dapat mengakibatkan proses produksi terhenti dan biaya kehilangan produksi yang tinggi. Berbeda dengan preventive maintenance yang dapat mengurangi kerusakan mesin produksi saat produksi berjalan karena adanya jadwal perawatan yang teratur terhadap mesin produksi dan menurunkan biaya kehilangan produksi yang besar. Dengan demikian, perlu adanya suatu perawatan yang lebih baik lagi untuk dapat menurunkan biaya kehilangan produksi dan melancarkan proses produksi perusahaan.

Data yang diperlukan dalam penelitian ini adalah titik perbaikan komponen mesin, urutan pengerjaan perawatan, pengelompokan mesin berdasarkan desain modular, selang waktu interval kerusakan mesin, waktu perawatan penggantian komponen mesin, waktu set up mesin, upah, jumlah jam kerja, hari kerja, jumlah tenaga kerja bagian maintenance, harga jual dan profit produk per ton, harga komponen perawatan dan fungsi kerja bagian mesin yang menjadi objek penelitian. Penerapan model perawatan preventif dihitung dengan pertimbangan biaya penggantian terkecil yaitu berdasarkan total biaya komponen per satuan waktu. Kemudian, dari hasil model perawatan ini, perawatan penggantian komponen akan dikelompokkan berdasarkan desain modular dan selanjutnya model perawatan ini disesuaikan waktu perawatannya dengan jam kerja perusahaan. Hasil perhitungan preventive modularity design yaitu sebanyak 4 modul untuk mesin Jaw Crusher dan 2 modul untuk mesin Cone Crusher. Total biaya yang ditanggung oleh perusahaan adalah sebesar Rp 49.902.964,28. Artinya, biaya ini lebih kecil jika dibandingkan dengan sistem breakdown maintenance yang selama ini diterapkan oleh perusahaan (Rp 55.071.517,84) dan sistem preventive maintenance (Rp 50.046.952,64). Sistem perawatan pencegahan dengan desain modular ini memberikan penurunan biaya penggantian komponen sebesar 9,38% jika dibandingkan dengan sistem breakdown maintenance yang diterapkan perusahaan.

ABSTRAK

PT. Sumatera Pioneer Building Material merupakan salah satu perusahaan swasta yang bergerak dalam bidang bahan baku material dengan jenis bahan baku batu kerikil. Produk hasil perusahaan ini hanya dipasarkan di daerah Medan dan sekitarnya. Untuk mendapatkan ukuran batu yang diinginkan, maka kondisi mesin harus dijaga dengan baik sehingga perlu dilakukan perawatan mesin secara berkala.

Model perawatan yang selama ini digunakan oleh PT. Sumatera Pioneer Building Material adalah breakdown maintenance. Model perawatan ini kurang efisien karena dapat mengakibatkan proses produksi terhenti dan biaya kehilangan produksi yang tinggi. Berbeda dengan preventive maintenance yang dapat mengurangi kerusakan mesin produksi saat produksi berjalan karena adanya jadwal perawatan yang teratur terhadap mesin produksi dan menurunkan biaya kehilangan produksi yang besar. Dengan demikian, perlu adanya suatu perawatan yang lebih baik lagi untuk dapat menurunkan biaya kehilangan produksi dan melancarkan proses produksi perusahaan.

Data yang diperlukan dalam penelitian ini adalah titik perbaikan komponen mesin, urutan pengerjaan perawatan, pengelompokan mesin berdasarkan desain modular, selang waktu interval kerusakan mesin, waktu perawatan penggantian komponen mesin, waktu set up mesin, upah, jumlah jam kerja, hari kerja, jumlah tenaga kerja bagian maintenance, harga jual dan profit produk per ton, harga komponen perawatan dan fungsi kerja bagian mesin yang menjadi objek penelitian. Penerapan model perawatan preventif dihitung dengan pertimbangan biaya penggantian terkecil yaitu berdasarkan total biaya komponen per satuan waktu. Kemudian, dari hasil model perawatan ini, perawatan penggantian komponen akan dikelompokkan berdasarkan desain modular dan selanjutnya model perawatan ini disesuaikan waktu perawatannya dengan jam kerja perusahaan. Hasil perhitungan preventive modularity design yaitu sebanyak 4 modul untuk mesin Jaw Crusher dan 2 modul untuk mesin Cone Crusher. Total biaya yang ditanggung oleh perusahaan adalah sebesar Rp 49.902.964,28. Artinya, biaya ini lebih kecil jika dibandingkan dengan sistem breakdown maintenance yang selama ini diterapkan oleh perusahaan (Rp 55.071.517,84) dan sistem preventive maintenance (Rp 50.046.952,64). Sistem perawatan pencegahan dengan desain modular ini memberikan penurunan biaya penggantian komponen sebesar 9,38% jika dibandingkan dengan sistem breakdown maintenance yang diterapkan perusahaan.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Salah satu faktor produksi yang harus dioptimalkan penggunaannya yaitu

mesin produksi. Mesin yang digunakan dalam kegiatan produksi harus mampu

beroperasi dengan optimal. Pengoperasian mesin dikatakan optimal apabila nilai

downtime-nya minimum. Untuk dapat menjamin pengoperasian mesin yang

optimal, diperlukan suatu sistem perawatan dan pemeliharaan mesin yang tepat.

Sistem perawatan mesin yang tepat merupakan sistem perawatan yang dapat

memberikan jadwal perawatan dengan minimum dowtime sehingga memberikan

total biaya yang minimum juga.

Penelitian Agustinus Silalahi, Ronald Sukwadi, dan Trifenaus Prabu

Hidayat dengan judul “Usulan Preventive Maintenance dengan Menggunakan

Metode Modularity Design pada Mesin Surface Mounting Technology (Studi

Kasus: PT. X)”(2008) menyatakan bahwa kerusakan suatu komponen yang tidak

terdeteksi selama berlangsungnya proses produksi mampu mempengaruhi kinerja

bahkan merusak komponen lain yang berhubungan dengan komponen yang

perawatan mesin dengan desain modular menghasilkan biaya yang lebih sedikit

dibandingkan dengan metode yang dipakai pada perusahaan tersebut.

PT. Sumatera Pioneer Building Material merupakan perusahaan

manufaktur yang mengolah batu-batu sungai. Jenis batu sungai ini adalah batu

kerikil. Untuk dapat menghasilkan produk berupa batu kerikil yang dipecah, maka

PT. Sumatera Pioneer Building Material memerlukan mesin pemecah batu. Ada 3

jenis mesin yang digunakan oleh perusahaan ini, yaitu double jaw crusher, cone

crusher dan screen. Dalam satu jam produk yang dihasilkan bisa mencapai 90 ton.

Proses produksi dilakukan berdasarkan permintaan/pemesanan (make to order).

Umumnya produksi yang dihasilkan dipesan oleh perusahaan yang bergerak

dibidang konstruksi dan perhubungan.

Perawatan mesin yang diterapkan pada perusahaan yaitu breakdown

maintenance. Jenis perawatan tersebut merupakan teknik pemeliharaan mesin

yang dilakukan untuk memperbaiki suatu bagian yang telah terhenti untuk

memenuhi suatu kondisi mesin agar dapat beroperasi dengan optimal. Seringkali

akibat dari penerapan sistem perawatan breakdown terjadi kerusakan komponen

lain ketika terjadi penggantian sebuah komponen. Hal ini dikarenakan kerusakan

yang tidak terdeteksi selama berlangsungnya proses produksi mempengaruhi

kinerja dari komponen lainnya yang berhubungan dengan komponen yang

bersangkutan dan bahkan memungkinkan untuk merusak komponen tersebut.

Pada akhirnya, hal tersebut akan mengakibatkan penambahan biaya yang harus

dikeluarkan oleh perusahaan untuk menggantikan komponen yang ikut menjadi

berlangsungnya proses perbaikan yang tidak dijadwalkan. Oleh sebab itu dicari

jalan keluar lain untuk sistem perawatan mesin.

Metode sistem perawatan mesin yang diusulkan yaitu preventive

maintenance. Sistem perawatan ini dilakukan secara berkala dan kontinu

berdasarkan data historis kerusakan mesin di masa lalu. Preventive maintenance

tidak hanya meliputi jadwal kegiatan pemeriksaan tetapi juga jadwal penggantian

komponen mesin sebagai tindakan pencegahan kerusakan yang dapat terjadi pada

saat yang tak terduga.

Untuk lebih efisiennya system preventive maintenance, dilakukan

pengelompokkan mesin berdasarkan fungsi dan proses. Pengelompokkan ini

disebut dengan desain modularity.

1.2. Rumusan Masalah

Berdasarkan latar belakang permasalahan yang telah diuraikan di atas,

maka permasalahan yang ada adalah masih diterapkannya sistem perawatan mesin

berbasis breakdown maintenance pada perusahaan tersebut. Akibatnya biaya

akibat kehilangan produksi selama berlangsungnya proses perbaikan lebih besar.

1.3. Tujuan

Berdasarkan rumusan masalah di atas, maka tujuan dari penelitian ini

adalah.

1. Menerapkan sistem perawatan mesin berbasis preventive maintenance dengan

2. Mendapatkan nilai downtime minimum.

3. Mengetahui biaya perawatan mesin dari sistem perawatan mesin yang

menggunakan desain modularity.

1.4. Manfaat Penelitian

Manfaat dari penelitian ini adalah:

1. Melatih mahasiswa untuk berpikir secara sistematis dalam pengerjaan laporan

tugas akhir dengan mengaplikasikan teori yang telah didapatkan selama

perkuliahan.

2. Sebagai masukan bagi pihak perusahaan dalam merancang perbaikan sistem

perawatan mesin.

3. Sebagai tambahan literatur bagi para peneliti dalam bidang maintenance.

1.5. Batasan dan Asumsi Penelitian

Batasan masalah yang digunakan yaitu:

1. Perancangan preventive maintenance hanya dilakukan pada komponen mesin

yang sering mengalami perawatan.

2. Perancangan jadwal penggantian pencegahan hanya dilakukan pada komponen

mesin dengan usia pakai di bawah dua tahun.

3. Perbandingan hanya dilakukan antara sistem perawatan mesin yang

menggunakan desain modularity terhadap sistem perawatan mesin yang

diterapkan perusahaan.

1. Mesin yang diteliti adalah mesin yang sedang dipakai perusahaan saat ini,

sehingga jika terjadi penambahan mesin dapat diabaikan.

2. Cara penggunaan, perawatan maupun cara operasional mesin dianggap normal

sesuai dengan panduan teknis dari mesin tersebut.

3. Tenaga kerja bagian perawatan merupakan tenaga kerja yang mahir dan

terlatih.

1.6. Sistematika Penulisan Tugas Akhir

Adapun sistematika penulisan tugas akhir ini disusun ke dalam 7 bab

dengan pembahasan muai dari latar belakang masalah yang terjadi pada

perusahaan sampai kesimpulan dari pemecahan masalah tersebut.

Bab I berisi latar belakang masalah, rumusan masalah, tujuan dan manfaat

penelitian, batasan dan asumsi penelitian, dan sistematika penulisan tugas akhir.

Latar belakang masalah menjelaskan gejala-gejala suatu masalah terjadi dan

alasan pemilihan metode yang akan digunakan. Dari gejala-gejala yang telah

dijelaskan pada latar belakang masalah, maka dapat dirumuskan masalah yang

terjadi dan kemudian ditetapkan tujuan dari penelitian.

Bab II (Gambaran Umum Perusahaan) berisi sejarah dan gambaran umum

perusahaan, organisasi dan manajemen serta proses produksi secara singkat.

Bab III (Landasan Teori) berisi teori-teori yang digunakan untuk

mendukung penelitian. Teori-teori tersebut bertujuan untuk membantu peneliti

untuk mengerti konsep masalah yang ditangani dan memahami cara penanganan

Bab IV (Metodologi Penelitian) berisi tahapan-tahapan penelitian mulai

dari persiapan hingga penyusunan laporan tugas akhir termasuk juga

tahapan-tahapan pengumpulan dan pengolahan data. Selain itu juga akan dijelaskan secara

singkat sumber data yang digunakan.

Bab V (Pengumpulan dan Pengolahan Data) berisi data yang telah

diperoleh dari perusahaan serta pengolahan data yang membantu dalam

pemecahan masalah. Hasil pengolahan data tersebut kemudian akan dianalisis

pada Bab VI (Analisis Pemecahan Masalah). Berdasarkan analisis tersebut maka

dapat dismpulkan hasil pemecahan masalah pada Bab VII (Kesimpulan dan

Saran). Pada Bab VII juga terdapat saran-saran yang diberikan kepada pihak

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Sumatera Pioneer Building Material merupakan sebuah perusahaan

manufaktur yang bergerak dalam bidang usaha produksi bahan baku berupa batu

yang telah dihaluskan. Usaha ini diresmikan pada Tanggal 1 Agustus 2008. Total

produksinya mencapai 90 ton per jam.

Perusahaan ini menghasilkan produk berupa batu yang telah dihaluskan

untuk kebutuhan pembuatan aspal, untuk kebutuhan pembuatan semen dan beton,

serta bahan untuk membuat bangunan. Secara garis besar, produk yang dihasilkan

dipasarkan dalam dua kategori yaitu produk yang dibutuhkan untuk kebutuhan

lokal atau produk yang dibuat sesuai dengan pesanan.

Adapun konsumen PT. Sumatera Pioneer Building Material antara lain PT.

Jaya Beton, PT. Haka Aston, serta penjualan secara individu yang terdapat di

daerah Sumatera Utara.

PT. Sumatera Pioneer Building Material hingga saat ini memiliki 4 jenis

batu yang dihaluskan yang diproduksi dengan spesifikasi yang diinginkan

konsumen. Jenis batu yang diproduksi oleh PT. Sumatera Pioneer Building

Material adalah sebagai berikut:

1. Batu berukuran 30 mm

2. Batu berukuran 20 mm

3. Batu berukuran 10 mm

4. Abu Batu

Saat ini daerah pemasaran yang dijangkau oleh PT. Sumatera Pioneer

Building Material seputaran kota Medan. Masing-masing daerah pemasaran ini

berusaha untuk dapat memasarkan produk sebaik-baiknya untuk meningkatkan

jumlah penjualan.

Peningkatan permintaan tergantung pada laju pertumbuhan pembangunan

atau dengan kata lain permintaan terhadap produk batu ini tergolong dalam

produk properti. Untuk meningkatkan penjualan produk, PT. Sumatera Pioneer

Building Material menggunakan strategi promosi melalui selebaran brosur dan

pembagian kalender kepada tiap pusat distribusi untuk disampaikan pada para

langganan maupun yang bukan langganan. Selain itu juga menggunakan tenaga

penjual untuk mencari informasi tentang rencana pembangunan properti,

memperkenalkan dan mengajak pengembang untuk menggunakan produk. PT.

Sumatera Pioneer Building Material membina hubungan baik dengan pemerintah

Pendistribusian produk dilakukan dengan dua cara, yaitu secara langsung

disampaikan ke konsumen tanpa menggunakan distributor, dan secara tidak

langsung yaitu memasok produk ke beberapa agen yang berada di beberapa

daerah terlebih dahulu lalu disampaikan ke konsumen. Seluruh pengaturan

transaksi penjualan dan pengiriman dilakukan oleh bagian pemasaran. Bagian ini

juga yang menjual dan menyampaikan produk langsung kepada konsumen dan

agen-agen yang ada. Saluran distribusi PT. Sumatera Pioneer Building Material

dapat dilihat pada Gambar 2.1.

Gambar 2.1. Saluran Distribusi PT. Sumatera Pioneer Building Material

2.3. Lokasi Perusahaan

PT. Sumatera Pioneer Building Material saat ini berlokasi di Jalan

Megawati Km. 17 T.R 16, Kotamadya Binjai, Sumatera Utara.

2.4. Organisasi dan Manajemen 2.4.1. Struktur Organisasi Perusahaan

PT. Sumatera Pioneer Building Material menggunakan struktur organisasi

yang berbentuk lini. Dikatakan struktur organisasi bentuk lini karena terdapat

pembagian tugas, wewenang dan tanggung jawab dari pimpinan tertinggi kepada PT. Pioneer

Agen

Konsumen

unit-unit organisasi yang berada di bawahnya secara langsung. Adapun struktur

Komisaris

Direktur

General Manager

Teknisi Listrik

Kepala Bagian Personalia

Kepala Bagian Pemasaran

Kepala bagian Pembelian Kepala Bagian

Produksi Kepala Bagian

Gudang

Teknisi Mesin Kepala Bagian

Maintenance

Karyawan Gudang

Sparepart

Karyawan Produksi

Bag.

Penjualan Karyawan Produksi

Bag. Supervisor

[image:32.842.76.724.108.406.2]Sumber : PT. Sumatera Pioneer Building Material

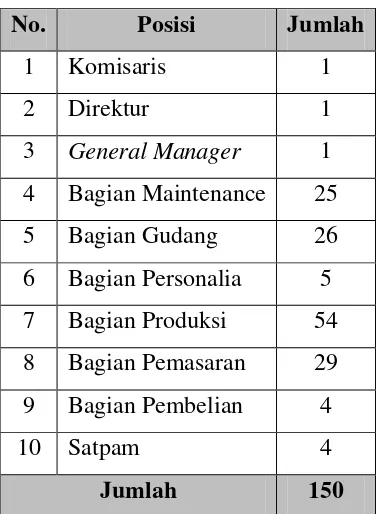

2.4.2. Jumlah Tenaga Kerja dan Jam Kerja

Dalam menjalankan tugasnya, PT. Sumatera Pioneer Building Material

mempekerjakan tenaga kerja langsung dan tenaga kerja tidak langsung. Tenaga

kerja langsung adalah tenaga kerja yang bekerja di lantai produksi. Tenaga kerja

tidak langsung adalah pekerja yang bekerja di luar pabrik. Jumlah tenaga kerja

pada PT. Sumatera Pioneer Building Material adalah sebanyak 150 orang.

Rincian jumlah tenaga kerja yang ada pada PT. Sumatera Pioneer Building

[image:33.595.218.409.413.670.2]Material dapat dilihat pada Tabel 2.1.

Tabel 2.1. Rincian Jumlah Tenaga Kerja pada PT. Sumatera Pioneer Building Material

No. Posisi Jumlah

1 Komisaris 1

2 Direktur 1

3 General Manager 1

4 Bagian Maintenance 25

5 Bagian Gudang 26

6 Bagian Personalia 5

7 Bagian Produksi 54

8 Bagian Pemasaran 29

9 Bagian Pembelian 4

10 Satpam 4

Jumlah 150

Jam kerja di PT. Sumatera Pioneer Building Material ini berlaku untuk

karyawan kantor, karyawan lantai produksi, dan petugas keamanan. Karyawan

kantor bekerja satu shift, sedangkan karyawan lantai produksi dan petugas

keamanan bekerja dua shift. Jam kerja per hari adalah delapan jam. Adapun

pembagian waktu kerja tersebut adalah sebagai berikut:

1. Karyawan kantor

a. Hari Senin sampai Kamis

- Pukul 08.00 – 12.00 WIB : Kerja aktif

- Pukul 12.00 – 13.00 WIB : Istirahat

- Pukul 13.00 – 16.00 WIB : Kerja aktif

b. Hari Jumat

- Pukul 08.00 – 12.00 WIB : Kerja aktif

- Pukul 12.00 – 14.00 WIB : Istirahat

- Pukul 14.00 – 17.00 WIB : Kerja aktif

c. Hari Sabtu

- Pukul 08.00 – 12.00 WIB : Kerja aktif

- Pukul 12.00 – 13.00 WIB : Istirahat

- Pukul 13.00 – 14.00 WIB : Kerja aktif

2. Karyawan lantai produksi dan Petugas keamanan

a. Shift I

- Pukul 08.00 – 12.00 WIB : Kerja aktif

- Pukul 12.00 – 13.00 WIB : Istirahat

b. Shift II

- Pukul 16.00 – 19.00 WIB : Kerja aktif

- Pukul 19.00 – 20.00 WIB : Istirahat

- Pukul 20.00 – 00.00 WIB : Kerja aktif

2.4.3. Sistem Pengupahan dan Fasilitas Lainnya

Untuk meningkatkan produktivitas kerja karyawan, maka harus

diperhatikan tingkat kesejahteraan karyawan. Salah satu indikator kesejahteraan

karyawan adalah menyediakan biaya untuk memenuhi kebutuhan hidup

karyawan, dimana biaya ini diberikan dalam bentuk upah yang layak sesuai

dengan kemampuan perusahaan.

Sistem pengupahan pada PT. Sumatera Pioneer Building Material

dibedakan menjadi dua jenis, yaitu:

1. Upah Bulanan

Upah bulanan ini diberikan kepada tenaga kerja tetap, yaitu pada bagian kantor

dan pada bagian keamanan dan satpam. Upah ini dibayar setiap akhir bulan.

2. Upah Harian

Upah harian ini diberikan kepada tenaga kerja di bagian produksi. Namun,

walaupun disebut upah harian, waktu pembayaran upah tetap dilakukan pada

Adapun fasilitas-fasilitas lain yang diberikan oleh perusahaan adalah :

1. Tunjangan Jabatan

Tunjangan jabatan merupakan pelengkap gaji pokok, mengingat ada pekerjaan

yang memegang peranan dan tanggung jawab serta tuntutan khusus. Besarnya

jumlah gaji pokok adalah sebesar Rp 1.350.000 per bulan, sedangkan besarnya

jumlah tunjangan adalah sebesar Rp 100.000.

2. Uang Makan

Uang makan diberikan setiap pengambilan gaji. Besarnya uang makan adalah

sebesar Rp 10.000.

3. Tunjangan Hari Raya (THR)

Tunjangan Hari Raya (THR) merupakan bonus yang diberikan kepada

karyawan yang merayakan hari raya dan tahun baru. THR ini diberikan kepada

karyawan yang telah bekerja selama 1 tahun dan dibayar sebesar satu bulan

gaji.

4. Uang Transportasi

Uang transportasi merupakan uang yang diberikan kepada karyawan saat

menerima gaji di akhir bulan. Besarnya uang transportasi ini tergantung pada

kedudukan karyawan di perusahaan.

5. Cuti

Cuti diberikan untuk menghilangkan rasa jenuh dan bosan selama bekerja.

Perusahaan sering memberikan cuti bagi karyawan. Tenaga kerja diwajibkan

6. Jaminan Sosial Tenaga Kerja (JAMSOSTEK)

Jaminan Sosial Tenaga Kerja (JAMSOSTEK) adalah suatu bentuk asuransi

yang dibuat oleh pemerintah untuk melindungi tenaga kerja. Asuransi tersebut

lebih dikenal dengan nama Asuransi Tenaga Kerja (ASTEK).

ASTEK ini meliputi empat pokok yaitu :

a. Jaminan Kecelakaan Kerja

Dilakukan dengan cara pemberian sumbangan oleh perusahaan. Besarnya

sumbangan tersebut adalah sebesar 0.89% dari gaji pokok tenaga kerja setiap

bulan. Jaminan kecelakaan kerja diberikan apabila tenaga kerja tersebut

mengalami kecelakaan dalam menjalankan tugasnya.

b. Jaminan Hari Tua

Besarnya iuran dan sumbangan yang diberikan kepada ASTEK adalah

sebesar 5.7%. Iuran yang diberikan tenaga kerja adalah sebesar 2% dari gaji

pokok setiap bulan dari tenaga kerja yang bersangkutan. Jaminan hari tua

diberikan apabila tenaga kerja sudah pensiun pada umur 55 tahun. Besarnya

dana pensiun yang diberikan ASTEK adalah tergantung kepada masa kerja

tenaga kerja yang bersangkutan.

c. Jaminan Kematian

Diberikan apabila tenaga kerja meninggal dunia, sewaktu melakukan

pekerjaan atau tidak melakukan pekerjaan.

d. Jaminan Pemeliharaan Kesehatan

Pemeliharaan kesehatan diberikan oleh perusahaan kepada tenaga kerja

berbeda. Apabila tenaga kerja tersebut belum menikah, perusahaan

memberikan sebesar 3% dari gaji pokok setiap bulannya dan bagi yang sudah

berkeluarga memperoleh 6% dari gaji pokok setiap bulannya dengan batasan

maksimal memiliki tiga orang anak.

7. SPSI (Serikat Pekerja Seluruh Indonesia)

Serikat Pekerja Seluruh Indonesia (SPSI) adalah satu wadah tenaga kerja yang

dapat menampung keluhan-keluhan yang dialami tenaga kerja seperti tuntutan

kenaikan gaji, masalah jam kerja yang tidak sesuai, dan lain-lain.

Keluhan-keluhan tenaga kerja tersebut diterima oleh SPSI, dan akan mengusahakan

untuk mencari pemecahan masalahnya dengan bekerja sama dengan pimpinan

perusahaan atau instansi terkait seperti Departemen Tenaga Kerja.

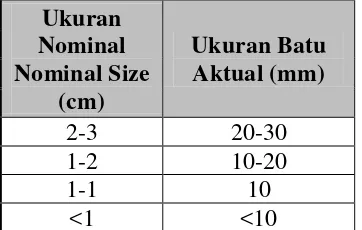

2.5. Proses Produksi 2.5.1. Standar Mutu Produk

PT. Sumatera Pioneer Building Material merupakan perusahaan yang

menghasilkan produk batu dengan standar mutu yang telah ditetapkan. Oleh

karena itu, pihak perusahaan menetapkan bahwa setiap produk yang dihasilkan

harus melalui proses pengawasan yang ketat mulai masuknya bahan ke jaw

crusher sampai ke tempat penympanan barang jadi sehingga memiliki standar

mutu yang sesuai dengan standar mutu yang ditetapkan. Standar mutu produk

sangat perlu ditingkatkan dan dipertahankan guna menjaga standar kualitas

produk jadi. Adapun standar mutu produk pada PT. Sumatera Pioneer Building

Tabel 2.2. Standar Mutu Produk di PT. Sumatera Pioneer Building Material

Ukuran Nominal Nominal Size

(cm)

Ukuran Batu Aktual (mm)

2-3 20-30

1-2 10-20

1-1 10

<1 <10

Sumber :PT. Sumatera Pioneer Building Material

2.5.2. Bahan Produksi

Jenis produk yang dihasilkan oleh PT. Sumatera Pioneer Building Material

adalah batu ukuran 2-3 cm, batu ukuran 1-2 cm, batu ukuran 1 cm, dan abu batu

(lebih kecil dari 1 cm). Untuk menghasilkan produk ini dibutuhkan bahan baku,

bahan tambahan, dan bahan penolong. Berikut ini merupakan bahan baku, bahan

tambahan, dan bahan penolong:

2.5.2.1.Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk

dan memiliki persentase yang relatif besar dalam produk dibandingkan dengan

bahan-bahan lain. Bahan baku utama yang digunakan dalam proses produksi pada

PT. Sumatera Pioneer Building Material adalah batu sungai yang diambil dari

2.5.2.2.Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan untuk mempermudah

proses dan meningkatkan kualitas dari produk yang dihasilkan. Akan tetapi karena

yang diolah adalah batu dan hasil produksi berupa batu yang dihaluskan, maka

bahan tambahan tidak digunakan.

2.5.2.3.Bahan Penolong

Bahan penolong merupakan bahan yang membantu dalam proses produksi

agar diperoleh hasil yang lebih baik. Bahan penolong yang digunakan dalam

proses produksi setiap produk di PT. Sumatera Pioneer Building Material adalah

air. Dalam proses produksi air digunakan sebagai pelicin untuk memudahkan

menghancurkan batu.

2.5.3. Uraian Proses Produksi

Untuk memproduksi batu pecah, maka proses produksi terdiri dari

beberapa tahapan berikut:

1. Penghancuran

Penghancuran digunakan untuk menghancurkan batu dengan menggunakan

mesin jaw crusher. Pada tahapan ini bahan baku berupa batu seperti batu

kerikil dibawa oleh wheel loader ke mesin jaw crusher. Kemudian mesin

memproses dengan menghancurkan batu dengan diameter antara fix jaw dan

hasil pecahan batu tersebut dikirimkan ke mesin cone crusher melalui

conveyor.

2. Penghalusan

Bahan baku tersebut kemudian dihaluskan dengan menggunakan mesin cone

crusher untuk mendapatkan ukuran/bentuk batu yang diinginkan. Biasanya

perusahaan menginginkan batu yang bentuknya kecil dan tidak memanjang

sehingga mudah diolah. Setelah dihaluskan kemudian bahan tersebut

dikirimkan ke mesin screen/ayakan.

3. Pemisahan Batu

Kegunaan dari screen/ayakan ini antara lain untuk memisahkan olahan dari

mesin sebelumnya menjadi empat tipe batu. Screen tersebut mempunyai

empat jenis net yang besarnya 30x30 mm, 20x20 mm, 10x10 mm, dan 5x5

mm untuk memisahkan produk berdasarkan besarnya ukuran tersebut. Jika

hasil batu lebih besar dari 30 mm, maka produk tersebut dikirimkan kembali

melalui conveyor ke mesin cone crusher untuk diolah kembali.

4. Pengangkutan

Produk-produk yang telah selesai melewati proses produksi kemudian

diangkut ke dalam dump truk untuk dibawa ke perusahaan/individu yang

memesan produk tersebut.

2.5.4. Mesin dan Peralatan

Adapun mesin dan peralatan yang digunakan pada PT. Sumatera Pioneer

2.5.4.1. Mesin Produksi

Mesin-mesin yang digunakan dalam proses produksi yaitu:

1. Mesin Jaw Crusher

Merek : Shan Bao

Asal : China

Tipe : PEX 1200 X 250

Tahun : 2010

Rentang Lubang Pembuangan : 210 mm

Kapasitas : 20-60 ton/jam

Kecepatan Rotasi : 300 r/min

Type Electromotor : Y280M-8

Power : 45 KW

Dimensi : 1530 x 2190 x 1380

Berat : 8,7 ton

Jumlah : 2 (unit)

2. Mesin Cone Crusher

Merek : Shan Bao

Asal : China

Tipe : PYZ900

Tahun : 2010

Rentang Lubang Pembuangan : 5-20 mm

Kapasitas : 20-65 ton/jam

Kecepatan Rotasi : 333 r/min

Power : 55 KW

Dimensi : 1530 x 2190 x 1380

Berat : 11,2 ton

Jumlah : 2 (unit)

3. Mesin Screen/Ayakan

Merek : Shan Bao

Asal : China

Tipe : 3YZS1237

Tahun : 2010

Ukuran Screen` : 3700 x 1200 mm

Jumlah net Screen : 4

Besar lubang net : 5-30 mm

Kapasitas : 30-90 ton/jam

Power : 10 KW

Dimensi : 4773 x 2050 x 2700

Berat : 3,05 ton

2.5.4.2.Peralatan

Peralatan yang digunakan dalam proses produksi adalah sebagai berikut: 1. Dump Truck

2. Dump truck merupakan alat yang dapat memindahkan material pada jarak

menengah sampai jarak jauh. Muatannya diisi oleh wheel loader, sedangkan

untuk membongkar muatannya ia dapat bekerja sendiri.

3. Timbangan

Timbangan digunakan untuk menghitung berat dump truck yang telah diisi

batu.

4. Wheel Loader

Merupakan alat pemuat yang beroda karet atau ban. Digunakan untuk

mengangkut bahan baku dan produk ke mesin jaw crusher atau dump truck.

5. Excavator Backhoe

Merupakan alat yang digunakan untuk menggali, mengangkat dan memuat

material. Juga digunakan untuk menggali parit-parit, saluran air atau pipa.

Bagian alas dari alat ini dapat diputar 360 derajat sehingga memungkinkan

BAB III

LANDASAN TEORI

3.1. Sistem

Sistem adalah sekumpulan elemen-elemen yang saling berkaitan dan

bersama-sama saling mendukung untuk mencapai tujuannya1

Ciri-ciri utama sistem adalah sebagai berikut:

.

1. Sistem pada umumnya bersifat terbuka.

2. Sistem terdiri dari dua atau lebih elemen sub sistem dan setiap sub sistem

terdiri dari sub sistem yang lebih kecil dan seterusnya.

3. Terdapat saling ketergantungan antara sub sistem.

4. Memiliki kemampuan menyesuaikan diri dengan lingkungan (self

adjustment), yang diakibatkan oleh adanya umpan balik.

5. Mempunyai kemampuan untuk mengatur diri sendiri (self regulation)

6. Mempunyai tujuan.

Klasifikasi sistem secara umum dapat dibagi menjadi beberapa jenis

yaitu sebagai berikut:

1. Menurut hubungan dengan lingkungan :

a. Sistem terbuka

b. Sistem tertutup

2. Menurut kondisinya terhadap perubahan waktu:

a. Sistem dinamis

1

b. Sistem statis

3. Menurut asalnya:

a. Sistem alam

b. Sistem buatan

3.2. Perawatan (Maintenance)2

Perawatan (maintenance) adalah suatu kombinasi dari berbagai tindakan

yang dilakukan untuk menjaga dan memelihara suatu mesin serta

memperbaikinya sampai suatu kondisi yang bisa diterima. Selain itu suatu

perawatan juga merupakan suatu kegiatan untuk memelihara atau menjaga

fasilitas dan peralatan pabrik serta mengadakan perbaikan atau penggantian yang

diperlukan agar terdapat suatu keadaan operasi produksi yang sesuai dengan apa

yang telah direncanakan.

Merawat ‘pada suatu kondisi yang bisa diterima’ merujuk pada standar

yang ditentukan oleh perusahaan yang melakukan perawatan. Hal ini berbeda dari

satu perusahaan dengan yang lain, tergantung keadaan industrinya dan sepadan

dengan nilai yang ditetapkan berdasarkan standar yang tinggi.

Peranan perawatan baru akan sangat terasa apabila mesin mulai

mengalami gangguan atau tidak dapat dioperasikan lagi. Dengan mengacu pada

pengertian tersebut, dapat ditarik kesimpulan bahwa masalah perawatan berkaitan

dengan tindakan pencegahan dan perbaikan, yang dapat berupa tindakan berikut:

2

1. Pemeriksaan (inspection), yaitu tindakan pemeriksaan terhadap mesin untuk

mengetahui kondisi, apakah mesin tersebut dalam keadaan yang memenuhi

persyaratan yang telah ditetapkan atau tidak.

2. Perawatan (service), yaitu tindakan untuk menjaga kondisi suatu mesin agar

tetap baik. Biasanya telah diatur dalam buku petunjuk pemakaian mesin

tersebut.

3. Penggantian komponen (replacement), yaitu melakukan penggantian

komponen yang rusak dan tidak dapat digunakan dengan baik lagi.

Penggantian ini mungkin dilakukan secara mendadak atau dengan

perencanaan terlebih dahulu.

4. Repair and Overhaul, yaitu kegiatan melakukan perbaikan secara cermat serta

melakukan suatu set up mesin. Tindakan repair merupakan kegiatan perbaikan

yang dilakukan setelah mesin mencapai kondisi gagal beroperasi (failed

stated), sedangkan overhaul dilakukan sebelum failed stated terjadi.

3.2.1. Tujuan Perawatan (Maintenance)3

Tujuan perawatan yang utama dapat didefinisikan dengan jelas sebagai

berikut:

1. Untuk memperpanjang usia kegunaan asset (yaitu setiap bagian dari suatu

tempat kerja, bangunan, dan isinya). Hal ini terutama penting di negara

berkembang karena kurangnya sumber daya modal untuk penggantian. Di

3

negara-negara maju kadang-kadang lebih menguntungkan untuk ‘mengganti’

daripada ‘merawat’.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk

produksi (atau jasa) dan mendapatkan laba investasi (return of investment)

maksimum yang mungkin.

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan

dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam

kebakaran dan penyelamat, dan sebagainya.

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

3.2.2. Bentuk-Bentuk Perawatan (Maintenance)4

Bentuk-bentuk perawatan secara umum dapat dibagi menjadi dua, yaitu:

1. Perawatan Terencana (Planned Maintenance)

Perawatan terencana (planned maintenance) merupakan perawatan yang

diorganisasi dan dilakukan dengan pemikiran ke masa depan, pengendalian,

dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya.

2. Perawatan Tak Terencana (Unplanned Maintenance)

Perawatan tak terencana (unplanned maintenance) merupakan perawatan yang

dilakukan secara darurat akibat tidak adanya perencanaan sebelumnya. Hanya

ada satu bentuk perawatan tak terencana, yaitu pemeliharaan darurat, yang

didefinisikan sebagai pemeliharaan dimana perlu segera dilaksanakan

4

tindakan untuk mencegah akibat yang serius, misalnya hilangnya produksi,

kerusakan besar pada peralatan, atau untuk alasan keselamatan kerja.

3.2.2.1.Perawatan Terencana (Planned Maintenance)

Pada perawatan terencana (planned maintenance) dapat dibagi menjadi

dua aktivitas utama, yaitu:

1. Perawatan Pencegahan (Preventive Maintenance)

Perawatan pencegahan (preventive maintenance) merupakan perawatan yang

dilakukan pada selang waktu yang ditentukan sebelumnya, atau terhadap

kriteria lain yang diuraikan, dan dimaksudkan untuk mengurangi

kemungkinan bagian-bagian lain tidak memenuhi kondisi yang bisa diterima.

Perawatan ini dimaksudkan untuk mencegah terjadinya kerusakan,

menemukan kondisi yang dapat menyebabkan mesin mengalami kerusakan

pada saat digunakan dalam proses produksi, serta dapat mengefektifkan

pekerjaan inspeksi, perbaikan kecil, pelumasan dan set up sehingga

mesin-mesin selama proses produksi dapat terhindar dari kerusakan.

Perawatan pencegahan (preventive maintenance) ini sering diterapkan pada

industri-industri yang proses produksinya kontinu, misalnya pada pabrik

kimia, industri pengolahan baja, kilang minyak, dan lain sebagainya. Selain itu

preventive maintenance juga sering dilakukan pada kondisi berikut:

a. Apabila terjadi kerusakan kecil pada bagian fasilitas yang vital dapat

b. Apabila kerusakan yang terjadi sangat membahayakan, seperti pada ketel,

bejana bertekanan, alat pengangkat, dan lain sebagainya

c. Apabila terjadi penghentian produksi karena terjadi kerusakan pada mesin

sehingga dapat mengeluarkan biaya yang sangat besar.

2. Perawatan Korektif (Corrective Maintenance)

Perawatan korektif (corrective maintenance) merupakan perawatan yang

dilakukan setelah mesin mengalami kerusakan atau tidak dapat berfungsi lagi

dengan baik. Perawatan korektif ini juga merupakan kegiatan reparasi yang

biasanya terjadi karena kegiatan perawatan pencegahan tidak dilaksanakan

sama sekali atau karena fasilitas tersebut tetap mengalami kerusakan

meskipun kegiatan perawatan pencegahan telah dilaksanakan.

Perawatan korektif juga termasuk dalam cara perawatan yang direncanakan

untuk perbaikan. Dalam perawatan ini dapat mengadakan

peningkatan-peningkatan sedemikian rupa seperti melakukan perubahan rancangan

peralatan agar lebih baik.

3.2.2.2.Perawatan Tak Terencana (Unplanned Maintenance)

Pada perawatan tak terencana (unplanned maintenance) dapat dilakukan

dengan melakukan perawatan tanpa direncanakan sebelumnya karena terjadinya

kerusakan yang tidak diduga pada saat melakukan proses produksi. Contoh

perawatan tak terencana ini adalah perawatan darurat yaitu perawatan yang perlu

Bentuk perawatan yang lainnya dapat dibagi lagi dalam beberapa

kelompok berikut ini, yaitu:

1. Perawatan Berjalan (Running Maintenance)

Perawatan berjalan (running maintenance) merupakan perawatan yang dapat

dilakukan selama mesin dipakai. Perawatan dalam kondisi berjalan diterapkan

pada mesin-mesin yang harus beroperasi secara terus-menerus dalam proses

produksi. Dan diharapkan perawatan berjalan ini dapat memberikan hasil

perbaikan yang dilakukan secara cepat ini dapat menjamin kondisi proses

produksi tanpa adanya mesin yang mengalami kerusakan.

2. Perawatan Setelah Terjadi Kerusakan (Breakdown Maintenance)

Perawatan ini dilakukan setelah mesin mengalami kerusakan, dan untuk

memperbaikinya harus disiapkan suku cadang, material, alat-alat dan tenaga

kerjanya. Beberapa peralatan pabrik yang beroperasi pada unit tersendiri atau

terpisah dari proses yang lainnya, tidak akan langsung mempengaruhi seluruh

proses produksi apabila terjadi kerusakan.Dalam kondisi ini mesin dibiarkan

beroperasi sampai terjadi kerusakan, sehingga waktu untuk produksi tidak

berkurang. Penerapan perawatan ini dilakukan pada mesin-mesin industri

yang ringan, apabila terjadi kerusakan dapat diperbaiki dengan cepat.

3. Perawatan Berhenti (Shut Down Maintenance)

Perawatan berhenti (shut down maintenance) dilakukan untuk mengetahui

terjadinya perubahan dalam kondisi fisik maupun fungsi dari sistem peralatan.

Perawatan ini dilakukan setelah terjadi kerusakan, dan untuk memperbaikinya

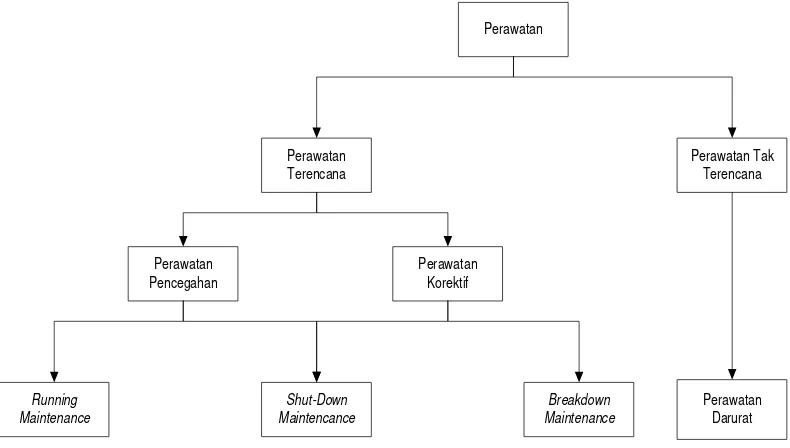

Berikut ini merupakan hubungan masing-masing perawatan yang

diterapkan pada Gambar 3.1.

Perawatan

Perawatan Korektif Perawatan

Pencegahan

Perawatan Terencana

Perawatan Tak Terencana

Perawatan Darurat

Running Maintenance

Shut-Down Maintencance

[image:52.595.115.510.169.393.2]Breakdown Maintenance

Gambar 3.1. Hubungan Masing-Masing Perawatan

3.2.3. Tugas dan Kegiatan Perawatan

Menurut Assauri (2004), semua tugas dan kegiatan perawatan dapat

digolongkan ke dalam salah satu dari lima tugas pokok5

Menurut Walley (1987), kegiatan perawatan sulit untuk diukur, ini

dikarenakan oleh beberapa faktor, antara lain:

, yaitu inspeksi

(inspection), kegiatan teknik (engineering), kegiatan produksi (production),

kegiatan administrasi (clerical work), dan perawatan bangunan (house keeping).

1. Beranekaragamannya keterampilan yang digunakan, di bagian-bagian pabrik

yang berbeda, dan pekerjaannya juga tidak sama

2. Pekerjaannya tampak berulang

5

3. Banyak tugas terdapat di tempat-tempat dan posisi yang jauh dan ideal. Kerja

luar sering digunakan. Tugas perbaikan di tempat ini biasa berurusan dengan

soal kebisingan dan kotor

4. Penyeliaan langsung sering merupakan masalah. Banyak pekerjaan

dilaksanakan pada waktu yang sama di berbagai bagian yang berbeda dalam

pabrik, sehingga penyeliaan pun sulit dilaksanakan

5. Tugas cenderung mempunyai kadar pekerjaan yang tidak menentu.

3.2.4. Biaya Perawatan

Biasanya makin tinggi nilai pabrik, makin tinggi pula biaya perawatannya.

Umur pabrik, keterampilan para operatornya, perlunya terus menjalankan pabrik

tersebut memiliki peranan yang besar dalam menentukan pentingnya perawatan

dan biaya yang dapat dibenarkan.

Biaya perawatan pencegahan (preventive maintenance) terdiri atas

biaya-biaya yang timbul dari kegiatan pemeriksaan dan penyesuaian peralatan,

penggantian atau perbaikan komponen-komponen, dan kehilangan waktu produksi

yang diakibatkan kegiatan-kegiatan tersebut. Sedangkan biaya perawatan korektif

adalah biaya-biaya yang timbul bila peralatan rusak atau tidak dapat beroperasi,

yang meliputi kehilangan waktu produksi, biaya pelaksanaan pemeliharaan,

3.2.5. Elemen Perawatan

Dalam kebijakan perawatan terdapat beberapa pengertian mengenai waktu

perawatan, yaitu:

1. Waktu operasi, yaitu waktu yang digunakan oleh sistem untuk melakukan

kegiatan

2. Waktu delay, yaitu waktu dimana sistem dalam keadaan menganggur tetapi

sistem tidak dalam keadaan rusak

3. Down time, yaitu total waktu dimana sistem tidak mungkin dioperasikan.

Down time dapat terjadi apabila sistem mengalami kerusakan, dalam keadaan

perbaikan, atau dalam tindakan perawatan lainnya. Down time dapat berupa

waktu memeriksa kerusakan, waktu menunggu perbaikan, waktu menunggu

datangnya sparepart, dan waktu pemasangan sparepart.

3.2.6. Tujuan Rancangan Perawatan Mesin

Setiap tahun di perusahaan seluruh dunia hampir bermiliaran pengeluaran

dihabiskan untuk melakukan perawatan pada mesin6

6

Dhillon, B.S. 2006. Maintanability, Maintenance, and Reliability for Engineers. New York : Taylor & Francis Group, LLC. Hal 135

Dan pada saat ini

pelatihan-pelatihan dalam melakukan perawatan merupakan suatu pasar dorong, khususnya

pada industri manufaktur, penyedia layanan, dan lain sebagainya. Karena hal ini

maka ada suatu tindakan yang nyata untuk keefektifan aset manajemen dan

pelatiha-pelatihan perawatan yang dapat mempengaruhi secara positif

faktor-faktor seperti harga, keuntungan, kualitas, pengiriman yang tepat, keamanan, dan

Tujuan utama perawatan adalah sebagai berikut:

1. Untuk memperpanjang usia kegunaan fasilitas produksi (yaitu setiap bagian

dari suatu tempat kerja, bangunan, dan isinya), terutama bagi fasilitas yang

memiliki kesulitan untuk mendapatkan komponen

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk

produksi (atau jasa) dan mendapatkan laba investasi (Return of Investment)

maksimum yang mungkin

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan

dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam

kebakaran dan penyelamat, dan sebagainya

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

3.3. Modularity Design

Desain secara modular dilakukan dengan cara memecah-belah suatu

masalah yang rumit yang akan diprogramkan kedalam beberapa elemen yang

nantinya akan diintegrasikan kembali menjadi satu kesatuan untuk memenuhi

kebutuhan sistem. Tiap-tiap elemen inilah yang disebut modul (module)7

Dalam menyusun produk yang modular digunakan pembandingan antara

component tree dan process graph dari sebuah produk dan memastikan pada .

7

setiap detail level, atribut produk bersifat independence dan atribut lainnya selama

memungkinkan untuk setiap detail level dari life cycle process8

Untuk meningkatkan independence dan similiarity, sebuah produk

didesain dengan segi modularity berikut:

.

1. AttributeIndependence

Mengijinkan terjadinya desain ulang dari modul dengan meminimalisasi efek

dari berhentinya sebuah produk.

2. ProcessIndependence

Setiap kegiatan dari setiap life cycle process dari tiap-tiap komponen dalam

modul mempunyai sedikit dependencies dalam proses dari komponen

external. Hal ini berarti proses dari modul selama life cycle-nya bersifat

independen dari proses yang dijalani external modul. Setiap dependencies

yang terjadi berusaha untuk meminimalkan baik jumlah maupun

kekritisannya. Proses independence dapat mengakibatkan pengurangan biaya

dalam setiap life cycleprocess dan desain ulang dari modul jika proses harus

berubah.

3. Processsimilarity

Pengelompokan komponen dan subassembly yang menjalani life cycle

process yang sama ke dalam satu modul. Process similarity meminimalkan

jumlah dari external komponen yang menjalani poses yang sama,

menciptakan pembedaan jelas diantara modul, mengurangi proses yang

berulang, dan mengurangi biaya proses. Process similarity juga menghemat

8

usaha desain ulang dengan memastikan bahwa perubahan pada life cycle

process secara individu hanya mempengaruhi satu modul dari produk.

3.3.1. Keuntungan Modularity

Modularity memberikan desainer fleksibel untuk melakukan perubahan

dalam proses. Keuntungan dari modularity adalah mengurangi biaya life cycle

dengan mengurangi jumlah proses dan mengurangi proses yang berulang.

Beberapa keuntungan lain dari modularity adalah:

1. Kemudahan dalam melakukan update produk

2. Meningkatkan variasi dari produk

3. Menurunkan order lead time

4. Memudahkan dalam desai dan pengujiannya

Pengukuran modularitas digunakan untuk membandingkan modularity

relative dari 2 produk yang sejenis. Tiga langkah pengukuran untuk

memahami bentuk fisik dan hubungan dalam proses di antara

komponen-komponen yaitu:

1. Membangun component tree

Sebuah component tree memberikan gambaran detail mengenai hubungan

fisik diantara komponen-komponen pada level abstraksi. Untuk

membangun component tree, produk dibagi dalam modul-modul dan

komponen-komponen. Lebih lanjut modul-modul tersebut akan

komponen, dan terakhir atribut produk yang menjelaskan komponen

tersebut.

2. Membangun process graph

Untuk setiap proses, process graph harus menggambarkan detail dari tiap

tahap dari life cycle, setiap proses dalam tiap tahapan dan setiap kegiatan

dan sub tugas dalam setiap proses. Komponen-komponen dikelompokkan

bersama berdasarkan proses manufacturing yang dijalani dan setiap proses

manufacturing diperluas yang meliputi kegiatan-kegiatan yang

berhubungan dan sub tugas dari setiap proses.

3. Membangun matriks

Menggunakan component tree dan process graph, dua modularity

evaluation matriks dibangun, satu untuk menyimpan data similarity dan

satu untuk menyimpan dependencies.

3.4. Keandalan (Reliability)

3.4.1. Definisi Keandalan (Reliability)

Keandalan (reliability) adalah probabilitas bahwa sebuah item akan

menampilkan tugas yang telah ditetapkan dengan memuaskan untuk periode

waktu yang ditentukan dan yang digunakan berdasarkan kondisi tertentu.

Terminologi item yang dipakai pada definisi keandalan di atas dapat mewakili

sembarang komponen, subsistem, atau sistem yang dapat dianggap sebagai satu

3.4.2. Fungsi dan Parameter Keandalan (Reliability)

Tingkat keandalan sebuah sistem berarti probabilitas sebuah sistem untuk

dapat menjalankan fungsinya pada periode waktu tertentu. Artinya adalah karena

nilai dari keandalan ini dalam bentuk probabilitas maka nilainya berkisar antara 0

sampai dengan 1.

Parameter dari keandalan (reliability) dapat dilihat dengan

menggambarkan hubungan keandalan dalam model matematika, yaitu dengan

memisalkan T sebagai waktu kegagalan dari sebuah sistem atau komponen,

dimana T 0.

Maka keandalan (reliability) dapat dinyatakan sebagai berikut:

R(t) = Pr ; 0 R(t) 1

Dimana R(t) 0, R(0) = 1, dan

Dengan memasukkan nilai t, dan R(t) adalah probabilitas waktu kegagalan, maka:

R(t) = 1 – Pr

R(t) = 1 – F(t)

F(t) merupakan fungsi distribusi kumulatif yang mana juga menyatakan

probabilitas kegagalan yang terjadi sebelum waktu t. R(t) adalah fungsi keandalan

dan F(t) adalah fungsi distribusi kumulatif.

Selain itu juga ada fungsi kepadatan probabilitas dari sistem, dimana

fungsi ini menyatakan bentuk dari distribusi kegagalan sistem. Fungsi ini dapat

dinyatakan sebagai berikut:

f(t) = d F(t)/dt

Dimana f(t) 0 dan = 1

3.4.3. Fungsi Keandalan Distribusi Kerusakan

Agar dapat mencegah terjadinya kerusakan pada mesin, maka terdapat

berbagai jenis bentuk distribusi kerusakan yang dapat digunakan untuk merawat

mesin. Distribusi kerusakan yang sering digunakan adalah distribusi normal,

distribusi lognormal, distribusi eksponensial, dan distribusi Weibull.

3.4.3.1.Distribusi Normal

Distribusi normal merupakan bentuk distribusi kerusakan yang kontinu

dan memiliki bentuk kurva ke atas yang mirip seperti lonceng. Dua parameter

yang digunakan dalam distribusi ini adalah yang disebut sebagai parameter

rata-rata dan yang disebut sebagai parameter standar deviasi. Fungsi distribusi

kerusakan ini merupakan yang paling banyak digunakan terutama untuk

menunjukkan laju kerusakan yang terus meningkat.

Fungsi yang digunakan dalam distribusi normaladalah:

1. Fungsi kepadatan probabilitas (Probability density function)

Rumusnya adalah sebagai berikut:

f(t) = exp

2. Fungsi kepadatan kumulatif (Cummulative density function)

Rumusnya adalah sebagai berikut:

F(t) =

Rumusnya adalah sebagai berikut:

R(t) = 1 –

4. Fungsi kerusakan (Hazard rate function)

Rumusnya adalah sebagai berikut:

(t) =

3.4.3.2.Distribusi Lognormal

Distribusi lognormal merupakan bentuk distribusi kerusakan untuk situasi

yang bervariasi. Distribusi ini merupakan penjabaran dari distribusi normal karena

yang berdistribusi normal bukan nilai x, tetapi logaritma dari nilai x.

Fungsi yang digunakan dalam distribusi lognormal adalah:

1. Fungsi kepadatan probabilitas (Probability density function)

Rumusnya adalah sebagai berikut:

f(t) = exp

2. Fungsi kepadatan kumulatif (Cummulative density function)

Rumusnya adalah sebagai berikut:

F(t) =

3. Fungsi reliabilitas (Reliability function)

R(t) = 1 –

4. Fungsi kerusakan (Hazard rate function)

Rumusnya adalah sebagai berikut:

(t) =

5.