SISTEM PERAWATAN BERBASIS PENCEGAHAN

MENURUT RANCANGAN MODULARITY TASK DALAM

UPAYA PENURUNAN BIAYA PERAWATAN PADA

PT. CAKRA COMPACT ALUMUNIUM INDUSTRIES

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

ERNA RUTIAH NOVARINA 040403010

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

2009

ABSTRAK

PT. Cakra Compact Alumunium Industries adalah salah satu perusahaan swasta yang bergerak dalam bidang industri alumunium dengan jenis produk billet, alumunium ektrusi dan pabrikasi. Produk hasil perusahaan ini sebagian besar dipasarkan ke luar negeri sedangkan sisanya dipasarkan ke dalam negeri. Oleh karena produk yang dihasilkan kebanyakan pangsa luar negeri, maka kualitas produk perusahaan perlu dijaga. Salah satu faktor untuk dapat menjaga hal ini adalah kondisi mesin produksi yang harus dalam keadaan baik. Untuk dapat menjaga kondisi mesin produksi ini dalam keadaan baik, maka salah satu upaya yang dapat dilakukan adalah dengan melakukan perawatan terhadap mesin produksi ini.

Model perawatan yang selama ini digunakan oleh PT. Cakra Compact Alumunium Industries adalah corrective maintenance. Model perawatan ini kurang efisien karena dapat mengakibatkan proses produksi terhenti dan biaya kehilangan produksi yang tinggi. Berbeda dengan preventive maintenance yang dapat mengurangi kerusakan mesin produksi saat produksi berjalan karena adanya jadwal perawatan yang teratur terhadap mesin produksi dan menurunkan biaya kehilangan produksi yang besar. Dengan demikian, perlu adanya suatu perawatan yang lebih baik lagi untuk dapat menurunkan biaya kehilangan produksi dan melancarkan proses produksi perusahaan..

Data yang diperlukan dalam penelitian ini adalah titik perbaikan komponen mesin, urutan pengerjaan perawatan, pengelompokan mesin berdasarkan design modularity, selang waktu interval kerusakan mesin, waktu perawatan penggantian komponen mesin, waktu set up mesin, upah, jumlah jam kerja, hari kerja, jumlah tenaga kerja bagian miantenance, harga jual dan profit produk per kg, harga komponen perawatan dan fungsi kerja bagian mesin yang menjadi objek penelitian. Penerapan model perawatan preventif dihitung dengan pertimbangan biaya penggantian terkecil yaitu berdasarkan total biaya komponen per satuan waktu. Kemudian, dari hasil model perawatan ini, perawatan penggantian komponen akan dikelompokkan berdasarkan modularity design mesin dan selanjutnya model perawatan ini disesuikan waktu perawatannya dengan jam kerja perusahaan.

Hasil perhitungan preventive modularity maintenance yaitu sebanyak 7 modul penggantian, diperoleh bahwa biaya penggantian yang harus ditanggung perusahaan adalah sebesar Rp 15.183.636,7692. Artinya, biaya ini ini lebih kecil jika dibandingkan dengan sistem corrective maintenance yang selama ini diterapkan oleh perusahaan (Rp 20.868.098,5368) dan sistem preventive

maintenance perhitungan (Rp 19.257.981,6984). Sistem perawatan pencegahan

dengan modularity design ini memberikan penurunan biaya penggantian komponen sebesar 27,2399% jika dibandingkan dengan sistem corrective

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Kuasa atas kasih setiaNya sehingga penulis dapat melakukan penelitian dan menyelesaikan tugas sarjana ini sesuai dengan waktu yang telah ditentukan. Tugas sarjana ini merupakan salah satu syarat akademis yang harus dipenuhi oleh mahasiswa untuk menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Tugas sarjana ini berjudul “Sistem Perawatan Berbasis Pencegahan Menurut Rancangan Modularity Task dalam Upaya Penurunan Biaya Perawatan pada PT. Cakra Compact Alumunium Industries ”. Adapun latar belakang penulis mengangkat judul ini adalah penulis ingin memberikan suatu perbandingan sistem perawatan dengan model preventive maintenance menurut modularity task terhadap model perawatan yang digunakan oleh perusahaan.

Penulis menyadari bahwa sepenuhnya tugas sarjana ini masih banyak kekurangan dikarenakan keterbatasan waktu dan pengetahuan penulis. Oleh karena itu, penulis mengharapkan saran dan kritik yang membangun demi kebaikan tugas sarjana ini. Semoga tugas sarjana ini bermanfaat bagi kita semua.

Medan, Juni 2009

UCAPAN TERIMAKASIH

Selama penyusunan laporan tugas sarjana ini, penulis banyak mendapatkan dukungan dan bantuan dari berbagai pihak. Maka pada kesempatan ini dengan hati yang tulus penulis ingin mengucapkan terimakasih kepada:

1. Bapak Dr. Ir. Humala L. Napitupulu, DEA, sebagai dosen pembimbing I dalam penyelesaian Tugas Sarjana ini, yang telah menyediakan waktu dan perhatian untuk membimbing penulis dalam menyelesaikan tugas sarjana ini. 2. Ibu Ir. Nurhayati Sembiring, MT, sebagai dosen pembimbing II dalam

penyelesaian Tugas Sarjana ini, yang telah menyediakan waktu dan perhatian untuk membimbing penulis dalam menyelesaikan tugas sarjana ini.

3. Bapak Ir. Sugih Arto Pujangkoro, MM, sebagai Koordinator Tugas Akhir yang telah mengarahkan penulis dalam memahami judul Tugas Sarjana.

4. Bapak Prof. Ir. Sukaria Sinulingga M.Eng, sebagai Koordinator Bidang untuk Manufaktur yang telah mengarahkan penulis dalam memahami judul Tugas Sarjana.

5. Ibu Ir. Rosnani Ginting, MT, sebagai Ketua Departemen Teknik Industri Fakultas Teknik, Universitas Sumatera Utara yang turut memberikan motivasi kepada penulis dalam menyelesaikan tugas sarjana ini.

6. Bapak Usman sebagai pembimbing lapangan yang telah meluangkan waktu untuk membantu penulis dalam perolehan data.

7. Bapak Ir. J.O. Nikson Simbolon sebagai pimpinan persomalia di PT. Cakra Compact Aluminium Industries, yang telah memberikan kesempatan bagi penulis untuk melakukan penelitian.

8. Bang Bowo, Kak Dina, dan Bang Tumijo, selaku pegawai Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang telah membantu penulis dalam pengurusan berkas-berkas tugas sarjana.

9. Kedua Orang tuaku, Kak Riana dan Jenny, Abang Ricky dan Linggom dan adikku Bertrand dan Jessen atas doa, perhatian dan dukungannya yang diberikan kepada penulis.

10. Mama yang kukasihi, walaupun dirimu telah pergi ke rumah Tuhan, aku tetap mengasihimu dan engkaulah sumber inspirasiku dan kekuatanku.

11. Juana, Mariaty dan Anggiat selaku rekan penulis dalam penelitian tugas akhir di PT. Cakra Compact Aluminium Industries yang telah memberikan bantuan, semangat dan dukungan selama ini

12. Elfrida, Desima, Misna, Kak Plorensi, Rendy dan adikku Atania, Putri dan Yetti selaku rekan penulis dalam penelitian tugas akhir atas bantuan, dukungan serta kerja sama yang baik selama penelitian sampai penyelesaian tugas sarjana ini.

DAFTAR ISI

BAB HALAMAN

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

ABSTRAK ... iii

SERTIFIKASI EVALUASI DRAFT TUGAS SARJANA ... iv

KATA PENGANTAR ... v

UCAPAN TERIMA KASIH ... vi

DAFTAR ISI... viii

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xvi

DAFTAR LAMPIRAN ... xvii

I PENDAHULUAN

1.1. Latar Belakang Permasalahan ... I-1 1.2. Rumusan Permasalahan ... I-3 1.3. Tujuan Penelitian dan Manfaat Penelitian ... I-3 1.4. Batasan Permasalahan dan Asumsi ... I-4 1.5. Periode Penelitian ... I-6 1.6. Sistematika Penulisan Laporan ... I-6

II GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.3. Struktur Organisasi Perusahaan ... II-4 2.4. Tenaga Kerja dan Jam Kerja ... II-16 2.5. Sistem Pengupahan dan Jaminan Sosial ... II-19 2.6. Bahan Baku, Bahan Tambahan dan Bahan Penolong ... II-25 2.6.1. Bahan Baku ... II-25 2.6.2. Bahan Tambahan ... II-25 2.6.3. Bahan Penolong ... II-26 2.7. Mesin-mesin dan Peralatan Produksi ... II-27 2.8. Uraian Proses Produksi ... II-27 2.8.1. Proses Produksi Pembuatan Profile Alumunium ... II-27

III LANDASAN TEORI

3.1. Perawatan (Maintenance) ... III-1 3.1.1. Defenisi Perawatan (Maintenance) ... III-2 3.1.2. Tujuan Perawatan (Maintenance) ... III-2 3.1.3. Pengorganisasian Departemen Perawatan (Maintenance

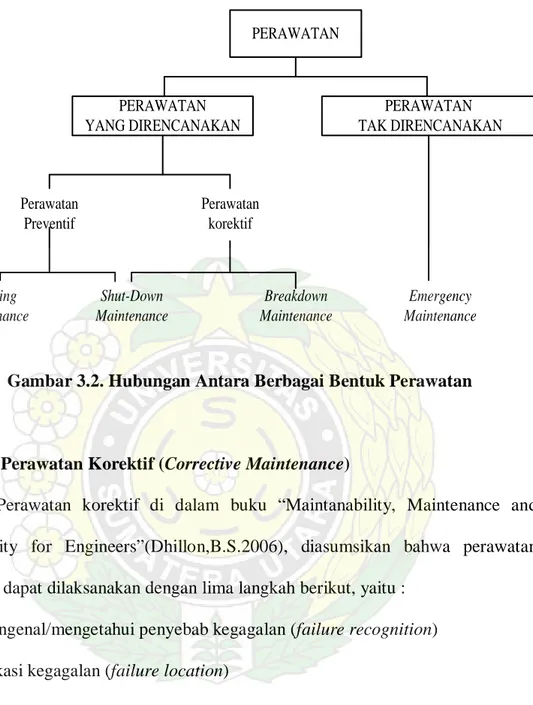

Department) ... III-2 3.1.4. Jenis-jenis Perawatan ... III-5 3.1.4.1. Perawatan Korektif (Corrective Maintenance) .... III-9 3.1.4.2. Perawatan Preventif (Preventive Maintenance) ... III-10 3.1.5. Aspek-aspek Rancangan Perawatan ... III-10

DAFTAR ISI (Lanjutan)

BAB HALAMAN

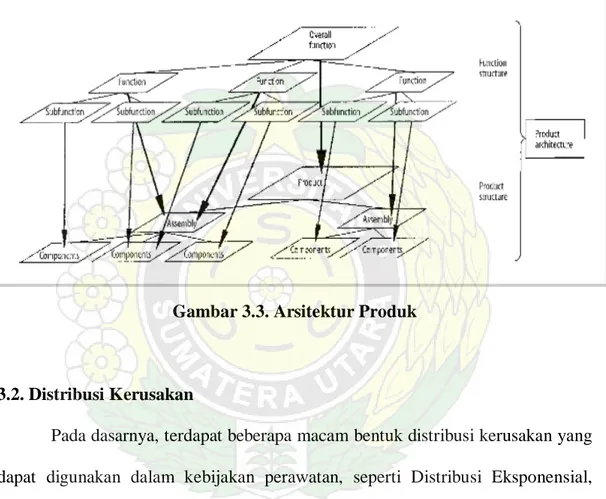

3.1.5.1. Modularisasi (Modularization) ... III-11 3.2. Distribusi Kerusakan ... III-13 3.3. Keandalan (Reliability) ... III-18 3.4. Mean Time To Failure ... III-19 3.5. Identifikasi Distribusi dan Parameter Distribusi ... III-20 3.6. Index Of Fit ... III-20 3.7. Pengukuran Waktu Kerja ... III-22 3.8. Model Perhitungan Total Biaya Penggantian ... III-24

IV METODOLOGI PENELITIAN

4.1. Lokasi dan Waktu Penelitian ... IV-1 4.2. Sifat Penelitian ... IV-1 4.3. Pengumpulan Data... IV-1 4.3.1. Sumber Data ... IV-1 4.3.2. Langkah Pengumpulan Data... IV-2 4.4. Metode Analisis Data ... IV-3 4.5. Kesimpulan dan Saran ... IV-5

V PENGUMPULAN DAN PENGOLAHAN DATA

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.1.1. Stasiun Produksi dan Mesin Produksi ... V-1 5.1.2. Titik Perbaikan Komponen Mesin ... V-2

5.1.2.1. Mesin Oven Billet ... V-2 5.1.2.2. Mesin Extrussion Press ... V-3 5.1.3. Urutan Pengerjaan Perawatan ... V-4 5.1.4. Pengelompokan Komponen Mesin berdasarkan Design

Modularity ... V-5

5.1.5. Selang Waktu Interval Kerusakan Mesin ... V-8 5.1.6. Waktu Perawatan Komponen Mesin ... V-10 5.1.7. Waktu Set Up Mesin ... V-12 5.1.8. Upah, Jumlah Jam Kerja, Hari Kerja dan Jumlah Tenaga Kerja Bagian Maintenance ... V-13 5.1.9. Harga Jual dan Profit Produk per Kg... V-13 5.1.10. Harga Komponen Perawatan ... V-13 5.1.11. Fungsi Kerja Mesin ... V-14 5.2. Pengolahan Data ... V-17 5.2.1. Penentuan Distribusi Kerusakan Komponen Mesin ... V-17 5.2.2. Waktu Rata-rata Penggantian Komponen Mesin ... V-25 5.2.3. Perhitungan Upah Tenaga Kerja Bagian Maintenance ... V-26 5.2.4. Perhitungan Biaya Kehilangan Produksi ... V-27

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.5. Perhitungan Parameter dan MTTF Komponen Mesin ... V-28 5.2.6. Perhitungan Biaya Penggantian Komponen ... V-35 5.2.7. Perhitungan Selang Waktu Penggantian (tp) Optimal ... V-37

VI ANALISIS PEMECAHAN MASALAH

6.1. Analisis Biaya Alternatif Penggantian Komponen

Berdasarkan Corrective, Preventive dan Preventive Modularity

Maintenance…. ... VI-1

6.2. Analisis Selang Waktu Penggantian Komponen Berdasarkan Preventive Modularity Maintenance yang Disesuaikan dengan

Jam Istirahat Shift... ... VI-6 6.3. Pemilihan Jadwal Maintenancei Berdasarkan Cost Minimum

dan Penentuan Jadwal Perawatan Penggantian Komponen ... VI-9

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA LAMPIRAN

DAFTAR TABEL

TABEL HALAMAN

2.1. Tenaga Kerja PT. Cakra Compact Aluminium Industries Medan II-16 2.2. Jam Kerja Tenaga Kerja PT. Cakra Compact Aluminium

Industries ... II-16 5.1. Urutan Pembongkaran Komponen Mesin Extrussion Press ... V-4 5.2. Urutan Pembongkaran Komponen Mesin Oven Billet ... V-4 5.3. Urutan Pengerjaan Perawatan Pembongkaran dan Pemasangan

Komponen Mesin ... V-5 5.4. Data Selang Waktu Interval Kerusakan Mesin Extrussion Press (Jam) ... V-9 5.5. Data Selang Waktu Interval Kerusakan Mesin Oven Billet (Jam) V-10 5.6. Data Waktu Perawatan Komponen Mesin Extrussion Press

(menit) ... V-11

5.7. Data Waktu Perawatan Komponen Mesin Oven Billet (menit) .... V-12 5.8. Harga Komponen Mesin Ekstrusi Kapasitas 1375 ... V-13 5.9. Waktu Antar Kerusakan Distribusi Normal ... V-18 5.10. Waktu Antar Kerusakan Distribusi Lognormal ... V-19 5.11. Waktu Antar Kerusakan Distribusi Eksponensial ... V-21 5.12. Waktu Antar Kerusakan Distribusi Weibull ... V-23 5.13. Rekapitulasi Index Of Fit untuk Masing-masing Distribusi

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN 5.14. Waktu Penggantian Komponen Stick Billet Loader Mesin

Extrussion Press... V-26 5.15. Rekapitulasi Waktu Rata-rata Penggantian Komponen Mesin

Ekstrusi 1375 ... V-26 5.16. Biaya Tenaga Kerja Maintenance ... V-27 5.17. Waktu Antar Kerusakan Rantai Mesin Oven Billet... V-29 5.18. Rekapitulasi Perhitungan Parameter b, a, σ, μ dan MTTF

Distribusi Normal ... V-30 5.19. Waktu Antar Kerusakan Stick Billet Loader ... V-30 5.20. Rekapitulasi Perhitungan Parameter-parameter Distribusi

Lognormal ... V-31 5.21. Waktu Antar Kerusakan Plat Bakul Billet Loader ... V-32 5.22. Rekapitulasi Perhitungan Parameter-parameter Distribusi

Eksponensial ... V-33 5.23. Waktu Antar Kerusakan Pentil As ... V-33 5.24. Rekapitulasi Perhitungan Parameter-parameter Distribusi

Weibull ... V-34 5.25. Rekapitulasi Nilai MTTF Komponen Mesin Ekstrusi 1375 ... V-35 5.26. Biaya Penggantian Komponen Secara Corrective Maintenance .. V-35 5.27. Biaya Penggantian Komponen Secara Preventive Maintenance .. V-36

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN 5.28. Selang Waktu Penggantian Preventive Maintenance yang

Optimal ... V-38 6.1. Biaya Penggantian Komponen secara Preventive Modularity

Maintenance ... VI-2

6.2. Perbandingan Biaya Corrective, Preventive dan Preventive

Modularity Maintenance ... VI-2

6.3. Selang Waktu Penggantian Komponen Berdasarkan Preventive

Modularity Design ... VI-4

6.4. Selang Waktu Preventive Modularity Maintenance Modifikasi ... VI-7 6.5. Jadwal Perawatan Penggantian Komponen Mesin Extrussion

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Cakra Compact Aluminium Industries... II-6 2.2. Block Diagram Proses Pembuatan Profil Aluminium ... II-38

3.1. Peranan Program Perawatan Sebagai Pendukung Aktivitas

Produksi ... III-1 3.2. Hubungan Antara Berbagai Bentuk Perawatan... III-9 3.3. Arsitektur Produk ... III-13 3.4. Gambar Distribusi Normal ... III-14 4.1. Block Diagram Metodologi Penelitian ... IV-6

5.1. Titik Perbaikan Komponen Mesin Extrussion Press... V-2 5.2. Titik Perbaikan Komponen Mesin Oven Billet ... V-3 5.3. Desain Modularity Mesin Extrussion Press ... V-6 5.4. Desain Modularity Mesin Oven Billet ... V-7 5.5. Struktur Bagian Komponen Mesin Extrussion Press ... V-7 5.6. Struktur Bagian Komponen Mesin Oven Billet ... V-8 6.1. Selang Waktu Penggantian Modul 4 dari Mesin Extrussion Press VI-7

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1 Mesin-mesin dan Peralatan Produksi ... L-1 2 Gambar Mesin ... L-2 3 Data Waktu Kerusakan Komponen Mesin Ekstrusi 1375 ... L-3 4 Tabel Standarized Normal Probabilities ... L-4 5 Uji Kecocokan Distribusi Kerusakan Komponen Mesin Ekstrusi

1375 PT. Cakra Compact Alumunium Industries ... L-5 6 Perhitungan Waktu Rata-rata Penggantian Komponen Mesin

Ekstrusi 1375 PT. Cakra Compact Alumunium Industries ... L-6 7 Perhitungan Parameter dan MTTF Masing-masing Distribusi

Komponen Mesin Ekstrusi 1375 PT. Cakra Compact Alumunium Industries ... L-7 8 Perhitungan Selang Waktu Penggantian Optimal Komponen Mesin

Ekstrusi 1375 PT. Cakra Compact Alumunium Industries ... L-8 9 Perhitungan Jadwal Preventive Modularity Maintenance sesuai

Jam Kerja Perusahaan ... L-9 10 Jadwal Libur PT. Cakra Compact Alumunium Industries Tahun

2009 ... L-10 11 Form Surat Permohonan Tugas Sarjana ... L-11 12 Form Surat Penetapan Tugas Sarjana ... L-12

DAFTAR LAMPIRAN (Lanjutan)

LAMPIRAN HALAMAN

13 Surat Balasan dari Perusahaan ... L-13 14 Surat Keputusan Tugas Sarjana ... L-14 15 Form Berita Acara Laporan Tugas Sarjana ... L-15

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Proses perawatan mesin produksi tidak mungkin dihindari oleh suatu perusahaan karena hal ini berkaitan erat dengan kelancaran proses produksi. Perawatan mesin yang biasanya dilakukan oleh perusahaan hanya berupa

corrective maintenance yaitu mengganti komponen jika terjadi kerusakan. Tanpa

disadari tindakan tersebut justru mengakibatkan peningkatan biaya produksi dan mengganggu kelancaran produksi sehingga biaya kehilangan produksi perusahaan menjadi tinggi.

Berbeda dengan preventive maintenance, yang dapat mengoptimalkan biaya perawatan mesin produksi dengan memperhatikan selang waktu penggantian komponen yang optimal. Maka, hal ini dilakukan dengan cara menghitung selang waktu penggantian komponen yang optimal dengan mempertimbangkan biaya penggantian yang terkecil yang dapat diperoleh dengan cara menghitung total biaya komponen per satuan waktu sehingga pengeluaran perusahaan untuk biaya perawatan mesin dapat berkurang.

Untuk melakukan suatu sistem preventive maintenance yang lebih baik lagi, diperlukan suatu pengelompokan unit-unit mesin yang berbeda berdasarkan fungsinya. Pengelompokan ini dilakukan melalui desain modularity dengan harapan dapat mengurangi waktu maintenance mesin, memudahkan dalam pembongkaran atau pemasangan komponen tanpa harus membongkar mesin

secara keseluruhan sehingga diharapkan terjadi penurunan kerusakan komponen selama mesin berjalan.

Pengelompokan dalam modularity design dilaksanakan melalui

pembagian/pemisahan komponen produk menjadi komponen yang dengan mudah dapat ditukar dan digantikan dengan memperhatikan beberapa faktor seperti biaya, kepraktisannya, dan fungsinya sehingga sistem sebuah mesin akan lebih mudah dipahami dan dikembangkan.

Pembagian/pemisahan komponen produk ini akan dibuat menjadi modul-modul yang memiliki fungsi masing-masing komponen yang berbeda namun memiliki persamaan dalam hal mencapai tujuan dari sistem yaitu menjalankan fungsi dari mesin dimana komponen juga harus diperhatikan kemudahan dalam mengaksesnya dan memasangnya.

Jadi, proses pembuatan modularity design mesin ini akan dilihat dari fungsi masing-masing komponen, yang kemudian akan dikelompokkan berdasarkan persamaan urutan cara pembongkaran dan pemasangan komponen serta perhatian yang juga terarah pada daur hidup perawatan komponen yang memiliki persamaan daur hidupnya dengan perawatan komponen lainnya. Dengan demikian akan diperoleh penurunan biaya dan kemudahan dalam pembongkaran dan pemasangan komponen untuk kebutuhan perawatan sebuah mesin.

Oleh karena itu diperlukan suatu sistem preventive maintenance dengan menggunakan modularity design untuk mencapai hasil yang diinginkan ini.

1.2. Rumusan Permasalahan

Dalam penelitian ini yang diangkat menjadi permasalahan adalah mengenai masalah maintenance yaitu tindakan perawatan mesin produksi perusahaan yang masih terpaku pada sistem corrective maintenance. Untuk mengatasi masalah tersebut, maka perlu dianalisis metode maintenance berdasarkan preventive

maintenance system yang dapat memberikan biaya perawatan yang minimum

dengan jadwal perawatan yang optimum dengan cara membandingkan biaya

maintenance antara desain preventive maintenance dan desain preventive modularity maintenance terhadap desain awal perusahaan.

1.3. Tujuan dan Manfaat Penelitian

Adapun tujuan dari penelitian ini yaitu :

1. Mendapatkan perbandingan biaya maintenance antara desain yang selama ini digunakan perusahaan, desain preventive maintenance dan desain preventive

maintenance yang telah menggunakan modularity

2. Mendapatkan model aplikasi preventive maintenance yang dapat diterapkan sesuai dengan kondisi perusahaan

3. Mendapatkan jadwal preventive maintenance yang optimum.

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah :

1. Bagi penulis, yakni dapat menjadi sarana pembelajaran dan pematangan ilmu pengetahuan yang telah diterima selama menjalani perkuliahan. Selain itu

juga, penulis dapat melihat dan menerapkan secara nyata suatu konsep ilmu di lapangan kerja nyata.

2. Bagi Departemen, yakni dapat menjadi literatur yang akan semakin memperkaya penerapan ilmu keteknik-industrian di lapangan kerja nyata serta menjadi bahan literatur bagi penelitian oleh departemen maupun mahasiswa di kemudian hari

3. Bagi perusahaan dapat digunakan sebagai masukan dalam hal :

a. Dapat merumuskan suatu prosedur penentuan interval waktu penggantian komponen yang optimal sehingga terhentinya proses produksi pembuatan alumunium karena adanya komponen mesin yang rusak dapat diminimisasi.

b. Dapat mengurangi biaya perawatan mesin produksi perusahaan yang dapat merugikan perusahaan dari segi biaya pengeluaran perusahaan.

c. Dapat melacak kemungkinan kondisi kerusakan mesin untuk masa yang akan datang sehingga memungkinkannya melakukan rencana persiapan dalam mengantisipasi kerusakan mesin ini.

1.4. Batasan Permasalahan dan Asumsi

Agar penelitian yang dilakukan tidak menyimpang dari tujuan yang telah ditetapkan sebelumnya, maka terlebih dahulu ditetapkan batasan permasalahan dan asumsi di dalam penelitian ini. Adapun batasan permasalahan dalam penelitian adalah sebagai berikut :

1. Perancangan preventive maintenance hanya dilakukan pada komponen mesin yang sering mengalami perawatan yaitu mesin ektrusi kapasitas 1375 yang meliputi komponen mesin extrussion press dan komponen mesin oven billet. Hal ini karena mesin ini memiliki data historis kerusakan yang cukup baik dibandingkan dengan mesin lainnya

2. Komponen yang menjadi perhatian utama dalam penelitian adalah komponen mesin dengan usia pakai di bawah 2 tahun.

Sedangkan asumsi-asumsi yang digunakan dalam penelitian ini antara lain: 1. Tidak ada penambahan mesin atau komponen baru selama penelitian

berlangsung

2. Perusahaan tidak melakukan perubahan terhadap desain produk selama pengamatan dilakukan.

3. Cara penggunaan, perawatan maupun cara operasional mesin dianggap normal sesuai dengan panduan teknis dari mesin tersebut

4. Mesin yang beroperasi ditangani oleh tenaga operator yang mahir dan berpengalaman

5. Tenaga kerja bagian maintenance merupakan tenaga kerja yang terlatih dan mahir

6. Sistem dan kapasitas produksi dianggap berjalan dengan normal dan tidak mengalami perubahan pada saat pengamatan dilakukan.

1.5. Periode Penelitian

Penelitian ini berlangsung mulai dari tanggal 1 Februari – 31 Maret 2009 di PT. Cakra Compact Alumunium Industries

1.6. Sistematika Penulisan Laporan

Agar lebih mudah untuk dipahami dan ditelusuri, maka penulisan laporan tugas sarjana ini disusun ke dalam tujuh bab.

Pada Bab I (Pendahuluan), diuraikan mengenai latar belakang permasalahan, rumusan permasalahan, tujuan dan manfaat penelitian, batasan permasalahan dan asumsi yang digunakan, serta sistematika penulisan laporan. Selanjutnya pada Bab II (Gambaran Umum Perusahaan) memuat secara singkat dan padat berbagai atribut dari perusahaan yang menjadi objek penelitian, jenis produk dan spesifikasinya, bahan baku, proses produksi, mesin dan peralatan yang digunakan dalam menunjang proses produksi, serta organisasi dan manajemen dari perusahaan.

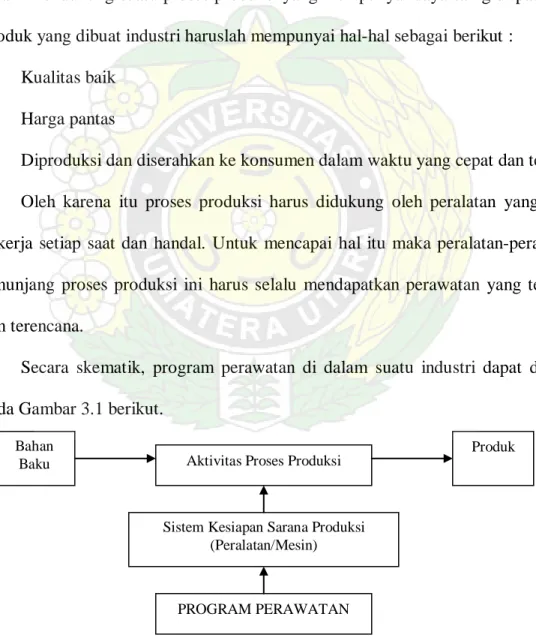

Selanjutnya pada Bab III (Landasan Teori) diuraikan mengenai tinjauan-tinjauan kepustakaan yang berisi tentang teori-teori dan pemikiran-pemikiran yang digunakan sebagai landasan dalam pembahasan serta pemecahan permasalahan. Landasan teori yang digunakan adalah bertujuan untuk menguatkan metode yang dipakai untuk memecahkan permasalahan di perusahaan. Untuk lebih memahami apa-apa saja yang harus dilakukan pada saat penelitian dan bagaimana tahapan-tahapan yang dilakukan pada saat penelitian dapat dilihat pada

penjelasan secara ringkas tiap tahapan penelitian dengan disertai diagram alirannya.

Pada Bab V (Pengumpulan dan Pengolahan Data) diterakan mengenai data hasil penelitian yang diperoleh dari perusahaan sebagai bahan untuk melakuka n pengolahan data yang digunakan sebagai dasar pada pembahasan masalah. Lebih lanjut diuraikan tentang hasil yang diperoleh dari analisa data dan pemecahan masalah yang telah dapat dilihat pada Bab VI (Analisis Pemecahan Masalah). Sebagai kesimpulan dari hasil penelitian dan saran-saran bagi pihak perusahaan dapat dilihat pada Bab VII (Kesimpulan dan Saran).

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Cakra Compact Alumunium Industries Medan adalah perusahaan yang bergerak di bidang industri alumunium dengan jenis produk billet, alumunium ekstrusi dan pabrikasi, yang juga merupakan perusahaan Penanaman Modal Asing (PMA). Lokasi perusahaan dan pabrik ini terletak di Jalan Raya Medan-Tanjung Morawa Km 11,5 Tanjung Morawa, Kabupaten Deli Serdang, Sumatera Utara. Perusahaan ini resmi berdiri pada tanggal 24 Agustus 1990 dan terdaftar pada Panitia Teknis Penanaman Modal Sub Penanaman Modal Dalam Negeri dengan luas areal perusahaan didirikan adalah 2,4 Ha. Perusahaan ini adalah perusahaan swasta nasional yang mengolah bahan baku billet menjadi alumunium ekstrusi dengan menggunakan mesin kapasitas 600, 660, 1375 dan 2000 ton.

Latar belakang pendirian perusahaan ini adalah karena adanya slogan Sumatera Utara di masa dulu yang dikumandangkan oleh Bapak Gubernur Daerah Tk. I Sumatera Utara mengenai ”Marsipature Hutanabe”, yang kemudian Bapak H. Rahmat Shah merasa terpanggil hatinya untuk kembali ke Medan pada tahun 1990 setelah sekian lama berdiam di Jakarta. Bapak H. Rahmat Shah kemudian memulai usahanya di bidang alumunium. Alasan pendirian usaha ini adalah karena setelah dilaksanakan studi kelayakan oleh Bapak H. Rahmat Shah, diperoleh bahwa bidang usaha ini cukup memiliki prospek yang cerah disebabkan karena sejalan dengan kebijaksanaan pemerintah yang mengadakan beberapa

aturan yang cukup ketat dalam bidang kehutanan khususnya mengenai tebang pilih. Kebijaksanaan ini sedikit banyaknya sangat mempengaruhi industri perkayuan yang sebagaimana diketahui bahwa untuk dunia konstruksi khususnya keperluan bangunan, kayu sebagai komponen utama yang sangat penting terutama dalam pembuatan kosen-kosen, pintu dan lain-lain. Oleh sebab itu, karena terbatasnya sumber untuk penggunaan kayu diharapkan secara lambat laun penggunaan kayu ini dapat digantikan oleh alumunium seperti yang telah dilakukan oleh negara-negara maju di dunia ini.

Masa kontruksi PT. Cakra Compact Alumunium Industries Medan dimulai sekitar bulan Oktober 1990, dimana pada saat itu nama perusahaan adalah PT. Cakra Mantaputama dengan status perizinan dari Badan Koordinasi Penanaman Modal (BKPM) berupa Penanaman Modal Dalam Negeri (PMDN) No. 1134/I/PMDN/1990 tanggal 2 November 1990 dengan status badan hukum berbentuk Perseroan Terbatas (PT) yang dikuatkan dengan Akta Notaris dengan No. 177 Tanggal 24 Agustus 1990. Sekitar setahun berikutnya setelah masa kontruksi selesai, perusahaan tersebut mulai berproduksi secara komersial.

Kemudian di tahun 1993, perusahaan ini mengadakan kerjasama dengan salah satu pembeli produknya yang berasal dari Singapura yaitu Compact Metal Industries Ltd dalam bentuk kerjasama penanaman modal di PT. Cakra Mantaputama. Atas dasar tersebut maka semakin bertambahnya modal usaha dari perusahaan dan membuat status perizinan perusahaan berubah dari PMDN menjadi PMA (Penanaman Modal Asing) yang tertuang dalam surat dari BKPM No. 18/V/PMA/1993 tanggal 6 Agustus 1993 yang selanjutnya diikuti dengan

perubahan nama perusahaan menjadi PT. Cakra Compact Alumunium Industries Medan berdasarkan Akte Notaris No. 43 Tanggal 4 Februari 1994 yang merupakan gabungan kedua nama perusahaan yang mengadakan kerjasama.

Produk ekstrusi alumunium berupa profil-profil yang mempunyai kemurnian 99,50%. Ingot alumunium diolah dan dipadu dengan logam-logam dan zat kimia lainnya untuk mendapatkan sifat tertentu sesuai dengan produk yang akan dibuat ke dalam bentuk alumunium billet sebelum diproses lebih lanjut menjadi barang jadi.

Perusahaan mulai berproduksi pada bulan Juli 1991 dan pemasaran perdana adalah ekspor ke Singapura pada bulan November 1991. Perkembangan selanjutnya, perusahaan ini melakukan peleburan (penambahan fasilitas) untuk mesin ekstrusi berkapasitas 2000 ton dan workshop untuk pabrikasi. Adapun

workshop pabrikasi ini bertujuan untuk merakit langsung bagian-bagian profil

sesuai dengan permintaan pelanggan.

2.2. Ruang Lingkup Bidang Usaha

PT. Cakra Compact Alumunium Industries Medan merupakan perusahaan yang bergerak di bidang industri pengolahan alumunium dengan jenis produk yang dihasilkan alumunium ekstrusi dan pabrikasi. Daerah pemasaran yang menjadi tujuan perusahaan ini adalah 95% untuk memenuhi permintaan luar negeri (ekspor) seperti Singapura, Australia, dan Jerman sedangkan yang 5% lagi untuk memenuhi kebutuhan di dalam negeri seperti Medan, Jambi, Pekanbaru, Padang, Surabaya, Jakarta, Semarang dan Yogyakarta.

Adapun spesifikasi produk dapat dijelaskan sebagai berikut : 1. Alumunium Ekstrusi (Profil)

Alumunium ekstrusi adalah hasil dari pengolahan alumunium billet yang setelah melalui beberapa tahapan proses yaitu ekstrusi, ageing, anodizing dan

powder coating menjadi batangan profil alumunium dengan bentuk yang

disesuaikan dengan kebutuhan atau permintaan dari konsumen. Beberapa tipe alumunium ekstrusi yang dihasilkan adalah :

a. MF : profil yang melalui proses produksi hingga proses aeging. b. AN : profil yang melalui proses produksi hingga proses anodizing. c. PC : profil yang melalui proses produksi hingga proses powder coating tanpa melewati proses anodizing.

2. Alumunium Pabrikasi

Alumunium pabrikasi adalah merupakan hasil dari perakitan alumunium ekstrusi yang telah selesai dipotong dan dirakit sesuai dengan bentuk yang diinginkan oleh konsumen, misalnya meja, kosen jendela, rak, kosen pintu, sarang lampu dan lain-lain.

2.3. Struktur Organisasi Perusahaan

Berbicara mengenai organisasi perusahaan maka akan cencerung didefenisikan sebagai sekumpulan orang yang mempunyai tujuan tertentu dan di antara mereka dilakukan pembagian tugas untuk pencapaian tujuan tersebut. Pengorganisasian merupakan langkah ke arah pelaksanaan rencana yang telah disusun sebelumnya. Dalam menjalankan suatu organisasi perlu dibuat suatu

struktur organisasi. Struktur organisasi perusahaan akan memberikan kejelasan hubungan kerja antara bagian-bagian yang ada di organisasi itu.

PT. Cakra Compact Alumunium Industries Medan menggunakan struktur organisasi berbentuk staf, garis dan fungsional, dengan seorang pimpinan tertinggi dipegang oleh seorang board of commosioners sebagai pelaksana operasional program kerja perusahaan. Bentuk ini ditunjukkan dengan adanya spesialisasi tugas, wewenang dan tanggung jawab pada setiap unit organisasi sehingga pelimpahan wewenang dari pimpinan dalam bidang pekerjaan tertentu dapat langsung dilimpahkan kepada unit organisasi yang menangani pekerjaan tersebut. Bagan struktur organisasi perusahaan dapat dilihat pada Gambar 2.1.

Adapun uraian tugas, wewenang dan tanggung jawab PT. Cakra Compact Alumunium Industries adalah sebagai berikut :

1. Board of Commisioners

a. Sebagai pimpinan tertinggi perusahaan.

b. Melakukan pegawasan dan evaluasi berdasarkan laporan President

Director maupun dari pengamatan langsung.

c. Memilih dan menentukan serta mengangkat Board of Directori.

d. Menentukan garis kebijaksanaan umum dan program kerja perusahaan. 2. Board of Director

a. Bertanggung jawab penuh atas jalannya perusahaan

b. Merencanakan, mengkoordinir, menyerahkan dan mengawasi kegiatan-kegiatan yang berlangsung di perusahaan agar dapat dicapai sasaran yang dituju seefektif mungkin.

Rec/Fotocopy Telp Operator Security Transpor-tation Cleaning Service Personel General Aff.Manager Inventory General Ledger Account Payable Account Receivable Taxation Bank Officer Import Doc Handling Off Personel Off. Internal Personel Off. Administration General Affair Account Executive Chasier Personel Off. Internal Local Purchase Officer Purchasing & Clerk Assistent Import Handling Off. Material & Part

Stock Keeper Profile Design Drafter Sales Adm. Clerk Extrution Exp.Hand.Off. Billet Exp. Handling Off. Finish Good Stock Keeper Local Sales Officer Sales Adm. Manager QC Assurance Manager QC & QA Superintendent Inspection Supervisor Chemist Analist Fabrication Manager Fabrication Superintendent Penyelia Pabrikasi Fabrication Supervisor Production Adm. Clerk Prod. Adm Supervisor Prod. Adm Superintendent Worker Wire Cut/Cam Supervisor Worker Die Making Supervisor Worker Ext. Machine Supervisor Worker Anodizing Line Supervisor 1 Worker Anodizing Line Supervisor 2 Chemist Analist Worker Waste Control Supervisor Worker Pwd. Coating Line Supervisor Packing Line Supervisor Worker Maintenance Supervisor Worker Electrical Supervisor Worker Extrution Plan Manager

Ext & Die Corr Superintendent Fabrication Supervisor Pwd. Coating Supervisor Advisors General Manager Board Of Commissioners Board Of Directors Lini Fungsional Staff

c. Membuat peraturan-peraturan intern pada perusahaan.

d. Menentukan garis besar kebijaksanaan umum dan program kerja perusahaan.

3. Advisor

a. Membantu General Manager dalam menentukan perencanaan atas segala sesuatu untuk mendukung rencana yang telah diatur Board of

Commisioners baik di bidang teknik maupun manajerial.

b. Mengevaluasi dan memberikan saran kepada General Manager untuk mengatasi suatu masalah yang timbul di dalam perusahaan.

4. General Manager

a. Pelaksanaan program kerja perusahaan yang telah direncanakan oleh

Board of Commisoners yang bertanggung jawab penuh dalam kelancaran

operasional perusahaan.

b. Memiliki wewenang dan tanggung jawab dalam mengambil keputusan yang berhubungan dengan rencana operasional, rencana pemasaran, masalah keuangan dan pengembangan perusahaan untuk mendukung rencana yang telah diatur oleh Board of Director.

c. Bertanggung jawab atas segala aktivitas yang ada di perusahaan baik ke dalam maupun ke luar perusahaan.

d. Memberikan kekuasaan kepada manajer serta menerima laporan pertanggungjawaban manajer bagian.

5. Extrusion Plant Manager

a. Menyusun dan melaksanakan kebijaksanaan umum pada Extrusion Palnt dengan pedoman dan instruksi kerja General Manager.

b. Bertanggung jawab penuh terhadap kegiatan operasional Extrusion Plant dan kegiatan lainnya dengan ekstrusi.

c. Mengatur, mengarahkan dan mengawasi seluruh kegiatan-kegiatan di

Extrusion Plant.

d. Bertanggung jawab kepada General Manager.

e. Membawahi seksi Production Adm, Wire CUT/CAM, Die Making,

Extrusion dan Die Correction, Anodizing dan Powder Coating.

6. Sales Administration Manager

a. Menyusun rencana bisnis perusahaan dalam arti yang luas secara efektif dan efisien sesuai dengan pedoaman dan instruksi kerja dari General

Manager.

b. Membina hubungan baik dengan pemasok material dan komponen dari dalam dan luar negeri.

c. Mengawasi stok material dan komponen yang ada di perusahaan serta barang jadi.

d. Menyusun dan memberikan laporan ekspor produk dan impor material ataupun komponen dari dalam dan luar negeri.

e. Membawahi seksi Local Purchase, Import Handling, Material and Part

Stock, Profile design, Sales Adm, Extrusion Export, Billet Export dan Finished Good Stock.

7. Quality Control and Assurance Manager

a. Bertanggung jawab terhadap mutu dari hasil produksi.

b. Melakukan pengontrolan yang ketat terhadap produk yang akan dijual dari setiap tahapan proses produksi.

c. Membawahi Quality Control dan Quality Assurance. 8. Financial and Accounting Manager

a. Membuat anggaran perusahaan dan hal yang berkaitan dengan hutang piutang perusahaan serta transaksi pembelian segala sesuatu yang dibutuhkan pabrik.

b. Bertanggung jawab kepada General Manager dalam hal keuangan perusahaan

c. Mengeluarkan uang perusahaan dengan seizin General Manager

d. Membawahi Cashier, Account Executive, Taxation and Bank Affair dan

Import Document.

9. Personal General Affair

a. Bertanggung jawab terhadap masalah-maslah yang berkaitan dengn ketenagakerjaan, baik itu perekrutan, pelatihan, peraturan/kebijaksanaan perusahaan, kesejahteraan, administrasi, gaji dan lembur.

b. Melaksanakan pedoman dan instruksi kerja yang berkaitan dengan permasalahan umum perusahaan seperti memberikan pelayanan informasi kepada perusahaan yang memerlukan.

10. Production Admnistration Superintendent

a. Bertanggung jawab kepada semua urusan yang berhubungan dengan

Administration Extrusion Plant.

b. Mengelola dan menyimpan data pada Extrusion Plant. 11. Extrusion and Die Correction Superintendent

a. Mengawasi segala kegiatan proses ekstrusi untuk semua mesin ekstrusi. b. Mengawasi semua kegiatan pada Die Correction.

c. Membawahi supervisor pada masing-masing mesin ekstrusi. 12. Anodozing Superintendent

a. Mengawasi semua kegiatan yang ada pada anodizing.

b. Membuat dan menyusun kebutuhan bahan pada bagian anodizing.

c. Mengawasi dan mengendalikan limbah proses anodizing khususnya kandungan zat kimia yang terdapat pada limbah tersebut.

d. Membawahi Supervisor Anodizing, Waste Control dan Chemist Analist. 13. Powder Coating Superintendent

a. Mengawasi semua kegiatan yang ada pada powder coating.

b. Membuat/menyusun laporan mengenai kebutuhan bahan untuk proses

powder coating.

c. Membawahi Powder Coating Supervisor. 14. Wire Cut/Cam Supervisor

a. Mengawasi proses wire cut agar sesuai dengan spesifikasi yang telah ditetapkan pada design (gambar teknik).

15. Die Making Supervisor

a. Mengawasi rancangan gambar teknik die sesuai dengan spesifikasi yang telah ditetapkan oleh konsumen.

b. Bertanggung jawab kepada Extrusion Plant Manager. 16. Extrusion Machine Supervisor

a. Mengawasi segala kegiatan operasional pada mesin ekstrusi masing-masing.

b. Mengadakan pengendalian mutu pada ekstrusi.

c. Bertanggung jawab kepada Extrusion and Die Correction Superintendent. 17. Anodozing Line Supervisor

a. Mengawasi proses anodizing tahap demi tahap.

b. Bertanggung jawab kepada Anodizing Superintendent. 18. Chemist Analist

a. Melakukan analisa larutan proses anodizing agar memenuhi spesifikasi mutu yang telah ditetapkan.

b. Bertanggung jawab kepada Anodizing Superintendent. 19. Waste Control Supervisor

a. Mengendalikan limbah yang ditimbulkan proses anodizing. b. Bertanggung jawab kepada Anodizing Superintendent. 20. Powder Coating Supervisor

a. Mengawasi proses powder coating sekaligus melakukan quality control. b. Bertanggung jawab kepada Powder Coating Superintendent.

21. Packing Supervisor

a. Mengawasi kegiatan operasional proses packing.

b. Membuat/menyusun laporan penggunaan dan kebutuhan bahan untuk

packing.

c. Bertanggung jawab kepada Extrusion Plant Superintendent. 22. Maintenance Supervisor

a. Mengadakan perbaikan dan pemeliharaan terhadap peralatan dan mesin pada Extrusion Plant.

b. Menyampaikan laporan tentang spare part mesin kepada Extrusion Plant

Manager.

23. Electrical Supervisor

a. Mengontrol dan mengawasi listrik pada Extrusin Plant guna menjaga kelancaran produksi.

b. Memperbaiki kerusakan listrik pada pabrik sekaligus perawatannya. c. Bertanggung jawab kepada Extrusion Plant Manager.

24. Local Purchase Officer

a. Melakukan pembelian material dan part berasal dari pemasok lokal.

b. Menyusun laporan pembelian material dan part serta administrasi yang berkaitan dengan pembeliannya.

c. Bertanggung jawab kepada Bussiness Manager. d. Membawahi Purchasing Administration Clerk.

25. Import Handling Officer

a. Menerima material dan part impor sesuai instruksi Bussiness Manager serta berkoordinasi dengan Administration Clerk.

b. Bertanggung jawab kepada Bussiness Manager. 26. Material and Stock Keeper

a. Mengawasi dan mengendalikan stock dari material dan part untuk produksi.

b. Menyusun laporan kondisi stock secara rutin kepada Bussiness Manager. c. Membawahi Assistance.

27. Profile Design

a. Mendokumentasikan rancangan profile guna diperlihatkan kepada konsumen atau calon konsumen.

b. Bertanggung jawab kepada Bussiness Manager. 28. Sales Administration Clerk

a. Melakukan kegiatan adminstrasi penjulan produk.

b. Melakukan koordinasi dengan Local Marketing Manager berkaitan dengan pemasaran lokal.

c. Bertanggung jawab kepada Bussiness Manager. 29. Extrusion Export Handling Officer

a. Mempersiapkan dokumen ekspor produk ekstrusi. b. Bertanggung jawab kepada Bussiness Manager. 30. Billet Export Handling Officer

b. Bertanggung jawab kepada Bussiness Manager. 31. Finished Good Stock Keeper

a. Mengawasi kondisi stock seluruh finished goog.

b. Menyusun laporan kondisi stock kepada Bussiness Manager. 32. Local Sales Officer

a. Melaksanakan pedoman aktivitas pemasaran lokal berdasarkan peoman dan instruksi kerja Local Marketing.

b. Bertanggung jawab kepada Marketing Manager. 33. Cashier

a. Mengeluarkan uang akuntansi sehari-hari.

b. Bertanggung jawab kepada Financial and Account Manager. 34. Account Executive

a. Melakukan aktivitas akuntansi sehari-hari.

b. Membawahi inventory dan General Ledger, Account Payable dan Account

Receivable.

c. Menyusun laporan akuntansi guna diberikan kepada Financial and

Accounting Manager.

d. Bertanggung jawab kepada Financial and Accounting Manager. 35. Inventory and General Ledger

a. Mencatat kondisi persediaan dan melaporkan kepada Account Executive. b. Menyusun general ledger.

36. Account Payable

a. Melaksanakan pembayaran hutang perusahaan.

b. Mencatat dan menyusun laporan hutang perusahaan sesuai dengan instruksi kerja Account Executive.

37. Account Receivable

a. Menyusun laporan penerimaan hutang perusahaan guna diberikan kepada

Account Executive.

b. Bertanggung jawab kepada Account Executive. 38. Taxation and Bank Affair

a. Melakukan perhitungan pajak dan membuat laporan untuk Financial and

Account Manager.

b. Menyelesaikan masalah yang berasal dari bank.

c. Bertanggung jawab kepada Financial and Account Manager. 39. Import Document Handling Officer

a. Mempersiapkan dokumen guna kelancaran barang-barang impor. b. Bertanggung jawab kepada Financial and Account Manager. 40. Personnel Officer Internal

a. Mengawasi kegiatan internal kantor seperti fotokopi, transportasi, keamanan dan kebersihan lingkungan.

b. Menyampaikan pesan, berita dari dalam dan luar perusahaan kepada

Personnel and General Affair Manager.

41. Personnel Officer Administration

a. Melaksanakan admnistrasi kepegawaian seperti izin cuti, perlengkapan kerja dan surat-menyurat kepegawaian.

b. Bertanggung jawab kepada Personnel and General Affair Manager. 42. General Affair

a. Melaksanakan pedoman dan instruksi kerja yang berkaitan denagn permasalahan umum perusahaan seperti memberikan pelayanan informasi tentang perusahaan bagi yang membutuhkan.

b. Bertanggung jawab kepada Personnel and General Affair Manager.

2.4. Tenaga Kerja dan Jam Kerja

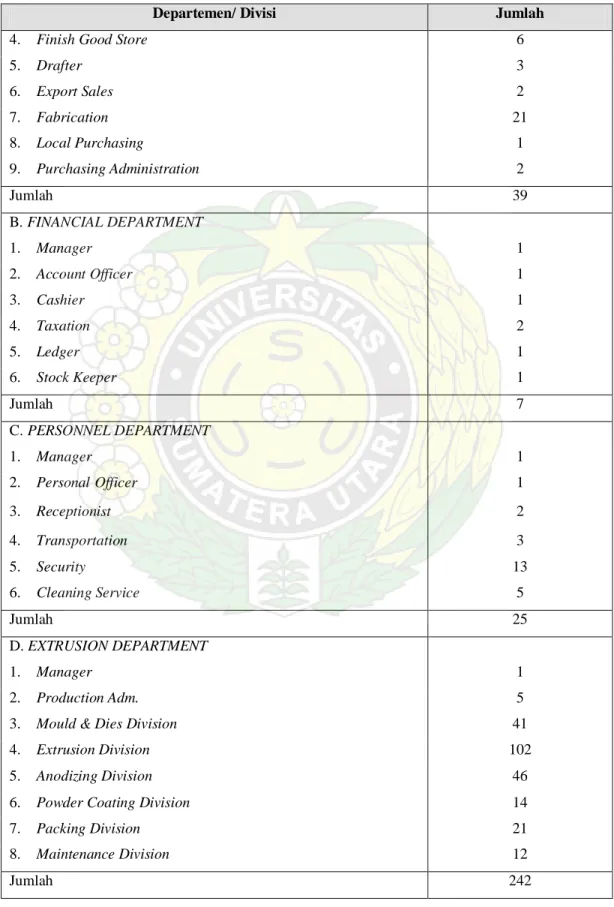

Tenaga kerja pada PT. Cakra Compact Alumunium Industries Medan merupakan tenaga kerja tetap yang terdiri dari tenaga kerja langsung dan tenaga kerja tidak langsung. Tenaga kerja langsung pada bagian produksi/pengolahan sedangkan tenaga kerja tidak langsung adalah tenaga kerja yang bekerja di luar bagian produksi. Jumlah tenaga kerja pada PT. Cakra Compact Alumunium Industries pada tahun 2008-2009 adalah berjumlah 330 orang yang dapat dilihat pada Tabel 2.1.

Tabel 2.1. Tenaga Kerja PT. Cakra Compact Alumunium Industries Medan

Departemen/ Divisi Jumlah

A. SALES ADMINISTRATION DEPARTMENT

1. Manager 2

2. Local Sales 1

Tabel 2.1. Tenaga Kerja PT. Cakra Compact Alumunium Industries Medan (Lanjutan)

Departemen/ Divisi Jumlah

4. Finish Good Store 6

5. Drafter 3 6. Export Sales 2 7. Fabrication 21 8. Local Purchasing 1 9. Purchasing Administration 2 Jumlah 39 B. FINANCIAL DEPARTMENT 1. Manager 1 2. Account Officer 1 3. Cashier 1 4. Taxation 2 5. Ledger 1 6. Stock Keeper 1 Jumlah 7 C. PERSONNEL DEPARTMENT 1. Manager 1 2. Personal Officer 1 3. Receptionist 2 4. Transportation 3 5. Security 13 6. Cleaning Service 5 Jumlah 25 D. EXTRUSION DEPARTMENT 1. Manager 1 2. Production Adm. 5

3. Mould & Dies Division 41

4. Extrusion Division 102

5. Anodizing Division 46

6. Powder Coating Division 14

7. Packing Division 21

8. Maintenance Division 12

Tabel 2.1. Tenaga Kerja PT. Cakra Compact Alumunium Industries Medan (Lanjutan)

Departemen/ Divisi Jumlah

E. QUALITY CONTROL & ASSURANCE DEPARTMENT

1. Superintendent 1

2. Inspector 12

3. Helper 2

Jumlah 15

TOTAL 330

Sumber: PT. Cakra Compact Aluminium Industries

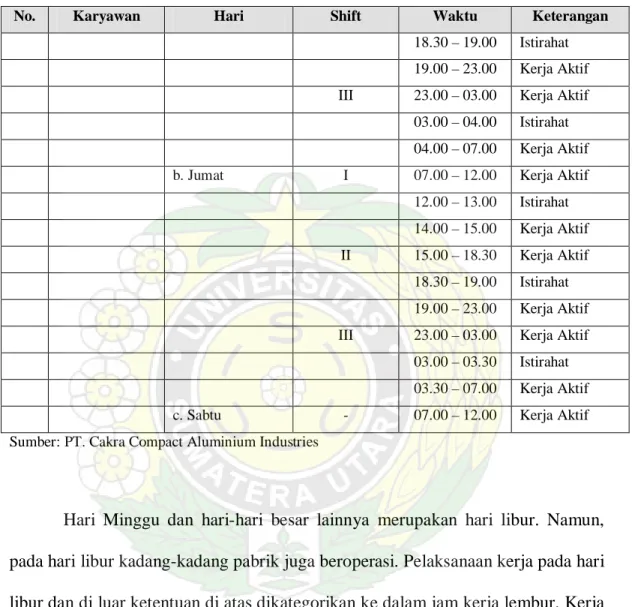

Jam kerja pada PT. Cakra Compact Alumunium Industries Medan dapat dibagi menjadi dua bagian, yaitu jam kerja pegawai perkantoran dan jam kerja karyawan bagian produksi. Pengaturan jam kerja di PT. Cakra Compact Alumunium Industries Medan dapat dilihat pada Tabel 2.2 berikut.

Tabel 2.2. Jam Kerja Tenaga Kerja PT. Cakra Compact Alumunium Industries

No. Karyawan Hari Shift Waktu Keterangan

1 Kantor a. Senin - Kamis - 08.00 – 12.00 Kerja Aktif

12.00 – 13.00 Istirahat 13.00 – 17.00 Kerja Aktif

b. Jumat - 08.00 – 12.00 Kerja Aktif

12.00 – 14.00 Istirahat 14.00 – 17.00 Kerja Aktif

c. Sabtu - 08.00 -12.00 Kerja Aktif

2 Produksi a. Senin - Kamis I 07.00 – 12.00 Kerja Aktif

12.00 – 13.00 Istirahat 13.00 – 15.00 Kerja Aktif

Tabel 2.2. Jam Kerja Tenaga Kerja PT. Cakra Compact Alumunium Industries (Lanjutan)

No. Karyawan Hari Shift Waktu Keterangan

18.30 – 19.00 Istirahat 19.00 – 23.00 Kerja Aktif

III 23.00 – 03.00 Kerja Aktif

03.00 – 04.00 Istirahat 04.00 – 07.00 Kerja Aktif

b. Jumat I 07.00 – 12.00 Kerja Aktif

12.00 – 13.00 Istirahat 14.00 – 15.00 Kerja Aktif

II 15.00 – 18.30 Kerja Aktif

18.30 – 19.00 Istirahat 19.00 – 23.00 Kerja Aktif

III 23.00 – 03.00 Kerja Aktif

03.00 – 03.30 Istirahat 03.30 – 07.00 Kerja Aktif

c. Sabtu - 07.00 – 12.00 Kerja Aktif

Sumber: PT. Cakra Compact Aluminium Industries

Hari Minggu dan hari-hari besar lainnya merupakan hari libur. Namun, pada hari libur kadang-kadang pabrik juga beroperasi. Pelaksanaan kerja pada hari libur dan di luar ketentuan di atas dikategorikan ke dalam jam kerja lembur. Kerja lembur dilakukan apabila order dari konsumen cukup besar dan harus dikirim dalam jangka waktu yang relatif singkat.

2.5. Sistem Pengupahan dan Jaminan Sosial

Upah adalah suatu penerimaan sebagai imbalan dari pengusaha kepada buruh untuk suatu pekerjaan atau jasa yang telah akan dilakukan dengan baik dan

sesuai dengan ketentuan, dinyatakan atau dinilai dalam bentuk uang, yang ditetapkan menurut suatu persetujuan atau peraturan perundang-undangan dan dibayar atas suatu perjanjian kerja antara pengusaha dengan buruh, termasuk tunjangan, baik untuk buruh ataupun untuk keluarganya. Pada dasarnya upah diberikan dalam bentuk uang dan pembayaran upah dilakukan dengan alat pembayaran yang sah atau pemindah bukuan melalui bank. Tempat pembayaran upah dilakukan dimana buruh bekerja atau melalui proses transfer bank. Pengusaha dalam hal pembayaran upah tidak boleh melakukan diskriminasi antara buruh laki-laki dengan buruh perempuan, suku ras agama maupun golongan untuk suatu pekerjaan yang sama nilainya.

Sistem pengupahan yang diberlakukan di PT. Cakra Compact Alumunium Industries Medan adalah setiap karyawan menerima gaji pada setiap bulannya dihitung dari tanggal 27 sampai tanggal 28 bulan berikutnya atau pada tanggal berikutnya apabila tanggal 27 tersebut jatuh pada hari libur, sabtu dan minggu.

Upah terdiri dari ; 1. Upah pokok

Upah pokok ialah dasar upah yang diberikan tidak boleh kurang dari ketentuan Upah Minimum Regional (UMR) Dalam hal UMR naik, maka upah pokok akan dinaikkan proporsional sesuai dengan tingkatan upah yang dimiliki berdasarkan penyesuaian biaya hidup atau penilaian prestasi kerja.

2. Upah lembur

Upah lembur adalah upah yang diberikan kepada tenaga kerja karena melebihi jam kerja biasanya. Perusahaan mengizinkan jam lembur apabila ada situasi

khusus yang harus mendapatkan perhatian dengan maksimal jam lembur sebanyak 4 jam dan jumlah tenaga kerja yang diperbolehkan lembur sebanyak 12 orang per divisi. Besarnya upah lembur per jam yang diberikan perusahaan

kepada tenaga kerja adalah

173 1

x gaji pokok x 2

3. Tunjangan tetap

Tunjangan tetap ialah tunjangan yang diberikan perusahaan yang sifatnya tetap dan tidak berpengaruh kepada kehadiran buruh dalam melakukan pekerjaannya. Tunjangan tetap ini terdiri dari tunjangan jabatan.

Tunjangan jabatan ialah tunjangan yang diberikan kepada seorang buruh yang memegang jabatan tertentu. Tunjangan jabatan yaitu sebagai pelengkap gaji pokok, mengingat adanya pekerjaan-pekerjaan yang memegang peranan dan tanggung jawab serta tuntutan khusus. Tunjangan jabatan ini diberikan selama yang bersangkutan masih memegang jabatan tertentu dan akan dicabut bila yang bersangkutan tidak lagi memegang jabatan tersebut, termasuk karena dimutasi oleh perusahaan.

4. Tunjangan tidak tetap

Tunjangan tidak tetap adalah tunjangan yang diberikan oleh perusahaan yang sifatnya tidak tetap dan sangat berpengaruh kepada kehadiran buruh bekerja dalam melakukan pekerjaannya. Tunjangan tidak tetap ini terdiri dari :

a. Tunjangan transport

Tunjangan transport diberikan kepada tenaga kerja sebagai ganti ongkos yang dikeluarkan tenaga kerja untuk mencapai tempat kerja. Kenaikan

tunjangan transport ini akan disesuaikan dengan kenaikan pengangkutan/estafet.

b. Tunjangan kerajinan

Tunjangan kerajinan/kehadiran diberikan sebagai rangsangan untuk menumbuhkan motivasi kerja bagi buruh.

Selain upah resmi di atas, perusahaan juga memberikan upah lain kepada tenaga kerja yaitu :

1. Upah kerja shift

Perusahaan dapat menetapkan jadwal waktu kerja yang meliputi kerja pada waktu sore dan malam hari yang disebut dengan jam kerja shift. Untuk buruh yang bekerja pada shift sore akan diberikan fooding oleh perusahaan dan

apabila perusahaan kesulitan memberikan fooding maka dalam

pelaksanaannya dapat diganti dengan uang. Jumlah pemberian uang ini dapat berubah sewaktu-waktu melalui musyawarah antara pengusaha dengan karyawan.

2. Tunjangan Hari Raya

Tunjangan hari raya adalah tunjangan yang diberikan kepada karyawan yang telah bekerja lebih dari 3 bulan. Tunjangan Hari Raya (THR) diberikan setiap menjelang hari raya dimana tunjangan tersebut diberikan selambat-lambatnya 2 minggu sebelum pelaksanaan hari raya. Komponen upah untuk dasar perhitungan THR adalah terdiri dari upah pokok dan tunjangan tetap. Besarnya pemberian THR ditentukan dengan masa kerja buruh yang bersangkutan, diatur dengan ketentuan sebagai berikut :

a. Masa kerja lebih dari 3 bulan (lulus masa percobaan), kurang dari satu tahun akan diberikan secara proporsional dengan perhitungan sebagai berikut :

THR = masa kerja/12 x upah

b. Masa kerja 1 tahun atau lebih tetapi kurang dari 3 tahun, diberikan 1 bulan upah

c. Masa kerja 3 tahun atau lebih tetapi kurang dari 5 tahun, diberikan 1,5 bulan upah

d. Masa kerja 5 tahun atau leih tetapi kurang dari 8 tahun, diberikan 2 bulan upah

3. Tunjangan insentif

Tunjangan insentif adalah tunjangan yang diberikan setiap bulannya kepada karyawan yang tidak pernah absen dalam satu bulan.

4. Biaya perjalanan dinas

Ketentuan pembayaran biaya perjalanan dinas hanya berlaku bagi buruh yang melakukan perjalanan dinas di atas 50 Km.

5. Bonus tahunan

Sistem bonus tahunan dirancang dengan dasar pengertian agar buruh dapat ikut menikmati kemajuan perusahaan. Perusahaan memberikan bonus tahunan bila perusahaan mampu meningkatkan produksi secara terus-menerus, mampu menjual produk di atas target yang telah ditetapkan secara akumulasi yaitu melewati batas Break Even Point dan dapat diketahui dari audit perusahaan secara tahunan. Sistem bonus tahunan diberikan dengan mempertimbangkan

produktivitas, efisiensi, kualitas dan kuantitas serta kerusakan/kehilangan barang. Nilai total bonus tahunan ditentukan oleh pengusaha untuk seluruh buruh sebagai kesatuan, pembagian kepada masing-masing buruh akan diatur sesuai ketentuan yang ditetapkan oleh pengusaha.

Usaha-usaha yang dilakukan PT. Cakra Compact Alumunium Industries Medan yang bertujuan untuk meningkatkan kesejahteraan karyawan adalah sebagai berikut :

1. Jaminan Sosial Tenaga Kerja (JAMSOSTEK)

Jaminan Sosial Tenagan Kerja (JAMSOSTEK) adalah suatu bentuk asuransi yang dibuat oleh pemerintah untuk melindungi tenaga kerja.

2. Asuransi Kesehatan (ASKES)

Asuransi Kesehatan (ASKES) adalah asuransi kesehatan bagi karyawan perusahaan dengan ketentuan-ketentuan yang telah ditetapkan oleh ASKES. 3. Cuti

Pemberian cuti dilakukan perusahaan untuk menghilangkan kejenuhan dan rasa bosan tenaga kerja selama bekerja di perusahaan. Lamanya cuti yang diijinkan oleh perusahaan adalah 12 hari kerja setiap tahunnya dengan rincian bahwa setiap bulan tenaga kerja mendapatkan 1 hari cuti.

4. Usia dan Uang Pensiun

Pemberian uang pensiun diberikan perusahaan untuk buruh yang telah mencapai usia 55 tahun dan perusahaan memberhentikannya secara terhormat karena telah mencapai usia pensiun. Buruh juga dapat mengajukan pensiun agar dipercepat 5 tahun lebih awal dari batas usia pensiun karena alasan

kesehatan atau alasan lainnya yang dpat diterima oleh perusahaan apabila buruh sudah mempunyai masa kerja di perusahaan di atas 10 tahun.

2.6. Bahan Baku, Bahan Tambahan dan Bahan Penolong 2.6.1. Bahan Baku

Bahan baku adalah semua bahan utama yang digunakan dalam pembuatan suatu produk dan ikut dalam proses produksi serta memiliki persentase terbesar dibandingkan dengan bahan - bahan lainnya. Bahan baku yang digunakan oleh PT. Cakra Compact Alumunium Industries adalah billet yang diimpor dari Dubai..

2.6.2. Bahan Tambahan

Bahan tambahan merupakan bahan yang ditambahkan pada produk, dimana dengan kehadirannya dapat meningkatkan mutu atau kualitas produk serta pemakaiannya relatif sedikit. Bahan tambahan yang digunakan untuk pembuatan alumunium ekstrusi adalah :

1. Serbuk Cat

Fungsi : Sebagai cat untuk melapisi permukaan alumunium.

Terdiri dari : Dupont Fca Ral, Interpon Ran 7044, dan Oxyplast Green 2. Hard Wall 3 Cold Seal

Fungsi : Untuk menutup pori-pori pada permukaan profil agar lebih tahan terhadap goresan.

3. Plastik

4. Selotip

Fungsi : Sebagai perekat pembungkus.

2.6.3. Bahan Penolong

Bahan penolong merupakan bahan yang digunakan dalam pembuatan suatu produk dalam rangka memperlancar proses produksi tetapi tidak ikut dalam produk akhir karena dipakai hanya untuk dapat mempercepat proses produksi. Bahan penolong yang digunakan untuk pembuatan alumunium ekstrusi (profil) yaitu :

1. Causatic Soda

Fungsi : Sebagai etchant dalam proses etching. 2. Asam Sulfat

Fungsi : Sebagai larutan elektrolit pada proses anodizing. 3. FKS Etchant

Fungsi : Sebagai larutan pada proses etchant 4. FKS Hardcoat Additive

Fungsi : Sebagai zat additive untuk mempercepat reaksi. 5. Stannal Sulfat

Fungsi : Sebagai stabilisator untuk mencegah pengendapan Sn. 6. FKS Electrocolouring

Fungsi : Sebagai larutan untuk memberi warna. 7. Flouride Booster

8. FKS Cold Sealing SALT

Fungsi : Untuk menutup pori-pori pada permukaan profil agar lebih tahan 9. FKS Antgreen

Fungsi : Untuk membersihkan kotoran serta memberi pori pada permukaan Alumunium

10. Glacycal Acetic Acid

Fungsi : Sebagai zat additive untuk mempercepat reaksi. 11. Wetting Agent

Fungsi : Untuk membersihkan kotoran serta membentuk pori pada permukaan alumunium

12. Green Chromate

Fungsi : Untuk meningkatkan daya tahan terhadap korosi.

2.7. Mesin-mesin dan Peralatan Produksi

Mesin yang digunakan PT. Cakra Compact Alumunium Industries terlampir.

2.8. Uraian Proses Produksi

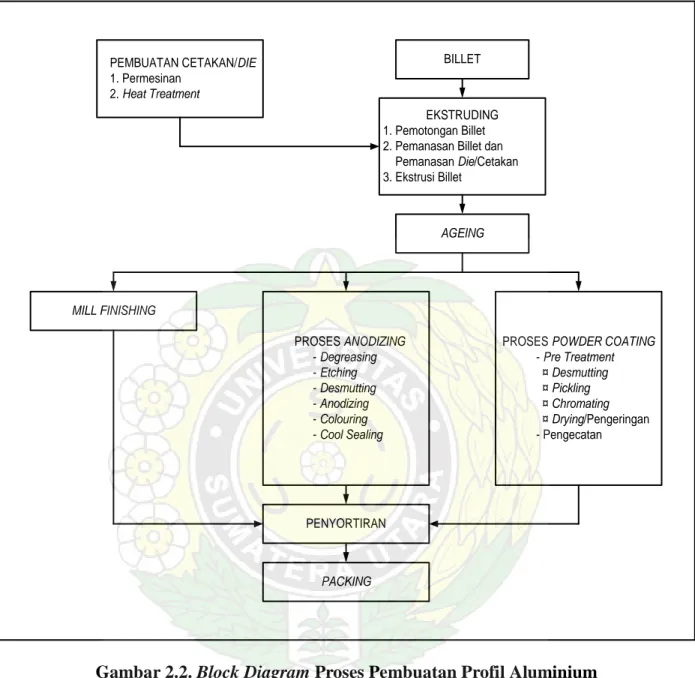

2.8.1. Proses Produksi Pembuatan Profile Alumunium

Tahapan-tahapan proses pembuatan alumunium ekstrusi mulai dari pembuatan cetakan (die) sampai dengan bahan baku billet dibentuk menjadi

1. Pembuatan Cetakan (Die), yang terdiri dari proses : a. Permesinan

b. Heat treatment (penyepuhan) 2. Proses Ekstrusi (Extruding)

a. Pemotongan billet

b. Pemanasan billet dan pemanasan die (cetakan) c. Ekstrusi billet

3. Ageing

4. Proses Pengecatan

a. Anodizing, terdiri dari : 1. Degreasing 2. Etching 3. Desmutting 4. Anodizing 5. Colouring 6. Cool Sealing b. Powder coating 1. Pre Treatment a. Desmutting b. Pickling c. Chromating d. Drying (Pengeringan) 2. Colouring (Pengecatan)

5. Penyortiran 6. Packing

Adapun uraian proses produksi yang lebih jelas dapat diuraikan sebagai berikut :

1. Pembuatan Cetakan (Die)

Sebelum proses produksi berlangsung, terlebih dahulu harus disediakan cetakan yang dibuat dengan menggunakan baja assab 8407. Pembentukan cetakan disesuaikan dengan bentuk profil yang ada pada katalog standar ataupun disesuaikan dengan permintaan pelanggan.

Proses pembuatan cetakan dapat dijelaskan sebagai berikut : a. Permesinan

1. Pemotongan bahan dengan gergaji horizontal type C-400 sesuai dengan ukuran cetakan yang diperlukan

2. Pembubutan dengan mesin CA – 62500 sampai panjang yang telah ditentukan

3. Kemudian dilanjutkan dengan penggambaran pada bahan cetakan sesuai dengan profil yang diiginkan. Setelah bahan selesai digambar, dilanjutkan dengan pengeboran dan pengefraisan.

4. Mesin bor dan mesin frais digunakan untuk cetakan yang sederhana, sedangkan untuk bentuk yang lebih rumit harus menggunakan mesin EDM. EDM working adalah proses yang dilakukan dengan mesin untuk

membuat cetakan dengan tingkat ketelitian yang tinggi agar profil alumunium yang dihasilkan halus.

b. Heat Treatment

Heat treatment adalah proses penyepuhan terhadap cetakan yang telah selesai

dibuat dengan tujuan untuk mengeraskan cetakan, yang dapat juga disebut sebagai proses austenizing. Prosedur pengerjaannya yaitu :

1. Penyusunan cetakan ke dalam kotak yang dilengkapi dengan kokas.

2. Cetakan dipanaskan pada temperatur 6500C dan ditahan pada temperatur ini selama 60 menit dengan tujuan agar temperatur cetakan sama dengan temperatur yang ada di ruang furnace.

3. Kemudian suhu dinaikkan dari 6500C ke 10200C agar diperoleh temperatur austenisasi (temperatur pengerasan) dan ditahan selama 45 menit.

4. Selanjutnya cetakan dimasukkan ke dalam oil tank ± 5 menit. 5. Keluarkan dari oil tank, dan dibiarkan dingin di udara terbuka.

6. Setelah temperatur mencapai 400C cetakan ditemper (dipanaskan) pada suhu 5700C selama 2 jam, kemudian didinginkan di udara terbuka.

7. Kekerasan setelah dipanaskan pertama adalah sebesar 50 HRC maka temper diulangi lagi pada suhu 5900C selama 2,5 jam.

8. Kekerasan diperiksa, dimana kekerasan normal untuk extrusion dies adalah 48 HRC.

9. Proses pembuatan cetakan selesai dan cetakan siap dipakai pada mesin ekstrusi.

2. Proses Ekstrusi (Extruding)

Proses ekstrusi adalah proses pengolahan alumunium billet menjadi alumunium ekstrusi yang disebut juga dengan profil alumunium. Berikut adalah langkah-langkah pengerjaannya yaitu :

a. Pemotongan Billet

Billet dipotong terlebih dahulu sebelum dibawa ke mesin ekstrusi dengan menggunakan cut of machine dimana billet dipotong dengan ukuran panjang 42 atau 52 cm dan lama waktu pemotongan 2 – 3 menit.

b. Pemanasan billet dan pemanasan die (cetakan)

Pemanasan billet dilakukan di dalam oven billet dengan suhu 460 – 5300C selama kurang lebih 1 jam. Billet diletakkan di roller chain yang kemudian akan meluncur masuk ke dalam oven billet dan setelah mencapai suhu dan waktu yang diinginkan, billet akan keluar dari pintu oven billet dan kemudian dibawa ke mesin ekstrusi dengan transfer billet. Sedangkan pada saat yang sama cetakan juga dipanaskan di oven die dengan waktu dan suhu yang sama seperti pada pemanasan billet.

c. Ekstrusi billet

Ekstrusi billet adalah suatu proses pembentukan billet menjadi profil alumunium. Cara pengerjaannya yaitu billet yang telah dipanaskan akan ditekan melalui cetakan (die) menuju run out table sehingga diperoleh bentuk profil yang sesuai dengan lubang yang terdapat pada cetakan. Profil yang keluar dari cetakan setelah mencapai batas maksimum panjang yang dapat dihasilkan akan dipotong dengan gergaji potong. Lalu profil ini didinginkan

selama kurang lebih 15 menit dan akan dilakukan proses stretching dengan tujuan meluruskan profil tersebut. Proses selanjutnya adalah pemotongan sesuai dengan ukuran yang diinginkan dengan mesin profile saw.

3. Ageing

Ageing/hardning adalah suatu proses heat treatment yang bertujuan untuk

mengeraskan dan menghilangkan tegangan sisa akibat gaya dan temperatur pada proses ekstrusi. Hal ini dilakukan agar profil tidak mudah bengkok. Proses ini berlangsung selama 4-5 jam dengan suhu 1850C - 1900C. Lalu profil akan diuji kekerasan dan kehalusan permukaannya, kemudian didinginkan.

4. Anodizing

Dari proses ageing akan dilanjutkan ke proses berikutnya sesuai dengan jenis profil aluminium yang akan diproduksi, yaitu:

a. Profil Tipe MF (Mill Finishing)

Profil tipe jenis ini tidak melewati tahapan proses lebih lanjut karena profil ini sudah merupakan produk akhir setelah melalui proses ekstruding dan ageing. Profil ini langsung masuk ke bagian penyortiran untuk melihat kesesuaian dan akan langsung akan dibawa ke tempat packing.

b. Profil Tipe AN (Anodizing)

Profil tipe jenis ini akan melewati tahapan proses lebih lanjut setelah melalui proses ekstruding dan ageing, yaitu:

1. Degreasing

Kedua ujung profil aluminium pada proses ini terlebih dahulu diikat pada dua buah jig, lalu ditarik dengan electric crane hoist untuk dibawa ke bak

degreasing guna menghilangkan minyak yang melekat pada permukaan

profil tersebut. Lalu dicuci dengan air bersih sebanyak 2 kali kemudian dibawa ke proses selanjutnya.

2. Etching

Untuk proses ini, profil aluminium dicelupkan ke dalam bak etching yang berisi bahan caussatic soda (NaOH) dengan komposisi 5%. Tujuan dari proses ini adalah untuk menghaluskan dan mengkilatkan profil aluminium. Proses ini berlangsung selama 5-10 menit dengan suhu 550C - 700C. Setelah itu, profil dicuci kembali dengan air bersih sebanyak 2 kali, lalu dibawa ke proses selanjutnya.

3. Desmutting

Proses yang dikerjakan pada desmutiing adalah profil aluminium dicelupkan ke dalam bak desmutting yang berisi bahan asam sulfat (H2SO4) dengan komposisi 15%. Tujuan proses ini adalah untuk

membersihkan sisa NaOH dan proses ini berlangsung selama 1-3 menit. Setelah itu, profil dicuci kembali dengan air bersih sebanyak 2 kali, lalu dibawa ke proses selanjutnya.

4. Anodizing

Pada proses ini, bak anodizing diisi dengan bahan asam sulfat (H2SO4)

terhadap perubahan udara dan tahan terhadap karat serta keindahan dari profil tersebut dapat terjamin. Lamanya pencelupan profil ini bergantung pada berapa mikron ketebalan film oksida, misalnya bila 1 mikron, waktu pencelupan selama 2 menit. Semakin besar ketebalan mikronnya maka ketahanan terhadap udara dan karat semakin baik. Setelah itu, profil dicuci kembali dengan air bersih sebanyak 2 kali, lalu dibawa ke proses selanjutnya. Untuk profil dengan warna natural anodizing dilanjutkan pada proses sealing, sedangkan profil dengan warna medium bronze dilanjutkan pada proses colouring kemudian ke proses sealing.

5. Colouring

Proses colouring dilakukan dengan bak colouring diisi dengan bahan zat warna yaitu stanal sulfat (SnSO4) dan asam sulfat (H2SO4) dengan

komposisi 15-18 gr/l dan 20 gr/l. Semakin gelap warna yang diinginkan maka waktu yang dibutuhkan akan semakin lama. Adapun waktu pencelupan warna medium bronze selama 2-3 menit, Setelah itu, profil dicuci kembali dengan air bersih sebanyak 2 kali, lalu dibawa ke proses selanjutnya.

6. Cool Sealing

Profil dengan semua tipe warna, kemudian dicelupkan pada bak cool

sealing yang berisi bahan flouride dengan komposisi 0,5-0,9 gr/l dengan

pH 5,5-6 selama 5-10 menit. Tujuan proses ini adalah mengeraskan film oksida dengan menutupi pori-pori, yang lamanya tergantung jumlah mikron. Selanjutnya, profil dicuci kembali dengan air bersih sebanyak 2