KUALITAS BALOK LAMINASI DARI KAYU SENGON

(Paraserienthes falcataria (L) Nielsen) DAN KAYU MERANTI

MERAH (Shorea leprosula Miq.) DENGAN PERLAKUAN

JUMLAH LAPISAN DAN BERAT LABUR PEREKAT

SKRIPSI

Oleh :

RIDHO ANGGARA KUSUMA 081203039

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

LEMBAR PENGESAHAN

Judul Penelitian : Kualitas Balok Laminasi dari Kayu Sengon (Paraserienthes falcataria (L) Nielsen) dan Kayu Meranti Merah (Shorea leprosula Miq.) dengan Perlakuan Jumlah Lapisan dan Berat Labur Perekat

Nama Mahasiswa : Ridho Anggara Kusuma

NIM : 081203039

Program Studi : Kehutanan

Disetujui oleh: Komisi Pembimbing,

Tito Sucipto, S.Hut., M.Si. Dr. Rudi Hartono, S.Hut., M.Si.

Ketua Anggota

Mengetahui,

ABSTRAK

RIDHO ANGGARA KUSUMA: Kualitas Balok Laminasi dari Kayu Sengon (Paraserienthes falcataria (L) Nielsen) dan Kayu Meranti Merah (Shorea leprosula Miq.) dengan Perlakuan Jumlah Lapisan dan Berat Labur Perekat. Dibimbing oleh TITO SUCIPTO dan RUDI HARTONO.

Balok laminasi adalah balok yang tersusun dari sejumlah papan dengan arah serat sejajar yang direkat dengan perekat. Penelitian ini menitikberatkan pada pemanfaatan kayu sengon dan kayu meranti merah dalam pembuatan balok laminasi. Tujuan dari penelitian ini adalah menguji sifat fisis dan mekanis balok laminasi dari kayu sengon dan kayu meranti merah serta mengevaluasi pengaruh jumlah lapisan dan berat labur balok laminasi dari kayu sengon dan kayu meranti merah. Perlakuan penelitian balok laminasi ini terdiri atas jumlah lapisan (3, 5, dan 7 lapis) dan berat labur (260 g/m2 dan 280 g/m2) dengan menggunakan perekat polistirena. Pengujian sifat fisis dan mekanis berdasarkan standar JAS No.1152 tahun 2007.

Hasil penelitian menunjukkan bahwa nilai kadar air berkisar 11,68-13,64%, nilai delaminasi perendaman air dingin berkisar 13,54-25,67%, nilai delaminasi perendaman air panas berkisar 25,97-54,16%, nilai keteguhan rekat berkisar 2,39-10,05%, nilai MOE berkisar 20,51-46,55 kg/cm2, nilai MOR berkisar 16,30-26,46 kg/cm2. Balok laminasi 5 lapis dan berat labur 260 g/m2 adalah perlakuan yang paling optimal. Perlakuan jumlah lapisan dan berat labur belum mampu meningkatkan kualitas balok laminasi.

ABSTRACT

RIDHO ANGGARA KUSUMA: Quality of Glued Laminated Timber made of Sengon (Paraserienthes falcataria (L) Nielsen) and Meranti Merah (Shorea leprosula Miq.) with Treatment the Number of Layers and Glue Spread Adhesives.

Supervised by TITO SUCIPTO and RUDI HARTONO.

Glued laminated timber is a beam that composed of several board with the direction of parallel to fibers which bonded by adhesives. This study concerned to using sengon wood and meranti merah wood as alternative raw materials in producing glued laminated timber. The purpose of this study was to test the physical and mechanical properties of glued laminated timber and to evaluate the influence of the number of layers and glue spread of the glued laminated timber sengon and meranti merah. Treatment of glued laminated timber in this study consisted the number of layers (3, 5, 7) and glue spread (260 g/m2, 280 g/m2) using polystirene adhesives. Evaluation on physical and mechanical properties were measured based on JAS 1152:2007 standard.

The research result showed that the moisture content value ranged from 11,68-13,64%, immersion water delamination value ranged from 13,54-25,67%, boiling water delamination value ranged from 25,97-54,16%, glue line shear streangth value ranged from 2,39-10,05%. Modulus of elasticity value ranged from 20,51-46,55 kg/cm2, modulus of rupture value ranged from 16,30-26,46 kg/cm2. The best result achieved in this study is the beam 5 layers and glue spread 260 g/m2. Treatment the number of layers anf glue spread not been able to improve the quality of glued laminated timber.

RIWAYAT HIDUP

Ridho Anggara Kusuma.Dilahirkan di Medan pada tanggal 19 November 1990. Penulis merupakan anak kedua dari pasangan Sugiwahono dan Mismi Vayatri Mihara Ningrum.

Pada tahun 2002 penulis menyelesaikan pendidikan di SD Al-Washliyah Medan, pada tahun 2005 menyelesaikan pendidikan di SMP Yayasan Perguruan

Markus Medan, dan pada tahun 2008 menyelesaikan pendidikan di SMA PAB-6 Medan. Pada tahun 2008 penulis terdaftar sebagai mahasiswa Universitas Sumatera Utara, Fakultas Pertanian, Program Studi Kehutanan, minat Teknologi

Hasil Hutan melalui jalur SNMPTN.

Peulis melaksanakan Praktek Pengenalan Ekosistem Hutan (PEH) di

Hutan Dataran Tinggi Gunung Sinabung dan Taman Wisata Alam (TWA) Deleng Lancuk pada Juli 2010. Penulis melaksanakan Praktek Kerja Lapang (PKL) di ITCI Hutani Manunggal dari tanggal 1 Februari sampai 1 Maret 2012. Selama

perkuliahan penulis pernah tergabung dalam anggota Himpunan Mahasiswa Sylva (HIMAS).

Penulis melaksanakan penelitian pada bulan Mei-Oktober 2013 di

Laboratorium Teknologi Hasil Hutan, Workshop Teknologi Hasil Hutan, dan Laboratorium Keteknikan Pertanian dengan judul ”Kualitas Balok Laminasi dari

Kayu Sengon (Paraserienthes falcataria (L) Nielsen) dan Kayu Meranti Merah (Shorea leprosula Miq.) dengan Perlakuan Jumlah Lapisan dan Berat Labur Perekat” di bawah bimbingan Tito Sucipto, S.Hut., M.Si., dan Dr. Rudi Hartono

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa atas rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul “Kualitas Balok Laminasi dari Kayu Sengon (Paraserienthes falcataria

(L) Nielsen) dan Kayu Meranti Merah (Shorea leprosula Miq.) dengan Perlakuan Jumlah Lapisan dan Berat Labur Perekat”. Skripsi ini bertujuan untuk menguji

sifat fisis dan mekanis balok laminasi dari kayu sengon dan kayu meranti merah serta mengevaluasi pengaruh jumlah lapisan lamina dan pengaruh berat labur terhadap sifat fisis dan mekanis balok laminasi tersebut. Skripsi ini diajukan untuk

melengkapi salah satu syarat untuk menyelesaikan perkuliahan di Program Studi Kehutanan Fakultas Pertanian Universitas Sumatera Utara.

Penulis ucapkan terima kasih kepada komisi pembimbing skripsi yaitu Tito Sucipto S.Hut., M.Si., Dr. Rudi Hartono S.Hut., M.Si., dan Evalina Herawati S.Hut., M.Si. yang telah banyak memberikan arahan dan masukan yang

membangun selama ini. Penulis juga mengucapkan terima kasih kepada semua pihak yang telah mendukung dan membantu hingga skripsi ini selesai.

Penulis berharap semoga hasil penelitian ini berguna bagi kita semua,

sebagai dasar penelitian selanjutnya dan menyumbangkan ilmu pengetahuan bagi kemajuan dunia pendidikan khususnya dalam bidang kehutanan.

Medan, Mei 2014

DAFTAR ISI Kayu Sengon (Paraserienthes falcataria (L) Nielsen) ... 5

Kayu Meranti Merah (Shorea leprosula Miq.) ... 6

Balok Laminasi (Glued Laminated Timber) ... 7

Lapisan Laminasi ... 9

Perekat dan Perekatan ... 9

Perekat Polistirena ... 12

Berat Labur Perekat ... 13

METODE PENELITIAN Waktu dan Tempat Penelitian ... 15

Alat dan Bahan Penelitian ... 15

Prosedur Penelitian Pembuatan Perekat Polistirena ... 16

Persiapan Bahan Baku ... 16

Proses Pembuatan Balok Laminasi ... 17

Pengkondisian dan Pembuatan Contoh Uji ... 18

Pengujian Balok Laminasi Kadar Air ... 19

Rasio Delaminasi ... 19

Keteguhan Rekat ... 20

Modulus Elastisitas (MOE) dan Modulus Patah (MOR) ... 21

Analisis Data Penelitian ... 22

HASIL DAN PEMBAHASAN Kadar Air ... 25

Rasio Delaminasi ... 29

Keteguhan Rekat ... 33

Modulus Elastisitas (MOE) ... 36

Modulus Patah (MOR) ... 40

KESIMPULAN DAN SARAN

Kesimpulan ... 46 Saran ... 46

DAFTAR PUSTAKA ... 47

DAFTAR TABEL

No. Halaman

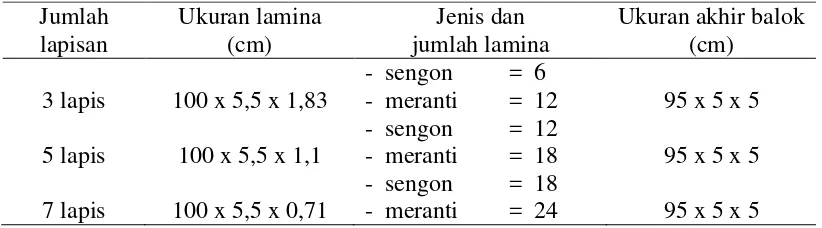

1. Sifat-sifat umum polistirena ... 12

2. Kebutuhan bahan baku balok laminasi ... 17

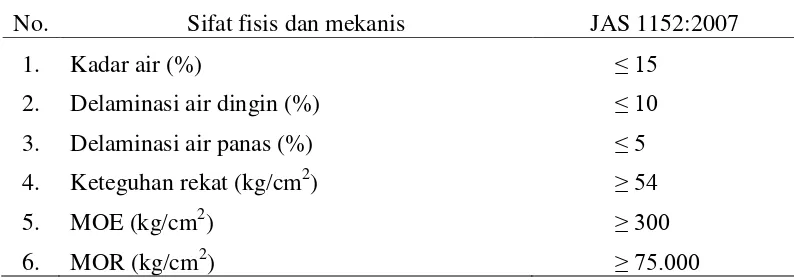

3. Standar pengujian balok laminasi berdasarkan JAS 1152:2007 ... 22

DAFTAR GAMBAR

No. Halaman

1. Penampang melintang balok laminasi ... 16

2. Pola pemotongan contoh uji ... 18

3. Contoh uji untuk pengujian keteguhan rekat ... 20

4. Pola pembebanan dalam pengujian MOE dan MOR ... 21

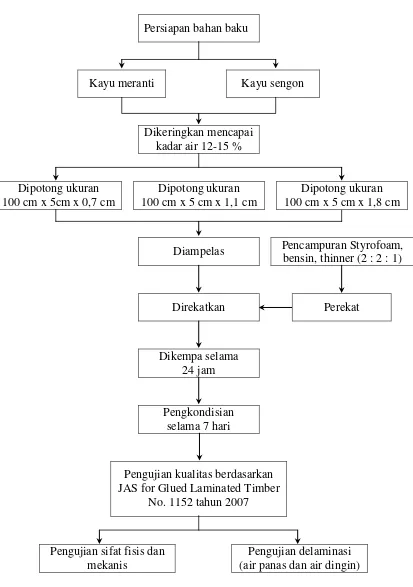

5. Bagan alir proses pembuatan balok laminasi ... 24

6. Histogram nilai rata-rata kadar air balok laminasi ... 25

7. Histogram nilai rata-rata delaminasi perendaman air dingin ... 29

8. Histogram nilai rata-rata delaminasi perendaman air panas ... 30

9. Histogram nilai rata-rata keteguhan rekat balok laminasi ... 33

10. Histogram nilai rata-rata modulus elastisitas balok laminasi ... 37

ABSTRAK

RIDHO ANGGARA KUSUMA: Kualitas Balok Laminasi dari Kayu Sengon (Paraserienthes falcataria (L) Nielsen) dan Kayu Meranti Merah (Shorea leprosula Miq.) dengan Perlakuan Jumlah Lapisan dan Berat Labur Perekat. Dibimbing oleh TITO SUCIPTO dan RUDI HARTONO.

Balok laminasi adalah balok yang tersusun dari sejumlah papan dengan arah serat sejajar yang direkat dengan perekat. Penelitian ini menitikberatkan pada pemanfaatan kayu sengon dan kayu meranti merah dalam pembuatan balok laminasi. Tujuan dari penelitian ini adalah menguji sifat fisis dan mekanis balok laminasi dari kayu sengon dan kayu meranti merah serta mengevaluasi pengaruh jumlah lapisan dan berat labur balok laminasi dari kayu sengon dan kayu meranti merah. Perlakuan penelitian balok laminasi ini terdiri atas jumlah lapisan (3, 5, dan 7 lapis) dan berat labur (260 g/m2 dan 280 g/m2) dengan menggunakan perekat polistirena. Pengujian sifat fisis dan mekanis berdasarkan standar JAS No.1152 tahun 2007.

Hasil penelitian menunjukkan bahwa nilai kadar air berkisar 11,68-13,64%, nilai delaminasi perendaman air dingin berkisar 13,54-25,67%, nilai delaminasi perendaman air panas berkisar 25,97-54,16%, nilai keteguhan rekat berkisar 2,39-10,05%, nilai MOE berkisar 20,51-46,55 kg/cm2, nilai MOR berkisar 16,30-26,46 kg/cm2. Balok laminasi 5 lapis dan berat labur 260 g/m2 adalah perlakuan yang paling optimal. Perlakuan jumlah lapisan dan berat labur belum mampu meningkatkan kualitas balok laminasi.

ABSTRACT

RIDHO ANGGARA KUSUMA: Quality of Glued Laminated Timber made of Sengon (Paraserienthes falcataria (L) Nielsen) and Meranti Merah (Shorea leprosula Miq.) with Treatment the Number of Layers and Glue Spread Adhesives.

Supervised by TITO SUCIPTO and RUDI HARTONO.

Glued laminated timber is a beam that composed of several board with the direction of parallel to fibers which bonded by adhesives. This study concerned to using sengon wood and meranti merah wood as alternative raw materials in producing glued laminated timber. The purpose of this study was to test the physical and mechanical properties of glued laminated timber and to evaluate the influence of the number of layers and glue spread of the glued laminated timber sengon and meranti merah. Treatment of glued laminated timber in this study consisted the number of layers (3, 5, 7) and glue spread (260 g/m2, 280 g/m2) using polystirene adhesives. Evaluation on physical and mechanical properties were measured based on JAS 1152:2007 standard.

The research result showed that the moisture content value ranged from 11,68-13,64%, immersion water delamination value ranged from 13,54-25,67%, boiling water delamination value ranged from 25,97-54,16%, glue line shear streangth value ranged from 2,39-10,05%. Modulus of elasticity value ranged from 20,51-46,55 kg/cm2, modulus of rupture value ranged from 16,30-26,46 kg/cm2. The best result achieved in this study is the beam 5 layers and glue spread 260 g/m2. Treatment the number of layers anf glue spread not been able to improve the quality of glued laminated timber.

PENDAHULUAN

Latar Belakang

Kegiatan eksploitasi yang berlebihan telah menyebabkan kondisi hutan alam menjadi rusak dan memprihatinkan. Kondisi ini berpengaruh terhadap

berkurangnya produksi kayu dari hutan alam, sehingga ketersediaan kayu yang berasal dari hutan alam semakin terbatas. Menurut Kementerian Kehutanan

(2013) bahwa produksi hasil kayu pada tahun 2004-2009 berkisar 11-21 juta m3/tahun, pada tahun 2010 sebesar 9,1 juta m3 dan pada tahun 2012 sebesar 5.586.805 m3. Angka ini mengalami penurunan secara drastis. Direktorat Jendral

Bina Kehutanan (2010) menjelaskan bahwa luas kawasan hutan Indonesia pada tahun 2010 yaitu 94.432.000 Ha. Laju deforestasi hutan Indonesia mencapai

610.375,92 Ha/tahun. Kondisi ini menunjukkan bahwa hutan alam tidak lagi mampu memenuhi kebutuhan bahan baku kayu untuk keperluan industri perkayuan dalam

negeri.

Berbagai upaya telah dilakukan untuk mengatasi keterbatasan jumlah pasokan

kayu antara lain dengan mamanfaatkan kayu yang berasal dari hutan tanaman. Kayu

yang berasal dari hutan tanaman memiliki potensi yang cukup besar dan diharapkan

dapat memenuhi kebutuhan kayu untuk berbagai keperluan tersebut. Namun, kayu

yang dihasilkan dari hutan tanaman pada umumnya merupakan jenis kayu cepat

tumbuh (fast growing species) seperti mangium, mahoni, rasamala, gmelina, sengon

dan lain-lain. Jenis-jenis kayu tersebut relatif bermutu rendah karena selain berumur

muda, juga mengandung banyak cacat seperti mata kayu, miring serat, cacat bentuk

Peruntukkan kayu yang berasal dari jenis-jenis cepat tumbuh semakin

beragam. Meskipun awalnya bukan untuk keperluan struktural namun mengingat produksi kayu dari hutan alam yang biasa digunakan untuk keperluan tersebut

semakin terbatas maka jenis-jenis ini pun diharapkan dapat menggantikan peranan kayu dari hutan alam. Untuk keperluan struktural tersebut dibutuhkan dimensi yang cukup besar dengan bentang yang panjang dan dapat dimanfaatkan dengan

baik sesuai yang diinginkan, misalnya dengan teknik laminasi seperti balok laminasi. Menurut Moody et al. (1999) balok laminasi pada umumnya adalah

balok yang tersusun dari sejumlah papan atau kayu gergajian (lamina) dengan arah serat sejajar satu sama lain yang direkat atau diikat oleh perekat, baut atau alat pengikat lainnya berbentuk lurus atau melengkung tergantung peruntukannya.

Kayu laminasi juga memiliki beberapa keunggulan dibanding kayu solid atau kayu gergajian, diantaranya mampu mereduksi cacat-cacat kayu, efisiensi pemanfaatan bahan baku kayu, memiliki nilai estetika tertentu dan mudah dalam

perawatan karena dapat diawetkan terlebih dahulu (Sucipto dan Ruhendi, 2012). Menurut Herawati (2007) kayu laminasi yang digunakan untuk keperluan

struktural memerlukan persyaratan tertentu terkait kekuatannya dalam menahan beban. Dalam pembuatan balok laminasi, penyusunan setiap lapisan lamina dapat diatur sedemikian rupa sehingga dapat meningkatkan sifat-sifat kekakuan dan

kekuatan kayu yang digunakan.

Berdasarkan alasan tersebut, pada penelitian ini dilakukan pembuatan

tersebut juga memiliki kualitas yang kurang baik dan tidak sesuai jika digunakan

untuk keperluan sruktural. Kayu sengon merupakan salah satu produk hutan

tanaman industri (HTI). Kayu ini termasuk jenis cepat tumbuh dengan kelas kuat

IV−V dan kelas awet IV sampai V. Karena kelas kuat dan kelas awetnya yang

rendah, kayu sengon belum dapat dimanfaatkan sebagai bahan konstruksi. Oleh sebab itu rekayasa kayu sengon sebagai penyusun laminasi merupakan alternatif

dalam mengoptimalkan pemanfaatan kayu sengon. Pada penelitian ini kayu meranti merah dikombinasikan dengan kayu sengon untuk menambah nilai

kekuatan dan kekakuannya. Kayu meranti merah dipilih sebagai bahan baku laminasi dikarenakan kayu ini cukup kuat namun memiliki berat yang ringan, sehingga diharapkan kayu meranti ini mampu menambah kekuatan balok laminasi

yang dihasilkan.

Penelitian ini juga menggunakan perekat polistirena yang dihasilkan dari

pemanfaatan limbah styrofoam atau busa penutup barang elektronik dengan pencampuran bensin dan thinner. Balok laminasi ini disusun berdasarkan variasi perlakuan jumlah lapisan dan berat labur. Penambahan jumlah lapisan dan berat

labur pada balok laminasi untuk menentukan sifat fisis dan mekanis balok laminasi yang optimal sehingga diharapkan dapat mendekati kualitas balok kayu

solid. Produk balok laminasi ini diharapkan dapat menjadi alternatif pengganti kayu solid untuk keperluan struktural dan dapat mengoptimalkan pemanfaatannya dengan kualitas yang lebih baik.

Tujuan Penelitian

1. Menguji sifat fisis dan mekanis balok laminasi dari kayu sengon dan kayu

2. Mengevaluasi pengaruh jumlah lapisan lamina dan pengaruh berat labur

terhadap sifat fisis dan mekanis balok laminasi kayu sengon dan kayu meranti merah.

Manfaat Penelitian

Penelitian ini diharapkan dapat menggali dan mengembangkan potensi kayu sengon dan kayu meranti merah sebagai bahan baku balok laminasi serta

memberi informasi tentang jumlah lapisan dan berat labur yang optimal pada sifat fisis dan mekanis balok laminasi terbaik dari kombinasi kayu sengon dan kayu

TINJAUAN PUSTAKA

Kayu Sengon (Paraserienthes falcataria (L) Nielsen)

Sengon merupakan spesies asli dari kepulauan sebelah timur Indonesia yakni di sekitar Maluku dan Irian Jaya. Penyebaran sengon terdapat di seluruh

Jawa, Maluku, dan Irian Jaya. Sengon dikenal dengan nama ilmiah Paraserienthes falcataria (L) Nielsen. Nama daerahnya antara lain yaitu albasia, jeunjing (Jawa

Barat), sengon laut (Jawa Tengah), sengon sebrang (Jawa Timur), jing laut (Madura), tedehu pute (Sulawesi), rawe, selawaku, tawasela (Maluku), wikie (Irian Jaya) (Atmosuseno, 1998).

Santoso (1992) menyatakan bahwa sengon merupakan tanaman yang termasuk anggota famili Mimosaceae (keluarga petai-petaian). Jenis tanaman dari

famili ini memiliki sifat pertumbuhan yang sangat cepat. Pertumbuhannya selama 25 tahun dapat mencapai tinggi 45 m dengan diameter batang mencapai 100 cm sehingga sengon sering dijuluki sebagai pohon ajaib (the miracle trees). Pada usia

6 tahun sengon sudah dapat menghasilkan kayu bulat sebanyak 372 m3/ha.

Ciri umum kayu sengon ini adalah warna kayu teras hampir putih atau coklat muda, warna kayu gubal umumnya tidak berbeda dengan kayu teras,

teksturnya agak kasar dan merata, arah serat lurus, bergelombang lebar atau berpadu dan kesan raba pada permukaan kayu agak licin atau licin. Kayu sengon

tergolong ringan (berat jenis 0,33), mempunyai kelas awet IV/V dan kelas kuat IV-V. Kayunya lunak dan mempunyai nilai penyusutan dalam arah radial dan tangensial berturut-turut 2,5 persen dan 5,2 persen (basah sampai kering tanur).

dikeringkan dengan cepat tanpa cacat yang berarti. Cacat pengeringan yang lazim

adalah kayunya melengkung atau memilin (Martawijaya et al., 1989).

Sengon banyak diusahakan untuk berbagai keperluan dalam bentuk kayu

olahan berupa papan dengan ukuran tertentu sebagai bahan baku pembuat peti, papan penyekat, pengecoran semen dalam konstruksi. Selain itu, kayu sengon juga digunakan pada industri korek api, pensil, papan partikel, bahan baku industri

pulp, kertas dan lain-lain (Siregar et al., 2008).

Kayu Meranti Merah (Shorea leprosula Miq.)

Shorea leprosula Miq. merupakan salah satu jenis asli Kalimantan yang tergolong famili Dipterocarpaceae dan dikenal dengan nama meranti merah. Meranti merah tumbuh baik pada tipe iklim A dan B dengan kelembaban tinggi

dibawah ketinggian tempat 800 meter diatas permukaan laut (mdpl) di daerah dengan curah hujan berkisar antara 1.000-3.000 mm/tahun. Jumlah spesiesnya mencapai 130 jenis dan sebagian besar tumbuh secara alami di hutan kalimantan

(Purba, 2011).

Di hutan alam, jenis meranti merah dapat mencapai diameter 100 cm

dengan tinggi batang bebas cabang 30 m. Banir menonjol tetapi tidak terlalu besar, batang merekah atau bersisik, pada umumnya berdamar. Kulit luar dan kulit dalam tebal, warnanya merah atau kemerah-merahan, gubalnya kuning pucat dan

kayu terasnya berwarna merah. Tajuk lebar, berbentuk payung dengan ciri berwarna coklat kekuning-kuningan (Irwanto, 2009).

digolongkan dalam kelas kuat II-IV, sedangkan keawetannya tergolong dalam

kelas III-IV. Kayu meranti merah merupakan kayu berharga yang banyak digunakan untuk berbagai keperluan seperti kayu lapis, kayu gergajian, dan bahan

bangunan. Selain itu, kayu meranti merah juga digunakan untuk konstruksi berat atau sedang, balok, kaso, kusen pintu-pintu dan jendela, papan lantai, geladak jembatan, serta untuk membuat

Balok Laminasi (Glued Laminated Timber)

Balok laminasi adalah balok yang dibuat dari lapis-lapis papan yang diberi

perekat secara bersama-sama pada arah serat yang sama. Balok laminasi memiliki ketebalan maksimum yang diizinkan sebesar 50 mm (Moody et al. 1999). Balok laminasi diperoleh dari pengolahan batang yang dimulai dari pemotongan,

perekatan, dan pengempaan sampai diperoleh bentuk lamina dengan ketebalan yang diinginkan. Fakhri (2001) dalam Rofaida (2008) menambahkan bahwa kayu laminasi tersebut dihasilkan dari potongan-potongan kayu yang relatif kecil yang

dibuat menjadi produk baru yang lebih homogen dengan penampang kayu dapat dibuat menjadi lebih lebar dan lebih tinggi serta dapat digunakan sebagai bahan

konstruksi. Tujuan dasar pembuatan kayu lamina adalah untuk menciptakan suatu rancangan bangun konstruksi dari kayu utuh yang kering sempurna dan mudah didapatkan bahan dasarnya.

Pembuatan balok laminasi mutlak memerlukan perekat sebagai bahan pengikat bagian yang satu dengan yang lainnya. Pemilihan jenis perekat yang

penampang melintang balok laminasi yang sama dapat disusun sejumlah lamina

secara horizontal dengan ketebalan tertentu. Semakin banyak jumlah lamina semakin tipis tebal lamina dan semakin banyak jumlah lamina semakin besar luas

bidang rekatan (Sulistyawati et al. 2008).

Faktor yang mempengaruhi kualitas laminasi antara lain bahan baku. Persyaratan bahan baku adalah memiliki serat dan berat jenis yang seragam.

Selain itu perekat juga harus disesuaikan dengan tujuan penggunaan kayu laminasi. Hal lain yang diperhatikan adalah persiapan bahan dan proses

pengempaan karena akan mempengaruhi kualitas kayu laminasi. Untuk itu perlu dilakukan pengujian terlebih dahulu yang memenuhi standar sebelum kayu laminasi digunakan terutama apabila tujuan penggunaan adalah untuk struktural

(Manik, 1997 dalam Pasaribu 2011).

Balok laminasi yang memenuhi standar struktur pada proses perancangan harus memperhatikan pengempaan. Proses pengempaan ini ditujukan untuk

menghasilkan garis perekat setipis mungkin bahkan mendekati ketebalan molekul bahan perekat karena kekuatan meningkat seiring berkurangnya tebal garis

rekatan. Pengempaan yang terlalu rendah menyebabkan cacat perekatan seperti melepuh, perekat tebal, dan pecah muka (Anshari, 2006). Prayitno (1996) dalam

Gunawan (2007) menambahkan bahwa pemberian tekanan pengempaan yang

terlalu besar juga dapat mengakibatkan terjadinya kelemahan perekatan yang berupa proses keluarnya perekat yang berlebihan (starved glue line) dan rusak

Lapisan Laminasi

Banyaknya lapisan sangat mempengaruhi kekuatan laminasi seiring dengan penambahan jumlah lapisannya, namun setelah mencapai batas tertentu

kekuatannya menurun. Penambahan jumlah lapisan juga tidak selamanya dapat meningkatkan kekuatan lamina. Banyak faktor yang dapat mempengaruhi menurunnya nilai kekuatan laminasi yaitu bahan yang akan direkat, penggunaan

jenis perekat dan banyaknya perekat, metode pengkleman dan besarnya tekanan pada saat pembuatan laminasi (Tarkono, 2006).

Dengan dimensi penampang melintang glulam yang sama, dapat disusun sejumlah lamina secara horizontal dengan ketebalan tertentu. Semakin banyak jumlah lamina, semakin tipis tebal lamina. Semakin banyak jumlah lamina

semakin besar luas bidang rekatan. Pengaruh adanya bahan perekat dan perbedaan ketebalan lamina pada balok glulam perlu diamati untuk mengetahui kemampuan kekakuan dan kekuatannya (Sulistyawati et al. 2008).

Perekat dan Perekatan

Ruhendi dan Hadi (1997) dalam Fadli (2006) mendefinisikan perekat

sebagai suatu substansi yang memiliki kemampuan untuk mempersatukan bahan sejenis atau tidak sejenis melalui ikatan permukaan. Selanjutnya, Pizzi (1983)

dalam Nurfaridah (2002) membedakan perekat berdasarkan reaksi terhadap panas

menjadi perekat thermosetting dan thermoplastic.

a. Perekat thermosetting merupakan perekat yang dapat mengeras bila terkena

menjadi lunak. Contoh perekat ini antara lain phenol formaldehida. urea

formaldehida, melamin formaldehida dan isosianat.

b. Perekat thermoplastic adalah perekat yang dapat lunak jika terkena panas dan

kembali mengeras jika suhu rendah. Contoh perekat ini antara lain polivinil asetat, perekat selulosa, perekat resin acrillic.

Penggunaan tipe perekat dan tingkat persentase yang dipakai akan sangat

mempengaruhi biaya pembuatan papan. Distribusi perekat merupakan salah satu kunci yang berpengaruh pada kualitas papan yang dihasilkan. Faktor lain yang

mempengaruhi kualitas ikatan adalah permukaan kayu, keterbatasan perekat, kadar air kayu, kualitas perekatnya karena penyimpanan perekat yang terlalu lama akan mengurangi sifat-sifat perekat, dan kontrol penyebaran serta keseragaman

jumlah perekat sangat diperlukan untuk membentuk ikatan yang sempurna. Kadar air yang tinggi akan menurunkan efek perekatan dan menyebabkan meningkatnya adsorbsi kayu serta ikatan menjadi lemah (Haygren dan Bowyer, 1996).

Perekatan adalah peristiwa merekatnya dua benda yang disebabkan adanya gaya tarik menarik antara perekat dengan benda yang direkatnya bersamaan

dengan gaya tarik menarik antara molekul perekat sendiri (Houwink dan Solomon, 1965 dalam Pranata 2004). Prayitno (1996) dalam Budi (2007) menjelaskan bahwa dalam proses perekatan ada tiga aspek utama yang

mempengaruhi kualitas hasil perekatan yaitu aspek bahan yang direkat, aspek bahan perekat, dan aspek teknologi perekatan. Aspek bahan yang direkat meliputi

perekat. Aspek teknologi perekatan meliputi berat labur, pengempaan, dan kondisi

kerja (cara pelaksanaan).

Menurut Sutigno (1985) dalam Pranata (2004) bahwa perekat masuk ke

pori kayu kemudian mengeras dan terjadi gaya tarik menarik antara molekul perekat dan molekul kayu (ikatan kimia antara perekat dengan kayu). Perekatan dua keping kayu dimulai dengan melaburkan perekat berbentuk cair pada

permukaan kayu. Kedua keping kayu ditempelkan, ditekan atau dikempa dan dibiarkan beberapa saat sampai terjadi ikatan yang kuat. Perangi-angin (2000)

menambahkan bahwa bila suatu balok yang dilenturkan terdiri dari lempengan-lempengan bahan dengan panjang yang sama maka akan terjadi geseran pada permukaan lempengan yang bersentuhan. Dengan geseran yang terjadi, ikatan

rekat pada bidang rekat menjadi melemah.

Keterekatan adalah suatu kemampuan kayu untuk melekat dengan menggunakan perekat. Zat ekstraktif tertentu yang terkandung dalam kayu dari

beberapa jenis mungkin melemahkan kekuatan ikatan dari perekat. Kadar air, distribusi cairan di seluruh potongan kayu, kesetabilan bentuk dan ukuran,

perlakuan pengawetan, ketahanan terhadap api serta kestabilan dimensi mempengaruhi keterekatan yang biasanya pengaruh yang ditimbulkan adalah negatif. Banyak kayu mempunyai kandungan lilin alami atau minyak yang

cenderung menolak jenis minyak tertentu, terutama perekat berpelarut air. Salah satu cara untuk meminimalkan pengaruh ini adalah dengan membersihkan

Perekat Polistirena

Polistirena adalah polimer non polar yang tahan terhadap asam, basa, dan korosi lainnya namun mudah larut dalam hidrokarbon. Polistirena banyak

digunakan untuk lembaran penutup, dan pencetak barang. Polistirena berbusa dipengaruhi oleh pemanasan polistirena yang berisi bahan penghasil gas dengan uap air yang berguna untuk memberikan massa jenis rendah (Cowd, 1991 dalam

Fuady 2007). Polistirena merupakan termoplastis yang bening kecuali ditambahkan pewarna dan pengisi, dan dapat dilunakkan pada suhu ±100ºC

(Andrew, 2002 dalam Simanjuntak 2006). Sifat-sifat umum polistirena dapat dilihat pada tabel berikut.

Tabel 1. Sifat-sifat Umum Polistirena.

Sifat – Sifat Nilai

Sumber : Cowd, 1991 dalam Sitohang (2008)

Polistirena merupakan polimer yang secara struktural terbentuk dari ikatan hidrokarbon dengan gugus fenil terdapat pada salah satu atom karbonnya. Polistirena bersifat termoplastik tidak berwarna, selain itu tahan terhadap senyawa

asam dan basa, mudah larut dalam hidrokarbon aromatik dan berklorin, memiliki tegangan tarik sebesar 40-60 Mpa dengan densitas 1.050 kg/m3 (Cowd, 1982

Berat Labur Perekat

Dalam proses perekatan ada beberapa faktor yang mempengaruhi kekuatan perekatan, salah satunya adalah berat labur perekat. Pizzi (1983) menjelaskan

bahwa berat labur adalah banyaknya perekat yang diberikan pada permukaan kayu, berat labur yang terlalu tinggi selain dapat menaikkan biaya produksi juga akan mengurangi kekuatan rekat, karena akan memberikan penebalan pada garis

rekat yang matang, sedangkan berat labur yang terlalu rendah akan mengurangi kekuatan rekat yang disebabkan oleh garis rekat yang terlalu tipis.

Glue Spread adalah jumlah perekat yang dilaburkan per satuan luas

permukaan bidang rekat. Jumlah perekat yang dilaburkan menggambarkan banyaknya perekat terlabur agar tercapainya garis perekat yang kuat. Sistem

single glue spread artinya berat perekat tersebut diaplikasikan pada salah satu permukaan bidang rekat, sedangkan sistem double glue spread artinya berat perekat tersebut dibagi dua dan masing-masing diaplikasikan pada kedua

permukaan bidang rekat yang akan direkatkan. Perbedaan luas bidang rekat dan berat labur mengakibatkan perbedaan berat perekat yang dibutuhkan

masing-masing pasangan kayu laminasi (Sucipto dan Ruhendi, 2012).

Satuan luas permukaan rekat ditentukan dengan satuan Inggris yakni seribu kaki persegi (1000 square feet) dengan sebutan MSGL (untuk perekatan

satu sisi) atau MDGL (perekatan dua sisi). Untuk perekatan dua sisi, jumlah perekat terlabur ditambah sebanyak 10% (Prayitno, 1996). Di laboratorium,

satuan perekat dikonversikan menjadi lebih sederhana yang disebut GPU (gram pick up) dengan formula :

GPU = 317,5

dengan GPU = gram pick up (dalam gram), S = jumlah perekat yang dilaburkan

dalam pound/MSGL atau pound/MSDL, A = Luas bidang yang akan direkatkan (inci per segi). Langkah pengerasan perekat pada permukaan kayu terdiri dari lima

tahap, yakni; flow (aliran sisi atau aliran samping), transfer (perpindahan dari sisi terlabur ke sisi tak terlabur), penetration (masuknya bahan perekat ke dalam bahan yang direkat), wetting (pembasahan kayu oleh pelarut perekat) serta

solidification (pengerasan perekat menurut cara pengerasannya) (Prayitno, 1996

METODE PENELITIAN

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan bulan Mei sampai Oktober 2013. Penelitian dilakukan di Workshop dan Laboratorium Teknologi Hasil Hutan Program Studi

Kehutanan Fakultas Pertanian Universitas Sumatera Utara meliputi pembuatan perekat, pembuatan balok laminasi, dan pengujian sifat fisis balok laminasi.

Pengujian sifat mekanis balok laminasi dilakukan di Laboratorium Kayu Solid Bagian Keteknikan Kayu Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor.

Alat dan Bahan Penelitian

Alat yang digunakan pada penelitian ini yaitu mesin gergaji belah, mesin

gergaji potong, mesin serut, gergaji tangan, meteran, timbangan digital, oven, gelas ukur, pengaduk, kape (sekrap), klem bendvice (alat kempa dingin), kertas ampelas, pemanas air, ember, alat tulis, penggaris, dan alat hitung. Penelitian ini

menggunakan bahan baku kayu sengon dan kayu meranti merah. Perekat yang digunakan adalah perekat polistirena dari pencampuran styrofoam, bensin premium dan thinner.

Prosedur Penelitian

Balok laminasi yang dibuat berukuran 95 cm x 5 cm x 5 cm dengan 3 kali

ulangan terdiri atas 3 lapis, 5 lapis, dan 7 lapis lamina kayu sengon dan kayu meranti merah yang dikombinasikan. Pengkombinasian tersebut untuk meningkatkan kualitas mutu kayu sebagai kayu struktural dengan penampilan

5 cm

5 cm jumlah lapisan optimal pada sifat fisis dan mekanis balok laminasi terbaik.

Susunan lamina untuk setiap lapis dapat dilihat pada Gambar 1.

5 cm 5 cm 5 cm

5 cm

3 lapis 5 lapis 7 lapis

Gambar 1. Penampang melintang kombinasi balok laminasi

Pembuatan Perekat Polistirena

Ditimbang styrofoam, bensin, dan thinner dengan komposisi perbandingan 2 : 2 : 1 (berdasarkan berat) sesuai dengan penelitian Sucipto dan Ruhendi (2012).

Kemudian styrofoam dilarutkan dengan bensin dalam gelas ukur sedikit demi sedikit dan diaduk, setelah itu dicampurkan thinner. Aduk semua bahan sampai rata dan homogen menjadi perekat polistirena.

Persiapan Bahan Baku

Balok laminasi yang dibuat merupakan kombinasi dari kayu sengon dan kayu meranti merah. Teknik penyusunan lembar lamina berdasarkan arah tebal.

Balok laminasi dibuat berukuran 100 cm x 5,5 cm x 5,5 cm dengan spilasi 10%. Kebutuhan bahan baku untuk semua balok laminasi dapat dilihat pada Tabel 2.

Tabel 2. Kebutuhan bahan baku balok laminasi.

Proses Pembuatan Balok Laminasi

Ukuran lamina yang sudah ditentukan ukurannya diampelas agar permukaan lamina rata dan halus sebelum dilakukan proses perekatan. Pada saat proses perekatan terlebih dahulu dilakukan formulasi perbandingan komposisi

perekat yang akan digunakan. Berat labur yang digunakan adalah 260 g/m2 dan 280 g/m2. Kebutuhan perekat untuk setiap lapis balok laminasi dihitung

berdasarkan luas permukaan bidang rekat dan berat labur dengan rumus:

Kebutuhan perekat (g) =

10.000

sehingga dapat diperoleh jumlah perekat pada setiap bidang rekat yang digunakan

untuk masing-masing berat labur yaitu: A. Berat labur 260 g/m2

Kebutuhan perekat (g) =

10.000

Kebutuhan perekat (g) =

10.000

Berdasarkan jumlah perekat pada setiap bidang rekat tersebut diperoleh

5 cm

labur 260 g/m2 berturut-turut yaitu 24,7 g, 49,4 g, dan 74,1 g. Kebutuhan perekat

untuk balok laminasi dengan berat labur 280 g/m2 untuk 3 lapis, 5 lapis, dan 7 lapis berturut-turut yaitu 26,6 g, 53,2 g, dan 79,8 g.

Kemudian dilakukan pelaburan perekat yang dilaburkan pada kedua permukaan lamina dengan teknik double spread. Pelaburan perekat dimulai dari lapisan lamina terbawah dilanjutkan pada lapisan lamina lebih atas dengan

menggunakan sekrap (kape). Setelah dilaburkan, bahan dikondisikan dalam keadaan terbuka selama satu menit sampai perekat lebih lengket. Kemudian kedua

sisi direkatkan sesuai dengan variasi lapisan yang telah ditentukan. Bilah yang direkatkan kemudian dikempa dengan menggunakan klem dengan waktu tekan selama 24 jam.

Pengkondisian dan Pembuatan Contoh Uji

Setelah pengempaan, perekat yang keluar dari garis rekat dikikis serta diserut apabila terdapat sampel balok yang tidak rata dalam pengempaannya.

Kemudian dikondisikan selama kurang lebih satu minggu pada suhu ruangan agar balok yang dihasilkan dapat mencapai kadar air kesetimbangan.

Pembuatan contoh uji dan pengujian balok laminasi didasarkan pada

Japanese Agricultural Standard for Glued Laminated Timber No.1152 tahun 2007 yang dimodifikasi sesuai dengan ukuran balok yang dibuat. Pola pemotongan

contoh uji dapat dilihat pada Gambar 2.

KA KR MOE dan MOR Delaminasi

Pengujian Balok Laminasi

Pengujian balok laminasi yang dilakukan meliputi: pengujian kadar air (KA), modulus elastisitas (MOE), modulus patah (MOR), keteguhan rekat (KR),

dan pengujian delaminasi dengan 3 ulangan untuk setiap pengujiannya.

Kadar Air

Penetapan kadar air balok dilakukan dengan menghitung selisih berat awal

contoh uji dengan berat setelah dikeringkan dalam oven selama 24 jam pada suhu 103±2 ºC sampai mencapai berat konstan. Contoh uji yang digunakan 5 cm x 5

cm x 5 cm. Contoh uji di timbang berat awalnya kemudian dikeringkan dalam oven dengan suhu 103±2 ºC selama 24 jam. Contoh uji yang dioven dikeluarkan kemudian di dinginkan selama ±30 menit dan ditimbang beratnya. Perlakuan ini

dilakukan berkali-kali hingga mencapai berat konstan. Kadar air dihitung dengan rumus:

Uji delaminasi dilakukan dengan dua cara yaitu perendaman dalam air dingin dan air mendidih. Contoh uji dipotong dari bagian ujung balok laminasi dengan panjang 7,5 cm. Sebelum dilakukan perendaman, diukur jumlah panjang

garis rekat contoh uji. Perendaman air dingin dilakukan dengan merendam contoh uji dalam air pada suhu ruangan selama 6 jam. Kemudian dikeringkan dalam oven

selama ±30 menit dan diukur panjang delaminasi yang mengalami pelepasan pada

contoh uji kemudian dijumlahkan setiap panjang delaminasi yang telah diukur. Kemudian dilakukan perendaman dalam air mendidih dengan cara merebus

contoh uji dalam air mendidih ±100 ºC selama 4 jam kemudian dilanjutkan dengan merendamnya dalam air dingin pada suhu ruangan selama 1 jam. Setelah itu contoh uji dikeringkan dalam oven pada suhu 70±3 ºC selama 18 jam. Rasio

delaminasi dihitung dengan menggunakan rumus:

Rasio delaminasi (%) =

ujung

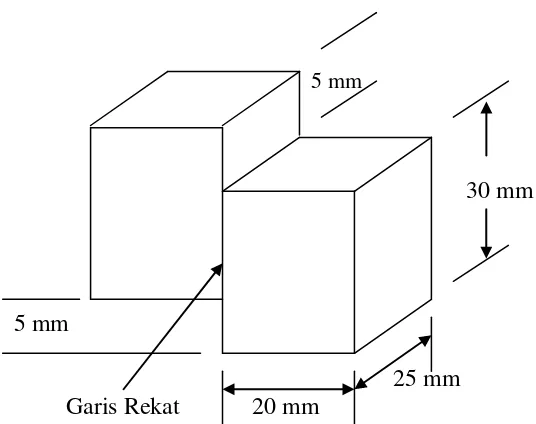

Pengujian keteguhan rekat dilakukan dengan cara memberikan pembebanan yang diletakkan pada arah sejajar serat dengan meletakkan contoh uji

secara vertikal. Nilai beban maksimum dapat diketahui pada saat contoh uji mengalami kerusakan. Contoh uji yang digunakan berukuran 5 cm x 5 cm x 5 cm. Pengujian contoh uji ini dapat dilihat pada Gambar 3.

5 mm

30 mm

5 mm

b

h

L ℓ

Keteguhan rekat dihitung dengan menggunakan rumus:

Keteguhan rekat (kg/cm2) =

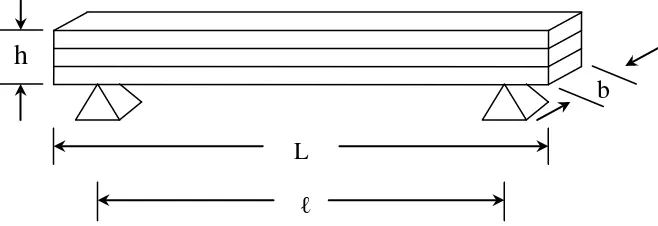

Modulus Elastisitas (MOE) dan Modulus Patah (MOR)

Modulus elastisitas (MOE) menunjukkan ukuran ketahanan balok menahan beban dalam batas proporsi (sebelum patah). Sifat ini sangat penting jika

balok digunakan sebagai bahan konstruksi. Pengujian modulus patah (MOR) merupakan lanjutan dari pengujian MOE, yaitu contoh uji diberikan pembebanan sampai mengalami kerusakan. MOR adalah suatu sifat mekanis balok yang

menunjukkan kekuatan dalam menahan beban. Pengujian MOR dilaksanakan bersamaan dengan pengujian MOE. Contoh uji yang digunakan berukuran 75 cm

x 5 cm x 5 cm. Pola pembebanan dalam pengujian ini dengan rentang jarak sangga 70 cm disajikan pada Gambar 4.

Gambar 4. Pola pembebanan dalam pengujian MOE dan MOR Nilai MOE dan MOR dihitung berdasarkan rumus:

Keterangan:

∆P : Perbedaan beban pada batas atas dan bawah (kg). P : Beban maksimum pada saat balok rusak (kg). L : Panjang sampel contoh uji (cm).

ℓ : Jarak sangga (cm).

∆y : Defleksi yang terjadi akibat beban P (cm). b : Lebar contoh uji (cm).

h : Tebal contoh uji (cm).

Pengujian sifat fisis dan mekanis balok laminasi meliputi kadar air, uji delaminasi perendaman air dingin dan perendaman air panas, keteguhan rekat,

MOE dan MOR yang mengacu pada ketepan JAS No.1152 tahun 2007, seperti disajikan pada Tabel 3.

Tabel 3. Standar pengujian balok laminasi berdasarkan JAS No.1152 tahun 2007. No. Sifat fisis dan mekanis JAS 1152:2007

1. Kadar air (%) ≤ 15

Penelitian ini dilaksanakan dengan menggunakan rancangan percobaan

faktorial dalam Rancangan Acak Lengkap (RAL). Rancangan ini menggunakan dua faktor yaitu jumlah lapisan (3 lapis, 5 lapis, 7 lapis) dan berat labur (260 g/m2,

280 g/m2) dengan tiga ulangan untuk setiap balok laminasi. Model linear untuk rancangan percobaan ini menurut Heryanto (1996) adalah :

μ : Nilai rataan umum.

αi : Pengaruh taraf ke-i dari faktor jumlah lapisan. βj : Pengaruh taraf ke-j dari faktor berat labur.

(αβ)ij : Pengaruh taraf ke-i dari faktor jumlah lapisan dan taraf ke-j dari faktor berat labur.

εijk : Galat percobaan.

Hipotesis yang digunakan adalah :

1. H0 : Jumlah lapisan tidak berpengaruh terhadap sifat fisis mekanis balok laminasi dari kayu sengon dan kayu meranti merah.

H1 : Jumlah lapisan berpengaruh terhadap sifat fisis mekanis balok laminasi dari kayu sengon dan kayu meranti merah.

2. H0 : Berat labur tidak berpengaruh terhadap sifat fisis mekanis balok laminasi dari kayu sengon dan kayu meranti merah.

H1 : Berat labur berpengaruh terhadap sifat fisis mekanis balok laminasi dari kayu sengon dan kayu meranti merah.

3. H0 : Tidak ada pengaruh kombinasi dari jumlah lapisan dan berat labur terhadap sifat fisis mekanis balok laminasi kayu sengon dan kayu meranti merah.

H1 : Kombinasi dari jumlah lapisan dan berat labur berpengaruh terhadap sifat fisis mekanis balok laminasi kayu sengon dan kayu meranti merah.

Mengetahui adanya pengaruh jumlah lapisan dan berat labur serta interaksi keduanya (jumlah lapisan dan berat labur) terhadap sifat fisis dan mekanis balok

laminasi bambu dilakukan analisis keragaman dengan kriteria uji jika F hitung ≤ F tabel maka H0 diterima dan jika F hitung ≥ F tabel maka H 0 ditolak. Untuk uji lanjutan dilakukan dengan menggunakan uji wilayah berganda Duncan (Duncan

Bagan alir penelitian disajikan pada Gambar 5.

Persiapan bahan baku

Kayu meranti Kayu sengon

Dikeringkan mencapai kadar air 12-15 %

Dipotong ukuran 100 cm x 5cm x 0,7 cm

Dipotong ukuran 100 cm x 5 cm x 1,1 cm

Dipotong ukuran 100 cm x 5 cm x 1,8 cm

Diampelas Pencampuran Styrofoam, bensin, thinner (2 : 2 : 1)

Direkatkan Perekat

Dikempa selama 24 jam

Pengkondisian selama 7 hari

Pengujian kualitas berdasarkan JAS for Glued Laminated Timber

No. 1152 tahun 2007

Pengujian sifat fisis dan mekanis

Pengujian delaminasi (air panas dan air dingin)

JAS 1152:2007

KA ≤ 15%

Berat labur HASIL DAN PEMBAHASAN

Kadar Air

Kayu memiliki sifat higroskopis yang mampu menyerap dan mengeluarkan air, baik dalam bentuk uap air maupun cairan. Kemampuan ini

tergantung pada suhu dan kelembaban udara di sekitarnya. Keberadaan air dalam kayu akan mempengaruhi kekuatannya.

Nilai kadar air balok laminasi dari kayu sengon dan meranti berkisar antara 11,68-13,64%. Nilai rata-rata kadar air balok laminasi yang dihasilkan disajikan pada Gambar 6 dan data selengkapnya dapat dilihat pada Lampiran 1.

12.72

3 lapis 5 lapis 7 lapis

Jumlah Lapisan

260 g/m2 280 g/m2

Nilai kadar air balok laminasi berdasarkan Gambar 6 terlihat

kecenderungan bahwa pada perlakuan berat labur 260 g/m2 lebih tinggi dibandingkan nilai kadar air balok laminasi dengan perlakuan berat labur 280

g/m2, baik pada balok laminasi 3, 5, dan 7 lapis. Nilai kadar air tertinggi terdapat pada balok laminasi 7 lapis dengan perlakuan berat labur 260 g/m2 yaitu sebesar 13,64% dan nilai kadar air terendah terdapat pada balok laminasi 5 lapis dengan

perlakuan berat labur 280 g/m2 yaitu sebesar 11,68%. Nilai kadar air balok Gambar 6. Histogram nilai rata-rata kadar air balok laminasi

laminasi yang dihasilkan telah memenuhi standar JAS No.1152 tahun 2007 yang

mensyaratkan nilai kadar air maksimum sebesar 15%.

Nilai kadar air balok laminasi yang dihasilkan yaitu 11,68-13,64%. Nilai

ini hampir sama dengan nilai kadar air laminasi kayu mangium dengan menggunakan perekat yang sama yaitu 12,51-13,40% (Sucipto dan Surdiding, 2012). Hal ini disebabkan oleh pengkondisian bahan baku kayu sengon dan kayu

meranti merah sebelum dibuat menjadi balok laminasi telah mencapai kadar air kesetimbangan (15-18%).

Nilai kadar air ini lebih rendah dibandingkan dengan dengan kadar air laminasi BKS-kemiri dengan menggunakan perekat isosianat yaitu 14,13-14,36% (Sitompul, 2009). Hal ini dipengaruhi oleh perekat polistirena yang digunakan,

karena perekat polistirena tidak mengandung pelarut air seperti perekat urea formaldehida (UF) dan isosianat melainkan pelarutnya adalah bensin dan thinner yang mudah menguap. Diduga penggunaan perekat tersebut akan mempengaruhi

kadar air kayu yang direkat terutama di sekitar garis rekat yang terjadi akibat pelepasan uap air sehingga mengalami perubahan berat pada contoh uji. Selain itu

kandungan styrofoam pada perekat polistirena memiliki sifat yang tidak mengikat uap air. Sesuai dengan pernyataan Syarief (1989) bahwa salah satu sifat styrofoam

adalah tahan terhadap air, bahan kimia non-organik, dan alkohol.

Namun nilai kadar air pada penelitian ini lebih tinggi dibandingkan dengan nilai kadar air laminasi BKS menggunakan perekat phenol formaldehida (PF)

cepat. Pada penelitian ini, pengempaan balok laminasi dilakukan dengan kempa

dingin sehingga kondisi kadar air berpengaruh terhadap lingkungan pada saat pengkondisian balok laminasi.

Kadar air balok laminasi pada penelitian ini dipengaruhi oleh kerapatan bahan baku. Dalam pembuatan balok laminasi ini, kayu sengon yang berkerapatan rendah (0,34 g/cm2) dikombinasikan dengan kayu meranti yang berkerapatan

sedang (0,65 g/cm2), sehingga apabila papan yang berkerapatan rendah direkatkan dengan menggunakan perekat pada papan berkerapatan sedang akan

menghasilkan balok laminasi dengan kerapatan yang lebih tinggi. Hal ini sesuai dengan pernyataan Ruhendi et al. (2007) bahwa kadar air papan dipengaruhi oleh kerapatannya. Papan dengan kerapatan tinggi memiliki ikatan yang kuat antara

molekul papan dengan molekul perekat yang terbentuk sehingga uap air sulit mengisi rongga yang terdapat dalam papan karena terisi molekul perekat.

Faktor lain yang mempengaruhi nilai kadar air balok laminasi yaitu

jumlah lapisan. Sulistyawati (2008) menyatakan bahwa semakin banyak jumlah lapisan lamina maka semakin tipis tebal lamina dan semakin luas bidang rekat,

dimungkinkan akan menambah kadar air. Pada penelitian ini, kadar air balok laminasi yang dihasilkan bervariasi yaitu balok laminasi 5 lapis mengalami penurunan kadar air dan meningkat pada balok laminasi 7 lapis (Gambar 6).

Berbeda dengan balok laminasi bambu hasil penelitian Prayitno (1996) dalam

Oka (2005) dengan jumlah lapisan sebanyak 2-5 lapisan yang menggunakan

Hal ini diduga karena perekat polistirena yang digunakan tidak memiliki

sifat keterbasahan yang tinggi terhadap permukaan kayu karena perekat polistirena tidak mengandung pelarut air dan kekentalannya (viskositas) tinggi

dibandingkan perekat UF yang cenderung akan menambah kadar air karena pelarutnya adalah air. Hal ini sesuai dengan pernyataan Vick (1999) dalam Sari (2008) bahwa perekat harus memiliki sifat keterbasahan yang tinggi dan

viskositas rendah yang akan menghasilkan aliran kapiler untuk menembus struktur kayu.

Berat labur perekat (jumlah perekat terlabur) juga mempengaruhi kadar air balok laminasi. Pada Gambar 6 terlihat bahwa nilai kadar air balok laminasi dengan perlakuan berat labur 280 g/m2 lebih rendah dibandingkan dengan nilai

kadar air balok laminasi dengan perlakuan berat labur 260 g/m2. Artinya dengan penambahan kadar perekat akan mampu menurunkan kadar air balok laminasi sehingga balok laminasi yang dihasilkan kedap terhadap uap air. Hal ini sesuai

dengan pernyataan Cahyadi et al. (2012) bahwa semakin banyak kadar perekat maka balok yang dihasilkan akan semakin kedap uap air.

Hasil analisis sidik ragam (Lampiran 4) menunjukkan bahwa jumlah lapisan tidak berbeda nyata terhadap kadar air demikian juga interaksinya namun berat labur berbeda nyata dengan kadar air. Hal ini menunjukkan bahwa perlakuan

berat labur memberikan respon terhadap kadar air. Hasil uji lanjut Duncan (Lampiran 5) menunjukkan bahwa perlakuan berat labur 260 g/m2 berbeda nyata

JAS 1152:2007 DD ≤10%

menurunkan kadar air balok laminasi dengan pelaburan double glued spread (dua

sisi pelaburan) sehingga terjadi ikatan yang kuat pada garis rekat.

Rasio Delaminasi

Delaminasi merupakan penurunan daya rekat perekat pada permukaan bidang rekat balok laminasi. Salah satu penyebab terjadinya delaminasi adalah adanya tekanan pengembangan dan penyusutan akibat adanya kelembaban dan

panas yang tinggi.

Nilai delaminasi perendaman air dingin berkisar antara 13,54-25,67%

sedangkan hasil uji delaminasi perendaman air panas berkisar antara 28,63-46,13%. Nilai rasio delaminasi dengan perendaman air dingin maupun perendaman air panas yang dihasilkan disajikan pada Gambar 7 dan Gambar 8

sedangkan data selengkapnya dapat dilihat pada Lampiran 2.

13.54

3 lapis 5 lapis 7 lapis

Jumlah Lapisan

260 g/m2

280 g/m2

Gambar 7. Histogram nilai rata-rata delaminasi perendaman air dingin

Berat labur

JAS 1152:2007

3 lapis 5 lapis 7 lapis

Jumlah Lapisan

260 g/m2

280 g/m2

Berdasarkan Gambar 7 terlihat kecenderungan bahwa pada perendaman air

dingin semakin banyak jumlah lapisan maka semakin tinggi nilai delaminasi. Sebaliknya pada perendaman air panas, nilai delaminasi menurun seiring dengan

penambahan jumlah lapisan (Gambar 8). Hal ini dikarenakan perekat polistirena yang digunakan tidak tahan terhadap panas yang tinggi sehingga kekuatan rekatnya dapat menurun dengan cepat dan akan sulit untuk membangun sebuah

rantai ikatan perekat.

Jumlah lapisan mempengaruhi nilai delaminasi yang dihasilkan. Sari

(2008) menyatakan bahwa semakin banyak jumlah lapisan maka nisbah delaminasi juga semakin besar. Pada penelitian ini, nilai delaminasi pada perendaman air dingin maupun perendaman air panas memiliki nilai yang

bervariasi. Hal ini diduga adanya pengembangan contoh uji pada saat perendaman dan absorbsi air semakin meningkat terhadap contoh uji selama perendaman

sehingga perubahan dimensi yang terjadi semakin besar. Sesuai dengan pernyataan Riyadi (2004) bahwa pengembangan kayu pada saat perendaman

Berat labur

memasuki struktur kayu maka perubahan dimensinya akan semakin besar. Selain

itu perekat polistirena yang digunakan memiliki sifat keterbasahan yang rendah dan kekentalannya tinggi sehingga perekat menembus struktur kayu hanya pada

kedalaman tertentu dan sulit untuk membentuk ikatan perekat yang kuat.

Faktor lain yang mempengaruhi nilai delaminasi adalah berat labur. Pada penelitian ini, perlakuan berat labur 260 g/m2 lebih tinggi dibandingkan dengan

perlakuan berat labur 280 g/m2 (Gambar 7) dan perlakuan berat labur 280 g/m2 lebih tinggi dibandingkan dengan perlakuan berat labur 260 g/m2 (Gambar 8)

sehingga nilai delaminasi yang dihasilkan bervariasi. Hal ini diduga karena perekat yang digunakan hanya menutupi bagian yang dilabur perekat dan tidak menembus struktur kayu. Oleh karena itu, pada saat perendaman, air dapat masuk

melalui ujung-ujung serat ke arah memanjang serat sehingga daya ikat perekat mengalami penurunan karena kayu telah jenuh air. Sesuai pernyataan Putra (2009) bahwa jenuhnya kayu oleh air melemahkan ikatan perekat pada saat perendaman.

Selain itu perekat polistirena yang digunakan memiliki sifat yang tidak tahan terhadap panas yang tinggi. Hal ini menunjukkan bahwa pada saat

perendaman air panas dengan suhu ±100 ºC, perekat pada bahan telah melunak sehingga ikatan perekat terhadap bahan menjadi melemah. Sesuai dengan pernyataan Cowd (1982) dalam Nugroho (2008) bahwa perekat polistirena sangat

mudah lunak bila dipanaskan dengan suhu 100 ºC.

Uji delaminasi perendaman air dingin maupun perendaman air panas tidak

delaminasi ini perlu dilakukan untuk mengetahui ketahanan balok laminasi

terhadap kondisi yang ekstrim jika digunakan untuk keperluan eksterior dan interior.

Berdasarkan nilai delaminasi yang diperoleh (Gambar 7 dan 8), diketahui bahwa perekat polistirena yang digunakan ternyata belum mampu menahan kondisi lingkungan yang ekstrim. Selain itu juga perekat polistirena yang

digunakan mengandung bensin dan thinner sehingga akan mudah terbakar. Oleh karena itu, perekat ini tidak disarankan untuk penggunaan eksterior tetapi dapat

digunakan untuk interior dan menambah nilai estetikanya.

Hasil analisis sidik ragam untuk uji delaminasi baik perendaman air dingin maupun perendaman air panas (Lampiran 6 dan 8) menunjukkan persentase

delaminasi hanya berbeda nyata terhadap jumlah lapisan. Hal ini dapat dilihat dari perbandingan persentase nilai rata-rata delaminasi yang berbeda.

Hasil uji lanjut Duncan menunjukkan pada perendaman air dingin balok

laminasi 3 lapis dan 5 lapis berpengaruh nyata terhadap balok 7 lapis (Lampiran 7) dan pada perendaman air panas balok laminasi 7 lapis dan 5 lapis berpengaruh

nyata terhadap balok laminasi 3 lapis (Lampiran 9). Hal ini disebabkan karena balok laminasi telah jenuh oleh air pada saat perendaman air dingin maupun air panas sehingga akan mempengaruhi daya ikat perekat terhadap struktur kayu. Air

yang banyak terdapat dalam kayu akan melemahkan ikatan perekat dan sangat mempengaruhi kualitas balok laminasi yang dihasilkan.

JAS 1152:2007 KR ≥54 kg/cm2

perekat dengan bahan yang direkat menjadi lemah. Dalam penggunaan balok

laminasi, sebaiknya balok laminasi 5 lapis yang digunakan karena balok laminasi 5 lapis sudah cukup optimal untuk mempertahankan delaminasi yang terjadi

(Lampiran 7 dan 9).

Keteguhan Rekat

Nilai keteguhan rekat merupakan tolak ukur yang utama dalam

menganalisa kualitas perekatan. Keteguhan rekat merupakan nilai yang mampu dicapai atau dipertahankan oleh kayu yang direkat. Keteguhan rekat diketahui

dengan melakukan uji geser pada balok laminasi yang direkat.

Nilai rata-rata keteguhan rekat balok laminasi dengan berat labur 260 g/m2 berkisar antara 2,39-10,05 kg/cm2 dan dengan berat labur 280 g/m2 berkisar antara

3,92-4,39 kg/cm2. Nilai rataan keteguhan rekat disajikan pada Gambar 9 dan data selengkapnya dapat dilihat pada Lampiran 9.

10.05

3.92 2.39 4.08 2.81 4.39 0

3 Lapis 5 Lapis 7 Lapis

Jumlah Lapisan

260 g/m2 280 g/m2

Berdasarkan Gambar 9 terlihat bahwa nilai keteguhan rekat dengan perlakuan berat labur 260 g/m2 nilai keteguhan rekat yang dihasilkan bervariasi. Namun pada perlakuan berat labur 280 g/m2 semakin banyak jumlah lapisan maka

Berat labur

nilai keteguhan rekat semakin meningkat. Nilai keteguhan rekat tertinggi terdapat

pada balok laminasi 3 lapis dengan perlakuan berat labur 260 g/m2 yaitu sebesar 10,05 kg/cm2 dan nilai keteguhan rekat terendah terdapat pada balok laminasi 5

lapis dengan perlakuan berat labur 260 g/m2 yaitu sebesar 2,39 kg/cm2. Nilai keteguhan rekat balok laminasi yang dihasilkan tidak memenuhi standar JAS No.1152 tahun 2007 yang mensyaratkan nilai keteguhan rekat minimum sebesar

54 kg/cm2.

Nilai keteguhan rekat balok laminasi yang dihasilkan yaitu 2,39-10,05

kg/cm2. Nilai ini lebih rendah dibandingkan dengan nilai keteguhan rekat laminasi empat jenis kayu komersil menggunakan perekat urea formaldehida (UF) yaitu 4,5-35,1 kg/cm2 (Fakhri et al., 2008). Hal ini dikarenakan sifat keterbasahan

perekat polistirena rendah dan mempengaruhi perekatan pada balok laminasi yang dihasilkan. Sesuai dengan pernyataan Sari (2008) bahwa pada saat perekat tidak dapat membasahi permukaan kayu yang direkat maka akan terjadi perekatan yang

lemah sehingga persentase kerusakan juga akan semakin besar.

Rendahnya nilai keteguhan rekat dipengaruhi oleh kerapatan bahan baku.

Kayu meranti yang digunakan memiliki kerapatan yang cukup tinggi (0,65 g/cm2) dibandingkan kerapatan kayu sengon (0,34 g/cm2). Semakin tinggi kerapatan maka rongga sel akan semakin kecil dan sebaliknya. Apabila direkat dengan

perekat polistirena maka perekat sulit untuk masuk ke dalam rongga sel tersebut sehingga ikatan perekat yang terjadi tidak optimal. Herawati (2007) menyatakan

Faktor lain yang mempengaruhi nilai keteguhan rekat balok laminasi yaitu

jumlah lapisan. Sari (2008) menyatakan bahwa semakin banyak jumlah lapisan lamina maka nilai keteguhan rekatnya semakin meningkat. Pada penelitian ini,

nilai keteguhan rekat yang dihasilkan bervariasi yaitu balok laminasi pada perlakuan berat labur 280 g/m2 mengalami peningkatan. Sedangkan balok laminasi dengan perlakuan berat labur 260 g/m2 mengalami penurunan pada balok

5 lapis kemudian meningkat pada balok laminasi 7 lapis.

Hal ini disebabkan faktor perekatan pada saat pengempaan. Pada

penelitian ini, pengempaan dilakukan secara manual sehingga penyebaran tekanan tidak maksimal. Hal ini jelas akan mengakibatkan ikatan perekat terhadap papan menjadi lemah. Pemberian tekanan pengempaan yang terlalu besar juga dapat

melemahkan perekatan. Prayitno (1996) dalam Gunawan (2007) menyatakan bahwa pemberian tekanan pengempaan yang terlalu besar dapat mengakibatkan terjadinya kelemahan perekatan yang berupa proses keluarnya perekat yang

berlebihan (starved glue line) dan rusaknya lapisan permukaan sehingga menurunkan kekuatan perekatan yang dihasilkan.

Berat labur perekat juga mempengaruhi keteguhan rekat balok laminasi. Pada Gambar 9 terlihat bahwa perlakuan berat labur menghasilkan nilai keteguhan rekat balok laminasi yang bervariasi. Berbeda dengan nilai keteguhan rekat

laminasi bambu petung yang cenderung semakin meningkat seiring dengan penambahan perekat terlabur yaitu 50,47-98,89 kg/cm2 (Oka, 2005). Hal ini

gaya kohesi sangat erat dengan kekuatan adhesi perekat terhadap kayu. Apabila

kekuatan adhesi perekat terhadap kayu baik maka akan menghasilkan persentase ikatan perekat yang semakin baik.

Hasil analisis sidik ragam (Lampiran 10) menunjukkan bahwa berat labur dan jumlah lapisan tidak memberikan pengaruh yang nyata demikian dengan interaksi antara keduanya. Hal ini berarti bahwa perlakuan jumlah lapisan, berat

labur dan interaksinya akan memberikan respon yang sama terhadap balok laminasi yang dihasilkan. Dari kedua perlakuan maka disarankan perlakuan berat

labur 260 g/m2 yang digunakan karena lebih mengefisiensikan penggunaan perekat. Karena kedua perlakuan tidak berpengaruh nyata terhadap keteguhan rekat, maka tidak dilakukan Uji lanjut Duncan.

Modulus Elastisitas (MOE)

Pengujian keteguhan lentur statis suatu balok akan mengalami lenturan apabila di tengah-tengah antara kedua penyangga balok tersebut diberikan beban

terpusat. Akibat adanya beban tersebut, serat kayu pada bagian atas akan mengalami tekan maksimum dan pada bagian bawah akan mengalami gaya tarik

maksimum.

Menurut Haygren et al. (1996) keteguhan lentur statik merupakan tegangan maksimum dari kayu untuk menerima sejumlah beban tanpa terjadi

perubahan bentuk yang tetap. Nilai rata-rata MOE balok laminasi pada penelitian ini berkisar antara 20.511-46.556 kg/cm2. Nilai rata-rata MOE balok laminasi

41601

3 Lapis 5 Lapis 7 Lapis

Jumlah Lapisan

260 g/m2 280 g/m2

s

Berdasarkan Gambar 10 terlihat bahwa nilai MOE tertinggi terdapat pada

balok laminasi 5 lapis dengan perlakuan berat labur 280 g/m2 yaitu sebesar 46.556 kg/cm2 dan nilai MOE terendah terdapat pada balok laminasi 7 lapis dengan

perlakuan berat labur 280 g/m2 yaitu sebesar 20.511 kg/cm2. Nilai balok laminasi yang dihasilkan tidak memenuhi standar JAS No.1152 tahun 2007 karena nilainya dibawah nilai minimum yang dipersyaratkan yaitu 75.000 kg/cm2.

Nilai MOE balok laminasi yang dihasikan yaitu 20.511-46.556 kg/cm2. Nilai ini lebih tinggi dibandingkan dengan nilai MOE laminasi BKS

menggunakan perekat PF dengan kempa panas yaitu 15.730-31.730 kg/cm2 (Perangin-angin, 2014). Hal ini dipengaruhi oleh mutu lamina penyusunnya. Mutu lamina penyusun BKS tersebut memiliki kerapatan 0,24-0,40 g/cm2 (Bakar, 2003)

sedangkan pada penelitian ini, mutu lamina penyusunnya memiliki kerapatan 0,34 g/cm2 (kayu sengon) dan 0,65 g/cm2 (kayu meranti merah). Semakin tinggi mutu lamina penyusunnya maka semakin tinggi kekuatan balok laminasi yang

dihasilkan. Sesuai pernyataan Sari (2011) bahwa sifat kelenturan balok laminasi tergantung pada mutu lamina penyusunnya yang akan meningkatkan kelenturan

balok laminasi yang dihasilkan.

JAS 1152:2007 MOE ≥75.000

kg/cm2

Berat labur

Namun nilai MOE pada penelitian ini lebih rendah dibandingkan dengan

laminasi kayu meranti-keruing dengan perlakuan variasi tekanan kempa sebesar 0,2-1,4 MPa yaitu 47.190-65.640 kg/cm2 (Anshari, 2006). Hal ini dipengaruhi

oleh tekanan kempa yang diberikan. Pada penelitian ini, balok laminasi dikempa secara manual sehingga penyebaran tekanan yang diberikan tidak maksimal. Hal ini akan mengakibatkan kelemahan perekatan pada balok laminasi yang

dihasilkan. Ruhendi et al. (2007) dalam Sari (2011) menambahkan bahwa pemberian tekanan pada saat pengempaan akan mempengaruhi pembentukan

ikatan perekat. Apabila tekanan yang diberikan terlalu besar maka akan terjadi kelemahan pada perekatan berupa keluarnya perekat yang berlebihan sehingga sulit untuk membentuk ikatan perekat karena terjadi penetrasi yang berlebihan.

MOE balok laminasi pada penelitian ini dipengaruhi oleh jumlah lapisan. Berdasarkan Gambar 10 terlihat bahwa pada perlakuan berat labur 260 g/m2 dan perlakuan berat labur 280 g/m2 memiliki nilai yang relatif seragam, sedangkan

perlakuan jumlah lapisan nilai MOE balok laminasi yang dihasilkan meningkat dari balok laminasi 3 lapis ke balok laminasi 5 lapis, kemudian mengalami

penurunan pada balok laminasi 7 lapis. Hal ini diduga bidang rekat sebagai perlemahan. Balok laminasi dengan jumlah lapisan lebih banyak (7 lapis) akan mempunyai bidang perekatan lebih banyak sehingga pada saat terjadi pelenturan

(pembebanan) permukaan setiap lapisan yang direkat akan menjadi bidang perlemahan.

Geseran yang terjadi menyebabkan ikatan rekat pada bidang rekat menjadi

melemah. Jika beban yang diberikan pada balok laminasi bertambah besar, ikatan rekat akan semakin lemah sehingga defleksi yang terjadi akan semakin besar.

Nilai defleksi yang besar menunjukkan bahwa nilai kekakuan lentur balok menjadi lebih kecil.

Perlakuan berat labur juga mempengaruhi nilai MOE yang dihasilkan.

Berat labur yang terlalu kecil menghasilkan garis rekat yang tipis dan miskin garis rekat sedangkan berat labur yang terlalu tinggi menghasilkan garis rekat yang

tebal sehingga ikatan antara perekat dengan bahan yang direkat tidak maksimal. Perlakuan berat labur 280 g/m2 pada penelitian ini dianggap yang paling jelek karena garis rekat yang dihasilkan terlalu tebal dan sebagian perekat keluar bidang

rekat, kemungkinan yang terjadi akan menghasilkan kelenturan balok laminasi yang tidak maksimum.

Kelenturan balok laminasi yang tidak maksimum juga dipengaruhi oleh

kerapatan bahan baku. Kerapatan yang rendah menyebabkan balok yang dihasilkan tidak mampu menahan gaya tarik dan tekan yang terjadi pada

permukaan balok mengakibatkan rendahnya nilai MOE pada balok laminasi saat dilakukan pengujian. Selain itu nilai keteguhan rekat yang rendah juga mempengaruhi nilai MOE balok yang dihasilkan (Gambar 9). Hal tersebut

dikarenakan pada saat pembebanan, perekat tidak mampu menahan geseran sehingga terjadi kerusakan di sepanjang garis rekat yang mengakibatkan

sehingga lamina mengalami kerusakan sebelum mencapai nilai kekuatan

karakteristiknya.

Hasil analisis sidik ragam (Lampiran 11) menunjukkan bahwa jumlah

lapisan memberikan pengaruh nyata terhadap nilai MOE, artinya perlakuan jumlah lapisan memberikan respon terhadap nilai MOE sedangkan berat labur dan interaksi di antara keduanya tidak memberikan pengaruh yang nyata. Hal ini

terlihat bahwa nilai berdasarkan berat labur relatif seragam. Kualitas balok laminasi ditentukan dari besar kecilnya nilai MOE.

Berdasarkan uji lanjut Duncan (Lampiran 13) balok laminasi 3 lapis dan 5 lapis berbeda dengan balok laminasi 7 lapis. Balok laminasi 7 lapis memiliki garis rekat yang lebih banyak sehingga menyebabkan rendahnya nilai MOE karena

semakin banyak jumlah lapisan akan menambah garis rekat yang dapat menimbulkan perlemahan. Balok laminasi 3 lapis dan 5 lapis berada pada kelompok yang sama sehingga pada penggunaan sebaiknya balok laminasi 3 lapis

yang digunakan karena lebih mengefisiensikan biaya dalam pembuatannya.

Modulus Patah (MOR)

JAS 1152:2007

3 Lapis 5 Lapis 7 Lapis

Jumlah Lapisan

260 g/m2 280 g/m2

Nilai MOR tertinggi terdapat balok laminasi 3 lapis dengan berat labur 260 g/m2 yaitu sebesar 264,6 kg/cm2 dan nilai terendah terdapat pada balok

laminasi 7 lapis dengan berat labur 280 g/m2 yaitu sebesar 163,0 kg/cm2. Secara keseluruhan nilai MOR balok laminasi dengan perekat polistirena tidak memenuhi

standar JAS No.1152 tahun 2007 karena nilai MOR-nya di bawah nilai minimum yang dipersyaratkan yaitu 300 kg/cm2.

Nilai MOR balok laminasi pada penelitian ini dipengaruhi oleh jumlah

lapisan. Berdasarkan Gambar 8 terlihat kecenderungan bahwa pada perlakuan berat labur 260 g/m2, semakin banyak jumlah lapisan maka semakin menurun

nilai MOR balok laminasi yang dihasilkan sedangkan pada perlakuan berat labur 280 g/m2 nilai MOR-nya meningkat dari balok laminasi 3 lapis ke balok laminasi 5 lapis kemudian mengalami penurunan pada balok laminasi 7 lapis. Hal ini

diduga karena bidang rekat sebagai perlemahan. sehingga pada saat terjadi pelenturan (pembebanan) permukaan setiap lapisan yang direkat akan menjadi

bidang perlemahan.

Sesuai pernyataan Perangin-angin (2000) bahwa jika beban yang diberikan pada balok laminasi bertambah besar maka ikatan rekat akan semakin lemah

Berat labur

sehingga geseran yang terjadi pada ikatan rekat akan semakin lemah maka

defleksi yang terjadi juga akan semakin besar. Selain itu dengan semakin banyak jumlah lapisan maka akan semakin banyak celah bidang permukaan rekat pada

balok laminasi dikarenakan rendahnya nilai kekuatan patah yang dihasilkan sehingga mempengaruhi besarnya nilai kekakuan dan kekuatannya. Celah tersebut dapat menimbulkan perlemahan.

Perlakuan berat labur juga mempengaruhi nilai MOR yang dihasilkan. Berat labur yang terlalu kecil menghasilkan garis rekat yang tipis dan miskin garis

rekat sedangkan berat labur yang terlalu tinggi menghasilkan garis rekat yang tebal sehingga ikatan antara perekat dengan bahan yang direkat tidak maksimal. Perlakuan berat labur 280 g/m2 ada penelitian ini dianggap yang paling jelek

karena garis rekat yang dihasilkan terlalu tebal dan sebagian perekat keluar bidang rekat. Hal ini terlihat pada Gambar 11 bahwa nilai MOR balok laminasi yang dihasilkan bervariasi.

Rendahnya nilai MOR juga disebabkan oleh kualitas perekat yang digunakan. Semakin baik kualitas perekat yang digunakan maka semakin kuat

ikatan lamina dengan perekat sehingga balok laminasi yang dihasilkan akan semakin kuat. Sebaliknya kualitas perekat yang jelek akan menurunkan nilai MOR. Wirjomartono (1958) dalam Nugraha (2000) menambahkan bahwa kualitas

perekat memegang peranan penting pada konstruksi balok laminasi, karena baik buruknya perekatan tergantung pada kekuatan perekat yang akan menunjang

Gambar 11 yang menunjukkan nilai MOR-nya masih di bawah nilai standar JAS

No.1152 tahun 2007 yang telah ditetapkan dan terlihat juga pada nilai keteguhan rekatnya yang masih sangat rendah (Gambar 9).

Hasil analisis sidik ragam (Lampiran 12) menunjukkan bahwa jumlah lapisan, berat labur dan interaksi di antara keduanya tidak memberikan pengaruh yang nyata. Hal ini berarti bahwa jumlah lapisan dan berat labur yang diberikan

akan memberikan respon yang sama pada nilai MOR balok laminasi yang dihasilkan. Dari kedua perlakuan maka disarankan perlakuan berat labur 260 g/m2

yang digunakan karena lebih mengefisiensikan penggunaan perekat. Karena kedua perlakuan tidak berpengaruh nyata terhadap nilai MOR, maka tidak dilakukan Uji lanjut Duncan.

Kualitas Balok Laminasi

Berdasarkan hasil pengujian sifat fisis dan mekanis dari kombinasi kayu sengon dan kayu meranti diperoleh data yang disajikan pada Tabel 4.

Tabel 4. Rekapitulasi kualitas balok laminasi dan standar JAS. Sifat fisis & * : nilai yang telah memenuhi standar JAS 1152:2007

Berdasarkan Tabel 4 terlihat bahwa kadar air semua balok laminasi dengan perlakuan jumlah lapisan dan berat labur telah memenuhi standar JAS No.1152