K (Shor MENGG

KARAKTER rea Leprosul

GUNAKAN

DEPAR FAKUL

SK

RISTIK TE la Miq.) PA N PROSES P

O

PUTRA

F14

RTEMEN T LTAS TEKN

KRIPSI

ERMAL KA ADA BAHAN PENGERIN

OLEH:

PRATAM

4060402

2010 TEKNIK PE

NOLOGI PE

AYU MERA N GITAR A NGAN LAP

MA

ERTANIAN ERTANIAN

ANTI AKUSTIK PISAN TIPI

N N

i

KARAKTERISTIK TERMAL KAYU MERANTI

(Shorea Leprosula Miq.) PADA BAHAN GITAR AKUSTIK MENGGUNAKAN PROSES PENGERINGAN LAPISAN TIPIS

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh:

PUTRA PRATAMA

F14060402

2010

DEPARTEMEN TEKNIK PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

KARAKTERISTIK TERMAL KAYU MERANTI

(Shorea Leprosula Miq.) PADA BAHAN GITAR AKUSTIK MENGGUNAKAN PROSES PENGERINGAN LAPISAN TIPIS

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh:

PUTRA PRATAMA

F14060402

Dilahirkan pada tanggal 18 Maret 1988 di Curup, Bengkulu

Disetujui, Bogor, Agustus 2010

Ir. Sri Mudiastuti, M. Eng Dosen Pembimbing

Mengetahui,

iii Putra Pratama F14060402. Karakteristik Termal Kayu Meranti (Shorea Leprosula Miq.) sebagai Bahan Baku Gitar Akustik Menggunakan Proses Pengeringan Lapisan Tipis. Dibawah bimbingan Sri Mudiastuti 2010.

ABSTRAK

Gitar adalah alat musik berdawai yang menghasilkan getaran yang beragam disebut bunyi atau suara. Kualitas suara yang dihasilkan gitar sangat tergantung pada karakteristik fisik, mekanis dan termal kayu gitar tersebut. Kayu gitar yang baik memiliki rentang suara yang bagus, penampang serat menarik serta awet.

Indonesia mempunyai banyak jenis kayu dan salah satu kayu yang tergolong baik untuk memenuhi karakteristik tersebut adalah kayu meranti (Shorea Leprosula Miq.). Para produsen dan pengrajin gitar menggunakan teknik pengeringan yang selama ini digunakan yaitu kiln dryer untuk jenis pengeringan udara dan matahari. Hal ini tanpa memperhatikan karakteristik termal sebagai kemampuan kayu Meranti yang spesifik didalam laju pengeringan yang terjadi. Hasil pengeringan ini juga diharapkan akan menghasilkan kayu pada kadar air yang diinginkan tanpa merusak kayu itu. Kelemahan jenis pengeringan ini memerlukan waktu yang cukup lama dan membatasi hasil produksi gitar dari produsen dan pengrajin gitar.

Penelitian ini bertujuan untuk mengetahui karakteristik termal dari pengeringan kayu meranti (Shorea Leprosula Miq.), dengan melakukan percobaan pengeringan pada berbagai suhu untuk mendapatkan kayu pada kadar air yang seimbang dalam waktu yang relatif singkat namun dengan kadar kerusakan minimal.

Kayu yang digunakan pada penelitian ini memiliki berat jenis 0,803 kg/m3, Cp 2,627 kJ/kg K, dan konduktivitas 0,153 W/m2. Penelitian dilakukan pada suhu 30 0C selama 48 jam, 50 0C selama 24 jam, 70 0C selama 18 jam dan 90 0C selama 12 jam untuk mendapatkan suhu terbaik untuk pengeringan. Dari hasil perbandingan didapat bahwa pengeringan terbaik adalah dengan suhu 30 0C dan tercepat adalah pengeringan 90 0C yang dapat menurunkan kadar air dari 90% hingga 12% dalam waktu 12 jam. Dari tujuan yang ingin dicapai maka pengeringan terbaik untuk kayu sebagai bahan baku gitar akustik maka dipilih pengeringan 90 0C karena penggunaan energi yang lebih efisien serta pengeringan yang lebih cepat.

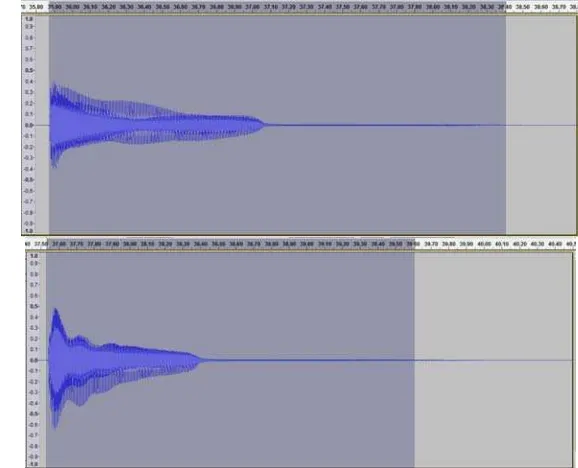

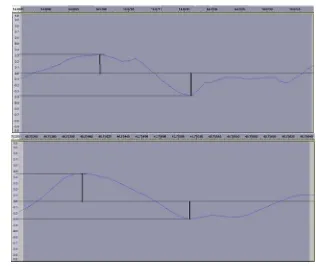

Dari hasil pengeringan 90 0C dibuat sebuah gitar, lalu diukur frekuensi nada yang dihasilkan. Pada penelitian ini digunakan nada C (123 Hz), F (87,3 Hz) dan G (196 Hz). Nada yang dihasilkan dibandingkan durasi dan amplitudonya dengan gitar kelas menengah standar pabrik Yamaha Indonesia tipe CG-101a. Gitar hasil penelitian menghasilkan durasi pada nada C sebesar 2,25 detik, nada F sebesar 1,8 detik dan nada G sebesar 2,2 detik. Sedangkan gitar Yamaha menghasilkan durasi pada nada C sebesar 0,88 detik, nada F sebesar 1,6 dan nada G sebesar 1,5 detik. Dari segi amplitudo, gitar penelitian menghasilkan amplitudo pada nada C sebesar 1 mm, nada F sebesar 0,55 mm, dan nada G sebesar 0,7 mm. Sedangkan gitar Yamaha menghasilkan amplitudo pada nada C sebesar 0,8 mm, nada F sebesar 0,95 dan nada G sebesar 0,8 mm.Dari hasil perbandingan ternyata gitar hasil pengeringan ini memiliki durasi yang lebih panjang, namun amplitudo yang lebih pendek dari gitar Yamaha.

RIWAYAT HIDUP

Putra Pratama dilahirkan di kota Curup pada tanggal 18 Maret 1988. Penulis adalah anak pertama dari lima bersaudara dari pasangan Herman Dalil dan Refnis. Penulis menyelesaikan pendidikan dasar di SD 02 Centre Muara Aman pada tahun 2000. Penulis melanjutkan pendidikan menengah di SLTP N 1 Lebong Utara dan lulus pada tahun 2003. Setelah itu melanjutkan ke SMA N 5 Kota bengkulu dan lulus tahun 2006. Tahun 2006, penulis masuk ke IPB melalui jalur SPMB dan kemudian pada tahun 2007 melalui seleksi sistem Mayor-Minor IPB penulis diterima di Departemen Teknik Pertanian, Fakultas Teknologi Pertanian. Pada semester lima, penulis masuk bagian Lingkungan dan bangunan Pertanian (LBP) dengan dosen pembimbing akademik Ir. Sri Mudiastuti, M. Eng.

Pada tahun 2009, penulis melakukan Kegiatan Praktek Lapangan di PTPN VII unit Usaha Talo Pino Bengkulu dengan mengambil judul “Aspek Keteknikan Pertanian pada Proses Pengolahan Kelapa Sawit di PTPN VII Unit Usaha Talo Pino”. Sebagai salah satu syarat memperoleh gelar Sarjana Taknologi Pertanian, penulis menyelesaikan skripsi dengan judul “Karakteristik Termal Kayu Meranti (Shorea Leprosula Miq.) sebagai Bahan Baku Gitar Akustik Menggunakan Proses Pengeringan Lapisan Tipis”.

v KATA PENGANTAR

Alhamdulillah, puji syukur penulis panjatkan ke hadirat Allah SWT yang maha kaya akan ilmu dan pengetahuannya, shalawat serta salam semoga tercurah pada Nabi Besar Muhammad SAW, keluarga serta sahabatnya sehingga penulis dapat menyelesaikan skripsi yang berjudul “Karakteristik Termal Kayu Meranti (Shorea Leprosula Miq.) sebagai Bahan Baku Gitar Akustik Menggunakan Proses Pengeringan Lapisan Tipis”. Harapan besar penulis semoga skripsi ini dapat bermanfaat dalam menambah khasanah keilmuan bagi penulis maupun para akademis lainnya.

Dengan segala kerendahan hati, penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Ir. Sri Mudiastuti, M.Eng selaku pembimbing akademik yang telah memberikan bimbingan, arahan, masukan dan motivasi yang berharga bagi penulis.

2. Dr. Ir. Rokhani Hasbullah, M. Si dan Dr. Ir. Leopold Oscar Nelwan, M. Si selaku dosen penguji yang telah meluangkan waktunya menjadi penguji dan banyak memberikan masukan kepada penulis.

3. Ayah, Ibu dan Adik-adik penulis tercinta yang telah memberikan dukungan dari kecil hingga saat ini. Semoga Allah membalas segala kebaikan dengan sesuatu yang lebih baik.

4. Bpk. Dani yang telah membantu proses pembuatan gitar hingga selesai dan terbentuk gitar yang memiliki rupa dan nada yang indah. Semoga bisnis yang dijalankan makin sukses lancar dan berkah.

5. Teman-teman TEP 42, 43, 44, 45 dan 46 yang telah mewarnai hari-hari perkuliahan dengan penuh rasa persahabatan dan kekeluargaan.

6. Seluruh dosen, jajaran rektorat, teman-teman dan organisasi di IPB yang tidak bisa penulis sebutkan satu persatu, terimakasih atas perhatian dan kerjasamanya.

Penulis menyadari sepenuhnya bahwa tulisan ini masih banyak kekurangan. Oleh karena itu, penulis mengharapkan saran dan kritik yang membangun. Mohon Maaf atas segala kesalahan dan kekurangan. Semoga skripsi ini dapat bermanfaat bagi penulis pada khususnya dan pembaca pada umumnya.

Bogor, Juli 2010

BAB I PENDAHULUAN...

iii

BAB II TINJAUAN PUSTAKA... 3

A. Kayu Meranti... 3

B. Sifat Umum Kayu... 4

C. Karakteristik Termal Kayu ... 6

1. Panas Jenis... 6

2. Konduktivitas Panas... 7

3. Difusivitas panas... 7

D. Pengeringan Kayu... 8

1. Pengeringan Matahari... 8

2. Pengeringan Mekanis... 9

E. Cacat-cacat Pengeringan Kayu... 12

F. Teori Pengeringan... 14

G. Kadar Air Kesetimbangan dan Konstanta Pengeringan... 16

1. Kadar Air Kesetimbangan... 16

2. Konstanta Pengeringan... 18

H. Model Pengeringan Lapisan Tipis... 19

I. Proses Pindah Panas pada Pengering... 21

1. Pindah Panas Radiasi... 21

2. Pindah Panas Konveksi... 21

vii

J. Energi dan Efisiensi Pengeringan... 24

K. Alat Musik Gitar... 25

BAB III METODOLOGI PENELITIAN... 27

A. Waktu dan Tempat Pelaksanaan... 27

B. Bahan... 27

C. Alat... 27

D. Tahapan Penelitian... 29

1. Persiapan Peralatan... 29

2. Persiapan Bahan... 29

3. Pengukuran Sifat Panas... 30

4. Pengukuran Berat dan Kadar Air... 31

5. Kadar Air Kesetimbangan (Me) dan Konstanta Pengeringan (K) 31 6. Pengukuran Kualitas Suara... 31

E. Paramater Yang Diukur... 32

1. Sifat Fisik... 32

2. Lama Pengeringan... 33

3. Karakteristik Nada... 33

F. Rancangan Percobaan... 34

BAB IV HASIL DAN PEMBAHASAN... 37

A. Karakteristik Termal Kayu Meranti (Shorea Leprosula Miq.)... 37

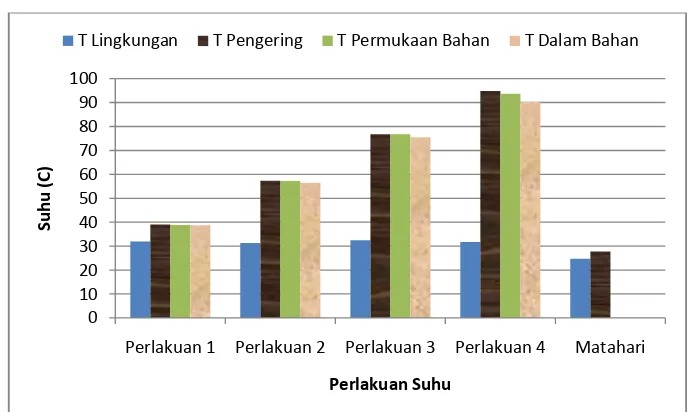

B. Karakteristik Pengering... 37

1. Suhu ... 37

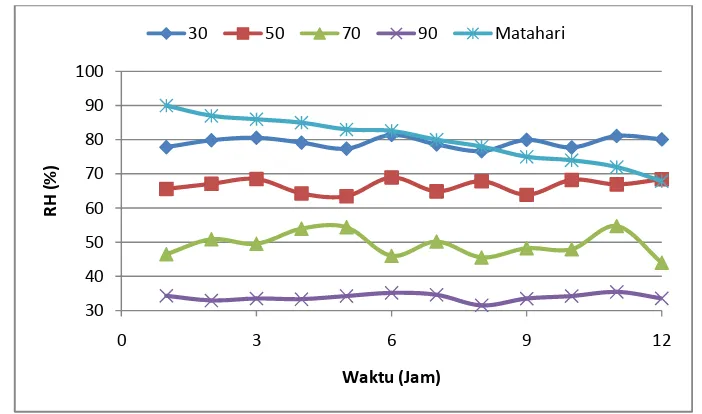

2. Kelembaban (RH)... 39

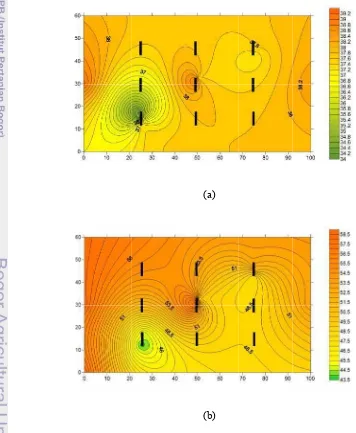

3. Pindah Panas pada Alat Pengering... 40

C. Energi dan Efisiensi Pengeringan... 43

B. Lama dan Laju Penurunan Kadar Air... 44

C. Kadar Air Kesetimbangan... 46

D. Model Kadar Air Kesetimbangan... 46

E. Konstanta Pengeringan... 47

F. Analisis Suara Gitar... 47

1. Durasi Nada... 48

G. Analisa Statistik Penelitian... 54

BAB V KESIMPULAN... 57

DAFTAR PUSTAKA... 58

viii

DAFTAR TABEL

Tabel 1. Karakteristik beberapa jenis kayu... 26

Tabel 2. Suhu dan lama pengeringan... 33

Tabel 3. Tabulasi data percobaan... 35

Tabel 4. Analisis varians rancangan percobaan... 35

Tabel 5. Nilai pindah panas pada percobaan... 40

Tabel 6. Energi dan efisiensi pengeringan pada tiap percobaan... 43

Tabel 7. Hubungan suhu dan RH pada percobaan... 45

Tabel 8. Hubungan suhu, RH, kadar air awal dan kadar air kesetimbangan pada setiap perlakuan pengeringan... 46

Tabel 9. Persamaan model henderson pada berbagai percobaan... 47

Tabel 10. Konstanta pengeringan pada berbagai percobaan... 47

Tabel 11. Analisis varians penurunan kadar air di tiga rak pada pengeringan 30 0C... 54

Tabel 12. Uji DMRT kadar air di tiga rak pada pengeringan 30 0C... 54

Tabel 13. Analisis varians penurunan kadar air di tiga rak pada pengeringan 50 0C... 54

Tabel 14. Uji DMRT kadar air di tiga rak pada pengeringan 50 0C... 55

Tabel 15. Analisis varians penurunan kadar air di tiga rak pada pengeringan 70 0C... 55

Tabel 16. Uji DMRT kadar air di tiga rak pada pengeringan 70 0C... 55

Tabel 17. Analisis varians penurunan kadar air di tiga rak pada pengeringan 90 0C... 55

DAFTAR GAMBAR

Gambar 1. Pohon Meranti... 3

Gambar 2. Penampang Kayu... 4

Gambar 3. Posisi Air Dalam Kayu... 5

Gambar 4. Grafik radiasi matahari harian... 9

Gambar 5. Grafik Psikrometrik Proses Pengeringan dalam Pengering... 15

Gambar 6. Kurva Pengeringan... 15

Gambar 7. Kurva karakteristik Pengeringan... 16

Gambar 8. Gitar akustik dan bagiannya... 25

Gambar 9. Bahan kayu meranti yang dikeringkan... 27

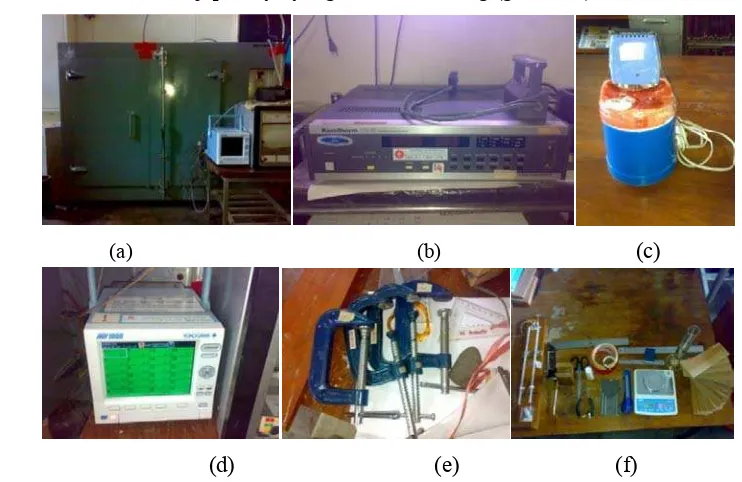

Gambar 10. Beberapa peralatan yang digunakan dalam penelitian (a) kalorimeter, (b) Kemtherm Thermal Conductivity Meter, (c) Oven kayu Tanifuji, (d) Hybrid Recorder Yokogawa (e) Klem, (f) timbangan digital dan peralatan lain... 28

Gambar 11. Skema tahapan penelitian... 29

Gambar 12. Skema penempatan Mikropon... 32

Gambar 13. Grafik perbandingan suhu pada berbagai perlakuan suhu percobaan... 38

Gambar 14. Grafik perbandingan kelembaban hasil pengukuran pada berbagai percobaan... 39

Gambar 15. Pemetaan distribusi suhu pada pengeringan (a) 30 0C, (b) 500C, (c) 70 0C, (d) 90 0C... 42

Gambar 16. Grafik penurunan kadar air pada berbagai perlakuan suhu... 44

Gambar 17. Grafik laju penurunan kadar air pada berbagai perlakuan suhu... 44

Gambar 18. Gitar hasil pengeringan 90 C ... 46

Gambar 19. Perbandingan durasi nada gitar 90 C (atas) dan gitar standar Yamaha (bawah) pada nada C (123 Hz)... 49

x

Yamaha (bawah) pada nada G (196 Hz)... 50 Gambar 22. Grafik perbandingan durasi nada gitar hasil pengeringan dan

Yamaha... 51 Gambar 23. Perbandingan amplitudo nada gitar 90 C (atas) dan gitar

standar Yamaha (bawah) pada nada C (123 Hz)... 52 Gambar 24. Perbandingan amplitudo nada gitar 90 C (atas) dan gitar

standar Yamaha (bawah) pada nada G (196 Hz)... 52 Gambar 25. Perbandingan amplitudo nada gitar 90 C (atas) dan gitar

standar Yamaha (bawah) pada nada F (87,3 Hz)... 53 Gambar 26. Grafik perbandingan amplitudo gitar hasil penelitian dan gitar

DAFTAR LAMPIRAN

Lampiran 1. Produksi Kayu Bulat oleh Perusahaan Hak Pengusahaan Hutan... 61

Lampiran 2. System pengeringan kayu Meranti... 61

Lampiran 3. Perhitungan Thermal Properties Kayu Meranti (Shorea Leprosula Miq.) 62 Lampiran 4. Data Heat Transfer Pada Percobaan... 65

Lampiran 5. Perhitungan Heat Transfer pada Percobaan... 66

Lampiran 6. Perhitungan Analisis Heat Transfer dalam pengeringan... 67

Lampiran 7. Penurunan Berat Sample pengeringan 30 oC... 68

Lampiran 8. Penurunan Berat Sample pengeringan 50 oC... 68

Lampiran 9. Penurunan Berat Sample pengeringan 70 oC... 68

Lampiran 10. Penurunan Berat Sample pengeringan 90 oC... 69

Lampiran 11. Penurunan Berat Sample pengeringan Matahari... 69

Lampiran 12. Penurunan Kadar Air pengeringan 30 oC... 69

Lampiran 13. Penurunan Kadar Air pengeringan 50 oC... 70

Lampiran 14. Penurunan Kadar Air pengeringan 70 oC... 70

Lampiran 15. Penurunan Kadar Air pengeringan 90 oC... 70

Lampiran 16. Penurunan Kadar Air pengeringan Matahari... 71

Lampiran 17. Laju Pengeringan pengeringan 30 oC... 71

Lampiran 18. Laju Pengeringan pengeringan 50 oC... 71

Lampiran 19. Laju Pengeringan pengeringan 70 oC... 72

Lampiran 20. Laju Pengeringan pengeringan 90 oC... 72

Lampiran 21. Laju Pengeringan Matahari... 72

Lampiran 22. Perhitungan C dan N... 73

Lampiran 23. Data Psikrometrik pada pengeringan 30oC... 74

Lampiran 24. Data Psikrometrik pada pengeringan 50oC... 75

Lampiran 25. Data Psikrometrik pada pengeringan 70oC... 76

Lampiran 26. Data Psikrometrik pada pengeringan 90oC... 76

1

I. PENDAHULUAN A. Latar Belakang

Beberapa kelompok kayu yang sering digunakan untuk pembuatan gitar

antara lain adalah maple, ashwood, basswood, rosewood dan mahogany. Jenis

kayu Indonesia yang tergolong kayu yang baik untuk pembuatan gitar adalah kayu

meranti (Shorea Leprosula Miq.) yang termasuk dalam golongan kayu mahogany

dengan produksi di Jawa barat berkisar 38,4 m3/ Ha /tahun. Kayu merupakan

salah satu komoditi yang sangat penting bagi kehidupan sehari-hari, dipergunakan

untuk bahan baku pelbagai keperluan seperti konstruksi bangunan, alat rumah

tangga, isolator, dan lebih spesifik untuk bahan baku alat musik. Fungsi kayu

sebagai bahan baku alat musik merupakan komoditi primer, yang tak tergantikan

seperti bahan gitar, biola dan gendang hanya dari kayu.

Untuk menghasilkan suara gitar yang baik, perlu dipilih kayu yang baik,

yaitu kayu yang memiliki rentang suara yang bagus, memiliki permukaan dengan

serat lingkar tahun yang bagus, tersedia di areal produksi dan memiliki kadar air

yang seimbang. Perbedaan mikro klimat menghasilkan kadar air keseimbangan

yang berbeda di tiap daerah. Di Eropa kadar air optimalnya adalah 7%, dan daerah

tropis Indonesia untuk alat musik adalah 14%.(Rietz & Page, 1971; Prayitno,

1994; Marsoem, 1999)

Kayu gitar yang terlalu basah akan berubah bentuk sehingga resonansi suara

akan berubah-ubah, begitu juga kayu yang terlalu kering akan menyerap uap air

dari udara sehingga serat kayu akan mengembang dan merusak bentuk dan

sambungan pada gitar. Oleh karena itu perlu pengeringan dan perlakuan yang

tepat dan khusus pada setiap lokasi yang berbeda.

Teknologi pengeringan yang digunakan saat ini adalah pengeringan alami,

namun memerlukan waktu yang relatif lama untuk menghasilkan kadar air yang

diinginkan. Oleh karena itu pada penelitian ini dilakukan pengeringan lapisan tipis

dengan memperhatikan thermal properties kayu meranti agar didapat kayu dengan

B. Tujuan

Penelitian ini bertujuan untuk:

1. Mengetahui suhu yang tepat untuk pengeringan kayu meranti (Shorea

Leprosula Miq.).

2. Menganalisis pindah panas yang terjadi selama proses pengeringan.

3. Menentukan lama pengeringan yang diperlukan dari masing-masing suhu.

4. Mengetahui konstanta pengeringan kayu meranti.

5. Mengukur kualitas resonansi yang dihasilkan dari gitar yang dibuat dari proses

3

II. TINJAUAN PUSTAKA

A. Kayu Meranti (Shorea Leprosula Miq.)

Meranti merah (Shorea Leprosula Miq.) adalah nama sejenis kayu

pertukangan yang populer dalam perdagangan. Meranti merah tergolong kayu

keras berbobot ringan sampai berat-sedang. Berat jenisnya berkisar antara 0,3 –

0,86 pada kandungan air 15%. Kayu terasnya berwarna merah muda pucat, merah

muda kecoklatan, hingga merah tua atau bahkan merah tua kecoklatan (Ika

Heriansyah, 2002)

Gambar 1. Pohon Meranti

Menurut kekuatannya, meranti merah dapat digolongkan dalam kelas kuat

II-IV, sedangkan keawetannya tergolong dalam kelas III-IV. Kayu ini tidak begitu

tahan terhadap pengaruh cuaca, sehingga tidak dianjurkan untuk penggunaan di

luar ruangan dan yang bersentuhan dengan tanah. (Dorthe Joker, 2002)

Meranti merah (Shorea Leprosula Miq.) adalah kayu komersial di asia

tenggara. Kayu ini sering digunakan untuk berbagai keperluan. Kayu ini lazim

dipakai sebagai kayu konstruksi, panel kayu untuk dinding, loteng, sekat ruangan,

bahan mebel dan perabot rumahtangga, mainan, peti mati dan lain-lain. Kayu

meranti merah-tua yang lebih berat biasa digunakan untuk konstruksi sedang

sampai berat, balok, kasau, kusen pintu-pintu dan jendela, papan lantai, geladak

B. Sifat Umum Kayu

Kayu merupakan hasil hutan yang mudah diproses untuk dijadikan barang

sesuai dengan kemajuan teknologi. Kayu memiliki beberapa sifat yang tidak dapat

ditiru oleh bahan-bahan lain. Pemilihan dan penggunaan kayu untuk suatu tujuan

pemakaian, memerlukan pengetahuan tentang sifat-sifat kayu (Dept.

Kehutanan RI, 2007).

Gambar 2. Penampang kayu

Sifat-sifat umum kayu, antara lain:

1. Berasal dari pohon yang senantiasa vertikal.

2. Komposisi kimia dari setiap jenis kayu terdiri dari tiga komponen

penting, yaitu Sellulosa, Hemisellulosa dan Non karbohidrat (lignin).

3. Kayu bersifat anisotropik artinya bahan kayu menunjukkan perbedaan

dalam sifat-sifat pada ketiga bidang orientasinya.

4. Kayu mempunyai sifat higroskopis artinya mempunyai kecenderungan

untuk mengisap uap air.

Arti mempunyai sifat higroskopis kayu, yaitu dapat menyerap atau

melepaskan air atau kelembaban. Kelengasan kayu jadi petunjuk, untuk kualitas

dan sangat dipengaruhi oleh kelembaban dan suhu udara sesaat.

Makin lembab udara di sekitarnya, akan makin tinggi pula kelengasan kayu,

hingga mencapai keseimbangan dengan lingkungannya. Dengan masuknya air

ke dalam kayu itu,maka berat kayu akan bertambah. Selanjutnya masuk dan

keluarnya air dari kayu menyebabkan kayu itu basah atau kering. Akibatnya kayu

5

Perubahan-perubahan kadar air sangat besar pada permukaan kayu, di

mana perubahan-perubahan kadar air berlangsung cepat. Di bagian dalam kayu

mengalami perubahan kadar air. Proses yang terjadi lambat, sebab waktu yang

dibutuhkan oleh air untuk berdifusi dari atau ke bagian luar kayu lebih lama.

(Dumanau, 2003).

Air terletak di dua bagian besar pori-pori kayu sebagai berikut:

1. Free water (air bebas), terletak didalam pori-pori kayu, mengisi serat kayu

yang berbentuk seperti pipa-pipa yang tersusun searah. Air bebas ini sangat

mudah menguap karena tidak mengandung banyak zat dan sel pohon. Air

bebas pada beberapa jenis kayu lunak bisa menguap melalui proses

pengeringan alami, sedangkan untuk beberapa kayu keras hanya bisa melalui

pengeringan mekanis.

2. Bound Water (air terikat), mengandung lebih banyak selulosa dan kimia lain.

Air terikat ini terletak di antara pori-pori sekaligus memperkuat ikatan antar

pori. Apabila air terikat ini menguap maka kayu akan mengalami penyusutan.

(Dept. Kehutanan RI, 2007).

Gambar 3. Posisi air dalam kayu

Faktor yang mempengaruhi kecepatan pengeluaran air dari dalam kayu

dapat dikelompokkan menjadi dua, yaitu :

1. Faktor yang berhubungan dengan kayu, diantaranya:

a. Struktur anatomi

b. Berat jenis kayu

c. Ukuran tebal kayu

2. Faktor luar kayu, diantaranya:

a. Suhu

b. Kelembaban

c. Sirkulasi udara

d. Cara penumpukan kayu

Dalam sebuah sampel potongan kayu umumnya terdapat dua kadar air kayu

yang berbeda, yaitu kadar air rendah pada permukaan kayu dan kadar air yang

tinggi pada bagian dalam kayu. Di antara kedua titik berlainan itu terdapat

peralihan kadar air yang berangsur-angsur menaikkan atau menurunkan kadar air..

Dalam arah longitudinal atau arah memanjang dari kayu) gerakan air dalam

bentuk uap lebih mudah keluar, karena struktur sel yang berbentuk tabung

(buluh) (Dumanauw, 2003).

Salah satu usaha untuk mencegah dan membatasi penyusutan kayu

ialah dengan membuat kayu pada kadar air keseimbangan kayu dengan

lingkungannya, atau batas kandungan air kayu yang terendah.

C. Karakteristik Termal Kayu

Karakteristik termal atau sifat panas adalah sifat fisik bahan yang

berhubungan dengan panas. Thermal properties terdiri dari panas jenis,

konduktivitas panas dan difusivitas panas.

1. Panas Jenis

Setiap bahan memerlukan panas yang berbeda untuk menghasilkan

kenaikan suhu tertentu. Perbandingan antara banyaknya panas yang diberikan

Q dengan kenaikan suhu ΔT disebut kapasitas panas benda tersebut (Sears,

1950) atau dengan rumus:

Kapasitas Panas =

∆ ... (1)

Besarnya kapasitas panas benda berbeda-beda, kapasitas panas benda

dihitung dalam tiap satuan massa sehingga menghasilkan nilai spesifik yang

disebut Kapasitas Panas Jenis (Specific Heat Capacity) dan diberi simbol Cp.

Cp = K

7

Panas jenis suatu bahan didefinisikan sebagai perbandingan antara

kapasitas panas jenis bahan itu dengan panas jenis air. Karena besarnya

kapasitas panas jenis air adalah 1 kal/gr oC maka nilai panas jenis air sama

dengan nilai kapasitas panas jenisnya. Akan tetapi karena didefinisikan sebagai

perbandingan maka nilai tersebut hanya berupa bilangan tanpa satuan sehingga

nilainya sama dalam tiap satuan. Berdasarkan definisi tersebut maka kapasitas

panas suatu benda sama dengan hasil kali massa benda itu dengan kapasitas

panas jenisnya ( Sears, 1950).

2. Konduktivitas Panas

Konduktivitas panas adalah karakteristik suatu bahan yang mnunjukkan

kemampuan bahan tersebut dalam mengkonduksikan panas. Pindah panas

konduksi merupakan perpindahan energi di dalam bahan tanpa pergerakan

bahan itu sendiri. Konduksi terjadi ketika ada perbedaan suhu dalam bahan

padat (atau fluida statis). Aliran panas konduksi terjadi dari temperatur yang

lebih tinggi menuju temperatur yang lebih rendah, karena suhu yang lebih

tinggi memiliki energi molekul yang lebih tinggi atau pergerakan molekul yang

lebih banyak. Energi disalurkan dari bagian berenergi tinggi menuju ke bagian

yang berenergi lebih rendah melalui milekul yang berdekatan.

Konduktivitas panas λ didefinisikan sebagai jumlah panas Q yang

ditransmisikan melalui ketebalan bahan L tegak lurus permukaan A karena

perbedaan suhu ΔT pada kondisi stabil dan ketikan pindah panas hanya

dipengaruhi oleh perbedaan suhu. Konduktivitas panas dihitung dengan

persamaan berikut:

λ = Q × L / (A × ΔT) ... (3)

3. Difusivitas panas

Difusifitas panas didefinisikan sebagai laju perambatan panas secara difusi

dalam suatu bahan (Mohsenin, 1980). Dalam hubungannya dengan sifat panas

yang lain difusivitas merupakan perbandingan dari konduktivitas panas K

dengan kapasitas panas volumetrik Cw, dimana kapasitas panas volumetrik

merupakan hasil kali antara massa jenis ρ dengan panas jenis Cp, sehingga

α =

ρ

... (4)

Dengan diketahuinya nilai difusivitas panas bahan maka akan diketahui

laju panas yang didifusikan keluar dari bahan sehingga akan dapat diduga

waktu yang diperlukan untuk suatu proses perlakuan panas.

D. Pengeringan Kayu

Pengeringan kayu adalah proses pengeluaran air yang terdapat dalam

kayu merupakan suatu rangkaian kegiatan penggergajian (industri primer) dan

industri sekunder (Dephutbun RI, 1998). Metode pengeringan yang biasa

digunakan saat ini adalah pengeringan alami atau pengeringan matahari dan

pengeringan mekanis.

1. Pengeringan Matahari

Pengeringan matahari adalah pengeringan yang menggunakan energi

surya sebagai sumber energi panasnya. Prinsipnya adalah mengumpulkan

energi panas untuk mencapai suhu tertentu dan suhu ini digunakan untuk

mengeluarkan air dari dalam kayu (Rasmussen, 1961).

Pengeringan matahari sangat tergantung pada jumlah radiasi yang

diterima oleh bangunan pengering (Jansen,1995). Nilai rata-rata intensitas

radiasi yang dipancarkan ke permukaan bumi melalui atmosfer untuk daerah

khatulistiwa sebesar 1353 W/m2 (Kamaruddin et al, 1998) dan selanjutnya

dapat kita sebut radiasi ekstraterestrial. Menurut Tiwari (1998) fluktuasi nilai

radiasi ekstraterestrial ini berkisar antara 1350 hingga 1440 W/m2. Radiasi

yang selanjutnya menentukan adalah besarnya radiasi langsung pada daerah

terestrial dimana bangunan tersebut berada. rata-rata radiasi terestrial normal

sebesar 781,6 W/m2. Hasil perhitungan total, besarnya intensitas radiasi

matahari yang diterima oleh bangunan sebesar 757 W/m2. Besarnya nilai

9

Gambar 4. Grafik radiasi matahari harian

2. Pengeringan mekanis

Pengeringan mekanis adalah pengeringan yang menggunakan bahan

bakar atau listrik sebagai sumber panasnya (Rasmussen, 1961). Pengeringan

tipe ini menggunakan pemanas untuk menaikkan suhu lalu mengalirkan udara

panas tersebut menggunakan kipas atau blower. Pengeringan mekanis dapat

menurunkan kadar air lebih cepat daripada pengeringan alami, namun peralatan

yang digunakan relatif lebih mahal.

Pada pengeringan alami, kondisi cuaca sangat menentukan kecepatan

kayu mengering. Sedangkan pada pengeringan mekanis ketiga faktor

pengeringan, yaitu: suhu, kelembaban, dan sirkulasi udara dapat diatur

sehingga kayu dapat mengering dengan cepat dan bisa mencapai kadar air di

bawah 12% (Dephutbun RI, 1998).

Dengan adanya pengeringan akan diperoleh keuntungan-keuntungan

sebagai berikut:

1. Berat kayu akan berkurang, sehingga biaya pengangkutan berkurang (Rietz &

Page, 1971; Prayitno, 1994)

2. Penyusutan yang menyertai pengeringan terjadi sebelum kayu digunakan sebagai

produk akhir. Perubahan kadar air seimbang yang kecil akan meminimumkan

penyusutan dan pengembangan kayu dalam pemakaiannya sebagai produk akhir

sehingga mencegah retak dan pecah yang mungkin terjadi (Rietz & Page, 1971;

Prayitno, 1994; Marsoem, 1999)

3. Hampir sernua sifat mekanika kayu akan naik. Kekuatan pukul (impact bending)

0

kayu yang sudah dikeringkan akan sama atau sedikit lebih kecil dibanding kayu

basah. Kekuatan geser, tarik, lengkung dan elastisitas akan naik sekitar 3% 6%

setiap 1% penurunan kadar air setelah melewati titik jenuh serat. Keadaan ini

disebabkan karena kayu sudah dikeringkan mempunyai jumlah massa dinding sel

kayu yang lebih besar dan lebih banyak dibanding kayu basah pada volume yang

sama (Brown & Bethel, 1965, Rietz & Page, 1971; Prayitno, 1994)

4. Umur pakai kayu akan bertambah karena kemungkiman serangan mikrobia

pembusuk dan cendawan penyebab noda akan sulit hidup pada kayu dengan kadar

air dibawah 20% (Brown & Bethel, 1965; Rietz & Page, 1971; Prayitno, 1994)

5. Kayu yang dikeringkan mempunyai daya tahan yang lebih baik terhadap serangan

serangga perusak kayu (Prayitno, 1994; Hadikusumo, 1994)

6. Kekuatan sambungan sambungan yang terbuat dari paku dan baut akan lebih

besar pada kayu kering daripada kayu basah (Rietz & Page, 1971)

7. Kayu yang sudah dikeringkan mempunyai sifat lebih baik untuk perekatan dan

penggunaan akhir (Rietz & Page, 197 1; Prayitno, 1994)

8. Kayu yang sudah dikeringkan mempunyai sifat lebih baik untuk perlakuan bahan

kimia, pengawet dan penghambat kebakaran (Rietz & Page, 1971; Prayitno, 1994)

9. Kayu yang sudah dikeringkan mempunyai sifat permesinan lebih baik karena

dapat dipotong pada ukuran tepat dengan permukaan yang halus (Prayitno, 1994)

10.Kayu yang sudah dikeringkan mempunyai sifat isolasi listrik dan isolasi panas

yang lebih baik daripada kayu basah (Rietz & Page, 1971; Prayitno, 1994)

Menurut (Hadikusumo, 1994), kecepatan pengeringan dipengaruhi oleh

beberapa faktor yaitu jenis kayu, tebal kayu, kadar air awal, kayu dalam batang

(kayu gubal dan kayu teras) dan keadaan lingkungan (suhu, kelembaban,

kecepatan angin)

1. Jenis kayu. Kayu yang ringan biasanya lebih cepat kering daripada kayu tebal.

Dimana kecepatannya dipengaruhi oleh struktur dan sifat kayunya (Brown dan

Bethel,1965).

2. Tebal kayu. Makin tebal kayu maka akan semakin lama waktu pengeringan.

Hal ini karena. waktu yang dibutuhkan air untuk bergerak dari dalam ke

permukaan. kayu akan lebih lama dari kayu yang lebih tipis di bawah keadaan

11

3. Kadar air awal. Kadar air awal mula mula di dalam kayu segar akan

berpengaruh terhadap lamanya waktu yang dibutuhkan air untuk bergerak dari

dalam ke permukaan. kayu akan lebih lama daripada kayu yang lebih tipis di

bawah keadaan atmosfer yang sama (Brown dan Bethel, 1965)

4. Potongan papan. Potongan papan atau arah penampang berpengaruh terhadap

keluarnya air dari dalam kayu. Hal ini berkaitan dengan struktur sel kayunya.

Sebagian besar kadar air akan dikeluarkan nelalui penampang melintang daripada

melalui penampang radial dan tangensial ( Brown dan Bethel,1965). Hal ini

disebabkan karena sel-sel pembuluh tersusun dalam seri yang sejajar dengan

sumbu pohon, dan pori pori kayu terclapat pada penampang melintang.

5. Letak kayu dalam batang (kayu Gubal dan Kayu Teras). Kayu teras kurang

permeabel terhadap cairan bila dibandingkan kayu gubal sehingga lebih lambat

mengering (Rietz dan Page, 197 1)

6. Keadaan Lingkungan (Suhu, Kelembaban, dan Kecepatan Angin).

Menurut Martelli dalam Hadikusumo (1986), bahwa dalam pengeringan

kayu syarat utama yang harus dipenuhi yaitu cukup energi dan kelembaban untuk

untuk mengeluarkan air terutama air yang terdapat dalam dinding sel, dan

sirkulasi udara yang cukup sehingga panas yang dihantarkan dapat merata

mengenai seluruh permukaan kayu dari setiap tumpukan. Sirkulasi udara yang

normal untuk mengeringkan kayu sekitar 2 in per detik. Kecepatan udara yang

kurang dari 1,5 m per detik dapat menyebakan kayu mengering sangat lambat.

a. Suhu udara

Menurut Prayitno (1994), suhu udara berhubungan. dengan kemampuan udara

untuk menerima dan menahan molekul uap air yang tetap dalam udara dan

kemudian keluar dari udara dalam bentuk embun. Semakin tinggi suhu udara

maka semakin banyak molekul uap air yang mampu diterima dan ditahan dalam

udara menurut Yudidobroto (1980). Fungsi dari suhu udara tinggi atau panas

dalam proses pengeningan kayu akan menaikkan tekanan udara dalam kayu dan

menguapkan air yang terdapat di permukaan kayu. Pengaruh suhu udara terhadap

proses proses pengeringan adalah semakin tinggi suhu udara dalam alat

b. Kelembaban relatif

Menurut Vlasov et al (1968) dan Prayitno (1994), kelembaban relatif adalah

perbandingan antara tekanan uap dalam udara dengan tekanan uap dalam keadaan

jenuh, yang dinyatakan dalam persen pada suhu yang sama. Pengaruh kelembaban

relatif terhadap pengeringan kayu adalah semakin rendah kelembaban udara di

sekitar kayu yang dikeringkan, proses pengeringan akan semakin cepat.

c. Sirkulasi udara

Menurut Prayitno, (1994) terdapat 2 kelompok sirkulasi udara yaitu sirkulasi

udara internal dan sirkulasi udara eksternal. Sirkulasi udara internal adalah

sirkulasi udara, yang membawa panas dari permukaan radiator ke permukaan

kayu. Sirkulasi udara eksternal adalah sirkulasi udara, yang membawa udara segar

dari luar alat pengering dan membawa udara jenuh air keluar dari alat pengering.

Menurut Yudodibroto (1980), fungsi dari panas di dalam proses

pengeringan kayu adalah untuk menaikkan tekanan udara dan uap di dalam kayu

dan menguapkan air yang terdapat dipermukaan kayu. Semakin tinggi temperatur

maka semakin cepat penguapan air dari dalam kayu. Semakin rendah kelembaban

udara sekitar udara sekitar kayu yang dikeringkan maka proses pengeringan kayu

akan semakin cepat. Fungsi udara adalah sebagai medium pembawa panas di

dalam proses pengeringan kayu. Dengan semakin cepatnya sirkulasi udara, maka

proses pengangkutan kelembaban di permukaan kayu akan semakin cepat.

Kecepatan angin yang tinggi akan mempercepat pengeringan. Menurut

Yudodibroto (1981), dengan dicapainya suhu yang relatif lebih tinggi dalam alat

pengeringan kayu yang menggunakan tenaga, radiasi matahari maka mungkin

sekali pengeningan kayu didalamnya, dapat terlaksana lebih cepat daripada

pengeringan alami Jika kelembaban relatif udara dapat diturunkan dan sirkulasi

udara dapat disempurnakan.

E. Cacat-cacat Pengeringan Kayu

Cacat-cacat pengeringan. yang sering terjadi digolongkan menjadi 3 kelas,

yang didasarkan pada penyebabnya yaitu penyusutan, cendawan, dan bahan bahan

kimia di dalam kayu, dan ini terjadi pada. pengeringan alami maupun buatan.

Penyusutan terjadi jika pengeringan dilakukan di bawah titik jenuh serat. Menurut

13

oleh pengeringan yang terlalu cepat. Pengeringan yang terlalu cepat akan

menyebabkan lapisan kayu baglan luar menjadi kering, sementara lapisan kayu

bagian dalam lapisan masih basah. Karena kering, lapisan luar menyusut tetapi

dihalangi oleh lapisan dalam yang masih basah. Apabila pengeringan terlalu cepat

gaya yang terjadi karena penyusutan ini sering lebih besar danipada kekuatan

kayu itu sendiri sehingga terjadi retak. Masing-masing jenis kayu berbeda

ketahanannya dalam menghadapi retak pada kondisi pengeringan yang sama.

Pelengkungan pada kayu yang dikeringkan disebabkan oleh adanya

perbedaan penyusutan pada kedua permukaan kayu atau pada kedua sisi kayu.

Pelengkungan memangkuk biasanya mudah dihindari dengan cara penumpukan

yang baik dengan menggunakan ganjal-ganjal yang lurus dan tebalnya seragam.

Pelengkungan yang lain adalah pelengkungan membusur. Pelengkungan ini

terjadi karena adanya penyusutan pada arah longitudinal yang terjadi pada papan

yang mengandung kayu juvenil dan papan yang mengandung kayu reaksi. Kayu

reaksi terdapat pada batang yang miring tumbuhnya.

Penyusutan arah longitudinal pada kayu reaksi dan kayu juvenil jauh lebih

besar daripada kayu dewasa dan kayu normal, sehingga papan yang mengandung

kaya juvenil atau kayu reaksi akan membusur pada pengeringan. Untuk

menghindari keretakan dengan melabur kedua ujung papan kayu dengan larutan

kimia (flinkote) (Martawijaya,1976). Cendawan menimbulkan cacat berupa noda,

busuk dan lapuk yang terjadi pada suhu dan kelembaban yang menguntungkan

dalam pengeringan. Akibat yang ditimbulkan antara lain perubahan warna kayu

dan berkurangnya kekuatan kayu. Cara menghindarinya adalah mengeringkan

kayu sampai di bawah 20% kadar airnya, atau menyemprot zat kimia.

Menurut Hadikusumo (1994), retak yang terjadi pada kayu yang

dikeringkan disebabkan oleh pengeringan yang terlalu cepat. Pengeringan kayu

yang terIalu cepat akan menyebabkan lapisan kayu bagian luar menjadi kering,

sementara lapisan kayu bagian dalam lapisan masih basah. Karena kering, lapisan

luar manyusut tertapi dihalang halangi oleh lapisan dalam yang masih basah.

Apabila pengeringan terlalu cepat, gaya yang teriadi karena penyusutan im sering

Pelengkungan pada kayu yang dikeringkan disebabkan oleh adanya perbedaan

penyusutan pada kedua permukaan kayu atau pada kedua sisi kayu.

Menurut Hadikusumo (1986), tindakan pengeringan kayu yang cepat

dilaksanakan akan dapat menghindarkan kayu dari serangan cendawan pewarna

seperti blue stain. Jamur pewarna kayu akan berkembang mengikuti bagian kayu

yang sukar kering, sebab udara dan kadar air pada bagian tersebut berada dalam

keadaaan yang optimum bagi perturnbuhannya. Menurut Supriana (1976),

tindakan pertama yang harus dilakukan untuk mencegah serangan bluestain pada

kayu gergajian adalah dengan mengeringkannya dengan cepat.

F. Teori Pengeringan

Hall (1957) menyatakan pengeringan merupakan proses pengurangan

kadar air bahan sampai kadar air tertentu sehingga dapat menghambat laju

kerusakan bahan akibat aktivitas biologis dan kimia. Dasar proses pengeringan

adalah terjadinya penguapan air bahan ke udara karena perbedaan kandungan uap

air antara udara dengan bahan yang dikeringkan. Agar suatu bahan dapat menjadi

kering, maka udara harus memiliki kandungan uap air atau kelembaban nisbi yang

lebih rendah dari bahan yang akan dikeringkan.

Selama proses pengeringan terjadi dua proses yaitu proses pindah panas

dan pindah massa air yang terjadi secara simultan. Panas dibutuhkan untuk

menguapkan air bahan yang akan dikeringkan. Penguapan terjadi karena suhu

bahan lebih rendah dari pada suhu udara di sekelilingnya. Proses pindah panas

diperlukan untuk memindahkan massa uap air dari permukaan ke udara. Pindah

panas terjadi karena tekanan uap air di dalam bahan lebih tinggi dari pada di

udara. Mekanisme pengeringan diterangkan melalui teori tekanan uap, air yang

diuapkan terdiri dari air bebas dan air terikat. Air bebas berada di permukaan

bahan dan pertama kali mengalami penguapan. Bila air permukaan telah habis,

maka terjadi migrasi air karena perbedaan tekanan pada bagian dalam dan bagian

luar (Henderson dan Perry, 1976). Proses pengeringan bahan oleh udara pengering

Kadar air kritis adalah kadar air terendah dimana laju air bebas dari dalam

bahan ke permukaan tidak terjadi lagi. Pada biji-bijian umumnya kadar air ketika

pengeringan dimulai lebih kecil dari kadar air kritis, sehingga pengeringan yang

terjadi adalah proses pengeringan menurun.

Laju pengeringan semakin lama akan semakin menurun (Gambar 3).

Besarnya laju pengeringan berbeda pada setiap bahan. Faktor-faktor yang

mempengaruhi laju pengeringan tersebut adalah:

1. Bentuk bahan, ukuran, volume dan luas permukaan.

2. Sifat termofisik bahan, seperti: panas laten, panas jenis spesifik, konduktifitas

termal dan emisivitas termal.

3. Komposisi kimia bahan, misalnya kadar air awal

4. Keadaan diluar bahan, seperti suhu

Gambar 7. Kurva karakteristik pengeringan (Hall, 1957)

dimana:

A-B adalah periode pemanasan

B-C adalah laju pengeringan konstan

C adalah kadar air kritis

C-D adalah periode penurunan laju pengeringan pertama

D-E adalah periode penurunan laju pengeringan kedua

E

D

C B

A

La

ju

Penu

runan

KA

Kadar Air

Laju pengeringan menurun

17

G. Kadar Air Kesetimbangan Dan Konstanta Pengeringan

1. Kadar Air Kesetimbangan

Kadar air keseimbangan merupakan kadar air suatu bahan pada saat

bahan tersebut mengalami tekanan uap air yang seimbang dengan

lingkungannya (Heldman dan Singh, 1981). Pada saat terjadi keseimbangan

kadar air, jumlah air yang menguap sama dengan jumlah air yang diserap oleh

bahan. Konsep kadar air keseimbangan diperlukan dalam analisis sistem

penyimpanan dan pengeringan hasil pertanian, karena kadar air keseimbangan

menentukan tingkat kadar air minimum yang dapat dicapai pada suatu kondisi

pengeringan tertentu. Kadar air keseimbangan suatu bahan merupakan sifat

spesifik yang besarnya dipengaruhi oleh kelembaban relatif dan suhu

lingkungan, jenis bahan dan tingkat kematangan bahan (Manalu, 2001).

Penurunan kadar air suatu bahan yang diletakkan di dalam suatu ruang

dengan kelembaban relatif rendah dan suhu tinggi disebut desorpsi. Sebaliknya

bila suatu bahan yang relatif kering menyerap air dari lingkungan yang

mempunyai kelembaban relatif lebih tinggi dan suhu rendah, dikatakan bahwa

bahan tersebut mencapai kadar air keseimbangannya melalui adsorpsi. Proses

ini disebut juga sorpsi isotermis (Henderson dan Perry, 1976).

Ada perbedaan yang nyata antara kadar air desorpsi dan adsorpsi pada

kondisi suhu dan RH yang sama yaitu bahwa kadar air keseimbangan desoprsi

lebih tinggi dari pada kadar air keseimbangan adsorpsi. Fenomena ini disebut

histerisis (Christensen, 1974 di dalam Manalu, 2001).

Plot antara kadar air dan RH pada suhu tertentu dikenal sebagai kurva

kadar air keseimbangan pada suhu tetap atau sorpsi isotermis. Untuk produk

pertanian kurvanya berbentuk sigmoid (berbentuk S) (Manalu, 2001)

Menurut Brooker et al., (1981) ada dua cara atau metode untuk

menentukan kadar air keseimbangan yaitu metode statis dan dinamis. Pada

metode statis bahan dibiarkan dalam keadaan tenang untuk mencapai

keseimbangannya, biasanya dipergunakan larutan kimia untuk menjaga

kemantapan RH lingkungannya. Untuk mencapai keseimbangan diperlukan

waktu beberapa hari. Pada metode dinamis ada mekanisme pergerakan udara,

Metode dinamis pada umumnya dipakai pada analisis pengeringan sedangkan

metode statis untuk analisis penyimpanan.

Kadar air keseimbangan merupakan fungsi dari kelembaban relatif (RH)

dan suhu mutlak (T), dimana hubungan antara Me, RH dan T dinyatakan

sebagai berikut (Henderson dan Perry, 1976):

exp ... ... (5)

Penjabaran Rumus diatas menghasilkan rumus berikut:

ln ( ln ( 1-RH )-1) = ln c + ln T + n ln Me ... (6)

Untuk bahan kayu, U.S. Forest Products Laboratory menyatakan bahwa kadar

air kesetimbangan merupakan fungsi dari suhu dan RH sebagai berikut:

Me = 1800/W

[

K KH K K K HK KH K K K H

]

... (7)Dimana:

Me = Kadar Air (%)

T = Suhu (oF)

H = RH (/100)

dan

W = 330 + 0.452T + 0.00415T2 ... (8)

K = 0.791 + 0.000463T - 0.000000844T2 ... (9)

K1 = 6.34 + 0.000775T - 0.0000935T2 ... (10)

K2 = 1.09 + 0.0284T - 0.0000904T2 ... (11)

2. Konstanta Pengeringan

Konstanta pengeringan merupakan karakteristik bahan dalam

mempertahankan air yang terkandung didalamnya terhadap pengaruh udara

panas. Konstanta pengeringan dinyatakan sebagai persatuan waktu (1/menit

atau 1/jam). Makin tinggi nilai konstanta pengeringan makin cepat suatu bahan

membebaskan airnya.

Konstanta pengeringan (k) merupakan fungsi dari difusifitas dan

geometri bahan dan merupakan penyederhanaan dalam memecahkan

persamaan difusi. Konstanta pengeringan bervariasi terhadap suhu mengikuti

19

... (12)

Menurut Henderson dan Perry (1976) untuk menghitung konstanta

pengeringan digunakan rumus berikut:

e-kt ... (13)

Dimana A merupakan koefisien yang tergantung dari bentuk partikel, yang

besarnya sekitar 8π-2 atau 0,810569 untuk benda berbentuk lempeng.

Penjabaran persamaan (13) menghasilkan persamaan berikut:

k = ...(14)

H. Model Pengeringan Lapisan Tipis

Pengeringan lapisan tipis didefinisikan sebagai pengeringan satu lapis bahan

yang terbuka terhadap udara pada suhu dan RH konstan (Ban, 1974). Sedangkan

menurut Henderson dan Perry (1976) pengeringan lapisan tipis adalah

pengeringan dimana seluruh bahan tersebut dapat menerima langsung aliran udara

pengering yang melewatinya dengan kelembaban relatif dan suhu konstan.

Luikov (1966) dalam Broker dan Arkema telah mengembangkan model

matematik dalam bentuk persamaan diferensial untuk menggambarkan proses

pengeringan lapisan tipis sebagai berikut:

= K M K θ K P

= K M K θ K P

= K M K θ K P ... (15)

Dimana K11, K22, dan K33 adalah koefisien fenomena dan nilai K yang lain

menunjukkan koefisien penggandaan. Hasil penggandaan adalah kombinasi dari

efek kadar air, suhu, energi dan pindah massa total.

Pengeringan buatan berada pada suatu kondisi yang mengizinkan

penyederhanaan persamaan pengeringan Luikov. Contohnya, penurunan kadar air

karena perbedaan tekanan hanya signifikan saat suhu bahan berada diatas suhu

dapat dihilangkan dari sistem persamaan Luikov. Oleh karena itu, persamaan

pengeringan Luikov dimodifikasi menjadi:

= K M K θ

= K M K θ...(16)

Dua persamaan diatas telah digunakan pada pengeringan beberapa jenis

bahan termasuk jagung (Husain et al.,1972). Dari pengeringan tersebut dapat

disimpulkan bahwa efek penggandaan suhu dan kadar air dalam analisis

pengeringan bahan hanya diperlukan dalam jumlah yang sangat sedikit. Oleh

karena itu, persamaan fenomena dapat diubah menjadi:

= K M

= K θ ...(17)

Karena gradien tekanan total dan suhu dapat diabaikan dalam praktek

pengeringan (Broker et al., 1974) maka persamaan (10) dapat disederhanakan

menjadi:

= K M ... (18)

Pada umumnya pergerakan air dalam bahan dapat dianggap berlangsung

secara difusi, maka koefisien K11 disebut koefisien difusifitas (D).

Dengan menganggap nilai D konstan dan difusi berlangsung dari pusat ke

permukaan maka persamaan (11) dapat dinyatakan sebagai:

= D [ + ] ... (19)

Kondisi awal : M (r,0) = M(in)

Kondisi batas: M (r0,t) = Me(eq)

Dimana c = 0 untuk benda lempeng tak berhingga, gabungan untuk badan

silinder dan c = 2 untuk benda berbentuk bola dan r adalah jari-jari atau setengah

ketebalan bahan.

Untuk menghitung konstanta pengeringan digunakan persamaan Henderson dan

21

I. Proses Pindah Panas pada Pengering

Panas yang masuk ke dalam bangunan pengering berasala dari lingkungan

dan akan dikeluarkan kembali ke lingkungan. Perpindahan panas ini terjadi karena

adanya perbedaan tekanan di dalam dan luar bangunan. Hal yang demikian akan

membuat terjadi pergerakan fluida antara di dalam dan di luar untuk

menyeimbangkan energi.

Soegijanto (1999) menyatakan bahwa bangunan akan mendapatkan

perolehan panas dan mengeluarkan atau kehilangan panas ke lingkungan

sekitarnya, perolehan dan pengeluaran panas dapat terjadi melalui peristiwa

perpindahan panas. Proses pindah panas yang terjadi pada bangunan tersebut

terjadi melalui beberapa jenis pindah panas, yaitu radiasi, konveksi dan konduksi.

1. Pindah Panas Radiasi

Radiasi adalah proses transfer energi melalui gelombang elektromagnet.

Radiasi tidak merambat pada suatu material dan terjadi pada ruang hampa.

Radiasi merupakan bagian dari energi yang dapat dinilai berdasarkan besarnya

suhu. Saat energi radiasi mengelilingi setiap bagian atau seluruh partikel maka

akan terjadi perpindahan panas. Besarnya energi radiasi bergantung pada suhu

permukaan dari pertikel tersebut.

Tiwari (1998) menyatakan bahwa persamaan besarnya perpindahan

panas karena radiasi digambarkan oleh persamaan berikut:

Q = ε T4 ...(20)

Keterangan:

ε = Emisivitas permukaan benda

= Konstanta Stevan-Boltsman, 5,67 x 10-8 W/m2K4

T = Suhu permukaan luar, K

Q = Pindah panas radiasi, W/m2

2. Pindah panas konveksi

Konveksi adalah transfer panas dari satu bagian fluida ke beberapa

bagian lain dengan suhu rendah dari pencampuran partikel fluida. Pergerakan

fluida dapat terjadi karena adanya paksaan ataupun secara alami. Apabila

pergerakan fluida disebabkan oleh perbedaan tekanan maka kondisi itu disebut

Davies, Morris (2004) pada proses percepatan sentrifugal gravitasi perlu

digantikan posisinya sesuai dengan posisi fluida, gaya gaya pergerakan akibat

viskositas ini dapat diabaikan. Pada dua plat dengan perbedaan perubahan suhu

yang kecil dimana salah satu plat diberikan pendinginan maka akan

menyebabkan terhambatnya pergerakan dari aliran udara pada posisi tersebut,

sehingga kondisi ini disebut Rayleigh Number.

Q = h A ΔT ...(21)

Keterangan:

Q = Pindah panas konveksi, W/m2

h = Koefisien pindah panas

A = Luas Permukaan, m2

ΔT = Perbedaan suhu permukaan bahan dengan udara, K.

Untuk konduktivitas panas konveksi (h) pada permukaan vertikal (v) dapat

diketahui dengan menggunakan persamaan dibawah.

a. Hubungan karakteristik udara menggunakan Reynold Number (Re)

Re =ρ V ... (22)

b. Hubungan pindah panas dan pergerakan udara menggunakan Prandtl

Number (Pr)

Pr = ...(23)

c. Hubungan gaya angkat hidrostatik fluida pada konveksi menggunakan

Grashof Number (Gr)

Gr = ∆ = ∆ ...(24)

d. Pindah panas pada konveksi paksa (Tiwari, 1998) menggunakan Nusselt

Number (Nu)

Nu = 0,8 (Re Pr)0,25 K ...(25)

e. Koefisien pindah panas pada bidang vertikal (Tiwari, 1998) menggunakan

rumus

K =

[

√

23

f. Koefisien konveksi pada bidang vertikal dengan kecepatan udara laminer

(Hollman, 1992) menggunakan rumus

h = 1,42

(

∆)

1/4...(27)Keterangan:

Re = Reynold Number

Pr = Prandtl Number

Gr = Grashof Number

ρ = Massa jenis udara, kg/m3

v = Kecepatan Udara, m/s

x = Tebal bahan, m

μ = Viskositas dinamis, kg/m2s

Cp = Panas jenis, W/m2K

K = Konduktivitas Panas, W/m2K

β = Koefisien volumetrik ekspansi panas

g = akselarasi grafitasi, m/s2

ΔT = Perbedaan suhu udara dan bahan, K

3. Pindah Panas Konduksi

Konduksi adalah perpindahan panas yang merambat dari material satu ke

material lain atau merambat dari satu partikel ke partikel lain. Pindah panas

konduksi biasanya terjadi pada daerah lantai dan lapisan dinding. Besarnya

perpindahan panas karena konduksi digambarkan oleh persamaan berikut:

Q = - K = ( T1 – T2 ) ...(28)

Keterangan:

Q = Pindah panas Konduksi, W/m2

T = Suhu, K

X = Jarak antar material, m

K = Thermal conductivity, W/m2C

S = Ketebalan material, m

T1 = Suhu Udara, K

J. Energi dan Efisiensi Pengeringan

Energi pengeringan adalah energi yang digunakan untuk memanaskan

bahan dan menguapkan air dari bahan. Energi pengeringan merupakan

penjumlahan antara energi yang digunakan untuk memanaskan bahan (Q1) dan

energi untuk menguapkan air dari bahan (Q2), dimana:

Q1 = mww Cpw (Tw – Ta) ... (29)

Q2 = mu Hv ... (30)

Mu = mww ... (31)

Dengan:

Mww = Massa kayu basah, kg

Mi = Kadar air awal kayu, %bb

Mf = Kadar akhir awal kayu, %bb

Cpw = Panas Jenis kayu, kJ/kg K

Tws = Suhu Permukaan kayu, oC

Ta = Suhu pengering, oC

Hv = panas laten penguapan pada Tk, kJ/kg K

Efisiensi pengeringan adalah perbandingan antara energi pengeringan

dengan energi yang diberikan oleh sistem pengering (kipas dan pemanas).

Perhitungan efisiensi pengeringan berguna untuk pendugaan pengeringan dan

pemilihan alternatif alat pengering. Efisiensi pengeringan dihitung dengan

menggunakan rumus berikut:

Esp = 100% ... (32)

Dimana:

Esp = Efisiensi pengeringan, %

Qu = Energi total yang digunakan untuk memanaskan dan menguapkan air

selama pengeringan berlangsung, Joule

Qt = Energi yang diberikan oleh sistem pengering. Joule

Energi yang diberikan pengering (Qt) adalah penjumlahan energi yang

digunakan untuk memutar kipas (Qk) dan energi alat pemanas heater (Qh).

berupa gelombang bunyi. Gelombang bunyi terdiri dari molekul-molekul udara

yang bergetar maju-mundur. Tiap saat, molekul-molekul itu berdesakan di

beberapa tempat, sehingga menghasilkan wilayah tekanan tinggi, tapi di tempat

lain merenggang, sehingga menghasilkan wilayah tekanan rendah. Gelombang

bertekanan tinggi dan rendah secara bergantian bergerak di udara, menyebar dari

sumber bunyi. Gelombang bunyi ini menghantarkan bunyi ke telinga manusia lalu

diartikan oleh indera pendengar (Simon, 1998).

Gelombang bunyi yang dihasilkan dari getaran senar akan dipantulkan oleh

badan gitar berupa kayu. Pemantulan gelombang ini akan menyebabkan terjadinya

gema. Kejernihan suara tergantung kemampuan medium untuk menyerap dan

memantulkan suara. Medium suara dapat berupa udara, cairan ataupun benda

padat.(Simon, 1998). Pada alat musik gitar, medium pemantul suara adalah kayu

badan gitar berupa kayu, oleh karena itu kejernihan suara tergantung pada

kemampuan kayu untuk menyerap dan memantulkan suara.

Tiap jenis kayu memiliki kemampuan pemantulan yang berbeda untuk

selang frekuensi yang berbeda. Setiap jenis musik memiliki keperluan rentang

suara tertentu, seperti musik rock biasa dimainkan dengan nada yang tinggi,

musik klasik dengan rentang suara yang panjang dari frekuensi rendah hingga

menengah dan musik bass memerlukan kayu dengan rentang suara yang rendah

namun keras.

Tabel 1. Karakteristik beberapa jenis kayu

No Nama Kayu Treble Mid Bass Berat Kekerasan

1 Alder 6 7 6 sedang Sedang

2 Meranti 5 7 8 berat Sedang

3 White ash 8 5 7 berat Rendah

4 Maple 7 6 5 berat Berat

5 Padauk 8 5 5 berat Keras

6 Koa 6 8 7 berat Keras

7 Rosewood 5 8 6 berat Keras

27

III. METODOLOGI PENELITIAN A. Waktu dan Tempat Pelaksanaan

Penelitian ini dilaksanakan dari bulan Maret sampai dengan Juni 2010.

Pengukuran kadar air dilaksanakan di Laboratorium Kekuatan Bahan Departemen

Teknik Pertanian, Laboratorium Pindah Panas dan Massa dan Laboratorium

Energi dan Elektrifikasi Departemen Teknik Pertanian FATETA IPB.

B. Bahan

Bahan yang digunakan pada penelitian ini adalah kayu meranti yang sudah

digergaji berupa papan. Ukuran kayu gergajian adalah tebal, lebar dan panjang

berturut-turut adalah 5mm, 50 mm dan 150 mm.

Gambar 9. Bahan kayu meranti yang dikeringkan.

C. Alat

Adapun alat yang digunakan dalam praktikum pengeringan kayu ini

adalah sebagai berikut:

1. Oven kayu merk Tanifuji TG-112D, dengan suhu operasi hingga 300 0C,

beroperasi secara otomatis, memuat 5 rak, dengan dimensi panjang, lebar dan

tinggi berturut-turut 125 cm, 66 cm dan 70 cm (gambar a)

2. Recorder hybrid merk Yokogawa tipe MV 1000 dengan 24 titik input, memori

penyimpanan 200 MB, rentang pengukuran hingga 75 hari

berturut-turut,penyimpanan data dalam flask memory USB dan tampilan layar digital

(gambar d)

3. Timbangan digital Merk AND tipe HL-100 dengan kapasitas timbangan

maksimal 100gram, ketelitian hingga 0,01 gram, beroperasi dengan 6 batang

baterai AA dan adaptor, suhu 10 - 40 0C, RH 85 %, berfungsi untuk mengukur

4. Thermal Conductivity Meter merk Kemtherm QTM D3, untuk mengukur

konduktivitas panas kayu (gambar b)

5. Kalorimeter plastik, berfungsi untuk mengukur panas jenis kayu (gambar c)

6. Pipa U dengan ketelitian 1mm, untuk mengukur tekanan udara di dalam oven

7. Termometer bola basah dan bola kering

8. Obeng, dengan berbagai macam ukuran untuk memasang termokopel pada

recorder

9. Penggaris dan jangka sorong, unuk mengukur dimensi sampel

10.Lilin dan korek api, untuk melapisi sampel pengukuran berat jenis

11.Selotip, untuk menempelkan peralatan pada oven

12.Ganjal dari kayu,untuk menopang sampel

13.Gelas ukur, berfungsi untuk menghitung laju penguapan

14.Plastik berfungsi untuk menyimpan contoh uji kayu yang telah dipotong

agar air yang dikandung kayu tidak cepat keluar.

15.Klem, untuk menjepit kayu yang akan disambung (gambar e)

(a) (b) (c)

(d) (e) (f)

Gambar 10. Beberapa peralatan yang digunakan dalam penelitian (a) Oven

kayu Tanifuji, (b) Kemtherm Thermal Conductivity Meter, (c)

kalorimeter, (d) Hybrid Recorder Yokogawa (e) Klem, (f)

3. Pengukuran sifat panas kayu

Pengukuran sifat panas kayu terdiri dari 3 proses, yaitu pengukuran

konduktivitas panas, pengukuran panas spesifik dan pengukuran berat

jenis.

a. Konduktivitas panas

Pengukuran konduktivitas panas dilakukan dengan menggunakan

Thermal Conductivity Meter dengan sampel berukuran panjang lebar

dan tebal 13 x 7 x 2 cm, arus 0,5 mA dan pemanasan selama 15

menit.

b. Pengukuran panas spesifik

Tahapan pengukuran panas spesifik sebagai berikut:

1. Isilah gelas ukur dengan 50 ml air panas dan 50 ml air dingin lalu

timbang massa air tersebut.

2. Ukur suhu air pada kedua gelas ukur sebelum dimasukkan ke

kalorimeter.

3. Aduk selama 1 menit agar tercampur merata.

4. Catatlah suhu pada saat 3 menit, 6 menit, 9 menit, 12 menit dan 15

menit hingga konstan. Lalu masukkan ke rumus untuk

mendapatkan konstanta kalorimeter (C).

5. Untuk menghitung panas spesifik kayu menggunakan metoda

yang sama, namun air panas diganti dengan serbuk kayu.

c. Pengukuran berat jenis

Berat jenis ditentukan dengan rumus

...(35)

ρ = berat jenis (kg/m3)

m = berat sampel (kg)

v = dimensi sampel

Untuk melakukan pengukuran berat jenis, berat dan dimensi

sampel diukur lalu sampel dilumuri dengan lilin yang dipanaskan.

Sampel yang telah dilumuri lilin dimasukkan dalam air dan dihitung

perubahan muka airnya. Perubahan muka air adalah volume sampel

31

volume lilin harus dilakukan pengukuran berat jenis lilin dengan cara

yang sama.

4. Pengukuran berat dan kadar air kayu

Sampel yang telah disiapkan diukur dimensi dan berat awalnya

untuk mendapatkan posisi awal kadar air bahan. Lalu siapkan 27 sampel

untuk dimasukkan kedalam oven yang akan dibagi dalam tiga rak,

sehingga tiap rak disusun 9 sampel. Terdiri dari 8 sampel untuk

penurunan kadar air dan 1 sampel untuk suhu sampel. Sampel dijepit

diatas landasan kayu menggunakan klip kertas untuk menghindari panas

langsung dari rak besi. Pengukuran massa dan kadar air dilakukan setiap

jam selama proses pengeringan berlangsung hingga berat kayu konstan.

Pembuatan gitar

Kayu yang telah dikeringkan dipilih yang terbaik untuk dibuat

sebagai gitar. Pembuatan gitar dilakukan sesuai dengan panduan

pembuatan gitar oleh Jim Williams (1999) dengan bantuan buruh tukang

kayu meubel selama tujuh hari.

5. Kadar Air Kesetimbangan (Me) dan Konstanta Pengeringan (K)

Kadar air kesetimbangan bahan dihitung dengan persamaan (7).

Tiap sampel yang digunakan dalam perlakuan suhu diukur kadar airnya

hingga keadaan seimbang. Kadar air terakhir ditetapkan sebagai kadar air

kesetimbangan.

Konstanta pengeringan bahan dihitung dengan persamaan (14).

Penghitungan dilakukan pada tiap jam lama pengeringan sehingga

didapatkan konstanta pengeringan pada tiap jam pada setiap sampel dan

perlakuan suhu. Pengolahan data selanjutnya dilakukan dengan

menggunakan program Microsoft Excel.

6. Pengukuran kualitas suara

Pengukuran kualitas suara dilakukan dengan metode digital (Sali

dan Kovac). Pengukuran dilakukan di ruangan bersuhu 22 oC, dengan

tingkat bising maksimal 15 dB, menggunakan microphone dan amplifier,

menggunakan software Audacity 1.3 untuk memunculkan rentang suara

yang dihasilkan gitar.

Mikropon diletakkan 180 mm dari senar, lalu dipetik dengan

menggunakan plektrum berbentuk plastik map tipis yang dijepit pada

sebuah tiang dan diberi beban 100 gram lalu dilepaskan agar dihasilkan

besar gaya petik yang sama. Nada hasil petikan direkan dengan mikropon

dan disambungkan ke perangkat komputer. Nada hasil perekaman yang

digunakan sebagai nada acuan adalah saat 0,5 detik setelah dipetik, karena

saat ini adalah nada maksimum yang bisa diperoleh. Suara dari gitar yang

telah dibuat dibandingkan dengan gitar standar pabrik gitar Yamaha

Indonesia tipe CG-101a. Dilakukan perekaman nada C (123 Hz), G (169

Hz) dan F (87,3 Hz) pada kedua gitar lalu hasil rekaman diolah dengan

bantuan software Audacity 1.3 untuk membandingkan amplitudo dan

durasi nada yang dihasilkan.

Gambar 12. Penempatan Mikropon

E. Parameter Yang Diukur

1. Sifat Fisik

a. Massa Bahan

Massa bahan diukur pada awal proses, selama proses dan pada

akhir proses pengeringan. Pengukuran kadar air dilakukan tiap jam

selama pengeringan berlangsung. Pengeringan dilakukan selama empat

kali dengan perlakuan suhu yang berbeda.

b. Kadar air

Pengukuran kadar air meliputi kadar air basis basah dan kadar air

basis kering. Kadar air yang diukur meliputi kadar air awal dan kadar

33

dilakukan dengan standard pengeringan kayu ASTM D 4442, yaitu

dengan mengeringkan kayu selama 24 jam dengan suhu 110 oC maka

kadar air dianggap nol. Kadar air bahan dihitung dengan persamaan:

m = % ... (36)

M = % ... (37)

c. Suhu dan RH

Pengukuran suhu dilakukan pada 24 titik menyebar di dalam

oven, terdiri dari suhu dinding oven, suhu udara, suhu permukaan bahan

dan suhu dalam bahan. Pengukuran ini dilakukan secara otomatis oleh

hybrid recorder.

2. Lama Pengeringan

Pengukuran suhu dilakukan secara otomatis oleh recorder.

Lamanya pengeringan dilakukan hingga berat kayu telah konstan. Lama

pengeringan dapat dihitung dengan rumus Kollman yaitu

t

=

,

...(38)

t = lama pengeringan (jam)

KAo = Kadar air awal(%bb)

KAi = Kadar air akhir (%bb)

αt = Koefisien pengeringan (0,0625 untuk hardwood, dan 0,0477

untuk softwood)

d = ketebalan papan (mm)

v = suhu bola kering (oC)

Lama pengeringan berlangsung dapat dilihat pada Tabel 2.

Tabel 2. Suhu dan lama pengeringan

Suhu (oC) Lama Pengeringan (jam)

30 48 50 24 70 18

3. Karakteristik Nada

Dari gitar yang dibuat berdasarkan pengeringan 90 0C dilakukan

pengukuran nada. Nada yang diukur adalah nada C (123 Hz), G (169 Hz)

dan F (87,3 Hz). Nada ini dipilih karena mewakili rentang nada tinggi,

rendah dan sedang. Gitar pengeringan dibandingkan dengan gitar Yamaha

CG-101a, dibandingkan durasi dan amplitudonya. Durasi dan amplitudo

suara diperoleh dari hasil pengolahan suara dengan software Audacity 1.0.

F. Rancangan Percobaan

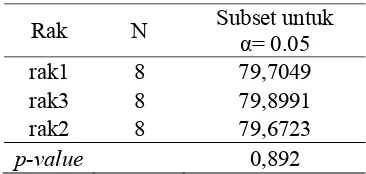

Penelitian ini menggunakan pola rancangan acak lengkap satu faktor dengan

tiga tingkatan faktor, yaitu faktor penurunan kadar air pada tiga rak pengering.

Setiap perlakuan diberikan delapan kali pengulangan, dan masing-masing

perlakuan dilakukan untuk percobaan 1, percobaan 2, percobaan 3 dan percobaan

4. Respon yang diukur dalam penelitian ini adalah penurunan kadar air yang

dicapai dalam waktu tertentu.

Untuk menganalisa percobaan rancangan acak lengkap satu faktor

digunakan analisis varians satu arah (One-Way Anova) dengan bentuk umum

sebagai berikut:

Yij = μ + i + εij...(39)

Dimana :

i = 1, 2, 3, ... , t dan j = 1, 2, 3, ... , r.

Yij = Pengamatan pada perlakuan ke-i dan ulangan ke-j

μ = Rataan umum

i = Pengaruh perlakuan ke-i

= μi – μ

εij = Pengaruh acak pada perlakuan ke-i dan ulangan ke-j.

Analisis varians satu arah biasanya digunakan untuk membandingkan

rata-rata atau pengaruh perlakuan dari suatu percobaan yang menggunakan satu faktor,

dimana faktor tersebut memiliki tiga level atau lebih.

Bentuk hipotesis yang diuji adalah sebagai berikut:

H0 = Rata-rata dari tiga level sama

35

Tabulasi datanya dapat disajikan sebagai berikut:

Tabel 3. Tabulasi data percobaan

Ulangan Perlakuan

Struktur tabel analisis variansnya disajikan sebagai berikut:

Tabel 4. Analisis varians rancangan percobaan.

Sumber

Rumus untuk menghitung jumlah kuadrat pada perlakuan yang sama dapat

dirumuskan sebagai berikut:

FK ...(40)

∑ ∑ ...(41)

∑ ...(42)

...(43)

Dimana:

FK = Faktor Korelasi

JKT = Jumlah Kuadrat Total

JKP = Jumlah Kuadrat Perlakuan

JKG = Jumlah Kuadrat Galat

Kemudian sebagai uji lanjutan digunakan uji Duncan’s Multiple Range Test

(DMRT). Uji DMRT ini berfungsi untuk membandingkan rata-rata perlakuan

menggunakan p-1 pembanding, dengan p adalah jumlah perlakuan. Nilai kritis

; ; ...(44)

/ ...(45)

…

∑ ...(46)

∑ / ...(47)

Dimana ; ; adalah nilai tabel duncan pada taraf nyata α, jarak peringkat

perlakuan p, dan derajat bebas galat sebesar dbg. Langkah-langkah

pembandingannya adalah sebagai berikut:

1. Urutkan rataan perlakuan dari yang terkecil sampai yang terbesar atau

sebaliknya

2. Nilai awal i = 1 dan j = 1

3. Hitung beda antara rataan perlakuan terkecil ke i dengan terbesar ke-j kemudian

bendingkan dengan nilai Rp, jika beda rataan perlakuan lebih kecil lanjutkan ke

langkah 5 dan jika tidak lanjutkan ke langkah 4.

4. Berikan j = j+1, jika j<p kembali ke langkah 3

5. Buatlah garis mulai rataan perlakuan ke-i sampai ke perlakuan ke-j

6. Berikan i=i+1, jika i<p kembali ke langkah 3

7. Stop

Setelah prosedur diatas selesai dilakukan maka dapat diambil kesimpulan

sebagai berikut: perlakuan-perlakuan yang berada dalam satu garis yang sama

berarti perlakuan-perlakuan tersebut tidak berbeda nyata pada taraf α. Pada