KARAKTERISASI PAPAN PARTIKEL DARI POLIPROPILENA

TERMODIFIKASI MALEAT ANHIDRIDA DENGAN SERBUK

BAMBU BETUNG (Dendrocalamus)

OLEH

SARI WULAN

100822025

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

KARAKTERISASI PAPAN PARTIKEL DARI POLIPROPILENA

TERMODIFIKASI MALEAT ANHIDRIDA DENGAN SERBUK

BAMBU BETUNG (Dendrocalamus)

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

SARI WULAN 100822025

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : KARAKTERISASI PAPAN PARTIKEL DARI

POLIPROPILENA TERMODIFIKASI MALEAT ANHIDRIDA DENGAN BAHAN PENGISI SERBUK BAMBU BETUNG (Dendrocalamus)

Kategori : SKRIPSI

Nama : SARI WULAN

Nomor Induk Mahasiswa : 100822025

Program Studi : SARJANA (S1) KIMIA EKSTENSI

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di Medan, April 2012 Komisi Pembimbing

Pembimbing 2 Pembimbing 1

Drs. Amir Hamzah Siregar, MSi Dr. Darwin Yunus Nasution, MS NIP 196106141991031002 NIP 195508101981031001

Diketahui/Disetujui oleh

Departemen Kimia FMIPA USU Ketua,

PERNYATAAN

KARAKTERISASI PAPAN PARTIKEL DARI POLIPROPILENA TERMODIFIKASI MALEAT ANHIDRIDA DENGAN

SERBUK BAMBU BETUNG (Dendrocalamus)

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, April 2012

PENGHARGAAN

Puji dan syukur kepada Allah SWT atas berkat, rahmat dan karunia-Nya penulis dapat menyelesaikan skripsi untuk memenuhi persyaratan dalam memperoleh gelar Sarjana Sains bidang Kimia di Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

Penulis mengucapkan terimakasih dan penghargaan khusus kepada orang tua tercinta, Bapak Legiman dan Ibunda Supiah yang telah memberikan banyak hal untuk membesarkan dan mendidik penulis sampai penulis dapat menyelesaikan skripsi ini. Penulis juga mengucapkan terimakasih kepada Adik penulis Sartoni dan Luis, atas doa, motivasi dan perhatiannya.

Dengan kerendahan hati, penulis mengucapkan terimakasih yang sebesar-besarnya kepada:

1. Dr. Darwin Yunus Nasution, MS selaku dosen pembimbing 1 yang telah banyak memberikan pengarahan dan bimbingannya hinga selesai penulisan skripsi ini. 2. Drs. Amir Hamzah Siregar, MSi selaku dosen pembimbing 2 yang telah

mengarahkan penulis hingga selesai penulisan skripsi ini.

3. Dr.Rumondang Bulan Nst, MS dan Dr. Albert Pasaribu M. Sc selaku Ketua dan Sekretaris Departemen Kimia FMIPA USU.

4. Bapak/Ibu dosen serta staff pegawai program studi Kimia FMIPA USU yang telah membimbing penulis selama dibangku perkuliahan.

5. Asisten Laboratorium Kimia Polimer bang Edi terima kasih atas bantuan dan bimbingannya.

6. Keluarga tercinta, bulek Sari, Om Iwan, Aqillah dan seluruh keluarga besar yang telah memberikan kasih sayang, motivasi dan materi kepada penulis.

7. Dedy Eko Widianto Hrp yang selalu memberikan semangat, perhatian dan motivasi kepada penulis dalam menyelesaikan skripsi ini.

8. Teman-teman satu perjuangan penulis Reny, Perni, Lisik, Buk Sukartik dan teman-teman stambuk 2010 kimia S-1 yang selalu memberi dorongan dan semangat dalam menyelesaikan skripsi ini.

9. Serta segala pihak yang telah membantu penulis menyelesaikan skripsi ini. Semoga Allah SWT yang membalas semua kebaikan yang telah diiberikan kepada penulis. Penulis menyadari bahwa skripsi ini masih banyak kekurangan, oleh karena itu penulis mengharapkan saran yang bersifat membangun demi kesempurnaan skripsi ini. Dan semoga skripsi ini bermanfaat bagi kita semua.

Medan, April 2012

ABSTRAK

CHARACTERIZATION OF PARTICLE BOARD WITH A MALEIC ANHYDRIDE MODIFIED POLYPROPYLENE POWDER BETUNG OF BAMBOO

(Dendrocalamus)

ABSTRACT

DAFTAR ISI

DAFTAR TABEL VIII

DAFTAR GAMBAR IX

DAFTAR LAMPIRAN X

DAFTAR SINGKATAN XI

BAB 1 PENDAHULUAN 1

1.1. Latar Belakang 1

1.2. Permasalahan 3

1.3. Pembatasan Masalah 3

1.4. Tujuan Penelitian 3

1.5. Manfaat Penelitian 4

1.6. Metodologi Penelitian 4

1.7. Lokasi Penelitian 5

BAB 2 TINJAUAN PUSTAKA 6

2.1. Bambu 6

2.2. Bambu Betung 8

2.3. Polipropilena 9

2.4. Grafting Polipropilena 10

2.5. Interaksi PP-g-MA dengan Serbuk Kayu 13

2.6. Maleat Anhidrat (MA) 14

2.7. Benzoil Peroksida (BPO) 15

2.8. Divinilbenzena (DVB) 16

2.9. Papan Partikel 16

2.9.1. Macam dan Mutu Papan Partikel 17

2.9.2. Faktor yang Mempengaruhi Mutu Papan Prtikel 17

2.9.3. Sifat-sifat Papan Prtikel 18

2.9.4. Penggunaan Papan Partikel 19

2.9.5. Keuntungan Papan Partikel 19

2.10.Scanning Electron Microscopy (SEM) 19

BAB 3 METODE PENELITIAN 20

3.1. Bahan 20

3.2. Alat 20

3.3. Prosedur Penelitian 21

3.3.1. Proses Pengambilan Sampel 21

3.3.2. Proses Penyiapan Serbuk Bambu Betung 21 3.3.3. Proses Grafting Maleat Anhidrida (MA) kedalam Polipropilena

3.3.4. Pemurnian PP-g-MA 22

3.3.5. Proses Pembuatan Papan Partikel 22

3.3.6. Pengujian Papan Partikel 23

3.4. Bagan Penelitian 25

3.4.1. Proses Penyiapan Serbuk Batang Bambu 25 3.4.2. Proses Grafting MA kedalam PP dengan BPO 26

3.4.3. Pemurnian PP-g-MA 26

3.4.4. Proses Pembentukan dan Pengujian Papan Partikel 27

3.4.5. Pengujian Papan Partikel 28

BAB 4 HASIL DAN PEMBAHASAN 30

4.1. Analisis Kerapatan Papan Partikel 30

4.2. Analisis Kadar Air Papan Partikel 32

4.3. Analisis Pengembangan Tebal Papan Partikel Setelah Direndam Air 33 4.4. Analisis Keteguhan Lentur Kering dan Modulus Elastisitas Lentur

35 4.5. Analisis Scanning Electron Microscopy (SEM) 37

BAB 5 KESIMPULAN DAN SARAN 39

5.1. Kesimpulan 39

5.2. Saran 39

DAFTAR PUSTAKA 40

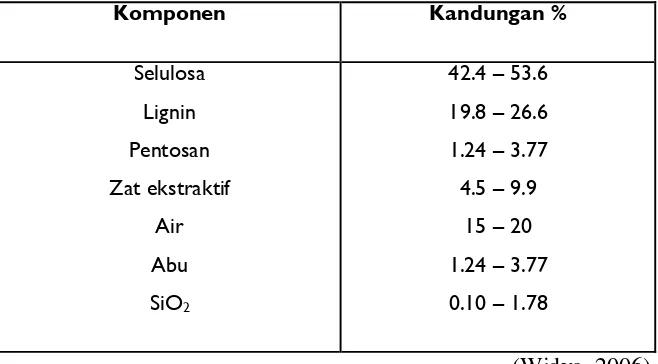

DAFTAR TABEL

Halaman Tabel 2.1. Persentase Komponen-komponen yang Terkandung Dalam

Batang Bambu 7

Tabel 2.2. Kandungan Holoselulosa yang Terdapat Pada Beberapa Jenis Bambu 9

Tabel 3.1. Perbandingan Berat SB, PP-g-MA, PP, DVB, BPO 22

Tabel 4.1. Hasil Uji Kerapatan Papan Partikel 30

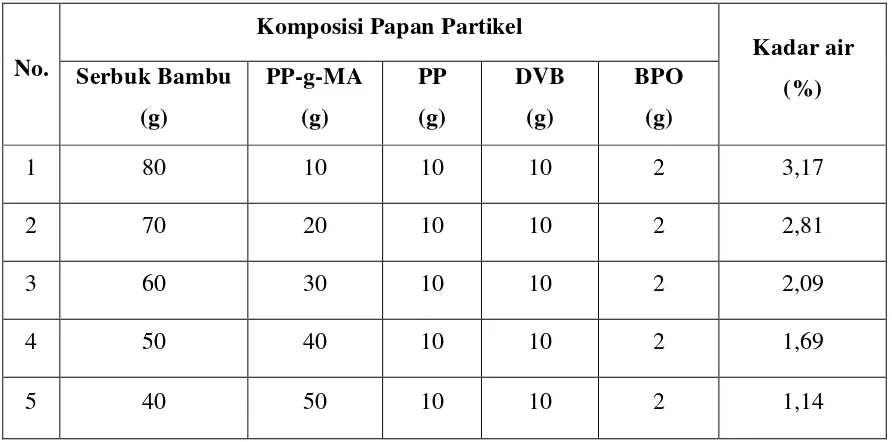

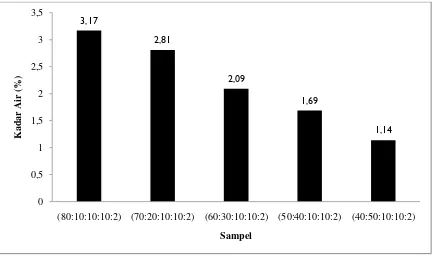

Tabel 4.2. Hasil Uji Kadar Air Papan Partikel 32

Tabel 4.3. Hasil Uji Pengembangan Tebal Papan Partikel Setelah direndam Air 33

DAFTAR GAMBAR

Halaman

Gambar 2.1. Struktur Polipropilena 10

Gambar 2.2. Reaksi PP-g-MA 12

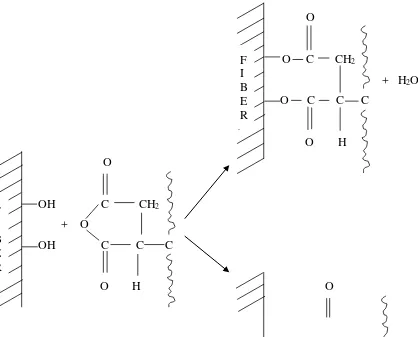

Gambar 2.3. Mekanisme Reaksi Serbuk Kayu dengan PP-g-MA 13

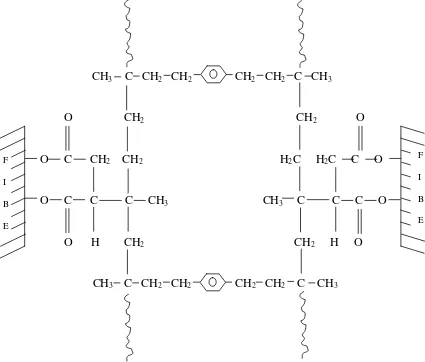

Gambar 2.4. Reaksi DVB dengan Selulosa – PP-g-MA 14

Gambar 2.5. Reaksi Pembuatan Maleat Anhidrida 14

Gambar 2.6. Struktur Maleat Anhidrida (C4H2O3) 15

Gambar 2.7. Penguraian Benzoil Peroksida 15

Gambar 2.8. Struktur divinilbenzena (p-1,4-divinilbenzena) 16

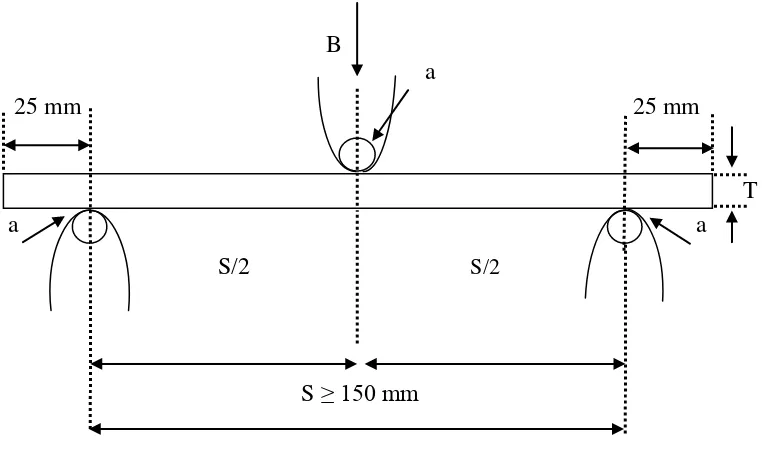

Gambar 3.1. Skema Uji Keteguhan Lentur Kering dan Modulus Elastisitas Lentur 24

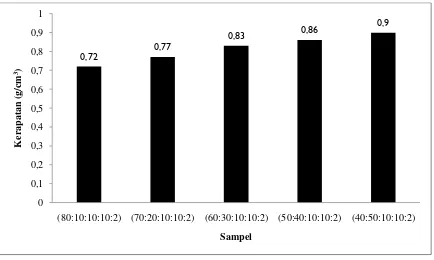

Gambar 4.1. Grafik Nilai Kerapatan Papan Partikel 31

Gambar 4.2. Grafik Kadar Air Papan Partikel 32

Gambar 4.3. Grafik Pengembangan Tebal Papan Partikel Setelah direndam Air 34

Gambar 4.4. Grafik Keteguhan Lentur Kering Papan Partikel 35

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Perhitungan Kerapatan Papan Partikel 43

Lampiran 2. Perhitungan Kadar Air Papan Partikel 44

Lampiran 3. Perhitungan Pengembangan Tebal Setelah Direndam Air 45 Lampiran 4. Perhitungan Keteguhan Lentur Kering Papan Partikel 46 Lampiran 5. Perhitungan Modulus Elastisitas Lentur Papan Partikel 47

DAFTAR SINGKATAN

SB = Serbuk Bambu

PP = Polipropilena

g = grafting

MA = Maleat Anhidrida

PP-g-MA = Polipropilen Grafting Maleat Anhidrida BPO = Benzoil Peroksida

DVB = Divinilbenzena

SEM = Scanning Electron Microscopy SNI = Standar Nasional Indonesia MoR = Modulus of Rupture

ABSTRAK

CHARACTERIZATION OF PARTICLE BOARD WITH A MALEIC ANHYDRIDE MODIFIED POLYPROPYLENE POWDER BETUNG OF BAMBOO

(Dendrocalamus)

ABSTRACT

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Kebutuhan manusia terhadap kayu sebagai bahan konstruksi bangunan atau furnitur terus

meningkat seiring dengan meningkatnya pertambahan jumlah penduduk, sementara

ketersediaan kayu sebagai bahan baku terus menurun. Produksi kayu bulat 5 tahun terakhir

dalam kurun waktu 2001-2005 berkisar antara 11-21 juta m3/tahun, kecuali tahun 2005 produksi kayu bulat tersebut mencapai 24 juta m3. Hal ini menunjukkan bahwa kebutuhan kayu pada tiap tahunnya terus meningkat, padahal masih banyak sumber bahan baku

alternatif lain yang dapat dimanfaatkan. Mengingat terbatasnya pasokan kayu dari hasil

hutan, maka parlu dilakukan penggantian serat alam dari kayu dengan serat alam non-kayu

untuk bahan penguat. Salah satunya dengan menggunakan bambu.

Bambu diduga memiliki kesesuaian sebagai bahan baku pembuatan papan partikel

ditinjau dari segi anatomis dan komposisi kimianya karena kandungan terbesar dalam

batang bambu adalah selulosa (52,9%) dan mempunyai serat panjang (3 – 4 mm). kualitas

bambu berada diantara kayu dan rumput-rumputan, tetapi rasio antara panjang dan lebar

serat, bambu adalah yang tertinggi di antara ketiganya, sehingga bambu merupakan bahan

baku yang baik untuk pembuatan papan partikel (Suranta, 2009).

Polipropilena merupakan suatu bahan polimer yang memiliki banyak keunggulan

diantaranya sifat kekerasan dan kerapuhannya yang tinggi dan bahannya yang ringan serta

harganya yang murah. Telah dilakukan modifikasi terhadap polipropilena yang bertujuan

untuk meningkatkan kualitas dari bahan diantaranya dengan penambahan bahan organik

Untuk meningkatkan kesesuaian sifat polimer (compatibility) seperti hidrofilitas, salah satu cara yang telah dikembangkan adalah dengan memodifikasi permukaan polimer

agar dapat berinteraksi dengan bahan lain. Salah satu metoda modifikasi yang efektif untuk

memasukkan sifat-sifat yang diinginkan adalah teknik grafting (Shi, 2001).

Nasution (2009), telah memodifikasi polipropilena terdegradasi dengan maleat

anhidrida yang menggunakan benzoil peroksida sebagai inisiator. Dari hasil uji FTIR

menunjukkan terjadinya reaksi grafting antara maleat anhidrida dengan polipropilena. Kemudian Monika (2009) melanjutkan penelitian tersebut dengan membuat papan partikel

dari kayu kelapa sawit – polipropilen dengan menggunakan maleat anhidrida yang telah

digrafting dengan polipropilen terdegradasi sebagai coupling agent. Kemudian Agustwo (2010) juga melakukan penelitian yang sama tetapi dengan memvariasikan berat

divinilbenzen. Dari penelitian keduanya, diperoleh kesimpulan bahwa selulosa yang

terdapat dalam serbuk kayu kelapa sawit dapat bereaksi dengan polipropilen terdegradasi

yang telah digrafting dengan maleat anhidrida sehingga menghasilkan papan partikel yang memenuhi standar SNI 03-2105-2006.

Pembuatan papan komposit dari serbuk bambu dan polipropilen selain dapat

meningkatkan efisiensi pemanfaatan bambu, juga dapat menghasilkan produk inovatif

sebagai bahan bangunan pengganti kayu. Beberapa penelitian tentang bambu telah

dilakukan, diantaranya Widya (2006) yang meneliti tentang morfologi serat dan sifat fisis

dari 6 jenis bambu. Dari keenam jenis bambu yang diteliti, ternyata bambu betung

memiliki kadar holoselulosa (selulosa dan hemiselulosa) yang paling tinggi yaitu sekitar

83,9 %, sehingga akan memungkinkan memberikan hasil yang baik jika digunakan sebagai

bahan baku papan partikel. Kemudian Suranta (2009), meneliti tentang karakteristik papan

partikel dari 3 jenis bambu dengan menggunakan perekat urea formaldehid. Hasilnya,

papan partikel yang terbuat dari bambu betung telah memenuhi standart JIS A 5908 –

2003. Hanya saja sekarang ini urea formaldehid telah dilarang digunakan dalam pembuatan

papan partikel karena menimbulkan emisi. Selanjutnya Orina (2010), meneliti tentang

karakteristik papan partikel dari bambu betung dengan menambahkan paraffin. Dari hasil

yang diperolehnya, hasil pengujian sifat fisis telah memenuhi standar JIS A 5908 – 2003,

Berdasarkan uraian diatas maka peneliti mencoba untuk mengkarakterisasi papan

partikel dari polipropilena termodifikasi maleat anhidrat dengan serbuk bambu betung.

Dimana penelitian ini berbeda dari penelitian sebelumnya, karena polipropilen yang

dimodifikasi dengan maleat anhidrat tidak melalui proses degradasi terlebih dahulu.

1.2.Permasalahan

Berapakah perbandingan serbuk bambu betung dengan polipropilen yang telah

digrafting dengan maleat anhidrat untuk mendapatkan papan partikel yang memenuhi SNI 03-2105-2006.

1.3Pembatasan Masalah

1. Dalam penelitian digunakan perbandingan SB : PP-g-MA : PP : DVB : BPO yaitu:

(80:10:10:10:2)g, (70:20:10:10:2)g, (60:30:10:10:2)g, (50:40:10:10:2)g,

(40:50:10:10:2)g.

2. Serbuk bambu yang digunakan adalah dari batang bambu betung yang berumur 2

tahun dengan ketinggian 10-15 m dari permukaan tanah.

3. Pengujian sifat fisik dan mekanik dari papan komposit yang dihasilkan dilakukan

uji kerapatan, kadar air, pengembangan tebal setelah direndam air, keteguhan lentur

kering dan modulus elastisitas lentur sesuai dengan SNI 03-2105-2006.

1.4. Tujuan Penelitian

Untuk mengetahui perbandingan serbuk bambu betung dengan polipropilen yang

digrafting dengan maleat anhidrat sehingga menghasilkan papan partikel yang memenuhi

1.5. Manfaat Penelitian

1. Memperbaiki nilai jual terhadap bambu.

2. Sebagai bahan informasi tambahan tentang pembuatan papan komposit.

1.6. Metodologi Penelitian

Penelitian ini berupa eksperimen laboratorium. Tahapan penelitian ini adalah sebagai

berikut:

Tahap pertama adalah pengambilan sampel berupa batang bambu yang dilakukan

secara acak. Batang bambu betung, diperoleh dari daerah Sunggal di belakang PDAM

TIRTANADI, bambu berumur 2 tahun dengan ketinggian 10-15 meter dari permukaan

tanah. Kemudian batang bambu dikeringkan, dihaluskan dan diayak dengan menggunakan

saringan 80 mesh atau ukuran partikel serbuk 180 m.

Tahap kedua adalah proses grafting maleat anhidrat kedalam polipropilen dengan benzoil peroksida dengan perbandingan PP : MA : BPO adalah 95% : 3% : 2%

(berat/berat) pada suhu 165oC didalam internal mixer. Selanjutnya PP-g-MA dimurnikan dengan cara direfluks dengan xilena, diendapkan dengan aseton, disaring dan endapannya

dicuci dengan methanol berulang-ulang. Kemudian dikeringkan dalam oven pada suhu

120oC selama 6 jam.

Tahap ketiga adalah pembuatan papan komposit dengan mencampur serbuk batang

bambu, PP-g-MA, polipropilena, benzoil peroksida, dan divinilbenzena kedalam gelass beaker dan diaduk. Kemudian sampel dimasukkan kedalam cetakan dan ditekan selama 15 menit dengan suhu 170oC. Untuk pengumpulan data maka dilakukan uji keteguhan lentur kering, modulus elastis lentur, kerapatan, kadar air, dan pengembangan tebal setelah

direndam air.

Variabel yang digunakan adalah :

1. Variabel tetap

1. Suhu (oC)

3. Berat polipropilen (g)

4. Berat divinilbenzena (g)

5. Berat benzoil peroksida (g)

2. Variabel bebas

Komposisi serbuk bambu dengan PP-g-MA adalah (80:10)g, (70:20)g,

(60:30)g, (50:40)g, (40:50)g.

3. Variable terikat

1. Keteguhan lentur kering

2. Modulus elastis lentur

3. Kerapatan

4. Kadar air

5. Pengembangan tebal setelah direndam air

1.7. Lokasi Penelitian

Penelitian dilakukan di Laboratorium Kimia Polimer, Laboratorium Kimia Fisika FMIPA

BAB 2

TINJAUAN PUSTAKA

2.1. Bambu

Bambu merupakan tanaman yang tidak asing lagi bagi masyarakat Indonesia. Tanaman ini

sudah menyebar diseluruh kawasan nusantara. Dalam pertumbuhannya tanaman ini tidak

terlalu banyak menuntut persyaratan. Bambu dapat tumbuh di daerah iklim basah sampai

kering, dari dataran rendah hingga ke daerah pegununggan. Tak heran jika keberadaannya

banyak dijumpai diberbagai tempat, baik sengaja ditumbuhkan maupun tumbuh secara

alami. Tanaman ini termasuk dalam orde Graminales, famili gramineae, dan subfamili Bambusoideae (Berlian, 1995).

Tanaman bambu banyak ditemukan di daerah tropis dibenua Asia, Afrika, dan

Amerika. Benua Asia merupakan daerah penyebaran bambu terbesar. Tanaman bambu

yang kita kenal umumnya berbentuk rumpun. Arah pertumbuhan biasanya tegak,

kadang-kadang memanjat, dan batangnya mengayu. Jika sudah tinggi, batang bambu ujungnya

agak menjuntai dan daun-daunnya seakan melambai. Tinggi tanaman bambu pada

umumnya sekitar 0,3 m sampai 30 m, diameter batangnya 0,25 – 25 cm dan ketebalan

dindingnya sampai 25 mm. Tanaman ini dapat mencapai umur panjang dan biasanya mati

tanpa berbunga (McClure, 1966)

Secara biofisik, pohon bambu menghasilkan selulosa per ha 2 – 6 kali lebih besar

dari pohon kayu pinus. Peningkatan biomassa bambu per hari 10 – 30% dibanding 2,5%

untuk pohon kayu pinus. Bambu dapat dipanen dalam 4 tahun, lebih singkat dibanding

Tabel 2.1. Persentase komponen-komponen yang terkandung dalam batang bambu

Komponen Kandungan %

Selulosa

Bambu diduga memiliki kesesuaian sebagai bahan baku pembuatan papan partikel

ditinjau dari segi anatomis dan komposisi kimianya karena mempunyai serat panjang (3 –

4 mm). kualitas bambu berada diantara kayu dan rumput-rumputan, tetapi rasio antara

panjang dan lebar serat, bambu adalah yang tertinggi di antara ketiganya, sehingga bambu

merupakan bahan baku yang baik untuk pembuatan papan partikel (Suranta, 2009).

Kandungan terbesar dalam batang bambu adalah selulosa. Selulosa adalah

polisakarida yang tersusun dari monomer D-glukosa yang mempunyai tiga gugus hidroksil

yang dapat disubstitusi. Ditinjau dari strukturnya, dapat saja diharapkan selulosa

mempunyai kelarutan yang besar dalam air, karena banyaknya kandungan gugus hidroksil

yang dapat membentuk ikatan hydrogen dengan air (interaksi yang tinggi antara

pelarut-terlarut). Akan tetapi kenyataannya tidak demikian dan selulosa bukan hanya tak larut

dalam air tetapi juga dalam pelarut lain. Penyebabnya ialah kekuatan rantai dan tingginya

gaya antar garis rantai akibat ikatan hidrogen antar gugus hidroksil pada rantai yang

berikatan. Faktor ini dipandang menjadi penyebab kekristalan yang tinggi dari serat

selulosa. Jika ikatan hydrogen berkurang, gaya antaraksi pun berkurang dan oleh

karenanya gugus hidroksil selulosa harus diganti sebagian atau seluruhnya oleh

pengesteran. Hal ini dapat dilakukan, dan ester yang dihasilkan larut dalam sejumlah

pelarut (Widya, 2006).

Tanaman bambu sudah menyebar ke berbagai daerah di Indonesia. Sebutan untuk

daerah Jawa disebut pring. Adapun secara internasional bambu dikenal dengan sebutan bamboo. Di Indonesia terdapat lebih kurang 125 jenis bambu. Ada yang masih tumbuh liar dan belum jelas kegunaannya. Salah satu jenis bambu yang banyak tersebar di wilayah

Indonesia adalah bambu betung (Orina, 2010).

2.2. Bambu Betung

Bambu betung (dendrocalammus) memiliki sifat yang keras dan baik untuk bahan bangunan karena seratnya besar-besar dan ruasnya panjang. Jenis bambu ini mempunyai

rumpun yang agak sedikit rapat. Warna batang hijau kekuning-kuningan. Ukurannya lebih

besar dan lebih tinggi dari pada jenis bambu lain. Perbanyakan bambu betung dilakukan

dengan potongan batang atau cabangnya. Jenis bambu ini mempunyai pertumbuhan yang

cepat, mudah diperbanyak, dan dapat tumbuh baik ditempat yang cukup kering. Tanaman

ini dapat ditemui di dataran rendah sampai ketinggian 2.000 m dpl (Berlian, 1995).

Bambu betung adalah bambu yang kuat, tingginya bisa mencapai 20 – 30 m dan

diameter batang 8 – 20 cm. Ruas bambu betung cukup panjang dan tebal, panjangnya

antara 40 – 60 cm dan ketebalan dindingnya 1 – 1,5 cm. Bambu betung bisa dipanen pada

umur 3 – 4 tahun dengan produksi sekitar 8 ton/ha. Kerapatan serat bambu betung adalah

0,8 g/cm3 . Pada bambu betung, kecepatan munculnya tunas baru dan pertumbuhan akar serta tajuk relative lebih cepat pada penanaman horizontal. Namun demikian pertumbuhan

akar dan tajuk dari penanaman vertikal jauh lebih baik dari penanaman horizontal (Orina,

2010).

Bambu betung memiliki keunggulan bila dibandingkan dengan jenis bambu lain.

Hal ini dapat dilihat dari kandungan holoselulosa (selulosa dan hemiselulosa) yang

Tabel 2.2. kandungan holoselulosa yang terdapat pada beberapa jenis bambu

Jenis Bambu Holoselulosa (%)

Tali

Kadar holoselulosa (selulosa dan hemiselulosa) pada keenam jenis bambu pada

table di atas relatif tinggi (> 65%), sehingga diduga akan menghasilkan papan partikel

dengan kualitas baik. Dari keenam jenis bambu, bambu betung memiliki kadar

holoselulosa tertinggi atau terbaik. Dengan demikian bambu betung diperkirakan dapat

menghasilkan papan partikel dengan kualitas yang relatif lebih baik dan rendemen yang

relatif lebih tinggi dibandingkan lima jenis bambu lainnya (Widya, 2006).

2.3. Polipropilena

Polipropilena adalah sebuah polimer termoplastik yang transparan berwarna putih.

Polipropilena merupakan polimer Kristal yang dihasilkan dari proses polimerisasi,

mempunyai titik leleh 165 – 170oC, berat jenis 0,90 – 0,91 g/cm3, memiliki ketahanan terhadap bahan kimia yang tinggi tetapi ketahanan pukul yang rendah. Pada temperatur

tinggi polipropilena larut dalam senyawa aromatik dan hidrokarbon yang diklorinasi,

tetralin, dan tidak larut dalam alkohol, ester dan sikloheksanon (Bark, 1982).

Polipropilena (PP) adalah polimer sintesis yang penggunaannya sangat luas,

merupakan polimer termoplastik yang diproduksi secara polimerisasi addisi dengan katalis

ringan, PP mempunyai kekuatan tarik, tegangan dan kekerasan yang tinggi. Sifat

elektriknya baik, tahan terhadap kelembaban karena PP bersifat hidrofobik. Stabil dalam

berbagai kondisi lingkungan, tetapi kurang stabil terhadap panas, serangan oksidatif dan

sinar ultra violet karena adanya hidrogen tersier (Sukatik, 2011).

Polipropilena merupakan salah satu polimer yang paling banyak digunakan dalam

industry, tetapi karena sifatnya yang non polar, maka penggunaannya terbatas dengan

teknologi yang ada. Untuk mengatasi keterbatasan ini, PP umumnya difungsionalisasi

dengan berbagai monomer termasuk maleat anhidrida (Al Malaika, 1997).

Kebanyakan polipropilena komersial merupakan isotaktik dan memiliki kristalinitas

tingkat menengah diantara polietilena berdensitas rendah dengan polietilena berdensitas

tinggi, modulus young PP juga menengah. Polipropilena memiliki permukaan yang tidak

rata, seringkali lebih kaku daripada beberapa plastik yang lain, cukup ekonomis, transparan

tetapi tidak setransparan polistirena, akrilik maupun plastik tertentu lainnya. Polipropilena

memiliki resistensi yang sangat bagus terhadap kelelahan (bahan) (Sukatik, 2011).

CH3 H CH3

C C

H H n

( a ) ( b )

(Al Malaika, 1997)

Gambar 2.1. (a) Struktur propilena. (b) Polipropilena

2.4. Grafting Polipropilena

Fungsionalisasi terhadap polipropilena oleh monomer-monomer polar yang merupakan

suatu cara yang efektif untuk meningkatkan kepolaran dari polipropilena tersebut, dengan

adhesi permukaan antara komponen pada campuran polimer. Modifikasi dari polipropilena

juga digunakan secara luas untuk meningkatkan penggunaan dari bahan-bahan mekanik

dari komposit yang berbahan dasar polipropilena dan juga meningkatkan kekuatan dari

komposit tersebut (Collar, 1996).

Proses grafting PP dengan MA dilakukan pada sistem tertutup dalam internal mixer

menggunakan berbagai komposisi kimia dan pada suhu leleh. Pengolahan reaktif

polipropilena isotaktis digrafting dengan maleat anhidrida menggunakan inisiator benzoil peroksida (BPO). Pada proses reaksi, terjadi pemutusan rantai polimer atau polipropilena

karena adanya BPO yang menyebabkan rantai polipropilena menjadi lebih pendek dan

membentuk radikal, sehingga dengan adanya senyawa maleat anhidrida yang memiliki

ikatan rangkap akan terbentuk reaksi kimia atau tergrafting (Sukatik, 2011).

Mekanisme penempelan gugus fungsi pada polipropilena diawali dengan hilangnya

satu atom H dari atom C tersier dengan adanya inisiator benzoil peroksida menghasilkan

radikal polipropilena, selanjutnya akan berinteraksi dengan gugus maleat anhidrat.

Tahapan reaksinya adalah sebagai berikut :

Dekomposisi Peroksida

Inisiasi

PP radikal

disproporsionasi

Transfer Rantai

(Nasution, 2009)

Gambar 2.2. Tahapan Reaksi PP-g-MA

2.5. Interaksi PP-g-MA dengan Serbuk Kayu

Agen pengikat maleat anhidrat banyak digunakan untuk meningkatkan kekuatan komposit

yang mengandung pengisi dimana seratnya diperkuat. Penguatan kimia maleat anhidrat

tidak hanya dipakai untuk modifikasi serat tetapi juga membuat permukaan komposit

matriks PP dengan serat dapat lebih baik sehingga meningkatkan kekuatan tarik komposit.

Rantai PP dan maleat anhidrat menjadi terikat dan menghasilkan grafting maleat anhidrat polipropilena. Kemudian penguatan serat selulosa dengan grafting maleat anhidrat polipropilena menghasilkan permukaan dengan ikatan kovalen (Bledzki, 1996).

O C CH2 Selulosa PP-g-MA

O O C C C

H H O H

(Caulfield, 2005)

Gambar 2.3. Mekanisme reaksi serbuk kayu dengan PP-g-MA

CH3 C CH2 CH2 CH2 CH2 C CH3

Gambar 2.4. Reaksi DVB dengan Selulosa – PP-g-MA

2.6. Maleat Anhidridra (MA)

Maleat anhidrida adalah senyawa vinil tidak jenuh yang merupakan bahan mentah dalam

sintesa resin poliester, bahan aditif dan minyak pelumas. Maleat anhidrida masih

digunakan dalam penelitian polimer. Maleat anhidrida dengan berat molekul 98,06, larut

dalam air, meleleh pada temperatur 57-60oC, mendidih pada 202oC (Al-Malaika, 1997).

2CH2CH2CH2CH3 + 7O2 2C2H2(CO)2O + 8H2O

Gambar 2.5. Reaksi Pembuatan Maleat Anhidrida

CH CH

O C C O

O

(Al-Malaika, 1997)

Gambar 2.6. Struktur Maleat Anhidrida (C4H2O3)

2.7. Benzoil Perosida (BPO)

Benzoil peroksida merupakan senyawa peroksida yang berfungsi sebagai inisiator dalam

proses polimerasi dan bahan pembentukan ikatan silang dari berbagai polimer dan material

polimer. Senyawa peroksida ini dapat digunakan sebagai pembentuk radikal bebas.

Senyawa peroksida ini dapat digunakan sebagai pembentuk radikal bebas. Benzoil

peroksida mempunyai waktu paruh yang dipengaruhi tekanan dan temperatur, waktu paruh

relatif kecil 0,37 jam pada temperatur 100oC. Inisiator diperlukan dalam pembuatan papan partikel berbahan baku limbah serbuk kayu dan limbah plastis polipropilena, karana tanpa

adanya inisiator maka kinerja dari compatibilizer dalam hal ini maleat anhidrat hanya bisa

terjadi reaksi esterifikasi dengan gugus OH dari bahan baku sedangkan reaksi gabungan

dengan polipropilena tidak terjadi.

Benzoil Peroksida Radikal Bebas Benzoil Karbon Dioksida Radikal bebas

(Al-Malaika, 1997)

Gambar 2.7. Penguraian Benzoil Peroksida

2.8. Divinilbenzena (DVB)

Rumus molekul divinilbenzena C10H10, titik didihnya 195oC, tidak larut dalam air dan larut dalam etanol dan eter dan memiliki titik nyala 76oC. Divinilbenzena merupakan zat pengikat silang yang juga meningkatkan sifat polimer. Divinilbenzena telah digunakan

dalam pabrik perekat, plastik, elastomer, keramik, pelapis, katalis, membran, farmasi,

polimer khusus dan resin penukar ion. Pada pabrik plastik, divinilbenzena digunakan

dalam industri plastik untuk mengikat silang dan memodifikasi material-material dan untuk

membantu proses kopolimerisasi. Dapat juga meningkatkan resistansi terhadap tekanan

retak, bahan kimia, panas distorsi, kekerasan dan kekuatan. Divinilbenzena membantu

meningkatkan stabilitas termal dari komposisi resin epoksi. Pada pabrik karet sintesis,

dimana karet sintesis merupakan golongan elastomer buatan yang mendekati satu atau

lebih sifat dari karet alam. Divinilbenzena telah digunakan dalam kopolimer

stirena-butadiena sebagai adesif dan membantu dalam proses ekstrusi karet.

Adapun struktur dari divinilbenzena adalah :

CH CH2

CH CH2

Gambar 2.8 Struktur divinilbenzena (p-1,4-divinilbenzena)

2.9. Papan Partikel

Papan partikel ialah produk panil yang dihasilkan dengan memanpatkan partikel-partikel

kayu dan sekaligus mengikatnya dengan suatu perekat. Tipe-tipe papan partikel yang

banyak itu sangat berbeda dalam hal ukuran dan bentuk partikel, jumlah resin (perekat)

yang digunakan, dan kerapatan panil yang dihasilkan (Haygreen, 1996).

Papan partikel adalah salah satu jenis

campuran(wood chips) yang dicampur dengan lem resin sintetis dan dipres atau ditekan menjadi lembaran-lembaran keras dalam ketebalan tertentu. Papan partikel

cenderung stabil dan tidak mudah berubah bentuknya (menyusut, membelok, dan lain lain).

Papan partikel juga dapat dipotong, dibentuk, dan dibor dengan mudah menggunakan

peralatan standar. Papan partikel tidak dapat digunakan untuk bagian eksterior karena

ujung-ujngnya mudah menyera

produsen kini menyertakan emulsi lilin di lemnya untuk melindungi papan dari

kelembaban pada tingkat tertentu. Papan partikel lebih banyak digunakan unt

laci, panel, partisi, dan lain-lain (Haygreen, 1996).

2.9.1. Macam dan Mutu Papan Partikel

Papan partikel dapat dibedakan berdasarkan beberapa hal seperti cara

pengempaan, kerapatan, kekuatan, macam perekat, susunan partikel dan

pengolahan. Dan mutu papan partikel meliputi beberapa hal seperti cacat,

ukuran, sifat fisis, sifat mekanis, sifat kimia. Ketentuan mengenai mutu papan

partikel tidak selalu sama pada setiap standar dan dapat berubah sesuai dengan

perkembangan teknologi dan penggunaan papan partikel (Arbintarso, 2008)

2.9.2. Faktor yang Mempengaruhi Mutu Papan Partikel

Perbandingan antara kerapatan atau berat jenis papan partikel dengan berat jenis

kayu harus lebih dari satu, yaitu sekitar 1,3 agar mutu papan partikelnya baik.

Pada keadaan tersebut proses pengempaan berjalan optimal sehingga kontak

antar partikel baik.

2. Zat Ekstraktif Kayu

Kayu yang berminyak akan menghasilkan papan partikel yang kurang baik

dibandingkan dengan papan partikel dari kayu yang tidak berminyak. Zat

ekstraktif semacam itu akan mengganggu proses perekatan.

3. Jenis Kayu

Jenis kayu (misalnya meranti kuning) yang kalau dibuat papan partikel emisi

formaldehidanya lebih tinggi dari jenis lain (misalnya meranti merah). Masih

diperdebatkan apakah karena pengaruh warna atau pengaruh zat ekstraktif atau

pengaruh keduanya.

4. Campuran Jenis Kayu

Keteguhan lentur papan partikel dari campuran jenis kayu ada diantara

keteguhan lentur papan partikel dari jenis tunggalnya, karena itu papan partikel

structural lebih baik dibuat dari satu jenis kayu dari pada dari campuran jenis

kayu.

5. Ukuran Partikel

Papan partikel yang dibuat dari tatal akan lebih baik daripada yang dibuat dari

serbuk karena ukuran tatal lebih besar daripada serbuk. Karena itu, papan

partikel structural dibuat dari partikel yang relatif panjang dan relatif besar.

6. Kulit Kayu

Makin banyak kulit kayu dalam partikel kayu, maka sifat papan partikelnya

makin kurang baik karena kulit kayu akan mengganggu proses perekatan antar

partikel. Banyaknya kulit kayu maksimum sekitar 10%.

7. Perekat

Macam perekat yang dipakai mempengaruhi sifat papan partikel. Penggunaan

perekat eksterior akan menghasilkan papan partikel eksterior sedangkan

pemakaian perekat interior akan menghasilkan papan partikel interior.

8. Pengolahan

Proses produksi papan partikel berlangsung secara otomatis. Walaupun

demikian, masih mungkin terjadi penyimpangan yang dapat mengurangi mutu

perekat) yang optimum adalah 10-14%, bila terlalu tinggi keteguhan lentur dan

keteguhan rekat internal papan partikel akan menurun (Sutigno, 1994)

2.9.3. Sifat-sifat Papan Partikel

1. Penyusutan dianggap tidak ada

2. Keawetan terhadap jamur tinggi, karena adanya bahan pengawet

3. Merupakan isolasi bahan panas yang baik

4. Merupakan bahan akustik yang baik

2.9.4. Penggunaan papan partikel

1. Untuk prabot

2. Dinding dalam rumah, dinding antara

3. Flavon dan lantai

4. Dan macam-macam kegunaannya dalam permebelan

2.9.5. Keuntungan papan partikel

1. Papan partikel merupakan bahan konstruksi yang baik

2. Bahan isolasi dan akustik yang baik

3. Dapat menghasilkan bidang yang luas

4. Pengerjaan mudah dan cepat

5. Tahan api

6. Mudah di finishing, dilapisi kertas dekor, dilapisi finir

7. Memiliki kestabilan dimensi (Dumanauw, 1990)

2.10.Scanning Electron Microscopy (SEM)

Mikroskop elektron adalah sebuah

objek sampai 2 juta kali, yang menggunaka

mengontrol pencahayaan dan tampilan gambar serta memiliki kemampuan pembesaran

ini menggunakan jauh lebih banya

dibandingkan mikrosko

Teknik SEM pada hakikatnya merupakan pemeriksaan dan analisa permukaan.

Data atau tampilan yang diperoleh adalah data dari permukaan. Dari gambar permukaan

yang diperoleh merupakan tofografi dengan segala tonjolan, lekukan, dan lubang pada

permukaan. Gambar tofografi diperoleh dari penangkapan electron sekunder yang

dipancarkan oleh specimen. Sinyal elektron skunder yang dihasilkan ditangkap oleh

detektor yang diteruskan ke monitor. Pada monitor akan diperoleh gambar yang khas

menggambarkan suatu struktur permukaan specimen. Selanjutnya gambar di monitor dapat

dipotret dengan menggunakan film hitam putih atau dapat pula direkam ke dalam suatu

disket (Negulescu, 2004).

BAB 3

METODE PENELITIAN

3.1. Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah sebagai berikut :

1. Batang bambu betung, diperoleh dari daerah Sunggal di belakang PDAM

TIRTANADI, bambu berumur 2 tahun dengan ketinggian 10-15 meter dari

permukaan tanah.

2. Poli propilena, Yuhwa Polypro, diperoleh dari Korea Petrochemical Ltd

3. Maleat Anhidrida

3. Benzoil Peroksida 97%, p.a Merck diperoleh dari CV. Pison Lintas Artha

4. Methanol 99,9%, p.a Merck diperoleh dari CV. Karya Graha Agung

5. Xilena 99,8%, p.a Merck diperoleh dari CV. Pison Lintas Artha

6. Aseton 99,8%, p.a Merck diperoleh dari CV. Pison Lintas Artha

ini menggunakan jauh lebih banya

dibandingkan mikrosko

Teknik SEM pada hakikatnya merupakan pemeriksaan dan analisa permukaan.

Data atau tampilan yang diperoleh adalah data dari permukaan. Dari gambar permukaan

yang diperoleh merupakan tofografi dengan segala tonjolan, lekukan, dan lubang pada

permukaan. Gambar tofografi diperoleh dari penangkapan electron sekunder yang

dipancarkan oleh specimen. Sinyal elektron skunder yang dihasilkan ditangkap oleh

detektor yang diteruskan ke monitor. Pada monitor akan diperoleh gambar yang khas

menggambarkan suatu struktur permukaan specimen. Selanjutnya gambar di monitor dapat

dipotret dengan menggunakan film hitam putih atau dapat pula direkam ke dalam suatu

disket (Negulescu, 2004).

BAB 3

METODE PENELITIAN

3.1. Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah sebagai berikut :

1. Batang bambu betung, diperoleh dari daerah Sunggal di belakang PDAM

TIRTANADI, bambu berumur 2 tahun dengan ketinggian 10-15 meter dari

permukaan tanah.

2. Poli propilena, Yuhwa Polypro, diperoleh dari Korea Petrochemical Ltd

3. Maleat Anhidrida

3. Benzoil Peroksida 97%, p.a Merck diperoleh dari CV. Pison Lintas Artha

4. Methanol 99,9%, p.a Merck diperoleh dari CV. Karya Graha Agung

5. Xilena 99,8%, p.a Merck diperoleh dari CV. Pison Lintas Artha

6. Aseton 99,8%, p.a Merck diperoleh dari CV. Pison Lintas Artha

3.2. Alat

Alat-alat yang digunakan dalam penelitian ini adalah sebagai berikut :

1. Pendingin Liebig Pyrex

2. Hot plate stirrer Favorit Type HS0707V2

3. Blender Philips

4. Pompa vakum Series 2000

5. Ayakan Fisher

6. Neraca analitis Mettler A E 200

7. Oven Memmert

8. Mixer Philips

9. Hidraulic Press Test System Type HPTS.0001.08

10.Internal mixer 50 rpm Heles CR-52

11.Universal Testing Machine Type SC-2DE, CAP 2000 Kgf

12.Seperangkat alat SEM JOEL Type JSM-6360LA

13.Kertas saring Whatman no. 42

3.3.Prosedur Penelitian

3.3.1 Proses Pengambilan Sampel

Proses pengambilan sampel berupa bambu betung dilakukan secara acak. Batang bambu

betung, diperoleh dari daerah Sunggal di belakang PDAM TIRTANADI, bambu berumur 2

tahun dengan ketinggian 10-15 meter dari permukaan tanah.

3.3.2 Proses Penyiapan Serbuk Bambu Betung

Bambu betung dicacah, kemudian di potong kecil-kecil selanjutnya dihaluskan, kemudian

3.3.3 Proses Grafting Maleat Anhidrida (MA) kedalam Polipropilena (PP)

Ditimbang Polipropilena (PP), maleat anhidrida (MA) dan benzoil peroksida (BPO)

masing-masing sesuai dengan perbandingan 95 : 3 : 2 % dalam 50 g (47,5 g PP : 1,5 g MA

: 1 g BPO). Mula-mula dimasukan PP dan MA kedalam alat internal mixer yang telah diatur suhunya 165oC, diputar sampai melebur. Kemudian ditambahkan BPO dan dibiarkan bercampur selama 5 menit. Dikeluarkan hasilnya dan didinginkan.

3.3.4 Pemurnian PP-g-MA

Ditimbang PP-g-MA sebanyak 30 gram kemudian dimasukkan kedalam erlenmeyer.

Ditambahkan 200 ml xilena dan direflux sampai larut. Selanjutnya diendapkan dengan 150

ml aseton. Disaring dengan kertas saring yang terhubung dengan pompa vakum.

Endapannya dicuci dengan metanol berulang-ulang. Dikeringkan endapan dalam oven

120oC selama 6 jam (Sclavons, 1996).

3.3.5 Proses Pembuatan Papan Partikel

Ditimbang Serbuk Bambu (SB), PP-g-MA, PP, DVB, BPO masing-masing sesuai dengan

perbandingan berikut :

Tabel 3.1 Perbandingan berat SB, PP-g-MA, PP, DVB, BPO

4 50 40 10 10 2

5 40 50 10 10 2

Dicampur sampel 1 kedalam beaker glass, diaduk sampai merata kemudian dituang

kedalam cetakan, kemudian di press pada alat hidraulik press pada suhu 170oC selama 15 menit. Hasilnya didinginkan pada suhu kamar dan dikeluarkan dari dalam cetakan.

Selanjutnya dilakukan uji keteguhan lentur kering, modulus elastisitas lentur, kerapatan,

kadar air dan pengembangan tebal setelah direndam air. Dilakukan prosedur yang sama

untuk sampel berikutnya (Kasim, 2007).

3.3.5 Pengujian Papan Partikel

a. Uji Kerapatan

Diukur panjang, lebar,dan tebal sampel uji dengan ketelitian 0,1 mm kemudian ditimbang

dengan ketelitian 0,1 g.

Kerapatan (g/cm3) =

………...……..

(1)Dengan B = Berat (g)

I = Volume (cm3) = panjang (cm) x lebar (cm) x tembal (cm)

b. Uji Kadar Air

Sampel uji ditimbang untuk mengetahui berat awal kemudian dikeringkan dalam oven

pada suhu 103oC ± 2oC. Selanjutnya dimasukkan kedalam desikator kemudian ditimbang sampai beratnya konstan.

Kadar air (%) = x 100%

………...

(2)Dengan = Berat awal (g)

T

c. Uji Pengembangan Tebal Setelah direndam Air

Diukur tebal sampel uji pada bagian pusat kemudian kemudian direndam air pada suhu

25oC ± 1oC secara mendatar sekitar 3 cm dari permukaan air selama ± 24 jam. Selanjutnya diangkat, diseka dengan kain dan diukur tebalnya.

Pengembangan tebal (%) =

x 100%

…….……….

(3)Dengan = Tebal sebelum direndam air (mm)

= Tebal setelah direndam air (mm)

d. Uji Keteguhan Lentur Kering dan Modulus Elastisitas Lentur

Diukur panjang, lebar dan tebal sampel uji kemudian diletakkan secara mendatar pada

penyangga. Diatur kecepatan mesin uji 10 mm/ menit, selanjutnya dihidupkan tombol

pembebanan dan dicatat defleksi dan beban sampai beban maksimum.

25 mm 25 mm

a a

S/2 S/2

Gambar 3.1. Skema uji keteguhan lentur kering dan modulus elastisitas lentur

Keterangan gambar: B = beban (Kgf)

S = jarak sangga (mm)

a B

a = diameter ± 10 mm

T = tebal papan partikel (mm)

Keteguhan Lentur Kering (Kgf/cm2) =

……….

(4)Modulus Elastisitas Lentur (Kgf/cm2) = x

………..……

(5)Dengan : S = jarak sangga (cm)

B = beban (Kgf)

L = lebar (cm)

T = tebal (cm)

∆D = defleksi (cm) (SNI 03-2105-2006)

a. Uji SEM

Proses pengamatan mikroskopik menggunakan SEM diawali dengan merekatkan sampel

dengan stab yang terbuat dari logam spesimen older. Kemudian setelah sampel dibersihkan

dengan alat peniup, sampel dilapisi dengan emas atau paladium dengan mesin diospater

yang bertekanan 1492 x 10-2 atm. Sampel selanjutnya dimasukkan kedalam ruangan yang khusus dan kemudian disinari dengan pancaran elektron terpental yang dapat dideteksi

dengan detektor scienter yang kemudian diperkuat dengan suatu rangkaian listrik yang

menyebabkan timbulnya gambar CRT (Chatode Ray Tube). Pemotretan dilakukan setelah memilih bagian tertentu dari objek (sampel) dan pembesaran yang diinginkan sehingga

diperoleh foto yang baik dan jelas (Negulescu, 2004).

3.4 Bagan Penelitian

3.4.1 Proses Penyiapan Serbuk Batang Bambu

Dibuang kulit batang bambu

Dihaluskan

Diayak dengan ukuran 180 m

3.4.2. Proses Grafting MA kedalam PP dengan BPO

Dimasukkan kedalam internal mixer pada suhu 165oC dan diputar sampai melebur

Ditambahkan BPO sebanyak 1 g dan diputar kembali

selama 5 menit

Dikeluarkan dan didinginkan pada suhu kamar

3.4.3. Pemurnian PP-g-MA

Direfluks dengan 200 ml xilena sampai larut Serbuk Bambu

PP sebanyak 47,5 g + MA sebanyak 1,5 g

Leburan PP + MA

PP-g-MA

PP-g-MA sebanyak 30 g

Ditambahkan 150 ml aseton

Disaring dengan kertas saring yang terhubung dengan pompa

vakum

Dicuci kembali dengan methanol berulang-ulang

Dikeringkan didalam oven pada suhu 120oC selama 6 jam

3.4.4. Proses Pembentukan dan Pengujian Papan Partikel

Dicampur sampai rata

Dipress dengan menggunakan Hidraulik Press pada suhu 170oC selama 15 menit Didinginkan pada suhu kamar

Karakterisasi

Serbuk Bambu PP-g-MA PP DVB BPO

Campuran serbuk Bambu, PP-g-MA, PP, DVB, dan BPO

Spesimen

Uji Fisis

- Uji kerapatan

- Uji kadar air

Uji Mekanis

- Keteguhan lentur kering

dan modulus elastisitas

Endapan Basah Filtrat

3.4.5. Pengujian Papan Partikel

a. Uji Kerapatan

Diukur panjang, lebar dan tebalnya

Ditimbang beratnya

b. Uji Kadar Air

Ditimbang untuk mengetahui berat awal

Dikeringkan dalam oven pada suhu 103oC ± 2oC Dimasukkan kedalam desikator

Ditimbang berat konstan papan partikel Sampel Uji

Hasil

Sampel Uji

c. Uji Pengembangan Tebal

Diukur tebalnya pada bagian pusat

Direndam air pada suhu 25oC ± 1oC secara mendatar sekitar 3 cm dari permukaan air selama ± 24 jam

Diangkat dan diseka dengan kain

Diukur tebalnya

d. Uji Keteguhan Lentur Kering dan Modulus Elastisitas Lentur

Diukur panjang, lebar dan tebalnya

Sampel diletakkan secara mendatar pada penyangga

Atur kecepatan mesin uji 10 mm/menit

Tombol pembebanan dihidupkan

Dicatat defleksi dan beban sampai beban maksimum

e. Uji SEM

Direkatkan dengan stab dari logam

Sampel dibersihkan dengan alat peniup

Sampel dilapisi dengan emas atau palladium dalam ruangan

bertekanan 1492 x 10-2 atm

Dimasukkan kedalam ruangan khusus dan disinari dengan

pancaran electron sehingga mengeluarkan electron sekunder

Elektron yang terpental dideteksi dengan detector Sampel Uji

Hasil

Sampel Uji

Hasil

Pemotretan dilakukan setelah gambar CRT timbul

(SNI 03-2105-2006)

BAB 4

HASIL DAN PEMBAHASAN

4.1 Analisis Kerapatan Papan Partikel

Hasil pengujian kerapatan papan partikel ditunjukkan pada table 4.1.

Tabel 4.1. Hasil uji kerapatan papan partikel

No.

Komposisi Papan Partikel

Kerapatan (g/cm3) Serbuk Bambu

(g)

PP-g-MA (g)

PP (g)

DVB (g)

BPO (g)

1 80 10 10 10 2 0,72

2 70 20 10 10 2 0,77

3 60 30 10 10 2 0,83

4 50 40 10 10 2 0,86

5 40 50 10 10 2 0,90

Berdasarkan hasil pengujian kerapatan papan partikel, diperoleh nilai kerapatan yang dapat

dilihat pada diagram batang yang ditunjukkan pada gambar 4.1.

Gambar 4.1. Grafik nilai kerapatan papan partikel (g/cm3)

Kerapatan (ρ) papan partikel semakin meningkat seiring dengan peningkatan jumlah

polipropilen yang termodifikasi Maleat Anhidrat (PP-g-MA). Hal ini menunjukkan adanya

pengaruh PP-g-MA yang secara fisis mengalami interaksi dengan serbuk bambu melalui

rongga-rongga yang diisinya. Semakin tinggi kerapatan lembaran papan partikel akan

menyebabkan semakin luas pula kontak antar partikel dengan PP-g-MA sehingga akan

dihasilkan kekuatan papan partikel yang lebih tinggi pula (Agustwo, 2010).

Nilai kerapatan papan partikel yang menggunakan PP-g-MA berkisar antara 0,72 –

0,90 g/cm3. Nilai kerapatan terendah terjadi pada perbandingan SB : PP-g-MA (80:10) dan tertinggi pada perbandingan SB : PP-g-MA (40:50). Kerapatan papan partikel pada

penelitian ini telah memenuhi standar mutu SNI 03-2105-2006, yaitu berkisar antara 0,4 –

0,9 g/cm3.

(80:10:10:10:2) (70:20:10:10:2) (60:30:10:10:2) (50:40:10:10:2) (40:50:10:10:2)

4.2. Analisis Kadar Air Papan Partikel

Hasil pengujian kadar air papan partikel ditunjukkan pada table 4.2.

Tabel 4.2. Hasil uji kadar air papan partikel

No.

Komposisi Papan Partikel

Kadar air (%) Serbuk Bambu

(g)

PP-g-MA (g)

PP (g)

DVB (g)

BPO (g)

1 80 10 10 10 2 3,17

2 70 20 10 10 2 2,81

3 60 30 10 10 2 2,09

4 50 40 10 10 2 1,69

5 40 50 10 10 2 1,14

Berdasarkan hasil pengujian kadar air papan partikel, diperoleh nilai kadar air yang dapat

Gambar 4.2. Grafik kadar air papan partikel

Papan partikel dengan perbandingan PP-g-MA yang lebih sedikit memiliki kadar air yang

lebih tinggi dibandingkan papan partikel dengan perbandingan PP-g-MA yang lebih

banyak. Hal ini disebabkan PP-g-MA yang lebih banyak akan menutupi rongga sel Serbuk

Bambu lebih merata sehingga tidak mudah terhidrolisis. Dan apabila semakin banyak

Serbuk Bambu yang digunakan mengakibatkan pori-pori papan partikel semakin besar

sehingga akan menyerap air lebih banyak. Serbuk Bambu merupakan selulosa yang

mempunyai gugus hidroksil sehingga mudah menyerap air (Monika, 2009).

Kadar air juga dipengaruhi oleh kerapatannya, papan partikel dengan kerapatan

tinggi memiliki ikatan antara molekul partikel dengan molekul PP-g-MA yang kuat

sehingga molekul air sulit mengisi rongga yang terdapat dalam papan partikel karena telah

terisi dengan molekul PP-g-MA.

Nilai kadar air yang dihasilkan dari penelitian ini berkisar antara 1,14 – 3,17%.

Masih tingginya nilai kadar air tidak terlepas dari kandungan air yang dikandung Serbuk

Bambu. Nilai kadar air papan partikel yang dihasilkan telah memenuhi standar yang

disyaratkan SNI 03-2105-2006 yaitu tidak lebih besar dari 14%.

3,17

(80:10:10:10:2) (70:20:10:10:2) (60:30:10:10:2) (50:40:10:10:2) (40:50:10:10:2)

4.3 Analisis Pengembangan Tebal Papan Partikel Setelah Direndam Air

Hasil pengujian pengembangan tebal setelah direndam air ditunjukkan pada tabel 4.3.

Tabel 4.3. Hasil uji pengembangan tebal papan partikel setelah direndam air

No.

Komposisi Papan Partikel Pengembangan

Tebal

Berdasarkan hasil pengujian pengembangan tebal setelah direndam air, diperoleh nilai

pengembangan tebal yang dapat dilihat pada diagram batang yang ditunjukkan pada

gambar 4.3.

Gambar 4.3. Grafik pengembangan tebal papan partikel setelah direndam air

Pengembangan tebal merupakan sifat fisis untuk mengukur kemampuan papan partikel

dalam mempertahankan dimensinya selama proses perendaman didalam air. Semakin

8,67

(80:10:10:10:2) (70:20:10:10:2) (60:30:10:10:2) (50:40:10:10:2) (40:50:10:10:2)

tinggi nilai pengembangan tebal maka semakin rendah kestabilan dimensinya. Peningkatan

jumlah PP-g-MA menyebabkan pengembangan tebal setelah direndam air menurun.

Penurunan pengembangan tebal disebabkan PP-g-MA yang masuk kerongga sel partikel

semakin banyak sehingga kontak antara partikel semakin rapat sehingga air akan sulit

masuk kedalam papan partikel. Gugus hidroksil (-OH) dari selulosa, hemiselulosa dan

lignin mengakibatkan adanya ikatan hydrogen yang besar diantara makromolekul dari

polimer kayu, ikatan hidrogen tersebut akan putus karena sifat kayu yang higroskopis.

Kemudian gugus hidroksil akan membentuk ikatan hidrogen yang baru dengan air yang

mengakibatkan kayu mengembang (Bledzki, 2002).

Nilai pengembangan tebal papan partikel yang dihasilkan ttelah memenuhi

persyaratan SNI 03-2105-2006 yaitu tidak lebih dari 25%.

4.4. Analisis Keteguhan Lentur Kering dan Modulus Elastisitas Lentur

Hasil pengujian keteguhan lentur kering dan modulus elastisitas lentur diperoleh nilai MoR

dan MOE yang ditunjukkan pada tabel 4.4

Tabel 4.4. Hasil Uji MOR dan MOE Papan Partikel

No.

Berdasarkan hasil pengujian keteguhan lentur kering (MoR) dan modulus elastisitas lentur

(MoE) diperoleh nilai yang ditunjukkan oleh diagram batang pada gambar 4.4 dan 4.5.

Gambar 4.4. Grafik keteguhan lentur kering papan partikel

Keteguhan lentur kering dilakukan untuk menunjukkan kekuatan papan partikel dalam

menahan gaya tekan. Parameter ini sangat penting karena penggunaan papan partikel

dalam permebelan selalu menuntut pemakaian datar (Sutigno, 1994).

Dari hasil penelitian, keteguhan lentur kering papan partikel maksimum terjadi

pada perbandingan Serbuk Bambu : PP-g-MA (50:40)g. Hal tersebut dikarenakan butiran

serbuk bambu dapat merekat secara maksimal antara satu dengan yang lain sehingga dapat

membentuk suatu komposit yang baik. Sedangkan pada perbandingan serbuk bambu :

PP-g-MA (40:50)g, nilai keteguhan lentur kering menurun. Ini disebabkan kemungkinan

terjadi homopolimerisasi yang menyebabkan PP-g-MA cenderung membentuk diri menjadi

polimer sendiri dibandingkan bereaksi dengan Serbuk Bambu (Arbintarso, 2008).

Keteguhan lentur kering papan partikel yang dihasilkan berkisar antara 100,35 –

318,34 kgf/cm2 dengan nilai optimum pada perbandingan Serbuk Bambu : PP-g-MA (50:40)g. Keteguhan lentur kering papan partikel yang dihasilkan telah memenuhi

persyaratan SNI 03-2105-2006 yaitu 107 kgf/cm2.

100,35

(80:10:10:10:2) (70:20:10:10:2) (60:30:10:10:2) (50:40:10:10:2) (40:50:10:10:2)

Gambar 4.5. Grafik modulus elastisitas lentur papan partikel

Dari gambar 4.5 diperoleh grafik hasil pengujian modulus elastisitas lentur dimana nilai

maksimum diperoleh pada perbandingan serbuk bambu : PP-g-MA (50:40)g, senada

dengan keteguhan lentur kering. Hal tersebut dikarenakan butiran serbuk bambu dapat

merekat secara maksimal antara satu dengan yang lain sehingga dapat membentuk suatu

komposit yang baik (Arbintarso, 2008).

Nilai modulus elastisitas lentur yang dihasilkan dari penelitian berkisar antara

4056,63 – 11607,53 kgf/cm2. Nilai ini masih jauh dibawah standar mutu SNI 03-2105-2006 yaitu 2,04 x 104 kgf/cm2.

Rendahnya nilai modulus elastisitas lentur kemungkinan dikarenakan partikel

Serbuk Bambu, PP-g-MA, PP, DVB, dan BPO saling berinteraksi dengan sangat kuat,

sehingga menyebabkan papan partikel bersifat tegang/kaku dan mengurangi nilai elastisitas

dari papan partikel.

4.5. Analisis Scanning Electron Microscopy (SEM) 4056,63

(80:10:10:10:2) (70:20:10:10:2) (60:30:10:10:2) (50:40:10:10:2) (40:50:10:10:2)

Gambar 4.6 Foto SEM papan partikel serbuk Bambu : PP-g-MA : PP : DVB : BPO

(80:10:10:10:2)g

Gambar 4.7 Foto SEM papan partikel serbuk Bambu : PP-g-MA : PP : DVB : BPO

(50:40:10:10:2)g

Permukaan tidak rata, Ukuran rongga besar

Hasil pengujian SEM menunjukkan adanya ikatan antara serbuk Bambu dengan PP-g-MA.

Gambar 4.7 adalah foto SEM papan partikel dengan perbandingan serbuk Bambu :

PP-g-MA : PP : DVB : BPO (50:40:10:10:2)g menunjukkan permukaan yang lebih homogen

atau mempunyai rongga-rongga yang lebih kecil dibandingkan gambar 4.6. Hal ini karena

adanya pengaruh dari jumlah PP-g-MA. Peningkatan jumlah PP-g-MA yang berfungsi

sebagai coupling agent akan menyebabkan kontak antara partikel semakin kuat dan rapat, sehingga rongga-rongga sel partikel semakin kecil. Disamping itu, PP-g-MA bersifat polar

sehingga dapat dengan mudah bereaksi dengan gugus polar yang terdapat pada selulosa

dari serbuk Bambu.

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Papan partikel yang dihasilkan dalam penelitian ini telah memenuhi SNI 03-2105-2006

kecuali nilai modulus elastisitas lentur. Papan partikel yang memiliki kekuatan mekanik

optimum adalah pada perbandingan Serbuk Bambu : PP-g-MA : PP : DVB : BPO

5.2. Saran

1. Untuk penelitian berikutnya perlu dilakukan penelitian lanjutan dengan

mengkarakterisasi sifat kimia dari papan partikel yang dihasilkan

2. Untuk penelitian berikutnya perlu dilakukan penelitian lanjutan dengan

menggunakan agen ikat silang yang lain, agar diperoleh nilai MoE papan partikel

yang memenuhi standar SNI 03-2105-2006

DAFTAR PUSTAKA

Agustwo, Y. 2010. Pengaruh Berat Divinilbenzena Terhadap Sifat Mekanik dan Fisik Papan Komposit dari Polipropilena Termodifikasi Maleat Anhidrida dan Serbuk Kayu. Skripsi Universitas Sumatera Utara.

Al Malaika, 1997. Reactive Modifiers for Polymers . London : Blackie Academic and Propesional.

Bark, L. S. dan Allen, N. S. 1982. Analysis of Polymer System. London : Science Publisher LTD.

Berlian, N. dan E. Rahayu. 1995. Jenis dan Prospek Bisnis Bambu. Jakarta : Penebar Swadaya.

Blackley, D. C. 1983. Synthetic Rubbers : Their Chemistry and Technology. London : Applied Science Publishers ltd.

Bledzki, A. K, V. E. Sperber dan O. Faruk. 2002. Natural and Wood Fibre Reinforcement in Polymers. Rapra Review Revort Vol 13, No. 8, 2002.

Caufield, D. 2005. Wood Thermoplastic Composites. Madison : Forest Products Laboratory.

Collar, E. P. 1997. Chemical Modification of Polypropylenes by Maleic Anhydride: Influence of Stereospecificity and Process Conditions. Spain : Departemento de Fisica e Ingenierta de Polimeros.

Damanauw, J. F. 1990. Mengenal Kayu. Yogyakarta : Kasinius.

Haygreen, J. G. 1996. Hasil Hutan dan Ilmu Kayu. Yogyakarta : Gadjah Mada University Press.

Kasim, A. 2007. Pengaruh Suhu dan Lama Pengempaan pada Pembuatan Papan Partikel dari Batang Kelapa Sawit (Elaeis Guir Eensis Jacq) dengan Perekat Gambir (Uncaria Gambir Roxb) terhadap Sifat Papan Partikel. J. Tropical Wood Science and Technology Vol. 5. No. 1.

Monika, S. L. 2009. Papan Partikel dari Serbuk Kayu Kelapa Sawit-Polipropilena Dengan Menggunakan Maleat Anhidrat yang Telah Digrafting kedalam Polipropilena Terdegradasi Sebagai Coupling Agent. Skripsi Universitas Sumatera Utara.

Nasution, R. S. 2009. Pengaruh Konsentrasi Maleat Anhidrida Terhadap Derajat Grafting Maleat Anhidrida pada Polipropilena Terdegradasi dengan Inisiator Benzoil Peroksida. Skripsi Universitas Sumatera Utara.

Negulescu, I. 2004. Maleated Wood-Fiber/High-Density Polyethylene Composites: Coupling Mechanisms and Interfacial Characterization. USA : Department of Chemistry, Louisiana State University.

Orina, M. M. 2010. Karakteristik Papan Serat Berkerapatan Sedang dari Pulp Bambu Betung Melalui Proses Chemical Mechanical Pulping (CMP). Skripsi Universitas Sumatera Utara.

Qiu, W. 2005. Effect of Maleated Polypropylene on the Performance of Polypropylene/Cellulose Composite. Japan : Wiley InterScience.

Shi, D. 2001. Functionalization of Isotactic Polypropilene with Maleic Anhydride by Reactive Extrusion: Mechanism of Melt Grafting. Genova : Elsevier Science.

SNI (Standar Nasional Indonesia) 03-2105-2006. Papan Partikel. Badan Standarisasi Nasional.

Sclavons, M. 1996. The Anhydride Content of Some Commercial PP-g-MA: FTIR and Titration. Belgium : John Wiley and Sons.

Sukatik. 2011. Lateks Termoplastik dan Elastomer/Karet Alam Berbasis Air Sebagai “Perekat Material Jalan” (Soil Sealand). Disertasi Universitas Sumatera Utara.

Sutigno, P. 1994. Teknologi Papan Partikel Datar. Bogor : Pusat Penelitian dan Pengembangan Hasil Hutan dan Sosial Ekonomi Kehutan.

Widya, F. dan Euis, H. 2006. Analisis Morfologi Serat dan Sifat Fisis Kimia Beberapa Jenis Bambu Sebagai Bahan Baku Pulp dan Kertas. Jurnal UPT Balai Penelitian dan Pengembangan Biomaterial – LIPI.

Lampiran 1. Pengujian Kerapatan Papan Partikel

3 3,01 2,79 1,00 8,40 6,80 0,81

Lampiran 2. Pengujian Kadar Air Papan Partikel

3 6,80 6,65 6,65 6,65 6,65 2,26

Lampiran 3. Pengujian Pengembangan Tebal Setelah Direndam Air

Sampel Pengulangan Pengembangan

3 1,00 10,4 4,0

Lampiran 4. Pengujian Keteguhan Lentur Kering Papan Partikel

2 2,79 1,00 24,72 199,35

Lampiran 5. Pengujian Modulus Elastisitas Lentur Papan Partikel

3

Lampiran 6. Perhitungan Pengujian

3. Pengembangan Tebal (%) = x 100%

= x 100%

= 8,0%

4. Keteguhan Lentur Kering (Kgf/cm2) =

=

= 100,48 Kgf/cm2

5. Modulus Elastisitas Lentur (Kgf/cm2) = x

= x

= 4091,18 Kgf/cm2

SN I 0 3 -2 1 0 5 -2 0 0 6

Lampiran 7. Persyaratan Untuk Mutu Papan Partikel

No Persyaratan Nilai

1. Kadar air Tidak diperkenankan lebih dari 14%

2. Kerapatan

Kerapatan papan parikel antara 0,40 g/cm3 –

3.

Pengembangan Tebal

Setelah direndam air

Tidak lebih dari 25%

4.

MoE (Modulus Elastisitas

Lentur)

2,04 x 104 Kgf/cm2 (arah lebar)

5.

MoR (Keteguhan Lentur

Kering))

107 Kgf/cm2 (arah lebar)

Bambu Betung Serbuk Bambu

PP-g-MA Papan Partikel