PENGARUH BERAT DIVINILBENZENA TERHADAP SIFAT

MEKANIK DAN FISIK PAPAN KOMPOSIT DARI

POLIPROPILENA TERMODIFIKASI

MALEAT ANHIDRIDA DAN

SERBUK KAYU

SKRIPSI

YUKI AGUSTWO

070802026

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH BERAT DIVINILBENZENA TERHADAP

SIFAT MEKANIK DAN FISIK PAPAN KOMPOSIT DARI POLIPROPILENA TERMODIFIKASI MALEAT

ANHIDRIDA DAN SERBUK KAYU

Kategori : SKRIPSI

Nama : YUKI AGUSTWO

NIM : 070802026

Program Studi : SARJANA (S1) KIMIA

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM

(MIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di

Medan, Maret 2011 Komisi Pembimbing :

Pembimbing 2 Pembimbing 1

Dr. Darwin Yunus Nasution, MS Dr. Marpongahtun, M.Sc

NIP.195508101981031001 NIP.

196111151988032002

Diketahui/Disetujui oleh:

Departemen Kimia FMIPA USU Ketua,

PERNYATAAN

PENGARUH BERAT DIVINILBENZENA TERHADAP SIFAT MEKANIK DAN FISIK PAPAN KOMPOSIT DARI POLIPROPILENA TERMODIFIKASI

MALEAT ANHIDRIDA DAN SERBUK KAYU

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Maret 2011

PENGHARGAAN

Puji dan syukur kepada Tuhan Yang Maha Esa atas berkat dan kemurahan-Nya penulis dapat menyelesaikan skripsi untuk memenuhi persyaratan dalam memperoleh gelar Sarjana Sains bidang Kimia di Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

Penulis mengucapkan terimakasih dan penghargaan khusus kepada orangtua tercinta, Bapak You Tian Zhuan dan Ibunda Sirus yang telah memberikan banyak hal untuk membesarkan dan mendidik penulis sampai penulis dapat menyelesaikan skripsi ini. Penulis juga mengucapkan terimakasih kepada Abang dan adik penulis Yudi Aprizal and Yuyun atas doa, motivasi dan perhatiannya.

Dengan kerendahan hati, penulis mengucapkan terimakasih yang sebesar-besarnya kepada:

1. Dr. Marpongahtun, M.Sc selaku dosen pembimbing 1 yang telah banyak memberikan pengarahan dan bimbingannya hingga selesai penulisan skripsi ini.

2. Dr. Darwin Yunus Nasution, MS selaku dosen pembimbing 2 yang telah mengarahkan penulis hingga selesai penulisan skripsi ini.

3. Dr. Rumondang Bulan Nst, MS dan Dr. Albert Pasaribu M.Sc selaku Ketua dan Sekretaris Departemen Kimia FMIPA USU.

4. Bapak/Ibu dosen serta staff pagawai Program Studi Kimia FMIPA USU yang telah membimbing penulis selama di bangku perkuliahan.

5. Asisten laboratorium kimia polimer bang Edi dan kak T. Rachmi Hidayani terimakasih atas bantuan dan bimbingannya.

6. Asisten Laboratorium Kimia Dasar (LIDA) bang Ridwan, bang Rivan, Eko, Deasy, Ani, Fakhreni serta adik-adik semuanya.

7. Sahabat-sahabat penulis Indah, Karlina, Ricca, Edy Tantono, Edyanto, Ricki, Alex, Chin Chian dan teman-teman stambuk 2007 Kimia S-1 yang selalu memberi dorongan dan semangat dalam penyelesaian skripsi ini..

8. Serta segala pihak yang telah membantu penulis menyelesaikan skripsi ini. Semoga Tuhan Allah yang membalaskan semua kebaikan yang telah diberikan kepada penulis.

Penulis menyadari bahwa skripsi ini masih banyak kekurangan, oleh karena itu penulis mengharapkan saran yang bersifat membangun demi kesempurnaan skripsi ini. Dan semoga skripsi ini bermanfaat bagi kita semua.

Medan, Maret 2011

ABSTRAK

THE WEIGHT EFFECT OF DIVINYLBENZENA ON MECHANICAL AND PHYSICAL PROPERTIES IN MALEATED POLYPROPYLENE AND

WOOD FLOUR COMPOSITE

ABSTRACT

DAFTAR ISI

Daftar Singkatan xi

Bab 1 Pendahuluan

1.1 Latar Belakang 1

1.2 Permasalahan 3

1.3 Pembatasan Masalah 4

1.4 Tujuan Penelitian 4

1.5 Manfaat Penelitian 4

1.6 Lokasi Penelitian 5

1.7 Metodologi Penelitian 5

Bab 2 Tinjauan Pustaka

2.1 Kayu Kelapa Sawit 7

2.2 Polimer 8

2.3 Polimerisasi 9

2.4 Polipropilena 9

2.4.1 Sifat – Sifat Polipropilena 10

2.4.2 Kegunaan Polipropilena 11

2.5 Pembentukan Radikal Bebas Pada Polimerisasi 11

2.5.1 Radikal Bebas Pada Polimerisasi 11

2.6 Degradasi Polipropilena 13

2.7 Benzoil Peroksida 13

2.8 Degradasi Dengan Inisiator Benzoil Peroksida 14

2.9 Proses Grafting 15

2.10 Maleat Anhidrida 18

2.11 Komposit 19

2.12 Papan Komposit 20

2.12.1 Sifat – Sifat Papan Komposit 20

2.12.2 Kegunaan Papan Komposit 20

2.12.3 Keuntungan Papan Komposit 21

2.12.4 Mutu Papan Komposit 21

2.13 Divinilbenzena 24

Bab 3 Metode Penelitian

3.1 Alat dan Bahan 25

3.1.1 Alat 25

3.2 Prosedur Penelitian 26

3.2.1 Preparasi Serbuk Kayu Kelapa Sawit 26

3.2.2 Proses Degradasi Polipropilena dengan Benzoil Peroksida 26 3.2.3 Proses Grafting Maleat Anhidrida ke dalam Polipropilena

Terdegradasi 26

3.2.4 Pemurnian Polipropilena Tergrafting Maleat Anhidrida 27 3.2.5 Preparasi Sampel Pembuatan Papan Komposit 27

3.2.6 Pembuatan Papan Komposit 28

3.2.7 Pengujian Papan Komposit 28

3.2.7.1 Uji Kerapatan 28

3.2.7.2 Uji Kadar Air 28

3.2.7.3 Uji Pengembangan Tebal Setelah Direndam Air 29 3.2.7.4 Uji Ketahanan Lentur Kering dan Modulus

Elastisitas Lentur 29

3.3 Bagan Penelitian 31

3.3.1 Skema Penelitian Keseluruhan 31

3.3.2 Proses Degradasi Polipropilena dengan Benzoil Peroksida 32 3.3.3 Proses Grafting Maleat Anhidrida Ke Dalam Polipropilena

Terdegradasi 33

3.3.4 Proses Pemurnian PP-g-MA 34

3.3.5 Pembuatan Papan Komposit 35

Bab 4 Hasil dan Pembahasan

4.1 Pengujian Keteguhan Lentur Kering (MoR) dan Modulus Elastisitas Lentur (MoE) Pada Variasi Komposisi PPd-g-MA dan Selulosa 36 4.2 Pengujian Keteguhan Lentur Kering (MoR) dan Modulus Elastisitas Lentur (MoE) Pada Variasi Berat Divinilbenzena (DVB) 38

4.3 Pengujian Kerapatan Papan Komposit 40

4.4 Pengujian Kadar Air Papan Komposit 41

4.5 Pengujian Pengembangan Tebal Setelah Direndam Air 42

Bab 5 Kesimpulan dan Saran

5.1 Kesimpulan 44

5.2 Saran 44

DAFTAR TABEL

Halaman Tabel 2.1 Persentase Komponen- Komponen Yang Terkandung dalam

Kayu Kelapa Sawit 7

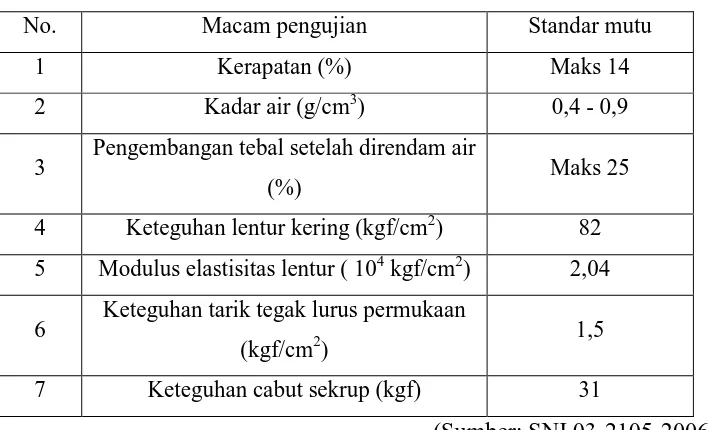

Tabel 2.2 Standar Mutu Papan komposit 23

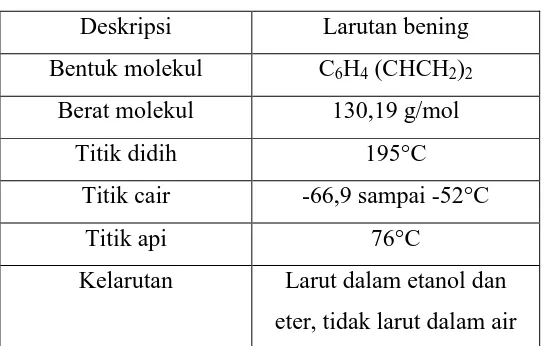

Tabel 2.3 Sifat – Sifat Divinilbenzena 24

Tabel 4.1 Hasil Uji MoR dan MoE 36

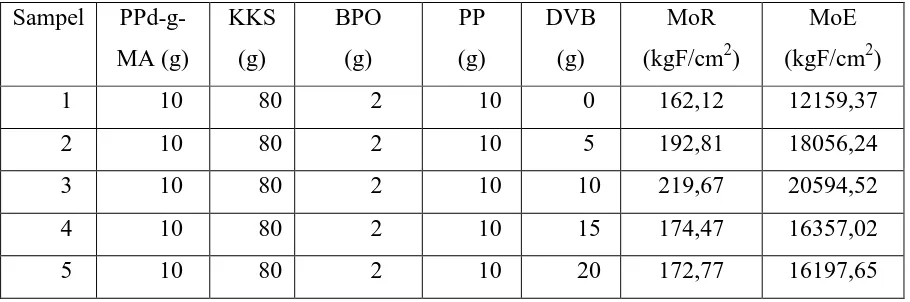

Tabel 4.2 Hasil Uji MoR dan MoE 38

Tabel 4.3 Hasil Uji Kerapatan Papan Komposit 40

Tabel 4.4 Hasil Uji Kadar Air Papan Komposit 41

Tabel 4.5 Hasil Uji Pengembangan Tebal Setelah Direndam Air 42 Tabel 1 Pengujian Keteguhan Lentur Kering (MoR) Pada Variasi

Komposisi PPd-g-MA dan Selulosa 49

Tabel 2 Pengujian Modulus Elastisitas Lentur (MoE) Pada Variasi

Berat Divinilbenzena 50

Tabel 3 Pengujian Keteguhan Lentur Kering (MoR) pada Variasi

Berat Divinilbenzena 51

Tabel 4 Pengujian Modulus Elastisitas Lentur (MoE) Pada Variasi

Berat Divinilbenzena 52

Tabel 5 Pengujian Kerapatan Papan Komposit Pada Variasi Berat

Divinilbenzena 53

Tabel 6 Pengujian Kadar Air Papan Komposit (%) Pada Variasi Berat

Divinilbenzena 54

Tabel 7 Pengujian Pengembangan Tebal Setelah Direndam Air (%) Pada

DAFTAR GAMBAR

Halaman

Gambar 2.1 Struktur Polipropilena 10

Gambar 2.2 Reaksi Pembentukan Radikal 11

Gambar 2.3 Tahapan Pembentukan Radikal 12

Gambar 2.4 Sintesis Benzoil Peroksida 13

Gambar 2.5 Reaksi Homolisis Pembentukan Radikal 13

Gambar 2.6 Struktur Benzoil Peroksida 14

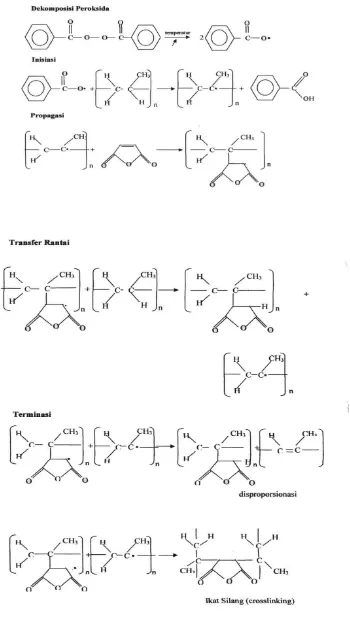

Gambar 2.7 Reaksi PPd-g-MA 17

Gambar 2.8 Reaksi Pembuatan Maleat Anhidrida 18

Gambar 2.9 Struktur Maleat Anhidrida 18

Gambar 2.10 Mekanisme Reaksi Maleat Anhidrida dengan PP 19

Gambar 2.11 Struktur Molekul Meta-Divinilbenzena dan Para-Divinilbenzena 24

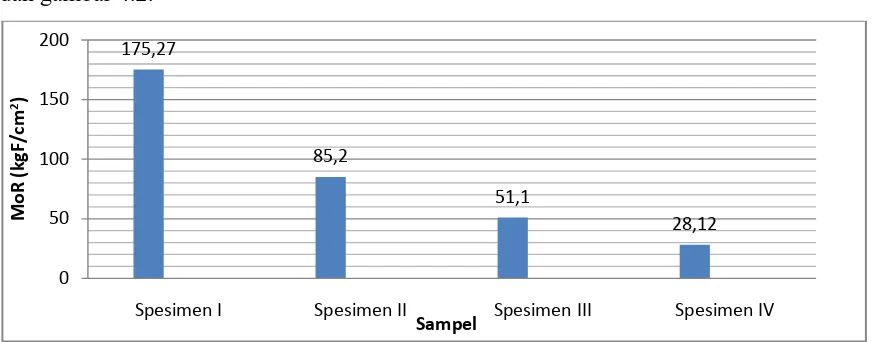

Gambar 4.1 Grafik Keteguhan Lentur Kering (MoR) 36

Gambar 4.2 Grafik Modulus Elastisitas Lentur (MoE) 37

Gambar 4.3 Grafik Keteguhan Lentur Kering (MoR) 38

Gambar 4.4 Grafik Modulus Elastisitas Lentur (MoE) 39

Gambar 4.5 Grafik Nilai Kerapatan Papan Komposit (g/cm3) 40

Gambar 4.6 Grafik Kadar Air Papan Komposit (%) 41

DAFTAR SINGKATAN

DVB = Divinilbenzena BPO = Benzoil Peroksida

PP = Polipropilena

PPd = Polipropilena Terdegradasi

PPd-g-MA = Polipropilena Terdegradasi grafting Maleat Anhidrida KKS = Kayu Kelapa Sawit

ABSTRAK

THE WEIGHT EFFECT OF DIVINYLBENZENA ON MECHANICAL AND PHYSICAL PROPERTIES IN MALEATED POLYPROPYLENE AND

WOOD FLOUR COMPOSITE

ABSTRACT

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Polipropilena merupakan komoditas polimer termoplastik yang menarik. Ketertarikan dalam kemampuan aplikasinya yang potensial dalam bidang komposit, bioteknologi, teknologi serbuk, optoelektronik, ko-katalis dalam bioreaktor dan pengolahan limbah air, teknologi pelapisan dan permukaan (Paik et.al., 2007).

Polipropilena merupakan salah satu polimer yang sedang tumbuh dan berkembang dengan pesat karena keunggulan dalam pengaplikasiannya dan harganya yang terjangkau. Kemungkinan dari fungsionalisasi dari polipropilena (baik polimer ataktik maupun polimer isotaktik) dengan momoner yang lebih polar merupakan salah satu cara yang efektif untuk meningkatkan kepolaran dari polipropilena, begitu juga interaksinya dengan materi polar lainnya yang sering dikombinasikan juga merupakan hal yang cukup menarik (García-Martínez et.al., 1998).

Selulosa merupakan polimer alami yang paling banyak terdapat di alam, yang dapat diperbaharui, mempunyai daya biodegradabilitas, dan tidak beracun. Beberapa tahun ini, semakin lebih banyak lagi perhatian yang terfokus pada aplikasi dari selulosa ini dalam bidang pembuatan komposit. Polimer komposit dengan menggunakan penguat selulosa menunjukkan banyak kelebihan yang meliputi harganya yang murah, densitas yang rendah, daya kaku yang tinggi dan kemampuannya untuk dapat diperbaharui lagi, biodegradabilitas, tidak berbahaya, serta sifat mekanik yang baik (Qiu et.al., 2005).

Potensi kayu kelapa sawit di Indonesia cukup besar dalam 1 Ha kerapatan penanaman kelapa sawit 130 – 143 pohon dan pada saat peremajaan terdapat 117 pohon per Ha. Mengingat terbatasnya pasokan kayu dari hasil hutan, maka perlu dilakukan upaya lain dengan menggunakan bahan baku selain dari hasil hutan. Salah satunya dengan menggunakan kayu kelapa sawit. Kayu kelapa sawit merupakan limbah hasil perkebunan yang ketersediaannya berlimpah dan belum dimanfaatkan secara optimal. Diperkirakan pada tahun 1992 – 2007 ada 1,7 juta pohon yang ditebang setiap tahun atau setara dengan 0,85 juta ton kayu kering. Pada tahun 2008 – 2015 jumlah pohon tua yang ditebang mencapai 11,7 juta pohon per tahun atau setara dengan 5,58 juta ton kering. Oleh karena itu ketersediaan kayu kelapa sawit akan terus ada sepanjang tahun karena peremajaan tanaman kelapa sawit dilakukan terus menerus (Lubis, 2005). Tumbuhan ini termasuk tanaman monokotil tidak bercabang dan tidak mempunyai kambium. Pada ujung batang terdapat titik tumbuh yang terus berkembang membentuk daun dan ketinggian batang. Diameter batang dapat mencapai 90 cm. tinggi batang untuk tanaman komersial tidak lebih tinggi dari 12 meter. Jika tanaman telah mencapai ketinggian lebih dari 12 meter sudah sulit dipanen, maka pada umumnya tanaman diatas umur 25 tahun sudah diremajakan (Suyatno, 1994).

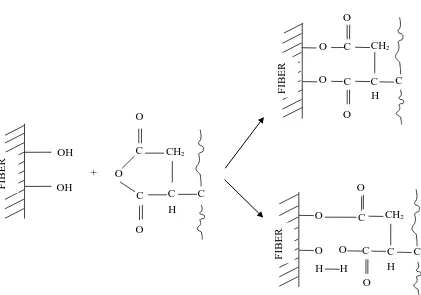

menunjukkan untuk meningkatkan daya rekat antar muka ditemukan bahwa polipropilena yang tergrafting dengan maleat anhidrat sangat efisien untuk meningkatkan sifat mekanik dari papan komposit yang berasal dari polipropilena-sellulosa. Peningkatan sifat mekanik ditunjukkan oleh adanya ikatan ester antara gugus yang berasal dari maleat anhidrat dengan gugus hidroksil yang berasal dari selulosa (Endo et.al., 2004).

Keunggulan dari papan komposit adalah bahan dasarnya berasal dari kayu/lignin-selulosa yang dapat diperoleh dari alam dan dapat dibuat dengan jalan yang relatif murah. Mereka menawarkan kemungkinan untuk menanggulangi masalah lingkungan dan produk fabrikasi dengan sifat dan kegunaan yang bervariasi. Fungsi yang paling utama dari penggunaan plastik dan selulosa sebagai material komposit adalah perlindungan terhadap sumber daya yang berasal dari kayu. Substitusi bahan kimia anorganik dan serat sintetis yang umumnya digunakan sebagai bahan pengisi oleh selulosa akan lebih menguntungkan dari segi lingkungannya (Yang et.al., 2006).

Berdasarkan uraian diatas, penulis ingin meneliti bagaimana kompabilitas dan sifat mekanik antara polipropilena termodifikasi maleat anhidrida (PP-g-MA) dengan selulosa serbuk kayu kelapa sawit (KKS) serta penambahan divinilbenzena (DVB) yang berfungsi sebagai agen ikat silang (perekat) yang dapat meningkatkan sifat mekanis dari polimer tersebut (Dow Chemical Company). Selain itu, penulis berharap penelitian ini dapat mengurangi masalah limbah padat perkebunan kelapa sawit yang

sekarang ini luasnya mencapai 7.125.331 Ha

(http://www.kapanlagi.com/h/old/0000167560.html).

1.2 Permasalahan

1.3 Pembatasan Permasalahan

1. Dalam penelitian digunakan perbandingan PP-g-MA : KKS : BPO : PP : DVB yaitu: (10, 80, 2, 10, 15) g, (20, 70, 2, 10, 15) g, (30, 60, 2, 10, 15) g, (40 ,50 ,2 ,10 ,15 ) g.

2. Setelah diperoleh nilai maksimum dari uji keteguhan lentur kering dan modulus elastisitas PP-g-MA : KKS : BPO : PP : DVB dengan perbandingan (10, 80, 2, 10, 15) g maka ditentukan spesimen dengan variasi berat divinilbenzena (0, 5, 10, 15, 20) g.

3. Uji dilakukan terhadap papan komposit meliputi uji kerapatan, kadar air, pengembangan tebal setelah direndam air dan uji ketahanan lentur kering dan modulus elastisitas lentur.

1.4 Tujuan Penelitian

Untuk mengetahui komposisi papan komposit dengan divinilbenzena sebagai agen ikat silang yang menghasilkan papan komposit yang memenuhi standar mutu SNI 03-2105-2006.

1.5 Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan informasi mengenai kompabilitas dari PPd-g-MA dengan selulosa dari papan komposit yang dapat diaplikasikan sebagai bahan dasar pembuatan perabotan and alat-alat rumah tangga lainnya. Selain itu, selulosa yang berasal dari kayu kelapa sawit yang sudah non-produktif diharapkan dapat mengurangi limbah padat perkebunan kelapa sawit.

1.6 Lokasi Penelitian

Penelitian dilaksanakan di Laboratorium Kimia Polimer, Laboratorium Kimia Dasar, Laboratorium Penelitian FMIPA Universitas Sumatera Utara, Medan.

1.7 Metodologi Penelitian

Penelitian ini berupa eksperimen laboratorium. Tahap Penelitian:

Tahap pertama yaitu peyediaan serbuk kayu kelapa sawit non produktif yang telah dibuang kulitnya, dikeringkan dan kemudian dihaluskan.

Tahap kedua yaitu degradasi polipropilena dengan menggunakan benzoil peroksida dengan perbandingan 90% : 10% pada suhu 170oC.

Tahap ketiga yaitu proses grafting maleat anhidrida ke dalam polipropilena terdegradasi (PPd-g-MA) dengan perbandingan PPd : MA : BPO adalah 92% : 6% : 2% pada suhu 165oC. PPd-g-MA dimurnikan dengan cara merefluks PPd-g-MA dengan menggunakan xilena dan diendapkan dengan aseton kemudian disaring dan endapannya dicuci dengan metanol berulang-ulang. Endapan dikeringkan dalam oven pada suhu 120oC selama 6 jam.

Tahap keempat yaitu pembuatan papan komposit. Serbuk kayu kelapa sawit, polipropilena, polipropilena termodifikasi maleat anhidrat, benzoil peroksida dan divinilbenzena dicampur ke dalam gelas beaker dan diaduk. Kemudian dimasukkan ke dalam cetakan dan ditekan selama 3 menit dengan suhu 170oC. Untuk pengumpulan data papan komposit makan dilakukan uji keteguhan lentur kering, modulus elastisitas lentur, kerapatan, kadar air dan pengembangan tebal setelah direndam air. Variabel yang digunakan adalah sebagai berikut:

- Variabel tetap

- Variabel bebas

- Berat polipropilena yang dimodifikasi dengan maleat anhidrida adalah 10 g, 20 g, 30 g, dan 40 g.

- Berat serbuk kayu kelapa sawit adalah 50 g, 60 g, 70 g,dan 80 g.

- Variabel terikat

- Keteguhan lentur kering - Modulus elastisitas lentur - Kerapatan

- Kadar air

- Pengembangan tebal setelah direndam air

Hasil keteguhan lentur kering dan modulus elastisitas dengan nilai maksimum pada variasi komposisi PPd-g-MA dan selulosa digunakan sebagai acuan variasi berat divinilbenzena. Variabel yang digunakan adalah sebagai berikut:

- Variabel tetap

- Berat polipropilena yang dimodifikasi dengan maleat anhidrida adalah 10 g

- Berat serbuk kayu kelapa sawit adalah 80 g - Berat benzoil peroksida adalah 2 g

- Berat polipropilena adalah 10 g - Variabel bebas

- Berat divinilbenzena adalah 0 g, 5 g, 10 g, 15 g, dan 20 g. - Variabel terikat

- Keteguhan lentur kering - Modulus elastisitas lentur - Kerapatan

- Kadar air

BAB 2

TINJAUAN PUSTAKA

2.1. Kayu Kelapa Sawit

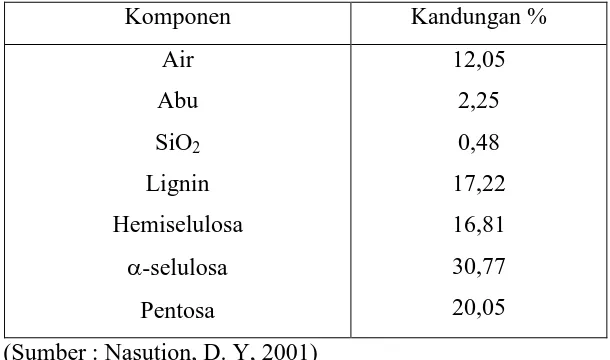

Kayu kelapa sawit (Elaeis guineensis jacq) merupakan limbah padat yang dihasilkan oleh industri perkebunan kelapa sawit. Tumbuhan dari orde Palmales, famili Palmaceae, subfamily Cocoideae. Adapun komponen – komponen yang terkandung di dalam kayu kelapa sawit dapat dilihat pada tabel 2.1.

Tabel 2.1. Persentase komponen-komponen yang terkandung dalam kayu kelapa sawit

Komponen Kandungan %

Air

2.2 Polimer

Kita hidup dalam era polimer, dimana plastik, serat, bahan pelapis, bahan perekat, karet, protein, dan selulosa merupakan istilah umum dalam perbendaharaan kata modern, dan semuanya adalah bagian dari dunia kimia polimer yang menakjubkan. Polimer merupakan molekul besar yang terbentuk dari unit-unit berulang yang sederhana. Nama ini diturunkan dari bahasa Yunani dimana poly yang berarti “banyak”, dan mer yang berarti “bagian”. Makromolekul merupakan istilah yang sinonim dengan polimer. Polimer sintesis dari molekul-molekul sederhana yang disebut monomer (Stevens, 2001).

Bahan yang dewasa ini disebut dengan polimer sebenarnya telah dikenal sejak permulaan kebudayaan manusia baik sebagai bahan makanan, maupun bahan keperluan perlindungan, perumahan, pakaian, transportasi dan sebagainya (Wirjosentono, 1994).

Polimer tinggi adalah molekul yang mempunyai massa molekul besar. Polimer tinggi terdapat di alam (benda hidup, baik binatang maupun tumbuhan, mengandung sejumlah besar bahan polimer) dan dapat juga disintesis di laboratorium.

Polimer alam, seperti halnya selulosa, pati, dan protein, telah dikenal dan digunakan manusia berabad-abad lamanya untuk keperluan pakaian dan makanan, sedangkan industri polimer merupakan hal yang baru.

2.3 Polimerisasi

Carothers seorang ahli kimia di Amerika Serikat, mengelompokkan polimerisasi (proses pembentukan polimer tinggi) menjadi dua golongan, yakni polimerisasi adisi dan polimerisasi kondensasi.

Polimerisasi adisi melibatkan reaksi rantai. Penyebab reaksi rantai dapat berupa radikal bebas (partikel reaktif yang mengandung elektron yang tak berpasangan) atau ion. Radikal bebas biasanya terbentuk dari penguraian zat yang nisbi tidak mantap, yang disebut pemicu. Pemicu ini memicu reaksi rantai pada pembentukan polimer dan polimerisasi ini berlangsung sangat cepat, sering hanya beberapa detik. Polimerisasi adisi terjadi khusus pada senyawa yang mempunyai ikatan rangkap, seperti misalnya etena dan turunan-turunannya.

Polimerisasi kondensasi dipandang mempunyai kesamaan dengan reaksi kondensasi (atau adisi-penyingkiran) yang terjadi pada zat bermassa molekul rendah. Pada polimerisasi kondensasi terjadi reaksi antara dua molekul bergugus fungsi banyak (molekul yang mengandung dua gugus fungsi atau lebih yang dapat bereaksi) dan memberikan satu molekul besar bergugus fungsi banyak pula dan diikuti oleh penyingkiran molekul kecil, seperti misalnya air.

Polimerisasi adisi dapat dibagi menjadi tiga tahap, yakni pemicuan, perambatan, dan pengakhiran. Oleh karena pembawa rantai dapat berupa radikal bebas atau ion, maka polimerisasi adisi selanjutnya dapat digolongkan ke dalam dua golongan, yakni polimerisasi radikal bebas, dan polimerisasi ion (kation dan anion) (Cowd, 1991).

2.4 Polipropilena

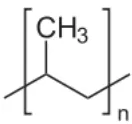

teknologi permukaan dan pelapisan (Paik et.al., 2007). Struktur polipropilena dapat dilihat pada gambar 2.1.

Polipropilena atau polipropena (PP) adalah polimer termoplastik, dibuat melalui proses industri kimia dan digunakan dalam aplikasi yang sangat luas misalnya dalam industri tekstil, pengepakan, karpet, alat-alat tulis dan kantor, peralatan laboratorium, komponen otomotif dll. Polimer etilena dapat diperoleh dengan cara menghilangkan air atau dehidrasi dari etanol atau dengan cara menghidrogenasi gas asetilena.

Polimer etilena diproduksi secara komersil pada tekanan antara 1000 sampai 3000 atom atau sekitar 15.000 – 45.000 psi. Kebanyakan struktur dari propilena komersil adalah isotaktik dan mempunyai tingkat intermediet dari kristalinitas antara LDPE (Low Density Polyethylene) dan HDPE (High Density Polyethylene).

Proses peleburan polipropilena dapat ditempuh melalui dua cara yaitu ekstruksi dan pengecoran. Metode ekstruksi pada umumnya meliputi produksi serat pintal ikat dan tiup (hembus) leleh untuk membentuk yang panjang buat nantinya diubah menjadi beragam produk yang berguna seperti masker muka,penyaring,popok dan lap (Billmeyer, 1970).

Gambar 2.1 Struktur polipropilena (C3H6)n

2.4.1 Sifat-sifat polipropilena

(stress-cracking) walaupun pada temperatur tinggi. Kerapuhan Polipropilena dibawah 0oC dapat dihilangkan dengan penggunaan bahan pengisi. Dengan bantuan pengisi dan penguat, akan terdapat adhesi yang baik (Gacther et.al., 1990).

2.4.2 Kegunaan Polipropilena

Polipropilena adalah polimer ideal yang digunakan sebagai lembar kemasan. Daya tahannya yang baik terhadap kelembaban tetapi tidak efektif dalam penghambat lewatnya oksigen. Gas oksigen yang masuk ke dalam kemasan yang dibungkus dengan polipropilena dapat mempengaruhi makanan dan materi lainnya. Pelapisan hendaknya dilakukan dalam suasana vakum atau kedap udara untuk melindungi isinya. Modifikasi terhadap polipropilena dilakukan agar adanya pengembangan aplikasi dari polipropilena.

Studi grafting MA dengan polipropilena dengan menggunakan benzoil peroksida dalam konsentrasi rendah telah dilakukan (Pegoraro et.al., 1999).

2.5 Pembentukan Radikal Bebas Pada Bahan Polimer

2.5.1 Radikal Bebas pada polimerisasi

Pada radikal polimerisasi pusat aktif yang dipelajari adalah mengenai pembentukan radikal bebas. Berdasarkan keberadaan dan kehadiran dari elektron yang tidak berpasangan yang akan menghasilkan suatu radikal bebas yang akan mengakibatkan radikal tersebut dengan mudah bereaksi dengan monomer yang lain, yaitu mengikuti reaksi pada gambar 2.2

R • + CH2 = CHX R – CH2 – CHX • Gambar 2.2 Reaksi Pembentukan Radikal

dengan tanpa peningkatan nilai dari reaksi tesebut. Radikal tersebut akan masuk kedalam kedudukan bebas atau pada komponen yang terdekomposisi yaitu pada proses polimerisasi dari radikal bebas (suatu zat yang ditambahkan kedalam reaksi tersebut disebut dengan inisiator).

Dekomposisi dari suatu inisiator menjadi suatu radikal bebas menggunakan energi yang lebih sedikit dibandingkan dengan formasi penyusunan aktivasi dari molekul monomer. Namun demikian, penambahan inisiator secara tajam akan meningkat pada tahap awal (formasi pusat aktif) dan karenanya akan mempengaruhi keseluruhan dari reaksi polimerisasi tersebut.

Interaksi antara monomer dengan radikal bebas yang ada kepada sistem atau dekomposisi dari inisiator tersebut adalah dengan suatu tahap awal yaitu membentuk rantai propagasi. Setelah itu, radikal bebas atau komposisinya secara keseluruhan masuk kedalam bahan polimer dan berinteraksi dengan cara polimerisasi.

Apabila radikal bebas dimasukkan misalnya kedalam suatu sistem, polimerisasi dimulai dengan propagasi dan melewati tahapan inisiasi. Polimerisasi pada komponen buatan akan terdekomposisi menjadi radikal bebas dibawah kondisi dari reaksi yang mengikuti tiga tahap reaksi,namun pada tahapan yang pertama (formasi pusat aktif) hanya akan membutuhkan sedikit energi aktivasi.Proses ketiga tahap reaksi tersebut dijabarkan pada gambar 2.3 (Strepikheyev et.al., 1971).

2.6 Degradasi Polipopilena

Tsucia dan Summil telah meneliti hasil dari dekomposisi termal polipropilena isotaktik pada suhu 360oC, 380oC, dan 400oC dalam ruang hampa. Kirain dan Gillham juga telah mempelajari degradasi termal polipropilenna isotaktik. Hasil yang diperoleh oleh Kiran Clan Gillham ternyata sama seperti yang diperoleh Tsucia Clan Summi. Kirain dan Gillham menyarankan mekanisme degradasi termal polipropilena sebagai berikut : radikal primer dan sekunder selanjutnya akan terpolimerisasi sehingga akan menjadi monomer-monomer. Reaksi perpindahan radikal intra molekular akan menghasilkan radikal pada atom karbon tersier (Hidayani, 2010).

2.7 Benzoil Peroksida

Benzoil Peroksida (gambar 2.6) merupakan peroksida organik pertama yang dapat dibuat melalui teknis sintesis. Benzoil peroksida ini dibuat dengan mereaksikan benzoil klorida dengan barium peroksida yang mengikuti suatu reaksi yang dipaparkan pada gambar 2.4

2 C6H5C (O ) Cl + BaO2 [C6H5C(O)] O 2 + BaCl2 Gambar 2.4 Sintesis Benzoil Peroksida

Benzoil peroksida umumnya dipersiapkan dengan cara mereaksikan hidrogen peroksida dengan benzoil klorida. Ikatan Oksigen dengan Oksigen dalam peroksida terikat secara lemah. Dengan demikian, benzoil peroksida akan melangsungkan suatu reaksi homolisis, membentuk radikal bebas yang dijelaskan pada gambar 2.5

[C6H5C(O)] O2 2C6H5CO2• Gambar 2.5 Reaksi Homolisis Pembentukan Radikal

memiliki kereaktifan yang tinggi. Homolisis biasanya dapat dipaksa dengan cara pemanasan (Hidayani. 2010).

Gambar 2.6 Struktur Benzoil Peroksida (C4H10O4)

2.8 Degradasi dengan Inisiator Peroksida

Kemampuan degradasi dari peroksida dapat dilihat dari kesatbilan lelehnya. Keefektifan stabilitas pelelehan dari penggunaan peroksida belum dapat dipastikan secara teknik konvensional dikarenakan kurang efektifnya konsentrasi dari peroksida yang dapat bereaksi. Karena adanya kekurangan dari tekhnik digunakan, dilakukan penelitian yang bertujuan untuk memaksimalkan kemampuan degradasi dari peroksida.

Beberapa faktor yang harus dipertimbangkan ketika memilih peroksida untuk proses ini:

a. Waktu paruh dari peroksida

Pemakaian peroksida tersebut harus dioptimalkan sesuai dengan waktu paruhnya pada saat pencampuran. Bagaimanapun, pada saat pencampuran tersebut perlu diperhatikan suhu dari pencampuran, yaitu dengan maksud bahwa peroksida yang dimasukan dapat tercampur secara sempurna sehingga bereaksi secara sempurna pula dengan bahan polimer. Degradasi diharapkan dapat tercapai secara optimal tanpa ada peroksida yang terbuang karena telah terlewati waktu paruhnya.

b. Konsentrasi

konsentrasi terlalu tinggi, radikal yang terbentuk akan secara spontan mengakhiri penataan ulang reaksi sebelum terjadinya reaksi degradasi.

c. Jenis radikal yang dihasilkan

Jenis dari radikal yang dihasilkan akan berbeda yaitu radikal yang diharapkan adalah radikal yang terjadi pada peroksida yang akan bereaksi dengan bahan polimer, namun bila radikal yang terbentuk pada gugus alkoksi atau karboksilatnya, maka hal tersebut akan mempengaruhi jalannya reaksi.

d. Lingkungan

Adanya sedikit saja pengganggu misalnya adanya oksigen pada reaksi yang dilakukan akan sangat mempengaruhi reaksi dengan cepat, dan energi yang dihasilkan. Hasil yang berbeda dari yang diharapkan dengan adanya pengaruh tekanan dan gas lain.

e. Daya / kemampuan

Kegunaan atau kemampuan peroksida secara umum yang diketahui secara teori dapat mengakibatkan terjadinya reaksi lain yang pada dasarnya dapat menurunkan kemampuan degradasi tersebut sendiri (Allen, 1983).

2.9 Proses Grafting

Proses grafting pada permukaan bahan polimer adalah variasi teknologi yang digunakan untuk meningkatkan sifat dari permukaan bahan polimer tersebut. Teknologi seperti ini menawarkan fungsi serbaguna dalam berbagai bidang misalnya pada serat dan kaca dengan fungsi-fungsi baru seperti kestabilan termal, ketahanan air dan minyak dan daya deterjensi (Saihi et.al., 2002).

Grafting maleat anhidrida ke dalam polipropilena bertujuan untuk

lelehan lebih baik bila dibandingkan dengan metode pencampuran dalam larutan (Gracia-Martinez, 1997).

2.10 Maleat Anhidrida

Maleat anhidrida adalah sebuah senyawa organik dengan rumus kimia C4H2O3 (gambar 2.9). Dalam keadaan murninya, Maleat Anhidrida berwarna putih padat dengan bau yang tajam.

Maleat anhidrida secara tradisional diproduksi dari oksidasi benzena atau senyawa aromatik lainnya. Sampai dengan tahun 2006, hanya beberapa pabrik yang masih menggunakan benzena. Oleh karena kenaikan harga benzena, kebanyakan pabrik menggunakan n-butana sebagai bahan utama pembuatan maleat anhidrida yang dapat dilihat pada gambar 2.8 (http://in.wikipedia.org.wiki.Maleat_anhidrida).

2CH2CH2CH2CH3 + 7O2→ 2 C2H2(CO)2O+8H2O Gambar 2.8 Reaksi Pembuatan Maleat Anhidrida

Gambar 2.9 Struktur Maleat Anhidrida (C4H2O3)

Coupling agent maleat anhidrida banyak digunakan untuk meningkatkan

Gambar 2.10 Mekanisme Reaksi Maleat Anhidrida dengan PP

2.11 Komposit

Komposit merupakan material yang terbentuk dari kombinasi antara dua atau lebih senyawa yang berbeda. Komposit dapat dibentuk dari polimer serat dalam resin sebagai bahan pengikat. Komposit ini meliputi papan serat, papan partikel, papan insulasi, papan dengan bahan dasar semen dan lain lain. Dalam komposit, serat dibutuhkan untuk menguatkan sifat fisis dan mekanis suatu papan. Kekuatan dari suatu komposit sangat terhantung terhadap komposisi dari matriksnya yang tersebar pada seluruh permukaan (Bhatnagar, 2004).

Serbuk kayu yang digunakan sebagai bahan pengisi berasal dari serbuk hasil penggergajian, limbah pertukangan dan limbah perkebunan sehingga tidak memerlukan sumber kayu dan plastik dapat diperoleh dari hasil plastik daur ulang. Pada umumnya pembuatan papan komposit mencakup pembuatan partikel, pengelompokan ukuran partikel, pengeringan partikel, pencampuran partikel dan mutu

perekat, pencetakan, pengempaan, pendinginan, penghalusan dan penimpaan. Mutu papan partikel ditentukan oleh jenis kayu, rapat massa kayu, ukuran partikel, perekat dan cara pengolahan (Nasution, 2011).

2.12 Papan Komposit

Menurut Dumanauw (1990) papan komposit adalah papan buatan yang terbuat dari partikel-partikel (chips) kayu atau bahan selulosa lainnya yang diikat dengan perekat organik dengan bahan penolong lainnya dan dengan bantuan tekanan dan panas (hot press) dalam waktu tertentu.

Berdasarkan dari kerapatannya papan komposit ini ada 3 jenis:

1. Papan komposit berkerapatan rendah dengan kerapatan 0,24 – 0,40 g/cm3 2. Papan komposit berkerapatan sedang dengan kerapatan 0,40 – 0,80 g/cm3 3. Papan komposit berkerapatan tinggi dengan kerapatan 0,80 – 1,20 g/cm3

2.12.1 Sifat-sifat papan komposit

− Penyusutan dianggap tidak ada

− Keawetan terhadap jamur tinggi, karena adanya bahan pengawet

− Merupakan isolasi bahan panas yang baik

− Merupakan bahan akustik yang baik

2.12.2 Penggunaan papan komposit

− Untuk perabot

− Dinding dalam rumah, dinding antara

− Flafon dan lantai

2.12.3. Keuntungan papan komposit

− Papan partikel merupakan bahan konstruksi yang sangat baik

− Bahan isolasi dan akustik yang baik

− Dapat menghasilkan bidang yang luas

− Pengerjaan mudah dan cepat

− Tahan api

− Mudah di-finishing, dilapisi kertas dekor, dilapisi finir dan lain sebagainya − Memiliki kestabilan dimensi

2.12.4 Mutu Papan Komposit

Menurut Sutigno (2006), mutu papan komposit meliputi cacat, ukuran, sifat fisis, sifat mekanis, dan sifat kimia. Dalam standar papan komposit yang dikeluarkan oleh beberapa negara masih mungkin terjadi perbedaan dalam hal kriteria, cara pengujian, dan persyaratannya. Walaupun demikian, secara garis besarnya sama.

a. Cacat

Pada Standar Indonesia Tahun 1983 tidak ada pembagian mutu papan komposit berdasarkan cacat, tetapi pada standar tahun 1996 ada 4 mutu penampilan papan komposit menurut cacat, yaitu :A, B, C, dan D. Cacat yang dinilai adalah partikel kasar di permukaan, noda serbuk, noda minyak, goresan, noda perekat, rusak tepi dan keropos.

b. Ukuran

c. Sifat Fisis

− Kerapatan papan komposit ditetapkan dengan cara yang sama pada semua standar, tetapi persyaratannya tidak selalu sama. Menurut Standar Indonesia Tahun 1983 persyaratannya 0,50-0,70 g/cm3, sedangkan menurut Standar Indonesia Tahun 1996 persyaratannya 0,50-0,90 g/cm3. Ada standar papan partikel yang mengelompokkan menurut kerapatannya, yaitu rendah, sedang, dan tinggi.

− Kadar air papan komposit ditetapkan dengan cara yang sama pada semua standar, yaitu metode oven (metode pengurangan berat). Walaupun persyaratan kadar air tidak selalu sama pada setiap standar, perbedaannya tidak besar (kurang dari 5%).

− Pengembangan tebal papan komposit ditetapkan setelah contoh uji direndam dalam air dingin (suhu kamar) atau setelah direndam dalam air mendidih, cara pertama dilakukan terhadap papan partikel interior dan eksterior, sedangkan cara kedua untuk papan partikel eksterior saja. Menurut Standar Indonesia Tahun 1983, untuk papan partikel eksterior, pengembangan tebal ditetapkan setelah direbus 3 jam, dan setelah direbus 3 jam kemudian dikeringkan dalam oven 100 °C sampai berat contoh uji tetap. Ada papan komposit interior yang tidak diuji pengembangan tebalnya, misalnya tipe 100 menurut Standar Indonesia Tahun 1996, sedangkan untuk tipe 150 dan tipe 200 diuji pengembangan tebalnya. Menurut standar FAO, pada saat mengukur pengembangan tebal ditetapkan pula penyerapan airnya (absorbsi).

d. Sifat Mekanis

keadaan basah dilakukan setelah contoh uji direndam dalam air panas (70 °C) selama 2 jam kemudian dalam air dingin (suhu kamar) selama 1 jam.

− Keteguhan rekat internal (kuat tarik tegak lurus permukaan) umumnya diuji pada keadaan kering, seperti pada Standar Indonesia tahun 1996. Pada Standar Indonesia tahun 1983 pengujian tersebut dilakukan pada keadaan kering untuk papan komposit mutu I (eksterior) dan mutu II (interior). Pengujian pada keadaan basah, yaitu setelah direndam dalam air mendidik (2 jam) dilakukan hanya pada papan komposit mutu I saja.

− Keteguhan (kuat) pegang skrup diuji pada arah tegak lurus permukaan dan sejajar permukaan serta dilakukan pada keadaan kering saja. Menurut Standar Indonesia tahun 1996 pengujian tersebut dilakukan pada papan komposit yang tebalnya di atas 10 mm.

e. Sifat Kimia

Emisi formaldehida dapat dianggap sebagai sifat kimia dari papan komposit. Pada Standar Indonesia tahun 1983, belum disebutkan mengenai emisi formaldehida dari papan komposit. Pada Standar Indonesia tahun 1996, disebutkan bahwa bila diperlukan dapat dilakukan penggolongan berdasarkan emisi formaldehida. Pada Standar Indonesia tahun 1999 mengenai emisi formaldehida pada panel kayu terdapat pengujian dan persyaratan emisi formaldehida pada papan komposit yang dipaparkan pada tabel 2.2.

Tabel 2.2 Standar mutu papan komposit

No. Macam pengujian Standar mutu 1 Kerapatan (%) Maks 14 2 Kadar air (g/cm3) 0,4 - 0,9 3 Pengembangan tebal setelah direndam air

(%) Maks 25 4 Keteguhan lentur kering (kgf/cm2) 82 5 Modulus elastisitas lentur ( 104 kgf/cm2) 2,04 6 Keteguhan tarik tegak lurus permukaan

(kgf/cm2) 1,5 7 Keteguhan cabut sekrup (kgf) 31

2.13 Divinilbenzena

Divinilbenzena (DVB) terdiri dari satu cincin benzena yang diikat dua gugus vinil. Biasanya divinilbenzena ditemukan dalam bentuk campuran dengan perbandingan 2:1 antara bentuk meta-divinilbenzena dan para-divinilbenzena, juga mengandung isomer etilvinilbenzena yang sesuai. Bila direaksikan bersama-sama dengan stirena, divinilbenzena dapat dipergunakan sebagai monomer reaktif dalam resin polyester. Stirena dan divinilbenzena bereaksi bersama-sama membentuk kopolymer stirena-divinilbenzena (S-DVB). Polimer crosslink yang dihasilkan umumnya dipergunakan sebagai penghasil resin penukar ion. Divinilbenzena terdapat dalam bentuk meta dan para yang dapat dilihat pada gambar 2.11

Gambar 2.11 Struktur molekul meta-divinilbenzena (kiri) dan para-divinilbenzena (kanan)

Adapun sifat-sifat dari divinilbenzena dijelaskan pada tabel 2.3

Tabel 2.3 Sifat – sifat divinilbenzena (DVB)

Deskripsi Larutan bening

Bentuk molekul C6H4 (CHCH2)2

Berat molekul 130,19 g/mol

Titik didih 195°C

Titik cair -66,9 sampai -52°C

Titik api 76°C

Kelarutan Larut dalam etanol dan eter, tidak larut dalam air

BAB 3

METODE PENELITIAN

3.1 Alat dan Bahan

Adapun alat dan bahan yang digunakan dalam penelitian ini terdiri atas: 3.1.1 Alat

- Neraca Analitis Mettler Toledo

- Buret 25ml Pyrex

- Internal Mixer Heles CR-52

- Kertas Saring no.42 Whatman

- Labu alas 500ml Pyrex

- Magnetik Stirer

- Alat Pemanas Stirer PMC

- Pendingin Liebig

- Pompa Vakum Welch Duo-Seal

- Oven Memmert

- Aluminium Foil

- Alat-alat gelas Pyrex

- Hidraulik Press HTPS.0001.08

- Alat Uji Tekan Torsee SC- 2DE

3.1.2 Bahan

- Polipropilena Petrochemical

Industry

- Benzoil Peroksida (BPO) Merck

- Maleat Anhidrida Merck

- Metanol Pro Analys Merck

- Aseton Pro Analys Merck

- Plastik polipropilena

- Alkohol Pro Analys Merck

- Kayu Kelapa Sawit

- Divinilbenzena 80% Aldrich

3.2 Prosedur Penelitian

3.2.1 Preparasi Serbuk Kayu Kelapa Sawit

Kayu kelapa sawit yang diambil adalah kayu kelapa sawit yang telah non produktif dan berumur 20 – 25 tahun. Pengambilan sampel diambil secara acak dari berbagai titik. Kayu kelapa sawit dicacah hingga dalam bentuk serat-serat halus yang

dilanjutkan dengan penghalusan menjadi serbuk kayu kelapa sawit.

3.2.2 Proses Degradasi Polipropilena dengan Benzoil Peroksida

Sampel polipropilena dan inisiator benzoil peroksida ditimbang dengan perbandingan PP : BPO yaitu 90 : 10 (dalam 50 gram). Selanjutnya dimasukkan polipropilena ke dalam alat internal mixer dengan suhu 170oC kemudian diputar sampai melebur. Ditambahkan benzoil peroksida yang telah dibungkus dengan plastik polipropilena dan diputar selama 10 menit. Dikeluarkan dan didinginkan campuran yang diperoleh lalu dicuci endapan dengan alkohol untuk melarutkan sisa zat yang tidak bereaksi dan hasil sampingnya kemudian dikeringkan endapan polipropilena terdegradasi.

3.2.3 Proses Grafting Maleat Anhidrida kedalam Polipropilena Terdegradasi

hingga melebur. Selanjutnya ditambahkan BPO kedalam internal mixer lalu diputar kembali selama 10 menit. Dikeluarkan dan didinginkan endapan yang diperoleh.

3.2.4 Pemurnian Polipropilena Tergrafting Maleat Anhidrida

PPd tergrafting MA yang diperoleh dimasukkan ke dalam erlenmeyer kemudian direfluks dengan xilena hingga larut. Diambil endapan yang tidak larut dalam xilena panas lalu dikeringkan dan ditimbang sebagai fraksi gel. Endapan yang dapat larut dalam xilena panas diendapkan dengan cara penambahan aseton. Endapan yang diperoleh disaring dengan kertas saring Whatman no.42 yang terhubung dengan pompa vakum dan dicuci dengan metanol berulang kali yang bertujuan untuk melarutkan asam-asam sisa reaksi. Dikeringkan spesimen yang diperoleh pada oven selama 6 jam dan kemudian ditimbang berat endapan yang diperoleh.

3.2.5 Preparasi sampel pembuatan papan komposit

Ditimbang PPd-g-MA, serbuk Kayu Kelapa Sawit (KKS), Benzoil Peroksida (BPO), serbuk Polipropilena (PP) dan Divinilbenzena (DVB) dengan perbandingan sebagai berikut:

Sampel PPd-g-MA(g) KKS(g) BPO(g) PP(g) DVB(g)

1 10 80 2 10 15

2 20 70 2 10 15

3 30 60 2 10 15

4 40 50 2 10 15

Sampel PPd-g-MA (g) KKS (g) BPO(g) PP (g) DVB (g)

1 10 80 2 10 0

2 10 80 2 10 5

3 10 80 2 10 10

4 10 80 2 10 15

5 10 80 2 10 20

3.2.6 Pembuatan papan komposit

Sampel PPd-g-MA, serbuk KKS, BPO, PP dan DVB dimasukkan ke dalam beaker glass dan diaduk hingga merata. Campuran dimasukkan ke dalam cetakan dan dipress dengan menggunakan hidraulik press pada suhu 170oC hingga tercetak. Kemudian papan didinginkan dalam suhu kamar dan dikeluarkan dalam cetakan.

3.2.7 Pengujian Papan Komposit

3.2.7.1 Uji Kerapatan

Diukur panjang, lebar dan tinggi spesimen dengan ketelitian 0,1 mm. Spesimen yang telah diukur kemudian ditimbang dengan neraca analitis dengan ketelitian 0,1 gram.

Kerapatan (g/cm3) =

... (1) Dimana: B = massa (gram)

I = volume (cm3) = panjang (cm) x lebar (cm) x tinggi (cm)

3.2.7.2 Uji Kadar Air

Kadar Air (%) = x 100% ... (2) Dimana : Ba = berat awal (gram)

Bk= berat kering (gram)

3.2.7.3 Uji Pengembangan Tebal Setelah Direndam Air

Diukur tebal spesimen pada bagian pusat kemudian direndam air pada suhu 27oC ± 1oC secara mendatar sekitar 3 cm dari permukaan air selama 24 jam. Spesimen yang telah direndam, diangkat dan diukur tebalnya

Pengembangan tebal (%) = x 100% ...(3)

Dimana : T1= tebal sebelum direndam air (mm) T2= tebal setelah direndam air (mm)

3.2.7.4 Uji Keteguhan Lentur Kering (MoR) dan Modulus Elastisitas Lentur

(MoE)

Panjang, lebar dan tebal spesimen diukur dengan menggunakan jangka sorong dan diletakkan secara mendatar pada penyangga. Kecepatan yang digunakan adalah 10 mm/menit kemudian tombol pembebanan dihidupkan. Dicatat defleksi dan beban maksimum yang digunakan.

Keteguhan lentur kering (kgF/cm2) =

...(4) Dimana : B = beban maksimum (N)

S = jarak sangga (cm) L = lebar (cm)

Modulus elastisitas lentur (kgF/cm2) = x

...(5) Dimana : S = jarak sangga (cm)

L = lebar (cm) T = tebal (cm)

3.3 Bagan Penelitian

3.3.1 Skema Penelitian Keseluruhan

Penyediaan serbuk kayu kelapa sawit

Degradasi polipropilena

Proses grafting maleat anhidrida dengan polipropilena terdegradasi

Pencetakan papan komposit

Pengujian keteguhan lentur kering dan modulus elastisitas dengan nilai maksimal digunakan sebagai acuan variasi berat divinilbenzena (0, 5, 10, 15, 20) g

Pengujian keteguhan lentur kering, modulus elastisitas, kerapatan, kadar air dan pengembangan tebal setelah direndam air

Pembuatan Papan Komposit

Spesimen I, Spesimen II, Spesimen III, Spesimen IV (PPd-g-MA:KKS:BPO:PP:DVB) (10 : 80 : 2 : 10 : 15) g, (20 : 70 : 2 : 10 : 15) g, (30 : 60 : 2 : 10 : 15) g, (40 : 50 : 2 : 10 : 15) g

Spesimen I, Spesimen II, Spesimen III, Spesimen IV, Spesimen V (PPd-g-MA:KKS:BPO:PP:DVB)

(10 : 80 : 2 : 10 : 0) g, (10 : 80 : 2 : 10 : 5) g, (10 : 80 : 2 : 10 : 10) g, (10 : 80 : 2 : 10 : 15) g, (10 : 80 : 2 : 10 : 20) g

3.3.2 Proses Degradasi Polipropilena dengan benzoil peroksida

Dimasukkan ke dalam alat internal mixer dengan suhu 170oC sampai melebur Ditambahkan 5 g benzoil peroksida Diputar selama 10 menit

Dikeluarkan Didinginkan

Dicuci dengan alkohol Dikeringkan

Ditimbang 45 g Polipropilena

Endapan PPd

3.3.3 Proses Grafting Maleat Anhidrida kedalam Polipropilena Terdegradasi

Dicampur dengan 3 g maleat anhidrida

Dimasukkan kedalam alat internal mixer dengan suhu 160oC

Diputar sampai melebur

Ditambahkan 1 g benzoil peroksida Diputar selama 10 menit

Dikeluarkan Didinginkan PPd-g-MA

3.3.4 Proses Pemurnian PPd-g-MA

Ditimbang sebanyak 50 g Ditambahkan xilena Direfluks

Diambil endapan yang tidak larut

Ditambahkan aseton sehingga terbentuk endapan

Disaring dengan kertas saring

Yang terhubung dengan pompa vakum

Dikeringkan di dalam oven pada suhu 120oC selama 6 jam

PPd – g - MA

Endapan PPd-g-MA kering

Endapan Tidak Larut Filtrat

3.3.5 Pembuatan Papan Komposit

Dicampurkan dan diaduk sampai rata Dimasukkan ke dalam cetakan

Dijepit dengan menggunakan plat besi Dipress dengan menggunakan Hidraulik Press pada suhu 170oC sampai campuran tercetak

Didinginkan papan komposit hingga suhu kamar dan dikeluarkan dari cetakan Diulangi prosedur yang sama sebanyak 3 kali

Dilakukan prosedur yang sama pada Sampel 2,3, dan 4

Dikarakterisasi

Dilakukan prosedur yang sama untuk variasi divinilbenzena

PPd-g-MA : KKS : BPO : PP : DVB ( 10 : 80 : 2 : 10 : 15 ) g

Uji Kerapatan Uji Keteguhan

Lentur Kering dan Modulus Elastiitas

Lentur

BAB 4

HASIL DAN PEMBAHASAN

4.1 Pengujian Keteguhan Lentur Kering (MoR) dan Modulus Elastisitas

Lentur (MoE) Pada Variasi Komposisi PPd-g-MA dan Selulosa

Nilai hasil pengujian keteguhan lentur kering (MoR) dan modulus elastisitas lentur (MoE) ditunjukkan oleh tabel 4.1

Tabel 4.1 Hasil Uji MoR dan MoE Sampel

PPd-g-Berdasarkan hasil pengujian keteguhan lentur kering (MoR) dan modulus elastisitas lentur (MoE) diperoleh nilai yang ditunjukkan oleh diagram batang pada gambar 4.1 dan gambar 4.2.

Gambar 4.1 Grafik Keteguhan Lentur Kering (MoR)

175,27

Spesimen I Spesimen II Spesimen III Spesimen IV

Gambar 4.2 Grafik Modulus Elastisitas Lentur (MoE)

Nilai keteguhan lentur kering papan komposit berkisar antara 28,12 – 175,27 kgF/cm2 dengan nilai tertinggi pada perbandingan PPd-g-MA : KKS (10:80). Adapun yang memenuhi persyaratan SNI 03-2105-2006 dengan nilai minimum 82 kgF/cm2 adalah spesimen I dan spesimen II.

Sementara nilai Modulus Elastisitas Lentur (MoE) papan komposit berkisar antara 2109,37 – 16432,03 kgF/cm2. Nilai ini masih jauh dibawah standar mutu SNI 03-2105-2006 yaitu 2,04 x 104 kgF/cm2.

Kekuatan suatu papan komposit dalam industri perabotan merupakan suatu paramater yang sangat penting. Data di atas menunjukkan adanya penurunan nilai keteguhan lentur kering seiring dengan bertambahnya massa PPd-g-MA. Hal ini disebabkan sifat polipropilena terdegradasi yang rapuh akibat penurunan berat molekul (Keener et.al., 2003). Sementara rendahnya nilai modulus elastisitas lentur dikarenakan partikel KKS mengandung sifat pith (gabus), pith dapat dihilangkan melalui proses depithing karena pith mengandung sel parenkim yang tidak memberi sifat kekuatan sehingga akan menghasilkan papan partikel yang kurang baik. (Mawardi, 2009)

Spesimen I Spesimen II Spesimen III Spesimen IV

4.2 Pengujian Keteguhan Lentur Kering (MoR) dan Modulus Elastisitas Lentur

(MoE) Pada Variasi Berat Divinilbenzena (DVB)

Berdasarkan hasil pengujian keteguhan lentur kering dan modulus elastisitas diperoleh nilai MoR dan MoE yang ditunjukkan tabel 4.2

Tabel 4.2 Hasil Uji MoR dan MoE

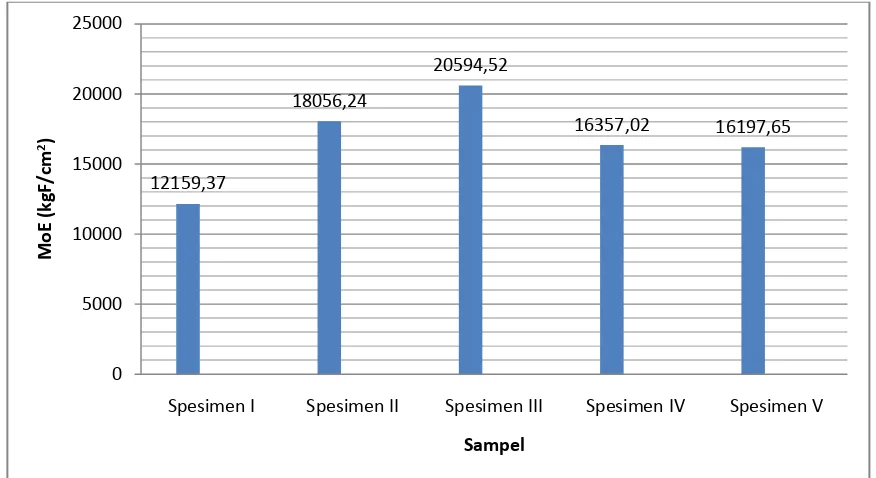

Berdasarkan hasil pengujian keteguhan lentur kering (MoR) dan modulus elastisitas lentur (MoE) diperoleh nilai yang ditunjukkan oleh diagram batang pada gambar 4.3 dan gambar 4.4.

Gambar 4.3 Grafik keteguhan Lentur Kering (MoR)

162,12

Spesimen I Spesimen II Spesimen III Spesimen IV spesimen V

Gambar 4.4 Grafik Modulus Elastisitas Lentur (MoE)

Nilai keteguhan lentur kering papan komposit dengan divinilbenzena sebagai agen pengikat silang menunjukkan adanya peningkatan sejalan dengan bertambahnya massa divinilbenzena. Akan tetapi, apabila jumlah divinilbenzena melebihi kadar optimumnya maka akan terjadi penurunan nilai keteguhan yang cukup signifikan.

Nilai keteguhan lentur kering papan komposit di atas berkisar antara 162,12 – 219,67 kgF/cm2. Keteguhan lentur kering papan komposit yang dihasilkan telah memenuhi standar mutu SNI 03-2105-2006 yaitu 82 kgF/cm2.

Sementara nilai MoE dari penelitian ini berkisar antara 12159,37 – 20594,52 kgF/cm2. Adapun papan komposit yang telah memenuhi standar mutu SNI 03-2105-2006 dengan nilai 2.04 x 104 kgF/cm2 adalah papan kompsoit spesimen III dengan nilai MoE 20594,52 kgF/cm2.

12159,37

Spesimen I Spesimen II Spesimen III Spesimen IV Spesimen V

4.3 Pengujian Kerapatan Papan Komposit

Hasil pengujian kerapatan papan komposit ditunjukkan pada tabel 4.3 Tabel 4.3 Hasil Uji Kerapatan Papan Komposit

Sampel PPd-g-MA

Berdasarkan hasil pengujian kerapatan papan komposit, nilai kerapatan dapat dilihat pada diagram batang yang ditunjukkan pada gambar 4.5

Gambar 4.5 Grafik Nilai Kerapatan Papan Komposit (g/cm3)

Kerapatan (ρ) papan komposit semakin meningkat seiring dengan peningkatan jumlah divinilbenzena. Hal ini menunjukkan adanya interaksi divinilbenzena dengan papan komposit dengan cara mengisi rongga-rongga yang ada (Tobing, 2011).

0,7838

Spesimen I Spesimen II Spesimen III Spesimen IV Spesimen V

Nilai kerapatan papan partikel komposit yang dihasilkan berkisar antara 0,7838 – 0,891 g/cm3. Kerapatan papan komposit pada penelitian ini telah memnuhi standar mutu SNI 03-2105-2006 yaitu berkisar antara 0,4 -0,9 gr/cm3.

4.4 Pengujian Kadar Air Papan Komposit

Hasil pengujian kadar air papan komposit ditunjukkan pada tabel 4.4 Tabel 4.4 Hasil Uji Kadar Air Papan Komposit

Sampel PPd-g-MA

Berdasarkan hasil pengujian kadar air papan komposit, diperoleh nilai kadar air yang dapat dilihat pada diagram batang yang ditunjukkan pada gambar 4.6

Gambar 4.6 Grafik Kadar Air Papan Komposit (%)

5,88

Spesimen I Spesimen II Spesimen III Spesimen IV Spesimen V

Data di atas menunjukkan papan komposit tanpa penambahan divinilbenzena memiliki kadar air yang paling tinggi bila dibandingkan dengan papan komposit dengan penambahan divinilbenzena. Papan partikel dengan perbandingan divinilbenzena yang lebih sedikit memiliki kadar air yang lebih tinggi dibandingkan papan partikel dengan perbandingan divinilbenzena yang lebih banyak. Hal ini disebabkan divinilbenzena yang lebih banyak akan menutupi rongga sel KKS lebih merata sehingga tidak mudah terhidrolisis. Dan apabila semakin banyak serbuk KKS yang digunakan mengakibatkan pori-pori papan partikel semakin besar sehingga akan menyerap air lebih banyak. Serbuk KKS merupakan selulosa yang mempunyai gugus hidroksil sehingga mudah menyerap air.

Kadar air juga dipengaruhi oleh kerapatan, papan partikel dengan kerapatan tinggi memiliki ikatan antara molekul partikel dengan molekul divinilbenzena yang kuat sehingga molekul air sulit mengisi rongga yang terdapat dalam papan partikel karena telah terisi dengan molekul divinilbenzena (Tobing, 2011).

Kadar air yang didapatkan berkisar antara 3,45 – 5,88 %. Tingginya kadar air ini juga tidak terlepas dari kandungan air yang terkandung dalam selulosa. Namun, kadar air yang dihasilkan telah memenuhi standar mutu SNI 03-2105-2006 yang itu tidak lebih tinggi dari 14%.

4.5 Pengujian Pengembangan Tebal Setelah Direndam Air

Hasil pengujian pengembangan tebal setelah direndam air ditunjukkan pada tabel 4.5 Tabel 4.6 Hasil Uji Pengembangan Tebal Setelah Direndam Air

Berdasarkan hasil pengujian pengembangan tebal setelah direndam air, diperoleh nilai pengembangan tebal yang dapat dilihat pada diagram batang yang ditunjukkan gambar 4.7

Gambar 4.7 Grafik Pengembangan Tebal Setelah Direndam Air (%)

Pengembangan tebal merupakan sifat fisis untuk mengukur kemampuan papan komposit dalam mempertahankan dimensinya selama proses perendaman. Peningkatan jumlah divinilbenzena menyebabkan pengembangan tebal setelah direndam air menurun. Penurunan pengembangan tebal disebabkan divinilbenzena yang masuk ke rongga sel partikel semakin banyak sehingga kontak antara partikel semakin rapat sehingga air akan sulit masuk ke dalam papan partikel. Gugus hidroksil (-OH) dari selulosa, hemiselulosa dan lignin mengakibatkan adanya ikatan hidrogen yang besar diantara makromolekul dari polimer kayu, ikatan hidrogen tersebut akan putus karena sifat kayu yang higroskopis. Kemudian gugus hidroksil akan membentuk ikatan hidrogen yang baru dengan air yang mengakibatkan kayu mengembang (Bledzki, 2002).

Nilai pengembangan tebal berbanding terbalik dengan kestabilan dimensinya. Nilai pengembangan tebal papan komposit telah memenuhi standar mutu SNI 03-2105-2006 yaitu tidak lebih dari 25%.

7,36

Spesimen I Spesimen II Spesimen III Speismen IV Spesimen V

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Hasil penelitian menunjukkan bahwa papan komposit spesimen III dengan perbandingan PPd-g-MA : KKS : BPO : PP : DVB (10 : 80 : 2 : 10 : 10)g memenuhi standar mutu SNI 03-2105-2006 dengan nilai MoR 219,67 kgF/cm2, MoE 20594,52 kgF/cm2, kerapatan 0,8434 g/cm3, kadar air 3,45% dan pengembangan tebal setelah direndam air 6,9%.

5.2 Saran

DAFTAR PUSTAKA

Afriando. 2009. Pengaruh Konsentrasi Benzoil Peroksida Pada Degradasi Thermal

Poilipropilena. Skripsi. Medan: USU

Allen, N. S., 1983. Degradation and Stabilisation of Polyolefins. Applied Science Publisher : London

Billmeyer, F. W., 1970. Textbook Of Polymer Science. Second Edition. John Wiley & Sons, Inc.: USA

Bledzki, A.K, Sperber V. E., dan Faruk, O., 2002. Natural and Wood Fibre

Reinforcement in Polymers. Rapra Review Report Vol 13, No.8.

Cowd, M. A., 1991. Kimia Polimer. Bandung : ITB

Dumanauw, J. F. 1990. Mengenal Kayu. Yogyakarta: Kasinius.

Endo ,T., Qiu, W., and Hirotsu, T., 2004. Interfacial Interactions of a Novel

Mechanochemical Composite of Cellulose with Maleated Polypropylene.

Wiley InterScience : Japan

García-Martínez, J. M., Laguna, O., and Collar E. P., 1998. Role of Reaction Time in

Batch Process Modification of Atactic Polypropylene by Maleic Anhydride in Melt. Elsevier : Spain

Gatcher, M., 1990. Plastic Additives Handbook. Third Edition. Hanser Publisher : Munich

Hummel, D. O., 1985. Infrared Spectra Polymer in The Medium and Long

Wavelength Region. Jhon Willey and Sons : London

Keener, T. J., Stuart, R. K., and Brown, T. K., 2003. Maleated Coupling Agents For

Natural Fibre Composites. Elsevier : USA

Lubis, M. J., Risnasari, I dan Nuryawan, A., 2009. Kualitas Papan Komposit dari

Limbah batang Kelapa sawit (Elaeis guinensis jacq) dan Polietilena (PE daur ulang. Jurnal Teknik Industri pertanian Vol 19 (1): 16-20

Lubis, M. Y .,2009. Pembuatan komposit kayu plastik dan propilena dengan

Lubis, S.B., 2005. Impregnasi Kayu Kelapa Sawit dengan Polivinil Klorida Komersil. Jurnal Sains Kimia (Suplemen) vol 9, No.3: 20-24

Mawardi, I., 2009. Mutu Papan Partikel dari Kayu Kelapa Sawit Berbasis Perekat

Polystirene. Jurnal Teknik Mesin Vol. 11, No. 2: 91-96

Nasution, D. Y., dan Thamrin, 2001. Pembuatan Kayu Termoplastik dari Batang

Kelapa Sawit Menggunakan Teknik Impregnasi Reaktif dengan Poliolefin daur Ulang. Laporan Akhir Penelitian Domestic Colaboratif Research Grant,

Proyek Penelitian untuk Pengembangan Pasca Sarjana/URGE, Direktorat Jenderal Pendidikan Tinggi, Departemen Pendidikan Nasional

Nasution, D.Y., 2011. Fungsionalisasi Polipropilena Terdegradasi Menggunakan Benzoil Peroksida, Anhidrida Maleat dan Divinilbenzena Sebagai Bahan Perekat Papan Partikel Kayu Kelapa Sawit. Disertasi : Medan

Nasution. R. S., 2009. Pengaruh Konsentrasi Maleat Anhidrida Terhadap Derajat

Grafting Maleat Anhidrida pada Polipropilena Terdegradasi Inisiator Benzoil Peroksida. Skripsi Universitas Sumatera Utara

Paik, P., and Kamal, K. K., 2007. Kinetics of Thermal Degradation and Estimation of

Lifetime for Polypropylene particles : Effect of Particle Size. Elsevier : India

Qiu, W., 2005. Effect of Maleated Polypropylene on the Performance of

Polypropylene/Cellulose Composite. Wiley InterScience : Japan

Saihi, D., El-Achari, A., Ghenaim, A., and Cazé, C., 2001. Graft Copolymerization of

a mixture of Perfluorooctyl-2-ethanol Acrylic and Stearyl Methacrylate Onto Polyester Fibers Using Benzoyl Peroxide as Initiator. Ecole Nationale

Superieure des Arts et Industries de Strasburg : France

SNI (Standar Nasional Indonesia) 03-2105-2006. Papan Partikel. Badan Standarisasi Nasional

Strepikheyev,A., and Slenimsky, L.G., 1971. A First Course In Polymer Chemistry. MIR Publisher : Moscow

Tobing, M. L., 2011. Papan Partikel Dari Serbuk Kayu Kelapa Sawit-Polipropilena Memakai Polipropilena Terdegradasi yang Digrafting Dengan Maleat Anhidrida Sebagai Coupling Agent. Skripsi: Medan

Wirjosentono, B., 1994. Kinetika Mekanisme Polimerisasi. USU Press : Medan

Yang,H., Wolcott, M.P., Hee-Soo, K., Sumin. K., and Hyun-Joong, K., 2006. Effect of

Different Compatibilizing Agents on the Mechanical Properties of Lignocellulosic Material Filled Polyethylene Bio-composites. Elsevier : South

http://www.kapanlagi.com/h/old/0000167560.html. Diakses tanggal 15 November 2010

Tabel 1. Pengujian Keteguhan Lentur Kering (MoR) Pada Variasi Komposisi PPd-g-MA dan Selulosa

Tabel 2. Pengujian Modulus Elastisitas Lentur (MoE) Pada Variasi Komposisi PPd-g-MA dan Selulosa

Tabel 3. Pengujian Keteguhan Lentur Kering (MoR) Pada Variasi Berat Divinilbenzena

Tabel 4. Pengujian Modulus Elastisitas Lentur (MoE) Pada Variasi Berat Divinilbenzena

Tabel 5. Pengujian Kerapatan Papan Komposit Pada Variasi Berat Divinilbenzena

Tabel 7. Pengujian Pengembangan Tebal Setelah Direndam Air (%) Pada Variasi Berat Divinilbenzena

Sampel Pengulangan T1 T2 Pengembangan