MENINGKATKAN SIFAT MEKANIS TEMBAGA KOMERSIL UNTUK BAHAN PROPELLER KAPAL NELAYAN DENGAN METODE

ACCUMULATIVE ROLL-BONDING

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

AHMAD RIFAI M.NUR SAGALA 060401005

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Segala puji syukur penulis panjatkan kepada Allah Yang Maha Murah karena atas Kuasa-Nya dan Kemurahan HatiNya-lah penulis akhirnya sanggup menuntaskan laporan tugas akhir yang berjudul “MENINGKATKAN SIFAT MEKANIS TEMBAGA KOMERSIL UNTUK BAHAN PROPELLER KAPAL NELAYAN DENGAN METODE ACCUMULATIVE ROLL-BONDING” untuk melengkapi syarat sebagai Sarjana Teknik Mesin – USU.

Penulisan laporan tugas akhir ini dapat tuntas karena peran serta besar dari mereka yang berada di lingkungan penulis mulai dari tahun awal pengerjaan hingga saat ini. Atas dorongan, dukungan, dan peranan mereka yang demikian besar bagi penulis.

Dalam penulisan skripsi ini, penulis telah berupaya dengan segala kemampuan pembahasan dan penyajian, baik dengan disiplin ilmu yang diperoleh dari perkuliahan, menggunakan literature, serta bimbingan dan arahan dari Bapak Dr-ENG.Ir.Indra,MT sebagai Dosen Pembimbing.

Pada kesempatan ini, penulis tidak lupa menyampaikan terima kasih yang sebesar-besarnya kepada :

1. Kedua orang tua saya, Ayahanda H.Ramlan Sagala dan ibunda Hj. Siti Saniah Ritonga tercinta, dan buat Kakak ku sayang Mardiana Sara Indra Dewi Sagala Amkeb, Adik ku yang gak pernah mau besar Erni Yusnita Sagala S.pd, Abang ipar Darmawan Pasaribu telah banyak memberi perhatian, doa dan dukungan baik moril maupun material.

2. Bapak Dr. Indra selaku dosen pembimbing tugas sarjana ini, yang telah banyak membantu sumbang pikiran dan meluangkan waktunya dalam memberikan bimbingan untuk penulisan tugas sarjana ini.

3. Bapak Dr. Ing. Ir Ikhwansyah Isranuri selaku ketua jurusan Teknik Mesin Univesitas Sumatera Utara.

5. Seluruh staf pengajar dan pegawai administrasi jurusan teknik mesin di Universitas Sumatera Utara.

6. Boy Akroma, Marzuki Razali, Teuku Fahri, Julius Putra Brata, Misward Abd selaku teman teman diskusi dalam penelitian ini dan terima kasih atas bantuannya.

7. Kepada senior dan teman-teman penulis yang telah banyak membantu penulis dalam kuliah. Semoga ALLAH SWT membalas semua perbuatan baik yang mereka lakukan.

Akhir kata, Syukur kepada ALLAH SWT dan semoga tugas sarjana ini bermanfaat dan berguna untuk kita semua. Amiin YA Rabbal Alamin.

Medan, 2011 Penulis,

Kupersembahkan kepada

Ayahanda dan Ibunda, Kakak - Adik tercinta dan Abang

Ipar,

Serta

ABSTRAK

DAFTAR ISI

Halaman

LEMBAR PENGESAHAN ... i

SPESIFIKASI TUGAS ... ii

KATA PENGANTAR ... iii

ABSTRAK ... vi

DAFTAR ISI ... vii

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... xi

DAFTAR NOTASI ... xii

BAB 1 PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan Penelitian ... 3

1.3 Manfaat Penelitian ... 4

1.4 Batasan Masalah ... 4

1.5 Sistematika Penulisan ... 4

BAB II TINJUAN PUSTAKA ... 6

2.1 Pendahuluan ... 6

2.2 Tembaga... 6

2.2.1 Pemrosesan Tembaga ... 6

2.2.2 Mikrostruktur ... 7

2.2.3Sifat-sifat Tembaga ... 8

2.2.3.1 Sifat Fisis ... 9

2.2.3.2 Sifat Mekanis ... 9

2.3Aplikasi Tembaga untuk propeller kapal ... 9

2.4Deformasi Plastis Menyeluruh ... 10

2.4.1 Accumulative roll-bonding (ARB) ... 10

2.4.2 Prinsip dari Proses ARB ... 11

2.4.3 Aplikasi ARB ... 11

2.5 Pengujian Mekanik ... 12

2.5.1 Pengujian Tensile (Tensile Test) ... 12

2.5.2 Pengujian Kekerasan (Hardness Test) ... 15

2.5.2.1 Metode Brinell ... 16

2.5.2.2 Metode Vickers ... 17

2.5.2.3 Metode Rockwell ... 17

2.5.2.4 Metode Micro Hardness ... 17

2.5.3 Foto Mikro (Metallography Test) ... 18

2.5.3.1 Mounting Spesimen ... 18

2.5.3.2 Grinding (Pengamplasan) Spesimen ... 19

2.5.3.3 Polishing (Pemolesan) Spesimen ... 20

2.6 Perhitungan besar bulir ... 21

BAB III METODOLOGI PENELITIAN ... 22

3.1 Waktu dan Tempat ... 23

3.2 Pembuatan Spesimen ... 23

3.2.1 Alat Penelitian ... 24

3.2.1.1 Alat Pengujian ARB ... 24

3.2.1.2 Alat Pengujian Kekerasan ... 25

3.2.1.3 Alat Pengujian Tarik ... 26

3.2.1.4 Alat Pengujian Metalografi ... 27

3.3 Proses Pembuatan Spesimen ... 28

3.3.1 Pembuatan Spesimen Accumulative roll-bonding ... 29

3.3.2 Spesimen Uji Tarik ... 30

3.3.3 Spesimen Uji Metalografi ... 31

3.4 Pengujian ... 32

3.4.1 Uji Tarik ... 32

3.4.1.1 Persiapan Pengujian ... 32

3.4.1.2 Pengujian Tarik ... 33

3.4.2 Uji Hardness ... 33

3.4.2.1 Alat Uji Hardness ... 33

3.4.2.2 Persiapan Pengujian ... 33

3.4.2.3 Pengujian Hardness ... 34

3.4.3 Uji Metalografi ... 34

3.4.3.1 Etching spesimen ... 34

3.4.3.2 Persiapan Pengujian ... 35

3.4.3.3 Pengujian Metalografi ... 35

3.5 Diagram Alir Penelitian ... 36

BAB IV HASIL DAN PEMBAHASAN ... 37

4.1 Hasil Uji Kekerasan (Hardness Test) ... 37

4.2 Hasil Uji Tensile (Tensile Test) ... 39

4.3 Hasil Uji Metalografi (Metallography Test) ... 41

4.4 Pengukuran Butiran ... 43

4.5 Pembahasan ... 44

4.5.1 Hubungan Antara Kekerasan Dengan Kekuatan tarik ... 44

4.5.2 Pertumbuhan Besar Butir ... 45

4.5.3 Hubungan Besar Butir dengan Kekerasan dan Kekuatan Tarik .. 46

BAB V KESIMPULAN DAN SARAN ... 48

5.1 Kesimpulan ... 48

5.2 Saran ... 49

DAFTAR PUSTAKA ... 50

DAFTAR GAMBAR

Halaman

Gambar 2.1 Prinsip Proses ARB ... 11

Gambar 2.2 Mesin Uji Tarik (Tensile Test) ... 12

Gambar 2.3 Kurva F vs Δl ... 13

Gambar 2.3 Kurva Regangan Tegangan ... 14

Gambar 2.5 Alat uji kekerasan ... 16

Gambar 2.6 Alat Uji struktur mikro (Mikroskop optic) ... 21

Gambar 2.7 Penghitungan diameter butir menggunakan metode planimetri ... 22

Gambar 3.1 Bahan Tembaga ... 23

Gambar 3.2 Furnace ... 24

Gambar 3.3 Roll ... 25

Gambar 3.4 Alat uji kekerasan ... 26

Gambar 3.5 Mesin Uji Tarik ... 26

Gambar 3.6 Mesin skrap ... 27

Gambar 3.7 Mikroskop Optik ... 28

Gambar 3.8 Spesimen uji tarik ... 29

Gambar 3.9 Spesimen uji tarik ... 31

Gambar 3.10 Spesimen metalografi ... 32

Gambar 3.11 Diagram alir penelitian ... 36

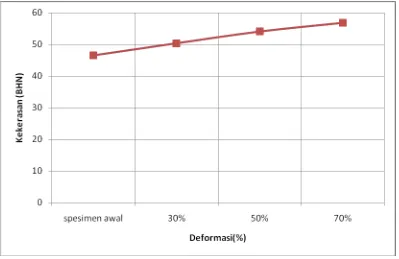

Gambar 4.1 Hubungan antara deformasi terhadap nilai kekerasan... ... 38

Gambar 4.4 Perbesaran 100x Tembaga setelah proses Accumulative roll-Bonding

pada 9000C dengan deformasi 70%,50% dan 30% ... 41

Gambar 4.5 Perbesaran 200x Tembaga setelah proses accumulative roll-bonding pada 9000C dengan deformasi 70%, 50% dan 30% ... 42

Gambar 4.6 Perbesaran 500x Tembaga setelah proses accumulative roll-bonding pada 9000C dengan deformasi 70%, 50% dan 30% ... 43

Gambar 4.7 Hubungan antara kekerasan dengan tegangan luluh (yield strength) dan tegangan batas (ultimate strength) ... 44

Gambar 4.8 Perbesaran 100X Tembaga setelah proses accumulative roll- bonding dengan pada suhu 9000C deformasi 70%(a), 50%(b), 30%(c) ... 45

Gambar 4.9 Hubungan antara besar butir dengan kekerasan ... 46

Gambar 4.10 Hubungan antara besar butir dengan kekuatan tarik ... 47

Gambar A.1 Grafik tegangan tarik spesimen 1 deformasi 30% ... 52

Gambar A.2 Grafik tegangan tarik spesimen 2 deformasi 30% ... 53

Gambar A.3 Grafik tegangan tarik spesimen 3 deformasi 30% ... 54

Gambar A.4 Grafik tegangan tarik spesimen 1 deformasi 50% ... 55

Gambar A.5 Grafik tegangan tarik spesimen 2 deformasi 50% ... 56

Gambar A.6 Grafik tegangan tarik spesimen 3 deformasi 50% ... 57

Gambar A.7 Grafik tegangan tarik spesimen 1 deformasi 70% ... 58

Gambar A.8 Grafik tegangan tarik spesimen 2 deformasi 70% ... 59

DAFTAR TABEL

Halaman

Tabel 2.1 Sifat fisis Tembaga ... 9

Tabel 2.2 Sifat mekanik Tembaga ... 9

Tabel 2.3 Tabel data propeller kapal nelayan ... 10

Tabel 2.4 Sifat mekanis (pada Tension) bahan pada suhu kamar untuk untuk jenis logam paduan ... 15

Tabel 2.5 Hubungan antara perbesaran yang digunakan dengan pengali jeffries ... 22

Tabel 3.1 Alat-alat yang di gunakan dalam penelitian ... 28

Tabel 4.1 Pengujian Kekerasan Badasarkan Skala Brinell (BHN) ... 37

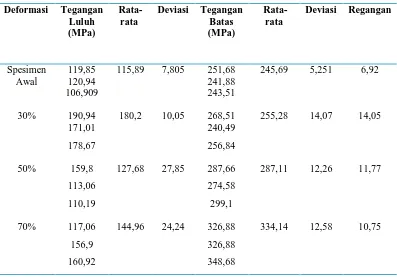

Tabel 4.2 Hasil uji tarik ... 39

Tabel 4.3 Pengukuran Butiran Badasarkan Metode Planimetri (μm) ... 43

Tabel A.1 Data tegangan tarik spesimen 1 deformasi 30% ... 52

Tabel A.2 Data tegangan tarik spesimen 2 deformasi 30% ... 53

Tabel A.3 Data tegangan tarik spesimen 3 deformasi 30% ... 54

Tabel A.4 Data tegangan tarik spesimen 1 deformasi 50% ... 55

Tabel A.5 Data tegangan tarik spesimen 2 deformasi 50% ... 56

Tabel A.6 Data tegangan tarik spesimen 3 deformasi 50% ... 57

Tabel A.7 Data tegangan tarik spesimen 1 deformasi 70% ... 58

Tabel A.8 Data tegangan tarik spesimen 2 deformasi 70% ... 59

Tabel A.9 Data tegangan tarik spesimen 3 deformasi 70% ... 60

Tabel B.1 Grain Size Relationships Computed for Uniform, Randomly Oriented, Equiaxed Grains ... 61

DAFTAR NOTASI

Simbol Nama Keterangan Satuan

A - Luas penampang mm2

F - Gaya N

D - Diameter mm

d - Diameter lekukan mm

W - Lebar dalam mm

T - Tebal mm

G - Panjang diameter uji mm

R - Radius mm

L - Panjang seluruhnya mm

A - Daerah pengurangan mm

B - Panjang daerah cekam mm

C - Lebar luar mm

σ sigma tegangan N/mm2

ε ebsilon regangan %

Lo - panjang mula-mula mm

∆L - selisih panjang mm

ABSTRAK

BAB I

PENDAHULUAN

1.1 Latar Belakang

Tembaga dan paduannya merupakan salah satu logam yang paling banyak dimanfaatkan oleh manusia selain karena kelimpahannya yang sangat besar di alam dan juga sifat-sifat yang dimiliki oleh tembaga. Tembaga memiliki kondukvitas thermal dan elektrik yang baik, relatif lunak, mudah di tempa, memberikan kilau yang indah bila digosok dan mempunyai laju korosi yang lambat. Tembaga banyak digunakan untuk komponen elektrik, produk elektrik, peralatan rumah tangga, bodi automobil,bodi pesawat. Sedangkan laju korosi tembaga yang rendah banyak di manfaatkan untuk melapisi logam lain yang mempunyai laju korosi tinggi misalnya baja. Pelapisan tembaga pada baja dapat mengontrol atmosfit korosi dari baja, meningkatkan konduktivitas elektrik dan termal baja (walsh,1994).

Kualitas lapisan tembaga yang dihasilkan dari proses elektroplating sangat ditentukan oleh pengaturan kondisi plating, penambahan kondisi seperti surfaktan serta ada tidaknya pengotor (lowenhem,1994). Adanya pengotor dapat mempengaruhi kualitas lapisan antara lain struktur lapisan, kelenturan, tarikan dan aktivitas lapisan (graham 1971).

Kebutuhan teknologi material belakangan ini mengarah kepada pengembangan material ringan dan kuat, dengan mampu bentuk yang tinggi, dan komposisi kimia yang sederhana. Hal ini dipicu oleh meningkatnya harga bahan bakar dan keterbatasan persedian logam. Keterbatasan persediaan logam memicu penghematan penggunaan logam, sehingga cara pemaduan logam untuk meningkatkan kekuatannya pada saat ini perlu lebih diefektifkan.

Berdasarkan formulasi dasar bahan bahwasanya hubungan antara kekuatan dan ketangguhan adalah perbandingan terbalik. Perkembangan rekayasa penghalusan butiran kristal hingga kebatas sub-atonomic dapat dihubungan dengan kekuatan dan ketangguhan suatu bahan. Meskipun sulit untuk sama-sama menaikan sekaligus antara kekuatan dan ketangguhan.

Penghalusan ukuran butir logam dan paduan dengan menggunakan proses deformasi plastis menyeluruh adalah satu dari teknik yang effektif untuk memperbaiki sifat-sifat mekanis dan penyesuaian kemampuan paduan logam konvensional. Dengan kata lain, penghalusan ukuran butiran (penguatan dengan pengerasan presipitasi) secara teknologi menjanjikan, karena pada umumnya tidak mempengaruhi keuletan dan ketangguhan, berbeda dengan sebagian besar metode penguatan lain (pengerasan larutan padat dan pengerasan kerja). Oleh karena itu, metode deformasi plastis menyeluruh berpotensi untuk mendapatkan nanostruktur (butiran sangat halus) dalam berbagai logam dan paduan. Formulasi nanostruktur adalah dasar perubahan utama dalam sifat-sifat bahan dan pencapaian karakteristik lanjut seperti kekuatan yang sangat tinggi dengan keuletan yang cukup, kekuatan kelelahan, umur, ketahanan aus, superelastis pada bahagian-bahagian penggunaan bahan untuk industri kontruksi transportasi.

Karena sebuah propeller harus mempunyai diameter sedemikian rupa, sehingga bila kapal dalam keadaan bermuatan penuh, propeller tersebut akan terbenam dengan memadai, sehingga dapat menghindari sejauh mungkin terjadinya fenomena terikutnya udara (airdrawing), dan pemacuan propeller, ketika kapal mengalami gerakan angguk (pitching).

Belakangan ini banyak permasalahan yang terjadi dilapangan bahwa kapal tidak mempunyai kecepatan yang sesuai dengan perencanaan. Salah satu penyebabnya adalah turunnya efisiensi dari propeller. Turunnya efisiensi propeller dipengaruhi oleh beberapa faktor diantaranya:

1. Korosi bahan

2. Retak dan bengkok pada daun propeller

Untuk mendapatkan propeller yang yang baik dan tahan terhadap korosi maka dikembangkan baling-baling kapal dari bahan tembaga. Hal ini efektif dalam perbaikan sifat mekanis baling-baling kapal nelayan hanya saja memberi dampak pada biaya produksi yang tinggi. Pemakaian propeller dari tembaga diharapkan dapat meningkatkan efisiensi propeller dan dapat mengurangi biaya operasional kapal dengan menekan biaya pergantian propeller yang sering dilakukan pada kapal.

1.2 Tujuan Penelitian a. Tujuan Umum

Perbaikan kekuatan bahan logam Tembaga dengan cara Accumulative Roll-Bonding.

b. Tujuan Khusus

Tujuan khusus penelitian ini adalah untuk:

1. Melihat pengaruh diameter butiran pada mikrostruktur bahan tembaga akibat proses Accumulative Roll-Bonding.

3. Melihat pengaruh kekerasan bahan tembaga akibat proses Accumulative Roll-Bonding.

1.3 Manfaat Penelitian

Manfaat penelitian ini adalah :

1. Bagi peneliti dapat menambah pengetahuan, info dan pengalaman tentang material logam.

2. Bagi akademik penelitian ini dapat digunakan sebagai referensi tambahan untuk penelitian tentang Accumulative Roll-Bonding.

3. Bagi industri dapat digunakan sebagai acuan atau pedoman dalam pengefektifan pemaduan logam untuk meningkatkan kekuatan bahan untuk industri transportasi.

1.4 Batasan Masalah

Pembatasan masalah dalam skripsi ini adalah:

1. Menemukan cara untuk melakukan metode ARB pada Tembaga. 2. Pengujian kekerasan.

3. Pengujian tarik.

4. Pengujian Metalograafi

1.5 Sistematika Penulisan

Sistematika penulisan skripsi ini disusun untuk memudahkan pemahaman tentang stuktur dan isi skripsi. Secara terperinci bagian-bagian tersebut akan dijabarkan sebagai berikut :

BAB I : PENDAHULUAN

BAB II : TINJAUAN PUSTAKA

Berisikan landasan teori dan studi literatur yang berkaitan dengan pokok permasalahan serta metode pendekatan yang digunakan untuk menganalisa persoalan. Bab ini berisikan tinjauan pustaka, diantaranya mengenai teori yang berhubungan dengan penelitian yaitu teori Accumulative Roll-Bonding, teori Tembaga, teori uji tarik, uji kekerasan dan foto mikro.

BAB III : METODOLOGI PENELITIAN

Bab ini berisikan urutan dan cara yang dilakukan. Dimulai dari alat, bahan, dan proses yang dilaksanakan.

BAB IV : HASIL DAN PEMBAHASAN

Berisikan penyajian hasil dan analisis yang diperoleh dari pengujian serta hasil penelitian meliputi data hasil pengujian uji tarik, uji kekerasan dan foto mikro.

BAB V : KESIMPULAN DAN SARAN

Berisikan jawaban dari tujuan penelitian. DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1 Pendahuluan

Tembaga merupakan salah satu logam non-ferrous yang paling penting dan banyak dipakai mulai dari industri sederhana sampai industri berteknologi tinggi. Hal ini digunakan baik murni atau paduan dengan logam lain. Secara fisika tembaga berwarna coklat kemerahan, lunak sehingga mudah di tempa, dapat dibentuk dan merupakan konduktor panas dan pengahantar listrik yang baik dengan. Tembaga adalah bahan penting dan sangat diperlukan dalam banyak aplikasi karena sifat fisik dan mekanis, termasuk konduktivitas listrik dan panas luar biasa tinggi, ketahanan terhadap korosi yang tinggi, sehingga daktilitas kemudahan pengolahan, dan mampu las yang baik. Banyak penelitian dasar dan terapan telah dilakukan pada tembaga dan paduannya, baik secara mikroskopik maupun makroskopik. Penelitian menggunakan accumulative roll-bonding terhadap tembaga telah banyak di lakukan beberapa tahun tahun yang lalu.

2.2 Tembaga

2.2.1 Pemrosesan Tembaga

Tembaga diperoleh dari bijih tembaga yang disebut Chalcopirit. Besi yang ada larut dalam terak dan tembaga yang tersisa / matte dituangkan kedalam konverter. Udara dihembuskan kedalamnya selama 4 atau 5 jam, kotoran teroksidasi, dan besi membentuk terak yang dibuang pada waktu tertentu. Bila udara dihentikan, oksida kupro bereaksi dengan sulfida kupro maka akan membentuk Tembaga blister dan Dioksida belerang.Tembaga blister ini dilebur dan dicor menjadi slab, kemudian diolah secara elektrolitik menjadi tembaga murni.

digiling sampai halus dicampur dengan air dan zat-zat kimia sehingga menjadi pulp (bubur) pada suatu bejana silinder. Zat-zat kimia (yang disebut Reagens) berfungsi untuk mempercepat terpisahnya tembaga. Pada bubur tersebut ditiupkan udara atau gas sehingga timbul buih yang banyak. Bagian-bagian logam yang kecil sekali melekat pada gelembung udara atau gas tersebut. Di situ terdapat semacam kincir yang berputar dengan kecepatan sedemikian rupa sehingga gaya sentrifugal melemparkan buih tersebut dengan mineral keluar tepi bejana sehingga terpisah dari batu gang. Setelah proses tersebut logam dihilangkan airnya. Proses selanjutnya adalah pencarian di dalam suatu dapur mantel dengan jalan membakarnya dengan arang debu. Di sini dapat dipisahkan zat asam dan batu-batu silikon dan besinya dioksidasikan menjadi terak yang mengapung pada copper sulifida.Pengolahan tembaga selanjutnya adalah dengan membawa isi dapur (yang disebut matte) ke konverter mendatar. Di sini belerang akan terbakar oleh arus udara yang kuat. Kemudian tembaga yang disebut blister sekali lagi dicairkan di dalam sebuah dapur anode. Dalam proses ini (yang disebut polen) terjadi proes pengurangan zat asam. Proses selanjutnya adalah pencarian di dalam suatu dapur mantel dengan jalan membakarnya dengan arang debu. Di sini dapat dipisahkan zat asam dan batu-batu silikon dan besinya dioksidasikan menjadi terak yang mengapung pada copper sulifida.

2.2.2 Mikrostruktur

Struktur mikro merupakan butiran -butiran suatu benda logam yang sangat kecil dan tidak dapat dilihat dengan mata telanjang, sehingga perlu menggunakan mikroskop optik atau mikroskop elektron untuk pemeriksaan butiran-butiran logam tersebut. Struktur material berkaitan dengan komposisi, sifat ,sejarah dan kinerja pengolahan, sehingga dengan mempelajari struktur mikro akan memberikan informasi yang menghubungkan komposisi dan pengolahan sifat serta kinerjanya.

Metalografi merupakan disiplin ilmu yang mempelajari karakteristik mikrostruktur suatu logam dan paduannya serta hubungannya dengan sifat-sifat logam dan paduannya tersebut. Ada beberapa metode yang dipakai yaitu: mikroskop (optik maupun elektron), difraksi ( sinar-X, elektron dan neutron), analasis (X-ray fluoresence, elektron mikroprobe) dan juga stereometric metalografi. Pada praktikum metalografi ini digunakan metode mikroskop, sehingga pemahaman akan cara kerja mikroskop, baik optik maupun elektron perlu diketahui.

Analisa mikro adalah suatu analisa mengenai struktur logam melalui pembesaran dengan menggunakan mikroskop khusus metalografi. Dengan analisa mikro struktur, kita dapat mengamati bentuk dan ukuran kristal logam, kerusakan logam akibat proses deformasi, proses perlakuan panas, dan perbedaan komposisi. Sifat-sifat logam terutama sifat mekanis dan sifat fisis sangat dipengaruhi oleh mikro struktur logam dan paduannya, disamping komposisi kimianya. Struktur mikro dari logam dapat diubah dengan jalan perlakuan panas ataupun dengan proses perubahan bentuk (deformasi) dari logam yang akan diuji.

Pengamatan metalografi dengan mikroskop umumnya dibagi menjadi dua, yaitu:

1. Metalografi makro, yaitu pengamatan struktur dengan perbesaran 10 – 100 kali,

2. Metalografi mikro, yaitu pengamatan struktur dengan perbesaran diatas100 kali.

2.2.3 Sifat-Sifat Tembaga

2.2.3.1 Sifat Fisis

Tabel 2.1. Sifat Fisis Tembaga

Sifat Fisis Satuan

Densitas 8920 kg / m3

Ekspansi Thermal 16,5 x 10-6 K-1

Konduktivitas panas 400 / mK

2.2.3.2 Sifat Mekanik

Tabel 2.2. Sifat Mekanik Tembaga

Sifat Mekanik Satuan

Kuat Tarik 200 N / mm2

Modulus Elastisitas 130 GPa

Brinnel Hardness 874 m-2

2.3 Aplikasi Tembaga Untuk Propeller Kapal

Aplikasi tembaga banyak ditemukan dalam transfortasi khusus nya pada propeller kapal. Persaingan di dunia perkapalan di Indonesia, baik transportasi laut maupun barang semakin berkembang. Hal ini membuat owner kapal berupaya untuk meningkatkan kualitas mutu operasional kapal dan berpikir untuk menciptakan effisiensi pada operasional kapal sehingga biaya operasional dapat diminimalkan. Hal tersebut menjadi sangat penting bagi sebuah owner kapal.

Propeler atau baling-baling kapal merupakan alat penting dalam sistem perkapalan. Baling-baling merupakan kitiran yang berfungsi untuk menggerakan kapal. Kitiran tersebut cara kerja nya yakni dengan memindahkan tenaga dengan melakukan konversi gerakan rotasi menjadi daya dorong untuk menggerakan sebuah kapal. Tembaga banyak digunakan dalam propeller karena kemampuan tembaga yang baik, ketahanan terhadap korosi sangat baik dan mudah ditempa.

Tabel 2.3. Tabel data propeller kapal nelayan

Sumber: Morgan Napitupulu, korosi pada baling-baling, FTUI 1999

2.4 Deformasi Plastis Menyeluruh 2.4.1 Accumulative Roll-Bonding (ARB)

Deformasi plastis menyeluruh telah dikembangkan oleh ilmuan Rusia sebagai sebuah metode baru dalam manufaktur bahan-bahan paduan butiran sangat halus tanpa porosity dengan memberikan regangan plastis menyeluruh dan telah dikembangkan oleh banyak peneliti lain. Proses deformasi plastis menyeluruh telah menjadi subjek penelitian intensive dalam tahun-tahun terakhir karena sifat-sifat fisik dan mekanis melekat dalam berbagai bahan butiran sangat halus. Beberapa metode deformasi plastis menyeluruh yaitu High Pressure Torsion (HPT, Valiev at al., 1997), Equal Channel Angular Pressing (ECAP, Segal, 1977), Cyclic Extrusion-Compression (CEC, J. and M. Richert, Zasadzinski, Korbel, 1979), Multiaxial Forging (CCDF, Ghosh, 1988), Accumulatibe Roll Bonding (ARB, Saito, Tsuji, Utsunomiya, Sakai, 1998), Repetitive Corrugation And Straightening (RCS, Zhu, Lowe, Jiang, Huang, 2001). Memacu kepada beberapa metode yang telah dikembangkan untuk mengenalkan struktur butiran sangat halus dalam berbagai logam dan paduan murni.

Gambar.2.1 Prinsip Proses ARB

2.4.2 Prinsip dari proses ARB

Teknik ini menggunakan mesin pengerolan logam konvensional. Lempengan logam di rol dengan kondisi panas sehingga ketebalannya berkurang setengahnya dari tebal awal logam sebelum di rol. Kemudian lempengan logam yang telah di rol dipotong menjadi 2 bagian, dan di tumpuk menjadi 1 lapisan. Untuk memperoleh rekatan yang baik selama proses pengerolan, permukaan 2 logam yang akan saling kontak harus di bersihkan dahulu. Biasanya proses pembersihan dilakukan dengan proses penghilangan minyak (degreasing) dan pembersihan kotoran yang menempel dengan sikat kawat (wire brushing). Setelah bersih, lempengan logam tersebut kemudian ditumpuk menjadi 1 lapisan, dan di rol kembali sehingga ketebalannya berkurang setengahnya dari tebal awal. Proses ini (rolling->cutting->surface treatment->stacking) terus berulang-ulang dilakukan sehingga regangan yang sangat besar bisa diperoleh dan terkumpul pada logam yang diproses.

2.4.3 Aplikasi ARB

(1 μm = 10-6

m) dan nanometer sebesar (1 nm = 10-9 m) berukuran besar yang tentunya memiliki sifat mekanik maupun fisik yang lebih baik dibandingkan dengan material / logam yang dibuat dengan proses konvensional.

2.5 Pengujian Mekanik

Untuk mengetahui sifat-sifat suatu bahan, tentu kita harus mengadakan pengujian terhadap bahan tersebut. Ada tiga jenis uji coba yang akan dilakukan, yaitu uji tarik (tensile test), uji Kekerasan (Hardness Test), Foto Mikro (Metallography Test).

2.5.1 Pengujian Tensile (Tensile Test)

Uji tarik termasuk dalam pengujian bahan yang paling mendasar. Pengujiannya sangat sederhana, tidak mahal dan sudah memiliki standarisasi di seluruh dunia (Amerika ASTM E8 dan Jepang JIS 2241). Dengan melakukan uji tarik suatu bahan,maka akan diketahui bagaimana bahan tersebut bereaksi terhadap energi tarikan dan sejauh mana material itu bertambah panjang. Alat eksperimen untuk uji tarik ini harus memiliki cengkeraman (grip) yang kuat dan kekakuan yang tinggi (highly stiffness). Alat uji tarik dapat dilihat pada gambar 2.2.

Bila gaya tarik terus diberikan kepada suatu bahan (logam) sampai putus, maka akan didapatkan profil tarikan yang lengkap berupa kurva seperti digambarkan pada Gambar 2.3 Kurva ini menunjukkan hubungan antara gaya tarikan dengan perubahan panjang. Profil ini sangat diperlukan dalam desain yang memakai bahan tersebut dan dapat dilihat pada gambar 2.3.

Gambar 2.3. Kurva F vs Δl

Biasanya yang menjadi fokus perhatian adalah kemampuan maksimum bahan tersebut dalam menahan beban. Kemampuan ini umumnya disebut “Ultimate Tensile Strength” dalam bahasa Indonesia disebut tegangan tarik maksimum. Perubahan panjang dalam kurva disebut sebagai regangan teknik(εeng.), yang didefinisikan sebagai perubahan panjang yang terjadi akibat perubahan statik (∆L) terhadap panjang batang mula-mula (L0).Tegangan yang dihasilkan pada proses ini disebut dengan tegangan teknik (σeng), dimana didefinisikan sebagai nilai pembebanan yang terjadi (F) pada suatu luas penampang awal (A0). Tegangan normal tesebut akibat beban tarik statik dapat ditentukan berdasarkan persamaan (2.1).

Ao F =

σ (2.1)

Dimana:

F = Beban tarik (N)

Ao = Luas penampang spesimen mula-mula (mm2)

Regangan akibat beban tarik statik dapat ditentukan berdasarkan persamaan (2.2).

L L ∆ =

ε (2.2)

Dimana: ∆L=L-L0 Keterangan:

ε = Regangan akibat beban tarik

L = Perubahan panjang spesimen akibat beban tarik (mm) Lo = Panjang spesimen mula-mula (mm)

Pada prakteknya nilai hasil pengukuran tegangan pada suatu pengujian tarik dan tekan pada umumnya merupakan nilai teknik. Regangan akibat beban tarik yang terjadi, panjang akan menjadi berkurang dan diameter pada spesimen akan menjadi besar, maka ini akan terjadi deformasi plastis. Hubungan antara stress dan strain dirumuskan pada persamaan (2.3)

E = σ / ε (2.3)

E adalah gradien kurva dalam daerah linier, di mana perbandingan tegangan (σ) dan regangan (ε) selalu tetap. E diberi nama “Modulus Elastisitas” atau “Young Modulus”. Kurva yang menyatakan hubungan antara strain dan stress seperti ini kerap disingkat kurva SS (SS curve). Kurva ini ditunjukkan oleh gambar 2.4.

Berikut ini adalah table 2.4 sifat mekanis (pada Tension) dari bahan. Tabel 2.4.Sifat mekanis (pada Tension) bahan pada suhu kamar untuk untuk

jenis logam paduan.

2.5.2 Pengujian Kekerasan (Hardness Test)

Pengujian kekerasan Brinnel merupakan pengujian standar skala industri, tetapi karena penekannya terbuat dari bola baja yang berukuran besar dan beban besar maka bahan yang sangat lunak atau sangat keras tidak dapat diukur kekerasannya. Di dalam aplikasi manufaktur, material diuji untuk dua pertimbangan, sebagai riset karakteristik suatu material baru dan juga sebagai suatu analisa mutu untuk memastikan bahwa contoh material tersebut menghasilkan spesifikasi kualitas tertentu.

Pengujian yang paling banyak dipakai adalah dengan menekan alat penekan tertentu kepada benda uji dengan beban tertentu dan dengan mengukur ukuran bekas penekanan yang terbentuk di atasnya, cara ini dinamakan cara kekerasan dengan penekanan (brinnel).

teknik, umumnya pengujian kekerasan menggunakan 4 macam metode pengujian kekerasan, yakni :

- Brinell (HB/BHN)

- Rockwell (HR/RHN)

- Vickers (HV/VHN)

- Micro Hardness (Namun jarang sekali dipakai-red)

Gambar alat uji kekerasan dapat dilihat pada gambar 2.5 dibawah ini

Gambar 2.5. Alat uji kekerasan

Pemilihan masing-masing skala (metode pengujian) tergantung pada : - Permukaan material

- Jenis dan dimensi material - Jenis data yang diinginkan - Ketersedian alat uji

2.5.2.1. Metode Brinell

Brinell sampai 400 HB, jika lebih dati nilai tersebut maka disarankan

menggunakan metode pengujian Rockwell ataupun Vickers. Angka Kekerasan

Brinell (HB) didefinisikan sebagai hasil bagi (Koefisien) dari beban uji (F) dalam

Newton yang dikalikan dengan angka faktor 0,102 dan luas permukaan bekas luka

tekan (injakan) bola baja (A) dalam milimeter persegi.

2.5.2.2. Metode Vickers

Pengujian kekerasan dengan metode Vickers bertujuan menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap intan berbentuk piramida dengan sudut puncak 136 Derajat yang ditekankan pada permukaan material uji tersebut. Angka kekerasan Vickers (HV) didefinisikan sebagai hasil bagi (koefisien) dari beban uji (F) dalam Newton yang dikalikan dengan angka faktor 0,102 dan luas permukaan bekas luka tekan (injakan) bola baja (A) dalam milimeter persegi.

2.5.2.3. Metode Rockwell

Skala yang umum dipakai dalam pengujian Rockwell adalah : - HRa (Untuk material yang sangat lunak).

- HRb (Untuk material yang sedang).

- HRc (Untuk material dengan kekerasan keras).

2.5.2.4. Metode Micro Hardness

Rumus perhitungan Brinell Hardness Number (BHN) terdapat pada persamaan 2.1 di bawah ini :

[2. 4]

Dimana: P = beban penekan (Kg)

D = diameter bola penekan (mm) d = diameter lekukan (mm)

2.5.3 Foto Mikro (Metallography Test)

Analisa mikro adalah suatu analisa mengenai struktur logam melalui pembesaran dengan menggunakan mikroskop khusus metalografi. Dengan analisa mikro struktur, kita dapat mengamati bentuk dan ukuran kristal logam, kerusakan logam akibat proses deformasi, proses perlakuan panas, dan perbedaan komposisi. Sifat-sifat logam terutama sifat mekanis dan sifat fisis sangat dipengaruhi oleh mikrostruktur logam dan paduannya, disamping komposisi kimianya. Struktur mikro dari logam dapat diubah dengan jalan perlakuan panas ataupun dengan proses perubahan bentuk (deformasi) dari logam yang akan diuji. Adapun langkah-langkah yang harus dilakukan pada metalografi adalah sebagai berikut:

2.5.3.1. Mounting Spesimen

Spesimen yang berukuran kecil atau memiliki bentuk yang tidak beraturan akan sulit untuk ditangani khususnya ketika dilakukan pengamplasan dan pemolesan akhir. Sebagai contoh adalah spesimen yang berupa kawat, spesimen lembaran metal tipis, potongan yang tipis, dan lain-lain. Untuk memudahkan penanganannya, maka spesimen-spesimen tersebut harus ditempatkan pada suatu media (media mounting). Secara umum syarat-syarat yang harus dimiliki bahan mounting adalah:

1. Bersifat inert (tidak bereaksi dengan material maupun zat etsa) 2. Sifat eksoterimis rendah

4. Penyusutan linier rendah 5. Sifat adhesi baik

6. Flowability baik, dapat menembus pori, celah dan bentuk ketidakteraturan yang terdapat pada spesimen

7. Khusus untuk etsa elektrolitik dan pengujian SEM, bahan mounting harus kondusif.

Media mounting yang dipilih haruslah sesuai dengan material dan jenis reagen etsa yang akan digunakan. Pada umumnya mounting menggunakan material plastik sintetik. Materialnya dapat berupa resin (castable resin) yang dicampur dengan hardener, atau bakelit. Penggunaan castable resin lebih mudah dan alat yang digunakan lebih sederhana dibandingkan bakelit, karena tidak diperlukan aplikasi panas dan tekanan. Namun bahan castable resin ini tidak memiliki sifat mekanis yang baik (lunak) sehingga kurang cocok untuk material-material yang keras. Teknik mounting yang paling baik adalah menggunakan thermosetting resin dengan menggunakan material bakelit. Material ini berupa bubuk yang tersedia dengan warna yang beragam. Thermosetting mounting membutuhkan alat khusus, karena dibutuhkan aplikasi tekanan (4200 lb.in-2) dan panas (1490˚C) pada mold saat mounting.

2.5.3.2. Grinding (Pengamplasan) Spesimen

2.5.3.3. Polishing (Pemolesan) Spesimen

Setelah diamplas sampai halus, sampel harus dilakukan pemolesan. Pemolesan bertujuan untuk memperoleh permukaan sampel yang halus, bebas goresan dan mengkilap seperti cermin dengan permukaan teratur. Permukaan sampel yang akan diamati di bawah mikroskop harus benar-benar rata. Apabila permukaan sampel kasar atau bergelombang, maka pengamatan struktur mikro akan sulit untuk dilakukan karena cahaya yang datang dari mikroskop dipantulkan secara acak oleh permukaan sampel. Tahap pemolesan dimulai dengan pemolesan kasar terlebih dahulu kemudian dilanjutkan dengan pemolesan halus.

2.5.3.4. Etching (Etsa) Spesimen

Etsa merupakan proses penyerangan atau pengikisan batas butir secara selektif dan terkendali dengan pencelupan ke dalam larutan pengetsa baik menggunakan listrik maupun tidak ke permukaan sampel sehingga detil struktur yang akan diamati akan terlihat dengan jelas dan tajam. Untuk beberapa material, mikrostruktur baru muncul jika diberikan zat etsa. Sehingga perlu pengetahuan yang tepat untuk memilih zat etsa yang tepat. Pengamatan struktur makro dan mikro. Pengamatan metalografi dengan mikroskop optik dapat dibagi dua, yaitu:

1. Metalografi makro yaitu pengamatan struktur dengan perbesaran 10 -100 kali.

Alat pengujian metalografi dapat ditunjukkan pada gambar 2.6 berikut.

Gambar 2.6. Alat Uji struktur mikro (Mikroskop optic)

Gambar di atas yaitu alat uji struktur mikro, yang fungsinya untuk mengambil gambar dari spesimen yang diuji dengan ukuran 100, 200 dan 500 x pembesaran (metalografi).

2.6 Perhitungan Besar Butir

Gambar 2.7 Perhitungan diameter butir menggunakan metode planimetri Sumber: ASTM E 112-96, 2000

Jumlah butir bagian dalam lingkaran (Ninside) ditambah setengah jumlah butir yang bersingungan (Nintercepted) dengan lingkaran dikalikan oleh pengali Jeffries (f) dapat dituliskan pada persamaan (2.5).

` (2.5)

Dimana pengali Jeffries yang dipergunakan tergantung pada perbesaran yang digunakan pada saat melihat struktur mikro dan dapat ditetuklan melalui tabel 2.5.

Tabel 2.5 Hubungan antara perbesaran yang digunakan dengan pengali Jeffries

.

BAB III

METODOLOGI PENELITIAN

Pada bab ini akan dijelaskan mengenai waktu dan tempat penelitian, bahan dan alat penelitian, prosedur penelitian, dan diagram alir penelitian.

3.1 Waktu dan Tempat

Waktu penelitian ini direncanakan selama enam bulan yang dimulai dari Maret sampai dengan September 2011. Tempat dilaksanakannya penelitian adalah di Laboratorium Proses Produksi, Laboratorium Teknologi Mekanik, Laboratorium Metalurgi Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

3.2 Pembuatan Spesimen

Bahan yang digunakan dalam penelitian ini adalah logam yang berjenis tembaga. Dalam Penelitian ini bahan yang digunakan adalah tembaga komersil yang terdapat di pasaran (as receive). Bahan dibeli pada bulan Mei 2011, dibeli di Toko Panca Tjaya, Jalan Sutomo, Medan. Tembaga dengan jenis strip dengan dan ukuran 2 cm x 4 m. Metode dan teknik yang digunakan dalam pembuatan spesimen adalah accumulative roll-bonding, dimana metode yang digunakan adalah metode pengerolan. Bahan tembaga dapat ditunjukkan pada gambar 3.1.

3.2.1 Alat Penelitian

Alat-alat yang digunakan dalam pembuatan spesimen adalah:

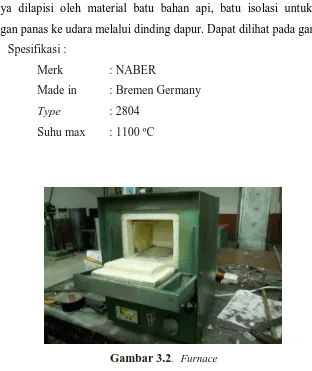

3.2.1.1 Alat pengujian ARB a. Furnace

Furnace adalah suatu peralatan perpindahan panas yang sumber panasnya dihasilkan dari reaksi pembakaran bahan bakar oleh burner di dalam fire box. Furnace merupakan struktur bangunan berdinding plat baja yang bagian dalamnya dilapisi oleh material batu bahan api, batu isolasi untuk menahan kehilangan panas ke udara melalui dinding dapur. Dapat dilihat pada gambar 3.2.

Spesifikasi :

Merk : NABER

Made in : Bremen Germany

Type : 2804

Suhu max : 1100 ºC

Gambar 3.2. Furnace

b . Roll

Spesifikasi :

Merk : FASTI Germany

Type : 1270X-2

Max : 40 Kp/mm²

Gambar 3.3. Roll

3.2.1.2 Alat Pengujian Kekerasan

a. Alat Uji Kekerasan (Brinnel Hardness tester)

Alat ini digunakan untuk menguji kekerasan (hardness tester) dari material Tembaga. Dapat dilihat pada gambar 3.4 di bawah ini.

Spesifikasi :

Type : BH-3CF

Gambar 3.4. Alat uji kekerasan

3.2.1.3 Alat Pengujian Tarik

a. Mesin Uji Tarik

Mesin uji tarik adalah salah satu mesin yang ada di laboratorium bahan , alat ini berfungsi untuk mengetahui kekuatan dari suatu bahan, kekuatan tariknya,kekuatan tekannya, dan kekuatan bengkoknya. Pada penelitian ini pengujian tarik menggunakan alat uji tarik Torsee Type AMU-10 dengan kapasitas 10 ton keluaran tahun 1989 dapat dilihat pada gambar 3.5.

b. Mesin Skrap

Alat ini digunakan untuk membuat spesimen uji tarik. Mesin ini digunakan karena spesimen uji berbentuk strip sehingga tidak memungkinkan untuk membuat spesimen uji tarik menggunakan mesin bubut. Dapat dilihat pada gambar 3.6 di bawah ini.

Spesifikasi :

Type : L-450

Keluaran : 1993

Gambar 3.6. Mesin skrap

3.2.1.3Alat Pengujian Metalografi

a. Mikroskop Optik

Gambar 3.7. Mikroskop Optik

Tabel 3.1 Alat-alat yang digunakan dalam penelitian

Nama Jenis Jumlah Satuan Kegunaan 1 Thermokopel tipe

K

1 Unit Digunakan untuk mengukur panas Furnace

3.3 Proses Pembuatan Spesimen

spesimen masing-masing. Ukuran spesimen uji tarik dapat dilihat pada gambar 3.8 sesuai dengan standart ASTM E 8-04 untuk sheet-type.

Gambar 3.8 Spesimen uji tarik

Keterangan gambar:

1. G—Panjang daerah uji = 34 mm

2. W—Lebar = 6 mm

3. T—Tebal = 7 mm, 5 mm dan 3 mm.

4. R—Radius = 6 mm

5. L—Panjang seluruhnya = 130 mm. 6. A—Daerah pengurangan = 40 mm. 7. B—panjang daerah cekam = 45 mm.

8. C—Lebar = 12 mm.

3.3.1 Pembuatan Spesimen Accumulative Roll-Bonding

Spesimen yang akan dibuat adalah Accumulative Roll-Bonding sebanyak 2 layer. Untuk berikutnya spesimen ini akan diproses lagi untuk menjadi spesimen uji tarik, uji kekerasan, dan metalografi.

Adapun proses pembuatan spesimen Accumulative Roll-Bonding adalah sebagai berikut :

1. Semua alat dan bahan disiapkan.

2. Tembaga strip dipotong dengan panjang 13 cm dan lebar 2 cm dengan menggunakan mesin pemotong logam.

4. Ragum spesimen dan gerinda permukaan yang akan ditempelkan dengan menggunakan gerinda tangan.

5. Permukaan spesimen dibersihkan dengan cairan tinner.

6. Spesimen kemudian ditumpuk dengan permukaan yang telah digerinda berhadap-hadapan.

7. Spesimen diikat dengan kabel tembaga pada ujung-ujung spesimen.

8. Perlakuan panas pada spesimen, spesimen dipanaskan di dalam furnace dengan suhu 900 ºC selama 30 menit.

9. Pengerolan spesimen dilakukan untuk deformasi sebesar 30%, 50% dan 70% dari tebal spesimen.

10. Spesimen dicelupkan pada air sesaat, dan didinginkan pada suhu ruangan.

3.3.2 Spesimen Uji Tarik

Adapun proses pembentukan spesimen dalam pengujian tarik dilakukan beberapa langkah sebagai berikut:

1. Semua alat dan bahan disiapkan.

2. Spesimen diletakkan di atas permukaan penjepit skrap supaya tetap diam dan tidak bergeser pada saat pemakanan spesimen.

3. Mesin skrap dihidupkan dan pahat di atur agar pemakanan spesimen dapat dilakukan.

4. Selanjutnya dilakukan pemakanan terus menerus sehingga spesimen yang diinginkan dapat terjadi.

Gambar spesimen uji tarik dapat dilihat pada gambar 3.9 berikut.

Gambar 3.9 Spesimen uji tarik 3.3.3 Spesimen Uji Metalografi

Adapun proses pembentukan spesimen dalam pengujian metalografi dilakukan beberapa langkah sebagai berikut:

1. Semua alat dan bahan disiapkan.

2. Spesimen dipotong sesuai yang diinginkan.

3. Kemudian spesimen dicetak di pot cetakan menggunakan campuran resin dan hardner.

4. Spesimen dibongkar 1 hari kemudian.

5. Dilakukan polish menggunakan kertas pasir variasi nomor 240,400, 500, 800, 1000,1200 dan 1500.

6. Kemudian permukaan spesimen yang telah dipolish diberi autosol agar permukaannya lebih mengkilap seperti kaca.

Gambar spesimen metalografi dapat dilihat pada gambar 3.10.

Gambar 3.10 Spesimen metalografi

3.4 Pengujian

Pengujian yang dilakukan terhadap spesimen uji yang telah dibentuk.

3.4.1 Uji Tarik

Pengujian ini dilakukan di Laboratorium Teknologi Mekanik Teknik Mesin Fakultas Teknik USU dengan menggunakan mesin uji tarik. Mesin ini mampu menekan/menarik s.d. 5000 kgf dan pembebanan maksimal sampai 10 ton.

3.4.1.1 Persiapan Pengujian

Persiapan pengujian yang dilakukan dalam uji tarik ini adalah sebagai berikut:

1. Memastikan arus listrik terhubung dengan baik.

2. Menghidupkan mesin uji dengan menekan tombol ON.

3.4.1.2 Pengujian Tarik

Prosedur pengujian tarik adalah sebagai berikut: 1. Mesin dihidupkan

2. Kertas Grafik dipasang pada tempatnya. 3. Spesimen dipasang pada pencekam. 4. Atur jarum penunjuk pada keadaan awal. 5. Hidrolik dihidupkan.

6. Katup hidrolik dibuka perlahan, tunggu sampai spesimen patah. 7. Mengamati retak yang terjadi.

8. Matikan hidrolik, dan buka katup.

9. Mencatat beban dan perubahan panjang maksimum. 10. Lepaskan spesimen dan grafik.

11. Mengambil foto dengan kamera digital.

3.4.2 Uji Hardness

Pengujian ini dilakukan di Laboratorium Metalurgi Fisik Teknik Mesin Fakultas Teknik USU.

3.4.2.1 Alat Uji Hardness

Alat uji hardness ialah alat uji yang digunakan untuk mengetahui respon kekerasan pada material akibat efek tekanan yang di berikan oleh bola dengan tekanan yang tinggi. Alat uji ini bekerja dengan cara memanfaatkan tekanan pada bola untuk menekan permukaan spesimen sehingga spesimen memiliki lubang.

3.4.2.2. Persiapan Pengujian

1. Memastikan alat uji berfungsi dengan baik. 2. Memasang bola indentasi yang berukuran 5 mm.

3.4.2.3 Pengujian Hardness

Prosedur pengujian hardness adalah sebagai berikut: 1. Siapkan spesimen dan alat uji.

2. Ganti bola indentasi dengan ukuran 5 mm. 3. Letakkan spesimen di meja uji.

4. Tutup katup hirolik.

5. Tekan tuas hingga 500 kg, tahan 15 detik. 6. Buka katup hidrolik dan lepaskan spesimen.

7. Amati jejak yang terjadi dan konversikan ke-Brinell Hardness Number kemudian di catat.

3.4.3 Uji Metalografi

Pengujian ini dilakukan di Laboratorium Ilmu Logam Teknik Mesin Fakultas Teknik USU dengan menggunakan Mikroskop Optik. Mikroskop ini mampu melakukan pembesaran 100, 200, dan 500 x.

3.4.3.1Etching Spesimen Observasi Metalografi

Pengetsaan (Etching) adalah membilas permukaan spesimen dengan larutan kimia dengan tujuan untuk menampilkan struktur yang lebih detail untuk pengamatan makro atau mikro. Etsa akan mempertegas ketajaman, kontras dan ukuran dari fasa pori dan batas butiran.

Pada penelitian ini etsa digunakan adalah mempunyai komposisi kimia sebagai berikut :

1. 5 gram FeCl3 2. 2 ml HCL

3. 98 ml etalalcohol

Prosedur untuk Etching adalah sebagai berikut : 1. Siapkan spesimen yang telah di-polish. 2. Buat campuran etsa.

4. Kibaskan spesimen untuk membuang etsa yang tersisa, dan tunggu sampai sisa etsa mengering.

3.4.3.2Persiapan Pengujian

Persiapan pengujian yang dilakukan dalam uji Metalografi ini adalah sebagai berikut:

1. Memastikan arus listrik terhubung dengan baik dan Mikroskop Optik dalam keadaan baik.

2. Memasang lensa pembesar yang akan digunakan.

3. Memastikan Mikroskop Optik terhubung dengan komputer dan alat dapat digunakan.

3.4.3.3Pengujian Metalografi

Prosedur pengujian hardness adalah sebagai berikut: 1. Semua alat dan bahan disiapkan.

2. Spesimen diletakkan di meja lensa.

3. Hidupkan Mikroskop Optik, sambungkan dengan komputer yang telah ter-install sofware di dalamnya.

4. Dilakukan penglihatan terhadap permukaan spesimen. 5. Setelah itu tentukan titik pengamatan.

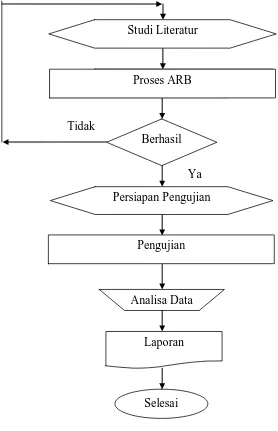

3.5 Diagram Alir Penelitian

Diagram alir penelitian ditunjukkan oleh gambar 3.11.

Gambar 3.11 Diagram alir penelitian

Membuat spesimen ARB

Berhasil

Analisa Data

Laporan

Selesai Studi Literatur

Proses ARB

Persiapan Pengujian Tidak

Ya

BAB IV

HASIL DAN PEMBAHASAN

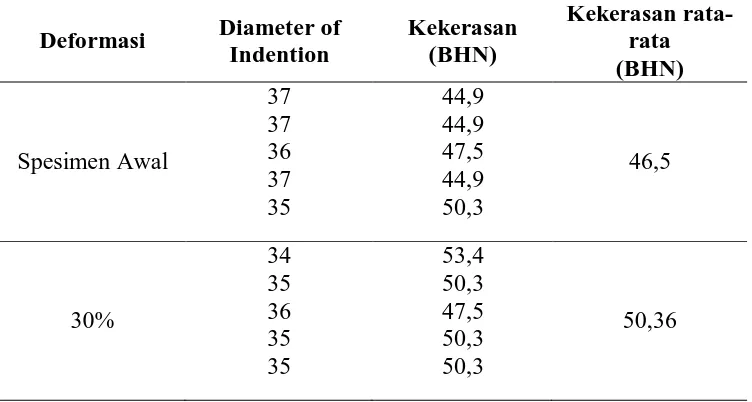

4.1 Hasil Uji Kekerasan (Hardness Test)

Pengujian kekerasan bertujuan untuk menentukan kekerasan suatu material. Pengujian ini dilakukan dibeberapa titik yang dilakukan terhadap material Tembaga. Pengujian kekerasan terhadap spesimen Tembaga menggunakan Brinell Hardness Tester tipe BH-3CF dengan kapasitas maksimal 3000 kg.

Proses pengujian kekerasan logam dapat diartikan sebagai kemampuan suatu bahan terhadap pembebanan dalam perubahan yang tetap, ketika gaya tertentu diberikan pada suatu benda uji. Pengujian kekerasan dalam penelitian ini dilakukan agar dapat diketahui pengaruh temperature dan deformasi terhadap perubahan kekerasan material Tembaga. Secara umum hasil pengujian kekerasan dari penelitian dapat dilihat pada table 4.1 di bawah ini.

Tabel 4.1 Pengujian Kekerasan Berdasarkan Skala Brinell (BHN)

Deformasi Diameter of

Dari tabel diatas diketahui bahwa semakin besar deformasi yang dilakukan terhadap spesimen maka semakin besar nilai BHN rata-rata. Dari tabel diatas BHN rata-rata yang terbesar terjadi pada deformasi 70% yaitu sebesar 56,86 BHN.

Hubungan antara deformasi terhadap nilai kekerasan dapat dilihat pada gambar 4.1 berikut.

4.2 Hasil Uji Tensile (Tensile Test)

Pengujian tarik telah dilakukan dengan menggunakan alat uji tarik servopulser terhadap bahan uji tarik dari Tembaga. Pengujian tarik dilakukan dengan menggunakan standar dari Annual book of ASTM Vol.3 E8M-00b.

Pengujian tarik dilakukan untuk mengetahui sifat-sifat mekanis dari spesimen dalam penelitain ini. Pada penelitian ini pengujian tarik dilakukan pada deformasi 30%, 50% dan 70% .

Hasil pengujian tarik terdiri dari tiga parameter yaitu tegangan luluh (yield strength), tegangan batas (ultimate strength) dan keuletan yang ditunjukkan oleh besarnya regangan. Secara umum hasil pengujian tarik dapat dilihat pada table 4.2 berikut ini.

Tabel 4.2 Hasil uji tarik Deformasi Tegangan

Gambar 4.2 Grafik hubungan antara deformasi dengan tegangan luluh (yield strength)

Hubungan antara deformasi dengan tegangan batas (ultimate strength) dapat dilihat pada gambar 4.3 berikut.

4.3 Hasil Uji Metalografi (Metallography Test)

Pengujian metalografi dilakukan untuk melihat mikrostruktur yang ada dipermukaan spesimen. Pengujian ini menggunakan Reflected Metallurgical Microscope dengan type Rax Vision No.545491, MM-10A,230V-50Hz. Pengujian mikrostruktur ini dilakukan untuk Tembaga. Hasil foto mikro seperti diperlihatkan pada gambar 4.4, 4.5, dan 4.6 berikut.

(a) (b)

(C)

(a) (b)

(c)

Gambar 4.5 Perbesaran 200x Tembaga setelah proses accumulative roll-bonding pada 9000C dengan deformasi 70%(a), 50%(b), dan 30%(c)

(c)

Gambar 4.6 Perbesaran 500x Tembaga setelah proses accumulative roll-bonding pada 9000C dengan deformasi 70%(a), 50%(b), dan 30%(c)

Dari gambar 4.4 dengan pembesaran 100x, gambar 4.5 dengan pembesaran 200x dan gambar 4.6 pembesaran 500x diketahui bahwa semakin besar deformasi yang dilakukan maka jumlah butir semakin banyak dan semakin kecil sehingga nilai kekerasan pun semakin meningkat.

4.4Pengukuran Butiran

Hasil perhitungan diameter ukuran butiran dapat dilihat pada tabel 4.3 berikut: Tabel 4.3 Pengukuran Butiran Badasarkan Metode Planimetri (μm)

Deformasi Suhu/ f

Spesimen

Awal 30% 50% 70%

9000C / 2 208,3 197,07 190,82 179,36

mendekati titik lebur atau melting point sehingga tidak memungkinkan untuk melakukan proses pemanasan dengan suhu tersebut.

4.5Pembahasan

Di subbab ini membahas hubungan antara kekerasan, kekuatan tarik, diameter butiran dan perbesaran butiran akibat proses Accumulative Roll-Bonding.

4.5.1 Hubungan Antara Kekerasan Dengan Kekuatan Tarik

Jika dikaitkan hasil pengujian tabel 4.1 pada nilai kekerasan dengan tabel 4.2 maka didapat hubungan bahwa semakin tinggi nilai kekerasan material maka kekuatan tarik material itu semakin meningkat. Hal ini dapat dilihat pada gambar 4.7.

Gambar 4.7 Grafik hubungan antara kekerasan dengan tegangan luluh (yield strength) dan tegangan batas (ultimate strength).

kekerasan 54,08 BHN nilai tegangan batasnya sebesar 287,11 Mpa, kekerasan 56,86 BHN tegangan batasnya sebesar 334,14 MPa dan kekerasan 46,5 BHN tegangan luluhnya sebesar 115,89 Mpa, kekerasan 50,36 BHN tegangan luluhnya sebesar 180,2 Mpa, kekerasan 54,08 BHN tegangan luluhnya sebesar 127,68 MPa, kekerasan 56,86 BHN tegangan luluhnya sebesar 144,96 MPa sehingga grafik menunjukkan peningkatan.

4.5.2 Pertumbuhan Besar Butir

Dari penelitian ini diketahui bahwa temperatur dan deformasi mempengaruhi ukuran butiran dimana semakin tinggi temperatur maka akan menimbulkan kecenderungan untuk memperbesar diameter butir. Pertumbuhan butir yang terjadi diasumsikan dengan butiran jenis spherical dimana butiran ini berbentuk bulat. Sementara peningkatan deformasi pada proses pengerolan akan memperkecil ukuran butiran hal ini dapat dilihat pada gambar 4.8.

(a) (b)

(c)

4.5.3 Hubungan Besar Butir Dengan Kekerasan dan Kekuatan Tarik

Perubahan besar butir akibat proses Accumulative Roll-Bonding mempengaruhi nilai kekerasan dan kekuatan tarik Tembaga hal ini dapat diperlihatkan dengan menghubungkan data tabulasi tabel 4.1 dengan 4.3 dan 4.2 dengan 4.3. Adapun hubungan antara kekerasan dan besar butir terlihat pada gambar 4.9 dan hubungan antara besar butir dengan kekuatan tarik terlihat pada gambar 4.10.

Hubungan antara besar butir dengan kekerasan dapat terlihat pada gambar 4.9 berikut ini.

Gambar 4.9 Grafik hubungan antara besar butir dengan kekerasan.

Hubungan antara besar butir dengan kekuatan tarik dapat dilihat pada gambar 4.10 di bawah ini.

Gambar 4.10 Grafik hubungan antara besar butir dengan kekuatan tarik.

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Kesimpulan yang dapat diambil dari penelitian ini adalah:

1. Ukuran butiran mengecil seiring dengan meningkatnya kekerasan bahan, hal ini dapat dilihat pada hasil sebagai berikut:

a. Untuk spesimen awal, kekerasan bahannya 46,5 skala BHN dan ukuran butirannya 208,3 μm.

b. Untuk deformasi 30%, kekerasan bahannya 50,36 skala BHN dan ukuran butirannya 197,07 μm.

c. Untuk deformasi 50%, kekerasan bahannya 54,08 skala BHN dan ukuran butirannya 190,82μm.

d. Untuk 70%, kekerasan bahannya 56,86 skala BHN dan ukuran butirannya 179,36 μm.

2. Sifat mekanik tembaga dapat ditingkatkan dengan menggunakan metode Accumulative Roll-Bonding hal ini dapat dilihat dari hasil pengujian tarik sebagai berikut:

a. Untuk spesimen awal, tegangan batas 245,69 MPa, tegangan luluhnya 115,89 MPa dan regangan maksimal sebesar 6,92 %. b. Untuk spesimen dengan deformasi 30%, tegangan batas 255,28

MPa, tegangan luluhnya 180,2 MPa dan regangan maksimal sebesar 14,05 %.

c. Untuk spesimen dengan deformasi 50%, tegangan batas 287,11 MPa, tegangan luluh 127,68 MPa dan regangan maksimalnya sebesar 11,77%.

3. Dari hasil pengujian kekerasan dapat dilihat bahwa terdapat kenaikan kekerasan pada tiap-tiap deformasi yang dilakukan yaitu spesimen awal sebesar 46,5 BHN, deformasi 30% sebesar 50,36 BHN, deformasi 50% sebesar 54,08 BHN, dan deformasi 70% sebesar 56,86 BHN.

5.2 Saran

Supaya penelitian yang akan datang menjadi lebih baik dan akurat, maka penulis menyarankan:

1. Sebelum mengambil judul dan melakukan penelitian, agar memahami dan mempelajari dahulu tujuan dari penelitian.

2. Perlu adanya penelitian lanjut yang variabel kontrolnya lebih lengkap dengan melihat tegangan dalamnya (internal stress), pengamatan pemukaan patahan dengan fraktografi (scanning electron microscope), dan dilakukannya pengujian impact, fatigue dan X-RD.

3. Perlu ketelitian pada proses pemotongan benda uji untuk uji tarik.

DAFTAR PUSTAKA

A.K. Ghosh and W. Huang In: T.C. Lowe and R.Z. Valiev, Editors, ... The Low-Temperature Superplasticity of Metallic Materials, DAN SSSR 301 (4) (1988), p. 864. ... Multi-axial Compressions/forgings and Accumulative Roll Bonding.

ASM Handbook vol 9. Metallography and Microstructures, ASM International: USA, 2004.

ASM Handbook, Volume 1, Properties and Selection: Irons Steels and High Performance Alloys. ASM International, 2005.

ASTM E 10-01. Standard Test Method for Brinell Hardness of Metallic Materials. ASTM International, 2004

ASTM E 112-96 rev, Standart Test Methods for Determining Average Grain Size. ASTM International, 2000.

Callister Jr, W.D. Material Science and Engineering: An Introduction. New York: John Wiley&Sons: 2004.

Graham A. Kenneth, 1971, “Electroplating Engineering Handbook”, 3rd edition, Van Nostrand Reinhold Company.

Geels, Kay., Daniel B. Fowler., Wolf-Ulrich Kopp., and Michael Rückert, 2006, “Metallographic and Materialographic Specimen Preparation, Light Microscopy, Image Analysis and Hardness Testing”, ASTM International.

Inoue, Tadanobu. 2009, “Strain Variations on Rolling Condition in Accumulative Roll-Bonding by Finite Element Analysis”, Japan: National Institute for Materials Science

Lawrence H. Van Vlack, Prof. Dr, Ilmu dan Teknologi Bahan, Edisi kelima, Alih bahasa Ir. Sriati Djapri, ME, Mmet, Penerbit Erlangga Jakarta, 1992.

Lowenhem, A.F. (1994), Modern Eloctroplating, edisi 3, John wiley and sons Inc, New York.

Richert J, Richert M., Zasadzinski J, Korbel A.: Patent PL 123026, (1979)

Segal V.M, equal channel angular pressing (ECAP) Mashinostroenie, Moscow, 1977.

Tsuji, Nobuhiro., Y. Saito., S. H. lee., . Utsunomiya. 2003, “ARB (Accumulative Roll-Bonding) and other new Techniques to Produce Bulk Ultrafine Grained Materials” Advanced Engineering Materials, 5 (5): 338-344

Valiev,R.Z., 1997, “Structure and mechanical properties of nanostructured metals prepared by severe plastic deformation”, Paper Presented Aug. 21, 1997, pp. 67 – 70.

Walsh. A. Ronald, (1994), Mc graw Hill Machining and Metal Working Handbook, Mc graw Hill, New York.

LAMPIRAN A

DATA TEGANGAN TARIK Tabel A.1 Data tegangan tarik spesimen 1 deformasi 30%

∆L (mm) Load (Kgf) F (N) Ɛ(%)%) pσ(MPa)a

0 0 0 0 0

0,13 800 7844,8 0,85 132,8278

0,26 925 9070,55 1,7 153,5822

0,39 950 9315,7 2,55 157,733

0,52 1000 9806 3,4 166,0348

0,65 1025 10051,15 4,25 170,1857

0,78 1050 10296,3 5,1 174,3365

0,91 1050 10296,3 5,95 174,3365

1,04 1075 10541,45 6,8 178,4874

1,17 1075 10541,45 7,65 178,4874

1,3 1100 10786,6 8,5 182,6383

1,43 1125 11031,75 9,35 186,7891

1,56 1150 11276,9 10,2 190,94

1,69 1125 11031,75 11,05 186,7891

1,82 1100 10786,6 11,9 182,6383

1,95 1075 10541,45 12,75 178,4874

2,08 1025 10051,15 13,6 170,1857

2,21 925 9070,55 14,45 153,5822

2,34 625 6128,75 15,3 103,7717

Tabel A.2 Data tegangan tarik spesimen 2 deformasi 30%

∆L (mm) Load (Kgf) F (N) (Ɛ(%) %) Mσ(MPa)pa

0 0 0 0 0

0,15 401,95122 3941,53366 0,544583 66,73561 0,3 477,317073 4680,57122 1,089167 79,24854 0,45 602,926829 5912,30049 1,63375 100,1034 0,6 678,292683 6651,33805 2,178333 112,6163 0,75 728,536585 7144,02976 2,722917 120,9583 0,9 753,658537 7390,37561 3,2675 125,1293 1,05 778,780488 7636,72146 3,812083 129,3002 1,2 829,02439 8129,41317 4,356667 137,6422 1,35 854,146341 8375,75902 4,90125 141,8132 1,5 879,268293 8622,10488 5,445833 145,9841 1,65 904,390244 8868,45073 5,990417 150,1551 1,8 904,390244 8868,45073 6,535 150,1551 1,95 954,634146 9361,14244 7,079583 158,4971 2,1 954,634146 9361,14244 7,624167 158,4971 2,25 979,756098 9607,48829 8,16875 162,668

2,4 979,756098 9607,48829 8,713333 162,668 2,55 979,756098 9607,48829 9,257917 162,668 2,7 1004,87805 9853,83415 9,8025 166,839

2,85 1030 10100,18 10,34708 171,01

3 1030 10100,18 10,89167 171,01

3,15 1004,87805 9853,83415 11,43625 166,839 3,3 979,756098 9607,48829 11,98083 162,668 3,45 879,268293 8622,10488 12,52542 145,9841

3,6 602,926829 5912,30049 13,07 100,1034

Tabel A.3 Data tegangan tarik spesimen 3 deformasi 30%

∆L (mm) Load (Kgf) F (N) ƐƐ(%)) Mσ(MPa)Mpa

0 0 0 0 0

0,146 765,217391 7503,72174 0,627273 124,2922 0,292 765,217391 7503,72174 1,254545 124,2922 0,438 836,956522 8207,19565 1,881818 135,9446 0,584 860,869565 8441,68696 2,509091 139,8287 0,73 908,695652 8910,66957 3,136364 147,597 0,876 932,608696 9145,16087 3,763636 151,4811 1,022 956,521739 9379,65217 4,390909 155,3652 1,168 980,434783 9614,14348 5,018182 159,2493 1,314 1004,34783 9848,63478 5,645455 163,1335 1,46 1028,26087 10083,1261 6,272727 167,0176 1,606 1052,17391 10317,6174 6,9 170,9017 1,752 1076,08696 10552,1087 7,527273 174,7859 1,898 1076,08696 10552,1087 8,154545 174,7859 2,044 1052,17391 10317,6174 8,781818 170,9017 2,19 1076,08696 10552,1087 9,409091 174,7859

2,336 1100 10786,6 10,03636 178,67

2,482 1100 10786,6 10,66364 178,67

2,628 1076,08696 10552,1087 11,29091 174,7859 2,774 1052,17391 10317,6174 11,91818 170,9017 2,92 1028,26087 10083,1261 12,54545 167,0176 3,066 836,956522 8207,19565 13,17273 135,9446 3,212 669,565217 6565,75652 13,8 108,7557

Tabel A.4 Data tegangan tarik spesimen 1 deformasi 50%

∆L (mm) Load (Kgf) F (N) Ɛ(Ɛ(%)) Mσ(MPa)Mpa

0 0 0 0 0

0,13 475,675676 4664,47568 0,766667 86,37838 0,26 499,459459 4897,69946 1,533333 90,6973 0,39 642,162162 6297,04216 2,3 116,6108 0,52 689,72973 6763,48973 3,066667 125,2486 0,65 737,297297 7229,9373 3,833333 133,8865 0,78 761,081081 7463,16108 4,6 138,2054 0,91 784,864865 7696,38486 5,366667 142,5243 1,04 808,648649 7929,60865 6,133333 146,8432 1,17 832,432432 8162,83243 6,9 151,1622 1,3 856,216216 8396,05622 7,666667 155,4811 1,43 856,216216 8396,05622 8,433333 155,4811 1,56 868,108108 8512,66811 9,2 157,6405 1,69 868,108108 8512,66811 9,966667 157,6405

1,82 880 8629,28 10,73333 159,8

1,95 880 8629,28 11,5 159,8

2,08 832,432432 8162,83243 12,26667 151,1622 2,21 784,864865 7696,38486 13,03333 142,5243 2,34 642,162162 6297,04216 13,8 116,6108

Tabel A.5 Data tegangan tarik spesimen 2 deformasi 50%

∆L (mm) Load (Kgf) F (N) Ɛ(Ɛ(%)) Mσ(MPa)Mpa

0 0 0 0 0

0,1 336 3294,816 0,566316 45,224

0,2 384 3765,504 1,132632 51,68457

0,3 480 4706,88 1,698947 64,60571

0,4 528 5177,568 2,265263 71,06629

0,5 624 6118,944 2,831579 83,98743

0,6 672 6589,632 3,397895 90,448

0,7 696 6824,976 3,964211 93,67829

0,8 720 7060,32 4,530526 96,90857

0,9 744 7295,664 5,096842 100,1389

1 768 7531,008 5,663158 103,3691

1,1 792 7766,352 6,229474 106,5994

1,2 792 7766,352 6,795789 106,5994

1,3 816 8001,696 7,362105 109,8297

1,4 816 8001,696 7,928421 109,8297

1,5 840 8237,04 8,494737 113,06

1,6 816 8001,696 9,061053 109,8297

1,7 816 8001,696 9,627368 109,8297

1,8 792 7766,352 10,19368 106,5994

1,9 720 7060,32 10,76 96,90857

∆L (mm) Load (Kgf) F (N) Ɛ(Ɛ(%)) Mσ(MPa)Mpa

0 0 0 0 0

0,17 328,461538 3220,89385 0,512381 39,55538 0,34 398,846154 3911,08538 1,024762 48,03154 0,51 445,769231 4371,21308 1,537143 53,68231 0,68 563,076923 5521,53231 2,049524 67,80923

0,85 610 5981,66 2,561905 73,46

1,02 680,384615 6671,85154 3,074286 81,93615 1,19 727,307692 7131,97923 3,586667 87,58692 1,36 750,769231 7362,04308 4,099048 90,41231 1,53 797,692308 7822,17077 4,611429 96,06308 1,7 821,153846 8052,23462 5,12381 98,88846 1,87 844,615385 8282,29846 5,63619 101,7138 2,04 856,346154 8397,33038 6,148571 103,1265 2,21 868,076923 8512,36231 6,660952 104,5392 2,38 891,538462 8742,42615 7,173333 107,3646 2,55 891,538462 8742,42615 7,685714 107,3646 2,72 891,538462 8742,42615 8,198095 107,3646

2,89 915 8972,49 8,710476 110,19

3,06 891,538462 8742,42615 9,222857 107,3646 3,23 868,076923 8512,36231 9,735238 104,5392 3,4 774,230769 7592,10692 10,24762 93,23769 3,57 703,846154 6901,91538 10,76 84,76154

∆L (mm) Load (Kgf) F (N) Ɛ(Ɛ(%)) Mσ(MPa)Mpa

0 0 0 0 0

0,11 305,882353 2999,48235 0,678235 59,67765 0,22 329,411765 3230,21176 1,356471 64,26824 0,33 376,470588 3691,67059 2,034706 73,44941 0,44 447,058824 4383,85882 2,712941 87,22118 0,55 470,588235 4614,58824 3,391176 91,81176 0,66 494,117647 4845,31765 4,069412 96,40235 0,77 517,647059 5076,04706 4,747647 100,9929 0,88 517,647059 5076,04706 5,425882 100,9929 0,99 541,176471 5306,77647 6,104118 105,5835 1,1 541,176471 5306,77647 6,782353 105,5835 1,21 552,941176 5422,14118 7,460588 107,8788 1,32 564,705882 5537,50588 8,138824 110,1741 1,43 588,235294 5768,23529 8,817059 114,7647

1,54 600 5883,6 9,495294 117,06

1,65 588,235294 5768,23529 10,17353 114,7647 1,76 564,705882 5537,50588 10,85176 110,1741 1,87 470,588235 4614,58824 11,53 91,81176

∆L (mm) Load (Kgf) F (N) Ɛ(Ɛ(%)) Mσ(MPa)Mpa

0 0 0 0 0

0,11 282,352941 2768,75294 0,542941 73,83529 0,22 305,882353 2999,48235 1,085882 79,98824 0,33 352,941176 3460,94118 1,628824 92,29412 0,44 423,529412 4153,12941 2,171765 110,7529 0,55 470,588235 4614,58824 2,714706 123,0588 0,66 517,647059 5076,04706 3,257647 135,3647 0,77 541,176471 5306,77647 3,800588 141,5176 0,88 541,176471 5306,77647 4,343529 141,5176 0,99 564,705882 5537,50588 4,886471 147,6706 1,1 564,705882 5537,50588 5,429412 147,6706 1,21 576,470588 5652,87059 5,972353 150,7471 1,32 588,235294 5768,23529 6,515294 153,8235

1,43 600 5883,6 7,058235 156,9

1,54 588,235294 5768,23529 7,601176 153,8235 1,65 564,705882 5537,50588 8,144118 147,6706 1,76 494,117647 4845,31765 8,687059 129,2118

1,87 400 3922,4 9,23 104,6

∆L (mm) Load (Kgf) F (N) Ɛ(Ɛ(%)) Mσ(MPa)Mpa

0 0 0 0 0

0,11 265,660377 2605,06566 0,522727 66,79698 0,22 289,811321 2841,88981 1,045455 72,86943 0,33 313,962264 3078,71396 1,568182 78,94189 0,44 362,264151 3552,36226 2,090909 91,08679 0,55 434,716981 4262,83472 2,613636 109,3042 0,66 483,018868 4736,48302 3,136364 121,4491 0,77 507,169811 4973,30717 3,659091 127,5215 0,88 531,320755 5210,13132 4,181818 133,594 0,99 555,471698 5446,95547 4,704545 139,6664

1,1 555,471698 5446,95547 5,227273 139,6664 1,21 579,622642 5683,77962 5,75 145,7389 1,32 603,773585 5920,60377 6,272727 151,8113 1,43 603,773585 5920,60377 6,795455 151,8113 1,54 615,849057 6039,01585 7,318182 154,8475 1,65 627,924528 6157,42792 7,840909 157,8838 1,76 627,924528 6157,42792 8,363636 157,8838 1,87 627,924528 6157,42792 8,886364 157,8838

1,98 640 6275,84 9,409091 160,92

2,09 627,924528 6157,42792 9,931818 157,8838 2,2 603,773585 5920,60377 10,45455 151,8113 2,31 531,320755 5210,13132 10,97727 133,594 2,42 410,566038 4026,01057 11,5 103,2317

LAMPIRAN B

LAMPIRAN C

Tabel C.1 Pengukuran Diameter Butir Dengan Metode Planimetri Merujuk Pada ASTM E-112

Ninsede Nintercapted Na Diamater

(μm) Diameter rata-rata (μm)