KUALITAS PAPAN PARTIKEL DARI CAMPURAN AMPAS TEBU

DAN KAYU MAHONI DENGAN BERBAGAI VARIASI KADAR

PEREKAT PHENOL FORMALDEHIDA

SKRIPSI

Oleh: IVAN MIKAEL

101201170

PROGRAM STUDI KEHUTANAN

FAKULTAS KEHUTANAN

UNIVERSITAS SUMATERA UTARA

LEMBAR PENGESAHAN

Judul Penelitian : Kualitas Papan Partikel Dari Campuran Ampas Tebu Dan Kayu Mahoni Dengan Berbagai Variasi Kadar Perekat Phenol Formaldehida

Nama Mahasiswa : Ivan Mikael

NIM : 101201170

Program Studi/ Minat : Kehutanan/ Teknologi Hasil Hutan

Menyetujui

Komisi Pembimbing

Dr. Rudi Hartono S.Hut., M.Si

Ketua Anggota

Tito Sucipto S.Hut., M.Si

Ketua Program Studi Kehutanan

Ketua Program Studi Kehutanan Siti Latifah S.Hut., M.Si., Ph.D

ABSTRAK

IVAN MIKAEL. Kualitas papan partikel dari campuran ampas tebu dan kayu mahoni dengan berbagai variasi kadar perekat phenol formaldehida. Dibimbing oleh RUDI HARTONO dan TITO SUCIPTO.

Hasil samping dari pembuatan gula adalah ampas tebu. Selama ini ampas tebu hanya dimamfaatkan untuk bahan bakar ketel, pembuatan kompos dan lain sebagainya. Oleh karena itu, diperlukan penelitian untuk meningkatkan nilai tambah dari ampas tebu seperti pembuatan papan partikel.

Penelitian ini bertujuan untuk mengevaluasi pengaruh variasi komposisi ampas tebu dan partikel mahoni dan variasi kadar perekat PF terhadap kualitas papan partikel dan menentukan perlakuan terbaik yang dihasilkan. Papan partikel dibuat dengan variasi komposisi dari ampas tebu dan partikel mahoni yaitu 60:40, 70:30, dan 80:20. Selain itu, dengan menggunakan variasi kadar perekat PF yaitu 10%, 12,5%, dan 15%. Pengerasan perekat dilakukan menggunakan kempa panas dengan suhu 150oC selama 10 menit. Penelitian ini menggunakan rancangan acak lengkap faktorial dengan dua faktor dan hasilnya dibandingkan dengan standar JIS A 5908-2003.

Hasil penelitian antara lain kerapatan, kadar air, daya serap air selama 2 jam dan 24 jam, pengembangan tebal selama 2 jam dan 24 jam, MOE, MOR, dan IB adalah 0,57-0,64 g/cm3, 8,40-12,64%, 29,44-91,41% dan 55,50-123,28%, 5,68-18,33% dan 10,26-32,34%, 3.893-9.475 kg/cm2, 51,88-106,23 kg/cm2, dan 0,49-0,71 kg/cm2. Kerapatan setiap papan partikel dan nilai IB yang dihasilkan pada papan dengan komposisi 60:40 dan kadar perekat 12,5% serta komposisi 80:20 dan kadar perekat 10% telah memenuhi standar JIS A 5908-2003. Perlakuan terbaik yang dihasilkan dari penelitian ini adalah perlakuan dengan komposisi 80:20 ampas tebu dan partikel mahoni dan kadar perekat PF 10%.

ABSTRACT

IVAN MIKAEL. Quality Of Particle Board from Coconut Fiber and Mahogany’s particles With Various Levels of Phenol Formaldehyde Adhesives. Under the guidance of RUDI HARTONO and TITO SUCIPTO.

A byproduct of the manufacture of sugar is bagasse. During this time, bagasse use for fuel boiler, composting and so forth. Therefore, research is needed to increase the added value of bagasse as the manufacture of particle board.

This study aimed to evaluate the effect of variations in the composition of bagasse and mahogany particles and variations in levels of PF adhesive to quality particle board and determine the best treatment produced. Particle board made with bagasse and mahogany’s particle, the variation of the composition is 60:40, 70:30, and 80:20. A variation of the PF adhesive levels are 10%, 12.5%, and 15%. Hardening adhesive with hot press using temperatures of 150°C for 10 minutes. This study used a completely randomized factorial design with two factors and the results are compared with JIS A 5908-2003 standard.

The results of the study include density, moisture content, water absorption for 2 hours and 24 hours, thickness swelling for 2 hours and 24 hours, MOE, MOR, and IB is 0,57-0,64 g/cm3, 8,40-12,64%, 29,44-91,41% and 55,50-123,28%, 5,68-18,33% and 10,26-32,34%, 3.893-9.475 kg/cm2, 51,88-106,23 kg/cm2, and 0,49-0,71 kg/cm2. The density of each particle board and IB values generated on board by 60:40 and gluten content of 12,5% as well as the composition of 80:20 and 10% levels of the adhesive has met the JIS A 5908-2003 standard. The best result of treatment from this research is the treatment which used 80:20 composition of bagasse and mahogany’s particle with 10% levels of PF adhesive.

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 26 Maret 1993. Penulis merupakan anak pertama dari enam bersaudara dari pasangan M. Sihite dan T. Simamora.

Tahun 2004 penulis lulus pendidikan SD Negeri 173395 Doloksanggul dan pada tahun 2007 penulis lulus SMP Negeri 1 Doloksanggul. Tahun 2010 penulis lulus dari SMK Negeri 2 Doloksanggul dan pada tahun yang sama penulis lulus seleksi masuk Universitas Sumatera Utara melalui jalur Seleksi Nasional Masuk Perguruan Tinggi Negeri (SNMPTN). Penulis memilih minat Teknologi Hasil Hutan, Program Studi Kehutanan, Fakultas Kehutanan.

KATA PENGANTAR

Puji dan Syukur penulis panjatkan kepada Tuhan Yang Maha Kuasa atas segala karunia-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul “Kualitas Papan Partikel Dari Campuran Ampas Tebu Dan Kayu Mahoni Dengan Berbagai Variasi Kadar Perekat Phenol Formaldehida”. Penulisan skripsi ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Kehutanan di Program Studi Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara.

Penelitian ini bertujuan untuk menganalisis pengaruh variasi kadar perekat phenol formaldehida dan komposisi partikel ampas tebu-serbuk mahoni terhadap kualitas papan partikel serta menentukan komposisi partikel ampas tebu-partikel mahoni dan variasi kadar perekat phenol formaldehida terbaik dalam pembuatan papan partikel. Pengaruh tersebut diperoleh dengan menguji sifat fisis dan mekanis papan berdasarkan Standar Internasional JIS A 5908-2003.

Penulis menyampaikan terima kasih kepada Dr. Rudi Hartono, S.Hut, M.Si sebagai ketua komisi pembimbing dan Tito Sucipto S.Hut, M.Si sebagai anggota komisi pembimbing dan semua pihak yang telah banyak membantu dan memberi saran dalam penyusunan skripsi ini. Skripsi ini pada akhirnya dapat diselesaikan dengan baik.

Akhir kata penulis mengucapkan terima kasih. Semoga skripsi ini bermanfaat.

Medan, Maret 2015

DAFTAR ISI

Halaman

ABSTRACT ... i

ABSTRAK ... ii

RIWAYAT HIDUP ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... v

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... ix

PENDAHULUAN Latar Belakang ... 1

Tujuan Penelitian ... 3

Manfaat Penelitian ... 3

Hipotesis Penelitian ... 3

TINJAUAN PUSTAKA Botani Tanaman Kelapa ... 4

Mahoni ... 5

Papan Partikel ... 6

Phenol Formaldehida ... 7

Komposisi Bahan Baku ... 9

Variasi Kadar Perekat ... 10

METODOLOGI PENELITIAN Lokasi dan Waktu Penelitian ... 12

Bahan dan Alat ... 12

Prosedur Penelitian ... 12

Persiapan Bahan Baku ... 12

Pengolahan Bahan Baku ... 12

Pengovenan ... 13

Penyaringan ... 13

Pencampuran ... 13

Pembentukan Lembaran ... 13

Pengempaan Panas ... 14

Pengkondisian ... 14

Pemotongan Contoh Uji ... 14

Pengujian Sifat Fisis Papan Partikel ... 17

Pengujian Sifat Mekanis Papan Partikel ... 19

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Partikel ... 22

Kerapatan ... 22

Kadar Air ... 24

Daya Serap Air ... 26

Pengembangan Tebal ... 29

Sifat Mekanis Papan Partikel ... 32

Modulus of Elasticity (MOE) ... 32

Modulus of Rupture (MOR) ... 34

Internal Bond (IB) ... 36

Rekapitulasi Hasil Pengujian Sifat Fisis dan Mekanis Papan Partikel ... 39

KESIMPULAN DAN SARAN Kesimpulan ... 40

Saran ... 40

DAFTAR PUSTAKA ... 41

DAFTAR TABEL

No Halaman

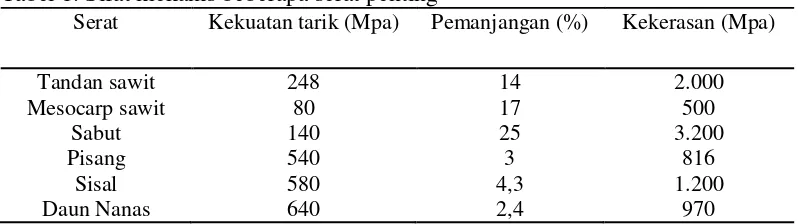

1. Sifat beberapa serat penting ... 5

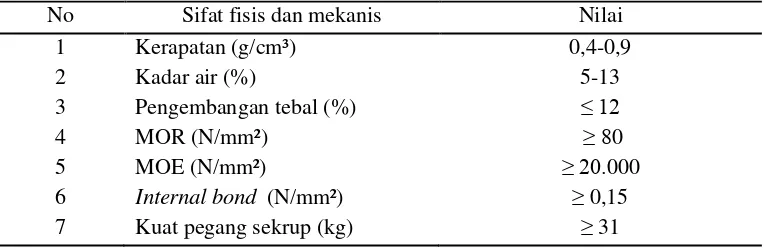

2. Sifat fisis dan mekanis papan partikel menurut JIS A 5908-2003 ... 7

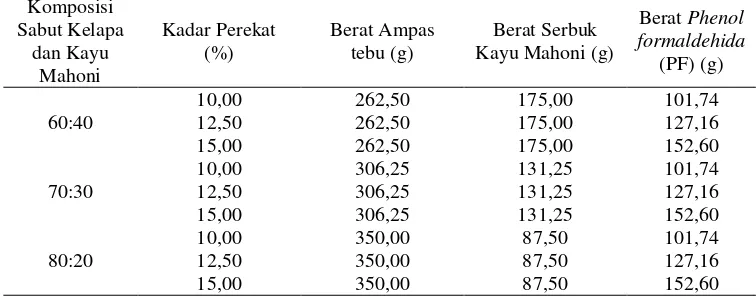

3. Kebutuhan bahan baku papan partikel dan perekat papan partikel ... 13

DAFTAR GAMBAR

No Halaman

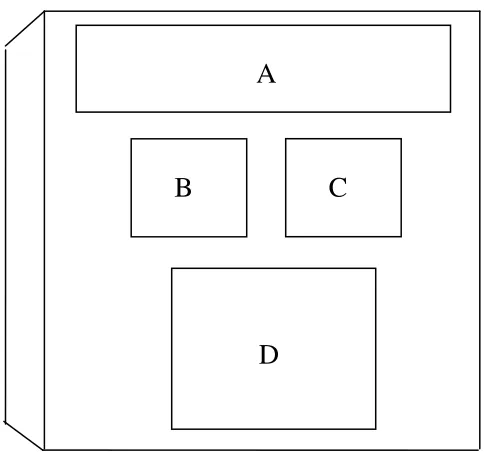

1. Pola pemotongan contoh uji untuk pengujian ... 15

2. Bagan alur penelitian ... 16

3. Pengujian MOE dan MOR ... 19

4. Pengujian keteguhan rekat ... 20

5. Nilai kerapatan papan Partikel ... 22

6. Nilai kadar air papan Partikel... 24

7. Nilai daya serap air papan Partikel selama 2 jam ... 27

8. Nilai daya serap air papan Partikel selama 24 jam ... 27

9. Nilai pengembangan tebal papan Partikel selama 2 jam ... 29

10. Nilai pengembangan tebal papan Partikel selama 24 jam ... 30

11. Nilai MOE papan Partikel ... 33

12. Nilai MOR papan Partikel ... 35

DAFTAR LAMPIRAN

No Halaman

1. Kebutuhan bahan baku pembuatan papan partikel ... 44

2. Rekapitulasi hasil kadar air dan kerapatan papan partikel ... 45

3. Rekapitulasi hasil daya serap air papan partikel ... 46

4. Rekapitulasi hasil pengembangan tebal papan partikel ... 47

5. Rekapitulasi hasil keteguhan lentur (MOE) papan partikel ... 48

6. Rekapitulasi hasil keteguhan patah (MOR) papan partikel ... 49

7. Rekapitulasi hasil kuat rekat internal (IB)papan partikel ... 50

8. Analisis keragaman kerapatan papan partikel ... 51

9. Analisis keragaman kadar air papan partikel ... 51

10. Analisis keragaman daya serap air papan partikel 2 jam ... 51

11. Analisis keragaman daya serap air 24 jam ... 51

12. Analisis keragaman pengembangan tebal papan partikel 2 jam ... 51

13. Analisis keragaman pengembangan tebal papan partikel 24 jam ... 51

14. Analisis keragaman keteguhan lentur (MOE) papan partikel... 52

15. Analisis keragaman keteguhan patah (MOR) papan partikel ... 53

16. Analisis keragaman kuat rekat internal (IB) papan partikel ... 53

PENDAHULUAN

Latar Belakang

Tebu merupakan salah satu komoditi pertanian yang ada di Indonesia. Pada tahun 2012, luas areal perkebunan di nusantara seluas 451.255 ha dengan produksi tebu sebanyak 2.591.687 ton. Produktivitas tebu pada tahun 2012 adalah sebanyak 5.770 kg/ha (Kementerian Pertanian, 2012). Pengolahan tebu menjadi gula menghasilkan ampas tebu sebesar 40% dari berat tebu. Jadi, apabila per tahunnya dihasilkan 2,5 juta ton tebu maka dihasilkan sekitar 1 juta ton ampas tebu yang harus dioptimalkan.

Potensi ampas tebu yang sangat besar ini harus dimanfaatkan seoptimal mungkin. Salah satunya adalah sebagai bahan baku pembuatan papan partikel. Menurut Maloney (1993) papan partikel merupakan salah satu jenis produk komposit atau panel kayu yang terbuat dari partikel-partikel kayu atau bahan-bahan berlignoselulosa lainnya, yang diikat dengan perekat atau bahan-bahan pengikat lain kemudian dikempa panas. Dibandingkan dengan kayu asalnya, papan partikel mempunyai beberapa kelebihan diantaranya yaitu papan partikel bebas mata kayu, ukuran dan kerapatannya dapat disesuaikan dengan kebutuhan, tebal dan kerapatannya seragam serta mudah dikerjakan, mempunyai sifat isotropis, kemudian sifat dan kualitasnya dapat diatur.

seperti kayu mahoni. Menurut Martawijaya et al. (2005) kayu mahoni memiliki berat jenis 0,64 dengan kelas kuat II-III. Penggabungan partikel ampas tebu dengan mahoni diharapkan akan memperbaiki sifat mekanis papan partikel yang dihasilkan.

Kualitas papan partikel ditentukan juga oleh perekat. Salah satu perekat yang digunakan adalah phenol formaldehida (PF). Perekat PF memiliki kelebihan yaitu sifat perekatan yang baik, tahan terhadap cuaca, tahan terhadap temperatur yang tinggi, dan tahan terhadap bahan kimia seperti minyak (Haygreen dan Bowyer, 1996). Penambahan kadar perekat yang berbeda akan menghasilkan kualitas papan yang berbeda. Penambahan perekat dalam jumlah yang banyak akan menghasilkan papan partikel dengan kualitas yang semakin baik, sementara dengan kadar perekat yang terlalu sedikit akan mengurangi kualitas papan partikel.

Tujuan

Tujuan dari penelitian ini adalah

1. Menganalisis pengaruh variasi kadar perekat phenol formaldehida dan komposisi partikel ampas tebu-serbuk mahoni terhadap kualitas papan partikel.

2. Menentukan komposisi partikel ampas tebu-partikel mahoni dan variasi kadar perekat phenol formaldehida terbaik dalam pembuatan papan partikel.

Manfaat

Hasil penelitian ini diharapkan dapat mengembangkan pemanfaatan ampas tebu dalam pengembangan teknologi pembuatan papan partikel.

Hipotesis

TINJAUAN PUSTAKA

Botani Tanaman Tebu

Tebu (Saccharum officinarum L.) adalah salah satu tanaman perkebunan di Indonesia. Tebu termasuk jenis tanaman rumput yang kokoh dan kuat. Tinggi tanaman bervariasi tergantung daya dukung lingkungan dan varietas, antara 2,5-4 meter dengan diameter batang antara 2-4 cm. Umur tanaman tebu sejak ditanam sampai bisa dipanen mencapai kurang lebih 1 tahun. Secara sistematis tanaman tebu di klasifikasikan sebagai berikut (Indrawanto et al., 2010) :

Kingdom : Plantae

Divisi : Spermatophyta Sub divisi : Angiospermae Class : Liliopsidae Ordo : Graminales Familia : Graminae Genus : Saccharum

Spesies : Saccharum officinarum L.

Kandungan Ampas Tebu

48-52% (rata-rata 50%), gula 2,5-6% (rata-rata 3,3%), dan serat 44-48% (rata-rata 47,7%).

Serat ampas tebu tidak dapat larut dalam air dan sebagian besar terdiri dari selulosa, pentosan, dan lignin. Komposisi kimia ampas tebu, antara lain selulosa 37,65%, pentosan 27,97%, lignin 22,09%, abu 3,82%, SiO2 3,01%, dan sari 1,81% (Anwar, 2008 dalam Prasetyani, 2009). Ampas tebu memiliki serat berbentuk seperti sabut. Sifat mekanis beberapa serat-serat penting dapat dilihat pada Tabel 1.

Tabel 1. Sifat mekanis beberapa serat penting

Serat Kekuatan tarik (Mpa) Pemanjangan (%) Kekerasan (Mpa)

Tandan sawit 248 14 2.000

Mesocarp sawit 80 17 500

Sabut 140 25 3.200

Pisang 540 3 816

Sisal 580 4,3 1.200

Daun Nanas 640 2,4 970

Sumber : Sreekala et al. (1997) dalam Hakim (2002)

Mahoni

tidak bisa menyatu (compatible) sehingga mengakibatkan proses perekatan berjalan dengan tidak.

Martawijaya et al. (2005) menjelaskan bahwa sifat fisis kayu mahoni

antara lain memiliki berat jenis 0,61 dan kelas kuat II-III untuk S. macrophylla

serta 0,64 dan kelas kuat II-III untuk S. mahagoni. Penyusutan pada kayu mahoni

sampai kering udara yaitu 0,9% (radial) dan 1,3% (tangensial), sedangkan sampai

kering tanur yaitu 3,3% (radial) dan 5,7% (tangensial). Sifat mekanis kayu mahoni

antara lain; modulus elastisitas sebesar 91,8 kg/cm2 (basah) dan 97,5 kg/cm2

(kering), modulus patah sebesar 315 kg/cm2 (basah) dan 373 kg/cm2 (kering).

Papan Partikel

Dalam pembuatan papan partikel hal utama yang perlu diperhatikan adalah keseragaman dari ukuran partikel. Semakin seragam ukuran partikel maka papan partikel yang dihasilkan akan semakin stabil karena jumlah perekat yang masuk ke dalam pori-pori partikel sama. Selain keseragaman ukuran partikel, kadar air dan berat jenis bahan baku juga sangat penting untuk diperhatikan. Pemilahan bahan baku dari limbah dilakukan dengan melihat kecenderungan warna yang sama dan terang. Berat jenis bahan yang ringan sangat disarankan untuk mempermudah masuk perekat ke dalam pori-pori papan partikel. Penyeragaman kadar air awal sebelum pencampuran sangat penting, kadar air yang ideal di bawah 5% atau tergantung jenis bahan bakunya, semakin rendah berat jenis akan semakin mudah terjadinya penurunan kadar air (Wulandari, 2013).

kayu, ukuran dan kerapatannya dapat disesuaikan dengan kebutuhan, mempunyai sifat isotropis, serta sifat dan kualitasnya dapat diatur. Sementara itu, kelemahan produk papan partikel ini antara lain stabilitas dimensinya yang rendah sehingga sangat besar pengaruhnya pada pemakaian terutama bila digunakan sebagai bahan bangunan (Haygreen dan Bowyer, 1996 ).

Spesifikasi sifat-sifat fisis dan mekanis papan partikel menurut standar JIS A 5908 (2003) disajikan pada Tabel 2.

Tabel 2. Sifat fisis mekanis papan partikel menurut standar JIS A 5908 (2003)

No Sifat fisis dan mekanis Nilai

1 Kerapatan (g/cm³) 0,4-0,9

2 Kadar air (%) 5-13

3 Pengembangan tebal (%) ≤ 12

4 MOR (N/mm²) ≥ 80

5 MOE (N/mm²) ≥ 20.000

6 Internal bond (N/mm²) ≥ 0,15

7 Kuat pegang sekrup (kg) ≥ 31

Menurut Sastradimadja (1990) dalam Jufriah et al. (2011) dibandingkan sifat asli kayu asalnya, papan partikel mempunyai beberapa sifat keunggulan secara teknis, diantaranya: mempunyai sifat yang lebih isotropis dari kayu solidnya yaitu untuk setiap arah mempunyai sifat kembang susut yang relatif sama, ukuran dan kekuatan papan partikel dapat disesuaikan menurut kebutuhan atau peruntukannya, serta kualitas dan tampak muka papan partikel dapat diatur menurut permintaan pasar atau disesuaikan dengan selera konsumen.

Phenol Formaldehida

Reaksi terjadi antara phenol pada posisi ortho maupun para dengan formaldehida untuk membentuk rantai yang crosslinking dan pada akhirnya akan membentuk jaringan tiga dimensi (Hesse, 1991 dalam Rokhati dan Prasetyaningrum, 2008).

Perekat fenol formaldehida merupakan perekat resin fenolik, dibentuk melalui reaksi kondensasi antara formaldehida dengan senyawa fenolik (Pizzi et al., 1997 dalam Risfaheri et al., 2005). Pada umumnya perekat yang sering digunakan untuk kayu lapis adalah perekat urea formaldehida, fenol formaldehida dan melamin formaldehida (Davis, 1997 dalam Risfaheri et al., 2005). Perekat fenol formaldehida memiliki sifat tahan terhadap air, panas dan jamur sehingga digolongkan ke dalam jenis perekat tipe eksterior. Perekat urea formaldehida tidak tahan terhadap pengaruh cuaca sehingga digolongkan ke dalam perekat tipe interior. Dalam pembuatan kayu lapis, perekat memegang peranan penting meskipun faktor venir (lembaran kayu penyusun kayu lapis) tidak dapat diabaikan.

Komposisi Bahan Baku

Saad dan Hilal (2012) melakukan penelitian pengaruh komposisi face-core terhadap sifat fisik dan mekanis oriented strand board (OSB) dari bambu ater dan enceng gondok dengan perbandingan komposisi bambu dan enceng gondok 50:50, 60:40 dan 70:30 mengemukakan bahwa komposisi 70:30 antara strand bambu dan strand enceng gondok merupakan komposisi terbaik dalam untuk menghasilkan OSB dengan sifat fisik dan mekanis yang memadai.

Penelitian Mawardi (2009) tentang mutu papan partikel dari batang kelapa sawit berbasis perekat polystyrene dengan perbandingan komposisi batang kelapa sawit (KKS) dan perekat polystyrene (PS) 20:80, 30:70, 40:60, 50:50, 60:40, 70:30 dan 80:20 menunjukkan bahwa semakin tinggi PS, maka semakin rendah nilai kadar air dan daya serap air yang dihasilkan. Papan partikel KKS-PS 60:40, 70:30, dan 80:20 telah memenuhi persyaratan standar SNI 03-2105-1996. Papan partikel KKS-PS memiliki nilai optimum kekuatan tarik sebesar 55,15 kg/cm2 dan kekuatan lentur optimum yaitu, 92,27 kg/cm.

peningkatan nilai MOE papan yang dihasilkan tetapi nilai tersebut masih belum memenuhi standar JIS A 5908-2003.

Variasi Kadar Perekat

Sembiring (2013) melakukan penelitian tentang pengaruh ukuran partikel dan kadar perekat terhadap sifat fisis dan mekanis papan partikel dari limbah batang kelapa sawit dengan perekat phenol formaldehida menyatakan bahwa pengembangan tebal dengan kadar perekat 6% cenderung lebih tinggi daripada papan partikel yang menggunakan kadar perekat 8% dan 10%. Nilai pengembangan tebal semakin menurun seiring dengan meningkatnya kadar perekat PF. Hal ini terjadi karena dengan semakin banyak jumlah perekat membuat ruang lembaran papan menjadi lebih rapat sehingga air yang masuk ke dalam papan partikel menjadi lebih sedikit dan pengembangan tebalnya semakin menurun. Semakin tinggi kadar perekat, pengembangan papan partikel cenderung menurun.

akan tetapi nilai pengembangan tebal, MOE, dan keteguhan rekat internal tidak memenuhi standar tersebut.

Gultom et al. (2013) melakukan penelitian tentang sifat fisik mekanik papan partikel jerami padi dengan kadar perekat urea formaldehida (UF) dan perbandingan variasi komposisi jerami 450 g, 540 g, 630 g menyatakan bahwa papan partikel yang dihasilkan memiliki kerapatan yang rendah dan sedang yaitu antara 0,44 g/cm3 – 0,53 g/cm3. Faktor komposisi bahan berpengaruh pada semua sifat fisik dan mekanik yang diujikan kecuali pada kadar air dan keteguhan rekat internal sedangkan kadar perekat hanya tidak berpengaruh pada kadar air dan kerapatan, dan hubungan antara komposisi bahan dan kadar perekat tidak berpengaruh pada pengembangan tebal. Hasil dari semua pegujian sifat fisik dan mekanik yang dilakukan tidak memenuhi JIS A 5908 – 2003 kecuali pada kadar air dan kerapatan papan yang dihasilkan oleh karena itu perlu adanya penelitian lebih lanjut untuk meningkatkan sifat fisik dan mekanik papan partikel.

METODOLOGI PENELITIAN

Waktu dan Lokasi Penelitian

Penelitian ini dilaksanakan pada bulan Mei sampai Agustus 2014 di Workshop Teknologi Hasil Hutan, Program Studi Kehutanan, Fakultas Kehutanan, Universitas Sumatera Utara untuk membuat papan partikel dari ampas tebu. Pengujian sifat fisis dan mekanis dilaksanakan di Laboratorium Teknologi Hasil Hutan Program Studi Kehutanan USU.

Alat dan Bahan

Alat yang digunakan pada penelitian ini adalah kempa panas, oven, timbangan elektrik, plat besi berukuran 25 cm x 25 cm x 1 cm, kertas teflon, kertas label, kantung plastik, kaliper, parang, termometer, tabung reaksi, kamera digital, kalkulator, alat tulis, dan UTM (Universal Testing Machine). Sedangkan bahan yang digunakan adalah ampas tebu (Saccharum officinarum L.), serbuk gergajian kayu mahoni (Swietenia sp.) dan perekat PF.

Prosedur Penelitian

1. Persiapan bahan baku

Persiapan bahan baku dilakukan dengan mengambil ampas tebu dari para penjual es tebu sedangkan partikel mahoni diperoleh dari penggergajian kayu yang berada di sekitar Medan Tuntungan.

2. Pengolahan bahan baku

3. Pengovenan

Pengovenan dilakukan selama 48 jam dengan suhu 80 0C, sampai kadar air pada partikel ampas tebu dan partikel mahoni mencapai ±5%.

4. Penyaringan

Penyaringan partikel ampas tebu dan juga partikel mahoni dilakukan secara manual bertujuan untuk menghomogenkan partikel yang kasar dan yang halus. Partikel yang digunakan adalah partikel yang kasar.

5. Pencampuran (blending)

Kedua jenis partikel dicampurkan dengan perekat PF dengan kadar perekatnya adalah 10%, 12,5%, 15% yang mengacu pada penelitian Trihusada (2000). Perbandingan partikel ampas tebu dan partikel mahoni adalah 60:40, 70:30, 80:20 yang mengacu pada penelitian penelitian Iswanto et al. (2012). Kebutuhan bahan baku dan perekat pada pembuatan papan partikel dapat dilihat pada Tabel 3.

Tabel 3. Kebutuhan bahan baku dan perekat pembuatan papan partikel Komposisi

alat pencetak lembaran ukuran 25 cm x 25 cm x 1 cm dengan kerapatan 0,7 g/cm3.

7. Pengempaan panas (hot pressing)

Pengempaan panas dilakukan dengan menggunakan alat kempa panas (hot press). Tekanan kempanya adalah 25 kgf/cm2. Suhu yang digunakan adalah 1500C, dalam waktu 10 menit yang mengacu pada Trihusada (2000).

8. Pengkondisian (conditioning)

Pengkondisian selama 14 hari pada suhu kamar dilakukan untuk menyeragamkan kadar air papan komposit mencapai kesetimbangan dan menghilangkan tegangan sisa yang terbentuk selama proses pengempaan panas.

9. Pemotongan contoh uji

Gambar 1. Pola pemotongan permukaan contoh uji untuk pengujian Keterangan:

A = contoh uji MOE dan MOR (20 cm x 5 cm) B = contoh uji internal bond (5 cm x 5 cm)

C = contoh uji pengembangan tebal dan daya serap air (5 cm x 5 cm) D = contoh uji kerapatan dan kadar air (10 cm x 10 cm)

C

D

A

Proses secara singkat dapat dilihat pada Gambar 2 berikut:

Gambar 2. Bagan alur penelitian

Partikel ampas tebu dan partikel mahoni

Partikel ampas tebu dan mahoni dikeringkan dengan cara di jemur, yang bertujuan untuk menghindari serangan jamur

Partikel ampas tebu dan partikel mahoni dioven selama 48 jam, dengan suhu 80 0C sampai KA ±5%

Penyaringan dilakukan untuk menghomogenkan partikel

Pencampuran dengan perekat PF 10%, 12,5%, 15% dan pencampuran partikel ampas tebu dan partikel mahoni dengan perbandingaan

60:40, 70:30, 80:20.

Pembentukan lembaran papan

ρ = 0,7 g/cm3

dimensi = 25 cm x 25 cm x 1 cm

Pengempaan (hot pressing) dengan suhu 150 o

C dengan tekanan 25 kg/cm2selama 10 menit

Pengkondisian selama 2 minggu

Pemotongan contoh uji

Pengujian papan partikel berdasarkan JIS A 5908 (2003)

Pengujian Sifat Fisis Papan partikel

Pengujian ini meliputi pengujian kerapatan papan partikel, kadar air papan partikel, dan pengembangan tebal

a. Kerapatan

Pengujian kerapatan papan partikel dilakukan pada kondisi kering udara kemudian ditimbang beratnya (M) dengan contoh uji 10 cm x 10 cm x 1 cm. Selanjutnya diukur panjang rata-rata dengan dua titik pengukuran, dan arah lebar dua titik pengukuran dan tebalnya dengan empat titik pengukuran untuk menentukan volume contoh uji (V). Nilai kerapatan papan partikel dihitung dengan rumus:

Contoh uji ukuran 10 cm x 10 cm x 1 cm yang digunakan adalah bekas contoh uji kerapatan. Contoh uji terlebih dahulu ditimbang untuk memperoleh berat awal (BA), kemudian dioven pada suhu 103 ± 20C. Contoh uji didinginkan dalam desikator kemudian ditimbang untuk mengetahui berat kering oven (BKO) Nilai kadar air dihitung menggunakan persamaan:

c. Daya Serap Air

Contoh uji berukuran 5 cm x 5 cm x 1 cm. Perhitungan daya serap air didasarkan pada selisih berat sebelum (B1) dan berat setelah perendaman (B2) dengan air dingin selama 2 jam kemudian diukur pengembangan tebal contoh uji, dan selama 24 jam kemudian diukur pengembangan tebal contoh uji. Nilai daya serap air dihitung dengan rumus:

DSA =

B1 = berat sebelum perendaman (g) B2 = berat setelah perendaman (g) d. Pengembangan Tebal

Contoh uji berukuran 5 cm x 5 cm x 1 cm. Perhitungan pengembangan tebal didasarkan pada selisih tebal sebelum (T1) dan setelah perendaman (T2) dengan air dingin selama 2 jam kemudian diukur pengembangan tebal contoh uji, dan selama 24 jam kemudian diukur pengembangan tebal contoh uji. Nilai pengembangan tebal dihitung dengan rumus:

Pengujian Sifat Mekanis Papan Partikel

a. MOE (Modulus of Elasticity) dan MOR (Modulus of Rupture)

Pengujian MOE dilakukan bersama-sama dengan pengijuan MOR dengan pengujian 20 cm x 5 cm x 1 cm pada kondisi kering udara dibentangkan dengan pembebanan dilakukan di tengah-tengah jarak sangga. Kecepatan pembebanan sebesar 10 mm/menit yang selanjutnya diukur besarnya beban yang dapat ditahan oleh contoh uji tersebut sampai batas proporsi. Pola pembebanan dalam pengujian disajikan pada Gambar 3.

L

Gambar 3. Pengujian MOE dan MOR

Nilai MOE dan MOR dihitung dengan rumus berikut:

MOE =

ΔP = perubahan beban yang digunakan (kg) P = beban maksimum (kgf)

l = jarak sangga (16 cm) L = panjang contoh uji (cm)

Analisis Data

Model rancangan percobaan yang digunakan pada penelitian ini adalah rancangan acak lengkap (RAL) faktorial. Model yang digunakan tersusun atas 2 faktor perlakuan, faktor A dan faktor B dengan ulangan sebanyak 3 kali. Faktor A adalah kadar komposisi ampas tebu dan partikel mahoni yaitu 60:40, 70:30, 80:20. Sedangkan faktor B adalah kadar perekat PF yaitu 10%, 12,5%, 15%. Model umum rancangan yang digunakan adalah sebagai berikut :

Yijk = μ + Ai + Bj + (AB)ij +

ε

ijkKeterangan :

Yijk = pengamatan komposisi ampas tebu dan partikel mahoni pada taraf ke-i, kadar perekat PF pada taraf ke-j, dan ulangan ke-k.

μ = nilai rata-rata pengamatan.

Ai = pengaruh variasi komposisi ampas tebu dan partikel mahoni pada taraf ke-i.

Bj = pengaruh variasi kadar perekat PF pada taraf ke-j.

(AB)ij = pengaruh interaksi komposisi ampas tebu dan partikel mahoni pada taraf ke-i dengan kadar perekat pada taraf ke j.

ε

ijk = kesalahan (galat) percobaan pada faktor komposisi ampas tebu dan partikel mahoni taraf ke-i dan faktor kadar perekat PF pada taraf ke-j dan ulangan ke-k.HASIL DAN PEMBAHASAN

Sifat Fisis Papan Partikel Ampas Tebu

Kerapatan

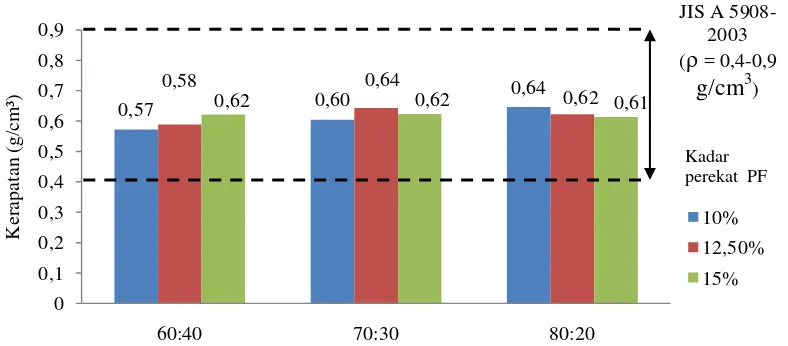

Hasil penelitian memperlihatkan bahwa nilai rata-rata dari kerapatan papan partikel yang dihasilkan berkisar antara 0,57-0,64 g/cm3, dengan rata-rata keseluruhan sebesar 0,61 g/cm3. Rekapitulasi rata-rata nilai kerapatan papan partikel dapat dilihat pada Gambar 5 dan hasil selengkapnya dapat dilihat pada Lampiran 2.

Gambar 5. Kerapatan papan partikel

Pada Gambar 5 terlihat bahwa nilai kerapatan terendah papan partikel terdapat pada papan dengan kadar perekat 10% dan komposisi 60:40 dengan kerapatan 0,57 g/cm3. Sedangkan nilai kerapatan tertinggi papan partikel terdapat pada papan dengan kadar perekat 10% dan komposisi 80:20 dengan kerapatan 0,64 g/cm3 serta kadar perekat 12,5% dan komposisi 70:30 yaitu senilai 0,64 g/cm3.

Komposisi partikel ampas tebu : partikel mahoni

Nilai kerapatan bervariasi dipengaruhi oleh komposisi bahan baku yang digunakan. Hal ini diduga disebabkan oleh perbedaan spring back yang terjadi pada tiap komposisi bahan baku yang dapat menyebabkan pengurangan kerapatan. Hadi (1998) Spring-back merupakan penambahan tebal papan partikel setelah proses siklis yang terjadi karena adanya usaha dari papan partikel tersebut untuk membebaskan tegangan yang tersisa didalamnya yang diakibatkan oleh pemberian tekanan berupa pengempaan panas pada saat pembuatan papan

Secara umum dapat dilihat pada gambar 5 bahwa penambahan kadar perekat meningkatkan kerapatan papan. Semakin tingginya kadar perekat maka ikatan antar partikel akan semakin meningkat dan akan menambah massa bahan baku yang berpengaruh pada meningkatnya kerapatan papan partikel. Hal ini sesuai dengan pernyataan Sulastiningsih et al. (2006) dalam Sirait (2012) yang menyatakan bahwa semakin tinggi kadar perekat, maka semakin tinggi kerapatan papan partikel.

Nilai kerapatan papan partikel yang dihasilkan 0,57-0,64 g/cm3. Nilai kerapatan ini lebih rendah jika dibandingkan dengan nilai kerapatan papan partikel papan partikel ampas tebu dengan perendaman panas dan dingin 0,70-0,72 g/cm3 (Iswanto et al., 2009). Hal ini dikarenakan pada penelitian Iswanto et al. (2009) melakukan perendaman yang menyebabkan terjadinya kelarutan zat ekstraktifnya. Nilai kerapatan papan partikel ampas tebu yang dihasilkan pada berbagai perlakuan pendahuluan sudah memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai kerapatan papan partikel berkisar antara 0,52-0,60 g/cm3.

ampas tebu memberikan pengaruh peningkatan kerapatan papan partikel yang dihasilkan. Kelley (1997) dalam Iswanto et al. (2012) menyatakan bahwa beberapa faktor yang mempengaruhi nilai kerapatan papan partikel diantaranya berat jenis kayu, tekanan kempa, jumlah perekat dan aditif.

Menurut analisis ragam diketahui bahwa kedua perlakuan baik komposisi partikel maupun kadar perekat serta interaksi antara kedua perlakuan tidak berpengaruh nyata terhadap nilai kerapatan papan partikel yang dihasilkan. Analisis ragam dapat dilihat pada Lampiran 8.

Kadar Air

Hasil penelitian memperlihatkan bahwa nilai rata-rata dari kadar air papan partikel yang dihasilkan berkisar antara 8,40-12,64% dengan rata-rata keseluruhan sebesar 10,35%. Rekapitulasi rata-rata nilai kadar air papan partikel dapat dilihat pada Gambar 6 dan hasil lengkapnya dapat dilihat pada Lampiran 2.

Gambar 6. Kadar air papan partikel

Pada Gambar 6 terlihat bahwa nilai kadar air terendah papan partikel terdapat pada papan dengan kadar perekat 12,5% dan komposisi 60:40 yaitu

9,39 8,96 11,18

Komposisi partikel ampas tebu : partikel mahoni

8,40%. Sedangkan nilai kadar air tertinggi papan partikel terdapat pada papan dengan kadar perekat 15% dan komposisi 80:20 yaitu 12,64%.

Perbedaan komposisi dari bahan baku yang digunakan juga mempengaruhi kadar air papan partikel. Secara umum dapat dilihat dari Gambar 6 bahwa penambahan ampas tebu meningkatkan kadar air. Hal ini dikarenakan oleh sifat higroskopis ampas tebu. Haygreen dan Bowyer (2003) dalam Wulandari (2013) tingginya nilai kadar air disebabkan sifat papan partikel yang bersifat higroskopis karena mengandung lignin dan selulosa. Semua bahan mengandung lignin dan selulosa sangat mudah menyerap dan melepaskan air (higroskopis) dan selain bahan baku yang berpengaruh terhadap tingginya kadar air papan, penggunaan perekat cair juga dapat meningkatkan kadar air 4% – 6%.

Kadar air papan partikel diduga juga dipengaruhi oleh kadar air bahan baku. Dalam penelitian ini kadar air bahan baku ampas tebu yang diperoleh adalah sebesar 5%, sedangkan untuk serbuk kayu mahoni adalah 5%. Semakin tinggi kadar air bahan baku maka semakin tinggi kadar air papan partikel yang dihasilkan, karena pada saat proses pengempaan tidak semua uap air dapat dikeluarkan dari dalam papan.

Nilai kadar air papan partikel yang dihasilkan lebih tinggi apabila dibandingkan dengan papan partikel dari ampas tebu yaitu 8,51-11,27% (Arsyad, 2009) karena pada penelitian Arsyad dipengaruhi oleh proporsi campuran serbuk gergajian terhadap ampas tebu. Nilai kadar air ini lebih rendah dibandingkan dengan papan partikel dari ampas tebu yaitu 9,58–15,71% (Iswanto et al., 2009). Hal ini dipengaruhi oleh berkurangnya pati dan gula akibat perendaman membuat perekat lebih mudah masuk sehingga ikatan partikel dengan perekat lebih kuat akibatnya kadar airnya menjadi rendah.

Berdasarkan JIS A 5908-2003 nilai rata-rata kadar air papan partikel yang dihasilkan secara keseluruhan telah memenuhi standar yang mensyaratkan kadar air papan partikel sebesar 5-13%. Berdasarkan analisis ragam yang dilakukan, perlakuan komposisi partikel berpengaruh nyata terhadap kadar air papan partikel yang dihasilkan, namun tidak berpengaruh pada interaksi kedua perlakuan. Analisis ragam dapat dilihat pada Lampiran 9.

Daya Serap Air

Gambar 7. Daya serap air papan partikel 2 jam

Gambar 8. Daya serap air papan partikel 24 jam

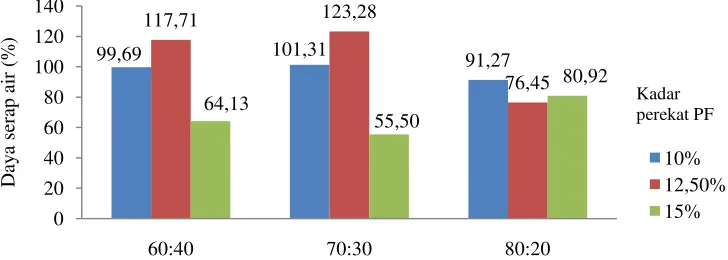

Pada Gambar 7 terlihat bahwa nilai daya serap air terendah pada perendaman 2 jam terdapat pada papan dengan kadar perekat 12,5% dan komposisi 80:20 yaitu 29,44%. Sedangkan nilai daya serap air tertinggi terdapat pada papan dengan kadar perekat 12,5% dan komposisi 70:30 yaitu 91,41%.

Pada Gambar 8 terlihat bahwa nilai daya serap air terendah pada perndaman 24 jam terdapat pada papan dengan kadar perekat 15% dan komposisi 70:30 yaitu 55,50%. Sedangkan nilai daya serap air tertinggi terdapat pada papan dengan kadar perekat 12,5% dan komposisi 70:30 yaitu 123,28%.

73,90

Komposisi partikel ampas tebu : partikel mahoni

10%

Komposisi partikel ampas tebu : partikel mahoni

10% 12,50% 15%

Pada Gambar 7 dan Gambar 8 terlihat bahwa daya serap air meningkat seiring dengan lama perendaman. Hal ini disebabkan oleh sifat higroskopis bahan baku yang mudah menyerap dan melepaskan air tergantung pada kondisi disekitarnya. Haygreen dan Bowyer (2003) dalam Wulandari (2013) menyatakan tingginya nilai kadar air disebabkan sifat papan partikel yang bersifat higroskopis karena mengandung lignin dan selulosa. Semua bahan yang mengandung lignin dan selulosa saat mudah menyerap dan melepaskan air.

Secara umum, peningkatan daya serap air diiringi oleh penambahan ampas tebu. Besarnya nilai daya serap air yang dihasilkan diduga dipengaruhi oleh masih banyaknya empulur (pith) yang ada pada ampas tebu. Menurut Lengal (1999) dalam Alghiffari (2008), pith merupakan bahan penyerap air dan beratnya dapat bertambah tujuh kali lipat dari beratnya sendiri di dalam air.

Penggunaan jenis perekat dapat mengurangi penyerapan air. Perekat PF lebih tahan dari pada perekat UF. Menurut Haygreen dan Bowyer (1996) ada beberapa bahan aditif yang dapat ditambahkan pada papan komposit dan yang paling banyak digunakan adalah wax. Penambahan bahan aditif dapat meningkatkan tingkat resistensi papan partikel terhadap serangan air. Peningkatan kadar perekat cenderung dapat mengurangi penyerapan air pada papan partikel

Nilai daya serap air tergolong cukup tinggi, akan tetapi JIS A 5908-2003 tidak mensyaratkan pengujian terhadap daya serap air. Jadi nilai yang didapatkan tidak dapat dibandingkan dengan standar JIS A 5908-2003.

Berdasarkan hasil analisis ragam perlakuan kadar perekat berpengaruh nyata terhadap daya serap air papan partikel selama 24 jam. Tetapi perlakuan komposisi partikel dan interaksi antara kedua perlakuan tidak memberikan pengaruh nyata terhadap daya serap air. Analisis ragam dapat dilihat pada lampiran 10 dan 11.

Pengembangan Tebal

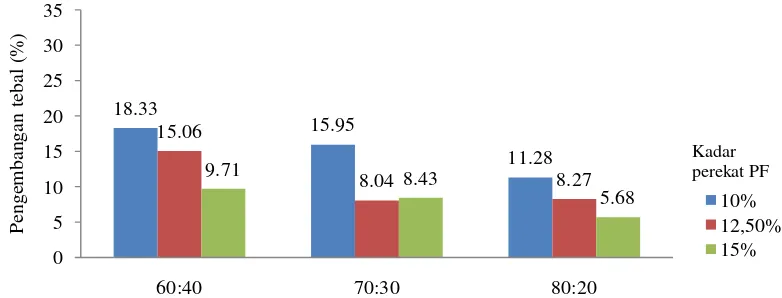

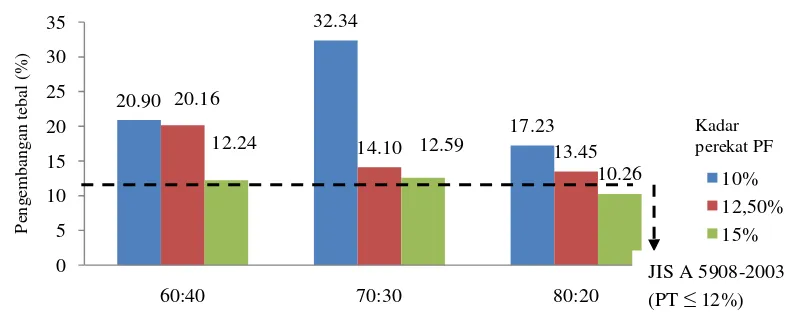

Nilai hasil pengujian pengembangan tebal untuk perendaman 2 jam berkisar antara 5,68-18,33% dengan rata-rata 11,20% sedangkan untuk perendaman 24 jam berkisar antara 10,26-32,34% dengan rata-rata 17,03%. Rekapitulasi rata-rata nilai pengembangan tebal partikel dapat dilihat pada Gambar 9 dan Gambar 10 dan hasil lengkapnya dapat dilihat pada Lampiran 4.

Gambar 9. Pengembangan tebal papan partikel selama 2 jam 18.33

Komposisi Partikel ampas tebu : partikel mahoni

10% 12,50% 15%

Gambar 10. Pengembangan tebal papan partikel 24 jam

Pada gambar 9 terlihat bahwa nilai pengembangan tebal terendah pada perendaman 2 jam terdapat pada papan dengan kadar perekat 15% dan komposisi 80:20 yaitu 5,68% sedangkan nilai pengembangan tebal tertinggi terdapat pada papan dengan kadar perekat 10% dan komposisi 60:40 yaitu 18,33%.

Pada Gambar 10 terlihat bahwa nilai pengembangan tebal terendah pada perendaman 24 jam terdapat pada papan dengan kadar perekat 15% dan komposisi 80:20 yaitu 10,26%. Sedangkan nilai pengembangan tebal tertinggi terdapat pada papan dengan kadar perekat 10% dan komposisi 70:30 yaitu 32,34%.

Dilihat dari Gambar 9 dan 10 pengembangan tebal semakin menurun jika semakin banyak perekat. Hal ini diduga disebabkan oleh ikatan antar partikel membuat papan menjadi lebih rapat dengan penambahan kadar perekat sehingga air yang masuk ke dalam papan menjadi lebih sedikit dan pengembangan tebalnya menjadi menurun. Haygreen dan Bowyer (1996) menerangkan bahwa semakin banyak perekat yang digunakan dalam pembuatan papan maka dimensi papan yang dihasilkan akan semakin stabil.

20.90

Komposisi partikel ampas tebu : partikel mahoni

Perbandingan komposisi bahan baku dapat mempengaruhi pengembangan tebal. Secara umum, peningkatan pengembangan tebal diiringi oleh penambahan ampas tebu. Banyaknya empulur yang dikandung oleh ampas tebu membuat penyerapan air semakin banyak. Pengembangan tebal dan daya serap air saling berpengaruh. Tingginya penyerapan air oleh papan partikel maka tinggi juga pengembangan tebal papan partikel tersebut.

Pengembangan tebal semakin meningkat seiring dengan lamanya perendaman. Lamanya perendaman menyebabkan banyaknya air yang diserap oleh papan partikel. Hal ini disebabkan karena sifat higroskopis bahan baku tersebut. Haygreen dan Bowyer (2003) dalam Wulandari (2013) menyatakan tingginya nilai kadar air disebabkan sifat papan partikel yang bersifat higroskopis karena mengandung lignin dan selulosa. Semua bahan yang mengandung lignin dan selulosa saat mudah menyerap dan melepaskan air. Tingginya penyerapan air oleh papan partikel maka menyebabkan bertambahnya pengembangan tebal papan partikel tersebut.

JIS A 5908-2003 mensyaratkan pengembangan tebal adalah maksimal 12% hanya pada perendaman selama 24 jam. Pada umumnya papan partikel ampas tebu belum memenuhi standar untuk pengembangan tebal, hanya ada satu papan yang telah memenuhi standar yaitu papan dengan komposisi 80:20 dengan kadar perekat 15% (10,26%).

Berdasarkan hasil analisis ragam perendaman selama 2 jam, kedua perlakuan baik kadar perekat maupun komposisi partikel berpengaruh nyata terhadap pengembangan tebal dan interaksi antara kedua perlakuan tidak berpengaruh nyata terhadap pengembangan tebal papan partikel yang dihasilkan (Lampiran 12). Pada perendaman selama 24 jam, perlakuan kadar perekat berpengaruh nyata terhadap pengembangan tebal papan partikel. Perlakuan komposisi partikel dan interaksi antara kedua perlakuan tidak berpengaruh nyata (Lampiran 13).

Sifat Mekanis Papan Partikel Ampas Tebu

Keteguhan Lentur atau Modulud of Elasticity (MOE)

Gambar 11. Keteguhan lentur atau modulus of elasticity (MOE) papan partikel

Pada Gambar 11 terlihat bahwa nilai MOE terendah papan partikel terdapat pada papan dengan kadar perekat 15% dan komposisi 80:20 yaitu 3.893 kg/cm2. Sedangkan nilai MOE tertinggi terdapat pada papan dengan kadar perekat 12,5% dan komposisi 60:40 yaitu 9.475 kg/cm2.

Pada Gambar 11 menunjukan bahwa semua papan partikel yang dihasilkan tidak memenuhi standar JIS A 5.908-2.003 yang mensyaratkan nilai MOE papan partikel yaitu minimum 20.400 kg/cm². Komposisi ampas tebu dan partikel mahoni mempengaruhi nilai MOE yang dihasilkan. Secara umum, penambahan ampas tebu menurunkan nilai MOE yang dihasilkan. Hal ini diduga karena pada ampas tebu banyak terdapat empulur (pith). Hesh (1973) dalam Muharam (1995) menyatakan bahwa pith merupakan bahan yang berupa spons yang bersifat tidak memberikan kekuatan oleh karena itu bila dalam pembuatan papan partikel, pith diikutsertakan maka akan menghasilkan kekuatan yang rendah dan memerlukan banyak perekat.

Komposisi partikel ampas tebu : partikel mahoni

Pada Gambar 11 dapat dilihat bahwa secara umum penambahan kadar perekat meningkatkan nilai MOE papan partikel yang dihasilkan. Hal ini diduga karena semakin banyak perekat yang ditambahkan, maka massa yang dihasilkan akan semakin besar, sehingga berpengaruh pada kerapatan papan. Maloney (1993) menyebutkan bahwa kerapatan menjadi salah satu faktor yang mempengaruhi sifat mekanis papan partikel. Jadi semakin banyak perekat yang digunakan maka semakin tinggi pula nilai MOE yang dihasilkan.

Nilai MOE papan partikel yang dihasilkan lebih tinggi dari nilai MOE papan partikel dari ampas tebu yaitu berkisar antara 7.548 – 8.909 kg/cm2 (Iswanto, 2009) dikarenakan ampas tebu mengandung empulur yang menyebabkan kekuatan papan kurang baik.

Berdasarkan data analisis ragam perlakuan kadar perekat tidak berpengaruh nyata terhadap nilai MOE papan partikel, sebaliknya komposisi partikel dan interaksi berpengaruh nyata terhadap nilai MOE papan partikel yang dihasilkan (Lampiran 14).

Keteguhan Patah atau Modulus of Rupture (MOR)

Gambar 12. Keteguhan patah atau modulus of rupture (MOR) papan partikel

Pada Gambar 12 terlihat bahwa nilai MOR terendah papan partikel terdapat pada papan dengan kadar perekat 10% dan komposisi 80:20 yaitu 51,88 Kg/cm2 sedangkan nilai MOR tertinggi terdapat pada papan dengan kadar perekat 10% dan komposisi 80:20 yaitu 106,23 Kg/cm2.

Gambar 12 menunjukkan bahwa nilai rata-rata keteguhan patah papan partikel yang dihasilkan sebagian besar belum memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai keteguhan patah papan partikel minimal 82 kg/cm². Hanya terdapat 2 buah papan yang memenuhi standar yaitu papan partikel dengan kadar perekat 12,5% dan komposisi 60:40 sebesar 86,06 kg/cm² serta papan partikel dengan kadar perekat 10% dan komposisi 80:20 sebesar 106,23 kg/cm².

Perbandingan komposisi menyebabkan terjadinya penurunan kerapatan papan partikel sehingga nilai MOR berkurang. Haygreen dan Bowyer (1996) menyatakan semakin tinggi kerapatan papan partikel yang dihasilkan maka sifat keteguhan patah papan partikel juga akan semakin tinggi.

67.58 57.93

Komposisi partikel ampas tebu : partikel mahoni

Pada Gambar 12 dapat dilihat bahwa secara umum penambahan kadar perekat meningkatkan nilai MOR papan partikel yang dihasilkan. Semakin banyak perekat maka ikatan antar serat semakin tinggi. Muharam (1995) mengemukakan bahwa semakin rapat dan semakin luasnya daerah kontak antar partikel akan menghasilkan kekuatan lembaran yang tinggi.

Nilai MOR papan partikel yang dihasilkan lebih rendah apabila dibandingkan dengan nilai MOR papan partikel batang bawah, batang atas dan cabang kayu jabon yaitu berkisar antara 63,04 kg/cm2 sampai 109,06 kg/cm² (Putra, 2011). Hal ini dikarenakan pada penelitian tersebut kerapatannya masih rendah.

Berdasarkan data analisis ragam perlakuan kadar perekat dan komposisi partikel tidak berpengaruh nyata terhadap nilai MOR papan partikel. Sebaliknya interaksi berpengaruh nyata terhadap nilai MOR papan partikel yang dihasilkan (Lampiran 14).

Keteguhan Rekat Internal atau Internal Bond (IB)

Gambar 13. Keteguhan rekat internal atau internal bond (IB) papan partikel

Pada Gambar 13 terlihat bahwa nilai IB terendah papan partikel terdapat pada papan dengan kadar perekat 12,5% dan komposisi 70:30 yaitu 0,49 kg/cm2 . Sedangkan nilai IB tertinggi terdapat pada papan dengan kadar perekat 15% dan komposisi 60:40 yaitu 0,71 Kg/cm2.

Hal yang dapat mempengaruhi internal bond adalah ikatan antar partikel di dalam papan yang semakin kompak dengan bertambahnya kadar perekat sehingga keteguhan rekat papan menjadi semakin kuat. Haygreen dan Bowyer (1996) menyatakan bahwa ikatan internal merupakan ukuran tunggal tentang kualitas pembuatan suatu papan karena menunjukkan kekuatan ikatan antara partikel-partikel, sifat ikatan internal akan semakin tinggi dengan penambahan jumlah perekat yang akan digunakan dalam pembuatan papan.

Pada Gambar 13 dapat dilihat bahwa banyaknya partikel mahoni yang diberikan meningkatkan internal bond pada papan partikel. Hal ini menunjukkan partikel mahoni mengandung lebih banyak serat daripada ampas tebu yang lebih banyak mengandung empulur. Prayitno dan Ringgar (2011) menyatakan bahwa Internal bond atau ikatan internal adalah ukuran tunggal terbaik tentang kualitas

0.68 0.61 0.67 0.70

Komposisi partikel ampas tebu : partikel mahoni

pembuatan suatu papan karena menunjukkan kekuatan ikatan antara partikel– partikel. Semakin seimbang (seragam) komposisi partikel yang digunakan, maka keteguhan internal bondingnya semakin baik. Kekuatan internal adalah suatu uji pengendalian kualitas yang penting karena menunjukkan kebaikan pencampurannya, pembentukannya, dan proses pengepresan papan partikel.

Nilai rata-rata keteguhan rekat internal papan yang dihasilkan belum memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai internal bond sebesar 1,5 kg/cm2. Nilai IB yang rendah dapat dipengaruhi oleh komposisi bahan baku. Hal ini dikarenakan perbedaan banyaknya bahan baku sehingga pemerataan tidak sama dan juga dipengaruhi oleh bentuk dan ukuran partikelnya.

Rekapitulasi Hasil Pengujian Sifat Fisis dan Mekanis Papan Partikel

Rekapitulasi hasil pengujian sifat fisis dan mekanis papan partikel sabut kelapa dan kayu mahoni dapat dilihat pada Tabel 4.

Tabel 4. Rekapitulasi Hasil Pengujian Sifat Fisis dan Mekanis Papan Partikel

Komposisi

DSA 24 jam = daya serap air papan partikel selama 24 jam PT 24 jam = pengembangan tebal papan partikel selama 24 jam MOE = keteguhan lentur papan partikel

MOR = keteguhan patah papan partikel

IB = keteguhan rekat internal papan partikel

Pada rekapitulasi nilai sifat fisis dan mekanis papan partikel terlihat bahwa komposisi ampas tebu dan partikel mahoni 60:40 dengan kadar perekat PF 12,5% dan komposisi ampas tebu dan partikel mahoni 80:20 dengan kadar perekat PF 10% telah memenuhi standar JIS A 5908-2003 pada nilai kerapatan dan MOR. Perlakuan terbaik yang dihasilkan dari penelitian ini adalah komposisi ampas tebu dan partikel mahoni 80:20 dengan kadar perekat PF 10%. Sedangkan perlakuan yang terburuk yang dihasilkan pada penelitian ini adalah komposisi ampas tebu dan partikel mahoni 70:30 dengan kadar perekat 12,5%.

KESIMPULAN DAN SARAN

Kesimpulan

1. Variasi komposisi partikel ampas tebu-partikel mahoni yang digunakan berpengaruh nyata terhadap sifat mekanis yang dihasilkan, yaitu pada hasil pengujian MOE dan MOR. Namun tidak berpengaruh nyata terhadap internal bond dan sifat fisis papan partikel yang dihasilkan.

2. Perlakuan yang terbaik dari penelitian ini adalah komposisi ampas tebu dan partikel mahoni 80:20 dengan kadar perekat 10%.

Saran

DAFTAR PUSTAKA

Achmadi, S. S. 1990. Kimia Kayu. IPB. Bogor.

Arsyad, F. T. 2009. Pengaruh Proporsi Campuran Serbuk Kayu Gergajian Dan Ampas Tebu Terhadap Kualitas Papan Partikel Yang Dihasilkan. Skripsi. IPB. Bogor.

Alghiffari AF. 2008. Pengaruh kadar resin perekat urea formaldehida terhadap sifat-sifat papan partikel dari ampas tebu. Skripsi. IPB. Bogor

[BSN] Badan Standarisasi Nasional. 2006. SNI 03-2105-2006. Papan Partikel. Indonesia. BIN. Jakarta

Gultom, L. A., Dirhamsyah, Setyawati, D. 2013. Sifat Fisik Mekanik Papan Partikel Jerami Padi. Universitas Tanjungpura. Pontianak.

Hadi, Y. S. 1998. Pengaruh rendaman panas partikel kayu terhadap stabilitas dimensi papan partikel meranti merah. Buletin Jurusan Teknologi Hasil Hutan. Teknolog: II(1).

Hakim, L. 2002. Pengembangan Teknologi Papan Komposit dari Limbah Batang Pisang pada Berbagai Variasi Konsentrasi NaOH. Skripsi. Fakultas Kehutanan. IPB. Bogor.

Haygreen, J. G., Bowyer, J. L. 1996. Hasil Hutan dan Ilmu Kayu (terjemahan Sujipto, A. H). Gajah Mada University Press. Yogyakarta.

Indrawanto, C., Purwono., Siswanto., Syakir, M dan Rumini, W. 2010. Budidaya dan Pasca Panen Tebu. Eska Media. Jakarta

Iswanto, A. H. 2009. Papan Partikel dari Ampas Tebu (Saccharum officinarium). Karya Tulis. Universitas Sumatera Utara. Medan.

Iswanto, A. H., Coto, Z., Effendi, K. 2009. Pengaruh Perendaman Partikel Terhadap Sifat Fisis Dan Mekanis Papan Partikel Dari Ampas Tebu (Saccharum officinarum). Jurnal Perennial, 4 (1) : 6-9

Iswanto, A. H., F. Febrianto, Y. S. Hadi, S. Ruhendi, dan D. Hermawan. 2012. Sifat Fisis dan Mekanis Papan Partikel dari Kulit Buah Jarak (jatropha curcas) Diperkuat Partikel Kayu. Jurnal Ilmu dan Teknologi Kayu. 10: 103-111.

[JAS] Japanese Agriculture Standar. 2003. JIS A 5908. Japanese Standar Association Particleboard. JIS. Japan.

(Calamus Caesius Bl.). Prosiding Seminar Nasional Masyarakat Peneliti Kayu Indonesia (Mapeki) XIV.

Kementerian Pertanian. 2012. http://ditjenbun.pertanian.go.id/statis-37-produktivitas. Diakses tanggal 4 Mei 2014

Maloney, T. M. 1993. Modern Particleboard and Dry Process Fiberboard Manufacturing. Miller Freeman Inc. San Francisco. USA.

Martawijaya, A., I. Kartasujana., K. Kadir., S. A. Prawira. 2005. Atlas Kayu Indonesia. Badan Penelitian dan Pengembangan Kehutanan. Bogor.

Mawardi, I. 2009. Mutu Papan Partikel dari Kayu Kelapa Sawit (KKS) Berbasis Perekat Plystryrene.Jurnal Teknik Mesin Vol. 11, No. 2, Oktober 2009. Muharam, A. 1995. Pengaruh Ukuran Partikel dan Kerapatan Lembaran terhadap

Sifat Fisis dan Mekanis Papan Partikel Ampas Tebu. Skripsi Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Bogor

Pamungkas, E. A. 2006. Kualitas Papan Partikel Limbah Dan Likuida Sabut Kelapa Dengan Fortifikasi Melamin Formaldehida. Skripsi. Fakultas Kehutanan. IPB. Bogor.

Prasetyani, SR. 2009. Keteguhan Rekat Internal Papan Partikel Ampas Tebu dengan Swadhesi dan Perekat Urea Formaldehida. Skripsi. Fakultas Kehutanan, Institut Pertanian Bogor. Bogor.

Prayitno, TA., Ringgar, PP. 2011. Pengaruh Komposisi Bahan dan Waktu Kempa Terhadap Sifat Papan Partikel Serutan Bambu Petung Berlapis Muka Partikel Feses Sapi. UGM. Yogyakarta.

Putra, E. 2011. Kualitas Papan Partikel Batang Bawah, Batang Atas Dan Cabang Kayu Jabon (Anthocephalus cadamba Miq.).Skripsi. Fakultas Kehutanan. IPB. Bogor.

Risfaheri, Irawadi, T.T., Nur, M. A., Sailah, Mas’ud, Z. A., Rusli, M. 2005. Optimasi Komposisi Kardanol di Kari Minyak Kulit Mete Sebagai Sumber Subtitusi Fenol Dalam Formulasi Perekat Fenol Formaldehida. Jurnal Pascapanen 2 (1) 2005: 24-33.

Rokhati, N., A. Prasetyaningrum. 2008. Pembuatan Resin Phenol Formaldehid Terhadap Aplikasinya Sebagai Vernis. Fakultas Teknik UNDIP Semarang . Reaktor, Vol. 12 No. 1, Juni 2008, Hal. 42-47.

Saad, S dan Hilal. 2012. Pengaruh Komposisi Face-Core Terhadap Sifat Fisik dan Mekanis Oriented Strand Board dari Bambu dan Enceng Gondok. Jurnal Perennial, Vol.8, No.2: 75-79

dengan Perekat Phenol Formaldehida. Skripsi. Universitas Sumatera Utara. Medan.

Sinulingga, H. R. 2009. Pengaruh Kadar Perekat Urea Formaldehida Pada Pembuatan Papan Partikel Serat Pendek Eceng Gondok. Skripsi. Universitas Sumatera Utara. Medan.

Sirait, M. S., Setyawati, D., Rahmaniah, D. 2011. Sifat-Sifat Papan Komposit dari Sabut Kelapa, Limbah Plastik dan Perekat Urea Formaldehida. Universitas Tanjungpura. Pontianak.

Trihusada, K. 2000. Papan Partikel Bambu Kuning (Bambusa vulgaris Schrad) Dan Kayu Sengon (Paraserianthes falcataria (L) Nielsen Syn) Dengan Perekat Fenol Formaldehida. Skripsi. IPB. Bogor.

Widyorini, R., F. E. Puspitasari. 2011. Pengaruh Perlakuan Ekstraksi dan Waktu Kempa Terhadap Sifat Papan Partikel Tanpa Perekat Dari Limbah Serbuk Gergajian Kayu Mahoni. Prosiding Seminar Nasional Masyarakat Peneliti Kayu Indonesia (MAPEKI) XIV.

Lampiran 1. Kebutuhan bahan baku pembuatan papan partikel.

Ukuran papan partikel : 25 cm x 25 cm x 1 cm

Kerapatan target : 0,7 g/cm

Perbandingan partikel : 60:40, 70:30, 80:20 Ampas tebu : mahoni

Kadar perekat : 10%, 12,5%, 15%

Kebutuhan bahan baku partikel untuk membuat satu buah papan:

25 cm x 25 cm x 1 cm x 0,7 g/cm 3 = 437,5 g

a. Kadar perekat 10%:

10/100 x 25 cm x 25 cm x 1 cm x 0,7

g/cm3 = 43,75 g

Solid content perekat 43,0%:

43,75 x 100/43,0 = 101,74 g

b. Kadar perekat 12,5%:

12,5/100 x 25 cm x 25 cm x 1 cm x 0,7

g/cm3 = 54,68 g

Solid content perekat 43,0% :

54,68 g x 100/43,0 = 127,18 g

c. Kadar perekat 15%:

15/100 x 25 cm x 25 cm x 1 cm x 0,7

g/cm3 = 65,62 g

Solid content perekat 43,0% :

Lampiran 2. Rekapitulasi hasil kadar air dan kerapatan papan partikel

Lampiran 4. Rekapitulasi hasil pengembangan tebal papan partikel

T 0 jam : tebal contoh uji sebelum perendaman

T 2 jam : tebal contoh uji setelah perendaman selama 2 jam T 24 jam : tebal contoh uji setelah perendaman selama 24 jam

Lampiran 5. Rekapitulasi hasil MOE papan partikel

ΔP : beban sebelum batas proporsi

ΔY : lenturan pada beban

Lampiran 6. Rekapitulasi hasil MOR papan partikel

Lampiran 7. Rekapitulasi hasil Internal bond papan partikel P Max : beban maksimum yang diberikan

Lampiran 8. Analisis keragaman kerapatan papan partikel

Lampiran 9. Analisis keragaman kadar air papan partikel

Source Type III

Lampiran 10. Analisis keragaman daya serap air papan partikel 2 jam

Source Type III

SS

DF Mean Square F Value Sig

Kadar perekat 1533,374 2 766,687 1,302 0,296

Komposisi Partikel 3763,842 2 1881,921 3,196 0,065

Interaksi 3954,832 4 988,708 1,679 0,199

Lampiran 11. Analisis keragaman daya serap air papan partikel 24 jam

Source Type III

Lampiran 12. Analisis keragaman pengembangan tebal papan partikel 2 jam

Source Type III

Lampiran 13. Analisis keragaman pengembangan tebal papan partikel 24 jam

Lampiran 14. Analisis keragaman keteguhan lentur (MOE) papan partikel

Interaksi P*K

Subset

N 1 2

80:20 15% 3 3890.0437a

80:20 12.5% 3 4604.2177a

70:30 10% 3 5951.1577ab 5951.1577ab 70:30 15% 3 7017.5243ab 7017.5243ab 60:40 10% 3 7163.5963ab 7163.5963ab

70:30 12.5% 3 7412.1123ab 7412.1123ab 60:40 15% 3 8374.5533b 80:20 10% 3 8967.1037b 60:40 12.5% 3 9475.3413b

Sig. 0.057 0.059

Source Type III Sum of Squares

DF Mean Square F Sig.

Corrected Model

8.58E+07 8 1.07E+07 2.979 0.026

Intercept 1.32E+09 1 1.32E+09 365.951 0

a 8.58E+07 8 1.07E+07 2.979 0.026

Error 6.48E+07 18 3598687.548

Total 1.47E+09 27

Lampiran 15. Analisis keragaman keteguhan patah (MOR) papan partikel

Lampiran 16. Analisis keragaman keteguhan rekat internal (IB) papan partikel

Lampiran 17. Dokumentasi penelitian

Bahan baku ampas tebu Bahan baku partikel mahoni

Lampiran 17. Dokumen penelitian (lanjutan)

Proses pengempaan bahan baku menjadi Papan partikel dari ampas tebu dan papan partikel dengan menggunakan partikel mahoni

mesin hot press

Pengujian MOE dan MOR Pengujian keteguhan rekat internal

Kerusakan papan karena Kerusakan papan karena pengujian pengujian MOR dan MOE keteguhan rekat internal