VARIASI KADAR PEREKAT PHENOL FORMALDEHIDA

TERHADAP KUALITAS PAPAN PARTIKEL DARI

LIMBAH BATANG KELAPA SAWIT DAN MAHONI

SKRIPSI

SHANTY SIANTURI

111201075/TEKNOLOGI HASIL HUTAN

PROGRAM STUDI KEHUTANAN

FAKULTAS KEHUTANAN

UNIVERSITAS SUMATERA UTARA

LEMBAR PENGESAHAN

Judul Peneletian : Variasi Kadar Perekat Phenol Formaldehida terhadap Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit dan Mahoni

Nama : Shanty Sianturi

NIM : 111201075

Program Studi : Kehutanan

Minat : Teknologi Hasil Hutan

Disetujui oleh Komisi Pembimbing

Dr. Rudi Hartono, S.Hut., M.Si Tito Sucipto, S.Hut, M.Si Ketua Anggota

Mengetahui,

ABSTRACT

SHANTY SIANTURI: Variations of Phenol Formaldehyde Adhesives Content

towards the Quality of Particle Board Made from Waste of Oil Palm Trunk and Mahogany’s. Supervised by RUDI HARTONO and TITO SUCIPTO.

The combination of oil palm trunk waste and mahogany’s can increase the quality of particle board. The purpose of these study were to evaluated the effect of variations of phenol formaldehyde adhesive content and to know the most valuable adhesives content towards the quality of particle board made from waste of oil palm trunk and mahogany’s. The treatment variation were variations of PF adhesives content were 8%, 10%, 12%, 14%, and 16%. Particle board made with size 25 cm x 25 cm x 1 cm with target density of 0,7 gr/cm3, pressure in 30 kg/cm2, and temperature in 170°C in 10 minutes. The experimental result were compared with SNI 03-2105-2006. The statistical analysis used a single completely random

experimental with 3 replication. The result showed that density value was 0.49-0.56 g/mc3, moisture content was 3.52-4.25%, water absorption in immersion for 2 hours was 67.35-117.33%, and 24 hours was 75.74-132.22%, thickness swelling on immersion for 2 hours was 8.61-33.79%, and 24 hours was 10.91-35.37%, IB values was 0.44-1.36 kg/cm2, MOE values was 7090-15529 kg/cm2, and MOR values was 75.17-169.82 kg/cm2. Variations of PF adhesive give the effect of physical and mechanical properties significantly except moisture content. The physical properties in this experiment were density, moisture content, thickness swelling on immersion for 2 hours with adhesives content were 14% and 16%, also for 24 hours with adhesive content was 16%, had been fulfilling the standard. All of IB and MOE value didn’t fulfill the standard, but the value of MOR only in 8% adhesive content didn’t fulfill the standard. The best treatment was PF adhesive content 14%.

ABSTRAK

SHANTY SIANTURI: Variasi Kadar Perekat Phenol Formaldehida terhadap Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit dan Mahoni. Di bawah bimbingan RUDI HARTONO dan TITO SUCIPTO.

Kombinasi limbah batang kelapa sawit dan kayu mahoni dapat meningkatkan kualitas papan partikel. Penelitian ini bertujuan untuk mengevaluasi pengaruh variasi kadar perekat phenol formaldehida, serta mengetahui kadar perekat terbaik terhadap kualitas papan partikel dari limbah batang kelapa sawit dan mahoni. Variasi perlakuan yaitu variasi kadar perekat PF 8%, 10%, 12%, 14%, dan 16%. Papan partikel dibuat berukuran 25 cm x 25 cm x 1 cm dengan target kerapatan 0,7 gr/cm3, tekanan 30 kg/cm2 dan suhu 170°C selama 10 menit. Hasil penelitian dibandingkan dengan SNI 03-2105-2006. Analisis statistik menggunakan rancangan acak lengkap (RAL) tunggal dengan 3 ulangan. Hasil penelitian menunjukkan nilai kerapatan sebesar 0,49-0,56 g/cm3, kadar air 3,52-4,25%, daya serap air pada perendaman 2 jam 67,35-117,33%, dan perendaman 24 jam 75,74-132,22%, pengembangan tebal pada perendaman 2 jam 8,61-33,79%, dan perendaman 24 jam 10,91-35,37%, nilai IB 0,44-1,36 kg/cm2, nilai MOE 7.090-15.529 kg/cm2, dan nilai MOR 75,17-169,82 kg/cm2. Variasi kadar perekat PF berpengaruh nyata terhadap sifat fisis dan mekanis papan partikel yang dihasilkan, kecuali pada pengujian kadar air. Sifat fisis papan partikel dalam penelitian ini yaitu kerapatan, kadar air, dan pengembangan tebal pada perendaman 2 jam dengan kadar perekat 14% dan 16%, pengembangan tebal pada perendaman 24 jam dengan kadar perekat 16%, telah memenuhi standar. Keseluruhan nilai IB dan MOE tidak memenuhi standar, namun nilai MOR yang tidak memenuhi standar hanya pada perlakuan kadar perekat 8%. Perlakuan terbaik adalah kadar perekat PF 14%.

RIWAYAT HIDUP

Penulis dilahirkan di Lumban Tardas pada tanggal 28 Maret 1994. Penulis merupakan anak kesembilan dari pasangan Jautar Sianturi dan Kerenia Siburian.

Penulis memulai pendidikan di SD Negeri 174534 Paranginan pada tahun 1999-2005, pendidikan tingkat Sekolah Menengah Pertama di SMP Negeri 1 Paranginan pada tahun 2005-2008, pendidikan tingkat Sekolah Menengah Atas di SMA Negeri 1 Paranginan pada tahun 2008-2011. Pada tahun 2011, penulis lulus di Program Studi Kehutanan, Fakultas Pertanian USU melalui jalur Seleksi Nasional Masuk Perguruan Tinggi Negeri (SNMPTN). Penulis memilih minat studi Teknologi Hasil Hutan.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena atas rahmat-Nya penulis dapat menyelesaikan skripsi yang berjudul “Variasi Kadar Perekat Phenol Formaldehida terhadap Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit dan Mahoni”. Skripsi ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Kehutanan di Program Studi Kehutanan, Fakultas Kehutanan, Universitas Sumatera Utara.

Penelitian ini bertujuan untuk mengevaluasi pengaruh variasi kadar perekat phenol formaldehida, serta mengetahui kadar perekat terbaik terhadap kualitas papan partikel dari limbah batang kelapa sawit dan mahoni. Hasil penelitian ini diharapkan dapat meningkatkan nilai tambah limbah batang kelapa sawit dan pasahan mahoni sehingga masyarakat dapat beralih dari pemanfaatan kayu dalam bentuk log.

Pada kesempatan ini, penulis mengucapkan terima kasih kepada:

1. Bapak Dr. Rudi Hartono, S.Hut., M.Si selaku ketua komisi pembimbing dan Bapak Tito Sucipto, S.Hut., MSi selaku anggota komisi pembimbing penulis yang dengan sabar dan tulus memberikan ilmu, masukan, bimbingan, serta arahan selama proses penulisan skripsi ini.

2. Keluarga tercinta, Ayahanda Jautar Sianturi dan Ibunda Kerenia Siburian serta saudara-saudari penulis yang selalu memberikan dukungan, perhatian, doa, kasih sayang, serta pengorbanan baik moral maupun material kepada penulis. 3. Teman-teman satu perjuangan penelitian yaitu Evan Aritonang, Yeheskiel

selalu membantu yaitu Johana Malau, Ika Manik, Swesty Nadeak, Annie Hutagalung, Adelina Sitompul, Ceriati Simajuntak, dan teman-teman angkatan 2011 yang tidak bisa disebutkan namanya satu persatu.

Penulis berharap skripsi ini bermanfaat bagi mahasiswa kehutanan maupun masyarakat umum. Akhir kata penulis mengucapkan terima kasih.

Medan, Oktober 2015

DAFTAR ISI

Nilai Modulus of Rupture (MOR) ... 37

Kualitas papan Partikel ... 40

KESIMPULAN DAN SARAN Kesimpulan ... 42

Saran ... 42

DAFTAR PUSTAKA ... 43

DAFTAR TABEL

No. Halaman

1. Sifat-sifat dasar batang kelapa sawit ... 7

2. Nilai rata-rata sifat fisis kayu mahoni yang diteliti ... 9

3. Kebutuhan bahan baku papan partikel ... 12

4. Standar pengujian sifat fisis dan mekanis papan partikel ... 14

5. Rata-rata nilai sifat fisis papan partikel ... 21

6. Rata-rata nilai sifat mekanis papan partikel ... 33

DAFTAR GAMBAR

No. Halaman

1. Pola pemotongan untuk sampel uji fisis dan mekanis papan ... 14

2. Bagan alur penelitian... 15

3. Pengujian keteguhan rekat internal ... 18

4. Pengujian MOE dan MOR ... 19

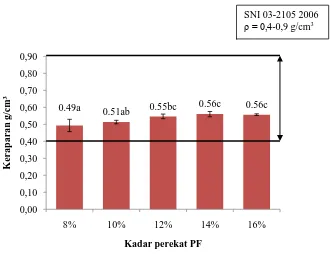

5. Grafik rata-rata kerapatan papan partikel ... 22

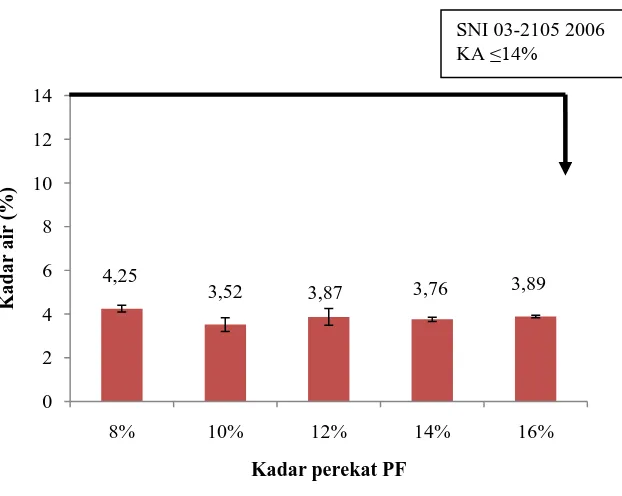

6. Grafik rata-rata kadar air papan partikel ... 24

7. Grafik rata-rata DSA papan partikel pada perendaman 2 jam ... 27

8. Grafik rata-rata DSA papan partikel pada perendaman 24 jam ... 27

9. Grafik rata-rata PT papan partikel perendaman 2 jam ... 30

10. Grafik rata-rata PT papan partikel perendaman 24 jam ... 30

11. Grafik rata-rata keteguhan rekat internal papan partikel ... 34

12. Grafik rata-rata MOE papan partikel ... 36

DAFTAR LAMPIRAN

No. Halaman

1. Perhitungan bahan baku papan partikel ... 45

2. Rekapitulasi nilai kerapatan papan partikel ... 46

3. Rekapitulasi nilai daya serap air papan partikel ... 47

4. Rekapitulasi nilai pengembangan tebal papan partikel ... 48

5. Rekapitulasi nilai internal bond papan partikel ... 49

6. Rekapitulasi nilai MOE papan partikel ... 50

7. Rekapitulasi nilai MOR papan partikel ... 51

8. Analisis keragaman kerapatan papan partikel ... 52

9. Analisis keragaman kadar air papan partikel ... 52

10. Analisis keragaman daya serap air papan partikel 2 jam ... 53

11. Analisis keragaman daya serap air papan partikel 24 jam ... 53

12. Analisis keragaman pengembangan tebal papan partikel 2 jam ... 54

13. Analisis keragaman pengembangan tebal papan partikel 24 jam ... 54

14. Analisis keragaman internal bond (IB) papan partikel ... 55

15. Analisis keragaman keteguhan lentur (MOE) papan partikel ... 55

16. Analisis keragaman keteguhan patah (MOR) papan partikel ... 56

ABSTRACT

SHANTY SIANTURI: Variations of Phenol Formaldehyde Adhesives Content

towards the Quality of Particle Board Made from Waste of Oil Palm Trunk and Mahogany’s. Supervised by RUDI HARTONO and TITO SUCIPTO.

The combination of oil palm trunk waste and mahogany’s can increase the quality of particle board. The purpose of these study were to evaluated the effect of variations of phenol formaldehyde adhesive content and to know the most valuable adhesives content towards the quality of particle board made from waste of oil palm trunk and mahogany’s. The treatment variation were variations of PF adhesives content were 8%, 10%, 12%, 14%, and 16%. Particle board made with size 25 cm x 25 cm x 1 cm with target density of 0,7 gr/cm3, pressure in 30 kg/cm2, and temperature in 170°C in 10 minutes. The experimental result were compared with SNI 03-2105-2006. The statistical analysis used a single completely random

experimental with 3 replication. The result showed that density value was 0.49-0.56 g/mc3, moisture content was 3.52-4.25%, water absorption in immersion for 2 hours was 67.35-117.33%, and 24 hours was 75.74-132.22%, thickness swelling on immersion for 2 hours was 8.61-33.79%, and 24 hours was 10.91-35.37%, IB values was 0.44-1.36 kg/cm2, MOE values was 7090-15529 kg/cm2, and MOR values was 75.17-169.82 kg/cm2. Variations of PF adhesive give the effect of physical and mechanical properties significantly except moisture content. The physical properties in this experiment were density, moisture content, thickness swelling on immersion for 2 hours with adhesives content were 14% and 16%, also for 24 hours with adhesive content was 16%, had been fulfilling the standard. All of IB and MOE value didn’t fulfill the standard, but the value of MOR only in 8% adhesive content didn’t fulfill the standard. The best treatment was PF adhesive content 14%.

ABSTRAK

SHANTY SIANTURI: Variasi Kadar Perekat Phenol Formaldehida terhadap Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit dan Mahoni. Di bawah bimbingan RUDI HARTONO dan TITO SUCIPTO.

Kombinasi limbah batang kelapa sawit dan kayu mahoni dapat meningkatkan kualitas papan partikel. Penelitian ini bertujuan untuk mengevaluasi pengaruh variasi kadar perekat phenol formaldehida, serta mengetahui kadar perekat terbaik terhadap kualitas papan partikel dari limbah batang kelapa sawit dan mahoni. Variasi perlakuan yaitu variasi kadar perekat PF 8%, 10%, 12%, 14%, dan 16%. Papan partikel dibuat berukuran 25 cm x 25 cm x 1 cm dengan target kerapatan 0,7 gr/cm3, tekanan 30 kg/cm2 dan suhu 170°C selama 10 menit. Hasil penelitian dibandingkan dengan SNI 03-2105-2006. Analisis statistik menggunakan rancangan acak lengkap (RAL) tunggal dengan 3 ulangan. Hasil penelitian menunjukkan nilai kerapatan sebesar 0,49-0,56 g/cm3, kadar air 3,52-4,25%, daya serap air pada perendaman 2 jam 67,35-117,33%, dan perendaman 24 jam 75,74-132,22%, pengembangan tebal pada perendaman 2 jam 8,61-33,79%, dan perendaman 24 jam 10,91-35,37%, nilai IB 0,44-1,36 kg/cm2, nilai MOE 7.090-15.529 kg/cm2, dan nilai MOR 75,17-169,82 kg/cm2. Variasi kadar perekat PF berpengaruh nyata terhadap sifat fisis dan mekanis papan partikel yang dihasilkan, kecuali pada pengujian kadar air. Sifat fisis papan partikel dalam penelitian ini yaitu kerapatan, kadar air, dan pengembangan tebal pada perendaman 2 jam dengan kadar perekat 14% dan 16%, pengembangan tebal pada perendaman 24 jam dengan kadar perekat 16%, telah memenuhi standar. Keseluruhan nilai IB dan MOE tidak memenuhi standar, namun nilai MOR yang tidak memenuhi standar hanya pada perlakuan kadar perekat 8%. Perlakuan terbaik adalah kadar perekat PF 14%.

PENDAHULUAN

Latar Belakang

Batang kelapa sawit (BKS) adalah salah satu limbah perkebunan hasil peremajaan. Pada setiap peremajaan satu batang kelapa sawit pada umur 25 tahun dihasilkan sebanyak 1,193 m3 log sawit. Bila dalam 1 ha terdapat 140 batang

maka dari setiap ha peremajaan akan menghasilkan 167 m3 log sawit (Febrianto dan Bakar, 2004).

Batang kelapa sawit berpotensi sebagai bahan baku pembuatan papan partikel. Dalam pembuatan papan partikel tidak menuntut bahan baku dengan kualitas tinggi. Bahan baku dapat berasal dari kayu berkualitas rendah ataupun limbah, termasuk limbah dari batang kelapa sawit (BKS). Beberapa kelebihan papan partikel antara lain: bebas cacat seperti mata kayu, ukuran dan kerapatannya dapat disesuaikan dengan kebutuhan, mempunyai sifat isotropis, serta sifat dan kualitasnya dapat diatur (Haygreen dan Bowyer, 1996).

Bakar (2003) dalam Sujasman (2009) mengemukakan bahwa BKS memiliki kerapatan 0,20-0,35 g/cm3. Sedangkan Hadjib (2011) mengemukakan bahwa kayu mahoni memiliki kerapatan berkisar antara 0,507-0,583 g/cm3 dengan rata-rata 0,55 g/cm3. Penggabungan BKS berkerapatan rendah dengan kayu

mahoni berkerapatan tinggi diharapkan dapat meningkatkan sifat fisis dan mekanis papan partikel yang dihasilkan. Selain kerapatan bahan baku, upaya lain yang dilakukan untuk meningkatkan kualitas papan partikel yaitu membuat ukuran partikel dalam bentuk pasahan (shaving) yaitu partikel kayu kecil berdimensi tidak menentu yang dihasilkan apabila mengetam lebar atau mengetam sisi ketebalan kayu sehingga dinding selnya lebih tebal (Haygreen dan Bowyer, 1996).

Hasil penelitian Daulay (2014) menunjukkan bahwa ukuran partikel mempengaruhi sifat fisis dan mekanis papan partikel. Dengan perlakuan variasi ukuran partikel 20 mesh, 35 mesh, dan 50 mesh menunjukkan bahwa ukuran partikel optimal adalah 20 mesh. Jadi semakin besar ukuran partikel maka semakin tinggi nilai sifat fisis dan mekanisnya.

Pembuatan papan partikel harus menggunakan perekat. Jenis perekat yang umum digunakan adalah perekat sintetis berbasis formaldehida, salah satunya adalah phenol formaldehida (PF). Menurut Ruhendi dkk. (2007), kelebihan phenol formaldehida yaitu tahan terhadap perlakuan air, tahan terhadap kelembaban dan temperatur tinggi, tahan terhadap bakteri, jamur, rayap dan mikroorganisme serta tahan terhadap bahan kimia, seperti minyak, basa dan bahan pengawet kayu.

perekat digunakan, maka akan semakin tinggi kekuatan dan stabilitas dimensi papan partikel. Namun disisi lain, penggunaan perekat dalam jumlah yang banyak akan meningkatkan biaya produksi terutama bila menggunakan phenol formaldehida. Untuk itu, perlu diketahui kadar perekat yang paling optimal digunakan dalam pembuatan papan partikel yang menghasilkan sifat fisis dan mekanis papan partikel yang memenuhi standar.

Berdasarkan pernyataan di atas, maka dilakukan penelitian dengan judul “Variasi Kadar Perekat Phenol Formaldehida terhadap Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit dan Mahoni”. Diharapkan dengan kombinasi limbah batang kelapa sawit dan pasahan mahoni menggunakan berbagai variasi kadar perekat PF dapat meningkatkan kualitas papan partikel.

Tujuan Penelitian

Penelitian ini bertujuan untuk :

1. Mengevaluasi pengaruh variasi kadar perekat phenol formaldehida (PF) terhadap kualitas papan partikel dari limbah batang kelapa sawit (BKS) dan pasahan mahoni.

Manfaat Penelitian

TINJAUAN PUSTAKA

Batang Kelapa Sawit

Kelapa sawit (Elaeis guineensis Jacq) merupakan tumbuhan tropis yang berasal dari Nigeria (Afrika Barat). Tinggi kelapa sawit dapat mencapai 24 m sedangkan diameternya mencapai 1 m. Bunga dan buahnya berupa tandan, bercabang banyak, buahnya kecil bila masak berwarna merah kehitaman sedangkan daging buah padat. Kelapa sawit berkembang biak dengan biji, tumbuh pada ketinggian 0-500 m di atas permukaan laut. Kelapa sawit tumbuh di tempat terbuka dengan kelembaban tinggi dan tanah yang subur. Kelembaban tinggi itu antara lain ditentukan oleh adanya curah hujan yang tinggi, sekitar 2000-2500 mm setahun. Klasifikasi botani kelapa sawit diuraikan sebagai berikut:

Kingdom : Plantae

Divisi : Magnoliophyta Kelas : Liliopsida Ordo : Arecales Famili : Arecaceae Genus : Elaeis

Spesies : Elaeis guineensis Jacq (Hadi, 2004)

[

Menurut Balfas (2003), secara umum terdapat beberapa hal yang kurang menguntungkan dari batang kelapa sawit dibandingkan dengan kayu biasa, diantaranya adalah:

b. Kandungan zat pati sangat tinggi (pada jaringan parenkim dapat mencapai 45%).

c. Keawetan alami sangat tinggi.

d. Kadar air keseimbangan relatif lebih tinggi.

e. Dalam proses pengeringan terjadi kerusakan parenkim yang disertai dengan perubahan dan kerusakan fisik secara berlebihan terutama pada bagian kayu dengan kerapatan rendah.

f. Dalam pengolahan mekanik batang kelapa sawit lebih cepat menumpulkan pisau, gergaji dan amplas.

g. Kualitas permukaan kayu setelah pengolahan relatif rendah.

h. Dalam proses pengerjaan akhir (finishing) memerlukan bahan lebih banyak.

Namun demikian batang kelapa sawit memiliki beberapa hal yang sangat menguntungkan dibandingkan dengan kayu biasa, diantaranya adalah sebagai berikut (Balfas, 2003) :

a. Harga kayu atau eksploitasi sangat rendah. b. Warna kayu cerah dan lebih seragam. c. Tidak mengandung mata kayu.

d. Relatif tidak memiliki sifat anisotropis. e. Mudah diberi perlakuan kimia.

f. Mudah dikeringkan.

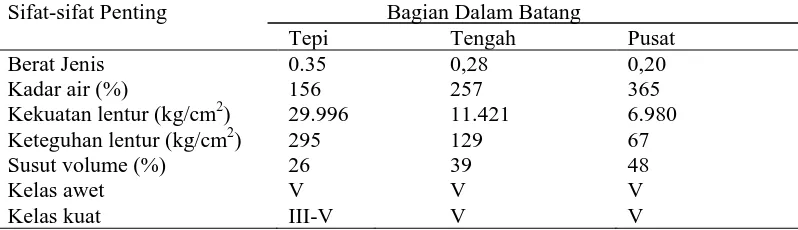

Dari hasil penelitian Bakar (2003) dalam Sujasman (2009) diketahui bahwa batang kelapa sawit mempunyai sifat sangat beragam dari bagian luar ke bagian pusat batang dan sedikit bervariasi dari bagian pangkal ke ujung batang. Beberapa sifat penting dari batang kelapa sawit untuk dapat dilihat pada Tabel 1. Tabel 1. Sifat-sifat dasar batang kelapa sawit

Sifat-sifat Penting Bagian Dalam Batang

Tepi Tengah Pusat

Papan partikel adalah papan buatan yang terbuat dari serpihan kayu dengan bantuan perekat sintetis kemudian mengalami kempa panas sehingga memiliki sifat seperti kayu, tahan api dan merupakan bahan isolasi serta bahan akustik yang baik (Dumanauw, 1993). Menurut Haygreen dan Bowyer (1996), tipe partikel yang digunakan untuk bahan baku pembuatan papan partikel adalah :

a. Pasahan (shaving), partikel kayu kecil berdimensi tidak menentu yang dihasilkan apabila mengetam lebar atau mengetam sisi ketebalan kayu. b. Serpih (flake), partikel kecil dengan dimensi yang telah ditentukan

sebelumnya yang dihasilkan dalam peralatan yang dikhususkan.

c. Biskit (wafer), serupa serpih dalam bentuknya tetapi lebih besar. Biasanya lebih dari 0,025 inci tebalnya dan lebih dari 1 inci panjangnya.

e. Serbuk gergaji (sawdust), berupa serpih yang dihasilkan oleh pemotongan dengan gergaji.

f. Untaian (strand), pasahan panjang, tetapi pipih dengan permukaan yang sejajar.

g. Kerat (silver), hampir persegi potongan melintangnya dengan panjang paling sedikit 4 kali ketebalannya.

h. Wol kayu (excelsior), keratin yang panjang, berombak, ramping juga digunakan sebagai kasuran pada pengepakan.

Dibandingkan dengan kayu asalnya papan partikel mempunyai beberapa kelebihan seperti papan partikel bebas mata kayu, pecah dan retak, ukuran dan kerapatan papan partikel dapat disesuaikan dengan kebutuhan, tebal dan kerapatannya seragam serta mudah dikerjakan, memiliki sifat isotropis dan kualitasnya mudah diatur (Maloney, 1993).

Haygreen dkk. (2003) menerangkan bahwa salah satu kelemahan papan partikel sebagai bahan bangunan adalah stabilitas dimensinya yang rendah, sehingga kebanyakan papan partikel hanya digunakan untuk keperluan interior. Faktor-faktor yang mempengaruhi mutu papan partikel diantaranya yaitu jenis partikel dan campuran jenis partikel, ukuran partikel dan perekat. Sifat-sifat papan partikel dibagi menjadi dua yaitu sifat fisis dan sifat mekanis. Kemudian sifat fisis papan partikel dipengaruhi oleh kerapatan, kadar air, daya serap air, dan pengembangan tebal. Maloney (1993) membagi kerapatan papan partikel ke dalam 3 (tiga) golongan yaitu:

2. Papan partikel kerapatan sedang (medium density particleboard), memiliki kerapatan antara 0,4-0,8 g/cm3.

3. Papan partikel kerapatan tinggi (high density particleboard), memiliki kerapatan lebih dari 0,8 g/cm3.

Kayu Mahoni

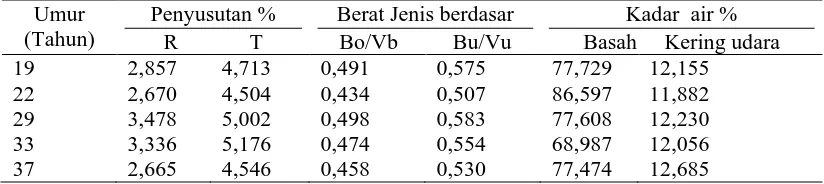

Penelitian sifat fisis dan mekanis kayu mahoni dari tegakan berumur 19, 22, 29, 33 dan 37 tahun menunjukkan bahwa sifat fisis dan mekanis kayu tersebut cenderung meningkat dari umur 19 sampai 29 dan 32 tahun, tetapi kemudian tidak terjadi peningkatan sifat fisis dan mekanis sejak umur 32 tahun. Nilai kerapatan kayu mahoni yang diteliti berkisar antara 0,507-0,583 g/cm3 dengan rata-rata 0,55 g/cm3, sedangkan penyusutan tangensial dari keadaan basah sampai kering udara berkisar antara 1,951-2,534% dengan rata-rata 2,187%. Rata-rata modulus elastisitas berkisar antara 68.657,82-74.732,59 kg/cm2 terendah pada pada kayu umur 19 tahun dan tertinggi pada umur 37 tahun. Kayu mahoni yang diteliti tergolong kelas kuat III (Hadjib, 2011). Nilai rata-rata kadar air, berat jenis berdasar berat dan volume basah, berat kering tanur per volume basah, berat kering udara per volume kering udara (kerapatan), berat dan volume kering tanur serta kayu mahoni dari 5 umur disajikan pada Tabel 2.

T : tangensial

Bo : berat kering tanur Vb : volume basah Bu : berat kering udara Vu : volume kering udara Sumber : Hadjib (2011)

Phenol Formaldehida

Phenol formaldehida merupakan jenis perekat thermosetting yang digunakan untuk kepentingan eksterior dan struktural. Jenis perekat ini biasanya memiliki berat molekul yang cukup tinggi dan menghasilkan garis rekat di antara partikel kayu yang kuat, kaku dan tahan terhadap pengaruh air. Meskipun demikian, dapat juga digunakan berat molekul rendah sehingga perekat dapat masuk dan mengembangkan dinding sel kayu. Setelah dikempa panas, papan partikel yang dihasilkan akan memiliki stabilitas dimensi yang tinggi (Haygreen dan Bowyer, 1996).

METODE PENELITIAN

Waktu dan Tempat

Penelitian yang berjudul “Variasi Kadar Perekat Phenol Formaldehida terhadap Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit dan Mahoni” ini dilaksanakan pada bulan Maret-Agustus 2015. Penelitian ini dilakukan di

WorkShop (WS) dan Laboratorium Teknologi Hasil Hutan (THH) Program Studi

Kehutanan Fakultas Kehutanan Universitas Sumatera Utara, Medan.

Alat dan Bahan

Alat yang digunakan adalah chain saw, mesin serut, blender drum,

sprayer gun, ember plastik, kamera digital, kertas label, alat tulis, UTM

(Universal Testing Machine), mesin kempa, timbangan elektrik, plat besi

berukuran 25 cm x 25 cm x 1 cm, plastik teflon, kalkulator, dan mikrometer sekrup. Bahan yang digunakan dalam penelitian ini adalah batang kelapa sawit, kayu mahoni, dan perekat phenol formaldehida (PF).

Prosedur Penelitian

1. Persiapan bahan baku

2. Perhitungan bahan baku

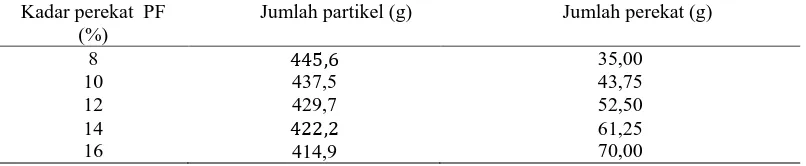

Kebutuhan bahan baku papan partikel tergantung pada jumlah partikel dan jumlah perekat yang digunakan, ukuran papan serta kerapatan sasaran yang ditetapkan. Papan partikel yang dibuat berukuran 25x25x1 cm3 dengan kerapatan sasaran 0,7 gr/cm3. Jumlah kebutuhan bahan baku yang digunakan dalam pembuatan papan partikel dapat dilihat pada Tabel 3 dan untuk lebih lengkap dapat dilihat pada Lampiran 1.

Tabel 3. Kebutuhan bahan baku papan partikel kombinasi pasahan batang kelapa sawit dan kayu mahoni

Kadar perekat PF (%)

Jumlah partikel (g) Jumlah perekat (g)

8

3. Pencampuran (blending)

Partikel batang kelapa sawit dan pasahan mahoni dicampur dengan perbandingan 50 : 50. Kemudian ditambahkan perekat phenol formaldehida (PF) dengan kadar perekat sebanyak 8%, 10%, 12%, 14%, dan 16%. Pencampuran dilakukan di dalam alat pencampur (blender) menggunakan sprayer gun.

4. Pembentukan lembaran papan (mat forming)

5. Pengempaan panas (hot pressing)

Setelah lembaran terbentuk, kemudian diletakkan di atas kempa panas pada suhu 170 °C, tekanan 30 kgf/cm2 selama 10 menit sampai ketebalan yang diinginkan yaitu ketebalan 1 cm.

6. Pengkondisian (conditioning)

Papan yang baru dibentuk dengan mesin kempa panas masih lunak dan rentan terhadap kerusakan. Maka diperlukan pengkondisian selama 7 hari pada suhu kamar untuk menyeragamkan kadar air lembaran papan partikel dengan menggunakan penyangga (sticker) antar papan partikel.

7. Pemotongan contoh uji

Papan partikel yang telah dikondisikan selama 7 hari kemudian dipotong sesuai ukuran pada tiap contoh uji. Dimensi contoh uji yaitu (5x20) cm2 untuk uji MOE dan MOR, (10x10) cm2 untuk kerapatan dan kadar air, (5x5) cm2 untuk

internal bond (IB), serta (5x5) cm2 untuk pengembangan tebal (PT) dan daya serap air (DSA). Pembagian contoh uji papan partikel dapat dilihat dari Gambar 1.

25 cm

25 cm

Gambar 1. Pola pemotongan untuk contoh uji fisis dan mekanis papan Keterangan :

A = contoh uji MOE & MOR (5x20) cm2 B = contoh uji kerapatan dan KA (10x10) cm2 C = contoh uji PT dan DSA (5x5) cm2

D = contoh uji IB (5x5) cm2

8. Pengujian Papan Partikel

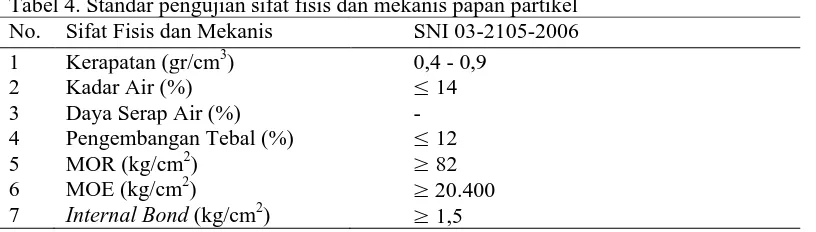

Pengujian sifat fisis dan mekanis papan partikel kombinasi limbah batang kelapa sawit dan kayu mahoni yang dilakukan meliputi sifat fisis (kerapatan, kadar air, daya serap air, dan pengembangan tebal) dan sifat mekanis (MOE dan MOR) berdasarkan SNI 03-2105-2006 yang disajikan pada Tabel 4.

Tabel 4. Standar pengujian sifat fisis dan mekanis papan partikel

No. Sifat Fisis dan Mekanis SNI 03-2105-2006

1 Kerapatan (gr/cm3) 0,4 - 0,9

2 Kadar Air (%) ≤ 14

3 Daya Serap Air (%) -

4 Pengembangan Tebal (%) ≤ 12

5 MOR (kg/cm2) ≥ 82

6 MOE (kg/cm2) ≥20.400

7 Internal Bond (kg/cm2) ≥ 1,5 Sumber : Standardisasi Nasional Indonesia

A

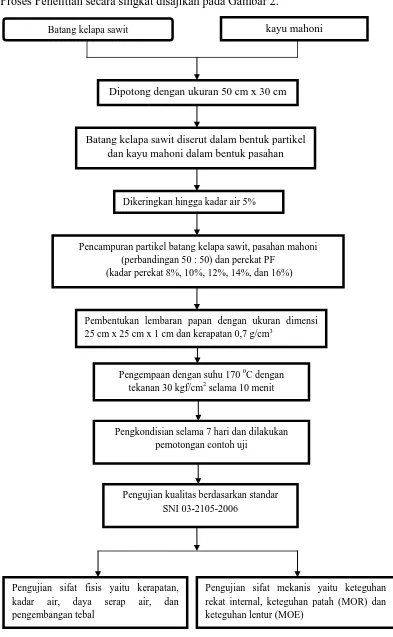

Proses Penelitian secara singkat disajikan pada Gambar 2.

Gambar 2. Bagan alur penelitian

Batang kelapa sawit

Dikeringkan hingga kadar air 5%

Pencampuran partikel batang kelapa sawit, pasahan mahoni (perbandingan 50 : 50) dan perekat PF

(kadar perekat 8%, 10%, 12%, 14%, dan 16%)

Pembentukan lembaran papan dengan ukuran dimensi 25 cm x 25 cm x 1 cm dan kerapatan 0,7 g/cm3

Pengempaan dengan suhu 170 0C dengan tekanan 30 kgf/cm2 selama 10 menit

Pengkondisian selama 7 hari dan dilakukan pemotongan contoh uji

Pengujian kualitas berdasarkan standar SNI 03-2105-2006

Pengujian sifat fisis yaitu kerapatan, kadar air, daya serap air, dan pengembangan tebal

kayu mahoni

Dipotong dengan ukuran 50 cm x 30 cm

Batang kelapa sawit diserut dalam bentuk partikel dan kayu mahoni dalam bentuk pasahan

Pengujian Sifat Fisis

1. Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara. Contoh uji berukuran 10 cm x 10 cm ditimbang beratnya, lalu diukur rata-rata panjang, lebar, dan tebalnya untuk menentukan volume contoh uji. Nilai kerapatan dapat dihitung dengan rumus :

K = M/V Keterangan:

K = kerapatan (g/cm3)

M = berat contoh uji kering udara (g) V = volume contoh uji kering udara (cm3)

2. Kadar Air

Contoh uji berukuran 10 cm x 10 cm yang digunakan adalah bekas contoh uji kerapatan. Kadar air papan partikel dihitung berdasarkan berat awal (BA) dan berat kering oven (BKO). BKO diperoleh setelah contoh uji dioven selama 24 jam pada suhu (103±2 ˚C). Penimbangan dilakukan sampai BKO nilainya konstan. Nilai kadar air dihitung berdasarkan rumus:

KA (%) = x100%

BKO BKO -BA

Keterangan:

KA = kadar air (%)

BA = berat awal contoh uji (g)

3. Daya Serap Air

Daya serap air dihitung dari berat sebelum (B1) dan berat sesudah (B2) perendaman dalam air selama 2 jam dan 24 jam. Pengukuran berat dilakukan setelah perendaman selama 2 jam kemudian direndam lagi, setelah direndam selama 22 jam kemudian dilakukan pengukuran kedua. Nilai daya serap air dihitung dengan rumus :

DSA (%) = x100%

Pengembangan tebal dihitung atas tebal sebelum (T1) dan tebal sesudah perendaman (T2) dalam air selama 24 jam. Pengukuran tebal dilakukan setelah perendaman selama 2 jam kemudian direndam lagi, setelah direndam selama 22 jam kemudian dilakukan pengukuran kedua. Pengembangan tebal dihitung dengan rumus :

PT = pengembangan tebal (%)

Pengujian Sifat Mekanis

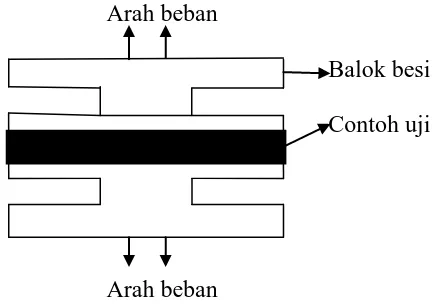

1. Keteguhan Rekat Internal (internal bond)

Contoh uji diukur dimensi panjang dan lebar untuk mendapatkan luas permukaan. Contoh uji keteguhan rekat internal berukuran 5 cm x 5 cm x 1 cm dilekatkan pada dua blok besi dengan perekat epoksi dan dibiarkan mengering selama 24 jam dan. Kedua blok besi ditarik tegak lurus permukaan contoh uji sampai beban maksimum menggunakan UTM merk Instron. Cara pengujian keteguhan rekat internal dapat dilihat pada Gambar 3.

Arah beban

Balok besi Contoh uji

Arah beban

Gambar 3. Pengujian keteguhan rekat internal Nilai keteguhan rekat dihitung dengan rumus:

IB = A

P

Keterangan:

IB = keteguhan rekat internal (kg/cm2) P = beban maksimum (kg)

A = luas permukaan contoh uji (cm)

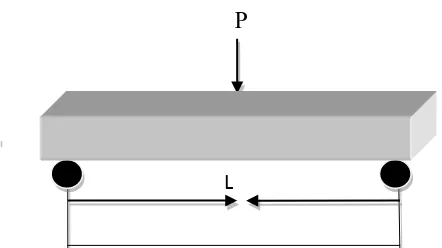

2. MOE (Modulus of Elasticity) dan MOR (Modulus of Rupture)

P

L

Gambar 4. Cara pengujian MOR dan MOE Nilai MOE dan MOR dihitung dengan rumus :

MOE = 3

ΔY = selisih lenturan pada beban (cm) b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

Analisis Data

Penelitian ini menggunakan analisis Rancangan Acak Lengkap (RAL). Perlakuan variasi kadar perekat terhadap papan partikel dengan kadar 8%, 10%, 12%, 14%, dan 16%, masing-masing dengan jumlah ulangan sebanyak tiga. Model statistik linier dari rancangan percobaan ini dinyatakan dalam persamaan sebagai berikut:

Yij = �+��+���

Keterangan:

Yij : respon pengamatan pada pengaruh kadar perekat phenol formaldehida (PF) pada papan partikel taraf ke-i dan ulangan ke-j

�� : pengaruh perlakuan kadar perekat phenol formaldehida (PF) pada papan taraf ke-i

��� : sisaan acak dari satuan percobaan ulangan ke-j yang dikenai perlakuan kadar perekat taraf ke-i

I : 8%, 10%, 12%, 14%, 16% j : 1, 2, 3

Adapun hipotesis yang digunakan adalah

Ho : Komposisi kadar perekat phenol formaldehida (PF) tidak berpengaruh terhadap sifat fisis dan mekanis papan partikel.

H1 : Komposisi kadar perekat phenol formaldehida (PF) berpengaruh terhadap sifat fisis dan mekanis papan partikel.

Analisis keragaman dilakukan untuk mengetahui pengaruh kadar perekat terhadap sifat fisis dan mekanis papan partikel. Analisis keragaman tersebut menggunakan kriteria uji sebagai berikut:

a. Jika Fhitung < Ftabel maka Ho diterima atau kadar perekat tidak berpengaruh terhadap sifat fisis dan mekanis papan partikel.

b. Jika Fhitung > Ftabel maka Ho ditolak atau kadar perekat berpengaruh terhadap sifat fisis dan mekanis papan partikel.

Setelah data hasil pengujian untuk setiap respon yang diuji dianalisis, lalu dibandingkan dengan persyaratan SNI 03-2105-2006 dengan maksud untuk mengetahui apakah sifat-sifat papan yang dibuat memenuhi standar atau tidak. Selain itu, Apabila kadar perekat berpengaruh nyata terhadap sifat fisis dan mekanis papan partikel maka dilakukan uji lanjut yaitu uji wilayah berganda

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Partikel

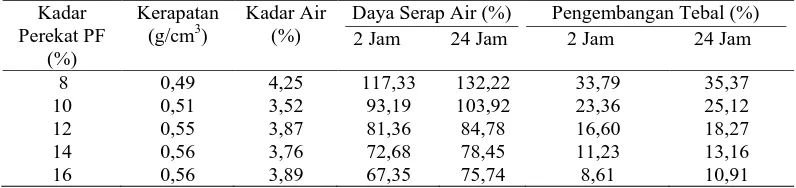

Sifat fisis papan partikel dari limbah batang kelapa sawit (BKS) dan pasahan mahoni dengan perekat phenol formaldehida (PF) terdiri dari kerapatan, kadar air, daya serap air (DSA), dan pengembangan tebal (PT). Rata-rata hasil sifat fisis papan partikel disajikan pada Tabel 5.

Tabel 5. Rata-rata nilai sifat fisis papan partikel

Kadar

Pengembangan Tebal (%) 2 Jam 24 Jam

Hasil penelitian kerapatan papan partikel dari limbah batang kelapa sawit (BKS) dan pasahan mahoni dengan perekat phenol formaldehida (PF) berkisar antara 0,49-0,56 g/cm3. Data rata-rata kerapatan papan partikel disajikan pada Gambar 5, dan data hasil pengujian kerapatan papan partikel secara lengkap dapat dilihat pada Lampiran 2.

Gambar 5. Grafik rata-rata kerapatan papan partikel

Hasil sidik ragam kerapatan papan partikel menunjukkan bahwa faktor kadar perekat PF berpengaruh nyata terhadap kerapatan papan partikel dari kombinasi antara limbah batang kelapa sawit dan pasahan mahoni (Lampiran 8). Hasil uji lanjut Duncan menunjukkan bahwa perlakuan kadar perekat PF 14% berbeda nyata dengan perlakuan kadar perekat PF 8% dan 10%, namun tidak berbeda nyata dengan perlakuan kadar perekat PF 12% dan 16%. Jadi kadar perekat yang disarankan adalah kadar perekat PF 12%. Karena kadar perekat PF 12% menghasilkan nilai kerapatan yang perbedaannya tidak signifikan dengan kadar perekat PF 14% dan 16%. Selain itu, kadar perekat PF 12% telah menghasilkan nilai kerapatan yang memenuhi standar SNI 03-2105-2006.

Dalam penelitian ini, penambahan kadar perekat PF meningkatkan nilai kerapatan papan partikel yang dihasilkan. Hal ini diduga karena semakin tinggi kadar perekat PF maka ikatan antara partikel semakin kuat dan penetrasi perekat ke dalam pori-pori kayu semakin baik. Hal ini sesuai dengan pernyataan Maloney

0.49a 0.51ab 0.55bc 0.56c 0.56c

(1993) bahwa meningkatkan kadar resin dalam pembuatan papan partikel merupakan cara yang paling mudah untuk meningkatkan sifat-sifat papan partikel.

Kerapatan papan partikel yang dihasilkan dalam penelitian ini lebih rendah dibandingkan dengan hasil penelitian yang dilakukan oleh Roihan (2015) mengenai papan partikel dari partikel kelapa sawit dan partikel mahoni. Hasil penelitiannya dengan menggunakan kadar perekat PF 8%, 10%, 12% menunjukkan nilai kerapatan berkisar0,50-0,59 g/cm3 sedangkan hasil penelitian ini dengan kadar perekat 8%, 10%, 12%, 14%, 16% memiliki nilai kerapatan berkisar 0,49-0,56 g/cm3. Hal ini diduga karena papan yang dihasilkan memiliki ketebalan yang lebih tinggi yang diakibatkan oleh adanya daya Spring back.

Spring back merupakan usaha pembebasan dari tekanan yang dialami pada waktu

pengempaan yang lebih besar sehingga tebal akhir papan yang diinginkan kurang terpenuhi (Nurwayan dkk, 2008).

Target kerapatan papan partikel yang dihasilkan adalah 0,7 g/cm3. Tetapi hasil yang diperoleh adalah 0,49-0,56 g/cm3. Hal ini menunjukkan bahwa papan yang dihasilkan tidak memenuhi target kerapatan. Hal ini diduga karena adanya daya spring back (pengembangan kembali) yang mengakibatkan volume papan partikel untuk sampel kerapatan meningkat sementara massanya tetap.

dihasilkan termasuk dalam golongan papan partikel berkerapatan sedang yaitu 0,4-0,8 g/cm3.

Kadar Air

Rata-rata nilai kadar air (KA) papan partikel dari limbah batang kelapa sawit (BKS) dan pasahan mahoni dengan berbagai variasi kadar perekat phenol formaldehina (PF) adalah 3,52-4,25%. Hasil rata-rata kadar air papan partikel dapat dilihat pada Gambar 6, dan data hasil pengujian kadar air papan partikel secara lengkap dapat dilihat pada Lampiran 2.

Gambar 6. Grafik rata-rata kadar air papan partikel

Gambar 6 terlihat bahwa nilai kadar air tidak stabil menurun seiring dengan penambahan kadar perekat PF. Nilai kadar air tertinggi terdapat pada kadar perekat PF 8% yaitu 4,25%. Sedangkan nilai kadar air terendah terdapat pada kadar perekat PF 10 % yaitu 3,52%. Nilai kadar air semua papan partikel

yang dihasilkan yaitu 3,52-4,25%. Hal ini memenuhi SNI 03-2105-2006 yang mensyaratkan nilai kadar air ≤14%.

Hasil sidik ragam kadar air papan partikel menunjukkan bahwa variasi kadar perekat PF tidak memberikan pengaruh nyata terhadap kadar air papan partikel dari limbah batang kelapa sawit dan pasahan mahoni (Lampiran 9). Artinya faktor perlakuan kadar perekat PF tidak menghasilkan nilai kadar air papan partikel yang berbeda secara signifikan.

Penambahan kadar perekat dapat menurunkan nilai kadar air. Hal ini sesuai pernyataan Sulastiningsih dkk. (1998) bahwa jumlah perekat yang banyak akan meningkatkan ikatan antar partikel sehingga papan partikel yang dibuat lebih tahan terhadap air dan lebih stabil. Akan tetapi, hasil penelitian ini menunjukkan nilai kadar air tidak stabil menurun seiring dengan penambahan kadar perekat. Hal ini diduga karena pada saat pengkondisian, kemampuan papan menyerap air yang ada di sekelilingnya berbeda-beda. Hal ini disebabkan oleh daya spring back yang terdapat dalam papan partikel tersebut.

nilai kadar air hingga dibawah 5%. Hal lain diduga, pengkondisian papan partikel selama 7 hari belum mencapai kadar air lingkungan.

Secara umum hasil penelitian ini menunjukkan nilai kadar air berbanding terbalik dengan nilai kerapatan. Semakin tinggi nilai kerapatan maka semakin rendah nilai kadar air yang dihasilkan. Hal ini juga sesuai dengan pernyataan Ruhendi dkk. (2007) yang mengemukakan bahwa kadar air papan partikel dipengaruhi oleh kerapatannya, papan dengan kerapatan tinggi memiliki ikatan antara molekul partikel dengan molekul perekat terbentuk dengan kuat sehingga molekul air sulit mengisi rongga yang terdapat dalam papan komposit karena telah terisi dengan molekul perekat.

Daya Serap Air

Daya serap air (DSA) papan partikel diukur pada waktu 2 jam dan 24 jam setelah perendaman dalam air. Hal ini dilakukan untuk mengetahui pertambahan nilai DSA papan partikel dari limbah BKS dan pasahan mahoni yang dihasilkan. Nilai DSA yang dihasilkan dalam penelitian ini untuk 2 jam berkisar antara 67,35-117,33% dan untuk 24 jam berkisar 75,74-132,22%. Nilai rata-rata daya serap air dapat dilihat pada Gambar 7 dan Gambar 8, sedangkan data hasil pengujian kadar air papan partikel secara lengkap dapat dilihat pada Lampiran 3.

perekat PF 8% yaitu sebesar 117,33% dan 132,22% dan DSA terendah pada kadar perekat 16% yaitu 67,35% dan 75,74%.

Gambar 7. Grafik rata-rata DSA papan partikel pada perendaman 2 jam

Gambar 8. Grafik rata-rata DSA papan partikel pada perendaman 24 jam

Hasil sidik ragam daya serap air papan partikel menunjukkan bahwa variasi kadar perekat PF berpengaruh sangat nyata terhadap daya serap air papan partikel dari limbah batang kelapa sawit dan pasahan mahoni (Lampiran 10 dan Lampiran 11). Hasil uji lanjut Duncan menunjukkan bahwa DSA dengan

perendaman 2 jam dan 24 jam, perlakuan kadar perekat PF 16% berbeda nyata dengan perlakuan kadar perekat PF 8% dan 10%, namun tidak berbeda nyata dengan perlakuan kadar perekat PF 12% dan 14%. Jadi kadar perekat yang disarankan adalah kadar perekat PF 12%. Karena kadar perekat PF 12% menghasilkan perbedaan nilai DSA yang tidak signifikan dengan kadar perekat PF 14% dan 16%.

Nilai DSA pada 2 jam dan 24 jam menurun seiring dengan peningkatan kadar perekat PF. Hal ini sesuai dengan pernyataan Sulastiningsih dkk. (2008)

dalam Sembiring (2013) bahwa semakin tinggi kadar perekat maka semakin baik

sifat papan partikel yang dihasilkan. Penurunan nilai daya serap air menunjukkan kualitas papan partikel semakin baik. Hal ini diduga karena semakin banyak perekat PF maka rongga-rongga yang terdapat dalam papan partikel semakin kecil karena tertutupi oleh perekat PF sehingga air yang masuk ke dalam papan partikel semakin sedikit.

Nilai DSA semakin meningkat dengan lamanya waktu perendaman. Hal ini disebabakan oleh air yang masuk mengisi rongga dan dinding sel papan semakin banyak seiring dengan lamanya proses perendaman. Hal ini juga sesuai dengan penelitian Roihan (2015) dan Sembiring (2013) yang menunjukkan nilai perendaman 24 jam lebih tinggi dari nilai perendaman 2 jam.

perendaman 24 jam berkisar 56,01%-74,53%. Hal ini diduga karena kerapatan papan partikel yang dihasilkan dalam penelitian ini lebih rendah dan volume papan partikel lebih tinggi sehingga pada saat pengujian DSA, air dengan mudah masuk ke dalam kayu. Hal ini yang menyebabkan nilai DSA papan partikel yang dihasilkan lebih tinggi. Nilai kerapatan papan partikel yang dihasilkan oleh penelitian Roihan berkisar 0,50-0,59 g/cm3, sedangkan nilai kerapatan penelitian ini adalah 0,49-0,56 g/cm3.

Nilai daya serap air tidak disyaratkan oleh SNI 03-2105-2006, namun pengujian ini dilakukan untuk mengetahui penggunaan papan partikel dari limbah BKS dan pasahan mahoni. Nilai DSA yang dihasilkan dalam penelitian ini tinggi, sehingga papan partikel disarankan untuk keperluan interior.

Pengembangan Tebal

Gambar 9. Grafik rata-rata PT papan partikel pada perendaman 2 jam

Gambar 10. Grafik rata-rata PT papan partikel padaperendaman 24 jam

Pada Gambar 9 dan Gambar 10 terlihat kecenderungan bahwa semakin lama perendaman maka semakin meningkat pengembangan tebal yang dihasilkan. Selain itu terlihat juga bahwa semakin meningkat kadar perekat PF yang digunakan dalam pembuatan papan partikel, maka semakin menurun nilai

pengembangan tebal yang dihasilkan. Hasil menunjukkan pengembangan tebal tertinggi pada perendaman 2 jam dan 24 jam terdapat pada perlakuan kadar perekat 8% yaitu 33,79% dan 35,37%. Sedangkan pengembangan tebal terendah pada perendaman 2 jam dan 24 jam terdapat pada kadar perekat 16% yaitu 8,61% dan 10,91%.

Hasil sidik ragam pengembangan tebal papan partikel dengan perendaman 2 jam dan 24 jam menunjukkan bahwa kadar perekat phenol formaldehida (PF) berpengaruh sangat nyata terhadap pengembangan tebal papan partikel (Lampiran 12 dan Lampiran 13). Hasil uji lanjut Duncan menunjukkan bahwa perlakuan kadar perekat PF 16% tidak berbeda nyata dengan perlakuan kadar perekat PF 14%, namun berbeda nyata dengan perlakuan kadar perekat PF 8%, 10%, dan 12%. Jadi kadar perekat yang disarankan adalah kadar perekat PF 16%. Perbedaan kadar perekat PF 16% dengan kadar perekat PF 14% memang tidak signifikan. Akan tetapi kadar perekat PF 14%, pada perendaman 2 jam tidak menghasilkan nilai PT yang memenuhi standar SNI 03-2105-2006. Sedangkan pada perlakuan kadar perekat PF 16%, baik perendaman 2 jam maupun 24 jam telah menghasilkan nilai PT yang memenuhi standar.

pada waktu pengempaan. Semakin tinggi penyerapan air maka semakin tinggi pengembangan tebal papan partikel.

Peningkatan kadar perekat mampu menurunkan nilai pengembangan tebal papan partikel yang dihasilkan. Hal ini diduga karena dengan meningkatnya kadar perekat maka ruang lembaran papan semakin rapat sehingga air yang masuk ke dalam papan partikel menjadi sedikit dan pengembangan tebalnya semakin menurun. Hal ini sesuai dengan pernyataan Sutigno (1994) dalam Sembiring (2013) bahwa kadar perekat berpengaruh terhadap pengembangan tebal papan partikel. Semakin tinggi kadar perekat, maka pengembangan papan partikel cenderung menurun. Sejalan juga dengan Haygreen dan Bowyer (1996) yang menerangkan bahwa semakin banyak jumlah resin atau perekat yang digunakan untuk membuat produk panel maka pengembangan tebal semakin berkurang.

Berdasarkan SNI 03-2105-2006 nilai pengembangan tebal yang disyaratkan maksimal 12%. Tetapi hasil pengujian menunjukkan hanya beberapa papan yang memenuhi standar yaitu perlakuan kadar perekat PF 14% pada perendaman 2 jam dan kadar perekat PF 16% pada perendaman 2 jam dan 24 jam.

Sifat Mekanis Papan Partikel

Tabel 6. Rata-rata nilai sifat mekanis papan partikel

Kadar Perekat PF (%) IB (kg/cm2) MOE (kg/cm2) MOR (kg/cm2)

8 0,44 7090 75,17

10 0,66 8866 89,38

12 0,97 11365 126,98

14 1,36 13328 144,93

16 1,33 15529 169,82

Keteguhan Rekat Internal/ Internal Bond (IB)

Hasil pengujian IB papan partikel dari limbah batang kelapa sawit dan pasahan mahoni dengan berbagai kadar perekat phenol formaldehida (PF) berkisar 0,44-1,36 kg/cm2. Rata-rata hasil pengujian IB disajikan pada Gambar 11 dan hasil pengujian secara lengkap dapat dilihat pada Lampiran 5.

Pada Gambar 11 terlihat kecenderungan semakin tinggi kadar perekat yang digunakan, maka semakin tinggi internal bond yang dihasilkan. Nilai IB yang paling tinggi terdapat pada perlakuan dengan kadar perekat 14%, sedangkan yang paling rendah terdapat pada kadar perekat 8%.

Gambar 11. Grafik rata-rata keteguhan rekat internal papan partikel

Penambahan kadar perekat dapat meningkatkan nilai IB. Hal ini diduga karena dengan bertambahnya kadar perekat maka ikatan-ikatan antara partikel yang terdapat di dalam papan semakin kuat sehingga keteguhan rekat internal papan partkel yang dihasilkan semakin tinggi. Hal ini sesuai dengan pernyataan Haygreen dan Bowyer (1996) bahwa kekuatan ikatan antara partikel-partikel, sifat ikatan internal akan semakin tinggi dengan penambahan jumlah perekat yang akan digunakan dalam pembuatan papan.

Nilai IB dalam penelitian ini lebih tinggi dibandingkan dengan hasil penelitian Mikael (2015) tentang kualitas papan partikel dari campuran ampas tebu dan partikel mahoni dengan berbagai variasi kadar perekat phenol formaldehida yaitu 10%, 12,5%, dan 15% menghasilkan nilai IB berkisar antara 0,49-0,71 kg/cm2. Hal ini diduga karena kadar perekat yang digunakan dalam

penelitian ini lebih tinggi. Hal ini sesuai dengan pernyataan Haygreen dan Bowyer (1996) yang menyatakan bahwa sifat keteguhan rekat internal akan semakin sempurna dengan bertambahnya jumlah perekat yang digunakan dalam proses pembuatan papan partikel.

Semua nilai rata-rata IB yang dihasilkan dalam penelitian ini tidak memenuhi SNI 03-2105-2006 yang mensyaratkan nilai IB papan partikel ≥1,5 kg/cm2. Hal ini diduga karena kerapatan papan partikel yang dihasilkan dalam penelitian ini rendah sehingga tidak mencapai target kerapatan yaitu 0,7 g/cm3. Nilai kerapatan papan partikel mempengaruhi nilai keteguhan rekat internal (IB). Hal ini sesuai dengan pernyataan Sumardi dkk. (2004) bahwa hasil pengujian sifat fisis mekanis semakin baik pada tingkat kerapatan yang tinggi.

MOE (Modulus of Elasticity)

Hasil penelitian menunjukkan bahwa nilai rata-rata MOE papan partikel dari limbah batang kelapa sawit dan pasahan mahoni dengan berbagai kadar perekat phenol formaldehida (PF) berkisar 7.090-15.529 kg/cm2. Hasil rata-rata nilai MOE disajikan dalam Gambar 12 dan data selengkapnya dapat dilihat pada Lampiran 6.

Gambar 12. Grafik rata-rata MOE papan partikel

Hasil sidik ragam MOE papan partikel menunjukkan bahwa kadar perekat phenol formaldehida (PF) berpengaruh sangat nyata terhadap MOE papan partikel (Lampiran 15). Hasil uji lanjut Duncan menunjukkan bahwa perlakuan kadar perekat PF 16% berbeda nyata dengan perlakuan kadar perekat PF 8%, 10%, 12%, dan 14%. Jadi kadar perekat PF yang disarankan adalah kadar perekat 16%.

Nilai MOE meningkat seiring dengan penambahan kadar perekat. Hal ini diduga karena kadar perekat yang semakin banyak dapat menciptakan permukaan papan partikel yang luas yang mampu saling menopang antar partikel. Selain itu, penggunaan kadar perekat yang banyak juga dapat melaburi permukaan papan secara sempurna atau penyebaran perekat secara merata sehingga dapat meningkatkan kekuatan papan partikel yang dihasilkan. Hal ini juga sesuai dengan

pernyataan Haygreen dan Bowyer (1996) bahwa kandungan resin yang banyak dan penyebaran yang semakin merata akan meningkatkan kekuatan papannya.

Hasil penelitian ini memiliki nilai MOE yang lebih tinggi dibandingkan dengan hasil penelitian Roihan (2015) tentang papan partikel dari batang kelapa sawit dan mahoni dengan berbagai variasi kadar perekat phenol formaldehida dengan nilai MOE berkisar 6.170,9-9.098,4 kg/cm2 dan Sembiring (2013) tentang papan partikel dari batang kelapa sawit dengan perekat phenol formaldehida dengan nilai MOE berkisar 4.270-7.289 kg/cm2 dengan kadar perekat 8% dan 10%. Hal ini terjadi diduga karena kadar perekat yang digunakan dalam penelitian ini lebih tinggi. Haygreen dan Bowyer (1996) menyatakan bahwa salah satu faktor yang mempengaruhi nilai MOE adalah kadar perekat. Semakin tinggi kadar perekat yang digunakan maka semakin tinggi nilai MOE.

MOR (Modulus of Rupture)

Hasil penelitian menunjukkan bahwa nilai rata-rata MOR papan partikel dari limbah batang kelapa sawit dan pasahan mahoni dengan berbagai kadar perekat phenol formaldehida (PF) berkisar 75,17-169,82 kg/cm2. Hasil rata-rata nilai MOR disajikan dalam Gambar 13 dan data selengkapnya dapat dilihat pada Lampiran 7.

PF 8% yang tidak memenuhi SNI 03-2105-2006 yang mensyaratkan nilai MOR papan partikel ≥ 82 kg/cm2.

Gambar 13. Grafik rata-rata MOR papan partikel

Hasil sidik ragam MOR papan partikel menunjukkan bahwa kadar perekat phenol formaldehida (PF) berpengaruh nyata terhadap MOR papan partikel (Lampiran 16). Hasil uji lanjut Duncan menunjukkan bahwa perlakuan kadar perekat PF 16% berbeda nyata dengan perlakuan kadar perekat PF 8%, 10%, dan 12%, namun tidak berbeda nyata dengan perlakuan kadar perekat PF 14%. Jadi kadar perekat PF yang disarankan adalah kadar perekat PF 14%. Karena pada kadar perekat PF 14%, perbedaan nilai MOR papan yang dihasilkan tidak signifikan dengan perlakuan kadar perekat PF 16%. Selain itu, pada kadar perekat PF 14% , nilai MOR yang dihasilkan telah memenuhi standar SNI 03-2105-2006.

Nilai MOR cenderung meningkat dengan adanya penambahan kadar perekat PF. Hal ini diduga karena dengan meningkatnya kadar perekat PF maka distribusi perekat semakin baik, ikatan antara partikel semakin kuat, dan semakin luas bidang papan yang mengeras sehingga dapat meningkatkan nilai MOR.

Hasil penelitian ini memiliki nilai MOR yang lebih tinggi dibandingkan hasil penelitian Roihan (2015) tentang papan partikel dari batang kelapa sawit dan mahoni menggunakan perekat phenol formaldehida dengan nilai MOR berkisar 52,37-81,62 kg/cm2. Hal ini diduga karena kadar perekat yang digunakan dalam penelitian ini lebih tinggi dibandingkan dengan kadar perekat yang digunakan sebelumnya. Hal ini sesuai dengan pernyataan Haygreen dan Bowyer (1996) bahwa semakin banyak resin yang digunakan dalam suatu papan partikel, semakin kuat dan stabil dimensi papan tersebut.

Kualitas Papan Partikel

Kualitas papan partikel diketahui dengan membandingkan hasil pengujian terhadap SNI 03-2105-2006. Berdasarkan hasil pengujian sifat fisis dan mekanis papan partikel dari limbah batang kelapa sawit dan pasahan mahoni dengan perekat phenol fornaldehida maka diperoleh rekapitulasi kualitas papan partikel seperti pada Tabel 7.

Tabel 7. Kualitas sifat fisis dan mekanis papan partikel dari limbah BKS dan pasahan mahoni dengan perekat PF berdasarkan SNI 03-2105-2006

Kadar

* = memenuhi standar SNI 03-2105-2006 ts = tidak disyaratkan SNI 03-2105-2006

KESIMPULAN DAN SARAN

Kesimpulan

1. Variasi kadar perekat phenol formaldehida (PF) berpengaruh nyata terhadap sifat fisis dan mekanis papan partikel yang dihasilkan, yaitu pada pengujian kerapatan, PT, DSA, IB, MOE, dan MOR. Namun tidak berpengaruh nyata terhadap pengujian kadar air papan partikel yang dihasilkan.

2. Kadar perekat yang terbaik dari penelitian papan partikel dari limbah BKS dan pasahan mahoni adalah kadar perekat PF 14%.

Saran

Pada saat pembuatan papan partikel perlu diperhatikan tekanan mesin kempa dan plat besi yang digunakan. Karena kedua alat ini sangat mempengaruhi sifat fisis dan mekanis papan partikel yaitu berkaitan dengan ketebalan papan yang dihasilkan. Sehingga dapat diperoleh target ketebalan dan sifat fisis dan mekanis yang dihasilkan memenuhi SNI 03-2105-2006.

DAFTAR PUSTAKA

[BSN] Badan Standardisasi Nasional. 2006. SNI 03-2105-2006. Papan Partikel. Badan Standardisasi Nasional Jakarta.

Bakar E.S.,O. Rachman., D. Hermawan., L. Karlinasari., dan N. Rosdiana. 1998. Pemanfaatan Batang Kelapa Sawit Sebagai Bahan Bangunan Dan Furniture (I) : Sifat Fisis, Kimia dan Keawetan Alami Kayu Kelapa Sawit. Jurnal Teknologi Hasil Hutan Vol XI (1): 1-12. Bogor.

Bakar, E.S. 2003. Kayu Sawit sebagai Substitusi Kayu Hutan Alam. Forum Komunikasi Teknologi dan Industri Kayu. Bogor.

Balfas, J. 2003. Potensi Kayu Sawit Sebagai Alternatif Bahan Baku Industri Perkayuan. Seminar Nasional himpunan Alumni -IPB dan Hapka Fakultas Kehutanan IPB Wilayah Regional Sumatera. Medan.

Daulay, H.T.A. 2014. Variasi Ukuran Partikel Dan Komposisi Perekat Phenol Formaldehida – Styrofoam Terhadap Kualitas Papan Partikel Dari Limbah Batang Kelapa Sawit. Skripsi. Universitas Sumatera Utara. Medan.

Dumanaw, J.F. 1993. Mengenal Kayu. Kanisius. Semarang.

Febrianto, F dan E.S. Bakar. 2004. Kajian Potensi, Sifat-Sifat Dasar dan Kemungkinan Pemanfaatan Kayu Karet (Hevea sp) dan Biomassa Sawit di Kabupaten Musi Bayuansi. Lembaga Manajemen Agribisnis dan Agroindustri. Institut Pertanian Bogor. Bogor.

Hadi, M.M. 2004. Teknik Berkebun Kelapa Sawit. Adicipta Karyanusa. Yogyakarta.

Hartono. R., I. Wahyudi., F. Fabrianto., W. Dwianto. 2011. Pengukuran Tingkat Pemadatan Maksimum Batang Kelapa Sawit. Prosiding Seminar Nasional Masyarakat Peneliti Kayu Indonesia (MAPEKI) XIV. Yogyakarta.

Haygreen, J.G. dan J.L. Bowyer. 1996. Hasil Hutan dan Ilmu Kayu, Suatu Pengantar. Diterjemahkan oleh Dr. Ir. Sutjipto A. Hadikusumo. Gadjah Mada University Press. Yogyakarta.

Haygreen J.G, R. Shmulsky., dan J.L. Bowyer 2003. Forest Product and Wood

Science. The Iowa State University Press. Iowa.

Mikael, I. 2015. Kualitas Papan Partikel dari Campuran Ampas Tebu dan Partikel Mahoni dengan Berbagai Variasi Kadar Perekat Phenol Formaldehida. Skripsi. Universitas Sumatera Utara. Medan.

Hadjib, N. 2011. Sifat Fisis dan Mekanis Kayu Mahoni Pada Lima Kelompok Umur. Prosiding Seminar Nasional Masyarakat Peneliti Kayu Indonesia (MAPEKI) Vol XIV. Yogyakarta.

Nuryawan, A., M.Y. Massijaya., Y.S. Hadi. 2008. Sifat Fisis dan Mekanis Oriented Strand Board (OSB) dari Akasia, Eukaliptus dan Gmelina Berdiameter Kecil : Pengaruh Jenis Kayu dan Macam AplikasiPerekat. Jurnal Ilmu Teknologi Hasil Hutan 1 (2) : 60-66. Bogor.

Roihan, A. 2015. Kualitas Papan Partikel dari Komposisi Batang Kelapa Sawit dan Mahoni dengan Berbagai Variasi Kadar Perekat Phenol Formaldehida. Skripsi. Universitas Sumatera Utara. Medan.

Ruhendi, S., D.S. Koroh., F. Syahmani., H. Yanti., Nurhaida, S. Saad., T. Sucipto. 2007. Analisis Perekatan Kayu. Fakultas Kehutanan. Institut Pertanian Bogor. Bogor.

Sembiring, L. 2013. Variasi Ukuran Partikel dan Komposisi Perekat Phenol Formaldehida Terhadap Kualitas Papan Partikel dari Limbah Batang Kelapa Sawit. Skripsi. Universitas Sumatera Utara. Medan.

Sujasman, A. 2009. Penyediaan Papan Partikel Kayu Kelapa Sawit (KKS) Dengan Resin Poliester Tak Jenuh (Yukalac 157 BQTN-Ex). Tesis. Universitas Sumatera Utara. Medan.

Sulastiningsih, I.M., Novitasari, Agus. T. 2008. Pengaruh Kadar Perekat Terhadap Sifat Papan Partikel Bambu. Jurnal Penelitian Hasil Hutan, Pusat Penelitian dan Pengembangan Hasil Hutan. Bogor.

Sumardi, I. 2000. Kompregnasi Phenol Formaldehida sebagai Usaha Peningkatan Kualita Kayu Sawit (Elaeis guineensis Jacq). Tesis. Institut Pertanian Bogor. Bogor.

Sumardi, I., A. Darwis., dan I. Hadian. 2004. Pengaruh Kerapatan dan Ukuran Partikel terhadap Sifat Fisis dan Mekanis Papan Partikel Kayu Suren (Toona Sureni Merr). Prosiding Nasional Masyarakat Peneliti Kayu Indonesia (MAPEKI) VII. Makasar.

Lampiran 1. Perhitungan bahan baku papan partikel kombinasi pasahan kelapa sawit dan kayu mahoni

Kadar perekat phenol formaldehida (PF) = 8%, 10%, 12%, 14%, dan 16% Ukuran sampel = 25 x 25 x 1 cm3

Kerapatan target = 0,7 g/cm3

A. Kadar perekat phenol formaldehida (PF) = 8%

∑ partikel = (25 x 25 x 1)x 0,7 x 100108 = 405,09 + 40,509 = 445,599g

≈445,6 g

∑ perekat = (25 x 25 x 1) x 0,7 x 1008 x 100

43 = 82,90 g

B. Kadar perekat phenol formaldehida (PF) = 10%

∑ partikel = (25 x 25 x 1) x 0,7 x 100110 = 397,727 + 39,7727 = 437,4997 g

≈437,5 g

∑ perekat = (25 x 25 x 1) x 0,7 x 10010 x 100

43 = 101,74 g

C. Kadar perekat phenol formaldehida (PF) = 12%

∑ partikel = (25 x 25 x 1)x 0,7 x 100112= 390,625 + 39,0625 = 429,6875 g

≈429,7 g

∑ perekat = (25 x 25 x 1) x 0,7 x 10012 x 100

43 = 119,92 g

D. Kadar perekat phenol formaldehida (PF) = 14%

∑ partikel =( 25 x 25 x 1) x 0,7 x 100114= 383,77 + 38,377 = 422,147 g

≈422,2 g

∑ perekat = (25 x 25 x 1) x 0,7 x 10014 x 100

43 = 137,46 g

E. Kadar perekat phenol formaldehida (PF) = 16%

∑ partikel =( 25 x 25 x 1) x 0,7 x 100116 = 377,15 + 37,715 = 414,865 g

≈ 414,9 g

∑ perekat = (25 x 25 x 1) x 0,7 x 10016 x 100

Lampiran 2. Rekapitulasi nilai kerapatan dan kadar air papan partikel

Lampiran 3. Rekapitulasi nilai daya serap air papan partikel

Kadar Perekat PF

(%)

Ulangan Berat Awal (g)

Rata-rata 117,33 132,22

Lampiran 4. Rekapitulasi hasil pengembangan tebal papan partikel

Kadar Perekat PF (%)

Lampiran 5. Rekapitulasi nilai internal bond papan partikel

P Max : beban maksimum yang diberikan

Lampiran 6. Rekapitulasi nilai MOE papan partikel

ΔP : beban sebelum batas proporsi

ΔY : lenturan pada beban

Lampiran 7. Rekapitulasi nilai MOR papan partikel

P Max :beban maksimum yang diberikan

Lampiran 8. Analisis keragaman kerapatan dan hasil uji duncan papan partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F Sig

Kadar Perekat 0,010 4 0,003 5.514* 0,013

Galad 0,005 10 0,000

Total 0,015 14

* = Berpengaruh nyata

** = Sangat berpengaruh nyata

Kadar Perekat

(%) N

Subset for alpha = 0,05 Notasi

1 2 3

8 3 0,4933 a

10 3 0,5133 0,5133 ab

12 3 0,5467 0,5467 bc

16 3 0,5567 c

14 3 0,5600 c

Sig. 0,283 0,088 0,487

Ket: Notasi yang sama artinya tidak berbeda nyata Notasi yang tidak sama artinya berbeda nyata

Lampiran 9. Analisis keragaman kadar air dan hasil uji duncan papan partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F Sig

Kadar Perekat 0,845 4 0,211 2,993tn 0,073

Galad 0,706 10 0,071

Total 1,551 14

* = Berpengaruh nyata

Lampiran 10. Analisis keragaman daya serap air 2 jam dan hasil uji duncan papan partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F Sig

Kadar Perekat 4919,924 4 1229,981 40,885** 0,000

Galad 300,842 10 30,084

Total 5220,765 14

* = Berpengaruh nyata

** = Sangat berpengaruh nyata

Kadar

Ket: Notasi yang sama artinya tidak berbeda nyata Notasi yang tidak sama artinya berbeda nyata

Lampiran 11. Analisis keragaman daya serap air 24 jam dan hasil uji duncan papan partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F Sig

Kadar Perekat 6642.187 4 1660,547 52,382** 0,000

Galad 317.006 10 31,701

Total 6959.193 14

* = Berpengaruh nyata

** = Sangat berpengaruh nyata

Kadar perekat

Lampiran 12. Analisis keragaman pengembangan tebal 2 jam dan hasil uji duncan papan partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F sig

Kadar Perekat 1234,775 4 308,694 34,965** 0,000

Galad 88,287 10 8,829

Total 1323,062 14

* = Berpengaruh nyata

** = Sangat berpengaruh nyata

Kadar Perekat

Ket: Notasi yang sama artinya tidak berbeda nyata Notasi yang tidak sama artinya berbeda nyata

Lampiran 13. Analisis keragaman pengembangan tebal 24 jam dan hasil uji duncan papan partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F sig

Kadar Perekat 1180,543 4 295,136 38,478** 0,000

Galad 76,702 10 7,670

Total 1257,244 14

* = Berpengaruh nyata

** = Sangat berpengaruh nyata

Kadar perekat

Lampiran 14. Analisis keragaman internal bond (IB) dan hasil uji duncan papan partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F sig

Kadar Perekat 1,957 4 0,489 5,556* 0,013

Galad 0,881 10 0,088

Total 2,838 14

* = Berpengaruh nyata

** = Sangat berpengaruh nyata

Kadar perekat (%) N

Ket: Notasi yang sama artinya tidak berbeda nyata Notasi yang tidak sama artinya berbeda nyata

Lampiran 15. Analisis keragaman keteguhan lentur (MOE) dan hasil uji duncan papan partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F sig

Kadar Perekat 1,369E8 4 3,422E7 24.597** 0,000

Galad 1,391E7 10 1391201,065

Total 1,508E8 14

* = Berpengaruh nyata

** = Sangat berpengaruh nyata

Kadar perekat

Lampiran 16. Analisis keragaman keteguhan patah (MOR) dan hasil uji duncan papan partikel

Sumber keragaman Jumlah kuadrat DB Kuadrat tengah F sig

Kadar Perekat 18275,238 4 4568,809 10,698* 0,001

Galad 4270,616 10 427,062

Total 22545,854 14

* = Berpengaruh nyata

** = Sangat berpengaruh nyata

Kadar perekat

(%) N

Subset for alpha = 0,05 1 2 3

Notasi

8 3 75,1688 a

10 3 89,3772 a

12 3 1,2698E2 b

14 3 1,4493E2 1,4493E2 bc

16 3 1,6982E2 c

Sig. 0,419 0,312 0,171

Lampiran 17. Dokumentasi penelitian

Bahan baku pasahan mahoni dan partikel Perekat phenol formaldehida

Sawit untuk pembuatan papan partikel

Proses pencampuran bahan baku Bahan baku dalam cetakan untuk dengan perekat dikempa panas

Proses pengempaan dengan Papan partikel dari partikel sawit

Lampiran 17. Dokumentasi penelitian (lanjutan)

Pola pemotongan contoh uji Pengujian MOE dan MOR

Kerusakan papan setelah pengujian Kerusakan papan setelah pengujian MOE dan MOR keteguhan rekat internal