PERANCANGAN ULANG TATA LETAK FASILITAS

PRODUKSI UNTUK MEMINIMISASI MATERIAL

HANDLING DI PT. MAHOGANY LESTARI

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

FERNANDO GULTOM

040403071

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

PERANCANGAN ULANG TATA LETAK FASILITAS

PRODUKSI UNTUK MEMINIMISASI MATERIAL

HANDLING DI PT. MAHOGANY LESTARI

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

FERNANDO GULTOM

040403071

Disetujui Oleh :

Dosen Pembimbing I Dosen Pembimbing II

(Ir. Danci Sukatendel) (Ir. Nazlina, MT)

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Kuasa atas penyertaanNya sehingga penulis dapat melakukan penelitian dan menyelesaikan tugas sarjana ini sesuai dengan waktu yang telah ditentukan. Tugas sarjana ini merupakan salah satu syarat akademis yang harus dipenuhi oleh mahasiswa untuk menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Tugas sarjana ini berjudul “Perancangan Ulang Tata Letak Fasilitas Produksi untuk Meminimisasi Material Handling di PT. Mahogany Lestari”.

Adapun latar belakang penulis mengangkat judul ini adalah penulis ingin melakukan usulan perbaikan tata letak lantai produksi yang efektif dan efisien yang ditandai dengan momen perpindahan material antar departemen yang minimal dan waktu pemindahan yang lebih singkat.

Penulis berusaha memberikan yang terbaik dalam mengerjakan tugas sarjana ini, namun penulis menyadari bahwa tugas sarjana ini masih banyak kekurangan. Oleh karena itu, penulis mengharapkan saran dan kritik yang membangun demi kebaikan tugas sarjana ini. Semoga tugas sarjana ini bermanfaat bagi kita semua.

UCAPAN TERIMAKASIH

Selama penyusunan laporan tugas sarjana ini, penulis banyak mendapatkan dukungan dan bantuan dari berbagai pihak. Maka pada kesempatan ini dengan hati yang tulus penulis ingin mengucapkan terimakasih kepada:

1. Bapak Ir Danci Sukatendel sebagai dosen pembimbing I dalam penyelesaian Tugas Sarjana ini, yang telah menyediakan waktu dan perhatian untuk membimbing penulis dalam menyelesaikan tugas sarjana ini.

2. Ibu Ir. Nazlina MT, sebagai dosen pembimbing II dalam penyelesaian Tugas Sarjana ini, yang telah menyediakan waktu dan perhatian untuk membimbing penulis dalam menyelesaikan tugas sarjana ini.

3. Bapak Ir. Aulia Ishak, MT, sebagai Koordinator Tugas Akhir yang telah mengarahkan penulis dalam memahami judul Tugas Sarjana.

4. Bapak Ir. A. Jabbar M. Rambe, M.Eng, sebagai Koordinator Bidang untuk Ergonomi yang telah mengarahkan penulis dalam memahami judul Tugas Sarjana.

5. Ibu Ir. Rosnani Ginting, MT, sebagai Ketua Departemen Teknik Industri Fakultas Teknik, Universitas Sumatera Utara yang turut memberikan motivasi kepada penulis dalam menyelesaikan tugas sarjana ini.

7. Bang Bowo, Kak Dina, dan Bang Tumijo, selaku pegawai Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang telah membantu penulis dalam pengurusan berkas-berkas tugas sarjana.

8. Kedua Orang tuaku, Drs P.W.Gultom dan Dra. B Siahaan, yang telah memberikan kasih sayang, doa dan semangat bagi penulis.

9. Adikku Bornok Gultom, Jonathan Gultom, Ruth dan Agnes atas semangat dan doanya serta selalu mendukung penulis.

10.Lita Stephanie, Amd, yang selalu ada memberikan bantuan, semangat, doa dan sukacita bagi penulis.

11.Herman Sitorus selaku rekan penulis dalam penelitian tugas akhir atas bantuan, dukungan serta kerja sama yang baik selama penelitian sampai penyelesaian tugas sarjana ini.

12.Sesama asisten Laboratorium Tata Letak Pabrik : Dameyanti, Elfrida, Immanuel, Fikrie, M.Ilham, Yurianto, Valentine, Yetti serta Alfensius yang telah memberikan bantuan, semangat dan dukungan selama ini.

13.Ronald payung, Ngeng2, Zuna, Robin, Digo, M.Rawi, dan seluruh teman-teman stambuk 04 lainnya yang telah memberikan bantuan dan waktu untuk berdiskusi serta motivasi dan semangat yang telah diberikan kepada penulis.

DAFTAR ISI

BAB HALAMAN

JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI... ... vii

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xvii

DAFTAR LAMPIRAN ... xix

ABSTRAK ... xx I. PENDAHULUAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II. GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

III LANDASAN TEORI

3.1. Defenisi Tata Letak Fasilitas ... III – 1 3.2. Tujuan Tata Letak Pabrik... III – 2 3.3. Persoalan Pemindahan Bahan dan Pengaruhnya Terhadap

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.6.6. Perhitungan Waktu... III– 24 3.6.7. Penyesuaian dan Kelonggaran ... III– 25 3.6.7.1. Penyesuaian ... III– 25 3.6.7.2. Kelonggaran ... III– 27 3.7. Reliabilitas ... III– 28 3.8. Uji Mengenai Rata-Rata ... III– 29 IV METODOLOGI PENELITIAN

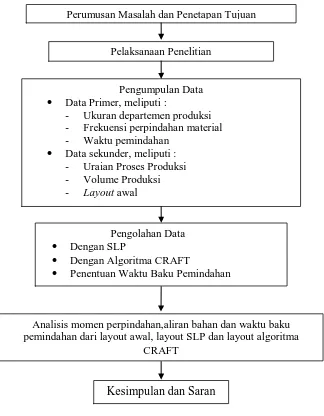

4.1. Metodologi Penelitian ... IV – 1 4.2. Prosedur Penelitian ... IV – 1 4.2.1. Objek Penelitian ... IV – 1 4.2.2. Perumusan Masalah dan Penetapan Tujuan ... IV – 1 4.2.3. Pelaksanaan Penelitian ... IV – 2 4.2.4. Pengumpulan Data ... IV – 2 4.2.4.1. Sumber Data ... IV – 2 4.2.4.2. Cara Pengumpulan Data ... IV – 3 4.3. Pengolahan Data ... IV – 5 4.3.1. Penggambaran Block Layout Departemen Produksi ... IV – 5 4.3.2. Penentuan Jarak Antar Departemen ... IV – 5 4.3.3. Penentuan Frekuensi Perpindahan Material Antar

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.3.4. Penentuan Waktu Pemindahan Bahan ... IV – 5 4.3.5. Perhitungan Total Momen Pemindahan pada Tata Letak

Awal ... IV – 6 4.3.6. Pembentukan Activity Relationship Chart ... IV – 6 4.3.7. Pengolahan dengan Systematic Layout Palnning ... IV – 6 4.3.8. Pengolahan dengan Algoritma CRAFT ... IV – 6 4.4. Analisis Pemecahan Masalah ... IV – 7 4.5. Kesimpulan dan Saran ... IV – 7 V PENGUMPULAN DAN PENGOLAHAN DATA

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.3.1. Uji Keseragaman Dan Kecukupan Data Waktu

Siklus Pemindahan Bahan... V–19 5.2.3.2. Perhitungan Waktu Normal dan Waktu Baku

Pemindahan Bahan ... V–26 5.2.3.3. Perhitungan Kecepatan Pemindahan Bahan ... V–35 5.2.4. Perhitungan Frekuensi Perpindahan Material Antar

Departemen ... V–38 5.2.5. Perhitungan Total Momen Perpindahan pada

Tata Letak Awal... V–42 5.2.6. Perancangan Tata Letak Lantai Produksi dengan Metode

SLP (Systematic Layout Planning) ... V–44 5.2.7. Uji Reliabilitas ... V–55 5.2.8. Uji Signifikansi ... V–63 5.2.9. Algoritma CRAFT ... V–65 VI ANALISA DAN PEMECAHAN MASALAH

6.1. Analisis ... VI – 1 6.1.1. Analisis Kondisi Awal pada Lantai Produksi ... VI – 1 6.1.2. Analisis Hasil Rancangan ... VI – 4

6.1.2.1. Analisis Hasil Rancangan dengan

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.1.2.2.Analisis Hasil Rancangan dengan Algoritma

CRAFT ... VI – 7 6.2. Pemilihan Layout Terbaik ... VI– 10 VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII – 1 7.2. Saran ... VII – 2

DAFTAR TABEL

TABEL HALAMAN

2.1. Sistem Pembagian Jam Kerja Karyawan Administrasi Kantor ... II – 12 2.2. Sistem Pembagian Jam Kerja Karyawan Bagian Keamanan ... II – 12 2.3. Spesifikasi Sarana Pendukung untuk Kegiatan Produksi ... II – 34 5.1. Data Departemen dan Ukurannya ... V – 2 5.2. Bill of Material dari Pintu Napoleon 6P ... V – 4

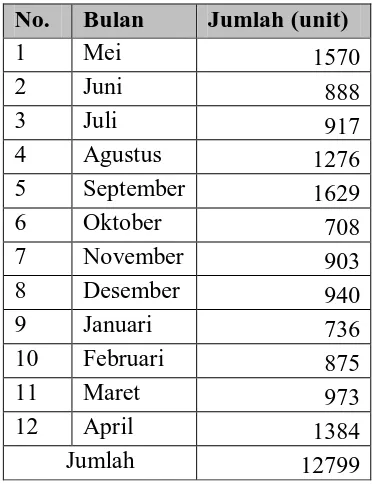

5.3. Urutan Proses Komponen Produk ... V – 4 5.4. Jumlah Produksi Pintu Napoleon 6P Bulan

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

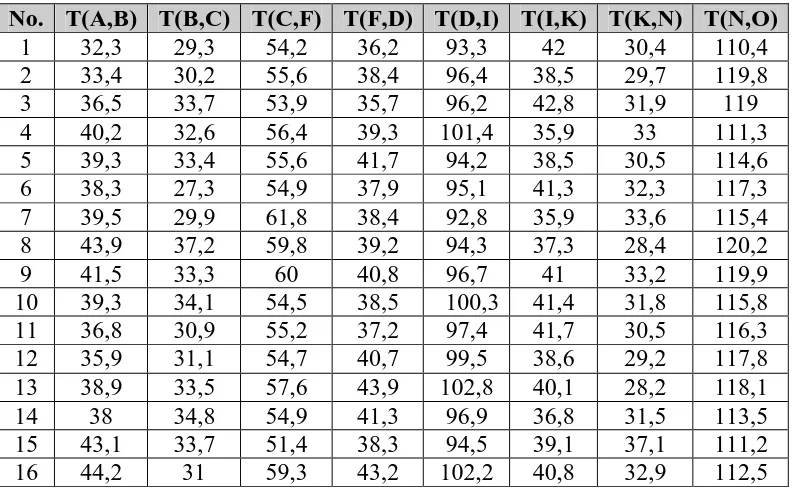

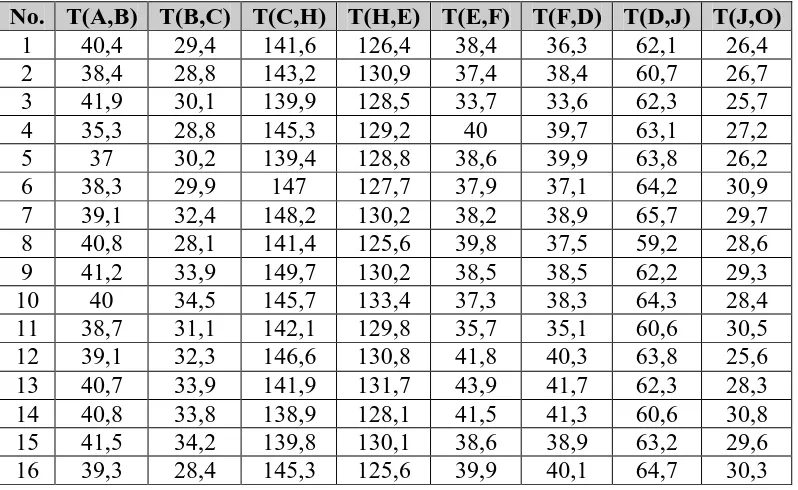

5.16. Data Waktu Pemindahan Pintu Napoleon 6P (detik) ... V – 12 5.17. Nilai Koordinat Tiap Departemen ... V – 15 5.18. Jarak Antar Departemen Produksi... V – 18 5.19. Pengumpulan Data Waktu T (A,B) Komponen E1 ... V – 19 5.20. Perhitungan Parameter Uji Keseragaman Data dan Kecukupan

Data Waktu T(A,B) Komponen E1 ... V – 20 5.21. Uji Keseragaman dan Kecukupan Waktu Pemindahan

Bahan Komponen E1 ... V – 22 5.22. Uji Keseragaman dan Kecukupan Waktu Pemindahan

Bahan Komponen Pintu Napoleon 6P ... V – 24 5.23. Waktu Normal Pemindahan Bahan ... V – 27 5.24. Perhitungan Allowance Pemindahan Setiap Komponen Pintu

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.32. Jarak Antar Departemen Produksi Metode SLP ... V – 53 5.33. Perhitungan Momen Perpindahan pada Layout Hasil Metode SLP V – 54 5.34. Koordinat Tata Letak Uji Reliabilitas Pertama... V –58 5.35. Jarak Antar Departemen Uji Reliabilitas Pertama ... V– 59 5.36. Perhitungan Momen Perpindahan Uji Reliabilitas Pertama ... V – 60 5.37. Hasil Perhitungan Momen Perpindahan Secara Manual dan

Algoritma CRAFT ... V – 62 5.38. Nilai Rata-Rata Hasil Perhitungan Manual dan Algoritma CRAFT V – 65 5.39. Nilai Koordinat Departemen Tata Letak Iterasi I ... V – 68 5.40. Jarak Antara Departemen Tata Letak Iterasi I ... V – 69 5.41. Perhitungan Total Momen Perpindahan Tata Letak Iterasi I ... V – 70 5.42. Nilai Momen Perpindahan dari Setiap Iterasi ... V – 72 5.43. Nilai Koordinat tiap Departemen untuk Algoritma CRAFT ... V – 75 5.44. Jarak Antar Departemen Tata Letak Algoritma CRAFT ... V – 76 6.1. Perhitungan Waktu Pemindahan Bahan Untuk Layout Awal ... VI – 2 6.2. Perhitungan Waktu Pemindahan Bahan Untuk

Layout Metode SLP ... VI – 5 6.3. Perhitungan Waktu Pemindahan Bahan untuk Layout Metode

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Gambar Struktur Organisasi PT. Mahogany Lestari ... II – 4 2.2. Pintu Jenis Napoleon 6P ... II – 21 2.3. Block Diagram Pembuatan Pintu ... II – 22

2.4. Block Diagram Pembuatan Kusen ... II – 23

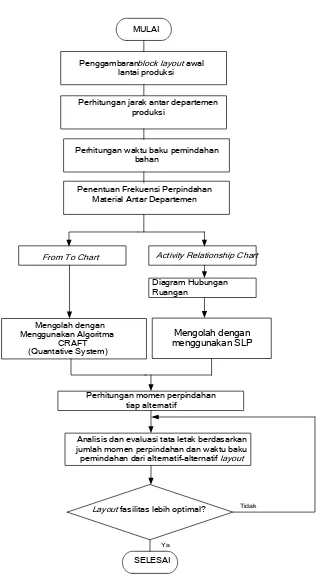

3.1. Contoh ARC ... III– 12 3.2. Contoh Diagram Hubungan Ruangan... III– 13 3.3. Peta Kontrol Untuk Uji Keseragaman Data ... III– 23 4.1. Blok Diagram Langkah-Langkah Pelaksanaan Penelitian... IV – 4 4.2. Flow Chart Pengolahan dan Analisis Data ... IV – 8

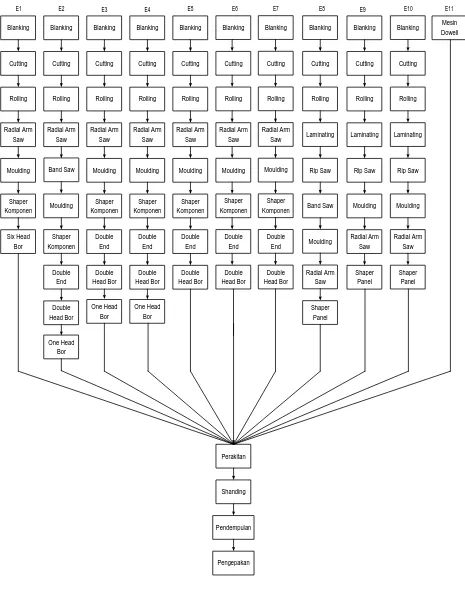

5.1. Proses Produksi Pintu Napoleon 6P ... V – 3 5.2. Block Layout Lantai Produksi Awal ... V – 13

5.3. Koordinat (x,y) Tiap Lokasi Departemen ... V – 16 5.4. Multi Product Process Chart ... V – 45

5.5. Trave Chart ... V – 46

5.6. Activity Relationship Diagram ... V – 47

5.7. Diagram Hubungan Ruangan Metode SLP... V – 48 5.8. Block Layout Hasil Metode SLP ... V – 50

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN

HALAMAN

1. Uji Keseragaman dan Kecukupan Data Waktu Pemindahan

ABSTRAK

PT. Mahogany Lestari perusahaan swasta nasional yang bergerak di bidang pembuatan pintu dan kusen. Pintu yang dihasilkan oleh perusahaan ini terdiri dari beberapa jenis/model. Perusahaan ini berlokasi di jalan di Bintang Terang Gg. Bintang Medan-Binjai Km 13,5 Sumatera Utara. Banyaknya jenis produk serta aliran proses produksi yang berbeda dari setiap produk/komponen menyebabkan tingkat perpindahan bahan yang tinggi. Pada lantai pabrik dijumpai suatu susunan mesin-mesin yang kurang tepat yang ditandai dengan adanya back-

tracking, aliran material yang tidak beraturan, jarak yang jauh antar mesin yang

memiliki total perpindahan material yang besar serta waktu pemindahan yang lama.

Dalam upaya meningkatkan efisiensi dan efektifitas dari tataletak lantai produksi, maka dilakukan penyusunan ulang terhadap tata letak yang telah ada dengan mempertimbangkan besarnya total perpindahan material dari satu mesin ke mesin yang lain dan juga mempertimbangkan back-tracking yang terjadi pada aliran produksi serta waktu pemindahan bahan pada proses pembuatan pintu Napoleon 6P. Pada kondisi awal lantai produksi PT. Mahogany Lestari masih terdapat back tracking antara Departemen H (laminating) dengan Departemen E (rip saw), Departemen G (band saw) dengan Departemen D (moulding), Departemen I (shaper komponen) dengan Departemen K (double end), Departemen G (band saw) dengan Departemen F (radial arm saw).

Penyusunan tata letak yang baru menggunakan 2 metode yaitu menggunakan metode Systematic Layout Planning (SLP) dan Algoritma CRAFT. Metode SLP dilakukan dengan mempertimbangkan kemungkinan pemindahan departemen yang saling berhubungan serta memperhatikan travel chart dan

Activity Relationship Chart (ARC) dari lantai produksi. Metode Algoritma

CRAFT membutuhkan data masukan berupa kondisi awal tiap departemen serta frekuensi perpindahan antar departemen.

Dari hasil perancangan yang dilakukan, baik dengan metode SLP dan metode Algoritma CRAFT, dihasilkan suatu tata letak yang lebih baik dari tata letak yang saat ini digunakan perusahaan. Dari perhitungan yang dilakukan, tata letak awal mempunyai momen material handling sebesar 121956,7 meter perpindahan per tahun dan total waktu pemindahan sebesar 820308,62 detik per tahun. Perancangan dengan metode SLP menghasilkan momen material handling sebesar 107250 meter perpindahan per tahun dan total waktu pemindahan bahan sebesar 746357,21 detik per tahun namun back tracking masih ditemukan antara departemen G (band saw) dan departemen D (moulding), departemen I (shaper

komponen) dan departemen L (six head bor), departemen I (shaper komponen)

ABSTRAK

PT. Mahogany Lestari perusahaan swasta nasional yang bergerak di bidang pembuatan pintu dan kusen. Pintu yang dihasilkan oleh perusahaan ini terdiri dari beberapa jenis/model. Perusahaan ini berlokasi di jalan di Bintang Terang Gg. Bintang Medan-Binjai Km 13,5 Sumatera Utara. Banyaknya jenis produk serta aliran proses produksi yang berbeda dari setiap produk/komponen menyebabkan tingkat perpindahan bahan yang tinggi. Pada lantai pabrik dijumpai suatu susunan mesin-mesin yang kurang tepat yang ditandai dengan adanya back-

tracking, aliran material yang tidak beraturan, jarak yang jauh antar mesin yang

memiliki total perpindahan material yang besar serta waktu pemindahan yang lama.

Dalam upaya meningkatkan efisiensi dan efektifitas dari tataletak lantai produksi, maka dilakukan penyusunan ulang terhadap tata letak yang telah ada dengan mempertimbangkan besarnya total perpindahan material dari satu mesin ke mesin yang lain dan juga mempertimbangkan back-tracking yang terjadi pada aliran produksi serta waktu pemindahan bahan pada proses pembuatan pintu Napoleon 6P. Pada kondisi awal lantai produksi PT. Mahogany Lestari masih terdapat back tracking antara Departemen H (laminating) dengan Departemen E (rip saw), Departemen G (band saw) dengan Departemen D (moulding), Departemen I (shaper komponen) dengan Departemen K (double end), Departemen G (band saw) dengan Departemen F (radial arm saw).

Penyusunan tata letak yang baru menggunakan 2 metode yaitu menggunakan metode Systematic Layout Planning (SLP) dan Algoritma CRAFT. Metode SLP dilakukan dengan mempertimbangkan kemungkinan pemindahan departemen yang saling berhubungan serta memperhatikan travel chart dan

Activity Relationship Chart (ARC) dari lantai produksi. Metode Algoritma

CRAFT membutuhkan data masukan berupa kondisi awal tiap departemen serta frekuensi perpindahan antar departemen.

Dari hasil perancangan yang dilakukan, baik dengan metode SLP dan metode Algoritma CRAFT, dihasilkan suatu tata letak yang lebih baik dari tata letak yang saat ini digunakan perusahaan. Dari perhitungan yang dilakukan, tata letak awal mempunyai momen material handling sebesar 121956,7 meter perpindahan per tahun dan total waktu pemindahan sebesar 820308,62 detik per tahun. Perancangan dengan metode SLP menghasilkan momen material handling sebesar 107250 meter perpindahan per tahun dan total waktu pemindahan bahan sebesar 746357,21 detik per tahun namun back tracking masih ditemukan antara departemen G (band saw) dan departemen D (moulding), departemen I (shaper

komponen) dan departemen L (six head bor), departemen I (shaper komponen)

BAB I

PENDAHULUAN

1.1.Latar Belakang Permasalahan

PT. Mahogany Lestari adalah salah satu perusahaan yang bergerak di bidang pengolahan kayu yaitu memproduksi kusen dan pintu. Produk-produk tersebut dikerjakan pada bagian produksi yang melalui berbagai mesin dan peralatan. Dengan kondisi jumlah mesin yang cukup banyak maka pemindahan bahan menjadi suatu hal penting. Keadaan lantai produksi di PT. Mahogany Lestari saat ini masih belum tersusun dengan tepat hal ini dapat dilihat dari bentuk pola aliran bahan yang ada, yang masih tidak teratur sehingga menyebabkan timbulnya back tracking dari perpindahan bahan di dalam proses produksi yang terjadi antara Departemen H (laminating) dengan Departemen E (rip saw), Departemen G (band saw) dengan Departemen D (moulding), Departemen I (shaper komponen) dengan Departemen K (double end), Departemen G (band

saw) dengan Departemen F (radial arm saw). Hal ini mengakibatkan jarak

1.2.Rumusan Permasalahan

Berdasarkan latar belakang di atas, maka perumusan masalah di dalam penelitian ini adalah:

1. Faktor apakah yang menyebabkan aliran perpindahan material pada PT. Mahogany Lestari menjadi panjang?

2. Apakah terdapat layout usulan yang memiliki jumlah momen perpindahan dan waktu pemindahan yang lebih kecil dari layout yang digunakan perusahaan saat ini?

3. Seberapa besar pengurangan jumlah momen perpindahan material dan waktu pemindahan material yang terjadi?

1.3.Tujuan Penelitian

Tujuan dari penelitian ini adalah memperoleh usulan tata letak mesin-mesin dan peralatan serta peletakan bahan pada bagian produksi yang lebih teratur sehingga dapat diperoleh jarak pemindahan yang paling minimum dengan waktu pemindahan yang lebih singkat.

1.4. Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah : 1. Manfaat bagi Mahasiswa

pada perusahaan dan pabrik serta melatih mahasiswa dalam melakukan penelitian di perusahaan ataupun pabrik.

2. Manfaat bagi Perusahaan

Manfaat yang dapat diperoleh perusahaan yaitu rujukan bagi perusahaan yang dapat digunakan sebagai rancangan alternatif tataletak fasilitas bagi perusahaan.

3. Manfaat bagi Lembaga atau Institusi Pendidikan

Manfaat bagi lembaga atau institusi pendidikan yaitu sebagai referensi bagi penelitian selanjutnya yang berhubungan dengan perancangan tataletak fasilitas di waktu yang akan datang.

1.5. Pembatasan Masalah dan Asumsi

Dalam melakukan penelitian, dilakukan beberapa pembatasan masalah seperti :

1. Perubahan hanya dilakukan di lantai produksi di PT. Mahogany Lestari 2. Penelitian membahas mengenai momen perpindahan dan waktu

perpindahan sebagai acuan dalam membuat layout lantai produksi yang baru

3. Alat yang digunakan untuk melakukan pemindahan bahan sama dengan yang digunakan di pabrik

5. Metode yang digunakan adalah SLP (Systematic Layout Planning) dan Algoritma CRAFT

Asumsi yang digunakan dalam melakukan penelitian adalah :

1. Tidak ada penambahan mesin atau peralatan baru yang mempengaruhi susunan dan ukuran tiap departemen dalam lantai produksi.

2. Kondisi perusahaan tidak berubah selama penelitian

3. Proses produksi berlangsung secara normal dan tidak ada gangguan atau perubahan urutan operasi yang mempengaruhi jalannya proses produksi. 4. Parameter optimisasi yang dinilai adalah momen perpindahan bahan dan

waktu pemindahan bahan di lantai produksi.

1.6.Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas akhir ini terdiri atas beberapa bagian.

Bab I ini berisi latar belakang masalah, perumusan masalah, tujuan dan sasaran penelitian, ruang lingkup dan asumsi penelitian dan sistematika penulisan tugas akhir.

Bab III ini berisi literatur yang melandasi dan mendukung penelitian ini. Memberikan pemahaman singkat melalui penjelasan umum, uraian pengertian dan teori-teori.

Bab IV menguraikan metodologi penelitan sebagai kerangka pemecahan masalah baik dalam mengumpulkan data ataupun dalam menganalisis data yang diperoleh.

Bab V berisi data-data yang dikumpulkan untuk kepentingan penelitian dan pengolahan data tersebut sesuai dengan metodologi penelitian.

Bab VI ini berisi analisis dari hasil pengolahan data yang telah dilakukan. Bab VII ini berisi kesimpulan yang didapat dari hasil pemecahan masalah dan saran-saran yang diberikan kepada pihak perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Mahohany Lestari semula bernama CV. Mahogany Arts & Crafts dan berlokasi di Medan Binjai dengan akta notaris Ibu Sundari Siregar, SH No. 10 tanggal 27 November 1991.

Namun pada tanggal 2 Juni 1994 CV. Mahogany Arts & Crafts mengadakan perubahan pengurus dan anggaran dasar, sehingga muncul gagasan pada tanggal tersebut dengan akta No. 29 perusahaan diadakan pergantian nama menjadi PT. Mahogany Lestari dan berlokasi di Medan – Binjai, Jl. Bintang Terang Gg. Bintang No. 7 Km. 13,8 sampai sekarang ini, dengan kantor pusat yang juga berada di lokasi pabrik, dimana diharapkan dengan samanya lokasi pabrik dan kantor pusat akan dapat memudahkan aktivitas komunikasi di dalam menunjang kelancaran usaha mencapai tujuan perusahaan.

2.2. Organisasi dan Manajemen

Organisasi adalah sekumpulan orang-orang yang melakukan tugas-tugas yang berbeda yang dikoordinir untuk mencapai suatu tujuan tertentu dari organisasi tersebut. Manajemen adalah cara pengelolaan dan pengaturan sumber daya yang ada dalam rangka mencapai tujuan tertentu. Jadi, organisasi merupakan suatu alat manajemen.

Hubungan dan kerja sama dalam organisasi dituangkan dalam suatu struktur organisasi. Struktur organisasi menunjukkan suatu susunan yang berupa bagan, dimana terdapat hubungan-hubungan diantara berbagai fungsi, bagian, status ataupun orang-orang yang menunjukkan tanggung jawab dan wewenang yang berbeda dalam organisasi tersebut.

Berikut ini akan diuraikan tentang struktur organisasi perusahaan, uraian tugas dan tanggung jawab, tenaga kerja dan jam kerja, dan sistem pengupahan, fasilitas dan jaminan sosial.

2.2.1. Struktur Organisasi Perusahaan

yang lainnya tetapi dalam melakukan pekerjaannya saling terhubung, artinya bahwa pekerjaan yang satu akan mempengaruhi pekerjaan yang lain.

Struktur organisasi PT. Mahogany Lestari dapat dilihat pada Gambar 2.1.

2.2.2. Uraian Tugas dan Tanggung Jawab

Pembagian tugas pada PT. Mahogany Lestari dibagi menurut fungsi yang telah di tetapkan. Adapun tugas dan tanggung jawab serta wewenang di PT. Mahogany Lestari adalah sebagai berikut :

1. Direktur Utama

Merupakan pimpinan tertinggi perusahaan yang bertanggung jawab terhadap seluruh kegiatan operasional pabrik dan kelangsungannya serta pengembangan dari organisasi.

Adapun tugas Direktur adalah sebagai berikut :

a. Bertugas mengawasi kebijaksanaan dan tindakan setiap kepala bagian dan menjalin hubungan baik.

b. Melaksanakan kontrak-kontrak dengan pihak luar.

c. Mempunyai wewenang dalam merencanakan, mengarahkan dan menganalisa dan mengevaluasi serta menilai kegiatan-kegiatan yang berlangsung pada perusahaan.

2. Kepala Bagian Personalia

Direktur Utama

Kabag. Personalia

Satpam/ Umum

Seksi Personalia

Kabag. Produksi

Seksi Proses

Seksi Pengeleman

Seksi Perakitan

Kabag. Finishing

Seksi QC Seksi

Finishing

Kabag.Pembelian Bahan Baku

Seksi Persediaan

Seksi Pembelian

Kabag. Pemasaran

Pemasaran Ekspor

Kabag. Keuangan

Kabag. Teknik

Akuntansi Seksi

Listrik Seksi

Perawatan Mesin Kasir

Kabag. Lap. & KD

Seksi Lapangan

Seksi KD

Seksi Pengetaman&

Pemotongan

Keterangan:

= Lini = Fungsional

Adapun tugas dari Kepala Bagian Personalia adalah sebagai berikut: a. Mengatur hal-hal yang berhubungan dengan pekerjaan karyawan

b. Mengadakan pengangkatan dan pemberhentian karyawan dan menyelesaikan konflik antara sesama karyawan antara atasan dan bawahan.

c. Membantu pimpinan dalam promosi dan mutasi karyawan

d. Melaporkan keadaan personalia dan kemudian bertanggung jawab kepada direktur utama.

3. Kepala Bagian Lapangan dan Kiln Dryer

Adapun tugas Kepala Bagian Lapangan dan Kiln Dryer adalah sebagai berikut: a. Mengawasi dan mengevaluasi pelaksanaan dan hasil kerja dari seksi

produksi.

b. Mengkoordinir dan mendelegasi tugas di lapangan pada seksi lapangan dan grader.

4. Kepala Bagian Produksi

Kepala Bagian Produksi memiliki tanggung jawab membantu memastikan kegiatan produksi berlangsung secara lancar dan efisien dalam memenuhi target produksi yang telah ditetapkan.

Adapun tugas Kepala Bagian Produksi adalah sebagai berikut :

a. Bertugas mengawasi semua kegiatan yang berlangsung di pabrik baik kegiatan produksi, pengendalian mutu maupun gudang.

c. Mempunyai wewenang untuk mengkoordinir dan mengarahkan setiap bagian bawahannya serta menentukan pembagian tugas bagi setiap bawahannya.

d. Menerima order dari bagian marketing dan mempunyai standar model, lalu dibuat dalam bentuk SPKP (Surat Perintah Kerja Produksi) kemudian disampaikan ke bagian bahan baku untuk melihat persediaan bahan baku yang ada.

5. Kepala Bagian Finishing

Adapun tugas Kepala Bagian Finishing adalah sebagai berikut : a. Bertugas mengawasi semua hasil produksi

b. Bertanggung jawab atas mutu proses di bagian finishing 6. Kepala Bagian Pembelian Bahan baku

Adapun tugas Kepala Bagian Pembelian Bahan Baku adalah sebagai berikut :

a. Bertugas menyediakan bahan baku yang diminta oleh bagian perencanaan sesuai dengan ukuran kebutuhan order.

7. Kepala Bagian Pemasaran

Adapun tugas Kepala Bagian Pemasaran adalah sebagai berikut :

a. Bertugas untuk melakukan analisis pasar, meneliti persaingan dan kemungkinan perubahan permintaan serta mengatur distribusi produksi. b. Mengidentifikasikan kebutuhan konsumen dan tingkat persaingan

c. Menentukan kebijaksanaan dan strategi pemasaran perusahaan yang mencakup jenis produk yang akan dipasarkan, harga pendistribusian dan promosi.

d. Bertanggung jawab atas segala yang berhubungan dengan pemasaran produk dalam perusahaan sampai ke konsumen.

8. Kepala Bagian Keuangan

Adapun tugas Kepala Bagian Keuangan adalah sebagai berikut : a. Bertugas merencanakan annual budget dan perkiraan penyaluran dana. b. Mempunyai wewenang dalam mengawasi penggunaan dana, barang dan

peralatan pada masing-masing departemen dalam perusahaan.

c. Bertanggung jawab atas semua hal yang berhubungan dengan administrasi dan keuangan perusahaan.

d. Mengkoordinir seksi pembukuan dan kasir 9. Kepala Bagian Teknik

Adapun tugas Kepala Bagian Teknik adalah sebagai berikut :

a. Mendelegasikan dan mengkoordinir tugas-tugas di bagian perawatan mesin dan listrik.

b. Bertanggung jawab atas tersedianya mesin, peralatan dan kebutuhan listrik demi kelancaran produksi.

10. Seksi Lapangan

b. Mentransfer hasil pengeringan alami atau bahan yang belum dikerjakan namun sudah memenuhi syarat dimasukkan ke KD (Kiln Dryer)

c. Menyortir dan menentukan grade kayu atau bahan baku 11. Seksi KD (Kiln Dryer)

Adapun tugas Seksi KD adalah sebagai berikut :

a. Mengangkut atau mentransfer bahan baku untuk dikeringkan di ruangan KD sehingga kadar airnya 12%.

b. Memberikan hasil pengeringan kepada bagian pemotongan 12. Seksi Pemotongan dan Pengetaman

Adapun tugas Seksi Pemotongan dan Pengetaman adalah sebagai berikut : a. Bertugas menyortir bahan-bahan dan Kiln Dryer

b. Mengetam / blanking kasar 2 sisi

c. Memotong bahan yang diketam sesuai order

d. Menyortir ukuran yang dipotong-potong dan mengelem serta mengepres dengan manual dan mesin.

13. Seksi Proses

Adapun tugas Seksi Proses adalah sebagai berikut :

a. Bertugas mengawasi semua jalannya proses pembutan profil, pengeboran dan pemasangan dowel

14. Seksi Pengeleman

Adapun tugas Seksi Pengeleman adalah sebagai berikut :

15. Seksi Perakitan

Adapun tugas Seksi Perakitan adalah sebagai berikut :

a. Merakit komponen-komponen pintu dari proses moulding dan proses laminating kemudian diproses di mesin door press dan master shander. 16. Seksi Finishing

Adapun tugas Seksi Finishing adalah sebagai berikut : a. Merevisi atau memperbaiki pintu yang kerusakannya sedikit b. Memasang label

c. Pembungkusan dengan menggunakan plastik 17. Seksi Quality Control

Adapun tugas Seksi Quality Control adalah sebagai berikut : a. Memeriksa proses pengerjaan komponen pintu

b. Memeriksa mutu (grade) 18. Seksi Persediaan

Adapun tugas Seksi Persediaan adalah sebagai berikut :

a. Memeriksa persediaan material (control stock) sehingga pada saat diperlukan selalu tersedia

b. Mencatat jumlah persediaan material yang masuk dan keluar 19. Seksi Pembelian

Adapun tugas Seksi Pembelian adalah sebagai berikut :

a. Mencari calon penjual material yang diperlukan apabila kepala bagian menyatakan untuk membeli suatu material tertentu.

c. Melakukan negosiasi harga material dan meminta persetujuan kepala bagian pembelian bahan baku.

20. Seksi Perawatan Mesin

Adapun tugas Seksi Perawatan Mesin adalah sebagai berikut :

a. Melakukan pengecekan dan mencatat keadaan mesin/perawatan secara berkala (rutin) atau pada saat-saat diperlukan dan melaporkannya kepada kepala bagian teknik.

b. Melakukan perawatan dan perbaikan secara berkala atau saat-saat yang diperlukan.

c. Membuat mata pisau untuk mesin-mesin sesuai dengan bentuk-bentuk kayu yang akan dibuat sesuai order.

21. Seksi Listrik

Adapun tugas Seksi Listrik adalah sebagai berikut :

a. Bertugas melakukan pemeriksaan kebutuhan listrik secara berkala yang dipakai untuk produksi.

22. Seksi Ekspor

Adapun tugas Seksi Ekspor adalah sebagai berikut :

a. Bertugas melakukan koordinasi penjualan langsung dengan konsumen 23. Akuntansi

Adapun tugas bagian Akuntansi adalah sebagai berikut :

a. Bertugas membantu Kepala Bagian Keuangan dalam hal kegiatan administrasi dan keuangan

24. Seksi Personalia

Adapun tugas Seksi Personalia adalah sebagai berikut :

a. Bertugas mencetak daftar absensi yang ditujukan dalam time recorder

card untuk menentukan jumlah jam kerja biasa dan jam kerja lembur serta

mencatatnya dalam slip gaji. 25. Kasir

Adapun tugas Kasir adalah sebagai berikut :

a. Memberikan secara langsung upah atau gaji karyawan yang telah ditetapkan oleh atasan.

b. Mencairkan kwitansi dan mencatat kwitansi yang telah disetujui oleh atasan.

26. Satpam

Adapun tugas Satpam adalah sebagai berikut :

a. Melakukan tugas-tugas yang berhubungan dengan keamanan dan kebersihan.

b. Melakukan hal-hal yang berhubungan dengan izin-izin untuk perusahaan. c. Melakukan tugas-tugas yang berhubungan dengan transportasi.

2.2.3. Tenaga Kerja dan Jam Kerja

jumlah dan hari kerjanya tidak tetap karena tergantung kepada banyaknya pekerjaan yang akan dikerjakan.

Agar perusahaan dapat berjalan sesuai dengan tujuan yang hendak dicapai maka diperlukan peraturan jam kerja yang baik pula. Sesuai dengan ketentuan peraturan Departemen Tenaga Kerja bahwa kerja seorang karyawan adalah 40 jam/minggu selebihnya diperkirakan sebagai lembur. Jam kerja untuk tenaga kerja setiap hari adalah sebagai berikut :

1. Karyawan Kantor (Tenaga Kerja Tidak Langsung)

Tabel 2.1. Sistem Pembagian Jam Kerja Karyawan Administrasi Kantor

Hari Jam Kerja Keterangan

Senin - Kamis

08.00 – 12.00 WIB Bekerja 12.00 – 13.00 WIB Istirahat 13.00 – 16.00 WIB Bekerja Jumat

08.00 – 12.00 WIB Bekerja 12.00 – 13.30 WIB Istirahat 13.30 – 16.00 WIB Bekerja Sabtu 08.00 – 13.00 WIB Bekerja Sumber : Bagian Personalia PT. Mahogany Lestari

2. Karyawan Bagian Produksi

Karyawan ini mulai bekerja pukul 08.00-16.00 WIB dan istirahat pukul 12.00-13.00 WIB (Senin-Kamis), Jumat jam istirahat pukul 12.00-13.30, Sabtu hanya bekerja 5 jam mulai (08.00-13.00).

3. Satuan Keamanan

Tabel 2.2. Sistem Pembagian Jam Kerja Karyawan Bagian Keamanan

Shift Jam Kerja

I 07.00 - 19.00 WIB

II 19.00 - 07.00 WIB

2.2.4. Sistem Pengupahan, Fasilitas dan Jaminan Sosial

Adapun sistem pengupahan yang ada pada PT. Mahogany Lestari diatur berdasarkan status karyawan, yakni karyawan harian, bulanan dan borongan. Dimana upah pada dasarnya ditetapkan berdasarkan jabatan, keahlian, kecakapan, prestasi kerja, dan sebagainya dari karyawan yang bersangkutan. Pajak atas upah menjadi tanggung jawab masing-masing karyawan. Pengupahan pada perusahaan ini terdiri atas :

a. Upah pokok b. Insentif

c. Tunjangan makan

Bagi karyawan yang melakukan kerja lembur dan mendapatkan tambahan yang dihitung berdasarkan tarif lembur (TUL).

Disamping upah pokok yang diterima karyawan, perusahaan memberikan jaminan sosial dan tunjangan kepada karyawan. Adapun tunjangan yang diberikan antara lain :

a. Tunjangan Hari Raya dan Tahun Baru b. Biaya pengobatan

c. Tanggungan kecelakaan kerja d. Tunjangan kemalangan, dll.

a. Tiga bulan pertama dibayar sebesar 100% b. Tiga bulan kedua dibayar sebesar 75% c. Tiga bulan ketiga dibayar sebesar 50% d. Tiga bulan keempat dibayar sebesar 25%

Dan apabila setelah lewat 12 bulan ternyata karyawan yang bersangkutan belum mampu untuk bekerja kembali, maka perusahaan dapat memutuskan hubungan kerja yang dilaksanakan sesuai dengan prosedur UU No. 12/1964.

Usaha-usaha lain yang dilakukan PT. Mahogany Lestari untuk meningkatkan kesejahteraan karyawan seperti :

a. Jaminan Sosial Tenaga Kerja (JAMSOSTEK) b. hak cuti.

2.3. Proses Produksi

2.3.1. Bahan Baku

Bahan baku adalah bahan yang digunakan sebagai bahan utama dalam suatu proses produksi, dimana sifat dan bentuknya akan mengalami perubahan fisik maupun kimia yang langsung ikut didalam proses produksi sampai dihasilkannya barang jadi.

Adapun bahan baku yang digunakan untuk produk pintu dan kusen adalah kayu setengah jadi atau kayu belahan. Bahan baku PT. Mahogany Lestari saat ini menggunakan jenis kayu durian. Sumber bahan baku utama produksi PT.

2.3.2. Bahan Tambahan

Bahan tambahan adalah bahan yang ditambahkan ke dalam produksi sehingga dapat meningkatkan mutu dan

kualitas secara lebih baik.

Adapun bahan tambahan dan fungsinya adalah : a. Label

Label digunakan untuk menunjukkan spesifikasi dari produk yang akan dikirim.

b. Karton Pengaman Siku

Karton ini digunakan untuk melindungi produk dari goresan pada sisi daun pintu saat pengiriman.

c. Plat Baja/Plat Plastik

Digunakan untuk mengikat bundelan daun pintu yang telah dibungkus plastik. d. Plastik

Plastik ini digunakan untuk membungkus daun pintu yang telah selesai dirakit.

e. Lem Syntheco

Lem ini digunakan sebagai bahan perekat antara komponen-komponen profil untuk penyambung rail, mullion dan style dengan menggunakan dowel. f. Tepung Dempul

Tepung dempul digunakan untuk menutupi sambungan dari kayu supaya produk yang terbentuk kelihatannya satu bagian. Untuk pemakaian tepung dempul biasanya dicampur dengan air sebelum digunakan.

Bahan penolong adalah bahan-bahan yang dapat menunjang proses produksi yang tidak nampak pada produk akhir. Bahan penolong yang digunakan adalah kertas ampelas, kertas ini digunakan untuk menghaluskan permukaan kayu dari produk yang dihasilkan dengan tujuan supaya mutu produk lebih baik.

2.3.4. Tingkatan Mutu Bahan Baku dan Produk

Pembagian tingkatan mutu ini adalah berdasarkan cacat kayu atau produk yang dilihat dari warna, keretakan, lubang, perenggangan dan ukuran komponen-komponen yang akan digunakan walaupun pada dasarnya tingkatan mutu pada bahan baku dan produk adalah sama.

Warna yang tidak baik atau adanya noda-noda disebabkan oleh jamur. Untuk mencegahnya dilakukan pengeringan secara cepat sehingga persentase air harus secepatnya diturunkan 20%. Pengeringan seperti ini sukar dilakukan secara alami karena proses pengeringan lambat. Jadi diperlukan pengeringan yang lebih cepat yang dapat dilakukan dengan alat pengering (kiln dryer).

Pecah-pecah dan celah-celah juga mengurangi mutu kayu. Pecah dan celah ada 3 jenis yaitu :

a. Pecah pada muka kayu

Pecah pada muka kayu ini terjadi karena permukaan kayu gergajian mengering lebih cepat daripada bagian dalamnya. Permukaan kayu menyusut sedangkan bagian dalam tetap berada pada keadaan normal. Serat-serat kayu dipaksa meregang oleh renggangan yang tidak merata dipermukaan.

Hal ini karena cara pengeringan yang kurang baik. Ada kalanya gergajian akan mengering tapi menunjukkan perubahan lebar pada permukaan kayu.

d. Pecah di bagian ujung

Yaitu pecah pada permukaan kayu yang dikeringkan secara alami.

Lubang kayu adalah cacat kayu yang disebabkan oleh serangga-serangga kayu. Lubang paling banyak terjadi adalah lubang jarum yang ukurannya sangat kecil namun sangat berpengaruh sekali pada mutu kayu.

Cacat lain yang juga mempengaruhi mutu kayu adalah mata kayu. Mata kayu timbul pada dahan-dahan bersambung pada batang pohon.

Ada beberapa jenis mutu produk daun pintu, antara lain : 1. Grade A dengan ciri-ciri sebagai berikut :

a. Pin hole (lubang jarum)

Pada Grade A tidak diizinkan adanya Pin hole. Artinya kondisi kayu harus benar-benar baik.

b. Shot hole (lubang korek)

Shot hole (lubang korek) juga tidak diperbolehkan.

c. Colour Matching

Colour matching harus bagus, diupayakan sewarna pada 1 pintu.

d. Konstruksi pintu tidak diperbolehkan renggang. e. Tidak diperbolehkan terdapatnya sap wood (gubal) f. Jenis kayu harus sesuai dengan kontrak.

i. Any unsound defect (setiap cacat unsound) tidak diperbolehkan seperti pecah dalam, retak memanjang, mata kayu mati dan lain-lain.

j. Decay (busuk) tidak diperbolehkan 2. Grade B

a. Pin Hole (lubang jarum)

Lubang jarum untuk 1 pintu maksimum 3 buah dan tidak boleh menumpuk pada satu tempat. Pin Hole ini harus didempul dengan baik sehingga warna dempulan sama dengan warna kayu.

b. Shot Hole (lubang korek)

Banyaknya maksimum 3 buah untuk 1 pintu dan harus disisip dengan kayu sehingga warna sama dengan warna kayu

c. Colour Matching

Colour Matching harus bagus diusahakan satu warna dengan pintu.

d. Konstruksi pintu tidak diperbolehkan renggang

e. Sap Wood (glubal) yang terang (tidak mati warna) maksimum 20% dari lebar

komponen

f. Jenis kayu harus sesuai dengan kontrak

g. Moisture Content (MC) harus sesuai dengan kontak

h. Compression Failure (patah tebu) tidak boleh

i. Any unsound defect (setiap cacat unsound) tidak diperbolehkan, seperti: pecah

3. Grade C

a. Pin Hole (lubang jarum)

Pin hole yang terdapat pada satu pintu maksimum 50 buah dan tidak boleh

menumpuk pada satu tempat. Pin hole ini harus didempul dengan baik sehingga warna dempulan sama dengan warna kayu

b. Shot Hole (lubang korek)

Maksimum 30 buah untuk 1 pintu dan harus disisip dengan kayu sehingga warna sama dengan warna kayu

c. Colour Matching

Colour matching boleh mendekati (little match), diupayakan sewarna pada 1

pintu.

d. Konstruksi pintu tidak diperbolehkan renggang

e. Sap Wood yang terang (tidak mati warna) maksimum 50% dari lebar

komponen, biru, dan hitam diperbolehkan f. Jenis kayu harus sesuai dengan kontrak

g. Moisture Content (MC) harus sesuai dengan kontak

h. Compression Failure (patah tebu) tidak boleh

i. Any unsound defect (setiap cacat unsound) tidak diperbolehkan, seperti: pecah

dalam (honey combing), retak memanjang, mata kayu mati dan lain-lain. j. Decay (busuk) tidak diperbolehkan

2.3.5. Uraian Proses Produksi

Produk yang diproduksi oleh PT. Mahogany Lestari adalah daun pintu, dan door jamb yang biasanya disebut dengan kusen. Namun yang menjadi produk utama adalah pintu. Pintu yang diproduksi mempunyai model-model yang beragam. Model pintu yang sering menjadi permintaan konsumen adalah model Colonial 8P, Pattern 10, Colonial 4P, Colonial 10P, dan Napoleon 6P.

Proses pembuatan daun pintu dan kusen hampir sama, hanya saja untuk kusen tidak melewati proses pemboran dan juga perakitan.

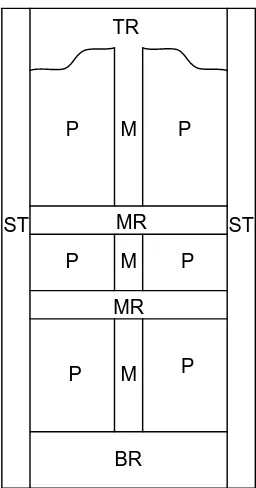

Untuk menggambarkan uraian proses produksi daun pintu, disini diambil contoh model Napoleon 6P yang dianggap dapat memberikan gambaran proses produksi model daun pintu lainnya. Gambar daun pintu dapat dilihat pada Gambar 2.2. dibawah ini.

Keterangan untuk setiap komponen-komponen daun pintu tersebut adalah sebagai berikut:

1. Style adalah bingkai yang paling luar dari sebuah pintu sebelah kiri dan kanan.

ST ST TR

BR MR MR M

M

M P P

P P

[image:46.595.247.375.111.355.2]P P

Gambar 2.2. Pintu Jenis Napoleon 6P

2. Rail (pen) adalah balok beralur yang dipasang pada bagian atas (TR), tengah

(MR) dan bawah (BR) dari sebuah pintu. Komponen ini berfungsi untuk menghubungkan panel-panel pintu. Pada sebuah pintu model Napoleon 6P terdapat 3 jenis rail.

3. Mullion adalah balok beralur pada kedua sisinya yang berfungsi sebagai

penyangga rail dengan menghubungkan panel kiri dengan kanan. Pada sebuah daun pintu model Napoleon 6P terdapat 3 buah mullion dengan panjang yang sesuai dengan panjang panelnya.

4. Panel adalah lembaran kayu berbentuk segi empat yang telah diberi profil bentuk sudut. Pada sebuah daun pintu Napoleon 6P ini terdapat 3 pasang

Proses pembuatan dari daun pintu dan kusen dapat dilihat dari block

diagram pada Gambar 2.3 dan Gambar 2.4 berikut.

Laminating

Pemotongan Bersih Pengeringan

Rolling Cutting Blanking

Moulding

Packing Pembuatan

Profil

Pengeboran

Assembly

Finishing

Pemotongan Bersih Pengeringan

Rolling Cutting Blanking

Moulding

Pembuatan Profil

Finishing

Packing

Gambar 2.4. Block Diagram Pembuatan Kusen

1. Pengeringan

Pengeringan merupakan tahap awal yang dilakukan pada proses produksi kayu menjadi barang jadi menjadi pintu ataupun kusen. Tujuan proses pengeringan dalam pengolahan kayu adalah sebagai berikut:

a. Memperkecil kadar air pada kayu menjadi 11-12%

b. Mencegah serangan jamur dan serangga-serangga pengerek kayu

PT. Mahogany Lestari melakukan 2 jenis pengeringan yaitu pengeringan secara alami di lapangan dan pengeringan dalam tungku-tungku pengeringan. Pengeringan alami memang lambat dan tergantung udara sekitar yang dipanaskan oleh matahari juga sirkulasi udara di sekeliling dan di sel-sel susunan kayu. Namun pengeringan di lapangan ini sangat perlu karena selain murah biayanya, penguapan air yang terjadi tidak terlalu cepat sehingga penyusutan yang tiba-tiba dan tidak merata tidak terjadi. Pengeringan di lapangan dilakukan selama ± 3 hari. Apabila mutu kayu ada yang tidak sesuai atau rusak yang disebut dengan mutu afkir (lokal) maka kayu tersebut disusun tersendiri untuk menunggu pelelangan atau penjualan langsung dengan menegosiasikan harganya. Setelah 3 hari kayu kemudian diangkut ke KD dengan forklift untuk pengeringan lebih lanjut. Proses pengeringan alami ini berlangsung selama ± 3 hari dan mampu mengurangi kadar air samapi sekitar 30%-50%. Setelah itu, kayu-kayu kemudian dibawa ke Kiln

Dryer (KD) untuk proses pengeringan lebih lanjut dengan tujuan mengurangi

kadar air sampai 12%. Kiln Dryer (KD) berjumlah 8 kamar dengan ukuran tiap kamar ± 80 m3. Proses pengeringan yang dilakukan di Kiln Dryer ± 20 hari. Selain

untuk mengurangi kadar air, di KD juga dilakukan pemberian anti rayap.

2. Blanking (Pengetaman awal)

Bahan kayu yang dari KD dibawa ke penumpukan sementara menunggu untuk diketam. Pada bagian blanking ini, pengetaman hanya dilakukan pada dua sisi saja yaitu sisi atas dan sisi bawah. Mesin yang digunakan pada proses ini adalah Blanking Planner. Pengetaman awal ini bertujuan untuk melihat mutu (grade) dari bahan kayu. Dalam pemilihan grade ini ada istilah yang disebut dengan jatuh grade yang terjadi apabila grade yang dinyatakan semula tidak sesuai atau turun grade. Kayu-kayu hasil pengetaman awal ini disusun menjadi dua bagian yaitu disatu sisi merupakan kayu yang memenuhi syarat-syarat grade dan di sisi lain adalah kayu yang jatuh grade. Bahan kayu hasil pengetaman awal ini kemudian dibawa ke bagian Cutting.

3. Cutting

Selanjutnya bahan-bahan kayu yang telah diketam masuk ke proses pemotongan. Pada bagian ini bahan-bahan kayu dipotong menjadi komponen-komponen pintu dan kusen dengan ukuran yang dilebihkan sebanyak 2cm-3cm per komponen. Proses cutting ini menggunakan mesin Under Cut.

4. Rolling

Setelah bahan kayu dipotong kasar, kemudian bahan kayu dibawa ke bagian rolling. Proses rolling ini memakai mesin jointer yang mana berguna untuk meluruskan kayu-kayu yang bengkok.

5. Laminating

telah dipotong dan diluruskan digabungkan dan dilakukan proses penyambungan yang disebut dengan laminating. Peralatan yang digunakan adalah hot press. Pada proses ini kayu yang digabungkan adalah kayu yang grade dan warnanya adalah sama sehingga tidak mengurangi mutu kayu tersebut.

6. Pemotongan Bersih

Pada bagian ini, kayu dipotong sesuai ukurannya, panjang maupun lebarnya sudah disesuaikan dengan spesifikasi produk yang ditetapkan untuk diproduksi. Kemudian dari bagian ini, bahan kayu dibawa ke bagian moulding untuk proses selanjutnya.

7. Moulding

Pada bagian ini, kayu diketam pada keempat permukaan sisinya. Hal ini untuk mencegah adanya permukaan yang tidak rata akibat pemotongan pada kayu. Namun proses pengetaman pada moulding ini berbeda dengan pengetaman awal pada Blanking, selain menggunakan mesin yang berbeda juga mempunyai tujuan yang berbeda, pengetaman awal hanya bertujuan untuk menghaluskan dua sisi permukaan saja sedangkan pada moulding ini bertujuan untuk menghaluskan keempat sisinya.

8. Pembuatan Profil

9. Pengeboran

Pada proses pengeboran komponen-komponen yang dikerjakan adalah ST, TR, MR, BR, dan M. Pengeboran pada ST menggunakan mesin Six Bor atau biasa disebut dengan bor 6 kepala, sedangkan pada komponen-komponen lain pengeboran dilakukan dengan menggunakan mesin Double Bor atau bor 2 kepala dan Single Bor yang biasa disebut dengan bor 1 kepala.

10. Assembly (Perakitan)

Komponen-komponen MR, M, BR, panel, dan dowel dirakit secara manual. Setelah itu dilanjutkan dengan penyatuan komponen-komponen diatas dengan ST dan TR dengan menggunakan mesin Door Press.

11. Shanding

Pada proses finishing dilakukan penghalusan terhadap permukaan pintu dengan menggunakan mesin Shanding. Selain itu juga dilakukan pembersihan abu dengan menggunakan air gun.

12. Finishing Manual

Finishing ini dilakukan dengan pendempulan bagian yang kasar atau untuk menutupi lubang-lubang kecil yang ada dipermukaan pintu.

13. Pengepakan

2.3.6. Mesin ,Peralatan dan Sarana Pendukung Produksi

2.3.6.1. Mesin dan Peralatan

Adapun mesin-mesin dan peralatan yang digunakan dalam kegiatan produksi pada PT. Mahogany Lestari antara lain:

1. Blanking Planner

Merek : Wellsaw

Dimensi : 950 mm x 830 mm x 1230 mm Lebar maksimum ketam : 500 mm

Tebal maksimum ketam : 200 mm Tebal minimum ketam : 8 mm Panjang minimum ketam : 220 mm Jumlah pisau : 4

Berat : 476 kg

Jumlah : 3 unit

Fungsi : Mengetam kedua sisi komponen pintu 2. Under Cut

Merek : Forester-900

Dimensi : 1020 mm x 180 m x 90 mm Kecepatan putar : 4700 rpm

Diameter pisau maximum : 200 mm

Berat : 77 kg

Jumlah : 4 unit

3. Radial Arm Saw

Merek : Scromab-Italy

Dimensi : 1110 mm x 1000 mm x 1665 mm Kecepatan putar pisau : 2840 rpm

Jangkauan maksimum : 620 mm

Berat : 220 kg

Jumlah : 3 unit

Fungsi : Memotong komponen pintu sesuai ukuran 4. Rip Saw

Merek : Kuang Yung

Dimensi : 1669 mm x 1045 mm x 1356 mm Panjang minimum : 200 mm

Ketebalan : 10-85 mm

Berat : 924 kg

Jumlah : 4 unit

Fungsi : Membelah komponen pintu 5. Spinder Moulder

Merek : CMP-523

Dimensi : 3200 mm x 1520 mm x 1542 mm Lebar maksimum : 160 mm

Panjang meja depan : 1475 mm

Berat : 2125 kg

Jumlah : 3 unit

Fungsi : Mengetam komponen di empat sisi 6. Shaper Panel

Merek : ABE-CN

Ukuran Meja : 480 mm x 690 mm

Daya : 5 Hp

Voltase : 380 V

Jumlah : 2 unit

Fungsi : Membuat profil pada panel 7. Shaper komponen

Merek : ABE-CN

Ukuran meja : 900 mm x 700 mm

Dimensi : 900 mm x 700 mm x 995 mm

Daya : 5 Hp

Voltase : 380 V

Jumlah : 3 unit

Fungsi : Membuat profil pada panel 8. Double End

Merek : Thai Chan Taiwan

Daya : 5 Hp

Jumlah : 1 unit

Fungsi : Membuat profil pendek pada komponen 9. Six Head Bor

Merek : Champ Fond

Daya : 1 Hp

Voltase : 220 V

Jumlah mata bor : 6 unit

Dimensi : 700 mm x 1005 mm x 950 mm

Jumlah : 1 unit

Fungsi : membuat lubang pada komponen ST 10.One head bor

Merek : Kin Kong

Daya : 1 Hp

Voltase : 220 V

Jumlah mata bor : 1 unit

Dimensi : 576 mm x 520 mm x 876 mm

Berat : 98 kg

Jumlah : 1 unit

Fungsi : Membuat lubang di sisi komponen 11.Double head bor

Merek : Thai Chan Taiwan

Daya : 1 Hp

Jumlah mata bor : 2 unit

Jumlah : 1 unit

Fungsi : Membuat lubang di sisi komponen 12.Door Press

Merek : CMP-523

Daya : 1,5 KW

Voltase : 220 V

Dimensi : 200 cm x 210 mm x 100 cm

Jumlah : 2 unit

Fungsi : Perakitan daun pintu 13.Automatic Round Dowell Machine

Merek : LCS

Daya : 3 Hp

Voltase : 380 V

Dimensi : 56 cm x 41 cm x 25 cm

Jumlah : 2 unit

Fungsi : Membuat dowell

14.Master Shander

Merek : SbF

Daya : 9,4 HP

Voltase : 220 V

Dimensi : 3860 mm x 1530 mm x 1430 mm

Jumlah : 2 unit

Fungsi : Menghaluskan permukaan pintu 15.Rolling Machine

Merek : ABE-CN

Dimensi : 710 mm x 570 mm x 560 mm

Daya : 9,4 HP

Voltase : 220 V

Jumlah : 4 unit

Fungsi : Untuk meluruskan kayu 16.Band Saw

Merek : Kuang Yung

Kedalaman potong : 155 mm Lebar pemotongan : 300 mm Panjang pisau : 2085 mm

Ukuran meja : 355 mm x 355 mm

Berat : 68 kg

Jumlah : 1 unit

Fungsi : Membentuk panel

17.Hot Press

Jumlah : 5 unit

18.Meja pendempulan

Jumlah : 35 unit

Fungsi : Untuk pendempulan pintu

2.3.6.2. Sarana Pendukung Kegiatan Produksi PT. Mahogany Lestari

Adapun spesifikasi sarana pendukung yang digunakan dalam kegiatan produksi pada PT. Mahogany Lestari dapat dilihat pada Tabel 2.3.

Tabel 2.3. Spesifikasi Sarana Pendukung Kegiatan Produksi

No Keterangan Merk Tipe Daya Kapasitas Pengangkutan

Tinggi

Pengangkutan Ukuran Fungsi

1 Forklift Nissan CPCD 3000kg 3000mm 3765 x 2090 mm

Mengangkut bahan baku

2 Hand Lift

600 x 1600x 1000 mm

Mengangkut bahan baku

3 Listrik

(PLN) 600 KVA

Sumber Arus Listrik

4 Generator

Set Dongwa DW7000DX 690 KW

680 x 510 x 590 mm

Sebagai pembangkit listrik

5 Air Gun Membersihkan

debu Sumber : PT. Mahogany Lestari

2.3.7. Pemeliharaan dan Perawatan Mesin

Perawatan merupakan kegiatan yang diarahkan pada tujuan untuk menghindari breakdown (kerusakan) yang tidak terencana dan mencegah kegagalan fungsi suatu alat produksi.

harapan mesin-mesin dan peralatan akan lebih terjamin kondisi kemampuan kerjanya serta menghindari terjadinya pembongkaran secara besar-besaran terhadap mesin dan peralatan tersebut. Untuk mencapai tujuan tersebut diperlukan tindakan pemeliharaan dan perawatan operasional yang dilakukan secara kontinyu, sementara pengecekan terhadap kondisi mesin dilakukan secara berkala.

Pemeliharaan pada mesin dilakukan dengan cara sebagai berikut: 1. Perbaikan Langsung

Hal ini dilakukan bila terdapat kerusakan pada proses produksi. Di sini pihak

maintenance dari bengkel pabrik langsung memperbaiki mesin tersebut

supaya proses produksi dapat berjalan kembali. 2. Pemeliharaan Terencana

Pemeliharaan ini meliputi:

a. Pemeriksaan yaitu pemeriksaan terhadap peralatan produksi yang dilakukan satu kali dalam seminggu, jika ditemui kerusakan/kelainan dilakukan perbaikan.

b. Pemeliharaan, yaitu membersihkan mesin-mesin setelah selesai beroperasi dari kotoran-kotoran seperti serbuk-serbuk kayu

BAB III

LANDASAN TEORI

3.1. Defenisi Tata Letak Fasilitas

Tata letak pabrik adalah perancangan susunan fisik suatu unsur kegiatan yang berhubungan dengan industri manufaktur. Perencanaan Tata Letak mencakup desain atau konfigurasi dari bagian-bagian, pusat kerja, dan peralatan yang membentuk proses perubahan dari bahan mentah menjadi barang jadi.

Rekayasawan rancang fasilitas menganalisis, membentuk konsep, merancang dan mewujudkan sistem bagi pembuatan barang atau jasa. Dengan kata lain, merupakan pengaturan tempat sumber daya fisik yang digunakan untuk membuat produk. Rancangan ini umumnya digambarkan sebagai rencana lantai yaitu suatu susunan fasilitas fisik (perlengkapan, tanah, bangunan, dan sarana lain) untuk mengoptimumkan hubungan antara petugas pelaksana, aliran bahan, aliran informasi dan tata cara yang diperlukan untuk mencapai tujuan usaha secara efisien ekonomis dan aman.1

sehingga dapat tercapai suatu proses produksi dengan biaya yang paling ekonomis. Studi mengenai pengaturan tata letak fasilitas selalu berkaitan dengan minimisasi total cost. Yang termasuk dalam elemen-elemen cost yaitu

Construction cost, installation cost, material handling cost, production cost,

safety cost dan in-process storage cost. Disamping itu, perencanaan yang teliti

dari layout fasilitas akan memberikan kemudahan-kemudahan saat diperlukannya ekspansi pabrik atau kebutuhan supervisi.

3.2. Tujuan Tataletak Pabrik2

1. Memudahkan proses manufaktur

Tata letak berfungsi untuk menggambarkan sebuah susunan yang

ekonomis dari tempat-tempat kerja yang berkaitan, dimana barang-barang dapat diproduksi secara ekonomis. Sehingga tujuan utama yang ingin dicapai dari suatu tata letak pabrik adalah:

Tata letak harus dirancang sedemikian rupa termasuk susunan mesin-mesin, perencanaan aliran, sehingga proses manufaktur dapat dilaksanakan dengan cara yang efesien.

2. Meminimumkan pemindahan barang

3. Memelihara fleksibilitas susunan dan operasi

Dalam suatu pabrik ada keadaan dimana dibutuhkan perubahan kemampuan produksi, dan hal ini harus direncanakan dari awal.

4. Memelihara perputaran barang setengah jadi yang tinggi

Keefesienan dapat tercapai bila bahan berjalan melalui proses operasi dalam waktu yang sesingkat mungkin.

5. Menurunkan penanaman modal pada peralatan

Susunan mesin yang tepat dan susunan departemen yang tepat dapat membantu menurunkan jumlah peralatan yang dibutuhkan.

6. Menghemat pemakaian ruang bangunan

Setiap meter persegi luas lantai dalam sebuah pabrik memakan biaya. Sehingga tiap meter persegi tersebut harus digunakan sebaik-baiknya. 7. Meningkatkan kesangkilan tenaga kerja

Tata letak yang baik antara lain dapat mengurangi pemindahan bahan yang dilakukan secara manual, meminimumkan jalan kaki.

8. Memberi kemudahan, keselamatan dan kenyamanan bagi pekerja dalam melaksanakan pekerjaan.

3.3. Persoalan Pemindahan Bahan dan Pengaruhnya Terhadap Tata Letak

Pabrik

Sistem pemindahan bahan baku memegang peranan penting dalam perencanaan suatu pabrik. Untuk merubah bahan baku menjadi produk jadi diperlukan aktivitas pemindahan bahan, sekurang- kurangnya satu dari tiga elemen dasar sistem produksi: bahan baku, orang/pekerja, atau mesin dan peralatan produksi. Pada sebagaian besar proses manufaktur, bahan baku akan lebih sering berpindah dari pada pekerja atau mesin, sehingga perencanaan tata letak pabrik tidak bisa mengabaikan aktivitas pemindahan bahan. Demikian pula sebaliknya, tidak mungkin menerapkan sistem pemindahan bahan secara efektif tanpa memperhatikan masalah umum yang dijumpai dalam perencanaan tata letaknya.

3.3.1. Pengertian Pemindahan Bahan3

vertical, horizontal maupun lintasan yang membentuk kurva. Demikian pula lintasan ini dapat dilaksanakan dalam suatu lintasan yang tetap atau berubah-ubah.

3.3.2. Tujuan Utama Kegiatan Pemindahan Bahan4

1. Meningkatkan kapasitas produksi

Tujuan kegiatan pemindahan bahan itu antara lain:

Peningkatan kapasitas produksi ini dapat dicapai melalui: - Peningkatan produksi kerja per man-hour

- Peningkatan efisiensi mesin atau peralatan dengan mengurangi down-time

- Menjaga kelancaran aliran kerja dalam pabrik - Perbaikan pengawasan terhadap kegiatan produksi. 2. Mengurangi limbah buangan (waste)

Untuk mencapai tujuan ini, maka dalam kegiatan pemindahan bahan harus memperhatikan hal-hal berikut ini :

- Pengawasan yang sebaik-baiknya terhadap keluar masuknya persediaan material yang dipindahkan

- Eliminasi kerusakan pada bahan selama pemindahan berlangsung - Fleksibilitas untuk memenuhi ketentuan-ketentuan dan

3. Memperbaiki kondisi area kerja

Pemindahan bahan yang baik akan dapat memenuhi tujuan ini, dengan cara:

- Memberikan kondisi kerja yang lebih nyaman dan aman - Mengurangi faktor kelelahan bagi pekerja/operator - Meningkatkan perasaan nyaman bagi operator

- Memacu pekerja untuk mau bekerja lebih produktif lagi 4. Memperbaiki distribusi material

Dalam hal ini, kegiatan material handling memiliki sasaran :

- Mengurangi terjadinya kerusakan terhadap produk selama proses pemindahan bahan dan pengiriman

- Memperbaiki jalur pemindahan bahan

- Memperbaiki lokasi dan pengaturan dalam fasilitas penyimpanan (gudang)

- Meningkatkan efisiensi dalam hal pengiriman barang dan penerimaan

5. Mengurangi biaya

Pengurangan biaya ini dapat dicapai melalui : - Penurunan biaya inventory

3.3.3. Minimisasi Material Handling

Masalah pemindahan bahan mencakup kemungkinan bahwa sumber atau tujuan dapat dipergunakan sebagai titik antara dalam mencari hasil optimal. Minimisasi material handling adalah kegiatan untuk memperkecil jarak perpindahan yang dapat dirumuskan sebagai berikut:

( )

ij ijm j n i

d x Mp

Min = ∑ ∑

=1

S.t : X ij≥ 0

d ij ≥ 0

Dimana : X ij = Frekuensi Perpindahan material dari mesin i ke mesin j.

d ij = Jarak Perpindahan dari mesin i ke mesin j.

3.4. Systematic Layout Planning5

1. Melakukan pengumpulan data awal, yaitu data rancangan produk, rancangan proses dan rancangan jadwal produksi

Muther mengembangkan prosedur layout yang disebut systematic layout

planning (SLP). Prosedur ini menggunakan 4 alat bantu yaitu flow process chart,

activity relationship, activity relationship diagram dan space relationship

diagram..

Prosedur perencanaan tata letak pabrik menurut Muther’s Systematic

Layout Planning Procedure antara lain:

2. Menentukan aliran material

4. Membuat diagram hubungan aktivitas dan aliran

5. Menentukan jumlah kebutuhan ruangan dan disesuaikan dengan ukuran ruangan yang tersedia

6. Membuat diagram hubungan ruangan

7. Membuat modifikasi dan batasan praktis dalam pembuatan alternatif

layout

8. Pembuatan alternatif layout

9. Mengevaluasi dan memilih alternatif layout

Pada dasarnya, langkah-langkah dalam perencanaan tata letak dapat dikategorikan ke dalam tiga tahapan, yaitu:

a. Tahap analisis yang meliputi:

1. Data masukan, yaitu data yang berhubungan dengan rancangan produk, rancangan proses

2. Analisis aliran material merupakan analisis pengukuran kuantitatif untuk setiap gerakan perpindahan material diantara departemen-departemen atau aktivitas-aktivitas operasional

3. Analisis hubungan aktivitas merupakan analisis pengukuran kualitatif dengan menggunakan Activity Relationship Chart (ARC)

4. Diagram hubungan aktivitas yang merupakan kombinasi dari analisis material secara kuantitatif dengan kualitatif

b. Tahap penelitian yang meliputi:

2. Pembuatan rancangan alternatif tata letak dalam bentuk block layout dengan dasar dari diagram hubungan ruangan

c. Tahap seleksi dengan cara mengevaluasi alternatif tata letak yang telah dirancang.

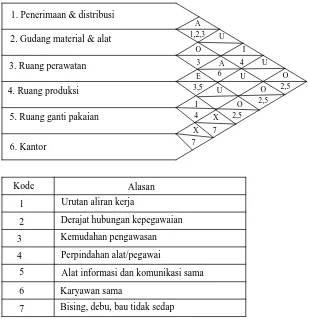

3.4.1. Activity Relationship Chart (ARC)6

Activity Relationship Chart yang dikembangkan oleh Muther merupakan

teknik yang sederhana dalam merencanakan tata letak fasilitas. Metode ini menghubungkan aktivitas-aktivitas secara berpasangan sehingga semua aktivitas secara berpasangan sehingga semua aktivitas akan diketahui tingkat hubungannya. Hubungan keterkaitan bias diekspresikan secara kualitatif meskipun ada beberapa pihak yang memberi nilai keterkaitan secara kuantitatif. Pada ARC terdapat perubah atau variable untuk menggantikan angka-angka yang bersifat kuantitatif. Variabel tersebut berupa suatu simbol-simbol yang melambangkan derajat keterdekatan (closeness) antara departemen satu dengan departemen lainnya. Simbol-simbol yang digunakan untuk menunjukkan derajad keterkaitan aktivitas adalah sebagai berikut:

A = Mutlak perlu E = Sangat penting I = Penting

X = Tidak dikehendaki

Jika dua departemen mendapat nilai atau derajat keterkaitan A, maka dua departemen tersebut mutlak untuk didekatkan agar proses operasi perusahaan berjalan dengan baik. Tidak ada satu alasanpun yang digunakan untuk memisahkan departemen tersebut. Sedangkan derajat keterkaitan E diberikan kepada dua departemen yang dinilai sangat erat terkait, hanya saja keterkaitan hubungan dua departemen tidak sepenting derajat keterkaitan A. Begitu pula dengan derajat keterkaitan I, dimana dua departemen penting pula untuk didekatkan jika kondisi area memungkinkan. Sedangkan nilai O diberikan kepada dua departemen yang kaitannya tidak terlalu dekat. Khusus untuk nilai U dan X, sangat penting sekali membedakannya, dimana nilai atau derajat keterkaitan U mengandung arti bahwa dua departemen tidak perlu untuk didekatkan, hanya saja dalam keadaan tertentu masih dapat didekatkan berdampingan. Sedang derajat keterkaitan X mempunyai arti bahwa dua departemen harus dipisahkan antara satu dengan yang lainnya, karena kemungkinan akan mengganggu kelancaran proses operasi, baik pada masing-masing departemen sekaligus atau bahkan ada kemungkinan dapat mengganggu kelancaran proses operasi perusahaan secara keseluruhan. Secara umum alasan keterkaitan dibagi dalam tiga macam yaitu keterkaitan untuk produksi, keterkaitan untuk pegawai dan aliran informasi:

1. Keterkaitan produksi a. Urutan aliran kerja

d. Menggunakan ruangan yang sama e. Bising, debu, getaran, bau dan lain-lain 2. Keterkaitan pegawai

a. Menggunakan pegawai yang sama b. Pentingnya berhubungan

c. Derajat hubungan kepegawaian d. Jalur perjalanan normal

e. Kemudahan pengawasan f. Melaksanakan pekerjaan serupa g. Disenangi pegawai

h. Perpindahan pegawai i. Gangguan pegawai 3. Aliran informasi

a. Menggunakan catatan/berkas yang sama b. Derajat hubungan kertas kerja

1. Penerimaan & distribusi

2. Gudang material & alat

3. Ruang perawatan

4. Ruang produksi

5. Ruang ganti pakaian

6. Kantor A U I U O O O O A U U I E X X 1,2,3 4 2,5 2,5 2,5 7 7 4 3,5 6 3 Kode Alasan

Urutan aliran kerja

Derajat hubungan kepegawaian

Kemudahan pengawasan

Perpindahan alat/pegawai

Alat informasi dan komunikasi sama

Karyawan sama

[image:72.595.148.457.112.431.2]Bising, debu, bau tidak sedap 1 2 3 4 5 6 7

Gambar 3.1. Contoh ARC

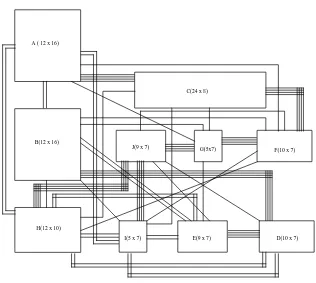

3.4.2. Diagram Hubungan Ruangan7

Dalam proses pembuatan diagram hubungan ruangan ini yang perlu dilakukan adalah mengevaluasi luas area yang dibutuhkan untuk semua aktivitas perusahaan dan area yang tersedia. Rancangan tata letak fasilitas kerja, idealnya dibuat terlebih dahulu, sedangkan bangunan pabrik didirikan sesuai dengan rancangan tata letak fasilitas yang telah dibuat. Diagram hubungan ruangan dapat dibuat setelah dilakukan analisis terhadap luasan yang dibutuhkan dan dikombinasikan dengan Activity Relationship Diagram. Contoh diagram hubungan ruangan dapat dilihat pada Gambar 3.2.

F(10 x 7)

E(9 x 7) D(10 x 7)

I(5 x 7) H(12 x 10)

A ( 12 x 16)

C(24 x 8)

B(12 x 16)

[image:73.595.112.428.367.650.2]G(5x7) J(9 x 7)

Gambar 3.2. Contoh Diagram Hubungan Ruangan

Simbol Tingkat Hubungan

A

E

I

O

None U

3.5. Algoritma CRAFT8

CRAFT merupakan sebuah program perbaikan, program ini mencari perancangan optimum dengan melakukan perbaikan tata letak secara bertahap. CRAFT mengevaluasi tata letak dengan cara mempertukarkan lokasi departemen. Perubahan antar departemen diharapkan dapat mengurangi biaya perpindahan material. Selanjutnya CRAFT membuat pertimbangan pertukaran departemen untuk tata letak yang baru, dan ini dilakukan secara berulang-ulang sampai menghasilkan tata letak yang terbaik dengan mempertimbangkan biaya

CRAFT adalah singkatan dari Computerized Relative Allocation of

Facilities Technique adalah metode kuantitatif yang digunakan untuk

mendapatkan pemecahan yang lebih baik berdasarkan aliran bahan dengan melakukan pertukaran-pertukaran fasilitas pada tata letak awal untuk meningkatkan kinerja agar menjadi lebih baik. Metode ini dilakukan dengan melakukan pertukaran – pertukaran fasilitas secara terus menerus dan selanjutnya pertukaran ini membawa ke arah tata letak yang mendekati optimal.

Algoritma CRAFT memerlukan input yang berupa biaya perpindahan material. Input biaya perpindahan berupa biaya per satuan perpindahan per satuan jarak