DESIGN OF CORRUGATED DOUBLE FLUTE

PACKAGING FOR TRANSPORTATION

ON STAR FRUIT (Averrhoa Carambola L) VARIETY DEWI

Tulus Hirdata Novragiri

Department of Agricultural Engineering, Faculty of Agricultural Technology, Bogor

Agricultural University, IPB Dramaga Campus, PO Box 220, Bogor, West Java,

Indonesia

Phone 62 85215702240, e-mail: tuluz_medan@yahoo.co.id

ABSTRACT

Star fruit packaging commonly use fruit basket during transportation and

stacked usually, whereas it could make mechanical damages to star fruit, like bruised,

scratch, and broke on star fruit because it has soft texture. Therefore it needs more

special treatment after harvest to reduce the damage during transportation and

distribution. The purpose of this research is design a packaging for transportation and

distribution on star fruit which the main material are star fruit and corrugated double

flute. The steps of this research are designing packaging, compression strength testing

and the spread of temperature in cold storage, selecting the packaging, and simulation

of transportation.

Design process produce four packaging design, that was: the first design with

capacity of 24 fruits per package with circle ventilation (K24CV) and with oblong

ventilation (K24OV) has dimensions 30 x 23 x 32 cm, then the second design with

capacity of 40 fruits with circle ventilation (K40CV) and with oblong ventilation

(K40OV) has dimensions 37 x 30 x 32 cm. The material of packaging design used BC

flute for primary packaging (outer) and used B flute for secondary packaging (inner).

K40CV was a selected packaging based on the testing during research when has

average ability to resist compression about 272.32 kgf and more adaptable in cold

storage than other packaging design when enter the minute of 130 it has a stable which

the different temperature from each other point in the packaging is about 0.15-0.4ºC

I. PENDAHULUAN

A.

Latar Belakang

Indonesia merupakan negara penghasil berbagai jenis hortikultura yang sangat beragam, termasuk komoditi buah-buahan yang merupakan andalan Indonesia dalam pangsa pasar Internasional. Namun buah-buahan sangat rentan terhadap segala jenis kerusakan sebab umumnya memiliki tekstur yang lunak, oleh karena itu diperlukan penangananan pascapanen yang tepat untuk meminimalisasi kerusakan pada buah. Iklim Indonesia yang tergolong tropis membuat pengemasan dan penyimpanan yang tepat menjadi hal yang mutlak terhadap komoditas hortikultura agar tekstur dan bentuk buah tetap terjaga dan mampu mempertahankan mutunya terhadap kondisi suhu dan kelembaban lingkungan. Selain itu, kondisi infrastruktur jalan Indonesia yang masih jelek juga merupakan faktor yang harus diperhatikan.

Penanganan pascapanen yang buruk turut serta mempengaruhi kualitas hortikultura selama proses pendistribusian ke tangan konsumen dimana produk yang tidak dikemas dengan baik akan mengalami degradasi mutu selama proses penyimpanan sebab buah-buahan berespirasi secara terus menerus selama dikemas dan selama proses respirasi tersebut produk mengalami pematangan yang berlebihan dan kemudian diikuti proses pembusukan. Kecepatan respirasi produk bergantung pada suhu penyimpanan, ketersediaan oksigen untuk berespirasi dan karakteristik dari buah itu sendiri.

Perlakuan selama transportasi menjadi hal yang harus diperhatikan sebab produk akan mengalami kerusakan akibat goncangan selama proses pendistribusian seperti memar pada bagian tertentu yang dapat menurunkan nilai jual produk itu sendiri sehingga diperlukan penanganan yang tepat agar kualitas produk tetap terjaga selama transportasi. Selain itu, bentuk dan cara pengemasan merupakan salah satu faktor yang dapat menekan kerusakan produk selama transportasi dimana pengemasan yang tepat dapat mengurangi memar akibat benturan selama transportasi.

Belimbing merupakan tanaman yang berasal dari India ataupun Srilanka dimana buah ini belum dipasarkan secara luas namun sudah memiliki segmen pasar tersendiri dan biasanya buah belimbing langsung dipasarkan dalam keadaan segar setelah dipetik dari pohonnya. Prospek buah belimbing dalam negeri tergolong semakin baik mengingat semakin sadarnya masyarakat terhadap kecukupan gizi dari buah-buahan.

kurang baik akan mengalami kerusakan buah, baik dalam penampakan, kepadatan, aroma maupun nilai gizi. Kerusakan-kerusakan selama transportasi umumnya berupa memar, pecah, hancur, dan mutunya tidak seragam.

Dalam penelitian ini, akan dilakukan perancangan kemasan yang cocok dipakai selama proses transportasi dan distribusi buah belimbing dengan memperhatikan kekuatan kemasan dan sebaran suhu di dalam kemasan sehingga dapat memperbaiki tingkat kerusakan belimbing selama transportasi.

B.

Tujuan Penelitian

Tujuan umum penelitian ini adalah merancang kemasan untuk kegiatan transportasi dan distribusi, sedangkan tujuan khususnya adalah:

1. Membuat perancangan kemasan karton yang tepat selama transportasi dan distribusi pada buah belimbing.

2. Memilih jenis kemasan yang dapat mempertahankan mutu buah belimbing.

II. TINJAUAN PUSTAKA

A.

Belimbing Dewi

Buah belimbing dewi merupakan salah satu jenis belimbing unggulan di antara jenis belimbing lainnya karena bentuk buahnya yang menarik. Disebut belimbing dewi karena diduga nama itu berkaitan dengan rasa dan bentuk buahnya yaitu memiliki bentuk kulit mengkilap, dengan warna kuning bercampur orange yang cerah, serta ukurannya cukup besar. Berat buah belimbing dewi berkisar antara 160 sampai 250 gram, bahkan ada juga yang mencapai 500 gram dengan diameternya berkisar antara 10 sampai dengan 15 centimeter

Gambar 1. Buah belimbing dewi

Dalam menanam pohon belimbing dewi, diperlukan perhatian yang khusus karena banyak hama tanaman yang dapat merusak buahnya, diantaranya lalat buah, semut, burung, dan kelelawar sehingga perlu dilakukan penyemprotan pestisida secara teratur untuk mengurangi resiko terserang hama. Hanya dalam waktu 2 bulan sejak proses pembungkusan, buah belimbing sudah dapat dipanen dari pohonnya yang rata-rata memiliki tinggi sekitar 8 meter dapat menghasilkan buah rata-rata seberat 30 kilogram. Belimbing dewi banyak ditanam di wilayah Depok, Jawa Barat, dan Pasar Minggu, Jakarta Selatan dengan panen sekitar 3 sampai 4 kali dalam satu pohon per tahun.

Dari sisi kesehatan, mengkonsumsi buah belimbing dewi dipercaya dapat membantu menurunkan tekanan darah tinggi, namun bagi yang memiliki masalah pada ginjal, kadar kolesterol tinggi dan penderita diabetes, tidak dianjurkan mengkonsumsi buah ini, karena mengandung asam oxalic dan gula yang tinggi.

Dalam taksonomi tumbuhan, belimbing diklasifikasikan sebagai berikut: 1) Kingdom : Plantae (tumbuh-tumbuhan)

2) Divisi : Spermatphyta (tumbuhan berbiji) 3) Sub-divisi : Angiospermae (berbiji tertutup) 4) Kelas : Dicotyledonae (biji berkeping dua) 5) Ordo : Oxalidales

Untuk mendapatkan buah belimbing yang bagus, penampilannya mulus, dan rasanya manis, tanaman butuh perawatan yang memadai dan mulai dilakukan sejak bibit ditanam hingga tanaman tidak berproduksi lagi. Perawatan-perawatan tersebut meliputi penyiraman, pemupukan, pemangkasan, dan penjarangan buah.

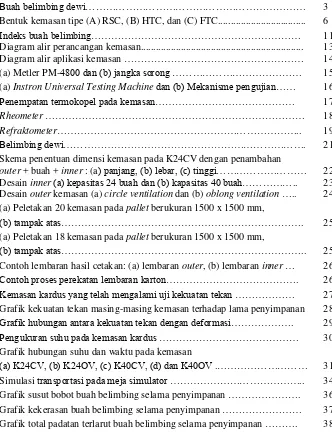

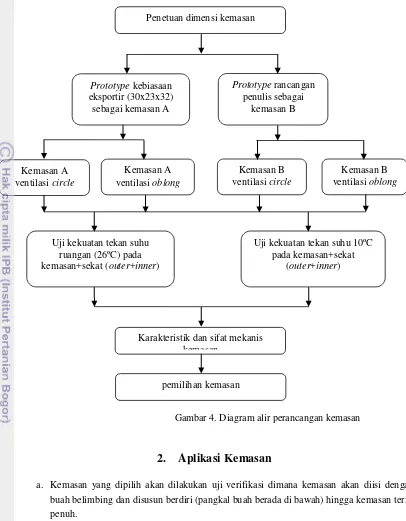

Buah belimbing mempunyai kandungan gizi cukup tinggi yang bermanfaat bagi tubuh dan banyak mengandung vitamin sebagai sumber energi tubuh untuk beraktifitas. Kandungan gizi dalam 100 gram buah belimbing yang matang secara lengkap dapat dilihat pada Tabel 1.

Tabel 1. Kandungan gizi buah belimbing Gizi Total

Energi 35 kal Protein 50 gram Lemak 70 gram Karbohidrat 7,70 gram

Kalsium 8 mg Serat 0,90 gram Vitamin A 18 RE Vitamin C 33 Mg Niacin : 0,40 gram Sumber : www.cenderamatadepok.com

B.

Pengemasan

Kegiatan pengemasan merupakan suatu usaha yang dilakukan untuk memberi perlindungan terhadap komoditi agar tetap terjaga kualitasnya dan diharapkan nilai jual komoditi dapat tetap tinggi. Pengemasan dapat dilakukan dengan menggunakan plastik, kardus, ataupun bahan kimia lainnya dan dibentuk sebaik mungkin sebab bahan dan bentuk kemasan memberikan andil yang besar terhadap pemasaran buah-buahan dan sayuran segar apabila mampu menahan kehilangan air.

Menurut Paine and Paine (1983), beberapa sifat kemasan yang diinginkan selama distribusi adalah yang sesuai dengan sifat produk yang akan dikemas, mempunyai kekuatan yang cukup untuk bertahan dari resiko kerusakan selama pengangkutan dan penyimpanan, memiliki lubang ventilasi yang cukup (bagi produk tertentu yang membutuhkan), menyediakan informasi yang memungkinkan identifikasi produk yang dikemas, tempat produsen dan tujuan pengiriman, serta dapat dibongkar dengan mudah tanpa menggunakan buku penunjuk secara khusus

Kardus karton merupakan kemasan yang sering dipakai dalam dunia industri dan banyak digunakan pada kegiatan pengangkutan dimana umumnya dibagi berdasarkan jenis ketebalan gelombangnya, yakni kardus satu gelombang (one ply) dan kardus dua gelombang (two plies). Beberapa kelebihan kemasan kardus karton adalah:

2. Biaya yang lebih murah.

3. Mempunyai permukaan yang halus. 4. Mempunyai sifat meredam yang baik. 5. Mudah dicetak atau diberi label.

6. Mudah untuk dirakit atau dibongkar dalam penyimpanan. 7. Mudah didaur ulang dan digunakan kembali.

Kertas bergelombang antara permukaan pada papan karton bergelombang disebut fluting atau media bergelombang dengan kualitas terbaik dari fluting adalah yang terbuat dari serat kayu dengan metode pengolahan pulp secara khusus. Umumnya terdapat 4 (empat) jenis fluting utama dari papan karton bergelombang, yaitu:

1. Single-faced board

Papan ini terbuat dari satu permukaan pipih dengan sebuah medium bergelombang atau fluting

dimana material ini hanya digunakan untuk membuat produk kardus. 2. Single-wall atau Double-faced board

Papan ini terbuat dari dua permukaan dengan satu bagian yang bergelombang di tengahnya dimana hampir 90% dari semua kardus terbuat dari papan karton bergelombang jenis ini.

3. Double-wall board

Terbuat dari dua permukaan dan dua media bergelombang dengan penuh pembatas di tengahnya sehingga lapisannya berjumlah 5 buah dimana tingkatan ini sering digunakan untuk pengemasan dalam skala ekspor.

4. Tripple-wall board

Tingkatan ini memiliki tiga media bergelombang sehingga seluruh lapisannya berjumlah 7 lapisan dan hanya sebagian pabrik yang membuat jenis ini, yang mana sering digunakan untuk aplikasi industri yang sangat berat.

Menurut Triyanto (1991), karton gelombang merupakan bahan kemasan distribusi yang paling umum dan paling banyak digunakan untuk berbagai jenis produk, mulai dari buah-buahan sampai dengan peralatan elektronik atau mesin untuk industri karena harganya yang relatif murah dan daya tahan yang dapat diatur sesuai dengan jenis produk yang dikemas dan jenis transportasi yang digunakan.

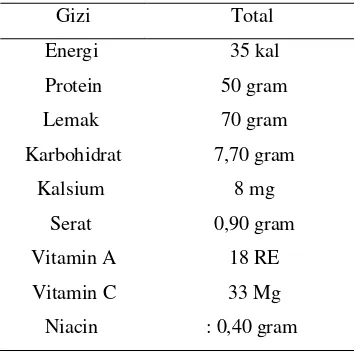

Menurut Lott (1977), terdapat 4 ukuran struktur flute yang digunakan pada karton gelombang komersial, yaitu A (coarse), B (fine), C (medium), dan E (very fine). Flute pada karton gelombang tipe A, B, dan C banyak digunakan untuk keperluan industri, misalnya untuk keperluan transportasi.

Menurut Jaswin (1999), flute A memiliki sifat bantalan (cushioning) yang baik karena ketebalannya dapat meredam daya tekan yang terjadi pada saat kemasan ditumpuk, sedangkan flute B memiliki bantalan yang tidak terlalu tinggi sehingga cocok untuk produk yang sebelumnya telah dikemas dalam kaleng, namun flute B memiliki ketahanan tekan datar (flat crush resistant) yang paling baik. Flute

C dibuat dengan karakteristik berada diantara flute A dan B dengan harga lebih murah, memiliki daya bantalan yang tinggi seperti flute A dan memiliki ketahanan tekan datar yang baik seperti flute B, sedangkan flute E banyak digunakan untuk kemasan display dengan dinding luar terbuat dari white kraft

sebagai karton printed. Tabel 2 menunjukkan susunan flute pada karton gelombang.

Tabel 2. Susunan flute pada karton gelombang komersial Jenis flute Jumlah flute per

meter

Tebal flute

(mm)

Tekanan Datar Minimal(Nm

-2

)

A (coarse) 104-125 4.5-4.7 140

B (fine) 150-184 2.1-2.9 180

C (medium) 120-145 3.5-3.7 165

E (very fine) 275-310 1.15-1.65 185

Sumber : Lott (1977) di dalam Paine (1977)

Tabel 3 . Tipe flute dan kekuatan tekan tepi karton

Jenis flute Ketebalan (mm) Kekuatan tekan tepi (kg/cm)

A 4.9-5.5 6.8-7.6

B 2.9-3.5 5.2-7.3

C 3.9-4.5 5.4-7.5

A+B 7.8-9.0 9.0-12.1

A+C 8.8-10.0 9.1-12.3

Sumber : Peleg (1985)

Kotak karton gelombang mempunyai beberapa variasi seperti RSC (regular slotted container), FTHS (full telescope half-slotted box), FOL (full overlap slotted container), CSSC (center special slotted container), bliss box, book wrap dan simple slide box (Benson di acu pada anonim, 1987), namun terdapat 3 tipe yang umum digunakan, yaitu RSC (regular slotted container), HTC (half telescopic container), dan FTC (full telescopic container). FTC dan RSC banyak digunakan di Indonesia sebagai kemasan distribusi produk hortikultura dan RSC juga lebih sering digunakan dalam industri kemasan. Tiap jenis kemasan memiliki keunggulan masing-masing, misalnya untuk jenis RSC keunggulannya dibandingkan yang lainnya adalah lebih hemat dalam penggunaan bahan.

C.

Kekuatan Kemasan Karton

Karton bergelombang memiliki kekuatan yang berbeda-beda dalam menahan tumpukan maksimal dimana besarnya ketahanan karton bergelombang dalam menahan tumpukan dapat ditentukan nilainya sesuai penggunaan. Kekuatan tumpuk dari kotak karton gelombang dapat dicapai dengan biaya yang lebih rendah dengan mengubah proporsi dari flute dan liner karton gelombang (Bror Nordvist, 1991). Besarnya ketahanan karton bergelombang dalam menahan beban bergantung pada kekuatan tepi pada karton atau disebut ketahanan tekan tepi dimana menurut McKee (1985), ketahanan tekan tepi dapat diformulasikan sebagai berikut:

P= 5.87 × Pm × h0.5 × Z0.5...(1) Dimana : P = kekuatan tekan (kgf)

pm = Edge Crush Test (kg/cm) Z = keliling kemasan

D.

Ventilasi

Ventilasi telah banyak diterapkan pada pengemasan, baik pada produk pertanian maupun produk non pertanian, dengan tujuan untuk memperlancar sirkulasi udara yang terjadi di dalam kemasan. Menurut Hidayanti (1993), ventilasi memberikan sirkulasi udara yang baik dalam kemasan sehingga akan menghindarkan kerusakan komoditas akibat akumulasi CO2 pada suhu tinggi.

Letak dan bentuk lubang ventilasi pada kemasan sangat beragam, tergantung dari jenis komoditi yang dikemas dan juga bahan utama kemasan dan pada umumnya lubang ventilasi pada peti karton biasanya dibuat bulat (circle ventilation) atau celah panjang dengan sudut-sudutnya dibulatkan (oblong ventilation) (New, et al., 1978). Letak lubang ventilasi pada kemasan karton biasanya terdapat pada bagian samping kemasan karton, bukan di bagian atas (penutup) kemasan, padahal dengan adanya lubang ventilasi di bagian samping dapat mengurangi kekuatan kemasan yang lebih besar daripada pemotongan di bagian atas dan bawah kemasan peti karton (Peleg, 1985). Hal yang perlu diperhatikan dalam pembuatan ventilasi adalah luasan ventilasi, jika digunakan luasan ventilasi sampai dengan 5% maka dapat menyebabkan diameter lubang ventilasi pada tipe circle ventilation menjadi cukup besar sehingga diperkirakan kemasan mudah rusak bila terkena tekanan.

E.

Transportasi

Kegiatan transportasi adalah proses pemindahan barang dari satu tempat ke tempat lainnya dengan menggunakan sebuah wahana yang digerakkan oleh manusia atau mesin dan dapat dilakukan melalui jalur udara, jalur darat, maupun jalur laut. Setiap kegiatan transportasi memiliki resiko terhadap kualitas benda atau komoditi yang dibawa yang disebabkan oleh tumbukan, getaran, kompresi dan tusukan. Goncangan yang terjadi selama pengangkutan baik di jalan raya maupun di rel kereta dapat mengakibatkan kememaran, susut berat, dan memperpendek masa simpan (Purwadaria,1992).

Semua produk harus didistribusikan ke konsumen tanpa mengurangi kualitas buah dimana selama proses pemindahan, mulai dari bagian pengepakan sampai ke konsumen akhir, produk mengalami pemuatan, pengangkutan, pembongkaran, dan penyimpanan beberapa kali. Pada saat tersebut, kemasan distribusi dan produk kemungkinan mengalami kerusakan akibat adanya gesekan, jatuh, getaran, dan tekanan karena tumpukan. Tingkat kerusakan produk tergantung kepada ukuran dan berat kemasan termasuk produknya, dan cara pengangkutannya (Paine, 1977).

Setiap resiko transportasi bergantung pada karakteristik kemasan dimana jenis dan tebal kemasan akan menentukan daya redam kemasan. Kemasan dengan ketebalan tinggi akan memiliki daya redam yang tinggi pula namun tidak selalu harus mengenakan kemasan daya redam yang tinggi sebab tidak semua komoditi memerlukan daya redam yang tinggi, tergantung dari jenis komoditi tersebut. Komoditi yang memiliki permukaan kulit kuat dapat dikemas dengan kardus yang memiliki daya redam sedang sehingga dapat mengurangi biaya kemasan. Selain itu, susunan komoditas di dalam kemasan dan susunan kemasan dalam pengangkutan juga mempengaruhi mutu dan kualitas komoditi selama transportasi dimana perlakuan yang kurang sempurna selama transportasi bisa mengakibatkan jumlah kerusakan menjadi tinggi ketika komoditas sampai di tempat tujuan.

Pengangkutan melalui jalan darat pada umumnya menggunakan truk ataupun pick up tanpa pendingin karena estimasi jarak yang tidak terlalu jauh, sedangkan pengangkutan antar pulau yang berjarak tempuh lebih dari 5 jam sebaiknya menggunakan kereta api dengan gerbong pendingin untuk meminimalisasi kerusakan selama transportasi (Purwadaria, 1992). Transportasi yang baik salah satunya adalah transportasi yang mampu memberikan kerusakan minimal pada produk, terutama pada produk holtikultura yang sangat rentan terhadap goncangan dan faktor lingkungan (Pantastico, 1989).

Produk-produk hortikultura umumnya lebih sering menggunakan transportasi udara, terutama produk hortikultura yang akan diekspor sehingga dapat mengurangi kemungkinan kerusakan buah akibat gangguan dan goncangan pada pesawat kargo selama transportasi. Dimensi kemasan merupakan hal yang harus diperhatikan dalam transportasi udara sebab dimensi kemasan akan berpengaruh terhadap optimasi pengisian kargo dimana kemasan yang terlalu besar atau terlalu kecil dapat mengurangi efisiensi penyusunan kemasan dalam kargo. Ukuran kemasan mengacu pada ukuran pallet yang digunakan oleh setiap negara dan tetap berada dalam standar ISO, namun di beberapa negara Asia masih memiliki ukuran

Tabel 4. Ukuran pallet di beberapa negara asia (mm)

Negara Ukuran

Korea 1100 x 1100

Jepang 1100 x 1100

Taiwan 1100 x 1100

1100 x 1200

Singapura

800 x 1200 1200 x 1100 1100 x 1100 1200 x 1200 1200 x 1800 1100 x 1400

Thailand 1200 x 1100

1100 x 1100

China

1200 x 1100 1200 x 800 1140 x 1140 1121.9 x 1016

Indonesia

1200 x 1000 1500 x 1500 1150 x 985

Sumber: Standart ISO pallet (http://en.wikipedia.org/wiki/Pallet)

F.

Simulasi Transportasi Hasil Pertanian

Pemasaran hasil pertanian tidak terlepas dari kegiatan transportasi karena melalui transportasi komoditi diangkut dan disalurkan kepada konsumen dimana semakin jauh jarak pengangkutan maka semakin besar pula resiko komoditi untuk mengalami kerusakan dan penurunan kualitas selama transportasi. Kondisi transportasi yang buruk dan penanganan yang tidak tepat pada komoditi yang ditransportasikan (buah dan sayuran) dapat menyebabkan kerugian berupa turunnya kualitas komoditi yang akan disampaikan ke tangan konsumen dimana penurunan kualitas yang sering terjadi adalah kerusakan mekanis pada buah dan sayuran. Pengangkutan mempunyai peranan penting pada setiap tingkat distribusi, sebab harga total hasil holtikultura yang dipasarkan berhubungan erat dengan masalah pengangkutan (Sjaifullah, 1976)

Pengangkutan jalur darat memiliki resiko kerusakan yang tinggi dimana alat angkut yang umum digunakan adalah truk, mobil bak terbuka atau sejenisnya, dan menggunakan kereta api (Satuhu, 2004). Kondisi jalan yang tidak mulus dan tidak rata mempengaruhi kualitas komoditi selama transportasi sebab permukaan jalan ini menyebabkan produk mengalami berbagai guncangan ketika ditransportasikan dan menghasilkan frekuensi goncangan yang diakibatkan oleh ketidakrataan jalan dimana semakin tinggi kerusakan jalan maka semakin tinggi pula goncangan yang terjadi dalam kemasan selama trasportasi.

mengenai kerusakan mekanis yang dialami oleh komoditi pertanian akibat guncangan selama transportasi dilakukan. Alat simulasi ini telah disesuaikan dengan jalan yang terdapat di dalam kota dan luar kota dimana jalan dalam kota memiliki amplitudo yang lebih rendah dibandingkan jalan luar kota, jalan buruk, dan jalan berbatu. Pada simulasi pengangkutan dengan menggunakan truk guncangan yang dominan adalah guncangan pada arah vertical sedangkan guncangan pada kereta api adalah guncangan horizontal. Guncangan lain berupa puntiran dan bantingan diabaikan karena jumlah frekuensinya kecil sekali (Soedibyo, 1992).

III. METODOLOGI PENELITIAN

A.

Lokasi dan Waktu

Penelitian ini dilakukan di Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian (TPPHP), Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian dan di Laboratoriu Kekuatan Bahan Fahutan, IPB, Bogor. Waktu pelaksanaan penelitian selama 3 bulan terhitung mulai Juli 2011 hingga September 2011.

B.

Alat dan Bahan

Alat

1. Meja simulator. 2. Timbangan mettler.

3. Rheometer.

4. Hand refractometer.

5. Ruang pendingin. 6. Termometer. 7. Termokopel. 8. Jangka sorong.

9. Instron Universal Testing Machine.

Bahan

1. Belimbing varietas dewi indeks 4, yaitu buah belimbing yang dipanen setelah 40-45 hari dihitung dari masa pembungkusan.

2. Karton bergelombang tipe double (two plies) flute BC. 3. Pemisah buah di dalam kemasan berupa sekat karton (inner).

C.

Prosedur Penelitian

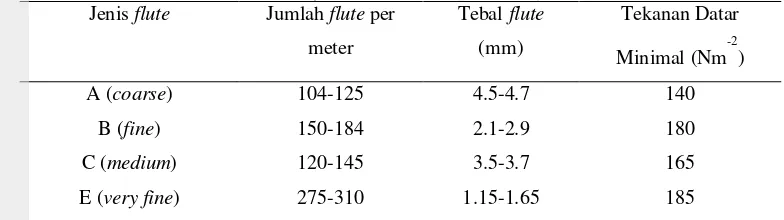

1. Perancangan Kemasan

a. Kapasitas kemasan dibedakan menjadi dua dimensi dimana kemasan pertama ditentukan berdasarkan kebiasaan eksportir dalam memasarkan buah belimbing ataupun kebiasaan pedagang dari negara importir dalam memasarkan belimbing ke konsumen sedangkan kemasan kedua ditentukan sendiri oleh penulis. Dimensi kemasan ditentukan berdasarkan ukuran buah, jumlah layer, tipe kemasan, dan tebal bahan yang digunakan.

b. Setelah masing-masing dimensi kemasan ditentukan, dibuat prototype kemasan yang terbuat dari karton bergelombang tipe double (two plies) sebanyak dua buah per masing-masing dimensi. Kemasan ini akan diberi perlakuan tambahan dengan penambahan ventilasi di masing-masing dimensi kemasan, yaitu ventilasi tipe circle ventulation dan

oblong ventilation. Tipe box yang akan dibuat untuk kemasan adalah tipe box RSC (Regular Slotted Container) yang memiliki kemasan dalam (inner).

c. Prototype yang telah dibuat kemudian diuji kekuatan tekannya untuk mengetahui gaya tekan maksimum pada masing-masing kemasan dimana setiap prototype dilakukan pengujian sebanyak dua kali ulangan dengan menggunakan alat Instron Universal Testing Machine. Hasil pengukuran ini digunakan untuk melihat kekuatan maksimum kemasan dalam menahan beban.

d. Selain itu dilakukan uji kekuatan tekan pada suhu 10ºC untuk mengetahui perubahan kemasan kardus selama transportasi jalur dingin. Pengukuran dilakukan pada hari pertama penyimpanan, tiga hari penyimpanan, dan enam hari penyimpanan.

e. Selanjutnya dilakukan pengukuran perubahan suhu dalam kemasan pada suhu 10ºC dengan menggunakan termokopel di sepanjang titik-titik diagonal kotak karton untuk melihat kemampuan prototype kemasan dalam beradaptasi dengan udara di dalam ruang pendingin (refrigerator).

Gambar 4. Diagram alir perancangan kemasan

2. Aplikasi Kemasan

a. Kemasan yang dipilih akan dilakukan uji verifikasi dimana kemasan akan diisi dengan buah belimbing dan disusun berdiri (pangkal buah berada di bawah) hingga kemasan terisi penuh.

b. Kemudian dilakukan penggetaran di atas meja simulator dengan waktu yang telah ditentukan yaitu selama 100 menit pada arah vertikal dengan amplitudo 4.1 cm dan frekuensi 3.66 Hz.

c. Pasca simulasi transportasi, dilakukan pengamatan mekanis untuk mengetahui jumlah buah belimbing yang mengalami kerusakan akibat guncangan selama simulasi transportasi.

Penetuan dimensi kemasan

Prototype rancangan penulis sebagai

kemasan B

Uji kekuatan tekan suhu ruangan (26ºC) pada kemasan+sekat (outer+inner) Kemasan A

ventilasi circle

Prototype kebiasaan eksportir (30x23x32)

sebagai kemasan A

Kemasan B ventilasi circle

Kemasan B ventilasi oblong

Kemasan A ventilasi oblong

Uji kekuatan tekan suhu 10ºC pada kemasan+sekat

(outer+inner)

Karakteristik dan sifat mekanis kemasan

d. Setelah dilakukan sortasi, buah belimbing disimpan pada masing-masing kemasan pada suhu ruang dan suhu cold storage (10 ºC) selama delapan hari, kemudian dilakukan pengamatan setiap dua hari terhadap buah belimbing. Selain buah yang telah dilakukan simulasi transportasi, disimpan juga buah sebagai kontrol untuk pembanding apakah ada perubahan yang signifikan antara buah yang dikemas dengan buah yang tidak dikemas. Adapun data-data yang diambil selama pengamatan adalah kerusakan mekanis, kekerasan, total padatan terlarut, dan susut bobot. Tahap uji aplikasi kemasan dapat dilihat pada Gambar 5.

Gambar 5. Diagram alir aplikasi kemasan Kemasan terpilih (K40CV)

Pengisian dengan buah belimbing

Simulasi transportasi di meja simulator

Sortasi dan kerusakan mekanis

Penyimpanan di suhu ruang dan suhu 10ºC

Mekanis luka memar, luka gores, dan

luka pecah

Fisiologis kekerasan, uji total padatan

terlarut, dan susut bobot

D.

Perhitungan, Pengamatan, dan Pengukuran

1.

Dimensi dan Berat Buah

Dimensi buah belimbing diukur dengan menggunakan mistar dan jangka sorong untuk mengetahui diameter, serta untuk mengetahui tinggi buah dari bawah sampai ujung tangkai. Berat buah akan ditimbang dengan menggunakan timbangan metler PM-4800.

(a) (b) Gambar 6. (a) Metler PM-4800 dan (b) jangka sorong

2.

Penentuan Dimensi Kemasan

Penentuan dimensi kemasan dilakukan dengan memperhitungkan dimensi buah dan ketebalan kemasan dimana lebar dan panjang kemasan diperoleh dari penjumlahan seluruh diameter mayor buah belimbing dan ditambah dengan tebal dinding vertikal kemasan yang terdapat pada sisi panjang dan lebar, baik dinding outer maupun inner. Tinggi pengemasan diperoleh dengan menjumlahkan tinggi buah belimbing dikali tumpukan layer, kemudian dijumlahkan lagi dengan tebal dinding horizontal kemasan, baik dinding outer maupun dinding inner kemasan pada sisi panjang. Secara matematis dapat dihitung dengan menggunakan rumus

P = DPtot + TDVItot + TDVOtot ……….(2) Dimana : P = Panjang Kemasan

L = DLtot + TDVItot + TDVOtot + TT………...(3) Dimana : L = Lebar Kemasan

DLtot = total diameter buah pada sisi lebar TDVItot = total tebal dinding vertikal inner pada sisi lebar TDVOtot= total tebal dinding vertikal outer pada sisi lebar

T = TBTtot + TL + TAP……….(4) Dimana : T = Tinggi kemasan

TBTtot = total tinggi buah pada sisi tinggi TL = tebal layer

TAP = tebal alas dan penutup

3.

Kekuatan Tekan (Compresition Strength)

Pengujian ini dilakukan untuk mengetahui kekuatan tekan maksimum dari masing-masing kemasan dengan menggunakan alat Instron Universal Testing Machine. Saat pengujian kekuatan tekan, outer kemasan akan ditambahkan dengan tatakan kayu berukuran 40x46 cm dan berat 4.6 kg untuk menambah beban yang diterima kemasan, dengan demikian nilai compresition strength yang terukur akan ditambah dengan gaya yang diberikan oleh tatakan kayu. Pada tahap awal setiap jenis kemasan diuji tekan pada suhu ruang untuk melihat kekuatan kemasan dalam kondisi normal, sementara itu disimpan pula setiap jenis kemasan pada ruang pendingin bersuhu 10ºC. Penyimpanan ini dilakukan untuk melihat kekuatan kemasan selama jalur dingin dimana setiap jenis kemasan akan diuji tekan secara utuh pada hari pertama penyimpanan, hari ke tiga penyimpanan, dan hari ke enam penyimpanan. Compression strength teoritis dihitung dengan menggunakan persamaan (1) McKee.

(a) (b)

4. Sebaran Suhu Kemasan

Pengukuran sebaran suhu kemasan selama penyimpanan menggunakan termokopel dan alat

Hybrid Recorder dengan cara menentukan titik di sepanjang diagonal kemasan dimana titik-titik yang telah dipilih diharapkan dapat mewakili sebaran suhu kemasan secara keseluruhan. Setiap kemasan diberi lima titik pengukuran yang diletakkan di bagian tengah satu titik dan empat titik di bagian sudut kemasan dimana dua buah titik untuk sudut kemasan bagian bawah dan dua buah titik untuk sudut kemasan bagian atas. Pengukuran dilakukan sampai suhu di dalam kemasan mulai stabil yaitu mampu mencapai suhu yang setara dengan ruang pendingin. Penempatan titik-titik termokopel dapat dilihat secara jelas pada Gambar 8.

Gambar 8. Penempatan termokopel pada kemasan

Keterangan :

A = termokopel sudut bawah bagian kiri depan kemasan B = termokopel sudut bawah bagian kanan depan kemasan C = termokopel bagian tengah kemasan

D = termokopel sudut atas bagian kiri belakang kemasan E = termokopel sudut atas bagian kanan belakang kemasan

5. Kerusakan Mekanis

Pengamatan kerusakan mekanis bertujuan untuk melihat cacat yang dialami oleh buah belimbing pasca kegiatan simulasi transportasi dimana pengamatan dilakukan secara visual berdasarkan adanya luka memar, luka gores, dan luka pecah pada buah.

KM = (JBR/TBB) x 100% ...(5) Dimana :

KM = Kerusakan Mekanis (%) JBR = Jumlah Belimbing Rusak (buah)

TBB = Total Buah Belimbing (buah)

Klasifikasi kerusakan pada buah belimbing adalah sebagai berikut: a. Luka Memar

Luka memar terjadi akibat adanya benturan antar produk dengan dinding alat pengemasan atau tekanan sesama produk.

b. Luka Gores

Luka gores terjadi akibat adanya gesekan antar produk dengan kemasan atau dengan sesama produk.

c. Luka Pecah

Luka pecah terjadi akibat adanya tekanan yang terjadi dari arah vertikal maupun dari arah horizontal produk. Selain itu dapat juga diakibatkan karena guncangan selama proses pengangkutan.

6. Kekerasan

Pengukuran kekerasan dilakukan dengan menggunakan alat rheometer dimana prinsip pengujian kekerasan ini adalah mengukur ketahanan buah terhadap jarum yang terdapat pada alat

rheometer. Pengujian kekerasan dilakukan pada tiga titik yang berbeda pada masing-masing buah, yaitu bagian atas, tengah, dan bawah buah dimana sebelum dilakukan pengujian, alat terlebih dahulu diset pada kedalaman 10 mm dengan beban maksimum 2 kg. pengukuran kekerasan ini dilakukan setiap dua hari sekali.

7. Total Padatan Terlarut

Pengukuran total padatan terlarut dilakukan dengan menggunakan alat refraktometer dengan cara menghancurkan buah belimbing untuk mendapatkan cairannya kemudian dilakukan pengukuran kadar gula dengan meletakkan cairan tersebut ke dalam prisma refraktometer, namun sebelum dan sesudah pembacaan, prisma refraktometer dibersihkan dengan alkohol agar konsentrasi buah belimbing yang diukur sebelumnya tidak tercampur pada pengukuran selanjutnya. Angka yang tertera pada refraktometer menunjukan kadar total padatan terlarut (°Brix.) yang mewakili rasa manis. Pengukuran total padatan terlarut dilakukan setiap dua hari sekali dan dengan perlakuan tiga kali ulangan terhadap masing-masing sampel.

Gambar 10. Refraktometer

8. Susut Bobot

Pengukuran susut bobot dilakukan dengan menggunakan timbangan digital dan dilakukan berdasarkan persentase penurunan berat bahan sejak awal penyimpanan sampai akhir penyimpanan. Persamaan yang digunakan untuk menghitung susut bobot adalah:

% = �−�

� × 100%...(6)

dimana : W = bobot bahan awal penyimpanan (gram) Wa = bobot bahan akhir penyimpanan (gram)

E.

Rancangan Percobaan

Rancangan percobaan yang digunakan adalah Rancangan Acak Kelompok dimana setiap perlakuan diberi 2 kali pengulangan. Faktor perlakuan yang digunakan adalah K (jenis kemasan), yaitu K24CV (kapasitas 24 buah circle ventilation), K24OV (kapasitas 24 buah oblong ventilation), K40CV (kapasitas

40 buah circle ventilation), dan K40OV (kapasitas 40 buah oblong ventilation), sedangkan faktor perlakuan adalah H (lama penyimpanan), yaitu H0 (sebelum penyimpanan), H1 (penyimpanan 1 hari), H3

(penyimpanan 3 hari), H5 (penyimpanan 5 hari), H7 (penyimpanan 7 hari), H9 (penyimpanan 9 hari) Kombinasi perlakuan factor-faktor tersebut adalah

3. K40CVH0, K40CVH1, K40CVH3, K40CVH5, K40CVH7, K40CVH9 4. K40OVH0, K40OVH1, K40OVH3, K40OVH5, K40OVH7, K40OVH9

Model umum dari rancangan percobaan ini adalah:

Yijk = µ + Ki + Hj (KH)ij + Ɛijk ……….………(7)

Dimana :

Yij = pengamatan pada perlakuan K ke-i dan H ke-j ulangan ke-k

µ = nilai rata-rata umum Ki = Perlakuan K ke-i

Hj = Perlakuan H ke-j

(KH)ij = Interaksi K ke-I dan H ke-j

Ɛj = pengaruh acak pada perlakuan K ke-i dan H ke-j ulangan ke-k

IV. HASIL DAN PEMBAHASAN

A.

Proses Perancangan dan Uji Kekuatan Kemasan

1.

Perancangan dan Pembuatan Kemasan Hasil Rancangan

Perancangan kemasan dilakukan untuk menganalisis dan memperhatikan kebutuhan-kebutuhan kemasan selama transportasi dalam pendistribusian, seperti penentuan dimensi dan kekuatan kemasan dimana penentuan dimensi dilakukan untuk menentukan kapasitas buah dalam satu kemasan, sedangkan kekuatan kemasan ini nantinya akan mempengaruhi kemasan dalam meredam gaya dari luar. Kemasan distribusi adalah kemasan yang terutama ditujukan untuk melindungi produk yang dikemas selama pengangkutan dari podusen sampai ke konsumen dan penyimpanan (Paine and Paine, 1983). Kemasan distribusi untuk buah belimbing pada umumnya menggunakan keranjang seadanya sehingga buah akan rentan terhadap kerusakan, buah juga akan banyak menerima beban, terutaman buah yang berada di dasar keranjang, sehingga menimbulkan gesekan antar buah yang akan berpengaruh terhadap kualitas permukaan buah seperti memar ataupun goresan pada buah. Menurut Reksohadinoto (1991), berdasarkan ilmu kemasan, fungsi kemasan yang utama adalah sebagai wadah, sebagai pelindung, sebagai sarana informasi dan promosi, serta untuk memberikan kemudahan-kemudahan baik bagi produsen maupun konsumen. Dengan demikian perancangan kemasan akan mempertimbangkan hal-hal tersebut dan diharapkan kemasan dapat mengurangi kerusakan antar buah sehingga kualitas buah tetap terjaga hingga ke tangan konsumen.

Kemasan yang dipakai adalah dengan menggunakan kardus karton bertipe flute BC karena peneliti ingin menguji kualitas karton flute BC dalam pengemasan buah belimbing. Selain sering dipakai untuk kegiatan pendistribusian, kemasan karton flute BC memiliki ketebalan yang tidak terlalu rendah dan ketebalan yang tidak terlalu tinggi, yaitu sekitar 6.8 – 8 mm (peleg, 1985).

Buah belimbing dewi memiliki diameter sebesar 5-10 cm, dan tinggi 13-17 cm dengan berat berkisar antara 160-210 gram per buah. Buah yang digunakan sebagai acuan untuk perancangan adalah buah belimbing dewi yang tergolong ke dalam indeks 4 dimana tingkat kematangan biasanya digunakan untuk tujuan ekspor berdasarkan kriteria dari Koperasi Belimbing Dewi Depok.

Penentuan dimensi kemasan kardus berkaitan dengan jumlah buah dan dimensi buah yang akan dipakai, selain itu tebal kemasan utama (outer) dan kemasan dalam/sekat (inner) juga harus diperhitungkan. Penggabungan keseluruhan ukuran ini akan menentukan dimensi kemasan yang tercipta, sesuai dengan persamaan 2, persamaan 3, dan persamaan 4. Skema penentuan dimensi kemasan dapat dilihat pada Gambar 12.

(a)

(b)

Gambar 12. Skema penentuan dimensi kemasan pada K24CV dengan penambahan outer + buah + inner : (a) panjang, (b) lebar, (c) tinggi

Contoh perhitungan penentuan dimensikemasan berkapasitas 24 buah (K24CV) : Diameter rata-rata buah belimbing : 6.85 cm

Tinggi : 15 cm Tebal bahan outer : 0.8 cm Tebal bahan inner : 0.3 cm

P = DPtot + TDVItot + TDVOtot ……….persamaan (2) P = (6.85x4) + (0.3x3) + (0.8x2)

= 7.4 + 0.9 + 1.6 = 29.9 ≈ 30 cm

L = DLtot + TDVItot + TDVOtot + TT ……….persamaan (3) L = (6.85x3) + (0.3x2) + (0.8x2) =

= 27.4 + 0.6 + 1.6 = 22.75 ≈ 23 cm

T = TBTtot + TL + TAP ………...persamaan (4) T = (15x2) + 0.3 + (0.8+0.8)

= 30 + 0.3 + 1.6 = 31.9 ≈ 32 cm

Maka dimensi kemasan kemasan berkapasitas 24 buah adalah 30 x 23 x 32 cm. Perhitungan dimensi kemasan secara lengkap dapat dilihat pada Lampiran 1.

kemasan tipe FTC sehingga dapat meminimalisasi biaya. Kemasan tipe RSC merupakan salah satu kemasan yang paling banyak digunakan untuk distribusi bersama dengan kemasan tipe FTC (full telescopic container) (Peleg,1985). Sementara untuk kemasan inner hanya penambahan sekat terhadap kemasan RSC yang sudah ada dan bertujuan untuk menghindari kontak langsung antar buah belimbing sehingga dapat mengurangi kerusakan mekanis pada buah. Selain itu kemasan

inner secara tidak langsung berperan dalam menambah kekuatan tekan dari kardus. Kemasan outer

memakai kardus flute BC sebagai bahan utama, sedangkan untuk inner memakai kardus flute B sebagai bahan sekat.

Setiap kemasan diberi perlakuan ventilasi pada masing-masing dimensi sebab penggunaan ventilasi pada produk hortikultura, terutama buah-buahan, sangat dibutuhkan agar tidak terjadi panas yang berlebihan di dalam kemasan yang dapat mengakibatkan pematangan yang terlalu cepat pada buah. Pematangan yang terlalu cepat ini dikarenakan buah memiliki gas etilen dan panas respirasi yang terakumulasi dalam kemasan, jika gas etilen dan panas respirasi terakumulasi maka akan mempercepat proses pematangan buah dan akan mengakibatkan penurunan mutu buah dan mengurangi umur simpan buah. Ventilasi yang digunakan adalah ventilasi tipe lingkaran (circle ventilation) dan ventilasi tipe oblong (oblong ventilation) yang diletakkan pada sisi panjang bagian vertikal kemasan sebab jarak dari pusat kemasan ke dinding pada sisi panjang lebih dekat dari pada dinding pada sisi lebar kemasan sehingga udara yang mengalir tidak terakumulasi dan lebih mudah keluar.

Penentuan luas penggunaan ventilasi juga mempertimbangkan kemungkinan penurunan kekuatan tekan akibat pemangkasan bagian kardus di bidang vertikal sebab semakin tinggi luasan ventilasi yang dipakai maka semakin menurun pula kekuatan tekan dari kemasan. Menurut Singh (2008), penggunaan ventilasi dan hand hole sebesar 2% dari bidang vertikal kemasan dapat mengurangi kekuatan kardus sebesar 10% daripada kemasan tanpa ventilasi dan hand hole, oleh sebab itu penggunaan ventilasi lebih dari 2% tidak disarankan. Luas lubang ventilasi yang dipakai dalam perancangan adalah 2% dari total luasan dinding vertikal kemasan outer dan tidak menggunakan hand hole. Untuk lebih jelasnya desain perancangan kemasan dapat dilihat pada Gambar 13 dan Gambar 14.

(a) (b)

(a) (b)

Gambar 14. Desain outer kemasan (a) circle ventilation dan (b) oblong ventilation

Desain kemasan pertama memiliki dimensi 30 x 23 x 32 cm bertingkat 2 dengan berat sekitar 4.5 kg per kemasan dengan jumlah buah pada kemasan bawah dan atas masing-masing berjumlah 12 buah sehingga secara keseluruhan dapat menampung 24 buah belimbing dalam satu kemasan kardus dimana penentuan dimensi ini dipakai berdasarkan kebiasaan eksportir lokal dalam memasarkan buah belimbing dewi. Kemasan kedua memiliki dimensi 37 x 30 x 32 cm bertingkat 2 dengan berat sekitar 7.6 kg per kemasan dengan jumlah buah pada kemasan bawah dan atas masing-masing berjumlah 20 buah sehingga secara keseluruhan mampu menampung 40 buah belimbing dalam satu kemasan kardus. Kapasitas dirancang agar tidak melebihi 40 buah karena untuk memudahkan dalam proses pengangkatan kemasan oleh manusia (ergonomis), selain itu juga untuk menghindari akumulasi respirasi pada buah yang padat sebab dapat mempercepat proses pematangan kemudian menjadi pembusukan. Penentuan dimensi kedua ini dirancang sendiri oleh penulis dan telah mempertimbangkan standar pallet yang terdapat pada kargo Indonesia dalam mengekspor buah agar kemasan yang dirancang memiliki efisiensi tinggi pada saat peletakan kemasan di atas pallet dimana kargo yang dipakai adalah kargo yang berukuran 1500 x 1500 mm sehingga mampu memuat kemasan di atas 15 kardus, bahkan mampu memuat 20 kardus dalam 1

pallet namun belum mempertimbangkan kemungkinan sirkulasi udara dengan baik. Secara matematis peletakan kemasan memiliki efisiensi sebesar 98.67%. Peletakan 20 kemasan di atas

pallet dengan jelas dapat dilihat pada Gambar 15.

Dimensi pallet : 1500 x 1500 mm = 150 x 150 cm = 22500 cm2 Dimensi kemasan : p = 37 cm; l = 30 cm; t = 32 cm

Optimalisasi kemasan : (a) 4 kemasan pada sisi panjang dan (b) 5 kemasan pada sisi lebar

Sisi panjang = (4 x p)

= (4 x 37) = 148 cm (space tersisa lebar 2 cm dan panjang 150 cm)

Sisi lebar = (5 x l) = (5 x 30) = 150 cm (tidak ada space tersisa)

Luas tersisa = (2x150)/22500 = 0.013 x 100% = 1.3%

(a) (b)

Gambar 15. (a). Peletakan 20 kemasan pada pallet berukuran 1500 x 1500 mm, (b). Tampak atas

Peletakan kemasan di atas pallet disarankan berjumlah tidak lebih dari 18 buah kemasan agar terdapat ruang sisa pada pallet sehingga dapat digunakan sebagai tempat mengalirnya udara dan bersirkulasi lebih baik dibandingkan dengan peletakan 20 kemasan di atas pallet. Penyusunan 18 buah kemasan pada pallet memiliki efisiensi sebesar 88.8% sebab luas permukaan yang tersisa sebesar 2520 cm2 dari total luas keseluruhan pallet yaitu 22500 cm2.

(a) (b)

Gambar 16.(a). Peletakan 18 kemasan pada pallet berukuran 1500 x 1500 mm, (b). Tampak atas

Tabel 5. Tipe rancangan kemasan

No Desain Kemasan Dimensi (PxLxT) cm Kapasitas (buah) Ventilasi (tipe) 1 K24CV 30 x 23 x 32 24 Circle

2 K24OV 30 x 23 x 32 24 Oblong

3 K40CV 37 x 30 x 32 40 Circle

4 K40OV 37 x 30 x 32 40 Oblong

Ket : K24CV = kemasan berkapasitas 24 buah dengan circle ventilation

K24OV = kemasan berkapasitas 24 buah dengan oblong ventilation

K40CV = kemasan berkapasitas 40 buah dengan circle ventilation

K40OV = kemasan berkapasitas 40 buah dengan oblong ventilation

Perancangan kemasan diawali dengan proses pemesinan untuk menghasilkan lembaran-lembaran karton yang telah dirancang sesuai pola. Pengerjaan pemesinan dilakukan di sebuah pabrik milik seorang pedagang karton sehingga tidak memerlukan perancangan pembuatan alat pembuat cetakan untuk pembuatan lembaran karton sebab telah tersedia alat pencetak pada proses pemesinan. Lembaran-lembaran yang telah tercetak kemudian dirakit dan dibentuk menjadi sebuah box karton dengan menggunakan alat seperti steples yang berukuran besar dan dengan isolasi. Steples berukuran besar bertujuan untuk merekatkan sambungan antar lembaran karton, sedangkan isolasi bertujuan untuk merekatkan bagian dasar dan penutup kemasan. Untuk lebih jelasnya dapat dilihat pada Gambar 17 dan Gambar 18.

(a) (b)

Gambar 17. Contoh lembaran hasil cetakan: (a) lembaran outer, (b) lembaran inner

2.

Kekuatan Tekan Kemasan

Kemasan kardus yang telah dirancang kemudian akan dilakukan pengujian tekan (compression strength) dengan tujuan untuk mengetahui kekuatan maksimal kemasan dalam menahan tekanan dari luar karena kekuatan kemasan akan menentukan seberapa besar kemampuan kardus untuk menahan tumpukan selama proses pendistribusian ataupun penyimpanan dalam gudang.

Masing-masing kemasan dilakukan pengujian kekuatan tekan untuk melihat kekuatan dari masing-masing kemasan dimana kemasan yang paling kuat akan menjadi salah satu indikator untuk pemilihan kemasan. Alat yang digunakan untuk pengujian kekuatan tekan adalah Instron Universal Testing Machine yang bekerja dengan cara memberikan tekanan kepada kardus secara bertahap hingga kardus mengalami deformasi dan tidak mampu melawan tekanan yang diberikan. Pengujian pertama dilakukan terhadap kemasan yang disimpan pada suhu ruang untuk melihat kekuatan maksimal kemasan pada keadaan normal. Disamping itu, dilakukan pula penyimpanan kemasan kardus pada suhu 10ºC selama 6 hari dimana pada hari ke-1, ke-3, dan ke-6 dilakukan pengujian tekan untuk melihat kekuatan kardus selama jalur pendinginan.

Gambar 19. Kemasan kardus yang telah mengalami uji kekuatan tekan

Gambar 20. Grafik kekuatan tekan masing-masing kemasan terhadap lama penyimpanan

Dapat dilihat bahwa kemasan K40CV dan K40OV rata-rata memiliki kekuatan tekan yang lebih tinggi dibandingkan dengan kemasan yang lainnya. Formula Mckee menjelaskan bahwa kekuatan tekan kemasan akan berbanding lurus dengan kuadrat dari keliling dan tebal kemasan sehingga secara teoritis kemasan yang berdimensi lebih besar akan memiliki kekuatan tekan yang lebih besar pula. Dengan demikian kemasan K40CV dan K40OV akan memiliki kekuatan tekan yang lebih tinggi daripada kemasan yang berkapasitas 24 buah, yaitu K24CV dan K24OV. Apabila kemasan K40CV dan K40OV dibandingkan, maka kemasan K40CV memiliki kekuatan tekan yang lebih tinggi daripada kemasan K40OV sebab posisi ventilasi tipe oblong ventilation yang horizontal memanjang ke samping telah mengurangi luas sisi vertikal untuk menopang kemasan sehingga gaya yang diperlukan untuk menahan beban tumpukan maksimal menjadi berkurang. Hal ini menjadi kelemahan dari oblong ventilation yang diletakkan memanjang ke samping sehingga penempatan posisi oblong ventilation yang vertikal lebih disarankan untuk mengurangi penurunan kekuatan kemsan akibat penambahan ventilasi pada kemasan. Nilai dari hasil pengujian kekuatan tekan aktual kemudian ditambahkan dengan besarnya gaya yang diberikan oleh tatakan kayu berberat 4.6 kgf.

Tabel 6. Perbandingan kekuatan tekan

No Kemasan Kekuatan Tekan (kgf) Perbedaan (%) Aktual Teoritis

1 K24 264.327 443.54 40.4

2 K40 276.919 492 43.8

Nilai kekuatan teoritis kemasan kardus didapat dengan menggunakan persamaan McKee yang terdapat pada persamaan (1) sedangkan nilai kekuatan tekan aktual didapat dari hasil pengujian kemasan kardus pada Instron Universal testing Machine. Berikut ini adalah contoh perhitungan kekuatan teoritis kemasan K24CV, selengkapnya dapat dilihat pada Lampiran 3.

P = 5.87 × Pm × h0.5 × Z0.5

= 5.87 x 8.9 x 0.680.5 x {(30x2) + (23x2)}0.5 = 443.54 kgf

100 150 200 250 300

0 1 2 3 4 5 6

T e k a n a n (k gf )

Lama Penyimpanan (hari)

K24CV

K24OV

K40CV

Dari tabel dapat dilihat bahwa nilai kekuatan tekan aktual mempunyai nilai yang lebih kecil daripada nilai kekuatan tekan teoritis sebab faktor adanya lubang ventilasi pada perhitungan teoritis diabaikan karena ventilasi yang diletakkan pada sisi vertikal akan mengurangi kekuatan tekan dari kemasan karton tersebut. Peleg (1985) menyatakan pemberian ventilasi dan handhole pada kemasan akan mengurangi kekuatan tekan kemasan, dan batas maksimum penurunan kekuatan tekan akibat lubang pada kemasan adalah 20%. Selain itu proses pembuatan dan material yang digunakan juga berpengaruh terhadap kekuatan kardus. Kemungkinan pada saat pembuatan kemasan kardus terdapat ketelitian yang kurang dimana sudut tepi peti kardus tidak membentuk sudut 90º dikarenakan adanya bagian yang menggelembung sehingga menyebabkan kekuatan tekan menjadi lebih rendah.

3.

Sebaran Suhu Kemasan selama Penyimpanan

Selain pengujian tekan, kemasan kardus juga diberikan perlakuan pengujian sebaran suhu untuk melihat kestabilan udara dalam kemasan ketika beradaptasi terhadap udara lingkungan. Pengujian sebaran suhu perlu diketahui karena selama proses pendistribusian produk buah kemasan sering diberi perlakuan penyimpanan dingin (cold storage) yang bertujuan untuk menekan laju respirasi dan transpirasi produk dalam kemasan sehingga dapat memperpanjang umur simpan produk, oleh karena itu kemasan yang tidak mampu beradaptasi dengan suhu sekitarnya merupakan kemasan yang kurang baik untuk pendistribusian produk buah-buahan. O’hare (1997) menyatakan bahwa buah belimbing yang disimpan pada suhu 10ºC mempertahankan kondisi baiknya selama lebih dari seminggu

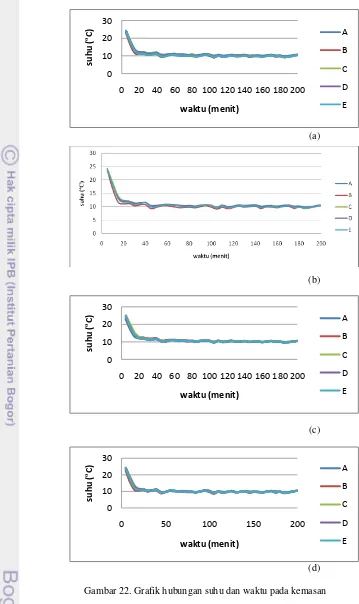

Pengukuran sebaran suhu dilakukan dengan menggunakan termokopel dan diletakkan di sudut-sudut kemasan kardus dimana masing-masing kemasan diberi 5 titik pengukuran, yaitu 2 titik di sudut depan bagian bawah, 2 titik di sudut belakang bagian atas, dan 1 titik di bagian tengah kemasan. Penempatan titik-titik ini untuk mewakili sebaran suhu di setiap sudut kemasan.

Gambar 21. Pengukuran suhu pada kemasan kardus

0 10 20 30

0 50 100 150 200

[image:32.612.122.481.84.688.2]su h u ( º C) waktu (menit) A B C D E (a) (b) (c) (d) Gambar 22. Grafik hubungan suhu dan waktu pada kemasan (a) K24CV, (b) K24OV, (c) K40CV, (d) K40OV

0 10 20 30

0 20 40 60 80 100 120 140 160 180 200

su h u ( º C) waktu (menit) A B C D E 0 10 20 30

0 20 40 60 80 100 120 140 160 180 200

Memasuki menit ke-70 kemasan K40CV memiliki fluktuasi suhu yang paling kecil di antara titik-titiknya dimana pada gambar terlihat bahwa kemasan K40CV memiliki flow yang lebih tipis dan rata. Secara tidak langsung hal ini menunjukkan perbedaan suhu antar titik pada kemasan K40CV cenderung lebih kecil dibandingkan dengan kemasan lain yang memiliki flow yang tebal dan tidak rata dimana suhu di masing-masing kemasan lain masih mengalami perbedaan yang lebih besar di antara titik-titiknya dibandingkan dengan kemasan K40CV. Selain itu, kemasan K40CV sudah mulai stabil ketika memasuki menit ke-130 dan seterusnya dimana perbedaan suhu di masing-masing titik sudah berada di kisaran suhu 10ºC, sementara kemasan lain masih berusaha beradaptasi dengan fluktuasi suhu berkisar pada 9ºC hingga 10ºC, lebih lambat dibandingkan dengan kemasan K40CV. Suhu pada masing-masing titik pada kemasan K40CV memiliki perbedaan suhu sekitar 0.15-0.4ºC.

4.

Pemilihan Desain Kemasan

Tahap terakhir setelah perancangan adalah menentukan kemasan kardus yang akan dipilih dengan tujuan untuk memilih kemasan yang paling optimum dalam memberikan perlindungan kepada produk yang akan dikemas. Pemilihan desain kemasan berpatokan pada hasil-hasil pengujian yang telah dilakukan, yaitu pengujian kekuatan tekan dan pengujian sebaran suhu.

Tahap pertama dalam penentuan kemasan yang dipilih adalah dengan menghitung nilai kekuatan maksimal kemasan dalam menahan tekanan dari luar. Pengujian kekuatan tekan menunjukkan kemasan berkapasitas 40 buah bertipe circle ventilation (K40CV) memiliki kekuatan yang paling besar dibandingkan dengan kemasan yang lainnya selama jalur dingin. Uji Duncan juga menunjukkan bahwa kekuatan tekan kemasan K40CV memiliki nilai kekuatan yang berbeda paling besar di antara kemasan yang lainnya dari hari ke hari. Ini menandakan bahwa kekuatan tekan kemasan K40CV cenderung lebih stabil dalam jalur dingin. Selengkapnya dapat dilihat pada Tabel 7.

Tabel 7 . Uji Duncan pada kekuatan tekan kemasan

No Kemasan 0 1 3 6

1 K24CV AB BCD EF EF

2 K24OV AB DEF DEF F

3 K40CV A ABC BCDE DEF 4 K40OV AB CDE CDEF DEF

Dari informasi tersebut maka dipilihlah kemasan K40CV karena memiliki nilai kekuatan tekan yang berbeda paling besar dari hari ke hari, dan dari sebaran suhu kemasan K40CV mampu beradaptasi lebih cepat terhadap suhu penyimpanan sehingga suhu pada kemasan cenderung lebih stabil dibandingkan kemasan yang lain.

B.

Simulasi Transportasi terhadap Kemasan Hasil Perancangan

1.

Kerusakan Mekanis Pasca Simulasi Transportasi

Kemasan yang telah terpilih akan diberi perlakuan uji transportasi secara simulasi dengan menggunakan meja getar yang ada di lab Teknik Pengolahan Pangan dan Hasil Pertanian dengan tujuan untuk melihat kerusakan mekanis pada buah belimbing akibat goncangan selama simulasi transportasi dilakukan. Goncangan pada simulasi transportasi mengakibatkan pergerakan buah belimbing di dalam kemasan menjadi lebih besar dan dapat menyebabkan luka pada buah belimbing sehingga mempengaruhi laju respirasi dan umur simpan pada buah. Kerusakan pada buah selama transportasi bergantung pada frekuensi, amplitudo, dan lamanya mengalami getaran; amplitudo getaran dalam peti; ketinggian buah dalam kemasan; sifat-sifat jenis buahnya (Pantastico, 1986). Luka pada buah belimbing biasanya berupa luka memar, luka gores, dan luka pecah.

Simulasi transportasi pada meja getar dilakukan selama 100 menit dimana lama 100 menit ini dilakukan berdasarkan pengiriman buah belimbing dari Depok ke pedagang-pedagang buah belimbing, seperti Bogor ataupun Jakarta yang berjarak kurang lebih 100 menit selama pengakutan. Amplitudo yang dipakai sebesar 4.1 cm dengan frekuensi 3.66 Hz sehingga secara matematis menghasilkan jarak tempuh yang setara dengan 118.1 km (Lampiran 5).

Gambar 23. Simulasi transportasi pada meja simulator

Kerusakan mekanis ditandai dengan perubahan bentuk dan penurunan kekerasan pada buah akibat benturan buah belimbing terhadap kemasan sehingga menyebabkan luka gores, memar, dan patah. Pengamatan kerusakan mekanis dilakukan secara visual pada penampakan buah belimbing dan dihitung secara manual pasca simulasi transportasi dimana kerusakan mekanis yang tercipta pasca simulasi transportasi berjumlah 6 buah atau 15% dari total keseluruhan buah dalam kemasan. Jenis kerusakan seteleah simulasi transportasi dapat dilihat secara lengkap pada Tabel 8.

Tabel 8. Kerusakan setelah simulasi transportasi Kemasan Jenis Luka Buah yang

Rusak (buah)

K40CV

Gores 0 Memar 4 Pecah 2

Total 6

Tujuan dari penyimpanan dingin adalah untuk memperkecil laju respirasi buah selama pendistribusian sehingga umur simpan buah semakin tinggi. Buah belimbing yang telah luka pasca simulasi transportasi akan memiliki laju respirasi yang lebih tinggi dibandingkan buah yang masih utuh sebab buah yang luka memiliki permukaan yang lebih luas untuk kontak langsung dengan udara bebas. Oleh karena itu dibutuhkan penyimpanan dingin untuk menekan laju respirasi buah belimbing namun secara tidak langsung memar yang terjadi pasca simulasi transportasi akan menjadi lebih terlihat ketika dilakukan penyimpanan dingin sehingga luka yang tidak terdeteksi pasca simulasi transportasi akan terdeteksi pada hari-hari berikutnya selama penyimpanan. Buah yang terdapat pada kemasan setelah simulasi transportasi diberikan perlakuan penyimpanan dingin selama 9 hari dengan suhu yang dipakai adalah 10ºC agar buah belimbing dapat bertahan lebih dari

mempertahankan kondisi baiknya selama lebih dari seminggu. Tingkat kerusakan selama penyimpanan dapat dilihat pada Tabel 9.

Tabel 9. Kerusakan buah belimbing selama penyimpanan

Kemasan Suhu Jenis Luka Buah yang Rusak (buah) Total Kerusakan H1 H3 H5 H7 H9

K40CV 26 ºC

Gores 2 3 5 4 4 18 Memar 1 2 3 2 2 10 Pecah 1 0 0 1 0 2

Total 30

K40CV 10 ºC

Gores 0 3 0 0 2 5 Memar 3 0 1 1 0 5 Pecah 1 0 0 0 0 1

Total 11

2.

Perubahan Mutu selama Penyimpanan

(1)

Susut Bobot

Kadar air pada buah secara alamiah akan berkurang sejak pertama kali dipetik dari pohonnya oleh karena itu penurunan bobot buah secara berlebihan harus dihindari karena dapat merugikan dalam penjualan produk-produk pertanian yang dijual berdasarkan berat dan sebisa mungkin buah dijaga kesegarannya agar tetap terjaga kualitas dan bobotnya. Setelah simulasi transportasi, kerusakan mekanis yang terjadi pada buah akan memicu buah untuk menguapkan air melalui permukaan buah yang luka sehingga proses kehilangan air akan berlangsung menjadi lebih cepat dan akan mempengaruhi penampakan buah, tekstur, dan nilai gizi dari buah.

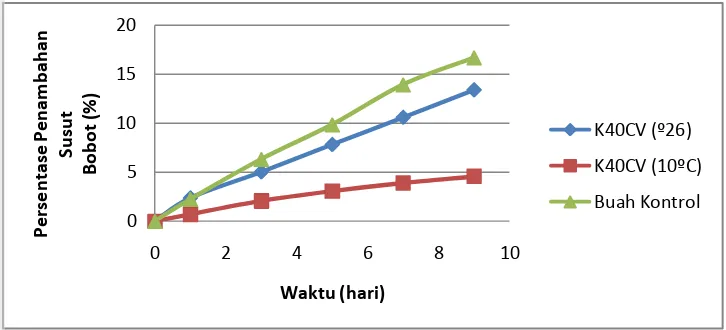

[image:37.612.139.502.395.560.2]Terdapat tiga perlakuan selama pengukuran susut bobot pada buah belimbing, yaitu kemasan K40CV di suhu 10ºC, kemasan K40CV di suhu ruang (26ºC), dan buah kontrol. Buah kontrol adalah buah yang tidak diberi perlakuan simulasi dan digunakan untuk membandingkan nilai antara buah yang dilakukan transportasi dan buah yang tidak dilakukan simulasi transportasi. Besarnya nilai susut bobot pada buah belimbing dapat diketahui dengan mengukur bobot buah setiap harinya dengan menggunakan timbangan metler. Buah belimbing terlebih dahulu disimpan pada suhu 10ºC dan dilakukan penimbangan bobot buah setiap 2 hari untuk mendapatkan perbandingan data susut bobot buah belimbing dari hari ke hari. Nilai susut bobot pada buah belimbing berdasarkan pengamatan selama 9 hari dapat dilihat pada Gambar 24.

Gambar 24. Grafik susut bobot buah belimbing selama penyimpanan

Dari gambar dapat dilihat bahwa persentase penurunan bobot buah pada kemasan K40CV yang disimpan pada suhu 10ºC mempunyai nilai yang lebih rendah dibandingkan dengan buah yang disimpan pada kemasan ruang ataupun buah kontrol. Rata-rata susut bobot akhir buah belimbing yang dikemas pada suhu 10ºC adalah sebesar 4.57%, sementara rata-rata susut bobot akhir pada kemasan ruang dan buah kontrol masing-masing sebesar 10.7% dan 16.69% (Lampiran 6). 0 5 10 15 20

0 2 4 6 8 10

Berdasarkan hasil uji Duncan pada Lampiran 9 terhadap buah yang disimpan pada kemasan ruang, buah yang dikemas pada suhu 10ºC , dan buah kontrol, susut bobot buah mengalami peningkatan yang berbeda nyata sebab buah akan tetap mengalami susut bobot secara alami meskipun disimpan pada lingkungan apapun.

(2)

Kekerasan

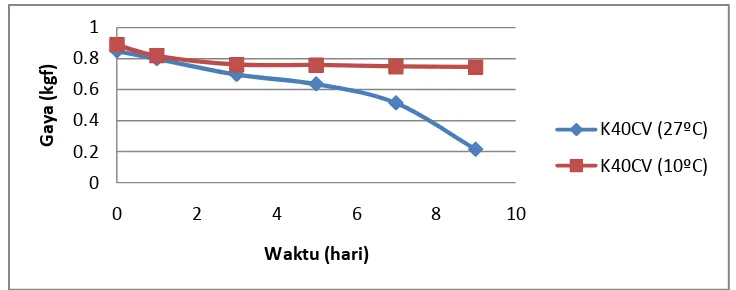

[image:38.612.151.519.360.505.2]Secara alami setiap produk hortikultura, terutama buah, akan mengalami penurunan kekerasan terutama buah yang mengalami luka memar ataupun gores, akan cenderung mengalami penurunan kekerasan yang lebih cepat dibandingkan dengan buah yang masih utuh. Pasca simulasi transportasi, terjadi kerusaka mekanis pada beberapa buah belimbing yang menyebabkan struktur permukaan buah belimbing menjadi rusak sehingga sel-sel kompleks penyusun jaringan pada permukaan buah menjadi saling terlepas dari ikatannya dan mengakibatkan tekstur permukaan buah belimbing menjadi lembek dan berair. Pengujian kekerasan buah belimbing dilakukan pada bagian atas, tengah, dan bawah buah dengan menggunakan alat Rheometer dimana setiap kemasan diberikan pengulangan pengujian kekerasan sebanyak 3 kali. Besarnya nilai kekerasan buah belimbing secara lengkap dapat dilihat pada Lampiran 7.

Gambar 25. Grafik kekerasan buah belimbing selama penyimpanan

Penurunan kekerasan pada buah belimbing telah terjadi sejak pasca transportasi dan kemudian berlanjut selama penyimpanan dingin dimana kedua kemasan mengalami penurunan kekerasan sejak hari pertama hingga hari terakhir (hari ke-9). Kekerasan tertinggi diperoleh setelah simulasi transportasi dimana buah belum mengalami matang seluruhnya. Dapat dilihat pada gambar di mana buah belimbing yang dikemas pada suhu ruang (26ºC) memiliki kekerasan yang lebih kecil dibandingkan dengan kemasan yang dsimpan pada suhu 10ºC sebab udara dingin pada refrigerator

membuat laju respirasi buah menjadi lebih lambat sehingga proses kehilangan air menjadi lebih kecil. Menurunnya laju respirasi akan berdampak positif pada buah sebab dapat mempertahankan mutu, tektur, dan kandungan gizi dalam buah. Kekerasan terendah terjadi pada hari terakhir penyimpanan, baik pada kemasan suhu ruang maupun kemasan yang disimpan pada suhu 10ºC dimana kekerasan buah pada hari terakhir di suhu ruang sebesar 0.215 dengan struktur buah sudah

0 0.2 0.4 0.6 0.8 1

0 2 4 6 8 10

G

a

ya

(k

gf

)

Waktu (hari)

K40CV (27ºC)

lembek dan berair, bahkan terdapat beberapa buah yang telah membusuk. Sedangkan pada kemasan bersuhu 10ºC, struktur buah masih segar dan tidak lembek dengan kekerasan sebesar 0.745 pada hari ke 9.

Berdasarkan hasil Duncan pada Lampiran 10, dapat dilihat bahwa antara buah yang dikemas pada suhu ruang dan buah yang dikemas pada suhu 10ºC, terlihat perubahan kekerasan yang berbeda nyata. Hal ini menandakan kemasan yang disimpan pada suhu 10ºC sangat berpengaruh terhadap kekerasan buah belimbing.

(3)

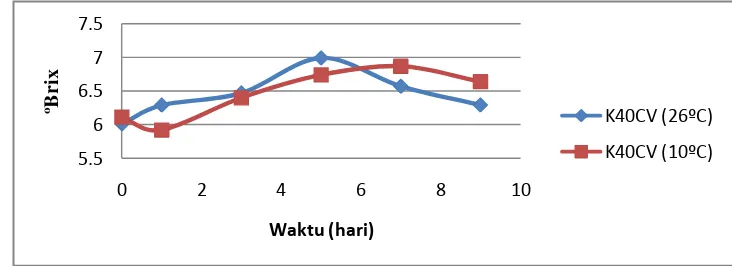

Total Padatan Terlarut

[image:39.612.150.516.432.565.2]Buah belimbing yang telah dilakukan simulasi transportasi kemudian langsung diuji kadar padatan terlarut dalam buah untuk melihat kandungan gula yang terlarut pada buah belimbing dari hari ke hari. Dari Gambar 21 di bawah, dapat dilihat bahwa total padatan terlarut pada buah belimbing mengalami peningkatan selama penyimpanan, baik pada kemasan di suhu ruang maupun kemasan di suhu 10ºC. Hal ini menyatakan bahwa buah belimbing masih dalam proses pematangan sebab buah yang dipakai adalah buah belimbing dengan indeks 4 dimana buah masih belum matang secara merata dan diharapkan buah akan semakin matang selama proses pendistribusian sehingga dapat sampai ke tangan konsumen dalam keadaan matang sempurna. Dengan demikian hal ini menegaskan bahwa selama pengamatan, kandungan gula dalam buah belimbing meningkat terus menerus seiring dengan proses pematangan yang terjadi pada buah sehingga nilai total padatan terlarut menjadi meningkat dari hari ke hari. Kandungan gula secara tidak langsung merefleksikan derajat kematangan ataupun ketuaan dari suatu buah.

Gambar 26. Grafik total padatan terlarut buah belimbing selama penyimpanan.

Buah belimbing pada kemasan suhu ruang di hari ke-5 memiliki nilai total padatan terlarut yang lebih tinggi dari pada nilai total padatan terlarut pada kemasan bersuhu 10ºC karena pada kemasan bersuhu ruang kemungkinan telah terdapat buah belimbing yang lebih cepat matang akibat proses respirasi yang lebih cepat. Pada gambar terlihat pola perubahan total padatan terlarut memiliki tren yang hampir sama tetapi masih ada sedikit penyimpangan, hal ini disebabkan buah yang diukur merupakan buah yang berbeda dengan buah pengukuran sebelumnya.

5.5 6 6.5 7 7.5

0 2 4 6 8 10

ºB

r

ix

Waktu (hari)

K40CV (26ºC)

V. SIMPULAN DAN SARAN

A. SIMPULAN

1. Perancangan kemasan menghasilkan 4 buah kemasan dengan menggunakan karton flute BC dan sekat (inner) flute B yaitu kemasan K24CV&K24OV (berat 7-8kg) dan K40CV&K40OV dengan penambahan ventilasi tipe circle ventilation dan oblong ventilation seluas 2%.

2. Kemasan K40CV terpilih berdasarkan hasil pengujian karena memiliki perbedaan kekuatan paling besar selama penyimpanan dingin dan mampu beradaptasi lebih cepat dan stabil terhadap suhu refrigerator dibandingkan dengan kemasan lainnya.

3. Tingkat kerusakan mekanis yang terjadi pada kemasan terpilih hasil rancangan setelah simulasi transportasi adalah sebanyak 6 buah atau sebesar 15% dimana kerusakan berupa memar, goresan, dan patah pada buah.

4. Kemasan hasil rancangan yang tidak dilakukan penyimpanan dingin tidak mampu mempertahankan mutu buah sehingga harus segera dijual kepada konsumen setelah transportasi.

B. SARAN

1. Rancangan ventilasi outer sebaiknya dikombinasikan dengan hand hole untuk mengurangi penurunan kekuatan tekan akibat penempatan ventilasi di sisi panjang kemasan, sedangkan rancangan inner sebaiknya ditambahkan lubang untuk memperlancar sirkulasi udara di dalam kemasan.

2. Perlu pengkajian tambahan tentang posisi peletakan buah belimbing di dalam kemasan untuk mengurangi kerusakan mekanis.

3. Perlu dilakukan penelitian lanjutan untuk mempertimbangkan sirkulasi udara pada pola penyusunan kemasan pada pallet.

RANCANGAN KEMASAN KARTON BERGELOMBANG

DOUBLE FLUTE UNTUK TRANSPORTASI

BUAH BELIMBING (Averrhoa Carambola L) VARIETAS DEWI

SKRIPSI

TULUS HIRDATA NOVRAGIRI

F14070100

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

DAFTAR PUSTAKA

Anonim. 2008. Pallet ISO standard. http://en.wikipedia.org/wiki/Pallet. [ 29 April 2010]

Anonim. 2009. Kandungan belimbing dewa. http://www.cenderamatadepok.com. [18 Maret 2011] Anonim. 2009. Belimbing. http://id.wikipedia.org/wiki/Belimbing. [18 Maret]

Anonim. 2011. Panduan menanam belimbing. http://pertanianmjg.perak.gov.my/bahasa/ panduan_belimbing.htm. [27 September 2011]

Benson B. Boxes, Corrugated and Fibre. Di dalam anonim 1987. Packaging Encyclopedia 1987.

Buckle, K. A., R. A. Edwards, G. H. Fleet and M. Wotton. 1987. Ilmu Pangan. Universitas Indonesia Press, Jakarta.

[BSN] Badan Standar Nasional. 2009. SNI 4491-2009 tentang Belimbing (Averrhoa carambola L).Jakarta:BSN.

Hidayati N. 1993. Teknik Pengemasan Buah Nanas (Ananas Comosus,L) Dalam Kemasan Karton Untuk Mempertahankan Mutu Segarnya. [skripsi]. Bogor: Departemen Teknik Pertanian. FATETA. IPB. Jaswin M. 1999. Teknologi Pengemasan. Industri pengemasan Indonesia. Jakarta.

Kusuman, E. C. 2007. Pengaruh Berbagai Kemasan dan Suhu Penyimpanan Terhadap Perubahan Mutu Fisik Mentimun (Cucumis sativus) Selama Transportasi. [skripsi]. Bogor: Fakultas Teknologi Pertanian, Institut Petanian Bogor.

Lott, A. R. 1977. Solid and Corrugated Fibreboard Cases. Di dalam Paine, F. A. 1977. The Packaging Media. Blackie & Son Ltd, London, Inggris

McKee, R. C. 1971. Effect of repulping on sheet properties and fiber characteristic. Paper J. May, 155(21): 34-40.

O’hare TJ. 1997. Carambola. In: Mitra SK.(ed). Postharvest Physiology and Storage of Tropical and Subtropical Fruits. 1997. New York: CAB Internasional.

Paine, F. A. 1977. The Packaging Media. Blackie & Son Ltd, London, Inggris.

Paine, F. A. and H. Y. Paine. 1983. A Handbook of Food Packaging. Leonard Hill, London, Inggris. Pantastico, ER B. 1986. Fisiologi Pasca Panen, Penanganan, dan Pemanfaatan Buah-Buahan dan

Sayur-Syuran Tropika dan Sub tropika. Gajah Mada Press. Yogyakarta.

Peleg, Kalman. 1985. Storage and Preservation Techniques. Dalam Produce Handling, Packaging and Distribution. AVI Publishing Co. Inc., Connecticut.

Purwadaria, HK. 1992. Sistem Pengangkutan Buah-buahan dan Sayuran. Makalah Penelitian Teknologi Pasca Panen Buah-buahan dan Sayuran. PAU Pangan dan Gizi, IPB. Bogor, 24 Februari 1992. Reksohadinoto, S. 1991. Peran Kemasan di dalam Memperpanjang Daya Tahan Produk Didalamnya.

Makalah Seminar Kotak Karton Gelombang. 9 Juli 1991, Hyatt Regency, Surabaya.

Sakti GA. 2010. Kajian Perubahan Suhu dalam Kemasan berventilasi Untuk Komoditas hortikultura, Studi Kasus Kemasan Karton (Corrugated Box) Dengan Komoditas Tomat (Lycopersicum esculentum mill) [skripsi]. Bogor: Fakultas Teknologi Pertanian, IPB.

Satuhu, Suyanti. 2004. Penanganan dan Pengolahan Buah. Penebar Swadaya, Jakarta

Soedibyo M. 1992. Alat simulasi buah-buahan segar dengan mobil dan kereta a