Lampiran 1. Proses Pembuatan α-Selulosa hingga Pembuatan Nanokomposit

Serbuk TKS Pemanasan dengan

HNO3 3,5% dan 10 mg

NaNO2

Pemanasan dengan

NAOH 2% dan NaSO3

Pemanasan dengan NaOH

17,5%

α-Selulosa Hidrolisis α-Selulosa dengan H2SO4 48,84%

Ultrasentrifugasi dengan

kecepatan 10000 rpm

Proses Dialisis Proses penguapan aquadest dari nanokristal

selulosa

Pembuatan Kompon

Pravulkanisasi Kompon Swelling Indeks

Kompon Hasil Maturasi

Pencetakan produk

lateks alam

Lembaran produk lateks

Lampiran 2. Analisa Ukuran Partikel NKS Menggunakan TEM

Perhitungan Ukuran Diameter NKS

Ukuran NKS dapat diketahui dari perhitungan besar diameter gambar

morfologi NKS, dengan persamaan:

=

Contoh :

Panjang skala : 3,9 mm

Panjang diameter :0,9 mm

Ukuran skala :200 mm

Maka:

= 9 , 0

9 , 3

x

200

Lampiran 3. Penentuan Sifat Mekanik Produk Lateks Karet Alam 3.1 Kekuatan Tarik

Komposisi Nanokomposit Load (Kgf/mm2)

Rumus Kekuatan tarik (MPa) :

σt=

Fmaks

A0

3.2. Regangan

ε =

Extension

Gauge x100%

3.3. Modulus Young’s

Komposisi Nanokomposit Tegangan (MPa)

Regangan (%)

Modulus Young’s (MPa)

Lateks Pekat 0,817 210 0,388

Lateks Pekat + 0,6 phr NKS 1,430 880 0,162

Lateks Pekat + 1,2 phr NKS 3,771 877 0,430

Lateks Pekat + 1,8 phr NKS 2,316 800 0,289

Lateks Pekat + 2,4 phr NKS 1,601 572 0,273

Lateks Pekat + 3,0 phr NKS 1,499 536 0,280

Rumus Modulus Young’s (MPa) :

Lampiran 4. Analisa Morfologi Produk Lateks Karet Alam dengan Penambahan 1,2 phr NKS dengan SEM

Lampiran 8 . Tabel Spesifikasi Mutu Lateks Pekat

No Parameter ASTM D 1076 ISO 2004

HA LA HA LA

1 Kandungan padatan total

(TSC) min %

61,5 61,5 61,5 61,5

2 Kandungan karet kering 60 60 60 60

3 Kandungan bukan karet 2,0 2,0 2,0 2,0

4 Kadar ammonia 1,6 1,0 1,0 0,8

5 Waktu ketetapan mekanik

(MST) min detik

650 650 650 650

6 Koagulasi maks 0,08 0,08 0,08 0,08

7 Bilangan KOH 0,8 0,8 1,0 1,0

8 Asam lemak eteris - - 0,2 0,2

9 Tembaga maks ppm 8 8 8 8

10 Mangan maks ppm 8 8 8 8

11 Kandungan sludge maks % 0,1 0,1 0,1 0,1

DAFTAR PUSTAKA

Almatsier, S. 2003. Prinsip – Prinsip Dasar Ilmu Gizi. Jakarta: Gramedia Pustaka Utama.

Azizi, S., Alloin, F., Paillet, M., dan Dufresne, A. 2004. Tangling effectin fibrillated

cellulose reinforced nanocomposite. Macromolecules (37): 4313-4316.

Barlow, F.W. 1993. Rubber Compounding. New York : Marcel Dekker Inc

Bathnagar, S. M. 2004. Polymers (Chemistry and Technology of Polymers). Volume 2. New Delhi: S.Chand & Company LTD.

Benavides, E.E.2011. Cellulose Nanocrystals Properties and Applications in Renewable Nanocomposite. [Dissertation]. South Carolina: Clemson University Doctor of Philoshopy

Blackley, D.C. 1997. Polymer Latices, Science and Technologie, 2 nd ed. Dordrecht, Netherland : Kluwer Academic.

Brass,J., Hassan, M.L,. Bruzesse,C and Hassan, E.A. 2010. Mechanical, Barrier

and Biodegradability Properties of Bagasse Cellulose Whiskers Reinforced Natural Rubber Nanokomposite. Industrial Corp and Products 32 (2010)

627-633.

Damat. 1989. Isolasi Lignin dari Larutan Sisa Pemasakan Pabrik Pulp dengan

Menggunakan H2SO4 dan HCl. Bogor: Institut Teknologi Bogor.

Darnoko. 1992. Potensi Pemanfaatan Limbah Lignoselulosa Kelapa Sawit

Melalui Biokonversi. Berita penelitian perkebunan Vol 2 (2). Medan:

Puslitbun (RISPA).

Didit, H.S. 2005. Petunjuk Lengkap Budidaya Karet. Jakarta : Agromedia

Dufresne, A. 2010. Processing of Polymer Nanocomposite Reinforced with

Polysaccharide Nanocrystals. Journal of Molecules. 15: 4111-4128.

Eichhorn, S.J., Dufresne, A., Aranguren, M., Marcovich, N.E., Capadona, J.R.,

Rowan, S.J. 2010. Review: Current International Research into Cellulose

Nanofibres and Nanocomposites. Journal of material science, 45,1-33.

Natural Cellulosic Fibres from Wood and Year Crops Polypropylene Composite and Influence on Their Mechanical Properties. Composite Part A :

Applied Science

and Manufacturing 35 (3). 1267-1276

Fauzi, Y. 2012. Kelapa Sawit. Edisi Revisi. Jakarta: Penebar Swadaya.

Fachry, A.R. 2012. Pengaruh Penambahan Filler Kaolin Terhadap Elastisitas dan Kekerasan Produk dari Karet Alam (Hevea Brasiliensis). Jurnal.

Palembang : Universitas Sriwijaya

Gilligan, J. J. 1974. The Organic Chemicals Industries. New Jersey: Pretice-Hall.

Goutara, B. D., dan Tjiptadi, W. 1985. Dasar Pengolahan Karet, Angroindustri. Bogor : Institut Pertanian Bogor Press.

Habibi, Y, Lucia, L.A. and Rojas, O.J. 2010. Cellulose Nanocrystal: Chemistry,

Self Assembly and Application. Chemical Review, 110 (6), 3479-3500.

Haghighat, M, Zadhoush, A. 2005. Physicomechanical properties of alpha cellulose

filled styrene-butadiene rubber composite. Journal of applied polymer

science 96 (6) 2203-2211

Hanafi, S. 2000. Pengisi dan Penguat Getah. Penang : Universiti Sains Malaysia

Harahap, H. 2010. Pemanfaatan Tepung Kulit Pisang sebagai Pengisi pada

Produk Lateks Karet Alam dengan Teknik Pencelupan. Laporan

Penelitian. Medan: Universitas Sumatera Utara.

Kelingensmith, W.H. 1982. The Effect of Processing Aids in Rubber Compounds,

An Educational Symposium on Rubber Compounding. Chicago : Civision

ACS.

Kerdsuwan, S dan Laohalidanond., K. 2011. Renewable Energy from Palm Oil Empty

Fruit Bunch. Thailand: King Mongkut’s University of Technology North

Bangkok.

Khalid, M. 2006. Comparative Study of Polypropylene Composites Reinforced

with Oil Palm Empty Fruit Bunch Fiber and Oil Palm Derived Cellulose.

Science Direct. Malaysia: Universiti Putra Malaysia. 29(2008) 173-178.

Leblanc, J.L. 2002. Rubber Filler Interction and Rheological Properties in Filled

Compound. Prog. Polym. Sci, 27: 627-687

Long, H. 1985. Basic Compounding and Processing of Rubber. Ohio : University of Akron

Maya Jacob, J., & Sabu, T. 2008. Biofibres and biocomposites. Carbohydrate Polymers 71, 343–364.

Moon, R. J., Martini, A., Nairn, J., Simonsen, J., & Younblood, J. 2011.

Cellulose nanomaterials review: Structure properties and nanocomposites. Chemical Society Reviews, 40, 3941–3994.

Morton, M. 1959. Introduction to Rubber Technology. New York : Reinhold Publising Corp.

Muthia, R. 2011. Peningkatan Kualitas Bio-Oil dari Tandan Kosong Kelapa

Sawit Menggunakan Metoda Fast Pyrolisis dengan Katalis Zeolit. Jakarta:

Universitas Indonesia. Fakultas Teknik.

Neto, F. 2013. Extraction and Characterization of Cellulose Nanocrystals

from Agro-Industrial Residu-Soy Hull. Ind.Crops Prod. 42, 480-488.

Nijasure, A.M 1997. Vulcanization of Rubber. India : ICI India R&T Centre.

Nola, C,. and Robert, W. 2001. Activated Liquid Dithiocarbamate Acceleration. Ohio R.T. Vanderbilt Company Inc.

Nurhakim, Y.I. 2014. Perkebunan Karet Skala Kecil Cepat Panen. Depok : Intra Pustaka

Ompungsungu, M.,dan Darussamin, A. 1989. Pengetahuan Umum Latex. BPP Sei Putih.

Ohwoavworhua, F. 2005. Phosphoric Acid-Mediated Depolymerisation and

Decrystallizationof α-Cellulose Obtained from Corn Cop : Preparation of Low Crytallinity Cellulose and Some Physicochemical Properties. Tropical

Journalof Pharmaceutical Research. 4 (2): 509-516.

Ong, E.L., Lai, P., C. L., dan Ng, K.P. 1998. Standard Malaysian Glove Scheme

Technical Requitments. Malaysia Rubber Seminar, MRBs Malaysian Economic and Technical Mission (Rubber) b Tehe Hon Primary Industries of Malaysia to France, Germany and UK, for (25 Sept- 2 Oct 1998-KL)

Of Nanocrystalline Cellulose and Its Derivatives : A Nanotechnology Perspective. Canada : The Canadian Journal of Chemical Engineering. Vol. 89.

1191-1206.

Sankaranarayanan, P.E. 2005. Measurement of Dry Rubber Content in Latex

Using Microwave Technique. , Measuerement Science Review, Vol. 5,

Section 3.

Setyamidjaja, D. 1995. Karet Budidaya dan Pengolahan. Cetakan Kedua. Yogyakarta:Kanisius.

Shinoj, S. 2011. Oil Palm Fiber (OPF) and Its Composites: A review. Industrial Crops and Products (33): 7-22.

Silverstein, R. M., Bassler, G. C., and Morill, T. C. 1981. Spectrofotometric

Identification of Organic Compounds. New York : John Willey and Sons.

Siqueira, G., Bras, J., Dufresne, A. 2010. Cellulosic Bionanocomposite: A Review of

Preparation, Properties and Applications. Journal of Polymer. Vol 2:

728-765.

Sperling, L.H.1986. Introduction To Physical Polymer Science. New York : John Wiley and Sons.

Stagg, R. 2004. Latex Techmology. London : John Wiley and sons Inc.

Stevens, M. P. 2001. Kimia Polimer. Jakarta : Pradnya Paramita.

Sumada, K., Tamara, P., Alqani, F. 2011. Isolation Study of Efficient α-Cellulose From Waste Plant Stem Manihot Esculente Crants. Jurnal Teknik Kimia

Vol. 5, No.2.

Suparto, D. 2002. Pengetahuan Tentang Lateks Hevea. Kursus Barang Jadi Lateks. Bogor: Balai Penelitian Teknologi Karet.

Sumaiyah., Wirjosentono, B., Karsono., Nasution,M.P. and Gea, S. 2014.

Preparation and Characterization of Nanocrystalline Cellulose from

Sugar Palm Bunch (Arenga pinnata (Wurmb) Merr.). Medan: International

Journal of PharmTech Research. Vol.6, No. 2, pp 814-820.

Sun, J. X., Sun, F. X., Zhao, H., Sun, R.C. 2004. Isolation and Characterization

of Cellulose from Sugarcane Bagasse. China: Polymer Degradation and

Stability. 84, 331-339.

Spectroscopy. Journalof Rubber Chemistry and Technology. 78 (1) :28-41.

Vontou, B., and Stefanaki, E.C. 2008. Electron Microscopy: The Basics Physics of

Advanced Materials. Greece: Winter School.

William J.H. 2008. Pyrolysis of Latex Glove in The Presence of Y-Zeolite. Journal of Waste Management 29 (4) : 797-803

Widhiastuti, R. 2001. Pola Pemanfaatan Limbah Pabrik Pengolahan Kelapa

Sawit dalam Upaya Menghindari Pencemaran Lingkungan. Universitas

Sumatera Utara: Medan.

BAB 3

METODE PENELITIAN

3.1Alat-Alat Penelitian

Alat-alat yang digunakan pada penelitian ini adalah :

Nama Alat Merek

Beaker Glass Pyrex

Erlenmeyar Pyrex

Gelas Ukur Pyrex

Labu Takar Pyrex

Kaca Arloji

Termometer Fisher

Hot Plate Cimarec

Oven Carbolite

Plat pencetak

Membran dialysis

Indikator Universal

Desikator

Sentrifugasi Himachi

Seperangkat alat TEM JSM-35 Sumandju

Seperangkat alat uji tarik GOTECH AL 7000 M

3.2Bahan Penelitian

Bahan-bahan yang digunakan pada penelitian ini adalah :

Bahan Merek

Tandan kosong sawit

HNO3 3,5% Merck

NaNO2 Merck

NaOH 2% Merck

NaSO3 2% Merck

NaOCl 1,75% Merck

NaOH 17,5 % Merck

H2O2 10% Merck

H2SO4 48,84% Merck

Membran dialisis Spectra/Por

Lateks pekat HA 60%

KOH 10%

Ca(NO3)2

Metanol p.a

Sulfur 55%

Wingstay 55%

Occtocure 55%

CHCl3 p.a

3.3 Prosedur Kerja 3.3.1 Pembuatan Reagen

3.3.1.1 Pembuatan Larutan HNO3 3%

Sebanyak 53,8 mL HNO3 65% dan 10 mg NaNO2 dimasukkan kedalam labu takar

1000 ml. Kemudian diencerkan dengan akuadest hingga mencapai garis batas dan

dihomogenkan.

3.3.1.2 Pembuatan Larutan NaOH 2%

Sebanyak 10 g NaOH dimasukkan kedalam labu takar 500 ml. Kemudian diencerkan

dengan akuadest hingga mencapai garis batas dan dihomogenkan.

3.3.1.3 Pembuatan Larutan NaSO3 2%

Sebanyak 10 g Na2SO3 diencerkan dengan akuadest dalam labu takar 500 mL hingga

mencapai garis batas dan dihomogenkan.

3.3.1.4 Pembuatan Larutan NaOCl 1,75%

Sebanyak 73 mL NaOCl 12% dimasukkan ke dalam labu takar 500 mL. Kemudian

diencerkan dengan akuadest hingga mencapai garis batas dan

dihomogenkan.

3.3.1.5 Pembuatan Larutan NaOH 17,5 %

Sebanyak 87,5 g NaOH dimasukkan kedalam labu takar 500 mL. Kemudian

3.3.1.6 Pembuatan Larutan H2O2 10%

Sebanyak 167 mL H2O2 30% dimasukkan ke dalam labu takar 500 mL. Kemudian

diencerkan dengan akuadest hingga mencapai garis batas dan dihomogenkan.

3.3.1.7 Pembuatan Larutan H2SO4 48,84%

Sebanyak 251,7 mL H2SO4 97%dimasukkan kedalam labu takar 500 ml. Kemudian

diencerkan dengan aquadest hingga mencapai garis batas dan dihomogenkan.

3.3.1.8 Pembuatan Sulfur 55%

Sebanyak 7,025 g deamin water kemudian ditambahkan 0,11 g KOH 10%,

ditambahkan 0,35 g anchoid, dan ditambahkan 11 gram sulfur sedikit demi sedikit

sambil di aduk menggunakan magnetik stirrer.

3.3.1.9 Pembuatan Wingstay 55%

Sebanyak 18,18 g deamin water kemudian ditambahkan 0,06 g NH4OH 23%,

ditambahkan 0.16 g anchoid, ditambahkan 2 g ammonium carsenat, dan ditambahkan

10 g wingstay sedikit demi sedikit sambil di aduk sampai halus.

3.3.1.10 Pembuatan ZnO 60%

Sebanyak 1,14 g deamin water kemudian ditambahkan 0,4 g anchoid sambil diaduk,

ditambahkan 0.02 g NH4OH 23% dan ditambahkan ZnO 2 gam sedikit demi sedikit

3.3.1.11 Pembuatan ZDBC 50%

Sebanyak 2,4 g deamin water kemudian ditambahkan 2 g ammonium carsenat,

ditambahkan 0.02 g bentonite dan ditambahkan 5 gram ZDBC sedikit demi sedikit

sambil diaduk selama 24 jam sampai benar-benar larut dan menyatu.

3.3.2 Preparasi Serbuk TKS

Serat TKS dipisahkan dari cangkangnya, kemudian dicuci dengan air untuk

menghilangkan pasir dan minyak pada TKS. Dikeringkan di bawah sinar matahari

sampai kering. Dipotong-potong TKS hingga membentuk serat halus.

3.3.3 Isolasi α-Selulosa dari Tandan Kosong Sawit (TKS)

Sebanyak 75 g serat TKS dimasukkan ke dalam beaker glass, kemudian ditambahkan

1 L campuran HNO3 3,5% dan 10 mg NaNO2, dan dipanaskan di atas hotplate pada

suhu 90oC selama 2 jam. Setelah itu disaring dan ampas dicuci hingga filtrat netral.

Selanjutnya di tambahkan dengan 750 mL larutan yang mengandung NaOH 2% dan

Na2SO3 2% dan dipanaskan pada suhu 50oC selama 1 jam. Kemudian disaring dan

ampas dicuci hingga filtrat netral. Selanjutnya dilakukan pemutihan dengan 250 mL

larutan NaOCl 1,75% pada suhu 70oC selama 30 menit. Kemudian disaring dan

ampas dicuci hingga filtrat netral. Setelah itu dilakukan pemurnian α-selulosa dari

sampel dengan 500 mL larutan NaOH 17,5 % pada suhu 80oC selama 30 menit.

Kemudian disaring dan dicuci hingga filtrat netral. Kemudian dilanjutkan pemutihan

dengan H2O2 10% pada suhu 60oC, disaring dan α-selulosa dicuci. Kemudian

3.3.4 Isolasi NKS dari α-Selulosa Tandan Kosong Sawit

Sebanyak 1 g α-selulosa dilarutkan dalam 20 mL H2SO4 48,84% pada suhu 45oC

selama 25 menit. Kemudian didinginkan dan ditambahkan dengan 25 mL akuadest,

lalu didiamkan selama satu malam hingga terbentuk suspensi. Suspensi yang

terbentuk disentrifugasi dengan kecepatan 10.000 rpm selama 20 menit hingga pH

netral. Kemudian diultrasonifikaasi selama 10 menit, setelah itu dimasukkan ke

dalam membran dialisis yang telah direndam dalam 100 mL akuadest, didiamkan

selama 8 hari sambil diaduk dengan batu/magnet. Kemudian akuadest diuapkan pada

suhu 70oC hingga diperoleh nanokristal selulosa (Johar, 2012).

3.3.5 Pembuatan Lembaran Produk Lateks Alam 3.3.5.1 Pembersihan Plat Pencetak

Plat pencetak dicuci dengan merendamnya dalam asam asetat 10% dan KOH 10%,

kemudian dicuci dengan air hingga bersih. Plat pencetak yang telah bersih

dikeringkan selamam 5 menit, kemudian dicuci dengan Ca(NO3)2 dan methanol,

kemudian dikeringkan (Harahap, 2010).

3.3.5.2 Pencetakan Lembaran Produk Lateks Alam

Pembuatan kompon lateks dilakukan dengan mencampurkan 161 g lateks HA 60 %

dengan 5 g KOH 10 %, 3 g sulfur 50%, 5 g, filler nanokristal selulosa, 2 g wingstay

50 %, 6 g ZnO 60 %, 4 g ZDBC 50% diaduk dengan menggunakan bata/magnet

selama 2 jam, kemudian kompon lateks dipravulkanisasi pada suhu 700C, dan

ditentukan tahap pematangan kompon lateks dengan teknik bilangan CHCl3.

Kemudian kompon lateks yang telah dipravulkanisasi dimasturasi selama 24 jam,

kemudian disaring. Kompon hasil maturasi dituangkan ke dalam plat pencetak yang

divulkanisasi pada suhu 120oC selama 30 menit. Lalu dikeringkan, dan dilepas dari

plat pencetak (Harahap, 2010).

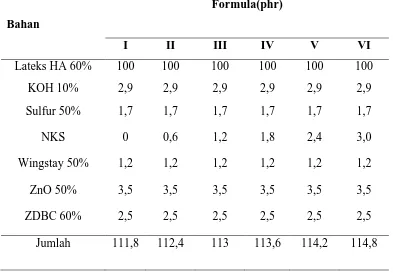

Tabel 3.1 Formulasi Kompon dengan Variasi NKS

Bahan

Formula(phr)

I II III IV V VI

Lateks HA 60% 100 100 100 100 100 100

KOH 10% 2,9 2,9 2,9 2,9 2,9 2,9

Sulfur 50% 1,7 1,7 1,7 1,7 1,7 1,7

NKS 0 0,6 1,2 1,8 2,4 3,0

Wingstay 50% 1,2 1,2 1,2 1,2 1,2 1,2

ZnO 50% 3,5 3,5 3,5 3,5 3,5 3,5

ZDBC 60% 2,5 2,5 2,5 2,5 2,5 2,5

Jumlah 111,8 112,4 113 113,6 114,2 114,8

3.3.6 Analisa Gugus Fungsi Dengan Spektroskopi Fourier Transform Infrared

Sampel dipreparasi alam bentuk bubur (mull). Bubur diperiksa dalam sebuah film

tipis yang diletakkan diantara lempengan-lempengan garam yang datar. Pengujian

dilakukan dengan menjepit film hasil campuran pada tempat sampel. Kemudian film

diletakkan pada alat kea rah sinar infra merah. Hasilnya akan diperoleh spectrum

puncak adsorbs infra merahdari sampel berupa plot bilangan gelombang (cm-1) dan

persen transmitansi (%T) dimonitor dengan rentang bilangan gelombang 4000-500

3.3.7 Uji Morfologi menggunakan Transmission Electron Microscopy

Analisa morfologi nanokristal selulosa dilakukan dengan menggunakan alat TEM

JEOL JEM 1400 dengan tegangan sebesar 120 kV. Pertama-tama nanokristal selulosa

ditetesi dengan cairan ammonium molibdat 2%, kemudian cairan yang terbentuk di

perangkap dalam resin. Selanjutnya dilakukan pemotongan dengan menggunakan

microgrid untuk memperoleh nanokristal tunggal (single nanocrystal). Nanokristal

tunggal yang terbentuk dimasukkan ke dalam kisi karbon untuk dilakukan pengujian

TEM. Dari analisa permukaan menggunakan TEM dapat dihitung ukuran nanokristal

selulosa menggunakan persamaan (3.1) (Chang, 2010).

������������

��������������������� =

�����������

� (3.1)

3.3.8 Analisa Permukaan Dengan Scanning Electron Microcopy

Proses pengamatan mikroskopis menggunakan SEM dilakukan pada permukaan

patahan sampel. Mula-mula sampel dilapisi dengan emas bercampur palladium dalam

suatu ruangan (vacum evaporator) bertekanan 0,2 Torr dengan menggunakan mesin

SEM-edx-bruker-carl EVOAMA 10, selanjutnya sampel disinari dengan pancaran

elektron bertenaga 20 kV pada ruangan khusus sehingga sampel mengeluarkan

elektron sekunder dan elektron yang terpental dapat dideteksi oleh detektor Scientor

yang diperkuat dengan suatu rangkaian listrik yang menyebabkan timbulnya gambar

CRT (Cathode Ray Tube) selama 4 menit. Kemudian coating dengan tebal lapisan

400 Amstrong dimasukkan ke dalam spesimen Chamber pada mesin SEM

(JSM-35C) untuk dilakukan pemotretan. Hasil pemotretan dapat disesuaikan dengan

3.3.9 Uji Kekuatan Tarik

Pengujian kekuatan tarik dilakukan dengan menggunakan alat uji tarik GOTECH AL

7000M dengan kecepatan tarik 5 mm/menit dan beban 2000 kgf. Spesimen dijepit

menggunakan griff pada alat tersebut, kemudian diatur tegangan, regangan dan

satuannya. Tekan tombol start untuk memulai uji pada spesimen sampai putus. Dari

data load (tegangan) dan stroke (regangan) yang diperoleh dapat dihitung kekuatan

tarik, kemuluran dan modulus Young’s dari masing-masing spesimen.

3.3.10 Swelling Indeks

Swelling index adalah pembesaran tiga dimensi dimana jaringan mengabsorpsi

pelarut hingga mencapai derajat kesetimbangan swelling. Swelling indeks dapat

diketahui dengan merendamkan lembaran produk karet alam berdiameter 38 mm ke

dalam pelarut CHCL3 selama 25 menit, kemudian diukur diameter pengembangan

yang terjadi selama perendaman dengan menggunakan persamaan (3.2) :

��������������= �������� ��ℎ��

3.4 Bagan Penelitian

1. Preparasi Sampel TKS

Tandan Kosong Sawit (TKS)

Serat TKS

Dicuci hingga bersih

Dikeringkan di bawah sinar matahari

hingga kering

2. Isolasi α - Selulosa dari TKS

75 g serbuk TKS

Dimasukkan ke dalam beaker glass 2000 mL

Ditambahkan 1 L campuran HNO3 3,5% dan 10 mg NaNO2 Dipanaskan pada suhu 90oC sambil diaduk selama 2 jam Disaring dan ampas dicuci hingga filtrat netral

Residu Filtrat

Ditambahkan dengan 750 mL NaOH 2% dan Na2SO3 2% pada suhu 50oC selama 1 jam sambil diaduk

Disaring dan ampas dicuci hingga filtrat netral

Residu

Residu

Filtrat

Diputihkan dengan 250 mL NaOCl 1,75% pada suhu 70oC selama 30 menit sambil diaduk

Disaring dan ampas dicuci hingga filtrat netral

Ditambahkan dengan 500 mL NaOH 17,5% pada suhu 80oC selama 30 menit sambil diaduk

Disaring dan ampas dicuci hingga filtrat netral

Diputihkan dengan H2O2 10% pada suhu 60oC selama 15 menit sambil diaduk

Disaring dan dicuci dengan aquadest

Filtrat Filtrat

Alpha Selulosa

Alpha Selulosa basah

Dikeringkan pada suhu 60oCdi dalam oven selama 4 jam

Alpha Selulosa Kering

Dikarakterisasi dengan FTIR

3. Isolasi Nanokristal Selulosa dari α – Selulosa TKS

1 g Alpha Selulosa

Dihidrolisis dengan 20 mL H2SO4 48,84%

Dipanaskan sambil diaduk pada suhu 45oC selama 25 menit

Didinginkan

Disentrifugasi dengan kecepatan 10.000 rpm selama 20 menit hingga pH netral

Diultrasonifikasi selama 15 menit dengan power 60% Dimasukkan ke dalam membran dialisis yang telah direndam dengan 100 mL aquadest pada suhu 40oC

Diaduk selama 8 hari

Diuapkan aquadest pada suhu 60oC selama 5 jam

Larutan

Nanokristal Selulosa

Analisis morfologi dengan TEM

4. Proses Pembersihan Plat Pencetak

Plat pencetak

Dicuci dengan asam asetat 10% Dicuci dengan KOH 10% Dicuci dengan air

Plat pencetak yang telah bersih

Dikeringkan selama 5 menit

Plat pencetak yang telah kering

Dicuci dengan Ca(NO3)2 dan metanol

5. Pembuatan Film Nanokomposit

Ditambahkan KOH 10% 5 g Ditambahkan sulfur 50% 3 g Ditambahkan nanokristal selulosa Ditambahkan wingstay 50% 2 g Ditambahkan ZnO 50% 6 g Ditambahkan ZDBC 50% 4 g Diaduk selama 2 jam

161 g lateks HA 60%

Bahan-bahan kompon

Dipanaskan pada suhu 70oC selama 30 menit

Ditentukan tahap pematangan dengan teknik bilangan CHCl3 Dimaturasi selama 24 jam

Di uji nilai TSC

Dituangkan kompon ke dalam plat pencetak Dikeringkan pada suhu kamar

Divulkanisasi di dalam oven pada suhu 120oC selama 30 menit

kompon hasil vulkanisasi

Didinginkan

Produk lembaran lateks karet alam

6. Karakterisasi Produk

Produk lembaran lateks karet alam

Dikarakterisasi

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil Penelitian

4.1.1 Hasil Isolasi α-selulosa dari Tandan Kosong Sawit (TKS)

Melalui serangkaian proses delignifikasi, pemutihan, dan proses pemurnian maka

diperoleh α-selulosa yang berwarna putih. Pada tahap isolasi α-selulosa digunakan 75 g serbuk TKS, dan pada akhir proses dihasilkan α-selulosa murni sekitar 30,24 g

(40,32% dari berat awal TKS). Hasil α-selulosa yang diperoleh dari penelitian ini

dapat dilihat pada Gambar 4.1

4.1.2 Hasil Produksi Nanokristal Selulosa dari α-selulosa

α-selulosa yang telah diperoleh kemudian dihidrolisis dengan menggunakan H2SO4

48,84% sehingga diperoleh nanokristal selulosa berbentuk kristal jarum bening. Dari

1 g α-selulosa yang digunakan dalam proses isolasi melalui proses hidrolisis dan

didialisis selama 8 hari dengan menggunakan membran dialisis hanya diperoleh

nanokristal selulosa sebanyak 0,18 g (18% dari massa awal α-selulosa). Hasil

nanokristal selulosa dari α-selulosa yang diperoleh dapat dilihat dari Gambar 4.2.

Gambar 4.2 Nanokristal Selulosa

4.1.3. Produk Lembaran Lateks Alam

Nanokristal selulosa yang diperoleh dicampurkan dengan lateks pekat karet alam

dengan perbandingan yaitu 0 phr, 0,6 phr, 1,2 phr, 1,8 phr, 2,4 phr dan 3 phr. Proses

pencampuran dilakukan dengan pengadukan selama 2 jam kemudian dilakukan

pravulkanisasi pada suhu 70oC selama 30 menit, dan dimaturasi selama 24 jam.

Setelah itu, kompon hasil maturasi dituangkan ke dalam plat pencetak dengan ukuran

15 cm x 7 cm dan selanjutnya divulkanisasi pada suhu 120oC selama 30 menit.

Gambar 4.3 Produk Lembaran Lateks Alam

4.1.3 Hasil Analisa Gugus Fungsi dengan Spektroskopi FTIR

Hasil analisa gugus fungsi α-selulosa dan nanokristal selulosa dengan menggunakan spektroskopi FTIR dapat dilihat pada Gambar 4.4 dan Tabel 4.1.

4000 3500 3000 2500 2000 1500 1000 500

Gambar 4.4 Spektrum FTIR dari α-Selulosa dan NKS

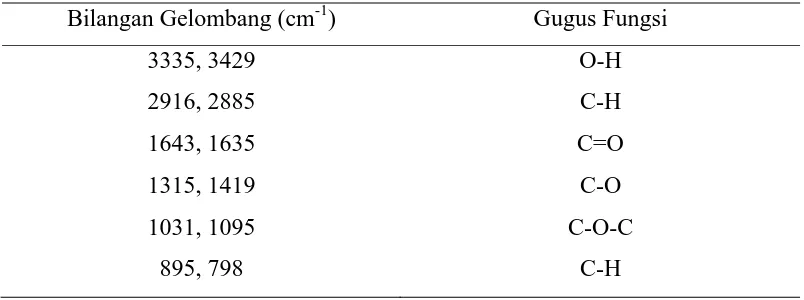

Tabel 4.1 Daerah Absorbansi untuk Gugus Fungsi dari α-selulosa dan nanokristal selulosa (NKS)

Bilangan Gelombang (cm-1) Gugus Fungsi

3335, 3429 O-H

2916, 2885 C-H

1643, 1635 C=O

1315, 1419 C-O

1031, 1095 C-O-C

895, 798 C-H

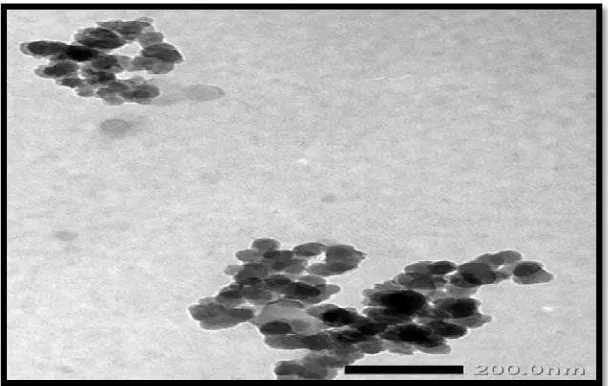

4.1.4 Hasil Analisa Morfologi dengan Transmission Electron Microscopy (TEM)

Transmission Electron Microscopy merupakan teknik analisis yang digunakan untuk

mengetahui morfologi serta ukuran partikel dari suatu molekul. Pada penelitian ini,

analisa TEM digunakan untuk mengamati dan mengukur diameter dari NKS yang

diisolasi dari tandan kosong sawit (TKS).

Analisa morfologi NKS dilakukan dengan menggunakan alat TEM JEOL

JEM-1400 dengan skala 200 nm. Pada analisis menggunaakan TEM ini terlihat

bahwa NKS yang dihasilkan memiliki ukuran partikel yang berbeda-beda.

Berdasarkan pengukuran, diperoleh panjang diameter nanokristal selulosa sebesar

47,46 nm, dimana NKS yang dianalisa telah memenuhi kriteria dari nanteknologi

Hasil analisis morfologi nanokristal selulosa menggunakan TEM dapat dilihat

pada Gambar 4.5

Gambar 4.5 Hasil Analisi Morfologi Nanokristal Selulosa Menggunakan TEM

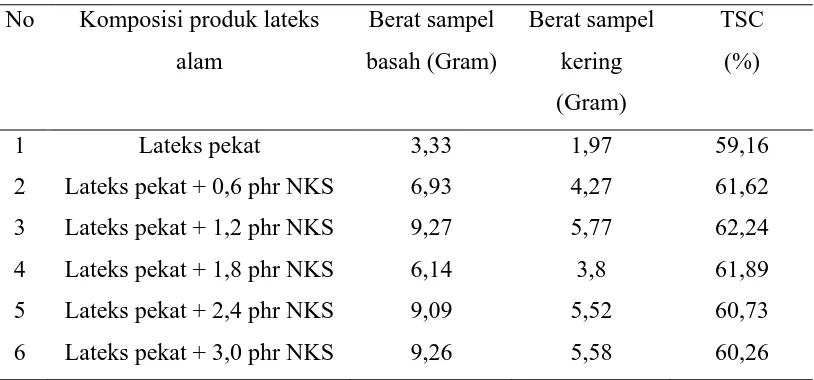

4.1.5 Hasil Pengujian Kandungan Padatan Total (TSC%)

Untuk menentukan nilai TSC yaitu dengan cara menimbang sampel basah, kemudian

dipanaskan pada suhu 100oC selama 3 jam, kemudian ditimbang sampel kering hasil

pemanasan, maka nilai TSC dapat ditentukan dengan Persamaan 4.3:

��� % = Berat sampel kering

berat sampel basah x 100% (4.3)

Perhitungan untuk lembaran lateks alam tanpa bahan pengisi (0 phr) NKS, berat

sampel basah yaitu 3,32 gram, dan setelah dipanaskan berat sampel kering yaitu 1,96

gram, maka nilai TSC dari sampel adalah:

���%= 1,97 g

3,33 gx 100 %

Nilai pengujian TSC% sesudah maturasi yang diperoleh dari produk lembaran lateks

karet alam dengan bahan pengisi nanokristal selulosa dapat dilihat dari Tabel 4.2

Tabel 4.2 Nilai TSC (%) Sesudah Maturasi

No Komposisi produk lateks

alam

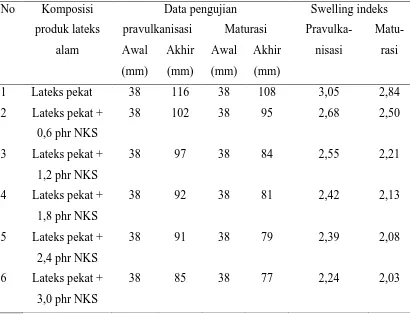

4.1.6 Hasil Pengujian Swelling Indeks

Nilai swelling indeks ditentukan sesuai dengan ASTM D 3615. Lembaran

nanokomposit dibentuk secara bulat dengan diameter 38 mm dengan metode

perendaman dalam klorofom selama 25 menit, untuk memungkinkan pengembangan

guna mencapai kesetimbangan difusi, kemudian permukaan sampel yang

mengembang diukur dengan menggunakan kertas grafik.

Perhitungan untuk lembaran lateks alam tanpa bahan pengisi (0 phr) NKS,

diameter lembaran lateks alam pravulkanisasi setelah mengembang adalah 116 mm,

maka nilai swelling indeksnya adalah:

�������� indeks= 116 mm 38 mm �������� indeks= 3,05

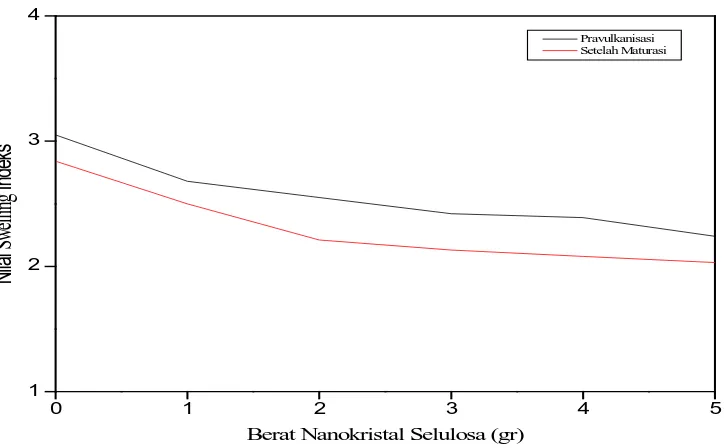

Nilai Swelling Indeks Lembaran Lateks Alam Pravulkanisasi dan Setelah Maturasi

Tabel 4.3 Nilai Swelling Indeks Lembaran Lateks Alam Pravulkanisasi dan

Setelah Maturasi

No Komposisi

produk lateks

alam

Data pengujian Swelling indeks

pravulkanisasi Maturasi Pravulka-

nisasi

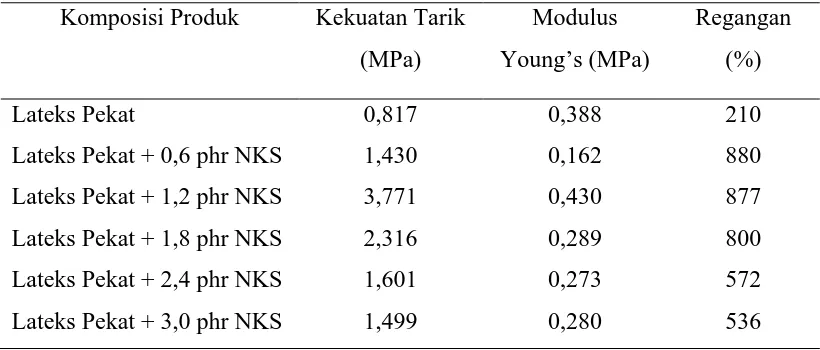

4.1.7 Hasil Analisis Sifat Mekanik Produk Lembaran Lateks Alam

Analisis sifat mekanik dari Produk Lembaran Lateks Alam dengan dilakukan dengan

menggunakan uji tarik ASTM D-368 tipe IV. Hasil analisa dapat dilihat pada Tabel

Tabel 4.4 Nilai Kekuatan Tarik, Modulus Young’s, dan Regangan dari Produk

Lembaran Lateks Alam

Komposisi Produk Kekuatan Tarik

(MPa)

Berdasarkan hasil uji sifat mekanik produk lembaran lateks alam pada Tabel

4.4 dapat diketahui bahwa yang memiliki sifat mekanik optimum yaitu pada lembaran

nanokomposit dengan variasi berat bahan pengisi NKS sebesar 1,2 phr. Untuk

kekuatan tarik, modulus Young’s dan regangan, yaitu masing-masing 5,249 MPa,

0,615 MPa, dan 877%.

4.2 Pembahasan

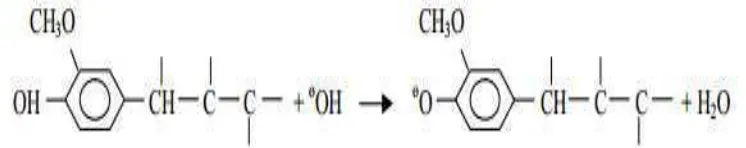

4.2.1 Isolasi α-Selulosa dari Tandan Kosong Sawit

Sebelum dilakukan proses isolasi α-selulosa, dilakukan pencucian serat TKS yang bertujuan untuk menghilangkan zat pengotor seperti minyak dan pasir, sehingga

tidak menggannggu dalam proses isolasi. Serat TKS yang telah dicuci dikeringkan

dan kemudian digunting hingga membentuk serat halus sehingga mempermudah

Tahap pertama dari isolasi α-selulosa ini yaitu proses delignifikasi dengan

menggunakan campuran HNO3 3,5% dan NaNO2 dengan pemanasan yang bertujuan

untuk menghilangkan lignin dimana akan terbentuk nitrolignin yang larut dalam air

(Ohwoavworhua, 2005). Tahap selanjutnya proses pembuatan pulp, dimana pada

penelitian ini dilakukan secara kimia, yaitu dengan proses kraft menggunakan

campuran NaOH 2% dan Na2SO3 3% dengan pemanasan, pada proses ini NaOH

merupakan bahan kimia pemasak utama dan natrium sulfit merupakan komponen

aktif tambahan. Selama proses digesti (pemasakan) polimer lignin akan terdegradasi

dan kemudian larut dalam air (Damat, 1989). Larutnya lignin ini disebabkan

terjadinya transfer ion hidrogen dari gugus hidroksil fenolik pada lignin oleh ion

hidroksil dari NaOH (Gilligan, 1974). Reaksi Lignin dengan Gugus Hidroksil dari

NaOH dapat dilihat pada Gambar 4.6.

Gambar 4.6 Reaksi Lignin dengan Gugus Hidroksil dari NaOH (Gilligan,1974)

Proses digesti juga menyebabkan degradasi hemiselulosa menjadi D-xilosis

dan monosakarida lainnya, yang menghasilkan pulp dan lindi yang berwarna

kecoklatan, dan menghasilkan bau sehingga dilakukan pemutihan. Tahap pemutihan

(bleaching) dilakukan dengan penambahan NaOCl 1,75% sehingga menghasilkan

pulp yang lebih cerah dan putih.

α-selulosa yang dihasilkan pada tahap ini masih belum murni dimana masih mengandung β-selulosa dan γ-selulosa. Oleh karena itu perlu dilakukan pemisahan α

-selulosa dari β-selulosa dan γ-selulosa yang dilakukan dengan menggunakan larutan NaOH 17,5% dimana β-selulosa dan γ-selulosa akan larut, sedangkan α-selulosa akan

Untuk menghilangkan warna tersebut dilakukan pemutihan dengan menggunakan

H2O2 10%. α-selulosa yang diperoleh berbentuk pulp berwarna putih yang kemudian

dikeringkan di dalam oven pada suhu 600C selama 4 jam.

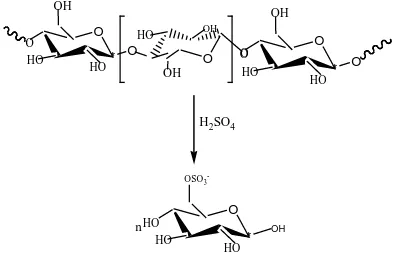

4.2.2 Isolasi Nanokristal Selulosa dari α-Selulosa

Pada proses isolasi nanokristal selulosa dilakukan melalui beberapa tahapan.

Tahap pertama yaitu hidrolisis α-selulosa dengan menggunakan H2SO4 48,84%

selama 25 menit. Tujuan dari proses ini adalah untuk memecah daerah amorf selulosa

sehingga yang diperoleh hanya daerah kristalin saja. Reaksi hidrolisis α-selulosa

dengan menggunakan H2SO4 48,84% dapat dilihat pada Gambar 4.7.

O

Selanjutnya dilakukan proses sentrifugasi serta penetralan dari suspensi yang

terbentuk menghilangkan sisa-sisa asam dan bagian amorf yang masih berikatan

dengan bagian kristal pada proses hidrolisis yang terbentuk selama proses hidrolisis

berlangsung. Tahap selanjutnya adalah proses dialisis dengan menggunakan membran

dialisis. Tujuan dari proses dialisis adalah untuk memisahkan partikel yang berukuran

nanometer dari partikel yang bukan berukuran nanometer. Partkel yang berukuran

nanometer akan berdifusi langsung keluar dari membran, sedangkan partikel yang

bukan berukuran nanometer akan tertinggal di dalam membran. Tahapan terakhir

adalah penguapan aquadest, sehingga pada tahap akhir akan diperoleh nanokristal

selulosa yang berbentuk kristal jarum berwarna bening (Ohwoavworhua, 2005).

4.2.3 Analisa Gugus Fungsi dengan Spektroskopi FT-IR

Spektroskopi FT-IR merupakan suatu teknik analisis yang dilakukan untuk

mengidentifikasi gugus fungsi dari suatu molekul dalam suatu sampel. Pada

penelitian ini telah dilakukan analisa gugus fungsi menggunakan FT-IR untuk sampel

α-selulosa dan nanokristal selulosa.

Dari Gambar 4.4 dapat diketahui bahwa spektrum untuk α-selulosa, dan NKS

tidak menunjukkan perbedaan yang mencolok. Hal ini disebabkan karena keduanya

berasal dari selulosa. Pada kedua spektrum FTIR Gambar 4.4 terdapat pergeseran pita

serapan pada daerah bilangan gelombang 3335 cm-1 pada α-selulosa menjadi 3429

cm-1 pada NKS yang merupakan vibrasi gugus O-H, pergeseran pita serapan pada

bilangan gelombang 2916 cm-1 pada α-selulosa menjadi 2885 cm-1 pada NKS yang

merupakan vibrasi CH2, pergeseran pita serapan pada bilangan gelombang 1315 cm-1 pada α-selulosa menjadi 1419 cm-1 pada NKS yang merupakan vibrasi C-H, pergeseran pita serapan pada bilangan gelombang 1031 cm-1 pada α-selulosa menjadi

1095 cm-1 pada NKS yang merupakan vibrasi C-O-C, juga terdapat pita serapan pada

895 cm-1 pada α-selulosa dan 798 cm-1 pada NKS ini merupakan ikatan dari β

4.2.4 Analisis Morfologi Menggunakan TEM

Dari hasil analisi morfologi menggunakan TEM menunjukkan bahwa nanokristal

selulosa merupakan kristal tunggal dimana partikel-partikel nanokristal selulosaal

selulosa terpisah antara satu dengan yang lainnya. Selain itu, dapat juga diketahui

ukuran partikel nanokristal selulosa yang bervariasi. Berdasarkan perhitungan yang

dilakukan, maka diperoleh ukuran diameter nanokristal selulosa berkisar antara 47,46

nm. Adanya variasi diameter nanokristal selulosa ini disebabkan karena ukuran

pori-pori dari membran dialisis yang digunakan berkisar antara 1-100 nm.

4.2.5 Analisa Swelling Indeks dan Total Solid Content dari Produk Lembaran Aateks Alam

Gambar 4.8 Grafik Nilai Swelling Indeks

Berdasarkan Gambar 4.9 nilai swelling indeks dari lembaran yang dihasilkan

semakin berkurang dengan bertambahnya bahan pengisi NKS. Swelling indeks

menurun menunjukkan bahwa lembaran yang dihasilkan telah mengalami sambung

silang yang baik (Yuniati dkk, 2011).

Jumlah padatan total adalah banyaknya zat padat yang terdapat di dalam

lateks yang tidak dapat menguap bila dikeringkan pada suhu 70oC selama 16 jam atau

pada suhu 100oC selama 2 jam (Ompusunggu, 1989). Nilai TSC yang paling tinggi

yaitu pada variasi bahan pengisi NKS sebanyak 1,2 phr. Nilai TSC dari kompon

lateks menentukan kualitas produk lateks yang dihasilkan. Bila nilai TSC rendah

maka kekuatan tarik produk semakin rendah. Sesuai dengan ASTM D 1076 dan ISO

2004 Mutu lateks pekat nilai TSC minimal adalah 61,5 %.

4.2.6 Analisa Sifat Mekanik Lembaran Produk Lateks Alam

Bahan pengisi NKS di dalam matriks polimer dapat memperkuat komposit,

dikarenakan kuatnya ikatan kimia dan ikatan hidrogen yang terjadi antara NKS dan

matriks polimer. Selain itu juga NKS memiliki homogenitas ukuran partikel,

sehingga nanokristal selulosa dapat terdispersi dengan baik dan merata di dalam

matriks polimer. Sifat mekanik dari komposit baik tegangan, regangan, dan modulus

Young’s dipengaruhi oleh perbandingan NKS dan matriks polimer. Berdasarkan hasil

uji kekuatan tarik pada Tabel 4.4 menunjukkan bahwa produk lembaran yang

dihasilkan dengan pengisi NKS sebanyak 1,2 phr merupakan lembaran nanokomposit

yang memiliki sifat mekanik kekuatan tarik, modulus Young’s, dan regangan yang

paling optimum, yaitu masing-masing 3,771 MPa, 0,430 MPa dan 877 %.

Peningkatan sifat mekanik produk lembaran lateks alam pada penambahan

bahan pengisi NKS sebanyak 1,2 phr. Hal ini karena NKS bersifat sebagai penguat,

sehingga bahan pengisi memiliki kemampuan untuk menahan tegangan yang

diberikan pada matriks. Penurunan sifat kekuatan tarik yang terjadi pada

nanokomposit, dikarenakan kuantitas bahan pengisi semakin banyak sedangakan

kuantitas matriks semakin menurun sehingga daerah antar muka menjadi lemah, dan

menyebabkan kekuatan tarik yang dimiliki oleh produk lembaran untuk menerima

tegangan semakin menurun, dan menyebabkan terjadinya aglomerasi bahan pengisi

4.2.7 Analisa Morfologi dengan Scanning Elektron Microcopy

Analisa morfologi dengan menggunakan SEM untuk mengamati permukaan

dari lembaran nanokomposit berbasis lateks pekat karet alam. Berdasarkan hasil

analisa morfologi dengan menggunakan SEM menunjukkan perbedaan pada

permukaan lembaran nanokomposit lateks pekat tanpa pengisi dan dengan pengisi

NKS. Morfologi dengan pengisi NKS menunjukkan agregat yang lebih besar

dibandingan dengan morfologi SEM tanpa bahan pengisi, hal ini karena adanya

agregat dari NKS yang melapisi permukaan matriks karet alam, sehingga juga

memberikan pengaruh pada dari sifat mekanik lembaran nanokomposit menjadi

meningkat.

Gambar 4.9 Morfologi SEM Lembaran Produk Lateks Alam

a)Tanpa bahan pengisi dengan Pembesaran 500x dan

b) Bahan pengisi 1,2 phr dengan Perbesaran 500x

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Isolasi α – selulosa dan NKS dari TKS telah berhasil dilakukan. Isolasi NKS

dari TKS dengan 2 (dua) tahap, yaitu tahap pertama proses isolasi α – selulosa

dengan proses delignifikasi dan pulping, tahap kedua proses isolasi NKS dari α

– selulosa dengan proses hidrolisis asam, menggunakan H2SO4 48,84%.

2. Analisa morfologi dengan Scanning Electron Microscopy (SEM) pada produk

lateks karet alam menunjukkan agregat yang terbentuk pada produk lateks

karet alam dengan bahan pengisi NKS lebih besar dan banyak dibandingkan

dengan agregat yang terlihat pada produk lateks karet alam tanpa bahan pengisi.

3. Hasil analisa sifat mekanik produk lateks alam yang paling optimum, yaitu

pada produk lateks alam dengan penambahan bahan pengisi NKS sebanyak 1,2

phr. Untuk kekuatan tarik, modulus Young’s, dan regangan masing-masing

3,771 MPa, 0,430 MPa dan 877%.

5.2Saran

1. Untuk peneliti selanjutnya disarankan agar melakukan penelitian dengan

memvariasikan faktor-faktor internal lain yang mempengaruhi sifat mekanik

lembaran nanokomposit berbasis lateks (seperti variasi suhu dan waktu

vulkanisasi).

2. Untuk peneliti selanjutnya agar melakukan perbandingan penggunaan jenis

pelarut hidrolisis untuk menghasilkan nanokristal selulosa yang kemudian

BAB 2

TINJAUAN PUSTAKA

2.1 Lateks Alam 2.1.1 Tanaman karet

Di Indonesia, tanaman karet sudah diperkenalkan kepada masyarakat pada zaman

kolonial Belanda (1864). Mulanya tanaman karet Indonesia dibawa oleh Hofland dan

dijadikan sebagai salah satu jenis tanaman koleksi di Kebun Raya Bogor. Selanjutnya

dikembangkan di daerah Ciasem dan Pamanukan Jawa Barat sebagai komoditas

perkebunan. Jenis karet yang pertama kali ditanam di Indonesia adalah jenis karet

rembung (Ficus Elastic). Sementara itu, penanaman jenis karet Hevea brasiliensis di

Indonesia pada tahun 1902 di Pulau Sumatera dan tahun 1906 di Pulau Jawa (Didit,

2005).

Dalam taksonomi tumbuhan, kedudukan tanaman karet diklasifikasikan

sebagai berikut (Nurhakim, 2014) :

Kingdom : Plantae

Devisi : Spermatophyta

Subdivisi : Angiospermae

Kelas : Dicotyledonae

Ordo : Euphorbiales

Famili : Euphorbiaceae

Genus : Hevea

Tanaman karet (Hevea Brasiliensis) adalah tanaman yang tumbuh subur pada

iklim tropis. Tanaman ini dapat tumbuh subur pada temperatur rata-rata 800F (270C)

dan mengalami penurunan hujan tahunan sebanyak 80 inci (Blackley, 1997).

Tanaman karet merupakan pohon yang tumbuh meninggi dan berbatang cukup besar

dengan tinggi pohon mencapai 15-25 m. Batang tanaman ini mengandung getah yang

dikenal dengan nama lateks (Nurhakim, 2014).

Lateks karet alam yang diperoleh dari lateks Hevea brasiliensis adalah berupa

cairan putih seperti susu yang diperoleh dari proses penyadapan batang pohon karet.

Cairan ini mengandung 30-40% partikel-partikel hidrokarbon karet yang terkandung

di dalam serum dan mengandung partikel-partikel seperti protein, karbohidrat dan

lainnya (Ong et al,1998). Sementara itu, menurut Goutara, et al (1985), lateks

merupakan suatu sistem koloid dengan partikel karet yang dilapisi oleh protein dan

fosfolipid yang terdispersi di dalam air.

Karet alam adalah polimer alam yang banyak digunakan dalam dunia industri.

Karet alam merupakan polimer yang memiliki daya pegas atau kemampuan meregang

dan kembali ke keadaan semula dengan cepat dan sebagian besar memiliki struktur

jaringan. Karet alam terdiri dari 94% cis 1,4 poliisopren yang diperoleh dengan

menyadap kulit dari pohon karet (Stevens, 2001). Struktur karet alam

cis-1,4-poliisoprena ditunjukan pada Gambar 2.1.

Karet alam memiliki sifat umum yaitu memiliki warna agak

kecoklat-coklatan, sifat mekaniknya tergantung dari derajat vulkanisasinya, sehingga

dihasilkan banyak jenis sampai jenis yang kaku seperti ebonite. Suhu penggunaan

yang paling tinggi sekitar 990C, melunak pada suhu 1300C, dan terurai sekitar 2000C

Sifat isolasi listriknya berbeda karena percampuran dengan adiktif. Namun demikian

karakterisasi listrik pada frekuensi tinggi sangat jelek. Zat tersebut dapat larut dalam

hidrokarbon, ester asam asetat (Ompusunggu, 1987).

2.1.2 Komposisi lateks

Karet alam merupakan hasil ekstraksi getah pohon Havea braziliensis yang tersusun

atas monomer isoprana. Lateks karet alam mengandung partikel karet dan partikel

bukan karet yang kebanyakkan berada dalam fase serum. Lateks karet alam kebun

yang baru ditoreh mengandung 33% karet alam kering. Kandungan karet dalam lateks

kebun biasanya ditingkatkan menjadi 60% kandungan karet kering melalui proses

pemekatan atau pengemparan sebelum di produksi (Blackley, 1997). Komposisi

kimia lateks alam dapat dilihat pada Tabel 2.1.

Tabel 2.1 Komposisi kimia lateks (Sankaranarayanan, 2005).

Kandungan dalam lateks Kadar (%)

Karet (cis-1,4-poliisoprana) 30-40

Resin 1,5-3,5

Abu 0,5-1,0

Gula 1,0-2,0

Air 55,0-65,0

Secara fisiologis lateks merupakan sitoplasma dari sel-sel pembuluh lateks

yang mengandung partikel karet, lutoid, nukleus, mitokondria, partikel Frey

bukan karet yang berperan penting mengendalikan sifat lateks dan karetnya meskipun

dalam jumlah relatif kecil (Suparto, 2002).

Apabila lateks Hevea Brasiliensis dilakukan sentrifugasi pada kecepatan

32.000 rpm selama 1 jam, maka akan terbentuk 4 (empat) fraksi :

1. Fraksi Karet

Fraki karet terdiri dari partikel-partikel karet yang berbentuk bulat dengan

diameter 0,05 – 3 mikron (μ). Partikel karet diselubungi oleh lapisan pelindung

yang terdiri dari protein dan lipida dan berfungsi sebagai pemantap.

2. Fraksi Kuning

Fraksi ini terdiri dari partikel-partikel berwarna kuning yang mula-mula

ditemukan oleh Frey Wyssling, sehingga disebut partikel Frey Wyssling. Ukuran

partikel dan berat jenisnya lebih besar dari partikel karet dan bentuknya seperti

bola. Setelah pemusingan dilakukan, partikel Frey Wyssling biasanya terletak di

bawah partikel karet dan di atas fraksi dasar.

3. Fraksi Serum

Fraksi serum juga disebut fraksi C (centrifuge cerumi) mengandung sebagian

besar komponen bukan karet yaitu air, karbohidrat, protein, dan ion-ion logam.

4. Fraksi Dasar

Fraksi dasar biasanya terdiri dari partikel-partikel dasar. Partikel dasar

mempunyai diameter 2 - 5 mikron dan berat jenisnya lebih besar dari berat jenis

karet, sehingga pada saat pemusingan partikel-partikel dasar berkumpul di bagian

bawah atau dasar (Bhatnagar, 2004).

Lateks pekat adalah lateks dari karet alam yang sekurang-kurangnya

mengandung 60% kadar karet kering. Pengolahan lateks pekat didasarkan dengan

cara pemekatan dan jenis pengawetannya. Untuk membuat barang jadi lateks, maka

terlebih dahulu lateks harus dipekatkan. Pemekatan lateks bertujuan untuk

memperoleh kadar karet kering sebanyak 60%, mengurangi kenaikan biaya produksi,

mengetahui jumlah air yang ditambahkan pada pengenceran lateks sampai kadar yang

2.2 Bahan Pembuatan Kompon

Dalam proses pembuatan barang jadi karet terlebih dahulu cairan lateks pekat harus

dibuat menjadi kompon lateks cair (Coumpounding). Kompon lateks adalah lateks

pekat yang ditambahkan dengan berbagai bahan kimia untuk memberikan sifat

barang jadi karet yang diinginkan (Barlow, 1993). Campuran karet mentah dengan

bahan kimia karet disebut sebagai kompon karet. Kompon lateks pada umumnya

mengandung 6 atau lebih bahan kimia karet tergantung dari karakteristik barang jadi

karet yang diinginkan. Bahan-bahan kimia tersebut memiliki fungsi spesifik dan

mempunyai pengaruh tehadap sifat karakteristik pengolahan dan harga dari kompon

lateksnya.

2.2.1 Bahan Vulkanisasi

Vulkanisasi adalah proses dimana molekul karet yang linier membentuk ikatan silang

antara molekul-molekul karet sehingga merubah sifat karet dari viskositas yang lunak

menjadi produk akhir dengan sifat yang dikehendaki (Morton, 1959). Tanpa proses

vulkanisasi, karet alam tidak akan memberikan sifat elastis dan tidak stabil terhadap

suhu. Hal ini dikarenakan unsur karet yang terdiri dari polimer isoprene yang

panjang. Rantai polimer yang belum divulkanisasi akan lebih mudah bergeser saat

terjadi perubahan bentuk ( Nijasure, 1997).

Secara umum proses vulkanisasi diklasifikasikan menjadi 3 (tiga) yaitu

vulkanisasi konvensional, semi effisien, dan effisien. Proses vulkanisasi ini dibedakan

berdasarkan jumlah sulfur yang ditambahkan. Untuk proses konvensional

membutuhkan lebih banyak sulfur. Proses effisiensi membutuhkan lebih sedikit

kadar yang sama banyak dengan bahan kimia lainnya. Reaksi vulkanisasi karet alam

dengan sulfur dapat dilihat pada Gambar 2.2.

CH2 C

Gambar 2.2 Reaksi Vulkanisasi Karet Alam ( Sperling, 1986)

Bahan vulkanisasi yang sering digunakan dalam industri pengolahan karet

adalah sulfur yang mempercepat kematangan kompon. Bahan lain untuk vulkanisasi

adalah peroksida organik dan dammar fenolik (Setiawan, 2005).

2.2.2 Bahan Pemercepat Reaksi

Vulkanisasi konvensional yang hanya menggunakan belerang memilik kelemahan

yaitu proses ini memerlukan waktu yang lama karena reaksinya berjalan sangat

lambat, proses vulkanisasi membutuhkan belerang dalam jumlah yang sangat banyak

dan temperature yang sangat tinggi. Oleh karena itu perlu ditambahkan bahan

pemercepat vulkanisasi yang dikenal sebagai bahan pemercepat (accelerator). Fungsi

utama bahan pemercepat ini adalah untuk mempercepat proses vulkanisasi oleh

belerang serta bahan pencepat ini dapat meningkatkan jumlah produksi karena waktu

Secara umum, bahan pemercepat yang digunakan adalah dari golongan

dithiokarbamat antara lain ZDBC (Zinc dibuthyl dithio carbamate), ZDEC (Zinc

diethyl dithio carbamate) serta ZDMC (Zinc dimethyl dithio carbamate), dari

golongan sulfenamida yaitu CBS (N-Cyclohxylbenzothiazole) dan MBS

(2-morpholinthiobenzothiazole), dari golongan tiuransulfida yaitu TMTD

(Tetramethylthiuram disulfide) dan juga dari golongan Tiazol adalah MBT

(2-mercaptobenzothiazole) dan MBTS (2,2-mercaptodithiobenzothiazole). Struktur

senyawa bahan pemercepat reaksi dapat dilihat pada Gambar 2.3.

N

Gambar 2.3 Struktur Senyawa Bahan Pemercepat Reaksi (Sasongko, 2012)

Sebagian besar bahan pemercepat vulkanisasi membutuhkan bahan pengaktif

pemercepat atau disebut sebagai bahan penggiat vulkanisasi untuk bisa mempercepat

proses vulkanisasi secara maksimal. Bahan penggiat yang umum digunakan adalah

Zinc Oxida (ZnO) serta dapat juga digunakan asam stearat sebagai bahan penggiat

2.2.3 Bahan Antioksidan

Bahan antioksidan adalah bahan kimia yang ditambahkan ke dalam kompon lateks

untuk mencegah terjadinya proses oksidasi pada produk karet alam. Bahan

antioksidan dapat menstabilkan radikal bebas dengan melengkapi kekurangan

elektron pada radikal bebas dan menghambat terjadinya reaksi berantai dari

pembentukan radikal bebas yang dapat menimbulkan sifat oksidatif pada barang jadi

karet. Penambahan bahan antioksidan juga dapat melindungi barang jadi karet

terhadap ion-ion peroksida sehingga barang jadi lateks memiliki ketahan terhadap

suhu tinggi (Kalingensmith, 1982). Bahan antioksidan dikelompokkan antara lain

Fenil nafrilamin (contoh: PAN dan PBN), kondensat aldehid-amina (contoh: agerite

resin), kondesat keton-amina (contoh: fuctol H), serta turunan difenil amina (contoh:

Norox OD).

2.2.4 Bahan Pemantap

Bahan pemantap (Stabilizer) ini digunakan untuk mencegah penggumpalan lateks

yang terlalu cepat. Selain itu bahan pemantap digunakan untuk melindungi lateks dari

tegangan terhadap beberapa campuran dan berfungsi sebagai bahan pendispersi.

Contoh bahan pemantap yang umum digunakan adalah Kalium Hidroksida (KOH)

(Nijasure, 1997).

2.2.5 Bahan Pengisi

Bahan pengisi (filler) adalah bahan yang ditambahkan pada komposit untuk

meningkatkan sifat mekanik dan sifat fisik. Bahan pengisi digunakan sebagai bahan

penguat pada matriks. Fungsi bahan pengisi sebagai penguat adalah sebagai penopang

kekuatan dari komposit, sehingga tinggi rendahnya kekuatan komposit sangat

Bahan pengisi terbagi atas 2 (dua) golongan berdasarkan keaktifannya yaitu

bahan pengisi yang tidak aktif dan bahan pengisi aktif. Umumnya, bahan pengisi

tidak aktif digunakan untuk mengurangi biaya dan memanfaatkan limbah contohnya

kaolin, serat kayu. Sedangkan bahan pengisi aktif adalah bahan pengisi yang dapat

meningkatkan kekerasan, modulus, tegangan putus, abrasi, sifat termal, ketahanan

sobek dan ketahanan kikis contohnya karbon black, silika, aluminium silika dan

sebagainya (Bhatnagar, 2004). Perubahan sifat-sifat akibat penambahan bahan pengsi

dipengaruhu oleh ukuran,keadaan permukaan, bentuk, dan jumlah bahan pengisi.

Secara umum, keupayaan penguatan bahan pengisi dipengaruhi oleh tiga ciri

utama yaitu ukuran dan luas permukaan, bentuk dan struktur permukaan serta

aktifitas dan sifat-sifat permukaan kimia dari bahan pengisi (Hanafi, 2000). Untuk

memperoleh penguatan yang optimum maka partikel bahan pengisi tersebut harus

tersebar merata dalam kompon karet. Semakin kecil ukuran partikel bahan pengisi

maka pada penambahan dengan jumlah berat yang sama, kekuatan tarik barang jadi

yang dihasilkan akan bertambah. Perpanjangan putus serta modulus tidak banyak

berpengaruh sedangkan daya pantulnya berkurang.

2.3. Tandan Kosong Sawit

Tanaman kelapa sawit (Elaeis guineensis Jack) merupakan salah satu jenis tanaman

perkebunan yang menduduki posisi penting dalam sektor pertanian umumnya dan

sektor perkebunan khususnya. Hal ini disebabkan karena dari sekian banyak tanaman

yang menghasilkan minyak atau lemak, kelapa sawit yang menghasilkan nilai

Tandan kosong sawit (TKS) adalah limbah padat yang dihasilkan dari industri

kelapa sawit. Setelah panen tandan buah segar dari pohon kelapa sawit tersebut

disterilkan dalam alat pensteril untuk menonaktifkan enzim dan melonggarkan buah

dari tandan. Peningkatan produksi kelapa sawit akan meningkatkan limbah padat

berupa tandan kosong, serat perasan buah, pelepah dan sabut kelapa. Oleh karena itu,

perlu dilakukan penanganan dalam pengolahan limbah tandan kosong sawit tersebut

sehingga tidak menimbulkan masalah yang dapat merusak lingkungan sekitar

(Kerdsuwan, 2011). Komposisi Kimia Tandan Kosong Sawit dapat dilihat pada

Tabel 2.2.

Tabel 2.2 Komposisi Kimia Tandan Kosong Sawit (Mulia, 2007)

No Komponen kimia Komposisi (%)

1 Lignin 22,60

Pengolahan dan pemanfaatan TKS oleh pabrik kelapa sawit masih sangat

terbatas. Sebagian besar pabrik kelapa sawit di Indonesia masih membakar TKS

dalam incinerator, meskipun cara ini sudah dilarang pemerintah. Alternatif

pengolahan lainnya adalah dengan menimbun (open dumping), dijadikan mulsa di

perkebunan kelapa sawit atau diolah menjadi kompos. Cara terakhir meupakan

pilihan terbaik, namun cara ini belum banyak dilakukan karena adanya beberapa

kendala (Utami, 2011).

Berbagai penelitian yang telah dilakukan menunjukkan bahwa limbah kelapa

sawit dapat dimamfaatkan untuk berbagai kebutuhan. Tandan kosong sawit dapat

dibutuhkan tanaman sehingga dapat menghemat penggunaan pupuk sintetis (Fauzi,

2012).

Menurut Muthia (2011), TKS terdiri atas kumpulan serat yang mempunyai

kemampuan untuk menahan air yang ada di sekitarnya. Struktur tersebut akan

mengalami proses dekomposisi dan degradasi bahan organik sehingga akan

mengalami perubahan struktur menjadi lebih kuat dan lebih lentur.

2.4 Selulosa

Selulosa merupakan biopolimer alami yang berlimbah yang terdapat di alam yang

bersifat terbaharui dan biodegradable serta tidak beracun. Struktur molekul selulosa

dapat menjelaskan karakteristik sifat selulosa seperti bersifat hidrofobik,

biodegradasi, fungsionalitas yang tinggi. Selulosa dan turunannya telah digunakan

lebih dari 150 tahun dalam berbagai aplikasi (Coffey, 1995). Diperkirakan selulosa

terdapat di alam sebanyak 7,5 x 1010 ton per tahun yang diperoleh dari tumbuhan

tinggi seperti kayu dan juga sumber lainnya yang mengandung banyak selulosa

(Habibi, 2010).

Selulosa merupakan substrat berserat yang terdapat pada struktur tanaman.

Setiap molekul selulosa terdiri dari homopolisakarida linear yang terdiri dari unit β

-D-Glukopiranosa yang saling berikatan membentuk rantai panjang dengan ikatan β

-1,4 (Maya, 2008). Selulosa terdiri atas polimer linier panjang hingga 10.000 unit

glukosa, terikat dalam bentuk ikatan β-1,4. Kabohidrat dalam bentuk β (beta) tidak dapat dicerna oleh enzim pencernaan manusia, serta memiliki struktur kristal yang

Gambar 2.4 Struktur Selulosa (Khalid, 2006)

Berdasarkan strukturnya, selulosa diharapkan mempunyai kelarutan yang

besar dalam air karena selulosa banyak mengandung gugus hidroksi yang dapat

membentuk ikatan hydrogen dengan air (antaraksi yang tinggi anatara

pelarut-terlarut). Namun kenyataannya tidak demikian, selulosa tidak hanya tidak larut dalam

air tapi juga tidak larut dalam pelarut lain. Hal ini dikarenakan kekakuan rantai dan

tinggi gaya antar-rantai akibat ikatan hidrogen antar gugus hidroksil pada rantai yang

berdekatan. Faktor ini dipandang sebagai penyebab kekristalan yang tinggi dari serat

selulosa (Azizi, 2005).

Berdasarkan derajat polimerisasi (DP) dan kelarutan dalam senyawa Natrium

Hidroksida (NaOH) 17,5%, selulosa dapat dibedakan menjadi 3 (tiga) jenis yaitu

(Sumada, 2011):

1. α-selulosa adalah selulosa berantai panjang yangtidak larut dalam larutan NaOH

17,5% ataularutan basa kuat dengan derajat polimerisasi (DP) 600 – 1500.α

-selulosa digunakan sebagai penduga atau penentu tingkat kemurnian -selulosa.

pembuatan propelan atau bahan peledak. Semakin tinggi kadar α-selulosa, semakin

baik mutu bahannya.

2. β-selulosa adalah selulosa berantai pendek yang larut dalam larutan NaOH 17,5%

atau basa kuat dengan DP 15 – 90 dan dapat mengendap bila dinetralkan.

3. γ-selulosa adalah selulosa berantai pendek yang larut dalam NaOH 17,5% atau

basa kuat dengan derajat polimerisasi (DP) kurang dari 15, kandungan utamanya

adalah hemiselulosa.

2.5 Nanokristal Selulosa

Istilah “nano” digunakan untuk menunjukkan skala nanometer (10-9m). Polimer

nanokomposit didefinisikan sebagai polimer yang terdiri dari matriks dan bahan

pengisi dengan ukuran lebih kecil dari 100 nm. Komponen dari material komposit

dapat bersumber dari bahan anorganik/anorganik, anorganik/organik atau

organik/organik .

Nanokristal selulosa merupakan nanomaterial yang terbaharukan yang dapat

dimanfaatkan dalam berbagai bidang seperti bidang kesehatan, obat-obatan, bahan

kimia, makanan dan lain sebagainya. Modifikasi nanokristal selulosa sebagai

nanomaterial sangat fungsioanal dengan sifat yang sangat baik secara fisika, kimia,

biologi dan sifat elektonik sehingga perlu dilakukan pengembangan lebih lanjut.

Nanokristal selulosa merupakan biomaterial terbaharui yang menjanjikan yang dapat

digunakan sebagai agen penguat pada pembuatan nanokomposit (Peng, 2011).

Nanokristal selulosa diperoleh dari hidrolisis asam selulosa yang merupakan

realisasi bidang nanomaterial. Dibandingkan dengan selulosa, nanokristal selulosa

memiliki banyak keuntungan seperti memiliki ukuran partikel berdimensi nanometer,

optiknya yang unik sehingga ke depannya bisa diaplikasikan dalam bidang lainnya

seiring dengan ketertarikan peneliti untuk mengkaji selulosa lebih lanjutnya.

Hidrolisis asam merupakan proses utama yang digunakan dalam

memproduksi nanokristal selulosa, dimana susunan blok kecil dilepaskan dari serat

selulosa. Selulosa terdiri dari daerah amorf dan daerah kristalin. Daerah amorf

memilki densitas lebih rendah dibandingkan daerah kristalin, sehingga ketika selulosa

diberi perlakuan dengan penambahan asam kuat maka daerah amorf akan putus dan

melepaskan daerah kristalin. Nanokristal selulosa biasanya memeliiki ukuran yang

berkisar antar 100-300 nm. Sifat dari nanokristal selulosa dapat dipengaruhi oleh

sumber selulosa dan kondisi hidrolisisnya (Eichhorn, 2010).

Nanokristal selulosa sebagai dasar nanokomposit umumnya menunjukkan

sifta-sifat yang lebih baik secara signifikan seperti sifat termal, mekanik dan

sifat-sifat bawaan lainnya, yang dikonversikan menjadi komposit polimer atau

konvensional. Nanokristal selulosa berbentuk kristal batang yang kaku dengan

panjang dan lebar 5-70 nm dan diantara 100 nm. Partikelnya terdiri dari 100%

selulosa dan dalam bentuk kristal hanya antar 54-88% (Moon, et al. 2011). Aspek

rasio didefinisikan sebagai panjang per diameter yang dipengaruhi oleh morfologi,

derajat kristalisasi, sumber selulosa dan proses isolasinya (Habibi, et al. 2010).

Penggunaan nanokristal selulosa (seperti selulosa whisker dan microfibril)

sebagai penguat pada nanokomposit merupakan bidang baru yang menarik perhatian.

Dengan alasan biaya material yang murah, penggunaan selulosa sebagai bahan

penguat memiliki beberapa keuntungan diantaranya densitas yang rendah, dapat

diperbaharui, tersebar luas, konsumsi energy yang rendah, sifat spesifik yang tinggi,

abrasivitas yang rendah selama proses biodegradable, permukaan yang relatif reaktif

Dari hasil penelitian Sumaiyah (2014), Nanokristal selulosa yang diisolasi

dari tandan kosong aren dengan metode hidrolisis asam menggunakan asam sulfat

54%. Dan membandingkan antara nanokristal selulosa dan mikrokristal selulosa. Dari

hasil TEM dapat diketauhi bahwa dimensi dari nanokristal selulosa tandan kosong

aren memiliki ukuran nano dan memiliki ukuran spherical (bola). Difraktogram XRD

menunjukkan bahwa nanoselulosa yang dihasilkan merupakan selulosa tipe II dan

mengandung selulosa dengan kristalin yang tinggi.

2.6 Nanokomposit

Nanokomposit dikategorikan dalam nanoteknologi apabila yang dihasilkan

merefleksika keunggulan nanomaterial yaitu kinerja yang meningkat secara sgnifikan.

Dikatakan nanokomposit karena salah satu komponen yang digunakan memiliki

ukuran berkisar1-100 nm. Nanokomposit merupakan bidang cukup baru karena bahan

yang digunakan merupakan bahan yang terbaharukan (Mustar, 2011).

Prinsip dari pembuatan nanokomposit ini adalah adanya ikatan-ikatan yang

terjadi antara atom C, O dan atom lainnya. Karena ikatan sudah dilakukan mulai dari

bentuk nanometer, maka akan menghasilkan suatu material yang lebih kuat pada saat

menjadi material yang berukuran besar. Nanokomposit digunakan pada plastic yang

dipelopori oleh pabrik mobil General motor dan Toyota. Plastka akan lebih tahan

gores, ringan-kuat sehinggamengurangi biaya bahan bakar, umur pemakaian lebih

panjang. Industri akan dapat menarik keuntungan dari penggunaan nanokomposit ini.

Nanokomposit dapat meningkatkan ketahanan dan permebilitas yang baik untuk

Potensi nanokomposit yang besar dalam berbagai sector penelitian dan

aplikasi menjadikannya sebagai peluang untuk meningkatkan investasi.

Nanokomposit dapat dibuat biodegradable dengan kekuatan dan kekakuan yang

besar, nanokomposit dapat digunakan dalam peralatan medis sebagai penguat

biomaterial. Jaringan-jaringan biologis dapat terbuat dari material nanokomposit dan

memberikan hasil yang menarik dalam pembuatan nanokomposit sintetik (Dufresne,

2010).

2.8 Teknik Pencetakan

Teknik yang digunakan pada proses pembuatan barang jadi karet tergantung pada

jenis dan spesifikasi bahan baku lateks. Produk yang dihasilkanpun akan memiliki

ciri khas dan sifat tersendiri untuk setiap teknik yang digunakan. Untuk proses

pembuatan souvenir dari karet alam sering digunakan mtode pencetakan (casting).

Teknik pencetakan merupakan suatu teknik yang menghasilkan produk dari

lateks alam yang dilakukan dengan menuangkan kompon lateks ke dalam cetakan

yang sesuai dengan keinginan. Teknik pencetakan terdiri atas 2 (dua) cara

berdasarkan bentuk cetakannya yaitu (Fachry, 2012) :

a. Proses pencetakan dengan cetakan terbuka

Proses pencetakan yang dilakukan dengan menuangkan kompon lateks pada

cetakan dan dibiarkan sebentar kemudian di vulkanisasi pada suhu dan waktu

tertentu sampai menghasilkan vulkanisat.

b. Proses pencetakan cetakan tertutup

Proses ini digunakan untuk membuat produk karet berongga seperti boneka dan

sebagainya, dimana permukaan luar produk merupakan replica dari permukaan

pembentukan gel dalam rongga cetakan yang biasanya terbuat dari gips atau light

alloy. Cetakan berupa pasangan atas dan bawah yang dapat ditutup rapat.

2.9 Uji Karakteristik

2.9.1 Transmission Electron Microscopy

Transmission Electron Microscopy (TEM) merupakan alat karakteristik yang

digunakan untuk mendapatkan gambar nanomaterial, dimana dapat diperoleh ukuran

kuantatif partikel atau ukuran butiran, distribusi ukuran dan morfologi. Pada analisa

TEM elektron lebih digunakan daripada cahaya yang menyinari sampel karena

analisa memiliki resolusi yang lebih tinggi secara signifikan dibandingkan teknik

uang berbasis cahaya. Amplitudo dan variasi fase pada berkas transmisi memberikan

kontras pencitraan yang merupakan fungsi ketebalan dan material sampel.

Ketika elektron ditransmisikan pada spesimen tipis tanpa adanya interaksi

dalam spesimen , maka berkas elektron ini dikatakan mengalami transmisi. Bidang

spesimen yang lebih tebal akan mengalami transmisi elektron lebih sedikit sehingga

akan terlihat gelap, sebaliknya daerah tipis akan mengalami lebih banyak transmisi

elektron, sehingga akan terlihat lebih terang. Semua electron memiliki energy yang

sama dan memasuki specimen secara normal ke permukaannya selebaran elektron ini

dapat disusun menggunakan lensa magnetic untuk membentuk pola bintik-bintik,

masing-masing bintik sesuai dengan jarak atom tertentu. Pola kemudian dapat

menghasilkan informasi mengenai orientasi, susunan atom, dan fase pada bidang

yang diperiksa (Vountou, 2008).

Pencitraan nanopartikel yang bagus menggunakan TEM bergantung kepada

kontras sampel relatif terhadap latar. Sampel disisipkan untuk pencitraan dengan

pengeringan nanopartikel pada kisi tembaga yang dilapisi dengan lapisan tipis

karbon. Material dengan kerapatan elektron yang secara signifikan lebih tinggi

daripada amorfmudah dicitrakan. Material ini termasuk sebagian besar logam