OPTIMASI PROSES EMULSIFIKASI DAN MIKROENKAPSULASI PADA PEMBUATAN BUBUK OLEORESIN LADA (Piper nigrum)

FIRDAUS SYAFI’I

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN SUMBER

INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa tesis berjudul Optimasi Proses Emulsifikasi dan Mikroenkapsulasi pada Pembuatan Bubuk Oleoresin Lada (Piper nigrum) adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Maret 2015

Firdaus Syafi’i

RINGKASAN

FIRDAUS SYAFI’I. Optimasi Proses Emulsifikasi dan Mikroenkapsulasi pada Pembuatan Bubuk Oleoresin Lada (Piper nigrum). Dibimbing oleh C. HANNY WIJAYA dan BUDI NURTAMA

Lada merupakan salah satu rempah populer yang dimanfaatkan sebagai bumbu untuk berbagai jenis masakan. Salah satu ciri khas penting dari rempah ini adalah memiliki cita rasa pedas dan aroma yang khas. Penggunaan oleoresin lada banyak disukai bagi industri pangan terutama sebagai flavor. Akan tetapi, produksi lada di Indonesia belum ada kemajuan dalam pemanfaatan secara teknologi.

Oleoresin lada memiliki banyak keunggulan, antara lain: memiliki rasa dan aroma yang kuat, memudahkan pengolahan, dan memiliki nilai ekonomis yang tinggi sebagai flavor. Akan tetapi, oleoresin memiliki beberapa kelemahan, antara lain: oleoresin memiliki sifat lengket dan kental, memiliki kelarutan rendah dalam air, dan sering terjadi perubahan kimia (teroksidasi) dan organoleptik ( off-flavor) yang terjadi pada oleoresin selama penyimpanan,. Untuk mengatasi kelemahan tersebut, dilakukan pembuatan bubuk oleoresin lada dengan proses emulsifikasi dan mikroenkapsulasi

Penelitian ini bertujuan untuk memperbaiki nilai kelarutan ( 80%), kadar minyak atsiri ( 0.70%), kadar surface oil ( 0.25%), dan kadar air ( 8.00%) pada oleoresin lada melalui optimasi proses emulsifikasi dan mikroenkapsulasi. Rancangan percobaan yang digunakan adalah Response Surface Methodology (RSM). Hasil penelitian menunjukkan bahan pengemulsi yang dipilih adalah gum arab yang memiliki kelarutan tertinggi dalam air (99.78%). Titik optimum proses emulsifikasi terjadi pada konsentrasi gum arab 15% dan lama homogenisasi 4 menit yang memberikan nilai kelarutan dalam air 99.80% dan stabilitas emulsi 97.15%. Titik optimum proses mikroenkapsulasi terjadi pada rasio maltodekstrin dan natrium kaseinat (3:1), konsentrasi bahan penyalut 10%, dan suhu inlet pengeringan 180°C yang memberikan nilai kadar minyak atsiri 1.04%, kelarutan dalam air 98.18%, kadar surface oil 0.20%, kadar air 2.45%, oil recovery 77.07%, dan rendemen 69.87%.

SUMMARY

FIRDAUS SYAFI’I. Optimation Process of Emulsification and Microencapsulation on Production Powder of Oleoresin Pepper (Piper nigrum). Supervised by C. HANNY WIJAYA and BUDI NURTAMA

Pepper is one of the popular herbs used as seasoning for various types of cuisine. One of the important characteristic of this herb is it has spicy taste and distinctive aroma. The use of pepper oleoresin is popular in the food industry, particularly as a flavor However, it has been still in slow progress of its technological development.

The oleoresin has many advantages, i.e. strong flavor and high economic value. But it also has some disadvantages such as sticky and viscous properties, has a low solubility in the water, and easily oxidized and off-flavored during storage. The emulsification and microencapsulation methods is the solution of these problems.

The aim of this study was to improve solubility (≥80%), oil content (≥0.70%), surface oil (≤0.25%), and water content (≤8.00%) on pepper oleoresin by optimize process of emulsification and microencapsulation. The experimental design used in this study was Response Surface Methodology (RSM). The results showed that the selected emulsifier was arabic gum that had the highest solubility in water (99.78%). The optimum point of emulsification occured at 15% of concentration arabic gum and 4 minutes of homogenization time with the result was solubility in water 99.80%, and emulsion stability 97.78%. The optimum point of microencapsulation process occured at 3:1 of maltodextrin and sodium caseinate ratio, 10% of coating material concentration, and 180°C of drying temperature with the result was essential oil content 1.04%, solubility in water 98.18%, surface oil 0.20%, water content 2.45%, oil recovery 77.07%, and the yield of microcapsule 69.87%.

© Hak Cipta Milik IPB, Tahun 2015

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Ilmu Pangan

OPTIMASI PROSES EMULSIFIKASI DAN MIKROENKAPSULASI PADA PEMBUATAN BUBUK OLEORESIN LADA (Piper nigrum)

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2015

ii

iii Judul Tesis : Optimasi Proses Emulsifikasi dan Mikroenkapsulasi pada

Pembuatan Bubuk Oleoresin lada (Piper nigrum) Nama : Firdaus Syafi’i

NIM : F251120161

Disetujui oleh Komisi Pembimbing

Prof Dr Ir C. Hanny Wijaya, M.Agr Ketua

Dr Ir Budi Nurtama, M.Agr Anggota

Diketahui oleh

Ketua Program Studi Ilmu Pangan

Prof Dr Ir Ratih Dewanti-Hariyadi, M.Sc

Dekan Sekolah Pascasarjana

Dr Ir Dahrul Syah, MscAgr

iv

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Judul yang dipilih dalam penelitian yang dilaksanakan sejak bulan April 2014 adalah Optimasi Proses Emulsifikasi dan Mikroenkapsulasi pada Pembuatan Bubuk Oleoresin Lada (Piper nigrum).

Terima kasih penulis ucapkan kepada Ibu Prof Dr Ir C. Hanny Wijaya, MAgr, Bapak Dr Ir Budi Nurtama, MAgr selaku pembimbing tesis, dan Bapak Prof Dr Ir Dedi Fardiaz, MSc selaku penguji ujian tesis. Terimakasih untuk program studi Ilmu Pangan. Terimakasih untuk Bapak Chandra selaku pemberi dana penelitian. Terima kasih untuk teman-teman IPN atas kerja samanya, dan teman-teman rekan kerja bimbel Katalis atas dukungannya. Ungkapan terima kasih juga disampaikan kepada ayah (Ahmad Husen), ibu (Maryami), serta seluruh keluarga, atas segala doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Maret 2015

v

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

1 PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Manfaat Penelitian 2

2 TINJAUAN PUSTAKA 3

Emulsifikasi 3

Mikroenkapsulasi 6

Teknik Pengering Semprot 8

Bahan Penyalut 10

3 METODE 11

Bahan dan Alat 11

Waktu dan Tempat penelitian 11

Metode Penelitian 12

Pemilihan Bahan Pengemulsi 12

Optimasi Proses Emulsifikasi 12

Optimasi Proses Mikroenkapsulasi 12

Pengukuran Respon Hasil Proses Emulsifikasi 13 Pengukuran Respon Hasil Proses Mikroenkapsulasi 14

4 HASIL DAN PEMBAHASAN 16

Penentuan Bahan Pengemulsi 16

Optimasi Proses Emulsifikasi Oleoresin Lada 16

Analisis Respon Proses Emulsifikasi 17

Optimasi dan Verifikasi Proses Emulsifikasi 19 Optimasi Proses Mikroenkapsulasi Oleoresin Lada 20

Analisis Respon Proses Mikroenkapsulasi 20

Optimasi dan Verifikasi Proses Mikroenkapsulasi 23

5 SIMPULAN DAN SARAN 24

Simpulan 24

Saran 25

DAFTAR PUSTAKA 25

LAMPIRAN 29

vi

DAFTAR TABEL

1. Aplikasi metode mikroenkapsulasi pada industri pangan 7 2. Suhu inlet pada mikroenkapsulasi beberapa bahan aktif dengan

pengering semprot 9

3. Jenis bahan penyalut yang umum digunakan untuk mikroenkapsulasi 10

4. Data hasil uji kelarutan emulsi 16

5. Hasil analisis respon emulsifikasi 17

6. Prediksi dan hasil aktual pada optimasi proses emulsifikasi 20

7. Hasil analisis respon mikroenkapsulasi 21

8. Prediksi dan hasil aktual pada proses optimasi mikroenkapsulasi 23

DAFTAR GAMBAR

1. Jenis-jenis kerusakan emulsi 3

2. Perbedaan dua tipe struktur mikrokapsul 6

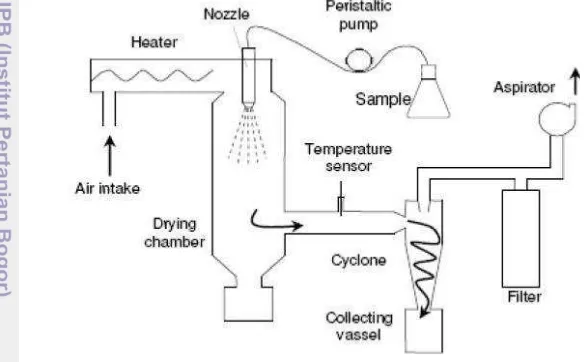

3. Skema pengering metode pengering semprot 8

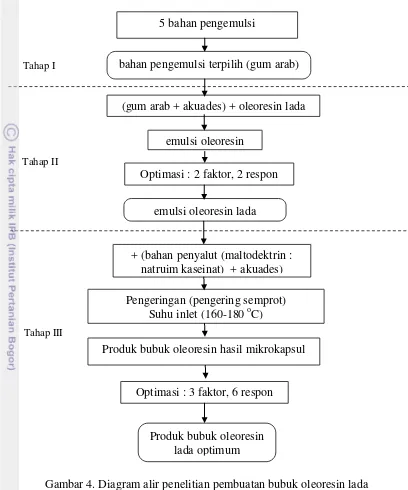

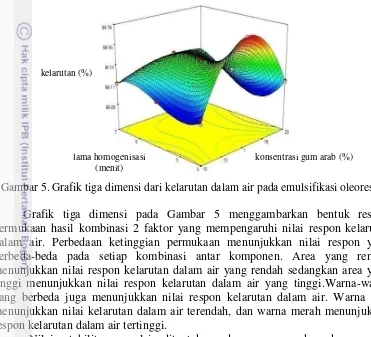

4. Diagram alir penelitian pembuatan bubuk oleoresin lada 13 5. Grafik tiga dimensi dari kelarutan dalam air pada emulsifikasi oleoresin 18

6. Grafik tiga dimensi dari kestabilan emulsi pada emulsifikasi oleoresin 19 7. Grafik tiga dimensi pada optimasi proses mikroenkapsulasi 23

DAFTAR LAMPIRAN

1. Data hasil uji kelarutan emulsi 29

2. Analisis ragam pemilihan bahan pengemulsi 29

3. Data hasil uji Duncan 29

1

1 PENDAHULUAN Latar Belakang

Lada merupakan salah satu rempah populer yang dimanfaatkan sebagai bumbu untuk berbagai jenis masakan. Salah satu keunggulan dari rempah ini adalah memiliki cita rasa pedas dan aroma yang khas. Rasa pedas dari lada disebabkan oleh senyawa piperin, piperanin, dan chavicin yang merupakan persenyawaan (isomer basa) dari piperin dari golongan senyawa alkaloid. Aroma khas dari lada disebabkan adanya komponen minyak atsiri yang mengandung golongan senyawa piperanol, eugenol, safrol, metil eugenol, miristisin, monoterpen, dan seskuiterpen (Ketaren 1985).

Komoditas lada di Indonesia sudah dikembangkan sejak lama. Indonesia merupakan produsen dan eksportir utama lada di dunia. Indonesia merupakan lima besar negara produsen lada di dunia khususnya lada hitam dan lada putih (Direktorat Jenderal Perkebunan 2007). Namun, produksi lada di Indonesia belum ada kemajuan dalam pemanfaatan secara teknologi dan tidak mengalami perkembangan secara signifikan, baik dari segi mutu maupun pengembangan produknya. Saat ini produk lada di Indonesia masih dipasarkan dalam bentuk konvensional, yaitu masih dalam bentuk butiran atau bubuk utuh yang dipasarkan dalam bentuk curah. Oleh karena itu, perlu ditingkatkan kualitas produk dengan pemanfaatan secara teknologi agar dapat meningkatkan nilai tambah dan dapat memperluas pasar lada di Indonesia. Salah satu metode untuk meningkatkan nilai produksi dan mutu lada adalah dengan cara ekstraksi untuk mendapatkan oleoresin.

Penggunaan oleoresin lada banyak disukai oleh industri pangan terutama sebagai flavor. Hal ini dikarenakan oleoresin memiliki banyak keunggulan, antara lain: memiliki rasa dan aroma yang kuat, memudahkan pengolahan, mengurangi volume dan berat sehingga mengurangi biaya transportasi, dan memiliki nilai ekonomis yang tinggi sebagai flavor. Akan tetapi, oleoresin memiliki beberapa kelemahan, antara lain: oleoresin memiliki sifat lengket dan kental, memiliki kelarutan rendah dalam air, dan sering terjadi perubahan kimia (teroksidasi) dan organoleptik (off-flavor) selama penyimpanan (Yuliani et al. 2007). Untuk mengatasi kelemahan tersebut, dilakukan pembuatan bubuk oleoresin lada dengan proses emulsifikasi dan mikroenkapsulasi metode pengering semprot.

2

Penelitian pembuatan bubuk oleoresin lada sampai saat ini masih menggunakan proses ekstraksi secara konvensional (pelarut organik). Selain itu, belum ada penelitian tentang proses optimasi pada pembuatan bubuk lada dengan proses emulsifikasi dan mikroenkapsulasi metode pengering semprot, sehingga pada penelitian ini dilakukan proses optimasi emulsifikasi dan mikroenkapsulasi pada pembuatan bubuk oleoresin lada.

Pada pembuatan suatu emulsi, pemilihan bahan pengemulsi merupakan faktor penting karena mutu dan kestabilan suatu emulsi dipengaruhi oleh bahan pengemulsi yang digunakan. Pemilihan bahan pengemulsi harus memenuhi beberapa syarat, yaitu: harus dapat bercampur dengan komponen-komponen lain, tidak boleh mempengaruhi stabilitas bahan awal, stabil, tidak terurai, tidak bersifat toksik, mempunyai bau, warna, dan rasa yang lemah sehingga tidak mempengaruhi karakteristik bahan (Murwan et al. 2008). Hal utama yang harus dimiliki oleh bahan pengemulsi adalah kemampuannya untuk menghasilkan dan menjaga stabilitas emulsi dalam penyimpanan dan pemakaian.

Teknik mikroenkapsulasi dengan metode pengering semprot dapat meningkatkan kualitas oleoresin sebagai bumbu masak, misalnya: meningkatkan kelarutan oleoresin, melindungi rasa dan aroma bahan, dan menjaga kestabilan oleoresin. Selain itu, proses mikroenkapsulasi dapat melindungi komponen flavor oleoresin dari perubahan destruktif, dan dapat meningkatkan stabilitas komponen flavor (Jafari et al. 2008).Salah satu parameter penting yang harus diperhatikan dalam proses mikroenkapsulasi adalah pemilihan bahan penyalut. Bahan yang digunakan harus memiliki tingkat kelarutan dalam air yang tinggi, memiliki kemampuan emulsi yang tinggi, dapat mempertahankan flavor bahan, tidak merubah rasa dan aroma bahan, dapat mempermudah proses pengeringan semprot, dan memiliki harga yang relatif murah. Selain itu, bahan penyalut yang digunakan harus dapat mengontrol tingkat pelepasan dari senyawa flavor (flavor release), sehingga saat diaplikasikan menghasilkan rasa dan aroma yang sama dengan aslinya (Medane et al. 2006).

Tujuan Penelitian

Penelitian ini bertujuan untuk memperbaiki nilai kelarutan ( 80%), kadar minyak atsiri ( 0.70%), kadar surface oil ( 0.25%), dan kadar air ( 8.00%) pada oleoresin lada melalui optimasi proses emulsifikasi dan mikroenkapsulasi pada pembuatan bubuk oleoresin lada.

Manfaat Penelitian

3

2 TINJAUAN PUSTAKA Emulsifikasi

Emulsi adalah proses pendispersian suatu cairan dalam cairan lain, yang molekul-molekul cairan tersebut tidak saling bercampur. Pada umumnya emulsi bersifat tidak stabil, yaitu dapat pecah atau lemak dan air akan terpisah (Murwan et al. 2008). Hal ini dikarenakan masing-masing partikel mempunyai kecenderungan untuk bergabung dengan partikel sesama lainnya membentuk suatu agregat yang akhirnya dapat mengakibatkan emulsi tersebut pecah. Kerusakan atau ketidakstabilan emulsi disebabkan akibat terjadinya kriming, flokulasi, dan koalesen (Alvarado et al. 2011).

kriming flokulasi koalesen

Gambar 1. Jenis-jenis kerusakan emulsi (Alvarado et al. 2011)

Untuk menstabilkan sistem emulsi dibutuhkan bahan pengemulsi. Bahan pengemulsi merupakan senyawa yang mempunyai aktivitas permukaan sehingga dapat menurunkan tegangan permukaan antara cairan-cairan dan membentuk lapisan pelindung disekitar tetesan yang mencegah penggabungan satu sama lain (Murwan et al. 2008). Kemampuannya menurunkan tegangan permukaan menjadi hal menarik karena bahan pengemulsi memiliki keunikan struktur kimia yang mampu menyatukan dua senyawa berbeda polaritasnya. Mekanisme kerja bahan pengemulsi adalah dengan cara menurunkan tegangan antarmuka permukaan air dan minyak serta membentuk lapisan film pada permukaan butiran-butiran fase terdispersinya. Daya kerja bahan pengemulsi mampu menurunkan tegangan permukaan yang dicirikan oleh bagian lipofilik (non-polar) dan hidrofilik (polar) yang terdapat pada struktur kimianya. Ukuran relatif bagian hidrofilik dan lipofilik zat pengemulsi menjadi faktor utama yang menentukan perilakunya

dalam pengemulsian. Dalam pembuatan suatu emulsi, pemilihan bahan

pengemulsi merupakan faktor penting yang harus diperhatikan karena mutu dan kestabilan suatu emulsi dipengaruhi oleh bahan pengemulsi yang digunakan.

4

Gum arab mengandung polisakarida, protein, dan mengandung beberapa unsur mineral (Williams dan Phillips 2000). Kandungan protein gum arab yang mengandung rantai polipeptida hidrofilik dan hidrofobik berfungsi menstabilkan sistem emulsi. Sedangkan kandungan karbohidratnya dapat menghambat flokulasi dan perpaduan melalui tolakan elektrostatik dan sterik (Murwan et al. 2008). Gum arab jauh lebih mudah larut dalam air dibanding hidrokoloid lainnya. Pada olahan pangan, gum arab digunakan untuk mendorong pembentukan emulsi lemak yang efektif dan mencegah kristalisasi. Gum arab merupakan bahan pengemulsi yang sangat baik untuk tipe emulsi minyak dalam air (o/w) untuk obat dan pangan (Murwan et al. 2008).

Gum arab digunakan sebagai bahan pengemulsi karena memiliki berbagai fungsi, antara lain : sebagai pelindung koloid, pembangun film dan lapisan gel, inhibitor oksidasi, dan sebagai stabilizer (Murwan et al. 2008). Selain itu, emulsi yang terbentuk sangat stabil, tidak terlalu kental, dan memiliki rasa, aroma, warna yang netral sehingga tidak mempengaruhi karakterisasi flavor bahan yang diemulsi. Gum arab dapat meningkatkan stabilitas dengan peningkatan viskositas. Gum arab juga dapat digunakan untuk pengikatan flavor, dan pemantap emulsi. Menurut Murwan et al. (2008), konsentrasi gum arab yang digunakan untuk menstabilkan sistem emulsi sebesar 20% dengan perbandingan gum arab dan minyak sebesar 2:1. Menurut Saifullah dan Aziz (2011), emulsi minuman rasa jeruk dengan gum arab sebagai bahan pengemulsi memberikan kestabilan emulsi yang tinggi pada konsentrasi gum arab sebesar 15%.

Karboksilmetilselulosa (CMC) merupakan senyawa polimer turunan dari selulosa yang penggunaanya banyak digunakan dalam industri pangan terutama sebagai bahan penstabil. Penggunaan CMC baik digunakan untuk emulsi tipe minyak dalam air. CMC memiliki nilai HLB yang tinggi dan memiliki kesetabilan emulsi yang baik. Mekanisme kesetabilan CMC mengikuti bentuk konformasi extended atau streched ribbon (tipe pita). Tipe tersebut terbentuk dari senyawa 1,4-D glukopiranosil dari rantai selulosa. Terbentuknya konformasi pita disebabkan oleh adanya penggabungan antara ikatan geometri zig-zag monomer dengan jembatan hidrogen antar semyawa 1,4-D glukopiranosil satu dengan yang lain sehingga menyebabkan susunannya menjadi stabil. Selain itu kestabilan dari CMC terjadi dengan cara memerangkap air dengan membentuk jembatan hidrogen dengan molekul CMC yang lain (Belitz dan Grosch, 1986).

5

minyak buah merah paling stabil menggunakan CMC dengan konsentrasi 0.25% pada rasio air dan minyak sebesar 6:4. Menurut Kipdiyah (2010), bahan pengemulsi yang optimum digunakan dalam emulsi minyak sawit merah adalah CMC dengan konsentrasi sebesar 0.65% dengan perbandingan air dan minyak sebesar 6:4.

Tween 80 merupakan senyawa ester asam lemak polisorbat 80 atau polioksietilena 20 sorbitan monooleat (C64H124O26). Tween 80 mempunyai gugus

hidrofilik yaitu grup polioksietilen yang merupakan polimer dari etilen oksida dan gugus lipofilik yaitu asam oleat. Tween 80 merupakan jenis bahan pengemulsi nonionik yang dapat berasal dari sorbitol yang diperoleh dari berbagai jenis buah. Pada suhu 25ºC, tween 80 berwujud cair, berwarna kekuningan dan berminyak, memiliki aroma yang khas, dan sedikit berasa pahit. Tween 80 sangat larut dalam air, minyak, etanol dan pelarut pelarut organik. Secara umum kegunaan tween 80 antara lain: sebagai zat pembasah, emulgator, dan peningkat kelarutan. Sebagai bahan pengemulsi, tween 80 banyak digunakan dalam produk pangan seperti es krim, minuman emulsi dari minyak sawit merah, emulsi minyak atsiri dan produk lainnya. Sebagai bahan pengemulsi pada bahan pangan, tween 80 memiliki keunggulan dan kelemahan. Keunggulan tween 80 sebagai bahan pengemulsi antara lain : menstabilkan sistem emulsi, kelarutan tinggi dalam air, memiliki nilai HLB yang tinggi. Sedangkan kelemahan tween 80 sebagai bahan pengemulsi antara lain : memiliki rasa yang sedikit pahit, rasa asam, dan rasa hangat yang akan mempengaruhi karakeristik cita rasa bahan yang diemulsi. Konsentrasi tween yang baik digunakan dalam emulsi buah merah sebesar 0,45% pada rasio minyak-air (7:3) (Murtiningrum et al. 2013). Menurut penelitian Rita (2012), Konsentrasi tween sebagai emulsifier pada minyak sawit merah sebesar 1% pada rasio minyak-air (7:3).

Berdasarkan keunggulan dan kelemahan bahan tersebut, terkait kegunaannya sebagai bahan pengemulsi, maka perlu dilakukan pemilihan bahan pengemulsi untuk mengetahui pengaruh bahan pengemulsi yang berbeda terhadap kestabilan emulsi dan tingkat kelarutannya dalam air. Bahan pengemulsi yang digunakan untuk emulsifikasi oleoresin lada, antara lain : gum arab, CMC, tween 80, campuran gum arab dengan tween 80 dan campuran gum arab dengan CMC (dengan perbandingan tertentu). Campuran gum arab dengan CMC diharapkan dapat menghasilkan bahan pengemulsi yang baik dan efektif untuk pembuatan emulsi oleoresin lada sehingga dapat meningkatkan kestabilan sistem emulsi yang dihasilkan, meningkatkan kelarutan dalam air dan tidak mempengaruhi flavor bahan yang diemulsi. Penggunaan campuran gum arab dan CMC dengan perbandingan yang tepat diharapkan memiliki nilai sinergis sehingga dengan pencampuran kedua bahan tersebut dapat meningkatkan kemampuan sebagai bahan pengemulsi. Menurut Rini et al. (2012) penggunaan kombinasi gum arab dengan CMC dengan perbandingan (2:1) pada velva wortel berpengaruh terhadap tekstur dan overall. Berdasarkan penelitian Tamaroh (2004), pencampuran CMC dengan gum arab sebagai bahan pengemulsi pada pembuatan emulsi buah jambu dapat meningkatkan kestabilan emulsi dan lebih disukai oleh konsumen.

6

baik dengan pembentukan atau stabilitas emulsi. Hal ini dikarenakan perubahan dalam tegangan permukaan serta viskositas terjadi secara serentak. Waktu emulsi memiliki pengaruh pada proses emulsifikasi. Pengadukan yang terlalu lama harus dihindari, karena mempengaruhi kestabilan dan pembentukan emulsi. Pembentukan emulsi yang baik adalah dengan menggunakan pengadukan pada waktu-waktu tertentu. Menurut Rita (2011), waktu optimum dalam proses emulsifikasi minyak sawit merah sebesar 4 menit dengan kecepatan homogenisasi sebesar 10.000 rpm. Menurut Kailaku et al. (2012), Kondisi proses homogenisasi pada proses emulsi santan menggunakan CMC yang optimal diperoleh pada kecepatan putaran 6.000 rpm selama 30 menit.

Mikroenkapsulasi

Mikroenkapsulasi merupakan suatu proes penyalutan bahan-bahan yang berbentuk padat, cair, ataupun gas dengan menggunakan sebuah bahan penyalut. Proses mikroenkapsulasi bertujuan untuk menghasilkan partikel-partikel padatan yang telah dilapisi oleh bahan penyalut tertentu. Struktur yang menyelimuti bahan inti disebut dinding yang berguna untuk melindungi inti dari kerusakan dan pelepasan inti dari penyalut. Zat aktif yang tersalut dalam mikrokapsul disebut core (inti). Inti memiliki wujud padat atau cairan yang memiliki sifat permukaan hidrofilik ataupun hidrofobik. Sedangkan zat penyalut atau dinding penyalut mikrokapsul disebut skin atau shell (pengkapsul). Zat aktif yang tersalut (core), disalut dengan mikrokapsul terdiri atas 2 struktur utama, yaitu single-core dan multiple-core (Jafari et al. 2008). Perbedaan struktur enkapsulasi ditunjukkan pada gambar 2. Penyalut yang berfungsi sebagai dinding pembungkus bahan inti harus dirancang untuk melindungi bahan-bahan inti dari faktor-faktor yang dapat menurunkan kualitas bahan, seperti faktor yang mempengaruhi fungsional zat kimia bahan, rasa, kelarutan, dan volatilitas bahan. Dalam industri pangan, proses mikroenkapsulasi dilakukan untuk melindungi komponen flavor, melindungi rasa inti, dapat meningkatkan stabilitas komponen flavor, memudahkan penanganan, mengontrol material inti, menjaga kestabilan dari bahan inti, dan mengubahnya menjadi bubuk sehingga dapat menekan kerugian selama penyimpanan dan pendistribusian.

7

Bahan inti yang dienkapsulasi adalah bahan yang perlu dilindungi, diisolasi, dan menunda pelepasan material intinya. Mikroenkapsulasi memiliki beberapa bidang aplikasi yang pada umumnya pada industri makanan terutama industri flavor (Madene et al. 2006). Proses enkapsulasi flavor dapat diterapkan untuk berbagai flavor seperti minyak atsiri dan oleoresin. Salah satu yang terpenting dalam penerapannya adalah mengubah bahan cair atau pasta menjadi padatan sehingga dihasilkan produk yang kering dan dapat melindungi bahan tersebut dari penguapan, oksidasi, dan reaksi kimia (Rosenberg et al. 1990).

Banyak metode mikroenkapsulasi yang telah dievaluasi dan dikomersialkan pada bahan makanan. Secara umum metode proses mikroenkapsulasi yang digunakan dibagi menjadi dua proses, yaitu secara kimia dan mekanika. Proses kimia meliputi: metode kokristalisasi, polimerisasi interfasial, koaservasi, dan inkulasi molekular. Sedangkan proses mekanika meliputi: metode pengering semprot, penyalutan dengan suspensi udara, extrusion, dan spray cooling/spray chilling (Dziezak 1988). Dari berbagai metode tersebut, metode pengering semprot merupakan metode yang paling umum untuk proses mikroenkapsulasi komponen flavor. Proses mikroenkapsulasi dengan metode pengering semprot memiliki banyak keuntungan, antara lain: ketersediaan peralatan yang sederhana, biaya proses relatif rendah, pilihan yang luas dalam penggunaan bahan penyalut, kemampuan retensi bahan volatil yang baik, dan stabilitas flavor yang dihasilkan juga sangat baik (Reineccius 1988).

Tabel 1. Aplikasi metode mikroenkapsulasi pada industri pangan Teknik enkapsulasi Bentuk kapsulat Aplikasi

Ekstruksi Bubuk/granula Minuman instan, permen Fluid bed drying Bubuk/granula Permen, makanan saji Insklusi molekular Bubuk Permen, minuman instan Koaservasi Pasta/bubuk/kapsul Permen karet, pasta gigi Pengering semprot Bubuk Flavor, permen, susu bubuk,

dan makanan/minuman instan

Spray chilling Bubuk Es, makanan saji

Sudibyo et al. (1995) telah melakukan mikroenkapsulasi oleoresin lada menggunakan bahan penyalut seperti gelatin, tween 80, natrium alginat, dan dekstrin. Sudibyo dan Simanjutak (2009) juga telah melakukan penelitian terhadap pengaruh tingkat konsentrasi oleoresin dan komposisi penyalut terhadap karakteristik mikroenkapsulasi oleoresin lada metode pengering semprot yang menghasilkan mikrokapsul terbaik dengan konsentrasi oleoresin 10% dan rasio maltodekstrin dan natrium kaseinat (75:25). Menurut penelitian Saikh et al. (2006), oleoresin lada yang diperoleh dengan ekstraksi menggunakan pelarut etanol dan mikroenkapsulasi oleoresin lada menggunakan bahan penyalut gum arab yang termodifikasi pati menghasilkan perlindungan mikrokapsul yang baik dengan kandungan komponen volatil dan non volatil yang stabil selama penyimpanan 6 minggu. Berdasarkan penelitian Nugraha (2009), perbandingan antara maltodekstrin dengan natrium kaseinat optimum yang digunakan sebagai bahan penyalut untuk mikroenkapsulasi oleoresin lada sebesar 9:1

8

Teknik Pengeringan Semprot

Teknik pengeringan semprot merupakan suatu proses pengeringan untuk mengurangi kadar air suatu bahan sehingga dihasilkan produk berupa bubuk melalui penguapan cairan. Bahan yang digunakan dalam pengeringan semprot dapat berupa suspensi, dispersi maupun emulsi. Produk akhir yang dihasilkan berupa bubuk. Prinsip dasar dari teknik pengering semprot adalah memperluas permukaan cairan yang akan dikeringkan dengan cara pembentukan butiran kecil yang selanjutnya dikontakkan dengan udara pengering yang panas. Udara panas akan memberikan energi untuk proses penguapan dan menyerap uap air yang keluar dari bahan. Bahan (cairan) yang akan dikeringkan dilewatkan pada suatu saringan bertekanan sehingga keluar dalam bentuk butiran yang sangat halus. Butiran ini selanjutnya masuk kedalam ruang pengering yang dilewati oleh aliran udara panas. Hasil pengeringan berupa bubuk akan berkumpul dibagian bawah ruang pengering yang selanjutnya dialirkan ke bak penampung.

9

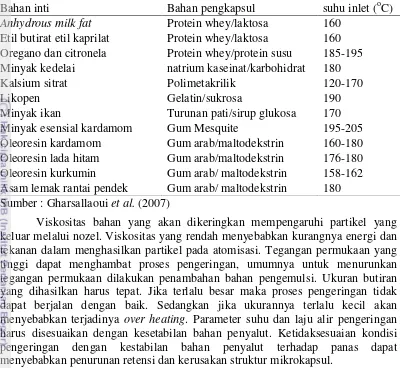

Tabel 2. Suhu inlet pada mikroenkapsulasi beberapa bahan aktif

Sumber : Gharsallaoui et al. (2007)

Viskositas bahan yang akan dikeringkan mempengaruhi partikel yang keluar melalui nozel. Viskositas yang rendah menyebabkan kurangnya energi dan tekanan dalam menghasilkan partikel pada atomisasi. Tegangan permukaan yang tinggi dapat menghambat proses pengeringan, umumnya untuk menurunkan tegangan permukaan dilakukan penambahan bahan pengemulsi. Ukuran butiran yang dihasilkan harus tepat. Jika terlalu besar maka proses pengeringan tidak dapat berjalan dengan baik. Sedangkan jika ukurannya terlalu kecil akan menyebabkan terjadinya over heating. Parameter suhu dan laju alir pengeringan harus disesuaikan dengan kesetabilan bahan penyalut. Ketidaksesuaian kondisi pengeringan dengan kestabilan bahan penyalut terhadap panas dapat menyebabkan penurunan retensi dan kerusakan struktur mikrokapsul.

Metode pengeringan semprot memiliki banyak kelebihan, antara lain : kapasitas pengeringan besar dan proses pengeringan terjadi dalam waktu yang sangat cepat, kapasitas pengeringan mencapai 100 ton/jam, tidak terjadi kehilangan senyawa volatil dalam jumlah besar, pilihan yang luas dalam penggunaan bahan penyalut, kemampuan retensi bahan volatil yang baik, dan stabilitas flavor yang dihasilkan sangat baik, memproduksi partikel kering dengan ukuran, bentuk, dan kandungan air serta sifat-sifat lain yang dapat dikontrol sesuai yang diinginkan, dan produk akhir yang dihasilkan berbentuk bubuk yang stabil sehingga memudahkan dalam penanganan dan transportasi, selain itu produk dari metode pengeringan semprot memiliki harga yang murah dan ekonomis.

Bahan Penyalut

Bahan penyalut adalah bahan-bahan yang berfungsi sebagai penyalut bahan inti (bahan aktif) dalam proses enkapsulasi. Bahan penyalut yang digunakan dipengaruhi oleh spesifikasi bahan inti yang disalut dan jenis mikroenkapsulasi yang digunakan. Bahan penyalut yang berfungsi sebagai dinding pembungkus bahan inti harus dirancang sedemikian rupa untuk melindungi bahan-bahan yang tersalut dari faktor-faktor yang dapat menurunkan kualitas produk. Bahan penyalut yang umum digunakan untuk proses enkapsulasi

Bahan inti Bahan pengkapsul suhu inlet (oC)

Anhydrous milk fat Protein whey/laktosa 160

Etil butirat etil kaprilat Protein whey/laktosa 160 Oregano dan citronela Protein whey/protein susu 185-195 Minyak kedelai natrium kaseinat/karbohidrat 180

Kalsium sitrat Polimetakrilik 120-170

Likopen Gelatin/sukrosa 190

Minyak ikan Turunan pati/sirup glukosa 170

Minyak esensial kardamom Gum Mesquite 195-205

10

adalah bahan yang berbasis dasar karbohidrat, protein, gum, lemak, dan bahan anorganik (tabel 3). Namun, bahan penyalut yang paling banyak digunakan untuk enkapsulasi oleoresin adalah berasal dari bahan yang berbasis karbohidrat dan protein. Menurut Reineccius (1988), karbohidrat seperti pati-pati terhidrolisis dan emulsifying starches, serta dari jenis gum (terutama gum arab) paling umum digunakan sebagai bahan penyalut. Selain itu, penelitian terhadap penggunaan campuran protein dengan karbohidrat juga telah dilakukan diantaranya penggunaan gum arab, isolat protein kedelai dan isolat protein gandum untuk minyak jeruk (Kim et al, 1996). Bahan penyalut dari jenis protein maupun kombinasi protein dengan polisakarida adalah lebih efektif sebagai bahan penyalut. Menurut Zhao dan Whistler (1994), pati dapat berinteraksi dengan komponen-komponen lain seperti protein membentuk granula (sphere) dalam proses pengeringan semprot. Granula ini dapat membawa sejumlah komponen bahan pangan seperti minyak dan flavor untuk mengontrol pelepasannya dari struktur poros granula. Beberapa bahan penyalut yang biasa digunakan dalam proses mikroenkapsulasi disajikan pada Tabel 3.

Tabel 3. Jenis bahan penyalut yang umum digunakan untuk mikroenkapsulasi

Sumber : Jackson dan Lee (1991)

Maltodekstrin memiliki kelarutan tinggi dalam air, memiliki viskositas rendah pada konsentrasi tinggi, memiliki flavor release yang bagus, memiliki harga yang terjangkau dan mudah diperoleh. Akan tetapi memiliki kemampuan yang kurang baik sebagai bahan pengemulsi, dan kurang efektif untuk menstabilkan. Natrium kaseinat memiliki kemampuan emulsifikasi yang baik, kelarutan dalam air tinggi, stabilitas panas baik, akan tetapi memiliki viskositas yang tinggi sehingga dapat mempersulit proses pengering semprot. Pati (amilosa dan amilopektin) memiliki kelarutan yang rendah dalam air, dan kurang baik digunakan untuk proses flavor release. Amilosa dapat membentuk struktur single helix, sedangkan amilopektin dapat membentuk struktur double helix yang keduanya dapat mengikat senyawa flavor sehingga dapat menghambat proses pelepasan flavor. Bahan berbasis lemak tidak cocok digunakan dalam proses enkapsulasi oleoresin lada karena lemak akan mempengaruhi kelarutan oleoresin dalam air, menunda flavor release, dan dapat mempengaruhi sensori dan flavor produk.

Untuk mengoptimasi proses mikroenkapsulasi oleoresin dengan metode pengering semprot, dilakukan kombinasi komposisi bahan penyalut yang digunakan. Berdasarkan keunggulan dan kelemahan bahan penyalut tersebut, terkait kegunaannya sebagai penyalut dan nilai ekonomis bahan tersebut, bahan yang digunakan dalam penelitian ini adalah maltodekstrin dan natrium kaseinat

Kelas Jenis

Karbohidrat

Pati, dekstrin, sukrosa, sirup jagung, CMC

(karboksilmetilselulosa), etil selulosa, metil selulosa, nitro selulosa, dan asetil selulosa

Gum Gum arab, agar, natrium alginat, karagenan Protein Gluten, kasein, gelatin, albumin

11

yang diperhitungkan komposisinya sehingga menghasilkan proses enkaplusasi yang optimal. Berdasarkan keunggulan masing-masing bahan antara maltodekstrin dan natrium kaseinat diharapkan dapat menghasilkan bahan penyalut yang baik dan efektif untuk pembuatan bubuk oleoresin lada. Penggunaan campuran maltodekstrin dengan natrium kaseinat dengan perbandingan yang tepat dapat meningkatkan kemampuan sebagai emulsifikasi dan menyumbangkan kestabilan sehingga mampu dikeringkan dengan baik menggunakan pengeringan semprot selama rasio antara maltodekstrin dengan natrium kaseinat dan fase terdispersinya lebih dari 1.35 (Dollo et al. 2003). Perbandingan terbaik antara maltodekstrin dengan natrium kaseinat yang digunakan sebagai bahan penyalut untuk mikroenkapsulasi oleoresin jahe dengan perbandingan maltodekstrin dan natrium kaseinat sebesar 92.5 : 7.5 (Harimurti et al. 2011). Sudibyo dan Simanjutak (2009) juga telah melakukan penelitian terhadap pengaruh tingkat konsentrasi oleoresin dan komposisi penyalut terhadap karakteristik mikroenkapsulasi oleoresin lada metode pengering semprot yang menghasilkan mikrokapsul terbaik dengan konsentrasi oleoresin 10% dan rasio maltodekstrin dan natrium kaseinat (75:25).

3 METODOLOGI PENELITIAN Bahan dan Alat

Bahan utama yang digunakan dalam penelitian ini adalah ekstrak oleoresin lada hitam dengan teknologi Supercritical Fluid Extraction (SFE) menggunakan pelarut CO2 yang diperoleh dari PT Kamal Mitra, Padang, Sumatra Barat. Bahan

yang digunakan untuk optimasi emulsifikasi adalah oleoresin lada, gum arab, CMC, tween 80 dan akuades. Bahan yang digunakan untuk optimasi mikroenkapsulasi metode pengering semprot adalah emulsi oleoresin lada hasil optimasi, akuades, maltodekstrin, natrium kaseinat, toluena dan heksana.

Alat-alat yang digunakan untuk optimasi emulsifikasi adalah alat homogenizer, sentrifusa, alat-alat gelas, kertas saring dan neraca analitik. Alat-alat yang digunakan untuk optimasi mikroenkapsulasi metode pengering semprot adalah alat homogenizer, alat pengering semprot, alat-alat gelas, vacum evaporator, neraca analitik, kertas saring dan alat distilasi.

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada periode bulan April 2014 - Oktober 2014, di Laboratorium Departemen ITP-Fakultas Teknologi Pertanian IPB, dan Southeast Asian Food and Agricultural Science and Technology (SEAFAST) Center-IPB.

Metode

12

Pemilihan Bahan Pengemulsi

Bahan pengemulsi yang digunakan pada tahap pemilihan bahan pengemulsi adalah: gum arab, CMC, tween 80, campuran gum arab dengan tween 80, dan campuran gum arab dengan CMC. Respon yang diukur adalah kelarutan dalam air. Masing-masing bahan pengemulsi ditambahkan akuades lalu diaduk sampai homogen. Kemudian ditambahkan oleoresin lada dan dihomogenisasi menggunakan alat homogenizer. Emulsi diperoleh diukur nilai kelarutan dalam air. Rancangan percobaan yang digunakan adalah rancangan acak lengkap (RAL) dan dilakukan analisis ragam dan uji Duncan sebagai uji lanjut.

Optimasi Proses Emulsifikasi

Rancangan yang digunakan pada optimasi proses emulsifikasi oleoresin lada adalah Response Surface Methodology (RSM) menggunakan program Design Expert version 7 (DX7) produksi Stat-Ease, Inc. Program ini secara otomatis mendesain proses awal yang digunakan sebagai dasar dari proses optimasi. Pada optimasi proses emulsifikasi oleoresin lada, bahan pengemulsi terpilih ditambahkan akuades, lalu diaduk sampai homogen. Kemudian ditambahkan oleoresin lada dan dihomogenisasi menggunakan alat homogenizer. Optimasi proses emulsifikasi menggunakan dua faktor, yaitu: konsentrasi bahan pengemulsi (10 - 20%), dan lama homogenisasi (4 - 7 menit). Respon yang diuji pada optimasi proses emulsifikasi adalah kelarutan dalam air dan kestabilan emulsi. Berdasarkan dua faktor yang dipilih, diperoleh 16 perlakuan dengan desain D optimal. Hasil proses emulsifikasi yang optimum selanjutnya dilakukan verifikasi.

Optimasi Proses Mikroenkapsulasi

13

Gambar 4. Diagram alir penelitian pembuatan bubuk oleoresin lada Pengukuran Respon Hasil Proses Emulsifikasi

Kelarutan dalam Air (AOAC 1995)

Emulsi oleoresin lada ditimbang sebanyak 1 gram (a) dan dilarutkan dalam 20 ml akuades kemudian disaring dengan kertas saring Whatman no. 42. Sebelum digunakan, kertas saring dikeringkan dalam oven 105oC selama 30 menit dan ditimbang (b). Setelah penyaringan, kertas saring dikeringkan kembali dalam oven selama 1 jam pada suhu 105oC. Setelah itu, kertas saring didinginkan di desikator kemudian ditimbang sampai tercapai bobot tetap (c).

emulsi oleoresin

(gum arab + akuades) + oleoresin lada

Optimasi : 2 faktor, 2 respon

emulsi oleoresin lada

Produk bubuk oleoresin lada optimum

+ (bahan penyalut (maltodektrin : natruim kaseinat) + akuades)

5 bahan pengemulsi

bahan pengemulsi terpilih (gum arab)

Tahap II

Pengeringan (pengering semprot) Suhu inlet (160-180 oC)

Produk bubuk oleoresin hasil mikrokapsul Tahap I

Tahap III

14

Stabilitas Emulsi (Modifikasi Metode Yasumatsu et al. 1972)

Pengukuran stabilitas emulsi dengan metode ini berdasarkan pada kemampuan pembentukan emulsi setelah dilakukan pemanasan dan sentrifugasi. sampel emulsi dipanaskan dalam penangas air bersuhu 80oC selama 30 menit, kemudian disentrifugasi pada kecepatan 1300 rpm selama 10 menit. Volume campuran yang masih membentuk emulsi diukur dan stabilitas emulsi ditetapkan dengan persamaan sebagai berikut:

Pengukuran Respon Hasil Proses Mikroenkapsulasi Rendemen Mikrokapsul (Ahn et al. 2007)

Rendemen dihitung berdasarkan berat bubuk oleoresin hasil mikrokapsul yang dihasilkan dengan metode pengering semprot dibandingkan dengan total padatan emulsi yang dimasukan ke alat pengering semprot. Rendemen mikrokapsul ditentukan dengan rumus berikut :

Kelarutan dalam Air (AOAC 1995)

Bubuk oleoresin hasil mikrokapsul ditimbang sebanyak 1 gram (a) dan dilarutkan dalam 20 ml akuades kemudian disaring dengan memakai pompa vakum dan kertas saring Whatman no. 42. Sebelum digunakan, kertas saring dikeringkan dalam oven 105oC selama 30 menit dan ditimbang (b). Setelah penyaringan, kertas saring dikeringkan kembali dalam oven selama 1 jam pada suhu 105oC. Setelah itu, kertas saring didinginkan di desikator kemudian ditimbang sampai tercapai bobot tetap (c).

Kadar Minyak Atsiri Metode Hidrodestilasi Clevenger (Rennecius et al.

1988)

15

Oil Recovery (Komari 1994)

Oil recovery menyatakan perbandingan berat minyak atsiri yang dihasilkan dari mikrokapsul dengan jumlah berat minyak atsiri dari oleoresin yang digunakan. Perhitungan oil recovery ditentukan sebagai berkut:

a = bobot minyak atsiri (g) b = rendemen produk(%)

c = kadar minyak atsiri pada oleoresin (%) d = oleoresin yang ditambahkan (%)

e = berat mikrokapsul (g)

Kadar Surface Oil

Kadar minyak di permukaan mikrokapsul menunjukkan jumlah minyak oleoresin yang tidak tersalut dalam mikrokapsul. Sebanyak 10 gram sampel mikrokapsul dilarutkan dalam 10 ml heksana, diaduk selama 10 detik selanjutnya disaring dengan kertas saring. Hasil saringan kemudian dicuci kembali dengan heksana 10 ml sebanyak tiga kali dan disaring dengan kertas saring yang sama. Filtrat kemudian diuapkan dengan vacum evaporator dengan suhu water bath 50oC. selanjutnya dimasukan ke oven 85oC selama 1 jam. Kemudian labu ditimbang. Bobot minyak atsiri dihitung dengan mengurangi bobot labu isi dengan labu kosong. Kadar surface oil ditentukan dengan rumus sebagai berikut :

Kadar Air Metode Destilasi Azeotropik (AOAC 1980)

16

4 HASIL DAN PEMBAHASAN Penentuan Bahan Pengemulsi

Langkah penting dalam pembuatan produk emulsi oleoresin lada adalah pemilihan bahan pengemulsi yang sesuai dengan kriteria yang diinginkan. Penggunaan produk yang dihasilkan dalam aplikasinya membutuhkan suatu kemampuan melepas bahan aktif yang baik, sehingga emulsi yang dihasilkan harus memiliki kelarutan dalam air yang baik. Bahan pengemulsi yang digunakan dalam penelitian ini antara lain : tween 80, gum arab, CMC, campuran gum arab dengan CMC, dan campuran gum arab dengan tween 80. Nilai kelarutan terhadap kelima perlakuan bahan pengemulsi disajikan pada Tabel 4.

Tabel 4. Data hasil uji kelarutan emulsi

huruf yang berbeda menunjukkan perbedaan signifikansi pada taraf 5%

Rancangan percobaan yang digunakan adalah rancangan acak lengkap dan dianalisis dengan uji ragam pada taraf signifikansi 5%. Berdasarkan uji ragam menunjukkan hasil yang signifikan, artinya ada perlakuan yang berbeda nyata terhadap nilai kelarutan. Uji lanjut yang digunakan adalah uji Duncan (Lampiran 3). Hasil uji Duncan menunjukkan bahwa gum arab berbeda nyata dengan keempat bahan pengemulsi lain terhadap nilai kelarutan dalam air pada taraf signifikansi 5%. Selain itu, bahan pengemulsi gum arab memiliki nilai kelarutan tertinggi, yaitu 99.78%, sehingga bahan pengemulsi yang terpilih untuk proses optimasi emulsifikasi oleoresin lada adalah gum arab.

Menurut Murwan et al. (2008), gum arab jauh lebih mudah larut dalam air dibanding hidrokoloid lainnya dan merupakan bahan pengemulsi yang sangat baik untuk tipe emulsi oil in water (o/w) untuk obat dan pangan. Pada olahan pangan, gum arab digunakan untuk mendorong pembentukan emulsi lemak yang efektif dan mencegah kristalisasi. Gum arab digunakan sebagai bahan pengemulsi karena memiliki berbagai fungsi, yaitu: sebagai pelindung koloid, pembangun film dan lapisan gel, inhibitor oksidasi, dan sebagai bahan penstabil (Murwan et al. 2008).

Optimasi Proses Emulsifikasi Oleoresin Lada

17

Pada Lamipran 4, terdapat 16 perlakuan terhadap 2 faktor yang ditetapkan dan 2 respon yang diukur. Respon kelarutan dalam air memberikan nilai minimal 99.02%, dan nilai maksimal 99.75%, sedangkan respon kestabilan emulsi memberikan nilai minimal 93.55% dan nilai maksimal 97.78%. Hasil pengukuran dan perhitungan masing-masing respon dari setiap proses emulsifikasi dijadikan sebagai input data di dalam program Design Expert 7.0. Hasil input data selanjutnya dianalisis. Pada tahap ini program Design Expert 7.0 memberikan beberapa model polinomial yang disesuaikan dengan hasil pengukuran setiap respon. Program ini juga membantu menganalisis untuk mengetahui signifikansi dari model yang direkomendasikan. Pada analisis ini, model yang baik adalah model yang memberikan nilai signifikan terhadap respon, memberikan nilai lack of fit yang tidak signifikan, memiliki nilai predicted R-squared dan adjusted R-squared yang saling mendukung, dan memberikan nilai adequate precision lebih dari 4. Model yang baik akan memberikan prediksi yang baik bagi rata-rata keluaran yang dihasilkan.

Analisis Respon Proses Emulsifikasi

Respon yang diuji dalam proses emulsifikasi oleoresin lada adalah kelarutan dalam air dan kestabilan emulsi. Hasil analisis respon proses emulsifikasi disajikan pada Tabel 5.

Tabel 5. Hasil analisis respon proses emulsifikasi

Respon Model matematika R-squared p-value

Kelarutan Y = +94.04 + 2.00X1 - 2.73 X2 - 0.34X1X2 - 0.06X12 0.9898 0.0001

+0.91X22 +7.4x10-3 X12X2 +0.01X1X22 -0.06X23

Kestabilan Y = 96.51 + 0.30 X1 - 0.11 X2 - 0.076 X1X2 0.7819 0.0001 - 2.19 X12 + 0.20 X22

X1 = Konsentrasi bahan pengemulsi

X2 = Lama homogenisasi

Hasil respon kelarutan dalam air pada optimasi proses emulsifikasi oleoresin lada memiliki nilai berkisar antara 99.02% sampai 99.75% (Lampiran 4). Nilai rata-rata dari respon uji kelarutan dalam air adalah 99.22% dengan standar deviasi sebesar 0.027 (Lampiran 7). Persamaan model matematika untuk respon kelarutan dalam air adalah reduced kubik dengan nilai R-squared sebesar 0.9898 (Tabel 5). Berdasarkan uji ragam, diperoleh hasil signifikan, artinya ada pelakuan yang berbeda nyata yang diberikan oleh 16 perlakuan terhadap respon kelarutan pada taraf signifikansi 5%. Selain itu, memberikan nilai lack of fit yang tidak signifikan, nilai adjusted R-squared dan predicted R-squared masing-masing sebesar 0.9781 dan 0.9210, dan nilai adequate precision 35.53 (Lampiran 7). Berdasarkan kriteria persyaratan model, model reduced kubik yang dihasilkan memenuhi syarat sebagai model yang baik sehingga diharapkan dapat memberikan prediksi yang baik

18

Semakin lama waktu pengadukan, maka emulsi yang terbentuk semakin baik dan kelarutan dalam air akan semakin tinggi. Akan tetapi pengadukan yang terlalu lama harus dihindari, karena mempengaruhi kestabilan dan pembentukan emulsi. Kelarutan dalam air yang baik pada suatu emulsi terjadi pada waktu-waktu tertentu (Rita 2011). Titik optimum terjadi pada konsentrasi gum arab 15% dan lama homogenisasi 4 menit dengan nilai kelarutan sebesar 99.75%.

Gambar 5. Grafik tiga dimensi dari kelarutan dalam air pada emulsifikasi oleoresin

Grafik tiga dimensi pada Gambar 5 menggambarkan bentuk respon permukaan hasil kombinasi 2 faktor yang mempengaruhi nilai respon kelarutan dalam air. Perbedaan ketinggian permukaan menunjukkan nilai respon yang berbeda-beda pada setiap kombinasi antar komponen. Area yang rendah menunjukkan nilai respon kelarutan dalam air yang rendah sedangkan area yang tinggi menunjukkan nilai respon kelarutan dalam air yang tinggi.Warna-warna yang berbeda juga menunjukkan nilai respon kelarutan dalam air. Warna biru menunjukkan nilai kelarutan dalam air terendah, dan warna merah menunjukkan respon kelarutan dalam air tertinggi.

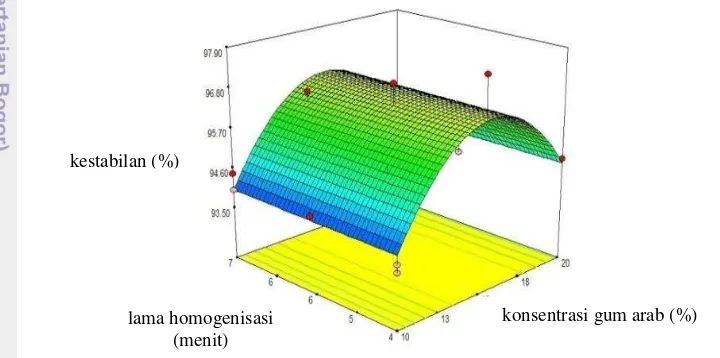

Nilai stabilitas emulsi ditentukan dengan mengukur kemampuan pembentukan emulsi setelah dilakukan pemanasan dan sentrifugasi. Pemisahan fase air dari sistem emulsi merupakan indikasi penurunan stabilitas emulsi. Volume campuran yang masih membentuk emulsi diukur dan stabilitas emulsi ditetapkan dengan persamaan. Hasil uji respon kestabilan emulsi pada optimasi proses emulsifikasi oleoresin lada memiliki nilai berkisar antara 93.55% sampai 97.78% (Lampiran 4). Nilai rata-rata dari respon kestabilan emulsi adalah 95.26% dengan standar deviasi sebesar 0.64 (Lampiran 8).

Berdasarkan hasil analisis, model matematika dari kestabilan emulsi adalah kuadratikdengan nilai R-squared sebesar 0.7819 (Tabel 5). Berdasarkan uji ragam, diperoleh hasil signifikan artinya ada pelakuan yang berbeda nyata yang diberikan oleh 16 perlakuan terhadap respon kestabilan emulsi pada taraf signifikansi 5%. Selain itu, memberikan nilai lack of fit yang tidak signifikan, nilai adjusted R-squared dan predicted R-squared masing-masing sebesar 0.7481 dan 0.6864, dan nilai adequate precision 7.94 (Lampiran 8). Berdasarkan kriteria persyaratan model, model kuadratik yang dihasilkan memenuhi syarat sebagai model yang baik sehingga diharapkan dapat memberikan prediksi yang baik.

lama homogenisasi (menit)

19

Berdasarkan model matematika (Tabel 5), terlihat bahwa nilai kestabilan emulsi dipengaruhi oleh konsentrasi bahan pengemulsi dan lama homogenisasi. Selain itu, kestabilan emulsi juga dipengaruhi oleh interaksi di antara kedua komponen tersebut. Semakin tinggi konsentrasi gum arab maka nilai kestabilan emulsi semakin meningkat. Hal ini dikarenakan kandungan protein gum arab yang mengandung rantai polipeptida hidrofilik dan hidrofobik berfungsi menstabilkan sistem emulsi. Sedangkan kandungan karbohidratnya dapat menghambat flokulasi dan perpaduan melalui tolakan elektrostatik dan sterik (Murwan et al. 2008). Semakin lama homogenisasi dapat menghasilkan energi yang semakin besar untuk membuat bahan pengemulsi lebih mampu menstabilkan droplet air pada produk emulsi (McClement 2004). Menurut Ghannam (2005), semakin lama homogenisasi akan menghasilkan emulsi yang lebih stabil. Akan tetapi, pengadukan yang terlalu lama harus dihindari, karena mempengaruhi kestabilan dan pembentukan emulsi. Titik optimum terjadi pada konsentrasi gum arab 15% dan lama homogenisasi 4 menit dengan nilai kestabilan emulsi sebesar 97.78%. Berdasarkan penelitian Murwan et al. (2008), Konsentrasi gum arab yang digunakan untuk menstabilkan sistem emulsi sebesar 20% dengan nilai kestabilan emulsi sebesar 97.40%. Menurut Saifullah (2011), emulsi minuman rasa jeruk dengan gum arab sebagai bahan pengemulsi memberikan kestabilan emulsi yang tinggi pada konsentrasi gum arab sebesar 15%

Gambar 6. Grafik tiga dimensi dari kestabilan emulsi pada emulsifikasi oleoresin Optimasi dan Verifikasi Proses Emulsifikasi

Proses optimasi dilakukan untuk mendapatkan suatu proses dengan faktor dan respon yang optimal. Respon yang optimal diperoleh jika nilai desirability mendekati satu. Semakin tinggi nilai desirability menunjukkan semakin tingginya kesesuaian proses emulsifikasi oleoresin lada yang optimal dengan kriteria yang diinginkan. Kriteria yang diinginkan dengan memaksimalkan nilai kelarutan dalam air dan kestabilan emulsi. Berdasarkan hasil analisis 16 perlakuan pada proses emulksifikasi, titik optimum diperoleh pada perlakuan yang memiliki konsentrasi 15% dan waktu 4 menit. Titik optimasi ini memberikan nilai desirability sebesar 0.8658 atau 86.58%, artinya keinginan berdasarkan kriteria optimasi yang ditetapkan dapat dipenuhi sebesar 86.58%.

lama homogenisasi (menit)

20

Tahap selanjutnya dilakukan verifikasi. Verifikasi bertujuan untuk melakukan pembuktian terhadap prediksi dari nilai respon solusi proses optimum yang diberikan oleh program Design Expert 7.0. Pada tahapan ini, akan didapatkan nilai respon aktual yang kemudian akan dibandingkan dengan prediksi respon yang dihasilkan oleh program Design Expert 7.0.

Tabel 6. Prediksi dan hasil aktual pada optimasi proses emulsifikasi

Hasil verifikasi pada Tabel 6 menunjukkan nilai aktual hasil verifikasi uji kelarutan sebesar 99.80% dan uji kestabilan emulsi sebesar 97.15%. Nilai yang diperoleh dari kelarutan dalam air dan kestabilan emulsi hasil verifikasi yang didapatkan memenuhi syarat 95% Confident Interval (CI). Oleh karena itu persamaan yang didapatkan dianggap baik untuk menentukan proses optimum dan respon yang didapatkan.

Optimasi Proses Mikroenkapsulasi Oleoresin Lada

Rancangan percobaan yang digunakan pada optimasi proses mikroenkapsulsi oleoresin lada adalah Response Surface Methodology (RSM) menggunakan program Design Expert 7.0 (DX7). Optimasi proses mikroenkapsulasi menggunakan tiga faktor, yaitu : rasio jumlah bahan penyalut, konsentrasi bahan penyalut dan suhu inlet pengeringan. Respon yang diuji pada optimasi mikroenkapsulasi adalah rendemen mikrokapsul, kelarutan dalam air, kadar air, kadar minyak atsiri, oil recovery dan kadar surface oil. Data hasil pengukuran respon dari proses mikroenkapsulasi dilihat pada Lampiran 9.

Pada Lamipran 9, terdapat 20 perlakuan terhadap 3 faktor yang ditetapkan dan 6 respon yang diukur. Pada respon kadar minyak atsiri memberikan nilai minimal 0.81%, dan nilai maksimal 1.06%, respon kelarutan dalam air memberikan nilai minimal 96.01% dan nilai maksimal 98.65%, respon oil recovery memberikan nilai minimal 59.63% dan nilai maksimal 78.52%, respon surface oil memberikan nilai minimal 0.15% dan nilai maksimal 0.59%, respon kadar air memberikan nilai minimal 2.50% dan nilai maksimal 5.69%, dan respon rendemen memberikan nilai minimal 58.74% dan nilai maksimal 70.11%. Hasil pengukuran dan perhitungan masing-masing respon dari setiap proses emulsifikasi dijadikan sebagai input data di dalam program Design Expert 7.0. Hasil input data selanjutnya dianalisis.

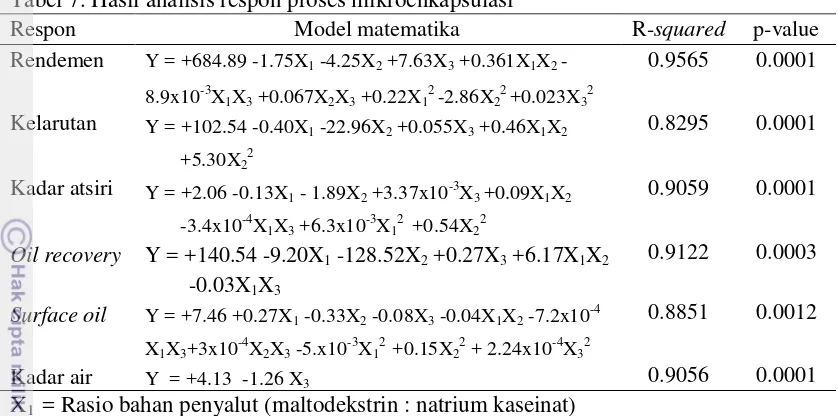

Analisis Respon Proses Mikroenkapsulasi

Respon yang diuji dalam proses mikroenkapsulasi oleoresin lada adalah rendemen mikrokapsul, kelarutan dalam air, kadar minyak atsiri, oil recovery, kadar

surface oil, dan kadar air. Hasil analisis respon proses mikroenkapsulasi disajikan pada Tabel 7.

Respon Prediksi Aktual 95% CI low 95% CI high

Kelarutan (%) 99.78 99.80 99.72 99.84

21

Tabel 7. Hasil analisis respon proses mikroenkapsulasi

X1 = Rasio bahan penyalut (maltodekstrin : natrium kaseinat)

X2 = Konsentrasi bahan penyalut

X3 = Suhu inlet pengeringan

Berdasarkan model matematika pada Tabel 7, Nilai kelarutan dalam air, kadar minyak atsiri, oil recovery, surface oil, dan rendemen mikrokapsul dipengaruhi oleh rasio bahan penyalut, konsentrasi bahan penyalut, dan suhu inlet pengeringan. Sedangkan nilai kadar air, hanya dipengaruhi oleh suhu inlet pengeringan. Persamaan model matematika untuk keenam respon masing-masing dapat dilihat pada Gambar 7. Berdasarkan uji ragam diperoleh hasil signifikan, artinya ada pelakuan yang berbeda nyata yang diberikan oleh 20 perlakuan terhadap keenam respon pada taraf signifikansi 5%. Selain itu, keenam respon memberikan nilai lack of fit yang tidak signifikan, nilai adjusted R-squared dan predicted R-squared yang selisihnya tidak melebihi 0.2, dan nilai adequate precision lebih dari 4 (Lampiran 16). Berdasarkan kriteria persyaratan model, model yang diberikan oleh keenam respon yang dihasilkan memenuhi syarat sebagai model yang baik sehingga diharapkan dapat memberikan prediksi yang baik.

Penggunaan maltodekstrin dan natrium kaseinat sebagai penyalut disebabkan adanya keunggulan dan kelemahan dari masing-masing bahan. Maltodekstrin memiliki kelarutan tinggi dalam air, memiliki viskositas rendah pada konsentrasi tinggi, memiliki flavor release yang bagus, memiliki harga yang terjangkau dan mudah diperoleh. Akan tetapi memiliki kemampuan yang kurang baik, dan kurang efektif untuk menstabilkan. Natrium kaseinat memiliki kemampuan emulsifikasi yang baik, kelarutan dalam air tinggi, stabilitas panas baik, akan tetapi memiliki viskositas yang tinggi sehingga dapat mempersulit proses pengering semprot, dan memiliki pelepasan flavor yang kurang baik (Harimurti et al. 2011). Perbandingan maltodekstrin dan natrium kaseinat yang tepat diharapkan dapat menghasilkan bubuk oleoresin lada dengan respon yang optimal.

Perbandingan natrium kaseinat dan maltodekstrin sebagai bahan penyalut mempengaruhi nilai lima respon yang dikur, yaitu: kelarutan dalam air, kadar minyak atsiri, recovery oil, surface oil, dan rendemen mikrokapsul. Hal ini disebabkan natrium kaseinat dapat menurunkan tegangan permukaan antara dua

Respon Model matematika R-squared p-value

22

fase yang disebabkan adanya karakter ampifilik yang kuat dari komponen utama kasein yakni αS1-Kasein (lebih hidrofilik) dan β-Kasein (lebih hidrofobik) (Ruis 2007). Penambahan jumlah natrium kaseinat yang tepat menjadikan minyak yang terdispersi di dalam larutan bahan penyalut teremulsi dengan lebih baik dan kehilangan minyak selama proses pengemulsian maupun proses pengeringan dapat diminimalkan sehingga kadar minyak atsiri dan oil recovery semakin tinggi dan nilai surface oil semakin rendah dengan penambahan jumlah natrium kaseinat (Harimurti et al. 2011)

Titik optimum terjadi pada perbandingan maltodekstrin dan natrium kaseinat (3:1), atau 25% natrium kaseinat dari total bahan penyalut dengan konsentrasi total penyalut 10% yang memberikan nilai rendemen, kelarutan dalam air, kadar minyak atsiri, dan oil revovery yang maksimum, yaitu masing-masing sebesar 68.74%, 97.92%, 1.06%, 78.52%, dan kadar surface oil yang minimum, yaitu sebesar 0.21%. Menurut Harimurti et al. (2011), mikroenkapsulasi pada oleoresin jahe yang terbaik diperoleh dengan menggunakan kombinasi maltodekstrin dan natrium kaseinat (92.50:7.50) dengan nilai oil recovery tertinggi (87.50%), dan surface oil terendah (0.27%). Berdasarkan penelitian Sudibyo dan Simanjutak (2009), mikrokapsul terbaik dengan konsentrasi oleoresin 10% dan rasio maltodekstrin dan natrium kaseinat 75:25 dengan nilai rendemen, dan kadar air masing-masing sebesar 68.75% dan 3.75%. Berdasarkan penelitian Nugraha (2009), perbandingan antara maltodekstrin dengan natrium kaseinat optimum yang digunakan sebagai bahan penyalut untuk mikroenkapsulasi oleoresin lada sebesar 9:1 dengan nilai kadar air, rendemen, kadar minyak atsiri, surface oil dan oil recovery terbaik masing-masing sebesar 4.78%, 62.83%, 0.71%, 0.15%, dan 64.12%. Nasrullah (2010) juga telah melakukan penelitian tentang pengaruh komposisi bahan pengkapsul terhadap kualitas mikrokapsul oleoresin lada hitam yang menunjukkan bahwa komposisi bahan pengkapsul terbaik adalah perlakuan yang menggunkan bahan penyalut maltodekstrin dan susu skim (9 : 1). Mikrokapsul yang dihasilkan dari perlakuan ini memiliki rendemen 67.22%, kadar minyak atsiri 0.68%, kadar surface oil 0.58%, dan kelarutan sebesar 98.20%.

23

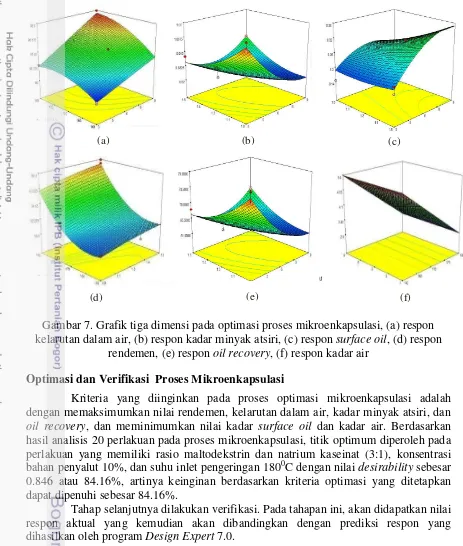

c

Gambar 7. Grafik tiga dimensi pada optimasi proses mikroenkapsulasi, (a) respon kelarutan dalam air, (b) respon kadar minyak atsiri, (c) respon surface oil, (d) respon

rendemen, (e) respon oil recovery, (f) respon kadar air Optimasi dan Verifikasi Proses Mikroenkapsulasi

Kriteria yang diinginkan pada proses optimasi mikroenkapsulasi adalah dengan memaksimumkan nilai rendemen, kelarutan dalam air, kadar minyak atsiri, dan oil recovery, dan meminimumkan nilai kadar surface oil dan kadar air. Berdasarkan hasil analisis 20 perlakuan pada proses mikroenkapsulasi, titik optimum diperoleh pada perlakuan yang memiliki rasio maltodekstrin dan natrium kaseinat (3:1), konsentrasi bahan penyalut 10%, dan suhu inlet pengeringan 1800C dengan nilai desirability sebesar 0.846 atau 84.16%, artinya keinginan berdasarkan kriteria optimasi yang ditetapkan dapat dipenuhi sebesar 84.16%.

Tahap selanjutnya dilakukan verifikasi. Pada tahapan ini, akan didapatkan nilai respon aktual yang kemudian akan dibandingkan dengan prediksi respon yang dihasilkan oleh program Design Expert 7.0.

Tabel 8. Prediksi dan hasil aktual pada optimasi proses mikroenkapsulasi

Respon Prediksi Aktual 95% CI low 95% CI high

Kadar minyak atsiri (%) 1.04 1.04 1.00 1.08

Kelarutan dalam air (%) 97.78 98.18 97.13 98.43

Kadar surface oil (%) 0.20 0.20 0.11 0.29

Kadar air (%) 2.86 2.45 2.29 3.43

Oil recovery (%) 76.92 77.07 74.23 79.61

Rendemen (%) 68.79 69.87 67.06 70.53

(b) (c)

(a)

24

Hasil verifikasi menunjukkan nilai kadar minyak atsiri, kelarutan dalam air, kadar surface oil, kadar air, recovery oil, dan rendemen mikrokapsul masing masing diperoleh sebesar 1.04%, 98.18%, 0,20%, 2.45%, 77.07%, dan 69.87%. Nilai yang diperoleh dari keenam uji respon proses mikroenkapsulasi oleoresin lada hasil verifikasi yang didapatkan memenuhi 95% Confident Interval (CI). Oleh karena itu persamaan yang didapatkan dianggap baik untuk menentukan proses optimum dan respon yang didapatkan.

Perbaikan mutu produk bubuk oleoresin lada ditunjukkan oleh kriteria respon pada optimasi proses mikroenkapsulasi. Berdasarkan respon yang diukur, produk bubuk oleoresin lada memiliki beberapa keunggulan, antara lain: memiliki kelarutan dalam air yang sangat tinggi, memiliki kadar minyak atsiri yang tinggi, memiliki kadar air dan surface oil yang rendah.

Oleoresin yang belum dilakukan proses mikroenkapsulasi memiliki kelarutan dalam air yang sangat rendah, bahkan tidak larut dalam air. Produk hasil optimasi proses mikroenkapsulasi menunjukan adanya perbaikan terhadap nilai kelarutan. Nilai kelarutan dalam air pada bubuk oleoresin hasil mikrokapsul yang optimum setelah dilakukan verifikasi sebesar 98.18%. Nilai ini menunjukkan bahwa oleoresin yang dilakukan proses emulsifikasi dan mikroenkapsulasi memiliki sifat kelarutan dalam air yang sangat baik, sehingga penggunaan sebagai bumbu masak menjadi lebih praktis dan efisien. Menurut hasil penelitian Yuliani et al. (2007), kelarutan terbaik yang dihasilkan pada mikrokapsul oleoresin jahe sebesar 94.38%. Berdasarkan standar yang ditetapkan oleh PT. Haldin Pasifik Semesta (2015), produk mikrokapsul yang diperoleh menggunakan metode pengering semprot harus larut dalam air. Menurut PT. Sandoz Indonesia (2015), Syarat produk mikrokapsul obat yang baik harus memiliki nilai kelarutan minimum sebesar 80%. Bubuk oleoresin lada hasil mikrokapsul yang diperoleh dalam penelitian ini telah memenuhi standar mutu terhadap nilai kelarutan dalam air.

Bubuk oleoresin lada hasil proses mikroenkapsulasi memiliki rasa dan aroma khas lada yang kuat. Hal ini ditunjukkan dengan nilai kandungan minyak atsiri yang tinggi pada mikrokapsul, yaitu sebesar1.04%. Berdasarkan penelitian Nugraha (2009), dan Nasrullah (2010) terhadap mikrokapsul oleoresin lada yang menghasilkan nilai kadar atsiri terbaik masing-masing sebesar 0.71%, dan 0.68%. Nilai kadar atsiri yang diperoleh pada penelitian ini lebih baik dibandingkan dengan penelitian sebelumnya karena memiliki nilai kadar minyak atsiri yang lebih tinggi. Berdasarkan Badan Standar Nasional Indonesia (1995), kadar minyak atsiri pada bubuk lada harus memiliki nilai minimal sebesar 0.70%. Nilai kadar atsiri yang diperoleh pada penelitian ini telah menunjukkan perbaikan terhadap produk oleoresin lada

25

mikrokapsul oleoresin yang diperoleh dari pengering semprot memiliki kadar air maksimal sebesar 6%. Berdasarkan standar yang ditetapkan oleh PT. Haldin Pasifik Semesta (2015), produk mikrokapsul yang diperoleh menggunakan metode pengering semprot harus memiliki nilai kadar air maksimal sebesar 8%. Nilai kadar air yang diperoleh pada penelitian ini lebih baik dibandingkan penelitian sebelumnya dan telah memenuhi standar mutu produk mikrokapsul.

5 SIMPULAN DAN SARAN Simpulan

Bahan pengemulsi yang terpilih adalah gum arab yang menghasilkan emulsi dengan nilai kelarutan dalam air tertinggi, yaitu 99.78%. Titik optimum proses emulsifikasi diperoleh pada konsentrasi gum arab 15% dan lama homogenisasi 4 menit dengan respon kelarutan 99.80% dan kestabilan emulsi 97.15% dengan nilai desirability sebesar 86.58%. Titik optimum proses mikroenkapsulasi diperoleh pada rasio maltodekstrin dan natrium kaseinat (3:1), konsentrasi bahan penyalut 10%, dan suhu inlet pengeringan 1800C dengan respon kadar minyak atsiri 1.04%, kelarutan dalam air 98.18%, kadar surface oil 0.20%, kadar air 2.45%, oil recovery 77.07%, dan rendemen 69.87% dengan nilai desirability sebesar 84.16%. Perbaikan mutu produk bubuk oleoresin lada diperoleh dari kriteria respon pada optimasi proses mikroenkapsulasi. Respon yang diukur memenuhi persyaratan dari standar produk mikrokapsul.

Saran

Perlu dilakukan pengujian lebih lanjut terhadap bubuk oleoresin lada hasil optimasi proses emulsifikasi dan mikroenkapsulasi, mencakup : penentuan umur simpan

untuk menentukan masa kadaluarsa produk, uji sensori dalam aplikasi produk, terutama atribut rasa dan aroma dan juga uji flavor release pada bubuk oleoresin lada, dan kajian terhadap peningkatan skala pada proses emulsifikasi dan mikroenkapsulasi pada pembuatan bubuk oleoresin lada untuk diaplikasikan pada skala industri.

DAFTAR PUSTAKA

Achouri A, Zamani Y, Boye JI. 2012. Stability and physical properties of emulsions prepared with and without soy proteins. Journal of Food Research. 1(1):254-267 Alvarado V, Wang X, Moradi M. 2011. Stability proxies for water-in-oil emulsions and implications in aqueous-based enhanced oil recovery. Journal of Energies. 4 :1058-1086

Ahn JH, Kim YP, Seo EM, Choi YK, dan Kim HS. 2007. Antioxidant effect of natural plant extracts on the microencapsulated high oleic sunflower oil. Journal of Food Enginer 84:327-334.

AOAC. 1980. Official Methods of Analysis. AOAC Publisher. Washington DC AOAC. 1995. Official Methods of Analysis. AOAC Publisher. Washington DC