PENGGUNAAN FOAM AGENT DALAM

PEMBUATAN BATA BETON RINGAN

TUGAS AKHIR

Diajukan untuk melengkapi tugas - tugas dan memenuhi syarat untuk

menempuh Colloqium Doctum / Ujian Seminar Sarjana Teknik Sipil

Disusun Oleh :

EDWIN FIRMANTO SIMBOLON

090404031

BIDANG STUDI STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Penelitian yang dilakukan terhadap beton ringan merupakan salah satu hal yang sangat menarik dan sangat penting untuk dikembangkan dan diteliti lebih lanjut. Diperlukan suatu bahan bangunan yang memiliki keunggulan yang lebih baik dibandingkan bahan bangunan yang sudah ada selama ini. Selain itu bahan tersebut harus memiliki beberapa keuntungan seperti bentuk yang dapat menyesuaikan dengan kebutuhan, spesifikasi teknis, dan daya tahan yang kuat, kecepatan pelaksanaan konstruksi serta ramah lingkungan. Penelitian ini bertujuan untuk mendapatkan fisik dan mekanik properties dari beton ringan dengan berbagai variasi komposisi bahan penyusun beton ringan tersebut, meneliti pengaruh penambahan accelerator admixture terhadap karakteristik beton ringan, memperoleh

optimasi komposisi mix design yang terbaik, penerapan beton ringan sebagai bata beton ringan, membuat analisa biaya produksi untuk bata beton ringan.

Pada kesempatan ini penulis menambahkan foaming agent dalam campuran beton yang membuat beton menjadi ringan. Hal ini dapat dilihat dalam pembuatan benda uji kubus beton ringan. Pada komposisi semen : pasir sebesar 1 : 0,5 ; 1 : 0,7 dan 1 : 0,9 menghasilkan kuat tekan sebesar 17,422 kg/cm2 ; 14,756 kg/cm2 dan 9,778 kg/cm2 dengan berat masing - masing sebesar 2,510 kg ; 2,748 kg dan 2,808 kg. Begitu juga pada penelitian penambahan sikaset accelerator menghasilkan kuat tekan sebesar 14,222 kg/cm 2 ; 14,933 kg/cm2 dan 16,356 kg/cm2 dengan berat masing - masing sebesar 2,540 kg ; 2,666 kg dan 2,817 kg.

Adapun mix design yang digunakan dalam pembuatan benda uji bata beton ringan adalah berdasarkan hasil pengujian kuat tekan dari kubus beton ringan. Dalam penelitian ini digunakan mix design semen : pasir adalah 1 : 0,5. Penerapan konsep beton ringan dalam membuat bata beton ringan akan menghasilkan sifat yang sama, dimana kuat tekan yang dihasilkan lebih kecil dari kuat tekan beton normal. Kuat tekan bata beton ringan yang diperoleh dari hasil penelitian ini adalah sebesar 15,26 kg/cm 2 dengan berat 6,02 kg dan memiliki persen absorbsi sebesar 13,02 %.

KATA PENGANTAR

Puji dan syukur saya ucapkan kepada Tuhan Yesus Kristus atas segala kasih dan berkatNya sehingga penulis dapat menyelesaikan tugas akhir ini dengan baik.

Adapun judul tugas akhir ini adalah PENGARUH PENGGUNAAN FOAM AGENT TERHADAP KUALITAS BATA BETON yang merupakan salah satu syarat

untuk mengikuti ujian sidang sarjana Teknik Sipil pada Departemen Teknik Sipil Fakultas Teknik UNIVERSITAS SUMATERA UTARA.

Pada kesempatan ini penulis mengucapkan terimakasih kepada :

1.

Bapak Prof. Dr. Ir. Bustami Syam, MS ME selaku Dekan Fakultas Teknik, Universitas Sumatera Utara

Bapak Prof. Dr. Ing. Johannes Tarigan, selaku Ketua Departemen Teknik Sipil Universitas Sumatera Utara

Bapak Ir. Syahrizal, MT, selaku Sekretaris Departemen Teknik Sipil Universitas Sumatera Utara

Ibu Nursyamsi, ST.,MT, selaku Dosen Pembimbing yang telah memberikan banyak bimbingan kepada penulis dalam menyelesaikan Tugas Akhir ini

Bapak Ir. Besman Surbakti, MT, selaku Dosen Pembanding yang telah memberikan bimbingan kepada penulis dalam menyelesaikan Tugas Akhir ini

Ibu Rahmi Karolina, ST.,MT, selaku Dosen Pembanding yang telah memberikan bimbingan kepada penulis dalam menyelesaikan Tugas Akhir ini

Ayah dan Ibu saya, yang selalu memberikan nasehat, dukungan dan doa bagi penulis sehingga penulis bisa menyelesaikan tugas akhir ini dengan baik.

Akhir ini

11. Kepada Teman - teman seperjuangan : Musa, Indra, Erik, Plani, Elisa, Jostar, Suparta, Abraham, Jimmy, Sandy. Terimakasih banyak buat segala bantuan pemikiran maupun tenaga yang sudah diberikan

12. Semua pihak yang telah membantu secara langsung maupun tidak langsung selama penulisan Tugas Akhir ini, yang tidak dapat penulis sebutkan satu persatu. Semoga amal dan kebaikan dari semua pihak mendapatkan imbalan yang setimpal dari Tuhan Yang Maha Esa

Penulis menyadari bahwa penulisan tugas akhir ini masih jauh dari kata sempurna karena keterbatasan waktu dan pengetahuan penulis. Oleh karena itu penulis sangat

mengharapkan saran dan kritik yang bersifat konstruktif dari pembaca demi perbaikan dan penyempurnaan tugas akhir ini. Semoga tugas akhir ini dapat bermanfaat bagi penyusun dan pihak - pihak yang memerlukan.

Terimakasih.

Medan, September 2014

Edwin F. Simbolon Nim : 09 0404 031

DAFTAR ISI

ABSTRAK ...

KATA PENGANTAR ... i

ii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

BAB I PENDAHULUAN ... 1.1. Latar Belakang Masalah ... 1.2. Perumusan Masalah ... 1.3. Tujuan Penelitian ... 1.4. Manfaat Penelitian ... 1.5. Batasan Masalah ... 1.6. Mekanisme Pengujian Benda Uji ... 1 1.7. Sistematika Penulisan ... 10

BAB II TINJAUAN PUSTAKA ... 11

2.1. Umum ... 11

2.2. Bata Beton Ringan ... 13

2.3. Bahan Pembuat Kubus Beton Ringan dan Bata Beton Ringan .. 15

2.3.1. Semen Portland ... 15

2.3.2. Pasir ... 19

2.3.3. Air ... 21

2.3.4. Admixture ... 22

2.4. Jenis Beton Ringan ... 24

2.6. Proses Pembuatan Bata Beton Ringan ... 26

2.7. Kualitas Bata Beton ... 27

2.7.1. Syarat Mutu Menurut SNI 03-0349-1989 ... 27

BAB III BAB IV METODE PENELITIAN ... 30

3.1. Umum ... 30

3.2. Bahan Penyusun dan Peralatan Pembuat Kubus Beton Ringan dan Bata Beton Ringan ... 35

3.2.1. Bahan ... 35

3.2.2. Alat ... 39

3.3. Proses Pembuatan Kubus Beton Ringan dan Bata Beton Ringan ... 41

3.4. Pengujian Sampel ... 43

3.4.1. Pengujian Kuat Tekan Kubus Beton Ringan ... 43

3.4.2. Pengujian Absorbsi Kubus Beton Ringan ... 45

3.4.3. Pengujian Kuat Tekan Bata Beton Ringan ... 45

3.4.4. Pengujian Absorbsi Bata Beton Ringan ... 46

HASIL DAN PEMBAHASAN ... 47

4.1. Kuat Tekan Kubus Beton Ringan ... 47

4.1.1. Kuat Tekan Kubus Beton Ringan dengan Komposisi Pasir yang Berbeda ... 47

4.1.2. Kuat Tekan Kubus Beton Ringan Menggunakan Sikaset Accelerator dan Tanpa Perawatan ... 49

4.2.1. Absorbsi Kubus Beton Ringan dengan Perawatan

28 Hari ... 51

4.3. Pengujian Bata Beton Ringan ... 53

4.3.1. Pengujian Kuat Tekan Bata Beton Ringan ... 53

4.3.2. Pengujian Absorbsi Bata Beton Ringan ... 55

4.4. Analisa Biaya Produksi Bata Beton Ringan ... 56

4.4.1. Analisa Biaya Produksi Bata Beton Ringan 1 m3 ... 56

4.4.2. Perbandingan Harga Bata Beton Ringan Produksi Labor- atorium dengan Harga Bata Beton Ringan di Pasaran ... 58

BAB V KESIMPULAN DAN SARAN ... 59

5.1. Kesimpulan ... 59

5.2. Saran ... 59

DAFTAR PUSTAKA ... 61

DAFTAR TABEL

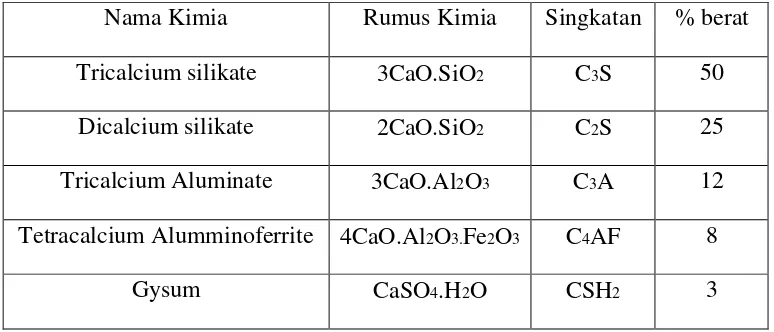

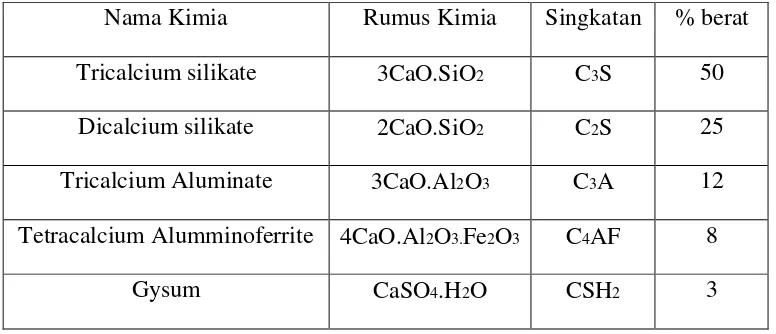

Tabel 1.1. Komposisi Utama Semen Portland ...

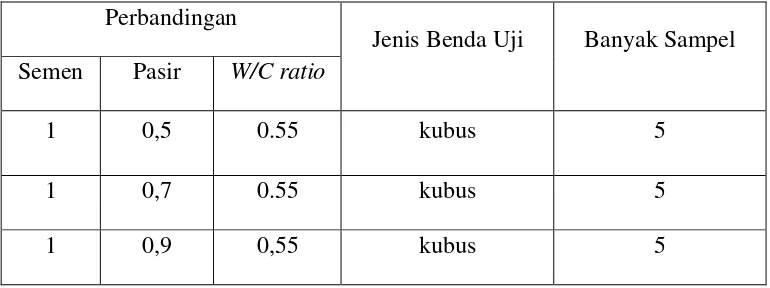

Tabel 1.2. Perencanaan Komposisi Beton Ringan ... 4

8

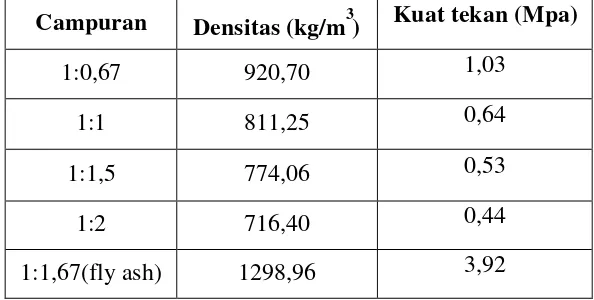

Tabel 2.1. Hasil Percobaan Eka Pradana Susanto ... 14

Tabel 2.2. Komposisi Utama Semen Portland ... 16

Tabel 2.3. Standar Pengujian Sifat Fisika menurut ASTM ... 18

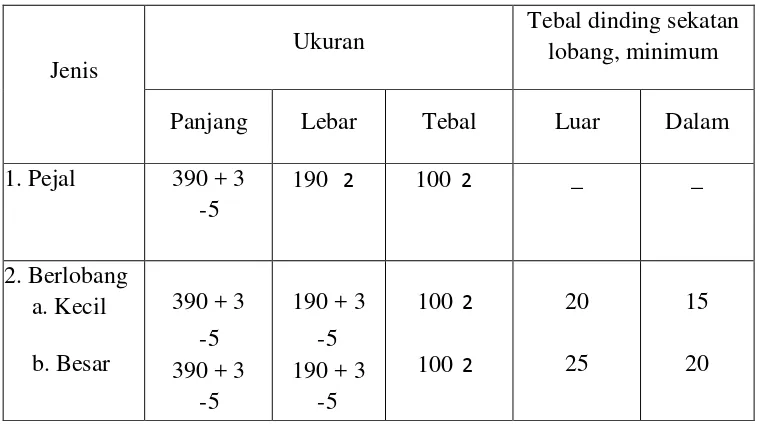

Tabel 2.4. Ukuran Bata Beton (SNI 03-0349-1989) ... 27

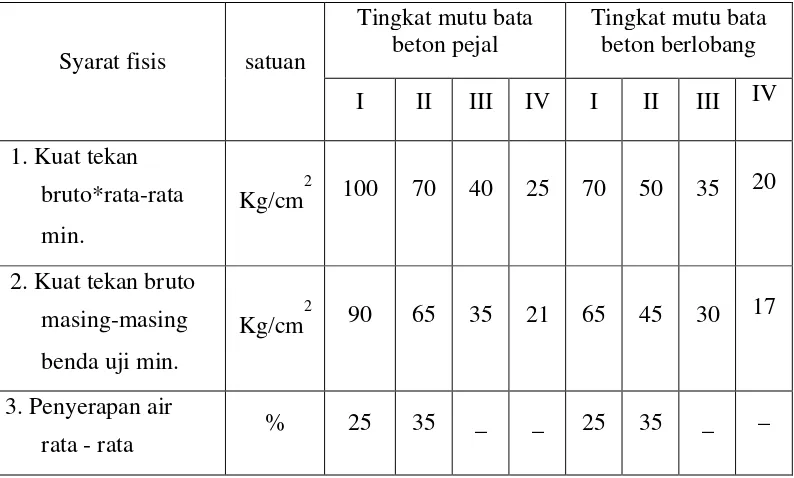

Tabel 2.5. Syarat - syarat Fisis Bata Beton (SNI 03-0349-1989) ... 28

Tabel 3.1. Komposisi Mix Design Beton Ringan dan Bata Beton Ringan ... 31

Tabel 4.1. Kuat Tekan Kubus Beton Ringan pada Umur 28 Hari dengan W/C Ratio = 0,55 ... 47

Tabel 4.2. Kuat Tekan Beton Ringan Menggunakan Sikaset Accelerator dan Tanpa Perawatan ... 49

Tabel 4.3. Absorbsi Beton Ringan ... 51

Tabel 4.4. Hasil Pengujian Kuat Tekan Seluruh Komposisi Beton Ringan ... 52

Tabel 4.5. Pengujian Kuat Tekan Bata Beton Ringan Menggunakan Foaming Agent dengan Ukuran 35cm x 20cm x 10cm ... 54

Tabel 4.6. Pengujian Absorbsi Bata Beton Ringan ... 55

DAFTAR GAMBAR

Gambar 2.1. Benda Uji Kubus dan Bata Beton Ringan ... 29

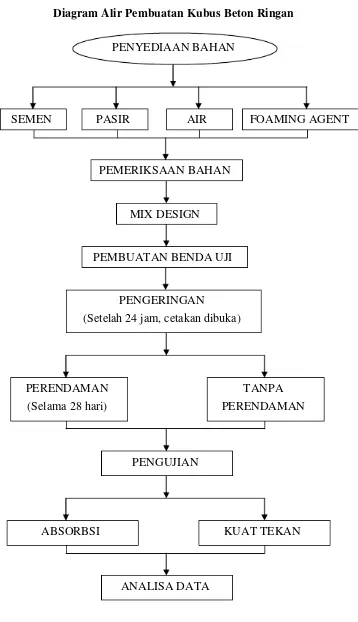

Gambar 3.1. Diagram Alir Pembuatan Beton Ringan ... 33

Gambar 3.2. Diagram Alir Pembuatan Bata Beton Ringan ... 34

Gambar 3.3. Pengujian Kuat Tekan Beton Ringan ... 44

Gambar 4.1. Hubungan Kuat Tekan Beton Ringan pada Umur 28 Hari dengan Pengurangan Komposisi Semen ... 48

Gambar 4.2. Hubungan antara Kuat Tekan Beton Ringan pada Umur 28 Hari dengan dan Menggunakan Sikaset Accelerator ... 50

Gambar 4.3. Hubungan Persen Absorbsi Beton Ringan dengan Pemakaian Jumlah Semen yang Berbeda ... 52

Gambar 4.4. Grafik Hasil Pengujian Kuat Tekan Kubus Beton Ringan ... 53

Gambar 4.5. Grafik Pengujian Kuat Tekan Bata Beton Ringan ... 54

ABSTRAK

Penelitian yang dilakukan terhadap beton ringan merupakan salah satu hal yang sangat menarik dan sangat penting untuk dikembangkan dan diteliti lebih lanjut. Diperlukan suatu bahan bangunan yang memiliki keunggulan yang lebih baik dibandingkan bahan bangunan yang sudah ada selama ini. Selain itu bahan tersebut harus memiliki beberapa keuntungan seperti bentuk yang dapat menyesuaikan dengan kebutuhan, spesifikasi teknis, dan daya tahan yang kuat, kecepatan pelaksanaan konstruksi serta ramah lingkungan. Penelitian ini bertujuan untuk mendapatkan fisik dan mekanik properties dari beton ringan dengan berbagai variasi komposisi bahan penyusun beton ringan tersebut, meneliti pengaruh penambahan accelerator admixture terhadap karakteristik beton ringan, memperoleh

optimasi komposisi mix design yang terbaik, penerapan beton ringan sebagai bata beton ringan, membuat analisa biaya produksi untuk bata beton ringan.

Pada kesempatan ini penulis menambahkan foaming agent dalam campuran beton yang membuat beton menjadi ringan. Hal ini dapat dilihat dalam pembuatan benda uji kubus beton ringan. Pada komposisi semen : pasir sebesar 1 : 0,5 ; 1 : 0,7 dan 1 : 0,9 menghasilkan kuat tekan sebesar 17,422 kg/cm2 ; 14,756 kg/cm2 dan 9,778 kg/cm2 dengan berat masing - masing sebesar 2,510 kg ; 2,748 kg dan 2,808 kg. Begitu juga pada penelitian penambahan sikaset accelerator menghasilkan kuat tekan sebesar 14,222 kg/cm 2 ; 14,933 kg/cm2 dan 16,356 kg/cm2 dengan berat masing - masing sebesar 2,540 kg ; 2,666 kg dan 2,817 kg.

Adapun mix design yang digunakan dalam pembuatan benda uji bata beton ringan adalah berdasarkan hasil pengujian kuat tekan dari kubus beton ringan. Dalam penelitian ini digunakan mix design semen : pasir adalah 1 : 0,5. Penerapan konsep beton ringan dalam membuat bata beton ringan akan menghasilkan sifat yang sama, dimana kuat tekan yang dihasilkan lebih kecil dari kuat tekan beton normal. Kuat tekan bata beton ringan yang diperoleh dari hasil penelitian ini adalah sebesar 15,26 kg/cm 2 dengan berat 6,02 kg dan memiliki persen absorbsi sebesar 13,02 %.

BAB I

PENDAHULUAN

I.1. Latar Belakang Masalah

Dengan semakin pesatnya pertumbuhan pengetahuan dan teknologi di bidang konstruksi yang mendorong kita lebih memperhatikan standar mutu serta produktivitas kerja untuk dapat berperan serta dalam meningkatkan sebuah pembangunan konstruksi dengan lebih berkualitas. Diperlukan suatu bahan bangunan yang memiliki keunggulan yang lebih baik dibandingkan bahan bangunan yang sudah ada selama ini. Selain itu bahan tersebut harus memiliki beberapa keuntungan seperti bentuk yang dapat menyesuaikan dengan kebutuhan, spesifikasi teknis, dan daya tahan yang kuat, kecepatan pelaksanaan konstruksi serta ramah lingkungan.

Beton merupakan material struktur yang sudah sangat dikenal dan telah digunakan secara luas oleh manusia dalam membuat struktur bangunan. Sudah hampir sebagian besar gedung - gedung dan sarana infrastruktur menggunakan beton sebagai dasar dari bangunan tersebut.

Menurut (Abdullah dan Yudith, 2008) berdasarkan beratnya, beton diklasifikasikan menjadi 3 jenis yaitu :

1. Normal-weight concrete yaitu beton dengan massa jenis sekitar 2400 kg/m3

2. Light-weight concrete yaitu beton dengan massa jenis sekitar 1800 kg/m3.

Aplikasi penggunaan normal-weight concrete biasanya sebagai bahan bangunan rumah atau gedung. Light-weight concrete umumnya digunakan sebagai dinding ataupun atap bangunan gedung. Heavy-weight concrete biasanya

dipergunakan untuk pembangunan struktur bangunan tinggi, jembatan atau flyover.

Berdasarkan cara memproduksinya, Menurut (Tiurma Simbolon , 2009) ada beberapa cara untuk memproduksi beton ringan tetapi semuanya hanya bergantung pada rongga udara dalam agregat atau pembuatan rongga udara dalam beton. Berikut adalah beberapa cara pembuatan beton ringan.

1. Beton ringan dengan batuan berongga atau agregat ringan yang digunakan sebagai pengganti agregat kasar. Berdasarkan tingkat kepadatan dan kekuatan beton yang dihasilkan dan berdasarkan jenis agregat ringan yang dipakai, beton ringan dapat dibagi menjadi 3 golongan yaitu :

a. Beton insulasi (insulating concrete)

Beton ringan dengan massa jenis berkisar 300 – 800 kg/m3 berkekuatan tekan berkisar 0,6 – 6,89 Mpa.

b. Beton ringan dengan kekuatan sedang (Moderate Strength Concrete) Beton ringan dengan massa jenis berkisar 800 – 1440 kg/m3 dengan kuat tekan berkisar 6,89 – 17,24 Mpa.

c. Beton Struktural (Struktural Concrete)

Beton ringan dengan massa jenis berkisar 1440 – 1850 kg/m3 dengan kuat tekan berkisar 17,24 Mpa pada saat umur beton mencapai 28 hari.

2. Beton ringan tanpa pasir (No fines concrete)

Beton ini tidak menggunakan pasir sehingga mempunyai jumlah pori-pori yang banyak. Beton ini mempunyai massa jenis berkisar 880 – 1200 kg/m3 dengan kuat tekan berkisar 7 – 14 Mpa yang dipengaruhi oleh berat isi dan kadar semen.

3. Beton ringan yang diperoleh dengan memasukkan udara ke dalam beton atau mortar (beton aerasi) atau Aerated Lightweight Concrete (ALC).

Beton ini mempunyai massa jenis berkisar 200 – 1440 kg/m3 dan biasanya digunakan untuk keperluan insulasi. Dengan menambahkan foaming agent

maka volume adukan beton akan mengembang secara otomatis sehingga lebih ekonomis.

Adapun material penyusun yang digunakan oleh penulis dalam pembuatan bata beton ringan adalah sebagai berikut :

a. Semen Portland

Menurut (Paul Nugraha dan Antoni , 2007) semen Portland adalah material yang mengandung paling tidak 75 % kalsium silikat, dan sisanya tidak kurang dari 5 % Aluminium silikat, Aluminium feri silikat dan Magnesium Oksida. Untuk keperluan pembuatan campuran beton, semen harus memenuhi syarat - syarat sesuai dengan standar Normalisasi Indonesia (NI)-8 sebagai berikut 1. Waktu pengikatan awal untuk semen tidak boleh kurang dari satu jam

2. Pengikatan awal semen normal 60 - 120 menit

3. Air yang digunakan memenuhi syarat air minum, yaitu bersih dari zat organis yang dapat mempengaruhi ikatan awal

Nama Kimia Rumus Kimia Singkatan % berat

Tricalcium silikate 3CaO.SiO2 C3S 50

Dicalcium silikate 2CaO.SiO2 C2S 25

Tricalcium Aluminate 3CaO.Al2O3 C3A 12 Tetracalcium Alumminoferrite 4CaO.Al2O3.Fe2O3 C4AF 8

Gysum CaSO4.H2O CSH2 3

Pada tabel 1.1 ditunjukkan komposisi kimia komponen yang ada di dalam semen portland.

Tabel 1.1 Komposisi Utama Semen Portland (Paul Nugraha, Antoni ,2007)

Semen Portland (PC) umum pada berbagai tipe (yang memenuhi spesifikasi standar ASTM C 150) dapat digunakan untuk memperoleh campuran beton dengan kekuatan tekan sampai dengan 50 Mpa.

b. Pasir

Pasir yang digunakan dalam pembuatan beton ringan adalah pasir yang lolos ayakan yang diameternya lebih kecil dari 5 mm. Fungsi pasir disini adalah mencegah keretakan pada beton bila sudah mengering. Namun jika jumlahnya terlalu banyak maka akan mengakibatkan terjadinya perapuhan setelah kering, karena pasir tidak bersifat merekat tetapi hanya sebagai pengisi. Pasir yang baik adalah berasal dari sungai dan tidak mengandung tanah lempung karena dapat mengakibatkan retak-retak.

c. Air

Air yang diperlukan pada pembuatan beton untuk memicu proses kimiawi semen, membasahi agregat dan memberikan kemudahan dalam pengerjaan beton. Air yang dapat diminum umumnya dapat digunakan sebagai campuran beton.

Air yang mengandung senyawa - senyawa yang berbahaya, yang tercemar garam, minyak gula, atau bahan kimia lainnya, bila dipakai dalam campuran beton akan menurunkan kualitas beton bahkan dapat mengubah sifat - sifat beton yang dihasilkan.

d. Foaming Agent

Foam agent adalah suatu larutan pekat dari bahan surfaktan, dimana apabila hendak digunakan harus dilarutkan dengan air. Salah satu bahan yang mengandung surfaktan adalah Detergent (CH3(CH2)15OSO3-Na+).

Foaming Agent saat dicampurkan dengan kalsium hidroksida yang terdapat pada pasir dan air akan bereaksi sehingga membentuk hidrogen. Gas hidrogen ini membentuk gelembung-gelembung udara di dalam campuran beton tadi. Gelembung-gelembung udara ini menjadikan volumenya menjadi dua kali lebih besar dari volume semula. Di akhir proses pembusaan, hidrogen akan

terlepas ke atmosfir dan langsung digantikan oleh udara. Rongga-rongga tersebutlah yang membuat bata beton menjadi ringan. Menurut ASTM C 796 – 87 a,Table 1, Foaming Agents for Usse in Producing Cellular Concrete Using

Preformed Foam , banyaknya foaming agent yang digunakan dalam suatu percobaan dapat dihitung dengan rumus sebagai berikut :

• Wuf adalah massa jenis foaming agent (kg/ m3). Wuf biasanya berkisar antara 32 sampai 64 kg/m3.

Dinding merupakan salah satu elemen bangunan yang berfungsi

memisahkan atau membentuk ruangan. Ditinjau dari segi struktur dan konstruksi, dinding ada yang berupa dinding struktural (bearing wall), dan ada yang berupa dinding pengisi/partisi (tidak menahan beban). Salah satu jenis dinding adalah dinding batu buatan yang terbuat dari bata beton atau batako.

Menurut SNI 03-0349-1989, bata beton adalah suatu jenis unsur bangunan berbentuk bata yang dibuat dari bahan utama semen portland, air dan agregat, dan atau tanpa bahan tambahan lainnya (additive), yang dipergunakan untuk pasangan dinding. Bata beton dibedakan menjadi bata beton pejal dan bata beton berlubang. Bata beton pejal adalah bata yang memiliki penampang pejal 75% atau lebih dari luas penampang seluruhnya dan memiliki volume pejal lebih dari 75% volume seluruhnya. Bata beton berlobang adalah bata yang memiliki luas penampang lubang lebih dari 25% luas penampang batanya dan volume lubang lebih dari 25% volume bata seluruhnya.

Mutu bata beton sangat dipengaruhi oleh komposisi dari penyusun - penyusunnya disamping itu dipengaruhi oleh cara pembuatannya yaitu melalui proses manual (cetak tangan) dan proses mesin. Perbedaan dari proses pembuatan ini dapat dilihat dari kepadatan permukaannya. Bata beton terdiri dari berbagai bentuk dan ukuran. Istilah bata beton berhubungan dengan bentuk persegi panjang yang digunakan untuk dinding beton.

Dipasaran ukuran bata beton yang biasa ditemui memiliki panjang 36cm- 40cm, tinggi 18cm-20cm, tebal 8cm-10cm. (Susanta, G. 2007).

I.2 Permasalahan

Dinding merupakan suatu komponen bangunan yang menjadi beban mati terhadap balok dan kolom. Salah satu material penyusun dinding adalah bata, yang memberikan beban terbesar pada balok dan kolom. Permasalahan yang akan diuji pada penelitian ini adalah bagaimana mengurangi densitas bata konvensional dengan memanfaatkan kelebihan-kelebihan dari beton ringan agar dapat

diaplikasikan dan dimanfaatkan sebagai bata beton ringan. Beberapa masalah yang akan dibahas pada penelitian ini antara lain :

1. Mechanical Properties dari beton ringan dengan berbagai komposisi campuran dengan memakai bahan tambahan foaming agent, yaitu kuat tekan pada beton ringan.

2. Mechanical Properties dari komposisi beton ringan yang diaplikasikan dalam pembuatan bata beton ringan yaitu kuat tekan.

I.3 Tujuan Penelitian

Penelitian ini bertujuan untuk :

1. Mendapatkan fisik dan mekanik properties dari beton ringan dengan berbagai variasi komposisi bahan penyusun beton ringan tersebut.

2. Pengaruh penambahan accelerator admixture terhadap karakteristik beton ringan.

Perbandingan

Jenis Benda Uji Banyak Sampel Semen Pasir W/C ratio

1 0,5 0.55 kubus 5

1 0,7 0.55 kubus 5

1 0,9 0,55 kubus 5

I.4 Manfaat Penelitian

Manfaat yang diharapkan dari penelitian ini adalah dihasilkannya bata beton ringan varian baru yang memiliki keuntungan yang lebih dari bata beton konvensional dari penerapan teknologi beton ringan.

I.5 Batasan Masalah

Dalam penelitian ini ada beberapa lingkup masalah yang dibatasi , yaitu karakteristik bahan yang digunakan sebagai benda uji adalah sebagai berikut :

a. K beton ringan = 25 kg/cm2 b. Material yang digunakan :

1. Semen Tipe I ( Semen Biasa) 2. Pasir

3. Foaming Agent

4. SikaSet Accelator dari Sika c. W/C ratio = 0,55

d. Kubus ukuran 15x15x15 cm dan bata beton ringan ukuran 35x20x10 cm e. Analisa biaya produksi hanya sebatas standar laboratorium saja

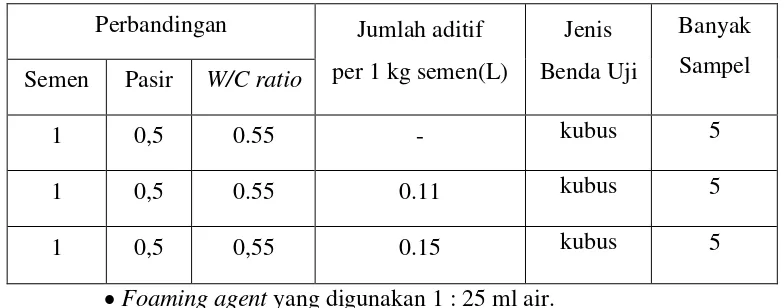

f. Variasi Benda Uji terlihat pada tabel 1.2 berikut : Tabel 1.2 Perencanaan Komposisi Beton Ringan

1. Variasi dengan Perawatan selama 28 hari, tanpa sikaset accelerator

• Foaming agent yang digunakan 1 : 25 ml air.

Perbandingan Jumlah aditif

2. Pengaruh Penggunaan Accelerator Admixture yaitu SikaSet Accelerator pada beton ringan, tanpa perawatan. Dengan menggunakan sikaset accelerator, kuat tekan maksimum dapat diacapai sebelum umur kubus beton 28 hari.

• Foaming agent yang digunakan 1 : 25 ml air. Total benda uji : kubus sebanyak 30 (tiga puluh) buah.

3. Bata beton ringan dengan komposisi yang diperoleh dari hasil pengujian kuat tekan kubus beton ringan sebanyak 10 buah.

I.6 Mekanisme Pengujian Benda Uji

1. Pengujian mekanika properties material di Lab. Rekayasa Teknik Sipil USU 2. Pembuatan kubus beton ringan di Laboratorium Universitas Sumatera Utara 3. Pengujian kubus beton ringan di Laboratorium Rekayasa Teknik Sipil

Universitas Sumatera Utara untuk pengujian : a. Kuat tekan kubus beton ringan.

b. Absorpsi kubus beton ringan.

4. Pembuatan bata beton ringan di Laboratorium Universitas Sumatera Utara 5. Pengujian bata beton ringan di Laboratorium Universitas Sumatera Utara untuk

pengujian :

I.7 Sistematika Penulisan

Sistematika Pembahasan ini bertujuan untuk memberikan gambaran

secara garis besar isi setiap bab yang akan dibahas pada tugas akhir ini adalah

sebagai berikut :

BAB I. PENDAHULUAN

Bab ini berisi latar belakang, perumusan masalah, tujuan penelitian,

manfaat penelitian, batasan masalah, mekanisme pengujian benda uji dan

sistematika penulisan dari tugas akhir ini.

BAB II. STUDI PUSTAKA

Bab ini berisi uraian tentang material penyusun beton ringan dan bata beton

ringan. Jenis beton ringan, cara pembuatan beton ringan dan bata beton ringan

serta kualitas bata berdasarkan SNI 03-0349-1989.

BAB III. METODOLOGI PENELITIAN

Bab ini berisi uraian tentang persiapan penelitian mencakup peralatan,

langkah pengujian menurut SNI 03-0349-1989

BAB IV. ANALISA DAN PEMBAHASAN HASIL PENELITIAN

Bab ini berisi hasil pengujian benda uji dalam penelitian meliputi hasil

pengujian sifat fisik dan mekanik beton ringan dan bata beton ringan (kuat tekan,

penyerapan air).

BAB V. KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan-kesimpulan yang diperoleh dari seluruh proses

kegiatan tugas akhir ini,serta saran untuk pengembangan penelitian dengan

mengacu pada pengaruh penambahan foaming agent pada campuran material

pembuat bata beton ringan.

BAB II

TINJAUAN PUSTAKA

II. 1 Umum

Beton adalah bahan bangunan yang sudah tidak asing lagi dalam kehidupan kita. Sampai saat ini beton masih menjadi pilihan utama dalam pembuatan struktur. Selain karena kemudahan dalam mendapatkan material penyusunnya, hal itu juga disebabkan oleh penggunaan tenaga yang cukup besar sehingga dapat mengurangi masalah penyediaan lapangan kerja.

Beton terbentuk dari ikatan material - material penyusunnya, yaitu semen, agregat (kasar dan halus), air, dan dapat ditambah bahan campuran (admixture atau additive) bila diperlukan. Air dan semen disatukan akan membentuk pasta yang berfungsi sebagai pengikat pengisi yang berupa agregat kasar dan agregat halus. Selanjutnya akan terjadi reaksi kimia yaitu reaksi hidratasi (reaksi antara air dan semen) yang membuat ikatan antara pencampuran dari dua material ini akan bertambah kuat. Rongga yang terjadi antara butiran-butiran material besar (agregat kasar) diisi oleh butiran yang lebih kecil (agregat halus) dan pori-pori antara agregat halus diisi oleh semen dan air.

Seiring berkembangnya teknologi, penelitian terhadap beton pun gencar dilakukan seperti penelitian terhadap beton ringan dimana memiliki densitas lebih kecil dari 1800 kg/m3. Selain itu, penggunaan beton saat ini pun tidak hanya dalam pembuatan bagian-bagian bangunan yang struktural seperti pondasi, kolom, balok, tetapi penggunaan beton saat ini pun sudah diaplikasikan dalam pembuatan

Bata beton adalah suatu jenis unsur bangunan berbentuk bata yang dipergunakan untuk pasangan dinding yang dibuat dari beton dimana materi penyusunnya sama seperti beton namun tanpa agregat kasar. Bata beton adalah bagian dari bangunan yang dipakai sebagai pasangan dinding yang terbuat dari beton, dibentuk dan berukuran tertentu. Bata beton dibuat dengan mencampur semen, pasir, dan air yang diaduk sampai homogen lalu kemudian dicetak.

Menurut SNI 03-0349-1989,bata beton adalah suatu jenis unsur bangunan berbentuk bata yang dibuat dari bahan utama semen portland, air dan agregat, dan atau tanpa bahan tambahan lainnya (additive),yang dipergunakan untuk pasangan dinding.

Menurut SNI 03-0349-1989, bata beton dibedakan menjadi dua yaitu :

1. Bata beton pejal, yaitu bata yang memiliki penampang pejal 75% atau lebih dari luas penampang seluruhnya dan memiliki volume pejal lebih dari 75% volume seluruhnya.

2. Bata beton berlobang, yaitu bata yang memiliki luas penampang lubang lebih dari 25% luas penampang batanya dan volume lubang lebih dari 25% volume bata seluruhnya.

Pada percobaan tugas akhir ini, penulis akan melakukan penelitian terhadap bata beton ringan dengan menambahkan foaming agent sebagai bahan pengembang untuk campuran semen, pasir dan air. Pada campuran ini, foaming agent berfungsi mengurangi berat jenis dari bata beton normal. Dengan

ditambahnya foaming agent maka akan terbentuk pori-pori yang terjadi akibat reaksi kimia dimana kalsium hidroksida yang terkandung dalam pasir akan

bereaksi membentuk gas hidrogen. Gas hidrogen tersebut akan membentuk gelembung-gelembung didalam campuran beton yang mengakibatkan volumenya akan menjadi lebih besar dari volume semula. Diakhir pengembangan, hidrogen yang terbentuk tadi akan terlepas ke atmosfir dan akan digantikan udara. Akibat terbentuknya rongga di dalam campuran beton tadi, maka berat jenis dari beton tersebut akan lebih kecil dari semula.

II. 2 Bata Beton Ringan

Faktor keamanan (safety factor) merupakan salah satu hal yang paling penting dalam merencanakan suatu konstruksi bangunan. Untuk meminimalisir berbagai kecelakaan ataupun kerusakan bangunan setelah terjadi bencana, maka diperlukan suatu perencanaan untuk menjamin keselamatan dari pengguna bangunan yang direncanakan. Misalnya terjadinya gempa disuatu tempat yang struktur bangunannya terbuat dari beton. Kebanyakan kerusakan terjadi akibat balok atau kolom tidak mampu menahan beban getar yang diakibatkan oleh gempa sehingga sering terjadi kerusakan parah yang sangat membahayakan pengguna dari bangunan tersebut.

Campuran Densitas (kg/m ) 3 Kuat tekan (Mpa)

1:0,67 920,70 1,03

1:1 811,25 0,64

1:1,5 774,06 0,53

1:2 716,40 0,44

1:1,67(fly ash) 1298,96 3,92

Untuk menanggulangi masalah tersebut, saat ini sudah mulai dilakukan penelitian terhadap bata beton agar dapat memiliki berat yang lebih ringan. Salah satu bahan yang sering digunakan untuk mengurangi berat bata beton tersebut adalah dengan menggunakan bottom ash dan fly ash sebagai substitusi agregat halus. Pada penelitian tugas akhir ini penulis menggunakan foaming agent sebagai bahan campuran pembuatan bata beton ringan. Foaming agent dalam campuran beton akan menghasilkan gelembung udara pada beton tersebut. Gelembung udara yang terbentuk akan menghasilkan pori-pori pada beton. Dengan adanya sela atau pori pada beton tersebut maka bata beton ringan akan memiliki berat yang lebih ringan dibandingkan bata beton normal.

Sampai saat ini, komposisi campuran (mix design) antara semen, pasir dan air dalam pembuatan bata beton ringan belum ada standarisasinya. Hal itu

disebabkan berat jenis bata beton yang akan dihasilkan bergantung pada

pemakaian foaming agent. Namun pada penelitian ini, penulis mengacu kepada hasil penelitian Eka Pradana Susanto yaitu tentang studi penggunaan foam concrete dalam efisiensi energi dan biaya untuk pendinginan udara.

Berikut ini adalah hasil penelitiannya :

Tabel 2.1 Hasil Percobaan Eka Pradana Susanto

Pada penelitian Eka Pradana Susanto, perbandingan Semen : Pasir yang digunakan berkisar antara 1:0,67 sampai 1:1,67 dengan FAS 0,5. Pada penelitian ini, perbandingan semen : pasir yang digunakan adalah 1:0,5 ; 1:0,7 dan 1:0,9 dengan FAS 0,55. Berat jenis beton ringan yang direncanakan berkisar antara 900-1000 kg/m3 serta mempunyai kuat tekan minimal sebesar 25 kg/cm2.

II.3 Bahan Pembuat Kubus Beton Ringan dan Bata Beton Ringan

II.3.1 Semen Portland

Semen portland adalah bahan konstruksi yang paling banyak digunakan dalam pekerjaan beton. Menurut ASTM C-150,1985, semen portland didefinisikan sebagai semen hidrolik yang dihasilkan dengan menggiling klinker yang terdiri dari kalsium silikat hidrolik, yang umumnya mengandung satu atau lebih banyak kalsium sulfat sebagai bahan tambahan yang digiling bersama-sama dengan bahan utamanya.

Semen portland yang digunakan di Indonesia harus memenuhi syarat SII.0013-81 atau Standar Uji Bahan Bangunan Indonesia 1986, dan harus memenuhi persyaratan yang ditetapkan dalam standar tersebut.

Semen merupakan bahan pengikat yang paling penting dan banyak digunakan dalam pembangunan fisik di sektor konstruksi sipil. Jika ditambah air, semen akan menjadi pasta semen. Jika ditambah agregat halus, pasta semen akan menjadi mortar yang jika digabungkan dengan agregat kasar akan menjadi

Nama Kimia Rumus Kimia Singkatan % berat

Tricalcium silikate 3CaO.SiO2 C3S 50

Dicalcium silikate 2CaO.SiO2 C2S 25

Tricalcium Aluminate 3CaO.Al2O3 C3A 12 Tetracalcium Alumminoferrite 4CaO.Al2O3.Fe2O3 C4AF 8

Gysum CaSO4.H2O CSH2 3

Pada tabel 2.2 ditunjukkan komposisi kimia komponen yang ada di dalam semen portland

Tabel 2.2 Komposisi Utama Semen Portland (Paul Nugraha, Antoni ,2007)

Standar Industry di Amerika (ASTM) maupun di Indonesia (SNI) mengenal 5 jenis semen , yaitu :

a. Tipe I (Ordinary Portland Cement)

Semen portland tipe I merupakan jenis semen yang umum digunakan untuk berbagai jenis pekerjaan konstruksi yang mana tidak terkena efek sulfat pada tanah atau berada di bawah air.

b. Tipe II (Modified Cement)

Semen portland tipe II merupakan semen dengan panas hidrasi sedang atau di bawah semen portland tipe I serta tahan terhadap sulfat. Semen ini cocok digunakan untuk daerah yang memiliki cuaca dengan suhu yang cukup tinggi serta pada struktur drainase.

c. Tipe III (Rapid-Hardening Portland Cement)

Semen portland tipe III memberikan kuat tekan awal yang tinggi. Penggunaan tipe III ini jika cekatan akan segera dibuka untuk penggunaan

berikutnya atau kekuatan yang diperlukan untuk konstruksi lebih lanjut. Semen tipe III ini hendaknya tidak digunakan untuk konstruksi beton massal atau dalam skala besar karena tinggi panas yang dihasilkan dari reaksi beton tersebut.

d. Tipe IV (Low-Heat Portland Cement)

Semen portland tipe IV digunakan jika pada kondisi panas yang dihasilkan reaksi beton harus diminimalisasi. Namun peningkatan kekuatan lebih lama dibandingkan semen tipe lainnya tetapi tidak mempengaruhi kuat akhir.

e. Tipe V (Sulphate-Resisting Cement)

Semen portland tipe V digunakan hanya pada beton yang berhubungan langsung dengan sulfat, biasanya pada tanah atau air tanah yang memiliki kadar sulfat yang cukup tinggi.

Semen yang satu dapat dibedakan dengan semen yang lainnya berdasarkan susunan kimianya maupun kehalusan butirnya. Perbandingan bahan-bahan utama penyusun semen portland adalah kapur (CaO) sekitar 60%-65%, silika (SiO2) sekitar 20%-25%, dan oksida besi serta alumina (Fe2O3 dan Al2O3) sekitar 7%- 12% . Sifat-sifat semen portland dapat dibedakan menjadi dua, yaitu :

1. Sifat fisika semen portland

Sifat-sifat fisika semen portland meliputi kehalusan butir, waktu

pengikatan, kekuatan tekan, pengikat semu, panas hidrasi, dan hilang pijar. 2. Sifat kimia semen portland

Sifat Fisika ASTM Test Kehalusan butir (fineness)

• Air permeability • Turbidimeter • Sicving

C.204 C.115

C.184 (No.100 and 200, dry) C.786 (No.50, 100, 200, wet) C.430 (No.325, wet)

Kepadatan (density) C.188

Konsistensi (concistency)

• Water requirement • Konsistensi normal

C.109 C.187 Pengikatan (setting time)

• Time of set

• False set

C.266 (Gillmore) C.191 (Vicat)

C.807 (Vicat Modifikasi) C.451

Panas Hidrasi C.186

Perubahan Volume C.157

Kekuatan C.109

Keawetan (Durability)

• Air content • Reaksi alkali • Sulfate expansion

C.185

C.227 (menggunakan pyrex glass) C.452 (untuk semen portland) Berikut ini merupakan standar pengujian sifat fisika menurut ASTM : Tabel 2.3 Standar Pengujian Sifat Fisika menurut ASTM

Semen portland yang digunakan untuk konstruksi sipil harus memenuhi syarat mutu yang telah ditetapkan. Di Indonesia, syarat mutu yang dipergunakan adalah SII.0013-81, “Mutu dan Cara Uji Semen Portland “. Syarat mutu yang ditetapkan oleh SII ini diadopsi dari syarat mutu ASTM C-150.

II.3.2 Pasir

Menurut asalnya, pasir alam digolongkan menjadi 3 macam yaitu : (Wuryati S dan Candra R, 2001 : 16 dalam Supatmi 2011).

1. Pasir Galian

Pasir ini diperoleh langsung dari permukaan atau dengan menggali tanah. Pasir jenis ini umumnya berbutir tajam, bersudut, berpori dan bebas kandungan garam yang membahayakan. Namnamun karena diperoleh dengan menggali maka pasir ini sering bercampur dengan kotoran atau tanah, sehingga sering dicuci dulu sebelum digunakan.

2. Pasir Sungai

Pasir sungai diperoleh langsung dari dasar sungai, sehingga umumnya berbutir halus dan berbentuk bulat akibat proses gesekan. Karena butirnya halus maka baik untuk plesteran tembok. Namun karena bentuknya yang bulat, daya rekat antar butir pasir ini menjadi agak kurang baik.

3. Pasir Laut

Pasir ini diambil dari pantai. Bentuk butirannya halus dan bulat akibat proses gesekan. Pasir ini banyak mengandung garam, sehingga kurang baik untuk bahan bangunan. Pasir yang mengandung garam akan meyerap kandungan air dari udara, sehingga pasir akan selalu agak basah dan juga menyebabkan

pengembangan setelah bangunan selesai dibangun. Oleh karena itu, sebaiknya pasir jenis ini tidak digunakan untuk bahan bangunan.

mengandung tanah lempung karena dapat mengakibatkan retak-retak dan juga harus memenuhi spesifikasi yang telah ditetapkan oleh ASTM sebagai berikut :

a. Susunan Butiran (gradasi)

Modulus kehalusan (fineness modulus) dengan kisaran 2,5 s/d 3,0 umumnya menghasilkan beton mutu tinggi (fas yang rendah) yang kuat tekan dan workabilitynya optimal.

b. Kadar Lumpur

Jika terdapat bagian dari pasir yang lebih kecil dari 75 mikron atau lolos ayakan No.200 melebihi 5 % (terhadap berat kering), maka agregat harus dicuci.

c. Kadar liat tidak boleh melebihi 1 % (terhadap berat kering) d. Agregat halus harus bebas dari pengotoran zat

e. Sifat kekal (keawetan) diuji dengan larutan garam sulfat :

• Jika dipakai Natrium-Sulfat, bagian yang hancur maksimum 10%

• Jika dipakai Magnesium-Sulfat, bagian yang hancur maksimum 15 %

f. Sebelum pasir dapat digunakan untuk campuran semen dan air, maka dilakukan beberapa tahap pengujian :

• Pengujian kadar lumpur (pencucian pasir lewat ayakan no.200)

• Pengujian kandungan organik (colorimetric test)

• Pengujian kadar liat (clay lump)

• Pengujian berat isi pasir

• Pengujian berat jenis dan absorbsi pasir

II.3.3 Air

Air diperlukan pada pembuatan beton untuk memicu proses kimiawi semen, membasahi agregat lalu memberikan kemudahan dalam pengerjaan beton. Air yang dapat diminum umumnya dapat digunakan sebagai campuran beton. Air yang mengandung senyawa-senyawa yang berbahaya, yang tercemar garam, minyak, gula, atau bahan kimia lainnya, bila dipakai dalam campuran beton akan menurunkan kualitas beton, bahkan dapat mengubah sifat-sifat beton yang dihasilkan (Tri Mulyono, MT, 2003 : 51).

Karena pasta semen merupakan hasil reaksi kimia antara semen dengan air, maka bukan perbandingan jumlah air terhadap berat total campuran yang penting, tetapi justru perbandingan air dengan semen atau yang biasa disebut sebagai faktor air semen (water cement ratio). Air yang berlebihan akan menyebabkan banyaknya gelembung air setelah proses hidrasi selesai, sedangkan air yang terlalu sedikit akan menyebabkan proses hidrasi tidak tercapai seluruhnya, sehingga akan mempengaruhi kekuatan beton.

II.3.4 Admixture

Admixture adalah bahan-bahan yang ditambahkan ke dalam campuran beton pada saat atau selama pencampuran berlangsung untuk memberikan efek tertentu yang tidak muncul pada pencampuran beton biasa, seperti pelaksanaan (worability), titik beku (freezing point), kekuatan (strenght), dan perawatan (curing). Jenis-jenis bahan tambahan (admixture) antara lain :

b. Type B, Retarder Admixture untuk memperlambat setting time pada beton c. Type C, accelerator admixture yang digunakan untuk mempercepat setting

time pada beton dan meningkatkan kekuatan awal

d. Type D, water reducer dan retarding admixture yang digunakan untuk mengurangi jumlah penggunaan air yang diperlukan dengan nilai slump

yang ditentukan dan memperlambat setting time pada beton

e. Type E, water reducing dan accelerating admixture yang berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan untuk

menghasilkan beton yang konsistensinya tertentu dan mempercepat pengikatan awal

f. Type F, High Range Water Reducer Admixture yang digunakan untuk mengurangi kuantitas dari mencampur air yang diperlukan untuk menghasilkan beton dengan nilai slump 12 % atau lebih besar g. Type G, High Range Water Reducer dan Retarder Admixtureyang

digunakan untuk mengurangi kuantitas campuran air yang dipakai untuk menghasilkan beton dengan nilai slump diatas 12 % dan memperlambat reaksi hidrasi pada beton

Pada eksperimen kali ini, bahan tambah (admixture) yang digunakan adalah Type C, yaitu accelerator admixture dengan merk dagang “Sikaset Accelerator

Admixture”.

a. Sikaset Accelerator

Sikaset accelerator adalah bahan tambahan yang dapat mempercepat dan mengurangi penyusutan. Ini ditambahkan pada semen portland untuk mempercepat setting time atau waktu ikat mortar. Cara penggunaan sikaset

accelerator adalah dengan mencampurkannya pada campuran mortar fresh. Setting time atau waktu ikat semen yang terjadi akibat penambahan sikaset accelerator sangatlah bergantung pada produk semen yang digunakan dan tergantung pelaksanaannya juga.

b. Foaming Agent

Foaming agent adalah suatu larutan pekat dari bahan surfaktan, dimana apabila hendak digunakan harus dilarutkan dengan air. Salah satu bahan yang mengandung surfaktan adalah Detergent (CH3(CH2)15OSO3-Na+).

Foaming Agent saat dicampurkan dengan kalsium hidroksida yang terdapat pada pasir dan air akan bereaksi sehingga membentuk hidrogen. Gas hidrogen ini membentuk gelembung-gelembung udara di dalam campuran beton tadi. Gelembung-gelembung udara ini menjadikan volumenya menjadi dua kali lebih besar dari volume semula. Di akhir proses pembusaan, hidrogen akan

terlepas ke atmosfir dan langsung digantikan oleh udara. Rongga-rongga tersebutlah yang membuat bata beton menjadi ringan. Menurut ASTM C 796 – 87a,Table 1, Foaming Agents for Usse in Producing Cellular Concrete Using Preformed Foam , banyaknya foaming agent yang digunakan dalam suatu percobaan dapat dihitung dengan rumus sebagai berikut :

• Wuf adalah massa jenis foaming agent (kg/ m3). Wuf biasanya berkisar antara 32 sampai 64 kg/m3.

II.4 Jenis - jenis Beton Ringan

Untuk memperoleh beton ringan, itu bergantung pada adanya rongga udara dalam agregat, pembuat rongga udara dalam beton. Adapun cara pembuatannya dengan beberapa cara antara lain :

1.

2.

3.

4.

Beton ringan menggunakan agregat ringan buatan berongga yang berfungsi sebagai agregat kasar (All Light - Weight Concrete).

Beton ini menggunakan agegat ringan yang berat jenisnya berkisar antara 1400-2000 kg/m3. Agregat yang dipakai berasal dari alam, proses

pembakaran, hasil produksi industri serta bahan-bahan organik. Beton Ringan Tanpa Pasir (No Fines Concrete)

Beton ini tidak menggunakan agregat halus (pasir) pada pencampuran pastanya sehingga mempunyai sebagian besar pori-pori. Berat jenis berkisar antara 880-1200 kg/m3. Kekuatan beton ini berkisar antara 7-14 Mpa. Beton ringan yang diperoleh dengan memasukkan udara dalam adukan beton atau mortar (beton aerasi). Beton ini memiliki berat jenis berkisar antara 200-1440 kg/m3 dan biasanya digunakan untuk keperluan insulasi serta beton tahan api.

Beton ringan dengan “Clinker” dan “Breeze”

Agregat yang dikenal dengan nama “clinker” dan “breeze” telah digunakan selama bertahun - tahun dalam memproduksi blok dan plat untuk partisi dan tembok interior lainnya. Clinker adalah bahan yang dibakar sempurna dan massanya mengeras dan berinti serta terisi sedikit bahan yang mudah terbakar, sedangkan breeze adalah bahan residu yang kurang keras dan kurang baik pembakarannya, sehingga berisi bahan yang mudah terbakar.

Dalam pengaplikasiannya, pembuatan bata beton ringan dilakukan dengan cara no. 3 yaitu beton ringan yang diperoleh dengan memasukkan udara ke dalam adukan mortar melalui proses kimia yang terjadi pada foaming agent dengan kalsium hidroksida yang terdapat pada pasir yang menghasilkan gas hidrogen.

II.5 Proses Pembuatan Kubus Beton ringan

Adapun tahapan pembuatan kubus beton ringan adalah sebagai berikut : 1. Campurlah semen portland dengan pasir sesuai dengan yang telah

direncanakan terlebih dahulu

2. Tuanglah air sesuai dengan perencanaan ke dalam campuran semen dan pasir tersebut

3. Aduk campuran mortar tersebut hingga campuran homogen

4. Selagi mengaduk mortar, aduk foaming agent hingga mengembang kaku dan air yang dicampur dengan foaming agent tersebut habis

5. Masukkan foaming agent yang telah mengembang ke dalam campuran mortar. Aduklah dengan mixer hingga campuran homogen dan tidak ada

foaming agent yang tersisa.

II.6 Proses Pembuatan Bata Beton Ringan

Adapun tahapan pembuatan bata beton ringan adalah sebagai berikut : 1. Campurlah semen portland dengan pasir sesuai dengan komposisi beton

ringan yang menghasilkan kuat tekan terbaik

2. Tuanglah air sesuai dengan perencanaan ke dalam campuran semen dan pasir tersebut

Jenis

Ukuran Tebal dinding sekatan lobang, minimum

Panjang Lebar Tebal Luar Dalam 4. Pada saat yang bersamaan aduklah foaming agent hingga mengembang 5. Masukkan foaming agent yang telah mengembang ke dalam campuran

mortar. Aduk dengan mixer hingga merata dan tidak ada foaming agent

yang tersisa.

6. Tuanglah adonan tersebut ke dalam cetakan bata beton ringan.

II.7 Kualitas Bata Beton

II.7.1 Syarat Mutu menurut SNI 03-0349-1989

a. Sifat tampak

• Bidang permukaan bata beton harus tidak cacat

• Rusuk - rusuknya siku satu terhadap yang lain, dan sudut rusuknya tidak

mudah dirapihkan dengan kekuatan jari tangan b. Ukuran dan toleransi

Ukuran bata beton dapat dilihat pada tabel berikut : Tabel 2.4 Ukuran Bata Beton (SNI 03-0349-1989)

* satuan : mm

Syarat fisis satuan

Tingkat mutu bata beton pejal

Tingkat mutu bata beton berlobang

2. Kuat tekan bruto masing-masing benda uji min.

2

Kg/cm 90 65 35 21 65 45 30 17

3. Penyerapan air

rata - rata % 25 35 _ _ 25 35 _

_ c. Syarat Fisis

Bata beton harus memiliki syarat - syarat fisis sesuai dengan tabel berikut : Tabel 2.5 Syarat - syarat Fisis Bata Beton (SNI 03-0349-1989)

• Kuat tekan bruto adalah beban tekan keseluruhan pada waktu benda coba

pecah, dibagi dengan luas ukuran nyata dari bata termasuk luas lubang serta cekungan tepi

• Bata beton ringan yang direncakan adalah bata beton pejal dengan kuat tekan

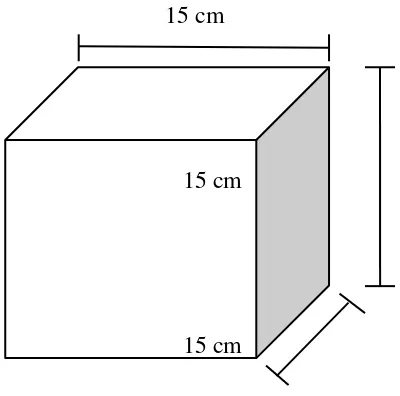

• Gambar benda uji kubus, ukuran (15x15x15) cm

15 cm

15 cm

15 cm

• Gambar bata beton ringan, ukuran (35x20x10) cm

35 cm

20 cm

10 cm

Gambar 2.1 Benda Uji Kubus dan Bata Beton Ringan

BAB III

METODE PENELITIAN

III.1 Umum

Tujuan dilakukannya penelitian ini adalah untuk mendapatkan mix design dari beton ringan yang terbaik, dimana mix design tersebut akan diaolikasikan dalam pembuatan bata beton ringan. Pengujian yang dilakukan pada kubus beton ringan dan bata beton ringan adalah pengujian kuat tekan dan absorbsi.

Dalam percobaan ini dibuat benda uji berupa kubus dan bata beton ringan dimana mix design nya adalah sebagai berikut :

Berat jenis (direncanakan) Volume 1 buah kubus

Massa 1 buah kubus

= 900 kg/m3 = p x l x t

= 0,15 x 0,15 x 0,15 = 0,003375 m3

= berat jenis x volume

= 900 kg/m3 x 0,003375 m3 = 3,0375 kg Perbandingan semen : pasir : air untuk setiap komposisi kubus beton ringan :

1. Semen : pasir : air = 1 : 0,5 : 0,55

• Berat semen =

= 1,48 kg • Berat pasir =

= 0,74 kg

2. Semen : pasir : air = 1 : 0,7 : 0,55

• Berat semen =

= 1,35 kg • Berat pasir

• Berat air

=

= 0,95 kg =

= 0,74 kg

3. Semen : pasir : air = 1 : 0,9 : 0,55

• Berat semen =

= 1,24 kg • Berat pasir =

= 1,12 kg

• Berat air = :

= 0,68 kg

Foaming agent yang dipakai dalam penelitian ini adalah foaming agent

yang diproduksi oleh PT. BASF Indonesia. Dari pihak distributor yang menyalurkan foaming agent dapat diketahui besar dosis penggunaan foaming agent. Perbandingan foaming agent yang dipakai berkisar antara 1 ml foaming agent : 20 ml air sampai 1 ml foaming agent : 40 ml air. Penggunaan banyak air menghasilkan banyak busa sehingga menyebabkan kuat tekan beton yang dihasilkan akan sangat kecil. Sehingga dianjurkan untuk menggunakan

perbandingan 1 ml foaming agent : 20 ml sampai 1 ml foaming agent : 25 ml air.

Perbandingan Jumlah aditif

Jenis Benda Uji Banyak Sampel Semen Pasir W/C ratio

1 0,5 0.55 kubus 5

1 0,7 0.55 kubus 5

1 0,9 0,55 kubus 5

Perbandingan

Jenis benda uji Banyak sampel Semen Pasir W/C ratio

1 0,5 0.55 Bata Beton

Ringan

10 Dalam percobaan ini, penulis menggunakan perbandingan 1 ml foaming agent : 25 ml air.

Berikut adalah komposisi benda uji yang akan dibuat oleh penulis :

Tabel 3.1 Komposisi Mix Design Kubus Beton Ringan dan Bata Beton Ringan a.

b.

c.

Kubus beton ringan dengan perawatan selama 28 hari tanpa sikaset

• Foaming agent yang digunakan 1 : 25 ml air.

Kubus beton ringan dengan penggunaan sikaset accelerator, tanpa perawatan. Mix design ini dibuat setelah diperoleh hasil kuat tekan yang paling besar dari campuran a.

• Foaming agent yang digunakan 1 : 25 ml air. Komposisi Campuran Bata Beton Ringan

Metode yang digunakan pada penelitian ini adalah kajian eksperimental yang dilakukan di Laboratorium Beton Fakultas Teknik Departemen Teknik Sipil Universitas Sumatera Utara meliputi :

a. Penyediaan bahan penyusun beton dan bata beton ringan b. Pemeriksaan bahan

c. Perencanaan campuran beton ringan dan bata beton ringan (mix design)

d. Pembuatan benda uji e. Perendaman benda uji

Curing tetap harus dilakukan mengingat beton ringan menggunakan semen dimana berlaku prinsip kekuatan beton mencapai 100% pada umur 28 hari f. Pengujian kuat tekan pada kubus beton ringan

g. Pengujian absorbsi pada kubus beton ringan h. Pengujian kuat tekan pada bata beton ringan i. Pengujian absorbsi pada bata beton ringan

Diagram Alir Pembuatan Kubus Beton Ringan

PENYEDIAAN BAHAN

SEMEN PASIR AIR FOAMING AGENT

PEMERIKSAAN BAHAN

MIX DESIGN

PEMBUATAN BENDA UJI

PENGERINGAN

(Setelah 24 jam, cetakan dibuka)

PERENDAMAN (Selama 28 hari)

ABSORBSI

PENGUJIAN

ANALISA DATA

TANPA PERENDAMAN

KUAT TEKAN

Diagram Alir Pembuatan Bata Beton Ringan

MIX DESIGN KUBUS DENGAN KUAT TEKAN

PALING BESAR

PEMBUATAN BATA RINGAN

PENGERINGAN

(Setelah 24 jam, cetakan dibuka)

PERENDAMAN (Selama 28 hari)

PENGUJIAN

ABSORBSI

ANALISA DATA

PENYUSUNAN LAPORAN

KUAT TEKAN

Gambar 3.2 Diagram Alir Pembuatan Bata Beton Ringan

III.2 Bahan Penyusun dan Peralatan Pembuat Kubus Beton Ringan dan

Bata Beton Ringan

Dalam percobaan ini, material penyusun beton dan bata beton ringan terdiri dari semen portland, pasir, foaming agent dan air. Dalam beberapa

percobaan lain, terkadang ditambah bahan campuran tambahan untuk memperoleh sifat - sifat beton ringan yang diharapkan. Perbandingan campuran bahan yang digunakan biasanya bertujuan untuk mendapatkan hasil yang efisien dan ekonomis dengan hasil yang memuaskan.

III.2.1 Bahan

Bahan yang digunakan dalam penelitian ini adalah : a. Semen

Semen yang digunakan dalam percobaan ini adalah Semen Portland merk Tiga Roda dengan kemasan isi 40 kg.

b. Pasir

Pasir yang digunakan adalah pasir yang berasal dari panglong. Pasir yang dipakai untuk percobaan ini adalah pasir yang lolos ayakan 5 mm.

Berikut data hasil pengujian pasir

Analisa Ayakan Pasir (ASTM C 136 - 84a)

1. Tujuan :

2. Hasil pemeriksaan :

Modulus kehalusan pasir (FM) : 2,26 Pasir dapat dikategorikan pasir halus. 3. Pedoman :

FM =

Berdasarkan nilai modulus kehalusan (FM), agregat halus dibagi dalam beberapa kelas, yaitu :

•

Pemeriksaan Pasir Lewat Ayakan no.200 (ASTM C 117 - 90)

1. Tujuan :

Untuk memeriksa kandungan lumpur pada pasir. 2. Hasil pemeriksaan :

Kandungan lumpur : 2,3 % < 5 %, memenuhi persyaratan 3. Pedoman :

Kandungan lumpur yang terdapat pada agregat halus tidak dibenarkan melebihi 5% (dari berat kering). Apabila kadar lumpur melebihi 5% maka pasir harus dicuci.

Pemeriksaan Kandungan Organik

1. Tujuan :

Untuk memeriksa kadar bahan organik yang terkandung di dalam pasir. 2. Hasil pemeriksaan :

Warna kuning terang (standar warna no.3), memenuhi persyaratan. 3. Pedoman :

Standar warna no.3 adalah batas yang menentukan apakah kadar bahan organik pada pasir kurang dari yang disyaratkan.

Pemeriksaan Clay Lump Pada Pasir

1. Tujuan :

Untuk memeriksa kandungan tanah liat pada pasir 2. Hasil pemeriksaan :

Kandungan liat < 1%, memenuhi persyaratan 3. Pedoman :

Kandungan tanah liat yang terkandung pada agregat halus tidak boleh melebihi 1% (dari berat kering). Apabila kadar tanah liat melebihi 1% maka pasir harus dicuci.

Pemeriksaan Berat Isi Pasir (ASTM C 29/C 29M - 90)

1. Tujuan :

2. Hasil pemeriksaan :

Berat isi keadaan rojok / padat : 1486,25 kg/m3 Berat isi keadaan longgar : 1383,59 kg/m3 3. Pedoman :

Dari hasil pemeriksaan diketahui bahwa berat isi pasir dengan cara

merojok lebih besar daripada berat isi pasir dengan cara menyiram, hal ini berarti bahwa pasir akan lebih padat bila dirojok daripada disiram. Dengan mengetahui berat isi pasir, maka kita dapat mengetahui berat pasir dengan hanya mengetahui volumenya saja.

Pemeriksaan Berat Jenis dan Absorbsi Pasir (ASTM C 128 - 88)

1. Tujuan :

Untuk menentukan berat jenis (spesific gravity) dan penyerapan air

(absorbsi) pasir. 2. Hasil pemeriksaan :

•

•

•

Berat jenis SSD : 2,52 ton/m3 Berat jenis kering : 2,47 ton/m3 Berat jenis semu : 2,6 ton/m3 • Absorbsi : 1,94 %

3. Pedoman :

Berat jenis SSD merupakan perbandingan antara berat pasir dalam keadaan SSD dengan volume pasir dalam keadaan SSD. Keadaan SSD

(Saturated Surface Dry) dimana permukaan pasir jenuh dengan uap air sedangkan dalamnya kering, keadaan pasir kering dimana pori-pori pasir berisikan udara tanpa air dengan kandungan air sama dengan nol,

sedangkan keadaan semu dimana pasir basah total dengan pori-pori penuh air. Absorbsi atau penyerapan air adalah persentase dari berat pasir yang hilang terhadap berat pasir kering dimana absorbsi terjadi dari keadaan SSD sampai kering.

Hasil pengujian harus memenuhi :

“ Berat jenis kering < berat jenis SSD < berat jenis semu. “ c. Air

Air yang digunakan dalam pembuatan bata beton ringan ini adalah air yang berada ditempat pengujian (Laboratorium Departemen Teknik Sipil Universitas Sumatera Utara).

d. Foaming Agent

Foaming agent berfungsi sebagai pengembang campuran pembuatan beton dan bata ringan.

III.2.2 Alat

Peralatan yang digunakan dalam penelitian ini meliputi : a. Ayakan

b. Timbangan

Timbangan elektrik, dengan ketelitian 0,01 gram digunakan untuk menimbang bahan campuran beton ringan

c. Meteran

Meteran ini digunakan untuk mengukur panjang dan lebar bata beton d. Gelas ukur

Gelas ukur digunakan untuk mengukur volume air yang digunakan dalam campuran bahan bata beton

e. Mixer

Mixer digunakan untuk mengaduk foam agar mengembang f. Mixer Mortar

Digunakan untuk mengaduk campuran mortar dan foam yang telah mengembang

g. Mal Kubus

Digunakan dalam membuat benda uji kubus h. Cetakan Bata Beton

Digunakan untuk mencetak bata beton i. Oven

Oven dengan suhu maksimal 200˚ C digunakan untuk mengeringkan bata dalam pengujian absorbsi air pada bata beton ringan

j. Bak Perendam

Bak perendam digunakan untuk merendam bata beton yang sudah dikeringkan selama 24 jam, dengan lama perendaman 28 hari.

III.3 Proses Pembuatan Kubus Beton Ringan dan Bata Beton Ringan

Proses pembuatan kubus beton ringan adalah sebagai berikut : 1. Tahap Persiapan

• Persiapan pasir yang akan digunakan

• Persiapan semen portland yang akan digunakan, yaitu dengan

memeriksa apakah semen dalam kondisi halus tidak menggumpal. Semen yang digunakan semua butirannya lolos ayakan 0,09 mm.

2. Menetapkan Faktor Air Semen (fas)

Dalam penelitian ini ditetapkan memakai faktor air semen 0,55 %.

3. Pembuatan Benda Uji

a. Proses Pembuatan Kubus Beton Ringan

Pembuatan benda uji terdiri dari dua variasi campuran untuk percobaan, yaitu campuran semen, pasir dan air dengan perawatan 28 hari dengan

perbandingan semen : pasir : air sebesar (1 : 0,5 : 0,55) ; (1 : 0,7 : 0,55) dan (1 : 0,9 : 0,55), variasi campuran semen, pasir dan air ditambah sikaset

Setelah semua bahan disediakan, aduk semen, pasir dan air campuran homogen. Selagi campuran mortar diaduk, mixer foaming agent dengan perbandingan 1 : 25 ml. Dalam satu kubus, foaming agent yang digunakan sebanyak 10 ml. Mixer foaming agent sampai mengembang dan busanya kaku serta tidak ada lagi air yang tersisa. Lalu masukkan foaming agent yang telah mengembang ke dalam mixer adukan mortar dan aduk sampai campuran mengembang dan homogen.

Adukan yang telah tercampur merata dituangkan ke dalam cetakan. Setelah umur beton 24 jam, cetakan kubus dibuka dan mulai dilakukan perawatan beton dengan cara direndam dalam bak perendaman sampai 28 hari.

b. Proses Pembuatan Bata Beton Ringan

Setelah diperoleh data dari hasil pengujian beton ringan, maka mix design dengan hasil kuat tekan terbaik yang diaplikasikan dalam pembuatan bata beton ringan. Bata beton ringan yang akan dibuat berukuran (35 x 20 x 10) cm.

Pasir, semen dan air diaduk sampai campuran homogen. Selagi campuran mortar diaduk, foaming agent dimixer sampai mengembang dengan perbandingan 1 : 25 ml. Dalam pembuatan bata beton ringan, banyaknya foaming agent yang digunakan juga sebanyak 10 ml. Lalu kemudian mortar dan foaming agent di campur dan di mixer sampai campuran mengembang dan homogen.

Setelah campuran mengembang dan homogen, tuang campuran ke cetakan dan diamkan selama kurang lebih 24 jam. Lalu lakukan perawatan selama 28 hari.

Setelah itu, lakukan pengujian absorbsi dan kuat tekan terhadap bata beton ringan tersebut.

III.4 Pengujian Sampel

Pengujian sampel yang dilakukan adalah pengujian kuat tekan, berat jenis dan absorbsi beton ringan.

III.4.1 Pengujian Kuat Tekan Kubus Beton Ringan

Pengujian dilakukan pada umur kubus beton ringan 28 hari untuk tiap variasi kubus beton ringan sebanyak 5 buah. Sehari sebelum pengujian sesuai umur rencana, kubus beton dikeluarkan dari bak perendaman. Sebelum dilakukan pengujian kuat tekan, benda uji ditimbang beratnya. Pengujian kuat tekan kubus beton ringan dilakukan dengan menggunakan mesin kompres elektrik berkapasitas 200 ton yang digerakkan secara elektrik.

Kekuatan tekan benda uji kubus beton ringan dihitung dengan rumus : f’c =

dimana :

f’c = Kekuatan tekan (N/mm2) P = Beban tekan (N)

P

15 cm

15 cm

15 cm

Gambar 3.3 Pengujian Kuat Tekan Kubus Beton Ringan

III.4.2 Pengujian Absorbsi Kubus Beton Ringan

Absorbsi kubus beton ringan dapat dihitung dengan rumus : % Absorbsi =

Dimana : A = Berat kubus beton ringan dalam keadaan kering (setelah dikeringkan selama 1 hari)

B = Berat kubus beton ringan dalam keadaan SSD (sesaat setelah buka cetakan)

III.4.3 Pengujian Kuat Tekan Bata Beton Ringan

Pengujian dilakukan pada umur bata beton ringan telah mencapai 28 hari. Jumlah bata beton ringan yang akan diuji sebanyak 10 buah. Sehari sebelum pengujian sesuai umur rencana, bata beton ringan dikeluarkan dari bak perendaman. Sebelum dilakukan pengujian kuat tekan, benda uji ditimbang beratnya. Pengujian kuat tekan bata beton ringan dilakukan dengan menggunakan mesin kompres elektrik berkapasitas 200 ton yang digerakkan secara elektrik.

Kekuatan tekan benda uji beton dihitung dengan rumus : f’c =

dimana :

f’c = Kekuatan tekan (N/mm2) P = Beban tekan (N)

III.4.4 Pengujian Absorbsi Bata Beton Ringan

Pengujian ini bertujuan untuk mengetahui penyerapan air bata beton ringan. Beberapa tahap dalam pengujian absorbsi bata beton (SNI 03-0349-1989) adalah sebagai berikut :

1. Bata beton ringan diovenkan pada suhu 105

˚

C 5˚

C sampai berat tetap2. Timbang bata dalam keadaan kering oven 3. Rendam bata tersebut dalam air selama 24 jam

4. Angkat bata dari rendaman, kemudian tiriskan selama kurang lebih 1 menit. 5. Timbang bata beton dalam keadaan basah dengan menyeka permukaan bata

lebih dulu dengan kain lembab

6. Hitung masing - masing penyerapan air genteng dengan menggunakan persamaan :

Penyerapan air bata beton ringan = Dimana :

A = Berat bata beton ringan dalam keadaan kering (setelah dioven) B = Berat bata beton ringan dalam keadaan basah

Berdasarkan SNI 03-0349-1989 tentang bata beton, persyaratan nilai penyerapan air maksimum adalah 25 %.

Perbandingan

HASIL DAN PEMBAHASAN

IV.1 Kuat Tekan Kubus Beton Ringan

IV.1.1 Kuat Tekan Kubus Beton Ringan dengan Komposisi Pasir Berbeda

Pengujian kuat tekan kubus beton ringan dilakukan pada umur 28 hari dengan maksud untuk mendapatkan gambaran perkembangan kekuatan tekan beton ringan dengan perbedaan pemakaian jumlah semen dan pasir.

Tabel 4.1 Kuat Tekan Kubus Beton Ringan pada Umur 28 Hari dengan W/C

2 2,79 8,89

Berdasarkan tabel 4.1 dapat disimpulkan bahwa semakin berkurangnya

penggunaan semen dalam mix design, maka kuat tekan yang diperoleh semakin berkurang.

Grafik Perbandingan Kuat Tekan Kubus Beton

Ringan Komposisi Semen : Pasir, (1:0,5) ; (1:0,7)

dan (1:0,9)

Gambar 4.1 Hubungan Kuat Tekan Kubus Beton Ringan padea Umur 28 Hari

dengan Pengurangan Komposisi Semen

Dari gambar 4.1 dapat dilihat bahwa kuat tekan rata - rata pada kubus beton ringan tipe K1 adalah sebesar 17,422 kg/cm2, tipe K2 sebesar 14,756 kg/cm2, dan pada tipe K3 sebesar 9,778 kg/cm2. Dapat disimpulkan bahwa semakin banyak penggunaan semen maka kuat tekan yang dihasilkan semakin besar.

Perbandingan Jumlah

IV.1.2 Kuat Tekan Kubus Beton Ringan Menggunakan Sikaset Accelerator

dan Tanpa Perawatan

Tabel 4.2 Kuat Tekan Beton Ringan Umur 28 Hari dengan W/C Ratio= 0,55

K

Grafik Perbandingan Kuat Tekan Kubus Beton

Ringan S1, S2, S3

Gambar 4.2 Hubungan antara Kuat Tekan Kubus Beton Ringan pada Umur 28

Hari dengan dan tanpa menggunakan Sikaset Accelerator

Dari gambar 4.3 dapat dilihat bahwa kuat tekan rata - rata pada kubus beton ringan tanpa menggunakan Sikaset Acceleratoradalah sebesar 14,222 kg/cm2. Kuat tekan rata - rata kubus beton ringan dengan penambahan Sikaset

Acceleratorsebanyak 0,11 liter per kg semen adalah sebesar 14,933 kg/cm 2 dan kuat tekan rata - rata pada kubus beton ringan dengan penambahan Sikaset

Acceleratorsebanyak 0,15 liter per kg semen adalah sebesar 16,356 kg/cm2. Dapat disimpulkan bahwa dengan menambahkan Sikaset Acceleratorpada campuran mix design, maka akan diperoleh kuat tekan yang lebih besar dibanding dengan

campuran yang tidak menggunakan Sikaset Acceleratorkarena Sikaset Acceleratorberfungsi mempercepat proses reaksi kimia pada beton ringan. Pada percobaan Tugas Akhir ini, mix design yang menghasilkan kuat tekan paling besar adalah campuran semen : pasir (1 : 0,5) tanpa menggunakan Sikaset Acceleratordengan perawatan selama 28 hari.

Simbol Benda Uji ke -

Berat Beton Ringan dalam Keadaan (kg) % Absorbsi

IV.2 Absorbsi Kubus Beton Ringan

Absorbsi kubus beton ringan dapat dihitung dengan rumus :

% Absorbsi =

Dimana : A = Berat kubus beton ringan dalam keadaan kering B = Berat kubus beton ringan dalam keadaan SSD IV.2.1 Absorbsi Kubus Beton Ringan dengan Perawatan 28 Hari

Perbandingan

Simbol Lama Perawatan (hari)

Pada tabel 4.3 menunjukkan bahwa pengaruh penggunaan kuantitas semen yang berbeda tidak menghasilkan perbedaan absorbsi yang signifikan.

Absorbsi Kubus Beton Ringan

25.00%

Gambar 4.3 Hubungan persen absorbsi kubus beton ringan dengan pemakaian jumlah semen yang berbeda

Pada gambar 4.3 dapat dilihat bahwa % absorbsi pada K1 adalah sebesar 15,11 %,

% absorbsi K2 sebesar 15,08 % dan % absorbsi pada K3 sebesar 15,06 %.

Dari hasil pengujian kuat tekan seluruh kubus beton ringan, dapat disimpulkan hasil kuat tekan rata - rata yang diperoleh adalah sebagai berikut : Tabel 4.4 Hasil Pengujian Kuat Tekan Seluruh Komposisi Kubus Beton Ringan

1 0,9 0,55 K3 28 9,778

Hasil kuat tekan rata-rata semua komposisi

20

simbol variasi benda uji kubus beton ringan

Gambar 4.4 Grafik Hasil Pengujian Kuat Tekan Kubus Beton Ringan Dari hasil pengujian kuat tekan yang dilakukan, maka diperoleh komposisi kubus beton ringan yang menghasilkan kuat tekan paling besar yaitu kubus beton ringan dengan komposisi semen (1) : pasir (0,5) dengan faktor air semen 0,55 dengan perawatan selama 28 hari. Setelah diperoleh komposisi kubus beton ringan yang menghasilkan kuat tekan paling besar, maka komposisi yang

digunakan penulis untuk pembuatan benda uji bata beton ringan adalah semen (1) : pasir (0,5) dengan faktor air semen sebesar 0,55.

IV.3 Pengujian Bata Beton Ringan

IV.3.1 Pengujian Kuat Tekan Bata Beton Ringan

Campuran

S:P:A Benda Uji

Berat Bata Beton Ringan (kg)

Data hasil pengujian kuat tekan bata beton ringan dapat dilihat pada tabel berikut : Tabel 4.5 Pengujian Kuat Tekan Bata Beton Ringan menggunakan foaming agent

dengan ukuran 35cm x 20cm x 10cm

Kuat Tekan Bata Beton Ringan

17Gambar 4.5 Grafik Pengujian Kuat Tekan Bata Beton Ringan

Dari grafik pengujian kuat tekan bata beton ringan dapat disimpulkan bahwa kuat tekan paling besar yang dihasilkan adalah sebesar 16,57 kg/cm2.

Benda Uji ke -

Berat Bata Beton Ringan dalam Keadaan (kg)

% Absorbsi

Kering SSD Semu

1 5,86 6,56 6,74 11,95%

2 5,87 6,80 7,07 15,84%

3 6,02 6,91 7,05 14,78%

4 6,09 6,75 6,93 10,84%

5 5,62 6,35 6,42 12,99%

6 5,61 6,32 6,50 12,66%

7 5,88 6,53 6,72 11,05%

8 5,75 6,39 6,48 11,13%

9 5,90 6,88 6,97 16,61%

10 6,06 6,81 7,01 12,38%

Rata-rata 5,866 6,63 6,79 13,02%

IV.3.2 Pengujian Absorbsi Bata Beton Ringan

Tabel 4.6 Pengujian Absorbsi Bata Beton Ringan

Grafik 4.6 Grafik Pengujian Absorbsi Bata Beton Ringan

bata beton ringan yang diperoleh telah sesuai dengan SNI 03-0349-1989 tentang bata beton, persyaratan nilai penyerapan air maksimum adalah 25 %.

IV.3 Perbandingan Massa Beton Normal dengan Bata Beton Ringan

Massa beton normal (beton tanpa foaming agent) dalam tugas akhir ini diperoleh dari hasil pengujian kubus beton di laboratorium bahan rekayasa Teknik Sipil USU. Sampel mix design yang diambil penulis adalah semen : pasir : air : kerikil = 1,5 : 3,1 : 0,8 : 4,6 dengan massa rata - rata dari 10 sampel adalah sebesar 8,831 kg. Massa rata - rata bata beton ringan yang diperoleh dari penelitian ini adalah sebesar 5,866 kg. Jika dibandingkan massa antara beton normal (tanpa foaming agent) dengan bata beton ringan (menggunakan foaming agent), maka selisih massanya adalah sebesar 2,595 kg.

Maka dapat disimpulkan bahwa persentase penurunan massa dari beton normal (tanpa foaming agent) ke bata beton ringan (menggunakan foaming agent)

adalah = = 29,385 %.

IV.4 Analisa Biaya Produksi Bata Beton Ringan

IV.4.1 Analisa Biaya Produksi Bata Beton Ringan 1 m3

Berikut ini merupakan analisa biaya yang penulis butuhkan untuk membuat 1 m3 bata beton ringan :

Bata beton ringan yang digunakan berukuran 35cm x 20cm x 10cm. ρ bata beton ringan

1 m3 bata beton ringan

= 900 kg/m3 = 900 kg

Komposisi campuran bata beton ringan 1 m3 = semen (1) : pasir (0,5) : air (0,55)