PENGARUH VARIASI DIAMETER RONGGA

TERHADAP KOEFISIEN SERAP BUNYI

PADUAN ALUMINIUM-MAGNESIUM BERONGGA

SKRIPSI

Skripsi Yang Diajukan Untuk Memenuhi

Syarat Memperoleh Gelar Sarjana Teknik

INDRA NUGRAHA T NIM. 100421028

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

ABSTRAK

Bunyi memiliki banyak manfaat untuk kehidupan manusia dan makhuk lainnya.

Akan tetapi bunyi yang berlebihan atau yang disebut kebisingan akan sangat

menggangu dan akan menimbulkan kerugian bagi manusia. Pengendalian

kebisingan sangat diperlukan untuk menciptakan lingkungan yang nyaman bebas

dari kebisingan. Pengendalian kebisingan dapat dilakukan dengan berbagai teknik.

Salah satu teknik pengendalian kebisingan itu adalah dengan menyerap bunyi.

Terdapat banyak material teknik yang dapat digunakan sebagai bahan penyerap

bunyi, salah satu contohnya adalah aluminium. Pada penelitian ini magnesium

dipadukan dengan aluminium dengan cara pengecoran berongga dengan diameter

rongga berbeda disetiap spesimen dan kemudian dilakukan pengujian serap bunyi

dengan metode tabung impedansi sehingga dapat diketahui bagaimana

pengaruhnya terhadap sifat penyerapan bunyi dari paduan aluminium-magnesium.

Hasil penelitian ini menunjukkan bahwa koefisien serap bunyi tertinggi pada

paduan aluminium-magnesium dengan diameter rongga 3 mm dan frekuensi yang

paling baik diserap oleh material ini adalah 1500 Hz.

Kata kunci : bunyi, kebisingan, penyerap bunyi, aluminium, magnesium,

ABSTRACT

The sound has a lot of benefits for human life and other creatures . However, excessive noise or the so-called noise would be very disturbing and will cause harm to humans . Noise control is needed to create a comfortable environment

free from noise . Noise control can be done with various techniques . One technique that noise control is to absorb sound . There are many techniques of materials that can be used as a sound absorber , one example is aluminum . In this study, combined with a magnesium aluminum by means of casting a hollow cavity with different diameters on each specimen , and then testing the sound absorption by the impedance tube method so that it can be seen how it affects the sound absorption properties of aluminum - magnesium alloy . The results of this study showed that the highest sound absorption coefficient in aluminum-magnesium alloy with a diameter of 3 mm and cavity frequencies are best absorbed by these materials is 1500 Hz .

DAFTAR ISI

ABSTRAK ...i

KATA PENGANTAR ...iii

DAFTAR ISI ...v

DAFTAR GAMBAR ...ix

DAFTAR TABEL ...xi

DAFTAR NOTASI ...xii

BAB I PENDAHULUAN 1.1 Latar Belakang ...1

1.2 Perumusan Masalah ...1

1.3 Tujuan Penilitian ...3

1.4 Manfaat Penelitian ...3

1.5 Batasan Masalah ...4

1.6 Sistematika Penulisan ...4

BAB II TINJAUAN PUSTAKA 2.1 Teori Gelombang dan Bunyi ...6

2.1.1 Pengertian Gelombang ...6

2.1.2 Jenis-jenis Gelombang ...7

2.1.3 Pengertian Bunyi ...8

2.1.4 Sifat-sifat Bunyi ...9

2.1.4.2 Kecepatan Perambatan ...10

2.1.4.3 Panjang Gelombang ...11

2.1.4.4 Intensitas Bunyi ...12

2.1.4.5 Kecepatan Partikel ...12

2.2 Aluminium ...13

2.2.1 Perlakuan Panas Aluminium Paduan ...15

2.2.2 Mekanisme Pengerasan ...16

2.3 Magnesium ...19

2.3.1 Sejarah Magnesium ...19

2.3.2 Sifat-sifat Magnesium ...20

2.4 Paduan Aluminium-Magnesium ...20

2.5 Teori Pengecoran ...23

2.5.1 Sejarah Pengecoran ...23

2.5.2 Proses Pengecoran ...24

2.5.3 Pembuatan Cetakan ...27

2.6 Sifat Akustik ...28

2.6.1 Koefisien Absorpsi ...29

2.6.2 Sound Transmision Loss ...32

2.7 Material Akustik ...33

2.8 Tabung Impedansi ...36

2.8.1 Metode Pengukuran Koefisien Absorpsi Menggunakan Tabung Impedansi ………36

2.8.1.1 Metode Perbandingan Gelombang Tegak ...36

BAB III METODE PENELITIAN

3.1 Bahan Pengecoran ...39

3.1.1 Aluminium ...39

3.1.2 Magnesium ...39

3.2 Alat-Alat Pengecoran ...40

3.3 Proses Pengecoran ...43

3.4 Pengujian Tabung impedansi ...45

3.4.1 Alat ...45

3.4.2 Bahan ...49

3.5 Eksperimental Set Up ...51

3.6 Prosedur Pengujian ...52

3.7 Teknik Pengolahan dan Analisa Data ...54

3.8 Diagram Alir Penelitian ...55

BAB IV ANALISA DAN HASIL PENELITIAN 4.1 Hasil Pengujian Paduan Al-Mg Dengan Diameter Rongga 3 mm 57 4.1.1 Pengukuran Frekuensi 125 Hz ...57

4.1.2 Pengukuran Frekuensi 250 Hz ...58

4.1.3 Pengukuran Frekuensi 500 Hz ...59

4.1.4 Pengukuran Frekuensi 1000 Hz ...59

4.1.5 Pengukuran Frekuensi 1500 Hz ...60

4.1.1 Pengukuran Frekuensi 2000 Hz ...61

4.2.2 Pengukuran Frekuensi 250 Hz ...63

4.2.3 Pengukuran Frekuensi 500 Hz ...64

4.2.4 Pengukuran Frekuensi 1000 Hz ...65

4.2.5 Pengukuran Frekuensi 1500 Hz ...66

4.2.6 Pengukuran Frekuensi 2000 Hz ...66

4.3 Hasil Pengujian Paduan Al-Mg Dengan Diameter Rongga 5 mm 68 4.3.1 Pengukuran Frekuensi 125 Hz ...68

4.3.2 Pengukuran Frekuensi 250 Hz ...69

4.3.3 Pengukuran Frekuensi 500 Hz ...70

4.3.4 Pengukuran Frekuensi 1000 Hz ...70

4.3.5 Pengukuran Frekuensi 1500 Hz ...71

4.3.6 Pengukuran Frekuensi 2000 Hz ...72

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ...77

5.2 Saran ...78

DAFTAR GAMBAR

Gambar 2.1 Gelombang Transfersal ...7

Gambar 2.2 Gelombang Logitudinal ...8

Gambar 2.3 Diagram Fasa Perubahan Microstruktur Paduan Al-Cu ...16

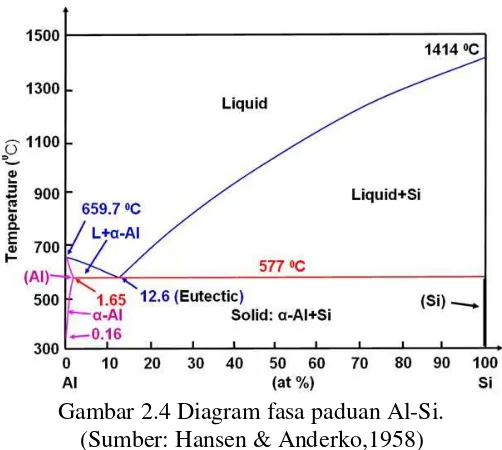

Gambar 2.4 Diagram Fasa Paduan Al-Si ...18

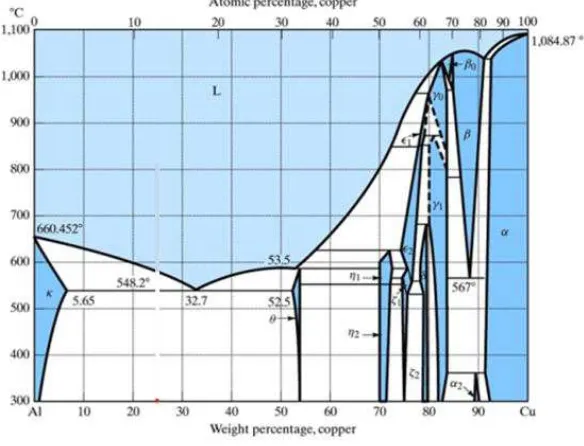

Gambar 2.5 Diagram Fasa Paduan Al-Cu ...19

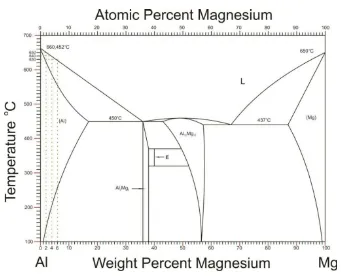

Gambar 2.6 Diagram Fasa Paduan Al-Mg ...21

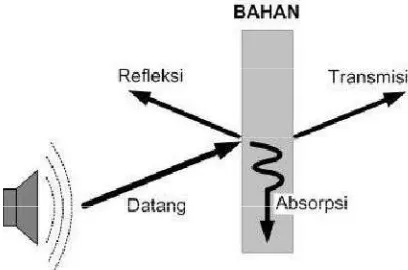

Gambar 2.7 Fenomena Absorpsi Suara Oleh Suatu Bahan ...29

Gambar 2.8 Pandangan Skematis Metode Rasio Gelombang Tegak ...37

Gambar 2.9 Tabung Impedansi Untuk Pengukuran Serap Bunyi ...37

Gambar 3.1 Batangan Aluminium (Ingot) ...39

Gambar 3.2 Batangan Magnesium ...40

Gambar 3.3. Dapur Peleburan ...41

Gambar 3.4 Blower ...41

Gambar 3.5 Cetakan Pasir ...42

Gambar 3.6 Proses Peleburan Aluminium-Magnesium ...43

Gambar 3.7 Proses Pengadukan Aluminium-Magnesium ...44

Gambar 3.8 Proses Penuangan Aluminium-Magnesium ...44

Gambar 3.9 Labjack U3-LV ...46

Gambar 3.10 Amplifier ...47

Gambar 3.11 Speaker ...47

Gambar 3.12 Mikropon ...48

Gambar 3.14 Dimensi Spesimen Aluminium-Magnesium ...49

Gambar 3.15 Spesimen Al-Mg dengan Diameter Rongga 3 mm ...50

Gambar 3.16 Spesimen Al-Mg dengan Diameter Rongga 4 mm ...50

Gambar 3.17 Spesimen Al-Mg dengan Diameter Rongga 5 mm ...51

Gambar 3.18 Skema Alat Ujia Tabung Impedansi ...52

Gambar 3.19 Set Up Peralatan Pengujian ...52

Gambar 3.20 Posisi Mikropon 2,1 dan 1 ...53

Gambar 3.21 Diagram Alir Penelitian ...55

Gambar 4.1 Grafik Paduan Al-Mg dengan Diameter Rongga 3 mm ...62

Gambar 4.2 Grafik Paduan Al-Mg dengan Diameter Rongga 4 mm ...68

Gambar 4.3 Grafik Paduan Al-Mg dengan Diameter Rongga 5 mm ...73

DAFTAR TABEL

Tabel 2.1 Nilai Fasa Aluminium-Magnesium ...22

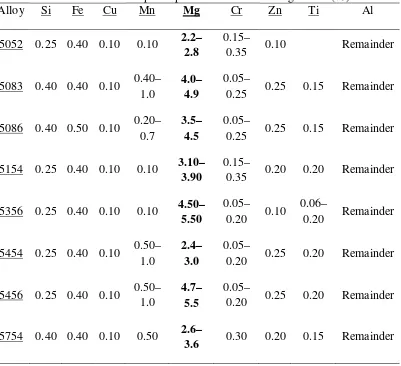

Tabel 2.2 Batas Komposisi Paduan Al-Mg (%) ...22

Tabel 2.3 Acoustic Properties Aluminium dan Magnesium ...23

Tabel 2.4 Koefisien Penyerapan Bunyi Dari Beberapa Material ...30

Tabel 4.1 Koefisien Absorpsi Paduan Al-Mg Diameter Rongga 3 mm ...61

Tabel 4.2 Koefisien Absorpsi Paduan Al-Mg Diameter Rongga 4 mm ...67

Tabel 4.3 Koefisien Absorpsi Paduan Al-Mg Diameter Rongga 5 mm ...73

DAFTAR NOTASI

Simbol Arti Satuan

A Luas penampang m2

F Frekuensi Hz

I Intensitas bunyi W/m2

P Tekanan Pa

T Waktu s

V

Cepat rambat bunyi m/sW

Daya WattHuruf Yunani

Simbol Arti Satuan

α Koefisien absorbsi -

λ

Panjang gelombang mABSTRAK

Bunyi memiliki banyak manfaat untuk kehidupan manusia dan makhuk lainnya.

Akan tetapi bunyi yang berlebihan atau yang disebut kebisingan akan sangat

menggangu dan akan menimbulkan kerugian bagi manusia. Pengendalian

kebisingan sangat diperlukan untuk menciptakan lingkungan yang nyaman bebas

dari kebisingan. Pengendalian kebisingan dapat dilakukan dengan berbagai teknik.

Salah satu teknik pengendalian kebisingan itu adalah dengan menyerap bunyi.

Terdapat banyak material teknik yang dapat digunakan sebagai bahan penyerap

bunyi, salah satu contohnya adalah aluminium. Pada penelitian ini magnesium

dipadukan dengan aluminium dengan cara pengecoran berongga dengan diameter

rongga berbeda disetiap spesimen dan kemudian dilakukan pengujian serap bunyi

dengan metode tabung impedansi sehingga dapat diketahui bagaimana

pengaruhnya terhadap sifat penyerapan bunyi dari paduan aluminium-magnesium.

Hasil penelitian ini menunjukkan bahwa koefisien serap bunyi tertinggi pada

paduan aluminium-magnesium dengan diameter rongga 3 mm dan frekuensi yang

paling baik diserap oleh material ini adalah 1500 Hz.

Kata kunci : bunyi, kebisingan, penyerap bunyi, aluminium, magnesium,

ABSTRACT

The sound has a lot of benefits for human life and other creatures . However, excessive noise or the so-called noise would be very disturbing and will cause harm to humans . Noise control is needed to create a comfortable environment

free from noise . Noise control can be done with various techniques . One technique that noise control is to absorb sound . There are many techniques of materials that can be used as a sound absorber , one example is aluminum . In this study, combined with a magnesium aluminum by means of casting a hollow cavity with different diameters on each specimen , and then testing the sound absorption by the impedance tube method so that it can be seen how it affects the sound absorption properties of aluminum - magnesium alloy . The results of this study showed that the highest sound absorption coefficient in aluminum-magnesium alloy with a diameter of 3 mm and cavity frequencies are best absorbed by these materials is 1500 Hz .

BAB I PENDAHULUAN

1.1. Latar Belakang

Bunyi merupakan hal yang tidak dapat dipisahkan dari kehidupan sehari –

hari. Begitu banyak hal menguntungkan yang dapat diperoleh dari bunyi, antara

lain menikmati musik, mendiagnosa suatu penyakit dan memperkirakan

kedalaman lautan. Bunyi juga memberikan sensasi tersendiri bagi pendengaran

tergantung pada persepsi apa yang ada dalam otak manusia.

Bunyi yang tidak diharapkan atau lebih sering disebut dengan bising

(noise) akan sangat mengganggu bahkan berbahaya bagi manusia. Sehingga

manusia berusaha untuk membuat material yang dapat mengurangi atau bahkan

menyerap intensitas sumber bunyi yang sering disebut sebagai material penyerap

bunyi. Material – material penyerap bunyi antara lain gabus, spon, rockwool dan

aluminium.

Aluminium merupakan logam non-ferrous dan merupakan logam terbesar

kedua yang dipergunakan oleh industri komponen setelah baja. Kelebihan dari

logam Aluminium adalah memiliki berat sepertiga dari berat baja (ρ: 2,7 g/cm3),

memiliki konduktifitas panas dan listrik yang baik, ratio kekuatan dan berat yang

tinggi, tahan terhadap korosi, memiliki sifat formability yang baik serta mudah

dicetak. Aluminium merupakan salah satu material yang sangat banyak

dipergunakan dalam bidang teknik, namun sangat jarang dipergunakan dalam

kondisi Aluminium murni. Aluminium yang dijumpai dalam bidang teknik

Copper, Iron, Mangan Zinc dan Magnesium. Magnesium juga merupakan unsur

paduan dalam berbagai jenis logam non-ferrous. Hasil paduan dari kedua unsur

ini lebih ringan dibandingkan dengan besi atau baja, ketahanan korosi yang baik,

mengurangi kebisingan (low noise).

Studi tentang material komposit untuk penanggulangan kebisingan dan

studi tentang koefisien serap bunyi paduan aluminium-magnesium telah beberapa

kali dilakukan di Departemen Teknik Mesin USU. Tabel 1.1 berikut merupakan

roadmap penilitian tentang pemanfaatan material komposit untuk penanggulangan

kebisingan yang dilakukan di Departemen Teknik Mesin USU.

Tabel 1.1. Roadmap Penelitian

NO NAMA PENELITI JUDUL PENELITIAN PROSES

1. Khairul Suhada

Kajian koefisien absorpsi bunyi dari material komposit serat

gergajian batang sawit dan gypsum sebagai material penyerap suara menggunakan metode impedance tube.

Selesai Juli 2010

2. Raja Naposo Harahap

Kajian eksperimental karakteristik material akustik dari campuran serat batang kelapasawit dan polyurethane dengan metode impedance tube.

Selesai Mei 2010

3. Muhammad Syahreza

Pengaruh penambahan kadar magnesiumpada aluminium terhadap kekuatan tarik dan struktur mikro terhadap kekerasan dan porositas.

Selesai alloy foam yang menggunakan CaCO3 sebagai blowing agent dengan uji impak dan foto mikro.

Selesai September

2012

6. Fadly A. Kurniawan

Pembuatan dan pengujian

prototype propeller pesawat tanpa awak menggunakan paduan aluminium-magnesium.

Sambungan Tabel 1.1 Roadmap penelitian

NO NAMA PENELITI JUDUL PENELITIAN PROSES

7. Felix Asade

Perancangan tabung impedansi dan kajian eksperimental koefisien serap bunyi paduan aluminium- magnesium. transmission loss dari paduan

aluminium-magnesiummenggunakan metode impedance tube.

Proses

9. Jefry Pantas Manurung

Pengaruh penambahan aluminium-magnesium berongga terhadap sifat mekanis bahan rendah bising.

Selesai September

2013

1.2.Perumusan Masalah

Berdasarkan penelitian sebelumnya tentang Pengaruh Penambahan

Aluminium-Magnesium Berongga Terhadap Sifat Mekanis Bahan Rendah Bising

oleh Jefry Pantas Manurung, maka penulis tertarik untuk melanjutkan penelitian

tersebut dengan judul “Pengaruh Variasi Diameter Rongga Terhadap Koefisien Serap Bunyi Paduan Aluminium-Magnesium Berongga”. Sehingga paduan Aluminium-Magnesium berongga tersebut pengaruhnya dapat diketahui

tidak hanya dari segi mechanical propertienya saja melainkan juga dapat

diketahui dari segi acoustical propertiesnya.

1.3.Tujuan Penelitian

Tujuan penelitian ini adalah :

1. Melakukan proses peleburan dengan bentuk pengecoran beronggga

(lubang).

2. Menganalisa pengaruh variasi diameter rongga terhadap nilai koefisien

serap bunyi dari material paduan aluminium-magnesium.

1.4.Manfaat Penelitian

1. Pemanfaatan Aluminium-Magnesium sebagai Low Noise Material.

2. Menjadikan material ini sebagai salah satu pertimbangan dalam

menanggulangi kebisingan.

1.5.Batasan Masalah

Dalam penelitian ini penulis membatasi masalah mulai dari specimen uji

yang digunakan hingga melakukan tahapan pengujian dan kemudian menganalisa

karakteristik akustiknya. Pembatasan masalah tersebut meliputi:

1. Spesimen uji yang digunakan yaitu Aluminium-Magnesium dengan

komposisi Al94% - Mg6% dengan variasi diameter rongga 3 mm, 4

mm dan 6 mm yang telah diuji sifat mekanis dari material tersebut dari

pengujian sebelumnya.

2. Pengujian yang dilakukan adalah pengujian koefisien serap bunyi

dengan metode tabung impedansi.

1.6.Sistematika Penulisan

Laporan tugas akhir ini disusun dengan sistematika sebagai berikut :

BAB I merupakan pendahuluan yang berisikan tentang latar belakang

penelitian, perumusan masalah, tujuan penelitian, manfaat penelitian, batasan

masalah dan sistematika penulisan.

BAB II kajian materi pada tinjauan pustaka yang berisi mengenai

teori-teori dasar gelombang bunyi, material akustik, sifat akustik, sejarah aluminium,

sifat-sifat aluminium, sejarah magnesium, sifat-sifat magnesium, paduan

BAB III metodologi penelitian, berisikan urutan dan cara yang dilakukan

pada penelitian mulai dari persiapan bahan pengujian, prosedur pengujian dan

diagram alir pengujian.

BAB IV pembahasan dan hasil penelitian berisi tentang hasil-hasil

pengujian yang akan diolah dan diklasifikasikan sesuai dengan kelompok

perbandingannya untuk kemudian menjadi dasar pengambilan keputusan pada

tahapan selanjutnya, penulis memberikan hasil perhitungan untuk mencari nilai

koefisien serap bunyi, serta grafik-grafik hasil dari analisa pengujian.

BAB V kesimpulan dan saran menyimpulkan seluruh kegiatan dan hasil

penelitian serta saran-saran yang diperlukan untuk pengembangan dan penelitian

lebih lanjut.

Daftar Pustaka berisi tentang literatur yang digunakan sebagai referensi

dalam penulisan tugas akhir ini.

Lampiran merupakan lampiran data-data yang diperoleh selama penelitian

BAB II

TINJAUAN PUSTAKA

2.1. Teori Gelombang dan Bunyi

Pada bagian ini akan diberikan beberapa definisi dan pengertian dasar

mengenai gelombang dan bunyi serta hal-hal yang berkaitan dengan teori ini.

2.1.1. Pengertian Gelombang

Gelombang adalah suatu getaran, gangguan atau energi yang merambat.

Dalam hal ini yang merambat adalah getarannya, bukan medium perantaranya.

Satu gelombang terdiri dari satu lembah dan satu bukit (untuk gelombang

transversal) atau satu renggangan dan satu rapatan (untuk gelombang

longitudinal). Besaran-besaran yang digunakan untuk mendiskripsikan gelombang

antaralain panjang gelombang (λ) adalah jarak antara dua puncak yang berurutan,

frekuensi (ƒ) adalah banyaknya gelombang yang melewati suatu titik tiap satuan

waktu, periode (T) adalah waktu yang diperlukan oleh gelombang melewati suatu

titik, amplitudo (A) adalah simpangan maksimum dari titik setimbang, kecepatan

gelombang (v) adalah kecepatan dimana puncak gelombang (atau bagian lain dari

gelombang) bergerak.

Kecepatan gelombang harus dibedakan dari kecepatan partikel pada

medium itu sendiri. Pada waktu merambat gelombang membawa energi dari satu

tempat ke tempat lain. Saat gelombang merambat melalui medium maka energi

2.1.2 Jenis-Jenis Gelombang

Jenis-jenis gelombang dikelompokkan berdasarkan arah getar, amplitudo

dan fasenya, medium perantaranya dan frekuensi yang dipancarkannya.

Berdasarkan arah getarnya gelombang dikelompokkan menjadi:

a. Gelombang Transversal

Gelombang transversal adalah gelombang yang arah getaranya tegak

lurus terhadap arah rambatannya. Satu gelombang terdiri dari satu lembah

dan satu bukit seperti ditunjukkan pada gambar 2.1.

Gambar 2.1 Gelombang transversal.

(Sumber: Elvis, 2010)

b. Gelombang Longitudinal

Gelombang longitudinal adalah gelombang yang arah getarnya sejajar

atau berimpit dengan arah rambatannya. Gelombang yang terjadi berupa

Gambar 2.2 Gelombang longitudinal.

(Sumber: Elvis, 2010)

2.1.3. Pengertian Bunyi

Bunyi secara harfiah dapat diartikan sebagai sesuatu yang dapat didengar.

Bunyi merupakan hasil getaran dari partikel-partikel yang berada di udara dan

energi yang terkandung dalam bunyi dapat meningkat secara cepat dan dapat

menempuh jarak yang sangat jauh.

Defenisi sejenis juga dikemukakan oleh Bruel & Kjaer (1986) yang

menyatakan bahwa bunyi diidentikkan sebagai pergerakan gelombang di udara

yang terjadi bila sumber bunyi mengubah partikel terdekat dari posisi diam

menjadi partikel yang bergerak.

Secara lebih mendetail, Doelle (1972) menyatakan bahwa bunyi mempunyai

dua defenisi, yaitu:

1. Secara fisis, bunyi adalah penyimpangan tekanan, pergeseran partikel

dalam medium elastik seperti udara. Definisi ini dikenal sebagai bunyi

2. Secara fisiologis, bunyi adalah sensasi pendengaran yang disebabkan

penyimpangan fisis yang digambarkan pada bagian atas. Hal ini disebut

sebagai bunyi subjektif.

Secara singkat, Bunyi adalah suatu bentuk gelombang longitudinal yang

merambat secara perapatan dan perenggangan terbentuk oleh partikel zat

perantara serta ditimbulkan oleh sumber bunyi yang mengalami getaran.

Rambatan gelombang bunyi disebabkan oleh lapisan perapatan dan peregangan

partikel-partikel udara yang bergerak ke luar, yaitu karena penyimpangan tekanan.

Hal serupa juga terjadi pada penyebaran gelombang air pada permukaan suatu

kolam dari titik dimana batu dijatuhkan.

Gelombang bunyi adalah gelombang yang dirambatkan sebagai

gelombang mekanik longitudinal yang dapat menjalar dalam medium padat, cair

dan gas. Medium gelombang bunyi ini adalah molekul yang membentuk bahan

medium mekanik ini. Gelombang bunyi ini merupakan vibrasi/getaran

molekul-molekul zat dan saling beradu satu sama lain namun demikian zat tersebut

terkoordinasi menghasilkan gelombang serta mentransmisikan energi bahkan

tidak pernah terjadi perpindahan partikel.

2.1.4. Sifat–Sifat Bunyi

Bunyi mempunyai beberapa sifat, seperti frekuensi bunyi, kecepatan

perambatan, panjang gelombang, intensitas dan kecepatan partikel.

2.1.4.1Frekuensi

Frekuensi merupakan gejala fisis objektif yang dapat diukur oleh

peristiwa dalam selang waktu yang diberikan. Untuk memperhitungkan frekuensi,

seseorang menetapkan jarak waktu, menghitung jumlah kejadian peristiwa, dan

membagi hitungan ini dengan panjang jarak waktu. Hasil perhitungan ini

dinyatakan dalam satuan hertz (Hz) yaitu nama pakar fisika Jerman Heinrich

Rudolf Hertz yang menemukan fenomena ini pertama kali.

Frekuensi yang dapat didengar oleh Manusia berkisar 20 sampai 20.000

Hz dan jangkauan frekuensi ini dapat mengalami penurunan pada batas atas

rentang frekuensi sejalan dengan bertambahnya umur manusia. Jangkauan

frekuensi audio manusia akan berbeda jika umur manusia juga berbeda. Besarnya

frekuensi ditentukan dengan rumus:

=

...

... (2.1)dimana: = Frekuensi (Hz)

= Waktu (detik)

Periode adalah banyaknya waktu per banyaknya getaran, sehingga periode

berbanding terbalik dengan frekuensi.

=

f 1

... (2.2)

dimana: = Frekuensi (Hz)

= periode (detik)

2.1.4.2Kecepatan Perambatan

Bunyi bergerak pada kecepatan berbeda-beda pada tiap media yang

dilaluinya. Pada media gas udara, cepat rambat bunyi tergantung pada kerapatan,

= ... (2.3)

atau dalam bentuk yang sederhana dapat ditulis:

= 20,05√

dimana: c = Cepat rambat bunyi (m/s)

γ = Rasio panas spesifik (untuk udara = 1,41)

Pa = Tekanan atmosfir (Pascal)

ρ = Kerapatan (Kg/m3

)

T = Suhu (K)

Pada media padat bergantung pada modulus elastisitas dan kerapatan,

sedangkan pada media cair bergantung pada modulus bulk dan kerapatan.

= ... (2.4)

dimana: E = Modulus Elastisitas (Pascal)

ρ = Kerapatan (Kg/m3

)

2.1.4.3Panjang Gelombang

Panjang suatu gelombang bunyi dapat didefinisikan sebagai jarak antara dua

muka gelombang berfase sama. Hubungan antara panjang gelombang, frekuensi,

dan cepat rambat bunyi dapat ditulis sebagai berikut:

= ... (2.5)

dimana: λ = Panjang gelombang bunyi

c = Cepat rambat bunyi (m/s)

2.1.4.4Intensitas Bunyi

Intensitas bunyi adalah aliran energi yang dibawa gelombang udara dalam

suatu daerah per satuan luas. Intesitas bunyi pada tiap titik dari sumber dinyatakan

dengan:

= ... (2.6)

dimana: I = Intensitas bunyi (W/m2)

W = Daya akustik (Watt)

A = Luas area (m2)

Ambang batas pendengaran manusia, yaitu nilai minimum intensitas daya

bunyi yang dapat dideteksi telinga manusia, adalah 10-6 W/cm2.

2.1.4.5Kecepatan Partikel

Radiasi bunyi yang dihasilkan suatu sumber bunyi akan mengelilingi

udara sekitarnya. Radiasi bunyi ini akan mendorong patikel udara yang dekat

dengan permukaan luar sumber bunyi. Hal ini akan menyebabkan bergeraknya

partikel-partikel di sekitar radiasi bunyi yang disebut dengan kecepatan partikel.

= ... (2.7)

dimana: V = Kecepatan partikel (m/detik)

p = Tekanan (Pa)

ρ = Massa jenis bahan (Kg/m3)

2.2. Aluminium

Aluminium telah menjadi salah satu logam industri yang paling luas

penggunaannya di dunia. Aluminium banyak digunakan di dalam semua sektor

utama industri seperti angkutan, konstruksi, listrik, peti kemas dan kemasan, alat

rumah tangga serta peralatan mekanis. Adapun sifat-sifat aluminium antara lain

sebagai berikut :

a) Kuat

Aluminium memiliki sifat yang kuat terutama bila dipadu dengan logam

lain. Digunakan untuk pembuatan komponen yang memerlukan kekuatan

tinggi seperti : pesawat terbang, kapal laut, bejana tekan, kendaraan dan

lain-lain.

b) Tahan terhadap korosi

Sifatnya durabel sehingga baik dipakai untuk lingkungan yang

dipengaruhi oleh unsur-unsur seperti air, udara, suhu dan unsur-unsur

kimia lainnya, baik di ruang angkasa atau bahkan sampai ke dasar laut.

c) Mudah dibentuk

Proses pengerjaan aluminium mudah dibentuk karena dapat disambung

dengan logam/material lainnya dengan pengelasan, brazing, solder,

adhesive bonding, sambungan mekanis, atau dengan teknik

penyambungan lainnya.

d) Ringan

Memiliki bobot sekitar 1/3 dari bobot besi dan baja, atau tembaga dan

banyak digunakan dalam industri transportasi seperti angkutan udara.

Aluminium dapat dibuat sedemikian rupa sehingga memiliki kemampuan

pantul yang tinggi yaitu sekitar 95% dibandingkan dengan kekuatan

pantul sebuah cermin. Sifat pantul ini menjadikan aluminium sangat baik

untuk peralatan penahan radiasi panas

f) Konduktor listrik

Aluminium dapat menghantarkan arus listrik dua kali lebih besar jika

dibandingkan dengan tembaga. Karena aluminium tidak mahal dan

ringan, maka aluminium sangat baik untuk kabel-kabel listrik overhead

maupun bawah tanah (Ir. Tata Surdia. M.S. Met. E).

g) Konduktor panas

Sifat ini sangat baik untuk penggunaan pada mesin-mesin/alat-alat

pemindah panas sehingga dapat memberikan penghematan energy

h) Non magnetik

Aluminium sangat baik untuk penggunaan pada peralatan elektronik,

pemancar radio/TV dan lain-lain. Dimana diperlukan faktor magnetisasi

negatif.

i) Mampu diproses ulang-guna

Mendaur ulang kembali melalui proses peleburan dan selanjutnya

dibentuk menjadi produk seperti yang diinginkan. Proses ulang-guna ini

dapat menghemat energi, modal dan bahan baku yang berharga.

j) Menarik

Aluminium sering digunakan tanpa diberi proses pengerjaan akhir.

Tampak permukaan aluminium sangat menarik dan karena itu cocok

aluminium dapat diberi surface treatment, dapat dikilapkan, disikat atau

dicat dengan berbagai warna, dan juga diberi proses anodisasi. Proses ini

menghasilkan lapisan yang juga dapat melindungi logam dari goresan

dan jenis abrasi lainnya.

k) Memiliki ketangguhan yang baik

Dalam keadaan dingin dan tidak seperti logam lainnya yang menjadi

getas bila didinginkan. Sifat ini sangat baik untuk penggunaan pada

transportasi LNG dimana suhu gas cair LNG mencapai dibawah -150˚C.

2.2.1. Perlakuan Panas Aluminium Paduan

Perlakuan panas pada aluminium paduan dilakukan dengan memanaskan

sampai terjadi fase tunggal kemudian ditahan beberapa saat dan diteruskan dengan

pendinginan cepat hingga tidak sempat berubah ke fase lain. Jika bahan tadi

dibiarkan untuk jangka waktu tertentu maka terjadilah proses penuaan (aging).

Perubahan akan terjadi berupa presipitasi (pengendapan) fase kedua yang dimulai

dengan proses nukleasi dan timbulnya klaster atom yang menjadi awal dari

presipitat. Presipitat ini dapat meningkatkan kekuatan dan kekerasannya. Proses

ini merupakan proses age hardening yang disebut natural aging. Jika setelah

dilakukan pendinginan cepat kemudian dipanaskan lagi hingga di bawah

temperatur solvus (solvus line) kemudian ditahan dalam jangka waktu yang lama

dan dilanjutkan dengan pendinginan lambat di udara disebut proses penuaan

buatan (artificial aging). Diagram fasa perubahan mikrostruktur paduan Al-Cu

Gambar 2.3 Diagram fasa perubahan mikrostruktur paduan Al-Cu.

(Sumber: William K. Dalton: 259)

Proses dari pemanasan awal hingga pendinginan cepat disebut proses

perlakuan pelarutan (solution treatment), dan proses sesudahnya disebut proses

perlakuan pengendapan (precipitation treatment).

2.2.2. Mekanisme Pengerasan

Untuk menjelaskan mekanisme terjadinya pengerasan, sebagai contoh

diambil untuk diagram fase Al-Cu. Dari diagram tampak bahwa kelarutan Cu

dalam Al menurun dengan menurunnya temperatur. Suatu paduan dengan 4 % Cu

mulai membeku di titik 1 dengan membentuk dendrit larutan padat . Dan pada

titik 2 seluruhnya sudah membeku menjadi larutan padat dengan 4 % Cu. Pada

titik 3 kelarutan Cu dalam Al mencapai batas jenuhnya, bila temperaturnya

diturunkan akan ada Cu yang keluar dari larutan padat berupa CuAl2. Makin

rendah temperaturnya makin banyak Cu-Al yang keluar. Pada gambar struktur

Dengan pemanasan kembali sampai diatas garis solvus (titik 3) semua Cu

larut kembali di dalam . Dengan pendingan cepat (quench) Cu tidak sempat

keluar dari . Pada suhu kamar struktur masih tetap berupa larutan padat fase

tunggal Sifatnyapun masih belum berubah. Masih tetap lunak dan sedikit ulet.

Dalam keadaan ini larutan dikatakan sebagai larutan yang lewat jenuh karena

mengadung solute yang melampaui batas jenisnya untuk temperatur itu. Setelah

beberapa saat larutan yang lewat jenuh ini akan mengalami perubahan kekerasan

dan kekuatan. Menjadi lebih kuat dan keras, tetapi struktur mikro tidak tampak

mengalami perubahan.

Penguatan ini terjadi karena timbulnya partikel CuAl2 (fase ) yang

berpresipitasi di dalam kristal . Presipitat ini sangat kecil tidak tampak di

mikroskop (submicroscopic) dan akan menyebabkan terjadinya tegangan pada

lattis kristal di sekitar presipitat ini . Karena presipitat tersebar merata didalam

lattis kristal. Maka dapat dikatakan seluruh lattis menjadi tegang mengakibatkan

kekuatan dan kekerasan menjadi lebih tinggi.

Aging dapat dilakukan dengan membiarkan larutan lewat jenuh itu pada

temperatur kamar selama beberapa waktu. Dinamakan natural aging atau dengan

memanaskan kembali larutan lewat jenuh itu ke temperatur di bawah garis solvus

dan dibiarkan pada temperatur tersebut selama beberapa saat. Dinamakan artficial

aging Bila aging temperatur terlalu tinggi dan atau aging time terlalu panjang

maka partikel yang terjadi akan terlalu besar (sudah mikroskopik) sehingga effek

penguatannya akan menurun bahkan menghilang sama sekali, dan ini dinamakan

Proses precipitation hardening atau hardening dapat dibagi menjadi

beberapa tahap yaitu:

1. Solution treatment, yaitu memanaskan paduan hingga diatas solvus line.

2. Mendinginkan kembali dengan cepat (quenching)

3. Aging, yaitu menahan pada suatu temperatur tertentu (temperatur kamar

atau temperatur dibawah solvus line) selang waktu tertentu.

Paduan Aluminium lainnya yang dapat di perlakukan panas sebagaimana

diagram fasa di bawah ini:

1. Paduan Al-Si masuk kategori non heat tretable, tetapi untuk paduan Al-Si

dengan kadar Si kurang dari 1,6 sebagaimana diagram fasa di bawah ini

masih memungkinkan Al-Si mencapai fasa tunggal jika dipanaskan di atas

garis solvus. Berarti memungkinkan untuk di heat treatment. Diagram fasa

paduan Al-Si dapat dilihat pada gambar 2.4.

2. Paduan Al-Cu dengan kadar Cu kurang dari 5,65 % juga heat treatable.

Diagram fasa paduan Al-Si dapat dilihat pada gambar 2.5.

Gambar 2.5 Diagram fasa paduan Al-Cu. (Sumber: Hansen & Anderko,1958)

2.3. Magnesium

2.3.1. Sejarah Magnesium

Senyawa-senyawa magnesium telah lama diketahui. Black telah mengenal

magnesium sebagai elemen di tahun 1755. Davy berhasil mengisolasikannya di

tahun 1808 dan Busy mempersiapkannya dalam bentuk yang koheren di tahun

1831. Magnesium merupakan elemen terbanyak kedelepan di kerak bumi. Ia tidak

muncul tersendiri, tapi selalu ditemukan dalam jumlah deposit yang banyak dalam

bentuk magnesite, dolomite dan mineral-mineral lainnya. Logam ini sekarang

dihasilkan di AS dengan mengelektrolisis magnesium klorida yang terfusi dari air

2.3.2. Sifat-Sifat Magnesium

Magnesium merupakan logam yang ringan, putih keperak-perakan dan

cukup kuat. Ia mudah ternoda di udara dan magnesium yang terbelah-belah secara

halus dapat dengan mudah terbakar di udara dan mengeluarkan lidah api putih

yang menakjubkan.

Magnesium digunakan di fotografi, flares, pyrotechnics, termasuk

incendiary bombs. Magnesium sepertiga lebih ringan dibanding aluminium dan

dalam campuran logam digunakan sebagai bahan konstruksi pesawat dan missile.

Logam ini memperbaiki karakter mekanik fabrikasi dan las aluminium ketika

digunakan sebagai alloying agent. Magnesium digunakan dalam memproduksi

grafit dalam cast iron, dan digunakan sebagai bahan tambahan conventional

propellants. Magnesium juga digunakan sebagai agen pereduksi dalam produksi

uranium murni dan logam-logam lain dari garam-garamnya. Hidroksida (milk of

magnesia), klorida, sulfat (Epsom salts) dan sitrat digunakan dalam kedokteran.

Magnesite digunakan untuk refractory, sebagai batu bata dan lapisan di

tungku-tungku pemanas.

2.4. Paduan Aluminium-Magnesium

Aluminium lebih banyak dipakai sebagai paduan daripada logam murni

sebab tidak kehilangan sifat ringan dan sifat-sifat mekanisnya serta mampu cornya

diperbaiki dengan menambah unsur-unsur lain. Unsur-unsur paduan yang tidak

ditambahkan pada aluminium murni selain dapat menambah kekuatan

korosi dan ketahanan aus. Diagram fasa Aluminium-Magnesium dapat dilihat

pada gambar 2.6.

Gambar 2.6 Diagram fasa paduan Al-Mg, Temperatur vs Persentase Mg. (Sumber: Hansen & Anderko. Constitution of binary alloys.1958)

Gambar 2.6 di atas memperlihatkan penambahan Magnesium hingga 6%

akan cenderung menurunkan titik cair dari paduan Aluminium. Penambahan Mg

6% akan menurunkan titik cair paduan Aluminium menjadi 6300C. Penambahan

unsur Magnesium pada Aluminium untuk fase biner akan menghasilkan berbagai

fase seperti Al () (0-17,1% Mg), Al2Mg2 (β) (36,1-37,8% Mg), R (39%Mg),

Al12Mg17 (γ) (42-58,0% Mg), Mg (87,1-100% Mg). Pada unsur 6%Mg fasa yang

terbentuk adalah fasa Al (). Garis di atas menunjukkan Aluminium memiliki titik

cair pada suhu ±6300C. Pada saat suhu mencapai 6500C maka Aluminium akan

memasuki fase Liquid.

Nilai fasa paduan Aluminium-Magnesium untuk setiap komposisi dapat

Tabel 2.1 Nilai Fasa Aluminium-Magnesium.

(Sumber:J.L Murray, 1998)

Beberapa komposisi paduan aluminium-magnesium berdasarkan nomor seri

yang telah ditetapkan ditunkukkan oleh tabel 2.2.

Tabel 2.2. Batas komposisi paduan Aluminium-Magnesium (%)

Keberadaan magnesium dapat mempengaruhi sifat akustik paduan karena

akan menyebabkan menurunnya nilai impedansi akustik paduan tersebut. Dengan

penurunan impedansi/ hambatan akustik tersebut maka propagasi gelombang

bunyi lebih besar. Tabel 2.3 berikut menunjukkan perbedaan nilai impedansi

akustik dari kedua material.

Tabel 2.3. Acoustic properties aluminium dan magnesium.

Metals Density

g/cm3

Acoustic Impedance g/cm2-sec x105

Aluminum 2.70 17.10

Magnesium 1.74 10.98

(Sumber: http://www.ndted.org/GeneralResources/MaterialProperties/UT/ut_matlprop_metals.htm)

2.5. Teori Pengecoran 2.5.1. Sejarah Pengecoran

Sejarah pengecoran dimulai ketika orang mengetahui bagaimana

mencairkan logam dan bagaimana membuat cetakan. Hal itu terjadi kira-kira

4.000 sebelum Masehi, sedangkan tahun yang lebih tepat tidak diketahui.

Pengecoran dibuat dari logam yang dicairkan, dituang ke dalam cetakan,

kemudian dibiarkan mendingin dan membeku.

Penggunaan logam oleh orang ialah ketika orang membuat perhiasan dari

emas atau perak tempaan, dan kemudian membuat senjata atau mata bajak dengan

menempa tembaga, hal itu dimungkinkan karena logam-logam ini terdapat di

alam dalam keadaan murni, sehingga dengan mudah orang menempanya.

Kemudian secara kebetulan orang menemukan tembaga mencair, selanjutnya

untuk pertama kalinya orang dapat membuat coran yang berbentuk rumit. Coran

tersebut dibuat dari perunggu yaitu suatu paduan tembaga, timah dan timbal yang

titik cairnya lebih rendah dari titik cair tembaga.

Pengecoran perunggu di lakukan pertama di Mesopotamia, kira-kira 3000

tahun sebelum Masehi. Teknik ini diteruskan ke Asia Tengah, India dan Cina.

Teknik pengecoran Mesopotomia diteruskan juga ke Eropa padatahun 1500 -

1400 sebelum Masehi dan pada abad ke 14 saja pengecoran besi kasar dilakukan

secara besar-besaran. Cara pengecoran pada zaman itu ialah menuangkan secara

langsung logam cair yang di dapat dari biji besi kedalam cetakan, jadi tidak

dengan jalan mencairkan kembali besi kasar seperti cara sekarang. Coran paduan

Alumanium dibuat pada akhir abad 19 setelah cara pemurnian elektrolisasi

(Purnomo., 2004).

2.5.2. Proses Pengecoran

Proses pengecoran akan dihasilkan aluminium dengan sifat-sifat yang

diinginkan. Aluminium murni memiliki sifat mampu cor dan sifat mekanis yang

tidak baik, maka dipergunakanlah aluminium alloy untuk memperbaiki sifat

tersebut. Beberapa elemen alloy yang sering ditambahkan diantaranya tembaga,

magnesium, mangan, nikel, silikon dan sebagainya (Tata Surdia, 1992).

Desain coran perlu dipertimbangkan beberapa hal sehingga diperoleh hasil

coran yang baik, yaitu ; bentuk dari pola harus mudah dibuat, cetakan dari coran

hendaknya mudah, cetakan tidak menyebabkan cacat pada coran. Pembuatan

cetakan dibutuhkan saluran turun yang mangalirkan cairan logam kedalam rongga

logam dari coran. Selanjutnya diperlukan penentuan keadaan-keadaan penuangan

seperti temperatur penuangan dan laju penuangan. Kwalitas coran tergantung pada

saluran turun, penambah, keadaan penuangan, dan lain-lainya, maka penentuanya

memerlukan pertimbangan yang teliti.

Sistem saluran adalah jalan masuk cairan logam yang dituangkan ke dalam

rongga cetakan. Tiap bagian diberi nama, dari mulai cawan tuang dimana logam

cair dituangkan dari ladel, sampai saluran masuk ke dalam rongga cetakan.

Bagian-bagian tersebut terdiri dari : cawan tuang, saluran turun, pengalir, dan

saluran masuk.

1. Cawan tuang

Merupakan penerima yang menerima cairan logam langsung dari ladel.

Cawan tuang biasanya berbentuk corong atau cawan dengan saluran turun

di bawahnya. Cawan tuang harus mempunyai konstruksi yang tidak dapat

melakukan kotoran yang terbawa dalam logam cair dari ladel. Oleh karena

itu cawan tuang tidak boleh terlalu dangkal. Kalau perbandingan antara : H

tinggi logam cair dalam cawan tuang dan d diameter cawan, harganya

terlalu kecil, umpamanya kurang dari 3, maka akan terjadi

pusaran-pusaran dan timbullah terak atau kotoran yang terapung pada permukaan

logam cair. Karena itu dalamnya cawan tuang sebaiknya dibuat sedalam

mungkin. Sabaliknya kalau terlalu dalam, penuangan menjadi sukar dan

logam cair yang tersisa dalam cawan tuang akan terlalu banyak sehingga

2. Saluran turun

Salurun turun adalah saluran yang pertama yang membawa cairan logam

dari cawan tuang kedalam pengalir dan saluran masuk. Saluran turun

dibuat lurus dan tegak dengan irisan berupa lingkaran. Kadang-kadang

irisannya sama dari atas sampai bawah, atau mengecil dari atas kebawah

yang pertama dipakai kalau dibutuhkan pengisian yang cepat dan lancar,

sadangkan yang kedua dipakai apabila diperlukan penahan kotoran

sebanyak mungkin. Salurun turun dibuat dengan melubangi cetakan

dengan mempergunakan satu batang atau dengan memasang bumbung

tahan panas yang dibuat dari samot. Samot ini cocok untuk membuat

salurun turun yang panjang. Ukuran diameter saluran turun bervariasi,

tergantung dari berat coran.

3. Pengalir

Pengalir adalah saluran yang membawa logam cair dari saluran turun ke

bagian-bagian yang cocok pada cetakan. Pengalir biasanya mempunyai

irisan seperti trapesium atau setengah lingkaran sebab irisan demikian

mudah dibuat pada permukaan pisah, lagi pula pengalir mempunyai luas

permukaan yang terkecil untuk satu luas irisan tertentu, sehingga lebih

efektif untuk pendinginan yang lambat. Pengalir lebih baik sebesar

mungkin untuk melambatkan pendinginan logam cair. Logam cair dalam

pengalir masih membawa kotoran yang terapung, terutama pada

permulaan penuangansehingga harus dipertimbangkan untuk membuang

kotoran tersebut. Perpanjangan pemisah dibuat pada ujung saluran

pada cetakan, serta membuat kolam putaran pada saluran masuk dan

membuat saluran turun bantu.

4. Saluran Masuk

Salauran masuk adalah saluran yang mengisikan logam cair dari pengalir

kedalam rongga cetakan. Saluran masuk dibuat dengan irisan yang lebih

kecil dari pada irisan pengalir, agar dapat mencegah kotoran masuk

kedalam rongga cetakan. Bentuk irisan saluran masuk biasanya berupa

bujur sangkar, trapesium, segitiga atau setengah lingkaran yang membesar

kearah rongga cetakan untuk mencegah terkikisnya cetakan. Irisannya

diperkecil ditengah dan diperbesar lagi kearah rongga saluran dan irisan

terkecil ini mudah diputuskan sehingga mencegah kerusakan pada coran.

2.5.3. Pembuatan Cetakan

Jenis - jenis cetakan yang sering digunakan pada proses pengecoran logam

yaitu :

a. Cetakan Pasir

Cetakan dibuat dengan jalan memadatkan pasir, pasir yang akan

digunakan adalah pasir alam atau pasir buatan yang mengandung

tanah lempung. Pasir ini biasanya dicampur pengikat khusus, seperti

air, kaca, bentonit, semen, resin ferol, minyak pengering. Bahan

tersebut akan memperkuat dan mempermudah operasi pembuatan

b. Cetakan Logam

Cetakan ini dibuat dengan menggunakan bahan yang terbuat dari

logam. Cetakan jenis logam biasanya dipakai untuk industri-industri

besar yang jumlah produksinya sangat banyak, sehingga sekali

membuat cetakan dapat dipakai untuk selamanya. Cetakan logam

harus terbuat dari bahan yang lebih baik dan lebih kuat dari logam

coran, karena dengan adanya bahan yang lebih kuat maka cetakan

tidak akan terkikis oleh logam coran yang akan di tuang.

Membuat coran harus dilakukan proses-proses seperti : pencairan logam,

membuat cetakan, menuang, membongkar dan membersihkan coran. Proses

pencairkan logam dilakukan dengan menggunakan bermacam-macam tanur yang

dipakai. Umumnya kupola atau tanur induksi frekwensi rendah dipergunakan

untuk besi cor, tanur busur listrik atau tanur induksi frekuensi tinggi digunakan

untuk baja tuang dan tanur krus untuk paduan tembaga atau coran paduan ringan.

Tanur-tanur ini dapat memberikan logam cair yang baik dan sangat ekonomis

untuk logam-logam tersebut.

2.6. Sifat Akustik

Kata akustik berasal dari bahasa Yunani yaitu akoustikos, yang artinya

segala sesuatu yang bersangkutan dengan pendengaran pada suatu kondisi ruang

yang dapat mempengaruhi mutu bunyi. Fenomena absorpsi suara oleh suatu

Gambar 2.7 Fenomena absorpsi suara oleh suatu permukaan bahan. (Sumber : FTI ITB 2010)

Fenomena suara yang terjadi akibat adanya berkas suara yang bertemu

atau menumbuk bidang permukaan bahan, maka suara tersebut akan dipantulkan

(reflected), diserap (absorb), dan diteruskan (transmitted) atau ditransmisikan

oleh bahan tersebut. Medium gelombang bunyi dapat berupa zat padat, cair,

ataupun gas. Frekuensi gelombang bunyi dapat diterima manusia berkisar antara

20 Hz sampai dengan 20 kHz, atau dinamakan sebagai jangkauan yang dapat

didengar (audible range).

2.6.1. Koefisien Absorpsi

Menurut Jailani et al. (2004) penyerapan suara (sound absorption)

merupakan perubahan energi dari energi suara menjadi energi panas atau kalor.

Kualitas dari bahan peredam suara ditunjukkan dengan harga α (koefisien

penyerapan bahan terhadap bunyi), semakin besar α maka semakin baik

digunakan sebagai peredam suara. Nilai α berkisar dari 0 sampai 1. Jika α bernilai

0, artinya tidak ada bunyi yang diserap sedangkan jika α bernilai 1, artinya 100%

bunyi yang datang diserap oleh bahan. Besarnya energi suara yang dipantulkan,

diserap, atau diteruskan bergantung pada jenis dan sifat dari bahan atau material

energi suara yang lebih besar dibandingkan dengan jenis bahan lainnya. Adanya

pori-pori menyebabkan gelombang suara dapat masuk kedalam material tersebut.

Energi suara yang diserap oleh bahan akan dikonversikan menjadi bentuk energi

lainnya, pada umumnya diubah ke energi kalor.

Perbandingan antara energi suara yang diserap oleh suatu bahan dengan

energi suara yang datang pada permukaan bahan tersebut didefinisikan sebagai

koefisien penyerap suara atau koefisien absorbsi (α).

Energy

Terdapat dua metode untuk mengukur koefisien absorbsi suara, yaitu

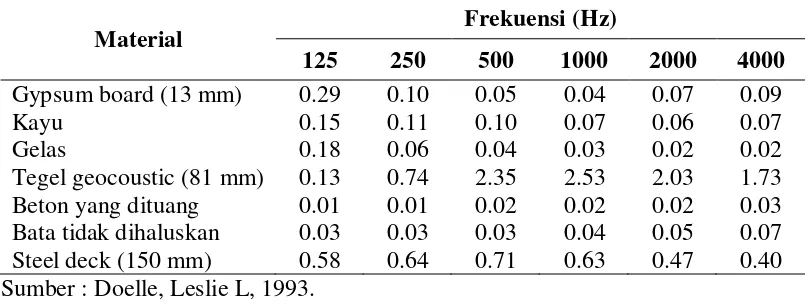

dengan tabung impedansi (impedance tube) yang dapat mengukur koefisien

absorbsi suara normal, serta pengukuran dengan ruang dengung

(reverberationroom) yang dapat mengukur koefisien absorbsi suara sabine. Tabel

2.4 berikut merupakan nilai koefisien absorpsi dari beberapa material.

Tabel 2.4. Koefisien penyerapan bunyi dari beberapa material

Material Frekuensi (Hz)

125 250 500 1000 2000 4000

Gypsum board (13 mm) Kayu

Gelas

Tegel geocoustic (81 mm) Beton yang dituang Sumber : Doelle, Leslie L, 1993.

Ada beberapa faktor yang mempengaruhi nilai serap bunyi. Faktor-faktor

1. Ukuran serat.

Koizumi et al. (2002) melaporkan bahwa meningkatnya koefisien serap

bunyi diikuti dengan menurunnya diameter serat. Ini disebabkan ukuran serat

yang kecil akan lebih mudah untuk berpropagasi dibandingkan dengan serat

yang lebih besar pada gelombang suara.

2. Resistensi Aliran Udara.

Salah satu kualitas yang sangat penting yang dapat mempengaruhi

karakteristik dari material berserat adalah spsefik resistensi aliran udara per

unit tebal material. Karakteristik impedansi dan propagasi konstan, yang

mana menggambarkan sifat akustik material berpori.

3. Porositas (rongga pori)

Jumlah, ukuran, dan tipe rongga pori adalah faktor yang penting ketika

mempelajari mekanisme penyerapan suara pada material berpori. Untuk

memungkinkan disipasi suara dengan gesekan, gelombang suara harus

dimasukkan ke material dengan rongga (berpori). Ini berarti haru ada pori

yang cukup pada permukaan material untuk dilewati oleh gelombang suara

dan diredam. Porositas pada material berporos didefinisikan sebagai rasio

volume berpori didalam material kepada jumlah total volume.

4. Ketebalan

Beberapa studi yang berhubungan dengan penyerapan bunyi pada

rendah memiliki hubungan langsung dengan ketebalan. Sebuah studi oleh

Ibrahim et al. (1978) menunjukkan meningkatnya penyerapan bunyi pada

frekuensi rendah dengan meningkatnta ketebalan material. Namun, pada

frekuensi tinggi ketebalan material tidak terlalu berpengaruh pada penyerapan

bunyi.

5. Densitas

Densitas material sering dianggap menjadi faktor yang penting yang

mengatur perilaku absorbs suara pada material.

6. Permukaan impedansi

Nilai permukaan impedansi yang semakin tinggi akan menyebabkan

meningkatnya jumlah refleksi bunyi pada permukaan sehingga kemampuan

serap bunyinya berkurang.

2.6.2. Sound Transmission Loss

Sound transmission loss adalah kemampuan suatu bahan untuk mereduksi

suara. Nilainya biasa disebut dengan decibel (dB). Semakin tinggi nilai sound

transmission loss (TL), semakin bagus bahan tersebut dalam mereduksi suara

(Bpanelcom 2009). Sound transmission class (STC) adalah kemampuan rata-rata

transmission loss suatu bahan dalam mereduksi suara dari berbagai frekuensi.

Semakin tinggi nilai STC, semakin bagus bahan tersebut dalam mereduksi suara

413tentang Classification for Rating Sound Insulation yang dikeluarkan oleh

American Society for Testing and Materials (ASTM).

2.7. Material Akustik

Material akustik adalah material teknik yang fungsi utamanya adalah untuk

menyerap suara/bising. Material akustik adalah suatu bahan yang dapat menyerap

energi suara yang datang dari sumber suara. Pada dasarnya semua bahan dapat

menyerap energi suara, namun besarnya energi yang diserap berbeda-beda untuk

tiap bahan. Energi suara tersebut dikonversi menjadi energi panas, yang

merupakan hasil dari friksi dan resistansi dari berbagai material untuk bergerak

dan berdeformasi. Sama halnya dengan besar energi suara yang sangat kecil bila

dilihat dalam satuan Watt, energi panas yang dihasilkan juga sangat kecil

sehingga secara makrokopis tidak akan terlalu terasa perubahan temperatur pada

bahan tersebut.

Peredam suara merupakan suatu hal penting didalam desain akustik dan

dapat diklasifikasikan menjadi 4 bagian yaitu:

1. Material berpori (porous material), seperti bahan akustik yang umum

digunakan, yaitu mineral wool, plester akustik, sama seperti karpet dan

bahan gorden, yang dikarakterisasi dengan cara membuat rajutan yang

saling mengait sehingga membentuk pori yang berpola. Pada saluran dan

rongga yang sempit dan saling merekat inilah terjadi perubahan energi,

dari energy suara menjadi energi vibrasi, kalor atau perubahan

momentum. Daya penyerapan atau peredaman dari suatu jenis material

rendah dan meningkat terhadap ketebalan material. Absorpsivitas

frekuensi rendah dapat ditingkatkan dengan cara melapisi material

sehingga menambah ketebalannya. Mengecat plaster dan tile, secara

varial akan menghasilkan efektivitas reduksiyang cukup besar.

2. Membran penyerap (panel absorber): lembar bahan solid (tidak porus)

yang dipasang dengan lapisan udara dibagian belakangnya (air

spacebacking). Bergetarnya panil ketika menerima energi suara serta

transfer energy getaran tersebut ke lapisan udara menyebabkan terjadinya

efek penyerapan suara. Sama halnya separti material berpori, yang

berfungsi sebagai peredam suara, yaitu merubah energi suara menjadi

energi vibrasi dan kalor. Penambahan porous absorber pada bagian

ruang kosong antara ruang panil dan dinding akan lebih jauh

meningkatkan efisiensi dari penyerapan frekuensi rendah.

3. Rongga penyerap (cavity resonator), rongga udara dengan volume

tertentu dapat dirancang berdasarkan efek resonator Helmholzt. Efek

osilasi udara pada bagian leher (neck) yang terhubung dengan volume

udara dalam rongga ketika menerima energi suara menghasilkan efek

penyerapan suara, menyerap energi suara paling efisien pada pita

frekuensi yang sempit di dekat sumber gaungnya. Peredam jenis ini

biasanya dalam bentuk elemen tunggal, sepertiblok beton standar dengan

rongga yang ditempatkan didalamnya; bentuk lain terdiri dari panel yang

berlubang-lubang dan kisi-kisi kayu dengan selimut absorbsi diantaranya.

Selain memberikan nilai estetika arsitektur, sistem yang baru saja

rentang frekuensi yang lebih lebar daripada kemungkinan yang diberikan

oleh elemen tunggal berongga (struktur sandwich).

4. Penyerapan suara tiap benda diberikan oleh manusia, meja, kursi dan

furniture. Furnitur kayu termasuk didalamnya adalah kursi dan meja.

Untuk kondisi dimana terdapat banyak orang dengan meja dan kursi

(seperti dapat kita temukan di dalam ruang kelas dan ruang kuliah), akan

lebih cocok jika digunakan peredaman per orang dan per benda dari

furnitur yang diberikan daripada peredaman oleh manusia saja. Dengan

menentukan jumlah dan distribusi peredam jenis ini, dapat dimungkinkan

untuk merancang kelakuan waktu gaung terhadap frekuensi untuk

memperoleh hampir semua lingkungan akustik yang diinginkan. Hal ini

juga dapat memungkinkan untuk merancang sebuah ruangan dimana

karakteristik gaungnya dapat diubah dengan cara menggeser atau

merubah posisi panil dimana posisi permukaan berpengaruh terhadap

sifat peredaman yang berbeda. Selama waktu gaung optimum bergantung

terhadap fungsi ruangan, dengan cara ini dapat dimungkinkan untuk

merancang sebuah ruangan serba guna (multipurpose rooms).

Bagaimanapun, cara seperti ini akan lebih efektif untuk menekan biaya

dan memberikan solusi yang fleksibel, khususnya di dalam ruangan yang

besar.

Bahan yang mampu menyerap suara pada umumnya mempunyai struktur

berpori atau berserat. Bahan-bahan akustik yang tergolong sebagai bahan

penyerap suara antara lain adalah glass wool, rock wool, soft board, carpet, kain,

2.8. Tabung Impedansi

Ada dua metode standar yang digunakan untuk mengukur koefisien serap

bunyi untuk sampel berukuran kecil yaitu menggunakan metode rasio gelombang

tegak (ISO 105432-1) dan metode transfer fungsi (ISO 105432-2). Kedua metode

dirancang untuk pengukuran pada sampel kecil. Metode rasio gelombang tegak

mapan, tapi lambat sehingga diganti dengan metode transfer fungsi karena

kecepatan dan akurasinya dalam pengukuran.

2.8.1. Metode Pengukuran Koefisien Absorpsi Menggunakan Tabung Impedansi

2.8.1.1Metode Perbandingan Gelombang Tegak (ISO 10534-1:1996)

Metode ini berdasarkan pada fakta bahwa hanya ada gelombang datar yang

datang dan dipantulkan sepanjang sumbu axis dalam tabung. Gelombang bunyi

sinusoidal yang datang dibangkitkan oleh loudspeaker pada salah satu ujung

tabung. Pada ujung lainnya dibatasi oleh lapisan material yang memiliki

reflektifitas tinggi. Pengukuran dapat dilakukan dalam satu oktaf atau 1/3 oktaf

frekuensi. Dengan menggunakan definisi dari rasio gelombang tegak:

= | |

| | ... (2.9)

Faktor refleksi dan koefisien serap bunyi didefinisikan oleh:

| | = ... (2.10)

= 1−| | ... (2.11)

Tabung impedansi yang menggunakan metode ini diilustrasikan pada

Gambar 2.8 Pandangan skematis metode rasio gelombang tegak.

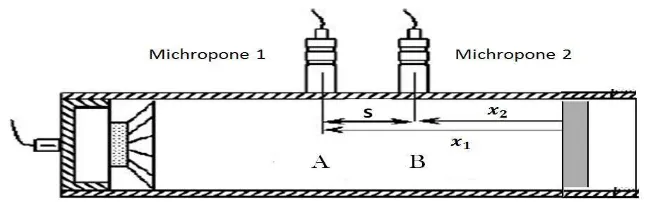

2.7.1.1Metode Transfer Fungsi (ISO 10534-2:1998)

Metode ini menggunakan dua buah mikropon yaitu pada posisi x1 dan x2.

Tekanan bunyi pada posisi ini masing-masing adalah:

= + ... (2.12)

= + ... (2.13)

Tabung impedansi yang menggunakan metode ini diilustrasikan pada

gambar 2.9.

Gambar 2.9 Tabung Impedansi untuk pengukuran koefisien serap bunyi.

dimana: A dan B adalah amplitudo tegangan (Volt)

k adalah nomor gelombang (m-1)

x1 adalah jarak antara sampel dan mikropon terjauh (m)

sehingga transfer fungsi akustik kompleks anatara kedua mikropon ini yaitu:

=

...

(2.14)dan faktor refleksinya:

= ... (2.15)

dimana: =

=

= − (jarak kedua mikropon)

maka koefisien serap bunyi dapat ditentukan melalui persamaan berikut:

BAB III

METODOLOGI PENELITIAN

3.1. Bahan Pengecoran 3.1.1. Aluminium

Proses peleburan pada penelitian menggunakan aluminium dalam bentuk

batangan (ingot). Aluminium yang digunakan pada proses pengecoran ini

sebanyak 5 kg. Aluminium inilah yang menjadi bahan utama pada penelitian.

Gambar 3.1. Batangan Aluminium (Ingot)

3.1.2. Magnesium

Magnesiumadalah suatu unsur kimia dalam tabel periodik yang memiliki

lambang Mg dan nomor atom 12. Magnesium akan dilebur dengan aluminium batangan (ingot). Magnesium yang digunakan pada proses pengecoran ini adalah

Gambar 3.2. Batangan Magnesium (Mg)

3.2. Alat – Alat Pengecoran

Dalam penelitian ini banyak menggunakan alat teknik, dimana

alat-alat tersebut memiliki kegunaan masing-masing dalam proses penelitian ini.

Adapun alat-alat tersebut antara lain :

1. Dapur Lebur

Dapur lebur digunakan sebagai sumber panas yang dihasilkan dari

bahan bakar berupa kayu bakar dan sebagai alat pelebur logam yang

akan dilebur. Dapur lebur terbuat dari batu bata dan semen tahan api,

hasil pembakaran mencapai hingga temperatur 700 0C – 900 0C. Dapur

lebur menggunakan blower untuk menghasilkan temperatur yang stabil.

Volume dapur lebur bervariasi tergantung pada jumlah bahan yang akan

dilebur. Dapur lebur yang digunakan pada penelitian ini memiliki

Gambar 3.3. Dapur Peleburan

2. Ladel

Ladel merupakan alat penuang dalam peleburan. Aluminium cair yang

memiliki suhu tinggi diambil dari dalam crucible dan dituangkan ke

dalam cetakan. Ukuran dari alat ini disesuaikan dengan volume cetakan

yang digunakan.

3. Blower

Blower digunakan untuk menjaga temperatur peleburan yang dihasilkan

dari panas pembakaran pada kayu bakar. Tanpa alat ini, maka panas

yang dihasilkan dari proses pembakaran tidak terdistribusi dengan baik

dan panas yang dihasilkan tidak maksimal

4. Cetakan Pasir

Cetakan pasir dibuat dengan membentuk pasir kemudian dipadatkan

agar hasil cetakan tidak berubah bentuk. Pasir yang digunakan adalah

pasir alam atau pasir buatan yang mengandung tanah lempung. Pasir

ini dicampur pengikat khusus seperti air, bentonit, semen, resin ferol,

minyak pengering. Bahan tersebut akan memperkuat dan

mempermudah operasi pembuatan cetakan. Ukuran cetakan pasir ini

adalah panjang 150 cm, lebar 150 mm dan tebal 30 cm.

Gambar 3.5. Cetakan Pasir

5. Cetakan kawat (Mal)

Dalam pengecoran ini dimana bentuk spesimennya adalah berbentuk bulat

berongga sesuai dengan besar diameter kawat pada mall tersebut, dimana

diameter kawat berbeda pada setiap cetakan kawat. Diameter kawat pada

tiap-tiap cetakan kawat adalah 3 mm, 4 mm dan 5 mm dan panjang kawat

adalah 8 cm. Dimana agar kawat tersebut tidak menyatu dengan cairan

Aluminium pada saat pengecoran maka kawat tersebut pertama kali di

panaskan untuk menghilangkan kerak-kerak (kotoran) dari pada kawat

tersebut, dan setelah itu kawat tersebut diolesi minyak kaca dan lumpur

3.3.Proses Pengecoran

Pada proses pengecoran ini hal yang dilakukan yaitu mencairkan

aluminium yang diperlukan, aluminium yang di peroleh dari ingot (aluminium

batangan) dicairkan atau dilebur. Untuk mempercepat pencairan aluminum

tersebut di perkecil hingga menjadi beberapa potong.

Penambahan unsur Magnesium (Mg) dilakukan terhadap aluminium

sesuai dengan variasi yang diinginkan, titik lebur magnesium adalah 650 oC

namun jika magnesium dipadukan dengan aluminium maka titik lebur paduan

aluminium-magnesium menjadi 630 oC. Aluminium terlebih dahulu dilebur

hingga mencapai temperatur 450 – 550 ˚C, setelah mencapai suhu tersebut,

magnesium dimasukkan ke dalam cairan aluminium yang sedang dilebur. Proses

peleburan dapat dilihat pada gambar 3.6.

Gambar 3.6. Proses Peleburan Aluminium-Magnesium

Setelah proses peleburan antara Aluminium-Magnesium berlangsung,

maka akan dilakukan proses pengadukan agar campuran

Gambar 3.7. Proses Pengadukan Aluminium-Magnesium

Setelah dilakukan proses pengadukan dan telah mencapai titik lebur

paduan aluminium-magnesium yaitu pada suhu 630 oC maka hasil peleburan

antara Aluminium-Magnesium dituang ke dalam cetakan pasir yang telah di sediakan sebelumnya. Seperti yang ditunjukkan pada gambar 3.8.

Gambar 3.8. Proses Penuangan Aluminium-Magnesium Kedalam Cetakan

Proses penuangan Aluminium-Magnesium ke dalam cetakan selesai,

maka cetakan dihancurkan untuk mengeluarkan spesimen hasil dari pengecoran

tersebut. Setelah spesimen tersebut dikeluarkan dari pasir cetakan , kemudian

telah ditentukan. Lalu dilakukan pengujian dengan metode tabung impedansi

untuk mengetahui acoustical propertiesnya.

3.4. Pengujian Tabung Impedansi

Pengujian tabung impedansi (impedance tube) ini bertujuan untuk

mendapatkan koefisien serap bunyi dari paduan aluminium-magnesium. Tempat

dilaksanakannya pengujian ini adalah di Laboratorium Noise/Vibration Research

Center, Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara.

‘

3.4.1. Alat dan Bahan Pengujian 3.4.1.1. Alat

Adapun peralatan yang di pergunakan selama penelitian ini adalah:

1.Laptop

Digunakan untuk menyimpan dan mengolah sinyal digital dari Labjack

dengan bantuan software DAQFctory. Selain itu laptop juga digunakan

sebagai Tone Generator dengan bantuan software ToneGen untuk

membangkitkan bunyi pure tone.

2.LabJack U3-LV

Digunakan untuk merubah data sinyal analog bunyi yang dibangkitkan

dalam percobaan menjadi sinyal digital. Alat ini ditunjukkan pada

Gambar 3.9. LabJack U3-LV.

Dengan spesifikasi:

1) 16fleksibel I/O(Input Digital, Digital Output, atau InputAnalog)

2) Sampai2Timers(Pulse Timing, PWMOutput, InputQuadrature)

3) Hingga2Counters(32-Bit)

4) 4 Tambahan digital I/O

5) Sampai 1612-bit InputAnalog(0-2,4 Vatau0-3,6V, SE atauDiff.)

6) 2Analogoutput(10-Bit, 0-5volt)

3.Amplifier

Alat ini digunakan sebagai penguat tegangan dan arus dari sinyal audio

yang bertujuanuntuk menggerakkan pengeras suara (loudspeaker).

Gambar 3.10. Amplifier.

Dengan spesifikasi:

1) 250 Watt Stereo

2) Type AV-299

4.Speaker

Digunakan untuk mengeluarkan bunyi berupa pure tone yang diatur

oleh software ToneGen. Speaker yang digunakan ditunjukkan pada

gambar 3.11.

Dengan spesifikasi:

1) Audax Woofer Midrange.

2) Nominal Impedance 8 Ohm.

3) Nominal Power RMS 60W

4) Sensitivity 90 dB

5.Mikropon

Digunakan sebagai sensor untuk menangkap sinyal bunyi yang

berinterferensi didalam tabung impedansi. Mikropon yang digunakan

dapat dilihat pada gambar 3.12.

Gambar 3.12. Mikropon.

Dengan spesifikasi:

1) Frekuensi respon 50 – 15,000 Hz

2) Out put Impedance 300 Ohm.

6.Tabung Impedansi

Digunakan sebagai alat uji untuk mendapatkan nilai koefisien serap

bunyi dari sampel berdasarkan ISO 10534-2 dan ASTM E-2611.