i

ABSTRAK

PENGARUH VARIASI VOLTASE PROSES ANODISASI PADA

ALUMINIUM TERHADAP KEKASARAN DAN KANDUNGAN

FASA

Oleh

M.ZANUARDI.W

Pengembangan ilmu tentang kekuatan material selalu mengalami kemajuan

seiring dilakukannya pembangunan yang terus berlanjut dan terus berkembang, di

segala aspek pembangunan.Proses Anodisasi adalah termasuk pengembangan

tentang ilmu material, dimana proses dari anodisasi itu sendiri yang bertujuan

untuk menguatkan bahan material dan menambah umur pakai dari material.

Selain untuk menambah umur pakai material yang digunakan, anodisasi juga

dapat berguna untuk menambahkan performa dari suatu material dan dapat

merubah unsur dari material sesuai dengan apa yang diinginkan menyesuaikan

dengan proses anodisasi yang dilakukan.

7,643%, untuk 12 V nilai Al =84,529% dan nilai AlP =15,471%, dan 15 V nilai

Al =76,973%, dan nilai AlP = 23,027%.

ABSTRA

CT

THE INFLUENCE OF VARYING VOLTAGES IN

ALUMINUM ANODIZING PROCESS TO SURFACE ROUGHNESS

AND PHASE CONTENT

By

M. ZANUARDI. W

✁✂✄

n

✁✄☎ ✄v

✄lopm

✄nt on m

✆t

✄r

✂✆l str

✄n

✝t

✞✞✆s

✟ ✄✄n

☎✄v

✄lop

✂n

✝✁ont

✂nuously

✂n

✆ll

☎ ✄v

✄lopm

✄nt

✆sp

✄✁ts.

✠no

☎✂zing process is one of developments in material

science, where anodizing process objective is to strengthen material and to

increase material durability.

Besides increasing durability, anodizing process is also useful to improve material

performance and can change desired material elements according to anodizing

process.

Anodizing process in this research used aluminum specimen with aluminum

content of 93.4037%. Three different voltages variations were conducted in the

process by using 0.2 Ampere power supply and phosphate acid electrolyte. After

anodized, the specimen was tested with phase content test and surface roughness

test. The surface roughness test result showed increasing result along with

increasing voltage. The results in orders for 9V, 12V, and 15V were respectively

0.4878, 0.5482, and 1.3868. The phase content test results obtained A1 value =

92.357% and A1P value = 7.643% for 9V; A1 value = 84.529% and A1P value =

15.471% for 12 V; and A1 value = 76.973% and A1P value = 23.027% for 15 V.

PENGARUH VARIASI VOLTASE PROSES ANODISASI PADA

ALUMINIUM TERHADAP KEKASARAN DAN KANDUNGAN

FASA

Oleh

M. Zanuardi. W

Skripsi

Sebagai Salah SatuSyaratUntukMencapaiGelar

SARJANA TEKNIK

Pada

JurusanTeknikMesin

FakultasTeknikUniversitas Lampung

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

✡☛ ☞✌✍ ✌✎✏☛✑✒✓

✔✕✖✗ ✘✙

s

✚ ✙✘✛✜ ✙✢ ✛r

n

✚ ✙ ✣ ✛✖ ✚✛r

✤ ✛✥ ✦✗✖✧ ✦✛✚ ✛t

✛✖✧ ✧ ✛✘ ★✩ ✪ ✛✖✗ ✛r

✙ ★✫89

✬s

✕✭✛✧✛✙ ✛✖ ✛✢ ✢✕t

✙✧ ✛ ✚✛r

✙t

✙✧ ✛ ✭✕✛✗✚✛rs

✛✬r

✚✛r

✙ ✦✛s

✛✖✧ ✛✖ ✮✯ ✚✚✰✱y

✚✛✖✮✲ ✙✳✗✜✛✖t

✙✔✕✖ ✚✙✚ ✙✢ ✛✖ ✚ ✙ ✱ ✕✢ ✯✘✛✜ ✮✛

s

✛r

✴✘ ✵ ✶✛u

ts

✛r

✷✛✸✛✭✛s

✛ ✬ ✣ ✛✖✚ ✛r

✤ ✛✥✦✗✖✧ ✚✙s

✕✘✕s

✛✙✢✛✖ ✦✛✚ ✛t

✛✜✗✖ ✹✺✺★✬ ✱ ✕✢ ✯ ✘✛✜ ✻ ✕✖✕✖✧ ✛✜ ✔✕✛✥✛rt

✴✘ ✶✛u

ts

✛r

✷✛✸✛✭✛s

✛ ✣ ✛✖ ✚✛r

✤ ✛✥p

u

✖✧ ✚✙✕✘✕s

s

✛✙✢ ✛✖ ✦✛✚ ✛t

✛✜✗ ✖ ✹✺✺✼ ✬ ✱ ✕✢✯✘✛✜ ✻✕✖ ✕✖✧ ✛✜ ✴✘ ✵ ✶✛u

ts

✛r

✷✛✸✛✭✛s

✛ ✣✛✖✚ ✛r

✤ ✛✥ ✦✗ ✖✧ ✦✛✚ ✛t

✛✜✗ ✖ ✹✺ ✺ ✽✬ ✦ ✕✖✗✘✙s t

✕r

✚✛✾t

✛r s

✕✭✛✧✛✙✥✛✜✛

s

✙✲ ✛s

✿✕✢✖✙✢✻ ✕s

✙ ✖❀✛✢✗ ✘t

✛s

✿✕✢✖✙✢❁✖✙❂✕rs

✙t

✛s

✤ ✛✥ ✦✗ ✖✧✥✕✘✛✘✗✙ ✸✛✘u

r

✱ ✕✘✕✢❃✙ ✔✕✖ ✕r

✙✥ ✛✛✖✻ ✛✜ ✛s

✙s

✛✣✛ru

❄✱ ✔✻✣ ❅ ✰✱ ✕✘✛✥✛ ✢✗✘✙✛✜ ✦✕✖✗✘✙

s

✛✢ ❆✙✾ ✚ ✙ ❇ ✙✥ ✦✗ ✖ ✛✖ ✻✛✜✛✙s

✲ ✛s

✿✕✢✖✙✢ ✻ ✕s

✙✖ ❄❇ ✙✥✛t

✕✥❅ ❁✖ ✙❂✕rs

✙t

✛s

✤ ✛✥✦✗ ✖✧✚ ✙ ✭✙✚ ✛✖✧✔✕✖ ✕✘✙t

✙✛✖✚ ✛✖✔✕✖✧✕✥✭✛✖✧✛✖✰✱ ✕✘✛✙✖✙tu

✬✦✕✖✗ ✘✙s

✸✗✧ ✛ ✦ ✕r

✖✛✜ ✥ ✕✖✸✛✚✙✛✖✧ ✧o

t

✛ ❀✗ ✥o

r

✱ ✙✘✛tu

✛✜✥ ✙r

✚ ✛✖✱✗ ✚t

Is

y

✘✛✥ ❀✛✢ ✗ ✘✛t

s

✿✕✢✖ ✙✢(FOSSI

-FT).

Penulis melakukan Kerja Praktik di PT. Great Giant Pineapple, Lampung Tengah

pada bulan November sampai desember 2012 dengan judul Pemilihan Jenis Belt

Conveor pada Mesin Pengalengan PT. Great Giant Pineapple Terbanggi Besar

❈❉❊❋ ●❍

s m

❉❊■ ❏m

❑ ❍●▲ ▼ ❊◆ ❉n

tr

❏s

❍m

❏t

❏▲❋●❍❏❖P ❍●❍❖ ❏n

P❏◗ ❏❑❍◗❏■n

m

❏t

❉r

❍❏●◗ ❉❊■ ❏n

❘❋◗ ❋ ●s

▲❙❍

p

s

❍Pengaruh Variasi Voltase Pada Proses Anodisasi Aluminium Terhadap

Dengan Kerendahan hati

Dan

Segala usaha untuk mencapai impian

Ku persembahankan karya kecilku ini untuk

Ayahanda dan Ibunda

Atas segala doa, cinta dan kasih sayang yang tak

kan terbalaskan

Kakakku

Pemberi semangat dan nasehat

Keluarga Besar Penulis

Teman-teman seperjuangan penulis

❱

oto :

”

life isn t about finding yourself.

❲❳❨❩❳❬❳❨❳

❭❪❫❴ ❵❛❜ ❪❝❪❪❴❫❝❞❴ ❡ ❡❝❪

alamin,

puji syukur kehadirat Allah SWT yang telah

memberikan rahmat dan karunia-Nya, sehingga penulis dapat menyelesaikan skripsi

ini. Shalawat serta salam juga disampaikan kepada Nabi Muhammad SAW yang akan

kita tunggu

syafa atnya di

yaumil akhir

nanti.

Skripsi dengan judul

Pengaruh Variasi Voltase Proses Anodisasi Pada Aluminium

Terhadap Kekasaran dan Kandungan Fasa

adalah sebagai salah satu syarat untuk

mencapai gelar Sarjana Teknik pada Jurusan Teknik Mesin Universitas Lampung.

Sebagai rasa syukur, penulis mengucapkan terima kasih kepada:

1. Bapak Prof. Dr. Suharno, M.Sc., selaku Dekan Fakultas Teknik Universitas

Lampung;

2. Ibu Dr. Eng Shirley Savetlana, S.T., M.Met., selaku Ketua Jurusan Teknik Mesin

Universitas Lampung.

3. Harnowo Supriadi, S.T.,M.T., selaku pembimbing utama yang telah memberikan

bimbingan, pengetahuan, dan saran, serta nasehat selama proses penyelesaian

skripsi ini;

4. Bapak Gusri Akhyar, S.T,.M.T.,Ph.D., selaku pembimbing pendamping atas

kesediaanya untuk memberikan bimbingan, masukan, dan saran dalam proses

penyelesaian skripsi ini;

5. Bapak Zulhanif, S.T., M.T. selaku dosen Pembahas yang telah banyak sekali

6. Ir. Herry Wardono, M.Sc. Sinaga, S.T.,M.T.., selaku Pembimbing Akademik

yang telah memberikan banyak masukan dan motivasi dalam kegiatan akademik;

7. Novri Tanti, S.T, M.T., selaku Koordinator Tugas Akhir yang telah membantu

kelancaran skripsi ini;

8. Seluruh Dosen Jurusan Teknik Mesin atas ilmu yang telah diberikan selama

penulis melaksanakan studi, baik materi akademik maupun teladan dan motivasi

untuk masa yang akan datang;

9. Orang tua penulis (Bapak dan Ibu), yang telah memberikan banyak pengorbanan,

doa, kasih sayang, motivasi, semangat, harapan, materil dan spiritual, sehingga

penulis dapat merasa aman dan nyaman selama menjalani pendidikan dan

penyelesaian skripsi di Universitas Lampung;

10. Kakakku tersayang, Ari Widianto dan Aprilia.W atas doa, kasih sayang, motivasi

dan dukungan selama penulis menjalani pendidikan di Universitas Lampung;

11. Keluarga besar dan saudara-saudari penulis yang senantiasa memberikan doa,

motivasi dan dukungan;

12. Mas Marta dan Mas Nanang yang telah membantu baik dalam proses seminar;

13. Bapak Tito Prastyo R, M. Si., yang telah membantu dalam pengambilan data di

Nanotech Indonesia.

14. Rekan rekan Teknik Mesin angkatan 2007 yang telah memberikan semangat,

motivasi dan pandangan dalam penyelesaian skripsi ini, semoga kebersamaan ini

tetap terjaga hingga akhir hayat, salam

Solidarity Forever;

15. Rekan-rekan Alumni SMA Al-Kautsar yang selalu memberikan motifasi dan

semangat dalam menjalani perkuliahan di Universitas Lampung

16. Keluarga Besar Himpunan Mahasiswa Teknik Mesin Universitas Lampung;

17. Semua pihak yang tidak mungkin penulis sebutkan namanya satu persatu, yang

telah ikut serta membantu dalam penyelesaian skripsi ini.

Penulis menyadari bahwa dalam penulisan skripsi ini masih banyak kekurangan. Oleh

semua pihak. Penulis berharap skripsi ini dapat bermanfaat bagi semua yang

membaca dan bagi penulis sendiri. Amiin.

Bandar Lampung, 22 Desember 2014

Penulis,

♣ qrst r✉✈ ✇✈

①②③②④ ②⑤ ⑥⑦ ⑧⑨⑦⑩❶❷ ❶ ❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸ ♣ ⑥⑦ ⑧⑨⑦⑩❹⑦❺ ❻⑦⑩❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸ ♣❼ ⑥⑦ ⑧⑨⑦⑩⑨⑦❻❽ ❾❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❼♣

❶❿ ➀❽➁⑥⑦➂➃❾➃⑦➁

➄❸ ➅ ②➆ ②➇➈ ➉③②➊ ②⑤ ➋❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸➌ ➈❸ ➍➎ ➏➎②⑤➐➉⑤ ➉③♣➆♣②⑤❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸➑ ➒❸ ➈ ②➆ ②➓ ②

n

➔ ②➓ ②l

②h

❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸➑ →❸ ①ipo

➆e

➓②❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸➑ ➣❸ ↔i

➓➆em

②➆ik

②➐en

➎③i

➓ ②n

❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸4

❶ ❶❿ ⑨❶➁↕⑦➃⑦➁➀➃❷ ⑨⑦➙⑦

➄❸ ↔

ej

②➇ ②h

➄l

➎④ini

➎④❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸6

➈❸ ➄l

➎④ini

➎④d

②n p

②d

➎②nn

➛②❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸7

➒❸ ➣ ③ek

➆➇oli

➆❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸❸ ❸❸❸➌➜➡➢ ➤➥➦ ➧➨ ➧➩ ➧➫➧➦ ➭➯

(

➲➭➦➦➥➫ ➩➳➥➫➯ ➠➩ ➵)

➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➸ ➺ ➻ ➢ ➼➫ ➽ ➳➠➯ ➧➯ ➠➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➸ ➾ ➚➢ ➪➶ ➠➹➥ ➹➧➯ ➧➦ ➧➫➘➥➦ ➴ ➭➹ ➧➧➫➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➷ ➬ ➧➢ ➮➧(

➱✃ ❐❒ ❮❰ ÏÐÑÒ Ï➱ Ñ❒Ï✃Ó Ô❮ ÏÕÖ× ❐Ø ➱Ò Ï)

➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➷ ➺ Ù ➢ ➮z

(

ÔÏ❰ Ú✃Ø❰ÔÐ❮Ø❒❮✃ÓØ ➱ ➱Ï❒❐ÛÑ➱ØÔØ ÏÐ)

➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➷ ➺ ➲➢ ➮➴➧Ü(

ÝÑÞÐØÝ❐Ý❮ ÏØ❒ ❮Ô✃ÓÔ❮ÏÚ➱✃ÓØ ÛÏß à àààà àààà àààà àààà àààà àààà àààà àààà àààà àààà ààà➷ ➺d

➢ ➮ áânil

➧i

➧khi

➦➦ ➧➩ ➧ã➦ ➧➩ ➧➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➷ ➺ä➢ ➘

eng

➭➶i

➧n f

➧➯ ➧➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➷åæ ææ çèé ê ëì ëí ëîæïé ðéíæ ê æ ñð

➼ ➢ ò➥➩

ode

➘eneli

➩i

➧n

➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➷7

ó ➢V

➧➦i

➧Ù ➥l

➘eneli

➩i

➧n

➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➷ ô ➧➢V

➧➦i

➧Ù➥l

óe

Ù➧➯ ➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➷ ô Ù➢V

➧➦i

➧Ù➥l

õe

➦ik

➧➩ ➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➷ö ÷ ➢ øok

➧➯ ➠➘eng

➭➶i

➧n

➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➷8

➡ ➢ ➼l

➧➩ó ➧n

ó➧h

➧n

➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➷ö ➻➢ ó➧h

➧n

➵➧ng dig

➭➫➧k

➧n

➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢ ➬➬ ➚ ➢ ➘➦o

➯➥d

➭➦➘eneli

➩i

➧n

➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢ ➬➺ ä➢ ➮➧n

➲➧ng

➧n

➘eneli

➩i

➧n

➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢ ➬ö ù➢ ➡i

➧g

➦➧m

➼li

➦ ➘eneli

➩i

➧n

➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢➢ ➢➢➢ ➬úæû

.

üñýæ íì ñðïéèþñüñýñð✁✂ ✄☎✆ ✝✞ ✟ ✠✆✡✠☛ ✠ ✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂ ☞☞

✌

.

✍✎ ✏✑✒✓ ✔✕✖ ✔✕✍ ✔✗✔✕A

✂ ✘☎☛✙✞✚✠m

n

✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂ ☞ ✛✁✂ ✜ ✠

r

✠n

✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂✂ ✂✂✂ ✢ ✣ ✖ ✔✤✥✔✗✑✒✍✥✔✦✔✧★ ✩✪★✫✪★✬ ✭ ✮

✯✰✱✰✲ ✰✳ ✪✴ ✵✶✷✸ ✹✰✺✻✰✼✽ ✾✼✿❀ ✰❁ ❂ ✰✳✰✱❂ ✲✿✳✿ ❂✲✻ ✾✲❀✰❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❄ ✪✴ ✵✶✷❅✹✰✺✻ ✰✼✽ ✾✼✿❀ ✰❁ ❂ ✰✳✰✱❂ ✲✿✳✿ ❂✲✻ ❂✰✳❆❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❇ ❈ ✪✴ ✵✶✷

3

❉❊✳ ✽ ✾✻ ✼✰✽✿❀✰❁ ❂ ✰✳❀ ✰❁✰✲ ✰✻ ✾✼✿ ✰✱❋✰✳❆❁✿❆❂✳✰●✰✳❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❇❍Tabel 4

■✿❀ ✾❏✳❊❁ ✿ ✽ ✰✽✿❑✾✼❁✰✽ ✰✼●✰✳✱✰ ✼❂✻ ✰✳ ✾✱✾●✻✼❊✱✿✻✳❋✰❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❇▲Tabel 5

✹✰✻ ✰▼✰✽✿ ✱❀✾✳❆❂◆✿ ✰✳●✾●✰✽ ✰✼✰✳❀ ✾✼ ✲❂●✰✰✳✰✱❂ ✲✿✳ ✿ ❂✲❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❃❃ ❃❃❖❇iv

◗❘❙❚ ❘❯❱ ❘❲❳ ❘❯

❨❩❬❩❭ ❩❪

❒❮❰ÏÐÑÒÓ ÔÕ ÔÒÐ

Ò

.

ÕÖ× ÖØÙ ÚÛ ÖÜÖÝÞß

lu

m in

iu

m

àág

âã äå än

æçè är

äl

â äæé åär

çã äm

çm

p

u

n

y

äi si

ê ät

sifat seperti

ringan, bercahaya, daya hantar listrik tinggi, dan mudah dipadukan dengan

unsur

unsur lain. Sifat lainnya yang dimanfaatkan sebagai pelindung adalah

mudah beroksidasi dengan oksigen pada udara terbuka dan membentuk lapisan

oksida yang tipis Al

2

O

3

yaitu ± 0,005

0,01 micron pada permukaannya, tetapi

lapisan tersebut belum dapat dikatakan sebagai pelindung yang protektif

karena terlalu tipis. Korosi pada aluminium terjadi karena adanya unsur lain

dalam aluminium seperti magnesium, silikon, besi, dan tembaga baik yang

berasal dari hasil pengolahan yang kurang sempurna maupun yang sengaja

ditambahkan untuk maksud

maksud tertentu. Pembentukan lapisan oksida

proses anodisasi pada aluminium diperkenalkan pada tahun 1846 M. Di Jepang

baru dikenal pada tahun 1923 dan dikembangkan dengan adanya proses

ë ìí îïðñpada tahun 1929 dengan tujuan meningkatkan kekuatan terhadap karat.

Ditinjau dari pemakaian dan kegunaannya, proses anodisasi secara garis besar

dapat dibagi menjadi dua macam yaitu untuk keperluan dekoratif dan untuk

keperluan protektif. Untuk yang bersifat dekoratif harus tahan warna (

òó ôõö2

penggunaan elektrolit H

3

PO

4

(asam pospat) dengan tegangan listrik yang tepat,

diharapkan proses ini menghasilkan sifat fisik dan mekanis pada aluminium

paduan yang optimal. Untuk mencapai hasil yang diharapkan, perlu dilakukan

penelitian pada proses anodisasi sehingga hasil penelitian ini dapat digunakan

sebagai acuan oleh dunia industri di Indonesia dalam membuat produk dengan

kualitas yang lebih baik

Metoda yang selama ini biasa digunakan untuk meningkatkan kekerasan

permukaan dan daya tahan aluminium terhadap korosi adalah dengan metode

anodisasi. Anodisasi merupakan proses pembentukan lapisan oksida secara

elektrolit dengan cara menempatkan benda kerja sebagai anoda dalam larutan

elektrolit. Trethewey dan J.Chamberlain (1993) melaporkan bahwa anodisasi

dapat digunakan untuk meningkatkan daya tahan aluminium dan paduannya

terhadap korosi. Proses anodasi menghasilkan lapisan yang keras, kuat dan

juga dapat meningkatkan

þÿ ✁✂ ✄sehingga lapisan yang ditempelkan pada

permukaannya akan menempel lebih kuat.

Proses anodisasi dipengaruhi beberapa faktor seperti suhu, kerapatan arus,

temperatur,

☎✆ ✝✞þ✂ ✁, waktu proses dan lain-lain sehingga untuk menghasilkan

produk yang diinginkan beberapa faktor tersebut harus dikendalikan.

Berdasarkan uraian di atas maka penulis ingin melakukan penelitian mengenai

pengaruh

☎✆ ✝ ✞þ✂ ✁pada proses anodisasi pada aluminium terhadap kekerasan

3

✟

.

✠ ✡juan Penelitian

Adapun tujuan dari penelitian ini adalah untuk mengetahui pengaruh voltase

pada proses anodisasi terhadap kekasaran dan fasa yang terbentuk.

C. Batasan Masalah

Batasan masalah diberikan agar pembahasan dari hasil yang didapatkan lebih

terarah. Adapun batasan masalah yang diberikan pada penelitian ini, yaitu :

a. Material yang digunakan adalah aluminium 93,4037 %

b.

Elektrolit yang digunakan adalah campuran asam phospat (H

3

PO

4

) dan

air.

D. Hipotesa

Adapun yang menjadi hipotesa dalam penelitian ini adalah adalah sebagai

berikut :

a. Akan ada peningkatan kekasaran aluminium seiring dengan meningkatnya

voltase pada proses anodising.

4

☛

.

☞✌✍ ✎✏✑✒ ✎ ✌✓✒✔ ✏✕✖✗ ✌✍✒ ✕Adapun sistematika penulisan dari penelitian ini adalah:

BAB I PENDAHULUAN

Terdiri dari latar belakang, tujuan, batasan masalah, hipotesa, dan sistematika

penulisan dari penelitian ini.

BAB II TINJAUAN PUSTAKA

Berisikan tentang penjelasan alumunium, proses anodisasi, Curent Density

(kerapatan arus), pembentukan lapisan oksida, pengaruh voltase listrik, uji

kekasaran, uji fasa.

BAB III METODE PENELITIAN

Berisi beberapa tahapan persiapan yang membahas tentang peralatan yang

digunakan , tahapan persiapan sebelum pengujian, serta proses pre-treatment

spesimen sebelum dilakukan proses anodisasi, kemudian membahas mengenai

prosedur pengujian, dan diagram alir pengujian.

BAB IV HASIL DAN PEMBAHASAN

5

BAB V SIMPULAN DAN SARAN

Berisikan hal-hal yang dapat disimpulkan dan saran-saran yang ingin

disampaikan dari penelitian ini.

6

✘ ✘✙✚ ✘✛✜ ✢✣✢✛✤ ✣✥ ✚✢✦ ✢

✢✙ ✥✧★ ✩✪ ✩✫✢✬

u

m

✭n

✭u

m

✮✯✰ ✱✲✳✲✰✱ ✱✴✰ ✵ ✶✷ ✶✳

r

✯ ✸✹ ✶✱t

✴r

✺ ✶✳✶✷y

✻✲ ✻✰ ✳✲ ✶ ✻✶✳ ✱✴✰✵✶✷✶r

✳ ✰✳su

r

✷✴✲✹✶t

t

✴✺ ✶✳r

✶✷y

s

✴t

✴✯ ✶✼ ✸ ✷✽✲✹ ✴✳ ✻✶✳ ✽✲✯✲ ✷✸✳✾✶✯✰ ✱✲✳✲✰✱ ✻✴✳ ✹ ✶✳ ✷ ✶✳ ✻✰✳ ✹ ✶✳ ✽✴✺ ✶✳y

✶✷✿ ❀ ✻ ✶✲r

✷✰ ✯✲t

✺✰ ✱✲✾ ✻✲t

✴✱✰✷✶✳ ✷✲✶r

❁ ✷✲✶r

✽✴✷✲t

✶r

❂❃ ❄t

✶✼✰✳✶✳ ✹y

✯ ✶✯u

✻✶✳ ✱✰ ✯ ✶✲✻✲✵❅✸ ✻✰✷✽✲✽✷ ✶✯ ✶✲✳ ✻✰✽ ❆✲r

✽✴✷✲t

✶r

❇❄❆✶✼✰ ✳y

✶✳ ✹✯ ✶✯✰❈ ❉✴✲ ✷✰❆r

s

✴❊✶r

✶✼ ✵ ✴r

✷ ✴✱✺ ✶✳ ✹ ✶✳❆✴✳❆✶✳ ✹✵ ✴✳✴✱✰✶✳ ✶✯✰ ✱✲✳✲✰ ✱✾✶✲y

tu

❋✶❈ ●✶✻✶

t

✶✼✰ ✳ ❂❍✿■ ✾ ✽✴✸❅✶✳ ✹ ✲✯ ✱u

w

✶✳ ●r

✶✳❏✲s

✺✴✳r

✶✱✶ ❑✶▲✸✲✽✴r t

✴✯ ✶✼ ✱✴✳✻✰ ✹ ✶✺✶✼▼ ✶✶✯✰ ✱✲✳✲✰✱✱✴✰ ✵ ✶✷ ✶✳r

✯ ✸✹ ✶✱y

✶ ✳ ✹t

✴r

✷✶✳✻✰ ✳✹ ✻✲ ✻✶✯ ✶✱ ✶✯✰ ✱✲✳ ✶❈✺❈ ●✶✻✶

t

✶✼✰ ✳ ❂✿ ❄❍ ✾ ✶✼✯✲ ✷✲ ✱✲ ✶ ◆✳✹ ✹✲r

s

✺✴✳✶✱✶r

❖✰ ✱✵✼❅✴y

P✶v

y

✺ ✴✼✶✽✲✯r

✱✴✱✲✽✶✼✷ ✶✳ ✶✯✰ ✱✲✳ ✶s

✴❏✶r

✶ ✴✯ ✴✷❆✸ ✷✲ ✱✲ ✶r

✯ ✸✹ ✶✱ ✻ ✶✳y

✶✳ ✹ ✻✲✵ ✴r

✸✯ ✴✼ ✻ ✶✲r

✵✴✳✹u

❊✲ ✶✳❆✴r

✽✴✺✰❆✶✻✶✯ ✶✼✶✯✰✱✲✳ ✲✰ ✱❈❏❈ ●✶✻✶

t

✶✼✰ ✳ ❂✿■❂✾ ✺✲❊✲ ✽✰✱✺ ✴r

✶✯✰ ✱✲✳✲✰✱ ✻✲t

✴✱✰ ✷ ✶✳ ✻✲ ●r

✶✳❏✲s

◗✴✯ ✶t

✶✳✾t

✴✵✶

t

✳y

✶✻✲✷ ✸❆✶❑✴✽✺ ✶u

x, yang dinamakan bauksit

.

d. Pada tahun 1825, ahli kimia Denmark, Orsted berhasil memisahkan

aluminium dengan cara memanaskan aluminium chloride dengan kalium

amalgam dan kemudian memisahkan merkuri dengan cara destilasi.

e. Pada tahun 1886, mahasiswa Oberlin College di Ohio, Amerika Serikat

7

❘❙❚ ❯❱❲ ❘

(

❳❙❨ ❩❬)

❭ ❘❙ ❘❯ ❙❪❙❪❫ ❘❲ ❴❙❱❵ ❛❱t (

❜❘❬❳❙❝❞)

❡ ❘❭❘t

❪ ❯❡❪❘r

tu

r

❢❞ ❣ ❩❤ ❭ ❘❙ ❘❯ ✐❪❲❥❚ ❴ ❴❵❥❘❴y

❘❲❦ ❭ ❱❙ ❘❡❱❧❱ ❙❵❦❘❯ ❴❘✐❵❲r

❭ ❘❲ ❴❪ ❯❚❭ ❱ ❘❲ ❯❪❙❪w

❘t

❴ ❘❲ ❘s

ru

❙❱str

❱ ❴ ❯❪❙ ❘❙❚ ❱r

❚ ❘❲❦ ❪t

r

❧❪✐❚❥♠ ❤❘r

❘ ❱❲ ❱ ❭ ❱ ❴❪❲❘❙ ❭ ❪❲❦❘❲ ❡❛❵❧❪s

♥❘❙❙ ♥❪❵❚ ❙r

t

♦ ❴ ❘❪❲ ❘r

❱❲❱t

❪r

♣❘❭ ❱ ❡❘❭❘t

❘❫❚ ❲y

❘❲❦s

❘❯❘ ❭ ❪❲❦❘❲ ❧❪❵ ❛❘❲❦qr

❘❲ r❱s y

❘❲❦✐❪r

❲ ❘❯ ❘q ❘❚ ❙♥❪r

❵❚ ❙t

♠s♠ q ❘❭ ❘

t

❘❫ ❚❲ t ✉ ✉✉♦ ❘❫❙❱ ❴❱❯❱ ❘✈❪r

❯ ❘❲ ✇❘r

❙s ✈❵❧❪s ①❘❪y

❲r

❯❪❲ ❪ ❯❚❴❘❲ r ❘r

❘ ❯❪ ❯❡❪❵ ❙❪❫r

❘❙❚❯❱❲ ❘ ❭ ❘r

❱ ✐❘❚ ❴❧❱t

❧❪r ❘r

❘❡❪❙ ❘ru

t

❘❲ ❴❱ ❯❱ ❘♠ ②❘❯❡ ❘❱ ❧❘❘t

❱❲ ❱ r ❘r

❘ ①❘❪y

r

❯ ❘❧❱❫ ❭❱❦u

❲ ❘❴ ❘❲ ❚ ❲❥❚❴ ❯❪ ❯❡ ❛❵ ❭❚❴❧❱ ❘❙❚❯❱❲ ❘ ❭❘❱r

✐❘❚ ❴❧❱t

❧❪r ❘r

❘❱❲ ❭❚❧❥ry

❭❘❲❭❱❧❪✐u

t

❭❪❲❦❘❲ ❡❛❵❧❪s

①❘❪y

♠r

(

③❘④❱❧♦ ✈r

♦t❢❢❬)

♠⑤⑥⑦⑧⑨⑩❶❷❶ ⑨⑩❸❹❷❺❹ ❸ ⑨❹❷❷ ❻❹

❳❙❚ ❯❱❲❱❚❯ ❘❭ ❘❙ ❘❫ ❙❵❦❘❯

y

❘❲❦r

❱❲❦❘❲ ❭ ❘❲ r❚❴❚❡ ❡ ❪❲❥❱❲❦ ❭❘❙ ❘❯ ❴❪❫❱❭ ❚❡❘❲ ❯❘❲ ❚❧❱ ❘♠ ❳❙❚❯❱❲ ❱❚ ❯ ❯❪❚❡❘❴❘❲r

❚❲❧❚r

❴❱ ❯❱ ❘ ❦❵ ❙❵❲❦❘❲ ❼❼❼❳ ❭ ❘❙ ❘❯ ❧❱❱ ❯st

❡❪❱❵ ❭❱ ❴r

❚❲❧❚ ❛♦ ❭❪❲❦❘❲❲ ❵ ❯❵ ❛ ❘t

❵ ❯t❬❭❘❲ ✐❪❘r

t

❘t

❵❯❨ ❞♦❢✉ ❦r

❘❯❡❪r

❯❵ ❙ ♠ ③❱ ❭ ❘❙ ❘❯ ❚ ❭ ❘r

❘ ✐❪✐❘s

❘❙u

❯❱❲❱❚❯ ❯❚❭❘❫t

❪r

❵ ❴❧❱❭❘❧❱ ❯❪ ❯✐❪❲❥❚❴ ❙❘❡ ❱❧❘❲t

❱❡❱s

❵ ❴❧❱❭❘(

❳❙❽ ❩

❾

) y

❘❲❦

t

❘❫❘❲ ❪t

❫❘❭ ❘❡r

❴❵ ❛❵❧❱♠ ❳❙u

❯❱❲ ❱❚ ❯ ♣❚❦❘ ✐❪r

❧❱s❘t

❘❯s❵❥❪r

y

❘❲❦ ❯❘❯❡❚ ✐❪❪ ❘❴❧❱

r

❭❪❲❦❘❲ ❙ ❘ru

t

❘❲ ❘❧❘❯ ❯ ❘u

❡❚ ❲ ✐❘❧❘♠(

❳❲❥❵ ❲ ✈♠ ♥❘❵❲ ❵♦rt

t❢ ❢❨)

♠ ❳❙❚❯❱❲ ❱❚ ❯ ❯❪❚❡❘❴❘❲r

❙❵❦❘❯r

❱❲❦❘❲ ❘❲❦y

❯❪ ❯❡❚ ❲❘❱y

❴❪t

❘❫ ❘❲❘❲ ❴❵❛❵❧❱y

❘❲❦ ✐❘❱ ❴ ❭❘❲ ❫❘❲❥❘r

❘❲ ❙❱❱ ❴str

y

❘❲❦ ✐❘❱❴ ❭❘❲ ❧❱s❘t

❧❱s❘t y

❘❲❦ ✐❘❱ ❴ ❙ ❘❱❲❲y

❘s

❪✐❘❦❘❱❧❱s❘t

❙❵❦❘❯♠(

②❭ ❱ ❘♦u

r

❿♠❨ ❣❣ ➀)

♠❳❙❚ ❯❱❲❱❚❯

(

❳❙)

❯❪ ❯❡❚ ❲❘❱y

❯ ❘❧ ❧❘ ❘❵ ❯t

❨ ➁(

❫❘❲y

❘ ❘❭ ❘ ❧❘tu

❱❧❵❥❵❡ ❲ ❘tu

r

❘❙)

♦ ❲❵❯❵❛ ❘t

❵ ❯ t❬♦ ❭❪❲❧❱t

❘s

❨♦➁❢ ❦/cm, titik lebur 660,4

o

C, dan titik didih

8

r

➂ ➃➄ ➅➆➇➈➉➊ ➊➋➉➌ ➍➎➏➐➑ ➏➐➄ ➅➆ ➍➃➏➆ ➍

+3, dan jari-jari atom yang kecil yaitu 57 pm

untuk stabilitas dari senyawa aluminium. Aluminium adalah logam hidrolisis

kuat dan umumnya tidak larut dalam keadaan pH netral antara (6,0

8,0),

dibawah asam (pH < 6,0) atau alkali (pH > 8,0), dan dalam larutan anorganik

atau ligan organik.

kelarutan Al

3+

meningkat. Reaksi jenis ini meningkatkan

jumlah Al

3+

dalam keadaan encer. Berikut ion yang dibentuk dalam larutan

aluminium hidroksida pada pH dibawah 5,5 : Al(OH)

2+

, Al(OH)

2+

dan Al

3+

.

Aluminium tidak stabil dalam proses oksidasi. Dalam keadaan berhubungan

dengan udara aluminium membentuk lapisan tipis oksida di atas permukaan serta

membentuk lapisan pelindung yang tahan terhadap korosi. Aluminium oksida

membentuk dua bentuk isomer

Al

2

O

3

dan

Al

2

O

3

. (Seiler,1994).

Berdasarkan metode peleburannya, paduan aluminium dikelompokkan

menjadi dua kelompok utama yaitu paduan tempa

(wro

t

u

g

h

) dan paduan

tuang (

➒➓stin

g

). Jenis paduan aluminium saat ini sangat banyak dan tidak

menutup kemungkinan ditemukannya lagi jenis paduan aluminium baru,

oleh karena itu dibuatlah sistem penamaan sesuai dengan komposisi dan

karakteristik

paduan

aluminium

tersebut

untuk

memudahkan

pengklasifikasiannya. Salah satu penamaan paduan aluminium adalah

dengan standar AA pada table 1.

Pada aluminium tempa, seri 1xxx digunakan untuk aluminium.

Digit kedua dari seri tersebut menunjukkan komposisi aluminium dengan limit

pengotor alamiahnya, sedangkan dua digit terakhir menunjukkan

persentase minimum dari aluminium tsb. Digit pertama pada seri 2xxx

9

➔ →➔ ➣↔➣↕ ➣➙ →➛ →➜

r

➝➛ →t

↕➞➔ ➙➞s

➣➣s

t

→➟ →➛➝r

r

➠➝ ↔➝➔➙➝➠ ➡➝ ➜➢➤➝➟→↔➥➢➦➝ ➧➝

t

r s

→r

➣➙➝➠ ➡➝ ➜➝ ↔u

➔ ➣➜➣➔u

t

→➔➙➝ ➨➞ ➢➩→r

➣ ➫➞➔ ➙➞s

➣s

➣➭➝➠u

➝➜ ➥xxx

Aluminium murni

2xxx

Paduan aluminium

tembaga

3xxx

Paduan aluminium

mangan

4xxx

Paduan aluminium

silicon

5xxx

Paduan aluminium

magnesium

6xxx

Paduan aluminium - magnesium

silicon

7xxx

Paduan aluminium

seng

8xxx

Paduan aluminium - timah

litium

9xxx

Disiapkan untuk penggunaan di masa depan

Digit kedua menunjukkan modifikasi dari unsur paduannya, jika digit

kedua bernilai 0 maka paduan tersebut murni terdiri dari aluminium dan unsur

paduan. Jika nilainya 1 - 9, maka paduan tersebut memiliki modifikasi

dengan unsur lainnya. Dua angka terakhir untuk seri 2xxx - 8xxx tidak

memiliki arti khusus, hanya untuk membedakan paduan aluminium tersebut.

Paduan aluminium tuang penamaannya memakai sistem tiga digit diikuti

dengan satu bilangan desimal. Tabel 2 menunjukkan seri paduan aluminium

10

➯➲➳➵➸➺➻➼➲➽

t

➲r s

➵➾r

➚➲➪➶➲ ➹➲➸➘➾ ➹➾u

u

➘t

➶➲ ➹➴ ➷➬➻➮➵➾r

➱➬➘ ➚➬➾s

➾s

✃➲➪➲ ➹u

❐xx.x

Aluminium murni

2xx.x

Paduan aluminium - tembaga

3xx.x

Paduan aluminium - silikon

tembaga/magnesium

4xx.x

Paduan aluminium - silicon

5xx.x

Paduan aluminium - magnesium

6xx.x

Tidak digunakan

7xx.x

Paduan aluminium - seng

8xx.x

Paduan aluminium - timah

9xx.x

Belum digunakan

Dalam standar AA, angka pertama menunjukkan kelompok paduan. Jadi, untuk

paduan Al-Si dinyatakan dengan angka 4xx.x, angka kedua dan ketiga

menunjukkan kemurnian minimum untuk aluminium tanpa paduan dan sebagai

nomor identifikasi untuk paduan tersebut (Zulaina Sari Rahmawati, FT UI,

11

12

❒❮❰❮Ï Ð

t

Ñ Ð❮r

Ò ÐÓ Ô Ðr

ÕÖ ÑÐ× Ðt

Ñ ❮❰❮ ÐÏÐt

ÔÐÏ Ø Ð Ó Ðt

Ù❮ Ð❰r

y

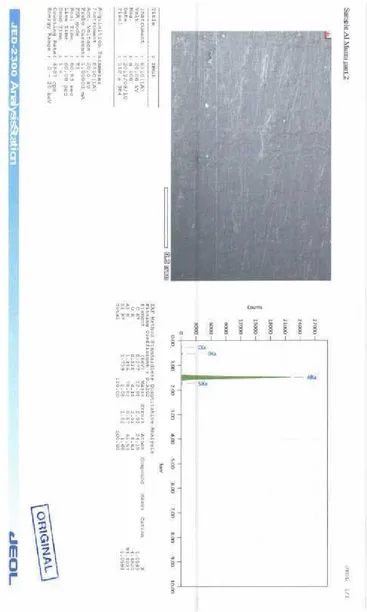

ÐÚ Ò Ñ❮ ÛÜ❮Ý ÐÚ ÐÑ Ð❰ ÐÏ Ð❰ ÛÓ ❮ Ú❮ ÛÓÑÙÚÒ ÐÚÚ❮❰ Ð❮ÝÐÚÑÛÚ ÒÐÚÞÙÔÐ ÒÐ❮Ô Ùr

❮Ýu

t

ßà ÐÔ Ù❰á âÝ ã ÚÞÙÚ

tr

ÐÞ❮×ÐÑÛÐÚ×ÐÑ ÐÓÐt

Ù❮ Ð❰r

y

ÐÚ ÒÑ ❮ ÒÛ ÚÐÝÐÚKONSENTRASI PADUAN

C

O

Si

AL

1,0549

4,4820

1,0595

93,4037

❒❮❰❮Ï Ð

t

ÑÐr

❮ÑÐt

ÐÑ❮ Ðt

Ðs

Ý ÐÚÑ Û ÚÒ ÐÚÝ ãÞÙÚäÐÞ❮r

Ó Ðt

Ù❮ Ð❰r

× ÐÑÐ× ÙÚ Ù❰❮❮ ÐÚt

❮ Ú❮y

Ð❮tu

åá Öæ çáè%

ÓÐÝ ÐÓÐt

Ù❮ Ð❰r

y

ÐÚÒÑ❮ÒÛÚ ÐÝÐÚÛ Úä ÛÝ× ÙÚ ÒÛÜ❮ ÐÚ❮ Ú❮ ÐÑÐ❰ ÐÏÐ❰ ÛÓ ❮ Ú❮ ÛÓ â

éê

E

ëìíîëïtr

t

ð❰ ÙÝä

r

ã❰❮t

ÐÑ Ð❰ ÐÏÝ ãÓ×ãÞ❮Þ❮ Ý❮Ó ❮ Ðy

ÐÚÒÐÝÐÚt

Ù×❮ÞÐÏr

Ó ÙÚÜÐÑ ❮❮ ãÚ ñ❮ ãÚ Ð× ÐÔ❮❰ Ð Ñ❮❰ ÐÝÐÚt

ru

ÑÐ❰ ÐÓ ×Ù❰ ÐÖru

t

ÏÐÞ❮❰ Ñ Ð❮r

×ÙÓ❮ÞÐÏ ÐÚ ❮ Ú❮ Ô Ùr

Û×Ð ❮ ã Ú ñ❮ ã Ú Ð ÚÒy

Ó ÙÚÜ ÐÑ❮×ÙÚÒÏ ÐÚä Ðr

❰❮str

❮Ý âòÛ Ú ÒÞ❮ÑÐ❮r

❰ ÐÐÚru

t

Ù❰ ÙÝ är

ã❰❮t

Ñ ❮Þ❮ Ú❮ ÐÑ Ð❰ ÐÏÞÙÔ ÐÒ Ð❮× ÙÚ ÒÏÐÚä Ð

r

Ðru

s

Ñ ÐÚ×ÙÚÐÓÔÐ Ï❮ ãÚ ❰ ã ÒÐÓ ×Ù❰ Ð×❮Þâ❒ Ðy

ÐÏ ÐÚä Ðr

❰❮❮Ýstr

❰ Ðru

t

ÐÚ Ù❰ ÙÝär

ã❰❮t

Ô Ùr

ÒÐÚä ÛÚ Ò × ÐÑ Ð Ü ÙÚ❮s

ÑÐÚ Ý ã ÚÞÙÚäÐÞ❮ Úr

y

Ðâ ó Ðô ÐÓ ñ Ó Ðô ÐÓ ❰ Ðru

t

ÐÚ Ù❰ ÙÝär

ã❰❮t

ÐÑ Ð❰ ÐÏÑ ❮ ÐÚä Ðr

ÐÚy

Ð❰ Ðru

t

ÐÚÐs

ÐÓ ÖÔ ÐÞÐÑ ÐÚÒÐÐÓâr

Ðâ ð❰ ÙÝä

r

ã❰❮t

õÞÐÓ(

ö÷i

øùú÷l

útro

lyt

)

ð❰ ÙÝ ä

r

ã❰❮t

ÐÞÐÓ ÐÑÐ❰ ÐÏ Ù❰ ÙÝär

ã❰❮t y

ÐÚ Ò Ô❮❰ Ð Ñ ❮❰ ÐÝ ÐÚru

t

ÑÐ❰ ÐÓ Ð❮r

ÐÝ ÐÚ Ó Ù❰ Ù×Ðs

❮ ãÚ(

û+

). Elektrolit-elektrolit asam tersebut bila dilarutkan dalam

pelarut (biasanya adalah air) maka akan terurai menjadi ion H

+

, contoh

elektrolit asam diantaranya adalah asam sulfat (H

2

SO

4

), asam fosfat

13

üý üþ ÿ

r

ý✁t

✂✄ ✂☎ ✆ ✂✝ ✂t

✆ ✁✞ ✂✟✁t

✁ ✟✂✠ ✂✁y

tu

✂✄ ✂☎ ✡tik

ro

m

p

o

n

o

✂✄✂☎ ☛☞p

ro

tik

✠ ✆✂✌✂✄ ✂☎trip

o

tik

✍✎✍ ✏✄ ✂☎

m

o

n

o

p

ro

tik

✏✄✂☎

tik

m

o

n

o

p

ro

✂✆ ✂ý ✂✑ ✂✄✂☎y

✂✌✟ ✑ ✂✌✂y

☎ ü☎ ✁ý✁þ✁ ✄ ✂tu

✁ ✌ ✒+

di

dalam elektrolit. Contoh dari asam monoprotik adalah HNO

3.

HNO

3

H

+

+ NO

3-

(1)

2.

Asam

☛☞p

ro

tik

Asam

☛☞p

ro

tik

adalah asam yang memiliki dua ion H

+

di dalam

elektrolit. Contoh dari asam diprotik adalah H

2

SO

4

dan C

2

H

2

O

4

.

Asam sulfat (su

✓lp

h

u

ri

✔✓i

☛)

Asam sulfat (H

2

SO

4

) merupakan asam yang paling sering digunakan dalam

proses anodisasi. Molekul dari asam sulfat terdiri dari dua atom hidrogen,

satu atom belerang dan empat atom oksigen.

Asam oksalat (o

x

✔✕✓i

✔✓i

☛)

Asam oksalat adalah senyawa kimia yang memiliki rumus H

2

C

2

O

4

dengan nama sistematis asam etanadioat. Asam dikarboksilat paling

sederhana ini biasa digambarkan dengan rumus HOOC-COOH.

(COOH)

2

2e

-

+ 2CO

2

+ 2H

+

(2)

3. Asam

trip

ro

tik

Asam

trip

ro

tik

adalah asam yang memiliki tiga ion H

+

di dalam

elektrolit. Contoh dari asam triprotik adalah asam phospat (H

3

PO

4

).

14

✙✚ ✛✜✛✢ ✣ ✜✣✤ ✥

r

✦ ✜✧t y

✛★ ✩ ✪ ✧✜✛ ✚ ✧ ✜✛✤ ✛★t

ru

✚ ✛✜✛✫ ✛✧r

✛✤ ✛★ ✫✣ ✜✣ ✬ ✛s

✧ ✦★(

✭✮✯

)

✰ ✱✦★✥✦✢ ✚ ✛✧r

✣ ✜✣✤ ✥r

✦ ✜✧t

✛✜✤ ✛✜✧ ✛✚✛✜✛✢ ✲✛✭✮(

✳ ✴ ✵✶ ✷i

✸ ✶ ✹✺✴)

✛✬ ✛✪✧ ✜✛ ✚ ✧✜✛✤✛★ru

t

✚ ✛✜✛✫✛✧r

✫✛✤✛t

✣ru

r

✛✧✫✣★ ✻ ✛✚✧✧ ✦★✲✛+

dan ion OH

-

.

c.

Elektrolit garam (

✶ ✴✼ts

✽l

✽✸tro

lyt

✽)

Adalah elektrolit yang bila dilarutkan dalam air akan terbentuk ion

ion selain

H

+

dan ion OH

-

. Contoh elektrolit garam adalah natrium klorida (NaCl). Apabila

dilarutkan dalam air maka akan terurai menjadi ion Na

+

dan ion Cl

-

.

✾✿❀❁

u

rr

n

t

✾❁n

❂❃ty

❄❅❁r

❆❇ ❆❈ ❆❉❆❊u

s

❋❃❃ ❅str

)

Arus listrik adalah pergerakan muatan-muatan listrik. Sebenarnya yang

bergerak adalah elektron-elektron dalam sebuah penghantar, tapi dalam

prakteknya digunakan asumsi arus listrik adalah pergerakan muatan listrik dari

positif (+) ke negatif (-). Tegangan listrik adalah beda potensial antara kutub

positif (+) dan negatif (-). Jika antara dua titik, diberi tegangan atau dibuat beda

potensial maka akan mengalirlah arus listrik dari yang memiliki potensial lebih

positif ke arah yang lebih negatif. Jadi intinya adalah arus listrik akan timbul

jika ada tegangan listrik.

Ada dua jenis arus dan tegangan listrik secara garis besar yaitu arus/tegangan

DC (Di

●✽ct Current

atau arus searah) dan arus/tegangan AC (

Alternating

Current

atau arus bolak-balik). Arus DC mengalir dari positif ke negatif secara

berkelanjutan (tetap). Sedangkan arus AC mengalir secara bolak-balik dari

positif ke negatif dan sebaliknya dengan frekuensi tertentu, makanya pada

15

❍ ■

r

❏❍ ❑▲ ▼ ❑◆ ❑❖ Pr

■◗ ❏■❘❙ ❚t

■rt

■❘❯❏❱ ❲ ❑y

❑ ▼ ❑◆❑❖ P❚❙ ❚ ◗❑ ❑▼ ❑◆ ❑▲ ◆ ❑❳u

■❘ ■r

❨❚y

❑❘ ❨ ▼❚ ▲ ❑❘❯❑r

◗ ❑❘ ❑t

❑u

◗ ■❳ ❑r

y

❑❘❨ ▼❚◆ ❑◗ ❏◗ ❑❘ ❩■r

❙ ❑t

❏❑❘w

❑◗❯❏❱ ❬❑t

❏❑❘ ❑ru

s

◆❚str

❚ ◗ ❑▼❑◆ ❑▲❭❪❫❪m

p

❑❘ ❨y

▼❚ ❑❚ ◗ ❑❘rt

❍ ❑❘❑◗ ❘y

❑y

❖ ❏ ❑t

❑❘(

▼❴) y

❑ ❘❨❖ ■❘ ❨ ❑◆❚r

❩■r s

❑t

❏❑❘w

❑◗❯u

(

▼ ❯)

❱❵❛ ❵❜

i

ik

couloumb

Ampere

❝❞ ❡ ❢ ❢

❣

ru

s

❤❑❖❩■r

■▼ ❑❩❑t

▼❚ ❑❚ ◗ ❑❘rt

❳ ❏ ❨❑✐elektron

couloumb

x

ik

couloumb

/

19

10

6

,

1

det

/

1

= 6,3 x 10

18

e

lektron/detik.

Hukum

Ohm s

: V = i.R

(3)

P =

t

W

W = V.i.t = i.R.i.t

(4)

P =

t

t

i

V

.

.

=

t

t

i

R

i

.

.

.

= V.i = i

2

.R

(5)

keterangan :

V = tegangan listrik atau beda potensial (

Voltase

)

R = hambatan (

ohm

)

W = energi atau usaha (

joule

)

P = daya (

watt

)

t = waktu (detik)

Current density

atau kerapatan arus adalah arus yang mengalir per satuan luas

permukaan. Satuan

current density

adalah A/dm

2

. Dengan rumus berikut :

CD =

A

i

(6)

keterangan : CD =

current density

(A/dm

2

)

16

❥❦

lu

as p

erm

u

k

aan

sp

esim

en

(

❧ ♠♥

)

♦♣ qr

o

d

st ✉t s✈

r

✇ ①②s

③④✇ ❧ ⑤①③ ① ⑤ ③❧ ③⑥③⑦ ⑧⑨✇ ①②s

⑧② ♠⑩②④ ❶❷❸③④ ⑥③ ⑧⑤①③④ ✇ ❸ ① ⑤❧③ ⑧③❧③⑥✇❹③♠ ❧②④❹③④ ❺③③

r

⑩ ②

r

②③❸ ① ⑤❸ ③④ ③③t

u

♠②④ ❹❸✇ ⑨✇①⑤❸ ③④ ① ❷③tu

⑥✇ ❹③ ♠

t

②ru

t

③ ♠③ ③⑥ ❷♠ ⑤④ ⑤❷ ♠ ❧ ②④ ❹③④ ✇ ❸ ① ⑤❹②④(

❻♥

) y

③④❹ ❧⑤③ ♠⑩⑤⑥ ❧ ③

r

⑤⑥③③④

ru

t

②⑥②❸ ❶✇ ⑥ ⑤r

t y

③④❹ ❧ ⑤❹❷④③❸ ③④ ①②⑩ ③ ❹③ ⑤♠②❧ ⑤③❼ ①②⑦ ⑤④❹❹③

t

②⑩ ②④❶ ❷❸r

⑥③ ⑧⑤①③④✇ ❸ ① ⑤❧③❽ ✈✇①②r

s

⑤④ ⑤❾❷❹③ ❧ ⑤①②⑩ ❷❶ ①②⑩③❹③ ⑤ ❿➀ ➁➂ ➃

c oxidation

y

③④ ❹ ⑧⑨⑤④ ① ⑤⑧④③y

⑦ ③ ♠⑧ ⑤r

①③ ♠③ ❧②④❹③④ ⑧⑨ ✇ ①②s

⑧②⑥③ ⑧ ⑤①③④ ❧ ②④ ❹③④❺③③r

⑥ ⑤str

⑤❸(

elektroplating

)

❼t

②t

③ ⑧ ⑤⑩ ②❧③④③y

⑥✇ ❹③ ♠

y

③④❹③❸ ③④ ❧ ⑤✇ ❸ ① ⑤❧③ ① ⑤ ❧⑤t

② ♠⑧③t

❸③④ ①②⑩ ③ ❹③ ⑤ ③④✇ ❧③ ❧⑤ ❧ ③⑥③ ♠ ⑥③③④ru

t

②⑥②❸❶✇⑥ ⑤r

t

❽ ✈②r

⑩②❧ ③③④ ⑥③ ⑤④ ⑥③③④ru

t

②⑥②❸❶✇⑥ ⑤r

t y

③④ ❹ ❧⑤❹❷④③❸ ③④ ⑩②① ⑤➄③r

t

③ ①③ ♠ ❧ ②④❹③④ ⑧②④②③y

③⑦r

③ru

s

⑩②rt

⑤⑧②(

➅➆)

❧ ③④ ③ ♠⑧②②r

t

⑤④ ❹ ❹⑤❽ ✈r

✇①②s u

t

③ ♠③❼ ❧③⑥③ ♠ ✇ ❸ ① ⑤❧ ③ ①⑤ ③④✇ ❧③ ③⑥ ❷♠ ⑤④ ⑤❷ ♠♠② ♠②⑥ ❷❸③r

④⑥③③④ru

t

②⑥②❸❶✇⑥ ⑤r

t

❽➇②⑩ ③⑥⑥③ ⑧⑤①③④

y

③④ ❹t

②✇ ❸ ① ⑤❧③ ① ⑤r

❥❽✈②

r

♠ ❷❸ ③③④③⑥ ❷♠ ⑤④⑤❷ ♠①②⑩ ②⑥ ❷♠⑧⑨✇ ①②s

✇ ❸ ① ⑤❧ ③ ①⑤③④✇ ❧③t

➈②⑩ ③⑥t

⑥③ ⑧⑤①③④➉ ❽✈②

r

♠❷❸③③④③④ ✇❧⑤①③ ① ⑤③⑥ ❷ ♠⑤ ④⑤❷ ♠y

③④❹♠②④❷④❾❷❸ ❸③④ ⑥③ ⑧⑤①③④✇❸①⑤❧ ③ [image:36.595.160.483.609.651.2]t

➈❻❸①⑤❧ ③➊❸③⑥ ⑤17

➋➌➍➎➏➎

➐

r

➑ ➒➌s

➑ ➓ ➒➔→➎ ➒➔ ➎ ➣➑→ ➎ ➐➌r

➏ ↔➓ ➎➎ ➣ ➎ ➍↔➏ ➔ ➣➔↔ ➏ → ➔r

↔ ↕➎➙ ➏ ➌ ➣➛➎→➔ ➑➓➒➔→ ➎➎➍↔ ➏➔ ➣➔↔➏➜ ➝➔➏ ➎ ➣➎r

➌➎➓➒➔➓➔➏ ➔➎y

➎ ➣➞t

➌r

➛➎→➔➎→ ➎➍➎➙➟➠ ➡➍

+ 3O

2

2Al

2

O

3

(7)

Salah satu proses anodisasi pada paduan aluminium yang cukup dikenal

adalah

➢➤➥ ➦ ➧➤➥ ➨ ➩c Acid Anodizing

(PAA) atau anodisasi asam phospat

(Newman, 2008). Pada umumnya, yang perlu dikontrol saat proses anodisasi

berlangsung adalah :

1. Tingkat konsentrasi dan kepekatan dari larutan asam phospat yaitu 10

-12%.

2. Tegangan listrik arus DC dengan tegangan 10-15 Volt.

3.

Lamanya pencelupan material pada proses PAA yaitu 25

Anodisasi asam phospat atau PAA adalah suatu proses yang cairan

elektrolitnya menggunakan larutan asam phospat (H

3

PO

4

). Sebagai katoda

(kutub negatif) digunakan tembaga atau aluminium. Sedangkan anoda (kutub

positif) spesimen itu sendiri. Tahapan reaksi kimia yang terjadi pada saat

proses anodisasi adalah :

H

3

PO

4

+ 3H

2

O

3H

3

O

+

+ PO

4

3-

(8)

Pada katoda terjadi : 2e + 2H

3

O

+

2H

2

O + H

2 (g)

(9)

Pada anoda terjadi : Al + 6H

2

O

4H

3

O

+

+ O

2

+ Al

3+

+ 7e

(10)

Dari reaksi tersebut setelah diselesaikan, maka didapatkan :

2Al + 6H

3

O

+

2Al

3+

+ 6H

2

O

3

+ 3H

2

(11)

Seterusnya,

Al

3+

+ PO4

3-

Al PO

4

(Kristal alumina)

(12)

18

19

(

➘ ➴ ➷➬➮➱ ✃ ✃❐)

❒❮

r

❰➬❰❰Ït

u

t

❰ Ð❰Ñ❰Ò❰

ÑÓ ÔÕ❮

s

❰Ï ÔÒ ÖÕ ❰Õ Ö Õ❰ Ð❰s

❮ Ñ❮Ört

y

❰Ï × ÒÖ×➴ Ï❰ Ø❰Ï Ñ❰Ò❰ÑÓÔÕ ❮

s

➬❰ ÑÖs

Õ ❮Ù❰❰r

➬ Östr

ÖØ ❰ Öy

tu

Ñ❮Ï❮❰y

❰ ➷r

❰ru

s (

Ú Ûctifier

)

➮ ❮➬❮ ØÜr

ÔÒ ❰ ÏÔÏ Ø❰t

ÔÒ❰Ò ❰Ï❰ÏÔÒ ❰➮r

❰ ØÕ❮❰rt

Ý❰ ØÞ ❒❰Ò❰ ÑÓ ÔÕ❮

s

❰ÏÔÒÖÕ ❰Õ Öt

ÖÒ ❰ Ø Ð❮Ï ××➴ Ï ❰ Ø❰Ï Õ Ö❮ Ðst

barrel

Ò❰Ï ❰➬❰t

Ñ❮ Ð❰Ï❰s

➮t

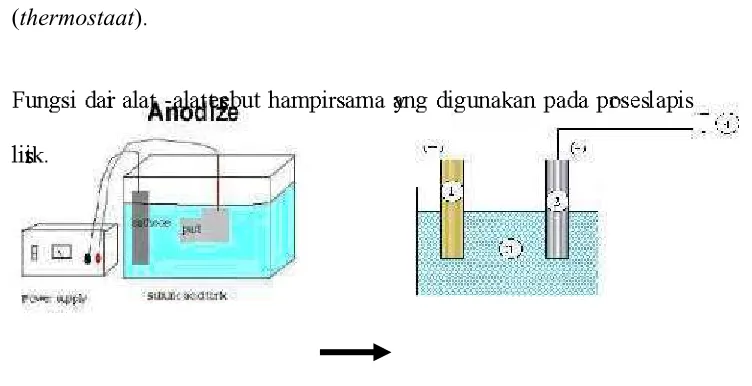

❮t

❰ Ñ Ö Ð❮Ï× ×➴Ï ❰ Ø❰Ï ❰➬❰t

Ñ❮ÏÒÖÏ×ÖÏ(

thermostaat

)

Þ [image:39.595.129.505.249.442.2]ß➴Ï ×Õ ÖÒ❰

r

Ö❰➬❰t

à❰➬❰t t

❮❮ Ý➴Ürs

➷❰ ÐÑ Ör

Õ❰ Ð❰y

❰Ï × Ò Ö× ➴Ï ❰ Ø❰Ï Ñ❰Ò❰ Ñr

ÔÕ ❮s

➬ ❰ ÑÖs

➬ Östr

ÖØÞGambar 3. Skema pelaksanaan pelapisan anodisasi (BPPT, 1998).

Keterangan :

(1) Anoda (bahan kerja)

(2) Katoda (penghantar)

(3) Elektrolit

(4) Sumber arus searah

Pemakaian arus searah akan menghasilkan lapisan yang lebih keras dan

tahan korosi, tetapi lebih bersifat rapuh (

brittle

). Sifat ketahanan korosi

20

áâ ãä

r

s

åä æ çäèééær

éê ëìr

íéì ææy

é é î éíéëåâãär

s

å äw

ér

æé éæïáâãr

äs

å ä æ çär

èééæåä

w

ér

æ ééæ ì æì ðä íìåñ òì åäw

ér

æ ééæ íéæ çãñæ ç(

in

t

óôõ ö÷coloring

)

î éæ åäw

ér

æ ééæ îä æ çéæ øéëéæ å äw

ér

æééæ â ù ç éæìê ét

éu

éæâùçéæìê ï áäw

ér

æ ééæíéæçãñæç éîéíéë åùâãä

s

å äw

ér

æééæ éæ çy

íéæ çsu

æçt

är

èéîì å éîés

éét

åâãär

s

éæâ îì ã éãì

t

éæå é ðä æéðø éëúðä æ çç çñæéêéæ ø éë éæ åäw

éæ éïr

ûéðå ìr

ãäð ñé éíñðì æìñ ðî éæ åéîñéææ

y

éîéå é

t

î ìâêãìîéãì éæâîé î éæ î ìw

ér

æ éì ãäñéìs

îä æ çéæ éæ çy

î ìì æçì æêéæï üä æìs

éæâî ìê å âùâñã î éåét

î ìw

ér

æéì î ä æç éæ â ø ét

âùçéæìêý å ì çðä æ éæâ ù çé æìêt

ää æòrt

u

î éæ ãäþéé

r

íéå ì

s

íìstr

ìê åñíé(

ÿìêr

t

ëðä

r

ý✁ ✂✄ ✂)

ï☎✆✝ ✞✟✠ ✞✡☛ ☞✌✍✡✎✍✏✑✒ ✍✡✓ ✌✒ ✑✔✍✕✖ ☞✟✑✡ ✑☞✟

üìê é é

ru

s

ãä ér

éë ð ñíéì î ì èéíéæêéæåéîé ãä í éæâ îìãéãì î ä æçéæ íéru

t

éæ ä íäêòâíìr

t

éãéð ãñí✗ét

ðéê é êét

âîé éê éæ øäð ñér

t

éæ æä ç éì✗t

îéæ éæâîé éê é æ ø är

ðu

ét

éæ åâãìì✗ït

✘ã éð å ëâ ãå ét

éê éæ ät

ru

r

éìðä æèéî ì ê éìâæt

û+

dan ion PO

4

2-

. Kation

kation H

+

akan bergerak menuju katoda dan di sisi lain akan dinetralkan oleh

elektron

elektron katoda sehingga akan terbentuk gas H

2

.

6H

+

+ 6e

3H

2(g)

Al pada anoda akan terurai menjadi ion Al

3+

dan bergerak ke katoda.

2Al

2Al

3+

+ 6e

-Karena ion positif Al

3+

tidak tereduksi pada katoda, maka reaksi yang terjadi :

3H

2

O + 3e

-

3OH

-

+ 3/2 H

2 (g)

Demikian juga pada ion PO

4

2-

tidak teroksidasi pada anoda, reaksi diganti

oleh :

2-21

✙✚✛✚✜ ✢✣✤ ✥✚✚✦

r

✚(

r

r r)

t r

r

r

✧★✦ ✩✪ ✫

+

dengan oksida atau hidroksida untuk menghasilkan aluminium

oksida (ion hidrogen akan terlepas menuju larutan dan membentuk gas H

2

).

2 Al

3+

+ 3O

2

Al

2

O

3

2 Al

3+

+ 3OH

Al

2

O

3

+ 3H

+

Sehingga didapatkan reaksi keseluruhan:

2 Al + 3 H

2

O

Al

2

O

3

+ 6H

+

+ 6e

Ketebalan lapisan oksida yang dihasilkan dari proses anodisasi, dipengaruhi

oleh berbagai faktor, antara lain, jenis larutan elektrolit,

current density

,

durasi proses anodisasi, dan lain

lain. Pada gambar 5 dijelaskan tentang

pengaruh

current density

(rapat arus) terhadap pertumbuhan lapisan oksida

dimana secara teori peningkatan ketebalan akan terjadi secara konstan

sedangkan pada kenyataannya peningkatan ketebalan akan semakin

berkurang, hal ini dipengaruhi oleh adanya peluruhan

local Joule s heating

[image:41.595.241.427.529.648.2]yang disebabkan pemakaian

current density

yang terlalu besar.

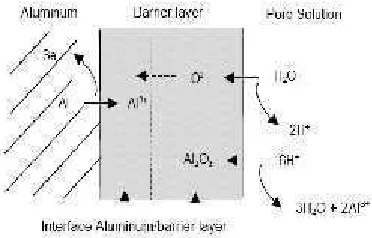

Gambar 4. Reaksi dimana pembentukan lapisan oksida (Juhl, 2005).

21

Pada permukaan anoda (antara logam dan lapisan barier), terjadi reaksi antara

ion Al

3+

dengan oksida atau hidroksida untuk menghasilkan aluminium

oksida (ion hidrogen akan terlepas menuju larutan dan membentuk gas H

2

).

2 Al

3+

+ 3O

2

Al

2

O

3

2 Al

3+

+ 3OH

Al

2

O

3

+ 3H

+

Sehingga didapatkan reaksi keseluruhan:

2 Al + 3 H

2

O

Al

2

O

3

+ 6H

+

+ 6e

Ketebalan lapisan oksida yang dihasilkan dari proses anodisasi, dipengaruhi

oleh berbagai faktor, antara lain, jenis larutan elektrolit,

current density

,

durasi proses anodisasi, dan lain

lain. Pada gambar 5 dijelaskan tentang

pengaruh

current density

(rapat arus) terhadap pertumbuhan lapisan oksida

dimana secara teori peningkatan ketebalan akan terjadi secara konstan

sedangkan pada kenyataannya peningkatan ketebalan akan semakin

berkurang, hal ini dipengaruhi oleh adanya peluruhan

local Joule s heating

yang disebabkan pemakaian

current density

yang terlalu besar.

Gambar 4. Reaksi dimana pembentukan lapisan oksida (Juhl, 2005).

21

Pada permukaan anoda (antara logam dan lapisan barier), terjadi reaksi antara

ion Al

3+

dengan oksida atau hidroksida untuk menghasilkan aluminium

oksida (ion hidrogen akan terlepas menuju larutan dan membentuk gas H

2

).

2 Al

3+

+ 3O

2

Al

2

O

3

2 Al

3+

+ 3OH

Al

2

O

3

+ 3H

+

Sehingga didapatkan reaksi keseluruhan:

2 Al + 3 H

2

O

Al

2

O

3

+ 6H

+

+ 6e

Ketebalan lapisan oksida yang dihasilkan dari proses anodisasi, dipengaruhi

oleh berbagai faktor, antara lain, jenis larutan elektrolit,

current density

,

durasi proses anodisasi, dan lain

lain. Pada gambar 5 dijelaskan tentang

pengaruh

current density

(rapat arus) terhadap pertumbuhan lapisan oksida

dimana secara teori peningkatan ketebalan akan terjadi secara konstan

sedangkan pada kenyataannya peningkatan ketebalan akan semakin

berkurang, hal ini dipengaruhi oleh adanya peluruhan

local Joule s heating

yang disebabkan pemakaian

current density

yang terlalu besar.

22

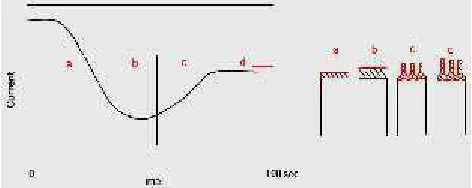

Gambar 5. Grafik Perubahan Ketebalan Lapisan terhadap

Current Density

(Gazzapo, 1994).

Gambar 6. Mekanisme Pembentukan Lapisan Oksida (Juhl, 2005).

Lapisan oksida yang terbentuk pada hasil anodisasi dengan larutan elektrolit

asam phospat akan menghasilkan lapisan yang berpori. Pada mulanya arus

yang melewati elektroda aluminium tinggi karena hanya melewati logam

aluminium. Kemudian arus mulai menurun karena

barrier

atau

non porous

layer

yang rapat dan tipis terbentuk. Lapisan oksida yang terbentuk pada

permukaan aluminium ini mempunyai hambatan yang lebih tinggi daripada

aluminium sendiri (

periode a

). Lapisan oksida yang terbentuk menjadi lebih

tebal oleh karena itu hambatan menjadi lebih tinggi yang menyebabkan arus

terus menurun (

periode b

). Kecenderungan kurva keatas pada

periode b

berdasar pada lapisan oksida yang terbentuk akan kasar pada

barier layer

.

Aliran arus akan lebih terkonsentrasi pada permukaan yang lebih tipis, yang

[image:42.595.181.417.261.355.2]menyebabkan temperatur elektrolit meningkat sehingga terjadi peluruhan

22

Gambar 5. Grafik Perubahan Ketebalan Lapisan terhadap

Current Density

(Gazzapo, 1994).

Gambar 6. Mekanisme Pembentukan Lapisan Oksida (Juhl, 2005).

Lapisan oksida yang terbentuk pada hasil anodisasi dengan larutan elektrolit

asam phospat akan menghasilkan lapisan yang berpori. Pada mulanya arus

yang melewati elektroda aluminium tinggi karena hanya melewati logam

aluminium. Kemudian arus mulai menurun karena

barrier

atau

non porous

layer

yang rapat dan tipis terbentuk. Lapisan oksida yang terbentuk pada

permukaan aluminium ini mempunyai hambatan yang lebih tinggi daripada

aluminium sendiri (

periode a

). Lapisan oksida yang terbentuk menjadi lebih

tebal oleh karena itu hambatan menjadi lebih tinggi yang menyebabkan arus

terus menurun (

periode b

). Kecenderungan kurva keatas pada

periode b

berdasar pada lapisan oksida yang terbentuk akan kasar pada

barier layer

.

Aliran arus akan lebih terkonsentrasi pada permukaan yang lebih tipis, yang

menyebabkan temperatur elektrolit meningkat sehingga terjadi peluruhan

22

Gambar 5. Grafik Perubahan Ketebalan Lapisan terhadap

Current Density

(Gazzapo, 1994).

Gambar 6. Mekanisme Pembentukan Lapisan Oksida (Juhl, 2005).

Lapisan oksida yang terbentuk pada hasil anodisasi dengan larutan elektrolit

asam phospat akan menghasilkan lapisan yang berpori. Pada mulanya arus

yang melewati elektroda aluminium tinggi karena hanya melewati logam

aluminium. Kemudian arus mulai menurun karena

barrier

atau

non porous

layer

yang rapat dan tipis terbentuk. Lapisan oksida yang terbentuk pada

permukaan aluminium ini mempunyai hambatan yang lebih tinggi daripada

aluminium sendiri (

periode a

). Lapisan oksida yang terbentuk menjadi lebih

tebal oleh karena itu hambatan menjadi lebih tinggi yang menyebabkan arus

terus menurun (

periode b

). Kecenderungan kurva keatas pada

periode b

berdasar pada lapisan oksida yang terbentuk akan kasar pada

barier layer

.

Aliran arus akan lebih terkonsentrasi pada permukaan yang lebih tipis, yang

23

✬ ✭✮ ✭✮ ✭✯

r

✭✰✱✲✱ ✳✴ ✯✵✶ ✰ ✭✲u

r

✭✷ ✭✲t

✯ru

s t

✯r

✸ ✭✮✱y

✭✲✹✺ ✯✲y

✯✻ ✭✻✷ ✭✲✵ ✭✬ ✱✼ ✭✲y

✭✲✹✼ ✯✺ ✭✷✱✲ ✱✬ ✱✼✽

t

✱✲✱ ✺ ✯✲y

✯✻ ✭✻✷ ✭✲r

✯✼✱✭✲ ✼ ✱st

✮✱ ✮✭✯r

✭✰ ✱✲ ✱ ✵ ✯✻✱ ✰ ✷ ✯✾✱✵y

✭✲✹ ✺✯✲y

✯ ✻✭✻ ✷✭✲ ✭ru

s

✭✷✭✲ ✺ ✯✲✱✲✹✷✭t (

✿❀ri

❁❂❀ ✾)

✳ ✴ ✭✮ ✭t

✭✰ ✭✬✱✲ ✱ ✬✯✺✻ ✯✲ ❃✶✷✭✲ ✵ ✭✬✱✼ ✭✲p

o

ro

u

s

❄✷✼✱ ✮ ✭✺✶✵ ✭✱t

✯✻✯✲❃✶ ✷r

✮✭✲ ✭ru

s

✭✷ ✭✲st

✭✻✱✵✽✮✱ ✺✭✲✭✷ ✯✾✯✬✭t

✭✲ ✬ ✯✺ ✻✯✲❃✶ ✷ ✭✲✮ ✭✲✬ ✯✵u

ru

✰✭✲ ❃✯t

✭✬✭✭t

u

st

✭✻✱✵(

p

❀ri

❁❂❀ ❂)

✳✴

r

❄✼ ✯s

✬✯✵✶✰✭✲u

r

t

✯✸ ✭✮✱r

✷✭r

✯✲✭✬ ✯✺ ✻✯✱ ✭✲r

✯✲ ✯r

✹✱y

✭✲✹t

✯✵ ✭✵r

u

✻ ✯s

✭r

✺ ✯✵ ✯✻✱ ✰✱ ✯✲ ✯r

✹✱✱ ✷ ✭t

✭✲❅✵ ❆ ❇✬✭✮ ✭❅✵❈ ❇

❉

✳ ❊✯✭✷✼ ✱✬ ✯✵✶✰✭✲

u

r

y

✭✲✹t

✯✸r

✭✮✱ ✭✮ ✭✵ ✭✰✼ ✯✻✭✹ ✭✱ ✻✯✱ ✷✶ ❃❋r

❅✵ ❈

❇ ❉

+ 6H

+

2 Al

3+

(aq)

+ 3H

2

O

Peluruhan yang terjadi ada dua, yaitu peluruhan secara kimia (

chemical

dissolution

) dan peluruhan karena medan listrik yang terlalu besar dan

terkonsentrasi (

field-assisted dissolution

). Peluruhan secara kimia karena

tingkat keasaman dari elektrolit. Peluruhan karena medan listrik yang

terkonsentrasi pada

barrier layer

menyebabkan kenaikan temperatur pada

ketebalan lapisan yang lebih tipis sehingga memicu proses peluruhan, ini

disebut

local Joule s heating.

●❍■❏ ❑▲▼▲◆❖ ◆P◆◗❘▼

rmu

▲◆ ◆◗Kekasaran Permukaan (

Surface Roughness

) secara umum dapat dijelaskan

dengan 2 metode:

Arithmetic mean value

(R

AA

(Arithmetic Average

) atau CLA (

Center-Line Average

)

Root mean square

average

(Rq), biasanya disingkat dengan RMS. Satuan yang biasanya

24

❙

t

❙u

µin (

m

i

cro

inch

) dimana 1 µm = 40 µin dan 1 µin = 0.025 µm. Parameter

yang digunakan pada pengukuran kekasaran adalah,

a. Ra (

roughness average of the R-curve

) : nilai rata-rata aritmatika dari

pengukuran kekasaran permukaan untuk panjang tertentu.

b. Rz (

ten points high of irregularities

) : pengukuran berdasarkan nilai

rata-rata lima puncak tertinggi dah lima lembah terendah.

c. Rmax (

maksimum height of the profile)