PENGARUH PENAMBAHAN AMMONIA (NH

4OH) DENGAN

KONSENTRASI BERVARIASI PADA

RESINE SOLUTION

TERHADAP MUTU BILANGAN ASAM PRODUK

DI PABRIK RESIPRENE

KARYA ILMIAH

MUHAMMAD FERDIYANSYAH

102401064

PROGRAM STUDI D3 KIMIA INDUSTRI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH PENAMBAHAN AMMONIA (NH

4OH) DENGAN

KONSENTRASI BERVARIASI PADA

RESINE SOLUTION

TERHADAP MUTU BILANGAN ASAM PRODUK

DI PABRIK RESIPRENE

KARYA ILMIAH

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Ahli Madya

MUHAMMAD FERDIYANSYAH

102401064

PROGRAM STUDI D3 KIMIA INDUSTRI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul

: PENGARUH PENAMBAHAN AMMONIA (NH

4OH)

DENGAN KONSENTRASI BERVARIASI PADA

RESINE

SOLUTION

TERHADAP MUTU BILANGAN ASAM

PRODUK DI PABRIK RESIPRENE

Kategori

: KARYA ILMIAH

Nama

: MUHAMMAD FERDIYANSYAH

Nomor Induk Mahasiswa : 102401064

Program Studi

: DIPLOMA(D3) KIMIA INDUSTRI

Departemen

: KIMIA

Fakultas

: MATEMATIKA DAN ILMU PENGETAHUAN

ALAMUNIVERSITAS SUMATERAUTARA

Disetujui di

Medan, Juni 2013

Diketahui

Program Studi Diploma 3 Kimia

FMIPA USU

Pembimbing,

Ketua,

Dra. Emma Zaidar, M.Si

NIP. 195512181987012001

NIP. 196602282001121001

Dede Ibrahim, M.Si

Diketahui/ disetujui oleh

Departemen Kimia FMIPA USU

Ketua,

NIP. 195408301985032001

Dr. Rumondang Bulan, M.S

PENGARUH PENAMBAHAN AMMONIA (NH

4OH) DENGAN KONSENTRASI

BERVARIASI PADA

RESINE SOLUTION

TERHADAP MUTU BILANGAN ASAM PRODUK

DI PABRIK RESIPRENE

KARYA ILMIAH

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan

dari ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juni 2013

ABSTRAK

Proses perubahan struktur molekul karet alam menjadi resin siklo disebut sebagai proses

siklisasi, dimana pada proses ini struktur molekul karet alam mengalami perubahan dari rantai

lurus menjadi rantai siklik. Pembentukan resin dari karet alam ini diperlukan juga penggunaan

ammonia (NH

4OH) pada prosesnya, hal ini bertujuan untuk mempengaruhi nilai bilangan asam

pada produk resin. Adapun proses pengujian bilangan asam pada produk resin ini dilakukan

dengan cara mrnambahkan ammonia (NH

4OH) dengan konsentrasi bervariasi pada resin

solution, dan tidak adanya penambahan ammonia (NH

4OH) pada resin solution. Setelah

dilakukan analisa, didapat hasil masing-masing bilangan asam dari setiap penambahan ammonia

(NH

4OH) dengan konsentrasi bervariasi pada resin solution yaitu, 0,7672 mgKOH/g untuk

penambahan ammonia (NH

4OH) 20%, 0,9590 mgKOH/g untuk penambahan ammonia (NH

4OH)

15%, 1,3426 mgKOH/g untuk penambahan ammonia (NH

4OH) 10%, dan 1,5344 mgKOH/g

untuk penambahan ammonia (NH

4OH) 5%. Serta didapat bilangan asam sebesar 3,5424

EFFECT OFADDITION OFAMMONIA(NH4OH) VARYWITHCONCENTRATIONINSOLUTIONRESINE

TOWARDS ACIDNUMBEROFQUALITYPRODUCT INFACTORYRESIPRENE

ABSTRACT

Process changes the molecular structure of a natural rubber resin called cyclo cyclization

process, where in this process the molecular structure of natural rubber was changed from

linear to cyclic chains. Formation of natural rubber resin is required also use ammonia

(NH

4OH) in the process, it aims to influence the value of the acid in the resin product. The

process of testing the acid on the resin product is done by mrnambahkan ammonia (NH

4OH)

with varying concentrations of the resin solution, and not the addition of ammonia (NH

4OH) in

the resin solution. After analysis, the result of each acid number of each additional ammonia

(NH

4OH) with varying concentrations of the resin solution, namely, 0.7672 mgKOH/g for the

addition of ammonia (NH

4OH) 20%, 0.9590 mgKOH/g for the addition of ammonia (NH

4OH)

15%, 1.3426 mgKOH/g for the addition of ammonia (NH

4OH) 10%, and 1,5344 mgKOH/g for

the addition of ammonia (NH

4OH) 5%. As well as the acid obtained by 3.5424 mgKOH/g resin

PENGHARGAAN

Segala puji dan syukur penulis panjatkan kehadirat Allah SWT, dan tak lupa juga shalawat dan

salam penulis haturkan kepada junjungan Nabi Muhammad SAW. Atas rahmat dan

ridhoNya serta karunia yang telah dilimpahkanNya sehingga penulis dapat menyelesaikan

penyusunan Karya Ilmiah ini dengan sebaik-baiknya.

Adapun penulisan Karya Ilmiah ini yaitu bertujuan untuk memenuhi persyaratan dalam

menyelesaikan program studi Diploma-3 Kimia Industri di Fakultas Matematika dan Ilmu

Pengetahuan Alam Universitas Sumatera Utara. Karya Ilmiah ini ditulis berdasarkan

pengamatan dan pengalaman Penulis selama menjalani Praktek Kerja Lapangan (PKL) di

PT. Industri Karet Nusantara – Pabrik Resiprene dari tanggal 28 Januari sampai dengan 28

Februari 2013.

Terselesaikannya laporan ini juga tidak terlepas dari bantuan dan bimbingan dari berbagai

pihak, baik secara langsung maupun tidak langsung. Oleh karena itu penulis mengucapkan

terima kasih yang sebesar-besarnya kepada:

1.

Kedua orang tua saya Mulyaman dan Ruspiana yang telah membesarkan, melimpahkan

banyak kasih sayang kepada saya dan yang terus mendoakan saya. Serta kakak dan abang

ipar saya Lucy Ariani dan Mawardi yang telah memberikan dorongan baik moral maupun

materil.

2.

Bapak Dede Ibrahim, M.Si., selaku dosen pembimbing yang telah dengan sabar dan teliti

memberikan pengarahan, masukan, serta meluangkan waktunya untuk dapat membimbing

penulis dalam menyelesaikan karya ilmiah ini.

3.

Bapak Dr. Sutarman, M. Sc., selaku dekan Fakultas Matematika dan Ilmu Pengetahuan

Alam Universitas Sumatera Utara, Medan.

4.

Ibu Dr. Rumondang Bulan, MS., selaku ketua departemen Kimia Fakultas Matemaika dan

Ilmu Pengetahuan Alam Universitas Sumatera Utara, Medan.

5.

Ibu Ema Zaidar, Msi., selaku Ketua Program Diploma-3 Kimia FMIPA USU.

6.

Bapak Drs. Suprianto, M.MA., selaku manager PT. Industri Karet Nusantara – Pabrik

Resiprene.

7.

Bapak Zulfan Abdi Simorangkir, dan Bapak Ahmad K. Wardhana, selaku pembimbing di

PT. Industri Karet Nusantara – Pabrik Resiprene.

8.

Seluruh staf dan karyawan PT. Industri Karet Nusantara – Pabrik Resiprene yang telah

membantu dan mengarahkan penulis selama melaksanakan Praktek Kerja Lapangan

(PKL).

9.

Seluruh rekan-rekan saya angkatan 2010 jurusan Kimia Industri FMIPA USU.

Dalam penulisan karya ilmiah ini penulis menyadari sepenuhnya bahwa karya ilmiah ini

tidak luput dari kata kekurangan, oleh karena itu penulis sangat mengharapkan kritik dan saran

yang bersifat membangun dari berbagai pihak demi kesempurnaan karya ilmiah ini.

Akhir kata penulis berharap semoga karya ilmiah ini dapat bermanfaat bagi pembaca dan

khususnya bagi penulis.

Medan, Juni 2013

Penulis,

DAFTAR ISI

Halaman

PERSETUJUAN

i

PERNYATAAN

ii

PENGHARGAAN

iii

ABSTRAK

v

ABSTRACT

vi

DAFTAR ISI

vii

DAFTAR TABEL

ix

BAB 1 PENDAHULUAN

1

1.1. Latar Belakang

1

1.2. Permasalahan

3

1.3. Tujuan

4

1.4. Manfaat

4

BAB 2 TINJAUAN PUSTAKA

5

2.1. Sejarah Perkembangan Karet

5

2.2. Perkembangan Industri Karet Indonesia

8

2.3. Klasifikasi karet

10

2.4. Karet

11

2.4.1. Karet Alam

12

2.4.1.1. Jenis – Jenis Karet Alam

14

2.4.1.2. Manfaat Karet Alam

16

2.4.2. Lateks

17

2.4.3. Karet Remah

19

2.4.3.1. Penentuan Kualitas Karet Remah

20

2.4.3.2. Standard Indonesian Rubber (SIR)

21

2.5. Karet Alam Siklik

24

2.5.1. Siklisasi Karet Alam Padat

25

2.5.2. Siklisasi Larutan Karet Alam

25

2.5.3. Siklisasi Karet Alam

26

2.5.4 Pengolahan Karet Alam Siklik

27

2.6. Resiprene 35

29

2.7. Bilangan Asam

30

BAB 3 METODOLOGI

32

3.1. Alat dan Bahan

32

3.1.1. Alat – Alat

32

3.1.2. Bahan – Bahan

32

3.2. Prosedur

33

BAB 4 HASIL DAN PEMBAHASAN

36

4.2. Perhitungan

37

4.3. Pembahasan

40

BAB 5 KESIMPULAN DAN SARAN

42

5.1. Kesimpulan

42

5.2. Saran

43

DAFTAR TABEL

Tabel 2.1. Komposisi lateks segar dari kebun lateks dan

karet kering

15

Tabel 2.2. Standar Mutu Lateks

18

Tabel 2.3. Standar Spesifikasi SIR

22

Tabel 2.4. Spesifikasi Karet SIR yang diubah (

revised

) sesuai SK

Menperdeg No. 230/Kp/X/1972

23

Tabel 4.1. Data analisa penambahan konsentrasi ammonia (NH

4OH)

Pada

resine solution

36

ABSTRAK

Proses perubahan struktur molekul karet alam menjadi resin siklo disebut sebagai proses

siklisasi, dimana pada proses ini struktur molekul karet alam mengalami perubahan dari rantai

lurus menjadi rantai siklik. Pembentukan resin dari karet alam ini diperlukan juga penggunaan

ammonia (NH

4OH) pada prosesnya, hal ini bertujuan untuk mempengaruhi nilai bilangan asam

pada produk resin. Adapun proses pengujian bilangan asam pada produk resin ini dilakukan

dengan cara mrnambahkan ammonia (NH

4OH) dengan konsentrasi bervariasi pada resin

solution, dan tidak adanya penambahan ammonia (NH

4OH) pada resin solution. Setelah

dilakukan analisa, didapat hasil masing-masing bilangan asam dari setiap penambahan ammonia

(NH

4OH) dengan konsentrasi bervariasi pada resin solution yaitu, 0,7672 mgKOH/g untuk

penambahan ammonia (NH

4OH) 20%, 0,9590 mgKOH/g untuk penambahan ammonia (NH

4OH)

15%, 1,3426 mgKOH/g untuk penambahan ammonia (NH

4OH) 10%, dan 1,5344 mgKOH/g

untuk penambahan ammonia (NH

4OH) 5%. Serta didapat bilangan asam sebesar 3,5424

EFFECT OFADDITION OFAMMONIA(NH4OH) VARYWITHCONCENTRATIONINSOLUTIONRESINE

TOWARDS ACIDNUMBEROFQUALITYPRODUCT INFACTORYRESIPRENE

ABSTRACT

Process changes the molecular structure of a natural rubber resin called cyclo cyclization

process, where in this process the molecular structure of natural rubber was changed from

linear to cyclic chains. Formation of natural rubber resin is required also use ammonia

(NH

4OH) in the process, it aims to influence the value of the acid in the resin product. The

process of testing the acid on the resin product is done by mrnambahkan ammonia (NH

4OH)

with varying concentrations of the resin solution, and not the addition of ammonia (NH

4OH) in

the resin solution. After analysis, the result of each acid number of each additional ammonia

(NH

4OH) with varying concentrations of the resin solution, namely, 0.7672 mgKOH/g for the

addition of ammonia (NH

4OH) 20%, 0.9590 mgKOH/g for the addition of ammonia (NH

4OH)

15%, 1.3426 mgKOH/g for the addition of ammonia (NH

4OH) 10%, and 1,5344 mgKOH/g for

the addition of ammonia (NH

4OH) 5%. As well as the acid obtained by 3.5424 mgKOH/g resin

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Karet adalah tanaman perkebunan tahunan berupa pohon batang lurus. Pohon karet pertama kali

hanya tumbuh di Brasil, Amerika Selatan, namun setelah percobaan berkali-kali oleh Henry

Wickham, pohon ini berhasil dikembangkan di Asia Tenggara, dimana sekarang ini tanaman ini

banyak dikembangkan sehingga sampai sekarang Asia merupakan sumber karet alami. Tanaman

karet sendiri mulai dikenal di Indonesia sejak zaman penjajahan Belanda. Awalnya karet ditanam

di Kebun Raya Bogor sebagai tanaman baru untuk dikoleksi. Selanjutnya, karet dikembangkan

menjadi tanaman perkebunan dan tersebar di beberapa daerah. (Suparto, T.I., 1990)

Seiring dengan berkembangnya ilmu pengetahuan yang berkenaan dengan sistem

teknologi, tidak dicanggungkan lagi bahwasanya produk-produk dengan berbahan dasar karet

memiliki kualitas yang menonjol dalam penjualan dipasar konsumen. Hal ini dapat terjadi karena

adanya dukungan alat-alat canggih sebagai pendorong kinerja suatu perusahaan yang bertujuan

untuk mempercepat proses produksidan memperoleh hasil dengan kualitas yang baik. Dengan

demikian, sudah sepantasnya pihak perusahaan harus memperhatikan kualitas produk yang akan

perusahaan tersebut dapat bersaing dipasar komoditi dan dapat menjaga nama perusahaan agar

disegani oleh pasar konsumen pada umumnya.

PT. Industri Karet Nusantara pada Unit Pabrik Resiprene 35 merupakan salah satu Badan

Usaha Milik Negara (BUMN) yang memproduksi resiprene 35 sejak tahun 1998, produk

resiprene 35 itu sendiri dihasilkan dari bahan baku berupa karet SIR 10. Selain karet SIR 10,

Pabrik Resiprene 35 juga menggunakan karet slab sebagai bahan bakunya. Proses yang

dilakukan dalam memproduksi resiprene 35 pada Pabrik Resiprene 35 yaitu melalui 2 tahapan

proses, dimana proses pertama dilakukan pada tangki reaktor sebagai proses refluks dan

pengenceran

(dillution)

pada bahan baku berupa karet atau disebut dengan proses siklisasi. Pada

proses kedua dilakukan pada tangki separator sebagai tempat pemeraman dan pembentukan

lapisan-lapisan larutan berdasarkan perbedaan massa jenisnya. Mencakup pada proses pertama

yaitu pembentukan proses siklisasi yang terjadi pada tangki reaktor meliputi proses pelarutan dan

pengenceran, dimana proses ini dilakukan dengan cara mencampurkan bahan baku berupa karet

dengan pelarut-pelarut kimia. Sedangkan proses yang dilakukan pada tangki separator meliputi

penambahan ammonia (NH

4OH) dengan konsentrasi 10% guna untuk menurunkan kadar

bilangan asam dan mengurangi sisa-sisa kotoran pada resin. Selain itu juga proses pemeraman

dilakukan pada tangki separator yang bertujuan untuk pembentukan lapisan-lapisan larutan.

Perlu dilakukannya analisa mutu produksi guna untuk mengetahui apakah proses produksi

sudah berjalan dengan baik sesuai dengan kualitas produk yang dihasilkan. Salah satu

penganalisaan mutu yang dilakukan yaitu mencari/menentukan bilangan asam pada resin. Sebab

yang memiliki kualitas baik dengan nilai bilangan asam yang memenuhi standart mutu, maka

perlu diperhatikannya proses penambahan ammonia (NH

4OH) berdasarkan pemakaian

konsentrasi yang tepat, sebab nilai bilangan asam yang lebih rendah pada resin memiliki kualitas

yang lebih baik dibandingkan dengan nilai bilangan asam yang relatif lebih tinggi.

Berdasarkan analisa dan uraian yang telah disampaikan diatas, maka penulis tertarik untuk

membahas masalah dan mengambil judul berupa :

“PENGARUH PENAMBAHAN

AMMONIA (NH

4OH) DENGAN KONSENTRASI BERVARIASI PADA

RESINE

SOLUTION

TERHADAP MUTU BILANGAN ASAM PRODUK DI PABRIK

RESIPRENE”.

1.2. Permasalahan

Kualitas produk merupakan faktor yang paling utama dan penting dalam aset suatu perusahaan,

oleh karena itu penerapan parameter – parameter pada resin harus dipenuhi guna untuk menjaga

dan meningkatkan kualitas resin itu sendiri, salah satunya yaitu harus memiliki nilai bilangan

asam yang rendah.

Adapun permasalahan yang timbul pada pembahasan ini yaitu :

1.

Bagaimana pengaruh bilangan asam pada resin terhadap pemakaian ammonia (NH

4OH)

dengan konsentrasi bervariasi.

1.3. Tujuan

1. Untuk mengetahui pengaruh pemakaian ammonia (NH

4OH) dengan konsentrasi bervariasi

pada

resine solution

terhadap mutu bilangan asam produk resin yang dihasilkan.

2. Untuk mengetahui nilai bilangan asam yang dihasilkan pada produk resin yang tidak

ditambahkan ammonia (NH

4OH) pada prosesnya terhadap mutu produk.

1.4. Manfaat

Untuk memberikan pengetahuan kepada pembaca mengenai hubungan antara penambahan

variasi konsentrasi ammonia (NH

4OH) pada

resine solution

dengan bilangan asam produk yang

BAB 2

TINJAUAN PUSTAKA

2.1. Sejarah Perkembangan Karet

Sejak pertama kali ditemukan sebagai tanaman yang tumbuh secara liar sampai dijadikan tanaman

perkebunan secara besar-besaran, karet memiliki sejarah yang cukup panjang. Apalagi setelah

ditemukan beberapa cara pengolahan dan pembuatan barang dari bahan baku karet, maka ikut

berkempbang pada industri yang mengolah getah karet menjadi bahan yang berguna untuk

kehidupan manusia.

Pada tahun 1493 Michele de Cuneo melakukan pelayaran ekspedisi ke Benua Amerika yang

dahulu dikenal sebagai “Benua Baru”. Dalam perjalanan ini ditemukan sejenis pohon yang

mengandung getah. Pohon – pohon itu hidup secara liar hutan – hutan pedalaman Amerika yang

lebat. Orang – orang Amerika asli mengambil getah dari tanaman tersebut dengan cara

menebangnya. Getah yang didapat kemudian dijadikan bola yang dapat dipantul – pantulkan. Bola

Indian Amerika juga membuat alas kaki dan tempat air dari getah tersebut. (Tim Penulis PS., 1999)

Delapan belas tahun kemudian para pendatang dari Eropa mempublikasikan penemuan

dipantulkan yang merupakan permainan tradisional bangsa Indian Aztec. Permainan ini

selanjutnya berkembang menjadi permainan tenis seperti yang dikenal sekarang.

Pengenalan bahan baku karet ini kemudian berlanjut di daerah Seville pada tahun 1524.

Raja Charles V memperkenalkan permainan tenis yang menggunakan bola karet sebagai

permainan dari “Dunia Baru” dengan mengundang beberapa pejabat Negara tetangga. Salah

seorang diplomat Italia, Andrea Navagioro ikut menyaksikan. Dalam bukunya yang ditulis dan

diterbitkan di Daratan Eropa, Andrea Navagioro menggambarkan bola dari bahan karet sebagai

bahan yang bening dan lentur. Beranjak dari sini, karet mulai menarik perhatian banyak ahli untuk

diteliti. (Goutara, dkk., 1976)

Para ilmuwan berminat menyelidiki kandungan yang terdapat bahan tersebut agar dapat

digunakan untuk membuat alat yang bermanfaat bagi kehidupan manusia sehari – hari. Dengan

peralatan dan pengetahuan yang masih serba terbatas, ilmuwan di zaman dahulu memisahkan

karet menjadi tiga unsure. Unsur – unsur tersebut adalah “susu”, “lilin”, serta “ bahan yang ringan

dan bening”.

Pada tahun 1601 karet ditulis tersendiri dalam sebuah buku oleh Antonio Herrera.

Kemudian, Tim Perancis dari Academie Rovale de Sciences melakukan ekspedisi pertama ke

daerah Amerika Selatan yang diketahui memiliki banyak karet liar. Tim yang terdiri dari Charles

Martie de la Condomine, Pierre Bouguer, dan Louis Goden ini melakukan penelitiannya pada

tahun 1735. Ekspedisi pertama kemudian diikuti ekspedisi berikutnya menuju ke Artic Circle.

sebab pengenalan karet pertama kali memang dalam bentuk bola. Untuk itu, tim tersebut harus

menelusuri daerah asalnya sehingga dapat mengetahui hal yang sesungguhnya tentang karet.

Walaupun sudah dilakukan dua kali ekspedisi, tetapi hanya Ekspedisi Peru yang banyak

memberi tambahan pengetahuan mengenai karet. Dengan bantuan penduduk asli, Tim Ekspedisi

Peru menelusuri daerah tempat tumbuhnya tanaman karet. Mereka berhasil menjumpai tanaman

karet yang bisa diambil getahnya tanpa harus menebang pohonnya terlebih dahulu seperti yang

biasa dilakukan sebelumnya. Cara baru yang ditemukan adalah dengan melukai kulit batang

tanaman. (Siswoputranto, P.S., 1981)

Tanaman yang dilukai batangnya ini diperkenalkan sebagai tanaman Hevea. Hasil laporan

Ekspedisi Peru ditulis dalam buku oleh Freshneau tahun 1749 dengan menyebut nama tersebut.

Dua tahun kemudian, tepatnya tahun 1751, De La Condomine membuat usulan untuk

mengadakan penelitian lebih lanjut mengenai tanaman Hevea ini.

Pengenalan pohon Hevea membuka langkah awal yang sangat pesat kea rah zaman

penggunaan karet untuk berbagai keperluan. Cara pelukaan untuk memperoleh getah karet

memang jauh lebih efisien dari pada cara tebang langsung. Lagipula dengan cara ini tanaman karet

bisa diambil getahnya berkali – kali. (Santoso, A.G., dkk., 1986)

Indonesia yang sejak sebelum Perang Dunia II hingga tahun 1965 merupakan negara penghasil karet

alam terbesar, pernah menganggap bahwa : “Rubber is de kruk waarop wij drijven” (karet adalah gabus dimana kita berapung). Walaupun sejak tahun 1957 kedudukan kita sebagai produsen

nomor wahid direbut oleh Malaysia hingga sekarang, predikat pentingnya karet bagi

perekonomian Indonesia masih tetap menonjol setelah komoditi migas dan kayu.

Sebagai tanaman yang banyak dibutuhkan untuk bahan industri, karet banyak diusahakan

mulai dari luasan kecil yang hanya beberapa puluh atau ratusan meter persegi hingga mencapai

luasan ribuan kilometer persegi.

Secara umum pengusahaan perkebunan karet di Indonesia dapat dibagi dalam beberapa

kelompok seperti dibawah ini :

1. Perkebunan besar negara atau yang diusahakan oleh pihak pemerintah, biasanya oleh PTP

(Perseroan Terbatas Perkebunan).

2. Perkebunan besar yang diusahakan oleh swasta.

3. Perkebunan yang diusahakan oleh rakyat.

Kendatipun demikian, karet yang mampu menghidupi hampir 1,5 juta penduduk ini boleh

dikatakan sebagai tanaman rakyat karena lebih dari 80% areal penanaman karet diusahakan oleh

rakyat.

Selain industri karet alam, belakangan ini karet Indonesia mulai mengacu pada karet sintetis.

Meskipun sebenarnya Indonesia bukan negara penghasil minyak bumi terpaksa mencoba

ini dikembangkan untuk mengimbangi peningkatan impor. SBR digunakan untuk industri ban,

terutama untuk lapisan luarnya. Produksi karet sintetis Indonesia masih berskala kecil. Walaupun

masih berskala kecil, tetapi industri perkaretan Indonesia saat ini sudah semakin maju dan

diproduksinya dua jenis karet yang laris di pasaran. (Spillane, J.J., 1989).

2.3. Klasifikasi Karet

Adapun jenis karet yang terdapat pada sistem olahan terbagi atas karet alam dan karet sintetis. Dimana

karet alam merupakan hasil yang terdapat pada pohon karet (Havea Brasiliensis) berupa lateks, sedangkan karet sintetis merupakan karet hasil olahan dari pabrik seperti SBR, IIR, dan lain

sebagainya.

Walaupun karet alam sekarang ini jumlah produksi dan konsumsinya jauh dibawah karet

sintetis atau karet buatan pabrik, tetapi sesungguhnya karet alam belum dapat digantikan oleh

karet sintetis. Adapun kelebihan – kelebihan yang dimiliki karet alam dibanding karet sintetis

adalah :

1. memiliki daya elastis atau daya lenting yang sempurna,

2. memiliki plastisitas yang baik sehingga pengolahannya mudah,

3. mempunyai daya aus yang tinggi

4. tidak mudah panas (low heat build up), dan

Walaupun demikian, karet sintetis memiliki kelebihan seperti tahan terhadap berbagai zat

kimia dan harganya yang cenderung bisa dipertahankan supaya tetap stabil. (Tim Penulis PS.,

1999)

2.4. Karet

Karet alam larut sedikit demi sedikit dalam benzene. Akan tetapi bilamana karet alam divulkanisasi, yakni

dipanasi sedikit belerang (sekitar 20%) ia menjadi bersambung silang dan terjadi perubahan yang

luar biasa pada sifatnya. Karet yang divulkanisasi bersifat “regas” ketika diregang yakni melunak

karena rantainya pecah-pecah dan kusut. Namun, karet yang tervulkanisasi jauh lebih tahan

renggang. Kelarutannya berkurang dengan semakin banyaknya sambung silang dan bahan regang.

Kelarutannya berkurang dengan semakin banyaknya sambung silang dan bahan tervukanisasi

hanya menggembung sedikit jika disimpan dalam pelarut.

H3C H H3C CH2 n

C=C C=C

H2C CH2 n H2C H

Berat molekul karet alam rata-rata 10.000 – 40.000. Molekul-molekul polimer karet alam

tidak lurus tetapi melingkar seperti spiral dan ikatan –C-C di dalam rantai berputar pada sumbunya

sehingga memberikan sifat karet yang fleksibel yaitu dapat ditarik, ditekan dan lentur. Semua jenis karet adalah polimer tinggi dan mempunyai susunan kimia yang berbeda dan memungkinkan untk

diubah menjadi bahan-bahan yang bersifat elastis.

Komposisi kimia lateks sangat cocok dan baik sebagai media tumbuh berbagai

mikroorganisme sehingga setelah penyadapan dan kontak langsung dengan udara terbuka lateks

akan segera dicemari oleh berbagai mikroba dan kotoran lain yang berasal dari udara, peralatan,

air hujan dan lain-lain. Mikroba akan menguraikan kandungan protein dan karbohidrat lateks akan

menjadi asam-asam yang berantai molekul pendek sehingga dapat terjadi penurunan pH. Bila

penurunan pH mencapai 4,5 – 5,5 maka akan terjadi proses koagulasi.

Sifat-sifat mekanisme karet alam yang baik dapat digunakan untuk berbagai keperluan

umum, seperti sol sepatu atau bahan kendaraan. Ciri khusus yang membedakan karet alam

dengan karet benda lain adalah kelembutan, fleksibel dan elastisitas. Komposisi lateks dipengaruhi oleh jenis tanaman, umur tanaman, sistem deres, musim dan keadaan lingkungan kebun (M.A.

Cowd., 1991)

Karet alam atau karet mentah memiliki sifat fleksibel harganya relative ringan tapi daya sambung atau daya rekatnya jauh lebih rendah dibandingkan dengan karet sintetis bila dibuat perekat. Karet

alam tidak bisa dipakai untuk menyambung plastik. Perekatnya yang dibuat dari karet alam ini

tidak tahan terhadap bahan pelarut, minyak, bahan oksidasi, dan sinar ultraviolet, mudah sekali

rusak bila terkena panas. Tahan terhadap panas pada suhu 35o-40oC sebelum divulkanisir. Jika

divulkanisir akan tahan terhadap panas 70oC.

Karet alam larut dengan baik pada pelarut hidrokarbon. Perekat ini berguna untuk benda

yang ringan seperti kain, karet busa. Mengelupas pada beban 3 kg/cm2 pada suhu kamar.

Bila karet alam ini divulkanisir ia akan menjadi tahan panas dan kekuatan mengelupas

sampai 6 kg/m2. Salah satu keunggulan dari solusi karet alam tidak beracun, pelarut yang dipakai

tidak menyengat tajam dihidung dan tidak mudah terbakar, viskositas dari solusi ini kira-kira 25%.

Kelemahan karet alam terletak pada keterbatasannya dalam memenuhi kebutuhan pasar.

Saat pasar membutuhkan pasokan tinggi para produsen karet tidak bisa menggenjot produksinya

dalam waktu singkat sehingga harganya cenderung lebih tinggi. (Didit Heru Setiawan dan Agus

Andoko,2008)

Semua jenis karet alam adalah polimer tinggi dan mempunyai sususnan kimia yang berbeda

dan kemungkinan untuk diubah menjadi bahan-bahan yang bersifat elastis (rubberiness). Walaupun karet alam sekarang ini jumlah produksi dan konsumsinya jauh dibawah karet sintetis

atau karet buatan pabrik, tetapi sesungguhnya karet alam belum dapt digantikan oleh karet

a. Memiliki daya elastis atau daya lenting yang sempurna.

b. Memiliki plastisitas yang baik sehingga pengolahannya mudah.

c. Tidak mudah panas (low heat build up). d. Mempunyai daya arus yang tinggi.

e. Memiliki daya tahan yang tinggi terhadap keretakan (groove cracking resitence).

Penggunaan karet alam dalam pembuatan barang-barang karet “nonban” hanya terbatas

pada barang-barang karet yang bukan oil-extended dan heat resistence (tahan terhadap panas). Karet alam merupakan “general purpose rubber” sebagaimana halnya karet sintetis jenis SBR

(Styrene Butadiena Rubber), lebih banyak digunakan untuk pembuatan ban kendaraan bermotor, khususnya ban-ban berat (heavy duty tires) seperti ban pesawat terbang, truk dan bis yang berat serta ban radial. (Ompusunggu, M., 1987)

2.4.1.1. Jenis-jenis Karet Alam

Jenis karet alam yang dikenal luas adalah :

2. Karet bongkah atau block rubber.

3. Karet konvensional (ribbed smoked sheet, white crepes dan pale crepes, estate brown crepes, compo crepes, thin brwon crepes remmils, thick blanket crepes ambers, falt bark crepes, pure smoke blanket crepes dan off crepes).

4. Karet spesifikasi teknis atau crumb rubber. 5. Karet siap olah atau tyre rubber (karet ban). 6. Karet reklim.

7. Lateks pekat adalah jenis karet yang berbentuk cairan pekat, tidak berbentuk lembaran atau

padatan lainnya. (Ompusunggu, M., 1987)

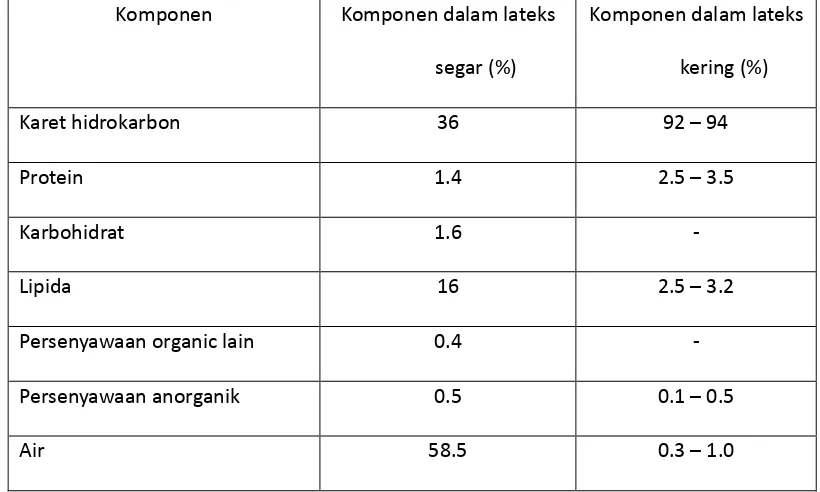

Tabel 2.1. Komposisi lateks segar dari kebun dan karet kering

Komponen Komponen dalam lateks

segar (%)

Komponen dalam lateks

kering (%)

Karet hidrokarbon 36 92 – 94

Protein 1.4 2.5 – 3.5

Karbohidrat 1.6 -

Lipida 16 2.5 – 3.2

Persenyawaan organic lain 0.4 -

Persenyawaan anorganik 0.5 0.1 – 0.5

Air 58.5 0.3 – 1.0

New York : Van Nostrand Reinhold, 1987.

Pada saat penyimpanan, kekerasan karet alam bertambah. Penambahan kekerasan

diindikasikan oleh nilai viskositas Mooney-nya. Viskositas Mooney merupakan suatu pengujian

terhadap viskositas dari karet. Semakin tinggi nilai viskositas Mooney maka semakin tahan karet

terhadap regangan (strain). Pengerasan pada saat penyimpanan disebabkan reaksi sambung silang dari jumlah kecil gugus aldehid yang terdapat dalam molekul karet. (Indra Surya., 2006)

2.4.1.2. Manfaat Karet Alam

Karet alam banyak digunakan dalam industri-industri barang. Umumnya alat-alat yang dibuat dari karet

alam sangat berguna bagi kehidupan sehari-hari maupun dalam usaha industri mesin-mesin

penggerak. Barang yang dapat dibuat dari karet alam antara lain aneka ban kendaraan, sepatu

karet, sabuk penggerak mesin besar dan mesin kecil, pipa karet, kabel, isolator, rol karet, bantalan

karet, karpet berlapis karet, karet spons, benang karet dan bahan-bahan pembungkus logam.

(Spillane, J.J., 1989)

Lateks ialah cairan berwarna putih yang keluar dari pembuluh pohon karet bila dilukai. Pembuluh karet

adalah suatu sel raksasa yang mempunyai banyak inti sel sehingga lateks ini juga disebut

protoplasma. Lateks juga didefinisikan sebagai system fosfolipida yang terdispersi dalam serum.

Lateks merupakan salah satu bahan baku yang digunakan untuk pembuatan karet remah.

Bahan baku lateks (Havea Brasiliensis) adalah sistem koloid yang kompleks, terdiri dari partikel karet dan zat lain yang terdispersi dalam cairan. Standar mutu lateks pekat dapat dilihat pada tabel

berikut ini.

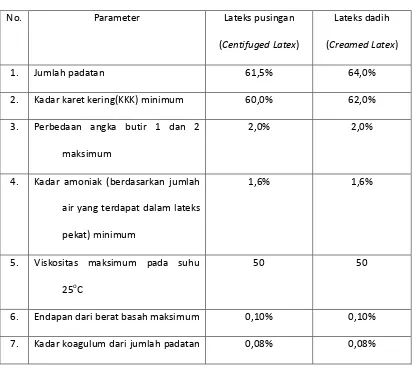

Tabel 2.2. Standar Mutu Lateks

No. Parameter Lateks pusingan

(Centifuged Latex)

Lateks dadih

(Creamed Latex)

1. Jumlah padatan 61,5% 64,0%

2. Kadar karet kering(KKK) minimum 60,0% 62,0%

3. Perbedaan angka butir 1 dan 2

maksimum

2,0% 2,0%

4. Kadar amoniak (berdasarkan jumlah

air yang terdapat dalam lateks

pekat) minimum

1,6% 1,6%

5. Viskositas maksimum pada suhu

25oC

50 50

6. Endapan dari berat basah maksimum 0,10% 0,10%

maksimum

8. Bilangan KOH (bilangan hidroksida)

maksimum

0,80 0,80

9. Kemantapan mekanik minimum 475 detik 475 detik

10. Persentase kadar tembaga dari

jumlah padatan maksimum

0,001% 0,001%

11. Persentase kadar mangan dari

jumlah padatan maksimum

0,001% 0,001%

12. Warna Tidak biru, tidak

kelabu

Tidak biru, tidak

kelabu

13. Bau setelah dinetralkan dengan

asam borat

Tidak boleh berbau

busuk

Tidak boleh berbau

busuk

Sumber : Thio Goan Loo.1980. (Tim Penulis PS., 1999)

2.4.3. Karet Remah

Karet remah atau crumb rubber adalah produk karet alam yang relative baru. Dalam perdagangan dikenal dengan sebutan “karet sperelatif baru”, karena penentuan kualitas atau penjenisannya

dilaksanakan secara teknis dengan analisa yang teliti di laboratorium dan dengan menggunakan

Dengan pengolahn karet remah diperoleh beberapa keuntungan yaitu proses

pengolahannya lebih cepat, produk lebih bersih dan lebih seragam dan penyajiannya lebih

menarik. Karet spesifikasi teknis adalah jenis produk karet :

a. Yang diperdagangkan dengan spesifikasi mutu teknis dengan bermacam-macam karakteristik

antara lain : SIR 5 CV, SIR 5 LV, SIR 5 L, SIR 5, SIR 10, SIR 20 dan SIR 50.

b. Yang diperdagangkan dengan bentuk bongkah berukuran 28 x 14 x 6,5 inci3 atau 70 cm x 35 x

16,25 cm dengan bobot 33,3 kg, 34 kg, dan 35 kg per bongkah, terbungkus rapi dengan plastik

polietin setebal 0,03 mm dengan titik pelunakan 108oC, berat jenis (specific gravity) 0,92 dan bebas dari macam-macam pelapis (coating).

Berbagai bahan olahan karet dapat diolah menjadi karet remah. Dalam pengolahan karet

remah digolongkan dua macam bahan baku, yaitu lateks kebun dan lump serta gumpalan mutu rendah. Proses pengolahan karet remah dapat dilaksanakan dengan bermacam-macam

processing. (Setyamidjaja, D., 1993)

2.4.3.1. Penentuan Kualitas Karet Remah

Tiap jenis kualitas karet remah mempunyai standar tertentu. Klasifikasi kualitas dilaksanakan menurut

cara-cara baru dengan penggolongan berdasarkan ciri-ciri teknis. Yang menjadi dasar spesifikasi

teknis adalah kadar beberapa zat dan unsur-unsur tertentu yang terdapat dalam karet yang

Unsur-unsur dalam penetapan kualitas secara spesifikasi teknis adalah :

1. Kadar kotoran (dirt content)

Kadar kotoran menjadi dasar pokok dan kriterium terpenting dalam spesifikasi, karena kadar kotoran

sangat besar pengaruhnya terhadap ketahanan retak dan kelenturan barang-barang dari karet.

2. Kadar abu (ash content)

Penentuan kadar abu dimaksudkan untuk melindungi konsumen terhadap penambahan bahan-bahan

pengisi kedalam karet pada waktu pengolahan.

3. Kadar zat menguap (volatile content)

Penentuan kadar zat menguap ini dimaksudkan untuk menjamin bahwa karet yang disajikan cukup

kering.

Selain penentuan ketiga bahan tersebut di atas, masih dianalisis juga kadar tembaga,

mangan, dan nitrogen. Pada akhirnya hasil spesifikasi teknis disimpulkan dalam suatu standar

yaitu Standar Indonesia Rubber (SIR). (Hofmann, W., 1989)

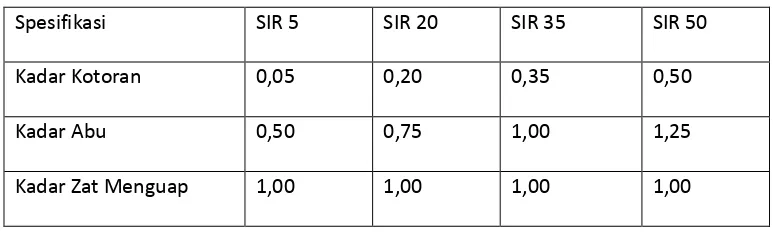

2.4.3.2. Standard Indonesian Rubber

didasarkan pada Surat Keputusan Menteri Perdagangan No. 147/Kep/V/1969 yang isinya berupa

[image:33.612.70.460.176.293.2]ketentuan-ketentuan yang menyangkut SIR yang kriterianya tercantum pada tabel.

Tabel 2.3. Standar Spesifikasi SIR

Spesifikasi SIR 5 SIR 20 SIR 35 SIR 50

Kadar Kotoran 0,05 0,20 0,35 0,50

Kadar Abu 0,50 0,75 1,00 1,25

Kadar Zat Menguap 1,00 1,00 1,00 1,00

Untuk tiap golongan SIR tersebut harus ditentukan nilai Plastisity RetentionIndex (PRI)-nya dan digolongkan dengan menggunakan symbol huruf H, M, dan S. H menunjukkan nilai PRI-nya

sebesar 80; M untuk nilai PRI-nya antara 60- 79; dan S untuk nilai PRI-nya antara 30- 59. Karet

remah dengan nilai PRI kurang dari 30 tidak boleh dimasukkan kedalam anggota golongan SIR.

PRI adalah ukuran terhadap tahan usangnya karet dan juga sebagai penunjuk mudah

tidaknya karet tersebut dilunakkan dalam gilingan pelunak. Makin tinggi nilai PRI makin tinggi pula

kualitas karet tersebut. Untuk menentukan nilai PRI digunakan alat yang disebut Wallace Plasatemeter. (Mubyarto, dan Awan Setya Dewanta., 1991)

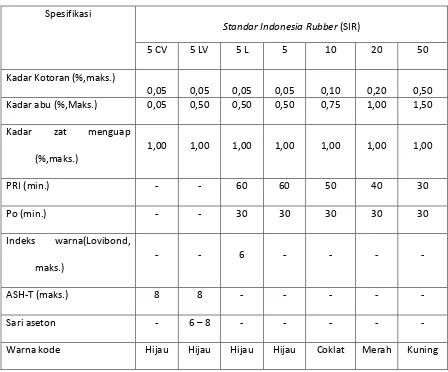

Dengan perkembangnya penelitian dewasa ini sebagai dasar penetuan SIR dipakai Surat

Tabel 2.4. Spesifikasi karet SIR yang diubah (revised) sesuai SK Menperdeg No.

230/Kp/X/1972

Spesifikasi

Standar Indonesia Rubber (SIR)

5 CV 5 LV 5 L 5 10 20 50

Kadar Kotoran (%,maks.)

0,05 0,05 0,05 0,05 0,10 0,20 0,50 Kadar abu (%,Maks.) 0,05 0,50 0,50 0,50 0,75 1,00 1,50

Kadar zat menguap

(%,maks.)

1,00 1,00 1,00 1,00 1,00 1,00 1,00

PRI (min.) - - 60 60 50 40 30

Po (min.) - - 30 30 30 30 30

Indeks warna(Lovibond,

maks.)

- - 6 - - - -

ASH-T (maks.) 8 8 - - - - -

Sari aseton - 6 – 8 - - - - -

Warna kode Hijau Hijau Hijau Hijau Coklat Merah Kuning

Dengan demikian hingga saat ini, semua karet remah SIR yang diekspor harus memiliki

persyaratan mutu seperti yang ditetapkan dalam surat keputusan Menpardag tersebut.

Untuk mengamankan kualitas SIR, suatu produk SIR harus mendapat pengawasan 4 macam

laboratorium, yaitu laboratorium standard, laboratorium control, laboratorium komersial, dan

laboratorium pabrik.

sendiri, seperti Standard Malaysian Rubber (SMR) dari Malaysia, Standard Singapore Rubber (SSR) dari Singapura, dan sebagainya. (Stevens., 2001)

2.5. Karet Alam Siklik

Teknologi siklisasi karet alam yang pertama kali ditemukan adalah siklisasi karet alam padat, diikuti

siklisasi pada larutan karet yang terakhir pada lateks pekat. Siklisasi karet padat merupakan

metode pembuatan karet alam siklik, metode siklisasi larutan karet berkembang hingga tahap

komersil, karena mampu menghasilkan produk yang tinggi dan mudah larut dalam pelarut karet.

2.5.1. Siklisasi Karet Alam Padat

Siklisasi karet alam padat dilakukan dengan mencampurkan karet alam padat dengan 10 bagian katalis

asam pada gilingan rol ganda atau pada mesin pencampur, kemudian dipanaskan pada suhu 125 -

145ºC selama 1 – 4 jam. Jika katalis asam digunakan dalam bentuk cair, maka sebelum

Karet alam siklis yang dihasilkan umumnya sukar larut dalam pelarut karet, atau sedikit larut

dengan viskositas larutan yang relatif tinggi. Digunakan sebagai bahan baku perekat, penempel

karet pada logam atau pada permukaan halus lainnya.

2.5.2. Siklisasi Larutan Karet Alam

Karet alam siklis yang diperoleh dengan metode ini biasanya berupa bubuk putih hingga kuning

kemerahan mempunyai viskositas larutan yang relatif rendah dan sangat memuaskan jika

digunakan sebagai bahan baku pelarut, tinta cetak, cat tahan bahan kimia. Katalis asam yang

sering digunakan seperti asam fluoborat, boron triklorida, dan phosfor.

Pelarut yang biasa digunakan untuk melarutkan karet yang akan disiklisasi adalah fenol, yang

mengandung sejumlah kecil katalis asam. Setelah siklisasi sempurna akan diperoleh karet alam

siklis yang mempunyai berat molekul yang rendah, sehingga mudah larut dalam berbagai pelarut

karet menghasilkan larutan dengan viskositas rendah dan kandungan resin yang tinggi.

2.5.3. Siklisasi Lateks Alam

Metode siklisasi ini pertama kali dikembangkan pada tahun 1947 oleh Rubber Striching Belanda. Metode siklisasi pada lateks dikembangkan dengan pertimbangan mahalnya biaya pelarut yang diperlukan

Pada metode siklisasi ini, asam sulfat pekat atau asam sulfonat yang digunakan sebagai katalis

ditambahkan pada lateks alam yang sebelumnya telah dipekatkan dan telah dibubuhi bahan

pengawet.

Pada suhu 100ºC siklisasi lateks dengan minimal 70% (w/w) asam sulfonat pekat akan sempurna

setelah berlangsung selama 2 jam seteleah disiklisasi selesai, campuran lateks dituangkan kedalam

alkohol berair atau dituangkan kedalam air mendidih hingga berbentuk flukolat yang halus.

Setelah disaring, dicuci dan dikeringkan diperoleh karet siklo berupa serbuk yang sangat halus.

Yang akan melunak pada suhu 130ºC. Karet siklis ini mudah didespersikan dalam air sehingga

berpeluang untuk memperkeras barang jadi atau busa dari lateks pekat.

Salah satu produk yang spesifik dari siklisasi lateks pekat ini adalah masterbat siklo, yaitu

campuran karet alam siklis dan karet alam dengan perbandingan 50/50 (w/w). Produk ini

dihasilkan dengan cara menambahkan lateks alam yang sudah distabilkan dengan bahan

pengawet, pada lateks pekat yang sudah disiklisasi, lalu dituangkan pada air mendidih untuk

memisahkan hasilnya. Masterbat siklo ini biasanya digunakan dalam industri sol sepatu, industri

rol karet dan industri cetakan bahan jadi karet tahan benturan.

Metode siklisasi pada lateks pernah dikembangkan di Malaysia dan Indonesia, tetapi tidak

berkembang karena karet alam siklis yang dihasilkan sukar larut dalam pelarut karet dan warnanya

gelap, sehingga hanya dapat digunakan sebagai bahan pengisi barang jadi karet. Selain dari segi

harga, produk tersebut tidak mampu bersaing dengan karet sintetis sejenis, yang saat itu harganya

jauh lebih murah. Alasan lain tidak berkembangnya metode siklisasi ini adalah besarnya jumlah

2.5.4. Pengolahan Karet Alam Siklik

Apabila karet alam yang telah dicampurkan dengan katalis asam (acidic catalyst) dipanaskan, maka struktur molekulnya akan berubah menjadi struktur bahan seperti resin. Perubahan tersebut

terjadi karena karet alam mengalami modifikasi kimia, tanpa masuknya senyawa baru, sehingga

digolongkan kedalam modifikasi tipe 1. Perubahan struktur molekul karet alam dinamai siklisasi,

karena struktur molekulnya telah mengalami perubahan dari rantai lurus menjadi rantai siklik.

Secara teknis, karet alam siklik dapat dibuat dengan 4 metode yang berbeda antara lain :

1. Memanaskan karet alam.

2. Mereduksi hidro halogen dari karet hidro klorida (reductive the hydro halogenation).

3. Mereaksikan karet dengan senyawa halida dari logam amfoter.

4. Memanaskan campuran karet alam dan katalis asam pada suhu antara 50 - 150ºC.

Jika reaksi siklisasi berlangsung sempurna maka resin yang diperoleh dari keempat metode

tersebut mempunyai sifat yang sama, yaitu berupa produk dengan variasi titik leleh antara 90 -

120ºC densitas sekitar 0,992 gr/ml dan indeks refraksi antara 1,53 – 1,54

³

. (Sumarmadji., 2003)Resiprene 35 adalah resin karet siklisasi yang berasal dari karet alam dan memiliki viskositas yang relatif

tinggi. Resiprene 35 dipasok sebagai solid pasir dan juga dalam larutan aromatik. Resiprene 35

memiliki resistensi saponifikasi dan pengikat zat kimia yang dapat digunakan dalam kombinasi

dengan modifikasi untuk pelapis yang tahan lebih lama, umumnya untuk aplikasi pada baja sebuah

beton, karena kelarutannya dalam pelarut hidrokarbon alifatik dan kompatibilitas dengan minyak

begitu tinggi pada sifat resinnya.

Resiprene 35 benar-benar larut dalam hidrokarbon alifatik, memiliki titik didih yang tinggi pada

pelarut minyak, mengandung mineral minyak, larut juga dalam pelarut aromatik, pelarut

diklorinasi, dan memiliki solubility baik dalam pelarut alifatik dan minyak sayur dan solubilty

terbatas dalam Butil asetat. Resiprene 35 tidak larut dalam Alkohol dan MEK. Mempunyai

kompatibilitas yang baik dengan: semua mineral, aspal, resin maleat, resin fenolik, resincumarone, resin alkid, dan diphenil diklorinasi. Sifat fisik resiprene 35: non hydrosable, tidak beracun, struktur mengkilap dan sangat keras, tahan air, kimia resistensi, kelarutan yang baik dalam pelarut alifatik

dan aromatik, mudah mengering, serta memiliki resistensi panasyang baik.

Adapun manfaat dari resiprene 35 itu sendiri yaitu :

1. Sebagai pembuatan cat khusus dengan kimia yang baik dan tahan panas, serta sebagai tinta cetak.

2. Digunakan dengan karet alam dan isosianat yang dapat memberikan primer yang sangat baik

untuk polypropylene pada film dalam pembuatan pita perekat yang sensitif terhadap tekanan.

3. Sebagai lapisan pelindung.

4. Sebagai cat laut.

5. Sebagai komposisi cat cermin.

6. Sebagai perekat.

(http://www.resineitaliane.com/docs/Data_Sheet_eng_Resiprene35.pdf)

2.7. Bilangan Asam

Bilangan asam adalah ukuran dari jumlah asam lemak bebas, serta dihitung berdasarkan berat molekul

dari asam lemak atau campuran asam lemak. Bilangan asam dinyatakan sebagai jumlah milligram

KOH yang digunakan untuk menetralkan asam lmak bebas yang terdapat dalam 1 gram minyak

atau lemak. Penentuan bilangan asam dipergunakan untuk mengukur jumlah asam lemak bebas

yang terdapat dalam minyak atau lemak. Besarnya bilangan asam tergantung dari kemurnian dan

umur dari minyak atau lemak tersebut.

Keterangan :

BA : Bilangan Asam (mgKOH/g)

VKOH : Volume KOH (ml)

NKOH : Normalitas KOH (N)

Mr KOH : Berat Molekul KOH (g/mol)

m : Berat Sampel (g)

Di samping bilangan asam kadang-kadang dinyatakan juga dalam derajat asam atau kadar

BAB 3

METODOLOGI PENELITIAN

3.1. Alat dan Bahan

3.1.1. Alat – alat

- Gelas Separator

- Buret

- Erlenmeyer

- Gelas Beaker

- Spatula

- Pengaduk magnit

- Plat pemanas

3.1.2. Bahan – bahan

- NH

4OH 5%

- NH

4OH 10%

- NH

4OH 15%

- NH

4OH 20%

- Toluena

- KOH – alcoholic

- Indikator fenolftalaein 1%

3.2. Prosedur

- Sampel

resine solution

yang diambil adalah produk yang baru ditransfer semalam dan belum

ditambahkan ammonia (NH

4OH) dari tangki separator.

-

Resine solution

dimasukkan kedalam 5 buah gelas separator dengan jumlah

resine solution

sebanyak 500 gram pada tiap gelas separator.

- Ditambahkan ammonia (NH

4OH) sebanyak 21,5 ml pada masing-masing gelas separator

dengan konsentrasi NH

4OH 5%, NH

4OH 10%, NH

4OH 15%, NH

4OH 20%, dan tanpa

penambahan ammonia (NH

4OH).

- Didiamkan selama 5 hari.

- Setelah itu dilakukan dekantasi produk dengan menggunakan pipet tetes dan diletakkan diatas

masing-masing talam

stainless steel

berdasarkan pemakaian masing-masing ammonia

- Produk yang telah didekantasi dari setiap gelas separator kemudian dibiarkan hingga

mengendap dan mengeras.

- Sampel produk resiprena yang telah mengeras kemudian dihaluskan dengan menggunakan

blender.

- Sampel resiprena powder kemudian dtimbang sebanyak 3 gram dari tiap masing-masing talam

stainless steel

dan dimasukkan kedalam erlenmeyer.

- Kemudian ditambahkan toluena sebanyak 100 ml.

- Larutan diaduk dengan spatula sambil dipanaskan diatas plat pemanas dengan suhu 50ºC

sampai diperoleh larutan yang homogen.

- Larutan didinginkan sampai suhu kira-kira mencapai 25ºC (suhu kamar).

- Setelah itu ditambahkan indikator fenolftalein 1% sebanyak 3 tetes.

- Larutan resiprena dititrasi dengan menggunakan larutan KOH-alcoholic 0,2051 N sampai

terbentuk titik akhir titrasi dengan ditandainya perubahan warna dari bening menjadi merah

lembayung.

- Vol ume KOH-alcoholic yang digunakan dalam proses titrasi kemudian dicatat.

- Dihitung bilangan asamnya.

- Perhitungan

:

BA

: Bilangan Asam (mgKOH/g)

V

KOH: Volume KOH (ml)

N

KOH: Normalitas KOH (N)

Mr KOH : Berat Molekul KOH (g/mol)

BAB 4

HASIL DAN PEMBAHASAN

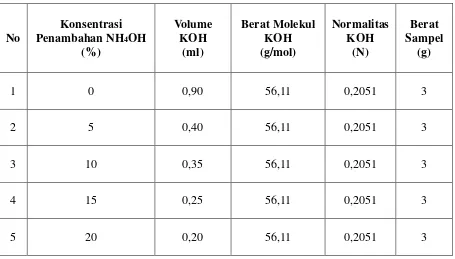

4.1. Data

Data yang diperoleh dari pabrik resiprena berdasarkan penambahan berbagai variasi ammonia

[image:45.612.73.528.414.673.2](NH

4OH) pada

resine solution

adalah sebagai berikut :

Tabel 4.1.

Data Analisa Penambahan Konsentrasi Ammonia (NH4OH) Pada

Resine

Solution

No

Konsentrasi

Penambahan NH4OH

(%)

Volume

KOH

(ml)

Berat Molekul

KOH

(g/mol)

Normalitas

KOH

(N)

Berat

Sampel

(g)

1

0

0,90

56,11

0,2051

3

2

5

0,40

56,11

0,2051

3

3

10

0,35

56,11

0,2051

3

4

15

0,25

56,11

0,2051

3

5

20

0,20

56,11

0,2051

3

Rumus yang digunakan untuk mencari nilai bilangan asam berdasarkan data yang telah diketahui

yaitu :

Keterangan :

BA

: Bilangan Asam (mgKOH/g)

V

KOH: Volume KOH (ml)

N

KOH: Normalitas KOH (N)

Mr KOH : Berat Molekul KOH (g/mol)

m

: Berat Sampel (g)

a. BA untuk tanpa penambahan ammonia (NH

4OH) pada

resine solution

:

BA = 3,4524 mgKOH/g

c. BA untuk penambahan ammonia (NH

4OH) 10% pada

resine solution

:

BA = 1,3426 mgKOH/g

d. BA untuk penambahan ammonia (NH

4OH) 15% pada

resine solution

:

BA = 0,9590 mgKOH/g

e. BA untuk penambahan ammonia (NH

4OH) 20% pada

resine solution

:

BA = 0,7672 mgKOH/g

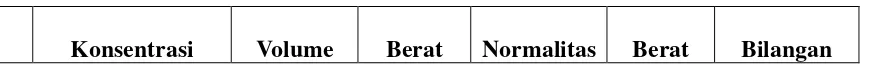

[image:47.612.84.519.682.715.2]Dari hasil perhitungan diatas diperoleh data sesuai dengan tabel dibawah ini :

Tabel 4.2. Hasil Perhitungan Bilangan Asam

No

Penambahan

NH4OH

(%)

KOH

(ml)

Molekul

KOH

(g/mol)

KOH

(N)

Sampel

(g)

Asam

(mgKOH/g)

1

0

0,90

56,11

0,2051

3

3,4524

2

5

0,40

56,11

0,2051

3

1,5344

3

10

0,35

56,11

0,2051

3

1,3426

4

15

0,25

56,11

0,2051

3

0,9590

5

20

0,20

56,11

0,2051

3

0,7672

Pada tabel 4.2. menunjukkan hasil perhitungan untuk bilangan asam. Dari perhitungan

diatas maka didapat nilai bilangan asam untuk tanpa penambahan ammonia (NH

4OH) pada

resine

solution

yaitu 3,4524 mgKOH/g, nilai bilangan asam untuk penambahan ammonia (NH

4OH)

dengan konsentrasi 5% pada

resine solution

yaitu 1,5344 mgKOH/g, nilai bilangan asam untuk

penambahan ammonia (NH

4OH) dengan konsentrasi 10% pada

resine solution

yaitu 1,3426

mgKOH/g, nilai bilangan asam untuk penambahan ammonia (NH

4OH) dengan konsentrasi 15%

pada

resine solution

yaitu 0,9590 mgKOH/g, dan nilai bilangan asam untuk penambahan

ammonia (NH

4OH) dengan konsentrasi 5% pada

resine solution

yaitu 0,7672 mgKOH/g.

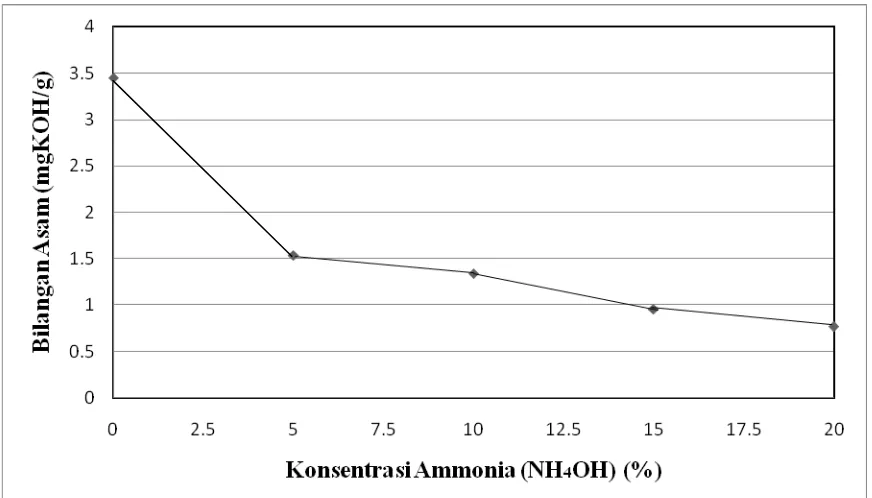

Salah satu parameter yang sangat mempengaruhi nilai kualitas dari produk resin yaitu ketentuan

bilangan asamnya. Dimana nilai bilangan asam yang mencapai titik tertinggi pada produk resin,

maka hal ini akan mendominasi rendahnya kulitas produk resin yang dihasilkan. Sebaliknya jika

nilai bilangan asam pada produk resin mencapai titik terendah, maka sudah dipastikan kulitas

produk resin yang dihasilkan akan semakin bagus. Hal inilah yang harus diperhatikan oleh

pabrik, agar produk resin yang dihasilkan memiliki kualitas unggul.

Ketepatan dalam memilih konsentrasi ammonia (NH

4OH) pada penambahan

resine solution

sangat mempengaruhi nilai bilangan asam pada produk resin yang akan dihasilkan. Oleh sebab

itu, pemakaian konsentrasi ammonia (NH

4OH) harus diperhatikan, hal ini bertujuan untuk

mendapatkan kualitas resin yang lebih baik.

Dari analisa yang telah dilakukan, diperoleh hasil bahwa penambahan ammonia (NH

4OH)

dengan konsentrasi 20% pada

resine solution

menghasilkan bilangan asam yang sangat rendah,

yaitu 0,7672 mgKOH/g, sedangkan penambahan ammonia (NH

4OH) dengan konsentrasi 15%,

10%, dan 5% pada

resine solution

menghasilkan bilangan asam yang lebih tinggi, yaitu 0,9590

mgKOH/g, 1,3426 mgKOH/g, dan 1,5344 mgKOH/g. Dengan demikian, semakin tinggi

pemakaian konsentrasi ammonia (NH

4OH) pada

resine solution

, maka semakin rendah pula nilai

bilangan asam pada resin yang dihasilkan.

Untuk analisa tanpa penambahan ammonia (NH

4OH) pada

resine solution

, didapat hasil

yang kurang memuaskan, dimana bilangan asam yang dihasilkan oleh produk resin cenderung

begitu bagus kualitasnya dibandingkan dengan produk resin yang pada prosesnya ditambahkan

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil pengamatan diperoleh kesimpulan bahwa pemakaian ammonia (NH

4OH) dengan

konsentrasi bervariasi sangat berpengaruh besar terhadap nilai bilangan asam yang dihasilkan

pada produk resin. Semakin tinggi pemakaian konsentrasi ammonia (NH

4OH) terhadap

resine

solution

, maka semakin rendah nilai bilangan asam yang dihasilkan pada produk resin. Dengan

demikian, pemakaian ammonia (NH

4OH) dengan konsentrasi tinggi akan menghasilkan produk

resin yang lebih baik dibandingkan dengan pemakaian ammonia (NH

4OH) dengan konsentrasi

yang lebih rendah.

Dari hasil yang telah diketahui, didapat nilai bilangan asam yang begitu tinggi pada produk

resin yang tidak ditambahkan ammonia (NH

4OH) pada prosesnya, yaitu 3,4524 mgKOH/g.

5.2. Saran

Mendapatkan produk resin dengan kualitas yang unggul merupakan prioritas utama dan paling

penting dari suatu perusahaan. Maka dari itu, perlu dilakukan proses produksi yang baik dan

efisien di setiap bidang pada suatu perusahaan, khususnya pada proses pengolahan. Untuk

menjaga kualitas resin yang baik, hal yang perlu diamati yaitu parameter-paramater produk resin,

salah satunya yaitu bilangan asamnya. Sebab hal ini sangat dipengaruhi oleh jumlah ammonia

(NH

4OH) dan konsentrasi ammonia (NH

4OH) kedalam

resine solution

. Oleh sebab itu, sudah

selayaknya perusahaan menjaga dan mengkoordinir proses dari setiap bidang unit pengolahan

DAFTAR PUSTAKA

Cowd, M.A., 1991.

Kimia Polimer.

Bandung : Penerbit ITB.

Goan, L.T., 1980.

Tuntunan Praktis Mengelola Karet Alam.

Jakarta : PT. Kinta.

Goutara, dkk., 1976.

Dasar Pengolahan Karet.

Bogor : Fatemeta – IPB.

Hofmann, W., 1989.

Technology Rubber Handbook.

Jerman : Henser Penerbit.

Ketaren, S., 1986.

Pengantar Teknologi Minyak dan Lemak Pangan.

Edisi ke-1. Jakarta. UI

Press.

Mubyarto., dan Dewanta, A.S., 1991.

Karet Kajian Sosial Ekonomi.

Yogyakarta : Aditya Media.

Ompusunggu. M., 1987.

Pengetahuan Mengenai Lateks Hevea.

Sei Putih : Balai Penelitian

Perkebunan.

Santoso, A.G., dkk., 1986.

Sistem Sadap Tusuk pada Tanaman Karet.

Palembang : Sinar Tanjung.

Setiawan, D.H., dan Andoko, A., 2008.

Budidaya Karet.

Cetakan Pertama Revisi. Solo : PT.

Agro Media Pustaka.

Setyamidjaja, D., 1993.

Seri Budaya Karet.

Edisi Ke 13. Yogyakarta : Penerbit Kanisius.

Siswoputranto, P.S., 1981.

Perkembangan Karet Internasional.

Palembang : Lembaga Penunjang

Pembangunan Nasional.

Spillane, J.J., 1989.

Komoditi Karet.

Yogyakarta : Penerbit Kanisius.

Stevens, M.P., 2001.

Kimia Polimer.

Jakarta : Pradnya Paramita.

Sumarmadji., 2003.

Prosiding Agribisnis Karet.

Jakarta :Pusat Penelitian Karet.

Suparto, T.I., 1990.

Karet Sintetis Belum Bisa Menggantikan Karet Alam.

Jakarta : Bisnis

Indonesia.

Surya, I., 2006.

Teknologi Karet.

Medan : Departemen Teknik Kimia Universitas Sumatera

Utara.

Tim Penulis PS., 1992.

Karet Budidaya dan Pengolahan, Strategi Pemasaran.

Jakarta : Penebar

Swadaya.

PEMBAGIAN RESIPRENE BERDASARKAN TEST UJI SKALA LABORATORIUM

Jenis

Resiprene

Pembagian

Jumlah

Nilai Laju

Viskositas

Dalam Ford

4 Cup

(Detik)

Suhu yang

Digunakan

(ºC)

Kandungan

Resiprene dalam

Larutan

(%)

Resiprene 35

5051

23,5

20

33,33

Resiprene 35

5051

23,5

30

35,00

Resiprene 10

2313

17,5

20

33,33

Resiprene 10

2313

17,5

30

35,00

Resiprene 10/C

2442

14,0

20

33.33

Resiprene 10/C

2442

14,0

30

35,00

Perumusan untuk melakukan test viskositas pada resin di Italia

Pada suhu kamar 20ºC

50 g = Resiprene

100 g = Toluena

Membuat rekomendasi untuk melakukan perumusan tes di Indonesia

52,5 g = Resiprene