SIMULASI PEMBEBANAN GAYA BERAT PADA

POROS DEPERICARPER FAN DI PABRIK KELAPA

SAWIT (PKS) KEBUN RAMBUTAN MENGGUNAKAN

MSC. NASTRAN 4.5

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

MHD. PRANATA SANJAYA NIM. 040401038

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur kehadirat Allah Swt atas berkat dan rahmat-Nya yang

telah memberikan penulis kesehatan jasmani dan rohani sehingga dapat

menyelesaikan Skripsi ini. Adapun Skripsi ini dibuat untuk melengkapi syarat

memperoleh gelar Sarjana Teknik dengan judul: “SIMULASI PEMBEBANAN

GAYA BERAT PADA POROS DEPERICARPER FAN DI PABRIK KELAPA SAWIT (PKS)KEBUN RAMBUTAN MENGGUNAKAN MSC. NASTRAN 4.5.”

Selama penulisaan laporan ini penulis banyak mendapat bimbingan dan bantuaan dari

berbagai pihak. Oleh karena itu dalam kesempatan ini penulis menyampaikan banyak terima kasih

kepada :.

1. Bapak Dr.Ing.Ir. Ikhwansyah Isranuri selaku dosen pembimbing dan sebagai Ketua

Departemen Teknik Mesin yang telah memberikan waktu dan pikirannya dalam

penyelesaian skripsi ini dan Bapak Tulus Burhanudin Sitorus, ST.MT sebagai

Sekretaris Departemen Teknik Mesin.

2. Kedua Orang tua saya yang saya cintai yang telah memberikan segala sesuatunya

dengan penuh ikhlas serta kakak dan abang dan special buat Boneka saya (Ais) kibo

dan kekasih tercinta (dwi) yang telah memberi semangat dan perhatiannya.

3. Seluruh staff pengajar di Departemen Teknik Mesin Fakultas Teknik Universitas

Sumatera Utara yang telah mengubah pola pikir saya serta ilmu yang sangat

berharga.

4. Seluruh pegawai Departemen Teknik Mesin, Bang Syawal, Kak Ismawati,

5. Kak Sonta dan Bang Fauzi atas segala bantuannya kepada penulis dalam pengurusan

6. Pimpinan dan karyawan Pabrik Kelapa Sawit Rambutan PTPN III yang telah

meluangkan waktunya untuk memberikan data dan masukan pada penulis selama

survey.

7. Teman–teman Teknik Mesin USU stambuk 2004 terutama (Partai LenG).

8. Para asisten maupun calon asisten Laboratorium Teknologi Mekanik, dan adik-adik

praktikan yang turut membantu penyelesaian skripsi ini.

Segala kritik dan saran yang membangun sangat diharapkan penulis guna kesempurnaan

skripsi ini. Penulis berharap semoga skripsi ini dapat bermanfaat bagi siapapun yang membacanya.

Medan, Desember 2009 Penulis,

DAFTAR ISI

Hal

HALAMAN JUDUL

LEMBARAN PENGESAHAN DARI PEMBIMBING SPESIFIKASI TUGAS

KARTU BIMBINGAN TUGAS SARJANA

KATA PENGANTAR ... i

2.1.3 PRINSIP DAN DESAIN PENGUJIAN MODEL SKALA . 8 2.1.4 BAHAN POROS PADA CENTRIFUGAL FAN ... 10

2.2 PENGERTIAN DAN FUNGSI POROS ... 12

2.3 MACAM MACAM POROS ... 12

2.4 DIAMETER POROS 13

2.5 DAYA POROS 14

3.3 PEMBUATAN PROTOTYPE ... 26

3.4 UKURAN DIMENSI POROS 30

3.5 ANALISA GAYA PADA POROS DEPERICARPER FAN ... 31

3.6 PERHIYUNGAN GAYA ... 32

3.6.1 GAYA LUAR YANG TERJADI PADA POROS ... 33

3.6.2 GAYA DALAM YANG TERJADI PADA POROS ... 35

3.7 DIAGRAM ALIR SIMULASI ... 40

3.8 PROSEDUR SIMULASI ... 42

BAB 4 HASIL PEMBAHASAN 4.1 PENJELASAN ... 48

4.2 ANALISIS SIMULASI ... 48

4.3 ANALISA TORSI ... 61

BAB 5 KESIMPULAN 5.1 KESIMPULAN ... 62

5.2 SARAN ... 63

DAFTAR TABEL

halaman

Tabel 2.1 Jenis-Jenis Faktor Koreksi Berdasarkan

Daya yang Ditransmisikan……….. 14

Tabel 2.2 Baja Karbon Untuk Konstruksi Mesin

dan Baja Batang yang Difinis Dingin Untuk Poros…. 16

Tabel 2.3 Spesifikasi Bantalan Bola Unit Terpadu Model

Square Four Bolt……….. 20

DAFTAR GAMBAR

halaman

Gambar 1.1 Diagram Skematik Proses Pemisahan Antara Serabut

Biji sawit dengan Depericarper Fan ... 2

Gambar 2.1 Tiga Jenis Blade Axial Fanp ... 6

Gambar 2.2 Lima Jenis Blade Centrifugal Fan ... 7

Gambar 2.3 Model Skala Centrifugal Fan Tipe 2 SWSI ... 11

Gambar 2.4 Model Skala Impeller Centrifugal Fan ... 18

Gambar 2.5 Bantalan ... 20

Gambar 2.6 Poros ... 21

Gambar 2.7 Pulley ... 22

Gambar 2.8 Kondisi Pembebanan pada Poros ... 22

Gambar 3.1 Prototype Depericarper ... 27

Gambar 3.2 Desain Model Skala Depericarper Fan 30

Gambar 3.3 Ukuran Dimensi Poros Depericarper Fan 32

Gambar 3.4 Diagram Pembebanan pada Poros ... 33

Gambar 3.5 Diagram pembebanan pada Poros ... 35

Gambar 3.6 Diagram Alir Simulasi dengan Msc. Nastran 4.5... 41

Gambar 3.7 Tampilan Pembuka Msc. Nastran 4.5 ... 42

Gambar 3.8 Dialog Import Geometri ... 43

Gambar 3.9 Dialog Pendefenisian Material Properties ... 44

Gambar 3.10 Mendefinisikan Element/ Property Type ... 44

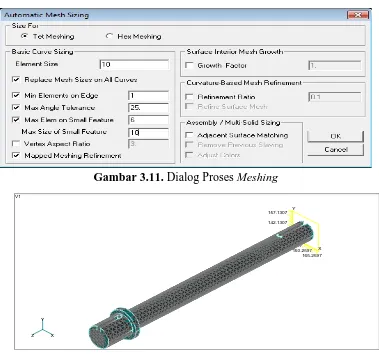

Gambar 3.11 Dialog Proses Meshing ... 45

Gambar 3.12 Geometri Hasil dari Proses Meshing ... 45

Gambar 3.13 Tampilan Constraint ... 46

Gambar 3.14 Tampilan Penerapan Load ... 47

Gambar 3.15 Tampilan Analyze ... 47

Gambar 4.1 Dialog Proses Analyzing ... 49

Gambar 4.2 Dialog Constraint 1 ... 49

Gambar 4.3 Constraint Pinned ... 50

Gambar 4.4 Dialog Constraint 2 ... 50

Gambar 4.5 Constraint Fixed ... 50

Gambar 4.6 Hasil Geometri Setelah Pemberian Constraint ... 51

Gambar 4.7 Kotak Dialog Penerapan Load ... 51

Gambar 4.8 Kotak Dialog Titik Load 1 ... 52

Gambar 4.9 Kotak Dialog Pemberian Load 1 ... 52

Gambar 4.10 Kotak Dialog Titik Load 2 ... 53

Gambar 4.11 Kotak Dialog Pemberian Load 2 ... 53

Gambar 4.13 Kotak Dialog Pemberian Load 3 ... 54

Gambar 4.14 Hasil Geometri Setelah Pemberian Load ... 55

Gambar 4.15 Tampilan Hasil Proses ... 55

Gambar 4.16 Tampilan View Select ... 56

Gambar 4.17 Hasil Solving The System ... 56

Gambar 4.18 Kondisi Torsi Tiap Jarak ... 57

Gambar 4.19 Hasil Simulasi Torsi ... 58

Gambar 4.20 Grafik Torsi 1 ... 58

Gambar 4.21 Hasil Simulasi Torsi 2 ... 59

Gambar 4.22 Grafik Torsi 2 ... 60

Gambar 4.23 Hasil Simulasi Torsi 3 ... 61

DAFTAR SIMBOL

ds Diameter Poros yang Direncanakan

Kt Faktor Koreksi untuk Kemungkinan

Terjadinya Tumbukan

Cb Faktor Koreksi untuk Kemungkinan

Terjadinya Beban Lentur

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Mesin dan peralatan di Pabrik Kelapa Sawit (PKS) memiliki variasi yang cukup banyak

sesuai fungsinya, dengan tujuan utama yaitu mengolah Tandan Buah Segar (TBS)

menjadi minyak sawit dan inti sawit dengan tingkat performa pengolahan yang disyaratkan, antara

lain:

1. Kapasitas olah dalam Ton TBS/Jam, misalnya: 30 Ton TBS/Jam, 45 Ton TBS/Jam dan

lainnya.

2. Rendemen produksi, misalnya rendemen minyak sawit sebesar 23 % serta inti sawit

sebesar 5%.

3. Mutu produksi, misalnya: Asam Lemak Bebas (ALB) minyak sawit maksimum 3,5 %,

kadar air inti sawit maksimum 7% dan lainnya.

4. Harga pokok pengolahan (Rp/kg) yaitu perbandingan jumlah berat TBS yang diolah

terhadap jumlah biaya yang dikeluarkan untuk mengolah TBS

5. Efisiensi proses pengolahan seperti: Efisiensi Pengutipan Minyak Sawit (EPM) sebesar

90 – 93 % dan Efisiensi Pengutipan Inti Sawit (EPI) sebesar 91-93%

6. Jam stagnasi, misalnya: maksimum 5%, yang merupakan indikator tingkat kehandalan

pabrik.

Untuk mencapai performa sesuai persyaratan, ada sejumlah faktor yang mempengaruhi

seperti: faktor desain layout PKS, desain proses, pemilihan jenis dan jumlah mesin/peralatan,

kondisi operasional mesin, serta pemeliharaan mesin dan peralatan. Keseluruhan faktor

ini pada perencanaan awal pembangunan PKS juga akan mempengaruhi besar biaya investasi

Depericarper fan adalah salah satu mesin tunggal yang berperan penting pada pengolahan

di dalam pabrik kelapa sawit(PKS). Depericarper fan merupakan fan jenis backward inclined

curve centrifugal fan type 2 SWSI, yang mana mesin ini berfungsi sebagai penyedia udara yang akan digunakan untuk memisahkan serabut dan biji sawit yang berasal dari ampas

press yang telah dicacah sebelumnya di cake breaker conveyor (CBC), seperti yang dapat dilihat

pada Gambar 1.1. Serabut yang telah dipisahkan merupakan bahan bakar utama untuk

pembangkitan listrik dan pembangkitan uap di PKS, selain cangkang yang berasal dari pengolahan

biji.

Gambar 1.1. Diagram skematik proses pemisahan antara serabut dengan biji sawit

dengan depericarper fan.

Dengan dilandasi pada latar belakang di atas dan melihat fungsinya yang cukup

vital dan sangat mempengaruhi elemen mesin, dalam hal ini adalah poros yang mengalami

pembebanan akibat Impeller dan pulley yang terdapat pada depericarper fan

Melihat bentuk dan ukuran yang begitu besar dan sulit untuk diteliti secara

detil di lapangan (PKS) maka penulis menggunakan prototype skala model,

prototype adalah skala lab yang telah dibuat tanpa mengurangi bentuk dan ukuran

yang sebenarnya. Prototype ini bertujuan untuk mempermudah dalam

pengambilan data dan melakukan analisa yang mempengaruhi pada poros.

1.2. Maksud dan Tujuan.

Maksud dari penelitian pada poros prototype Depericarper Fan ini adalah

untuk mengetahui distribusi tegangan akibat pembebanan gaya berat dan torsi

yang terjadi dengan menggunakan simulasi metode elemen hingga.

Tujuan dari penelitian pada poros prototype Depericarper Fan ini adalah

mensimulasikan dampak dari pembebanan akibat gaya berat dan torsi terhadap

distribusi tegangan dengan menggunakan software Msc. Nastran 4.5.

1.3. Batasan Masalah

Dalam penelitian ini penulis membatasi permasalahan meliputi yaitu

mensimulasikan distribusi tegangan akibat pembebanan gaya berat pada poros

1.4. Metode Penulisan

Metode penulisan yang digunakan dalam penulisan tugas sarjana ini

adalah :

1. Survey Lapangan

Survey lapangan telah dilakukan pada pabrik kelapa sawit (PKS) Rambutan milik

PT Perkebunan Nusantara III guna mendapatkan spesifikasi poros kemudian membuat

prototype skala model.

2. Studi Literatur

Berupa studi kepustakaan dan kajian dari buku-buku yang mendukung dan

membantu dalam menyelesaikan tugas sarjana ini.

3.Diskusi

Berupa Tanya jawab dengan dosen pembimbing dan teman-teman

mahasiswa yang lain mengenai simulasi yang dibahas.

1.5. Sistematika Penulisan

Dalam penulisan tugas sarjana ini sistematika penulisannya meliputi, Bab

1 pendahuluan berisikan latar belakang, maksud dan tujuan, batasan masalah,

metode penulisan, dan sistematika penulisan. Diteruskan dengan Bab 2 yakni

tinjauan pustaka meliputi tentang teori-teori perhitungan meliputi daya, diameter

poros, panjang poros, momen puntir, tegangan izin serta kondisi pembebanan.

Kemudian masuk ke Bab 3 metode penelitian yang berisikan tentang pengambilan

data, perhitungan daya, diameter, panjang, momen puntir, tegangan geser dan izin,

alir menggunakan software Msc.Nastran 4.5, dan prosedur simulasi. Setelah data

yang diperoleh diperhitungkan, maka pada Bab 4 hasil disimulasikan diantaranya

analisis simulasi terhadap pembebanan. Dan pada Bab 5 berisikan kesimpulan

secara garis besar hasil simulasi dari kondisi pembebanan pada Poros Prototype

BAB 2

TINJAUAN PUSTAKA

2.1. Tinjauan Umum

2.1.1. Model Skala Centrifugal Fan

Secara teknis, fan dan blower merupakan dua alat/mesin yang berbeda yang memiliki

fungsi yang sama yaitu memindahkan sejumlah udara atau gas pada tekanan tertentu. Istilah fan

digunakan untuk menyatakan mesin yang tekanannya tidak melebihi 2 psig, sedangkan blower

untuk menyatakan mesin dengan tekanan discharge antara 2 – 10 psig. Untuk mesin dengan

tekanan discharge di atas 10 psig disebut sebagai kompresor. Istilah blower juga digunakan untuk

kompresor rotari (positive displacement) kapasitas aliran rendah yang memiliki rasio kompresi

tinggi.

2.1.2. Klasifikasi Fan

Fan dapat diklasifikasikan dalam 2 (dua) tipe yaitu: axial dan centrifugal. Axial fan

beroperasi seperti propeler, yang menghasilkan aliran udara disepanjang porosnya. Axial fan dapat

dibagi menjadi 3 jenis, yaitu: tube-axial fan, vane axial fan dan propeller fan, yang dapat dilihat

pada Gambar 2.1.

Tube-axial fan lebih efisien dari pada propeller fan dengan ciri housing fan yang

berbentuk silinder dipasang teapt pada radius ujung blade, dan diaplikasikan untuk sistem

pemanas, ventilasi, air conditioning dan industri, dengan tekanan rendah dan jumlah volume udara

yang dialirkan besar.

Vane axial fan merupakan fan axial dengan efisiensi tinggi dengan ciri housing fan yang berbentuk

silinder dipasang tepat pada radius blade, dan diaplikasikan untuk sistem sistem pemanas,

ventilasi, dan air conditioning yang memerlukan aliran lurus dan efisiensi tinggi. Propeller fan

yang dialirkan sangat besar volume. Fan jenis ini biasa diaplikasikan untuk sistem ventilasi yang

menembus tembok.

Gambar 2.1. Tiga Jenis Blade Axial Fan

Tipe kedua yaitu centrifugal fan menghasilkan aliran udara dengan mempercepat arus udara secara

radial dan mengubah energi kinetik menjadi tekanan. Centrifugal fan dapat menghasilkan tekanan

tinggi dengan efisiensi tinggi, dan dapat dibuat dalam berbagai tingkat kondisi operasional. Fan

jenis ini memiliki beberapa jenis blade.

Seperti yang ditunjukkan pada gambar 2.2 (a) forward curve, (b) radial blade, (c) radial

tip, (d) backward-inclined, dan (e) air foil.

Gambar 2.2. Lima Jenis Blade Centrifugal Fan

(a) (b)

Forward curve fan memiliki kecepatan putar yang sangat rendah untuk mengalirkan

sejumlah udara serta bentuk lengkungan blade menghadap arah putaran, sehingga kurang efisien

dibandingkan tipe air foil dan backward inclined. Fan jenis ini biasanya diaplikasikan untuk

sistem pemanas bertekanan rendah, ventilasi, dan air conditioning radial blade fan secara umum

yang paling efisien diantara centrifugal fan yang memiliki bentuk blade mengarah titik poros. Fan

jenis ini digunakan untuk pemindahan bahan dan industri yang membutuhkan fan dengan tekanan

di atas menengah.

Radial tip fan lebih efisien dibandingkan fan tipe radial blade yang di desain tahan

terhadap keausan dan aliran udara yang erosif.

Backward-inclined fan memiliki blade yang lurus dengan ketebalan tunggal. Fan ini

diaplikasikan pada sistem pemanas, ventilasi, air conditioning dan industri dimana blade akan

mengalami lingkungan yang korosif dan lingkungan yang erosif.

Air foil fan adalah tipe centrifugal fan yang dikembangkan untuk memperoleh efisiensi

tinggi. Fan ini diaplikasikan pada sistem pemanas, ventilasi, air conditioning dan udara bersih

industri dimana penghematan energi sangatlah penting.

2.1.3. Prinsip dan Desain Pengujian Model Skala

Persyaratan dari suatu model yang diskalakan harus memenuhi ketiga tujuan berikut ini:

a. Dapat mentranformasikan secara proporsional fitur pada kondisi asli yang sulit untuk

ditangani sehingga dapat dikelola, seperti: ukuran yang sangat besar, aliran yang sangat

lambat, pelepasan energi yang sangat cepat, dan dimensi yang mikroskopis.

b. Memperpendek waktu eksperimen dengan menyederhanakan sejumlah variabel.

c. Dapat memberikan pemahaman yang mendalam terhadap suatu fenomena.

Berbagai jenis model telah banyak digunakan dengan tujuan yang berbeda, antara lain:

a. Model subjektif, model ini merupakan model konseptual yang dikembangkan oleh

filsuf atau sosiologis, untuk merefleksikan pandangannya terhadap struktur

b. Model kualitatif, model ini merupakan model yang sesuai dengan spesifikasi,

contohnya:

i. Breadboard model, yang memiliki sedikit kemiripan, namun fisiknya dapat

membantu dalam memastikan suatu alat baru dapat berfungsi dengan baik

ii. Mock-up model, yang menampilkan bagian eksternal dari suatu konsep baru

namun kurang berfungsi dengan baik.

iii. Test bed, pilot plant, dan development model, yang merupakan perangkaian awal

elemen yang esensial dari mesin baru, dengan tujuan untuk mengetahui adanya

malfuction dan untuk mengarahkan pengembangan selanjutnya.

iv. Prototype, merupakan produk akhir dari tahap pengembangan, dapat dilakukan

penyesuaian final dan mengawali suatu seri dari produksi awal.

c. Model Analog, model ini dirancang untuk menampilkan hubungan kuantitatif antar

parameter yang dapat diatur, contoh sederhananya: model boneka dari mobil, kapal,

pesawat terbang, dan peta geografi.

d. Model Matematis, model ini berkembang dengan adanya komputer dan analisis

sistem yang diterapkan mulai ilmu pengetahuan hingga keilmuan yang tidak dapat

diukur secara kualitatif seperti, perilaku manusia, proses kejiwaan, fungsi biologis,

rencana tata kota, dan management.

e. Model Skala, merupakan suatu model eksperimen/pengujian untuk menampilkan

perilaku fisik dari suatu fenomena asli, atau suatu prototype.

2.1.4. Bahan Poros Pada Centrifugal Fan

Dalam penelitian ini, poros ditumpu oleh dua buah bantalan yang terhubung dengan

motor listrik melalui V – Belt serta puli pada gambar 3.1 dengan data sebagai berikut :

• Daya motor : 1 HP

• Voltage : 380 volt

• Phase : 3

• Diameter puli : 100 mm di elektro motor 100 mm di fan/ blade

• Diameter poros : 25 mm

• Jenis Bantalan : bantalan bola (UKF 206 J/ FYH)

Material yang digunakan pada poros adalah DURINOX F12N sesuai data terlampir, dengan data sebagai berikut :

• Tensile Strenght : 455 Mpa

• Modulus Elastisitas : 220 GPa

2.2. Pengertian Dan Fungsi Poros

Poros merupakan salah satu bagian terpenting dalam setiap mesin yang

berfungsi untuk meneruskan daya dan putaran. Poros adalah suatu bagian

stasioner yang berputar, biasanya berpenampang bulat, dimana terpasang

elemen-elemen seperti roda gigi, pulley, roda gila (flywheel), engkol, sproket, dan elemen-elemen

pemindah daya lainnya.

Poros bisa menerima lenturan, tarikan, tekan, atau puntiran, yang bekerja

sendiri-sendiri atau berupa gabungan satu dengan lainnya. Bila beban tersebut

tergabung, kita bisa mengharapkan untuk mencari kekuatan statis dan kekuatan

lelah yang perlu untuk pertimbangan perencanaan, karena suatu poros tunggal bisa

diberi tegangan-tegangan statis, tegangan bolak-balik lengkap, tegangan berulang,

yang semuanya bekerja pada waktu yang sama.

2.3. Macam –Macam Poros

Menurut pembebanannya poros diklasifikasikan menjadi :

a) Poros transmisi

Poros macam ini mendapat beban puntir murni atau puntir dan lentur. Daya

ditransmisikan kepada poros ini melalui kopling, roda gigi, puli sabuk atau

b) Poros spindel

Poros transmisi yang relatif pendek, seperti poros utama mesin perkakas,

dimana beban utamanya berupa puntiran, disebut spindel. Syarat yang harus

yang dipenuhi poros ini adalah deformasinya harus kecil dan bentuk serta

ukurannya harus teliti.

c) Poros gandar

Poros seperti yang dipasang diantara roda-roda kereta barang, dimana tidak

mendapat beban puntir, bahkan kadang-kadang tidak boleh berputar, disebut

gandar. Gandar ini hanya mendapat beban lentur, kecuali jika digerakkan oleh

penggerak mula dimana akan mengalami beban puntir juga.

2.4. Diameter Poros

Dalam perhitungan diameter poros ada beberapa hal yang perlu diperhatikan

yakni faktor koreksi yang dianjurkan ASME dan juga dipakai disini. Faktor

koreksi akibat terjadinya tumbukan yang dinyatakan dengan Kt, jika beban

dikenakan beban secara halus, maka dipilih sebesar 1,0. Jika terjadi sedikit

kejutan atau tumbukan, maka dipilih sebesar 1,0-1,5. Jika beban dikenakan

dengan kejutan atau tumbukan besar, maka dipilih sebesar 1,5-3,0. Dalam hal ini

harga Kt diambil sebesar 3 karena cangkang terhisap langsung kedalam mesin fan

sehingga mendapatkan beban kejut atau tumbukan yang besar secara tiba-tiba.

Meskipun dalam perkiraan sementara ditetapkan bahwa beban hanya terdiri atas

dengan beban lentur. Dimana untuk perkiraan sementara ditetapkan bahwa beban

hanya terjadi karena momen puntir saja dengan harga diantara 1,2-2,3 (jika

diperkirakan tidak akan terjadi pembebanan lentur maka Cb diambil 1,0), dalam

perencanaan diambil faktor koreksinya sebesar 1,2. Maka rumus untuk

merencanakan diameter poros ds diproleh:

ds =

Kt = faktor koreksi untuk kemungkinan terjadinya tumbukan

Cb = faktor koreksi untuk kemungkinan terjadinya beban lentur.

2.5. Daya Poros

Di stasiun Kernel pada Pabrik Kelapa Sawit, poros Depericarper Fan akan

mendapatkan daya dari boiler. Daya tersebut akan ditransmisikan dari turbin ke

poros melalui V-Belt. Daya merupakan daya nominal output dari motor

penggerak dalam hal ini turbin uap. Daya yang besar mungkin diperlukan pada

saat mulai (start), atau mungkin beban yang besar terus bekerja setelah start.

Dengan demikian sering diperlukan koreksi pada daya rata-rata yang diperlukan

Ada beberapa jenis faktor koreksi sesuai dengan daya yang akan ditransmisikan

sesuai dengan tabel 2.1.

Tabel 2.1 Jenis-jenis faktor koreksi berdasarkan daya yang ditransmisikan

Daya yang ditransmisikan fc

Daya rata-rata yang diperlukan

Daya maksimum yang diperlukan Daya normal

Dalam perhitungan poros ini diambil daya rata-rata sebagai daya rencana

dengan faktor koreksi sebesar fc = 2,0. Harga ini diambil dengan pertimbangan

bahwa daya yang direncanakan akan lebih besar dari daya maksimum sehingga

poros yang akan direncanakan semakin aman terhadap kegagalan akibat momen

puntir yang terlalu besar. Sehingga besar daya rencana Pd yaitu :

Pd = N.fc ……….…...………...…………..[4, hal. 7]

Dimana :

Pd = daya rencana (kW)

fc = faktor koreksi

N = daya normal keluaran motor penggerak (kW)

Dengan adanya daya dan putaran, maka poros akan mendapat beban

poros akan dihitung berdasarkan beban puntir serta kemungkinan-kemungkinan

kejutan/tumbukan dalam pembebanan, seperti pada saat motor mulai berjalan.

Besarnya momen puntir yang dikerjakan pada poros dapat dihitung :

T = 9,74 .105

Bahan poros yang direncanakan adalah baja cor yaitu jenis baja karbon

tinggi dengan kadar C > 0,5 %. Baja karbon konstruksi mesin (disebut bahan S-C)

dihasilkan dari ingot yang dikil (baja yang dioksidasikan dengan ferrosilikon dan

dicor), kadar karbon terjamin. Jenis-jenis baja S-C beserta dengan kekuatan

tariknya dapat dilihat dari tabel 2.2.

Tabel 2.2 Baja karbon untuk konstruksi mesin dan baja batang yang difinis dingin untuk poros.

Standar dan macam Lambang

Perlakuan panas

Kekuatan tarik

(kg/mm2) Keterangan

Baja karbon konstruksi mesin (JIS G 4501)

Sumber: Sularso,Kiyokatsu Suga, “ Dasar Perencanaan Dan Pemilihan Elemen

Dalam perencanaan poros ini dipilih bahan jenis S30C yang dalam

perencanaannya diambil kekuatan tarik sebesar 2

/

48kg mm

b =

σ . Maka tegangan

puntir izin dari bahan dapat diperoleh dari rumus :

2

Sf1 = faktor keamanan yang bergantung kepada jenis bahan.

Sf2 = faktor keamanan yang bergantung pada bentuk poros (harga 1,3-3,0)

Sesuai dengan standar ASME, batas kelelahan puntir adalah 18% dari

kekuatan tarikσb, dimana untuk harga ini faktor keamanan diambil sebesar 1

0,18

=5,6. Harga 5,6 diambil untuk bahan SF dan 6,0 untuk bahan S-C dengan

pengaruh massa dan baja paduan. Harga Sf1 diambil 6 karena dalam perencanaan

pemilihan bahan diambil jenis S30C. Sedangakan nilai Sf2, karena poros yang

dirancang merupakan poros bertingkat, sehingga dalam perencanaannya faktor

keamanan diambil 1,4.

2.6. Pemeriksaan Kekuatan Poros

Ukuran poros yang telah direncanakan harus diuji kekuatannya. Pengujian

dilakukan dilakukan dengan memeriksa tegangan geser yang terjadi (akibat

tegangan geser izin yang dapat ditahan oleh bahan maka poros mengalami

kegagalan. Besar tegangan geser akibat momen puntir yang bekerja pada poros

diperoleh dari:

3

16 p

s

T d

τ =π …...……….[2, hal. 263]

dimana:

=

τp tegangan geser akibat momen puntir ( kg/mm

2 )

T = momen puntir yang terjadi (direncanakan) ( kg.mm )

ds = diameter poros ( mm )

2.7 Pemilihan Bahan

a. Impeller

Dalam penelitian ini bahan impeler centrifugal fan terbuat dari pelat

ferritic stainless steel buatan Durinox grade F12N [8], seperti yang dapat dilihat

pada Gambar 2.4.

Komposisi kimia ferritic stainless stell plate Durinox F12N antara lain:

• Carbon : 0.01 %

• Chromium : 11.5 %

• Ni : 0.4 %

• PRE : 11,5 %

Stainless steel grade PRE (pitting resistance equivalent) adalah petunjuk tingkat

ketahanan stainless steel terhadap korosi, semakin tinggi nilainya maka semakin

baik ketahanannya terhadap korosi.

b. Bantalan

Dalam penelitian ini Bantalan yang digunakan adalah bantalan bola unit

terpadu (ball bearing units) model square four bolt flanged UKF 206 J merk

FYH, seperti pada Tabel 2.3.

Tabel.2.3. Spesifikasi Bantalan Bola Unit Terpadu Model Square Four

Bolt Flanged

Bantalan bola unit terpadu FYH dibuat dengan bentuk yang bervariasi

untuk memenuhi standar bantalan bola deep groove dan housing yang

lubrikasinya terlindungi. Bantalan ini memiliki keunggulan self-aligning hingga

yang memudahkan dalam pemasangan serta dilengkapi dengan nipples lubrikasi

(gemuk) agarmemudahkan dalam pelaksanaan lubrikasi kembali, seperti pada

gambar 2.5.

Gambar .2.5. Bantalan

c. Poros

Dalam penelitian ini bahan Poros yang digunakan adalah baja karbon

konstruksi mesin (disebut bahan S-C) yang dihasilkan dari ingot yang dikil (baja

yang dideoksidasikan dengan ferrosilikon dan di cor, kadar karbon terjamin).

Meskipun demikian , bahan ini agak kurang tetap dan dapat mengalami deformasi

karena tegangan yang kurang seimbang misalnya bila diberi alur pasak karena

ada tegangan sisa di dalam terasnya, seperti yang dapat di lihat pada gambar 2.6.

d. Pulley

Jarak yang jauh antara dua buah poros sering tidak memungkinkan transmisi langsung dengan roda

gigi. Dalam hal demikian, cara transmisi putaran atau daya yang lain dapat diterapkan, dimana

sebuah sabuk-V dibelitkan sekelilig puli. Puli ini berpenampang bulat dengan diameter (4 in)

bertujuan untuk menghubungkan antara poros penggerak dengan poros motor, seperti yang dapat

dilihat pada gambar 2.7.

2.8. Kondisi Pembebanan Poros

Dari hasil pengamatan survey pada Depericarper Fan skala model, poros yang direncanakan

ditumpu oleh dua buah bantalan (bearing) serta menumpu satu Impeller (fan), dan satu buah pulley

untuk menghubungkan ke motor penggeraknya. Dengan kondisi pembebanan yang terjadi pada

Poros dapat di lihat pada gambar 2.8 di bawah ini.

Gambar 2.8. Kondisi Pembebanan pada Poros

W1 W2

W3

Keterangan gambar:

1. Impeller

2. Pulley

3. Bearing (Bantalan)

4. Poros

5. Bearing (Bantalan)

Dalam ilmu statika struktur, kita mengenal berbagai jenis tumpuan, yakni : roller (rol),

pada tumpuan jenis terdapat 1 variabel (kita misalkan tumpuan itu adalah A, maka variabelnya

RAY arah sumbu y). Kedua adalah pin (engsel), pada tumpuan jenis ini terdapat 2 variabel (kita

misalkan tumpuan itu sama yakni A, maka variabelnya RAY untuk sumbu y dan RAX untuk sumbu

x). Berikutnya overhang (jepitan), pada tumpuan ini terdapat 3 variabel (dengan permisalan yang

sama, maka variabelnya RAY arah sumbu y, RAX arah sumbu x dan MA momen yang terjadi). Dan

terakhir adalah kabel (batang) dengan variabel T.

Suatu benda yang mendapat pembebanan, maka benda tersebut mendapat gaya yang

diperoleh dari luar yang disebut gaya luar yakni: gaya berat, gaya reaksi dan gaya yang diberikan

(load) dapat dilihat pada gambar 2.7.

Gambar 2.9. Jenis-Jenis Gaya Dalam

Sedangkan gaya yang diperoleh dari dalam benda tersebut yang seterusnya disebut gaya

dalam yakni: gaya normal (N), gaya geser (V) dan momen lentur (M) dapat dilihat pada gambar

2.8.

Gambar 2.10. Jenis-Jenis Gaya Luar

2.9. MSC/NASTRAN 4.5

Metode Elemen Hingga (MEH) yang digunakan untuk menganalisa struktur diselesaikan

dengan bantuan NASTRAN, suatu paket program yang dikembangkan di Amerika Serikat oleh

National Aeronautics and Space Administration (NASA). Perangkat Schwendler Corporation

adalah program analisa elemen hingga untuk analisa tegangan (stress), getaran (vibration), dan

perpindahan panas (heat transfer) dari struktur dan komponen mekanika. Dengan

MSC/NASTRAN, kita dapat mengimport geometri CAD (Computer Aided Design) atau dengan

membuat geometri sendiri dengan MSC/NASTRAN.

Tidak ada masalah dimana kita membuat geometry, kita dapat memakai untuk membuat

model elemen hingga yang lengkap. Mesh, dapat dibuat dengan banyak metode: secara manual

sampai automatis. Pemakaian material dan penentuan sifat material dapat dibuat atau dipilih dari

MSC/NASTRAN’s libraries. Demikian juga banyak tipe kondisi batas dan kondisi pembebanan

dapat diterapkan.

Analisa tegangan dengan metode elemen hingga dapat memecahkan beberapa kasus

banyak menggunakan pendekatan prosedur dua dimensi. Prosedur dua dimensi digunakan karena

praktis lebih mendekati, dan modelnya lebih sederhana. Pada kasus yang sebenarnya analisa tiga

dimensi yang banyak digunakan karena analisa tegangan tiga dimensi dengan metode elemen

hingga mendekati masalah yang sebenarnya. F

RA

Y W

RBY

Kajian numerik yang umum digunakan dilakukan dengan dua cara yaitu dengan beda

hingga dan elemen hingga. Beda hingga (finite difference) dilakukan dengan mendiskretisasi

persamaan differensial. Metode ini memiliki kelemahan utama yaitu syarat-syarat batasnya sangat

susah dipenuhi. Kelemahan yang lain adalah akurasi hasil perhitungan yang relatif rendah. Kajian

elemen hingga adalah analisis pendekatan yang berasumsi peralihan atau asumsi tegangan atau

berdasarkan kombinasi keduanya pada setiap elemennya.

Mesh dapat dibuat dengan berbagai metode yaitu Generate Between, Generate Region,

On Geometry, Boundary Mesh, dan Transition. Material dan sifat material dapat dibuat atau dipilih

dari MSC/NASTRAN libraries. MSC/NASTRAN juga dapat menampilkan secara grafik setiap

BAB 3

METODE PENELITIAN

3.1. Tahap Penelitian

Dalam penelitian ini dilakukan beberapa tahap kegiatan atau pengerjaan

yaitu, pengambilan data, menganalisa secara teoritik dan melakukan simulasi

dengan menggunakan bantuan software Msc.Nastran 4.5.

3.2. Tempat Dan Waktu 3.2.1. Tempat

Tempat pelaksanaan penelitian yaitu di laboratorium noise and vibration

teknik mesin pascasarjana Universitas Sumatera Utara Medan.

3.2.2. Waktu

Penelitian ini berlangsung selama ± 3 bulan yaitu pada bulan juni sampai

dengan agustus 2009.

3.3. Pembuatan Prototype

Prototype merupakan produk akhir skala model dari tahap pengembangan,

dapat dilakukan penyesuaian final dan mengawali suatu seri tanpa mengubah

bentuk dari produksi awal (sesungguhnya) yang kegunaannya untuk

mempermudah dalam

pengujian secara eksperimental dari bahan keseluruhan. Seperti yang dapat dilihat

Gambar 3.1. Prototype Depericarper Fan

Keterangan Gambar :

1. Motor Penggerak

2. Pulley

3. Poros

4. Impeller

Data-data dari hasil Depericarper Fan skala model diperoleh:

Panjang Poros : 317 cm terdiri dari:

- diameter poros pada Impeller 30 mm dan

- diameter poros pada Pulley 25 mm.

Berat Poros : 1,4 kg

Berat Impeller : 2,72 kg

Berat Bearing : 1, 3 kg

Berat Pulley : 1,25 kg 1

2

3

Data dari Depericarper Fan merupakan input pada simulasi yang akan di kerjakan.Untuk

menentukan daya perencanaan yang dibutuhkan oleh poros, dibutuhkan informasi berupa daya dan

putaran.

Daya yang terdapat pada motor adalah 1 HP dengan putaran n = 1500 rpm, dengan demikian dapat

kita hitung daya rencananya sebagai berikut:

P = 1.00 HP

= 1.00 x 0,735 kW

= 0,735 kW

n = 1500 rpm

Dari persamaan (1) diatas maka dapat diperoleh besarnya daya rencana adalah:

Pd = 2,0 x 0,735 kW

Pd = 1,47 kW

Dengan adanya daya dan putaran, maka poros akan mendapat beban

berupa momen puntir. Besarnya momen puntir yang dikerjakan pada poros dapat

dihitung. Untuk daya rencana Pd = 1,47 kW dan putaran n = 1500 rpm, maka

momen puntirnya adalah:

T = 9,74 .105 x

Bahan poros jenis S30C yang dalam perencanaannya diambil kekuatan

tarik sebesar 2

/

48kg mm

b =

σ .Dari rumus diatas maka tegangan geser izin bahan

)

Maka diameter poros yang direncanakan :

ds=

Untuk momen puntir sebesar T = 954,52 kg.mm, dan diameter poros

ds=25mm, maka tegangan geser yang terjadi adalah :

3

Dari hasil diatas dapat dilihat bahwa tegangan geser yang terjadi lebih

kecil dari tegangan geser izinnya ( τp < τa) dimana τa = 2,66 kg/mm2, sehingga

dapat disimpulkan bahwa ukuran poros yang direncanankan cukup aman.

3.4. Ukuran Dimensi Poros

Dari perhitungan-perhitungan di atas dan data-data yang diperoleh dari hasil

Gambar 3.2. Ukuran dimensi Poros Depericarper Fan

3.5. Analisa Gaya Pada Poros Depericarper Fan

Poros ditopang oleh dua bantalan (Bearing) dan mengalami pembebanan oleh

gaya berat yang terdapat pada poros itu sendiri, Impeller, dan Pulley. Dengan

menggunakan rumus dibawah ini dapat dihitung berat masing-masing yang

dibebani oleh poros.

W = m . g

keterangan :

W = berat massa benda (N)

m = massa benda (kg)

W1 W 2

Gambar 3.3. Gambar Pembebanan pada Poros

Keterangan :

W1 = Berat Impeller (N)

W2 = Berat Pulley (N)

W3 = Berat Poros (N)

Untuk masing-masing benda dapat dihitung :

a. Berat Impeller

m = 2,72 kg

W1 = m . g

W1 = 2,72 kg . 9,81 m/s2

W1 = 26,6832 N

b. Berat Pulley

m = 1,25 kg

W2 = m . g

W2 = 1,25 kg . 9,81 m/s2

W2 = 12,2625 N

AY W3 BY

c. Berat Poros

m = 1,4 kg

W3 = m . g

W3 = 1,4 kg . 9,81 m/s2

W3 = 13,734 N

3.6. Perhitungan Gaya

Untuk menghitung variabel-variabel yang diakibatkan oleh gaya luar, perlu kita

ketahui syarat –syarat seimbangnya, yakni:

a. ∑ FY = 0

b. ∑ FY = 0

c. ∑ M = 0

3.6.1. Gaya Luar Yang Terjadi Pada Poros

Perlu kita ketahui, bahwa poros Depericarper Fan ini bertumpu pada 2

bantalan dengan jenis tumpuan yang berbeda-beda. Pada bantalan A merupakan

jenis tumpuan rol dengan variabel AY sedangkan pada bantalan B merupakan jenis

tumpuan pin dengan 2 variabel BY dan BX. Untuk menghitung gaya reaksi

maupun gaya-gaya lainnya terlebih dahulu kita gambar diagram benda bebasnya,

2

Gambar 3.4. Diagram Pembebanan pada Poros

Dimana :

W1 = 26,6832 N

W2 = 12,2625 N

W3 = 13,734 N

Syarat seimbang pada kondisi pembebanan di atas:

a. ∑ FX = 0

Disini terdapat 2 variabel yang tidak diketahui yakni AY dan BY, maka

dapat kita peroleh nilainya dengan menghitung ∑ M = 0 nya terlebih dahulu

c. ∑ M = 0

• ∑ MA = 0

W1. 97 - W3. 13 + BY. 140 – W2. 220 = 0

2588,2704 – 178,542 + BY. 140 – 2697,75 = 0

BY. 140 = 288,0216

BY = 2,0573 N

Dari persamaan (3.1) maka dapat diperoleh nilai variabel AY sebagai

berikut:

AY – 52,6797 + BY = 0

AY – 52,6797 + 2,0573 = 0

AY = 50,6224 N

Dari perhitungan ∑ M = 0 diatas kita peroleh nilai BY sebesar 2,0573 N dan nilai

AY sebesar 50,6224 N.

3.6.2. Gaya Dalam Yang Terjadi Pada Poros

Untuk menghitung gaya-gaya dalam terjadi dapat dihitung berdasarkan diagram

W1 W2 W3

A B

Mx

B’

Nx

Vx

97

• ∑ Fy = 0

-W1 - Vx = 0

Vx = -26,6832 N

• ∑ MA’ = 0

W1x + Mx = 0

Mx = -W1x

= - 26,6832x

x = 0 Mx = 0 N.m

x = 0,097m Mx = -2,588 N.m

b.

97 ≤ x ≤ 110

• ∑ Fx = 0

Nx = 0

• ∑ Fx = 0

-W1 + Ay –Vx = 0

Vx = -26,6832 + 50,6224 – 13,734 + 2,0573

= 12,2625 N

• ∑ MD’ = 0

-W1x –Ay(x-97) – W3(x-110) – By(x-250) + Mx = 0

Mx = 12,2625x + 3,9139578

x = 0,25 Mx = -0,848 N.m

x = 0,317 Mx = -0,0267 N.m

3.7. Diagram Alir Simulasi

Dalam skripsi ini, aliran proses simulasi menggunakan bantuan software

pendukung, disini saya menggunakan software Msc.Nastran 4.5. Dengan

menggunakan flow chart akan memudahkan dalam menganalisa tahapan-tahapan

dalam proses simulasi tersebut. Pada gambar 3.6 berikut ini disajikan flow chart

diagram alir simulasi dengan Msc.Nastran 4.5.

B

Material Properties

Import Geometry

Element/Property Type

Start

Gambar 3.6. Diagram Alir Simulasi dengan Msc. Nastran 4.5. 3.8. Prosedur Simulasi

3.8.1. Permodelan Poros Depericarper Fan

Karena keterbatasan software Msc. Nastran 4.5 dalam hal permodelan,

maka proses permodelan akan menggunakan bantuan software Autocad 2000.

Dengan menggunakan autocad 2000 pemodelan dibuat 3 dimensi dalam bentuk

solid sehingga dapat di export dalam format *.sat. Format tersebut mampu dibaca Tidak

Ya Berhasil ?

Constraint

Berhasil ?

Ya

Tidak

Meshing

Result

Finish Analyzing

Load

secara baik oleh Msc. Nastran 4.5 baik dimensi maupun goemetri objeknya.

3.8.2. Proses import ke Msc Nastran

Hasil asembling dari autocad kemudian di export ke Software simulasi.

Simulasi dilakukan dengan menggunakan software komputer Msc. Nastran 4.5,

dimana software program ini mampu melakukan analisa pembebanan statis dan

dinamis, analisa temperatur, deformasi, defleksi, tegangan pada truss, dan

sebagainya. Pada gambar 3.7. merupakan tampilan awal Msc.Nastran 4.5.

Gambar 3.7. Tampilan Pembuka Msc. Nastran 4.5

Adapun proses import dari autocad dilakukan langsung dari program Msc.

Nastran yaitu dari menu file pilih import geometri. Pada gambar 3.8. akan tampak

Gambar 3.8. Dialog Import Geometry

3.8.3. Mendefinisikan Material Properties

Langkah selanjutnya adalah menentukan sifat material poros. Jenis

material yang digunakan adalah baja karbon. Langkah mendefenisikan material

properties adalah sebagai berikut: pilih model > Material. Berikut merupakan

tampilan dialog pendefinisian material properties (Gambar 3.9).

3.8.4. Mendefinisikan Element/Property Type

Untuk mendefinisikan karakteristik geometri, maka langkah prosesnya

adalah sebagai berikut: pilih menu Model >Property. Lalu pilih jenis materialnya

dan jenis element yang akan dianalisa, dipilih elemen solid seperti pada gambar

3.10 dibawah ini.

Gambar 3.10. Mendefinisikan Element/Property Type. 3.8.5. Proses Meshing

Ukuran mesh sangat mempengaruhi hasil dalam analisa ini. Namun dalam

skripsi ini tidak dibahas lebih lanjut mengenai pengaruh ukuran tersebut. Di sini

proses menerapkan ukuran mesh sesuai kemampuan komputer yaitu dengan

X Y

Z

X 135.2597

150.2597 165.2597 Y

142.1307 157.1307 V1

Gambar 3.11. Dialog Proses Meshing

Gambar 3.12. Geometri Hasil dari Proses Meshing

Gambar 3.12 diatas merupakan tampilan geometri hasil dari proses

meshing, dengan melakukan perintah element size dirubah menjadi 10 dan klik

OK.

3.8.6. Penerapan Constraint

Pada penerapan constraint langkah perintahnya adalah pilih menu model >

constraint > set. Masukan nama pada constraint lalu klik OK. Kemudian pilih

constraint dan pilih jenis constraint pinned. Untuk lebih jelasnya, dapat dilihat

seperti terlihat pada Gambar 3.12.

Gambar 3.12. Kotak Dialog Constraint

Gambar 3.13. Tampilan Constraint 3.8.7. Penerapan Load

Besar nilai pembebanan yang diberikan merupakan nilai beban yang

terjadi oleh Impeller,Pulley dan poros itu sendiri. Untuk memasukkan nilai

pembebanan dilakukan dengan cara: pilih menu model> load >set > on elements

Gambar 3.14. Tampilan Penerapan Load 3.8.8. Proses Analyzing

Untuk menganalisa dilakukan dengan cara: pilih menu file > Analyze > OK.

Tampilan Analyze seperti tampak pada gambar 3.15.

BAB 4

HASIL DAN PEMBAHASAN

4.1. Penjelasan

Pada bab ini penulis membahas simulasi proses terjadinya pembebanan

yang dialami poros akibat dari impeller dan pulley.

Pembebanan terjadi pada poros hanya dipengaruhi oleh berat impeller dan

pulley yang diperhitungkan sebagai load (beban) serta gaya reaksi dari 2 bantalan

yang dijadikan sebagai tumpuan. Tumpuan yang dipakai pada poros ini ada 2 jenis

yakni: tumpuan jenis rolled dan tumpuan jenis pinned.

Sehingga nantinya akan dapat dilihat akibat load (beban) yang diberikan

terhadap kondisi poros tersebut dan dapat diketahui distribusi tegangannya.

4.2. Analisis Simulasi

1. Proses

Dalam simulasi ini dianggap bahwa beban yang diberikan dalam keadaan

statik. Untuk menganalisa dilakukan dengan cara: pilih menu file > Analyze > OK.

Gambar 4.1. Dialog Proses Analyzing

2. Penerapan constraint

Pada penerapan constraint langkah perintahnya adalah pilih menu model >

constraint > set. Masukan nama pada constraint lalu klik OK. Kemudian pilih

menu model > constraint > on surface, lalu pilih bagian bawah poros sebagai

constraint dan pilih jenis constraint pinned. Seperti terlihat pada Gambar 4.2 dan

Gambar 4.3.

Gambar 4.3. Constraint Pinned

Pada poros terdapat juga terdapat constraint fixed, seperti tampak pada

kotak dialog gambar 4.4. dan gambar 4.5. dibawah ini.

Gambar 4.4. Dialog Constraint 2

Gambar 4.6. Hasil Geometri Setelah Pemberian Constraint

3. Penerapan Load

Untuk memasukkan nilai pembebanan dilakukan dengan cara: pilih menu

model> load >set > on elements seperti terlihat pada gambar 4.6.

Gambar 4.7. Kotak Dialog Penerapan Load

X Y

Z

123456 123

123456 123456 123123

123456 123456 123123

123456 123

Proses pembebanan yang dialami pada poros terjadi 3 tahap yakni

pembebanan oleh impeller. Terlebih dahulu titik load pada pembebanan akibat

impeller ditentukan, seperti tampak pada gambar di bawah ini.

Gambar 4.8. Kotak Dialog Titik Load 1

Setelah penentuan titik pembebanan atau titik load maka nilai pembebanan

dapat diberikan, seperti tampak pada gambar dibawah ini.

Kedua merupakan pembebanan oleh pulley, terlebih dahulu penentuan titik

pembebanannya atau titik load 2, seperti tampak pada gambar di bawah ini.

Gambar 4.10. Kotak Dialog Titik Load 2

Setelah pemberian titik pembebanan, maka dimasukan nilai pembebanan

atau nilai load 2, seperti dapat dilihat pada gambar dibawah ini.

Terakhir merupakan pembebanan oleh berat poros itu sendiri, sama seperti

pada tahap-tahap sebelumnya yakni pemberian titik load 3. Seperti tampak pada

gambar dibawah ini.

Gambar 4.12. Kotak Dialog Titik Load 3

Kemudian nilai pembebanan di-input-kan kedalam kotak dialog yang

tersedia, seperti dapat dilihat pada gambar 4.12 di bawah ini.

X

Gambar 4.14. Hasil Geometry Setelah Pemberian Load

Pada gambar 4.14. di atas menunjukkan hasil geometri setelah mendapat

pembebanan (load) oleh impeller dan pulley.

4. Solving The System

Selanjutnya kita akan melihat hasil tampilan proses dari dari pembebanan

seperti dapat kita lihat pada gambar 4.14 di bawah ini.

Gambar 4.15. Tampilan Hasil Proses

Pada tampilan gambar di atas menunjukkan bahwa proses berjalan

Gambar 4.16. Tampilan View Select

Setelah solving the system dijalankan akan diperoleh hasil sebagai berikut.

Gambar 4.17. Hasil Solving The System

Dari Gambar diatas diketahui batas tegangan maksimum Solid Von Mises Stress

adalah 1,993 MPa.

4.4. Analisa Torsi

Dalam menganalisa torsi pada poros depericarper fan, permodelan di buat

dalam bentuk 2D. Sebelum di input ke dalam program, terlebih dahulu dilakukan

perhitungan teoritisnya sebagai berikut:

T = F . s

F3

F1

F2

F = gaya (N) s = jarak (mm)

dalam kasus ini nilai torsi diperoleh dari perhitungan momen torsi yakni

T = 954,52 kg.mm x 9,806 m/s2

= 9360,02 N.mm

Gambar 4.13. Kondisi Torsi Tiap Jarak

1. Torsi 1

Pada kasus 1, torsi disebabkan oleh gaya F1 dengan jarak s1 = 27 mm,

maka gaya F1 diperoleh:

T = F1 s1

9360,02 N.mm = F1 27 mm

F1 = 346,66 N

Dengan gaya F1 = 346,66 N dan jarak s1 = 27 mm, maka mill shaft roll

shell mengalami torsi seperti ditunjukan pada gambar 4.14. mm

XY 346.66346.66346.66346.66

123 123 123 123123123

123123 123123123123

123123123

123123123 123123123123123123123123123123123123123123

27.69

1826 2115 2404 2693 2982 3271 3560 3849 4138 4427 4716 5005 5294 5583 5872 6161

Element ID 2809

5686

Gambar 4.14. Hasil simulasi torsi

Dari hasil simulasi diatas, dapat kita peroleh grafik untuk torsi 1 sebagai berikut.

Gambar 4.15. Grafik torsi 1

Dari grafik diperoleh data bahwa distribusi tegangan max terletak pada node 2809

dengan jarak 27 mm dengan nilai sebesar 2769 N/mm2 = 2769 MPa.

2. Torsi 2

Pada kasus 2, torsi disebabkan oleh gaya F2 dengan jarak s2 = 33 mm,

T = F2 s1

9360,02 N.mm = F2 33 mm

F2 = 283,63 N

Dengan gaya F2 = 283,63 N dan jarak s2 = 33 mm, maka mill shaft roll

shell mengalami torsi seperti ditunjukan pada gambar 4.16 di bawah ini.

Gambar 4.16. Hasil simulasi torsi 2

Dari hasil simulasi diatas, dapat kita peroleh grafik untuk torsi 2 sebagai berikut

Gambar 4.17. Grafik torsi 2

X 283.63283.63283.63283.63

123 123

123 123123123123

123123123

123123123123 123123123123123123123123123123 123123123

123 123123123123

229.2

1: MSC/NASTRAN Case 1, Solid Y Normal Stress -40.75

1826 2115 2404 2693 2982 3271 3560 3849 4138 4427 4716 5005 5294 5583 5872 6161

Element ID 2123

X 29.5229.5229.5229.52 123

123123123123 123123123123123123123123123123123 123123123

123 123123123

27.45

Dari grafik diperoleh data bahwa distribusi tegangan max terletak pada node 2123

dengan jarak 33 mm dengan nilai sebesar 22959 N/mm2 = 22959 MPa

3. Torsi 3

shell mengalami torsi seperti ditunjukan pada gambar 4.18.

Dari hasil simulasi diatas, dapat kita peroleh grafik untuk torsi 3 sebagai

berikut.

Gambar 4.19. Grafik torsi 3

Dari grafik diperoleh data bahwa distribusi tegangan max terletak pada node 5293

dengan jarak 1278.26 mm dengan nilai sebesar 8265 N/mm2 = 8265MPa.

1: MSC/NASTRAN Case 1, Solid Z Normal Stress -15.36

1826 2115 2404 2693 2982 3271 3560 3849 4138 4427 4716 5005 5294 5583 5872 6161

Element ID 5293

BAB 5

KESIMPULAN

5.1. Kesimpulan

1. Pembebanan yang dialami poros akibat beban impeller, pulley dan poros

itu sendiri, hasil simulasi diperoleh distribusi tegangan terletak pada kiri

bawah dari bantalan A sebesar 1,993 N/mm2 (gambar. 4.18).

2. Saat terjadi hentakan / kejutan yang dialami poros depericarper fan akibat

adanya slip saat berputar maka poros depericarper fan mengalami

distribusi tegangan pada tiap-tiap titik sepanjang mill shaft roll shell yakni:

a. Torsi 1 pada jarak 27 mm dan gaya 346,66N,

maka distribusi tegangan terletak pada jarak 27mm dengan nilai

sebesar 27,69 N/mm2 (gambar. 4.14).

b. Torsi 2 pada jarak 33 mm dan gaya 283,63N,

maka distribusi tegangan terjadi pada jarak 33mm dengan nilai

sebesar 229,2 N/mm2 (gambar. 4.16).

c. Torsi 3 pada jarak 317 mm dan gaya 29,52N,

maka distribusi tegangan terletak pada jarak 317mm dengan nilai

5.2. Saran

1. Sebaiknya sebelum melakukan analisa, spesifikasi PC harus sesuai dan

mendukung untuk software Msc.Nastran, sehingga software tersebut dapat

berjalan dengan baik,

2. Simulasi dengan menggunakan bantuan komputer sangat membantu dalam

proses desain komponen suatu mesin. Namun pengujian laboratorium juga

merupakan syarat yang mutlak untuk mengetahui kondisi di lapangan.

3. Untuk meneruskan penelitian ini penulis mengharapkan agar penelitian

selanjutnya dilakukan pada Depericarper Fan yang sebenarnya.

DAFTAR PUSTAKA

1. Moaveni, Saeed, Finite Element Analysis, Prentice Hall, New Jersey, 1999

2. E.Shigley, Joseph, D.Mitchell, Larry, Perencananaan Teknik Mesin jilid 2.

Trans. Ir. Gandhi Harahap, M,Eng. Edisi keempat, PT. Erlangga, Jakarta,

1995.

3. Hibbeler, R.C. Mechanics of Material, 6th ed. Prentice-Hall, Inc.,

Singapor, 2005.

4. Sularso, Ir.MSME, Suga, Kiyokatsu, Dasar–Dasar Perencanaan dan

Pemilihan Elemen Mesin, cetakan kesembilan, PT.Paradnya Paramitha,

Jakarta, 1997.

5. Susatio, Yerri, Dasar-Dasar Metode Elemen Hingga, Andi Yogyakarta,

Yogyakarta, 2004

6. http://www.eFunda:TypicalProperties of Steels.com

7. http://www.AlbertaCanada.com