QUALITY WELDING EXPERIMENTAL STUDY WITH 120 AMPERES OF STONG CURRENT ON MEDIUM CARBON STEEL AISI 1045 TO ROTARY

BENDING TYPE OF FATIGUE TEST

By fluctuating in a long time. So that the winerable experienced a failure when used due to experiencing fatigue failure. The mechanism of fatigue failure have 3 phases, there are initial crack, crack propagation and fracture failure. The solution of shaft fracture is welding the broken shaft material the widely used type of method is shield metal arc welding.

To find out the fatigue strength value of AISI 1045 steel that affected the surface of roughness so can be done by performing testing using the rotary bending testing machine. As for the testing method is done by giving the variation of load by 20%, 30%, 40%, 50%, 60% and 70% of the ultimate tensile strengh value, as well as do macroscopic observation by taking action against the pattern of the fracture that occurs in the test specimens the test result shot that the value of the maximum fatigue strengh is able to accomplish is 180.405 cycle on the 20% loading (90,94 Mpa).

KAJI EKSPERIMENTAL KUALITAS HASIL PENGELASAN DENGAN KUAT ARUS 120 AMPERE PADA BAJA KARBON SEDANG AISI 1045 TERHADAP UJI KETAHANAN LELAH BAJA TIPE ROTARY BENDING

Oleh

AMAR MAKRUF

ABSTRAK

Dalam dunia industri baja merupakan material yang banyak digunakan. Salah satu jenis baja yang banyak digunakan yaitu baja AISI 1045 sebagai bahan pembuat poros untuk komponen mesin. Pada penggunaannya, poros beroperasi menerima beban dinamik serta berfluktuasi dalam waktu yang lama, sehingga rentan mengalami kegagalan saat digunakan akibat mengalami kegagalan lelah. Mekanisme terjadinya kegagalan fatik dapat dibagi menjadi tiga fase yaitu : awal retak (initiation crack), perambatan retak (crack propagation), dan perpatahan akhir (fracture failure). Solusi pada patahan poros yaitu dengan pengelasan pada material patah poros, cara pengelasan yang paling banyak digunakan adalah pengelasan cair dengan busur (las busur listrik).

Untuk mengetahui nilai ketahanan lelah baja AISI 1045 yang dipengaruhi kekasaran permukaannya maka dapat dilakukan dengan melakukan pengujian ketahanan lelah menggunakan alat rotary bending. Ada pun metode pengujian yang dilakukan adalah dengan memberikan variasi pembebanan sebesar 20%, 30%, 40%, 50%, 60% dan 70% dari nilai tegangan tarik maksimum baja tersebut, serta melakukan pengamatan makroskopik tehadap pola perpatahan yang terjadi pada spesimen pengujian. Hasil pengujian menunjukkan bahwa nilai ketahanan lelah maksimum yang mampu dicapai adalah 180.405 siklus pada pembebanan 20% (90,94 Mpa).

KAJI EKSPERIMENTAL KUALITAS HASIL PENGELASAN

DENGAN KUAT ARUS 120

AMPERE

PADA BAJA KARBON

SEDANG AISI 1045 TERHADAP UJI KETAHANAN LELAH

BAJA TIPE

ROTARY BENDING

Oleh

AMAR MAKRUF

(Skripsi)

Sebagai Salah Satu Syarat untuk Mencapai Gelar SARJANA TEKNIK

Pada

Jurusan Teknik Mesin

Fakultas Teknik Universitas Lampung

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

KAJI EKSPERIMENTAL KUALITAS HASIL PENGELASAN

DENGAN KUAT ARUS 120

AMPERE

PADA BAJA KARBON

SEDANG AISI 1045 TERHADAP UJI KETAHANAN LELAH

BAJA TIPE

ROTARY BENDING

(Skripsi)

Oleh

AMAR MAKRUF

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

vi

DAFTAR GAMBAR

Gambar Halaman

1. Kurva S-N ... 13

2. Skema alat uji fatik rotary bending ... 17

3. Bending Fatique Machines ... 19

4. Torsional Fatik Testing Machines ... 20

5. Mesin Las SMAW ... 24

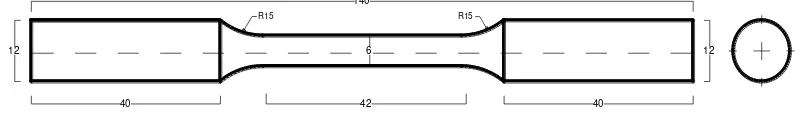

6. Dimensi Benda Uji Tarik ... 26

7. Dimensi Benda Uji Fatik ... 27

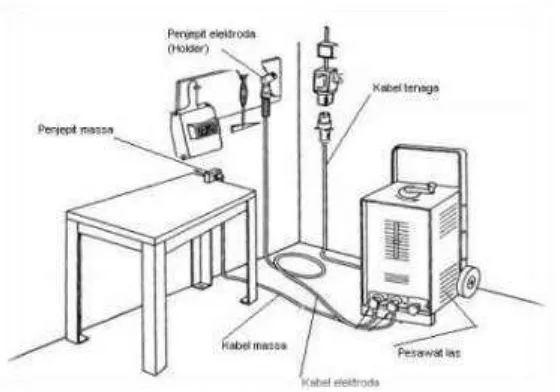

8. Perlengkapan Las SMAW ... 27

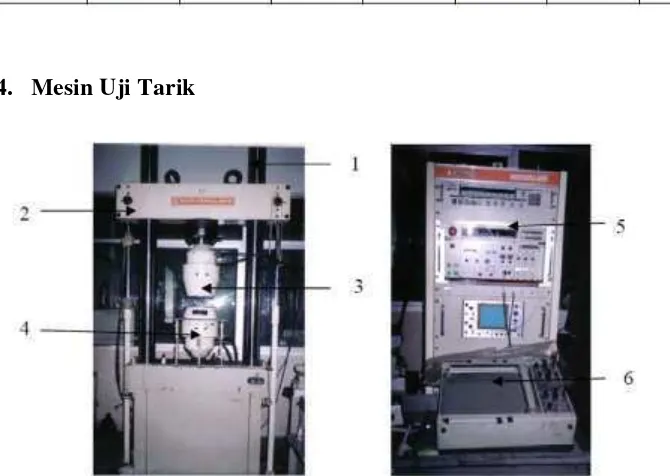

9. Mesin Uji Tarik ... 28

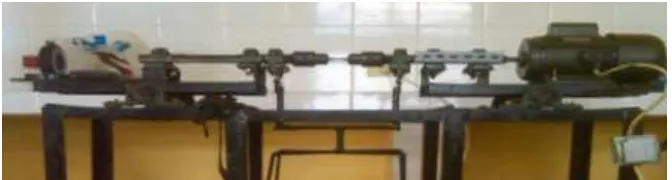

10.Mesin Uji Fatik ... 30

11.Spesimen Sebelum Di Las ... 36

12.Proses Pembentukan Spesimen UJi ... 37

13.Proses Uji Kekasaran ... 38

14.Proses Pengujian Tarik ... 39

15.Spesimen Setelah Uji Tarik ... 41

16.Penampang Patahan Pada Beban 70% ... 48

vii

18.Penampang Patahan Pada Beban 50% ... 49

19.Penampang Patahan Pada Beban 40% ... 49

20.Penampang Patahan Pada Beban 30% ... 50

i

DAFTAR ISI

DAFTAR ISI ... i

DAFTAR TABEL ... v

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... viii

I. PENDAHULUAN A. LatarBelakang ... 1

B. Perumusan Masalah ... 4

C. Tujuan Penelitian ... 6

D. Batasan Masalah ... 6

E. Sistematika Penulisan ... 6

II. TINJAUAN PUSTAKA A. Fatik ... 8

1. Awal Retakan ... 8

2. Perambatan Retakan ... 10

3. Perpatahan Akhir ... 10

ii

1. Faktor Kelembaban Lingkungan ... 15

2. Tipe Pembebanan ... 15

3. Faktor Putaran ... 15

4. Faktor Suhu ... 16

5. Faktor Tegangan Sisa ... 16

6. Faktor Komposisi Kimia ... 16

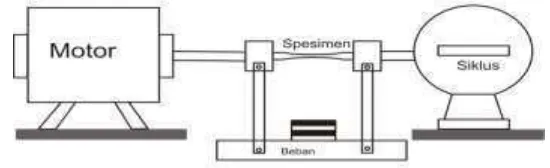

C. Pengujian Kelelahan (fatigue) ... 17

1. Alat uji fatik ... 17

2. Komponen alat uji fatik ... 17

D. Klasifikasi Mesin Uji Fatik ... 19

1. Axial (Direct-Stress) ... 19

2. Bending Fatique Machines ... 19

7. Torsional Fatique Testing Machines ... 20

8. Special Purpose Fatique Testing Machines ... 20

9. Multiaxial Fatique Testing Machines ... 20

E. Baja AISI 1045 ... 21

F. Pengelasan ... 22

G. Las SMAW ... 23

H. Elektroda ... 24

iii

5. Mesin Uji Fatik Tipe Rotary Bending dan Kelengkapannya ... 29

C. Prosedur Pengelasan Benda ... 30

D. Prosedur Pengujian Tarik ... 31

E. Prosedur Pengujian Fatik... 32

F. Data Hasil Yang Akan Diperoleh Dari Pengujian ... 33

G. Diagram AlirPenelitian ... 35

IV. HASIL DAN PEMBAHASAN A. Proses Pengelasan ... 36

B. Pembetukan Spesimen Uji ... 37

C. Pengujian Kekasaran Permukaan ... 37

D. Pengujian Kekuatan Tarik ... 39

E. Penentuan Nilai Pembebanan ... 41

iv

G. Pembahasan ... 45

H. Analisis Pola Perpatahan ... 48

a. Hasil Gambar Patahan Spesimen Uji ... 48

b. Analisis Hasil Gambar Patahan Spesimen Uji ... 51

I. Pengaruh Kualitas Pengelasan Terhadap Uji Ketahanan Lelah ... 52

J. Perbandingan Hasil Pengujian Dengan Raw Material ... 53

V. SIMPULAN DAN SARAN A. Simpulan ... 57

B. Saran ... 58

DAFTAR PUSTAKA

viii

DAFTAR LAMPIRAN

1. Gambar Alat dan Bahan 2. Gambar Proses Penelitian

3. Perhitungan Pembebanan Uji Fatik

v

DAFTAR TABEL

Tabel Halaman

1. Unsur Pada Baja AISI 1045(ASTM A827-85) ... 22

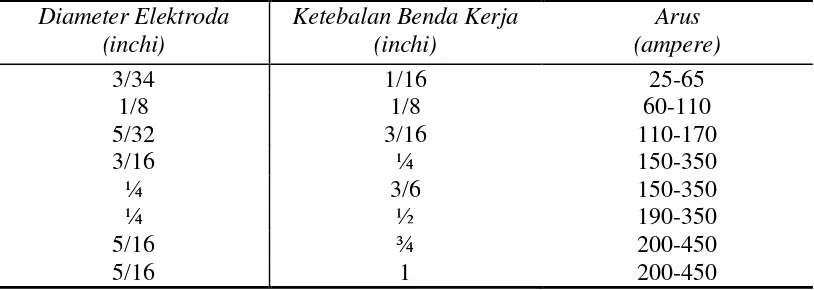

2. Diameter Elektroda Ketebalan Benda Kerja Dan Besar Arus ... 24

3. Komposisi Kimia Elektroda AWS A5.5 E7016 - G ... 28

4. Hasil Pengujian Kekasaran Spesimen ... 38

5. Hasil Uji Tarik Baja AISI 1045 Setelah Proses Pengelasan ... 39

6. Nilai Pembebanan Yang Diberikan Pada Pengujian Fatik ... 43

MOTO

Sesungguhnya Allah tidak merobah keadaan sesuatu kaum sehingga mereka

merubah keadaan yang ada pada diri mereka sendiri. (Qs. Ar-Ra’dayat 11)

Karena Sesungguhnya sesudah kesulitan itu ada kemudahan (5), Sesungguhnya

sesudah kesulitan itu ada kemudahan (6) (Qs. Alamnasyiroh, ayat 5-6)

Allah tidak pernah memberi hal yang sia-sia kepada hambanya, sekalipun kamu mengalami kegagalan, itu merupakan sebuah pelajaran agar kamu dapat berhasil di masa yang akan datang. Percayalah Allah akan memberi yang terbaik untuk kita, selagi

kita berusaha dengan yang terbaik yang kita miliki.

Janganlah kamu menyia-nyiakan waktu, karna waktu yang telah kau sia-siakan tidak akan bisa kembali. Gunakanlah waktumu

dengan sebaik-baiknya

Awali setiap kegiatanmu dengan menyebut namaNya, sadarilah dan niatkanlah semua mengharap keridhoanNya, karena hanya

Dengan kerendahan hati

Harapan menggapai ridho-Nya kupersembahkan karya kecilku

ini untuk

Ayahanda dan Ibunda

Atas segala pengorbanan yang tak terbalaskan, kesabaran,

keikhlasan, doa, cinta dan kasih sayangnya

Keluarga Besar Penulis

Teman-teman Seperjuangan Penulis

TEKNIK MESIN

SOLIDARITY FOREVER

RIWAYAT HIDUP

Penulis dilahirkan di Padang Cermin Kab.Pesawaran pada tanggal 10 Mei 1991 sebagai anak kedua dari 3 (Tiga) bersaudara pasangan suami istri Hasim dan Turinem.

SANWACANA

Assalamu’alaikum Warahmatullahi Wabarakaatuh.

Alhamdulillahirabbil’aalamiin, segala puji dan syukur penulis panjatkan kehadirat ALLAH SWT atas berkat rahmat, hidayah dan karunia-NYA serta seizin-NYA penulis dapat menyelesaikan skripsi ini dengan judul “Kaji Eksperimental Kualitas Hasil Pengelasan Dengan Kuat Arus 120 Ampere Pada Baja Karbon Sedang AISI 1045 Terhadap Uji Lelah Baja Type Rotary Bending”. Shalawat serta salam penulis sampaikankan kepada Nabi Muhammad SAW sebagai suri tauladan bagi kita semua.

Terselesaikannya penyusunan skripsi ini tidak terlepas dari banyaknya dukungan dan motivasi dari berbagai pihak. Oleh karena itu, pada kesempatan ini penulis ingin menyampaikan rasa terimakasih kepada:

1. Ayahanda (Hasim) dan Ibunda (Turinem) tercinta yang selalu memberikan kasih sayang, sabar menunggu dan mendoakan atas harapan akan kesuksesan penulis hingga dapat menyelesaikan studi S-1 Di Universitas Lampung.

3. Ibu Dr. Eng Shirley Savetlana, S.T., M.Met, selaku Ketua Jurusan Teknik Mesin Universitas Lampung.

4. Bapak Zulhanif, S.T., M.T. selaku pembimbing utama tugas akhir, terimakasih atas semua arahan, bimbingan, motivasi dan ilmu yang diberikan selama penyelesaian tugas akhir penulis.

5. Bapak Tarkono, S.T., M.T., selaku dosen pembimbing pendamping tugas akhir, terimakasih atas semua saran-saran, bimbingan, dan juga atas segala nasehat dan motivasinya kepada penulis.

6. Bapak Harnowo, S.T, M.T. selaku dosen pembahas terimakasih atas semua saran-saran, motivasi serta nasehat kepada penulis.

7. Seluruh Dosen dan staf pengajar Jurusan Teknik Mesin yang telah banyak memberikan ilmunya kepada penulis dan membantu penulis dalam menyelesaikan studi di Jurusan Teknik Mesin.

8. Kiay Marta, Mas Dadang, Mas Joko,S.T, serta Bapak Abdurahman yang telah membimbing saat pengujian pendukung di PUSPIPTEK Serpong, Mas Yasir yang telah mambantu proses pengelasan, peralatan, waktu tenaga, seluruh pegawai serta teknisi laboratorium yang telah banyak membantu penulis dalam meyelesaikan studi dijurusan Teknik Mesin Universtas Lampung.

10.Teman terdekatku Dea Ayu Pangestu, S.T, yang selalu memberikan dukungan atas semua kerja kerasku untuk menyelesaikan Skripsi ini.

11.Teman-teman seperjuangan, Arif Ridwan, S.T, Jaya Sukmana, S.T, Roy Ronal, S.T, M Apriliansyah, Dwi Supratmanto, M Ihsan Yusuf,S.T, Jasendo Fendinar, S.T, Dimas Kusuma Putra, S.T, Putu Dharma Wijaya, S.T, dan rekan-rekan Teknik Mesin lainnya khususnya 2008 yang telah membantu dan memberikan dukungannya. Semoga persaudaraan kita tetap terjaga.

Dan semua pihak yang tidak dapat disebutkan satu per satu, terimakasih penulis ucapkan atas bantuan yang diberikan sehingga terselesaikannya skripsi ini.

Wassalamu’alaikumWarahmatullahiWabarakaatuh.

Bandar Lampung, September 2015 Penulis

I.PENDAHULUAN

A.Latar Belakang

Sebagai elemen mesin yang berfungsi untuk meneruskan daya, poros menerima beban yang terkombinasi berupa beban puntir dan beban lentur yang berulang-ulang (fatik). Kegagalan material pada konstruksi mesin adalah akibat kelelahan atau fatik, dan ini sering dijumpai pada poros, poros turbin, poros mobil, roda gigi ataupun poros lainnya terutama yang mengalami beban rotating bending. Dalam penggunaannya pengaruh suhu terhadap material khususnya poros yang bekerja secara kontinu cenderung akan mempengaruhi struktur metalurgi material tersebut dan ini merupakan salah satu faktor penyebab terjadinya kegagalan fatik pada material poros [Timings, R.L., 1998].

2

lama. Mekanisme terjadinya kegagalan fatik dapat dibagi menjadi tiga fase yaitu : awal retak (initiation crack), perambatan retak (crack propagation), dan perpatahan akhir (fracture failure).

Solusi pada patahan poros yaitu dengan pengelasan pada material patah poros, pengelasan berdasarkan klasifikasi cara kerja dapat dibagi dalam tiga kelompok yaitu pengelasan cair, pengelasan tekan dan pematrian. Pengelasan cair adalah suatu cara pengelasan dimana benda yang akan disambung dipanaskan sampai mencair dengan sumber energi panas. Cara pengelasan yang paling banyak digunakan adalah pengelasan cair dengan busur (las busur listrik) dan gas. Jenis dari las busur listrik ada 4 yaitu las busur dengan elektroda terbungkus, las busur gas (TIG, MIG, las busur CO2), las busur tanpa gas, las busur rendam. Jenis dari las busur elektroda terbungkus salah satunya adalah las SMAW (Shielding Metal Arc Welding) [Davis, 1982].

3

polaritas listrik. Penentuan besarnya arus dalam penyambungan logam menggunakan las busur mempengaruhi efisiensi pekerjaan dan bahan las.

Beberapa penelitian yang dilakukan sebelumnya untuk mengetahui nilai kekuatan mekanik dari baja AISI 1045. Diantaranya:

Penelitian mengenai baja AISI 1045 oleh I wayan Gede Budi Sastrawan pada tahun 2011 tentang “Analisis Kekuatan Fatik Baja Karbon Sedang AISI 1045 Dengan Menggunakan Alat Rotary Bending”. Dalam penelitian tersebut dilakukan pengujian kekuatan fatik dengan metode rotary bending pada baja AISI 1045 tanpa perlakuan panas, dengan variasi pembebanan sebesar 20%, 30%, 40% dan 50% dari nilai ultimate tensile strenght (UTS). Dengan hasil nilai kekuatan fatik tertinggi yang diperoleh pada variasi pembebanan 20 %, yaitu sebesar 29589 siklus.

Penelitian dari Universitas Lampung lainnnya yang berjudul “Analisis Uji Ketahanan Lelah Baja Karbon Sedang Aisi 1045 Dengan Heat Treatment (Quenching) Dengan Menggunakan Alat Rotary Bending” oleh Teguh Sugiarto tahun 2012. Dengan material pengujian yang sama, yaitu baja AISI 1045 dengan penambahan variasi pembebanan fatik sebesar 20%, 30%, 40%, 50% dan 60% dari nilai ultimate tensile stress (UTS), serta dibedakan atas perlakuan panas berupa quenching yang diberikan pada material. Hasilnya nilai kekuatan fatik meningkat pada variasi pembebanan 20 % sebesar 518760 siklus.

Penelitian dari Universitas Negeri Semarang (UNS) yang berjudul “Pengaruh

4

Dengan Elektroda E7018” oleh Joko Santoso Tahun 2006, Penelitian ini bertujuan untuk mengetahui pengaruh arus pengelasan terhadap kekuatan tarik, ketangguhan, kekerasan dan struktur mikro las SMAW dengan elektroda E7018. Penelitian ini menggunakan bahan baja paduan rendah, bahan diberi perlakuan pengelasan dengan variasi arus 100 Amper, 130 Amper dan 160 Amper dengan menggunakan las SMAW DC polaritas terbalik dengan elektroda E7018 diameter 3,2 mm.

Adapun penelitian yang dilakukan oleh I wayan Gede Budi Sastrawan dan Joko Santoso tersebut merupakan rujukan utama yang melatar belakangi diadakannya penelitian ini, beserta penelitian yang telah disebutkan diatas sebelumnya. Penelitian ini dilakukan sebagai suatu pengembangan terhadap penelitian mengenai analisis uji ketahanan lelah pada baja karbon sedang AISI 1045 dengan variasi pembebanan fatik sebesar 20%, 30%, 40%, 50%,60 %, dan 70% dari nilai ultimate tensile stress (UTS).

B. Perumusan Masalah

5

AWS A5.5 E7016 – G menggunakan mesin uji fatik tipe Rotary Bending dengan variasi beban yang diberikan adalah 20%, 30%, 40%, 50%, 60%, 70 %, dari ultimate tensile strength.

Pengelasan SMAW (Shielding Metal Arc Welding) dapat di gunakan pada baja paduan karbon sedang seperti jenis baja AISI 1045 yang banyak digunakan sebagai bahan utama pada mesin seperti poros, gear, dan batang penghubung piston pada kendaraan bermotor. Baja karbon sedang merupakan salah satu material yang banyak diproduksi dan digunakan untuk membuat alat-alat atau bagian-bagian mesin, karena baja karbon sedang memiliki sifat yang dapat dimodifikasi, sedikit ulet (ductile) dan tangguh (toughness).

Arus adalah aliran pembawa muatan listrik, simbol yang digunakan adalah huruf besar I dalam satuan Ampere. Pengelasan adalah penyambungan dua logam dan atau logam paduan dengan cara memberikan panas baik di atas atau di bawah titik cair logam tersebut baik dengan atau tanpa tekanan serta ditambah atau tanpa logam pengisi. Yang dimaksud arus pengelasan disini adalah aliran pembawa muatan listrik dari mesin las yang digunakan untuk menyambung dua logam dengan mengalirkan panas ke logam pengisi atau elektroda.

6

C. Tujuan Penelitian

Adapun yang menjadi tujuan dari penelitian ini yaitu :

1. Menganalisa ketahanan lelah baja karbon sedang AISI 1045 yang diberikan pengelasan dengan kuat arus pengelasan 120 Ampere.

2. Untuk mengetahui pengaruh terhadap pola patahan pada permukaan patahan spesimen hasil pengujian.

D. Batasan Masalah

Dalam tugas akhir ini penulis membatasinya dengan masalah penelitian sebagai berikut :

1. Material yang digunakan adalah baja karbon sedang AISI 1045.

2. Besar arus pengelasan yang diberikan adalah 120 ampere.

3. Mesin uji fatik yang digunakan adalah mesin uji fatik rotary bending, pengujian di lakukan pada kondisi suhu ruangan.

4. Beban fatik yang diberikan sebesar 20%, 30%, 40, 50%, 60% dan 70 % , dari ultimate tensile strength.

5. Analisa yang dilakukan untuk mengetahui pengaruh pengelasan terhadap umur lelah dari benda uji dan melakukan analisa terhadap hasil pengujian.

E. Sistematika Penulisan

7

Terdiri dari latar belakang, tujuan, batasan masalah, dan sistematika penulisan dari penelitian ini.

II : TINJAUAN PUSTAKA

Berisikan teori tentang kelelahan (fatik) suatu material, klasifikasi baja karbon sedang AISI 1045, pengelasan SMAW, dan klasifikasi mesin uji fatik khususnya tipe rotary bending.

III : METODE PENELITIAN

Terdiri atas hal-hal yang berhubungan dengan pelaksanaan penelitian, diantaranya tempat penelitian, bahan penelitian, peralatan penelitian, prosedur pengujian dan diagram alir pelaksanaan penelitian. ingin disampaikan dari penelitian ini.

DAFTAR PUSTAKA

Memuat referensi yang dipergunakan penulis untuk menyelesaikan laporan Tugas Akhir.

LAMPIRAN

II. TINJAUAN PUSTAKA

A.

FatikFatik atau kelelahan merupakan fenomena terjadinya kerusakan material karena pembebanan yang berulang-ulang, diketahui bahwa apabila pada suatu logam dikenai tegangan berulang maka logam tersebut akan patah pada tegangan yang jauh lebih rendah dibandingkan dengan tegangan yang dibutuhkan untuk menimbulkan perpatahan pada beban statik. Kerusakan akibat beban berulang ini disebut patah lelah (fatigue failures) karena umumnya perpatahan tersebut terjadi setelah periode pemakaian yang cukup lama. Mekanisme terjadinya kegagalan fatik dapat dibagi menjadi tiga fase yaitu : awal retak (initiation crack), perambatan retak (crack propagation), dan perpatahan akhir (fracture failure).

1. Awal Retak (initiation crack)

Cacat (defect) pada struktur dapat bertindak sebagai awal keretakan. Cacat pada struktur berdasarkan asal terbentuknya dapat dikategorikan menjadi dua kelompok.

9

1) Cacat lateral yang terjadi pada material (material defect).

2) Cacat yang disebabkan karena proses pengerjaan material (manufacturing defect). Contohnya seperti tumpulnya peralatan peralatan atau jeleknya peralatan yang digunakan untuk pengerjaan material, panas yang berlebihan yang disebabkan karena pengelasan dan sebagainya.

3) Pemilihan material yang salah atau proses perlakuan panas material (poor choise of material or heat treatment). Contoh pemilihan material yang salah seperti, material yang seharusnya digunakan untuk fatigue tetapi cenderung digunakan untuk corrosion cracking oleh karena pemilihan perlakuan panas yang tidak diketahui. Perlakuan panas seperti carburizing pengerasan permukaan hampir selalu menyebabkan perubahan pada permukaan.

4) Teknik produksi dari material yang salah (poor choise of production technique).

5) Desain material yang salah (poor detail design).

b. Cacat yang terbentuk selama service struktur, diantaranya disebabkan oleh:

1) Kelelahan struktur, terjadi saat struktur mencapai umur kelelahannya.

10

2. Perambatan retak (crack propagation )

Jumlah total siklus yang menyebabkan kegagalan fracture merupakan penjumlahan jumlah siklus yang menyebabkan retakan awal dan fase perambatannya. Initiation Crack ini berkembang menjadi microcracks. Perambatan atau perpaduan microcracks ini kemudian membentuk macrocracks yang akan berujung pada failure.

3. Perpatahan akhir (fracture failure)

Final fracture adalah proses akhir kerusakan pada struktur saat mengalami pembebanan, sehingga struktur tersebut mengalami kegagalan. Ketika terjadi penjalaran retak, penampang pada bagian tersebut akan berkurang. Sampai pada kondisi dimana penampang pada bagian tersebut tidak mampu menahan beban.

Pada tahap ini penjalaran retak yang terjadi sangat cepat sehingga struktur akan pecah menjadi dua. Penjalaran yang cepat tersebut sering disebut fast fracture.

11

Progressive mengandung pengertian proses fatik terjadi selama jangka waktu tertentu atau selama pemakaian, sejak komponen atau struktur digunakan. Localized berarti proses fatik beroperasi pada luasan lokal yang mempunyai tegangan dan regangan yang tinggi karena : pengaruh beban luar, perubahan geometri, perbedaan temperatur, tegangan sisa dan tidak kesempurnaan diri. Crack merupakan awal terjadinya kegagalan fatik dimana kemudian crack merambat karena adanya beban berulang. Fracture merupakan tahap akhir dari proses fatigue dimana bahan tidak dapat menahan tegangan dan regangan yang ada sehingga patah menjadi dua bagian atau lebih.

Secara alami logam berbentuk kristalin artinya atom-atom disusun berurutan. Kebanyakan struktur logam berbentuk poli kristalin yaitu terdiri atas sejumlah besar kristal-kristal yang tersusun individu. Tiap-tiap butir memiliki sifat mekanik yang khas, arah susunan dan susunan tiap arah, dimana beberapa butir diorientasikan sebagai bidang-bidang yang mudah slip atau meluncur dalam arah tegangan geser maksimum. Slip terjadi pada logam-logam liat dengan gerakan dislokasi sepanjang bidang kristalografi. Slip terjadi disebabkan oleh beban siklik monotonic.

12

permukaan yang menghasilkan tegangan sisa tarik menurunkan ketahanan fatigue-nya. Hal itu terjadi karena pada permukaan terjadi konsentrasi tegangan tekan atau tarik yang paling tinggi. Pada kondisi permukaan sedang menerima tegangan tarik maka tegangan sisa tekan pada permukaan akan menghasilkan resultan tegangan tekan yang semakin besar. Tegangan tekan akan menghambat terjadinya initial crack atau laju perambatan retak. Sehingga ketahanan lelah meningkat, dan akan terjadi sebaliknya apabila terjadi tegangan sisa tarik di permukaan.

Pada dasarnya kegagalan fatik dimulai dengan terjadinya retakan pada permukaan benda uji. Hal ini membuktikan bahwa sifat-sifat fatik sangat peka terhadap kondisi permukaan, yang dipengaruhi oleh beberapa faktor antara lain kekasaran permukaan, perubahan sifat-sifat permukaan dan tegangan sisa permukaan. (Dieter,1992)

13

Gambar 1. Kurva S-N. (Sisworo,2009)

Kurva tersebut didapat dari pemetaan tegangan terhadap jumlah siklus sampai terjadi kegagalan pada benda uji. Pada kurva ini siklus menggunakan skala logaritma. Batas ketahan fatik (endurance limit ) baja ditentukan pada jumlah siklus N>107

.(Dieter,1992)

Persamaan umum kurva S-N dinyatakan oleh persamaan ( dowling,1991) S = B + C ln (Nf) ……… (1) Dengan :

B dan C adalah konstanta empiris material

Pengujian fatik dilakukan dengan cara memberikan stress level tertentu sehingga spesimen patah pada siklus tertentu. (Dieter, 1992) menyatakan untuk mendapatkan kurva S-N dibutuhkan 8-12 spesimen.

14

karena itu, batas ketahanan (endurance limit) sangat tergantung pada kualitas penyelesaian permukaan [Van Vlack,1983].

Pengujian fatik dilakukan dengan Rotary Bending Machine. Jika benda uji diputar dan diberi beban, maka akan terjadi momen lentur pada benda uji. Momen lentur ini menyebabkan terjadinya beban lentur pada permukaan benda uji dan besarnya dihitung dengan persamaan (international for use of

ONO’S,-)

……… (2)

Dengan: σ = Tegangan lentur ( kg/cm2) W = Beban lentur (kg)

d = Diameter benda uji (cm)

B. Faktor Yang Mempengaruhi Kekuatan Lelah

15

1. Faktor kelembaban lingkungan

Faktor kelembaban lingkungan sangat mempengaruhi kekuatan lelah sebagaimana yang telah diteliti (Haftirman, 1995) bahwa pada kelembaban relatif 70 % sampai 80%. Lingkungan kelembaban tinggi membentuk pit korosi dan retak pada permukaan spesimen yang menyebabkan kegagalan lebih cepat terjadi.

2. Tipe pembebanan

Tipe pembebanan ini sangat mempengaruhi kekuatan lelah sebagaimana yang diteliti oleh (Ogawa, 1989) bahwa baja S45S yang diberikan tipe pembebanan lentur putar dan pembebanan aksial mempunyai kekuatan lelah yang sangat berbeda, baja S45S dengan pembebanan aksial mempunyai kekuatan lelah lebih rendah dari baja yang menerima pembebanan lentur putar.

3. Faktor putaran

16

4. Faktor suhu

Faktor suhu sangat mempengaruhi kekuatan lelah karena suhu menaikan konduktifitas elektrolit lingkungan sehingga dapat mempercepat proses oksidasi. Untuk mengkondisikan pengujian standar terhadap suhu, pengujian dilakukan pada temperatur kamar. Pada pengujian di suhu 40o C retakan pada spesimen memanjang dari pada pengujian di suhu 20oC dengan retakan yang halus, karena suhu yang tinggi menyebabkan molekul air yang terbentuk mengecil di permukaan baja sehingga mempercepat terjadinya reaksi oksidasi dan membuat jumlah pit korosi jauh lebih banyak, akibatnya pit korosi cepat bergabung membentuk retakan yang memanjang. Mengemukakan secara umum kekuatan lelah baja akan turun dengan bertambahnya suhu diatas suhu kamar kecuali baja lunak dan kekuatan lelah akan bertambah besar apabila suhu turun. (Dieter, 1986)

5. Faktor tegangan sisa

Faktor tegangan sisa yang mungkin timbul pada saat pembuatan spesimen direduksi dengan cara melakukan pemakanan pahat sehalus mungkin terhadap spesimen sehingga pemakanan pahat tidak menimbulkan tegangan sisa maupun tegangan lentur pada spesimen.

6. Faktor komposisi kimia

17

dalam satu kali proses pembuatan, sehingga didapat kondisi pengujian yang standar untuk seluruh spesimen uji.

C. Pengujian Kelelahan (Fatigue)

1. Alat Uji Fatik

Berikut adalah skema alat uji fatik rotary bending

Gambar 2. Skema alat uji fatik rotary bending

2. Komponen alat uji fatik :

a. Poros

Poros adalah salah satu elemen mesin yang sangat penting peranannya dalam mekanisme suatu mesin ( Sularso dan suga,2002). Semua motor yang meneruskan daya putar ke elemen mesin yang lain nya harus melalui poros. Jadi poros berfungsi untuk meneruskan tenaga baik puntiran, torsi atau bending dari suatu bagian ke bagian yang lainnya. Menurut klasifikasinya poros dapat dibagi menjadi :

-Poros transmisi

18

torsi.Beban yang diterima dapat berupa beban puntir murni maupun kombinasi beban puntir bending.Misalnya poros kopling, poros roda gigi dan lain-lain.

-Poros spindel

Poros jenis ini adalah poros yang relatif pendek, dan hanya menerima puntir murni., walaupun sebenarnya beban lenturnya juga ada, tetapi relatif kecil dibandingkan beban puntirnya. Syarat yang harus dipenuhi poros ini adalah deformasinya harus kecil dan bentuk serta ukurannya harus teliti.

-Gandar

Poros jenis ini adalah poros yang tidak menerima beban puntir, ada yang terpasang secara tetap pada pendukungnya, dan ada pula yang ikut berputar bersama-sama denganelemen mesin yang terpasang padanya.Dalam hal ini poros tersebut hanya menerima beban lentur.

b. Motor listrik

19

dapat berputar, dan magnet yang lain pada suatu kedudukan yang tetap. Dengan cara inilah energi listrik dapat diubah menjadi energi mekanik.

D. Klasifikasi Mesin Uji Fatik 1. Axial (Direct-Stress)

Mesin uji fatik ini memberikan tegangan ataupun regangan yang seragam ke penampangnya. Untuk penampang yang sama mesin penguji ini harus dapat memberikan beban yang lebih besar dibandingkan mesin lentur statik dengan maksud untuk mendapatkan tegangan yang sama.

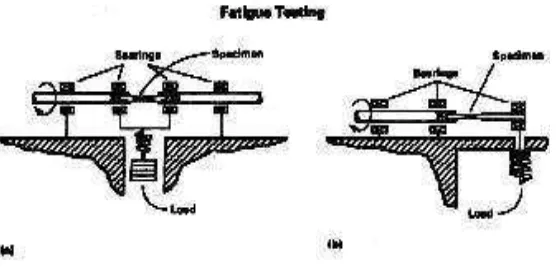

2. Bending Fatique Machines

Cantilever Beam Machines, dimana spesimen memiliki bagian yang mengecil baik pada lebar, tebal maupun diameternya, yang mengakibatkan bagian daerah yang diuji memiliki tegangan seragam hanya dengan pembebanan yang rendah dibandingkan lenturan fatik yang seragam dengan ukuran bagian yang sama.

20

Gambar diatas RR. Moore-Type Machines dapat beroperasi sampai 10.000 rpm. Dalam seluruh pengujian tipe-lenturan, hanya material yang didekat permukaan yang mendapat teganagn maksimum.

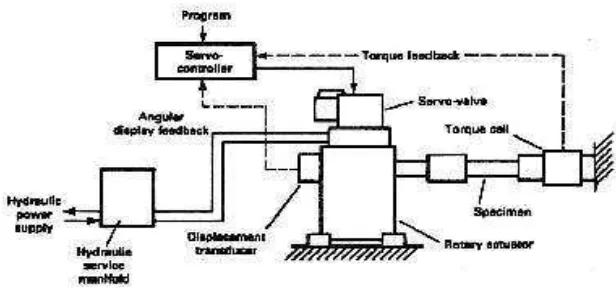

3. Torsional Fatique Testing Machines

Sama dengan mesin tipe Axial hanya saja menggunakan penjepit yang sesuai jika puntiran maksimal yang dibutuhkan itu kecil. Gambar dibawah ini adalah “Mesin Uji Fatik akibat Torsi” yang dirancang khusus.

Gambar 4. Torsional Fatik Testing Machines. (Sastrawan, 2010)

4. Special-Purpose Fatique Testing Machines

Dirancang khusus untuk tujuan tertentu. Dan merupakan modifikasi dari mesin penguji fatik yang sudah ada. Penguji kawat adalah modifikasi dari “Rotating Beam Machines”.

5. Multiaxial Fatique Testing Machines

21

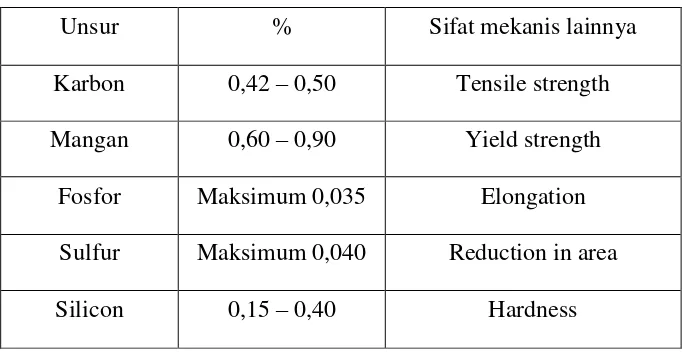

E. Baja AISI 1045

Pemilihan baja AISI 1045 karena baja ini banyak dipakai dalam pembuatan komponen-komponen permesinan, murah dan mudah didapatkan di pasaran. Komponen mesin yang terbuat dari baja ini contohnnya poros,roda gigi dan rantai. Adapun data-data dari baja ini adalah sebagai berikut :

1. AISI 1045 diberi nama menurut standar american iron and steel institude (AISI) dimana angka 1xxx menyatakan baja karbon, angka 10xx menyatakan karbon steel sedangkan angka 45 menyatakan kadar karbon persentase (0,45 %).

2. Penulisan atau penggolongan baja AISI 1045 ini menurut standar yang lain adalah sama dengan DIN C 45, JIS S 45 C, dan UNS G 10450.

3. Menurut penggunaannya termasuk baja kontruksi mesin.

4. Menurut struktur mikronya termasuk baja hypoeutectoid (kandungan karbon < 0,8 % C).

Dengan meningkatnya kandungan karbon maka kekuatan tarik dan kekerasan semakin menjadi naik sedangkan kemampuan regang, keuletan, ketangguhan dan kemampuan lasnya menurun. Kekuatannya akan banyak berkurang bila bekerja pada temperatur yang agak tinggi. Pada temperatur yang rendah ketangguhannya menurun secara dratis.

22

Tabel 1. Unsur pada baja AISI 1045 (ASTM A 827-85)

Unsur % Sifat mekanis lainnya

Karbon 0,42 – 0,50 Tensile strength Mangan 0,60 – 0,90 Yield strength

Fosfor Maksimum 0,035 Elongation

Sulfur Maksimum 0,040 Reduction in area

Silicon 0,15 – 0,40 Hardness

F. Pengelasan

23

mempunyai kekuatan seperti yang dikehendaki. Kekuatan sambungan las dipengaruhi beberapa faktor antara lain: prosedur pengelasan, bahan, elektroda dan jenis kampuh yang digunakan.

G. Las SMAW (Shielded Metal Arc Welding)

24

Gambar 5. Las SMAW (Wiryosumarto, 2000)

Ada beberapa hal yang harus diperhatikan untuk mendukung hasil las yang mulus, kuat dan efisien diantaranya mengenai parameter pengelasan ( Panjang busur, Voltage, Arus listrik)

Tabel 2. Diameter elektroda, ketebalan benda kerja dan besarnya arus (Soetardjo, 1997).

25

bahan tambah. Elektroda terdiri dari dua bagian yaitu bagian yang berselaput (fluks) dan tidak berselaput yang merupakan pangkal untuk menjepitkan tang las. Fungsi dari fluks adalah untuk melindungi logam cair dari lingkungan udara, menghasilkan gas pelindung, menstabilkan busur.

I. Besar arus listrik

Besarnya arus pengelasan yang diperlukan tergantung pada diameter elektroda, tebal bahan yang dilas, jenis elektroda yang digunakan, geometri sambungan, diameter inti elektroda, posisi pengelasan. Daerah las mempunyai kapasitas panas tinggi maka diperlukan arus yang tinggi. Arus las merupakan parameter las yang langsung mempengaruhi penembusan dan kecepatan pencairan logam induk. Makin tinggi arus las makin besar penembusan dan kecepatan pencairannya. Besar arus pada pengelasan mempengaruhi hasil las bila arus terlalu rendah maka perpindahan cairan dari ujung elektroda yang digunakan sangat sulit dan busur listrik yang terjadi tidak stabil. Panas yang terjadi tidak cukup untuk melelehkan logam dasar, sehingga menghasilkan bentuk rigi-rigi las yang kecil dan tidak rata serta penembusan kurang dalam. Jika arus terlalu besar, maka akan menghasilkan manik melebar, butiran percikan kecil, penetrasi dalam serta peguatan matrik las tinggi.

140

12 12

40 42 40

6

R15 R15

III. METODOLOGI PENELITIAN

A. Tempat dan Waktu

Penelitian ini dilakukan di Laboratorium Terpadu Jurusan Teknik Mesin Universitas Lampung. Sedangkan waktu penelitian akan dilaksanakan pada rentang waktu pada bulan Oktober 2014 hingga bulan Maret 2015.

B. Alat dan Bahan

Peralatan dan bahan yang digunakan dalam penelitian ini :

1. Spesimen uji

a.Spesimen uji tarik

Bentuk dan ukuran benda uji tarik berdasarkan standar JIS Z2201 No. 14A.

27

90

12 12

30 15.4 30

8 R15 R15 b. Spesimen uji fatik

Bentuk dan ukuran benda uji tarik berdasarkan standar ASTM E 466

Gambar 7. Dimensi benda uji fatik standar ASTM E 466

Benda uji tarik dan uji fatik dibuat dengan mesin bubut konvensional selanjutnya diuji tarik dengan menggunakan mesin uji tarik. Dari pengujian tarik yang dilakukan maka akan didapatkan nilai tegangan ultimate dari bahan yang diuji.

2. Alat Las SMAW

28

Perlengkapan utama pengelasan SMAW yaitu: 1. Kabel tenaga

2. Trafo las (generator) 3. Kabel massa

4. Kabel elektroda 5. Pemegang elektroda 6. Penjepit massa

3. Elektroda

Elektroda yang digunakan jenis AWS A5.5 E7016 – G, Hal ini di karenakan mengacu pada AWS (American Welding Society) terhadap matrial uji yang ada.

Tabel 3. Komposisi kimia elektroda AWS A5.5 E7016-G (%)

4. Mesin Uji Tarik

29

Keterangan gambar : 1. Batang hidrolik 2. Dudukan ragum 3. Ragum atas 4. Ragum bawah 5. Pembacaan skala 6. Meja plotter

Alat ini di gunakan untuk menguji kekuatan tarik bahan uji. Hasil dari pengujian ini dipakai sebagai acuan untuk menentukan nilai pembeban yang dipakai pada pengujian fatik.

5. Mesin uji fatik tipe rotary bending dan kelengkapannya a. Motor listrik

b. Cekam dan indikator pencatat siklus c. Rangka (Chasis)

d. Beban / pemberat e. Voltage regulator f. Tachometer g. Stop watch

30

Gambar 10. Mesin uji fatik Data-data mesin :

a. Arus maksimum : 0,5 phase b. Daya listrik : 400 watt c. Putaran motor : 2800 rpm

C. Proses Pengelasan Benda

Langkah-langkah yang dilakukan dalam proses pengelasan adalah:

1. Mempersiapkan mesin las SMAW DC sesuai dengan pemasangan polaritas terbalik.

2. Mempersiapkan benda kerja yang akan dilas pada meja las.

3. Pengelasan dengan menggunakan posisi pengelasan mendatar atau bawah tangan.

4. Kampuh yang digunakan jenis kampuh V terbuka, dengan sudut 700, dengan lebar celah 2 mm.

31

6. Menyetel ampere meter yang digunakan untuk mengukur arus pada posisi jarum nol, kemudian salah satu penjepitnya dijepitkan pada kabel yang digunakan untuk menjepit elektroda. Mesin las dihidupkan dan elektroda digoreskan sampai menyala. Ampere meter diatur pada angka 100 A. Selanjutnya mulai dilakukan pengelasan untuk spesimen dengan arus 100 A, bersamaan dengan hal itu dilakukan pencatatan waktu pengelasan. 7. Menyetel ampere meter yang digunakan untuk mengukur arus pada posisi

jarum nol, kemudian salah satu penjepitnya dijepitkan pada kabel yang digunakan untuk menjepit elektroda. Mesin las dihidupkan dan elektroda digoreskan sampai menyala. Ampere meter diatur pada angka 150 A. Selanjutnya mulai dilakukan pengelasan untuk spesimen dengan arus 150 A, bersamaan dengan hal itu dilakukan pencatatan waktu pengelasan.

D. Prosedur Pengujian Tarik

Pengujian kekuatan tarik pada 6 spesimen untuk mengetahui nilai dari ultimate tensile strength (UTS), dimana nilai hasil pengujian tersebut akan digunakan untuk menentukan nilai beban yang akan diberikan pada spesimen yang hendak dilakukan pengujian fatik..

32

E. Prosedur Pengujian Fatik

Adapun langkah-langkah dari pengujian fatik yang akan dilakukan adalah sebagai berikut :

1. Memasang spesimen pada mesin uji fatik. 2. Memasang beban.

3. Menghidupkan mesin bersamaan dengan menghidupkan penghitung waktu untuk memulai pengujian.

4. Melihat putaran motor secara berkala untuk menentukan putaran stabil dari motor.

5. Saat material patah seketika pula mematikan motor dan menghentikan penghitung waktu.

6. Mencatat waktu dan rpm yang tertera pada indikator. 7. Menandai material untuk pengujian pertama.

8. Mengulangi langkah 2-7 untuk pengujian menggunakan beban selanjutnya. 9. Mencatat seluruh data dan kejadian selama pengambilan data.

33

masing spesimen uji lelah untuk dilakukan analisa terhadap pola patahan yang terjadi.

F. Data Hasil Yang Akan Diperoleh Dari Pengujian

Setelah seluruh pengujian dan pengambilan data selesai dilakukan, selanjutnya data-data yang diperoleh diolah untuk tujuan penelitian ini. Berikut adalah data-data yang ingin diperoleh dalam pengujian untuk selanjutnya digunakan melakukan analisis :

Tabel 1. Data hasil pengujian kekuatan tarik

Tabel hasil pengujian kekuatan tarik digunakan untuk menentukan nilai pembebanan pada pengujian fatik dengan cara memsubtisusikan nilai hasil pengujian tarik pada nilai ultimate tensile strength (UTS) pada persamaan:

3

No Spesimen Diameter Spesimen

Uji (mm) Nilai UTS (N/mm 2) 1 Sampel 1

2 Sampel 2

34

Tabel 2. Data hasil pengujian kekuatan fatik.

35

G. Diagram Alir Penelitian

Gambar 11.Diagram alir penelitian Melakukan uji fatik dengan Mesin Uji

Fatik Tipe Rotary Bending

Analisis Hasil

Selesai

Pengumpulan data dan melakukan persiapan serta pembentukan spesimen uji

Melakukan pengelasan dengan variasi arus 100 Amper, 150 Amper

Mulai

Kesimpulan

V. SIMPULAN DAN SARAN

A. Simpulan

Berdasarkan hasil pengujian dan analisa yang telah dilakukan dalam penelitian ini, maka didapatkan beberapa kesimpulan sebagai berikut:

1. Proses pengelasan pada baja AISI 1045 pada arus 120 Ampere dengan menggunakan elektroda jenis E7016 nilai kekuatan fatik maksimum mencapai 180.405 siklus pada pembebanan 20% dari UTS.

2. Hasil proses pengelasan yang tidak sempurna sangat mempengaruhi nilai dari kekuatan fatik pada spesimen uji.

3. Faktor pembebanan sangat mempengaruhi hasil pengujian, hal ini terlihat dari hasil pengujian yang menunjukkan bahwa semakin besar nilai pembebanan, maka semakin cepat material mengalami kegagalan.

58

B. Saran

1. Perlu dilakukan penelitian lebih lanjut pada Baja AISI 1045 dengan variabel kuat arus pengelasan yang berbeda.

2. Dalam menentukan jenis elektroda sebaiknya tidak hanya melihat jenis material baja yang digunakan akan tetapi dimensi spesimen perlu di perhatikan.

3. Untuk dimensi spesimen yang semakin besar maka kuat arus pengelasan semakin besar pula.

DAFTAR PUSTAKA

Alip, M., 1989, Teori dan Praktik Las, Departemen Pendidikan dan Kebudayaan.

Collins,J.A., 1993, Failure of Material in Mechanical Design, Analysis Predection and Prevention, John Willey & Son, Inc US. New York. United States of America.

Sastrawan, Iwayan Gede Budi. 2010., Skripsi: Analisis Kekuatan Fatik Baja Karbon Sedang AISI 1045 Dengan Type Rotary Bending. Universitas Negeri Semarang.

Joko, Susanto. 2006., Skripsi: Pengaruh Arus Pengelasan Terhadap Kekuatan Tarik Dan Ketangguhan Las Smaw Dengan Elektroda E7018. Bandar Lampung. Universitas Lampung.

Vlack, Van. 1992. Ilmu dan Teknologi Bahan, alih bahasa oleh Sriati Djaprie, Erlangga, Jakarta,

Zulhanif. 2002., Teses: Pengaruh Implantasi Ion Cromium Terhadap Ketahanan Fatique Baja Karbon Rendah. Yogyakarta. Universitas Gajah Mada.

Dieter, George E., 1992, Metalurgi Mekanik, Jilid 1, edisi ketiga, alih bahasa oleh Sriati Djafrie, Erlangga, Jakarta