LAMPIRAN 1

KOMPOSISI BAHAN BAKU

Tabel L1.1 Komposisi Bahan Baku Pelepah Kelapa Sawit

Komponen Komposisi

(%)

Selulosa 30,9

LAMPIRAN 2

DATA PENELITIAN

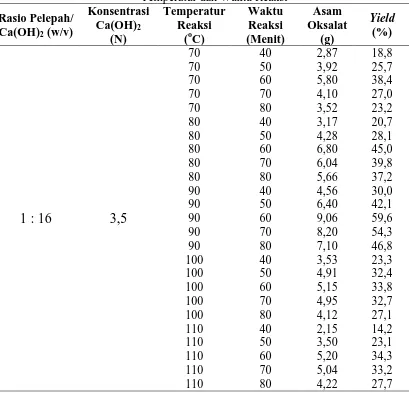

L2.1 DATA YIELD ASAM OKSALAT

Tabel L2.1 Data Analisis Yield Asam Oksalat dari Pelepah Kelapa Sawit menggunakan proses peleburan alkali dengan Pengaruh

Temperatur dan Waktu Reaksi

Rasio Pelepah/ Ca(OH)2 (w/v)

Konsentrasi Ca(OH)2

(N)

Temperatur Reaksi

(oC)

Waktu Reaksi (Menit) Asam Oksalat (g) Yield (%)

1 : 16

3,5

70 40 2,87 18,8

70 50 3,92 25,7

70 60 5,80 38,4

70 70 4,10 27,0

70 80 3,52 23,2

80 40 3,17 20,7

80 50 4,28 28,1

80 60 6,80 45,0

80 70 6,04 39,8

80 80 5,66 37,2

90 40 4,56 30,0

90 50 6,40 42,1

90 60 9,06 59,6

90 70 8,20 54,3

90 80 7,10 46,8

100 40 3,53 23,3

100 50 4,91 32,4

100 60 5,15 33,8

100 70 4,95 32,7

100 80 4,12 27,1

110 40 2,15 14,2

110 50 3,50 23,1

110 60 5,20 34,3

110 70 5,04 33,2

L2.2 DATA KONVERSI PELEPAH KELAPA SAWIT

Tabel L2.2 Data Analisis Konversi Selulosa Pelepah Kelapa Sawit menjadi Asam Oksalat menggunakan proses peleburan alkali dengan Pengaruh

Temperatur dan Waktu Reaksi Rasio Pelepah/ Ca(OH)2 (w/v) Konsentrasi Ca(OH)2 (N) Temperatur Reaksi

(oC)

Waktu Reaksi (Menit) Kadar Selulosa pada Residu (%) Konversi Selulosa (%)

1 : 16

3,5

70 40 14,3 53,7

70 50 13,5 56,3

70 60 10,2 66,9

70 70 13,0 57,9

70 80 13,9 55,0

80 40 13,8 55,3

80 50 12,7 58,8

80 60 9,1 70,5

80 70 10,0 67,6

80 80 10,6 65,6

90 40 12,1 60,8

90 50 9,4 69,5

90 60 6,4 79,2

90 70 7,5 75,7

90 80 8,6 72,1

100 40 13,8 55,3

100 50 11,8 61,8

100 60 11,5 62,7

100 70 11,8 61,8

100 80 13,0 57,9

110 40 15,2 50,8

110 50 13,8 55,3

110 60 11,3 63,4

110 70 11,6 62,4

LAMPIRAN 3

CONTOH PERHITUNGAN

L3.1 PERHITUNGAN KADAR AIR

Kadar air = x 100 %

Keterangan : a = massa sampel mula-mula (gram)

b = massa sampel kering oven (gram)

L3.1.1 Perhitungan Kadar Air Pelepah Kelapa Sawit

Massa sampel mula-mula = 35,26 gram

Massa sampel kering oven = 16,31 gram

Kadar air = x 100 %

= x 100 %

= 53,7 %

L3.2 PERHITUNGAN KADAR SELULOSA

Kadar selulosa = x 100 %

Keterangan : a = massa sampel mula-mula (gram)

c = massa residu setelah melalui proses refluks tahap dua (gram)

d = massa residu setelah melalui proses refluks tahap tiga (gram)

L3.2.1 Perhitungan Kadar Selulosa Pelepah Kelapa Sawit

Massa sampel mula-mula = 1,1 gram

Massa residu setelah melalui proses refluks tahap dua = 0,77 gram Massa residu setelah melalui proses refluks tahap tiga = 0,43 gram

Kadar selulosa = x 100 %

= 30,9 % ≈ 31%

Untuk perhitungan kadar selulosa pada residu sama dengan yang diatas.

L3.3 PERHITUNGAN YIELD ASAM OKSALAT

Yield = x 100 %

= x 100 %

= 18,8 %

Untuk data yang lainnya sama dengan perhitungan di atas.

L3.4 PERHITUNGAN KONVERSI SELULOSA PELEPAH KELAPA SAWIT

Konversi = x 100%

= x 100%

= 53,7 %

LAMPIRAN 4

LAMPIRAN 5

DOKUMENTASI PENELITIAN

L5.1 PREPARASI PELEPAH KELAPA SAWIT

Gambar L5.1 Pelepah kelapa sawit segar yang telah dipotong kecil-kecil

Gambar L5.4 Serbuk Pelepah Kelapa Sawit

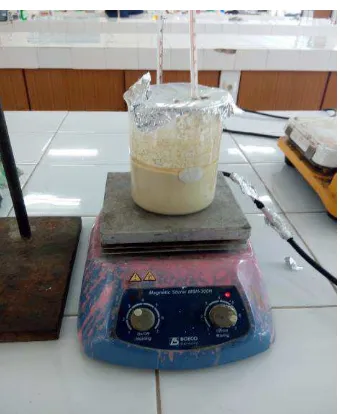

L5.2 PEMBUATAN ASAM OKSALAT

Gambar L5.5 Proses Peleburan Alkali pada Kelapa Sawit

Gambar L5.7 Larutan Asam Oksalat dan Endapan Kalsium Sulfat

Gambar L5.8 Endapan Kalsium Sulfat Yang di Filtrasi

Gambar L5.10 Kristalisasi Larutan Asam Oksalat

Gambar L5.11 Kristal Asam Oksalat

L5.3 ALAT MELTING POINT

45

DAFTAR PUSTAKA

[1] Tuti Ermawati, ”Kinerja Ekspor Minyak Kelapa Sawit Indonesia”, Pusat

Penelitian Ekonomi LIPI, Jakarta, 2013.

[2] Darni Subari, “Utilization of Oil Palm Midrib Waste for Particleboard with

an Adhesive Mixture of Phenol Formaldehyde and Acacia Tannin”, IOSR

Journal of Environmental Science, Toxicology and Food Technology

(IOSR-JESTFT), Volume 8 (Januari 2014), hal : 10 – 15.

[3] Badan Pusat Statistik (BPS) (2015), “Luas Tanaman Perkebunan Besar

Menurut Jenis Tanaman”,

http://www.bps.go.id/tab_sub/view.php?tabel=1&daftar=1&id_subyek=54 ,

di akses pada tanggal 1 November 2015

[4] Seri Maulina, Iloan Pandang, Yos Pawer Ambarita, “Comparative Study Of

Utilization Of Oil Palm Frond to Produce Oxalic Acid by Using Alkali

Fusion and Oxidation Method”, Prosiding ICCS, 2015.

[5] Pamilia Coniwanti, Oktarisky, Rangga Wijaya, “Pemanfaatan Limbah Sabut

Kelapa Sebagai Bahan Baku Pembuatan Asam Oksalat dengan Reaksi

Oksidasi Asam Nitrat”, Jurnal Teknik Kimia. 4(15) 2008.

[6] Mardina.P, Norhayani dan Dessy Triutami, “Pembuatan Asam Oksalat Dari

Sekam Padi Dengan Hidrolisis Berkatalisator NaOH dan Ca(OH)2”,

Banjarbaru, 2013.

[7] Febrianti R.I, “Pembuatan Asam Oksalat Dari Batang Eceng Gondok”, UPN

‘Veteran’, Prodi Teknik Kimia, Jawa Timur, 2011.

[8] Narimo, “Making of Oxalic Acid from Old Newspapers Fusion with NaOH

Solution”, Jurnal Kimia dan Teknologi. 5 (2) 2012.

[9] Mastuti Endang, ”Pembuatan Asam Oksalat Dari Sekam Padi”, Teknik

Kimia, Fakultas Teknik, Universitas Sebelas Maret, Surakarta, 2005.

[10] Retno Dewati, “Kinetika Reaksi Pembuatan Asam Oksalat dari Sabut

Siwalan dengan Oksidator H2O2”, Jurnal Penelitian Ilmu Teknik, Vol. 10,

[11] Sheila Douglas, Anne Casson, “The Impacts and Opportunities of Oil Palm in

Southeast Asia”, International Forestry Research, Indonesia, 2009.

[12] Willy Verheye, “Growth and Production of Oil Palm”, Soils, Plant Growth

and Crop Production. (2) 2011.

[13] Zulfansyah, “Pembuatan Pulp Pelepah Sawit dengan Pelarut Asam

Formiat”, Prosiding Chemical Engineering Science and Applications

(ChESA), 2010.

[14] Muhammad Yusuf, Rudianda Sulaeman, Evi Sribudiani, “Use of Palm

Midrib (Elaeis Guineensis Jacq.) as Raw Material for Charcoal Briquette”,

University of Riau, Pekanbaru, 2014.

[15] Widiatmini Sih Winanti ,”Pengembangan dan Alih Teknologi untuk Mitigasi

dan Adaptasi Perubahan Iklim”, Dewan Nasional Perubahan Iklim, 2014.

[16] Jenny Elisabeth dan Simon P. Ginting, “Pemanfaatan Hasil Samping Industri

Kelapa Sawit Sebagai Bahan Pakan Ternak Sapi Potong”, (Medan : Pusat

Penelitian Kelapa Sawit, 2003).

[17] Lim Sheh Hong, Darah Ibrahim, Ibrahim Che Omar, “Oil Palm Frond for

The Production of Bioethanol”, International Journal of Biochemistry and

Biotechnology, 1 (Maret 2012).

[18] Eldo Sularto Marbun. “Sintesis Bioplastik dari Pati Ubi Jalar Menggunakan

Penguat Logam ZnO dan Penguat Alami Selulosa”. Skripsi, Program Sarjana

Fakultas Teknik Universitas Indonesia, Depok, 2012.

[19] Kirk Othmer, “Encyclopedia of Chemical Technology”, Volume 1. Fourth

Edition (2007).

[20] Hutapea, Sanjaya, ”Prarancangan Pabrik Pembuatan Asam Oksalat dari

Bahan Baku Eceng Gondok dengan Kapasitas 2500 ton/tahun”, Universitas

Sumatera Utara: Medan, 2011.

[21] Iriany, Andrew Faguh S, Rahmad Dennie A Pohan, “Pembuatan Asam

Oksalat Dari Alang-Alang (Imperata Cylindrica) Dengan Metode Peleburan

47

[22] Dian Fajar Septi, Endah Susilowati, Isti Arza, “Sintesis Asam Oksalat”,

Skripsi, Program Sarjana Fakultas Sains dan Teknologi UIN Syarif

Hidayatullah, Jakarta, 2011.

[23] Jyoti D Mane, et al., “Utilisation of Sugarcane Trash and Other Cellulosic

Wastes for Production of Oxalic Acid”, Biological Waste 25 (1988).

[24] Irwin Talesnick (2008). Calcium-Sulfuruc Acid. Diakses 21 Maret 2016.

https://uwaterloo.ca/calcium-sulphuric-acid.pdf.

[25] Marco Giulietti dan Andre Bernando. “Crystallization by Antisolvent

Addition and Cooling”. Chemical Engineering Department

FederalUniversity of São Carlos UFSCar, Brasil, 2014.

[26] Agustina Leokristi Rositawati, Citra Metasari Taslim, Danny Soetrisnanto,

“Rekristalisasi Garam Rakyat dari Daerah Demak Untuk Mencapai SNI

Garam Industri”, Jurnal Teknologi Kimia dan Industri, 2(4) 2013.

[27] Minoru Tanifuji, “Oxalic Acid”, Ullmann’s Encyclopedia of Industrial

Chemistry, 25 (2012).

[28] Syamsu Herman. “Pengaruh Konsentrasi NaOH Pada Proses Pembuatan

Asam Oksalat dari Ampas Tebu”. Lembaga Penelitian Universitas Riau,

Pekanbaru, 2011.

[29] Hinya Yokoyama, The Asian Biomass Handbook (Japan : The Japan Institute

of Energy)

[30] Dan Bousquet. “Lumber Drying : An Overview of Current Processes”.

Extension Forest Resources Specialist, University of Vermont Extension and

School of Natural Resources, Burlington, Vermont, 2010.

[31] Erwinsyah, “Distribusi Kadar Air dan Biomassa Komponen Tanaman Kelapa

Sawit”, Jurnal Penelitian Kelapa Sawit, 17 (2) 2009.

[32] Susilawati, Siti Nurdjanah, Sefanadia Putri, “Karakteristik Sifat Fisik dan

Kimia Ubi Kayu (Manihot Esculenta) Berdasarkan Lokasi Penanaman dan

Umur Panen Berbeda”, Jurnal Teknologi Industri Dan Hasil Pertanian, 13

(2) 2008.

[33] Stew Dent, “Purity and Identification of Solids Using Melting Points”,

[34] SJC Compliance Education, Inc (2015). Safety Data Sheet : Oxalic Acid

BAB III

METODOLOGI PENELITIAN

3.1 BAHAN DAN PERALATAN 3.1.1 Bahan Penelitian

Bahan-bahan yang digunakan dalam penelitian ini adalah:

1. Pelepah kelapa sawit

2. Kalsium hidroksida (Ca(OH)2)

3. Etanol (C2H5OH) 96 %

4. Asam sulfat (H2SO4) 1N dan 4N

5. Asam sulfat (H2SO4) 72%

6. Aquadest

3.1.2 Peralatan Penelitian

Perlatan yang digunakan dalam penelitian ini adalah:

1. Beaker glass

2. Corong

3. Desikator

4. Erlenmeyer

5. Ayakan 50 mesh

6. Gelas ukur

7. Hot Plate

8. Labu leher tiga

9. Neraca analitis

10.Oven

11.Water bath

12.Refluks kondensor

13.Termometer

14.Kertas saring Whatman

15.Magnetic Stirer

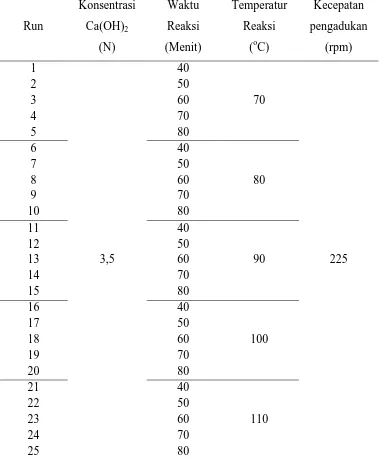

3.2 RANCANGAN PENELITIAN

Penelitian ini menggunakan metode percobaan dengan Rancangan Acak

Lengkap (RAL) faktorial dengan dua faktor yaitu konsentrasi Ca(OH)2 dan waktu

reaksi sehingga diperoleh 5 kombinasi perlakuan seperti terlihat pada Tabel 3.1.

Tabel 3.1 Rancangan Penelitian

Run Konsentrasi Ca(OH)2 (N) Waktu Reaksi (Menit) Temperatur Reaksi

(oC)

Kecepatan pengadukan (rpm) 1 3,5 40 70 225

2 50

3 60

4 70

5 80

6 40

80

7 50

8 60

9 70

10 80

11 40

90

12 50

13 60

14 70

15 80

16 40

100

17 50

18 60

19 70

20 80

21 40

110

22 50

23 60

24 70

3.3.1PROSEDUR PENELITIAN

3.3.2 Tahap Persiapan Pelepah Kelapa Sawit [4]

Preparasi pelepah kelapa sawit dilakukan sebagai berikut:

1. Pelepah kelapa sawit dipotong kecil-kecil untuk mempercepat proses

pengeringan.

2. Pelepah kelapa sawit dikeringkan dalam oven pada suhu 105 oC selama 30

menit.

3. Pelepah kelapa sawit dimasukkan ke dalam desikator selama 10 menit dan

ditimbang.

4. Pengeringan dilakukan hingga berat pelepah kelapa sawit konstan.

5. Pelepah kelapa sawit yang telah kering kemudian dihaluskan dan diayak

menggunakan ayakan 50 mesh.

3.3.3 Tahap Peleburan Alkali [4]

Tahap peleburan alkali dilakukan sebagai berikut:

1. Serbuk pelepah kelapa sawit kering sebanyak 15 gram dengan ukuran 50

mesh dimasukkan ke dalam beaker glass dan ditambahkan dengan 250 ml

larutan Ca(OH)2 3,5 N.

2. Campuran dipanaskan di atas hot plate pada suhu T (70, 80, 90, 100, 110)

ºC selama t (40, 50, 60, 70, 80) menit dengan kecepatan pengadukan 225

rpm.

3. Bahan didinginkan, lalu disaring dan dicuci dengan aquadest panas ±150

ml.

4. Residu diambil untuk penentuan konversi selulosa dengan cara menganalisa

kadar selulosa residu.

5. Filtrat ditambah H2SO4 4 N sebanyak 100 ml sehingga terbentuk endapan

kalsium sulfat dan larutan asam oksalat, kemudian disaring dan dicuci

dengan menggunakan etanol 96%.

6. Filtrat diuapkan menggunakan water bath pada temperatur 70 ºC selama ± 1

7. Filtrat didinginkan sampai terbentuk endapan asam oksalat yang berupa

kristal jarum berwarna putih, lalu disaring.

8. Hasil yang diperoleh dimurnikan dengan proses rekristalisasi menggunakan

pelarut etanol 96%.

9. Prosedur 1 hingga 8 diulangi dengan menggunakan variasi temperatur reaksi

dan waktu reaksi yang berbeda.

3.4 ANALISIS BAHAN BAKU PELEPAH KELAPA SAWIT

Analisis yang dilakukan terhadap bahan baku pelepah kelapa sawit

meliputi penentuan kadar air dan kadar selulosa.

3.4.1 Penentuan Kadar Air

Analisis kadar air pelepah kelapa sawit dilakukan dengan metode oven

yaitu:

1. Pelepah kelapa sawit dipotong kecil-kecil kemudian ditimbang dan dicatat

massanya (a)

2. Pelepah kelapa sawit dikeringkan dalam oven pada temperatur 105 oC dengan

pengukuran setiap 10 menit.

3. Pelepah kelapa sawit yang telah kering dimasukkan ke dalam desikator.

4. Dicatat massa pelepah kelapa sawit yang telah konstan (b).

5. Perhitungan kadar air dilakukan dengan menggunakan Persamaan 3.1.

Kadar air = x 100 % ……….………..(3.1)

3.4.2 Penentuan Kadar Selulosa

Analisis kadar selulosa pelepah kelapa sawit dilakukan dengan Metode

Chesson-Datta [4], yaitu :

1. Satu gram sampel kering (a) ditambahkan 150 ml H2O. Sampel di refluks pada

2. Residu dicuci dengan air panas sebanyak 300 ml.

3. Residu dikeringkan dengan oven sampai beratnya konstan kemudian

ditimbang (b).

4. Residu ditambahkan 150 ml H2SO4 1 N kemudian direfluks dengan water bath

selama 1 jam suhu 85 oC dan hasilnya disaring.

5. Residu dicuci dengan air panas sebanyak sampai 300 ml dan dikeringkan (c).

6. Residu kering ditambahkan 10 ml H2SO4 72 % dan direndam pada suhu kamar

selama 4 jam. Campuran ditambahkan 150 ml H2SO4 1 N dan direfluks pada

water bath selama 1 jam pada pendingin balik.

7. Residu disaring dan dicuci dengan H2O sampai netral (400 ml) kemudian

dipanaskan dengan oven dengan suhu 105 oC dan hasilnya ditimbang (d).

8. Perhitungan kadar selulosa dilakukan dengan menggunakan Persamaan 3.2.

Kadar selulosa = x 100 % ……… (3.2)

3.4.3 Penentuan Konversi Selulosa

Penentuan konversi selulosa pelepah kelapa sawit yang digunakan

dilakukan dengan Persamaan 3.3.

t = 0 [S]0 = S1

t = n [S]n = S2

Jadi,

X = x 100%... (3.3)

Dimana :

X = Konversi selulosa

S2 = Kadar selulosa pada residu yang sudah direaksikan dengan `

Ca(OH)2 pada temperatur dan waktu reaksi yang telah divariasikan

3.5 ANALISIS ASAM OKSALAT DAN KEMURNIANNYA

Analisis yang dilakukan terhadap asam oksalat meliputi analisa kuantitatif

berupa yield dan konversi selulosa, serta analisa kualitatif berupa analisa Fourier

Transform Infra Red (FTIR) dan analisa titik leleh.

3.5.1 Penentuan Perolehan Yield [4]

Prosedur penentuan yield dilakukan dengan prosedur sebagai berikut:

1. Kristal asam oksalat yang diperoleh ditimbang dengan terlebih dahulu

menimbang berat kertas saring yang digunakan.

2. Yield asam oksalat yang diperoleh dihitung dengan menggunakan Persamaan

3.4.

………. (3.4)

3.5.2 Penentuan Titik Leleh [4]

Prosedur uji titik leleh dilakukan dengan prosedur sebagai berikut:

1. Kristal asam oksalat yang diperoleh diletakkan di atas cawan melting point

apparatus.

2. Alat dihidupkan.

3. Temperatur pada saat kristal mulai meleleh sampai kristal mencair dicatat

sebagai titik leleh asam oksalat.

Analisis kemurnian asam oksalat dilakukan dengan alat Fourier Transform

3.6 FLOWCHART PENELITIAN

3.6.1 Tahap Persiapan Serbuk Pelepah Kelapa Sawit

Gambar 3.1 Flowchart Tahap Preparasi Serbuk Pelepah Kelapa Sawit Pelepah kelapa sawit dikeringkan dalam oven selama 30 menit pada

suhu 105 oC

Selesai Mulai

Pelepah kelapa sawit didinginkan dalam desikator selama 10 menit dan ditimbang

Pelepah kelapa sawit dipotong kecil-kecil

Apakah beratnya sudah konstan?

Pelepah kelapa sawit dihaluskan dengan ball mill dan diayak dengan ayakan 50 mesh

Tidak

3.6.2 Flowchart Tahap Peleburan Alkali

Sebanyak 15 gram serbuk pelepah kelapa sawit dengan ukuran 50 mesh ditambah dengan 250 ml larutan Ca(OH)2 3,5 N

Campuran dipanaskan di atas hot plate pada suhu (70,80,90,100,110) ºC selama t (40,50,60,70,80) menit dengan

pengadukan 225 rpm.

Selesai Mulai

Apakah ada variabel yang divariasikan?

Ya

Tidak

Filtrat ditambah dengan H2SO4 4N sebanyak 100 ml, kemudian disaring dan dicuci dengan menggunakan

etanol 96%.

Bahan didinginkan, lalu disaring dan dicuci dengan aquadest panas ±150 ml

Filtrat diuapkan pada waterbath pada temperatur 70 ºC ± 1 jam

Flitrat didinginkan sampai terbentuk endapan asam oksalat yang berupa kristal jarum berwarna putih, lalu disaring

Kristal asam oksalat dimurnikan dengan proses rekristalisasi menggunakan pelarut etanol 96%

3.7 FLOWCHART ANALISIS BAHAN BAKU PELEPAH KELAPA SAWIT

3.7.1 Flowchart Penentuan Kadar Air

Gambar 3.3 Flowchart Penentuan Kadar Air Timbang dan dicatat massanya (a)

Selesai Mulai

Keringkan dalam oven pada suhu 105 oC dan dilakukan pengukuran setiap 10 menit.

Pelepah kelapa sawit dipotong kecil-kecil

Apakah beratnya sudah konstan?

Hitung kadar air pelepah kelapa sawit

Tidak

Ya

3.7.2 Flowchart Penentuan Kadar Selulosa

Mulai

Sebanyak 1 gram sampel kering (a) ditambahkan 150 ml H2O

Refluks pada suhu 85 oC pada water bath selama 1 jam

Saring lalu residu dicuci dengan 300 ml air panas

Residu dikeringkan dengan oven hingga beratnya konstan dan ditimbang (b)

Residu ditambahkan 150 ml H2SO4 1 N

Refluks pada suhu 100 oC pada water bath selama 1 jam

Saring lalu residu dicuci dengan 300 ml air panas

Residu dikeringkan dengan oven hingga konstan dan ditimbang (c)

Residu kering ditambahkan 10 ml H2SO4 72 %

Rendam selama 4 jam pada suhu kamar

Tambahkan 150 ml H2SO4 1 N

Gambar 3.4 Flowchart Penentuan Kadar Selulosa

3.8 FLOWCHART ANALISIS ASAM OKSALAT DAN KEMURNIANNYA

3.8.1 Flowchart Penentuan Perolehan Yield

Gambar 3.5 Flowchart Penentuan Perolehan Yield Mulai

Kristal asam oksalat yang diperoleh ditimbang dengan menggunakan kertas saring

Selesai

Hitung yield asam oksalat Selesai

A

Refluks pada water bath selama 1 jam pada pendingin balik

Residu disaring dan dicuci dengan H2O sampai netral

Residu dikeringkan dengan oven pada suhu 105 oC hingga beratnya konstan lalu ditimbang (d)

3.8.2 Flowchart Penentuan Titik Leleh

Gambar 3.5 Flowchart Penentuan Titik Leleh Selesai

Mulai

Amati dan dicatat temperatur pada saat kristal mulai meleleh sampai kristal mencair

BAB IV

HASIL DAN PEMBAHASAN

Pembuatan asam oksalat dari serbuk pelepah kelapa sawit pada penelitian ini

dilakukan dengan metode peleburan alkali menggunakan larutan Ca(OH)2. Pemilihan

metode ini disebabkan mampu menghasilkan yield yang lebih besar dibandingkan

dengan menggunakan metode hidrolisis yang umum digunakan [6].

Terdapat beberapa tahapan proses pada pembuatan asam oksalat dengan

metode peleburan alkali yaitu proses hidrolisis, filtrasi, pengasaman dengan H2SO4

dan pengendapan, kemudian pengkristalan.

Konsentrasi Ca(OH)2 yang digunakan yaitu 3,5 N, dengan rasio serbuk pelepah

kelapa sawit : Ca(OH)2 sebesar 1 : 16 (w/v). Variabel yang divariasikan pada

penelitian ini adalah waktu reaksi 40, 50, 60, 70 dan 80 menit dan temperatur 70, 80,

90, 100, dan 110 oC.

4.1 PREPARASI PELEPAH KELAPA SAWIT

Pelepah kelapa sawit merupakan bahan baku pada percobaan ini terlebih dahulu

dipotong kecil-kecil untuk mempercepat proses pengeringan. Laju pengeringan

bergantung banyaknya air yang dapat dipindahkan dari dalam bahan menuju

permukaan. Oleh karena itu, semakin dekat jarak yang harus ditempuh oleh air untuk

sampai ke permukaan, maka laju pengeringan akan semakin meningkat. Untuk

alasan tersebut, maka bahan harus dipotong kecil-kecil sebelum proses pengeringan

[10].

Kadar air dari pelepah yang telah dipotong kecil-kecil selanjutnya dikeringkan

dalam oven. Proses pengeringan oven dilakukan pada temperatur 105 oC [10]. Proses

pengurangan kadar air ini bertujuan untuk mempermudah proses penggilingan

menggunakan ball mill dan proses pengayakan. Pada proses penggilingan, bahan

yang lembab dapat mempersulit proses penghancuran karena bahan akan cenderung

melekat pada dinding mill dan pada permukaan bola-bola penumbuk. Serbuk bahan

yang lembab juga akan cenderung membentuk gumpalan-gumpalan sehingga sulit

Pelepah kelapa sawit yang telah kering selanjutnya digiling menggunakan ball

mill untuk mendapatkan ukuran partikel 50 mesh. Pengecilan ukuran ini bertujuan

untuk meningkatkan kecepatan reaksi peleburan antara pelepah kelapa sawit dengan

larutan Ca(OH)2 [4].

4.2 SINTESIS ASAM OKSALAT

Pada tahap ini, serbuk pelepah kelapa sawit direaksikan menggunakan larutan

Ca(OH)2 3,5 N dengan rasio serbuk pelepah kelapa sawit : Ca(OH)2 sebesar 1 : 16

(w/v). Penentuan ini didasarkan pada hasil penelitian yang dilakukan oleh peneliti

terdahulu, yang melaporkan bahwa kondisi optimum pembuatan asam oksalat

menggunakan proses peleburan alkali diperoleh pada konsentrasi Ca(OH)2 3,5 N [4].

Selulosa yang terkandung dalam serbuk pelepah kelapa sawit dapat disintesis

menjadi asam oksalat menggunakan proses peleburan alkali menggunakan larutan

Ca(OH)2 dapat dilihat pada Persamaan 4.1 [4].

2(C6H10O5)n + 3n Ca(OH)2 + 13/2n O2 n CaC2O4 + n Ca (CH3COO)2 +

Selulosa Kalsium Hidroksida Oksigen Kalsium Oksalat Kalsium Asetat

n Ca(COOH)2 + 9n H2O + 4n CO2……….(4.1)

Kalsium Formiat Air Karbon dioksida

Hasil reaksi hidrolisis tersebut selanjutnya difiltrasi dan dicuci menggunakan

aquadest (H2O) pada temperatur 100 oC. Kemudian setelah difiltrasi, akan terpisah

antara filtrat yang berupa kalsium oksalat dan residu berupa ampas dari serbuk

pelepah kelapa sawit.

Asam oksalat yang terkandung dalam filtrat tidak dapat dipisahkan secara

langsung melalui proses kristalisasi karena dalam filtrat masih terkandung kalsium

oksalat. Pemisahan asam oksalat dari filtrat dapat dilakukan dengan menambahkan

H2SO4 4 N. Penambahan asam sulfat bertujuan untuk memisahkan kalsium yang

terkandung dalam filtrat ke dalam bentuk endapan kalsium sulfat [4].

Kalsium oksalat yang diperoleh diasamkan dengan asam sulfat (H2SO4)

berlebih [23]. Kalsium sangat reaktif terhadap asam sulfat encer untuk menghasilkan

endapan kalsium sulfat [24]. Reaksi antara kalsium oksalat dengan asam sulfat encer

CaC2O4 + H2SO4 2H2O4 + CaSO4………….(4.2) Kalsium Oksalat Asam Sulfat Asam Oksalat Kalsium Sulfat

Setelah penambahan asam sulfat, akan terbentuk endapan kalsium sulfat

(Ca2SO4) yang kemudian dipisahkan dengan cara filtrasi menghasilkan filtrat larutan

asam oksalat (C2H2O4) dan residu berupa endapan kalsium sulfat (Ca2SO4). Asam

oksalat yang terdapat dalam filtrat selanjutnya akan dikristalisasi. Kristalisasi dapat

terjadi apabila konsentrasi larutan lebih tinggi daripada konsentrasi kesetimbangan

dengan kata lain larutan berada dalam keadaan lewat jenuh. Keadaan lewat jenuh

dapat dicapai melalui penguapan pelarut [25]. Proses pemanasan dilakukan pada

temperatur 70 oC selama 1 jam bertujuan untuk meningkatkan konsentrasi larutan

asam oksalat sekaligus menghilangkan etanol 96% yang digunakan pada pemurnian

asam oksalat selanjutnya dilakukan proses pendinginan hingga terbentuk kristal asam

oksalat.

4.3 TAHAP REKRISTALISASI

Pada tahap ini, kristal asam oksalat yang diperoleh akan direkristalisasi untuk

meningkatkan kemurniannya. Rekristalisasi adalah teknik pemurnian suatu zat padat

dari campuran atau pengotornya yang dilakukan dengan cara mengkristalkan kembali

zat tersebut setelah dilarutkan dalam pelarut (solvent) yang sesuai. Pengotor yang

mungkin terdapat dalam kristal asam oksalat adalah senyawa lignoselulosa yang

tidak habis bereaksi, endapan kalsium oksalat, dan endapan kalsium sulfat yang

dihasilkan pada reaksi sebelumnya.

Prinsip dasar dari rekristalisasi adalah perbedaan kelarutan antara zat yang akan

dimurnikan dengan kelarutan zat pencampur atau pengotornya [26]. Secara umum,

pengotor yang terdapat dalam kristal asam oksalat tidak larut dalam pelarut polar

sedangkan asam oksalat mudah larut dalam pelarut polar [27]. Berdasarkan

perbedaan kelarutan tersebut, maka pemurnian asam oksalat dapat dilakukan dengan

melarutkan kristal ke dalam pelarut polar yaitu etanol 96%. Penggunaan pelarut

etanol 96 % ini telah pula dilakukan oleh peneliti sebelumnya [27]. Kemudian

dilanjutkan dengan proses pemanasan dan pendinginan hingga terbentuk kristal baru

4.4 HASIL ANALISIS BAHAN BAKU

Penelitian ini dilakukan dengan menggunakan bahan baku berupa pelepah

kelapa sawit yang diperoleh dari lingkungan sekitar Universitas Sumatera Utara.

Bahan baku pelepah kelapa sawit yang digunakan terlebih dahulu dianalisis kadar air

dan selulosanya.

4.4.1 Kadar Air

Kadar air merupakan faktor utama yang perlu dipertimbangkan ketika

menggunakan biomassa. Kadar air dari kayu dinyatakan dalam persen perbandingan

berat air yang terdapat dalam kayu dengan berat kayu kering [29]. Struktur anatomi

kelapa sawit terdiri dari ikatan pembuluh dan jaringan parenkim [30]. Jaringan

parenkim berfungsi untuk transportasi dan penyimpanan air dan nutrisi. Jaringan ini

termasuk komponen dengan berat yang sangat ringan dan pada kayu sawit

proporsinya sangat tinggi. Oleh sebab itu, kayu kelapa sawit memiliki kadar air

sangat tinggi namun dalam keadaan kering sangat ringan. Semakin tinggi kadar air

akan menghasilkan persentasi biomassa yang semakin rendah atau dengan kata lain

kadar air kayu sawit berbanding terbalik dengan kandungan biomassa [31].

Analisis kadar air dilakukan dengan menggunakan metode pengeringan oven

pada suhu 105 oC. Kadar air pelepah kelapa sawit yang diperoleh dari hasil analisis

adalah sebesar 53,7 %. Hasil analisis ini berbeda dengan hasil analisis yang

dilakukan oleh peneliti terdahulu yang menyatakan bahwa kadar air pelepah kelapa

sawit adalah sebesar 81 % [4]. Perbedaan persentase kadar air pada bahan baku yang

digunakan dapat disebabkan oleh faktor cuaca atau musim dan umur pelepah kelapa

sawit yang dianalisis [32]. Pelepah kelapa sawit yang digunakan pada penelitian ini

diambil pada saat kondisi cuaca yang cukup panas.

4.4.2 Kadar Selulosa

Pelepah kelapa sawit merupakan biomassa yang mengandung lignoselulosa

yang terdiri dari selulosa, hemiselulosa, lignin, dan abu. Kandungan selulosa yang

terdapat pada pelepah kelapa sawit perlu dianalisis untuk mengetahui potensinya

Kadar selulosa pelepah kelapa sawit yang diperoleh dari hasil analisis adalah

sebesar 30,9 %. Hasil analisis ini sesuai dengan hasil analisis yang dilakukan oleh

peneliti terdahulu, yang menyatakan bahwa kadar pelepah kelapa sawit adalah

sebesar 31% [4].

4.5 HASIL ANALISIS KONVERSI SELULOSA PELEPAH KELAPA SAWIT

4.5.1 Konversi Selulosa Pelepah Kelapa Sawit

Penentuan konversi selulosa pelepah kelapa sawit ini bertujuan untuk

mengetahui banyaknya selulosa yang terkonversi menjadi kristal asam oksalat.

Besarnya konversi selulosa pelepah kelapa sawit dapat dilihat pada Tabel 4.1 dan

[image:33.595.131.504.392.533.2]Gambar 4.1.

Tabel 4.1 Konversi Selulosa Pelepah Kelapa Sawit pada Berbagai Pengaruh Temperatur dan Waktu Reaksi

Waktu Reaksi (Menit)

Konversi (%)

70 oC 80 oC 90 oC 100 oC 110 oC

40 53,7 55,3 60,8 53,3 50,8

50 56,3 58,8 69,5 61,8 55,3

60 66,9 70,5 79,2 62,7 63,4

70 57,9 67,6 75,7 61,8 62,4

80 55,0 65,6 72,1 57,9 57,2

Gambar 4.1 menunjukkan profil konversi selulosa secara umum yang berfluktuasi

seiring dengan naiknya temperatur dan waktu reaksi. Konversi selulosa paling

optimum diperoleh pada temperatur reaksi 90 oC dengan waktu reaksi 60 menit.

Penurunan konversi selulosa terjadi disebabkan selulosa yang bereaksi dengan

Ca(OH)2 yang berupa basa kuat menghasilkan asam oksalat. Kemudian terjadi reaksi

lanjut dari asam oksalat berupa reaksi penguraian asam oksalat yang dikenal dengan

istilah dekarboksilasi asam oksalat. Reaksi ini menguraikan asam oksalat yang

terbentuk menjadi asam formiat, CO2, CO dan air. Reaksi dekarboksilasi asam

2C2H2O4 CH2O2 + 2CO2 + CO + H2O………..(4.3)

Gambar 4.1 Pengaruh Temperatur dan Waktu Reaksi terhadap Konversi Selulosa Pelepah Kelapa Sawit

Pada temperatur 70 oC, kenaikan konversi selulosa pelepah kelapa sawit relatif

sedang pada semua variasi waktu. Pada temperatur ini konversi selulosa optimum

pada waktu reaksi 60 menit sebesar 66,9%. Untuk temperatur 80 oC, konversi

selulosa optimum juga pada waktu reaksi 60 menit sebesar 70,5% yang artinya waktu

reaksi semakin lama, konversi yang dihasilkan juga semakin besar dengan titik

optimum waktu reaksi 60 menit. Setelah waktu reaksi 60 menit konversi selulosa

mengalami penurunan.

Pada temperatur 90 oC, konversi selulosa mencapai titik optimum pada waktu

yang sama yaitu pada waktu reaksi 60 menit. Konversi selulosa yang dihasilkan juga

paling optimum dibandingkan variasi temperatur lainnya sebesar 79,2 %. Dengan

bertambahnya temperatur dan waktu reaksi menjadi 60 menit memberikan energi

yang lebih besar kepada reaktan untuk saling bereaksi dengan lebih cepat. Dengan

demikian konversi selulosa menjadi asam oksalat semakin besar.

Pada temperatur 100 oC, konversi selulosa yang dihasilkan cenderung kecil

pada setiap variasi waktu. Hal ini ditunjukkan dari Gambar 4.1 dimana pada

temperatur 100 oC dicapai titik optimum pada waktu reaksi 60 menit dengan

konversi sebesar 62,7%. Pada temperatur 110 oC, titik optimum juga dicapai pada

Kondisi terbaik dalam konversi selulosa pelepah kelapa sawit yaitu pada

temperatur 90 oC dan waktu reaksi 60 menit, yang memberikan konversi selulosa

pada pelepah kelapa sawit sebesar 79,2 %.

4.6 HASIL ANALISIS ASAM OKSALAT

4.6.1 Analisis Yield Asam Oksalat

Analisis yield asam oksalat dari pelepah kelapa sawit menggunakan metode

peleburan alkali dapat dilihat pada Tabel 4.2 dan Gambar 4.2.

Tabel 4.2 Yield Asam Oksalat dari Pelepah Kelapa Sawit pada Berbagai

Pengaruh Temperatur dan Waktu Reaksi

Waktu Reaksi (Menit)

Yield (%)

70 oC 80 oC 90 oC 100 oC 110 oC

40 18,8 20,7 30,0 23,3 14,2

50 25,7 28,1 42,1 32,4 23,1

60 38,4 45,0 59,6 33,8 34,3

70 27,0 39,8 54,3 32,7 33,2

80 23,2 37,2 46,8 27,1 27,7

Gambar 4.2 menunjukkan pengaruh temperatur dan waktu reaksi terhadap

yield asam oksalat yang dihasilkan. Secara umum terjadi kenaikan dan penurunan

yield dengan naiknya temperatur dan waktu reaksi. Terdapat juga titik optimum pada

setiap temperatur reaksi dan waktu reaksinya. Titik optimum pada analisis yield asam

[image:35.595.136.501.304.444.2]Gambar 4.2 Pengaruh Temperatur dan Waktu Reaksi terhadap Yield Asam Oksalat

Pada temperatur 70 oC, yield asam oksalat meningkat seiring dengan

penambahan waktu reaksi dan titik yield optimum dicapai pada waktu reaksi 60

menit sebesar 38,4%. Begitu juga pada temperatur reaksi 80 oC, yang menghasilkan

titik yield optimum pada waktu reaksi 60 menit sebesar 45,0%. Tetapi semakin

meningkat waktu reaksinya, yield asam oksalat yang dihasilkan juga menurun.

Pada temperatur 90 oC , yield asam oksalat juga meningkat seiring dengan

penambahan waktu reaksi. Titik optimum pada temperatur ini pada waktu reaksi 60

menit dengan perolehan yield sebesar 59,6%. Kemudian yield asam oksalat

mengalami penurunan setelah melewati waktu reaksi 60 menit.

Pada temperatur reaksi 100 oC dan 110 oC, titik yield optimum yang dihasilkan

juga pada waktu reaksi 60 menit dan mengalami penurunan setelah melebihi batas

waktu reaksi optimumnya. Pada temperatur reaksi 100 oC yield yang dihasilkan

sebesar 33,8%. Untuk temperatur reaksi 110 oC yield yang dihasilkan sebesar 34,3%.

Yield yang dihasilkan cenderung lebih kecil dibandingkanpada temperatur 90oC.

Peningkatan yield disebabkan karena terjadinya fenomena peningkatan energi

kinetik pada molekul-molekul reaktan seiring dengan adanya kenaikan temperatur

dan waktu reaksi sampai pada titik optimum 60 menit. Dengan semakin

pula terjadinya tumbukan antar molekul reaktan, sehingga mengakibatkan laju reaksi

pembentukan produk juga semakin besar [10].

Kemudian setelah melewati titik optimum pada waktu reaksi 60 menit terjadi

penurunan yield yang signifikan. Hal ini kemungkinan juga disebabkan terjadinya

reaksi penguraian atau dekarboksilasi asam oksalat. Reaksi ini menguraikan asam

oksalat yang terbentuk menjadi asam formiat, CO2, CO, dan air seperti yang dapat

ditunjukkan pada Persamaan 4.3.

Kondisi terbaik pembuatan asam oksalat menggunakan metode peleburan alkali

antara serbuk pelepah kelapa sawit dengan larutan Ca(OH)2 adalah pada temperatur

reaksi 90 oC dan waktu reaksi 60 menit, yang memberikan yield asam oksalat sebesar

59,6 %.

Jadi seiring meningkatnya konversi selulosa maka yield asam oksalat yang

dihasilkan juga semakin meningkat sampai pada temperatur dan waktu reaksi

tertentu. Kemudian konversi selulosa mengalami penurunan.

4.6.2 Analisis Kemurnian

Asam oksalat hasil dari rekristalisasi dianalisis kemurniannya dengan

membandingkan spektrum infra merah asam oksalat standar dan asam oksalat hasil

sintesis menggunakan FTIR (Fourier Transform Infra Red). Analisis FTIR bertujuan

untuk mengidentifikasi gugus fungsi dari struktur kimia dalam suatu senyawa pada

panjang gelombang tertentu. Spektrum infra merah asam oksalat standar dan asam

oksalat hasil sintesis masing-masing dapat dilihat pada Gambar 4.3 dan 4.4.

Gambar 4.3 menunjukkan vibrasi regangan gugus hidroksil (O-H) asam oksalat

standar terdapat pada bilangan gelombang 3200-3700 cm-1. Gugus hidroksil

dikarakterisasi pada serapan kuat dan tajam pada 3422,06 cm-1. Sementara gambar

4.4 menunjukkan bahwa asam oksalat hasil sintesis dari pelepah kelapa sawit

Gambar 4.3 Spektrum Infra Merah Asam Oksalat Standar [4]

Gambar 4.4 Spektrum Infra Merah Asam Oksalat Hasil Sintesis dari Pelepah Kelapa

Sawit

Vibrasi regangan gugus (C=C) asam oksalat standar terdapat pada bilangan

gelombang 1685,48, sedangkan untuk asam oksalat sintesis terdapat pada bilangan

gelombang 1685,97/1621,86. Vibrasi regangan gugus (C-O) asam oksalat standar

terdapat pada bilangan gelombang 1123,33, sedangkan untuk asam oksalat sintesis

terdapat pada bilangan gelombang 1132,86. Vibrasi regangan gugus (C-H) asam

[image:38.595.122.507.350.555.2]oksalat sintesis terdapat pada bilangan gelombang 667,99. Untuk perbandingan

antara asam oksalat standar dengan asam oksalat hasil sintesis dapat dilihat pada

Tabel 4.3.

Tabel 4.3 Perbandingan Spektrum Infra Merah Asam Oksalat Standar dengan Asam Oksalat Hasil Sintesis dari Pelepah Kelapa Sawit

No Gugus Fungsional Asam Oksalat

Standar

Asam Oksalat Sintesis dari Pelepah Kelapa Sawit

1. O-H 3422,06 3406,83

2. C=O 1685,48 1685,97

3. C-O 1123,33 1132,86

4. C-H 718,35 667,99

Vibrasi regangan antara asam oksalat standar dengan asam oksalat hasil sintesis

pelepah kelapa sawit memiliki puncak yang tidak jauh berbeda. Hal ini membuktikan

bahwa dalam penelitian ini, senyawa yang dihasilkan merupakan asam oksalat.

Puncak-puncak lain yang terdapat pada hasil analisis FTIR asam oksalat sintesis

menunjukkan bahwa asam oksalat yang diperoleh masih belum murni karena masih

adanya pengotor pada kristal asam oksalat.

4.6.3 Analisis Titik leleh

Analisis titik leleh dilakukan untuk menentukan kemurnian dan juga untuk

mengidentifikasi suatu bahan padat [33]. Kristal asam oksalat yang dihasilkan

memiliki titik leleh sebesar 101,8 oC. Asam oksalat murni memiliki titik leleh

sebesar 101,5 oC [34]. Dari hasil analisis tersebut asam oksalat hasil sintesis

memiliki karakteristik yang sama dengan asam oksalat dihidrat (C2H2O4.2H2O),

maka dapat disimpulkan bahwa produk yang dihasilkan dari penelitian ini

[image:39.595.113.512.223.321.2]4.7 HUBUNGAN ANTARA KONVERSI SELULOSA PELEPAH KELAPA SAWIT DENGAN YIELD ASAM OKSALAT YANG DIHASILKAN

Hubungan antara konversi selulosa dengan yield asam oksalat yang dihasilkan

yaitu persentase konversi selulosa yang menjadi asam oksalat dapat dilihat pada

[image:40.595.144.450.240.445.2]Gambar 4.5.

Gambar 4.5 Grafik Yield Vs Konversi Selulosa terhadap Pengaruh

Temperatur Reaksi

Dari Gambar 4.5 menunjukkan bahwa jika konversi selulosa semakin tinggi

maka yield yang dihasilkan juga semakin tinggi. Tetapi pada hasil penelitian ini

konversi selulosa tidak secara keseluruhan menghasilkan asam oksalat sehingga yield

yang diperoleh menurun setelah konversi selulosa mencapai titik optimum pada

temperatur 90 oC dan waktu reaksi 60 menit.

Persamaan 4.3 merupakan penyebab konversi selulosa mengalami penurunan

sehingga selulosa yang disintesis untuk menghasilkan asam oksalat terurai oleh

reaksi lanjut yang dikenal dengan istilah reaksi dekarboksilasi asam oksalat.

Sehingga hasil konversi selulosa menjadi asam oksalat terhambat dan tidak sesuai

dengan grafik diatas dimana semakin tinggi konversi selulosa maka semakin tinggi

BAB V

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

Kesimpulan yang dapat diambil dari penelitian yang telah dilakukan adalah:

1. Limbah pelepah kelapa sawit mengandung kadar selulosa sebesar 30,9 %

sehingga dapat dimanfaatkan sebagai bahan baku dalam pembuatan asam

oksalat.

2. Temperatur reaksi dan waktu reaksi peleburan yang semakin tinggi sampai

pada temperatur dan waktu tertentu menunjukkan peningkatan terhadap

konversi selulosa dan yield asam oksalat yang dihasilkan.

3. Kondisi optimum diperoleh pada temperatur reaksi 90 oC dan waktu reaksi 60

menit dimana diperoleh konversi sebesar 79,2 % dan yield sebesar 59,6 %.

4. Analisis fisik yang dilakukan terhadap kristal asam oksalat meliputi analisis

kemurnian menggunakan FTIR dan titik leleh. Hasil analisis titik leleh yang

diperoleh yakni 101,8 oC. Hasil ini menyatakan bahwa kristal asam oksalat

yang didapat berupa kristal asam oksalat dihidrat.

5.2 SARAN

Adapun saran yang dapat diberikan dari penelitian yang telah dilakukan adalah

untuk penelitian selanjutnya sebaiknya tetap menggunakan biomassa seperti pelepah

kelapa sawit tetapi dilakukan penentuan kandungan selulosa, hemiselulosa dan lignin

dari kelapa sawit. Tujuannya agar dapat diketahui banyaknya yield yang dihasilkan

dari ketiga kandungan dan berapa banyak kandungan diatas terkonversi menjadi

BAB II

TINJAUAN PUSTAKA

2. 1 PELEPAH KELAPA SAWIT

Kelapa sawit (elaeis guineensis) adalah tanaman pohon tropis yang terutama

ditanam untuk produksi industri minyak nabati. Habitat asli kelapa sawit adalah

hutan hujan tropis dengan curah hujan 1780 – 2280 mm3 per tahun dengan kisaran

suhu 24 – 30 oC. Kelapa sawit juga toleran dengan berbagai jenis tanah asalkan mendapat pasokan air yang cukup [11]. Untuk pertumbuhan dan produksi yang

optimal, tanaman kelapa sawit membutuhkan curah hujan yang tinggi dan suhu

yang stabil sepanjang tahun, tanah harus dalam dan berdrainase baik. Tanaman

kelapa sawit tumbuh terutama di dataran rendah daerah tropis di bawah ketinggian

400 m [12].

Dibandingkan dengan komoditi lainnya pada sub-sektor perkebunan, kelapa

sawit merupakan salah satu komoditas yang pertumbuhannya paling pesat.

Perkebunan kelapa sawit sampai saat ini terus berkembang hampir di semua

provinsi di Indonesia sehingga luasannya terus meningkat. Agroindustri kelapa

sawit berkembang pesat di Indonesia dalam dua dekade terakhir [13]. Namun

seiring dengan perkembangan tersebut, timbul persoalan baru yaitu dihasilkannya

sejumlah limbah padat, baik yang berasal dari aktivitas perkebunan. Perkebunan

kelapa sawit menghasilkan sisa atau limbah yang belum dimanfaatkan secara

optimal, limbah yang dihasilkan oleh perkebunan kelapa sawit ada tiga macam

yaitu limbah padat, cair, dan gas [14]. Pelepah kelapa sawit merupakan salah satu

limbah padat dari perkebunan kelapa sawit yang dapat diperoleh sepanjang tahun

bersamaan dengan panen tandan buah segar.

Total potensi jumlah limbah pelepah kelapa sawit di Indonesia sebanyak

81.887.936 ton/tahun [15]. Nutrisi pelepah kelapa sawit meliputi 5,8 % protein

kasar, 48,6 % serat kasar, dan 3,3 % abu [16]. Dari data tersebut dapat diketahui

Serat kasar pelepah kelapa sawit terdiri dari selulosa, hemiselulosa, dan lignin.

[image:43.595.129.495.166.293.2]Komposisi kimia pelepah kelapa sawit dapat dilihat pada Tabel 2.1.

Tabel 2.1 Komposisi Kimia Pelepah Kelapa Sawit [17]

No. Komponen Kimia Kadar (%)

1. Selulosa 31,5 ± 0,3

2. Hemiselulosa 19,2 ± 0,1

3. Lignin 14,0 ± 0,5

4. Abu 12,3 ± 0,2

5. Protein 9,4 ± 0,1

2.2 SELULOSA

Selulosa adalah senyawa berbentuk benang-benang serat, terdapat sebagai

komponen terbesar dalam dinding sel pepohonan, jerami, rumput, enceng gondok,

dan tanaman lainnya. Selulosa pada tanaman merupakan serat-serat panjang yang

bersama-sama hemiselulosa membentuk 5 dan 6 karbon gula dan lignin.

Molekul-molekul tersebut berikatan dan membentuk rantai panjang dari kesatuan

D-glukose yang dihubungkan oleh rantai glukosida1,4. Rumus molekul selulosa

adalah C

6H11O6 - (C6H10O5) - C6H11O5 [10]. Struktur selulosa dapat dilihat pada

gambar berikut :

Selulosa yang mempunyai rumus molekul (C6H10O5)n memiliki derajat

[image:43.595.121.519.518.639.2]dan lebih tahan lama terhadap degradasi yang disebabkan oleh pengaruh panas,

bahan kimia maupun pengaruh biologis. Sifat fisika selulosa yang penting adalah

panjang, lebar dan tebal molekulnya. Sifat fisik lain dari selulosa adalah:

1. Dapat terdegradasi oleh hidrolisis, oksidasi, fotokimia maupun secara

mekanis sehingga berat molekulnya menurun.

2. Tidak larut dalam air maupun pelarut organik, tetapi sebagian larut dalam

larutan alkali.

3. Dalam keadaan kering, selulosa bersifat higroskopis, keras dan rapuh. Bila

selulosa cukup banyak mengandung air maka akan bersifat lunak. Jadi fungsi

air disini adalah sebagai pelunak.

4. Selulosa dalam kristal mempunyai kekuatan lebih baik jika dibandingkan

dengan bentuk amorfnya [18].

Panjang suatu rangkaian selulosa tergantung pada derajat polimerisasinya.

Semakin panjang suatu rangkaian selulosa, maka rangkaian selulosa tersebut

mempunyai serat yang lebih kuat, lebih tahan terhadap pengaruh bahan kimia,

cahaya, dan mikroorganisme. Selulosa dapat dibedakan menjadi:

1. α-selulosa yaitu jenis selulosa ini tidak dapat larut dalam larutan NaOH

dengan kadar 17,5% pada suhu 200 oC dan merupakan bentuk sesungguhnya

yang telah dikenal sebagai selulosa.

2. -selulosa yaitu jenis selulosa yang mudah larut dalam larutan NaOH 17,5%

dengan derajat polimerisasi 15-90 pada suhu 200 oC dan akan mengendap bila

larutan tersebut berubah menjadi larutan yang memiliki suasana asam.

3. -selulosa memiliki sifat yang sama dengan -selulosa, dengan derajat polimerisasi kurang dari 15 [14].

Struktur selulosa yang bermacam-macam menyebabkannya dapat digunakan

sebagai bahan pembuat produk terbarukan seperti bioetanol dan berbagai macam

kebutuhan termasuk juga asam oksalat.

2.3 ASAM OKSALAT

Asam oksalat disintesis untuk pertama kali pada tahun 1776 oleh Scheele

melalui oksidasi gula dengan asam nitrat. Kemudian oleh Wohler disintesis

dalam industri sebagai bahan pembuat seluloid, rayon, bahan peledak,

penyamakan kulit, pemurnian gliserol dan pembuatan zat warna. Selain itu asam

oksalat juga dapat digunakan sebagai pembersih peralatan dari besi, katalis, dan

reagen laboratorium [10].

Pada tahun 1829, Gay Lussac menemukan bahwa asam oksalat dapat

diproduksi dengan cara meleburkan serbuk gergaji dalam larutan alkali. Asam

oksalat merupakan turunan dari asam karboksilat yang mengandung 2 gugus

karboksil yang terletak pada ujung-ujung rantai karbon yang lurus yang

mempunyai rumus molekul C2H2O4. Asam oksalat tidak berbau, higroskopis,

berwarna putih sampai tidak berwarna dan mempunyai berat molekul 90 gr/mol

[20].

Kebutuhan asam oksalat di Indonesia setiap tahun selalu meningkat. Saat

ini Indonesia masih mengimpor asam oksalat dari China, untuk memenuhi

sebagian kebutuhan asam oksalat dalam negeri. Saat ini terdapat 6 macam

teknologi yang telah dikembangkan untuk sintesis asam oksalat secara komersial,

yaitu oksidasi karbohidrat, etilen glikol, proses propilen, proses dialkil oksalat,

[image:45.595.134.518.478.751.2]proses peleburan alkali, dan fermentasi glukosa.

Tabel 2.2 Sifat Fisika dan Kimia Asam Oksalat Anhidrat dan Dihidrat [10]

Sifat Nilai

Asam oksalat anhidrat (C2H2O4.H2O)

Titik leleh

Densitas

Panas spesifik (Padat, -200-50 oC)

Berat molekul

Tidak berbau

Berwarna bening

Tidak menyerap air

Asam oksalat dihidrat (C2H2O4.2H2O)

Titik leleh

Densitas

pH

Berat molekul

Tidak berbau

189,5 oC 1,9 gr/mL 1,084 + 0.0318t 90,04 gr/mol

101,5 oC 1,653 g/cm3

2.3.1 PEMBUATAN ASAM OKSALAT

Asam oksalat dapat disintesis dengan 6 metode yaitu:

1. Oksidasi Karbohidrat

Cara ini ditemukan oleh Scheele pada tahun 1776. Asam oksalat diproduksi

dengan mengoksidasi karbohidrat seperti glukosa, sukrosa, pati, dekstrin, dan

selulosa dengan menggunakan asam nitrat. Biasanya untuk proses ini bahan

yang digunakan adalah bahan yang banyak mengandung karbohidat, misalnya

tepung. Tepung yang digunakan biasanya adalah tepung jagung, tepung gandum,

tepung ubi jalar atau tepung yang lainnya dan bisa juga menggunakan gula atau

molase. Ketika digunakan bahan baku seperti selulosa maka harus dihidrolisa

terlebih dahulu dengan asam sulfat, sehingga menjadi monosakarida. Glukosa

ini kemudian dioksidasi dengan asam nitrat pada temperatur 63-85 oC dengan

katalis vanadium pentoksida [19].

Reaksi :

5C6H12O6 + 30HNO3 15C2H2O4 + 3NO + 9N2O +

9NO2 +

Glukosa As. Nitrat As.Oksalat Nitrogen monoksida Nitrooksida Nitrit 30 H2O

Air

Produksi asam oksalat dengan oksidasi karbohidrat masih dapat

dikembangkan karena banyaknya bahan baku seperti limbah pertanian [19].

Dalam pembuatan asam oksalat dengan proses ini bahan dasarnya mengandung

60 % larutan glukosa. Temperatur pada proses ini perlu dikontrol dan dijaga.

Untuk menghindari terjadinya oksidasi asam oksalat menjadi karbondioksida,

maka ditanggulangi dengan penambahan asam sulfat. Kemurnian produk akhir

adalah 99 % dengan konversi asam oksalat pada proses ini adalah 63 – 65 %. Prosesnya dapat dilakukan secara batch maupun kontinu [21].

2. Proses Etilen Glikol

Dalam proses ini etilen glikol dioksidasi dalam campuran 30-40 % asam

sulfat dan asam nitrat 20-25 % dengan 0,001- 0,1 % vanadium pentoksida pada

suhu 50-70 oC untuk menghasilkan asam oksalat lebih dari 93% [21].

Proses ini telah dikembangkan di Jepang oleh Mitsubishi Gas Chemical

yang memproduksi 12.000 Ton/tahun asam oksalat. Etilen glikol teroksidasi

dengan konsentrasi 60 % asam nitrat pada 0,3 MPa (43,5 psi), 80oC dengan

oksigen. Inisiator seperti NaNO2 dapat membantu menghasilkan oksida

nitrogen dan promotor seperti senyawa vanadium atau asam sulfat yang

digunakan untuk mempercepat reaksi oksidasi. Yield asam oksalat yang

dihasilkan adalah 90 % [19].

Reaksi yang berlangsung pada proses ini adalah.

(CH2OH)2 + 4NO2 (COOH)2 + 4NO + 2H2O

Etilen Glikol Nitrit As.Oksalat Nitrogen monoksida Air

4NO + 2O2 4NO2

Nitrogen monoksida Oksigen Nitrit

Keseluruhan:

(CH2OH)2 + 2O2 (COOH)2 + 2H2O

E.Glikol Oksigen As.Oksalat Air

3. Proses Propilen

Pembuatan asam oksalat dengan oksidasi propilen, menggunakan gas bersih

dari stok umpan pada operasi perengkahan minyak bumi. Pada proses propilen,

propilen dioksidasi oleh asam nitrat melalui 2 tahap. Tahap pertama propilen

direaksikan dengan NO2 cair untuk menghasilkan produk antara berupa asam α

-nitrolaktat yang selanjutnya dioksidasi pada temperatur tinggi untuk

menghasilkan asam oksalat [19].

Rhone-Poulenc (Prancis) mengembangkan sebuah versi modifikasi dari

proses pembuatan asam oksalat atau asam laktat, atau keduanya dari propilen.

Pada tahun 1978, sebanyak 65.000 ton/tahun asam oksalat diproduksi di seluruh

dunia dengan proses ini, Pada 1990-an proses ini dioperasikan hanya oleh

Rhone-Poulenc [19]. Reaksi oksidasi Rhone-Poulenc seperti persamaan reaksi

berikut:

CH3CH=CH2 + 3HNO3 CH3CHCOOH + 2NO + 2H2O

CH3CHCOOH + 5/2 O2 (COOH)2 + CO2 + HNO3 + H2O

Pada langkah pertama, propilen dicampurkan pada suhu 10-40 oC dengan

asam nitrat, konsentrasi dijaga pada 50-75 % dan perbandingan rasio molar

untuk propilena 0,01-0,5 hingga terkonversi menjadi asam α-nitrolaktat dan

asam laktat. Pada tahap kedua asam α-nitrolaktat teroksidasi oleh oksigen

dengan adanya katalis pada suhu 45-100 oC untuk menghasilkan asam oksalat

dihidrat. Secara keseluruhan dengan konsentrasi propilen lebih besar dari 90%

diperoleh konversi propilen 77,5% [21].

4. Proses Dialkil Oksalat

Asam oksalat dihasilkan dengan hidrolisis diester asam oksalat dengan gas CO

dengan produk samping alkohol. Pada tahun 1978 UBE Industries (Jepang)

mengkomersialisasikan proses dua-langkah ini.

Sintesis pertama yang dilaporkan dengan menggunakan contoh PdCl2 - CuCl2

dalam sistem redoks dengan persamaan reaksi berikut :

2CO + 2ROH + ½ O2 (COOR)2 + H2O

Karbon Dioksida Alkohol Oksigen Dialkil Oksalat Air

(COOR)2 + H2O (COOH)2 + 2ROH

Dialkil Oksalat Air As.Oksalat Alkohol

5. Proses Peleburan Alkali

Pembuatan asam oksalat dengan proses peleburan alkali dilakukan

menggunakan bahan baku yang mengandung selulosa tinggi seperti serbuk

gergaji, sekam padi, tongkol jagung, dan lain-lain. Bahan ini dilebur dengan alkali

hidroksida seperti natrium hidroksida atau kalsium hidroksida pada suhu 240 – 285 ºC. Produk yang diperoleh direaksikan dengan asam sulfat untuk

membentuk asam oksalat dan kalsium sulfat [21].

ONO2

Berikut reaksi-reaksi yang terjadi pada proses peleburan alkali

menggunakan Ca(OH)2:

2(C6H10O5)n + 3n Ca(OH)2 + 13/2n O2 n CaC2O4 + n Ca (CH3COO)2 +

Selulosa Kalsium Hidroksida Oksigen Kalsium Oksalat Kalsium Asetat n Ca(COOH)2 + 9 n H2O + 4n CO2

Kalsium Formiat Air Karbon dioksida

CaC2O4 + H2SO4 C2H2O4 + CaSO4

Kalsium Oksalat As. Sulfat Asam Oksalat Kalsium Sulfat

Kemurnian dari proses peleburan alkali adalah sebesar 60 % [21].

6. Fermentasi Glukosa

Asam oksalat dapat dihasilkan dengan menggunakan proses fermentasi gula

dengan menggunakan jamur (seperti Aspergillum atau Penicillium) sebagai

pengurainya. Produk yang diperoleh kemudian disaring, diasamkan dan

dihilangkan warnanya. Setelah itu, produk dinaikkan konsentrasinya dengan

evaporator dan hasilnya dikristalkan. Kemudian dilakukan pengeringan untuk

memisahkan produk dengan airnya. Hasil dari asam oksalat tergantung dari

nutrient (nitrogen) yang ditambahkan. Berikut Tabel 2.3 yang menunjukkan

perbedaan dari beberapa metode sintesis asam oksalat secara ringkas.

Tabel 2.3 Perbedaan Keuntungan dan Kerugian pada Berbagai Proses Sintesis

Asam Oksalat

Metode Keuntungan Kerugian

1. Oksidasi

Karbohidrat

Dihasilkan asam oksalat dalam jumlah besar (yield 63-65 %).

Bahan bakunya mahal

seperti tepung tapioka, tepung jagung dan lain-lain.

Diperlukan katalis

tertentu yaitu V2O5/Fe3+.

2. Etilen Glikol Dihasilkan asam

oksalat dalam jumlah besar (yield > 90 %).

Menggunakan bahan

[image:49.595.114.517.572.734.2]3. Proses Propilen Dihasilkan asam oksalat dalam jumlah besar (yield 75 %

Menggunakan proses

yang cukup sulit.

4. Proses Dialkil

Oksalat

Selain menghasilkan asam oksalat, juga dihasilkan alkohol sebagai produk samping yang memiliki nilai ekonomi

Menggunakan proses

yang kompleks.

5. Proses

Peleburan Alkali

Bahan yang digunakan

tersedia dalam jumlah yang cukup banyak, seperti sabut kelapa, serbuk gergaji, sekam padi, dll.

Proses yang digunakan

cukup sederhana yaitu hanya dengan

penambahan alkali hidroksida, Ca(Cl)2, dan H2SO4.

Kemurnian asam oksalat yang dihasilkan sebesar 60%

6. Fermentasi

Glukosa

Bahan utama yang berasal dari

karbohidrat mudah didapat.

Prosesnya yang cukup

panjang yaitu gula difermentasikan terlebih dahulu dengan menggunakan jamur

aspergillus atau penicillium.

2.3.2 KEGUNAAN ASAM OKSALAT

Terdapat beberapa kegunaan asam oksalat di dalam industri, yaitu [22]:

1. Perawatan Logam (Metal Treatment)

Asam oksalat digunakan pada industri logam untuk menghilangkan

kotoran-kotoran yang menempel pada permukaan logam yang akan dicat. Hal

ini dilakukan karena kotoran tersebut dapat menimbulkan korosi pada

permukaan logam setelah proses pengecatan selesai dilakukan.

2. Pelapisan dengan Oksalat (Oxalate Coatings)

Pelapisan oksalat telah digunakan secara umum karena asam oksalat

dan titanium. Sedangkan pelapisan dengan senyawa lain seperti fosfat tidak

dapat bertahan lama apabila dibandingkan dengan menggunakan pelapisan

oksalat.

3. Anodizing

Proses pelapisan menggunakan asam oksalat dikembangkan di Jepang

dan dikenal lebih jauh di Jerman. Pelapisan asam oksalat menghasilkan tebal

lebih dari 60 μm dapat diperoleh tanpa menggunakan teknik khusus.

Pelapisannya bersifat keras, abrasif, tahan terhadap korosi, dan cukup atraktif

warnanya sehingga tidak diperlukan pewarnaan. Tetapi bagaimanapun juga,

proses pelapisan menggunakan asam oksalat lebih mahal apabila

dibandingkan dengan proses asam sulfat.

4. Pembersihan Baja (Metal Cleaning)

Asam oksalat adalah senyawa pembersih yang digunakan untuk otomotif

radiator, boiler, railroad cars, dan kontaminan radioaktif untuk reaktor pada

proses pembakaran. Dalam membersihkan logam besi dan non besi, asam

oksalat menghasilkan kontrol pH sebagai indikator yang baik. Banyak

industri yang mengaplikasikan cara ini berdasarkan sifatnya dan

keasamannya.

5. Pembersihan Zat Warna Tekstil (Textiles)

Asam oksalat banyak digunakan untuk zat warna. Dalam pencucian,

asam oksalat digunakan sebagai zat asam, kunci penetralan alkali, dan

melarutkan besi pada pewarnaan tenun pada suhu pencucian. Selain itu, asam

oksalat juga digunakan untuk membunuh bakteri yang ada pada kain.

6. Pewarnaan Wool (Dyeing)

Asam oksalat dan garamnya juga digunakan untuk pewarnaan wool.

Asam oksalat sebagai agen pengatur kromium florida. Mordan yang terdiri

dari 4% kromium florida dan 2 % berat asam oksalat. Wool dididihkan dalam

waktu 1 jam. Kromium oksida pada wool diangkat dari pewarnaan.

Ammonium oksalat juga digunakan sebagai pencetakan Vigoreus pada wool,

dan juga terdiri dari mordan (zat kimia) pewarna.

Beberapa faktor yang berpengaruh dalam pembuatan asam oksalat adalah:

a. Waktu

Semakin lama waktu reaksi, maka waktu kontak antara zat-zat tersebut akan

semakin lama sehingga reaksi akan semakin mendekati sempurna. Tetapi jika

waktu reaksi terlalu lama dapat menyebabkan reaksi berlanjut ke arah reaksi yang

tidak diinginkan.

b. Temperatur

Hubungan antara temperatur dan kecepatan reaksi dinyatakan oleh

persamaan Arrhenius sebagai berikut:

k = ko .e(-E/RT)

dengan:

k = tetapan laju reaksi

k

o= faktor frekuensi

E = energi aktivasi

R = tetapan gas = 8,314 Joule/mol. K = 1,987 kal/mol. K

Setiap kenaikan temperatur akan memberikan kenaikan harga k. Semakin

besar harga k, maka kecepatan reaksi akan semakin besar pula. Tetapi apabila

temperatur terlalu tinggi maka akan menyebabkan perubahan yang tidak

diinginkan pada asam oksalat.

c. Komposisi dan Konsentrasi

Komposisi suatu bahan dan adanya zat inert sangat berpengaruh terhadap

kecepatan reaksi. Suatu reaksi biasanya dapat berubah menjadi produk dengan

cepat apabila direaksikan dengan konsentrasi yang tinggi, tetapi itu tidak berlaku

pada semua reaksi, sehingga perlu dicari perbandingan yang baik.

d. Pengadukan

Pengadukan dapat memperbesar frekuensi tumbukan antara zat-zat

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Perkebunan kelapa sawit yang terus berkembang di hampir seluruh provinsi

di Indonesia menempatkan Indonesia sebagai penghasil minyak kelapa sawit

terbesar di dunia yang diikuti oleh Malaysia sebagai pesaing utama Indonesia [1].

Perkembangan perkebunan kelapa sawit berdampak pada peningkatan limbah dari

perkebunan tersebut yang belum dimanfaatkan secara optimal. Limbah yang

dihasilkan dari tanaman kelapa sawit mulai dari pra panen hingga proses

pemanenan, salah satunya adalah pelepah kelapa sawit. Penelitian limbah pelepah

kelapa sawit mulai dikembangkan pada saat ini antara lain sebagai pakan ternak.

Ditinjau dari komposisi kimianya limbah pelepah kelapa sawit mempunyai

potensi yang cukup besar untuk diolah lebih lanjut menjadi produk yang

bermanfaat dan bernilai ekonomis, salah satunya dengan memanfaatkan limbah

pelepah kelapa sawit sebagai bahan baku pembuatan asam oksalat [2].

Berdasarkan data dari Badan Pusat Statistik, luas perkebunan kelapa sawit

di Indonesia terus mengalami peningkatan. Dengan meningkatnya luas

perkebunan kelapa sawit, meningkat pula limbah yang dihasilkan termasuk

[image:53.595.228.395.559.732.2]pelepah kelapa sawit. Hal tersebut dapat dilihat pada Tabel 1.1.

Tabel 1.1 Luas Perkebunan Kelapa Sawit di Indonesia [3]

Tahun Luas Kelapa sawit

(ribu ha)

2010 5161,6

2011 5349,8

2012 5995,7

2013 6108,9

2014 6404,4

Pelepah kelapa sawit merupakan limbah perkebunan kelapa sawit yang

mengandung tiga jenis polimer karbohidrat yaitu selulosa, hemiselulosa, dan

lignin. Berdasarkan penelitian sebelumnya kandungan selulosa pada pelepah

kelapa sawit yaitu sebesar 31 % memberi peluang untuk dimanfaatkan sebagai

bahan baku pada pembuatan asam oksalat [4].

Asam oksalat adalah senyawa organik dengan rumus kimia C2H2O4, berupa

kristal padat tak berwarna yang larut dalam air dan memberikan larutan yang tidak

berwarna. Senyawa ini banyak sekali kegunaannya antara lain digunakan sebagai

zat campuran pada proses penyamakan kulit, untuk menghilangkan karat yang

tertimbun pada sistem pendingin, sebagai pembersih logam dan sering digunakan

sebagai reagen dalam analisa kimia [5].

Kebutuhan asam oksalat di Indonesia setiap tahun selalu meningkat. Untuk

memenuhi kebutuhan asam oksalat di dalam negeri, Indonesia masih mengimpor

asam oksalat dari luar negeri. Data impor asam oksalat di Indonesia dapat dilihat

[image:54.595.190.434.487.739.2]pada Tabel 1.2.

Tabel 1.2 Data Impor Asam Oksalat di Indonesia [3]

Tahun Impor (Ton/Tahun)

2008 1.212,754

2009 1.183,856

2010 1.498,327

2011 1.393,800

2012 1.590,370

2013 1.469,626

2014 824,684

Metode yang umum digunakan untuk sintesis asam oksalat dari bahan

yang mengandung selulosa adalah metode peleburan alkali dan metode oksidasi

asam nitrat. Pada metode peleburan alkali pembuatan asam oksalat dari bahan

berselulosa menggunakan larutan alkali berupa NaOH dan Ca(OH)2 [6].

Pembuatan asam oksalat dengan metode peleburan alkali telah banyak dilakukan

oleh para peneliti. Tabel 1.3 menunjukkan beberapa penelitian terdahulu tentang

pembuatan asam oksalat menggunakan metode peleburan alkali yang telah

Tabel 1.3 Penelitian – Penelitian Terdahulu Mengenai Pembuatan Asam Oksalat dengan Metode Peleburan Alkali

No Peneliti Judul

Kondisi Operasi

Yield atau

Konversi Rasio

NaOH atau Ca(OH)2 / Bahan Baku

NaOH atau

Ca(OH)2

Temp Waktu

1.

Mardina Primata, Norhayani dan Dessy Triutami (2013) [6]

Pembuatan Asam Oksalat Dari Sekam Padi Dengan Hidrolisis Berkatalisator

NaOH dan Ca(OH)2

4 : 1

(v/w) Ca(OH)2 3,5 N 60

o

C 1 jam 2,232 %

2. Rika Indah Febrianti

(2011) [7]

Pembuatan Asam Oksalat Dari Batang Eceng Gondok

2 : 1

(v/w) NaOH 55% 150

o

C 1 jam 9,82%

3. Narimo (2012) [8] Making of Oxalic Acid from

Old Newspapers Fusion with NaOH Solution

13 : 1

(w/v) NaOH 40% 105

o

C 70 menit 3,05%

4. Endang Mastuti (2005)

[9]

Pembuatan Asam Oksalat Dari Sekam Padi

10 : 1

(v/w) NaOH 3,5 N 105

o

C 30 – 105

[image:56.842.85.744.130.442.2]Pembuatan asam oksalat dari sekam padi dengan alkali berupa NaOH dan

Ca(OH)2 dengan variasi pengaruh temperatur dan waktu hidrolisis terhadap yield.

Hasil penelitian menunjukkan bahwa yield terbesar yaitu 2,232 % diperoleh dari

penggunaan Ca(OH)2 pada suhu 60 oC dan waktu hidrolisis 60 menit [6].

Pembuatan asam oksalat dari batang eceng gondok dengan alkali berupa

NaOH. Penelitian tersebut mengkaji pengaruh konsentrasi NaOH. Hasil yang

diperol