UJI PENGARUH SUHU PEMANASAN BIJI KEMIRI DENGAN

MENGGUNAKAN OIL PRESS TIPE ULIR TERHADAP

RENDEMEN DAN MUTU MINYAK YANG DIHASILKAN

SKRIPSI

DINA LUMBANTORUAN 090308015

PROGRAM STUDI KETEKNIKAN PERTANIAN

FAKULTAS PERTANIAN

UJI PENGARUH SUHU PEMANASAN BIJI KEMIRI DENGAN

MENGGUNAKAN OIL PRESS TIPE ULIR TERHADAP

RENDEMEN DAN MUTU MINYAK YANG DIHASILKAN

SKRIPSI

DINA LUMBANTORUAN

090308015/KETEKNIKAN PERTANIAN

Skripsisebagai salah satu syarat untuk dapat melaksanakan penelitian di Program Studi Keteknikan Pertanian Fakultas Pertanian

Universitas Sumatera Utara

Disetujui Oleh :

Komisi Pembimbing

(Ainun Rohanah, STP, M.Si) (Adian Rindang, STP, M.Si) Ketua Anggota

PROGRAM STUDI KETEKNIKAN PERTANIAN

FAKULTAS PERTANIAN

ABSTRAK

DINA LUMBANTORUAN: Uji Pengaruh Suhu Pemanasan Biji Kemiri dengan Menggunakan Oil Press Tipe Ulir Terhadap Rendemen dan Mutu minyak yang dihasilkan, dibimbing oleh AINUN ROHANAH dan ADIAN RINDANG.

Pada alat oil press tipe ulir pengaturan suhu pengempaan perlu diperhatikan. Suhu tersebut menentukan kualitas hasil minyak kemiri. Penelitian ini adalah pengujian berbagai tingkat suhu pada alat oil press tipe ulir terhadap rendemen dan mutu minyak kemiri. Penelitian dilakukan di Laboratorium Keteknikan Pertanian dan analisis daa di Laboratorium Analisis Kimia Bahan Pangan Fakultas Pertanian USU pada bulan Desember 2013 hingga Februari 2014 dengan menggunakan model rancangan acak lengkap non faktorial yaitu pada taraf pengujian pada suhu 50°C, 60°C dan 70°C. Parameter yang diamati adalah kadar air, asam lemak bebas dan rendemen. Hasil penelitian menunjukkan bahwa uji suhu memberikan pengaruh berbeda sangat nyata terhadap kadar air, asam lemak bebas dan rendemen. Perlakuan terbaik dari penelitian ini adalah perlakuan S3 (70°C) yang menghasilkan kadar air 0,19%, asam lemak bebas

1,09% dan rendemen murni 45,1%.

Kata kunci: alat oil press, uji suhu, kualitas minyak kemiri.

ABSTRACT

DINA LUMBANTORUAN: The Effect Oil Press Candlenut Heating Temperature On The Yield and Quality Of Candlenut Oil, supervised by AINUN ROHANAH and ADIAN RINDANG.

On Oil Press type candlenut heaters, heating temperature needs to be considered. The temperature determines the quality of the heating product. This study tested various temperature of candlenut heaters on the yield and quality of hazelnut. The study was conducted at the Laboratory of Agricultural Engineering and analysis of was done in Food Chemical Analysis Laboratorium Faculty of Agricultural in December 2013 to February 2014 by using a non-factorial completely randomized design at 50°C, 60°C and 70°C. Parameters measured were water content, free fatty acid and yield. The results showed that the temperature had highly significant effect on water content, free fatty acid and yield. The best treatment was the S3 treatment (70°C) which produced 0,19% water content, 1,09 free fatty acid and 45,1% pure oil.

RIWAYAT HIDUP

Dina Lumbantoruan, dilahirkan di Siborong-borong pada tanggal 5 Februari 1992 dari Ayah Jonner Lumbantoruan dan Ibu Nurita Nainggolan.

Penulis merupakan putri pertama dari empat bersaudara.

Tahun 2009 penulis lulus dari SMA Negeri 1 Sipoholon dan pada tahun 2009 lulus seleksi masuk Universitas Sumatera Utara melalui jalur UMB Reguler. Penulis memilih Program Studi Keteknikan Pertanian, Fakultas Pertanian.

Selama mengikuti perkuliahan, penulis aktif mengikuti organisasi Ikatan Mahasiswa Teknik Pertanian (IMATETA) sebagai Sekretaris pada masa jabatan tahun 2012/2013, anggota bidang hubungan masyarakat (humas) di Ikatan Mahasiswa Teknik Pertanian Indonesia (IMATETANI), anggota di organisasi Gerakan Mahasiswa Kristen Indonesia (GMKI) dan anggota di Unit Kegiatan Mahasiswa (UKM) Fakultas Pertanian USU.

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa atas segala rahmat dan berkat-Nya sehingga penulis dapat menyusun skripsi yang berjudul “Uji Pengaruh Suhu Pemanasan Biji Kemiri dengan Menggunakan Oil Press Tipe Ulir Terhadap Rendemen dan Mutu minyak yang dihasilkan” sebagai salah satu syarat untuk dapat memperoleh gelar sarjana di Program Studi Keteknikan Pertanian, Fakultas Pertanian, Universitas Sumatera Utara, Medan.

Pada kesempatan ini, penulis menghaturkan terima kasih sebesar-besarnya kepada kedua orang tua yang telah membesarkan dan mendidik hingga saat ini dan bisa seperti sekarang ini. Penulis menyampaikan terima kasih kepada Ibu Ainun Rohanah, STP, M.Si selaku ketua komisi pembimbing dan kepada Ibu Adian Rindang, STP, M.Si selaku anggota komisi pembimbing yang telah banyak membimbing dan memberikan berbagai masukan, saran dan kritikan berharga kepada penulis sehingga skripsi ini dapat diselesaikan dengan baik.

Semoga skripsi dari penelitian ini memberi manfaat bagi kita semua. Terima kasih.

Medan, Maret 2014

DAFTAR ISI

Hal.

RIWAYAT HIDUP ... i

KATA PENGANTAR ... ii

DAFTAR TABEL ... iv

DAFTAR GAMBAR ... v

DAFTAR LAMPIRAN ... vi

PENDAHULUAN Latar Belakang ... 1

Tujuan Penelitian ... 3

Hipotesa Penelitian ... 3

Kegunaan Penelitian ... 3

TINJAUAN PUSTAKA Botani Tanaman Kemiri ... 5

Inti Kemiri ... 6

Pemanenan ... 8

Pascapanen Kemiri ... 8

Manfaat Minyak Kemiri ... 12

Teknologi Pengempaan Minyak Kemiri ... 14

Rendering ... 16

Ekstraksi dengan cara pelarut ... 17

Ekstraksi dengan cara Mekanis ... 18

BAHAN DAN METODE Waktu dan Tempat Penelitian ... 244

Bahan dan Alat Penelitian ... 244

Metode Penelitian ... 244

Persiapan penelitian ... 255

Parameter yang diamati ... 266

1. Kadar air minyak. ... 266

2. Kadar asam lemak bebas (ALB) ... 27

3. Rendemen minyak sebelum dan sesudah di sentrifuge ... 27

HASIL DAN PEMBAHASAN Kadar Air ... 299

Asam Lemak Bebas (Free Fatty Acid) ... 322

Rendemen minyak sebelum dan sesudah di sentrifuge ... 344

KESIMPULAN DAN SARAN Kesimpulan ... 399

Saran ... 4040

DAFTAR PUSTAKA ... 411

DAFTAR TABEL

No. Hal.

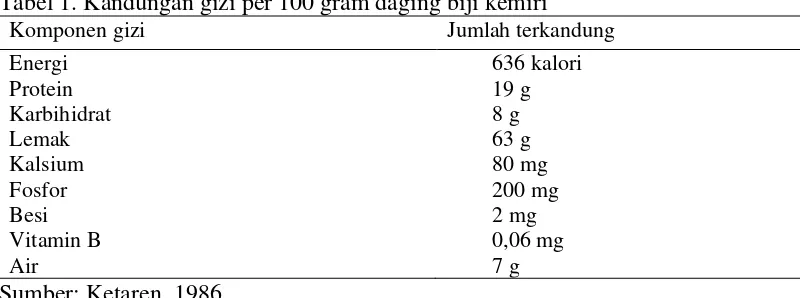

1. Kandungan gizi per 100 gram biji kemiri ... 7

2. Syarat mutu kemiri ... 15

3. Sifat kimia dan fisika minyak kemiri ... 15

4. Pengaruh suhu terhadap parameter yang diamati ... 29

5. Uji DMRT pengaruh suhu terhadap persentase kadar air ... 30

6. Uji DMRT pengaruh suhu terhadap asam lemak bebas ... 32

7. Uji DMRT pengaruh suhu terhadap rendemen sebelum sentrifuge ... 35

DAFTAR GAMBAR

No. Hal.

1. Tanaman kemiri ... 5

2. Buah dan inti biji kemiri ... 8

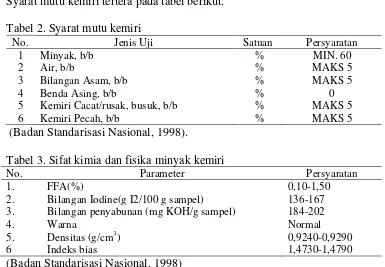

3. Ekstraksi dengan cara pelarut ... 18

4. Hydraulic pressing ... 19

5. Skema cara memperoleh minyak dengan pengepresan ... 20

6. Pengaruh perlakuan suhu terhadap persentase kadar air ... 31

7. Pengaruh perlakuan suhu terhadap persentase asam lemak bebas ... 33

8. Pengaruh perlakuan suhu terhadap rendemen sebelum sentrifuge ... 35

DAFTAR LAMPIRAN

No. Hal.

1. Flowchart pelaksanaan penelitian ... 44

2. Perhitungan ... 45

3. Data pengamatan kadar air ... 54

4. Data pengamatan asam lemak bebas ... 55

5. Data pengamatan rendemen sebelum dan sesudah sentrifuge ... 56

6. Sifat fisika dan kimia minyak kemiri SNI 01-4462-1998 ... 58

7. Dokumentasi ... 59

8. Gambar alat tampak depan ... 60

9. Gambar alat tampak samping kiri ... 61

ABSTRAK

DINA LUMBANTORUAN: Uji Pengaruh Suhu Pemanasan Biji Kemiri dengan Menggunakan Oil Press Tipe Ulir Terhadap Rendemen dan Mutu minyak yang dihasilkan, dibimbing oleh AINUN ROHANAH dan ADIAN RINDANG.

Pada alat oil press tipe ulir pengaturan suhu pengempaan perlu diperhatikan. Suhu tersebut menentukan kualitas hasil minyak kemiri. Penelitian ini adalah pengujian berbagai tingkat suhu pada alat oil press tipe ulir terhadap rendemen dan mutu minyak kemiri. Penelitian dilakukan di Laboratorium Keteknikan Pertanian dan analisis daa di Laboratorium Analisis Kimia Bahan Pangan Fakultas Pertanian USU pada bulan Desember 2013 hingga Februari 2014 dengan menggunakan model rancangan acak lengkap non faktorial yaitu pada taraf pengujian pada suhu 50°C, 60°C dan 70°C. Parameter yang diamati adalah kadar air, asam lemak bebas dan rendemen. Hasil penelitian menunjukkan bahwa uji suhu memberikan pengaruh berbeda sangat nyata terhadap kadar air, asam lemak bebas dan rendemen. Perlakuan terbaik dari penelitian ini adalah perlakuan S3 (70°C) yang menghasilkan kadar air 0,19%, asam lemak bebas

1,09% dan rendemen murni 45,1%.

Kata kunci: alat oil press, uji suhu, kualitas minyak kemiri.

ABSTRACT

DINA LUMBANTORUAN: The Effect Oil Press Candlenut Heating Temperature On The Yield and Quality Of Candlenut Oil, supervised by AINUN ROHANAH and ADIAN RINDANG.

On Oil Press type candlenut heaters, heating temperature needs to be considered. The temperature determines the quality of the heating product. This study tested various temperature of candlenut heaters on the yield and quality of hazelnut. The study was conducted at the Laboratory of Agricultural Engineering and analysis of was done in Food Chemical Analysis Laboratorium Faculty of Agricultural in December 2013 to February 2014 by using a non-factorial completely randomized design at 50°C, 60°C and 70°C. Parameters measured were water content, free fatty acid and yield. The results showed that the temperature had highly significant effect on water content, free fatty acid and yield. The best treatment was the S3 treatment (70°C) which produced 0,19% water content, 1,09 free fatty acid and 45,1% pure oil.

PENDAHULUAN

Latar Belakang

Kemiri (Aleurites moluccana W) merupakan salah satu tanaman rempah yang memiliki banyak manfaat untuk manusia. Umumnya, masyarakat Indonesia menggunakan kemiri sebagai bumbu masak dan bahan obat-obatan. Selain itu, kemiri juga dapat diolah menjadi minyak sehingga dapat dimanfaatkan sebagai pengganti bahan bakar minyak tanah.

Tanaman kemiri merupakan tanaman industri, sebab produk yang dihasilkannya dapat dipakai untuk bahan berbagai barang industri. Kayunya yang ringan dapat digunakan untuk bahan pembuat perabot rumah tangga atau bahan industri lain seperti korek api. Batang kemiri juga dapat digunakan untuk pembuatan pulp. Biji buah kemiri banyak digunakan oleh masyarakat untuk bumbu masak. Biji buahnya juga dapat diambil minyaknya untuk berbagai keperluan industri. Kulit bijinya dapat dimanfaatkan untuk bahan obat nyamuk bakar atau arang untuk bahan bakar.

Ditinjau dari segi teknis budidaya, tanaman kemiri tidak hanya berguna sebagai tanaman industri saja tetapi juga sebagai tanaman reboisasi untuk mencegah erosi dan mengatur tata air. Lebih dari itu, tanaman ini juga dapat menjadi tanaman pioneer di lahan-lahan kritis dan lahan marginal karena dapat menekan pertumbuhan alang-alang.

bagian tanaman telah banyak dilakukan termasuk kemiri, namun belum dikembangkan.

Inti biji kemiri jika diolah dengan baik memiliki banyak kegunaan. Namun sampai saat ini penggunaan di dalam negeri masih terbatas untuk keperluan bahan bumbu berbagai macam masakan sedangkan sebagian dari produksi biji kemiri itu diekspor.

Dalam dunia perdagangan, minyak kemiri banyak digunakan sebagai minyak pengering. Berdasarkan pengelompokannya, minyak kemiri termasuk dalam kelompok minyak lemak. Industri yang menggunakan minyak pengering diantaranya adalah industri cat, sabun dan kosmetik. Perdagangan kemiri di Indonesia umumnya masih dalam bentuk biji kemiri dan daging kemiri baik untuk kebutuhan domestik maupun ekspor.

Industri pengolahan minyak kemiri di Indonesia telah ada sejak zaman penjajahan. Namun dilihat dari kualitas dan kuantitasnya tidak mengalami banyak perubahan. Hal ini disebabkan sebagian besar unit pengolahan minyak kemiri masih menggunakan teknologi sederhana/tradisional dan umumya memiliki kapasitas produksi yang terbatas.

Kelebihan dari teknik pengepresan berulir adalah kapasitas produksi menjadi lebih besar karena proses pengepresan dapat dilakukan secara kontinu, menghemat waktu proses produksi karena tidak memerlukan perlakuan pendahuluan serta rendemen yang dihasilkan lebih tinggi.

Dalam proses pengolahan minyak kemiri ini, ada beberapa faktor yang mempengaruhi kualitas minyak yang salah satunya adalah suhu. Tinggi rendahnya suhu yang digunakan dalam proses pengepresan akan mempengaruhi mutu minyak yang dihasilkan. Untuk itu, penulis mencoba meneliti pengaruh suhu pemanasan biji kemiri dengan menggunakan oil press terhadap rendemen dan kualitas minyak yang dihasilkan.

Tujuan Penelitian

Untuk menguji pengaruh suhu pemanasan biji kemiri dengan menggunakan oil press terhadap rendemen dan kualitas minyak yang dihasilkan.

Hipotesa Penelitian

Dalam penelitian ini, diduga ada pengaruh suhu pemanasan terhadap kualitas minyak yang dihasilkan.

Kegunaan Penelitian

1. Bagi penulis yaitu sebagai bahan untuk menyusun skripsi yang merupakan syarat untuk menyelesaikan pendidikan di Program Studi Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara.

TINJAUAN PUSTAKA

Botani Tanaman Kemiri

Kemiri (Aleurites moluccana W) merupakan salah satu tanaman tahunan yang termasuk dalam famili Euporbiaceae (jarak-jarakan). Umur produktif tanaman mencapai 25-40 tahun. Ketinggian tanaman dapat mencapai 40 meter. Daunnya selalu hijau sepanjang tahun dan menghasilkan buah kemiri yang merupakan bagian tanaman yang bernilai ekonomis. Daging buahnya kaku dan mengandung 1-2 biji yang diselimuti oleh kulit biji yang keras. Secara sistematis tanaman ini diklasifikasikan sebagai berikut:

Kingdom : Plantae Divisi : Spermatophyta

Sub divisi : Angiospermae Class : Dicotiledoneae

Ordo : Archichlamydae Familia : Euphorbiaceae Genus : Aleurites

Spesies : Aleurites muluccana, Willd.

Tanaman kemiri akan tumbuh baik pada suhu udara 21-27°C. Curah hujan yang sesuai untuk tanaman kemiri yaitu 1100-2400 mm dengan hari hujan 80-110 hari per tahun. Kelembapan udara juga mempengaruhi pertumbuhan tanaman kemiri. Kelembapan rata-rata yang dikehendaki tanaman ini yaitu 75%. Kemiri dapat tumbuh pada ketinggian 0-1200 m dpl tetapi idealnya pada ketinggian sampai 800 m dpl. Sedangkan topografi yang baik untuk tanaman kemiri yaitu topografi datar atau bergelombang, meskipun dapat juga ditanam di lahan miring (Darmawan dan Kurniadi, 2007).

Inti Kemiri

Berdasarkan pengelompokkannya, kemiri (Alleurites mollucana L Wild) termasuk dalam kelompok tanaman penghasil minyak dan lemak. Buah kemiri tidak dapat langsung dimakan secara mentah karena beracun yang disebabkan oleh toxalbumin. Persenyawaan toxalbumin dapat dihilangkan dengan cara pemanasan atau dinetralkan dengan penambahan bumbu lainnya (Ketaren, 2008).

Tabel 1. Kandungan gizi per 100 gram daging biji kemiri

Komponen gizi Jumlah terkandung

Energi Protein Karbihidrat Lemak Kalsium Fosfor Besi Vitamin B Air

636 kalori 19 g 8 g 63 g 80 mg 200 mg 2 mg 0,06 mg 7 g Sumber: Ketaren, 1986

Biji kemiri (kernel) mengandung lemak sangat tinggi diperkirakan antara 45-65%. Karena itu, saat biji dipress minyak akan keluar. Namun, karena di dalam biji kemiri terdapat asam hidrosianik, minyaknya pun jarang digunakan untuk menggoreng. Namun, minyak kemiri lebih cocok digunakan sebagai bahan baku sabun atau bahan bakar setara solar. Dulu, ketika listrik masih belum berkembang, minyak kemiri biasa dipakai penduduk dalam menggantikan fungsi minyak tanah untuk menghidupkan lampu minyak atau lampu teplok (Rahmat, 2003).

Gambar 2. Buah dan inti biji kemiri Pemanenan

Untuk menghasilkan benih yang baik, panen dilakukan terhadap buah yang matang sempurna, sebab dalam kondisi itu daya kecambahnya tinggi. Buah matang sempurna biasanya akan jatuh sendiri dari pohon. Panen untuk konsumsi

tidak perlu menunggu sampai buah matang pohon melainkan cukup matang 75-80% saja. Ini ditandai kulit buah yang telah berwarna hitam tetapi masih

menggelantung di pohon (Paimin, 1997).

Buah kemiri dikatakan masak apabila warnanya berubah menjadi coklat kekuningan. Pengumpulan buah dapat dilakukan dengan cara memetik dari pohon, mengguncang dari pohon atau mengumpulkannya di atas tanah. Waktu pengumpulan biji (buah masak) sebaiknya dilakukan pada saat puncak musim buah. Pengumpulan buah di bawah pohon kemiri dapat dilakukan 1-2 kali seminggu selama puncak musim buah untuk menghindari turunnya daya perkecambahan benih akibat kelembaban dan mikroorganisme tanah (Mulawarman, dkk, 2003).

Pascapanen Kemiri

ikut pecah. Pengupasan tempurung biji kemiri dapat dilakukan dengan cara tradisional atau mekanik. Teknik pengupasan biji kemiri ada beberapa macam, diantaranya biji kemiri dijemur selama beberapa hari kemudian dipukul dengan palu, biji kemiri dibungkus dengan jerami kemudian dibakar, bila jerami telah terbakar maka biji diambil dan langsung dicelupkan ke air dingin dan selanjutnya dipukul dengan palu. Kemudian cara yang lain adalah biji kemiri direbus selama 5 jam kemudian dikeringkan dan selanjutnya dipukul dengan paku. Cara ini menunjukkan bahwa perebusan hanya memberikan sedikit pengaruh, karena ternyata daging biji kemiri masih melekat pada tempurung. Cara modernnya adalah biji dikeringkan dalam oven kemudian dicelupkan ke air dingin (Ginting, dkk, 2008).

Dalam proses pengeringan terjadi penguapan air ke udara karena perbedaan kandungan air antara udara dengan bahan yang dikeringkan. Kemampuan udara membawa uap air bertambah besar jika perbedaan antara kelembaban nisbi udara pengering dengan udara sekitar bahan semakin besar. Pengeringan yang paling mudah dilakukan adalah dengan menggunakan sinar matahari, namun kelemahannya adalah pengeringan ini tergantung cuaca, sukar dikontrol, memerlukan tempat yang luas, mudah mengalami kontaminasi dan butuh waktu yang lama (Hardjosuwito, 1983).

Cara-cara pengupasan kulit biji dengan cara manual dapat dilakukan dengan cara sebagai berikut:

kocak), maka penjemuran dihentikan. Selanjutnya dipecahkan pada benda keras.

- Kemiri disangrai dalam wajan tanpa minyak kemudian dikupas dengan menggunakan mesin pengupas. Inti biji yang diperoleh berwarna coklat dan kualitasnya tidak baik.

- Kemiri dikeringkan dalam oven (alat pengering) selama 2,5 jam pada suhu 105ºC, kemudian dimasukkan dalam air dingin dan dipecahkan. Cara ini mampu menghasilkan daging buah utuh sebanyak 80-90%. Atau dapat juga dipanaskan dalam oven selama satu jam pada suhu 130-140ºC lalu dimasukkan ke dalam air dingin dan dipecahkan. Cara ini mampu menghasilkan daging buah utuh sebanyak 60-70% (Paimin, 1997).

Pengupasan dengan cara manual tidak dapat menjamin kualitas kemiri yang dihasilkan. Kemungkinan hasil kupasan terkontaminasi berbagai kotoran relatif tinggi, warna daging yang dihasilkan kecokelatan dan daging utuh yang dihasilkan hanya sekitar 30%. Lagipula kualitas minyak yang dihasilkan sangat rendah dan berwarna keruh. Meskipun demikian masih banyak petani yang memilih melakukan pengupasan secara manual karena mudah dilakukan dan tidak memerlukan peralatan yang rumit (Paimin, 1997).

menggunakan pelarut seperti heksana atau alkohol dan ekstraksi mekanis dengan menggunakan alat pengempa (Ketaren, 1986).

Minyak kemiri yang diperoleh dari daging buah kemiri dapat diproses melalui proses ekstraksi atau press. Minyak kemiri dapat digunakan untuk membuat pengganti lemak margarin bila dicampur dengan stearin minyak sawit. Minyak kemiri kaya akan lemak essensial omega-3 dan omega-6. Mengekstraksi minyak kemiri dilakukan dengan memisahkan dari cangkang kemudian dikeringkan sampai kadar air 15-20%. Daging buah kemudian ditumbuk halus dan diambil minyaknya (Barus, 2007).

Warna gelap ini dapat terjadi selama proses pengolahan dan penyimpanan yang disebabkan oleh beberapa faktor yaitu suhu pemanasan yang terlalu tinggi pada waktu pengepresan sehingga minyak teroksidasi, pengepresan bahan yang mengandung minyak dengan tekanan dan suhu yang lebih tinggi akan menghasilkan minyak dengan warna yang lebih gelap. Sedangkan pigmen coklat biasanya hanya terdapat pada minyak atau lemak yang berasal dari bahan yang telah busuk atau memar (Ketaren, 1986).

Manfaat Minyak Kemiri

Biji kemiri memberikan kegunaan-kegunaan lain seperti minyak cat, varnish, bumbu pangan, obat-obatan dan kosmetik serta sebagai sumber minyak dalam industri. Setiap biji mempunyai karakteristik lipida yang berbeda tergantung pada komposisi asam lemak penyusunnya dan bagaimana asam lemak tersusun dalam struktur trigliserida dalam biji. Lemak dan minyak dapat digunakan untuk memenuhi kebutuhan dalam industri pangan dan non pangan (Suparlan, 2007).

bagian dasar perahu agar tahan terhadap korosi akibat air laut. Sedangkan di Jawa, minyak ini masih banyak dipakai sebagai bahan pembatik (Paimin, 1997).

Minyak kemiri mengandung sejumlah zat kimia yang berkhasiat untuk menyuburkan rambut, menghitamkan rambut secara alami dan digunakan sebagai bahan baku sabun atau bahan bakar untuk penerangan, namun jarang digunakan untuk menggoreng. Hal ini disebabkan karena minyak kemiri mengandung asam hidrosianik yang bersifat racun. Oleh karena itu, kemiri digolongkan menjadi minyak lemak non-pangan (non-edible oil) (Prihandana, dkk, 2008).

Minyak yang diekstrak dari biji kemiri mengandung zat yang iritan dan dapat berfungsi sebagai pencahar. Tumbukan biji kemiri dapat digunakan sebagai pengganti sabun. Selain itu juga dapat digunakan sebagai perangsang pertumbuhan rambut atau sebagai bahan aditif dalam perawatan rambut. Saat ini minyak kemiri dengan kualitas tinggi sudah menjadi produk komersial utama dan dijual secara luas di industri kosmetika. Lebih lanjut lagi, sisa biji yang sudah diekstrak minyaknya dapat dimanfaatkan sebagai pupuk (Elevitch and Manner, 2006).

digunakan dalam industri sabun, kosmetik, farmasi (obat-obatan), pelapis benda-benda seni, untuk membatik dan lain-lain(Paimin, 1997).

Kemiri mengandung zat gizi dan nongizi, zat non gizi dalam dalam kemiri misalnya saponin, falvonoida dan polifenol. Banyak peneliti telah membuktikan bahwa ketiga komponen ini memiliki arti besar bagi kesehatan. Kandungan zat gizi mikro yang terdapat dalam kemiri adalah protein, lemak dan karbohidrat. Mineral dominan yang terdapat dalam kemiri adalah kalium, fosfor, magnesium, dan kalsium. Dalam kemiri juga terkandung zat besi, seng, tembaga dan selenium dalam jumlah sedikit. Kandungan penting lainnya adalah vitamin, folat, serta fitosterol yang dapat merusak enzim pembentuk kolesterol dalam hati sehingga dapat menghambat pembentukan kolesterol. Protein pada biji kemiri terdiri dari asam amino essensial maupun non esensial, fungsi asam amino esensial antara lain untuk pertumbuhan karena asam amino terdapat di semua jaringan dan membentuk protein dan antibodi. Asam amino non esensial yang menonjol pada kemiri yaitu asam glutamate dan asam aspartat. Keberadaan asam glutamate yang memberikan rasa nikmat ketika kemiri digunakan sebagai bumbu dapur yang dapat menjadi pengganti penyedap masakan seperti MSG (Wiyono dan Poedji, 1993).

Teknologi Pengempaan Minyak Kemiri

adalah kemiri yang tidak utuh dengan ukuran lebih kecil dari ¾ bagian utuh. Syarat mutu kemiri tertera pada tabel berikut.

Tabel 2. Syarat mutu kemiri

No. Jenis Uji Satuan Persyaratan 1 2 3 4 5 6 Minyak, b/b Air, b/b

Bilangan Asam, b/b Benda Asing, b/b

Kemiri Cacat/rusak, busuk, b/b Kemiri Pecah, b/b

% % % % % % MIN. 60 MAKS 5 MAKS 5 0 MAKS 5 MAKS 5 (Badan Standarisasi Nasional, 1998).

Tabel 3. Sifat kimia dan fisika minyak kemiri

No. Parameter Persyaratan

1. FFA(%) 0,10-1,50

2. Bilangan Iodine(g I2/100 g sampel) 136-167 3. Bilangan penyabunan (mg KOH/g sampel) 184-202

4. Warna Normal

5. Densitas (g/cm3) 0,9240-0,9290

6 Indeks bias 1,4730-1,4790

(Badan Standarisasi Nasional, 1998)

Penekanan mekanik dapat dilaksanakan pada temperatur tinggi atau temperatur rendah. Penekanan pada suhu tinggi memiliki efisiensi yang lebih tinggi namun akan menghasilkan minyak dengan kualitas yang kurang baik karena ada kemungkinan minyak terdegradasi atau rusak. Sedangkan penekanan pada suhu rendah memiliki efisiensi yang lebih rendah pula namun dapat menghasilkan minyak dengan kualitas yang lebih baik karena resiko degradasi minyak lebih kecil pada suhu rendah (Ketaren, 1986).

menentukan kualitas minyak adalah kadar air, kadar asam lemak bebas dan bilangan peroksida (Tarigan, 2006).

Proses pemanasan selama pengepressan antara lain bertujuan untuk mengkoagulasi protein di dalam biji sehingga memberi ruang bagi minyak untuk keluar dari biji dan mengurangi daya tarik menarik antara minyak dengan permukaan padat dari biji sehingga minyak keluar lebih banyak saat biji dipress. Jumlah rendemen yang dihasilkan dari pengepressan secara mekanis dipengaruhi oleh waktu pengepressan (pressing), besarnya tekanan yang diberikan, ukuran bahan yang akan dipress, viskositas bahan yang diekstrak, serta cara pengepressan (Ketaren, 2008).

Tujuan utama pemasakan adalah menggumpalkan protein dalam biji, sehingga butiran minyak mudah untuk keluar dari biji. Selain itu pemasakan menyebabkan penurunan afinitas minyak dengan permukaan bahan sehingga minyak diperoleh semaksimal mungkin pada waktu biji dikempa (Swern, 1982).

Ekstraksi minyak merupakan suatu usaha untuk memisahkan minyak atau lemak dari bahan yang diduga mengandung minyak. Ekstraksi dapat dilakukan dengan cara rendering, mekanis dan dengan menggunakan pelarut (Hui, 1996).

Rendering

Kelebihan dari metode rendering yaitu rendemen minyak yang dihasilkan tinggi didukung dengan cara pengoperasian yang mudah. Kelemahan dari metode ini yaitu minyak rawan terkontaminasi oleh adanya kandungan air sehingga berpotensi terjadinya proses hidrolisa pada minyak (Hui, 1996).

Ekstraksi dengan cara pelarut

Ekstraksi dengan pelarut prinsipnya adalah melarutkan minyak yang ada didalam bahan yang mengandung minyak dengan pelarut yang mudah menguap. Campuran minyak dan bahan dapat dipisahkan dengan cara menguapkan bahan pelarut (Heid Josylyn, 1963) pelarut minyak atau lemak yang biasa digunakan adalah petroleum eter, gasoline karbon disulfide, karbon tetra klorida, benzene dan n-heksan (Ketaren, 1986).

Gambar 3. Ekstraksi dengan cara pelarut (soxhlet)

Ekstraksi dengan cara Mekanis

Ekstraksi dengan cara mekanis biasanya digunakan untuk mengekstraksi minyak dari bahan-bahan yang diduga berkadar minyak tinggi (30% - 70%) seperti bahan yang berasal dari biji-bijian. Dua cara ekstraksi secara mekanis yaitu pengempaan hidraulik (hydraulic presseing) dan pengempaan berulir (expeller pressing) (Ketaren, 1986).

a) Pengempaan Hidrolik (Hydraulic Pressing)

dengan cara memberikan tekanan pada bahan yang mengandung minyak yang dibungkus dengan kain. Kelemahan cara ini terbatas hanya pada bahan yang minyaknya dapat diekstrak dengan tekanan rendah (Swern,1982).

Gambar 4. Hydraulic pressing (Sumber: Wikipedia). b) Pengempaan berulir (expeller pressing)

Ekstraksi minyak secara mekanis tipe ulir terdiri dari tahap perlakuan pendahuluan dan pengempaan. Perlakuan pendahuluan terdiri dari pembersihan bahan (cleaning), pemisahan kulit (dehulling), pengecilan ukuran (size reduction) dan pemasakan atau pemanasan (cooking) (Swern, 1982).

Pengecilan ukuran merupakan salah satu perlakuan pendahuluan yang dilakukan sebelum bahan dipress. Pengecilan ukuran bahan ini akan membuat sejumlah besar fraksi minyak lebih mudah terekstrak yang selanjutnya dapat meningkatkan rendemen minyak yang diperoleh (Thieme, 1968).

minyak diperoleh semaksimal mungkin pada waktu biji dikempa. Pemasakan tidak saja akan menaikkan suhu bahan tetapi juga mengatur kadar air bahan. Air yang terkandung didalam biji akan mempengaruhi rendemen dan mutu minyak hasil pengempaan. Biji yang mempunyai kadar air tinggi, akan menghasilkan minyak yang berkadar air tinggi dan mudah mengalami hidrolisa (Swern, 1982).

Alat pengempa minyak (oil press) ini bekerja dengan prinsip mengempa atau mengepres kemiri yang dengan menggunakan pemanas elektrik (heater). Setelah alat dipastikan dalam keadaan siap pakai dan suhu didalam silinder mencapai suhu pemanasan yang diinginkan, bahan baku berupa kemiri dimasukkan ke dalam silinder melalui saluran masukan (hopper). Silinder akan dipanasi dengan menggunakan pemanas elektrik (heater) dan suhu diatur dengan menggunakan thermostat. Kemiri yang ada di dalam silinder akan dibawa oleh ulir ke ujung silinder yang kemudian akan dikempa hingga minyak kemiri keluar. Minyak hasil pengempaan akan keluar melalui saluran pengeluaran.

Gambar 5. Skema cara memperoleh minyak dengan pengepresan.

Bagian-bagian penting yang terdapat pada pengempa berulir adalah saluran pengumpan, ulir pemeras, saringan, saluran pengeluaran minyak dan

Bahan Perajangan Penggilingan

Minyak kasar

Ampas/bungkil

saluran pengeluaran ampas. Saluran pengumpan berfungsi untuk saluran untuk memasukkan bahan baku. Ulir pemeras berfungsi untuk membawa bahan yang akan diekstrak (dikempa) dan juga menekan daging buah sehingga minyak keluar dari sel-sel buah. Ulir ini menyatu dengan poros dan bergerak memutar. Sedangkan saringan merupakan bagian terpenting pada proses ekstraksi minyak. Saringan berada pada sekitar ulir pemerasan. Saluran pengeluaran minyak berfungsi untuk menyalurkan minyak yang keluar dari saringan. Saluran pengeluaran ampas berfungsi untuk pengeluaran ampas yang telah dipress minyaknya.

Kerusakan Minyak

Kerusakan minyak dapat terjadi sewaktu masih berada dalam jaringan bahan yang telah dipanen, selama pengolahan, penyimpanan dan pemanasan. Kerusakan pada struktur dan komposisi minyak dan lemak terutama disebabkan oleh proses hidrolisis dan oksidasi (Bailey, 1950).

Kerusakan karena proses hidrolisis terutama terjadi pada minyak atau lemak yang mengandung asam lemak jenuh dalam jumlah yang cukup besar. Proses hidrolisis akan berlangsung dengan adanya sejumlah air dalam minyak dan akan dipercepat oleh aktivitas enzim lipase, mikroba, kondisi kelembaban yang tinggi serta temperatur yang tinggi (Taufik, 1991).

menghasilkan peroksida yang tidak stabil. Peroksida ini selanjutnya akan terurai membentuk senyawa yang lebih sederhana (Lundberg, 1962).

Asam lemak jenuh dapat juga teroksidasi oleh oksigen bila suhu lebih tinggi dari 100°C atau pada suhu kamar bila ada cahaya atau mikroorganisme. Oksidasi pada minyak akan dipercepat oleh beberapa akselerator. Akselerator proses oksidasi tersebut merupakan suhu tinggi, radiasi (cahaya panas dan radiasi), katalis metal dari logam berat dan sistem oksidasi misalnya adanya katalis organik yang labil terhadap panas (Hilditch, 1947).

Cara oven hampa udara dapat digunakan untuk semua jenis minyak dan lemak. Contoh yang sudah ditimbang pada cawan kadar air diovenkan kemudian didesikatorkan dan ditimbang untuk mendapatkan bobot kadar air yang sesungguhnya. Seiring dengan meningkatnya suhu pemanasan maka kadar air dalam biji kemiri semakin berkurang. Berkurangnya kadar air dalam biji menyebabkan partikel biji kemiri menjadi keras sehingga minyak sulit ke luar. (Fashina and Ajibola, 1989).

BAHAN DAN METODE

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan di Laboratorium Teknik Pertanian dan analisis data di Laboratorium Analisis Kimia Bahan Pangan (AKBP) Fakultas Pertanian Universitas Sumatera Utara. Penelitian dilakukan mulai bulan Desember 2013 sampai dengan Februari 2014.

Bahan dan Alat Penelitian

Bahan-bahan yang digunakan dalam penelitian ini adalah buah kemiri yang diperoleh dari pengumpul buah kemiri, alkohol 95%, KOH 0,10297 N, indikator penopthalein (pp) dan aluminium foil.

Alat-alat yang digunakan dalam penelitian ini adalah oil press untuk mengempa minyak biji kemiri, botol sebagai wadah untuk penyimpanan minyak, alat penangas untuk memanaskan minyak, alat sentrifuge untuk memisahkan minyak dan sisa ampas pada minyak, timbangan digital untuk menimbang minyak, erlenmeyer sebagai wadah minyak ketika dipanaskan, cawan sebagai wadah minyak ketika diovenkan, oven untuk memanaskan sample minyak, pipet tetes sebagai alat untuk meneteskan phenoptalein, stirrer dan magnet stirer untuk uji asam lemak bebas minyak, pulpen, pensil, kamera dan kalkulator.

Metode Penelitian

Penelitian ini menggunakan rancangan acak lengkap (RAL) non-faktorial dengan 3 kali ulangan di setiap perlakuan.

S1 = 50°C

S2 = 60°C

S3 = 70°C

Model rancangan yang digunakan adalah rancangan acak lengkap (RAL) non-faktorial dengan perlakuan suhu (S) dengan kode rancangan:

Yij = µ+αi+εij………(1)

Dimana:

Yij = hasil pengamatan dari faktor S pada taraf ke-I pada ulangan ke-j µ = nilai tengah sebenarnya

αi = efek faktor S pada taraf ke-i

εij = pengaruh galat (pengacakan).

Persiapan penelitian

Sebelum penelitian dilaksanakan, terlebih dahulu dilakukan persiapan untuk penelitian yaitu memeriksa alat yang digunakan untuk mencegah hal yang tidak diinginkan selama proses pengepressan minyak dan mempersiapkan bahan-bahan dan peralatan-peralatan yang akan digunakan dalam penelitian.

a. Persiapan alat

1. Dicek seluruh komponen alat

2. Dibersihkan alat dari kotoran ataupun ampas jika ada. b. Persiapan bahan

1. Menyiapkan kemiri yang akan dikempa

Prosedur penelitian

1. Menimbang bahan yang akan dikempa

2. Memasukkan bahan kedalam silinder melalui corong masukan 3. Menyetel thermostat pada suhu yang diinginkan (50°C, 60oC, 70°C)

4. Menghidupkan pemanas (heater) dan menunggu pemanasan hingga lampu LED menyala.

5. Menghidupkan alat setelah lampu LED menyala

6. Menampung minyak dan ampas sisa pengempaan kemiri tersebut 7. Memasukkan minyak yang telah diperoleh dalam suatu wadah 8. Menimbang minyak yang telah diperoleh

9. Melakukan pengamatan parameter. Analisis Parameter

Setelah pengempaan berhasil dilakukan, minyak yang telah didapatkan masih terdapat sisa-sisa biji kemiri dan juga mengandung pengotor. Maka, dilakukan pemisahan agar minyak kemiri yang didapatkan bersih dari sisa biji kemiri dan pengotor. Pemisahan minyak kemiri dilakukan dengan sentrifugasi. Minyak hasil pengempaan kemudian dianalisa di laboratorium. Analisis parameter yang digunakan dalam penelitian ini adalah kadar air, asam lemak bebas dan rendemen minyak.

Parameter yang diamati

1. Kadar air minyak.

ditimbang sebanyak ± 5 g sampel minyak dalam cawan yang telah diketahui beratnya dan dimasukkan ke dalam oven dengan suhu 105°C selama 30 menit. Setelah 30 menit, sampel dikeluarkan dari oven dan didesikatorkan selama 15 menit. Percobaan ini dilakukan sebanyak 3 kali pada 1 ulangan untuk mendapatkan berat yang konstan. Selanjutnya cawan yang berisi minyak di timbang sampai beroleh berat konstan. Penentuan persen kadar air dihitung dengan persamaan berikut :

Ka (bb)

=

kadarairawal−kadarairakhirkadarairawal

× 100%

2. Kadar asam lemak bebas (ALB)

Asam lemak bebas merupakan hasil dekomposisi trigliserida karena reaksi hidrolisis minyak. Semakin rendah kadar asam lemak bebas dari minyak, maka minyak akan semakin bagus. Sebanyak 5 gr sampel minyak ditimbang dan dimasukkan dalam erlenmeyer 250 ml dan ditambahkan 50 ml alkohol netral 95% dan dipanaskan sampai mendidih. Setelah ditambahkan tiga tetes indikator phenolptalein, larutan dititrasi dengan KOH 0,1 N sampai berwarna merah jambu yang tidak hilang selama beberapa detik.

mL NaOH x normalitas NaOH x berat mol asam lemak %FFA = x 100%

Berat contoh x 1000 Berat molekul asam lemak dominan kemiri (linoleat) = 282. 3. Rendemen minyak

kemudian dihitung dengan rumus. Nilai rendemen pengempaan dihitung dengan menggunakan rumus:

Berat minyak yang dihasilkan (gram)

Rendemen = x 100 %

HASIL DAN PEMBAHASAN

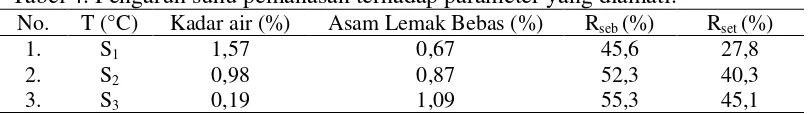

[image:39.595.108.512.253.310.2]Dari hasil penelitian yang dilakukan, secara umum dapat diketahui bahwa suhu pemanasan memberikan pengaruh terhadap kadar air, asam lemak bebas dan rendemen pada minyak yang dihasilkan. Hal ini dapat dilihat pada Tabel 4 dibawah ini.

Tabel 4. Pengaruh suhu pemanasan terhadap parameter yang diamati.

No. T (°C) Kadar air (%) Asam Lemak Bebas (%) Rseb (%) Rset (%)

1. S1 1,57 0,67 45,6 27,8

2. S2 0,98 0,87 52,3 40,3

3. S3 0,19 1,09 55,3 45,1

Dari Tabel 4 diatas dapat\dilihat bahwa kadar air tertinggi diperoleh pada perlakuan suhu S1 sebesar 1,57% dan yang terendah diperoleh pada perlakuan

suhu S3 sebesar 0,19. Kadar asam lemak bebas tertinggi diperoleh pada perlakuan

suhu S3 sebesar 1,09% dan kadar asam lemak bebas terendah diperoleh pada suhu

S1 sebesar 0,67%. Nilai rendemen paling tinggi sebelum di sentrifugasi diperoleh

pada perlakuan suhu S3 sebesar 55,3% dan rendemen terendah sebelum

sentrifugasi diperoleh pada perlakuan suhu S1 sebesar 45,6%. Nilai rendemen

setelah sentrifugasi tertinggi diperoleh pada perlakuan suhu S3 sebesar 45,1% dan

rendemen terendah diperoleh pada perlakuan suhu S1 sebesar 27,8%.

Hasil analisa statistik pengaruh suhu terhadap masing-masing parameter yang diamati dapat dilihat pada uraian berikut.

Kadar Air

kenaikan kadar asam lemak bebas. Perhitungan kadar air bertujuan untuk mengetahui kadar air dalam sampel minyak biji kemiri karena kadar air dalam suatu bahan dapat mempengaruhi kualitas minyak. Ketaren (1986) menyatakan bahwa kadar air yang rendah memperkecil terjadinya proses hidrolisis, sehingga mengurangi terbentuknya asam lemak bebas dan gliserol yang menyebabkan ketengikan minyak.

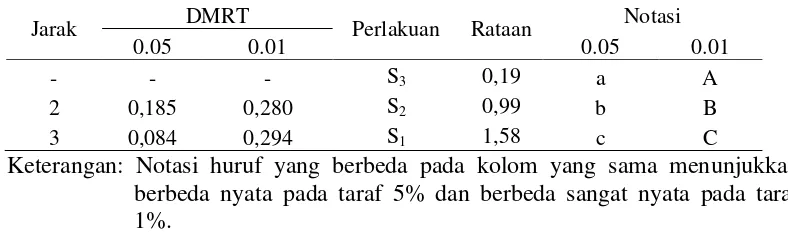

[image:40.595.110.504.382.500.2]Dari hasil sidik ragam dapat dilihat bahwa perlakuan suhu yang berbeda memberikan pengaruh sangat nyata terhadap persentase kadar air. Hasil uji DMRT (Duncan Multiple Range Test) pengaruh suhu terhadap persentase kadar air untuk tiap-tiap perlakuan dapat dilihat pada Tabel 5.

Tabel 5. Uji DMRT pengaruh perlakuan suhu terhadap persentase kadar air Jarak DMRT Perlakuan Rataan Notasi

0.05 0.01 0.05 0.01

- - - S3 0,19 a A

2 0,185 0,280 S2 0,99 b B

3 0,084 0,294 S1 1,58 c C

Keterangan: Notasi huruf yang berbeda pada kolom yang sama menunjukkan berbeda nyata pada taraf 5% dan berbeda sangat nyata pada taraf 1%.

Pada Tabel 5 dapat dilihat bahwa perlakuan yang satu berbeda sangat nyata terhadap perlakuan lainnya. Perlakuan suhu S1 berbeda sangat nyata dengan

perlakuan S2 demikian juga terhadap perlakuan S3 dan perlakuan S2 juga berbeda

sangat nyata terhadap S3.

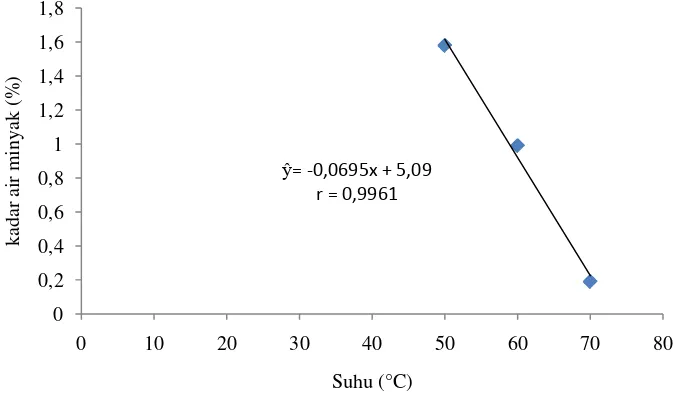

Gambar 6. Pengaruh perlakuan suhu terhadap persentase kadar air minyak.

Gambar 6 diatas menunjukkan bahwa persentase kadar air minyak berbanding terbalik dengan besarnya perlakuan suhu. Semakin rendah suhu yang digunakan untuk proses pengempaan bahan maka persentase kadar air minyak semakin tinggi. Persentase kadar air pada perlakuan suhu S1 sebesar 1,57%

kemudian mengalami penurunan sebesar 0,59% pada perlakuan suhu S2 dan pada

perlakuan suhu S3 mencapai 0,19%. Hal ini disebabkan bahwa semakin tinggi

suhu maka air yang hilang atau diuapkan menjadi semakin banyak sehingga kadar air dalam minyak semakin rendah dan begitu juga sebaliknya. Hal ini sesuai dengan literatur Fashina dan Ajibola (1989) yang menyatakan bahwa seiring dengan meningkatnya suhu pemanasan maka kadar air dalam biji kemiri semakin berkurang.

Dari penelitian yang dilakukan, bahwa suhu yang paling baik digunakan untuk persentase kadar air adalah semua perlakuan suhu karena ketiga perlakuan suhu kadar air yang dihasilkan masih normal dan sesuai dengan SNI minyak

ŷ= -0,0695x + 5,09 r = 0,9961

0 0,2 0,4 0,6 0,8 1 1,2 1,4 1,6 1,8

0 10 20 30 40 50 60 70 80

Asam Lemak Bebas (Free Fatty Acid)

Asam lemak bebas (FFA) merupakan salah satu parameter penting dalam menentukan kualitas minyak. FFA atau derajat asam adalah banyaknya mL KOH dengan normalitas 0,1 N yang dibutuhkan untuk menetralkan 28 gram minyak atau lemak (Ketaren, 2008). Semakin tinggi bilangan asam ataupun FFA maka tingkat kerusakan minyak semakin tinggi. Tingginya kadar asam lemak bebas pada minyak diduga karena adanya reaksi hidrolisis. Selama proses pengempaan, minyak dan lemak juga dapat terhidrolisis. Minyak dengan ALB tinggi tidak akan tahan disimpan dalam waktu lama atau cepat rusak.

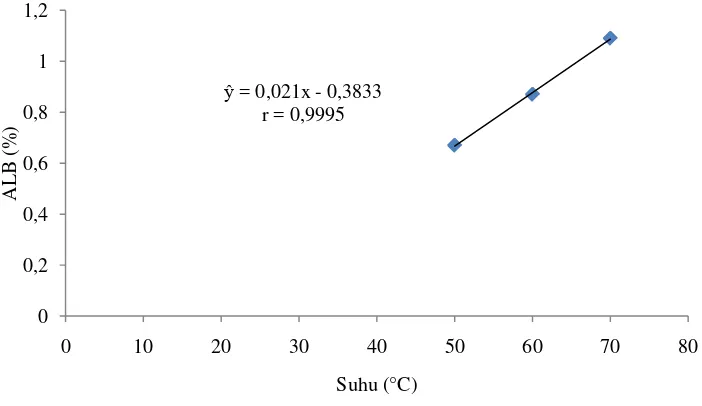

Dari hasil sidik ragam dapat dilihat bahwa perlakuan suhu yang berbeda memberikan pengaruh sangat nyata terhadap persentase asam lemak bebas. Hasil uji DMRT (Duncan Multiple Range Test) pengaruh suhu terhadap persentase asam lemak bebas untuk tiap-tiap perlakuan dapat dilihat pada Tabel 6.

Tabel 6. Uji DMRT pengaruh perlakuan suhu terhadap persentase asam lemak bebas.

Jarak

DMRT

Perlakuan Rataan Notasi

0.05 0.01 0.05 0.01

- - - S1 0,67 a A

2 0,201 0,304 S2 0,87 b B

3 0,092 0,320 S3 1,09 c B Keterangan: Notasi huruf yang berbeda pada kolom yang sama menunjukkan

berbeda nyata pada taraf 5% dan berbeda sangat nyata pada taraf 1%.

Pada Tabel 6 dapat dilihat bahwa perlakuan yang satu berbeda sangat nyata terhadap perlakuan lainnya. Perlakuan suhu S1 berbeda sangat nyata dengan

perlakuan S2 demikian juga terhadap perlakuan S3 dan S2 berbeda sangat nyata

Pengaruh perlakuan suhu terhadap persentase asam lemak bebas dapat dilihat pada grafik dibawah ini.

Gambar 7. Pengaruh perlakuan suhu terhadap persentase asam lemak bebas.

Gambar 7 diatas menunjukkan bahwa persentase asam lemak bebas berbanding terbalik dengan besarnya suhu perlakuan. Semakin rendah suhu yang digunakan maka persentase asam lemak bebas akan semakin rendah. Persentase asam lemak bebas pada suhu S1 sebesar 0,67% kemudian bertambah sebesar 0,2%

pada suhu S2 dan pada perlakuan suhu S3 mencapai nilai 1,09%.

Hal ini disebabkan bahwa semakin tinggi suhu, semakin banyak lemak yang teroksidasi menjadi asam lemak bebas sehingga produk cepat berbau tengik. Pada minyak, pemanasan dapat meningkatkan aktivitas oksigen. Jika dipanaskan (oksidasi) maka minyak akan terurai menjadi asam lemak bebas karena minyak merupakan trigliserida. Semakin tinggi suhu biji kemiri yang dipress, maka kadar FFA. Hal ini sesuai dengan literatur Hasenhuttl (2005) yang menyatakan bahwa peningkatan kadar FFA dapat disebabkan oleh adanya proses oksidasi. Proses

ŷ= 0,021x - 0,3833 r = 0,9995

0 0,2 0,4 0,6 0,8 1 1,2

0 10 20 30 40 50 60 70 80

A

L

B

(%

)

minyak. Faktor penyinaran, tersedianya oksigen, dan adanya logam-logam yang bersifat sebagai katalisator proses oksidasi. Menurut Ketaren (1986), minyak harus disimpan pada kondisi penyimpanan yang sesuai dan bebas dari pengaruh logam dan harus dilindungi dari kemungkinan serangan oksigen, cahaya serta temperatur tinggi. Keadaan lingkungan yang mempengaruhi penyimpanan minyak dan lemak, yaitu RH (kelembaban udara), ruang penyimpanan, suhu (temperatur), ventilasi, tekanan, dan masalah pengangkutan faktor yang dapat mempercepat oksidasi pada minyak adalah suhu, cahaya atau radiasi.

Kadar ALB dalam penelitian ini sudah memenuhi standar SNI, yaitu 0,1% - 1,5%. Ada beberapa faktor yang mempengaruhi asam lemak bebas yaitu suhu, air dan udara.

Rendemen minyak sebelum dan sesudah di sentrifuge

Rendemen merupakan perbandingan antara minyak yang dihasilkan dengan berat bahan baku yang digunakan sebelum dikempa. Rendemen ditentukan dengan cara menghitung berat bahan yang digunakan terhadap berat minyak yang dihasilkan dari setiap perlakuan dan kemudian dihitung nilai rata-rata pada setiap perlakuan suhu yang sama. Rendemen yang dihasilkan dari suatu ekstraksi sangat dipengaruhi oleh kadar minyak dalam bahan. Rendemen yang dimaksud sebelum sentrifugasi adalah hasil minyak kotor yang diperoleh dari hasil pengempaan.

terhadap persentase rendemen sebelum sentrifuge untuk tiap-tiap perlakuan dapat dilihat pada Tabel 7.

Tabel 7. Uji DMRT perlakuan suhu terhadap rendemen sebelum sentrifugasi.

Jarak

DMRT

Perlakuan Rataan Notasi

0.05 0.01 0.05 0.01

- - - 50 27,8 a A

2 1,435 2,173 60 40,3 b B 3 0,655 2,285 70 45,1 c C

Keterangan: Notasi huruf yang berbeda pada kolom yang sama menunjukkan berbeda nyata pada taraf 5% dan berbeda sangat nyata pada taraf 1%.

Pada Tabel 7 dapat dilihat bahwa perlakuan yang satu berbeda sangat nyata terhadap perlakuan lainnya. Perlakuan suhu S1 berbeda sangat nyata dengan

perlakuan S2 demikian juga terhadap perlakuan S3 dan perlakuan S2 juga berbeda

sangat nyata terhadap S3.

Pengaruh perlakuan suhu terhadap rendemen sebelum sentrifugasi dapat dilihat pada grafik dibawah.

Gambar 8. Pengaruh perlakuan suhu terhadap persentase rendemen sebelum sentrifugasi.

ŷ = 0,865x - 14,167 r = 0,9685

0 5 10 15 20 25 30 35 40 45 50

0 10 20 30 40 50 60 70 80

[image:45.595.125.466.469.671.2]Gambar 8 diatas menunjukkan bahwa rendemen minyak sebelum di sentifugasi berbanding terbalik dengan besarnya perlakuan suhu. Semakin tinggi suhu maka rendemennya semakin tinggi juga. Rendemen pada suhu S1 sebesar

45,6% kemudian meningkat sebesar 6,7% pada suhu S2 dan pada perlakuan suhu

S3 mencapai nilai 55,3%.

[image:46.595.108.520.378.453.2]Dari hasil sidik ragam dapat dilihat bahwa perlakuan suhu yang berbeda memberikan pengaruh sangat nyata terhadap persentase rendemen minyak sesudah sentrifugasi. Hasil uji DMRT (Duncan Multiple Range Test) pengaruh suhu terhadap persentase rendemen setelah sentrifugasi untuk tiap-tiap perlakuan dapat dilihat pada Tabel 8.

Tabel 8. Uji DMRT pengaruh suhu terhadap rendemen sesudah sentrifugasi.

Jarak

DMRT

Perlakuan Rataan Notasi

0.05 0.01 0.05 0.01

- - - 50 27,8 a A

2 1,435 2,173 60 40,3 b B

3 0,655 2,285 70 45,1 c C

Keterangan: Notasi huruf yang berbeda pada kolom yang sama menunjukkan berbeda nyata pada taraf 5% dan berbeda sangat nyata pada taraf 1%.

Pada Tabel 8 dapat dilihat bahwa perlakuan yang satu berbeda sangat nyata terhadap perlakuan lainnya. Perlakuan suhu S1 berbeda sangat nyata dengan

perlakuan S2 demikian juga terhadap perlakuan S3. Rendemen tertinggi diperoleh

pada perlakuan suhu S3 yaitu sebesar 45,1% sedangkan yang terendah pada

perlakuan suhu S1 sebesar 27,8%.

Gambar 9. Pengaruh perlakuan suhu terhadap persentase rendemen sesudah sentrifugasi.

Gambar 9 diatas menunjukkan bahwa rendemen minyak sesudah di sentifugasi berbanding terbalik dengan besarnya perlakuan suhu. Semakin tinggi suhu maka rendemennya semakin tinggi juga. Rendemen pada suhu 50°C sebesar 27,8% kemudian meningkat sebesar 12,5% pada suhu 60°C dan pada perlakuan suhu 70°C mencapai nilai 45,1%. Menurut Swern (1982), pengaruh suhu atau perlakuan panas pada bahan dapat menyebabkan penggumpalan protein sehingga membuat emulsi pecah. Pemecahan yang terjadi pada emulsi membuat minyak mudah untuk keluar dari dalam biji.

Hasil pengempaan dari daging biji kemiri dengan menggunakan alat kempa berulir (oil press) menghasilkan kadar minyak rata-rata tertinggi sebesar 45,1%. Menurut Ketaren (1986), kandungan minyak pada kemiri sebesar 55-65%. Hasil minyak yang rendah pada penelitian ini dapat disebabkan biji kemiri yang digunakan tidak dalam kondisi segar akibat terlalu lama disimpan, kondisi alat pengempa berulir (oil press) seperti kondisi silinder press dan kondisi ulir pada

ŷ= 0,865x - 14,167 r = 0,9685

0 5 10 15 20 25 30 35 40 45 50

0 10 20 30 40 50 60 70 80

alat yang digunakan dan juga pada saat penghalusan bahan kurang menggunakan cara yang tepat. Dari hasil yang diperoleh dapat disimpulkan bahwa semakin tinggi suhu maka rendemen akan semakin tinggi dengan memperhatikan kondisi biji yang digunakan.

KESIMPULAN DAN SARAN

Kesimpulan

Dari hasil penelitian pengaruh suhu pemanasan biji kemiri dengan menggunakan oil press tipe ulir terhadap parameter yang diamati memberikan keimpulan sebagai berikut:

1. Perlakuan suhu pemanasan memberikan pengaruh yang sangat nyata terhadap persentase kadar air, asam lemak bebas dan rendemen minyak.

2. Kadar air tertinggi terdapat pada perlakuan suhu S1 yaitu 1,57% dan terendah

terdapat pada perlakuan suhu S3 yaitu 0,19%. Semakin tinggi suhu yang

digunakan maka kadar air semakin rendah.

3. Kadar asam lemak bebas tertinggi terdapat pada perlakuan suhu S3 sebesar 1,09

% dan yang terendah terdapat pada perlakuan suhu S1 sebesar 0,67%. Kadar

ALB dalam penelitian ini sudah memenuhi standar SNI, yaitu 0,1% - 1,5%. 4. Nilai rendemen minyak kemiri murni (sesudah sentrifuge) tertinggi terdapat

pada perlakuan suhu S3 yaitu sebesar 45,1% dan terendah terdapat pada

perlakuan suhu S1 yaitu sebesar 27,8%.

5. Kurangnya rendemen yang dihasilkan sangat dipengaruhi oleh kondisi alat pengempa berulir (oil press) seperti umur alat, kondisi silinder press dan kondisi ulir pada alat yang digunakan.

Saran

1. Dalam melakukan analisa kadar air minyak, bahan harus disimpan didalam desikator dengan baik, agar kadar air dari udara luar tidak diserap lagi oleh bahan yang sudah diovenkan.

2. Perlu dilakukan penelitian lebih lanjut dengan menghitung waktu lamanya proses pengempaan pada setiap perlakuan suhu dan parameter yang berbeda seperti bilangan peroksida dan bilangan iod.

DAFTAR PUSTAKA

Badan Standar Nasional Indonesia, Minyak Kemiri,SNI 01-4462-1998., 2006 Bailey, A. E., 1950. Industrial Oil and Fat Products. Interscholastic Public Inc,

New York.

Barus, P., 2007. Interesterifikasi Stearin Sawit dengan Minyak Kemiri Menjadi Pengganti Lemak Margarin. Medan. Jurnal Penelitian MIPA 1: 1-7.

Bernasconi, G., H. Gerster, H. Hauser, H. Staubel dan E. Schneiter. 1995. Teknologi Kimia. Jilid 2. Terjemahan Lienda Handojo. P.T. Pranya Paramita, Jakarta.

Cooper, E. L., 1992. Agricultural Mechanics. Fundamentals and Applications 2nd Edition. Delmar Publisher Inc, The United State of America.

Darmawan, S dan Kurniadi, R., 2007. Studi Pengusahaan Kemiri di Flores dan Lombok. Info Sosial Ekonomi 7: 117-129.

Elevith, C. R., dan Manner H. I., 2006. Traditional tree initiative: species profiles for pacific island agroforestry.

Fasina O. O and Ajibola O. O., 1989. Mechanical Expression of Oil from Conophor Nut, Department of Agriculture Engineering. Obafemi Awolowo University, Nigeria.

Fery, N. 2002. Pengaruh Lama Pemanasan dan Pendinginan terhadap Mutu Kemiri yang Dipecah oleh Alat Pemecah Mekanis. Skripsi. Universitas Sumatera Utara, Medan.

Ginting, M, Surbakti, D dan Thamrin, (2008), “Epoksidasi Minyak Kemiri dan Pemanfaatannya Sebagai Pelunak Pada Poliuretan Foam Ataupun Dimanfaatkan Dalam Pembuatan Sabun Hidroksi Pengganti Detergen” Laporan Penelitian Hibah Bersaing, DP2M Lembaga Penelitian USU, Medan.

Hardjosuwito, B., Ekstraksi Lemak Biji-Bijian, Menara Perkebunan, Bogor, 1983. Hasenhuttl G., 2005. Fats and Fatty Oils. Kirk–Othmer Encyclopedia of Chemical

Technology. John Wiley & Sons, Inc., NewYork.

Heyne, K., 1997. Alleurites Moluccana (L) Wilds. As Source Of Oil and For Reforestation. International Seminar On Underutilized Bioresources In The Tropic In Los Banos, Philipphines. Pp. 2.

Hilditch, T. P., 1947. The Industrial Chemistry of Fats and Waxes. Second Edition. Baillieren Tindan and Co, London.

Hui, Y. H., 1996. Bailey’s Industrial Oil and Fat Products Vol 4.edible Oil and Fat Products: Processing Technology. John Wiley & Sons, New York. Jacobs, M. B., 1951. The Chemistry and Technologies of Food and Food

Products. Second Edition. Vol. 1. Interscience Public Inc, New York. Ketaren, S. 1986. Pengantar Teknologi Minyak dan Lemak Pangan. Penerbit:

Universitas Indonesia. Jakarta.

Kirschenbauer, H. G., 1960. Fats and Oils An Outline of Their Chemistry and Technology. Second Edition. Reinhold Public Corpotarion, New York. Lundberg, W. O., 1962. Mechanisms and Products of Lipids and Oxidation. The

AVI Public. Co. Inc, Westport.

Mulawarman, R. J. M., Sasongko S. M., dan Iriantono, D., 2003. Tree seed management: seed source, seed collection and seed handling. TFRI extension series no. 152 pusat penelitian Agroforestry international, program penelitian regional asia tenggara dan winrock international. Bogor, indonesia.

Niemann, G., 1982. Elemen Mesin : Desain dan Kalkulasi dari Sambungan, Bantalan, dan Poros. Penerjemah Bambang Priambodo. Erlangga, Jakarta. Paimin, F.R., 1997. Kemiri; Budidaya dan Prospek Bisnis. Penebar Swadaya.

Jakarta.

Prihandana, R. dan R. Hendroko., 2008. Energi Hijau. Penebar Swadaya. Jakarta. Rahmat. 2003. Pengaruh Lama dan Suhu Pengeringan terhadap Mutu Inti Kemiri.

Skripsi. Universitas Sumatera Utara. Medan.

Sunanto, H. 1994. Budidaya Kemiri Komoditas Ekspor. Kanisius. Yogyakarta. Suparlan, 2007. Pengembangan Teknologi Prosesing Kemiri. Balai Besar

Pengembangan Mekanisasi Pertanian. http://deptan.go.id./outreach.html. [24 Januari 2010].

Tarigan, E. dan Prateepehaikul G., 2006. Sorption Isothermal of Shell andUnshelled Kernels of Candle Nuts, Journal of Food Engineering. Vol.75: hlm.447–452.

Thieme, J. G., 1968. Coconut Oil Processing FAO Agriculture Development. Paper (Rome,1968).

Wiyono, B. dan Poedji H. 1993. Pengaruh Perlakuan Pendahuluan Biji Kemiri Terhadap Rendemen dan Sifat Minyaknya. Jurnal Penelitian Hasil Hutan. Vol 11 No. 5 (1993). Hal 173-174.

Lampiran1. Flowchart pelaksanaan penelitian

Mulai

Dihaluskan bahan

Ditimbang bahan (I kg)

Dilakukan sentrifuge

Selesai

Pengujian parameter (alb,kadar air dan rendemen)

Ditimbang minyak yang dihasilkan Ditampung minyak dan ampas Dimasukkan bahan dan dipress

Dioperasikan alat

Lampiran 2. Perhitungan

Kadar Air

No. T (°C) KA (%) Rata-rata U1 U2 U3

1. 50 1,52 1,62 1,59 1,57 2. 60 1,07 0,89 1,009 0,98 3. 70 0,13 0,11 0,33 0,19 Keterangan: T = Suhu

U = ulangan (perlakuan) KA = Kadar air (%)

• Kadar air pada suhu 50°C

U1 =

(beratawal−beratcawan)−(beratakhir−beratcawan)

(beratawal−beratcawan)

× 100%

= (8,2298g−3,2310g )−(8,1537g−3,2310g)

(8,2298g−3,2310g )

x 100%

=

4,9988g−4,9227g4,9988g

x 100%

= 1,52 %

U2 =

(beratawal−beratcawan)−(beratakhir−beratcawan)

(beratawal−beratcawan)

× 100%

=

(7,2051g−2,1845g )−(7,1235g−2,1845g)(7,2051g−2,1845g )

x 100%

=

5,0206g−4,939g5,0206g

x 100%

= 1,62 %

U3 =

(beratawal−beratcawan)−(beratakhir−beratcawan)

(beratawal−beratcawan)

× 100%

=

(9,3359g−4,2937g )−(9,2557g−4,2937g)(9,3359g−4,2937g )

x 100%

=

5,0422g−4,962g5,0422g

x 100%

Rata

−

rata =

��+�2+�3 3=

(1,52+1,62+1,59)%3

= 1,57%

• Kadar air pada suhu 60°C

U1 =

(beratawal−beratcawan)−(beratakhir−beratcawan)

(beratawal−beratcawan)

× 100%

=

(7,7179g−2,6542g )−(7,6635g−2,6542g)(7,7179g−2,6542g )

x 100%

=

5,0637g−5,0093g5,0637g

x 100%

= 1,07 %

U2 =

(beratawal−beratcawan)−(beratakhir−beratcawan)

(beratawal−beratcawan)

× 100%

=

(9,3359g−4,2937g )−(9,2909g−4,2937g)(9,3359g−4,2937g )

x 100%

=

5,0422g – 4,9972g5,0422g

x 100%

= 0,89 %

U3 =

(beratawal−beratcawan)−(beratakhir−beratcawan)

(beratawal−beratcawan)

× 100%

=

(7,7838g−2,6725g )−(7,7322g−2,6725g)(7,7838g−2,6725g )

x 100%

=

5,1113g−5,0597g5,1113g

x 100%

= 1,009 %

Rata

−

rata =

�1+�2+�33

=

(1,07+0,89+1,009)%

3

= 0,98%

• Kadar air pada suhu 70°C

U1 =

(beratawal−beratcawan)−(beratakhir−beratcawan)

(beratawal−beratcawan)

× 100%

=

5,2838g−5,2767g5,2838g

x 100%

= 0,13 %

U2 =

(beratawal−beratcawan)−(beratakhir−beratcawan)

(beratawal−beratcawan)

× 100%

=

(7,7754g−2,6341g )−(7,7695g−2,6341g)(7,7754g−2,6341g )

x 100%

=

5,1413g – 5,1354g5,1413g

x 100%

= 0,11 %

U3 =

(beratawal−beratcawan)−(beratakhir−beratcawan)

(beratawal−beratcawan)

× 100%

=

(7,7878g−2,6525g )−(7,7665g−2,6525g)(7,7878g−2,6525g )

x 100%

=

5,1353g – 5,114g5,1353g

x 100%

= 0,33 %

Rata−rata = �1+�2+�33 = (0,13+0,11+03 ,33)% = 0,19%

Asam Lemak Bebas

No. T (°C)

ALB

(%) Rata-rata U1 U2 U3

1. 50 0,72 0,62 0,67 0,67 2. 60 0,89 0,85 0,87 0,87 3. 70 1,05 0,95 1,28 1,09

• Kadar asam lemak bebas pada suhu 50°C

U1 =

mlKOH × NKOH ×beratmolasamdominan

beratcontoh ×1000

× 100%

=

6,95ml ×0,10297 ×28228,0469g ×1000

× 100%

= 0,72%

U2 = mlKOH

× NKOH ×beratmolasamdominan

beratcontoh ×1000

× 100%

=

6ml ×0,10297 ×28228,0017g ×1000

× 100%

=

174,2252428001,7

× 100%

= 0,62%

U3 =

mlKOH × NKOH ×beratmolasamdominan

beratcontoh ×1000

× 100%

=

6,52ml ×0,10297 ×28228,0313g ×1000

× 100%

=

189,3247628031,3

× 100%

= 0,67%

Rata

−

rata =

�1+�2+�33

=

(0,72+0,62+0,67)%

3

=

0,67%

• Kadar asam lemak bebas pada suhu 60°C

U1 =

mlKOH × NKOH ×beratmolasamdominan

beratcontoh ×1000

× 100%

=

8,6ml ×0,10297 ×28228,0057g ×1000

× 100%

=

189,3247628005,7

× 100%

= 0,89%

U2 =

mlKOH × NKOH ×beratmolasamdominan

beratcontoh ×1000

× 100%

=

8,2ml ×0,10297 ×28228,0313 g ×1000

× 100%

=

238,1078328031,3

× 100%

U3 =

mlKOH × NKOH ×beratmolasamdominan

beratcontoh ×1000

× 100%

=

8,4ml ×0,10297 ×28228,0097g ×1000

× 100%

=

243,9153428009,7

× 100%

= 0,87%

Rata

−

rata =

�1+�2+�33

=

(0,89+0,85+0,87)%

3

= 0,87%

• Asam lemak bebas pada suhu 70°C

U1 =

mlKOH × NKOH ×beratmolasamdominan

beratcontoh ×1000

× 100%

=

10,2ml ×0,10297 ×28228,0223g ×1000

× 100%

=

296,18290828022,3

× 100%

= 1,05%

U2 =

mlKOH × NKOH ×beratmolasamdominan

beratcontoh ×1000

× 100%

=

11,2ml ×0,10297 ×28228,0435g ×1000

× 100%

=

325,2204528043,5

× 100%

= 0,95%

U3 = mlKOH

× NKOH ×beratmolasamdominan

beratcontoh ×1000

× 100%

=

12,4ml ×0,10297 ×28228,0546g ×1000

× 100%

=

360,065528031,3

× 100%

= 1,59%

Rata

−

rata =

�1+�2+�33

=

(1,05+0,95+1,28)%

Rendemen sebelum dan sesudah sentrifuge

No. T (°C) Sebelum Rata-rata Setelah Rata-rata U1 U2 U3 U1 U2 U3

1. 50 45 46,8 45 45,6 27 29 27,5 27,8 2. 60 52 52,6 52,5 52,3 40 40 41 40,3 3. 70 54 57 55 55,3 45 45,5 44,8 45,1

• Rendemen minyak sebelum dan sesudah sentrifuge suhu 50°C

Sebelum U1 = beratminyakyangdihasilkan

(g)

beratbahan (g) � 100%

= 450 g

1000g � 100%

= 45%

U2 = berat minyak yang dihasilkan (g)beratbahan

(g) � 100%

= 468g

1000g � 100%

= 46,8%

U3 = beratminyakyangdihasilkan

(g)

berat bahan (g) � 100%

= 450g

1000g � 100%

= 45%

Rata-rata = U1+U2+U3 3

= (45+46,8+45)%

3 = 45,6%

Sesudah U1 = berat minyak yang dihasilkan (g)beratbahan

(g) � 100%

= 270g

1000 g � 100%

= 27%

U2 = beratminyakyangdihasilkan

(g)

berat bahan (g) � 100%

= 29g

1000g � 100%

U3 = beratminyakyangdihasilkan

(g)

beratbahan (g) � 100%

= 275g

1000g � 100%

= 27,5%

Rata-rata = U1+U2+U3 3

= (27+29+27,5)%

3 = 27,8%

• Rendemen minyak sebelum dan sesudah sentrifuge suhu 60°C

Sebelum U1 = beratminyakyangdihasilkan

(g)

beratbahan (g) � 100%

= 520g

1000g � 100%

= 52%

U2 = beratminyakyangdihasilkan

(g)

beratbahan (g) � 100%

= 526g

1000 g � 100%

= 52,6%

U3 = beratminyakyangdihasilkan

(g)

beratbahan (g) � 100%

= 525g

1000g � 100%

= 52,5%

Rata-rata = U1+U2+U3 3

= (52+52,6+52,5)%

3 = 52,3%

Sesudah U1 = beratminyakyangdihasilkan

(g)

beratbahan (g) � 100%

= 400 g

1000g � 100%

U2 = beratminyakyangdihasilkan

(g)

beratbahan (g) � 100%

= 400g

1000g � 100%

= 40%

U3 = berat minyak yang dihasilkan (g)beratbahan

(g) � 100%

= 410g

1000g � 100%

= 41%

Rata-rata = U1+U2+U3 3

= (40+40+41)%

3 = 40,3%

• Rendemen minyak sebelum dan sesudah sentrifuge suhu 70°C

Sebelum U1 = beratminyakyangdihasilkan

(g)

berat bahan (g) � 100%

= 540 g

1000g � 100%

= 54%

U2 = berat minyak yang dihasilkan (g)beratbahan

(g) � 100%

= 570g

1000g � 100%

= 57%

U3 = beratminyakyangdihasilkan

(g)

beratbahan (g) � 100%

= 550g

1000g � 100%

= 55%

Rata-rata = U1+U2+U3 3

= (54+57+55)%

3 = 55,3%

Sesudah U1 = beratminyakyangdihasilkan

(g)

= 450g

1000g � 100%

= 45%

U2 = beratminyakyangdihasilkan

(g)

beratbahan (g) � 100%

= 455g

1000g � 100%

= 45,5%

U3 = beratminyakyangdihasilkan

(g)

beratbahan (g) � 100%

= 448g

1000g � 100%

= 44,8%

Rata-rata = U1+U2+U3 3

= (45+45,5+44,8)%

Lampiran 3. Data pengamatan kadar air.

Perlakuan

Ulangan

Total Rataan

1 2 3

70 0,13 0,11 0,33 0,57 0,19 60 1,07 0,89 1,01 2,97 0,99

50 1,52 1,62 1,59 4,73 1,58

Total 8,27

Rataan 0,92

Analisis Sidik Ragam

SK DB JK KT Fhitung F0.05 F0.01 Perlakuan 2 2,91 1,45 145 ** 5,14 10,92

Galat 6 0,05 0,01 Total 8 2,96

Ket: tn = tidak nyata * = nyata **= sangat nyata

KK (koefisien keragaman) = 10,86%

Uji DMRT (Duncan Multiple Range Test)

Jarak DMRT Perlakuan Rataan Notasi

0.05 0.01 0.05 0.01

- - - 70 0,19 a A

Lampiran 4. Data pengamatan Asam lemak bebas

Perlakuan

Ulangan

Total Rataan

1 2 3

50 0,72 0,62 0,67 2,01 0,67 60 0,89 0,85 0,87 2,61 0,87

70 1,05 0,95 1,28 3,28 1,09

Total 7,9

Rataan 0,88

Analisis sidik ragam

SK DB JK KT Fhitung F0.05 F0.01

Perlakuan 2 0,27 0,13 13 ** 5,14 10,92 Galat 6 0,06 0,01

Total 8 0,33 Ket: tn = tidak nyata * = nyata **= sangat nyata

KK (koefisien keragaman) = 11,36 %

Uji DMRT (Duncan Multiple Range Test)

Jarak

DMRT

Perlakuan Rataan Notasi

0.05 0.01 0.05 0.01

- - - 50 0,67 a A

Lampiran 5. Data pengamatan rendemen minyak. Data pengamatan rendemen sebelum sentrifugasi (%).

Perlakuan Ulangan Total Rataan

1 2 3

50 45,00 46,80 45,00 136,80 45,60 60 52,00 52,60 52,50 157,10 52,37 70 54,00 57,00 55,00 166,00 55,33

Total 459,9

Rataan 51,100

Analisis sidik ragam

SK DB JK KT Fhitung F0.05 F0.01

Perlakuan 2 149,33 74,66 459 ** 5,14 10,92 Galat 6 7,03 1,17

Total 8 156,36 Ket: tn = tidak nyata

* = nyata **= sangat nyata

KK (koefisien keragaman) = 2,17 % Uji DMRT (Duncan Multiple Range Test)

Jarak

DMRT

Perlakuan Rataan Notasi

0.05 0.01 0.05 0.01

- - - 50 27,8 a A

2 1,435 2,173 60 40,3 b B 3 0,655 2,285 70 45,1 c C

Data uji jarak DMRT sesudah sentrifugasi

Perlakuan

Ulangan

Total Rataan

1 2 3

50 27,00 29,00 27,50 83,50 27,83

60 40,00 40,00 41,00 121,00 40,33

70 45,00 45,50 44,80 135,30 45,10

Total 339,8

Analisis Sidik Ragam

SK DB JK KT Fhitung F0.05 F0.01

Perlakuan 2 477,11 238,55 4593 ** 5,14 10,92 Galat 6 3,09 0,52

Total 8 480,20 Ket: tn = tidak nyata

* = nyata

**= sangat nyata

KK (koefisien keragaman) = 1,909 % Uji DMRT (Duncan Multiple Range Test)

Jarak

DMRT

Perlakuan Rataan Notasi

0.05 0.01 0.05 0.01

- - - 50 45,6 a A

Lampiran 6. Syarat mutu minyak kemiri berdasarkan SNI Kemiri (SNI 01-4462-1998).

No. Parameter Persyaratan

1. FFA(%) 0,10-1,50

2. Bilangan Iodine(g I2/100 g sampel) 136-167 3. Bilangan penyabunan (mg KOH/g sampel) 184-202

4. Warna Normal

5. Densitas (g/cm3) 0,9240-0,9290

6 Indeks bias 1,4730-1,4790

No. Jenis Uji Satuan Persyaratan 1

2 3 4 5 6

Minyak, b/b Air, b/b

Bilangan Asam, b/b Benda Asing, b/b

Kemiri Cacat/rusak, busuk, b/b Kemiri Pecah, b/b

% % % % % %

MIN. 60 MAKS 5 MAKS 5

Lampiran 10. Dokumentasi

Minyak yang sudah murni Minyak kotor

Larutan campuran minyak dan alkohol dididihkan dalam penangas

Gambar minyak diteteskan KOH Hot plate

Timbangan analitik Batu stirer

Kemiri kasar kemiri halus

Sentrifuge

Hasil ekstraksi minyak