S I L A B U S

Nama Matakuliah : TI 37465 PERANCANGAN TATA LETAK FASILITAS

Kredit : 2 sks

Semester : VII

Prasyarat :

Tujuan: mahasiswa mampu merancang tata letak fasilitas system manufaktur, yang meliputi mesin, tempat kerja dan gudang serta system pemindahan material-nya.

Isi Matakuliah:

- Konsep dasar tentang desain pabrik - Analisis produk dan proses manufacturing

- Tipe tata letak fasilitas produksi dan pola aliran pemindahan bahan - Perencanaan tata letak fasilitas

o Aspek Organisasi dan Manajemen o Aspek Marketing

o Aspek Produksi

o Aspek Teknis o Template o Aspek Finansial

Daftar Pustaka:

1. Apple, James A. (1972), Plant Layout and Material Handling SystemsDesign, Ronald Press. 2. Heragu, Sunderesh (1997), Facilities Design, PWS Publishing Comp.

3. White, Tompkins J.A., Bozer, Frazelle, Tanchoco, and Trevino (1996), Facilities Planning, Wiley.

Tata Tertib Perkuliahan:

- Maksimal keterlambatan 15 menit

- Ketidakhadiran (absent) tanpa pemberitahuan maksimal 3 kali pertemuan

- Mahasiswa yang tidak memenuhi Absensi 80% tidak diperbolehkan mengikuti UAS

Sistem Penilaian:

- UAS 40%

PERENCANAAN TATA LETAK PABRIK

1. Definisi

Pabrik - yang dalam istilah asingnya dikenal sebagai factory atau plant adalah setiap tempat dimana faktor-faktor seperti :

- Manusia

- Mesin dan peralatan (fasilitas) produksi lainnya - Material

- Energi

- Uang (modal / capital)

- Informasi, dan

- Sumber daya alam (tanah, air, mineral, dll)

dikelola bersama-sama dalam suatu sistem produksi guna menghasilkan suatu produk atau jasa secara efektif, efisien dan aman.

Tata Letak Pabrik adalah organisasi dari fasilitas fisik pabrik agar penggunaan peralatan, material, tenaga kerja dan energi dapat berlangsung efisien.

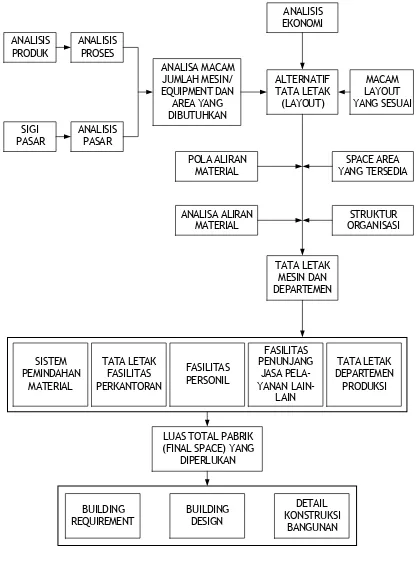

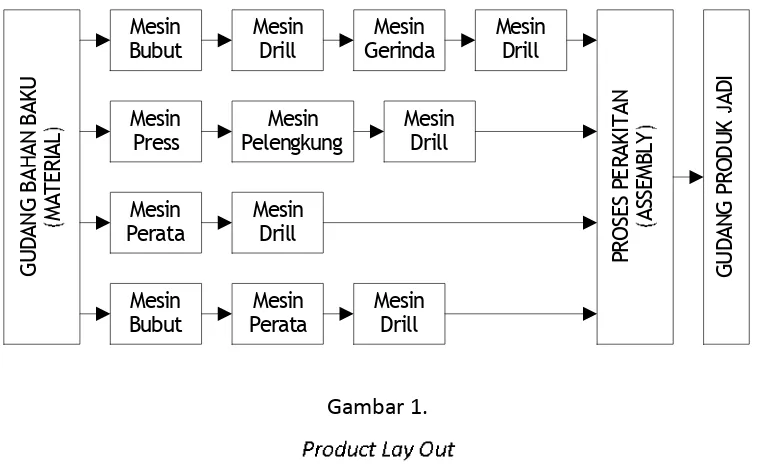

Pada gambar 1 dibawah ini memperlihatkan komponen-komponen dari perencanaan fasilitas pabrik.

2. Prosedur Perancangan Tata Letak Pabrik

Tata letak pabrik dirancang sedemikian rupa sehingga dapat :

Memungkinkan terjadinya aliran material yang lancar dan efisien di dalam pabrik Meminimasi ongkos pemindahan bahan

Memberikan pemanfaatan yang efektif dari tenaga kerja, perakitan, ruang dan energi Memberikan kenyamanan dan keselamatan

Prosedur lengkap perancangan tata letak meliputi 24 langkah dan dijelaskan berikut ini : 1. Menentukan apa yang akan diproduksi

2. Menentukan berapa banyak produk dibuat

3. Menentukan komponen (parts) yang dibuat dan yang dibeli

5. Menentukan urutan perakitan

6. Mendapatkan waktu baku dari setiap operasi 7. Menentukan laju produksi pabrik

8. Menentukan jumlah mesin yang dibutuhkan 9. Menyeimbangkan lintas produksi

10.Menganalisis aliran material

11.Menentukan hubungan antar kegiatan

12.Merancang tata letak setiap stasiun kegiatan 13.Merancang tata letak setiap stasiun kerja 14.Menentukan kebutuhan kantor

15.Menghitung luas lantai

16.Memilih perakitan pemindahan bahan 17.Merancang alokasi tempat kerja

18.Merancang tata letak rinci dan bentuk bangunan 19.Membangun rencana induk

20.Mengevaluasi rencana induk 21.Mendapatkan persetujuan

22.Membangun dan menginstalasi pabrik 23.Mulai mengoperasikan pabrik

24.Follow up – memonitor dan mengevaluasi performansi pabrik

Informasi yang dibutuhkan untuk perancangan tata letak pabrik : a. Pemasaran

Departemen Pemasaran memberikan informasi tentang produk apa yang diinginkan dan dibutuhkan konsumen, volume permintaan produk dalam menentukan kapasitas pabrik.

b. Desain Produk

Informasi pasar tentang produk yang dibutukan dari departemen pemasaran merupakan informasi penting untuk departemen desain produk dalam merancang produk tersebut.

Keluaran dari departemen ini adalah sketsa, gambar teknik, blue prints, model produk, Bill of Material.

c. Kebijaksanaan Manajemen

Kebijaksanaan manajemen yang mempengaruhi perancangan tata letak diantaranya adalah: Kebijaksanaan Inventori

Memberikan informasi tentang berapa luas lantai yang diperlukan untuk menyimpan bahan baku, work in process dan produk jadi.

Keputusan Buat atau Beli

Menentukan part mana yang dibuat dan dibeli dari pemasok, tata letak pabrik yang dirancang sangat tergantung dari berapa banyak jenis part yang dibuat.

Hubungan Organisasi

lainnya dan ini bermanfaat untuk merancang tata letak ruang untuk kantor.

3. Perencanaan Tata Letak Pabrik

Aspek Organisasi dan Manajemen

Tujuan Manajemen dan Organisasi

Kriteria Umum Alternatif Bentuk Badan Hukum dan Struktur Organisasi Aspek Marketing

Peta Proses Operasi Peramalan

Routing Sheet

Multi Product Process Chart

Aspek Produksi

Luas Lantai Produksi

Activity Relation Chart

Worksheet

Ongkos Material Handling

Aspek Teknis

From to Chart

Outflow – Inflow

Tabel Skala Prioritas

Activity Relationship Diagram

Aspek Teknis Revisi

Ongkos Material Handling Revisi

From to Chart Revisi

Outflow – Inflow Revisi Tabel Skala Prioritas Revisi

Activity Relationship Diagram Revisi

Area Allocation Diagram

Template

Aspek Financial

Modal Kerja

Perhitungan Investasi dan depresiasi Pola Pengembalian Pinjaman

Biaya Bahan Biaya Tenaga Kerja Harga Pokok Penjualan Rugi Laba

Cash Flow

Neraca (Balance Sheet) Break Event Point

Pay Back Period

Internal Rate of Return (IRR)

Weighted Average Cost of Capital (WACC)

KONSEP DASAR TENTANG DESAIN PABRIK

Suatu ❧ ✁✂✄ ☎ ✆ pada umumnya ditentukan oleh jenis proses yang mendukungnya. Karena proses yang

terjadi dalam industri begitu luasnya, maka ❧ ✁✂✄ ☎ ✆ yang direncanakan untuk masing-masing industri

juga akan disesuaikan dengan jenis proses yang ada. Selanjutnya proses yang terjadi didalam suatu industri manufacturing dapat diklasifikasikan sebagai berikut:

a. Industri yang proses produksinya berlangsung terus menerus (Continous process industry)

Pada continous process industry, proses produksi akan berlangsung selama 24 jam terus menerus. Begitu proses produksi mulai dijalankan, maka tidaklah mungkin untuk menghentikannya dalam beberapa saat dan/atau setiap saat tanpa mengakibatkan kerugian yang besar, akibat terhentinya proses produksi yang ada, beberapa kerugian akan terjadi seperti halnya :

Kehilangan material yang tidak terpakai lagi (produk setengah matang/jadi). Kerusakan-kerusakan dalam sistem dan peralatan produksi.

Biaya yang besar untuk reparasi/perawatan peralatan produksi yang rusak (overhead cost).

Problem yang dijumpai dalam perencanaan pabrik dari tipe continous process industry sama sekali berbeda dengan tipe repetitive atau ✐ ✝✆✞✟✠✐✆✆✞✝✆✂✡ ✟✄☛ ✞☞ ☞ industry. Pada continous process

industri, ❧ ✁✂✄ ☎ ✆ yang ada sangat dipengaruhi oleh faktor-faktor teknis dari proses yang digunakan.

Proses pembuatan pig iron dalam suatu blast furnace adalah suatu contoh dari tipe continous process industry.

b. Industri yang proses produksinya berlangsung secara berulang kembali (repetitive process

industry)

Dalam repetitive process industry, produk dihasilkan dalam jumlah yang banyak dan proses biasanya berlangsung dalam langkah pengerjaan yang berulang-ulang dan serupa. Untuk industri macam ini, proses produksi dapat dihentikan sewaktu-waktu tanpa menimbulkan banyak kerugian seperti halnya yang terjadi pada continous process industry.

Proses ini banyak mendatangkan keuntungan untuk memproduksi barang-barang yang distandarkan dalam jumlah yang besar (mass production). Industri yang menggunakan proses semacam ini biasanya akan mengatur tata letak fasilitas produksinya berdasarkan aliran produk.

Intermittent process industry adalah suatu industri yang proses produksinya berlangsung sesuai dengan order yang diterima. Proses produksi berdasarkan order pesanan yang bisa dilaksanakan sewaktu-waktu dan kadang-kadang proses ini disebut juga dengan job lot in industry. Proses industri semacam ini biasanya berkaitan dengan produksi dalam volume yang kecil, sedangkan pengaturan tata letak fasilitas produksinya berdasarkan aliran proses.

Pada umumnya jenis proses industri akan juga mempengaruhi aktivitas perencanaan suatu pabrik. Pada continous process industry suatu studi kelayakan harus dilaksanakan secara mendalam dan matang. Disini faktor teknis maupun ekonomis harus dipertimbangkan sebaik-baiknya didalam langkah-langkah pemilihan ataupun penentuan mesin dan fasilitas peralatan penunjang produksi lainnya. Demikian juga tata letak pabrik harus pula direncanakan dengan teliti, karena tidaklah mungkin untuk merubahnya setelah proses produksi berjalan tanpa mengakibatkan kerugian yang besar.

TATA LETAK PABRIK, TUJUAN DAN PRINSIP YANG MENDASARINYA

Tata letak (✌ ✍ ✎✏✑ ✒ ✓) atau pengaturan dari fasilitas produksi dan area kerja yang ada adalah

suatu masalah yang sering dijumpai dalam dunia industri. Kita tidak dapat menghindarinya, sekalipun kita cuma sekedar mengatur peralatan atau mesin didalam bangunan yang ada serta dalam ruang lingkup kecil serta sederhana.

Tata letak adalah suatu landasan utama dalam dunia industri. Tata letak pabrik (plant✌ ✍ ✎✏✑ ✒✓)

atau tata letak fasilitas (facilities ✌ ✍ ✎✏✑ ✒✓) dapat didefinisikan sebagai tata cara pengaturan

fasilitas-fasilitas pabrik guna menunjang kelancaran proses produksi. Pengaturan tersebut akan coba memanfaatkan luas area (space) untuk penempatan mesin atau fasilitas penunjang produksi lainnya, kelancaran gerakan perpindahan material, penyimpanan material (storage) baik yang bersifat temporer maupun permanen, personel pekerja dan sebagainya. Dalam tata letak pabrik ada dua hal yang diatur letaknya yaitu pengaturan mesin (machine✌✍ ✎✏✑ ✒ ✓) dan pengaturan departemen

yang ada dari pabrik (departement✌ ✍ ✎✏✑ ✒✓).

Tujuan utama didalam design tata letak pabrik pada dasarnya adalah meminimalkan total biaya yang antara lain menyangkut elemen-elemen biaya sebagai berikut :

Biaya untuk konstruksi dan instalasi baik untuk bangunan mesin, maupun fasilitas produksi

lainnya

Biaya pemindahan bahan (material handling costs)

Biaya produksi, maintenance, safety, dan biaya penyimpanan produk setengah jadi

Selain itu pengaturan tata letak pabrik yang optimal akan dapat pula memberikan kemudahan di dalam proses supervise serta menghadapi rencana perluasan pabrik kelak dikemudian hari.

dapat menaikkan moral kerja dan performance dari operator. Lebih spesifik lagi suatu tata letak yang baik akan dapat memberikan keuntungan-keuntungan dalam sistem produksi, yaitu antara lain sebagai berikut :

Menaikkan output produksi.

Biasanya suatu tata letak yang baik akan memberikan keluaran (output) yang lebih besar dengan ongkos yang sama atau lebih sedikit, manhours yang lebih kecil, dan/atau mengurangi jam kerja mesin (machine hours).

Mengurangi waktu tunggu (delay).

Mengatur keseimbangan antara waktu operasi produksi dan beban dari masing-masing departemen atau mesin adalah bagian kerja dari mereka yang bertanggung jawab terhadap desain tata letak pabrik. Pengaturan tata letak yang terkoordinir dan terencana baik akan dapat mengurangi waktu tunggu (delay) yang berlebihan.

Mengurangi proses pemindahan bahan (material handling).

Untuk merubah bahan menjadi produksi jadi, maka hal ini akan memerlukan aktivitas pemindahan (movement) sekurang-kurangnya satu dari tiga elemen dasar sistem produksi yaitu : bahan baku, orang/pekerja, atau mesin dan peralatan produksi, bahan baku akan lebih sering dipindahkan dibandingkan dengan dua elemen dasar produksi lainnya.

Hal ini dilakukan dengan beberapa alasan seperti :

o Biaya pemindahan bahan disamping cukup besar pengeluarannya juga akan terus ada

dari tahun ke tahun selama proses produksi berlangsung.

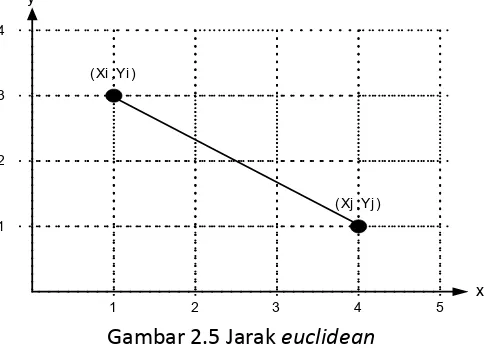

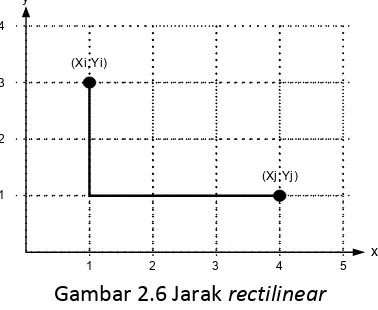

o Biaya pemindahan bahan dengan mudah akan dapat dihitung dimana biaya ini akan

proporsional dengan jarak pemindahan bahan yang harus ditempuh dan pengukuran jarak pemindahan bahan ini dapat dianalisa dengan memperhatikan tata letak semua fasilitas produksi yang ada dari pabrik.

Penghematan penggunaan areal untuk produksi, gudang dan service.

Jalan lintas, material yang menumpuk, jarak antara mesin-mesin yang berlebihan, dan lain-lain semuanya akan menambah area yang dibutuhkan untuk pabrik.

Pendaya guna yang lebih besar dari pemakaian mesin, tenaga kerja, dan/atau fasilitas produksi

lainnya.

Faktor-faktor pemanfaatan mesin, tenaga kerja, dan lain-lain adalah erat kaitannya dengan biaya produksi. Suatu tata letak yang terencana baik akan banyak membantu pendayagunaan elemen-elemen produksi secara lebih efektif dan lebih efisien.

Mengurangi inventory✥ ✔ ✕✖ ✗ ✘✙ ✚✛ ✛.

Proses manufakturing yang lebih singkat.

Dengan memperpendek jarak antara operasi satu dengan operasi berikutnya dan mengurangi bahan yang menunggu serta storage yang tidak diperlukan maka waktu yang diperlukan dari bahan baku untuk berpindah dari satu tempat ke tempat yang lainnya dalam pabrik akan juga bisa diperpendek sehingga secara total waktu produksi akan dapat pula diperpendek.

Mengurangi resiko bagi kesehatan dan keselamatan kerja dari operator.

Perencanaan tata letak pabrik adalah juga ditujukan untuk membuat suasana kerja yang nyaman dan aman bagi mereka yang bekerja didalamnya. Hal-hal yang bisa dianggap membahayakan bagi kesehatan dan keselamatan kerja dari operator haruslah dihindari.

Memperbaiki moral dan kepuasan kerja.

Pada dasarnya orang menginginkan untuk bekerja dalam suatu pabrik yang segala sesuatunya diatur secara tertib, rapi, dan baik. Penerangan yang cukup, sirkulasi yang enak, dan lain-lain akan menciptakan suasana lingkungan kerja yang menyenangkan sehingga moral dan kepuasan kerja akan dapat lebih ditingkatkan. Hasil positif dari kondisi ini tentu saja berupa performance

kerja yang lebih baik dan menjurus kearah peningkatan produktivitas kerja.

Mempermudah aktivitas supervisi.

Tata letak pabrik yang terencana baik akan dapat mempermudah aktivitas supervise. Dengan meletakkan kantor/ruangan diatas, maka seorang supervisor akan dapat dengan mudah mengamati segala aktivitas yang sedang berlangsung diarea kerja yang dibawah pengawasan dan tanggung jawabnya.

Mengurangi kemacetan dan kesimpang-siuran.

Material yang menunggu, gerakan pemindahan yang tidak perlu, serta banyaknya perpotongan (

intersection) dari lintasan yang ada akan menyebabkan kesimpang-siuran yang akhirnya akan membawa kearah kemacetan. Dengan memakai material secara langsung dan✜ ✢✣✢✤✦✧★✩ ✦✪ serta

menjaganya untuk selalu bergerak, maka labor costs akan dapat dikurangi sekitar 40 % dan yang lebih penting hal ini akan mengurangi problema kesimpang-siuran dan kemacetan didalam

aktivitas pemindahan bahan.

Mengurangi faktor yang bisa merugikan dan mempengaruhi kualitas dari bahan baku ataupun

produk jadi.

Tata letak yang direncanakan secara baik akan dapat mengurangi kerusakan-kerusakan yang

bisa terjadi pada bahan baku ataupun produk jadi. Getaran-getaran, debu, panas, dan lain-lain

dapat secara mudah merusak kualitas material ataupun produk yang dihasilkan.

Tujuan-tujuan tersebut juga dinyatakan sebagai prinsip dasar dari proses perencanaan tata letak

pabrik yang selanjutnya dapat dijelaskan sebagai berikut:

a. Prinsip integrasi secara total

other considerations in way that results in the best✹ ✺ ✻ ✼ ✽ ✺ ✻✾ ✿ ❀❁

Prinsip ini menyatakan bahwa tata letak pabrik adalah merupakan integrasi secara total dari seluruh elemen produksi yang ada menjadi satu unit operasi yang besar.

b. Prinsip jarak perpindahan bahan yang paling minimal.

❂❃❄❅❀✽ things being equal, than layout is best that permits the material to move the minimum

distance between operations”

Hampir setiap proses yang terjadi dalam suatu industri mencakup beberapa gerakan perpindahan dari material, yang mana kita tidak bisa menghindarinya secara keseluruhan. Dalam proses pemindahan bahan dari satu operasi ke operasi yang lain, waktu dapat dihemat dengan cara mengurangi jarak perpindahan tersebut. Hal ini bisa dilaksanakan dengan cara mencoba menerapkan operasi yang berikutnya sedekat mungkin dengan operasi yang sebelumnya.

c. Prinsip aliran dari suatu proses kerja.

Other things being equal, than layout is best that arranges the work area for each operations or

process in the same order or sequence that forms, treats, or assembles the materials”.

Prinsip ini merupakan kelengkapan dari jarak perpindahan bahan yang seminimal mungkin yang telah disebutkan pada butir (b) tersebut diatas. Dengan prinsip ini diusahakan untuk menghindari adanya gerakan balik (back-tracking), gerakan memotong (cross-movement), kemacetan (congestion) dan sedapat mungkin material bergerak terus tanpa ada interupsi.

❞ ❆ Prinsip pemanfaatan ruangan

“Economy is obtained by using effectively all available space both vertical and horizontal”.

Pada dasarnya tata letak adalah suatu pengaturan ruangan yaitu pengaturan ruangan yang akan dipakai oleh manusia, bahan baku, mesin, dan peralatan penunjang proses produksi lainnya. Mereka ini memiliki dimensi tiga yaitu aspek volume (cubic space) dan tidak hanya sekedar aspek luas (floor space).

❡ ❆ Prinsip kepuasan dan keselamatan kerja.

“Other thing being equal, that layout is best which makes works satisfying and safe for workers”.

❢❇ Prinsip – fleksibilitas.

“Other things being equal, that layout is best that can be adjusted and rearranged at minimum

cost and inconvenience”

Prinsip ini sangat berarti dalam abad dimana riset ilmiah, komunikasi, dan transportasi bergerak dengan cepat yang mana hal ini akan mengakibatkan dunia industri harus ikut berpacu untuk mengimbanginya.

Kondisi tersebut menyebabkan beberapa perubahan terjadi pada disain produk, peralatan produksi, waktu pengiriman barang dan sebagainya yang akhirnya juga membawa akibat kearah pengaturan kembali lay-out yang ada. Untuk ini kondisi ekonomi akan bisa dicapai bila tata letak yang ada direncanakan cukup fleksibel untuk diadakan penyesuaian/pengaturan kembali (

relay-out) dan/atau suatu lay-out yang baru dapat dibuat dengan cepat dan murah.

Pada dasarnya proses pengaturan segala fasilitas produksi dalam pabrik ini akan dibedakan dalam dua tahapan, yaitu sebagai berikut :

Pengaturan tata letak mesin dan fasilitas produksi lainnya (machine lay-out), yaitu pengaturan

dari semua mesin-mesin dan fasilitas yang diperlukan untuk proses produksi didalam tiap-tiap depatemen dari pabrik yang ada.

Pengaturan tata letak departemen (departmentalization), yaitu pengaturan bagian atau

ANALISIS EKONOMI

ALTERNATIF TATA LETAK (LAYOUT)

MACAM LAYOUT YANG SESUAI ANALISA MACAM

JUMLAH MESIN/ EQUIPMENT DAN

AREA YANG DIBUTUHKAN

TATA LETAK MESIN DAN DEPARTEMEN ANALISA ALIRAN

MATERIAL

STRUKTUR ORGANISASI POLA ALIRAN

MATERIAL

SPACE AREA YANG TERSEDIA ANALISIS

PASAR SIGI

PASAR ANALISIS PRODUK

ANALISIS PROSES

LUAS TOTAL PABRIK (FINAL SPACE) YANG

DIPERLUKAN

DETAIL KONSTRUKSI

BANGUNAN BUILDING

REQUIREMENT

BUILDING DESIGN SISTEM

PEMINDAHAN MATERIAL

TATA LETAK FASILITAS PERKANTORAN

FASILITAS PERSONIL

FASILITAS PENUNJANG

JASA PELA-YANAN

LAIN-LAIN

TATA LETAK DEPARTEMEN

PRODUKSI

Gambar 3.1

❈ ❉❈❉❊ ❋●❋ ● ❉❊ ❍ ■ ❏❈❋ ❑ ▲ ❋❑ ▼ ■▼ ❋ ◆❋ ❏ ● ❉❑ ❉❑❍❖❋ ❑◆ P◗❋ ❘■

Suatu industri pada hakikatnya akan memperluas sistem usahanya bilamana : Fasilitas-fasilitas produksi sudah dirasakan jauh ketinggalan

Kebutuhan pasar (market demand) tumbuh dan berkembang diluar jangkauan kapasitas produksi yang ada

❙❚ ❯❱❲ ❳❚ yang tidak mencukupi dan memuaskan konsumen

Desentralisasi adalah suatu proses dimana pabrik membagi-bagi lokasinya pada beberapa tempat dengan fungsi dan tanggung jawab yang sama. Proses ini cenderung untuk diterapkan terutama untuk industri-industri yang besar dan kuat.

Pada dasarnya lokasi pabrik yang paling ideal adalah terletak pada suatu tempat yang akhirnya mampu memberikan total biaya produksi yang rendah dan keuntungan yang maksimal. Dengan kata lain, lokasi yang terbaik dari suatu pabrik adalah lokasi dimana unit cost dari proses produksi dan distribusi akan rendah, sedangkan harga dan volume penjualan produk akan mampu menghasilkan keuntungan yang sebesar-besarnya bagi perusahaan.

Ada dua langkah utama yang seharusnya diambil dalam proses penentuan lokasi suatu pabrik, yaitu pemilihan daerah atau teritorial secara umum dan pemilihan berdasarkan size dari jumlah penduduk (community) serta lahan secara khusus. Proses manufacturing ikut pula menentukan pemilihan size dari pabrik yang akan didirikan. Contoh, lokasi di daerah terpencil yang jauh dari keramaian kota akan sangat dikehendaki untuk pabrik yang akan memproduksi bahan peledak.

Selanjutnya beberapa kondisi umum seperti tersebut dibawah ini akan ikut pula mengambil peranan didalam proses penentuan lokasi pabrik, yaitu :

a. Lokasi di kota besar (city location)

Diperlukan tenaga kerja terampil dalam jumlah yang besar

Proses produksi sangat tergantung pada fasilitas-fasilitas yang umumnya hanya terdapat di

kota besar saja seperti listrik, gas dan lain-lain Kontak dengan suppliers dekat dan cepat

b. Lokasi di pinggir kota (sub urban location)

❨ ❩❬ ❭ ❪❫ ❴ ❭ ❵ ❵ ❩❛ atau female labor mudah diperoleh

Menghindari pajak yang berat seperti halnya kalau lokasi terletak di kota besar Tenaga kerja dapat tinggal berdekatan dengan lokasi pabrik

Rencana ekspansi pabrik akan mudah dibuat

Populasi tidak begitu besar sehingga masalah lingkungan tidak banyak timbul

c. Lokasi jauh diluar kota (country location)

Lahan yang luas sangat diperlukan baik untuk keadaan sekarang maupun rencana ekspansi

yang akan datang

Pajak terendah bisa diperoleh

Tenaga kerja tidak terampil dalam jumlah besar lebih dikehendaki Upah buruh lebih rendah mudah didapatkan

Baik untuk proses manufacturing produk-produk yang berbahaya

Lokasi akan menentukan dekat tidaknya pabrik tersebut ke sumber bahan baku ataupun jasa pemasarannya. Jarak dari pabrik ke kedua tempat ini akan menentukan pula metode transportasi yang sebaiknya dipergunakan.

Banyak faktor yang harus dipertimbangkan didalam penentuan lokasi dimana sebaiknya pabrik didirikan. Dalam kaitan ini faktor-faktor tersebut dapat dijelaskan sebagai berikut :

a. Lokasi pasar (market location)

Pasar atau market, yaitu lokasi dimana potensi pembeli berdomisili adalah salah satu faktor yang harus diperhatikan didalam proses penentuan lokasi pabrik. Tergantung pada macam produk yang dihasilkan, pasar ini bisa secara luas tersebar atau terpusatkan. Sebagai contoh apabila suatu pasar ditetapkan untuk terpusatkan pada lokasi tertentu, maka pabrik yang akan didirikan haruslah ditetapkan berdekatan dengan lokasi pasar tersebut, sedangkan apabila pasar yang kita suplai ternyata tersebar dibeberapa lokasi tertentu, maka kita dapat menempatkan pasar pada titik beratnya.

b. Lokasi sumber bahan baku (raw material location)

Lokasi dari sumber bahan baku untuk produksi sangat pula berpengaruh didalam menentukan lokasi pabrik yang akan didirikan. Beberapa industri karena sifat dan keadaan dari proses manufakturingnya memaksa untuk menempatkan pabriknya berdekatan dengan sumber bahan baku. Sebagai contoh untuk pabrik baja secara tradisional akan meletakkan lokasi pabriknya berdekatan dengan sumber batu bara (coal), karena industri ini akan banyak sekali memanfaatkan energi batu bara sebagai bahan baku untuk proses pembakaran.

c. Alat angkutan (transportation)

Macam/jenis fasilitas transportasi yang ada pada daerah asal dan tujuan (kereta api, truk,

kapal laut, dan lain-lain)

Relatif biaya dari masing-masing media transportasi tersebut Derajat kepentingan dari pengiriman barang tersebut

Kondisi-kondisi khusus yang diharapkan dalam proses pengiriman barang yang ada

(pendinginan, keamanan, dan lain-lain)

❜ ❝ Sumber energi (power)

Hampir dapat dipastikan bahwa semua industri akan memerlukan listrik untuk berbagai macam kebutuhan dalam proses produksinya. Secara umum sebagian perusahaan akan lebih senang untuk membeli energi ini (dari perusahaan listrik) daripada harus membuat instalasi pembangkit listrik sendiri.

❣❝ Iklim (climate)

Iklim atau cuaca secara nyata akan banyak mempengaruhi efektivitas, efisiensi, dan tingkah laku pekerja pabrik didalam melaksanakan aktivitasnya sehari-hari. Berdasarkan hasil penelitian, manusia akan dapat bekerja dengan nyaman didalam ruangan yang temperaturnya dapat dijaga sekitar 24o C.

❤❝ Buruh dan tingkat upahnya (labor

❥ wage salary)

Pendirian pabrik pada suatu lokasi tertentu akan mempertimbangkan pula tersedianya tenaga kerja yang cukup yang tidak saja harus dilihat dari jumlahnya akan tetapi juga harus ditinjau dari segi kemampuan dan ketrampilan yang diperlukan. Selain itu tingkat upah tertentu saja juga merupakan salah satu faktor yang pantas diperhitungkan.

❦❝ Undang-undang dan sistem perpajakan (law❥♠ ♥♦ ♥♠ ♣ qr)

Aturan ataupun undang-undang yang dikeluarkan oleh suatu pemerintah baik tingkat pusat maupun tingkat daerah akan pula mempengaruhi proses pemilihan lokasi pabrik. Beberapa aspek dari operasi suatu pabrik yang umum diatur oleh undang-undang adalah berupa jam kerja maksimal, usia kerja maksimal dan kondisi-kondisi kerja lainnya. Disamping itu besar kecilnya pajak yang harus disetorkan oleh suatu industri akan pula berbeda-beda tergantung di lokasi mana industri tersebut akan didirikan.

s❝ Sikap masyarakat setempat (community attitude)

Sikap masyarakat setempat dimana pabrik tersebut hendak didirikan ikut pula menjadi dasar pertimbangan yang cukup penting artinya. Sosial kultural, dapat istiadat, tradisi, dan tingkat pendidikan rata-rata dari anggota masyarakat merupakan aspek penting didalam penyelesaian masalah-masalah perburuan, perselisihan, dan lain-lain yang menyangkut masalah hubungan industrial.

t❝ Air dan limbah industri (water❥ waste)

diperlukan untuk produksinya.

Selanjutnya proses pembuangan limbah industri belakangan ini banyak pula mendapat sorotan tajam dari berbagai kalangan masyarakat, sehingga masalah pengendalian limbah industri sekarang ini juga merupakan satu paket yang secara bersama-sama harus dipikirkan pada saat perencanaan pendirian dan penentuan lokasi pabrik.

METODE-METODE PENENTUAN ALTERNATIF LOKASI PABRIK

Untuk menentukan alternatif lokasi pabrik yang sebaiknya dipilih maka ada 2 metode pendekatan yang dikenal, yaitu metode kualitatif (✉ ✈✇ ①② ✇ ③ ④⑤⑥ ⑦⑧⑨ ⑩ ⑤⑧) dan metode kuantitatif

(Analisis Pusat Gravitasi dan Analisis Metode Transportasi).

1. Alternatif④⑧❶②❷②❸✈✇ ❹⑥①✈❺② ④✈❻⑤② ① Dengan❼⑧❽⑥ ⑨ ⑧❾⑩ ✈❷②❽✈❽②❿➀✉ ✈✇ ① ②✇ ③④⑤⑥ ⑦⑧⑨ ⑩ ⑤⑧➁

Metode ini lebih bersifat kualitatif dan/atau subyektif. Langkah-langkah analisis sebagai berikut :

a. Langkah pertama adalah mengidentifikasikan faktor-faktor yang relevan dan memiliki signifikasi yang berkaitan dengan proses pemilihan lokasi pabrik, seperti halnya dengan faktor-faktor berikut :

- Lokasi pensuplai bahan baku

- Lokasi pemasaran

- Lokasi tenaga kerja

- Kondisi iklim

- UU dan peraturan lainnya

- ➂ ✈⑦❽⑥ ⑤➃ utilities➄ services

b. Langkah kedua adalah pemberian bobot dari masing-masing faktor yang telah diidentifikasikan tersebut berdasarkan derajat kepentingannya (weighted procedure). Sebagai contoh dari faktor-faktor tersebut diatas kita beri bobot sebagai berikut :

- Lokasi pensuplai bahan baku 20 % bobotnya (X1)

- Lokasi area pemasaran bobotnya 40 % (X2)

- Lokasi tenaga kerja (X3)

- Kondisi iklim setempat berbobot 5 % (X4)

- UU dan Peratauran-peraturan Daerah setempat 5 % (X5)

- ➂ ✈⑦❽⑥ ⑤➃ utilities➄ service 20 % (X6)

c. Langkah ketiga adalah memberi skor (nilai) untuk masing-masing faktor yang diidentifikasikan sesuai dengan skala angka (range berkisar 0 s/d 10, dengan 10 terbaik) dari

masing-masing alternatif lokasi yang dianalisis.

➅ ➆ Langkah keempat dari prosedur ini adalah dengan mengalikan bobot dari masing-masing

total perkalian antara skor dan bobot.

Dari hasil total perkalian ini maka pemilihan alternatif lokasi yang dianggap paling baik adalah alternatif lokasi yang memiliki➈j yang terbesar.

2. Alternatif➉➊➋ ➌ ➍➌ ➎ ➏ ➐➑➒ ➓ ➏➔➌ ➉➏ →➣➌ ➓ Dengan↔➊↕➒ ➙➊➛➜ ➏ ➐↕➌ ↕ ➏↕ ➌ ➝

Metode ini bersifat kuantitatif dan dianggap obyektif karena penilaiannya akan didasarkan pada ukuran-ukuran yang bisa dikuantifikasikan secara nyata. Secara garis besar dibagi menjadi 2 metode dasar, yaitu :

a. Metode Analisis Pusat Gravitasi (➞➊ ➐↕ ➣➊ of Gravity Approach)

b. Metode Analisis Transportasi (Metode ➟➊➜ ➣ ➌ ➔↕ ➌➠, Metode North-West Corner Rule and Vogel’s Approximation Method)

➡ ➢ ➤ ➥ ➦ ➧➨➥ Analisis Pusat➩➫ ➭➯ ➲ ➦ ➭➳➲

Lokasi yang optimal dari suatu pusat fasilitas produksi (pabrik) pada dasarnya akan dipengaruhi oleh lokasi dimana sumber-sumber material yang dibutuhkan untuk production input berada atau lokasi area pemasaran tempat production output harus didistribusikan. Pendekatan analisis pusat gravitasi dibuat dengan memperhitungkan jarak masing-masing lokasi sumber material atau daerah pemasaran tadi dengan lokasi pabrik yang direncanakan. Disini asumsi dibuat bahwa biaya produksi dan distribusi untuk masing-masing lokasi (sumber material, pemasaran menuju lokasi pabrik) akan sama.

Kesulitan pokok didalam analisis pusat gravitasi ini ialah kenyataan yang dihadapi berupa perbedaan biaya distribusi dan produksi untuk setiap lokasi dimana dalam formula tidak diperhitungkan. Metode analisis transportasi (programa linier) dalam hal ini akan bisa membantu didalam mencari optimalisasi lokasi dengan memasukkan faktor biaya produksi dan/atau distribusi didalam analisisnya.

➵➢ ➤ ➥ ➦ ➧➨➥ Analisis Transportasi Programa Linier

Aplikasi metode transportasi akan meliputi pemecahan permasalahan-permasalahan seperti : Penetapan suplai yang cukup untuk beberapa lokasi tujuan dari beberapa sumber tertentu

pada tingkat biaya yang minimal (distribution problem)

Pemilihan lokasi untuk fasilitas-fasilitas baru (plant atau warehouse) untuk memenuhi

kebutuhan pasar yang akan datang (location problem)

Penetapan berbagai macam bentuk/sumber produksi guna memenuhi kapasitas produksi

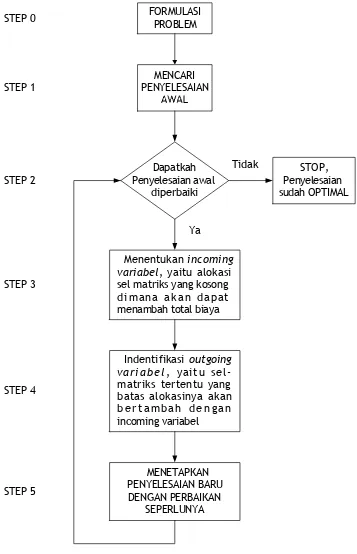

FORMULASI PROBLEM

MENCARI PENYELESAIAN

➸➺➸➻

Dapatkah Penyelesaian awal

diperbaiki

STOP, Penyelesaian sudah OPTIMAL

Menentukan incoming variabel, yaitu alokasi sel matriks yang kosong di mana ak an dapat menambah total biaya

Indentifikasi outgoing vari abel, yaitu sel -matriks tertentu yang batas alokasinya akan b e rt amb ah d e n g an incoming variabel

MENETAPKAN PENYELESAIAN BARU DENGAN PERBAIKAN

SEPERLUNYA

Tidak

Ya STEP 0

STEP 1

STEP 2

STEP 3

STEP 4

STEP 5

Gambar 2.1

Flow Chart Penyelesaian Masalah Lokasi dengan Metode Analisis Transportasi

STEP 1 : Penyelesaian Awal

Sebelum penyelesaian awal ini dibuat maka terlebih dahulu problem yang ada diperhatikan apakah sudah seimbang atau belum. Maksudnya disini total suplai haruslah sama dengan total kebutuhan dari masing-masing lokasi tujuannya. Apabila ternyata tidak seimbang maka dibuat ➼ dummy➽ yang sesuai, seperti apa yang telah dibahas terdahulu. Untuk penyelesaian awal ini bisa

dilaksanakan dengan aplikasi salah satu metode, yaitu : Metode Heuristic

Northwest Corner Ruler Method (NCR) Vogel’s Approximation Method (VAM)

Penyelesaian dalam bentuk pengalokasian harus memenuhi kelayakan (feasible) yaitu

sesuai dengan batasan suplai dan demand yang ada.

Alokasi harus menempati seluruh matriks sel yang ada dan memenuhi persyaratan m➾ n – 1

(jumlah seluruh batasan sumber supplies dan kebutuhan lokasi tujuan).

Alokasi sel matriks pada posisi yang tidak membentuk lintasan tertutup (closed path).

➚ ➪ ➶ ➹ ➘➪Heuristic➴The Least Cost Assignment Routine Method➷

Metode heuristic seperti halnya dengan metode yang lain bertujuan untuk meminimumkan total cost untuk alokasi/distribusi suplai produk untuk setiap lokasi tujuan. Dengan memperhatikan struktur biaya pengiriman/distribusi (dalam beberapa hal struktur biaya produksi juga akan digabungkan jadi satu) yang ada, maka alokasi suplai dari masing-masing sumber untuk memenuhi kebutuhan masing-masing lokasi tujuan diprioritaskan berturut-turut sesuai dengan struktur biaya yang terkecil, sehingga diharapkan pada akhirnya akan diperoleh total biaya transportasi yang terkecil.

Dari langkah Heuristic terlihat pula bahwa alokasi semata-mata hanya dengan melihat unit biaya transportasi yang paling kecil dan hasilnya ternyata juga tetap belum menjamin optimal.

Northwest – Corner Rule

Metode ini juga tergolong sederhana didalam langkah-langkah kerjanya meskipun dalam beberapa hal dianggap kurang efisien. Disini langkah penyelesaian diawali dengan alokasi pada sel matriks yang terletak pada pojok kiri atas (northwest) dan memakai suplai dari sumber yang tersedia semaksimal mungkin disesuaikan dengan kebutuhan dari lokasi tujuannya.

Disini pemindahan alokasi secara diagonal tidak diperbolehkan, karena pengalokasiannya hanya diperbolehkan, karena pengalokasiannya hanya diperbolehkan kearah horizontal dan vertikal. Kalau kondisi seperti hal tersebut terjadi maka prosedur tersebut akan terhenti dan tidak bisa dilanjutkan. Hal tersebut dapat dipecahkan dengan ➬degeneracy➮➱ dimana jalan keluarnya yang bisa dilakukan

adalah dengan mencoba merubah urutan dari baris sumber atau kolom lokasi tujuan.

Meskipun belum optimal (bandingkan dengan hasil aplikasi metode Heuristic) akan tetapi metode NCR terlihat cukup sederhana pelaksanaannya. Metode ini tidak memperhatikan unit cost

dari masing-masing sel matriks yang ada pada saat kita mengalokasikan suplai untuk memenuhi kebutuhan dari lokasi tujuan.

Vogel’s Approximation Method

Metode Vogel’s Approximation (VAM) ditujukan untuk memperbaiki metode NCR dimana disini

maksimum yang dimungkinkan dalam sel matriks yang justru memiliki nilai unit cost terkecil. Setelah itu baris kolom yang telah terpilih ini “dihilangkan” dan langkah kerja kita ulangi lagi ✃ ❐ ❒❮ ❰ ÏÐ ❐Ñ

seterusnya sampai semua alokasi mÒ n –Ó terpenuhi lengkap.

Kalau melihat hasilnya dan alokasi suplai maka terlihat bahwa metode ÔÕ Ö memiliki hasil akhir

yang lebih baik dibandingkan metode NCR ataupun metode Heuristic. Hasil ini masih belum tentu

optimal dan untuk itu perlu dilanjutkan✃× ❐❮ Ø ÏÙ Ú ÏÐ ❐Ñ dengan step-step berikutnya.

STEPÛ : Evaluasi Penyelesaian Awal

Ü ÏÝÞ ß Ïà atau stepÛ merupakan langkah pengecekan dari penyelesaian awal guna melakukan

perbaikan-perbaikan yang dimungkinkan. Karena disini dilakukan dengan cara menukar alokasi

suplai ke tempat yang “kosong” dan memiliki unit transportation cost yang lebih kecil, akhirnya akan

dapat memberi kemungkinan untuk mengurangi total transportation cost.

Testing dari sel matriks yang kosong ini dilaksanakan dengan membuat alokasi percobaan yaitu

menempatkan Ó unit suplai disini dan kemudian menghitung pengaruhnya terhadap total biaya.

Alokasi dibuat sedemikian rupa sehingga akan selalu memberikan suatu “unique closed path” dalam

transportationmatrix. Perlu diingat bahwa penambahan alokasiÓ unit dalam sel-sel matriks yang

telah diisi pada bagian pojok dari lintasan tertutup harus disesuaikan dengan menambah atau

mengurangi denganÓ unit sehingga kapasitas suplai dan kebutuhan (demandÑ batasan-batasannya

akan seimbang lagi.

STEPá : Menentukan Incoming Variable (Pengalokasian Sel MatriksâãÐ ãÝÞÑ

Ü ÏÝÞ ß Ïà ini mencoba mengkaji apakah ada sel matriks kosong lain yang mampu memberikan

hasil perbaikan yang lebih besar lagi (selainä

å – Aæ dalam contoh persoalan yang

Ï× ÏÑç Hal tersebut

dilaksanakan dengan evaluasi sisa sel matriks lain yang kosong dengan cara yang sama pula. Disini

kemungkinan yang bisa diambil adalah dengan mengisi sel matriks ä

è – Aé dimana juga akan

menghasilkan lintasan tertutup seperti yang ditujukan oleh garis panah tebal.

STEPê : Identifikasi Outgoing Variable (Realokasi Sel Matriks Untuk SolusiëÏ❰ ÚÑ

Didalam penetapan alokasi sel matriks baru maka ada keuntungan bahwa alokasi suplai

jumlahnya harus tetap mÒ n –Ó kita jadikan pedoman pokonya. Disini untuk menempati posisiä

é –

Aæ (yang akan memberi reduksi biaya sebesar

ìí î ï perÚÝ❐❒Ñ harus dilakukan dengan menggeser sel

matriks yang terisi dalam penyelesaian awal (lihat metode ðñ òÑç Metode transportasi hanya

memerlukan “positive shipment” sehingga bilamana kita menanmbah lokasi dari sel matriksä

é – Aæ

dari contoh persoalan diatas maka serentak pula kita harus mengurangi alokasi sel-sel yang lain

agar posisi tetap seimbang dan jumlah alokasi mÒ nïÓ tetap terpenuhi.

STEPó : Penetapan Solusi Terbaru

Perbaikan solusi awal (metodeðñòÑ dengan mengalokasikanÓ ô ô unit ke sel matriksä

é – Aæ dan

mengurangi sel matriksä

ANALISIS PRODUK DAN PROSES MANUFAKTURING

Suatu rancangan ataupun rencana tentang tata letak fasilitas pabrik tidaklah akan bisa dibuat efektif apabila data penunjang mengenai bermacam-macam faktor yang berpengaruh terhadap tata letak pabrik itu sendiri tidak berhasil dikumpulkan dengan sebaik-baiknya. Salah satu informasi data yang diperlukan disini ialah mengenai jenis/macam dan volume produk yang dibuat. Selain itu beberapa informasi tertentu yang menyangkut antara lain mengenai material dan proses manufakturing yang dipilih untuk pembuatan produk tersebut juga merupakan data yang cukup berarti didalam langkah awal perencanaan tata letak pabrik.

Tabel 4.1

Informasi Tentang Produk dan Kebutuhan Data

PRODUK

õ ö ÷öøö ù ú

DIBUTUHKAN

SUMBER DIMANA

DATA BISA DIPEROLEH

SPESIFIKASI PRODUK

Ukuran, berat, dan bentuk produk yang dibuat ûüý þ ÿ ❉ ❉ ÿ þ❉üü ✁ þ ❉ ÿ✂✄ ☎ ✆ ✝ þ✞ ✟ Control dan Inspection

Departement

Kualitas produk yang dikehendaki Karakteristik khusus yang diminta

VOLUME PRODUK

Jumlah/macam items yang akan dibuat (product✥✠ ✡☛ per satuan waktu

❙✆✝üý☞ ✌✆ ✁✍ü✞þ❉ ÿ✁üý ü✆ ✁✎✏,

dan departemen Perencanaan dan Pengendalian Produksi Variasi di dalam output/demand

KOMPONEN/ PARTS DARI

PRODUK

Langkah-langkah dalam proses pembuatan

■ ❉✑ ☎ý ✞ ✁ þ✆ ✝ ❉ÿ þ ❉üü✁ þ ❉ÿ

Department, atau P✁✒✑ ☎✎✞ þ✒ ❉

❉ ÿ þ❉üü ✁ þ❉ ÿûü❊✆✁✞✌ü ❉✞

Langkah-langkah dalam proses perakitan Waktu yang digunakan pada masing-masing langkah pembuatan dan perakitan

Macam mesin dan fasilitas produksi lainnya yang dibutuhkan

Disini kita melaksanakan suatu analisis dengan cara memecah produk akhir/jadi (assembly) menjadi komponen-komponen pembentuk produk tersebut secara detail. Untuk maksud ini maka pelaksanaan dilakukan dengan jalan membuat suatu daftar komponen (part list), yaitu suatu daftar yang lengkap mengenai komponen-komponen yang ada dalam suatu produk. Berdasarkan part list ini akan didapatkan suatu informasi mengenai masing-masing komponen, yaitu antara lain :

Nomor komponen termasuk pula disini nomor kerjanya Nama dari komponen tersebut

Spesifikasi dari komponen seperti jenis material, dimensi ukuran, standard kualitas

pengerjaan, dan lain-lain

Selain itu beberapa informasi tambahan seperti harga dari tiap-tiap komponen, sumber tempat dari komponen tersebut dapat dibeli, dan lain-lain dapat pula dinyatakan dalam daftar komponen tersebut. Daftar komponen ini secara lengkap akan diberikan secara bersama-sama gambar kerjanya oleh Design✓ ✔ ✕ ✖ ✔✗✗✘ ✖ ✔ ✕ Department.

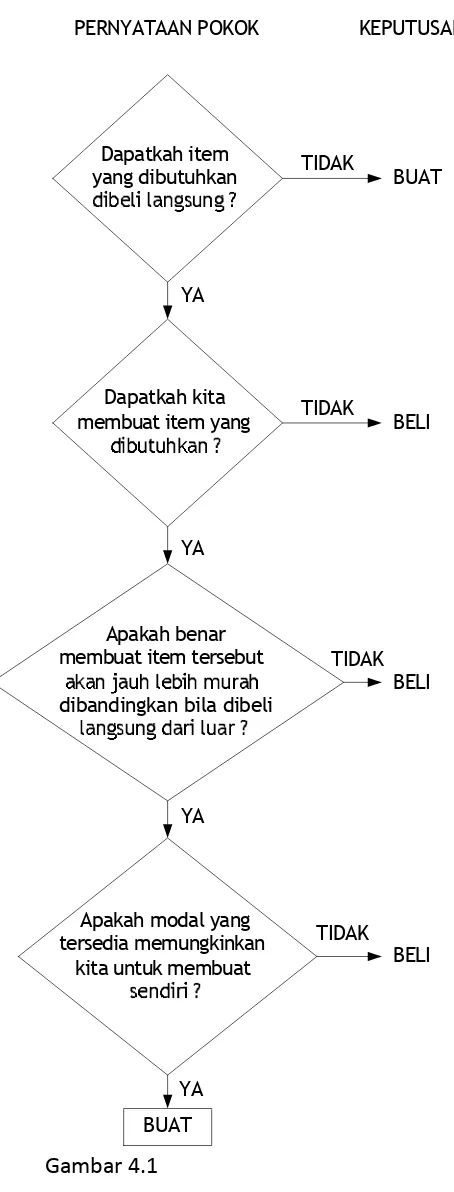

Hasil dari analisis produk ini adalah berupa keputusan apakah untuk suatu komponen tertentu sebaiknya kita harus membuat sendiri (sesuai dengan kemampuan dan potensi yang dimiliki), ataukah cukup kalau komponen tersebut dengan pertimbangan ekonomisnya kita beli bebas saja dipasaran atau bisa juga di sub-kontrakkan pada pabrik lain. Analisis semacam ini di dalam ekonomi teknik dikenal sebagai analisis buat atau beli (make or buy analysis). Analisis buat beli akan menentukan besar/banyaknya fasilitas yang harus diinvestasikan yang mana hal tersebut juga memberikan dampak dalam proses pengaturan tata letaknya.

Dapatkah item yang dibutuhkan

❞✙✚✛✜✙✜✢✣✤✦✧✣ ✤★

Dapatkah kita membuat item yang

❞✙ ✚✧✩✧✪✫✢✣★

Apakah benar membuat item tersebut

✢✫✢✣❛✢✧✪✜✛✚✙✪✬✧✭✢✪ dibandingkan bila dibeli

✜✢✣✤✦✧✣✤❞✢✭✙✜✧✢✭★

Apakah modal yang tersedia memungkinkan

kita untuk membuat

✦✛✣❞✙✭✙★

PERNYATAAN POKOK KEPUTUSAN

✮✯✰✱✲✳✴✳✳✱✴✳✵✶✳✷✳✱

✸✹ Apakah item yang dibutuhkan ✩✛✭✦✛ ❞✙ ✢❞✙t✢✦✢✭✢✣✚✛ ✚✢✦★ ✺✹ Apakah bagian produksi tidak

✫✛✚✛✭✢✩✢✣✚✛ ✜✙❞✢✭✙t✙✪✢✫✜✧✢✭★ ✻✹ Apakah kualitas produk yang

d i b e l i b i s a m e m e n u h i

t✛✭✦♣✢✭✢✩✢✣★

✼✹ Apakah sumber yang tersedia ✚✙✦✢❞✙t✛✭❜✢♣✢★

✸✹ Apakah pembuatan item yang di butuhk an sesuai deng an

✩✧❛✧✢✣t✛✭✧✦✢✪✢✢✣★

✺✹ A p a k a h k i t a m e m i l i k i pengalaman maupun teknologi y a n g m e n u n❛a n g p r o s e s t✛✬✚✧ ✢✩✢✣★

✻✹ Ap ak ah tenag a k✛✭❛a d an kapasitas produksi yang tersedia

✬✛✬✢❞✢✙★

✼✹ Apakah untuk membuat item t e r s e b u t b e n a r - b e n a r memerl uk an potensi y ang

❞✙✬✙ ✜✙✫✙★

✸✹ Apakah ada alternatif metode pembuatan yang lain dari item

✙✣✙★

✺✹ Apakah kuantitas item ini akan d i k e h e n d ak i p ad a wak t u

✬✛✣❞✢✩✢✣✤★

✻✹ Apakah analisa titik pulang pokok ✽✶✭✛✢✫ Even ✳ ✣ ✢ ✜♣✦ ✙ ✦❆ menyatakan item lebih murah

❞✙✚✧✢✩❞✙✚✢✣❞✙✣✤✫✢✣✬✛✬✚✛✜✙★

✸✹ Apakah tidak ada kesempatan yang lain yang ❛✧✦✩ ✭✧ lebih menguntungkan bagi kita untuk memanfaatkan kapital yang

✩✛✭✦✛❞✙✢★

✺✹ Apakah pengaruh terhadap kondisi investasi yang akan datang bila item harus dibuat

✦✛✣❞✙✭✙★

Gambar 4.1

Sistematika Langkah-langkah Analisis Buat-Beli

Dari hasil analisis proses tersebut di atas, maka kesimpulan yang bisa diambil selanjutnya operasi manufakturing dari sebuah benda kerja. Langkah-langkah operasi ini secara spesifik diatur dalam proses ❈routing➈ yang biasanya hal ini akan dibuat oleh Departemen Perencanaan dan

Pengendalian Produksi. Proses routing ini akan menyimpulkan langkah-langkah operasi yang diperlukan untuk merubah bahan baku menjadi produk jadi yang dikehendaki.

2. Peta Proses (✾✿ ❀❃❋●● Chart)

akhir operasi dapat diperjelas dengan menggunakan peta proses. Peta proses adalah alat yang sangat penting didalam pelaksanaan studi mengenai operasi manufakturing dalam suatu sistem produksi, Peta proses secara umum dapat didefinisikan sebagai gambar grafik yang menjelaskan setiap operasi yang terjadi dalam proses manufakturing. Peta proses yang paling sederhana kita kenal adalah proses secara awal.

Pengukuran Pemotongan Penghalusan Perakitan

❍❏❑▲▼◆❖◗▲❘

❚❍❯❏◗❱❑❲❳▼❨◗❩❬◗❭❪❪◗

Supplies

❫◗❩◗❭❱◗◆▼❚◆◗❴▼❵

Gambar 4.2

Blok Diagram untuk Proses Manufakturing Perabot Rumah Tangga (Furniture) yang sederhana

Untuk keperluan yang lebih kompleks maka ada tiga model peta proses lain yang umum dipakai sebagai alat untuk menganalisis proses produksi dan juga akan berguna didalam perencanaan tata letak pabrik. Ketiga model peta proses tersebut ialah operation process chart, flow process chart, dan flow diagram. Untuk keperluan pembuatan peta proses ini maka oleh American Society of Mechanical ❝❡ ❢ ❣ ❡❤❤✐ ❥ (ASME) telah dibuat beberapa simbol standar yang

menggambarkan macam/jenis aktivitas yang umum dijumpai dalam proses produksi.

a. Peta Proses Operasi (Operation

❦✐❧ ♠❤ ❥❥ Chart)

Peta proses operasi atau dikenal operation process chart akan menunjukkan langkah-langkah secara kronologis dari semua operasi inspeksi, waktu longgar, dan bahan baku yang digunakan di dalam suatu proses manufakturing yaitu mulai datangnya bahan baku sampai ke proses pembungkusan (packaging) dari produk jadi yang dihasilkan. Peta ini akan melukiskan peta operasi dari seluruh komponen-komponen dan sub-assemblies sampai menuju main assembly.

b. Peta Aliran Proses (Flow❦✐❧ ♠❤ ❥ ❥ Chart)

Secara umum peta aliran proses akan melukiskan aktivitas proses produksi secara lebih detail dibandingkan dengan peta proses operasi seperti yang telah dijelaskan sebelumnya. Sebagai tambahan daripada penggambaran yang terdapat pada peta proses operasi ➋ dimana disini hanya

dua macam simbol aktivitas (operasi ♥ inspeksi) yang digunakan ➋ maka pada peta aliran proses

semua aktivitas produksi dan gerakan perpindahan (transportasi) bahan yang harus dilakukan dalam proses produksi dari suatu stasiun kerja ke stasiun kerja yang lain dalam pabrik akan digambarkan dengan lebih jelas dan detail.

♦ baik yang bersifat produktif (operasi dan inspeksi) ataupun tidak produktif (transportasi,

menunggu, dan menyimpan) dari awal sampai akhir kegiatan akan bisa diuraikan secara detail. Segala informasi mengenai qhidden costr yang tidak terlihat dalam penggambaran peta proses

operasi akan bisa diketahui juga.

c. Diagram Aliran (Flow Diagram)

Meskipun peta aliran proses telah memberikan informasi yang tepat dan mendetail mengenai suatu proses produksi akan tetapi peta seperti ini masih belum menunjukkan suatu gambaran yang jelas mengenai aliran kerja yang sebenarnya dalam suatu pabrik. Untuk ini kadang-kadang tambahan informasi yang berupa gambar atau sketsa sebenarnya dari suatu pabrik ♦ bukan sekedar

gambar yang berbentuk grafik atau chart saja ♦ akan sangat berguna di dalam menganalisis kondisi

aliran kerja yang ada. Untuk cara yang terbaik dan untuk memberikan informasi yang tepat ialah dengan menggambarkan layout dan area pabrik yang ada, kemudian dibuat sketsa aliran yang akan menunjukkan gerakan perpindahan bahan dari stasiun kerja ke stasiun kerja yang lainnya. Suatu penggambaran yang menunjukkan lokasi-lokasi dari semua aktivitas dalam bentuk peta aliran proses ini disebut dengan flow diagram.

Diagram aliran proses ini terlihat akan lebih mempunyai arti didalam usaha menganalisis tata letak pabrik, karena disini digambarkan bukan saja dalam bentuk peta aliran proses akan tetapi juga

lay-out sebenarnya dari pabrik yang ada atau yang direncanakan.

Proses Produksi

Service

Produk

Proyek

s✉✈✇①✉②

③④✉⑤✇①✉②

⑥✉⑦⑧⑨⑦✉⑩❶

Process

Kriteria Klasifikasi

Klasifikasi Proses Produksi

❷❸❹❺❸❻

Macam Produk

❼❽④⑩❾❿❾⑦➀✉⑩⑧②⑩⑧➁

yang dihasilkan

➂❾➃❾➄➅⑧⑨ ②❽

aliran

➆❿✉➇⑩➉➅s❾❶❾

Pelayanan

Transportasi

Kesehatan

Entertainment

⑥✉⑦ ❶⑩➄➄❽❿

goods

Producer goods

Television program

s❽➄✈❾⑧❾⑦ s❾④❾⑦➊✉④

Auto repair

➌✉ ❶②⑨ ⑧❾④ ③⑩❿⑦⑨⑧⑩❿❽

shop

➊➍③❾➃ ⑧✉❿➎ Perakitan

mobil

➏➐❿❾ ➎④❾✈

Oil Refinery

✇⑩➑❾❿③❾➃⑧✉❿ ➎ ⑥①❽➄⑨➃①❾④

Plant

⑥⑩❶⑧✉➄⑨➒❽➇ ✇ ⑧❾⑦➇❾❿⑨➒❽➇

Spesifikasi Produk

Gambar 4.3

Diagram Perancangan Proses Produksi

1. Flow Shop

Untuk pembuatan produk yang memiliki rancangan dasar cenderung tetap beberapa waktu lama dan dikehendaki memenuhi pangsa pasar yang besar, maka hal tersebut memerlukan pengaturan proses produksi dalam bentuk ➓flow shop➔ yang normalnya akan bekerja

sebanyak-banyaknya guna disimpan (stock).

Secara umum tipe flow shop dibagi dalam 2 macam lagi yaitu : Continuous flow shop

Intermittent flow shop

Pada continuous flow shop proses produksi berjalan untuk menghasilkan satu jenis produk (contoh : gula, rokok, aspal, dan → ➣ ↔ ↕➙→ ➣ ↔ ↕➛ ➜ sedangkan pada intermittent flow shop proses produksi bisa

2.

➝➞ ➟ Shop

Untuk pabrik yang menghendaki fleksibilitas dalam memenuhi keinginan konsumen untuk berbagai macam produk, maka rigiditas proses produksi seperti dijumpai dalam tipe flow shop harus dirubah dengan proses-proses konversi yang fleksibel. Hal ini bisa dijumpai dalam tipe pengaturan

➠➞ ➟ shop dimana normalnya diaplikasikan untuk memenuhi order masuk yang cenderung

berbeda-beda dalam bentuk rancangan dasarnya.

3. Proyek

MACAM/TIPE TATA LETAK FASILITAS PRODUKSI &

POLA ALIRAN PEMINDAHAN BAHAN

Dalam perencanaan tata letak pabrik dalam hal ini lazim kita sebut pula sebagai tata letak mesin (machine lay-out) maka harus pula dipikirkan mengenai sistem pemindahan bahan (material handling). Proses pemindahan bahan merupakan satu hal yang penting karena aktivitas ini akan menentukan hubungan atau keterkaitan antara satu fasilitas dengan fasilitas produksi yang lain atau satu departemen dengan departemen yang lain.

Sebagai contoh, permasalahan-permasalahan berikut ini ➡ baik langsung maupun tidak

langsung ditimbulkan oleh kebijaksanaan yang berkaitan dengan sistem pemindahan bahan ➡ akan

mempengaruhi lay-out yang ada :

Kebijaksanaan sentralisasi atau desentralisasi dari gudang barang setengah jadi (work in

process storage), perkakas atau komponen-komponen perakitan lainnya.

Keputusan untuk menggunakan lintasan tetap (fixed path) atau lintasan variable (variable

path) dalam menangani pemindahan bahan.

Besarnya beban (unit load) yang harus dipindahkan dalam sistem produksi yang berlangsung. Derajat ataupun tingkatan teknologi yang dipakai dalam proses pemindahan.

Tingkatkan pengendalian persediaan bahan yang ada di gudang.

Masing-masing pertimbangan tersebut diatas akan mempengaruhi luas area, peralatan yang dipakai, tingkat ketrampilan atau personil yang diperlukan.

Langkah berikutnya setelah spesifikasi, jumlah maupun luas area mesin yang diperlukan selesai ditentukan adalah menetapkan prosedur atau metode pengaturan tata letak dari fasilitas-fasilitas produksi tersebut. Disini ada empat macam/tipe tata letak yang secara klasik umum diaplikasikan dalam desain lay-out yaitu :

Tata letak fasilitas berdasarkan aliran produksi (production line product atau product lay-out) Tata letak fasilitas berdasarkan lokasi material tetap (fixed material location lay-out atau

fixed position lay-out)

Tata letak fasilitas berdasarkan kelompok produk (product family, product lay-out atau group

technology lay-out)

➢ ➤ Tata Letak ➥➦ ➧➨ ➩➨ ➫➦➧ Berdasarkan Aliran Produksi (Production Line Product atau Product Lay-Out)

Jika suatu pabrik secara khusus memproduksi suatu macam produk atau kelompok produk dalam jumlah/volume besar dan waktu produksi yang lama, mesin dan fasilitas produksi lainnya akan diatur menurut prinsip ➭machine after machine➯ tidak perduli macam mesin yang

dipergunakan. Tata letak berdasarkan aliran produksi ini merupakan tipe lay-out yang paling populer untuk pabrik yang bekerja/produksi secara masal (mass production).

Mesin dengan flow/linelay-out didefinisikan sebagai metode pengaturan dan penempatan semua fasilitas produksi yang diperlukan kedalam satu departemen secara khusus. Dengan kata letak menurut tipe ini, suatu produk akan dapat dikerjakan sampai selesai didalam departemen tersebut tanpa perlu dipindah-pindahkan ke departemen yang lain. Disini bahan baku akan dipindahkan dari satu operasi ke operasi berikutnya secara langsung sehingga dapat ditarik kesimpulan bahwa tujuan utama dari tata letak ini adalah untuk mengurangi proses pemindahan bahan (yang akhirnya juga berkaitan dengan biaya) dan juga memudahkan pengawasan didalam aktivitas produksinya.

Hanya ada satu atau beberapa standar produk yang dibuat.

Produk dibuat dalam jumlah/volume besar untuk jangka waktu relatif lama.

Adanya kemungkinan untuk mempelajari studi gerak dan waktu guna menentukan laju

produksi per satuan waktu.

Adanya keseimbangan lintasan (line balancing) yang baik antara operator dan peralatan

produksi. Setiap mesin diharapkan menghasilkan jumlah produk per satuan waktu yang sama. Memerlukan aktivitas inspeksi yang sedikit selama proses produksi berlangsung.

Satu mesin hanya digunakan untuk melaksanakan satu macam operasi kerja dari jenis

komponen yang serupa.

Aktivitas pemindahan bahan dari satu stasiun kerja ke stasiun kerja lainnya dilaksanakan

secara mekanis, umumnya dengan menggunakan conveyor.

Mesin-mesin yang berat dan memerlukan perawatan khusus jarang sekali dipergunakan dalam

operator.

Keuntungan-keuntungan yang bisa diperoleh untuk pengaturan berdasarkan aliran produksi ini dapat dinyatakan sebagai berikut :

Aliran pemindahan material berlangsung lancer, sederhana, logis dan biaya material handling

rendah karena disini aktivitas pemindahan bahan menurut jarak yang terpendek. Total waktu yang dipergunakan untuk produksi relatif singkat.

Work-in process jarang terjadi karena lintasan produksi sudah diseimbangkan.

Adanya insentif bagi kelompok karyawan akan dapat memberikan motivasi guna

meningkatkan produktivitas kerjanya.

Tiap unit produksi atau stasiun kerja memerlukan luas area yang minimal. Pengendalian proses produksi mudah dilaksanakan.

Kekurangan atau kerugian seperti :

Adanya kerusakan salah satu mesin (machine break down) akan dapat menghentikan aliran

proses produksi secara total. Disini tidak memungkinkan untuk memindahkan beban ke mesin lain (sejenis) karena akan mengganggu aliran untuk membuat produk lain tersebut.

Tidak adanya fleksibilitas untuk membuat produk yang berbeda. Perubahan rancangan produk

akan menyebabkan lay-out menjadi tidak efektif lagi dipakai.

Stasiun kerja yang paling lambat akan menjadi hambatan bagi aliran produksi,

Adanya investasi dalam jumlah besar untuk pengadaan mesin baik dari segi jumlah maupun akibat “spesialisasi” fungsi yang harus dimilikinya.

Contoh : proses manufakturing ataupun proses perakitan ➷➬➮➱ ✃❐ peralatan elektronik seperti ❒❮❰

radio, dan lain-lain.

ÏÐ Tata LetakÑ ÒÓÔÕ ÔÖÒÓ Berdasarkan Lokasi× ÒÖ Ø ÙÔ ÒÕ Tetap Ú ÛÜÝÞß Material Location Lay-Out atau

Fixed Position Lay-Outà

Barangkali diantara tipe lay-out yang ada, maka tipe lay-out yang berdasarkan posisi tetap (

fixed position lay-outá ini tidaklah begitu penting untuk proses manufakturing sekarang dibandingkan

dengan kedua tipe lay-out yang telah dijelaskan sebelumnya. Untuk tata letak pabrik yang

berdasarkan proses tetap, material atau komponen produk yang utama akan tinggal tetap pada

â➬ ã➱ ã➱ ä✃➬ åæ ã➱ çèæ sedangkan fasilitas produksi seperti tools, mesin, manusia serta

komponen-komponen kecil lainnya akan bergerak menuju lokasi material atau komponen produk

utama tersebut.

Keuntungan yang bisa diperoleh dari tata letak tipe ini antara lain:

Karena yang bergerak pindah adalah fasilitas-fasilitas produksi, maka perpindahan material

bisa dikurangi.

Bilamana pendekatan kelompok kerja digunakan dalam kegiatan produksi, maka kontinuitas

operasi dan tanggung jawab kerja bisa tercapai dengan sebaik-baiknya.

ìí îïðí ñòóô demikian pula untuk meningkatkan kebanggaan dan kualitas kerja bisa

dilaksanakan karena disini dimungkinkan untuk menyelesaikan pekerjaan secara penuh õ ödo the whole÷ø ù ú û ü

Fleksibilitas kerja sangat tinggi, karena fasilitas-fasilitas produksi dapat diakomodasikan

untuk mengantisipasi perubahan-perubahan dalam rancangan produk, berbagai macam variasi produk yang harus dibuat (product mix) atau volume produksi.

Kerugian yang dijumpai dalam pengaturan lay-out tipe ini bisa disebutkan seperti:

Adanya peningkatan frekuensi pemindahan fasilitas produksi atau operator pada saat operasi kerja berlangsung.

Memerlukan operator dengan skill yang tinggi disamping aktivitas supervise yang lebih umum

dan intensif.

Adanya duplikasi peralatan kerja yang akhirnya menyebabkan space area dan tempat untuk

barang setengah jadi (work-in process).

Memerlukan pengawasan dan koordinasi kerja yang ketat khususnya dalam penjadwalan

produksi.

Meskipun tata letak tipe ini seringkali dikaitkan dengan kegiatan produksi untuk menghasilkan produk-produk dalam skala ukuran yang besar seperti perakitan pesawat terbang, pembuatan kapal (

ship building) dan ý ïîò þ òí ó ÿòô tetapi pada dasarnya tidak terbatas aplikasinya untuk kasus lain.

Contoh, perakitan computer sistem seringkali dijumpai bahwa material, sub-assemblies atau komponen-komponen lain dibawa dalam sebuah sistem produksi yang terintegrasi secara penuh.

❝ Tata Letak ✥✁✂✄ ☎✄ ✆✁✂ Berdasarkan ✝ ✞☎✟ ✠✡✟☛ Produk ✭ P ☞ ✌✍✎✏ ✑ ✒✓✔ ✕✖✕✱ P ☞ ✌✍✎ ✏ ✑ Lay-Out atau Group Technology Lay-Out)

Tata letak tipe ini didasarkan pada pengelompokan produk atau komponen yang akan dibuat. Produk-produk yang tidak identik dikelompok-kelompok berdasarkan langkah-langkah pemrosesan, bentuk, mesin atau peralatan yang dipakai dan sebagainya. Disini pengelompokan tidak didasarkan pada kesamaan jenis produk akhir seperti halnya pada tipe produk lay-out.

Pada tipe product family atau group technology lay-out, mesin-mesin atau fasilitas produksi nantinya juga akan dikelompokkan dan ditempatkan dalam sebuah ömanufacturing cellúü Karena

disini setiap kelompok produk (product family) akan memiliki urutan proses yang sama, maka akan menghasilkan tingkat efisiensi yang tinggi dalam proses manufakturingnya.

Keuntungan yang dapat diperoleh dari pengaturan tata letak fasilitas produksi tipe ini antara lain :

Dengan adanya pengelompokan produk sesuai dengan proses pembuatannya maka akan

dapat diperoleh pendayagunaan mesin yang maksimal.

Lintasan aliran kerja menjadi lebih lancar dan jarak perpindahan material diharapkan lebih

pendek bila dibandingkan tata letak berdasarkan fungsi atau macam proses (process lay-out). Berdasarkan pengaturan tata letak fasilitas produksi selama ini, maka suasana kerja kelompok