BAB II

TINJAUAN PUSTAKA

2.1 Pengertian Manajemen dan Manajemen Operasi dan Produksi

2.1.1 Pengertian Manajemen

Sebelum mengemukakan beberapa pendapat mengenai manajemen operasi dan produksi, maka perlu dijelaskan terlebih dahulu mengenai arti manajemen itu sendiri karena manajemen operasi dan produksi merupakan bagian dari fungsi manajemen itu sendiri.

Menurut Hasibuan (2007), manajemen adalah ilmu dan seni mengatur proses pemanfaatan sumber daya manusia dan sumber-sumber daya lainnya secara efektif dan efisien untuk mencapai suatu tujuan tertentu.

Menurut Sofjan Assuri (2008:18), memberikan pengertian manajemen sebagai berikut : “Manajemen adalah kegiatan atau usaha yang dilakukan untuk mencapai tujuan dengan

menggunakan atau mengkoordinasikan kegiatan-kegiatan orang lain.”

Sedangkan menurut Samsudin ( 2010 ) manajemen adalah bekerja dengan orang-orang untuk mencapai tujuan organisasi dengan pelakasanaan perencanan (planning), pengorganisasian (organizing), penyusunan personalia (staffing), pengarahan dan kepemimpinan (leading), dan pengawasan ( controlling).

Berdasarkan beberapa pendapat diatas, maka dapat disimpulakan bahwa definisi manajemen sebagai ilmu dan seni dalam melakukan perencanaan, pengorganisasian, pengarahan, dan pengendalian untuk mengkoordinasikan kegiatan-kegiatan orang lain supaya sumber daya yang dimiliki termanfaatkan dengan efektif dan efisien.

2.1.2 Pengertian Manajemen Operasi dan Produksi

Pengertian manajemen operasi dan produksi tidak terlepas dari pengertian manajemen. Dengan istilah manajemen yang dimaksudkan adalah kegiatan atau usaha yang dilakukan untuk mencapi tujuan dengan menggunakan atau mengkoordinasikan kegiatan-kegiatan orang lain

(Sofyan Assuari 2008). Dalam pengertian ini terdapat unsur yang penting yaitu adanya orang yang bertanggung jawab akan tercapainya tujuan tersebut. Berikut adalah beberapa pengertian manajemen operasi dan produksi menurut para ahli, antara lain :

“ Operation is responsible for supplting the product or service of the organization. “

McGraw-Hill ( 2007;3 ) dalam bukunya “ Operation Management Internasional Edition”

Yang artinya :

“Manajemen Operasi merupakan tanggung jawab untuk memasok produk baik barang ataupun jasa yang dihasilkan oleh organisasi”

Adapun menurut Anoraga (2009) mengenai manajemen operasional yaitu:

“Seluruh aktifitas untuk mengatur dan mengkoordinisir factor-faktor produksi secara efektif dan efisien untuk dapat menciptakan dan menambah nilai dan benefit dari produk yang dihasilkan oleh sebuah organisasi”

Manajemen operasional menurut Mardifin Hanning dan Mahfud Nurnajamudin ( 2007;17) dalam bukunya “ Manajemen produksi modern” diartikan sebagai :

“Kegiatan yang berhubungan dengan perencanaan, pengkoordinasian, penggerakan dan pengendalian aktifitas organisasi atau perusahaan bisnis atau jasa yang berhubungan dengan proses pengolahan masukan menjadi dengan nilai tambahan yang lebih besar”

Dengan adanya keterbasan pada faktor produksi itulah maka dibutuhkan suatu cara pengolahan dan faktor-faktor yaiut dengan menggunakan sistem manajemen, agar diperoleh hasil produksi yang maksimal dan dapat menciptakan suatu nilai tambah. Untuk menjelaskan pengertian manajemen produksi, berikut adalah beberapa pengertian manajemen operasi dan produksi menurut para ahli, antara lain :

Helzer dan Render (2008;4), manajemen operasi adalah serangkaian kegiatan yang menghasilkan nilai dalam bentuk barang dan jasa dengan mengubah input menjadi output.

Sedangkan menurut Reksohadiprodjo dan Sukanto (2008:2) berpendapat :

“Manajemen produksi adalah usaha pengelolaan secara optimal terhadap faktor-faktor produksi yang terbatas adanya untuk mendapatkan hasil tertentu dengan menggunakan prinsip-prinsip ekonomi ”

2.2.1 Pengertian Plant Layout

Layout merupakan satu keputusan penting yang menentukan efisiensi sebuah operasi dalam jangka panjang, tata letak memiliki banyak dampak strategis karena tata letak menentukan daya saing perusahaan dalam segi kapasitas, proses, dan biaya, serta kualitas lingkungan kerja, kontak pelanggan dan citra perusahaan. Tata letak yang efektif dapat membantu organisasi mencapai suatu strategi yang menunjang diferensiasi, biaya renda, atau respon cepat. Tujuan strategi tata letak adalah untuk membangun tata letak yang ekonomis yang memenuhi kebutuhan persaingan perusahaan ( Heizer dan Render ; 2009;532)

Menurut Fred E.Mayer dalam bukunya “Plant Layout and material handing” (2005) menyatakan bahwa :

“Plant layout to the organization of the companies physical facilities to promote the efficiently use of equipment, material, people, and energy”

Yang artinya :

“Tata letak pabrik adalah pengorganisasian fasilitas fisik perusahaan untuk meningkatkan efisiensi penggunaan peralatan, bahan, orang , dan energy “

Menurut Reksohadiprodho (2008) dalam bukunya manajemen operasional dan produksi berpendapat bahwa:

“Layout pabrik merupakan pemilihan secara optimum penempatan mesin-mesin peralatan pabrik, tempat kerja,tempat penyimpanan,dan fasilitas service bersama-sama dengan penentuan bentuk gedung pabriknya”

Adapun pengertian Plant Layout itu sendiri menurut Eddy Harjanto (2003) dikatakan bahwa :

“Perencanaan tata letak mencakup desain atau konfigurasi dari bagian-bagian, pusat kerja dan peralatan yang membentuk proses perubahan dari bahan mentah menjadi bahan jadi”

Menurut Lee krajeski, Larry Ritzman, dan Manoj Malhotra (2007) perencanaan layout adalah :

“Planning that involves decisions about the physical arrangement of economic activity centers needed by a facility’s’ various process”

“Suatu perencanaan yang melibatkan keputusan mengenai penyusunan dan penataan tata letak dari suatu pusat aktifitas ekonomi yang di butuhkan oleh setiap fasilitas yang memiliki berbagai macam proses”

Sedangkan menurut Indrio Gistosudharman (2008) layout merupakan:

“Layout merupakan pemilihan secara optimum penempatan mesin-mesin peralatan-perlatan pabrik, tempat kerja, tempat penyimpanan dan fasilitas servis, berama-sama dengan penentuan bentuk gudang pabriknya”

Menurut Sritomo Wignojosubroto mengungkapkan dalam bukunya “Tata Letak Pabrik dan Pemindahan Bahan (2009;67), Plant layout adalah “ Tata cara pengaturan fasilitas-fasilitas pabrik guna menunjang kelancaran produksi”

Dari beberapa pengertian tersebut di atas dapat di simpulkan bahwa plant layout merupakan penyusunan, pengaturan, dan penempatan fasilitas-fasilitas produksi untuk menciptakan suatu sistem yang lebih baik dalam suatu proses produksi agar kegiatan produksi tersebut berjalan dengan lancar, efektif, dan efisien.

2.2.2 Pentingnya Plant Layout

Perencanaan layout pabrik merupakan pemilihan secara optimum penempatannya mesin-mesin, peralatan-peralatan pabrik, tempat kerja, tempat penyimpanan dan fasilitas service, bersama-sama dengan penentuan gudang pabriknya. (Gitosudharmo;2008:185)

Menurut Jay Heizer dan Berry Rander (2009:272), layout yang efektif dapat membantu perusahaan mencapai hal-hal berikut ;

1. Pemanfaatan yang lebih besar atas ruangan, peralatan, dan manusia. 2. Arus informasi, bahan baku, dan manusia yang lebih baik.

3. Lebih memudahkan konsumen.

4. Peningkatan moral karyawan dan kondisi kerja yang lebih nyaman.

2.2.3 Tujuan Plant Layout

Menurut Sritomo Wignojosubroto dalam bukunya “Tata Letak Pabrik Bisnis dan Pemindahan Bahan” (2009;68), secara garis besar tujuan utama dari tata letak pabrik ialah

mengatur area kerja dan segala fasilitas produksi yang paling ekonomis untuk operasi produksi yang aman, dan nyaman sehingga akan dapat menaikan moral kerja dan performa dari operator. Layout fasilitas yang baik akan dapat memberi manfaat dan keuntungan dalam sistem produksi yaitu sebagai berikut :

1. Menaikan output produksi

Biasanya suatu tata letak yang baik akan memberikan kaluaran (output) yang lebih besar dengan ongkos yang sama atau lebih sedikit, manhour yang lebih kecil, dan atau mengurangi jam kerja mesin (machine hours).

2. Mengurangi waktu hingga tunggu ( delay )

Mengatur keseimbangan antara waktu operasi produksi dan beban dari mesin-mesin departemen atau mesin adalah bagian kerja dari mereka yang bertanggung jawab terhadap desain tata letak. Pengaturan tata letak yang terkoordinasi dan tercana baik akan dapat mengurangi waktu tunggal yang berlebihan.

3. Penghematan penggunaan ruang

Perencanaan layout yang optimal akan memberikan dampak positif terhadap jalan lintas, penumpukan material, jarak antara mesin yang berlebihan dan segala pemborosan pemakaian ruang.

4. Mengurangi inventory in process

Sistem produksi pada dasarnya menghendaki sedapat mungkin bahan baku untuk berpindah dari suatu operasi langsung ke operasi berikutnya secepat-cepatnya dan berusaha mengurangi bertumpuknya bahan setengah jadi, problem ini terutama bisa di laksanakan dengan mengurangi waktu tunggu dan bahan yang menunggu untuk segera diproses.

5. Proses manufacturing yang lebih singkat

Dengan memperpendek jarak antara operasi satu dengan operasi berikutnya mengurangi bahan yang menunggu serta storage yang tidak di perlukan maka waktu yang diperlukan dari bahan baku untuk berpindah dari suatu tempat ke tempat lainnya dalam pabrik akan juga bisa diperpendek sehingga secara total waktu produksi akan dapat pula di perpendek.

Perencanaan tata letak pabrik juga ditunjukan untuk membuat suasana kerja yang nyaman dan aman bagi mereka yang berkerja yang berkerja didalamnya. Hal-hal yang bisa dianggap membahayakan bagi kesehatan dan keselamatan kerja dari operator haruslah dihindari.

7. Memperbaiki moral dan kepuasan kerja

Pada dasarnya orang menginginkan untuk berkerja dalam suatu pabrik yang segala sesuatunya di atur secara tertib, rapih dan baik. Perencanaan yang cukup, sirkulasi yang enak, dan lain-lain akan menciptakan suasana lingkungan kerja yang menyenangkan sehingga moral dan kepuasan kerja akan dapat lebih ditingkatkan. Hasil positif dari kondisi ini tentu saja berupa performa kerja yang lebih baik dan menjurus kearah peningkatan produktivitas kerja.

8. Mempermudah aktivitas supervisi

Tata letak pabarik yang terencana dengna baik akan dapat mempermudahaktivitas supervisi. Dengan meletakan kantor/ruangan diatas, maka seseorang supervaisor akan dapat deng mudah mengamati segala aktivitas yang sedang berlangsung diarea kerja yang dibawah pengawasan dan tanggung jawabnya

9. Mengurangi kesimpangsiuran

Perpindahan material secara teratur dan selalu bergerak akan mengurangi kesimpansiuran dan kemacetan dalam aktivitas penanganan bahan. Layout fasilitas pabrik yang baik akan memberikan raungan yang cukup untuk keseluruhan rangkaian operasi dan proses dapat berlangsung denga mudah dan sederhana.

Menurut Handoko (2002), tujuan penyusunan layout pabrik, yaitu ; a. Menggunakan ruangan yang tersedia seefektif mungkin. b. Meminimumkan biaya penanganan bahan dan jarak angkut c. Menciptakan kesinambungan dalam proses produksi d. Menyerderhanakan proses produksi

e. Mendorong semangat dan efektifitas kerja karyawan

f. Menjaga keselamatan karyawan dan barang-barang yang sedang diproses g. Menghindari berbagai bentuk pemborosan

Berdasarkan aspek dasar, tujuan dan keuntungan-keuntungan yang bisa didapatkan dalam tata letak pabrik yang direncanakan dengan baik, maka bisa disimpulakan enam tujuan dasar dalam tata letak pabrik, yaitu sebagai berikut (Wignjosubroto; 2009;72) ;

a. Intergrasi secara menyeluruh dari semua faktor yang mempengaruhi proses produksi b. Pemindahan jarak yang seminimal mungkin

c. Aliran kerja berlangsung secara lancar melalui pabrik d. Semua area yang ada di manfaatkan secara efetif dan efisien e. Kepuasan kerja dan rasa aman dari pekerja dijaga sebaik-baiknya f. Pengaturan tata letak harus cukup fleksibel

2.2.5 Kriteria Perencanaan Layout Pabrik 1. Jarak angkut yang minimum

Jarak angkut bahan dasar, bahan setengah jadi dan barang jadi yang harus dipindahkan jadi tempat penerimaan melewati tempat-tempat produksi serta tempat penyimpanan dan akhirnya ke tempat pengangkutan harus di usahakan sependek-pendeknya sehingga biayanya pun menjadi lebih kecil

2. Aliran material yang baik

Aliran material tersebut diusahakan agar tidak menggu proses produksi yang sedang berjalan dan tidak dapat berjalan dengan cepat

3. Penggunaan ruang yang efektif

Pemborosan ruangan berarti pemborosan uang pula sehingga harus diusahakan ruangan-ruangan yang tidak terlalu besar dan ridak terlalu sempit.

4. Lowes

Apabila perusahaan memproduksi berbagai macam produk dan diperlukan kombinasi produk yang berubah-ubah atau terdapat perubahan permintaan secara terus menerus maka di perlukan adanya layout yang lowes yang dapat menampung perubahan kombinasi produk tersebut. Hal ini dapat di capai dengan berbagai macam jalan tergantung dari perusahaan, misalnya dengan menggunakan mesin-mesin yang bersifat umum.

5. Keselematan barang-barang yang diangkut 6. Kemungkinan perluasan dimasa depan

7. Biaya efektifitas yang maksimum atau dapat diartikan dengan biaya yang rendah.

2.2.6 Faktor-faktor Pertimbangan Perencanaan Plant Layout

Dalam menyusun plant layout yang baik, perlu diketahui faktor-faktor yang harus dipertimbangkan. Adapun faktor-faktor itu menurut Sofjan Assauri (2008;61). Yaitu sebagai berikut :

1. Urutan produksinya. Faktor ini penting terutama bagi product layout. Karena product layout penyusunannya di dasarkan pada urutan-urutan produksinya.

2. Kebutuhan akan ruangan yang cukup luas (Special Requirement). Dalam hal ini di perhatikan luas ruangan pabrik.

3. Peralatan/mesin-mesin itu sendiri. Apakah mesin-mesinnya berat, apabila berat maka di perlukan lantai yang kokoh.

4. Maintenance dan Replacment. Mesin-mesin harus di tempatkan sedemikian rupa sehingga maintenance-nya mudah di lakukan dan replacment-nya juga mudah.

5. Adanya keseimbangan kapasitas (Balance Capacity). Keseimbangan kapasitas harus di perhatikan terutama dalam product layout. Karena mesin-mesin di atur menurut urutan-urutan (sequence) prosesnya.

6. Minimum movement. Dengan gerak yang sedikit, maka biayanya (cost) akan lebih rendah. 7. Aliran (flow) dari material. Flow ini dapat digambarkan, yaitu merupakan arus yang harus diikuti oleh produknya pada waktu dia dibuat, gambar mana yang sanagat penting bagi perencanaan lantai, atau ruangan pabrik (floor plant )

8. Employe Area ; tempat kerja buruh di pabrik harus cukup luas, sehingga tidak menggangu keselematan dan kesehatannya serta kelacaran produksi

9. Service Area ( seperti cafetaria, toilet, tempat istirahat, tempat parkir mobil, dan sebagainya) Service Area diatur sedemikian rupa sehingga dekat dengan tempat kerja dimana sangat dibutuhkan

10. Waiting Area, yaitu untung mencapai flow matrial yang optimum, maka harus diperhatikan tempat-tempat dimana kita harus menyimpan barang-barang disaat menunggu proses selanjutnya.

2.2.7 Tipe-tipe Layout

Karena pola dari arus berbeda pada masing-masing jenis proses macam keputusan tentang perencanaan layout juga akan berbeda. Dimana menurut para ahli dibagi beberapa macam perencanaan layout yaitu sebagai berikut :

Menurut Jay Heizer dan Berry Render (2009) keputusan mengenai tata letak dibagi menjadi enam macam, antara lain :

1. Tata letak dengan posisi tetap, memenuhi persyaratan tata latak untuk proyek yang besar dan memakan tempat seperti proses pembuatan kapal laut dan gedung

2. Tata letak yang berorientasi pada proses, berhubungan dengan produksi volume rendah dan bervariasi tinggi.

3. Tata letak kantor, menempatkan para pekerja, peralatan mereka dan ruangan/kantor yang melancarkan aliran informasi.

4. Tata letak ritel, menempatkan rak-rak dan memberikan tanggapan atas perilaku pelanggan

5. Tata letak gudang, melihat kelebihan dan kekurangan antara ruangan dan sistem penanganan bahan

6. Tata letak yang berorientasi pada produk, mencari utilisasi karyawan dan mesin yang paling baik dalam produksi yang continue atau berulang.

Menurut buku tesebut dinyatakan bahwa hanya beberapa dari keenam golongan tersebut yang dapat dimodelkan secara matematis.

Menurut Mardifin Haming (2007) menyatakan bahwa :

“ Jenis produk dan proses layout banyak terkait dengan usaha manufaktur, warehouse dan retail layout banyak berhubungan dengan usaha jasa, office layout berhubungan dengan administrasi dan manajemen perkantoran, sedangkan fixed position layout berhungan erat dengan pelaksanaan proyek. “

Adapun tipe-tipe layout menurut Manahan P. Tampubolon (2004) bahwa tipe-tipe dasar layout adalah :

“ Tempat suatu bentuk dari mekanisme suatu perusahaan, apakah bengkel (service centre), apakah pabrik (manufacture), maupun usaha perbankan (banking). Semuanya tergantung

dari mesin dan peralatan yang digunakan untuk proses konversi dan merupakan susunan suatu ruang dari sumber-sumber fisik untuk menghasilkan suatu produk. Secara garis besar, tipe layout terdiri dari layout yang mengacu kepada produk. “

Sedangkan menurut Lalu Sumayang (2003;133) didalam bukunya “ Dasar-Dasar Manajemen Produksi dan Operasi ” Ada tiga dasar pengaturan tata letak ruang, yaitu sebagai berikut :

1. Tatanan yang berdasarkan keutamaan proses 2. Tatanan yang berdasarkan keutamaan roduk 3. Tatanan tetap

2.2.7.1 Layout Berorientasi Proses

Layout ini digunakan untuk menata letak perlatan yang sama dikelompokan bersama pada suatu departemen atau stasiun kerja menurut fungsi yang dimilikinya sehingga produk dapat berjalan lancar ke arah mesin yang diperlukan pada waktu beroperasi.

Kebaikan layout proses atau layout fungsional ( Gitosudarmo Indriyo & Reksohadiprodjo Sukanto, 2008 )

1. Menghasilkan pengguna spesialisasi mesin dari personalia yang paling baik.

2. Departemen fungsional lebih fleksibel dan dapat memproses macam-macam produk. 3. Mesin-mesinnya serba guna dengan biaya yang lebih kecil dibandingkan dengan

mesin-mesin khusus

4. Produk atau jasa yang memerlukan operasi yang berbeda-beda dapat dengan mudah mengikuti jalur berbeda melalui fasilitas-fasilitas.

5. Fasilitas tidak terpengaruh oleh kerusakan salah satu mesin karena dapat dialihkan ke mesin lain yang memiliki fungsi serupa

6. Mesin dan karyawan tidak saling tergantung. Pola ini sesuai untuk pelaksanaan sistem upah borongan.

Keburukan layout proses atau layout fungsional

1. Mesin serba guna biasanya beroperasi lebih lambat dengan mesin-mesin khusus. 2. Penentuan routing, schedulling dan akuntansi biayanya memakan biaya karena setiap

3. Penanganan biaya transpotasi dalam pabrik karena produk-produk yang berbeda mengikuti jalur yang berbeda pula.

4. Tidak ekonomis mempergunakan bahan berjalan (conveyor) sehingga truk, kereta dorong, forklit harus mengakut barang dalam proses dari pusat mesin satu ke pusat mesin yang lain.

2.2.7.2 Layout Berorientasi Produk

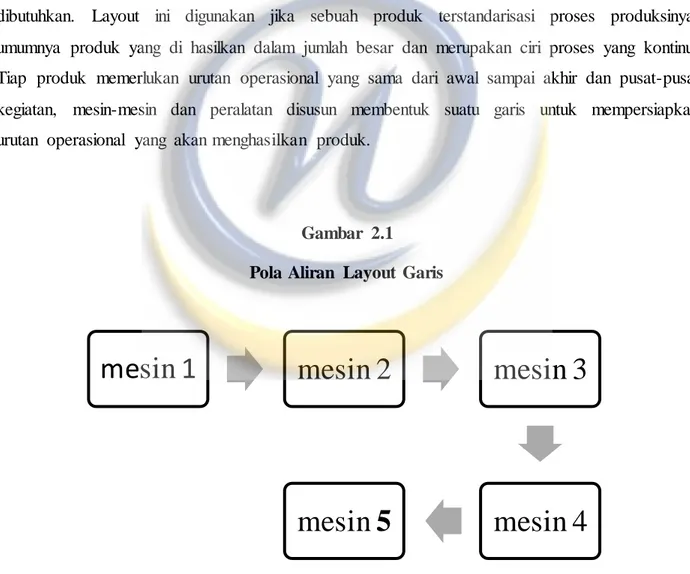

Layout ini mengatur tata letak mesin dalam sebuah garis menurut aturan operasi yang diperlukan untuk mengasembling produk terpisah menjadi suatu produk jadi. Dengan demikian setiap produk memiliki jalur secara khusus yang di rancang agar sesuai dengan yang yang dibutuhkan. Layout ini digunakan jika sebuah produk terstandarisasi proses produksinya, umumnya produk yang di hasilkan dalam jumlah besar dan merupakan ciri proses yang kontinu. Tiap produk memerlukan urutan operasional yang sama dari awal sampai akhir dan pusat-pusat kegiatan, mesin-mesin dan peralatan disusun membentuk suatu garis untuk mempersiapkan urutan operasional yang akan menghasilkan produk.

Gambar 2.1 Pola Aliran Layout Garis

mesin 1

mesin 2

mesin 3

mesin 4

mesin

5

Menurut Jay Heizer dan Barry Render ( 2009 ) Keuntungan utama tata letak yang berorientasi pada produk adalah :

1. Rendahnya biaya variabel per unit yang biasanya dikaitkan dengan produk yang di standarisasi dan bervolume tinggi.

2. Biaya penanganan bahan yang rendah. 3. Mengurangi persediaan barang setengah jadi. 4. Proses pelatihan dan pengawasan lebih mudah. 5. Hasil keluaran produksi yang cepat.

Kelemahan yang berorientasi pada produk adalah :

1. Dibutuhkan volume yang tinggi karena modal yang diperlukan untuk menjalankan proses cukup besar.

2. Adanya yang harus berhenti pada setiap titik yang mengakibatkan seluruh operasi pada lini yang sama juga terganggu.

3. Fleksibilitas yang kurang pada saat menangani beragam produk atu tingkat produksi yang berbeda.

Dalam tata letak berorientasi pada produk menurut Murdifin Haming (2007) pusat-pusat kegiatan (work centre or workstation) mesin-mesin dan perlatan disusun demikian rupa sehingga membentuk sutu lini pengerjaan yang terbentuk :

a. Straight line shape ( garis lurus ) b. L sahape ( bentuk L)

c. U shape ( bentuk U)

2.2.7.3 Layout Kelompok

Layout ini memisahkan komponen yang memerlakukan pememprosesan yang sama. Setiap komponen diselesaikan di tempat-tempat khusus dengan keseluruhan untuk pengerjaan mesin dilakukan di tempat tersebut.

Gambar 2.3

Pola Aliran Layout Kelompok

solssss

Kebaikan layout kelompok ( Gitosudarmo Idriyo & Reksohadiprodjo Sukanto, 2008 ) 1. Menghemat biaya pengendalian bahan.

2. Mudah mengetahui dimana setiap kelompok berbeda.

3. Waktu pengiriman barang jadi dapat lebih tepat ditentukan schedulling sederhanaa. 4. Biaya tetap dapat dikurangi karena orang bisa mendasarkan diri pada kegiatan yang

lain.

SOL BAGIAN ATAS FINISHING

POTONG JAHIT FINISHING BUNGKUS

Keburukan layout kelompok adalah :

1. Pemanfaatan fasilitas tidak penuh 2. Perlu pengendalian bahan yang baik 3. Bagian-bagian tidak luwes

4. Mesin serba guna harus di manfaatkan penuh

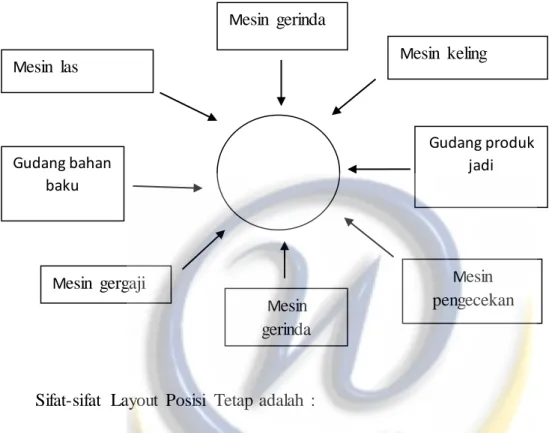

2.2.7.4 Layout Tetap

Layout ini sering dipakai untuk memproses produk-produk besar dan kompleks seperti yang terdapat pada pabrik pesat terbang, pembuatan jembatan, kapal laut dan lain-lain. Dalam hal ini produk berada pada satu tempat selama periode perakitan dan kemudian di pindah ke tempat lain. Fasilitas untuk perakitan tertentu sampai selesai berada disatu tempat. Pengaturan tempat kerja yang tetap merupakan satu satunya kemungkinan cara merangkit produk/mesin yang besar. Faktor kritis tata letak ini ialah penentuan lokasi direct-kit, ukuran dan jenis kontruksinya. Direct-kit menurut Murdifin Haming (2007) dimaksudkan akan dimanfaatkan sebagai :

1. Ruang kerja aparatur langsung proyek 2. Gudang bahan dan peralatan

3. Tempat reparasi alaat-alat proyek

Gambar 2.4 Layout Posisi Tetap

Sifat-sifat Layout Posisi Tetap adalah :

1. Barang yang dikerjakan biasanya berat atau tidak mungkin berpindah-pindah 2. Volume pekerjaan biasanya besar.

3. Besarnya pekerjaan berupa proyek yang harus sesuai pada waktu yang telah di rencanakan.

4. Fasilitas produksi yang digunakan biasanya mudah di pindah-pindahkan.

5. Komponen produk yang tidak mungkin dikerjakan di lokasi biasanya dikerjakan di dalam pabrik atau di tempat lain.

Kebaikan-kebaikan dalam Layout Posisi Tetap

1. Fleksibel, dapat dikerjakan pada setiap kerjaan yang berbeda 2. Dapat di letakan dimana saja sesuai dengan kebutuhan.

3. Tidak memerlukan bangunan pabrik. Apabila ada bangunan biasanya hanya untuk penyimpanan, kantor, kegiatan-kegiatan pembantu.

Mesin gerinda

Mesin las Mesin keling

Gudang bahan baku Gudang produk jadi Mesin gergaji Mesin gerinda Mesin pengecekan

Kelemahan-kelemahan dalam layout posisi tetap

1. Tidak ada standar atau pedoman yang jelas untuk melaksanakan layoutnya. 2. Kegiatan pengawasan harus sering dilakukan dan relatif sulit.

3. Biasanya keamanan barang-barang disekitar tempat pembuatan barang harus dijaga karena rawan pencurian.

2.2.7.5 Layout Ritel

Pada jenis layout ini pengalokasian tata letaknya mengikuti selera pelanggan, atau di usahakan dapat memberi kesegaran dan daya tarik bagi pelanggan, dimana setiap waktu (mingguan/bulanan) dilakukan penggeseran tata letak dengan tujuan mempengaruhi pandangan pelanggan sehingga dapat menciptakan persepsi bagi pelanggan. Layout ini pada umumnya dapat mempengaruhi selera menjadi daya tarik bagi pelanggan untuk lebih sering datang berkunjung atau berbelanja.layout ritel ini banyak digunakan pada perusahaan yang bergerak dibidang supermarket atau departemenstore (Manahan Tampubolon,2004)

2.2.7.6 Layout Gudang

Menurut Barry Render (2009) berpendapat

“Untuk menemukan titik optimal antara biaya penanganan bahan dan biaya-biaya yang berkaitan dengan luas ruang dalam gedung’

Sebagai konsekuensinya tugas manejer adalah memaksimalkan penggunaan setiap kotak dalam gedung yaitu memanfaatkan volume penuhnya sambil mempertahankan biaya penanganan yang rendah.biaya penanganan bahan adalah biaya-biaya yang berkaiitan dengan transportasi barang masuk, penyimpanan dan transportasi barang keluar untuk dimasukan dalam gedung. Biaya-biaya ini meliputi peralatan, orang, bahan, biaya pengawasan, asuransi dan penyusutan. Tata letak yang efektif juga meminimalkan kerusakan bahan dalam gedung.

2.2.7.6 Layout Kantor

Tata letak kantor bertujuan untuk menentukan posisi karyawan dan peralatan agar menjamin kelancaran arus pekerjaan dan komunikasi antara semua pegawai dan manajer yang ada. Tata letak kantor modern difokuskan pada keterbukaan dan fleksibelitas yang tinggi. Ruangan kerja setiap karyawan harus disesuaikan luasnya dengan volume pekerjaaannya. Dengan cara demikian, ruangan yang tersedia akan terpakai secara efisien. Karyawan dituntut untuk dapat bekerja secara produktif dan efisien.