STRATEGI PENYEDIAAN BAHAN BAKU DAUN NENAS

UNTUK MENUNJANG INDUSTRI PEMINTALAN BENANG

RIANTIKA PURWATI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Strategi Penyediaan Bahan Baku Daun Nenas untuk Menunjang Industri Pemintalan Benang adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

RIANTIKA PURWATI. Strategi Penyediaan Bahan Baku Daun Nenas untuk Menunjang Industri Pemintalan Benang. Dibimbing oleh YANDRA ARKEMAN dan TITI CANDRA SUNARTI

Ketersediaan daun nenas di Indonesia saat ini memiliki potensi lahan sebesar 61 277 ha yang setara bobot daun nenas sebesar 1 838 280 ton. Limbah daun nenas memiliki nilai tambah untuk dikembangkan menjadi bahan baku benang. Penelitian ini bertujuan untuk mengkaji peluang bisnis pendirian industri serat staple dan industri pemintalan benang di Indonesia dan merancang strategi penyediaan serat daun nenas. Metode yang digunakan adalah studi pustaka dan wawancara. Penentuan strategi menggunakan metode Fuzzy Analytical Hirearchy Process. Skenario pertama yaitu industri pengolah serat staple, memiliki nilai NPV positif sebesar Rp 7 247 415 037; nilai IRR 80%; dan nilai Net B/C 1.08. Skenario kedua yaitu industri pemintalan benang berbahan baku serat staple daun nenas, menunjukkan NPV bernilai positif sebesar Rp 3 447 238 432; nilai IRR 48%, nilai Net B/C 1.07. Kedua skenario dinyatakan layak untuk dijalankan. Strategi operasional yang terpilih adalah subsidi benih dan pupuk untuk memaksimalkan produksi daun nenas; dan kemitraan dengan perusahaan swaata untuk memaksimalkan keuntungan.

Kata Kunci : strategi penyediaan daun nenas, serat staple, benang, fuzzy analytical hierarchy process

ABSTRACT

RIANTIKA PURWATI. Raw Material Supply Strategy of Pineapple Leaf to Support Yarn Spinning Industry. Supervised by YANDRA ARKEMAN and TITI CANDRA SUNARTI

The availability of the pineapples leaves in Indonesia currently has the potential of land amounting to 61 277 ha of equivalent weights pineapples leaves of 1 838 280 tonnes. Waste of pineapple leaves have value added to be developed into a yarn materials. This research aims to examine the business opportunities of industrial establishments in staple fiber industries and spinning yarn industries in Indonesia and devise strategies providing fiber pineapples leaves. The method used in this study are literature study and interview. The method to determined a strategy was Fuzzy Analitycal Hierarchy Process (FAHP). The first scenario is the fiber processing industry staple fibre, has a positive NPV value of Rp 7 247 415 037; IRR value of 80%; and the value of Net B/C of 1.08. Second scenario is the spinning industri from staple fibre, has a positive value amounted Rp 3 447 238 432; 48% IRR; 1.07 Net B/C. Both of the scenario feasible to be processed. Operational strategy that choosen is subsidy of seed and fertilizer to maximize of leaf pineapple production; and doing relation with company to maximize profit.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

STRATEGI PENYEDIAAN BAHAN BAKU DAUN NENAS

UNTUK MENUNJANG INDUSTRI PEMINTALAN BENANG

RIANTIKA PURWATI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga penyusunan skripsi berjudul “Strategi Penyediaan Bahan Baku Daun Nenas untuk Menunjang Industri Pemintalan Benang” berhasil diselesaikan. Tema yang diangkat dalam penelitian yang dilaksanakan selama Maret 2014 sampai Mei 2014 ini ialah strategi penyediaan bahan baku.

Penulis menyampaikan terima kasih dan penghargaan teristimewa kepada Almarhumah Ganjar Sri Parwati (Mama) dan Almarhum Sugeng Riantoro (Bapak) yang selama hidupnya selalu memberi kasih sayang dukungan baik moril maupun materi. Terima kasih juga penulis sampaikan kepada Dr. Ir. Yandra Arkeman M.Eng, selaku dosen pembimbing pertama dan Dr. Ir. Titi Candra Sunarti M. Si, selaku dosen pembimbing kedua yang telah memberikan bimbingan selama penelitian dan penyelesaian skripsi. Terimakasih juga disampaikan kepada Dr. Ir. Hartrisari H DEA selaku dosen penguji yang atas saran yang diberikan kepada skripsi penulis. Ungkapan terima kasih juga penulis sampaikan kepada keluarga besar Sudjoko dan Waliman atas doa dan kasih sayangnya, teman-teman sebimbingan dan keluarga besar TIN 47 atas kebersamaan dan kenangan terindah yang pernah dilewati dan teman-teman Marhamah serta sahabat-sahabat ku Fitri, Devita dan Tyas atas dukungan dan semangat yang telah diberikan kepada penulis. Penulis juga mengucapkan terima kasih kepada para pakar yang telah membantu dalam proses pengambilan keputusan strategi untuk penelitian penulis.

DAFTAR ISI

DAFTAR TABEL DAFTAR GAMBAR DAFTAR LAMPIRAN

PENDAHULUAN 1

Latar Belakang 1

Perumusan masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Ruang Lingkup Penelitian 2

METODE PENELITIAN 3

Metode Penelitian 3

Lokasi Penelitian dan Waktu Penelitian 3

Prosedur Analisis Data 4

HASIL DAN PEMBAHASAN 6

Permintaan Serat Staple untuk Menunjang Industri Pemintalan Benang 6

Ketersediaan Bahan Baku 8

Kajian Teknologi Proses Produksi Serat Staple untuk Menunjang Produksi

benang Pintal 9

Strategi Penyediaan Bahan Baku 19

SIMPULAN DAN SARAN 31

Simpulan 31

Saran 31

DAFTAR PUSTAKA 31

LAMPIRAN 33

DAFTAR TABEL

1 Permintaan serat staple dunia, produksi serat staple alami di dunia dan

permintaan serat staple alami di Indonesia 8

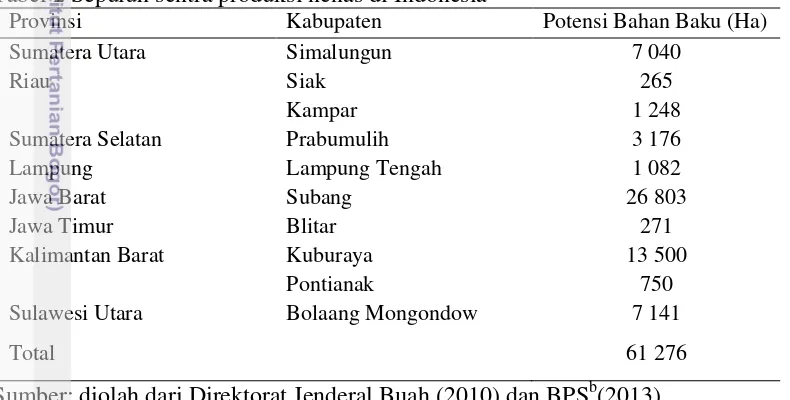

2 Sepuluh sentra produksi nenas di Indonesia 8

3 Prakiraan produksi benang pintal berdasarkan ketersediaan bahan baku 9 4 Ketersediaan daun nenas sebagai penunjang bahan baku serat staple 9 5 Kapasitas produksi skenario I dan skenario II 14 6 Jumlah pabrik yang dapat didirikan berdasarkan kapasitas produksi

serat staple daun nenas dan permintaan benang 14

7 Biaya investasi industri pengolah serat staple dan industri pengolang

benang pintal serat daun nenas 16

8 Perbandingan biaya variabel dan biaya tetap kedua skenario 17 9 Nilai titik impas dan harga pokok produksi kedua skenario 17 10 Perbandingan nilai rerata penjualan dan penjualan kedua skenario 17 11 Proyeksi laba bersih lima tahun pertama yang diperoleh kedua skenario 18 12 Kriteria kelayakan investasi skenario I dan skenario II 19 13 Analisis sensitivitas kedua skenario dengan variabel kenaikan bahan

baku 5% 19

14 Matriks perbandingan berpasangan fuzzy hasil penilaian pakar pada

kriteria penyediaan bahan baku 23

15 Matriks perbandingan berpasangan fuzzy hasil penilaian pakar pada tujuan penyediaan bahan baku ditinjau dari kriteria permintaan benang 23 16 Matriks perbandingan berpasangan fuzzy hasil penilaian pakar pada

strategi penyediaan bahan baku ditinjau dari kriteria luas area

perkebunan nenas 23

17 Matriks perbandingan berpasangan fuzzy hasil penilaian pakar pada strategi penyediaan bahan baku ditinjau dari kriteria produktivitas nenas 23 18 Matriks perbandingan berpasangan fuzzy hasil penilaian pakar pada

strategi penyediaan bahan baku ditinjau dari kriteria akses pemodalan 23 19 Matriks perbandingan berpasangan fuzzy hasil penilaian pakar pada

strategi penyediaan bahan baku ditinjau dari kriteria transportasi 23 20 Matriks perbandingan berpasangan fuzzy hasil penilaian pakar pada

strategi operasional penyediaan bahan baku ditinjau dari strategi

memaksimalkan keuntungan 24

21 Matriks perbandingan berpasangan fuzzy hasil penilaian pakar pada strategi operasional penyediaan bahan baku ditinjau dari strategi

memaksimalkan produktivitas serat daun nenas 24

22 Matriks perbandingan berpasangan α-cut fuzzy hasil penilaian pakar pada strategi penyediaan bahan baku ditinjau dari kriteria penyediaan

bahan baku 25

23 Matriks perbandingan berpasangan α-cut fuzzy hasil penilaian pakar pada strategi penyediaan bahan baku ditinjau dari kriteria permintaan

benang 25

24 Matriks perbandingan berpasangan α-cut fuzzy hasil penilaian pakar pada strategi penyediaan bahan baku ditinjau dari kriteria luas area

25 Matriks perbandingan berpasangan α-cut fuzzy hasil penilaian pakar pada strategi penyediaan bahan baku ditinjau dari kriteria produktivitas

nenas 25

26 Matriks perbandingan berpasangan α-cut fuzzy hasil penilaian pakar pada tujuan penyediaan bahan baku ditinjau dari kriteria akses

pemodalan 25

27 Matriks perbandingan berpasangan α-cut fuzzy hasil penilaian pakar pada tujuan penyediaan bahan baku ditinjau dari kriteria transportasi 26 28 Matriks perbandingan berpasangan α-cut fuzzy hasil penilaian pakar

pada alternatif penyediaan bahan baku ditinjau dari tujuan

memaksimalkan keuntungan 26

29 Matriks perbandingan berpasangan α-cut fuzzy hasil penilaian pakar pada alternatif penyediaan bahan baku ditinjau dari tujuan

memaksimalkan produktivitas serat daun nenas 26

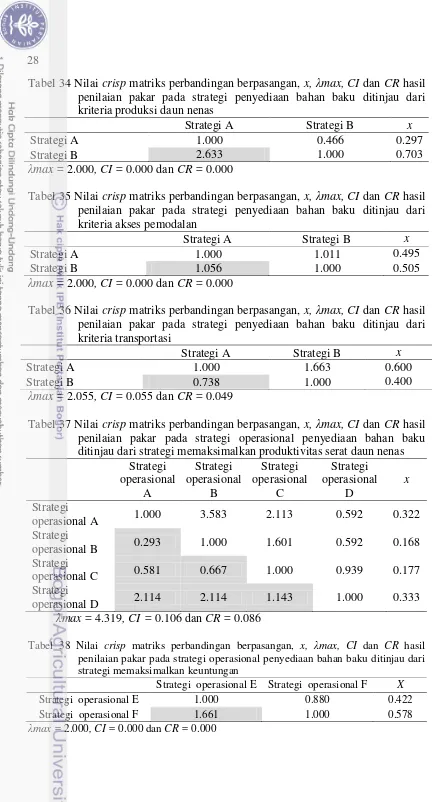

30 Nilai indeks konsistensi acak (RI) berdasarkan ukuran matriks 27 31 Nilai crisp matriks perbandingan berpasangan, x, λmax, CI dan CR hasil

penilaian pakar pada kriteria penyediaan bahan baku 27 32 Nilai crisp matriks perbandingan berpasangan, x, λmax, CI dan CR hasil

penilaian pakar pada tujuan penyediaan bahan baku ditinjau dari kriteria

permintaan benang 27

33 Nilai crisp matriks perbandingan berpasangan, x, λmax, CI dan CR hasil penilaian pakar pada tujuan penyediaan bahan baku ditinjau dari kriteria

Luas area perkebunan 27

34 Nilai crisp matriks perbandingan berpasangan, x, λmax, CI dan CR hasil penilaian pakar pada tujuan penyediaan bahan baku ditinjau dari kriteria

produktivitas nenas 28

35 Nilai crisp matriks perbandingan berpasangan, x, λmax, CI dan CR hasil penilaian pakar pada tujuan penyediaan bahan baku ditinjau dari kriteria

akses pemodalan 28

36 Nilai crisp matriks perbandingan berpasangan, x, λmax, CI dan CR hasil penilaian pakar pada tujuan penyediaan bahan baku ditinjau dari kriteria

transportasi 28

37 Nilai crisp matriks perbandingan berpasangan, x, λmax, CI dan CR hasil penilaian pakar pada alternatif penyediaan bahan baku ditinjau dari

tujuan memaksimalkan keuntungan 28

38 Nilai crisp matriks perbandingan berpasangan, x, λmax, CI dan CR hasil penilaian pakar pada alternatif penyediaan bahan baku ditinjau dari tujuan memaksimalkan produktivitas serat daun nenas 28 39 Total bobot prioritas atribut strategi penyediaan bahan baku dengan

mempertimbangkan bobot kriteria penyediaan bahan baku 29 40 Total bobot prioritas atribut strategi operasional penyediaan bahan baku

dengan mempertimbangkan bobot strategi memaksimalkan produksi

daun nenas 29

DAFTAR GAMBAR

1 Kerangka pikir analisis data 3

2 Produksi serat staple alami dunia 7

3 Fuzzy analitycal hierarchy process penyediaan bahan baku daun nenas

untuk menunjang industri pemintalan benang 30

DAFTAR LAMPIRAN

1 Prosedur analisis data 33

2 Perhitungan prakiraan kebutuhan daun nenas 36

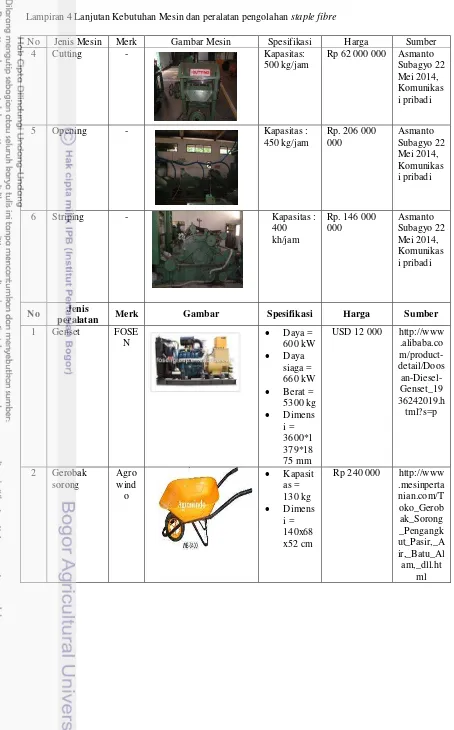

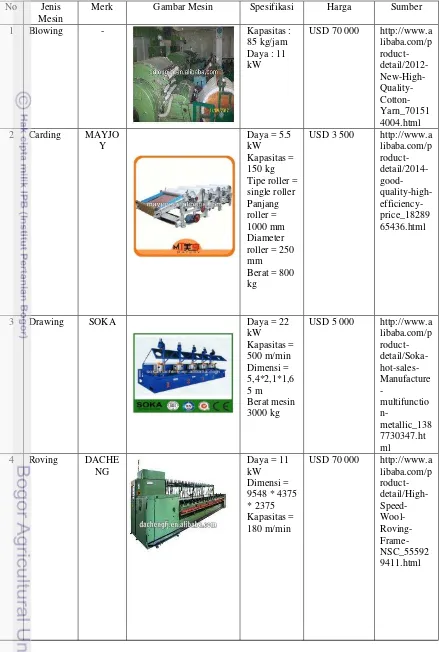

3 Proses pengolahan serat staple dan benang pintal serat daun nenas 38 4 Kebutuhan mesin dan peralatan industri pengolahan serat staple 39 5 Kebutuhan mesin dan peralatan industri pengolahan benang pintal 41

6 Rincian biaya investasi skenario I 42

7 Rincian biaya investasi skenario II 43

8 Rincian modal kerja skenario I 44

9 Rincian modal kerja skenario II 45

10 Rincian biaya penyusutan aset tetap skenario I 45 11 Rincian biaya penyusutan aset tetap skenario II 45

12 Rincian nilai sisa skenario I 45

13 Rincian nilai sisa skenario II 46

14 Rincian biaya pemeliharaan skenario I 46

15 Rincian biaya pemeliharaan skenario II 46

16 Rincian biaya premin asuransi I 46

17 Rincian biaya premi asuransi II 47

18 Rincian gaji skenario I 47

19 Rincian gaji skenario II 47

20 Rincian biaya produksi skenario I 49

21 Rincian biaya produksi skenario II 49

22 Rincian biaya operasional skenario I 50

23 Rincian biaya operasional skenario II 51

24 Total penjualan skenario I 52

25 Total penjualan skenario II 53

26 Rincian laba rugi skenario I 54

27 Rincian laba rugi skenario II 55

28 Arus kas skenario I 56

29 Arus kas skenario II 57

30 NPV, IRR, payback periode, net b/c skenario I 58 31 NPV, IRR, payback periode, net b/c skenario II 59 32 Analisis sensitifitas skenario I kenaikan bahan baku 5 % 61 33 Analisis sensitifitas skenario II kenaikan bahan baku 5 % 62

34 Kuisioner penelitian penyediaan bahan baku 63

1

PENDAHULUAN

Latar Belakang

Industri tekstil dan produk tekstil merupakan salah satu komoditi andalan industri manufaktur dan menjadi salah satu penggerak pembangunan ekonomi nasional. Sejak tahun 2012 hingga 2013, industri tekstil dan produk tekstil menunjukkan kontribusi ekspor yang meningkat sebesar 2.1% yaitu dari US$ 12.5 menjadi US$ 12.8 miliar (API 2013). Kebutuhan bahan baku tekstil seperti benang merupakan barang pokok yang menjadi produk hulu dari sebuah rantai pasok produk tekstil yakni garmen.

Kebutuhan bahan baku benang di Indonesia saat ini, masih didominasi dari impor benang dari luar negeri. Bahan baku utama benang juga masih dikuasai oleh serat kapas yang masih diperoleh secara impor. Padahal terdapat banyak jenis serat yang dapat diolah menjadi bahan baku benang. Salah satunya adalah serat daun nenas. Peraturan Presiden Republik Indonesia Nomor 28 tahun 2008 tentang Kebijakan Industri Nasional menyebutkan bahwa terdapat tiga bahan baku alternatif serat alam seperti serat rami, sutera dan nenas yang dapat dijadikan bahan baku pengolahan tekstil dan produk tekstil. Penelitian ini mengambil alternatif bahan baku serat daun nenas. Hal ini dikarenakan jumlah daun nenas yang melimpah dan belum termanfaatkan secara optimal.

Nenas (Ananas comosus) merupakan salah satu komoditi pertanian yang memiliki prospek menjanjikan dalam bidang agroindustri baik dari segi pangan maupun non pangan. Permintaan nenas sebagai bahan baku industri pengolah buah-buahan saat ini semakin banyak seperti contoh pengolahan nenas untuk produk sirup, selai, keripik, dan nata. Hal ini berdampak pada limbah pertanian yang semakin banyak pula. Apabila diasumsikan dalam satu hektar lahan pertanian tanaman nenas menghasilkan 30 000 pohon. Jika masing-masing pohon akan menghasilkan satu kg daun nenas maka dalam satu hektar akan menghasilkan 30 000 kg daun nenas. Sehingga jika luas tanam tanaman nenas di Indonesia tersedia 61 277 Ha maka ketersediaan daun nenas adalah sebanyak 1 838 280 000 kg daun nenas.

2

Perumusan Masalah

Berdasarkan pemaparan latar belakang pada subbab diatas, maka rumusan masalah dalam penelitian ini adalah sebagai berikut:

1. Berapa kebutuhan serat non konvensional khususnya serat daun nenas untuk memenuhi permintaan industri benang pintal?

2. Bagaimana proses teknologi pengolahan benang pintal dari serat daun nenas yang saat ini dilakukan oleh industri pemintalan benang di Indonesia?

3. Bagaimana kelayakan pendirian industri pemintalan benang berbahan baku serat daun nenas, berdasarkan analisis finansial?

4. Apa saja kendala untuk memenuhi permintaan benang pintal berdasarkan ketersediaan serat daun nenas?

5. Apa strategi yang tepat agar dapat menjamin penyediaan bahan baku serat daun nenas agar dapat memenuhi permintaan benang pintal domestik?

Tujuan Penelitian

Penelitian ini bertujuan untuk mengkaji peluang bisnis pendirian industri pemintalan benang di Indonesia dan merancang strategi dalam penyediaan serat daun nenas sebagai bahan baku industri pemintalan benang.

Manfaat Penelitian

Hasil penelitian memberikan gambaran dalam penentuan strategi yang terbaik untuk menyediakan serat daun nenas sebagai bahan baku benang. Penelitian ini diharapkan dapat meningkatkan nilai tambah dari komoditas nenas dan membantu petani dalam meningkatkan ekonomi mereka.

Ruang Lingkup Penelitian

Penelitian ini difokuskan terhadap penentuan strategi yang terbaik untuk menyediakan serat nenas untuk memenuhi permintaan tekstil di Indonesia. Pengumpulan data juga dilakukan dengan data primer dan sekunder.Adapun data primer diperoleh dari Badan Pusat Statistik. Data yang diperoleh dari BPS berupa data statistik permintaan benang (ekspor dan impor), data statistik luas tanam tanaman nenas. Selanjutnya data tersebut akan dianalisis berdasarkan aspek teknologi proses dan finansial untuk pendirian industri benang tersebut.

3

METODE PENELITIAN

Lokasi Penelitian dan Waktu Penelitian

Lokasi penelitian dilakukan di Kampus Dramaga IPB Bogor dan pengambilan data sekunder diperoleh dari Direktorat Jenderal Hortikultura, dan Badan Pusat Statistik. Wawancara pakar dilakukan di Direktorat Jenderal Hortikultura dan Fakultas Teknik Industri jurusan Teknik Tekstil Universitas Islam Indonesia. Pengamatan lapangan dilakukan di Desa Sarireja dan Desa Tambak Mekar, Subang, Jawa Barat. Waktu penelitian dilakukan mulai periode Maret 2014 hingga Mei 2014.

Metode

Penelitian ini dimulai dengan studi pustaka serta mempelajari deskripsi produk dan industrinya. Proses pengumpulan data dan informasi berasal dari data primer maupun data sekunder. Data sekunder diperoleh dari Badan Pusat Statistik, Kementerian Pertanian, Departemen Jenderal Hortikultura dan Fakultas Teknik Industri, Universitas Islam Indonesia. Data tersebut akan diolah untuk keperluan analisis permintaan benang, analisis ketersediaan bahan baku, dan analisis proses, teknologi dan finansial.

Berdasarkan informasi yang diperoleh berdasarkan beberapa pakar ahli budidaya nenas dan tekstil, kemudian dapat dianalisis kendala-kendala yang ada dalam hal penyediaan bahan baku serat daun nenas dalam produksi tekstil. Berdasarkan kendala tersebut, dapat ditentukan beberapa strategi untuk menyediakan serat daun nenas. Penentuan strategi ini dilakukan dengan menggunakan informasi pakar yang kemudian diolah dengan metode Fuzzy AHP (Analitycal Hierarchy Process).

Secara garis besar, tahapan penelitian yang dilakukan dapat dijelaskan dengan Gambar 1.

Gambar 1 Kerangka pikir penelitian

Kajian teknologi proses produksi serat staple untuk menunjang industri pemintalan benang

Layak Mulai

Analisis permintaan benang Demand = Ekspor +

Impor (benang pintal dari campuran serat lain)

Analisis ketersediaan bahan baku (pemetaan 10 sentra

produksi nenas di Indonesia)

Analisis teknologi

Analisis kapasitas produksi

Analisis finansial

Strategi terbaik untuk penyediaan bahan baku industri pemintalan benang dari serat daun nenas

Selesai

Ya

4

Prosedur Penelitian

Analisis permintaan benang

Analisis permintaan benang diperoleh berdasarkan studi pustaka berupa data sekunder. Data sekunder tersebut berasal dari beberapa pustaka yaitu Statistik Industri Manufaktur Bahan Baku tahun 2011, Buletin Statistik Perdagangan Luar Negeri Impor Agustus 2013, dan Statistik Buletin of Jute, Kenaf, Sisal, Abaca, Coir and Allied Fibres yang diterbitkan FAO tahun 2013. Data sekunder ini dibutuhkan untuk menjadi dasar perhitungan kebutuhan serat daun nenas sebagai bahan baku benang pintal.

Analisis ketersediaan bahan baku

Analisis ketersediaan bahan baku serat daun nenas dilakukan dengan studi pustaka dan wawancara. Pustaka yang digunakan dalam analisis ini adalah Kabupaten Subang Dalam Angka 2013 dan Profil Nenas berdasarkan Direktorat Jenderal Hortikultura. Data sekunder yang digunakan adalah lokasi sentra produksi nenas di Indonesia, luas panen tanaman nenas pada masing-masing sentra produksi, dan jenis tanaman nenas yang dapat tumbuh. Wawancara dilakukan dengan dua orang pakar. Seorang pakar budidaya tanaman nenas dari Direktorat Jenderal Hortikultura dan seorang peneliti serat nenas untuk dijadikan bahan baku produk tekstil dari Fakultas Teknik Industri jurusan Teknik Tekstil, Universitas Islam Indonesia. Hasil wawancara berupa jumlah pohon nenas dalam satu hektar, bobot daun nenas dalam satu pohon dan bobot serat yang dapat dihasilkan dari satu pohon nenas. Rumus sederhana untuk menentukan ketersediaan bahan baku untuk memenuhi permintaan benang terdapat dalam Lampiran 1.

Kelayakan pendirian industri pemintalan benang

Analisis teknologi produksi benang pintal

5 Analisis kapasitas produksi

Analisis kapasitas produksi diperoleh berdasarkan kapasitas mesin yang tersedia, permintaan benang dan neraca massa produksi. Tahapan untuk mengetahui kapasitas produksi dapat dilihat pada Lampiran 1.

Analisis finansial

Analisis finansial digunakan untuk mengetahui kelayakan industri. Kriteria-kriteria yang digunakan dalam analisa finansial meliputi Pay Back Periode, Net Present Value, Internal Rate of Return, Net Benefit Cost Ratio dan analisa sensitivitas. Berikut adalah penjelasan mengenai kriteria yang digunakan. Rumus perhitungan masing-masing kriteria kelayakan industri dapat dilihat pada Lampiran 1.

1. Payback Period (PP)

Payback period merupakan suatu periode waktu yang dibutuhkan mengembalikan seluruh pengeluaran investasi.

2. Net Present Value (NPV)

NPV suatu proyek adalah manfaat bersih yang diperoleh selama umur proyek di peroleh dari selisih antara present value dari investasi dengan nilai sekarang dari penerimaan-penerimaan kas bersih (aliran kas operasional maupun aliran kas terminal) dimasa yang akan datang. Penilaian NPV terhadap kelayakan usulan proyek menurut Umar (2005) adalah sebagai berikut.

a. Jika NPV > 0, maka usulan proyek diterima. b. Jika NPV < 0, maka usulan proyek ditolak.

c. Jika NPV = 0, maka nilai perusahaan tetap walau usulan proyek diterima ataupun ditolak.

3. Internal Rate Return (IRR)

Internal Rate Return (IRR) adalah tingkat pengembalian internal selama umur proyek. Metode ini digunakan untuk mencari tingkat bunga yang menyamakan nilai sekarang dari penerimaan kas dengan pengeluaran investasi awal. Penilaian IRR terhadap kelayakan proyek menurut Umar (2005) adalah jika IRR yang diperoleh lebih besar dari rate of return yang ditentukan maka inevestasi dapat diterima.

4. Net Beneft Cost Ratio (Net B/C)

Net Beneft Cost Ratio (Net B/C) merupakan angka perbandingan antara jumlah present value yang bernilai negatif berdasarkan modal investasi. Perbandingan net B/C dilakukan untuk melihat berapa kali lipat manfaat yang diperoleh dari biaya yang dikeluarkan. Penilaian Net B/C terhadap kelayakan proyek menurut Kadariah (1999) adalah sebagai berikut.

a. Jika Net B/C > 1, maka usulan proyek menguntungkan. b. Jika Net B/C < 1, maka usulan proyek tidak menguntungkan. 5. Analisis sensitivitas

6

Harga tersebut dapat terkait dengan harga bahan baku maupun harga produk. Penelitian ini menggunakan parameter antisipasi terhadap kenaikan harga bahan baku di masa datang.

Analisis strategi penyediaan bahan baku

Analisis strategi penyediaan bahan baku dilakukan untuk menentukan strategi yang terbaik untuk menyediakan bahan baku serat daun nenas sebagai bahan baku industri pemintalan benang pintal. Analisis ini menggunakan metode Fuzzy Analitycal Hierarchy Process. Fuzzy AHP merupakan suatu metode AHP dengan menggunakan bilangan fuzzy dalam penilaian yang diberikan pakar. Fuzzy AHP digunakan karena metode ini dapat menutupi kelemahan-kelemahan pada AHP biasa. Rahardjo dan Sutapa (2002), menyatakan dua kelebihan FAHP dari pada AHP yakin sebagai berikut:

a. Dapat menutupi kelemahan AHP biasa, yang masih memiliki tingkat subjektivitas yang tinggi.

b. Angka penilaian sudah dalam bentuk interval bukan eksak.

AHP (Analytical Hierarchy Process) merupakan suatu metode pengambilan keputusan dengan banyak kriteria yang bersifat subjektif. Model AHP pertama yang dikembangkan oleh Thomas L. Saaty merupakan AHP dengan pembobotan additive. Additive adalah operasi aritmatika untuk mendapatkan bobot totalnya dengan penjumlahan.

Penelitian ini menggunakan model fuzzy AHP, model ini menggunakan pembobotan non additive. Model Fuzzy AHP yang digunakan mengacu pada

model yang dikembangkan oleh Ayağ (2005). Adapun prosedur perhitungan

model fuzzy AHP ini terdiri dari empat langkah, yaitu (1) perbandingan skor, (2) pembuatan matriks perbandingan fuzzy, (3) penyelesaian nilai eigen fuzzy dan (4) penentuan dan penjumlahan total bobot prioritas. Prosedur perhitungan Fuzzy AHP ini dapat dilihat pada Lampiran 1.

HASIL DAN PEMBAHASAN

Permintaan Serat Staple untuk Menunjang Industri Pemintalan Benang

Serat staple merupakan bahan baku utama dalam pengolahan benang pintal. Serat staple mempunyai arti yaitu serat yang berukuran pendek (Enie dan Karmayu 1980). Industri serat staple merupakan bagian dari industri tekstil maupun industri non tekstil yang mana memiliki peranan baik dari hulu hingga hilir. Penggunaan serat staple yang berkaitan dengan industri tekstil meliputi industri serat alam, industri serat buatan, dan industri pemintalan benang filamen sedangkan untuk industri non tekstil meliputi produk jok, papan partikel dan konveyor. Hal ini menunjukkan bahwa serat staple sangat dibutuhkan baik dalam industri tekstil maupun industri non tekstil.

7 permintaan akan serat staple untuk keperluan industri manufaktur juga tinggi. hal tersebut berkorelasi dengan permintaan akan benang pintal yang semakin banyak. Menurut Peraturan Presiden nomor 28 tahun 2008 yang menyatakan bahwa kebutuhan akan serat konvensional dapat diganti dengan menggunakan serat alternatif, salah satunya adalah serat daun nenas. Penggunaan serat staple daun nenas diharapkan dapat berkontribusi dalam memenuhi permintaan serat staple untuk menunjang kebutuhan industri pemintalan benang baik untuk dalam negeri maupun luar negeri. Penggunaan serat staple daun nenas juga diharapkan dapat mengurangi penggunaan serat staple buatan dan menggantinya dengan serat staple alami.

Produksi serat staple alami diseluruh negara penghasil serat staple alami sejak tahun 2007 hingga 2012 cenderung fluktuatif dimana terjadi kenaikan produksi pada tahun 2010 hingga 2011. Rerata produksi sejak tahun 2007 hingga 2012 adalah sebesar 160 833 ton per tahun. Gambar 2 menunjukkan produksi serat staple alami di dunia,

Gambar 2 Produksi serat staple alami dunia Sumber : diolah dari FAO (2013)

Berdasarkan Gambar 2, menunjukkan adanya fluktuatif produksi serat staple untuk industri manufaktur. Apabila dirata-ratakan akan diperoleh angka sebesar 160 833 ton per tahun. Angka ini menunjukkan produksi serat staple alami masih sangat sedikit dibandingkan dengan permintaan akan serat staple buatan yaitu sebesar 53 000 000 ton. Sehingga perlu dilakukan peningkatan jumlah produksi serat staple alami, selain berfungsi untuk mengurangi produksi serat staple buatan juga dapat meningkatkan nilai tambah dari komoditi pertanian yang digunakan sebagai bahan baku serat staple. Produksi perlu ditingkatkan, karena melihat banyaknya permintaan akan bahan baku serat staple untuk menunjang industri manufaktur yang selama ini masih dipenuhi oleh serat staple buatan.

Permintaan serat staple alami di Indonesia hanya sebesar 1% dari produksi serat staple alami di dunia. Data BPS (2013) menunjukkan angka permintaan serat staple alami di Indonesia sebesar 1.451.455 kg per tahun. Angka ini akan dijadikan target kapasitas produksi industri pengolah serat staple alami yang akan di kaji peluang bisnisnya. Tabel 1 adalah angka yang akan dijadikan dasar permintaan dan produksi serat staple alami baik untuk dalam negeri maupun luar negeri.

0 50000 100000 150000 200000

2007 2008 2009 2010 2011 2012

J

um

la

h

Sera

t

Sta

ple A

la

m

i

(t

o

n)

8

Tabel 1 Permintaan serat staple dunia, produksi serat staple alami di dunia dan permintaan serat staole alami di Indonesia

Keterangan Jumlah (ton)

Permintaan serat staple buatan luar negeri (dunia) 53 000 000 Permintaan luar negeri (dunia) akan serat staple alami 160 833 Permintaan dalam negeri (Indonesia) akan Serat Staple Alami 1 451.455 Sumber : Kemendag (2012), FAO (2013) dan BPS (2013)

Ketersediaan Bahan Baku

Bahan baku serat daun nenas diperoleh dari sentra produksi nenas terbanyak di Indonesia. Menurut Direktorat Jenderal Hortikultura, sentra produksi nenas terdapat pada sepuluh lokasi seperti yang dijelaskan pada Tabel 2. Tabel 2 menyatakan potensi lokasi ketersediaan bahan baku berdasarkan luas produksi tanaman nenas. Berikut merupakan rincian sepuluh sentra produksi yang dikembangkan di Indonesia,.

Tabel 2 Sepuluh sentra produksi nenas di Indonesia

Provinsi Kabupaten Potensi Bahan Baku (Ha)

Sumatera Utara Simalungun 7 040

Riau Siak 265

Kampar 1 248

Sumatera Selatan Prabumulih 3 176

Lampung Lampung Tengah 1 082

Jawa Barat Subang 26 803

Jawa Timur Blitar 271

Kalimantan Barat Kuburaya 13 500

Pontianak 750

Sulawesi Utara Bolaang Mongondow 7 141

Total 61 276

Sumber: diolah dari Direktorat Jenderal Buah (2010) dan BPSb(2013)

Tabel 2 menunjukkan total potensi bahan baku daun nenas di Indonesia sebesar 61 276 Ha. Apabila diasumsi satu hektar menghasilkan 30 000 pohon (Samsuardi 2014), dan jika satu pohon nenas akan menghasilkan satu kg daun nenas yang akan diolah menjadi serat staple (Subagyo 2012) maka dengan luas sebesar 61 276 Ha dapat menghasilkan 1 838 280 000 kg daun nenas.

9 Tabel 3 Prakiraan produksi serat staple berdasarkan ketersediaan bahan baku

Keterangan Prakiraan produksi

serat staple Permintaan serat staple alami di Indonesia 1 451 455 kg / tahun Produksi serat staple daun nenas 1 983 593 kg/ tahun Kebutuhan daun nenas untuk produksi serat staple 4 608 000 kg / tahun

Berdasarkan tabel 3, diketahui bahwa produksi serat staple daun nenas melebihi permintaan serat staple alami di Indonesia. Hal ini menunjukkan kebutuhan serat staple alami di Indonesia dapat diganti seluruhnya dengan serat staple daun nenas. Kelebihan produksi yang diperoleh sebesar 532 138 kg per tahun dapat digunakan untuk mencukupi permintaan serat staple alami di luar negeri. Daun nenas yang diperlukan untuk menunjang produksi serat staple yaitu 4 608 000 kg per tahun. Angka produksi serat staple sebesar 1 983 593 kg per tahun merupakan angka produksi untuk satu buah pabrik. Jumlah satu pabrik ini ditentukan berdasarkan kapasitas produksi yang ditentukan dan dikaji pada subbab teknologi proses pengolahan serat staple.

Ketersediaan daun nenas yang sangat melimpah, dapat diasumsikan seluruhnya sebagai bahan baku pengolahan serat staple. Ketersediaan daun nenas sebagai sisa dari kebutuhan bahan baku penunjang serat staple dapat dilihat pada Tabel 4.

Tabel 4 Ketersediaan daun nenas sebagai penunjang bahan baku serat staple Seluruh 1.459.930.796 akan dipakai untuk memenuhi permintaan luar negeri akan serat staple buatan. Berdasarkan angka tersebut, produksi serat staple yang dapat menggantikan permintaan sebesar 1% dari total permintaan serat staple buatan di luar negeri. Perhitungan dapat dilihat secara rinci pada Lampiran 2.

Kajian Teknologi Proses Produksi Serat Staple untuk Menunjang Produksi Benang Pintal

Teknologi proses

10

menjadi dua skenario. Skenario pertama, industri direncanakan mengolah daun nenas hingga menjadi serat staple. Skenario kedua, industri direncanakan mengolah serat staple daun nenas menjadi benang pintal. Skenario ini dibuat dengan memperhatikan kapasitas mesin produksi yang digunakan pada kedua proses pengolahan produk. Pembagian skenario ini didasari atas perbedaan kapasitas mesin yang digunakan. Pada pengolahan serat staple, kapasitas mesin yang digunakan jauh lebih besar dibadingkan kapasitas mesin pemintalan. Oleh karena itu untuk mencegah terjadinya mesin tidak bekerja secara optimal maka dibentuk dua skenario produksi. Skenario ini juga bertujuan untuk mengetahui jumlah pabrik pemintalan benang yang dapat didirikan dari satu pabrik serat staple. Proses produksi serat staple terdiri dekortikasi, degumming, pencucian, pengeringan, relaxing, pemotongan, opening dan stripping. Berikut adalah penjelasan mengenai masing-masing tahapan proses.

Proses dekortikasi

Proses ini bertujuan untuk memisahkan atau mengekstrak serat dari daun nenas secara mekanik yaitu dengan cara memukul daun nenas. Mesin yang digunakan pada proses ini adalah mesin dekortikator. Kapasitas mesin sebesar 2000 kg per jam atau 16 000 per hari. Daun nenas yang dimasukkan sebanyak 16 000 kg per hari sehingga diperlukan delapan mesin dekortikator. Pada proses ini menghasilkan rendemen sebesar 90% dengan limbah 10%. Serat nanas yang akan dihasilkan sebesar 14 400 kg per hari.

Proses degumming

Proses ini bertujuan untuk menghilangkan gum atau getah dan unsur-unsur non-fibrous termasuk hemiselulosa, pektin dan lignin yang terdapat pada serat. Selain itu tujuan lain dari proses ini adalah untuk menguraikan serat satu per satu sehingga serat menjadi lebih lembut, kuat dan utuh. Komposisi getah tersebut dalam serat staple daun nanas yaitu sebesar ± 4,25 %, sehingga serat hasil dari proses degumming mengandung berat 95.75% dari berat awal. Serat daun nenas yang dimasukkan sebanyak 14 400 kg per hari. Bahan penolong yang ditambahkan adalah H2O2 dan air dengan vlot 1 : 50 (Asmanto Subagyo 30 Juni 2014, komunikasi pribadi). Penambahan H2O2 sebesar 0,25% dari bahan yang dimasukkan yaitu 4 L per jam dengan volume air sebanyak 450 L per hari. Proses pemasakan dilakukan selama 1 jam. Pengadukan dilakukan setiap 15 menit sekali. Kapasitas tangki degumming sebesar 2 000 kg per jam atau 16 000 kg per hari sehingga diperlukan satu tangki degumming. Pada proses ini menghasilkan rendemen sebesar 90%. Serat nanas yang akan dihasilkan sebesar 12 960 kg per hari.

Proses pencucian

Proses pencucian berfungsi untuk menetralisir serat dari zat-zat kimia pada proses sebelumnya. Pada proses ini diasumsikan terjadi pengurangan bobot sebesar 10%. Besar masukan serat daun nenas hasil degumming sebesar 12 960 kg per hari, maka setelah dilakukan pencucian akan terjadi penghilangan bobot sebesar 1 296 kg sehingga sisa 11 664 kg yang akan dikeringkan.

Proses pengeringan

11 ini memanfaatkan tenaga sinar matahari. Akan tetapi pengeringan tidak dilakukan langsung dibawah sinar matahari melainkan dengan diletakkan pada suatu ruangan. Dimana ruangan tersebut diatapi dengan seng berwarna hitam dan kaca bening. Hal ini bertujuan agar panas dapat tersebar merata. Selain itu dinding ruangan juga terbuat dari seng berwarna hitam. Apabila cuaca matahari normal, maka pengeringan dilakukan selama + 3 jam. Pada proses ini diasumsikan terjadi pengurangan bobot sebesar 10%. Besar masukan serat daun nenas hasil pencucian sebesar 11 664 kg per hari, maka terjadi penghilangan bobot sebesar 1 166 kg sehingga sisa 10 498 kg per hari yang akan di relaxing.

Proses relaxing

Pada proses ini serat hasil pengeringan bersifat kaku, sehingga harus dilemaskan agar memudahkan saat proses opening dimana serat akan diuraikan satu per satu. Bahan untuk melemaskan serat yaitu softener. Mesin yang digunakan adalah mesin relaxing. Kapasitas mesin relaxing adalah 600 kg per jam atau 4 800 kg per hari, sehingga diperlukan tiga buah mesin relaxing karena serat daun nenas yang dimasukkan sebesar 10 498 kg per hari. Bahan penolong yaitu softener yang digunakan adalah sebesar 0.25% dari bahan yang dimasukkan yaitu sebesar 328 L per hari. Pada proses ini menghasilkan rendemen sebesar 90% dengan limbah 10%. Serat yang akan diolah pada proses cutting sebanyak 9 448 kg per hari.

Proses pemotongan

Serat setelah dilakukan proses relaxing akan berukuran sangat panjang. Oleh karena itu dilakukan pemotongan. Hal ini bertujuan untuk memudahkan proses selanjutnya sebagai bahan baku industri manufaktur ataupun industri non-woven dengan tujuan utama untuk dijadikan bahan campuran. Mesin yang digunakan adalah mesin cutting. Kapasitas mesin cutting adalah 500 kg/jam atau setara dengan 4 000 kg/hari. Sehingga banyak mesin yang diperlukan sebesar tiga mesin. Serat daun nenas yang dimasukkan sebesar 9 448 kg/hari. Pada proses ini menghasilkan rendemen sebesar 90% dengan limbah 10%. Serat yang akan diolah pada proses opening sebanyak 8 503 kg per hari.

Proses opening

Proses ini bertujuan untuk membuka gumpalan serat dengan menyisir serat, sehingga serat lebih terurai satu per satu. Selain untuk membuka serat, proses ini juga bertujuan untuk menghilangkan kotoran pada serat selama proses. Produk yang dihasilkan dari proses ini adalah berupa lapless yaitu lembaran serat yang sudah terbuka dari gumpalan yang siap untuk dijadikan bahan baku proses selanjutnya. Mesin yang digunakan adalah mesin opening. Kapasitas mesin opening adalah 450 kg/jam atau setara 3 600 kg per hari. Sehingga diperlukan dua mesin karena serat daun nenas yang dimasukkan sebesar 8 503 kg/hari. Pada proses ini menghasilkan rendemen sebesar 90% dengan limbah 10%. Serat yang akan diolah pada proses stripping sebanyak 7 653 kg per hari.

Proses stripping

12

mesin stripping. Kapasitas mesin stripping adalah 400 kg per jam atau setara dengan 3 200 kg per hari sehingga diperlukan tiga mesin karena serat daun nenas yang dimasukkan sebesar 7 653 kg/hari. Pada proses ini menghasilkan rendemen sebesar 90% dengan limbah 10%. Serat yang akan dihasilkan sebanyak 6 887 kg per hari.

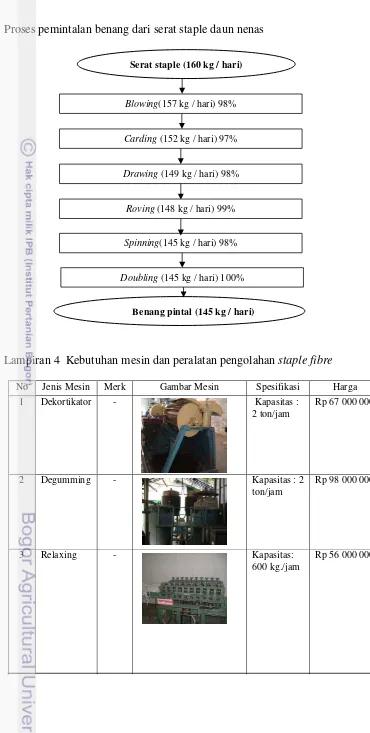

Diagram neraca massa proses pengolahan serat staple dapat dilihat pada Lampiran 3. Basis produksi dilakukan dalam hitungan kg per hari. Kebutuhan mesin beserta spesifikasinya dapat dilihat pada Lampiran 4. Sedangkan proses pemintalan benang dari serat staple terdiri dari blowing, carding, drawing, roving, spinning, dan doubling. Berikut adalah penjelasan masing-masing proses.

Proses Blowing

Proses ini bertujuan untuk mencampur serat, membuka gumpalan-gumpalan serat, membersihkan kotoran yang menempel pada serat dan membuat gulungan lapless. Pada proses ini menggunakan mesin blowing. Kapasitas mesin sebesar 85 kg per jam atau setara dengan 510 kg per hari. Pada proses ini menghasilkan rendemen sebesar 98% dengan limbah 2%. Serat staple yang dibutuhkan adalah 160 kg per hari. Serat yang akan dihasilkan adalah sebesar 157 kg per hari yang akan digulung dan masuk ke proses carding.

Proses Carding

Proses carding memiliki beberapa fungsi yaitu sebagai berikut, membuka gumpalan-gumpalan serat lebih lanjut, sehingga serat-seratnya terurai satu sama lain; membersihkan kotoran-kotoran yang masih ada didalam gumpalan-gumpalan serat; memisahkan serat-serat yang sangat pendek dari serat-serat panjang; dan membentuk serat-serat tersebut menjadi sliver, dengan arah serat ke sumbu dari sliver. Sliver adalah serat yang telah dibuka dan memanjang. Pada proses ini menggunakan mesin carding. Kapasitas mesin sebesar 150 kg per jam atau setara dengan 1 200 kg per hari. Pada proses ini menghasilkan rendemen sebesar 97% dengan limbah 3%. Serat staple dalam bentuk lapless sebesar 157 kg per hari, kemudian menghasilkan serat sliver sebanyak 152 kg per hari. Serat sliver ini yang akan dimasukkan dalam proses drawing.

Proses Drawing

Secara umum tujuan dari proses drawing adalah sebagai berikut, meluruskan dan mensejajarkan serat-serat dalam sliver ke arah sumbu dari sliver; memperbaiki kerataan berat per satuan panjang, campuran atau sifat-sifat-sifat lainnya dengan jalan perangkapan; dan menyesuaikan berat sliver per satuan panjang dengan keperluan pada proses berikutnya. Pada proses ini menggunakan mesin drawing. Pada proses ini menghasilkan rendemen sebesar 98% dengan limbah 2%. Berdasarkan neraca massa maka sliver yang dimasukkan adalah 152 kg per hari dan akan dihasilkan adalah sebesar 149 kg per hari.

13 pula yang menjadikan dasar kapasitas produksi, karena memperhitungkan kapasitas mesin yang jauh lebih kecil dibandingkan pada proses sebelumnya. Hal ini dilakukan untuk menekan ongkos produksi dari biaya pembelian dan pemeliharaan alat.

Proses Roving

Pada proses ini, sliver akan mengalami pengecilan diameter, terjadi pemilinan serat (pemberian antihan) yang terjadi di dalam bobin roving. Bobin roving adalah tempat pemilinan atau penggulungan benang. Pada proses ini menggunakan mesin roving. Pada proses ini menghasilkan rendemen sebesar 99% dengan limbah 1%. Berdasarkan neraca massa maka sliver yang dimasukkan adalah 149 kg per hari. Sliver yang akan dihasilkan juga sebesar 148 kg per hari.Berdasarkan kapasitas mesin yakni 180 m per menit dan nomor benang 20 Ne, maka akan menghasilkan benang dengan berat 9 g per menit. Apabila dikonversi dalam ukuran jam maka sama dengan 1 kg per jam atau setara dengan 8 kg per hari benang pintal, sehingga dibutuhkan 19 mesin roving.

Proses Spinning

Proses ini akan mengolah serat sliver menjadi bentuk benang. Pada proses ini menggunakan mesin spinning. Pada dasarnya mesin spinning ini merupakan lanjutan dari mesin roving. Pada proses ini menghasilkan rendemen sebesar 98% dengan limbah 2%. Berdasarkan kapasitas mesin yakni 500 m per menit maka akan menghasilkan 2 kg per jam atau 16 kg per hari benang pintal. Berdasarkan neraca massa input sliver sebesar 148 kg, oleh karena itu dibutuhkan 9 mesin spinning. Proses pada mesin spinning ini terbagi menjadi 3 bagian yaitu:

Drafting (peregangan), yaitu proses penarikan serat-serat yang terjadi antara dua titik jepit rol-rol yang berputar. Tujuan dari peregangan adalah untuk mendapatkan nomor benang tertentu.

Twisting (pemberi antihan), hal ini berguna untuk menentukan kekuatan benang. Pemberian antihan ini disesuaikan dengan jenis nomor benangnya. Winding (penggulungan), penggulungan ini dapat terjadi karena putaran

traveler lebih kecil daripada putaran spindle.

Proses Doubling

14

Penetapan Kapasitas Produksi

Pendirian industri akan dilakukan dengan dua skenario, skenario pertama yaitu industri pengolahan serat staple dan skenario kedua yaitu industri pemintalan benang. Berikut merupakan tabel perencanaan kapasitas produksi dari masing-masing skenario.

Tabel 5 Kapasitas produksi skenario I dan skenario II Parameter

Skenario I Skenario II Industri serat

staple

Industri benang pintal Bahan

baku Daun nenas (kg/hari) 16 000 -

Serat staple (kg/hari) - 160

Produk Serat staple (kg/hari) 6 887 -

Benang pintal (kg/hari) - 145

Tabel 5 menunjukkan skenario I akan menghasilkan produk berupa serat staple sebanyak 6 887 kg per hari. Bahan baku utama adalah daun nenas sebanyak 16 000 kg per hari dan bahan baku penolong adalah H2O2 dan softener masing-masing sebanyak 0.25% dari bahan yang dimasukkan. Skenario II akan menghasilkan benang pintal sebanyak 145 kg per hari dengan bahan baku serat staple sebanyak 160 kg per hari. Berdasarkan Tabel 5 dapat menyatakan jumlah pabrik permintalan benang yang dapat didirikan berdasarkan kapasitas produksi pabrik pengolah serat staple. Jumlah pabrik yang dapat didirikan dapat dilihat pada Tabel 6.

Tabel 6 Jumlah pabrik yang dapat didirikan berdasarkan kapasitas produksi serat staple daun nenas dan permintaan serat staple.

Paramater untuk pabrik serat staple Jumlah pabrik pengolah serat staple Permintaan serat staple alami untuk

dalam negeri

1 pabrik Permintaan serat staple alami untuk luar

negeri

81 pabrik Alternatif pengganti permintaan serat

staple buatan didunia

317 pabrik Parameter untuk pabrik pemintalan

serat daun nenas

Jumlah pabrik pemintalan benang serat daun nenas

Kapasitas produksi satu pabrik serat staple

43 pabrik

15 didirikan secara maksimal sebanyak 43 pabrik pemintalan benang serat daun nenas. Perhitungan jumlah pabrik dapat dilihat pada Lampiran 2.

Kajian finansial

Analisis finansial adalah suatu metode untuk menentukan rencana investasi melalui perhitungan biaya dan manfaat yang diharapkan, dengan membandingkan antara pengeluaran dan pendapatan (Umar 2005). Pendirian industri pemintalan benang dari serat daun nenas memerlukan biaya investasi yang cukup besar. Biaya investasi tersebut diantaranya digunakan untuk keperluan pendirian bangunan, fasilitas penunjang seperti biaya instalasi, dan kebutuhan mesin. Selain biaya investasi, pendirian industri pemintalan benang serat daun nenas ini juga memerlukan biaya operasional. Biaya operasional ini digunakan untuk memastikan produksi benang pintal setiap tahunnya selama umur proyek dapat berjalan dengan baik. Oleh karena itu, diperlukan kajian terkait kebutuhan finansial pendirian industri pemintalan benang serat daun nenas guna mengetahui kelayakan pendirian industri. Asumsi-asumsi yang digunakan dalam analisis finansial industri pemintalan benang antara lain adalah :

1. Ada dua skenario perencanaan pendirian industri, skenario I industri pengolah serat staple dan skenario II industri pemintalan benang. Semua asumsi disamakan kecuali penggunaan bahan baku dan mesin produksi. 2. Kapasitas produksi berdasarkan neraca massa adalah:

Skenario I

Kapasitas produksi serat staple : 1 983 593 kg serat per tahun atau 6 887 kg serat per hari.

Kebutuhan bahan baku : 4 608 000 kg per tahun daun nenas dengan harga daun nenas Rp 250 per kg yang diperoleh dari petani di daerah Subang.

Skenario II

Kapasitas produksi benang pintal : 41 733 kg per tahun atau 145 kg per hari

Kebutuhan serat staple : 46 080 kg serat per tahun

3. Umur ekonomis proyek diasumsikan 10 tahun dengan jumlah hari kerja 288 hari dalam setahun atau 24 hari dalam sebulan. Umur proyek ini ditentukan berdasarkan umur mesin dan peralatan yaitu 10 tahun.

4. Lama operasi : 8 jam kerja.

5. Target produksi pada tahun ke 1 adalah 80%, kapasitas produksi tahun ke 2 adalah 90%, dan kapasitas tahun ke 3 dan seterusnya adalah 100%. 6. Nilai sisa bangunan pada masa akhir proyek bernilai 50% dari nilai awal

dan nilai sisa tanah tetap 100% pada masa akhir proyek.

7. Nilai sisa mesin dan peralatan adalah 10% dari nilai awal; biaya pemeliharaan mesin dan peralatan per tahun adalah 0.5% dari harga mesin dan peralatan dan biaya asuransi sebesar 0.5% dari harga mesin awal. 8. Discount rate diasumsikan sebesar 13.5% berdasarkan bunga pinjaman

Bank Mandiri.

16

10.Biaya investasi adalah jumlah dari total biaya tetap dan biaya modal kerja yang dikeluarkan seluruhnya pada tahun ke-0

11.Proyek dimulai pada tahun ke-0 dan produksi dimulai pada tahun ke-1. Biaya Investasi

Biaya investasi merupakan biaya yang diperlukan pada saat mendirikan industri pemintalan benang. Biaya ini terdiri dari atas dua komponen yaitu biaya investasi tetap dan biaya modal kerja. Biaya yang termasuk biaya investasi tetap adalah biaya yang diperlukan untuk keperluan industri meliputi biaya prainvestasi, pembangunan industri, fasilitas penunjang, pembelian mesin dan peralatan dan serta transportasi. Biaya modal kerja adalah biaya operasi yang diperlukan untuk memproduksi serat staple dan benang pintal pertama kali. Modal kerja diperlukan untuk menjamin kelancaran produksi dan aktivitas perusahaan. Biaya investasi dan biaya modal kerja industri pemintalan benang dapat dilihat pada Tabel 7. Perincian investasi tetap dapat dilihat pada Lampiran 6 dan Lampiran 7 dan modal kerja pada Lampiran 8 dan Lampiran 9.

Tabel 7 Biaya investasi industri pengolah serat staple (skenario I) dan industri pengolah benang pintal serat daun nenas (skenario II)

Modal Komponen Skenario I (Rp) Skenario II (Rp)

Modal investasi

Biaya pra investasi 125 000 000 125 000 000 Tanah bangunan 312 480 000 312 480 000 Fasilitas penunjang 35 000 000 35 000 000 Mesin dan peralatan 1 402 272 000 3 500 966 840

Alat kantor 7 000 000 7 000 000

Sarana distribusi 400 000 000 400 000 000 Kontingensi (10%) 228 175 200 438 044 684 Total investasi 2 509 927 200 4 818 491 524

Modal kerja 795 761 100 262 444 831

Tabel 7 menunjukkan bahwa pada kedua skenario, komponen biaya investasi yang berbeda hanya pada biaya mesin peralatan dan kontingensi. Biaya kontingensi ini berkaitan dengan keseluruhan biaya investasi yang dikeluarkan. Nilai kontingensi adalah 10% dari biaya investasi keseluruhan. Biaya modal kerja terdiri dari biaya piutang usaha dan biaya bahan baku dibagi dengan hari kerja dalam sebulan. Biaya piutang usaha merupakan biaya total investasi.

Biaya operasional

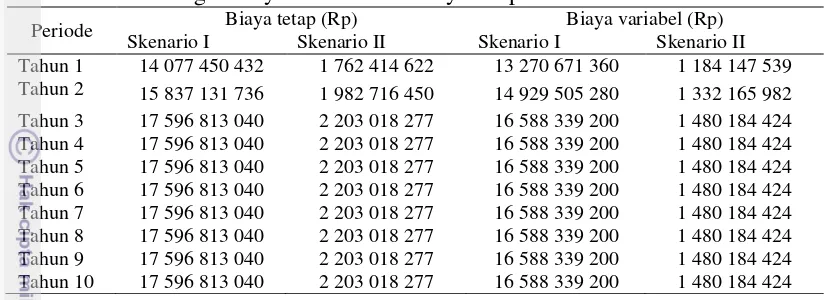

17 22 dan Lampiran 23. Perbandingan biaya variabel dan biaya tetap pada kedua skenario pada selama umur proyek dapat dilihat pada Tabel 8.

Tabel 8 Perbandingan biaya variabel dan biaya tetap kedua skenario

Periode Skenario I Biaya tetap (Rp) Skenario II Skenario I Biaya variabel (Rp) Skenario II Tahun 1 14 077 450 432 1 762 414 622 13 270 671 360 1 184 147 539 Tahun 2 15 837 131 736 1 982 716 450 14 929 505 280 1 332 165 982 Tahun 3 17 596 813 040 2 203 018 277 16 588 339 200 1 480 184 424 Tahun 4 17 596 813 040 2 203 018 277 16 588 339 200 1 480 184 424 Tahun 5 17 596 813 040 2 203 018 277 16 588 339 200 1 480 184 424 Tahun 6 17 596 813 040 2 203 018 277 16 588 339 200 1 480 184 424 Tahun 7 17 596 813 040 2 203 018 277 16 588 339 200 1 480 184 424 Tahun 8 17 596 813 040 2 203 018 277 16 588 339 200 1 480 184 424 Tahun 9 17 596 813 040 2 203 018 277 16 588 339 200 1 480 184 424 Tahun 10 17 596 813 040 2 203 018 277 16 588 339 200 1 480 184 424

Tabel 8 menunjukkan bahwa biaya tetap dan biaya varibel tidak bernilai tetap selama tiga tahun pertama. Hal tersebut terjadi karena dipengaruhi oleh produksi yang disesuaikan dengan pangsa pasar. Pada tahun pertama pangsa pasar adalah 80%, tahun berikutnya 90% dan tahun setelahnya hingga akhir proyek diasumsikan 100% produksi dan penjualan.

Titik Impas (Break Even Point) dan Harga Pokok Produksi (HPP)

Titik impas atau BEP merupakan titik dimana total biaya produksi sama dengan total penerimaan. Harga pokok penjualan merupakan harga dasar untuk menentukan harga jual produk. Harga pokok produksi ditentukan dengan memperhitungkan biaya operasional dibagi dengan total produksi yang dihasilkan. Nilai titik impas dan harga pokok produksi masing-masing skenario dapat dilihat pada Tabel 9.

Tabel 9 Nilai titik impas dan harga pokok produksi kedua skenario

Jenis skenario Titik impas (kg) HPP (Rp)

Skenario I 502 766 8 872

Skenario II 88 199 9 693

Biaya penerimaan

Biaya penerimaan merupakan biaya yang diperoleh dari total penjualan dikurangi total biaya operasional. Berdasarkan Tabel 10, diketahui bahwa rerata penerimaan skenario I yaitu industri pengolahan serat staple mendapatkan penerimaan yang lebih tinggi dibandingkan skenario II yaitu industri pemintalan benang. Hal ini dikarenakan produksi benang pintal yang lebih sedikit dibandingkan produksi serat staple. Perhitungan rincian biaya penjualan dapat dilihat pada Lampiran 24 dan Lampiran 25.

Tabel 10 Perbandingan nilai rerata penjualan dan penjualan kedua skenario Skenario Harga (Rp) Nilai rerata penjualan

(Rp)

Nilai rerata penerimaan (Rp)

Skenario I 32 000 61 566 474 240 44 497 565 591

18

Harga jual ditentukan berdasarkan harga pokok produksi. Penentuan harga ditentukan berdasarkam teori Steve Blank dan Dorf (2012), dimana untuk industri dengan pangsa pasar yang terbilang baru, maka harga diperoleh tiga kali lipat harga pokok produksi. Harga jual adalah tiga kali lipat harga pokok produksi dikarenakan harga pokok produksi belum memperhitungkan biayadistribusi dan pemasaran produk. Harga jual serat staple dan benang pintal menjadi kurang lebih empat kali lipat dari HPP adalah sebesar Rp 32 000 dan harga benang menjadi Rp 450 000. Hal tersebut dilakukan untuk mendapatkan nilai Net Present Value yang positif.

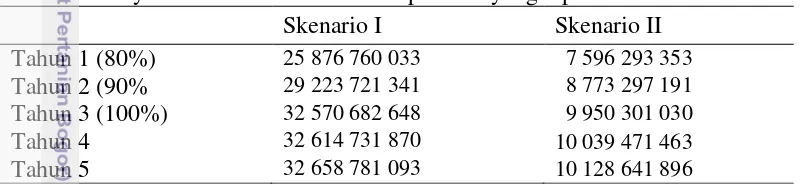

Proyeksi Laba-Rugi

Proyeksi laba rugi digunakan untuk mengetahui tingkat profibilitas suatu usaha. Proyeksi laba-rugi memuat informasi mengenai proyeksi total penerimaan dan pengeluaran. Selisih antar proyeksi total penerimaan dan pengeluaran merupakan besarnya laba dan rugi sebelum pembayaran pajak. Laba bersih merupakan laba yang sudah dikurangi dengan pembayaran pajak. Pajak yang digunakan adalah pajak penghasilan sebesar 28%. Tabel 11 merupakan proyeksi laba bersih yang diperoleh masing-masing skenario.

Tabel 11 Proyeksi laba bersih lima tahun pertama yang diperoleh kedua skenario

Skenario I Skenario II

Tahun 1 (80%) 25 876 760 033 7 596 293 353 Tahun 2 (90% 29 223 721 341 8 773 297 191 Tahun 3 (100%) 32 570 682 648 9 950 301 030

Tahun 4 32 614 731 870 10 039 471 463

Tahun 5 32 658 781 093 10 128 641 896

Hal ini menunjukan pada skenario pertama memperoleh keuntungan yang lebih besar dibandingkan dengan skenario kedua, walaupun demikian skenario kedua masih memiliki keuntungan yang cukup besar. Berdasarkan proyeksi laba rugi, pendirian industri serat staple dan industri pemintalan benang serat daun nenas dapat dikatakan layak karena bernilai positif. Rincian dapat dilihat pada Lampiran 26 dan Lampiran 27.

Kriteria Kelayakan Investasi

19 Tabel 12 Kriteria kelayakan investasi skenario I dan skenario II

Skenario Kriteria kelayakan investasi

NPV IRR Net B/C PBP

Skenario I Rp 7 247 415 037 80% 1.08 1.40

Skenario II Rp 3 447 238 432 48% 1.07 5.64

Layak Layak Layak Layak

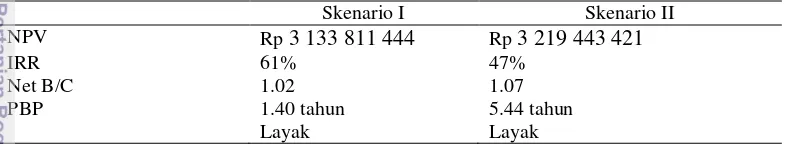

Analisis Sensitivitas

Analisis sensitivitas dilakukan untuk mengkaji sejauh mana perubahan parameter aspek finansial berpengaruh terhadap keputusan yang dipilih. Apabila nilai unsur berubah dengan variasi yang relatif besar tetapi tidak berakibat terhadap investasi, maka dapat dikatakan bahwa keputusan untuk berinvestasi pada suatu proyek tidak sensitif terhadap unsur yang dimaksud. Rincian analisis sensitivitas dapat dilihat pada Lampiran 32 dan Lampiran 33. Tabel 13 merupakan perbandingan analisis sensitivitas pada kedua skenario dengan variabel kenaikan harga produksi sebesar 5%.

Tabel 13 Analisis sensitivitas kedua skenario dengan variabel kenaikan bahan baku 5%

Skenario I Skenario II

NPV Rp 3 133 811 444 Rp 3 219 443 421

IRR 61% 47%

Net B/C 1.02 1.07

PBP 1.40 tahun 5.44 tahun

Layak Layak

Berdasarkan Tabel 13, diketahui bahwa baik skenario I maupun skenario II memiliki sensitivitas terhadap parameter kenaikan bahan baku yang sama. Kenaikan bahan baku sebesar 5% tidak akan mempengaruhi kriteria finansial untuk pendirian kedua skenario pabrik. Sehingga dapat dikatakan kedua skenario layak untuk didirikan.

Strategi Penyediaan Bahan Baku

Peluang bisnis industri pengolah serat staple dan industri pemintalan benang serat daun nenas

20

Analisis kendala penyediaan bahan baku daun nenas

Analisis kendala ini diperoleh berdasarkan kondisi lapangan dan pustaka. Berdasarkan Tabel 2, menjelaskan bahwa terdapat sepuluh sentra produksi nenas dimana Kabupaten Subang memiliki potensi bahan baku terbesar. Pemilihan sampel lokasi penelitian dilakukan di daerah Subang Kecamatan Jalan Cagak desa Sarireja dan Tambak Mekar. Berdasarkan pengamatan dan studi pustaka diperoleh bahwa kendala yang ada dalam penyediaan bahan baku daun nenas saat ini adalah mayoritas dari segi budidaya, baik penanganan saat panen maupun pasca panen dan keadaan internal di kalangan masyarakat petani. Kendala-kendala tersebut secara umum dialami pada setiap sentra produksi nenas di Indonesia. Berikut adalah masalah yang dianggap paling kritis yang menghambat pengadaan bahan baku daun nenas.

1. Petani belum menerapkan sistem budidaya yang baik, masih menggunakan sistem budidaya turun menurun. Hal ini menyebabkan daun nenas yang ada, tidak memiliki ukuran yang panjang sehingga serat yang dapat diambil hanya sedikit. Panjangnya ukuran serat yang dihasilkan ditentukan oleh kadar selulosa yang dimiliki dalam daun nenas. Semakin besar kadar selulosa pada daun nenas maka serat yang akan dihasilkan akan semakin banyak. Menurut Doraiswamy (1993), kadar selulosa serat daun nenas adalah 55-68%. Franck (2005), rendemen serat daun nenas yang dihasilkan adalah 2- 2,5%. Jika kualitas tanaman nenas semakin tinggi maka serat daun nenas yang dihasilkan juga semakin banyak.

2. Kondisi jalan dan sarana transportasi banyak yang rusak sehingga mempersulit proses pendistribusian daun nenas. Saat ini petani lebih memilih untuk menggunakan jasa tengkulak untuk pendistribusian produk. Kendalanya yaitu belum ada tengkulak yang memasok daun nenas dari petani. Sehingga daun nenas di petani berjumlah melimpah namun tidak termanfaatkan dengan baik. Daun nenas saat ini hanya dijadikan pakan ternak atau pupuk kompos.

3. Proses pemasaran masih dikuasai oleh tengkulak dan pedagang pengumpul. Peran tengkulak yang menguasai pasar, membuat petani tidak memiliki keinginan untuk memperbaiki kualitas tanaman nenas. Hal ini berdampak kepada petani kesulitan untuk mengeksplorasi nilai tambah dari tanaman nenas dalam hal ini adalah daun nenas.

4. Penyebaran koperasi dan kinerja kelompok tani yang belum merata. Hal ini menyebabkan petani kesulitan dalam memperoleh dana atau modal dalam proses budidaya tanaman nenas. Apabila penyebaran kelompok tani merata, maka akan mempermudah proses penyuluhan akan manfaat daun nenas sebagai bahan baku tekstil dalam hal ini benang.

Penentuan alternatif untuk menyelesaikan kendala penyediaan bahan baku daun nenas

Oleh karena itu, alternatif yang diberikan untuk memperbaiki kualitas tanaman nenas, dimana alternatif yang diberikan diperoleh dari Direktorat Budidaya Tanaman Buah (2010) adalah sebagai berikut:

1. Penerapan Good Agricultural Practices (C1) 2. Ekstensifikasi pertanian (C2)

21 4. Subsidi benih dan pupuk (C4)

5. Perbaikan sistem rantai pasok yang meliputi infrastruktur, distribusi dan transportasi (C5)

6. Kemitraan dengan perusahaan swasta (C6)

Keenam alternatif dipilih dengan alasan adalah sebagai berikut,

1. Penerapan Good Agricultural Practices (GAP), diharapkan dengan menerapkan GAP ini dapat memberikan kontinuitas terhadap ketersediaan daun nenas sebagai bahan baku serat staple yang menunjang industri pemintalan benang. Kontinuitas yang diharapkan berasal dari pemanfaatan potensi lahan pertanian yang sudah ada bukan dari perluasan lahan. Hal ini dikarenakan selalu ada permintaan serat staple alami untuk bahan baku industri tekstil sehingga diperlukan ketersediaan daun nenas yang kontinu. 2. Ekstensifikasi pertanian, digunakan untuk menjaga kontinuitas ketersediaan

daun nenas berdasarkan perluasan lahan pertanian. Hal ini berguna dalam rangka menghadapi permintaan dunia akan serat staple alami di masa yang akan datang.

3. Pendirian koperasi dan maksimalisasi kinerja kelompok tani, hal ini diharapkan dapat meningkatkan pengetahuan petani untuk memberikan nilai tambah terhadap daun nenas. Selain itu juga, memberikan kemudahan dalam memperoleh modal usaha untuk meningkatkan kualitas dan kontinuitas ketersediaan daun nenas.

4. Subsidi benih dan pupuk, hal ini diharapkan dapat membantu petani mendapatkan benih dan pupuk yang berkualitas. Adanya benih dan pupuk yang berkualitas dapat meningkatkan kualitas dan kuantitas daun nenas. 5. Perbaikan sistem rantai pasok yang meliputi infrastruktur, distribusi dan

transportasi. Hal ini berfungsi agar memperlancar proses transportasi daun nenas dari petani hingga ke produsen pengolah serat staple daun nenas. Selain itu dapat mengurangi peran tengkulak dalam menguasai pasar petani tanaman nenas.

6. Kemitraan dengan perusahaan swasta, yaitu dengan menjalin kerja sama dengan swasta dalam pengadaan bahan baku daun nenas yakni sebagai pemasok daun nenas.

Pemilihan strategi penyediaan bahan baku daun nenas dengan metode Fuzzy

Analitycal Hierarchy Process

Alternatif yang diberikan kemudian dipilih menggunakan metode Fuzzy AHP. Alternatif ini merupakan tingkat akhir dalam hierarki FAHP penyediaan bahan baku. Pendekatan Fuzzy AHP digunakan untuk memperbaiki ketidakjelasan dan ketidakpastian dalam memutuskan tingkat kepentingan indikator kinerja oleh pengambil keputusan atau pakar dalam mengambil keputusan (Marimin et al 2013). Indikator kinerja dalam penelitian ini yaitu dalam hal penentuan strategi atau alternatif penyediaan bahan baku. Alternatif kunci diidentifikasi melalui tiga tingkat yaitu kriteria penyediaan bahan baku, tujuan penyediaan bahan baku dan alternatif penyediaan bahan baku.

22

nenas (A3), akses pemodalan (A4) dan transportasi (A5). Berdasarkan kelima strategi tersebut maka strategi untuk memenuhi kebutuhan bahan baku daun nenas adalah memaksimalkan produksi daun nenas (B1) dan memaksimalkan keuntungan (B2). Berdasarkan strategi tersebut maka untuk mewujudkannya digunakan strategi operasional yaitu,

1. Untuk strategi memaksimalkan produksi daun nenas, maka strategi operasional yang ditawarkan adalah penerapan Good Agricultural Practicess; ekstensifikasi; pendirian koperasi dan maksimalisasi kinerja kelompok tani; subsidi benih dan pupuk.

2. Untuk strategi memaksimalkan keuntungan, maka strategi operasional yang ditawarkan adalah perbaikan sistem rantai pasok (infrastruktur, distribusi dan transportasi) dan kemitraan dengan perusahaan swasta.

Berdasarkan atribut pada ketiga level tersebut dituangkan pada sebuah hirarki. Hierarki FAHP tersebut digunakan untuk wawancara pakar. Wawancara pakar ini bertujuan untuk menentukan strategi terpilih untuk menyediakan daun nenas untuk menunjang industri pemintalan benang.

Berdasarkan hierarki tersebut kemudian langkah selanjutnya adalah pengambilan keputusan oleh para pakar. Proses prengambilan keputusan menggunakan sebuah kuisioner. Kuisioner tersebut dapat dilihat pada Lampiran 34. Pengambilan keputusan dilakukan oleh lima orang pakar yang berasal dari dua peeliti dari bidang budidaya nenas, satu akademisi dari bidang tekstil dan dua orang praktisi. Keputusan pemilihan pakar dari bidang budidaya dikarenakan permasalahan ketersediaan bahan baku daun nenas adalah pada budidaya tanaman nenas. Pemilihan pakar dari bidang tekstil dikarenakan peneliti tersebut meneliti serat daun nenas sebagai bahan baku produk tekstil. Pemilihan praktisi yaitu terdiri dari produsen dan penjual serat daun nenas. Berikut adalah identitas pakar yang digunakan,

1. Ir. Asmanto Subagyo M.Sc pakar`tekstil, dosen teknik tekstil Universitas Islam Indonesia, peneliti dan praktisi serat daun nenas untuk bahan baku tekstil.

2. Prof. Dr. Ir Sobir M.Si ahli budidaya nenas, kepala Pusat Kajian Buah Hortikultura Tropikal dan dosen Agronomi dan Hortikultura IPB

3. Ir. Samsuardi M.M, peneliti tanaman nenas. Subdit Budidaya Tanaman Terna dan Tanaman Merambat. Direktorat Budidaya Tanaman Buah.

4. Bapak Syahrani Idris, praktisi serat daun nenas.

5. Bapak Irianto, petani nenas dan kepala kelompok tani desa Tambak Mekar, Subang.

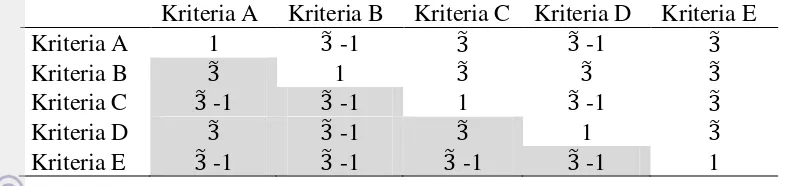

23 Tabel 14 Matriks perbandingan berpasangan fuzzy hasil penilaian pakar pada

kriteria penyediaan bahan baku

Kriteria A Kriteria B Kriteria C Kriteria D Kriteria E

Kriteria A 1 ̃ -1 ̃ ̃ -1 ̃

Kriteria B ̃ 1 ̃ ̃ ̃

Kriteria C ̃ -1 ̃ -1 1 ̃ -1 ̃

Kriteria D ̃ ̃ -1 ̃ 1 ̃

Kriteria E ̃ -1 ̃ -1 ̃ -1 ̃ -1 1

Tabel 15 Matriks perbandingan berpasangan fuzzy hasil penilaian pakar pada strategi penyediaan bahan baku ditinjau dari kriteria permintaan benang

Strategi A Strategi B

Strategi A 1 ̃

Strategi B ̃ -1 1

Tabel 16 Matriks perbandingan berpasangan fuzzy hasil penilaian pakar pada strategi penyediaan bahan baku ditinjau dari kriteria luas area perkebunan nenas

Strategi A Strategi B

Strategi A 1 ̃

Strategi B ̃ -1 1

Tabel 17 Matriks perbandingan berpasangan fuzzy hasil penilaian pakar pada strategi penyediaan bahan baku ditinjau dari kriteria produksi daun nenas nenas

Strategi A Strategi B

Strategi A 1 ̃

Strategi B ̃ -1 1

Tabel 18 Matriks perbandingan berpasangan fuzzy hasil penilaian pakar pada strategi penyediaan bahan baku ditinjau dari kriteria akses pemodalan

Strategi A Strategi B

Strategi A 1 ̃

Strategi B ̃ -1 1

Tabel 19 Matriks perbandingan berpasangan fuzzy hasil penilaian pakar pada strategi penyediaan bahan baku ditinjau dari kriteria transportasi

Strategi A Strategi B

Strategi A 1 ̃

24

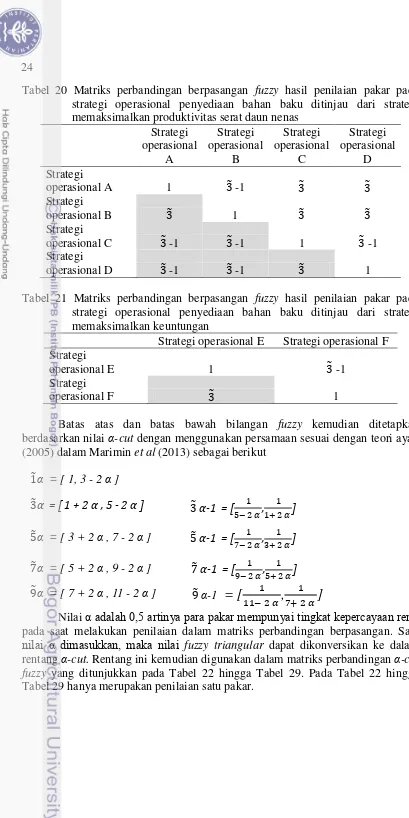

Tabel 20 Matriks perbandingan berpasangan fuzzy hasil penilaian pakar pada strategi operasional penyediaan bahan baku ditinjau dari strategi memaksimalkan produktivitas serat daun nenas

Strategi operasional

A

Strategi operasional

B

Strategi operasional

C

Strategi operasional

D Strategi

operasional A 1 ̃ -1 ̃ ̃

Strategi

operasional B ̃ 1 ̃ ̃

Strategi

operasional C ̃ -1 ̃ -1 1 ̃ -1

Strategi

operasional D ̃ -1 ̃ -1 ̃ 1

Tabel 21 Matriks perbandingan berpasangan fuzzy hasil penilaian pakar pada strategi operasional penyediaan bahan baku ditinjau dari strategi memaksimalkan keuntungan

Strategi operasional E Strategi operasional F Strategi

operasional E 1 ̃ -1

Strategi

operasional F ̃ 1

Batas atas dan batas bawah bilangan fuzzy kemudian ditetapkan berdasarkan nilai α-cut dengan menggunakan persamaan sesuai dengan teori ayağ (2005) dalam Marimin et al (2013) sebagai berikut

Nilai α adalah 0,5 artinya para pakar mempunyai tingkat kepercayaan rerat pada saat melakukan penilaian dalam matriks perbandingan berpasangan. Saat

nilai α dimasukkan, maka nilai fuzzy triangular dapat dikonversikan ke dalam rentang α-cut. Rentang ini kemudian digunakan dalam matriks perbandingan α-cut fuzzy yang ditunjukkan pada Tabel 22 hingga Tabel 29. Pada Tabel 22 hingga Tabel 29 hanya merupakan penilaian satu pakar.

1̃α = [ 1, 3 - 2 α ]

̃α = [ + α , 5 - α ]

5̃α = [ 3 + 2 α , 7 - 2 α ]

7̃α = [ 5 + 2 α , 9 - 2 α ]

9̃α = [ 7 + 2 α , 11 - 2 α ]

̃ α- = [5− � , + � ]

5̃ α- = [7− � , + � ]

7̃ α- = [

9− � ,5+ � ] 9̃ α-1