RANCANG BANGUN ALAT PENCACAH JAGUNG

SKRIPSI

OLEH :

Ibnuh Syahni R

PROGRAM STUDI KETEKNIKAN PERTANIAN

FAKULTAS PERTANIAN

RANCANG BANGUN ALAT PENCACAH JAGUNG

SKRIPSI

OLEH :

IBNUH SYAHNI R110308022/KETEKNIKAN PERTANIAN

Draft sebagai salah satu syarat untuk dapat melaksanakan seminar hasil di Program Studi Keteknikan Pertanian Fakultas Pertanian

Universitas Sumatera Utara

Disetujui Oleh:

Komisi Pembimbing

(Achwil Putra Munir, STP, M.Si) (Ir. Saipul Bahri Daulay, M.Si) Ketua Anggota

PROGRAM STUDI KETEKNIKAN PERTANIAN

FAKULTAS PERTANIAN

i

ABSTRAK

IBNUH SYAHNI R: Rancang Bangun Alat Pencacah Jagung, dibimbing oleh ACHWIL PUTRA MUNIR dan SAIPUL BAHRI DAULAY.

Pencacahan dilakukan untuk mengecilkan ukuran biji jagung menjadi butiran-butiran dengan tingkat ketebalan tertentu agar lebih mudah diolah menjadi makanan ternak. Penelitian ini bertujuan untuk merancang, membuat, menguji serta menganalisis nilai ekonomis alat pencacah jagung. Parameter yang diamati yaitu kapasitas efektif alat, persentase bahan rusak, dan analisis ekonomi.

Dari hasil penelitian diperoleh kapasitas efektif alat sebesar 40.82 kg/jam dan persentase bahan rusak sebesar 10 %. Analisis ekonomi, biaya pokok untuk tahun pertama sampai tahun kelima berturut-turut yaitu Rp. 360,12/kg, Rp. 361,41/kg, Rp. 361,56/kg, Rp. 362,36/kg dan Rp. 363,22/kg. Break even point yaitu sebesar 8662,52 kg/tahun. Net present value sebesar Rp. 42.574.847,2

Internal rate of return adalah sebesar 47,64%.

Kata kunci: biji jagung, pisau, pencacahan, alat ABSTRACT

IBNUH SYAHNI R: Design and construction of corn grater, supervised by ACHWIL PUTRA MUNIR and SAIPUL BAHRI DAULAY.

Corn grating is reduction of the size of the corn into granules with a certain degree of thickness to be more easily processed into cattle fodder. This research was aimed to design, innovate, test and analyze the economic value of corn grater. Parameters observed were the effective capacity of the equipment, percentage of damaged corn, and economic analysis.

Based on this research, it was summarized that the effective capacity of the equipment was 40,82 kg/hour and the damaged corn percentage was 10%. The economic analysis was as follows: basic costs for the first to the fifth year were Rp. 360,12 / kg, Rp. 361,41 / kg, Rp. 361,56 / kg, Rp. 362,36 / kg dan Rp. 363,22 / kg respectively. The break even point was 8662,52 kg / year. The net present value was Rp. 42.574.847,2. The internal rate of return was 47,62%.

ii

RIWAYAT HIDUP

Ibnuh Syahni R, dilahirkan di Medan pada tanggal 04 September 1993 dari Ayahanda Selamat dan Ibunda Supriyati. Anak pertama dari tiga bersaudara.

Penulis menyelesaikan pendidikan di SMA Dharma Pancasila Medan pada tahun 2011 dan diterima di Program Studi Keteknikan Pertanian, Fakultas Pertanian, Universitas Sumatera Utara melalui jalur Seleksi Nasional Masuk

Perguruan Tinggi Negeri (SNMPTN) Tertulis pada tahun 2011.

Selama masa perkuliahan, penulis aktif sebagai, Anggota unit kegiatan

mahasiswa (UKM) Badminton Universita Sumatera Utara, Badan Pengurus Harian (BPH) Ikatan Mahasiswa Teknik Pertanian (IMATETA) FP-USU masa bakti 2014-2015

Pada Tahun 2014, penulis melaksanakan Praktek Kerja Lapangan (PKL) di Pabrik Kelapa Sawit (PKS) PT. Supra Matra Abadi Asian Agri Group Tanah

iii

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Allah SWT atas berkat dan anugerah-Nya sehingga penulis dapat menyelesaikan draft dengan judul

“Rancang Bangun Alat Pencacah Jagung” yang merupakan salah satu syarat untuk mendapatkan gelar sarjana di Program Studi Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara, Medan.

Pada kesempatan ini penulis mengucapkan terima kasih kepada Bapak Achwil Putra Munir, STP, M.Si selaku ketua komisi pembimbing dan

Bapak Ir. Saipul Bahri Daulay, M.Si selaku anggota komisi pembimbing yang banyak membimbing penulis sehingga dapat menyelesaikan draft ini dengan baik.

Penulis menyadari bahwa draft ini masih jauh dari sempurna. Oleh karena

itu, penulis mengharapkan kritik dan saran dari para pembaca yang bersifat membangun untuk kesempurnaan pada masa yang akan datang.

Akhir kata, penulis mengucapkan terima kasih, semoga draft ini bermanfaat bagi pihak yang membutuhkan.

Medan, September 2015

iv

Kegunaan Penelitian... 3

TINJAUAN PUSTAKA

Jagung Sebagai Pakan Ternak ... 12

Komponen Alat Pencacah Jagung ... 13

Kerangka alat ... 13

Umur Ekonomis Peralatan ... 20

Pemeliharaan dan Keselamatan Kerja ... 21

Kapasitas Kerja Alat dan Mesin Pertanian... 23

Persentase Kerusakan Bahan... 23

Analisis Ekonomi ... 23

Biaya pemakaian alat ... 23

Net present value ... 26

Internal rate of return ... 27

METODOLOGI PENELITIAN Tempat dan Waktu Penelitian ... 29

Bahan dan Alat Penelitian ... 29

Metode Penelitian ... 29

Pelaksanaan Penelitian ... 29

Prosedur Penelitian... 30

Parameter yang Diamati ... 31

HASIL DAN PEMBAHASAN Alat Pencacah Jagung ... 34

Prinsip Kerja Alat ... 37

Proses Pencacahan ... 38

Kapasitas Efektifitas Alat ... 38

Persentase Kerusakan Bahan... 39

vi

DAFTAR TABEL

Hal

1. Data kapasitas kerja alat pencacah jagung ... 39

2. Persentase bahan rusak ... 40

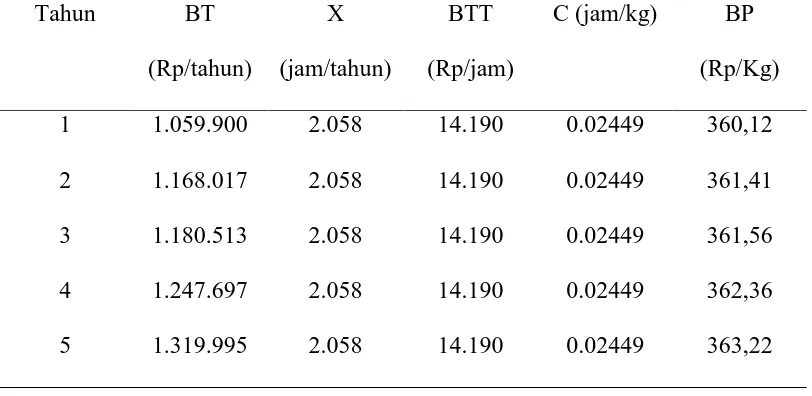

3. Perhitungan biaya pokok tiap tahun ... 41

4. Data Kapasitas Alat dan Persentase Bahan Rusak ... 44

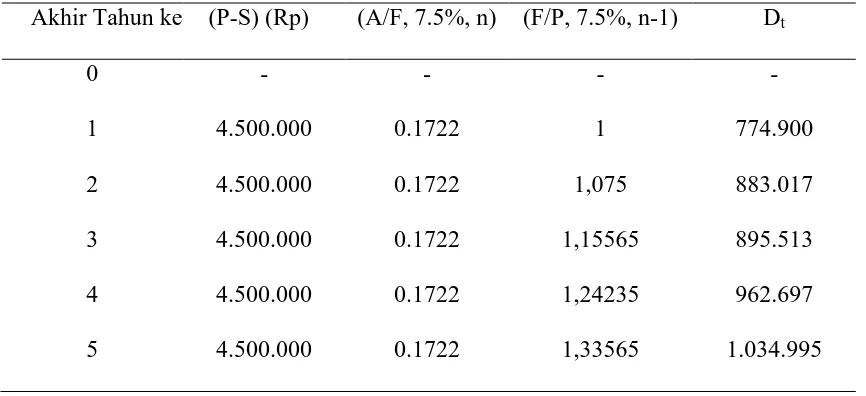

5. Perhitungan biaya penyusutan dengan metode sinking fund... 50

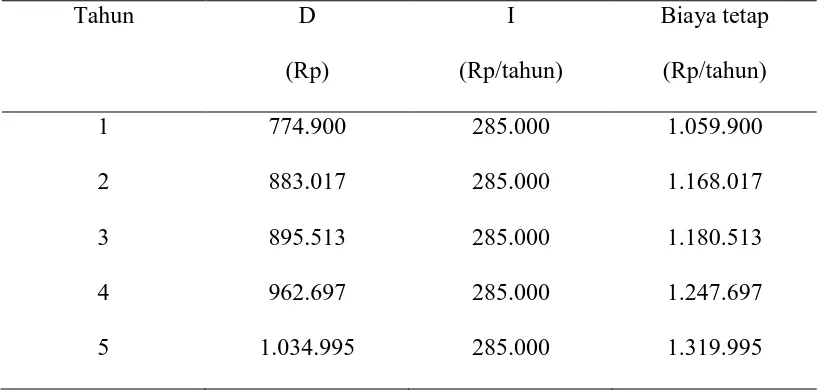

6. Perhitungan biaya tetap tiap tahun ... 51

7. Perhitungan biaya pokok tiap tahun ... 52

8. Perhitungan pembiayaan 7,5% tiap tahun ... 54

vii

DAFTAR LAMPIRAN

Hal

1. Flow Chart pelaksanaan penelitian ... 46

2. Kapasitas Efektif Alat dan Persentase Bahan Rusak ... 48

3. Spesifikasi alat ... 49

4. Analisis ekonomi ... 50

5. Break even point ... 53

6. Net present value ... 54

7. Internal rate of return ... 55

8. Perhitungan Komponen Alat Pencacah Jagung ... 57

9. Perhitungan daya motor ... 58

10. Gambar Alat ... 61

viii

DAFTAR GAMBAR

1. Alat pencacah jagung ... 34

2. Mata pisau ... 35

3. Poros ... 35

4. Puli ... 36

5. Sabuk V ... 36

i

ABSTRAK

IBNUH SYAHNI R: Rancang Bangun Alat Pencacah Jagung, dibimbing oleh ACHWIL PUTRA MUNIR dan SAIPUL BAHRI DAULAY.

Pencacahan dilakukan untuk mengecilkan ukuran biji jagung menjadi butiran-butiran dengan tingkat ketebalan tertentu agar lebih mudah diolah menjadi makanan ternak. Penelitian ini bertujuan untuk merancang, membuat, menguji serta menganalisis nilai ekonomis alat pencacah jagung. Parameter yang diamati yaitu kapasitas efektif alat, persentase bahan rusak, dan analisis ekonomi.

Dari hasil penelitian diperoleh kapasitas efektif alat sebesar 40.82 kg/jam dan persentase bahan rusak sebesar 10 %. Analisis ekonomi, biaya pokok untuk tahun pertama sampai tahun kelima berturut-turut yaitu Rp. 360,12/kg, Rp. 361,41/kg, Rp. 361,56/kg, Rp. 362,36/kg dan Rp. 363,22/kg. Break even point yaitu sebesar 8662,52 kg/tahun. Net present value sebesar Rp. 42.574.847,2

Internal rate of return adalah sebesar 47,64%.

Kata kunci: biji jagung, pisau, pencacahan, alat ABSTRACT

IBNUH SYAHNI R: Design and construction of corn grater, supervised by ACHWIL PUTRA MUNIR and SAIPUL BAHRI DAULAY.

Corn grating is reduction of the size of the corn into granules with a certain degree of thickness to be more easily processed into cattle fodder. This research was aimed to design, innovate, test and analyze the economic value of corn grater. Parameters observed were the effective capacity of the equipment, percentage of damaged corn, and economic analysis.

Based on this research, it was summarized that the effective capacity of the equipment was 40,82 kg/hour and the damaged corn percentage was 10%. The economic analysis was as follows: basic costs for the first to the fifth year were Rp. 360,12 / kg, Rp. 361,41 / kg, Rp. 361,56 / kg, Rp. 362,36 / kg dan Rp. 363,22 / kg respectively. The break even point was 8662,52 kg / year. The net present value was Rp. 42.574.847,2. The internal rate of return was 47,62%.

1

PENDAHULUAN

Latar Belakang

Penggunaan alat dan mesin pertanian sudah sejak lama digunakan dan perkembangannya mengikuti dengan perkembangan kebudayaan manusia. Pada

awalnya alat dan mesin pertanian masih sederhana dan terbuat dari batu atau kayu kemudian berkembang menjadi bahan logam. Susunan alat ini mula-mula sederhana, kemudian sampai ditemukannya alat mesin pertanian yang kompleks.

Dengan dikembangkannya pemanfaatan sumber daya alam dengan motor secara langsung mempengaruhi perkembangan dari alat mesin pertanian.

Sesuai dengan definisi mekanisasi pertanian (agriculture mechanization), maka penggunaan alat mekanisasi pertanian adalah untuk meningkatkan daya kerja manusia dalam proses produksi pertanian dan dalam setiap tahapan dari

proses produksi tersebut selalu memerlukan alat mesin pertanian.

Untuk memenuhi kebutuhan pangan dengan kualitas yang baik, maka produk pertanian harus memiliki penanganan pasca panen yang baik. Penanganan

pasca panen dilakukan dengan memperhatikan tingkat standarisasi mutu yang diizinkan. Jika penanganan yang dilakukan tidak baik, maka akan memberikan

dampak buruk bagi produk tersebut seperti kualitas produk menjadi buruk sehingga harga jualnya rendah serta dapat menimbulkan kerugian bagi para petani. Hal ini menimbulkan ide-ide dalam mengembangkan pengolahan bahan

hasil pertanian menjadi produk olahan lebih lanjut.

Untuk menghasilkan produk olahan diperlukan ilmu, keahlian dan

teknik pengolahan pangan yang sering dilakukan adalah menghilangkan lapisan luar yang tidak diinginkan (mengupas), memotong, memarut, pembagian dan pelunakan, pemerasan, emulsifikasi, fermentasi, pemasakan (perebusan,

pendidihan, penggorengan, pengukusan, pemanggangan, penyangraian), pengpresan, pengeringan semprot, pengepakan dan pasteurisasi.

Jagung merupakan bahan pangan yang berperan penting dalam perekonomian Indonesia, dan merupakan pangan tradisional atau makanan pokok di beberapa daerah. Kandungan gizi jagung tidak kalah dengan beras atau terigu,

bahkan jagung memiliki keunggulan karena merupakan pangan fungsional dengan kandungan serat pangan, unsur Fe dan beta-karoten (pro vitamin A) yang tinggi

(Suarni, 2001).

Penggilingan adalah salah satu cara untuk memecah dan memperkecil partikel bahan sehingga volumenya menjadi lebih kecil untuk mempermudah

penyimpanan dan pengemasan ,serta diharapkan bisa meningkatkan daya guna dan manfaat bahan. Dengan metode penggilingan diharapkan dapat dihasilkan bahan awetan dan bahan baku untuk pengolahan pakan sehingga dapat mengatasi

ketersediaan pakan sampai akhir musim kemarau

Jagung giling merupakan bahan pokok dalam pembuatan makanan ternak

yang banyak dikonsumsi oleh perternak besar dan kecil. Sebagai bahan pokok makanan ternak maka tingkat kehalusan gilingan dari jagung harus disesuaikann dengan usia binatang, apakah untuk penggemukan atau produksi karena

berpengaruh terhadap pertumbuhan ternak (Hall, 1983). Salah satu kendala dalam mendapatkan hasil gilingan jagung yang bervariasi adalah penggunaan mesin

Uraian di atas menjadi alasan penelitian ini dilakukan, yaitu untuk merancang alat pencacah jagung yang bisa mengolah biji jagung menjadi pakan ternak yang dapat mengasilkan produk olahan yang sesuai dengan biaya operasi.

Pada penelitian ini, setelah dilakukan perancangan alat pencacah jagung, selanjutnya dilakukan pembuatan alat dimulai dari pemilihan bahan, selanjutnya

pengukuran, pemotongan, perangkaian, pengelasan dan finishing. Selanjutnya dilakukan uji kelayakan pada alat dan dilakukan pengukuran parameter yang digunakan pada penelitian.

Tujuan Penelitian

Merancang, membuat, menguji serta menganalisis nilai ekonomis alat

pencacah jagung.

Kegunaan Penelitian

1. Bagi penulis, yaitu sebagai bahan untuk menyusun skripsi yang merupakan syarat untuk menyelesaikan pendidikan di Program Studi

Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara. 2. Bagi mahasiswa, sebagai informasi pendukung untuk melakukan

penelitian lebih lanjut mengenai alat pencacah jagung

4

TINJAUAN PUSTAKA

Jagung

Jagung (Zea mays L) adalah tanaman semusim dan termasuk jenis rumputan/graminae yang mempunyai batang tunggal, meski terdapat

kemungkinan munculnya cabang anakan pada beberapa genotipe dan lingkungan tertentu. Batang jagung terdiri atas buku dan ruas. Daun jagung tumbuh pada setiap buku, berhadapan satu sama lain. Bunga jantan terletak

pada bagian terpisah pada satu tanaman sehingga lazim terjadi penyerbukan silang. Jagung merupakan tanaman hari pendek, jumlah daunnya ditentukan

pada saat inisiasi bunga jantan, dan dikendalikan oleh genotipe, lama penyinaran, dan suhu(Subekti, dkk).

Dalam dunia tumbuh-tumbuhan, dikenal adanya suatu divisi yang

dinamakan Spermatophyta (tumbuhan berbiji). Divisi ini dibagi dalam dua subdivisi: Gymnospermae (tumbuhan berbiji terbuka) dan Angiospermae (tumbuhan berbiji tertutup). Secara garis besar, klasifikasi tanaman jagung dalam

dunia tumbuh-tumbuhan adalah sebagai berikut : Divisi : Spermatophyta

Subdivisi : Angiospermae Kelas : Monocotyledoneae Ordo : Poales

Famili : Graminae Genus : Zea

Jenis ini dikatakan sebagai bentuk peralihan antara Gymnospermae dan

Angiospermae (Rukmana,1997).

Seperti umumnya tumbuhan tingkat tinggi, pohon jagung juga dapat

dibedakan atas akar, batang, daun dan bunga. Masing-masing organ ini mempunyai ciri morfologi tersendiri. Persamaan dan perbedaan dengan tumbuhan

lain inilah yang menjadi salah satu dasar pengklasifikasiannya. AKAR

Akar tanaman jagung terdiri atas akar – akar seminali, koronal, dan akar udara. Akar – akar seminal merupakan akar – akar radikal atau akar primer ditambah dengan sejumlah akar – akar lateral yang muncul sebagai akar adventif

pada dasar dari buku pertama di atas pangkal batang. Akar – akar seminal ini tumbuh pada saat biji berkecambah. Pertumbuhan akar seminar pada umumnya

menuju arah bawah, berjumlah 3 - 5 akar atau bervariasi antar 1 – 13 akar. BATANG

Batang tanaman jagung beruas – ruas (berbuku – buku) dengan jumlah

ruas bervariasi antara 10 – 40 ruas. Tanaman jagung umumnya tidak bercabang, kecuali pada jagung manis sering tumbung beberapa cabang (beranak) yang

muncul dari pangkal batang. Panjang batang jagung berkisar antara 60 cm – 300 cm, tergantung pada tipe jagung, Ruas – ruas batang bagian atas berbentuk silindris dan ruas – ruas batang bagian bawah berbentuk bulat agak pipih.

DAUN

Daun jagung tumbuh melekat pada buku – buku batang. Struktur daun

daun. Bagian permukaan daun berbulu, dan terdiri atas sel – sel bullifor. Bagian bawah daun pada umumnya tidak berbulu.

BUNGA

Pada satu tanaman jagung terdapat bunga jantan dan bunga betina yang letaknya terpisah. Bunga jantan terletak pada bagian ujung tanaman, sedangkan

bunga betina pada sepanjang pertengahan batang jagung dan berada pada salah satu ketiak daun. Bunga jantan disebut juga staminate. Bunga ini terbentuk pada saat tanaman sudah mencapai pertengahan umur.bungan jantan yang terbungkus

ini didalamnya terdapat benang sari (Rukmana,1997). BIJI

Tanaman jagung mempunyai satu atau dua tongkol, tergantung varietas. Tongkol jagung diselimuti oleh daun kelobot. Tongkol jagung yang terletak pada bagian atas umumnya lebih dahulu terbentuk dan lebih besar

dibanding yang terletak pada bagian bawah. Setiap tongkol terdiri atas 10- 16 baris biji yang jumlahnya selalu genap. Biji jagung disebut kariopsis, dinding ovari atau perikarp menyatu dengan kulit biji atau testa, membentuk dinding buah.

Biji jagung terdiri atas tiga bagian utama, yaitu (a) pericarp, berupa lapisan luar yang tipis, berfungsi mencegah embrio dari organisme pengganggu dan

kehilangan air; (b) endosperm, sebagai cadangan makanan, mencapai 75% dari bobot biji yang mengandung 90% pati dan 10% protein, mineral, minyak, dan lainnya; dan (c) embrio (lembaga), sebagai miniatur tanaman yang terdiri atas

Varietas

Berdasarkan pengamatan di lapangan, melihat adanya variasi bentuk tajuk pohon, variasi bentuk dan ukuran buah atau biji pada jagung, terdapat beberapa

varietas jagung.

Jenis jagung dapat dikelompokkan menurut umur dan bentuk biji. Menurut

umur, dibagi menjadi 3 (tiga) golongan:

1. Berumur pendek (genjah): 75-90 hari, contoh: Genjah Warangan, Genjah Kertas, Abimanyu dan Arjuna.

2. Berumur sedang (tengahan): 90-120 hari, contoh: Hibrida C 1, Hibrida CP 1 dan CPI 2, Hibrida IPB 4, Hibrida Pioneer 2, Malin,Metro dan Pandu.

3. Berumur panjang: lebih dari 120 hari, contoh: Kania Putih, Bastar, Kuning, Bima dan Harapan.

Menurut bentuk biji, dibagi menjadi 7 (tujuh) golongan: Dent Corn, Flint

Corn, Sweet Corn, Pop Corn, Flour Corn, Pod Corn, dan Waxy Corn

(Arianingrum, 2004).

Syarat Tumbuh

Tanaman jagung berasal dari daerah tropis yang dapat menyesuaikan diri

dengan lingkungan di luar daerah tersebut. Jagung tidak menuntut persyaratan lingkungan yang terlalu ketat, dapat tumbuh pada berbagai macam tanah bahkan pada kondisi tanah yang agak kering. Tetapi untuk pertumbuhan optimalnya,

Iklim

a) Iklim yang dikehendaki oleh sebagian besar tanaman jagung adalah daerah -

daerah beriklim sedang hingga daerah beriklim sub-tropis/tropis yang basah. Jagung dapat tumbuh di daerah yang terletak antara 50 derajat LU hingga 0-40 derajat LS.

b) Pada lahan yang tidak beririgasi, pertumbuhan tanaman ini memerlukan curah hujan ideal sekitar 85-200 mm/bulan dan harus merata. Pada fase pembungaan

dan pengisian biji tanaman jagung perlu mendapatkan cukup air. Sebaiknya jagung ditanam diawal musim hujan, dan menjelang musim kemarau.

c) Pertumbuhan tanaman jagung sangat membutuhkan sinar matahari. Tanaman

jagung yang ternaungi, pertumbuhannya akan terhambat/ merana, dan memberikan hasil biji yang kurang baik bahkan tidak dapat membentuk buah.

d) Suhu yang dikehendaki tanaman jagung antara 21-34 derajat C, akan tetapi bagi pertumbuhan tanaman yang ideal memerlukan suhu optimum antara 23-27 derajat C. Pada proses perkecambahan benih jagung memerlukan suhu yang

cocok sekitar 30 derajat C.

e) Saat panen jagung yang jatuh pada musim kemarau akan lebih baik daripada

musim hujan, karena berpengaruh terhadap waktu pemasakan biji dan pengeringan hasil.

Media Tanam

b) Keasaman tanah erat hubungannya dengan ketersediaan unsur-unsur hara tanaman. Keasaman tanah yang baik bagi pertumbuhan tanaman jagung adalah pH antara 5,6 - 7,5.

c) Tanaman jagung membutuhkan tanah dengan aerasi dan ketersediaan air dalam kondisi baik.

d) Tanah dengan kemiringan kurang dari 8 % dapat ditanami jagung, karena disana kemungkinan terjadinya erosi tanah sangat kecil. Sedangkan daerah dengan tingkat kemiringan lebih dari 8 %, sebaiknya dilakukan pembentukan

teras dahulu. Ketinggian Tempat

Jagung dapat ditanam di Indonesia mulai dari dataran rendah sampai di daerah pegunungan yang memiliki ketinggian antara 1000-1800 m dpl. Daerah dengan ketinggian optimum antara 0-600 m dpl merupakan ketinggian yang baik

bagi pertumbuhan tanaman jagung (TTG budidaya pertania, 2010). Panen

Hasil panen jagung tidak semua berupa jagung tua/matang fisiologis,

tergantung dari tujuan panen. Seperti pada tanaman padi, tingkat kemasakan buah jagung juga dapat dibedakan dalam 4 tingkat: masak susu, masak lunak, masak

tua dan masak kering/masak mati.

Ciri jagung yang siap dipanen adalah:

a) Umur panen adalah 86-96 hari setelah tanam.

b) Jagung siap dipanen dengan tongkol atau kelobot mulai mengering yang ditandai dengan adanya lapisan hitam pada biji bagian lembaga.

(TTG budidaya pertania, 2010). Pasca Panen

Penanganan pasca panen jagung meliputin serangkain kegiatan

pengupasan, pengeringan, sortasi, pemipilan, dan Penyortiran. Pengupasan

Jagung dikupas pada saat masih menempel pada batang atau setelah pemetikan selesai. Pengupasan ini dilakukan untuk menjaga agar kadar air di dalam tongkol dapat diturunkan dan kelembaban di sekitar biji tidak menimbulkan

kerusakan biji atau mengakibatkan tumbuhnya cendawan. Pengupasan dapat memudahkan atau memperingan pengangkutan selama proses pengeringan. Untuk

jagung masak mati sebagai bahan makanan, begitu selesai dipanen, kelobot segera dikupas.

Pengeringan

Pengeringan jagung dapat dilakukan secara alami atau buatan. Secara tradisional jagung dijemur di bawah sinar matahari sehingga kadar air berkisar 9– 11 %. Biasanya penjemuran memakan waktu sekitar 7-8 hari. Penjemuran dapat

dilakukan di lantai, dengan alas anyaman bambu atau dengan cara diikat dan digantung. Secara buatan dapat dilakukan dengan mesin pengering untuk

menghemat tenaga manusia, terutama pada musim hujan. Terdapat berbagai cara pengeringan buatan, tetapi prinsipnya sama yaitu untuk mengurangi kadar air di dalam biji dengan panas pengeringan sekitar 38-43 derajat C, sehingga kadar air

Pemipilan

Setelah dijemur sampai kering jagung dipipil. Pemipilan dapat menggunakan tangan atau alat pemipil jagung bila jumlah produksi cukup besar.

Pada dasarnya “memipil” jagung hampir sama dengan proses perontokan gabah, yaitu memisahkan biji-biji dari tempat pelekatan. Jagung melekat pada

tongkolnya, maka antara biji dan tongkol perlu dipisahkan. Penyortiran

Setelah jagung terlepas dari tongkol, biji-biji jagung harus dipisahkan dari

kotoran atau apa saja yang tidak dikehendaki, sehinggga tidak menurunkan kualitas jagung. Yang perlu dipisahkan dan dibuang antara lain sisa-sisa tongkol,

biji kecil, biji pecah, biji hampa, kotoran selama petik ataupun pada waktu pengumpilan. Tindakan ini sangat bermanfaat untuk menghindari atau menekan serangan jamur dan hama selama dalam penyimpanan. Disamping itu juga dapat

memperbaiki peredaran udara. Untuk pemisahan biji yang akan digunakan sebagai benih terutama untuk penanaman dengan mesin penanam, biasanya membutuhkan keseragaman bentuk dan ukuran buntirnya. Maka pemisahan ini sangat penting

untuk menambah efisiensi penanaman dengan mesin. Ada berbagai cara membersihkan atau memisahan ( TTG budidaya pertanian, 2010).

Pakan Ternak

Pakan berperanan sangat penting dalam menentukan produktivitas ternak.

Kira -kira 25% dari perbedaan produksi ternak dikarenakan oleh keturunan sedangkan

75% sisanya ditentukan oleh faktor lingkungan dengan pakan sebagai faktor

penentu terbesar

Industri pakan ternak merupakan kegiatan agribisnis hilir yang terpenting alam agribisnis jagung. Dalam pembuatan pakan ternak diperlukan jagung sebanyak 50% dari total kebutuhan nasional. Dalam periode 2005-2020,

kebutuhan jagung untuk industri pakan diperkirakan 51,5% dari kebutuhan jagung nasional, dan bahkan setelah tahun 2020 lebih dari 60% dari kebutuhan tersebut

(sariumbang dan herniawati, 2006).

Jenis dan sumber bahan pakan akan menentukan tinggi rendahnya biaya yang dikeluarkan, sehingga biomas dari tanaman yang dijadikan bahan penyusun

pakan akan mengurangi biaya produksi, sebab 60-80 % biaya dalam usaha peternakan diperuntukan dalam pengadaan pakan (hardiyanto et al. dalam:

Soeharsono et al. 2004).

Jagung Sebagai Pakan Ternak

Dalam periode 1989-2002 telah terjadi pergesaran penggunaan jagung

walaupun masih dominan untuk kebutuhan konsumsi langsung. Setelah tahun 2002, penggunaan jagung lebih banyak untuk memenuhi kebutuhan industri pakan. Penggunaan jagung untuk industri pangan juga terus meningkat. Selama

tahun 2000-2004, penggunaan jagung untuk konsumsi langsung menurun sekitar 2,0%/tahun, sedangkan untuk industri pakan dan pangan meningkat

masing-masing 5,76% dan 3,0%/tahun. Dari gambaran di atas terlihat bahwa orientasi pengembangan jagung ke depan sebaiknya lebih diarahkan kepada pemenuhan kebutuhan industri pakan dan pangan, mengingat produk kedua industri ini

merupakan barang normal (elastis terhadap peningkatan pendapatan), sebaliknya merupakan barang inferior dalam bentuk jagung konsumsi langsung seiring

Salah satu kelebihan jagung untuk pakan unggas, terutama ayam petelur, adalah kandungan xantofilnya yang tinggi (18 ppm) dan berguna untuk kuning telur, kulit, atau kaki berwarna lebih cerah. Hal ini tidak dijumpai pada biji-bijian

lain, dedak padi, dan ubi kayu (Sariumbang dan Herniawati, 2006). Komponen Alat Pencacah Jagung

Kerangka alat

Kerangka alat berfungsi sebagai pendukung komponen lainnya yang terbuat dari besi besi yang berbentuk siku yang akan disambung dengan

menggunakan teknik pengelasan. Motor bakar

Motor penggerak adalah motor yang dapat mengubah tenaga panas hasil dari suatu pembakaran menjadi tenaga mekanik. Motor penggerak dapat dibedakan dalam 2 golongan, yaitu:

1. Motor dengan pembakaran diluar.

2. Motor dengan pembakaran didalam silind (Hadjosentono, dkk., 1996).

Motor diesel adalah motor pembakaran dalam (intern combustion engine) yang beroperasi dengan menggunakan minyak gas atau minyak berat sebagai

bahan bakar dengan suatu prinsip bahan bakar tersebut disemprotkan (diinjeksikan) kedalam silinder yang didalamnya sudah terdapat udara dengan tekanan dan suhu yang cukup tinggi sehingga bahan bakar tersebut secara spontan

terbakar (Soenarto dan Shoichi, 1995).

Sifat berikut, mempengaruhi prestasi dan keandalan dari mesin diesel:

titik nyala, titik tuang, sifat korosif dan keasaman serta mutu penyalaan. Tetapi mutu penyalaan hanya penting untuk mesin kecepatan tinggi dan oleh karenanya didaftarkan paling akhir dalam urutan pentingnya untuk mesin ini (Maleev, 1991).

Minyak bakar yang disemprotkan kedalam silinder berbentuk butir-butir cairan yang halus. Oleh karena udara didalam silinder pada saat tersebut sudah

bertemperatur dan bertekanan tinggi maka butir-butir tersebut akan menguap. Penguapan butir bahan bakar itu dimulai pada bagian permukaan luarnya, yaitu bagian yang terpanas. Uap bahan bakar yang terjadi itu selanjutnya bercampur

dengan udara yang ada disekitarnya. Proses penguapan itu berlangsung terus selama temperatur sekitarnya mencukupi (Arismunandar dan Koichi, 2004).

Poros

Poros merupakan salah satu bagian yang terpenting dari setiap mesin, hampir semua mesin meneruskan tenaga bersama-sama dengan putaran. Peranan

utama dalam transmisi ini dipegang oleh poros.

Beberapa hal yang perlu diperhatikan dalam merencanakan sebuah poros, yaitu:

1. Kekuatan poros

Suatu poros transmisi dapat mengalami beban puntir atau lentur ataupun

gabungan antara puntir dan lentur. Juga ada poros yang mendapat beban tarik atau tekan. Kelelahan, tumbukan atau pengaruh konsentrasi tegangan bila diameter poros diperkecil atau biila poros mempunyai alur pasak, harus

2. Kekakuan poros

Meskipun sebuah poros mempunyai kekuatan yang cukup tetapi jika lenturan atau defleksi puntirnya terlalu besar akan mengakibatkan ketidaktelitian (pada

mesin perkakas) atau getaran dan suara. Karena itu, disamping kekuatan poros, kekakuannya juga harus diperhatikan dan disesuaikan dengan macam mesin

yang akan dilayani poros tersebut. 3. Putaran kritis

Bila putaran suatu mesin dinaikkan maka pada suatu harga putaran tertentu

dapat terjadi getaran yang luar biasa besarnya. Putaran ini disebut putaran kritis. Hal ini dapat mengakibatkan kerusakan pada poros dan bagian-bagian

lainnya. Poros harus direncanakan hingga putaran kerjanya lebih rendah dari putaran kritisnya.

4. Korosi

Bahan-bahan poros yang terancam kavitasi, poros-poros mesin yang berhenti lama dan poros propeler dan pompa yang kontak dengan fluida yang korosif sampai batas-batas tertentu dapat dilakukan perlindungan terhadap korosi.

5. Bahan poros

Poros untuk mesin umum biasanya dibuat dari baja batang.

Bantalan

Bantalan adalah elemen mesin yang mampu menumpu poros berbeban, sehingga putaran atau gerakan bolak-baliknya dapat berlangsung secara halus,

aman dan tahan lama. Bantalan harus cukup kokoh untuk menghubungkan poros serta elemen mesin lainnya agar bekerja dengan baik.

1. Gerakan bantalan terhadap poros -Bantalan luncur

-Bantalan gelinding

2. Beban terhadap poros -Bantalan radial

-Bantalan aksial

-Bantalan gelinding khusus (Sularso dan Suga, 2002).

Puli

Puli berfungsi untuk memindahkan daya dan putaran yang dihasilkan dari motor yang selanjutnya diteruskan lagi ke v-belt dan akan memutar poros. Puli

dibuat dari besi cor atau dari baja. Puli kayu tidak banyak lagi dijumpai. Untuk konstruksi ringan diterapkan puli dari paduan aluminium (Stolk dan Kros, 1981).

Untuk menghitung kecepatan atau ukuran roda transmisi, putaran

transmisi penggerak dikalikan diameternya adalah sama dengan putaran roda transmisi yang digerakkan dikalikan dengan diameternya.

SDpenggerak = SDyang digerakkan ... (1)

dimana,

S = Kecepatan putar puli (rpm) D = Diameter puli (mm) (Smith dan Wilkes, 1990).

Pemasangan puli dapat dilakukan dengan beberapa cara yaitu :

- Vertikal, pemasangan puli dilakukan secara tegak dimana letak pasangan puli adalah pada sumbu vertikal. Pada pemasangan ini akan terjadi getaran pada bagian mekanisme serta penurunan umur sabuk.

(Mabie dan Ocvirk, 1967). Sabuk V

Sabuk V terbuat dari karet dan mempunyai penampang trapesium. Sabuk V dibelitkan di sekitar alur pulleyyang berbentuk V pula. Transmisi sabuk yang bekerja atas dasar gesekan belitan mempunyai beberapa keuntungan karena murah

harganya, sederhana konstruksinya dan mudah untuk mendapatkan perbandingan putaran yang diinginkan. Kekurangan yang ada pada sabuk ini adalah terjadinya

slip antara sabuk dan pulley sehingga tidak dapat dipakai untuk putaran tetap atau perbandingan transmisi yang tetap (Daryanto, 1993).

Susunan khas sabuk V terdiri atas :

• Bagian elastisyang tahan tegangan dan bagian yang tahan kompresi

• Bagian yang membawa beban yang dibuat dari bahan tenunan dengan daya

rentangan yang rendah dan tahan minyak sebagai pembalut (Smith dan Wilkes, 1990).

Menurut Smith dan Wilkes (1990), apabila pemindahan daya menggunakan dua roda transisi, maka hubungan antara jarak kedua titik pusat

sumbu roda transisi dengan panjang sabuk dapat ditentukan dengan rumus:

L = 2C + 1,57(D + d) +(D−d)2

4C ... (2) dimana:

L = Panjang efektif sabuk (mm)

D = Diameter luar efektif roda transmisi yang besar (mm) d = Diameter luar efektif transmisi yang kecil (mm)

Mata pisau

Mata pisau berfungsi untuk mencacah bahan menjadi potongan-potongan kecil. Pemotongan yang baik harus menggunakan mata pisau yang tajam. Hal ini

dapat mempercepat pemotongan bahan dan membutuhkan tenaga yang lebih kecil.

Desain rangkaian mata pisau pemotong memungkinkan mesin pemotong mampu mengolah jenis bahan yang lunak maupun bahan yang keras. Pada mesin

konvensional, yang memiliki rangkaian pararel, biasanya kerap macet jika bahan dimasukkan sekaligus. Rangkaian mata pisau terbuat dari baja tahan aus yang

kokoh. Disain rangkaian pisau sengaja dibuat berjejer secara spiral, tidak pararel, agar cakupan gerakannya lebih luas dan daya potongnya lebih kuat

(Pratomo dan Irwanto, 1983).

Rancang Bangun

Rancang bangun atau desain adalah penataan suku-suku mesin untuk menunjukkan beda susunan mesin dari tipe yang sama. Pabrik dapat saja

mengeluarkan alat dengan merek yang sama, tetapi mesinnya belum tentu persis sama. Perbedaan dalam penyusunan komponen-komponen inilah yang merupakan

desain mesin. Dalam mempelajari konstruksi umum sebuah mesin, perhatikan jumlah suku yang dicor, roda gigi, tempat terjadinya keausan, dan mudahnya pelumasan dan penyetelan (Smith dan Wilkes, 1990).

Banyak material yang berbeda-beda digunakan dalam pembuatan mesin pertanian. Setiap material dipilih untuk setiap karakteristik bagian pada mesin

mudah terkikis, dan ada yang terbuat dari baja keras atau besi, sementara bagian lainnya membutuhkan bahan yang tahan korosi dan untuk tujuan ini maka digunakan bahan stainlesssteel dan plastik. Sebagai tambahan pada

karakteristik-karakteristik tersebut dan untuk biaya pemeliharaan mesin, maka massa dari material juga harus dipertimbangkan (Harris, et. al., 1965).

Material dalam produk jadi memiliki beberapa sifat (kekuatan, kekerasan, konduktivitas, densitas, warna dan sebagainya) yang dipilih untuk memenuhi persyaratan desain. Material akan selamanya mempertahankan sifat tersebut,

asalkan tidak ada perubahan pada struktur internalnya. Namun, apabila produk mengalami kondisi pemakaian sehingga terjadi perubhan pada struktur internal,

kita harus mengantisipasi bahwa sifat dan perilaku material akan mengalami perubahan pula. Sebagai contoh, karet mengalami pengerasan secara bertahap apabila terkena sinar matahari dan udara, aluminium tidak dapat digunakan di

berbagai tempat pada pesawat supersonik, bor dari baja biasa tidak dapat membuat lubang secepat bor baja kecepatan tinggi, dan semikonduktor dapat mengalami kerusakan akibat radiasi nuklir (Vlack, 2001).

Pada berbagai mesin perkakas atau pesawat kerja secara umum, proses transformasi daya secara mekanik merupakan hasil analisis yang seksama

terhadap gerak-gerak mekanik yang seharusnya dilakukan oleh sebuah elemen kerja. Sementara itu, mengenai bagaimana keadaan gerak sumber daya, kita perlu menentukan jenis transmisi yang sesuai, serta efektif dan efisien untuk

dipergunakan. Pemakaian transmisi daya dengan rantai dapat mengapresiasi daya pada berbagai posisi gerak dari beberapa poros, walaupun ada beberapa syarat

gigi penghantar (sprocket) harus berbeda-beda pada satu bidang, dan ketentuan-ketentuan teknis lainnya. Rantai-rantai yang terdapat dalam berbagai tipe dan ukuran ini dapat digunakan untuk berbagai kebutuhan daya (Sudjana dan Raya, 2000).

Umur Ekonomis Peralatan

Setiap peralatan selama pemakaiannya (operasinya) membutuhkan

sejumlah biaya, yaitu biaya untuk operasi sesuai fungsinya dan biaya pemeliharaan (termasuk perbaikan) selama operasi. Pada suatu saat karena operasinya sudah lama (umurnya sudah tua) akan mengalami aus sehingga

produksinya menurun dan biaya yang dikeluarkan untuk pengoperasiannya tinggi, sehingga total biaya yang dikeluarkan sudah tidak sesuai lagi dengan nilai jasa

produksi yang dihasilkan. Pada kondisi seperti ini maka peralatan dimaksud dinyatakan tidak ekonomis lagi untuk dipakai, atau disebut umur ekonomisnya sudah tercapai. Setiap jenis peralatan mempunyai umur ekonomisnya

sendiri-sendiri yang berbeda antara satu jenis peralatan dengan jenis peralatan lainnya. Pada umumnya dinyatakan dalam tahun pengoperasian. Umur ekonomis suatu peralatan dapat berubah (menjadi lebih singkat) yang diakibatkan antara lain

karena cara pengoperasian yang tidak baik dan tidak benar serta pemeliharaan dan perbaikannya tidak baik(Sembiring, 2012).

Umur ekonomis itu sangat tergantung pada jenis-jenisnya masing-masing dan juga pada kebijakan dan cara menilai dari suatu perusahaan.

1. Bangunan memiliki umur ekonomis yang cukup lama kecuali diperuntukan

produksi yang cukup berat, misalnya bangunan kantor akan memiliki umur ekonomis yang lama seperti: 15 sampai 20 tahun. Sedangkan untuk bangunan

2. Mesin dan peralatan produksi, serta kendaraan memiliki umur ekonomis yang tidak terlalu lama. Umur ekonomisnya dalam kisaran 5 sampai 10 tahun. Apalagi yang berhubungan dengan teknologi canggih yang biasanya

perkembangan sangat cepat.

3. Untuk peralatan kantor biasanya kisaran 5 sampai 10 tahun tergantung

kebijakan dan penilaian masing-masing perusahaan. Pemeliharaan dan Keselamatan Kerja

Pemeliharaan alat diartikan sebagai suatu kegiatan untuk merawat serta

menjaga setiap fasilitas atau peralatan dari bagian-bagian alat pencacah jagung agar dalam keadaan siap pakai dengan kondisi yang baik dan tahan lama. Jadi, dengan adanya kegiatan pemeliharaan atau perawatan pada alat pencacah jagung,

maka alat dapat dipergunakan untuk produksi sesuai dengan rencana atau tidak terganggu sebelum jangka waktu tertentu yang direncanakan tercapai.

Adapun tujuan pemeliharaan adalah sebagai berikut : - Menjaga kondisi peralatan agar dalam keadaan siap pakai - Menghindari kerusakan yang lebih berat

- Alat dapat tahan lama dan dapat beroperasi dengan baik - Hasil yang diharapkan dapat tercapai.

(Sembiring, 2012).

Keselamatan kerja dapat diartikan sebagai suatu usaha yang dilakukan untuk mengindari terjadinya hal-hal yang tidak diinginkan selama proses kerja.

- Hindari memasukan bahan yang keras seperti sejenis logam karena akan merusak alat.

- Hindari motor bensin dari terkena api agar tidak terjadi kebakaran.

2. Keselamatan operator

Pada saat mengoperasikan alat, operator juga jangan terlalu dekat dengan sistem

transmisi pulley, dan v-belt pada saat alat beroperasi untuk menghindari kemungkinan tangan terjepit (Sembiring, 2012).

Kapasitas Kerja Alat dan Mesin Pertanian

Kapasitas kerja suatu alat atau mesin didefinisikan sebagai kemampuan alat dan mesin dalam menghasilkan suatu produk per satuan waktu. Dari satuan

kapasitas kerja dapat dikonversikan menjadi satuan produk per kW per jam, bila alat atau mesin itu menggunakan daya pengerak motor. Persamaan matematisnya yaitu sebagai berikut:

Kapasitas Alat =Massa akhir

Waktu ... (3) Persentase Kerusakan Bahan

Pengukuran persentase bahan rusak dilakukan dengan pengamatan secara visual setelah proses pencacah jagung. Ditimbang berat jagung hasil pengolahan lalu dihitung persentase bahan rusak dengan rumus:

��������������������=���

�������% ... (4) dimana,

BBR = Berat bahan yang tidak tercacah setelah pengolahan (berat jagung) BBD = Berat bahan yang diolah

Analisis Ekonomi

Biaya pemakaian alat

Pengukuran biaya pemakaian alat dilakukan dengan cara menjumlahkan

biaya yang dikeluarkan yaitu biaya tetap dan biaya tidak tetap (biaya pokok).

Biaya pokok =�BT

x + BTT�C ... (5) dimana,

BT = total biaya tetap (Rp/tahun) BTT = total biaya tidak tetap (Rp/jam)

x = total jam kerja pertahun (jam/tahun) C = kapasitas alat (jam/Kg)

a. Biaya tetap

Biaya tetap terdiri dari :

1. Biaya penyusutan (metode sinking fund)

Metode ini memungkinkan untuk memperkirakan penyusutan yang lebih

mendekati dengan penyusutan yang aktual terjadi bagi mesin/alat pada tiap tahun umurnya.

Dt = (P – S) (A/F, i%, N) (F/P, i%, t–1) ... (6)

/ dimana :

Dt = Biaya penyusutan pada tahun ke-t (Rp/tahun)

P = Nilai awal alsin (harga beli/pembuatan) alsin (Rp) S = Nilai akhir alsin (10% dari P) (Rp)

N = perkiraan umur ekonomis (tahun) t = tahun ke-t

2. Biaya bunga modal dan asuransi, perhitungannya digabungkan besarnya :

I =i(P)(n+1)

2n ... (7) dimana,

i = total persentase bunga modal dan asuransi (17%/tahun)

b. Biaya tidak tetap

Biaya tidak tetap terdiri dari :

1. Biaya perbaikan untuk motor bensin sebagai sumber tenaga penggerak.

Biaya perbaikan ini dapat dihitung dengan persamaan :

Biaya reparasi =1,2%(P−S)

1000 jam ... (8)

2. Biaya karyawan/ operator yaitu biaya untuk gaji operator. Biaya ini tergantung

kepada kondisi lokal, dapat diperkirakan dari gaji bulanan atau gaji pertahun dibagi dengan total jam kerjanya

(Darun, 2002).

Break even point

BEP umumnya berhubungan dengan proses penentuan tingkat produksi

untuk menjamin agar kegiatan usaha yang dilakukan dapat membiayai sendiri (selffinancing), dan selanjutnya dapat berkembang sendiri (selfgrowing). Dalam analisis ini keuntungan awal dianggap sama dengan nol.

BEP juga digunakan untuk :

1. Perhitungan biaya dan pendapatan untuk setiap alternatif kegiatan usaha

3. Tingkat produksi dan penjualan yang menghasilkan ekuivalensi (kesamaan) dari dua alternatif usulan investasi

(Waldyono, 2008).

Manfaat perhitungan BEP adalah untuk mengetahui batas produksi minimal yang harus dicapai dan dipasarkan agar usaha yang dikelola layak untuk

dijalankan. Pada kondisi ini, pemasukan (income) yang diperoleh hanya cukup untuk menutupi biaya operasional tanpa adanya keuntungan.

Untuk mengetahui produksi titik (BEP) maka digunakan rumus sebagai

berikut :

N = F

(R−V) ... (9) dimana,

N = jumlah produksi minimal untuk mencapai titik impas (kg) F = biaya tetap pertahun (Rp)

R = penerimaan dari tiap unit produksi (harga jual) (Rp) V = biaya tidak tetap per unit produksi

(Darun, 2002). Net present value

NPV yaitu kriteria yang digunakan untuk mengukur suatu alat layak atau

tidak untuk digunakan dalam usaha. NPV adalah selisih antara presentvalue dari investasi nilai sekarang dari penerimaan kas bersih di masa yang akan datang.

Perhitungan NPV merupakan Net benevit yang telah didiskon dengan

discountfactor. Secara singkat dirumuskan :

CIF = cashinflow COF = cashoutflow

Sementara itu keuntungan yang diharapkan dari investasi yang dilakukan

bertindak sebagai tingkat bunga modal dalam perhitungan :

Penerimaan (CIF) = pendapatan x (P/A, i, n) + nilai akhir x (P/F, i, n)

Pengeluaran (COF) = investasi + pembiayaan (P/A, i, n) Kriteria NPV yaitu :

- NPV > 0, berarti usaha yang telah dilaksanakan menguntungkan

- NPV < 0, berarti sampai dengan t tahun investasi usaha tidak menguntungkan

- NPV = 0, berarti tambahan manfaat sama dengan tambahan biaya yang dikeluarkan

(Darun, 2002).

Internal rate of return

IRR digunakan untuk mengetahui kemampuan untuk dapat memperoleh kembali investasi yang sudah dikeluarkan. IRR juga digunakan untuk

memperkirakan kelayakan lama (umur) pemilikan suatu alat atau mesin pada tingkat keuntungan tertentu.

Internal rate of return (IRR) adalah suatu tingkatan discountrate, dimana

diperoleh B/C ratio = 1 atau NPV = 0. Harga IRR dapat dihitung dengan menggunakan rumus sebagai berikut:

IRR = i1−

NPV 1

(NVP 2−NPV 1)(i1−i2) ... (11) dimana,

28

METODOLOGI PENELITIAN

Waktu dan Tempat PenelitianPenelitian ini dilaksanakan pada bulan Juni hingga bulan Oktober 2015 di

Laboratorium Keteknikan Pertanian Program Studi Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara, Medan.

Alat dan Bahan Penelitian

Adapun alat-alat yang digunakan dalam penelitian ini adalah mesin las, mesin bor, mesin gerinda, gergaji besi, martil, kikir, obeng, meteran, jangka

sorong, saringan, timbangan, stopwatch, ember, kalkulator, dan komputer.

Adapun bahan-bahan yang digunakan dalam penelitian ini adalah biji jagung, baut, mur, pelat besi, baja, bensin, plastik kantongan dan motor bensin.

Metode Penelitian

Pada penelitian ini, metode yang digunakan adalah studi literatur

(kepustakaan), lalu melakukan pengamatan tentang alat pencacah jagung ini. Selanjutnya dilakukan perancangan bentuk, pembuatan/perangkaian komponen-komponen, kemudian dilakukan pengujian alat dengan pengamatan parameter.

Pelaksanaan Penelitian

a. Perancangan dan pembuatan alat

Adapun langkah-langkah dalam membuat alat pencacah jagung yaitu 1. Dirancang bentuk alat pencacah jagung.

2. Digambar serta ditentukan ukuran alat pencacah jagung.

4. Dilakukan pengukuran terhadap bahan-bahan yang akan digunakan sesuai dengan ukuran yang telah ditentukan.

5. Dipotong bahan sesuai ukuran yang telah ditentukan.

6. Dibentuk dan dilas plat bahan untuk membentuk kerangka alat. 7. Digerinda permukaan yang terlihat kasar karena bekas pengelasan.

8. Dirangkai komponen-komponen alat pencacah jagung.

9. Dilakukan pengecatan guna memperpanjang umur pemakaian alat dan menambah daya tarik alat.

b. Bahan yang digunakan

Pada percobaan ini bahan yang digunakan adalah biji jagung sebanyak 2

kg. Ditimbang bahan yang akan dicacah dan diletakkan di hopper sebanyak 0,5 kg lalu digiling menjadi pakan ternak.

Prosedur Penelitian

Adapun prosedur penelitian adalah sebagai berikut: 1. Ditimbang bahan (biji jagung) sebanyak 0,5 kg. 2. Dihidupkan motor bensin pada alat pencacah jagung

3. Dimasukkan bahan ke dalam hopper. 4. Ditunggu bahan sampai selesai dicacah.

5. Dilakukan pengujian parameter.

Parameter yang Diamati

Kapasitas efektif alat

Pengukuran kapasitas alat dilakukan dengan membagi berat jagung yang

diolah terhadap waktu yang dibutuhkan selama pengolahan. Kapasitas efektif alat dapat dihitung dengan persamaan (3).

Persentase kerusakan bahan

Pengukuran persentase bahan rusak dilakukan dengan pengamatan secara visual setelah proses pencacahan jagung. Persentase bahan rusak dapat dihitung

dengan persamaan (4).

Analisis ekonomi

Biaya pemakaian alat

Pengukuran biaya pemakaian alat dilakukan dengan cara menjumlahkan biaya yang dikeluarkan yaitu biaya tetap dan biaya tidak tetap (biaya pokok). Hal

ini dapat dihitung dengan persamaan (5). Biaya tetap

Biaya tetap terdiri dari :

1. Biaya penyusutan (metode sinking fund). Hal ini dapat dihitung dengan persamaan (6).

2. Biaya bunga modal dan asuransi Hal ini dapat dihitung dengan persamaan (7).

Biaya tidak tetap

2. Biaya perbaikan untuk motor bensin sebagai sumber tenaga penggerak. Hal ini dapat dihitung dengan persamaan (8).

3. Biaya karyawan/ operator yaitu biaya untuk gaji operator. Biaya ini

tergantung kepada kondisi lokal, dapat diperkirakan dari gaji bulanan atau gaji pertahun dibagi dengan total jam kerjanya

(Darun, 2002). Break even point

Manfaat perhitungan BEP adalah untuk mengetahui batas produksi

minimal yang harus dicapai dan dipasarkan agar usaha yang dikelola layak untuk dijalankan. Pada kondisi ini, pemasukan (income) yang diperoleh hanya cukup

untuk menutupi biaya operasional tanpa adanya keuntungan. Untuk mengetahui produksi titik (BEP) dapat dihitung dengan persamaan (9).

Net present value

Net Present value yaitu kriteria yang digunakan untuk mengukur suatu alat

layak atau tidak untuk digunakan dalam usaha. NPV adalah selisih antara

presentvalue dari investasi nilai sekarang dari penerimaan kas bersih di masa yang

akan datang. Identifikasi masalah kelayakan finansial dianalisis dengan menggunakan metode analisis finansial dengan kriteria investasi. Untuk

menghitung NPV digunakan persamaan (10). Kriteria NPV yaitu :

- NPV > 0, berarti usaha yang telah dilaksanakan menguntungkan

- NPV = 0, berarti tambahan manfaat sama dengan tambahan biaya yang dikeluarkan

Internal rate of return

IRR digunakan untuk mengetahui kemampuan untuk dapat memperoleh kembali investasi yang sudah dikeluarkan. IRR juga digunakan untuk memperkirakan kelayakan lama (umur) pemilikan suatu alat atau mesin pada

33

HASIL DAN PEMBAHASAN

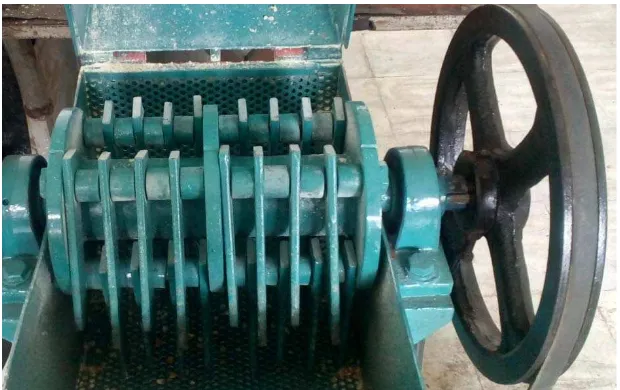

Alat Pencacah Jagung

Rancang bangun alat pencacah jagung pada penelitian ini yaitu

perancangan alat pencacah jagug yang menghasilkan butiran – butiran dengan ketebalan 2 - 3 mm. Dalam hal pencacahan sangat diperhatikan bagian-bagian utama dalam perancangan alat pencacah jagung ini.

Adapun bagian-bagian pencacah jagung yaitu keragka alat, mata pisau, motor bensin, sabuk v, pulley dan poros. Kerangka terbuat dari besi profil L atau

disebut juga besi siku dengan dimensi panjang 75 cm, lebar 47 cm dan tinggi 72 cm. Kerangka berfungsi menopang dan mendukung konstruksi alat. Dengan adanya kerangka inilah tempat melekatnya bagian-bagian lain seperti puli, motor

bensin, poros dan lain-lain.

Mata pisau terbuat dari besi dengan bentuk persegi panjang yang mempunyai ukuran panjang 13 cm, lebar 3 cm dan tebal 0,5 cm yang terletak pada bagian tengah ruang pencacah. Mata pisau berguna untuk mencacah bahan

yang masuk menjadi butiran - butiran yang keciil, dengan ketebalan 2 - 3 mm.

Gambar 2. Mata Pisau

Poros merupakan sumbu penyalur tenaga antara puli penggerak dengan

mata pisau. Poros yang digunakan menggunakan bahan besi dengan diameter 3 cm. Fungsi poros itu sendiri adalah menyalurkan putaran dari puli penggerak menuju mata pisau yang digunakan untuk menggiling.

Puli yang digunakan pada alat pencacah jagung menggunakan 2 buah, yaitu puli pada motor bensin dan puli penggerak yang dipasang dengan poros. Puli pada motor bensin menggunakan diameter 2 inchi sedangkan pada puli

penggerak berdiameter 12 inchi. Dengan perbandingan kedua puli tersebut diperoleh putaran dari 3600 rpm menjadi 600 rpm, berdasarkan perhitungan pada

(lampiran 8). Dengan putaran 600 rpm inilah yang diharapkan bisa melakukan pencacah pada bahan dan mencapai kapasitas alat pencacah.

Gambar 4. Puli

Sabuk V berfungsi untuk mentransmisikan daya atau putaran dari puli pada motor ke puli penggerak. Sabuk V yang digunakan yaitu sabuk tipe B. Sabuk

V yang digunakan mempunyai panjang 74,13 inchi berdasarkan perhitungan pada (lampiran 8).

Motor bensin yang digunakan pada alat pencacah jagung ini adalah sebesar 5,5 HP dengan spesifikasi putaran 3600 rpm. Motor bensin adalah sumber daya dari alat pencacah jagung ini. Putaran dari motor bensin ini dikonversikan

melalui puli dan poros lalu pada mata pisau yang digunakan untuk melakukan pencacah.

Gambar 6. Motor bensin Prinsip Kerja Alat

Alat ini bekerja berdasarkan prinsip putaran pada sebuah poros yang

terletak dibagian tengah ruang pencacah dan pada poros tersebut diletakan 32 mata pisau yang dibagi dalam 4 sisi. Akibat dari putaran tersebut ketikan bahan

masuk secara vertical dari lubah hopper pada bagian atas, maka mata pisau yang memiliki ketebalan 0,5 cm akan mendorong biji jagung lalu menghantam permukaan dinding bagian samping atas. Hasil dari hantaman mata pisau dengan

dinding tersebut meyebabkan biji jagung tercacah mejadi bagian yag lebih kecil lalu jatuh kebawah. Biji jagung yang telah berukuran kecil, lebih kecil dari lubang

Motor bensin sebagai tenaga penggerak akan menggerakkan puli motor yang selanjutnya mentransmisi daya pada puli poros sehingga menggerakkan poros. Poros yang berputar akan menggerakkan mata pisau yang menyatu dengan

poros. Dengan kecepatan putaran, mata pisau mampu memberi tekanan dan melakukan pencacahan jagung yang dimasukkan melalui lubang masukan. Hasil

pencacahan jagung kemudian keluar melalui saluran pengeluaran dan ditampung oleh wadah yang tersedia dibawahnya.

Proses Pencacah

Untuk melakukan proses pencacahan jagung agar mendapatkan hasil yang baik diperlukan pisau dengan bahan yang kuat, agar tidak mudah rusak ketika

terjadi proses hantaman dan jagung juga dapat tercacah dengan baik oleh pengaruh hantaman yang kuat antara pisau dengan dinding ruang pencacah, jagung yang dicacah harus sudah terpisah dari bonggol jagung agar proses

pencacahan bias berjalan dengan cepat.

Pada proses pencacahan ini jagung ini, jagung harus dalam keadaan kering agar hasil cacahan memiliki bentuk bagus. Pecacahan dilakuka dengan

memasukan jagung melalui lubang masukan pada bagian atas alat, lalu akan jatuh atau masuk kedalam ruang pencacah yang terdapat pisau yang berputar

didalamnya. Jagung akan tercacah karena proses hantaman lalu jatuh dan keluar melalui saringan pada bagia bawah pisau menuju lubang keluaran.

Kapasitas Efektifitas Alat

Kapasitas efektif suatu alat menunjukkan produktivitas alat selama pengoperasian tiap satuan waktu.

Dalam hal ini kapasitas efektif alat diukur dengan mambagi banyaknya

bahan yang dicacah pada alat pecacah jagung terhadap waktu yang dibutuhkan selama pengoperasian alat (Persamaan 3).

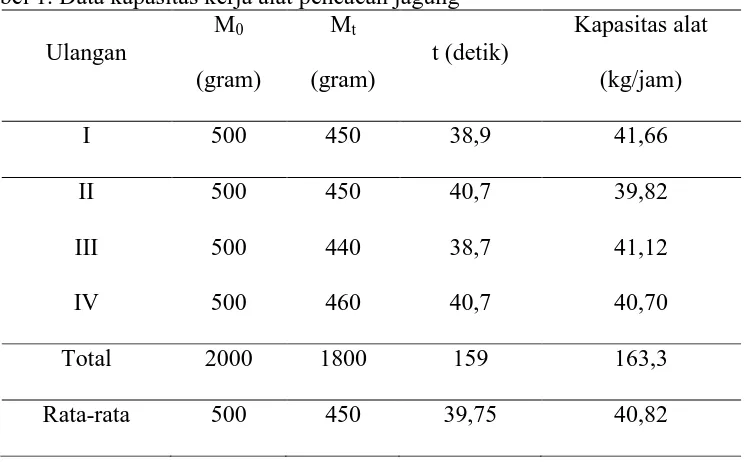

Tabel 1. Data kapasitas kerja alat pencacah jagung

Ulangan

Dari Tabel 1 diperoleh kapasitas efektif rata-rata alat pencacah jagung ini

sebesar 40,82 kg/jam. Hasil tersebut didapat dari hasil penelitian yang dilakukan dengan mencacah bahan sebanyak empat kali ulangan, dengan setiap ulangan perlakuan menggunakan bahan seberat 0,5 kg.

Hasil pengujian menunjukkan waktu rata-rata yang dibutuhkan untuk menghasilkan butiran jagung seberat 0,5 kg adalah sebesar 39,75 detik. Waktu

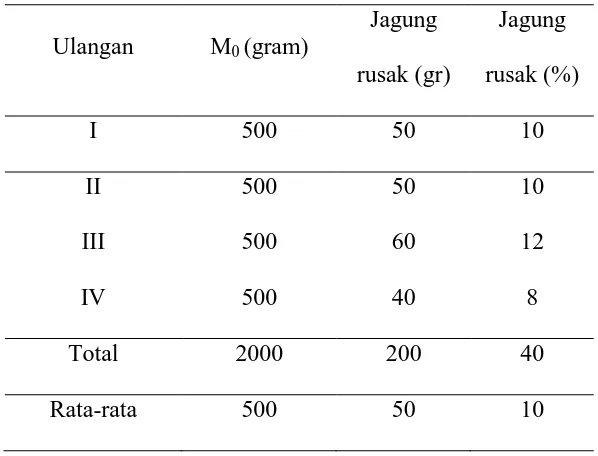

Persentase Kerusakan Bahan

Kerusakan bahan ditandai dengan jagung yang hancur menjadi tepung ketika pencacahan berlangsung. Pengukuran persentase kerusakan bahan

dilakukan dengan pengamatan secara visual hasil saringan. Setelah pencacahan dilakukan pemisahan atau penyortiran jagung yang hancur menjadi tepung secara

mekanis yang ditandai dengan hancurnya jagung yang dicacah, atau terbuang dan ukuran yang lebih besar. Persentase kerusakan bahan diperoleh dengan membandingkan antara berat bahan rusak dengan berat awal bahan yang

dinyatakan dalam persen. Tabel 2. Persentase bahan rusak

Ulangan M0 (gram)

Dari penelitian yang telah dilakukan, persentase rata-rata kerusakan bahan yang tercacah adalah sebesar 10%. Hal ini disebabkan karena saat pencacahan

Analisis Ekonomi

Biaya pemakaian alat

Analisis ekonomi digunakan untuk menentukan besarnya biaya yang harus

dikeluarkan saat produksi menggunakan alat ini. Dengan analisis ekonomi dapat diketahui seberapa besar biaya produksi sehingga keuntungan alat dapat

diperhitungkan. Harga pencacahan jagung yaitu Rp. 500/ Kg.

Dari analisis biaya yang dilakukan (lampiran 4) diperoleh biaya untuk mencacah jagung berbeda tiap tahun. Diperoleh biaya pencacah jagung sebesar

Rp.360,12/Kg pada tahun pertama, Rp.361,41/Kg pada tahun ke dua,

Rp.361,56/Kg pada tahun ke tiga, Rp. 362,36/Kg pada tahun ke empat, dan

Rp. 363,22/Kg pada tahun ke lima. Hal ini disebabkan perbedaan nilai biaya penyusutan tiap tahun sehingga mengakibatkan biaya tetap alat tiap tahun berbeda juga.

Tabel 3. perhitungan biaya pokok tiap tahun

Tahun BP

yang dilakukan dapat membiayai sendiri (self financing) dan selanjutnya dapat berkembang sendiri (self growing). Manfaat perhitungan titik impas adalah untuk mengetahui batas produksi minimal yang harus dicapai dan dipasarkan agar usaha

yang dikelola masih layak untuk dijalankan. Maka dari itulah penulis menghitung analisa titik impas dari alat ini untuk mengetahui seberapa lama waktu yang

dibutuhkan alat ini agar mencapai titik impas.

Berdasarkan data yang diperoleh dari penelitian yang dilakukan di peroleh nilai BEP yang dapat dilihat pada (lampiran 5). Alat ini mencapai titik impas

apabila telah mencacah jagung sebanyak 8662,52 Kg/tahun. Net present value

Net present value (NPV) adalah kriteria yang digunakan untuk mengukur

suatu alat layak atau tidak untuk diusahakan. Dalam menginvestasikan modal dalam penambahan alat pada suatu usaha maka NPV ini dapat dijadikan salah satu

alternatif dalam analisis financial. Dari percobaan dan data yang diperoleh (Lampiran 6) pada penelitian dapat diketahui besarnya NPV dengan suku bunga 7,5% adalah Rp. 42.574.847,2. Hal ini berarti usaha ini layak untuk dijalankan

karena nilainya lebih besar ataupun sama dengan nol. Hal ini sesuai dengan pernyataan Giatman (2006) yang menyatakan bahwa kriteria NPV yaitu:

- NPV > 0, berarti usaha yang telah dilaksanakan menguntungkan

- NPV < 0, berarti sampai dengan n tahun investasi usaha tidak menguntungkan

Internal rate of return

Hasil yang didapat dari perhitungan IRR adalah sebesar 47,64% (Lampiran 7). Usaha ini masih layak dijalankan apabila bunga pinjaman bank

tidak melebihi 47,64% jika bunga pinjaman di bank melebihi angka tersebut maka usaha ini tidak layak lagi diusahakan. Semakin tinggi bunga pinjaman di bank

KESIMPULAN DAN SARAN

Kesimpulan

1. Kapasitas alat pencacah jagung ini adalah sebesar 40,82 Kg/jam.

2. Persentase kerusakan bahan saat pencacahan adalah 10%.

3. Biaya pokok pencacahan jagung sebesar Rp. 360,12/Kg pada tahun pertama, Rp. 361,41/Kg pada tahun ke-2, RP. 361,56/Kg pada tahun ke-3, Rp.

362,36/Kg pada tahun ke-4, dan Rp. 363,22/Kg pada tahun ke-5.

4. Alat ini akan mencapai nilai break even point apabila telah melakukan

pencacahan sebanyak 8662,52 Kg/tahun.

5. Net present value alat ini dengan suku bunga 7.5% adalah Rp. 42.574.847,2

yang berarti usaha ini layak untuk dijalankan.

6. Internal rate of return pada alat ini adalah sebesar 47,64%.

Saran

1. Perlu dilakukan penelitian lebih lanjut mengenai pencacahan agar alat ini efektif.

2. Perlu dilakukan penelitian tentang kecepatan rpm yang baik untuk

44

DAFTAR PUSTAKA

Ariningrum, R., 2004. Kandungan Kimia Jagung dan Manfaat bagi Kesehatan.

http//: staff.uny.ac.id [Diakses pada: 25 Mei 2015].

Arismunandar, W. dan Koichi T. 2004. Motor Diesel Putaran Tinggi. Pradnya Paramita. Jakarta.

Darun, 2002. Ekonomi Teknik. Jurusan Teknologi Pertanian Fakultas Pertanian USU, Medan.

Daywin, F. J., Radja, G. S., Imam, H., 2008. Mesin-mesin Budidaya Pertanian di Lahan Kering. Graha Ilmu, Yogyakarta.

Daryanto, 1984. Dasar-dasar Teknik Mesin. Bina Aksara, Jakarta.

Giatman, M., 2006. Ekonomi Teknik. Raja Grafindo Persada, Jakarta.

Hardjosentono, M., Wijato, Elon. R., Badra I.W dan R. Dadang. 1996. Mesin-Mesin Pertanian. Bumi Aksara. Jakarta.

Hardman and Gunsolus. 1998. Corn growth and development. Extension Service. University of Minesota.

Harris, A. G., T. B. Muckle danJ. A. Shaw, 1965. FarmMachinery. Oxford

UniversityPress, New York.

Hall, C. 1983. Processing Equipment For Agricultural Products. The Avi Publishing Company, Inc. Westport, Connecticut.

Kastaman, R., 2006. Analisis Kelayakan Ekonomi Suatu Investasi. Tasikmalaya.

Mabie, H. H. danF. W. Ocvirk., 1967. Mechanics dan Dinamycs of Machinery. Jhon Wiley & Sons, Inc., New York.

Maleev, L. 1991. Operasi dan Pemeliharaan Mesin Diesel. Erlangga. Jakarta. Rukmana, R., 1997. Usaha Tani Jagung. Kanisius, Yogyakarta.

Sariubang, M., Gufroni, L.M. dan Sahardi. 2005. Pengkajian system integrasi tanaman jagung sapi potong di lahan kering, Sulawesi Selatan. Prosiding Lokakarya Nasional Jejaring Pengembangan Sistem Integrasi Jagung-Sapi. Puslitbangnak, Pontianak.

Sariumbang, M dan Herniawati., 2006. Sistem Pertanaman dan Produksi Biomas Jagung sebagai Pakan Ternak. http//: balitsereal.litbang.go.id

Sembiring, D., 2012. Rancang Bangun Multifucer Tipe DiskMill Pada Berbagai Komoditi. FP USU, Medan.

Smith, H. P. dan L. H. Wilkes, 1990. Mesin dan Peralatan Usaha Tani. Gadjah Mada University Press, Yogyakarta.

Soenarto, N. dan Shoichi F. 1995. Motor Serbaguna. Pradnya Paramita. Jakarta.

Stolk, J. dan C. Kross., 1981. Elemen Mesin: Elemen Konstruksi dari Bangunan Mesin. Penerjemah Hdanersin dan A. Rahman. Erlangga, Jakarta.

Suarni., 2001. Tepung Komposit Sorgum, Jagung, dan Beras untuk Pembuatan Kue Basah (cake). Risalah Penelitian Jagung dan Serealia Lain. Balai

Penelitian Tanaman Jagung dan Serealia, Maros

Subekti, N.A., Syafruddin., R. Efendi dan S. Sunarti,. 2011. Morfologi Tanaman dan Fase Pertumbuhan Jagung. http:// balitsereal. Litbang. Pertanian.go.id [Diakses pada: 25 Mei 2015]

Sudjana, H. dan H. S. Raya, 2000. Teknik Otomasi Mesin. Humaniora Utama Press, Bandung.

Sularso dan K. Suga., 2002. Dasar Perencanaan dan Pemilihan Elemen Mesin. Pradnya Paramita, Jakarta

Tim Laboratorium Ilmu dan Teknologi Pakan Fakultas Peternakan IPB., 2004. Pengetahuan Bahan Makanan Ternak. http:// anuragaja.staff.ipb.ac.id [Diakses pada: 25 Mei 2015].

TTG Budidaya pertanian,. 2010. Jagung (Zea Mays L.).

Vlack, L. H. V., 2001. Elemen-elemen Ilmu dan Rekayasa Material. Erlangga, Jakarta.

b a

Pengujian alat

Uji kelayakan

Pengukuran parameter

Analisis data

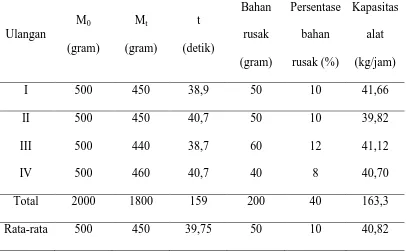

Lampiran 2. Kapasitas Efektif Alat dan Persentase Bahan Rusak

Kapasitas efektif alat menunjukkan produktivitas alat selama pengoperasian tiap satuan waktu.

Tabel 4. Data Kapasitas Alat dan Persentase Bahan Rusak

Ulangan

kapasitas alat =Massa Akhir

waktu =

450gram

38,9detik= 41,66 kg/jam

persentase bahan rusak = BBR

BBDx100% =

50

500x100% = 10%

Ulangan II

kapasitas alat =Massa Akhir

waktu =

450gram

40,7detik= 39,82 kg/jam

persentase bahan rusak = BBR

BBDx100% =

50

Ulangan III

kapasitas alat =Massa Akhir

waktu =

440gram

38,7detik= 41,12 kg/jam

persentase bahan rusak = BBR

BBDx100% =

60

500x100% = 12%

Ulangan IV

kapasitas alat =Massa Akhir

waktu =

460gram

40,7detik= 40,70 kg/jam

persentase bahan rusak = BBR

BBDx100% =

40

Lampiran 3. Spesifikasi alat 1. Dimensi

Panjang = 75 cm

Lebar = 47 cm

Tinggi = 152 cm

2. Bahan

Mata pisau = Besi

Rangka = Besi

3. Dimensi pisau

Panjang = 13 cm

Lebar = 3 cm

4. Motor bensin

Tenaga = 5,5 HP

Kecepatan tanpa beban = 3600 rpm 5. Transmisi daya pada pisau

Puli pada pisau = 12 inch Puli pada motor bensin = 2 inch

Lampiran 4. Analisis ekonomi

2. Perhitungan biaya produksi a. Biaya tetap (BT)

1. Biaya penyusutan (D)

Dt = (P-S) (A/F, i, n) (F/P, i, n-1)

Tabel 5. Perhitungan biaya penyusutan dengan metode sinking fund

2. Bunga modal (7,5%) dan asuransi (2%)

Tabel 6. Perhitungan biaya tetap tiap tahun

Tahun D

b. Biaya tidak tetap (BTT)

1. Biaya perbaikan alat (reparasi)

Biaya reparasi = 1,2%(P−S)

100 jam

= 1,2%(Rp .5.000.000−Rp .500.000)

100 jam

= Rp. 540/jam 2. Biaya bahan bakar

Konsumsi bahan bakar = 0.5 liter/jam

Harga = Rp.7300/liter

Biaya bahan bakar = Rp.7300/lter x 0.5 liter/jam = Rp.3650/jam

Diperkirakan upah operator untuk mengoperasikan alat adalah sebesar Rp.10.000/jam.

Jumlah jam kerja = 7 jam/hari

Upah = Rp.10.000/jam

Biaya operator = Rp.70.000/hari

Biaya Tidak Tetap (BTT) = biaya reparasi + upah operator + biaya bahan bakar

= Rp. 540/jam + Rp. 10.000 + Rp. 3650/jam = Rp. 14.190/jam

Biaya pokok =

[

BTx + BTT]C

Tabel 7. perhitungan biaya pokok tiap tahun

Lampiran 5. Break even point

Break even point atau analisis titik impas (BEP) umumnya berhubungan

dengan proses penentuan tingkat produksi untuk menjamin agar kegiatan usaha

yang dilakukan dapat membiayai sendiri (self financing), dan selanjutnya dapat berkembang sendiri (self growing). Dalam analisis ini, keuntungan awal dianggap

sama dengan nol.

Biaya tetap (F) tahun ke- 5 = Rp. 1.319.995/tahun

= Rp. 641,39/jam (1 tahun = 2.058 jam)

Biaya tidak tetap (V) = Rp. 14.190 (1 jam = 40,82 Kg)

= Rp. 347,62 /Kg

Penerimaan setiap produksi (R) = Rp. 500/Kg (harga ini diperoleh dari perkiraan di lapangan)

Alat akan mencapai break even point jika alat telah mengiris sebanyak :

N = F

(R−V)

= Rp . 1.319.995/tahun

(Rp .500/Kg − Rp . 347,62/Kg )

Lampiran 6. Net present value = 170.176.214,5 + 348.400

= 170.524.614,5

Pembiayaan = biaya pokok x kapasitas alat x jam kerja x (P/F.7,5%.n) Tabel 8. Perhitungan pembiayaan tiap tahun

Tahun

Jumlah COF = Rp. 5.000.000 + Rp. 122.949.767,3

NPV 7.5% = CIF – COF

= Rp. 170.524.614,5 – Rp. 127.949.767,3 = Rp. 42.574.847,2

Jadi besarnya NPV 7.5% adalah Rp. 42.574.847,2 > 0 maka usaha ini layak untuk dijalankan.

Lampiran 7. Internal rate of return

Dengan menggunakan metode IRR akan mendapat informasi yang berkaitan dengan tingkat kemampuan cash flow dalam mengembalikan investasi yang

dijelaskan dalam bentuk % periode waktu. Logika sederhananya menjelaskan seberapa kemampuan cash flow dalam mengembalikan modalnya dan seberapa

besar pula kewajiban yang harus dipenuhi.

Internal rate of return (IRR) adalah suatu tingkatan discount rate, pada

discount rate dimana diperolah B/C ratio = 1 atau NPV = 0. Harga IRR dapat

dihitung dengan menggunakan rumus sebagai berikut:

IRR = i1 –

= 151.415.226,1 + 283.700 = 151.698.926,1

Tabel 9. Perhitungan pembiayaan 12% tiap tahun

Jumlah COF = Rp. 5.000.000 + Rp. 109.495.152,6

= Rp. 114.495.152,6 NPV 12% = CIF – COF

= Rp. 151.698.926,1 – Rp. 114.495.152,6 = Rp. 37.199.773,5

Karena nilai X dan Y adalah positif maka digunakan rumus:

Lampiran 8. Perhitungan Komponen Alat Pencacah Jagung Dari persamaan (1) dapat diperoleh:

�1

�2 =

�� ��

3600���

�2 =

12 ���ℎ� 2 ���ℎ� n2 = 236,7 ≈ 600 rpm Perhitungan Panjang Sabuk V

Nilai C adalah jarak sumbu poros antara kedua pulley. Yang direncanakan adalah 650mm.

�= 2�+ 1,57 (�+�) + (� − �) 2

4�

= 2 x 650mm + 1,57 (304,8 + 50,8) + (304,8−50,8) 2

4 � 600

Lampiran 9. Perhitungan daya motor

A. Massa mata pisau pencacah

Diketahui : P = 13 cm

Jumlah mata pisau berjumlah 18 buah sehingga total massa pisau menjadi

F = m x g = 4,393 x 9,8 = 43,052 N

C. Massa bahan sebesar 0,5 kg

F = m.g

= 0,5 kg x 9,8 m/s2 = 4,9 N

Jadi total gaya keseluruhan, F = 95,931 N D. Kecepatan sudut (rad/s)

P = 3,253212 KW 0,7457

= 4,36 HP

Berdasarkan perhitungan daya yang bekerja pada alat pencacah jagung maka motor bensin yang digunakan pada penelitian ini adalah motor bensin yang memiliki daya 5,5 HP. Alasan pemilihan motor bensin yang lebih besar dayanya

Lampiran 10. Gambar Alat

Tampak Simetris

Tampak Samping

Lampiran 11. Proses Pengolahan Dan Pencacahan Jagung

Jagung yang sebelum dicacah

Lampiran 12. Gambar teknik alat pencacah jagung