ABSTRAK

Pra Rancangan Pabrik Pembuatan Benang Karet Dari Lateks direncanakan beroperasi dengan kapasitas 4100 ton/ bulan. Dan diharapkan dapat dikembangkan menjadi komoditi ekspor.

Lokasi pabrik direncanakan di Kawasan Industri Medan Tanjung Morawa, Propinsi Sumatera Utara. Luas tanah yang dibutuhkan 30.800 m2.

Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik berjumlah 130 orang dengan bentuk prganisasi Perseroan Terbatas (PT). Struktur organisasi berupa sistem organisasi garis dan staf yang dipimpin oleh seorang Direktur. Hasil analisa ekonomi terhadap rancangan Pabrik Benang Karet dari Lateks ini adalah sebagai berikut:

- Modal Investasi : Rp 1.300.362.539.638,- - Biaya produksi : Rp 923.416.223.509,- - Hasil penjualan : Rp 1.668.699.963.000,- - Profit Margin : 44,66%

- Break Even Point : 16,31% - Return On Invesment : 40% - Pay Out Time : 2,5 tahun - Internal Rate of Return : 48,49%

BAB I

PENDAHULUAN

1.1 Latar Belakang

Karet alam merupakan salah satu komoditi pertanian yang penting untuk kebutuhan masyarakat dunia. Di Indonesia karet merupakan salah satu hasil pertanian terkemuka karena banyak menunjang perekonomian Negara. Hasil devisa yang diperoleh dari karet cukup besar.

Luas lahan karet yang dimiliki Indonesia 2,7 – 3 juta hektar. Ini merupakan lahan karet yang terluas di dunia (Anonim, 1992). Sebagai tanaman yang banyak dibutuhkan untuk bahan industri, karet banyak diusahakan sebagai tanaman perkebunan di Indonesia. Dewasa ini persaingan di sektor industri karet sudah sangat pesat. Industri karet di Indonsia memiliki prospek yang menjanjikan, sehingga untuk itu kualitas produknya perlu dijaga agar tidak kalah bersaing di pasaran dunia. Perkembangan produksi karet di Indonesia yang semakin meningkat, dapat dilihat dari tabel dibawah ini :

Tabel 1.1 Data Produksi Benang Karet

Tahun Produksi Benang Karet (Ton)

2002 1.630.359 2003 1.792.348 2004 2.065.816 Sumber : Biro Pusat Statistik, 2004

Berdasarkan kajian yang dilakukan oleh Free University, Belanda, diperkirakan bahwa konsumsi karet sampai dengan tahun 2020 akan tetap meningkat, baik untuk karet alam maupun sintetik. Konsumsi karet alam dunia pada tahun 2020 diperkirakan sebesar 13,472 juta ton dan produksi karet sebesar 7,8 juta ton.

(Sumber :)

memiliki keunggulan yang ada diantaranya ketersediaan lahan yang luas, produktivitas tanaman yang masih dapat ditingkatkan, sehingga Indonesia mempunyai peluang yang besar untuk mendirikan industri baru.

1.2 Perumusan Masalah

Permintaan akan benang karet semakin hari semakin meningkat, seiring dengan meningkatnya kebutuhan hidup manusia sehingga mempunyai potensi yang cukup besar untuk mendirikan pabrik benang karet. Untuk memperoleh benang karet yang berkualitas tinggi maka diperlukan peningkatan teknologi dalam pengolahan benang karet. Pendirian pabrik benang karet ini direncanakan selain memenuhi kebutuhan dalam negeri, juga untuk kebutuhan ekspor dimana akan dapat meningkatkan devisa negara dari sektor non migas dan membuka lapangan kerja baru sehingga dapat mengurangi pengangguran di Indonesia.

1.3 Tujuan Perancangan

Tujuan Pra Rancangan Pabrik ini adalah untuk mengaplikasikan ilmu teknologi kimia industri yang meliputi neraca massa, neraca energi, operasi teknik kimia, utilitas dan bagian ilmu teknologi kimia industri lainnya yang diaplikasikan pada Pra Rancangan Pabrik Benang Karet.

1.4 Manfaat Percobaan

BAB II

TINJAUAN PUSTAKA

2.1 Sejarah Karet

Pada tahun 1943 Michelle de Cuneo melakukan pelayaran ekspedisi ke benua Amerika yang dahulu dikenal sebagai “Benua Baru”. Dalam perjalanan ini mereka menemukan sejenis pohon yang mengandung getah. Pohon getah ini hidup secara liar di pedalaman Amerika. Orang Amerika Asli mengambil getah tanaman tersebut dengan cara menebang pohonnya. Getah yang didapat kemudian dijadikan bola yang selain dapat menjadi alat permainan, mereka juga membuat alas kaki dan tempat air dari getah tersebut (Anonim, 1992).

Tanaman yang dilukai batangnya ini diperkenalkan sebagai tanaman Hevea. Hasil laporan Ekspedisi Peru ditulis dalam buku oleh Freshneau tahun 1749 dengan menyebut nama tersebut. Freshneau juga menyertakan gambar dari tanaman tersebut. Dua tahun kemudian, tepatnya tahun 1751, De La Condomine membuat usulan untuk mengadakan penelitian lebih lanjut mengenai tanaman Hevea ini (Anonim, 1992).

Usaha perkebunan karet dimulai di daerah – daerah jajahan Negara – negara Eropa, terutama oleh Inggis dan Belanda. Sistem perkebunan karet muncul pada awal abad ke-19. Akan tetapi sistem perkebunan di Asia Tenggara tidak terjadi sebelum akhir abad ke-19. Sistem ini diperkenalkan oleh beberapa ahli tumbuh – tumbuhan dari Inggris. Sir Clements R. Markham pernah menanam pohon kina yang menghasilkan quinine yang berasal dari Amerika Selatan di India. Pada tahun 1870 dia bersama Sir Joseph Dalton Hooker berusaha membudidayakan pohon karet. Hevea brasiliensis merupakan jenis pohon karet yang peling berhasil. Ficus elastica berkembang baik di Jawa dan Burma tetapi kelemahannya adalah bahwa pohon ini makan banyak waktu antara penanaman dan saat mulai produksi. Juga produksinya sangat berfluktuasi. Sesudah percobaan menanam pohon Hevea berhasil baik, perkembangan industri perkebunan di Asia Tenggara sangat pesat dan pada tahun 1910 sejumlah besar dari karet perkebunan dijual di pasar dunia (Spillane, J.J, 1989).

Dewasa ini, karet merupakan bahan baku yang menghasilkan lebih 50.000 jenis barang. Dari produksi karet alam, 46% digunakan untuk pembuatan ban dan selebihnya karet busa, sepatu dan beribu – ribu jenis barang lainnya (Setyamidjaja, Djoehana, 1993).

2.2 Lateks

Indonesia memproduksi lateks pekat hanya 3,6% dari total produksi karet alam yang dihasilkan oleh perusahaan besar PTP maupun swasta. Lateks (Hevea brasiliensis) adalah suatu sistem koloid yang kompleks, terdiri dari partikel karet dan bahan baku yang terdispersi dalam cairan yang disebut serum. Karet alam yang berasal dari pohon atau disebut lateks kebun memiliki kandungan karet kering (Dry Rubber Content, DRC) sekitar 29 – 30%. Lateks ini perlu dipekatkan terlebih dahulu hingga memiliki kadar kering 60% atau lebih, dikenal dengan lateks pekat (concentrated lateks) yang bertujuan memperbaiki nilai ekonomi dalam transportasi (Anonim, 2004).

Bahan kimia yang umum digunakan untuk pengawetan lateks kebun adalah amonia berupa gas atau larutan, karena harganya cukup murah, mudah didapat dan cukup efektif. Dosis pemberian amonia dalam bahan olah lateks kebun harus disesuaikan dengan lama waktu yang dibutuhkan, proses pengolahan di pabrik dan jenis mutu karet yang dihasilkan (Anonim, 2004).

Pemberian bahan pengawet campuran amonia dengan hidrosilamin netral sulfat H2(NH2OH)SO4 digunakan untuk mengawetkan lateks kebun yang akan diolah menjadi

karet. Hidroksilamin selain sebagai pengawet juga berfungsi sebagai pemantap karena gugus aldehid yang terdapat dalam karet dapat bereaksi dengan hidroksilamin dengan viskositas karet yang dihasilkan relatif konstan (Anonim, 2004).

2.3 Komposisi Lateks

Lateks berasal dari pohon karet (Hevea brasiliensis) adalah suatu disperse partikel – partikel dan bukan karet dalam cairan yang disebut dengan serum.

Komposisi kimia lateks terdiri dari: 1. Kadar karet ± 36%

2. Air ± 59%

3. Protein ± 2%

5. Debu ±0,5%

6. Zat bersifat gula ± 1,5

Kandungan padatan dalam lateks normal dari satu pohon siap panen antara 30-38 % (Anonim, 2004). Fraksi padatan ini sebagian besar adalah hidrokarbon dimana rumus kimianya (C5H8)n. Kandungan selain padatan dalam karet adalah protein, gula, enzim,

ragi dan sedikit kandungan garam-garam mineral. Berat molekul karet tergantung dari jumlah, di mana n rata-rata berjumlah antara 200-400. Semakin tinggi jumlah n maka viskositas karet semakin tinggi dan rantai molekul semakin panjang. Molekul-molekul karet berbentuk lingkaran seperti spiral dengan ikatan C=C di dalam rantai berputar pada sumbunya sehingga memberikan sifat karet yang fleksibel yaitu dapat ditekan, ditarik dan lentur. Karet tidak dapat larut dalam air tetapi dapat larut dalam larutan organik dimana karet merupakan senyawa organik.

Dengan sifat karet yang fleksibel dan lentur tersebut maka menyebabkan dapat dibentuk dan digunakan untuk berbagai keperluan umum seperti: sol sepatu atau bahan kendaraan. Karet alam dari pohon karet lateks jika ditambahkan dengan bahan penggumpal (asam formiat/cuka) kemudian dikeringkan dan dicuci dengan air dan dikeringkan dalam bentuk lembaran disebut dengan karet mentah yang memiliki sifat-sifat:

1. Mudah teroksidasi 2. Kurang kuat 3. Kurang elastis

4. Perubahan bentuk yang permanen.

1. Fraksi Karet

Fraksi ini terutama terdiri dari partikel-partikel karet yang pada umumnya berbentuk bulat dengan diameter antara 0,05-3 mikron. Partikel karet diselubungi oleh lapisan pelindung yang terdiri dari protein dan lipid dan berfungsi sebagai pemantap. Bagian dari lateks yang mempunyai nilai ekonomis adalah partikel karet sehingga semua teknik pengolahannya ditujukan untuk menjaga agar sifat-sifat partikel karet tidak sampai rusak. Bila lateks diputar, fraksi ini akan terbentuk yang banyaknya 25%-45% dari volume lateks.

2. Fraksi yang berwarna kuning

Fraksi ini terutama terdiri dari partikel Frey Wyssling yang ditemukan oleh Wyssling. Bentuknya bulat lebih besar dari partikel karet dengan indeks refraksi besar. Warna kuning dari fraksi ini disebabkan adanya zat warna karotenoid. Karotenoid ini dalam lateks kemungkinan berfungsi sebagai anti oksidasi dan banyak disimpan dalam daun pohon karet yang berfungsi sebagai pelindung alat-alat fotosintesis dari oksidasi oleh oksigen yang berasal dari udara. Fraksi ini mengandung sedikit lipida, berbentuk bulat dengan diameter 3-8 mikron dan mempunyai berat jenis yang lebih besar dari fraksi karet kuning di dalam pemusingan berubah-ubah, ada kalanya terdapat di bawah lapisan fraksi karet, tetapi kadang-kadang di atas fraksi dasar. Bila lateks putar, fraksi ini membentuk 1%-3% dari volume lateks.

3. Fraksi Serum

Fraksi serum ini disebut serum C (centrifuge serum),di dalamnya terdapat ion-ion anorganik seperti karbonat dan phosfat. Selain itu terlarut juga ion-ion-ion-ion logam seperti tembaga, magnesium, besi, natrium, kalsium, kalium, mangan dan rubium. Fraksi ini sebagian besar mengandung komponen bukan karet yaitu air, karbohidrat, protein, dan senyawa nitrogen lainnya. Komponen bukan karet akan mempengaruhi kadar kotoran dalam analisa kemurnian karet.Karbohidrat akan menjadi sumber energi bagi pertumbuhan mikroba sehingga akan menaikkan bilangan VFA (Volatile Fatty Acid) karena terbentuknya asam lemak eteris (mudah menguap) yaitu asam formiat dan asam asetat.

4. Fraksi Dasar

Lutoida ini mempunyai sifat cair yang kental seperti gelatin yang diselubungi lapisan semi permiabel yang didalamnya terdapat cairan. Cairan didalam lutoida mengandung protein, karet, lipida, ion Ca, dan ion Mg. Ion Ca dan ion Mg ini dapat menetralkan muatan negative tiap partikel karet dan menyebabkan terganggunya kemantapan mekanis lateks sehingga akhirnya akan menggumpalkan karet. Fraksi lutoid mengandung persenyawaan terlarut seperti garam-garam mineral, gula, lemak, persenyawaan nitrogen. Jumlah lutoid dalam lateks berkisar sekitar 5-10 % dari volume lateks dan mempunyai pengaruh besar terhadap kestabilan lateks. Adanya pengaruh mekanis, perubahan tekanan osmosa, enzim, dan bakteri dapat mengakibatkan lapisan membran lutoid pecah sehingga cairan fraksi dasar (lutoid) keluar dan bercampur dengan fraksi serum. Pengenceran lateks dapat menyebabkan lutoid menggembung dan kemudian pecah. Pecahan lutoid akan berpengaruh terhadap kestabilan lateks.

2.4. Proses Pengolahan Benang Karet

2.4.1 Proses Vulkanisasi

Kita mungkin sering mendengar istilah vulkanisasi ban. Sebenarnya apakah yang dimaksud dengan proses vulkanisasi itu? Dalam kehidupan sehari-hari sering kita melihat karet gelang atau sarung tangan karet. Pada benda-benda tersebut sesungguhnya telah dilakukan proses vulkanisasi. Benda-benda tersebut jika kita tarik, akan merenggang, dan sebaliknya jika dilepas akan kembali lagi ke bentuk semula. Namun bila dilakukan pada karet alam mentah, setelah ditarik tidak kembali lagi ke panjang asalnya. Sifat elastis dan tidak lengket pada karet ini, hanya bisa terjadi bila rantai polimer molekul (polyisoprene) dalam karet mentah (lateks) terhubungkan satu sama lain dengan ikatan silang yang dinamakan ikatan cross-linking. Dalam metoda konvensional, proses cross-linking ini dilakukan menggunakan belerang (sulfur). Proses inilah yang dikenal dengan nama vulkanisisasi. (Sumber : www.wikipedia.com)

Molekul polimer karet yang semula terpisah menjadi saling tergandengkan atom belerang setelah vulkanisasi. Ibarat kita membuat anyaman, proses vulkanisasi ini seperti membuat ”anyaman” silang antara benang molekul polimer karet.

melakukan vulkanisasi ini dengan mencampurkan sulfur pada karet alam melalui proses pemanasan.

Bermula dari peristiwa kebetulan di musim dingin, ketika dia tertidur di laboratoriumnya. Sepatu karet yang dipakainya tiba-tiba menyenggol bahan kimia dan terpanasi pemanas tubuh di dekatnya. Keesokan harinya, Goodyear mendapati karet sepatunya lebih elastis dan lebih alot (liat). Sejak itulah Goodyear lebih mendalami proses vulkanisasi dengan belerang.

Vulkanisasi ini suatu tahapan penting dalam pengolahan karet alam hasil penyadapan dari pohon karet (Havea brasiliensis) yang banyak terdapat di daerah tropis yang lembab. Ketika orang menyadap karet dengan menggores batang pohon karet, getah putih yang keluar adalah butiran polyisoprene sebesar kira-kira 400 nm yang masih bercampur dengan air dengan konsentrasi sekira 20% - 30%.

Setelah proses vulkanisasi cairan tersebut, dipisah dengan metode sentrifugasi maka diperoleh karet lateks dengan konsentrasi 60% untuk membuat berbagai macam alat dari karet alam seperti sarung tangan, balon dan produk lain yang diperlukan manusia.

2.4.2 Proses Teknologi Iradiasi

Lateks karet iradiasi atau lateks alam pekat pra-vulkanisasi adalah lateks alam yang divulkanisasi dengan menggunakan teknologi nuklir, dan langsung dapat digunakan untuk membuat barang karet seperti sarung tangan, balon, topeng, bola, produk dekorasi panggung /film, kondom, dll. Indonesia merupakan salah satu negara yang memiliki perkebunan karet paling luas di dunia. Sebagian besar karet alam tersebut diekspor dalam bentuk bahan baku, karena industri barang-barang dari karet dalam negeri belum berkembang dengan baik. (Sumber : www.wikipedia.com)

Lateks karet iradiasi atau lateks alam pekat pra-vulkanisasi adalah lateks alam yang divulkanisasi dengan menggunakan teknologi nuklir, dan langsung dapat digunakan untuk membuat barang karet seperti sarung tangan, balon, topeng, bola, produk dekorasi panggung /film, kondom, dll.

vulkanisasi lateks alam iradiasi. Dengan sumber radiasi berkapasitas sekitar 6.000 Curie, yang mampu meradiasi 2 liter lateks setiap 17 jam.

Pada tahun 1979 didirikan Iradiator Panoramic Serba Guna (Irpasena) dengan kapasitas sebesar 80.000 Curie dan mampu menghasilkan lateks alam iradiasi 400 kg setiap 30 jam. Hasil penelitian P3TIR BATAN tersebut mampu memecahkan masalah dalam industri karet. Karena di samping teknik radiasi lebih hemat bahan kimia, energi dan waktu, juga lateks yang dihasilkan bebas nitrosamin dan rendah protein. Vulkanisasi lateks alam dengan radiasi hanya menggunakan dua macam bahan kimia, tidak perlu diperam dan dipanaskan, langsung dapat diproses menjadi produk industri karet yang dikehendaki

Sejak awal tahun 1982, pembuatan barang industri dari lateks alam iradiasi ini mulai dikembangkan kepada para pengrajin di Daerah Khusus lbu Kota Jakarta dan Bandung. Barang industri karet yang diproduksi antara lain berupa sarung tangan, balon, topeng, benang karet yang mutunya cukup baik.

Penelitian ini berkembang pesat dengan didirikannya iradiator lateks alam yang diresmikan pada tanggal 8 Desember 1983. Iradiator lateks ini menggunakan sumber radiasi Cobalt 60 berkapasitas 225.000 Curie dan dapat meradiasi lateks alam sebanyak 1.500 ton setahun ( 1.500 kg setiap 20 jam).

Sifat lateks alam iradiasi secara visual tidak dapat dibedakan lateks alam proses belerang dengan lateks alam iradiasi, baik warna, bau maupun bentuknya yaitu berupa cairan berwarna putih susu dan berbau amonia. Perbedaannya tampak bila dilihat dengan "Scanning Electron Microscope", yaitu diameter rata-rata partikel karet lateks alam iradiasi lebih kecil dari pada karet lateks alam non iradiasi. Juga terlihat pada film hasil uji fisik dan mekaniknya, yaitu modulus dan tegangan putus film karet lateks alam iradiasi lebih kuat, ulet dan elastis dari pada karet lateks alam non radiasi.

Perbedaan lainnya adalah daya simpan-lateks alam iradiasi lebih tahan lama yakni dapat disimpan sampai 6 bulan, sedang untuk lateks alam vulkanisasi belerang hanya mampu disimpan sekitar 3 minggu. Di samping itu lateks alam irradiasi bebas nitrosamin (bahan penyebab kanker) dan rendah protein, sehingga bila digunakan untuk barang karet tidak menyebabkan penyakit kanker atau alergi.

cara membuat barang-barang karet dari lateks alam iradiasi, yaitu dengan cara celup, cara tuang, cara semprot, cara pelapisan dan dengan cara pembusaan.

Dari hasil penelitian, baik skala laboratorium, maupun skala pabrik dan uji coba pada industri rumah tangga menunjukkan bahwa keuntungan/keunggulan dalam pengolahan dan teknologi lateks alam iradiasi bila dibandingkan dengan lateks alam proses vulkanisasi belerang adalah sebagai berikut :

1. Hemat bahan kimia (hanya 2 macam bahan kimia yang dipergunakan), hemat energi panas, dan hemat waktu serta dapat disimpan dalam waktu 6 bulan lebih (lateks alam vulkanisasi belerang hanya dapat disimpan sekitar 3 minggu).

2. Tidak mengandung bahan karsinogen (penyebab penyakit kanker), tidak beracun (toxical), tidak mengandung protein alergen (penyebab alergi pada tubuh manusia), produk karet tidak berbau tajam dan lebih elastis. Apabila produk karet dari lateks alam iradiasi ini dibakar, gas sulfur dioksida hanya 1/20 lebih rendah dari pada karet proses vulkanisasi belerang.

3. Lebih mudah didegradasi oleh alam, karena energi aktivasinya rendah, sehingga produk karet dari lateks alam iradiasi tidak mencemari dan akrab dengan lingkungan. Teknologi Lateks Alam Iradiasi ini telah diuji coba oleh pengrajin di beberapa daerah, baik dalam skala industri rumah tangga maupun skala pabrik. Apabila produk karet dari lateks alam iradiasi ini dibakar, tidak menghasilkan gas sulfur dioksida yang banyak seperti pada karet proses vulkanisasi belerang. Gas SOx ini berbahaya bagi lingkungan karena bisa mengakibatkan hujan asam. Selain itu, karet iradiasi lebih mudah didegradasi alam, sehingga produk karet dari lateks alam iradiasi tidak mencemari dan akrab dengan lingkungan. Bahan tambahan dalam proses vulkanisasi belerang, seperti dithiocarbamates yang biasanya digunakan sebagai katalisator untuk mempercepat proses vulkanisasi, diperkirakan menjadi racun juga bagi bakteri-bakteri pengurai karet.

Para peneliti dari Japan Atomic Energy Research Institute (JAERI) berhasil melakukan proses ini dengan berkas elektron yang berenergi cukup rendah, sekira 200-300 keV, sehingga efek radiasi sinar X pada kesehatan bisa lebih kecil dibandingkan iradiasi dengan sinar gamma (Makuuchi et al., 1996).

merata. Hal ini disebabkan penetrasi elektron berenergi rendah ini hanya sekira 0,3 mm saja.

Selain dengan metode pengadukan, bisa juga dengan membuat cairan lateks menjadi seperti selaput tipis film (ketebalan sekira 90 mm) agar elektron bisa terpenetrasi ke seluruh bahan lateks. Dengan cara ini bisa dihasilkan selaput film tipis yang kuat dan liat.

Ada beberapa keunggulan dalam pengolahan dan teknologi lateks alam iradiasi bila dibandingkan lateks alam proses vulkanisasi belerang, yaitu bisa menghemat bahan kimia. Hemat energi panas karena tidak memerlukan belerang dan pemanasan selama proses vulkanisasi. Tidak mengandung bahan penyebab penyakit kanker (karsinogen), tidak beracun (toxical), tidak mengandung protein nyebab alergi pada tubuh manusia (alergen), dan lebih elastis.

Berbeda dengan vulkanisasi konvensional dengan dithiocarbamates yang bisa berubah menjadi bahan karsinogen nitrosamin, proses vulkanisasi iradiasi ini bebas dari bahan penyebab kanker ini. Selain itu, protein dalam lateks mengalami disintegrasi ketika proses iradiasi ini, sehingga protein alergen mudah dilarutkan. Melalui sentrifugasi, protein alergen ini dengan mudah bisa dipisahkan dari produk karet.

Apabila produk karet dari lateks alam iradiasi ini dibakar, tidak menghasilkan gas sulfur dioksida yang banyak seperti pada karet proses vulkanisasi belerang. Gas SOx ini berbahaya bagi lingkungan karena bisa mengakibatkan hujan asam. Selain itu, karet iradiasi lebih mudah didegradasi alam, sehingga produk karet dari lateks alam iradiasi tidak mencemari dan akrab dengan lingkungan. Bahan tambahan dalam proses vulkanisasi belerang, seperti dithiocarbamates yang biasanya digunakan sebagai katalisator untuk mempercepat proses vulkanisasi, diperkirakan menjadi racun juga bagi bakteri-bakteri pengurai karet.

2.5Deskripsi Proses

Pada pra rancangan pabrik ini, benang karet dibuat dengan cara mencampurkan lateks dengan bahan kimia yang telah diformulasikan dalam tiga bentuk yaitu disperse (dispersion), solusi (solution),dan emulsi (emulsion).

larut dalam air terlebih dahulu di haluskan dengan menggunakan alat grinding mill (molteni) yang berupa alat penggiling dimana proses ini disebut disperse. Pada proses ini digunakan: sulfur 68%, dan ZnO 60 % (Buku Panduan PIK, PTPN III Tanjung Morawa, 2004). Untuk bahan kimia yang larut dalam air hanya dilakukan proses pencampuran secara homogen dengan alat stirrer, dimana proses ini disebut solusi. Sedangkan bahan kimia yang tidak larut dalam air, juga dilakukan pencampuran dengan bahan tertentu yaitu emulgator dan proses ini disebut emulsi. Proses solusi dan emulsi memiliki cara kerja yang sama yakni dalam hal pencampuran. Pada proses ini digunakan: KOH 10%, Ammonium Casseinate 15 %, dan Butyl Zimate (ZDBC) 50% (Buku Panduan PIK, PTPN III Tanjung Morawa, 2004).

Cara pembuatan benang karet ada 2 tahapan: (Buku Panduan PIK, PTPN III Tanjung Morawa, 2004)

1. Tahap Persiapan 2. Tahap Proses

Selanjutnya tahap-tahap ini dijelaskan sebagai berikut: 1. Tahap Persiapan

Penerimaan bahan baku yaitu bahan baku utama (lateks) dan bahan baku penolong (bahan kimia); Pemeriksaan bahan baku tersebut di laboratorium kimia untuk mendapatkan spesifikasi mutu campuran yang akan diolah.

Bahan-bahan baku tersebut kemudian dimasukkan ke dalam tangki penyimpanan bahan baku (Storage Tank) sebelum dilakukan pencampuran antara lateks dengan bahan kimia. Sesudah bahan-bahan itu disimpan kemudian diperiksa kembali di laboratorium kimia dan selanjutnya di timbang dalam Weighing tank (tangki penyimpanan). Lalu bahan-bahan kimia diformulasikan dalam bentuk dispersi, solusi, dan emulsi yang kemudian dimasikkan ke dalam tangki masing-masing dan selanjutnya ditimbang sesuai formulasi yang ditentukan. Sedangkan lateks dimasukkan ke tempat penyimpanan lateks (latex tank). Penambahan bahan kimia pada lateks bertujuan untuk mendapatkan produk yang bermutu dan bernilai ekonomis tinggi.

Fungsi bahan-bahan kimia tersebut adalah (Buku Panduan PIK, PTPN III Tanjung Morawa, 2004)

partikel lateks tetap stabil dengan adanya penambahan bahan-bahan kimia yang lain.

b. Sulfut (S) berfungsi sebagai vulkanisator, merupakan bahan pemvulkanisasi pada proses vulkanisasi dimana tanpa bahan ini membutuhkan waktu lama untuk pematangan (maturasi) lateks.

c. ZnO dan ZDBC berfungsi sebagai aktivator merupakan bahan penggiat untuk menambah kecepatan kerja dari bahan yang dapat mempercepat reaksi dimana bahan ini cukup menentukan dalam proses pengolahan karet.

2. Tahap Proses

2.1 In Active Compound (T-08)

Pada tahap ini, dilakukan pencampuran lateks dengan bahan kimia yang telah di formulasi dalam bentuk dispersi, solusi dan emulsi dengan temperatur 300C. Hasilnya diuji pada laboratorium kimia (Buku Panduan PIK, PTPN III Tanjung Morawa, 2004).

2.2 Active Compound (T-09)

Pada tahap ini dilakukan, pengadukan (stirring) pada campuran lateks dan bahan kimia. Selanjutnya terjadi proses pengembangan (swelling) dan pematangan (maturasi) pada campuran. Hasilnya diuji pada laboratorium kimia. Proses ini dilakukan pada temperatur 30 oC. Pada tahap ini, dilakukan pencampuran lateks dengan bahan kimia yang telah di formulasi dalam bentuk disperse, solusi dan emulsi dengan temperatur 300C. Hasilnya diuji pada laboratorium kimia (Buku Panduan PIK, PTPN III Tanjung Morawa, 2004).

2.3 Cooling Compound (T-10)

temperatur 300C. Hasilnya diuji pada laboratorium kimia (Buku Panduan PIK, PTPN III Tanjung Morawa, 2004).

2.4 Extrusion (M-01)

Pada tahap ini dilakukan pembentukan kapiler-kapiler benang karet pada Extruder. Selanjutnya larutan asam asetat 30 % dialirkan dari tangki asam asetat ke dalam Extruder untuk mencuci kapiler-kapiler benang. Tujuan pencucian ini adalah agar benang karet mengalami penggumpalan sehingga berbentuk benang tidak pecah-pecah dan terpisah-pisah (Buku Panduan PIK, PTPN III Tanjung Morawa, 2004).

2.5 Rolling (M-02)

Pada tahap ini kapiler-kapiler benang karet ditarik Roller menuju Water Bath,dimana proses ini disebut Rolling (Buku Panduan PIK, PTPN III Tanjung Morawa, 2004).

2.6 Water Bath (S-01)

Pada tahap ini benang karet dicuci dengan air panas pada temperatur 70 oC yang bertujuan untuk mengurangi kadar asam yang berasal dari pencucian benang karet dengan larutan asam asetat 30 % pada Extruder (Buku Panduan PIK, PTPN III Tanjung Morawa, 2004).

2.7 Pengeringan (Drying) (D-01)

BAB III

NERACA MASSA

Misalkan:

Lateks : A

Sulfur : B

Zinc Oxide : C

KOH : D

Ammonium Casseinate : E

Butyl Zimate : F

H2O : G

Asam Asetat : H

1. Dispersion Tank Sulfur

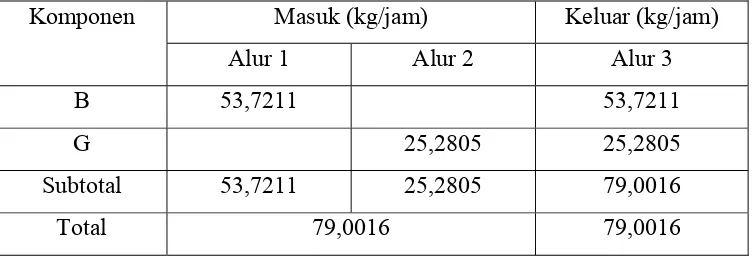

Tabel 3.1 Neraca Massa Pada Dispersion Tank Sulfur

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 1 Alur 2 Alur 3

B 53,7211 53,7211

G 25,2805 25,2805

Subtotal 53,7211 25,2805 79,0016

2. Dispersion Tank Zinc Oxide

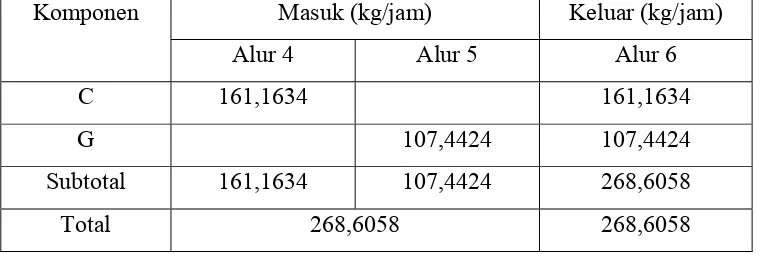

Tabel 3.2 Neraca Massa Pada Dispersion Tank Zinc Oxide

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 4 Alur 5 Alur 6

C 161,1634 161,1634

G 107,4424 107,4424

Subtotal 161,1634 107,4424 268,6058

Total 268,6058 268,6058

3. Emulsion Tank KOH

Tabel 3.3 Neraca Massa Pada Dispersion Tank KOH

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 7 Alur 8 Alur 9

D 26,8605 26,8605

G 241,7445 241,7445

Subtotal 26,8605 241,7445 268,6058

Total 268,6058 268,6058

4. Emulsion Tank Ammonium Casseinate

Tabel 3.4 Neraca Massa Pada Emulsion Tank Ammonium Casseinate

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 10 Alur 11 Alur 12

E 26,8605 26,8605

G 152,2095 152,2095

Subtotal 26,8605 152,2095 179,07

5. Emulsion Tank Butyl Zimate

Tabel 3.5 Neraca Massa Pada Emulsion Tank Butyl Zimate

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 13 Alur 14 Alur 15

F 53,7211 53,7211

G 53,7211 53,7211

Subtotal 53,7211 53,7211 107,4422

Total 107,4422 107,4422

6. Latex Tank

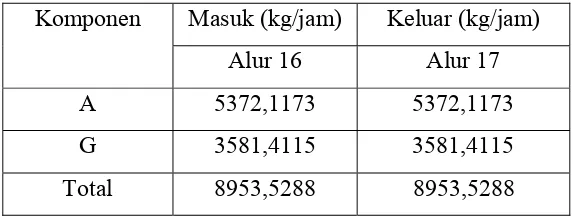

Tabel 3.6 Neraca Massa Pada Latex Tank

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 16 Alur 17

A 5372,1173 5372,1173

G 3581,4115 3581,4115

7. In Active Compound Tank

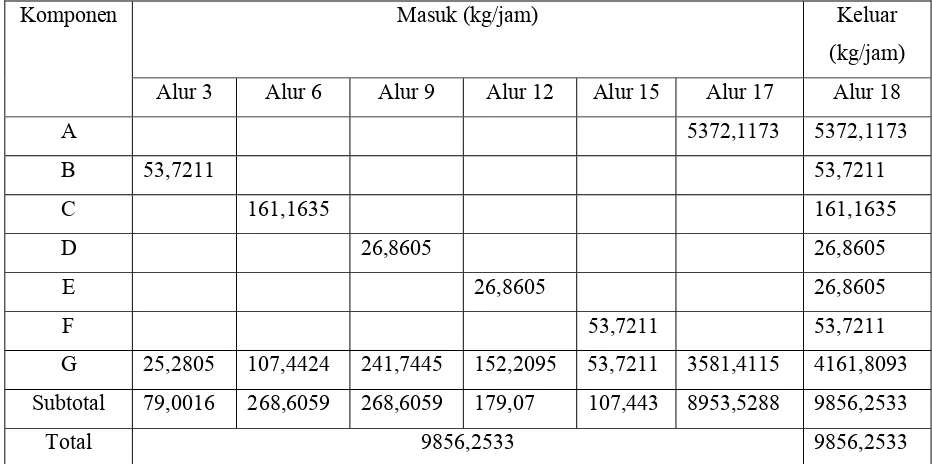

Tabel 3.7 Neraca Massa Pada In Active Compound Tank

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 3 Alur 6 Alur 9 Alur 12 Alur 15 Alur 17 Alur 18

A 5372,1173 5372,1173

B 53,7211 53,7211

C 161,1635 161,1635

D 26,8605 26,8605

E 26,8605 26,8605

F 53,7211 53,7211

G 25,2805 107,4424 241,7445 152,2095 53,7211 3581,4115 4161,8093 Subtotal 79,0016 268,6059 268,6059 179,07 107,443 8953,5288 9856,2533

Total 9856,2533 9856,2533

8. Active Compound Tank

Tabel 3.8 Neraca Massa Pada Active Compound Tank

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 18 Alur 19

A 5372,1173 5372,1173

B 53,7211 53,7211

C 161,1635 161,1635

D 26,8605 26,8605

E 26,8605 26,8605

F 53,7211 53,7211

G 4161,8093 4161,8093

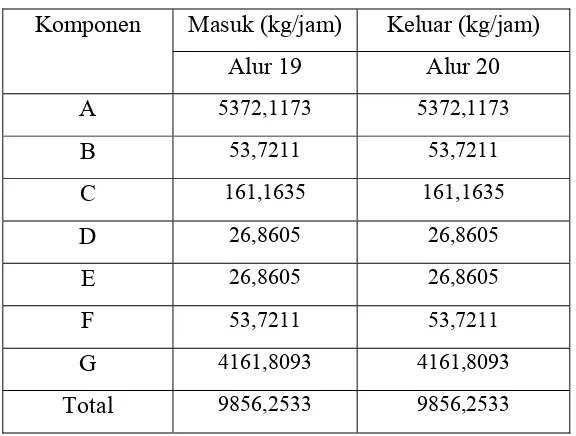

9. Cooling Compound Storange Tank

Tabel 3.9 Neraca Massa Pada Cooling Compound Storage Tank

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 19 Alur 20

A 5372,1173 5372,1173

B 53,7211 53,7211

C 161,1635 161,1635

D 26,8605 26,8605

E 26,8605 26,8605

F 53,7211 53,7211

G 4161,8093 4161,8093

Total 9856,2533 9856,2533

10. Extruder

Tabel 3.10 Neraca Massa Pada Extruder

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 20 Alur 21 Alur 22

A 5372,1173 5372,1173

B 53,7211 53,7211

C 161,1635 161,1635

D 26,8605 26,8605

E 26,8605 26,8605

F 53,7211 53,7211

G 3857,2867 344,9689 4506,7782

H 147,8437 147,8437

Subtotal 9856,2533 492,8126 10349,0659

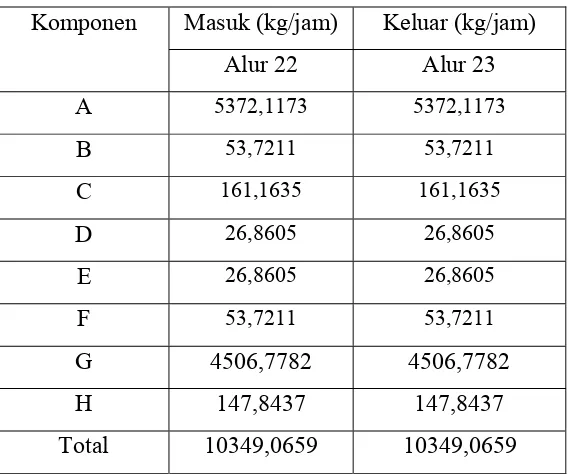

11. Rolling

Tabel 3.11 Neraca Massa Pada Rolling

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 22 Alur 23

A 5372,1173 5372,1173

B 53,7211 53,7211

C 161,1635 161,1635

D 26,8605 26,8605

E 26,8605 26,8605

F 53,7211 53,7211

G 4506,7782 4506,7782

H 147,8437 147,8437

Total 10349,0659 10349,0659

12. Water Bath

Tabel 3.12 Neraca Massa Pada Water Bath

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 23 Alur 24 Alur 25

A 5372,1173 5372,1173

B 53,7211 53,7211

C 161,1635 161,1635

D 26,8605 26,8605

E 26,8605 26,8605

F 53,7211 53,7211

G 4506,7782 344,9689 3857,2867

H 147,8437 147,8437

Subtotal 10349,0659 492,8126 9856,2533

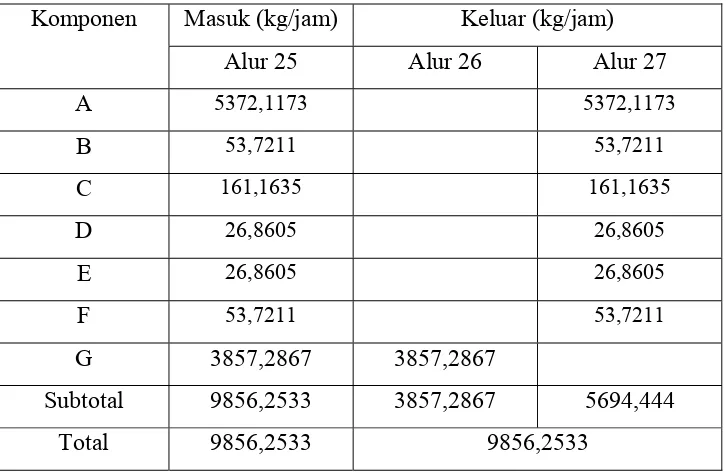

13. Tunnel Dryer

Tabel 3.12 Neraca Massa Pada Tunnel Dryer

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 25 Alur 26 Alur 27

A 5372,1173 5372,1173

B 53,7211 53,7211

C 161,1635 161,1635

D 26,8605 26,8605

E 26,8605 26,8605

F 53,7211 53,7211

G 3857,2867 3857,2867

Subtotal 9856,2533 3857,2867 5694,444

BAB IV

NERACA PANAS

Misalkan:

Lateks : A

Sulfur : B

Zinc Oxide : C

KOH : D

Ammonium Casseinate : E

Butyl Zimate : F

H2O : G

Asam Asetat : H

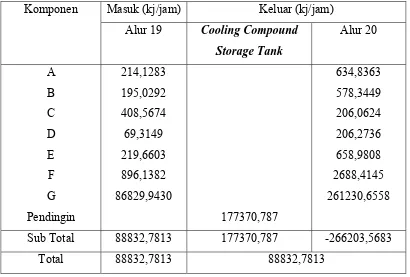

1.

Cooling Compound Storage TankTabel 4.1 Neraca Panas Pada Cooling Compound Storage Tank

Masuk (kj/jam) Keluar (kj/jam) Komponen

Alur 19 Cooling Compound Storage Tank

Alur 20

A B C D E F G Pendingin

214,1283 195,0292 408,5674 69,3149 219,6603 896,1382 86829,9430

177370,787

634,8363 578,3449 206,0624 206,2736 658,9808 2688,4145 261230,6558

Sub Total 88832,7813 177370,787 -266203,5683

2.

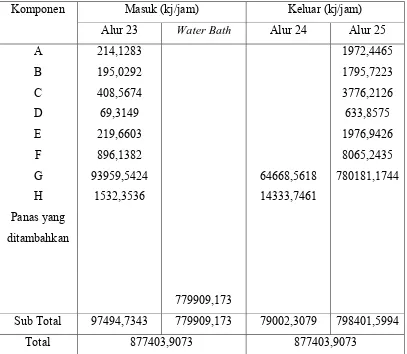

Water BathTabel 4.2 Neraca Panas Pada Water Bath

Masuk (kj/jam) Keluar (kj/jam) Komponen

Alur 23 Water Bath Alur 24 Alur 25 A

B C D E F G H Panas yang ditambahkan

214,1283 195,0292 408,5674 69,3149 219,6603 896,1382 93959,5424

1532,3536

779909,173

64668,5618 14333,7461

1972,4465 1795,7223 3776,2126 633,8575 1976,9426 8065,2435 780181,1744

Sub Total 97494,7343 779909,173 79002,3079 798401,5994

3.

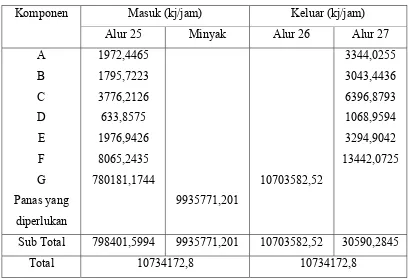

Tunnel DryerTabel 4.3 Neraca Panas Pada Tunnel Dryer

Masuk (kj/jam) Keluar (kj/jam) Komponen

Alur 25 Minyak Alur 26 Alur 27

A B C D E F G Panas yang

diperlukan

1972,4465 1795,7223 3776,2126 633,8575 1976,9426 8065,2435 780181,1744

9935771,201

10703582,52

3344,0255 3043,4436 6396,8793 1068,9594 3294,9042 13442,0725

Sub Total 798401,5994 9935771,201 10703582,52 30590,2845

BAB V

SPESIFIKASI PERALATAN

1. Tangki Sulfur (T-01)

Fungsi : Tempat membuat larutan sulfur

Bentuk :silinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C

Jumlah : 1 buah

Diameter tangki : 3,2179 m Tinggi tangki : 4,2905 m Diameter tutup tangki : 3,2179 m Tinggi tutup tangki : 0,8044 m Tebal shell standar yang dipilih : 3/16 in Tebal tutup tangki : 3/16 in

Jenis pengaduk : flat blade turbin impeller

Jumlah daun : 6 buah

Jumlah baffle : 4 buah

Daya motor penggerak yang dipilih : 23,5 HP

2. Tangki Zinc Oxide (T-02)

Fungsi : Tempat membuat larutan zinc oxide

Bentuk : silinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C

Jumlah : 1 buah

Diameter tangki : 3,3592 m

Tinggi tangki : 4,4789m

Jenis pengaduk : flat blade turbin impeller

Jumlah daun : 6 buah

Jumlah baffle : 4 buah

Daya motor penggerak yang dipilih : 87 HP

3. Tangki KOH (T-03)

Fungsi : Tempat membuat larutan KOH

Bentuk : silinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C

Jumlah : 1 buah

Diameter tangki : 5,2635 m

Tinggi tangki : 7,018 m

Diameter tutup tangki : 5,2635 m Tinggi tutup tangki : 1,3158 m Tebal shell standar yang dipilih : 5/16 in Tebal tutup tangki : 5/16 in

Jenis pengaduk : flat blade turbin impeller

Jumlah daun : 6 buah

Jumlah baffle : 4 buah

Daya motor penggerak yang dipilih : 213,5 HP

4. Tangki Ammonium Casseinate (T-04)

Fungsi : Tempat membuat larutan ammonium

casseinate

Bentuk : silinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C

Jumlah : 1 buah

Diameter tangki : 4,3554 m

Tinggi tangki : 5,8072 m

Tinggi tutup tangki : 1,0888 m Tebal shell standar yang dipilih : ¼ in Tebal tutup tangki : ¼ in

Jenis pengaduk : flat blade turbin impeller

Jumlah daun : 6 buah

Jumlah baffle : 4 buah

Daya motor penggerak yang dipilih : 97,5 HP

5. Tangki Butyl Zimate (T-05)

Fungsi : Tempat membuat larutan butyl zimate

Bentuk : silinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C

Jumlah : 1 buah

Diameter tangki : 2,6032 m

Tinggi tangki : 3,4709 m

Diameter tutup tangki : 2,6032 m Tinggi tutup tangki : 0,6508 m Tebal shell standar yang dipilih : ¼ in Tebal tutup tangki : ¼ in

Jenis pengaduk : flat blade turbin impeller

Jumlah daun : 6 buah

Jumlah baffle : 4 buah

Daya motor penggerak yang dipilih : 21 HP

6. Tangki Lateks (T-06)

Fungsi : Tempat membuat lateks setelah ditimbang

dari kebun

Bentuk : silinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C

Diameter tangki : 10,8229 m

Tinggi tangki : 14,4305 m

Diameter tutup tangki : 10,8229 m Tinggi tutup tangki : 2,7057 m Tebal shell standar yang dipilih : 5/8 in Tebal tutup tangki : 5/8 in

7. Tangki Asam Asetat (T-07)

Fungsi : Tempat menyimpan larutan asam asetat

Bentuk : silinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Steinless steel

Jumlah : 1 buah

Diameter tangki : 3,5199 m

Tinggi tangki : 4,6932 m

Diameter tutup tangki : 3,5199 m Tinggi tutup tangki : 0,8799 m Tebal shell standar yang dipilih : 7/16 in Tebal tutup tangki : 7/16 in

8. Tangki In Active Compound (T-08)

Fungsi : Tempat mencampur lateks dengan larutan-larutan bahan kimia

Bentuk : silinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C

Jumlah : 1 buah

Diameter tangki : 3,7183 m

Tinggi tangki : 4,9756 m

Tebal tutup tangki : 3/16 in

Jenis pengaduk : flat blade turbin impeller

Jumlah daun : 6 buah

Jumlah baffle : 4 buah

Daya motor penggerak yang dipilih : 93 HP

9. Tangki Active Compound (T-09)

Fungsi : Tempat mengaduk campuran lateks dengan

bahan kimia

Bentuk : silinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C

Jumlah : 1 buah

Diameter tangki : 3,7182 m

Tinggi tangki : 4,9756 m

Diameter tutup tangki : 3,7182 m Tinggi tutup tangki : 0,9295 m Tebal shell standar yang dipilih : 3/16 in Tebal tutup tangki : 3/16 in

Jenis pengaduk : flat blade turbin impeller

Jumlah daun : 6 buah

Jumlah baffle : 4 buah

Daya motor penggerak yang dipilih : 93 HP

10. Tangki Cooling Compound (T-10)

Fungsi : Tempat mendinginkan campuran lateks

dengan bahan-bahan kimia

Bentuk : silinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C

Jumlah : 1 buah

Tinggi tangki : 5,9334 m

Diameter tutup tangki : 4,4501 m Tinggi tutup tangki : 1,1128 m Tebal shell standar yang dipilih : ¼ in Tebal tutup tangki : ¼ in

11. Tangki Minyak (T-11)

Fungsi : Tempat menyimpan minyak

Bentuk : silinder vertikal dengan dasar datar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C

Jumlah : 1 buah

Diameter tangki : 15,5818 m

Tinggi tangki : 20,7757 m

Diameter tutup tangki : 15,5818 m Tinggi tutup tangki : 7,7909 m Tebal shell standar yang dipilih : 1 in Tebal tutup tangki : 1 in

12. Extruder (M-01)

Fungsi : mengolah campuran lateks dan bahan kimia dari Cooling compound menjadi benang karet.

Bahan : Iron (besi)

Jumlah : 1unit

Data design :

Kapasitas : 55.000 kg/jam

Daya : 445 KW

Tegangan : 3400 V

Frekuensi : 600 HZ

Tekanan : 1 atm

13. Rolling (M-02)

Fungsi : menarik benang karet dari extruder ke water bath

Jumlah : 1 buah

Jenis : Countinuous roller press

Data design :

Tipe : 5200 W

Kapasitas : 12418,8792 kg/jam

Power : 44 KW

Revolution variabel : 140 s/d 1400 rpm

Diameter roller : 1200 mm

14. Water Bath (S-01)

Fungsi : Tempat membersihkan benang karet dari

asam asetat

Bentuk : empat persegi panjang

Bahan : Besi

Jumlah (n) : 1 buah

Panjang : 4 m

Lebar : 2,1301 m

Tinggi : 2,1301 m

15. Tunnel Dryer (D-01)

Fungsi : Tempat mengeringkan benang karet

Jumlah : 1 unit

Data design :

Kapasitas dryer : kg/jam

Luas area pengeringan : 35,12 m2 Tinggi area pengeringan : 4 cm Temperatur udara : 1000C

Kelembaban udara : 110 Kg H2O/udara

Kecepatan udara dryer : 1,12 m/det

Daya dryer : 194 KW

16. Ruang Packing (R-01)

Fungsi : Tempat untuk mengemas benang karet Bentuk : prisma segi empat beraturan

Bahan : dinding dari beton dan atap dari seng Panjang ruang packing : 15,8547 m

Lebar ruang packing : 7,9273 m Tinggi ruang packing : 4 m

17. Ruang Gudang

Fungsi : Tempat menyimpan produk benang karet sebelum dipasarkan

Bentuk : prisma segi empat

Bahan : dinding dari beton dan atap dari seng Panjang gudang : 43,4199 m

Lebar gudang : 21,7099 m

Tinggi gudang : 4 m

18. Pompa-01 (P-01)

Fungsi : memompa larutan sulfur ke tangki In active compound

Jenis : Pompa Dossing

Jumlah : 1 buah

Ukuran pipa nominal : ¼ in

Schedule : 40

Efisiensi motor : 80%

19. Pompa-02 (P-02)

Fungsi : memompa larutan zinc oxide ke tangki In active compound

Jenis : Pompa Dossing

Jumlah : 1 buah

Ukuran pipa nominal : 3/8 in

Schedule : 40

Efisiensi motor : 80%

Daya motor pompa : 0,04 HP

20. Pompa-03 (P-03)

Fungsi : memompa larutan KOH ke tangki In active compound

Jenis : Pompa Dossing

Jumlah : 1 buah

Ukuran pipa nominal : ¼ in

Schedule : 40

Efisiensi motor : 80%

Daya motor pompa : 0,02 HP

21. Pompa-04 (P-04)

Fungsi : memompa larutan ammonium casseinate ke tangki In active compound

Jenis : Pompa Dossing

Jumlah : 1 buah

Ukuran pipa nominal : 3/8 in

Schedule : 40

Efisiensi motor : 80%

22. Pompa-05 (P-05)

Fungsi : memompa larutan butyl zimate ke tangki In active compound

Jenis : Pompa Dossing

Jumlah : 1 buah

Ukuran pipa nominal : ¼ in

Schedule : 40

Efisiensi motor : 80%

Daya motor pompa : 0,1 HP

23. Pompa-06 (P-06)

Fungsi : memompa lateks ke tangki In active

compound

Jenis : Pompa Sentrifugal

Jumlah : 1 buah

Ukuran pipa nominal : 2 ½ in

Schedule : 40

Efisiensi motor : 80%

Daya motor pompa : 0,2 HP

24. Pompa-07 (P-07)

Fungsi : memompa asam asetat ke extruder

Jenis : Pompa Dossing

Jumlah : 1 buah

Ukuran pipa nominal : 3/8 in

Schedule : 40

Efisiensi motor : 80%

25. Pompa-08 (P-08)

Fungsi :memompa lateks ke tangki Active Compound

Jenis : Pompa Sentrifugal

Jumlah : 1 buah

Ukuran pipa nominal : 2 ½ in

Schedule : 40

Efisiensi motor : 80%

Daya motor pompa : 0,5 HP

26. Pompa-09 (P-09)

Fungsi :memompa lateks ke tangki Cooling

Compound

Jenis : Pompa Sentrifugal

Jumlah : 1 buah

Ukuran pipa nominal : 2 ½ in

Schedule : 40

Efisiensi motor : 80%

Daya motor pompa : 0,6 HP

27. Pompa-10 (P-10)

Fungsi : memompa lateks dari tangki Active compound ke tangki Cooling compound

Jenis : Pompa Sentrifugal

Jumlah : 1 buah

Ukuran pipa nominal : 2 ½ in

Schedule : 40

Efisiensi motor : 80%

28. Pompa-11 (P-11)

Fungsi : memompa asam asetat dari Water bath ke kolam limbah

Jenis : Pompa Dossing

Jumlah : 1 buah

Ukuran pipa nominal : 3/8 in

Schedule : 40

Efisiensi motor : 80%

Daya motor pompa : 0,1 HP

29. Pompa-12 (P-12)

Fungsi : memompa minyak ke Tunnel dryer

Jenis : Pompa Sentrifugal

Jumlah : 1 buah

Ukuran pipa nominal : 3 ½ in

Schedule : 40

Efisiensi motor : 80%

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas memegang peranan yang sangat penting selain proses produksi. Utilitas merupakan unit penunjang utama dalam memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan pra sarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, unit utilitas pada pabrik pembuatan benang karet adalah sebagai berikut:

a. Kebutuhan air

b. Kebutuhan bahan kimia c. Kebutuhan tenaga listrik d. Kebutuhan bahan bakar e. Unit pengolahan limbah 7.1 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik. Adapun kebutuhan air pada pabrik pembuatan benang karet adalah:

[image:38.612.113.526.506.697.2]a. Air Proses

Tabel 7.1 Kebutuhan air proses pada alat

Nama Alat Jumlah air (kg/hari)

Tangki-01 Tangki-02 Tangki-03 Tangki-04 Tangki-05 Tangki-06 Tangki-07

606,732 2578,6176

5801,868 3653,028 1289,3064 85953,876 8279,2536

b. Air kantor dan laboratorium diperkirakan sebesar 1000 kg/hari c. Air sanitasi

Air sanitasi digunakan untuk kebutuhan perumahan dan karyawan, pemeliharaan, serta fire hydrant. Kebutuhan air untuk karyawan diperkirakan 100 liter/hari. Untuk tiap anggota karyawan memiliki 3 anggota keluarga, maka kebutuhan air karyawan adalah: = 3 x 128 orang x 100 liter/hari x 1 kg/m3

= 38400 kg/hari

Kebutuhan untuk bahaya api dan pemeliharaan di ambil 30 % dari kebutuhan air karyawan dan perumahan:

= 30 % x 38400 kg/hari = 11520 kg/hari

[image:39.612.112.533.392.543.2]Sumber air untuk kebutuhan pabrik dan perubahan karyawan berasal dari sumur bor. Kualitas air sumur bor dapat dilihat pada tabel di bawah ini:

Tabel 7.2 Data kualitas air sumur bor yang digunakan

No Parameter Satuan Kadar

1 2 3 4 5 6

PH

Total hardness Cl

-Fe2+

Appearance TDS

-

mg/liter mg/liter mg/liter -

mg/liter

6,7 max 500 max 200 max 5 Jernih max 500 Sumber : Buku Panduan PIK, PTPN III Tanjung Morawa, 2004

Pengolahan air pabrik terdiri dari beberapa tahap yaitu: 1. Klarifikasi

2. Pengendapan 3. Filtrasi

7.1.1 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air. Air dari sumur bor dialirkan ke dalam clarifier setelah diinjeksikan larutan alum atau Al2(SO4)3

dan larutan soda abu atau Na2CO3. Larutan alum berfungsi sebagai koagulan utama dan

larutan soda abu sebagai koagulan tambahan yang berfungsi sebagai bahan penetralan pH.

Setelah pencampuran di clarifier, air dialirkan ke bak pengendapan. Pemakaian larutan alum umumnya 50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan soda abu adalah 1: 0,54 (Lab. Kimia analisa,2004). Total kebutuhan bahan:

Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 x 50 ppm = 27 ppm Larutan alum yang dibutuhkan = 108162,6816

10 50

6 x kg/hari = 5,4081 kg/hari Larutan soda abu yang dibutuhkan = 108162,6816

10 27

6 x kg/hari = 2,9203 kg/hari

7.1.2 Bak Pengendapan (Sedimentasi)

Bak sedimentasi dibuat bersekat-sekat, berguna untuk mengendapkan lumpur. Pada bak sedimentasi dimasukkan larutan kaporit, bertujuan sebagai desinfektan (membunuh kuman dan bakteri yang terdapat dalam air) dan sekaligus menyempurnakan reaksi tawas dalam air. Kebutuhan kaporit pada bak sedimentasi adalah 2 ppm dari berat air.

Total kebutuhan air :

Kaporit yang digunakan direncanakan mengandung khlorin 70 % Kebutuhan klorin = 2 ppm

Total kebutuhan kaporit =

7 , 0

6816 , 108162 10

2

7.1.3 Filtrasi

Filtrasi berfungsi untuk memisahkan flok dan koagulan yang masih terikut bersama iar. Penyaring pasir (san filter) yang digunakan terdiri dari 3 lapisan yaitu: a. Lapisan I terdiri dari pasir hijau (green sand)

b. Lapisan II terdiri dari antrakit c. Lapisan III terdiri dari batu kerikil

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand filter, air dipompakan ke menara air sebelum didistribusikan untuk keperluan proses dan domestic.

7.1.4 Demineralisasi

Air untuk kebutuhan proses harus murni dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi. Alat demineralisasi dibagi atas:

1. Penukar kation (kation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang trerjadi adalah pertukaran antara kation yang larut dalam air dengan kation dari resin. Resin yang digunakan bermerek Doulite C-20 2. Penukar anion (Anion Exchanger)

Penukar anion berfungsi untuk menukar ion negative yang terdapat dalam air dengan ion hidroksida dari resin. Resin yang digunakan bermerek Dowex 2.

Perhitungan kesadahan kation :

Air sumur bor yang digunakan mengandung Fe2+ 5 ppm dan total kesahan (Ca2+ dan Mg2+) 500 ppm

* Kesadahan awal (Ca2+ dan mg2+)

= 500 ppm x 108162,6816

2046 , 2

1 7854

, 3

1 7000

1 1

, 17

1

x lb kg x lb gallon x

grain lb x

ppm grain

Kesadahan awal Fe2+

= 5 ppm x 108162,6816

2046 , 2 1 7854 , 3 1 7000 1 1 , 17 1 x lb kg x lb gallon x grain lb x ppm grain kg/hari = 0,5403 kg/hari

Total kesadahan kation = (54,0363 + 0,5403) kg/hari = 54,5766 kg/hari Resin yang digunakan memiliki EC (Exchanger Capacity) = 20 kg/ft3

Exchanger Capacity adalah kemampuan penukar ion untuk menukar ion yang ada pada air yang melaluinya.

Maka jumlah resin yang dibutuhkan :

Jumlah resin = 3 3

/ 20 / 5766 , 54 /

20 kg ft

hari kg ft kg total kesadahan

= 2,7288 ft3/hari

Direncanakan akan menggunakan resin sebanyak 10 ft3 Waktu regenerasi =

hari kg ft kg x ft / 5766 , 54 / 20

10 3 3

= 3,6645 hari

Untuk regenerasi digunakan NaOH sebanyak 5,0 lb/ft3 untuk setiap regenerasi. Kebutuhan NaOH = 5,0 lb/ft3 x 3,9538 ft3/hari x 3,6645 hari x 1kg/2,2046 lb

= 32,9482 kg/regenerasi

Perhitungan kesadahan anion :

Air sumur bor yang digunakan mengandung ion Cl- sebesar 200 ppm Kesahan awal Cl

=200ppmx lb kg x lb gallon x grain lb x gallon grain 2046 , 2 1 7854 , 3 1 7000 1 1 , 17 / 1

x 108162,6816kg/hari = 21,6145 kg/hari

Kesadahan = 21,6245 kg/hari

Resin yang digunakan memiliki EC (Exchanger Capacity) = 8 kg/ft3 Maka jumlah resin yang dibutuhkan:

Jumlah resin = 3 3

/ 8 6145 , 21 /

8kg ft kg ft

total kesadahan

= 2,7081 ft3/hari

Direncanakan akan menggunakan resin sebanyak = 10 ft3 Waktu regenerasi =

hari kg ft kg ft / 6145 , 21 / 8

10 3 3

Untuk regenerasi digunakan H2SO4 sebanyak 6 lb/ft3 untuk setiap regenerasi.

Kebutuhan H2SO4 = 6 lb/ft3 x 2,7018 ft3/hari x 3,7012 hari x 1 kg/2,2046 lb

= 27,2155 kg/regenerasi

7.2 Kebutuhan bahan kimia

Kebutuhan bahan kimia adalah sebagai berikut: Al2(SO4)3 = 5,4081 kg/hari

Na2CO3 = 2,9203 kg/hari

Kaporit = 0,3090 kg/hari

NaOH = 32,9482 kg/regenerasi H2SO4 = 27,2155 kg/regenarasi

7.3 Kebutuhan Listrik

[image:43.612.91.519.390.652.2]Perincian kebutuhan tenaga listrik dapat dilihat pada tabel di bawah ini Tabel 7.3 Kebutuhan Listrik

Pemakaian Jumlah (HP/hari)

Unit proses Unit utilitas

Ruang kontrol dan laboratorium Penerangan dan kantor

1300 10 20 10

Total 1340

Total kebutuhan listrik : 1340 HP x 0,7457 kw/HP = 999,238 kw Untuk cadangan di ambil : 20%

Listrik yang di butuhkan : 1,2 x 999,238 kw = 1199,0856 kw Efisiensi generator : 80%

Daya output generator :

8 , 0 0856 ,

1199 kw

= 1498,857 kw

7.4Kebutuhan bahan bakar

Bahan bakar yang digunakan adalah minyak solar karena mempunyai nilai bakar yang tinggi.

Nilai bakar solar = 19860 Btu/lb………(Perry, 1997) Densitas solar = 0,89 kg/liter……….(Perry, 1997) Daya generator yang dihasilkan = 1498,857 kw x (0,9478 Btu/det)/kw

= 1420,6166 lb/jam x 3600 det/jam

= 5114219,993 Btu/jam

Jumlah bahan bakar = (5114219,993 Btu/jam)/(19860 kg/liter) = 257,5135 lb/jam x 0,454 kg/lb

= 116,9111 kg/jam

Kebutuhan solar = (116,9111 kg/jam)/(0,89 kg/liter) = 131,3608 liter/jam

= 3152,6592 liter/hari

Bahan bakar untuk dryer = 114,7681 m3/jam = 2754,4344 m3/hari = 2755 liter/hari Total kebutuhan solar = (131,3608 + 2755) liter/hari

Unit Pengolahan Limbah

Limbah dari suatu pabrik harus diolah sebelum dibuang ke badan air, karena limbah mengandung bermacam – macam zat yang dapat membahayakan alam sekitar maupun manusia itu sendiri. Demi kelestarian lingkungan hidup maka setiap pabrik harus mempunyai unit pengolahan limbah.

Sumber – sumber limbah cair pabrik berasal dari :

1. Limbah cair dari unit proses mengandung asam asetat. 2. Limbah cair hasil pencucian peralatan pabrik

Limbah ini diperkirakan mengandung dan kotoran – kotoran yang melekat pada peralatan pabrik.

3. Limbah domestik

Limbah ini mengandung bahan organik sisa percernaan yang berasal dari kamar mandi di lokasi pabrik, serta limbah dari kantin berupa limbah padat dan limbah cair.

4. Limbah laboratorium

Limbah yang berasal dari laboratorium ini mengandung bahan – bahan kimia yang digunakan untuk menganalisa mutu bahan baku yang dupergunakan dan mutu bahan baku yang digunakan dan mutu produk yang dihasilkan serta yang digunakan untuk penelitian dan pengembangan proses.

Perhitungan untuk sistem pengolahan limbah Diperkirakan jumlah air buangan pabrik :

Dari unit proses = 3

/ 4953 , 1231

/ 24 /

8126 , 492

m kg

hari jam jam

kg

= 9,6041 m3/hari Dari pencucian peralatan pabrik

Pencucian peralatan pabrik diperkirakan = 100 liter/hari 0,1 m3/hari Dari limbah domestik

Diperkirakan air buangan tiap orang = 2,5 liter/hari

Untuk jumlah orang = 2,5 liter/hari x 134 orang = 975 liter/hari = 0,335 m3/hari * Dari laboratorium diperkirakan = 150 liter/hari = 0,15 m3/hari

= 10,1891 m3/hari

1. Bak Penampung

Fungsi : tempat menampung air buangan sementara

Laju volumetrik air buangan = 10,1891 m3/hari Waktu penampungan air buangan = 7 hari

Volume air buangan = 10,1891 m3/hari x 7 hari = 71,3237 m3 Direncanakan digunakan 1 buah bak penampungan, dengan bak penampungan, dengan bak terisi 0,9 bagian.

Volume bak = 71,3237 m3/0,9 = 79,2485 m3 Direncanakan : Panjang bak = 2 x Lebar bak = 2L

Lebar bak = L

Tinggi bak = Lebar bak = L Maka : Volume bak = P x L x T

79,2485 m3 = 2L x L x L 79,2485 m3 = 2L3

L = 3,4092 m Maka diperoleh :

Panjang bak = 2 L = 2 x 3,4092 m = 6,8184 m Lebar bak = 3,4092 m

Tinggi bak = 3,4092 m

2. Bak Penetralan

Fungsi : tempat mentralkan pH limbah

Laju volumetrik air buangan = 10,1891 m3/hari Waktu penampungan air buangan = 7 hari

Volume air buangan = 10,1891 m3/hari x 7 hari = 71,3237 m3 Direncanakan digunakan 1 buah bak penampungan, dengan bak penampungan, dengan bak terisi 0,9 bagian.

Volume bak = 71,3237 m3/0,9 = 79,2485 m3 Direncanakan : Panjang bak = 2 x Lebar bak = 2L

Tinggi bak = Lebar bak = L Maka : Volume bak = P x L x T

79,2485 m3 = 2L x L x L 79,2485 m3 = 2L3

L = 3,4092 m Maka diperoleh :

Panjang bak = 2 L = 2 x 3,4092 m = 6,8184 m Lebar bak = 3,4092 m

Tinggi bak = 3,4092 m

Air buangan dari pabrik yang menghasilkan bahan – bahan organic biasanya mempunyai pH = 5 (Hammer, 1986). Untuk menetralkan air buangan digunakan soda abu (Na2CO3). Kebutuhan soda abu = 0,15 gr soda abu/ 30 ml air limbah (Lab.

PT. IKN, Tanjung Morawa, 2006).

Jumlah air buangan = (10,1891 m3/hari) x 106 ml/m3 = 10,1891 . 106 ml/hari Kebutuhan soda abu :

=

) / . 24 ( ) / 1000 (

) 30 / 15 , 0 ( /

10 . 1891 ,

10 6

hari jam x

kg gr

ml gr x

hari ml

= 2,1227 kg/jam

3. Tangki Sedimentasi

Fungsi : untuk menghilangkan padatan dengan cara pengendapan. Laju volumetrik air buangan = 10,1891 m3/hari Diperkirakan kecepatan overflow maksimum = 5 m3/m2hari

Waktu tinggal air = 9 jam = 0,375 hari

Volume tangki = 10,1891 m3/hari x 0,375 hari = 3,8209 m3 Luas tangki (A) = (10,1891 m3/hari) / (5 m3/hari) = 2,0378 m2 A = 1/4 2

D

D = 4A/)1/2 = (4 x 2,0378 m2/3,14)1/2 = 1,6111 m Kedalaman tangki, H = V/A

= 3 3

0378 , 2

8209 , 3

m m

7.5Spesifikasi Peralatan Utilitas

1. Clarifier

Fungsi : memisahkan endapan yang terbentuk karena penambahan alum dan soda abu Bahan : Baja karbon SA-283 Grade C

Diameter clarifier : 2,1755 m Tinggi clarifier : 4,3510 m Waktu pengendapan : 697,2756 menit Tebal shell standar yang digunakan : 3/16 in

Tipe impeller yang dipilih : propeller six blede un baffle Daya motor penggerak yang dipilih : 6 HP

2. Bak Sedimentasi

Fungsi : mengendapkan kotoran yang ada dalam air

Bentuk : Bak dengan permukaan berbentuk persegi panjang

Bahan : Beton

Volume bak : 130,3727 m Panjang bak : 8,049 m Lebar bak : 4,0245 m Tinggi bak : 4,0245 m

3. Tangki Pelarut Alam (Al2(SO4)3) (TPU-01)

Fungsi : membuat larutan alum (Al2(SO4)3)

Bentuk : silinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C

Jumlah : 1 buah

Diameter tangki : 1,0296 m

Tinggi tangki : 1,3728 m

Tebal tutup tangki : 3/16 in

Jenis pengaduk : flat blade turbin impeller

Jumlah daun : 6 buah

Jumlah baffle : 4 buah

Daya motor penggerak yang dipilih : 0,1 HP

4. Tangki Pelarutan Soda Abu (Na2CO3) (TPU-02)

Fungsi : membuat larutan soda abu

Bentuk : silinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C

Jumlah : 1 buah

Diameter tangki : 0,8460 m

Tinggi tangki : 1,1280 m

Diameter tutup tangki : 0,8460 m Tinggi tutup tangki : 0,216 m Tebal shell standar yang dipilih : 3/16 in Tebal tutup tangki : 3/16 in

Jenis pengaduk : flat blade turbin impller

Jumlah daun : 6 buah

Jumlah baffle : 4 buah

Daya motor penggerak yang dipilih : 0,1 HP

5. Tangki Pelarutan Kaporit (TPU-03)

Fungsi : membuat larutan kaporit

Bentuk : silinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C

Jumlah : 1 buah

Diameter tangki : 0,3854 m

Tinggi tangki : 0,5138 m

Tinggi tutup tangki : 0,0963 m Tebal shell standar yang dipilih : 3/16 in Tebal tutup tangki : 3/16 in

Jenis pengaduk : flat blade turbin impeller

Jumlah daun : 6 buah

Jumlah baffle :4 buah

Daya motor penggerak yang dipilih : 0,1 HP

6. Sand Filter (SF)

Fungsi : menyaring partikel – partikel yang terbawa oleh air keluar dari clarifier

Bahan : Baja karbon SA-283 Grade C Jumlah : 1 buah

Tinggi sand filter : 7,9191 m Tebal shell standar yang dipilih : 3/16 in

7. Menara Air (MA)

Fungsi : mendistribusikan air untuk berbagai keperluan Bentuk : silinder vertikal dengan dasar dan tutup datar Bahan : Baja karbon SA-283 Grade C

Jumlah : 1 buah

Diameter tangki : 4,6360 m Tinggi tangki : 6,1813 m Tebal shell standar yang dipilih : ¼ in

8. Penukar Kation/ Cation Exchanger (CE)

Fungsi : mengurangi kesadahan kalsium, magnesium dan besi Bentuk : silinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C Jumlah : 1 buah

Tinggi tangki : 2,1429 m

Diameter tutup tangki : 1,6072 m Tinggi tutup tangki : 0,4018 m Tebal shell standar yang dipilih : 3/16 in Tebal tutup tangki : 3/16 in

9. Penukar Abion/ Anion Exchanger (AE)

Fungsi : mengurangi kandungan anion klorida dalam air Bentuk : silinder vertikal dengan dasar dan tutup ellipsoidal Bahan : Baja karbon SA-283 Grade C

Diameter tangki : 1,6072 m Tinggi tangki : 2,1429 m Tebal tangki : 3/16 in Diameter tutup : 1,6072 m Tinggi tutup : 0,4018 m Tebal tutup : 3/16 in

10.Tangki-04 (TPU-04)

Fungsi : membuat larutan NaOH

Bentuk : silinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C

Jumlah : 1 unit

Diameter tangki : 0,9925 m

Tinggi tangki : 1,3233 m

Diameter tutup tangki : 0,9925 m Tinggi tutup tangki : 0,2481 m Tebal shell standar yang dipilih : 3/16 in Tebal tutup tangki :3/16 in

Jenis pengaduk : flat blade turbin impeller

Jumlah daun : 6 buah

Daya motor penggerak yang dipilih : 0,1 HP

11.Tangki-05 (TPU-05)

Fungsi : membuat larutan H2SO4

Bentuk : silinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Steinless steel

Jumlah : 1 unit

Diameter tangki : 0,9168 m

Tinggi tangki : 1,2224 m

Diameter tutup tangki : 0,9168 m Tinggi tutup tangki : 3/16 in Tebal shell standar yang dipilih : 3/16 in Tebal tutup tangki : 3/16 in

Jenis pengaduk : flat blade turbin impeller

Jumlah daun : 6 buah

Jumlah baffle : 4 buah

Daya motor penggerak yang dipilih : 0,1 HP

12.Pompa-01 (PU-01)

Fungsi : memompa air dari sumur bor ke clarifier

Jenis : Pompa Sentrifugal

Jumlah : 1 unit

Ukuran pipa normal : 2 in

Schedule : 40

Efisiensi motor : 85%

Daya motor pompa : 0,1 HP

13.Pompa-02 (PU-02)

Fungsi : memompa larutan alum dari tangki

pelarutan soda abu ke clarifier

Jumlah : 1 unit

Ukuran pipa normal : 3/8 in

Schedule : 40

Efisiensi motor : 85%

Daya motor pompa :0,1 HP

14.Pompa-03 (PU-03)

Fungsi : memompa soda abu dari tangki pelarutan

soda abu ke clarifier

Jenis : Pompa Dossing

Jumlah : 1 unit

Ukuran pipa normal :¼ in

Schedule : 40

Efisiensi motor : 85%

Daya motor pompa : 0,1 HP

15.Pompa-04 (PU-04)

Fungsi : memompa larutan kaporit dari tangki

pelarutan soda abu ke clarifier

Jenis : Pompa Dossing

Jumlah : 1 unit

Ukuran pipa normal :1/8 in

Schedule : 40

Efisiensi motor : 85%

Daya motor pompa : 0,1 HP

16.Pompa-05 (PU-05)

Fungsi : memompa air dari bak pengendapan ke sand filter

Jenis : Pompa Sentrifugal

Jumlah : 1 unit

Schedule : 40

Efisiensi motor : 85%

Daya motor pompa : 0,2 HP

17.Pompa-06 (PU-06)

Fungsi : memompa air dari sand filter ke menara air

Jenis : Pompa Dossing

Jumlah : 1 unit

Ukuran pipa normal :2 in

Schedule : 40

Efisiensi motor : 85%

Daya motor pompa : 0,3 HP

18.Pompa-08 (PU-08)

Fungsi : memompa air dari menara air ke kation

exchanger

Jenis : Pompa Sentrifugal

Jumlah : 1 unit

Ukuran pipa normal :2 in

Schedule : 40

Efisiensi motor : 85%

Daya motor pompa : 0,3 HP

19.Pompa-09 (pu-09)

Fungsi : memompa air dari kation exchanger ke

anion exchanger

Jenis : Pompa Sentrifugal

Jumlah : 1 unit

Ukuran pipa normal :2 in

Schedule : 40

Efisiensi motor : 85%

20.Pompa-10 (PU-10)

Fungsi : memompa larutan NaOH ke kation

exchanger

Jenis : Pompa Sentrifugal

Jumlah : 1 unit

Ukuran pipa normal :3/8 in

Schedule : 40

Efisiensi motor : 85%

Daya motor pompa : 0,1 HP

21.Pompa-11 (PU-11)

Fungsi : memompa larutan H2SO4 ke anion

exchanger

Jenis : Pompa Dossing

Jumlah : 1 unit

Ukuran pipa normal :1/8 in

Schedule : 40

Efisiensi motor : 85%

Daya motor pompa : 0,1 HP

22.Pompa-12 (PU-12)

Fungsi : memompa air dari anion exchanger ke unit proses

Jenis : Pompa Sentrifugal

Jumlah : 1 unit

Ukuran pipa normal :2 in

Schedule : 40

Efisiensi motor : 85%

LAMPIRAN A

PERHITUNGAN NERACA MASSA

Basis Perhitungan : 1 jam operasi Waktu Bekerja : 330 hari Satuan Operasi : kg/jam

Kapasitas Produksi : kg jam

jam hari x

hari bulan x

bulan kg

/ 4444 , 5694 24

1 30

1 4100000

Misalkan :

Lateks : A

Sulfur : B

Zinc Oxide : C

KOH : D

Ammonium Casseinate : E

Butyl Zimate : F

H2O : G

Asam Asetat : H

Komposisi :

Komposisi Kering (kg) Basah (kg)

60% Centrifuged NR Latex 100 163

10% Aqueous KOH Solution 0,5 5

15% Ammonium Casseinate Solution 0,5 3,33

68% Sulfur Dispersion 1 1,47

60% Zinc Oxide Dispersion 3 5

50% Butyl Zimate Slurry 1 2

Total 106 183,8

F27XA27 = 100/106 x 5694,4444 = 5372,1173

F27XB27 = 1/106 x 5694,4444 = 53,7211

F27Xc27 = 3/106 x 5694,4444 = 161,1635

F27XD27 = 0,5/106 x 5694,4444 = 26,8605

F27XE27 = 0,5/106 x 5694,4444 = 26,8605

F27XF27 = 1/106 x 5694,4444 = 53,7211

LA.1 Dispersion Tank Sulfur 68%

Neraca Massa Total :

F1 + F2 = F3 ………(1)

Dari perhitungan mundur diperoleh : F3 = 79,0016 kg/jam Karena Sulfur yang dibuat adalah Sulfur 68%, maka :

F3XB3 = 79,0016 kg/jam x 0,68 = 53,7211 kg/jam

F3XG3 = 79,0016 kg/jam - 53,7211 kg/jam = 25,2805 kg/jam

Dari Neraca Komponen :

F3XB3 = F1XB1 = F1 = 53,7211 kg/jam

F3XG3 = F2XG2 = F2 = 25,2805 kg/jam

3 B

G B

1

LA.2 Dispersion Tank Zinc Oxide 60%

Neraca Massa Total :

F4 + F5 = F6 ………(2)

Dari perhitungan mundur diperoleh : F6 = 268,6058 kg/jam Karena Zinc Oxide yang dibuat adalah Zinc Oxide 60%, maka : F6XC6 = 268,6058 kg/jam x 0,6 = 161,1634 kg/jam

F6XG6 = 268,6058 kg/jam - 161,1634 kg/jam = 107,4424 kg/jam

Dari Neraca Komponen :

F6XC6 = F4XC4 = F4 = 161,1634 kg/jam

F6XG6 = F5XG5 = F5 = 107,442 kg/jam

6 C G C

4

LA.3 Emulsion Tank KOH 10%

Neraca Massa Total :

F7 + F8 = F9 ………(3)

Dari perhitungan mundur diperoleh : F9 = 268,6050 kg/jam Karena KOH yang dibuat adalah KOH 10%, maka :

F9XD9 = 268,6050 kg/jam x 0,1 = 26,8605 kg/jam

F9XG9 = 268,6050 kg/jam - 26,8605 kg/jam = 241,7445 kg/jam

Dari Neraca Komponen :

F9XD9 = F7XD7 = F7 = 26,8605 kg/jam

F9XG9 = F8XG8 =