PEMANFAATAN KOPOLIMER CANGKOK

KARET ALAM DAN STIRENA SEBAGAI ADITIF

PENINGKAT INDEKS VISKOSITAS MINYAK LUMAS

MUHAMMAD LUTFI ARIFIANTO

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Pemanfaatan Kopolimer Cangkok Karet Alam dan Stirena sebagai Aditif Peningkat Indeks Viskositas Minyak Lumas adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, September 2014

Muhammad Lutfi Arifianto

ABSTRAK

MUHAMMAD LUTFI ARIFIANTO. Pemanfaatan Kopolimer Cangkok Karet Alam dan Stirena sebagai Aditif Peningkat Indeks Viskositas Minyak Lumas. Dibimbing oleh MERSI KURNIATI dan SANTI PUSPITASARI.

Material termoplastik elastomer hasil dari kopolimerisasi cangkok karet alam dengan stirena dapat diaplikasikan sebagai aditif minyak lumas yang berfungsi untuk meningkatkan indeks viskositas minyak lumas. Indeks viskositas minyak lumas merupakan salah satu tolak ukur penting dalam menentukan mutu minyak lumas karena mempengaruhi ketahanan minyak lumas terhadap suhu. Kopolimerasi cangkok karet alam dengan stirena dilakukan secara polimerisasi emulsi dengan mekanisme radikal bebas pada rasio 85:15, inisiator ammonium peroksidisulfat, surfaktan sodium dodesil sulfat selama 7 jam pada suhu 65°C. Hasil kopolimer yang diperoleh digiling menjadi krep dan direndam dalam aseton agar homopolimer stirena terpisah. Krep kopolimer karet alam – stirena yang telah murni dikeringkan kemudian dimastikasi. Krep kopolimer dibuat menjadi larutan induk dengan cara dilarutkan dalam xilena pada konsentrasi 20%. Larutan induk ditambahkan ke dalam minyak lumas dasar (HVI 60 dan HVI 650) pada dosis 1%, 3%, dan 5%. Minyak lumas baru selanjutnya dikarakterisasi sifat fisika dan kimianya. Hasil penelitian menunjukkan bahwa reaksi kopolimerisasi cangkok mampu menghasilkan efisiensi cangkok sebesar 56,48%. Minyak lumas jenis HVI-60 dan HVI-650 memiliki indeks viskositas awal sebesar 100 dan 92, setelah penambahan aditif 1%, 3% dan 5% indeks viskositas meningkat berturut-turut 181, 185, 186 dan 141, 143, 145. Hasil karakterisasi lain diperoleh kadar abu 0.01%, kadar logam Mg 0.003%, densitas 0.86 g/ml dan 0.89 g/ml, dan pH 5. Dengan demikian diketahui bahwa kopolimer karet alam-stirena dapat berfungsi dengan baik sebagai peningkat indeks viskositas minyak lumas pada dosis 5%.

Kata kunci: indeks viskositas, kopolimerasi cangkok, minyak lumas, termoplastik elastomer

ABSTRACT

MUHAMMAD LUTFI ARIFIANTO. Utilization of Natural Rubber and Styrene Graft Copolymer as Viscosity Index Improver on Lubricating Oil. Supervised by MERSI KURNIATI and SANTI PUSPITASARI.

technique was conducted at ratio 85:15, ammonium peroxidisulfate as initiator, and sodium dodecyl sulfate as surfactant at 65oC for 7 hours. The graft copolymer was creeped and soaked into acetone to separate the homopolymer of styrene. The pure graft copolymer was dried and masticated. The pure graft copolymer was made into main solution by dissolving on xylene at 20% concentration. The main solution was added on base oil (HVI 60 and HVI 650) at concentration of 1%, 3% and 5%. The result showed that the grafting efficiency was 56.48%. The base oil HVI 60 and HVI 650 has initial index viscosity as 100 and 92, respectively. Further after the addition of graft copolymer the index viscosity was increased to 181, 185, 186 and 141, 143, 145, respectively. The other characterizations include ash content 0.01%, Mg content as 0.003%, density 0.86 g/ml and 0.89 g/ml, and pH 5. Thus the grafted copolymer of natural rubber and styrene can be used as index viscosity improver at concentration 5%.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada

Departemen Fisika

PEMANFAATAN KOPOLIMER CANGKOK

KARET ALAM DAN STIRENA SEBAGAI ADITIF

PENINGKAT INDEKS VISKOSITAS MINYAK LUMAS

MUHAMMAD LUTFI ARIFIANTO

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

Judul Skripsi : Pemanfaatan Kopolimer Cangkok Karet Alam dan Stirena sebagai Aditif Peningkat Indeks Viskositas Minyak Lumas

Nama : Muhammad Lutfi Arifianto NIM : G74100072

Disetujui oleh

Mersi Kurniati, SSi, MSi Pembimbing I

Santi Puspitasari, ST Pembimbing II

Diketahui oleh

Dr Akhiruddin Maddu, MSi Ketua Departemen

PRAKATA

Dengan menyebut nama Allah SWT yang telah melimpahkan segala rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan penelitian yang berjudul

“Pemanfaatan Kopolimer Cangkok Karet Alam dan Stirena sebagai Aditif

Peningkat Indeks Viskositas Minyak Lumas”, dengan baik dan tepat pada

waktunya. Sholawat beriring salam penulis sanjungkan kepada junjungan semesta alam baginda Nabi Muhammad SAW yang telah membawa umat manusia dari masa kebodohan menjadi masa yang penuh dengan ilmu pengetahuan seperti saat ini.

Ucapan terima kasih tak luput penulis sampaikan kepada:

1. Kepala Bagian Biofisika, Dr. Kiagus Dahlan dan Direktur Pusat Penelitian Karet, Dr. Chairil Anwar, MSc atas kesempatan yang telah diberikan sehingga penulis dapat melaksanakan kegiatan penelitian.

2. Keluarga kecil di rumah Bapak Hasanudin, Ibu Khoirunnisak, Adik-adikku Hidayatun Nikmah dan Salsa Sofia Fuada yang telah banyak memberikan inspirasi, motivasi, dan ketenangan jiwa. Insya Allah penulis akan membahagiakan kalian semua.

3. Mersi Kurniati, SSi, MSi dan Santi Puspitasari, ST selaku pembimbing yang telah bersedia memberikan bimbingan serta saran sehingga penulis mengerti dan memahami penelitian ini dengan baik.

4. Teman-teman di Laboraturium Penelitian Puslit Karet, Ibu Yati Nurhayati, Ibu Tuti Indah Sari, Ibu Woro Andriani, Ibu Tri Haryani, Krisnawati dan Muhana Nurul Hidayah yang telah menemani berdiskusi selama penelitian. 5. Teman-teman Fisika 47 khususnya Ade Mulyawan dan Caryono atas

dukungan dan semangat yang luar biasa.

Hasil dari kegiatan penelitian ini diharapkan dapat menjadi salah satu referensi pengembangan material elastomer termoplastik berbasis karet alam dan monomer stirena khususnya sebagai bahan aditif dalam pembuatan minyak lumas. Dengan kegiatan penelitian ini pula semoga dapat memberikan manfaat bagi kemajuan agroindustri karet nasional. Aamiin.

Bogor, September 2014

DAFTAR ISI

DAFTAR ISI iv

DAFTAR TABEL v

DAFTAR GAMBAR v

DAFTAR LAMPIRAN v

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 1

Tujuan Penelitian 2

Hipotesis 2

Manfaat Penelitian 2

TINJAUAN PUSTAKA 3

Karet Alam 3

Stirena 3

Minyak Lumas 4

METODE 5

Waktu dan Tempat Penelitian 5

Bahan 5

Alat 6

Prosedur Penelitian 6

HASIL DAN PEMBAHASAN 10

SIMPULAN DAN SARAN 18

Simpulan 18

Saran 18

DAFTAR PUSTAKA 18

DAFTAR TABEL

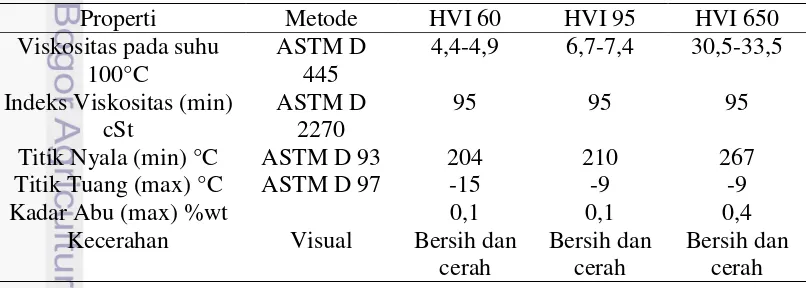

1 Spesifikasi beberapa minyak lumas dasar (Base oil) 4 2 SK Dirjen Migas No. 85K/34/DDJM/1998 tentang spesifikasi minyak lumas 5 3 Pengamatan reaksi kopolimerasi cangkok karet alam dan stirena 10

4 Kondisi reaksi kopolimerisasi cangkok 11

5 Densitas minyak lumas setelah pemberian aditif 14

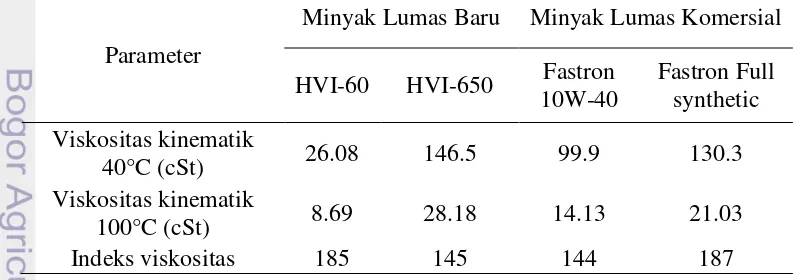

6 Viskositas kinematik minyak lumas 14

7 Komparasi mutu minyak lumas baru dan minyak lumas komersial 15 8 Kadar logam Mg minyak lumas setelah pemberian aditif 16

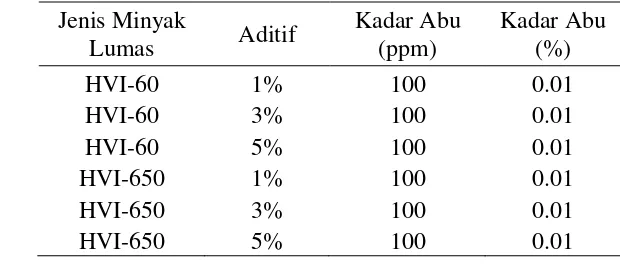

9 Kadar abu minyak lumas setelah pemberian aditif 17

DAFTAR GAMBAR

1 Struktur molekul 1,4-cis-poliisoprena. 3

2 Struktur stirena. 3

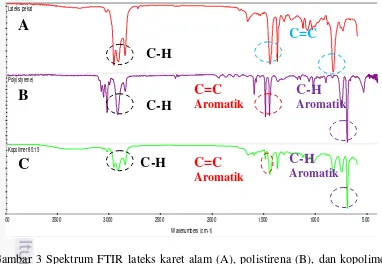

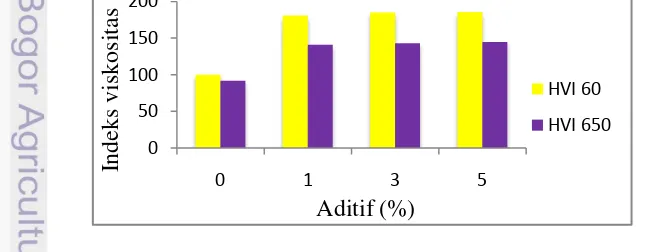

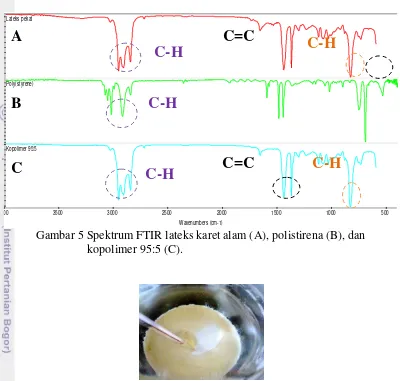

3 Spektrum FTIR lateks karet alam (A), polistirena (B), dan kopolimer 85:15 (C). 12 4 Grafik penambahan aditif terhadap indeks viskositas. 14 5 Spektrum FTIR lateks karet alam (A), polistirena (B), dan 21

kopolimer 95:5 (C). 21

6 Gumpalan pada reaksi kopolimerisasi 75:25. 21

7 HVI-65. 29

8 HVI-60. 29

9 Aditif kopolimer cangkok lateks karet alam dan stirena. 29 10 Minyak lumas (a) HVI-60 + aditif 1%, (b) HVI-60 + aditif 3%, (c) HVI-60 + aditif 5%, (d) HVI-650 + aditif 1%, (e) HVI-650 + aditif 3%, (f) HVI-650 + aditif 5%. 30

11 Penentuan densitas. 30

12 Penentuan spektrum FTIR. 30

13 Krep hasil kopolimerasi cangkok. 30

DAFTAR LAMPIRAN

1 Penelitian pendahuluan 21

2 Tahap persiapan reaksi kopolimerasi cangkok karet alam dan stirena 21

3 Penentuan efisiensi cangkok 24

4 Penentuan indeks viskositas 25

5 Penentuan kadar abu 27

6 Penentuan densitas 28

7 Penentuan kadar logam Mg 28

8 Gambar hasil penelitian 29

PENDAHULUAN

Latar Belakang

Indonesia merupakan salah satu negara produsen karet alam Hevea brasiliensis Muell Arg, terbesar dunia, bahkan Indonesia pernah menduduki peringkat pertama negara produsen karet dunia pada era sebelum tahun 1960an. Data statistik menunjukkan produksi karet alam Thailand pada tahun 2011 mencapai 3,39 juta ton atau 30,8% karet dunia, sedangkan produksi karet Indonesia hanya 2,98 juta ton atau 27,06% karet dunia. Produksi karet alam Indonesia yang menurun disebabkan karena produktivitas pohon karet alam yang berada di bawah Thailand meskipun Indonesia memiliki areal perkebunan karet terluas sekitar 3,4 juta ha pada tahun yang sama.1

Produksi karet alam Indonesia utamanya dimanfaatkan sebagai komoditas ekspor dalam bentuk karet mentah berkodifikasi SIR 20 (84%) dan 16% yang dikonsumsi oleh industri hilir karet nasional. Perkembangan industri hilir karet Indonesia juga belum optimal. Industri pembuatan ban kendaraan bermotor mendominasi penyerapan karet (44%) diikuti oleh industri alas kaki (22%), industri sarung tangan (15%), industri ban vulkanisir (15%), dan industri benang karet dan lainnya (4%).2 Diversifikasi barang jadi karet yang masih terbatas tersebut membuktikan bahwa nilai tambah dan daya guna karet alam masih rendah. Salah satu upaya untuk meningkatkan nilai ekonomis karet alam adalah dengan teknik modifikasi kimiawi yang dapat memperbaiki sifat karet alam sehingga memperlebar pemanfaatan karet alam sebagai bahan baku industri barang jadi karet nasional.

Industri penyedia dan pendukung sarana prasarana transportasi membuka peluang peyerapan produksi karet alam selain dari segi pembuatan ban kendaraan bermotor misalnya pada pembuatan suku cadang otomotif, penanda marka jalan, dan aspal karet. Saat ini industri minyak lumas diperkirakan juga membutuhkan karet alam yang berpotensi digunakan sebagai bahan aditif dalam pembuatan minyak lumas. Peningkatan kebutuhan minyak pelumas sebanding dengan pertumbuhan produksi kendaraan. Data statistik pada tahun 2012, di Indonesia jumlah kendaraan roda 4 mencapai 10,4 juta unit dan untuk kendaraan roda 2 sebesar 76,4 juta unit.3 Jika setiap kendaraan rata-rata 4 bulan sekali memerlukan 4 liter minyak pelumas/unit roda 4 dan 1 liter minyak pelumas/unit roda 2, maka kebutuhan minyak pelumas sekitar 354 ribu kL per tahun. Kebutuhan minyak pelumas yang cukup tinggi menjadi peluang pasar bagi penjualan bahan aditif minyak pelumas berbasis karet alam.

Perumusan Masalah

Perumusan masalah pada penelitian ini antara lain meliputi:

1. Apakah terjadi peningkatan indeks viskositas pada minyak lumas dengan penambahan aditif kopolimer karet alam-stirena?

3. Apakah penambahan aditif kopolimer karet alam-stirena ke dalam minyak lumas dapat memenuhi spesifikasi lain yang ditetapkan oleh beberapa produsen minyak lumas antara lain uji densitas, kadar logam Mg, kadar abu, dan derajat keasaman?

Tujuan Penelitian

Penelitian ini bertujuan untuk mempelajari reaksi kopolimerisasi cangkok karet alam dengan monomer stirena yang akan diujicobakan sebagai bahan aditif minyak lumas yang berfungsi sebagai peningkat indeks viskositas minyak lumas. Melalui penelitian ini akan diketahui efisiensi cangkok hasil kopolimerisasi karet alam dan stirena sebagai material termoplastik elastomer, serta dosis optimal penambahan hasil kopolimerisasi cangkok tersebut dalam pembuatan minyak lumas.

Hipotesis

Hipotesis pada penelitian ini antara lain meliputi:

1. Penambahan aditif kopolimer karet alam-stirena pada minyak lumas dapat meningkatkan indeks viskositas minyak lumas.

2. Penambahan aditif kopolimer karet alam-stirena sebagai peningkat indeks viskositas minyak lumas berada pada rentang dosis 1-10%.

3. Penambahan aditif kopolimer karet alam-stirena dapat memenuhi spesifikasi minyak lumas yang ditetapkan oleh beberapa produsen minyak lumas antara lain densitas, kadar logam Mg, kadar abu, dan derajat keasaman rendah, sehingga mampu bekerja dengan baik pada mesin.

Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari hasil penelitian ini antara lain meliputi :

1. Dapat meningkatkan konsumsi karet alam domestik dan menambah diversifikasi barang jadi karet dengan cara meningkatkan nilai tambah dan daya guna karet alam.

2. Secara perlahan dan bertahap dapat menggurangi ketergantungan akan bahan aditif minyak lumas impor.

TINJAUAN PUSTAKA

Karet Alam

Karet alam diperoleh dari hasil penggumpalan lateks karet alam. Lateks karet alam dihasilkan dari bagian kulit batang tanaman karet berupa cairan berwarna putih dan kental. Untuk mendapatkan lateks karet alam dilakukan dengan cara penyadapan pada kulit pohon karet alam (Hevea brasiliensis Muell Arg) yang hampir mencapai kambium tepatnya pada pembuluh lapis (phloem). Latek karet alam terdiri atas bagian karet dan bagian non karet. Komposisi lateks dapat diketahui ketika lateks disentrifugasi dengan kecepatan 18.000 rpm yang hasilnya adalah sebagai berikut:4

1. Fraksi lateks (37%): Karet (cis 1,4-poliisoprena), protein, lipid, dan ion logam

2. Fraksi Frey Wyssling (1-3%): Karotenoid, lipid, air, karbohidrat dan inositol, protein dan turunannya

3. Fraksi serum (48%): Senyawa nitrogen, asam nukleat dan nukleotida, senyawa organik, ion anorganik, air dan logam

4. Fraksi dasar (14%): Protein dan senyawa nitrogen, karet dan karotenoid, lipid dan ion logam.

Gambar 1 Struktur molekul 1,4-cis-poliisoprena. 5 Stirena

Gambar 2 Struktur stirena. 6

rantai panjang dari monomer stirena dengan karakteristik sebagai polimer termoplastik yang mudah dibentuk jika diberi perlakuan panas, transparan, kuat dan dapat didaur ulang.

Monomer stirena dipilih sebagai monomer yang akan dikopolimerisasi cangkok dengan karet alam pada penelitian ini karena diperkirakan bahwa monomer stirena akan mudah diserap oleh karet alam.7 Selain itu kopolimerisasi karet alam dengan monomer stirena diketahui dapat menghasilkan derajat kopolimerisasi atau efisiensi cangkok yang tertinggi dibandingkan dengan monomer lain misal akrilamida dan akrilonitril.8

Minyak Lumas

Minyak lumas merupakan substansi yang berada di antara celah atau dua buah benda yang bergerak dapat berupa cairan, padat, ataupun gas. Minyak lumas dapat digunakan untuk mengurangi gesekan atau kontak langsung permukaan, mengurangi keausan dan pendingin mesin.9 Perkembangan teknologi minyak lumas berkembang secara drastis. Awalnya sejak abad 19 minyak lumas yang digunakan adalah jenis minyak mineral (mineral oil) dikarenakan minyak tersebut berasal dari dalam perut bumi melalui proses distilasi. Seiring perkembangan ilmu pengetahuan dan teknologi, penggunaan minyak mineral dipandang usang karena merupakan sumber daya alam yang tidak dapat diperbaharui dan jumlahnya suatu saat akan habis. Minyak sintesis (sintetic oil) hadir untuk mengantisipasi masalah tersebut. Telah banyak dilakukan penelitian untuk menghasilkan minyak lumas sintesis yang lebih efisien dalam pemakaian dan memiliki karakteristik spesifik minyak lumas yang diinginkan.

Minyak lumas dibuat dengan cara mencampurkan minyak lumas dasar dengan bahan aditif pada komposisi 0,1-30% bergantung perangkat mesin dan jenis aditif yang diinginkan.Penambahan aditif pada minyak lumas untuk sistem hidrolik 2-10%, gears (worm) 3-10%, gears (spiral, bevel) 1-10%, kompresor 0,5-5%, dan mesin 10-30%.10 Jenis minyak lumas dasar yang telah diproduksi di dalam negeri oleh PT. PERTAMINA antara lain HVI 60, HVI 95, dan HVI 650. Spesifikasi minyak lumas dasar disajikan pada Tabel berikut.

Tabel 1 Spesifikasi beberapa minyak lumas dasar (Base oil) 11

Properti Metode HVI 60 HVI 95 HVI 650

Kecerahan Visual Bersih dan cerah

Bersih dan cerah

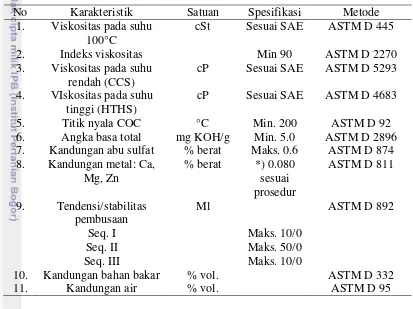

Standar mutu minyak lumas yang beredar di Indonesia hendaklah memenuhi spesifikasi yang telah ditetapkan oleh Direktorat Jendral Minyak dan Gas berdasarkan Surat Keputusan Ditjen Migas No. 85K/34/DDJM/1998 yang dapat dilihat pada Tabel 2 di bawah ini. Beberapa dari parameter tersebut akan digunakan sebagai dasar dalam menentukan dosis optimum penambahan hasil kopolimerisasi cangkok karet alam–stirena sebagai bahan aditif peningkat indeks viskositas dalam pembuatan minyak lumas.

Tabel 2 SK Dirjen Migas No. 85K/34/DDJM/1998 tentang spesifikasi minyak lumas 12

No Karakteristik Satuan Spesifikasi Metode

1. Viskositas pada suhu 100°C

cSt Sesuai SAE ASTM D 445

2. Indeks viskositas Min 90 ASTM D 2270

3. Viskositas pada suhu rendah (CCS)

cP Sesuai SAE ASTM D 5293 4. VIskositas pada suhu

tinggi (HTHS)

Penelitian ini dilakukan di Laboratorium Penelitian dan Pengujian Pusat Penelitian Karet serta laboraturium Kimia Bersama, Departemen Kimia FMIPA IPB. Waktu penelitian berlangsung dari bulan Maret sampai Juni 2014.

Bahan

Alat

Peralatan yang digunakan yaitu Hot plate magnetic stirrer, gelas piala, gelas ukur, reaktor labu leher tiga, labu tetes monomer, piknometer 50 cm3, oven, neraca analitik dengan ketelitian 0,0001 g, cawan porselen kapasitas 50 cm3, mesin penggiling karet terbuka (Open Mill), gunting, pembakar listrik atau bunsen burner, muffle furnace, desikator, penjepit cawan, termometer, FTIR, indikator pH universal, AAS dan viskometer Brookfield.

Prosedur Penelitian

Persiapan

Salah satu faktor yang mempengaruhi efisiensi cangkok adalah perbandingan konsentrasi monomer. Telah dilakukan penelitian pendahuluan dengan perbandingan lateks karet alam dan stirena 95:5, 85:15, dan 75:25. Pada perbandingan 95:5 krep hasil cangkok yang telah diuji FTIR tidak menunjukkan adanya spektrum stirena pada lateks karet alam (lampiran 1), pada perbandingan 85:15 krep hasil cangkok menunjukkan adanya spektrum stirena yang menandakan telah terjadi proses cangkok, sedangkan pada perbandingan 75:25 terbentuk gumpalan saat reaksi cangkok sehingga reaksi dihentikan (lampiran 1). Oleh karena itu, hasil dan pembahasan penelitian ini hanya pada perbandingan 85:15.

Lateks karet alam dan stirena dibuat dengan perbandingan 85:15. Pada persiapan lateks karet alam digunakan lateks karet alam mengandung kadar karet kering (KKK) 58.6% (lampiran 2), kemudian lateks karet alam ditimbang masing-masing sebanyak 50 g dan diencerkan menjadi 15% dengan akuades (lampiran 2). Surfaktan yang digunakan berupa sodium dodesil sulfat (SDS) sebanyak 2% dari total bobot karet dan stirena sedangkan inisiator yang digunakan adalah amonium peroksidisulfat (APS) sebanyak 1% dari total bobot karet dan stirena (lampiran 2).

Reaksi Kopolimer Cangkok Lateks Karet Alam dan Stirena

Pemisahan Homopolimer Stirena

Krep hasil kopolimerasi lateks karet alam dan stirena selanjutnya direndam ke dalam larutan aseton hingga terendam sepenuhnya dan dibiarkan selama 24 jam. Setelah 24 jam, larutan metanol dituangkan ke dalam rendaman krep kopolimer-aseton hingga terbentuk endapan bewarna putih (homopolimer stirena). Krep diangkat dan dikeringkan dalam oven pada suhu 40°C. Krep kopolimer kering kemudian ditimbang. Bobot krep kering yang diperoleh dicatat.

Penentuan Efisiensi Cangkok

Penentuan efisiensi cangkok dilakukan untuk mengetahui persen monomer stirena yang menempel pada rantai induk lateks karet alam dengan membandingkan berat sampel krep sebelum dan sesudah dicangkokkan.

Perhitungan derajat grafting: (lampiran 3)

Efisiensi cangkok = bobot monomer tercangkok

bobot monomer awal untuk polimerisasi x 100%

Penentuan Spektrum Infra Merah

Penentuan spektrum infra merah dilakukan dengan menggunakan spektrofotometer FTIR ATR iD3 merk Nicolet iS5 produk Thermo Scientific pada rentang bilangan gelombang 4000-500 cm-1 dan software OMNIC untuk pembacaan dan analisis. Spektrofotometer FTIR ini bekerja berdasarkan energi vibrasi molekul apabila disinari oleh sumber radiasi berupa lampu pijar tungsten, dari hasil pembacaan tersebut akan diketahui intensitas serapan, bilangan gelombang, gugus fungsional dan jenis ikatan.

Penentuan Perbandingan Pelarut dengan Kopolimer

Pelarut yang digunakan adalah xilena yang bersifat non polar yang dapat melarutkan kopolimer karet alam dan stirena. Hasil kopolimer karet alam-stirena diujicobakan sebagai bahan aditif untuk peningkat indeks viskositas minyak lumas pada berbagai dosis penambahan 1%, 3%, dan 5%.

Pembuatan Perbandingan Campuran dengan Minyak Lumas Dasar

Perbandingan campuran aditif induk dengan minyak lumas dasar HVI-60 dan HVI-650 dibuat pada variasi konsentrasi campuran aditif induk sebesar 1%, 3%, dan 5%. Pencampuran larutan induk ke dalam minyak lumas dilakukan menggunakan hot platemagnetic stirrer pada suhu 50°C hingga homogen (sekitar 2 jam). Paduan ini disebut minyak lumas baru dan selanjutnya siap dikarakterisasi meliputi indeks viskositas, pH, densitas, kadar abu dan kadar logam Mg.

Penentuan Indeks Viskositas

Viskositas kinematik ditentukan dengan menggunakan viskometer Brookfield dan selanjutnya ditentukan indeks viskositas berdasarkan ASTM D 2270. Perhitungan indeks viskositas dihitung berdasarkan viskositas kinematik pada suhu 40°C dan 100°C. (lampiran 4)

1. Untuk minyak lumas dasar dengan indeks viskositas ≤ 100

Jika viskositas kinematik minyak lumas pada suhu 100°C kurang dari atau sama dengan 70 mm2/s, maka nilai L dan H dapat dilihat pada tabel (lampiran 3). Jika viskositas kinematik minyak lumas pada suhu 100°C di atas 70 mm2/s, maka perhitungan indeks viskositas dapat dilakukan dengan persamaan:

L = 0,8353 Y2 + 14,67 Y – 216 H = 0,1684 Y2 + 11,85 Y – 97

dengan perhitungan indeks viskositas: IV = [(L – U)/ (L – H)] x 100

2. Untuk minyak lumas dasar dengan indeks viskositas > 100

Jika viskositas kinematik minyak lumas pada suhu 100°C kurang dari atau sama dengan 70 mm2/s, maka nilai H dapat dilihat pada tabel (lampiran 3). Jika viskositas kinematik minyak lumas pada suhu 100°C di atas 70 mm2/s, maka perhitungan indeks viskositas dapat dilakukan dengan persamaan: H = 0,1684 Y2 + 11,85 Y – 97

L = Viskositas kinematik minyak lumas pada suhu 40°C yang mempunyai indeks viskositas 0, sama dengan viskositas kinematik pada suhu 100°C yang akan dihitung.

H = Viskositas kinematik minyak lumas pada suhu 40°C yang mempunyai indeks viskositas 100, sama dengan viskositas kinematik pada suhu 100°C yang akan dihitung.

U = Viskositas kinematik minyak lumas pada suhu 40°C yang akan dihitung indeks viskositasnya.

IV = Indeks Viskositas

Penentuan Kadar Abu

Cawan porselin kosong dipanaskan dalam tanur pada suhu 550±25°C selama 2 jam. Kemudian didinginkan dalam desikator, kemudian cawan tersebut ditimbang (A). Sebanyak 1 gr sampel dengan ketelitian 0,1 mg dimasukkan ke dalam cawan porselin (B). Sampel kemudian dipijarkan di atas pembakar listrik sampai tidak keluar asap. Kemudian dimasukkan ke dalam tanur pada suhu 550 25°C dan dipanaskan selama 2 jam. Cawan porselin dikeluarkan dan dinginkan dalam desikator. Kemudian timbang cawan porselin berisi abu (C) sampai bobot tetap. (lampiran 5)

Perumusan kadar abu:

Kadar Abu, % = [(C – A)/ B)] x 100

Penentuan Densitas

Penentuan densitas dapat dilakukan dengan menggunakan botol densitas 50 cm3 atau disebut juga piknometer. Piknometer ditimbang sebagai bobot kosong, kemudian diisi dengan akuades hingga penuh dan ditimbang. Selisih bobot piknometer yang berisi akuades dengan bobot kosong dianggap sebagai bobot piknomer, kemudian dikalikan dengan densitas air pada suhu ruang (28˚C ) sebesar 0.996 g/mL maka diperoleh volume piknometer. Akuades dikeluarkan dari piknometer dan keringkan menggunakan aseton. Timbang kembali piknometer sebagai bobot kosong, kemudian piknometer diisi dengan sampel. Selisih bobot isi dengan bobot kosong disebut bobot sampel. (lampiran 6)

Perumusan densitas:

Densitas = bobot sampel (g) volum piknometer (mL)

Penentuan Derajat Keasaman

Derajat keasaman atau pH dilakukan dengan menggunakan indikator pH universal. Indikator universal dapat berupa larutan atau kertas, pada penelitian ini yang digunakan berupa kertas. Penetuan pH menggunakan indikator universal sangat sederhana cukup dengan mencelupkan kertas indikator universal pada larutan sampel dan tunggu beberapa saat hingga terjadi perubahan warna pada kertas indikator universal dan sesuaikan warna yang tertera pada standar.

Penentuan Kadar Logam Mg

unsur logam sehingga dapat diketahui logam yang terkandung dalam sampel. Instrumen AAS yang digunakan adalah merk SHIMADZU tipe AA-7000 dan mampu menganalisa beberapa unsur logam secara terpisah. Pada penelitian ini hanya kadar logam Mg yang dianalisis. (lampiran 7)

HASIL DAN PEMBAHASAN

Kopolimer Cangkok Karet Alam dan Stirena

Kopolimer cangkok secara sederhana dijelaskan ketika polimer induk mendapat tambahan monomer anak lalu bersatu menjadi sebuah rantai polimer yang baru, dimana monomer anak hanya menempel pada polimer induk membentuk ikatan yang lemah. Mekanisme kopolimer cangkok terdiri dari tiga mekanisme utama yaitu inisiasi, propagasi dan terminasi.13 Pertama, inisiasi, merupakan mekanisme pembentukan radikal bebas yang berasal dari senyawa inisiator. Pada kopolimerisasi cangkok karet alam dengan monomer stirena secara radikal bebas, maka radikal bebas akan mengadisi atau memutuskan ikatan rangkap pada stirena dan karet alam sehingga membentuk monomer stirena dan polimer karet alam yang bersifat radikal. Kedua, propagasi, merupakan mekanisme terbentuknya radikal bebas baru pada monomer stirena dan polimer karet alam akibat adanya molekul inisiator yang telah mengalami radikal bebas, sehingga dapat dikatakan tahap propagasi merupakan tahap pengembangan atau perpanjangan monomer radikal. Terakhir, terminasi, merupakan mekanisme penghentian pembentukan monomer radikal dikarenakan telah terbentuknya kopolimer dari pertemuan dua monomer radikal.

Pada penelitian ini reaksi kopolimerisasi cangkok dijalankan secara polimerisasi emulsi karena dalam sistemnya terdiri dari empat unsur yang memenuhi syarat terjadinya reaksi polimerisasi yaitu adanya monomer, air, surfaktan dan inisiator yang larut dalam air.

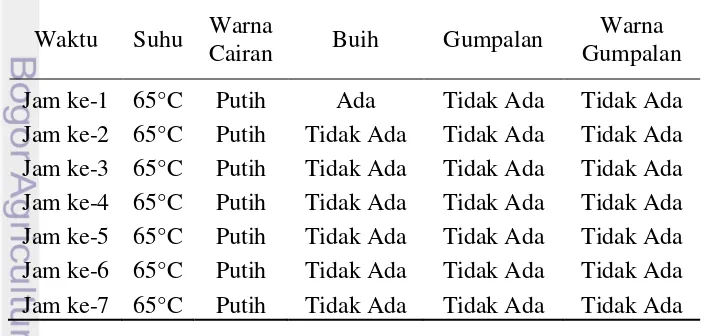

Tabel 3 Pengamatan reaksi kopolimerasi cangkok karet alam dan stirena

Waktu Suhu Warna

Cairan Buih Gumpalan

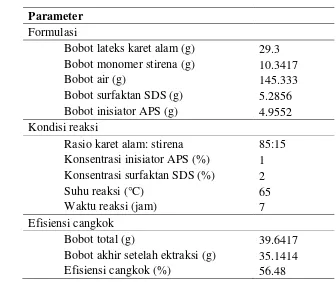

Tabel 4 Kondisi reaksi kopolimerisasi cangkok

Parameter

Formulasi

Bobot lateks karet alam (g) 29.3 Bobot monomer stirena (g) 10.3417

Bobot air (g) 145.333

Bobot surfaktan SDS (g) 5.2856 Bobot inisiator APS (g) 4.9552

Kondisi reaksi

Rasio karet alam: stirena 85:15 Konsentrasi inisiator APS (%) 1 Konsentrasi surfaktan SDS (%) 2

Suhu reaksi (°C) 65

Waktu reaksi (jam) 7

Efisiensi cangkok

Bobot total (g) 39.6417

Bobot akhir setelah ektraksi (g) 35.1414

Efisiensi cangkok (%) 56.48

Pembacaan dan analisa pada tabel 3 menunjukkan bahwa reaksi kopolimer berjalan baik, tanpa terbentuk gumpalan polimer karet. Hal ini berarti bahwa sistem polimerisasi emulsi berada pada kondisi stabil. Gumpalan pada reaksi ini tidak diharapkan karena menandakan pencampuran antara lateks karet alam dan stirena pada sistem polimerisasi emulsi yang tidak stabil. Keberadaan monomer stirena sebenarnya dapat mengganggu kestabilan polimer karet alam yang memacu koagulasi polimer karet alam. Cara untuk meniadakan gumpalan tersebut yaitu dengan penggunaan surfaktan. Penambahan surfaktan dalam reaksi kopolimer bertujuan untuk menurunkan tegangan permukaan sehingga antar monomer tersebut dapat saling bercampur dengan lebih mudah. Selain dengan penambahan surfaktan, untuk mencegah gumpalan dilakukan pengenceran pada lateks hingga KKK mencapai 15%. Semakin tinggi konsentrasi lateks maka akan memungkinkan terjadinya gumpalan dikarenakan kerapatan antar molekul karet alam dalam lateks cenderung berdekatan dan membentuk aglomerat.

Pembacaan dan analisa pada tabel 4 menunjukkan efisiensi cangkok (grafting efficiency) karet alam dan stirena sebesar 56.48%. Perhitungan efisiensi cangkok yang dinyatakan dalam persen (%) bertujuan untuk mengetahui apakah reaksi kopolimer cangkok berlangsung dengan optimal. Efisiensi cangkok dilakukan dengan membandingkan bobot monomer stirena tercangkok dengan bobot monomer stirena awal yang digunakan pada polimerisasi.14 Pada penelitian ini terlihat bahwa efisiensi cangkok cukup rendah yang menandakan bahwa monomer stirena yang tercangkok pada polimer karet alam belum optimal disebabkan oleh beberapa faktor yang menghambat berlangsungnya reaksi kopolimerisasi cangkok yaitu :

merupakan lapisan pelindung molekul karet alam. Keberadaan protein yang menyelubungi partikel karet alam mengakibatkan monomer stirena tidak dapat langsung menuju ke pusat reaksi (molekul karet alam) sehingga reaksi kopolimerisasi cangkok menjadi terhambat

b. Dalam sistem reaksi tidak dikondisikan pada atmosfer inert dengan cara mengalirkan gas N2. Keberadaan udara yang mengandung O2 mengakibatkan radikal bebas yang terbentuk dari dekomposisi inisiator menjadi tidak aktif sehingga tidak mampu membentuk monomer radikal dengan optimal

c. Penambahan monomer stirena yang terlampau banyak sehingga cenderung membentuk homopolimer stirena yang tidak menempel pada rantai utama molekul karet alam.

Aditif Peningkat Indeks Viskositas Minyak Lumas

Minyak lumas merupakan suatu zat yang ditempatkan sebagai perantara antara dua buah benda yang bergerak dengan tujuan untuk meminimalkan terjadinya gesekan antara benda-benda tersebut.15 Oleh karena itu minyak lumas harus bersifat dapat menurunkan koefisien gesekan antara benda yang bergerak, meskipun secara kasat mata minyak lumas fungsinya hanya memasuki celah mesin yang bergerak, tetapi tanpa minyak lumas dapat dipastikan bahwa kendaraan akan mengalami beberapa kendala. Jenis bahan aditif yang digunakan dalam pembuatan minyak pelumas meliputi beberapa senyawa polimetakrilat dengan berat molekul tinggi, polimer hidrokarbon dengan berat molekul tinggi seperti poliolefin, polidiena, polistirena yang dialkilasi, dan poliester dengan berat molekul tinggi.

Karakteristik spesifik minyak lumas yang diinginkan dapat diperoleh dengan penambahan suatu aditif seperti aditif anti oksidan (anti-oxidant additive) untuk menghindari terjadinya oksidasi pada mesin, aditif anti busa, aditif tekanan tinggi untuk mengurangi gesekan pada kondisi ekstrem bidang yang bersentuhan, aditif anti gelembung (anti-foaming additive) untuk mengurangi terjadinya gelembung udara pada minyak lumas yang dapat menurunkan kemampuan minyak lumas, dan aditif peningkat indeks viskositas (viscosity index improver) untuk meningkatkan kekentalan minyak lumas.16 Pada penelitian ini aditif yang diinginkan yaitu sebagai peningkat indeks viskositas minyak lumas.

Viskositas yang sesuai dengan karakteristik diinginkan menjadi dasar pemilihan minyak lumas yang baik. Viskositas yang rendah akan mengurangi kemampuan minyak lumas dalam memberikan perlindungan pada mesin, sedangkan viskositas yang terlalu tinggi akan membuat mesin memerlukan tenaga lebih untuk menghidupkannya terutama pada pagi hari. Kondisi ideal viskositas minyak lumas yang diinginkan yaitu, perubahan viskositas yang sekecil mungkin terhadap perubahan suhu yang besar. Perbedaan viskositas suatu minyak lumas terhadap perbedaan suhunya dapat dinyatakan dengan indeks viskositas.

Tabel 5 Densitas minyak lumas setelah pemberian aditif Jenis Minyak Lumas Aditif Densitas (g/ml)

HVI-60 1% 0.8611

Tabel 6 Viskositas kinematik minyak lumas Jenis Minyak minyak lumas jenis HVI-60 dan HVI-650 sebelum diberi aditif adalah 0.85 g/ml dan 0.88 g/ml. Dari data tersebut dapat disimpulkan bahwa penambahan aditif akan meningkatkan densitas minyak lumas dan meningkatkan viskositas dinamiknya.

Pada tabel 6 menunjukkan bahwa perlakuan pada suhu 40°C dan 100°C adanya penambahan aditif yang juga diikuti dengan peningkatan densitas akan menurunkan nilai viskositas kinematiknya. Hal ini disebabkan perlakuan suhu mengakibatkan gaya kohesi atau gaya ikat antar molekul dalam minyak lumas semakin berkurang18 sehingga minyak lumas dapat mengalir lebih lancar terutama pada suhu rendah.

Gambar 4 Grafik penambahan aditif terhadap indeks viskositas.

Pada gambar 4 menunjukkan adanya peningkatan indeks viskositas minyak lumas yang cukup signifikan, minyak lumas jenis HVI-60 dan HVI-650 dipasaran memiliki indeks viskositas 100 dan 92, setelah penambahan aditif 1%, 3%, dan 5% indeks viskositas meningkat berturut-turut 181, 185, 186 dan 141, 143, 145. Hal ini karena paduan karet alam dan stirena yang saling melengkapi sebagai aditif minyak lumas. Keunggulan karet alam antara lain daya elastis atau daya lenting sempurna, kepegasan yang tinggi dan keteraturan geometri yang tinggi, keunggulan inilah yang dimanfaatkan sebagai peningkat viskositas.19 Ditinjau hubungan berat molekul dengan viskositas menyatakan kesebandingan. Berat molekul merupakan kumpulan massa atom yang menyusun suatu molekul. Penambahan aditif pada minyak lumas meningkatkan berat molekul dan tentu meningkatkan viskositas.20 Suatu senyawa yang memiliki berat molekul yang tinggi secara sederhana dicirikan memiliki viskositas yang tinggi pula.

Kelemahan karet alam adalah memiliki ikatan jenuh dan tingkat kepolaran yang tinggi sehingga tidak tahan terhadap panas. Oleh karena itu digunakan stirena sebagai bahan yang tahan terhadap panas dan dapat dengan mudah diserap oleh karet alam. Paduan karet alam dan stirena disebut material termoplastik elastomer. Termoplastik elastomer merupakan salah satu bentuk dari polymer blends selain plastic-plastic blend dan rubber-rubber blend. Termoplastik elastomer adalah polimer yang mengkombinasikan karakteristik fisik elastomer (elastisitas yang tinggi pada suhu kamar) dan kemudahan pemrosesan pada bahan termoplastik.21

Jika ditinjau dari nilai indeks viskositas yang diperoleh dari hasil penambahan aditif karet alam-stirena, minyak lumas baru jenis 650 dan HVI-60 dapat bersaing dengan beberapa produk minyak lumas komersial antara lain adalah Fastron 10W-40 dan Fastron Full Synthetic dari PERTAMINA yang memiliki nilai indeks viskositas 144 dan 187 yang telah teruji dapat bersirkulasi pada suhu rendah dan memberi perlindungan optimal terhadap keausan komponen mesin pada suhu dan kecepatan tinggi serta mampu memberikan kekentalan ganda (multigrade) pada mesin.22

Tabel 7 Komparasi mutu minyak lumas baru dan minyak lumas komersial

Parameter

Minyak Lumas Baru Minyak Lumas Komersial HVI-60 HVI-650 Fastron

Kadar logam Mg

Hampir setiap bahan alam memiliki unsur logam. Pada penelitian ini unsur logam dapat ditemukan pada minyak lumas dasar dan aditif salah satunya adalah magnesium, Mg. Logam Mg pada tabel periodik menempati golongan II A alkali tanah dan bersifat reaktif. Logam Mg dapat mengalami oksidasi jika bereaksi dengan oksigen, hal ini dapat mengakibatkan perubahan formulasi minyak lumas dan menurunkan peforma mesin. Oleh karena itu, kadar logam Mg dalam minyak lumas diharapkan seminimal mungkin.

Kadar logam Mg di ukur dengan menggunakan AAS (Atomic Absorption Spectrometry). AAS dapat menganalisa unsur-unsur logam maupun non logam. Secara sederhana komponen AAS terdiri dari sumber radiasi, flame, dan detektor. Prinsip kerja AAS yaitu dengan memanfaatkan interaksi radiasi sumber dengan atom. Spektrum absorpsi atom dihasilkan ketika atom dalam kondisi ground (ion) mengabsorpsi radiasi yang dipancarkan. AAS memerlukan atom dalam bentuk ion bukan dalam bentuk kompleks, proses ini dinamakan atomisasi atau pembentukan atom-atom. Atomisasi dilakukan pada suhu tinggi dalam flame. Larutan yang akan dianalisis dimasukkan dalam flame dalam bentuk kabut. Pelarut secara cepat menguap, meninggalkan partikel padat dari analit. Partikel padat menguap dan terdekomposisi menjadi atom dan mengabsorbsi radiasi. Bahan bakar untuk mengoksidasi larutan adalah kombinasi udara asetilen dan nitrogen oksida asetilen. Ketika sampel teratomisasi dalam flame, kuantitas elemen diukur dengan mengukur perubahan radiasi yang melewati flame. Intensitas radiasi yang meninggalkan flame lebih rendah dari intensitas yang memasuki flame. Hal ini disebabkan sampel atom dalam flame menyerap radiasi yang dinyatakan sebagai absorbansi.

Pembacaan dan analisis tabel 8 menunjukkan kadar Mg dalam minyak lumas setelah pemberian aditif sebesar 0.003%. Kandungan Mg dalam minyak lumas disebabkan adanya penambahan Mg dari karet. Kandungan Mg dalam karet sangat kecil maksimal sekitar 300 ppm23 sehingga penambahan dosis karet pada rentang variasi yang berdekatan dari total bobot minyak lumas tidak banyak berpengaruh.

Kadar abu

Abu merupakan residu bahan-bahan anorganik dari proses pengabuan. Kadar abu ditentukan dengan penimbangan sampel yang telah dioksidasi pada suhu tinggi sehingga bahan utama sampel akan mengalami volatilisasi dan yang tersisa atau tidak terbakar sempurna menjadi abu yang kemudian ditimbang. Pembakaran sempurna sangat diperlukan untuk mengetahui kadar abu dengan tepat, oleh karena itu sebelum dimasukkan dalam tanur, sampel terlebih dahulu dibakar menggunakan pembakar listrik hingga sampel menjadi arang berwarna abu-abu kehitaman dan tidak mengeluarkan asap yang menandakan bahan-bahan organik sampel telah mengalami volatilisasi dan hanya tersisa bahan anorganik saja.

Tabel 9 Kadar abu minyak lumas setelah pemberian aditif Jenis Minyak menurunkan performa mesin seperti mengganggu aliran minyak lumas, membuat mesin mengalami keausan dan jika dalam jumlah banyak dapat menyumbat lubang-lubang karena timbulnya kerak pada mesin. Pembacaan dan analisa tabel 9 menunjukkan kadar abu minyak lumas jenis HVI-60 dan HVI-650 setelah pemberian aditif hasil kopolimer cangkok karet alam dan stirena sebesar 0.01%, dapat disimpulkan bahwa penambahan aditif tidak membuat persen kadar abu meningkat. Hasil ini tentu diharapkan, sesuai dengan spesifikasi dari beberapa produsen industri minyak lumas menyatakan kadar abu maksimal pada minyak lumas sebesar 0.02%.

Derajat Keasaman

bersifat basa karena adanya penambahan bahan pengawet atau zat antikoagulan. Zat antikoagulan sendiri berfungsi sebagai penstabil pada lateks untuk mencegah terjadinya penggumpalan. Nilai pH-5 menujukkan bahwa minyak lumas yang dihasilkan bersifat asam lemah mendekati netral, nilai ini tentu dapat ditoleransi dan kemungkinan tidak akan menyebabkan pengkaratan.

SIMPULAN DAN SARAN

Simpulan

Material termoplastik berupa kopolimer karet alam dengan stirena yang dihasilkan dalam penelitian ini memiliki efisiensi cangkok sebesar 56,48%. Material tersebut difungsikan sebagai aditif. Penambahan aditif ke dalam minyak lumas divariasikan dengan dosis 1%, 3%, dan 5%. Kopolimer karet alam-stirena yang dapat berfungsi dengan baik sebagai peningkat indeks viskositas minyak lumas adalah aditif dengan dosis 5%. Dengan demikian, aditif yang ditambahkan pada minyak lumas terbukti dapat meningkatkan nilai indeks viskositas dan secara umum melalui pengujian kadar abu, densitas, pH dan kadar logam Mg sesuai dengan spesifikasi yang diterapkan oleh beberapa produsen minyak lumas.

Saran

Pada penelitian selanjutnya disarankan dilakukan usaha untuk meningkatkan efisiensi cangkok dengan cara mencari komposisi karet alam dan stirena yang tepat, jenis inisiator dan surfaktan yang digunakan, mengalirkan gas nitrogen saat memulai reaksi, mengganti atau menggabungkan antara monomer vinil lain dan melakukan penghilangan protein pada karet alam DPNR (DeProteinized Natural Rubber). Selain itu diperlukan langkah maju untuk meminimalkan sisa minyak lumas yang melekat pada mesin saat pembersihan.

DAFTAR PUSTAKA

1. [Kemenperin] Kementrian Perindustrian. 2013. Ini 5 Negara Produsen Karet Terbesar Di Dunia [internet]. [diunduh 2014 Feb 24]. Tersedia pada: http://agro.kemenperin.go.id/1567-Ini-5-Negara-Produsen-Karet-Terbesar-Di-Dunia.

2. [Ditjenbun] Direktorat Jendral Perkebunan. 2012. Statistik Perkebunan: Karet. Jakarta (ID): Ditjenbun.

3. [BPS] Badan Pusat Statistik. 2012. Perkembangan Jumlah Kendaraan Bermotor Menurut Jenis tahun 1987-2012. Jakarta (ID): BPS.

5. Juniarti, Diah. 2008. Teknologi Pencangkokan Akrilat Pada Karet Alam Menggunakan Inisiator Hidrogen Peroksida [skripsi]. Bogor (ID): Institut Pertanian Bogor.

6. Iman, Chairil M. 2006. Kopolimer Karet Alam-Stirena Irradiasi sebagai Aditif Minyak Lumas: Peningkatan Indeks Viskositas [skripsi]. Bogor (ID): Institut Pertanian Bogor.

7. Iskandar, Sudrajat, Isti Marliyanti, Made Sumardi K. 2001. Studi Kopolimerasi Stirena ke dalam Film Karet Alam (Pengaruh Dosis Radiasi dan Kadar Monomer). Dalam: Risalah Pertemuan Ilmiah dan Pengembangan Aplikasi

Isotop dan Radiasi. Puslitbang Radiasi dan Isotop, BATAN.

8. Che Man, S.H, Hashim, S.A, and Akil, Md, H. 2006. Preparation and characterization of stryrene-methyl methacrylate in deproteinized natural rubber latex. Dalam: VIth National Symposium on Polymeric Materials, 13-14 December 2006. Subang Jaya, Malaysia.

9. Onyeji, Lawrence Ibe, Aboje, A.Audu. 2011. The Effect of Additive on the

Viscosity Index of Lubricating Oil (Engine Oil). Chemical Engineering

Department, Federal University of Technology, Nigeria. IJEST. Vol. 3(3). 10. Machinery Lubrication. 2012. The Critical Role of Additives in Lubrication

[internet] [diakses 2014 jul 7]. Tersedia pada: http://www.machinerylubrication.com/Read/28980/additives-lubrication-role.

11. Pertamina. 2012. Lube Base Oil. Jakarta (ID): Pertamina. 12. SK Dirjen Migas No. 85K/34/DDJM/1998

13. Fessenden, R. J, J. S. Fessenden. 1982. Kimia Organik Edisi Ketiga Jilid 1. Terjemahan. Jakarta (ID): Erlangga.

14. Sondari, Dewi, Agus H, M Ghozali. 2010. Preliminary Study of Emulsion Copolymerization of Styrene on Natural Rubber Latex. Seminar Nasional Sains

dan Teknologi; 2010; Tangerang, Indonesia. Tangerang (ID): Dewi Sondari.

15. Pelita, Redy. 2004. Sintesis dan Karakterisasi Aditif Pelumas Otomotif dari Kopolimerasi Lateks Karet Alam-Styrene [tesis]. Depok (ID): Universitas Indonesia.

16. Simmons, Gregory F. 2011. Synthetic Lubricant and Polymer Composites for Large Full Film Journal Bearings. Department of Engineering Science and Mathematics, Lulea University of Technology.

17. Visnawath D, Tushar KG, Dashika HLP, Nidamarty VKD, Kalipatnapu YR.

Viscosity of Liquid: Theory, Estimation, Experiment and Data. Netherland:

Springer.

18. Permatasari, Prita. 2010. Perancangan Temperature Control System pada Internal Flow Fluida Viscous (Studi Kasus di Perusahaan Kecap dan Saus PT. Lombok Gandaria) [skripsi]. Surakarta (ID): Universitas Sebelas Maret.

19. Said, E.G, Nelly R, Linda F. Pengaruh Hidrogenasi Karet dalam Fasa Lateks pada Karet Alam Hevea Brasiliensis. Departemen Teknologi Industri Pertanian, Institut Pertanian Bogor (ID). J. Tek. Ind. Pert. Vol. 14(3), 80-86.

20. Nuryantini, A.Y, Mikrajuddin A, Khairurrijal. 2009. Pembuatan Jaring Serat Komposit PET/TiO2 Menggunakan Teknik Ekstruksi Rotasi. Kelompok

Keahlian Fisika Material Elektronik dan Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Teknologi Bandung (ID). J. Nano Sainstek.

22. Pertamina. Pertamina Lubricants. Jakarta (ID): Pertamina. Tersedia pada: http://pelumas.pertamina.com/Files/product_pcmo.asp

Lampiran 1 Penelitian pendahuluan

Gambar 5 Spektrum FTIR lateks karet alam (A), polistirena (B), dan kopolimer 95:5 (C).

Gambar 6 Gumpalan pada reaksi kopolimerisasi 75:25.

Lampiran 2 Tahap persiapan reaksi kopolimerasi cangkok karet alam dan stirena

Perhitungan kadar zat uap

Gelas piala dipanaskan selama 1 jam dalam oven 105°C untuk membersihkan dari sisa-sisa kotoran yang menempel. Kemudian gelas piala ditimbang sebagai bobot kosong. Setelah ditimbang, sebanyak 20 g stirena ditambahkan sebagai bobot sampel. Sampel kemudian di oven 105°C selama 3 jam dengan ditutup alumunium foil. Bobot setelah 3 jam sebagai bobot akhir.

Contoh perhitungan:

Sampel Bobot Kosong (g)

Bobot Sampel (g)

Pengamatan Jam ke-(g) Bobot Akhir (%)

Sehingga, didapat kadar stirena, 100% - 14.77% = 85.23%

Perhitungan kadar karet kering

Lateks ditimbang sebanyak 5 g dan ditambahkan 5 ml aseton, kemudian diaduk sampai menggumpal. Gumpalan tersebut kemudian digiling dengan menggunakan mesin Hammer Mill. Setelah menjadi krep, dimasukkan ke dalam oven 100°C sampai kering dan tidak terdapat bintik putih.

%kadar karet kering =bobot sampel akhir

Perhitungan perbandingan bahan

Perbandingan Awal Akhir

Lateks 85 (50 g) 85 (29.3 g) Stirena 15 (8.8235 g) 15 (10.3417 g) Contoh perhitungan (85:15):

Lateks

Bobot lateks x %kadar karet kering = 50 g x 58.6% = 29.3 g Stirena

(100/85.32) x 8.8235 = 10.3417 g

Perhitungan pembuatan surfaktan SDS

Kelarutan SDS 150 g/1000 ml, dibuat dalam 300 ml akuades dan dibutuhkan SDS sebanyak 45 g sehingga konsentrasinya menjadi 15%. Kemudian SDS dibuat 2% dari total bobot.

Total bobot = bobot karet + bobot stirena Contoh perhitungan (85:15):

Total bobot = 29.3 g + 10.3417 g = 39.6417 g g SDS =%SDS yang digunakan

%SDS mula−mula x total bobot

g SDS = 2 100x

100

15 x 39.6417 = 5.2856 g

Perhitungan pembuatan inisiator APS

Kelarutan APS 80 g/1000 ml, dibuat dalam 300 ml akuades dan dibutuhkan APS sebanyak 24 g sehingga konsentrasinya menjadi 8%. Kemudian APS dibuat 1% dari total bobot.

Total bobot = bobot karet + bobot stirena Contoh perhitungan (85:15):

Total bobot = 29.3 g + 10.3417 g = 39.6417 g g APS =%APS yang digunakan

%APS mula−mula x total bobot

g SDS = 1 100x

100

Perhitungan pengenceran lateks

Lateks diencerkan menjadi 15%, dengan menggunakan perbandingan volum didapat:

�1�1 = �2�2

50 x 58.6/100 = �2 x 15/100 �2 = 195.3333

Sehingga perlu ditambahkan akuades sebanyak 195.3333 – 50 = 145.3333 ml.

Lampiran 3 Penentuan efisiensi cangkok

Efisiensi cangkok = bobot monomer tercangkok

bobot monomer terpolimerisasi x 100%

Efisiensi cangkok =(A−B)

A x 100%

Keterangan:

A = bobot monomer yang digunakan dalam reaksi polimerisasi (g) B = bobot monomer yang tidak bereaksi (g)

B = bobot total lateks + stirena (g) - bobot krep kering (g) Contoh perhitungan:

A = 10.3417 g

B = 39.6417 g – 35.1414 g = 4.5003 g

Contoh perhitungan:

1. Untuk base oil dengan indeks viskositas ≤100 Viskositas kinematik 40°C = 34.71 cSt Viskositas kinematik 100°C = 11.57 cSt

Karena viskositas kinematik pada suhu 100°C kurang dari atau sama dengan 70 mm2/s (cSt), maka lihat tabel indeks viskositas.

Dari tabel indeks viskositas dengan metode interpolasi didapat nilai L = 189.56 dan H = 102.41.

IV = [(L – U)/ (L – H)] x 100

IV = [(189.56 – 34.71)/ (189.56 – 102.41)] x 100 IV = (154.85/ 87.15) x 100

IV = 177.68

2. Untuk base oil dengan indeks viskositas > 100 Viskositas kinematik 40°C = 157.31 cSt Viskositas kinematik 100°C = 28.09 cSt

Karena viskositas kinematik pada suhu 100°C kurang dari atau sama dengan 70 mm2/s (cSt), maka lihat tabel indeks viskositas.

Dari tabel indeks viskositas dengan metode interpolasi didapat nilai H = 382.4.

N = (log 382.4 – log 157.31)/ log 28.09 N = 0.2663

IV = [((antilog 0.2663) – 1)/ 0.00715] + 100 IV = 218.36

Lampiran 5 Penentuan kadar abu

Sampel Bobot 30.8242 1.0104 30.8243 0.0098971

A2 32.5566 1.0184 32.5568 0.0196386 0.01477 30.1276 1.0100 30.1277 0.0099010

A3 32.4869 1.0310 32.4871 0.0193986 0.01468 32.5567 1.0046 32.5568 0.0099542

B1 30.1276 1.0274 30.1277 0.0097333 0.00986 32.487 1.0014 32.4871 0.0099860

B2 32.5566 1.0171 32.5567 0.0098319 0.0096 30.8248 1.0664 30.8249 0.0093773

B3 30.1284 1.0547 30.1285 0.0094814 0.00965 32.5567 1.0183 32.5568 0.0098203

Perumusan kadar abu:

Kadar abu, % = [(C – A)/ B)] x 100 dimana,

Lampiran 6 Penentuan densitas

Densitas = 43.0602/ 49.9948 = 0.8613 g/ml

Lampiran 7 Penentuan kadar logam Mg

Lampiran 8 Gambar hasil penelitian

Gambar 7 HVI-650. Gambar 8 HVI-60.

(a) (b) (c)

(d) (e) (f)

Gambar 10 Minyak lumas (a) HVI-60 + aditif 1%, (b) HVI-60 + aditif 3%, (c) HVI-60 + aditif 5%, (d) HVI-650 + aditif 1%, (e) HVI-650 + aditif 3%, (f) HVI-650 + aditif 5%.

Gambar 11 Penentuan densitas.

Gambar 12 Penentuan spektrum FTIR.

Lampiran 9 Diagram alir penelitian

Persiapan

Pembuatan kopolimer cangkok karet alam dan stirena

Pembuatan aditif (krep) hasil kopolimerasi cangkok

karet alam dan stirena

Pemisahan Homopolimer

Penentuan Efisiensi Cangkok

Pembuatan Minyak Lumas Baru 1. Pembuatan aditif induk

2. Pencampuran aditif induk dengan minyak lumas 1%, 3%, dan 5%

Karakterisasi

1. Penentuan viskositas kinematik 2. Penentuan indeks viskositas 3. Penentuan kadar abu

4. Penentuan densitas

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta, 12 April 1992, anak pertama dari pasangan Hasanudin dan Khoirunnisak. Penulis mempunyai dua orang adik bernama Hidayatun Nikmah dan Salsa Sofia Fuada.

Penulis mengawali tingkat pendidikan di TK Kemala Bhayangkari 13 Jakarta Timur (1996-1997) dan TK Kemala Bhayangkari 29 Kota Jambi (1997-1998). Selanjutnya melanjutkan ke SD Era Puspita Kota Jambi (1998-2000), SDN 48/V Mendahara Ilir Kabupaten Tanjab Barat Jambi (2000-2001), SDN 194/VIII Rimbo Bujang Kabupaten Tebo Jambi (2001-2002), dan SDN 18/VIII Tebo Tengah Kabupaten Tebo Jambi (2002-2004). Kemudian melanjutkan ke SMPN 1 Tebo Tengah Kabupaten Tebo Jambi (2004-2006) dan SMPN 4 Kota Jambi (2006-2007). Kemudian melanjutkan ke SMAN 3 Kota Jambi (2007-2010).

Penulis kemudian memperoleh Undangan Seleksi Masuk IPB (USMI) dan diterima di Departemen Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor. Selama masa Tingkat Persiapan Bersama TPB, penulis aktif mengikuti UKM catur, UKM beladiri Merpati Putih dan sebagai wakil ketua Organisasi Mahasiswa Daerah Jambi. Ketika memasuki fakultas, penulis aktif dalam organisasi Dewan Perwakilan Mahasiswa sebagai bendahara komisi IV (2011-2012) dan ketua komisi IV (2012-2013).

Penulis melaksanakan kegiatan penelitian di Pusat Penelitian Karet Bogor dari bulan April hingga Juni 2014 dengan mengambil judul “Pemanfaatan Kopolimerasi Cangkok Karet Alam dan Stirena sebagai Aditif Peningkat

Indeks Viskositas Minyak Lumas” dibawah bimbingan Ibu Mersi Kurniati, SSi,