ANALISA STRUKTUR PADUAN AKIBAT PENGARUH

TEMPERATUR PEMANASAN DAN PENDINGINAN TERHADAP

SIFAT MEKANIK DAN EKSPANSI TERMAL PADUAN CuPbSn

SEBAGAI BUSHING

TESIS

Oleh :

TRI HARYA WIJAYA

087026019/FIS

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

ANALISA STRUKTUR PADUAN AKIBAT PENGARUH

TEMPERATUR PEMANASAN DAN PENDINGINAN TERHADAP

SIFAT MEKANIK DAN EKSPANSI TERMAL PADUAN CuPbSn

SEBAGAI BUSHING

TESIS

Diajukan sebagai salah satu syarat untuk memperoleh gelar Magister Sains dalam Program Studi Magister Fisika

pada Program Pascasarjana Fakultas MIPA Universitas Sumatera Utara

Oleh

TRI HARYA WIJAYA

087026019/FIS

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGESAHAN TESIS

JudulTesis : ANALISA STRUKTUR PADUAN AKIBAT

PENGARUH TEMPERATUR PEMANASAN DAN PENDINGINAN TERHADAP SIFAT MEKANIK DAN EKSPANSI TERMAL PADUAN CuPbSn SEBAGAI BUSHING

Nama Mahasiswa : Tri Harya Wijaya

Nomor Induk Mahasiswa : 08 70 26 019

Program Studi : Magister Fisika

Fakultas : Matematika dan Ilmu pengetahuan Alam

Universitas Sumatera Utara

Menyetujui

Komisi Pembimbing

(Prof.Drs.Mohammad Syukur,MS) (Dr.Anwar Dharma S.,M.S) Ketua Anggota

Ketua Program Studi, Dekan,

PERNYATAAN ORSINALITAS

ANALISA STRUKTUR PADUAN AKIBAT PENGARUH

TEMPERATUR PEMANASAN DAN PENDINGINAN TERHADAP

SIFAT MEKANIK DAN EKSPANSI TERMAL PADUAN CuPbSn

SEBAGAI BUSHING

TESIS

Dengan ini saya nyatakan bahwa saya mengakui semua karya tesis ini adalah hasil kerja saya sendiri kecuali kutipan dan ringkasan yang tiap satunya telah dijelaskan sumbernya dengan benar.

Medan, 20 Mei 2010

PERNYATAAN PERSETUJUAN PUBLIKASI

KARYA ILMIAH UNTUK KEPENTINGAN AKADEMIS

Sebagai sivitas akademika Universitas Sumatera Utara, saya yang bertanda tangan di bawah ini :

Nama : Tri Harya Wijaya NIM : 08 70 26 019 Program Studi : Magister Fisika Jenis Karya Ilmiah : Tesis

Demi pengembangan ilmu pengetahuan, menyetujui untuk memberikan kepada Universitas Sumatera Utara Hak Bebas Royalti Non-Eksklusif (Non-Exclusive Royalty Free Right) atas Tesis saya yang berjudul :

ANALISA STRUKTUR PADUAN AKIBAT PENGARUH TEMPERATUR PEMANASAN DAN PENDINGINAN TERHADAP SIFAT MEKANIK DAN

EKSPANSI TERMAL PADUAN CuPbSn SEBAGAI BUSHING

Beserta perangkat yang ada (jika diperlukan). Dengan hak bebas Royalti Non-Eksklusif ini, Universitas Sumatera Utara berhak menyimpan, mengalih media, memformat, mengelola dalam bentuk data-base, merawat dan mempublikasikan Tesis saya tanpa meminta izin dari saya selama tetap mencantumkan nama saya sebagai penulis dan sebagai pemegang dan atau sebagai pemilik hak cipta.

Demikian pernyataan ini dibuat dengan sebenarnya.

Medan, 20 Mei 2010

Telah diuji pada

Tanggal : 20 Mei 2010

PANITIA PENGUJI TESIS

Ketua : Prof. Drs. Mohammad Syukur, M.S

Anggota : 1. Dr. Anwar Dharma Sembiring, M.S

2. Prof. Dr. Eddy Marlianto, M.Sc

3. Dr. Nasruddin MN, M.Eng.Sc

RIWAYAT HIDUP

DATA PRIBADI

Nama Lengkap berikut gelar : Tri Harya Wijaya, S.Si.

Tempat dan tanggal lahir : T.Tinggi , 18 Februari 1975

Alamat Rumah : Jl. Karya II No.39 Medan

Telepon / HP : 081376207958

e-mail : triwijaya88@yahoo.com

Instansi Tempat Kerja : SMA Negeri 14 Medan

Alamat Kantor : Jl. Pelajar Timur Ujung

Telepon : (061) 7345465

DATA PENDIDIKAN

SD : SD Negeri 060890 Medan Tamat 1987

SMP : SMP Negeri 8 Medan Tamat 1990

SMA : SMA Negeri 1 Medan Tamat 1993

Strata -1 : FMIPA USU Medan Tamat 1998

Strata -2 : PSMF PPs FMIPA USU Tamat 2010

KATA PENGANTAR

Pertama-tama penulis panjatkan puji dan syukur kehadirat Allah SWT Tuhan Yang Maha Esa atas segala limpahan rakhmad dan karunia-Nya sehingga tesis ini dapat diselesaikan.

Kami ucapkan terima kasih sebesar – besarnya kepada Pemerintah Republik Indonesia c.q. Pemerintah Provinsi Sumatera Utara yang telah memberikan bantuan dana sehingga kami dapat melaksanakan Program Magister Sains pada Program Studi Magister Ilmu Fisika Program Pascasarjana FMIPA Universitas Sumatera Utara.

Dengan selesainya tesis ini, perkenankanlah kami menucapkan terima kasih yang sebesar – besarnya kepada:

Rektor Universitas Sumatera Utara, Prof... atas kesempatan yang diberikan kepada kami untuk mengikuti dan menyelesaikan pendidikan Program Magister Sains.

Dekan Fakultas MIPA Univeritas Sumatera Utara, Prof. Dr.Eddy Marlianto, M.Sc. atas kesempatan menjadi mahasiswa Program Magister Sains pada Program Pascasarjana FMIPA Universitas Sumatera Utara.

Ketua Program Studi Magister Fisika, Prof. Dr.Eddy Marlianto, M.Sc. Sekretaris Program Studi Fisika, Drs. Nasir Saleh M.Eng.Sc.beserta seluruh Staf Pengajar pada Program Studi Magister Fisika Program Pascasarjana Fakultas MIPA Universitas Sumatera Utara.

Terimakasih yang tak terhingga dan penghargaan setinggi-tingginya kami ucapkan kepada Prof.Drs.M.Syukur,M.S. selaku Pembimbing Utama yang dengan penuh perhatian dan telah memberikan dorongam, bimbingan dan pandangan pada kami, demikian juga kepada Dr.Anwar Darma S., M.S selaku Co. Pembimbing yang dengan penuh kesabaran menuntun dan membimbing kami hingga selesainya penelitian ini.

Kepada Ayahanda Buchari Jusuf dan Ibunda R.Rr.Retning Yati serta istri saya Nurhajijah, S.Pd. dan Bapak serta Ibu Mertua dan anakku terkasih Nanda Zahri Wibowo juga abang, kakak dan adik saya juga kepada teman satu tim dan teman angkata 08 terima kasih yang putih atas segala pengorbanannya yang telah memberikan dorongan moral serta doa restu selama kuliah hingga selesainya tesis ini, budi baik ini tidak dapat dibalas, hanya diserahkan kepada Allah SWT jua.

Semoga kiranya kita diberikan taufik, hidayah dan Inayah-Nya dalam memanfaatkan segala ciptaan-Nya bagi kesejahteraan umat manusia. Amin Ya Rabbal Alamin.

ANALISA STRUKTUR PADUAN AKIBAT PENGARUH

TEMPERATUR PEMANASAN DAN PENDINGINAN TERHADAP

SIFAT MEKANIK DAN EKSPANSI TERMAL PADUAN CuPbSn

SEBAGAI BUSHING

ABSTRAK

Bushing atau yang dikenal sebagai bantalan merupakan elemen atau bagian dari peralatan mesin yang dirancang agar dapat menahan beban yang diterimanya khususnya beban yang bergerak. Paduan logam CuPbSn banyak dipergunakan sebagai bahan dalam pembuatan bagian – bagian mesin, khususnya dalam pembuatan bushing. Agar diperoleh kualitas paduan logam CuPbSn yang sesuai dengan konstruksi mesin khususnya bushing dapat dilakukan dengan perlakuan panas. Karena paduan logam tersebut bila dibenahi dengan perlakuan panas akan mempengaruhi sifat mekanik, ekspansi termal dan struktur paduan. Pada penelitian ini, komposisi berat paduan adalah 75% Cu, 15% Pb dan 10 % Sn dengan temperatur pemanasan yang diberikan pada suhu 200oC, 400oC dan 600oC dengan waktu tahan 1 jam serta pendinginan dilakukan di dalam air dan furnace. Kemudian dilakukan pengujian sifat mekanik yaitu impak, kekerasan dan kuat tarik , sedangkan sifat panas dilihat dari koefisien ekspansi termal serta analisa struktur paduan digunakan X-Ray Diffraction (XRD) dan mikroskop metalurgi. Analisa melalui mikroskop metalurgi menunjukkan bahwa paduan CuPbSn disusun oleh struktur inti dendrit dan struktur komposit. Struktur inti dendrit akan meningkat dan struktur komposit akan berdifusi pada pemanasan 200oC, 400oC, dan 600oC, disamping itu pendinginan dalam furnace lebih homogen dari pendinginan dalam air. Dan dari hasil analisa pengujian difraksi sinar x didapatkan fasa Cu81Sn22 sebagai fasa mayor (dominan) dan

fasa Pb sebagai fasa minor. Fasa – fasa tersebut lebih mengkristal dengan pemanasan 200oC, 400oC dan 600oC, disamping itu pendinginan dalam furnace menunjukkan semakin mengkristalnya paduan daripada di dalam air. Perubahan struktur paduan tersebut diikuti dengan perubahan sifat mekanik dan ekspansi termal. Sifat – sifat mekaniknya menujukkan kenaikkan dengan pemanasan 200oC, 400oC dan 600oC sedang perpanjangan dan koefisien ekspansi termal mengalami penurunan. Kondisi optimum diperoleh pada temperatur pemanasan 600oC dengan pendinginan furnace dengan karakteristik sebagai berikut impact Charpy = 17,52 J, kekerasan Brinell = 69,1 kg/mm2, kuat tarik = 219,60 N/mm2, perpanjangan = 7,9 % dan koefisien ekspansi termal = 22,81 x 10-6 / oC.

ANALYSIS OF ALLOY STRUCTURE CAUSED BY THE EFFECT

OF HEATING AND COOLING TREATMENT TOWARDS THE

MECHANICAL CHARACTERISTIC AND THERMAL EXPANSION

OF THE CuPbSn ALLOY AS THE BUSHING

ABSTRACT

Bushing or bearing is known as elements or parts of machine tools that are designed to support the weight of the load moving, especially receipt. CuPbSn alloys commonly used as ingredients in the manufacture of parts machine especially in the manufacture of bushings. In order to obtain quality metal alloy construction CuPbSn that match particular machine bushing can be done by heat treatment. Because the alloy when addressed by the heat treatment affects the mechanical properties, thermal expansion and structure of alloys. In this research, alloy composition is 75%Cu, 15% Pb and 10% Sn with a given heating temperature at a temperature of 200 oC, 400 oC and 600 oC with holding time of 1 hour and cooling applied in an aqueous and the furnace. Then test the impact of mechanical properties, hardness and tensile strength, thermal properties, while views of the thermal expansion coefficient and analysis of the structure of alloys used in X-Ray Diffraction (XRD) and metallurgical microscope. Through a metallurgical microscope analysis showed that the alloy CuPbSn were prepared by dendrites core structure and composite structure. Dendrite structure is increased and composite structure will be diffution on heating 200 oC, 400 oC, and 600oC, besides cooling in the furnace is more homogenous from an aqueous medium. And from the results of x-ray diffraction analysis showed the phase Cu81Sn22 as major (dominant) and Pb phase as a minor phase. Its phases is more crystalized with the heat treatment 200 oC,, 400 oC and 600 oC in addition to the cooling in the furnace showed that the more crystallized alloy from an aqueous medium. Changes in the structure of these alloys followed by changes in mechanical properties and thermal expansion. Mechanical properties showed significant increase with heating 200 oC, 400 oC and 600 oC but elongation and thermal expansion coefficient decreased. The optimum condition was obtained at a cooling temperature of 600oC heating furnace with the following characteristics Charpy Impact = 17.52 J, Brinell hardness = 69.1 kg/mm2 , tensile strength = 219.60 N/mm2 , elongation = 7.9% and the coefficient thermal expansion = 22.81 x 10-6 / oC.

DAFTAR ISI

Halaman

KATA PENGANTAR i

ABSTRAK ii

ABSTRACT iii

DAFTAR ISI iv

DAFTAR TABEL vii

DAFTAR GAMBAR viii

DAFTAR LAMPIRAN xi

BAB I PENDAHULUAN 1

1.1. Latar Belakang 1

1.2. Tujuan Penelitian 3

1.3. Perumusan Masalah 4

1.4. Batasan Masalah 4

1.5. Manfaat Penelitian 4

1.6. Hipotesa Penelitian 5

BAB II TINJAUAN PUSTAKA 6

2.1. Karakteristik Cu,Pb dan Sn 6

2.2. Paduan Logam CuPbSn 10

2.2.1. Pemaduan Logam CuPbSn 11

2.3. Bushing 15

2.4. Bushing dari Paduan CuPbSn 17 2.5. Efek Temperatur Pemanasan 18

2.6. Struktur Mikro 20

2.7. Sifat – Sifat Mekanik Bahan 20

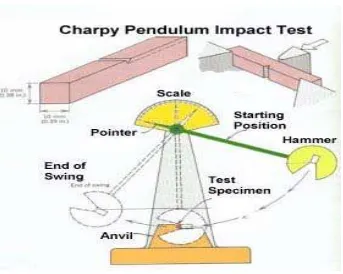

2.7.1. Uji Impact 20

2.7.2. Uji Kekerasan 22

2.7.3. Uji Tarik. 24

2.7.3.1. Kuat Tarik Maksimum 24

2.7.3.2. Elongation (perpanjangan) 25

2.8. Koefisien Ekspansi Termal. 25

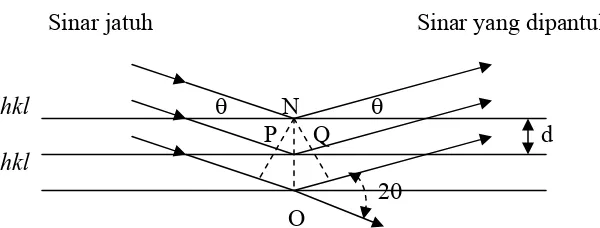

2.9. X – Ray Diffraction (XRD) 26

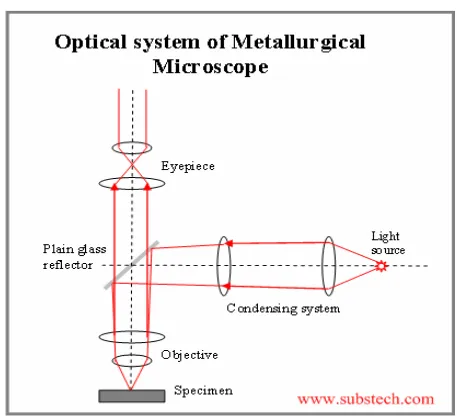

2.10. Mikroskop Metalurgi 28

BAB III METODOLOGI PENELITIAN 29

3.1. Tempat dan Waktu Penelitian 29

3.2. Bahan dan Peralatan 30

3.3. Variabel Penelitian 31

3.4. Preparasi Sampel 31

3.5. Temperatur Pemanasan Sampel 34

3.6. Pengujian Sampel 35

3.6.1.Impact (Charpy Impact Test) 35

3.6.3.Kuat Tarik 38

3.6.4.Koefisien Ekspansi Termal 39

3.6.5.Analisa Struktur Mikro 41

3.6.5.1. X-Ray Diffraction 41

3.6.5.2. Mikroskop Metalurgi 42

BAB IV HASIL DAN PEMBAHASAN 45

4.1. Impact Charpy 45

4.2. Kekerasan Brinell 46

4.3. Kuat Tarik 48

4.4. Perpanjangan (elongation) 49

4.5. Koefisien Ekspansi Termal. 50

4.6. Analisa Struktur Paduan 51

BAB V KESIMPULAN DAN SARAN 56

5.1. Kesimpulan 56

5.2. Saran 58

DAFTAR PUSTAKA 59

LAMPIRAN L-1

DAFTAR TABEL

Nomor J u d u l Halaman

Tabel

2.1 Sifat – sifat fisis, mekanik dan panas dari tembaga murni 7

2.2 Sifat – sifat fisis, mekanik dan panas dari timah hitam murni 9

2.3 Sifat – sifat fisis, mekanik dan panas dari timah putih murni 10

DAFTAR GAMBAR

Nomor J u d u l Halaman

Gambar

2.1. Sebuah Tembaga 6

2.2. Struktur Kristal Tembaga 7

2.3. Sebuah Timah Hitam 8

2.4. Struktur Kristal Timah Hitam 8

2.5 Sebuah Timah Putih 9

2.6. Struktur Kristal Timah Putih 10

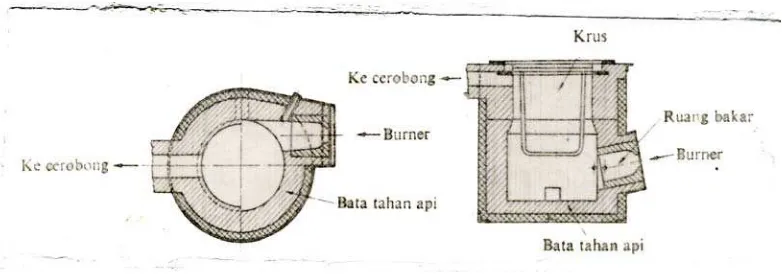

2.7. Tanur Kruss (Jenis Pembakaram Minyak Residu) 11

2.8. Bantalan Bushing 16

2.9. Test Impact Charpy 21

2.10. Skema Uji Kekerasan Brinell 23

2.11. Difraksi Bidang Kristal 26

2.12. Sistem Mikroskop Optik Metalurgi 28

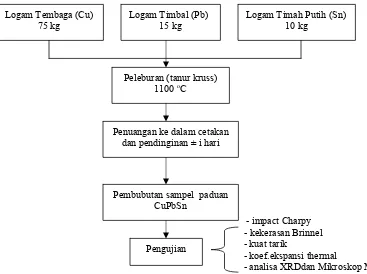

3.1. Diagram Alir Pemaduan Logam CuPbSn dan Pengujiannya 31

3.2. Cetakan CO2. 32

3.3. Diagram Peleburan CuPbSn 34

3.4. Diagram Alir temperatur Pemanasan dan Pendinginan Paduan

Logam CuPbSn dan Pengujiannya 34

3.5. Impact Tester metode Charpy 35

3.6. Spesimen Pengujian Impact Charpy 36

3.8. Spesimen Pengujian Kekerasan Brinell 37

3.9. Universal Tensile Testing Machine 38

3.10. Spesimen Pengujian Kuat Tarik 39

3.11. Termo Mecanical Analis (TMA) Shimadzu 40

3.12. Spesimen Pengujian Koefisien Termal Ekspansi 40

3.13. Skema Alat Uji XRD 42

3.14. Mikroskop Metalurgi 43

3.15. Penghalusan Permukaan Sampel Paduan Logam CuPbSn. 43

3.1. Hubungan Antara Temperatur Pemanasan Terhadap Impact

Charpy Dari Paduan Logam CuPbSn 45

3.2. Hubungan Antara Temperatur Pemanasan Terhadap Kekerasan (BH)

Dari Paduan Logam CuPbSn 47

4.3. Hubungan Antara Temperatur Pemanasan Terhadap Kuat Tarik

Dari Paduan Logam CuPbSn 48

4.4. Hubungan Antara Temperatur Pemanasan Terhadap Perpanjangan

Dari Paduan Logam CuPbSn 49

4.5. Hubungan Antara Temperatur Pemanasan Terhadap Koefisien

Ekspansi Termal Dari Paduan Logam CuPbSn 50

4.6 Pola Difraksi Sinar-X (XRD) Dari Paduan Logam CuPbSn Tanpa

Temperatur Pemanasan 52

DAFTAR LAMPIRAN

Nomor Judul Halaman

Lampiran

Lampiran A Data Pengukuran Impact Charpy L-1

Lampiran B Data Pengukuran Brinell Hardness L-3

Lampiran C Data Pengukuran Kuat Tarik L-5

Lampiran D Data Pengukuran Perpanjangan (Elongation) L-7

Lampiran E Data Pengukuran Koefisien Ekspansi Termal L-9

Lampiran F Grafik Ekspansi Termal L-13

Lampiran G Grafik Pola XRD L-20

Lampiran H Hasil Foto Mikroskop Metalurgi L-28

Lampiran L Foto – Foto Kegiatan Penelitian L-32

ANALISA STRUKTUR PADUAN AKIBAT PENGARUH

TEMPERATUR PEMANASAN DAN PENDINGINAN TERHADAP

SIFAT MEKANIK DAN EKSPANSI TERMAL PADUAN CuPbSn

SEBAGAI BUSHING

ABSTRAK

Bushing atau yang dikenal sebagai bantalan merupakan elemen atau bagian dari peralatan mesin yang dirancang agar dapat menahan beban yang diterimanya khususnya beban yang bergerak. Paduan logam CuPbSn banyak dipergunakan sebagai bahan dalam pembuatan bagian – bagian mesin, khususnya dalam pembuatan bushing. Agar diperoleh kualitas paduan logam CuPbSn yang sesuai dengan konstruksi mesin khususnya bushing dapat dilakukan dengan perlakuan panas. Karena paduan logam tersebut bila dibenahi dengan perlakuan panas akan mempengaruhi sifat mekanik, ekspansi termal dan struktur paduan. Pada penelitian ini, komposisi berat paduan adalah 75% Cu, 15% Pb dan 10 % Sn dengan temperatur pemanasan yang diberikan pada suhu 200oC, 400oC dan 600oC dengan waktu tahan 1 jam serta pendinginan dilakukan di dalam air dan furnace. Kemudian dilakukan pengujian sifat mekanik yaitu impak, kekerasan dan kuat tarik , sedangkan sifat panas dilihat dari koefisien ekspansi termal serta analisa struktur paduan digunakan X-Ray Diffraction (XRD) dan mikroskop metalurgi. Analisa melalui mikroskop metalurgi menunjukkan bahwa paduan CuPbSn disusun oleh struktur inti dendrit dan struktur komposit. Struktur inti dendrit akan meningkat dan struktur komposit akan berdifusi pada pemanasan 200oC, 400oC, dan 600oC, disamping itu pendinginan dalam furnace lebih homogen dari pendinginan dalam air. Dan dari hasil analisa pengujian difraksi sinar x didapatkan fasa Cu81Sn22 sebagai fasa mayor (dominan) dan

fasa Pb sebagai fasa minor. Fasa – fasa tersebut lebih mengkristal dengan pemanasan 200oC, 400oC dan 600oC, disamping itu pendinginan dalam furnace menunjukkan semakin mengkristalnya paduan daripada di dalam air. Perubahan struktur paduan tersebut diikuti dengan perubahan sifat mekanik dan ekspansi termal. Sifat – sifat mekaniknya menujukkan kenaikkan dengan pemanasan 200oC, 400oC dan 600oC sedang perpanjangan dan koefisien ekspansi termal mengalami penurunan. Kondisi optimum diperoleh pada temperatur pemanasan 600oC dengan pendinginan furnace dengan karakteristik sebagai berikut impact Charpy = 17,52 J, kekerasan Brinell = 69,1 kg/mm2, kuat tarik = 219,60 N/mm2, perpanjangan = 7,9 % dan koefisien ekspansi termal = 22,81 x 10-6 / oC.

ANALYSIS OF ALLOY STRUCTURE CAUSED BY THE EFFECT

OF HEATING AND COOLING TREATMENT TOWARDS THE

MECHANICAL CHARACTERISTIC AND THERMAL EXPANSION

OF THE CuPbSn ALLOY AS THE BUSHING

ABSTRACT

Bushing or bearing is known as elements or parts of machine tools that are designed to support the weight of the load moving, especially receipt. CuPbSn alloys commonly used as ingredients in the manufacture of parts machine especially in the manufacture of bushings. In order to obtain quality metal alloy construction CuPbSn that match particular machine bushing can be done by heat treatment. Because the alloy when addressed by the heat treatment affects the mechanical properties, thermal expansion and structure of alloys. In this research, alloy composition is 75%Cu, 15% Pb and 10% Sn with a given heating temperature at a temperature of 200 oC, 400 oC and 600 oC with holding time of 1 hour and cooling applied in an aqueous and the furnace. Then test the impact of mechanical properties, hardness and tensile strength, thermal properties, while views of the thermal expansion coefficient and analysis of the structure of alloys used in X-Ray Diffraction (XRD) and metallurgical microscope. Through a metallurgical microscope analysis showed that the alloy CuPbSn were prepared by dendrites core structure and composite structure. Dendrite structure is increased and composite structure will be diffution on heating 200 oC, 400 oC, and 600oC, besides cooling in the furnace is more homogenous from an aqueous medium. And from the results of x-ray diffraction analysis showed the phase Cu81Sn22 as major (dominant) and Pb phase as a minor phase. Its phases is more crystalized with the heat treatment 200 oC,, 400 oC and 600 oC in addition to the cooling in the furnace showed that the more crystallized alloy from an aqueous medium. Changes in the structure of these alloys followed by changes in mechanical properties and thermal expansion. Mechanical properties showed significant increase with heating 200 oC, 400 oC and 600 oC but elongation and thermal expansion coefficient decreased. The optimum condition was obtained at a cooling temperature of 600oC heating furnace with the following characteristics Charpy Impact = 17.52 J, Brinell hardness = 69.1 kg/mm2 , tensile strength = 219.60 N/mm2 , elongation = 7.9% and the coefficient thermal expansion = 22.81 x 10-6 / oC.

BAB I

PENDAHULUAN

1.1.Latar Belakang

Aplikasi material berbasis logam pada dunia industri cukup potensial di Indonesia,

seiring dengan terus berkembangnya industri otomotif dan kebutuhan masyarakat akan

kendaraan bermotor, komponen permesinan dan bidang lainnya (Khairul Sakti, 2009).

Paduan logam CuPbSn dikenal sebagai paduan perunggu, karena perunggu adalah

paduan logam yang terdiri terutama dari tembaga dan biasanya dengan timah sebagai

aditif utama, tetapi kadang – kadang juga dengan unsur – unsur seperti fosfor, mangan,

alumunium atau silikon (Wikipedia,2010a). Paduan ini banyak dipergunakan dalam

pembuatan bagian – bagian mesin, karena paduan ini memiliki karakteristik permesinan

yang baik, misalnya dalam pembuatan bushing atau bantalan (B.J.M.Beumer,1985)

Bushing (bantalan) harus dibuat dari bahan yang selain kokoh dan kuat juga perlu

memiliki kekerasan rata – rata rendah serta tahan aus, tahan karat dan mampu bekerja

pada suhu tinggi (Wikipedia,2010b). Untuk itu bahan yang dipilih adalah tembaga (Cu),

timah hitam (Pb) dan timah putih (Sn) (Kennth, 1991). Komposisi untuk Pb sebagai

paduan bantalan sebaiknya berkisar 8 hingga 30 % berat dan untuk Sn berkisar 0,5

Pengembangan material sebagai komponen alat konstruksi dan pekakas khususnya

bushing (bantalan) diusahakan untuk mencapai sifat – sifat mekanik yang lebih unggul

dari sebelumnya, terutama keunggulan dalam hal penerapan diberbagai kondisi

operasional. Salah satu tujuan terpenting dalam pengembangan material adalah

menentukan apakah struktur dan sifat – sifat material optimum agar daya tahan dicapai

maksimum (Taufikurrahman, dkk.,2005).

Heat treatment atau perlakuan panas merupakan salah satu cara dalam pengembangan

material, dikarenakan perlakuan panas ini bertujuan untuk meningkatkan sifat mekanik

material seperti tensile strength, elongation, impact resistance dan hardness. Proses

perlakuan panas ini meliputi proses kombinasi antara pemanasan dan pendinginan dengan

kecepatan pendinginan dan batas temperatur tertentu. Dengan adanya pemanasan dan

pendinginan dengan kecepatan tertentu maka bahan paduan logam akan memperlihatkan

perubahan strukturnya (nur-w,2009a).

Mikrostruktur dari suatu material (yang secara luas dapat digolongkan ke dalam

logam, polimer, keramik dan komposit) dapat juga mempengaruhi sifat – sifat mekanik

dari suatu material (Wikipedia,2007b). Aspek yang terpenting dari setiap bahan rekayasa

adalah strukturnya, dikarenakan struktur suatu material berkaitan dengan komposisinya,

sifat, sejarahnya dan kinerja pengolahannya. Oleh karena itu, mempelajari mikrostruktur

suatu material akan mendapatkan suatu informasi yang menghubungkan komposisi dan

pengolahan sifat – sifatnya serta kinerjanya. Analisa mikrostruktur digunakan untuk

memperoleh informasi tentang bagaimana bahan tersebut diproduksi dan kualitas bahan

Penelitian yang akan dilakukan adalah menganalisa perubahan struktur akibat

temperatur pemanasan dan pendinginan terhadap paduan CuPbSn sebagai bushing. Untuk

mengetahui kualitas bahan, perlu dilakukan pengujian mekanik dan thermal ekspansi. Uji

mekanik dan thermal akspansi ini sangat penting dalam usaha menghasilkan produk yang

bermutu sehingga sesuai dengan yang diharapkan. Selain itu, masa sekarang ini tingkat

persaingan pasar maupaun persaingan mutu semakin tajam sehingga orang berpikir

tentang kualitas yang didasarkan pada struktur bahan. Untuk itu, dilakukan analisa

struktur bahan dengan menggunakan mikroskop metalurgi dan XRD.

1.2. Tujuan Penelitian

Adapun tujuan penelitian adalah :

1. Memahami teknik perlakuan panas, agar dapat memperjelas pengetahuan perubahan

struktur paduan serta sifat mekanik dan ekspansi termal paduan CuPbSn akibat

perlakuan panas.

2. Menjadikan acuan nasional untuk menumbuhkan industri baru melalui perbandingan

struktur paduan yang mengalami perlakuan panas terhadap sifat mekanik dan

ekspansi termal paduan CuPbSn sebagai bushing

1.3. Perumusan Masalah

Dalam penelitian ini yang menjadi permasalahan adalah bagaimana perubahan

struktur dan thermal ekspansi akibat temperatur pemanasan dan pendinginan yang

1.4. Batasan Masalah

Bushing yang dibuat dari paduan CuPbSn mempunyai komposisi bahan paduan

dalam persentase berat yakni 75%Cu, 15%Pb dan 10%Sn. Temperatur pemanasan

dilakukan pada temperatur 200 oC, 400 oC dan 600 oC dalam waktu penahanan 1 jam

dilanjutkan dengan pendinginan dalam air dan didalam oven. Sedangkan penganalisaan

struktur digunakan X-Ray Difraksi dan mikroskop metalurgi serta penganalisaan thermal

ekspansi digunakan Thermomechanical Analis (TMA).

1.5. Manfaat Penelitian

Manfaat penelitian adalah untuk menambah khasanah ilmu pengetahuan terutama

informasi dari struktur paduan akibat temperatur pemanasan dan pendinginan yang

bervariasi terhadap sifat mekanik bushing, sehingga membuat bushing memiliki sifat –

sifat lebih baik sesuai dengan fungsi dan kegunaannya.

1.6. Hipotesa

Melalui pemanasan dan pendinginan yang bervariasi terhadap paduan CuPbSn di

dapat sifat mekanik tertentu dikarenakan kecepatan pendinginan yang berbeda. Akan

tetapi heat treatment secara umum akan meningkatkan sifat – sifat mekanik suatu

BAB II

TINJAUAN PUSTAKA

2.1. Karakteristik Cu, Pb dan Sn

Tembaga adalah unsur kimia dengan simbol Cu dengan nomor atom 29, yang

diketemukan sebagai bijih tembaga yang masih bersenyawa dengan zat asam, asam

belerang atau bersenyawa dengan kedua zat tadi.

Gambar 2.1. Sebuah Tembaga

Logam ini termasuk logam berat non ferro ( logam dan paduan yang tidak

mengandung Fe dan C sebagai unsur dasar ) yang memiliki sifat penghantar listrik dan

panas yang tinggi, keuletan yang tinggi dan sifat tahanan korosi yang baik (

Wikipedia,2010c). Sehingga produksi tembaga sebagian besar dipakai sebagai kawat atau

bahan untuk menukar panas dalam memanfaatkan hantaran listrik dan panasnya yang

baik. Biasanya dipergunakan dalam bentuk paduan, karena dapat dengan mudah

membentuk paduan dengan logam – logam lain diantaranya dengan logam Pb dan logam

Struktur kristal tembaga murni adalah face centered cubic (FCC) seperti yang

ditunjukkan pada gambar 2.2 dan memiliki titik leleh 1084,62 oC (WebElements,2009b),

pada tabel 2.1 diperlihatkan sifat – sifat fisis mekanik dan sifat panas dari tembaga murni.

Gambar 2.2. Struktur Kristal Tembaga

Tabel 2.1. Sifat – sifat fisis, mekanik dan panas dari tembaga murni

(WebElements,2009b)

Sifat Fisis Satuan

Densitas 8920 kg / m3

Sifat Mekanik Satuan

Kuat Tarik 200 N / mm2

Modulus Elastisitas 130 GPa

Brinnel Hardness 874 MN m-2

Sifat Panas Satuan

Koefisien Ekspansi Thermal 16,5 x 10-6 K-1

Konduktivitas Panas 400 W / mK

Timah hitam adalah suatu unsur kimia dengan simbol Pb dengan nomor atom 82 dan

juga merupakan salah satu logam berat yang lunak serta mudah dibentuk dan memiliki

Gambar 2.3. Sebuah Timah Hitam

Timah hitam memiliki sifat konduksi listrik dan daya tahan korosi yang baik, tahan

juga terhadap zat – zat kimia serta pelindung yang baik terhadap pancaran radioaktif dan

peredam yang baik terhadap suara dan getaran ( Wikipedia,2010d). Sebagai bahan

konstruksi timah hitam ini tidak begitu diperlukan tetapi sangat penting sebagai unsur

paduan. Sebagai unsur paduan boleh dikatakan timbal tidak larut di dalam logam – logam

lain melainkan terpisah dalam bentuk bola – bola kecil timbal yang bebas dan bola – bola

kecil ini berfungsi sebagai pelumas darurat (Van Vliet,et.all.,1984).

Struktur kristal timah hitam murni adalah face centered cubic (FCC) seperti pada

gambar 2.4 dan memiliki titik leleh 327,46 oC (WebElements,2009c), pada tabel 2.2

diperlihatkan sifat – sifat fisis mekanik dan sifat panas dari timah hitam murni.

Gambar 2.4. Struktur Kristal Timah Hitam

Tabel 2.2. Sifat – sifat fisis, mekanik dan panas dari timah hitam murni

Sifat Fisis Satuan

Densitas 11340 kg / m3

Sifat Mekanik Satuan

Kuat Tarik 15 N / mm2

Modulus Elastisitas 16 GPa

Brinnel Hardness 38,3 MN m-2

Sifat Panas Satuan

Koefisien Ekspansi Thermal 28,9 x 10-6 K-1

Konduktivitas Panas 35 W / mK

Timah putih adalah suatu unsur kimia dengan simbol Sn dengan nomor atom 50 dan

mempunyai karakteristik fisis yang hampir sama dengan timah hitam yaitu lunak dan

mudah ditempa serta memiliki warna putih perak terkadang agak kekuning – kuningan

oleh lapisan oksidasinya( Wikipedia,2010e).

Gambar 2.5. Sebuah timah putih

Dalam jumlah yang besar timah putih dipakai sebagai unsur paduan terutama pada solder

(bersama dengan timah hitam) pada zaman modern ini dan di dalam perunggu (Van

Struktur kristal timah putih murni adalah tetragonal seperti pada gambar 2.6 dan

memiliki titik leleh 231,93 oC (WebElements,2009c), pada tabel 2.3 diperlihatkan sifat –

sifat fisis mekanik dan sifat panas dari timah hitam murni.

Gambar 2.6. Struktur Kristal Timah Putih

Tabel 2.3. Sifat – sifat fisis, mekanik dan panas dari timah putih murni

(WebElements,2009c)

Sifat Fisis Satuan

Densitas 7310 kg / m3

Sifat Mekanik Satuan

Kuat Tarik 27,59 N / mm2

Modulus Elastisitas 50 GPa

Brinnel Hardness 51 MN m-2

Sifat Panas Satuan

Koefisien Ekspansi Thermal 22 x 10-6 K-1

Konduktivitas Panas 67 W / mK

2.2. Paduan Logam CuPbSn

Paduan logam merupakan pencampuran dari dua jenis logam atau lebih untuk

Salah satu komponen campuran tersebut haruslah unsur logam dan unsur lainnya dapat

merupakan unsur bukan logam, asalkan ikatan utama dalam kristal adalah ikatan logam

(Wapedia,2010f).

2.2.1. Pemaduan Logam CuPbSn

Proses pemaduan logam CuPbSn menggunakan bahan bakar minyak dan dilakukan

[image:30.612.97.488.264.401.2]dalam tanur kruss atau krussible, seperti gambar berikut

Gambar 2.7. Tanur Kruss (jenis pembakaran minyak residu)

Dalam bermacam – macam peleburan logam, kecuali dalam keadaan tertutup logam akan

menyerap gas. Maka pada peleburan logam CuPbSn yang paling penting adalah

mengurangi absorbsi gas H2, karena H2 menyebabkan cacat tuangan seperti rongga udara,

lubang gas dan lubang jarum. Untuk itu dalam proses pemaduan diperhatikan hal – hal

berikut :

1. Tanur kruss atau krussible yang akan dipakai harus dibersihkan dulu dan di keringkan

2. Sebelum bahan – bahan dimasukkan dalam krussible, krussible dipanaskan lebih

dahulu pada temperatur diatas 100 oC selama 15 menit.

3. Dalam peleburan, bahan yang dimasukkan terlebih dahulu adalah bahan yang

dimasukkan adalah tembaga yang terlebih dahulu dipanaskan guna menghilangkan

gas H2.

4. Logam ini harus betul – betul cair sesuai temperatur leburnya, baru ditambahkan bahan

pemadunya. Logam pemadu ini harus betul – betul dapat dicairkan termasuk

komponen dan molekul – molekul yang ada dalam logam yang dilebur.

5. Dilakukan pengadukan yang rata dan bila semua bahan betul – betul mencair, maka

dapat dilakukan penuangan ke dalam cetakan yang telah tersedia.

(Tata Surdia,1991)

2.2.2. Karakteristik Paduan Logam CuPbSn

Dari karakteristik masing – masing logam Cu, Pb dan Sn dapat dikatakan bahwa Cu

meningkatkan kekerasan permukaan dan kekuatan tarik, sedangkan Sn memperbaiki sifat

ketahanan terhadap korosi dan unsur Pb akan larut padat cuma beberapa persen dan

selebihnya akan mengendap dalam batas butir, didalam batas butir unsur ini

terdispresikan secara halus, sifat unsur ini memperbaiki sifat mampu mesin dan membuat

permukaan halus (Taufikurrahman, dkk.,2005).

Paduan logam CuPbSn dikenal sebagai paduan perunggu, dimana perunggu adalah

paduan logam yang terdiri terutama dari tembaga, biasanya dengan timah sebagai aditif

utama, tetapi kadang – kadang dengan unsur – unsur seperti fosfor, mangan, alumunium

atau silikon (Wikipedia,2010a). Perunggu itu keras, tetapi kenyal dan mempunyai sifat

luncur yang sempurna. Sehingga paduan logam CuPbSn yang termasuk dalam paduan

Pada tabel 2.4 dibawah ini diperlihatkan standar untuk perunggu ( bronze) dan

[image:32.612.89.498.177.665.2]kuningan (brass),

Tabel 2.4. Standar perunggu (bronze) dan kuningan (brass)

(Wikipedia, 2009f)

Br ass & Br onze Cast ing Alloy

Nom inal Chem ical Com posit ions

Family CDA AMS CU% SN% PB% ZN% NI% FE% AL% OTHERS% 833 93

1-1/ 2 1- 1/ 2 4

836 4855B 85 5 5 5

RED BRASS

838 83 4 6 7

844 81 3 7 9

SEMI-RED

BRASS 848 76 3 6 15

862 64 Rem .26 3 4 MN3 863 4862B 63 Rem .25 3 6 MN3 MANGANESE

BRONZE

865 4860A 58 .5 39.5 1 1 MN- .25

903 88 8 4

905 4845D 88 10 .3

Max. 2

TIN BRONZE

907 89 11 .5

Max. .5 Max .

922 88 6 1.5 4.5

923 87 8 1 Max. 4

926 4846A 87 10 1 2

LEADED BRONZE

927 88 10 2 .7 Max .

932 83 7 7 3

934 84 8 8 .7 Max . 935 85 5 9 1 .5 Max . 937 4842A 80 10 10 .7 Max . 938 78 7 15 .75 Max. HIGH

LEADED TIN BRONZE

943 4840A 70 5 25 .7 Max .

952 88 3 9

953 89 1 10

954 4870B

4872B 85 4 11

955 81 4 4 11

ALUMINUM BRONZE

958 81 5 4 9 MN1

SILICON

BRONZE 878 80 .25 .15 16 Max . .20 .15 .15

Br ass & Br onze Cast ing Alloy

Mechanical Pr oper t ies

Family CDA

TENSILE STRENGTH

Min. ( k si)

Typ ( k si)

YIELD STRENGTH Min. ( ksi) Typ ( ksi) ELONGATION Min. ( % ) Typ ( % ) BRINELL HARDNESS 10MM-500KG TYPICAL WEIGHT Lbs. Per Cu. In. MACHIN-ABILITY Free Cut YB=100

833 32 10 35 35 .318 35

836 30 37 14 17 20 30 50- 65 .318 84 RED BRASS

838 29 35 12 16 15 25 50- 60 .312 90 844 29 34 13 15 18 26 50- 60 .314 90 SEMI RED

BRASS

848 25 36 12 14 15 30 50- 60 .310 90 862 90 95 45 48 18 20 170 - 195 .288 30 863 110 119 60 83 12 18 225 .283 8 MANGANESE

BRONZE

865 65 71 25 28 20 30 130 .301 26 903 40 45 18 21 20 30 60- 75 .318 30 905 40 45 18 22 20 25 75 .315 30 TIN BRONZE

907 35 44 18 22 10 20 80 .317 20 922 34 40 16 20 22 30 60- 72 .312 42 923 36 40 16 20 18 25 60- 75 .317 42 926 40 44 18 20 20 30 65- 80 .315 40 LEADED

BRONZE

927 35 42 21 10 20 77 .317 45 932 30 35 14 18 12 20 60- 70 .322 70 934 25 32 16 8 20 55- 65 .320 70 935 25 32 12 16 8 20 55- 65 .320 70 937 25 35 12 18 8 20 55- 70 .320 80 938 25 30 14 16 10 18 50- 60 .334 80 HIGH

LEADED TIN BRONZE

943 21 27 13 7 10 42- 55 .336 80 952 65 80 25 27 20 35 110 - 140 .276 50 953 65 75 25 27 20 25 140 .272 55 954 75 85 30 35 12 18 140 - 170 .269 60 955 90 100 40 44 6 12 180 - 200 .272 50 ALUMINUM

BRONZE

958 85 95 35 38 18 25 150 - 170 .276 50 SILICON

BRONZE 878 80 83 30 37 15 29 115 .300 40

ksi indicates thousands pounds per square inch. Brinell 3000 Kg Load.

Br ass & Br onze Cast ing Alloy

Typical Uses

Family CDA

833 Electrical Contact Parts

RED BRASS

838 Low-Pressure Valves and Fittings 844 Hardware and Ornamental Castings

SEMI RED

BRASS 848 Plumbing Fittings and Hardware 862 Marine Castings, Bushings, and Gears 863 Heavy-Duty Gears, Bushings, and Slippers

MANGANESE BRONZE

865 Pipe Plugs, Arms, and Gears

903 Bearings, Bushings, Rings, and Gears 905 Bearings, Bushings, Rings, and Valves

TIN BRONZE

907 Gears, Bearings, and Bushings

922 Medium-Pressure Hydraulic and Steam to 550° F. Marine and Ornamental Castings, Valves, and Pressure Parts.

923 High-Pressure Steam Castings 926 Bearings, Bushings, Rings, and Gears

LEADED BRONZE

927 Bearings, Bushings, and Fittings 932 General-Utility Bearings and Bushings 934 Bearings and Bushings

935 Small Bearings and Bushings

937 High-Speed Heavy-Pressure Bearings and Bushings; Acid-Resistant to Sulphite Fluids

938 General Service Bearings; Acid-Resisting

HIGH LEADED TIN BRONZE

943 High-Speed Bearings with Light Loads

952 Acid-Resisting Pumps, Bearings, Gears, and Valves

953 Gears; Cams; Stripper Nuts; Slippers; High-Temperature Applications; and Mining Machine Parts, Nuts, Gears, and Slippers

954 Spur Gears, Nuts, Pumps, and Landing Gear Parts 955 Tank Gun Recoil Mechanisms and Landing Gear Parts

ALUMINUM BRONZE

958 Propeller Hubs, Blades, and Other Parts

SILICON

BRONZE 878 Brush Holders, Brackets, Clamps, and Lever Arms

2.3. Bushing

Bushing atau yang dikenal sebagai bantalan merupakan elemen atau bagian dari

peralatan mesin yang dirancang agar dapat menahan beban yang diterimanya, khususnya

beban yang bergerak seperti poros sehingga putaran atau gerak bolak – baliknya dapat

berlangsung secara halus dan aman. Bushing harus cukup kokoh untuk memungkinkan

halnya dengan pondasi pada gedung, dan hampir semua bagian mesin yang berputar

ditumpu oleh bushing (J.J.M.Hangendorm,1989). Gambar di bawah memperlihatkan

sebuah bush – bantalan perunggu ,

Gambar 2.8. Bantalan Bushing

Dalam memilih bahan bushing yang perlu diperhatikan adalah :

1. Dapat menahan beban tanpa mengalami patah atau perubahan bentuk, tahan terhadap

beban yang berubah – ubah dan tahan terhadap temperatur tinggi

2. Tahan gesekan dan tahan aus

3. Tahan terhadap korosi

4. Dapat menghantar panas

5. Pelekatan yang baik untuk bidang luncur yang di cor

6. Koefisien muai kecil

7. Sifat dapat dikerjakan (mampu tempa) yang baik (Wikipedia,2010b)

Pemakaian bushing ini, antara lain bushing pada poros engkol, bushing pada mesin

perkakas, bushing pada roda kereta api, bushing untuk penggunaan umum, dan masih

banyak lagi sesuai dengan yang dibutuhkan.(rizaumamil,2009g)

2.4. Bushing dari Paduan CuPbSn

Bahan baku yang sering dipergunakan dalam pembuatan bushing salah satunya

adalah paduan logam CuPbSn. Bahan baku ini termasuk kepada kelompok copper – base

alloys, yang artinya tembaga merupakan logam dasar untuk perunggu tuang atau disebut

juga sebagai paduan tembaga. Untuk memahami kinerja paduan yang berbeda, perlu di

pahami apa yang terjadi pada struktur dasar tembaga bila sejumlah kecil timah hitam dan

timah putih ditambahkan. Ada tiga kemunkinan cara timah hitam dan timah putih

menemukan tempatnya di kisi tembaga , yaitu :

1 . Mengganti atom tembaga dalam kisi fcc

Di sini komposisi Sn kurang dari 11 % dan pada kondisi kesetimbangan, fase padat

yang terbentuk adalah fase alfa fcc dimana atom Sn menempati kisi di tempat atom

tembaga. Sehingga menghasilkan satu-fasa larutan padat timah putih ditembaga, yang

mengakibatkan paduan tembaga mengalami kenaikan kekuatan dan mempertahankan

keuletan yang tinggi .

2. Bergabung dengan tembaga dan membentuk fase, dimana terbentuk struktur kristal

yang berbeda dari kristal fcc tembaga.

Di sini komposisi Sn lebih dari 11 % serta fase baru muncul yang diselingi oleh

seluruh kristal alfa fcc yaitu fase delta. Fase delta membuat paduan tembaga menjadi

lebih keras dan kuat juga meningkatkan ketahanan aus material, akan tetapi

mengurangi keuletan

3. Tidak bergabung memperkuat kisi tembaga , akan tetapi terperangkap dalam paduan

Di sini timah hitam (Pb) sama sekali tidak dapat bergabung dalam kisi tembaga, akan

tetapi membuat bushing menjadi lebih baik (William D. Nielsen, 2010).

Dengan demikian, bushing yang terbuat dari paduan ini mempunyai sifat penting

yaitu mampu mesin yang baik dan mempunyai daya lumas pada suhu tinggi sehingga

dapat menjadi pelumas cadangan bagi mesin.

2.5. Efek Temperatur Pemanasan

Temperatur pemanasan atau perlakuan panas adalah proses kombinasi antara proses

pemanasan atau pendinginan dari suatu logam atau paduannya dalam keadaan padat

untuk mendaratkan sifat – sifat tertentu. Untuk mendapatkan hal ini maka kecepatan

pendinginan dan batas temperatur sangat menentukan (education.web,2009).

Secara umum perlakuan panas (heat treatment) diklasifikasikan dalam 2 jenis, yaitu :

1. Near Equilibrium (Mendekati Kesetimbangan )

Tujuan dari perlakuan panas near equilibrium adalah untuk :

- melunakkan struktur kristal

- menghaluskan butiran

- menghilangkan tegangan dalam

- memperbaiki machineability

Jenis dari perlakuan panas near equilibrium, misalnya :

- full annealing (annealing)

- stress relief annealing

- process annealing

- homogenizing

2. Non Equilibrium (tidak setimbang)

Tujuan panas non equilibrium adalah untuk mendapatkan kekerasan dan kekuatan

yang lebih tinggi.

Jenis dari perlakuan panas non equilibrium, misalnya :

- hardening

- martempering

- austempering (gregoriusagung,2009)

Jenis perlakuan panas yang diterapkan pada tembaga dan paduannya antara lain :

- Homogenisasi, yang diterapkan untuk melarutkan dan menyerap segregasi dan

coring dari cor struktur, terutama yang mengandung timah dan nikel serta menciptakan

struktur yang lebih seragam

-Annealling, untuk melunakkan bahan pada suhu rekristalisasi dan jika diinginkan

pelunakkan maksimum dilakukan pemanasan diatas suhu rekristalisasi

- Menghilangkan Stress, bertujuan untuk mengurangi atau menghilangkan tegangan

sisa yang menyebabkan retak atau korosi

- Pengerasan Prespitasi, untuk memberikan peningkatan pengutan

( Herring, 2006)

2.6. Struktur Mikro

Struktur mikro merupakan butiran – butiran suatu benda logam yang sangat kecil dan

tidak dapat dilihat dengan mata telanjang, sehingga perlu menggunakan mikroskop optik

material berkaitan dengan komposisi, sifat ,sejarah dan kinerja pengolahan, sehingga

dengan mempelajari struktur mikro akan memberikan informasi yang menghubungkan

komposisi dan pengolahan sifat serta kinerjanya.

Analisis struktur mikro digunakan untuk menentukan apakah parameter struktur

berada dalam spesifikasi tertentu dan didalam penelitian digunakan untuk menentukan

perubahan – perubahan struktur mikro yang terjadi sebagai akibat komposisi atau

perlakuan panas.

2.7. Sifat – Sifat Mekanik Bahan

Sifat mekanik bahan adalah hubungan antara respons atau deformasi bahan terhadap

beban yang bekerja. Sifat – sifat mekanik yang dilakukan terhadap paduan logam

CuPbSn meliputi impact, kekerasan dan kuat tarik.

2.7.1. Uji Impact

Uji impact dirancang untuk mengukur ketahanan bahan terhadap pembebanan tiba –

tiba atau gaya kejut dan yang diukur adalah energi impak atau energi yang diserap

sebelum bahan patah. Metode yang paling umum untuk mengukur energi impak adalah :

- Test Impact Charpy

- Test Impact Izod

Dalam penelitian ini test yang digunakan adalah test impact Charpy, seperti yang

Gambar 2.9. Test Impact Charpy

Test impact Charpy ini paling sering digunakan pada logam, juga digunakan pada

polimer, keramik dan komposit dikarenakan test ini lebih ekonomis dan cepat untuk

menentukan ketangguhan bahan dan aplikasi pengendalian kualitas (Azom,2005) .

Dari gambar diatas, bahwa pengujian dilakukan dengan jalan memukul bahan dengan

kecepatan tertentu oleh suatu bandul yang diayunkan yang mengakibatkan bahan patah.

Besarnya energi impak yang menyebabkan bahan patah dapat dinyatakan dengan

persamaan :

E = P D ( Cos B – Cos A ) ... (2.1)

dimana :

E = Energi Impact (Joule)

P = Beban pendulum ( 251,3 N)

A = Sudut pukulan awal (147o)

Catatan : sudut awal 147o sesuai dengan standar alat impact Charpy untuk mematahkan baja atau bahan non ferro

2.7.2. Uji Kekerasan

Kekerasan didefinisikan sebagai ketahanan suatu bahan terhadap penetrasi

permukaan, yang disebabkan oleh penekanan oleh benda tekan yang berbentuk tertentu

karena pengaruh gaya tertentu. Pengujian kekerasan sangat berguna sekali untuk

mengetahui kualitas suatu bahan yang akan dipergunakan pada produk – produk logam

seperti komponen mesin. Beberapa metode pengujian kekerasan logam, yaitu :

- metode test gores

- metode kekerasan Brinell

- metode kekerasan Rockwell

- metode kekerasan Vickers

- metode kekerasan Vickers mikro

Dalam penelitian ini metode yang digunakan adalah metode kekerasan Brinell.

Metode ini sangat cocok untuk mengukur bahan – bahan yang tidak homogen

umpamanya besi tuang atau perunggu.

Pengujian kekerasan dengan metode Brinnell menggunakan indentor bola baja

sebagai alat untuk mengukur kekerasan logam, seperti yang diperlihatkan pada gambar

Gambar 2.10. Skema Uji Kekerasan Brinell

Besarnya nilai uji kekerasan Brinell dinyatakan dengan persamaan berikut

(gordonengland,2009e) ,

BHN =

(

)2

2 2

i D D D D

F

− −

π ... (2.2)

dimana :

BHN = Nilai kekerasan Brinell

F = Beban Penekanan (kg)

D = Diameter Indentor/Pemukul (mm)

Di = Diameter Indentasi/Jejak (mm)

2.7.3. Uji tarik

Melalui uji tarik akan didapat kuat tarik maksimum dan elongation (pertambahan

panjang).

2.7.3.1. Kuat tarik maksimum

Kuat tarik suatu bahan dapat ditentukan dengan menarik bahan tersebut sampai beban

maksimum. Keterangan – keterangan yang diperoleh pada penarikan bahan dipengaruhi

Sifat yang umum dilakukan terhadap logam adalah kuat tarik maksimum (UTS) yaitu

pembebanan maksimum yang diberikan terhadap bahan yang menyebabkan penciutan

luas penampang yang akhirnya putus. Nilai kuat tarik maksimum dinyatakan dengan

persamaan berikut ( Surdia,T. Dan Shinroku, 1995)

UTS,

o TS

A

Pmax

=

σ ... (2.3)

dimana :

σTS = kuat tarik maksimum (N/m2)

Pmax = beban maksimum pada waktu pengujian (N)

Ao = luas penampang (m2)

Kenaikan tegangan dari titik luluh sampai kuat tarik maksimum menunjukkan bahwa

bahan mengalami pengerasan pengerjaan, sehingga pada logam terjadi deformasi plastis.

Kuat tarik maksimum sampai kuat tarik putus mengakibatkan luas penampang bahan

mereduksi (mengecil) dan terjadi lokalisasi pertambahan panjang hingga membentuk

necking dan akhirnya putus.

2.7.3.2. Elongation (perpanjangan)

Pertambahan panjang suatu bahan setelah mengalami uji tarik disebut elongation.

Nilai keuletan suatu bahan biasa ditunjukkan dari harga elongation ini. Apabila harga

elongation besar maka bahan tersebut dikatakan ulet (ductility).

Keuletan (ductility) adalah kemampuan logam untuk berdeformasi plastis sebelum

putus. Persentase elongation dinyatakan dengan persamaan berikut

% elongasi =

o o

L L

L−

dimana :

Lo = panjang mula – mula (mm)

L = panjang setelah bahan putus (mm)

Panjang mula – mula di ukur pada dua batas bagian tengah sampel uji tarik dan

panjang akhir sampel di ukur pada batas yang sama setelah kedua bagian yang putus

disatukan kembali.

2.8. Koefisien Ekspansi Termal

Pada umumnya material apabila dipanaskan atau didinginkan akan mengalami

perubahan panjang dan volume secara bolak – balok (reversible), sepanjang material

tersebut tidak mengalami karusakan (distorsi) yang permanen. Sifat ekspansi termal dari

paduan logam CuPbSn sangat penting karena ada kaitannya dengan aplikasinya yaitu

pada bushing. Untuk bushing yang baik, diharapkan koefisien bahan tersebut harus kecil.

Pengujian ekspansi termal untuk bahan ini digunakan thermomechanical analyzer

(TMA). Thermomechanical analyzer (TMA) merupakan bagian dari instrumen analisis

termal, seperti DTA, TGA dll. yang digunakan untuk menentukan perubahan sifat – sifat

mekanik dari bahan uji melalui pemanasan atau pendinginannya. Melalui analisa grafik

yang dicatat recorder TMA, dapat dihitung besarnya koefisien ekspansi termal dengan

persamaan (Tipler,P.A.,1998),

T l

L

o Δ Δ =

α ... (2.5)

dimana :

α = koefisien ekpansi thermal ( / oC )

ΔT = perubahan temperatur pemanasan (oC )

ΔL = perubahan panjang (mm)

2.9. X-Ray Diffraction (XRD)

Struktur kristal (jarak antar kristal dan jarak antar atom) dari suatu sampel kristal

tunggal biasanya ditentukan dengan difraksi sinar – x. Pada gambar II.11, menunjukkan

suatu berkas sinar – X dengan panjang gelombang λ jatuh pada sudut θ pada sekumpulan

bidang kristal berjarak d,

Sinar jatuh Sinar yang dipantulkan

hkl θ N θ

P Q d

hkl

[image:45.612.132.432.289.403.2]2θ O

Gambar 2.11. Difraksi bidang kristal (Smallman,R.E.,1991;Pecahrsky,V,K,et.all,2005)

Sinar yang dipantulkan dengan sudut θ hanya dapat terlihat jika berkas dari setiap bidang

yang berdekatan saling menguatkan. Oleh sebab itu, jarak tambahan satu berkas

dihamburkan dari setiap bidang yang berdekatan dan menempuh jarak sesuai dengan

perbedaan kisi, yaitu sama dengan panjang gelombang n λ .

Sebagai contoh, berkas kedua yang ditunjukkan pada gambar 2.11, menempuh jarak

lebih jauh dari berkas pertama, yaitu PO + OQ. Syarat pemantulan dan saling

menguatkan dinyatakan dengan hukum Bragg dan sudut kritis θ dikenal dengan sudut

Bragg (Smallman, R.E., 1991;Pecahrsky,V,K,et.all,2005)

Arah berkas sinar yang dipantulkan sepenuhnya tergantung oleh geometri kisi, dimana

sebaliknya geometri kisi diatur oleh orientasi dan jarak antara bidang – bidang kristal.

Jika untuk suatu kristal kubus simetri, diberikan ukuran struktur sel a, sudut – sudut

dimana berkas sinar didifraksikan oleh bidang – bidang kristal (hkl) dapat dihitung

dengan mudah dari rumus jarak antar bidang (Smallman, R.E., 1991),

) (h2 k2 l2

a dhkl

+ +

= ... (2.6)

Untuk memastikan bahwa hukum Bragg dapat terpenuhi dan pemantulan dari

berbagai bidang kristal dapat terjadi, maka penting untuk memberikan batas ambang pada

harga θ atau λ. Berbagai cara dimana hal tersebut mengawali metode standar difraksi

sinar-X yang dinamakan dengan metode Laue, metode perputaran kristal dan metode

serbuk.

2.10. Mikroskop Metalurgi

Mikroskop metalurgi merupakan mikroskop optik yang berbeda dari yang lain yaitu

dalam metode iluminasi specimen mikroskop. Metode ini menyebabkan bahan logam

harus diterangi oleh pencahayaan frontal, sehingga cahaya berada di dalam tabung

Gambar 2.12. Sistem mikroskop optik metalurgi

Parameter yang penting dalam mikroskop metalurgi meliputi pembesaran dan

resolusi. Umumnya perbesaran dari mikroskop metalurgi berada dalam kisaran 50 kali

sampai 1000 kali sedangkan resolusi merupakan ketajaman gambar suatu objek oleh

perangkat optikyang baik.

Mikroskop metalurgi digunakan untuk berbagai aplikasi diantaranya manufaktur

wafer semikonduktor silicon, inspeksi dan pengendali mutu, kristalografi ,analisis besi

BAB III

METODOLOGI PENELITIAN

3.1. Tempat dan Waktu Penelitian

1. Tempat Penelitian I : Balai Riset dan Standardisasi Industri Medan Jl. Sisingamaraja

No. 24 Medan

Waktu Penelitian : 8 – 13 Februari 2010

2. Tempat Penelitian II : Laboratorium Uji Mekanik PTKI Jl. Medan

Tenggara VII

Waktu Penelitian : 15 – 20 Februari 2010

Laboratorium Thermal Ekspansi PTKI Jl. Medan Tenggara

VII

Waktu Penelitian : 22 – 27 Februari 2010

3. Tempat Penelitian III : Lembaga Ilmu Pengetahuan Indonesia (LIPI) Jl.

Sangkuriang (Kompleks LIPI)

Waktu Penelitian : 27 Februari – 4 Maret 2010

4. Tempat Penelitian IV : Laboratorium Logam Departemen Teknik Mesin

Universitas Sumatera Utara

3.2. Bahan dan Peralatan

Bahan penelitian yang gunakan :

● Logam Tembaga (Cu) dengan berat 75 kg

● Logam Timah Hitam (Pb) dengan berat 15 kg

● Logam Timah Putih (Sn) dengan berat 10 kg

Peralatan penelitian yang digunakan :

● Tanur Kruss

● Cetakan Pasir

● Mesin Bubut

● Mistar

● Jangka Sorong

● Furnace

● Mesin Uji Tarik ”Universal Tensile Testing Machine” type Torsee, Tokyo -

Jepang

● Mesin Uji Kekerasan Brinnel

● Mesin Uji Impact Charpy

● Thermomechanical Analyzer (TMA)

● Mikroskop Metallurgy

3.3. Variabel Penelitian

a. Variabel Bebas

Variabel bebas dalam penelitian ini yaitu pengaruh temperatur pemanasan pada

temperatur 200 oC, 400 oC dan 600 oC selama 1 jam diikuti dengan pendinginan

dalam furnace dan air.

b. Variabel Terikat

Adapun yang menjadi variabel terikat dalam penelitian ini adalah pengaruh

terhadap uji impact, tarik, kekerasan, thermal akspansi dan struktur mikro.

3.4. Preparasi Sampel

Preparasi sampel paduan logam CuPbSn dilakukan dengan peleburan di dalam tanur

kruss dan ditunjukkan pada diagram alir pada gambar 3.1.,

- impact Charpy

- kekerasan Brinnel - kuat tarik

- koef.ekspansi thermal

[image:50.612.104.471.409.683.2]- analisa XRDdan Mikroskop M.

Gambar 3.1. Diagram alir pemaduan logam CuPbSn dan pengujiannya

Logam Tembaga (Cu) 75 kg

Logam Timbal (Pb) 15 kg

Logam Timah Putih (Sn) 10 kg

Peleburan (tanur kruss) 1100 oC

Penuangan ke dalam cetakan dan pendinginan ± i hari

Pembubutan sampel paduan CuPbSn

Proses pemaduan logam CuPbSn meliputi :

● Pembuatan cetakan

Dalam penelitian ini jenis cetakan yang digunakan adalah cetakan CO2, yang

diterapkan untuk bentuk yang rumit dan dapat menghasilkan permukaan yang licin,

[image:51.612.213.400.235.391.2]seperti yang diperlihatkan pada gambar 3.2,

Gambar 3.2. Cetakan CO2

Cetakan ini dibuat dari pasir Silica (SiO2) yang dicampur dengan air kaca (water glass)

yang berfungsi sebagai pengikat, sehingga pasir yang mengering akan terbentuk

permukaan yang keras. Air kaca (water glass) ditambahkan 5% dari berat pasir Silica dan

dicampur dengan menggunakan pengaduk pasir. Pencampuran pasir Silica dan air kaca

(water glass) dilakukan selama 3 menit dan campuran harus diisolasi dari udara luar.

Selanjutnya pasir ini dipadatkan dalam kotak inti ( kotak yang mengandung gambar pola

uji ) dan lubang angin di buat dengan menggunakan jarum – jarum. Kemudian dialirkan

gas CO2 melalui lubang – lubang itu dan cetakan ini akan mengeras dalam waktu singkat.

Selanjutnya dilakukan penimbangan masing – masing bahan, dengan komposisi

dalam persentase berat yakni 75% Cu, 15 %Pb dan 10 % Sn. Kemudian tanur kruss

(crussible) dipanaskan dengan bahan bakar minyak solar, pada suhu diatas 100 oC selama

15 menit agar tidak terjadi kejutan pertambahan panas. Bahan yang pertama dimasukkan

adalah tembaga dalam jumlah yang kecil ke dalam tanur. Karena tembaga cenderung

mengandung gas H2 yang cukup banyak, maka sebelum dicairkan terlebih dahulu

dipanaskan untuk menghilangkan gas tersebut. Lalu sisa tembaga yang ada dimasukkan

ke dalam tanur hingga mencair (T = ± 1100 oC), selanjutnya timah hitam dimasukkan ke

dalam tanur ke dalam tanur. Kemudian setelah 15 menit ditambahkan timah putih, lalu

diaduk dari atas ke bawah dengan pengaduk khusus

● Penuangan logam cair ke dalam cetakan

Setelah semua logam sudah dilebur, maka kotoran – kotoran yang terapung

dikeluarkan dan selanjutnya penuangan logam cair kedalam cetakan yang dilakukan

setelah temperatur mencapai 1130 oC selanjutnya dibiarkan selama ± 1 hari. Tahapan

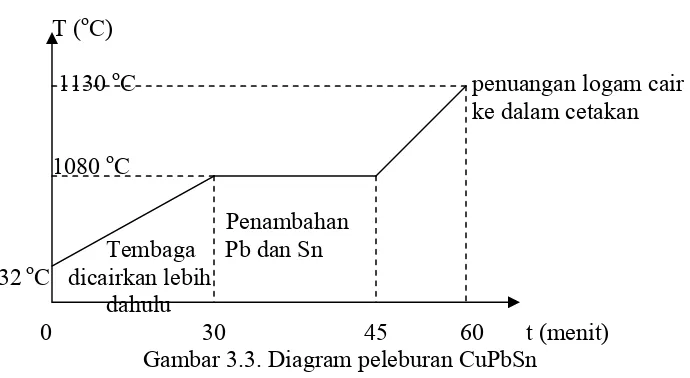

temperatur peleburan dapat di lihat pada gambar 3.3 ,

T (oC)

1130 oC penuangan logam cair ke dalam cetakan

1080 oC

Penambahan Tembaga Pb dan Sn

32 oC dicairkan lebih dahulu

[image:52.612.136.481.472.661.2]0 30 45 60 t (menit) Gambar 3.3. Diagram peleburan CuPbSn

Temperatur pemanasan sampel atau perlakuan panas untuk paduan logam CuPbSn

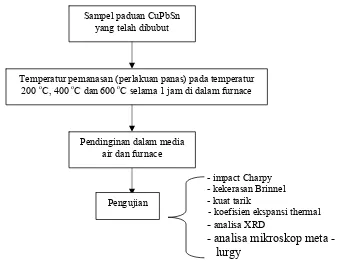

ditunjukkan pada diagram alir pada gambar 3.4.,

- impact Charpy

- kekerasan Brinnel

- kuat tarik

- koefisien ekspansi thermal

- analisa XRD

[image:53.612.147.488.149.414.2]- analisa mikroskop meta - lurgy

Gambar 3.4. Diagram alir temperatur pemanasan dan pendinginan paduan logam CuPbSn dan pengujiannya

Temperatur pemanasan (perlakuan panas) dilakukan setelah sampel paduan CuPbSn

dibubut atau dibentuk sesuai dengan uji yang akan dilakukan.

3.6. Pengujian Sampel

Sampel paduan CuPbSn yang sudah dibubut akan di uji impact Charpy, kekerasan,

kuat tarik, koefisien ekspansi termal, analisa struktur mikro dengan X – Ray Diffraction

(XRD) dan Mikroskop Metallurgy.

3.6.1. Impact ( Charpy Impact Test )

Sampel paduan CuPbSn yang telah dibubut

Temperatur pemanasan (perlakuan panas) pada temperatur 200 oC, 400 oC dan 600 oC selama 1 jam di dalam furnace

Pendinginan dalam media air dan furnace

Ketangguhan atau ketahanan terhadap gaya kejut pada sampel paduan logam CuPbSn

di uji dengan menggunakan Impact Tester metode Charpy seperti yang diperlihatkan

[image:54.612.218.395.153.325.2]pada gambar 3.5 dan pengujiannya mengacu pada standar ASTM E 23 – 07.

Gambar 3.5. Impact Tester metode Charpy

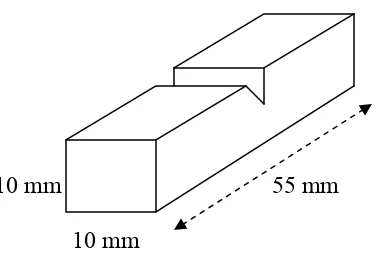

Spesimen memiliki ukuran (ASTM E-23) 55 X 10 X 10 mm dan takik pada bagian

tengah dengan sudut 45o dan kedalaman 2 mm, seperti yang diperlihatkan pada gambar

III.6,

10 mm 55 mm

10 mm

Gambar 3.6. Spesimen pengujian impact Charpy

Proses uji impact adalah sebagai beikur :

[image:54.612.156.345.460.587.2]b. Takikan spesimen berada ditengah spesimen tersebut dengan sudut takikan 45o dan

kedalaman 2 mm

c. Letakkan spesimen pada landasan Impact Tester dan disesuaikan letaknya dengan mal

ukur

d. Lakukan pengujian dengan palu pukulan menggunakan metode Charpy, dengan

sudut pukulan awal 147o dan beban 300 J

e. Catat sudut pemukulan akhir

Besarnya nilai uji impact dari sampel paduan CuPbSn dapat dihitung dengan

menggunakan persamaan 2.1.

3.6.2. Kekerasan (Brinell Hardness Test)

Kekerasan paduan logam CuPbSn diuji dengan menggunakan Brinell Hardness Tester

yang diperlihatkan pada gambar 3.7 dan pengujiannya mengacu pada standar ASTM E

[image:55.612.229.384.442.599.2]10,

Gambar 3.7. Hardness Tester metode Brinell

3 cm

0,5 cm

Gambar 3.8. Spesimen pengujian kekerasan Brinell

Prosedur uji kekerasan adalah sebagai berikut :

a. Permukaan benda uji terlebih dahulu dipoles hingga rata dan halus dengan

menggunakan alat poles. Amplas yang digunakan mulai dari ukuran kasar sampai ke

yang paling halus untuk menghilangkan kotoran – kotoran dan korosi.

b. Spesimen diberi tanda 3 titik pada permukaan yang halus tadi dengan spidol/pulpen

c. Spesimen diletakkan pada landasan spesimen yang ada pada mesin Brinell

Hardness Tester

d. Bola baja sebagai penetrator diset pada titik yang akan diuji dengan kondisi

bersinggungan (bola baja hanya menyentuh titik)

e. Kemudian diberi beban dengan menggunakan handle hingga 1500 kg dan tahan

selama 15 detik

f. Setelah 15 detik, katup pembuang dibuka dengan pelan

g. Diameter indentasi / jejak bola baja diukur dengan menggunakan teropong untuk

ketiga titik

h. Diameter yang diperoleh dikonversikan dengan nilai diameter dan beban ( dalam

hal ini beban 1500 kg )

Besarnya nilai kekerasan dari paduan logam CuPbSn dapat dihitung dengan

3.6.3. Kuat Tarik

Besarnya kuat tarik dari paduan logam CuPbSn yang telah di bubut, diuji dengan

menggunakan Univesal Tensile Testing Machine yang diperlihatkan pada gambar 3.9 dan

[image:57.612.182.432.183.339.2]prosedur pengujiannya mengacu pada standar ASTM B208-58T,

Gambar 3.9. Universal Tensile Testing Machine

Bentuk dan ukuran spesimen diperlihatkan pada gambar 3.10,

60 mm

16 mm

Gambar 3.10. Spesimen pengujian kuat tarik

Prosedur pengujian kuat tarik adalah sebagai berikut :

a. Sampel berbentuk silinder diukur panjang dan diameternya, kemudian jepitkan

sampel sampel pada dudukan yang telah tersedia, berupa penjepit atas dan bawah

pada alat yang dikendalikan dengan kontrol penjepit.

b. Sebelum pengujian berlangsung, alat ukur (gaya) terlebih dahulu dikalibrasi dengan

jarum penunjuk tepat pada angka nol, selanjutnya atur tegangan supply dan putar

c. Dengan bergeraknya penjepit atas dan bawah, maka jarum penunjuk yang

menunjukkan berat beban bergerak juga hingga pembebanan maksimum.

d. Dicatat berapa kgf pada saat benda menerima beban maksimum dan beban putus

Besarnya kuat tarik maksimum dan elongasi dari paduan logam CuPbSn dapat dihitung

dengan menggunakan persamaan 2.3 dan 2.4 .

3.6.4. Koefisien Ekspansi Termal

Pengukuran koefisien ekpansi termal dilakukan dengan menggunakan alat Termo

Mecanikal Analis (TMA) Shimadzu yang diperlihatkan pada gambar III.11 dan prosedur

[image:58.612.157.457.335.521.2]pengujiannya mengacu pada standar ASTM E831 - 06,

Gambar 3.10. Termo Mecanikal Analis (TMA) Shimadzu

Bentuk dan ukuran spesimen diperlihatkan pada gambar 3.12,

d = 0,5 cm

Gambar 3.12. Spesimen pengujian koefisien termal ekspansi

Prosedur pengukurannya sebagai berikut :

a.Main swicht ON, TMA swicht ON dan tunggu selama 30 menit

b.Ukur panjang sampel ( 10 mm – 15 mm ) dengan menggunakan jangka sorong dan

letakkan pada tempat sampel (sampel holder)

c.Set Detector pada posisi TMA dan Thermocouple CA

d.Set program : mode UP dan rate 10 oC / menit

e.Set Recorder :

- set pulpen temperature pada posisi nol (pada kertas recorder)

- set tombol temperatur pada posisi 50 mV

- tentukan posisi pulpen TMA dan set 20 mV

- pilih chart speed yang diinginkan (misal 5mm / menit)

f.Set start temperatur ( 3 oC) dibawah temperatur awal dan set limit temperatur sesuai

temperatur percobaan

g.Swicht ST By ON

h.Swicht start ON

i.Amati perubahan yang terjadi pada chart recorder

Dari grafik pada chart recorder akan diperoleh pertambahan panjang ΔL serta melalui

persamaan II.5 dapat ditentukan nilai koefisien ekspansi termal paduan logam CuPbSn.

3.6.5. Analisa Struktur Mikro

Analisa struktur mikro dilakukan dengan menggunakan X-Ray Diffraction (XRD)

dan diberi temperatur pemanasan dianalisa komponen – komponen yang terbentuk

dengan menggunakan diffraksi sinar-X (XRD). Untuk mengetahui mikrostruktur

digunakan observasi dengan mikroskop metalurgi.

3.6.5.1. X Ray Diffraction (XRD)

Analisa struktur kristal diperlukan untuk mengetahui perubahan fase struktur bahan dan

dilakukan dengan menggunakan metode difraksi sinar – X (XRD). XRD adalah suatu

peralatan yang dapat memberikan data – data difraksi dan besar

kuantitas intensitas difraksi pada sudut – sudut dfraksi (2θ). Secara umum prinsip kerja

XRD dapat diperlihatkan pada gambar 3.13,

C

D θ 2θ

E

[image:60.612.123.482.307.464.2]F

Gambar 3.13. Skema alat uji XRD (Smallman,R.E.,1991)

Pada prinsipnya prosedur kerja XRD adalah :

1. A adalah generator tegangan tinggi yang berfungsi sebagai catu daya sumber sinar-x

(B).

2. Sampel (C) diletakkan pada tatakan (D) yang dapat diputar.

3. Sinar – X dari sumber (B) didifraksi oleh sampel menjadi berkas sinar konvergen

yang terfokus dicelah E, kemudian masuk ke alat pencacah (F).

A

B

G

4. D dan F dihubungkan secara mekanis. Jika F berputar sebesar 2θ maka D akan

berputar sebesar θ.

5. Intensitas difraksi sinar – X yang masuk dalam alat pencacah (F) di konversikan

dengan alat kalibrasi (G) dalam signal tegangan yang sesuai dan direkam oleh alat

rekam (H) dalam bentuk kurva.

Dari pengujian ini diperoleh grafik hubungan sudut 2θ dengan intensitas pola struktur

dari berbagai puncak. Nilai – nilai d yang telah dihitung dicocokan dengan nilai – nilai d

pada ICDD yang sesuai dengan komponen – komponen kristal yang terbentuk pada file

material paduan logam CuPbSn.