3

PENGEMBANGAN METODE DESTRUKSI UNSUR TANAH

JARANG DARI

TAILING

PASIR TIMAH PULAU BANGKA

FITRIA PRATIWI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

Tailing

Pasir Timah Pulau Bangka

.

Dibimbing oleh DEDEN SAPRUDIN dan

ALADIN SIANIPAR.

Pemanfaatan

tailing

pasir timah secara efektif dan efisien memerlukan

pengembangan metode destruksi. Metode destruksi dikembangkan dengan

menggunakan NaOH pada suhu tinggi dan dilanjutkan dengan ekstraksi

hidrometalurgi. Pada tahap destruksi, jumlah NaOH, suhu, dan waktu destruksi

diragamkan. Kondisi optimum destruksi diperoleh pada suhu 600 ºC selama 1 jam

dengan nisbah jumlah

tailing

pasir timah:NaOH sebesar 1:2. Pada tahap ekstraksi

hidrometalurgi, jenis pelarut dipilih dan dilanjutkan dengan optimisasi volume,

suhu, dan waktu. Pelarut HCl dapat melarutkan dengan sempurna

tailing

pasir

timah hasil destruksi. Kondisi optimum untuk melarutkan 1 gram hasil destruksi

dicapai pada suhu 150 ºC selama 2 jam dengan menggunakan 30 mL HCl.

Dengan metode ini, unsur tanah jarang dapat larut sebanyak 90-100%.

Kata kunci: destruksi, ekstraksi hidrometalurgi, unsur tanah jarang

ABSTRACT

FITRIA PRATIWI. Development of Destruction Method for Rare Earth Elements

from Tin Sand Tailing of Bangka Island. Supervised by DEDEN SAPRUDIN and

ALADIN SIANIPAR.

Effective and efficien utilization of tin sand tailing requires development

of destruction method. Destruction method was developed by using NaOH at high

temperature and followed by hydrometallurgy extraction. At destruction stage,

amount NaOH, temperature, and destrusction time were varied. An optimum

destruction was obtained at 600 ºC for 1 hour with tailing:NaOH ratio of 1:2. At

hydrometallurgy extraction, solvent was chosen and continued by volume,

temperature, and time optimitations. HCl solvent could perfectly dissolved tin

sand tailing. The Optimum condition for dissolving 1 gram solid phase from the

destruction process reached at 150 ºC during 2 hours by using 30 mL HCl. With

this method, rare earth elements could dissolved 90-100%.

PENGEMBANGAN METODE DESTRUKSI UNSUR TANAH

JARANG DARI

TAILING

PASIR TIMAH PULAU BANGKA

FITRIA PRATIWI

Skripsi

sebagai salah satu syarat untuk memperoleh gelar

Sarjana Sains pada

Departemen Kimia

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

NIM : G44070061

Disetujui

Pembimbing I

Pembimbing II

Deden Saprudin, S.Si M.Si

Aladin Sianipar, S.Si M.Si

NIP. 19680518 199412 1 001

Diketahui

Ketua Departemen Kimia FMIPA IPB

Prof. Dr. Ir. Tun Tedja Irawadi, MS.

NIP 195012271976032002

PRAKATA

Penulis panjatkan syukur kehadirat Allah SWT karena berkat limpahan

kasih sayang-Nya dan ilmu-Nyalah penulis dapat menyelesaikan karya ilmiah

yang berjudul “Pengembangan M

etode Destruksi Unsur Tanah Jarang dari

Tailing

Pasir Timah

Pulau Bangka”

dari bulan April sampai bulan November 2011 di

Laboratorium Analitik, Departemen Kimia, Fakultas Matematika dan Ilmu

Pengetahuan Alam, Institut Pertanian Bogor dan di Laboratorium Pusat Survey

Geologi Bandung.

Penulis mengucapkan terima kasih kepada Bapak Deden Saprudin, S.Si,

M.Si selaku pembimbing pertama dan Bapak Aladin Sianipar, S.Si, M.Si selaku

pembimbing kedua yang selalu memberikan motivasi, ilmu, dan doanya kepada

penulis selama penelitian berlangsung sehingga karya ilmiah ini dapat

diselesaikan dengan baik. Terima kasih penulis ucapkan kepada Ibu Irfany

Agustiani, S.Si dan Bapak Ir. Joko Subandrio, M.Si yang telah memberikan

kesempatan kepada penulis untuk melakukan penelitian di Laboratorium Pusat

Survey Geologi.

Penulis mengucapkan terima kasih kepada Bapak Suherman, Ibu Nunung,

dan semua staf di Laboratorium Analitik yang telah membantu penulis dalam hal

pemakaian bahan dan alat selama penelitian berlangsung di Laboratorium Analitik

serta ucapan terima kasih disampaikan kepada mamah, ayah, dan keluarga yang

telah memberikan kasih sayang, semangat dan doanya. Akhir kata, semoga karya

ilmiah ini bermanfaat bagi penulis maupun pembaca.

Bogor, November 2011

Karyati, SPd dan Bapak Odjak. Penulis merupakan anak keempat dari lima

bersaudara. Penulis menyelesaikan pendidikan di Taman Kanak-Kanak Tunas

Harapan Pindad Bandung pada tahun 1995. Penulis menyelesaikan pendidikan di

Sekolah Dasar Negeri Pindad Tiga pada tahun 2001. Penulis menyelesaikan

pendidikan di Sekolah Menengah Pertama Tiga Puluh Bandung pada tahun 2004.

Penulis menyelesaikan pendidikan di Sekolah Menengah Atas Negeri 25 Bandung

pada tahun 2007 dan pada tahun tersebut penulis lulus seleksi masuk IPB melalui

jalur Undangan Seleksi Masuk Institut Pertanian Bogor (USMI) serta diterima di

Departemen Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam.

DAFTAR ISI

Halaman

DAFTAR GAMBAR

... viiiDAFTAR LAMPIRAN

... ixPENDAHULUAN

... 1METODE

...2

Bahan dan Alat ... 2

Lingkup Kerja ... 2

HASIL DAN PEMBAHASAN

...4

Destruksi

Tailing

Pasir Timah dengan NaOH ... 4

Optimisasi Waktu Destruksi ... 7

Optimisasi Suhu Destruksi ... 8

Optimisasi Pelarut Asam Mineral ... 9

Optimisasi Komposisi Ekstraksi Hidrometalurgi ... 10

Optimisasi Waktu Ekstraksi Hidrometalurgi ... 10

Optimisasi Suhu Ekstraksi Hidrometalurgi... 11

SIMPULAN DAN SARAN

... 12Simpulan ... 12

Saran ... 12

DAFTAR PUSTAKA

... 12DAFTAR GAMBAR

Halaman

1 Komponen Mayor dan Minor

Tailing

Pasir Timah Sebelum Proses destruksi 4

2 Kadar Unsur Tanah Jarang Sebelum Proses Destruksi

………

.... 4

3 Massa Fase Padat Sebelum Destruksi dan Sesudah Destruksi ... 5

4 Perubahan Kadar Unsur Tanah Jarang Sebelum Destruksi dan Sesudah

Destruksi pada 1:0,5 ... 5

5 Perubahan Kadar Unsur Tanah Jarang Sebelum Destruksi dan Setelah

Destruksi pada 1:2 ... 6

6 Total Kadar Unsur Tanah Jarang pada Berbagai Perbandingan... 7

7 Optimisasi Waktu Destruksi pada 1 jam

………...

. 7

8 Perubahan Kadar Unsur Tanah Jarang Sebelum Destruksi dan Sesudah

Destruksi pada Waktu 1 jam

………

... 7

9 Total Kadar Unsur Tanah Jarang pada Berbagai Suhu

………

8

10 Perubahan Kadar Unsur Tanah Jarang Sebelum Destruksi dan Setelah

Destruksi pada suhu Optimum 600 ºC.

……...

... 8

11 Optimisasi Pelarut Asam Mineral

………

.. 9

12 Optimisasi Komposisi Esktraksi Hidrometalurgi

………

... 10

13 Optimisasi Waktu Ekstraksi Hidrometalurgi pada 2 jam

………

... 11

14 Optimisasi Suhu Ekstraksi Hidrometalurgi pada 150 ºC

………

... 11

DAFTAR LAMPIRAN

Halaman

1 Hasil analisis pasir timah Pulau Bangka oleh Pusat Survey Geologi ... 15

2 Diagram alir penelitian ... 16

3 Tabel data analisis XRF untuk unsur tanah jarang fosfat, dan silika pada

optimisasi

tailing

massa pasir timah terhadap NaOH ... 20

4 Data fase padat hasil destruksi ... 20

5 Tabel data analisis XRF untuk unsur tanah jarang fosfat, dan silika pada

optimisasi

waktu destruksi………....

... 21

6 Tabel data analisis XRF untuk unsur tanah jarang fosfat, dan silika pada

optimisasi suhu

destruksi…………...

... 22

7 Tabel data analisis kelarutan unsur tanah jarang pada optimisasi pelarut

asam mineral

………..

... 23

8 Tabel data analisis kelarutan unsur tanah jarang pada optimisasi

komposisi

ekstraksi hidrometalurgi……….……….

24

9 Tabel data analisis kelarutan unsur tanah jarang pada optimisasi waktu

ekstraksi hidrometalurgi………...

... 25

10 Tabel data analisis kelarutan unsur tanah jarang, data kelarutan

PENDAHULUAN

Pulau Bangka merupakan pulau penghasil timah yang terletak di pesisir timur Sumatera bagian Selatan. Timah di Pulau Bangka pertama kali ditambang tahun 1709 di Sungai Olin Toboali oleh orang Johor yang berpengalaman menambang di Semenanjung Malaka. Pada tahun 2008 terdapat bijih timah sebesar 67.824 ton (PT.Timah Persero 2008) dan untuk mendapatkan logam timahnya maka bijih timah dilebur terlebih dahulu. Hasil dari proses peleburan bijih timah menghasilkan

tailing, yaitu bahan sisa yang berasal dari proses pengolahan atau pemurnian bahan galian (Tjhiaw dan Djohan 2009). Menurut Utomo (2008) tailing dihasilkan dari operasi pertambangan dalam jumlah yang sangat besar, sekitar 97 % dari bijih yang diolah oleh pabrik pengolahan bijih akan berakhir sebagai

tailing. Menurut Senaring (2011) tailing

merupakan limbah dikarenakan dengan jumlah yang begitu banyak tidak dimanfaatkan dengan baik. Oleh karena itu

tailing harus dimanfaatkan dengan baik agar limbah tailing dapat dikurangi. Berdasarkan analisis oleh Pusat Survey Geologi 2011,

tailing pasir timah memiliki matriks komponen mayor berupa ilmenit dan silika, sedangkan komponen minornya adalah unsur tanah jarang dalam bentuk garam fosfat (Lampiran 1).

Komponen minor tailing pasir timah, yaitu unsur tanah jarang yang merupakan 15 unsur lantanida, belum dapat diolah secara optimal padahal unsur tanah jarang memiliki banyak kegunaan, yaitu sebagai semikonduktor, superkonduktor, serta laser sehingga dari tahun ke tahun unsur tanah jarang sangat dibutuhkan (El-Taher 2006), contohnya Neodimium memiliki kegunaan dalam hal peralatan rumah, seperti televisi berwarna, lampu pijar, dan lampu hemat energi, selain itu dapat dijadikan magnet permanen. Kegunaan dari unsur tanah jarang menyebabkan unsur tanah jarang menjadi unsur yang memiliki harga yang mahal. Dengan demikian diperlukan suatu metode untuk mengolah unsur tanah jarang sehingga unsur tanah jarang dapat diperoleh (Purwani 2008).

Pengolahan unsur tanah jarang diawali dengan proses destruksi, yaitu suatu perlakuan untuk melarutkan atau mengubah sampel menjadi bentuk materi yang dapat diukur sehingga kandungan yang terdapat di dalamnya dapat dianalisis. Metode destruksi dilakukan sebelum menganalisis unsur

tertentu dalam suatu sampel karena tidak semua metode analisis dapat digunakan secara langsung. Metode destruksi yang umum dilakukan adalah destruksi terbuka dengan teknik detruksi basah. Pada metode destruksi konvensional dengan teknik destruksi basah, pelarutan berlangsung lambat sehingga banyak pelarut yang hilang karena menguap. Karena itu, dikembangkan proses destruksi tertutup dalam bejana bom teflon yang prosesnya berlangsung pada suhu rendah dan tekanan tinggi (Mulyani 2007).

Berdasarkan penelitian Mulyani (2007), destruksi dengan menggunakan bom teflon pada berbagai sampel tanah memberikan hasil analisis yang lebih tinggi dibandingkan dengan destruksi secara konvensional. Akan tetapi, berdasarkan penelitian Khaldun (2009), destruksi unsur tanah jarang menggunakan bom teflon tidak memberikan hasil yang optimal karena masih terdapat 60 % unsur tanah jarang tidak terdestruksi secara sempurna. Proses destruksi unsur tanah jarang yang kurang sempurna memberikan hasil analisis unsur yang tidak optimal dan akan memengaruhi perolehan unsur tanah jarang dalam tahap pemisahan (Senovita 2008).

Penelitian ini bertujuan mengembangkan metode destruksi unsur tanah jarang dari

tailing pasir timah Pulau Bangka dengan sistem destruksi terbuka. Akan dilakukan optimisasi sistem leburan basa serta optimisasi sistem ekstraksi hidrometalurgi oleh asam mineral terhadap hasil destruksi leburan basa. Pendestruksian unsur tanah jarang dari tailing

pasir timah menggunakan basa yang dilanjutkan dengan ekstraksi hidrometalurgi diharapkan menghasilkan unsur tanah jarang yang tinggi. Oleh karena itu, unsur tanah jarang dalam penelitian ini akan didestruksi menggunakan metode destruksi terbuka dengan teknik destruksi basa. Metode destruksi terbuka yang dimaksud adalah sistem leburan basa yang dilanjutkan dengan ekstraksi hidrometalurgi. Optimisasi massa sampel, tailing pasir timah terhadap massa basa akan dilakukan, begitu juga optimisasi suhu dan waktu proses destruksi. Pada tahap ekstraksi hidrometalurgi akan dilakukan optimisasi massa fase padat hasil destruksi terhadap asam mineral, selain dilakukan optimisasi suhu pemanasan dan waktu. Selanjutnya unsur tanah jarang dianalisis menggunakan XRF (El-Taher 2006) dan spektrometri massa-plasma gandeng induktif (ICP-MS) (Krachler et al 2002).

METODE

Bahan dan Alat

Bahan-bahan yang digunakan dalam penelitian ini adalah tailing pasir timah dari Pulau Bangka, polivinil alkohol, asam borat, alkohol, akuades, NaOH (p), asam mineral

yang terdiri atas larutan piranha (H2SO4 98%

dan H2O2 30%) 7:3, akuaregia, HNO3 65%,

H2SO4 98%, dan HCl 37%. Alat-alat yang

digunakan adalah XRF tipe ARL Advent+ XP, ICP-MS, cawan zirkon, tanur, hot plate, oven, alat pembuat pelet, cincin pelet, mortar, mortir, pH universal, desikator, neraca analitik, gegep, serta peralatan gelas yang dibutuhkan dalam tahap destruksi dan ekstraksi hidrometalurgi.

.

Lingkup Kerja

Penelitian yang dilakukan terdiri atas 3 tahap (Lampiran 2), yaitu destruksi tailing

pasir timah dengan NaOH, ekstraksi hidrometalurgi, dan analisis dengan XRF dan ICP-MS. Tahap destruksi yang dilakukan, yaitu destruksi tailing pasir timah dengan NaOH kemudian optimisasi suhu dan waktu

destruksi. Tahap ekstraksi hidrometalurgi juga dioptimisasi, yaitu, optimisasi pelarut asam mineral, komposisi dalam tahap ekstraksi hidrometalurgi, yaitu nisbah massa 1 g tailing

pasir timah hasil destruksi dengan asam mineral, suhu, dan waktu. Semua fase padat dari tailing pasir timah sebelum dan sesudah tahapan destruksi dianalisis menggunakan XRF, sedangkan untuk fase cairan dianalisis menggunakan ICP-MS.

Destruksi Tailing Pasir Timah dengan NaOH

Tailing pasir timah yang berukuran 200 mesh dan NaOH (p) ditimbang di dalam cawan

zirkon menggunakan neraca analitik dengan ragam massa tailing pasir timah per massa NaOH 1:0,5 (A), 1:1 (B), 1:2 (C), dan 1:3 (D) kemudian diaduk menggunakan spatula lalu dilebur dalam tanur pada suhu 600 ºC selama 2 jam. Cawan zirkon yang berisi tailing pasir timah hasil leburan basa kemudian didinginkan di dalam desikator lalu direndam di dalam gelas kimia yang berisi akuades 300 mL. Setelah tailing pasir timah hasil leburan basa tersebut lepas dari cawan zirkon kemudian cawan zirkon diangkat. Pada tahap perendaman ini terdapat fase padat dan cairan. Oleh karena itu dilakukan penyaringan untuk mendapatkan fase padatnya. Fase padat tersebut setelah disaring, dilakukan pencucian menggunakan akuades hingga pH 6 kemudian dikeringkan menggunakan hot plate dan ditimbang fase padatnya sedangkan fase cairan ditampung. Fase padat dianalisis menggunakan XRF.

Optimisasi Waktu Destruksi

Tailing pasir timah yang berukuran 200 mesh dan NaOH (p) ditimbang di dalam cawan

menggunakan akuades hingga pH 6 kemudian dikeringkan menggunakan hot plate dan ditimbang fase padatnya sedangkan fase cairan ditampung. Fase padat dianalisis menggunakan XRF.

Optimisasi Suhu Destruksi

Tailing pasir timah yang berukuran 200 mesh dan NaOH (p) ditimbang di dalam cawan

zirkon menggunakan neraca analitik pada komposisi dan waktu destruksi yang optimum. ragam suhu yang digunakan dari 400, 500, 600, 700, dan 800 ºC. Cawan zirkon yang berisi tailing pasir timah hasil leburan basa kemudian didinginkan di dalam desikator lalu direndam di dalam gelas kimia yang berisi akuades 300 mL. Setelah tailing pasir timah hasil leburan basa tersebut lepas dari cawan zirkon kemudian cawan zirkon diangkat. Pada tahap perendaman ini terdapat fase padat dan cairan. Oleh karena itu dilakukan penyaringan untuk mendapatkan fase padatnya. Fase padat tersebut setelah disaring, dilakukan pencucian menggunakan akuades hingga pH 6 kemudian dikeringkan menggunakan hot plate dan ditimbang fase padatnya sedangkan fase cairan ditampung. Fase padat dianalisis menggunakan XRF.

Optimisasi Pelarut Asam Mineral

Fase padat hasil destruksi NaOH sebanyak 1 g diekstraksi dengan asam mineral, yaitu larutan piranha (H2SO4 98% + H2O2 30%) 7:3,

akuaregia, H2SO4 98%, HNO3 65%, dan HCl

37% masing-masing duplo sebanyak 100 mL pada suhu 150 ºC selama 2 jam di dalam gelas kimia kemudian diaduk menggunakan batang pengaduk. Pemanasan pada tahap ini menggunakan hot plate. Pada 1 jam pertama ditambahkan akuades sebanyak 100 mL. Setelah 2 jam, proses pemanasan dihentikan kemudian didiamkan sampai fase cairan dan fase padatnya terpisah. Setelah terpisah dilakukan dekantasi untuk mendapatkan fase cairan. Fase padat hasil ekstraksi kemudian dikeringkan lalu ditimbang dan fase cairanya ditampung untuk dianalisis menggunakan ICP-MS.

Optimisasi Komposisi Ekstraksi Hidrometalurgi

Fase padat hasil destruksi NaOH sebanyak 1 g diekstraksi dengan pelarut asam mineral yang optimum sebanyak duplo dengan ragam volume pelarut optimum dari 10, 20, 25, 30,

35, 40, 60, 80, dan 100 mL di dalam gelas kimia kemudian diaduk menggunakan batang pengaduk. Suhu yang digunakan adalah 150 ºC dengan waktu 2 jam. Pemanasan pada tahap ini menggunakan hot plate. Pada 1 jam pertama ditambahkan akuades sebanyak 100 mL. Setelah 2 jam, proses pemanasan dihentikan kemudian didiamkan sampai fase cairan dan fase padatnya terpisah. Setelah terpisah dilakukan dekantasi untuk mendapatkan fase cairan. Fase padat hasil ekstraksi kemudian dikeringkan lalu ditimbang dan fase cairanya ditampung untuk dianalisis menggunakan ICP-MS.

Optimisasi Waktu Ekstraksi Hidrometalurgi

Fase padat hasil destruksi NaOH sebanyak 1 g diekstraksi dengan pelarut asam mineral yang optimum pada komposisi ekstraksi hidrometalurgi yang optimum dan ragam waktu yang digunakan dari 1 jam, 1,5 jam, 2 jam, 2,5 jam, dan 3 jam. Suhu yang digunakan adalah 150 ºC. Penambahan akuades 100 mL pada tahap ini disesuaikan pada waktunya. Contoh pada waktu 1 jam maka penambahan akuades pada waktu 30 menit pertama. Pemanasan pada tahap ini menggunakan hot plate. Setelah waktu yang ditentukan telah habis maka proses pemanasan dihentikan kemudian didiamkan sampai fase cairan dan fase padatnya terpisah. Setelah terpisah dilakukan dekantasi untuk mendapatkan fase cairan. Fase padat hasil ekstraksi hidrometalurgi kemudian dikeringkan lalu ditimbang dan fase cairanya ditampung untuk dianalisis menggunakan ICP-MS.

Optimisasi Suhu Ekstraksi Hidrometalurgi

ICP-MS.

Analisis Menggunakan XRF

Tahapan preparasi menggunakan XRF sebagai berikut, tailing pasir timah (sebelum perlakuan dan sesudah perlakuan destruksi) sebanyak 5 g yang sudah berukuran 200 mesh ditimbang, ditambahkan polivinil alkohol sebanyak 1 g kemudian dicampurkan dengan cara digerus di mortar. Setelah itu dilakukan tekan dengan alat pembuat pelet. Cincin pelet dipanaskan terlebih dahulu dalam oven sekitar 15 menit kemudian dipasang dan ditambahkan asam borat 2 g lalu diisi dengan sampel yang sudah digerus. Cross bar ditutup dan tombolnya ditekan maka akan muncul gaya tekan yang diberikan dan waktu yang diperlukan untuk terjadinya pelet. Setelah itu dibuka cross bar. Pelet yang sudah jadi diambil dan dimasukan oven selama 15 menit yang selanjutnya dianalisis menggunakan XRF, alat tekan pelet dibersihkan dengan penyedot debu serta alkohol.

HASIL DAN PEMBAHASAN

Destruksi Tailing Pasir Timah dengan NaOH

Pemisahan unsur tanah jarang sulit dilakukan karena pembentukan unsur tanah jarang di alam bersamaan dengan terbentuknya mineral-mineral lain, seperti basnasit, monasit, dan senotim, selain itu unsur tanah jarang memiliki sifat kimia dan fisika yang hampir sama padahal unsur tanah jarang memiliki banyak kegunaan (Unal 2007). Dengan demikian diperlukan suatu perlakuan awal untuk memperoleh unsur tanah jarang, yaitu destruksi. Destruksi yang dilakukan adalah destruksi terbuka yang terdiri atas leburan basa dan ekstraksi hidrometalurgi. Menurut Herman (2009), unsur tanah jarang terkonsentrasi dalam fase silikat sehingga jika silika terleburkan banyak oleh NaOH akan menyebabkan unsur tanah jarang meningkat.

Tailing pasir timah memiliki komponen mayor silika dan ilmenit (TiO2 dan Fe2O3)

sedangkan komponen minornya berupa unsur tanah jarang (Lampiran 1). Kadar silika sebelum destruksi dengan NaOH sebesar 6,17 % sedangkan kadar TiO2 dan Fe2O3

masing-masing sebesar 55,58% dan 26,30%. Total kadar unsur tanah jarangnya sebesar 0,825% (Gambar 1).

Gambar 1 Komponen mayor dan minor

tailing pasir timah sebelum proses destruksi.

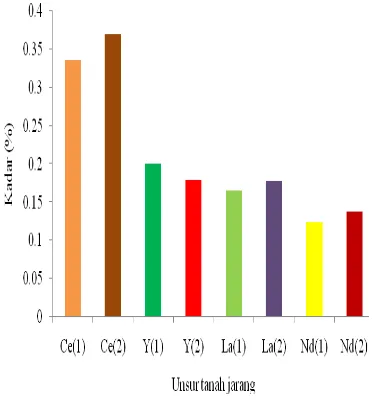

Unsur tanah jarang sebelum didestruksi terdapat Ce, Y, La, dan Nd yang masing-masing kadarnya adalah 0,336%, 0,200%, 0,165%, dan 0,124% (Gambar 2). Semua komponen mayor dan minor tersebut saling berikatan satu sama lain karena unsur tanah jarang dapat membentuk senyawa kompleks yang menyebabkan unsur tanah jarang dapat berada pada bentuk fosfat, karbonat, silikat, oksida, dan florida (Suprapto 2009).

Gambar 2 Kadar unsur tanah jarang sebelum proses destruksi.

(Ln,Th)PO4(p) + NaOH (p) Na3PO4 (aq) +

Ln(OH)3(p) + Th(OH)4(p)

Hasil reaksi akan terbentuk Th(OH)4 yang

berbentuk padatan sehingga thorium dapat dipisahkan dari sampel monasit dikarenakan thorium adalah unsur radioaktif. Pada tahap ini terjadi peleburan tailing pasir timah oleh NaOH yang menyebabkan silika menjadi silika alkali yang dapat larut dengan air dan fosfat alkali yang dapat larut dengan air sedangkan unsur tanah jarang sebagian besar akan larut dalam asam mineral . Adanya peleburan oleh NaOH dan pencucian oleh akuades menyebabkan massa akhir fase padat setelah didestruksi (Lampiran 3) mengalami penurunan (Gambar 3).

Gambar 3 Massa fase padat sebelum

destruksi (A(1), B(1), C(1), D(1)) dan sesudah destruksi (A(2), B(2), C(2), D(2)).

Penggunaan NaOH pada saat destruksi dengan perbandingan A terjadi penurunan massa fase padat sebesar 10% (Lampiran 3). Penurunan massa fase padat dikarenakan terjadinya peleburan oleh NaOH. Peleburan tersebut mengakibatkan kenaikan kadar Ce, La, dan Nd sedangkan Y mengalami penurunan kadar (Lampiran 3). Peningkatan kadar Ce, La, dan Nd menunjukan bahwa Ce, La, dan Nd tidak terleburkan oleh NaOH sedangkan Y terleburkan oleh NaOH (Gambar 4). Dengan tidak terleburnya NaOH mengakibatkan Ce, La, dan Nd berada pada fase padatnya, Y sebagian berada pada fase cairan ketika dalam tahap perendaman menggunakan akuades setelah proses

destruksi. Pada perbandingan ini total kadar unsur tanah jarang mengalami kenaikan sebesar 0,8651% dibandingkan sebelum destruksi, yaitu 0.825%. Kenaikan kadar unsur tanah jarang ini disebabkan menurunya masing-masing kadar silika dan fosfat sebesar 2,79% dan 0,0543%. Penurunan massa fase padat setelah destruksi disebabkan juga terdestruksinya ilmenit (FeTiO2) dalam tailing

pasir timah. Kadar TiO2 dan Fe2O3

masing-masing sebesar 51,26% dan 26,54%. Kadar tersebut tidak jauh berbeda dengan kadar sebelum didestruksi (Lampiran 1). Pada A TiO2 dan Fe2O3 tidak terlebur banyak oleh

NaOH sehingga sebagian besar masih berada pada fase padatnya dikarenakan jumlah NaOH yang digunakan dalam jumlah kecil.

Peningkatan kadar NaOH dalam destruksi pada perbandingan B-D menyebabkan penurunan massa fase padat akibat terleburnya NaOH (28,03-69,77%) namun tidak diikuti dengan penurunan kadar silika. Hal ini menunjukan bahwa silika yang ada dalam

tailing pasir timah ada dalam bentuk yang mudah bereaksi dengan NaOH (amorf) dan sukar bereaksi dengan NaOH yang dalam bentuk kristalin.

Gambar 4 Perubahan kadar unsur tanah jarang sebelum destruksi (Ce(1), Y(1), La(1), Nd(1)) dan sesudah destruksi pada 1:0,5 (Ce(2), Y(2), La(2), Nd(2)).

6

tanah jarang pada perbandingan B sebesar 0,5811% (Lampiran 3). Dengan demikian pada perbandingan ini silika yang ada di

tailing pasir timah bersifat amorf sehingga unsur tanah jarang ikut terlebur juga yang menyebabkan total kadar unsur tanah jarang menjadi kecil dan sebagian unsur tanah jarang berada pada fase cairanya ketika dalam proses perendaman menggunakan akuades setelah destruksi. Perbandingan B pun terjadi destruksi ilmenit. Kadar TiO2 dan Fe2O3

masing-masing sebesar 46,67% dan 25,04%. Hasil tersebut menunjukan bahwa ilmenit cukup terlebur banyak oleh NaOH yang menyebabkan sebagian berada pada fase cairanya.

Pada perbandingan C yang merupakan perbandingan yang optimum menghasilkan penurunan massa fase padat sebesar 43,38% dengan total kadar unsur tanah jarang sebesar 0,616%, kadar silika 3,92% dan kadar fosfat 0% (Lampiran 3). Pada perbandingan ini hanya Y yang mengalami peningkatan kadar sebesar 0,2090 %, sedangkan Ce, La, dan Nd mengalami penurunan kadar masing-masing sebesar 0,2110%, 0,1260%, dan 0,0700% (Gambar 5).

Gambar 5 Perubahan kadar unsur tanah jarang sebelum destruksi (Ce(1), Y(1), La(1), Nd(1)) dan setelah destruksi (Ce(2), Y(2), La(2), Nd(2)) pada 1:2.

Berdasarkan hasil tersebut maka dengan penambahan NaOH yang banyak Y tidak terleburkan yang mengakibatkan Y berada pada fase padatnya. Kadar silika pada perbandingan C ini merupakan kadar silika yang terbesar (Lampiran 3). Dengan ini maka

silika yang berada pada tailing pasir timah berada dalam bentuk kristalin yang menyebabkan unsur tanah jarang tidak banyak ikut terlebur. Kadar TiO2 dan Fe2O3 pada

perbandingan C masing-masing sebesar 41,51% dan 30,21%. Berdasarkan hasil kadar tersebut TiO2 lebih banyak terleburkan NaOH

dibandingkan Fe2O3 dikarenakan TiO2

mengalami penurunan kadar dibandingkan sebelum destruksi. Dengan demikian terjadinya peningkatan kadar Fe2O3 setelah

didestruksi karena tidak terlebur NaOH maka Fe2O3 berada pada fase padat sedangkan TiO2

sebagian berada pada fase cairan. Pada penurunan dan peningkatan kadar TiO2 dan

Fe2O3 disebabkan juga oleh bentuk silika

yang terikat pada ilmenit tersebut.

Perbandingan D menghasilkan penurunan massa fase padat sebesar 69,77% dengan total kadar unsur tanah jarang sebesar 0,639%, kadar silika 3,09% dan kadar fosfat 0%. Pada perbandingan ini pun hanya Y yang tidak terleburkan oleh NaOH dengan kadar Y 0,2330% sedangkan Ce, La, dan Nd mengalami peleburan oleh NaOH dengan masing-masing kadar sebesar 0,2130%, 0,1230%, dan 0,0700% (Lampiran 3). Hal ini disebabkan reaksi NaOH dengan setiap unsur tanah jarang berbeda. Perbandingan D ini merupakan perbandingan yang menghasilkan peleburan yang cukup tinggi, yaitu sebesar 69,77%. Dengan hasil tersebut maka banyak sampel yang terlebur NaOH akan tetapi unsur tanah jarangnya tidak ikut banyak terlebur. Hal ini ditunjukan dengan total kadar unsur tanah jarang pada perbandingan D yang menghasilkan total kadar unsur tanah jarang terbesar. Hal ini disebabkan silika yang berada pada tailing pasir timah ini berada dalam bentuk kristalin sedangkan silika yang berada pada sampel berada dalam bentuk amorf.

tersebut mempunyai sifat fisika dan kimia

Gambar 6 Total kadar unsur tanah jarang pada berbagai perbandingan. yang sangat mirip terutama dalam pelarut air. Hal tersebut antara lain disebabkan oleh ukuran jari-jari ion yang kecil dan hampir sama (semuanya mempunyai elektron terluar pada orbital 5f), bermuatan besar (+3). Dengan demikian dalam air sama-sama mengalami hidrasi yang kuat. Namun demikian, serium memiliki sifat anomali dibandingkan dengan unsur tanah jarang lainnya

,

yaituserium merupakan satu-satunya unsur tanah jarang yang dapat mempunyai bilangan oksidasi +4 sehingga Ce sulit larut dalam air.Optimisasi Waktu Destruksi

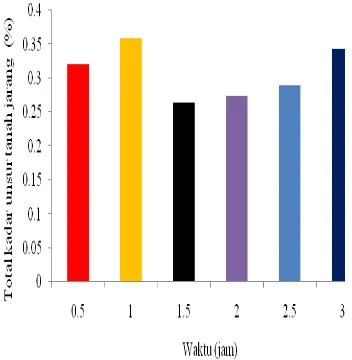

Optimisasi waktu dilakukan setelah diperoleh hasil optimisasi destruksi dengan NaOH. Waktu destruksi diragamkan dari waktu 30 menit hingga 3 jam pada suhu 400 ºC dengan selang waktu 30 menit dengan hasil sebagaimana terlampir pada (Lampiran 4). Waktu 1 jam merupakan waktu optimum destruksi. Pengoptimuman ini ditunjukan dengan kadar total kadar unsur tanah jarangnya 0,3586% yang terbesar (Gambar 7) kemudian kadar silika 3,94%, dan kadar fosfat 0,0081%. Gambar 7 menunjukan total kadar unsur tanah jarang pada berbagai waktu. Total kadar unsur tanah jarang pada 0,5 jam, 1,5 jam, 2 jam, 2,5 jam dan 3 jam masing-masing sebesar 0,321%, 0,2637%, 0,2735%, 0,2904 %, 0,3433%. Unsur tanah jarang yang berada pada optimisasi 1 jam adalah Ce, Y, La, dan

Nd dengan masing-masing kadarnya 0,1630%, 0,0835%, 0,0840%, dan 0,0281%.

Gambar 7 Optimisasi waktu destruksi pada 1 jam.

Gambar 8 menunjukan bahwa pada waktu 1 jam mengalami penurunan kadar unsur tanah jarang setelah didestruksi dikarenakan unsur tanah jarangnya terleburkan NaOH dan ketika proses perendaman oleh akudes menyebabkan unsur tanah jarangnya berada sebagian di fase cairan, selain itu pada semua berbagai waktu tersebut terjadi penurunan kadar ketika setelah didestruksi.

Gambar 8 Perubahan kadar unsur tanah jarang sebelum destruksi (Ce(1),

Y(1), La(1), Nd(1)) dan sesudah destruksi pada waktu 1 jam

8

sebesar 53,56% dan 27,19%. Berdasarkan hasil tersebut kadar Fe2O3 mengalami

peningkatan dan kadar TiO2 mengalami

penurunan setelah didestruksi. Akan tetapi penurunan dan peningkatan kadar tersebut tidak terlalu berbeda. Kadar TiO2 pada waktu

30 menit, 1,5 jam, 2 jam, 2,5 jam, dan 3 jam masing-masing sebesar 51,65%, 51,58%, 52,30%, 51,96%, dan 51,23%. Hasil tersebut menunjukan terjadi penurunan kadar setelah didestruksi walaupun penurunannya tidak terlalu berbeda. Senyawa Fe2O3 dan TiO2 jika

dilihat dari hasil destruksi pada berbagai waktu belum terleburkan banyak oleh NaOH sehingga sebagian besar berada pada fase padatnya. Dengan demikian pengaruh waktu pada kadar Fe2O3 dan TiO2 tidak terlalu

berpengaruh. Kadar silika dan fosfat juga pada berbagai waktu optimisasi tidak terlalu berbeda (Lampiran 4).

Optimisasi Suhu Destruksi

Optimisasi suhu dilakukan setelah diperoleh hasil optimisasi destruksi dengan NaOH dan waktu destruksi. Suhu yang digunakan diragamkan dari 400, 500, 600, 700, dan 800 ºC. Optimisasi suhu yang diperoleh pada 600 ºC sebab total kadar unsur tanah jarangnya lebih besar, yaitu 0,5549% (Gambar 9) dibandingkan pada suhu lainya, yaitu 400 ºC 0,3586%, 500 ºC 0,4305%, 700 ºC 0,4822%, dan 800 ºC 0,3483%, walaupun kadar silikanya sebesar 3,86% tidak terlalu jauh berbeda jika dibandingkan dengan kadar silika pada suhu lainya. Begitu juga kadar fosfat, kadar fosfat pada suhu 600 ºC, yaitu 0,0057% lebih kecil dibandingkan kadar fosfat pada suhu lainya (Lampiran 5).

Gambar 9 Total kadar unsur tanah jarang pada berbagai suhu.

Akan tetapi kadar fosfat pada suhu 600 dan 800 ºC memiliki kadar yang sama namun total kadar unsur tanah jarangnya lebih kecil dibandingkan pada suhu 600 ºC (Lampiran 5). Hal ini disebabkan karena unsur tanah jarang yang berada pada tailing pasir timah dalam bentuk fosfat sehingga ketika terjadi peleburan oleh NaOH dan perendaman oleh akuades maka fosfat akan terlarutkan yang menyebabkan kadar unsur tanah jarang menjadi lebih tinggi.

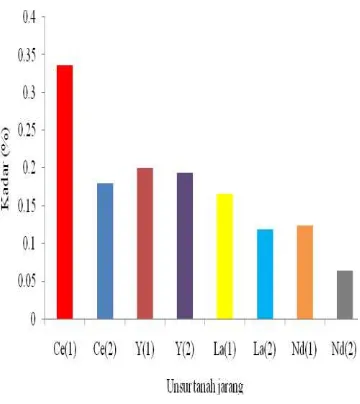

Unsur tanah jarang yang berada pada hasil optimisasi suhu destruksi adalah Ce, Y, La, dan Nd dengan masing-masing kadar 0,1800%, 0,1930%, 0,1180%, dan 0,0639%. Gambar 10 menunjukan adanya penurunan kadar unsur tanah jarang setelah didestruksi akibat suhu pada suhu optimum, yaitu 600 ºC tetapi penurunan kadar setiap unsur tanah jarang pada setiap suhu tidak terlalu berbeda (Lampiran 5).

Gambar 10 Perubahan kadar sebelum destruksi ( Ce(1), Y(1), La(1), Nd1) dan setelah destruksi pada suhu optimum 600 ºC (Ce(2), Y(2), La(2), Nd(2)).

Penurunan tersebut dikarenakan ikut terleburnya oleh NaOH dan ketika perendaman oleh akuades ada sebagian yang berada pada fase cairan. Pengaruh suhu berpengaruh terhadap total kadar unsur tanah jarang. Suhu 400 ºC belum dapat meleburkan

tailing pasir timah karena suhu tersebut cukup rendah yang menyebabkan total kadar unsur tanah jarang menjadi lebih kecil dibandingkan suhu yang lainya (Lampiran 5).

bertambahnya suhu pemanasan, kadar unsur tanah jarang akan meningkat. Dengan semakin bertambahnya suhu, energi yang diberikan pada proses destruksi semakin besar sehingga reaksi peleburan monasit dengan NaOH dapat berjalan sempurna. Jika suhu dinaikan laju reaksi akan meningkat karena semakin banyak tumbukan. Namun setelah suhu 600 ºC, total kadar unsur tanah jarang mengalami penurunan (Lampiran 5). Suhu yang semakin tinggi bukan berarti akan memberikan total kadar unsur tanah jarang yang besar pula karena pada suatu titik tertentu reaksi akan mulai berjalan konstan.

Kadar TiO2 pada suhu 400, 500, 600, 700,

dan 800 ºC sebesar 53,56%, 49,23%, 35,32%, 42,03%, dan 41,89%. Hasil kadar tersebut mengalami penurunan setelah destruksi, artinya TiO2 terleburkan NaOH, sebagian

berada pada fase cairanya sedangkan kadar Fe2O3 pada suhu 400, 500, 600, 700, dan 800

ºC masing-masing sebesar 27,19%, 24,36%, 30,70%, 25,84%, dan 22,73%. Kadar Fe2O3

pada suhu selain 600 ºC mengalami penurunan kadar setelah didestruksi akibat terleburnya oleh NaOH dan ketika proses perendaman ada sebagian yang berada pada fase cairan. Pada suhu 600 ºC karena kadar setelah didestruksi meningkat maka Fe2O3

berada pada fase padat.

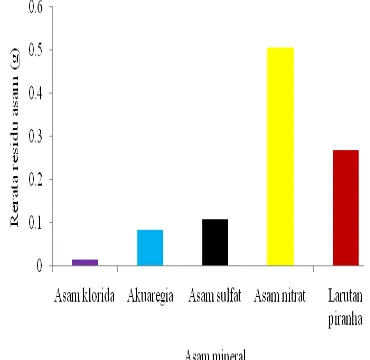

Optimisasi Pelarut Asam Mineral

Unsur tanah jarang yang sudah dilebur menggunakan NaOH kemudian dilanjutkan dengan ekstraksi hidrometalurgi, yaitu proses ekstraksi yang dilakukan pada temperatur yang relatif rendah dengan cara pelindian dengan media cairan (Affandi et al 2000). Istilah proses pelindian yang selektif dipakai dengan tujuan agar dapat memilih pelarut tertentu yang dapat melarutkan logam berharga tanpa melarutkan pengotornya (Hamzah 2008). Kelarutan unsur tanah jarang dilanjutkan setelah destruksi NaOH karena teknik destruksi yang digunakan adalah destruksi kering. Destruksi kering merupakan perombakan sampel dengan jalan pengabuan dalam tanur pada suhu 600-850 ºC yang akan membentuk oksida. Oksida ini kemudian dilarutkan ke dalam pelarut asam (Wahidin 2009).

Parameter penting dalam tahap ini adalah rerata residu asam serta keefisienan dari pelarut, suhu dan waktu. Pelarut asam yang digunakan diantaranya HNO3 65%, HCl 37%,

H2SO4 98%, akuaregia, dan larutan piranha.

Menurut Kacaribu (2008) pelarut asam yang

dapat digunakan untuk mendestruksi logam anorganik adalah HNO3 dan akuaregia

sedangkan menurut Trisunaryanti et al (2002) untuk melarutkan logam dapat menggunakan akuaregia dan H2SO4 karena kombinasi

pelarut asam ini telah banyak digunakan dalam mendekomposisi padatan anorganik dan dapat memberikan dekomposisi yang sempurna. Akuaregia mempunyai kemampuan yang sangat tinggi sebagai agen pengoksidasi karena adanya agen aktif nitrosil klorida dan klorin sebagai hasil reaksi antara HNO3 dan

HCl. Daya oksidasinya yang sangat tinggi menyebabkan akuaregia dapat melarutkan hampir semua logam, termasuk logam mulia seperti Au, Pt, Pd dan logam lain yang tahan panas. Pada tahap ini sebanyak duplo masing-masing volume 100 mL melarutkan 1 g tailing

pasir timah hasil destruksi dan diperoleh pelarut yang optimum adalah HCl 37% (Gambar 11) dengan rerata residu asam yang dihasilkan sebesar 0,0141 g (Lampiran 6). Semakin sedikit residu asam yang dihasilkan maka akan semakin banyak unsur tanah jarang yang larut.

Gambar 11 Optimisasi pelarut asam mineral.

Berdasarkan hasil penelitian, rerata residu asam yang dihasilkan dari pelarut H2SO4 98%,

HNO3 65%, larutan piranha dan akuaregia

10

Hg, Pb, dan Ag selain itu berdasarkan penelitian Sulaeman et al (2008) HCl digunakan sebagai pelarut untuk melarutkan dan mengasamkan unsur tanah jarang, selain itu HCl dijadikan fase penerima pada proses pemisahan unsur tanah jarang menggunakan metode SLM (supported liquid membrane)

yang menyebabkan unsur tanah jarang banyak berpindah ketika konsentrasi HCl semakin tinggi.

Optimisasi Komposisi Ekstraksi Hidrometalurgi

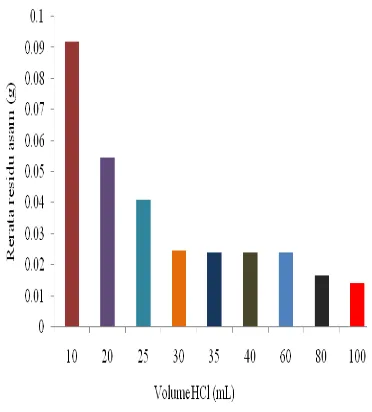

Optimisasi yang dilakukan, yaitu dengan melarutkan 1 g tailing massa pasir timah hasil peleburan NaOH dengan HCl 37% pada suhu 150 ºC dan waktu 2 jam. Volume HCl 37% diragamkan dari 10, 20, 25, 30, 35, 40, 60, 80, sampai 100 mL dan diperoleh volume optimum adalah 30 mL dengan rerata residu asamnya sebesar 0,0246 g (Gambar 12). Tahap ini dilakukan sebanyak duplo. Rerata residu asam yang dihasilkan dari 10, 20, 25, 30, 35, 40, 60, 80, dan 100 mL masing-masing sebesar 0,0919 g, 0,0544 g, 0,0409 g, 0,0246 g, 0,0239 g, 0,02385 g, 0,0237 g, 0,0166 g, dan 0,0141 g (Lampiran 7). Berdasarkan data diatas maka semakin banyak jumlah HCl yang ditambahkan akan semakin banyak melarutkan unsur tanah jarang dan residu asam yang diperoleh akan semakin kecil walaupun pada volume 40 mL terdapat kenaikan rerata residu asam. Akan tetapi peningkatanya tidak terlau berbeda.

Menurut Sulaeman et al (2006) semakin konsentrasi HCl tinggi maka unsur tanah jarang akan semakin larut. Rerata residu asam yang terkecil memang menjadi parameter yang penting akan tatapi keefisienan dari jumlah pelarut diperhitungkan juga. Jika dilihat rerata residu asam dari 100 mL yang paling terkecil maka 100 mL merupakan volume yang optimum. Akan tetapi rerata residu asam dari 30 mL sudah menunjukan kekostanan dan penurunan yang tidak terlalu berbeda (Lampiran 7) sehingga 30 mL sudah cukup untuk melarutkan 1 g tailing pasir timah hasil destruksi. Selain itu, volume 30 mL lebih sedikit dibandingkan 100 mL sehingga lebih efisien.

Gambar 12 Optimisasi komposisi esktraksi hidrometalurgi. Optimisasi Waktu Ekstraksi

Hidrometalurgi

3 jam mengalami peningkatan rerata residu asam yang tidak jauh berbeda (Lampiran 8).

Kenaikan kelarutan dari 1 jam ke 1,5 jam cukup besar sedangkan dari 1,5 jam ke 2 jam kenaikan mulai konstan sehingga 2 jam dipilih sebagai waktu yang optimum. Pada waktu 2,5 jam ke 3 jam terjadi penurunan kelarutan unsur tanah jarang tetapi penurunan tersebut tidak terlalu besar (Lampiran 8). Peningkatan rerata residu asam pada 3 jam dibandingkan pada waktu yang lainya dikarenakan banyak fase padatnya yang tidak larut dalam HCl dibandingkan pada waktu lainya.

Gambar 13 Optimisasi waktu ekstraksi hidrometalurgi pada 2 jam. Optimisasi Suhu Ekstraksi Hidrometalurgi

Optimisasi suhu ektsraksi hidrometalurgi

tailing pasir timah dilakukan setelah diperoleh optimisasi pelarut asam mineral, komposisi, dan waktu esktraksi hidrometalurgi. Pada tahap optimisasi ini dilakukan juga sebanyak duplo. Ragam suhu yang digunakan, yaitu dari 100, 150, dan 200 ºC. Optimisasi yang diperoleh adalah pada suhu 150 ºC dengan rerata residu asam sebesar 0,0282 g (Gambar 14). Pada suhu 100 dan 200 ºC rerata residunya masing-masing sebesar 0,0314 g dan 0,0254 g. Berdasarkan hasil tersebut, rerata residu asam yang terkecil berada pada suhu 200 ºC tatapi 200 ºC bukan merupakan suhu optimum pada tahap ini karena suhu 200 ºC cukup tinggi sehingga memungkinkan pelarut asam mineral akan menguap. Selain itu, suhu tersebut akan menghabiskan banyak energi yang menyebabkan tidak efektif dibandingkan pada suhu 150 ºC.

Perbedaan antara rerata residu asam pada suhu 150 dan 200 ºC tidak jauh berbeda (Lampiran 9). Pada suhu 100 ºC belum dapat melarutkan unsur tanah jarang dengan baik dikarenakan pengaruh suhu yang rendah. Hal ini dapat dilihat pada rerata residu asamnya yang terbesar. Rerata residu asam yang besar menunjukan bahwa banyak unsur tanah jarang yang belum larut. Kelarutan dari suhu 100 ke 150 ºC dan dari 150 ke 200 ºC mengalami kenaikan kelarutan, kenaikan tersebut tidak

jauh berbeda (Lampiran 9).

unsur tanah jarang sebelum didestruksi. Artinya, kadar kelarutan unsur tanah jarang mendekati kadar awal unsur tanah jarang sebelum didestruksi karena kadar kelarutan unsur tanah jarang menggunakan HCl tidak boleh melebihi kadar awal unsur tanah jarang sebelum didestruksi.

Gambar 15 Perubahan kadar unsur

tanah jarang sebelum didestruksi (Ce(1), Y(1), La(1), Nd(1)) dan sesudah mengalami kelarutan menggunakan HCl (Ce(2), Y(2), La(2), Nd(2)).

SIMPULAN DAN SARAN

Simpulan

Unsur tanah jarang dapat didestruksi menggunakan metode destruksi terbuka dengan teknik destruksi basa. Kondisi optimum destruksi diperoleh pada nisbah jumlah tailing pasir timah:NaOH sebesar 1:2, dengan suhu 600 ºC selama 1 jam. Pelarut HCl sebanyak 30 mL merupakan pelarut optimum yang dapat melarutkan 1 gram hasil destruksi pada suhu 150 ºC selama 2 jam. Dengan metode ini, unsur tanah jarang dapat larut sebanyak 90-100%.

Saran

Penelitian lebih lanjut dibutuhkan dalam hal pengembangan metode untuk memisahkan

unsur tanah jarang dari sampel sehingga unsur tanah jarang dapat dengan mudah dianalisis.

DAFTAR PUSTAKA

Affandi K, Sarip U, Alwi G, Sudaryanto S. 2000. Pengolahan soil rirang secara flotasi dan pelindian asam. Di dalam: Prosiding Seminar Pranata Nuklir dan Teknisi Litkayasa; Jakarta, 8 Maret 2000. P2BGN-Batan. hlm 105-120.

El-Taher A. 2006. Rare earth elements in Egyptian granite by instrumental neutron activation analysis. Di dalam: Proceedings of the 2nd Environmental Physics Conference; Alexandria, 18-22 February 2006. Assuit Branch, Egypt: Physics Department, Faculty of Science, Al-Azher University. hlm 133-142.

Hamzah B. 2008. Sintesis ligan kelat 4-benzoil-1-fenil-3-metil-2-pirazolin-5-on dan aplikasinya pada ekstraksi ion nikel dalam larutan. J Sains Technology 8: 201-209.

Herman DZ. 2009. Tinjauan kemungkinan sebaran unsur tanah jarang (REE) di lingkungan panas bumi (contoh kasus lapangan panas bumi Dieng, Jawa Tengah). J Geology Indonesia 4: 1-8. Kacaribu K. 2008. Kandungan kadar seng

(Zn) dan besi (Fe) dalam air minum dari depot air minum isi ulang air pegunungan Sibolangit di Kota Medan [tesis]. Sekolah Pascasarjana, Universitas Sumatera Utara. Khaldun I. 2009. Pemisahan unsur-unsur logam tanah jarang dari pasir Monasit Bangka dengan metode solvent impregnated resin (SIR) [disertasi]. Bandung: Program Pascasarjana, Institut Teknologi Bandung.

Krachler M, Mohl C, Emons H, Shotyk W. 2002. Influence of digestion procedures on the determination of rare earth elements in peat and plant samples by USN-ICP-MS. J Anal Spectrom 17: 844-851.

[tesis]. Bandung: Program Pascasarjana, Institut Teknologi Bandung.

PT. Timah (Persero) Tbk. 2008. Membangun Kemandirian di tengah krisis. Laporan Keberlanjutan.

Purwani MV, Suyanti, AW Muhadi. Ekstraksi konsentrat neodimium memakai asam di-2-etil-heksil-fosfat. Seminar Nasional IV, SDM Teknologi Nuklir, ISSN 1978-0176.

Senaring Zul Fadhli AK. 2011. Penggunaan Pasir Tailing Eks Timah di Pulau Bangka untuk Rehabilitasi Perkerasan Kaku. Program Pascasarjana. Universitas Negri Solo.

Sulaeman A, Buchari, Mardiana U. 2006. Pemisahan serium dari mineral monasit dengan teknik SLM bertingkat. Jurnal Kimia Indonesia 1: 1-6.

Senovita R. 2008. Optimasi destruksi mineral monasit Bangka untuk pemungutan unsur tanah jarang [skripsi]. Bandung: Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Teknologi Bandung.

Suprapto SJ. 2009. Tinjauan tentang unsur tanah jarang. Makalah Ilmiah. Buletin Sumber Daya Geologi, Vol 4, No 1.

Tjhiaw G, Djohan ST. 2009. Suksesi vegetasi alami di bekas tambang timah Pulau Bangka (Succession of natural vegetation in post tin-mining Bangka Island). J Manusia Lingkungan 16: 23-41.

Trisunaryanti W, Mudasir, Saroh S. 2002. Studi pengaruh matriks pada analisis Ni dan Pd secara AAS dalam destruat katalis hidrorengkah menggunakan akuaregia dan H2SO4. Jurnal Kimia Indonesia 2:177-185.

Unal S. 2007. Preconcentration of rare earth elements (REE) using silica gel modified with several functional groups [tesis]. Graduate School of Engineering and Sciences, Institute of Technology.

Utomo A S. 2008. Realita degradasi area hutan pasca penambangan timah di Puau Bangka. Kabar Indonesia Dari Kita Untuk Kita.

LAMPIRAN

Lampiran 1 Hasil analisis pasir timah Pulau Bangka oleh Pusat Survey Geologi GEOLOGICAL RESEARCH & DEVELOPMENT CENTER DIPONEGORO 57

ID---BANDUNG Fax: C:\UQ5\USER\ARL\JOB\JOB.915

Sample ident = SPL PRESS TAILLING.B

Compound Wt% StdErr | El Weight% StdErr --- --- --- | -- --- --- TiO2 55.58 0.25 | Ti 33.32 0.15

Fe2O3 26.30 0.22 | Fe 18.39 0.15

SiO2 6.17 0.12 | Si 2.88 0.06

MnO 2.77 0.08 | Mn 2.14 0.06 ZrO2 1.75 0.07 | Zr 1.30 0.05

SnO2 1.65 0.06 | Sn 1.30 0.05

Al2O3 1.51 0.06 | Al 0.797 0.032

P2O5 0.568 0.028 | Px 0.248 0.012

CeO2 0.413 0.021 | Ce 0.336 0.017

Nb2O5 0.295 0.015 | Nb 0.206 0.010

Y2O3 0.254 0.013 | Y 0.200 0.010

V2O5 0.202 0.012 | V 0.113 0.007

La2O3 0.193 0.010 | La 0.165 0.008

Nd2O3 0.145 0.007 | Nd 0.124 0.006

ThO2 0.109 0.005 | Th 0.0955 0.0048

PbO 0.0820 0.0041 | Pb 0.0761 0.0038 Na2O 0.076 0.029 | Na 0.057 0.022

WO3 0.0484 0.0036 | W 0.0384 0.0029

HfO2 0.0474 0.0028 | Hf 0.0402 0.0024

Er2O3 0.0310 0.0069 | Er 0.0271 0.0060

ZnO 0.0199 0.0012 | Zn 0.0160 0.0010 Ta2O5 0.0176 0.0027 | Ta 0.0144 0.0022

Co3O4 0.0170 0.0016 | Co 0.0134 0.0013

S 0.0168 0.0008 | S 0.0168 0.0008 U3O8 0.0150 0.0012 | U 0.0127 0.0010

CaO 0.0119 0.0014 | Ca 0.0085 0.0010 Cr2O3 0.0115 0.0019 | Cr 0.0079 0.0013

BaO 0.0110 0.0049 | Ba 0.0099 0.0044 As2O3 0.0105 0.0023 | As 0.0080 0.0018

K2O 0.0098 0.0009 | K 0.0081 0.0007

Ga2O3 0.0090 0.0008 | Ga 0 0067 0.0006

MoO3 0.0086 0.0014 | Mo 0.0057 0.0010

Sc2O3 0.0072 0.0012 | Sc 0.0047 0.0008

Cl 0.0042 0.0007 | Cl 0.0042 0.0007 Bi2O3 0.0024 0.0010 | Bi 0.0022 0.0009

16

Lampiran 2 Diagram alir penelitian 1. Optimisasi komposisi destruksi

campuran diaduk

didinginkan di desikator

fase cairan ditampung

2. Optimisasi waktu destruksi

didinginkan di desikator

fase cairan ditampung

Tailing massa pasir timah per NaOH, 1:0,5, 1:1, 1:2, dan 1:3

Peleburan di tanur suhu 600 ºC selama 2 jam

Perendaman menggunakan akuades 300 mL hingga sampel terlepas dari cawan zirkon

Penyaringan fase padat dan cairan

Fase padat dikeringkan diatas hot plate kemudian ditimbang

Fase padat dianalisis menggunakan XRF

Komposisi destruksi yang optimum

Peleburan di tanur suhu 400 ºC pada ragam waktu 0,5, 1, 1,5, 2, 2,5, dan 3 jam

Perendaman menggunakan akuades 300 mL hingga sampel terlepas dari cawan zirkon

Penyaringan fase padat dan cairan

Pencucian fase padat menggunakan akuades hingga pH 6

Fase padat dikeringkan diatas hot plate kemudian ditimbang

Fase padat dianalisis menggunakan XRF

Lanjutan

3. Optimisasi suhu destruksi

didinginkan di desikator

fase cairan ditampung

4. Optimisasi pelarut asam mineral

diaduk

diaduk

diaduk Komposisi destruksi yang optimum

Peleburan di tanur pada waktu destruksi yang optimum dengan ragam suhu 400, 500,600,700, dan 800 ºC

Perendaman menggunakan akuades 300 mL hingga sampel terlepas dari cawan zirkon

Penyaringan fase padat dan cairan

Pencucian fase padat menggunakan akuades hingga pH 6

Fase padat dikeringkan diatas hot plate kemudian ditimbang

Fase padat dianalisis menggunakan XRF

Tailing pasir timah hasil destruksi sebanyak 1 gram masing-masing diekstraksi menggunakan 100 mL HCl 37%, H2SO4 98%, HNO3 65%, larutan piranha, akuaregia sebanyak duplo

Pemanasan 150 ºC selama 2 jam di atas hot plate

Penambahan akuades 100 mL pada 1 jam pertama

Fase cairan dan fase padat didiamkan agar terpisah

Dekantasi

Fase padat dikeringkan diatas hot plate Fase cairan ditampung

18

Lanjutan

5. Optimisasi komposisi ekstraksi hidrometalurgi

diaduk

diaduk

diaduk

6. Optimisasi waktu ekstraksi hidrometalurgi

diaduk

diaduk

diaduk

Tailing pasir timah hasil destruksi sebanyak 1 g diekstraksi menggunakan pelarut optimum dengan ragam volume 10, 20, 25, 30, 35, 40, 60, 80, dan 100 mL, masing-masing duplo

Pemanasan pada suhu 150 ºC selama 2 jam di atas hot plate

Penambahan akuades 100 mL pada 1 jam pertama

Fase cairan dan fase padat didiamkan agar terpisah

Dekantasi

Fase padat dikeringkan diatas hot plate Fase cairan ditampung

Fase padat ditimbang Analisis menggunakan ICP-MS

Komposisi ekstraksi hidrometalurgi yang optimum

Pemanasan pada suhu 150 ºC di atas hot plate dengan ragam waktu 1, 1,5, 2, 2,5, dan 3 jam

Penambahan akuades 100 mL (sesuaikan waktu)

Fase cairan dan fase padat didiamkan agar terpisah

Dekantasi

Fase padat dikeringkan diatas hot plate

Fase padat ditimbang

Fase cairan ditampung

Lanjutan

1. Optimisasi suhu ekstraksi hidrometalurgi

diaduk

diaduk

diaduk

2. Analisis XRF

ditambah polivinil alkohol 1 g

ditambah asam borat 2 g Komposisi ekstraksi hidrometalurgi yang optimum

Pemanasan dengan ragam suhu 100, 150, dan 200 ºC pada waktu pelindian yang optimum di atas hot plate

Penambahan akuades 100 mL (sesuaikan waktu pelindian yang optimum)

Fase cairan dan fase padat didiamkan agar terpisah

Dekantasi

Fase cairan ditampung Fase padat dikeringkan diatas hot plate

Analisis menggunakan ICP-MS Fase padat ditimbang

Fase padat sebelum dan sesudah destruksi sebanyak 5 g

Digerus sampai tercampur

Sampel dimasukan ke cincin pelet

Ditekan menggunakan alat tekan

Dimasukan oven selama 15 menit

20

Lampiran 3 Tabel data analisis XRF untuk unsur tanah jarang, fosfat, dan silika pada optimisasi tailing massa pasir timah terhadap NaOH

Nisbah tailing pasir timah dengan NaoH

Kadar silika (%) Kadar fosfat (%) Kadar unsur tanah jarang (%)

1:0,5 2,79 0,0543 Ce 0,3697

Y 0,1797 La 0,1777 Nd 0,1380 Total 0,8651

1:1 2,34 0 Ce 0,1970

Y 0,1680 La 0,1380 Nd 0,0781 Total 0,5811

1:2 3,92 0 Ce 0,2110

Y 0,2090 La 0,1260 Nd 0,0700 Total 0,616

1:3 3.09 0 Ce 0,2130

Y 0,2330 La 0,1230 Nd 0,0700 Total 0,639

Data fase padat hasil destruksi Nisbah tailing

pasir timah dengan NaOH

Massa sampel sebelum didestruksi (g)

Massa NaOH (g) Massa sampel setelah didestruksi (g)

Peleburan (%)

1:0,5 15,0006 7,5742 13,4829 10,12

1:1 15,0005 15,0028 10,7956 28,03

1:2 15,0002 30,1187 8,4926 43,38

Lampiran 4 Tabel data analisis XRF untuk unsur tanah jarang, fosfat, dan silika pada optimisasi waktu destruksi

Waktu (jam) Kadar silika (%) Kadar fosfat (%) Kadar unsur tanah jarang (%)

0,5 4,02 0,0228 Ce 0,1610

Y 0,0623 La 0,0734 Nd 0,0243 Total 0,321

1 3,94 0,0081 Ce 0,1630

Y 0,0835 La 0,0840 Nd 0,0281 Total 0,3586

1,5 4,44 0,0028 Ce 0,1180

Y 0,0591 La 0,0701 Nd 0,0165 Total 0,2637

2 3,74 0,0205 Ce 0,1310

Y 0,0572 La 0,0673 Nd 0,0180 Total 0,2735

2,5 3,8 0,0202 Ce 0,1340

Y 0,0574 La 0,0743 Nd 0,0246 Total 0,2903

3 4,04 0,0156 Ce 0,1570

22

Lampiran 5 Tabel data analisis XRF untuk unsur tanah jarang, fosfat, dan silika pada optimisasi suhu destruksi

Suhu (ºC) Kadar silika (%) Kadar fosfat (%) Kadar unsur tanah jarang (%)

400 3,94 0,0081 Ce 0,1630

Y 0,0835 La 0,0840 Nd 0,0281 Total 0,3586

500 3,31 0,0162 Ce 0,1660

Y 0,1080 La 0,1030 Nd 0,0535 Total 0,4305

600 3,86 0,0057 Ce 0,1800

Y 0,1930 La 0,1180 Nd 0,0639 Total 0,5549

700 3,92 0,0129 Ce 0,185

Y 0,155 La 0,0961 Nd 0,0461 Total 0,4822

800 3,78 0,0057 Ce 0,1370

Lampiran 6 Tabel data analisis kelarutan unsur tanah jarang pada optimisasi pelarut asam mineral Pelarut asam

mineral

Massa pasir timah hasil peleburan (g)

Ulangan 1 (residu asam) (g)

Ulangan 2 (residu asam) (g)

Rerata residu asam (g)

HCl 37% 1,0001 0,0127 0,0155 0,0141

H2SO4 98% 1,0002 0,0792 0,1393 0,1093

HNO3 65% 1,0004 0,5204 0,4934 0,5069

Akuaregia 1,0005 0,0992 0,0699 0,0846

Larutan piranha 1,0003 0,3105 0,2279 0,2692

Contoh perhitungan :

24

Lampiran 7 Tabel data analisis kelarutan unsur tanah jarang pada optimisasi komposisi ekstraksi hidrometalurgi

Massa pasir timah

hasil peleburan

basa (g)

Volume HCl 37 %

(mL)

Ulangan 1 residu asam (g)

Ulangan 2 residu asam (g)

Rerata residu asam (g)

Kelarutan (%)

Kenaikan kelarutan

(%)

1,0004 10 0,0926 0,0912 0,0919 90,81367453

1,0008 20 0,0561 0,0526 0,0544 94,56934452 0,375567

1,0005 25 0,0417 0,0401 0,0409 95,91204398 0,26853989

1,0006 30 0,0252 0,0240 0,0246 97,54147511 0,32588623

1,0006 35 0,0267 0,0211 0,0239 97,61143314 0,01399161

1,0008 40 0,0238 0,0239 0,02385 97,61690647 0,00109467

1,0004 60 0,0262 0,0212 0,0237 97,63094762 0,00070206

1,0006 80 0,0156 0,0175 0,0166 98,3459924 0,03575224

1,0001 100 0,0127 0,0155 0,0141 98,59014099 0,01220743

Contoh perhitungan :

Kelarutan (%) =

Lampiran 8 Tabel data analisis kelarutan unsur tanah jarang pada optimisasi waktu ekstraksi hidrometalurgi

Massa pasir timah hasil peleburan basa (g)

Waktu (jam)

Ulangan 1 (residu asam) (g)

Ulangan 2 residu asam (g)

Rerata residu asam (g)

Kelarutan (%)

Kenaikan kelarutan (%)

1,0006 1 0,0398 0,0305 0,0352 96,4871077

1,0006 1,5 0,0283 0,0238 0,0261 97,3965621 1,818908655

1,0006 2 0,0252 0,0240 0,0246 97,5414751 0,289826104

1,0008 2,5 0,0202 0,0213 0,0208 97,9266587 0,770367116

1,0006 3 0,0237 0,0242 0,0240 97,6064361

-0,640445069 Contoh perhitungan :

Kelarutan (%) =

26

Lampiran 9 Tabel data analisis kelarutan unsur tanah jarang pada optimisasi suhu ekstraksi hidrometalurgi

Massa pasir timah hasil peleburan basa (g)

Suhu (ºC) Ulangan 1 residu asam (g)

Ulangan 2 residu asam (g)

Rerata residu asam (g)

Kelarutan (%)

Kenaikan kelarutan (%)

1,0006 100 0,0321 0,0307 0,0314 96,87873

1,0005 150 0,0285 0,0278 0,0282 97,19403 0,006306

1,0003 200 0,0240 0,0268 0,0254 97,4676 0,005471

Contoh perhitungan :

Kelarutan (%) =

Lampiran 10 Tabel data kelarutan unsur tanah jarang menggunakan ICP-MS

Unsur tanah jarang Kadar unsur tanah jarang (ppb)

Kadar unsur tanah jarang (%)

Kelarutan unsur tanah jarang (%)

Ce 21251 0,2603 77,47

Y 12690 0,1555 77,75

La 9750 0,1194 72,36

Nd 7919 0,0970 78,22

Contoh perhitungan

Diketahui ρ =

Gram larutan = 245 mL x

Gram terlarut = x245 g x x Zat terlarut (%) =

Diketahui kadar awal Kadar pada 1:2

Ce = 0,336% Ce = 0,2110

Y = 0,200% Y = 0,2090

La = 0,165% La = 0,1260

Nd = 0,124% Nd = 0,0700

Kelarutan (%) La di filtrat asam = Kelarutan (%) La di filtrat basa =

Kelarutan total (%) La di filtrat asam dan basa = 72,36% + 23,63 % = 95,99%