FAKTOR

FAKTOR

FAKTOR

FAKTOR KEAMANAN

KEAMANAN

KEAMANAN

KEAMANAN SAAT

SAAT

SAAT

SAAT PENGOPERASIAN

PENGOPERASIAN

PENGOPERASIAN

PENGOPERASIAN

WAHYU

WAHYU

WAHYU

WAHYU PRASTIKASARI

PRASTIKASARI

PRASTIKASARI

PRASTIKASARI

TEKNIK TEKNIK

TEKNIKTEKNIK MESINMESINMESINMESIN DANDANDANDAN BIOSISTEMBIOSISTEMBIOSISTEMBIOSISTEM FAKULTAS

FAKULTAS FAKULTAS

FAKULTAS TEKNOLOGITEKNOLOGITEKNOLOGITEKNOLOGI PERTANIANPERTANIANPERTANIANPERTANIAN INSTITUT

INSTITUTINSTITUTINSTITUT PERTANIANPERTANIANPERTANIANPERTANIAN BOGORBOGORBOGORBOGOR BOGOR

SUMBER

SUMBER

SUMBER

SUMBER INFORMASI

INFORMASI

INFORMASI

INFORMASI SERTA

SERTA

SERTA

SERTA PELIMPAHAN

PELIMPAHAN

PELIMPAHAN

PELIMPAHAN HAK

HAK

HAK

HAK CIPTA

CIPTA

CIPTA

CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul ModifikasiIncinerator

untuk Meningkatkan Faktor Keamanan Saat Pengoperasian adalah benar karya saya dengan arahan dari pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Desember 2013

Wahyu Prastikasari

WAHYU PRASTIKASARI. Modifikasi Incinerator untuk Meningkatkan Faktor Keamanan Saat Pengoperasian. Dibimbing oleh Sri Endah Agustina.

Modifikasi incinerator rancangan Pradipta (2011) diperlukan untuk meningkatkan faktor dan kinerja alat. Modifikasi didasarkan pada hasil penelitian Pradipta (2011) dan penelitian pendahuluan. Modifikasi dilakukan dengan menginsulasi dinding incinerator setebal 2.2 cm menggunakan glasswool,

mengubah tinggi cerobong dari 117.5 cm menjadi 200 cm, membuat penyangga pada sistem loading menggunakan pipa dengan diameter 0.5 inchi sepanjang 60 cm, menambah jumlah lubang udara dari 25 lubang menjadi 31 lubang, dan memanfaatkan panas pada ruang pengendapan zat padat untuk memanaskan air menggunakan pipa sepanjang 414 cm dengan diameter 0.5 inchi. Modifikasi yang dilakukan berhasil menurunkan suhu dinding incinerator dimana suhu tertinggi 337.3 °C menjadi 61.4 °C dan rata-ratanya menjadi 42.6 °C dari 114.3 °C sehingga aman bagi operator. Tinggi cerobong setinggi 2 m berhasil membuat asap tidak turun ke bawah sehingga tidak mengganggu kinerja operator dan lingkungan sekitar. Hasil uji kinerja menunjukkan kinerja incinerator mengalami penurunan pada suhu ruang pembakaran. Rata-rata suhu ruang bakar turun dari 212.9 °C menjadi 195.9 °C walaupun suhu tertinggi mencapai 718.2 °C lebih tinggi dibandingkan sebelum dimodifikasi (596.8 °C).

Kata kunci:incinerator, keamanan, kinerja

ABSTRACT ABSTRACTABSTRACTABSTRACT

WAHYU PRASTIKASARI. Modification of Incinerator to Improve its Operational Safety. Supervised by Sri Endah Agustina.

Incinerator performance usually evaluate not only its successfully on combustion process but also its safety condition while operated. The aim of this research is to improve performance of small batch type incinerator designed by Pradipta (2011), by some modification on loading part, air inlet, heat utilization, chimney, and wall insulation. Result of modification are loading part supported by metal pipe, number of air inlet holes has been added to 31 (origin 25 holes), chimney height 200 cm (origin: 117.5 cm), and the wall was insulated by 2.2 cm thickness glasswool. The performance test shows that the wall average temperature has been successfully decrease from 114.3 °C (origin condition) to 42.6 °C (after insulated), and the smoke flow was not disturbing operator anymore due to the higher chimney. After modified, the highest combustion temperature (718.2 °C) was higher, but the average combustion temperature (195.9 °C) was lower than before modified.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

TEKNIK TEKNIK TEKNIK

TEKNIK MESINMESINMESINMESIN DANDANDANDAN BIOSISTEMBIOSISTEMBIOSISTEMBIOSISTEM FAKULTAS

FAKULTASFAKULTASFAKULTAS TEKNOLOGITEKNOLOGITEKNOLOGITEKNOLOGI PERTANIANPERTANIANPERTANIANPERTANIAN INSTITUT

INSTITUTINSTITUTINSTITUT PERTANIANPERTANIANPERTANIANPERTANIAN BOGORBOGORBOGORBOGOR BOGOR

BOGORBOGORBOGOR 2013 2013 20132013

FAKTOR

FAKTOR

FAKTOR

FAKTOR KEAMANAN

KEAMANAN

KEAMANAN

KEAMANAN SAAT

SAAT

SAAT

SAAT PENGOPERASIAN

PENGOPERASIAN

PENGOPERASIAN

PENGOPERASIAN

WAHYU

Nama : Wahyu pイ。 ウイゥォセ 。イ ゥ@

NIM :F14090103

Disetujui oleh

Ir Sri Endah Agustina, MS Pembimbing

esrial, MEng Ketua Departemen

Nama : Wahyu Prastikasari NIM : F14090103

Disetujui oleh

Ir Sri Endah Agustina, MS Pembimbing

Diketahui oleh

Dr Ir Desrial, MEng Ketua Departemen

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan April 2013 ini ialah alat pembakar sampah (incinerator), dengan judul Modifikasi Incinerator untuk Meningkatkan Faktor Keamanan Saat Pengoperasian.

Terima kasih penulis ucapkan kepada:

1. Ibu Ir Sri Endah Agustina, MS selaku dosen pembimbing atas segala arahan dan dukungannya.

2. Bapak Dr Muhamad Yulianto dan Bapak Prof Dr Ir Bambang Pramudya, MEng selaku dosen penguji atas segala saran yang diberikan

3. Bapak Harto, Bapak Firman, Bapak Ahmad, dan Bapak Darma yang telah banyak membantu selama pelaksanaan penelitian.

4. Teman-teman TMB dan orion 46 yang telah membantu selama pengumpulan data. Atas doa dan dukungan kalian. Nama kalian terukir dihati yang terdalam. 5. Bapak, Ibun, Mbak Rita, Mas Wawo' serta seluruh keluarga, atas segala doa,

dukungan dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Desember 2013

DAFTAR TABEL viii

DAFTAR GAMBAR ix

DAFTAR LAMPIRAN ix

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Ruang Lingkup Penelitian 2

TINJAUAN PUSTAKA 3

METODE 26

Tahapan Penelitian 26

Pendekatan Masalah 27

Penentuan Parameter Faktor KeamananIncineratordan Unjuk Kerjanya

pada Penelitian Pendahuluan 29

Penelitian Pendahuluan 30

Modifikasi Alat 32

Pengujian Unjuk KerjaIncineratorHasil Modifikasi 32

Tempat dan Waktu Penelitian 36

Alat dan Bahan Penelitian 37

Analisis Data 37

HASIL DAN PEMBAHASAN 39

Hasil Penelitian Pendahuluan 39

Hasil Modifikasi 40

Hasil Uji Kineja 50

SIMPULAN DAN SARAN 65

Simpulan 65

Saran 66

DAFTAR PUSTAKA 66

1 Besarnya timbulan sampah berdasarkan sumbernya 3 2 Sebaran suhu yang dapat dihambat oleh beberapa bahan insulasi 13 3 Karakteristikglasswoolsebagai bahan insulasi 14 4 Ketebalan sebuah insulasi yang diajurkan untuk permukaan plat datar

yang panas 14

5 Teknologi untuk mengatasi polutan dan rentang pengurangan polusi

yang dapat diatasi 15

6 Pemisahan abu terbang dan karbon aktif (AC) dengan beberapa

teknologi pengendali polutan 16

7 Baku mutu emisi untuk kegiatan lain selain industri besi dan baja, industripulpdan kertas, pembangkit listrik tenaga uap berbahan bakar batubara, dan industri semen serta gas buang kendaraan bermotor 19 8 Suhu dan kualitas asap hasil uji kinerja Pradipta (2011) 25 9 Titik pengukuran pada penelitian pendahuluan 31 10 Titik pengambilan data pada pengujian unjuk kerja setelah

modifikasi 34

11 Debit aliran air pada pipa ruang bakar dan penendapan zat padat 36 12 Komposisi sampah yang dibakar pada unjuk kerja setelah modifikasi 36

13 Akurasi alat ukur 37

14 Debit aliran air pada penelitian pendahuluan 39

15 Data rata-rata hasil penelitian 39

16 Data suhu maksimum pada ruang bakar 39

17 Perbandingan hasil modifikasi dan sebelum dilakukan modifikasi

pada alat 49

18 Perbandingan suhu dindingincineratorsebelum dan setelah

dilakukan modifikasi 51

19 Sebaran suhu rata-rata pada sistemloadingdanunloadingsebelum

dan setelah dilakukan modifikasi 55

20 Perbandingan nilai tertinggi sebaran suhu ruang pembakaran,

dinding luar ruang pembakaran, suhu inlet cerobong, dan suhu outlet cerobong sebelum dan setelah modifikasi 57 21 Perbandingan suhu rata-rata ruang pembakaran, dinding luar ruang

pembakaran, suhu inlet cerobong, dan suhu outlet cerobong sebelum

dan setelah modifikasi 57

22 Perbandingan nilai laju pembakaran sebelum dan setelah dilakukan

modifikasi 58

23 Persen pengurangan berat sampah sebelum dilakukkan modifikasi 59 24 Persen pengurangan berat sampah setelah dilakukan modifikasi 59 25 Perbandingan suhu rata-rata dari suhu pipa, suhu air masuk, suhu air

keluar, dan perubahan suhu air sebelum dan setelah dilakukan

27 Nilai suhu tertingi pada ruang pengendapan zat padat

dengan jumlah arang yang dihasilkan hasil uji kineja Pradipta (2011) 62 28 Nilai suhu tertingi pada ruang pengendapan zat padat dengan jumlah

arang yang dihasilkan pada penelitian pendahuluan 62 29 Sebaran suhu ruang pengendapan zat padat setelah ditambahkan

insulasi 62

30 Sebaran suhu ruang pengndapan zat padat, suhu pipa, suhu keluar

pipa, perbedaan suhu air masuk dan keluar pipa 64 31 Energi yang dimanfaatkan untuk memnasakan air pada ruang

pengendapan zat padat 65

DAFTAR

DAFTAR

DAFTAR

DAFTAR GAMBAR

GAMBAR

GAMBAR

GAMBAR

1 Skematis berat bahan 3

2 Klasifikasi teknologi termal pada MSW (Municipal Solid Waste)

(DEFRA, 2007) 5

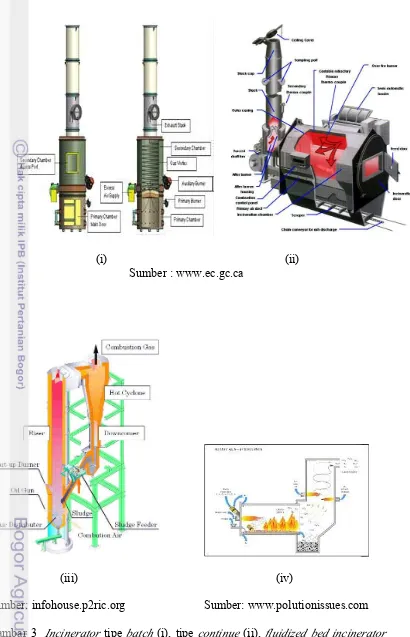

3Incineratortipebatch(i), tipecontinue(ii), tipefluidized bed

incineratordanrotary kiln incinerator(iv) 8

4 Skemaincinerator 10

5Incineratorrancangan Pradipta (2011) 24

6 Bagan alir penelitian 27

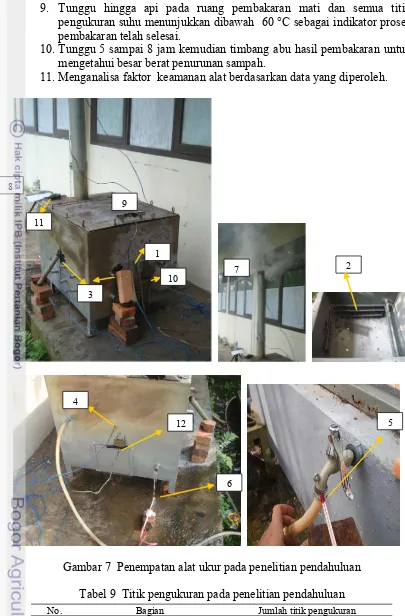

7 Penempatan alat ukur pada penelitian pendahuluan 31 8 Penempatan alat ukur pada uji kinerja setelah modifikasi 35

9 Prosedural pengujianincinerator 38

10 Proses pemasangan insulasi 40

11 Aliran pindah panas pada dinding majemuk 41 12 Perbandingan warna asap sebelum dan setelah dilakukan modifikasi 52 13 Standar warna asap UNLEviromental Health and Safety(2011) 52

14 Sketsafabric filter(FFs) 53

15 Sudut bukaan pintu pemasukan sampah 54

16 Kondisi pintu pemasukan sampah setelah ditambahkan penyangga 54 17 Pipa pada ruang pengendapan zat padat 63

DAFTAR

DAFTAR

DAFTAR

DAFTAR LAMPIRAN

LAMPIRAN

LAMPIRAN

LAMPIRAN

1 Contoh perhitungan debit aliran air pada penelitian pendahuluan 71 2 Data pengukuran nilai konduktivitas termal glasswool 71 3 Perhitungan kecepatan aliran cerobong setelah modifikasi 71 4 Contoh perhitungan pemanfaatan energi panas pada ruang bakar 71 5 Contoh perhitungan pemanfaatan energi panas pada ruang

Latar

Latar

Latar

Latar Belakang

Belakang

Belakang

Belakang

Salah satu cara untuk mengelola sampah yang dihasilkan oleh suatu perkotaan yakni dengan memanfaatkan alat pembakaran sampah (incinerator). Selain untuk membakar sampah, panas yang dihasilkan dari proses pembakaran sampah pada incinerator dapat dimanfaatkan untuk memanaskan air untuk keperluan rumah tangga sehingga akan menghemat bahan bakar gas elpiji atau minyak tanah yang umumnya digunakan untuk memanaskan air pada skala rumah tangga. Pradipta (2011), telah merancang incinerator tipe batch untuk sampah perkotaan yang dilengkapi dengan pemanas air dengan kapasitas 0.294 m3. Air panas yang dihasilkan tersebut diharapkan dapat digunakan untuk keperluan sehari-hari seperti mandi.

Dalam merancang sebuah alat pembakar sampah perlu memperhatikan faktor keamanan agar hasil rancangan aman bagi pengguna dan lingkungan sekitar saat dioperasikan. Suhu dinding incinerator harus aman ketika kontak langsung dengan kulit pada saat dioperasikan, sistem loading dan unloading harus mudah dan aman bagi pengguna saat pengoperasian, dan asap pembakaran tidak mengganggu kesehatan pengguna dan lingkungan sekitar.

Pada penelitian ini dilakukan modifikasi untuk meningkatkan faktor keamanan dari alat. Modifikasi dilakukan pada insulasi dinding, cerobong asap, dan sistem loading. Insulasi pada dinding incinerator sudah banyak dilakukan salah satunya incinerator yang dirancang oleh Maxpell Technology (2008) dimana dinding incineratorMaxpell Technology dilapisi oleh karbon silika serta bahan-bahan khusus lain yang mempunyai kemampuan meredam panas yang ditimbulkan. Dinding ini akan menetralkan suhu di luar ruangan karena sifatnya yang tidak menghantarkan panas. Sehingga pada saat terjadinya pembakaran dalam incinerator, dinding luar incinerator akan aman untuk disentuh atau dipegang walaupun incinerator bekerja secara optimal (Maxpell Technology 2008). Selain itu, suhu lingkungan yang tinggi akan menyebabkan tekanan kerja yang akan menurunkan produtivitas kerja (EPA 1989). Selain karbon silika sebagai bahan insulan untuk mereduksi suhu dinding incinerator dapat juga digunakan bahan insulan glasswool yang dapat menahan suhu sampai 350 °C (UPA Direct 2002) dimana incinerator tipe batch untuk sampah perkotaan yang dilengkapi dengan pemanas air rancangan Pradipta (2011) yang dimodifikasi memiliki suhu tertinggi 230 °C berdasarkan hasil uji kinerja yang dilakukan oleh Pradipta (2011).

Setelah dilakukan modifikasi akan dilakukan uji kinerja dan dianalisis peningkatan faktor keamanan dari alat sehingga diperoleh perbandingan faktor keamanan sebelum dan setelah dilakukan modifikasi. Dari modifikasi yang dilakukan tersebut, diharapkan faktor keamanan, kesehatan dari alat meningkat sehingga lebih aman bagi pengguna dan lingkungan sekitar saat dioperasikan.

Perumusan

PerumusanPerumusanPerumusan MasalaMasalaMasalaMasalahhhh

Dalam ilmu ergonomika suatu alat harus dapat dioperasikan dengan aman dan tidak mengganggu kesehatan. Dari hal tersebut dapat dirumuskan masalah:

1. Apakah suhu pada dinding incinerator cukup aman bagi operator saat dioperasikan? Perlukah dilakukan insulasi untuk meningkatkan keamanan dan kinerja dariincineratortersebut?

2. Apakah sistem loading dan unloading incinerator tersebut sudah cukup aman bagi operator? Perlukah dilakukan modifikasi untuk meningkatkan keamanan dan kemudahan saat pengoperasian?

3. Apakah posisi cerobong dan kualitas asap yang dihasilkan sudah cukup aman? Apakah perlu dilakukan modifikasi pada cerobong untuk meminimumkan gangguan asap terhadap operator dan meningkatkan kualitas asap?

Tujuan

TujuanTujuanTujuan PenelitianPenelitianPenelitianPenelitian

Berdasarkan rumusan masalah penelitian tersebut, tujuan penelitian ini adalah:

1. Melakukan modifikasi incinerator tipe batch untuk perkotaan yang dilengkapi dengan pemanas air yang dirancang oleh Pradipta (2011), untuk meningkatkan faktor keamanan dariincineratortersebut.

2. Menganalisis unjuk kerjaincineratortersebut setelah modifikasi.

Ruang Ruang

RuangRuang LingkupLingkupLingkupLingkup PenelitianPenelitianPenelitianPenelitian

TINJAUAN

TINJAUAN

TINJAUAN

TINJAUAN PUSTAKA

PUSTAKA

PUSTAKA

PUSTAKA

Sampah SampahSampahSampah

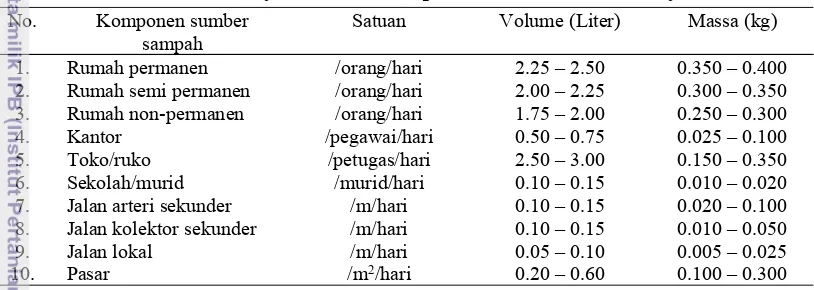

Definisi sampah menurut UU-18/2008 tentang Pengelolaan Sampah (World Bank 1999) adalah sisa kegiatan sehari-hari manusia dan/ atau proses alam yang berbentuk padat. Timbulan (generation) sampah masing-masing sumber tersebut bervariasi satu dengan yang lain, seperti terlihat dalam standar pada Tabel 1.

Tabel 1 Besarnya timbulan sampah berdasarkan sumbernya

No. Komponen sumber

sampah Satuan Volume (Liter) Massa (kg) 1. Rumah permanen /orang/hari 2.25 – 2.50 0.350 – 0.400 2. Rumah semi permanen /orang/hari 2.00 – 2.25 0.300 – 0.350 3. Rumah non-permanen /orang/hari 1.75 – 2.00 0.250 – 0.300 4. Kantor /pegawai/hari 0.50 – 0.75 0.025 – 0.100 5. Toko/ruko /petugas/hari 2.50 – 3.00 0.150 – 0.350 6. Sekolah/murid /murid/hari 0.10 – 0.15 0.010 – 0.020 7. Jalan arteri sekunder /m/hari 0.10 – 0.15 0.020 – 0.100 8. Jalan kolektor sekunder /m/hari 0.10 – 0.15 0.010 – 0.050 9. Jalan lokal /m/hari 0.05 – 0.10 0.005 – 0.025 10. Pasar /m2/hari 0.20 – 0.60 0.100 – 0.300

Sumber: Damanhuri Eet al.1989 dan SNI S04-1993-03

Karakteristik sampah dapat dikelompokkan menurut sifat-sifatnya, seperti:

- Karakteristik fisika: densitas, kadar air, kadar volatil, kadar abu, nilai kalor, distribusi ukuran. Gambar 1 menunjukkan skematis berat bahan.

- Karakteristik kimia: khususnya yang menggambarkan susunan kimia sampah tersebut yang terdiri dari unsur C, N, O, P, H, S, dsb.

Gambar 1 Skematis berat bahan

Berat basah

Berat kering

Pembakaran

PembakaranPembakaranPembakaran SampahSampahSampahSampah

Pembakaran merupakan reaksi kimia eksotermis bersama dengan penghasilan panas yang besar dan luminesens, dan merupakan fenomena yang mana reaksi dapat berkelanjutan secara spontan melalui panas yang dihasilkan dari rekasi tersebut. Pada reaksi pembakaran terjadi dua jenis pambakaran, yaitu pembakaran sempurna dan pembakaran habis. Pembakaran habis merupakan reaksi pembakaran yang terjadi hingga seluruh bahan bakar mengalami proses pembakaran. Sedangkan pembakaran sempurna terjadi ketika semua karbon beraksi dengan oksigen sehingga karbon yang mengalami proses oksidasi akan menjadi CO2. Proses pembakaran dimulai dengan reaksi fase gas, reaksi permukaan, atau keduanya diikuti dengan proses-proses lain seperti peleburan, penguapan, dan pirolisis. Dalam rekasi pembakaran yang sebenarnya, fenomena yang kompleks seperti penguapan, campuran, difusi, konveksi, konduksi panas, radiasi, dan luminesens akan terjadi pada kecepatan yang sangat tinggi. Bentuk-bentuk pembakaran dari pembakaran biomassa dalam Bentuk-bentuk padat termasuk pembakaran penguapan, pembakaran dekomposisi, pembakaran permukaan, dan pembakaran membran. Dalam pembakaran penguapan, bahan bakar yang mengandung komponen sederhana dengan struktur molekul yang memiliki titik peleburan yang rendah akan melebur dan menguap melalui pemanasan, dan bereaksi dengan oksigen dalam fase gas dan terbakar. Dalam pembakaran dekomposisi, gas yang diproduksi dari dekomposisi termal melalui pemanasan (H2, CO, CmHn, H2O, dan CO2) akan bereaksi dengan oksigen dalam fase gas, membentuk api dan terbakar. Biasanya arang akan tersisa setelah pembakaran ini dan akan terbakar melalui pembakaran permukaan. Pembakaran permukaan akan terjadi apabila komponen yang hanya terdiri atas karbon yang mengandung sebagian kecil bahan volatil seperti arang dan oksigen, CO2atau uap yang terserap ke dalam pori-pori yang ada di dalam atau pada permukaan padat komponen itu, dan akan terbakar melalui reaksi permukaan. Pembakaran membran merupakan reaksi dekomposisi termal yang terjadi pada suhu yang lebih rendah dari suhu penyalaan komponen volatil bahan bakar reaktif seperti kayu. Jika api dipaksa untuk terbakar atau suhu di atas titik api, pembakaran akan mudah terjadi (Yokoyama S 2008).

Dalam proses pembakaran yang baik harus memperhatikan parameter seperti pencampuran (mixing) udara, temperatur, waktu, dan kerapatan. Jumlah udara pembakaran secara sempurna dipengaruhi oleh jumlah udara yang dibutuhkan untuk proses pembakaran di incinerator. Jumlah udara yang dibutuhkan dapat didekati melalui perbandingan kebutuhan udara dan bahan dalam reaksi pembakaran biomassa dan melalui pendekatan kandungan karbon dan hidrogen dalam bahan bakar.

Menurut Pichtel (2005) reaksi pembakaran biomassa secara umum adalah sebagai berikut:

CaHbOcNd+ (a+b/4-(c-d)/2 O2�aCO2+b/2H2O + dNO...(1)

transfer massa, reaksi kimia dan aliran fluida. Sebuah persamaan umum untuk reaksi pembakaran dari limbah, dapat mengikuti bentuk ( Jenkinset al1998 ):

Cx1Hx2Ox3Nx4Sx5Clx6Six7Kx8Cax9Mgx10Nax11Px12Fex13Alx14Tix15 + n1 H2O + n2 (1+e)(O2+3.76N2)→ n3CO2+ n4H2O + n5O2+ n6N2+ n7CO + n8CH4+ n9NO + n10NO2+ n11SO2+ n12HCl+ n13KCl + n14K2SO4+ n15C + …………...(2) Rumus empiris yang diwakili dalam Pers. (2) tidak lengkap karena hanya mencakup 15 elemen sedangkan limbah sebenarnya mungkin berisi lebih banyak elemen. Indeks molar x1-x15dapat bervariasi, n1sesuai dengan kelembaban limbah; n2 berkaitan dengan jumlah udara (dianggap sebagai campuran biner dari O2 dan N2) yang digunakan dalam pembakaran; (1 + e) adalah kelebihan udara dalam kaitannya dengan jumlah stoikiometri, biasanya berkisar 1.2-2.5 (tergantung bahan bakar (gas, cair atau padat)) (BREF 2006); n3- n15 sesuai dengan koefisien stoikiometri dari jenis yang berbeda yang dapat dihasilkan sebagai reaksi produk, antara lain banyak yang bisa dilepas dalam bentuk emisi. Jika bahan dibakar diwakili oleh rumus sederhana, seperti CuHvOwNxSy, maka persamaan pembakaran dapat disederhanakan menjadi

CuHvOwNxSy + (u + v/4-w/2 + y) O2 → CO2+ u v / 2 H2O + x / 2 N2 + y

SO2……… (3)

Dalam lingkup perlakuan termal limbah padat, Gambar 2 menunjukkan perbedaan dalam hal pirolisis, gasifikasi dan pembakaran dengan memperhatikan jumlah udara yang ada. Pada proses pirolisis limbah padat tidak memerlukan jumlah udara dan proses gasifikasi diperlukan sebagian jumlah udara, sedangkan pada proses pembakaran limbah padat diperlukan jumlah udara berlebih.

Gambar 2 Klasifikasi teknologi termal pada MSW (Municipal Solid Waste) (DEFRA, 2007)

Kebutuhan oksigen untuk proses pembakaran dipengaruhi oleh presentase kandungan karbon dan hidrogen dalam bahan bakar. Volume O2yang dibutuhkan untuk pembakaran 1 kg karbon adalah 1.96 m3 sedangkan O2 yang dibutuhkan untuk membakar 1 kg hidrogen adalah 5.85 m3. Dalam pembakaran, oksigen biasanya didapat dari udara bebas. Oksigen yang terkandung di dalam udara adalah 21 % dari total udara bebas. Kebutuhan udara minimum untuk proses pembakaran dapat dihitung melalui persamaan berikut (Perry dan Chilton 1973): Wmin= (100/21) x ((1.96 x C) + (5.85 x H)) (m3/kg bahan bakar)...,..…(4) Wmin = kebutuhan udara minimum (m3/kg bahan bakar)

Laju pembakaran (Bbt) dapat dihitung melalui perbandingan bobot bahan bakar yang akan dibakar (m) dengan waktu pembakaran (t) (Perry dan Chilton 1973):

Bbt = m/t (kg/jam)... (5) Bbt = laju pembakaran (kg/jam)

m = bobot bahan bakar (kg) t = waktu pembakaran (kg/jam).

Debit udara yang dibutuhkan untuk pembakaran dapat dihitung dengan mengalikan jumlah kebutuhan udara minimum dengan laju pembakaran (Perry dan Chilton 1973):.

Qud = WminxBbt (m3/jam)...(6) Qud = debit udara (m3/jam)

Wmin = kebutuhan udara minimum (m3/kg bahan bakar) Bbt = laju pembakaran (kg/jam)

Menurut Abdullahet al. (1998) debit udara pada proses perancangan untuk pembakaran perlu ditambahkan kelebihan udara sebesar 40% dari total debit udara yang dibutuhkan secara teoritis.

Q = Qud (1+40%) (m3/detik)...(7) Q = debit udara perancangan (m3/detik)

Pembakaran sampah dalam alat pembakar sampah, sejumlah oksigen harus masuk ke dalam ruang pembakaran. Karena hal tersebut akan mampengaruhi kesempurnaan pembakaran. Selain itu permulaan pembakaran juga harus diperhatikan baik jenis dan panas yang dibutuhkan untuk memulai pembakaran. Energi panas pembakaran yang dihasilkan oleh suatu proses pembakaran dapat diduga besarnya melalui beberapa pendekatan diantaranya melalui pendekatan pancaran panas dari hasil pembakaran dan pendekatan nilai kalor yang dikandung oleh bahan bakar per massa bahan bakar.

a. Pendekatan jumlah energi panas pembakaran berdasarkan pancaran gas hasil pembakaran didekati melalui sifat radiasi gas yang menyerap. Menurut McCabe et al. (1999) gas-gas yang dihasilkan dalam proses pembakaran memiliki kemampuan untuk memancarkan atau menyerap panas. Besarnya energi yang dipancarkan atau diserap tersebut dapat dicari melalui persamaan berikut:

Q = A σ Tg4ε (W)………...………...(8) q = energi panas (Watt)

σ = tetapan Boltzman (95.672 X 10-8 Watt/m2K4) Tg= duhu absolut gas (K)

εg= emisivitas gas

A = luas permukaan yang menyerap panas (m2)

b. Pendekatan energi panas yang dihasilkan oleh suatu proses pembakaran adalah

melalui nilai kalor yang dikandung oleh bahan bakar. Besarnya energi panas hasil pembakaran tersebut dapat dicari melalui persamaan berikut:

q =ṁx Nkl x effisiensi pembakaran (J/kg)………..(9)

ṁ = laju massa bahan bakar (kg/s) Nkl = nilai kalor bahan bakar (J/kg)

tersebut dapat dilakukan dengan menambahkan cerobong dan ruangan penyaringan bahan padatan pada gas.

Menurut Porges dan Porges (1979) di dalam Budiman (2001) luas cerobong asap dapat didekati dengan persamaan berikut:

A = Qc/V (m2)...…….…………...……....(10)

A = luas lubang cerobong (m2)

Qc = debit gas hasil pembakaran pada cerobong (m3/detik) V = kecepatan gas (m/detik)

Sedangkan tinggi cerobong dapat dihitung dengan persamaan berikut:

hd = 354 Hc ((1/T1) - (1/T2) (mm.air)………...(11) hd = tekanan udara dalam ruang pembakaran (mm.air)

Hc = tinggi cerobong (m) T1 = suhu diluar cerobong (K) T2 = duhu didalam cerobong (K)

Alat Alat

AlatAlat PembakarPembakarPembakarPembakar SampahSampahSampahSampah ((((Incinerator)Incinerator)Incinerator)Incinerator)

Incinerator Incinerator IncineratorIncinerator

Incinerator adalah sebuah alat yang menggunakan sistem insenerasi. Metode yang digunakan dalam sistem ini adalah mendisposisi sampah padat (solid) dengan membakar sebagian atau komponen bahan bakar. Bahan-bahan yang digunakan adalah sampah padatan. Proses insenerasi ini dilakukan dengan membakar sampah pada temperatur yang tinggi 600 °C-1000 °C, sehingga sampah padat tersebut berubah bentuk menjadi abu.

Menurut Patrick PK (1980) dalam Budiman (2001) menyatakan bahwa

(i) (ii) Sumber : www.ec.gc.ca

(iii) (iv)

Sumber: infohouse.p2ric.org Sumber: www.polutionissues.com

Gambar 3 Incinerator tipe batch (i), tipe continue (ii), fluidized bed incinerator

PPPPrinsiprinsiprinsiprinsip KerjaKerjaKerjaKerjaIncineratorIncineratorIncineratorIncinerator

Prinsip kerja incinerator adalah sebagai tempat pembakaran dengan suhu tinggi (> 800°C) sehingga bahan yang dibakar tidak dapat didaur ulang lagi (incineration = insenerasi). Proses insinerasi atau pembakaran yang merupakan prinsip utama dari sebuah incinerator digunakan untuk mereduksi sampah yang tergolong mudah terbakar (combustible)dan tidak boleh didaur ulang lagi karena berbagai alasan. Sasaran insinerasi adalah untuk mereduksi massa dan volume buangan, membunuh bakteri dan virus, mereduksi materi kimia toksik, serta memudahkan penanganan limbah selanjutnya. Insinerasi dapat mengurangi volume buangan padat domestik sampai 85 %-95 % dan pengurangan berat sampai 70 %-80 %.

Proses insinerasi berlangsung melalui tiga tahap, yaitu:

- Mula-mula membuat air dalam sampah menjadi uap air, hasilnya limbah menjadi kering yang akan siap terbakar pada suhu 105 °C.

- Selanjutnya terjadi proses pirolisis, yaitu pembakaran tidak sempurna, dimana temperatur belum terlalu tinggi (150 °C-300 °C).

- Fase berikutnya adalah pembakaran sempurna (>800 °C).

Agar terjadi proses yang optimal maka ada beberapa aspek yang harus diperhatikan dalam menjalankan suatuincinerator, antara lain:

- Aspek keterbakaran: menyangkut nilai kalor, kadar air, dan kadar abu dari buangan padat, khususnya sampah.

- Aspek keamanan: menyangkut titik nyala, tekanan uap, deteksi logam berat, dan operasionalincinerator.

- Aspek pencegahan pencemaran udara : menyangkut penanganan debu terbang, gas toksik, dan uap metalik.

Teknologi insinerasi mempunyai beberapa sasaran, yaitu:

a. Mengurangi massa atau volume: proses insinerasi adalah proses oksidasi (oksigen atau udara) dengan limbah combustiblepada temperatur tinggi. Akan dikeluarkan abu, gas, limbah sisa pembakaran dan abu, dan diperoleh pula enersi panas. Bila pembakaran sempurna, akan tambah sedikit limbah tersisa dan gas yang belum sempurna terbakar (seperti CO). Panas yang tersedia dari pembakaran limbah sebelumnya akan berpengaruh terhadap jumlah bahan bakar yang dipasok. Incinerator yang bekerja terus menerus akan menghemat bahan bakar.

b. Mendestruksi komponen berbahaya: incinerator tidak hanya untuk membakar sampah kota. Sudah diterapkan untuk limbah non-domestik, seperti dari industri (termasuk limbah B3), dari kegiatan medis (untuk limbah infectious).

Incineratortidak hanya untuk membakar limbah padat. Sudah digunakan untuk limbah non-padat, seperti sludge dan limbah cair yang sulit terdegradasi. Teknologi ini merupakan sarana standar untuk menangani limbah medis dari rumah sakit. Sasaran utamanya adalah mendestruksi patogen yang berbahaya seperti kuman penyakit menular. Syarat utamanya adalah panas yang tinggi (dioperasikan di atas 800 °C). Dalam hal ini limbah tidak harus combustible, sehingga dibutuhkan subsidi bahan bakar dari luar

kuantitas dan kontinuitas limbah yang akan dipasok. Kuantitas harus cukup untuk menghasilkan enersi secara kontinyu agar suplai enersi tidak terputus.

Unjuk kerja sebuahincinerator diukur berdasarkandestruction and removal efficiency (DRE). Destruction atau pemusnahan sampah mengacu pada proses pembakaran dan removal efficiency mengacu pada gas hasil pembakaran harus bebas polutan ketika meninggalkan cerobong (McGuinn YC dan Louis T 1992).

Incinerator dapat menghancurkan sampah secara permanen baik secara kimia, biologi, dan fisik. Terdapat tiga parameter utama dalam operasi incinerator yang harus diperhatikan untuk mencapai pembakaran yang efektif, yaitu 3-T (Temperature, Time dan Turbulence) (Wilson DG 1977):

- Temperature (suhu): berkaitan dengan pasokan oksigen (melalui udara). Udara yang dipasok akan menaikkan temperatur karena proses oksidasi materi organik bersifat eksotermis. Temperatur ideal untuk sampah kota tidak kurang dari 800 oC.

- Time (waktu): berkaitan dengan lamanya fasa gas yang harus terpapar dengan panas yang telah ditentukan. Biasanya sekitar 2 detik pada fase gas, sehingga terjadi pembakaran sempurna.

- Turbulensi: Limbah harus kontak sempurna dengan oksigen. Incinerator besar diatur dengan kisi-kisi atau tungku yang dapat bergerak, sedang incinerator

kecil (modular) tungkunya adalah statis.

Bagian-bagian Bagian-bagian Bagian-bagian

Bagian-bagianIncineratorIncineratorIncineratorIncinerator

Skema incinerator kapasitas besar untuk sampah kota umumnya terdiri atas bagian-bagian sebagai berikut (Damahuri E dan Padmi T 2010) (lihat Gambar 4):

Gambar 4 Skemaincinerator

- Unit penerima: perlu untuk menjaga kontinuitas suplai sampah.

- Sistemfeedingatau penyuplai: agar instalasi terus bekerja secara kontinyu tanpa tenaga manusia.

- Tungku pembakar: harus bisa mendorong dan membalik sampah.

- Kebutuhan udara: tergantung dari jenis limbah.

- Pembubuhan air: mendinginkan residu atau abu dan gas yang akan keluar dari cerobong agar tidak mencemari lingkungan.

- Unit pemisah: memisahkan abu dari bahan padat yang lain.

- APC(Air Pollution Control): terdapat beragam pencemaran yang akan muncul, khususnya:

- Debu atau partikulat - Air asam

- Gas yang belum sempurna terbakar: CO

- Gas-gas hasil pembakaran seperti CO2, NOx, SOx, - Dioksin

- Panas

Setiap jenis pencemar membutuhkan APC yang sesuai pula, sehingga bila seluruh jenis pencemar ini ingin dihilangkan, maka akan dibutuhkan serangkaian unit-unit APC yang sesuai. Pada incinerator modular yang sering digunakan di kota-kota di Indonesia, dapat dikatakan sarana ini belum dilengkapi unit APC, paling tidak untuk mengurangi partikel-partikel debu yang keluar.

- Cerobong (stack): semakin tinggi akan semakin baik, terutama untuk daerah sekitarnya, tetapi tidak berarti tidak mengotori udara. Dengan cerobong yang tinggi maka terjadi pendinginan-pengenceran.

- Dindingincineratorharus tahan panas, dan tidak menyalurkan panas keluar. Nilai kalor sampah Indonesia mencapai 1.000 kkal/kg-kering–2.000 kkal/kg-kering. Dapat dicapai proses insinerasi yang ekonomis bila sampah memiliki nilai kalor paling tidak 2.000 kkal/kg-kering sehingga tidak dibutuhkan enersi tambahan dari luar. Kebutuhan oksigen dan nilai kalor yang dikandungnya dapat dihitung berdasarkan metode pendekatan kadar unsur sampah, misalnya dengan rumus kimia sampah Indonesia dengan dominasi rata–rata kandungan sampah organik sekitar 60 %, sampah plastik 17 %, dan sampah kertas 16 % adalah C351.42H2,368.63O1,099.65N13.603S.

Incinerator dapat dibagi berdasarkan perbedaan (Damahuri E dan Padmi 2010):

a. Cara pengoperasian:batchatau kontinu b. Tungku yang digunakan:

- Statis (incineratormodular atau kecil, seperti insinerator RS) -Mechanical stoker: biasanya untuk sampah kota

- Fluiduized bed: biasanya untuk limbahhomogeny

-Rotary kiln: untuk limbah industri (limbah padat atau cair) -Multiple hearth: untuk limbah industri

c. Cara penyuplaian limbah: dikaitkan dengan fasa limbah (padat, gas, sludge, slurry)

Masing-masing jenis kemudian berkembang lagi, misalnya dalam

Faktor

FaktorFaktorFaktor KeamananKeamananKeamananKeamananIncineratorIncineratorIncineratorIncinerator

Faktor keamanan incineratorterdiri dari tiga komponen yaitu, suhu dinding

incinerator, kualitas asap, dan sistem loading dan unloading. Ketiga komponen tersebut juga berkaitan dengan teknik pengoperasiannya. Faktor keamanan, kesehatan, dan keselamatan pada dinding incineratorberhubungan dengan bahan insulasi termal sedang kualitas asap berhubungan dengan teknologi penanganan asap pembakaran. Berikut uraian tentang bahan insulasi termal dan teknologi penanganan asap pembakaran pada incinerator untuk meningkatkan faktor keamanan, kesehatan, dan keselamatan dari incinerator baik bagi operator maupun lingkungan.

Definisi Definisi Definisi

Definisi dandandandan PentingnyaPentingnyaPentingnyaPentingnya InsulasiInsulasiInsulasiInsulasi TermalTermalTermalTermal

Insulasi termal adalah bahan atau kombinasi bahan yang digunakan untuk menghambat aliran panas (Ҫengel AY dan Robert TH 2001). Bahan dapat disesuaikan dengan bentuk, ukuran atau permukaan. Insulasi termal berfungsi sebagai penghambat panas dan berperan dalam desain dan pembuatan semua perangkat hemat energi atau sistem dan biasanya menjadi landasan dalam konservasi energi. Alasan untuk melakukan insulasi panas bukan untuk menyimpan sisa panas dari suatu mesin atau alat tetapi untuk melindung seseorang dari luka bakar ketika menyentuh permukaan yang panas dimana permukaan tersebut terlalu panas jika tidak dilakukan insulasi. Berikut beberapa alasan penggunaan insulasi:

a. Konservasi energi.

Konservasi energi dilakukan dengan mengurangi laju aliran panas. Bahan insulasi dapat menahan panas rata-rata – 268 °C-1000 °C (-450 °F-1800 °F). b. Perlindungan dan kenyamanan operator.

Suhu permukaan yang terlalu panas akan berbahaya bagi operator ketika permukaan tersebut kontak langsung dengan kulit sehingga menyebabkan luka bakar. Untuk mencegah bahaya tersebut OSHA (Occupational Safety and Health Administration) memberikan standar bahwa suhu permukaan yang aman harus dikurangi sampai dibawah 60 °C (140 °F) dengan cara menginsulasi. Selain itu, jika suhu permukaan terlalu panas akan berpengaruh pada suhu lingkungan yang berdampak pada produktivitas kerja.

c. Menjaga suhu suatu proses.

Suhu menjadi penting bagi beberapa industri kimia. Oleh karena itu, diperlukan insulasi untuk menjaga agar suhu konstan.

d. Mengurangi perubahan dan variasi suhu.

Suhu didalam suatu alat akan bervariasi antara bagian dalam dan tepi jika tidak dilakukan insulasi. Insulasi meminimalkan ketidakseragam suhu di dalam suatu alat dan memperlambat perubahan suhu.

e. Mencegah kondesasi dan korosi.

Cairan di permukaan terbuka dari tangki logam atau pipa dapat mempercepat proses korosi serta pertumbuhan alga.

Kerusakan selama kebakaran dapat diminimalkan dengan menjaga dalam kotak pengaman yang terisolasi dengan baik. Insulasi dapat menurunkan laju aliran panas ke tingkat sedemikian rupa sehingga suhu di dalam kotak tidak pernah naik ke tingkat yang tidak aman selama kebakaran.

g. Melindungi dari pembekuan.

Suhu sub beku dapat menyebabkan air di pipa atau tempat penyimpanan membeku dan meledak sebagai akibat dari perpindahan panas dari air ke ambien dingin. Meledaknya pipa sebagai akibat dari pembekuan dapat menyebabkan kerusakan besar. Isolasi yang memadai akan menurunkan hilangnya panas dari air dan mencegah pembekuan.

h. Mengurangi kebisingan dan getaran.

Bahan insulasi mempunyai kemampuan mengurangi kebisingan dan getaran.

Bahan Bahan

BahanBahan Insulasi:Insulasi:Insulasi:Insulasi:GlasswoolGlasswoolGlasswoolGlasswool

Bahan insulasi memiliki dua sifak fisik yaitu: a. Insulasi massa

Untuk jenis insulasi massa, sifat fisik yang paling penting adalah konduktivitas termal. Bahan dengan konduktivitas termal yang rendah memungkinkan lebih sedikit panas yang akan dipindahkan per satuan waktu, per satuan perbedaan temperatur per inci ketebalan. Konduktivitas termal rendah adalah isolator yang lebih baik. Insulasi massa yang tersedia secara komersial memiliki konduktivitas termal pada 75 °F (24 °C) suhu rata-rata kurang dari 0,5 Btu in / (hr, SF, ° F) (Khandelwal M 2007).

b. Insulasi reflektif

Untuk jenis isolasi reflektif, sifat fisik yang penting adalah daya pancar permukaan rendah. Permukaan dengan daya pancar rendah memiliki reflektansi yang tinggi. Isolasi reflektif memiliki nilai daya pancar di kisaran 0.04-0.1 W/m K (Khandelwal M 2007).

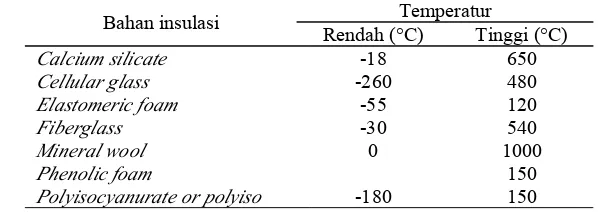

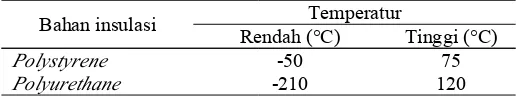

Glasswool terbuat dari serat kaca panjang dan tangguh yang berikatan dengan resin pada pengaturan termal. Glasswool dapat menahan suhu sampai 350°C (UPA Direct 2002). Bahan ini cocok untuk insulasi duting AC, atap gudang atau rumah, perdam suara partisi atau ruang genset dan industir oven (CV. Mekar Jaya Technic). Tabel 2 menunjukkan sebaran suhu yang dapat dihambat oleh beberapa bahan insulasi. Karakteristik glasswool sebagai bahan insulasi disajikan pada Tabel 3.

Tabel 2 Sebaran suhu yang dapat dihambat oleh beberapa bahan insulasi

Bahan insulasi Rendah (°C)TemperaturTinggi (°C)

Calcium silicate -18 650

Cellular glass -260 480

Elastomeric foam -55 120

Fiberglass -30 540

Mineral wool 0 1000

Phenolic foam 150

Bahan insulasi Rendah (°C)TemperaturTinggi (°C)

Polystyrene -50 75

Polyurethane -210 120

Sumber: www.EngineeringToolBox.com

Tabel 3 Karakteristikglasswoolsebagai bahan insulasi

Sumber: UPA Direct 2002

Ketebalan Ketebalan Ketebalan

Ketebalan OptimumOptimumOptimumOptimum untukuntukuntukuntuk InsulasiInsulasiInsulasiInsulasi

Insulasi bukan menghilangkan pindah panas tetapi hanya mengurangi proses pindah panas. Tebalnya bahan insulasi menurunkan laju pindah panas tetapi biaya insulasi tinggi. Oleh karena itu, diperlukan ketebalan insulasi yang optimum dengan menyesuaikan biaya dan hilangnya panas yang terjadi. Biaya insulasi meningkat secara linier terhadap ketebalan insulasi sedangkan biaya insulasi terhadap hilangnya panas menurun secara eksponensial. Tabel 4 menunjukkan ketebalan sebuah insulasi yang diajurkan untuk permukaan plat datar yang panas.

Tabel 4 Ketebalan sebuah insulasi yang diajurkan untuk permukaan plat data yang panas

Ketebalan (in/cm) Suhu (°C) 2/5.1 150/ 66 3/7.6 250/ 121 4/10.2 350/ 177 6/15.2 550/ 288 9/22.9 750/ 343 10/25.44 950/510 Sumber: Ҫengel A Y dan Robert T H 2001

Proses pindah panas pada dinding yang terdiri dari dua lapis (misal dengan insulasibrick) dapat didekati dengan rumus (Ҫengel AY dan Robert TH 2001):

total 2 R

T T Q= ∞1 − ∞

(W)...………..………...……...(12) dimana Rtotaladalah total tahanan panas yang dirumuskan sebagai (Ҫengel AY dan Robert TH 2001):

Rtotal= Rconv, 1+ Rwall, 1+ Rwall, 2+ Rconv, 2……….…...(13)

Karakteristik Kriteria Densitas (kg/m3) 64

Suhu maksimum (°C) 350 Tahanan panas (W/m K) 1.2-2.1 Penyerapan air (%) < 5 Alkalinitas pH=9, sedikit basa

Korosif Tidak mudah untuk baja, aluminium, tembaga

Bau Tidak ada

2 2 2 2

2 1 1

1 1

1 h A

1 A k

L A k

L A h

1 +

=

...………(14)

Teknologi Teknologi

TeknologiTeknologi PenangananPenangananPenangananPenanganan PolusiPolusiPolusiPolusi padapadapadapadaIncineratorIncineratorIncineratorIncinerator

Polusi yang dihasilkan dari pembakaran sampah yang menggunakan

incinerator umumnya terdiri dari tiga macam yakni polutan primer (particulate matter (PM), SOx, NOx, volatile organic compounds (VOC), CO), polutan sekunder ((xNO3), sulfates (xSO4) dan ozone (O3)), dan mikropolutan (metal berat

dan dioksin). Polutan tersebut akan mencemari udara yang akan mengganggu kesehatan manusia jika tidak diatasi. Tabel 5 menunjukkan teknologi untuk mengatasi polutan dan rentang pengurangan polusi yang dapat diatasi.

Tabel 5 Teknologi untuk mengatasi polutan dan rentang pengurangan polusi yang dapat diatasi

Polutan Alat Penurunan (%)

SOx Wet scrubberataudry multicyclone 50 - 90

HCl Wet scrubberatausemi-dry 75 - 95

NOx Selective catalytic reduction 10 - 60

Metal berat Dry scrubber+electrostatic precipitator 70 - 95 Abu terbang* Electrostatic precipitator+fabric hose filter 95 - 99.9 Dioksin dan furan Activated carbon+fabric hose filter 50 - 99.9

*Sering diserap oleh polutan lain seperti dioksin dan logam

Sumber: BREF 2006

Wet scrubber

Wet scrubber adalah perangkat yang dirancang untuk menghilangkan gas asam, terutama SOX. Pada prinsipnya, gas asam hilang karena kontak langsung dengan suspensi air kapur yang ditumbuk halus yang bereaksi dengan batu kapur yang memproduksi gipsum dan garam lainnya. Larutan tersebut membantu mengurangi emisi dioksin atau furan dalam bentuk uap dan partikel.

Dry srubber

Dry scrubber atau spray dryer adsorpsidapat menghilangkan gas asam dan partikel setelah pembakaran. Proses ini didasarkan pada reaksi gas asam dan partikel dengan campuran kapur atau kalsium oksida dan air yang disemprotkan ke dalam aliran gas buang yang membentuk garam kalsium. Dengan sendirinya unit scrubber memiliki efek pada dioksin atau furan. Teknologi dry scrubber

dapat dikombinasikan dengan ESPs. Dry scrubber mengurangi suhu inlet ESPs dan kombinasi keduanya dapat mengurangi dan mengendalikan dioksin atau furan mencapai lebih besar dari 95 % padaincineratorMSW di USA.

(Peteves S D dan E Tzimas 2000)

Selective catalytic reduction(SCR)

dioperasikan, sistem SCR biasanya mengurangai NOx pada kisaran 50 %-90 %. Keterbatasan dalam menggunakan sistem SCR yaitu pembuangan katalis, modal dan biaya operasi yang tinggi, dan kompleksitas sistem (USEPA Control of Nitrogen Oxides Emmisions 2000 ).

Electrostatic precipitator(ESPs )

Electrostatic precipitator (ESPs ) umumnya digunakan untuk mengumpulkan dan mengontrol partikulat dengan menggunakan medan listrik yang kuat dalam aliran gas buang. Plat besar berbentuk piringan mengumpulkan dan menerima muatan berlawanan dengan menarik dan mengumpulkan partikel tersebut. Pembentukan dioksin atau furan dapat terjadi dalam ESPs pada suhu 150 °C-350 °C. Di atas 300 °C, tingkat pembentukan dioksin atau furan akan mengalami penurunanan. Tabel 6 menunjukkan pemisahan abu terbang dan karbon aktif (AC) dengan beberapa teknologi pengendali polutan.

Tabel 6 Pemisahan abu terbang dan karbon aktif (AC) dengan beberapa teknologi pengendali polutan

Peralatan Efisiensi untuk abu

terbang

Efisiensi untuk karbon

aktif

Tekanan (Pa) Suhu maksimum pengoperasian

(ºC)

Ukuran partikel (μm)

Cyclone hingga 80 % hingga

50 % 10-1000 1300 ≥ 20 ESPs hingga 99 % hingga

80 % 50-300 450 0.08-20

Fabric hose

filter hingga 99 % hingga99 % 500-2000biasanya dengan

kipas pendorong

240 0.04-50

Sumber: Bordado JCM dan Gomes JFP 1999 dalam Quina MJ, Bordado JCM, Quinta FRM 2011

Karbon aktif

Karbon aktif dapat digunakan sebagai "add-on" untuk pengendalian organik pada partikel dioksin atau furan dan merkuri pada gas buang dari unit pembakaran untuk limbah kota, limbah medis, dan incinerator limbah berbahaya. Berbagai mekanisme telah disarankan untuk proses tersebut termasuk adsorpsi fisik dalam pori-pori karbon dan adsorpsi kimia dimediasi berdasarkan adanya oksigen dan atau klorin.

Prinsip rancangan karbon aktif harus memiliki permukaan pori yang sangat besar (luas permukaan terhadap volume) yang dapat diserap oleh suatu zat. Karbon aktif memiliki luas permukaan 300 m2/g-800 m2/g. Karbon aktif kelas tinggi dapat memiliki luas permukaan dari 1500 m2/g. Selain itu, memiliki sifat katalitik yang dapat digunakan untuk simultan pengendali NOx jika diperlukan. Dua jenis karbon aktif yang umum digunakan adalah formasi kokas (berdasarkan batubara) dan lignit coke. Lignit coke lebih sering digunakan karena biayanya murah. Karbon aktif dapat digunakan dengan beberapa cara yang berbeda untuk kontrol dioksin dan furan dalam gas buang dari sistem pembakaran yaitu:

Dalam metode ini, gas buang mengalir melalui satu atau lebih beds dari karbon aktif yang disusun secara seri, gas tersebut dikeluarkan dengan cara ditarik dari bawah pada setiapbeds. Kadar karbon monoksida terus dipantau pada setiapbeds untuk meminimalkan risiko kebakaran. Untuk mencegah kontaminasi,

bedstersebut biasanya ditempatkan setelah perangkat kontrol partikulat gas buang. Meskipun kinerjanya cenderung meningkat pada suhu yang lebih rendah, gas tidak harus di bawah suhu penguapan untuk menghindari kondensasi uap air ketika karbon aktif cenderung kehilangan kapasitas adsorpsinya. Fixed bed processberoperasi pada suhu 120 °C-150 °C.

-Fluidized bed process

Dalam metode ini, gas buang mengandung karbon aktif. Proses ini menggunakan batu arang lebih sedikit dibandingkan dengan fixed bed tetapi memiliki penurunan tekanan yang lebih tinggi. Sirkulasi beds juga telah digunakan dan menunjukkan pengurangan dioksin atau furan yang sangat tinggi.

Fluidised bed processberoprasi pada suhu 120 °C-150 °C.

- Duct injection

Dalam proses duct injection, karbon aktif disuntikkan ke dalam gas buang hulu dari perangkat kontrol partikulat, biasanya fabric filter atau electrostatic precipitator. Karena sifatnya mudah terbakar dari karbon aktif, electrostatic precipitator tidak pilih sebagai pengumpul partikulat dengan metode ini. Duct injection mengkonsumsi karbon aktif paling sedikit dibandingkan dengan tiga metode lainnya, biasanya 50 mg/m3-400 mg/m3 gas buang untuk pembakaran sampah kota.

Fabric hose filter(FFs)

FFs adalah perangkat kontrol materi partikulat yang menghilangkan dioksin atau furan yang berhubungan dengan partikel dan setiap uap yang terkondensasi menyerap partikel. Secara umum, keberadaan partikel dalam gas buang memicu pembentukan dioxin atau furan pada reaksi permukaan, sehingga pengumpulan partikel tersebut meminimalkan tingkat emisi dioksin dan furan. Kantong dengan diameter 15 cm-20 cm, terbuat dari bahan fiberglass yang disusun secara seri. Kipas memaksa gas pembakaran melalui susunan yang terjalin erat. Sifat porositas struktur tersebut memungkinkan kantong untuk bertindak sebagai media penyaring dan mempertahankan berbagai ukuran partikel. Fabric filter muncul sebagai pengendali dioksin dan furan. (Peteves SD dan Tzimas E 2000).

Selain teknologi insulasi untuk mengatasi suhu dinding incinerator dan teknologi penanganan asap untuk mengendali polusi udara terdapat prosedur keselamatan yang umum untuk mencegah cidera ketika bekerja di sekitar

incineratorseperti (EPA 1990):

1. Wadah dari cairan yang mudah terbakar atau bahan peledak tidak boleh dimasukkan keincinerator.

2. Pintu pemasukan incineratortidak boleh dibuka jikaincinerator berada di bawah tekanan positif. Selalu perhatikan saat membuka pintu pemasukan. Mengenakan kacamata keselamatan, berada pada jarak tertentu dari pintu pemasukan dan membuka pintu dengan sempurna.

3. Jangan pernah membuka pintu pembersihan untuk melihat ke dalam

4. Jangan masuk ke ruang pengumpan ram mekanik, konveyor abu, atau

incinerator tanpa terlebih dahulu mematikan semua sumber daya dan memastikan bahwa unit "terkunci". Jika harus memasuki ruangan setelah mengunci unit keluar, pastikan seseorang untuk berjaga.

5. Perhatikan disekitar sabuk yang bergerak, silinder hidrolik, dan pintu. 6. Untuk sistem yang membutuhkan pembuang abu, harus hati-hati saat

membuang abu. Jangan masuk ke ruang pembakaran untuk menghilangkan abu. Sebagai gantinya, gunakan ram abu mekanis atau konveyor (jika tersedia) atau garu atau sholvels dengan gagang cukup panjang untuk mencapai bagian belakang kompartemen abu incinerator. Bila menggunakan garu atau sholves, gunakan dengan hati-hati agar tidak merusak perangkatincinerator.

7. Menggunakan peralatan keselamatan pribadi yang tepat saat mengoperasikan incinerator dan penanganan abu untuk mencegah luka bakar, luka, tusukan, atau cedera mata. Peralatan keselamatan tersebut meliputi sarung tangan, sepatuboot, dan kacamata keselamatan.

8. Hindari kontak langsung dengan suhu permukaan ruang pembakaran, peralatanheat exchanger,ductwork, dan cerobong asap.

9. Cairan scrubber dari wet scrubber kemungkinan akan dapat membakar kulit. Hindari kontak dengan cairan tersebut dan gunakan pelindung mata jika berada di sekitarwet scrubber.

10.Venturi scrubber beroperasi pada tekanan positif tinggi. Berhati-hatilah dari kebocoranscrubber vessel,ductwork, atau pipa.

11. Hindari daerah fabric filter kecuali saat perawatan. Hanya orang-orang yang telah terlatih yang dapat memasukkanfabric filter, dan mereka harus waspada terhadap bahaya seperti:

a. Sebelum seseorang memasuki unit, bags filter harus dibersihkan, saringan debu harus dilepas dan getaran mekanis dari hopper

dihentikan untuk mencegah emisi dan debu yang berterbangan. Pintu

hopper hanya boleh dibuka ketika unit (termasuk sistem pemindah

hopperseperti skrup dan rantai drag) dalam keadaan mati.

b. Kekurangan oksigen umumnya terjadi pada pembakaran dalam

incinerator yang membuat fabric filter sangat berbahaya. Membersihkan unit tidak selalu dengan menggantikan gas buang dengan udara ambien. Pengguna harus mengetahui bahaya dari kekurangan oksigen tersebut.

c. Ledakan mungkin terjadi di dalam ruang tertutup seperti fabric filter. Ventilasi atau pembersihan sebelum pengoperasian sangat dianjurkan. d. Alat pelindung diri seperti respirator harus dipakai karena bahan kimia

beracun dalam debu yang terkumpul dapat masuk kefabric filter.. 12. Pelindung mata, pelindung telinga, kemeja lengan panjang, dan sarung

tangan harus dipakai selama pemeriksaan fabric filter. Pengguna juga harus menyadari suhu tinggi terkait dengan lamanya waktu yang dibutuhkan untuk pemeriksaan atau perbaikan karena kondisi berdebu, lembab dan akses yang terbatas, serta efek termal yang berbahaya.

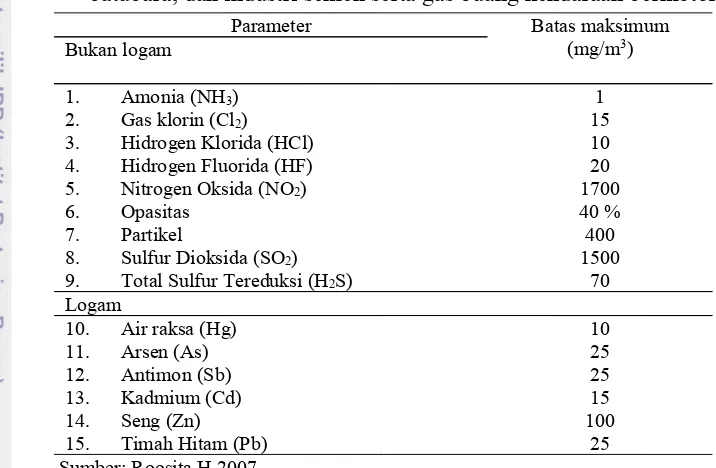

untuk industri besi dan baja, industry pulp dan kertas, pembangkit listrik tenaga uap berbahan bakar batubara, dan industri semen. Selain itu, Kepmen ini juga menyediakan BME untuk jenis kegiatan lainnya. Untuk sumber bergerak, KLH menyediakan BME-nya dalam Keputusan Menteri Negara Lingkungan Hidup tentang ambang batas emisi gas buang kendaraan bermotor (KEP-35/MENLH/10/1993) (Roosita H 2007). Tabel 7 menunjukkan baku mutu emisi untuk kegiatan lain selain industri besi dan baja, industri pulp dan kertas, pembangkit listrik tenaga uap berbahan bakar batubara, dan industri semen serta gas buang kendaraan bermotor yang diijinkan.

Tabel 7 Baku mutu emisi untuk kegiatan lain selain industri besi dan baja, industri pulp dan kertas, pembangkit listrik tenaga uap berbahan bakar batubara, dan industri semen serta gas buang kendaraan bermotor

Parameter Batas maksimum (mg/m3)

Bukan logam

1. Amonia (NH3) 1

2. Gas klorin (Cl2) 15

3. Hidrogen Klorida (HCl) 10 4. Hidrogen Fluorida (HF) 20 5. Nitrogen Oksida (NO2) 1700

6. Opasitas 40 %

7. Partikel 400

8. Sulfur Dioksida (SO2) 1500

9. Total Sulfur Tereduksi (H2S) 70

Logam

10. Air raksa (Hg) 10

11. Arsen (As) 25

12. Antimon (Sb) 25

13. Kadmium (Cd) 15

14. Seng (Zn) 100

15. Timah Hitam (Pb) 25 Sumber: Roosita H 2007

Standar Standar Standar

Standar PengoperasianPengoperasianPengoperasianPengoperasianIncineratorIncineratorIncineratorIncinerator

Incinerator tipe batch menerima satu kali masukan sampah ke ruang pembakaran dalam satu kali proses pembakaran. Laju pelepasan panas dikontrol dengan mengendalikan volume awal sampah dan udara yang tersedia untuk pembakaran. Ukuran ruang pembakaran dirancang untuk volume tertentu dan limbah dengan kandungan Btu tertentu pula. Jika incinerator diisi dengan limbah yang memiliki nilai Btu tinggi meskipun volume tidak melebihi kapasitas, kapasitas termal dari incinerator dapat terlampaui. Akibatnya, diperlukan pengurangan pemasukan volume sampah.

Incinerator tipe batch adalah unit kecil dengan kapasitas kapasitas kurang lebih 200 lb/h-500 lb/h.Incineratorini dioperasikan dalam periode 12 jam-24 jam. Berikut adalah prosedur pengoperasianincinerator:

[image:32.595.120.478.261.495.2]Awal pengoperasian incinerator dimulai dengan pembuangan abu yang dihasilkan dari siklus operasi sebelumnya. Berikut ini adalah pedoman untuk pengoperasian yang baik:

a. Secara umum, incinerator membutuhkan waktu satu malam untuk proses pendinginan dan menghilangkan abu. Pendinginan dapat memakan waktu selama 8 jam (EPA 1990).

b. Operator harus membuka pintu pengeluaran abu dengan pelan untuk meminimalkan kemungkinan kerusakan pada pintu, segel gasket dan untuk mencegah abu berterbangan.

c. Operator harus berhati-hati karena kemungkinan abu masih dalam kondisi yang panas pada titik tertentu serta adanya benda tajam.

d. Ruang abu dan pembakaran tidak boleh disemprot dengan air dingin karena pendinginan cepat dari semprotan air dapat mempengaruhi ruang refraktori.

e. Sebuah sekop tumpul datar dan tidak tajam dan tahan api harus digunakan untuk pembersihan.

f. Hindari mendorong abu ke udara terbuka.

g. Tempatkan abu panas ke dalam wadah yang tidak mudah terbakar (logam). Basahi abu dengan air untuk mendinginkan dan mengurangi abu berterbangan.

h. Setelah abu dibuang dan sebelum menutup pintu pengeluaran abu, operator harus memeriksa gasket seal pintu. Jika rusak lakukan pergantian.

i. Untuk mencegah kerusakan pada segel pintu, operator harus menutup pintu pengeluaran abu dengan pelan dan tidak bolehovertighten klem pintu. Champs pintu yang overtightened dapat menyebabkan gasket seal menjadi permanen dan memungkinkan infiltrasi udara luar disekitar permukaan pintu.

2. Proses pemasukan sampah

Operator memiliki pilihan untuk memilih jenis sampah yang akan dimasukkan. Sifat sampah yang harus diperhatikan diantaranya: nilai kalor, kadar air, kandungan plastik, dan jumlah limbah patologis. Nilai kalor dan kadar air sampah mempengaruhi kinerjaincinerator. Sampah dengan nilai kalor yang tinggi dapat melebihi kapasitas termal dari incinerator. Hasilnya adalah pembakaran suhu tinggi yang dapat merusak incinerator

dan dapat menghasilkan emisi yang berlebihan. Demikian pula, sampah dengan kadar air yang sangat tinggi tidak akan memberikan masukan termal yang baik dan memerlukan penggunaan bahan bakar tambahan lebih dari biasanya.

3. Pembakaran sampah

Panas yang dihasilkan harus diperkirakan dengan tepat jika tidak dapat merusakincinerator.

4. Habis terbakar/burndown

mengevaluasi kinerja incinerator. Operator harus mencari abu halus yang ditemukan disekitar lingkungan pengoperasian incinerator. Abu yang berisi potongan besar bahan yang tidak terbakar (selain bahan yang tidak mudah terbakar, seperti kaleng) menunjukkan bahwa kinerja incinerator

buruk. Warna abu juga merupakan indikator kualitas abu. Warna putih atau abu-abu pada abu menunjukkan bahwa persentase karbon rendah dan warna hitam menunjukkan persentase karbon yang tinggi.

5. Pertimbangan khusus

Jika limbah patologis sedang dibakar, alat pembakar harus diatur agar sampah benar-benar terbakar. Untuk menghancurkan limbah patologis yang efisien, limbah harus langsung terkena api dari alat pembakar. Mengisi seluruh ruang pembakaran akan menghasilkan pembakaran yang tidak efisien. Jika limbah patologis yang harus dibakar dalam volume besar, incinerator harus didesain khusus untuk limbah patologis tersebut.

Sistem

SistemSistemSistem PindahPindahPindahPindah PanasPanasPanasPanas

Panas adalah bentuk energi yang dapat dipindahkan dari satu sistem ke sistem yang lain sehingga menghasilkan perbedaan suhu. Laju energi yang dipindahkan disebut pindah panas. Proses perpindahan energi panas tersebut biasanya dari temperatur tinggi ke rendah dan proses pindah panas akan berhenti ketika suhu dua medium sama. Panas dipindahkan melalui proses konduksi, konveksi, dan radisai. Pada incinerator tipe batch yang dilengkapi pemanas air pindah panas terjadi pada dua geometri yaitu pada dindingincinerator(plat datar) dan pada pipa pemanas air (silinder). Pindah panas pada pipa yang dipanaskan secara langsung akan mengalami pindah panas secara konduksi dan konveksi. Proses pindah panas berlangsung secara mantap (steady) dengan asumsi tidak ada perubahan suhu sehigga Qcond, cyl= konstan (Ҫengel AY dan Robert TH 2001).

Konduksi Konduksi KonduksiKonduksi

Konduksi adalah proses transfer energi dari partikel yang memiliki energi yang tinggi ke partikel dengan energi yang lebih rendah sehingga menghasilkan interaksi antara dua partikel tersebut. Laju pindah panas ke dalam plat datar harus sama dengan laju pindah panas yang keluar dari plat datar. Dengan kata lain laju pindah panas tersebut terjadi secara konstan, Qcond, wall= konstan. Panas konduksi tersebut dapat didekati dengan persamaan (Ҫengel AY dan Robert TH 2001):

L T T kA

Q 1 2

wall , cond

− =

(W)...(15) dimana: L = tebal plat datar pada sumbu x (m)

k = panas konduktivitas (W/m K) T1, T2= temperatur (K)

Pindah panas pada pipa (silinder) harus memperhatikan lapisan pipa yang akan digunakan, maka terdapat r1= jari-jari dalam, r2 = jari-jari luar, L = panjang dan k = konduktivitas termal. Dua permukaan dari suatu pipa dengan suhu T1dan T2yang konstan, tidak ada perubahan panas dan konduktivitas termalnya konstan, panas konduksi dapat dihitung dengan menggunakan Fourier’s law (Ҫengel AY dan Robert TH 2001):

dr dT kA Qcond,cyl =−

(W)...(16) dimana A = 2πrL adalah pindah panas pada luas permukaan di r, A dipengaruhi oleh r dan perubahan arah dari proses pindah panas. Pemisahan variabel pada persamaan diatas dengan mengintegerasi dari r = r1, T (r1) = T1ke r = r2, T (r2) = T2sehingga (Ҫengel AY dan Robert TH 2001):

∫

∫

= = − = 2 1 2 1 T T T r r r cyl ,cond dr kdT

A Q

...………...………...(17) dengan subtitusi A= 2πrL dan menyelesaikan integerasi diperoleh (Ҫengel AY dan Robert TH 2001):

) r / r ln( T T rL 2 Q 1 2 2 1 cyl , cond − π = (W)………...………...(18) Qcond, cyl= konstan sehingga persamaan menjadi

cyl 2 1 cyl ,

cond TR T

Q = −

(W)……….………...(19) dimana Lk 2 ) r / r ln(

R 2 1

cyl = π

(°C/W)……...………(20)

Konveksi Konveksi Konveksi Konveksi

Konveksi adalah model transfer energi antara dua permukaan padat dan terbatas pada pergerakan fluida atau gas termasuk efek dari konduksi dan pergerakan fluida. Pindah panas padaplane walldapat didekati dengan rumus:

Qconv= h A (Ts-T∞) (W)…..………...…………(21) Menurut Lienhard IV dan Lienhard V (2011) konveksi dapat dibedakan menjadi dua yaitu konveksi bebas dan konveksi paksa. Konveksi bebas adalah perpindahan panas yang terjadi dimana aliran fluida bergerak dengan pengaruh gravitasi tanpa pengaruh eksternal yang lain. Sedangkan konveksi paksa adalah proses pindah panas dimana fluida bergerak dengan disengaja dan diatur kecepatan dan debitnya. Berdasarkan jenis aliranya konveksi dapat dibagi menjadi dua, yaitu konveksi pada aliran laminer dan konveksi pada aliran turbulen.

Menurut Lienhard IV dan Lienhard V (2011) konveksi pada pipa dipengaruhi oleh bilangan reynold yang dapat dicari dengan persamaan berikut:

v D V

Re= ⋅

Menurut Lienhard IV dan Lienhard V (2011) konveksi pada pipa dengan jenis aliran turbulen secara konveksi paksa dipengaruhi NuD dan nilai St melalui persamaan berikut :

n 8 . 0 d 0.023Re Pr

Nu = ...………...………(23)

3 2 2 . 0 Pr Re 023 . 0

St= −

...………...(24) Persamaan tersebut berlaku jika memenuhi syarat sebagai berikut:

a. Semua nilai dari sifat panas fluida berdasarkan suhu rata-rata

b. Nilai n = 0.3 jika fluida didinginkan, sedangkan nilai n = 0.4 jika fluida dipanaskan.

c. Nilai Re harus lebih besar dari 104 d. Nilai Pr terletak antara 0.7 sampai 100

e. Perbandingan antara L dengan D lebih dari 60

Nilai koefisien pindah panas secara konveksi dapat dihitung melalui persamaan berikut (Ҫengel AY dan Robert TH 2001):

D kNu

h= d

(W/m2K)………....……..(25) h = koefisien pindah panas secara konveksi (W/m2K)

k = koduktivitas panas fluida (W/m K) D = diameter pipa (m)

Suhu rata-rata pindah panas yang terjadi dapat dihitung dengan persamaan berikut (Purwadariaet al. 1996):

2 2 T T T T 1 f ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + + = ∞ ∞ (K)…...….………(26) Tf = suhu rata-rata (K)

T∞ = suhu pemanasan bahan (K) Ti = suhu fluida saat masuk (K) To = suhu fluida saat keluar (K)

Menurut Purwadaria et al. (1996) panjang pipa dalam suatu sistem pindah panas secara konveksi dapat didekati melalaui persamaan berikut:

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − − ∞ ∞ D L 4 St T T T T ln 0 1 ………...(27) St = bilangan Stanton

L = panjang pipa (m) D = diameter pipa (m)

Incinerator Incinerator

IncineratorIncineratorRancanganRancanganRancanganRancangan PradiptaPradiptaPradiptaPradipta (2011)(2011)(2011)(2011)

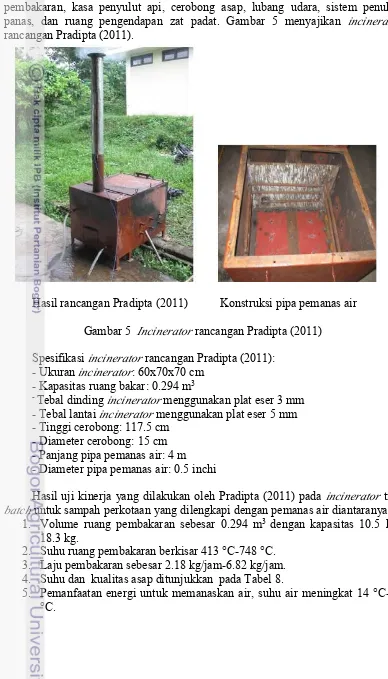

Incinerator rancangan Pradipta (2011) terdiri atas 6 bagian yaitu, ruang pembakaran, kasa penyulut api, cerobong asap, lubang udara, sistem penukar panas, dan ruang pengendapan zat padat. Gambar 5 menyajikan incinerator

rancangan Pradipta (2011).

[image:37.595.81.469.140.819.2]Hasil rancangan Pradipta (2011) Konstruksi pipa pemanas air

Gambar 5 Incineratorrancangan Pradipta (2011)

Spesifikasiincineratorrancangan Pradipta (2011): - Ukuranincinerator: 60x70x70 cm

- Kapasitas ruang bakar: 0.294 m3

-Tebal dindingincineratormenggunakan plat eser 3 mm - Tebal lantaiincineratormenggunakan plat eser 5 mm - Tinggi cerobong: 117.5 cm

- Diameter cerobong: 15 cm - Panjang pipa pemanas air: 4 m - Diameter pipa pemanas air: 0.5 inchi

Hasil uji kinerja yang dilakukan oleh Pradipta (2011) pada incinerator tipe

batchuntuk sampah perkotaan yang dilengkapi dengan pemanas air diantaranya: 1. Volume ruang pembakaran sebesar 0.294 m3 dengan kapasitas 10.5

kg-18.3 kg.

2. Suhu ruang pembakaran berkisar 413 °C-748 °C. 3. Laju pembakaran sebesar 2.18 kg/jam-6.82 kg/jam. 4. Suhu dan kualitas asap ditunjukkan pada Tabel 8.

6. Ruang pengendapan zat padat dapat mengarangkan 200 g dari 500 g batok kelapa.

7. Suhu dinding incineratorbervariasi antara 123 °C-242 °C. Suhu cerobong asap 51 °C-263 °C.

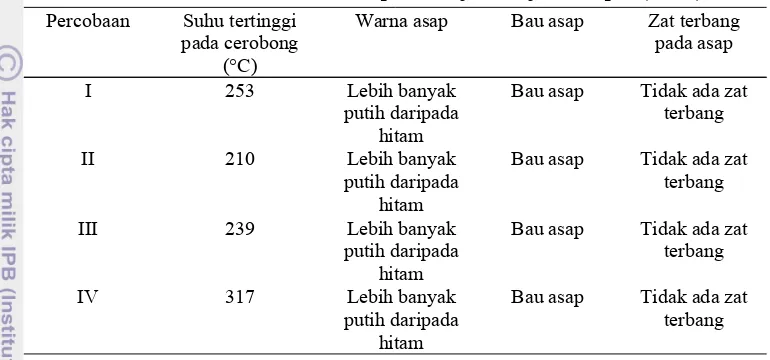

[image:38.595.114.499.181.361.2]8. Lama pembakaran berkisar 2 jam-5 jam.

Tabel 8 Suhu dan kualitas asap hasil uji kinerja Pradipta (2011)

Percobaan Suhu tertinggi pada cerobong

(°C)

Warna asap Bau asap Zat terbang pada asap

I 253 Lebih banyak putih daripada

hitam

Bau asap Tidak ada zat terbang

II 210 Lebih banyak putih daripada

hitam

Bau asap Tidak ada zat terbang

III 239 Lebih banyak putih daripada

hitam

Bau asap Tidak ada zat terbang

IV 317 Lebih banyak putih daripada

hitam

Bau asap Tidak ada zat terbang

Teknik

TeknikTeknik PengoperasianTeknikPengoperasianPengoperasianPengoperasianIncineratorIncineratorIncineratorIncineratorRancangan PradiptaRancanganRancanganRancanganPradiptaPradiptaPradipta (2011)(2011)(2011)(2011)

Incinerator yang dirancang oleh Pradipta (2011) merupakan incinerator

tipebatch yang menerima satu kali masukan sampah ke ruang pembakaran dalam satu kali proses pembakaran. Laju pelepasan panas dikontrol dengan mengendalikan volume awal sampah dan udara yang tersedia untuk pembakaran. Berikut adalah teknik pengoperasian incinerator tipe batch untuk perkotaan yang dilengkapi dengan pemanas air rancangan Pradipta (2011):

1. Pembuangan abu

Awal pengoperasian incinerator dimulai dengan pembuangan abu yang dihasilkan dari siklus operasi sebelumnya. Berikut ini adalah pedoman untuk pengoperasian yang baik:

a. Pembuangan dapat dilakukan setelah 5 jam-8 jam proses pembakaran agar abu hasil pembakaran benar-benar dingin sehingga tidak menimbulkan luka bakar. Ketika melakukan pembuangan abu gunakan kacamata agar abu tidak terbang ke mata, gunakan sarung tangan untuk mencegah luka dan gunakan masker agar abu tidak masuk ke saluran pernapasan yang dalam jangka waktu tertentu dimungkinkan mengganggu kesehatan.

b. Operator harus membuka pintu pengeluaran abu dengan pelan untuk mencegah abu berterbangan.

d. Ruang abu dan pembakaran tidak boleh disemprot dengan air dingin karena pendinginan cepat dari semprotan air dapat mempengaruhi dapat mempercepat korosi.

e. Sebuah sekop tumpul datar, panjang, tidak tajam dan tahan api harus digunakan untuk pembersihan.

f. Hindari mendorong abu ke udara terbuka.

g. Setelah abu dikeluarkan tutup kembali pintu pengeluaran abu. 2. Proses pemasukan sampah

Sifat sampah yang harus diperhatikan diantaranya: nilai kalor, kadar air, kandungan plastik, dan jumlah limbah patologis. Nilai kalor dan kadar air sampah mempengaruhi kinerja incinerator. Sampah dengan nilai kalor yang tinggi dapat melebihi kapasitas termal dari incinerator. Hasilnya adalah pembakaran suhu tinggi yang dapat merusakincinerator dan dapat menghasilkan emisi yang berlebihan. Demikian pula, sampah dengan kadar air yang sangat tinggi tidak akan memberikan masukan termal yang baik dan memerlukan penggunaan bahan bakar tambahan lebih dari biasanya.

3. Memasang selang pada lubang pemasukan air menuju ke pipa pemanas air di ruang bakar dan ruang pengendapan zat padat kemudian membuka kran agar air mengalir pada pipa pemanas air.

4. Pembakaran sampah

Panas yang dihasilkan harus diperkirakan dengan tepat jika tidak dapat merusakincinerator.

5. Habis terbakar/burndown

Lamanya waktu yang dibutuhkan untuk sampah habis terbakar dipengaruhi oleh desain incinerator, karakteristik sampah dan derajat kejenuhan yang diinginkan. Periode habis terbakar adalah 2 sampai 4 jam. Kualitas habis terbakar dapat dilakukan dengan memeriksa abu yang dihasilkan. Abu yang berisi potongan besar bahan yang tidak terbakar (selain bahan yang tidak mudah terbakar, seperti kaleng) menunjukkan bahwa kinerja incinerator buruk. Warna abu juga merupakan indikator kualitas abu. Warna putih atau abu-abu pada abu menunjukkan bahwa persentase karbon rendah dan warna hitam menunjukkan persentase karbon yang tinggi.

METODE

METODE

METODE

METODE

Tahapan

TahapanTahapanTahapan PenelitianPenelitianPenelitianPenelitian

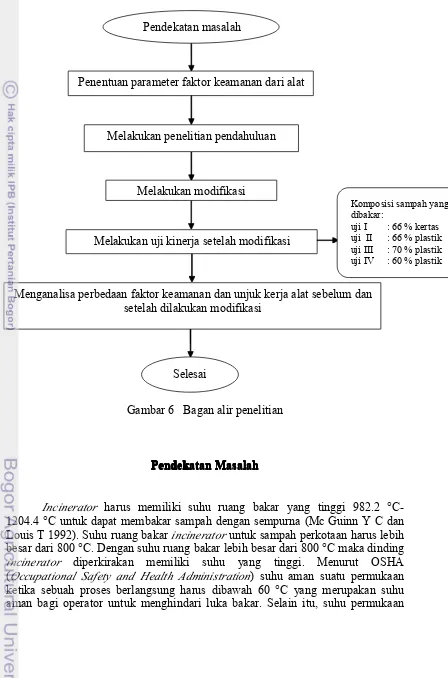

analisa peningkatan faktor keamanan dan unjuk kerja dari alat sebelum dan setelah dilakukan modifikasi. Gambar 6 menyajikan bagan alir penelitian.

Gambar 6 Bagan alir penelitian

Pendekatan

PendekatanPendekatanPendekatan MasalahMasalahMasalahMasalah

Incinerator harus memiliki suhu ruang bakar yang tinggi 982.2 °C-1204.4 °C untuk dapat membakar sampah dengan sempurna (Mc Guinn Y C dan Louis T 1992). Suhu ruang bakar incineratoruntuk sampah perkotaan harus lebih besar dari 800 °C. Dengan suhu ruang bakar lebih besar dari 800 °C maka dinding

incinerator diperkirakan memiliki suhu yang tinggi. Menurut OSHA (Occupational Safety and Health Administration) suhu aman suatu permukaan ketika sebuah proses berlangsung harus dibawah 60 °C yang merupakan suhu aman bagi operator untuk menghindari luka bakar. Selain itu, suhu permukaan

Selesai

Penentuan parameter faktor keamanan dari alat

Melakukan penelitian pendahuluan

Melakukan modifikasi

Melakukan uji kinerja setelah modifikasi

Menganalisa perbedaan faktor keamanan dan unjuk kerja alat sebelum dan setelah dilakukan modifikasi

Pendekatan masalah

Selesai

Komposisi sampah yang dibakar:

yang terlalu tinggi akan berpengaruh pada suhu lingkungan yang berdampak pada produktivitas kerja (Ҫengel AY dan Robert TH 2001).

Incinerator tipe batch untuk perkotaan yang dilengkapi dengan pemanas air yang dirancang Pradipta (2011) dari hasil uji kinerja memiliki suhu ruang bakar rata-rata 303.91 °C dan suhu tertinggi yang dapat dicapai sebesar 748 °C. Dengan kisaran suhu ruang bakar tersebut, suhu dinding incinerator ketika beroperasi antara 26 °C-230 °C dengan rata-rata 70.13 °C. Suhu tersebut kurang aman bagi operator karena dapat menyebabkan luka bakar ketika kontak langsung dengan kulit operator. Untuk itu perlu dilakukan insulasi untuk mereduksi suhu dinding incinerator sehingga aman bagi operator ketika dioperasikan. Tujuan dilakukan insulasi selain untuk mereduksi suhu dinding incinerator hingga di bawah 60 °C juga diharapkan dapat meningkatkan suhu ruang bakar menjadi lebih dari 800 °C untuk memusnahkan sampah sampai terjadi pembakaran sempurna karena suhu tertinggi yang dapat dicapai incinerator rancangan Pradipta (2011) masih dibawah 800 °C dimana dengan suhu tersebut sampah yang dibakar belum terbakar dengan sempurna.

Asap hasil pembakaran merupakan masalah ut