KAJIAN KINERJA PABRIK PENGOLAHAN TAPIOKA RAKYAT BERDASARKAN OVERALL EQUIPMENT EFFECTIVENESS (OEE)

(Skripsi)

Oleh

NOVI YANDI

FAKULTAS PERTANIAN UNIVERSITAS LAMPUNG

I. PENDAHULUAN

A. Latar belakang

Tanaman ubikayu tumbuh tersebar di seluruh provinsi di Indonesia, namun penyebarannya terbanyak di pulau Jawa dan Sumatera, masing-masing 50% dan 32% dari total luas panen ubikayu di Indonesia. Pulau Sumatera tanaman ubikayu

terbanyak di Provinsi Lampung (26,6 %), sedangkan pulau Jawa terbanyak di Provinsi Jawa Timur (18,7 %) dan Provinsi Jawa Tengah (16,7 %) (Departemen

Pertanian, 2009).

Indonesia merupakan salah satu negara produsen ubikayu nomor 4 terbesar di

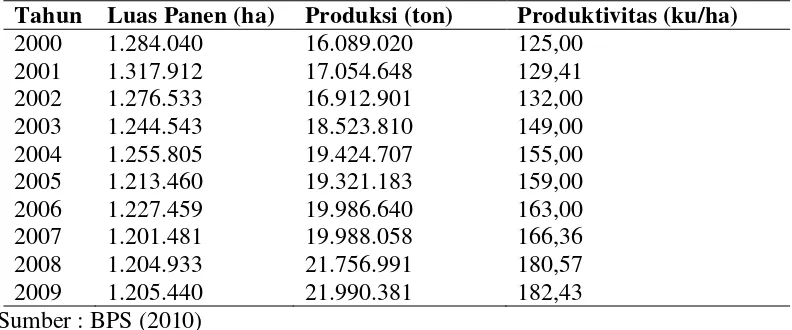

dunia setelah Nigeria, Brazilia dan Thailand. Luas lahan tanaman ubikayu di Indonesia mengalami penurunan sejak tahun 2001 seluas 1.284.040 ha hingga

tahun 2009 seluas 1.205.440 ha seperti yang tertera dalam tabel 1. namun produksi umbi ubikayu tetap mengalami peningkatan. Dengan demikian, produktivitas tanaman ubikayu di Indonesia mengalami peningkatan yang

mungkin disebabkan tersedianya bibit yang lebih baik serta tehnik budidaya yang lebih baik juga (BPS, 2010).

Seiring dengan produksi ubi kayu yang tinggi, Direktorat Pengolahan Hasil

permintaan tepung tapioka di Indonesia cenderung meningkat karena peningkatan

jumlah industri makanan yang menggunakan bahan baku tapioka. Selama ini, sebagian besar hasil produksi tapioka hanya mampu memenuhi kebutuhan

beberapa wilayah di Indonesia, antara lain Surabaya, Bogor, Indramayu dan Tasikmalaya.

Tabel 1. Luas panen, produksi dan produktivitas ubikayu di Indonesia

Tahun Luas Panen (ha) Produksi (ton) Produktivitas (ku/ha)

Pada tahun 1996 sampai 2001 Indonesia menghasilkan rata-rata 15 sampai 16 juta ton tapioka dari industri tapioka yang berlokasi di Sumatra, Jawa, dan Sulawesi.

Permintaan tapioka untuk pasar dalam negeri sebanyak 13 juta ton dan permintaan dalam negeri mengalami peningkatan 10% per tahun. Sementara 70% produksi

dihasilkan dari Pulau Sumatra, sedangkan 30% merupakan produksi Pulau Jawa dan Sulawesi. Hal tersebut mengindikasikan masih luasnya potensi usaha dan permintaan tapioka di Indonesia (Ditjen PPHP Deptan RI, 2009).

Selain pasar dalam negeri, tepung tapioka Indonesia sangat berpeluang untuk

yang murah menyebabkan produk Indonesia mampu bersaing dalam harga. Dalam

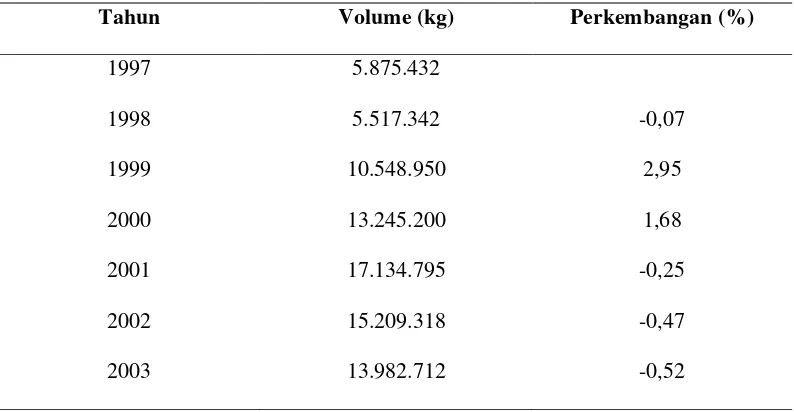

periode tahun 1997 sampai 2003, ekspor terbesar terjadi pada tahun 2001 yaitu 17.134.795 kg dan selanjutnya mengalami penurunan (Tabel 2). Menurut

Rochaeni (2004), hal tersebut lebih dikarenakan masalah tata niaga, peraturan dan kebijakan ekspor bukan menurunnya tingkat permintaan dan ketersediaan ubikayu

sebagai bahan baku tapioka, sehingga peluang pengembangan industri tapioka masih potensial dimasa yang akan datang.

Tabel 2. Ekspor Tapioka Indonesia Tahun 1997 sampai 2003

Tahun Volume (kg) Perkembangan (%)

1997 5.875.432

1998 5.517.342 -0,07

1999 10.548.950 2,95

2000 13.245.200 1,68

2001 17.134.795 -0,25

2002 15.209.318 -0,47

2003 13.982.712 -0,52

Sumber : BPS, 2004

Indonesia adalah produsen nomor dua di Asia setelah Thailand. Produksi rata-rata tapioka Indonesia mencapai 15-16 juta ton, sedangkan Thailand 30 juta ton

Salah satu masalah utama dari industri tapioka adalah mutu bahan baku yang tidak

stabil. Hal ini disebabkan masih banyaknya petani yang menerapkan pola panen singkong yang tidak optimal, di mana petani sering kali memanen singkong lebih

dini dari usia panen yang seharusnya yakni singkong belum berumur 7 bulan. Sedangkan singkong yang menghasilkan mutu tapioka yang baik berumur lebih

dari 7 bulan. Menurunnya kualitas tapioka tersebut menyebabkan rendahnya harga jual tapioka dan tepung tidak bertahan lama.

Selain dari kebiasaan petani tersebut, masalah bahan baku yang terjadi juga disebabkan oleh pelaku industri sendiri. Aprizal (2011), menyatakan bahwa di

ITTARA PD. Semangat Jaya sendiri bahan baku yang diolah tidak memiliki kualifikasi mutu bahan baku tertentu karena untuk mendapatkan bahan baku ubi kayu yang diolah, perusahaan harus bersaing dengan perusahaan – perusahaan besar dalam jumlah maupun harga bahan baku yang dibeli.

Selain masalah yang disebabkan oleh bahan baku, rendahnya produktivitas

mesin/peralatan yang menimbulkan kerugian bagi perusahaan sering diakibatkan oleh penggunaan mesin/peralatan yang tidak efektif dan efisien yang terdapat

dalam enam faktor yang disebut enam kerugian besar (six big losses). Hasriyono (2009), menyatakan bahwa yang termasuk dalam enam kerugian besar adalah downtime yang terdiri dari breakdown (kerusakan mesin), set up and adjustment

(kesalahan pemasangan dan penyetelan). Speed losses terdiri dari idling and minor stoppage losses disebabkan oleh pemberhentian mesin sejenak, kemacetan mesin

Defect losses, terdiri dari process defect yaitu kerugian yang disebabkan karena

adanya produk cacat maupun karena kerja produk diproses ulang dan reduced yield losses disebabkan material yang tidak terpakai atau sampah bahan baku.

Hutagaol (2009) menyatakan, bahwa salah satu indikator yang dapat digunakan

untuk mengukur kinerja industri tapioka adalah menggunakan metode Overall Equipment Effectiveness (OEE). OEE merupakan cara terbaik untuk memonitor dan meningkatkan efisiensi produksi. OEE memuat faktor-faktor kinerja dari

suatu industri yang meliputi ketersediaan (availability), kinerja (performance), dan kualitas (quality). Dengan menggunakan indikator OEE maka diharapkan

dapat menjadi dasar untuk menentukan sumber-sumber kehilangan produktivitas suatu industri.

B. Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk mengetahui tingkat efektivitas penggunaan

mesin/peralatan produksi dengan menggunakan metode OEE (Overall Equipment

Evectiveness) di ITTARA PD. Semangat Jaya.

C. Kerangka Pemikiran

dilakukan dengan cara pemarutan dan penyaringan. Pada setiap tahap pengolahan selalu digunakan air sebagai media ekstraksi kotoran dan kulit singkong.

Proses pengolahan tapioka di Indonesia dirasa belum efisien dikarenakan karena masih banyak petani yang menerapkan pola panen singkong yang tidak optimal,

di mana petani sering kali memanen singkong lebih dini dari usia panen yang seharusnya yakni singkong belum berumur 7 bulan. Sedangkan singkong yang menghasilkan mutu tapioka yang baik berumur lebih dari 7 bulan (Ditjen PPHP

Deptan RI, 2009).

Selain masalah yang disebabkan oleh bahan baku, rendahnya produktivitas

mesin/peralatan yang menimbulkan kerugian bagi perusahaan sering diakibatkan oleh penggunaan mesin/peralatan yang tidak efektif dan efisien yang terdapat dalam enam faktor yang disebut enam kerugian besar (six big losses). Hasriyono

(2009), menyatakan bahwa yang termasuk dalam enam kerugian besar adalah breakdown (kerusakan mesin), set up and adjustment (kesalahan pemasangan dan penyetelan), idling and minor stoppage losses disebabkan oleh pemberhentian

mesin sejenak, kemacetan mesin, reduced speed losses, yaitu kerugian karena mesin tidak bekerja optimal, process defect yaitu kerugian yang disebabkan

karena adanya produk cacat maupun karena kerja produk diproses ulang, dan reduced yield losses disebabkan material yang tidak terpakai atau sampah bahan

baku.

Menurut Hutagaol (2009) untuk mengetahui efisiensi suatu proses produksi dapat menggunakan metode Overall Equipment Effectiveness (OEE). OEE merupakan

Productive Maintenance (TPM) guna menjaga peralatan pada kondisi ideal

dengan menghapuskan six big losess peralatan. OEE memberikan cara yang konsisten untuk mengukur efektivitas program TPM melalui kerangka kerja

menyeluruh (overall framework) untuk mengukur efisiensi dari suatu proses produksi.

OEE bermanfaat untuk mendeteksi sumber-sumber kehilangan produktivitas yang ditunjukkan pada nilai faktor-faktor availability, performance, dan quality. Selain

itu dalam industri tapioka, OEE dapat digunakan sebagai tolak ukur untuk menentukan posisi suatu industri tapioka di jajaran industri tapioka kelas dunia

II. TINJAUAN PUSTAKA

A. Ubi Kayu di Indonesia

Ginting (2002) menyatakan, Ubi kayu merupakan komoditas tanaman pangan

ketiga setelah padi dan jagung. Ubi kayu dapat digunakan sebagai bahan makanan, bahan pakan, bahan baku industri, dan komoditi ekspor. Menurut Hafsah (2003) sebagian besar produksi ubi kayu di Indonesia digunakan untuk

memenuhi kebutuhan dalam negeri (85–90 persen), sedangkan sisanya diekspor dalam bentuk gaplek, chips, dan tepung tapioka. Ubi kayu dikonsumsi sebanyak

71,69 persen sebagai bahan pangan (langsung atau melalui proses pengolahan), 13,63 persen untuk keperluan industri non pangan, 2,00 persen untuk pakan, dan

12,66 persen terbuang (sisa di lahan pertanian).

Pohan (2011) menyatakan, sebagai bahan makanan, ubi kayu merupakan

komoditas pangan tradisional yang dijadikan sebagai sumber karbohidrat, dan melalui diversifikasi konsumsi dimanfaatkan sebagai substitusi asal beras. Berdasarkan Survei Sosial Ekonomi Nasional (Susenas) BPS, konsumsi ubi kayu

tahun 2004 sebesar 9,67 kilogram per tahun telah turun menjadi 8,29 kilogram per

tahun pada tahun 2008 (Tabel 3).

Tabel 3. Konsumsi Ubi Kayu per Kapita di Indonesia pada Tahun 2004–2008

Sumber : BPS, 2009

Saleh dan Widodo (2007) menyatakan, ubi kayu pada sektor industri dapat diolah melalui proses dehidrasi (chips, pellet, tepung tapioka), hidrolisa (dekstrose, maltose, sukrose, sirup glukose), dan proses fermentasi (alkohol, butanol, aseton,

asam laktat, sorbitol). Ubi kayu juga dapat digunakan dalam ransum pakan ternak maupun unggas dalam bentuk tepung tapioka, pellet, dan limbah industri ubi kayu

(onggok).

Saleh & Widodo (2007) menyatakan, industri tapioka merupakan salah satu

industri yang banyak menyerap bahan baku ubi kayu. Tepung tapioka yang diusahakan di Indonesia tidak hanya digunakan untuk konsumsi dalam negeri

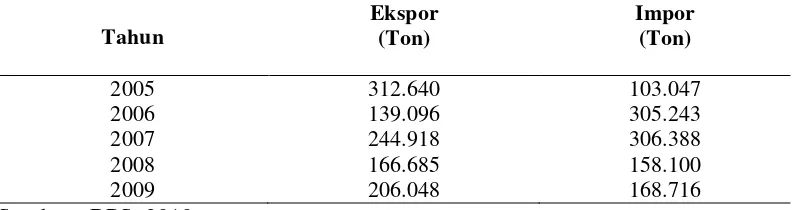

tetapi juga untuk diekspor ke luar negeri. Selain mengekspor ubi kayu, Indonesia juga mengimpor ubi kayu dalam bentuk tapioka dan pati untuk berbagai keperluan industri (lem, sirup glukose, maltose, dan fruktose). Data ekspor dan impor

komoditi ubi kayu Indonesia pada tahun 2005–2009 dapat dilihat pada Tabel 4.

Tahun Konsumsi per Kapita (Kg/Thn)

2004 9,67

2005 9,10

2006 7,93

2007 7,72

Tabel 4. Ekspor dan Impor Komoditi Ubi Kayu Indonesia pada Tahun 2005 –

Menurut Tri dan Agusto (1990), Tepung tapioka adalah salah satu bentuk olahan

berbahan baku singkong, Tepung tapioka mempunyai banyak kegunaan, antara lain sebagai bahan pembantu dalam berbagai industri. Dibandingkan dengan

tepung jagung, kentang, dan gandum atau terigu, komposisi zat gizi tepung tapioka cukup baik sehingga mengurangi kerusakan tenun, juga digunakan

sebagai bahan bantu pewarna putih.

Tri dan Agusto (1990) menyatakan, tapioka yang diolah menjadi sirup glukosa dan lestrin sangat diperlukan oleh berbagai industri, antara lain industri kembang gula, penggalengan buah-buahan, pengolahan es krim, minuman dan industri

peragian. Tapioka juga banyak digunakan sebagai bahan pengental, bahan pengisi dan bahan pengikat dalam industri makanan, seperti dalam pembuatan puding,

sop, makanan bayi, es krim, pengolahan sosis daging, industri farmasi, dan lain-lain

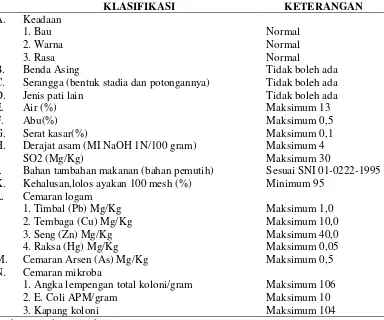

Kualitas tapioka sangat ditentukan oleh beberapa faktor, yaitu warna tepung,

tepung tapioka di Indonesia tercantum dalam Standar Nasional Indonesia SNI

01-3729-1995. Klasifikasi dan standar mutu tepung tapioka disajikan pada tabel dibawah ini.

Tabel 5. Klasifikasi dan Standar Mutu Tepung Tapioka

KLASIFIKASI KETERANGAN

C. Serangga (bentuk stadia dan potongannya) Tidak boleh ada

D. Jenis pati lain Tidak boleh ada

E. Air (%) Maksimum 13

F. Abu(%) Maksimum 0,5

G. Serat kasar(%) Maksimum 0,1

H. Derajat asam (MI NaOH 1N/100 gram) Maksimum 4

I. SO2 (Mg/Kg) Maksimum 30

J. Bahan tambahan makanan (bahan pemutih) Sesuai SNI 01-0222-1995 K. Kehalusan,lolos ayakan 100 mesh (%) Minimum 95

L. Cemaran logam

1. Timbal (Pb) Mg/Kg Maksimum 1,0

2. Tembaga (Cu) Mg/Kg Maksimum 10,0

3. Seng (Zn) Mg/Kg Maksimum 40,0

4. Raksa (Hg) Mg/Kg Maksimum 0,05

M. Cemaran Arsen (As) Mg/Kg Maksimum 0,5 N. Cemaran mikroba

1. Angka lempengan total koloni/gram Maksimum 106

2. E. Coli APM/gram Maksimum 10

3. Kapang koloni Maksimum 104

Sumber : Badan Standarisasi Nasional 1995

C. Proses Pengolahan Tepung Tapioka

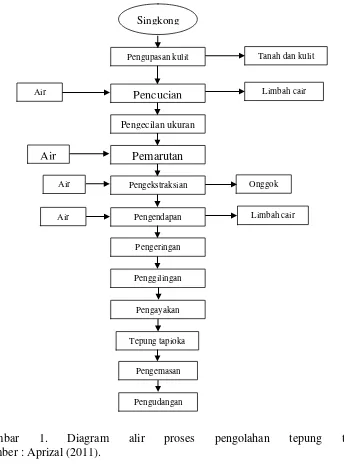

Tri dan Agusto (1990) menyatakan, proses produksi tepung tapioka merupakan suatu mata rantai yang dimulai dari proses penerimaan bahan baku, pembersihan,

pemotongan, pemarutan, penyaringan, pemurnian, pengeringan, pengayakan, pengemasan, dan penggudangan. Proses pengolahan tepung tapioka di industri

Prayati (2005), menyatakan tentang proses pengolahan tapioka, singkong pertama – tama dilakukan pengupasan kulit dan pencucian yang bertujuan untuk

memisahkan kotoran, kerikil, pasir, dan kulit singkong. Selama pengupasan,

sortasi juga dilakukan untuk memilih singkong berkualitas tinggi dari singkong lainnya. Kemudian akan dilakukan tahap pengecilan ukuran dan pemarutan yang bertujuan untuk memperkecil ukuran dari singkong serta membantu untuk

menghancurkan dinding sel singkong agar diperoleh hasil yang maksimal.

Tahap selanjutnya adalah proses pengendapan, pengendapan pati dilakukan

selama ± 5 jam. Pati yang terendapkan ini kemudian diambil dan dikeringkan diatas para-para dengan sistem pengeringan menggunakan sinar matahari,

sedangkan air di bagian atas endapan dialirkan dan dibuang ke dalam kolam penampung air limbah. Pengeringan tapioka ini dilakukan selama 1–2 hari (tergantung dari cuaca).

Menurut Prayati (2005), kadar air tepung tapioka yang dihasilkan sebaiknya berkisar antara 12–15%. Setelah pengeringan selesai kemudian diteruskan dengan

dilakukannya penggilingan dan pengayakan. Produk yang dihasilkan dari proses pengayakan berupa tepung halus yang kemudian akan dilakukan tahapan akhir proses yaitu pengemasan dengan menggunakan karung yang terbuat dari nilon.

Tepung tapioka yang telah dikemas disimpan ke dalam gudang.

Tri dan Agusto (1990), menyatakan pada proses pengolahan tepung tapioka

dibutuhkan air bersih sekitar 5 m3/ton singkong. Air bersih tersebut dipergunakan pada semua proses produksi tepung tapioka baik pada proses pemarutan, ekstraksi, pemisahan, dan penurunan kadar air.

D. Enam Kerugian Besar (Six Big Losses)

Wibowo (2011) menyatakan, salah satu faktor yang dapat menyebabkan kerugian

adalah akibat rendahnya produktivitas mesin/peralatan. Rendahnya produkrivitas mesin/peralatan yang menimbulkan kerugian bagi perusahaan sering diakibatkan oleh penggunaan mesin/peralatan yang tidak efektif dan efisien. Menggunakan

mesin/peralatan produksi dengan tepat guna dan berdaya guna. Untuk dapat

meningkatkan produktivitas mesin/peralatan yang digunakan maka perlu dilakukan analisis produktivitas dan efisiensi mesin/peralatan pada six big losses.

Menurut Gasperz (2009), Jika dalam emplementasi lean manufacturing. Kita sering menyatakan bahwa inventory merupakan “hantu” dalam pabrik karena

menyembunyikan banyak persoalan, maka six big losses merupakan “hantu” yang harus “diusir” dari pabrik karena merupakan sumber penyebab OEE yang rendah.

Enam kerugian besar (six big losses) dihitung untuk mengetahui overall

equipment effectiveness (OEE) dari suatu peralatan agar dapat diambil langkah – langkah untuk perbaikan, jika hasilnya sudah baik maka hasil tersebut akan terus dipertahankan. Six big losses dapat dikategorikan menjadi tiga macam dimana

didalamya akan terurai menjadi 6 kerugian besar yang dimaksud.

1. Avaibility Rate

Avaibility dikenal juga dengan pemanfaatan peralatan. Faktor – faktor yang mempengaruhi sistem kerja dan susunan, penyesuaian, dll. Kegagalan peralatan juga berperan untuk suatu penurunan ketersediaan. Avaibility rate terdiri dari dua

komponen, yaitu :

a. Breakdown Losses atau equipment failure, yaitu kerusakan mesin/peralatan

terbuang sia – sia dan kerugian material serta produk cacat yang dihasilkan

semakin banyak.

b. Set up and adjustmen losses, yaitu kerugian karena pemasangan dan

penyetelan komponen mesin dimana proses pemasangan dan penyetelan komponen akan membutuhkan waktu set up dan waktu penyesuaian, termasuk pada saat penggantian bahan baku dan saat melakukan start mesin

yang membutuhkan waktu penyesuaian hingga mesin berjalan normal.

2. Performance Rate

Performance Rate terdapat dua komponen, yaitu :

a. Idling and minor stoppage losses, disebabkan oleh kejadian – kejadian seperti

pemberhentian mesin sejenak, kemacetan mesin, dan idle time dari mesin. Kerugian ini tidak dapat dideteksi secara langsung tanpa adanya alat pelacak.

Ketika operator tidak dapat memperbaiki pemberhentian yang bersifat minor stoppage dalam waktu yang telah ditentukan dapat dianggap sebagai

breakdown.

b. Reduce speed losses, yaitu kerugian yang disebabkan akibat terjadinya pengurangan kecepatan operasi mesin dimana hal ini terjadi jika kecepatan

3. Deffect Losses

Deffect Losses terdiri dari :

a. Rework Losses, yaitu kerugian yang disesbabkan adanya produk cacat

maupun karena kerja produk diproses ulang. Produk cacat yang dihasilkan akan mengakibatkan kerugian material, mengurangi jumlah produksi, biaya tambahan untuk pengerjaan ulang dan limbah produksi meningkat. Kerugian

akibat pekerjaaan ulang termasuk biaya tenaga kerja dan waktu yang dibutuhkan untuk mengolah dan mengerjakan kembali ataupun untuk

membperbaiki produk yang cacat. Walaupun waktu yang dibutuhkan untuk memperbaiki produk cacat hanya sedikit, kondisi ini dapat menimbulkan

masalah yang lebih besar.

b. Reduce Yield Losses, disebabkan material yang tidak terpakai atau sampah bahan baku.

E. Overall Equipment Effectiveness (OEE)

Menurut Gasperz (2009), Overall Equipment Effectiveness (OEE) merupakan metode yang digunakan sebagai alat ukur dalam penerapan program Total

Productive Maintenance (TPM) guna menjaga peralatan pada kondisi ideal dengan menghapuskan six big losess peralatan. OEE memberikan cara yang

konsisten untuk mengukur efektivitas program TPM melalui kerangka kerja menyeluruh (overall framework) untuk mengukur efisiensi dari suatu proses

OEE mampu mendeteksi sumber-sumber kehilangan produktivitas yang

ditunjukkan pada nilai faktor-faktor availability, performance, dan quality. Selain itu OEE dapat digunakan sebagai ukuran untuk menentukan posisi suatu industri

di jajaran industri kelas dunia lainnya. OEE dapat dihitung dengan cara sebagai berikut.

Pengukuran OEE ini didasarkan pada pengukuran tiga rasio utama, yaitu:

1. Availability

Availability merupakan suatu rasio yang menggambarkan pemanfaatan waktu

yang tersedia untuk kegiatan operasi mesin atau peralatan. Availability memperhitungkan down time losses yaitu kehilangan waktu produktif akibat down time mesin atau proses kerja.

2. Performance

Performance merupakan suatu rasio yang menggambarkan kemampuan dari

peralatan dalam menghasilkan barang. Performance memperhitungkan speed losess berdasarkan faktor-faktor yang menyebabkan proses berlangsung lebih lambat dibandingkan dengan kecepatan maksimum pada saat beroperasi. Tiga

faktor yang dibutuhkan untuk menghitung performance efficiency adalah : a. Ideal cycle time (waktu siklus ideal)

b. Processed amount (jumlah produk yang diproses) c. Operation time (waktu operasi mesin)

3. Quality

Quality atau rate of quality product merupakan suatu rasio yang menggambarkan

kemampuan peralatan dalam menghasilkan produk yang sesuai dengan standar. Quality memperhitungkan quality loss berupa parts atau bagian yang tidak

memenuhi persyaratan kualitas. Quality diukur dalam OEE melalui pencatatan defect per million (DPM) atau part per milllion (PPM).

OEE untuk industri kelas dunia dengan proses curah adalah lebih besar dari 85

III. METODE PENELITIAN

A. Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan di PD. Semangat Jaya Kecamatan Negeri Katon Kabupaten Pesawaran. Penelitian dilaksanakan pada bulan November 2011.

B. Bahan

Sedangkan bahan – bahan yang dikumpulkan untuk digunakan pada penelitian ini adalah data yang diperoleh dengan cara penelusuran pustaka, wawancara dan

dokumentasi yang diperoleh dari industri tapioka rakyat PD. Semangat Jaya.

C. Metode Penelitian

1. Pengumpulan Data

Pengumpulan data dilakukan dengan dua cara yaitu :

a. Pengambilan data primer, yaitu semua data dan informasi, fakta, petunjuk, dan

indikasi yang didapat dari hasil penyelidikan secara langsung di lapangan. Data diperoleh melalui analisis, wawancara, dan pengamatan langsung di

lokasi penelitian. Data digunakan untuk mendapat gambaran kondisi terkini di Industri Tapioka Rakyat (ITTARA) meliputi jumlah produksi, uraian proses

produksi, fasilitas, dan cara kerja mesin.

diperoleh dari lokasi penelitian, penelusuran pustaka, dan lembaga yang berkaitan dengan penelitian.

2. Analisis Data

Data yang dikumpulkan antara lain :

a. Data jumlah produksi perusahaan b. Waktu yang tersedia (Loading Time)

c. Waktu operasi mesin (Operation Time) d. Jumlah produk cacat (Defect Amount)

e. Waktu mesin tidak beroperasi (Total Downtime)

Data hasil pengamatan disajikan dalam bentuk tabel yang kemudian dianalisis secara deskriptif.

D. Pelaksanaan Penelitian

Industri tapioka rakyat PD. Semangat Jaya dijadikan objek pengamatan untuk proses pengolahan tepung tapioka. Proses pengambilan data pada penelitian ini

dilakukan pada setiap mesin produksi yang digunakan dalam proses penggolahan tapioka sehingga didapatkan data untuk perhitungan OEE berdasarkan

perhitungan :

E. Pengamatan

1. Proses pengolahan tepung tapioka

Pengamatan pada proses pengolahan tepung tapioka dilakukan mulai dari proses

masuk bahan baku hingga proses pengemasan dilakukan. Pada pengolahan bahan baku menjadi tapioka yang dapat diamati yang terdiri dari :

1. Pencucian dan Pengupasan.

2. Pemarutan. Umbi diparut halus menjadi bubur umbi. 3. Penyaringan atau pengayakan suspensi pati.

4. Pengendapan.

5. Pengeringan.

2. Penentuan Availability

Availability merupakan rasio dari operation time, dengan mengeliminasi

downtime mesin, terhadap loading time. Rumus yang digunakan untuk mengukur availability adalah :

Operation time dapat dihitung dengan rumus :

Operation Time

Availability = x 100%

Loading Time

3. Penentuan Performance

Perhitungan performance dimulai dengan perhitungan ideal cycle time. Ideal cycle time merupakan waktu siklus ideal mesin dalam bekerja. rumus yang digunakan

untuk mengukur performance adalah :

Ideal cycle time dihitung dengan rumus :

4. Penentuan Quality

Quality merupakan suatu rasio yang menggambarkan kemampuan mesin dalam menghasilkan produk yang sesuai dengan standar. Formula yang digunakan untuk

pengukuran rasio ini adalah :

5. Penentuan Overall Equipment Effectiveness (OEE)

Untuk mengetahui besarnya efektivitas mesin secara keseluruhan di PD.

Semangat Jaya, maka terlebih dahulu harus diperoleh nilai-nilai availability, performance, dan quality. Nilai OEE dihitung dengan rumus :

(Hutagaol, 2009)

Processed Amount x Ideal Cycle Time

V. SIMPULAN DAN SARAN

A. Simpulan

Berdasarkan hasil pengamatan dan analisis yang telah dilakukan diperoleh beberapa kesimpulan sebagai berikut:

1. Nilai rata-rata overal equipment effectiveness (OEE) dari proses pengolahan tapioka di PD. Semangat Jaya sebesar 56,82 persen yang tersusun dari nilai

rata-rata availability 84,08 persen, performance 69,19 persen, dan quality 97,56 persen.

2. Nilai rata-rata availability, performance dan quality masih berada di bawah

nilai standar dunia, yaitu minimal 90 persen untuk availability, 95 persen untuk performance, dan 99 persen untuk quality.

3. Pembersihan mesin merupakan faktor terbesar dari semua unsur yang

melingkupi total downtime dengan nilai rata – rata sebesar 6,88 jam, nilai tersebut mendominasi rata – rata downtime sebesar 8,47 jam.

4. Ketersediaan bahan baku yang fluktuatif atau tidak menentu sangat mempengaruhi kinerja dari pengolahan tapioka, karena pada saat bahan baku tidak mencukupi kapasitas minimum, maka akan dilakukan penumpukan

5. Penumpukan bahan baku juga akan mempengaruhi kualitas tapioka yang dihasilkan, karena bahan baku atau singkong yang disimpan terlebih dahulu akan menurunkan kualitas tapioka yang dihasilkan.

B. Saran

1. Perlu ditetapkannya standar bahan baku yang dipakai untuk proses produksi tapioka di PD. Semangat jaya baik dari segi umur panen bahan baku sampai

kebersihan bahan baku, karena dengan menggunakan bahan baku yang lebih bersih akan memperbaiki nilai OEE dan juga dapat menghemat sumber daya seperti air, dan menghemat penggunaan energi.

2. Perlu meningkatkan masukan bahan baku yang digunakan sesuai dengan kapasitas produksi untuk menunjang kelanjutan proses produksi dan

pengoptimalan kinerja mesin produksi di PD. Semangat Jaya.

3. Untuk menjaga ketersediaan bahan baku dan keberlangsungan usaha, PD. Semangat Jaya diharapkan bermitra dengan petani, dengan memberikan

DAFTAR PUSTAKA

Anonim, 2008. Pengolahan Tepung Tapioka. Sistem Informasi Terpadu Pengembangan Usaha Kecil. Bank Indonesia. http://www.bi.go.id. Diakses 5 April 2011.

Aprizal, D. 2011. Potensi Pemanfaatan Limbah di Industri Tapioka Rakyat terpadu. Skripsi. Universitas Lampung. Bandar Lampung.

Badan Pusat Statistik. 2004. Statistik Perdagangan Luar Negeri. Badan Pusat Statistik. Jakarta.

Badan Pusat Statistik. 2009. Indonesia Dalam Angka. Badan Pusat Statistik. Jakarta.

Badan Pusat Statistik. 2010. Laporan Bulanan Data Sosial Ekonomi. Ed.ke-3, Agustus 2010. Badan Pusat Statistik. Jakarta

Badan Pusat Statistik. 2010. Statistik Indonesia. Badan Pusat Statistik. Jakarta. Badan Standarisasi Nasional. 1995. Standar Mutu Tepung Tapioka SNI

01-3729-1995. http://www.bsn.or.id. Diakses 5 Oktober 2011.

Ditjen Perkebunan Departemen Pertanian RI. 2011. Statistik Perkebunan 2007 – 2009. Direktorat Jenderal Perkebunan, Departemen Pertanian RI. Jakarta. Ditjen PPHP Departemen Pertanian RI. 2009. Pengembangan Usaha Pengolahan

Tepung Tapioka. Direktorat Pengolahan Hasil Pertanian Departemen Pertanian RI. Jakarta.

Gasperz, V. 2009. Overall Equipment Effectiveness (OEE) – Indikator efektifitas TPM. http://www.esnips.com/web/GratisDariVincentGasperz. Diakses 25 Januari 2011.

Ginting E. 2002. Teknologi penanganan pasca panen dan pengolahan ubikayu menjadi produk antara untuk mendukung agroindustri. Buletin Palawija 4: 67-83.

Hasriyono, Miko. 2009. Evaluasi Efektivitas Mesin dengan Penerapan Total Productive Maintenance (TPM) di PT. Hadi Baru. Skripsi. Universitas Sumatera Utara. Medan.

Hutagaol, J. 2009. Penerapan Total Productive Maintenance untuk Peningkatan Efisiensi Produksi menggunakan Metode Overall Equipment Effectiveness di PTP Nusantara III Gunung Para. Skripsi. Universitas Sumatera Utara. Medan.

Kementrian Negara Lingkungan Hidup Republik Indonesia. 2009. Pedoman Pengelolaan Limbah industri Pengolahan Tapioka. Jakarta. 46 Hal.

Margono, T., D. Suryati, dan S. Hartinah. 1993. Buku Panduan Teknologi Pangan. Pusat Informasi Wanita Dalam Pembangunan PDII-LIPI bekerjasama dengan Swiss Development Cooperation.

Pohan, RR. 2011. Analisis Pendapatan Usaha Tani, Pemasaran, dan Nilai Tambah Ubi kayu. Skripsi. Insitut Pertanian Bogor. Bogor.

Prayati, P. U. 2005. Mempelajari Pengolahan Limbah cair Industri tapioca PT. Umas jaya Terbanggi Besar lampung Tengah. Laporan Praktik umum. Universitas lampung. Bandar Lampung.

Rochaeni. 2004. Kajian Prospek Pengembangan Industri Kecil Tapioka di Sukaraja Kabupaten Bogor. Tesis. Institut Pertanian Bogor. Bogor.

Saleh N, Widodo Y. 2007. Profil dan peluang pengembangan ubi kayu di Indonesia. Buletin Palawija 14: 69-78.

Suroso, Edi, 2011. Konsep Produksi Bersih Dalam Agroindustri. Bahan Ajar Mata Kuliah Pengelolaan Limbah Agroindustri. Universitas lampung. Bandar Lampung.

Tri Radiyati dan Agusto, W.M. Tepung Tapioka (Perbaikan). Subang : BPTTG Puslitbang Fisika Terapan – LIPI, 1990 Hal. 10-13.

Usman, M. 2011. Evaluasi Kinerja Bioreaktor Sistem Cigar (Covered in Ground Anaerobic Reactor) di Industri Tapioka Rakyat. Skripsi. Universitas lampung. Bandar lampung.

ABSTRACT

Study of Small Scale Tapioca Factory Performance Using Overall Equipment Effectiveness (OEE) method

By:

Novi Yandi

One of the main problems in tapioca industries is the quality of tapioca. That is often not good, this is caused by the low quality of raw material. The low quality of tapioca causes the selling prices tapioca become lower and the tapioca flour shelf life is shorter. In addition to problems caused by raw materials, low productivity of machinery or equipment also incur losses for the company. These are in six factors are called as six big losses. One of indicator which coul be used to measure the performance of tapioca industry by using Overall Equipment Effectiveness (OEE) methode.

The study was conducted by survey method in the field. Data was collected in two ways. The primary data retrieval from the observationing, recorded, and directed field measurements. The secondary data was obtained from the records in PD. Semangat Jaya to complete the primary data. Company Documentation was collected in a data processing including data on the number of production companies, loading time, operation time, defect amount, total downtime.

ABSTRAK

Kajian Kinerja Pabrik Pengolahan Tapioka Rakyat Berdasarkan Overall Equipment Effectiveness (OEE)

Oleh: Novi Yandi

Salah satu masalah utama dari industri tapioka adalah kualitas tapioka yang sering tidak baik, hal ini disebabkan tidak adanya kualifikasi mutu bahan baku. Menurunnya kualitas tapioka tersebut menyebabkan rendahnya harga jual tapioka dan tepung tidak bertahan lama.Selain masalah yang disebabkan oleh bahan baku, rendahnya produktivitas mesin/peralatan juga menimbulkan kerugian bagi perusahaan, hal ini sering diakibatkan oleh penggunaan mesin/peralatan yang tidak efektif dan efisien. Hal ini terdapat dalam enam faktor yang disebut enam kerugian besar (six big losses). Salah satu indikator yang dapat digunakan untuk mengukur kinerja industri tapioka adalah menggunakan metode Overall

Equipment Effectiveness (OEE). Dengan menggunakan indikator OEE maka

diharapkan dapat menjadi dasar untuk menentukan sumber-sumber kehilangan produktivitas suatu industri.

Penelitian dilakukan dengan metode survei di lapangan. Pengambilan data dilakukan dengan dua cara. Pengambilan data primer berasal dari pengamatan, pencatatan, dan pengukuran langsung di lapangan. Pengambilan data sekunder diperoleh dari catatan di Perusahaan Daerah (PD) Semangat jaya untuk melengkapi data primer. Dokumentasi perusahaan dikumpulkan dalam pengolahan data, antara lain, data jumlah produksi perusahaan, waktu yang tersedia (loading time), waktu operasi mesin (operation time), jumlah produk cacat (defect amount), dan waktu mesin tidak beroperasi (total downtime).

Berdasarkan penelitian yang telah dilakukan, didapatkan data hasil perhitungan yaitu nilai rata-rata overal equipment effectiveness (OEE) dari proses pengolahan tapioka di PD. Semangat jaya sebesar 56,82 persen yang tersusun dari nilai rata-rata availability 84,08 persen, performance 69,19 persen, dan quality 97,56 persen. Nilai OEE diatas masih berada dibawah nilai standar dunia, yaitu minimal 85 persen, yang tersusun dari nilai availability minimal 90 persen, performance minimal 95 persen, dan quality minimal 99 persen. Dari data tersebut dapat disimpulkan bahwa proses produksi tapioka di PD. Semangat Jaya harus dibenahi baik dari kinerja pabrik, maupun perbaikan mutu bahan baku yang dipakai.

Kajian Kinerja Pabrik Pengolahan Tapioka Rakyat Berdasarkan Overall Equipment Effectiveness (OEE)

Oleh

Novi Yandi

Skripsi

Sebagai Salah Satu Syarat untuk Mencapai Gelar SARJANA TEKNOLOGI PERTANIAN

Pada

Jurusan Teknologi Hasil Pertanian Fakultas Pertanian Universitas Lampung

FAKULTAS PERTANIAN UNIVERSITAS LAMPUNG

DAFTAR GAMBAR

Gambar

1. Diagram Alir Proses Pengolahan Tepung Tapioka ... 12

2. Proses Input Otput Industri Tapioka Skala Kecil ... 25

3. Penampungan Singkong ... 26

4. Pencucian Pertama (a), Pencucian Kedua (b), dan Pencucian Ketiga (c) .. 26

5. Alat Pengupasan ... 27

6. Pemarutan Singkong ... 27

7. Pengekstraksian pertama (a) dan Pengekstraksian kembali (b). ... 28

DAFTAR ISI

DAFTAR TABEL ...

DAFTAR GAMBAR ...

I. PENDAHULUAN ... 1

A. Latar Belakang ... 1

B. Tujuan Penelitian ... 5

C. Kerangka Pemikiran ... 5

II. TINJAUAN PUSTAKA ... 8

A. Ubi Kayu di Indonesia ... 8

B. Tepung Tapioka ... 10

C. Proses Pengolahan Tepung Tapioka... 11

D. Enam Kerugian Besar (Six Big Losses) ... 13

E. Overall Equipment Effectiveness (OEE) ... 16

III. BAHAN DAN METODE ... 19

A. Waktu dan Tempat Penelitian ... 19

B. Bahan ... 19

C. Metode Penelitian ... 19

1. Pengumpulan Data ... 19

2. Analisis Data ... 20

2. Penentuan Availability ... 21

3. Penentuan Performance ... 22

4. Penentuan Quality ... 22

5. Penentuan Overall Equipment Effectiveness (OEE) ... 22

IV. HASIL PENGAMATAN DAN PEMBAHASAN ... 23

A. Gambaran Umum Lokasi Penelitian ... 23

B. Proses Pengolahan Tepung Tapioka di PD. Semangat jaya ... 24

C. Kinerja PD. Semangat Jaya dalam Pengolahan Tapioka ... 29

1. Pembebanan Waktu (Loading Time) ... 30

2. Waktu Tidak Beroperasi (Downtime) ... 31

3. Waktu Operasi (Operation Time) ... 32

4. Jumlah Produksi Tapioka ... 33

D. Penentuan Kinerja Pabrik Pengolahan Tapioka Berdasarkan Overall Equipment Effectiveness (OEE) ... 35

1. Penentuan Availability ... 35

2. Penentuan Performance ... 36

3. Penentuan Quality ... 38

4. Perhitungan Overall Equipment Effectiveness (OEE) ... 40

V. SIMPULAN DAN SARAN ... 43

A. Simpulan ... 43

B. Saran ... 44

Judul Skripsi : KAJIAN KINERJA PABRIK PENGOLAHAN TAPIOKA RAKYAT BERDASARKAN

OVERALL EQUIPMENT EFFECTIVENESS (OEE)

Nama Mahasiswa :

Novi Yandi

Nomor Pokok Mahasiswa : 0614051059

Jurusan : Teknologi Hasil Pertanian

Fakultas : Pertanian

MENYETUJUI 1. Komisi Pembimbing

Dr. Ir. Tanto Pratondo Utomo, M.P. Ir. H. Muhammad Nur, M.Sc. CHMM NIP 196808071993031002 NIP 19660609 198911 1 002

2. Ketua Jurusan Teknologi Hasil Pertanian

Dr. Eng. Ir. Udin Hasanudin, M.T.

MENGESAHKAN

1. Tim Penguji

Ketua : Dr. Ir. Tanto Pratondo Utomo, M.P.

Sekretaris : Ir. H. Muhammad Nur, M.Sc. CHMM

Penguji

Bukan Pembimbing: Ir. Harun Al-Rasyid, M.S

2. Dekan Fakultas Pertanian

Prof. Dr. Ir. Wan Abbas Zakaria, M.S. NIP 196108281987021001

RIWAYAT HIDUP

Penulis dilahirkan di Lampung pada tanggal 10 November 1988, sebagai putra dari pasangan Bapak Yulia Basyid dan Ibu Maimunah. Penulis menempa

pendidikan di Sekolah Dasar Negeri (SDN) 2 Hurun, Pesawaran pada tahun 1994–2000, Sekolah Lanjutan Tingkat Pertama Negeri (SLTPN) 1 Padang Cermin pada tahun 2000–2003, Sekolah Menengah Atas Negeri (SMAN) 1 Padang

Cermin pada tahun 2003–2006, dan pada tahun 2006 penulis terdaftar sebagai mahasiswa Jurusan Teknologi Hasil Pertanian Fakultas Pertanian Universitas

Lampung melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB).

Selama diperguruan tinggi, penulis pernah melaksanakan praktik umum di Perusahaan pembekuan udang, PT. Aruna Wijaya Sakti, dengan judul ”Studi Penerapan Sanitation Standard Operating System Pada Proses Pembekuan Udang di PT. Aruna Wijaya Sakti” Penulis juga aktif dalam kegiatan kemahasiswaan

diantaranya menjadi anggota Dewan Perwakilan Mahasiswa Fakultas Pertanian

periode 2007-2008, pengurus Himpunan Mahasiswa Jurusan Teknologi Hasil Pertanian selama dua periode kepengurusan sebagai Sekretaris Bidang III Pengabdian Masyarakat pada periode 2008–2009 dan sebagai Ketua Bidang III

SANWACANA

Puji syukur Penulis panjatkan kehadirat Allah SWT karena atas rahmat dan hidayah-Nya penulis dapat menyelesaikan skripsi dengan judul “Kajian Kinerja

Pabrik Pengolahan Tepung Tapioka Rakyat Berdasarkan Overall Equipment Effectiveness

(OEE)”. Dalam kesempatan ini penulis menyampaikan ucapan terima kasih yang tulus kepada:

1. Keluarga tercinta: bapak dan ibu serta kakak dan mbak atas do’a, dukungan

moril, motivasi, serta kasih sayang yang tiada henti demi keberhasilanku. 2. Bapak Prof. Dr. Ir. Wan Abbas Zakaria, M.S. selaku Dekan Fakultas Pertanian

Universitas Lampung.

3. Bapak Dr. Eng. Ir. Udin Hasanudin, M.T. selaku ketua Jurusan Teknologi

Hasil Pertanian.

4. Bapak Dr. Ir. Tanto Pratondo Utomo, M.P. selaku ketua Komisi Pembimbing atas segala bantuan, saran, arahan dan bimbingannya yang diberikan selama

menyusun skripsi penulis.

5. Bapak Ir. Muhammad Nur, M.Si. selaku anggota komisi pembimbing atas

segala saran, semangat dan bimbingannya yang diberikan selama menyusun skripsi penulis.

6. Bapak Ir. Harun Al-Rasyid, M.S selaku penguji utama yang telah banyak

bantuannya.

8. Keluarga Besar Industri Tapioka Rakyat yang telah berkenan memberikan kesempatan kepada penulis untuk melakukan penelitian.

9. Lidya Tri Aptesia yang selalu ada dalam hati dan pikiran sebagai motivasi

untuk melakukan semua yang terbaik dalam kehidupan.

10.Keluarga besar THP angkatan 2006: Luci, Made, Rini, Omrik, Mika, Kiting,

Mpit, Njul, Ipah, Eky, Archie, Fanny, Asep, Ambar, Renni, Debbie, Dede, Rahma, Didit, Firman, Ranny, Bohay, Ferdi, Riski, Hermin, Haning, Qisthy,

Ocy, Septiadi, Suheng, Zana, Ike A, Dian, Ana, Mukha, Novi, Usman, Dimas dan Rindo serta kakak dan adik-adik angkatan 2004, 2005, 2007, 2008, 2009, dan 2010 terima kasih atas kekelurgaan dan nasehatnya selama ini.

11.Keluarga besar HMJ THP yang memberikan dukungan dan bantuan baik secara langsung ataupun tidak langsung.

Akhir kata, semoga Allah SWT membalas segala keikhlasannya, Jazakumullah

khairan katsiran dan penulis berharap skripsi ini dapat memberikan informasi yang bermanfaat.

Bandar Lampung, Juli 2012