ADHESI PENGUAT SERBUK PULP TANDAN

KOSONG SAWIT TERESTERIFIKASI DENGAN

MATRIKS KOMPOSIT POLIETILENA

DISERTASI

OLEH :

LELY RISNAWATY DAULAY

NIM : 038103002

PROGRAM DOKTOR ILMU KIMIA

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

ADHESI PENGUAT SERBUK PULP TANDAN

KOSONG SAWIT TERESTERIFIKASI DENGAN

MATRIKS POLETILENA

DISERTASI

Untuk memperoleh gelar Doktor dalam Ilmu Kimia pada Universitas

Sumatera Utara dibawah pimpinan Rektor Universitas Sumatera Utara

Prof. Chairuddin P. Lubis, DTM&H, Sp. A(K) untuk dipertahankan

dihadapan Sidang Terbuka Promosi Doktor

di Universitas Sumatera Utara Medan

OLEH

LELY RISNAWATY DAULAY NIM : 038103002

PROGRAM DOKTOR ILMU KIMIA

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

PROMOTOR

Prof. Basuki Wirjosentono, MS., Ph.D.Guru Besar Tetap Ilmu Kimia Polimer Fakultas Matematika & Ilmu Pengetahuan Alam

Universitas Sumatera Utara

CO-PROMOTOR

Prof. Dr. Bustami Syam, MSME. Guru Besar tetap Fakultas Teknik Universitas Sumatera Utara

Prof. Dr. Zul Alfian, M.Sc. Guru Besar Tetap Ilmu Kimia Analitik Fakultas Matematika & Ilmu Pengetahuan Alam

Telah diuji dan dinyatakan lulus pada Tanggal : 1 April 2009

Panitia Penguji :

Ketua Komisi Penguji:

Prof. Basuki Wirjosentono, MS., Ph. D. Guru Besar Tetap Ilmu Kimia Polimer Fakultas MIPA Universitas Sumatera Utara Anggota Komisi Penguji:

1. Prof. Dr. Bustami Syam, MSME. Guru Besar Tetap Fakultas Teknik Universitas Sumatera Utara

2. Prof. Dr. Zul Alfian, M.Sc.

Guru Besar Tetap Ilmu Kimia Analitik Fakultas MIPA Universitas Sumatera Utara 3. Prof. Dr. Harlem Marpaung

Guru Besar Tetap Ilmu Kimia Analitik Fakultas MIPA Universitas Sumatera Utara 4. Prof. Dr. Rahim Matondang

Guru Besar Tetap Fakultas Teknik Universitas Sumatera Utara 5. Prof. Dr. Yunazar Manjang

Disertasi ini didekasikan untuk

Suami tercinta Drs. Mhd Ayyub Lubis MPd, buah hati dan anak-anak kami tersayang

Aishah Risma Sari Lubis Annisa Risma Khairani Lubis

ABSTRACT

Empty Fruit Bunches (EFB) Pulp from waste of empty fruit bunches contain the lignoselulose which high enough can be exploited by as reinforcerment composite of Poliethyilene ( PE). But adhesion between Pulp (EFB) in low matrix poliethylene because different in character. for the investigated by the influence of size measure 1,50 µm and 6,75 µm from esterification flour pulp empty fruit bunches to matrix PE which is compared by pulp empty fruit bunches do not esterification.

INTISARI

Pulp Tandan kosong sawit (TKS) yang berasal dari limbah tandan kosong sawit mengandung lignoselulosa yang cukup tinggi dapat dimanfaatkan sebagai penguat komposit Polietilena (PE). Namun adhesi antara pulp TKS di dalam matriks polietilena rendah karena sifatnya yang berbeda. Untuk itu diselidiki pengaruh ukuran 1,50 µm dan 6,75 µm dari serbuk pulp TKS teresterifikasi terhadap matriks PE yang dibandingkan dengan pulp TKS tidak teresterifikasi. Dalam penelitian ini, serbuk pulp tandan kosong sawit yang dilarutkan dalam LiCl/DMAc diesterifikasi dengan asam asetat dan asam laurat dalam anhidrida asetat , digunakan sebagai penguat dalam matriks polietilena dengan komposisi 50 : 50. Diperoleh harga Derajat Subtitusi (DS) untuk Pulp TKS/Asetat 1,50 µm adalah 2,1 dan harga Derajat subtitusi untuk pulp TKS/Laurat 6,75 µm adalah 0,50 pada jumlah katalis asam sulfat pekat dengan waktu reaksi 6 jam.

UCAPAN TERIMAKASIH

Dengan mengucapkan rasa syukur, penulis panjatkan kehadirat Allah SWT karena hanya dengan rahmat dan karunianya disertasi ini dapat diselesaikan.

Dalam menyelesaikan disertasi ini banyak tantangan, hambatan serta berbagai pengorbanan baik waktu, tenaga, pikiran dan segi material. Tentunya penulis juga menyadari tanpa bantuan serta dorongan dari berbagai pihak, tentunya tidak mungkin disertasi ini dapat diselesaikan dengan baik. Untuk itu perkenankanlah penulis mengucapkan banyak terima kasih dan penghargaan yang setinggi – tingginya kepada :

1. Bapak Prof. Basuki Wirjosentono, MS., Ph.D. sebagai promotor dan Ketua Program Doktor Kimia Sekolah Pasca Sarjana Universitas Sumatera Utara yang di sela-sela kesibukannya telah meluangkan waktu dengan penuh keikhlasan memberikan pengarahan dalam penulisan disertasi ini, telah banyak memberikan bekal mengenai komposit polimer, termasuk penjabaran konsep- konsep teoritik dan empirik. Dari beliau juga penulis banyak memperoleh bekal tentang pendalaman komposit polimer yang dapat dimanfaatkan oleh penulis bagi penelitian selanjutnya.

3. Bapak Prof. Dr. Zul Alfian, M.Sc. sebagai promotor yang senantiasa memberikan dorongan dan pengarahan dalam penulisan disertasi sehingga memacu penulis utuk segera menyelesaikannya.

4. Bapak Prof. Dr. Chairuddin P. Lubis, DTM&H,SpA(K) selaku Rektor Universitas Sumatera Utara, yang telah memberikan kesempatan untuk menjadi mahasiswa Program Doktor Sekolah Pasca Sarjana Universitas Sumatera Utara.

5. Ibu Prof. Dr. T Chairunnisa. B. M.Sc. selaku Direktur Sekolah Pasca Sarjana Universitas Sumatera Utara yang telah banyak memberikan fasilitas selama mengikuti program doktor kimia.

6. Bapak Prof. Dr. Yasir Nasution selaku Rektor IAIN Medan yang telah memberikan izin dan kesempatan dan bantuan biaya selama mengikuti pendidikan pada program doktor kimia Sekolah Pasca Sarjana Universitas Sumatera Utara.

7. Bapak Drs. Irwan Nasution M.Sc, selaku Dekan Fak. Tarbiyah IAIN –SU Medan yang telah memberikan kesempatan dan dorongan agar terus mengikuti pendidikan S3 kimia.

8. Bapak Prof. Dr. Yakub Matondang, selaku mantan Rektor IAIN –SU Medan yang telah memberikan izin dan kesempatan untuk pendidikan di Sekolah Pasca Sarjana Universitas Sumatera Utara.

Program doktor ilmu kimia Sekolah Pasca Sarjana Universitas Sumatera Utara.

10.Bapak Prof. Dr. Hanafi Ismail, selaku advisor selama mengikuti beasiswa Sandwich di Universiti Sains Malaysia (USM) Penang Malaysia yang telah banyak membantu penulis di dalam pemakaian peralatan penelitian dan fasilitas yang digunakan di USM.

11.Bapak Prof. Dr. Harlem Marpaung dan Bapak Prof. Dr. Yunazar Manjang selaku penguji yang telah memberikan saran-saran di dalam penyelesaian disertasi ini.

12.Dosen – dosen dan teman-teman program doktor ilmu kimia Sekolah Pasca Sarjana Universitas Sumatera Utara yang telah banyak memberikan ilmu dan bantuan selama mengikuti program studi ini.

13.Dirjen Pendidikan Tinggi Departemen Agama, yang telah memberikan bantuan biaya selama menempuh studi di Sekolah Pascasarjana Universitas Sumatera Utara.

14.Dirjen Pendidikan Tinggi, yang telah memberikan beasiswa Sanwich di Universiti Sains Malaysia (USM) Penang Malaysia dalam rangka penyelesaian penulisan disertasi.

Khairani Lubis dan Jabbar Muhammad Lubis serta almarhum ibunda tercinta yang semasa hidupnya selalu mendoakan dan mendorong penulis untuk segera menyelesaikan studi ini.

Semoga kepada mereka yang telah banyak membantu serta membimbing penulis dalam penyelesaian disertasi ini, Allah SWT memberikan rahmat dan hidayahNYA.

Medan, Maret 2009 Penulis,

DAFTAR ISI

Halaman

INTISARI ... i

ABSTRAK ... ii

UCAPAN TERIMAKASIH ... iii

RIWAYAT HIDUP... iv

DAFTAR ISI ... vii

DAFTAR GAMBAR ... xiii

DAFTAR TABEL ... xvii

DAFTAR LAMPIRAN ... xviii

DAFTAR TERMINOLOGI ... xx

BAB I. PENDAHULUAH ... 1

1.1. Latar Belakang ... 1

1.1.1. Pemanfaatan Pulp TKS sebagai penguat komposit matriks polietilena ... 1

1.1.2. Komposit berpenguat Serat selulosa (eko-komposit) tidak mempunyai efek lingkungan ... 3

1.1.3. Adhesi Pulp TKS dengan poletilena ... 5

1.1.4. Efesiensi Pus TKS ... 6

1.2. Permasalahan ... 7

1.3. Tujuan Penelitian ... 10

BAB 2. TINJAUAN PUSTAKA ... 12

2.1. Serat Tandan Kosong Sawit dan Bahan Selulosa ... 12

2.2. Komposisi Kimia Serat Tandan Kosong Sawit ... 13

2.2.1 Selulosa ... 13

2.2.1.1. Struktur Molekul Selulosa ... 14

2.2.1.2. Turunan Selulosa ... 17

2.2.1.3. Esterifikasi Selulosa dengan Asam Lemak ... 20

2.2.1.4 Esterifikasi selulosa asetat ... 23

2.2.2. Hemiselulosa ... 25

2.2.3. Lignin ... 26

2.2.4. Ekstraktif ... 28

2.3. Polietilena ... 29

2.4 Komposit Matriks Polimer ... 34

2.4.1. Faktor-faktor yang mempengaruhi komposit... 35

2.4.2. Serat Selulosa Sebagai Penguat Komposit polimer ... 36

2.4.3. Komposit Matriks Polietlina Berpenguat Selulosa ... 38

2.4.4. Pengolahan Komposit Polietilena dengan Selulosa ... 41

2.4.5. Kompabilitas Komposit Polietilena dengan Selulosa ... 42

2.5. Teori Adhesi ... 44

2.5.2. Adhesi Interaksi Asam Basa pada Komposit Polimer .... 46

2.6. Teknik esterifikasi Selulosa dapat meningkatkan Adhesi Komposit Poimer Poliolefin ... 47

2.7. Teknik penguatan alkali (NaOH) serat Selulosa dapat meningkatkan Adhesi Komposit Polimer Poliolefin Berpenguat serat Selulosa ... 48

2.8. Penyelidikan peningkatan adhesi pada komposit polimer berpenguat selulosa ... 51

2.8.1. Peningkatan Adhesi dengan penguatan Anhidra ... 52

2.8.2. Peningkatan Adhesi dengan Isocyanat ... 55

2.8.3. Peningkatan Adhesi dengan penguatan Permanganat... 58

2.8.4. Peningkatan Adhesi dengan penguatan serat alam ... 59

BAB 3.METODE PENELITIAN ... 61

3.1. Bahan – bahan untuk penyediaan Komposit Polietilena dengan Pulp TKS teresterifikasi ... 61

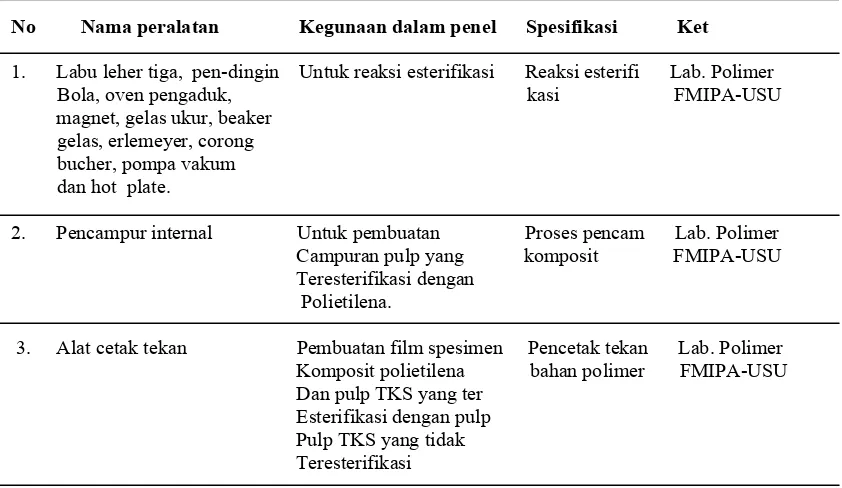

3.2. Peralatan ... 61

3.3. Prosedur ... 62

3.3.1. Pembuatan serbuk Pulp Tandan Kosong Sawit (TKS) ... 62

a. Pelarutan serbuk Pulp TKS ... 64

b. Esterifikasi Pulp TKS dengan anhidrida asetat dan anhidrida laurat ... 64

c. Optimasi Pulp TKS Teresterifikasi ... 65

d. Penentuan Derajat Subtitusi (DS) ... 65

e. Karakteristik Pulp KS Teresterifikasi ... 65

3.3.3. Pengaturan Kondisi Pencampur Internal dan Cetak Tekan ... 66

3.3.4. Pengolahan Komposit Polietilena dan Puls TKS yang tidak teresterifikasi ... 68

3.3.5. Pengolahan Komposit Polietilena dan Pulp TKS yang teresterifikasi ... 68

3.3.6. Pembuatan film specimen polietilena / Pulp TKS yang teresterifikasiu dan tanpa esterifikasi ... 69

3.4. Karakteristik Pulp Komposit Polietilena dengan / tanpa Pulp TKS teresterifikasi ... 69

3.4.1. Uji kekuatan tarik ... 70

3.4.3. Analisa Thermal dengan Diffrensial Thermal Analysis

(DTA) ... 71

3.4.4. Analisa Spektroskopi Infra Merah ... 72

BAB 4. HASIL DAN PEMBAHASAN ... 73

4.1. Hasil esterifikasi pada pulp TKS dengan asam Asetat an Asam laurat ... 76

4.1.1. Analisis visual esterifikasi pulp tandan kosong sawit dengan anhidrida asetat dan laurat ... 76

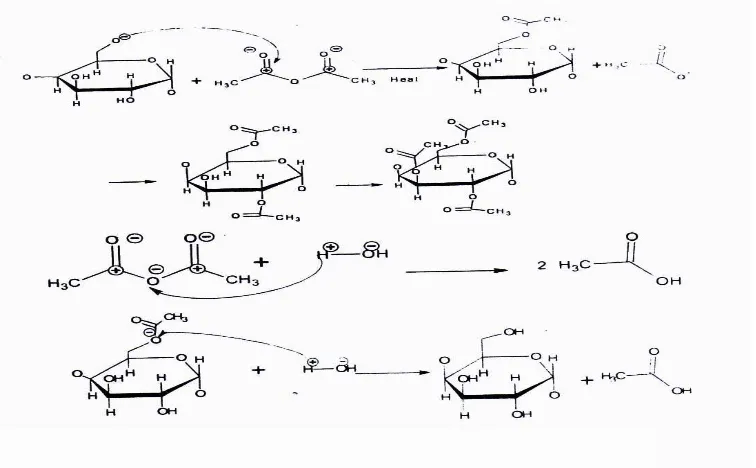

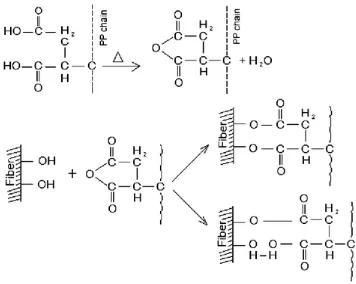

4.1.2 Mekanisme reaksi esterifikasi pulp TKS dengan Anhidra asetat ... 77

4.1.3. Pengaruh jumlah katalis dan waktu reaksi pada derajat subtitusi ... 79

4.1.4. Uji Mekanis Pulp TKS Teresterifikasi ... 81

4.1.5. Analisis Morfologi ... 84

4.1.6. Analisa spektroskopi infra merah (FT. IR) ... 86

4.1.7. Analisa Pengukuran Diffrensial Termal (DTA) ... 91

4.3. Spektrum Infra Merah (FT.IR) Komposit PE / Pulp TKS (50 %)

Esterifikasi dan Tanpa Esterifikasi ... 96

4.4. Kekuatan tarik komposit Polietilena dengan Pulp TKS Esterifikasi dan Tanpa Esterfikasi ... 100

4.5. Diffrensial Thermal Analisis (DTA) Komposit Polietilena Pulp TKS esterifikasi dan tanpa esterifikasi ... 105

4.6. Morfologi Komposit Polietilena / Pul TKS Esterifikasi dan Tanpa Esterikasi ... 108.

BAB 5. KESIMPULAN DAN SARAN ... 112

5.1. Kesimpulan ... 112

5.2. Saran ... 114

DAFTAR PUSTAKA ... 115

DAFTAR GAMBAR

Gambar 2.1. Ikatan β 1,4 –Glikosida selulosa ... 15

Gambar 2.2. Selulosa ... 16

Gambar 2.3. Unit pengulangan selulosa hidroksietil dan selulosa hidroksoetil mengelilingi partikel kotor ... 19

Gambar 2.4. Reaksi sustitusi nukleofilik pada atom karbon dari anhidrda Asetat ... 21

Gambar 2.5. Reaksi selulosa dan asetat anhidrat dengan katalis Asam Sulphat ... 24

Gambar 2.6. Rekasi asetilasi selulosa triasetat ... 25

Gambar 2.7. Hemiselulosa ... 25

Gambar 2.8. Lignin ... 27

Gambar 2.9. Polietilena ... 29

Gambar 2.10. Struktur rantai polietilena ... 30

Gambar 2.11. Polietilena dengan rantai atom karbon ... 33

Gambar 2.12. Reaksi Serat Selulosa dengan NaOH ... 49

Gambar 2.13. Mekanisme reaksi serat selulosa dengan anhidrida maleat. 53 Gambar 2.14. Reaksi antara serat isocianat ... 55

Gambar 2.15. Reaksi antara fenil isocianat dan permukaan karboksil ... 56

Gambar 2.16. Reaksi Pathway pada derivat uretan dari cardanol ... 56

Gambar 2.17 Reaksi antara gugus isoisianat dalam CTDIC dan serta selulosa ... 57

Gambar 2.19. Reaksi anhidrida asetat dan serat ... 59

Gambar 3.1. Alat pengukur serbuk pulp TKS ... 63

Gambar 3.2. Pengaturan kondisi Pencampur Internal ... 66

Gambar 3.3. Pengaturan Kondisi Cetak Tekan ... 67

Gambar 3.4. Pengaturan Kondisi Penunjuk Suhu ... 67

Gambar 3.5. Spesimen Uji Kekuatan tarik ASTM D 638 ... 70

Gambar 3.6. SEM Jenis Leico Cambrige Ltd Model S 360 ... 71

Gambar 3.7. FT. IR. Perkin Elmer Spectrum One... 72

Gambar 4.1. (a) Pulp TKS 0,067µm tanpa esterifikasi dan (b) Pulp TKS 0,67µm esterifikasi anhidrida laurat ... 76

Gambar 4.2. (a) Pult TKS 01,5 µm tanpa esterifikasi dan (b) Serat TKS 0,150,15 µm esterifikasi anhidrida asetat ... 77

Gambar 4.3. Mekanisme reaksi esterifikasi anhidrida aset dengan selulosa ... 78

Gambar 4.4. Jumlah katalis dan Derajat subtitusi esterifikasi 6 jam ... 81

Gambar 4.5. Perbandingan jumlah katalis pulp TKS / Asetat dan Kemuluran ... 83

Gambar 4.6. Perbandingan Jumlah Katalis Pulp TKS / Laurat dan DS / Kuat Tarik / Kemuluran ... 83

Gambar 4.7. SEM Pulp TKS 1,50 µm tanpa estrifikasi ... 84

Gambar 4.8. SEM Pulp TKS 0,15 µm Asetat/DS 2,10... 85

Gambar 4.9. SEM Pulp TKS 0,67 µm/Laurat/DS 0,51 ... 86

Gambar 4.11 FT.IR Pulp TKS 0,15 µm/Asetat/DS 2,10 (dalam Pelet

Kbr) ... 88 Gambar 4.12. FT.IR Pulp TKS 0,67 µ/lurat/DS 0,52 (dalam Pelkuet

Kbr) ... 89 Gambar 4.13. Gambar Permukaan Pulp TKS dengan Gugus OH ... 89 Gambar 4.14. Mekanisme reaksi anhidrida Asetat dengan gugus OH

Gambar 4.30 Kekuatan Tarik (1) PR, (2) PR/Pulp TKS, (3) PE/Pulp TKS / Asetat, (4) PE/Pulp TKS / Laurat ... 105.

Gambar 4.31. Kurva DTA Komposit PE/Pulp TKS ... 106 Gambar 4.32. Kurva DTA Komposit PE/Pulp TKS / Astetat / DS 2,10 ... 107 Gambar 4.33. Kurva DTA Komposit PE/Pulp TKS / Laurat / DS 0,51 .... 108 Gambar 4.34. Foto SEM Komposit PE 50 % Pulp TKS tanpa

esterifikasi 50 %... 109. Gambar 4.35. Foto SEM Komposit PE 50 % Pulp TKS Asetat 50 % DS

2,10... 110 Gambar 4.36. Foto SEM Komposit PR 50 % Pulp TKS Laurat 50 % DS

DAFTAR TABEL

Tabel 2.1. Komposisi kimia tandan kosong sawit ... 13 Tabel 2.2. Komposisi kimia dari beberapa serat alam ... 73 Tabel 2.3. Sifat Fisik dan Morfologi serat TKS ... 75 Tabel 2.4. Pengaruh konsentrasi NaOH terhadap persentase kadar

lignin Pada isolasi lignin TKS... 75 Tabel 2.5. Perbandingan antara serat alam dan serat glas ... 37 Tabel 3.1. Peralatan pembuatan komposit polietilena / Pulp TKS

teresterifikasi ... 62 Tabel 3.2. Komposisi Polietilena / Pulp TKS (%) ... 68 Tabel 4.1. Derajat Subtitusi pulp TKS (10 g) 6,75 µm & 1,50 µm pada

Anhidrida Asetat (350 ml) dan anhidrida laurat (350 ml) dengan jumlah katalis dan waktu ... 80 Tabel 4.2. Jumlah katalis, DS, Kuat Tarik dan Kemuluran Pulp TKS /

Asetat dan Pulp TKS / Laurat esterifikasi 6 jam menggunakan ASTM D 638-72 Type IV ... 82 Tabel 4.3. SAMpel dan Karakteristik termogram uji termal differensial

(DTA) dengan kisaran DTA 50 mV dan laju pemanasan 50 C/menit ... 91 Tabel 4.4. Kekuatan tarik dan kemuluran komposit PE/Pulp TKS

Tabel 4.5. Kekuatan tarik dan kemuluran komposit PE/Pulp TKS, PE/Pupl TKS 6,75 µm/asetat DS 2,10 dan Pulp TKS 1,50 µm/laurat DS 0,51 ... 101 Tabel 4.6. Karakteristik termogram DTA Komposit PE/Pulp TKS

DAFTAR LAMPIRAN

Gambar diagram alir pembuatan serbuk Pulp TKS ... 125 Gambar Diagram esterifikasi Pulp TKS dengan Anhidra Asetat ... 126 Gambar Pembuatan yang komposit Polietilena dan Pulp TKS yang Tidak

Teresterifikasi ... 127 Gambar Pembuatan Komposit Polietielena dengan Pulp TKS

DAFTAR TERMINOLOGI

ASTM American Society for Testing and Material

TKS Tandan Kosong Sawit

PE Polietilena PEGME Poliosietilenaglikol

LiGL/DMAc Litium Chlorida Dimetil Acetamida CMC Karbosimetilselulosa TFAA Trifluorosetat

HDPE High Density Polyethylene LLDPE Linier Low Density Polyethylene LDPE Low Density Polyethylene

UHMWPE Ultra High Moleculer Weight Polyetulene PVC Poly Vinil Chlorida

WPC Wood Polumer Composite MAPE Malet Anhidrida Poletilena

PEA Poletilena Alkohol

SEM Scanning Electron Microscopy FT.IR Fourier Transform Infra Red DTA Dynamic Thermal Analysis

DS Derajat Subtitusi

NaOH Natrium Hidroksida

MAPP Maleat Anhidrida Polipropilena MDI Metil Diisocianat

KMN04 Kalium Permanganat

ABSTRACT

Empty Fruit Bunches (EFB) Pulp from waste of empty fruit bunches contain the lignoselulose which high enough can be exploited by as reinforcerment composite of Poliethyilene ( PE). But adhesion between Pulp (EFB) in low matrix poliethylene because different in character. for the investigated by the influence of size measure 1,50 µm and 6,75 µm from esterification flour pulp empty fruit bunches to matrix PE which is compared by pulp empty fruit bunches do not esterification.

INTISARI

Pulp Tandan kosong sawit (TKS) yang berasal dari limbah tandan kosong sawit mengandung lignoselulosa yang cukup tinggi dapat dimanfaatkan sebagai penguat komposit Polietilena (PE). Namun adhesi antara pulp TKS di dalam matriks polietilena rendah karena sifatnya yang berbeda. Untuk itu diselidiki pengaruh ukuran 1,50 µm dan 6,75 µm dari serbuk pulp TKS teresterifikasi terhadap matriks PE yang dibandingkan dengan pulp TKS tidak teresterifikasi. Dalam penelitian ini, serbuk pulp tandan kosong sawit yang dilarutkan dalam LiCl/DMAc diesterifikasi dengan asam asetat dan asam laurat dalam anhidrida asetat , digunakan sebagai penguat dalam matriks polietilena dengan komposisi 50 : 50. Diperoleh harga Derajat Subtitusi (DS) untuk Pulp TKS/Asetat 1,50 µm adalah 2,1 dan harga Derajat subtitusi untuk pulp TKS/Laurat 6,75 µm adalah 0,50 pada jumlah katalis asam sulfat pekat dengan waktu reaksi 6 jam.

BAB 1

PENDAHULUAN

1.1. Latar Belakang

1.1.1. Pemanfaatan Pulp Tandan Kosong Sawit sebagai penguat komposit matrik polietilena

dari tandan kosong sawit sebagai penguat komposit polimer polietilena. Komposit polietilena yang diberi penguatan dengan pulp TKS merupakan komposit yang berwawasan lingkungan yang (dikenal dengan eko-komposit) karena menggunakan serat lignoselulosa yang berasal dari limbah TKS di pabrik.

Dalam hal lain pemakaian polietilena sebagai matriks komposit polimer dalam penelitian ini karena poliolefin komersil seperti polietilena merupakan salah satu polimer termoplastik komoditas yang diproduksi dalam jumlah besar serta banyak digunakan sebagai bahan kemasan berbentuk film dan kantong plastik. Selain itu polietilena merupakan material yang cocok untuk polimer yang diperkuat serat alam seperti selulosa karena harganya murah, bebas masalah ekologi (dapat didaur ulang) dan stabilitas temperaturnya baik (Rowell 2006, Wiechage B, 2003 dan Wirjosentono, 1999).

1.1.2. Komposit berpenguat serat selulosa (eko-komposit) tidak mempunyai efek terhadap lingkungan

dalam hal kompatibilitas dan adhesi dengan serat selulosa. Perbedaan ini mengakibatkan komposit tidak kuat karena sifat mekaniknya sangat rendah.

1.1.3. Adhesi Pulp TKS dengan matriks polietilena

Sifat mekanik komposit selalu dihubungkan dengan adhesi antara matriks dan penguatnya. Bertambahnya sifat mekanik pada komposit pada serat yang telah dimodifikasi secara kimia menunjukkan perubahan interaksi dan adhesi diantara matriks dan serat yang dimodifikasi. Beberapa peneliti telah melaporkan bahwa meningkatnya sifat mekanik ini karena adhesinya meningkat disebabkan serat yang dimodifikasi lebih termoplastis sehingga permukaannya berinteraksi dan terikat dengan matriks yang termoplastik (Mahlberg, 2001).

tidak dapat menempel dengan baik dengan matriks polimer yang hidrofobik (Karmaker, 1991).

1.1.4. Esterifikasi PulpTKS

dilakukan yang berhubungan dengan modifikasi esterifikasi selulosa dan peningkatan adhesi dapat dikembangkan pada pulp selulosa yang berasal dari tandan kosong sawit yang mempunyai kandungan selulosa yang cukup tinggi. Oleh karena itu perlu adanya terobosan-terobosan penelitian terhadap pemanfaatan pulp selulosa TKS tanpa menimbulkan masalah terhadap lingkungan. Untuk menghasilkan komposit polimer matriks polietilena dengan penguat serbuk pulp TKS yang mempunyai adhesi yang kuat dapat dilakukan dengan proses modifikasi esterifikasi pada pulp selulosa. Pulp selulosa dapat diubah menjadi ester selulosa organik melalui esterifikasi asam karboksilat. Asam kaboksilat merupakan bahan pengester yang tidak menyebabkan degradasi selulosa. Namun reaktifitasnya yang sangat rendah terhadap gugus hidroksil selulosa dapat menghambat reaksi esterifikasi. Telah dilakukan penelitian, bahwa teknik esterifikasi selulosa menggunakan asam karboksilat dan didukung reaktan anhidrida asetat anhidrat yang murah menghasilkan ester selulosa (Vaca, 1998 dan Carlos, 2005). Dalam penyelidikan ini, modifikasi esterifikasi pulp selulosa tandan kosong sawit menggunakan anhidrida asetat dan anhidrida laurat dengan menggunakan LiCl/DMAc sebagai pelarut pulp TKS. Hal ini didasarkan pada penyelidikan Johnson (1985), Vaca (1998), Tosh & Saikia (2000) dan Tomas Heinze (2005).

1.2. Permasalahan

yang sangat besar yang berasal dari tandan kosong sawit. Peningkatan limbah padat ini akan menimbulkan masalah pengelolaan dan pemanfaatannya. Pulp TKS adalah pulp yang telah diolah dari limbah padat tandan kosong kelapa sawit merupakan sumber selulosa yang dapat dimanfaatkan sebagai penguat komposit polimer. Namun pulp selulosa yang berasal dari TKS mempunyai adhesi yang lemah dengan polietilena karena sifat kepolarannya berbeda (Gambar 1.1).

Permukaan Pulp TKS dengan gugus OH

OH Tidak ada interaksi

OH OH

Polietilena

Gambar 1.1.Tidak ada interaksi antara permukaan Pulp TKS dengan Polietilena

turunan selulosa misalnya selulosa asetat dan selulosa laurat, maka gugus-gugus asil pada turunan selulosa akan terikat pada rantai polietilena sehingga akan terjadi interaksi selulosa teresterifikasi (Gambar 1.2).

OCOR : :

OCOR

PE

Gambar 1. 2. Ada interaksi antara Pulp TKS esterifikasi dengan Polietilena

Untuk itu permasalahan yang akan timbul adalah :

1. Bagaimana efisiensi esterifikasi permukaan Pulp TKS dengan menggunakan anhidrida asetat dan anhidrida laurat dalam medium LiCl/DMAc?

2. Bagaimana pengaruh ukuran Pulp TKS esterifikasi anhidrida asetat dan anhidrida laurat pada Derajat Subtitusi (DS).

4. Bagaimana mekanisme interaksi permukaan Pulp tandan kosong sawit yang teresterifikasi anhidrida asetat dan laurat dengan matriks komposit polietilena?

1.3. Tujuan Penelitian

1.3.1. Tujuan Umum

Secara umum penelitian ini bertujuan meningkatkan kekuatan mekanis matriks komposit polietilena dengan cara meningkatkan adhesi pulp TKS teresterifikasi yang berwawasan lingkungan dengan polietilena.

1.3.2. Tujuan Khusus

Dengan berorientasi kepada acuan-acuan pertanyaan didalam masing- masing permasalahan maka tujuan khusus penelitian adalah sebagai berikut :

1. Menyelidiki reaksi esterifikasi permukaan Pulp TKS dengan anhidrida asetat dan anhidrida laurat dalam medium LiCl/DMAc.

2. Membandingkan pengaruh ukuran Pulp TKS yang teresterifikasi anhidrida asetat dan anhidrida laurat pada Derajat Subtitusi (DS).

3. Menyelidiki pengaruh ukuran Pulp TKS pada adhesi penguat serat Pulp tandan kosong sawit teresterifikasi anhidrida asetat dan laurat pada matriks komposit Polietilena dalam skala mikroskopis.

1.4. Manfaat penelitian

Adapun sumbangan penelitian terhadap nilai manfaat praktis juga sumbangan bagi perkembangan ilmu, dari hasil penelitian ini diharapkan dapat terungkap informasi yang bermanfaat.

1. Hasil utama penelitian ini adalah pembuatan komposit matriks Polietilena yang diperkuat dengan Pulp TKS teresterifikasi yang dapat digunakan untuk pembuatan bahan teknik dan bersahabat dengan lingkungan karena menggunakan bahan pengisi alam.

2. Hasil penelitian ini diharapkan memberikan informasi tentang hubungan adhesi antara matriks poliolefin dengan penguat pulp selulosa dan berasal dari pulp TKS teresterifikasi dengan anhidrida asetat dan anhidrida laurat, serta dapat dikembangkan dalam bidang komposit polimer berpenguat kayu .

BAB 2

TINJAUAN PUSTAKA

2.1. Serat Tandan Kosong Sawit dan Bahan Selulosa

Tandan kosong sawit (TKS) merupakan salah satu limbah padat yang dihasikan oleh industri perkebunan kelapa sawit yang banyak mengandung serat (Nuryanto, 2000). Diperkirakan saat ini limbah TKS di Indonesia mencapai 20 juta ton. Sampai saat ini, pemanfaatan TKS masih relatif terbatas, yaitu digunakan langsung sebagai mulsa di perkebunan kelapa sawit, atau dibakar dalam

incinerator dan abunya dimanfaatkan sebagai subtitusi pupuk kalium.

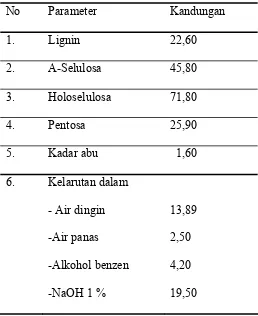

yang banyak mengandung selulosa adalah bagian pangkal dan bagian ujung tandan kosong sawit yang agak runcing dan agak keras. Komposisi kimia dari serat tandan kosong sawit dapat dilihat pada tabel 2.1 dan terlihat kandungan lignin, ekstraktif, pentosan dan abu cukup tinggi.

Tabel 2.1. Komposisi kimia tandan kosong sawit

No Parameter Kandungan

1. Lignin 22,60

2. A-Selulosa 45,80

3. Holoselulosa 71,80

4. Pentosa 25,90

5. Kadar abu 1,60

6. Kelarutan dalam - Air dingin

-Air panas -Alkohol benzen -NaOH 1 %

13,89 2,50 4,20 19,50

(Purwito, 2005 dan Nuryanto, 2000 )

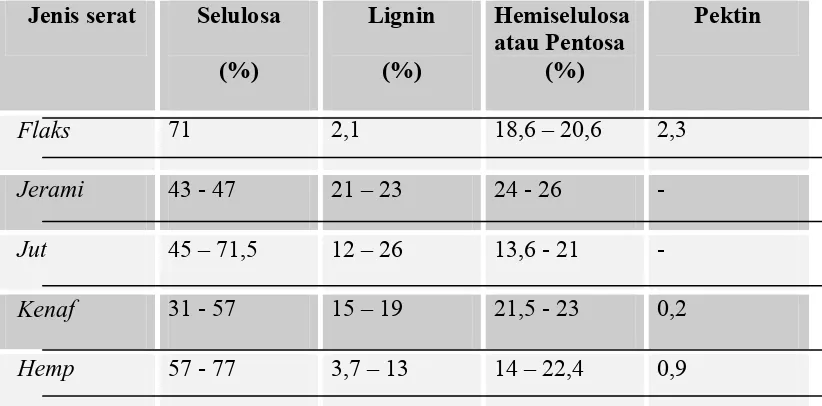

Tabel 2.2 Komposisi kimia dari beberapa serat alam

(Mohanty AK, Misra M, Drzal LT,2001)

Pengujian limbah sawit dari tandan kosong sawit sudah pernah diuji dalam kegiatan penelitian Purwito (2005), Darnoko (2001) dan Nuryanto (2000). Berdasarkan hasil pengujian sifat kimia tandan kosong sawit dapat dilihat pada tabel 4.2 alfa selulosanya cukup tinggi (45,80 %), lignin 22,60 %, pentosa 25 90 % dan hampir sama dengan kadar selulosa dan lignin dalam kayu. Menurut Laurent ( 1998) komposisi kimia kayu terdiri dari selulosa 47 %, lignin 24 %, hemiselulosa 29 % dan ekstraktif 8 %. Sedangkan hasil pengujian sifat fisiknya terlihat pada tabel 2.3 ternyata kekuatan tariknya cukup tinggi dan daya ikatnya cukup baik

ekstraksi tandan kosong sawit adalah 64,895 dengan kemurnian 90 % pada kondisi proses 1600C, waktu reaksi 4 jam dan konsentrasi basa 20 %.

Tabel .2.3 Sifat Fisik dan Morfologi Serat TKS

Parameter TKS bagian pangkal TKS bagian ujung

Panjang serat, mm 1.20 0,76

Kelangsingan (L/D) 79,95 53,00

2.2. Komposisi Kimia Serat Tandan Kosong Sawit

Serat tandan kosong sawit terdiri dari zat organik yaitu selulosa, hemiselulosa, lignin, pektin, ekstraktif dan juga zat organik yang berbeda-beda (Darnoko, 1995). Gabungan molekul selulosa dan hemiselulosa membentuk mikrofibril yang membentuk lamela dan seterusnya bersatu dengan lignin untuk membentuk dingding sel-sel kayu.

2.2.1. Selulosa

Jaringan berserat dalam dinding sel mengandung polisakarida selulosa. Polisakarida ini adalah polimer alam yang paling banyak terdapat dan paling tersebar di alam. Jutaan ton selulosa digunakan setiap tahun untuk membuat perabot kayu, tekstil dan kertas. Sumber utama selulosa ialah kayu. Umumnya kayu mengandung sekitar 42% selulosa, lignin 28% dan hemiselulosa 28% (Lauren, 1996). Pemisahan selulosa dari kayu melibatkan pencernaan kayu dengan larutan belerang dioksida dan hidrogen sulfit (bisulfit) dalam air pada proses sulfit, atau larutan natrium hidroksida dan natrium sulfida dalam air pada proses sulfat (kraf). Pada kedua proses ini lignin dilarutkan sehingga diperoleh selulosa. Ekstraksi dilakukan dengan mereaksikannya dengan larutan natrium hidroksida di bawah tekanan, yang kemudian dilanjutkan dengan pengelantangan dengan gas klor klasium hipokrolit. Sumber lain selulosa ialah kapas, yang hampir seluruhnya memang selulosa.

2.2.1.1.Struktur molekul selulosa

tidak banyak pelarut untuk selulosa, (2) selulosa sangat cenderung terombak selama proses dan (3) cukup rumit menggunakan selulosa dari sumber yang berbeda. Cara yang acap kali dipilih ialah menitratkan selulosa dengan cara tak merusak, dan massa molekul nisbi bagi selulosa kapas sekitar satu juta.

Selulosa dibangun oleh rangkaian glikosa yang tersambung melalui - β - 1,4. Untuk memahami peristilahan ini pertama-tama kita harus melihat struktur glukosa itu sendiri. Glukosa mempunyai rumus molekul C6H12O6. Dengan kata lain kita dapat menggambarkan struktur glukosa sebagai rantai lurus ataupun struktur cincin. Struktur cincin dapat terbentuk dari hasil pembentukan hemiasetal internal. Namun, penelahan yang mendalam terhadap mekanisme ini menunjukkan bahwa terdapat dua kemungkinan bagi konfigurasi glukosa, bergantung pada bahwa terdapat dua kemungkinan pada cara gugus -OH pada atom korban nomor 1 (C1) diarahkan. Bilamana gugus - OH pada atom karbon C nomor satu terarah ke bawah, glukosa mengambil bentuk α, bilamana gugus – OH terarah ke atas disebut bentuk β. Dalam larutan, kedua bentuk itu seimbang, karena glukosa menunjukkan sifat mereduksi seperti aldehida (bereaksi dengan pereaksi Tollens dan larutan Fehling), hal ini membuktikan adanya sejumlah kecil struktur terbuka atau struktur rantai lurus. Telah dikemukakan bahwa polisakarida dibangun dari banyak kesatuan monosakarida yang saling bergabung dengan melepaskan air, dan hasilnya ialah deret ikatan glikosida

menjadi bukti mengapa selulosa tergolong bukan pereduksi, karena titik ikatan adalah pada atom karbon nomor satu pereduksi.

Gambar 2.1. : Ikatan β1,4 - glikosida selulosa

Gambar 2.2. Selulosa Source: http://www.lsbu.ac.uk/water/hycel.html

pelarut-pelarut). Akan tetapi kenyataannya tidak demikian, dan selulosa bukan hanya tidak larut dalam air tetapi juga dalam pelarut lain. Penyebabnya ialah kekuatan rantai dan tingginya gaya antar rantai akibat ikatan hidrogen antara gugus hidroksil pada rantai yang berdekatan. Faktor ini dipandang menjadi penyebab kekeristalan yang tinggi dari serat selulosa. Jika ikatan hidrogen berkurang, gaya antaraksipun berkurang, dan oleh karenanya gugus hidoksil selulosa harus diganti sebagian atau seluruhnya oleh pengesteran. Hal ini dapat dilakukan, dan ester yang dihasilkan larut dalam sejumlah pelarut. Selulosa juga larut dalam larutan tembaga (II) hidroksida berammonia. Pembentukan kompleks yang melibatkan gugus hidroksil selulosa, ion Cu2+, dan ammonia menjelaskan gejala larutnya selulosa dalam larutan tembaga (II) hidroksida beramonia.

2.2.1.2. Turunan Selulosa

lain cara regenerasi ialah melarutkan selulosa dalam larutan natrium hidroksida dan karbon disulfida. Larutan yang dihasilkan disebut viskosa, disemprotkan melalui kepala pemintal ke dalam larutan asam, dan selulosa diregenerasi sebagai serat yang dapat diproses lebih lanjut. Hasil proses ini disebut rayon viskosa, yang kini menjadi serat utama tekstil.

Kemungkinan lain ialah jika larutan viskosa ditekan melalui celah tipis ke dalam larutan asam, lalu selulosa diregenerasi sebagai lapisan tipis, dan jika diproses lebih lanjut dapat digunakan sebagai selopan.

Selulosa nitrat pertama kali dibuat secara industri pada tahun 1870 dengan mereaksikan kertas dengan asam nitrat (Cowd, 1991). Selulosa nitrat adalah selulosa ester anorganik turunan selulosa dengan asam nitrat. Bahan kimia pembuatan selulosa nitrat yaitu asam nitrat dan asam sulfat. Contoh selulosa eter adalah selulosa etil hidroksil dan selulosa natrium karboksimetil, merupakan modifikasi selulosa eter. Selulosa etil reaksi antara selulosa alkali dengan etil klorida melalui reaksi penguatan alkali dan dapat larut dalam air, umumnya selulosa etil klorida digunakan sebagai perekat logam untuk mencegah pengaratan (Anil, 1998).

Selulosa etanoat (selulosa asetat) dapat dibuat dengan memanasi selulosa dengan anhidrida etanoat (anhidrida asetat) dan asam asetat di dalam asam sulfat. Selulosa asetat digunakan untuk membuat serat, film, dan pernis.

Derivat selulosa yang lain adalah selulosa hidroksietil (gambar 2.2) yang mempunyai perbedaan dengan derivat selulosa yang lain. Perbedaan selulosa hidroksietil dengan derivat selulosa yang lain adalah bahwa beberapa atau semua gugus hidroksi atau OH dari unit ulang glukosa mempunyai gugus hidroksietil eter. Hidroksietil merupakan polimer yang tidak dapat larut dalam air sehingga polimer ini harus diubah menjadi kristal. Dengan penambahan laxati selulosa

hidroksietil dapat digunakan sebagai pembersih rambut misalnya shampo dan berfungsi sebagai pembersih rambut yang baik. (gambar 2.3).

(a)

(b)

Selulosa merupakan homopolisakarida yang tersusun atas unit-unit D-glukopiranosa yang terikat satu sama lain dengan ikatan glikosida β -1-4.

Molekul-molekul selulosa seluruhnya berbentuk linier dan mempunyai kecenderungan kuat membentuk ikatan hidrogen intra dan intermolekul. Molekul selulosa membentuk agregat bersama-sama dalam bentuk mikrofibril, dengan tempat yang sangat teratur disebut kristalin dan yang kurang teratur disebut amorf. Mikrofibril membentuk fibril yang kemudian menjadi serat selulosa (Sjostron, 1998). Selulosa memiliki ikatan hidrogen antar molekul yang kuat, hal inilah yang menyebabkan selulosa tidak dapat larut dalam air meskipun memiliki banyak gugus hidroksil dan polar (Seymour, 1975) dan kekakuan rantai selulosa mencegah terjadinya hidrasi molekul pada daerah kristalinnya (Billmeyer, 1984).

Setiap unit β-D glukopiranosa di dalam rantai selulosa mempunyai tiga gugus hidroksil reaktif, dua sekunder (HO-3) dan satu primer (HO-6), karena pengaruh subtituen-subtituen didekatnya, maka pada, gugus hidroksil primer (HO-6) memiliki reaktivitas yang lebih tinggi (Sjostron, 1998).

Modifikasi terhadap struktur polimer selulosa dilakukan dengan cara mereaksinya dengan anhidrida asetat dan pelarut asam asetat glasial membentuk selulosa asetat serta asam sulfat sebagai katalis.

Karena adanya efek sterik yang dimiliki struktur molekul selulosa menyebabkan proses protonasi tidak merata pada setiap atom oksigen dan bergantung pada atom-atom tempat melekatnya gugus hidroksil tersebut.

terprotonasi bersifat elektrofil karena memiliki muatan parsial positif. Adanya anhidrida asetat yang memiliki atom oksigen yang bersifat nukleofil terjadi penyerangan nukleofil terhadap elektrofil. Ikatan antara atom karbon dengan gugus hidroksil yang terprotonasi tidak stabil dan akhirnya putus. Proses ini berlangsung hingga gugus-gugus hidroksil yang dihasilkan akan mengalami asetilasi lebih lanjut selama anhidrida masih ada.

2.2.1.3. Esterifikasi selulosa dengan asam lemak

Menurut Reveley (1995) 10% produksi pulp dunia diubah ke bentuk turunan selulosa yaitu 4,4 juta ton pertahun sedangkan menurut Engelhardt (1995) ester selulosa organik berjumlah 815 ribu ton pada tahun 1995. Diketahui ester selulosa dan campuran ester asam karboksilat alifatis banyak digunakan pada industri luas seperti coating (pelapisan), film, tekstil dan industri filter rokok. Secara teoritis pembentukan ester selulosa adalah mungkin dengan asam lemak. Adanya tiga gugus OH yang bebas pada setiap unit glukosa memungkinkan pembentukan mono, di atau triester. Gugus-gugus OH yang bebas mempunyai reaktifitas yang berbeda dan merupakan gugus polar yang dapat diganti oleh gugus-gugus atau senyawa nukleofil dalam larutan asam kuat (Yixiyangyu dan Hanna, 2004) .

Gambar 2.4 reaksi subtitusi nukleofilik pada atom karbon dari anhidrida asetat Gambar 2.4 adalah sebuah contoh subtitusi nukleophilik pada atom carbon yang tidak jenuh dari anhidrat asetat. Reaksinya berlangsung sesuai dengan mekanisme adisi eliminasi (Robert, 1965). Karena OH pada C6 lebih reaktif maka asetilasi lebih cepat daripada salah satu sekunder pada C2 dan C3 .OH primer yang berada diluar permukaan dari molekul selulosa bereaksi lebih cepat dengan group asetat. Sementara dua sekunder yang berada pada bagian dalam selulosa adalah bentuk ikatan hidrogen dengan group OH berdekatan dengan unit glukosa. Dari dua group OH sekunder, OH pada C2 lebih reaktif daripada C3 karena lebih hemiasetal dan lebih asam (Fedorova & Rogovin, 1963).

(Samaranayake, 1993) untuk menetralkan HCl yang terbentuk. Perkembangan terbaru telah memperkenalkan esterifikasi material selulosa dengan asam lemak klorida tampa pelarut untuk menghilangkan HCl gas dari sistem reaksi dengan menggunakan aliran nitrogen atau vakum (Thiebaud, 1995; Kwarta, 1992). Asam lemak merupakan bahan pengester yang tidak menyebabkan degradasi selulosa. Namun reaktifitasnya yang sangat rendah terhadap gugus hidroksil selulosa dapat menghambat reaksi esterifikasi. Beberapa molekul seperti disikloheksil karbodimida dan 4-pyrolidinopiridin, p-toluensulfonil klorida, metasulfonil atau trifloroasetat anhidrat (TFAA) telah digunakan untuk mengubah asam karboksilat menjadi lebih sangat reaktif. Dengan TFAA atau metode “Impelling” (memaksa) sebagian besar ester lemak dari selulosa telah dibuat. Variasi metode ini pada asetat anhidrat yang dibutuhkan hydroquinon, pottasium asetat telah digunakan untuk mendukung asam akrilat pada selulosa. Beberapa hasil penyelidikan yang berhubungan dengan esterifikasi selulosa dengan asam lemak telah dilaporkan. Diantaranya Vaca dkk (1998) telah melakukan penyelidikan esterifikasi selulosa dengan asam lemak dan asetat anhidrat dengan menggunakan pelarut Lithium Chlorida/ N,N – Dimethilacetamida.

2.2.1.4. Esterifikasi selulosa asetat

kayu dan asam asetat anhidrat. Asetilasi adalah reaksi yang telah ditemukan untuk mengurangi sedikit sifat dasar dari selulosa. Menurut R.M. Rowell (2005), penghilangan ini adalah hal yang diharapkan dimana adanya reaksi asetilasi akan menambah kebasaan yang terjadi pada esterifikasi group OH pada dingding sel. Asetilasi reaksi selulosa asetat diperoleh melalui hidrolisis katalisasi dari triasetat dengan rata rata tingkatan subtitusi 2,4 dari group asetil per unit glukosa.

Selulosa triasetat mengandung 2,9–3,0 group asetil per unit glukosa. Selulosa akan bereaksi pada kondisi anhidrat, dalam sebuah katalis asam dengan anhidrat asetat, untuk membentuk selulosa triasetat sesuai dengan gambar reaksi 2.5.

Gambar 2.5. Reaksi selulosa dan asetat anhidrat dengan katalis asam sulfat

OOCCH3

L-ramnosa dan asam galaktonik. Kebanyakan hemiselulosa mempunyai derajat polimer sekitar 200 saja.

Gambar 2.7. Hemiselulosa

Struktur hemiselulosa dapat dipahami dengan mempertimbangkan terlebih dahulu konformasi unit monomer.Tedapat tiga jalan masuk dalam setiap monomer. Dalam setiap jalan masuk, huruf D dan L adalah konfigurasi untuk dua isomer optik gliseraldehid yaitu karbohidrat. Huruf Greek, α dan β adalah merupakan konfigurasi kumoulan hidroksil pada atom karbon nomor satu. Dua konfigurasi tersebut inamakan anome. Piranosa terdiri dari enam atom karbon dalam bentuk kursi dan furanosa yang terdiri dari lima atom karbon dalam bentuk perahu.

biasanya ialah antara 20%-30%. Komposisi dan struktur hemiselulosa kayu lunak berbeda dengan kayu keras dimana perbedaan ini terlihat dalam kandugan hemiselulosa dan komposisinya pada batang, dahan akar dan kulit kayu.

2.2.3. Lignin

Selain karbohidrat dan ekstraktif, serat tandan kosong sawit juga mengandung lignin (gambar 2.8). Lignin adalah molekul komplek yang tersusun dari unit phenylphropane yang terikat di dalam struktur tiga dimensi. Lignin adalah material yang paling kuat di dalam biomassa. Lignin sangat resisten terhadap degradasi, baik secara biologi, enzimatis, maupun kimia. Karena kandungan karbon yang relative tinggi dibandingkan dengan selulosa dan hemiselulosa, lignin memiliki kandungan energi yang tinggi. Lignin adalah jaringan polimer amorfus tiga dimensi yang dibentuk daripada unit-unit fenilpropana serta mempunyai derajat polimer yang tinggi.

2.2.4. Ekstraktif

Selain daripada selulosa, hemiselulosa dan lignin yang merupakan unsur utama di dalam kayu dan serat tumbuh-umbuhan, serat tandan kosong sawit juga mengandung unsur lain tapi dalam jumlah yang kecil. Kebanyakan unsur-unsur ini dapat dilarutkan di dalam pelarut organik. Unsur-unsur-unsur ini ini adalah terpenoid, lemak dan lilin yang dikenal sebagai ekstraktif. Ekstraktif dapat diangap sebagai bahan kayu yang tidak mempunyai struktur dan hanya terdiri diluar sel dan mempunyai berat molekul rendah.

Ekstraktif memainkan peranan yang penting dalam penggunaan kayu dan dapat mempengaruhi sifat fisik kayu terutama diperlukan untuk menjaga fungsi biologi kayu. Contohnya, lemak merupakan sumber tenaga sel kayu, jika terpenoidnya rendah, sedangkan resin dan fenolik berfungsi untuk melindungi serangan serangga atau kerusakan mikrobiologi.

2.3. Polietilena

Struktur dari polietilena merupakan bahan termoplastik yang transparan, berwarna putih mempunyai titik leleh bervariasi antara 1100 C-1370 C. Struktur ini dapat dilihat pada gambar 2.9.

CH2 CH2 Gambar 2.9. Polietilena.

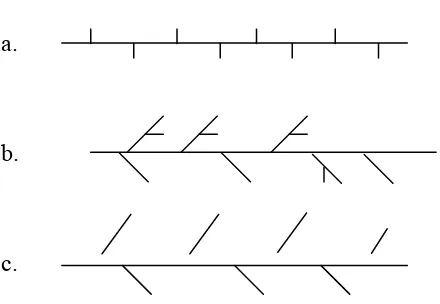

Umumnya polietilena bersifat resisten terhadap zat kimia. Pada suhu kamar, polietilena tidak larut dalam pelarut organik dan anorganik (Bilmeyer, 1994). Polietilena dapat teroksida di udara pada temperatur tinggi atau dengan sinar UV. Struktur rantai polietilena dapat berupa linier, bercabang atau berikatan silang seperti yang terlihat pada gambar 2.10.

a.

b.

c.

percabangan yang tinggi dengan cabang-cabang yang panjang dan pendek. Sedangkan High Density Polyethylene (HDPE) mempunyai struktur rantai lurus, Linear Low Density Polyethylene (LLDPE) memiliki rantai polimer yang lurus dengan rantai-rantai cabang pendek. HDPE (High Density Polythylene), LDPE (Low Density Polyethylene), sebaliknya dengan sedikit cabang-cabang pada rantai terutama akan memperkuat gaya-gaya ikatan antar molekuil. Dengan berdekatannya rantai-rantai utama akan menaikkan kristalinitas, rapat massa dan kekuatannya.

Adanya beberapa struktur dari polietilena akan mempunyai sifat fisik dan kimia dari bahan polimer. Struktur rantai bercabang mempunyai kekuatan yang lebih rendah karena cabang-cabang akan mengurangi gaya-gaya ikatan antar molekul. Adanya rantai-rantai cabang pada rantai polimer sehingga merupakan polimer linier yang mempunyai kristalinitas tinggi.

Proses pembuatan rantai panjang dari polimer termoplastik polietilena secara umum dapat dilakukan dengan 2 cara yaitu :

1. Proses dengan kondisi dan tekanan tinggi yang menghasilkan LDPE (Low Density Polyethylene).

2. Proses dengan kondisi pada tekanan rendah yang menghasilkan HDPE (High Density Polyethylene)

proses polimerisasi ini ternyata kurang begitu menguntungkan sehingga dilakukan penelitian selanjutnya. Sekitar tahun 1953 Karl Ziegler dari Jerman menemukan proses polimerisasi, proses ini dilakukan pada tekanan dan temperatur kamar dengan bantuan katalis yang disebut katalis Ziegler Natta, yaitu yang merupakan senyawa kompleks yang terbentuk dari alkil aluminium yang dikombinasikan dengan titanium klorida.

Polietilena yang dihasilkan mempunyai berat molekul yang tinggi, polimer lebih kaku dibandingkan dengan polimer yang dihasilkan pada tekanan tinggi. Kekakuan tersebut disebabkan tidak adanya rantai-rantai cabang pada rantai polimer sehingga merupakan polimer linier yang mempunyai kristalinitas tinggi.

Polietilena adalah polimer yang termasuk golongan poliolefin, dengan berat molekul rata-rata (Mw) = 50.000 – 300.000. Jenis polietilena yang banyak digunakan adalah LDPE (Low Density Polyethylene) yang mempunyai rantai cabang digunakan sebagai pengemas yaitu sekitar 44,5 % dari total plastik kemas kemudian diikuti HDPE (High Density Polyethylene) yang tidak mempunyai rantai cabang tetapi merupakan rantai utama yang lurus kurang lebih 25,4 % (Curlee, 1991).

Dengan adanya perbedaan bentuk rantai dan kerapatan ini dapat menyebabkan perbedaan sifat kedua jenis polietilena tersebut. Sedangkan LLDPE (Linear Low Density Polyethylene) merupakan satu jenis polietilena yang paling prospektif karena kemudahan proses pembuatan dapat diproduksi dalam berbagai pembuatan yaitu proses polimerisasi menggunakan berbagai jenis katalis Ziegler Natta. Sifat-sifat linear Low Density Polyethylene (LLDPE) sangat dipengaruhi oleh kromonomer yang ditambahkan.

Linear Low Density Polyethylene (LLDPE) dapat digunakan dalam berbagai produk dan aplikasi, juga sebagai pengemas. Linear Low Density Polyethylene (LDPE) dipakai dalam bentuk film, botol, tabung lipat, tas, dan penutup (Cowd, 1991). Pengaruh irradiasi terhadap LLDPE dapat menimbulkan berbagai fenomena pada kondisi irradiasi yang diterapkan. Jika dilakukan irradiasi hampa udara, terjadi pengurangan berat, akibat hilangnya hidrogen. Analisis spektra FTIR menunjukkan bertambahnya gugus tak jenuh. Selain itu dapat juga terjadi reaksi ikatan silang yang menggambarkan kekuatan tarik LLDPE meningkat (Mark 1970).

setiap atom karbon. Di bawah ini akan ditunjukkan gambar 2.11 dari polietilena dengan rantai atom karbon yang panjangnya bisa sampai beberapa ribu atom.

Gambar 2.11. Polietilena dengan rantai atom karbon

Polietilena linier normalnya dihasilkan dengan berat molekul 200.000 sampai 500.000 dan bahkan bisa dibuat lebih besar lagi. polietilena dengan berat molekul tiga sampai enam million yang dapat dihasilkan sebagai ultra-high molecular weight poliethylene atau UHMWPE. UHMWPE dapat dipergunakan untuk membuat serat yang sangat kuat.

Polietilena adalah polimer vinil yang dibuat dari monomer etilena dan ini adalah salah satu model monomer etilena. Polietilena yang mempunyai cabang dibuat dari polimerisasi radikal vinil. Polietilena linier dapat dibuat dengan menggunakan prosedur yang sangat komplit yang disebut dengan polimerisasi Ziegler Natta.

2.4. Komposit matriks polimer

2.4.1. Faktor-faktor yang mempengaruhi komposit

Sifat komposit yang berdasarkan serat tergantung kepada bahan pengisi, penyebaran serat dan interaksi antara matriks dengan serat (Abdul Khalil et al, 2000). Selain itu, sifatnya bergantung kepada ikatan permukaan antara matriks dengan serat, sifat serat, ukuran serat, bentuk serat, jumlah serat dalam matriks, teknik pemerosesan dan penyebaran serat dalam matriks.

2.4.2. Serat Selulosa sebagai penguat komposit polimer

Tabel 2.5. Perbandingan antara serat alam dan serat gelas Serat alam Serat gelas

Density Rendah Dua kali serat alam

Harga Rendah Rendah

Dapat diperbaharui Ya Tidak

Dapat di daur ulang Ya Tidak

Komsumsi energi Rendah Tinggi

Distribusi Lebar Lebar

CO2 Netral Tidak netral

Abrasi Tidak Ya

Disposal Biodegradasi Tidak biodegradasi

Menurut Raj dkk (1989), Maiti dan Hassan (1989), Youngquist dan Rowell (1990), Chtourou dkk (1992) dan Balatinez & Woodhams (1993) pemakaian serat alam tambah menarik dunia sejak tahun 1980, karena secara ekologi sangat baik dan begitu juga dengan keuntungan ekonomi. Sementara itu pemakaian beberapa serat selulosa pada komposit polimer ternyata mempunyai sifat mekanik yang lebih baik dari serat glas. Laporan ini diperoleh dari hasil penelitian Wambua dkk (2003) yang menyelidiki sifat mekanis dari komposit polipropilena yang diperkuat oleh serat rami, sisal dan jute dibandingkan dengan propilena dengan berpenguat serat glas. Sedangkan menurut Han Seung Yang dkk (2004) dengan menggunakan lignoselulosa yang berasal dari sekam padi untuk memperkuat polimer polipropilena terjadi pertambahan sifat fisik, sifat mekanis dan hasil morfologi menunjukkan adhesi yang lebih baik.

sifat-sifat biodegradasinya (Premalal dan Ismail, 2002; Mwaikambo dan Anselle, 2003). Oleh karena itu, menurut Son dan Kim (2003) riset dalam mengembangkan komposit dengan menggunakan berbagai bahan yang dapat diperbaharui sangat baik dikembangkan khususnya pemakaian lignoselulosa sebagai penguat dan matriks polimernya adalah temoplastik akan dapat bersahabat dengan lingkungan.

2.4.3. Komposit matriks polietilena berpenguat selulosa

2.4.3.1.Perubahan cairan pada komposit polietilena berpenguat kayu

Menggunakan teknik pengukuran kapiler untuk mengetahui perubahan cairan pada komposit plastik kayu telah diselidiki. Dalam laporannya Li dan Michael (2005) menyatakan pengaliran cairan komposit HDPE-kayu diselidiki dengan menggunakan pengukuran kapiler untuk mengetahui efek kandungan dan bentuk partikel kayu pada polietilena anhidrida maleat (MAPE). Data viscositas dibandingkan dengan harga matriks polietilena berdasarkan literatur. Efek bentuk partikel kayu yang komersil diuji pada kandungan kayu 60 %. Hasil yang diperoleh adalah kedua viscositas pengaliran bertambah dengan jumlah kandungan kayu tetapi pengisi kayu tidak signifikan sebagai suspensi dari pengisi organik pada penambahan yang sama. Pada bentuk partikel kayu yang komersil hasil yang ditemukan adalah terjadi perobahan sedikit viscositas. Li dan Michael (2006) juga telah meneliti aliran putus dan aliran perpanjangan dari komposit HDPE dan kayu dengan menggunakan pengukuran plat rotasi paralel dan teknik hiperbolik. Hasil test menunjukkan modulus HDPE mempunyai tegangan yang sangat rendah.

2.4.3.2.Penentuan dan proses pengembangan cetak tekan pada komposit polietilena

2.4.3.3.Kompatibilisasi komposit polietilena dengan terminasi polietilena isocyanat

Cheng Zhang dkk (2006) menyelidiki sifat mekanik dan resistensi melalui efek terminasi polietilena alkohol (PEA), PE-MDI dan PE- MDI. Ternyata PE- MDI mempunyai modulus yang lebih tinggi daripada dengan PEA. Efek kompatibilisasi PE=MDI dan PE-PMDI telah menimbulkan tejadinya ikatan kovalen antara isocyanat dengan kayu. Ikatan kovalen ini dapat terlihat melalui FT-IR. Sedangkan penyelidikan dari SEM hasilnya adalah terminasi PE isocyanat mengubah adhesi antara kayu dan PE.

2.4.3.4. Efektifitas fungsionalisasi poliolefin pada komposit polietilena

2.4.4. Pengolahan Komposit Polietilena dengan selulosa

Proses pencampuran polimer mencakup dua jenis pencampuran, yaitu pencampuran distributif dan pencampuran dispersif. Contoh pencampuran distributif antara lain pencampuran bahan aditif padat seperti antioksidan, pengisi, pigmen, atau penguat ke dalam matriks polimer. Proses pencampuran ini memerlukan bahan pendispersi dan bahan penghubung untuk mendapatkan hasil campuran yang homogen. Bahan pengisi kayu dan bahan selulosa yang ringan, murah dan tersedia dalam jumlah besar dapat diolah secara distributif-dengan matriks polimer.

pencampuran fisik. Jenis reaksi yang terlibat tergantung dari kebutuhan dan bahan yang ada, yang mungkin merupakan reaksi radikal bebas, ionik, atau koordinasi. Teknik pengolahan reaktif ini telah dikembangkan oleh al-Malaika dkk (1987) yang dapat digunakan dalam berbagai bidang teknologi polimer.

2.4.5. Kompatibilitas komposit polietilena dengan selulosa

Pencampuran dua atau lebih bahan polimer umumnya menghasilkan sistem fase terpisah, meskipun juga terdapat beberapa campuran polimer yang dapat campur (miscible) secara molekuler. Campuran polimer yang tidak dapat campur (immicible) juga dapat memberikan keuntungan untuk mendapatkan sifat campuran polimer yang diinginkan, yaitu dengan meminimalkan sifat yang lemah dan mengoptimalkan sifat yang menguntungkan. Bentuk akhir campuran polimer multifasa sangat bergantung pada fasa morfologi dari bahan polimer dan sifat intermolekuler antara fasa-fasa polimer penyusun. Campuran polimer yang tidak dapat campur memiliki sifat mekanik yang relatif rendah dibanding penyusunnya dan bentuk dari campuran polimer sangat bergantung pada proses pencampuran bahan polimer. Fase morfologi benar-benar bergantung pada cara proses pencampuran.

mekanik, dan kerapuhan campuran polimer. Cara untuk mengatasi hal ini disebut kompatibilitasi (Al-Malaika, 1997).

2.5. Teori adhesi

Adhesi adalah permukaan antaramuka daripada unsur-unsur yang dicampur atau disatukan. Antaramuka pada komposit adalah satu permukaan yang dibentuk ikatan bersama antara serat dan matriks yang membentuk ikatan perantaraan yang diperlukan untuk pemindahan beban. Ia memiliki sifat fisik dan mekanik yang unik, yang tidak mungkin dihasilkan oleh serat atau matriks saja. Matriks dapat melekat dengan serat dan juga memindahkan tegasan kepada serat dengan adanya adhesi atau pengikatan antaramuka antara matriks dengan serat yang baik. Sifat ini sangat penting untuk adhesi daripada dua bahan yang berpasangan. Fasa antara muka merupakan kawasan yang paling tinggi menerima tegasan. Antaramuka yang baik dapat memindahkan tegasan ke serat dengan sempurna seterusnya dapat meningkatkan komposit. Walaupun serat yang kuat digunakan sebagai agen penguat dalam suatu komposit, namun bila adhesi yang terbentuk lemah, kekuatan komposit yang dihasilkan akan lemah (Khalil, 2004).

menunjukkan keadaan saling mempengaruhi yang kompleks antara faktor-faktor fisika dan kimia dan mempunyai pengaruh yang banyak dalam komposit.

Terdapat banyak kajian yang telah dilakukan adhesi antara serat dan resin terhadap sifat-sifat komposit polimer untuk serat. Didapati interaksi interfasa bergantung pada nisbah aspek serat, besaran interfasa, kekuatan interaksi, anisropi, orientasi, penyatuan dan lain-lain (Sreekala et al , 1997).

2.5.1. Adhesi selulosa dengan matrik polietilena

Seperti yang telah dikemukakan Larbig (1998) semua para peneliti yang bekerja dalam pembuatan komposit dan menggunakan serat alam sebagai penguat komposit setuju dengan sumbernya dari bahan yang dapat diperbaharui. Menurut Wichage (2003) matriks polimer yang cocok untuk komposit polimer yang diperkuat serat alam adalah matriks poliolefin seperti polietilena karena harganya murah, bebas masalah ekologi dan stabilitasnya baik. Namun menurut (Vaguez dan Carvalho (1999) kebanyakan penggunaan selulosa dengan matrik polietilena mempunyai beberapa hambatan misalnya : interaksi lemah, tidak kompatibel dengan matriks polietilena dan absorbsi kelembapannya tinggi dengan serat.

dan berdasarkan laporan Keller dkk (1999) sebabnya diketahui dari kerusakan serat yang terikat menjadi satu. Menurut Vignon dkk (1996) dan Kessler & Becker (1998) ikatan serat ini dapat dipisahkan secara biologi melalui sel serat. Nickel & Riedel (1995) dan Leupin (1998) mengemukakan beberapa metode kimia enzym maupun metode fisika telah dikembangkan untuk proses pemisahan ini. Proses ini memerlukan ikatan yang baik antara matriks polimer dengan serat selulosa. Adhesi yang lemah pada permukaan artinya bahwa kekuatan komposit tidak dapat dimanfaatkan dan dapat menimbulkan kerawanan pada linkungan hidup oleh karenanya dalam jangka panjang dapat berpengaruh terhadap kehidupan (Wambua dkk, 2003). Di dalam penyelidikan Bledzki dkk (1996), Nickel & Riedel (1998) dan Yeh Wang (2003) tidak kuatnya adhesi diantara polimer hidrophobik dan serat yang hidrophilik akan menghasilkan sifat mekanik yang rendah dari komposit polimer yang diperkuat serat alam.

2.5.2. Adhesi interaksi asam basa pada komposit polimer

Energi permukaan dari sebuah material dapat diuraikan oleh jumlah komponen dispersi dan interaksi spesifik. Komponen dispersi disebut dengan tenaga dispersi London dan interaksi spesifik dikatakan bersifat polar, ionik, elektrik, metalik dan interaksi asam basa. Fowkes dan Mostafa (1978) menyebutkan bahwa dispersi dan interaksi asam basa adalah kekuatan dasar proses perpindahan bidang pemisah. Oleh karenanya adhesinya dapat ditulis sebagai berikut :

Wa = Wa d + Wa AB

Wa AB = interaksi asam basa

Donnet dkk (1998) juga telah memperlihatkan interaksi asam basa yang kuat yang dihubungkan kuatnya bidang pemisah dari sebuah serat pada komposit. Menurut Dwigh dkk (1990) sejumlah interaksi asam basa biasanya adalah interaksi kimia yang digunakan untuk modifikasi merupakan bentuk baru untuk mengubah adhesi matriks polimer dan serat dan ini sangat penting untuk penentuan karakterisasi serat alam. Untuk menentukan komponen dispersi dari permukaan energi dan karakteristik serat alam adalah dengan menggunakan inversi chromatographi gas. Metode modifikasi dengan menggunakan penguatan asetilasi dan coupling agent telah digunakan Mwaikambo dan Ansell (1999), Gassan dan Bledzki (1999) dan Belgacem dkk (1994) untuk mengubah adhesi pada interaksi asam basa. Interaksi asam basa antara serat dan matriks polimer poliester juga telah dilaporkan oleh Schultz dkk (1995).

2.6. Teknik esterifikasi selulosa dapat meningkatkan adhesi komposit polimer polyolefin

esterifikasi untuk memperbaiki kestabilan dimensi dan sifat anti nyala bahan baku. Menggunakan modifikasi esterifikasi juga telah dilakukan Shiraishi (1989) yaitu dengan gugus lauroil CH3–(CH2)10-CO yang disubtitusikan kedalam rantai selulosa melalui reaksi transesterifikasi telah menghasilkan kayu terlauroilasi yang dapat dicetak tekan menjadi film. Mishra dkk (2000) juga telah menggunakan modifikasi esterifikasi serat turunan selulosa dengan matriks polimer. Hasil akhir diperoleh modifikasi serat dijumpai memiliki kompatibilitas yang lebih baik setelah diolah dengan anhidrida maleat daripada tampa modifikasi esterifikasi pada serat selulosa. Serat selulosa yang terkandung dalam rami juga telah diesterifikasi oleh Depaksh dan Gulati (2006). Serat selulosa dari rami ini kemudian digunakan sebagai penguat komposit polimer poliester. Hasil akhir diperoleh peningkatan adhesi yang ditunjukkan dengan kenaikan sifat mekanik

2.7. Teknik penguatan alkali (NaOH) serat selulosa dapat meningkatkan adhesi komposit polimer polyolefin

untuk membuat ionisasi gugus OH pada serat sehingga akan menjadi alkoksi (Agrawal, 2000) seperti pada gambar 2.12.

Serat-OH + NaOH

→

Serat-O-Na + H

2O

Gambar 2.12. Reaksi serat selulosa dengan NaOH

Dalam penyelidikan ini penguatan NaOH 5 % dilakukan selama 8 jam dan 6 jam. Berdasarkan hasil penyelidikan SEM retakan permukaan serat lebih besar sedangkan hasil penyelidikan sifat mekanik memperlihatkan peningkatan setelah penguatan alkali. Rodriquez (2007) juga menyelidiki efek dari penguatan alkali serat rami selama 24 jam pada komposit untuk memperbaiki sifat mekanik komposit . Menggunakan penguatan NaOH pada komposit juga telah dilakukan Thongsang (2006) yaitu dengan membandingkan efek NaOH pada partikel silika dalam fly ash dan efek NaOH pada karet alam untuk mengubah kekuatan tarik pada komposit. Sedangkan Alberto (2000) telah melakukan penguatan alkali pada beberapa jenis kayu pada komposit cement untuk menyelidiki kompatibilitasnya dengan menggunakan metode kalorimeter. Hasil akhir diperoleh peningkatan kompatibilitas dengan penguatan NaOH yang dibandingkan tanpa penguatan alkali serat kayu. Serat selulosa yang terkandung dalam rami juga diberi penguatan alkali oleh Depaks dan Gulati (2006). Serat selulosa dari rami ini kemudian digunakan sebagai penguat komposit polimer poliester yang ditunjukkan dengan peningkatan adhesi dalam penyelidikan sifat mekanik.

2.8. Penyelidikan peningkatan adhesi pada komposit polimer berpenguat serat selulosa

masalah kekuatan komposit polimer. Hal ini menjadi penting karena hal yang menarik untuk dikomersilkan pada komposit polimer adalah apabila komposit polimer yang dihasilkan kuat dan kaku serta tidak menimbulkan kerusakan lingkungan (Yeh Wang, 2003). Seperti telah diketahui hambatan utama penggunaan komposit polietilena yang berpenguat selulosa adalah kompatibilitas yang rendah karena adhesi antara matriks polimer dan serat selulosa rendah. Tidak kuatnya adhesi antara polimer yang hidrophobik dan serat selulosa yang hidrophilik akan menghasilkan sifat mekanik yang rendah sehingga akan menurunkan kekuatan komposit polimer. Menurut Rowell (1999) melalui reaksi-reaksi senyawa kimia, modifikasi selulosa kayu dimungkinkan dengan menambahkan senyawa organik pada group hidroksil dan reaksi ini merupakan jenis penguatan dingding sel kayu. Reaksi-reaksi kimia ini akan menghasilkan sifat mekanik yang lebih baik pada komposit polimer karena adanya penambahan dimensi stabilitas sehingga terjadi peningkatan adhesi. Modifikasi kimia yang dapat dilakukan misalnya dengan penguatan anhidrida maleat, isocyanat, permanaganat dan asam klorida, dan organosilan. Untuk itu sejumlah penyelidikan telah dilakukan untuk peningkatan adhesi pada komposit polietilena berpenguat selulosa.

2.8.1 Peningkatan adhesi dengan penguatan anhidra maleat

dapat lebih baik sehingga meningkatkan kekuatan tarik komposit. Rantai PP dan anhidrida maleat menjadi terikat dan menghasilkan grafting anhidrida maleat polipropilena (MAPP). Kemudian penguatan serat selulosa dengan kopolimer MAPP menghasilkan permukaan dengan ikatan kovalen. Mekanisme reaksi anhidrida maleat dengan PP dan serat dapat dilihat pada gambar 2.13. Cara penguatan anhidrat maleat telah banyak dilakukan untuk penyelidikan peningkatan adhesi pada komposit polimer dengan penguat selulosa. Diantaranya Quin (1985) mereaksikan bahan pemantap atau pelekat turunan anhidra maleat ke dalam matriks polipropilena untuk meningkatkan kekuatan dan kemantapan komposit polipropilena serat kaca.

penguatan permukaan antara plastik dan serat kayu juga telah diselidiki Laurent (1998) untuk mengetahui bagaimana efek penguatan permukaan. Dalam penelitian ini penyelidikan diarahkan pada efektifitas komposit PVC/serat kayu untuk mengetahui bagaimana adhesi antara PVC dan serat kayu dengan memodifikasi serat yang diperkuat dengan anhidra maleat. Dari hasil spektroskopi X. Ray telah terjadi penguatan pada permukaan kayu dimana permukaan kayu telah berobah dari hidrophilik menjadi hidrophobik akibat adanya penguatan. Disamping itu kekuatan mekanik dari komposit serat kayu dan PVC telah diperoleh terjadi peningkatan yang cukup signifikaan setelah adanya penguatan. Nenkova dkk (2006) melakukan modifikasi serbuk kayu dengan penguatan anhidra maleat pada komposit polimer kayu. Komposit polipropilena dan modifikasi serbuk kayu tersebut dipelajari dengan scanning electron microscopy, FT. IR dan analisa DMTA. Hasil akhir diperoleh menunjukkan peningkatan adhesi antara matriks polipropilena dengan serbuk kayu yang telah dimodifikasi.

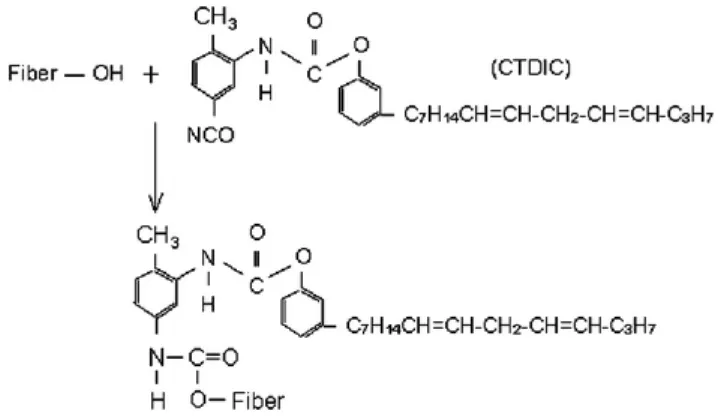

2.8.2. Peningkatan adhesi dengan penguatan isocyanat

Isocianat adalah senyawa yang mengandung gugus fungsi N=C=O yang bereaksi dengan gugus OH serat selulosa dan lignin. Isocianat telah digunakan sebagai coupling agent untuk dipakai pada komposit yang diperkuat serat (Paul, 1997 dan Joseph K, 1996). Reaksi antara serat dan isocianat dapat dilihat pada gambar 2.14 dimana R adalah gugus kimia misalnya seperti alkil.

H O │ ║ R-N=C=O + HO-Serat → R-N-C-O-Serat

Wu et al (2000) telah menyelidiki grafting isocianat pada permukaan serat karbon (CF). Reaksi antara fenil isocianat (C6H5NCO) dan permukaan karboksil dan fenol diberikan pada gambar 2.15, 2.16 dan 2.17. Sejumlah penyelidikan peningkatan adhesi telah dilakukan dengan menggunakan isocyanat sebagai penguat. Diantaranya Chang Li (2006) telah sukses menyelidiki peningkatan adhesi pada komposit polimer polietilena dan kayu.

Dari hasil penyelidikan yang diperoleh melalui SEM adhesi antara kayu dan polietilena menunjukkan adhesi yang lebih baik apabila menggunakan isocyanat sebagai penguat dibanding tanpa menggunakan penguat isocyanat.

Gambar 2.16. Reaksi Pathway pada derivat uretan dari cardanol (Joseph, 1996)

Gambar 2.17. Reaksi antara gugus isocianat dan serat selulosa (Joseph, 1996)

hidropobik. Didalam penyelidikan lain yang pula Ellis (1999), melakukan penyelidikan terhadap komposit polimer kayu dengan menggunakan isocyanat untuk mengetahui kekuatan komposit. Hasil akhir dari reaksi modifikasi tersebut adalah komposit polimer kayu mempunyai adhesi yang lebih baik bila menggunakan penguatan isocyanat dibandingkan dengan tampa mengunakan penguatan. Michael (2003), melakukan penyelidikan dengan membandingkan komposit polietilena kayu antara komposit polietilena kayu dengan resin metil diisocyanat (MDI) dan komposit polietilena kayu dengan resin phenol formaldehida.

2.8.3 Peningkatan adhesi dengan penguatan permanganat

Permanganat adalah senyawa yag mengandung gugus permanganat MnO4 -. Penguatan permanganat digunakan pada serat selulosa yang berobah menjadi radikal melalui pembentukan ion permanganat. Kemudian ion Mn3+ yang reaktifitasnya tinggi sebagai inisiasi kopolimerisasi graf yang dapat dilihat pada gambar 2.18 (Frederick , 2004).

Kebanyakan penguatan permanganat dilakukan dengan menggunakan larutan potassium permanganta (KMNO4 ) atau dalam aseton dengan konsentrasi yang berbeda dengan waktu 1 (satu) sampai 3 (tiga) jam setelah penguatan alkalin (Paul, 1997 dan Joseph, 1996). Paul et al (1997) menguatkan serat rami dalam larutan permangant pada konsenterasi 0,033: 0,0626:dan 0,125 % dalam aseton selama satu menit. Sebagai hasil penguatan permanganat adalah terjadi reduksi pada serat, oleh karenanya absobsi air pada komposit yang diperkuat serat bertambah. Sifat serat yang hidrophilik akan berkurang dengan pertambahan konsentrasi KMNO4, akan tetapi pada konsentrasi KMNO4 1 % terjadi degradasi selulosa yang akan menghasilkan gugus polar antara serat dan matriks.

2.8.4. Peningkatan adhesi dengan penguatan asetilasi serat alam