PRA RA NCANGAN P AB RIK

PEMBUATAN BIODIESEL BERBAHAN BAKU CPO PARIT

DENGAN REAKSI METANOLISIS

KAPASITAS 13.000 TON / TAHUN

T U G A S A K H I R

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

R I Z K I H A K I K I

N I M . 0 4 0 4 0 5 0 3 2

D E P A R T E M E N T E K N I K K I M I A

F A K U L T A S T E K N I K

U N I V E R S I T A S S U M A T E R A U T A R A

M E D A N

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK

PEMBUATAN BIODIESEL BERBAHAN BAKU CPO PARIT DENGAN REAKSI METANOLISIS

KAPASITAS 13.000 TON/TAHUN

TUGAS AKHIR

Telah disidangkan pada tanggal 18 Juli 2009

Oleh :

RIZKI HAKIKI NIM : 040405032

Telah Diperiksa/Disetujui :

Dosen Pembimbing I Dosen Pembimbing II

Ir. Netty Herlina, MT Faridah Hanum, ST, MT NIP : 132 243 746 NIP : 132 296 722

Telah Diuji / Disetujui,

Dosen Penguji I, Dosen Penguji II, Dosen Penguji III,

Ir. Netty Herlina, MT Dr.Eng.Ir.Irvan, MSi Dr.Ir.Rosdanelli Hasibuan, MT NIP : 131 882 284 NIP: 132 126 842 NIP: 132 096 129

Mengetahui, Koordinator Tugas Akhir

Dr.Eng.Ir.Irvan, M.Si NIP : 132 126 842

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Segala puji dan syukur penulis ucapkan kepada Allah SWT sebagai Zat yang tidak pernah berhenti mengalirkan nikmat pada hambaNya sehingga penulis akhirnya dapat menyelesaikan tugas akhir yang berjudul “Pra Rancangan Pabrik

Pembuatan Biodiesel Berbahan Baku CPO Parit dengan Reaksi Metanolisis

dengan Kapasitas Produksi 13.000 Ton/Tahun”. Sholawat dan salam penulis

hadiahkan kepada Nabi Muhammad SAW yang dengan pesannya ”Tuntutlah ilmu hingga ke liang lahat” selalu menjadi motivasi bagi penulis untuk terus menggali ilmu, salah satunya di Jurusan Teknik Kimia ini.

Tugas akhir ini disusun untuk melengkapi salah satu syarat mengikuti ujian sarjana pada Program Studi Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini, penulis banyak menerima bantuan dan bimbingan dari berbagai pihak. Pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Ibu Ir. Netty Herlina, MT, sebagai Dosen Pembimbing I yang telah membimbing dan memberikan masukan serta arahan kepada penulis selama menyelesaikan tugas akhir ini.

2. Ibu Farida Hanum, ST. MT, sebagai Dosen Pembimbing II yang telah membimbing dan memberikan masukan serta arahan kepada penulis selama menyelesaikan tugas akhir ini.

3. Bapak Dr. Eng. Ir. Irvan, M.Si., sebagai Koordinator Tugas Akhir.

4. Ibu Ir. Renita Manurung, MT, sebagai Ketua Departemen Teknik Kimia USU. 5. Bapak M.Ansori Nasution, ST atas segala kesempatan berdiskusi yang diberikan

dalm penyusunan skripsi ini.

6. Almarhum Ibunda tercinta, yang dulu senantiasa menyemangati penulis dalam untaian doa dan nasehat agar tekun dan jujur dalam menimba ilmu hingga nantinya mampu memberi manfaat bagi orang lain dengan ilmu tersebut.

8. Saudara kandung penulis, kak Pia, bang Rivai, adik penulis, Rini, dan seluruh keluarga besar di Sibolga atas doa dan cintanya sehingga penulis tidak pernah mengenal kata menyerah dalam menyelesaikan studi.

9. Keponakan tersayang, Zakirul Fachry Syauqi, yang selalu menjadi katalisator penulis dalam menamatkan studi.

10.Partner penulis, Christin Dameria Puteri, atas kerjasamanya dalam penulisan tugas akhir ini.

11.Teman-teman penulis, Ryza, Idel, dan Rani, yang tidak pernah jemu menanyakan kemajuan skripsi dan terus menyemangati serta menambah ilmu penulis selama penyusunan skripsi.

12.Teman-teman Teknik Kimia Stambuk 2004 untuk segala dukungan dan saran yang membangun sehingga penulis terus termotivasi untuk segera menyusul teman-teman yang terlebih dahulu menamatkan kuliah di Teknik Kimia.

Dalam penyusunan tugas akhir ini, penulis menyadari masih banyak terdapat kekurangan. Oleh karena itu, penulis sangat mengharapkan saran dan kritik dari pembaca yang bersifat konstruktif demi kesempurnaan penulisan ini. Akhir kata, semoga tulisan ini bermanfaat bagi kita semua. Terima Kasih.

Medan, Juli 2009 Penulis,

INTISARI

Biodiesel sebagai alternatif pengganti bahan bakar diesel sangat menjanjikan dalam mengatasi krisis energi yang terjadi dewasa ini. Dalam skala perdagangan nasional dan internasional biodiesel merupakan salah satu komoditas ekonomi yang meningkat jumlah permintaannya dari tahun ke tahun. Pembuatan biodiesel menggunakan bahan baku CPO parit dan metanol serta katalis asam dan basa melalui reaksi esterifikasi dan transesterifikasi. Pemilihan bahan baku CPO parit adalah karena selain dapat mengurangi pencemaran lingkungan juga dapat bernilai ekonomis.

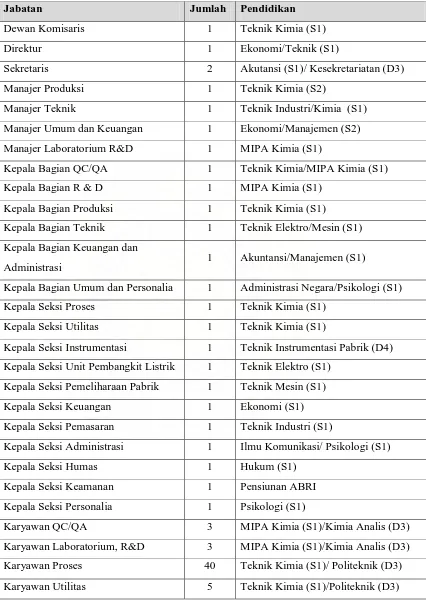

Biodiesel berbahan baku CPO parit diproduksi dengan kapasitas 13.000 ton/tahun dengan 330 hari kerja dalam 1 tahun. Lokasi pabrik direncanakan beroperasi di daerah Sungai Silau, Asahan, Propinsi Sumatera Utara, dengan luas area 8.063 m2, tenaga kerja yang dibutuhkan sebanyak 120 orang, dengan bentuk badan usaha Perseoran Terbatas (PT), dengan sistem organisasi garis.

Hasil analisa ekonomi Pabrik Pembuatan Biodiesel Berbahan Baku CPO Parit dengan Reaksi Metanolisis adalah sebagai berikut :

Modal Investasi : Rp 400.544.849.522 Biaya Produksi : Rp 183.780.201.373 Hasil Penjualan : Rp 190.697.487.690

Laba Bersih : Rp 133.505.741.383

Profit Margin : 50,79 % Break Event Point : 44,85 % Return of Investment : 33,33 % Pay Out Time : 3 tahun Return on Network : 55,55 % Internal Rate of Return : 31,47

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR... vii

DAFTAR TABEL ... viii

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-3 1.3 Tujuan Perancangan ... I-3 1.4 Manfaat ... I-4

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Biodiesel ... II-1 2.2 CPO parit ... II-9 2.3 Deskripsi Proses Pengolahan Biodiesel Berbahan Baku CPO

Parit ... II-6 2.4 Sifat-Sifat Bahan dan Produk ... II-8

BAB III NERACA MASSA ... III-1

BAB IV NERACA PANAS ... IV-1

BAB V SPESIFIKASI PERALATAN ... V-1

5.1 Tangki-tangki Penyimpanan Bahan Baku dan Produk ... V-1 5.2 Bucket Elevator ... V-4 5.3 Mixer ... V-7 5.4 Immerced Coil Heater... V-9 5.5 Centrifuge I ... V-10

5.6 Reaktor Esterifikasi ... V-10 5.7 Centrifuge II ... V-12 5.8 Reaktor Transesterifikasi I ... V-12 5.9 Centrifuge III ... V-14 5.10 Reaktor Transesterifikasi II ... V-14 5.11 Centrifuge IV ... V-16 5.12 Tangki Pencucian ... V-16 5.13 Dekanter ... V-17 5.14. Evaporator ... V-18 5.15. Cooler ... V-19 5.16 Heater ... V-20 5.17 Kolom Destilasi ... V-21 5.18 Kondensor ... V-21 5.19 Reboiler ... V-22 5.20 Rflux Drum ... V-23 5.21 Pompa ... V-24

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja ... VI-7 6.3 Keselamatan Kerja pada Pabrik Pembuatan Biodiesel ... VI-8

BAB VII UTILITAS... VII-1

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-3 8.3 Perincian Luas Tanah ... VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1 9.1 Organisasi Perusahaan ... IX-1 9.2 Manajemen Perusahaan... IX-3 9.3 Bentuk Hukum Badan Usaha ... IX-4 9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6 9.5 Sistem Kerja ... IX-8 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-9 9.7 Fasilitas Tenaga Kerja... IX-11 9.8 Sistem Penggajian ... IX-12

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi... X-1 10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Bonus Perusahaan ... X-5 10.5 Perkiraan Rugi/Laba Usaha ... X-5 10.6 Analisa Aspek Ekonomi ... X-5

BAB XI KESIMPULAN ... XI-1

DAFTAR PUSTAKA ... DP-1

LAMPIRAN A PERHITUNGAN NERACA MASSA... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN

UTILITAS ... LD-1

LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1

DAFTAR GAMBAR

Gambar 2.1 Reaksi Transesterifikasi dari Trigliserida Menjadi Metil Ester ... II-1 Gambar 2.2 Diagram Alir Proses Pembuatan Biodiesel ... II-6 Gambar 6.1 Instrumentasi pada Alat ... VI-4 Gambar 7.1 Skema Sistem Pengolahan Air Limbah ... VII-16 Gambar 8.1 Tata Letak Pabrik Pembuatan Biodiesel ... VIII-6 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan

Biodiesel Berbahan Baku CPO Parit ... IX-14 Gambar LD.1 Sketsa Bar Screen, satuan mm ... LD-2 Gambar LD.2 Kurva Entalpi vs Temperatur Cairan pada

Cooling Tower (CT) ... LD-70

Gambar LD.3 Kurva Hy vs 1/(Hy*– Hy) ... LD-71 Gambar LE.1 Kurva Harga Peralatan untuk Tangki Penyimpanan (Storage)

dan Tangki Pelarutan ... LE-5 Gambar LE.2 Kurva Harga Peralatan untuk Kolom Distilasi ... LE-6 Gambar LE.3 Kurva Harga Tiap Tray dalam Kolom Distilasi ... LE-7 Gambar LE.4 Kurva Break Event Point (BEP) Pabrik Pembuatan Biodiesel

DAFTAR TABEL

Tabel 1.1 Tabel Proyeksi Kebutuhan Biodiesel di Indonesia ... I-1 Tabel 1.2 Tabel Potensi Produksi Biodiesel dari CPO Parit ... I-2 Tabel 2.1 Spesifikasi Biodiesel Sesuai Standar RSNI EB 020551 ... II-7 Tabel 2.2 Spesifikasi Biodiesel Sesuai Standar ASTM D 6751 ... II-7 Tabel 2.3 Perkiraan Potensi Produksi Biodiesel dari CPO Parit

Menurut Wilayah ... II-12 Tabel 3.1 Neraca Massa Immersed Coil Heater (E-101) ... III-1 Tabel 3.2 Neraca Massa Centrifuge I (FF-101) ... III-1 Tabel 3.3 Neraca Massa Mixer I (M-101)... III-2 Tabel 3.4 Neraca Massa Reaktor Esterifikasi (R-101) ... III-2 Tabel 3.5 Neraca Massa Centrifuge II (FF-102) ... III-3 Tabel 3.6 Neraca Massa Mixer II (M-102) ... III-3 Tabel 3.7 Neraca Massa Reaktor Transesterifikasi I (R-102) ... III-4 Tabel 3.8 Neraca Massa Centrifuge III (FF-103) ... III-4 Tabel 3.9 Neraca Massa Reaktor Transesterifikasi II (R-103)... III-5 Tabel 3.10 Neraca Massa Centrifuge IV (FF-104) ... III-5 Tabel 3.11 Neraca Massa Tangki Pencucian (T-101) ... III-6 Tabel 3.12 Neraca Massa Dekanter (FL-101) ... III-6 Tabel 3.13 Neraca Massa Evaporator (FE-101) ... III-7 Tabel 3.14 Neraca Massa Cooler (E-102) ... III-7 Tabel 3.15 Neraca Massa Heater (E-103) ... III-8 Tabel 3.16 Unit Destilasi Tray (T-102) ... III-8 Tabel 3.17 Kondensor (E-104) ... III-9 Tabel 3.18 Reflux Drum (D-101) ... III-9 Tabel 3.19 Reboiler (E-105) ... III-9 Tabel 4.1 Neraca Panas Immersed Coil Heater (E-101) ... IV-1 Tabel 4.2 Neraca Panas Reaktor Esterifikasi (R-101) ... IV-1 Tabel 4.3 Neraca Panas Reaktor Transesterifikasi I (R-102) ... IV-2 Tabel 4.4 Neraca Panas Reaktor Transesterifikasi II (R-103) ... IV-2 Tabel 4.5 Neraca Panas Evaporator (FE-101) ... IV-3

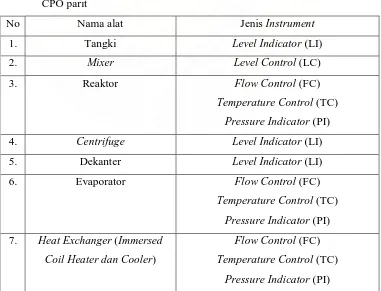

Tabel 4.6 Neraca Panas Cooler (E-102) ... IV-3 Tabel 4.7 Neraca Panas Heater (E-103) ... IV-3 Tabel 4.8 Neraca Panas Kondensor (E-104) ... IV-4 Tabel 4.9 Neraca Panas Reboiler (E-105) ... IV-4 Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan Pabrik

Tabel LB.18 Perhitungan Panas Bahan Masuk Evaporator (FE-101) ... LB-31 Tabel LB.19 Perhitungan Panas Bahan Keluar Evaporator (FE-101) ... LB-33 Tabel LB.20 Perhitungan Panas Bahan Keluar Evaporator (FE-101) ... LB-34 Tabel LB.21 Neraca Panas Bahan Masuk Cooler (E-102) ... LB-36 Tabel LB.22 Neraca Panas Bahan Keluar Cooler (E-102) ... LB-37 Tabel LB.23 Perhitungan Panas Bahan Masuk Heater (E-103) ... LB-39 Tabel LB.24 Perhitungan Panas Bahan Keluar Heater (E-103) ... LB-41 Tabel LB.25 Perhitungan Panas Bahan Masuk Kondensor (E-104) ... LB-46 Tabel LB.26 Perhitungan Panas Bahan Keluar Kondensor (E-105) ... LB-47 Tabel LB.27 Perhitungan Panas Bahan Masuk Reboiler (E-105) ... LB-48 Tabel LB.28 Perhitungan Panas Bahan Keluar Reboiler (E-105) ... LB-49 Tabel LB.29 Perhitungan Panas Bahan Keluar Reboiler (E-105) ... LB-50 Tabel LD.1 Perhitungan Entalpi dalam Penentuan Tinggi Menara Pendingin. LD-71

Tabel LE.1 Perincian Harga Bangunan dan Sarana Lainnya ... LE-1

Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-8 Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-10 Tabel LE.5 Biaya Sarana Transportasi ... LE-13 Tabel LE.6 Perincian Gaji Pegawai ... LE-17 Tabel LE.7 Perincian Biaya Kas ... LE-20 Tabel LE.8 Perincian Modal Kerja ... LE-21 Tabel LE.9 Aturan depresiasi sesuai UU RI No. 17 Tahun 2000 ... LE-23 Tabel LE.10 Perhitungan Biaya Depresiasi sesuai UU RI No.17 Tahun 2000 LE-23 Tabel LE.11 Data Perhitungan BEP ... LE-31 Tabel LE.12 Data Perhitungan Internal Rate of Return (IRR) ... LE-33

BAB I

PENDAHULUAN

1.1Latar Belakang

Ketersediaan bahan bakar minyak bumi khususnya di Indonesia semakin hari semakin terbatas. Indonesia yang dulunya dikenal sebagai salah satu pengekspor minyak bumi, sejak tahun 2005 telah menjadi pengimpor minyak bumi karena produksi dalam negeri tidak dapat lagi memenuhi permintaan pasar domestik yang meningkat cepat seiring dengan pertumbuhan penduduk dan industri. Kondisi ini diperparah dengan adanya kenaikan harga minyak bumi dunia akibat keseimbangan pasar yang mengarah pada kondisi over demand. Menyikapi kondisi tersebut dan untuk menjaga stabilitas pemenuhan kebutuhan bahan bakar minyak (BBM) nasional, maka pada Januari 2006 pemerintah mengeluarkan Peraturan Presiden No.5 Tahun 2006 mengenai Kebijakan Energi Nasional (KEN) yang menyebutkan target penggunaan biofuel sebesar 5% dari total energi mix pada tahun 2025 dan Instruksi Presiden No.1 Tahun 2006 tentang penyediaan dan pemanfaatan bahan bakar nabati (biofuel) sebagai bahan bakar lain di Indonesia. Di masa depan, biofuel memiliki prospek sebagai sumber utama energi terbarukan pengganti minyak bumi, baik untuk kebutuhan domestik maupun tujuan ekspor.

Salah satu alternatif biofuel untuk menggantikan peran solar adalah biodiesel. Dari sisi permintaannya, maka kebutuhan biodiesel terus meningkat tiap tahunnya. Berikut adalah tabel yang yang menampilkan proyeksi kebutuhan biodiesel Indonesia hingga tahun 2010.

Tabel 1.1 Tabel Proyeksi Kebutuhan Biodiesel di Indonesia

No Tahun Kebutuhan biodiesel (juta kilo liter)

1 2007 1,2

2 2008 1,22

3 2009 1,23

4 2010 1,24

Salah satu sumber bahan baku untuk pembuatan biodiesel yang dapat diproduksi secara massal di Indonesia adalah minyak kelapa sawit (CPO). Adapun ketersediaan CPO di Indonesia pada tahun 2004 adalah 11,78 juta ton per tahun sedangkan di wilayah Sumatera sendiri adalah sekitar 9,891 juta ton per tahun. Produksi CPO ini diperkirakan naik 12% per tahunnya (diolah dari Direktorat Jendral Perkebunan dalam Sugiyono, 2007). Artinya, sebagian besar produksi CPO dihasilkan di Sumatera. Dengan demikian, sangat memungkinkan untuk membuat pabrik pembuatan biodiesel berbahan baku CPO di Sumatera.

Namun, jika biodiesel diproduksi dari CPO maka akan mengganggu pasokan untuk keperluan industri lain yang berbasiskan CPO misalnya industri minyak goreng, margarin, surfaktan, industri kertas, industri polimer dan industri kosmetik. Selain itu kapasitas pabrik yang dibangun harus dalam skala besar dan harus terintegrasi dengan industri CPO. Skala yang ideal yang minimum untuk pembangunan biodiesel dengan berbahan baku CPO adalah 100 ribu ton per tahun dengan laju pengembalian modal sekitar 6 tahun. Angka ini akan sulit terealisasi mengingat industri lain juga membutuhkan CPO dalam jumlah yang besar.

Salah satu sumber bahan baku pembuatan biodiesel yang banyak dilirik saat ini adalah CPO parit (limbah cair CPO). Berikut adalah tabel potensi produksi biodiesel dari CPO parit menurut wilayah di Indonesia.

Tabel 1.2 Tabel Potensi Produksi Biodiesel dari CPO Parit

Wilayah 2001

(ribu ton)

2002

(ribu ton)

2003

(ribu ton)

2004

(ribu ton)

Sumatera 123,3 147,4 143,1 178,0

Jawa 0,6 0,6 0,6 0,9

Kalimantan 15,0 19,1 8,8 27,1

Sulawesi 2,6 4,7 4,8 4,7

Papua 1,7 1,3 1,3 1,2

Indonesia 143,4 173,2 158,8 212,0

(Sumber : Sugiyono, 2007)

Dari tabel terlihat bahwa produksi CPO parit 2004 adalah 212 ribu ton. Hal ini setara dengan 2% dari produksi CPO. Jumlah ini diperkirakan cukup banyak jika dialirkan sebagai limbah. Hal ini jelas akan menimbulkan kerusakan bagi lingkungan hidup jika dibuang secara langsung karena CPO parit memiliki kandungan BOD sebesar 25.000 mg/l, COD sebesar 50.000 mg/l dan pH 4,2/bersifat asam (Afrizal, 2008). Di samping itu, harga CPO parit relatif murah untuk dijadikan sebagai bahan baku biodiesel sehingga harga biodiesel mampu bersaing dengan harga minyak solar. Maka, pengolahan CPO parit menjadi biodiesel adalah alternatif yang sangat baik karena selain dapat memberikan nilai ekonomis sekaligus dapat mengurangi kerusakan lingkungan hidup.

Dengan banyaknya faktor-faktor pendukung pembuatan biodiesel berbahan baku CPO parit tersebut, maka pra rancangan pabrik biodiesel berbahan baku CPO parit ini ini sangat layak dilakukan.

1.2Perumusan Masalah

Biodiesel merupakan jenis bahan bakar yang dapat menggantikan solar yang jumlahnya semakin hari semakin menipis. CPO parit yang merupakan limbah cair dari CPO sangat potensial untuk dijadikan sebagai bahan baku pembuatan biodiesel. Hal ini karena jumlah CPO parit yang dihasilkan tiap tahunnya cukup besar dan jika tidak diolah dapat merusak lingkungan. Selain itu, harga CPO parit relatif murah sehingga harga biodiesel dari bahan baku CPO parit dapat bersaing dengan harga minyak solar. Oleh karena itu, perlu dilakukan kajian mengenai pembuatan biodiesel dari CPO parit skala pabrik.

1.3Tujuan Perancangan

1.4 Manfaat Perancangan

Manfaat Pra Rancangan Pabrik Biodiesel Berbahan Baku CPO Parit dengan Reaksi Metanolisis adalah dapat memberi gambaran kelayakan (feasibility) dari segi rancangan dan ekonomi pabrik yang nantinya gambaran tersebut dapat menjadi patokan untuk pengambilan keputusan terhadap pendirian pabrik tersebut.

BAB II

TINJAUAN PUSTAKA

2.1 Biodiesel

2.1.1 Pengertian Biodiesel

Biodiesel merupakan bahan bakar alternatif dari bahan mentah terbaharukan (renewable) selain bahan bakar diesel dari minyak bumi. Biodiesel tersusun dari berbagai macam ester asam lemak yang dapat diproduksi dari minyak-minyak tumbuhan seperti minyak sawit (palm oil), minyak kelapa, minyak jarak pagar, minyak biji kapok randu, dan masih ada lebih dari 30 macam tumbuhan Indonesia yang potensial untuk dijadikan sumber energi bentuk cair ini. Selain dari tumbuhan, sumber lain dapat diperoleh dari lemak hewani.

Secara kimia, biodiesel termasuk dalam golongan mono alkil ester atau metil ester dengan panjang rantai karbon antara 12 sampai 20 yang mengandung oksigen. Hal ini yang membedakannya dengan petroleum diesel yang komponen utamanya hanya terdiri dari hidrokarbon tanpa oksigen. Biodiesel mempunyai sifat kimia dan fisika yang serupa dengan petroleum diesel sehingga dapat digunakan langsung untuk mesin diesel atau dicampur dengan petroleum diesel.

2.1.2 Prospek Biodiesel

Konsumsi minyak solar secara nasional terus meningkat dengan kenaikan rata-rata 7% per tahun dan diperkirakan tahun 2020 konsumsi solar mencapai 34 juta kilo liter. Dari konsumsi tersebut, sekitar 40% adalah solar yang diimpor dari beberapa negara sehingga sejak tahun 2004 Indonesia menjadi net-importer minyak. Peningkatan yang begitu cepat karena dipicu pertumbuhan penduduk dan industri.

Jatropa). Kedua jenis tanaman ini sedang dikembangkan guna menghasilkan

biodiesel yang mampu memenuhi kebutuhan masyarakat.

Biodiesel dengan spesifikasi sesuai ASTM D-6751 atau standar lainnya telah dinyatakan sebagai bahan bakar alternatif menggantikan minyak solar. Di beberapa negara, tingkat konsumsi biodiesel sudah cukup tinggi terutama untuk biodiesel B20 yaitu pencampuran biodiesel dan solar dengan perbandingan 20% biodiesel dan 80% solar. Pertamina sudah mengembangkan biodiesel ini sejak bulan Mei 2006 dengan meluncurkan Biosolar. Pada saat awal peluncuran hanya terdapat di SPBU Jakarta dengan jumlah yang masih terbatas. Tetapi akhirnya PERTAMINA mempercepat pengembangan biosolar dengan meluncurkan biosolar di Surabaya dan Denpasar pada bulan Agustus 2006 .

Ada beberapa alasan mengapa biodiesel sangat memungkinkan untuk dikembangkan di Indonesia sebagai alternatif sumber energi yaitu (Sigit, 2007) :

1. Teknologi produksinya sederhana dan public domain. Artinya, prosesnya melibatkan suhu dan tekanan yang rendah. Selain itu, teknologi proses dikuasai oleh akademisi dari dalam negeri serta ternologi manufacturing dan konstruksi dikuasai perusahaan dalam negeri.

2. Biodiesel memliki keunggulan dibandingkan bahan bakar biasa sehingga berpeluang untuk dikembangkan secara komersial.

3. Berlakunya peraturan emisi internasional. Hal ini membuka pasar baik nasional maupun internasional.

4. Bahan baku melimpah karena Indonesia kaya dengan sumber hayati.

2.1.3 Pembuatan Biodiesel

2.1.3.1 Reaksi Pembuatan Biodiesel

Biodiesel dibuat dengan mereaksikan minyak nabati dengan methanol atau etanol melalui reaksi esterifikasi dilanjutkan dengan reaksi transesterifikasi berkatalis menjadi senyawa ester dengan produk samping gliserin.

A. Reaksi Esterifikasi

penukar kation asam kuat merupakan katalis-katalis yang biasa terpilih dalam praktek industrial (Soerawidjaja, 2006). Untuk mendorong agar reaksi bisa berlangsung ke konversi yang sempurna pada temperatur rendah (misalnya paling tinggi 120° C), reaktan metanol harus ditambahkan dalam jumlah yang sangat berlebih (biasanya lebih besar dari 10 kali nisbah stoikhiometrik) dan air produk ikutan reaksi harus disingkirkan dari fasa reaksi, yaitu fasa minyak. Melalui kombinasi-kombinasi yang tepat dari kondisi-kondisi reaksi dan metode penyingkiran air, konversi sempurna asam-asam lemak ke ester metilnya dapat dituntaskan dalam waktu 1 sampai beberapa jam. Reaksi esterifikasi dapat dilihat pada gambar berikut (Agustinus Zandy, 2007) :

RCOOH + CH

3OH RCOOCH3 + H2O

Esterifikasi biasa dilakukan untuk membuat biodiesel dari minyak berkadar asam lemak bebas tinggi (berangka-asam ≥ 5 mg-KOH/g). Pada tahap ini, asam lemak bebas akan dikonversikan menjadi metil ester. Tahap esterifikasi biasa diikuti dengan tahap transesterfikasi. Namun sebelum produk esterifikasi diumpankan ke tahap transesterifikasi, air dan bagian terbesar katalis asam yang dikandungnya harus disingkirkan terlebih dahulu.

B. Reaksi Transesterifikasi

I-1

NaOH/KOH

Triglyceride + methanol mixture of fatty esters + glycerol

Gambar 2.1 Reaksi Transesterifikasi dari Trigliserida Menjadi Ester Metil (Sumber : Anonim, 2007)

Transesterifikasi juga menggunakan katalis dalam reaksinya. Tanpa adanya katalis, konversi yang dihasilkan maksimum namun reaksi berjalan dengan lambat (Mittlebatch, 2004). Katalis yang biasa digunakan pada reaksi transesterifikasi adalah katalis basa, karena katalis ini dapat mempercepat reaksi.

Produk yang diinginkan dari reaksi transesterifikasi adalah ester metil asam-asam. Terdapat beberapa cara agar kesetimbangan lebih ke arah produk, yaitu : a. Menambahkan methanol berlebih ke dalam reaksi

b. Memisahkan gliserol

c. Menurunkan temperature reaksi ( transesterifikasi merupakan reaksi eksotermal) Pada intinya, tahapan reaksi transesterifikasi pembuatan biodiesel dilakukan untuk memperoleh produk biodiesel dengan jumlah yang maksimum. Beberapa hal yang mempengaruhi reaksi transesterifikai adalah sebagai berikut (Freedman, 1984) : a. Pengaruh air dan asam lemak bebas

b. Pengaruh perbandingan molar alkohol dengan bahan mentah

Secara stoikiometri, jumlah alkohol yang dibutuhkan untuk reaksi adalah 3 mol untuk bereaksi dengan 1 mol trigliseridan untuk memperoleh 3 mol alkyl ester dan gliserol. Perbandingan alkohol dengan minyak adalah 4,8 : 1 dapat memperoleh konversi 98% (Bradshaw and Meuly, 1994). Secara umum ditunjukkan semakin banyak jumlah alkohol yang digunakan maka konversi yang diperoleh juga akan semakin bertambah. Pada rasio molar 6 : 1, setelah bereaksi konversi yang dihasilkan adalah 98 – 99%. Rasio ini merupakan perbandingan yang terbaik untuk memperoleh hasil yang maksimum.

c. Pengaruh jenis alkohol

Pada rasio 6 : 1, methanol akan memberikan perolehan ester yang tertinggi dibandingkan dengan menggunakan etanol atau butanol.

d. Pengaruh jenis katalis

Alkali katalis (katalis basa) akan mempercepat reaksi transesterifikasi dibandingkan dengan katalis asam. katalis basa yang paling populer untuk reaksi transesterifikasi adalah natrium hidroksida (NaOH), kalium hidroksida (KOH), natrium metoksida (NaOCH3), dan kalium metoksida (KOCH3). Katalis sejati bagi reaksi sebenarnya adalah ion metilat (metoksida). Transesterifikasi akan menghasilkan konversi yang maksimum dengan katalis 0,5-1,5% minyak. Jumlah katalis yang efektif untuk natrium metoksida adalah 0,5% berat minyak dan 1% berat minyak untuk katalis natrium hidroksida.

e. Metanolisis Crude dan Refined Minyak

Perolehan metil ester akan lebih tinggi jika menggunakan minyak nabati refined. Namun apabila produk metil ester akan digunakan sebagai bahan mesin

f. Pengaruh Temperatur

Reaksi transesterifikasi dapat dilakukan pada temperatur 30-65oC (titik didih methanol sekitar 65oC). Semakin tinggi temperatur, konversi yang dihasilkan akan semakin tinggi untuk waktu yang lebih singkat.

2.1.3.2 Flowsheet Pembuatan Biodiesel

Adapun proses pembuatan biodiesel secara umum adalah sebagai berikut :

Gambar 2.2 Diagram Alir Proses Pembuatan Biodiesel (Sumber : Gerhard Knothe, 2005)

2.1.4 Spesifikasi Biodiesel

a. Sesuai Standar Indonesia RSNI EB 020551

biodiesel yang digunakan di Jerman). Saat ini di Indonesia telah disusun standar biodiesel Spesifikasi Biodiesel sesuai standar RSNI EB 020551.

Tabel 2.1 Spesifikasi Biodiesel Sesuai Standar RSNI EB 020551

I-1

Perbedaan standar ini disebabkan adanya perbedaan kondisi antara Indonesia dengan Amerika Serikat, Jerman maupun negara lainnya. Beberapa karakteristik dari biodiesel (B100) adalah sebagai berikut (Sidik, 2007) :

Kandungan sulfur kurang dari 15 ppm Bebas aromatik

Angka cetane yang tinggi (lebih dari 50)

Lubrikasi yang tinggi (lebih dari 6000 gram BOCLE) Bisa terdegradasi secara alami

Tidak bersifat karsinogen

Flash point yang tinggi (lebih dari 127 0C) Nilai kalor 8% lebih rendah dari solar. Pelarut yang baik (melarutkan sedimen)

Berpengaruh pada selang dan gasket karet mobil yang dibuat sebelum tahun 1993

Diperlukan pemanasan pada tangki penyimpanan bio-diesel pada musim dingin.

2.1.5 Kelebihan Biodiesel

Pengembangan produksi biodiesel di Indonesia memiliki beberapa kelebihan di antaranya adalah :

1) Biodiesel dapat diproduksi secara lokal dengan menggunakan bahan baku minyak atau lemak alami produk setempat, sehingga mengurangi ketergantungan impor bahan bakar minyak bumi.

2) Merupakan hasil turunan dari minyak nabati ataupun lemak hewani, sehingga hasil pembakarannya tidak meningkatkan jumlah CO2 di atmosfer dan tidak mengakibatkan terjadinya efek rumah kaca.

3) Biodiesel merupakan renewable energy karena terbuat dari bahan alam yang dapat diperbaharui.

5) Pembakaran biodiesel menghasilkan tingkat emisi carbon monoxide (CO), sulphur dioxide (SO2), dan partikulat yang lebih rendah dibandingkan dengan

bahan bakar minyak bumi.

6) Penggunaan biodiesel tidak membutuhkan modifikasi mesin diesel yang biasa digunakan selama ini.

7) Memiliki angka setana yang lebih baik dari minyak solar biasa (>60) sehingga efisiensi pembakaran lebih baik.

Biodiesel dapat digunakan langsung (100%) sebagai bahan bakar pada mesin diesel tanpa adanya modifikasi mesin atau dalam bentuk campuran dengan petroleum diesel (solar) pada berbagai konsentrasi mulai dari 5%. Pencampuran 5% biodiesel

dan 95% solar menghasilkan satu produk yang disebut dengan B5, untuk 10% biodiesel disebut B10 dan seterusnya. Untuk mesin diesel stationary seperti genset dapat digunakan B100, sedangkan untuk transportasi dapat diawali dengan penggunaan B5. Direktorat Jenderal Minyak dan Gas Bumi telah menetapkan spesifikasi bahan bakar solar dan bensin yang memperbolehkan penambahan maksimum 10% volume biodiesel dan bioethanol untuk dipasarkan di dalam negeri.

Pengembangan biodiesel di Indonesia dan dunia menjadi sangat penting seiring dengan semakin menurunnya cadangan bahan bakar diesel berbasis minyak bumi, isu pemanasan global, serta isu tentang polusi lingkungan. Pengembangan biodiesel di dunia sudah dilakukan sejak tahun 1980-an sehingga pada saat ini di beberapa bagian dunia telah dilakukan komersialisasi bahan bakar ramah lingkungan ini.

2.2 CPO Parit

2.2.1 Pengertian dan Proses Pengutipan CPO Parit

I-1

a. Hasil bawah dari alat centrifuge yang berupa campuran air, kotoran, dan minyak pada pengolahan CPO, mengalir ke parit-parit pembuangan

b. Aliran ini berkumpul di suatu tempat yang disebut pad feed I yang dilengkapi dengan mesin pengutip minyak

c. Minyak yang terkumpul oleh mesin dialirkan pada tangki penampungan minyak untuk diproses kembali

d. Sisa minyak yang tidak terkumpul pada mesin pengutp minyak, dialirkan menuju kolam pad feed II yang mengandung artikel kotoran yang sangat banyak

e. Kemudian aliran slurry (air, lumpur yang terbawa, minyak) ini dikumpulkan pada kolam penampungan minyak terakhir yang dilengkapi dengan mesin rotor yang berputar untuk memerangkap minyak lalu dialirkan ke tangki pengumpul minyak. Minyak inilah yang kemudian disebut dengan CPO parit.

2.2.2 Komposisi CPO Parit

Komposisi yang terdapat dalam minyak CPO parit terdiri dari trigliserida - trigliserida (mempunyai kandungan terbanyak dalam minyak nabati), asam lemak bebas /FFA, monogliserida, dan digliserida, serta beberapa komponen - komponen lain seperti phosphoglycerides, vitamin, mineral, atau sulfur. Bahan-bahan mentah pembuatan biodiesel adalah (Mittelbach, 2004):

a. trigliserida-trigliserida, yaitu komponen utama aneka lemak dan minyak-lemak b. asam-asam lemak, yaitu produk samping industri pemulusan (refining) lemak dan

minyak-lemak.

a. Trigiliserida

b. Asam Lemak Bebas

Asam lemak bebas adalah asam lemak yang terpisahkan dari trigliserida, digliserida, monogliserida, dan gliserin bebas. Adanya kandungan FFA dalam minyak dapat disebabkan karena pemanasan dan terdapatnya air pada minyak sehingga terjadi proses hidrolisis. Oksidasi juga dapat meningkatkan kadar asam lemak bebas dalam minyak nabati. Dalam proses konversi trigliserida menjadi alkil esternya melalui reaksi transesterifikasi dengan katalis basa, asam lemak bebas harus dipisahkan atau dikonversi menjadi alkil ester terlebih dahulu karena asam lemak bebas tersebut bisa bereaksi dengan katalis menghasilkan sabun.. Kandungan asam lemak bebas dalam biodiesel akan mengakibatkan terbentuknya suasana asam yang dapat mengakibatkan korosi pada peralatan injeksi bahan bakar, membuat filter tersumbat dan terjadi sedimentasi pada injektor (www.journeytoforever.com). Pemisahan atau konversi asam lemak bebas ini dinamakan tahap esterifikasi.

2.2.3 Latar Belakang Pemanfaatan CPO Parit

Selama periode empat tahun yaitu dari tahun 2000 sampai tahun 2004, produksi CPO di Indonesia terus meningkat. Pada tahun 2004 saja, produksi CPO sudah mencapai sekitar 11,78 juta ton, dengan kenaikan lima persen produksi CPO setiap tahunnya. Jika diasumsikan limbah cair CPO sebesar 2% dari produksi CPO maka tiap tahunnya Indonesia dapat menghasilkan 235 ribu ton CPO parit (Agus Sugiyono, 2007). Jumlah ini diperkirakan cukup banyak jika dialirkan sebagai limbah. Selain itu, CPO parit juga memiliki BOD sebesar 25.000 mg/l, COD sebesar 50.000 mg/l dan pH 4,2 (bersifat asam) sehingga akan menimbulkan masalah bagi lingkungan hidup jika dibuang secara langsung (Afrizal, 2008). Untuk itu, perlu dilakukan suatu alternatif pengolahan CPO parit agar tidak merusak lingkungan hidup dan juga dapat memberikan nilai ekonomis.

I-1

margarin, surfaktan, industri kertas, industri polimer dan industri kosmetik. Selain itu, harga CPO cukup tinggi untuk dijadikan sebagai bahan baku biodiesel sehingga harga biodiesel tidak dapat bersaing dengan harga minyak solar. Berbeda halnya dengan harga CPO parit yang relatif murah. Dengan demikian, proses pembuatan biodiesel berbahan baku CPO parit dianggap bernilai ekonomis.

2.2.4 Ketersediaan CPO Parit dari Perkebunan Kelapa Sawit

Secara ekonomi pengembangan biodiesel berbahan baku CPO parit cukup kompetitif karena harga CPO parit tersebut hanya Rp.400 per kilogram (Wirawan, 2004), tetapi volume ketersediaan CPO parit pada suatu pabrik CPO sangat terbatas, sehingga untuk pengembangan biodiesel skala ekonomi akan muncul masalah dalam pengangkutan dan pengumpulan. Lokasi pabrik CPO yang tersebar berakibat pada meningkatnya biaya untuk pengumpulan dan pengangkutan CPO parit dari pabrik CPO ke pabrik biodiesel sehingga akan mempengaruhi keekonomian penggunaan CPO parit sebagai sumber bahan baku biodiesel.

Berikut adalah tabel yang memperlihatkan prakiraan penggunaan CPO parit untuk bahan baku biodiesel menurut wilayah.

Tabel 2.3 Perkiraan Potensi Produksi Biodiesel dari CPO Parit Menurut Wilayah

Wilayah 2000 2001 2002 2003 2004

Ribu

ton

PJ Ribu

ton

PJ Ribu

ton

PJ Ribu

ton

PJ Ribu

ton PJ

Sumatera 118,7 4,70 123,3 4,88 147,4 5,83 143,1 5,66 178,0 7,04

Jawa 0,6 0,02 0,6 0,03 0,6 0,02 0,6 0,03 0,9 0,04

Kalimantan 13,3 0,53 15,0 0,59 19,1 0,76 8,8 0,35 27,1 1,07

Sulawesi 2,1 0,08 2,6 0,11 4,7 0,19 4,8 0,19 4,7 0,19

Papua 1,6 0,06 1,7 0,07 1,3 0,05 1,3 0,05 1,2 0,05

Indonesia 136,4 5,40 143,4 5,67 173,2 6,85 158,8 6,28 212,0 8,39 Catatan: CPO parit adalah merupakan 2 persen dari total produksi CPO.

Berdasarkan asumsi bahwa dua persen dari produksi CPO dipertimbangkan sebagai CPO parit dan perkiraan bahwa setiap PJ biodiesel Prospek Pengembangan Bio-fuel sebagai Substitusi Bahan Bakar Minyak 39 setara dengan sekitar 27.777 kilo

liter minyak solar, pada tahun 2004 Indonesia berpotensi menghasilkan lebih dari 212 ribu ton biodiesel atau setara dengan 8 PJ atau 233 ribu kilo liter minyak solar. Jumlah tersebut diperkirakan setara dengan sekitar dua persen dari kebutuhan minyak solar untuk sektor transportasi atau sekitar satu persen dari total kebutuhan minyak solar pada tahun 2004. Sekitar 84 persen dari potensi biodiesel tersebut berada di Sumatera.

2.2.5 Kelebihan dan Kekurangan Pembuatan Biodiesel Berbahan Baku CPO

Parit

A. Kelebihan Pembuatan Biodiesel Berbahan Baku CPO Parit

Kelebihan pembuatan biodiesel dengan bahan baku CPO parit adalah sebagai berikut:

1. Meniadakan pencemaran parit terhadap pencemaran air tanah dan sunagai. 2. Transfer Pricing karena penggunaan biodiesel berbahan baku ini akan

menekan pokok produksi CPO. Harga solar untuk keperluan industri per 1 Juli 2006 Rp 6.321,22 – Rp 6.595,70 per liter (berdasarkan suplai point). Apabila Pabrik CPO menggunakan Biodisel berbahan baku ini, maka biaya yang dikeluarkan hanya Rp. 4.785,00 perliter (harga standar yang dibuatkan untuk biodiesel mutu standar) harga ini dapat ditekan lagi karena CPO parit hanya Rp.300,00 perliter. Harga ini dapat ditekan lagi jika terjadi kontrak tetap dengan pabrik CPO yang ada karena akan dapat terbantu terhadap solusi parit cair yang di hasilkan

3. Memperoleh CDM (clean development mechnism)

I-1

B. Kekurangan Pembuatan Biodiesel Berbahan Baku CPO Parit

1. Kadar FFA (Free Fatty Acid) tinggi. Akibatnya konsumsi methanol untuk pembuatan biodiesel melonjak dua kali lipat dan rendemen biodiesel juga menurun sebesar 20-30%.

2. Proses produksi juga perlu modifikasi tidak seperti pada CPO standar yang hanya membutuhkan satu tahap proses transesterifikasi.

3. Pada proses pengolahan biodiesel CPO mutu rendah (CPO parit) transesterifikasi dilakukan dua tahap yaitu esterifikasi dan transesterifikasi. (Afrizal, 2008)

2.3Deskripsi Proses Pengolahan Biodiesel Berbasis CPO Parit

Ada beberapa proses pengolahan biodiesel berbasis CPO parit, di antaranya adalah esterifikasi dan transesterifikasi yang termasuk dalam proses alkoholisis. Proses esterifikasi dilakukan cukup dengan satu tahap untuk menghilangkan kadar FFA berlebih di dalam CPO parit sedangkan proses transesterifikasi dilakukan dengan dua tahap karena tahap pertama transesterifikasi masih menyisakan jumlah trigliserida yang cukup banyak pada akhir reaksi transesterifikasi I.

Sebelum melakukan reaksi esterifikasi, CPO parit yang akan direaksikan terlebih dahulu dimasukkan ke dalam sentrifuse untuk memisahkan kotoran padat (total solid) dan air dari CPO parit sehingga tidak mengganggu reaksi esterifikasi nantinya.

Pada proses transesterifikasi I dan II prinsip kerjanya sama yaitu mencampurkan kalium hidroksida (KOH) dan metanol (CH3OH) dengan hasil reaksi pada esterifikasi. Proses transesterifikasi ini melibatkan reaksi antara trigliserida dengan methanol membentuk metil ester. Adapun perbandingan rasio molar trigliserida dengan methanol adalah 1 : 6 dan jumlah katalis yang digunakan adalah 1% dari trigliserida (Warta PPKS, 2008). Kadar KOH yang digunakan untuk reaksi ini adalah 99% (% b) yang biasa dijual di pasar-pasar bahan kimia. Semakin tinggi kemurnian dari bahan yang digunakan akan meningkatkan hasil yang dicapai dengan kualitas yang tinggi pula. Hal ini berhubungan erat dengan kadar air pada reaksi transesterifikasi. Adanya air dalam reaksi akan mengganggu jalannya reaksi transesterifikasi. Lama reaksi transesterifikasi adalah 1 jam, suhu 630C dengan yield 98% (Warta PPKS, 2008). Hasil reaksi transesterifikasi I dimasukkan terlebih dahulu ke sentrifuse sebelum diumpankan ke reaktor transesterifikasi II. Di sini terjadi lagi pemisahan antara lapisan atas berupa metil ester, sisa FFA, sisa trigliserida, dan sisa metanol dengan lapisan bawah yaitu gliserol, air, dan katalis asam maupun basa.

Kemudian proses dilanjutkan ke tahap pencucian biodiesel. Temperatur air pencucian yang digunakan sekitar 60°C dan jumlah air yang digunakan 30% dari metil ester yang akan dicuci. Tujuan pencucian itu sendiri adalah agar senyawa yang tidak diperlukan (sisa gliserol, sisa metanol, dan lain-lain) larut dalam air. Kemudian hasil pencucian dimasukkan ke dalam centrifuge untuk memisahkan air dan metil ester berdasarkan berat jenisnya.

2.4Sifat-Sifat Bahan dan Produk

2.4.1 Sifat-Sifat Bahan

2.4.1.1CPO Parit

A. Sifat-sifat fisika :

Berwarna kecoklatan

Mengandung CPO dalam jumlah yang relatif kecil Memiliki kandungan air

Memiliki bau tengik yang menyengat Memiliki kekeruhan yang sulit terurai Mengandung partikel-partikel pengotor (Anonim, 2006)

B. Sifat-sifat kimia :

Memiliki BOD sebesar 25.000 mg/l

Memiliki kandungan COD sebesar 50.000 mg/l pH sebesar 4,2 (bersifat asam)

Mengandung FFA 20 – 70 % (Afrizal, 2008)

2.4.1.2Metanol

A. Sifat-sifat fisika :

Titik beku : -97,7 0C Titik didih : 65 0C Densitas Relatif : 0,79

Berat molekul : 32,042 kg/kmol Pada suhu kamar berbentuk cairan Tidak berwarna (bening)

B. Sifat-sifat Kimia

Memiliki rumus molekul CH3OH

Merupakan kombinasi reaksi antara gas CO dan H2

Dapat digunakan sebagai bahan baku pembuatan biodiesel Reaksi : trigliserida + metanol gliserol + biodiesel

Sebagian besar metanol diperoleh dari metana yang diperoleh dari gas alam Merupakan pelarut organik dan sangat hidroskopik

Merupakan cairan beracun yang dapat menyebabkan kebutaan dan kematian Merupakan jenis alkohol dengan rantai karbon C terpendek

Jika terbakar, tidak menimbulkan nyala api (Wikipedia, 2007)

2.4.1.3Kalium Hidroksida (KOH)

A. Sifat-sifat Fisika

Pada suhu kamar berbentuk padatan Tidak berbau dan tidak berwarna Larut dalam air

Massa molar : 56,1061 gr/mol Densitas : 2,044 gr/cm3 Titik cair : 420 0C Titik didih : 1327 0C

Kelarutan dalam air : 1100 g/L (25 0C)

B. Sifat-sifat Kimia

Merupakan basa kuat

Merupakan reaksi eksoterm ketika direaksikan dengan air (H2O) ditandai dengan menurunnya suhu lingkungan

Dapat dijadikan sebagai katalis basa dalam beberapa reaksi, misal pada pembuatan biodiesel

Reaksi ionik : K+ + OH- KOH

KOH + HCl KCl + H2O

Dapat bereaksi dengan CO2 menghasilkan Na2CO3 Reaksi : KOH + CO2 K2CO3 + H2O

Dapat bereaksi dengan asam lemak bebas menghasilkan sabun KOH + RCOOR’ RCOOK + R’OH

(Wikipedia, 2007)

2.4.1.4 Air ( H2O)

A. Sifat-sifat Fisika

Memiliki rumus molekul H2O Pada suhu kamar berbentuk cairan

Tidak berwarna, tidak berbau dan tidak berasa Memiliki pH netral = 7

Berat molekul : 18 gr/mol

Titik didih : 100 0C (di atas 100 0C berbentuk uap) Titik beku : 0 0C (di bawah 0 0C berbentuk padat)

Densitas : 1 gr/ml

B. Sifat-sifat Kimia

Merupakan pelarut universal

Reaksi pembentukan : H2 + ½ O2 H2O Dapat dibentuk dari reaksi pembuatan ester

Reaksi : R-COOH + H-O-R` R-COO-R` + H2O Dapat menghidrolisis ester menjadi asam karboksilat Sebagai produk samping dalam reaksi pembentukan sabun Merupakan produk samping pada reaski pembuatan garam Reaksi ionik : 2H+ + OH- H2O

2.4.1.5 Asam sulfat (H2SO4)

A. Sifat-sifat Fisika

Merupakan cairan tidak berwarna Pada suhu kamar berbentuk cairan Tidak memberikan nyala api Berbau tajam

Titik cair : 10,3 0C Titik didih : 338 0C Spesifik gravity : 1,84 gr/ml Berat molekul : 98, 08 gr/mol

B. Sifat-sifat Kimia

Larut dalam air

Merupakan asam yang sangat kuat Merupakan larutan yang sangat korosif Reaski ionik : 2H+ + SO4- H2SO4

Dapat bereaksi dengan Mg(OH)2 menghasilkan garam Reaksi : H2SO4 + Mg(OH)2 MgSO4 + 2H2O Dapat dihasilkan dari reaksi sulfur trioksida dan air

Reaksi : SO3 + H2O H2SO4

Merupakan zat dehidrasi yang digunakan untuk memindahkan molekul air dari senyawa organik

Merupakan zat pengoksidasi yang sangat kuat Dapat dihasilkan dari rekasi oleum dan air

Reaksi : H2S2O7 (l) (oleum) + H2O (l) 2H2SO4 (l) Dapat bereaksi dengan NaCl

Reaksi : NaCl + H2SO4 NaHSO4 + HCl Bereaksi dengan Cu dengan reaksi sbb :

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada Pra-Rancangan Pabrik Pembuatan Biodiesel Berbahan Baku CPO Parit dengan Reaksi Metanolisis adalah sbb :

Kapasitas produksi : 13.000 ton/thn atau 1674,1979 kg/jam

Waktu bekerja / tahun : 330 hari

Satuan Operasi : kg/jam

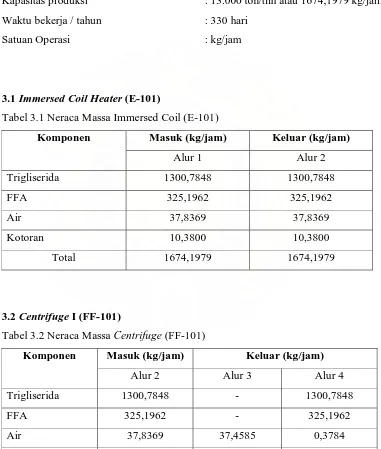

3.1 Immersed Coil Heater (E-101)

Tabel 3.1 Neraca Massa Immersed Coil (E-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 1 Alur 2

Trigliserida 1300,7848 1300,7848

FFA 325,1962 325,1962

Air 37,8369 37,8369

Kotoran 10,3800 10,3800

Total 1674,1979 1674,1979

3.2 Centrifuge I (FF-101)

Tabel 3.2 Neraca Massa Centrifuge (FF-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 2 Alur 3 Alur 4

Trigliserida 1300,7848 - 1300,7848

FFA 325,1962 - 325,1962

Air 37,8369 37,4585 0,3784

Kotoran 10,3800 10,2762 0,1038

I-1

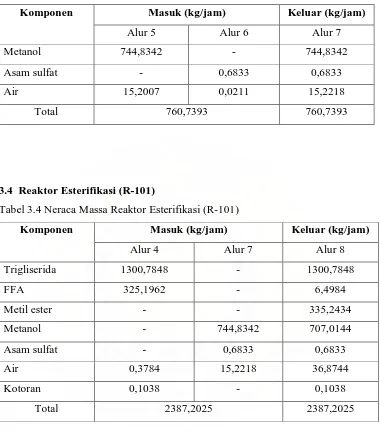

3.3 Mixer I (M-101)

Tabel 3.3 Neraca Massa Mixer I (M-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 5 Alur 6 Alur 7

Metanol 744,8342 - 744,8342

Asam sulfat - 0,6833 0,6833

Air 15,2007 0,0211 15,2218

Total 760,7393 760,7393

3.4 Reaktor Esterifikasi (R-101)

Tabel 3.4 Neraca Massa Reaktor Esterifikasi (R-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 4 Alur 7 Alur 8

Trigliserida 1300,7848 - 1300,7848

FFA 325,1962 - 6,4984

Metil ester - - 335,2434

Metanol - 744,8342 707,0144

Asam sulfat - 0,6833 0,6833

Air 0,3784 15,2218 36,8744

Kotoran 0,1038 - 0,1038

3.5 Centrifuge II (FF-102)

Tabel 3.5 Neraca Masssa Centrifuge II (FF-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 8 Alur 9 Alur 10

Trigliserida 1300,7848 1300,7848 -

FFA 6,4984 6,4984 -

Metil ester 335,2434 335,2434 -

Metanol 707,0144 7,0701 699,9443

Asam sulfat 0,6833 0,0068 0,6765

Air 36,8744 0,3688 36,5056

Kotoran 0,1038 0,1038 -

Total 2387,2025 2387,2025

3.6 Mixer II (M-102)

Tabel 3.6 Neraca Massa Mixer II (M-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 11 Alur 12 Alur 13 Alur 17

Metanol 286,5071 - 280,8932 5,6139

KOH - 13,1350 12,8777 0,2573

Air 5,9798 5,8626 0,1172

3.7 Reaktor Transesterifikasi I (R-102)

Tabel 3.7 Neraca Massa Reaktor Transesterifikasi I (R-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 10 Alur 13 Alur 14

Trigliserida 1300,7848 - 25,9974

FFA 6,4984 - 6,4984

Metil ester 335,2434 - 1615,9744

Metanol 7,0701 280,8932 145,3261

Asam sulfat 0,0068 - 0,0068

KOH - 12,8777 12,8777

Air 0,3688 5,8626 6,2314

Gliserol - - 136,6936

Kotoran 0,1038 - 0,1038

Total 1949,7096 1949,7096

3.8 Centrifuge III (FF-103)

Tabel 3.8 Neraca Massa Centrifuge III (FF-103)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 14 Alur 15 Alur 16

Trigliserida 25,9974 - 25,9974

FFA 6,4984 - 6,4984

Metil ester 1615,9744 - 1615,9744

Metanol 145,3261 - 145,3261

Gliserol 136,6936 135,3267 1,3669

Asam sulfat 0,0068 6,732 . 10-3 6,8 . 10-5

KOH 12,8777 12,7489 0,1288

Air 6,2314 6,1691 0,0623

Kotoran 0,1038 0,1028 0,001

Total 1949,7096 1949,7096

3.9 Reaktor Transesterifikasi II (R-103)

Tabel 3.9 Neraca Massa Reaktor Transesterifikasi II (R-103)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 16 Alur 17 Alur 18

Trigliserida 25,9974 - 0,5148

FFA 6,4984 - 6,4984

Metil ester 1615,9744 - 1641,5769

Metanol 145,3261 5,6139 148,0877

Asam sulfat 6,8 . 10-5 - 6,8 . 10-5

KOH 0,1288 0,2573 0,3861

Air 0,0623 0,1172 0,1795

Gliserol 1,3669 - 4,0993

Kotoran 0,001 - 0,001

Total 1801,3438 1801,3438

3.10 Centrifuge IV (FF-104)

Tabel 3.10 Neraca Massa Centrifuge IV (FF-104)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 18 Alur 19 Alur 20

Trigliserida 0,5148 - 0,5148

FFA 6,4984 - 6,4984

Metil ester 1641,5769 - 1641,5769

Metanol 148,0877 - 148,0877

Gliserol 4,0993 4,0583 0,041

Asam sulfat 6,8 . 10-5 6,732 . 10-5 6,8 . 10-7

KOH 0,3861 0,3822 0,0039

Air 0,1795 0,1777 0,0018

Kotoran 0,001 9,9 . 10-4 1.10-5

3.11 Tangki Pencucian (T-101))

Tabel 3.11 Neraca Massa Tangki Pencucian (T-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 20 Alur 21 Alur 22

Trigliserida 0,5148 - 0,5148

FFA 6,4984 - 6,4984

Metil ester 1641,5769 - 1641,5769

Metanol 148,0877 - 148,0877

Gliserol 0,041 - 0,041

Asam sulfat 6,8 . 10-7 - 6,8 . 10-7

KOH 0,0039 - 0,0039

Air 0,0018 492,4730 492,4748

Kotoran 1.10-5 - 1.10-5

Total 2289,1975 2289,1975

3.12 Dekanter (FL-101)

Tabel 3.12 Neraca Massa Dekanter (FL-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

22 23 24

Trigliserida 0,5148 - 0,5148

FFA 6,4984 - 6,4984

Metil ester 1641,5769 - 1641,5769

Metanol 148,0877 148,0729 0,0148

Gliserol 0,041 0,0406 0,0004

Asam sulfat 6,8 . 10-7 6,732 . 10-7 6,8 . 10-9

KOH 0,0039 3,861 . 10-3 3,9 . 10-5

Air 492,4748 487,5501 4,9247

Kotoran 1.10-5 9,9 . 10-6 1.10-7

Total 2289,1975 2289,1975

3.13 Evaporator (FE-101)

Tabel 3.13 Neraca Massa Evaporator (FE-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 24 Alur 25 Alur 26

Trigliserida 0,5148 - 0,5148

FFA 6,4984 - 6,4984

Metil ester 1641,5769 - 1641,5769

Metanol 0,0148 0,0148 0

Gliserol 0,0004 - 0,0004

Asam sulfat 6,8 . 10-9 - 6,8 . 10-9

KOH 3,9 . 10-5 - 3,9 . 10-5

Air 4,9247 4,9198 4,9 . 10-3

Kotoran 1.10-7 - 1.10-7

Total 1653,5300 1653,5300

3.14 Cooler (E-102)

Tabel 3.14 Neraca Massa Cooler (E-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 26 Alur 27

Trigliserida 0,5148 0,5148

FFA 6,4984 6,4984

Metil Ester 1641,5769 1641,5769

Gliserol 0,0004 0,0004

Asam sulfat 6,8 . 10-9 6,8 . 10-9

KOH 3,9 . 10-5 3,9 . 10-5

Air 4,9 . 10-3 4,9 . 10-3

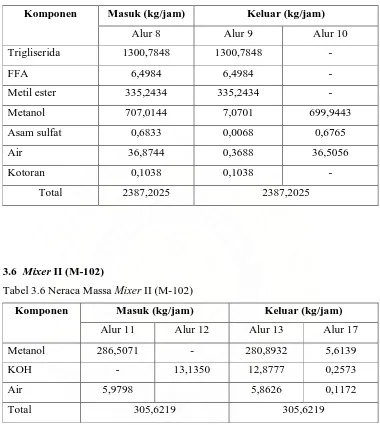

3.15 Heater (E-103)

Tabel 3.15 Neraca Massa Heat Exchanger (E-103)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 28 Alur 29

Metanol 848,0172 848,0172

Air 524,0557 524,0557

Gliserol 0,0406 0,0406

Asam sulfat 0,6765 0,6765

KOH 3,861 . 10-3 3,861 . 10-3

Kotoran 9,9 . 10-6 9,9 . 10-6

Total 1372,7939 1372,7939

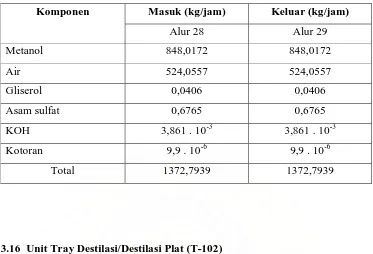

3.16 Unit Tray Destilasi/Destilasi Plat (T-102)

Tabel 3.16 Neraca Massa Unit Tray Destilasi (T-102) secara keseluruhan

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 29 Alur 33 Alur 36

Metanol 848,0172 843,4848 4,5324

Air 524,0557 17,2594 506,7963

Gliserol 0,0406 - 0,0406

Asam sulfat 0,6765 - 0,6765

KOH 3,861 . 10-3 - 3,861 . 10-3

Kotoran 9,9 . 10-6 - 9,9 . 10-6

Total 1372,7939 1372,7939

A. Kondensor (E-104)

Tabel 3.17 Neraca Massa Kondensor (E-104)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 30 Alur 31

Metanol 1683,7664 1683,7664

Air 34,4538 34,4538

Total 1718,2202 1718,2202

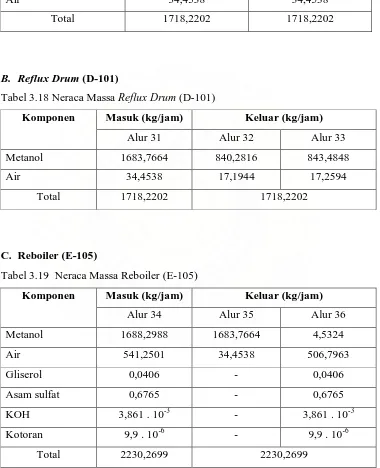

B. Reflux Drum (D-101)

Tabel 3.18 Neraca Massa Reflux Drum (D-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 31 Alur 32 Alur 33

Metanol 1683,7664 840,2816 843,4848

Air 34,4538 17,1944 17,2594

Total 1718,2202 1718,2202

C. Reboiler (E-105)

Tabel 3.19 Neraca Massa Reboiler (E-105)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 34 Alur 35 Alur 36

Metanol 1688,2988 1683,7664 4,5324

Air 541,2501 34,4538 506,7963

Gliserol 0,0406 - 0,0406

Asam sulfat 0,6765 - 0,6765

KOH 3,861 . 10-3 - 3,861 . 10-3

Kotoran 9,9 . 10-6 - 9,9 . 10-6

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam operasi Satuan operasi : kJ/jam Temperatur basis : 25 0C

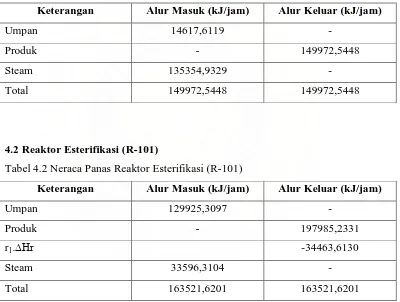

4.1 Immersed Coil Heater (E-101)

Tabel 4.1 Neraca Panas Immerced Coil Heater (E-101)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 14617,6119 -

Produk - 149972,5448

Steam 135354,9329 -

Total 149972,5448 149972,5448

4.2 Reaktor Esterifikasi (R-101)

Tabel 4.2 Neraca Panas Reaktor Esterifikasi (R-101)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 129925,3097 -

Produk - 197985,2331

r1.∆Hr -34463,6130

Steam 33596,3104 -

Total 163521,6201 163521,6201

4.3 Reaktor Transesterifikasi I (R-102)

Tabel 4.3 Neraca Panas Reaktor Transesterifikasi I (R-102)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 100312,8964 -

Produk - 153262,7921

r2.∆Hr - 1441914,371

Steam 1494864,2670 -

Total 1595177,1630 1595177,1630

4.4 Reaktor Transesterifikasi II (R-103)

Tabel 4.4 Neraca Panas Reaktor Transesterifikasi II (R-103)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 109379,3969 -

Produk - 136223,6755

r3.∆Hr - 28822,7600

Steam 55667,0386 -

Total 165046,4355 165046,4355

4.5 Evaporator (FE-101)

Tabel 4.5 Neraca Panas Evaporator (FE-101)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 98439,1109 -

Produk - 229726,2134

Steam 131287,1025 -

I-1

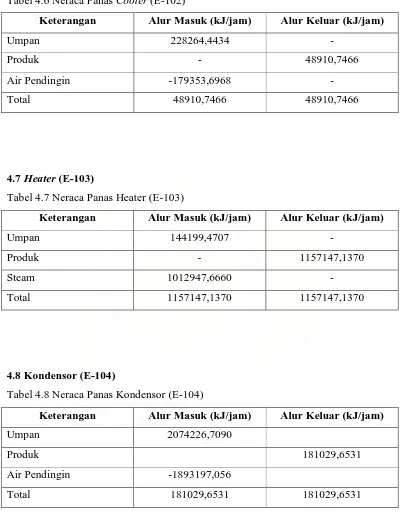

4.6 Cooler (E-102)

Tabel 4.6 Neraca Panas Cooler (E-102)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 228264,4434 -

Produk - 48910,7466

Air Pendingin -179353,6968 -

Total 48910,7466 48910,7466

4.7 Heater (E-103)

Tabel 4.7 Neraca Panas Heater (E-103)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 144199,4707 -

Produk - 1157147,1370

Steam 1012947,6660 -

Total 1157147,1370 1157147,1370

4.8 Kondensor (E-104)

Tabel 4.8 Neraca Panas Kondensor (E-104)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 2074226,7090

Produk 181029,6531

Air Pendingin -1893197,056

4.9 Reboiler (E-105)

Tabel 4.9 Neraca Panas Reboiler (E-105)

Keterangan Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 2192287,3680

Produk 2298887,2050

Steam 106599,8370

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan CPO Limbah (TT-101)

Fungsi : Menyimpan CPO limbah untuk kebutuhan selama 15 hari Bentuk : Silinder vertikal dengan dasar dan tutup datar

Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 unit

Kapasitas : 805,1981 m3 Kondisi Penyimpanan :

Temperatur : 30 0C

Tekanan : 1 atm = 14,696 psia Kondisi Fisik :

Silinder

- Diameter : 8,8101 m

- Tinggi : 13,2151 m

- Tebal : 5/8 in

Tutup

- Diameter : 8,8101 m

- Tebal : 5/8 in

5.2 Tangki Penyimpanan Asam sulfat (TT-102)

Fungsi : Menyimpan H2SO4 untuk kebutuhan selama 120 hari Bentuk : Silinder vertikal dengan dasar datar dan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 1,3634 m3

Kondisi Penyimpanan :

Temperatur : 30 0C

Tekanan : 1 atm = 14,696 psia Kondisi Fisik :

Silinder

- Diameter : 0,8186 m

- Tinggi : 2,4558 m

- Tebal : 3/16 in

Tutup

- Diameter : 0,8186 m

- Tinggi : 0,2046 m

- Tebal : 3/16 in

5.3 Tangki Penyimpanan Metanol (TT-103)

Fungsi : Menyimpan metanol untuk kebutuhan selama 15 hari Bentuk : Silinder vertikal dengan dasar datar dan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 104,1552 m3

Kondisi Penyimpanan :

Temperatur : 30 0C

Tekanan : 1 atm = 14,696 psia

Kondisi Fisik : Silinder

- Diameter : 3,4733 m

- Tinggi : 10,4199 m

- Tebal : ¼ in

Tutup

- Diameter : 3,4733 m

- Tinggi : 0,8683 m

I-1

5.4 Gudang Penyimpanan KOH (G-101)

Fungsi : Menyimpan KOH untuk kebutuhan selama 60 hari

Bentuk : Prisma segi empat beraturan

Bahan konstruksi : Beton

Jumlah : 1 unit

Kapasitas : 12,0297 m3

Kondisi Penyimpanan :

Temperatur : 30 0C

Tekanan : 1 atm = 14,696 psia

Kondisi Fisik :

Panjang : 2,8869 m

Lebar : 2,8869 m

Tinggi : 1,4434 m

5.5 Bucket Elevator (L-101)

Fungsi : untuk mengangkut KOH dari gudang bahan baku ke tangki pencampur

Jenis : Spaced-Bucket Centrifugal-Discharge Elevator Bahan konstruksi : Malleable-iron

Jumlah : 1 unit

Kondisi Penyimpanan :

Temperatur : 30 0C

Tekanan : 1 atm = 14,696 psia

Kondisi Fisik :

Tinggi elevator : 7,62 m

Ukuran bucket : (6 x 4 x 4¼) in Jarak antar bucket : 0,305 m Kecepatan bucket : 1,143 m/s Kecepatan putaran : 43 rpm

Lebar belt : 17,78 cm

5.6 Tangki Penyimpanan Crude Glycerol (TT-104)

Fungsi : Menyimpan gliserol untuk kebutuhan selama 30 hari Bentuk : Silinder vertikal dengan dasar dan tutup datar Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 unit

Kapasitas : 106,6176 m3

Kondisi Penyimpanan :

Temperatur : 30 0C

Tekanan : 1 atm = 14,696 psia

Kondisi Fisik : Silinder

- Diameter : 4,4904 m

- Tinggi : 6,7356 m

- Tebal : 5/16 in

Tutup

- Diameter : 4,4904 m

- Tinggi : 0,329 m

- Tebal : 5/16 in

5.7 Tangki Penyimpanan Biodiesel (TT-105)

Fungsi : Menyimpan biodiesel untuk kebutuhan selama 15 hari Bentuk : Silinder vertikal dengan dasar dan tutup datar

Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 unit

Kapasitas : 814,8659 m3

Kondisi Penyimpanan :

Temperatur : 30 0C

Tekanan : 1 atm = 14,696 psia

Kondisi Fisik : Silinder

- Tinggi : 13,2678 m

- Tebal : 5/8 in

Tutup

- Diameter : 8,8452 m

- Tebal : 5/8 in

5.8 Mixer I (M-101)

Fungsi : Menghomogenkan CH3OH dengan katalis H2SO4

Bentuk : Silinder vertikal dengan dasar datar dan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 1,1477 m3

Kondisi Operasi :

Temperatur : 30 0C

Tekanan : 1 atm = 14,696 psia

Kondisi Fisik : Silinder

- Diameter : 1,0781 m

- Tinggi : 1,0781 m

- Tebal : 3/16 in

Tutup

- Diameter : 1,0781 m

- Tinggi : 0,2695 m

- Tebal : 3/16 in

Pengaduk

- Jenis : turbin impeller daun enam

- Jumlah baffle : 4 buah

- Diameter : 0,3594 m

- Daya motor : 1/8 hp

5.9 Mixer II (M-102)

Fungsi : Menghomogenkan CH3OH dengan katalis KOH

Bentuk : Silinder vertikal dengan dasar datar dan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 0,4490 m3

Kondisi Operasi :

Temperatur : 30 0C

Tekanan : 1 atm = 14,696 psia

Kondisi Fisik : Silinder

- Diameter : 0,7885 m

- Tinggi : 0,7885 m

- Tebal : 3/16 in

Tutup

- Diameter : 0,7885 m

- Tinggi : 0,1971 m

- Tebal : 3/16 in

Pengaduk

- Jenis : turbin impeller daun enam

- Jumlah baffle : 4 buah

- Diameter : 0,2628 m

- Daya motor : 1/20 hp

-5.10 Immersed Coil Heater (E-101)

Fungsi : Mencairkan CPO limbah sebelum memasuki

centrifuge I

Bentuk : Silinder vertikal dengan dasar dan tutup datar Bahan konstruksi : Carbon steel SA-283 grade C

Kapasitas : 2,2367 m3 Kondisi Operasi :

Temperatur : 70 0C

Tekanan : 1 atm = 14,696 psia

Kondisi Fisik : Silinder

- Diameter : 1,4177 m

- Tinggi : 1,4177 m

- Tebal : ¼ in

Tutup

- Diameter : 1,4177 m

- Tebal : ¼ in

Pengaduk

- Jenis : turbin impeller daun enam

- Jumlah baffle : 4 buah

- Diameter : 0,4726 m

- Daya motor : ¾ hp

Coil Pemanas

- Diameter spiral : 3,7211 ft - Luas permuaan : 15,4366 ft2 - Jumlah lilitan : 10 lilitan

5.11 Centrifuge I (FF-101)

Fungsi : Memisahkan minyak dari kandungan air dan slurry

Jenis : Tubular Disk Bowl Centrifuge

Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 unit

Kapasitas : 8,2059 gal/menit

Kondisi Operasi :

Temperatur : 55 0C

Tekanan : 1 atm = 14,696 psia Kondisi Fisik :

- Waktu tinggal : 104,6806 detik

- Tinggi : 0,541 m

- Daya : 1/20 hp

5.12 Reaktor Esterifikasi (R-101)

Fungsi : Mereaksikan FFA dengan metanol dengan bantuan katalis H2SO4

Bentuk : Silinder vertikal dengan dasar dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 3,3239 m3

Kondisi Operasi :

Temperatur : 63 0C

Tekanan : 1 atm = 14,696 psia

Kondisi Fisik : Silinder

- Diameter : 1,3218 m

- Tinggi : 1,9827 m

- Tebal : 5/8 in

Tutup dan Alas

- Diameter : 1,3218 m

- Tinggi : 0,661 m

- Tebal : 3/16 in

Pengaduk

- Jenis : turbin impeller daun enam

- Jumlah baffle : 4 buah

- Diameter : 0,4406 m

Desain Jaket

- Diameter : 62,1727 in

- Tinggi : 78,0589 in

- Tebal : 3/16 in

C.13 Centrifuge II (FF-102)

Fungsi : Memisahkan hasil esterifikasi dari metanol dan air

Jenis : Tubular Bowl Centrifuge

Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 unit

Kapasitas : 12,1771 gal/menit

Kondisi Operasi :

Temperatur : 55 0C

Tekanan : 1 atm = 14,696 psia

Kondisi Fisik :

- Waktu tinggal : 70,5428 detik

- Tinggi : 0,5411 m

- Daya : 1/20 hp

5.14 Reaktor Transesterifikasi I (R-102)

Fungsi : Mereaksikan trigliserida dengan metanol dengan bantuan katalis KOH

Bentuk : Silinder vertikal dengan dasar dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 2,6543 m3

Kondisi Operasi :

Temperatur : 63 0C

Tekanan : 1 atm = 14,696 psia

Kondisi Fisik : Silinder

- Diameter : 1,2263 m

- Tinggi : 1,8395 m

- Tebal : 3/16 in

Tutup dan Alas

- Diameter : 1,2263 m

- Tinggi : 0,6132 m

- Tebal : 3/16 in

Pengaduk

- Jenis : turbin impeller daun enam

- Jumlah baffle : 4 buah

- Diameter : 0,4088 m

- Daya motor : 1/8 hp

Desain Jaket

- Diameter : 58,4054 in

- Tinggi : 72,4211 in

- Tebal : 3/16 in

C.15 Centrifuge III (FF-103)

Fungsi : Memisahkan hasil transesterifikasi (metil ester) dari gliserol, air dan sisa katalis.

Jenis : Tubular Bowl Centrifuge

Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 unit

Kapasitas : 9,8701 gal/menit

Kondisi Operasi :

Temperatur : 55 0C

Tekanan : 1 atm = 14,696 psia

Kondisi Fisik :

- Waktu tinggal : 87,0308 detik

- Tinggi : 0,5411 m