•

Salah satu masalah utama untuk peralatan dan struktur bahan

yang terbuat dari logam adalah korosi.

•

Korosi adalah kerusakan atau degradasi logam akibat adanya

reaksi oksidasi-reduksi menghasilkan residu yang tidak

dikehendaki yaitu karat.

•

Proteksi katodik biasa digunakan untuk mengurangi laju korosi

pada logam.

•

Metode ini biasa digunakan untuk perlindungan pipa-pipa dan

•

Metode proteksi katodik arus paksa atau dikenal dengan

Impressed Current Cathodic Protection

(ICCP).

•

Komponen pembentuk sistem proteksi katodik arus paksa

terdiri dari:

1.

Katoda

2.

Sumber arus DC

3.

Anoda, dan

1.

Besarnya tegangan dan arus dapat di desain untuk range

yang lebih luas dan sesuai kebutuhan.

2.

Area yang luas dapat di proteksi dengan hanya satu buah

instalasi sistem.

3.

Keluaran tegangan dan arus yang bervariasi dan dapat

diatur.

4.

Dapat diaplikasikan untuk lingkungan dengan tingkat

resistivitas yang tinggi.

5.

Efektif untuk melindungi struktur yang dilapisi maupun

1.

Dapat menimbulkan masalah interferensi katodik.

2.

Dapat mengalami kegagalan suplai tenaga/power.

3.

Memerlukan inspeksi dan maintenance secara berkala.

4.

Memerlukan sumber daya dari luar.

5.

Proteksi yang berlebihan dapat menyebabkan kerusakan

•

Mikrokontroler ATmega16

•

Transformer-Rectifier / Power Supply

•

Buck-Boost Converter

•

Sensor Interface

•

Buck-Boost Converter merupakan rangkaian untuk

mengkonversi tegangan input positif menjadi tegangan output

negatif (inverting), dan banyak digunakan ketika dibutuhkan

tegangan output lebih besar atau lebih kecil dari tegangan

input.

•

Program Mikrokontroler

•

Uji Kebutuhan Arus

•

Uji Berat

•

Uji kebutuhan arus adalah pengujian yang dilakukan sebelum sistem dibuat

untuk mengetahui kebutuhan arus logam pada kondisi lingkungan dimana

sistem akan diterapkan.

Kondisi OFF Kondisi ON

Hasil Pengujian

I (mA) V (Volt) I (mA) V (Volt)

-0,02 0,13 5,00 4,04 Terproteksi -0,44 1,27 4,00 3,46 Terproteksi -0,43 1,40 3,00 3,12 Terproteksi

-0,24 1,57 2,00 2,59 Permukaan belakang terkorosi -0,20 1,64 1,00 2,29 Permukaan belakang terkorosi -0,10 1,47 0,50 1,79 Seluruh Permukaan terkorosi

Dari pengujian yang dilakukan diketahui bahwa logam akan mulai terkorosi

•

Uji berat digunakan untuk mengetahui laju korosi yang terjadi

pada logam uji per tahun jika pada logam tersebut tidak

dilakukan metode perlindungan apapun.

Lingkungan

Uji Berat Awal Berat Akhir Selisih Berat

Air Ledeng 202,20 gr 202,1 gr 0,1 gr Air Laut 202,10 gr 199,8 gr 2,3 gr

Laju korosi logam pada air ledeng = 0,0319 mpy

Pengujian di air ledeng

Pengujian di air laut

Pengujian pada Air Ledeng:

Pengujian pada Air Laut:

Pengujian pada Air Cuka:

Pengujian pada Air Kapur:

Grafik hasil pengujian pada air ledeng

dengan arus sebesar 6,252 mA .

Grafik hasil pengujian pada air

laut dengan arus rata-rata

Grafik hasil pengujian pada air cuka

dengan arus sebesar 5,951 mA .

•

Dengan metode

Impressed Current Cathodic Protection

(ICCP)

proses korosi pada logam dapat dikendalikan dengan

mensuplai kebutuhan elektron logam dengan arus DC dari luar.

•

Dengan memanfaatkan mikrokontroler AVR Atmega16 sebagai

pengendali, besarnya arus yang diberikan pada logam dapat

disesuaikan secara otomatis dengan kebutuhan arus logam

tersebut agar tetap berada

range

kriteria untuk proteksi

katodik.

•

Kebutuhan arus logam uji adalah sebesar 3 mA, sehingga arus

yang diberikan pada saat pengujian sistem secara otomatis

selalu lebih besar dari 3 mA, yaitu sebesar 6,292 mA pada

OTOMATISASI METODE IMPRESSED CURRENT CATHODIC

PROTECTION (ICCP) PADA LOGAM

BERBASIS MIKROKONTROLER AVR ATMEGA16

TUGAS AKHIR

Disusun untuk memenuhi syarat kelulusan pada Program Studi Strata Satu Sistem Komputer

Oleh:

Cecep Wiliam

10207701

Pembimbing:

Usep Mohamad Ishaq, M.Si.

Hidayat, M.T.

JURUSAN TEKNIK KOMPUTER

FAKULTAS TEKNIK DAN ILMU KOMPUTER

UNIVERSITAS KOMPUTER INDONESIA

HALAMAN PENGESAHAN

OTOMATISASI METODE IMPRESSED CURRENT CATHODIC

PROTECTION (ICCP) PADA LOGAM

BERBASIS MIKROKONTROLER AVR ATMEGA16

Disusun un tuk memenuhi s ya ra t k elulu san pada Prog ra m S tudi S tra ta S atu Sistem Ko mputer

Oleh:

Cecep Wiliam

10207701

Bandung, Agustus 2012

Menyetujui,

Pembimbing I Pembimbing II

Usep Mohamad Ishaq, M.Si. ___ Hidayat, M.T. ___

NIP: 4127.70.05.008

NIP: 4127.70.05.011

Mengetahui,

Ketua Jurusan Teknik Komputer

i

ABSTRAK

Salah satu masalah utama untuk peralatan dan struktur bahan yang terbuat dari logam adalah korosi yang mengikis struktur pada logam sampai pada taraf yang sangat merusak. Korosi adalah kerusakan atau degradasi logam akibat adanya reaksi oksidasi-reduksi antara suatu logam dengan berbagai zat di lingkungannya dan menghasilkan residu yang tidak dikehendaki yang disebut dengan karat. Karena sifatnya yang merusak, korosi menjadi suatu permasalahan yang serius dan sangat penting sehingga menjadi perhatian industri-industri di dunia.

Sistem dibuat untuk mengendalikan arus proteksi pada logam supaya tetap berada pada kriteria proteksi katodik yaitu antara 0.850 V sampai 1.5 V (dalam nilai absolut) terhadap elektroda referensi Ag/AgCl. Sistem proteksi katodik arus paksa kemudian diimplementasikan pada logam baja dengan ukuran 10 x 10 x 0,2 cm sebagai logam yang akan diproteksi dan ditempatkan pada lingkungan uji. Program Data Acquisition and Monitoring pada PC akan langsung berjalan ketika tombol Mulai ditekan, dan langsung memantau kondisi sistem, melakukan pengambilan data setiap sepuluh menit sekali yang kemudian disimpan ke dalam database secara otomatis, dan setiap satu hari sampai satu bulan sekali dapat dilakukan backup data untuk analisa.

Buck-Boost Converter berperan sebagai aktuator yang dikendalikan dengan memberikan sinyal PWM dari mikrokontroler untuk proses switching, semakin besar duty cycle PWM yang diberikan, maka arus dan tegangan keluaran dari Buck-Boost Converter pun akan semakin besar, dan semakin besar arus dan tegangan yang diberikan pada logam, maka tegangan Ei akan semakin kecil.

Kebutuhan arus logam uji adalah sebesar 3 mA yang diketahui melalui uji kebutuhan arus, sehingga arus sebesar 6,292 mA pada lingkungan air ledeng, 5,493 mA pada lingkungan air laut, 5,951 mA pada lingkungan air cuka, dan 5,694 mA pada lingkungan air kapur yang diberikan saat pengujian sistem dapat melindungi struktur logam uji dari proses korosi karena terpenuhinya kebutuhan elektron dan masih berada dalam range kriteria proteksi katodik.

ii

ABSTRACT

One of the main problems for structures made of metallic material is corrosion that erodes the structure of the metal to the extent that is very damaging. Corrosion is the destruction or degradation of metal due to the oxidation-reduction reaction between a metal with a variety of substances in the environtment and produce an undesirable residues called rust. Because of its destructiveness, corrosion becomes a serious problem and it is very important so that became the attention of industries in the world.

System designed to control the current protection to the metal in order to maintain current to remain on the cathodic protection criteria between 0,850 V to 1,5 V (in absolut value) agains reference electrode Ag/AgCl. Impressed Current Cathodic Protection then implemented to the steel metal with size 10 x 10 x 0,2 cm as the metal to be protected and then placed in the testing environments. Data Acquisition and Monitoring Program on the PC will automatically run when the Mulai button is pressed and immediately begin to monitor the condition of the system, perform data collection every ten minutes which is then stored into the database automatically, and every single day to once a month to do data backups for analysis.

Buck-Boost Converter act as actuators which is controlled by providing a PWM signal from the microcontroller for the switching process, the greater the PWM duty cycle is given, then the output current and output voltage of the Buck-Boost Converter would be even greater, and the greater the current and voltage applied to the metal, then the Ei voltage will be smaller.

Current requirement for testing metal is 3 mA known through current requirement test, so that a current of 6,292 mA in tap water environments, 5,493 mA in the seawater environments, 5,951 mA in the vinegar environtment, and 5,694 mA in the limewater environtment which is given when testing system can protect testing metal structure from corrosion process due to fulfillment of the electron needs and is still in the range of cathodic protection criteria.

iii

KATA PENGANTAR

Dengan memanjatkan segala puji dan syukur ke hadirat Allah SWT, karena atas rahmat dan hidayah-Nya, akhirnya penulis dapat menyelesaikan penelitian Tugas Akhir dengan judul ”Otomatisasi Metode Impressed Current Cathodic Protection (ICCP) Pada Logam Berbasis Mikrokontroler AVR ATmega16”. Laporan penelitian Tugas Akhir ini disusun untuk memenuhi syarat kelulusan pada Program Studi Strata Satu Sistem Komputer di Jurusan Teknik Komputer, Universitas Komputer Indonesia.

Dalam pelaksanaan penelitian tugas akhir penulis, banyak pihak yang telah membantu baik secara langsung maupun tidak langsung. Untuk itu penulis ingin mengucapkan terima kasih yang seikhlas-ikhlasnya kepada :

1. Kedua Orang Tua tercinta yang telah memberikan dukungan, do’a dan motivasi, baik secara moril maupun materil, hingga akhirnya penulis dapat menyelesaikan Tugas Akhir ini dengan baik.

2. Ibu Sri Nurhayati, S.Si., M.T. Selaku ketua jurusan dan dosen wali di Jurusan Teknik Komputer, Universitas Komputer Indonesia.

3. Bapak Usep Mohamad Ishaq, M.Si., sebagai Dosen Pembimbing I. 4. Bapak Hidayat, M.T., sebagai Dosen Pembimbing II.

5. Teman-teman yang telah membantu dan juga memberikan do’anya kepada penulis.

6. Seluruh pihak yang tidak dapat penulis sebutkan satu per satu, yang telah membantu selama proses pelaksanaan Tugas Akhir ini.

iv

Akhir kata dengan segala kerendahan hati, penulis mempersembahkan laporan penelitian Tugas Akhir ini kepada seluruh pembaca. Semoga dapat memberikan banyak manfaat bagi semua pihak, baik bagi para pembaca umumnya dan khususnya bagi penulis sendiri.

Bandung, Agustus 2012

v

DAFTAR ISI

vi

1

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Salah satu masalah utama untuk peralatan dan struktur bahan yang terbuat dari logam adalah korosi atau karat yang mengikis struktur pada logam sampai pada taraf yang sangat merusak. Dengan metode penangganan yang baik dalam mengatasi masalah korosi dapat meningkatkan umur (life time) dari peralatan dan struktur yang terbuat dari logam, sebaliknya penangganan yang buruk akan mengurangi umur dari peralatan tersebut atau bahkan dapat mengakibatkan kerusakan yang tidak terduga pada struktur logam [1].

Korosi secara definisi merupakan suatu fenomena alami yang terjadi di sekitar kita, akan tetapi karena sifatnya yang merusak, korosi menjadi suatu permasalahan yang serius dan sangat penting yang menjadi perhatian industri-industri di dunia. Tidak sedikit biaya yang telah dikeluarkan untuk mengatasi permasalahan tersebut. Menyadari keadaan ini, pengendalian dan penangganan masalah korosi perlu dilakukan dengan lebih efektif terutama pada aplikasi alat-alat penunjang produksi yang berada pada kondisi-kondisi lingkungan korosif. Lingkungan korosif yang dimaksud adalah lingkungan yang berupa elektrolit dengan derajat keasaman (pH) tertentu.

Hampir semua logam yang digunakan di industri maupun dalam kehidupan sehari-hari dapat mengalami serangan korosi. Pada umumnya serangan korosi berbeda-beda pada tiap logam dan pada kasus-kasus tertentu sangat membahayakan bagi kehidupan manusia, terutama pada logam penunjang seperti perpipaan, rangka dan tangki penyimpanan yang perlu diberikan perhatian [2].

2

tersebut memberi gambaran betapa besarnya dampak yang ditimbulkan korosi, dan nilai ini semakin meningkat setiap tahunnya karena belum terlaksananya pengendalian korosi yang efektif di bidang industri [3].

Kerugian yang ditimbulkan akibat korosi di industri dapat dikategorikan menjadi kerugian dengan dampak yang bersifat langsung dan tidak langsung. Kerugian langsung adalah dapat berupa terjadinya kerusakan pada peralatan, mesin dan stuktur-struktur yang berbahan dasar logam, sedangkan kerugian tidak langsung dapat berupa terhentinya aktivitas produksi karena terjadinya kerusakan peralatan akibat korosi.

Kerugian tidak langsung bahkan dapat menyebabkan kecelakaan yang menimbulkan korban jiwa, seperti kejadian runtuhnya jembatan akibat korosi retak tegang di West Virginia yang menyebabkan 46 orang meninggal dunia, terjadinya kebakaran akibat kebocoran pipa gas di Minnesota karena selective corrosion dan meledaknya pembangkit tenaga nuklir di Virginia akibat terjadinya korosi erosi pada pipa-pipa uapnya [2].

Terdapat banyak metode yang dapat digunakan untuk pencegahan dan pengendalian korosi, diantaranya yang banyak digunakan di industri adalah dengan metode proteksi katodik arus paksa atau yang dikenal dengan istilah ICCP (Impressed Current Cathodic Protection). Proteksi katodik biasa digunakan untuk mengurangi laju korosi pada logam, dan dapat melindungi seluruh permukaan logam dengan sempurna. Akan tetapi pada prakteknya penerapan metode tersebut masih banyak dilakukan secara konvensional / manual. Oleh karena itu penulis memilih metode tersebut sebagai bahan pengembangan untuk penelitian tugas

akhir dengan judul “Otomatisasi Metode Impressed Current Cathodic

3

1.2 Rumusan Masalah

Pada metode proteksi katodik arus paksa, suatu potensial listrik searah / DC digunakan dengan cara tertentu sehingga seluruh permukaan logam yang akan dilindungi dibuat menjadi bersifat katodik, yang pada akhirnya akan mencegah terjadinya proses korosi.

Dengan memanfaatkan mikrokontroler sebagai pengendali sumber arus DC, maka kebutuhan elektron dari struktur logam akan selalu terpenuhi dan membuat logam tersebut tetap berada pada kondisi imun, sehingga membuatnya kebal terhadap serangan korosi. Mikrokontroler AVR ATmega16 diprogram supaya bekerja secara otomatis mengendalikan besarnya arus keluaran dari sumber arus DC untuk menjaga supaya besarnya arus proteksi pada logam tetap terpenuhi dengan mempertahankan tegangan logam terhadap elektroda referensi tetap berada pada kriteria proteksi katodik ketika terjadi perubahan pada lingkungan. Kondisi lingkungan yang digunakan berupa lingkungan elektrolit dengan pH 4 sampai 7, contohnya adalah air cuka, air ledeng dan air laut dan air kapur. Dengan metode tersebut struktur logam diharapkan akan terus terlindungi dari berbagai macam bentuk serangan korosi pada berbagai perubahan kondisi lingkungan.

1.3 Batasan Masalah

Pada penelitian tugas akhir ini ada beberapa hal yang menjadi batasan masalah dalam pelaksanaannya, sehingga penelitian yang dilakukan masih dalam batasan yang wajar dan dapat dilakukan, yang pada akhirnya pemecahan masalah pun menjadi lebih fokus dan terarah.

Batasan masalah pada penelitian tugas akhir ini adalah:

1. Metode pencegahan korosi yang digunakan adalah metode proteksi katodik arus paksa atau ICCP.

2. Penelitian difokuskan pada perancangan sistem pengendalian dengan mikrokontroler AVR.

4

4. Lingkungan yang digunakan berupa fluida tidak bergerak. 5. Pengujian laju korosi menggunakan metode uji berat.

1.4 Metode Penelitian

Dalam pengerjaan penelitian tugas akhir ini, digunakan beberapa tahapan dalam metode penelitiannya, yaitu :

1. Tahap studi literatur, adalah tahapan pengumpulan dan pembelajaran dari data-data berupa referensi yang diperoleh.

2. Tahap perancangan sistem, adalah tahapan pembuatan rancangan dari sistem yang akan dibuat pada penelitian tugas akhir.

3. Tahap pembuatan hardware (perangkat keras), adalah tahap dalam pembuatan alat yang berupa rangkaian-rangkaian komponen yang akan digunakan pada sistem.

4. Tahap pembuatan software (perangkat lunak), adalah tahap pembuatan program aplikasi untuk pengendalian sistem oleh mikrokontroler, dan program antarmuka pada PC.

5. Tahap pengujian sistem, pada tahap ini semua perangkat sistem telah selesai dibuat, kemudian sistem diuji apakah dapat melindungi logam dengan baik atau tidak.

1.5 Sistematika Penulisan

Laporan penelitian tugas akhir ini merupakan laporan hasil kegiatan penelitian yang dituangkan ke dalam tulisan yang secara sistematis terurut dari akar permasalahan sampai kepada solusi atau hasil akhir penelitian.

5

Berikut adalah sistematika penulisannya: BAB I PENDAHULUAN

Menguraikan tentang latar belakang permasalahan, merumuskan inti permasalahan yang dihadapi, yang kemudian diikuti dengan pembatasan masalah dan metode penelitian serta sistematika penulisan.

BAB II DASAR TEORI

Berisi konsep dasar dan teori-teori penunjang yang berkaitan dengan topik penelitian yang dilakukan dan hal-hal yang berguna dalam proses penelitian dan analisis permasalahan.

BAB III PERANCANGAN SISTEM

Bab ini berisi blok-blok sistem yang dirancang, layout sistem, parameter-parameter sistem, diagram alir sistem, dan hal-hal lain yang berhubungan dengan perancangan sistem pada penelitian tugas akhir yang dikerjakan. BAB IV HASIL PENGUJIAN DAN ANALISA

Bab ini berisi hasil implementasi dari tugas akhir yang dikerjakan, metode pengujian yang disertai juga dengan hasil pengujian dari sistem sehingga dapat diketahui batasan dan kemampuan dari sistem yang dibuat.

BAB V KESIMPULAN DAN SARAN

6

BAB II

DASAR TEORI

2.1 Pengertian Korosi

Korosi merupakan proses atau reaksi elektrokimia yang bersifat alamiah dan berlangsung dengan sendirinya pada logam yang berada dalam suatu lingkungan korosif baik itu berbentuk gas maupun cairan / elektrolit. Oleh karena itu korosi tidak dapat dicegah atau dihentikan sama sekali, tetapi proses korosi dapat dikendalikan, sehingga akan memperlambat proses perusakannya [2].

Korosi adalah kerusakan atau degradasi logam akibat adanya reaksi oksidasi-reduksi antara suatu logam dengan berbagai zat di lingkungannya dan menghasilkan senyawa-senyawa / residu yang tidak dikehendaki yaitu karat, sehingga dalam bahasa sehari-hari proses korosi biasa disebut perkaratan. Contoh korosi yang paling umum adalah perkaratan pada logam besi atau baja [4].

Korosi dapat juga diartikan sebagai serangan yang merusak logam karena logam bereaksi secara kimia dengan lingkungannya. Ada definisi lain mengatakan bahwa korosi adalah kebalikan proses ekstraksi logam dari bijih materialnya. Contohnya, bijih material logam besi di alam bebas ada dalam bentuk senyawa besi oksida (FeO) atau besi sulfida (FeSO), setelah diekstraksi dan diolah, akan dihasilkan besi yang digunakan untuk pembuatan baja atau besi paduan. Selama pemakaian, besi atau baja tersebut akan bereaksi dengan lingkungan yang menyebabkan korosi dan kembali menjadi senyawa besi oksida [4].

2.1.1 Proses Korosi

7

sel korosi (corrosion cell) akan terjadi pada logam, dan menyebabkan logam menjadi terdegradasi / terkorosi.

[image:47.595.112.502.237.459.2]Proses korosi juga terjadi dikarenakan adanya kecenderungan suatu logam untuk berubah menjadi keadaan yang lebih stabil melalui reaksi oksidasi, dimana kecenderungan oksidasi suatu logam bervariasi tergantung pada potensial reduksinya.

Gambar 2.1. Proses korosi yang terjadi pada pipa [1]

Degradasi logam terjadi pada wilayah permukaan yang bertindak sebagai anoda, dimana elektronnya tereksitasi dan mengalir melalui elektrolit sampai ke katoda. Pada anoda akan terbentuk residu hasil proses korosi berupa oksida atau karbonat yang disebut dengan karat. Rumus kimia karat besi adalah Fe2O3.nH2O,

yaitu suatu zat padat yang berwarna coklat kemerahan [4].

Bentuk reaksi umum pada anoda adalah reaksi peluruhan logam menjadi ion, seperti yang ditunjukkan pada persamaan 2.1 di bawah ini.

) 1 . 2 (

n n

8

Keterangan: M = Logam yang terlibat n = Valensi logam terkorosi e = Elektron

Contoh pada besi (Fe) yang mengalami reaksi oksidasi / peluruhan, reaksi yang terjadi adalah:

) 2 . 2 ( 2

2

e

Fe Fe

Elektron yang dibebaskan di anoda kemudian mengalir ke bagian lain dari besi yang bertindak sebagai katoda, di mana oksigen akan tereduksi dengan reaksi pada persamaan 2.3 berikut:

) 3 . 2 ( 4 2 2 2

H O e

O

Persamaan 2.2 dapat juga disebut sebagai persamaan untuk reaksi anodik, sedangkan persamaan 2.3 disebut dengan persamaan katodik, sehingga hasil keseluruhan persamaan reaksi oksidasi-reduksinya adalah sebagai berikut:

) 4 . 2 ( . 4 2 2

2FeO2 H2O Fe2 OH

Setelah proses peluruhan, ion besi (Fe2+) akan secara merata teroksidasi menjadi Fe3+ dan akan bergabung dengan ion hidroksida (OH-) pada katoda membentuk produk yang disebut karat (FeOOH atau Fe2O3.nH2O). yang perlu

diperhatikan adalah bahwa proses peluruhan logam yang terjadi pada anoda berlangsung secara elektrokimia, sedangkan produk karat dihasilkan dari reaksi kimia kedua [4].

2.1.2 Bentuk-Bentuk Korosi

9

Bentuk-bentuk serangan korosi yang terjadi pada logam:

1. Korosi Merata (Uniform Corrosion), adalah korosi yang terjadi secara serentak di seluruh permukaan logam, oleh karena itu pada logam yang mengalami korosi merata akan terjadi pengurangan dimensi yang relatif besar per satuan waktu, bentuk serangan korosi merata dapat dilihat pada gambar 2.2 dibawah.

Gambar 2.2. Bentuk serangan korosi merata

2. Korosi Galvanik (Galvanic Corrosion), adalah korosi yang terjadi apabila dua logam yang tidak sama dihubungkan dan berada di lingkungan korosif. Salah satu dari logam tersebut akan mengalami korosi, sedangkan logam lainnya akan terlindung dari serangan korosi. Logam yang mengalami korosi adalah logam yang memiliki potensial yang lebih rendah.

Gambar 2.3. Bentuk serangan korosi galvanik

10

Gambar 2.4. Bentuk serangan korosi sumuran

4. Korosi Celah (Concentration-Cell (Crevice) Corrosion), adalah korosi lokal yang terjadi pada celah diantara dua komponen.

Gambar 2.5. Bentuk serangan korosi celah

[image:50.595.181.446.442.512.2]5. Korosi Retak Tegang (Stress Corrosion Cracking), adalah bentuk korosi dimana material mengalami keretakan akibat pengaruh lingkungannya.

Gambar 2.6. Bentuk serangan korosi retak tegang

6. Korosi Intergranular (Intergranular Corrosion), adalah bentuk korosi yang terjadi pada paduan logam akibat terjadinya reaksi antar unsur logam tersebut di batas butirnya. Ilustrasinya dapat dilihat pada gambar 2.7.

11

7. Selective Leaching, adalah korosi yang terjadi pada paduan logam karena pelarutan salah satu unsur paduan yang lebih aktif, seperti yang biasa terjadi pada paduan tembaga-seng.

Gambar 2.8. Bentuk serangan korosi selective leaching

[image:51.595.242.390.155.235.2]8. Korosi Erosi (Erosion Corrosion), adalah korosi yang terjadi karena adanya kombinasi antara fluida yang korosif dan kecepatan aliran yang tinggi, ilustrasinya diperlihatkan pada gambar 2.9 berikut.

Gambar 2.9. Bentuk serangan korosi erosi

2.1.3 Metode Pencegahan Korosi

12

Berikut adalah metode-metode yang banyak digunakan sebagai langkah untuk pencegahan korosi [2]:

1. Seleksi Bahan Material (Material Selection)

Dari sudut pandang teknis, jawaban paling tepat untuk mengatasi korosi adalah dengan menggunakan material yang lebih resistan terhadap serangan korosi. Akan tetapi permasalahan akan muncul ketika pemilihan material / bahan yang kebal terhadap korosi tetapi tidak dapat digunakan untuk menjalankan proses utama. Sehingga pada akhirnya pemilihan material akan mempertimbangkan antara faktor ekonomi dan kompetensi secara teknis.

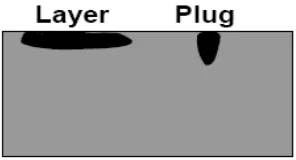

2. Pelapisan (Protective Coatings)

Metode ini digunakan untuk menyediakan perlindungan jangka panjang pada rentang waktu tertentu. Metode ini tidak menambah kekuatan struktur tapi dapat mempertahankan kekuatan dan integritas struktur. Inti dari metode ini adalah mengisolasi struktur aktif dari lingkungan yang bersifat korosif.

3. Corrosion Inhibitors

Inhibitor adalah bahan kimia yang bereaksi dengan permukaan logam, atau lingkungan tempat logam berada, membawa permukaan logam ke level tertentu untuk perlindungan korosi. Inhibitor biasanya bekerja dengan mengadsorpsi dirinya ke permukaan logam dan membentuk lapisan tipis untuk melindungi logam dari korosi.

4. Proteksi Katodik (Cathodic Protection)

13

penggabungan dua logam yang berbeda secara elektrokimia, metode ini dikenal sebagai metode Anoda Tumbal (Sacrificial atau Galvanic Cathodic Protection Systems). Metode lainnya dari proteksi katodik adalah yang melibatkan penggunaan sumber arus searah atau DC (Direct Current) dari luar sistem yang dikenal sebagai metode Arus Paksa (Impressed Current Cathodic Protection Systems).

5. Proteksi Anodik (Anodic Protection)

Metode ini dikembangkan menggunakan prinsip kinetika dari elektroda. Secara sederhana, proteksi anodik bekerja berdasarkan susunan lapisan pelindung pada logam yang dihasilkan dari arus anodik yang dialirkan dari luar. Proteksi anodik mempunyai kelebihan yang unik, contohnya adalah arus yang dialirkan biasanya sebanding dengan laju korosi dari sistem yang dilindungi. Sehingga proteksi anodik tidak hanya melindungi tapi juga memberikan nilai langsung laju korosi untuk monitoring sistem. Proteksi anodik ini biasa digunakan untuk melindungi peralatan yang digunakan untuk menyimpan dan menanggani asam sulfat (H2SO4).

2.2 Proteksi Katodik Arus Paksa

Proteksi katodik arus paksa atau dikenal dengan Impressed Current Cathodic Protection (ICCP) merupakan salah satu metode proteksi katodik (Cathodic Protection) dimana kebutuhan arus elektronnya disuplai dari luar sistem [4].

14

[image:54.595.123.503.258.503.2]Pada tipe anoda tumbal / korban atau dikenal juga dengan anoda galvanik, proteksi logam dilakukan dengan memanfaatkan perbedaan potensial reduksi untuk logam yang berbeda. Jika tanpa proteksi katodik maka salah satu area pada struktur logam akan lebih negatif dibanding area yang lainnya, sehingga akan menyebabkan terjadinya korosi [4]. Jadi pada metode ini intinya adalah menghubungkan logam yang akan dilindungi ke logam yang lebih reaktif, sehingga proses korosi akan teralihkan ke logam tersebut.

Gambar 2.10. Tipe pencegahan korosi dengan metode proteksi katodik [1]

Untuk struktur yang lebih besar, sistem anoda tumbal tidak dapat menyediakan kebutuhan arus yang cukup untuk perlindungan secara menyeluruh, dan juga tidak ekonomis. Sistem proteksi katodik arus paksa dikembangkan untuk mengatasi kelemahan tersebut.

2.2.1 Prinsip Dasar Sistem Proteksi Katodik Arus Paksa

15

dari berbagai sumber seperti baterai, solar sel, dan generator. Idenya adalah dengan membanjiri struktur logam yang akan dilindungi dengan sumber elektron dari luar sistem sehingga membuat struktur logam tersebut menjadi bersifat katodik dan membuat struktur logam imun terhadap korosi.

Komponen dasar yang membentuk sistem proteksi katodik arus paksa terdiri dari katoda yaitu logam yang akan dilindungi, sumber arus DC (Rectifier), anoda

inert (Ground Bed atau Anode Bed), dan kawat penghubung (Metallic Circuit) antara anoda dan katoda [2], seperti yang terlihat pada gambar 2.11.

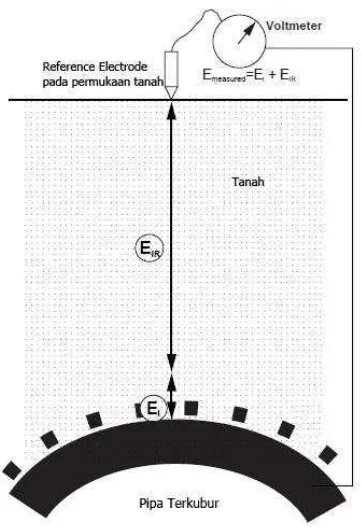

[image:55.595.166.459.430.717.2]Pada sistem ini, anoda dipasang di dalam tanah tempat logam yang akan diproteksi berada dan dihubungkan ke terminal positif dari output rectifier. Sedangkan logam yang akan dilindungi dihubungkan ke terminal negatif dari output rectifier. Aliran arus akan mengalir dari anoda melalui elektrolit di dalam tanah dan sampai ke logam. Sistem proteksi katodik arus paksa dapat memiliki banyak konfigurasi anoda yang tergantung pada elektrolit dan logam yang akan dilindunginya.

16

Dengan menggunakan metode ini ada beberapa keuntungan yang tidak dapat dicapai dengan metode-metode lain [3], yaitu:

1. Besarnya tegangan dan arus dapat di desain untuk range yang lebih luas dan sesuai kebutuhan.

2. Area yang luas dapat di proteksi dengan hanya satu buah instalasi sistem proteksi katodik arus paksa.

3. Keluaran tegangan dan arus yang bervariasi dan dapat diatur.

4. Dapat diaplikasikan untuk lingkungan dengan tingkat resistivitas yang tinggi.

5. Efektif untuk melindungi struktur yang dilapisi maupun yang tidak.

Selain memiliki kelebihan yang menguntungkan, metode ini juga memiliki kelemahan-kelemahan yang membatasi dalam penggunaannya [3], yaitu:

1. Dapat menimbulkan masalah interferensi katodik. 2. Dapat mengalami kegagalan suplai energi / power. 3. Memerlukan inspeksi dan maintenance secara berkala.

4. Memerlukan sumber daya dari luar, yang menyebabkan tambahan pengeluaran bulanan.

5. Proteksi yang berlebihan dapat menyebabkan kerusakan dari pelapisan. Perlindungan korosi dengan metode arus paksa secara efektif dapat mencegah terjadinya proses korosi. Selama proses perlindungan, logam secara terus menerus menerima suplai arus negatif untuk mempertahankan potensialnya dibawah potensial korosi bebasnya [5]. Sistem perlindungan ini adalah perlindungan yang paling unggul dibandingkan dengan sistem perlindungan yang lain, terutama dari segi nilai ekonomis dan kemudahan instalasinya.

2.2.2 Komponen-Komponen ICCP

17

diatas. Perlindungan korosi dengan sistem proteksi katodik hanyalah memanipulasi proses alamiah yang terjadi pada logam ketika kontak dengan lingkungan yaitu proses korosi, agar berjalan sesuai dengan yang diinginkan, atau dengan kata lain suatu metode dalam pengendalian korosi.

Empat komponen utama yang membentuk sistem proteksi katodik arus paksa tersebut adalah:

1. Anoda (Auxiliary Anodes)

Anoda yang digunakan tidak harus lebih reaktif daripada struktur logam yang akan dilindungi, anoda yang digunakan biasanya bersifat inert dan memiliki ketahanan yang tinggi terhadap serangan korosi. Anoda dapat terbuat dari material seperti graphite, logam paduan, dan mixed-metal oxide-coated titanium (MMO). Bentuk dan ukurannya bermacam-macam, bisa berbentuk kawat, tabung, lempengan, batangan, dan piringan. Kriteria yang ideal untuk anoda menurut Shreir dan Hayfield [2]:

Laju konsumsi yang rendah

Tingkat polarisasi yang rendah

Konduktifitas listrik yang tinggi

Kemudahan dalam instalasi

Kuat secara fisik, sehingga tidak mudah mengalami kerusakan

Tahan terhadap abrasi dan erosi

Mudah dibentuk

Biaya yang rendah

2. Katoda

18

pembentuk katoda dapat berupa besi, baja atau logam paduan, oleh karena itu metode ICCP biasa digunakan untuk pipa-pipa yang dikubur dalam tanah dan air laut.

3. Elektrolit

Elektrolit merupakan suatu larutan yang bersifat konduktif atau dapat menghantarkan arus listrik. Elektrolit terdiri dari ion-ion bebas yang memungkinkan terjadinya perpindahan elektron antara katoda ke anoda, sehingga elektrolit dapat bertindak sebagai jalur listrik yang merupakan medium perpindahan elektron. Karena ion-ion yang dimilikinya, elektrolit menjadi bersifat korosif, elektrolit banyak terkandung dalam tanah dengan kedalaman tertentu dan air laut, sehingga ketika suatu logam tanpa perlindungan berada dalam lingkungan tersebut maka logam tersebut akan terkorosi.

4. Sumber Arus DC

Sumber arus DC merupakan sumber listrik arus searah (Direct Current), yang biasanya berupa transformer-rectifier. Alat ini menggunakan arus bolak-balik / AC (Alternating Current) sebagai sumber listrik utamanya dan mengubahnya menjadi arus searah, sehingga alat ini banyak digunakan sebagai sumber energi (Power Supply) dalam menyediakan tegangan dan arus DC. Untuk melengkapi rangkaian listrik pada sistem ICCP, Terminal positif power supply dihubungkan ke anoda sedangkan terminal negatif dihubungkan ke katoda, sehingga arus DC akan mengalir dari power supply ke anoda melewati elektrolit hingga sampai ke katoda dan akhirnya kembali lagi ke power supply.

2.2.3 Kriteria Perlindungan

19

kerusakan pada lapisan pelindung (coating) dan pembentukan hydrogen yang berlebih [2].

Struktur logam yang terkorosi tidak mempunyai potensial yang sama dengan potensial kebutuhan proteksi di seluruh permukaan strukturnya. Kriteria proteksi yang praktis perlu memasukkan perubahan lingkungan sebagai pertimbangan. Kriteria-kriteria berikut yang merupakan kriteria perlindungan yang telah diaplikasikan untuk struktur yang terkubur yang telah distandarkan oleh NACE International [2].

1. Potensial struktur ≤ -850 mV terhadap elektroda acuan Cu/CuSO4 (pada

kondisi aerobic)

2. Potensial struktur ≤ -950 mV terhadap elektroda acuan Cu/CuSO4 (pada

kondisi anaerobic dimana korosi mikrobiologi mungkin terjadi) 3. Pergeseran potensial negatif ≥ 300 mV ketika dialiri arus

4. Pergeseran potensial positif ≥ 100 mV ketika arus diinterupsi

Kriteria yang pertama adalah yang paling banyak dikenal dan digunakan di industri karena kemudahan penerapan aplikasinya. Menggunakan persamaan Nernst dan konsentrasi ion Fe. 10-6 M (kriteria yang biasa digunakan untuk menentukan korosi yang terjadi secara termodinamika) potensial besi sebesar -950 mV terhadap elektroda acuan Cu/CuSO4 dapat diukur. Kinerja yang memuaskan

untuk kebutuhan potensial yang lebih sedikit tergantung pada formasi pelindung

20

Gambar 2.12. Ilustrasi skematik pengukuran potensial struktur pipa terhadap

tingkatan tanah [2]

Kriteria proteksi yang berbeda diperlukan untuk kombinasi material dan lingkungan yang berbeda. Material konstruksi lainnya yang biasa digunakan untuk aplikasi yang dikubur dalam tanah, seperti tembaga, alumunium dan timah hitam, memiliki kriteria potensial yang berbeda dengan kriteria logam besi seperti yang telah disebutkan di atas.

Besarnya laju korosi pada pipa yang tidak diproteksi dapat dihitung menggunakan persamaan berikut:

) 5 . 2 (

x F x n

i x ArL r

Keterangan: r = Laju korosi (cm/tahun) ArL = Berat atom logam (gr)

21

n = Jumlah elektron yang ditransfer F = Konstanta Faraday (96500 cb)

ρ = Berat jenis (gr/cm3)

Laju korosi dapat juga dihitung berdasarkan kehilangan berat, persamaannya dapat dilihat pada persamaan 2.6.

) 6 . 2 ( ) . . (At

w Korosi

Laju

Keterangan: w = Selisih berat a-b (gr) A = Luas permukaan (cm2) t = Waktu perendaman

ρ = Masa jenis logam (gr/cm3)

Berdasarkan persamaan perhitungan laju korosi, hasilnya dikonversikan ke satuan mm/y atau (mpy = mills per year).

2.2.4 Kebutuhan Arus

Bagian paling penting dalam pertimbangan desain sistem proteksi katodik adalah besarnya kebutuhan arus per luas area (biasanya disebut dengan rapat arus / current density) struktur yang akan diproteksi untuk diubah potensialnya menjadi -850 mV. Besarnya rapat arus yang diperlukan untuk menggeser potensialnya tersebut mengindikasikan keadaan permukaan struktur.

22

Untuk menghitung besarnya arus yang dibutuhkan untuk melindungi logam dapat dilihat pada persamaan 2.7.

) 7 . 2 (

i x AP IP

Keterangan: IP = Arus proteksi untuk melindungi logam (mA) AP = Luas permukaan logam (m2)

i = Densitas arus proteksi yang diperlukan (mA/m2)

2.3 Elektroda Acuan

Elektroda Acuan (Reference Electrode) adalah suatu elektroda yang mempunyai potensial elektroda stabil dan diketahui nilainya. Potensial elektroda yang mempunyai tingkat stabilitas yang tinggi biasanya dicapai dengan menerapkan sistem Redoks, dimana konsentrasi setiap partisipannya dibuat konstan (buffered atau saturated) [6].

Terdapat banyak jenis elektroda acuan yang biasa digunakan tergantung keperluannya, dan yang biasa digunakan pada sistem proteksi katodik adalah Cu/CuSO3, Ag/AgCL dan Zinc Reference Electrode. Berikut adalah beberapa jenis elektroda acuan beserta potensialnya [7]:

Standard Hydrogen Electrode (SHE) (E=0.000 V) aktifitas ion H+=1

Normal Hydrogen Electrode(NHE) (E ≈ 0.000 V) konsentrasi ion H+=1

Reversible Hydrogen Electrode (RHE) (E=0.000 V - 0.0591*pH)

Saturated Calomel Electrode (SCE) (E=+0.242 V saturated)

Copper-Copper(II) Sulfate Electrode (E=+0.314 V)

Silver Chloride Electrode (E=+0.197 V saturated)

Ph-Electrode

Palladium-Hydrogen Electrode

23

Silver/Silver Chloride Reference Electrode (Ag/AgCl) adalah jenis elektroda acuan yang paling banyak digunakan karena sederhana, murah, sangat stabil dan tidak beracun. Elektroda acuan ini biasa digunakan dengan elektrolit KCl jenuh sebagai buffer-nya, dan dapat juga digunakan dengan konsentrasi yang rendah seperti 1M KCL bahkan dapat juga secara langsung menggunakan air laut [8].

Elektroda Ag/AgCl umumnya terbuat dari kawat silver/perak (Ag) yang dilapisi dengan lapisan tipis perak klorida (AgCl). Ketika elektroda ditempatkan ke dalam larutan potasium klorida jenuh (KCL) maka akan menghasilkan potensial 197 mV vs. SHE. Potensial dari reaksi setengah selnya ditentukan oleh konsentrasi klorida dalam larutan [8].

Persamaan reaksinya adalah sebagai berikut:

) 8 . 2 ( . 2224 , 0 0 SHE vs E Cl Ag e

AgClS red

) 9 . 2 ( . log 059 , 0 10 0 / / Cl AgCl Ag AgCl

Ag E a

E

[image:63.595.290.382.519.698.2]Elektroda acuan Ag/AgCl menghasilkan potensial yang sebanding dengan konsentrasi ion klorida, baik itu dari sodium klorida, potasium klorida, amonium klorida atau beberapa garam klorida lainnya, dan nilainya akan selalu konstan selama konsentrasi ion kloridanya juga konstan. Gambar yang mengilustrasikan elektroda acuan Ag/AgCl dapat dilihat pada gambar 2.13.

24

2.4 Mikrokontroler

Mikrokontroler, sebagai suatu terobosan teknologi mikrokontroler dan mikrokomputer, hadir memenuhi kebutuhan pasar (market need) dan teknologi baru. Sebagai teknologi baru, yaitu teknologi semikonduktor dengan kandungan transistor yang lebih banyak namun hanya membutuhkan ruang yang kecil serta dapat diproduksi secara masal membuat harganya lebih murah dibandingkan mikrokontroler. Sebagai kebutuhan pasar, mikrokontroler hadir untuk memenuhi selera industri dan para konsumen akan kebutuhan dan keinginan alat-alat bantu bahkan mainan yang lebih baik dan canggih [9].

Mikrokontroller adalah piranti elektronik berupa IC (Integrated Circuit) yang memiliki kemampuan manipulasi data (information) berdasarkan suatu urutan instruksi (algorithm) tertentu. Salah satu arsitektur mikrokontroler yang terdapat di pasaran adalah jenis AVR (Advanced Virtual RISC). Arsitektur mikrokontroler jenis AVR ini pertama kali dikembangkan pada tahun 1996 oleh dua orang mahasiswa Norwegian Institute of Technology yaitu Alf-Egil Bogen dan Vegard Wollan. Mikrokontroler AVR kemudian dikembangkan lebih lanjut oleh Atmel, seri pertama AVR yang dikeluarkan adalah mikrokontroler 8 bit AT90S8515.

Pada AVR dengan arsitektur RISC 8 bit, semua instruksi berukuran 16 bit dan sebagian besar dieksekusi dalam 1 siklus clock. Berbeda dengan mikrokontroler MCS-51 yang instruksinya bervariasi antara 8 bit sampai 32 bit dan dieksekusi selama 1 sampai 4 siklus mesin, dimana 1 siklus mesin membutuhkan 12 periode clock [10].

25

Gambar 2.14. Arsitektur dasar mikrokontroler AVR [11]

[image:65.595.197.430.444.700.2]26

Fitur yang tersedia pada ATmega16 adalah :

Frekuensi clock maksimum 16 MHz

Jalur I/O 32 buah, yang terbagi dalam PortA, PortB, PortC dan PortD

Analog to Digital Converter 10 bit sebanyak 8 input, 4 channel PWM

Timer/Counter sebanyak 3 buah

CPU 8 bit yang terdiri dari 32 register

Watchdog Timer dengan osilator internal

SRAM sebesar 1K byte

Memori Flash sebesar 16 Kbyte dengan kemampuan read while write

Interrupt internal maupun eksternal

Port komunikasi SPI

EEPROM sebesar 512 byte yang dapat diprogram saat operasi

Analog Comparator

Komunikasi serial standar USART dengan kecepatan maksimal 2,5 Mbps

Software Pendukung:

Programmer : AVRprog, AVR OSPII, AVR dude, PonyProg.

Program Editor dan Compiler : WinAVR, CodeVision AVR, AVR Studio, BASCOM-AVR.

2.4.1 PWM (Pulse Width Modulation)

Pulse Width Modulation disingkat PWM adalah salah satu fitur yang sudah terintegrasi dalam chip mikrokontroler AVR, yaitu dengan memanfaatkan fungsi timer yang dapat mencacah sumber pulsa / clock untuk membuat generator gelombang PWM [12].

27

Gambar 2.16. Pulsa PWM

Sedangkan untuk menghitung besarnya duty cycle yang dihasilkan dapat dilakukan dengan menggunakan persamaan dibawah ini:

) 10 . 2 ( % 100 x t t Cycle Duty P ON

Timer/Counter 0 dan 2 dalam mode PWM digunakan untuk mengendalikan lama t ON dan t OFF melalui isi register pembanding OCR yang akan berakibat kepada besar nilai duty cycle yang dihasilkan.

2.4.2 ADC (Analog to Digital)

ADC (Analog to Digital) adalah konverter yang sudah terintegrasi di dalam

chip mikrokontroler AVR yang berfungsi untuk mengubah besaran analog ke besaran digital. ADC yang sudah terintegrasi dalam chip mikrokontroler keluarga AVR memiliki fitur-fitur yang tidak kalah dan jauh berbeda dengan modul ADC dari luar chip [12].

Fitur-fiturnya ADC adalah:

Resolusi mencapai 10-bit

0,5 LSB Integral Non-linearity

Akurasi mencapai ± 2 LSB

Waktu konversi 13 - 260 µs

8 saluran ADC yang dapat digunakan secara bergantian

Optional Left Adjustment untuk pembacaan hasil ADC

0 – VCC Range input ADC

PWM

t

ont

off28

Disediakan 2,56 V tegangan referensi internal ADC

Mode konversi kontinyu (free running) atau mode konversi tunggal (single conversion)

Interupsi ADC complete

Sleep mode Noise Canceler

Sinyal input dari pin ADC akan dipilih oleh multiplexer (register ADMUX) untuk diproses oleh ADC, karena konverter ADC dalam chip hanya satu buah sedangkan saluran input-nya ada delapan maka dibutuhkan multiplexer untuk memilih input pin ADC secara bergantian.

Operasi ADC membutuhkan tegangan referensi VREF dan clock fade

(register ADCSRA). Tegangan referensi eksternal pada pin AREF tidak boleh melebihi AVCC. Tegangan referensi eksternal dapat di-decouple pada pin AREF dengan kapasitor untuk mengurangi derau. Atau dapat menggunakan tegangan referensi internal sebesar 2,56 V (pin AREF diberi kapasitor secara eksternal untuk menstabilkan tegangan referensi internal).

ADC mengkonversi tegangan inputanalog menjadi bilangan digital selebar 10-bit. GND (0 Volt) adalah nilai minimum yang mewakili ADC dan nilai maksimum ADC diwakili oleh tegangan pada pin AREF minus 1 LSB. Hasil konversi ADC disimpan dalam register pasangan ADCH:ADCL.

Sinyal input ADC tidak boleh melebihi tegangan referensi. Oleh karena itu untuk menghitung nilai digital sinyal input ADC dapat penggunakan persamaan 2.11 dibawah ini.

Untuk resolusi 8-bit (256) adalah:

29

2.5 Buck-Boost Converter

[image:69.595.157.462.269.446.2]Buck-BoostConverter adalah suatu rangkaian dengan input berupa tegangan DC dan menghasilkan output berupa tegangan dengan polaritas yang berlawanan dengan tegangan input (polaritas negatif). Keluaran tegangan negatif yang dihasilkan dapat lebih besar atau lebih kecil dari tegangan masukannya [13]. Topologi dari rangkaian buck-boost juga dikenal sebagai fly-back atau inverting regulator [14]. Prinsip kerja dari rangkaian buck-boost dapat dilihat pada gambar 2.17 berikut.

Gambar 2.17. Buck-boost inverting regulator [14]

Ketika switch tertutup / ON, tegangan masukan dipaksa untuk melewati induktor, sehingga menyebabkan meningkatnya aliran arus yang melaluinya. Pada saat yang bersamaan, satu-satunya sumber untuk arus beban adalah dari kapasitor. Ketika switch terbuka / OFF, terjadi penurunan aliran arus pada induktor yang menyebabkan tegangan pada dioda berubah menjadi negatif. Proses ini menyebabkan dioda aktif dan membolehkan arus pada induktor untuk mengalir dan mengisi kapasitor dan juga beban. Arus beban disuplai dari induktor ketika

switch OFF dan dari kapasitor ketika switch ON [14].

30 ) 12 . 2 ( 1 . k k V VOUT IN

Keterangan : k = Duty Cycle

VIN = Tegangan input (V)

VOUT = Tegangan output (V)

Persamaan 2.13 dibawah ini dapat digunakan untuk merelasikan arus ripple

pada induktor terhadap tegangan input, duty cycle, nilai induktor dan frekuensi

switching [13].

) 13 . 2 ( . . L f k V I IN

Keterangan: ∆I = Ripple arus

k = Duty Cycle

VIN = Tegangan input (V)

f = Frekuensi switching (Hz) L = Induktor (H)

Persamaan untuk merelasikan ripple tegangan output dengan arus output,

duty cycle, nilai kapasitor danfrekuensi switching [13].

) 14 . 2 ( . . C f k I V OUT OUT

Keterangan: ∆VOUT = Ripple tegangan

IOUT = Arus output (A)

k = Duty Cycle

31

BAB III

PERANCANGAN SISTEM

Pada bab ini akan dibahas mengenai perancangan sistem yang dibuat, mulai dari desain sistem secara keseluruhan, perancangan hardware dan software sampai pada implementasi sistemnya.

3.1 Perancangan Sistem

[image:71.595.121.505.369.607.2]Sistem keseluruhan yang akan dibuat pada penelitian tugas akhir ini mengikuti blok diagram seperti pada gambar 3.1 dibawah ini.

Gambar 3.1. Blok diagram sistem proteksi katodik otomatis

32

yang berperan sebagai pengontrol operasi sistem secara keseluruhan. Penjelasan komponen-komponen pada blok diagram diatas adalah sebagai berikut:

1. Blok PC (Personal Computer), merupakan sebuah komputer biasa yang pada sistem difungsikan sebagai interface untuk monitoring kondisi sistem dan pengambilan data (data acquisition) variabel-variabel pada sistem. 2. Blok Mikrokontroler, merupakan komponen yang berperan sebagai

kontroler atau pengendali operasi sistem secara keseluruhan, mulai dari membaca data analog dari sistem kemudian mengolahnya dan mengeluarkan sinyal kendali berupa sinyal PWM, sampai menjalin komunikasi data secara serial dengan PC.

3. Blok Power Supply, sesuai namanya blok ini berfungsi sebagai pensuplai energi / catu daya utama seluruh komponen sistem yang dibuat, kecuali PC, dan sebagai sumber arus DC yang mensuplai kebutuhan elektron untuk melindungi logam dari korosi.

4. Blok Buck-Boost Converter, merupakan suatu rangkaian inverting converter yang pada sistem berfungsi sebagai aktuator yang mengatur besar kecilnya arus dan tegangan sesuai dengan sinyal PWM yang diberikan.

5. Blok Anoda, merupakan komponen sistem yang berfungsi sebagai penerima arus elektron (ground bed) dari katoda / logam yang dilindungi. 6. Blok Logam yang dilindungi, merupakan struktur logam yang akan

dilindungi dari korosi dengan membuat logam tersebut bertindak sebagai katoda.

33

8. Blok Signal Conditioning, merupakan rangkaian interfacing antara sensor dengan ADC. Pengukuran nilai dari variabel-variabel proses sistem yang masih berupa sinyal analog, tidak bisa langsung dikonversi oleh modul ADC mikrokontroler dikarenakan adanya perbedaan pada level tegangan yang mampu dibaca oleh ADC tersebut. Oleh karena itu diperlukan pengkondisian sinyal agar sinyal dari sensor dan variabel lain sesuai dengan spesifikasi ADC yang digunakan.

9. Blok ADC, merupakan fitur yang sudah terintegrasi dalam mikrokontroler AVR ATmega16 yang digunakan, berfungsi untuk mengubah besaran

analog menjadi digital.

10.Blok PWM, merupakan fitur yang juga sudah terintegrasi dalam mikrokontroler AVR ATmega16, yang berfungsi untuk mengendalikan rangkaian buck-boost converter melalui variasi duty cycle sinyal PWM yang dikeluarkannya, yang berupa pulsa-pulsa listrik dengan frekuensi tertentu.

3.2 Perancangan Hardware

Pada perancangan hardware akan dibahas mengenai proses perancangan dalam pembuatan perangkat keras, dan komponen-komponen utama pembentuk sistem yang dibuat.

3.2.1 Mikrokontroler ATmega16

Mikrokontroler yang digunakan adalah mikrokontroler dari keluarga AVR yaitu ATmega16, dengan ukuran memori flash sebesar 16 KiloByte dan frekuensi kristal 8 MHz dan ditambah dengan adanya fitur ADC (Analog To Digital) dan PWM (Pulse Width Modulation) yang sudah terintegrasi di dalam chip

34

Keunggulan lain dari dipilihnya mikrokontroler jenis ini adalah karena kehandalan dan kestabilannya dalam memproses data. ATmega16 adalah IC low-power yang dibuat berdasarkan arsitektur RISC, dan bersifat general purpose

sehingga dapat dimanfaatkan untuk berbagai macam aplikasi yang membutuhkan mikrokontroler. Dengan memberikan perintah yang tepat dalam satu single clock cycle, ATmega16 dapat merespon perintah tersebut 1 MIPS per MHz untuk mengoptimalkan konsumsi tegangan. Gambar modul mikrokontroler yang digunakan dapat dilihat pada gambar 3.2, dalam modul tersebut sudah terdapat

downloader dan interface USB, sehingga untuk komunikasi serial dengan PC juga menjadi lebih mudah.

Gambar 3.2. Modul Mikrokontroler AVR ATmega16

3.2.2 Transformer-Rectifier

Transformer-Rectifier merupakan sebuah power supply atau sumber arus yang mengubah sumber arus bolak-balik (Alternating Current) menjadi sumber arus searah (Direct Current). Power suppy digunakan selain sebagai sumber catu daya untuk untuk perangkat-perangkat keras pembentuk sistem, juga digunakan sebagai pensuplai elektron pada logam yang akan dilindungi, karena inti dari metode proteksi katodik arus paksa adalah adanya sumber arus dari luar, sehingga

35

Gambar transformator dan rangkaian power supply yang digunakan dapat dilihat pada gambar 3.3. dan gambar 3.4, IC LM317T dan LM337T pada gambar 3.4 merupakan jenis IC adjustable, sehingga tegangan keluarannya dapat diatur sesuai dengan kebutuhan.

Gambar 3.3. Transformator 500 mA

Gambar 3.4. Skematik rangkaian regulator dual polarity dengan IC LM317T dan

36

3.2.3 Buck-Boost Converter

Buck-Boost Converter merupakan rangkaian untuk mengkonversi tegangan

input positif menjadi tegangan output negatif (inverting), dan banyak digunakan ketika dibutuhkan tegangan output lebih besar atau lebih kecil dari tegangan input. Gambar 3.5 adalah rangkaian sederhana dari buck-boost converter.

Gambar 3.5. Rangkaian sederhana buck-boost converter [13]

Pada perancangan rangkaian buck-boost converter, implementasi rangkaian yang digunakan merupakan rangkaian alternatifnya seperti yang ditunjukan pada gambar 3.6.

Gambar 3.6. Rangkaian alternatif buck-boost converter [13]

Keuntungan menggunakan rangkaian alternatif ini adalah switching

rangkaian dapat dilakukan pada bagian low-side, sehingga memungkinkan digunakannya MOSFET biasa sebagai circuit driver-nya, sedangkan kelemahan dari rangkaian tersebut terletak pada tegangan beban yang tidak mereferensi pada

37

Dengan mengggunakan persamaan 2.12, 2.13 dan 2.14 pada bab 2, maka nilai komponen yang diperlukan untuk membuat rangkaian buck-boost dapat diperoleh.

Nilai parameter sistem yang digunakan adalah VOUT = 5 V, VIN = 9 V, IOUT =

5 mA, f = (8Mhz/256) = 31,250 KHz, L = 1,5 mH, C = 10 uF.

%) 7 , 35 ( 357 , 0 9 5 5 , 1 . Cycle Duty V V V k output polaritas menyatakan negatif Tanda k k V V IN OUT OUT IN OUT

Pada duty cycle 0 %, maka tegangan output pun akan 0 Volt, dan pada duty cycle 50 % maka tegangan output akan sama dengan tegangan input, dengan polaritas yang berlawanan dengan polaritas input.

%) 57 , 0 ( 0057 , 0 ) 00001 , 0 .( 31250 ) 357 , 0 .( 005 , 0 . . %) 8 , 6 ( 068 , 0 ) 0015 , 0 .( 31250 ) 357 , 0 .( 9 . . tegangan Ripple C f k I V arus Ripple L f k V I OUT OUT IN

Besarnya nilai induktor dan kapasitor sangat dipengaruhi oleh besarnya frekuensi switching dan duty cycle, sehingga untuk memperoleh nilai ripple arus dan tegangan yang diinginkan harus disesuaikan dengan besarnya nilai induktor dan kapasitor yang digunakan, beserta parameter tegangan input dan arus output.

3.2.4 Pengukuran Arus dan Tegangan Buck-Boost Converter

38

Arus dan tegangan dari rangkaian buck-boost converter adalah tegangan

analog dimana level tegangannya bisa berada di bawah atau pun diatas level tegangan yang mampu dibaca oleh ADC, sehingga harus diterapkan beberapa teknik pengkondisian sinyal terlebih dahulu sebelum dapat diproses oleh ADC mikrokontroler tersebut.

[image:78.595.217.408.444.565.2]Pengukuran arus dilakukan dengan menerapkan metode shunt resistor pada bagian high-side, dengan mengalirkan arus ke sebuah resistor yang nilainya diketahui, resistor 1K digunakan untuk tujuan ini. Berdasarkan hukum ohm bahwa arus yang mengalir melalui suatu hambatan pasti akan menghasilkan sejumlah tegangan, dan tegangan yang terjadi inilah yang akan dibaca dan dikonversi oleh ADC, sehingga arus dan tegangan pada buck-boost converter dapat diukur dengan menggunakan rangkaian yang sama. Hubungan antara arus dan tegangan berbanding lurus secara linier, oleh karena itu dengan nilai resistor dan tegangan yang telah diketahui, maka besar arus yang melewati resistor pun dapat diketahui juga, semakin besar tegangan maka arus pun akan semakin besar. Titik-titik pengukuran pada rangkaian buck-boostconverter dapat dilihat pada gambar 3.7 di bawah ini.

Gambar 3.7. Titik pengukuran arus dan tegangan pada buck-boost Converter

Dengan desain rangkaian buck-boost converter yang tidak mereferensi ke

39

power supply sebesar 5 V, IC ini mampu menanggani tegangan masukan hingga 55 V, 660 mA. Rangkaiannya dapat dilihat pada lampiran A.

3.2.5 Pengukuran dan Konfigurasi pH Meter

pH Meter merupakan suatu elektroda yang bekerja seperti suatu sel baterai, dimana tegangan yang dihasilkan proporsional dengan konsentrasi ion hidrogen di sekitar elektroda, dan juga proporsional dengan log dari konsentrasi ion hidrogen, pH = -log10(ah) [15]. Sehingga ketika konsentrasi ion lebih besar di luar

lingkungan elektroda maka ion akan mengalir ke dalam dan menyebabkan perbedaan tegangan diantara elektroda dalam pH Meter, dan begitu juga sebaliknya. Dengan konsep tersebut maka dapat diukur apakah pH dalam suatu larutan bersifat asam atau basa, berdasarkan arah arus dan besarnya perbedaan tegangan yang dihasilkan.

Karakteristik pH Meter yang ideal adalah sebagai berikut [15]:

Pada pH = 7, tegangan keluaran probe / elektroda adalah 0 Volt, pH>7 tegangan positif, pH<7 tegangan negatif.

Total range pH adalah dari 0 (asam kuat), sampai 14 (basa kuat).

Jika elaktroda menghasilkan -59 mV/pH maka range tegangan efektif adalah 7x59 mV = ± 0,414 Volt.

pH dipengaruhi oleh suhu sehingga tegangan yang dihasilkan per pH bervariasi antara -54 mV pada 0 oC dan -74 mV pada 100 oC.

Setelah mengetahui karakeristik dari pH Meter diatas, maka langkah selanjutnya adalah mengaplikasikan pH Meter tersebut pada sistem yang dibuat pada penelitian tugas akhir ini.

40

[image:80.595.288.344.189.367.2]pH Meter memiliki impedansi yang tinggi, oleh karena itu seringkali diperlukan amplifier dalam aplikasinya untuk menyesuaikan level tegangan sehingga dapat dibaca oleh ADC. IC AD620AN juga digunakan untuk keperluan ini, dengan konfigurasi yang sedikit berbeda dari konfigurasi untuk pengukuran arus dan tegangan diatas.

Gambar 3.8. Gambar pH Meter dari HANNA Instrument [16]

3.3 Perancangan Software

Perancangan software, yaitu perancangan untuk program-program yang dibuat dengan algoritma tertentu yang telah di desain agar dapat berjalan pada sistem yang dibuat. Program yang dibuat dibagi ke dalam dua bagian yaitu program untuk mikrokontroler sebagai pengendali utama dan program aplikasi di PC untuk data acquisition dan systemmonitoring.

3.3.1 Program Mikrokontroler

41

Pada model pengontrolan tersebut pemenuhan kriteria proteksi pada struktur dilakukan dengan memantau kondisi tegangan logam (Ei) terhadap elektroda

[image:81.595.115.512.261.656.2]referensi Ag/AgCl supaya tetap berada pada range 0,850 – 1,5 Volt (dalam nilai absolut) [17]. Tegangan Ei akan menjadi feedback untuk sistem pengontrolan yang dilakukan oleh mikrokontroler, sehingga mikrokontroler akan mengendalikan rangkaian buck-boost dengan memberikan sinyal kendali berupa sinyal PWM dengan duty cycle yang sesuai dengan feedback yang diterima. Diagram alir algoritma programnya dapat dilihat pada gambar 3.9.

Gambar 3.9. Diagram alir program kontrol dan monitoring sistem proteksi

katodik arus paksa

MULAI

INISIALISASI

BACA SENSOR

KIRIM DATA

KONTROL PWM

- SET PORT D - SET ADC - SET USART - SET PWM

MULAI

KIRIM DATA ADC 0

KIRIM a

SELESAI KIRIM DATA ADC 1

KIRIM

KIRIM DATA ADC 2

KIRIM

MULAI

Ei = DATA ADC 0

EROR1 = Ei – SP1 EROR2 = Ei – SP2

Ei > SP2 PWM NAIK

(PWM = PWM+EROR2)

Ei < SP1 PWM TURUN

(PWM = PWM+EROR1)

Ei = 0 PWM = 128

(50%) PWM TETAP

PWM = MAX

PWM = MIN PWM = MAX

PWM = MIN - SP1 = 0,850 - SP2 = 1,5 - MAX = 200 - MIN = 2 - ADC 0

- ADC 1 - ADC 2

SELESAI Y T T T T T Y Y Y Y

42

[image:82.595.245.371.553.709.2]Pembuatan program aplikasi pada mikrokontroler menggunakan program editor CodeVision AVR, seperti yang ditunjukan pada gambar 3.10, dengan bahasa yang digunakan adalah bahasa C, sehingga cukup memudahkan dalam pembuatan programnya. Sedangkan untuk program downloader menggunakan AVRprog dari Atmel, karena prosesnya yang lebih cepat jika dibandingkan dengan downloader yang sudah terintegrasi di dalam Aplikasi CodeVision AVR. Gambarnya dapat dilihat pada gambar 3.11.

Gambar 3.10. Gambar antarmuka program editor CodeVision AVR

43

3.3.2 Data Acquisition and Monitoring

Proses system monitoring adalah proses memantau kondisi sistem yang dilakukan oleh PC (Personal Computer) menggunakan program aplikasi berbentuk visual, karena program aplikasi yang digunakan akan menjadi satu-satunya interface / penghubung antara user dengan sistem. Melalui program aplikasi data acquisition and monitoring yang dirancang, user dapat dengan segera mengetahui kondisi sistem tanpa harus terjun langsung ke lapangan, dan pada program aplikasi tersebut juga dilengkapi dengan fitur penyimpanan data (data logging), sehingga lebih memudahkan user dalam menganalisa kondisi sistem. Diagram alirnya dapat dilihat pada gambar 3.12.

Program data acquisition and monitoring yang dirancang, dibuat menggunakanprogram aplikasi Microsoft Visual Basic 6.0 yang memakai bahasa BASIC sebagai bahasa pemrogramannya, sedangkan untuk keperluan database

menggunakan Microsoft Office Access 2007. Variabel-variabel proses yang dijadikan titik pantau dan logging ke dalam database dapat dilihat pada tabel 3.1 berikut.

Tabel 3.1. Variabel proses sistem proteksi katodik arus paksa

No. Variabel Proses Keterangan

1 Ei

Nilai tegangan logam yang diproteksi terhadap

reference elektrode

2 Vout

Nilai tegangan output buck-boost 3 Iout

44

Gambar 3.12. Diagram alir program data acquisition and monitoring

Program data acquisition and monitoring menggunakan komunikasi data secara serial dengan USART mikrokontroler untuk menerima data-data variabel proses dan menampilkannya pada panel antarmuka utama. Data-data yang diterima tersebut disimpan ke dalam database secara periodik, dan dapat ditampilkan secara grafik dengan membuat plot data dalam rentang waktu satu menit.

Mulai

Tampil di PC

10 Menit

12 Jam

Backup T

Y T

Y Ambil Data Dari Mikro

45

[image:85.595.192.437.120.387.2]Gambar 3.13. Tampilan antarmuka program data acquisition and monitoring

![Gambar 2.1. Proses korosi yang terjadi pada pipa [1]](https://thumb-ap.123doks.com/thumbv2/123dok/1272358.788476/47.595.112.502.237.459/gambar-proses-korosi-yang-terjadi-pada-pipa.webp)

![Gambar 2.10. Tipe pencegahan korosi dengan metode proteksi katodik [1]](https://thumb-ap.123doks.com/thumbv2/123dok/1272358.788476/54.595.123.503.258.503/gambar-tipe-pencegahan-korosi-dengan-metode-proteksi-katodik.webp)

![Gambar 2.11. Contoh Impressed Current Cathodic Protection (ICCP) [2]](https://thumb-ap.123doks.com/thumbv2/123dok/1272358.788476/55.595.166.459.430.717/gambar-contoh-impressed-current-cathodic-protection-iccp.webp)

![Gambar 2.13. Ag/AgCl Reference electrode [8]](https://thumb-ap.123doks.com/thumbv2/123dok/1272358.788476/63.595.290.382.519.698/gambar-ag-agcl-reference-electrode.webp)

![Gambar 2.15. Konfigurasi Pin-Out ATmega16 [11]](https://thumb-ap.123doks.com/thumbv2/123dok/1272358.788476/65.595.181.443.105.370/gambar-konfigurasi-pin-out-atmega.webp)

![Gambar 2.17. Buck-boost inverting regulator [14]](https://thumb-ap.123doks.com/thumbv2/123dok/1272358.788476/69.595.157.462.269.446/gambar-buck-boost-inverting-regulator.webp)