LAPORAN KHUSUS

PENERAPAN MANAJEMEN POTENSI BAHAYA DAN

PENGGAMBARAN MELALUI

SAFETY MAP

DI AREA

OUTER TUBE CASTING

1

PT. KAYABA INDONESIA

BEKASI

Oleh :

Sani Imma Mei Safitri NIM. R0006145

PROGRAM D III HIPERKES DAN KESELAMATAN KERJA FAKULTAS KEDOKTERAN UNIVERSITAS SEBELAS MARET

KATA PENGANTAR

Syukur Alhamdulillah ke hadirat Tuhan Yang Maha Esa atas segala nikmat-Nya, kekuatan, kesehatan, dan kemudahan yang Ia berikan, sehingga penulis dapat menyelesaikan laporan penelitian ini.

Penelitian ini merupakan tahapan studi yang harus ditempuh oleh penulis sebagai syarat kelulusan pendidikan D-III Hiperkes dan Keselamatan Kerja Fakultas Kedokteran Universitas Sebelas Maret Surakarta. Sesuai dengan program yang sedang dilaksanakan perusahaan, penelitian ini berjudul “Penerapan Manajemen Potensi Bahaya dan Penggambaran melalui Safety Map di Area Outer Tube Casting 1 PT Kayaba Indonesia Bekasi”.

Penyusunan laporan penelitian ini tidak dapat terselesaikan tanpa mendapatkan dukungan dari berbagai pihak. Dengan segala kerendahan hati, penulis mengucapkan terimakasih setulusnya kepada :

1. Bapak Prof. Dr. H. A. A. Soebijanto, dr. MS, selaku Dekan Fakultas Kedokteran Universitas Sebelas Maret Surakarta.

2. Bapak Putu Suriyasa, dr. MS. SpOK. PKK, selaku Ketua Program DIII Hiperkes dan Keselamatan Kerja.

3. Bapak Sumardiyono, SKM. M.Kes, selaku Dosen Pembimbing I dalam penyusunan laporan PKL ini.

4. Ibu Lusi Ismayenti, ST, M.Kes, sebagai Dosen Pembimbing II dalam penyusunan laporan PKL ini.

5. Bapak Ir. Subrono, selaku HRDGA Manager PT Kayaba Indonesia.

6. Bapak Djarwoko NE, selaku EHS Management Representative PT Kayaba Indonesia.

7. Bapak Prasetyo Joko Pranoto, Bapak Udin Yulianto, dan Bapak Karsono, sebagai pembimbing perusahaan yang selalu bersedia membagi ilmu.

8. Ibu, Bapak, Adik-adikku, Mas Sholeh, yang selalu memberikan do’a dan kasih sayang serta dukungan materiil maupun immateriil.

9. Bapak Maskur, Hayaku Tarry, Mba’ Ye’Ul, Mas Budi, Mba’ Ayu, Mba’ Ulin, Mba’ Cenuy, Mba’ Santi, dan karyawan PT Kayaba Indonesia yang tidak dapat penulis sebutkan, atas bantuan, persahabatan, serta kerjasamanya dalam PKL penulis.

10. Rina Choy, Niwul, Arizal, Putri, Netha, Herlin, Rima, Yesi, Erna, dan semua rekan seperjuangan di Hiperkes dan KK 2006, serta semua pihak yang belum tertulis di atas yang telah memberikan dukungan kepada penulis dalam penyusunan laporan PKL ini.

Pada akhirnya penulis menyadari bahwa laporan ini masih memerlukan banyak koreksi dari semua pihak. Oleh karena itu, saran dan kritik yang membangun akan penulis terima demi kebaikan laporan ini. Penulis sangat berharap laporan ini memberikan manfaat bagi pembacanya.

Surakarta, Mei 2009 Penulis

Sani Imma Mei Safitri

ABSTRAK

Sani Imma Mei Safitri, 2009. PENERAPAN MANAJEMEN POTENSI BAHAYA DAN PENGGAMBARAN MELALUI SAFETY MAP DI AREA

OUTER TUBE CASTING 1 PT. KAYABA INDONESIA BEKASI.

PROGRAM D.III HIPERKES DAN KK FK UNS.

Penelitian ini bertujuan untuk mengetahui keefektifan manajemen potensi bahaya yang ada di area Outer Tube Casting 1 PT Kayaba Indonesia. Keefektifan program tersebut dapat dilihat dari adanya penurunan tingkat resiko dari potensi bahaya yang ada tersebut yang telah dilakukan tindakan pengendalian.

Tempat kerja yang didalamnya berjalan suatu proses produksi yang menggunakan mesin, peralatan, atau instalasi berbahaya atau dapat menimbulkan kecelakaan, kebakaran atau peledakan, tentu terdapat potensi bahaya. Proses manajemen potensi bahaya ini dimulai dari proses identifikasi potensi bahaya, klasifikasi, penilaian resiko, kemudian tindakan pengendalian, dan evaluasi terhadap program tersebut. Manajemen potensi bahaya dinilai berhasil apabila telah terjadi penurunan tingkat resiko dari potensi bahaya yang ada ke risk rank yang lebih rendah. Kemudian sebagai upaya untuk mensosialisasikan program tersebut, maka dibuat media komunikasi yaitu Safety Map yang memuat informasi titik-titik berpotensi bahaya pada area kerja tersebut. Hal ini bertujuan untuk meningkatkan kewaspadaan bagi pekerja maupun orang lain yang akan memasuki area tersebut.

Penelitian ini merupakan penelitian deskriptif yang menjelaskan tentang pelaksanaa program menejemen potensi bahaya serta penggambarannya dalam bentuk maping.

Dari penelitian ini dapat disimpulkan bahwa melalui manajemen potensi bahaya dapat menurunkan tingkat resiko (Rank Down) pada 10 potensi bahaya yang ditemukan, dan 2 potensi bahaya yang masih belum mengalami penurunan Risk Rank. Saran yang dapat diberikan adalah perusahaan melakukan upaya pengendalian resiko terhadap potensi bahaya yang ada di mesin Cutting dan pemasangan cermin cembung untuk potensi bahaya tertabrak Forklift.

Kata kunci: Manajemen Potensi Bahaya, Safety Map, Rank Down.

Pustaka : 10, 2000-2008

DAFTAR ISI

HALAMAN JUDUL... i

HALAMAN PENGESAHAN... ii

HALAMAN PENGESAHAN PERUSAHAAN... iii

KATA PENGANTAR ... iv

ABSTRAK ... vi

DAFTAR ISI... vii

DAFTAR GAMBAR ... ix

DAFTAR TABEL... x

DAFTAR LAMPIRAN... xi

BAB I. PENDAHULUAN... 1

A. Latar Belakang... 1

B. Rumusan Masalah ... 3

C. Tujuan... 3

D. Manfaat... 3

BAB II. LANDASAN TEORI ... 4

A. Tinjauan Pustaka ... 4

B. Kerangka Pemikiran ... 15

BAB III. METODOLOGI PENELITIAN ... 17

A. Metodologi Penelitian ... 17

B. Lokasi Penelitian ... 17

C. Teknik Pengumpulan Data ... 17

D. Sumber Data ... 18

E. Analisis Data ... 19

BAB IV. HASIL PENELITIAN DAN PEMBAHASAN... 20

A. Hasil Penelitian... 20

B. Pembahasan ... 35

BAB V. KESIMPULAN, IMPLIKASI, DAN SARAN ... 43

A. Kesimpulan... 43

B. Implikasi ... 44

C. Saran ... 45

DAFTAR PUSTAKA ... 46 LAMPIRAN

DAFTAR GAMBAR

Gambar 1. Bagan Kerangka Pemikiran... 16

Gambar 2. Bagan Flow Process Outer Tube Casting... 21

Gambar 3. Pintu Charging.... 22

Gambar 4. Mesin Grinding... 22

Gambar 5. Tangga... 23

Gambar 6. Penuangan Molten... 23

Gambar 7. Mesin Gravity... 24

Gambar 8. Mesin Cutting... 24

Gambar 9. Mesin Sanding... 25

Gambar 10. Traveling Hoist Crane... 25

Gambar 11. APAR 113 ... 26

Gambar 12. Pintu Charging 10 ... 26

Gambar 13. Bak penampung sludge... 27

Gambar 14. Forklift... 27

Gambar 15. Grafik Rank Down O/T Casting 1... 34

DAFTAR TABEL

Tabel 1. Tingkat Keparahan (severity), Standard of Risk Rank PT. Toyota

Motor Manufacturing Indonesia. ... 9

Tabel 2. Tingkat Frekuensi (Frecuency), Standard of Risk Rank PT Toyota Motor Manufacturing Indonesia ... 9

Tabel 3. Tingkat Kemungkinan (Probability), Standard of Risk Rank PT Toyota Motor Manufacturing Indonesia... 10

Tabel 4. Point Evaluasi resiko... 11

Tabel 5. Perhitungan Risk Rank ... 28

Tabel 6. Evaluasi Risk Rank... 32

Tabel 7. Evaluasi Before-After... 33

DAFTAR LAMPIRAN

Lampiran 1. Sertifikat Magang.

Lampiran 2. Alur Proses Produksi Front Fork.

Lampiran 3. List up Problem dan Rencana Penanggulangan. Lampiran 4. Improvement Report Pintu Charging 1.

Lampiran 5. Improvement Report mesin Grinding. Lampiran 6. Improvement Report tangga.

Lampiran 7. Improvement Report Penuangan Molten. Lampiran 8. Improvement Report mesin Sanding. Lampiran 9. Improvement Report APAR 113.

Lampiran 10. Improvement Report Travelling Hoist Crane. Lampiran 11. Improvement Report Pintu Charging 10. Lampiran 12. Improvement Report Bak Penampung Sludge.

‘

BAB I

PENDAHULUAN

A. Latar Belakang

Mesin-mesin, alat-alat kerja, pesawat-pesawat produksi dan sebagainya yang serba rumit dan modern banyak di pakai industri sekarang ini. Selain itu, Bahan Beracun dan Berbahaya (B3) juga banyak diolah dan dipergunakan serta mekanisasi dan elektrifikasi telah menyebar secara luas di hampir semua industri. Dengan pesatnya perkembangan industrialisasi, mekanisasi, elektrifikasi dan modernisasi, maka dengan sendirinya terjadi peningkatan intensitas kerja operasional. Akibat dari hal tersebut, muncul berbagai dampak, baik yang menyangkut adanya kesalahan, kehilangan keseimbangan, kekurangan ketrampilan dan latihan kerja, kekurangan pengetahuan tentang sumber bahaya adalah sebagai bagian dari sebab terjadinya kecelakaan dan penyakit akibat kerja yang akan berpengaruh kinerja perusahaan secara menyeluruh (Tarwaka, 2008). Potensi bahaya yang selanjutnya dapat disebut hazards terdapat hampir si setiap tempat dimana dilakukan suatu aktivitas kerja. Apabila hazards tersebut tidak dikendalikan dengan tepat akan menyebabkan kelelahan, sakit, cedera, dan bahkan kecelakaan serius (Tarwaka, 2008).

Berdasarkan data Jamsostek, bahwa pengawasan K3 secara nasional masih belum berjalan secara optimal. Hal ini dapat dilihat dari angka kecelakaan yang terjadi, dimana tahun 2003 terjadi 105.846 kasus kecelakaan kerja, tahun 2004 sebanyak 95.418 kasus, tahun 2005 sebanyak 96.081 kasus, tahun 2006 terjadi

70.069 kasus, dan sepanjang tahun 2007 telah terjadi 65.474 kejadian. Angka tersebut tentunya masih sangat fantastis dan dapat dijadikan tolok ukur pencapaian kinerja K3.

Identifikasi bahaya, penilaian, dan pengendalian resiko yang terkait dengan aktivitas harus dipastikan sesuai, cukup, dan selalu tersedia. Untuk itu sebuah organisasi di perusahaan harus mengidentifikasi, mengevaluasi, dan pengendalikan resiko K3 di semua aktivitas-aktivitasnya. Proses identifikasi tergantung pada ukuran, situasi lingkungan kerja, kompleksitas, dan signifikansi bahaya yang terjadi (Rudi Suardi, 2005).

Mengingat hazards terdapat di hampir seluruh tempat kerja, maka upaya mencegah dan mengurangi resiko yang mungkin timbul akibat proses pekerjaan perlusegera dilakukan. Melalui Hazard Management Process, resiko yang mungkin timbul dapat diidentifikasi, dinilai dan dikendalikan sedini mungkin (Tarwaka, 2008).

Hal inilah yang melatarbelakangi penulis untuk melakukan penelitian dengan judul penerapan Manajemen Potensi Bahaya dan penggambaran melalui Safety Map.

A.Rumusan Masalah

Dari penelitian ini, penulis merumuskan masalah sebagai berikut:

B.Tujuan

Tujuan penelitian ini adalah untuk mengetahui apakah dengan adanya manajemen potensi bahaya serta penggambarannya melalui Safety Map dapat menurunkan ranking resiko dari potensi bahaya yang ada di area Outer Tube Casting 1.

C. Manfaat

1. Bagi Perusahaan

Diharapkan dapat memberikan manfaat berupa terbantu dalam melakukan evaluasi manajemen potensi bahaya di tempat kerja, dan mendapatkan ide penanggulangan potensi bahaya di area tersebut.

2. Bagi Penulis

Dari penelitian ini, penulis mendapatkan manfaat berupa pengetahuan mengenai sistem manajemen potensi bahaya yang diterapkan di PT Kayaba Indonesia.

3. Program D-III Hiperkes dan Keselamatan Kerja

BAB II

LANDASAN TEORI

A. Tinjauan Pustaka

1. Tempat Kerja

Definisi tempat kerja menurut Undang-Undang No 1 tahun 1970 tentang Keselamatan Kerja adalah tiap ruangan atau lapangan, tertutup atau terbuka, bergerak atau tetap, dimana tenaga kerja bekerja, atau yang sering dimasuki tenaga kerja untuk keperluan suatu usaha dan dimana terdapat sumber atau sumber-sumber bahaya.

Kemudian dalam pasal 2 disebutkan jenis-jenis kegiatan yang termasuk tempat kerja yang memiliki sumber bahaya. Salah satunya yaitu pada point (a) yang menyatakan bahwa ketentuan-ketentuan dalam pasal satu berlaku dalam tempat kerja dimana dibuat, dicoba, dipakai atau dipergunakan mesin, pesawat, alat perkakas, peralatan atau instalasi yang berbahaya atau dapat menimbulkan kecelakaan, kebakaran atau peledakan.

2. Kecelakaan Kerja

Kejadian berbahaya adalah suatu kejadian yang potensial, yang dapat menyebabkan kecelakaan kerja atau penyakit akibat kerja kecuali kebakaran, peledakan, dan bahaya pembuangan limbah (Depnaker RI, 1998).

Kecelakaan kerja adalah suatu kejadian yang tidak dikehendaki dan sering kali tidak diduga sebelumnya yang dapat menimbulkan kerugian baik waktu, harta

benda atau properti maupun korban jiwa yang terjadi di suatu proses kerja industri atau yang berkaitan dengannya (Tarwaka, 2008).

Menyikapi adanya kecelakaan kerja, pastilah menimbulkan suatu resiko. Resiko merupakan ukuran kemungkinan kerugian yang akan timbul dari sumber bahaya (hazard) tertentu yang terjadi (Tarwaka, 2008).

Hal terpenting yang harus dilakukan adalah bagaimana mengelola potensi resiko yang timbul sehingga peluang terjadi atau akibat yang ditimbulkannya tidak besar. Dengan kata lain, mengetahui tingkat resiko yang akan terjadi maka kita dapat tahu bagaimana mengurangi dampak yang ditimbulkan, sehingga kita dapat mengendalikan resiko (Rudi Suardi, 2005).

2. Keselamatan dan Kesehatan Kerja

Keselamatan dan Kesehatan Kerja (K3) diperlukan dalam pemantauan adanya potensi bahaya maupun faktor bahaya yang dapat menimbulkan kecelakaan kerja dan penyakit akibat kerja (Tarwaka, 2008)

Keselamatan kerja adalah keselamatan yang bertalian dengan mesin, pesawat, alat kerja, bahan dan proses pengolahannya, landasan tempat kerja dan lingkungan kerja, serta cara-cara melakukan pekerjaan dan proses produksi (Tarwaka, 2008). Sedangkan Kesehatan Kerja secara filosofis adalah spesialis ilmu kesehatan atau kedokteran beserta prakteknya yang bertujuan agar pekerja memperoleh derajat kesehatan yang tinggi, baik fisik, mental dan sosial dengan usaha preventif dan kuratif terhadap penyakit atau gangguan kesehatan yang diakibatkan oleh faktor pekerjaan atau lingkungan kerja serta penyakit umum (Tarwaka, 2008).

Manajemen potensi bahaya dapat diartikan sebagai upaya pengelolaan terhadap potensi bahaya yang ada dalam tempat kerja yang diawali dari proses identifikasi hingga dilakukannya tindakan pengendalian atau perbaikan agar tingkat resiko akibat potensi bahaya tersebut dapat ditekan seminimal mungkin dan pada akhirnya dievaluasi untuk mengetahui sejauh mana tindakan pengendalian tersebut berjalan efektif (Tarwaka, 2008).

a. Identifikasi Potensi Bahaya

Identifikasi dilakukan sebagai langkah awal untuk mengenali potensi bahaya apa yang ada di suatu area kerja. Dalam mengenali potensi bahaya, dapat dilakukan pengelompokan atau klasifikasi potensi bahaya agar memudahkan dalam penanggulangannya kemudian (Tarwaka, 2008).

Menurut Depnaker RI (1996), identifikasi bahaya merupakan proses pencarian semua kegiatan dan situasi, produksi dan jasa yang dapat menimbulkan potensi cidera atau sakit. Ini biasanya mempertimbangkan :

1) Jenis cidera atau sakit yang dapat timbul.

2) Situasi atau kejadian yang dapat menimbulkan potensi cidera atau sakit.

Sedangkan menurut Astra International (2006), identifikasi merupakan prosedur pada saat sekarang yang menentukan dampak dari kegiatan organisasi di masa lalu, sekarang dan yang berpotensi terjadi di masa mendatang. Pada ilmu K3 disebut dengan identifikasi bahaya dan penilaian resiko.

Resiko adalah suatu kemungkinan terjadinya kecelakaan atau kerugian pada periode waktu tertentu atau siklus operasi tertentu (Tarwaka, 2008).

Sedangkan menurut Astra International (2006), resiko merupakan kemungkinan menderita kerugian fisik atau pribadi, jumlah dari kemungkinan kerugian yang didapat oleh perusahaan.

Penilaian resiko menurut Rudi Suardi (2005) adalah proses untuk menentukan prioritas pengendalian terhadap tingkat resiko kecelakaan atau penyakit akibat kerja.

Tujuan langkah ini adalah untuk melakukan prioritas untuk tindakan lanjut, karena tidak semua aspek bahaya potensial dapat kita tindak lanjuti. Berbagai metode dapat digunakan dalam melakukan penilaian resiko (Rudi Suardi, 2005).

Penilaian resiko menurut PT Kayaba Indonesia (2008) adalah dengan pengklasifikasikan potensi bahaya yang ada menjadi 6 kelompok (STOP 6) dan kemudian dilakukan penghitungan Risk point dalam Standard of Risk Rank PT Toyota Motor manufacturing Indonesia. Klasifikasi STOP 6 adalah sebagai berikut:

S : Safety T : Toyota

O : “0” (Zero) Accident P : Project

6 : 6 penyebab kecelakaan.

A : Apparatus (mesin), yaitu potensi bahaya yang berasal dari mesin. Seperti terjepit mesin, tergores mesin, tersayat mesin, dan lain sebagainya.

B : Big Heavy (tertimpa beban berat), yaitu potensi bahaya tertimpa benda kerja atau material yang dapat menyebabkan sakit atau cedera.

C : Car (kendaraan), yaitu potensi bahaya tertabrak kendaraan kerja atau kecelakaan transportasi dalam proses kerja.

D : Drop (jatuh), yaitu potensi bahaya jatuh dari tempat yang berbeda ketinggian.

E : Electric (listrik), yaitu potensi bahaya tersengat listrik.

F : Fire (api), yaitu potensi bahaya kontak dengan api atau benda panas.

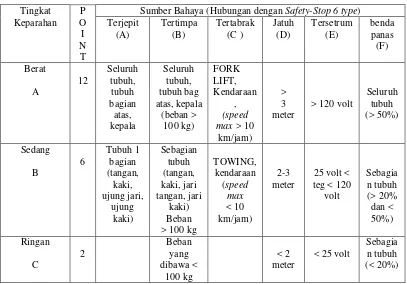

Kemudian penghitungan Risk Point berdasarkan tabel-tabel Standard of Risk rank seperti di bawah ini.

1) Perhitungan Tingkat Keparahan

Sumber Bahaya (Hubungan dengan Safety-Stop 6 type) Tingkat Keparahan P O I N T Terjepit (A) Tertimpa (B) Tertabrak (C ) Jatuh (D) Tersetrum (E) benda panas (F) Berat A 12 Seluruh tubuh, tubuh bagian atas, kepala Seluruh tubuh, tubuh bag atas, kepala (beban > 100 kg) FORK LIFT, Kendaraan , (speed max > 10

km/jam)

> 3 meter

> 120 volt

Seluruh tubuh (> 50%) Sedang B 6 Tubuh 1 bagian (tangan, kaki, ujung jari, ujung kaki) Sebagian tubuh (tangan, kaki, jari tangan, jari kaki) Beban > 100 kg

TOWING, kendaraan (speed max < 10 km/jam) 2-3 meter

25 volt < teg < 120

volt Sebagia n tubuh (> 20% dan < 50%) Ringan C 2 Beban yang dibawa < 100 kg < 2 meter

< 25 volt

Sebagia n tubuh (< 20%)

2) Perhitungan Tingkat Frekuensi

Perhitungan tingkat frekuensi adalah seperti tabel di bawah ini.

Frekuensi Poin Frekuensi pekerjaan (hubungannya dengan safety) Tinggi 5 Pekerjaan yang dilakukan > 1 kali seminggu Sedang 4 Pekerjaan yang dilakukan 1 kali sebulan Rendah 3 Pekerjaan yang dilakukan 1 kali setahun

Tabel 1. Tingkat Keparahan (severity), Standard of Risk Rank PT. Toyota Motor Manufacturing Indonesia.

Tabel 2. Tingkat Frekuensi (Frecuency), Standard of Risk Rank PT Toyota Motor Manufacturing Indonesia.

Sumber : Standard of Risk Rank PT Toyota Motor Manufacturing Indonesia, 2008.

3) Perhitungan Tingkat Kemungkinan

Tingkat kemungkinan berdasarkan tabel berikut ini.

Sumber bahaya hubungan dengan safety (stop 6 type) Tingkat kemung-kinan P O I N T Terjepit (A) Tertimpa (B) Tertabrak (C) Jatuh (D) Tersetrum (E) Benda panas (F)

Tinggi 8

Tidak ada

counter measure

isolasi (tidak ada

fix guard) sisa tekanan tidak hilang Tidak ada counter measure tanpa isolasi dan pemisahan Tidak ada counter measure tanpa isolasi dan pemisah Tidak ada peralatan naik turun Tidak ada foothold Peralatan listrik tanpa intalasi untuk mencegah kontak dengan sumber tegangan Tidak ada counter measure, tanpa isolasi, dan pemisah

Sedang 4

“Fix guard” bisa dicopot dll, Diperlu-kan operasio-nal secara manual untuk menge-luarkan sisa tekanan Pemisahan dengan manusia, ada block, garis dan petunjuk Pemisaha n dengan manusia, ada block, garis, dan petunjuk Peralatan naik turun (tangga, fix

anak tangga) Foot Hold pekerja, Instalasi yang di-lengkapi tali pengaman (bar,wire) Instalasi ON/OFF sumber listrik tanpa interlock Pemisah dengan manusia Ada petunjuk, garis, blok

rendah 1

“Light curtain” (photo sensor) “guard interlock” valve master solenoide Pemisahan dengan manusia “fix partisi”, partisi block (rantai) Pemisah-an dengan manusia “Fix partisi”, partisi block (rantai) Peralatan naik turun (tangga, fix

anak tangga) Lantai pekerjaan di ketinggian (untuk mencegah jatuh) Instalasi ON/OFF Sumber Listrik tanpa interlock Cover pencegah tersengat listrik di bagian sumber tegangan Pemisah-an dengPemisah-an manusia “Fix Partisi”, partisi block (rantai)

Tabel 3. Tingkat Kemungkinan (Probability), Standard of Risk Rank PT Toyota Motor Manufacturing Indonesia.

Point yang telah didapatkan, kemudian disesuaikan dengan Risk rank seperti pada tabel di bawah ini.

Tabel 4. Poin Evaluasi resiko

Jumlah poin Risk Rank 19-25 Rank A (tinggi) 10-18 Rank B (sedang)

6-9 Rank C (rendah)

Setelah didapatkan tingkat resiko dari hazard, tindakan selanjutnya adalah pengendalian resiko.

c. Pengendalian Resiko

Perusahaan harus merencanakan pengelolaan dan pengendalian kegiatan-kegiatan, produk barang dan jasa yang dapat menimbulkan resiko kecelakaan kerja yang tinggi. Hal ini dapat dicapai dengan mendokumentasikan dan menerapkan kebijakan standar bagi tempat kerja, perancangan pabrik dan bahan, prosedur dan instruksi kerja untuk mengatur dan mengendalikan kegiatan produk barang dan jasa (Depnaker RI, 1996).

Pengendalian resiko kecelakaan dan penyakit akibat kerja menurut Permenaker 05/MEN/1996 dilakukan melalui metode:

1) Pengendalian teknis/rekayasa yang meliputi eliminasi, substitusi, isolasi, ventilasi, hygiene, dan sanitasi.

2) Pendidikan dan pelatihan

3) Pembangunan kesadaran dan motivasi yang meliputi system bonus, insentif, penghargaan, dan motivasi diri.

4) Evaluasi melalui internal audit dan penyelidikan insiden. 5) Penegakan hukum.

Di dalam OHSAS 18001:2007 klausul 4.3.1 tentang Hazard Identification, Risk Assessment and Determining Controls, menyebutkan bahwa dalam mengurangi tingkat resiko berdasarkan hierarki sebagai berikut:

1) Elimination (eliminasi); 2) Substitution (subtitusi);

3) Engineering Controls (pengendalian teknik);

4) Signage/warning and or administrative controls (Rambu/peringatan dan atau pengendalian administratif;

5) Personal Protective Equipment (Alat Pelindung Diri)

Sedangkan menurut Tarwaka (2008) pengendalian resiko dapat menggunakan pendekatan Hierarki Pengendalian (Hirarchy of Controls). Hirarki pengendalian resiko adalah suatu urutan-urutan dalam pencegahan da pengendalian resiko yang mungkin timbul yang terdiri dari beberapa tingkatan secara berurutan. Di dalam hirarki pengendalian resiko terdapat 2 pendekatan, yaitu:

1) Pendekatan “Long Term Gain”

mesin), isolasi atau pembatasan, administrasi dan terakhir dengan menggunakan alat pelindung diri.

2) Pendekatan “Short Term Gain”

Pendekatan “Short Term Gain” yaitu pengendalian berorientasi jangka pendek dan bersifat temporary atau sementara. Pendekatan pengendalian ini dilakukan apabila pengendalian yang bersifat permanent belum dapat atau sulit dilaksanakan. Pengendalian ini dimulai dari pemakaian alat pelindung diri, administrasi, isolasi, rekayasa teknik, substitusi, baru kemudian eliminasi.

d. Evaluasi.

Evaluasi terhadap sarana pengendalian resiko yang telah diimplementasikan dimaksudkan untuk mengecek dan melihat apakah resiko yang telah dinilai sebelumnya telah dapat dikurangi atau dikendalikan secara efektif. Langkah ini dapat dilakukan dengan mengulangi proses identifikasi hazard, penilaian resiko, dan pemilihan prioritas pengendalian resiko untuk menjamin bahwa seluruh resiko kecelakaan dan sakit yang disebabkan oleh potensi bahaya tertentu telah dapat dikendalikan seefektif mungkin. Apabila hasil evaluasi sarana pengendalian resiko masih menampakkan atau menyisakan beberapa resiko, maka suatu prose manajemen potensi bahaya ini harus terus dilakukan sampai resiko dapat ditekan seminimal mungkin (Tarwaka, 2008).

tingkat resiko dari hasil pengendalian resiko yang telah dilakukan sebelumnya (PT Kayaba Indonesia, 2008).

4. Dokumentasi

Sesuai dengan persyaratan OHSAS 18001:1999 yang mempersyaratkan adanya prosedur, maka kita diminta untuk memelihara dokumentasi yang ada, serta data dan rekaman yang berhubungan dengan identifikasi bahaya, penilaian, dan pengendalian resiko (Rudi Suardi, 2005).

Dokumentasi merupakan unsur utama dari setiap sistem manajemen dan harus dibuat sesuai dengan kebutuhan perusahaan. Proses dan prosedur kegiatan perusahaan harus ditentukan dan didokumentasikan serta diperbarui apabila diperlukan. Perusahaan harus jelas menentukan jenis dokumen dan pengendaliannya yang efektif (Depnaker RI, 1996)

Dokumentasi manajemen hazard salah satunya dengan membuat Safety Map. Safety Map menggambarkan titik-titik tertentu yang mempunyai potensi bahaya yang berhubungan dengan keselamatan kerja. Dalam Safety Map memuat potret nyata keadaan aktual potensi bahaya sebelum dan sesudah penanggulangan, klasifikasi STOP-6, Risk Rank sebelum dan sesudah penanggulangan, status penanggulangan, dan hasil dari proses penanggulangan atau pengendalian resiko yang telah dilakukan (PT Kayaba Indonesia, 2008).

5. Komunikasi

mendorong penerimaan serta pemahaman umum dalam upaya perusahaan untuk meningkatkan kinerja keselamatan dan kesehatan kerja (Depnaker, 1996).

Untuk mewujudkan proses komunikasi yang efektif maka perusahaan perlu mendefinisikan secara jelas materi, waktu, media, dan tata cara komunikasi ynag tepat, baik itu karyawan maupun masyarakat. Hal ini perlu dituangkan ke dalam prosedur untuk menjaga konsistensi pelaksanaan komunikasi tersebut sehingga sesuai dengan tujuannya (Astra International, 2006).

Dalam OHSAS 18001: 2007 klausul 4.4.3 tentang Komunikasi, Partisipasi, dan Konsultasi menyebutkan bahwa organisasi harus mempunyai prosedur untuk menjamin bahwa kecukupan informasi K3 dikomunikasikan untuk dan dari pekerja dan pihak-pihak terkait lainnya termasuk kontraktor dan tamu. Keterlibatan pekerja dan pengaturan konsultasi harus didokumentasikan dan diinformasikan pada pihak terkait. Pekerja harus dilibatkan dalam pengembangan dan peninjauan kebijakan-kebijakan, Identifikasi Bahaya dan Pengendalian Resiko (IBPR), dan prosedur untuk mengelola resiko.

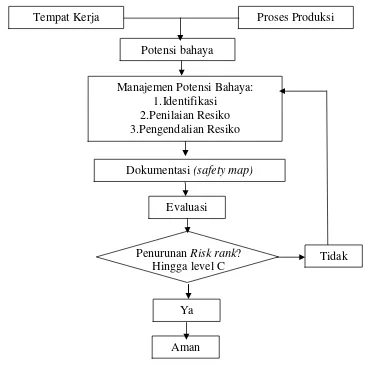

B. Kerangka Pemikiran

evaluasi hasil pengendalian atau perbaikan. Program ini didokumentasikan melalui media Safety Map agar mudah dalam komunikasi. Hasil program dievaluasi, dan apabila telah terjadi penurunan tingkat resiko hingga level C (rendah), maka dapat dinyatakan ”aman”. Sedangkan jika belum, maka proses manajemen potensi bahaya perlu dilakukan ulang dari awal.

Kerangka pemikiran secara jelas dapat dilihat dalam bagan di bawah ini.

Tempat Kerja Proses Produksi

Potensi bahaya

Manajemen Potensi Bahaya: 1.Identifikasi

2.Penilaian Resiko 3.Pengendalian Resiko

Evaluasi

Penurunan Risk rank?

Hingga level C Tidak

Ya

Aman

Dokumentasi (safety map)

BAB III

METODOLOGI PENELITIAN

A.Metodologi Penelitian

Penelitian yang dilakukan termasuk penelitian deskriptif, yaitu penelitian yang diarahkan untuk memberikan gejala-gejala, fakta-fakta, atau kejadian-kejadian secara sistematis dan akurat, mengenai sifat-sifat populasi dan daerah tertentu. Dalam penelitian deskriptif cenderung tidak perlu mencari atau menerangkan saling berhubungan dan menguji hipotesis (Yatim Riyanto, 2001).

Penelitian deskriptif dalam laporan ini menggambarkan penerapan manajemen potensi bahaya yang dilakukan PT Kayaba Indonesia di salah satu area produksi yaitu area Outer Tube Casting 1, sekaligus penggambarannya melalui Safety Map.

B.Lokasi Penelitian

Penelitian dilaksanakan di area Outer Tube Casting produksi Front Fork PT Kayaba Indonesia, Jl. Jawa Blok ii No 4, kawasan industri MM2100. kecamatan Cikarang Barat, kabupaten Bekasi, Jawa barat. Penelitian dilakukan mulai tanggal 10 Februari 2009 sampai dengan tanggal 30 April 2009.

C.Teknik Pengumpulan Data

Teknik pengumpulan data dalam laporan ini diantaranya :

1. Observasi

Data diperoleh dari observasi atau pengamatan langsung di area Outer Tube Casting. Mencari temuan potensi bahaya di area tersebut.

2. Wawancara

Wawancara dilakukan terhadap pekerja yang berada pada area tersebut. Informasi yang diperoleh sangat penting karena didapat dari orang yang setiap hari dan selama jam kerja berada pada lingkungan tersebut, sehingga diharapkan mengetahui potensi bahaya di area tersebut.

3. Diskusi

Diskusi dilakukan bersama pembimbing dan Foreman area tersebut selaku penanggung jawab line produksi tersebut untuk membahas potensi bahaya yang ada dan untuk perencanaan tindakan perbaikan.

4. Dokumen atau report.

Dokumen perusahaan memberikan informasi tentang keadaan lingkungan area tersebut dari waktu ke waktu sehingga dapat menjadi pelajaran dan acuan untuk tindakan berikutnya.

D.Sumber Data

Sumber data berasal dari data primer dan data skunder. 1. Data Primer

2. Data Sekunder

Data sekunder diperoleh dari dokumen EHS berupa Identifikasi Aspek LK3 area tersebut.

E.Analisis Data

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

A.Hasil Penelitian

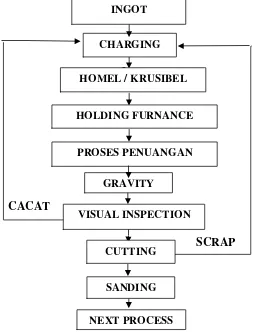

1. Proses Produksi di Outer Tube Casting

Untuk mengetahui potensi bahaya yang ada di suatu area, maka perlu diketahui alur produksi dan aktivitas produksi di area tersebut. Pada area Outer Tube Casting 1 (O/T Casting 1) terdapat proses produksi sebagai berikut:

a. Mesin Charging

Mesin dengan sistem katrol, berfungsi mengangkat dan menuangkan batangan ingot (bahan baku) ke dalam mesin Homelt.

b. Homelt

Merupakan mesin (tungku besar) sebagai tempat peleburan ingot menjadi molten (cairan logam) . Mesin ini bertekanan tinggi dengan suhu mencapai 700oC karena untuk mencairkan ingot.

c. Holding Furnance

Adalah tempat penampungan dari molten yang sudah relatif bersih dan siap untuk di tuang ke dalam mesin Gravity.

d. Proses penuangan

Penuangan pada mesin gravity menggunakan cara manual, yaitu dengan mengunakan ladel untuk mengambil molten dari hoding furnance.

e. Gravity

Adalah proses pencetakan molten menjadi batangan Outer Tube.

f. Visual Inspection

Adalah Pemeriksaan secara visual apakah cetakan memenuhi standar kualitas untuk dilakukan proses berikutnya.

g. Cutting

Adalah proses pemotongan/pemisahan outer tube dari yang tidak diperlukan seperti saluran masuk, penambah dan lain-lain.

h. Sanding

Adalah proses penghalusan Outer tube sebelum dilakukan ke proses selanjutnya.

Proses produksi Outer Tube Casting dapat dilihat dalam bagan berikut ini.

2.

SCRAP

CHARGING

HOLDING FURNANCE

PROSES PENUANGAN HOMEL / KRUSIBEL

INGOT

CACAT

VISUAL INSPECTION

CUTTING

[image:30.595.184.448.386.718.2]NEXT PROCESS SANDING GRAVITY

Gambar 2. Bagan Flow Process Outer Tube Casting.

Identifikasi Bahaya

Identifikasi bahaya dilakukan dengan cara observasi dan inspeksi area Outer Tube Casting 1. Temuan potensi bahaya kemudian didokumentasikan ke dalam bentuk foto untuk pembuatan safety map. Temuan potensi bahaya antara lain : a. Pintu Charging

Pintu pada mesin charging tidak tertutup hingga lantai, sehingga kaki operator masih dapat masuk dan berpotensi tertimpa wagon charging. Operator telah menggunakan safety shoes. Foto dari potensi bahaya ini dapat dilihat pada gambar di bawah ini.

[image:31.595.265.371.352.485.2]

Gambar 3. Pintu Charging. b. Mesin Grinding

Operator melakukan proses Grinlding bensaw tanpa menggunakan alat pelindung, sehingga berpotensi mata dan atau wajah operator terkena debu dan serpihan material. Foto dapat dilihat pada gambar di bawah ini.

[image:31.595.264.374.634.753.2]c. Tangga

[image:32.595.268.359.211.328.2]Tangga yang berada di dekat mesin charging 2 licin, sehingga berpotensi operator jatuh terpeleset saat naik-turun tangga. Gambar dapat dilihat di bawah ini.

Gambar 5. Tangga. d. Penuangan Molten

Penuangan Molten ini dilakukan dengan menuangkan Molten dari holding furnance dengan menggunakan ladel (gayung khusus). Holding furnance adalah tempat penampungan dari cairan aluminium yang sudah relatif bersih dan siap untuk di tuang ke mesin Gravity. Suhu cairan ini 740–760 oC. Operator berpotensi terpercik cairan ini saat melakukan proses penuangan karena dilakukan secara manual dan alat pelindung diri hanya sebatas pergelangan tangan. Gambar proses penuangan dapat dilihat pada gambar di bawah ini.

[image:32.595.253.363.568.709.2]e. Mesin Gravity.

[image:33.595.259.359.221.349.2]Mesin ini digunakan untuk mencetak cairan molten untuk menjadi Outer Tube padat. Suhu mesin tersebut adalah 300oC. Potensi bahayanya adalah cairan yang dituang ke dalam mesin tersebut dapat luber dan membahayakan operator.

Gambar 7. Mesin gravity. f. Proses Cutting

Pemotongan material menggunakan Bensaw (gergaji khusus) yang berputar terus menerus. Berpotensi menyayat jari tangan operator karena tangan operator kontak langsung dengan benda kerja yang dipotong. Operator telah menggunakan sarung tangan kain. Foto dapat dilihat pada gambar dibawah ini.

[image:33.595.257.367.520.654.2]g. Proses Sanding

[image:34.595.262.365.247.360.2]Mesin ini menggunakan Belt Sander (sabuk amplas) yang berputar. Tangan operator memegang benda kerja saat proses sanding, sehingga jari tangan operator berpotensi terkena amplas sanding. Operator telah menggunakan sarung tangan kain. Foto dapat dilihat pada gambar di bawah ini.

Gambar 9. Mesin Sanding h. Travelling Hoist Crane

Operator mengoperasikan hoist crane tanpa pengaman, berpotensi tertimpa benda atau material saat proses pengangkutan ingot pada area loading material. Selain itu dapat berpotensi tertimpa sling hoist crane yang putus (pada abnormal condition). Gambar dapat dilihat di bawah ini.

[image:34.595.259.372.526.653.2]i. APAR

[image:35.595.253.363.253.388.2]APAR no 113 kosong dan belum diganti dengan APAR yang baru. Tidak ada laporan kepada petugas EHS untuk mengganti karena telah digunakan. Hal ini dapat menghambat proses pemadaman jika terjadi kebakaran di area tersebut. Foto APAR dapat dilihat pada gambar berikut.

Gambar 11. APAR 113. j. Pintu Charging 10 dan 11

Pintu tersebut telah tertutup keseluruhan akan tetapi masih berpotensi bahaya bagi operator maupun orang lain yang memasuki area Casting. Gambar dapat dilihat di bawah ini.

[image:35.595.261.353.516.628.2]k. Bak Penampung sludge.

Bak penampung sudah rusak dan tidak layak pakai, sehingga sludge casting (kotoran hasil pencairan ingot) dapat mengenai bagian tubuh operator. Gambar dapat dilihat di bawah ini.

l. Forklift

Forklift mengangkut ingot sebagai bahan baku Outer Tube. Jalur lintas Forklift menjadi satu dengan jalur lintas manusia, sehingga berpotensi forklift menabrak orang yang melintas di area tersebut. Gambar Forklift dapat dilihat di bawah ini.

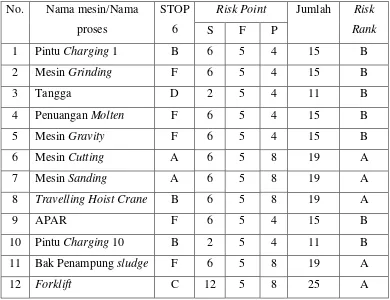

Gambar 14. Forklift. 3. Penilaian Resiko

[image:36.595.256.369.220.331.2]Penilaian resiko dilakukan dengan Standard of Risk Rank PT Toyota Motor Manufactur Indonesia. Proses penilaian resiko dimulai dengan mengklasifikasikan

potensi bahaya ke dalam STOP-6. Penilaian resiko terhadap potensi bahaya yang telah ditemukan dapat dilihat pada table di bawah ini.

Tabel 5. Perhitungan Risk Rank.

Risk Point No. Nama mesin/Nama

proses

STOP

6 S F P

Jumlah Risk Rank

1 Pintu Charging 1 B 6 5 4 15 B

2 Mesin Grinding F 6 5 4 15 B

3 Tangga D 2 5 4 11 B

4 Penuangan Molten F 6 5 4 15 B

5 Mesin Gravity F 6 5 4 15 B

6 Mesin Cutting A 6 5 8 19 A

7 Mesin Sanding A 6 5 8 19 A

8 Travelling Hoist Crane B 6 5 8 19 A

9 APAR F 6 5 4 15 B

10 Pintu Charging 10 B 2 5 4 11 B 11 Bak Penampung sludge F 6 5 8 19 A 12 Forklift C 12 5 8 25 A

Sumber : EHS document, ”Safety Map O/T Casting”, PT Kayaba Indonesia, 2009. Keterangan :

STOP 6

A : Apparatus (bahaya terkena mesin)

B : BigHeavy (bahaya tertimpa benda/material) C : Car (bahaya tertabrak)

D : Drop (bahaya jatuh dari ketinggian) E : Electric (bahaya tersengat listrik)

F : Fire (bahaya kontak dengan api/benda panas) Risk Point

S : Severity (tingkat keparahan) F : Frecuency (tingkat keseringan) P : Probability (tingkat kemungkinan) Risk Rank

4. Tindakan Perbaikan

Setelah melakukan identifikasi dan klasifikasi jenis potensi bahaya yang ada, untuk selanjutnya dilakukan rencana penanggulangan terhadap potensi bahaya tersebut. Tindakan perbaikan atau pengendalian tidak dapat dilakukan sendiri oleh tim EHS, akan tetapi diperlukan komunikasi dan kerjasama dengan departemen terkait yang berwenang melakukan perbaikan. Komunikasi dilakukan melalui media memo.

Tindakan pengendalian atau perbaikan yang dilakukan adalah sebagai berikut : a. Modifikasi pintu mesin Charging, yaitu dengan membuat pintu charging lebih panjang sehingga dapat menutup keseluruhan hingga lantai. Departemen yang berwenang melakukan perbaikan adalah PCM (Proces and Maintenance) dan Departemen Produksi 1.

b. Menyediakan alat pelindung muka (Face Shield) untuk digunakan operator pada saat melakukan proses Grinding untuk menghindari bahaya percikan serpihan Grinding. Penanggung jawab yaitu EHS dan Procurement.

c. Mengganti tangga polos dengan tangga yang terdapat checkered plate. Bekerja sama dengan Departemen PCM dan Produksi 1.

d. Trial (uji coba) pemakaian lengan panjang bagi operator di bagian Casting. EHS bekerja sama dengan Departemen Produksi 1 dalam melakukan trial ini. e. Memasang switch limit dies pada mesin gravity. Lubang penuangan pada

f. Memasang Tention Adjuster pada mesin sanding. Tention adjuster berfungsi untuk mengatur tingkat ketegangan dari belt sander sehingga menghindari belt sander terputus (belt terlalu tegang) atau berputar pada posisi yang tidak teratur (belt terlalu kendor) yang berakibat melukai jari tangan operator Sanding. Pemasangan alat ini dilakukan oleh Departemen PCM.

g. Membuat dan memasang Form penggunaan APAR di dekat titik pemasangan APAR.

h. Implementasi kewajiban memakai helm bagi operator yang berada di bawah daerah operasi Travelling Hoist Crane. Para operator yang mengoperasikan Travelling Hoist Crane telah mendapatkan pelatihan khusus Crane.

i. Pintu Charging no. 10 dan 11 masih berpotensi bahaya tertimpa wagon Charging, sehingga perlu lagi dilakukan tindakan pengendalian berupa memasang tanda larangan masuk bagi siapa saja (kecuali saat perbaikan mesin oleh pihak Maintenance).

j. Bak penampung sludge Casting ditemukan sudah tidak layak pakai, dengan dasar bak telah berlubang, sehingga perlu penggantian bak penampung dengan bak besi yang lebih tebal agar resiko terkena panasnya sludge casting.

5. Hasil Improvement

perbaikan, dan tingkat resiko dai potensi bahaya sebelum dan sesudah tindakan perbaikan. Improvement Report dibuat oleh EHS Foreman dan disetujui oleh Department Head.

6. Evaluasi

Evaluasi dimaksudkan untuk melihat apakah tindakan perbaikan yang telah dilakukan dapat menurunkan Risk Rank secara efektif. Apabila Risk rank setelah dilakukan evaluasi masih sama seperti sebelum evaluasi atau Risk Rank belum ke level aman (yaitu level C), maka perlu implementasi perbaikan secara terus-menerus hingga potensi bahaya dapat ditekan seminimal mungkin.

Tabel 6. Evaluasi Risk Rank.

Risk Point No Tindakan perbaikan

S F P

Risk Rank

1 Pintu Charging 1 tertutup keseluruhan 6 5 1 B 2 Menyediakan Face Shield 2 5 1 C 3 Tangga ber-Checkered plate 2 5 1 C 4 Pemakaian seragam lengan panjang

bagi operator gravity.

2 5 4 B

5 Pemasangan Switch Limit Dies pada mesin Gravity.

2 5 1 C

6 Pemasangan Tention Adjuster pada mesin Sanding.

6 5 4 B

7 Membuat dan memasang Form penggunaan APAR, serta mengganti APAR dengan yang baru.

2 5 1 C

8 Pemakaian helm bagi operator di bawah daerah operasi Hoist Crane.

6 5 4 B

9 Memasang tanda larangan masuk ruang Charging.

2 5 1 C

10 Mengganti bak penampung Slude dari besi yang lebih tebal.

6 5 4 B

Sumber : EHS document, “Safety Map O/T Casting”, PT Kayaba Indonesia, 2009. Keterangan :

Risk Point

S : Severity (tingkat keparahan) F : Frecuency (tingkat keseringan) P : Probability (tingkat kemungkinan) Risk Rank

A : Tingkat resiko tinggi. B : Tingkat resiko sedang. C : Tingkat resiko rendah.

Tabel 7. Evaluasi before-after.

Risk point No

Machine name

before After

1 Charging 1 15 12

2 Mesin grinding 15 8

3 Stairs (tangga) 11 8

4 Penuangan molten 15 11

5 Mesin Gravity 15 8

6 Mesin Cutting 19 19

7 Mesin Sanding 19 15

8 APAR 113 15 8

9 Hoist Crane 19 15 10 Charging 10 11 8 11 Bak Sludge 19 15

12 Forklift 25 25

R A N K D O W N R I S K A S S E S S M

C A S T I N G

1 5 1 5

1 1

1 5 1 5

1 9 1 9

1 5 1 9 1 1 1 9 2 5 1 2 8 8 1 1 8 1 9 1 5 8 1 5 8 1 5 2 5

0

5

1 0

1 5

2 0

2 5

3 0

C

ha

rg

in

g

1

M

es

in

g

rin

di

ng

S

ta

irs

(

ta

ng

ga

)

P

en

ua

ng

an

m

ol

te

n

M

es

in

G

ra

vi

ty

M

es

in

C

ut

tin

g

M

es

in

S

an

di

ng

A

P

A

R

1

13

H

oi

st

C

ra

ne

C

ha

rg

in

g

10

B

ak

S

lu

dg

e

F

or

kl

ift

P R O C E S S / M A C H IN E N A M E

R

IS

K

P

O

IN

T

[image:43.595.95.726.118.474.2]b e f o r e A f t e r

7. Maping

Hasil manajemen potensi bahaya yang telah diperoleh kemudian dipetakan sebagai gambaran titik-titik potensi bahaya yang ada di area O/T Casting 1. Safety Map yang telah dibuat kemudian dipasang di Safety Activity Board area Casting 1 agar dapat dilihat secara langsung oleh para tenaga kerja di area tersebut, dan terutama merupakan informasi mengenai potensi bahaya yang ada bagi orang lain yang akan memasuki area tersebut, sebagai upaya untuk meningkatkan kewaspadaan.

B. Pembahasan

1. Identifikasi Potensi Bahaya

PT Kayaba Indonesia dalam melakukan manajemen potensi bahaya, langkah pertama adalah melakukan identifikasi potensi bahaya. Kemudian dilanjutkan dengan penilaian resiko, dan dilakukan tindakan pengendalian resiko yang ada. Hal ini sesuai dengan langkah-langkah manajemen potensi bahaya yang tertulis dalam Permenaker No. Per-05/MEN/1996 tentang Sistem Manajemen Keselamatan dan Kesehatan Kerja.

Dari hasil proses identifikasi bahaya, potensi bahaya yang ditemukan dimasukkan ke dalam kelompok atau klasifikasi untuk mempermudah dalam proses pengendaliannya.

Bahaya kelompok B (kejatuhan material) ditemukan pada mesin Charging dan Hoist Crane. Potensi bahaya kelompok C yaitu tertabrak Forklift, potensi bahaya kelompok D (jatuh dari ketinggian) pada tangga panggung Casting, dan potensi bahaya F (terkena atau kontak dengan benda panas) ditemukan paling banyak, yaitu pada Mesin Grinding, Gravity, Holding Furnance, dan bak penampungan Sludge Casting.

2. Penilaian Resiko

Penilaian resiko yang dilakukan dapat memberikan informasi mengenai tingkat resiko (Risk rank). Penilaian resiko menunjukkan hasil bahwa potensi bahaya tinggi (rank A) yang terdapat di O/T Casting 1 ada 5 titik, yaitu pada mesin Cutting, mesin Sanding, Hoist Crane, Bak Penampung Sludge, dan Forklift. Karena point yang telah dijumlahkan antara 19 sampai 25 poin.

Sedangkan 7 potensi bahaya lainnya mempunyai rank B yaitu mesin Charging 1, mesin Grinding, tangga, proses penuangan molten, mesin gravity, mesin charging 10, dan APAR 113 karena hasil penghitungan rank point antara 10 sampai 18 poin.

Dari hasil identifikasi bahaya dan penilaian resiko di area O/T Casting tidak ditemukan potensi bahaya rank C (tingkat rendah).

3. Tindakan Pengendalian

APD untuk potensi bahaya di mesin Grinding, Holding Furnance, dan Travelling Hoist Crane. Tindakan pengendalian ini telah sesuai dengan Undang-Undang No. 1 tahun 1970 tentang Keselamatan Kerja dan Permenaker No. Per-05/MEN/1996 tentang SMK3.

a. Modifikasi pintu mesin Charging, yaitu dengan membuat pintu charging lebih panjang sehingga dapat menutup keseluruhan hingga lantai. Hal ini dimaksudkan untuk meniadakan ruang yang dapat dimungkinkan bagian tubuh operator (terutama kaki) tertimpa wagon charging. Pengendalian ini termasuk pengendalian dengan cara rekayasa teknik.

b. Menyediakan alat pelindung muka (Face Shield) untuk digunakan operator pada saat melakukan proses Grinding untuk menghindari bahaya percikan serpihan Grinding. Tindakan ini dilakukan dengan metode “Short Term Gain” karena dengan pendekatan yang dimulai dari eliminasi hingga administrasi belum dapat dilakukan.

c. Mengganti tangga polos dengan tangga yang terdapat checkered plate agar lebih aman (tidak licin) karena kasar dapat memperbesar gaya gesek sehingga meminimalisir bahaya jatuh. Pengendalian ini termasuk pengendalian dengan rekayasa teknik.

e. Memasang switch limit dies pada mesin gravity. Alat ini merupakan sensor atau pengaman. Lubang penuangan pada mesin Gravity tidak membuka jika pengatupan cetakan atas dan bawah tidak tepat atau kurang rapat (dapat mengakibatkan luberan). Pengendalian ini termasuk pengendalian rekayasa teknik.

f. Memasang Tention Adjuster pada mesin sanding. Tention adjuster berfungsi untuk mengatur tingkat ketegangan dari beltsander sehingga menghindari belt sander terputus (belt terlalu tegang) atau berputar pada posisi yang tidak teratur (belt terlalu kendor) yang berakibat melukai jari tangan operator Sanding. Pengendalian ini termasuk pengendalian teknik.

g. Membuat dan memasang Form penggunaan APAR di dekat titik pemasangan APAR sehingga mempermudah administrasi pemantauan penggunaan APAR sehingga mempercepat laporan bahwa APAR telah digunakan dan dapat segera diganti dengan APAR yang baru. Pengendalian ini termasuk pengendalian secara administratif.

i. Pintu Charging no 10 dan 11 masih berpotensi bahaya tertimpa wagon Charging, sehingga perlu lagi dilakukan tindakan pengendalian berupa memasang tanda larangan masuk bagi siapa saja (kecuali saat perbaikan mesin oleh pihak Maintenance). Dengan pemasangan rambu larangan masuk, dapat meningkatkan kesadaran tenaga kerja maupun orang lain yang melintasi area tersebut untuk tidak memasuki ruang Charging tanpa ijin.

j. Bak penampung sludge Casting ditemukan sudah tidak layak pakai, dengan dasar bak telah berlubang, sehingga perlu penggantian bak penampung dengan bak besi yang lebih tebal agar resiko terkena panasnya sludge casting.

Sedangkan untuk mesin Cutting dan Forklift belum dilakukan tindakan perbaikan, hal ini dikarenakan belum ditemukan cara yang tepat untuk menurunkan tingkat resiko dari potensi bahaya tersebut. Sebaiknya dilakukan tindakan pengendalian sementara berupa administrasi seperti pemasangan safety sign pada mesin cutting untuk meningkatkan kewaspadaan operator. Perlu juga dilakukan training operator untuk mengasah skill operator cutting.

Sedangkan untuk Forklift, dapat dilakukan untuk mencegah hal ini terjadi yaitu dengan memasang cermin cembung di dekat pintu masuk Outer Tube Casting 2, sehingga pengemudi Forklift maupun pejalan kaki yang saling berhadapan saling menyadari satu sama lain.

4. Evaluasi RankDown

a. Memodifikasi pintu Charging hingga menutup keseluruhan agar tidak ada space untuk kaki operator masuk ke ruang Charging dapat menurunkan point Risk Rank dari 15 menjadi 12, tetapi Rank tidak berubah, yaitu tetap B.

b. Menyediakan Face shield sebagai pelindung muka (wajah) operator saat melakukan proses Grinding dapat menurunkan rank point dari 15 menjadi 8 sekaligus menurunkan Rank dari B menjadi C.

c. Mengganti tangga di panggung Casting dengan tangga yang terdapat checkered plate, untuk meminimalisir operator jatuh terpeleset menurunkan rank point dari 11 menjadi 8 sekaligus menurunkan rank dari B menjadi C. d. Memberikan seragam khusus (lengan panjang) bagi operator Gravity, untuk

meminimalisir resiko akibat terpercik cairan molten dapat menurunkan rank point dari 15 menjadi 11, akan tetapi masih dalam rank B.

e. Memasang Switch Limit Dies pada mesin Gravity, dapat menurunkan Rank point dari 15 menjadi 8, sehingga menurunkan Risk Rank dari B menjadi C. f. Memodikasi mesin Sanding dengan menambahkan Tention Adjuster sebagai

pengatur tingkat ketegangan Belt Sander dapat menurunkan rank point dari 19 menjadi 15, sekaligus menurunkan rank dari A menjadi B.

g. Implementasi pemakaian helm bagi operator yang bekerja di bawah daerah operasi Travelling Hoist Crane dapat menurunkan rank point dari 19 menjadfi 15 sekaligusmenurunkan rank dari A menjadi B.

i. Pemasangan tanda larangan masuk pintu charging di pintu Charging 10 dan 11 dapat menurunkan rank point dari 11 menjadi 8 sekaligus menurunkan rank dari B menjadi C.

j. Penggantian bak sludge casting dan pengaturan order bak penampung dapat menurunkan rank point dari 19 menjadi 15 sekaligus menurunkan rank dari A menjadi B.

Evaluasi dimaksudkan untuk melihat apakah tindakan perbaikan yang telah dilakukan dapat menurunkan Risk Rank secara efektif. Apabila Risk rank setelah dilakukan evaluasi masih sama seperti sebelum evaluasi atau Risk Rank belum ke level aman (yaitu level C), maka perlu implementasi perbaikan secara terus-menerus hingga potensi bahaya dapat ditekan seminimal mungkin.

5. Improvement Report dan Maping

Dalam pelaksanaan manajemen potensi bahaya, PT Kayaba Indonesia telah melakukan pendokumentasian dalam bentuk catatan hasil perbaikan yaitu Improvement Report, sehingga telah sesuai dengan isi klausul OHSAS 18001:2007 yang salah satunya tentang dokumentasi, yang mensyaratkan adanya prosedur serta pengelolaan catatan termasuk hasil identifikasi bahaya, penilaian resiko serta tindakan pengendaliannya.

yang di dalamnya menyebutkan bahwa perusahaan harus mengkomunikasikan hasil dari sistem manajemen.

Pelaksanaan Manajemen Potensi Bahaya seperti yang telah dijabarkan pada hasil penelitian ini, menunjukkan bahwa telah ada penurunan Risk Rank dari potensi bahaya yang ada, sehingga juga memperkecil resiko terhadap pekerja maupun asset perusahaan, seperti mesin, alat-alat kerja, bahan baku, maupun material. Hal ini menunjukkan bahwa dengan adanya manajemen potensi bahaya di tempat kerja, maka dapat mengurangi resiko terjadinya kecelakaan kerja yang pada akhirnya menimbulkan kerugian akibat kecelakaan tersebut. Sehingga telah sesuai dengan Undang-Undang No 1 tahun 1970 tentang Keselamatan Kerja yang memuat syarat-syarat keselamatan kerja.

Selain itu, pelaksanaan manajemen potensi bahaya juga telah memenuhi peraturan perundangan yaitu Permenaker No.Per-05/MEN/1996 tentang Sistem Manajemen Kesehatan dan Keselamatan Kerja.

BAB V

KESIMPULAN, IMPLIKASI DAN SARAN

A.Kesimpulan

Dari pembahasan penelitian ini, dapat ditarik kesimpulan sebagai berikut: 11.Di Area Outer Tube Casting telah dilakukan Manajemen Potensi Bahaya dari

proses identifikasi bahaya, penilaian resiko, pengendalian resiko, hingga evaluasi yang bertujuan untuk meminimalisir adanya resiko dari potensi bahaya di tempat kerja dan mencegah terjadinya kecelakaan kerja, sehingga telah sesuai dengan Undang-Undang No. 1 tahun 1970 tentang Keselamatan Kerja.

12.Manajemen Potensi Bahaya telah dilakukan mulai dari proses identifikasi bahaya, penilaian resiko, pengendalian resiko, hingga evaluasi, serta didokumentasikan dan dikomunikasikan melalui Safety Map, sehingga sesuai dengan Permenaker No. Per-05/MEN/1996 tentang Sistem Manajemen Kesehatan dan Keselamatan Kerja.

13.Tindakan pengendalian yang telah dilakukan seperti isolasi mesin Charging, substitusi bak sludge dan tangga panggung casting, pemasangan tention adjuster pada mesin sanding, pemasangan switch limit dies pada mesin gravity, pemasangan safety sign (larangan masuk), pengaturan pelaporan penggunaan APAR, penyediaan APD pada mesin grinding, proses penuangan molten dan operator hoist crane telah sesuai dengan Undang-Undang No 1 tahun 1970 tentang Keselamatan Kerja.

14.Tindakan pengendalian yang belum dilakukan adalah pada mesin Cutting dan bahaya tertabrak Forklift.

15.Dari evaluasi manajemen potensi bahaya yang dilakukan, 10 dari 12 potensi bahaya yang ada mengalami penurunan Risk Rank, dan 2 potensi bahaya tidak berubah tingkat bahayanya karena belum dilakukan tindakan pengendalian, sehingga rumusan masalah dari penelitian ini telah terbukti pada potensi bahaya yang telah dilakukan tindakan pengendalian.

B. Implikasi

Suatu tempat kerja yang di dalamnya dibuat, dicoba, dipakai atau dipergunakan mesin, pesawat, alat perkakas, peralatan atau instalasi yang berbahaya atau dapat menimbulkan kecelakaan, kebakaran atau peledakan tentulah memiliki potensi bahaya yang apabila tidak dikendalikan dapat menyebabkan kecelakaan kerja, yang pada akhirnya menimbulkan kerugian yang tidak sedikit.

Untuk menghindari kerugian dan kecelakaan akibat kerja, maka dilakukan Manajemen Potensi Bahaya yang bertujuan untuk meminimalkan tingkat resiko dari potensi bahaya yang ada. Manajemen potensi bahaya dimulai dari proses identifikasi, kemudian penilaian tingkat resiko, tindakan pengendalian, dan evaluasi kegiatan yang telah dilaksanakan.

Setelah Manajemen Potensi Bahaya dievaluasi, selanjutnya dilakukan upaya sosialisasi sebagai wujud komunikasi antara manajemen dengan para pekerja. Sarana sosialisasi menggunakan Safety Map merupakan cara efektif untuk memberikan informasi tentang Manajemen Potensi Bahaya yang telah dilakukan.

C. Saran

1. Sebaiknya manajemen potensi bahaya yang telah dilakukan di area Outer Tube Casting dilakukan juga di area-area lain yang juga memiliki potensi bahaya, seperti pada area Cutting pipe, machining, dan lain-lain.

2. Diharapkan pihak perusahaan melakukan tindakan pengendalian terhadap potensi bahaya mesin Cutting, seperti dengan pemasangan safety sign dan training operator.

DAFTAR PUSTAKA

Depnakertrans RI, 2004. Permenaker No. Per-05/MEN/1996 tentang SMK3, Jakarta : Depnaker RI.

Depnakertras RI, 2004. Undang-Undang No 1 tahun 1970 tentang Keselamatan Kerja. Jakarta : depnaker RI.

Kayaba Indonesia, 2008. STOP-6 Introduction (pengenalan STOP-6). Bekasi: PT Kayaba Indonesia.

Kayaba Indonesia, 2009. Safety Map O/T Casting 1. Bekasi : PT Kayaba Indonesia.

Rudi Suardi, 2005. Sistem Manajemen Keselamatan dan Kesehatan Kerja. Jakarta.

Tarwaka, 2008. Keselamatan dan Kesehatan Kerja, Manajemen dan Implementasi K3 di Tempat Kerja. Surakarta : Harapan Press. Tim Penyusun, 2006. Astra Green Company : Pedoman Pengelolaan

Lingkungan Keselamatan dan Kesehatan Kerja, Jakarta. PT Astra International Tbk.

Tim Penterjemah, 2000. Pedoman Praktis Ergonomik : Petunjuk yang Mudah Diterapkan dalam meningkatkan Keselamatan dan Kondisi Kerja, Jakarta.

Toyota MMI, 2008. Standard of Risk Rank, Jakarta : PT Toyota Motor Manufacturing Indonesia.

Yatim Riyanto, 2001. Kutipan Metodologi Penelitian Pendidikan. Surabaya: SIC.