SIFAT FISIS-MEKANIS PAPAN PARTIKEL DARI KOMBINASI

LIMBAH SHAVING KULIT SAMAK DAN SERAT KELAPA

SAWIT DENGAN PERLAKUAN TEKANAN BERBEDA

SKRIPSI MARIA YUNITA

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

RINGKASAN

MARIA YUNITA. D14202058. 2006. Sifat Fisis-Mekanis Papan Partikel dari Kombinasi Limbah Shaving Kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan yang Berbeda. Skripsi. Program Studi Teknologi Hasil Ternak. Departemen Ilmu Produksi dan Teknologi Peternakan, Fakultas Peternakan, Institut Pertanian Bogor.

Pembimbing Utama : Ir. Suhut Simamora, MS Pembimbing Anggota : Ir. M. I. Iskandar, MM

Pertumbuhan dan perkembangan industri penyamakan kulit yang meningkat akan diikuti dengan permasalahan lingkungan. Industri penyamakan kulit di Indonesia pada tahun 2004 terdiri dari 502 unit usaha (BPS, 2005). Limbah shaving

kulit samak adalah sisa hasil serutan atau ketaman yang telah disamak dengan bahan samak nabati maupun bahan samak krom yang memiliki jumlah cukup besar yaitu 0,35 kg berat kering per ton kulit (BAPEDAL, 1996).

Penelitian in bertujuan untuk mengetahui kualitas fisis dan mekanis papan partikel dengan perlakuan tekanan pada taraf yang berbeda.

Penelitian ini dilaksanakan di Pusat Penelitian dan Pengembangan Hasil Hutan di Gunung Batu Bogor selama empat bulan dari bulan Februari sampai dengan bulan Mei tahun 2006. Perlakuan yang diberikan adalah pemberian tekanan pada taraf yang berbeda yaitu 20 kgf/cm2, 25 kgf/cm2 dan 30 kgf/cm2.

Sifat-sifat yang diuji meliputi sifat fisis dan mekanis. Sifat fisis meliputi kerapatan (g/cm3), kadar air (%), pengembangan tebal (%), daya serap air (%), sedangkan sifat mekanis meliputi modulus patah (kgf/cm2), modulus lentur (kgf/cm2), keteguhan rekat internal (kgf/cm2) dan kuat pegang sekrup (kg). Analisis dilakukan dengan menggunakan rancangan acak lengkap pola searah dengan lima ulangan, jika perlakuan berpengaruh nyata terhadap peubah yang diamati maka dilanjutkan dengan uji lanjut Duncan untuk mengetahui perbedaan diantara perlakuan tersebut.

Hasil penelitian menunjukkan bahwa perlakuan tekanan tidak memberikan hasil yang berbeda nyata terhadap sifat fisis. Sifat fisis umumnya sudah memenuhi SNI 1996 sedangkan sifat mekanis masih belum mencapai SNI 03-2105-1996. Nilai kuat pegang sekrup yang dihasilkan menunjukkan pengaruh yang berbeda sangat nyata (P<0,01) antar perlakuan tekanan. Semakin tinggi tekanan yang digunakan dapat meningkatkan nilai kuat pegang sekrup.

ii

ABSTRACT

Physic-Mechanic Properties of Particle Board from Shaving Leather Waste Combine with Crude Palm Fiber Using Different Levels of Pressure

Yunita, M., S. Simamora, and M. I. Iskandar

Shaving leather waste is the residue of shaving yield which had been tanned. Industrial of tanned leather in Indonesian on the year 2004 consist of 502 industries (BPS, 2005). The research was aimed to increase the economic value of tanned shaving leather waste with combination of crude palm fibre and also to know physical and mechanical quality of particle board with the pressure treatment at different level. The parameters that had been observed were board density (g/cm3), moisture content (%), thickness swelling (%), water absorbtion (%), modulus of repture (MOR) (kgf/cm2), modulus of elasticity (MOE) (kgf/cm2), internal bond (kgf/cm2) and wood screw holding power (kg).The data were analyzed ANOVA and if there is significant result then continued with Duncan test. The different level of pressure treatment does’t show significantly result to board density, moisture content, thickness swelling, water absorbtion, modulus of repture, modulus of elasticity and internal bond. Pressure treatment level significantly different to wood screw holding power (P<0,01). Board density and moisture content quality of particle board were fulfill SNI 03-2105-1996 and JIS A 5908-1994.

SIFAT FISIS-MEKANIS PAPAN PARTIKEL DARI KOMBINASI

LIMBAH SHAVING KULIT SAMAK DAN SERAT KELAPA

SAWIT DENGAN PERLAKUAN TEKANAN BERBEDA

MARIA YUNITA D14202058

Skripsi ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Peternakan pada

Fakultas Peternakan Institut Pertanian Bogor

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

SIFAT FISIS-MEKANIS PAPAN PARTIKEL DARI KOMBINASI

LIMBAH SHAVING KULIT SAMAK DAN SERAT KELAPA

SAWIT DENGAN PERLAKUAN TEKANAN BERBEDA

Oleh: MARIA YUNITA

D14202058

Skripsi ini telah disetujui dan disidangkan di hadapan Komisi Ujian Lisan pada tanggal ……

Pembimbing Utama Pembimbing Anggota

Ir. Suhut Simamora, MS Ir. M. I. Iskandar, MM NIP. 130 422 708 NIP. 080 052 270

Dekan Fakultas Peternakan Institut Pertanian Bogor

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 12 Juni 1984 di DKI Jakarta. Penulis adalah anak kedua dari tiga bersaudara dari pasangan Bapak I.S Kurniawan (Alm) dan Ibu Mariani Nababan.

Pendidikan dasar diselesaikan pada tahun 1996 di SD Maria Fransiska,Bekasi dan pendidikan lanjutan menengah pertama diselesaikan pada tahun 1999 di SLTP

Pax Ecclesia, Bekasi. Pendidikan lanjutan menengah atas diselesaikan pada tahun 2002 di SMU St. Antonius, Jakarta Timur. Penulis diterima sebagai mahasiswa pada Departemen Ilmu Produksi dan Teknologi Peternakan, Fakultas Peternakan, Institut Pertanian Bogor melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB) pada tahun 2002.

iv

KATA PENGANTAR

Segala Puji dan Syukur kepada Tuhan Yang Maha Pengasih yang telah memberikan anugerah sehingga penulis dapat menyelesaikan studi, penelitian dan penyusunan skripsi yang berjudul “Sifat Fisis-Mekanis Papan Partikel dari Kombinasi Limbah Shaving Kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan Berbeda”. Tulisan ini merupakan hasil penelitian yang telah dilaksanakan

pada bulan Februari sampai dengan bulan Mei tahun 2006 di Pusat Penelitian dan Pengembangan Hasil Hutan di Gunung Batu Bogor.

Limbah shaving kulit samak memiliki jumlah cukup besar untuk itu perlu dimanfaatkan menjadi suatu variasi produk yang berdaya jual dengan nilai yang meningkat. Penggunaan limbah shaving kulit samak dengan kombinasi serat kelapa

sawit (SKS) diharapkan dapat meningkatkan kualitas papan partikel, terutama pada pengembangan kearah tebal. Penambahan tekanan kempa dapat meningkatkan kepadatan papan partikel.

Penulis berharap semoga skripsi ini dapat bermanfaat dan menambah informasi bagi pembaca sekalian.

Bogor, Agustus 2006

DAFTAR ISI

Perekat Urea Formaldehida ………. Sifat Fisis Papan Partikel ……… Sifat Mekanis Papan Partikel ……….. Tekanan Kempa ……….. Rancangan Percobaan ………. Peubah yang Diamati ……….. Prosedur ………...Persiapan Partikel ……… Persiapan Perekat ……… Pembuatan Papan Partikel ………... Pengujian Sifat Fisis Papan Partikel ……….………..

vi Modulus Lentur (MOE) ………..

SIFAT FISIS-MEKANIS PAPAN PARTIKEL DARI KOMBINASI

LIMBAH SHAVING KULIT SAMAK DAN SERAT KELAPA

SAWIT DENGAN PERLAKUAN TEKANAN BERBEDA

SKRIPSI MARIA YUNITA

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

RINGKASAN

MARIA YUNITA. D14202058. 2006. Sifat Fisis-Mekanis Papan Partikel dari Kombinasi Limbah Shaving Kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan yang Berbeda. Skripsi. Program Studi Teknologi Hasil Ternak. Departemen Ilmu Produksi dan Teknologi Peternakan, Fakultas Peternakan, Institut Pertanian Bogor.

Pembimbing Utama : Ir. Suhut Simamora, MS Pembimbing Anggota : Ir. M. I. Iskandar, MM

Pertumbuhan dan perkembangan industri penyamakan kulit yang meningkat akan diikuti dengan permasalahan lingkungan. Industri penyamakan kulit di Indonesia pada tahun 2004 terdiri dari 502 unit usaha (BPS, 2005). Limbah shaving

kulit samak adalah sisa hasil serutan atau ketaman yang telah disamak dengan bahan samak nabati maupun bahan samak krom yang memiliki jumlah cukup besar yaitu 0,35 kg berat kering per ton kulit (BAPEDAL, 1996).

Penelitian in bertujuan untuk mengetahui kualitas fisis dan mekanis papan partikel dengan perlakuan tekanan pada taraf yang berbeda.

Penelitian ini dilaksanakan di Pusat Penelitian dan Pengembangan Hasil Hutan di Gunung Batu Bogor selama empat bulan dari bulan Februari sampai dengan bulan Mei tahun 2006. Perlakuan yang diberikan adalah pemberian tekanan pada taraf yang berbeda yaitu 20 kgf/cm2, 25 kgf/cm2 dan 30 kgf/cm2.

Sifat-sifat yang diuji meliputi sifat fisis dan mekanis. Sifat fisis meliputi kerapatan (g/cm3), kadar air (%), pengembangan tebal (%), daya serap air (%), sedangkan sifat mekanis meliputi modulus patah (kgf/cm2), modulus lentur (kgf/cm2), keteguhan rekat internal (kgf/cm2) dan kuat pegang sekrup (kg). Analisis dilakukan dengan menggunakan rancangan acak lengkap pola searah dengan lima ulangan, jika perlakuan berpengaruh nyata terhadap peubah yang diamati maka dilanjutkan dengan uji lanjut Duncan untuk mengetahui perbedaan diantara perlakuan tersebut.

Hasil penelitian menunjukkan bahwa perlakuan tekanan tidak memberikan hasil yang berbeda nyata terhadap sifat fisis. Sifat fisis umumnya sudah memenuhi SNI 1996 sedangkan sifat mekanis masih belum mencapai SNI 03-2105-1996. Nilai kuat pegang sekrup yang dihasilkan menunjukkan pengaruh yang berbeda sangat nyata (P<0,01) antar perlakuan tekanan. Semakin tinggi tekanan yang digunakan dapat meningkatkan nilai kuat pegang sekrup.

ii

ABSTRACT

Physic-Mechanic Properties of Particle Board from Shaving Leather Waste Combine with Crude Palm Fiber Using Different Levels of Pressure

Yunita, M., S. Simamora, and M. I. Iskandar

Shaving leather waste is the residue of shaving yield which had been tanned. Industrial of tanned leather in Indonesian on the year 2004 consist of 502 industries (BPS, 2005). The research was aimed to increase the economic value of tanned shaving leather waste with combination of crude palm fibre and also to know physical and mechanical quality of particle board with the pressure treatment at different level. The parameters that had been observed were board density (g/cm3), moisture content (%), thickness swelling (%), water absorbtion (%), modulus of repture (MOR) (kgf/cm2), modulus of elasticity (MOE) (kgf/cm2), internal bond (kgf/cm2) and wood screw holding power (kg).The data were analyzed ANOVA and if there is significant result then continued with Duncan test. The different level of pressure treatment does’t show significantly result to board density, moisture content, thickness swelling, water absorbtion, modulus of repture, modulus of elasticity and internal bond. Pressure treatment level significantly different to wood screw holding power (P<0,01). Board density and moisture content quality of particle board were fulfill SNI 03-2105-1996 and JIS A 5908-1994.

SIFAT FISIS-MEKANIS PAPAN PARTIKEL DARI KOMBINASI

LIMBAH SHAVING KULIT SAMAK DAN SERAT KELAPA

SAWIT DENGAN PERLAKUAN TEKANAN BERBEDA

MARIA YUNITA D14202058

Skripsi ini merupakan salah satu syarat untuk memperoleh gelar Sarjana Peternakan pada

Fakultas Peternakan Institut Pertanian Bogor

PROGRAM STUDI TEKNOLOGI HASIL TERNAK FAKULTAS PETERNAKAN

SIFAT FISIS-MEKANIS PAPAN PARTIKEL DARI KOMBINASI

LIMBAH SHAVING KULIT SAMAK DAN SERAT KELAPA

SAWIT DENGAN PERLAKUAN TEKANAN BERBEDA

Oleh: MARIA YUNITA

D14202058

Skripsi ini telah disetujui dan disidangkan di hadapan Komisi Ujian Lisan pada tanggal ……

Pembimbing Utama Pembimbing Anggota

Ir. Suhut Simamora, MS Ir. M. I. Iskandar, MM NIP. 130 422 708 NIP. 080 052 270

Dekan Fakultas Peternakan Institut Pertanian Bogor

RIWAYAT HIDUP

Penulis dilahirkan pada tanggal 12 Juni 1984 di DKI Jakarta. Penulis adalah anak kedua dari tiga bersaudara dari pasangan Bapak I.S Kurniawan (Alm) dan Ibu Mariani Nababan.

Pendidikan dasar diselesaikan pada tahun 1996 di SD Maria Fransiska,Bekasi dan pendidikan lanjutan menengah pertama diselesaikan pada tahun 1999 di SLTP

Pax Ecclesia, Bekasi. Pendidikan lanjutan menengah atas diselesaikan pada tahun 2002 di SMU St. Antonius, Jakarta Timur. Penulis diterima sebagai mahasiswa pada Departemen Ilmu Produksi dan Teknologi Peternakan, Fakultas Peternakan, Institut Pertanian Bogor melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB) pada tahun 2002.

iv

KATA PENGANTAR

Segala Puji dan Syukur kepada Tuhan Yang Maha Pengasih yang telah memberikan anugerah sehingga penulis dapat menyelesaikan studi, penelitian dan penyusunan skripsi yang berjudul “Sifat Fisis-Mekanis Papan Partikel dari Kombinasi Limbah Shaving Kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan Berbeda”. Tulisan ini merupakan hasil penelitian yang telah dilaksanakan

pada bulan Februari sampai dengan bulan Mei tahun 2006 di Pusat Penelitian dan Pengembangan Hasil Hutan di Gunung Batu Bogor.

Limbah shaving kulit samak memiliki jumlah cukup besar untuk itu perlu dimanfaatkan menjadi suatu variasi produk yang berdaya jual dengan nilai yang meningkat. Penggunaan limbah shaving kulit samak dengan kombinasi serat kelapa

sawit (SKS) diharapkan dapat meningkatkan kualitas papan partikel, terutama pada pengembangan kearah tebal. Penambahan tekanan kempa dapat meningkatkan kepadatan papan partikel.

Penulis berharap semoga skripsi ini dapat bermanfaat dan menambah informasi bagi pembaca sekalian.

Bogor, Agustus 2006

DAFTAR ISI

Perekat Urea Formaldehida ………. Sifat Fisis Papan Partikel ……… Sifat Mekanis Papan Partikel ……….. Tekanan Kempa ……….. Rancangan Percobaan ………. Peubah yang Diamati ……….. Prosedur ………...Persiapan Partikel ……… Persiapan Perekat ……… Pembuatan Papan Partikel ………... Pengujian Sifat Fisis Papan Partikel ……….………..

vi Modulus Lentur (MOE) ………..

vii

DAFTAR TABEL

Nomor Halaman

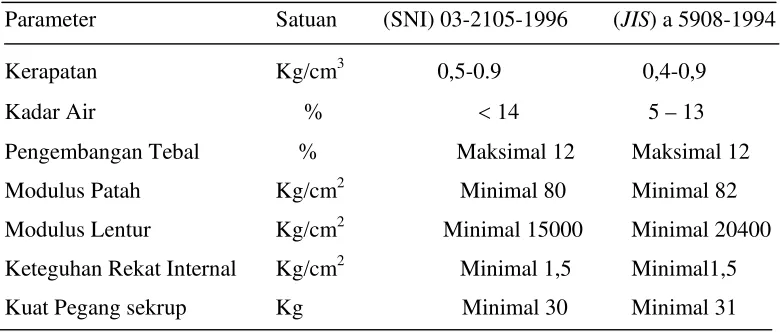

1. Standar atau Baku Mutu Sifat Fisis dan Mekanis

Papan Partikel Standar Nasional Indonesia (SNI) 03-2105- 1996,

Jappanese Industrial Standard(JIS) A 5908-1994 ………. 2. Rekapitulasi Data Analisa Sifat Fisis Papan Partikel dan

Berbanding dengan SNI 03-2105-1996 ……….. 3. Rekapitulasi Data Analisa Sifat Mekanis Papan Partikel dan

Berbanding dengan SNI 03-2105-1996 ...

10

20

DAFTAR GAMBAR

Nomor Halaman

1. Limbah Shaving Kulit Samak ……….

2. Serat Kelapa Sawit ……….. 3. Diagram Pembuatan Papan Partikel ………. 4. Pola Pemotongan Horizontal Permukaan Contoh Uji

untuk Pengujian Sifat Fisis-Mekanis……….

5. Skema Persiapan Modulus Patah dan Modulus Lentur

Dilihat Secara Vertikal………... 6. Skema Pengujian Keteguhan Rekat Internal (Internal Bond) ……. 7. Contoh Uji Pengujian Kuat Pegang Sekrup………...

3

5 15

16

ix

DAFTAR LAMPIRAN

Nomor Halaman

1. Data Nilai Kerapatan Papan Partikel dari Kombinasi Limbah

Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ………... 2. Analisis Ragam Kerapatan Papan Partikel dari Kombinasi Limbah

Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ………... 3. Data Nilai Kadar Air Papan Partikel dari Kombinasi Limbah

Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ………... 4. Analisis Ragam Kadar Air Papan Partikel dari Kombinasi Limbah

Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ………... 5. Data Nilai Pengembangan Tebal Papan Partikel dari Kombinasi

Limbah Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ……….. 6. Analisis Ragam Pengembangan Tebal Papan Partikel dari

Kombinasi Limbah Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ……….. 7. Data Nilai Daya Serap Air Papan Partikel dari Kombinasi Limbah

Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ………... 8. Analisis Ragam Daya Serap Air Papan Partikel dari Kombinasi

Limbah Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ……….. 9. Data Nilai Modulus Patah Papan Partikel dari Kombinasi Limbah

Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ………... 10. Analisis Ragam Modulus Patah Papan Partikel dari Kombinasi

Limbah Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ……….. 11. Data Nilai Modulus Lentur Papan Partikel dari Kombinasi Limbah

Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ………... 12. Analisis Ragam Modulus Lentur Papan Partikel dari Kombinasi

Limbah Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ……….. 13. Data Nilai Keteguhan Rekat Internal Papan Partikel dari

Kombinasi Limbah Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ……….

14.Analisis Ragam Keteguhan Rekat Internal Papan Partikel dari Kombinasi Limbah Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ……….. 15.Data Nilai Kuat Pegang Sekrup Papan Partikel dari Kombinasi Limbah Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ……….. 16. Analisis Ragam Kuat Pegang Sekrup Papan Partikel dari

Kombinasi Limbah Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ……….. 17. Analisis Uji Lanjut Duncan Kuat Pegang Sekrup Papan Partikel

dari Kombinasi Limbah Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan ……… 18. Gambar Papan Partikel dari Kombinasi Limbah Shaving kulit

Samak dan Serat Kelapa Sawit ……… 19.Luas Tanaman Perkebunan Kelapa Sawit (ribu ha), 2002-2004 ….. 20.Karakteristik Limbah Lignoselulosa Kelapa Sawit ………

33

33

34

34

1

PENDAHULUAN

Latar Belakang

Pertumbuhan dan perkembangan industri penyamakan kulit yang meningkat akan diikuti dengan permasalahan lingkungan. Industri penyamakan kulit di Indonesia pada tahun 2004 terdiri dari 502 unit usaha (BPS, 2005). Limbah shaving

kulit samak adalah sisa hasil serutan atau ketaman yang telah disamak dengan baik dengan bahan samak nabati maupun dengan bahan samak krom yang memiliki jumlah cukup besar yaitu 0,35 kg berat kering per ton kulit (BAPEDAL, 1996). Biasanya limbah ini masih dapat digunakan untuk untuk asbes, kerajinan tangan ataupun pupuk tetapi itupun dalam jumlah yang terbatas sehingga sisanya

menumpuk, untuk itu perlu dimanfaatkan menjadi suatu variasi produk yang dapat dipergunakan tanpa membahayakan manusia dan lingkungan serta berdaya jual dengan nilai yang meningkat.

Dewan Standardisasi Nasional 03-2105-1996 menyatakan bahwa papan

partikel merupakan produk kayu yang dihasilkan dari hasil pengempaan panas antara campuran partikel kayu atau berlignoselulosa lainnya dengan perekat organik serta bahan pelengkap lainnya yang dibuat dengan cara pengempaan mendatar dengan lempeng datar. Salah satu kelemahan papan partikel dalam hal stabilitas dimensi adalah besarnya pengembangan dimensi kearah tebal yaitu berkisar antara 10-25%

dari kondisi kering ke basah (Haygreen dan Bowyer, 1989). Berdasarkan sifat tersebut penambahan limbah shaving (protein berserat) kulit samak diharapkan dapat dimanfaatkan sebagai bahan baku dalam pembuatan papan partikel.

Indonesia merupakan negara penghasil minyak kelapa sawit kedua terbesar setelah Malaysia. Luas areal kelapa sawit di Indonesia pada tahun 2004 adalah

sebesar 5.291.500 ha (BPS, 2005). Pasokan Crude Palm Oil (CPO) untuk produksi dalam negeri pada tahun 2005 adalah sebesar 12,8 juta ton. Komisi Minyak Sawit Indonesia (KMSI) memperkirakan, pada tahun 2010, perkebunan kelapa sawit akan menghasilkan 2,7 juta ton TBS (tandan buah segar) per tahun (Suharto, 2006).

partikel. Berdasarkan aspek kimianya kandungan lignin dan selulosa serat kelapa sawit cukup tinggi. Oleh karena itu dengan memperhatikan faktor tersebut maka limbah shaving kulit samak dengan kombinasi serat kelapa sawit (SKS) diharapkan dapat meningkatkan kualitas papan partikel.

Perumusan Masalah

Masalah pencemaran lingkungan dapat ditimbulkan akibat adanya berbagai jenis limbah hasil samping dari kegiatan industri penyamakan kulit. Limbah padat berupa sisa hasil serutan (shaving) yang telah disamak dengan bahan penyamak krom dapat merusak kesuburan tanah dan apabila terkena manusia dalam jangka waktu yang lama dapat mengakibatkan kanker kulit. Begitu juga dengan hasil ikutan

pengolahan kelapa sawit berupa serat kelapa sawit (SKS) yang merupakan limbah dari industri produksi kelapa sawit yang terus meningkat bila tidak dilakukan upaya pemanfaatan yang mengarah pada peningkatan nilai.

Penyerapan air yang tinggi dari papan partikel dapat menyebabkan

pengembangan kearah tebal yang merupakan permasalahan papan partikel. Limbah

shaving kulit samak mengandung protein berserat yang disebut kolagen. Kolagen tidak dapat larut dalam air sehingga dapat dimanfaatkan untuk mengurangi pengembangan kearah tebal dalam pembuatan papan partikel. Serat kelapa sawit mengandung selulosa, hemiselulosa dan lignin. Kandungan selulosa dan lignin yang

cukup merupakan syarat utama bahan dapat dijadikan papan partikel.

Proses pengempaan panas dengan menggunakan tekanan yang berbeda diduga akan memberikan pengaruh terhadap sifat fisis-mekanis papan partikel seperti kadar air partikel, kerapatan, penyerapan air, pengembangan tebal, modulus lentur dan keteguhan rekat internal. Penambahan tekanan kempa dapat meningkatkan

kepadatan papan partikel. Berdasarkan faktor tersebut maka penambahan limbah

shaving kulit samak dengan kombinasi serat kelapa sawit diharapakan dapat meningkatkan kualitas papan partikel.

Tujuan

3

TINJAUAN PUSTAKA

Limbah Shaving Kulit Samak

Produksi kulit dan barang jadi kulit di Indonesia setiap tahunnya mengalami peningkatan. Setiap tahapan proses penyamakan kulit menghasilkan limbah yang

berbeda macam dan komposisinya. Sumber cemaran limbah penyamakan kulit berasal dari kulit dan sisa bahan kimia yang digunakan dalam penyamakan kulit (Winter, 1984). Limbah dari industri penyamakan kulit terdiri dari limbah padat, gas dan cair. Limbah padat meliputi limbah padat yang belum disamak dan limbah padat pasca penyamakan termasuk didalamnya limbah shaving kulit samak. Limbah ini

dapat dimanfaatkan untuk asbes, sol sepatu, leatherboard dan kerajinan seperti papan partikel.

Winter (1984) membedakan sifat limbah padat industri penyamakan kulit berdasarkan pandangan ekologi yang pertama yaitu limbah dari sisa kulit hewan yang belum disamak seperti sisa kulit mentah dan jaringan kolagen lain yang

mengandung protein tinggi. Kedua yaitu limbah dari kulit yang belum disamak tetapi mengandung sulfide seperti sisa trimming dan fleshing. Kemudian yang ketiga adalah limbah yang mengandung krom yaitu sisa shaving, buffing dan lumpur. Proses shaving pada penyamakan kulit bertujuan untuk mengurangi tebal kulit setelah disamak serta meratakannya (Mann, 1981). Limbah shaving kulit samak dapat dilihat

pada Gambar 1.

Sisa buffing, shaving dan skrap mengandung 2-5% krom (BAPEDAL, 1996). Bahan penyamak krom adalah suatu persenyawaan kompleks dari krom yang cukup besar untuk bersifat menyamak kulit. Krom yang digunakan untuk penyamakan kulit adalah krom valensi III yaitu Cr2(SO4)3 dan mempunyai sifat basa. Selama

pengolahan limbah dapat terbentuk senyawa Cr6+ yang dapat terbentuk bila senyawa krom berikatan dengan kapur. Baik unsur Cr6+ maupun Cr3+ keduanya bersifat racun. Unsur krom relatif sulit mengalami proses degradasi (dekomposisi) (Judoamidjojo et al., 1979).

Kolagen

Tenunan kolagen merupakan penyusun utama dan bagian pokok pembentuk kulit samak. Tenunan kolagen ini terdapat pada lapisan korium yang merupakan

bagian pokok tenunan kulit yang akan diubah menjadi kulit samak (Mann, 1981). Komponen yang dominan dalam limbah shaving adalah kolagen. Kolagen adalah salah satu jenis protein berbentuk serat yang tidak larut dalam air dan terdiri dari serat halus seperti benang yang tersusun oleh fibril kolagen yang nampak seperti

garis melintang dan terjalin amat liat. Unit struktural pembentuk kolagen adalah tropokolagen yang berbentuk batang dengan panjang 0,3 nm, berdiameter 0,0015 nm mengandung tiga unit polipeptida yang saling berpilin membentuk struktur tripel heliks (Lehningher, 2004).

Komposisi kimia kolagen terdiri dari 13% glisin, 12% prolin, 11% alanin,

12% hidroksi prolin dan 11% hidroksi lisin. Pemanasan kolagen secara bertahap akan menyebabkan struktur rusak dan rantai-rantai akan terpisah. Berat molekul , bentuk molekul dan konformasi larutan kolagen sensitif terhadap perubahan temperatur yang dapat menghancurkan makro molekulnya (Wong, 1989). Kolagen memiliki kemampuan untuk digunakan sebagai perekat dengan melalui proses

hidrolisis sederhana (Bjorn, 2001).

Serat Kelapa Sawit

Indonesia merupakan negara penghasil minyak kelapa sawit kedua terbesar setelah Malaysia. Luas areal kelapa sawit di Indonesia pada tahun 2004 adalah

5 Indonesia (KMSI) memperkirakan, pada tahun 2010, perkebunan kelapa sawit akan menghasilkan 2,7 juta ton TBS (tandan buah segar) per tahun (Suharto, 2006).

Serat kelapa sawit (SKS) merupakan hasil ikutan pengolahan kelapa sawit yang dipisahkan dari buah setelah pengutipan minyak dan biji dalam proses

pemerasan. Serat ini biasanya digunakan sebagai bahan bakar dan abunya untuk pupuk yang kaya akan kalium (K) (Aritonang, 1984). Sa’id (1996) menyatakan bahwa, serat kelapa sawit termasuk kedalam limbah pengolahan yang dapat didaur ulang untuk menghasilkan energi. Serat kelapa sawit dapat dilihat pada Gambar 2.

Persentase limbah serat sawit adalah sebesar 13,5 % dari tandan buah segar

dengan komponen utama selolusa, hemiselulosa dan lignin, masing-masing sebanyak 39,98 %, 28,9 % dan 20,3 % (Darnoko, 1992).

Gambar 2. Serat Kelapa Sawit

Selulosa adalah polimer alam yang terdiri dari satuan-satuan glukosa (C6H12O6), yaitu monosakarida yang dibentuk melalui foto sintesa dari CO2.

Molekul-molekul glukosa terikat satu sama lain dan membentuk rantai selulosa (Tsoumis, 1976). Selulosa dapat dicirikan sebagai polimer linier yang berberat molekul tinggi dari unit β-D-glukosa (Irawadi, 1990).

H adalah fibril, yang membentuk lapisan dinding dan akhirnya seluruh dinding sel. Oleh karena itu, selulosa merupakan senyawa stabil (Fengel dan Wegener, 1984).

Hemiselulosa berbeda dari selulosa karena komposisi berbagai unit gula, rantai molekul yang lebih pendek dan adanya percabangan rantai molekul. Unit gula yang membentuk hemiselulosa dapat dibagi menjadi kelompok pentosa, heksosa, asam heksuronal dan deoksiheksosa. Rantai utama hemiselulosa dapat terdiri hanya satu unit (homopolimer), misalnya xilan, atau terdiri atas dua unit atau lebih

(heteropolimer), misalnya glukomannan (Fengel dan Wegener, 1984).

Lignin bukan karbohidrat, tetapi lebih bersifat aromatis (Tsoumis, 1976). Lignin merupakan senyawa polimer yang berikatan dengan selulosa dan

hemiselulosa pada jaringan tanaman. Lignin umumnya tidak pernah ditemui dalam bentuk sederhana diantara polisakarida dinding-dinding sel, tetapis selalu bergabung atau berikatan dengan polisakarida tersebut (Fengel dan Wegener, 1984). Haygreen dan Bowyer (1989) menambahkan bahwa lignin terdapat diantara sel-sel dan dinding

sel yang merupakan polimer kompleks dengan berat molekul tinggi yang tersusun dari satuan-satuan fenil propana. Fungsi lignin adalah sebagai perekat antar sel agar tetap bersama-sama, pemberi ketegaran pada sel dan memperkecil perubahan dimensi sehubungan dengan perubahan kadar air.

Papan Partikel

Dewan Standardisasi Nasional 03-2105-1996 menyatakan bahwa papan partikel merupakan produk kayu yang dihasilkan dari hasil pengempaan panas antara campuran partikel kayu atau berlignoselulosa lainnya dengan perekat organik serta bahan pelengkap lainnya yang dibuat dengan cara pengempaan mendatar dengan

lempeng datar. Tsoumis (1991) menyatakan bahwa, papan partikel merupakan produk panel yang dibuat dengan proses perekatan partikel. Papan partikel diproduksi dengan ketebalan 0,02-4,00 cm dan kerapatan 0,50 – 0,80 g/cm3.

Maloney (1977) mengemukakan bahwa berdasarkan kerapatannya papan

partikel dapat dibagi kedalam tiga golongan yaitu:

7 2. Papan partikel yang berkerapatan sedang (Medium Density Particleboard)

yaitu papan yang mempunyai karapatan antara 0,4 – 0,8 g/cm3.

3. Papan partikel yang berkerapatan tinggi (High Density Paticleboard) yaitu papan yang mempunyai kerapatan lebih dari 0,8g/cm3.

Macam-macam partikel yang biasa digunakan dalam pembuatan papan partikel menurut Haygreen dan Bowyer (1989), yaitu :

1. Shaving (pasahan) adalah partikel kayu berdimensi tidak menentu yang dihasilkan apabila mengetam sisi ketebalan kayu.

2. Flake (serpih) adalah partikel kecil dengan dimensi yang telah ditentukan

sebelumnya, seragam ketebalannya dengan orientasi serat sejajar permukaan.

3. Wafer (biskit) adalah serupa bentuk serpih tetapi lebih besar, biasanya lebih dari 0,064 cm tebal dan 2,5 cm panjang dan mungkin meruncing ujungnya.

4. Chip (tatal) adalah sekeping kayu yang dipotong dari suatu blok dengan pisau yang besar atau pamukul.

5. Sawdust (serbuk gergaji) dihasilkan dari pemotongan dangan gergaji. 6. Strand (untaian) adalah pasahan yang panjang tetapi pipih dengan

permukaan yang sejajar.

7. Sliver (kerat) hampir persegi potongan melintangnya dengan panjang paling sedikit empat kali ketebalannya.

8. Wood wool (wol kayu) adalah keratan yang panjang, berombak dan ramping.

Papan partikel mempunyai kelemahan stabilitas dimensi yang rendah. Pengembangan tebal papan partikel sekitar 10-25% dari kondisi kering ke basah melebihi pengembangan kayu utuh, serta pengembangan liniernya sampai 0,35%. Pengembangan panjang dan tebal pada papan partikel ini sangat besar pengaruhnya pada pemakaian terutama bila digunakan sebagai bahan bangunan (Haygreen dan

Bowyer, 1989).

tebal dan kerapatannya seragam serta mudah dikerjakan, mempunyai sifat isotropis, kemudian sifat dan kualitasnya dapat diatur.

Perekat Urea Formaldehida

Perekat (adhesive) adalah suatu substansi yang dapat menyatukan dua buah

atau lebih melalui ikatan permukaan. Perekat yang digunakan dalam pembuatan papan partikel adalah jenis perekat yang tergolong thermosetting, yaitu perekat yang dapat mengeras jika terkena panas dan bersifat irreversible. Perekat jenis ini apabila telah mengeras tidak dapat lagi menjadi lunak. Perekat thermosetting antara lain

Urea Formaldehida, Phenol Formaldehida, Melamine Formaldehida, Isocyanate dan Resolcinol Formaldehida (Ruhendi,1988).

Perekat urea formaldehida adalah perekat yang paling banyak digunakan di Indonesia untuk memproduksi kayu lapis karena harganya yang relatif murah. Urea formaldehida termasuk perekat interior yang tahan terhadap kelembaban tinggi dan

air. Umumnya urea formaldehida diperdagangkan dalam bentuk cairan kental atau serbuk dan tidak berwarna sampai putih (Sunarti, 2000).

Bahan perekat yang paling banyak digunakan adalah urea formaldehida, penol formaldehida dan kadang-kadang melamin formaldehida. Perekat urea formaldehida berharga murah, mudah dikerjakan dan cepat matang dengan

pengempaan. Selain itu tidak berwarna dan tidak meninggalkan warna yang tidak disenangi pada papan partikel yang dihasilkannya (Maloney, 1977).

Urea formaldehida mempunyai pengerasan yang singkat dalam kempa panas, warna putih, harga lebih murah, dalam pembuatan ditambahkan 6-10% dari berat kering oven partikel, semakin banyak perekat ditambahkan semakin memperoleh

9

Sifat Fisis Papan Partikel

Kerapatan

Kerapatan merupakan kekompakan ikatan partikel dalam suatu panel. Semakin tinggi kerapatan papan partikel dari suatu bahan baku tertentu maka

semakin tinggi kekuatannya (Haygren dan Bowyer, 1989). Kerapatan rata-rata akhir papan lebih ditentukan oleh jenis bahan baku, jenis adonan, persiapan awal, pengeringan, kadar perekat dan katalisator (Sutini, 2003).

Kadar Air

Kadar air papan partikel akan semakin rendah dengan semakin banyaknya

perekat yang digunakan karena kontak antar partikel akan semakin rapat sehingga air sukar untuk masuk diantara partikel kayu. Kadar air menunjukkan banyaknya air yang terdapat dalam panel (Haygreen dan Bowyer, 1989). Kadar air papan partikel dipengaruhi oleh partikel, kerapatan, konfigurasi partikel, kadar perekat dan katalisator (Sutini, 2003).

Pengembangan Tebal

Perubahan dimensi papan partikel dalam hal ketebalan dapat menjadi penting dalam banyak pemakaiannya. Stabilitas dimensi papan akan rendah apabila pengembangan tebal papan tinggi. Pengembangan tebal seperti bukanlah suatu proses yang seketika tetapi membutuhkan waktu setelah papan partikel menjadi

basah (Haygreen dan Bowyer, 1989).

Daya Serap Air

Daya serap air merupakan sifat fisis yang mencerminkan kemampuan papan partikel untuk menyerap air dan apabila papan digunakan sebagai bahan bangunan,

perhatian harus diberikan untuk meminimumkan penyerapan air (Haygreen dan Bowyer, 1989).

Sifat Mekanis Papan Partikel

Modulus Patah dan Modulus Lentur

Haygreen dan Bowyer (1989) menyatakan bahwa modulus patah merupakan

Modulus lentur merupakan ukuran ketahanan terhadap pembengkokan, yaitu berhubungan langsung dengan kekakuan gelagar yang juga merupakan suatu faktor untuk kekuatan atau tiang yang panjang.

Keteguhan Rekat Internal (Internal Bond)

Keteguhan rekat internal (Internal bond) merupakan suatu pengendalian

kualitas yang penting karena menunjukkan kekuatan tarik tegak lurus bidang panel dan ukuran tunggal terbaik tentang kualitas pembuatan suatu papan partikel karena menunjukkan kekuatan ikatan antara partikel- partikel. Haygreen dan Bowyer (1989)

Kuat Pegang Sekrup

Kuat pegang sekrup merupakan kemampuan menahan sekrup yang

ditanamkan pada papan partikel. Sekrup akan ditahan lebih kuat pada papan partikel satu lapis tetapi mempunyai berat jenis besar, kurang kuat pada papan partikel berlapis tiga, tetapi bagian tengahnya mempunyai barat jenis kecil.

Dewan Standardisasi Nasional 03-2105-1996 dan Jappanese Industrial

Standard A 5908-1994 telah menetapkan standar atau baku mutu papan partikel yang dapat dilihat pada Tabel 1.

Tabel 1. Standar atau Baku Mutu Sifat Fisis dan Mekanis Papan Partikel Standar Nasional Indonesia (SNI) 03-2105- 1996, Jappanese Industrial Standard(JIS) A 5908-1994.

Parameter Satuan (SNI) 03-2105-1996 (JIS) a 5908-1994

Kerapatan Kg/cm3 0,5-0.9 0,4-0,9

Kadar Air % < 14 5 – 13

Pengembangan Tebal % Maksimal 12 Maksimal 12 Modulus Patah Kg/cm2 Minimal 80 Minimal 82 Modulus Lentur Kg/cm2 Minimal 15000 Minimal 20400

Keteguhan Rekat Internal Kg/cm2 Minimal 1,5 Minimal1,5 Kuat Pegang sekrup Kg Minimal 30 Minimal 31 Sumber: Japanese Industrial Standard (1994)

11

Tekanan Kempa

Teknik pengempaan akan mempengaruhi jenis lembaran papan yang dihasilkan. Faktor yang mempengaruhi pengempaan antara lain suhu dan tekanan pengempaan (Siagian, 1983). Kondisi pengempaan berpengaruh terhadap sifat fisis dan mekanis. Pada umumnya semakin besar tekanan kempa semakin padat papan yang dibuat, tetapi hal ini tidak berpengaruh nyata terhadap keteguhan tarik sejajar

(Kollman et al, 1975). Kondisi pengempaan yang digunakan dalam pembuatan papan partikel adalah tekanan kempa 25 kg/cm2 dengan suhu kempa 170-190oC selama 8-10 menit. Waktu pengempaan yang cukup lama (2 jam pada 170-190 oC) menyebabkan polimerisasi lignin berlangsung cukup lama, sehingga ikatan antar serat makin kuat dan padat (Siagian, 1983).

Tekanan pengempaan tergantung pada kerapatan kayu, dimensi partikel dan kerapatan papan partikel. Temperatur pengempaan untuk urea formaldehida adalah 140-200oC (Tsoumis, 1991). Peranan tekanan kempa dalam perekatan adalah: (1) memungkinkan perekat menyebar merata ke seluruh bagian permukaan; (2)

memungkinkan perekat masuk ke dalam lubang yang terbuka pada permukaan bahan yang direkat; (3) memungkinkan terjadinya kontak antara perekat dengan bahan yang direkat dengan lebih baik (Ruhendi, 1988).

Besarnya tekanan kempa mempengaruhi keteguhan tarik, modulus patah, daya serap air dan pengembangan papan kearah tebal. Semakin besar tekanan kempa

pada semua taraf suhu kempa, semakin tinggi keteguhan tarik sejajar permukaan. Semakin besar tekanan kempa, makin tinggi modulus patah papan serat. Modulus patah yang semakin tinggi diduga ada hubungannya dengan ikatan antar serat. Semakin besar tekanan kempa, makin kecil daya serap papan serat terhadap air. Semakin tinggi suhu dan tekanan kempa, makin kecil pengembangan tebal papan

serat. Nilai pengembangan tebal yang semakin kecil sejalan dengan sifat daya serap terhadap air (Siagian, 1983).

Proses pengempaan memiliki peranan yang sangat penting dalam pembuatan papan partikel. Proses pengempaan tergantung pada proses sebelumnya yaitu pencampuran perekat. Pencampuran perekat yang kurang baik sebelum pengempaan

METODE

Lokasi dan Waktu

Penelitian ini dilaksanakan di Pusat Penelitian dan Pengembangan Hasil Hutan di Gunung Batu Bogor selama empat bulan dari bulan Februari sampai dengan bulan Mei tahun 2006.

Materi Bahan

Bahan yang digunakan dalam penelitian ini adalah partikel limbah shaving

kulit samak, partikel serat kelapa sawit, perekat urea formaldehida cair dan zat aditif

maleic anhydride.

Alat

Peralatan yang digunakan dalam penelitian ini adalah oven, timbangan, kempa panas, universal testing machine, pencampur perekat dan partikel atau baskom, ayakan 20 mesh, alat pencetak, jangka sorong, gunting, gergaji, plastik, panci dan kompor.

Rancangan

Perlakuan

Papan partikel dibentuk dari bahan baku partikel limbah shaving kulit samak dengan kombinasi serat kelapa sawit (50% : 50%), menggunakan perekat urea formaldehida cair 10% dari berat kering oven partikel. Pembuatan papan partikel dari limbah shaving kulit samak dan serat kelapa sawit menggunakan tekanan kempa yang berbeda yaitu 15 kgf/cm2, 20 kgf/cm2 dan 25 kgf/cm2 selama 10 menit serta

penggunaan perekat urea formaldehida sebanyak 10% dari berat kering oven partikel, dengan lima ulangan untuk setiap perlakuan. Kerapatan papan partikel yang dibuat 0,7 g/cm3.

Rancangan Percobaan

Rancangan percobaan yang digunakan adalah Rancangan Acak Lengkap Pola

13 peubah yang diamati dianalisa dengan menggunakan sidik ragam. Apabila hasil yang didapatkan berbeda nyata maka dilanjutkan dengan uji lanjut Duncan.

Menurut Steel dan Torrie (1995), model matematika Rancangan Acak Lengkap Pola Searah adalah sebagai berikut :

Yij = μ + Ai + ε(ij)

Dimana :

Yij = Nilai pengamatan pada perlakuan ke-i dan ulangan ke-j μ = Rataan umum

Ai = Pengaruh perlakuan pada taraf ke-i; dimana i=1,2 dan 3

ε(ij) = Galat pada perlakuan ke-i pada ulangan ke-j; dimana j= 1,2,3,4 dan 5

Peubah yang Diamati

Sifat-sifat yang diuji meliputi sifat fisis dan mekanis. Sifat fisis meliputi kerapatan (g/cm3), kadar air (%), pengembangan tebal (%), penyerapan air (%), sedangkan sifat mekanis meliputi kuat lentur (kgf/cm2), modulus elastisitas

(kgf/cm2), kuat tarik tegak lurus permukaan (kgf/cm2) dan kuat pegang sekrup (kg).

Prosedur

Persiapan Partikel

Limbah shaving kulit samak diayak dengan ayakan 20 mesh sehingga dihasilkan partikel berukuran 20 mesh. Sedangkan serat kelapa sawit yang diperoleh, direbus dengan air panas (100˚C) selama 2 jam untuk menghilangkan gula sederhana atau zat ekstraktif yang dapat menghambat proses perekatan, lalu dibilas dengan air bersih untuk menghilangkan kotoran yang ada. Serat kelapa sawit yang telah

dibersihkan dijemur dibawah sinar matahari selama 2-3 hari.

Persiapan Perekat

Banyaknya perekat yang diperlukan untuk pembuatan papan partikel dengan ukuran 30 cm x 30 cm x 1 cm adalah 10% dari berat kering oven partikel. Perekat yang digunakan adalah urea formaldehida (UF) cair dengan kadar perekat sebesar

65- 67%.

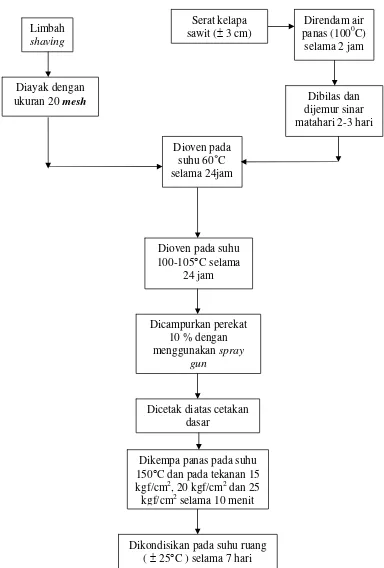

Pembuatan Papan Partikel

Persiapan partikel dan perekat yang telah siap dicampurkan menjadi satu didalam bak pencampur partikel dan perekat, kemudian diaduk agar partikel dan perekat tercampur merata.

Setelah perlakuan perekatan, adonan dibentuk kedalam cetakan datar yang

berukuran 30 cm x 30 cm dikempa panas dengan suhu 150˚C dan tekanan 15 kgf/cm2, 20 kgf/cm2 dan 25 kgf/cm2, selama 10 menit. Setelah pengempaan panas, papan partikel diberi perlakuan conditioning dengan cara menyimpan contoh uji didalam ruangan yang mempunyai sirkulasi udara yang baik selama tujuh hari pada

15 Gambar 3. Diagram Pembuatan Papan Partikel (Gunawan, 1999).

Dioven pada suhu 100-105°C selama

24 jam

Dicampurkan perekat 10 % dengan menggunakan spray

gun

Dicetak diatas cetakan dasar

Dikempa panas pada suhu 150°C dan pada tekanan 15 kgf/cm2, 20 kgf/cm2 dan 25

kgf/cm2selama 10 menit

Dikondisikan pada suhu ruang ( ± 25°C ) selama 7 hari Limbah

shaving

Serat kelapa sawit (±3 cm)

Dibilas dan dijemur sinar matahari 2-3 hari

Direndam air panas (1000C)

selama 2 jam

Diayak dengan ukuran 20 mesh

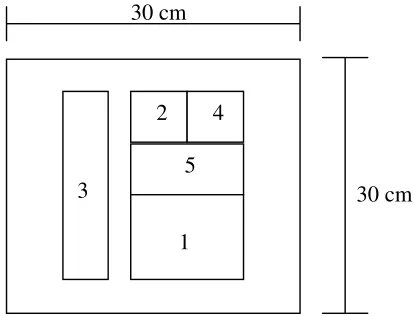

Papan partikel yang telah dikondisikan tersebut, dipotong-potong sesuai dengan ukuran sifat fisis dan mekanis. Pola pemotongan contoh uji untuk sifat fisis dan mekanis dapat dilihat pada Gambar 4.

30 cm

30 cm

1. Contoh uji kerapatan dan kadar air (10 cm × 10 cm)

2. Contoh uji pengembangan tebal dan penyerapan air (5 cm × 5 cm) 3. Contoh uji modulus patah dan modulus elastis (5 cm × 20 cm) 4. Contoh uji keteguhan rekat internal (5 cm × 5 cm)

5. Contoh uji kuat pegang sekrup (5 cm × 10 cm)

Gambar 4. Pola Pemotongan Horizontal Permukaan Contoh Uji untuk Pengujian Sifat Fisis-Mekanis.

Pengujian Sifat Fisis Papan Partikel

Kerapatan ( DSN 03-2105, 1996 )

Masing-masing contoh uji diukur panjang, lebar dan tebalnya seperti yang tercantum pada Gambar 4. Hasil dari pengukuran tersebut dapat dihitung volume (V) contoh uji, kemudian contoh uji ditimbang untuk menentukan beratnya (B), dengan ketelitian timbangan minimal satu desimal. Nilai kerapatan papan partikel dihitung dengan rumus:

K = B V

Keterangan : K = kerapatan (g/cm2) B = berat contoh uji (gram)

V = volume contoh uji (cm2) 3

2 4

5

17

Kadar Air ( DSN 03-2105, 1996 )

Masing-masing contoh uji ditimbang untuk menentukan berat awalanya (B1),

kemudian dimasukkan ke dalam oven pada suhu 100-105°C. Contoh uji yang telah

dikeringkan dan disimpan dalam desikator, contoh uji ditimbang dan dikeringkan lagi sampai beratnya tetap (berat kering tanur), dengan selang waktu 1 jam untuk

setiap kali penimbangan. Timbangan yang digunakan dengan ketelitian minimal satu desimal. Nilai kadar air papan partikel dihitung dengan rumus :

KA = B1-B2 × 100%

B2

Keterangan: KA = kadar air (%) B1 = berat awal (g) B2 = berat kering tanur (g)

Pengembangan Tebal ( DSN 03-2105, 1996 )

Contoh uji diukur ketebalannya (T)dengan ketelitian 0,05 mm pada keempat

sudut kemudian dirata-ratakan, lalu direndam dalam air (25 ± 1°C) secara horizontal

kurang lebih 3 cm di bawah permukaan air selama 24 jam. Ukur ketebalan contoh uji

di tempat yang sama (T1). Nilai pengembangan tebal papan partikel dihitung dengan

rumus:

Pengembangan tebal (%) = T1 – T × 100%

T

Keterangan: T1 = tebal setelah perendaman (mm)

T = tebal sebelum perendaman (mm)

Daya Serap Air ( DSN 03-2105, 1996 )

Contoh uji terlebih dahulu ditimbang berat awalnya (BA), kemudian direndam dalam air dingin selama 24 jam. Contoh uji yang telah direndam, ditimbang kembali beratnya (BB). Nilai papan partikel dihitung dengan rumus:

PA (%) = BB – BA x 100% BA

Pengujian Sifat Mekanis Papan Partikel

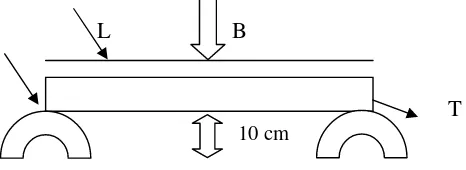

Modulus Patah (MOR) ( DSN 03-2105, 1996 )

Pengujian kuat lentur dilakukan pada kondisi kering udara, menggunakan mesin uji Universal yang dilengkapi dengan deflektometer. Beban diberikan sampai

contoh uji menjadi patah ( P max = ± 40 kg/cm2). Lebar bentang (jarak penyangga)

15 kali tebal nominal, tetapi tidak kurang dari 15 cm. Skema pengujian kuat lentur

dan modulus elastisitas disajikan pada Gambar 5.

L B

T 10 cm

Gambar 5. Skema Persiapan Modulus Patah dan Modulus Elastisitas Dilihat Secara Vertikal.

Nilai modulus patahnya dapat dihitung dengan rumus: MOR ( kgf/cm2 ) = 3BP

Modulus Lentur (MOE) ( DSN 03-2105, 1996 )

Contoh uji yang digunakan adalah contoh uji yang digunakan pengujian modulus patah. Data yang dicatat adalah beban sampai batas proporsi dan besarnya defleksi untuk setiap selang beban yang digunakan. Nilai modulus elastisitas dihitung

dengan rumus:

MOE ( kgf/cm2 ) = S3 x ΔB 4LT3 ΔD Keterangan: MOE = modulus elastisitas ( kgf/cm2 )

L = lebar contoh uji ( cm ) T = tebal contoh uji ( cm )

ΔB = selisih beban ( kgf ) S = jarak penyangga ( cm )

19

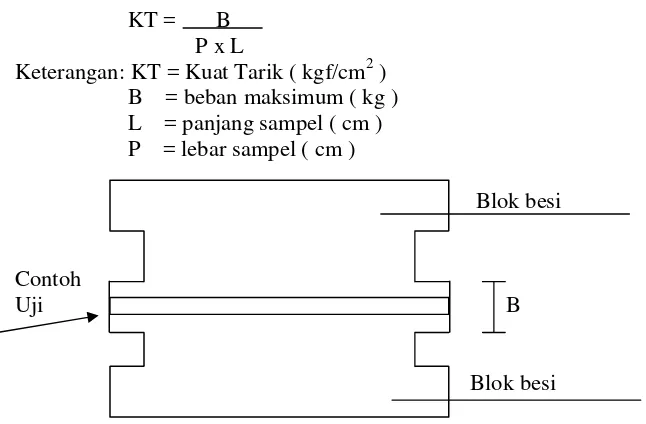

Keteguhan Rekat Internal ( DSN 03-2105, 1996 )

Contoh uji kuat tarik tegak lurus permukaan papan partikel direkatkan pada dua lempeng besi atau aluminium dengan menggunakan perekat epoksi dan dibiarkan selama 24 jam. Contoh uji yang telah direkatkan, diuji dengan cara

menarik kedua balok tersebut, seperti terlihat pada Gambar 6. Nilai kuat tarik tegak lurus papan partikel dihitung dengan rumus:

KT = B P x L

Keterangan: KT = Kuat Tarik ( kgf/cm2 ) B = beban maksimum ( kg ) L = panjang sampel ( cm )

P = lebar sampel ( cm )

Blok besi

Contoh

Uji B

Blok besi

Gambar 6. Skema Pengujian Keteguhan Rekat Internal (Internal Bond).

Kuat Pegang Sekrup (DSN 03- 2105, 1996)

Sekrup yang berdiameter 3,1 mm dan panjang 13 cm dipasang pada permukaan contoh uji yang berukuran 5 cm x 10 cm seperti terlihat pada Gambar 5. pengujian dilakukan dengan cara menarik sekrup tersebut dari contoh uji sampai terlepas dengan alat uji universal. Nilai kuat pegang sekrup merupakan beban maksimum saat sekrup tercabut dari contoh uji dalam kg. Posisi penempatan sekrup

pada permukaan panil dapat dilihat pada Gambar 7. Sekrup

5 cm

10 cm

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Partikel

Sifat Fisis Papan Partikel adalah sifat yang telah dimiliki oleh papan partikel

tanpa adanya pengaruh beban dari luar dan sifatnya tetap. Sifat ini meliputi kerapatan, kadar air, berat jenis, pengembangan tebal dan penyerapan air (Surjokusumo et al., 1985). Hasil analisa keragaman dari sifat fisis papan partikel yang diamati dapat dilihat pada tabel dibawah ini:

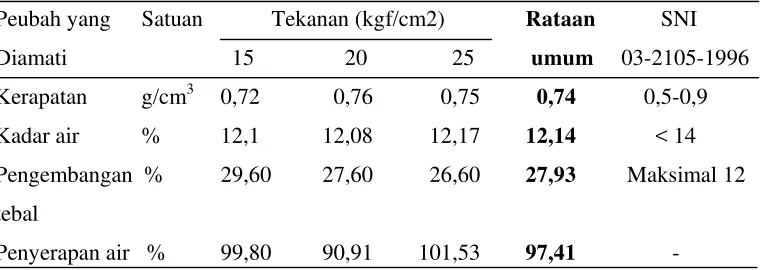

Tabel 2. Rekapitulasi Data Analisa Sifat Fisis Papan Partikel dan Berbanding dengan SNI 03-2105-1996

Peubah yang Satuan Tekanan (kgf/cm2) Rataan SNI Diamati 15 20 25 umum 03-2105-1996 Kerapatan g/cm3 0,72 0,76 0,75 0,74 0,5-0,9 Kadar air % 12,1 12,08 12,17 12,14 < 14 Pengembangan % 29,60 27,60 26,60 27,93 Maksimal 12 tebal

Penyerapan air % 99,80 90,91 101,53 97,41 -

Kerapatan

Kerapatan didefinisikan sebagai massa atau berat per satuan volume (Haygreen dan Bowyer, 1989). Maloney (1977) menyatakan bahwa kerapatan papan partikel merupakan faktor penting yang banyak digunakan sebagai pedoman dalam

memperoleh gambaran tentang kekuatan papan partikel yang diinginkan. Hasil analisa keragaman pada Tabel 2 menunjukkan bahwa semua perlakuan tidak berbeda nyata terhadap kerapatan. Hasil yang tidak berbeda nyata dapat disebabkan karena jumlah komposisi partikel yang sama antar perlakuan.

Nilai kerapatan yang diperoleh dari hasil pengujian memiliki rataan umum

0,74 g/cm3. Hal ini sesuai dengan kerapatan yang ditargetkan, yaitu sebesar 0,7 g/cm3 dan termasuk kedalam klasifikasi papan partikel dengan kerapatan sedang. Papan partikel berkerapatan sedang didefinisikan sebagai papan partikel yang memiliki kerapatan antara 0,5-0,9 g/cm3 (Maloney, 1977). Papan tipe ini biasanya

21 Nilai kerapatan dipengaruhi oleh jenis kayu, tipe bahan baku, tipe partikel, susunan partikel, distribusi perekat, penambahan katalis dan kadar air (Maloney, 1977). Nilai kerapatan yang dihasilkan dari penelitian ini hampir sama dengan nilai kerapatan yang didapatkan Nurdiani (2005) yang menggunakan limbah shaving kulit

samak dan tandan kosong kelapa sawit sebagai bahan baku papan partikel yaitu sebesar 0,76 g/cm3. Nilai kerapatan papan partikel yang dihasilkan berkisar antara 0,67–0,82 g/cm3. Nilai tersebut memenuhi SNI 03-2105-1996 yang mensyaratkan kerapatan papan partikel berkisar antara 0,5–0,9 g/cm3 dan JIS A 5908-1994 yang mensyaratkan kerapatan papan partikel berkisar antara 0,4 – 0,9 g/cm3.

Kadar air

Kadar air didefinisikan sebagai banyaknya air didalam kayu atau produk kayu. Kadar air papan partikel akan semakin rendah dengan banyaknya perekat yang digunakan karena kontak antar partikel akan semakin rapat sehingga air akan sukar untuk masuk diantara partikel.

Hasil analisa keragaman pada Tabel 2 menunjukkan bahwa pengaruh perlakuan tidak berbeda nyata terhadap kadar air. Hal ini dapat disebabkan karena papan partikel memiliki kerapatan yang tidak berbeda nyata antar perlakuan. Kollman, et al (1975) menyatakan bahwa perubahan kadar air dan dimensi partikel dipengaruhi oleh faktor kerapatan papan partikel, jenis partikel, jenis dan kadar

perekat serta zat aditif yang digunakan. Nilai kadar air mempengaruhi daya tahan papan partikel, semakin rendah kadar air maka daya tahan papan partikel tersebut semakin kuat dan sebaliknya. Rataan umum kadar air yang dihasilkan pada penelitian ini yaitu sebesar 12,14%. Nilai kadar air tersebut lebih tinggi dari nilai kadar air yang didapatkan Nurdiani (2005) yang menggunakan limbah shaving kulit

samak dan tandan kosong kelapa sawit sebagai bahan baku papan partikel yaitu sebesar 6,41%.

Nilai kadar air papan partikel yang dihasilkan dalam penelitian ini berkisar antara 8,32–14,06%, dengan rataan umum 12,14%. Nilai tersebut memenuhi SNI

Pengembangan Tebal

Pengembangan tebal adalah sifat fisis yang menentukan apakah suatu papan partikel dapat digunakan untuk keperluan eksterior atau interior. Apabila nilai pengembangan tebal papan partikel tinggi, maka stabilitas dimensi papan rendah

sehingga tidak dapat digunakan untuk penggunaan eksterior sebab sifat mekanis yang dimiliki akan segera menurun secara drastis dalam waktu yang tidak lama.

Hasil analisa keragaman pada Tabel 2 menunjukkan bahwa pengaruh perlakuan tidak berbeda nyata terhadap pengembangan tebal. Nilai pengembangan tebal yang dihasilkan pada penelitian ini memiliki rataan umum sebesar 27,93%.

Nilai tersebut lebih baik dari hasil penelitian Nurdiani (2005) mengenai pembuatan papan partikel dengan bahan baku limbah shaving kulit samak dan tandan kosong kelapa sawit. Perlakuan tekanan kempa pada pembuatan papan partikel dapat memperkuat ikatan antar partikel akibat terjadinya polimerisasi pada perekat, sehingga dapat mengurangi nilai pengembangan tebal pada papan partikel (NIIR,

2004).

Nilai pengembangan tebal dari penelitian ini masih berada dibawah SNI 03– 2105-1996 yang memperbolehkan pengembangan tebal sebesar 15–22,60%, maupun JIS A 5908–1994 yang memperbolehkan nilai pengembangan tebal maksimum sebesar 20%. Nilai pengembangan tebal dari penelitian yang masih berada dibawah

standar dapat disebabkan karena tidak adanya penggunaan katalis (Maleic Anhydrite) dalam pembuatan papan partikel.

Nilai pengembangan tebal yang cukup tinggi ini menyebabkan papan partikel dalam penelitian ini tidak dapat digunakan untuk keperluan eksterior, namun dapat

digunakan untuk keperluan interior. Papan partikel yang dihasilkan juga dapat diberikan finishing dengan pelapisan pernis dan cat anti gores ataupun dilapisi dengan triplek sehingga lebih layak untuk digunakan.

Daya Serap Air

Daya serap air papan partikel mencerminkan kemampuan papan untuk

23 yang tinggi dapat disebabkan karena proses polimerisasi perekat yang kurang baik sehingga masih banyak terdapat rongga antar partikel.

Nilai daya serap air yang dihasilkan dari penelitian ini lebih tinggi dari nilai daya serap air yang didapatkan Nurdiani (2005) yang menggunakan limbah shaving

kulit samak dan tandan kosong kelapa sawit sebagai bahan baku papan partikel yaitu sebesar 72,16%. Dewan Standardisasi Nasional 03-2105-1996 dan JIS A 5908-1994 tidak mensyaratkan daya serap air, namun daya serap air papan partikel tetap harus dipertahankan karena akan mempengaruhi kualitasnya secara mekanis. Daya serap air yang semakin rendah dapat memberikan nilai pengembangan tebal yang semakin

kecil dan menghasilkan papan partikel yang berkualitas lebih baik.

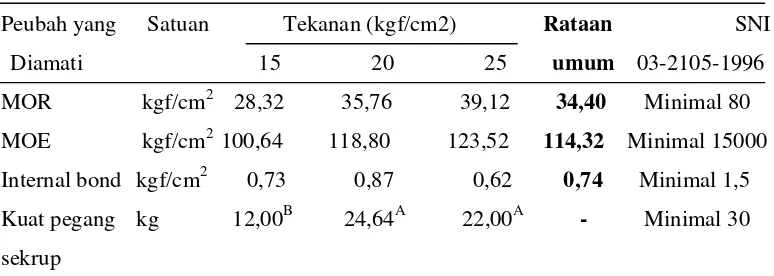

Sifat Mekanis Papan Partikel

Sifat mekanis kayu adalah sifat yang berhubungan dengan kekuatan kayu yang merupakan ukuran kemampuan suatu kayu dalam menahan beban. Tsoumis (1976) menyatakan bahwa sifat mekanis kayu dipengaruhi oleh kekuatan dalam menahan beban dari luar. Sifat ini dipengaruhi oleh kelembaban, kerapatan, suhu dan kerusakan kayu. Hasil analisa keragaman dari sifat mekanis papan partikel yang

diamati dapat dilihat pada Tabel 3.

Tabel 3. Rekapitulasi Data Analisa Sifat Mekanis Papan Partikel dan Berbanding dengan SNI 03-2105-1996

Peubah yang Satuan Tekanan (kgf/cm2) Rataan SNI Diamati 15 20 25 umum 03-2105-1996 MOR kgf/cm2 28,32 35,76 39,12 34,40 Minimal 80 MOE kgf/cm2 100,64 118,80 123,52 114,32 Minimal 15000 Internal bond kgf/cm2 0,73 0,87 0,62 0,74 Minimal 1,5 Kuat pegang kg 12,00B 24,64A 22,00A - Minimal 30 sekrup

Keterangan : Superskrip yang berbeda pada baris yang sama sangat berbeda nyata (P< 0.01).

Modulus Patah (Modulus of Repture/ MOR)

yang telah ditetapkan oleh Dewan Standardisasi Nasional (1996) yaitu minimal 80 kgf/cm2, maupun JIS A 5908 – 1994 yaitu minimal 82 kgf/cm2.

Nilai modulus patah yang dihasilkan tidak dipengaruhi secara nyata oleh perlakuan tekanan kempa (Tabel 3). Nilai modulus patah yang dihasilkan dari

penelitian ini lebih rendah dari nilai modulus patah yang didapatkan Nurdiani (2005) yang menggunakan limbah shaving kulit samak dan tandan kosong kelapa sawit sebagai bahan baku papan partikel yaitu sebesar 128,32 kgf/cm2.

Kandungan selulosa serat kelapa sawit yang lebih rendah daripada tandan kosong kelapa sawit menyebabkan papan partikel yang dihasilkan kurang mampu

menahan beban yang lebih besar. Nilai modulus patah yang rendah juga diduga terkait dengan adanya variasi pada bentuk dan ukuran partikel yang berpengaruh terhadap kekuatan dan stabilitas dimensi papan partikel.

Modulus Lentur (Modulus of Elasticity/ MOE)

Modulus lentur (MOE) merupakan ukuran ketahanan papan partikel dalam

menerima beban dalam batas proporsi (sebelum patah). Sifat ini penting bila papan partikel digunakan sebagai bahan konstruksi.

Hasil analisa keragaman (Tabel 3) menunjukkan bahwa perlakuan tidak berbeda nyata terhadap modulus lentur. Nilai modulus lentur yang dihasilkan pada penelitian ini memiliki rataan umum 114,32 kgf/cm2. Nilai kuat lentur yang

rendah dapat disebabkan karena sifat elastis dari limbah shaving kulit samak sehingga papan partikel bila diberi beban agak besar akan mudah patah. Papan partikel yang semakin padat dapat memberikan nilai modulus elastisitas yang semakin tinggi. Haygreen dan Bowyer (1996), menyatakan bahwa modulus elastisitas dipengaruhi oleh kerapatan, nisbah pemadatannya dan kadar perekat.

Nilai modulus lentur yang dihasilkan lebih rendah daripada hasil penelitian Nurdiani (2005) mengenai pembuatan papan partikel dengan bahan baku limbah

shaving kulit samak dan tandan kosong kelapa sawit yaitu sebesar 124,65 kgf/cm2. Nilai ini belum memenuhi SNI 03–2105–1996 yaitu minimal sebesar 15000 kgf/cm2

25

Keteguhan Rekat Internal (Internal bond)

Internal bond (IB) adalah suatu uji pengendalian kualitas yang penting karena menunjukkan kebaikan pencampurannya, pembentukkannya dan pengepresannya dan merupakan ukuran terbaik tentang kualitas pembuatan suatu papan karena

menunjukkan ikatan antar partikel (Haygreen dan Bowyer, 1989). Keteguhan rekat internal (IB) menunjukkan kemampuan papan partikel dalam menahan beban tarik pada arah tebal. Perbedaan nilai IB juga dipengaruhi oleh jenis partikel.

Hasil analisis keragaman (Tabel 3) menunjukkan bahwa perlakuan tidak berbeda nyata terhadap keteguhan rekat internal. Nilai keteguhan rekat internal

(Internal Bond) yang dihasilkan memiliki rataan umum sebesar 0,74 kgf/cm2. Nilai tersebut belum memenuhi standar JIS A 5908 – 1994 dan SNI 03 – 2105 – 1996 minimal sebesar 1,5 kgf/cm2.

Nilai keteguhan rekat internal yang kurang memenuhi dapat disebabkan oleh jenis partkel yang digunakan. Kombinasi limbah shaving kulit samak dan serat

kelapa sawit belum mampu memberikan hasil yang optimal. Selain itu tidak adanya penggunaan katalis juga dapat menyebabkan rendahnya nilai keteguhan rekat internal.

Kuat Pegang Sekrup

Nilai kuat pegang sekrup merupakan beban maksimum saat sekrup tercabut

dari contoh uji. Hasil analisa keragaman (Tabel 3) menunjukkan bahwa perlakuan tekanan 15 kgf/cm2 berbeda sangat nyata terhadap perlakuan dengan tekanan 20 kgf/cm2 dan 25 kgf/cm2. Nilai kuat pegang sekrup yang dihasilkan dari penelitian ini mendekati SNI 03–2105–1996 yang menetapkan nilai kuat pegang sekrup minimal 30 kg maupun JIS A 5908–1994 yang menetapkan nilai kuat pegang sekrup minimal

31 kg.

Nilai kuat pegang sekrup yang dihasilkan lebih rendah daripada hasil penelitian Nurdiani (2005) mengenai pembuatan papan partikel dengan bahan baku limbah shaving kulit samak dan tandan kosong kelapa sawit yaitu sebesar 44,43 kg.

dihasilkan. Penggunaan partikel lebih dari satu jenis dan bentuk partikel serat kelapa sawit dan shaving yang beragam dapat menyebabkan partikel papan kurang kompak dalam menahan sekrup.

Hasil uji lanjut Duncan menunjukkan bahwa perlakuan tekanan

27

KESIMPULAN DAN SARAN

Kesimpulan

Perlakuan tekanan tidak memberikan hasil yang berbeda nyata terhadap sifat fisis. Sifat fisis umumnya sudah memenuhi SNI 03-2105-1996 yaitu diantaranya nilai kerapatan dan kadar air. Sifat mekanis masih belum mencapai SNI 03-2105-1996.

Nilai kuat pegang sekrup yang dihasilkan menunjukkan pengaruh yang berbeda sangat nyata antar perlakuan yaitu bahwa semakin tinggi tekanan yang digunakan dapat meningkatkan nilai kuat pegang sekrup.

Saran

Perlu adanya peningkatan tekanan kempa untuk meningkatkan kerapatan papan partikel serta perlu adanya penggunaan katalis atau zat aditif untuk

UCAPAN TRIMAKASIH

Penulis memanjatkan puji syukur kepada Tuhan Yesus Kristus dan kepada semua pihak yang telah membantu sehingga penulis dapat menyelesaikan penulisan

skripsi ini. Penulis juga mengucapkan banyak terimakasih kepada Ir. Suhut Simamora, MS dan Ir. M. I. Iskandar, MM selaku dosen pembimbing yang telah memberikan bimbingan, motivasi, kritik dan saran selama pembuatan proposal sampai penulisan skripsi. Ucapan terimakasih juga penulis sampaikan kepada … … … dan … … … selaku dosen penguji. Ucapan yang sama penulis sampaikan kepada

Tuti Suryati, SPt, Msi selaku pembimbing akademik atas segala nasehat dan bimbingannya selama penulis menyelesaikan studi di Fakultas Peternakan, IPB. Penulis mengucapakan terimakasih kepada Mama, Yohanes Andi dan Steven Antony yang sangat mengasihiku dan selalu memotivasi serta mendoakanku setiap

saat. Penulis juga mengucapkan terimakasih kepada Firdaus M.H Simanjuntak,

you’re always be dear to my heart and half of my soul.

Penulis mengucapkan terimakasih kepada seluruh staff laboratorium produk majemuk dan sahabat - sahabatku “Cibanteng Crew”, Tiar, Rapma, Dian, Wati, Adit, Assyana, K’Tina, K’Tari, K’Widy dan K,Santy atas kebersamaan kita selama ini.

Ucapan terimakasih penulis sampaikan kepada teman-teman diasporawan (Nyi Uplos, Neng Retir, Bude, Suneo, Kinoy, Chemon, Puttor, Chelou, Nyi Iteunk, Tante, Mba Cablak, Neng Jugul,dll) terimakasih atas doa dan persahabatan kita.

Penulis mengucapkan terima kasih kepada QQ, Irma, Dhee2x, Nanda, Elih, Dewi, Ratih dan teman-teman THT 39 atas kerjasamanya selama ini. Ucapan terima

kasih penulis sampaikan kepada Hesrina Sinabutar (teman penelitian) atas motivasi dan kerjasama kita.

Akhirnya kepada semua pihak di sekitar penulis yang telah membantu penulis dalam menyusun skripsi ini yang tidak dapat disebutkan satu persatu.

Bogor, Juli 2006

29

DAFTAR PUSTAKA

Anonim. 2006. Limbah kayu, dibuang sayang. Republika. www.republika.co.id

Aritonang, D. 1984. Pengaruh pemberian bungkil inti sawit dalam ransum babi yang sedang bertumbuh. Disertasi. Fakultas Pascasarjana. Institut Pertanian Bogor, Bogor

Badan Pengendalian Dampak Lingkungan (BAPEDAL). 1996. Buku Panduan Teknologi Pengendalian Dampak Lingkungan Industri Penyamakan Kulit. BAPEDAL, Jakarta.

Badan Pusat Statistik (BPS). 2005. Statistik Indonesia 2004. BPS, Jakarta.

Bjorn. 2001. Hide Glue Production – from Hides? www.bjorn.net/prod.htm

Darnoko. 1992. Potensi pemanfaatan limbah lignoselulosa kelapa sawit melalui biokonversi. Berita Penelitian Perkebunan Vol.2 No.2. Pusat Penelitian Perkebunan (RISPA). Medan

Dewan Standarisasi Nasional. 1996. Mutu Papan Partikel Standard Nasional Indonesia. No. 03-2105, Jakarta.

Fengel, D. dan G. Wegener. 1984. Kayu, Kimia : Ultra Struktur dan Reaksi-reaksi. Terjemahan. Gajahmada University Press, Yogyakarta.

Gunawan, N.G. 1999. Keawetan dan sifat fisis mekanis papan partikel campuran kayu kelapa sawit (Elais guinensis Jacq) dan akasia (Acacia mangium Wild). Skripsi. Jurusan Teknologi Hasil Hutan. Fakultas Kehutanan. Institut Pertanian Bogor, Bogor.

Haygreen, J.G. dan J. L. Bowyer. 1989. Hasil Hutan dan Ilmu Kayu. Suatu Pangantar. Gajah Mada University Press, Jogyakarta.

Irawadi, T.T. 1990. Pemanfaatan limbah kelapa sawit sebagai media pertumbuhan kapang penghasil enzim ekstra selular. Laporan Penelitian. Institut Pertanian Bogor, Bogor.

Japanese Industrial Standards A 5908.1994 Particleboard Japanese Standard. Japanese Standard Association, Japan.

Judoamidjojo. R. M, Fahidin dan Basuki. 1979. Komoditi Kulit di Indonesia. Departemen Teknologi Hasil Pertanian. Bogor.

Kollman, F.F.P., Kuenzi, E., dan Stamm, A.J. 1975. Principles of Wood Science and Technology II Wood Based Materials. Springer – Verlag Berlin Heidelberg, New York.

Maloney, T.M. 1977. Modern Particleboard and Drying Process Fiberboard Manufacturing. Miller Freeman Publication, San Francisco.

Mann. 1981. Teknologi Penyamakan Kulit untuk Pedesaan. Terjemahan: R.M Judoamidjojo. Penerbit Angkasa, Bandung.

National Institute of Industry Research (NIIR). 2004. The Complete Technology Book on Wood and Its Derivatives. NIIR. www.niir.org

Nurdiani, D. 2005. Sifat fisis-mekanis papan partikel dari kombinasi limbah shaving

kulit samak dan tandan kosong kelapa sawit dengan konsentrasi perekat berbeda. Skripsi. Fakultas Peternakan. Institut Pertanian Bogor, Bogor.

Ruhendi, S. 1988. Teknologi Perekatan. Pusat Antar Universitas. Institut Pertanian Bogor, Bogor.

Sa’id. F.G. 1996. Penanganan dan pemanfaatan limbah kelapa sawit. Trubus Agriawidya, Ungaran.

Siagian. R. M. 1983. Pengaruh suhu dan tekanan kempa terhadap sifat papan berserat yang dibuat dari limbah industri perkayuan. Laporan Pusat Penelitian dan Pengembangan Hasil Hutan. Bogor.

Steel, R.G.D. dan J. H. Torrie. 1995. Prinsip dan Prosedur Statistika. Terjemahan: B Sumantri. PT. Gramedia Pustaka Utama, Jakarta.

Suharto, R. 2006. Industri kelapa sawit tumbuh signifikan. www.republikaonline.com

Sunarti, S. 2000. Emisi formaldehida dalam hubungannya dengan penggunaan kombinasi jenis kayu pada kayu lapis dengan perekat urea formaldehida. Skripsi. Jurusan Kimia. Fakultas Matematika dan Ilmu Pengetahuan Alam. Universitas Nusa Bangsa, Bogor.

Surjokusumo. S, Sucahyo, Rahardjo, T,J, Dwi. 1985. Pengujian Sifat Fisis Mekanis Tujuh Jenis Kayu Kurang Dikenal dalam Rangka Pemanfaatannya sebagai Bahan Bangunan. Fakultas Kehutanan. Institut Pertanian Bogor, Bogor.

Sutini. 2003. Teknologi pembuatan papan semen partikel ringan. Skripsi. Jurusan Teknologi Hasil Hutan. Fakultas Kehutanan. Institut Pertanian Bogor.

Tsoumis, G. 1991. Science and Technology of Wood. Van Norstand Reinhold, New York.

31 Winter, D. 1984. Tecno economic study on measures to mitigation the environment

impact of the leather industry, particularly in developing countries, Third Consultation on the Leather and Leather Product Industry, Insbruck, Austria, 16-20 April 1984.

29 Lampiran 1. Data Nilai Kerapatan Papan Partikel dari Kombinasi Limbah Shaving

kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan.

Ulangan Perlakuan

T15 T20 T25

1 0,753 0,748 0,729

2 0,73 0,746 0,803

3 0,67 0,729 0,68

4 0,755 0,78 0,828

5 0,693 0,801 0,741

Lampiran 2. Analisis Ragam Kerapatan Papan Partikel dari Kombinasi Limbah

Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan

Tekanan.

Sumber db JK KT F Hitung P Keragaman

Perlakuan 2 0.00500333 0.00250167 1.29 0.3114

Galat 12 0.02330840 0.00194237 Total 14 0.02831173

Lampiran 3. Data Nilai Kadar Air Papan Partikel dari Kombinasi Limbah Shaving

kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan.

Ulangan Perlakuan

T15 T20 T25

1 0,753 0,748 0,729

2 0,73 0,746 0,803

3 0,67 0,729 0,68

4 0,755 0,78 0,828

Lampiran 4. Analisis Ragam Kadar Air Papan Partikel dari Kombinasi Limbah

Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan

Tekanan.

Sumber db JK KT F Hitung P Keragaman

Perlakuan 2 0.02809333 0.01404667 0.01 0.9925 Galat 12 22.49228000 1.87435667

Total 14 22.52037333

Lampiran 5. Data Nilai Pengembangan Tebal Papan Partikel dari Kombinasi Limbah Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan.

Ulangan Perlakuan

T15 T20 T25

1 23 19 25

2 22 38 42

3 22 31 17

4 36 24 33

5 45 26 16

Lampiran 6. Analisis Ragam Pengembangan Tebal Papan Partikel dari Kombinasi Limbah Shaving kulit Samak dan Serat Kelapa Sawit dengan Perlakuan Tekanan.

Sumber db JK KT F Hitung P Keragaman

Perlakuan 2 23.333333 11.666667 0.12 0.8847