PENGENDALIAN KUALITAS DENGAN MENGGUNAKAN

DIAGRAM KONTROL MEWMA DAN PENDEKATAN

LEAN

SIX SIGMA

DI PT. SINAR GALUH PRATAMA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

SURYA ADITYA

NIM. 080403118

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Allah SWT atas berkat dan karuniaNya sehingga penulis dapat menyelesaikan laporan penelitian dengan

judul “PENGENDALIAN KUALITAS DENGAN MENGGUNAKAN

DIAGRAM KONTROL MEWMA DAN PENDEKATAN LEAN SIX SIGMA

DI PT. SINAR GALUH PRATAMA” sebagai salah satu syarat untuk mendapatkan gelar Sarjana Teknik, Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Adapun isi dari laporan ini adalah memberikan konsep perbaikan dalam menentukan kualitas produk dan perbaikan-perbaikan yang dilakukan untuk mengatasi kecacatan produk dan menganalisa waktu siklus berdasarkan value added time dan non-value added time serta memberikan uslan perbaikan kualitas produk sprocket gear di PT. Sinar Galuh Pratama.

Penulis menyadari bahwa dalam penelitian ini masih banyak terdapat kekurangan, maka dengan kerendahan hati penulis mohon maaf dan menerima kritik saran yang membangun dalam penelitian ini.

Medan, Juli 2013 Penulis,

UCAPAN TERIMA KASIH

Penulis mengucapkan terima kasih banyak kepada seluruh pihak yang terlibat yang telah membantu baik secara langsung maupun tidak langsung dalam penyelesaian laporan ini. Terima kasih untuk ilmu, inspirasi, motivasi dan dukungan luar biasa yang penulis dapatkan sehingga penulis dapat menyelesaikan laporan penelitian tugas akhir ini. Pada kesempatan kali ini penulis mencoba untuk menyebutkan pihak atau nama dalam lembaran ucapan terima kasih ini. 1. Kepada Allah S.W.T. yang memberikan izin kepada penulis untuk

menyelesaikan laporan Tugas Akhir ini.

2. Ibu Ir. Khawarita Siregar, M.T. selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara dan selaku Pembanding Utama yang telah banyak memberikan masukan terhadap penelitian ini.

3. Bapak Ir. Ukurta Tarigan, M.T. selaku Sekretaris Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

4. Dosen Pembimbing I, Bapak Dr. Ir. H. A. Jabbar M. Rambe, M.Eng. yang telah banyak membimbing dan mengajarkan ilmu serta banyak mendukung penulis baik dari segi wawasan, relasi, dan motivasi dalam melakukan penelitian dan pengerjaan laporan tugas akhir ini.

6. Bapak Ir. Mangara M. Tambunan, M. Sc. Dan Ibu Ir. Rosnani Ginting, M.T. selaku koordinator Tugas Sarjana dan Bapak Prof. Dr. Ir. Sukaria Sinulingga, M.Eng. selaku Kepala Bidang Rekayasa Sistem Manufaktur.

7. Penulis mengucapkan terima kasih yang sebesar-besarnya kepada kedua Orang tua penulis Ayahanda (Ir. H. Surianto) dan Ibunda (Dra. Hj. Rohani, M. A.P.) serta kedua saudari kandung Penulis (Hesti Sabrina, SE, M.Si. dan Restu Yuliani, S.S.T.) dan orang tua ketiga yang selalu menjaga Ibu Hj. Zainab yang selalu memberikan dukungan kepada Penulis baik moril maupun materil serta motivasi yang paling besar sehingga penulis mampu menyelesaikan laporan Tugas Sarjana.

8. Pemilik perusahaan PT. Sinar Galuh Pratama Bapak H. Imran dan Ibu Hj. Restuati yang telah banyak membantu penulis dalam pelaksanaan penelitian. 9. Segenap karyawan PT. Sinar Galuh Pratama yang telah banyak membantu

penulis dalam pelaksanaan penelitian di lapangan

10.Ucapan terima kasih untuk Ibu Tika Galuh Pratiwi, S.T. selaku Manager PT. Sinar Galuh Pratama yang telah memberikan izin kepada Penulis untuk melakukan penelitian di perusahaan.

12.Ucapan terima kasih kepada saudara Mhd. Fakhri Akbar, S.T. yang telah memberikan bantuan fisik maupun moral kepada penulis dalam penyelesaian Tugas Sarjana.

13.Adik-adik Asisten Laboratorium Pengukuran dan Statistik, Teknik Industri USU Angkatan 2009 dan 2010 (N. A. Sidabutar, Y. F. E. P. Tanjung, M. W. Hasibuan, S. M. Dalimunthe, Anggelinda, D. D. Siagian, N. A. Sitompul, R. R. Sujana, T. Utari, Y. Astuti, N. I. P. Harahap, L. Maxel) di Laboratorium Pengukuran dan Statistik Teknik Industri USU.

14.Ucapan terima kasih kepada saudara Chandra Gunawan, Hendra Novirza Chaniago, Akhmad Bajora Nasution, S.T., Adhitya Ristanto dan Eka Fachrizal S.T., memberikan dukungan kepada Penulis baik moril maupun materil serta motivasi yang paling besar sehingga penulis mampu menyelesaikan laporan Tugas Sarjana.

15.Pegawai administrasi Departemen Teknik Industri USU, Bang Tumijo, Kak Dina, Bang Ridho, Bang Nurmansyah, dan Kak Ani yang membantu penulis dalam menyelesaikan administrasi.

16.Semua pihak yang telah banyak membantu penulis dalam menyelesaikan laporan ini yang tidak dapat disebutkan satu per satu.

Medan, Juni 2013 Penulis,

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... viii

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xix

DAFTAR LAMPIRAN ... xxii

ABSTRAK ... xxiii

I PENDAHULUAN ... I-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1 2.2. Ruang Lingkup Bidang Usaha ... II-2 2.3. Lokasi Perusahaan ... II-3 2.4. Daerah Pemasaran ... II-3 2.5. Struktur Organisasi ... II-3 2.5.1. Pembagian Tugas dan Tanggung Jawab ... II-6 2.6. Jumlah Tenaga Kerja dan Jam Kerja... II-9 2.6.1. Jumlah Tenaga Kerja ... II-9 2.6.2. Jam Kerja... II-10 2.6.3. Sistem Pengupahan ... II-10 2.7. Proses Produksi ... II-11 2.7.1. Standar Mutu Bahan ... II-11 2.7.2. Bahan-bahan yang Digunakan ... II-11 2.7.3. Uraian Proses Produksi ... II-13 2.8. Mesin dan Peralatan ... II-14 2.9. Limbah ... II-14

III LANDASAN TEORI ... III-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.2. Pengendalian Kualitas ... III-3 3.3. Variabilitas Proses Produksi ... III-5 3.4. Penentuan Jumlah Sampel dan Teknik Sampling ... III-6 3.4.1. Penetuan Jumlah Sampel ... III-6 3.4.2. Teknik Sampling ... III-8 3.1.2.1. Probability Sampling ... III-9 3.1.2.2. Non-Probability Sampling ... III-14 3.5. Lean dan Six Sigma ... III-18 3.5.1. Pendekatan Lean ... III-18 3.5.2. Pendekatan Six Sigma... III-21 3.6. Lean Six Sigma ... III-22 3.7. Metode DMAIC dalam Lean Six Sigma ... III-25 3.7.1. Define ... III-25 3.7.1.1. Project Statement ... III-25 3.7.1.2. Diagram SIPOC ... III-25 3.7.1.3. Value Stream Mapping ... III-27 3.7.1.4. Voice of Customer ... III-32 3.7.2. Measure ... III-32 3.7.2.1. Pengukuran Waktu Kerja dengan Metode

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

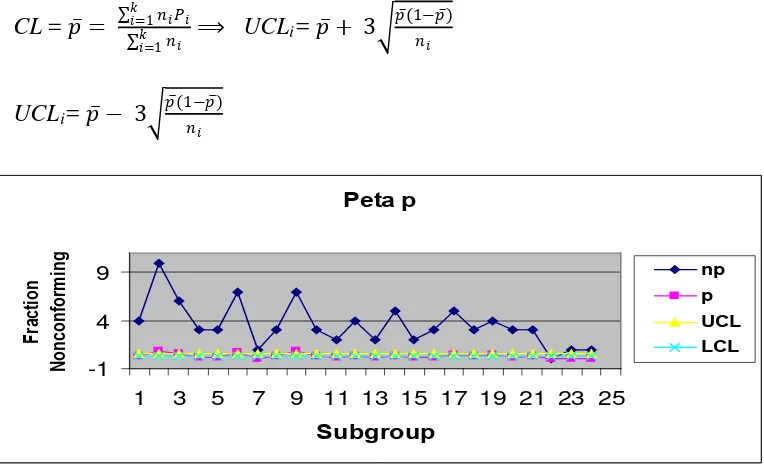

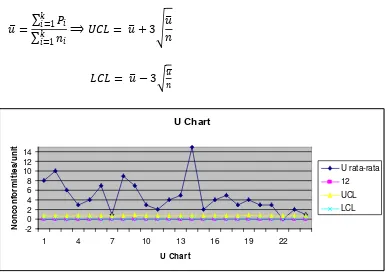

3.7.2.2. Perhitungan Metrik Lean ... III-47 3.7.2.3. Peta Kontrol ... III-48 3.7.2.3.1. Peta Variabel Multivariate

Exponential Weighted Moving

Average (MEWMA) ... III-48 3.7.2.3.2. Peta Atribut (Peta p dan Peta u) .... III-50 3.7.2.4. Perhitungan Tingkat Sigma ... III-51 3.7.3. Analyze ... III-52 3.7.3.1. Analisis Pareto ... III-52 3.7.3.2. Cause and Effect Diagram ... III-54 3.7.4. Improve ... III-56 3.7.5. Control ... III-57 3.7.5.1. Standard Operating Procedures ... III-57

IV METODOLOGI PENELITIAN ... IV-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.4.2. Variabel Dependen ... IV-3 4.5. Kerangka Konseptual ... IV-3 4.6. Definisi Operasional Variabel ... IV-4 4.7. Block Diagram Prosedur Penelitian ... IV-5 4.8. Populasi dan Sampel Data ... IV-7 4.9. Pengumpulan Data ... IV-7 4.9.1. Sumber Data ... IV-7 4.9.2. Metode Pengumpulan Data ... IV-8 4.9.3. Instrumen Penelitian ... IV-8 4.10. Pengolahan Data ... IV-9 4.11. Analisis Pemecahan Masalah ... IV-10 4.12. Analisis Data ... IV-11 4.13. Kesimpulan dan Saran ... IV-12

V PENGUMPULAN DAN PENGOLAHAN DATA ... IV-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.1.5. Data Waktu Proses ... V-8 5.1.6. Penetapan Allowance ... V-14 5.1.7. Data Pengukuran Kecacatan Kualitas ... V-16 5.1.7.1. Data Atribut Kualitas ... V-16 5.1.7.2. Data Variabel Kualitas ... V-19 5.2. Pengolahan Data ... V-29 5.2.1. Tahap Define ... V-29 5.2.2. Tahap Measure ... V-36 5.2.3. Tahap Analyze ... V-72 5.2.4. Tahap Improve ... V-81 5.2.5. Tahap Control ... V-81 5.3. Estimasi Hasil Pengukuran Kualitas ... V-82

VI ANALISIS PEMECAHAN MASALAH ... VI-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.1.6. Analisis Diagram Five Why dan Diagram Sebab

Akibat ... VI-5 6.1.7. Analisis Perhitungan Tingkat Sigma ... VI-8 6.1.8. Analisis Process Capability ... VI-9 6.2. Pemecahan Masalah ... VI-10 6.2.1. Tahap Improve... VI-10 6.2.1.1. People ... VI-10 6.2.1.2. Work Place Management ... VI-11 6.2.1.3. Metode 5 S (Kaizen) ... VI-11 6.2.1.4. Information ... VI-14 6.2.2. Tahap Control ... VI-15 6.3. Usulan Perbaikan... VI-17 6.3.1. Usulan Estimasi Hasil Peningkatan Kualitas ... VI-17 6.3.2. Usulan Perbaikan Hasil Peningkatan Kecepatan Proses VI-18

VII KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan... VII-1 7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

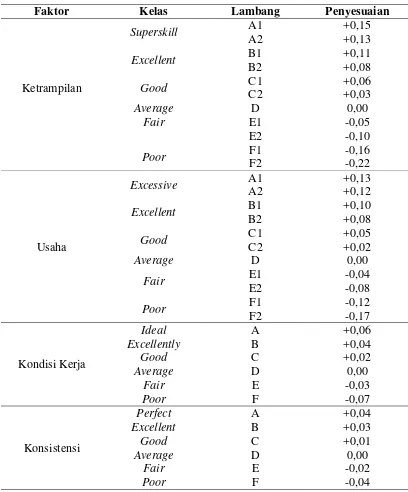

1.1. Data Pengamatan Jumlah Produksi dan Jumlah Kecacatan ... I-2 2.1. Jumlah Tenaga Kerja Pabrik PT. Sinar Galuh Pratama... II-9 2.2. Sistem Pembagian Jam Kerja PT. Sinar Galuh Pratama ... II-10 2.3. Produk Sprocket Gear ... II-12 2.4. Mesin-Mesin Produksi PT. Sinar Galuh Pratama ... II-14 3.1. Jenis-Jenis Pemborosan/Waste ... III-19 3.2. Perbedaan Lean dan Six Sigma ... III-24 3.3. Simbol Proses Dalam Value Stream Mapping ... III-30 3.4. Contoh Pengukuran Kerja Direct Stop Watch Study ... III-36 3.5. Penyesuaian Menurut Cara Shumard ... III-41 3.6. Penyesuaian Menurut Westinghouse ... III-42 5.1. Data Permintaan Produk Maret 2013 ... V-1 5.2. Jumlah Mesin yang terdapat di Lantai Produksi ... V-2 5.3. Penilaian Rating Factor terhadap Operator Berdasarkan

Metode Westinghouse ... V-4 5.4. Waktu Siklus Pembuatan Produk Sprocket Gear Rexton,

Metric 160-2,56 in (65,02 mm) Pitch, Simplex ... V-13 5.5. Waktu Muat pada Proses Produksi Sprocket Gear Rexton,

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.7. Penetapan Allowance untuk Tiap Proses Produksi ... V-14 5.8. Check Sheet Data Atribut Kualitas Produk Sprocket Gear 2,56

in (65,02 mm) Simplex ... V-17 5.9. Stratifikasi Data Atribut Kualitas Produk Sprocket Gear 2,56 in

(65,02 mm) Simplex Berdasarkan Jenis Kecacatan ... V-18 5.10. Data Varibel Kualitas Produk Sprocket Gear 2,56 in

(65,02 mm) Simplex ... V-20 5.11. Rekapitulasi Hasil Uji Keseragaman Waktu Siklus Proses

Produksi Sprocket Gear ... V-40 5.12. Rekapitulasi Hasil Uji Keseragaman Waktu Muat Proses

Produksi Sprocket Gear ... V-40 5.13. Uji Kecukupan Data Proses Ketiga ... V-42 5.14. Rekapitulasi Uji Kecukupan data Waktu Siklus dari Setiap

Proses Produksi Sprocket Gear ... V-43 5.15. Uji Kecukupan Data Waktu Muat pada Mesin Bor ... V-43 5.16. Rekapitulasi Uji Kecukupan data Waktu Muat Setiap Mesin

Produksi Sprocket Gear ... V-44 5.17. Rekapitulasi Hasil Perhitungan Waktu Normal dan Waktu

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.19. Value-Added-Time dan Non Value Added Time ... V-48 5.20. Rekapitulasi Perhitungan Batas Kontrol Peta p ... V-53 5.21. Rekapitulasi Perhitungan Batas Kontrol Peta u ... V-56 5.22. Data Pengamatan Kecacatan Variabel Diameter Luar ... V-58 5.23. Tabel Frekuensi Diameter Luar Sprocket Gear ... V-59 5.24. Tabel Perhitungan Nilai Z pada Masing-masing Kelas ... V-60 5.25. Tabel Perhitungan Nilai PBKB dan PBKA pada Masing-Masing

Kelas ... V-61 5.26. Tabel Perhitungan Nilai P pada Masing-Masing Kelas ... V-61 5.27. Tabel Perhitungan Nilai ei pada Masing-masing Kelas ... V-62

5.28. Nilai ��Hitung ... V-63 5.29. Rekapitulasi Hasil Uji Kenormalan Data untuk Jenis

Kecacatan Variabel Produk Sprocket Gear dengan

Menggunakan Uji Chi-Square ... V-64 5.30. Rekapitulasi Hasil Perhitungan Deskriptif Karakteristik

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.34. Perhitungan Korelasi Kecacatan Jenis Sompel dengan

Number of Nonconformities ... V-76 5.35. Perhitungan Korelasi dengan Software SPSS ... V-78 5.36. Tabel Five Why untuk Kecacatan Jenis Sompel ... V-78 5.37. Tabel Five Why untuk Kecacatan Jenis Tergores ... V-79 5.38. Tabel Five Why untuk Kecacatan Jenis Retak ... V-79 5.39. Defenisi Faktor Utama Penyebab Kecacatan ... V-79 5.40. Hasil Estimasi Peningkatan Kualitas Tahap Inspeksi ... V-82 6.1. Persentase Kecacatan dan Persentase Kumulatif... VI-5 6.2. Hasil Estimasi Peningkatan Kualitas Tahap Inspeksi ... VI-18 6.3. Proporsi Persentase Perbaikan ... VI-18 6.4. Urutan Proses Kerja Awal Produksi Sprocket Gear ... VI-19 6.5. Urutan Proses Kerja Baru pada Produksi Sprocket Gear ... VI-20 6.6. Value-AddedTime dan Non-Value-AddedTime Setelah

DAFTAR GAMBAR

GAMBAR HALAMAN

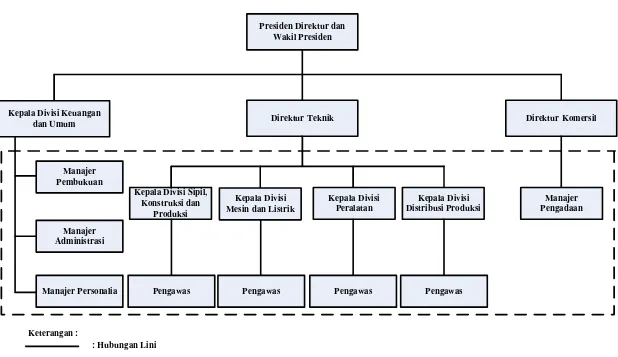

2.1. Struktur Organisasi PT SInar Galuh Pratama ... II-5 3.1. Pengambilan Sampel dengan Simple Random Sampling ... III-10 3.2. Pengambilan Sampel dengan Systematic Sampling ... III-11 3.3. Pengambilan Sampel dengan Stratified Random Sampling ... III-12 3.4. Pengambilan Sampel dengan Cluster Sampling ... III-13 3.5. Pengambilan Sampel dengan Area Sampling ... III-14 3.6. Pengambilan Sampel dengan Convinience Sampling ... III-15 3.7. Pengambilan Sampel dengan Purpossive Sampling ... III-16 3.8. Pengambilan Sampel dengan Judgment Sampling ... III-16 3.9. Pengambilan Sampel dengan Snowball Sampling ... III-17 3.10. Pengambilan Sampel dengan Quota Sampling ... III-17 3.11. Peta Kontrol p ... III-50 3.12. Peta Kontrol u ... III-51 3.13. Diagram Pareto ... III-54 3.14. Cause and Effect Diagram ... III-55 4.1. Kerangka Konseptual ... IV-4 4.2. Block Diagram Prosedur Penelitian ... IV-6 5.1. Aliran Proses Pembuatan Produk Sprocket Gear Rexton,

Metric 160-2,56 in (65,02 mm) Pitch, Simplex ... V-3 5.2. Histogram Jumlah Permintaan Sprocket Gear 2,56 in

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.3. Diagram SIPOC Proses Produksi Sprocket Gear ... V-33 5.4. Value Stream Mapping untuk Satu Siklus Produksi Sprocket

Gear Simplex ... V-35 5.5. Peta Kontrol Waktu Siklus Proses Perpindahan Bahan Baku ... V-37 5.6. Peta Kontrol Waktu Muat Mesin Bor ... V-39 5.7. Value Stream Mapping Produksi Produk Sprocket Gear

Simplex ... V-50 5.8. Peta p Kecacatan Atribut Produk Sprocket Gear Simplex ... V-53 5.9. Peta u Kecacatan Atribut Produk Sprocket Gear Simplex ... V-56 5.10. Tampilan Awal Pembuatan Diagram Kontrol MEWMA

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

ABSTRAK

PT Sinar Galuh Pratama merupakan perusahaan manufaktur yang cenderung untuk mengutamakan kualitas produk dan ketepatan waktu penyerahan produk ke konsumen di mana hal ini menjadi keunggulan yang paling utama dibandingkan dengan perusahaan yang sejenis. Produk yang paling banyak diproduksi adalah produk Sprocket Gear Metric 160-2,56 in (65,02 mm) Pitch, Simplex. PT Sinar Galuh Pratama pada bulan Maret 2013 memproduksi sebanyak 3.050 unit produk

sprocket gear dengan jumlah persentase kecacatan yang terjadi sebanyak 14%-15%. Perusahaan harus memperbaiki kinerjanya agar tetap unggul dalam menghadapi persaingan. Perbaikan yang dapat dilakukan oleh perusahaan adalah mengurangi pemborosan yang terjadi selama proses produksi. Pemborosan yang terdapat pada perusahaan pada saat ini yaitu beberapa kegiatan yang non value added activities dan kecacatan produk yang terjadi selama proses produksi berlangsung yang tidak sesuai dengan spesifikasi produk. Melalui metode Define, Measure, Analyze, Improve, dan Control (DMAIC) dalam pendekatan Lean Six Sigma, maka perusahaan dapat mengidentifikasi waste yang terjadi di sepanjang

value stream yaitu kegiatan-kegiatan tidak bernilai tambah seperti kegiatan pemindahan dan menunggu, serta jumlah kecacatan produksi yang terjadi, sehingga akan meningkatkan kecepatan proses dan kualitas produksi pada perusahaan. Data waktu siklus produksi dan data karakteristik kualitas atribut dan variabel yang akan menjadi input dari metode Lean Six Sigma dan Diagram

Kontrol MEWMA tersebut. Berdasarkan hasil pengamatan dan perhitungan dengan metode stopwatch time study untuk mengurangi waktu siklus yang panjang perusahaan harus dapat mengurangi rework terhadap produk cacat yang memeiliki waktu yang paling lama dalam siklus produksi yang diperoleh dari perhitungan WTT yaitu 203.148,730 menit. Karakteristik kualitas dengan diagram kontrol MEWMA diperoleh bahwa data kecactan variabel berada pada batas kontrol dengan UCL = 12,78 dengan λ = 0,1. Tingkat sigma perusahaan diperoleh setelah melalui penelitian dan pengolahan terhadap data yang telah dikumpulkan 3,00 sigma, angka ini menunjukkan bahwa perusahaan masih berada di bawah rata-rata tingkat sigma perusahaan internasional yaitu 4,00 sigma.

Kata Kunci: Lean Six Sigma, DMAIC, Diagram Kontrol MEWMA, dan Process

BAB I

PENDAHULUAN

1.1. Latar Belakang

Pada era globalisasi banyak sekali industri manufaktur yang berdiri dengan menghasilkan produk yang sejenis. Kondisi seperti ini mengakibatkan terjadinya persaingan yang semakin ketat antar perusahaan, dalam menghasilkan produk yang berkualitas, sehingga membuat setiap perusahaan harus dapat bersaing secara global baik di pasaran nasional maupun pasar internasional untuk dapat meningkatkan pemasaran produk yang dihasilkan. Harapan pelanggan akan produk yang dihasilkan juga semakin meningkat baik dari segi kuantitas maupun kualitas, maka setiap perusahaan hendaknya secara terus-menerus meningkatkan kualitas perusahaannya dengan selalu berusaha untuk meminimalisasi ketidaksesuaian, pemborosan, dan meningkatkan efisiensi dari keseluruhan proses produksi perusahaan.

PT XYZ merupakan perusahaan yang bergererak dibidang mekanisasi, perbaikan dan pembuatan atau pabrikasi alat-alat pabrik CPO dan di bidang civil engineering. PT XYZ cenderung untuk mengutamakan kualitas produk dan ketepatan waktu penyerahan produk ke konsumen di mana hal ini menjadi keunggulan yang paling utama dibandingkan dengan perusahaan yang sejenis. Proses pembubutan dan pengeboran sebagai salah satu tahapan produksinya memiliki peranan yang utama dalam menghasilkan produk sprocket gear, roda

Tabel 1.1. Data Pengamatan Jumlah Produksi dan Jumlah Kecacatan

No. Periode Jumlah Produksi (Unit)

Berdasarkan data pengamatan pendahuluan yang diperoleh di PT XYZ produk yang dihasilkan untuk setiap periode mencapai antara 2.500-4.000 unit produk. Salah satu data produksi produk sprocket gear yang menjadi objek penelitian, diperoleh data produksi pada bulan Maret 2013 sebanyak 3.050 unit dengan jumlah kecacatan mencapai sebesar 15% dari jumlah produksi atau mencapai 458 unit produk cacat. Hal ini dapat mempengaruhi kualitas produk yang dihasilkan PT XYZ untuk dapat bersaing dengan perusahaan sejenis. Jenis kecacatan yang terjadi terbagi dalam dua jenis, yaitu kecacatan variabel dan kecacatan atribut. Selama proses produksi produk sprocket gear pada berlangsung terjadinya rework pada produk yang cacat secara variabel, rework pada produk cacat menyebabkan terjadinya waste pada waktu siklus produksi, sehingga membuat waktu siklus semakin panjang.

agar tetap unggul dalam menghadapi persaingan tersebut. Perbaikan yang dapat dilakukan oleh perusahaan adalah mengurangi pemborosan (waste) yang terjadi selama proses produksi. Adapun pemborosan (waste) yang terdapat pada perusahaan pada saat ini yaitu terdapatnya beberapa kegiatan yang tidak bernilai tambah (non value added activities) dan kecacatan produk yang terjadi selama proses produksi berlangsung yang tidak sesuai dengan spesifikasi produk.

Penerapan diagram kontrol MEWMA (Multivariate Exponential Weighted Moving Average) dan pendekatan dengan menggunakan metode Lean Six Sigma yang menitikberatkan kepada pengurangan lead time dan kecacatan produksi selama proses produksi berlangsung. Metode Lean Six Sigma ini merupakan pendekatan sistematik untuk mendefinisikan dan menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak bernilai tambah (non value added activities) melalui peningkatan secara terus-menerus secara radikal untuk mencapai tingkat kinerja enam sigma. PT XYZ dapat memperbaiki permasalahan yang terjadi dengan penerapan diagram kontrol MEWMA dan Pendekatan Lean Six Sigma ini selama proses produksinya berlangsung sehingga loyalitas para pelanggan tetap terjaga.

Perusahaan dikatakan berkualitas apabila memiliki sistem produksi yang baik dengan proses yang terkendali. Salah satu pendekatan yang dapat memenuhi tujuan tersebut adalah pendekatan Lean Six Sigma. Melalui metode Define, Measure, Analyze, Improve, dan Control (DMAIC) dalam pendekatan Lean Six Sigma, maka perusahaan dapat mengidentifikasi waste yang terjadi di sepanjang

activities) seperti kegiatan pemindahan dan menunggu, serta jumlah kecacatan produksi yang terjadi, sehingga akan meningkatkan kecepatan proses dan kualitas produksi pada perusahaan (Prastyawati, 2009).

Diagram kontrol bertujuan untuk mendeteksi sinyal out of control dengan cepat ketika terjadi pergeseran suatu proses, baik secara mean proses maupun variabilitas proses. Diagram kontrol dapat dibagi menjadi dua jenis yaitu diagram kontrol univariat yang digunakan dalam mengontrol proses dengan satu karakteristik kualitas dan diagram kontrol multivariat yang digunakan dengan lebih dari satu karakteristik kualitas dimana antar variabel memiliki hubungan (berkorelasi).

1.2. Rumusan Masalah

Berdasarkan latar belakang permasalahan yang telah diuraikan, maka permasalahan dalam pengontrolan karakteristik kualitas pada produksi, yaitu adanya pemborosan (waste) berupa waktu menunggu (waiting time) dan rework

1.3. Tujuan Penelitian

Tujuan umum dari penelitian ini, yaitu menghilangkan kegiatan yang tidak memiliki nilai tambah (non value added) dan mengurangi produk cacat pada proses produksi produk sprocket gear dengan menggunakan diagram kontrol MEWMA dan pendekatan Lean Six Sigma pada proses produksi sprocket gear di PT XYZ.

Tujuan khusus dari penelitian ini ialah untuk :

1. Mengurangi kegiatan-kegiatan yang tidak bernilai tambah (non value added activities).

2. Meningkatkan kualitas produk dengan mengurangi jumlah kecacatan produksi melalui analisis penyebab terjadinya kecacatan.

3. Memberikan usulan perbaikan terhadap keadaan sekarang dengan menggunakan pendekatan Lean Six Sigma metode DMAIC (Define, Measure,

Analyze, Improve, Control).

4. Mengontrol proses produksi produk sprocket gear secara statistik dengan menggunakan diagram kontrol MEWMA.

1.4. Batasan dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini, yaitu:

1. Penelitian dilakukan pada bagian produksi PT XYZ yaitu pada proses pembubutan.

3. Data kualitas produk yang diperoleh adalah data kecacatan produk selama satu bulan.

4. Teknik sampling yang digunakan adalah simple random sampling dan penentuan jumlah sampel yang digunakan berdasarkan Pendapat Gay.

5. Kecacatan yang akan diukur kualitas produknya adalah diameter luar, diameter dalam, dan tinggi silinder untuk variabel, sedangkan untuk atribut produk sompel, goresan, dan retak.

Adapun asumsi-asumsi yang digunakan dalam penelitian ini adalah sebagai berikut :

1. Metode kerja pada saat penelitian tidak berubah dan sudah standar.

2. Karyawan di lantai produksi dari PT XYZ telah paham terhadap prosedur kerja.

3. Keterampilan dan kebutuhan setiap operator pada stasiun kerja yang sama dinilai sebanding.

4. Pekerja menguasai pekerjaannya dengan baik dan benar dianggap sebagai operator normal dari pekerja yang terdapat pada setiap stasiun kerja yang sama.

5. Kondisi mesin-mesin serta peralatan yang digunakan cukup baik.

1.5. Manfaat Penelitian

Mahasiswa dapat menambah pengetahuan dan menerapkan perbaikan kualitas dengan diagram kontrol Multivariate Exponential Weighted Moving Average

(MEWMA) dan pendekatan LeanSixSigma. 2. Manfaat bagi perusahaan

Hasil penelitian ini dapat dijadikan pertimbangan bagi perusahaan untuk mengetahui penerapan peran Multivariate Exponential Weighted Moving Average (MEWMA) dan Pendekatan Lean Six Sigma dalam upaya meningkatkan kualitas produk.

3. Manfaat bagi Lembaga atau Institusi Pendidikan

Referensi penelitian selanjutnya dalam mencari solusi perbaikan kualitas.

1.6. Sistematika Penulisan

Sistematika yang digunakan dalam penulisan laporan tugas sarjana ini sebagai berikut :

Bab I Pendahuluan, menguraikan latar belakang masalah, rumusan masalah, tujuan penelitian, manfaat penelitian, batasan masalah, asumsi-asumsi serta sistematika penulisan yang digunakan.

Bab II Gambaran Umum Perusahaan, menguraikan secara ringkas berbagai atribut dari perusahaan yang menjadi obyek penelitian, antara lain : sejarah perusahaan, struktur organisasi, bidang usaha, dan sebagainya.

Bab IV Metodologi Penelitian, menguraikan metode yang digunakan dalam pengambilan data, pengolahan data, beserta langkah-langkah pemecahan masalah.

Bab V Pengumpulan dan Pengolahan Data, menguraikan pengumpulan data yang diperlukan terhadap pihak-pihak dan proses yang terkait dengan proses produksi yang sedang diamati (tahap Define) dan dilakukan pula pengolahan data yaitu dengan langkah-langkah implementasi Lean Six Sigma yang pada bab ini memuat tentang tahap Measure dan diagram kontrol MEWMA (Multivariate Exponential Weighted Moving Average), Analyze, Improve, dan Control. Kemudian dilakukan analisa terhadap hasil pengukuran dari tahap-tahap tersebut.

Bab VI Analisis Pemecahan Masalah, meliputi analisis dari hasil pengolahan data dan alternatif dari pemecahan masalah. Tahap dari metode DMAIC yang digunakan dalam analisis pemecahan masalah adalah Tahap

Analyze, Tahap Improve dan Tahap Control. Pada bab ini juga diuraikan mengenai beberapa usulan perbaikan yang dapat diberikan kepada perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT XYZ adalah perusahaan yang berorientasi di bidang Mechanical dan

Civil Engineering, Contractor. Perusahaan ini berdiri pada tahun 2001. Berdasarkan Akte No.106 tanggal 26 Januari 2001 mengenai pendirian Perseroan Terbatas (PT), yang menjelaskan kepengurusan dan kekuasaan direksi yang dibuat dihadapan Notaris Sumatera Utara-Medan.

Akte pendirian perseroan terbatas tersebut telah mendapatkan pengesahan dari Menteri Kehakiman Republik Indonesia sesuai dengan surat keputusan No. C 02962 HT.01.TH.2001, tanggal 09 Juli 2001. PT XYZ ini didirikan atas usaha dari 3 (tiga) pendiri utama, yaitu:

1. Bapak H.Imran 2. Ibu Hj. Restuaty 3. Bapak Ing

Perusahaan ini beralamat di Kompleks Sentral Komersil Arengka, Jalan Ir. Soekarno Hatta, Blok D No. 44, Pekanbaru Riau. Persaingan dalam hasil produksi industry manufaktur di cbidang Mechanical dan Civil Engineering,

Kavling Galuh No. 28, Helvetia Medan, yang dilengkapi dengan sarana Workshop Completed peralatan pabrikasi yang berkualitas.

Perkembangan persaingan manufaktur memberikan banyak perubahan terhadap perusahaan ini. Tahun 2003 kantor pusat yang semula berada di Pekan Baru menjadi kantor cabang dan kantor yang berada di Medan menjadi kantor pusat yang sekaligus menjadi tempat kerja perusahaan. Hal ini dilakukan melalui bebrapa pertimbangan, yaitu:

1. Efisiensi kegiatan kerja, pimpinan sekaligus pemilik perusahaan ini berdomisili di Medan sehingga lebih mudah mengkoordinir perusahaan, disamping itu bahan baku yang diperlukan dalam memmenuhi aktivitas, perusahaan lebih mudah diperoleh dan memiliki harga yang relatif lebih murah.

2. Tersedianya tenaga kerja yang ahli dibidangnya. 3. Sarana transportasi yang cukup baik.

2.2. Ruang Lingkup Bidang Usaha

Secara garis besar ruang lingkup bidang usaha PT XYZ memproduksi

spare part mesin pabrik dan perbaikan alat-alat pabrik PKS seperti sprocket gear, bushing , pembuatan ring (gerigi), as roda, bushing, block bearing, dan lainnya.

2.3. Lokasi Perusahaan

Perusahaan PT XYZ beralamat di Jalan Veteran, Pasar X, Kavling Galuh No. 28, Helvetia Medan, dengan luas ± 1,5 hektar. Kantor perwakilan PT XYZ beralmat di Komplek Sentral Komersil Arengka, Jalan Ir. Soekarno Hatta, Blok D No.44, Pekanbaru-Riau.

2.4. Daerah Pemasaran

Produk-produk dari PT XYZ dipasarkan ke berbagai daerah di Sumatera Utara dan meluas hingga ke wilayah Pulau Jawa dan Indonesia Bagian Timur. Perusahaan juga mendistribusikan hasil produk ke perusahaan-perusahaan yang datang memesan secara langsung untuk melakukan penandatangan kontrak kerja sama dari tahap civil engineering dan mechanical. Harga dari produk menjadi hal yang sensitif dari pemasaran yang diberikan perusahaan dalam memasarkan produknya masih dapat bersaing dengan perusahaan-perusahaan yang sejenis.

2.5. Struktur Organisasi

Sejak berdiri pada tahun 2001, PT XYZ banyak mengalami perkembangan dan kemajuan pada struktur organisasi. Hal ini sejalan dengan komitmen perusahaan untuk menjadikan produksi produk dan pelaksana proyek sebagai mitra dalam mengembangkan usahanya, dengan ini perusahaan telah menyusun struktur organisasi.

mencapai tujuan tertentu yang diharapkan oleh semua pihak yang terkait didalamnya. Struktur organisasi merupakan bagian yang penting dalam pendirian suatu usaha untuk memperlancar jalannya perusahaan, sehingga pendistribusian tugas, dan tanggung jawab serta hubungan antara satu orang dengan yang lain menjadi jelas. Dengan adanya struktur organisasi ini maka akan terlihat jelas hubungan antar bagian, wewenang, dan tanggung jawab masing-masing bagian yang ada dalam perusahaan.

Presiden Direktur dan Wakil Presiden

Kepala Divisi Keuangan

dan Umum Direktur Teknik Direktur Komersil

Kepala Divisi Sipil, Konstruksi dan

Produksi

Kepala Divisi Mesin dan Listrik

Kepala Divisi Peralatan

Kepala Divisi Distribusi Produksi Manajer

Pembukuan

Manajer Pengadaan

Manajer Administrasi

Manajer Personalia Pengawas Pengawas Pengawas Pengawas

Keterangan :

: Hubungan Lini

: Hubungan Fungsional

2.5.1. Pembagian Tugas dan Tanggung Jawab

Pembagian tugas dan tanggung jawab dari masing-masing jabatan dalam PT XYZ secara garis besar dapat dilihat pada uraian di bawah ini:

1. Presiden Direktur

Merupakan dewan pimpinan tertinggi dalam perusahaan yang bertanggung jawab atas kekayaan perusahaan dan pencapaian tujuan yang telah ditetapkan baik dalam anggaran dasar atau RAPB tahunan perusahaan.

2. Wakil Presiden Direktur

Wakil Presiden Direktur ini bertugas membantu kerja Presiden Direktur secara langsung, dimana wakil presiden direktur ini menjalankan tugas-tugas Presiden Direktur apabila tidak berada di tempat.

Presiden Direktur dan Wakil Presiden Direktur ini membawahi beberapa anggota yang tediri dari: Kepala Divisi Keuangan dan Umum, Direktur Teknik dan Produksi, dan Direktur Komersil.

1. Kepala Divisi Keuangan dan Umum

a. Manajer Pembukuan

Bertanggung jawab atas proses pencatatan akuntansi, proses pembuatan laporan keuangan/ laporan manajemen, penyelesaian pajak perseroan dan menjamin bahwa seluruh transaksi telah dibukukan sebagaimana mestinya.

b. Manajer Administrasi

Bertanggung jawab atas pelaksanaan proses administrasi perusahaan, penyusunan anggaran, proses dan pelaksanaan pembayaran, laporan posisi dana, penyimpanan uang kas, dan penyimpanan cek/ bilyet giro milik perusahaan.

c. Manajer Personalia

Bertanggung jawab atas pelaksanaan kepegawaian, monitoring/ perawatan aset, keamanan, dan urusan umum lainnya.

2. Direktur Teknik

Bertugas membuat perencanaan dan memonitoring segala kegiatan yang berhubungan dengan teknik, bangunan, dan produksi produk. Direktur teknik membawahi empat bidang divisi, yaitu:

a. Kepala Divisi Teknik Sipil, Konstruksi dan Produksi

b. Kepala Divisi Mesin dan Listrik

Memonitoring instalasi listrik dan melakukan penentuan jadwal

maintenance mesin-mesin yang berhubungan dengan kegiatan produksi perusahaan.

c. Kepala Divisi Peralatan

Bertanggung jawab atas segala peralatan yang dimiliki oleh perusahaan, yang akan dan sudah digunakan untuk kegiatan produksi dan suatu proyek yang ditangani oleh perusahaan.

d. Kepala Divisi Distribusi dan Transmisi Listrik

Bertanggung jawab terhadap segala penyaluran atau pedistribusian transmisi listrik, arus listrik dan besarnya tegangan listrik yang dibutuhkan oleh suatu proyek yang akan ditangani oleh perusahaan.

3. Direktur Komersil

2.6. Jumlah Tenaga Kerja dan Jam Kerja

2.6.1. Jumlah Tenaga Kerja

Salah satu faktor yang mempunyai peranan penting di dalam menjalankandan mengendalikan kegiatan guna mencapai tujuan perusahaan ialah tenaga kerja. Tenaga kerja yang dibutuhkan perusahaan dapat diperoleh melalui proses recruitment (fungsi penarikan tenaga kerja). Kegiatan utama proses

recruitment adalah program penerimaan tenaga kerja, diharapkan dapat memperoleh tenaga kerja yang dibutuhkan, baik dari segi kualitas maupun kuantitas.

PT XYZ di dalam kegiatan penerimaan tenaga kerja dilakukan sendiri oleh pihak perusahaan dengan terlebih dahulu melihat situasi yang ada, apakah perusahaan memerlukan karyawan atau tiak. Hal ini perlu diperhitungka mengingat efektifitas dan efisiensi yang diterapkan perusahaan. Dalam proses penerimaan tenaga kerja, tiap-tiap bagian melapor ke bagian personalia bahwa bagian yang ditempatinya kekurangan tenaga kerja. Selanjutnya direktur memberikan wewenang kepada bagian personalia untuk merekrut tenaga kerja yang dibutuhkan tersebut.

PT XYZ memperkerjakan tenaga kerja sebanyak 68 orang dengan perincian ditunjukkan pada Tabel 2.1. berikut:

Tabel 2.1. Jumlah Tenaga Kerja Pabrik PT XYZ

No. Bagian Jumlah Tenaga Kerja

1. Presiden Direktur dan Wakil Presiden Direktur 2

2. Direktur 3

3. Manajer Divisi 8

Tabel 2.1. Jumlah Tenaga Kerja Pabrik PT XYZ (Lanjutan)

No. Bagian Jumlah Tenaga Kerja

5. Bagian Umum 6

6. Bagian Pemasaran 7

7. Bagian Produksi 33

8. Security 3

9. Driver 2

TOTAL 68

Sumber : PT XYZ

2.6.2. Jam Kerja

Jam kerja di PT XYZ terdiri dari satu shift saja, dengan rinscian sebagai berikut:

Tabel 2.2. Sistem Pembagian Jam Kerja PT XYZ

Hari Jam Kerja (WIB) Istirahat (WIB)

Senin-Kamis 08.00-17.00 12.00-13.00

Jumat-Sabtu 08.00-16.00 12.00-13.00

Sumber: PT XYZ

Pada PT XYZ terdapat lembur. Kegiatan lembur dilakukan untuk pemenuhan permintaan agar produk bisa diterima oleh konsumen sesuai dengan kesepakatan yang telah dibuat. Lembur dilakukan dengan penambahan waktu kerja yaitu pada jam 17.30-21.00 WIB.

2.6.3. Sistem Pengupahan

diperoleh PT XYZ, sehingga tidak ada bantuan yang diterima oleh pemerintah daerah Sumatera Utara.

2.7. Proses Produksi

Proses produksi merupakan suatu cara, metode, dan teknik untuk menciptakan atau menambah kegunaan suatu barang atau jasa dengan menggunakan sumber-sumber (tenaga kerja, mesin, bahan baku, dan dana) yang ada dan menghasilkan nilai tambah dari suatu barang.

2.7.1. Standar Mutu Bahan

Produk yang dihasilkan pada PT XYZ dilakukan inspeksi dan pengujian akhir sebelum produk diserahkan kepada konsumen dan pabrik yang memesan untuk memastikan bahwa produk akhir tersebut telah memenuhi persyaratan yang ditentukan.

PT XYZ merupakan pabrik yang bersifat make to stock dan job order.

Setiap hasil produksi produk harus disesuaikan dengan spesifikasi yang diinginkan oleh konsumen dan pabrik yang memesan tersebut. Pengerjaan produknya juga harus tepat waktu sesuai dengan kesepakatan yang telah dibuat.

2.7.2. Bahan-bahan yang Digunakan

Bahan-bahan yang digunakan oleh PT XYZ dalam melaksanakan proses produksinya adalah sebagai berikut:

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk dan memiliki persentase yang besar dalam produk dibandingkan bahan-bahan lainnya. Bahan baku yang digunakan pada sprocket gear adalah jenis gear merk rexton yang terbuat dari besi logam padat berbentuk gear dan uraian jenis produk sprocket gear dengan berbagai ukuran lainya dapat dilihat pada Tabel 2.3.

Tabel 2.3. Produk Sprocket Gear

No. Jenis Produk

1. Sprocket Gear Rexton, Metric 120-2-1,500 in (38,10 mm) Pitch, Duplex

2. Sprocket Gear Rexton, Metric 140-1,750 in (44,45 mm) Pitch, Simplex

3. Sprocket Gear Rexton, Metric 160-2,000 in (50,80 mm) Pitch, Duplex

4. Sprocket Gear Rexton, Metric 160-2,56 in (65,02 mm) Pitch, Simplex Sumber: PT XYZ

2. Bahan Penolong

Bahan penolong adalah bahan yang secara tidak langsung mempengaruhi kualitas dan fungsi produk, baik itu dijelaskan secara langsung maupun tidak langsung terhadap bahan baku dalam suatu proses produksi. Bahan penolong yang digunakan yaitu cairan pendingin (dromus) yang digunakan pada saat proses pembubutan.

3. Bahan Tambahan

Bahan tambahan merupakan bahan yang digunakan untuk mempermudah proses dan meningkatkan kualitas dari produk yang dihasilkan guna meningkatkan citra produk dan nilai tambah dimata konsumen. Bahan tambahan yang digunakan adalah :

b. Kotak/ kardus pembungkus

2.7.3. Uraian Proses Produksi

Tahapan proses pembuatan produk sprocket gear untuk produk-produk tersebut hampir memiliki urutan proses yang sama. Perbedaannya yaitu pada kegiatan pemotongan bahan baku dan proses pembentukkan. Pada penelitian in, produk yang mmenjadi objek penlitian adalah sprocket gear. Proses produksi

sprocket gear padaPT XYZ yaitu sebagai berikut: 1. Pemberian Tanda (Drip)

Proses ini dilaukan untuk memberikan tanda titik pada produk sebelum melakukan proses pengeboran dengan cara memukul benda kerja dengan batangan baja.

2. Proses Pengeboran

Proses pengeboran merupakan proses pembuatan lubang awal dengan menggunakan mata borukuran 25 mili.

3. Proses Pembubutan

Pada proses pembubutan dilakukan untuk memperlebar lubang pada produk hingga ± 65 mili.

4. Proses Sekrap

5. Mesin Tap (Pembuatan Lubang Derat)

Mesin tap digunakan untuk membuat lubang derat mur untuk penahan as gear, pada produk sprocket gear.

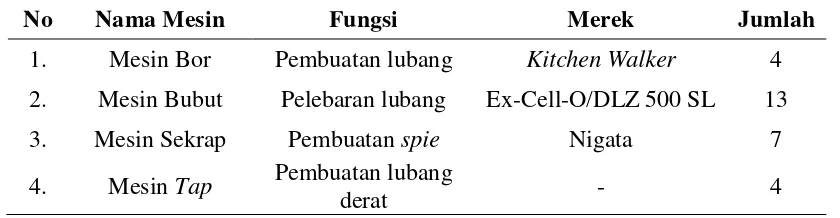

2.8. Mesin dan Peralatan

Mesin yang digunakan untuk proses produksi produksi sprocket gear

dapat dilihat pada Tabel 2.4.

Tabel 2.4. Mesin-Mesin Produksi PT XYZ

No Nama Mesin Fungsi Merek Jumlah

1. Mesin Bor Pembuatan lubang Kitchen Walker 4 2. Mesin Bubut Pelebaran lubang Ex-Cell-O/DLZ 500 SL 13

3. Mesin Sekrap Pembuatan spie Nigata 7

4. Mesin Tap Pembuatan lubang

derat - 4

Sumber: PT XYZ

Alat-alat yang digunakan dalam membantu proses produksi pembuatan

sprocket gear di PT XYZ adalah alat-alat perbengkelan seperti obeng, kunci setel mesin bubut, mesin bor, mesin scrap, palu dan alat drip untuk penandaan benda kerja.

2.9. Limbah

BAB III

LANDASAN TEORI

3.1. Kualitas1

Garvin mendefinisikan delapan dimensi yang dapat digunakan untuk menganalisis karakteristik kualitas produk yaitu:

Ketika menunjukkan kualitas dapat diandalkan, biasanya terlihat dalam memuaskannya suatu produk dan jasa yang mana diberikan dari ekspektasi pelanggan. Ekspektasi pelanggan ini dapat ditentukan dari kegunaan barang dan harga jual dari barang tersebut. Apabila suatu produk mampu memenuhi keinginan pelanggan, dapat disadari bahwa hal tersebut merupakan kualitas dari produk. Kualitas dapat dikuantifikasikan dengan menggunakan perhitungan di bawah ini:

Q= P E Dimana: Q = Kualitas

P = Performans dari suatu produk E = Ekspektasi pelanggan

Apabila nilai Q lebih besar dari 1, maka pelanggan memiliki rasa yang baik tentang produk ataupun pelayanan yang diberikan. Ekspektasi dari pelanggan secara berkelanjutan mengikuti permintaan yang meningkat. Setelah dipahami defenisi kualitas, maka harus diketahui apa saja yang2) termasuk dalam dimensi kualitas.

1

a. Performa (performance) berkaitan dengan aspek fungsional dari produk dan merupakan karakteristik utama yang dipertimbangkan pelanggan ketika ingin membeli suatu produk.

b. Fitur (Features) merupakan aspek kedua dari performa yang menambah fungsi dasar, berkaitan dengan pilihan-pilihan dan pengembangannya.

c. Keandalan (reliability) berkaitan dengan kemungkinan suatu produk berfungsi secara berhasil dalam periode waktu tertentu di bawah kondisi tertentu.

d. Konformitas (conformance) berkaitan dengan tingkat kesesuaian produk terhadap spesifikasi yang telah ditetapkan sebelumnya berdasarkan keinginan pelanggan.

e. Daya tahan (durability) merupakan ukuran masa pakai suatu produk.

f. Kemampuan pelayanan (service ability) merupakan karakteristik yang berkaitan dengan kecepatan/kesopanan, kompetensi, kemudahan serta akurasi dalam perbaikan.

g. Estetika (aesthetics) merupakan karakteristik mengenai keinginan yang bersifat subyektif sehingga berkaitan dengan pertimbangan pribadi dan refleksi dari preferensi atau pilihan individual.

h. Daya tarik (Response) merupakan hubungan antara manusia dengan manusia yang lain dengan perasaan dalam mengkonsumsi produk, seperti pembicaraan mengenai produsen.

3.2. Pengendalian Kualitas2

1. Dari segi operator: keterampilan dan keahlian dari manusia yang menangani produk.

Pengendalian kualitas adalah kombinasi semua alat dan teknik yang digunakan untuk mengontrol kualitas suatu produk dengan biaya seekonomis mungkin dan memenuhi syarat pemesan. Pengendalian kualitas adalah aktivitas keteknikan dan manajemen, yang dengan aktivitas tersebut diukur ciri-ciri kualitas produk. Faktor-faktor yang mempengaruhi dalam pengendalian kualitas antara lain:

2. Dari segi bahan baku: bahan baku yang dipasok oleh penjual.

3. Dari segi mesin: jenis mesin dan elemen-elemen mesin yang digunakan dalam proses produksi.

Tujuan dari pengendalian kualitas adalah menyelidiki dengan cepat sebab-sebab terduga atau pergeseran proses sedemikian hingga penyelidikan terhadap proses itu dan tindakan pembetulan dapat dilakukan sebelum terlalu banyak unit yang tidak sesuai diproduksi. Tujuan akhir dari pengendalian kualitas adalah pengurangan variabilitas produk.

Pengendalian kualitas dilakukan mulai dari proses input informasi/bahan baku dari pihak marketing dan purchasing hingga bahan baku tersebut masuk ke pabrik dan bahan baku itu diolah (fase transformasi) yang akhirnya dikirim ke pelanggan. Untuk memenuhi semua kebutuhan pelanggan perlu adanya berbagai

2

macam tool yang mampu mempresentasikan data yang dibutuhkan dan menganalisa data tersebut hingga diperoleh suatu kesimpulan.

Pengendalian kualitas dapat dilakukan melalui dua pendekatan, yaitu : 1. On-line Quality Control adalah kegiatan pengendalian kualitas yang

dilakukan selama proses pabrikasi berlangsung dengan menggunakan

Statistical Process Control (SPC). Statistical Process Control melakukan pengamatan, pengendalian, dan pengujian pada tiap tahap proses produksi agar tidak dapat terjadi penyimpangan yang cukup besar. Sifat On-line Quality Control adalah tindakan pengendalian yang reaktif,atau tindakan setelah kegiatan produksi berjalan. Artinya jika produk yang dihasilkan tidak memenuhi spesifikasi yang diharapkan, tindakan perbaikan terhadap proses dilakukan dengan tujuan meminimasi jumlah cacat yang terjadi.

3.3. Variabilitas Proses Produksi3

1. Common Causes/Chance Causes

Variabilitas atau gangguan dasar dibedakan menjadi dua yaitu variabilitas normal (chance causes) yang tidak memerlukan perbaikan dan variabilitas yang menyebabkan proses menjadi out of control (assignable causes) sehingga perlu dilakukan perbaikan. Penyebab terjadinya variabilitas tersebut antara lain :

Terjadi karena faktor-faktor yang sulit dikendalikan, dikarenakan variabilitas ini terjadi secara normal, maka bila variasi suatu proses termasuk dalam tipe ini akan dikategorikan dalam batas kendali statistic. Contohnya adalah sebuah variabel kualitas seperti diameter yang disebabkan karena kemampuan proses yang melekat dari alat khusus yang digunakan.

2. Special Causes/Assignable Causes

Variasi yang disebabkan oleh special causes bukan merupakan bagian dari suatu proses. Special causes dapat terjadi karena peralatan yang tidak tepat, kelelahan pekerja atau penggunaan bahan baku yang tidak baik. Jika suatu titik pengamatan jatuh di luar batas kendali, maka diasumsikan telah terjadi

assignable causes dan proses dikatakan out of control.

Variabilitas atau gangguan dasar inilah yang mengakibatkan “pergeseran” ke keadaan yang tidak terkendali atau dapat dikatakan hasil prose situ tidak memenuhi persyaratan yang telah ditentukan oleh perusahaan.

3

Tujuan pokok pengendalian kualitas statistic adalah menyidik secara cepat terjadinya sebab-sebab terduga (assignable causes) atas pergeseran proses sedemikian rupa sehingga penyelidikan terhadap prose situ dan tindakan pembetulan dapat dilakukan sebelum terlalu banyak unit yang tidak sesuai diproduksi.

3.4. Penentuan Jumlah Sampel dan Teknik Sampling4

1. Pendapat Slovin

3.4.1. Penentuan Jumlah Sampel

Pada dasarnya penentuan jumlah sampel tergantung pada kondisi secukupnya saja. Apabila kondisi populasinya sangat heterogen, maka pengambilan sampelnya harus memperhatikan bahwa tiap tingkatan populasi harus terwakili.

Perlu diperhatikan bahwa pengambilan sampel harus melebihi banyaknya variabel variabel yang akan diukur pada populasi tersebut. Beberapa macam cara untuk mengetahui ukuran sampel yang diambil sebagai perwakilan dari suatu populasi, yaitu :

Menurut Slovin, jumlah sampel yang dapat diambil adalah :

� = � 1 +��2

Dengan n adalah ukuran sampel, N ukuran populasi, dan e adalah persentase kelonggaran ketidaktelitian karena kesalahan pengambilan sampel yang

4

masih dapat ditolerir, pada umumnya persentase kelonggaran ketidaktelitian sebesar 0,02.

2. Pendapat Gay

Menurut Gay, ukuran minimum sampel yang dapat diterima berdasarkan pada desain penelitian yang diguanakan. Metode deskriptif minimal 10% dari populasi, metode eksperimental 15 objek tiap kelompok percobaan.

3. Cara Interval Taksiran

Jumlah sampel yang dapat diambil dengan cara interval taksiran adalah :

� = �� 2

(� −1)�+�2

Dengan : � = �2 4

4. Bernoulli

Rumus Bernoulli dengan asumsi bahwa populasi berdistribusi normal. Rumus :

� = �

2.�. (1− �)

�2

Di mana :

n = Jumlah sampel Z = Nilai Z(1-α/2)

μ = Probabilityof sampling success

e = Sampling eror, ketidaktelitian karena kesalahan yang ditolerir

yang diukur. Adapun tingkat ketidaktelitian (kesalahan) adalah penyimpangan maksimum hasil pengukuran dari keadaan yang sebenarnya.

3.4.2. Teknik Sampling5

Sampling adalah proses penarikan sampel dari populasi melalui mekanisme tertentu melalui makna karakteristik populasi dapat diketahui atau didekati. Kata mekanisme tertentu mengandung makna bahwa baik jumlah elemen yang ditarik maupun cara penarikan harus mengikuti atau memenuhi aturan tertentu agar sampel yang diperoleh mampu merepresentasikan karakteristik populasi dari mana sampel tersebut diambil atau ditarik. Sampling adalah metode pengumpulan data yang sangat populer karena manfaatnya yang demikian besar dalam penghematan sumber daya waktu dan biaya dalam kegiatan pengumpulan Populasi adalah keseluruhan anggota atau kelompok yang membentuk objek yang dikenakan investigasi oleh peneliti. Elemen adalah setiap anggota dari populasi. Dengan kata lain, seluruh elemen yang membentuk satu kesatuan karakteristik adalah populasi dan setiap unit dari populasi tersebut adalah elemen dari populasi. Sampel adalah sebuah sebset dari populasi. Sebuah subset terdiri dari sejumlah elemen dari populasi yang ditarik sebagai sampel melalui mekanisme tertentu dengan tujuan tertentu. Elemen yang ditarik dari populasi disebut sebagai sebuah sampel apabila karakteristik yang dimiliki oleh gabungan seluruh elemen-elemen yang ditarik tersebut merepresentasikan karakteristik dari populasi.

5

data. Samplimg sering dibandingkan dengan sensus yaitu suatu pengumpulan data secara menyeluruh yaitu seluruh sumber data ditelusuri dan setiap elemen data yang dibutuhkan diambil.

Secara garis besar metode penarikan sampel dapat diklasifikasi atas dua bagian yaitu probability sampling (penarikan sampel yang terkait dengan faktor probabilitas) dan non-probability sampling (penarikan sampel yang tidak terkait dengan faktor probabilitas). Perbedaan prinsipil dari dua tipe sampling ini selain dalam hal teknis/mekanisme pelaksanaan, juga dari sasaran pokok yaitu

probability sampling lebih melihat kemungkinan area baru untuk diteliti, sedangkan non-probability sampling lebih ditekankan pada eksplorasi dan kelayakan penerapan suatu ide.

3.4.2.1. Probability Sampling6

6

Ibid

Dalam probability sampling, setiap elemen dari populasi diberi kesempatan untuk ditarik menjadi anggota dari sampel. Rancangan atau metode

1. Simple Random Sampling

Dalam simple random sampling yang sering juga disebut unrestricted probability sampling, setiap elemen dari populasi mempunyai kesempatan atau peluang yang sama untuk terpilih menjadi anggota sampel. Dikatakan tidak terbatas (unrestricted) karena semua elemen diperlakukan sama dalam arti semuanya mempunyai kesempatan terpilih yang sama walaupun karakteristik masing-masing mungkin tidak sama. Cara penarikan sampel berdasarkan simple random sampling memiliki bias yang relatif kecil dan memberikan kemampuan generalisasi yang tinggi. Namun, penggunaan metode ini terbatas pada kondisi populasi yang memiliki elemen dengan karakteristik atau property yang tidak berfluktuasi besar. Simple random sampling mensyaratkan bahwa elemen populasi haruslah relatif homogen, jika terdapat strata antara elemen maka metode simple random sampling tidak tepat digunakan.

Gambar 3.1. Pengambilan Sampel dengan Simple Random Sampling

2. Systematic Sampling

random sampling, systematic sampling pada umumnya digunakan dalam pemeriksaan mutu proses atau produk dalam industri manufaktur yang bersifat continue dan flow process seperti industri penyulingan minyak, industri semen, pupuk, dan lain sejenisnya. Sementara proses berjalan, bahan dan produk mengalir secara kontiniu, sampel perlu diambil secara periodik dalam selang waktu tertentu. Misalnya proses berlangsung 24 jam sehari dan dalam sehari diperlukan pemeriksaan sebanyak 48 sampel, maka penarikan sampel dilakukan seriap setengah jam.

Gambar 3.2. Pengambilan Sampel dengan Systematic Sampling

3. Stratified Random Sampling

menurut stratanya. Tergantung pada besarnya jumlah elemen dalam masing-masing strata, strtified random sampling dapat dilakukan secara proporsional (proporsionate random sampling) ataupun secara tidak proporsional (disproporsionate random sampling). Pada metode proporsionate random sampling, proporsi elemen dalam sampel sebanding dengan proporsi besar strata dalam populasi. Disproporsionate random sampling juga baik untuk digunakan apabila salah satu strata atau lebih terlalu besar atau lebih terlalu kecil relatif terhadap besar strata lainnya atau juga dalam strata tertentu masih ditemukan variabilitas yang cukup besar.

Gambar 3.3. Pengambilan Sampel dengan Stratified Random Sampling

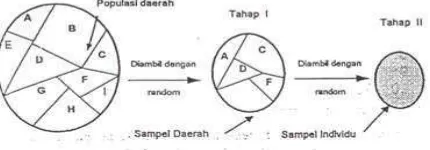

4. Cluster Sampling

prakteknya, cluster sampling sering dilakukan dengan multi stage (multi stage cluster sampling). Misalnya, penelitian tentang pola hidup para nasabah di suatu provinsi. Jumlah perusahaan perbankan yang beroperasi di provinsi tersebut demikian banyak sehingga perlu dipilih secara random perusahaan bank apa saja yang akan diteliti. Karena perusahaan perbankan yang terpilih juga mempunyai banyak kantor cabang maka sejumlah kantor cabang dari perusahaan yang terpilih dalam tahap pertama dipilih pula berdasarkan wilayah domisilinya sebanyak yang ditentukan. Pada tahap ketiga, pemilihan secara random kantor bank pada setiap wilayah yang terpilih dalam tahap kedua. Metode sampling secara bertingkat ini dengan cepat mereduksi jumlah nasabah yang akan dijadikan sebagai populasi penelitian.

Gambar 3.4. Pengambilan Sampel dengan Cluster Sampling

5. Area Sampling

Area sampling sangat mirip bahkan sering digabung dalam cluster sampling. Dalam area sampling, cluster dari populasi adalah perbedaan lokasi geografis (geographyal areas) dari populasi. Seperti halnya dengan cluster sampling,

area sampling juga dilakukan dengan cara memilih secara random area

sampling, atau stratified random sampling, sesuai dengan kondisinya. Dalam

area sampling dapat dilakukan multi-stage sampling kalau diperlukan.

Gambar 3.5. Pengambilan Sampel dengan Area Sampling

3.4.2.2. Non-probability Sampling7

1. Accidental Sampling/Convenience Sampling

Berbeda halnya dengan probability sampling, pada non-probability sampling, setiap elemen populasi yang akan ditarik menjadi anggota sampel tidak bedasarkan probabilitas yang melekat pada setiap elemen tetapi berdasarkan karakteristik khusus masing-masing elemen. Hal ini mengindikasikan bahwa temuan-temuan dari analisis terhadap sampel terpilih tidak dimaksudkan untuk digeneralisasi tetapi untuk mendapatkan informasi awal yang cepat dengan cara yang murah. Dalam banyak kejadian non-probability sampling sering merupakan metode yang terpaksa dilakukan karena kondisi tertentu metode lain tidak mungkin digunakan. Beberapa model dari metode sampling yang non-probabilistik ini antara lain :

Seperti disebutkan accidental sampling adalah suatu metode sampling di mana para respondennya adalaha orang-orang yang secara sukarela menawarkan diri (conveniencely available)dengan alasan masing-masing. Misalnya, suatu perusahaan industri makanan seperti makanan dalam

7

kemasan kaleng ingin mendapatkan informasi tentang bagaimana pandangan konsumen terhadap mutu produk yang dihasilkan. Untuk itu, perusahaan membawa produk-produk tersebut ke pasar dan menawarkan kepada siapa saja yang bersedia merasakan dan memberikan informasi tentang mutu produk tersebut menurut penilaian masing-masing. Convenience sampling

sering digunakan selama fase eksplorasi dari sebuah projek penelitian telah dianggap sebagai metode paling baik untuk mendapatkan informasi awal secara cepat dengan biaya yang murah.

Gambar 3.6. Pengambilan Sampel dengan Convinience Sampling

2. Purposive Sampling

Gambar 3.7. Pengambilan Sampel dengan Purpossive Sampling

3. Judgement Sampling

Sampel dipilih berdasarkan penilaian peneliti bahwa dia adalah pihak yang paling baik untuk dijadikan sampel penelitiannya. Misalnya untuk memperoleh data tentang bagaimana satu proses produksi direncanakan oleh suatu perusahaan, maka manajer produksi merupakan orang yang terbaik untuk bisa memberikan informasi. Jadi, judgment sampling umumnya memilih sesuatu atau seseorang menjadi sampel karena mereka mempunyai “informationrich”.

4. Snowball Sampling

Teknik ini mengambil sampel berdasarkan konsep bola salju dimana sampel diperoleh berdasarkan suatu informasi dari seorang individu terhadap individu lain.

Gambar 3.9.Pengambilan Sampel dengan Snowball Sampling

5. Quota Sampling

Teknik ini mengambil sampel yang ditentukan oleh si pengumpul data dan sebelumnya telah ditentukan jumlah yang akan diambil. Jika jumlah tersebut sudah dicapai, si pengumpul data berhenti melakukan pengambilan data, selanjutnya hasil itu dipresentasikan.

3.5. Lean dan Six Sigma

3.5.1. Pendekatan Lean8

Lean adalah suatu upaya terus-menerus untuk menghilangkan pemborosan (waste) dan meningkatkan nilai tambah (value added) produk (barang atau jasa) agar memberikan nilai kepada pelanggan (customer value).

Lean berfokus pada identifikasi dan eliminasi aktivitas-aktivitas tidak bernilai tambah (non-value-adding activities) dalam desain, produksi (untuk bidang manufaktur) atau operasi (untuk bidang jasa), dan supply chain management, yang berkaitan langsung dengan pelanggan. Terdapat lima prinsip dasar Lean, yaitu:

1. Mengidentifikasi nilai produk (barang dan/atau jasa) berdasarkan perspektif pelanggan, dimana pelanggan menginginkan produk (barang dan/atau jasa) berkualitas superior, dengan harga yang kompetitif dan penyerahan yang tepat waktu.

2. Mengidentifikasi value stream process mapping (pemetaan proses pada value stream) untuk setiap produk (barang dan/atau jasa).

3. Menghilangkan pemborosan yang tidak bernilai tambah dari semua aktivitas sepanjang proses value stream itu.

4. Mengorganisasikan agar material, informasi dan produk itu mengalir secara lancar dan efisien sepanjang proses value stream menggunakan sistem tarik (pull system).

8

5. Terus menerus mencari berbagai teknik dan alat peningkatan (improvement tools and techniques) untuk mencapai keunggulan (excellence) dan peningkatan terus menerus (continuous improvement).

Pada dasarnya terdapat dua jenis pemborosan, yaitu Type One Waste dan

Type Two Waste. Type One Waste adalah aktivitas kerja yang tidak menciptakan nilai tambah dalam proses transformasi input menjadi output sepanjang value stream, akan tetapi aktivitas tersebut tidak dapat dihindarkan pada saat ini dikarenakan oleh berbagai alasan. Type Two Waste merupakan aktivitas yang tidak menciptakan nilai tambah dan dapat dihilangkan dengan segera.

Pemborosan merupakan aktivitas yang tidak memberikan nilai tambah (non-value added activities) dan dikenal dalam kalangan praktisi Lean Manufacturing sebagai “delapan pemborosan”. Delapan pemborosan tersebut dapat dilihat pada Tabel 3.1.9

No.

Tabel 3.1. Jenis-Jenis Pemborosan/Waste

Waste Akar Penyebab

1.

Over Production:

emproduksi lebih daripada kebutuhan pelanggan internal dan eksternal, atau memproduksi lebih cepat atau lebih awal daripada waktu kebutuhan pelanggan internal dan eksternal.

- Ketiadaan komunikasi.

- Sistem balas dan penghargaan yang tidak tepat.

- Hanya berfokus pada kesibukan kerja bukan untuk memenuhi kebutuhan pelanggan internal dan eksternal.

9

Tabel 3.1. Jenis-Jenis Pemborosan/Waste (Lanjutan)

No. Waste Akar Penyebab

2.

Delays (waiting time):

eterlambatan yang tampak melalui orang-orang yang sedang menunggu mesin, peralatan, bahan baku,

suppliers, perawatan/pemeliharaan (maintenance), atau mesin-mesin yang sedang menunggu perawatan, orang-orang, bahan baku, peralatan, dan lain-lain.

-Inkonsistensi metode kerja.

-Waktu penggantian produk yang

panjang (long changover times).

3.

Transportation:

emindahkan material atau orang dalam jarak yang sangat jauh dari satu proses ke proses berikut yang dapat mengakibatkan waktu penanganan material bertambah.

-Tata letak yang jelek (poor layout).

-Ketiadaan koordinasi dalam proses

-Poor housekeeping.

-Organisasi tempat kerja yang jelek (poor work place organization).

-Lokasi penyimpanan material yang banyak dan saling berjauhan.

4.

Process:

encakup proses-proses tambahan atau aktivitas kerja yang tidak perlu atau tidak efisien.

-Ketidaktepatan penggunaan

peralatan.

-Pemeliharaan peralatan yang jelek (poor tooling maintenance).

-Gagal mengkombinasi

operasi-operasi kerja.

-Proses kerja dibuat serial padahal proses-proses itu tidak saling tergantung satu sama lain yang seyogianya dapat dibuat parallel.

5.

Inventories:

da dasarnya menyembunyikan masalah dan menimbulkan aktivitas penanganan tambahan yang seharusnya tidak diperlukan. Inventories juga mengakibatkan extra paperwork, extra space, dan

extra cost.

-Peralatan yang tidak handal

(unrealible equipment).

-Aliran kerja yang tidak seimbang.

-Pemasok yang tidak kapabel.

-Peramalan kebutuhan yang tidak

akurat.

-Ukuran batch yang besar.

-Long change-overtime(waktu pergantian yang panjang).

Tabel 3.1. Jenis-Jenis Pemborosan/Waste (Lanjutan)

No. Waste Akar Penyebab

6.

Motion/ Movement:

tiap gerakan karyawan yang mubajir saat melakukan pekerjaannya seperti mencari, meraih atau menumpuk komponen, alat dan lain sebagainya. Berjalan juga merupakan pemborosan.

-Organisasi tempat kerja yang jelek (poor work place organization).

-Tata letak yang jelek (poorlayout).

-Metode kerja yang tidak konsisten.

-Poormachinedesign.

7.

Defective Products:

emproduksi komponen cacat atau yang memerlukan perbaikan. Perbaikan atau pengerjaan ulang, scrap, memproduksi barang pengganti, dan inspeksi berarti tambahan penanganan, biaya, waktu dan upaya yang sia-sia.

-Incapable processes.

-Insufficient planning.

-Ketiadaan prosedur-prosedur

operasi standar (SOP).

8.

Defective Design:

esain yang tidak memenuhi kebutuhan pelanggan, penambahan features yang tidak perlu.

- Lack of customer input indesign - Overdesign

Sumber: Lean Six Sigma, Vincent Gaspersz dan Avanti Fontana (2011)

3.5.2. Pendekatan Six Sigma

Sigma merupakan unit pengukuran statistikal yang mendeskripsikan distribusi tentang nilai rata-rata (mean) dari setiap proses atau prosedur. Suatu proses atau prosedur dapat mencapai lebih atau kurang dari kapabilitas Six Sigma

dapat diharapkan memiliki tingkat cacat yang tidak lebih dari beberapa ppm (part per million).

memberikan nilai kepada pelanggan (customer value). Tiga bilang utama yang menjadi target usaha Six Sigma, yaitu :

1. Meningkatkan kepuasan pelangga 2. Mengurangi waktu siklus

3. Mengurangi defect (cacat).

Tujuan Six Sigma adalah meningkatkan kinerja bisnis dengan mengurangi berbagai variasi proses yang merugikan, mereduksi kegagalan-kegagalan produk/proses, menekan cacat-cacat produk, meningkatkan keuntungan, mendongkrak moral personil/karyawan, dan meningkatkan kualitas produk pada tingkat yang maksimal.

3.6. Lean Six Sigma

Lean Six Sigma merupakan salah satu aplikasi ilmu teknik untuk meningkatkan laju perusahaan, di mana kombinasinya dengan Six Sigma

ditujukan untuk meningkatkan efisiensi dan di fokuskan pada persoalan pelanggan selain itu dapat meminimalisasi waktu menunggu proses.

Lean Six Sigma merupakan kombinasi antara Lean dan Six Sigma dapat didefenisikan sebagai suatu filosofi bisnis, pendekatan sistematik untuk mengidentifikasi dan menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak bernilai tambah (non value added activities) melalui peningkatan terus menerus secara radikal (radical continuous improvement) untuk mencapai tingkat kinerja enam sigma.10

10