BAB 2

TINJAUAN PUSTAKA DAN DASAR TEORI

2.1. Tinjauan Pustaka

Tinjauan pustaka dilakukan untuk membandingkan metode, dasar penelitian dan sasaran tujuan penelitian baik yang terdahulu maupun yang akan peneliti lakukan.

2.1.1. Penelitian Terdahulu

Penerapan sistem informasi penjadwalan produksi pada CV. Eko Joyo dapat meminimalkan maximum tardiness karena rata-rata maximum tardiness yang diperoleh dengan menggunakan metode konvensional (tanpa menggunakan sistem informasi penjadwalan produksi) menunjukkan waktu lebih besar dibandingkan metode baru pada dengan menggunakan sistem informasi penjadwalan produksi dengan metode EDD (Rudyanto dan Arifin 2010).

Fauzie (2011) melakukan penelitian pada industri tekstil PT Kusuma Hadi Sentosa di Surakarta yaitu mengatasi masalah produksi yang terlambat dengan menggunakan penjadwalan flow shop pada persiapan tenun di departemen weaving. Analisis yang dilakukan dengan menggunakan microsoft excel dan

metode penjadwalan First Come First Served (FCFS) dan Earliest Dua Date (EDD) sehingga dapat memenuhi due date dengan memperhatikan tanggal masuk dan pengiriman serta waktu proses dari setiap kain pada mesin.

Alpriesta (2013) melakukan penelitian pada PT Bejana Mas Perkasa, Nanggulan- Kulon Progo, Yogyakarta yang mempunyai masalah keterlambatan pada proses produksi dan belum terdapatnya penjadwalan produksi. Permasalahan tersebut diselesaikan penulis dengan menggunakan metode Lot Splitting dan Earliest Dua Date (EDD) dalam pembuatan prosedur penjadwalan guna meminimasi

keterlambatan. Penjadwalan dilakukan dengan program bantu microsoft excel.

2.1.2. Penelitian Sekarang

Pada penelitian ini akan dibuat gambar kerja yang digunakan sebagai acuan dalam proses machining, membuat BOM (Bill Of Material) yang berfungsi untuk mendata komponen yang dikerjakan, dan menentukan kegiatan penjadwalan yang efisien dengan membandingkan metode shortest processing time dan longest processing time sehingga dapat ditentukan due date secara pasti dalam

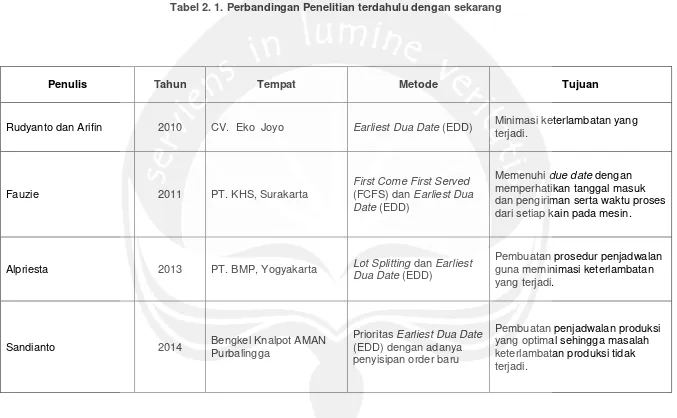

Tabel 2. 1. Perbandingan Penelitian terdahulu dengan sekarang

Penulis Tahun Tempat Metode Tujuan

Rudyanto dan Arifin 2010 CV. Eko Joyo Earliest Dua Date (EDD) Minimasi keterlambatan yang terjadi.

Fauzie 2011 PT. KHS, Surakarta

First Come First Served (FCFS) dan Earliest Dua Date (EDD)

Memenuhi due date dengan memperhatikan tanggal masuk dan pengiriman serta waktu proses dari setiap kain pada mesin.

Alpriesta 2013 PT. BMP, Yogyakarta Lot Splitting dan Earliest Dua Date (EDD)

Pembuatan prosedur penjadwalan guna meminimasi keterlambatan yang terjadi.

Sandianto 2014 Bengkel Knalpot AMAN

Purbalingga

Prioritas Earliest Dua Date (EDD) dengan adanya penyisipan order baru

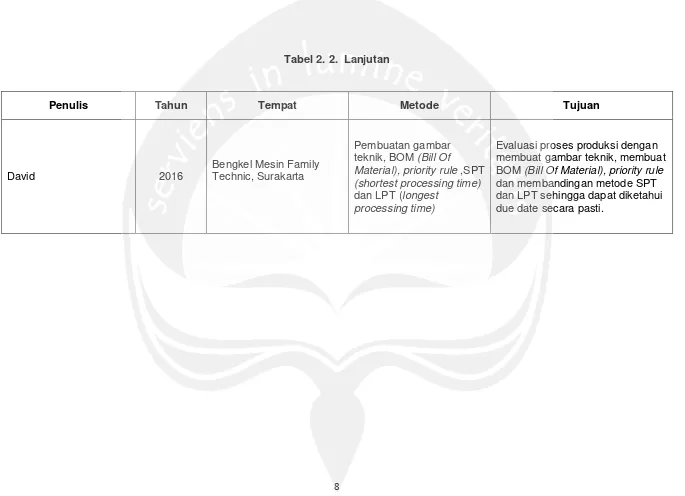

Tabel 2. 2. Lanjutan

Penulis Tahun Tempat Metode Tujuan

David 2016

Bengkel Mesin Family Technic, Surakarta

Pembuatan gambar teknik, BOM (Bill Of

Material), priority rule ,SPT (shortest processing time) dan LPT (longest

processing time)

2.2. Dasar Teori

Dasar teori digunakan untuk membantu menyelesaikan penelitian. Dasar teori sebagai acuan dan panduan sehingga peneliti dapat melihat berbagai metode yang dapat digunakan dalam menyelesaikan permasalahan yang ada.

2.2.1. Definisi Gambar Teknik

Gambar teknik adalah gambar yang terdiri dari simbol, garis, dan tulisan tegak yang bersifat tegas. Digunakan untuk memberikan penjelasan lengkap tentang suatu benda atau konstruksi, berdasarkan ketentuan dan standard teknik yang sudah disepakati oleh badan standardisasi, baik itu nasional maupun internasional. Gambar yang bersifat teknis yang berhubungan dengan teknik disebut juga gambar teknik.

Di dunia ini badan standard yang sering kita dengar diantaranya JIS kependekan dari Japanese Industrial Standard merupakan badan standardisasi jepang. ISO kependekan dari International Organisation for Standardization merupakan badan standardisasi internasional yang bermarkas di Geneva, Swiss. Standard iso merupakan standard yang paling banyak dipakai diseluruh dunia. Dan masih banyak lagi badan standardisasi termasuk di indonesia ada SNI yaitu standard nasional indonesia.

Dari pembuatannya gambar teknik bisa dibuat secara manual atau dengan alat. Gambar teknik manual dibuat dengan tangan dan tanpa bantuan alat gambar. Alat untuk menggambar teknik salah satunya meja gambar. Dan yang pasti adalah komputer dengan software AutoCAD.

Gambar teknik menggambar secara dua dimensional obyek 3 dimensi pada bidang datar. Gambar teknik tidak begitu mudah dipahami dan hanya diperuntukkan bagi orang yang berpengalaman. Kendati demikian gambar teknik merupakan gambar yang paling baik untuk menggambar obyek sampai dengan detail – detailnya. (Sudibyo,1989)

2.2.2. Fungsi dan Tujuan Gambar Teknik

berfungsi memudahkan dalam proses pembuatan suatu benda, proyek, atau suatu konstruksi.

Gambar teknik biasanya ditemui pada gambar mekanikal, gambar elektrikal, arsitektur, gambar piping dan instrumen, serta masih banyak lagi yang lainnya.

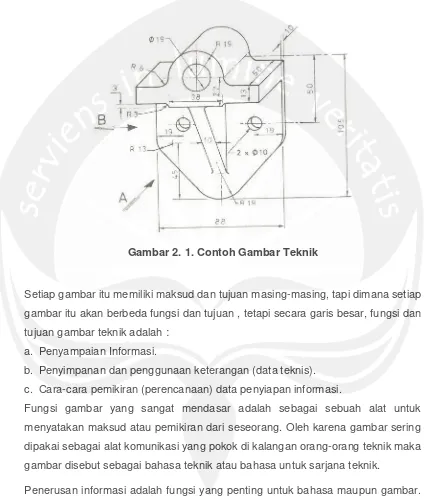

Gambar 2. 1. Contoh Gambar Teknik

Setiap gambar itu memiliki maksud dan tujuan masing-masing, tapi dimana setiap gambar itu akan berbeda fungsi dan tujuan , tetapi secara garis besar, fungsi dan tujuan gambar teknik adalah :

a. Penyampaian Informasi.

b. Penyimpanan dan penggunaan keterangan (data teknis). c. Cara-cara pemikiran (perencanaan) data penyiapan informasi.

Fungsi gambar yang sangat mendasar adalah sebagai sebuah alat untuk menyatakan maksud atau pemikiran dari seseorang. Oleh karena gambar sering dipakai sebagai alat komunikasi yang pokok di kalangan orang-orang teknik maka gambar disebut sebagai bahasa teknik atau bahasa untuk sarjana teknik.

Dalam penyampaian informasi dengan lisan (suara), kalimat yang pendek, ringkas dan jelas harus mewakili semua yang ingin dikemukakan oleh pembicara, sehingga pendengar akan mudah mengerti dengan apa yang dimaksud oleh pembicara.

Begitu pun dalam penyampaian informasi dengan gambar (visual), informasi yang ringkas, lengkap dan mudah dimengerti oleh pembaca. Dalam gambar informasi-informasi yang ingin diutarakan diberikan dengan lambang-lambang tertentu. Maka dari itu dibuatlah standar lambang-lambang yang digunakan secara umum agar semua kalangan pembaca, dari manapun orang itu berasal akan mengerti dengan apa yang diutarakan penulis.

Penyampaian informasi dengan gambar harus sesingkat-singkatnya, selengkap-lengkapnya dan sejelas-jelasnya. Penyampaian informasi dengan gambar banyak memakai simbol-simbol standar, maka penting bagi penulis maupun pembaca agar mengetahui dan memahami apa maksud dari lamabang-lambang yang tertera.

Tujuan penggunaan gambar teknik adalah untuk menterjemahkan gambar desain menjadi gambar terukur sehingga dapat dipahami orang lain, terutama oleh pelaksana, bagian produksi, menghitung biaya, penggunaan material dan lain sebagainya.

2.2.3. Standard Ketebalan Garis pada Gambar Teknik

Sebelum mulai menggambar perlu diketahui dan diingat, bahwa ketebalan garis gambar sangat penting dan wajib diketahui. Disamping ketebalan garis jenis jenis garis yang digunakan di gambar teknik pun beragam dan wajib diketahui. Fungsi ketebalan garis dan jenis garis pada gambar teknik adalah :

a. Untuk memisahkan garis benda dengan garis dimensi b. Menegaskan mana garis benda dan mana garis maya c. Menegaskan garis potongan pada gambar

d. Menegaskan scope pekerjaan dari suatu gambar

Tabel 2. 3. Tabel Ketebalan Garis dan Jenis Garis

2.2.4. Proyeksi Gambar Teknik

Proyeksi adalah penggambaran yang menunjukkan suatu objek yang terlihat dari depan, kanan, kiri, atas, atau bawah. Pandangan proyeksi diposisikan sejajar dan saling berhubungan antara yang satu dengan yang lain sesuai dengan aturan - aturan standar.

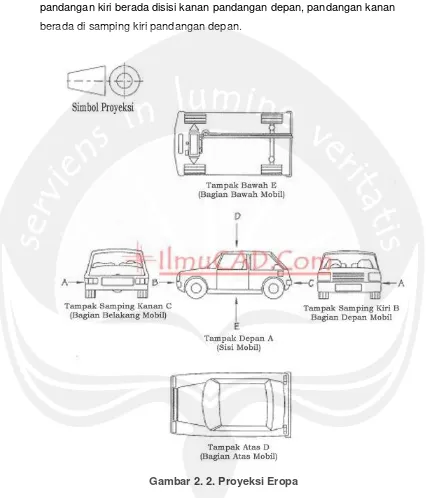

a. Proyeksi Eropa

Proyeksi ini sering juga disebut proyeksi ISO, proyeksi sudut pertama atau proyeksi kuadran satu. Pandangan Atas berada dibawah pandangan depan, pandangan kiri berada disisi kanan pandangan depan, pandangan kanan berada di samping kiri pandangan depan.

Gambar 2. 2. Proyeksi Eropa

b. Proyeksi Amerika

Proyeksi ini sering disebut proyeksi kuadran tiga atau proyeksi sudut ketiga. Merupakan sebuah proyeksi yang menempatkan pandangan sesuai dengan orientasinya. Yaitu penempatan pandangan atas, kanan, kiri, dan bawah sesuai letaknya.

Gambar 2. 3. Proyeksi Amerika

2.2.5. Standard Potongan Gambar Teknik

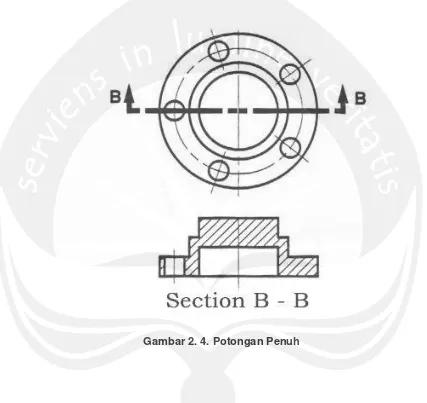

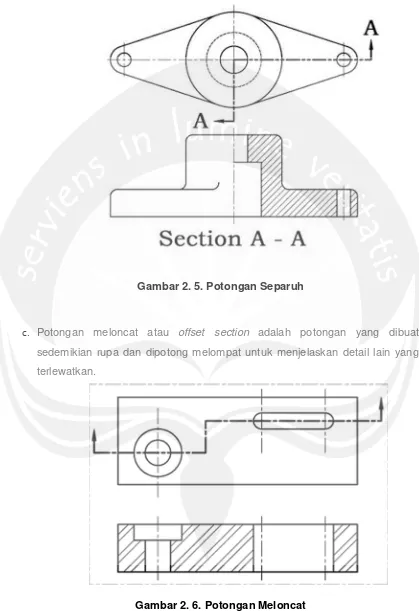

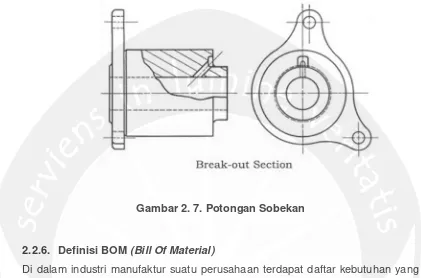

Gambar detail serta potongan pada gambar teknik fungsinya untuk memberikan informasi yang lebih jelas mengenai bentuk, kontur, serta tingkat kerumitan sebuah benda. Macam potongan pada gambar teknik diantaranya :

a. Potongan penuh atau istilah asingnyafull sectionadalah potongan yang garis potongnya lurus memotong keseluruhan benda.

Gambar 2. 4. Potongan Penuh

Gambar 2. 5. Potongan Separuh

c. Potongan meloncat atau offset section adalah potongan yang dibuat sedemikian rupa dan dipotong melompat untuk menjelaskan detail lain yang terlewatkan.

d. Potongan sobekan atau istilah asingnyabreak-out sectionmerupakan potongan yang garis potongnya menyobek sebagian dari benda.

Gambar 2. 7. Potongan Sobekan

2.2.6. Definisi BOM (Bill Of Material)

Di dalam industri manufaktur suatu perusahaan terdapat daftar kebutuhan yang harus dipenuhi untuk melakukan proses produksi yang dinamakan Bill of Materials seperti komponen atau barang untuk kebutuhan proses atau manufaktur untuk memenuhi kebutuhan perusahaan, daftar barang tersebut dapat di sesuaikan dengan jumlah kebutuhan produksi yang akan dibutuhkan untuk menghasilkan barang jadi atau setengah jadi sesuai yang dibutuhkan oleh perusahaan tersebut.

Dalam pembuatan bill of material memiliki teknik untuk membentuknya, adapun komponen-komponen yang terdapat atau indikator apa saja yang harus di ketahui sebelum pembuatan bill of material:

a. Menentukan tipe atau jenis bill of material yang sesuai dengan produk yang akan di buat.

b. Data-data valid yang akan di gunakan sebagai referensi dalam pembentukan bill of material.

c. Pahami dan kuasai sistem atau aplikasi yang di gunakan untuk pembuatan bill of material (contoh aplikasi : SAAP, IFS, Aplikasi berbasis Web base, dan lain-lain).

d. Tentukan penomoran sebagai pengganti kode suatu barang atau gambar, biasanya setiap perusahaan memiliki format khusus dalam penomoran kode barang.

e. Pahami dan kuasai struktur level komponen / barang sebelum di bentuk. f. Pahami dan kuasai proses yang terdapat di dalam suatu komponen. (contoh:

welding proses, painting proses, machining proses dan lain-lain)

g. Tentukan dan identifikasi item / barang sesuai fungsinya (contoh: barang di beli atau tidak dibeli, barang di perlu di proses atau tidak di proses dan lain-lain).

h. Lakukan validasi setelah terbentuk dengan melakukan pengecekan. i. Lakukan pengecekan berkala untuk memastikan bill of material benar.

Berbagai macam definisi BOM

a. Sebuah daftar jumlah komponen, campuran bahan, dan bahan baku yang diperlukan untuk membuat suatu produk. BOM tidak hanya menspesifikasi produk tapi juga berguna untuk pembebanan biaya dan dapat dipakai sebagai daftar bahan yang harus dikeluarkan untuk karyawan produksi atau perakitan.

b. Sebuah daftar jumlah komponen, campuran bahan, dan bahan baku yang diperlukan untuk membuat suatu produk.

d. Sebuah daftar dari komponen-komponen yang menyusun sebuah sistem. Contohnya, sebuah BOM dari sebuah RUMAH terdiri dari semen, balok, kayu, atap, pintu, jendela, listrik, pemanas dkk. Setiap subassembly juga terdiri dari sebuah BOM; sistem pemanas disusun dari perapian, salutan pipa, dll.

e. Dokumen yang digunakan oleh sebuah perusahaan manufaktur atau bisnis lainnya untuk meminta material dari inventory yang bertujuan untuk memenuhi kebutuhan konsumen. BOM menunjukkan spesifikasi dari setiap item dan ‘wakil’ dari perusahaan kepada pelanggan. Penghasil industri barang dan bahan mentah dapat mendapat mengetahui kebiasaan membeli pelanggan-pelanggannya dari informasi-informasi dalam BOM. BOM juga digunakan untuk keperluan accounting dengan tujuan untuk mengkalkulasi harga dari produk yang dibuat.

2.2.7. Manfaat BOM

a. Sebagai alat pengendali produksi yang menspesifikasikan bahan-bahan kandungan yang penting dari suatu produk (bahan-bahan mentah dan komponen), pesanan yang harus digabungkan dan seberapa banyak yang dibutuhkan untuk membuat satu batch

b. Untuk peramalan (forecasting) barang yang keluar masuk dan inventori maupun transaksi produksi dan bisa menghasilkan pesanan-pesanan produksi dari pesanan pelanggan

c. Menghitung berapa banyak yang dapat diproduksi berdasarkan segala keterbatasan sumber daya yang ada pada saat kita ini. Apabila sumber daya yang ada tidak mencukupi, sistem dapat menghitung lagi berapa sumber daya yang diperlukan sekaligus membantu dalam proses pengadaan barang. Ketika hendak mendistribusikan hasil produksi, sistem juga dapat menentukan cara pembuatan dan pengangkutan yang optimal kepada tujuan yang ditentukan pelanggan. Dalam proses ini segala aspek yang berhubungan dengan keuangan akan tercatat dalam sistem tersebut termasuk menghitung berapa biaya produksi.

d. Menjamin bahwa jumlah bahan yang tepat telah dikirim ke tempat yang tepat pada waktu yang tepat.

2.2.8. Planning BOM

a. Untuk keperluan peramalan dan perencanaan digunakan pendekatan Planning terhadap struktur produk atau BOM sehingga dikenal dengan adanya Planning BOM. Planning BOM adalah suatu pengelompokkan pembuatan dari item-item dan kejadian-kejadian dalam format BOM. Planning BOM tidak menggambarkan produk aktual yang akan dibuat tetapi menggambarkan produk bayangan (pseuda product) atau produk gabungan (composite product) yang diciptakan untuk:

b. Memudahkan dan meningkatkan akurasi peramalan penjualan c. Mengurangi jumlah produk akhir

d. Membuat proses perencanaan dan penjadwalan menjadi lebih akurat e. Menyederhanakan pemasukan pesanan pelanggan

f. Menciptakan sistem pemeliharaan dan penyimpanan data yang lebih efisien dan fleksibel

2.2.9. Tujuan Planning BOM

a. Mengijinkan perencana untuk memenuhi tujuan-tujuan operasional maupun non operasional lainnya

b. Memudahkan penjadwalan produksi induk (MPS) atau perencanaan material (MRP)

c. Pendekatan planning BOM akan efektif apabila terdapat perubahan proses yang meningkat dan lingkungan yang kompetitif serta dinamik.

2.2.10. Definisi Penjadwalan

Menurut Thomas E. Morton dan David W. Pentico (2001) penjadwalan merupakan proses pengorganisasian, pemilihan, dan penentuan waktu penggunaan sumber daya yang ada untuk menghasilkan output seperti yang diharapkan dalam waktu yang diharapkan pula. Penjadwalan merupakan bagian strategis proses perencanaan dan pengendalian produksi serta merupakan rencana pengaturan urutan kerja serta pengalokasian sumber baik waktu maupun fasilitas untuk setiap operasi yang harus diselesaikan.

Pada pengalokasian sumber daya terdapat tujuan penting yang akan dicapai proses penjadwalan. Menurut Bedworth (2002), terdapat dua target yang ingin dicapai melalui penjadwalan, yaitu jumlah output yang dihasilkan dan batas waktu penyelesaian yang telah ditetapkan (due date). Kedua target ini dinyatakan melalui kriteria penjadwalan seperti minimum makespan (keseluruhan waktu yang digunakan dalam proses produksi), minimum mean flow time (rata-rata waktu proses produksi), minimum mean lateness (rata-rata keterlambatan), minimum tardiness (keterlambatan), minimum mean tardiness (rata-rata keterlambatan), minimasi number of tardy (jumlah keterlambatan) dan sebagainya.

Morton (2001) juga mendefinisikan penjadwalan sebagai pengambilan keputusan tentang penyesuaian aktivitas dan sumber daya dalam rangka menyelesaikan sekumpulan pekerjaan agar tepat pada waktunya dan mempunyai 8 kualitas seperti yang diinginkan. Keputusan yang dibuat dalam penjadwalan meliputi :

a. Pengurutan pekerjaan (sequencing),

Persoalan penjadwalan timbul apabila terdapat beberapa job yang harus diproses secara bersamaan, sedangkan jumlah mesin dan peralatan yang dimiliki terbatas. Untuk mendapatkan hasil yang optimal dengan keterbatasan sumber daya yang dimiliki diperlukan adanya penjadwalan sumber-sumber tersebut secara efisien.

Menurut Kenneth R. Baker (1974), penjadwalan didefinisikan sebagai proses pengalokasian sumber-sumber atau mesin-mesin yang ada untuk menjalankan sekumpulan tugas dalam jangka waktu tertentu. Definisi lain, menurut Conway (2001), penjadwalan adalah proses pengurutan pembuatan produk secara menyeluruh pada sejumlah mesin tertentu dan pengurutan didefinisikan sebagai proses pembuatan produk pada satu mesin dalam jangka waktu tertentu. Input untuk suatu penjadwalan mencangkup urutan ketergantungan antar

operasi, waktu proses untuk masing-masing operasi, serta fasilitas yang dibutuhkan oleh setiap operasi.

2.2.11. Tujuan Penjadwalan

Penjadwalan memiliki beberapa tujuan. Namun tujuan tersebut dapat saling berkontradiksi. Oleh karena itu, upaya pengoptimasian penjadwalan sangat diperlukan. Adapun tujuan penjadwalan produksi (Steven Nahmias, 1997) antara lain:

a. Memenuhi waktu pesanan.

b. Meminimumkan waktu set-up, waktu work in process, dan idle time. c. Menghasilkan tingkat kegunaan mesin atau pekerja yang tinggi. d. Menetapkan informasi pekerjaan yang

e. Meminimumkan biaya produksi dan tenaga kerja.

Penjadwalan juga bertujuan untuk pendapatkan nilai yang lebih baik sesuai yang diharapkan. Bedworth mendefinisikan beberapa tujuan dari aktivitas penjadwalan sebagai berikut (Bedworth, 1987):

a. Meningkatkan penggunaan sumber daya atau mengurangi waktu tunggunya sehingga total waktu proses dapat berkurang dan produktivitasnya dapat meningkat,

c. Mengurangi beberapa keterlambatan pada pekerjaan yang mempunyai batas waktu penyelesaian sehingga akan meminimasi biaya denda (penalty), dan

d. Membantu pengambilan keputusan mengenai perencanaan kapasitas pabrik dan jenis kapasitas yang dibutuhkan sehingga penambahan biaya yang mahal dapat dihindarkan.

2.2.12. Elemen Penjadwalan

Dalam proses operasi terdapat tiga elemen penjadwalan yaitu job, operasi, dan mesin. Ketiga elemen tersebut dijelaskan sebagai berikut (Baker, 2009). a. Job

Job dapat didefinisikan sebagi suatu pekerjaan yang harus diselesaikan untuk

mendapatkan suatu produk. Job biasanya terdiri dari beberapa operasi yang harus dikerjakan (minimal 1 operasi). Manajemen melalui perencanaan yang telah dibuat atau berdasarkan pesanan dari pelanggan, memberikan job kepada bagian shop floor untuk dikerjakan. Informasi yang dimiliki oleh suatu job ketika datang ke bagian shop floor biasanya adalah operasi-operasi yang

harus dilakukan didalamnya (dari bagian engineering), saat job harus diselesaikan dan saat job mulai dapat dikerjakan.

b. Operasi

Operasi adalah bagian proses dari job untuk menyelesaikan suatu job. Operasi-operasi dalam job diurutkan dalam suatu urutan pengerjaan tertentu. Urutan tersebut ditentukan pada saat perencanaan proses. Suatu operasi baru dapat dikerjakan apabila operasi atau proses yang mendahuluinya sudah dikerjakan terlebih dahulu. Tabel waktu operasi berisikan informasi mengenai urutan pengerjaan dan jenis mesin yang digunakan dalam setiap operasi.

Setiap operasi memiliki waktu proses. Waktu proses operasi adalah waktu pengerjaan yang diperlukan untuk melakukan operasi tersebut. Waktu proses operasi untuk suatu job biasanya telah diketahui sebelumnya dan mempunyai besar tertentu. Waktu proses operasi ditampilkan juga dalam bentuk tabel yang dikenal dengan tabel waktu operasi.

c. Mesin

2.2.13. Klasifikasi Penjadwalan

Penjadwalan produksi menurut Pinedo dan Chao (1999) dibagi menjadi beberapa kriteria yaitu:

a. Berdasarkan mesin yang dipergunakan dalam proses: i. Penjadwalan pada mesin tunggal (single machine shop). ii. Penjadwalan pada mesin jamak (m machine).

b. Berdasarkan pola kedatangan job:

i. Penjadwalan statis, dimana job datang bersamaan dan siap dikerjakan pada mesin yang tidak bekerja.

ii. Penjadwalan dinamis, dimana kedatangan job tidak menentu. c. Berdasarkan pola aliran proses:

i. Penjadwalan Flow Shop

Tiap job atau pesanan memiliki rute pengerjaan (routing) yang sama. Aliran bisa bersifat diskrit, kontinu, maupun semikontinu.

Proses produksi dengan aliran flowshop berarti proses produksi dengan pola aliran identik dari satu mesin ke mesin lain atau dengan kata lain job akan diproses seluruhnya mengalir pada arah jalur produk yang sama. Sebagai contoh, misalkan terdapat 2 job dan 3 mesin. Data waktu proses untuk permasalahan tersebut disajikan dalam bentuk tabel 2.4 dibawah ini. Sedangkan aliran jobnya ditunjukkan pada gambar 2.9.

Tabel 2. 4. Waktu proses tiap job dalam mesin

ii. Penjadwalan Job Shop

Proses produksi dengan aliran jobshop berarti proses produksi dengan pola aliran atau rute proses pada tiap mesin yang spesifik untuk setiap pekerjaan, dan mungkin berbeda untuk tiap job. Akibat aliran proses yang tidak searah ini, maka setiap job yang akan diproses pada satu mesin dapat merupakan job yang baru atau job dalam proses, dan job yang keluar dari suatu mesin dapat merupakan job tadi atau job dalam proses.

Gambar 2. 10. Jalur Proses Jobshop

iii. Assembly Line

Hampir serupa dengan flow shop, akan tetapi proses hanya meliputi bagian perakitan dengan volume yang tinggi dan karakteristik produk yang sedikit. Tidak ditemui buffer inventory, kecuali pada bagian awal lini perakitan.

d. Berdasarkan sifat informasi yang diterima

i. Penjadwalan deterministik yaitu informasi yang diperoleh pasti, misalnya informasi tentang pekerjaan dan mesin seperti waktu kedatangan pekerjaan dan waktu proses.

ii. Penjadwalan stokastik yaitu informasi yang diperoleh tidak pasti tetapi memiliki kecenderungan yang jelas atau menyangkut adanya distribusi probabilitas tertentu.

2.2.14. Istilah dan Notasi Umum dalam Penjadwalan

Dalam pembahasan mengenai masalah penjadwalan akan dijumpai beberapa istilah, Baker (2009) menyebutkan sebagai berikut:

a. Pekerjaan/ job (i)

Pekerjaan yang datang dari konsumen atau aktivitas yang akan dilakukan pada lantai produksi.

c. Waktu proses/ processing time (ti)

Perkiraan waktu yang dibutuhkan untuk mengerjakan pekerjaan. d. Batas waktu/ due date (di)

Batas waktu yang ditetapkan untuk suatu pekerjaan harus selesai dikerjakan. e. Waktu alir/ flow time (Fi)

Rentang waktu antara saat suatu pekerjaan dapat dimulai (available) dan saat pekerjaan tersebut selesai dikerjakan.

f. Waktu penyelesaian/ completion time (Ci)

Rentang waktu antara awal pekerjaan pada pekerjaan pertama (t = 0) dan selesainya pekerjaan tersebut.

g. Kelambatan/ lateness (Li)

Selesih antara waktu penyelesaian pekerjaan dengan batas waktunya Li= Ci–di. Terdapat tiga kemungkinan yakni:

Li < 0, terjadi jika pekerjaan selesai sebelum batas waktu yang ditentukan. Li = 0, terjadi jika pekerjaan selesai tepat pada waktu yang ditentukan. Li > 0, terjadi jika pekerjaan selesai setelah batas waktu yang ditentukan atau terlambat.

h. Kelambatan positif/ tardiness (Ti)

Ukuran kelembatan yang positifTi= max [0,Li]

Hal tersebut terjadi jika pekerjaan selesai setelah waktu yang ditentukan, sehingga pekerjaan tersebut dikategorikan sebagai pekerjaan yang terlambat. i. Kelambatan negatif/ earliness (Ei)

Ukuran kelambatan yang negatif Ei= max [-Li,0]

Hal tersebut terjadi jika pekerjaan selesai sebelum waktu yang ditentukan, sehingga pekerjaan tersebut dikategorikan sebagai pekerjaan terlalu cepat selesai.

j. Kelonggaran/ slack (Sli)

Waktu yang tersisa dari suatu pekerjaan yaitu selisih antara batas waktu dengan waktu prosesnya Sli= di– ti.

2.2.15. Metode Penjadwalan

a. Metode Forward

Metode ini menjadwalakan proses kerja dalam setiap sumber daya mulai sejak awal produksi dimulai (saat t= 0) sampai dapat diselesaikan keseruhan produk yang direncanakan atau dengan kata lain produksi penjadwalan operasi bergerak searah dengan pergerakan waktu. Keunggulan metode ini adalah minimunya flow time sedangakan kekurangan dari metode ini adalah adanya kemungkinan untuk melewati due date.

b. Metode Backward

Metode ini menjadwalkan produksi mulai dari batas akhir diselesaikannya keseluruhan produk (due date) kemudian mundur ke belakang sampai didapat waktu dimulainya produksi. Keunggulan dari metode ini adalah tidak adanya produksi yang terlambat. (due date terpenuhi) sedangkan kelemahan dari metode ini adalah penjadwalan tidak dapat mendeteksi adanya sumber daya yang menganggur sehingga utilitas sumber daya yang ada tidak dapat maksimum.

2.2.16. Aturan Prioritas

Aturan prioritas (dispatching rules) digunakan untuk memilih satu operasi diantara operasi – operasi yang mengalami konflik pada mesin M pada setiap tahap,sebagai alternatif penugasan operasi mana yang akan dilakukan terlebih dahulu. Menurut Baker (1974) ada beberapa macam aturan prioritas atau penugasan order, yaitu :

a. First Come First Served (FCFS)

FCFS adalah aturan penjadwalan yang digunakan dengan cara memilih operasi yang siap lebih awal.

b. Shortest Processing Time (SPT)

SPT adalah aturan penjadwalan yang digunakan dengan cara memilih operasi dengan waktu terpendek atau tercepat untuk dikerjakan terlebih dahulu. c. Longest Processing Time (LPT)

LPT adalah aturan penjadwalan yang digunakan dengan cara memilih operasi dengan waktu terpanjang atau terlama untuk dikerjakan terlebih dahulu. d. Earliest Due Date (EDD)

e. Critical Ratio (CR)

CR adalah aturan penjadwalan memiliki operasi dengan mendahulukan pekerjaan dengan ratio terbesar. Ratio pekerjaan ke– i ditentukan dengan membagi waktu yang masih tersedia hingga due date dibagi waktu proses ke– i.

2.2.17. Kriteria Optimasi

Beberapa kriteria optimalitas dalam proses penjadwalan adalah sebagai berikut :

a. Berhubungan dengan Waktu

Beberapa kriteria optimalitas yang dapat digunakan adalah : i. Minimasi Mean Flow Time

Kriteria ini menunjukkan rata-rata waktu yang digunakan setiap komponen dilantai produksi.

ii. Minimasi Makespan

Makespan adalah sejumlah waktu yang dibutuhkan untuk menyelesaikan seluruh proses pada semua komponen yang dijadwalkan mulai dari saat pemrosesan komponen pertama sampai komponen terakhir selesai diproses.

iii. Pemenuhan Due Date

Due date adalah batas waktu yang ditetapkan konsumen agar seluruh

produk yang dipesannya sudah siap. Pihak produsen selalu berusaha untuk memenuhi due date tersebut terutama untuk produk-produk yang kritis.

b. Berhubungan dengan Ongkos

Kriteria ini lebih mengarah ke biaya produksi seperti biaya persediaan, biaya pinalti dan sebagainya dan tidak memperhatikan kriteria waktu yang ada sehingga dengan suatu penjadwalan produksi tertentu diharapkan mendapatkan ongkos yang minimal.

c. Kriteria Gabungan

2.2.18. Diagram Gantt

Masalah penjadwalan sebenarnya masalah murni pengalokasian dan dengan bantuan model matematis akan dapat ditentukan solusi optimal. Model model penjadwalan akan memberikan rumusan masalah yang sistematik berikut dengan solusi yang diharapkan. Sebagai alat bantu yang digunakan dalam menyelesaiakan masalah penjadwalan dikenal satu model yang sederhana dan umum digunakan secara luas yakni diagram Gantt (Gantt chart). Diagram Gantt merupakan grafik hubungan antara alokasi sumber daya dengan waktu. Gantt chart terdiri dari 2 jenis yaitu Machine Oriented Gantt Chart dan Job

Oriented Gantt Chart seperti ditunjukkan pada Gambar 2.11. (a) dan Gambar 2.11. (b).

Gambar 2. 11. Diagram Gantt

Dari diagram Gantt dapat diketahui urutan dari job yang memberikan kriteria penjadwalan terbaik, misalnya waktu pemrosesan tersingkat, penggunaan mesin yang memiliki waktu proses tertinggi, waktu tunggu minimum dan lain-lain.

Keuntungan menggunakan diagram gantt adalah sebagai berikut.

a. Dalam situasi keterbatasan sumber, penggunaan diagram gantt memungkinkan evaluasi lebih awal mengenai penggunaan sumber daya seperti yang telah direncanakan.

b. Kemajuan pekerjaan mudah diperiksa pada setiap waktu karena sudah tergambar dengan jelas.