DAFTAR PUSTAKA

Annual Book ASTM, “Mechanical Testing; Elevated and Low-Temperature Tests; Metallography”, Vol.3

Degischer, Hans-Peter; Brigitte Krizt, “Handbook of Celullar Metal” Weinheim : Willey-VCH, 2002

Brown, J.R., 1999, “Foseco Non-Ferrous Foundryman’s Handbook”, Butterworth Heinemann, Eleventh Edition, Oxford.

Murray,J.,L, ”Alloy phase diagram”, ASM Hanbook, Vol.3

Omotoyinbo,J.,A dan Oladele,I.,O, 2010, “The Effect of Plastic Deformation and

Magnesium Content on the Mechanical Properties of 6063 Aluminium Alloys”, Journal of Minerals & Materials Characterization & Engineering, Vol.9, No.6, pp.539.546, USA.

Purnomo., 2004, “Pengaruh pengecoran ulang terhadap kekuatan tarik dan

ketangguhan impak pada paduan Aluminium tuang 320”,

Proceedings, Komputer dan system intelijen, Universitas Gunadarma, Jakarta.

Smith, W.F., 1993, “Structure and Properties of Engineering Alloys”, McGraw-Hill inc, Second Edition.

Surdia, T. dan Saito, S., 1992, “Pengetahuan Bahan Teknik”, P.T Pradnya Paramitha, Jakarta.

Ashby, M.F;A.G. Evans, “MetalFoams: A DesignGuide”, Boston : Butterworth -Heinemman, 2000

Augusta, Andri. “Pembuatan Aluminium Foam dengan CaCO3 Sebagai Senyawa Penghasil Gas Melalui Tahapan Prekursor”, Bandung : ITB, 2008

Banhart, John. “Manufacture, characterisationandapplication of

cellularmetalsand metal foams”. Bremen : Elsevier, 2001

Banhart, John. “Aluminiumfoams for lightervehicles” Berlin : Hahn-Meitner-Institute, 2005

Curran, David C. “AluminiumFoamProductionusingCalciumCarbonate as a

FoamingAgent”.Cambridge : University of Cambridge, 2003

Effendi, Ahmad.“Pembuatan Aluminium Busa Melalui Proses Sinter dan

Gergely. V; D.C. Curran;T.W. Clyne“The FOAMCARP process: foaming of

aluminium MMCsbythechalk-aluminiumreactioninprecursors”,

London : Department of Materials Science &Metallurgy, University of Cambridge, 2003

Miyoshi,Tetsuji; MasaoItoh; Shigeru Akiyama; Akira Kitahara“ALPORAS

Aluminum Foam : Production Process, Properties, and Applications”. Tokyo : Advanced Engineering Material, 2000

Nakamura, Takashi; Svytoslav V. Gnyloskurenko; “Development of New FoamingAgent for Metal Foam” . Kyiv : National TechnicalUniversity of Ukraine, 2002

Simančík, František;JaroslavJerz;JaroslavKováčik;PavolMinár. “Aluminium foam - a new light weight structural material”Bratislava :Institute of

Materials and Machine Mechanics, SAS, 2008

Article : “Characteristics of ClosedCellAluminumFoams”

BAB III

METODOLOGI PENELITIAN

3.1. Tempat dan Waktu

Pelaksanaan penelitian ini dilakukan di bengkel peleburan aluminium di jalan krakatau dan Loboratorium Ilmu Logam Fisik, Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara, Medan. Penelitian dilakukan dengan pertama kali melebur bahan baku aluminium di Laboratorium Proses Produksi Departemen Teknik Mesin Universitas Sumatera Utara. Selanjutnya proses pengujian dan pengamatan dilakukan di Laboratorium Ilmu Logam Fisik, Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara. Penelitian ini dilaksanakan sejak tanggal pengesahan usulan oleh Ketua Jurusan Departemen Teknik Mesin sampai dinyatakan selesai yang direncanakan berlangsung selama +4 bulan. Sehingga nantinya dapat menghasilkan sesuai dengan tujuan dari penelitian ini.

3.2. Bahan, Peralatan dan Metode 3.2.1. Bahan

Bahan yang digunakan dalam penelitian ini antara lain adalah : a. Aluminium

Pada penelitian ini digunakan aluminium yang berasal dari aluminium ingot, kemudian dilebur.

b. Kalsium Karbonat (CaCO3)

Berbentuk tepung putih dan digunakan sebagai blowing agent. Kalsium karbonat akan dicampurkan pada saat aluminium telah mencair.

Gambar 3.2 : CaCO3 Powder

c. Serbuk Aluminium

d. Magnesium

Magnesium digunakan sebagai campuran alloy agent terhadap logam aluminium yang nantinya akan dilakukan proses foaming.

Gambar 3.4: Magnesium

3.2.2. Alat

a. Drum Mixer

b. Drum Mixer yang digunakan pada penelitian ini adalah sebuah tabung

silider terbuat dari bahan aluminium yang merupakan bekas kaleng minuman ringan dan nantinya kedua sisinya akan ditutup kemudian diputar pada mesin bubut.

c. Furnace

Furnace atau dapur yang digunakan dalam penelitian ini merupakan

tungku sederhana dengan bahan bakar arang. Dinding tungku ini terbuat dari batu bata dan semen tahan api agar panas dari dalam tungku tidak beradiasi keluar. Furnace yang digunakan pada penelitian ini seperti tampak pada gambar 3.6.

Gambar 3.6 : Furnace d. Crucible

Crucible atau cawan lebur yang digunakan pada penelitian ini terbuat

e. Blower

Digunakan sebagai penghembus angin agar nyala api tetap terjaga sehingga panas yang dihasilkan dapat meningkat dan stabil sesuai dengan kebutuhan untuk mencairkan aluminium.

Gambar 3.8 : Blower

f. Batang pengaduk dan Mesin Hand drill

Batang pengaduk yang digunakan pada penelitian ini merupakan batang terbuat dari baja karbon rendah yang dibentuk menyiku pada ujungnya. Bentuk menyiku dibuat agar terjadi proses pergeseran pada aluminium cair sehingga foaming agent dapat terdispersi secara merata sebelum mengalami dekomposisi. Pada saat penggunaan, batang pengaduk terlebih dahulu dipanaskan, agar tidak terjadi pembekuan aluminium pada permukaan batang (chilling). Sedangkan mesin hand

drill digunakan untuk mengaduk aluminium cair dengan kecepatan

Gambar 3.9 : Batang Pengaduk dan mesin hand drill

g. Timbangan

Digunakan untuk menakar campuran yang digunakan agar sesuai dengan spesifikasi yang diinginkan.

Gambar 3.10: Timbangan

h. Mesin Bubut

Gambar 3.11 : Mesin Bubut i. Termocouple Type-K

Digunakan untuk mengukur temperatur pada logam cair. Termocouple dengan merek Krisbow yang digunakan pada penelitian ini memiliki sensitivitas yang tinggi terhadap suhu. Suhu maksimum yang dapat diukur oleh thermocouple ini mencapai + 3000 0C.

Gambar 3.12 : Thermocouple type-K

3.2.3. Metode

a. Karakterisasi Awal Bahan

Bahan yang digunakan untuk proses pembuatan aluminium foam pada eksperimen ini terdiri dari paduan aluminium magnesium, CaCO3 light buatan taiwan, dan aluminium serbuk produk Merck.

b. Penimbangan dan Pencampuran Bahan

digunakan sebagai foaming agent. Pencampuran CaCO3 dengan serbuk aluminium menggunakan metode dry powder mixing via difusi. Dry

powder mixing menggunakan alat drum mixer yang diputar dengan

bantuan mesin bubut (turning machine) dengan rotasi rata-rata sebesar 125 rpm, selama 30 menit. Proses penimbangan dan pengadukan bahan antara CaCO3 dan Aluminium serbuk seperti tampak pada gambar 3.13 .

Gambar 3.13 : Penimbangan dan Pencampuran Bahan c. Proses Pembuatan Aluminium Foam

Setelah melakukan tahapan penyiapan proses, mulai dari alat sampai

bahan yang akan digunakan, maka proses pembuatan aluminium foam dapat segera dimulai. Pembuatan aluminum foam yang dilakukan menggunakan proses direct foaming, dengan menggunakan foaming

agent. Artinya, proses akan dimulai dengan peleburan hingga

aluminium menjadi cair, pengukuran temperatur, penuangan campuran

foaming agent, pengadukan, proses foaming, lalu pelepasan produk

Gambar 3.14 : Rangkaian tahapan proses pembuatan aluminium foam

d. Peleburan Aluminium

Persiapan yang dilakukan untuk melebur aluminium adalah penyiapan

crucible dan furnace-nya. Crucible yang digunakan dimasukkan

kedalam bagian furnace. Terlebih dahulu, crucible dilumuri dengan serbuk grafit, agar tidak terjadi pelekatan aluminium cair pada dinding

crucible.

dilakukan agar selama penuangan, campuran foaming agent tidak terbuang terlalu banyak yang disebabkan putaran batang pengaduk, mengingat campuran yang sangat ringan. Penuangan campuran foaming agent kedalam aluminium cair berserta pengadukan, kurang lebih waktunya berkisar diantara 60-120 detik. Setelah foaming agent yang dituangkan habis, kemudian pengadukan dilakukan dengan putaran yang tinggi, sekitar 550 rpm. Selama pengadukan berlangsung, batang pengaduk diarahkan secara berputar, agar tidak terjadi penggumpalan disekitar dinding crucible. Tahap pengadukan ini cukup kritis, karena diinginkan campuran foaming agent dapat terdispersi secara merata, dan tidak adanya lipatan-lipatan diantaralapisan aluminium cair akibat adukan. Selama pengadukan, aluminium cair akan mengembang secara perlahan, menandakan proses foaming mulai berlangsung. Pengadukan aluminium cair ini kurang lebih dilakukan

dengan waktu berkisar antara 40-60 detik.

f. Pengujian Densitas

dan tidak menyentuh alas baker glass yang berisi air, dimana massa sample berikut penggantung di dalam air ditimbang.

Gambar 3.15 : Pengujian densitas aluminium bulk secara sederhana menggunakan prinsip archimides

g. Pengujian Tekan

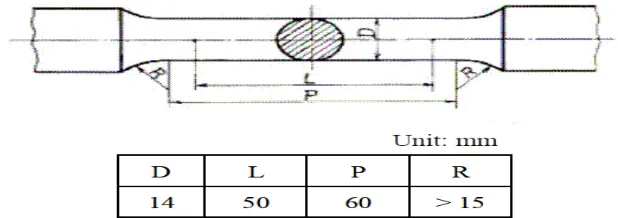

Pengujian kuat tekan yang dilakukan pada penelitian ini mengacu pada standar ASTM E9-89a, dimana bentuk spesimen yang digunakan berbentuk silinder dengan diameter + 3 cm dan ketebalan + 1 cm.Uji tekan dilakukan di Laboratorium Fisika USU, menggunakan mesin uji universal (Universal Testing Machine) seperti tampak pada gambar 3.16. Adapun tahapan pengujian tekan yang dilakukan adalah sebagai berikut :

1. Mempersiapkan sampel yang akan dilakukan pengujian. 2. Menyalakan mesin uji tekan.

3. Mengukur diameter dan tinggi awal sampel dengan jangka sorong. 4. Memasang sampel pada mesin uji tekan.

5. Mengatur pembebanan dengan kecepatan konstan.

7. Hentikan pengujian saat sampel telah hancur atau saat beban maksimum alat uji tercapai.

8. Diperoleh nilai beban pada petunjuk jarum skala mesin uji tekan. 9. Menghitung kekuatan tekan dengan menggunakan rumus

� = ��

Dimana :

� = Kuat Tekan (N/mm2)

P = Beban pada saat pengujian (N) A = Luas permukaan sampel (mm2)

Gambar 3.16 : Universal Testing Machine h. Pengujian Kekerasan

Pengujian kekerasan dilakukan di laboratorium metallurgi fakultas teknik USU. Sebelum diuji kekerasannya, spesimen dibersihkan dan diratakan permukanya terlebih dahulu dengan mesin polish dan kertas

pasir. Setelah itu pengujian kekerasan dilakukan dengan alat brinell

dengan pembebanan 500 kg dan diameter jejak diukur mengunakan

mikroskop HB. Setiap benda uji dilakukan pengujian kekerasan sebanyak

4 kali kemudian diambil rata-ratanya sesuai skala Brinell. Adapun alat uji

Gambar 3.17 Alat uji Brinell

Spesifikasi:

Type : BH-3CF

Kapasitas max :3000 kg

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1. Hasil Penelitian

Dari hasil penelitian ini dapat dibuktikan bahwa kalsium karbonat dapat digunakan sebagai blowing agent untuk membuat aluminium foam dari bahan aluminium yang ditambahkan kadar Mg. Gambar 4.1 menunjukkan Produk Aluminium foam (a. 4 % Mg ; b.6 % Mg ; c. 8 % Mg).

A B C

Gambar 4.1 : Produk Aluminium foam (a. 4 % Mg ; b.6 % Mg ; c. 8 % Mg)

4.2. Pengujian

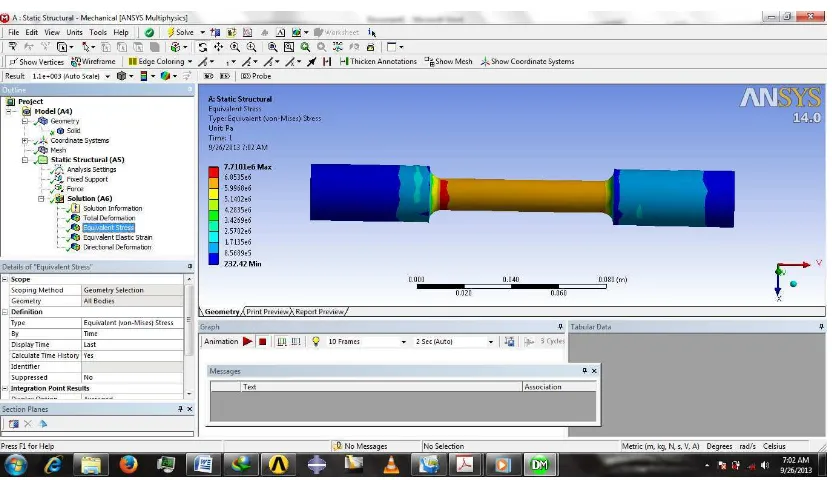

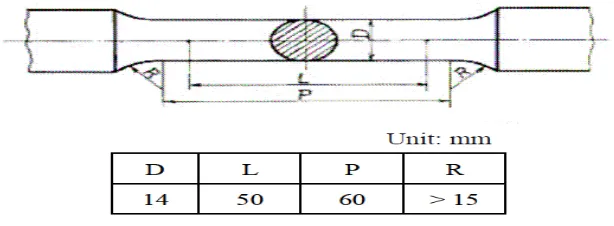

Pengujian ini dilakukan dengan metode simulasi perilaku mekanis untuk mengamati kekuatan tarik dengan menggunakan software ANSYS 14,0.

Adapun metode simulasi Aluminium – Magnesium 4 % dengan cara double klik pada static structural agar muncul halaman tampilan awal pada Ansys 14,0 sehingga dapat memulai memasukkan data pada engineering material Al-Mg 4% .

Double klik pada engineering data, sehingga muncul.

Pada kolom warna kuning masukkan: Density =2.62 kg/m3

Young= 70e9 Poisson=0.34

Untuk membuat fillet klik modify, pilih fillet radius 4 sehingga menjadi

Kembali ke halaman awal, klik model, pada mesh klik kanan dan pilih generate, hasilnya.

Klik kembali static structural dan insert force seperti gambar.

Pada pilihan warna kuning klik define by, dan pilih components, pada x components masukkan 1000 (N).

Dengan cara yang sama pilih stress

Dengan cara yang sama pilih deformasi direction.

Untuk melihat hasilnya, klik pada masing - masing solution :

Stress

Strain

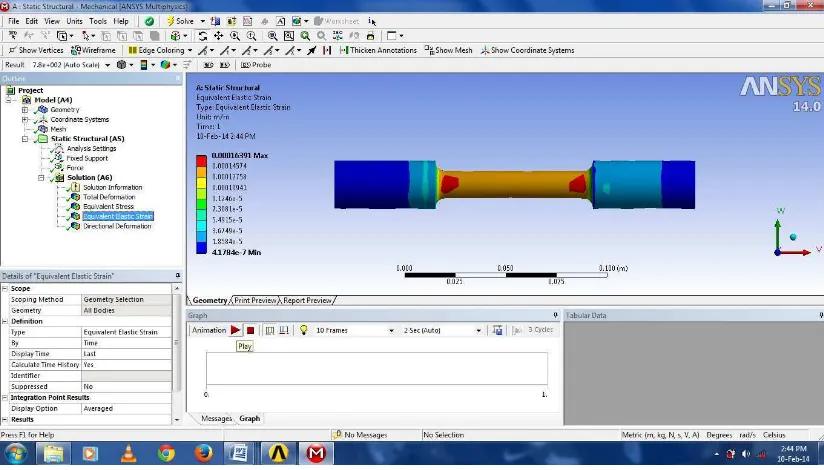

4.2.2. Simulasi Aluminium – Magnesium 6 %

Adapun metode simulasi Aluminium – Magnesium 6% dengan cara double klik pada static structural agar muncul halaman tampilan awal pada Ansys 14,0 sehingga dapat memulai memasukkan data pada engineering material Al-Mg 6% .

Pada halaman di atas terdapat “Click here to add a material”. Klik tulisan tersebut dan ketik Al-Mg 6 %, kemudian pada list bagian kanan klik Density dan Isotropic Elastisity sehingga muncul table yang akan diisikan data material (warna kuning).

Pada kolom tabel warna kuning masukkan: Density = 1,94 kg/m3

Young= 5,85322e10

Poisson=0.34

Pada bagian atas menu klik update project dan return to project.

Kembali kehalaman depan, double klik Geometri sehingga muncul halaman untuk

Pada XY Plane diklik kanan dan pilih look at, pilih scetching untuk menggambar

objek seperti gambar dibawah.

Untuk membuat fillet klik modify, pilih fillet radius 4 sehingga menjadi .

Pada revolve klik kanan dan pilih generate sehingga hasilnya

Pada geometry, pilih solid. pada material pilih AL-Mg dan ganti menjadi AL-Mg 6% seperti pada gambar.

Pilih tempat gaya pada gambar (warna hijau) dibawah ini dan klik apply.

Pada solution akan dipilih hasil apa yang akan kita tentukan, yang pertama adalah deformasi dengan cara pada solution klik kanan, insert pilih total deformation.

Dengan cara yang sama pilih strain

Untuk menghitung hasilnya pada solution klik kanan dan pilih Solve, sehingga terjadi perhitungan pada program.

Stress.

Grafik hubungan antara total mesh (tegangan) dengan X (regangan) dari hasil simulasi untuk AL – Mg 6%

4.2.3. Simulasi Aluminium – Magnesium 8%

14,0 sehingga dapat memulai memasukkan data pada engineering material Al-Mg 8% .

Double klik pada engineering data, sehingga muncul.

Pada kolom tabel warna kuning masukkan: Density = 3,44 kg/m3

Young = 4,81759e10 Poisson = 0.34

Pada bagian atas menu klik update project dan return to project.

Pada XY Plane diklik kanan dan pilih look at, pilih scetching untuk menggambar

objek seperti gambar dibawah.

Gambar garis vertical dari titik pusat dengan memilih line, abaikan dimensinya. Untuk menentukan dimensinya klik dimension dan masukkan V1=12, kemudian gambar garis horizontal dengan ukuran 50 mm, kemudian kebawah 5 mm, ke

Untuk membuat fillet klik modify, pilih fillet radius 4 sehingga menjadi .

Pada revolve klik kanan dan pilih generate sehingga hasilnya

Pada geometry, pilih solid. pada material pilih AL-Mg dan ganti menjadi AL-Mg 8 % seperti pada gambar.

Pilih tempat gaya pada gambar (warna hijau) dibawah ini dan klik apply.

Dengan cara yang sama pilih strain

Untuk menghitung hasilnya pada solution klik kanan dan pilih Solve, sehingga terjadi perhitungan pada program.

Stress.

Grafik hubungan antara total mesh (tegangan) dengan X (regangan) dari hasil simulasi untuk AL – Mg 8%

4.2.4 Data Banding.

E = .. e max max

E = . e

Perhitunngan modulus elastisitas pada Al – Mg 6 %

E =Σ maxΕ max

E = .. e max max

E = . e

Perhitunngan modulus elastisitas pada Al – Mg 8 %

E =Σ maxΕ max

E = .. e max max

E = . e

Aluminium

Density : 2.70 g·cm−3

Modulus Young : 70 GPa

Magnesium

Density : 1.738 g·cm−3

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

1. Proses foaming sangat dipengaruhi oleh beberapa faktor. Diantaranya adalah temperatur penuangan, proses pengadukan dan wettability dari

blowing agent. CaCO3 sebagai blowing agent memiliki sifat wettability yang kurang baik terhadap aluminium cair.

2. Pada saat proses foaming, temperatur harus diturunkan bertahap, karena apabila penurunan temperatur drop maka hasil dari alumunium foam tidak akan sempurna.

3. Berdasarkan pengujian yang disimulasikan terhadap aluminium foam, maka hasil dari simulasi uji tarik menggunakan software Ansys 14,0

- Nilai Strain pada AL-Mg 4 % = 7.3589e-9 (min) - 0.00011104 (max)

5.2. Saran

Berikut ini merupakan saran yang berguna bagi penelitian di masa mendatang, mengingat masih banyaknya kekurangan pada penelitian sebelumnya. 1. Sebaiknya sebelum melakukan analisa, spesifikasi PC harus sesuai dan

mendukung untuk software Ansys 14,0 sehingga software tersebut dapat berjalan dengan baik.

2. Pada penelitian ini, penulis memakai software Ansys 14,0 dimana pada pemilihan material properties harus meng-input nilainya dari sumber lain (data 1 team skripsi penulis), sehingga disarankan menggunakan software misalnya, solid works atau pun dengan softwareAnsys 14,0.

BAB II

TINJAUAN PUSTAKA

2.1. Aluminium

Aluminium adalah logam yang paling banyak terdapat di kerak bumi, dan unsur ketiga terbanyak setelah oksigen dan silikon. Aluminium terdapat di kerak bumi sebanyak kira-kira 8,07% hingga 8,23% dari seluruh massa padat dari kerak bumi, dengan produksi tahunan dunia sekitar 30 juta ton pertahun dalam bentuk bauksit dan bebatuan lain (corrundum, gibbsite, boehmite, diaspore, dan lain-lain) (USGS). Sulit menemukan aluminium murni di alam karena aluminium merupakan logam yang cukup reaktif.

Selama 50 tahun terakhir, aluminium telah menjadi logam yang luas penggunaannya setelah baja. Perkembangan ini didasarkan pada sifat-sifatnya yang ringan, tahan korosi, kekuatan dan ductility yang cukup baik (aluminium

paduan), mudah diproduksi dan cukup ekonomis (aluminium daur ulang). Yang paling terkenal adalah penggunaan aluminium sebagai bahan pembuat pesawat terbang, yang memanfaatkan sifat ringan dan kuatnya.

Aluminium murni adalah logam yang lunak, tahan lama, ringan, dan dapat ditempa dengan penampilan luar bervariasi antara keperakan hingga abu-abu, tergantung kekasaran permukaannya. Kekuatan tensil aluminium murni adalah 90 MPa, sedangkan aluminium paduan memiliki kekuatan tensil berkisar 200-600 MPa. Aluminium memiliki berat sekitar satu pertiga baja, mudah ditekuk, diperlakukan dengan mesin, dicor, ditarik (drawing), dan diekstrusi.

Resistansi terhadap korosi terjadi akibat fenomena pasivasi, yaitu terbentuknya lapisan aluminium oksida ketika aluminium terpapar dengan udara bebas. Lapisan aluminium oksida ini mencegah terjadinya oksidasi lebih jauh. Aluminium paduan dengan tembaga kurang tahan terhadap korosi akibat reaksi galvanik dengan paduan tembaga.

memiliki kandungan unsur apapun selain aluminium itu sendiri, namun aluminium murni yang dijual di pasaran tidak pernah mengandung 100% aluminium, melainkan selalu ada pengotor yang terkandung di dalamnya. Pengotor yang mungkin berada di dalam aluminium murni biasanya adalah gelembung gas di dalam yang masuk akibat proses peleburan dan pendinginan/pengecoran yang tidak sempurna, material cetakan akibat kualitas cetakan yang tidak baik, atau pengotor lainnya akibat kualitas bahan baku yang tidak baik (misalnya pada proses daur ulang aluminium). Umumnya, aluminium murni yang dijual di pasaran adalah aluminium murni 99%, misalnya aluminium foil.

Pada aluminium paduan, kandungan unsur yang berada di dalamnya dapat bervariasi tergantung jenis paduannya. Pada paduan 7075, yang merupakan bahan baku pembuatan pesawat terbang, memiliki kandungan sebesar 5,5% Zn, 2,5% Mg, 1,5% Cu, dan 0,3% Cr. Aluminium 2014, yang umum digunakan dalam

penempaan, memiliki kandungan 4,5% Cu, 0,8% Si, 0,8% Mn, dan 1,5% Mg. Aluminium 5086 yang umum digunakan sebagai bahan pembuat badan kapal pesiar, memiliki kandungan 4,5% Mg, 0,7% Mn, 0,4% Si, 0,25% Cr, 0,25% Zn, dan 0,1% Cu.

2.2. Magnesium

Magnesium merupakan logam yang ringan, putih keperak-perakan dan cukup kuat. Magnesium mudah ternoda di udara, dan magnesium yang terbelah-belah secara halus dapat dengan mudah terbakar di udara dan mengeluarkan lidah api putih yang menakjubkan.

Magnesium digunakan di fotografi, flares, pyrotechnics, termasuk

incendiary bombs. Magnesium sepertiga lebih ringan dibanding aluminium dan

dalam campuran logam digunakan sebagai bahan konstruksi pesawat dan missile. Logam ini memperbaiki karakter mekanik, fabrikasi dan las aluminium ketika digunakan sebagai alloying agent. Magnesium digunakan dalam memproduksi grafit dalam cast iron, dan digunakan sebagai bahan tambahan conventional

propellants. Magnesium juga digunakan sebagai agen pereduksi dalam produksi

magnesia), klorida, sulfat (Epsom salts) dan sitrat digunakan dalam

kedokteran.Magnesite digunakan untuk refractory, sebagai batu bata dan lapisan di tungku-tungku pemanas.

Magnesium dan paduannya lebih mahal daripada alumunium atau baja dan hanya digunakan untuk industri pesawat terbang, alat potret, teropong, suku cadang mesin dan untuk peralatan mesin yang berputar dengan cepat dimana diperlukan nilai inersia yang rendah.Logam magnesium ini mempunyai temperatur 650°C yang perubahan fasanya dapat dilihat pada gambar 2.1.

Karena ketahanan korosi yang rendah ini maka magnesium memerlukan perlakuan kimia atau pengecekan khusus segera setelah benda dicetak tekan. Paduan magnesium memiliki sifat tuang yang baik dan sifat mekanik yang baik dengan komposisi 9% Al, 0,5% Zn, 0,13% Mn, 0,5% Si, 0,3% Cu, 0,03% Ni dan sisanya Mg. kadar Cu dan Ni harus rendah untuk menekan korosi.

Gambar 2.1 Diagram fasa magnesium

2.3. Paduan Aluminium-Magnesium

mekaniknya juga dapat memberikan sifat-sifat baik lainnya seperti ketahanan korosi dan ketahanan aus.

Keberadaan magnesium hingga 15,35% dapat menurunkan titik lebur logam paduan yang cukup drastis, dari 660oC hingga 450oC. Namun, hal ini tidak menjadikan aluminium paduan dapat ditempa menggunakan panas dengan mudah karena korosi akan terjadi padasuhu di atas 60oC. Keberadaan magnesium juga menjadikan logam paduan dapat bekerja dengan baik pada temperatur yang sangat rendah, di mana kebanyakan logam akan mengalami failure pada temperatur tersebut.

Paduan magnesium (Mg) merupakan logam yang paling ringan dalam hal berat jenisnya. Magnesium mempunyai sifat yang cukup baik seperti alumunium, hanya saja tidak tahan terhadap korosi. Magnesium tidak dapat dipakai pada suhu diatas 150°C karena kekuatannya akan berkurang dengan naiknya suhu. Sedangkan pada suhu rendah kekuatan magnesium tetap tinggi.

2.4. Logam Busa (Metal Foam)

Solid foam didefenisikan sebagai material koloid dengan adanya fasa gas

yang terdispersi kedalam fasa padat. Jenis-jenis koloid yang dapat tebentuk dari dua fasa seperti terlihat pada gambar 2.2.

Gambar 2.2 : Diagram klasifikasi koloid berdasarkan fasa-fasa

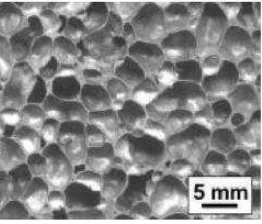

Solid foam sering kali juga disebut dengan celullar foam karena fasa gas

yang terdispersi dalam solid membentuk konstruksi sel seperti pada gambar 2.3. jika solid foam berasal dari materi logam (metal) maka dinamakan dengan metalic

foam.metal foam dibedakan dari logam berpori (posors metal) melalui nilai

densitasnya yang lebih kecil dan jumlah % fasa gas sebesar 30-98 % vol.

Gambar 2.3 : Struktur dalam Metal Foam (AlporasTM)

Untuk menghasilkan aluminium busa (Aluminium foam), serbuk aluminium perlu dicampur dengan gas pada temperatur tinggi sehingga aluminium bisa mengembang dan mengandung pori-pori udara. Sesudah itu campuran aluminium dan gas dikeluarkan dari dapur dan didinginkan, sehingga aluminium

foam akan membeku sesuai dengan bentuk cetakannya. Hasil dari metode ini

adalah sel tertutup aluminium busa yang menunjukkan kulit seperti pengecoran yang tipis pada bagian permukaannya. Gas yang biasa digunakan untuk membuat

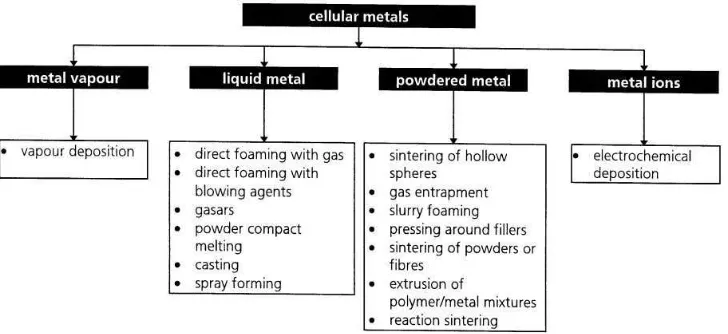

pori-pori pada logam bisa berasal dari tiga hal, yaitu gas dari luar yang disuntikkan ke dalam logam cair, blowing agent atau pun gas-gas yang terlarut. Pada gambar 2.4 menunjukkan metode-metode yang biasa digunakan untuk membuat metal foam. Dari gambar tersebut dapat diketahui bahwa secara umum

metal foam dapat dibuat dari logam yang berbentuk lelehan (melt) dan serbuk

Gambar 2.4 : Skema beberapa metode pembuatan metal foam (John

Banhart, Advance Material; 1999)

Pada umumnya gelembung gas yang terbentuk di dalam lelehan logam akan cenderung naik ke atas permukaan lelehan logam karena adanya gaya tekan ke atas oleh zat cair. Namun gaya tekan terhadap gelembung udara ini dapat dikurangi dengan cara meningkatkan kekentalan lelehan logam, penambahan serbuk keramik atau penambahan unsur pemadu yang akan menjadi partikel-partikel penstabil. Adapun metode-metode yang umum digunakan untuk membuat metal foam adalah :

1. Penambahan gas secara langsung (Hydro/Alcan)

2. Metode pemanfaatan Blowing Agent (Alporas)

3. Solid-Gas Eutectic Solidification (Gasar)

4. Metode kompaksi antara serbuk Aluminium dengan blowing Agent

(Foaminal/Alulight)

5. Foaming of Ingots Containing Blowing Agents (Formgrip/Foamcast)

2.4.1 Penambahan Gas Secara Langsung

Gambar 2.5 : Skema proses penambahan gas secara langsung

Untuk mempertinggi kekentalan lelehan aluminium biasanya digunakan partikel penguat seperti silicon-carbide, aluminium-oxide atau magnesium-oxide sehingga kecenderungan naiknya gelembung gas ke permukaan lelehan logam dapat dihambat. Pada metode ini, pertama kali disiapkan lelehan logam aluminium yang mengandung salah satu partikel penguat tersebut di atas sehingga

campuran ini juga bisa disebut sebagai metal matrix composite. Namun dengan cara ini, untuk memperoleh distribusi partikel yang merata di dalam lelehan aluminium sangat sulit sehingga biasanya digunakan aluminium yang sudah dipadukan. Fraksi volum dari partikel penguat adalah 10-20% dengan ukuran partikel rata-rata 5µm – 20µm. Apabila ukuran partikel terlalu kecil atau terlalu besar maka akan muncul masalah pada kemampuan pencampuran (difficult to

mix), kekentalan lelehan logam dan kestabilan metal foam yang terbentuk. Oleh

Gambar 2.6 : Rentang ukuran dan fraksi foam yang diperbolehkan untuk

metal foam

Langkah kedua yaitu penyuntikan gas (udara, nitrogen atau argon) dengan menggunakan rotating impeller atau vibrating nozzle yang akan membantu

pemerataan gelembung gas di dalam lelehan aluminium. Campuran lelehan aluminum dan gelembung gas akan mengapung di bagian atas aluminium cair kemudian akan mengalami pembekuan.

Densitas aluminium foam yang dihasilkan 0.069 gr/cm3 – 0,54 gr/cm3, ukuran pori-pori yang dihasilkan antara 3mm sampai 25mm dan ketebalan

aluminium foam yang bisa dihasilkan mulai dari 50µm (L.D. Kenny, Mater. Sci.

Forum, 1996). Parameter yang mempengaruhi proses ini adalah kecepatan aliran

gas, kecepatan impeller dan frekuensi getaran nozzle. Adanya gaya gravitasi berpengaruh selama proses pengeringan sehingga akan mempengaruhi produk akhir metal foam. Produk ini cenderung memiliki gardien pada densitas, ukuran pori-pori dan pemanjangan pori-pori (pores elongation).

2.4.2. Metode pemanfaatan Blowing Agent (AlporasTM)

Di pasaran, metode ini disebut Alporas. Pada metode ini digunakan

blowing agent sebagai pengganti dari udara yang disuntikkan pada metode

Gambar 2.7 : Skema Proses foaming secara langsung dengan penambahan

gas-releasing powders.

Pada metode ini, langkah pertama yang dilakukan yaitu penambahan 15% wt kalsium (Ca) ke dalam lelehan aluminium 680oC kemudian diaduk selama beberapa menit. Selama proses pengadukan, kekentalan lelehan aluminium akan meningkat sampai 5 kali karena pembentukan oxide (CaO),

calcium-aluminium-oxide (CaAl2O4) atau pun Al4Ca intermetalic.

Pada proses ini sangat penting untuk menjaga lelehan logam yang sedang mengembang agar tidak runtuh, oleh karena itu sebelumnya aluminium ditambahkan Ca dan pada saat proses disuntikkan udara agar terbentuk CaO dan CaAlO4 untuk meningkatkan viskositas dari lelehan. Dengan metode ini dapat dihasilkan produk sekitar 0.05-0.3 dengan ukuran rongga 2-10 mm. metode ini memiliki keterbatasan terhadap bentuk. Karena memerlukan pengadukan pada saat penambahan senyawa penghasil gas maka metode ini tidak dapat membentuk benda yang kompleks.

2.4.3. Solid-Gas Eutectic Solidification (Gasar)

dari lelehan namun terperangkap di dalam lelehan sehingga diperoleh logam padat yang mengandung pori-pori berisi gas hidrogen. Metode ini menghasilkan produk dengan pori-pori antara 10µm sampai 10mm dengan panjang pori-pori antara 100µm sampai 300µm dan derajat porositas 5% sampai 75%. Pada umumnya, bentuk pori yang akan didapat berupa pori besar yang memanjang sesuai arah pembekuan. Kata “Gasar” sendiri tercipta dari akronim rusia yang berarti gas -reinforced”. Saat ini metode ini telah diadaptasi oleh Jepang dengan penamaan “lotus-structure” karena menyerupai akar lotus (teratai). Gambar 2.8 menunjukkan rute proses gasar dan hasil proses.

Gambar 2.8 : Rute proses aluminium foam dengan pembekuan eutectic dari Solid-Gas; dan hasil proses

2.4.4. Metode kompaksi antara serbuk Aluminium dengan blowing Agent

Aluminium foam juga bisa diperoleh dari serbuk aluminium yang dicampur

digunakan adalah dengan uniaxial atau isostatic compression, rod extrusion atau

powder rolling.

Gambar 2.9 : Prinsip Metode kompaksi antara serbuk Aluminium dengan

blowing Agent

2.4.5. Foaming of Ingots Containing Blowing Agents (Formgrip)

Metode ini dikembangkan dengan menggunakan bahan dasar ingot aluminium agar tidak perlu menggunakan serbuk logam dalam pembuatan

aluminium foam. Material precursor juga dapat dibuat dengan mencampurkan

partikel titanium hydride (TiH2) kedalam logam cair, sesaat setelah cairan logam akan membeku. Hasil precursor yang didapatkan, selanjutnya dapat diproses dengan metode yang sama dengan yang sebelumnya. Untuk menghindari

Gambar 2.10 : Rute Proses Formgrip dan penampang melintang dari produknya

2.5. Senyawa Penghasil Gas (Blowing Agent)

Blowing agent atau foaming agent adalah zat yang dapat memproduksi

suatu struktur cellular melalui proses foaming pada berbagai material yang telah mengeras atau pada fase transisi, contohnya plastic, polymer dan metal. Blowing

agent dicampurkan pada saat material parent dalam keadaan cair. Struktur seluler

pada matriks akan mengurangi kepadatan, meningkatkan panas dan penyerapan

akustik, serta meningkatkan kekakuan yang relatif lebih baik dari material aslinya. Dalam pembuatan metal foam digunakan jenis blowing agent yang merupakan senyawa penghasil gas. Dimana senyawa tersebut adalah suatu zat yang stabil pada temperatur kamar namun dapat melepaskan gas apabila dipanaskan. Contoh dari senyawa penghasil gas adalah TiH2 yang telah secara komersil digunakan. Senyawa penghasil gas akan melepaskan gas akan melepaskan gas pada temperature dekomposisinya (400-1300oC) gas inilah yang akan mempuat cairan logam mengembang. Senyawa logam termasuk hidrida, oksida, nitride, sulfide dan karbonat juga cocok digunakan.

tidak cukup waktu untuk senyawa penghasil gas terdispersi secara merata pada lelehan logam. Jika temperaturnya terlalu tinggi maka foam akan runtuh sebelum pembekuan, selain itu secara ekonomi juga tidak menguntungkan.

Kenetika dan reaksi dekomposisi juga penting, foaming harus terjadi secara cepat agar didapatkan ukuran rongga yang diinginkan sebelum foam runtuh atau gelembung keluar dari lelehan. Volume dari gas yang dihasilkan dari gas yang dihasilkan oleh senyawa penghasil gas juga merupakan hal yang penting, senyawa penghasil gas dengan kemampuan menghasilkan gas yang tinggi membutuhkan pengadukan yang lebih sedikit. Senyawa penghasil gas haru memiliki densitas yang relative sama dengan lelehan agar senyawa penghasil gas dapt terdispersi secara merata.

2.5.1. Titanium Hidrida (TiH2)

Titanium Hidrida merupakan jenis senyawa penghasil gas yang termasuk dalam kategori chemical blowing. TiH2 adalah senyawa kimia dari titanium dan

hidrogen, dengan hidrida yang sangat reaktif. TiH2 merupakan senyawa penghasil gas yang telah digunakan secara komersil dan telah banyak digunakan dalam industri.

Titanium hidrida merupakan senyawa penghasil gas yang baik dan telah teruji dapat mengasilkan foam yang bagus untuk metal foam, namun kekurangannya adalah senyawa ini sangat mahal dan sangat tidak efektif jika hanya digunakan untuk produksi skala kecil.

2.5.2. Kalsium Karbonat (CaCO3)

Kalsium karbonat sendiri memiliki densitas yang mirip dengan aluminium yaitu sekitar 2710 kg m3 sehingga dapat terdispersi secara baik pada lelehan aluminium dan telah digunakan untuk membuat foam dari kaca selain itu jika terjadi pengurangan pCO2, reaksi akan menjadi lebih rendah sehingga dekomposisi dapat terjadi pada temperatur yang lebih rendah. Jadi jika kita dapat mengurangi tekanan parsial CO2 didalam rongga maka kita dapat melakukan foaming pada temperatur yang lebih rendah. Hal-hal inilah yang merupakan peluang penggunaan kalsium karbonat sebagai senyawa penghasil gas.

Kalsium karbonat merupakan senyawa penghasil gas yang memiliki potensi yang bagus karena murah dan ketersediannya yang banyak. Kalsium karbonat sendiri memiliki densitas yang mirip dengan aluminium yaitu sekitar 2710 kg m-3 (Andri Agusta : 2009) sehingga dapat terdispersi secara baik pada lelehan aluminium dan telah digunakan untuk membuat foam dari kaca.

2.5.3. Dolomite (CaMg(CO3)2)

Dolomite atau yang dikenal juga Kalsium Magnesium Karbonat, dolomit adalah mineral yang berasal dari alam yang mengandung unsur hara magnesium dan kalsium berbentuk tepung dengan rumus kimia CaMg(CO3)2.

Sama halnya seperti CaCO3 dolomit merupakan senyawa penghasil gas dan memiliki potensi yang bagus karena harga yang ekonomis dan ketersediaan yang banyak.

2.5.4. Zirkonium Hidrida (ZrH2)

Merupakan senyawa kimia campuran antara hidrida dan zirconium. Dipasaran biasanya berupa serbuk berwana abu-abu kehitaman dan bersifat mudah terbakar.

2.6. Tahapan pembentukan struktur foam 2.6.1. Pertumbuhan Sel

Struktur sel umumnya terbangun melalui tahapan yang diperlihatkan pada gambar 2.11. Bentuk sel pada umumnya hanya dikontrol oleh tegangan permukaan, lalu membentuk pori bulat. Kemudian dilanjutkan dengan pengembangan bentuk pori menjadi bertambah angular. Dikarenakan pergerakan gelembnung relatif dengan gelembung lainnya menjadi sulit, maka akhirnya membentuk jaringan 3 dimensi dari sel polihedral. Terminologi yang digunakan untuk mengkarakterisasi struktur sel polyhedral dijelaskan melalui gambar 2.12.

Gambar 2.11 :Skema pertumbuhan struktur sel berkurang selama logam cair dengan menggunakan foaming agent yang terdispersi.

2.6.2 Faktor yang Mempengaruhi Stabilitas Struktur Foam 2.6.2.1. Difusi Gas

Pada foam cair, perbedaan tekanan diantara sel dengan ukuran yang berbeda akan menyebabkan terjadinya pengasaran, melalui mekanisme Otswald

Rippening. Tekanan gas didalam sel yang memiliki tekanan permukaan akan

berbanding terbalik dengan radius lengkungan selnya. Difusi yang terjadi, akan tetapi dibatasi oleh tingkat difusivitas dan kelarutan berbagai macam gas seringkali dapat diabaikan, kecuali H2 yang mempunyai kelarutan signifikan dalam aluminium cair. Gambar 2.13 menunjukkan grafik kelarutan gas yang dapat dikurangi secara signifikan dengan tambahan paduan Si. Dikarenakan, pada proses foaming. Gelembung akan dipertahankan dalam keadaan cair untuk waktu yang sebentar, maka dapat diasumsikan bahwa efek dari difusi gas pada struktur sel dapat diabaikan.

Gambar 2.13 : Kelarutan H2 didalam paduan Al-Si sebagai fungsi dari konsentrasi Si.

2.6.2.2. Pengaturan Sel

2.6.2.3. Viskositas

Untuk membuat sel yang terdistribusi merata, maka gelembung harus dapat ditahan didalam logam cair sampai foam membeku. Dengan kata lain, kecepatan pergerakan naiknya gelembung dapat dikurangi. Pengaruh ukuran gelembung dan tingkat viskositas logam cair pada kecepatan terminal gelembung gas pada logam cair dapat diperoleh dengan menyeimbangkan kemampuan apung gelembung dengan tahanan logam cair karena viskositas.

2.6.2.4. Tegangan Permukaan

Tegangan permukaan pada sel polyhedral akan menyebabkan pembulatan bentuk sel dengan batas datar yang melebar dan permukaan sel yang menipis. Hal ini diperlihatkan pada gambar 2.14. Kejadian ini dibarengi dengan pembekuan logam cair dari permukaan sel ke batas datar sel.

Gambar 2.14 : Efek dari tegangan permukaan pada batas sisi yang datar Spesi yang bermigrasi dari permukaan gas-liquid, akan menurunkan energi antar permukaan foam. Dengan membatasi efek dari tegangan permukaan pada gelembung, maka akan mengurangi driving force aliran material dari permukaan sel ke batas datar sel, karena bisa merusak (menipiskan) permukaan sel.

2.6.2.5. Oksidasi Pada Aluminium

Aluminium memiliki reaktifitas yang tinggi untuk membentuk lapisan oksida sesuai dengan reaksi :

2Al(l) + 3/2O2(g) Al2O3(s)

permukaan. Batas ini dikenal sebagai Mott thickness dengan nilai 2 nm pada temperatur kamar, dan relative tidak sensitive terhadap tekanan parsial oksigen. Diatas 200oC lapisan oksida akan tumbuh secara cepat dengan sekala waktu harian sehingga ketebalan akan menebal secara signifikan.

2.7. Karakteristik Mekanik Aluminium Foam 2.7.1. Tingkat Skala

Metal foam dapat dikarakterisasi melalui 3 skala tingkatan, tingkat

pertama, metal foam dapat diperlakukan sebagai material teknik yang utuh (bulk

material), yaitu mengabaikan keberadaan porositas. Sifat material yang menjadi

perhatian adalah kekakuan, kekuatan, ketangguhan dan densitasnya. Sifat-sifat tersbut merupakan fenomena pada material foam ketika berdeformasi plastis dan mengalami strain hardening. Sifat-sifat ini menjadi parameter yang disesuaikan dengan persyaratan untuk beberapa tipe produk foam komersil tertentu.

Pada tingkat kedua, metal foam dapat dilihat sebagai bagian sel-sel yang

dirangkaikan. Sifat yang diperhatikan, termasuk didalamnya adalah kisaran dan distribusi dari ukuran sel pada sesimen tertentu; bentuk sel dan kelakuan ketika sel tersebut di rangkaikan terhadap sel yang lain; ketebalan; dan profil permukaan penampang melintang sel. Dalam usaha mengoptimalkan sifat mekanik dari metal foam, maka saat ini telah terdapat penelitian yang mencari hubungan diantara aspek struktur sel dengan sifat material teknik yang utuh (bulk material).

Pada tingkat ketiga, struktur mikro dari logam matriks foam menjadi hal yang signifikan. Seperti halnya struktur sel, maka gambaran distribusi fasa dapat menentukan sifat metal foam. Proses produksi dari metal foam seringkali memerlukan partikel atau fasa tambahan yang berperan sebagai penstabil atau

surfactant yang juga berefek pada performa mekaniknya. Pada tingkat ini,

hubungan antara struktur mikro dan sifat meterial utuh, masih menjadi bahan penelitian lanjutan.

2.7.2. Deformasi Tekan dan Tarik

Sifat utama yang diinginkan dari metal foam adalah kemampuan untuk menyerap energi tekan plastis pada jumlah yang besar, kemudian mentransmisikan beban yang rendah secara konstan. Oleh karena itu, saat ini deformasi tekan pada metal foam telah dipelajari secara mendalam dibandingkan dengan deformasi tarik (menggunakan softwere Ansys 14,0). Evaluasi terhadap penentuan sifat tarik (menggunakan softwere Ansys 14,0) saat ini masih sulit untuk disimpulkan. Deformasi plastis pada pembebanan tarik, hanya memperlihatkan modus kegagalan dari foam saja.

Kekuatan luluh tarik pada metal foam biasanya sama atau lebih kecil daripada kekuatan luluh tekan. Semisal, beberapa penelitian menemukan bahwa kekuatan luluh tarik dan tekan dari metal foam AlporasTM, menunjukkan angka yang mirip.

2.7.3 Defomasi Metal Foam Pada Pembebanan Tekan 2.7.3.1. Sifat Pada Regangan Rendah

Karakteristik yang menonjol adalah tidak adanya daerah yang memperlihatkan deformasi kembali pada keadaan semula. Modulus tangensial pada awal kurva pembebanannya cukup rendah daripada pembebanan yang terekam saat metal foam dilepaskan pembebanannya. Selain itu, pada siklus pembebanan-pelepasan beban, seringkali terlihat adanya kurva histersis.

Gambar 2.15, memperlihatkan skema kurva tegangan-regangan dari metal

foam (closed-cell) pada pembebanan tekan. Dimana . Pembebanan dilakukan

Perlu diperhatikan, bahwa deformasi elastis yang terlokalisasi muncul sebagai akibat dari tidak seragamnya bentuk foam. Pada metal foam (open-cell) yang mempunyai struktur sel seragam, tidak terdapat perbedaan diantara modulus pembebanan dan pelepasan beban. Modulus elastis tetap menjadi sifat yang paling penting pada pemakaian aluminium untuk aplikasi konstruksi.

2.7.3.2 Keluluhan & Plastisitas Metal Foam

Deformasi plastis pada skala besar dari closed-cell, umumnya dimulai oleh kegagalan dari sebuah pita sel pada penampang melintang spesimen. Kegagalan ini muncul pada salah satu pita yang mengalami konsentrasi deformasi lokal. Konsentrasi ini terbentuk selama tahap deformasi elastis (dalam skala utuh), juga seringkali muncul di daerah yang mempunyai densitas lokal terendah. Deformasi yang terjadi pada pita tersebut, selanjutnya akan menyebabkan pemadatan lokal, dimana deformasi plastis (pada skala utuh) terjadi saat adanya kegagalan pada sel yang lain. Pembentukan pita yang gagal ini, ditandai oleh turunnya beban yang

diterima oleh foam, proses ini digambarkan secara skematis pada gambar 2.16. Daerah pada metal foam, yang telah mengalami kegagalan plastis akan selalu berdampingan dengan daerah yang mengalami deformasi elastis. Ketika regangan plastis makro yang besar, peluluhan akan terjadi dengan cara menggagalkan sel yang belum terdeformasi, sehingga memberikan tegangan datar yang konstan (plateau stress): ditunjukkan pada tahap 2 dari skema kurva tegangan-regangan pada gambar 2.16.

Gambar 2.16 : Tiga tahapan pada kurva tegangan-regangan untuk metal foam

tidak seragam, akan terkesan bahwa terdapat banyaknya keberadaan pita yang gagal. Hal ini, adalah konsekuensi dari daerah yang mempunyai densitas lokal tinggi pada struktur sel, yang mencegah penjalaran lanjutan, sehingga mendorong terjadinya kegagalan plastis secara acak.

Ketika kegagalan pada pita sel berlanjut, terdapat satu titik dimana tidak ada lagi ruang tersisa untuk berdeformasi dengan buckling. Hal ini digambarkan melalui kenaikan secara tajam pada kurva tegangan-regangan, sebagai fungsi dari kekuatan (tahap 3 pada gambar 2.16).

Possion's ratio, umumnya mempunyai harga mendekati nol, dikarenakan

tidak adanya peregangan lateral, yang biasanya terjadi saat deformasi plastis. Dengan adanya ruang bebas yang luas, berarti pita deformasi dapat mengikuti jejak dimana resistansinya paling kecil, dan seringkali terdapat pada sudut 450 atau lebih pada arah penekanan. Kekuatan luluh hidrostatik, mempunyai kemiripan dengan kekuatan luluh uniaksial.

2.7.3.3.Modus Kegagalan Getas dan Ulet

Gambar 2. 17: Kurva tegangan-regangan tekan untuk spesimen kubus dari spesimen AlulightTM (ulet) dan AlcanTM (getas)

2.7.3.4. Modus Kegagalan untuk Energy Absorber

Ketika mempertimbangkan kegunaan metal foam sebagai material penyerap energi, terdapat 2 parameter kunci, yaitu: energi yang terserap per unit massa ketika penekanan, dan tegangan dimana energi tersebut terserap. Parameter pertama, ditunjukkan pada area dibawah kurva tegangan-regangan metal foam. Berdasarkan aplikasi, bentuk kurva sebelum tegangan melampaui nilai kritis, σe,

adalah penting. seperti yang diilustrasikan pada gambar 2.17, penurunan tegangan setelah luluh, atau kenaikan strain hardening yang tinggi, dapat saja terjadi. pada umumnya, hal ini tidak diinginkan. plateau stress (σplateau), dapat juga direkayasa

agar cocok dengan tegangan kompresi untuk aplikasi-aplikasi tertentu, sekalipun dengan cara mengurangi densification strain.

2.7.4. Aplikasi-Aplikasi Aluminium Foam

Secara umum sifat-sifat yang dimiliki aluminium foam (kekakuan, densitas, ketangguhan, dan lain sebagainya) terdapat juga pada material-material lainya, namun keunggulan dari metal foam secara umum dan aluminium foam secara khusus adalah kombinasi dari sifat-sifat tersebut yang tidak dapat di miliki oleh material lain. Aluminium foam memiliki sifat :

a) Kekuatan (10 Mpa) dan Kekakuan (1 Gpa) struktur yang cukup tinggi. b) Densitas yang rendah (sekitar 1/5 dari aluminium padatan).

c) Kemampuan untuk menyerap energi mekanik, panas, dan getaran yang besar. d) Secara khusus untuk jalur indirect foaming aluminium foam juga dapat

membentuk struktur yang kompleks seperti pada gambar 2.18

Gambar 2.19: Struktur Kompleks dari Aluminium Foam

Kombinasi sifat-sifat yang dimiliki aluminium foam tersebut

Gambar 2.20 : Diagram Sifat serta Aplikasi Aluminium Foam

2.7.4.1. Aplikasi struktur ringan

Foam secara intrinsik menggabungkan sifat kekakuan yang tinggi dengan densitas yang rendah dibanding material bulk. Perlu di perhatikan bahwa jika hanya kekuatan langsung yang diperhitungkan maka aluminium foam akan memiliki performa yang sama atau bahkan sedikit lebih buruk dibanding material bulk pada berat yang sama. Keuntungan sebenarnya dari foam adalah ketika memperhitungkan beban bending yang dapat diterima suatu struktur sebagai fungsi dari berat. Massa yang terdistribusi pada struktur rongga akan meningkatkan momen inersia material secara keseluruhan sehingga akan memberikan nilai kekakuan dan kekuatan terhadap beban bending yang lebih

tinggi dibanding bulk material untuk berat yang sama. Hal ini menjadikan foam berguna sebagai komponen penahan beban yang memiliki kekuatan yang tinggi serta densitas yang rendah pada aplikasi di otomotif maupun penerbangan.

Gambar 2.21 : (a) Pelat Aluminium Foam Sandwich (AFS) (b) Penggunaan Pelat AFS pada Lifting Arm (c) Prototipe Engine Mounting

Bracket BMW

2.7.4.2. Penyerap Energi Mekanik (impak)

Kategori dari aplikasi aluminium foam yang lain adalah pemanfaatan sifat menyerap energi dari aluminium foam. Ketika ditekan foam menunjukkan hanya sedikit deformasi elastis sebelum akhirnya runtuh. Pada sebagian besar foam runtuhnya foam melibatkan deformasi plastis yang besar pada dinding rongga yang runtuh yang merambat pada rongga-rongga yang lain akibat pemberian tegangan yang kecil dan hampir konstan. Pergerakan dislokasi pada logam akan menyebabkan jumlah energi yang dapat diserap semakin besar. Hal ini memungkinkan aplikasi material yang dapat menyerap tumbukan, ringan, dan murah. Contoh aplikasi ini adalah badan mobil atau kereta api untuk mengurangi

2.7.4.3. Pengontrol panas

Aluminium memiliki ketahanan terhadap oksidasi dan beberapa bentuk serangan kimia. Jika hal ini dikombinasikan dengan luas permukaaan yang besar serta konduktifitas termal yang baik dari dinding rongga maka foam dengan rongga terbuka cocok untuk aplikasi material penukar panas. Sebaliknya foam dengan rongga tertutup dan secara intrinsik memiliki konduktivitas termal yang rendah karena struktur rongganya dan memiliki ketahanan terhadap panas yang tinggi dibanding logam penyusunya sebagai akibat terbentuknya lapisan oksida pada permukaan aluminium cocok untuk aplikasi pelindung panas. Gambar 2.22 memperlihatkan contoh aplikasi metal foam sebagai pengontrol panas.

Gambar 2.23 : Dua jenis Heat Exchanger yang Terbuat dari Open Cell

Foam (gambar diambil dari ERG Aerospace)

2.7.5. Uji Kekerasan (Hardness Test)

Kekerasan (Hardness) adalah salah satu sifat mekanik (Mechanical

properties) dari suatu material. Kekerasan suatu material harus diketahui

khususnya untuk material yang dalam penggunaanya akan mangalami pergesekan (frictional force) dan deformasi plastis. Deformasi plastis sendiri suatu keadaan dari suatu material ketika material tersebut diberikan gaya maka struktur mikro dari material tersebut sudah tidak bisa kembali ke bentuk asal artinya material tersebut tidak dapat kembali ke bentuknya semula. Lebih ringkasnya kekerasan didefinisikan sebagai kemampuan suatu material untuk menahan beban identasi atau penetrasi (penekanan).

melihat mutu untuk memastikan suatu material memiliki spesifikasi kualitas tertentu.

Didunia teknik, umumnya pengujian kekerasan menggunakan 4 macam metode pengujian kekerasan, yakni :

Pengujian kekerasan dengan metode Brinnel bertujuan untuk menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja (identor) yang ditekankan pada permukaan material uji tersebut (spesimen). Idealnya, pengujian Brinnel diperuntukan untuk material yang memiliki permukaan yang kasar dengan uji kekuatan berkisar 500-3000 kgf. Identor (Bola

baja) biasanya telah dikeraskan dan diplating ataupun terbuat dari bahan Karbida Tungsten. Uji kekerasan brinnel dirumuskan dengan.

Pada gambar 2. menunjukkan set up dalam pengujian brinnel.

Berdasarkan gambar di atas maka dalam pengujian brinnel hal utama yang akan

Pengujian kekerasan dengan metode Rockwell bertujuan menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap indentor berupa bola baja ataupun kerucut intan yang ditekankan pada permukaan material uji tersebut.

Gambar 2.25 : Pengujian Rockwell

Besarnya minor load maupun major load tergantung dari jenis material yang akan di uji, jenis-jenisnya bisa dilihat pada Tabel 1. Dibawah ini merupakan rumus yang digunakan untuk mencari besarnya kekerasan dengan metode Rockwell.

HR = E - e

untuk tiap jenis indentor berbeda-beda yang bias dilihat pada table 1 HR = Besarnya nilai kekerasan dengan metode hardness

R 1/2" steel ball 10 50 60 130 Sama dengan H scale S 1/2" steel ball 10 90 100 130 Sama dengan H scale V 1/2" steel ball 10 140 150 130 Sama dengan H scale

2.7.5.3. Vikers (HV / VHN)

Pengujian kekerasan dengan metode Vickers bertujuan menentukan kekerasan suatu material dalam yaitu daya tahan material terhadap indentor intan yang cukup kecil dan mempunyai bentuk geometri berbentuk piramid seperti ditunjukkan pada gambar 3. Beban yang dikenakan juga jauh lebih kecil dibanding dengan pengujian rockwell dan brinel yaitu antara 1 sampai 1000 gram.

Angka kekerasan Vickers (HV) didefinisikan sebagai hasil bagi (koefisien) dari beban uji (F) dengan luas permukaan bekas luka tekan (injakan) dari indentor (diagonalnya) (A) yang dikalikan dengan sin (136°/2).

Gambar 2.27 : Pengujian Vickers dan bentuk indentor Vickers (Callister, 2011) Rumus yang digunakan untuk menentukan besarnya nilai kekerasan dengan metode vikers adalah :

……….(1)

……….(3)

Dimana,

HV = Angka kekerasan Vickers F = Beban (kgf)

d = diagonal (mm)

2.7.5.4. Micro Hardness (knoop hardness)

Mikrohardness test tahu sering disebut dengan knoop hardness testing merupakan pengujian yang cocok untuk pengujian material yang nilai kekerasannya rendah. Knoop biasanya digunakan untuk mengukur material yang getas seperti keramik.

Gambar 2.28 : Bentuk indentor Knoop ( Callister, 2001)

Sedangkan rumus untuk menentukan besarnya nilai kekerasan dengan menggunakan metode micro hardness adalah :

Dimana :

HK = Angka kekerasan Knoop F = Beban (kgf)

2.7.6 ANSYS Secara Umum

ANSYS, Inc adalah simulasi rekayasa perangkat lunak penyedia didirikan

oleh perangkat lunak insinyur John Swanson. Ini mengembangkan tujuan umum

analisis elemen hingga dan perangkat lunak dinamika fluida komputasional.

Sementara ANSYS telah mengembangkan berbagai dibantu komputer (CAE)

produk rekayasa, itu adalah mungkin paling dikenal karena produk-produk

ANSYS Multiphysics Mekanikal dan ANSYS. ANSYS Mekanikal dan software.

ANSYS Multiphysics adalah alat analisis non ekspor menggabungkan

pra-pengolahan (penciptaan geometri, meshing), pemecah dan pra-pengolahan pasca

modul dalam antarmuka pengguna grafis. Ini adalah tujuan umum paket

pemodelan elemen hingga untuk menyelesaikan masalah numerik mekanis,

termasuk statis / dinamis analisis struktur (baik linear dan non-linier), perpindahan

panas dan masalah cairan, serta masalah akustik dan elektro-magnetik. Teknologi

BAB I PENDAHULUAN

1.1 Latar Belakang

Isu global mengenai penghematan energi turut mendorong manusia untuk berusaha mengurangi berat komponen otomotif, apabila komponen otomotif semakin ringan maka kebutuhan energi untuk mengoperasikan mesin tersebut pun akan berkurang. Hasil penelitian menunjukkan bahwa setiap pengurangan berat komponen otomotif sebanyak 113,6 kg akan menghemat bahan bakar sebesar 0,425 km/liter (Schrems, 2003). Setiap 100 kg pengurangan dari berat kendaraan akan menghemat 0,5 liter bahan bakar untuk 100 km (Hornung, 2008). Sejak beberapa tahun yang lalu aluminium menjadi material alternatif yang banyak digunakan untuk bahan baku pembuatan komponen otomotif karena aluminium memiliki berat yang relatif lebih ringan dibandingkan dengan logam lainnya.

Berkat perkembangan teknologi saat ini dapat diperoleh material aluminium yang lebih ringan namun kekuatannya tetap baik. Material ini biasa disebut aluminium

foam (aluminium busa). Aluminium foam adalah logam aluminium yang memiliki

struktur selular menyerupai pori-pori di seluruh bagiannya.

mempunyai kemampuan menyerap energi (dump energy) yang tinggi dari berbagai arah pembebanan. Secara umum, karakteristik aluminium foam adalah sebagai berikut :

Memiliki kombinasi antara nilai density yang rendah dengan kestabilan proses yang tinggi. Densitas aluminium foam didefinisikan sebagai fraksi berat dari aluminium foam terhadap aluminium pejal ketika mengisi volume yang sama. Densitas aluminium foam sekitar 1/5 dari aluminium padat (Suresh, 2006). Kekakuan yang tinggi pada berat jenis yang rendah (high strength 10 MPa,

stiffness 1 GPa)

Penyerapan energi impak yang tinggi, tanpa menghiraukan arah datangnya impak

Insulasi panas yang baik

Efisiensi yang tinggi dalam menyerap suara

Ketahanan terhadap panas dan tidak mudah terbakar Dapat didaur ulang sepenuhnya

Tantangan utama untuk memproduksi aluminium adalah mencari rute proses yang termurah namun tetap memiliki karakteristik mekanik yang baik. Dari berbagai jenis rute, melt based process dinilai menjanjikan efisiensi biaya produksi dalam skala produksi yang besar. Beberapa proses seperti AlporasTM, CymatTM, telah menjadi produk komersil yang lazim digunakan. Namun penggunaan titanium hidryde (TiH2) masih dinilai terlalu mahal dalam proses tersebut.

Usaha untuk mengganti blowing agent telah dilakukan dengan menggunakan CaCO3, selain lebih mudah dalam penanganan, ketersediaan CaCO3 yang banyak mnjadikannya cukup murah. Akan tetapi, penggunaan CaCO3 sebagai blowing agent masih memerlukan penelitian yang lebih lanjut. Hal ini dilakukan untuk mendapatkan produk yang reproducible, memberikan karakteristik serta mempunyai distribusi yang homogen.

Tabel 1.1 : Road Map Penelitian Tentang Aluminium

Tahun Topik Pembahasan Peneliti

2011 perubahan temperatur penuangan pada proses pengecoran Aluminium akan mempengaruhi laju pembekuan dan menyebabkan terjadinya laju porositas, sehingga akan mempengaruhi sifat mekanis yaitu ketangguhan impak, dan kekerasan coran Aluminium sekrap. Semakin meningkatnya temperatur penuangan akan menghasilkan bentuk struktur mikro dan sifat mekanis yang berbeda.

Hamdi Abdul Hakim

2011 Pada dasarnya unsur silikon dapat meningkatkan kekerasan (hardness) dan kekuatan tarik (tensile

strength) dari unsur Aluminium. Tetapi jika kadar

yang diberikan berlebihan, maka terdapat

kemungkinan kekuatan tarik dan kekerasan akan menurun. Oleh karena itu perlu dilakukan pengujian untuk mengetahui kadar optimum Silikon (%)yang akan dilebur dengan Aluminium sekrap.

Muhammad Wirza

2012 Unsur magnesium dapat meningkatkan kemampuan serap bunyi dan kekuatan tarik (tensile strength) dari unsur Aluminium. Tetapi jika kadar yang diberikan berlebihan, maka terdapat kemungkinan kekuatan tarik akan menurun. Oleh karena itu perlu dilakukan pengujian untuk mengetahui seberapa besar

2012 unsur magnesium dapat meningkatkan kemampuan serap bunyi dari unsur Aluminium. Tetapi jika kadar yang diberikan berlebihan, maka terdapat kemungkinan struktur dan kekuatan menurun.Maka dari itu perlu dilakukan pengamatan struktur mikro melalui foto mikro dan pengujian kekerasan aluminiuum magnesium.

Henriandus Sitio

2012 Pembuaatan AL-Mg dengan kadar Mg 4%, 6%, 8% serta mengamati sifat fisis (densitas dan kekerasan) dan mekanis (kekuatan tekan) dari aluminium foam.

Wicahya Indra Agustian

2012 Pembuaatan AL-Mg dengan kadar Mg 4%, 6%, 8% serta mengamati pengaruh kadar magnesium terhadap aluminium magnesium foam melalui uji impak dan foto mikro.

Palvis Syafri

1.2 Tujuan Penelitian

1.2.1 Tujuan Umum Penelitian

Tujuan umum dari penelitian ini adalah membuat aluminium magnesium

foam dengan CaCO3 sebagai blowing agent dan mengetahui pengaruh kadar magnesium terhadap sifat fisis dan mekanis nya serta mensimulasikan mengunakan software Ansys 14,0.

1.2.2 Tujuan Khusus Penelitian

1. Mengetahui proses pembuatan aluminium magnesium foam melalui porses direct foaming.

2. Mensimulasikan perilaku mekanis berupa kekuatan tarik menggunakan software Ansys 14,0.

1.3 Manfaat Penelitian

Penelitian ini dilakukan untuk mengetahui sejauh mana stabilitas

Selain itu penelitian ini juga diharapkan bermanfaat bagi perkembangan ilmu pengetahuan dan industri maupun instansi pemerintah, juga kepada para peneliti-peneliti lain dalam mengembangkan ilmu pengetahuan dan teknologi terutama di bidang material dan kekuatan bahan.

1.4 Ruang Lingkup Penelitian

Ruang lingkup penelitian ini adalah membuat produk aluminium foam menggunakan blowing agent CaCO3. Bahan baku yang digunakan sebagai parent

material adalah aluminium dan magnesium, aluminium berasal dari raw material

aluminium dengan kemurnian > 97% yang dilebur kembali bersama campuran magnesium yang dipakai sebagai bahan campuran. Sedangkan pengujian yang dilakukan adalah uji tekan, uji kekerasan, uji densitas serta uji tarik yang disimulasikan menggunakan software Ansys 14,0.

1.5 Batasan Masalah

Batasan masalah dalam penelitian ini adalah pembuatan aluminium foam

dengan metode direct foaming melalui tahap blowing agent CaCO3. Dalam proses ini tidak dilakukan penambahan thickening agent dan solid refractory yang lazim digunakan pada proses komersil. Paremeter produksi semisal peleburan bahan baku, pencampuran foaming agent, pengadukan dan penanganan proses dilakukan dengan cara yang sama.

1.6 Sistematika Penulisan

Tugas akhir ini menggunakan metode penganalisaan dengan hasil uji. Kemudian hasil akan disajikan kedalam tulisan yang terdiri dari 5 bab.

Bab I Pendahuluan, bab ini memberikan gambaran menyeluruh mengenai Tugas Akhir yang meliputi, pembahasan tentang latar belakang, batasan masalah, tujuan, manfaat dan sistematika penulisan.

Bab II Tinjauan Pustaka, berisikan landasan teori dan studi literatur yang berkaitan dengan pokok permasalahan serta metode pendekatan yang digunakan untuk menganalisa persoalan.

Bab IV Hasil Dan Pembahasan, berisikan penyajian hasil yang diperoleh dari uji tarik yang disimulasikan menggunakan software Ansys 14,0.

Bab V Kesimpulan Dan Saran, berisikan jawaban dari tujuan dari penelitian.

ABSTRACT

The process of making aluminum foam blowing agent with CaCO3 through the blowing agent titanium hydride ( TiH2 ) which is a gas producing compound that has been used commercially and has been widely used in the industry . By adding magnesium levels can create some variables for magnesium levels can also affect the strength of the product as well as physical properties . Then the results of the micro picture looks the addition of magnesium to the aluminum foam will result in the microstructure of a dark black line indicates the element magnesium particles and gray indicates aluminum . Products with magnesium levels as well as 4 % have a distribution of pore or cell aluminum foam is spread evenly , different levels of magnesium products 6 % and 8 % have uneven pores and just looked at some parts do not have pores. Specimens resulting from the simulation of mechanical behavior of tensile strength using ANSYS 14.0 software . So known aluminum with Mg content of 4 % , 6 % Mg , Mg 8 % each have a total value of deformation , stress , strain different.