PEMBUATAN PELAT PADUAN ALUMINIUM-MAGNESIUM

DAN ANALISIS VARIASI KAMPUH LAS PADA PADUAN

ALUMINIUM-MAGNESIUM AKIBAT BEBAN STATIK

DENGAN MENGGUNAKAN SOFTWARE ANSYS

WORKBENCH V 14.0

SKRIPSI

Skripsi Yang Diajukan Untuk Memenuhi Syarat Memperoleh Gelar Sarjana Teknik

SYAHRUL RAMADHAN NIM. 080401099

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Syukur Alhamdulilah saya ucapkan Kehadirat Allah SWT yang telah

memberikan nikmat kesehatan dan kesempatan sehingga tugas sarjana ini dapat

selesai. Tugas sarjana yang berjudul “PEMBUATAN PELAT PADUAN

ALUMINIUM-MAGNESIUM DAN ANALISIS VARIASI KAMPUH LAS

PADA PADUAN ALUMINIUM-MAGNESIUM AKIBAT BEBAN STATIK

DENGAN MENGGUNAKAN SOFTWARE ANSYS WORKBENCH V 14.0”

ini dimaksudkan sebagai salah satu syarat untuk menyelesaikan pendidikan

Sarjana Teknik Mesin Program Reguler di Departemen Teknik Mesin – Fakultas

Teknik, Universitas Sumatera Utara.

Selama pembuatan tugas sarjana ini dimulai dari penelitian sampai

penulisan, saya banyak mendapat bimbingan dan bantuan dari berbagai pihak.

Oleh karena itu, dalam kesempatan ini saya ingin menyampaikan ucapan

terimakasih kepada :

1. Kedua orangtuaku, Ayahanda Alm. Muhammad Jamil dan Ibunda tercinta

Neliwarti yang telah memberikan perhatian, do’a, nasehat dan dukungan baik

moril maupun materil, juga kepada kakakku Syafriani, S.Pd dan adikku

Wenni Syahfitri yang terus menerus memberikan dukungan selama

pembuatan tugas sarjana ini.

2. Bapak Prof. Dr. Ir. Bustami Syam, MSME, selaku dosen pembimbing Tugas

sarjana yang telah banyak membantu menyumbang pikiran dan meluangkan

waktunya dalam memberikan bimbingan dalam menyelesaikan tugas sarjana

3. Bapak Dr. Ing. Ir. Ikhwansyah Isranuri selaku ketua Departemen Teknik

Mesin, Fakultas Teknik Universitas Sumatera Utara.

4. Seluruh staf pengajar dan pegawai administrasi di Departemen Teknik Mesin,

yang telah banyak membantu dan memberikan ilmu selama perkuliahan.

5. Anggota dalam tim penelitian ini, Ikram dan Harry Pramana atas kerja sama

dan waktu yang diberikan sehingga laporan ini bisa terselesaikan.

6. Seluruh teman – teman stambuk 2008 yang telah banyak memberikan

bantuan baik selama perkuliahan maupun dalam pembuatan tugas sarjana ini.

Saya menyadari bahwa tugas sarjana ini masih jauh dari sempurna. Oleh

sebab itu, saran dan kritik dari pembaca sekalian sangat diharapkan demi

kesempurnaan skrispi ini. Semoga tugas sarjana ini bermanfaat dan berguna bagi

semua pihak.

Medan, Juli 2013

Syahrul Ramadhan

ABSTRAK

Aluminium merupakan unsur yang paling banyak digunakan di bidang teknologi, khususnya bidang transportasi. Permasalahan seputar pemakaian bahan bakar dan pengurangan berat komponen yang digunakan, telah membuat paduan aluminium-magnesium dalam industri ini sangat berkembang. Dengan mengurangi berat dari komponen yang digunakan maka konsumsi energi dalam hal penggunaan bahan bakar dan emisi gas buangnya juga dapat.. Pada penelitian ini dilakukan penambahan Magnesium kedalam Aluminium sesuai variasi yang dikerjakan yaitu 1,4% dan 2,2% , kemudian dilakukan simulasi dengan menggunakan software ansys dengan cara mendesign model menyerupai bentuk spesimen aslinya, dan memberikan perlakuan yang sama sesuai dengan pengujian secara eskperimental. Dengan menggunakan simulasi ansys ini, banyak parameter yang akan didapat. Pada simulasi ini dicari tegangan normal, tegangan maksimum dan regangan terhadap beban statik . Dari simulasi didapat untuk paduan Al 98%-Mg 1,4% dengan sudut kampuh 60o diperoleh tegangan normal sebesar 118,77 MPa . Pada paduan Al 98%-Mg 1,4% dengan sudut kampuh 90o diperoleh tegangan normal kampuh 90o diperoleh tegangan maksimum sebesar 132,67 MPa. Pada paduan Al 97%-Mg 2,2% dengan sudut kampuh 60o diperoleh tegangan maksimum sebesar 160,82 MPa. Pada paduan Al 97%-Mg 2,2% dengan sudut kampuh 90o diperoleh tegangan maksimum sebesar 145,35 MPa. Pada paduan Al 98%-Mg 1,4% dengan sudut kampuh 60o diperoleh regangan maksimum sebesar 0,0020302 mm. Pada paduan Al 98%-Mg 1,4%dengan sudut kampuh 90o diperoleh regangan maksimum sebesar 0,0021916 mm. Pada paduan Al 97%-Mg 2,2% dengan sudut kampuh 60o diperoleh regangan maksimum sebesar 0,00260201 mm. Pada paduan Al 97%-Mg 2,2% dengan sudut kampuh 90o diperoleh regangan maksimum sebesar 0,0023681 mm.

ABSTRACT

Aluminium is the most widely used elements in the field of technology, particularly in the field of transportation . Issues surrounding the fuel consumption and weight reduction components used, have made of aluminum-magnesium alloys in this highly developed industry. By reducing the weight of the components used , the consumption of energy in terms of fuel consumption and exhaust gas emissions can also. In this study, the addition of Aluminium Magnesium into corresponding variations done is 1.4 % and 2.2 %, then performed simulations using ansys software design models in a way resembles the shape of the original specimen , and gave the same treatment in accordance with the testing eskperimental . By using this ansys simulation , many parameters to be obtained . In this simulation searchable normal stress, maximum stress and strain to the static load. Of simulations obtained for alloy Al 98 %-Mg 1.4% at an angle of 60o hem obtained normal stress of 118.77 MPa. At the 98 % - Al alloys Mg 1.4 2.2% at an angle of 60o hem obtained maximum voltage of 160.82 MPa. At the 97 % - Al alloys Mg 2.2% at an angle of 90o hem obtained maximum voltage of 145.35 MPa. At the 98% - Al alloys Mg 1.4% at an angle of 60o hem obtained maximum strain of 0.0020302 mm . At the 98% - Al alloys Mg 1.4% at an angle of 90o hem obtained maximum strain of 0.0021916 mm . At the 97% - Al alloys Mg 2.2% at an angle of 60o hem obtained maximum strain of 0.00260201 mm . At the 97% - Al alloys Mg 2.2% at an angle of 90o hem obtained maximum strain of 0.0023681 mm.

DAFTAR ISI

2.3 Aluminium dan Paduan Aluminium ...10

2.4 Pengecoran ...13

2.4.1 Sejarah Pengecoran ...13

2.4.3 Proses Pengecoran ...16

3.4 Simulasi dengan menggunakan software Ansys Workbench v 14.0 .44 3.4.1 Sifat Fisik Material ...44

3.4.1.1 Menentukan Sifat Fisik ...44

3.4.1.2 Memasukkan Sifat Fisik ...45

3.4.2 Prosedur simulasi ...45

3.5 Kerangka Penelitian ...48

BAB 4 HASIL DAN PEMBAHASAN...51

4.3.1.2 Paduan Al 98%-Mg 1,4% dengan sudut

kampuh 90o ...56

4.3.1.3 Paduan Al 97%-Mg 2,2% dengan sudut kampuh 60o ...57

4.3.1.4 Paduan Al 97%-Mg 2,2% dengan sudut kampuh 90o ...59

BAB V KESIMPULAN DAN SARAN ...63

5.1 Kesimpulan ...63

5.2 Saran ...64

DAFTARTABEL

Halaman

Tabel 4.1 Hasil Komposisi ... 52

Tabel 4.2 Data hasil pengujian dengan cara simulasi akibat beban statik ... 61

Tabel 4.3 Data hasil pengujian dengan cara eksperimental dengan variasi

kampuh las pada paduan Al 98%-Mg 1,4% ... 61

Tabel 4.4 Data hasil pengujian dengan cara eksperimental dengan variasi

DAFTAR GAMBAR

Gambar 2.7 Diagram tegangan-regangan aluminium ... 23

Gambar 2.8 Pembebanan pada elemen tiga dimensi ... 26

Gambar 2.9 Pembebanan untuk tegangan normal... 28

Gambar 2.10 Tampilan Ansys Workbench V 14.0... 30

Gambar 3.1 Potongan aluminium ... 35

Gambar 3.12 Proses pengecoran aluminium-magnesium ... 42

Gambar 3.13 Proses pengadukan aluminium-magnesium ... 42

Gambar 3.14 Penuangan aluminium-magnesium ... 43

Gambar 3.15 Bentuk spesimen hasil coran ... 43

Gambar 3.16 Jendela Utama Ansys Workbench V 14.0 ... 45

Gambar 3.17 Jendela Engineering data Ansys Workbench V 14.0 ... 46

Gambar 3.18 Menginput gambar ... 46

Gambar 3.20 Menentukan fix support dan force ... 47

Gambar 4.11 Hasil simulasi tegangan maksimum pada paduan Al 98% - Mg 1,4% sudut kampuh 60o... 58

Gambar 4.12 Hasil simulasi regangan pada paduan Al 98% - Mg 1,4% sudut kampuh 60o ... 59

Gambar 4.13 Hasil simulasi tegangan normal pada paduan Al 98% - Mg 1,4% sudut kampuh 90o ... 60

Gambar 4.14 Hasil simulasi tegangan maksimum pada paduan Al 98% - Mg 1,4% sudut kampuh 90o ... 60

Gambar 4.15 Hasil simulasi regangan pada paduan Al 98% - Mg 1,4% sudut kampuh 90o ... 60

DAFTAR NOTASI

Simbol Nama Keterangan Satuan

ABSTRAK

Aluminium merupakan unsur yang paling banyak digunakan di bidang teknologi, khususnya bidang transportasi. Permasalahan seputar pemakaian bahan bakar dan pengurangan berat komponen yang digunakan, telah membuat paduan aluminium-magnesium dalam industri ini sangat berkembang. Dengan mengurangi berat dari komponen yang digunakan maka konsumsi energi dalam hal penggunaan bahan bakar dan emisi gas buangnya juga dapat.. Pada penelitian ini dilakukan penambahan Magnesium kedalam Aluminium sesuai variasi yang dikerjakan yaitu 1,4% dan 2,2% , kemudian dilakukan simulasi dengan menggunakan software ansys dengan cara mendesign model menyerupai bentuk spesimen aslinya, dan memberikan perlakuan yang sama sesuai dengan pengujian secara eskperimental. Dengan menggunakan simulasi ansys ini, banyak parameter yang akan didapat. Pada simulasi ini dicari tegangan normal, tegangan maksimum dan regangan terhadap beban statik . Dari simulasi didapat untuk paduan Al 98%-Mg 1,4% dengan sudut kampuh 60o diperoleh tegangan normal sebesar 118,77 MPa . Pada paduan Al 98%-Mg 1,4% dengan sudut kampuh 90o diperoleh tegangan normal kampuh 90o diperoleh tegangan maksimum sebesar 132,67 MPa. Pada paduan Al 97%-Mg 2,2% dengan sudut kampuh 60o diperoleh tegangan maksimum sebesar 160,82 MPa. Pada paduan Al 97%-Mg 2,2% dengan sudut kampuh 90o diperoleh tegangan maksimum sebesar 145,35 MPa. Pada paduan Al 98%-Mg 1,4% dengan sudut kampuh 60o diperoleh regangan maksimum sebesar 0,0020302 mm. Pada paduan Al 98%-Mg 1,4%dengan sudut kampuh 90o diperoleh regangan maksimum sebesar 0,0021916 mm. Pada paduan Al 97%-Mg 2,2% dengan sudut kampuh 60o diperoleh regangan maksimum sebesar 0,00260201 mm. Pada paduan Al 97%-Mg 2,2% dengan sudut kampuh 90o diperoleh regangan maksimum sebesar 0,0023681 mm.

ABSTRACT

Aluminium is the most widely used elements in the field of technology, particularly in the field of transportation . Issues surrounding the fuel consumption and weight reduction components used, have made of aluminum-magnesium alloys in this highly developed industry. By reducing the weight of the components used , the consumption of energy in terms of fuel consumption and exhaust gas emissions can also. In this study, the addition of Aluminium Magnesium into corresponding variations done is 1.4 % and 2.2 %, then performed simulations using ansys software design models in a way resembles the shape of the original specimen , and gave the same treatment in accordance with the testing eskperimental . By using this ansys simulation , many parameters to be obtained . In this simulation searchable normal stress, maximum stress and strain to the static load. Of simulations obtained for alloy Al 98 %-Mg 1.4% at an angle of 60o hem obtained normal stress of 118.77 MPa. At the 98 % - Al alloys Mg 1.4 2.2% at an angle of 60o hem obtained maximum voltage of 160.82 MPa. At the 97 % - Al alloys Mg 2.2% at an angle of 90o hem obtained maximum voltage of 145.35 MPa. At the 98% - Al alloys Mg 1.4% at an angle of 60o hem obtained maximum strain of 0.0020302 mm . At the 98% - Al alloys Mg 1.4% at an angle of 90o hem obtained maximum strain of 0.0021916 mm . At the 97% - Al alloys Mg 2.2% at an angle of 60o hem obtained maximum strain of 0.00260201 mm . At the 97% - Al alloys Mg 2.2% at an angle of 90o hem obtained maximum strain of 0.0023681 mm.

BAB 1

PENDAHULUAN

1.1Latar Belakang

Perkembangan teknologi di bidang industri, khususnya dalam industri

transportasi merupakan salah satu teknologi yang sangat pesat perkembangannya.

Permasalahan seputar pemakaian bahan bakar dan pengurangan berat komponen

yang digunakan, telah membuat penggunaan aluminium dan paduannya dalam

industri ini sangat berkembang. Dengan mengurangi berat dari komponen yang

digunakan maka konsumsi energi dalam hal penggunaan bahan bakar dan emisi

gas buangnya juga dapat dikurangi.

Aluminium dan paduannya merupakan salah satu logam yang paling banyak

digunakan oleh manusia. Lebih dari seperempat logam ini digunakan untuk

bidang industri transportasi seperti: mobil, bus, truk, kereta api, kapal dan

pesawat terbang. Penggunaan aluminium yang sangat luas karena logam ini

memiliki sifat ringan, tahan terhadap korosi dan penghantar listrik yang baik.

Akan tetapi penggunaan aluminium yang sangat luas ini juga akan mengakibatkan

timbulnya limbah yang dampaknya akan sangat berbahaya untuk lingkungan.

Selain itu, bahan dasar untuk membuat aluminium (alumina) sangat terbatas dan

pengolahannya memerlukan dana yang cukup besar. Oleh karena itu perlu

dilakukan daur ulang (recycle) dari limbah aluminium untuk digunakan sebagai

material teknik.

Salah satu cara daur ulang (recycle) adalah dengan proses pengecoran.

yang lebih baik lagi. Salah satu unsur yang paling baik untuk aluminium adalah

unsur magnesium, dimana hasil paduan dari kedua unsur ini memiliki sifat lebih

ringan dibandingkan dengan besi atau baja, memiliki ketahanan korosi dan

mampu mesin yang baik.

Proses pengecoran merupakan proses pembuatan manufaktur tertua yang

sampai saat ini masih terus diterapkan, keunggulan proses pengecoran adalah

kemampuannya untuk memproduksi komponen dengan bentuk kompleks secara

masal. Terdapat tiga bagian utama proses pengecoran, yang pertama proses

pembuatan cetakan pasir. Kedua adalah proses pembuatan inti dan yang ketiga

adalah proses peleburan logam. Dengan semakin canggihnya perkembangan

teknologi sekarang ini maka untuk mendapatkan hasil kekuatan dari paduan

Aluminium-Magnesium tersebut, kita dapat secara langsung menganalisanya

dengan menggunakan software Ansys Workbench V 14.0.

Salah satu alasan mengapa pada pesawat terbang paduan

Aluminium-Magnesium dilakukan gaya tarik adalah karena adanya gaya tekan yang diberikan

pada badan pesawat terbang, sehingga dengan adanya gaya tekan dari udara luar

maka akan menghasilkan gaya tarik pada bagian yang dalam pesawat terbang ini.

Dengan dilandasi latar belakang di atas peneliti mengajukan satu usulan

penelitian untuk membuat paduan Aluminium-Magnesium lalu dilakukan analisa

terhadap kekuatan tarik dengan menggunakan software Ansys Workbench V 14.0.

1.2Perumusan Masalah

Berdasarkan dari latar belakang tersebut penulis tertarik untuk melakukan

akan di simulasikan dengan menggunakan software Ansys Workbench V 14.0 untuk mendapatkan hasil dari kekuatan tarik. Sehingga akan diperoleh suatu

perbandingan antara pengujian tarik dengan hasil simulasinya.

1.3Tujuan Penelitian

1.3.1 Tujuan Umum

Tujuan umum dari penelitian ini adalah mendapatkan hasil dari paduan

Aluminium-Magnesium dan mendapatkan hasil simulasi variasi kampuh las pada

paduan Aluminium-Magnesium terhadap beban statik dengan menggunakan

software Ansys Workbench V 14.0.

1.3.2 Tujuan Khusus

1. Mendapatkan hasil pengecoran dari paduan Aluminium-Magnesium dengan

menggunakan metode pasir cetak.

2. Mendapatkan tegangan normal, tegangan maksimum dan regangan

maksimun yang terjadi pada variasi kampuh las pada paduan

Aluminium-Magnesium akibat beban statik dengan menggunakan sofware Workbench

Ansys V 14.0.

1.4 Manfaat Penelitian

Adapun manfaat dari penelitian ini adalah:

1.Dapat memberikan informasi tentang proses pengecoran pada paduan

2.Dapat memberitahukan cara melakukan simulasi terhadap beban statik

dengan menggunakan software Ansys Workbench V 14.0.

1.5 Batasan Masalah

Untuk mendapatkan arah penelitian yang baik, maka perlu adanya batasan

masalah sebagai berikut:

1.Membuat paduan Aluminium-Magnesium dengan menggunakan metode

pasir cetak dengan kadar penambahan magnesium sebanyak 1,4% dan

2,2%.

2.Menggambar spesimen untuk disimulasikan dengan menggunakan software

SolidWorks.

3.Melakukan simulasi dengan menggunakan software Ansys Workbench V 14.0 terhadap beban statik.

1.6 Sistematika Penulisan

Sistematika penulisan disusun sedemikian rupa sehingga konsep penulisan

proposal menjadi berurutan dalam kerangka alur pemikiran yang mudah dan

praktis. Sistematika tersebut disusun dalam bentuk bab-bab yang saling berkaitan

satu sama lain yang terdiri dari 5 bab.

Bab 1 Pendahuluan, bab ini memberikan gambaran menyeluruh mengenai

Tugas Akhir yang meliputi, pembahasan tentang latar belakang, perumusan

masalah, tujuan, manfaat dan sistematika penulisan. Bab 2 Tinjauan Pustaka,

berisikan landasan teori dan studi literatur yang berkaitan dengan pokok

persoalan. Bab 3 Metodologi Penelitian, berisikan metode pengujian. Berisi juga

spesifikasi dari spesimen yang digunakan serta berisi langkah-langkah pengujian

yang digunakan dalam pengamatan. Bab 4 Hasil dan Pembahasan, berisikan

penyajian hasil yang diperoleh dari pengecoran paduan Aluminium-Magnesium

dan hasil simulasi terhadap beban statik dan dengan menggunakan software Ansys V 14.0. Bab 5 Kesimpulan dan Saran, berisikan jawaban dari tujuan penelitian. Daftar Pustaka, berisikan literatur yang digunakan sebagai refenrensi

dalam penulisan tugas akhir ini. Lampiran, merupakan lampiran data-data yang

diperoleh selama penelitian berupa form asli ataupun data yang bersumber dari

BAB 2

TINJAUAN PUSTAKA

2.1 Aluminium

2.1.1 Sejarah Aluminium

Aluminium diambil dari bahasa Latin: alumen, alum. Orang-orang Yunani

dan Romawi kuno menggunakan alum sebagai cairan penutup pori-pori dan bahan

penajam proses pewarnaan. Pada tahun 1787, Lavoisier menebak bahwa unsur ini

adalah Oksida logam yang belum ditemukan. Pada tahun 1761, de Morveau

mengajukan nama alumine untuk basa alum. Pada tahun 1827, Wohler disebut sebagai ilmuwan yang berhasil mengisolasi logam ini. Pada tahun 1807, Davy

memberikan proposal untuk menamakan logam ini Aluminum, walau pada

akhirnya setuju untuk menggantinya dengan Aluminium. Nama yang terakhir ini

sama dengan nama banyak unsur lainnya yang berakhir dengan “ium”.

C.M. Hall seorang berkebangsaan Amerika dan Paul Heroult

berkebangsaan Prancis, pada tahun 1886 mengolah Aluminium dari Alumina

dengan cara elektrolisa dari garam yang terfusi. Selain itu Karl Josep Bayer

seorang ahli kimia berkebangsaan Jerman mengembangkan proses yang dikenal

dengan nama proses Bayer untuk mendapat aluminium murni.

2.1.2 Sifat-Sifat Aluminium

Aluminim memilik beberapa sifat yang sangat menguntungkan, sehingga

aluminium banyak digunakan dalam dunia industri maupun transportasi seperti

Adapun sifat-sifat aluminum tersebut, yaitu:

1. Ringan

Memiliki bobot sekitar 1/3 dari bobot besi dan baja, atau tembaga dan

banyak digunakan dalam industri transportasi seperti angkutan udara.

2. Tahan terhadap korosi

Sifatnya durabel sehingga baik dipakai untuk lingkungan yang

dipengaruhi oleh unsur-unsur seperti air, udara, suhu dan unsur-unsur kimia

lainnya, baik di ruang angkasa atau bahkan sampai ke dasar laut.

3. Kuat

Aluminium memiliki sifat yang kuat terutama bila dipadu dengan

logam lain. Digunakan untuk pembuatan komponen yang memerlukan

kekuatan tinggi seperti: pesawat terbang, kapal laut, bejana tekan, kendaraan

dan lain-lain.

4. Mudah dibentuk

Proses pengerjaan Aluminium mudah dibentuk karena dapat

disambung dengan logam/material lainnya dengan pengelasan, brazing, solder, adhesive bonding, sambungan mekanis, atau dengan teknik penyambungan lainnya.

5. Konduktor listrik

Aluminium dapat menghantarkan arus listrik dua kali lebih besar jika

dibandingkan dengan tembaga. Karena Aluminium tidak mahal dan ringan,

maka Aluminium sangat baik untuk kabel-kabel listrik overhead maupun

bawah tanah

Sifat ini sangat baik untuk penggunaan pada mesin-mesin/alat-alat

pemindah panas sehingga dapat memberikan penghematan energi.

7. Memantulkan sinar dan panas

Aluminium dapat dibuat sedemikian rupa sehingga memiliki

kemampuan pantul yang tinggi yaitu sekitar 95% dibandingkan dengan

kekuatan pantul sebuah cermin. Sifat pantul ini menjadikan Aluminium

sangat baik untuk peralatan penahan radiasi panas.

Sifat bahan korosi dari aluminium diperoleh karena terbentuknya lapisan

aluminium oksida (Al2O3) pada permukaan aluminium. Lapisan ini membuat

aluminum tahan terhadap korosi. Aluminium umumnya melebur pada temperatur

±600o C.

Aluminium merupakan bahan baku yang mudah diperoleh, mempunyai

produksi yang unggul, sifat mekanik dan sifat fisik yang menguntungkan dan

harga relative murah. Dalam meningkatkan sifat mekanik aluminium terutama

kekuatan tariknya maka dapat dilakukan perpaduan dengan unsur Tembaga (Cu),

Besi (Fe), Magnesium (Mg), Seng (Zn), Silikon (Si). Aluminium dapat dilihat

pada gambar 2.1.

Gambar 2.1 Aluminium

2.2 Magnesium

2.2.1 Sejarah Magnesium

Magnesium berasal dari bahasa Yunani "Magnesia", yang merupakan

daerah di Thessalia. Informasi sejarah magnesium ditemukan oleh Sir Humphrey

Davy pada tahun 1755 di Inggris. Magnesium merupakan elemen terbanyak

kedelepan di kerak bumi. Ia tidak muncul tersendiri, tapi selalu ditemukan dalam

jumlah deposit yang banyak dalam bentuk magnesite, dolomite dan mineral-mineral lainnya.

Paduan Magnesium merupakan logam yang paling ringan dalam hal berat

jenisnya. Magnesium mempunyai sifat yang cukup baik seperti alumunium, hanya

saja tidak tahan terhadap korosi. Magnesium tidak dapat dipakai pada suhu diatas

150°C karena kekuatannya akan berkurang dengan naiknya suhu. Sedangkan pada

suhu rendah kekuatan magnesium tetap tinggi. Magnesium dapat dilihat pada

gambar 2.2.

Gambar 2.2 Magnesium

Magnesium dan paduannya lebih mahal daripada alumunium atau baja dan

hanya digunakan untuk industri pesawat terbang, kapal, alat potret, teropong, suku

cadang mesin dan untuk peralatan mesin yang berputar dengan cepat dimana

diperlukan nilai inersia yang rendah.

2.2.2 Sifat-Sifat Magnesium

Magnesium merupakan logam yang ringan, putih keperak-perakan dan

cukup kuat. Ia mudah ternoda di udara, dan magnesium yang terbelah-belah

secara halus dapat dengan mudah terbakar di udara dan mengeluarkan lidah api

putih yang menakjubkan.

Magnesium digunakan di fotografi, flares, pyrotechnics, termasuk incendiary bombs. Ia sepertiga lebih ringan dibanding aluminium dan dalam campuran logam digunakan sebagai bahan konstruksi pesawat dan missile. Logam

ini memperbaiki karakter mekanik, fabrikasi dan las aluminium ketika digunakan

sebagai alloying agent. Magnesium digunakan dalam memproduksi grafit dalam cast iron, dan digunakan sebagai bahan tambahan conventional propellants. Ia juga digunakan sebagai agen pereduksi dalam produksi uranium murni dan

logam-logam lain dari garam-garamnya. Hidroksida (milk of magnesia), klorida,

sulfat (Epsom salts) dan sitrat digunakan dalam kedokteran. Magnesite digunakan

untuk refractory, sebagai batu bata dan lapisan di tungku-tungku pemanas.

2.3 Aluminium dan Paduan Aluminium

Aluminium dan paduan aluminium termasuk logam ringan yang

listrik yang cukup baik. Logam ini dipakai secara luas dalam bidang kimia ,

listrik, bangunan, transportasi dan alat-alat penyimpanan. Kemajuan akhir-akhir

ini dalam teknik pengelasan busur listrik dengan gas mulia menyebabkan

pengelasan aluminium dan paduannya menjadi sederhana dan dapat dipercaya.

Karena hal ini maka penggunaan aluminium dan paduannya di dalam banyak

bidang telah berkembang.

Paduan aluminium dapat diklasifikasikan dalam tiga cara, yaitu

berdasarkan pembuatan, dengan klasifikasi paduan cor dan paduan tempa,

berdasarkan perlakuan panas dengan klasifikasi, dapat dan tidak dapat

diperlaku-panaskan dan cara yang ketiga yaitu berdasarkan unsur-unsur paduan.

Berdasarkan klasifikasi ketiga ini aluminium dibagi dalam tujuh jenis yaitu: jenis

Al murni, Al-Cu, Al-Mn, Al-Si, Al-Mg, Al-Mg-Si, Al-Zn.

1.Al-murni teknik (seri 1000)

Jenis ini adalah aluminium dengan kemurnian antara 99,0% dan

99,9%. Aluminium dalam seri ini di samping sifatnya yang baik dalam

tahan karat, konduksi panas dan konduksi listrik juga memiliki sifat yang

memuaskan dalam mampu-las dan mampu-potong. Hal yang kurang baik

adalah kekuatannya yang rendah.

2.Paduan Al-Cu (seri 2000)

Jenis paduan Al-Cu adalah jenis yang dapat diperlaku-panaskan,

dengan melalui pengerasan endap atau penyepuhan sifat mekanik paduan

ini dapat menyamai sifat dari baja lunak, tetapi daya tahan korosinya

rendah bila dibanding dengan jenis paduan yang lainnya. Sifat

digunakan pada konstruksi keling dan banyak sekali digunakan dalam

konstruksi pesawat terbang seperti duralumin (2017) dan super duralumin

(2024).

3.Paduan Al-Mn (seri 3000)

Jenis paduan ini adalah jenis yang tidak dapat diperlaku-panaskan

sehingga penaikan kekuatannyahanya dapat diusahakan melalui

pengerjaan dingin dalam proses pembuatannya. Bila dibandingkan dengan

jens Al-murni paduan ini mempunyai sifat yang sama dalam hal tahan

korosi, mampu potong dan mampu lasnya. Dalam hal kekuatan jenis

paduan ini lebih unggul dari pada jenis Al-murni.

4.Paduan Al-Si (seri 4000)

Jenis paduan ini adalah jenis yang tidak dapat diperlaku-panaskan.

Jenis ini dalam keadaan cair mempunyai sifat mampu alir yang baik dan

dalam prose pembekuannya hampir tidak terjadi retak. Karena

sifat-sifatnya, maka paduan jenis Al-Si banyak digunakan sebagai bahan atau

logas las dalam pengelasan paduan aluminium baik paduan cor maupun

paduan tempa.

5.Paduan Al-Mg (seri 5000)

Jenis paduan ini termasuk paduan yang tidak dapat

diperlaku-panaskan, teapi mempunyai sifat yang baik dalam daya tahan korosi,

terutama korosi oleh air laut, dan dalam sifat mampu-lasnya. Paduan

aluminium-magnesium banyak digunakan tidak hanya dalam konstruksi

umum, tetapi juga untuk tangki-tangki penyimpanan gas alam cair dan

6.Paduan Al-Mg-Si (seri 6000)

Jenis paduan ini termasuk dalam jenis yang dapat

diperlaku-panaskan dan mempunyai sifat mampu potong, mampu las dan daya tahan

korosi yang cukup. Sifat yang kurang baik dari paduan ini adalah terjadi

pelunakan pada daerah las sebagai akibat dari panas pengelasan yang

timbul.

7.Paduan Al-Zn (seri 7000)

Jenis paduan ini termasuk jenis yang dapat diperlaku-panaskan.

Biasanya kedalam paduan pokok Al-Zn ditambahkan Mg, Cu, Cr.

Kekuatan tarik yang dapat dicapai lebih dari 50 kg/mm2, sehingga paduan

ini dinamakan juga ultra duralumin. Berlawanan dengan kekuatan

tariknya, sifat mampu-las dan daya tahannya terhadap korosi kurang

menguntungkan. Dalam waktu akhir-akhir ini paduan Al-Zn-Mg mulai

banyak digunakan dalam kontruksi, karena jenis ini mempunyai sifat

mampu las dan daya tahan korosi yang lebih baik dari pada paduan dasar

Al-Zn. Di samping itu juga pelunakan pada daerah las dapat mengeras

kembali karena pengerasan alamiah.

2.4 Pengecoran

2.4.1 Sejarah Pengecoran

Pemanfaatan logam dimulai sejak manusia menemukan tembaga dalam

keadaan murni di alam. Tembaga itu kemudian dimanfaatkan untuk membuat

bentuk-bentuk tertentu dengan cara ditempa. Dengan cara itu dibuat alat-alat

Kemudian, orang mengetahui tembaga mencair pada suhu tinggi dan

selanjutnya mengetahui cara menuangkan logam kedalam cetakan. Sejak itu

dimulailah era pengecoran logam sebagai salah satu cara untuk menghasilkan

sesuatu. Hal itu terjadi kira-kira 4000 tahun Sebelum Masehi. Itulah yang

menandai era perubahan peradaban manusia, dari era zaman batu (stone age) ke

era zaman baja (iron age). Pada zaman itu juga orang mengenal perunggu, yaitu

campuran antara logam tembaga, timah dan timbal.

Melalui proses pengecoran, orang dapat membuat barang dengan

bentuk-bentuk yang lebih kompleks, seperti perabot rumah tangga, perhiasan dan alat-alat

pertanian. Pengecoran pertama kali dilakukan di Mesopotamia pada 3000 tahun

sebelum masehi. Teknik ini kemudian menyebar ke Eropa, Asia Tengah, Cina dan

India. Proses pengecoran dapat dilihat pada gambar 2.3.

Gambar 2.3 Proses pengecoran

Sumber: (http://v-images2.antarafoto.com/gec/pengecoran-aluminium-01.jpg)

Pada abad ke 14, orang memulai proses pencairan logam melalui ekstraksi

dari dapur ekstraksi. Dewasa ini, besi yang keluar dari dapur tinggi baru berupa

besi kasar, yang masih perlu dicairkan lagi untuk proses lebih lanjut. Cetakan

pada masa dahulu, dibuat dari batu yang dipahat, dipadu dengan pasir, batu

gamping dan tanah liat.

2.4.2 Teori Pengecoran

Pengecoran logam merupakan salah satu ilmu pengetahuan tertua yang

dipelajari oleh umat manusia. Ilmu pengecoran logam terus berkembang dengan

pesat. Berbagai macam metode pengecoran logam telah ditemukan dan terus

disempurnakan, diantaranya adalah centrifugal casting, investment casting, dan sand casting serta masih banyak lagi metode-metode lainnya. Pengecoran adalah membuat komponen dengan cara menuangkan bahan yang dicairkan ke dalam

cetakan. Bahan di sini dapat berupa metal maupun non-metal. Untuk mencairkan bahan diperlukan furnace (dapur kupola). Furnace adalah sebuah dapur atau tempat yang dilengkapi dengan heater (pemanas). Bahan padat dicairkan sampai suhu titik cair dan dapat ditambahkan campuran bahan seperti chrome, silikon, titanium, aluminium dan lain-lain agar bahan menjadi lebih baik.

Aplikasi dari proses pengecoran sangat banyak salah satunya dapat

ditemukan dalam pembuatan komponen permesinan. Proses pengecoran dilakukan

melalui beberapa tahap mulai dari pembuatan cetakan, persiapan dan peleburan

logam, penuangan logam cair ke dalam cetakan, pembersihan coran dan proses

daur ulang pasir cetakan. Hasil pengecoran disebut dengan coran atau benda cor.

Proses pengecoran bisa dibedakan atas 2 yaitu proses pengecoran dan proses

rongga cetakan sedangkan proses pencetakan adalah logam cair ditekan agar

mengisi rongga cetakan. Cetakan untuk kedua proses ini berbeda dimana proses

pengecoran cetakan biasanya dibuat dari pasir sedangkan proses pencetakan,

cetakannya dibuat dari logam.

2.4.3 Proses Pengecoran

Proses pengecoran akan dihasilkan aluminium dengan sifat-sifat yang

diinginkan. Aluminium murni memiliki sifat mampu cor dan sifat mekanis yang

tidak baik, maka dipergunakanlah aluminium alloy untuk memperbaiki sifat tersebut. Beberapa elemen alloy yang sering ditambahkan diantaranya: Tembaga, Magnesium, Mangan, Nikel, Silikon dan sebagainya.

Pada desain coran perlu dipertimbangkan beberapa hal sehingga diperoleh

hasil coran yang baik, yaitu bentuk dari pola harus mudah dibuat, cetakan dari

coran hendaknya mudah, cetakan tidak menyebabkan cacat pada coran.

Untuk membuat cetakan, dibutuhkan saluran turun yang mangalirkan cairan

logam kedalam rongga cetakan. Besar dan bentuknya ditentukan oleh ukuran,

tebalnya irisan dan macam logam dari coran. Selanjutnya diperlukan penentuan

keadaan-keadaan penuangan seperti temperatur penuangan dan laju penuangan.

Karena kualitas coran tergantung pada saluran turun, penambah, keadaan

penuangan, maka penentuannya memerlukan pertimbangan yang teliti.

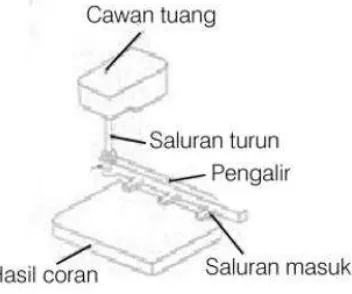

Sistem saluran adalah jalan masuk bagi cairan logam yang dituangkan ke

dalam rongga cetakan. Tiap bagian diberi nama, dari mulai cawan tuang dimana

Bagian-bagian tersebut terdiri dari: cawan tuang, saluran turun, pengalir, dan

saluran masuk.

1.Cawan tuang

Merupakan penerima yang menerima cairan logam langsung dari

ladle. Cawan tuang biasanya berbentuk corong atau cawan dengan saluran turun di bawahnya. Cawan tuang harus mempunyai konstruksi yang tidak

dapat melakukan kotoran yang terbawa dalam logam cair dari ladle. Oleh

karena itu cawan tuang tidak boleh terlalu dangkal. Kalau perbandingan

antara: H tinggi logam cair dalam cawan tuang dan d diameter cawan, harganya terlalu kecil, umpamanya kurang dari 3, maka akan terjadi

pusaran-pusaran dan timbullah kerak atau kotoran yang terapung pada

permukaan logam cair. Karena itu dalamnya cawan tuang sebaiknya dibuat

sedalam mungkin. Sebaliknya kalau terlalu dalam, penuangan menjadi

sukar dan logam cair yang tersisa dalam cawan tuang akan terlalu banyak

sehingga tidak ekonomis. Oleh karena itu kedalaman cawan tuang

biasanya 5 sampai 6 kali diameter.

2.Saluran turun

Salurun turun adalah saluran yang pertama yang membawa cairan

logam dari cawan tuang kedalam pengalir dan saluran masuk. Saluran

turun dibuat lurus dan tegak dengan irisan berupa lingkaran.

Kadang-kadang irisannya sama dari atas sampai bawah, atau mengecil dari atas

kebawah yang pertama dipakai kalau dibutuhkan pengisian yang cepat dan

lancar, sedangkan yang kedua dipakai apabila diperlukan penahan kotoran

dengan mempergunakan satu batang atau dengan memasang bumbung

tahan panas yang dibuat dari samot. Samot ini cocok untuk membuat

salurun turun yang panjang. Ukuran diameter saluran turun bervariasi,

tergantung dari berat coran.

3.Pengalir

Pengalir adalah saluran yang membawa logam cair dari saluran

turun ke bagian-bagian yang cocok pada cetakan. Pengalir biasanya

mempunyai irisan seperti trapesium atau setengah lingkaran sebab irisan

demikian mudah dibuat pada permukaan pisah, lagi pula pengalir

mempunyai luas permukaan yang terkecil untuk satu luas irisan tertentu,

sehingga lebih efektif untuk pendinginan yang lambat. Pengalir lebih baik

sebesar mungkin untuk melambatkan pendinginan logam cair. Logam cair

dalam pengalir masih membawa kotoran yang terapung, terutama pada

permulaan penuangan sehingga harus dipertimbangkan untuk membuang

kotoran tersebut. Perpanjangan pemisah dibuat pada ujung saluran pengalir

agar logam cair yang pertama masuk akan mengisi seluruh ruang pada

cetakan, serta membuat kolam putaran pada saluran masuk dan membuat

saluran turun bantu.

4.Saluran Masuk

Saluran masuk adalah saluran yang mengisikan logam cair dari

pengalir kedalam rongga cetakan. Saluran masuk dibuat dengan irisan

yang lebih kecil dari pada irisan pengalir, agar dapat mencegah kotoran

masuk kedalam rongga cetakan. Bentuk irisan saluran masuk biasanya

membesar kearah rongga cetakan untuk mencegah terkikisnya cetakan.

Kadang-kadang irisannya diperkecil ditengah dan diperbesar lagi kearah

rongga. Pada pembongkaran saluran turun, irisan terkecil ini mudah

diputuskan sehingga mencegah kerusakan pada coran. Bagian dari proses

pengecoran dapat dilihar pada gambar 2.4.

Gambar 2.4 Bagian proses pengecoran

Sumber : (http://2.bp.blogspot.com/teknik+pengecoran+logam-1.jpg)

Pada gambar 2.4. diatas terlihat posisi saluran masuk diletakkan disamping

saluran pengalir, tujuannya penghubung atau aliran cairan kedalam coran yang

akan dibentuk. Saluran masuk tidak bagus terlalu panjang, dapat mengakibatkan

penurunan temperatur ke dalam coran yang akan dibentuk.

2.4.4 Pembuatan Cetakan

Ada 2 jenis cetakan yang sering digunakan pada proses pengecoran, yaitu:

1.Cetakan Logam

Cetakan yang biasa digunakan pada pengecoran logam adalah

cetakan logam. Cetakan logam umumnya sering digunakan karena

bentuk pintu cetakan harus dibuat sedemikian rupa sehingga tidak

mengganggu aliran logam cair. Pada umumnya logam cair dituangkan

dengan pengaruh gaya berat, walaupun dapat juga dipergunakan tekanan

pada logam cair selama atau setelah penuangan. Pengecoran cetak adalah

suatu cara pengecoran dimana logam cair ditekan ke dalam cetakan logam

dengan tekanan tinggi. Cetakan logam dapat dilihat pada gambar 2.5.

Gambar 2.5 Cetakan Logam

Sumber : (http://www.wafiqmt.com/wp-content/uploads/2011/12/ireko-1.jpg)

2.Cetakan Pasir

Cara ini dibuat dengan cara memadatkan pasir. Pasir yang dipakai

adalah pasir alam atau pasir buatan yang mengandung tanah lempung.

Biasanya dicampurkan pengikat khusus seperti air-kaca, semen, resin

furan, resin fenol (minyak pengering), dan bentonit karena penggunaan zat-zat tersebut memperkuat cetakan atau mempermudah pembuatan

Gambar 2.6 Cetakan Pasir

Sumber : (http://elmuhandis.files.wordpress.com/2013/04/cetakan.jpg)

Untuk membuat coran, harus dilakukan beberapa proses seperti pencairan,

pembuatan cetakan, penuangan, pembongkaran dan pembersihan coran. Untuk

mencairkan logam bermacam-macam dapur yang dipakai. Umumnya kupola

(dapur induksi frekwensi rendah) dipergunakan untuk besi cor, dapur busur listrik

(dapur induksi frekwensi tinggi) digunakan untuk baja tuang dan dapur krus untuk

paduan tembaga atau coran paduan ringan, karena dapur ini dapat memberikan

logam cair yang baik dan sangat ekonomis untuk logam-logam tersebut. Cetakan

pasir jarang digunakan karena kemungkinan terjadinya porositas lebih besar.

2.5 Pengelasan

Definisi pengelasan menurut DIN (Deutsche Industrie Norman) adalah

ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan

dalam keadaan lumer atau cair. Dengan kata lain, las merupakan sambungan

Pengelasan dapat juga diartikan dengan proses penyambungan dua

buah logam sampai titik rekristalisasi logam, dengan atau tanpa

menggunakan bahan tambah dan menggunakan energi panas sebagai pencair

bahan yang dilas. Pengelasan juga dapat diartikan sebagai ikatan tetap dari

benda atau logam yang dipanaskan.

Mengelas bukan hanya memanaskan dua bagian benda sampai

mencair dan membiarkan membeku kembali, tetapi membuat lasan yang utuh

dengan cara memberikan bahan tambah atau elektroda pada waktu dipanaskan

sehingga mempunyai kekuatan seperti yang dikehendaki. Kekuatan

sambungan las dipengaruhi beberapa faktor antara lain: prosedur pengelasan,

bahan, elektroda dan jenis kampuh yang digunakan.

Teknik pengelasan secara sederhana telah diketemukan dalam rentang

waktu antara 4000 sampai 3000 SM. Setelah energi listrik dipergunakan dengan

mudah, teknologi pengelasan maju dengan pesatnya sehingga menjadi sesuatu

teknik penyambungan yang mutakhir. Hingga saat ini telah dipergunakan lebih

dari 40 jenis pengelasan.

2.6 Uji Tarik

Proses pengujian tarik bertujuan untuk mengetahui kekuatan tarik

benda uji. Pengujian tarik untuk kekuatan tarik daerah las dimaksudkan untuk

mengetahui apakan kekuatan las mempunyai nilai yang sama, lebih rendah

atau lebih tinggi dari kelompok raw materials. Pengujian tarik untuk kualitas kekuatan tarik dimaksudkan untuk mengetahui berapa nilai kekuatannya dan

pembebanan yang diberikan pada benda dengan memberikan gaya tarik

berlawanan arah pada salah satu ujung benda.

Penarikan gaya terhadap beban akan mengakibatkan terjadinya

perubahan bentuk (deformasi) bahan tersebut. Proses terjadinya deformasi

pada bahan uji adalah proses pergeseran butiran kristal logam yang

mengakibatkan melemahnya gaya elektromagnetik setiap atom logam hingga

terlepas ikatan tersebut oleh penarikan gaya maksimum.

Pada pengujian tarik beban diberikan secara kontinu dan perlahan

bertambah besar, bersamaan dengan itu dilakukan terhadap mengenai

perpanjangan yang dialami benda uji sehingga dihasilkan kurva

tegangan-regangan dari hasil pengujian tersebut, kurva regangan-tegangan

aluminium dapat dilihat pada gambar 2.7.

Gambar 2.7 Diagram tegangan-regangan aluminium Sumber: (www.ncssm.edu)

Tegangan di mana deformasi plastik atau batas luluh mulai teramati

tergantung pada kepekaan pengukuran regangan. Sebagian besar bahan mengalami

perubahan sifat dari elastik menjadi plastik yang berlangsung sedikit demi sedikit,

akan tetapi titik di mana terjadinya deformasi plastik sangat sukar ditentukan

yield

secara teliti. Untuk mengukur regangan yang terjadi digunakan criteria permulaan

batas luluh sebagai berikut:

1. Batas Elastis E (Elastic Limit)

Berdasarkan pada pengukuran regangan mikro pada skala regangan 2 X

10-6 inchi/inchi. Batas elastik nilainya sangat rendah dan dikaitkan dengan gerakan beberapa ratus dislokasi.

2. Batas Proporsional p (Proportional Limit)

Tegangan tertinggi untuk daerah hubungan proporsional antara

tegangan-regangan. Harga ini diperoleh dengan cara mengamati penyimpangan dari

berbagai garis lurus kurva tegangan-regangan.

3. Deformasi Plastis (Plastic Deformation)

Tegangan terbesar yang masih dapat ditahan oleh bahan tanpa terjadi

regangan sisa permanen yang terukur pada saat beban telah ditiadakan.

Dengan bertambahnya ketelitian pengukuran regangan, nilai batas

elastiknya menurun hingga suatu batas yang sama dengan batas elastik

sejati yang diperoleh dengan cara pengukuran regangan mikro.

4. Tegangan Luluh Atas uy (Upper Yield Stress)

Tegangan maksimum sebelum bahan memasuki fase daerah landing

peralihan deformasi elastis ke plastis.

5. Tegangan Luluh Bawah ly (Lower Yield Stress)

Tegangan rata-rata daerah landing sebelum benar-benar memasuki fase

deformasi plastis. Bila hanya disebutkan tegangan luluh (yield stress),

maka yang dimaksud adalah tegangan ini.

Regangan permanen saat bahan akan memasuki fase deformasi plastis.

7. Regangan Elastis εe (Elastic Strain)

Regangan yang diakibatkan perubahan elastis bahan. Pada saat beban

dilepaskan regangan ini akan kembali ke posisi semula.

8. Regangan Plastis εp (Plastic Strain)

Regangan yang diakibatkan perubahan plastis. Pada saat beban dilepaskan

regangan ini tetap tinggal sebagai perubahan permanen bahan.

9. Regangan Total (Total Strain)

Merupakan gabungan regangan plastis dan regangan elastis, εT = εe+εp.

10. Tegangan Tarik Maksimum TTM (UTS, Ultimate Tensile Strength)

Merupakan besar tegangan maksimum yang didapatkan dalam uji tarik.

11. Kekuatan Patah (Breaking Strength)

Merupakan besar tegangan dimana bahan yang diuji putus atau patah.

Untuk hampir semua logam, pada tahap sangat awal dari uji tarik,

hubungan antara beban atau gaya yang diberikan berbanding lurus dengan

perubahan panjang bahan tersebut. Ini disebut daerah linier atau linear zone. Tegangan yang terjadi adalah beban yang terjadi dibagi luas penampang bahan

dan regangan adalah pertambahan panjang dibagi panjang awal bahan. Atau

secara matematis dapat ditulis:

...(2.1)

...(2.2)

...…(2.3)

Dimana :

= Tegangan (MPa)

ε

= Regangan (%)ι

1 = Panjang akhir (cm)ι

0 = Panjang awal (cm)E = Modulus elastisitas (MPa)

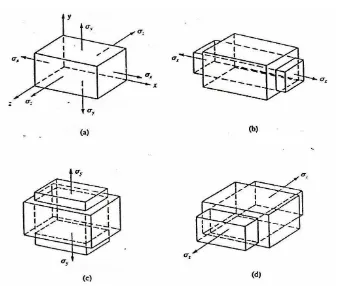

2.7 Hubungan Tegangan-Regangan

Hubungan tegangan-regangan tiga dimensi untuk bentuk isotropik dilakukan

dengan mempertimbangkan respon setiap bentuk terhadap tegangan yang

diberikan. Bentuk pembebanan pada elemen tiga dimensi dapat dilihat pada

gambar 2.8.

Gambar 2.8 Pembebanan pada elemen tiga dimensi Sumber: (http://osp.mans.edu.eg/geotechnical/Photo/18.JPG)

kita mulai dengan mempertimbangkan elemen tak terhingga tiga dimensi

pada bidang tegak lurus satu sama lain dari bagian bentuk tegangan tiga dimensi.

Seperti biasa, tegangan normal adalah garis tegak lurus ke permukaan elemen, dan

dapat diperlihatkan oleh x, y, dan z. Tegangan geser biasanya pada permukaan

bidang elemen, dan dapat diperlihatkan oleh xy, yz, zx.

Dari momen keseimbangan elemen, hanya terdapat 3 tegangan geser

mendekati dengan tegangan normal.

xy = yx

yz = zy

zx = xz ...(2.4)

Hubungan Hukum hooke, = Eε digunakan untuk tegangan normal,

selain itu juga berlaku untuk tegangan dan regangan geser, dimana

...(2.5)

Dimana G adalah modulus geser. Maka didapat tiga bentuk tegangan geser

yang berbeda, yaitu:

...(2.6)

Penyelesaian persamaan 2.6 untuk tegangan, didapat

xy= Gγxy xy= Gγxy xy= Gγxy ...(2.7)

Elemen regangan / perpindahan hubungan didapatkan dengan cara

...(2.8)

Dimana u,v dan w adalah perpindahan yang berhubungan dengan arah x, y

yang dapat dilihat pada gambar 2.9. Asumsikan prinsip superposisi untuk

menahan, lalu kita asumsikan bahwa tegangan yang dihasilkan dalam sistem

karena beberapa kekuatan adalah jumlah aljabar efek masing-masing. Pada

gambar 2.9 (b) menunjukkan tegangan yang terjadi pada sumbu x menyebabkan

regangan positif.

...(2.9)

Gambar 2.9 Pembebanan untuk tegangan normal

Hukum hook, = Eε, sudah digunakan ditulis pada persamaan 2.3 dan E

adalah modulus elastisitas. Pada gambar 2.9 (c) dapat dilihat bahwa tegangan

positif pada sumbu y menyebabkan regangan negatif di arah sumbu x akibat dari

efek poisson.

Dimana υ adalah poisson ratio, dengan cara yang sama pada gambar 2.9

(d) tegangan di sumbu z menyebabkan regangan negatif di sumbu x.

...(2.11)

Gunakan persamaan 2.11 maka diperoleh:

...(2.12)

Penyelesaian persamaan 2.14 untuk tegangan normal, maka didapatkan

persamaan:

...(2.13)

Sementara itu, regangan geser didapat dengan menggunakan rumus seperti

dibawah ini:

...(2.14)

...(2.15)

Dimana G adalah modulus geser. Maka didapat tiga bentuk tegangan geser

yang berbeda, yaitu:

...(2.16)

Penyelesaian persamaan 2.18 untuk tegangan didapat:

xy = Gγxy xy = Gγxy xy = Gγxy ...(2.17)

Persamaan pada tegangan geser, hanya 3 regangan geser yang ada. Kita

mulai lagi memperlihatkan tegangan dan regangan oleh matriks kolom sebagai

...(2.18)

Hubungan tegangan dan regangan untuk material isotropik didapat dengan

rumus:

...(2.19)

Dimana { } dan {ε} dapat ditentukan dengan persamaan 2.20, pada

bentuk matrix, kita dapat memperlihatkan tegangan pada persamaan 2.15 dan

....(2.20)

Maka didapat [D]:

...(2.21)

2.8 Perangkat Lunak Analisis Elemen Hingga

Elemen hingga adalah idealisasi matematika terhadap suatu sistem dengan

membagi objek menjadi elemen-elemen diskrit yang kecil dengan bentuk yang

simpel. Metode elemen hingga adalah teknik yang sangat dominan pada structural

mechanics. Ada banyak perangkat lunak analisis elemen hingga yang digunakan di industri saat ini dari beraneka disiplin ilmu teknik termasuk mechanical engineering.

2.8.1 SolidWorks

SolidWorks adalah salah satu software CAD 3D yang sangat mudah digunakan yang berbasis parametric sehingga memudahkan penggunanya dalam

membuat, mengedit dan menyimpan file file gambar, dengan Solidworks juga kita

dapat mendesain gambar dengan sangat intuitif, karena banyak dipergunakan oleh

Solidworks pertama dikenalkan pada tahun 1995 oleh Solidworks Coorporation. Pada tahun 1997, Solidworks di beli dan sampe sekarang di bawah Dassault Systèmes. Seperti diketahui Dassault Systèmes adalah company yang mengeluarkan the most powerfull CAD software, CATIA. Meski dibawah

company yang sama, Solidworks dan CATIA tetaplah software yang berbeda.

2.8.2 Ansys Workbench V 14.0

Ansys Workbench V 14.0 adalah suatu perangkat lunak komputer umum yang mampu menyelesaikan persoalan-persoalan elemen hingga dari pemodelan

hingga analisis. Ansys Workbench V 14.0 ini digunakan untuk mensimulasikan semua disiplin ilmu fisika baik statis maupun dinamis, analisis struktural

(kedua-duanya linier dan nonlinier), perpindahan panas, dinamika fluida, dan elektromagnetik untuk para engineer.

Ansys Workbench V 14.0 merupakan hal yang memungkinkan untuk mensimulasikan tes atau kondisi kerja, memungkinkan untuk menguji dalam

lingkungan virtual sebelum pembuatan produk prototipe. Selanjutnya,

menentukan dan memperbaiki titik lemah, komputasi hidup dan meramalkan

kemungkinan masalah yang mungkin dengan simulasi 3D dalam lingkungan

virtual.

Ansys Workbench V 14.0 dapat mengimpor data dari SolidWorks dan juga memungkinkan untuk membangun geometri dengan kemampuan yang

mendefinisikan beban dan melakukan analisis, hasil dapat dilihat sebagai numerik

dan grafis. Tampilan Ansys Workbench V 14.0 dapat dilihat pada gambar 2.10

BAB 3

METODE PENELITIAN

Pada bab ini berisikan metode yang digunakan untuk menyelesaikan

permasalahan pada skripsi ini. Penelitian ini terdiri dari berberapa tahapan yaitu:

waktu dan tempat dilaksanakan penelitian ini, alat dan bahan yang dibutuhkan,

prosedur pengecoran aluminium-magnesium dan simulasi terhadap variasi

kampuh las pada paduan aluminium-magnesium akibat beban statik dengan

menggunakan software Ansys Workbench V 14.0. Pengecoran dilakukan dengan metode pasir cetak dan simulasi dengan menggukan software Ansys Workbench V

14.0.

3.1 Waktu dan Tempat

3.1.1 Waktu

Waktu yang digunakan selama penelitian ini yaitu mulai dari bulan Maret

s/d bulan Juli 2013.

3.1.2 Tempat

Tempat dilaksanakannya proses pengecoran ini adalah disebuah tempat

industri kecil pengecoran logam yang berada di Jl. Marelan II Pasar IV Timur

Sumatera Utara.

3.2 Bahan dan Alat

Adapun bahan yang digunakan dalam melakukan penelitian ini adalah

sebagai berikut:

1.Aluminium

Pada pengecoran ini aluminium yang digunakan untuk melakukan

proses pengecoran adalah aluminium yang telah didaur ulang (recycle) dan

dibentuk menjadi batangan (ingot). Sebelum dilakukan proses peleburan,

aluminium ini dipotong sesuai ukuran yang diinginkan terlebih dahulu agar

memudahkan dalam proses pengecoran. Potongan aluminium dapat dilihat

pada gambar 3.1.

Gambar 3.1 Potongan aluminium

2.Magnesium

Pada pengecoran ini, juga digunakan Magnesium dalam bentuk

batangan (ingot) yang akan dicor dengan aluminium ingot. Sebelum dilakukan

proses peleburan, magnesium ini juga dipotong terlebih dahulu sesuai ukuran

yang diinginkan agar memudahkan proses peleburan. Magnesium dapat dilihat

Gambar 3.2 Potongan magnesium

3.Kayu

Banyak sekali bahan bakar yang digunakan dalam proses peleburan di

dapur crucible, baik itu batubara, minyak solar, kayu maupun arang kayu.

Kayu merupakan bahan bakar pengganti kerosin. Selain harga yang lebih

murah, kayu juga dapat menghasilkan panas yang baik untuk peleburan. Pada

pengecoran aluminium-magnesium ini bahan bakar yang digunakan adalah

kayu. Kayu dapat dilihat pada gambar 3.3.

4.Tanah Hitam

Tanah yang digunakan untuk mengecor paduan

aluminium-magnesium adalah tanah hitam. Tanah hitam ini digunakan karena mudah

untuk didapatkan dan memiliki harga yang cukup murah dibandingkan

dengan tanah yang lainnya. Tanah Hitam dapat dilihat pada gambar 3.4

Gambar 3.4 Tanah Hitam

5.Sekam Padi

Sekam padi ini digunakan sebagai pemisah antara tanah cetakan,

dimana dengan menggunakan sekam padi ini akan mempermudah

pemisahan antara cetakan yang satu dengan yang lainnya. Sekam padi

dapat dilihat pada gambar

3.2.2 Alat

1.Mesin Potong

Mesin potong digunakan untuk memotong aluminium dan magnesium

yang berbentuk batangan. Pemotongan ini dilakukan untuk mempermudah

pengerjaan pada proses pengecoran paduan aluminium-magnesium.

Aluminium dan Magnesium dipotong hingga menjadi potongan kecil agar

dapat ditimbang sesuai variasi yang dikerjakan. Mesin potong dapat dilihat

pada gambar 3.6.

Gambar 3.6 Mesin potong

2.Dapur Pengecoran

Dapur pengecoran ini digunakan untuk sumber panas yang dihasilkan

dari bahan bakar berupa kayu bakar dan sebagai alat pengecoran logam yang

akan dicor. Dapur ini terbuat dari batu bata dan semen tahan api. Dapur

pengecoran ini dapat mengecor sebanyak 7 kg untuk satu kali mengecor.

Gambar 3.7 Dapur Pengecoran

3.Ladle

Ladle merupakan alat penuang dalam pengecoran. Paduan dari aluminium-magnesium cair yang memiliki suhu tinggi diambil dari dalam

crucible dan dituangkan ke dalam cetakan. Ukuran dari alat ini disesuaikan dengan volume cetakan dan penggunanya. Ladle dapat dilihat pada gambar 3.8.

Gambar 3.8 Ladle

4.Crucible

Crucible adalah tempat yang digunakan untuk mencairkan aluminium. Akan lebih efisien jika diberikan penutup pada bagian atasnya. Dimensi dari

crucible ini juga bergantung pada volume cairan yang diinginkan. Crucible dapat dilihat pada gambar 3.9.

Gambar 3.9 Crucible

5.Blower

Blower digunakan untuk menjaga panas yang dihasilkan dari hasil pembakaran arang. Tanpa alat ini, maka panas yang dihasilkan dari arang

tidak terdistribusi dengan baik dan panas yang dihasilkan tidak maksimal.

Blower dapat dilihat pada gambar 3.10.

6.Flask

Flask merupakan rangka luar cetakan pasir. Ada dua tipe flask yang dipakai pada pabrik pengecoran yaitu snap flask dan box flask. Flask biasanya

terbuat dari kayu atau logam. Ukuran dan bentuk flask disesuaikan dengan ukuran tuangan. Flask mempunyai dua bagian, bagian atas disebut kup dan bagian bawah disebut drag. Flask dapat dilihat pada gambar 3.11.

Gambar 3.11 Flask

3.3 Prosedur Pengecoran

Pada proses pengecoran aluminium dicor dengan penambahan unsur

magnesium untuk kemudian dilakukan uji mekanis pada bahan tersebut.

Penambahan unsur magnesium dilakukan terhadap aluminium sesuai dengan

perbandingan yang diinginkan.

1.Aluminium di dapat dari sebuah industri peleburan aluminium, lalu

dipotong hingga menjadi beberapa bagian menggunakan mesin potong

aluminium terlebih dahulu dicor hingga mencair pada temperatur

600-660˚C, setelah mencapai suhu diatas, magnesium dimasukkan ke dalam

cairan aluminium yang sedang dicor dapat dilihat pada gambar 3.12.

Gambar 3.12 Proses pengecoran aluminium-magnesium

2.Setelah proses pengecoran antara aluminium-magnesium berlangsung, maka

akan dilakukan proses pengadukan agar campuran

aluminium-magnesiumnya merata. Seperti yang ditunjukkan pada gambar 3.13.

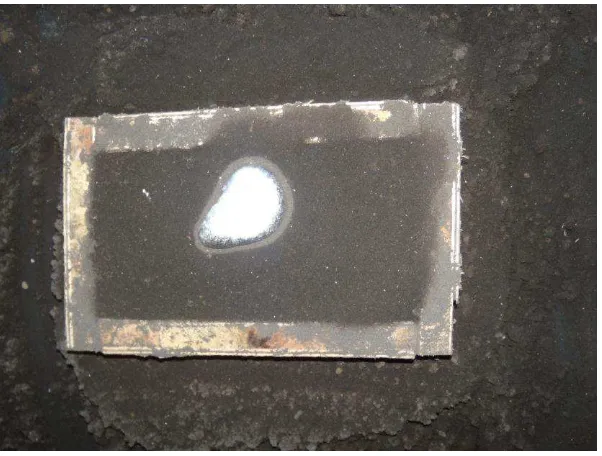

3.Setelah dilakukan proses pengadukan, hasil peleburan antara aluminium

-magnesium dituang ke dalam cetakan, seperti yang ditunjukkan pada

gambar 3.14.

Gambar 3.14 Penuangan aluminium-magnesium ke dalam cetakan

4.Setelah proses penuangan aluminium-magnesium ke dalam cetakan, maka

cetakan dibuka untuk mengeluarkan spesimen hasil coran. Seperti yang

ditunjukkan pada gambar 3.15.

Setelah spesimen tersebut dikeluarkan, maka spesimen kemudian akan

dibersihkan untuk dimesin. Spesimen yang dimesin mempunyai standard ukuran

masing-masing dari setiap pengujian.

3.4 Simulasi dengan menggunakan software Ansys Workbench V 14.0

Adapun software yang digunakan yaitu Ansys Workbench V 14.0 dengan basis Metode Elemen Hingga (MEH).

Langkah simulasi dengan menggunakan software Ansys Workbench V 14.0

dapat dilakukan dalam 3 golongan proses pengerjaan yaitu: Preprocessing, Solution, Post Processing. Data-data yang dimasukkan kedalam simulasi diambil dari data-data pengujian eksperimental.

Dengan menggunakan software Ansys Workbench V 14.0 kita dapat melakukan simulasi terhadap beban statik maupun dinamik, analisis struktural

(kedua-duanya linier dan nonlinier), perpindahan panas, dinamika fluida, dan elektromagnetik untuk para engineer. Pada penelitian ini digunakan simulasi

terhadap beban statik. Untuk penjelasan langkah lebih lanjut sebagai berikut:

3.4.1 Sifak Fisik Material

3.4.1.1Menentukan Sifat Fisik

Dalam penelitian ini, material yang digunakan adalah pelat dari paduan

aluminium-magnesium, dimana untuk menentukan sifat fisik dari material

3.4.1.2Memasukkan Sifat Fisik

Setelah sifat fisik dari material paduan aluminium-magnesium didapat,

maka dapat langsung kita masukkan kedalam engineering data pada Ansys

Workbench V 14.0 agar karakteristik material yang didapat dari pengujian

secara experiment sama seperti yang dihasilkan pada simulasi.

3.4.2 Prosedur Simulasi

Adapun langkah-langkah untuk melakukan simulasi terhadap beban statik

seperti berikut ini:

1. Aktifkan menu Ansys Workbench V 14.0, lalu pilih static structural, seperti yang ditunjukkan pada gambar 3.16

Gambar 3.16 Jendela Utama Ansys Workbench V 14.0

2. Pilih engineering data, kemudian isi dengan data yang didapat dari hasil

Gambar 3.17 Jendela Engineering data Ansys Workbench V 14.0

3. Kemudian pilih geometri untuk mendesain geometri yang akan didesain.

Karena desain gambar sudah dikerjakan dengan menggunakan software

solidwork, maka gambar dapat langsung di input ke Ansys Workbench V

14.0, seperti yang ditunjukkan pada gambar 3.18.

4. Kemudian dilakukan pemberian meshing pada benda yang akan disimulasi,

seperti yang ditunjukkan pada gambar 3.19.

Gambar 3.19 Pemberian Meshing

5. Lalu dilakukan set up untuk menentukan fixed support dan force pada

material, seperti yang ditunjukkan pada gambar 3.20.

6. Selanjutnya masuk kedalam proses solution, dimana kita dapat menentukan

solusi apa yang ingin kita cari. Pada simulasi ini yang ingin dicari adalah

tegangan normal, tegangan maksimum dan regangan, seperti yang

ditunjukkan pada gambar 3.21.

Gambar 3.21 Proses Solution

7. Selesai

3.5 Kerangka Kegiatan

Adapun kerangka kegiatan yang dilakukan selama melakukan penelitian

ini. Langkah-langkah yang dilakukan terlebih dahulu yaitu dengan membaca

literatur yang berkaitan dengan penelitian ini. Selanjutkan mempersiapkan alat

dan bahan yang dipergunakan selama melakukan pengecoran paduan

aluminium-magnesium. Pada saat mempersiapkan alat pastikan semua alat berfungsi dengan

baik. Setelah semua alat dan bahan yang dibutuhkan telah selesai, maka

menggunakan metode pasir cetak dan juga melakukan simulasi numerik dengan

menggukan software Ansys Workbench V 14.0. Setelah melakukan dua pengujian

ini, maka didapat hasil dari kedua pengujian tersebut, yang selanjutnya dilakukan

analisa dari hasil penelitian. Setelah itu maka di dapatlah kesimpulan dari hasil

penelitian yang dilakukan dan penelitian pun selesai. Berikut ini merupakan

Diagram alir penelitian ditunjukkan pada gambar 3.28.

MULAI

STUDI LITERATUR

BERHASIL

DISETEJUI SIMULASI ANSYS ALUMINIUM MAGNESIUM

HASIL

LAPORAN

SELESAI

YA TIDAK

AK

PENGECORAN ALUMINUM MAGNESIUM

BAB 4

HASIL DAN PEMBAHASAN

4.1 Pendahuluan

Pada bab ini dibahas mengenai hasil paduan pelat Aluminium-Magnesium

serta data-data hasil uji komposisi dari proses pengecoran dengan menggunakan

metode pasir cetak, selanjutnya dilakukan simulasi komputer menggunakan

software Ansys Workbench V 14.0. Pada simulasi ini dilakukan dengan metode static structural yang kemudian akan diperoleh tegangan normal, tegangan maksimum dan regangan.

4.2 Analisa Proses Pengecoran Paduan Aluminium-Magnesium

Dari penelitian ini dapat dibuktikan bahwa hasil dari paduan

Aluminium-Magnesium dapat dilihat dengan cara mendapatkan jumlah persentase dari

material Aluminium dan Magnesium yang dilakukan dengan cara menguji

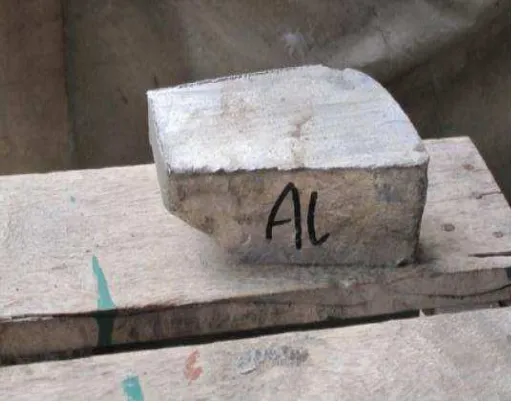

komposisi dari paduan Aluminium-Magnesium tersebut. Hasil pelat paduan

Aluminium-Magnesium dapat dilihat pada gambar 4.1.

Dalam pengujian ini alat yang digunakan adalah Optical Emission Spectrometer. Alat ini bekerja dengan menggunakan prinsip pantulan cahaya ke spesimen uji. Pantulan cahaya dari unsur akan langsung di-input kedalam

komputer dan akan dihasilkan data hasil komposisi seperti pada tabel 4.1.

Gambar 4.3 Diagram Phasa Al-Mg Sebenarnya Sumber : (http://tptc.iit.edu)

Pada gambar 4.2 dan 4.3 memperlihatkan penambahan Mg hingga komposisi 2.499% Mg akan cenderung menurunkan temperatur cair dari paduan

Aluminium. Penambahan Mg pada Aluminium untuk phasa biner akan menghasilkan berbagai phasa seperti Al (0-14,9%Mg), Al2Mg2 (35,0 –

35,5%Mg), Al12Mg17 (35,6-59,8%Mg), Mg (87,3-100%Mg).

Keberadaan magnesium hingga 14,9% dapat menurunkan titik lebur

logam paduan yang cukup drastis, dari 660oC hingga 450oC. Namun, hal ini tidak menjadikan aluminium paduan dapat ditempa menggunakan panas dengan mudah

karena korosi akan terjadi pada suhu di atas 60oC. Keberadaan magnesium juga

menjadikan logam paduan dapat bekerja dengan baik pada temperatur yang sangat

4.3 Simulasi Ansys Workbench V 14.0

Simulasi ini bertujuan untuk mengetahui seberapa besar kekuatan tarik yang

diterima oleh paduan aluminium-magnesium selanjutnya hasil pengujian secara

simulasi dibandingkan dengan pengujian yang dilakukan secara eksperimental.

Pada pengujian dengan simulasi ansys ini, solusi ataupun hasil akhir simulasi

yang diinginkan adalah deformasi, tujuannya untuk mengetahui permukaan dari

paduan aluminium-magnesium yang mengalami perubahan bentuk yang paling

besar, regangan yang bertujuan untuk mengetahui perubahan panjang yang

dialami oleh paduan aluminium-magnesium, dan yang terakhir tegangan yang

terjadi pada permukaan paduan aluminium-magnesium sehingga paduan

aluminium-magnesium tersebut mengalami perubahan bentuk bahkan sampai

mengalami kerusakan.

4.3.1 Metode Statik Strutural

4.3.1.1 Paduan Al 98%-Mg 1,4% dengan sudut kampuh 60o

Untuk mengetahui tegangan normal, tegangan maksimum dan regangan

pada paduan Al 98%-Mg 1,4% dengan sudut kampuh 60o yang terjadi akibat beban statik dapat disimulasikan dengan menggunakan software Ansys Workbench V 14.0. Data-data yang dimasukkan pada saat melakukan simulasi ansys di ambil dari data pengujian eksperimental.

Dengan melakukan simulasi terhadap paduan Al 98%-Mg 1,4% dengan

Gambar 4.4 Hasil simulasi tegangan normal pada paduan Al 98%-Mg 1,4% sudut kampuh 60o

Gambar 4.5 Hasil simulasi tegangan maksimum pada paduan Al 98%-Mg 1,4% sudut kampuh 60o