Rating Factor

Kriteria rating factor, keterampilan dibagi menjadi enam kelas dengan ciri-ciri setiap kelas seperti yang dikemukakan berikut ini :

Super Skill:

1. Bekerja dengan sempurna

2. Tampak seperti telah terlatih dengan sangat baik 3. Secara bawaan cocok sekali dengan pekerjaannya

4. Gerakan-gerakannya halus tetapi sangat cepat sehingga sulit untuk diikuti 5. Kadang-kadang terkesan tidak berbeda dengan gerakan-gerakan mesin

6. Perpindahan dari satu elemen pekerjaan ke elemen lainnya tidak terlampau terlihat karena lancarnya

7. Tidak terkesan adanya gerakan-gerakan berpikir dan merencana tentang apa yang dikerjakan (sudah sangat otomatis)

8. Secara umum dapat dikatakan bahwa pekerjaan yang bersangkutan adalah pekerjaan terbaik

Excellent Skill:

1. Percaya pada diri sendiri

2. Tampak cocok dengan pekerjaannya 3. Terlihat telah terlatih baik

4. Bekerjanya teliti dengan tidak banyak melakukan pengukuran-pengukuran atau pemeriksaan-pemeriksaan

7. Bekerjanya cepat tanpa mengorbankan mutu 8. Bekerjanya cepat tapi halus

9. Bekerjanya berirama dan terkoordinasi

Good Skill:

1. Kualitas hasil baik

2. Bekerjanya tampak lebih baik daripada kebanyakan pekerja umumnya

3. Dapat memberi petunjuk-petunjuk pada pekerja lain yang keterampilannya lebih rendah

4. Tampak jelas sebagai pekerja yang cakap 5. Tidak memerlukan banyak pengawasan 6. Tiada keragu-raguan

7. Bekerjanya stabil

8. Gerakan-gerakannya terkoordinasi dengan baik 9. Gerakan-gerakannya cepat

Average Skill:

9. Secara keseluruhan cukup memuaskan

Fair Skill :

1. Tampak terlatih tetapi belum cukup baik

2. Mengenal peralatan dan lingkungan secukupnya

3. Terlihat adanya perencanaan-perencanaan sebelum melakukan gerakan-gerakan

4. Tidak mempunyai kepercayaan diri yang cukup

5. Tampaknya seperti tidak cocok dengan pekerjaannya tetapi telah dipekerjakan di bagian itu sejak lama

6. Mengetahui apa-apa yang dilakukan dan harus dilakukan tapi tampak tidak selalu yakin

7. Sebagian waktunya terbuang karena kesalahan-kesalahan sendiri

8. Jika tidak bekerja secara sungguh-sungguh outputnya akan sangat rendah 9. Biasanya tidak ragu-ragu dalam menjalankan gerakan-gerakannya.

Poor Skill :

1. Tidak bisa mengkoordinasikan tangan dan pikiran 2. Gerakan-gerakannya kaku

3. Kelihatan ketidak yakinannya pada urutan-urutan gerakan 4. Seperti yang tidak terlatih untuk pekerjaan yang bersangkutan 5. Tidak terlihat adanya kecocokan dengan pekerjaannya

9. Tidak bisa mengambil inisiatif sendiri.

Dalam hal usaha dapat dikelompokkan menjadi enam kelas yaitu:

Excessive effort :

1. Kecepatan sangat berlebihan.

2. Usahanya sangat bersungguh-sungguh tetapi dapat membahayakan kesehatannya.

3. Kecepatan yang ditimbulkannya tidak dapat dipertahankan sepanjang hari kerja.

Excellent effort:

1. Jelas terlihat kecepatannya sangat tinggi.

2. Gerakan-gerakan lebih ekonomis daripada operator-operator biasa. 3. Penuh perhatian pada pekerjaannya.

4. Banyak membari saran.

5. Menerima saran-saran petunjuk dengan senang. 6. Percaya pada kebaikan maksud pengukuran waktu. 7. Tidak bertahan lebih dari beberapa hari.

8. Bangga atas kelebihannya.

2. Saat-saat menganggur sangat sedikit, bahkan kadang-kadang tidak ada. 3. Penuh perhatian pada pekerjaannya.

4. Senang pada pekerjaannya.

5. Kecepatannya baik dan dapat dipertahankan sepanjang hari. 6. Percaya pada kebaikan waktu pengukuran waktu.

7. Menerima saran-saran dan petunjuk dangan senang. 8. Dapat memberi saran-saran untuk perbaikan kerja. 9. Tempat kerjanya diatur baik dan rapih.

10. Menggunakan alat-alat yang tepat dengan baik. 11. Memelihara dengan baik kondisi peralatan.

Average effort:

1. Tidak sebaik good, tapi lebih baik dari poor.

2. Bekerja dengan stabil.

3. Menerima saran-saran tapi tidak melaksanakannya. 4. Set up dilaksanakan dengan baik.

5. Melakukan kegiatan-kegiatan perencanaan

Fair effort

1. Saran-saran perbaikan diterima dengan kesal.

2. Kadang-kadang perhatian perhatian tidak ditunjukkan pada pekerjaannya. 3. Kurang sungguh-sungguh.

7. Terlihat adanya kecenderungan kurang perhatian pada pekerjaannya. 8. Terlampau hati-hati.

9. Sistematika kerjanya sedang-sedang saja. 10. Gerakan-gerakannya tidak terencana

Poor effort

1. Banyak membuang-buang waktu.

2. Tidak memperhatikan adanya minat kerja. 3. Tidak mau menerima saran-saran.

4. Tampak malas dan malas kerja.

5. Gerakan-gerakan yang tidak perlu dilakukan untuk mengambil alat-alat dan bahan.

6. Tempat kerjanya tidak diatur rapi.

7. Tidak peduli pada cocok/baik tidaknya peralatan yang dipakai. 8. Mengubah-ubah tata letak tempat kerja yang telah diatur. 9. Set up kerjanya terlihat tidak baik

Cara menentukan rating factor antara lain cara Westinghouse

Tabel Penyesuaian Menurut Westinghouse

Faktor Kelas Lambang Penyesuaian

Keterampilan

Superskill A1 +0,15

Tabel Allowance

Faktor Contoh pekerjaan Kelonggaran (%)

A.Tenaga yang dikeluarkan Ekivalen beban Pria Wanita

1. Dapat diabaikan Bekerja di meja, duduk tanpa beban 0,00 – 6,0 0,00 – 6,0 7. Luar biasa berat Memanggul kalung berat diatas 50 kg

B. Sikap kerja

1. Duduk Bekerja duduk, ringan 0,00 – 1,0

2. Berdiri diatas dua kaki Badan tegak, ditumpu dua kaki 1,0 – 2,5

3. Berdiri diatas satu kaki Satu kaki mengerjakan alat kontrol 2,5 – 4,0

4. Berbaring Pada bagian sisi, belakang atau depan badan 2,5 – 4,0

5. Membungkuk Badan dibungkukkan bertumpu pada kedua kaki 4,0 – 10

C. Gerakan kerja

Bekerja dengan tangan diatas kepala 5 – 10

5. Seluruh anggota badan

terbatas Bekerja dilorong pertambangan yang sempit 10 – 15

D. Kelelahan mata *) Pencahayaan baik Buruk

1. Pandangan yang terputus-putus Membawa alat ukur 0,0 – 6,0 0,0 – 6,0 2. Pandangan yang hampir terus menerus Pekerjaan-pekerjaan yang teliti 6,0 – 7,5 6,0 – 7,5 3. Pandangan terus menerus dengan fokus

berubah-ubah

Memeriksa cacat-cacat pada kain 7,5 – 12,0 7,5 – 16,0 Pemeriksaan yang sangat teliti 12,0 – 19,0 16,0 – 30,0

4. Pandangan terus menerus dengan fokus tetap 30,0 – 50,0

E. Keadaan temperatur tempat kerja **) Temperatur (°C) Kelemahan normal Berlebihan

1. Beku Dibawah 0 Diatas 10 Diatas 12

2. Rendah 0 – 13 10 – 0 12 – 5

3. Sedang 13 – 22 5 – 0 8 – 0

4. Normal 22 – 28 0 – 5 0 – 8

Tabel Allowance (Lanjutan)

Faktor Contoh pekerjaan Kelonggaran (%)

G. Keadaan lingkungan yang baik

1. Bersih, sehat, cerah dengan kebisingan rendah 0

2. Siklus kerja berulang-ulang antara 5 - 10 detik 0 – 1

3. Siklus kerja berulanh-ulang antara 0 - 5 detik 1 – 3

4. Sangat bising 0 – 5

5. Jika faktor-faktor yang berpengaruh dapat menurunkan kwalitas 0 – 5

6. Terasa adanya getaran lantai 5 – 10

7. Keadaan-keadaan yang luar biasa (bunyi, kebersihan, dll.) 5 – 15

Keterangan:

*) Kontras antara warna hendaknya diperhatikan **) Tergantung juga pada keadaan ventilasi

Tabel Allowance Operator Setiap Stasiun Kerja Stasiun

Kerja Faktor Kondisi Pekerja Nilai

Total (%)

I

Kebutuhan Pribadi Pria 0,5

18

Tenaga yang Dikeluarkan Ringan 7,5

Sikap Kerja Berdiri di atas dua kaki 2

Gerakan Kerja Agak terbatas 1

Kelelahan Mata Pandangan yang terputus-putus

2

Keadaan Temperatur Normal 2

Keadaan Atmosfer cukup 2

Keadaan Lingkungan

Tenaga yang Dikeluarkan Sangat Ringan 6

Sikap Kerja Berdiri di atas dua kaki 1

Gerakan Kerja Agak terbatas 2

Kelelahan Mata Pandangan yang terputus-putus

2

Keadaan Temperatur Tinggi 5

Keadaan Atmosfer Cukup 1

Keadaan Lingkungan

Tenaga yang Dikeluarkan Ringan 7,5

Sikap Kerja Berdiri di atas dua kaki 1

Gerakan Kerja Normal 0

Kelelahan Mata Pandangan yang terputus-putus

Tabel 5.14. Allowance Operator Setiap Stasiun Kerja (Lanjutan)

Stasiun

Kerja Faktor Kondisi Pekerja Nilai

Total (%)

IV

Kebutuhan Pribadi Pria 0,5

18

Tenaga yang Dikeluarkan Ringan 7,5

Sikap Kerja Berdiri di atas dua kaki 2

Gerakan Kerja Normal 0

Kelelahan Mata Pandangan yang terputus-putus

1

Keadaan Temperatur Normal 3

Keadaan Atmosfer cukup 2

Penentuan Rating Factor

Penentuan Rating Factor untuk pengukuran waktu ini menggunakan metode Westinghouse. Penilaian dilakukan berdasarkan 4 faktor penting yang menentukan kewajaran dalam bekerja yaitu keterampilan, usaha, kondisi kerja dan konsistensi.

1. Penentuan Rating Factor untuk Operator SK I Penilaian Rating factor untuk operator SK I adalah: a. Keterampilan operator

Keterampilan terbagi atas beberapa penggolongan kelas berdasarkan pengamatan yakni

1) Excellent

Berdasarkan pengamatan terlihat bahwa : 2. Operator terlihat telah baik.

3. Operator bekerja dengan cepat tetapi halus. 2) Good

Berdasarkan pengamatan terlihat bahwa : 1. Kualitas hasil baik

2. Operator berkerja lebih baik

3. Gerakannya cepat tidak lambat

5. Gerakan-gerakannya cukup menunjukkan tiadanya keragu-raguan 9. Secara keseluruhan cukup memuaskan

Berdasarkan data penggolongan diatas bahwa pengamatan yang diambil pada penggolongan Excellent adalah 2,3. Pada penggolongan Good adalah 1,2,5,6,9. Pada penggolongan Avarage Skill adalah 2,5,9. Sehingga persentase penggolongan adalah sebagai berikut :

%

Berdasarkan perhitungan diatas diperoleh bahwa persentase terbesar adalah Good dan pembagian Good yang terpilih adalah(C1) karena persentase

Good berada diatas 50 %. Sehingga keterampilan operator tergolong Good

(C1) dengan nilai 0,06. b. Usaha operator

1) Excellent

Berdasarkan pengamatan terlihat bahwa :

4. Operator menggunakan alat-alat dengan tepat. 2) Good

3) Fair

1. Kadang-kadang perhatian tidak ditujukan pada pekerjaannya Berdasarkan data penggolongan diatas bahwa pengamatan yang diambil pada penggolongan Excellent adalah 4. Pada penggolongan Good adalah 1,2, 9,10 sedangkan pada penggolongan Fair adalah 1. Sehingga persentase penggolongan adalah sebagai berikut :

%

Berdasarkan perhitungan diatas diperoleh bahwa persentase terbesar adalah Good dan pembagian Good yang terpilih adalah(C2) karena persentase

Good berada di bawah 50 %. Sehingga usaha operator tergolong Good (C2) dengan nilai 0,02

c. Kondisi kerja

Tergolong Average (D), karena dalam pengamatan terlihat bahwa operator bekerja dalam temperatur yang tidak standar.

d. Konsistensi

Rating Factor untuk Operator SK I

No Rating Factor Nilai

1 Keterampilan Good (C1) : + 0,06

2 Usaha Good (C2) : +0,02

3 Kondisi Kerja Fair (E) : -0,00

4 Konsistensi Average (D) : -0,00

Total Rating Factor +0,08

Maka rating factor untuk operator SK I adalah +0,08.

2. Penentuan Rating Factor untuk Operator SK II

Penentuan Rating Factor untuk operator SK II adalah: a. Keterampilan operator

Keterampilan terbagi atas beberapa penggolongan kelas berdasarkan pengamatan yakni

1) Excellent

Berdasarkan pengamatan terlihat bahwa : 2. Tampak cocok dengan pekerjaannya 3. Terlihat telah terlatih baik

6. Operator menggunakan alat-alat dengan tepat. 7. Bekerja cepat tapi halus

3) Good

8. Gerakan-gerakannya terkordinasi dengan baik 4) Average

8. Bekerja cukup teliti

9. Secara keseluruhan cukup memuaskam

3. terlihat adanya pekerjaan pekerjaan yang perencanaan

Berdasarkan data penggolongan diatas bahwa pengamatan yang diambil pada penggolongan Excellent adalah 2,3,6,7. Good adalah 1,8. Pada

penggolongan Average adalah 8,9,3.

%

Berdasarkan perhitungan diatas diperoleh bahwa persentase terbesar adalah Excellent pembagian Excellent yang terpilih adalah(B2) karena persentase Excellent berada di bawah 50 %. Sehingga usaha operator tergolong Excellent (B2) dengan nilai 0,08.

b. Usaha operator 1) Good

1. Operator bekerja berirama.

Berdasarkan data penggolongan diatas bahwa pengamatan yang diambil pada penggolongan Good adalah 1,2,3,4. Sehingga persentase penggolongan adalah sebagai berikut :

%

Berdasarkan perhitungan diatas diperoleh bahwa persentase terbesar adalah Good dan pembagian Good yang terpilih adalah(C2) karena persentase

Good berada di bawah 50 %. Sehingga usaha operator tergolong Good (C2) dengan nilai 0,02

c. Kondisi kerja

Tergolong Average (D), karena dalam pengamatan terlihat bahwa operator bekerja dalam temperatur yang tidak standar.

d. Konsistensi

Konsistensi operator masuk dalam golongan Average Rating Factor untuk Operator SK II

No Rating Factor Nilai

1 Keterampilan Excellent : +0,08

2 Usaha Good (C1) : +0,02

3 Kondisi Kerja Average : -0,00

4 Konsistensi Average : -0,00

Total Rating Factor +0,1

3. Penentuan Rating Factor untuk Operator SK III Penilaian Rating factor untuk operator SK III adalah: a. Keterampilan operator

Keterampilan terbagi atas beberapa penggolongan kelas berdasarkan pengamatan yakni

4) Excellent

Berdasarkan pengamatan terlihat bahwa : b. Operator terlihat telah baik.

c. Operator bekerja dengan cepat tetapi halus. 5) Good

Berdasarkan pengamatan terlihat bahwa : 4. Kualitas hasil baik

5. Operator berkerja lebih baik

5. Tidak memerlukan banyak pengawasan 7. Tiada keragu-raguan

9. Gerakan-gerakannya cepat 3) Average

1,2,5,6,9. Pada penggolongan Avarage Skill adalah 2,5,9. Sehingga persentase penggolongan adalah sebagai berikut :

%

Berdasarkan perhitungan diatas diperoleh bahwa persentase terbesar adalah Good dan pembagian Good yang terpilih adalah(C1) karena persentase

Good berada diatas 50 %. Sehingga keterampilan operator tergolong Good

(C1) dengan nilai 0,06. b. Usaha operator

1) Excellent

Berdasarkan pengamatan terlihat bahwa :

4. Operator menggunakan alat-alat dengan tepat. 2) Good

3. Operator bekerja berirama. 4. Kecepatannya baik.

9. Tempat kerja diatur baik dan rapi

10. Memelihari dengan baik kondisi peralatan 3) Fair

9,10 sedangkan pada penggolongan Fair adalah 1. Sehingga persentase penggolongan adalah sebagai berikut :

%

Berdasarkan perhitungan diatas diperoleh bahwa persentase terbesar adalah Good dan pembagian Good yang terpilih adalah(C2) karena persentase

Good berada di bawah 50 %. Sehingga usaha operator tergolong Good (C2) dengan nilai 0,02

c. Kondisi kerja

Tergolong Average (D), karena dalam pengamatan terlihat bahwa operator bekerja dalam temperatur yang tidak standar.

d. Konsistensi

Konsistensi operator masuk dalam golongan Good (C), karena waktu penyelesaian pekerjaannya konsisten.

Rating Factor untuk Operator SK III

No Rating Factor Nilai

1 Keterampilan Good (C1) : + 0,06

4. Penentuan Rating Factor untuk Operator SK IV

Penentuan Rating Factor untuk operator SK IV adalah: a. Keterampilan operator

Keterampilan terbagi atas beberapa penggolongan kelas berdasarkan pengamatan yakni

1) Excellent

Berdasarkan pengamatan terlihat bahwa : 2. Tampak cocok dengan pekerjaannya 3. Terlihat telah terlatih baik

6. Operator menggunakan alat-alat dengan tepat. 7. Bekerja cepat tapi halus

6) Good

Berdasarkan pengamatan terlihat bahwa : 1 Tiada keragu-raguan

8. Gerakan-gerakannya terkordinasi dengan baik 4) Average

8. Bekerja cukup teliti

9. Secara keseluruhan cukup memuaskam

3. terlihat adanya pekerjaan pekerjaan yang perencanaan

%

Berdasarkan perhitungan diatas diperoleh bahwa persentase terbesar adalah Excellent pembagian Excellent yang terpilih adalah(B2) karena persentase Excellent berada di bawah 50 %. Sehingga usaha operator tergolong Excellent (B2) dengan nilai 0,08.

b. Usaha operator 1) Good

1. Operator bekerja berirama.

2. Penuh perhatian pada pekerjaannya. 3. Operator senang pada pekerjaannya. 4. Kecepatannya baik.

Berdasarkan data penggolongan diatas bahwa pengamatan yang diambil pada penggolongan Good adalah 1,2,3,4. Sehingga persentase penggolongan adalah sebagai berikut :

%

Tergolong Average (D), karena dalam pengamatan terlihat bahwa operator bekerja dalam temperatur yang tidak standar.

d. Konsistensi

Konsistensi operator masuk dalam golongan Average Rating Factor untuk Operator SK IV

No Rating Factor Nilai

1 Keterampilan Excellent : +0,08

2 Usaha Good (C1) : +0,02

3 Kondisi Kerja Average : -0,00

4 Konsistensi Average : -0,00

Total Rating Factor +0,1

Maret

Min Z =

DN12+DN13+DN14+DN15+DN16+DN17+DN18+DP1+DP2+DP3+DP4+DP5+DP6+DP7+DP8 +DP9+DP10+DP11

Subject To

X1+DN12-DP12=133554 X2+DN13-DP13=95887 X3+DN14-DP14=102023 X1+DN15-DP15=64522 X2+DN16-DP16=46325 X3+DN17-DP17=49289

1296X1+1512X2+1728X3+DN18-DP18=494362872 0.0629X1+0.0728X2+0.0839X3+DN1-DP1=24623 2.19X1+2.56X2+2.93X3+DN2-DP2=900000 0.04339X1+0.0512X2+0.0585X3+DN3-DP3=72000 0.2195X1+0.2560X2+0.2926X3+DN4-DP4=300000 0.0044X1+0.0051X2+0.0059X3+DN5-DP5=65000

APRIL

Min Z =

DN12+DN13+DN14+DN15+DN16+DN17+DN18+DP1+DP2+DP3+DP4+DP5+DP6+DP7+DP8 +DP9+DP10+DP11

Subject To

X1+DN12-DP12=126815 X2+DN13-DP13=92529 X3+DN14-DP14=103521 X1+DN15-DP15=62689 X2+DN16-DP16=45741 X3+DN17-DP17=51174

1296X1+1512X2+1728X3+DN18-DP18=483140376 0.0629X1+0.0728X2+0.0839X3+DN1-DP1=24080 2.19X1+2.56X2+2.93X3+DN2-DP2=900000 0.04339X1+0.0512X2+0.0585X3+DN3-DP3=72000 0.2195X1+0.2560X2+0.2926X3+DN4-DP4=300000 0.0044X1+0.0051X2+0.0059X3+DN5-DP5=65000

0.0066X1+0.0077X2+0.0088X3+DN6-DP6=61800 0.00066X1+0.00077X3+0.0009X3+DN7-DP7=30000 0.0527X1+0.0614X2+0.0702X3+DN8-DP8=46000 X1+DN9-DP9=381798

MEI

Min Z =

DN12+DN13+DN14+DN15+DN16+DN17+DN18+DP1+DP2+DP3+DP4+DP5+DP6+DP7+DP8 +DP9+DP10+DP11

Subject To

X1+DN12-DP12=127545 X2+DN13-DP13=87059 X3+DN14-DP14=101649 X1+DN15-DP15=64459 X2+DN16-DP16=43998 X3+DN17-DP17=51372

1296X1+1512X2+1728X3+DN18-DP18=472581000 0.0629X1+0.0728X2+0.0839X3+DN1-DP1=23544 2.19X1+2.56X2+2.93X3+DN2-DP2=900000 0.04339X1+0.0512X2+0.0585X3+DN3-DP3=72000 0.2195X1+0.2560X2+0.2926X3+DN4-DP4=300000 0.0044X1+0.0051X2+0.0059X3+DN5-DP5=65000

JUNI

Min Z =

DN12+DN13+DN14+DN15+DN16+DN17+DN18+DP1+DP2+DP3+DP4+DP5+DP6+DP7+DP8 +DP9+DP10+DP11

Subject To

X1+DN12-DP12=135014 X2+DN13-DP13=84947 X3+DN14-DP14=100151 X1+DN15-DP15=67676 X2+DN16-DP16=42580 X3+DN17-DP17=50201

1296X1+1512X2+1728X3+DN18-DP18=476478936 0.0629X1+0.0728X2+0.0839X3+DN1-DP1=23789 2.19X1+2.56X2+2.93X3+DN2-DP2=900000 0.04339X1+0.0512X2+0.0585X3+DN3-DP3=72000 0.2195X1+0.2560X2+0.2926X3+DN4-DP4=300000 0.0044X1+0.0051X2+0.0059X3+DN5-DP5=65000

0.0066X1+0.0077X2+0.0088X3+DN6-DP6=61800 0.00066X1+0.00077X3+0.0009X3+DN7-DP7=30000 0.0527X1+0.0614X2+0.0702X3+DN8-DP8=46000 X1+DN9-DP9=381798

JULI

Min Z =

DN12+DN13+DN14+DN15+DN16+DN17+DN18+DP1+DP2+DP3+DP4+DP5+DP6+DP7+DP8 +DP9+DP10+DP11

Subject To

X1+DN12-DP12=141753 X2+DN13-DP13=88305 X3+DN14-DP14=102023 X1+DN15-DP15=68599 X2+DN16-DP16=42734 X3+DN17-DP17=49373

1296X1+1512X2+1728X3+DN18-DP18=493524792 0.0629X1+0.0728X2+0.0839X3+DN1-DP1=24559 2.19X1+2.56X2+2.93X3+DN2-DP2=900000 0.04339X1+0.0512X2+0.0585X3+DN3-DP3=72000 0.2195X1+0.2560X2+0.2926X3+DN4-DP4=300000 0.0044X1+0.0051X2+0.0059X3+DN5-DP5=65000

AGUSTUS

Min Z =

DN12+DN13+DN14+DN15+DN16+DN17+DN18+DP1+DP2+DP3+DP4+DP5+DP6+DP7+DP8 +DP9+DP10+DP11

Subject To

X1+DN12-DP12=141023 X2+DN13-DP13=93775 X3+DN14-DP14=103521 X1+DN15-DP15=66902 X2+DN16-DP16=44488 X3+DN17-DP17=49111

1296X1+1512X2+1728X3+DN18-DP18=503437896 0.0629X1+0.0728X2+0.0839X3+DN1-DP1=25092 2.19X1+2.56X2+2.93X3+DN2-DP2=900000 0.04339X1+0.0512X2+0.0585X3+DN3-DP3=72000 0.2195X1+0.2560X2+0.2926X3+DN4-DP4=300000 0.0044X1+0.0051X2+0.0059X3+DN5-DP5=65000

0.0066X1+0.0077X2+0.0088X3+DN6-DP6=61800 0.00066X1+0.00077X3+0.0009X3+DN7-DP7=30000 0.0527X1+0.0614X2+0.0702X3+DN8-DP8=46000 X1+DN9-DP9=381798

SEPTEMBER

Min Z =

DN12+DN13+DN14+DN15+DN16+DN17+DN18+DP1+DP2+DP3+DP4+DP5+DP6+DP7+DP8 +DP9+DP10+DP11

Subject To

X1+DN12-DP12=133554 X2+DN13-DP13=95887 X3+DN14-DP14=101649 X1+DN15-DP15=64606 X2+DN16-DP16=46385 X3+DN17-DP17=49137

1296X1+1512X2+1728X3+DN18-DP18=493716000 0.0629X1+0.0728X2+0.0839X3+DN1-DP1=24564 2.19X1+2.56X2+2.93X3+DN2-DP2=900000 0.04339X1+0.0512X2+0.0585X3+DN3-DP3=72000 0.2195X1+0.2560X2+0.2926X3+DN4-DP4=300000 0.0044X1+0.0051X2+0.0059X3+DN5-DP5=65000

OKTOBER

Min Z =

DN12+DN13+DN14+DN15+DN16+DN17+DN18+DP1+DP2+DP3+DP4+DP5+DP6+DP7+DP8 +DP9+DP10+DP11

Subject To

X1+DN12-DP12=126815 X2+DN13-DP13=92529 X3+DN14-DP14=100151 X1+DN15-DP15=63454 X2+DN16-DP16=46299 X3+DN17-DP17=50113

1296X1+1512X2+1728X3+DN18-DP18=477317016 0.0629X1+0.0728X2+0.0839X3+DN1-DP1=23789 2.19X1+2.56X2+2.93X3+DN2-DP2=900000 0.04339X1+0.0512X2+0.0585X3+DN3-DP3=72000 0.2195X1+0.2560X2+0.2926X3+DN4-DP4=300000 0.0044X1+0.0051X2+0.0059X3+DN5-DP5=65000

0.0066X1+0.0077X2+0.0088X3+DN6-DP6=61800 0.00066X1+0.00077X3+0.0009X3+DN7-DP7=30000 0.0527X1+0.0614X2+0.0702X3+DN8-DP8=46000 X1+DN9-DP9=381798

NOVEMBER

Min Z =

DN12+DN13+DN14+DN15+DN16+DN17+DN18+DP1+DP2+DP3+DP4+DP5+DP6+DP7+DP8 +DP9+DP10+DP11

Subject To

X1+DN12-DP12=127545 X2+DN13-DP13=87059 X3+DN14-DP14=102023 X1+DN15-DP15=64371 X2+DN16-DP16=43938 X3+DN17-DP17=51490

1296X1+1512X2+1728X3+DN18-DP18=473227272 0.0629X1+0.0728X2+0.0839X3+DN1-DP1=23603 2.19X1+2.56X2+2.93X3+DN2-DP2=900000 0.04339X1+0.0512X2+0.0585X3+DN3-DP3=72000 0.2195X1+0.2560X2+0.2926X3+DN4-DP4=300000 0.0044X1+0.0051X2+0.0059X3+DN5-DP5=65000

DESEMBER

Min Z =

DN12+DN13+DN14+DN15+DN16+DN17+DN18+DP1+DP2+DP3+DP4+DP5+DP6+DP7+DP8 +DP9+DP10+DP11

Subject To

X1+DN12-DP12=135014 X2+DN13-DP13=84947 X3+DN14-DP14=103521 X1+DN15-DP15=66858 X2+DN16-DP16=42066 X3+DN17-DP17=51263

1296X1+1512X2+1728X3+DN18-DP18=482302296 0.0629X1+0.0728X2+0.0839X3+DN1-DP1=24027 2.19X1+2.56X2+2.93X3+DN2-DP2=900000 0.04339X1+0.0512X2+0.0585X3+DN3-DP3=72000 0.2195X1+0.2560X2+0.2926X3+DN4-DP4=300000 0.0044X1+0.0051X2+0.0059X3+DN5-DP5=65000

0.0066X1+0.0077X2+0.0088X3+DN6-DP6=61800 0.00066X1+0.00077X3+0.0009X3+DN7-DP7=30000 0.0527X1+0.0614X2+0.0702X3+DN8-DP8=46000 X1+DN9-DP9=381798

Januari

Min Z =

DN12+DN13+DN14+DN15+DN16+DN17+DN18+DP1+DP2+DP3+DP4+DP5+DP6+DP7+DP8 +DP9+DP10+DP11

Subject To

X1+DN12-DP12=141753 X2+DN13-DP13=88305 X3+DN14-DP14=101649 X1+DN15-DP15=68689 X2+DN16-DP16=42790 X3+DN17-DP17=49256

1296X1+1512X2+1728X3+DN18-DP18=492878520 0.0629X1+0.0728X2+0.0839X3+DN1-DP1=24583 2.19X1+2.56X2+2.93X3+DN2-DP2=900000 0.04339X1+0.0512X2+0.0585X3+DN3-DP3=72000 0.2195X1+0.2560X2+0.2926X3+DN4-DP4=300000 0.0044X1+0.0051X2+0.0059X3+DN5-DP5=65000

Februari

Min Z =

DN12+DN13+DN14+DN15+DN16+DN17+DN18+DP1+DP2+DP3+DP4+DP5+DP6+DP7+DP8 +DP9+DP10+DP11

Subject To

X1+DN12-DP12=141023 X2+DN13-DP13=93775 X3+DN14-DP14=100151 X1+DN15-DP15=67685 X2+DN16-DP16=45008 X3+DN17-DP17=48068

1296X1+1512X2+1728X3+DN18-DP18=497614536 0.0629X1+0.0728X2+0.0839X3+DN1-DP1=24754 2.19X1+2.56X2+2.93X3+DN2-DP2=900000 0.04339X1+0.0512X2+0.0585X3+DN3-DP3=72000 0.2195X1+0.2560X2+0.2926X3+DN4-DP4=300000 0.0044X1+0.0051X2+0.0059X3+DN5-DP5=65000

0.0066X1+0.0077X2+0.0088X3+DN6-DP6=61800 0.00066X1+0.00077X3+0.0009X3+DN7-DP7=30000 0.0527X1+0.0614X2+0.0702X3+DN8-DP8=46000 X1+DN9-DP9=381798

DAFTAR PUSTAKA

Blackstone, John H. 1989. Capacity Management, (chicago, south western publishing co,

Cox, James F. and John G. Schleier. 2010. Theory of Constraints. New York: McGraw Hill Company

Elwood Spencer Buffa. 1983. Modern Production/Operations Management, 7th Edition. Canada : John Wiley and Sons.

Ginting, Rosnani. 2007. Sistem Produksi. Medan: Graha Ilmu

John H. Blackstone. 1989. Capacity Management. Ohio : South-Western Publishing CO.

Hillier, F. dan Lieberman G. 2004. Pengantar Riset Opersi. Jilid 1 Edisi Kelima. Jakarta : Penerbit Erlangga.

Singiresu S Rao. 2009. Engineering Optimization : Theory and Practice, 3rd Edition,( New Jersey : John Wiley and Sons:)

Sinulingga, Sukaria. 2012. Metode Penelitian. Medan: USU Press.

Sinulingga, Sukaria. 2009. Perencanaan dan Pengendalian Produksi. Yogyakarta: Graha Ilmu

Siswanto, Operations Research. 2006.Jilid I. Jakarta: Erlangga.

Sutalaksana, Iftikar Z. 1979. Teknik Tata Cara Kerja. Bandung: Penerbit ITB.

Wignjosoebroto, Sritomo. 1995. Ergonomi Studi Gerak dan Waktu: Teknik Analisis untuk Peningkatan Produktivitas Kerja. Surabaya: Guna Widya.

Pinney, William E.. 1987. Management Science : An Introduction to Quantitive

Analysis for Management, 2nd Edition,( New York : Harper & Row

BAB III

LANDASAN TEORI

3.1. Optimasi Produksi2

Optimasi adalah tindakan untuk memperoleh hasil yang terbaik dengan keadaan yang diberikan. Dalam desain, konstruksi, dan pemeliharaan dari sistem teknik, insinyur harus mengambil beberapa teknologi dan keputusan manajerial dalam beberapa tahap. Tujuan akhir dari semua keputusan seperti itu adalah meminimalkan upaya yang diperlukan atau untuk memaksimalkan manfaat yang diinginkan. Usaha yang diperlukan atau manfaat yang diinginkan dalam prakteknya dapat dinyatakan sebagai proses untuk mendapatkan keadaan yang memberikan nilai maksimum atau minimum dari suatu fungsi.

langka dan terbatas (seperti pesawat tempur, radar, dan kapal selam) untuk beberapa kegiatan (penyebrangan ke berbagai sasaran dan tujuan). Karena ada tidak ada metode sistematis yang tersedia untuk emmecahkan masalah alokasi sumber daya, militer dipanggil tim matematika untuk mengembangkan metode untuk memecahkan masalah secara ilmiah. Metode-metode yang dikembangkan ileh tim yang berperan dalam memenangkan pertempuran udara oleh Britain. Metode ini, seperti pemrograman linier, yang dikembangkan sebagai hasil dari riset operasi (militer), kemudian dikenal sebagai metode operasi peneletian.

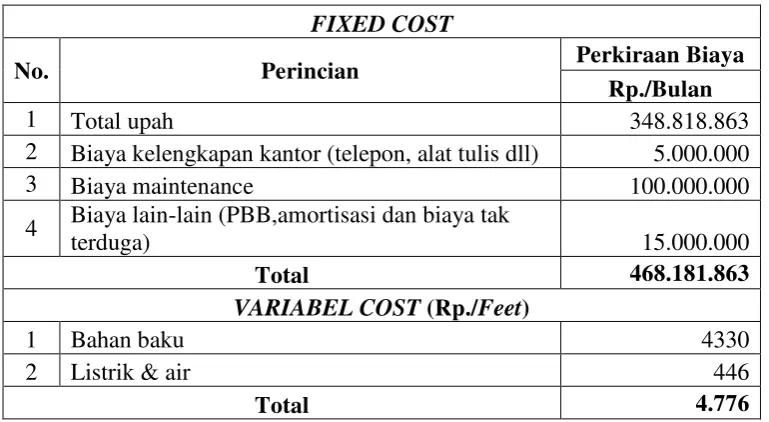

Optimasi produksi adalah penggunaan faktor-faktor produksi yang terbatas seefisien mungkin. Faktor-faktor produksi tersebut adalah modal, mesin, peralatan, bahan baku, bahan pembantu, tenaga kerja, dan lain sebagainya. Optimasi produksi diperlukan perusahaan dalam rangka mengoptimalkan sumber daya yang digunakan agar suatu produksi dapat menghasilkan produk. Optimasi merupakan pendekatan normative dengan mengidentifikasi penyelesaian terbaik dari suatu permasalahan yang diarahkan pada titik maksimum atau minimum suatu fungsi tujuan dalam kuantitas dan kualitas yang diharapkan, sehingga perusahaan dapat mencapai tujuannya.

berlangsung selama 6 sampai 18 bulan. Selama periode ini, gedung dan peralatan besar dianggap tetap, tetapi tingkat ketenagakerjaan termasuk variabel. Dalam mengembangkan master plan, sangat penting untuk memastikan bahwa kapasitas cukup ada di beberapa area kerja yang kritis untuk memenuhi permintaan yang diproyeksikan. Jika ada kapasitas tidak mencukupi, pertumbuhan lead time, due dates terlewatkan, persediaan menumpuk, dan margin keuntungan memburuk. Proses verifikasi yang ada kapasitas yang cukup untuk memenuhi master schedule

dikenal sebagai perencanaan kapasitas rough-cut.

3.3. Perencanaan Kapasitas4

mengembangkan fasilitas yang sudah ada atau akan membangun pabrik baru. Berapakah ukuran pabrik yang optimal. Apakah serangkaian unit kecil ditambahkan apabila dibutuhkan, atau unit yang lebih besar ditambahkan secara periodik. Apakah kebijakannya adalah menyediakan kapasitas sedemikian hingga dimungkinkan adanya kehilangan penjualan dalam jumlah tertentu, ataukah seluruh permintaan harus dipenuhi.

Masalah-masalah strategis itu harus dipecahkan sebagai bagian perencanaan kapasitas. Dalam menilai alternatif-alternatif, maka pendapatan, biaya modal, dan biaya operasi dapat diperbandingkan, tetapi manager mungkin harus menimbang akibat yang mungkin dari masalah strategis itu terhadap keuntungan dan kerugian ekonomis.

Perencanaan Kapasitas produksi adalah kemampuan pembatas dari unit produksi untuk dapat berproduksi dalam waktu tertentu, dan biasanya dinyatakan dalam bentuk output per satuan waktu. Yang dimaksud dengan unit produksi adalah tenaga kerja, mesin, unit stasiun kerja, proses produksi, perencanaan dan organisasi produksi. Tujuan perencanaan kapasitas adalah melihat apakah pabrik mampu memenuhi permintaan pasar yang diramalkan atau tidak. Manfaat dari perhitungan kapasitas produksi ini adalah:

3. Sebagai pertimbangan pihak perusahaan dalam penempatan operator, mesin ataupun perubahan jam kerja (shift).

4. Dapat meminimalkan biaya produksi dan harga pokok penjualan unit produk. Perencanaan kapasitas yang tepat ini penting untuk menghindari kehilangan keuntungan karena kekurangan kapasitas atau utilitas yang rendah karena kelebihan kapasitas. Didalam perencanaan kapasitas terdapat 3 strategi yaitu:

1. Capacity lead strategy yaitu kapasitas berada didepan permintaan. Strategi ini cocok untuk untuk pasar yang ada berkembang saat ini.

2. Capacity lag strategy yaitu kapasitas berada dibawah permintaan. Strategi ini berpeluang untuk mengalami kerugian.

3. Average lead strategy yaitu kapasitas berada sejajar dengan permintaan dimana kapasitas yang ada jumlahnya yang tersedia hanya sebanyak permintaan yang ada.

3.4. Peramalan (Forecasting) 5

Dalam kegiatan produksi, peramalan dilakukan untuk menentukan jumlah permintaan terhadap suatu produk dan merupakan langkah awal dari proses perencanaan dan pengendalian produksi.

Metode peramalan dapat dibagi atas dua kelompok, yaitu metode kualitatif dan kuantitatif (Sinulingga, 2009). Metode kualitatif didasarkan pada pertimbangan dengan akal sehat dan pengalaman, sedangkan metode kuantitatif menggunakan metode matematik dengan menggunakan data masa lalu untuk memproyeksikan kebutuhan di masa mendatang.

Prosedur umum dalam peramalan secara kuantitatif (Ginting, 2007) adalah sebagai berikut:

1. Mendefinisikan tujuan peramalan. 2. Membuat diagram pencar.

3. Memilih beberapa metode peramalan yang dianggap sesuai. 4. Menghitung parameter-parameter fungsi peramalan.

5. Menghitung kesalahan (error) dari setiap metode peramalan. 6. Memilih metode yang terbaik dengan nilai kesalahan terkecil. 7. Melakukan verifikasi peramalan.

dapat diproyeksikan hal-hal yang akan diteliti pada masa mendatang. Bentuk-bentuk fungsi dari metode ini dapat berupa (Ginting, 2007):

1. Konstan, dengan fungsi peramalan (Yt): Y’ = a

Keterangan:

Y’ = Nilai tambah N = Jumlah periode

2. Linier, dengan fungsi peramalan:

Y’ = a + bX Dimana:

4. Eksponensial, dengan fungsi peramalan : Y’ = aebX Dimana :

5. Siklis, dengan fungsi peramalan :

Dimana :

peramalan, dan yang lainnya adalah dalam mengevaluasi keberhasilan atau kegagalan dari teknik yang digunakan. Keputusan untuk menggunakan model baru atau melanjutkan yang sedang digunakan biasanya bertumpu pada beberapa ukuran kesalahan peramalan. Setiap teknik diuji pada data historisnya dan satu dengan kesalahan peramalan terkecil digunakan sebagai instrumen peramalan (Tersine, 1994). Beberapa langkah yang dapat digunakan untuk mengukur kesalahan peramalan dapat dilihat pada Tabel 3.1.

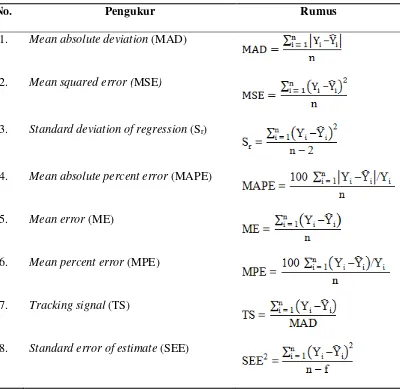

Tabel 3.1. Pengukuran Kesalahan (Error) Peramalan

No. Pengukur Rumus

1. Meanabsolute deviation (MAD)

2. Mean squared error (MSE)

3. Standard deviation of regression (Sr)

4. Mean absolute percent error (MAPE)

5. Mean error (ME)

6. Mean percent error (MPE)

7. Tracking signal (TS)

Keterangan:

= Permintaan aktual pada periode i

= Hasil peramalan permintaan pada periode i n = Banyaknya pengamatan atau periode waktu f = Derajat kebebasan

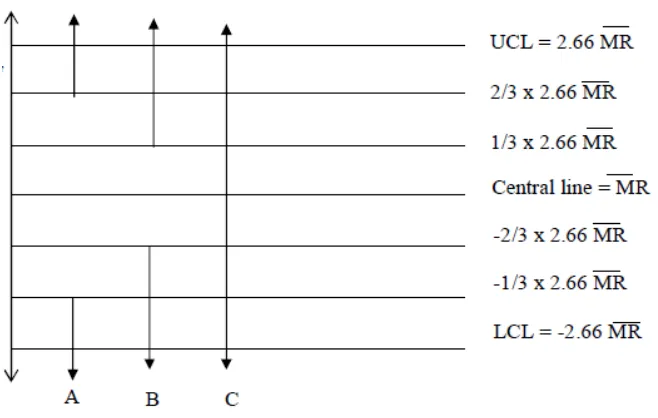

3.4.3. Proses Verifikasi Peramalan

Empat aturan titik yang dapat digunakan untuk memeriksa kondisi out of control adalah sebagai berikut:

1. Aturan Satu Titik

Bila titik sebaran berada di luar UCL dan LCL. Walaupun semua titik sebaran berada di dalam batas kontrol, fungsi/metode peramalan belum tentu representatif. Oleh karena itu, analisis perlu dilanjutkan dengan membagi MRC dalam tiga daerah, yaitu A, B dan C.

2. Aturan Tiga Titik

Bila tiga buah titik secara berurutan berada pada salah satu sisi, dimana dua diantaranya jatuh pada daerah A.

3. Aturan Lima Titik

Bila lima buah titik secara berurutan berada pada salah satu sisi, dimana empat diantaranya jatuh pada daerah B.

4. Aturan Delapan Titik

Bila delapan buah titik secara berurutan berada pada salah satu sisi, yaitu pada daerah C

3.5. Jadwal Induk Produksi6

Jadwal induk produksi memiliki empat fungsi penting, yaitu :

1. Menjadwalkan produksi dan pembelian material untuk produk. JIP menyatakan kapan, jumlah, dan due date produk harus dibuat.

2. Menjadikan masukan data sistem perencanaan kebutuhan material.

3. Sebagai dasar penentuan kebutuhan sumber daya, seperti tenaga kerja, jam mesin, atau energi melalui perhitungan perencanaan kapasitas kasar. Karena JIP dinyatakan dalam satuan produk (bukan aggregat), perencanaan kapasitas dapat dilakukan lebih rinci.

4. Sebagai dasar untuk menentukan janji pengiriman produk kepada konsumen. Dengan mengalokasikan jumlah unit produk dalam penjadwalan, maka pengendalian jumlah produk yang belum teralokasi dapat diketahui sehingga pembuatan janji dapat diperkirakan lebih akurat.

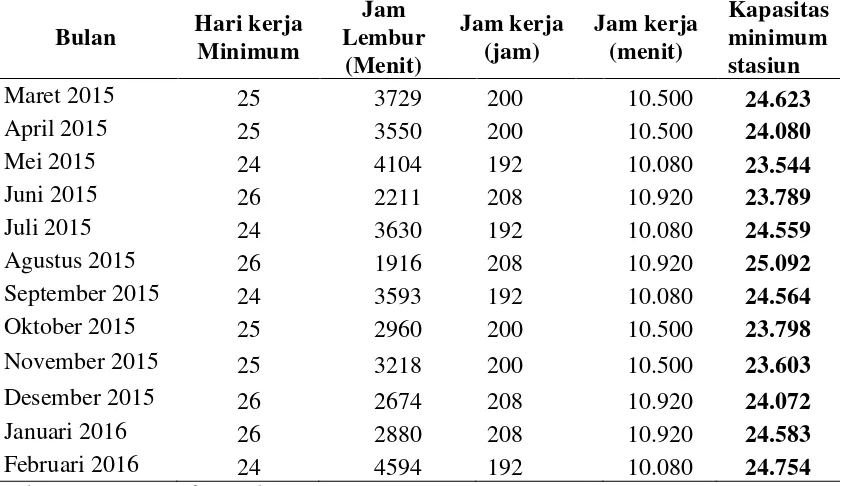

bottleneck atau non-bottleneck perlu diketahui kapasitas waktu yang dibutuhkan (capacity required) dan kapasitas waktu yang tersedia (capacity available) (Sodikin dan Atmoko, 2013). Kapasitas dibutuhkan dan kapasitas tersedia dapat dihitung dengan menggunakan rough-cut capacity planning (RCCP).

3.6.1. Rough Cut Capacity Planning (RCCP)7

RCCP digunakan untuk menghitung kebutuhan kapasitas secara kasar dan membandingkannya dengan kapasitas yang tersdia. Perhitungan secara kasar yang dimaksdu adalah kebutuhan kapasitas masih didasarkan pada kelompon produk, bukan produk per produk dan tidak memperhitungkan jumlah persediaan yang telah ada.

8

Rough Cut Capacity Planning (RCCP) menghitung kebutuhan kapasitas yang dibutuhkan secara kasar dan membandingkannya dengan kapasitas yang tersedia.

Process time/piece

Sedangkan rumus untuk menghitung kapasitas tersedia yaitu:

Capacity Available = Time Available x Utilization x Efficiency

kerja dalam memanfaatkan kapasitas tersedia secara efektif. Sedangkan efisiensi menjelaskan keadaan seberapa jauh stasiun kerja tertentu mampu menggunakan kapasitas yang tersedia secara efisien.

Kapasitas dibutuhkan (capacity requirement) dapat dihitung apabila diketahui waktu pengerjaan produk pada stasiun kerja tertentu atau disebut juga waktu baku. Waktu baku dapat dicari dengan mengetahui waktu siklus proses,

rating factor, dan allowance dari operator. Dalam penelitian Kurnia dan Rochman (2010) yang bergerak di bidang industri tekstil, pengukuran waktu siklus proses dilakukan dengan metode jam henti. Metode ini menggunakan stopwatch sebagai alat utamanya.

3.7. Pengukuran Waktu Kerja dengan Stopwatch Time Study9

1. Definisi pekerjaan yang akan diteliti untuk diukur waktunya dan beritahukan maksud dan tujuan oengukuran ini kepada pekerja yang dipilih untuk diamati dan supervisor yang ada.

2. Catat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan seperti layout, karakteristik/spesifikasi mesin atau peralatan kerja lain yang digunakan, dan lain-lain.

3. Bagi operasi kerja dalam elemen-elemen kerja sedetail-detailnya tapi masih dalam batas-batas kemudahan untuk pengukuran waktunya.

4. Amati, ukur, catat waktu yang dibutuhkan oleh operator untuk menyelesaikan elemen-elemen kerja tersebut.

5. Tetapkan jumlah siklus kerja yang harus diukur dan dicatat. Teliti apakah jumlah siklus kerja yang dilaksanakan ini sudah memenuhi syarat atau tidak. Test pula keseragaman data yang diperoleh.

6. Tetapkan rate of performance dari operator saat melaksanakan aktivitas kerja yang diukur dan dicatat waktunya tersebut. Rate of performance ini ditetapkan untuk setiap elemen kerja yang ada dan hanya ditujukan untuk

performance operator. Untuk elemen kerja yang secara penuh dilakukan oleh mesin maka performance dianggap normal (100%).

7. Sesuaikan waktu pengamatan berdasarkan performance yang ditunjukkan oleh operator tersebut sehingga akhirnya akan diperoleh waktu kerja normal. 8. Tetapkan waktu longgar (allowance time) guna memberikan fleksibilitas.

seperti kebutuhan personil yang bersifat pribadi, faktor kelelahan, keterlambatan material, dan lain-lainnya.

Tetapkan wakatu kerja baku (standard time) yaitu jumlah total antara waktu normal dan waktu longgar.

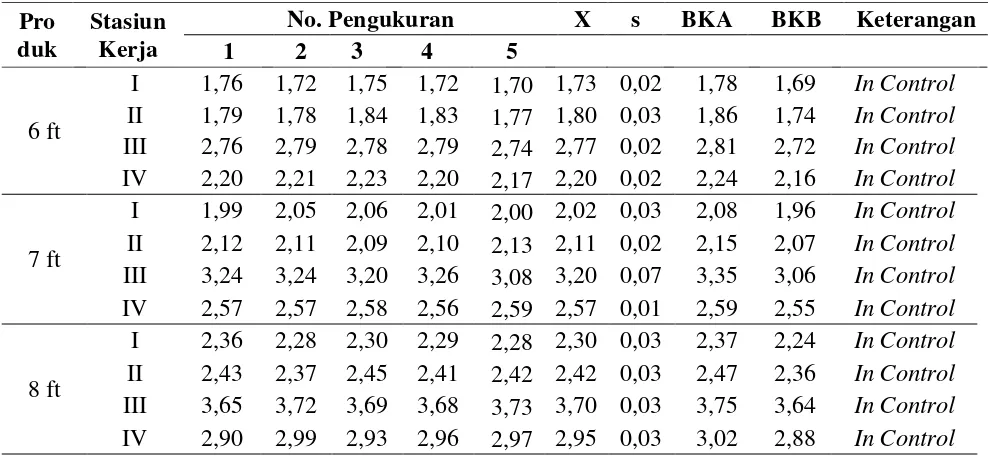

3.7.1. Pengujian Keseragaman Data

Pengujian keseragaman data dilakukan untuk mengetahui apakah data yang diperoleh menyebar seragam atau tidak. Melalui pengujian ini dapat dideteksi adanya perbedaan-perbedaan dan data-data yang berada di luar batas kendali (out of control) yang dapat digambarkan pada peta kontrol. Data-data yang demikian dibuang dan tidak dipergunakan dalam perhitungan selanjutnya. Rumus untuk menghitung keseragaman data adalah:

BKB = Batas Kontrol Bawah k = Tingkat ketelitian

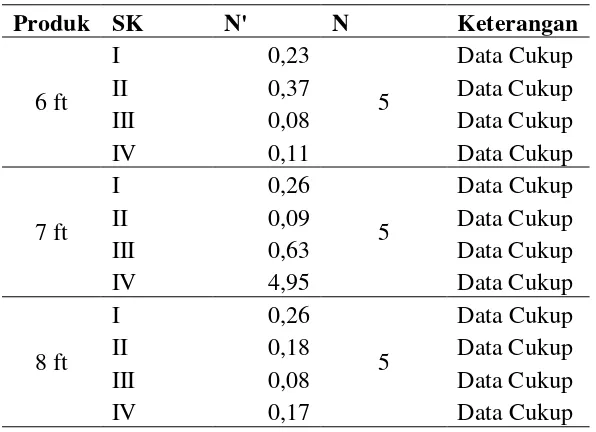

3.7.2. Pengujian Kecukupan Data

Pengujian kecukupan data dilakukan untuk mengetahui apakah data yang diperoleh dari pengamatan mencukupi untuk dilakukan perhitungan atau tidak. Rumus untuk menghitung kecukupan data adalah:

Keterangan:

k = Tingkat kepercayaan s = Tingkat ketelitian N = Jumlah data awal

N’ = Jumlah data minimal yang diperlukan xi = Waktu pengukuran

3.7.3. Penentuan Rating Factor 10

menjumpai kesulitan-kesulitan dalam bekerja dapat mempengaruhi kecepatan kerja yang berakibat terlalu singkat atau terlalu panjangnya waktu penyelesaian.

Penilaian penyesuaian dilakukan apabila pengukur mendapatkan harga rata-rata siklus/elemen yang diketahui diselesaikan dengan kecepatan tidak wajar oleh operator. Oleh karena itu pengukur harus menormalkannya dengan melakukan penyesuaian. Biasanya penyesuaian dilakukan dengan mengalikan waktu siklus rata-rata atau waktu elemen rata-rata dengan suatu harga p yang disebut faktor penyesuaian (rating factor). Bila pengukur berpendapat bahwa operator bekerja di atas batas kewajaran (terlalu cepat) maka rating factor akan lebih besar dari satu (p > 1 atau p > 100%). Bila operator dipandang bekerja di bawah normal (terlalu lambat) maka rating factor akan lebih kecil dari satu (p < 1 atau p < 100%). Dan apabila pengukur berpendapat bahwa operator bekerja dengan normal atau wajar maka rating factor akan sama dengan satu (p = 1 atau p = 100%). Untuk kondisi kerja dimana operasi dilakukan oleh mesin sepenuhnya maka waktu yang diukur dianggap waktu normal (Wignjosoebroto, 1995).

Salah satu sistem untuk memberikan rating factor, yaitu westing house system rating. Selain kecakapan dan usaha sebagai faktor yang mempengaruhi

dengan jumlah keempat rating faktor yang dipilih sesuai dengan performance

yang ditunjukkan oleh operator.

3.7.4. Penetapan Kelonggaran (Allowance)

Kelonggaran diberikan untuk tiga hal, yaitu untuk kebutuhan pribadi, menghilangkan rasa fatique, dan hambatan-hambatan yang tidak dapat dihindarkan. Ketiga faktor tersebut adalah sebagai berikut:

1. Kelonggaran untuk kebutuhan pribadi

Kelonggaran yang termasuk ke dalam kebutuhan pribadi adalah hal-hal seperti minum untuk menghilangkan rasa haus, ke kamar kecil, berbicara dengan teman sekerja untuk menghilangkan ketegangan dalam kerja.

2. Kelonggaran untuk menghilangkan fatique

Rasa lelah menyebabkan hasil produksi menurun, baik secara kuantitas maupun kualitas. Karenanya salah satu cara untuk menentukan besarnya kelonggaran adalah dengan melakukan pengamatan sepanjang hari kerja dan mencatat pada saat-saat dimana hasil produksi menurun.

3. Kelonggaran untuk hambatan-hambatan yang tak terhindarkan

3.7.5. Penetapan Waktu Baku11

Jika pengukuran-pengukuran telah selasai dan semua data yang didapat memiliki keseragaman yang dikehendaki, serta jumlahnya telah memenuhi tingkat-tingkat ketelitian dan keyakinan yang diinginkan, langkah selanjutnya yang harus dilakukan adalah mengolah data-data tersebut untuk mendapatkan waktu baku. Perhitungan waktu baku dilakukan dengan menggunakan rumus sebagai berikut:

3.8. Theory of Constraint12

Theory of constraints (TOC) adalah filosofi perbaikan terus-menerus yang berfokus pada identifikasi dan manajemen kendala untuk tujuan akhir yang diperoleh perusahaan (Tersine, 1994). Dalam kebanyakan organisasi, angka kecil dari kendala akan mempengaruhi performansi keseluruhan. Jika beberapa kendala ini dapat diselesaikan, maka performansi perusahaan seluruhnya dapat diperbaiki.

Goldratt telah mengembangkan lima langkah dalam memperbaiki setiap elemen yang terdapat di dalam sistem (Deffmer, 1997), yaitu:

prioritas berdasarkan pengaruhnya pada tujuan organisasi sangat penting dilakukan.

2. Eksploitasi kendala-kendala yang ada

Goldratt memberi contoh lebih baik menajamkan mata gergaji yang ada (jikalau masih mungkin) daripada langsung mengganti dengan yang baru. Dengan demikian, proses berpikirnya adalah bagaimana mensiasati atau memanfaatkan kendala-kendala yang ada untuk memperbaiki kerja sistem dan tidak langsung membuang kendala tersebut.

3. Subordinasi

Semua non kendala dari sistem harus diupayakan untuk mendukung secara maksimum keefektifan dan perbaikan kendala yang sudah ditentukan. Segala sumber daya yang ada harus disinkronisasi karena perbaikan throughput

(penjualan maksimal) perusahaan. 4. Elevasi kendala sistem

Apabila setelah melakukan langkah pertama sampai ketiga perbaikan kendala yang paling kritis belum menunjukkan hasil, maka usaha perbaikan yang keras harus dilakukan. Pada tahap inilah dilakukan penambahan kapasitas kendala tersebut. Langkah keempat ini berusaha mengatasi kendala selangkah demi selangkah sampai akhirnya kendala ini teratasi dan menjadi non kendala. 5. Kembali ke langkah 1 dan hindari inersia

Ukuran operasional dalam TOC adalah:

1. Throughput (TH), yaitu tingkat dimana keseluruhan sistem menghasilkan uang melalui penjualan barang atau jasa. TH merupakan perbedaan antara pendapatan yang didapat dari penjualan dengan material cost.

2. Inventory (I), yaitu seluruh uang yang diinvestasikan dalam bentuk barang yang dimaksudkan untuk dijual.

3. Operating expense (OE), yaitu seluruh uang yang digunakan sistem untuk merubah persediaan menjadi throughput.

3.8.1. Thinking Process Theory of Constraint13

1. Current Reality Tree

Thinking process berperan sebagai panduan dalam proses pengambilan keputusan sebagaimana gambaran logika. Tools dalam thinking proses tersebut terdiri dari Current Reality Tree (CRT), Evaporating Cloud (EC), Future Reality Tree (FRT), Prerequisite Tree (PRT) and Transition Tree (TRT).

Melainkan sebuah grafik yang menunjukanhubungan langsung suatu komponen sistem.

2. Evaporating Cloud (EC)

Evaporating cloud sering disebut sebagai conflict resolution diagram, merupakan diagram kondisi yang diperlukan dimaksudkan untuk membantu menyelesaikan konflik dasar seputar kebutuhan untuk mengubah kebijakan. Ini singkat memaparkan argumen bersaing (mengubah vs tidak berubah) dan yang paling penting, yang mendasari (biasanya tersembunyi) asumsi di balik setiap sisi masalah perubahan.

3. Future Reality Tree

Future reality tree adalah jenis solusi test bench. Future reality tree adalah cara logis menunjukkan bahwa perubahan yang diusulkan akan memberikan hasil yang diinginkan sebelum menginvestasikan waktu substansial, uang, dan energi dalam implementasinya, hanya untuk mengetahui bahwa itu ditakdirkan untuk gagal di tempat pertama. Pembentukan sebuah Future reality tree, agen perubahan dapat memungkinkan orang lain dalam organisasi untuk melihat bagaimana perubahan ini diharapkan terungkap sehingga kelalaian serius atau kesalahan dapat dideteksi dan dikoreksi sebelumnya.

4. Prereequisite Tree

Prereequisite tree adalah alat perencanaan implementasi. Prereequisite tree

komponen dan tugas-apa yang harus terjadi dahulu, dan hambatan yang harus diatasi-tersusun dalam urutan yang diperlukan untuk cepat, pelaksanaan yang efektif. Prereequisite tree biasanya menggambarkan jaringan saling tergantung kegiatan yang mudah dikonversi menjadi jaringan kegiatan proyek atau implementasi perubahan dapat dikelola sebagai proyek formal, dengan kinerja diskrit, biaya, dan parameter jadwal.

5. Transition Tree

Transition tree mengubah prereequisite tree, yang biasanya lebih seperti kerangka kegiatan yang kompleks, menjadi langkah-demi-langkah panduan untuk menyelesaikan tugas-tugas komponen. Alat ini dapat berguna ketika tugas-tugas yang harus diselesaikan oleh orang-orang yang tidak akrab dengan langkah-langkah untuk melakukannya. Hal ini juga efektif dalam menjelaskan mengapa langkah-langkah tertentu harus diselesaikan dalam urutan tertentu.

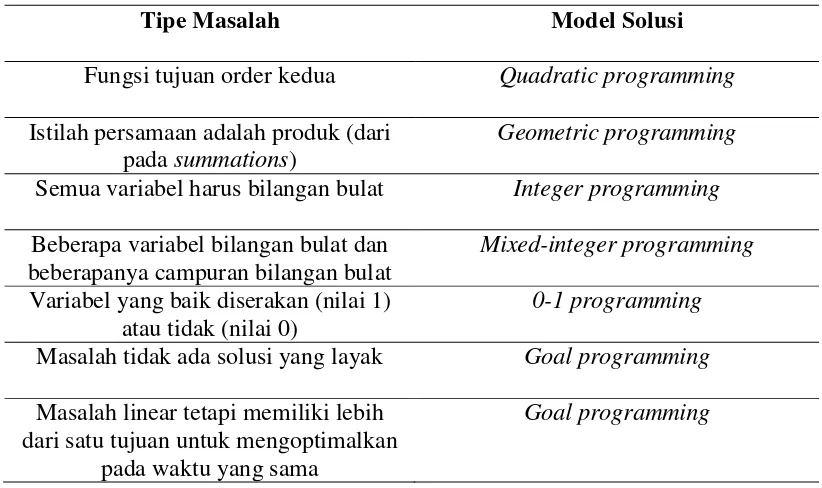

3.9. Goal Programming14

Meskipun pemrograman linear merupakan alat pemecahan masalah yang sangat berguna dan sering diterapkan, ada banyak jenis masalah yang tidak

telah dikembangkan kebanyakan jenis struktur masalah tertentu. Berikut adalah daftar dari beberapa model khusus dan jenis penyelesaian masalahnya.

Tabel 3.2. Contoh Tipe Masalah dan Model Solusinya

Tipe Masalah Model Solusi

Fungsi tujuan order kedua Quadratic programming

Istilah persamaan adalah produk (dari pada summations)

Geometric programming

Semua variabel harus bilangan bulat Integer programming

Beberapa variabel bilangan bulat dan beberapanya campuran bilangan bulat

Mixed-integer programming

Variabel yang baik diserakan (nilai 1) atau tidak (nilai 0)

0-1 programming

Masalah tidak ada solusi yang layak Goal programming

Masalah linear tetapi memiliki lebih dari satu tujuan untuk mengoptimalkan

pada waktu yang sama

Goal programming

1. Menambah tujuan (kendala) dengan slack yang tepat (S) dan kendala variabel (V)

2. Menambah fungsi tujuan dengan penambahan sign yang tepat dan slack

berbobot dan pelanggaran dari variabel

3. Menyelasaikan masalah ini diperluas pada setiap paket pemrograman standar linier.

Beberapa asumsi dasar yang diperhatikan dalam goal programming

adalah:16

a. Proportionality, di dalam membuat suatu model progam linier perlu diketahui bahwa suatu sistem Linier Programming diketahui yaitu input, output dan aktivitas. Sebelum aktivitas dimulai, diperlukan beberapa input. Input yang digunakan bertambah secara proporsionil (sebanding) dengan pertambahan aktivitas.

b. Accountability For Resources, hal ini berkaitan dengan sumber-sumber yang tersedia harus dihitung sehingga dapat dipastikan berapa bagian yang terpakai dan berapa bagian yang tidak terpakai.

c. Linearity of objectives, dimana fungsi tujuan dan faktor-faktor pembatasnya harus dapat dinyatakan sebagai fungsi linier programming.

Variabel keputusan (decision variable) adalah seperangkat variabel yang tidak

diketahui dan berada di bawah kontrol pengambilan keputusan, yang

berpengaruh terhadap solusi permasalahan dan keputusan yang akan diambil.

Biasanya dilambangkan dengan Xj (j = 1, 2, 3,…, n).

3.9.2. Kendala Sasaran

Di dalam Goal Programming, Charnes dan Cooper menghadirkan sepasang variabel yang dinamakan “variable deviasional” dan berfungsi untuk menampung penyimpangan atau deviasi yang akan terjadi pada nilai ruas kiri suatu persamaan kendala terhadap nilai ruas kanannya. Agar deviasi itu minimum, artinya nilai ruas kiri suatu persamaan kendala “sebisa mungkin” mendekati nilai ruas kanannya maka variable deviasional itu harus diminimumkan di dalam fungsi tujuan. Pemanipulasian model pemrograman linier yang dilakukan oleh Charner

dan Cooper telah mengubah makna kendala fungsional. Bila pada model pemrograman linier, kendala-kendala fungsional menjadi pembatas bagi usaha pemaksimuman atau peminimuman fungsi tujuan, maka pada model Goal Programming kendala-kendala itu merupakan sara untuk mewujudkan sasaran yang hendak dicapai.

sebabnya kendala-kendala di dalam model Goal Programming selalu berupa persamaan dan dinamakan “kendala sasaran”. Disamping itu, keberadaan sebuah kendala ditandai dengan kehadiran variabel deviasional sehingga setiap kendala sasaran pasti memiliki variabel deviasional.

3.9.3. Bentuk Umum Model Goal Programming17 Misalnya dalam perusahaan terdapat keadaan,

Z = C1X1 + C2X2 + C3X3 + …. + CiXi ST : a1X1 + a2X2 + a3X3 + …. + aiXi ≤Yi

b1X1 + b2X2 + b3X3 + …. + biXi ≤ Di dimana: Z : Fungsi Tujuan

ST : Fungsi Pembatas Xi : Jumlah variabel X Yi : Jumlah variabel Y Di : Jumlah variabel D

Maka, hal ini dapat diselesaikan dengan model Goal Programming

sebagai berikut :

Min Z = P1(d1+ + d1-) + P2 (d2+ + d2-) + …. + Pi (di+ + di-)

di+ = Penyimpangan positif

di- = Penyimpangan negatif

3.9.4. Langkah-Langkah Goal Programming

Langkah yang harus dilakukan dalam pembentukan model Goal Programming antara lain18

1. Penentuan variabel keputusan, yaitu parameter-parameter yang berpengaruh terhadap keputusan

:

2. Formulasi Fungsi Tujuan

3. Menyusun persamaan matematis untuk tujuan yang telah ditetapkan.

Tiap fungsi tujuan harus digambarkan sebagai fungsi variabel keputusan. gi=fi(x), fi(x) = fungsi variabel keputusan pasa tujuan ke i.

setiap fungsi harus memiliki ruas kanan dan ruas kiri. Harga di- menunjukkan besarnya deviasi negatif fi(x) dari bi, sedangkan nilai di+ menunjukkan besarnya nilai deviasi positif.

f

4. Memilih tujuan absolut, yaitu tujuan yang harus dipenuhi dan ditetapkan sebagai prioritas membentuk suatu fungsi pencapaian.

5. Menetapkan tujuan pada tingkat prioritas yang tepat 6. Menyederhanakan model

7. Menyusun fungsi Pencapaian

3.9.5. Metode Pemecahan Masalah Goal Programming19

1. Metode Grafis

Ada tiga macam metode yang digunakan untuk menyelesaikan model

Goal Programming, yaitu metode grafis dan metode algoritma simpleks.

Metode grafis digunakan untuk menyelesaikan masalah Goal Programming

dengan dua variabel. Langkah-langkah penyelesaian dengan metode grafis adalah: a. Menggambar fungsi kendala pada bidang kerja sehingga diperoleh daerah

yang memenuhi kendala.

b. Meminimumkan variabel deviasional agar sasaran-sasaran yang diinginkan tercapai dengan cara menggeser fungsi atau garis yang dibentuk oleh variabel deviasional terhadap daerah yang memenuhi kendala.

2. Metode algoritma simpleks

c. Pilih baris kunci yang berpedoman pada bi/aij dengan rasio terkecil dimana bi adalah nilai sisi kanan dari setiap persamaan. Baris kunci ini disebut baris pivot.

d. Mencari sistem kanonikal yaitu sistem dimana elemen pivot bernilai 1 dan elemen lain bernilai nol dengan cara mengalikan baris pivot dengan -1 lalu menambahkannya dengan semua elemen dibaris pertama. Dengan demikian, diperoleh tabel simpleks iterasi I.

e. Pemeriksaan optimalitas, yaitu melihat apakah solusi layak atau tidak. Solusi dikatakan layak bila variabel adalah positif atau nol.

3. Penyelesaian model Goal Programming menggunakan software LINDO. LINDO, singkatan dari Linear Interactive Discrete Optimizer, adalah sebuah program yang dirancang untuk menyelesaikan kasus-kasus pemrograman linear. Sebuah kasus harus diubah dahulu ke dalam sebuah model matematis pemrograman linear yang menggunakan format tertentu agar bisa diolah oleh program LINDO.

1. Input LINDO

Program ini menghendaki input sebuah program matematika dengan struktur tertentu. Contoh bentuk input di program LINDO adalah :

MIN DA1 + DB1 + DA2 + DB2 + DB3 + DB4

SUBJECT TO

2) –DA1 + DB1 + 5X1 + 6X2 = 60

3) –DA2 + DB2 + X1 + 2X2 = 16

2. Output LINDO

Setelah data dimasukkan, segera perintahkan program untuk mengolah data tersebut melalui fasilitas perintah ‘solve’. Sesaat kemudian program menampilkan hasil olahannya. Output atau hasil olahan program LINDO pada dasarnya bisa dipisahkan menjadi dua bagian, yaitu Optimal Solution

atau penyelesaian optimal dan Sensitivity Analysis atau analisis sensitivitas Hasil olahan LINDO memuat lima macam informasi yaitu :

1) Nilai fungsi tujuan di bawah label Objective Function Value.

Informasi ini ditandai dengan notasi ‘I’ untuk menunjukkan bahwa di dalam struktur input LINDO, fungsi tujuan ditempatkan pada baris ke-1 dan fungsi kendala mulai dari urutan baris ke-2.

2) Nilai optimal variabel keputusan di bawah label value.

Variabel keputusan pada output LINDO ditandai dengan label variable.

Misalnya variabel keputusan X1 dan X2, maka bilangan di bawah valueI dan berada pada baris dimana X1 berada menunjukkan nilai optimal variabel keputusan.

3) Sensitivitas Cj jika Xj = 0 di bawah kolom reduced cost.

Informasi ini menunjukkan nilai slack dan surplus masing-masing kendala ketika nilai fungsi tujuan mencapai nilai ekstrem.

5) Dual Price

Informasi ini menunjukkan tentang perubahan yang akan terjadi pada nilai fungsi tujuan bila nilai ruas kanan kendala berubah satu unit.

Hasil olahan LINDO juga memberikan informasi mengenai jumlah iterasi yang diperlukan untuk menemukan penyelesaian optimal. Misalnya, output untuk contoh di atas adalah :

OUTPUT:

LP OPTIMUM FOUND AT STEP 5

OBJECTIVE FUNCTION VALUE

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat Penelitian dan Waktu Penelitian

Penelitian ini dilakukan di lantai produksi PT. Intan Nasional Iron Industri yang bergerak dalam bidang produksi seng. Perusahaan ini berlokasi di jalan K.L Yos Sudarso Km 10.2, Kawansan Industri Medan. Waktu penelitian dilakukan pada bulan Oktober 2015 - Maret 2016.

4.2. Jenis Penelitian20

Jenis Penelitian adalah penelitian survei yang merupakan bagian dari penelitian deskriptif yaitu penelitian yang dilakukan untuk mendapatkan fakta-fakta dari hasil yang ada dan mencari keterangan secara faktual untuk mendapatkan kebenaran (Sukaria Sinulingga, 2012).

4.3. Objek Penelitian

4.4. Variabel Penelitian

Variabel-variabel yang akan diamati dalam penelitian ini adalah variabel independen (variabel bebas) dan variabel dependen (variabel terikat). Variabel dependen merupakan variabel yang menjadi perhatian utama dalam penelitian. Sedangkan variabel independen adalah variabel yang mempengaruhi variabel dependen, baik secara positif atau negatif (Sekaran, 2006). Variabel independen dan dependen dari penelitian adalah sebagai berikut:

1. Variabel Independen

a. Waktu siklus stasiun kerja, yaitu waktu yang dibutuhkan oleh setiap stasiun kerja untuk menyelesaikan pekerjaannya.

b. Jumlah permintaan produk, yaitu banyaknya produk yang diminta oleh konsumen dan dijadwalkan untuk diproduksi untuk setiap periode.

c. Hari kerja, yaitu jumlah hari kerja dari para tenaga kerja pada lantai produksi setiap periode.

d. Jam kerja, yaitu jam kerja yang tersedia bagi setiap mesin pada lantai produksi.

e. Shift kerja, yaitu shift kerja yang dilakukan perusahaan untuk melakukan proses pada lantai produksi.

f. Jumlah mesin, yaitu banyaknya mesin yang terdapat pada stasiun kerja tertentu.

2. Variabel Dependen

a. Kapasitas dibutuhkan, yaitu tingkat kemampuan suatu fasilitas untuk menghasilkan sejumlah produk yang ditentukan dalam periode tertentu. b. Kapasitas tersedia, yaitu tingkat kemampuan yang tersedia dari suatu

fasilitas untuk menghasilkan sejumlah produk pada periode tertentu.

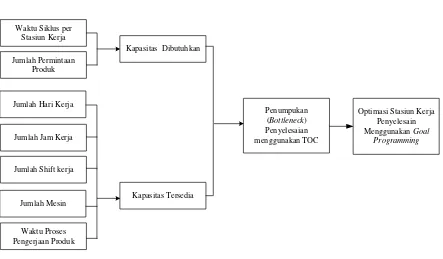

4.5. Kerangka Konseptual Penelitian

4.6. Blok Diagram Prosedur Penelitian

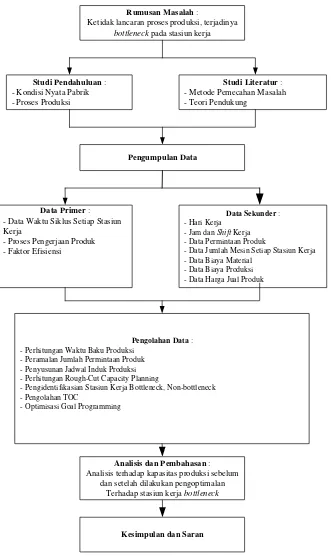

Prosedur penelitian ditampilkan dalam blok diagram pada Gambar 4.2. Rumusan Masalah :

Ketidak lancaran proses produksi, terjadinya

bottleneck pada stasiun kerja

Studi Pendahuluan : - Data Waktu Siklus Setiap Stasiun Kerja

- Data Jumlah Mesin Setiap Stasiun Kerja - Data Biaya Material

- Data Biaya Produksi - Data Harga Jual Produk

Pengolahan Data : - Perhitungan Waktu Baku Produksi

- Peramalan Jumlah Permintaan Produk - Penyusunan Jadwal Induk Produksi - Perhitungan Rough-Cut Capacity Planning

- Pengidentifikasian Stasiun Kerja Bottleneck, Non-bottleneck - Pengolahan TOC

- Optimisasi Goal Programming

Analisis dan Pembahasan : Analisis terhadap kapasitas produksi sebelum

dan setelah dilakukan pengoptimalan Terhadap stasiun kerja bottleneck

4.7. Pengumpulan Data

4.7.1. Sumber Data

Berdasarkan cara pengumpulannya, data yang digunakan dalam penelitian ini adalah:

1. Data primer diperoleh dengan cara pengamatan atau pengukuran langsung. Data yang termasuk kategori ini adalah:

a. Data urutan proses produksi.

b. Data waktu siklus tiap stasiun kerja. c. Data faktor efisiensi setiap stasiun kerja.

2. Data sekunder diperoleh berdasarkan data dokumentasi perusahaan. Data yang termasuk kategori ini adalah:

a. Data hari kerja.

b. Data jam dan shift kerja. c. Data permintaan produk.

d. Data jumlah mesin dari setiap stasiun kerja. e. Data biaya Material

4.7.2. Metode Pengumpulan Data

Metode pengumpulan data yang digunakan dalam penelitian ini adalah: 1. Melihat proses produksi dan mengukur waktu siklus setiap stasiun kerja.

Pengamatan dilakukan dengan menggunakan metode pengukuran waktu

stopwatch time study.

2. Melakukan wawancara atau tanya jawab dengan penanggung jawab bagian produksi mengenai hal-hal yang berhubungan dengan penelitian.

3. Mengumpulkan data sekunder yang diambil dari dokumen-dokumen perusahaan yang berhubungan dengan penelitian.

4.8. Metode Pengolahan Data

Langkah-langkah dalam proses pengolahan data adalah:

1. Menghitung waktu baku produksi. Perhitungan waktu baku melalui tahapan sebagai berikut:

a. Mengukur waktu siklus dengan metode jam henti (stop watch).

b. Menguji keseragaman dan kecukupan data dari hasil pengamatan waktu siklus.

c. Menentukan rating factor dan allowance untuk masing-masing operator di setiap stasiun kerja.

d. Menghitung waktu baku.

4. Menghitung Rough-Cut Capacity Planning (RCCP).

5. Mengidentifikasi stasiun kerja yang bottleneck dan non-bottleneck dengan pendekatan Theory of Constraints (TOC).

6. Mengatur kembali JIP dengan mengoptimalkan stasiun kerja bottleneck

dengan pendekatan Goal Programming.

4.9. Analisis Pemecahan Masalah

Analisis penyelesaian masalah dilakukan dengan mengidentifikasi hambatan-hambatan (constraints) untuk mengetahui hal-hal yang mengakibatkan adanya bottleneck. Pengidentifikasian bottleneck dapat dilakukan dengan melihat perencanaan kebutuhan kapasitas dan pengamatan secara langsung pada perusahaan. Kemudian dilakukan pengaturan kembali jadwal induk produksi untuk mengatasi stasiun kerja bottleneck.

4.10. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

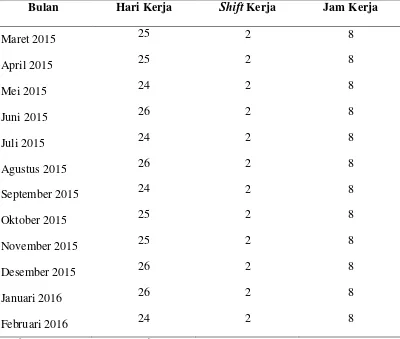

Pengumpulan data yang dilakukan selama penelitian di PT. Intan Nasional Iron Industri dalam menganaslisi kapasitas produksi dan penyusunan perencanaan produksi yang optimum adalah sebagai berikut:

1. Waktu siklus pengerjaan seng gelombang 6 feet, 7 feet , dan 8 feet

2. Data ketersediaan jam kerja dari Maret 2015 – Februari 2016 3. Data permintaan dari Maret 2015 – Februari 2016

4. Pemakaian dan ketersediaan bahan baku dalam memproduksi seng gelombang 6 feet, 7 feet , dan 8 feet

5. Harga pokok produksi dan penjualan produk seng gelombang 6 feet, 7 feet , dan 8 feet

5.1.1. Pengukuran Waktu Siklus

stasiun kerja produksi pembuatan seng gelomabangdapat dilihat pada Tabel 5.1, Tabel 5.2, dan Tabel 5.3 berikut ini.

Tabel 5.1. Data Waktu Siklus Produksi Seng Gelombang 6 Feet

No.

Sumber: Pengamatan Produksi Seng PT. Intan Nasional Iron Industri

Tabel 5.2. Data Waktu Siklus Produksi Seng Gelombang 7 Feet

No.

Sumber: Pengamatan Produksi Seng PT. Intan Nasional Iron Industri

Tabel 5.3. Data Waktu Siklus Produksi Seng Gelombang 8 Feet