I. PENDAHULUAN 1.1Latar Belakang

Kayu ekaliptus merupakan salah satu kayu cepat tumbuh yang memiliki nilai ekonomi cukup tinggi. Kayu ini sering digunakan untuk keperluan pembuatan kayu gergajian, finir, timber, plywood, furniture, dan bahan baku untuk pembuatan kertas.

Dalam rangka memenuhi kebutuhan kayu tersebut, berbagai usaha telah dilakukan diantaranya adalah dengan membangun hutan tanaman. Namun, kayu yang berasal dari hutan tamanan pada umumnya adalah jenis kayu-kayu yang cepat tumbuh (fast growing species) dengan waktu panen yang singkat dibandingkat waktu panen kayu dari hutan alam. Kayu yang dihasilkan dari jenis itu umumnya memiliki diameter yang kecil dengan kandungan cacat yang tinggi dan keawetan yang rendah dibandingkan dengan kayu dari hutan alam.

Pada awalnya kayu cepat tumbuh bukan digunakan untuk keperluan struktural namun mengingat produksi kayu dari hutan alam semakin terbatas maka jenis-jenis ini pun diharapkan dapat menggantikan peranan kayu dari hutan alam. Penggunaan kayu sebagai bahan struktural diantaranya adalah untuk keperluan bahan bangunan, kuda-kuda, rangka jembatan, dll.

1.2Tujuan

Tujuan dari penelitian ini adalah untuk menguji sifat fisis dan mekanis lentur balok laminasi kayu ekaliptus dan menguji karakeristik perekatan pada balok laminasi berdasarkan tiga ketebalan lamina.

1.3Manfaat

3

II. TINJAUAN PUSTAKA

2.1Balok Laminasi

Balok laminasi atau dikenal sebagai glulam (glued laminated timber) merupakan salah satu produk kayu rekayasa tertua. Balok laminasi terbuat dari dua atau lebih kayu gergajian yang direkat dengan arah serat sejajar satu sama lain, berbentuk lurus atau lengkung tergantung peruntukannya (Moody et al. 1999). Serrano (2003) mengatakan bahwa pada dasarnya balok laminasi adalah produk yang dihasilkan dengan menyusun sejumlah papan atau lamina diatas satu dengan lainnya dan merekatkannya sehingga membentuk penampang balok yang diinginkan.

Glulam (glued laminated timber) merupakan produk rekayasa kayu yang tertua, dibuat dari dua atau lebih lapisan kayu yang disebut dengan laminasi diikat

dengan perekat dan laminasi disusun dengan arah sejajar serat. Ketebalan maksimum

laminasi yang diijinkan adalah 50 mm (2 inchi) dan bisanya ketebalan laminasi antara

25-50 mm (1-2 inchi) (Stark et al. 2010).

Bodig dan Jayne (1982) menyatakan bahwa berdasarkan posisi pembebanan, balok laminasi dibedakan menjadi balok laminasi horizontal dan vertikal. Sementara itu menurut CWC (2000) bentuk-bentuk balok laminasi (glulam) terdiri atas balok laminasi lurus dan lengkung yang masing-masing memiliki beberapa variasi.

Moody dan Hernandez (1997) serta Moody et al.(1999) menyatakan bahwa beberapa kelebihan balok laminasi dibandingkan dengan kayu gergajian serta bahan struktural lain adalah dalam hal ukuran, bentuk arsitektural, pengeringan, penampang lintang (cross section), efesiensi dan ramah lingkungan.

Disamping kelebihan yang disebutkan diatas, balok laminasi juga memiliki beberapa kekurangan. Jika kayu solid tersedia dalam ukuran yang diperlukan maka proses tambahan dalam pembuatan balok laminasi akan meningkatkan biaya produksinya melebihi kayu gergajian. Pembuatan balok laminasi memerlukan peralatan khusus, perekat, fasilitas pabrik, dan keahlian dalam pembuatannya, dibandingkan bila memproduksi kayu gergajian. Semua tahap dalam proses pembuatan memerlukan perhatian untuk menjamin produk akhir yang berkualitas tinggi. Faktor yang harus dipertimbangkan diawal dalam desain balok laminasi berukuran besar, lurus, atau lengkung adalah penanganan (Moody et al. 1999).

Balok laminasi merupakan produk struktural yang digunakan untuk rangka, balok, kolom, dan kuda-kuda CWC (2000). Moody dan Hernandez (1997) menyatakan bahwa balok laminasi biasa digunakan pada sistem atap dari bangunan-bangunan komersial, balok laminasi juga semakin digunakan pada sistem atap dan lantai rumah. Pada umumnya beberapa penggunaan balok laminasi yang dapat dibuat antara lain:

1. Bangunan-bangunan komersial dan rumah; sebagai balok persegi, balok bubungan dan lengkung, kuda-kuda, balok untuk konstruksi rumah, bangunan kayu bertingkat, lengkungan, kubah dan tiang konstruksi.

2. Jembatan; untuk bagian-bagian dari struktur bagian atas seperti balok penopang dan decking.

3. Penggunaan struktur lain; untuk tower transmisi listrik, tonggak listrik dan penggunaan lainnya untuk memenuhi persyaratan ukuran yang tidak dapat dicapai dengan menggunakan tiang kayu konvensional.

2.2Sifat Fisis

5

2.2.1 Kadar Air

Kadar air didefinisikan sebagai berat air dalam kayu yang dinyatakan dalam persen terhadap Berat Kering Tanur (BKT). Kadar air ini mempengaruhi kekuatan kayu. Jika terjadi penurunan kadar air atau kayu tersebut mengering maka kekuatan kayu akan meningkat. Pengaruh penurunan kadar air terhadap sifat kekuatan kayu tampak jelas apabila kadar air berada dibawah titik jenuh serat. Air dalam kayu terdiri atas air bebas dan air terikat dimana keduanya secara bersama-sama menentukan kadar air kayu. Dalam satu jenis pohon kadar air segar bervariasi tergantung pada tempat tumbuh dan umur pohon (Bowyer et al. 2003).

Kebanyakan pabrik menggunakan lamina dengan kadar air 12% atau sedikit lebih rendah (Moody dan Hernandez 1997; Moody et al 1999). Lam dan Prion (2003) menyatakan lamina dikeringkan pada kadar air dengan kisaran 7-15%. Sedangkan beberapa penelitian pembuatan balok laminasi yang dilakukan, pada umumnya menggunakan lamina dengan kadar air kering udara antara 8-18% (Sinaga dan Hadjib 1989; Malik dan Santoso 1995; Yanti 1998; Ginoga 1998; Rostina 2001; Shedlauskas et al. 1996).

2.2.2 Kerapatan

Menurut Tsoumis (1991), kerapatan bervariasi pada arah vertikal maupun horizontal. Pada arah vertikal, bagian kayu yang posisinya lebih tinggi memiliki kerapatan yang rendah. Hal ini diakibatkan karena faktor mekanis dan faktor biologis. Pada arah horizontal, kerapatan dipengaruhi oleh umur. Kayu yang umurnya lebih muda memiliki kerapatan lebih rendah. Kerapatan mempengaruhi sifat-sifat higroskopisitas, penyusutan dan pengembangan, sifat mekanis, panas, sifat akustik, kelistrikan, dan lainnya yang berhubungan dengan pengerjaan kayu selanjutnya (pengolahan, pengeringan, dll).

2.2.3 Berat Jenis

satuan volume. Sedangkan berat jenis adalah perbandingan kerapatan bahan dengan kerapatan air (1 g/cm³) (Bowyer et al. 2003).

2.3 Sifat Mekanis

Sifat mekanis kayu merupakan ukuran ketahanan kayu terhadap gaya luar yang cenderung merubah bentuk benda. Ketahanan kayu tersebut tergantung pada besarnya gaya dan cara pembebanan (tarik, tekan, geser, pukul). Kayu menunjukan perbedaan sifat mekanis dalam arah pertumbuhan yang berbeda aksial, radial, dan tangensial) (Tsoumis 1991). Sifat mekanis yang diuji umumnya adalah MOE (Modulus of Elastisity) dan MOE (Modulus of Rupture).

2.3.1 Modulus of Elastisity (MOE)

Sifat kekakuan merupakan ukuran kemampuan suatu benda untuk menahan perubahan bentuk atau lenturan yang terjadi akibat pembebanan. Sifat ini dinyatakan dengan Modulus of Elasticity (MOE) dan hanya berlaku sampai batas proporsi saja (Bowyer et al. 2003). Nilai MOE rendah akan meningkatkan kecepatan suara, kapasitas sound damping dan koefisien absorbsi suara (Tsoumis 1991).

2.3.2 Modulus of Rupture (MOR)

Bila pemberian beban telah melewati batas proporsi, maka benda akan mengalami perubahan bentuk yang tetap. Jika pembebanan diteruskan, maka benda akan mengalami kerusakan dan lama-kelamaan akan patah. Keadaan ini menyatakan ukuran kekuatan benda yang bisa dinyatakan dengan Modulus of Rupture (MOR) (Bowyer et al. 2003).

2.4Bahan yang Digunakan

2.4.1 Kayu Ekaliptus (Eucalyptus urophylla ST. Blake)

7

Pertumbuhan tanaman ini tergolong cepat terutama pada waktu muda. Kayu ekaliptus mempunyai nilai ekonomi yang cukup tinggi untuk dipakai sebagai kayu gergajian, konstruksi, finir, plywood, furniture, dan bahan pembuatan pulp dan kertas. Oleh karena itu jenis tanaman ini cenderung untuk selalu dikembangkan (Dephut 1994).

2.4.2 Perekat

Perekat yang digunakan dalam pembuatan balok laminasi harus memenuhi persyaratan untuk pemakaian pada kondisi kering (kadar air >16%) (APA 2003). Vick (1999) menyatakan bahwa perekat yang dapat digunakan untuk keperluan struktural eksterior adalah phenol formaldehyde (PF), resorcinol formaldehyde (FR), phenol resorcinol (PRF), isocyanate dan melamin formaldehyde (MF).

PRF adalah perekat yang paling umum digunakan unutk pembuatan balok laminasi, namun perekat lain yang telah dievaluasi dan dibuktikan menuhi persyaratan baik kinerja maupun daya tahannya dapat digunakan (Moody et al. 1999). Semetara itu dilaporkan semua balok laminasi di Kanada dibuat dengan menggunakan perekat tahan air (water proof) baik untuk penyambungan ujung maupun perekatan permukaan lamina sehingga sesuai untuk penggunaan initerior maupun eksterior (CWC 2000).

Perekat PF dipasarkan dalam tiga bentuk dasar yaitu: cairan, serbuk atau film. Sementara itu, perekat RF dibuat dalam bentuk cairan. Kedua perekat ini sama-sama memiliki garis rekat berwarna merah gelap. PF matang dalam kempa panas pada suhu 120°-150°C, sedangkan RF biasa matang pada suhu ruangan. Kedua perekat ini memiliki kekuatan basah dan kering yang tinggi, sangat tahan terhadap, air dan udara lembab serta lebih tahan dibandinkan kayu terhadap suhu tinggi (Marra 1992; Vick 1999).

Beberapa penelitian melaporkan penggunaan polivinil asetat (PVA) pada balok laminasi non struktural untuk keperluan interior (Sinaga dan Hadjib 1989; Wardhani 1999; Anshari 2006). Untuk keperluan semistruktural eksterior terbatas dilaporkan penggunaan polyurethane (Wijaya 2001). Sedangkan untuk keperluan struktur eksterior, jenis-jenis perekat yang dilaporkan dalam beberapa penelitian adalah perekat PF (Darmayanti 1998; Yanti 1998; Penrangin-angin 2000), PRF (Karnasudirdja 1989; Wong et al 2002; Hadi et al 2005; Abdurrahman dan Hadjib 2005) dan MF (Moody et al 1999). Untuk keperluan struktural eksterior terbatas, dilaporkan penelitian menggunakan epoxy (Rostina 2001; Imron 2005; Anshari 2006) dan melamin urea formaldehyde (MUF) (Amwila 1993).

Perekat lain juga terus dikembangkan seperti dilaporkan dalam penelitian Malik dan Santoso (2005) dengan menggunakan perekat lignin resorcinol formaldehyde (LRF) dan tannin formaldehyde (TRF), walaupun hasilnya belum setara dengan perekat PRF. Berat labur yang digunakan dalam beberapa penelitian bervariasi, pada umumnya berkisar antara 170-470 g/m² dengan pelaburan pada satu permukaan (single spread) dan dua permukaan (double spread).

2.4.3 Perekat Isosianat

Perekat isosianat didasarkan pada reaktivitas radikal isosianat (-N=C=O) yang tinggi. Penggabungan dengan polaritas yang kuat membuat senyawa yang mengandung radikal ini tidak hanya memiliki ikatan kovalen dengan bahan yang memiliki hidrogen reaktif (Marra 1992).

Selanjutnya Vick (1999) menyatakan bahwa diisosianat adalah bahan kimia yang sangat reaktif yang membentuk polimer dengan cepat jika berhubungan dengan basa kuat, asam mineral, dan air. Perekat polymeric methylene diphenyl diisosianate (PMDI) membentuk ikatan yang kuat dan tahan dengan kayu, sehingga saat ini banyak digunakan dalam pembuatan produk-produk kayu komposit.

9

Keuntungan perekat ini antara lain adalah: lebih sedikit jumlah yang dibutuhkan dalam memproduksi sifat-sifat papan yang sama, dapat digunakan suhu pengempaan yang lebih rendah, siklus pengempaan lebih cepat, lebih toleran terhadap kadar air flakes, energi pengeringan yang dibutuhkan lebih sedikit dan tidak adanya emisi formaldehida (Marra 1992).

Perekat isosianat yang digunakan untuk balok laminasi berbentuk emulsi cair yang terpisah dengan hardener-nya dan dicampurkan bila akan digunakan. Perekat matang pada suhu kamar, suhu yang lebih tinggi atau pada frekuensi ratio dan memerlukan tekanan yang tinggi. Perekat ini memiliki kekuatan basah dan kering yang tinggi, sangat tahan terhadap air dan udara lembab serta sangat tahan terhadap kondisi basah dan kering yang berulang (Vick 1999).

2.4.4 Lamina

Moody dan Hernandez (1997) dan Moody et al. (1999) menyatakan bahwa pembuatan balok laminasi harus mengikuti standar nasional yang diakui untuk

membuktikan kebenaran nilai desain rekayasa yang ditentukan. Balok laminasi yang

dibuat dengan benar akan menunjukkan keseimbangan antara kualitas kayu dan

ikatan perekat dalam kinerja struktural. Proses pembuatan balok laminasi terdiri dari :

pembuatan lamina, pengeringan dan pemilahan, perekatan permukaan, penyelesaian

akhir (finishing), dan pabrikasi. Jika balok laminasi digunakan pada kondisi lingkungan dengan kadar air tinggi maka perlu diberi perlakuan pengawetan. Tahap

akhir yang penting dalam menjamin mutu balok laminasi adalah perlindungan selama

pemindahan dan penyimpanan (Moody dan Hernandez 1997; Moody et al. 1999).

Kayu yang akan digunakan untuk pembuatan lamina dipotong menurut ukuran yang telah ditentukan atau standar yang dipakai. Sebagai contoh, ukuran

standar tebal lamina adalah 3,8 cm dan 1,9 cm dengan ukuran lebar yang lebih

bervariasi (CWC 2000).

Lamina perlu dikeringkan secara tepat untuk meminimalkan perubahan dimensi dan meningkatkan sifat-sifat strukturalnya. Biasanya dilakukan dengan

pengeringan di dalam kilang pengering (Moody et al. 1999). Kebanyakan pabrik menggunakan lamina dengan kadar air 12% atau sedikit lebih rendah (Moody dan

menggunakan lamina dengan kadar air yang berkisar antara 7-15%. Beberapa

penelitian pembuatan balok laminasi yang dilakukan pada umumnya menggunakan

lamina dengan kadar air kering udara berkisar antara 8-18% (Yanti 1998; Rostina

2001; Malik dan Santoso 2005; Abdurachman dan Hadjib 2005).

Penyusunan lamina menjadi elemen dengan ukuran yang ditentukan merupakan tahap kritis yang lain dalam proses pembuatan balok laminasi. Untuk

memperoleh permukaan yang bersih, sejajar dan dapat direkat, lamina harus diketam

pada kedua permukaan lebarnya sebelum proses perekatan. Hal ini menjamin susunan

akhir akan berbentuk persegi dan tekanan yang diberikan akan merata. Perekat

kemudian dilaburkan dengan menggunakan glued extruder (Moody et al. 1999).

Lamina kemudian disusun ke dalam bentuk yang ditentukan. Metode yang paling umum dalam memberikan tekanan adalah dengan pengempaan (clamping bads). Tekanan diberikan dengan sistem mekanik atau hidrolik. Dengan proses ini, perekat dimatangkan pada suhu ruangan selama 6-24 jam. Beberapa sistem

pengempaan automatis yang termasuk tekanan hidrolik kontinyu (continuous hydraulic press) dan pematangan frekuensi radio dapat mempersingkat proses perekatan permukaan dari beberapa jam menjadi beberapa menit. Setelah proses

perekatan permukaan selesai, perekat diharapkan mencapai 90% atau lebih kekuatan

ikatannya. Selama beberapa hari berikutnya, pematangan berlanjut tetapi pada tingkat

yang jauh lebih rendah (Moody dan Hernanadez 1997; Moody et al. 1999).

Pengempaan yang dilakukan pada beberapa penelitian umumnya menggunakan pengempaan dingin dengan besar tekanan yang diberikan 10 kg/cm²

dengan lama waktu pengempaan bervariasi antara 2-24 jam. Dari hasil penelitian

Anshari (2006) tekanan kempa sebesar 0,6 MPa selama 6 jam menghasilkan kekuatan

lentur dan keteguhan rekat yang paling tinggi. Besarnya tekanan kempa dan lama

waktu pengempaan antara lain bergantung pada jenis kayu, jenis perekat, dan

ketebalan balok laminasi.

Setelah balok laminasi dikeluarkan dari sistem pengempaan, permukaan lebar diketam menghilangkan perekat yang keluar antara lamina yang berdekatan dan untuk

meratakan sisi lamina agar balok laminasi yang telah selesai sedikit lebih kecil

daripada ukuran nominal laminanya. Dua permukaan lainnnya dapat diketam atau

11

III. METODOLOGI

3.1 Waktu dan Tempat penelitian

Penelitian ini dilaksanakan di Laboratorium Keteknikan Kayu, Laboratorium Biokomposit, Departemen Hasil Hutan, Fakultas Kehutanan Institut Pertanian Bogor. Penelitian ini berlangsung selama empat bulan dari bulan Januari 2012 hingga April 2012.

3.2 Alat dan Bahan

Alat yang digunakan dalam penelitian ini adalah mesin gergaji, mesin serut, dan mesin amplas. Kilang pengering digunakan untuk mengeringkan kayu selama 2 minggu. Alat-alat lainnya adalah wadah plastik, pengaduk, kape, kempa dingin, deflektometer, UTM Instron tipe 3369, oven, water bath, timbangan, moisture meter dan kaliper.

Bahan yang digunakan dalam penelitian ini adalah kayu ekaliptus (Eucalyptus urophylla ST. Blake), yang berasal dari daerah Garut, Jawa Barat dengan perkiraan umur pohon tersebut 10-12 tahun. Perekat yang digunakan adalah perekat isosianat.

3.3Metode Pembuatan Glulam 3.3.1 Pembuatan Contoh Uji

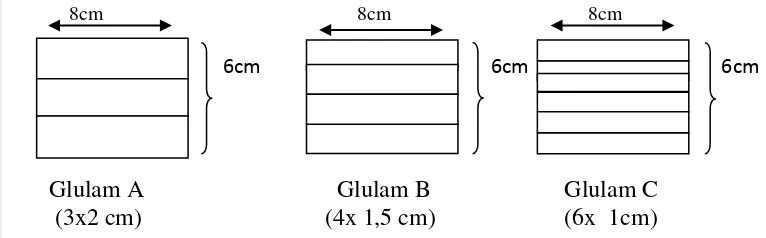

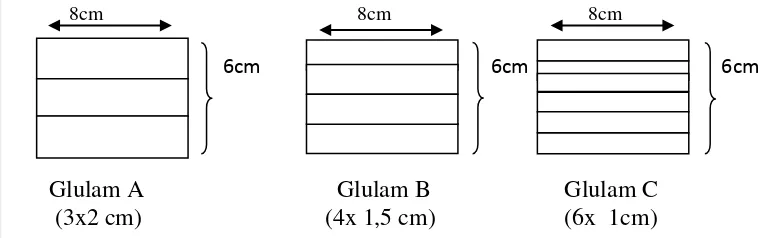

Papan yang akan digunakan untuk pembuatan lamina dipotong menurut ukuran yang telah ditentukan. Papan-papan yang ukurangnya 1,5m dipotong ujungnya lalu dibelah menjadi lamina dengan beberapa ukuran lebar yang telah ditentunkan. Pembelahan dilakukan secara acak sehingga penampang radial dan tangensial tidak menjadi perhatian utama dalam penelitian ini. Selanjutnya lamina dikeringkan selama 7 hari untuk memperoleh nilai kadar air (KA) yang sesuai dengan standar JAS 234:2003 sebesar 16%. Ukuran lamina yang dibuat serta jumlahnya untuk jenis kayu ekaliptus adalah:

Setiap laminanya diukur dimensinya (panjang, lebar, tebal) dan ditimbang untuk menetukan kerapatannya. Ukuran akhir balok laminasi yang dibuat adalah 6cm x 8cm x 120cm.

3.3.2 Pemilahan Lamina Berdasarkan Metode Defleksi

Prinsip yang dipakai untuk mengukur kekakuan kayu pada metode defleksi, yaitu dengan memberikan suatu beban uji yang tetap pada kayu dan mengukur lenturan (defleksi) yang terjadi.

MOE

dimana

MOE : modulus elastisitas (kgf/ cm²) P : beban standar (kg)

L : jarak sangga (cm)

Δy : defleksi yang terjadi akibat beban P b : lebar penampanng (cm)

h : tebal penampang (cm)

3.3.3 Penyusunan Lamina

13

8cm 8cm 8cm

6cm 6cm 6cm

Glulam A Glulam B Glulam C

(3x2 cm) (4x 1,5 cm) (6x 1cm)

Gambar 1. Penampang melintang balok laminasi

3.3.4 Perekatan

Perekat yang digunakan adalah isosianat kemudian perekat disiapkan sesuai dengan standar dan teknik yang telah ditentukan. Sebelum diaplikasikan, kedua komponen perekat atau resin dan hardener dicampur dan diaduk sampai rata dengan perbandingan 100:15 (berdasarkan berat). Sebelum proses perekatan, permukaan lamina harus dibersihkan dari segala kotoran. Seluruh sistem pelaburan perekatan dilakukan dengan menggunakan kape, dan dilaburkan pada kedua ujung permukaan (double spread) dengan berat labur 280 g/m².

3.3.5 Pengempaan

Pengempaan dilakukan dengan menempatkan lamina yang telah di laburi perekat pada alat kempa dingin dengan lama waktu pengempaan 3 jam pada suhu

ruangan. Tekanan kempa yang digunakan sebesar 8-14 kgf/cm².

3.3.6 Pengkondisian dan finishing

Balok laminasi yang telah selesai dikempa dikondisikan selama satu minggu yaitu dengan cara diklem di tempat terbuka sebelum dilakukan pengujian. Hal ini

bertujuan untuk menyesuaikan kondisi glulam dengan kondisi lingkungan. Finishing dilakukan dengan penyerutan bagian lebar glulam untuk membersihkan perekat sisa

dari pengempaan dan pemotongan bagian sisi dan ujung balok laminasi untuk

3.4Pengujian Sifat Fisis dan Mekanis 3.4.1 Kadar Air

Contoh uji yang telah dipotong-potong dengan ukuran 5cm pada salah satu ujung balok laminasi. Untuk pengukuran kadar air ditimbang lalu dikeringkan dalam oven pada suhu 100 + 2°C selama 24 jam, selanjutnya contoh uji dimasukkan kedalam desikator selama 15 menit untuk mendapatkan berat konstan. Kadar air dihitung dengan rumus:

KA=

dimana:

KA = kadar Air

BA = berat awal

BKT = berat kering tanur

3.4.2 Kerapatan

Kerapatan dihitung dengan menggunakan contoh uji dari setiap balok laminasi, sebelum dimasukan kedalam oven, kemudian ditimbang berat contoh uji serta diukur dimensinya (panjang, lebar, dan tebal) untuk mendapatkan nilai volumenya. Kerapatan dihitung dengan rumus:

dimana: = kerapatan (g/cm3)

B = berat contoh uji kering udara (g) v = volume contoh uji kering udara (cm3)

3.4.3 Delaminasi

15

Perendaman dalam air mendidih dilakukan dengan merebus contoh uji dalam air mendidih (±100°C) selama 4 jam, kemudian dilanjutkan dengan merendamnya dalam air pada suhu ruangan selama 1 jam. Setelah itu contoh uji dikeringkan dalam oven pada suhu 70 ± 3°C selama 18 jam.

Rasio delaminasi dapat dihitung dengan:

Rasio delaminasi (%) = jumlah panjang delaminasi pada kedua ujung jumlah panjang garis rekat pada kedua ujung

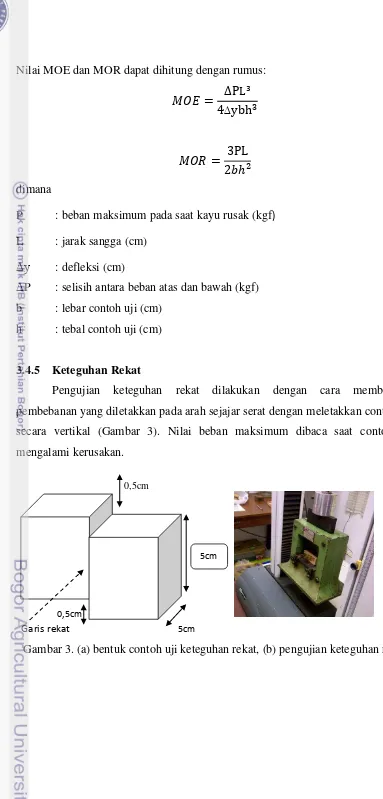

3.4.4 Pengujian MOE dan MOR

Pengujian MOE dan MOR dilakukan untuk mengetahui nilai kekakuan lentur (MOE) dan kekuatan lentur (MOR) balok laminasi. Besarnya nilai MOE menandakan bahwa suatu bahan bersifat kaku (susah dilenturkan), sedangkan MOR adalah nilai besarnya nilai pembebanan lentur maksimal yang menyebabkan contoh uji patah (Noermalicha, 2001). Pengujian ini menggunakan mesin UTM instron tipe 3369. Pola pembebanan pada pengujian sesuai dengan standar JAS 234:2003 seperti Gambar 2.

5cm

Nilai MOE dan MOR dapat dihitung dengan rumus:

dimana

P : beban maksimum pada saat kayu rusak (kgf) L : jarak sangga (cm)

Δy : defleksi (cm)

ΔP : selisih antara beban atas dan bawah (kgf) b : lebar contoh uji (cm)

h : tebal contoh uji (cm)

3.4.5 Keteguhan Rekat

Pengujian keteguhan rekat dilakukan dengan cara memberikan pembebanan yang diletakkan pada arah sejajar serat dengan meletakkan contoh uji secara vertikal (Gambar 3). Nilai beban maksimum dibaca saat contoh uji mengalami kerusakan.

0,5cm

0,5cm

Garis rekat 5cm

17

Keteguan rekat dihitung dengan menggunakan rumus:

Keteguhan rekat (kg/cm²) = Beban maksimum (kg)

luas area yang direkat (cm²)

3.4.6 Analisis Data

Analisis data dilakukan menggunakan rancangan acak lengkap (RAL). Dengan ketebalan lamina sebagai faktor perlakuan yang terdiri atas tiga taraf. Uji Duncan dilakukan apabila menunjukkan hasil yang nyata. Pengolahan data ini menggunakan softwareSPSS 13.0 dan Microsoft Office Excel 2010. Rumus yang digunakan adalah sebagai berikut:

Keterangan:

Yij : nilai respon dari unit percobaan terhadap jenis perlakuan glulam µ : nilai tengah populasi sebenarnya

ij : galat percobaan dari perlakuan ke-i dan pengamatan ke-j i : jumlah perlakuan

IV. HASIL DAN PEMBAHASAN

4.1 Nilai Kekakuan Lamina Kayu Ekaliptus

Pemilahan lamina menggunakan metode defleksi menghasilkan nilai modulus elastisitas (MOE) yang digunakan untuk pengelompokkan lamina. Nilai MOE pada setiap lamina digunakan untuk penyusunan lamina dalam proses pembuatan balok laminasi. Nilai MOE yang terkecil diletakkan pada bagian dalam balok laminasi, serta nilai MOE tertinggi diletakkan pada bagian luar balok laminasi. Nilai rata-rata MOE pada setiap tebal lamina dapat dilihat pada Tabel 1. Tabel 1. Nilai rata-rata MOE lamina

Ukuran tebal

Ket: MOE= Modulus of Elasticity, SD= standar deviasi, n= jumlah sampel

Berdasarkan Tabel 1 lamina dengan tebal 1cm memiliki nilai rataan MOE paling tinggi dibandingkan dengan lamina tebal 1,5cm dan 2cm. Nilai rataan MOE untuk lamina dengan tebal 1cm adalah 15,58 x 10⁴kgf/cm², lamina dengan tebal 1,5cm adalah 15,27 x 10⁴kgf/cm², dan lamina dengan tebal 2cm adalah 13,57 x10⁴kgf/cm².

4.2 Sifat Fisis dan Mekanis

19

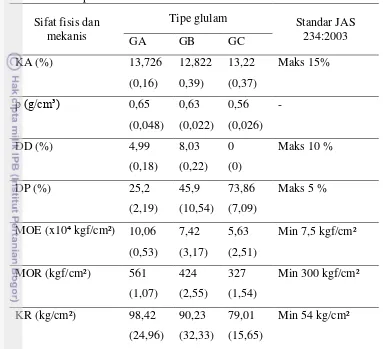

kayu ekaliptus (Tabel 2) dan rangkuman hasil analisis sidik ragam serta uji lanjut Duncan balok laminasi kayu ekaliptus (Tabel 3).

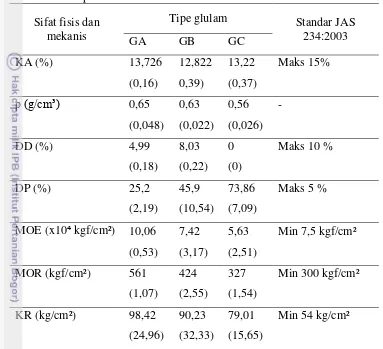

Tabel 2. Nilai rata-rata sifat fisis dan mekanis balok laminasi (glulam) kayu ekaliptus

Sifat fisis dan mekanis

Tipe glulam Standar JAS 234:2003

GA GB GC

KA (%) 13,726 12,822 13,22 Maks 15% (0,16) 0,39) (0,37)

ρ (g/cm³) 0,65 0,63 0,56 -

(0,048) (0,022) (0,026)

DD (%) 4,99 8,03 0 Maks 10 %

(0,18) (0,22) (0)

DP (%) 25,2 45,9 73,86 Maks 5 % (2,19) (10,54) (7,09)

MOE (x10⁴ kgf/cm²) 10,06 7,42 5,63 Min 7,5 kgf/cm² (0,53) (3,17) (2,51)

MOR (kgf/cm²) 561 424 327 Min 300 kgf/cm² (1,07) (2,55) (1,54)

KR (kg/cm²) 98,42 90,23 79,01 Min 54 kg/cm² (24,96) (32,33) (15,65)

Ket: GA= glulam tebal lamina 1cm, GB= glulam tebal lamina 1,5cm, GC= glulam tebal lamina

2cm, KA= kadar air, ρ= kerapatan, MOE= Modulus of Elasticity, MOR= Modulus of Rupture,

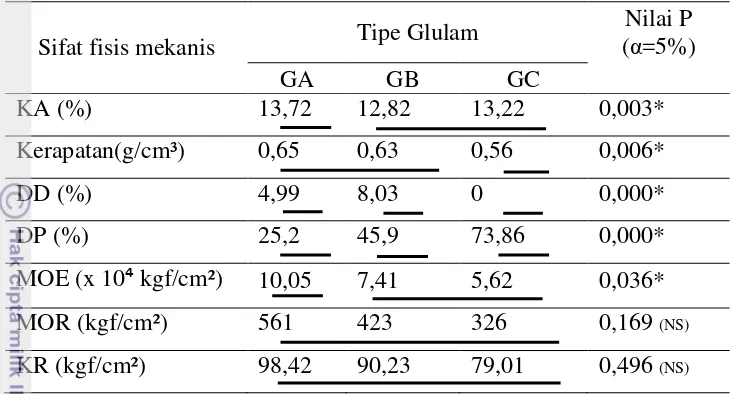

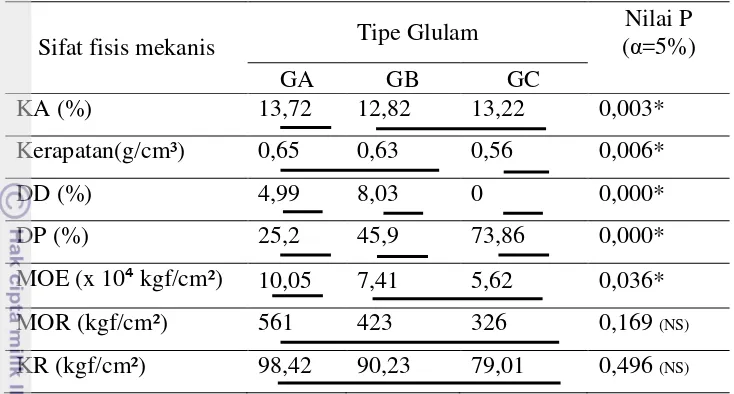

Tabel 3. Hasil sidik ragam dan uji lanjut Duncan balok laminasi (glulam) kayu ekaliptus

Sifat fisis mekanis Tipe Glulam

Nilai P

Elasticity, MOR= Modulus of Rupture, KR= keteguhan rekat, P= probabilitas, = taraf nyata, *=

signifikan, NS= tidak signifikan, garis tebal horizontal menunjukkan nilai rata-rata sifat fisis mekanis yang tidak berbeda nyata

4.2.1 Kadar Air

Pengujian kadar air terhadap 3 jenis glulam memiliki nilai yang tidak jauh berbeda. Balok laminasi yang dibuat terdiri dari 3 macam ketebalan dengan ukuran lebar dan tebalnya 6 x 8cm, dengan ketebalan lamina penyusun 1cm, 1,5cm, dan 2cm. Glulam A untuk lamina penyusun 1cm memiliki nilai KA berkisar 13,49 - 13,79%, Glulam B dengan ketebalan lamina 1,5cm memiliki nilai KA berkisar 12,37 - 13,31%, sementara itu, untuk glulam C dengan ketebalan lamina 2cm memiliki nilai KA berkisar 12,90 - 13,79%. Standar JAS 234:2003 mensyaratkan kadar air maksimum untuk balok laminasi adalah 15% sehingga ketiga jenis glulam ini memenuhi syarat.

Berdasarkan pengujian analisis sidik ragam pada Tabel 3 taraf nyata 5% menunjukkan adanya perbedaan yang nyata untuk nilai rata-rata kadar air balok

laminasi. Uji lanjut Duncan menyatakan ketebalan lamina memberikan pengaruh

yang nyata terhadap kadar air kayu. Glulam dengan ketebalan lamina 1cm memiliki

kadar air yang berbeda nyata dengan glulam dengan ketebalan 1,5cm dan 2cm.

Sedangkan kadar air glulam dengan ketebalan 1,5cm tidak berbeda nyata dengan

21

Kadar air balok laminasi juga dipengaruhi oleh kadar air lamina penyusunnya,

pada penelitian ini kadar air udara pada tiap lamina sebesar 12%. Kadar air

mempengaruhi sifat kekuatan kayu, pengembangan dan penyusutan. Perubahan kadar

air di atas titik jenuh serat tidak akan memberikan pengaruh yang berarti pada kayu

tersebut. Namun sebaliknya perubahan kadar air di bawah titik jenuh serat akan

mempengaruhi keteguhan, pengembangan dan penyusutan dimensi kayu. Kadar air

semakin rendah pada umumnya kayu akan bertambah kuat (Bowyer et al. 2003).

4.2.2 Kerapatan

Berdasarkan hasil pengujian kerapatan contoh uji diperoleh kerapatan balok

laminasi A dengan ketebalan laminasi 1cm memiliki nilai kerapatan berkisar antara

0,61 - 0,73 g/cm³ dengan nilai rata-rata 0,65 g/cm³. Kerapatan balok laminasi B

dengan ketebalan lamina 1,5cm memiliki nilai kerapatan berkisar antara 0,61 – 0.65

g/cm³ dengan nilai rata-rata 0,63 g/cm³. Kerapatan balok laminasi C dengan ketebalan

lamina 2cm memiliki nilai kerapatan berkisar antara 0,53 - 0,60 g/cm³ dengan nilai

rata-rata 0,57 g/cm.

Tabel 3 menunjukkan hasil analisis statistik sidik ragam pada taraf nyata 5%

terdapat perbedaan nilai yang nyata untuk nilai rata-rata kerapatan balok laminasi dan

hasil uji lanjut Duncan. Nilai kerapatan glulam ketebalan 2cm memiliki kerapatan

yang berbeda nyata dengan glulam ketebalan 1cm dan 1,5cm, sedangkan nilai

kerapatan glulam 1cm tidak berbeda nyata dengan glulam ketebalan 1,5cm.

Berdasarkan nilai rata-rata diatas balok laminasi dengan ketebalan 2cm

memiliki nilai kerapatan terendah, yang hal ini dapat disebabkan oleh umur pohon

dan kondisi tempat dari kayu eucalyptus tersebut yang beragam.

4.2.3 Delaminasi

Tabel 2 menunjukkan hasil pengujian delaminasi pada ketebalan lamina 1cm

nilai rata-rata pada air dingin dan air panas adalah masing-masing 4,99% dan 25,20%,

uji delaminasi pada ketebalan lamina 1,5cm nilai rata-rata air dingin dan panas adalah

masing-masing 8,03% dan 45,90%, dan nilai uji delaminasi pada lamina ketebalan

2cm memiliki nilai rata-rata air dingin dan air panas adalah masing-masing 0% dan

73,86%. Berdasarkan standar JAS 234:2003 nilai delaminasi dingin dan panas yang

disyaratkan masing-masing adalah 10% dan 5%, sehingga hanya uji delaminasi

Berdasarkan nilai rata-rata delaminasi dingin, hasil analisis sidik Tabel 3 pada taraf nyata 5% menunjukkan adanya perbedaan yang nyata untuk nilai rata-rata

delaminasi dingin pada setiap balok laminasi. Uji lanjut Duncan pada Lampiran 5

menunjukkan balok laminasi ketebalan 1cm berbeda nyata dengan glulam ketebalan

1,5cm dan 2cm, sedangkan glulam ketebalan 1,5cm berbeda nyata dengan glulam

ketebalan 2cm.

Sedangkan pada nilai rata-rata delaminasi panas, hasil uji analisis sidik pada taraf nyata 5% juga menunjukkan adanya perbedaan yang nyata untuk nilai rata-rata delaminasi panas pada setiap balok laminasi. Uji lanjut Duncan (Lampiran 5) menunjukkan balok laminasi ketebalan 1cm sangat berbeda nyata dengan balok laminasi ketebalan 1,5cm dan 2cm, sedangkan balok laminasi dengan ketebalan 1,5cm berbeda nyata dengan balok laminasi ketebalan 2cm.

Pada Tabel 3 diatas terlihat perbedaan nilai rata-rata yang sangat signifikan pada balok laminasi, hal ini diduga perekat isosianat sangat rentan terhadap kondisi yang sangat ekstrim, sehingga rusaknya perekat yang digunakan pada balok laminasi uji delaminasi panas, sedangkan pada balok laminasi delaminasi dingin tidak ada satu pun perekat yang terlepas atau rusak pada saat proses pengujian selesai dilaksanakan.

Berdasarkan nilai delaminasi dingin, diketahui bahwa perekat isosianat dapat digunakan untuk pemakaian interior atau kontruksi yang terlindungi, sedangkan berdasarkan nilai delaminasi panas, diketahui bahwa perekat isosianat yang digunakan ternyata belum mampu bertahan terhadap kondisi yang ekstrim. Vick (1999) menyatakan bahwa uji delaminasi merupakan indikator ketahanan perekat terhadap adanya tekanan pengembangan dan penyusutan akibat adanya kelembaban dan panas yang tinggi.

4.2.4 Kekakuan Lentur (Modulus of Elasticity, MOE)

Kekakuan lentur merupakan ukuran kemampuan kayu untuk menahan beban tanpa terjadi perubahan permanen atau dapat kembali ke bentuk semula. Berdasarkan

hasil pengujian nilai MOE glulam dengan tebal lamina 1cm berksiar antara 9,45 x 10⁴

kgf/cm² - 10,90 x 10⁴ kgf/cm² dengan nilai rata- rata 10,06 x 10⁴kgf/cm², nilai MOE

glulam dengan tebal lamina 1,5cm berkisar antara 3,65 x 10⁴ kgf/cm² - 11,79 x10⁴

23

lamina 2cm berkisar antara 3,49 x10⁴ kgf/cm² - 9,81 x10⁴kgf/cm² dengan nilai

rata-rata 5,63 x10⁴kgf/cm². Standar JAS 234 : 2003 mensyaratkan nilai MOE minimum

adalah sebesar 7,5 x 10⁴kgf/cm². Hanya glulam dengan ketebalan lamina 1cm yang

memenuhi standar seperti terlihat pada Tabel 2 diatas.

Ketebalan lamina yang digunakan mempengaruhi kelenturan balok laminasi terhadap beban yang diberikan dibandingkan dengan balok laminasi dengan ketebalan 1,5cm dan 2cm. Selain itu, sifat kelenturan balok laminasi tergantung dari mutu lamina-lamina penyusun glulam tersebut, semakin tinggi mutu

kayu lamina penyusun glulam maka semakin tinggi kekuatan glulam yang dihasilkan.

Lamina yang memiliki nilai MOE yang paling tinggi diletakkan pada bagian luar dan

MOE lamina yang paling kecil diletakkan pada bagian dalam agar kekuatan lentur

dan kekuatan lentur glulam semakin meningkat.

Tabel 3 menunjukkan hasil analisis statistik sidik ragam pada taraf nyata 5% menunjukkan adanya perbedaan yang nyata untuk nilai rata-rata MOE balok laminasi.

Uji lanjut Duncan pada lampiran 5 menunjukkan nilai MOE dari glulam ketebalan

1cm berbeda nyata dengan glulam ketebalan 1,5cm dan 2cm, sedangkan glulam

ketebalan 1,5cm tidak berbda nyata dengan glulam ketebalan 2cm.

Herawati (2007) menyatakan bahwa nilai MOE tidak dipengaruhi oleh ukuran lebar lamina tetapi lebih pada kondisi lamina terutama adanya cacat mata kayu atau

serat miring. Selain dipengaruhi oleh sifat-sifat kayunya, kualitas perekatan pada

penelitian yang dilakukan juga diduga oleh proses pengempaan. Kekuatan glulam

juga ditentukan dari proses pembuatannya dan sistem perekatannya.

4.2.5 Kekuatan Lentur (Modulus of Rupture, MOR)

Kekuatan lentur merupakan ukuran kemampuan benda untuk menahan beban lentur maksimum sampai saat benda tersebut mengalami kerusakan (Bowyer et al. 2003). Berdasarkan hasil pengujian nilai MOR glulam dengan tebal lamina 1cm

berkisar antara 454 – 697 kgf/cm² dengan nilai rata-rata 561 kgf/cm², nilai MOR

glulam dengan tebal 1,5 cm berkisar antara 215-805 kgf/cm² dengan nilai rata-rata

424 kgf/cm², sedangkan nilai MOR glulam dengan tebal lamina 2cm berkisar antara

256-601 kgf/cm² dengan nilai rata-rata 327 kgf/cm². Mengacu pada JAS 234 : 2003

yang mengisyaratkan nilai MOR minimum 300 kgf/cm², maka glulam dari jenis kayu

Berdasarkan Tabel 2 dapat dilihat, balok laminasi dengan ketebalan 1cm memiliki nilai MOR yang lebih tinggi dibandingkan dengan balok laminasi ketebalan 1,5cm dan 2cm. Hal ini diduga ketebalan lamina sangat mempengaruhi kelenturan dan kekuatan dari balok laminasi. Dari pengujian yang dilakukan, semakin tipis lamina yang digunakan maka semakin tinggi nilai MOR yang diperoleh. Green (1999) dalam Herawati (2007) mengatakan banyak faktor yang mempengaruhi sifat kekuatan bahan antara lain kerapatan/berat jenis kayu, mata kayu

dan serat miring.

Mata kayu sehat dapat meningkatkan keteguhan tekan tegak lurus serat, kekerasan, dan keteguhan geser, tetapi mata kayu yang menyebabkan perubahan arah

serat cenderung memperlemah sifat keteguhan lentur, tekan dan tarik sejajar serat.

Sedangkan miring serat dapat memperlemah sifat keteguhan lentur, tarik dan tekan

sejajar serat.

Hasil analisis statistik sidik ragam (Tabel 3) pada taraf nyata 5% menyatakan tidak ada perbedaan yang nyata untuk nilai rata-rata MOR balok laminasi, sehingga

uji lanjut tidak perlu dilakukan.

4.2.6 Keteguhan Rekat

Pengujian keteguhan rekat dilakukan untuk melihat kinerja perekat dalam pembuatan balok laminasi. Keteguhan rekat diketahui dengan melakukan uji geser

pada kayu lamina yang direkat.

Berdasarkan hasil pengujian keteguhan rekat balok laminasi dengan tebal lamina 1cm berkisar antara 72,16-129,34 kg/cm² dengan nilai rata-rata 98,42 kg/cm²,

keteguhan rekat dengan tebal almina 1,5cm berkisar antara 58,71-136,55 kg/cm²

dengan nilai rata-rata 90,23 kg/cm², dan nilai keteguhan rekat dengan tebal lamina

2cm berkisar antara 67,81-106,34 kg/cm² dengan nilai rata-rata 79,01 kg/cm². Standar

JAS 234 : 2003 yang mensyaratkan nilai keteguhan rekat minimum 54,0 kg/cm² oleh

karena itu glulam dari jenis kayu eucalyptus dengan ketebalan lamina 1cm, 1,5cm,

dan 2cm memenuhi standar.

25

adanya faktor-faktor yang berpengaruh terhadap kekuatan rekat antara lain kadar zat ekstraktif kayu, keadaan permukaan yang direkat, kadar air kayu, tekanan dan waktu kempa (Tahir et al. 1988 dalam Sugiarti 2010). Ruhendi dan Hadi (1997) dalamImron (2005) menyatakan bahwa kesesuaian jenis bahan yang direkat, jenis perekat dan metode perekatan akan menentukan keberhasilan pemenuhan penggunaan produk.

Berdasarkan hasil pengujian analisis sidik ragam pada taraf nyata 5% (Tabel 3) menunjukkan tidak ada perbedaan yang nyata dari nilai keteguhan rekat setiap balok laminasi, sehingga uji lanjut tidak perlu dilakukan.

4.2.7 Pola Kerusakan Balok Laminasi

Pengamatan terhadap pola kerusakan balok laminasi dilakukan setelah pengujian MOR. Rata-rata pola kerusakan yang terjadi yaitu kerusakan geser horizontal, kerusakan ini berupa kerusakan pada garis rekat dan laminanya.

Kerusakan lainnya yang terjadi adalah kerusakan tarik regas akibat adanya serat

miring dan tarik terbelah.

Pola kerusakan yang disampaikan mengacu pada pola kerusakan pada kayu yang mengalami lenturan dalam Bodig dan Jayne (1982), yang terdiri atas tarik sederhana (simple tension), tarik serat miring (tension cross-grain), tarik terbelah (splintering tension), tarik regas (brash tension), tekan (compression) dan geser horizontal (horizontal shear). Kerusakan berupa tarik sederhana (simple tension) bukan merupakan tipe kerusakan yang biasa terjadi namun kadang-kadang dijumpai pada kayu yang memiliki kerapatan tinggi.

Dari pola kerusakan yang terjadi, balok laminasi dengan ketebalan 1cm lebih

baik dibandingkan dengan balok laminasi dengan ketebalan 1,5cm dan 2cm. Hal ini

diduga ketebalan lamina sangat mempengaruhi kualitas dari balok laminasi tersebut.

Pada umumnya jenis kayu yang memiliki kerapatan tinggi cenderung

kekuatannya semakin meningkat karena kerapatan dan kekuatan lentur suatu bahan

V. KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Sifat fisis kadar air dan delaminasi air dingin balok laminasi kayu ekaliptus (Eucalyptus urophylla ST. Blake) telah memenuhi standar JAS 234:2003, sementara untuk uji delaminasi air panas tidak satupun yang memenuhi standar.

2. Sifat mekanis lentur MOE, MOR, dan keteguhan rekat balok laminasi kayu ekaliptus memenuhi standar glulam JAS 234:2003, sementara untuk MOE tebal lamina 1,5cm, dan 2cm tidak memenuhi standar.

3. Pola kerusakan balok laminasi umumnya terlihat pada zona tarik dan bagian tengah balok laminasi dengan tipe kerusakan geser horizontal dan tarik regas.

4. Secara umum balok laminasi dengan lamina penyusun 1cm memiliki sifat fisis dan mekanis lebih baik dibandingkan dengan balok laminasi dengan lamina penyusun 1,5cm dan 2cm.

5.2 Saran

1. Perlu penelitian lebih lanjut unutk menentukan besar tekanan kempa yang optimal untuk kayu ekaliptus sehingga dapat memperbaiki kualitas rekatannya.

KARAKTERISTIK BALOK LAMINASI (GLULAM)

KAYU EKALIPTUS (

Eucalyptus urophylla

ST. Blake)

HUSNUL SUSANTO

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

DAFTAR PUSTAKA

Abdurachman, Hadjib N. 2005. Kekuatan dan kekakuan balok lamina dari dua jenis kayu kurang dikenal. Jurnal Penelitian Hasil Hutan 23: 87-100.

Anshari B. 2006. Pengaruh variasi tekanan kempa terhadap kuat lentur kayu laminasi dari kayu meranti dan keruing. Dimensi Teknik Sipil 8: 25-33. http://puslit.petra..ac.id/~puslit/journals/article.php?PublishedlD=CIV0608 010 5-7k [21 November 2012].

Amwila AY. 1993. Peningkatan nilai kayu sengon (Paraserianthes falcataria (L.) NIELSEN) melalui pembuatan kayu lamina [tesis]. Bogor: Program Pascasarjana, Institut Pertanian Bogor.

Bodig J, Jayne BA. 1982. Mechanics of Wood and Wood Composites. Van Nostrand Reinhold Company. New York.

Bowyer JL, Shmulsky R, dan Haygreen JG. 2003. Forest Products and Wood Science - An Introduction, Fourth edition. Iowa State University Press.

[CWC] Canadian Wood Council. 2000. Wood Reference Handbook: A guide to the architectural use of wood in building construction. Ed ke-4. Ottawa: Canadian Wood Council.

Darmayanti K. 1998. Pengaruh jenis perekat dan ketebalan lamina terhadap sifat fisis dan mekanis balok laminasi campuran kayu kelapa (Cocos nucifera) dan meranti merah (Shorea spp.) [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

[Dephut] Departemen Kehutanan. 1994. Jenis Kayu Eucalyptus. Website.

http://www.dephut.go.id/index.php?q=id/taxonomy/term/291. [26 september 2012].

Ginoga B. 1998. Mutu dolok, berat jenis dan kekuatan balok lamina kayu mangium (Acacia mangium Willd.) dan kayu sungkai (Peronema canescens Jack.). Buletin Penelitian Hasil Hutan 16:79-82.

Hadi M, Subiyanto B, Firmanti A, Komatsu K, Yuwasdiki S. 2005. Beam column joint of Acacia mangium-Albizia falcataria glulam with bolt fasteners. Di dalam: Wahyu D, editor. Towards ecology and economy harmonization of tropical forest resources. Proceedings of the 6th International Wood

28

Herawati E. 2007. Krakteristik Glulam dari Kayu Berdiameter Kecil. [tesis]. Bogor : Fakultas Kehutanan, Institut Pertanian Bogor.

Imron. 2005. Pengaruh jumlah lamina bambu betung terhadap sifat fisis mekanis balok laminasi kayu sengon dengan sambungan pasak [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

[JPIC] Japan Plywood Inspection Corporation. 2003. Japanese Agricultural Standard for Glued Laminated Timber no 234. Tokyo: JPIC.

Karnasudirdja S. 1989. Kekuatan kayu lamina yang dibuat dari tiga jenis kayu. Jurnal Penelitian Hasil Hutan 6: 281-287.

Lam F, Prion HGL. 2003. Engineered wood products for structural purposes. Di dalam: Thelandersson S, Larsen HJ, editor. Timber Engineering. New York: Jhon Wiley & Sons, Ltd. hlm 81-102.

Malik J, Santoso A. 2005. Keteguhan lentur statis balok lamina dari tiga jenis kayu limbah pembalakan hutan tanaman. Jurnal Penelitian Hasil Hutan 23: 385-397.

Marra AA. 1992. Technology of Wood Bonding: Principles in Practice. New York: Van Nostrand Reinhold.

Moody RC, dan Hernandez R. 1997.Glued-laminated timber. Di dalam: Smulski S, editor. Engineered Wood Products, A Guide for Specifiers, Designers andUsers.Wisconsin: PFS Research Foundation.

Moody RC, Hernandez R, Liu JY. 1999. Glued structural members. Di dalam: Wood Handbook, Wood as an Engineering Material. Madison, WI: USDA Forest Service, Forest Products Laboratory.

Noermalicha. 2001. Rekayasa Rancang Bangun Laminasi Lengkungan Bambu. [Tesis]. Bogor: Institut Pertanian Bogor..

Pizzi A. 1994. Advanced Wood Adhesives Technology.New York: Marcel Dekker Inc.

Perangin-angin B. 2000. Pengaruh kombinasi kekakuan lentur dan jumlah lamina terhadap kekuatan balok laminasi kayu kaya (Khaya senegalensis

Rostina T. 2001. Pengaruh jumlah lapisan dan komposisi kekakuan bahan papan lamina terhadap keteguhan lentur statis balok laminasi kayu kelapa (Cocosnucifera Linn.) [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Serrano, E. 2003.Mechanical performance and modelling of glulam.Di dalam Thelandesson S, Larsen HJ, editor.Timber Engineering. New York: Jhon Wiley & Sons, Ltd.

Shedlauskas JP et al. 1996. Efficient use of red oak for glued-laminated beams. American Society of Agricultural Engineers 39: 203-209.

Sinaga M, Hadjib N. 1989. Sifat mekanis kayu lamina gabungan dari kayu pinus dan eucalytus. Duta Rimba 15:113-114.

Stark NM, Zhiyang C, Charles C. 2010. Glulam Timber. Di dalam :Wood and Handbook, Wood as Engineering Material. Madison, Wisconsin : USDA Forest Service, Forest Product Laboratory. hlm. 11.17-11.20.

Tsoumis G. 1991. Science and Technology of Wood.Structure, Properties, Utilization.New York: Van Nostrand Reinhold..

Vick CB. 1999. Adhesive bonding of wood material. Di dalam: Wood Handbook, Wood as an Engineering Material. Madison, WI: USDA, ForestProduct Service, Forest Products Laboratory. hlm. 9.1 – 9.24.

Wijaya A. 2001. Pengaruh variasi kerapatan papan dan jenis perekat terhadap keteguhan rekat dan persentase kerusakan papan laminasi kayu kelapa (Cocosnucifera L.) [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Wong ED, Tan YE, Yang P, Cheong PJ. 2002. Production of structural glulam from tropical hardwood: Evaluation of bonding integrity based on

Malaysian structural glulam standards (MS 758:1981 and MS 758: 2001). Di dalam Proceedings of the 6th Pacific Rim Bio-Based Composites Symposium. Oregon 2002. hlm 104-111.

KARAKTERISTIK BALOK LAMINASI (GLULAM)

KAYU EKALIPTUS (

Eucalyptus urophylla

ST. Blake)

HUSNUL SUSANTO

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

KAYU EKALIPTUS (

HUSNUL SUSANTO

Skripsi

sebagai salah satu syarat untuk memperoleh gelar

Sarjana Kehutanan pada

Fakultas Kehutanan

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

RINGKASAN

HUSNUL SUSANTO. Karaktristik Balok laminasi (Glulam) Kayu Ekaliptus (Eucalyptus urophylla ST. Blake). Dibimbing Oleh LINA KARLINASARI dan ANITA FIRMANTI.

Penggunaan kayu untuk keperluan struktural membutuhkan dimensi yang cukup besar dan bentang yang panjang dan persyaratan tertentu menyangkut kekuatannya. Di lain pihak, kayu yang banyak tersedia saat ini adalah kayu dari hutan tanaman dengan jenis-jenis cepat tumbuh berdiameter kecil dan umumnya memiliki sifat yang inferior seperti kandungan cacat, keawetan alami dan kekuatannya dibandingkan dengan kayu dari hutan alam. Salah satu cara yang biasa dilakukan untuk mendapatkan kayu dengan dimensi yang diinginkan adalah dengan teknik laminasi. Salah satu produk laminasi yang biasa digunakan sebagai bahan struktural adalah balok laminasi. Penelitian ini bertujuan untuk mengetahui sifat fisis dan mekanis kayu dengan mendesain balok laminasi dengan 3 ketebalan lamina dari jenis kayu ekaliptus (Eucalyptus urophylla ST. Blake) untuk dijadikan bahan konstruksi kayu berdasarkan JAS 234:2003.

Tebal lamina penyusun balok laminasi yang digunakan adalah 1cm, 1,5cm, dan 2cm, dengan lebar 8cm, dan panjang 110cm. Sebelum digunakan seluruh lamina dipilah untuk menentukan Modulus of Elasticity (MOE). Ukuran penampang balok laminasi adalah 6 cm x 8 cm dengan menempatkan lamina yang memiliki nilai MOE rendah pada bagian dalam dan MOE tertinggi pada bagian terluar balok laminasi. Perekat yang dipakai adalah perekat isosianat dengan berat labur 280g/m² untuk kedua permukaannya. Standar pengujian mengacu pada JAS 234:2003.

nilai rata-rata 98,42 kg/cm², balok laminasi tebal 1,5cm memiliki nilai rata-rata keteguhan rekat 90,23 kg/cm², dan balok laminasi dengan tebal 2cm memiliki nilai rata-rata keteguhan rekat 79,01 kg/cm².

Kadar air, dan delaminasi dingin balok laminasi dengan ketebalan 1cm, 1,5cm dan 2cm telah memenuhi standar JAS:2003 sementara pada uji delaminasi panas tidak ada satu balok laminasi pun yang memenuhi standar. Untuk MOE, MOR, dan keteguhan rekat semua jenis balok laminasi (kecuali MOE balok laminasi dengan ketebalan 1,5cm dan 2cm) telah memenuhi standar JAS:2003.

Rata-rata pola kerusakan yang terjadi yaitu kerusakan geser horizontal (horizontal shear), kerusakan ini berupa kerusakan pada garis rekat dan laminanya. Kerusakan lainnya yang terjadi adalah kerusakan tarik regas (brash tension) akibat adanya serat miring dan tarik terbelah. Balok laminasi terbaik adalah balok laminasi dengan lamina penyusun 1cm.

SUMMARY

HUSNUL SUSANTO. Characteristics of Glue laminated timber (glulam) made from eucalyptus wood (Eucalyptus urophylla ST. Blake). Supervised By LINA KARLINASARI and ANITA FIRMANTI.

The use of wood for structural purposes requires a large dimension and long span as well as specific requirements of high strength. On the other hand, a lot of wood available today is wood from plantations with fast growing species of small diameter and generally have inferior properties such as defects content, natural durability and strength compared to wood from natural forests. One common way to get the wood to the desired dimension is the lamination technique. One of the laminate product used as a structural material is laminated timber. The aim of the study was glulam composed by three laminas thickness from eucalyptus wood.

Three laminas 1cm, 1.5cm, 2cm thickness, were prepared in this study. Each laminae was tested by non destructive evaluation of deflection method to determine Modulusof Elasticity (MOE). The highest MOE of laminae was placed at the outside of glulam, then between laminas were glued by isocyanate resin. The dimension of glulam was (8 x 6 x 110) cm in thick, width, and length. The physical and mechanical properties of glulam were evaluated refering to standard JAS 234:2003.

The physical properties of glulam timber of moisture content was in average value of 13.37%. The density mean of glulam timber were 0,65g/cm³ to glulam A composed by 1cm thickness of laminae, 0,63g/cm³ to glulam B composed by 1.5cm thickness of laminae, 0,56g/cm³ to glulam C composed by 2cm thickness of laminae. Delamination properties of hot and cold water were 25.2% and 4.99% for glulam A, 45.9% and 8.03% for glulam B, 73.86% and 0% for glulam C. The average value of mechanical properties Modulus of Elasticity (MOE) were 10.06x10⁴kgf/cm² for glulam A, 7.42x10⁴kgf/cm² for glulam B, and 5.63x10⁴kgf/cm² for glulam C. The Modulus of Rupture (MOR) of glulam beams were 561 kgf/cm², 424 kgf/cm², and 327 kgf/cm² for glulam A, glulam B, and glulam C, respectively. Average value of shear strength properties were 98.42 kg/cm² for glulam A, 90.23 kg/cm² for glulam B, 79.01 kg/cm² for glulam C.

LEMBAR PENGESAHAN

Judul Skripsi : Karakteristik Balok Laminasi (Glulam) Kayu Ekaliptus (Eucalyptus urophylla ST. Blake)

Nama Mahasiswa : Husnul Susanto

NIM : E24070028

Program Studi : Teknologi Hasil Hutan

Menyetujui,

Dosen Pembimbing 1 Dosen Pembimbing 2

Dr. Lina Karlinasari, S.Hut, M.Sc.F.Trop Dr. Ir. Anita Firmanti. MT NIP : 19731126199802 2 001 NIP :19600615 198703 2 001

Mengetahui,

Ketua Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor

Prof. Dr. Ir. I Wayan Darmawan, M.Sc NIP: 19660212 199103 1 002

Dengan ini saya menyatakan bahwa skripsi “Karakteristik Balok laminasi (Glulam) Kayu Ekaliptus (Eucalyptus urophylla ST. Blake)” adalah benar -benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Januari 2013

RIWAYAT HIDUP

Penulis dilahirkan di Langsa, Aceh pada tanggal 8 November 1989 dari ayah Drs. H. Wagiran Susanto, MM dan ibu Hj. Sri Dariati. Penulis merupakan anak ketiga dari lima bersaudara.

Penulis memulai pendidikannya di SD Negeri 01 Langsa pada tahun 1995, kemudian melanjutkan pendidikan pada tahun 2001 di SMP Negeri 03 Langsa. Tahun 2007 penulis lulus dari SMA Negeri 01 Langsa dan pada tahun yang sama penulis diterima sebagai mahasiswa Departemen Hasil Hutan, Fakultas Kehutanan di Institut Pertanian Bogor (IPB) melalui jalur Undangan Seleksi Masuk IPB (USMI).

Selama mengikuti pendidikan di Fakultas Kehutanan IPB, penulis aktif di sejumlah organisasi kemahasiswaan yakni Himpunan Mahasiswa Hasil Hutan (HIMASILTAN) sebagai Anggota Laboratorium Rekayasa dan Desain Bangunan Kayu (RDBK) tahun 2009-2010, anggota divisi Olahraga dan Seni Budaya Ikatan Mahasiswa Tanah Rencong (IMTR) tahun 2008-2009, Wakil Ketua Ikatan Mahasiswa Tanah Rencong (IMTR) tahun 2009-2010, dan anggota Unit Kegiatan Mahasiswa (UKM) Bulutangkis IPB. Selain itu penulis juga melakukan Praktek Kerja Lapang di CV. Madani pada tahun 2011.

Assalamu’alaikum Wr. Wb

Puji syukur kehadirat Allah SWT atas segala curahan rahmat dan kasih sayang-Nya sehingga penulis dapat menyelesaikan penelitian dan menyusun skripsi yang berjudul “Karakteristik Balok laminasi (Glulam) Kayu Ekaliptus (Eucalyptus urophylla ST. Blake)”.

Penulis mengucapkan terima kasih kepada semua pihak yang telah membantu dalam proses penyusunan skripsi. Penulis menyadari bahwa skripsi ini masih jauh dari kesempurnaan. Oleh karena itu, kritik dan saran yang bersifat membangun untuk penyempurnaannya sangat diharapkan. Penulis juga berharap semoga skripsi ini dapat bermanfaat terutama bagi penulis dan pihak-pihak yang membutuhkan.

Wassalamu’alaikum Wr. Wb

Bogor, Januari 2013

UCAPAN TERIMA KASIH

Penulis mengucapkan terima kasih kepada semua pihak yang telah memberikan kontribusi kepada penulis dalam melakukan penelitian ini dan selama menempuh pendidikan di Fakultas Kehutanan. Untuk itu, ucapan terima kasih penulis sampaikan kepada :

1. Kedua orang tua dan segenap keluarga besar yang telah memberikan cinta dan kasih sayang selama ini serta selalu memberikan motivasi dan semangat bagi penulis dalam menyelesaikan studi.

2. Dr. Lina Karlinasari S.Hut, M.Sc.F.Trop dan Dr. Ir. Anita Firmanti, MT selaku Dosen Pembimbing I dan II atas segala bimbingan dan pengarahannya. 3. Dr. Ir Agus Hikmat, M.Sc sebagai dosen penguji dan Dr. Ir Naresworo

Nugroho, M.Sc selaku ketua sidang ujian koprehensif.

4. Teman-teman seperjuangan Departemen Hasil Hutan angkatan 44 yang telah membantu dalam penelitian ini.

5. Keluarga besar HIMASILTAN atas kebersamaannya selama ini.

6. Keluarga Besar Ikatan Mahasiswa Tanah Rencong (IMTR) atas kebersamaannya selama ini.

7. Keluarga Besar Asrama Mahasiswa Aceh Leuser atas kebersamaannya selama ini.

8. Sahabat terbaik saya M. Fahrul Riza yang telah memberikan motivasi dan semangat dalam menyelesaikan studi.

9. Rahma Fitri yang selalu memberikan dukungan, motivasi, dan semangat dalam menyelesaikan studi selama di IPB.

ii

3.3.4 Perekatan ... 14 3.3.5 Pengempaan ... 14 3.3.6 Pengkondisian dan finishing ... 14 3.4 Pengujian sifat fisis dan mekanis ... 15 3.4.1 Kadar air ... 15 3.4.2 Kerapatan ... 15 3.4.3 Delaminasi ... 15 3.4.4 Pengujian MOE dan MOR ... 16 3.4.5 Keteguhan rekat ... 17 3.5 Analisis Data ... 18 IV HASIL DAN PEMBAHASAN

4.1 Nilai kekakuan lamina kayu ekaliptus ... 19 4.2 Sifat fisis dan mekanis ... 19

4.2.1 Kadar air ... 21 4.2.2 Kerapatan ... 22 4.2.3 Delaminasi ... 22 4.2.3 Kekakuan lentur (MOE) ... 23 4.2.4 Kekuatan lentur (MOR) ... 24 4.2.5 Keteguhan rekat ... 25 4.2.6 Pola kerusakan balok laminasi ... 26 V KESIMPULAN DAN SARAN

DAFTAR GAMBAR

No Halaman

iv

DAFTAR TABEL

No Halaman 1 Nilai rata-rata MOE lamina ... 19 2 Nilai rata-rata sifat fisis dan mekanis balok laminas kayu ekaliptus ... 20 3 Hasil sidik ragam dan uji lanjut Duncan balok laminasi kayu ekaliptus .. 21

DAFTAR LAMPIRAN

No Halaman

I. PENDAHULUAN 1.1Latar Belakang

Kayu ekaliptus merupakan salah satu kayu cepat tumbuh yang memiliki nilai ekonomi cukup tinggi. Kayu ini sering digunakan untuk keperluan pembuatan kayu gergajian, finir, timber, plywood, furniture, dan bahan baku untuk pembuatan kertas.

Dalam rangka memenuhi kebutuhan kayu tersebut, berbagai usaha telah dilakukan diantaranya adalah dengan membangun hutan tanaman. Namun, kayu yang berasal dari hutan tamanan pada umumnya adalah jenis kayu-kayu yang cepat tumbuh (fast growing species) dengan waktu panen yang singkat dibandingkat waktu panen kayu dari hutan alam. Kayu yang dihasilkan dari jenis itu umumnya memiliki diameter yang kecil dengan kandungan cacat yang tinggi dan keawetan yang rendah dibandingkan dengan kayu dari hutan alam.

Pada awalnya kayu cepat tumbuh bukan digunakan untuk keperluan struktural namun mengingat produksi kayu dari hutan alam semakin terbatas maka jenis-jenis ini pun diharapkan dapat menggantikan peranan kayu dari hutan alam. Penggunaan kayu sebagai bahan struktural diantaranya adalah untuk keperluan bahan bangunan, kuda-kuda, rangka jembatan, dll.

1.2Tujuan

Tujuan dari penelitian ini adalah untuk menguji sifat fisis dan mekanis lentur balok laminasi kayu ekaliptus dan menguji karakeristik perekatan pada balok laminasi berdasarkan tiga ketebalan lamina.

1.3Manfaat

3

II. TINJAUAN PUSTAKA

2.1Balok Laminasi

Balok laminasi atau dikenal sebagai glulam (glued laminated timber) merupakan salah satu produk kayu rekayasa tertua. Balok laminasi terbuat dari dua atau lebih kayu gergajian yang direkat dengan arah serat sejajar satu sama lain, berbentuk lurus atau lengkung tergantung peruntukannya (Moody et al. 1999). Serrano (2003) mengatakan bahwa pada dasarnya balok laminasi adalah produk yang dihasilkan dengan menyusun sejumlah papan atau lamina diatas satu dengan lainnya dan merekatkannya sehingga membentuk penampang balok yang diinginkan.

Glulam (glued laminated timber) merupakan produk rekayasa kayu yang tertua, dibuat dari dua atau lebih lapisan kayu yang disebut dengan laminasi diikat

dengan perekat dan laminasi disusun dengan arah sejajar serat. Ketebalan maksimum

laminasi yang diijinkan adalah 50 mm (2 inchi) dan bisanya ketebalan laminasi antara

25-50 mm (1-2 inchi) (Stark et al. 2010).

Bodig dan Jayne (1982) menyatakan bahwa berdasarkan posisi pembebanan, balok laminasi dibedakan menjadi balok laminasi horizontal dan vertikal. Sementara itu menurut CWC (2000) bentuk-bentuk balok laminasi (glulam) terdiri atas balok laminasi lurus dan lengkung yang masing-masing memiliki beberapa variasi.

Moody dan Hernandez (1997) serta Moody et al.(1999) menyatakan bahwa beberapa kelebihan balok laminasi dibandingkan dengan kayu gergajian serta bahan struktural lain adalah dalam hal ukuran, bentuk arsitektural, pengeringan, penampang lintang (cross section), efesiensi dan ramah lingkungan.

Disamping kelebihan yang disebutkan diatas, balok laminasi juga memiliki beberapa kekurangan. Jika kayu solid tersedia dalam ukuran yang diperlukan maka proses tambahan dalam pembuatan balok laminasi akan meningkatkan biaya produksinya melebihi kayu gergajian. Pembuatan balok laminasi memerlukan peralatan khusus, perekat, fasilitas pabrik, dan keahlian dalam pembuatannya, dibandingkan bila memproduksi kayu gergajian. Semua tahap dalam proses pembuatan memerlukan perhatian untuk menjamin produk akhir yang berkualitas tinggi. Faktor yang harus dipertimbangkan diawal dalam desain balok laminasi berukuran besar, lurus, atau lengkung adalah penanganan (Moody et al. 1999).

Balok laminasi merupakan produk struktural yang digunakan untuk rangka, balok, kolom, dan kuda-kuda CWC (2000). Moody dan Hernandez (1997) menyatakan bahwa balok laminasi biasa digunakan pada sistem atap dari bangunan-bangunan komersial, balok laminasi juga semakin digunakan pada sistem atap dan lantai rumah. Pada umumnya beberapa penggunaan balok laminasi yang dapat dibuat antara lain:

1. Bangunan-bangunan komersial dan rumah; sebagai balok persegi, balok bubungan dan lengkung, kuda-kuda, balok untuk konstruksi rumah, bangunan kayu bertingkat, lengkungan, kubah dan tiang konstruksi.

2. Jembatan; untuk bagian-bagian dari struktur bagian atas seperti balok penopang dan decking.

3. Penggunaan struktur lain; untuk tower transmisi listrik, tonggak listrik dan penggunaan lainnya untuk memenuhi persyaratan ukuran yang tidak dapat dicapai dengan menggunakan tiang kayu konvensional.

2.2Sifat Fisis

5

2.2.1 Kadar Air

Kadar air didefinisikan sebagai berat air dalam kayu yang dinyatakan dalam persen terhadap Berat Kering Tanur (BKT). Kadar air ini mempengaruhi kekuatan kayu. Jika terjadi penurunan kadar air atau kayu tersebut mengering maka kekuatan kayu akan meningkat. Pengaruh penurunan kadar air terhadap sifat kekuatan kayu tampak jelas apabila kadar air berada dibawah titik jenuh serat. Air dalam kayu terdiri atas air bebas dan air terikat dimana keduanya secara bersama-sama menentukan kadar air kayu. Dalam satu jenis pohon kadar air segar bervariasi tergantung pada tempat tumbuh dan umur pohon (Bowyer et al. 2003).

Kebanyakan pabrik menggunakan lamina dengan kadar air 12% atau sedikit lebih rendah (Moody dan Hernandez 1997; Moody et al 1999). Lam dan Prion (2003) menyatakan lamina dikeringkan pada kadar air dengan kisaran 7-15%. Sedangkan beberapa penelitian pembuatan balok laminasi yang dilakukan, pada umumnya menggunakan lamina dengan kadar air kering udara antara 8-18% (Sinaga dan Hadjib 1989; Malik dan Santoso 1995; Yanti 1998; Ginoga 1998; Rostina 2001; Shedlauskas et al. 1996).

2.2.2 Kerapatan

Menurut Tsoumis (1991), kerapatan bervariasi pada arah vertikal maupun horizontal. Pada arah vertikal, bagian kayu yang posisinya lebih tinggi memiliki kerapatan yang rendah. Hal ini diakibatkan karena faktor mekanis dan faktor biologis. Pada arah horizontal, kerapatan dipengaruhi oleh umur. Kayu yang umurnya lebih muda memiliki kerapatan lebih rendah. Kerapatan mempengaruhi sifat-sifat higroskopisitas, penyusutan dan pengembangan, sifat mekanis, panas, sifat akustik, kelistrikan, dan lainnya yang berhubungan dengan pengerjaan kayu selanjutnya (pengolahan, pengeringan, dll).

2.2.3 Berat Jenis

satuan volume. Sedangkan berat jenis adalah perbandingan kerapatan bahan dengan kerapatan air (1 g/cm³) (Bowyer et al. 2003).

2.3 Sifat Mekanis

Sifat mekanis kayu merupakan ukuran ketahanan kayu terhadap gaya luar yang cenderung merubah bentuk benda. Ketahanan kayu tersebut tergantung pada besarnya gaya dan cara pembebanan (tarik, tekan, geser, pukul). Kayu menunjukan perbedaan sifat mekanis dalam arah pertumbuhan yang berbeda aksial, radial, dan tangensial) (Tsoumis 1991). Sifat mekanis yang diuji umumnya adalah MOE (Modulus of Elastisity) dan MOE (Modulus of Rupture).

2.3.1 Modulus of Elastisity (MOE)

Sifat kekakuan merupakan ukuran kemampuan suatu benda untuk menahan perubahan bentuk atau lenturan yang terjadi akibat pembebanan. Sifat ini dinyatakan dengan Modulus of Elasticity (MOE) dan hanya berlaku sampai batas proporsi saja (Bowyer et al. 2003). Nilai MOE rendah akan meningkatkan kecepatan suara, kapasitas sound damping dan koefisien absorbsi suara (Tsoumis 1991).

2.3.2 Modulus of Rupture (MOR)

Bila pemberian beban telah melewati batas proporsi, maka benda akan mengalami perubahan bentuk yang tetap. Jika pembebanan diteruskan, maka benda akan mengalami kerusakan dan lama-kelamaan akan patah. Keadaan ini menyatakan ukuran kekuatan benda yang bisa dinyatakan dengan Modulus of Rupture (MOR) (Bowyer et al. 2003).

2.4Bahan yang Digunakan

2.4.1 Kayu Ekaliptus (Eucalyptus urophylla ST. Blake)

7

Pertumbuhan tanaman ini tergolong cepat terutama pada waktu muda. Kayu ekaliptus mempunyai nilai ekonomi yang cukup tinggi untuk dipakai sebagai kayu gergajian, konstruksi, finir, plywood, furniture, dan bahan pembuatan pulp dan kertas. Oleh karena itu jenis tanaman ini cenderung untuk selalu dikembangkan (Dephut 1994).

2.4.2 Perekat

Perekat yang digunakan dalam pembuatan balok laminasi harus memenuhi persyaratan untuk pemakaian pada kondisi kering (kadar air >16%) (APA 2003). Vick (1999) menyatakan bahwa perekat yang dapat digunakan untuk keperluan struktural eksterior adalah phenol formaldehyde (PF), resorcinol formaldehyde (FR), phenol resorcinol (PRF), isocyanate dan melamin formaldehyde (MF).

PRF adalah perekat yang paling umum digunakan unutk pembuatan balok laminasi, namun perekat lain yang telah dievaluasi dan dibuktikan menuhi persyaratan baik kinerja maupun daya tahannya dapat digunakan (Moody et al. 1999). Semetara itu dilaporkan semua balok laminasi di Kanada dibuat dengan menggunakan perekat tahan air (water proof) baik untuk penyambungan ujung maupun perekatan permukaan lamina sehingga sesuai untuk penggunaan initerior maupun eksterior (CWC 2000).

Perekat PF dipasarkan dalam tiga bentuk dasar yaitu: cairan, serbuk atau film. Sementara itu, perekat RF dibuat dalam bentuk cairan. Kedua perekat ini sama-sama memiliki garis rekat berwarna merah gelap. PF matang dalam kempa panas pada suhu 120°-150°C, sedangkan RF biasa matang pada suhu ruangan. Kedua perekat ini memiliki kekuatan basah dan kering yang tinggi, sangat tahan terhadap, air dan udara lembab serta lebih tahan dibandinkan kayu terhadap suhu tinggi (Marra 1992; Vick 1999).