PEMURNIAN MONO-DIASILGLISEROL HASIL ESTERIFIKASI

PALM FATTY ACID DISTILLATE

DAN GLISEROL DENGAN

EKSTRAKSI

–

PELARUT SAPONIFIKASI DAN DESTILASI

MOLEKULER

RIRI MARDAWENI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

iii

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa tesis berjudul Pemurnian Mono-Diasilgliserol Hasil Esterifikasi Palm Fatty Acid Distillate dan Gliserol dengan Ekstraksi Pelarut – Saponifikasi dan Destilasi Molekuler adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Oktober 2016

Riri Mardaweni

v

RINGKASAN

RIRI MARDAWENI. Pemurnian Mono-Diasilgliserol Hasil Esterifikasi Palm

Fatty Acid Distillate dan Gliserol dengan Ekstraksi Pelarut – Saponifikasi dan

Destilasi Molekuler. Dibimbing oleh DWI SETYANINGSIH dan MEIKA SYAHBANA RUSLI.

Indonesia merupakan salah satu negara produsen minyak sawit mentah terbesar didunia. Mono-diasilglserol (M-DAG) merupakan salah satu produk turunan minyak sawit yang potensial untuk dikembangkan. M-DAG termasuk jenis emulsifier yang paling banyak digunakan dalam industri pangan dengan status Generally Recognized as safe (GRAS) atau aman untuk dikonsumsi. M-DAG merupakan surfaktan non ionik untuk bahan pengemulsi dan penstabil pada produk-produk pangan dan kosmetik (Hasenhuettl 2008). M-DAG dapat dihasilkan dari proses esterifikasi antara asam lemak dan gliserol. Gliserol yang digunakan merupakan gliserol hasil samping produksi biodiesel yang telah dimurnikan, sedangkan sumber asam lemak bebas yang digunakan yaitu Palm

fatty acid distillate (PFAD). Pada hasil esterifikasi gliserol dan asam lemak bebas

masih terdapat kandungan fraksi Asam Lemak Bebas (ALB) dan Triasilgliserol

(TAG) yang dapat menurunkan kualitas M-DAG. Oleh karena itu, untuk menghilangkan fraksi ALB dan TAG dilakukan proses pemurnian. Proses pemurnian dapat dilakukan dengan dua cara yaitu ekstraksi pelarut – saponifikasi dan destilasi molekuler. Penelitian ini bertujuan untuk meningkatkan mutu emulsifier M-DAG dengan cara proses pemurnian. Selain itu, untuk menganalisa pengaruh penambahan natrium bikarbonat (NaHCO3) terhadap karateristik M-DAG yang dihasilkan dengan metode ekstraksi pelarut – saponifikasi serta membandingkan karakteristik M-DAG tersebut dengan hasil proses pemurnian menggunakan destilasi molekuler.

Penelitian ini diawali dengan proses pemurnian gliserol dan dilakukan karakterisasi terhadap bahan baku yaitu PFAD, gliserol sebelum dan setelah pemurnian. Kemudian dilakukan sintesis M-DAG dengan proses esterifikasi PFAD dan gliserol menggunakan bantuan katalis MESA. Terhadap M-DAG yang dihasilkan dilakukan proses pemurnian dengan ekstraksi pelarut - saponifikasi menggunakan basa lemah yaitu dengan penambahan NaHCO3 0, 10, 15, dan 20% (b/b). Setelah proses saponifikasi, dilanjutkan proses kristalisasi dan penyaringan produk. Sebagai pembanding dilakukan proses pemurnian menggunakan destilasi molekuler. Kemudian dilakukan analisa karakterisasi terhadap M-DAG yang meliputi rendemen, kadar asam lemak bebas, titik leleh, nilai pH, kadar abu, stabilitas emulsi, uji Gas Kromatografi-Mass Spektrometri (GC-MS), analisa Kromatografi Lapis Tipis (KLT), dan karakteristik secara visual.

vi

penelitian menunjukkan destilasi molekuler efektif untuk memisahkan asam lemak bebas, dimana pada aliran destilat menghasilkan kadar asam lemak bebas sebesar 96,09%.

vii

SUMMARY

RIRI MARDAWENI. Purification of Mono-Diacylglycerol from Glycerol and Palm Fatty Acid Distillate Esterification by Solvent Extraction – Saponification and Molecular Distillation. Supervised by DWI SETYANINGSIH and MEIKA SYAHBANA RUSLI. surfactants for emulsifiers and stabilizers in food products and cosmetics. M-DAG can be produced from esterification of fatty acids and glycerol. Glycerol was obtained as by product of biodiesel production that has been purified, while the free fatty acid source was palm fatty acid distillate (PFAD). Esterification result still contain Free Fatty Acid (FFA) and TAG fraction that can degrade the quality of M-DAG. Therefore, purification process is needed to eliminate FFA and TAG fractions. The purification was performed in two ways: solvent extraction – saponification and molecular distillation. The purpose of this research was to improve the M-DAG emulsifier quality with purification process. Additionally, it was also to determine the effect of Sodium Bicarbonate (NaHCO3) to the characteristic M-DAG produced by the method of alkaline saponification of solvent extraction and compared the characteristics the M-DAG with the results of the purification process using molecular distillation.

This research started by purification process of glycerol, and then characterizing the raw material namely PFAD and glycerol (before and after purification. Then the synthesis of M-DAG was conducted through PFAD and glycerol esterification process using MESA catalyst. The M-DAG was then purified solvent extraction - saponification using weak alkaline in different conditions, namely with the addition of 0, 10, 15, and 20% (w/w) NaHCO3. After saponification, the samples were going through crystallization and filtration process. As a comparison, they were purified by molecular distillation. It was followed by characterization of M-DAG which include yield, free fatty acid content, melting temperature, pH value, ash content, emulsion stability, test Gas Chromatography-Mass Spectrometry (GC-MS), Thin-Layer Chromatography (TLC) analysis, and visual characteristics.

The result showed that the addition of 20% (w/w) NaHCO3 was the best treatment. Itwas able toproduce 43.52% yield of M-DAG, that consist of 44.48% TLC in FFA+TAG composition, 31.05 % MAG, 24.47 % DAG, melting point at 44,83 oC, free fatty acid level at 19.43 %, pH value of 6, emulsion stability of 51.21% for 12 hours, has a white color, dry texture and odorless. The molecular distillation at temperature 100-180 oC on purification process was done to separate the FFA. Molecular distillation had produced distillate and residue. Molecular distillation is an effective process to separate the FFA from M-DAG where as produced 96.09 % of FFA from distillation flow.

viii

© Hak Cipta Milik IPB, Tahun 2016

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

ix

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknologi Industri Pertanian

PEMURNIAN MONO-DIASILGLISEROL HASIL ESTERIFIKASI

PALM FATTY ACID DISTILLATE

DAN GLISEROL DENGAN

EKSTRAKSI

–

PELARUT SAPONIFIKASI DAN DESTILASI

MOLEKULER

RIRI MARDAWENI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

x

xii

PRAKATA

Puji dan syukur kehadirat Allah SWT atas berkat rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan tesis yang berjudul “Pemurnian Mono-Diasilgliserol Hasil Esterifikasi Palm Fatty Acid Distillate dan Gliserol dengan Ekstraksi Pelarut – Saponifikasi dan Destilasi Molekuler”. Penelitian dan penulisan tesis dilakukan sejak September 2015.

Dalam penyusuan tesis ini, berbagai pihak telah banyak memberikan bantuan, dorongan serta masukan sehingga dalam kesempatan ini penulis menyampaikan terima kasih kepada Ketua Komisi Pembimbing Dr. Dwi Setyaningsih, S.TP, M.Si dan Anggota Komisi Pembimbing Dr. Ir. Meika Syahbana Rusli, M.Sc, Agr yang dengan penuh kesabaran mengarahkan dan memberikan pengetahuan, dan bimbingan yang sangat bermanfaat. Ucapan terima kasih juga penulis sampaikan kepada penguji perwakilan Program Studi Teknologi Industri Pertanian Dr. Ir. Titi Candra Sunarti, Msi., dan penguji luar komisi pada ujian tesis Prof. Dr. Ir. Ani Suryani, M.Si atas kesediaan dan koreksinya.

Ungkapan terima kasih sebesar-besarnya penulis ucapkan kepada ayahanda Alimuddin dan Ibunda Nurina atas segala do’a, kasih sayang yang tak pernah putus, semangat dan motivasi, serta yang mengajarkan arti kehidupan untuk selalu bersyukur kepada Allah SWT. Penulis ucapkan terima kasih juga kepada adinda tercinta, terkasih, tersayang Rahmat Suhendra, Rajes Chan dan Rohan Dandra Destrian serta seluruh keluarga atas dukungan dan do’anya.

Pada kesempatan ini, penulis juga menyampaikan terima kasih kepada staf di Laboratorium SBRC LPPM IPB dan PT Mitra Ayu Adi Pratama yang telah membantu selama proses penelitian serta kepada Direktorat Jendral Pendidikan Tinggi (DIKTI) dalam program BPPDN Dikti 2013 yang telah menjadi sponsor. Penulis juga mengucapkan terima kasih kepada sahabat Expert Luwes Excellent, sahabat Agroindutrialist dan teman-teman TIP 2013 atas segala bantuan, semangat dan kerjasamanya selama proses belajar dan penelitian.

Semoga karya ilmiah ini bermanfaat.

Bogor, Oktober 2016

xiii

DAFTAR ISI

DAFTAR TABEL xiv

DAFTAR GAMBAR xiv

DAFTAR LAMPIRAN xv

1 PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Manfaat Penelitian 3

Ruang Lingkup Penelitian 3

2 TINJAUAN PUSTAKA 4

Palm Fatty Acid Distillate 4

Gliserol Kasar 4

Emulsifier Mono-Diasilgliserol (M-DAG) 5

Proses pemurnian M-DAG 7

Destilasi Molekuler 8

3 METODOLOGI 10

Bahan dan Alat 10

Waktu dan Tempat Penelitian 10

Metode Penelitian 10

4 HASIL DAN PEMBAHASAN 15

Persiapan dan Karakterisasi Bahan Baku 15

Sintesis dan Karakterisasi M-DAG 17

Pemurnian M-DAG dengan Ekstrasi Pelarut – Saponifikasi 19

Pemurnian M-DAG dengan Destilasi Molekuler 24

Karakteristik fisik M-DAG secara Visual 25

Analisa Gas Chromatography-Mass Spectrometry 27

Analisa Kromatografi Lapis Tipis 28

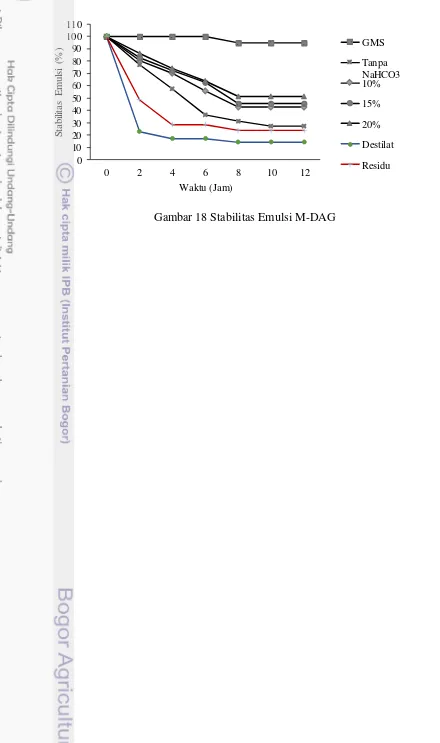

Uji Stabilitas Emulsi 29

5 SIMPULAN DAN SARAN 31

Simpulan 31

Saran 31

LAMPIRAN 35

RIWAYAT HIDUP 39

xiv

DAFTAR TABEL

1 Komponen yang terkandung dalam PFAD 4

2 Karakteristik gliserol kasar dan gliserol murni 16

3 Karakteristik PFAD 17

4 Karakteristik M-DAG kasar 18

5 Pengaruh penambahan NaHCO3 terhadap karakteristik M-DAG 20 6 Karakteristik M-DAG proses pemurnian dengan destilasi molekuler 25

7 Karakteristik M-DAG secara visual 26

8 Hasil analisa GC-MS terhadap M-DAG 27

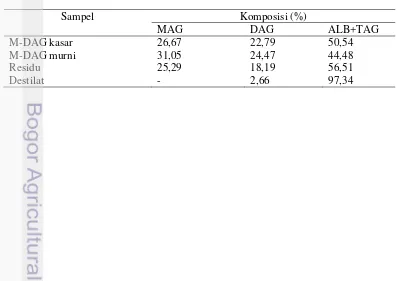

9 Persentase (spot fraksi) M-DAG setelah pemurnian 28

DAFTAR GAMBAR

1 Reaksi transesterifikasi minyak menjadi biodiesel dan gliserol 5

2 Struktur kimia MAG dan DAG 6

3 Proses esterifikasi sederhana untuk sintesis M-DAG 6

4 Proses penguapan molekul dari larutan 8

5 Dasar-dasar evaporasi dan kondensasi 9

6 Skema proses pemisahan dengan destilasi molekuler 9

7 Diagram alir pemurnian crude gliserol 11

8 Diagram alir sintesis M-DAG 12

9 Diagram alir pemurnian M-DAG dengan metoda ekstraksi pelarut 13 10 Diagram alir pemurnian M-DAG dengan metoda ekstraksi pelarut 14 11 Mekanisme pembentukan ALB (a) dan garam K3PO4 (b) 15 12 Tiga lapisan yang terbentuk setelah penambahan asam fosfat 15

13 Rendemen M-DAG 20

14 Kadar asam lemak bebas M-DAG 21

15 Titik leleh M-DAG 22

16 Nilai pH M-DAG 23

17 Kadar abu M-DAG 24

xv

DAFTAR LAMPIRAN

1 Prosedur analisis kimia 36

2 Luas area spot fraksi ALB, TAG, MAG, dan DAG dengan KLT 39

3 Hasil analisis GC-MS M-DAG kasar 39

4 Hasil analisis GC-MS M-DAG setelah pemurnian dengan ekstraksi

pelarut - saponfikasi 39

5 Hasil analisis GC-MS M-DAG setelah pemurnian dengan destilasi

molekuler 40

6 Hasil uji ANOVA dan uji DUNCAN terhadap rendemen (%)

M-DAG setelah pemurnian dengan ekstraksi pelarut – saponifikasi 41 7 Hasil uji ANOVA dan uji DUNCAN terhadap kadar asam lemak

bebas (%) M-DAG setelah pemurnian dengan ekstraksi pelarut –

saponifikasi 42

8 Hasil uji ANOVA dan uji DUNCAN terhadap titik leleh (oC)

M-DAG setelah pemurnian dengan ekstraksi pelarut – saponifikasi 43 9 Hasil uji ANOVA dan uji DUNCAN terhadap nilai pH M-DAG

setelah pemurnian dengan ekstraksi pelarut – saponifikasi 44 10 Hasil uji ANOVA dan uji DUNCAN terhadap kadar abu (%)

M-DAG setelah pemurnian dengan ekstraksi pelarut – saponifikasi 45 11 Hasil uji ANOVA dan uji DUNCAN terhadap stabilitas emulsi (%)

1 PENDAHULUAN

Latar Belakang

Produksi Crude Palm Oil (CPO) mengalami peningkatan setiap tahunnya. Menurut Kementerian Perindustrian pada tahun 2015 produksi CPO mencapai 32,5 juta ton dan diperkirakan di Indonesia akan memproduksi 40 juta ton CPO pada tahun 2020. Salah satu produk turunan CPO yang memiliki nilai ekonomi relatif tinggi dan prospek pasar yang baik adalah Mono-Diasilgliserol (M-DAG). M-DAG termasuk jenis emulsifier yang paling banyak digunakan dalam industri pangan dengan status

Generally Recognized as safe (GRAS) atau aman untuk dikonsumsi. M-DAG

merupakan surfaktan non-ionik untuk bahan pengemulsi dan penstabil pada produk-produk pangan dan kosmetika (Hasenhuettl 2008). M-DAG pertama kali digunakan dalam pembuatan margarin dan shortening. Amerika memberikan hak paten pada tahun 1938 yang mengilustrasikan bahwa penggunaan emulsifier sangat penting untuk emulsifikasi dalam pembuatan margarin. Pada tahun 1933 M-DAG ditambahkan pada produk cake shortening, dan tahun berikutnya penggunaan M-DAG berkembang untuk aplikasi produk pangan lainnya yaitu dalam pembuatan roti.

Emulsifier adalah suatu bahan yang memiliki karakteristik khusus yang dapat menyatukan air dengan minyak. Emulsifier mengandung gugus hidrofilik dan lipofilik dalam satu molekul yang sama. Gugus hidroksil bebas bersifat hidrofilik yang dapat berikatan dengan air, sedangkan asam lemak sebagai gugus teresterifikasi merupakan gugus lipofilik yang dapat berinteraksi dengan fase minyak atau lemak. Senyawa ini meningkatkan kestabilan emulsi dengan menurunkan tegangan antar muka fase minyak dan air.

M-DAG dapat diproduksi dengan cara proses esterifikasi gliserol dan asam

lemak bebas atau melalui gliserolisis antara minyak dan gliserol (O’Brien 2009). Secara

komersial, M-DAG dapat diproduksi melalui proses gliserolisis, yaitu mereaksikan triasilgliserol dan gliserol menggunakan katalis inorganik seperti potassium, kalsium hidroksida atau sodium pada suhu tinggi sekitar 200-260oC yang dilakukan secara

batch. Proses gliserolisis pada kondisi ini dapat menghasilkan 60% monoasilgliserol,

namun proses tersebut dapat menghasilkan produk dengan warna yang gelap. Penelitian tentang proses gliserolisis dengan menggunakan katalis enzim lipase telah banyak sekali dilakukan, karena dapat menghasil warna produk yang lebih terang, akan tetapi biaya produksi menjadi lebih mahal mengingat tingginya harga enzim.

2

M-DAG hasil dari proses esterifikasi masih mengandung fraksi Asam Lemak Bebas (ALB) dan Triasilgliserol (TAG) yang dapat menyebabkan penurunan kualitas produk DAG sebagai bahan baku emulsifier yaitu dapat menurunkan kemampuan M-DAG dalam mengemulsikan minyak dan lemak serta ketahanan M-M-DAG dalam mempertahankan emulsi yang telah terbentuk. Oleh karena itu, proses pemisahan fraksi ALB dan TAG tersebut dapat dilakukan dengan proses pemurnian. Metoda yang digunakan untuk proses pemurnian M-DAG dapat dilakukan dengan metode destilasi molekuler, kromatografi kolom, saponifikasi ekstraksi pelarut. Masing-masing metode memiliki kelebihan dan kekurangan dalam prosesnya, kromatografi kolom memiliki beberapa kelemahan yaitu rendemen yang dihasilkan relatif sedikit (Irimescu et al. 2001).

Metode yang akan digunakan dalam penelitian ini adalah ekstraksi pelarut – saponifikasi menggunakan pelarut heksan bertujuan untuk melarutkan TAG dan Natrium Bikarbonat (NaHCO3) dengan konsentrasi berbeda digunakan untuk saponifikasi bertujuan menyabunkan ALB kemudian dilanjutkan ekstraksi dengan pelarut heksan dan etanol untuk memisahkan ALB dan sabun yang masih tersisa. Selain itu, proses pemurnian juga dilakukan dengan menggunakan destilasi molekuler. Destilasi molekuler merupakan metode destilasi yang banyak digunakan untuk pemisahan dan pemurnian pada komponen yang tidak stabil terhadap panas serta untuk cairan atau bahan dengan tekanan uap rendah dan berat molekul tinggi (Micov et al. 1997 dalam Fregolente et al. 2007).

Untuk mendapatkan efisiensi pemisahan yang tinggi pada komposisi bahan yang berbeda, digunakan kondisi proses yang berbeda pula untuk masing-masing bahan. Terkait hal tersebut, maka dalam operasi distilasi molekuler terdapat faktor-faktor yang mempengaruhi efektifitas kerja dari distilasi molekuler dalam melakukan pemisahan. Faktor yang dapat mempengaruhi operasi distilasi molekuler diantaranya yaitu suhu, laju alir umpan, kecepatan wiped film, tekanan operasi, komposisi bahan, dan vakum. Untuk bahan yang berbeda dengan kadar dan karakteristik yang berbeda pula, maka syarat parameter optimum juga harus berbeda (Hui et al. 2012). Metode ini diharapkan dapat memisahkan fraksi ALB yang terkandung dalam M-DAG.

Tujuan Penelitian

Tujuan umum dari penelitian ini adalah untuk meningkatkan mutu emulsifier M-DAG dengan proses pemurnian.

Tujuan khusus dari penelitian ini adalah :

1. Menganalisis pengaruh penambahan natrium bikarbonat terhadap karakterisasi M-DAG dengan metoda ekstraksi pelarut – saponifikasi

3

Manfaat Penelitian

Manfaat yang diharapkan dari hasil penelitian ini adalah dapat memberikan informasi tentang proses pemurnian M-DAG dari hasil sintesis Palm Fatty Acid

Destillate (PFAD) dan gliserol dengan bantuan katalis MESA, sehingga dapat

menghasilkan M-DAG dengan tingkat kemurnian yang tinggi. Ruang Lingkup Penelitian

Penelitian ini difokuskan pada proses pemurnian M-DAG menggunakan metode ekstraksi pelarut-saponifikasi dan destilasi molekuler. Bahan baku yang digunakan untuk sintesis M-DAG adalah pemanfaatan hasil samping proses pemurnian minyak goreng yaitu PFAD dan gliserol hasil samping industri biodiesel dengan tingkat kemurnian gliserol lebih dari 90%. Sintesis M-DAG dilakukan dengan cara proses esterifikasi asam lemak bebas (PFAD) dan gliserol dengan bantuan katalis Methyl Ester

4

2 TINJAUAN PUSTAKA

Palm Fatty Acid Distillate

Palm Fatty Acid Distillate (PFAD) merupakan produk hasil samping dari proses

pemurnian Crude Palm Oil (CPO) menjadi minyak goreng, yang berjumlah sekitar 5% dari berat CPO dan mengandung asam lemak bebas yang tinggi (Direktorat Jendral Perkebunan 2013). Pemanfaatan PFAD biasanya digunakan dalam industri sabun, pakan ternak, dan oleokimia (Ping et al. 2009).

Minyak sawit yang diperoleh dari hasil ekstraksi daging buah kelapa sawit berupa minyak sawit kasar. Secara keseluruhan, proses pembuatan minyak sawit akan menghasilkan 73% olein, 21% stearin, 5-6% PFAD, dan 0,5-1% CPO parit (Chongkhong 2007). Komponen selain FFA yang terdapat pada PFAD bisa berupa mono, di dan trigliserida, juga bisa berupa aldehid dan keton (Ketaren 2005).

CPO merupakan minyak mentah yang masih mengandung getah dan bahan pencemar berupa kotoran maupun flavor yang tidak diinginkan. Sebelum diolah menjadi berbagai produk olahan minyak, perlu dilakukan pemurnian pada CPO. Tahap awal yang dilakukan pada proses pemurnian adalah proses pengendapan dan penghilangan getah pada CPO, kemudian dilakukan proses pemucatan dengan menambahkan bleaching earth yang bertujuan untuk memucatkan warna dari jingga kemerahan berubah menjadi kuning keemasan. Selanjutnya dilakukan penghilangan bau

(deodorisasi) dengan cara menguapkan kandungan asam lemak bebas yang

menyebabkan aroma tengik pada minyak. Pada tahapan penghilangan bau tersebut dihasilkan produk samping berupa palm fatty acid distillate atau PFAD (Ketaren 2005).

Tabel 1 Komponen yang terkandung dalam PFAD

Komponen Berat (%)

Gliserol banyak digunakan diberbagai industri, baik industri pangan maupun non pangan, serta gliserol juga sering digunakan sebagai bahan baku dalam proses untuk menghasilkan produk monoasilgliserol, diasilgliserol dan triasilgliserol terstruktur. Gliserol merupakan senyawa yang memiliki tiga gugus hidroksil (-OH) yang berikatan dengan tiga atom karbon (C), sehinga sering disebut dengan gula alkohol. Adanya gugus hidroksil menyebabkan gliserol memiliki sifat yang larut dalam air (hidrofilik). Rumus kimia gliserol adalah C3H8O3 yang memiliki nama kimia 1,2,3-propanatriol, serta berat molekul 92,10 g/mol dengan massa jenis 1,23 g/cm3 (Winarno 2002).

5

Menurut O’Neil et al. (2006) gliserol mempunyai kekentalan yang tinggi, tidak berwarna, tidak berbau, dan berasa manis yaitu 0,6 kali dari sukrosa. Gliserol memiliki titik leleh 18,17oC dan titik didih 290oC disertai dengan dekomposisi. Gliserol kasar yang dihasilkan dari hasil produksi biodiesel memiliki tingkat kemurnian sekitar 50% yang berupa cairan kental dengan warna coklat kehitaman dan memiliki pH yang sangat basa (pH>10) (Knohte 2005).

Gliserol kasar (Crude glyserol) merupakan produk hasil samping dari proses pembuatan biodiesel. Gliserol kasar diperoleh dengan mereaksikan trigliserida dan alkohol secara transesterifikasi (Kongjao et al. 2010). Menurut Lotero (2004), proses transesterifikasi minyak nabati yaitu mereaksikan trigliserida dan alkohol dengan bantuan asam atau basa kuat yang menghasilkan produk metil ester atau biodiesel dan gliserol sebagai produk hasil sampingnya (Gambar 1).

O

Gambar 1 Reaksi transesterifikasi minyak menjadi biodiesel dan gliserol

Gliserol hasil samping biodiesel terdiri dari beberapa komponen yaitu 50-60% gliserol, 15-18% alkali dalam bentuk sabun dan hidroksida, 8-12% metanol, 2-3% air, dan komponen lainnya (Kocsisova 2006). Produksi biodiesel menghasilkan residu yang cukup besar sekitar kurang lebih 12% dari produk (Ahn et al. 1995). Menurut Carmona

et al. (2008) residu gliserol merupakan gliserol kasar berwarna gelap karena

mengandung sisa metanol, sisa katalis, dan bahan pengotor yang berasal dari minyak sebagai bahan baku biodiesel, sehingga untuk memisahkan bahan-bahan pengotor tersebut diperlukan proses pemurnian gliserol dengan cara penambahan asam yang bertujuan untuk memecah sabun menjadi asam lemak bebas dan garam.

Emulsifier Mono-Diasilgliserol (M-DAG)

Emulsifier atau zat pengemulsi merupakan senyawa yang memiliki aktivitas permukaan (surface active agents) yang digunakan untuk mengurangi tegangan permukaan (surface tension) pada interfasial dua fase yang tidak saling bercampur, sehingga menyebabkan keduanya dapat bercampur dan membentuk emulsi. Emulsifier dapat menjaga butiran minyak tetap tersuspensi dalam air karena bagian molekul yang bersifat non polar larut dalam lapisan luar butir-butir lemak dan bagian yang polar berhadapan dengan pelarut air (continous phase) (Winarno 2002).

Mono-diasilgliserol (M-DAG) adalah emulsifier sintetis yang paling banyak digunakan dalam industri makanan dan jumlahnya sekitar 70% dari penggunaan emulsifier. Senyawa ini dibutuhkan hampir pada semua jenis proses produk pangan.

6

DAG dalam industri pangan digunakan sebagai emulsifier pada produk-produk pangan berlemak seperti margarin, mentega, es krim, biskuit, dan roti. Selain di bidang pangan, M-DAG juga digunakan dalam bidang farmasetika dan kosmetika (Ling et al. 2007). Biasanya M-DAG digunakan sebagai bagian dari produk lemak dan sering dihubungkan dengan emulsifier lainnya.

Karakter lipofilik menyebabkan M-DAG memiliki sifat yang sangat baik sebagai emulsifier water in oil, seperti yang dibutuhkan pada pembuatan margarin. Pada suhu ruang, M-DAG tidak larut dalam air dan hanya memiliki kelarutan yang sangat terbatas dalam minyak, kecuali pada suhu tinggi. M-DAG diproduksi pada tiga macam tingkat konsentrasi MAG yaitu 40-46% α-monogliserida, 52% α-monogliserida dan 90% monogliserida. Kualitas M-DAG akan semakin baik jika kadar monoasilgliserol semakin tinggi (O’Brien 2009). Rasio gliserol dan asam lemak yang digunakan menentukan konsentrasi mono-, di- dan triasilgliserol pada produk akhir. Jumlah gliserol yang tinggi dapat menghasilkan MAG dengan konsentrasi yang tinggi pula. Bentuk struktur kimia MAG dan DAG dapat dilihat pada Gambar 2.

O O

Gambar 2 Struktur kimia MAG dan DAG

Sintesis M-DAG dapat diproduksi melalui reaksi esterifikasi sederhana antara asam lemak dan gliserol, hidrolisis dari minyak dalam emulsi mikro, dan transesterifikasi yang berupa reaksi transfer asil antara ester asam lemak atau minyak dengan alkohol seperti etanolisis atau gliserolisis. Gambar 3 menunjukkan proses esterifikasi sederhana antara asam lemak dan gliserol.

H2C OH H2C OH H2C OH

HC OH + RCOOH HC OH + HC OCOR + H2O H2C OH H2C OCOR H2C OCOR

Gliserol Asam Lemak Monogliserida Digliserida Gambar 3 Proses esterifikasi sederhana untuk sintesis M-DAG

7

pengukuran secara periodik dari bilangan asam. Setelah reaksi selesai, katalis dinetralkan untuk menghentikan kesetimbangan dan kelebihan gliserol dihilangkan dengan destilasi (Hasenhuettl 2008).

Emulsifier M-DAG dapat berupa ester yang padat dan mempunyai titik leleh tinggi, ester berbentuk cair pada suhu ruang, dan ester berbentuk plastis yamh bersifat

antara bentuk pada dan cair (O’Brien 2009). Jenis emulsifier tersebut sangat

dipengaruhi oleh jenis asam lemak penyusunnya. Semakin banyak asam lemak yang memiliki ikatan rangkap dan semakin tidak jenuh asam lemak penyusunnya, maka bentuk emulsifier akan semakin lunak.

Proses pemurnian M-DAG

Pemurnian M-DAG merupakan suatu proses untuk mendapatkan M-DAG yang memiliki tingkat kemurnian tinggi dan tidak mengandung zat atau fraksi pengotor seperti ALB dan TAG. Proses pemurnian dapat dilakukan dengan cara saponifikasi ekstraksi pelarut, kromatografi kolom dan destilasi molekuler (Compton et al. 2008). Pemurnian dengan ekstraksi pelarut dapat dilakukan dengan pencampuran bahan yang memiliki tingkat kepolaran yang sama dan menggunakan pelarut organik sebagai pengekstranya. Metode kromatografi kolom umumnya menggunakan fasa diam dan fasa gerak. Fasa diam yang umum digunakan dengan metode kromatografi kolom ialah gel silika, sedangkan fasa gerak yang digunakan ialah pelarut organik (Watanabe et al. 2006).

Saponifikasi merupakan salah satu metode pemurnian secara fisik. Saponifikasi dapat dilakukan menambahkan basa pada minyak yang akan dimurnikan. Sabun yang terbentuk dari proses saponifikasi dapat dipisahkan dengan sentrifugasi. Penambahan basa pada proses saponifikasi akan bereaksi dengan asam lemak membentuk sabun yang mengendap. Saponifikasi adalah suatu proses untuk memisahkan asam lemak bebas dari minyak atau lemak dengan cara mereaksikan asam lemak bebas dengan basa atau pereaksi lainya hingga membentuk sabun. Dalam proses pemurnian dengan penambahan alkali, beberapa senyawa trigliserida dapat dihilangkan, kecuali senyawa yang tidak dapat tersabunkan (Ketaren 2005). Reaksi saponifikasi dapat berjalan dengan baik pada suhu dan konsentrasi senyawa basa yang sesuai untuk memaksimalkan laju reaksi. Selain itu waktu pengadukan selama proses saponifikasi juga berpengaruh dalam mempercepat reaksi saponifikasi (Naomi et al. 2013).

Menurut Winarno (2002), kelarutan minyak atau lemak dalam suatu pelarut ditentukan oleh sifat polaritas asam lemaknya. Asam lemak yang bersifat polar cenderung larut dalam pelarut polar, sedangkan asam lemak non-polar larut dalam pelarut non polar. Daya kelarutan dari asam lemak biasanya lebih tinggi dari komponen gliseridanya, dan dapat larut dalam pelarut organik yang bersifat polar dan non polar. Semakin panjang rantai karbon, maka minyak dan lemak tersebut semakin sukar larut. Minyak dan lemak yang tidak jenuh lebih mudah larut dalam pelarut organik daripada asam lemak jenuh dengan panjang karbon yang sama. Asam lemak dengan derajat kejenuhannya lebih tinggi akan lebih mudah larut daripada asam lemak dengan derajat ketidakjenuhan rendah (Ketaren 2005).

8

ini dikarenakan heksan merupakan pelarut non polar dan TAG lebih bersifat non polar dari pada DAG dan MAG, sehingga TAG lebih larut dalam heksan dan terpisah dari MAG dan DAG. Menurut Farmo (1994), kelarutan suatu komponen didalam sistem

non-aquoeus tergantung dari titik leleh dan karakteristik pelarutnya. Suatu zat dapat

larut dalam pelarut jika mempunyai nilai polaritas yang sama.

Destilasi Molekuler

Proses pemurnian menggunakan destilasi molekuler merupakan metode destilasi yang banyak digunakan untuk pemisahan dan pemurnian pada komponen yang tidak stabil terhadap panas. Metode ini dicirikan dengan alokasi waktu distilasi singkat, koefisien transfer panas tinggi, penghilangan hotspot, aliran operasi kontinyu, tekanan rendah, dan jarak sempit antara kondensor dan evaporator. Distilasi molekuler termasuk dalam teknologi wiped film evaporator (WFE). Proses operasi distilasi molekuler bekerja berdasarkan sifat penguapan molekul, dimana kemudahan menguapnya tergantung dari tekanan uap untuk masing-masing molekul tersebut. Tekanan uap setiap molekul berbeda-beda tergantung bobot dari masing-masing molekul tersebut. Destilasi molekuler didesain untuk pemisahan komponen volatile dengan membentuk lapisan tipis material akibat agitasi mekanik dari sistem wiper (Pfaudler’s Enggineered System Group 1997). Unit ini dilengkapi dengan jaket pemanas untuk meningkatkan energy sehingga molekul dapat menguap dan kondensor internal yang letaknya dipusat kolom evaporator.

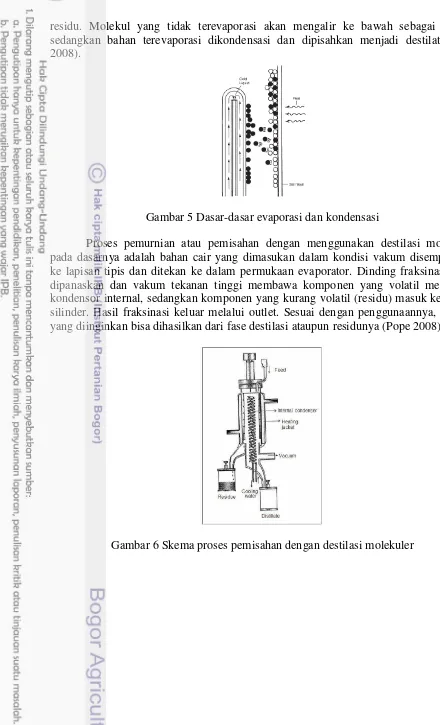

Teknologi wiped film menggunakan hukum bahwa sifat dasar setiap molekul kimia memiliki karakteristik tekanan uap yang berbeda. Perbedaan tekanan uap dapat mendegradasi komponen kompleks menjadi lebih sederhana. Karena molekul merupakan materi yang selalu bergerak konstan dengan derajat tertentu tergantung komposisi dan perlakuan pada suhu dan tekanan yang diberikan padanya, sehingga molekul yang berada di permukaan mempunyai kecenderungan untuk meloncat ke udara yang mengelilingnya. Ketika suhu dinaikkan dan tekanan diturunkan, loncatan molekul bertambah sehingga disebut menguap (Pope 2008). Penguapan molekul larutan tersebut dapat dilihat pada Gambar 4.

Gambar 4 Proses penguapan molekul dari larutan

9

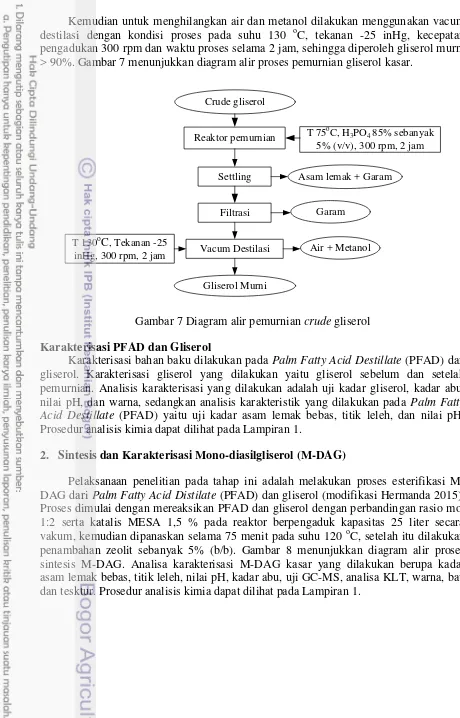

residu. Molekul yang tidak terevaporasi akan mengalir ke bawah sebagai residu, sedangkan bahan terevaporasi dikondensasi dan dipisahkan menjadi destilat (Pope 2008).

Gambar 5 Dasar-dasar evaporasi dan kondensasi

Proses pemurnian atau pemisahan dengan menggunakan destilasi molekuler pada dasarnya adalah bahan cair yang dimasukan dalam kondisi vakum disemprotkan ke lapisan tipis dan ditekan ke dalam permukaan evaporator. Dinding fraksinasi yang dipanaskan dan vakum tekanan tinggi membawa komponen yang volatil mendekati kondensor internal, sedangkan komponen yang kurang volatil (residu) masuk ke dalam silinder. Hasil fraksinasi keluar melalui outlet. Sesuai dengan penggunaannya, produk yang diinginkan bisa dihasilkan dari fase destilasi ataupun residunya (Pope 2008).

10

3 METODOLOGI

Bahan dan Alat

Bahan yang digunakan dalam penelitian adalah Palm Fatty Acid Distillate

(PFAD) dari PT. Asianagro Agungjaya, gliserol kasar dan katalis Methyl Ester Sulfonic

Acid (MESA) dari Surfactant and Bioenergy Research Center – Lembaga Penelitian

dan Pengabdian kepada Masyarakat Institut Pertanian Bogor (SBRC LPPM – IPB), asam fosfat teknis 85%, zeolit, heksan teknis, etanol 96%, natrium bikarbonat (NaHCO3). Bahan untuk analisis digunakan aquades, indikator bromtimol biru, larutan H2SO4 0.2N, larutan NaOH 0,05N, NaIO4, etilena glikol, NaOH 0,5 N, etanol netral 95%, indikator PP 1%, larutan KOH 0,1N, petroleum eter, dietil eter, asam asetat glasial, heksan p.a, HCl, asam sulfat, etanol netral 95%, minyak goreng, tabung kapiler, dan kertas pH universal.

Peralatan yang digunakan adalah berupa reaktor dengan kapasitas 25 l, filtrasi,

vacuum destilasi, saringan vakum, kertas saring Whatman 41, magnetic stirer,

refrigerator, dan destilasi molekuler. Alat analisa berupa Gas Chromatography-Mass

Spectrometry (GC-MS) Agilent 1909IS-433, lempeng KLT, buret, neraca analitik,

peralatan gelas, corong, sudip, pipet tetes, tanur, oven, desikator, penangas air, termometer, pipa kapiler dan kertas pH universal.

Waktu dan Tempat Penelitian

Penelitian ini dilakukan sejak bulan Oktober 2015 sampai dengan Maret 2016 di laboratorium Surfactant and Bioenergy Research Center – Lembaga Penelitian dan Pengabdian kepada Masyarakat Institut Pertanian Bogor (SBRC LPPM – IPB) dan PT. Mitra Ayu Adi Pratama, Lubuk Minturun, Padang.

Metode Penelitian

1.Persiapan dan Karakterisasi Bahan Baku

Pemurnian Gliserol Kasar

11

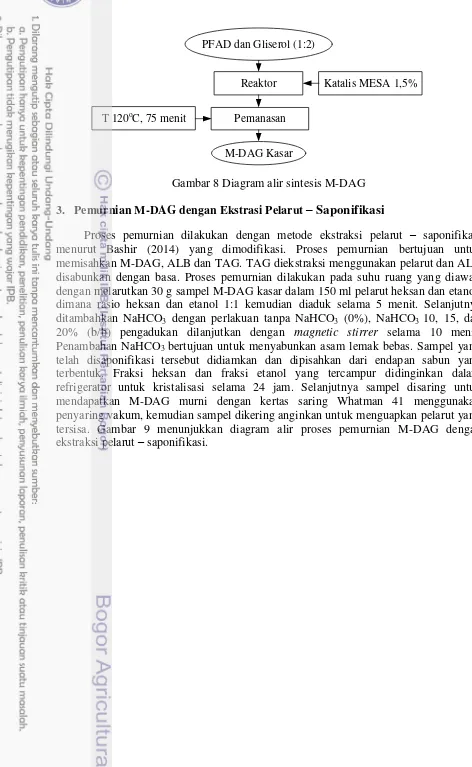

Kemudian untuk menghilangkan air dan metanol dilakukan menggunakan vacum destilasi dengan kondisi proses pada suhu 130 oC, tekanan -25 inHg, kecepatan pengadukan 300 rpm dan waktu proses selama 2 jam, sehingga diperoleh gliserol murni > 90%. Gambar 7 menunjukkan diagram alir proses pemurnian gliserol kasar.

Gambar 7 Diagram alir pemurnian crude gliserol Karakterisasi PFAD dan Gliserol

Karakterisasi bahan baku dilakukan pada Palm Fatty Acid Destillate (PFAD) dan gliserol. Karakterisasi gliserol yang dilakukan yaitu gliserol sebelum dan setelah pemurnian. Analisis karakterisasi yang dilakukan adalah uji kadar gliserol, kadar abu, nilai pH, dan warna, sedangkan analisis karakteristik yang dilakukan pada Palm Fatty

Acid Destillate (PFAD) yaitu uji kadar asam lemak bebas, titik leleh, dan nilai pH.

Prosedur analisis kimia dapat dilihat pada Lampiran 1.

2. Sintesis dan Karakterisasi Mono-diasilgliserol (M-DAG)

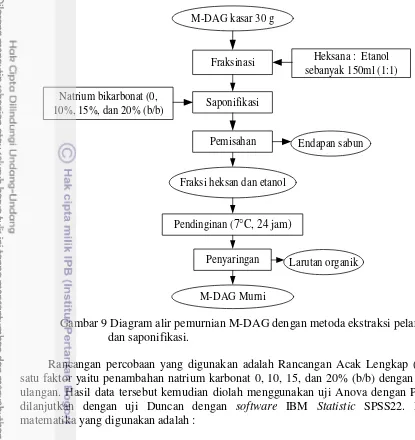

Pelaksanaan penelitian pada tahap ini adalah melakukan proses esterifikasi M-DAG dari Palm Fatty Acid Distilate (PFAD) dan gliserol (modifikasi Hermanda 2015). Proses dimulai dengan mereaksikan PFAD dan gliserol dengan perbandingan rasio mol 1:2 serta katalis MESA 1,5 % pada reaktor berpengaduk kapasitas 25 liter secara vakum, kemudian dipanaskan selama 75 menit pada suhu 120 oC, setelah itu dilakukan penambahan zeolit sebanyak 5% (b/b). Gambar 8 menunjukkan diagram alir proses sintesis M-DAG. Analisa karakterisasi M-DAG kasar yang dilakukan berupa kadar asam lemak bebas, titik leleh, nilai pH, kadar abu, uji GC-MS, analisa KLT, warna, bau dan tesktur. Prosedur analisis kimia dapat dilihat pada Lampiran 1.

Air + Metanol Crude gliserol

Reaktor pemurnian

Settling

Gliserol Murni

T 75oC, H3PO4 85% sebanyak

5% (v/v), 300 rpm, 2 jam

Filtrasi Garam

T 130oC, Tekanan -25

inHg, 300 rpm, 2 jam

Asam lemak + Garam

12

Gambar 8 Diagram alir sintesis M-DAG 3. Pemurnian M-DAG dengan Ekstrasi Pelarut – Saponifikasi

Proses pemurnian dilakukan dengan metode ekstraksi pelarut – saponifikasi menurut Bashir (2014) yang dimodifikasi. Proses pemurnian bertujuan untuk memisahkan M-DAG, ALB dan TAG. TAG diekstraksi menggunakan pelarut dan ALB disabunkan dengan basa. Proses pemurnian dilakukan pada suhu ruang yang diawali dengan melarutkan 30 g sampel M-DAG kasar dalam 150 ml pelarut heksan dan etanol, dimana rasio heksan dan etanol 1:1 kemudian diaduk selama 5 menit. Selanjutnya ditambahkan NaHCO3 dengan perlakuan tanpa NaHCO3 (0%), NaHCO3 10, 15, dan 20% (b/b) pengadukan dilanjutkan dengan magnetic stirrer selama 10 menit. Penambahan NaHCO3 bertujuan untuk menyabunkan asam lemak bebas. Sampel yang telah disaponifikasi tersebut didiamkan dan dipisahkan dari endapan sabun yang terbentuk. Fraksi heksan dan fraksi etanol yang tercampur didinginkan dalam refrigerator untuk kristalisasi selama 24 jam. Selanjutnya sampel disaring untuk mendapatkan M-DAG murni dengan kertas saring Whatman 41 menggunakan penyaring vakum, kemudian sampel dikering anginkan untuk menguapkan pelarut yang tersisa. Gambar 9 menunjukkan diagram alir proses pemurnian M-DAG dengan ekstraksi pelarut – saponifikasi.

PFAD dan Gliserol (1:2)

Reaktor Katalis MESA 1,5% Pemanasan

13

Gambar 9 Diagram alir pemurnian M-DAG dengan metoda ekstraksi pelarut dan saponifikasi.

Rancangan percobaan yang digunakan adalah Rancangan Acak Lengkap (RAL) satu faktor yaitu penambahan natrium karbonat 0, 10, 15, dan 20% (b/b) dengan 3 kali ulangan. Hasil data tersebut kemudian diolah menggunakan uji Anova dengan P<0.05 dilanjutkan dengan uji Duncan dengan software IBM Statistic SPSS22. Model matematika yang digunakan adalah :

Yij = μ + Ai + Eij

Keterangan :

Yij = Hasil pengamatan perlakuan A taraf ke-i dan ulangan ke-j

μ = Nilai rataan umum

Ai = Pengaruh faktor perlakuan A taraf ke-i

Eij = Pengaruh galat percoban perlakuan

4. Pemurnian M-DAG menggunakan Destilasi Molekuler

M-DAG kasar yang dihasilkan pada tahap sintesis dilakukan pemurnian menggunakan destilasi molekuler. Destilasi molekuler yang akan digunakan dilakukan di PT. Mitra Ayu Adi Pratama. Sampel terlebih dahulu dilelehkan untuk mendapatkan campuran cairan yang homogen. Suhu evaporator yang digunakan adalah 100–180 oC. Langkah pertama suhu evaporator tetap, kemudian laju alir umpan bervariasi mulai dari 1,5–23 g/menit. Setelah itu suhu evaporator lainnya disesuaikan, sebelumnya diperlukan waktu 15 menit untuk menstabilkan sistem dalam kondisi baru, kemudian ulangi prosedur diatas (Martin et al, 2005).

Larutan organik M-DAG kasar 30 g

Fraksinasi

Saponifikasi

M-DAG Murni

Heksana : Etanol sebanyak 150ml (1:1)

Pemisahan Endapan sabun Natrium bikarbonat (0,

10%, 15%, dan 20% (b/b)

Pendinginan (7°C, 24 jam) Fraksi heksan dan etanol

14

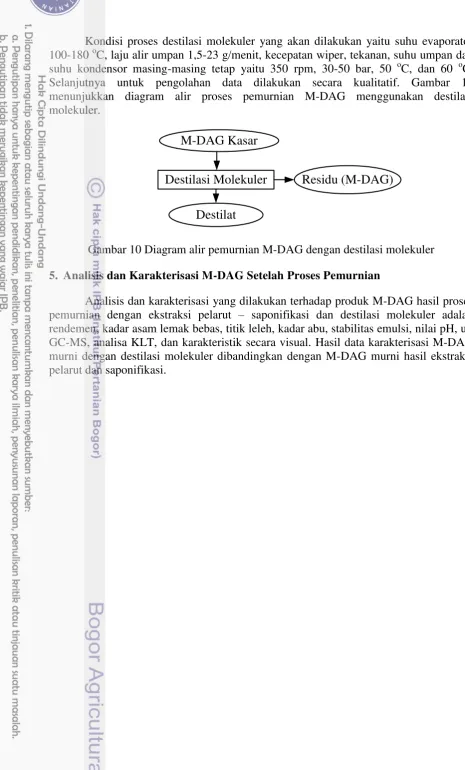

Kondisi proses destilasi molekuler yang akan dilakukan yaitu suhu evaporator 100-180 oC, laju alir umpan 1,5-23 g/menit, kecepatan wiper, tekanan, suhu umpan dan suhu kondensor masing-masing tetap yaitu 350 rpm, 30-50 bar, 50 oC, dan 60 oC. Selanjutnya untuk pengolahan data dilakukan secara kualitatif. Gambar 10 menunjukkan diagram alir proses pemurnian M-DAG menggunakan destilasi molekuler.

Gambar 10 Diagram alir pemurnian M-DAG dengan destilasi molekuler 5. Analisis dan Karakterisasi M-DAG Setelah Proses Pemurnian

Analisis dan karakterisasi yang dilakukan terhadap produk M-DAG hasil proses pemurnian dengan ekstraksi pelarut – saponifikasi dan destilasi molekuler adalah rendemen, kadar asam lemak bebas, titik leleh, kadar abu, stabilitas emulsi, nilai pH, uji GC-MS, analisa KLT, dan karakteristik secara visual. Hasil data karakterisasi M-DAG murni dengan destilasi molekuler dibandingkan dengan M-DAG murni hasil ekstraksi pelarut dan saponifikasi.

M-DAG Kasar

Destilasi Molekuler Residu (M-DAG)

15

4 HASIL DAN PEMBAHASAN

Persiapan dan Karakterisasi Bahan Baku

Gliserol kasar memiliki nilai ekonomis yang rendah karena masih memiliki tingkat kemurnian 40-45%, selain itu juga mengandung impurities antara lain metanol, asam lemak (sebagai sabun) dan garam, sehingga untuk meningkatkan kemurniannya dan memisahkan bahan-bahan pengotor tersebut diperlukan proses pemurnian gliserol dengan cara penambahan asam fosfat seperti yang telah dilakukan oleh Farobie (2009) dan Fanani (2010).

Pemurnian gliserol kasar dimulai dengan pencampuran gliserol dalam reaktor berkapasitas 20 liter dengan kecepatan 300 rpm, suhu 75 oC. Pada saat suhu 55 oC dilakukan penambahan asam fosfat, kemudian pencampuran dilanjutkan selama 2 jam. Penambahan asam fosfat bertujuan mengikat sisa katalis yaitu KOH sehingga membentuk garam K3PO4 yang berwujud padat, selain itu juga bertujuan untuk mengubah sabun yang terbentuk menjadi asam lemak bebas. Asam fosfat sebagai pereaksi dapat menghidrolisis senyawa sabun dan menetralisir katalis yang ada dalam residu sehingga gliserol terpisah dari garam dan sabun terlarut (Gambar 11).

RCOOK + H3PO4 RCOOH + K3PO4

Gambar 11 Mekanisme pembentukan ALB (a) dan garam K3PO4 (b)

Penambahan asam fosfat menyebabkan terbentuknya tiga lapisan yang tidak saling bercampur yang terdiri dari lapisan atas yaitu asam lemak, lapisan tengah yaitu gliserol, serta lapisan bawah yaitu garam K3PO4 (Gambar 12).

Gambar 12 Tiga lapisan yang terbentuk setelah penambahan asam fosfat

Untuk memisahkan gliserol, ALB dan garam yang terbentuk kemudian dilakukan filtrasi sehingga dihasilkan gliserol dengan tingkat kemurnian atau kadar gliserol ± 80 %. Gliserol hasil filtrasi dilakukan pemisahan metanol dan air yang masih tersisa dengan menggunakan vacum destilasi pada suhu 130 oC untuk mendapatkan

Gliserol

Asam Lemak Bebas

16

tingkat kemurnian gliserol yang tinggi. Menurut Diwani et al. (2009) Sisa metanol yang diuapkan pada suhu >65 °C dapat meningkatkan kemurnian gliserol hingga 85 %. Gliserol hasil pemurnian dilakukan pengujian dan dibandingkan dengan gliserol sebelum pemurnian. Pengujian yang dilakukan adalah kadar gliserol, kadar abu, pH dan warna. Perbandingan hasil analisa karakteristik gliserol sebelum dan sesesudah pemurnian dapat dilihat pada Tabel 2.

Tabel 2 Karakteristik gliserol kasar dan gliserol murni

Jenis Uji Gliserol Kasar Gliserol Murni SNI 06-1564-1995

Kadar Gliserol (%) 40 97 Min 80

Kadar gliserol merupakan parameter penting untuk melihat tingkat kemurnian dari gliserol. Peningkatan kadar gliserol disebabkan karena netralisasi basa dan pemecahan sabun yang membebaskan gliserol dari garam dan asam lemak bebas, selain itu adanya proses pemanasan juga membantu menguapkan metanol dan bahan pengotor organik. Semakin tinggi nilai kadar gliserol maka semakin tinggi tingkat kemurnian gliserol. Berdasarkan SNI 06-1564-1995, kadar gliserol minimum yang diperbolehkan untuk dikomersialkan adalah 80 %. Dari segi warna gliserol kasar memiliki warna yang lebih gelap dibandingkan warna gliserol murni. Semakin tinggi kadar gliserol, maka warna gliserol akan semakin terang. Selain kadar gliserol, kadar abu merupakan salah satu parameter penting dalam menentukan kualitas gliserol. Jika kadar abu semakin rendah maka kandungan zat mineral atau anorganik pada gliserol semakin menurun sehingga tingkat kemurnian gliserol juga akan meningkat.

Nilai pH pada gliserol mengalami penurunan pada saat sebelum dan sesudah pemurnian. Gliserol kasar bersifat basa karena masih banyak mengandung katalis KOH dan sabun kalium, sedangkan penurunan nilai pH pada gliserol murni disebabkan karena penggunaan asam fosfat 85% dalam proses pemurnian gliserol, sehingga menyebabkan ion kalium dari katalis KOH yang bersifat basa berikatan dengan ion fosfat dan membentuk garam kalium fosfat, sedangkan sabun terpecah menjadi asam lemak bebas dan garam.

Bahan baku yang digunakan dalam penelitian ini selain gliserol adalah Palm

Fatty Acid Distillate (PFAD). PFAD merupakan produk hasil samping dari proses

pemurnian minyak sawit kasar (Crude Palm Oil) yang banyak mengandung asam lemak bebas (ALB). Tahapan proses pemurnian CPO dalam proses pembuatan minyak goreng adalah proses awal, pemucatan dan penyaringan, serta penghilangan bau (deodorisasi).

Prinsip dari proses deodorisasi yaitu destilasi minyak oleh uap dalam keadaan hampa udara. Deodorisasi dilakukan dengan cara menguapkan komponen-komponen volatil, proses ini dilakukan secara kontinu pada suhu 240-270 oC dalam keadaan vakum 2-5 mmHg. Pada kondisi ini asam lemak bebas yang ada dalam minyak hasil pemucatan didestilasi bersama dengan senyawa-senyawa yang mudah menguap dan menghasilkan hasil oksidasi seperti aldehid, keton, dan hasilnya adalah Refined

Bleaching Deodorised Palm Oil (RBDPO). Dimana hasil destilat RBDPO tersebut

17

Tabel 3 Karakteristik PFAD

Jenis Uji Hasil SNI 01-0015-1987

Kadar ALB (%) 87,76 Min. 80

Titik leleh (oC) 39 -

Nilai pH 4 -

PFAD pada suhu ruang berbentuk padat dan berwarna kuning kecoklatan, sedangkan ketika dipanaskan akan berubah warna menjadi coklat tua. Kadar asam lemak merupakan faktor penentu dalam efektifitas proses reaksi esterifikasi. Tingginya nilai ALB menunjukkan bahwa PFAD dari PT. Asianagro Agungjaya ini dapat digunakan sebagai sumber asam lemak bebas dalam pembuatan Mono-diasilgliserol. pH rendah disebabkan karena tingginya kadar asam lemak dari PFAD. pH merupakan derajat keasaman dari suatu produk.

Titik leleh merupakan suhu pada saat suatu bahan berubah dari fase padat menjadi cair hingga keseluruhan menjadi cair sempurna. Berdasarkan pada Tabel 2 PFAD memiliki tetik leleh sebesar 39 oC. Titik leleh minyak dan lemak dipengaruhi oleh asam lemak penyusunnya. PFAD memiliki kandungan asam lemak jenuh yang tinggi berupa asam palmitat (C16H32O2) dan asam lemak tak jenuh berupa asam oleat (C18H38O2), sehingga titik lelehnya relatif tinggi. Asam lemak jenuh mempunyai titik leleh yang lebih tinggi dari pada asam lemak tidak jenuh, karena ikatan antar molekul asam lemak tidak jenuh kurang kuat dibandingkan asam lemak jenuh. Makin panjang rantai atom C, titik leleh akan semakin tinggi dan sebaliknya semakan banyak jumlah ikatan rangkapnya maka titik leleh akan semakin menurun.

Menurut Atmadja (2000), asam lemak yang banyak terkandung dalam PFAD adalah asam palmitat (47,58%) dan asam oleat (34,75%). Selain itu, PFAD juga mengandung asam linoleat (10,35%) dan asam stearat (5,14%). Dengan melihat dari komposisinya, PFAD banyak mengandung asam lemak bebas yang berupa asam palmitat dan asam oleat. Asam palmitat merupakan asam lemak jenuh rantai panjang dengan panjang rantai C16. Asam palmitat memiliki bentuk padat pada suhu ruang. Sedangkan asam oleat merupakan asam lemak tidak jenuh rantai panjang dengan panjang rantai C18. Asam oleat memiliki bentuk cair pada suhu ruang.

Sintesis dan Karakterisasi M-DAG

18

M-DAG dan emulsifier komersial lain pada produk pangan termasuk jenis emulsifier nonionik, yaitu emulsifier yang tidak memiliki muatan ion serta tidak larut dalam air karena ikatan kovalennya, namun memiliki segmen lipofilik dan hidrofilik seperti MAG dengan asam lemak rantai panjang (Kamel 1991). Karakter lipofilik menyebabkan M-DAG memiliki sifat yang sangat baik sebagai emulsifier water in oil, seperti yang dibutuhkan pada pembuatan margarin. Selain di bidang pangan, M-DAG juga digunakan dalam bidang farmasi dan kosmetik (Ling et al. 2007). Pada suhu ruang, M-DAG tidak larut dalam air dan hanya memiliki kelarutan yang sangat terbatas dalam

minyak, kecuali pada suhu tinggi (O’Brien 2009). Emulsifier yang banyak digunakan pada saat ini adalah gliserol monostearat (GMS). GMS saat ini banyak digunakan terutama dalam pembuatan es krim.

M-DAG dapat dihasilkan melalui beberapa cara yaitu dengan cara gliserolisis, hidrolisis dan esterifikasi. Sintesis M-DAG dengan cara gliserolis dilakukan pada suhu tinggi menggunakan bantuan katalis inorganik. Kelemahan dengan gliserolisis yaitu rendemen rendah, warna gelap, serta terdapat rasa terbakar. Pada proses hidrolisis menggunakan aktivasi mikroba dan enzim sehingga memerlukan biaya yang relatif tinggi (O’Brien 2009). M-DAG yang diperoleh melalui proses esterifikasi dinilai lebih ekonomis karena tidak memerlukan energi dan biaya yang tinggi. Proses esterifikasi pada penelitian dilakukan dengan mereaksikan PFAD dan gliserol menggunakan bantuan katalis asam yaitu katalis MESA. Penggunaan katalis membantu proses sintesis berjalan lebih cepat dan substrat bercampur dengan baik serta tidak memerlukan suhu yang tinggi. Karakteristik M-DAG hasil proses esterifikasi tersebut dapat dilihat pada Tabel 4.

Tabel 4 Karakteristik M-DAG kasar

Jenis Uji Hasil

Berdasarkan hasil pengujian didapatkan kadar ALB yang terkandung dalam M-DAG kasar sebesar 41,82 %. Tingginya kadar ALB pada M-M-DAG kasar disebabkan karena adanya aam bebas yang tidak bereaksi dengan gliserol pada saat proses reaksi esterifikasi. Kadar asam lemak bebas yang tinggi mengakibatkan produk mudah rusak dan dapat menimbulkan bau yang tidak disukai. Asam lemak bebas lebih mudah teroksidasi jika dibandingkan dalam bahan esternya. Oleh karena itu, dalam pengolahan minyak diupayakan kandungan asam lemak bebas serendah mungkin agar tidak mempengaruhi sifat sensori dari produk tersebut (Ketaren 2005). Semakin tinggi kadar asam lemak bebas M-DAG kasar maka titik leleh akan semakin rendah. Titik leleh merupakan suhu pada saat suatu bahan berubah fase dari fase padat menjadi cair hingga

19

Tingkat derajat keasaman dari M-DAG kasar adalah sebesar 4, hal ini disebabkan karena proses esterfikasi menggunakan bantuan katalis MESA yang bersifat asam, sehingga menyebabkan M-DAG kasar memiliki pH yang sangat rendah. M-DAG kasar memiliki warna coklat, karena proses sintesis M-DAG pada suhu tinggi yaitu 120oC, dan tingginya asam lemak bebas pada DAG kasar yang dihasilkan menyebabkan M-DAG berbau dan sedikit berminyak, sehingga perlu dilakukan proses pemurnian untuk mengurangi kandungan ALB dan TAG yang masih terkandung dalam M-DAG kasar.

Emulsifier M-DAG dapat berupa ester yang padat dan mempunyai titik leleh tinggi, ester yang berbentuk cair pada suhu ruang, maupun ester berbentuk plastis yang bersifat antara bentuk padat dan cair. Ketiga jenis emulsifier tersebut sangat dipengaruhi oleh jenis asam lemak penyusunnya. Semakin banyak banyak asam lemak yang mengandung ikatan rangkap dan semakin tidak jenuhnya asam lemak penyususnnya, maka bentuk emulsifier akan semakin lunak (O’Brien, 2009).

Pemurnian M-DAG dengan Ekstrasi Pelarut – Saponifikasi

Pemurnian DAG adalah proses untuk memurnikan DAG kasar menjadi M-DAG murni. Proses pemurnian bertujuan untuk mengurangi kandungan ALB, TAG serta zat pengotor lain yang masih terkandung dalam M-DAG kasar. Metode pemurnian yang dilakukan pada penelitian ini adalah metode ekstraksi pelarut – saponifikasi yang dimodifikasi. Saponifikasi (reaksi penyabunan) bertujuan untuk menyabunkan ALB yang masih terdapat dalam produk. Menurut Ketaren (2005), reaksi penyabunan dapat memisahkan ALB dengan mereaksikannya dengan basa sehingga membentuk sabun. Reaksi saponifikasi dapat berjalan baik pada suhu dan konsentrasi senyawa basa yang sesuai untuk memaksimalkan laju reaksi. Selain itu waktu pengadukan selama proses saponifikasi juga berpengaruh dalam mempercepat reaksi saponifikasi (Naomi et al. 2013).

Saponifikasi yang dilakukan pada penelitian ini yaitu dengan penambahan natrium bikarbonat yang bersifat basa lemah. Salah satu faktor yang mempengaruhi reaksi penyabunan (saponifikasi) adalah jenis basa. Penggunaan basa kuat selain menyabunkan ALB juga dapat menyabunkan M-DAG sehingga menyebabkan rendemen M-DAG rendah, sedangkan penggunaan basa lemah tidak dapat menyabunkan ALB secara optimal sehingga pada penelitian ini dilakukan penambahan NaHCO3 dengan konsentrasi yang berbeda.

20

Pengaruh penambahan NaHCO3 terhadap karakteristik M-DAG setelah pemurnian dengan ekstraksi pelarut dan saponifikasi dapat dilihat pada Tabel 5.

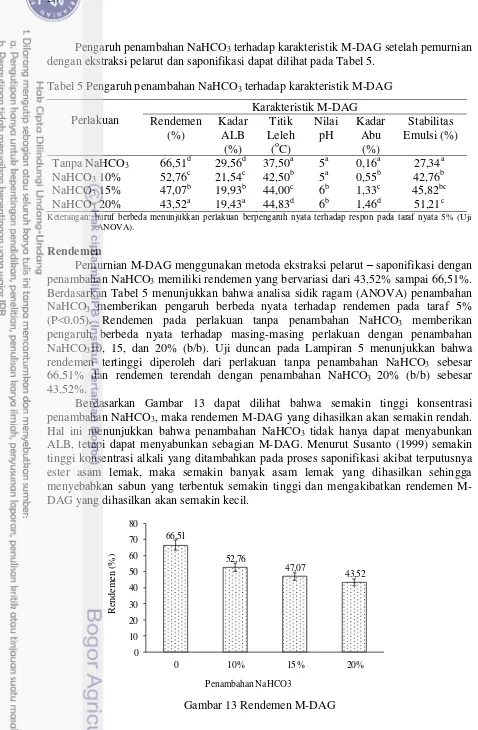

Tabel 5 Pengaruh penambahan NaHCO3 terhadap karakteristik M-DAG Perlakuan

Keterangan: huruf berbeda menunjukkan perlakuan berpengaruh nyata terhadap respon pada taraf nyata 5% (Uji ANOVA).

Rendemen

Pemurnian M-DAG menggunakan metoda ekstraksi pelarut – saponifikasi dengan penambahan NaHCO3 memiliki rendemen yang bervariasi dari 43,52% sampai 66,51%. Berdasarkan Tabel 5 menunjukkan bahwa analisa sidik ragam (ANOVA) penambahan NaHCO3 memberikan pengaruh berbeda nyata terhadap rendemen pada taraf 5% (P<0.05). Rendemen pada perlakuan tanpa penambahan NaHCO3 memberikan pengaruh berbeda nyata terhadap masing-masing perlakuan dengan penambahan NaHCO310, 15, dan 20% (b/b). Uji duncan pada Lampiran 5 menunjukkan bahwa rendemen tertinggi diperoleh dari perlakuan tanpa penambahan NaHCO3 sebesar 66,51% dan rendemen terendah dengan penambahan NaHCO3 20% (b/b) sebesar 43,52%.

Berdasarkan Gambar 13 dapat dilihat bahwa semakin tinggi konsentrasi penambahan NaHCO3, maka rendemen M-DAG yang dihasilkan akan semakin rendah. Hal ini menunjukkan bahwa penambahan NaHCO3 tidak hanya dapat menyabunkan ALB, tetapi dapat menyabunkan sebagian M-DAG. Menurut Susanto (1999) semakin tinggi konsentrasi alkali yang ditambahkan pada proses saponifikasi akibat terputusnya ester asam lemak, maka semakin banyak asam lemak yang dihasilkan sehingga menyebabkan sabun yang terbentuk semakin tinggi dan mengakibatkan rendemen M-DAG yang dihasilkan akan semakin kecil.

21

Kadar Asam Lemak Bebas

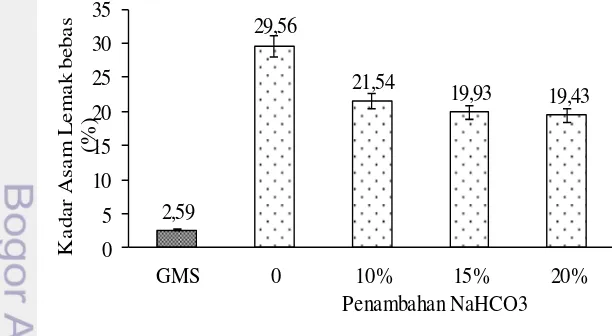

Produk emulsifier diharapkan memiliki kadar asam lemak bebas yang kecil, hal ini berhubungan dengan kualitas dari produk. Keberadaan asam lemak bebas ini biasanya dijadikan indikator awal terjadinya kerusakan minyak/lemak. Asam lemak bebas lebih mudah teroksidasi jika dibandingkan dalam bentuk esternya. Tingginya asam lemak bebas dapat mempengaruhi daya emulsifikasi dan bersifat sangat mudah rusak sehingga memungkinkan timbulnya bau yang tidak disukai (off odor). Menurut Ketaren (2005) asam lemak bebas yang tinggi pada produk akan mempermudah pembentukan senyawa peroksida, aldehida, keton, dan polimer sehingga mengakibatkan bau tengik, pencokelatan minyak, dan dapat menimbulkan keracunan.

Hasil kadar asam lemak bebas setelah pemurnian dengan ekstraski pelarut dan saponifikasi bervariasi dari 19,43 % sampai 29,56 %. Jumlah asam lemak bebas yang terkandung dalam M-DAG dapat diketahui dengan uji kadar ALB (asam lemak bebas). Berdasarkan Tabel 5 menunjukkan bahwa analisis sidik ragam (ANOVA) penambahan NaHCO3 memberikan pengaruh berbeda nyata pada taraf 5% (P<0.05) terhadap nilai kadar asam lemak bebas. Hal ini menunjukkan bahwa penambahan NaHCO3 berpengaruh dalam menyabunkan ALB. Kadar asam lemak bebas dengan tanpa penambahan NaHCO3 berbeda nyata dengan perlakuan penambahan NaHCO3 10, 15, dan 20% (b/b). Berdasarkan uji duncan penambahan NaHCO3 memberikan pengaruh nyata terhadap masing-masing perlakuan. Uji lanjut duncan pada Lampiran 6 menunjukkan bahwa kadar asam lemak tertinggi terdapat pada produk M-DAG tanpa penambahan NaHCO3 yaitu 29,56% dan kadar asam lemak bebas terendah pada penambahan NaHCO3 20% (b/b) yaitu 19,42%.

Berdasarkan Gambar 14 juga dapat dilihat bahwa semakin tinggi konsentrasi penambahan natrium bikarbonat maka kadar asam lemak bebas semakin rendah. Hal ini disebabkan karena dengan penambahan natrium bikarbonat maka proses saponifikasi dapat menyabunkan ALB sehingga asam lemak bebas dalam produk M-DAG berkurang. Nilai kadar asam lemak terbaik didapatkan pada perlakuan NaHCO3 20 % (b/b). Hal ini dikarenakan pada konsentrasi tersebut M-DAG memiliki nilai asam lemak bebas terendah. Produk emulsifier M-DAG diharapkan memiliki kandungan asam lemak bebas yang rendah, karena hal ini berhubungan dengan kualitas dari produk yang dapat menyebabkan produk lebih mudah rusak. Menurut Ketaren (2005) semakin rendah jumlah ALB maka kualitas M-DAG yang dihasilkan semakin baik.

22

Titik Leleh

Uji titik leleh bertujuan untuk mengetahui sifat fisik dari emulsifier. Titik leleh adalah suhu pada suatu bahan berubah menjadi cair sempurna. Setiap emulsifier mempunyai titik leleh tertentu tergantung titik leleh asam lemak pembentuk emulsifier (Hassenhuattl 2008). Semakin tinggi kandungan asam lemak tak jenuh, maka titik leleh emulsifier akan semakin rendah karena semakin banyak ikatan rangkap menyebabkan struktur asam lemak tidak stabil. Asam lemak rantai panjang memiliki titik leleh yang tinggi dibandingkan asam lemak rantai pendek, semakin panjang rantai karbon maka titik lelehnya semakin tinggi (Winarno 2002).. Misalnya titik leleh sorbitan monostearat adalah 52,8 oC dan titik leleh monoolein adalah 50–45 oC.

Uji titik leleh setelah pemurnian dengan ekstraksi pelarut dan saponifikasi bervariasi dari 37,50 oC sampai 44,83 oC. Berdasarkan Tabel 5 menunjukkan bahwa analisis sidik ragam (ANOVA) penambahan NaHCO3 memberikan pengaruh berbeda nyata pada taraf 5% (P<0.05) terhadap titik leleh M-DAG. Titik leleh tanpa penambahan NaHCO3 berbeda nyata dengan penambahan NaHCO3 10, 15, dan 20% (b/b). Uji lanjut duncan pada Lampiran 7 menunjukkan bahwa titik leleh tertinggi terdapat pada produk M-DAG dengan penambahan NaHCO3 20% (b/b) yaitu 44,83 oC dan titik leleh terendah dengan tanpa penambahan NaHCO3 yaitu 37,50 oC.

Berdasarkan Gambar 15 juga dapat dilihat bahwa semakin tinggi konsentrasi penambahan NaHCO3 maka titik leleh M-DAG semakin tinggi. Hal ini disebabkan karena penambahan natrium bikarbonat yang semakin banyak menyebabkan kandungan asam lemak bebas dari M-DAG semakin sedikit, sehingga titik leleh M-DAG akan semakin tinggi. Menurut Winarno (2002) asam lemak jenuh mempunyai titik leleh yang lebih tinggi daripada asam lemak tidak jenuh, karena ikatan antar molekul asam lemak tidak jenuh tidak stabil. Bentuk trans pada asam lemak akan menyebabkan asam lemak mempunyai titik leleh lebih tinggi daripada asam lemak bentuk cis.

23

Nilai pH

Pengukuran nilai pH bertujuan untuk mengetahui tingkat keasaman produk M-DAG. Pengukuran nilai pH pada M-DAG dilakukan dengan menggunakan kertas indikator pH universal. M-DAG sebelum pemurnian (M-DAG kasar) memiliki pH 4. Kondisi ini menunjukkan bahwa M-DAG kasar masih mengandung fraksi ALB. Selain itu, M-DAG kasar berada pada suasana asam. Suasana asam tersebut dipengaruhi oleh sisa bahan yang digunakan dalam proses esterifikasi, dimana reaktan yang tersisa memiliki pH 4 dan katalis yang bersifat asam. Sedangkan setelah pemurnian dengan ekstraksi pelarut dan saponifikasi memiliki pH berkisar antara 5 dan 6. Nilai pH setelah pemurnian sesuai dengan nilai pH dari GMS komersil yang memiliki pH 6, sedangkan M-DAG seafast juga memiliki nilai pH 6 (Balya 2014). Sistem emulsi mempunyai derajat keasaman tertentu. Sistem emulsi seperti mayonaise atau kebanyakan produk

salad dressing lainnya memiliki nilai pH yang relatif rendah, sedangkan sistem emulsi

produk pangan pada umumnya berkisar pada pH netral. Menurut Dziezak (1988) kondisi asam yang berbeda pada tiap emulsifier tidak mempengaruhi kinerja emulsifier terutama jenis emulsifier nonionik seperti M-DAG

24

Kadar Abu

Pengukuran kadar abu bertujuan untuk mengetahui besarnya kandungan mineral yang terdapat dalam M-DAG. Kadar abu merupakan residu anorganik yang diperoleh dengan cara mengabukan komponen-komponen organik yang terdapat dalam suatu bahan (Winarno 2002).

M-DAG setelah pemurnian dengan ekstraksi pelarut dan saponifikasi memiliki kadar abu yang bervariasi dari 0,16 % sampai 1,46 %. Berdasarkan Tabel 5 menunjukkan bahwa analisis sidik ragam (ANOVA) penambahan NaHCO3 memberikan pengaruh berbeda nyata pada taraf 5% (P<0.05) terhadap kadar abu M-DAG. Kadar abu tanpa penambahan NaHCO3 berbeda nyata dengan penambahan NaHCO3 10, 15, dan 20 % (b/b). Uji lanjut duncan pada Lampiran 7 menunjukkan bahwa kadar abu tertinggi terdapat pada produk M-DAG dengan penambahan NaHCO3 20 % (b/b) yaitu 1,46 % dan kadar abu terendah terdapat pada M-DAG tanpa penambahan NaHCO3 yaitu 0,16 %. Berdasarkan Gambar 17 juga dapat dilihat bahwa semakin tinggi konsentrasi penambahan NaHCO3 maka kadar abu M-DAG semakin tinggi. Hal ini disebabkan karena NaHCO3 termasuk senyawa kelompok garam, sehingga menyebabkan peningkatan kadar abu.

Gambar 17 Kadar abu M-DAG Pemurnian M-DAG dengan Destilasi Molekuler

25

Proses pemurnian dengan destilasi molekuler sampel terlebih dahulu dicairkan pada suhu 100 °C, kemudian bahan baku dipanaskan pada suhu 170-180 °C. Destilasi molekuler menghasilkan dua fraksi yaitu residu dan destilat. Residu merupakan bahan yang tidak terdestilasi, sedangkan destilat adalah hasil dari destilasi. Pemurnian dengan destilasi molekuler dilakukan bertujuan untuk memisahkan asam lemak bebas dari produk M-DAG.

Berdasarkan hasil penelitian dapat diketahui bahwa fraksi asam lemak bebas terdapat di dalam destilat, sedangkan di dalam residu merupakan M-DAG yang tidak terdestilasi. Terhadap hasil destilat dan residu kemudian dilakukan analisa karakterisasinya.

Tabel 6 Karakteristik M-DAG proses pemurnian dengan destilasi molekuler Sampel

Nilai pH Stabilitas Emulsi (%)

Destilat 96,09 38 4 14,29

Residu 25,12 25 4 23,57

Tabel 6 menunjukkan karakteristik M-DAG setelah pemurnian dengan destilasi molekuler. Kadar asam lemak bebas yang diperoleh dari hasil residu dan destilat masing-masing adalah sebesar 25,12 % dan 96,09 %. Hal ini menunjukkan bahwa fraksi asam lemak bebas lebih tinggi terdapat pada destilat. Kadar asam lemak bebas pada destilat lebih tinggi karena asam lemak bebas lebih mudah menguap dibandingkan dengan fraksi MAG dan DAG. Menurut Posada (2007), semakin tinggi suhu evaporator maka semakin banyak komponen yang masuk ke fase destilat/terdestilasi. Pada penelitian ini komponen yang terdestilasi pada suhu 180 oC adalah asam lemak bebas, sedangkan hasil residu merupakan komponen yang tidak menguap seperti MAG dan DAG karena memiliki titik uap diatas 200 oC. Menurut Martin et al. (2005), pada suhu destilasi 160-180 oC dapat menghilangkan asam lemak bebas lebih dari 90%.

M-DAG setelah pemurnian dengan destilasi molekuler memiliki titik leleh pada destilat 38 oC dan residu 25 oC, nilai pH masing-masing 4, dan stabilitas emulsi selama 12 jam masing-masing sebesar 14,29 dan 23,57 %. Hasil analisa ini menunjukkan bahwa hasil residu tidak mengalami perubahan kualitas pada titik leleh, nilai pH, dan stabilitas emulsi selama proses pemurnian dengan destilasi molekuler.

Karakteristik fisik M-DAG secara Visual

26

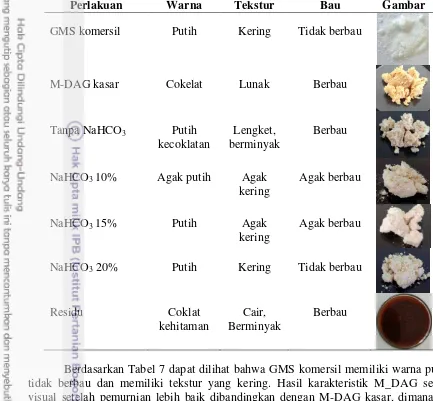

Tabel 7 Karakteristik M-DAG secara visual

Perlakuan Warna Tekstur Bau Gambar

GMS komersil Putih Kering Tidak berbau

M-DAG kasar Cokelat Lunak Berbau

Tanpa NaHCO3 Putih

NaHCO3 20% Putih Kering Tidak berbau

Residu Coklat

kehitaman

Cair, Berminyak

Berbau

Berdasarkan Tabel 7 dapat dilihat bahwa GMS komersil memiliki warna putih, tidak berbau dan memiliki tekstur yang kering. Hasil karakteristik M_DAG secara visual setelah pemurnian lebih baik dibandingkan dengan DAG kasar, dimana M-DAG kasar memiliki warna coklat, tekstur yang lunak dan berbau minyak. Hal ini dikarenakan pada produk sebelum pemurnian masih banyak terkandung asam lemak bebas dan sisa katalis. Menurut Mulyana (2007) secara visual, emulsifier yang banyak mengandung asam lemak bebas memiliki ciri-ciri produk terlihat berminyak, lengket, kurang menarik dan berwarna gelap, sehingga dapat mengurangi penerimaan produk di tingkat konsumen.

M-DAG setelah pemurnian dengan tanpa penambahan NaHCO3 dan rasio pelarut heksan dan etanol 75 ml : 75 ml memiliki warna putih kecoklatan, lengket, berminyak dan berbau. Sedangkan pemurnian dengan penambahan NaHCO3 20 % (b/b) memiliki warna putih, tekstur kering dan tidak berbau. Hal ini menunjukkan bahwa pada saat penambahan NaHCO3 telah terjadi reaksi penyabunan (saponifikasi) untuk menyabunkan fraksi ALB yang terkandung dalam produk.

27

karena penggunaan suhu yang tinggi. Menurut Ritonga, (2011), kerusakan asam lemak bebas disebabkan oleh oksidasi, dekomposisi, polimerisasi dan polikondensasi. Kerusakan ini akan semakin bertambah secara eksoponensial dengan kenaikan suhu dan kerusakan ini akan meyebabkan kerusakan warna, bau serta mengurangi jumlah perolehan distilat.

Emulsifier M-DAG dapat berupa ester yang padat dan mempunyai titik leleh tinggi, ester yang berbentuk cair pada suhu ruang, dan ester yang berbentuk plastis bersifat antara bentuk padat dan cair. Ketiga jenis tersebut dipengaruhi oleh jenis asam lemak penyusunnya. Semakin banyak asam lemak yang mengandung ikatan rangkap (asam lemak tidak jenuh), maka bentuk emulsifier akan semakin lunak (O’Brien 2009).

Analisa Gas Chromatography-Mass Spectrometry (GC-MS)

Analisa dengan GC-MS bertujuan untuk mengetahui komposisi asam lemak yang terkandung dalam M-DAG. Pengujian dilakukan dengan alat GC-MS (Gas

Chromatography-Mass Spectrometry). Hasil uji kromatografi gas kemudian dianalisa

dengan menggunakan software GC-MS data analisis untuk memperoleh komposisi asam lemak yang terkandung dalam M-DAG. Sampel yang digunakan dalam analisa dengan GC-MS adalah sampel M-DAG kasar dan sampel M-DAG setelah pemurnian dengan penambahan NaHCO3 20 % (b/b), sampel hasil pemurnian dengan destilasi molekuler yaitu destilat dan residu. Hasil pengujian GC-MS dapat dilihat pada Tabel 8. Tabel 8 Hasil analisa GC-MS terhadap M-DAG

tR

Berdasarkan uji GC-MS diatas dapat dilihat bahwa M-DAG kasar memiliki fraksi ALB yang berupa asam palmitat dengan luas area 43,56 %. Sedangkan M-DAG setelah pemurnian dengan basa 20 % (b/b) memiliki fraksi ALB yang berupa asam palmitat dengan luas area 20,17%, pemurnian dengan destilasi molekuler pada residu memiliki fraksi ALB berupa asam palmitat dengan luas area 25,55 %, asam oleat 23,88 %, sedangkan pada destilat berupa asam palmitat dengan luas area 97,82 %.