PENGENDALIAN PERSEDIAAN SUKU CADANG

MESIN-MESIN PABRIK DI PT. PERKEBUNAN NUSANTARA III

PKS RAMBUTAN TEBING TINGGI

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

HERWANDI SILALAHI

080423044

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat TYME, atas segala berkah dan

rahmat-Nya sehingga penulis dapat melaksanakan Tugas Sarjana di PTPN III PKS

Rambutan Tebing Tinggi dan dapat menyelesaikan laporan ini.

Pelaksanaan Tugas Sarjana merupakan pengalaman yang berharga, dimana

saya dapat memperoleh pelajaran yang banyak dari dunia kerja secara langsung.

Tugas Sarjana ini merupakan salah satu persyaratan dalam memperoleh gelar

sarjana pada Jurusan Teknik Industri, Program Ekstensi, Fakultas Teknik,

Universitas Sumatera Utara. Dalam hal ini penulis mengangkat suatu

permasalahan yaitu “Pengendalian Persediaan Suku Cadang Mesin-mesin

Pabrik”.

Penulis berupaya menyempurnakan laporan ini, namun penulis menyadari

bahwa tidak ada yang sempurna, mungkin terdapat kekurangan-kekurangan akibat

kesalahan penulis, untuk itulah penulis mengharapkan saran dan kritik yang

membangun guna menyempurnakan laporan ini.

Akhir kata penulis mengucapkan terimakasih, semoga laporan ini

bermanfaat bagi kita semua.

Universitas Sumatera Utara Penulis

UCAPAN TERIMA KASIH

Dalam penulisan Tugas Sarjana ini, penulis mendapatkan banyak bantuan,

bimbingan dan dorongan dari berbagai pihak, maka pada kesempatan ini penulis

mengucapkan terima kasih kepada :

1. Ibu Ir. Rosnani Ginting, MT., selaku Ketua Departemen Teknik Industri,

Fakultas Teknik, Universitas Sumatera Utara.

2. Ibu Ir. Elisabeth Ginting, MSi., selaku dosen pembimbing I yang telah banyak

memberikan bimbingan dan waktunya kepada penulis untuk menyelesaikan

tugas sarjana ini.

3. Ibu Ir. Nurhayati Sembiring, MT., selaku dosen pembimbing II yang telah

banyak memberikan bimbingan dan arahan kepeda penulis dalam

penyelesaian tugas sarjana ini.

4. Bapak Rediman Silalahi, ST., selaku Manager Pabrik Kelapa Sawit PTPN III

PKS Rambutan yang telah memberikan kesempatan kepada penulis untuk

melaksanakan riset tugas sarjana pada perusahaan tesebut.

5. Bapak Seno A.P, ST., selaku asisiten pada bagian pengolahan Pabrik Kelapa

Sawit yang telah banyak memberikan bimbingan selama pelaksanaan riset

tugas sarjana ini.

6. Seluruh staf dan karyawan pada PTPN III PKS Rambutan yang bersedia

memberikan masukan-masukan mengenai pabrik.

7. Kedua orang tua tercinta yang telah memberikan dukungan baik secara moril

8. Siska Damayanti, Amd., yang setia menemani, memberikan dukungan dan

bantuan kepada penulis.

9. Semua teman-teman penulis angkatan 2003 yang tidak dapat disebutkan satu

persatu yang telah memberikan dukungan kepada penulis.

10.Seluruh staff Jurusan Teknik Industri Universitas Sumatera Utara.

Penulis berupaya menyempurnakan laporan ini, namun penulis menyadari

bahwa tidak ada yang sempurna, mungkin terdapat kekurangan-kekurangan akibat

kesalahan penulis, untuk itulah penulis mengharapkan saran dan kritik yang

membangun guna menyempurnakan laporan ini.

Akhir kata penulis mengucapkan terimakasih, semoga tugas sarjana ini

bermanfaat bagi kita semua.

Universitas Sumatera Utara Penulis

DAFTAR ISI

BAB HALAMAN

JUDUL ……….. i

LEMBAR PENGESAHAN………...……….………. ii

KATA PENGANTAR ……… iii

UCAPAN TERIMA KASIH ………. iv

DAFTAR ISI ………... vi

DAFTAR TABEL ………... x

DAFTAR GAMBAR ………... xi

DAFTAR LAMPIRAN ………. xii

ABSTRAK ………...……... xiii I PENDAHULUAN……….………… I-1

1.1. Latar Belakang Permasalahan ... I-1

1.2. Rumusan Permasalahan ... I-2

1.3. Tujuan Penelitian ... I-3

1.4. Manfaat Penelitian ... I-3

1.5. Pembatasan Masalah ... I-3

1.6. Asumsi Masalah ... I-4

1.7. Sistematika Penulisan ... I-4

II GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.1.2. Lokasi Perusahaan ... II-4

2.1.3. Organisasi dan Manajemen ... II-5

2.1.4. Pembagian Tugas, Wewenang dan Tanggung Jawab ... II-4

2.1.5. Jumlah Tenaga Kerja dan Jam Kerja ... II-8

2.1.6. Sistem Pengupahan dan Fasilitas Lainnya ... II-16

2.2. Proses Produksi ... II-17

2.2.1. Standar Mutu Produk ... II-18

2.2.2. Bahan yang Digunakan ... II-19

2.3. Uraian Proses ... II-21

2.4. Mesin dan Peralatan ... II-33

2.5. Utilitas ... II-44

2.6. Safety and Fire Protection ... II-45

2.7. Waste Treatment ... II-46

III LANDASAN TEORI ... III-1

3.1. Pengertian dan Tujuan Pengendalian Persediaan ... III-1

3.2. Fungsi dan Jenis-Jenis Persediaan ……… III-4

3.3. Sistem Persediaan ………...………... III-5

3.4. Sistem Pemesanan dalam Pengendalian Persediaan ……….……… III-7

3.5. Biaya-Biaya dalam Persediaan ………...……….. III-9

DAFTAR ISI (Lanjutan)

BAB HALAMAN

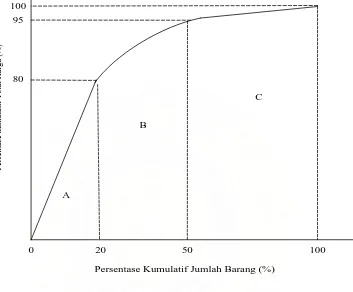

3.7. Pengendalian Persediaan dengan Klasifikasi ABC ... III-16

3.7.1. Identifikasi Material Menggunakan Klasifikasi ABC …….. III-18 3.7.2. Penggunaan Klasifikasi ABC ………..……... III-19

3.8. Metode Economic Order Quantity ……..……….…..……… III-20

3.9. Terminologi Sistem Persediaan ………..…… III-23

3.10. Klasifikasi Suku Cadang ………...……… III-25

IV METODOLOGI PENELITIAN ... IV-1

4.1. Tempat dan Waktu Penelitian ... IV-1

4.2. Rancangan Penelitian ... IV-1

4.3. Objek Penelitian ………... IV-2

4.4. Variabel Penelitian ………... IV-2

4.5. Jenis Penelitian ………... IV-2

4.6. Pelaksanaan Penelitian ………. IV-3

4.7. Pengolahan Data ………...…… IV-5

4.8. Analisis Pemecahan Masalah ………...………… IV-7

4.9. Kesimpulan dan Saran ………...…... IV-8

V PENGUMPULAN DAN PENGOLAHAN DATA ………... V-1

5.1. Metode Pengumpulan Data ……….………... V-1

5.1.1. Data Primer ………...……... V-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.1.2. Data Skunder ………...………. V-2

5.2. Pengolahan Data ………..………...………... V-6

5.2.1. Menentukan Total Harga Suku Cadang Mesin ……...…... V-6

5.2.2. Penentuan Material Kritis ...…...…. V-9

5.2.3. Data Break Down Time Mesin Kritis ... V-15

5.2.4. Data Pemakaian Suku Cadang Mesin Kritis Tahun 2009 ... V-15

5.2.5. Perhitungan Jumlah Pemesanan Menggunakan

Metode EOQ ………...…….. V-16

5.2.6. Reorder Point Pemesanan ………...……….. V-23

5.2.8. Total Biaya Persediaan ……….……. V-28

VI ANALISIS PEMECAHAN MASALAH ……...………….…………. VI-1

6.1. Analisis Klasifikasi ABC ……….……… VI-1

6.2. Analisis Frekuensi Pemesanan Suku Cadang Mesin ……… VI-2

6.3. Analisis Jumlah Pemesanan Ekonomis …...……… VI-3

6.4. Analisis Total Biaya Persediaan ... VI-3

VII KESIMPULAN DAN SARAN ………...…………. VII-1

7.1. Kesimpulan ……….……… VII-1

7.2. Saran ……….……... VII-2

DAFTAR TABEL

TABEL HALAMAN

2.1. Susunan dan Jumlah Tenaga Kerja PTPN III PKS Rambutan... II-14

2.2. Jam Kerja Bagian Produksi ...………... II-15

2.3. Jam Kerja Bagian Administrasi...………. II-15

2.4. Standar Mutu Minyak Sawit...……….…. II-18

2.5. Standar Mutu Inti Sawit...……….………... II-19

5.1. Data Kebutuhan Suku Cadang Tahun 2009 ……….. V-3

5.2. Data Break Down Time Mesin Tahun 2008 ... V-4

5.3. Total Harga Suku Cadang Mesin Tahun 2009 ……….. V-6

5.4. Total Harga Suku Cadang Terbesar Sampai Terkecil ………... V-8

5.5. Klasifikasi Suku Cadang Mesin dengan Sistem ABC ……… V-11

5.6. Kelompok Suku Cadang Kritis (Kelompok A) ... V-14

5.7. Data Break Down Time Suku Cadang Mesin Kritis Tahun 2008 ... V-15

5.8. Data Pemakaian Suku Cadang Mesin Tahun 2009 ... V-16

6.1. Ringkasan Pengelompokkan Sistem ABC ……….. VI-1

6.2. Perbandingan Frekuensi Pemesanan oleh Perusahaan dengan

Metode EOQ ……… VI-2

6.3. Perbandingan Jumlah Pemesanan oleh Perusahaan dengan

Metode EOQ ……… VI-3

6.4. Perbandingan Total Biaya Persediaan Perusahaan per Tahun dengan

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PT. Perkebunan Nusantara III PKS

Rambutan ……….... II-7

2.2. Grafik Sistem Perebusan Tiga Puncak ……….. II-25

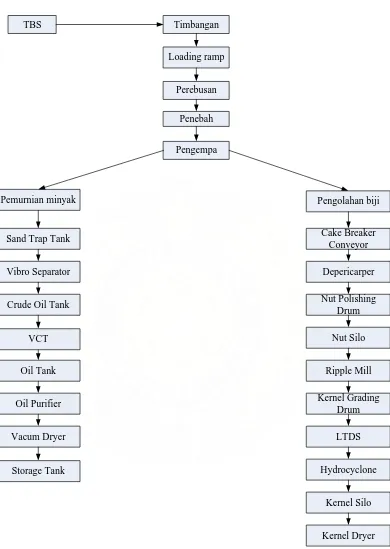

2.3. Blok Diagram Proses Pengolahan Kelapa Sawit (TBS) ….…….. II-32

3.1. Diagram Sistem Persediaan Q-Sistem ………... III-9

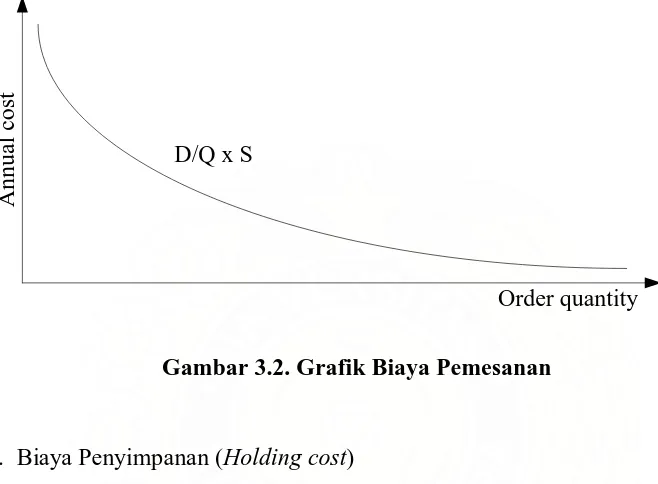

3.2. Grafik Biaya Pemesanan ... III-11

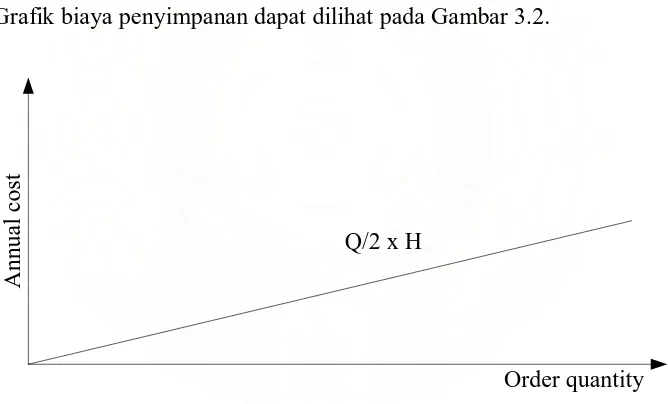

3.3. Grafik Biaya Peyimpanan ... III-12

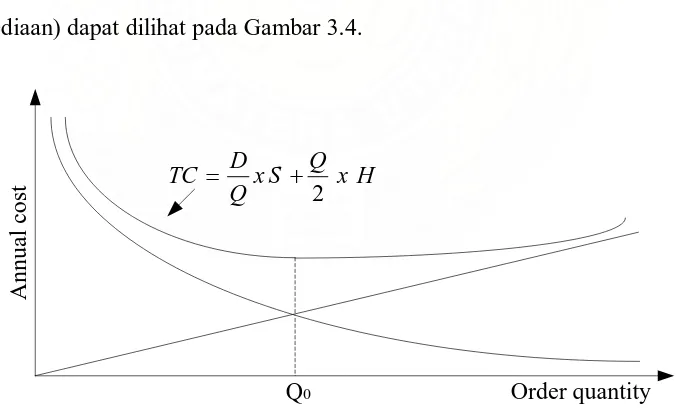

3.4. Grafik Total Biaya Persediaan ……....………. III-13

3.5. Pengelompokkan Barang Sistem ABC ……… III-18

4.1. Tahapan Proses Penelitian ………. IV-4

4.2. Blok Diagram Pengolahan Data ……… IV-6

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Data Break Down Time Mesin Tahun 2008 ………... L-1

2. Hasil Perhitungan Total Biaya Persediaan Suku Cadang

Kritis .………... L-2

3. Surat Permohonan Tugas Sarjana ………. L-3

4. Surat Permohonan Riset Tugas Sarjana untuk Perusahaan ... L-4

5. Surat Balasan dari Perusahaan ... L-5

6. Surat Keputusan Tugas Sarjana ………. L-6

ABSTRAK

PT. Perkebunan Nusantara III PKS Rambutan adalah suatu perusahaan industri yang bergerak di bidang pengolahan minyak sawit (Crude Palm Oil) dan inti sawit (Palm Kernel). Perusahaan beroperasi dengan menggunakan mesin/peralatan yang semi modern. Mesin dan peralatan memiliki suku cadang, dimana suku cadang mesin harus selalu tersedia di gudang. Persediaan suku cadang mesin di gudang dapat menimbulkan biaya penyimpanan. Semakin lama suku cadang yang disimpan akan mengakibatkan semakin besar biaya penyimpanan (biaya investasi), sebaliknya penyimpanan suku cadang yang tidak terlalu lama dapat menurunkan biaya penyimpanan, akan tetapi menyebabkan frekuensi pembelian suku cadang semakin besar yang berarti total biaya pemesanan semakin besar. Oleh sebab itu perusahaan harus melakukan pengendalian persediaan suku cadang mesin yang lebih efektif dan efesien.

Kebijakan yang diterapkan oleh perusahaan selama ini mampu menjamin kelancaran persediaan suku cadang mesin, sehingga tidak terjadinya kekurangan persediaan di gudang. Namun sistem pemesanan tidak tetap dan kuantitas pemesanan terlalu besar, sehingga dapat menimbulkan biaya persediaan suku cadang yang tidak optimal. Oleh sebab itu penulis ingin memberikan solusi bagaimana mendapatkan total biaya persediaan yang lebih ekonomis (optimal).

Pengoptimalan biaya persediaan suku cadang mesin dilakukan dengan menggunakan metode Economic Order Quantity (EOQ) dan Metode Lot For Lot. Penelitian dilakukan terhadap jenis suku cadang yang dinilai kritis dengan tahap-tahap pengolahan sebagai berikut : (1) Mengetahui pemakaian suku cadang mesin berdasarkan break down time mesin, (2) Penentuan suku cadang kritis berdasarkan klasifikasi ABC, (2) Penentuan jumlah pemesanan ekonomis, (3) Penentuan titik pemesanan kembali, dan (4) Perhitungan total biaya persediaan yang optimum.

Dari jumlah pemakaian suku cadang mesin berdasarkan break down time mesin dan penentuan suku cadang mesin berdasarkan klasifikasi ABC diperoleh 12 item suku cadang kritis dari 40 item suku cadang mesin, yaitu : Phericall roller bearing, Roller clain pitch, Left & right handed worm P/N 13, Nozzle, Press cylinder S/N 12, Bcarer ref 7 ac.ar.al, Coupling p/n 58949044, Trust miracle, Pipa steam, Bearing SKF 29326, Top screen assembly mesh 40, dan Top screen assembly mesh 30.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

PTPN III PKS Rambutan Tebing Tinggi merupakan suatu industri yang

berproduksi dengan menggunakan peralatan/mesin yang semi modern dalam

melaksanakan kegiatan produksinya. Tersedianya bahan dan peralatan/mesin yang

dibutuhkan merupakan salah satu faktor yang penting untuk menjamin kelancaran

proses produksi. Tanpa adanya sistem persediaan yang baik, perusahaan akan

dihadapkan pada permasalahan yang dapat mengganggu kelancaran proses

produksinya, maka perlu diadakan persediaan baik bahan maupun peralatan/mesin

untuk memenuhi kebutuhan.

Dalam suatu proses produksi ada beberapa hal yang harus diperhatikan,

yaitu bagaimana meningkatkan kapasitas produksi, perencanaan dan pengendalian

persediaan. Persediaan suku cadang mesin berguna untuk mengganti suku cadang

mesin yang mengalami kerusakan agar proses produksi tidak terhambat. Investasi

persediaan suku cadang memerlukan biaya yang tinggi, akan tetapi dilain pihak

suku cadang harus siap sedia di gudang untuk kelangsungan proses pelayanan

dalam pemeliharaan dan perbaikan suku cadang mesin.

Untuk mencapai jumlah pemesanan yang ekonomis dan total biaya

persediaan yang optimal, maka perusahaan harus senantiasa menjaga ketersediaan

suku cadang mesin. Hal ini terkadang tidak dilakukan perusahaan dengan

cadang mesin di gudang sekitar 10 sampai 11 bulan setiap tahunnya ditambah

dengan terjadinya break down time mesin, sehingga dapat menimbulkan kerugian

terhadap total biaya persediaan suku cadang mesin.

Sistem pemesanan suku cadang mesin-mesin di PTPN III PKS Rambutan

yang ada pada saat ini dilakukan dengan sistem pemesanan secara periodic setiap

tahunnya. Kebijakan dalam pengendalian persediaan suku cadang mesin yang

diterapkan oleh perusahaan saat ini menimbulkan biaya penyimpanan yang cukup

besar. Berdasarkan data nilai barang pada tahun 2008 di PTPN III PKS Rambutan

diketahui bahwa jumlah total harga 40 jenis suku cadang yang dibeli adalah

sebesar Rp. 395.792.500, sedangkan nilai dari pemakaian suku cadang mesin

sebesar Rp. 364.935.000. Dari data tersebut dapat dilihat bahwa terjadi akumulasi

nilai suku cadang sebesar Rp. 66.857.500 atau sekitar 16,89 %. Dengan biaya

penyimpanan selama 11 bulan, maka biaya total persediaan yang dikeluarkan oleh

perusahaan sebesar Rp. 27.928.190, artinya biaya yang diserap akibat

penyimpanan suku cadang yang cukup lama lebih besar. Hal ini merupakan suatu

masalah yang harus dipecahkan.

1.2. Rumusan Permasalahan

Adapun masalah yang ada pada PTPN III PKS Rambutan dalam hal

pengendalian persediaan suku cadang mesin-mesin yaitu jumlah pemesanan suku

cadang yang tidak ekonomis, sehingga apabila pemesanan dilakukan, kuantitas

pemesanannya bervariasi yang mengakibatkan menumpukknya suku cadang

menimbulkan biaya investasi (biaya penyimpanan) terhadap suku cadang tersebut.

Biaya investasi terhadap suku cadang mesin dapat menimbulkan biaya persediaan

suku cadang tidak optimal, sehingga masalah-masalah tersebut dapat

menimbulkan kerugian yang signifikan terhadap perusahaan. Maka permasalahan

yang akan dibahas dalam penelitian ini adalah bagaimana meminimisasi biaya

persediaan suku cadang mesin-mesin pabrik yang optimum berdasarkan sistem

pemesanan tetap (Q sistem) dan ukuran pemesanan dengan metode Lot For Lot.

1.3. Tujuan Penelitian

Tujuan yang dilakukan dalam penelitian ini adalah :

1. Menentukan suku cadang mesin-mesin pabrik yang dinilai paling kritis.

2. Menentukan jumlah pemesanan yang ekonomis.

3. Menentukan titik pemesanan kembali (reorder point)

4. Meminimisasi biaya persediaan.

1.4. Manfaat Penelitian

Manfaat penelitian tugas sarjana ini antara lain :

1. Hasil penelitian ini diharapkan dapat menjadi masukan bagi perusahaan dalam

menyusun perencanaan dan pengendalian persediaan suku cadang mesin yang

optimal di masa yang akan datang.

2. Menambah informasi-informasi secara teoritis tentang hal-hal yang

3. Dapat membandingkan teori-teori yang diperoleh pada saat mengikuti

perkuliahan dengan praktek di pabrik.

1.5. Pembatasan Masalah

Pembatasan masalah yang dilakukan dalam penelitian ini adalah :

1. Pemecahan masalah yang dilakukan hanya pada bagian persediaan suku

cadang mesin-mesin pabrik .

2. Jumlah pemakaian suku cadang tahun 2009 berdasarkan break down time

mesin tahun 2008.

3. Pembahasan hanya dilakukan terhadap suku cadang mesin-mesin yang dinilai

paling kritis.

4. Pengelompokan suku cadang mesin-mesin kritis dilakukan dengan

menggunakan analisis klasifikasi ABC.

5. Model persediaan yang digunakan berdasarkan sifatnya adalah static

deterministic inventory model, sedangkan berdasarkan kebijakan yang

digunakan menggunakan fixed reorder quantity models.

6. Analisis masalah dibatasi hanya pada metode EOQ dan Lot For Lot.

7. Aspek finansial dibatasi hanya pada biaya–biaya yang berhubungan dengan

masalah persediaan suku cadang mesin-mesin pabrik.

1.6. Asumsi Masalah

1. Lead time pemesanan untuk setiap jenis suku cadang mesin diketahui dan

konstan.

2. Pemesanan suku cadang mesin dilakukan tanpa adanya potongan harga.

3. Tidak adanya kekurangan persediaan (stock out cost).

4. Proses produksi dianggap cukup baik dan tidak terjadi perubahan pada

mesin-mesin pabrik.

5. Pola kerusakan mesin (break down) diketahui dan konstan.

I.7. Sistematika Penulisan

Sistematika penulisan tugas sarjana terdiri atas tujuh bab, yaitu :

BAB I : PENDAHULUAN

Dalam bab ini diuraikan latar belakang masalah, tujuan, perumusan

masalah, pembatasan masalah, dan asumsi yang dipakai untuk

menganalisa data yang ada.

BAB II : GAMBARAN UMUM PERUSAHAAN

Bab ini berisikan tentang sejarah perusahaan, ruang lingkup bidang

usaha, proses produksi, serta organisasi dan manajemen.

BAB III : LANDASAN TEORI

Bab ini menjelaskan secara lengkap tentang dasar teori yang

dipakai dalam analisis dan pemecahan masalah yang dirumuskan

untuk mencapai tujuan studi.

Pada bab ini diuraikan tentang tempat dan waktu penelitian, obyek

penelitian, dan tahapan proses penelitian.

BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini berisikan tentang data yang diambil untuk mendukung

pelaksanaan studi/penelitian dan perhitungan terhadap data yang

diambil untuk memperoleh variabel-variabel yang dipakai dalam

menentukan analisa.

BAB VI : ANALISIS PEMECAHAN MASALAH

Bab ini berisikan tentang penganalisaan variabel-variabel yang

diperoleh untuk mendapatkan perhitungan dan kesimpulan yang

tepat terhadap penelitian.

BAB VII : KESIMPULAN DAN SARAN

Bab ini memuat butir-butir penting dari hasil penganalisaan dan

memberikan saran atau usulan mengenai berbagai hal

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PTPN III PKS Rambutan merupakan salah satu Badan Usaha Milik

Negara (BUMN) yang bergerak dalam bidang usaha pengolahan kelapa sawit.

Pada awalnya PTPN III bernama PTP V, dimana PTP V tersebut adalah

perusahaan perkebunan milik swasta Belanda dengan nama NV RCMA (Rubber

Culture Mats Chaappij Amsterdam). Pada tahun 1958 perusahaan

dinasionalisasikan menjadi PPN cabang Sumatera Utara. Nasionalisasi menjadi

cabang Sumatera Utara ini berdasarkan PP No. 24/1958 JO, keputusan Menteri

Pertanian No. 229.1957 JO, No. 49/1958 JO dan UU No. 86/1958. Perusahaan ini

melakukan aktivitas produksi selama tiga tahun. Karena terjadinya

pergolakan-pergolakan politik, maka dilakukan reorganisasi dalam tubuh perusahaan. Dengan

PP No. 164/1961 tanggal 26 Agustus 1961 PPN cabang Sumatera Utara berubah

nama menjadi PPN Sumatera Utara IV. PPN Sumatera Utara IV berproduksi

selama dua tahun. Pada tanggal 20 Mei 1963 dilakukan reorganisasi dalam

perusahaan. Reorganisasi ini menghasilkan perubahan nama perusahaan menjadi

PPN karet V dari tahun 1963 sampai dengan 1968.

Pada tanggal 19 April 1968, dengan surat keputusan Menteri Pertanian No.

55/KPT/OP/1968, PPN karet berubah menjadi PNP V, PNP V kembali berubah

nama menjadi PTP V dengan dikeluarkannya PP No. 17/1971 tanggal 29 Mei

1976. Pada tahun 1992 dilakukan konsolidasi bersama PTP lainnya. Konsolidasi

teresebut menghasilkan penggabungan perusahaan yang menggabungkan PTP III,

PTP IV dan PTP V dengan seorang direksi yang berkedudukan di PTP

masing-masing. Pada tahun 1996 penggabungan PTP tersebut menjadi PTP Nusantara III

yang berkedudukan di Sei Skambing Medan Sumatera Utara. Sedangkan Pabrik

Kelapa Sawit Rambutan dibangun pada tahun 1983 dan merupakan salah satu

pabrik dari 11 PKS yang dimiliki oleh PTP Nusantara III yang terletak di Desa

Paya Bagas Kecamatan Rambutan, Kabupaten Serdang Bedagai, Propinsi

Sumatera Utara sekitar 85 km ke arah Tenggara Kota Medan.

Tata letak PTPN III PKS Rambutan terdiri atas :

1. Tempat pengolahan kelapa sawit

2. Laboratorium

3. Instalasi

4. Pembangkit tenaga listrik

5. Bengkel

6. Tempat penyimpanan minyak sawit dan inti sawit

7. Kantor

8. Parkir

9. Perumahan staff dan karyawan

10.Kamar mandi

11.Pengolahan limbah

Dalam menghadapi pasar bebas di era globalisasi sekarang ini, PTPN III

1. Sistem Manajemen Mutu ISO 9001

Sasaran Sistem Manajemen Mutu ISO 9001 adalah untuk menjamin produksi

yang dihasilkan sesuai dengan standar secara konsisten dan memuaskan

pelanggan yang telah di audit oleh pihak external pada bulan Mei tahun 2000

(PT. TUV INTERNASIONAL INDONESIA) dan telah mendapat Sertifikat

ISO 2002.

2. Sistem Manajemen Lingkungan ISO 14001

Tujuan Sistem Manajemen Lingkungan ISO 14001 adalah mengembangkan

usaha perkebunan dan industri hilir yang berwawasan lingkungan. Telah

menjalani TRIAL AUDIT oleh pihak eksternal (PT Surveyor Indonesia) pada

bulan Juni tahun 2000.

3. Sistem Manajemen Keselamatan Kerja dan Kesehatan Kerja (SMK3)

Tujuan Sistem Manajemen Keselamatan Kerja dan Kesehatan Kerja adalah

memberikan perlindungan Keselamatan dan Kesehatan Kerja terhadap seluruh

staff dan karyawan. Telah menjalani audit oleh pihak eksternal (PT.

Sucopindo) pada bulan oktober 2000. Atas Rekomendasi PT. Sucopindo, PKS

Rambutan memperoleh “SERTIFIKAT DAN BENDERA EMAS“.

PTPN III PKS Rambutan juga mendapatkan “PIAGAM PENGHARGAAN

ZERO ACCIDENT AWARD”

2.1.1. Ruang Lingkup Bidang Usaha

PTPN III PKS Rambutan Tebing Tinggi bergerak dalam bidang usaha

sawit (Kernel), sedangkan produk sampingannya berupa cangkang dan fiber yang

dapat dimanfaatkan sebagai bahan bakar penggerak turbin untuk menghasilkan

tenaga listrik dan uap yang digunakan oleh pabrik. Pengolahan yang dilakukan

menggunakan prinsip pemisahan antara minyak yang terkandung dalam daging

buah dengan intinya.

Dalam memproduksi CPO dan kernel ini, pabrik menetapkan suatu sasaran

mutu yang harus dicapai untuk menjaga kualitas dan standar mutu CPO

internasional. Hasil produksi perusahaan diusahakan mencapai standar mutu

minyak sawit Indonesia yang telah diperkenalan, yaitu Standard Indonesia Palm

Oil I (SIPO I), SIPO II, Standard Indonesia Kernel Oil I (SIKO I), SIKO II dan

telah terdaftar pada ISO 9000. Penerapan standar ini diperkirakan akan menjadi

keharusan bagi perusahaan yang mengekspor produknya terutama ke luar negeri.

2.1.2. Lokasi Perusahaan

PKS Rambutan terletak di Desa Paya Bagas, Kecamatan Rambutan,

Kotamadya Tebing Tinggi, Propinsi Sumatera Utara. PKS Rambutan berada pada

3°35 Lintang Utara dan 98°41 Bujur Timur atau berada ± 85 km arah Tenggara

kota Medan. Elevasi pabrik berada pada 18 meter diatas permukaan laut. Dengan

elevasi seperti ini suhu minimum dan maksimum berkisar antara 22°C - 32°C dan

suhu rata-rata mencapai 27°C. PKS Rambutan mempunyai curah hujan rata-rata

lima tahun terakhir 1447 mm/tahun dengan 86 hari hujan dan beriklim sedang.

Unit kebun rambutan mempunyai luas area 6351,26 ha yang dibagi dua

budidaya karet memiliki area 1720,78 ha, sedangkan sisanya merupakan budidaya

tanaman kelapa sawit dan areal penunjang aktifitas dan kuantitas dari perkebunan

kebun Rambutan. PKS Rambutan mengolah tandan buah segar yang berasal dari

berbagai daerah. Daerah-daerah pemasok TBS yang diolah di PKS Rambutan

adalah kebun rambutan, kebun sei induk, kebun tanah raja, kebun gunung para,

kebun gunung Pamela dan pihak luar seperti koperasi dan perkebunan inti rakyat

(PIR).

2.1.3. Organisasi dan Manajemen

Organisasi merupakan wadah atau tempat dilakukannya segala rencana

serta kebijakan-kebijakan perusahaan dalam pencapaian tujuan bersama.

Organisasi harus digerakkan dengan suatu proses yang dinamika dan khas, yang

disebut dengan manajemen. Struktur organisasi memberikan gambaran secara

skematis tentang hubungan, kerja sama, pembagian tugas, pendelegasian

wewenang serta pembatasan tanggung jawab dari orang-orang yang terdapat

dalam organisasi dengan jelas. Struktur organisasi yang digunakan PTPN III PKS

Rambutan adalah struktur organisasi yang berbentuk lini dan fungsional karena

terlihat adanya pembidangan tugas, dimana pembagian unit-unit organisasi

didasarkan pada spesialisasi tugas. Disamping itu, wewenang dari pimpinan

dilimpahkan pada unit-unit organisasi di bawahnya dalam bidang-bidang tertentu

secara langsung. Struktur organisasi juga ditentukan dan dipengaruhi oleh badan

Organisasi garis adalah suatu bentuk struktur organisasi dimana

kekuasaan dan tanggung jawab diturunkan secara garis dari tingkat pimpinan atas

kepada bawahannya. Dalam bentuk organisasi ini tidak seorang bawahan yang

memiliki atasan lebih dari satu orang, jadi kesimpang siuran perintah yang

diterima oleh bawahan sangat kecil kemungkinannya untuk terjadi. Pada struktur

organisasi garis prinsip unity of command atau kesatuan dalam komando akan

terpelihara dengan baik. Atasan hanya memerintah bawahan tertentu dan bawahan

akan memberikan laporan kepada atasan yang memberi perintah.

Organisasi fungsional dalam struktur organisasi ini yaitu, setiap petugas

memiliki fungsi yang telah ditentukan oleh pimpinan perusahaan. Jadi tugas dan

tanggung jawab dalam organisasi ini dibagi menurut fungsi masing-masing.

Pimpinan tiap bidang berhak memerintah kepada semua pelaksana yang

menyangkut bidang kerjanya. Petugas-petugas yang setingkat mempunyai

wewenang dan tanggung jawab yang sama. Struktur organisasi PTPN III PKS

2.1.4. Pembagian Tugas, Wewenang dan Tanggung Jawab

Dalam malakukan aktivitas perusahaan PTPN III PKS Rambutan

membutuhkan tenaga kerja dan staffnya untuk menjalankan fungsi manajemen.

Tugas, wewenang dan tanggung jawab dilakukan sesuai dengan jabatannya

masing-masing. Pembagian tugas dalam organisasi didasarkan atas kualifikasi dan

tanggung jawab. Pembagian tugas dan tanggung jawab dari pimpinan/staff yang

bekerja di PTPN III PKS Rambutan adalah sebagai berikut :

A. Manajer

1. Memimpin dan mengkoordinir masinis kepala yang ditetapkan direksi.

2. Memimpin dan mengkoordinasi tugas-tugas operasional pabrik.

3. Menilai dan mengevaluasi seluruh laporan pekerjaan pabrik, baik di

bidang produksi, teknik, pengangkutan maupun administrasi.

4. Melaksanakan dan memelihara kelengkapan dalam rangka kesehatan dan

keselamatan kerja (K3) di lingkungan pabrik .

5. Mengatur, mengkoordinir dan menciptakan sistem administrasi dan

pelaporan yang baik dibidang teknik dan pengolahan serta melakukan

peningkatan kinerja pabrik.

6. Melakukan koordinasi dengan bagian terkait terutama untuk pekerjaan

dibidang pengolahan produksi, teknik, administrasi dan laboratorium.

7. Melakukan pengawasan secara menyeluruh atas aset perusahaan termasuk

produksi hasil olahan dan mengawasi pengolahan limbah pabrik.

8. Membuat laporan kepada direksi.

10.Melakukan penilaian terhadap karyawan pada setiap akhir tahun atau

periode penilaian karyawan.

B. Masinis Kepala (Maskep)

1. Menjamin dan menyetujui proses pengolahan.

2. Menjamin dan menyetujui rencana pemeliharaan pabrik.

3. Menjamin bahwa kebijaksanaan mutu dimengerti , ditetapkan, dipelihara

diseluruh unit pabrik.

4. Membantu manajer untuk mengidentifikasikan persyaratan-persyaratan

sumber daya manusia dan menggunakan personil terlatih disetiap posisi.

5. Meninjau persyaratan kontrak yang berhubungan dengan pemeliharaan

pabrik.

6. Meninjau persyaratan bahan kimia, peralatan dan pembuatan yang

diusulkan oleh asisten pengolahan, asisten teknik, dan laboratorium.

7. Meninjau rencana produksi dan jadwal pemeliharaan peralatan di pabrik.

8. Mengidentidikasikan kebutuhan pemeliharaan untuk semua personil yang

langsung mempengaruhi mutu.

9. Mengevaluasi kemajuan proses pengolahan dan peralatan mesin.

10.Membantu ADM dalam pembuatan dan peninjauan kontrak.

C. Asisten Pengolahan

1. Menentukan sasaran mutu tahunan yang berhubungan dengan proses

pengolahan.

2. Menentukan standard stok produksi sesuai rencana yang telah ditentukan

3. Menjamin bahwa kebijaksanaan mutu dimengerti, diterapkan dan

dipelihara oleh mandor-mandor dan pekerja pada proses pengolahan.

4. Membuat rencana pemakaian tenaga kerja, peralatan dan bahan-bahan

kimia yang digunakan pada proses pengolahan sesuai ketentuan yang ada.

5. Berusaha agar proses produksi dilakukan secara efektif dan afesien untuk

mencapai produktifitas yang tinggi.

6. Mengendalikan proses pengolahan dengan spesifikasi yang telah

ditetapkan.

7. Mengawasi barang yang dipasok pelanggan jangan sampai rusak atau

hilang.

8. Melakukan pengawasan terhadap bahan baku yang diterima serta produk

yang dikirim.

9. Mengawasi dan mengevaluasi kondisi persediaan produk digudang.

10.Mengendalikan catatan mutu terhadap identifikasi, pengarsipan,

pemeliharaan sesuai dengan spesifikasi yang telah ditentukan.

11.Bertanggung jawab terhadap kebersihan seluruh lingkungan pabrik.

12.Bertanggung jawab tehadap pencapaian target produksi sesuai dengan

bahan baku yang diterima.

13.Menandatangani dan mengevaluasi check sheet dalam proses pengolahan.

14.Mengidentifikasikan kebutuhan pelatihan untuk semua mandor di proses

D. Asisten Laboratorium

1. Menjamin bahwa kebijaksanaan mutu dimengerti, ditetapkan dan

dipelihara diseluruh tingkat organisasi di laboratorium dan sortasi.

2. Membuat rencana pemakaian bahan-bahan serta alat yang berhubungan

dengan analisa lanoratorium dan sortasi untuk disampaikan kepada kepala

pengolahan setelah disetujui ADM.

3. Menjamin bahwa pemeriksaan dan pengujian pada penerimaan bahan

dalam proses dan prodeuk akhir telah dilaksanakan sesuai dengan prosedur

dan catatan mutu yang telah ditetapkan.

4. Mengawasi bahwa semua dokumen mutu yang berhubungan dengan

sortasi dan laboratorium telah dipelihara dengan baik.

5. Mengawasi bahwa pada identifikasi penerimaan bahan baku pada proses

maupun produk akhir telah dilaksanakan sesuai dengan persyaratan yang

telah ditetapkan.

6. Menyetujui laporan hasil pemeriksaan dan pengujian pada penerimaan

bahan baku pada awal maupun produk akhir.

7. Mengevaluasi teknik statistik yang berhubugan dengan aktifitas pengujian

dan pemeriksaan di laboratorium dan sortasi.

E. Asisten Teknik

1. Menerima laporan hasil perbaikan reperasi yang diborongkan kepada

kontraktor.

2. Membantu maskep dan mengevaluasi reperasi yang dilakukan oleh

3. Menentukan spare part yang digunakan mesin sesuai dengan standard

yang ditetapkan.

4. Menjamin bahwa kebijakan mutu dimengerti seluruh mandor dan

karyawan teknik.

5. Menjamin bahwa semua aktifitas yang dilakukan o;eh pelaksana teknik

sesuai dengan quality procedure yang telah diimplementasikan sampai

efektif.

6. Mempersiapkan agenda pertemuan untuk tinjauan manajemen yang

berhubungan dengan masalah-masalah teknik.

7. Mengajukan permintaan bahan, alat, mesin untuk kepentingan teknik

sesuai dengan perencanaanyang telah dibuat.

8. Memelihara semua dokumen dan catatan mutu dibagian teknik.

9. Menjamin bahwa semua peralatan/mesin yang digunakan dalam proses

telah siap dioperasikan.

10.Merencanakan semua peralatan/mesin untuk dipelihara secara rutin.

11.Menandatangani laporan pemeliharaan rutin dan break down maintenance.

12.Membuat laporan bulanan emergency maintenance.

F. Asisten Tata Usaha

1. Merencanakan, mengarahkan dan mengawasi kegiatan-kegiatan bidang

administrasi dan keuangan.

2. Mengkoordinir laporan bulanan dan tahunan atas anggaran kegiatan di

pabrik.

4. Menganalisa dan memberikan tindakan perbaikan terhadap administrasi

pabrik.

5. Membuat laporan pertanggungjawaban kepada manager.

G. Papam (Perwira Pengaman)

1. Menyusun rencana kerja dibidang keamanan.

2. Mengkoordinir petugas keamanan.

3. Melaksanakan dan mengawasi kegiatan pengamanan terhadap aset pabrik

Membuat laporan pertanggungjawaban bidang keamanan kepada manager.

H. Karyawan

1. Melakukan kegiatan operasional di lantai pabrik.

2. Membantu atasan dalam melakukan tugas.

3. Bertanggung jawab kepada atasan atas pekerjaan yang dipercayakan

padanya.

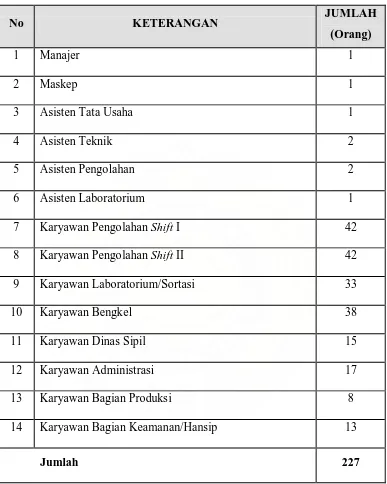

2.1.5. Jumlah Tenaga Kerja dan Jam Kerja

Tenaga kerja/karyawan pada suatu pabrik sangat dibutuhkan untuk

mendukung kelancaran proses pengoperasian pabrik PTPT III PKS Rambutan.

Perusahaan tersebut memiliki jumlah tenaga kerja sebanyak 227 karyawan dan

Tabel 2.1. Susunan dan Jumlah Tenaga Kerja PTPN III PKS Rambutan

No KETERANGAN JUMLAH

(Orang)

1 Manajer 1

2 Maskep 1

3 Asisten Tata Usaha 1

4 Asisten Teknik 2

5 Asisten Pengolahan 2

6 Asisten Laboratorium 1

7 Karyawan Pengolahan Shift I 42

8 Karyawan Pengolahan Shift II 42

9 Karyawan Laboratorium/Sortasi 33

10 Karyawan Bengkel 38

11 Karyawan Dinas Sipil 15

12 Karyawan Administrasi 17

13 Karyawan Bagian Produksi 8

14 Karyawan Bagian Keamanan/Hansip 13

Jumlah 227

Sumber : PTPN III PKS Rambutan

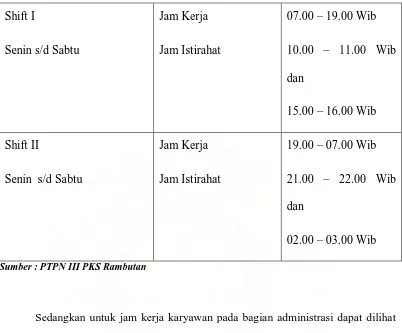

Jam kerja karyawan pada bagian produksi pabrik PTPT III PKS Rambutan

Tabel 2.2. Jam Kerja Bagian Produksi

Shift I

Senin s/d Sabtu

Jam Kerja

Jam Istirahat

07.00 – 19.00 Wib

10.00 – 11.00 Wib

dan

15.00 – 16.00 Wib

Shift II

Senin s/d Sabtu

Jam Kerja

Jam Istirahat

19.00 – 07.00 Wib

21.00 – 22.00 Wib

dan

02.00 – 03.00 Wib

Sumber : PTPN III PKS Rambutan

Sedangkan untuk jam kerja karyawan pada bagian administrasi dapat dilihat

pada Tabel 2.3.

Tabel 2.3. Jam Kerja Bagian Administrasi

Senin s/d Jum’at Jam Kerja

Jam Istirahat

07.00 – 16.00 Wib

12.00 - 14.00 Wib

Sabtu Jam Kerja

Jam Istirahat

07.00 – 16.00 Wib

09.30 – 10.00 Wib

2.1.6. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan pada pabrik PTPN III PKS Rambutan Tebing Tinggi

adalah sebagai berikut :

1. Gaji pokok bulanan

2. Premi pengolahan, dihitung berdasarkan sawit yang diolah

3. Catu beras tiap bulan

Selain pemberian gaji tetap, perusahaan juga memberikan imbalan

kompensasi yang merupakan suatu bentuk balas jasa yang besarnya ditentukan

berdasarkan prestasi, serta mempunyai kecenderungan untuk diberikan secara

tetap, seperti pemberian bermacam-macam fasilitas kepada karyawan, pemberian

tunjangan, dan pemberian insentif. Pemberian kompensasi ini merupakan

pendorong utama bagi karyawan untuk lebih meningkatkan semangat dan gairah

dalam bekerja. Agar kompensasi yang diberikan dapat memberikan efek positif,

maka jumlah yang diberikan haruslah dapat memenuhi kebutuhan secara minimal

serta sesuai dengan peraturan yang ada.

Selain pemberian gaji diatas, perusahaan juga memberikan beberapa

tunjangan seperti :

1. Tunjangan Kesehatan

2. Tunjangan Keluarga

3. Tunjangan pemakaman

4. Tunjangan Hari raya

Sistem pengupahan dan fasilitas yang diberikan kepada setiap karyawan

dilakuka secara adil sesuai dengan prestasi kerja karyawan tersebut, agar tidak

terjadi kecemburuan sosial yang mengakibatkan dampak buruk bagi karyawan

dan perusahaan itu sendiri. Dengan adanya pemeberian upah dan fasilitas yang

dibutuhkan oleh setiap karyawan, maka karyawan dapat bekerja dengan baik

sehingga perusahaan dapat menghasilkan produksi yang baik dan berkualitas.

2.2. Proses Produksi

Proses adalah cara, metode dan teknik bagaimana sesungguhnya

sumber-sumber yang ada diubah untuk memperoleh suatu hasil. Sedangkan produksi

adalah kegiatan untuk menciptakan atau menambah kegunaan suatu barang atau

jasa. Dari uraian diatas, proses produksi dapat diartikan sebagai cara, metode atau

teknik untuk menciptakan atau menambah kegunaan suatu barang atau jasa

dengan menggunakan sumbar-sumber yang ada.

Kelapa sawit merupakan sumber minyak nabati yang penting disamping

kacang-kacangan, jagung dan sebaginya. Minyak kelapa sawit yang digunakan

berasal dari daging buah (misocrap) dan dari inti sawit (endosperm). Selain

menghasilkan minyak dan inti sawit, hasil dari proses buah kelapa sawit adalah

tandan buah kosong yang dapat diabukan dan digunakan sebagai pupuk kalium,

cangkang yang dapat diolah menjadi arang untuk pengeras jalan di kebun, ampas

dan fiber dapat digunakan untuk bahan bakar boiler. Proses produksi kelapa sawit

1. Penimbangan Tandan Buah Sawit (TBS)

2. Penampungan TBS Sementara

3. Perebusan

4. Penebahan

5. Pengempaan

6. Pemurnian Minyak Sawit

7. Pengolahan Biji

8. Pengeringan Inti Sawit

2.2.1. Standar Mutu Produk

Agar dapat menghasilkan minyak sawit (CPO) dan inti sawit (Kernel)

yang berkualitas, diperlukan batasan-batasan atau standar mutu produk. Dalam

pengendalian mutu minyak sawit dipakai tiga parameter kualitas faktor, yaitu :

kadar Asam Lemak Bebas (ALB), kadar air, dan kadar kotoran. Standar mutu

minyak kelapa sawit umumnya dihubungkan dengan maksud dan penggunaanya.

Standar mutu minyak sawit dapat dilihat pada Tabel 2.4.

Tabel 2.4. Standar Mutu Minyak Sawit

NO Parameter Produksi (%) Ekspor (%)

1 Asam Lemak Bebas 3,5 5,00

2 Kadar Air 0,15 0,15

3 Kadar Kotoran 0,02 0,02

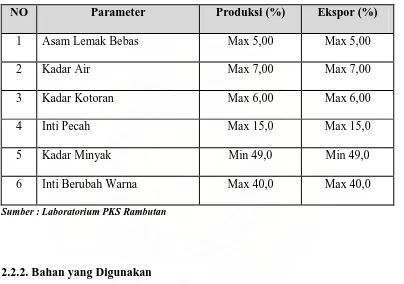

Sedangkan standar mutu inti sawit dipakai enam parameter, yaitu : kadar

ALB, kadar Air, kadar kotoran, inti pecah, kadar minyak, dan inti berubah warna.

[image:36.595.112.516.247.531.2]Standar mutu Inti sawit dapat dilihat pada Tabel 2.5.

Tabel 2.5. Standar Mutu Inti Sawit

NO Parameter Produksi (%) Ekspor (%)

1 Asam Lemak Bebas Max 5,00 Max 5,00

2 Kadar Air Max 7,00 Max 7,00

3 Kadar Kotoran Max 6,00 Max 6,00

4 Inti Pecah Max 15,0 Max 15,0

5 Kadar Minyak Min 49,0 Min 49,0

6 Inti Berubah Warna Max 40,0 Max 40,0

Sumber : Laboratorium PKS Rambutan

2.2.2. Bahan yang Digunakan

Bahan yang digunakan dalam proses pengolahan kelapa sawit adalah

bahan baku, dan bahan penolong. Bahan baku adalah bahan utama yang

diperlukan dalam pembuatan produk. Bahan baku pada produk minyak kelapa

sawit adalah tandan buah sawit (TBS) yang terdiri dari dura, psipera, dan tenera.

Perbandingan ketiga jenis varietas buah kelapa sawit ini sebagai berikut :

a. Dura

Spesifikasi : Bentuk buah agak bulat

Tebal cangkang 2-5 mm

Percent pericarp terhadap buah, 70 %

Percent inti terhadap buah, 10 %

b. Pesifera

Spesifikasi : Ukuran buah lebih kecil

Tebal pericarp, sangat tebal

Tebal cangkang, 0-0,1 mm

Percent pericarp terhadap buah, 95 %

Percent inti terhadap buah, 5 %

c. Tenera

Spesifikasi : Buah agak lonjong

Tebal pericarp, 4-10 mm

Tebal cangkang, 1-25 mm

Percent inti terhadap buah, 5 %

Kualitas maupun kuantitas minyak dan inti sawit erat hubungannya

dengan umur buah. Didalam buah mentah terdapat asam lemak bebas yang rendah

namun minyaknya rendah. Didalam buah yang kelewat masak terdapat minyak

dalam jumlah yang banyak akan tetapi kadar asam lemak bebasnya tinggi. Secara

ekomonis buah yang diinginkan untuk dipanen adalah buah yang kandungan

minyaknya tinggi dan kadar asam lemak optimum. Buah masak yang demikian

lazim disebut buah yang berumur enam bulan sejak polinasi.

Sedangkan bahan penolong adalah bahan yang digunakan untuk

long yang digunakan oleh PTPN III PKS Rambutan adalah :

1. Steam (uap)

Steam disuplai dari back preassure vessel (BPV) yaitu suatu tangki

penampung uap. Uap dihasilkan dari boiler untuk memutar turbin sehingga

menghasilkan tenaga listrik.

2. Air panas

Air panas diperoleh dari hasil pemanasan air bersih oleh uap pada suatu tangki

yang disebut hot water tanki, dari tangki ini air panas disalurkan pada setiap

stasiun yang memerlukannya.

2.3. Uraian Proses

Uraian proses produksi dari awal hingga akhir pengolahan kelapa sawit

adalah sebagai berikut :

1. Stasiun Penerimaan Buah

Stasiun penerimaan buah berfungsi untuk menerima tandan buah sawit

(TBS) yang berasal dari kebun. Pada stasiun ini TBS melalui tahapan

penimbangan buah dan penumpukan buah. Tandan buah sawit yang masuk ke

PKS Rambutan ditimbang di jembatan timbang yang terbuat dari plat baja

berbentuk segi empat. Fungsi dari jembatan timbang adalah untuk mengetahui

jumlah berat tandan yang akan diolah dengan cara sebagai berikut :

1. Truk berisi TBS ditimbang dan dinyatakan sebagai bruto.

2. Setelah ditimbang TBS dibongkar di loading ramp dan truk kosong ditimbang

3. Selisih antara bruto dan tara adalah netto dan merupakan berat TBS yang

diterima di pabrik.

Tujuan penimbangan adalah :

1. Mengetahui rendemen yang dihasilkan minyak sawit dari TBS yang diolah.

2. Mengetahui kapasitas olah.

3. Mengetahui TBS yang masuk, sehingga diketahui input dari perusahaan.

2. Penampungan TBS sementara (Loading ramp)

Setelah tandan buah sawit ditimbang, kemudian dilanjutkan ketempat

penampungan TBS sementara untuk disortasi dan dimasukkan kedalam lori.

Proses di loading ramp sangat bergantung pada jumlah kapasitas lori. Fungsi

sortasi adalah untuk mengetahui kualitas TBS dari setiap TBS yang masuk ke

PKS Rambutan dan menseleksi bahan atau TBS yang bisa diolah, dan yang tidak

bisa diolah dikembalikan lagi ke kebun. Sebelum pengisian lori dilakukan,

dipastikan letak posisi lori tepat pada pintu loading ramp.

3. Stasiun Perebusan (Sterilizer)

TBS yang telah dimasukkan kedalam lori, selanjutnya ditarik oleh rail

track yang merupakan landasan untuk bergerak yang terbuat dari baja. Rail track

ini mempunyai jumlah tiga unit untuk jalannya lori. Buah ditarik menuju sterilizer

untuk direbus. Pada proses perebusan ada tiga unit ketel rebusan, setiap unit diisi

sebanyak delapan lori, setiap lori berisi TBS sebanyak 2,5 ton. Sistem perebusan

yang bernama Program Logical Control (PLC). Adapun tujuan dari perebusan,

yaitu :

1. Memudahkan brondolan lepas dari tandan.

2. Melunakkan buah sehingga mudah diaduk.

3. Menonaktifkan enzim-enzim yang merusak mutu minyak.

4. Melekangkan inti dari cangkang.

5. Menggumpalkan zat putih telur (protein) dalam buah agar pemurnian mintak

mudah dilakukan.

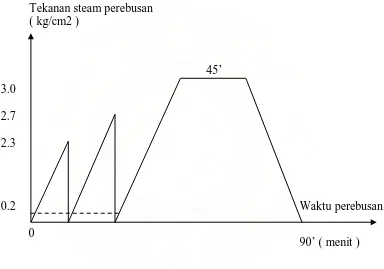

Dalam perebusan diperlukan waktu 90 menit dengan menggunakan suhu

140ºC. Perebusan diperlukan tekanan uap atau steam sebesar 2,8 – 3,0 kg/cm.

Kapasitas sterilizer dalam perebusan TBS adalah 30 ton/jam. Pada perebusan ini

air yang dibuang melalui condensat pump untuk membuang udara pada buah

sehingga tidak terjadi isolasi yang dapat direndam. Cara pembuangan air

kondensat dalam perebusan adalah cara perebusan tiga puncak dengan

menggunakan pemanasan pada tekanan kerja dilakukan tiga kali penaikan tekanan

uap dan pengeluaran kondensat serta udara yang kemudian akan menuju

pembuangan limbah. Proses perebusan tiga puncak antara lain :

a. Daeration

Yaitu pembuangan udara dengan cara memasukkan uap secara perlahan-lahan

yang bertujuan untuk mendorong udara keluar, sehingga tercapai tekanan

b. Maintain pack I

Yaitu menaikkan tekanan dalam ketel rebusan yang bertujuan untuk

mengeluarkan air dalam buah. Prosesnya sebagai berikut :

- Kran pemasukan uap (in let steam) dibuka 15 menit untuk mencapai tekanan

2,3 kg/cm.

- Kemudian in let steam ditutup, sedangkan outlet steam kran pembuangan

kondensat dan udara dibuka dengan cepat untuk menurunkan tekanan

menjadi 0,3 kg/cm.

- Waktu yang dipergunakan untuk menurunkan tekanan dari 2.3 kg/cm2

menjadi 0.2 kg/cm2 adalah 3 menit, kemudian kran-kran ditutup kembali.

c. Maintain pack II

Yaitu memasukkan uap untuk mencapai tekanan kerja 2,7 kg/cm yang

bertujuan untuk merebus dengan tekanan uap tertutup.

d. Maintain pack III

Memasukkan uap untuk mencapai tekanan 2,5 - 3,0 kg/cm yang bertujuan

untuk membuang air kondensat. Prosesnya adalah :

- Kran in let steam dibuka penuh untuk mencapai tekanan 3.0 kg/cm2.

- Jumlah waktu untuk mencapai puncak tiga ( tekanan 3.0 kg/cm2 ) adalah 13

menit.

- Puncak tiga ini ditahan selama 45 menit (keadaan ini disebut holding time).

- Selesai masa tahan in let steam ditutup sedangkan outlet steam kran

pembuangan kondensat dan pembuangan udara dibuka selama 5 menit

- Setelah tekanan dalam perebusan turun hingga 0 kg/cm2 dan air kondensat

terkuras habis, pintu pengeluran dapat dibuka dan dengan bantuan capstand

lori-lori dikelurkan untuk proses lanjutan. Waktu yang dipergunakan untuk

membuka pintu mengeluarkan lori adalah 5 menit.

Secara grafik, sistem perebusan dengan tiga puncak dapat dilihat pada

Gambar 2.2.

[image:42.595.120.504.278.547.2]Tekanan steam perebusan ( kg/cm2 )

Gambar 2.2. Grafik sistem perebusan tiga puncak (triple peak)

4. Stasiun Penebah (Threeser)

Buah yang telah selesai direbus kemudian dikeluarkan dari sterilizer

menggunakan penarik lori (capstan) dibawa ke stasiun penebah, kemudian

diangkat dengan pengangkat lori (hosting crane) lalu dimasukkan ke tempat

penebahan buah (threeser). Setelah buah masuk ke threseer yaitu alat untuk

memisahkan antara brondolan dengan janjangan dengan cara membanting dan Waktu perebusan

90’ ( menit ) 3.0

2.3

0 0.2 2.7

mendorong janjangan keluar menuju empty bunch conveyor (janjangan kosong).

Empty bunch conveyor berfungsi untuk membawa janjangan kosong ke empty

bunch hopper atau tempat penampungan sementara janjangan kosong yang

kemudian akan diangkut ke areal tanaman. Sedangkan brondolan menuju

conveyor pengiriman buah (fruit transfrer conveyor).

Dari fruit transfer conveyor brondolan diproses ke fruit elevator yang

berfungsi untuk mengangkut brondolan dengan alat bantu timba-timba dari

pembagi yang diarahkan ke fruit distributor conveyor yang berfungsi untuk

membagi brondolan kedalam alat pencacah (digester) yang selanjutnya akan

memisahkan daging buah dan biji. Digester berfungsi untuk melumatkan daging

buah agar mudah diproses dan memisahkan butiran-butiran minyak dengan

menggunakan suhu 80° - 90°C. Proses ini harus dalam keadaan panas agar

serat-serat buah atau cangkang mudah terpisah dari bijinya dan menjadi lembut, dimana

jika dingin akan menjadi beku. Pada proses digester menggunakan air dengan

perbandingan antara air dan buah yaitu 1: 2.

Pada digester terdapat empat pasang mata pisau, tiga yang berguna untuk

mengaduk dan satu pasang untuk mengeluarkan massa. Brondolan yang telah

dicacah kemudian dipress menggunakan screw press yang berfungsi untuk

pengepressan minyak yang terdapat pada daging buah dengan tekanan 60 kg/cm,

sehingga minyak kasar keluar dari daging buah. Pada proses pengepressan

brondolan menghasilkan perbandingan pengenceran antara minyak sebesar 40 %,

air 40 % dan ampas 20 %. Pada proses pengepressan ini untuk mengepress

dengan temperatur 95°C yang berasal dari menara air dengan persediaan air untuk

pabrik dengan pH = 7.

5. Stasiun Pengempaan (press in station)

Pengempaan adalah proses pemerasan minyak dari massa remasan dan

mengusahakan agar kehilangan pada ampas remasan sekecil mungkin. Alat yang

digunakan terdiri dari sebuah press cylinder yang berlubang-lubang dan

didalamnya terdapat screw press yang berputar-putar berlawanan arah. Tekanan

kempa diatur oleh dua buah cones yang berada pada bagian ujung pengempa yang

dapat digerakkan maju-mundur secara hidrolis.

Dengan tolakan pisau kempa dalam digester, massa adukan keluar dan

masuk kedalam alat kempa melalui feed screw, selanjutnya dikempa oleh mesin

screw. Proses pemerasan didasarkan pada prinsip kerja double screw yang

berputar berlawanan arah, sehingga massa remasan ditekan dan mengeluarkan

minyak kasar (crude oil). Minyak keluar dari feed screw dan main screw dan

ditampung dalam talang minyak, selanjutnya dialirkan ke saringan bergetar (sand

trap tank). Untuk memudahkan pemisahan dan pengaliran minyak pada feed

screw dilakukan injeksi uap dan penambahan panas. Setelah minyak diperas

sebagai sisanya berupa ampas dan biji yang didorong keluar dan jatuh kedalam

screw conveyor untuk dibawa ke alat pemisah ampas dan biji. Proses pengempaan

merupakan tahapan proses yang memisahkan proses produksi selanjutnya menjadi

dua bagian, yaitu crude oil diteruskan ke proses pemurnian minyak (clarification),

6. Stasiun Klarifikasi (Proses Pemurnian Minyak)

Minyak kasar yang keluar dari proses pengempaan (Screw press) masih

mengandung kotoran-kotoran, pasir, cairan dan benda kasar lainnya. Oleh karena

itu perlu dilakukan pemurnian untuk mengurangi atau menghilangkan kandungan

yang tidak diharapkan. Minyak dari pengadukan dan pengempaan dialirkan ke

crude oil tank melalui sand trap tank yang berfungsi menangkap pasir yang

terikut dengan minyak dan vibro separator yang berfungsi memisahkan kotoran

berupa sabut dan kotoran lainnya yang tidak dapat lolos dari saringan/ayakan.

Kemudian minyak dari crude oil tank dipompakan ke stasiun klarifikasi.

Fungsi dari crude oil tank adalah :

1. Menurunkan NOS

2. Menambah panas

3. Transit tank

Tahapan-tahapan proses pemurnian minyak, yaitu :

a. Vertical clarifier Tank (VCT)

Vertical continue Tank adalah tangki pemisah. Minyak dalam tangki ini

masih bercampur dengan sludge (lumpur, air dan kotoran lainnya).

Pemisahan minyak dari sludge berdasarkan perbedaan berat jenis antar

minyak dengan sludge melelui proses pengendapan. Agar pemisahan minyak

dan sludge dapat berlangsung terus menerus dan sempurna, maka temperature

di dalam tangkiperlu dijaga 950C dengan mengalirkan uap melalui pipa

b. Oil Tank

Pure tank adalah bejana penampang minyak sebelum diolah dengan

menggunakan oil purifier. Temperatur minyak tetap 900 - 950C agar minyak

tetap cair sehingga mudah diproses.

c. Oil Purifier

Oil purifier adalah suatu mesin yang berfungsi memisahkan minyak dari

kotoran dan air. Pemisahan minyak dari kotoran/sludge adalah berdasarkan

dengan berat jenis dengan cara memberikan gaya centrifugal. Putaran alat ini

7500 per menit, kemudian minyak yang dihasilkan dipompakan ke vacum

drier untuk dikeringkan, sedangkan sludge dialirkan ke fat-fit.

d. Vacuum Dryer

Vacuum dryer berfungsi mengeringkan minyak. Proses pengeringan adalah

dengan cara mengabutkan minyak didalam vacum. Air akan menguap

meninggalkan minyak kemudian minyak yang sudah bebas air ini

dipompakan kedalam tangki timbun.

e. Sludge Tank

Sludge tank adalah bejana penampung sludge sebelum diolah menggunakan

sludge separator. Temperatur sludge tetap dijaga 900 – 950C agar tetap

mencair, sehingga mudah diproses.

f. Sludge Separator

Sludge sparator adalah suatu mesin yang berfungsi memisahkan minyak dari

kotoran kasar dan air. Pemisahan minyak dari kotoran/sludge adalah

Minyak yang dihasilkan dipompakan ke vertical clarifier Tank sedangkan

sludgenya dialirkan ke fat – fit. Seluruhnya sludge dari pabrik dialirkan ke

fat-fit untuk mengutip minyak yang masih ada, sisanya berupa limbah yang

dialirkan ke sistem penanganan limbah.

Setelah minyak yang diproses menjadi murni, selanjutnya minyak murni

disimpan ditempat penyimpanan sementara minyak (storage tank) sebelum

dikirim.

7. Stasiun Pengolahan Biji (Kernel Plan)

Adapun tahapan-tahapan dalam pengolahan biji adalah sebagai berikut :

a. Cake Breaker Conveyor

Fungsi dari cake creaker conveyor adalah untuk membawa dan memecahkan

gumpalan cake dari stasiun press ke depericarper. CBC merupakan konveyor

berbentuk uliran terbuka untuk menghantarkan ampas kempa ke alat pemolis

biji (polishing drum), sambil bongkahan ampasnya dipecah-pecah dan

dikeringkan sepanjang uliran. Uliran berputar digerakkan oleh elektromotor.

Pemecah ampas dilakukan sambil memberikan pemanasan dengan

menggunakan uap yang dimasukkan, sehingga temperatur mencapai 700C.

b. Depericarper

Fungsi dari depericarper adalah untuk memisahkan fiber dengan nut dan

membawa fiber menuju boiler untuk dijadikan bahan bakar.

c. Nut Polishing Drum

Fungsi dari Nut polishing drum adalah :

2. Membawa nut dari depericarper ke nut transport.

3. Memisahkan nut dari sampah.

Nut yang keluar dari nut polishing drum dibawa ke nut silo menggunakan nut

elevator.

d. Nut Silo

Fungsi dari nut silo adalah sebagai tempat penyimpanan sementara nut

sebelum diolah selanjutnya. Nut silo dilengkapi dengan 3 unit pemanas yang

disusun bertingkat dan dilengkapi dengan shacking grac (pengguncang)

untuk mengeluatkan biji kering.

e. Ripple Mill

Fungsi dari ripple mill adalah memecah nut dengan sistem pemulas, sehingga

biji terpecah menjadi cangkang dan inti yang kemudian menuju LTDS. Ripple

mill memecah biji dengan gaya sentrifugal. Biji yang masuk akan terdampar ke

dinding, sehingga biji terpecah dan cangkang terlepas dari inti.

f. Kernel Grading Drum

Fungsi kernel grading drum adalah menyaring nut utuh dan nut pecah yang

berukuran besar yang dapat terikut ke produksi untuk diproses ulang dan

mengurangi beban peralatan pada proses selanjutnya. Kernel grading drum

dapat ditempatkan stelah ripple mill atau setelah LTDS.

g. Light Tenera Dust Separation (LTDS)

Fungsi LTDS adalah memisahkan cangkang, inti utuh dan inti pecah dan

h. Hydrocyclone

Fungsi hydrocyclone adalah mengutip kembali inti yang terikut dengan

cangkang, mengurangi loses inti pada cangkang dan kadar kotoran menurut

berat jenisnya, yang kemudian akan menuju ke penyimpanan inti (kernel

silo).

i. Kernel Silo

Fungsi kernel silo adalah mengurangi kadar air yang terkandung dalam inti

produksi. Penurunan kadar air pada inti bertujuan untuk menghindari

penjamuran pada saat penyimpanan. Penurunan inti harus benar-benar

diawasi dengan cermat dan jangan sampai lengah.

j. Kernel Storage

Fungsi kernel storage adalah sebagai tempat penyimpanan inti sementara

yang akan menuju gedung inti yang akan dikirim kepada pelanggan

menggunakan truk.

TBS Timbangan

Loading ramp

Perebusan Penebah

Pengempa

Pemurnian minyak

Sand Trap Tank

Vibro Separator

Crude Oil Tank

VCT

Oil Tank

Oil Purifier

Vacum Dryer

Storage Tank

Pengolahan biji

Cake Breaker Conveyor Depericarper Nut Polishing

Drum Nut Silo

Ripple Mill Kernel Grading

Drum LTDS

Hydrocyclone

Kernel Silo

Kernel Dryer

[image:50.595.118.508.99.648.2]Kernel Storage

8. Pengeringan Inti Sawit

Air merupakan media untuk proses reaksi biokimia seperti pembentukan

asam lemak bebas, pemecahan protein dan hidrolisa karbohidrat yang cukup

banyak terkandung terutama dalam inti sawit yang dihasilkan dengan pemisah

secara basah alat pengeringan inti yang dipakai adalah tipe rectangulair. Alat ini

mengeringkan inti dengan udara panas, yaitu mengalirkan udara melalui heater

yang terdiri dari spiral berisi uap panas dengan suhu 1300C (heater atas), 850C

(heater sedang), dan 600C (heater bawah). Udara panas dihembuskan dan keluar

dari lubang yang sudah ada, sehingga pengeringan inti setiap lapisan dapat terjadi

dengan baik. Masa pengeringan tergantung dari kadar air dalam inti, yang

dipengaruhi oleh sistem perebusan bua, fermentasi biji dan sistem pemisahan inti

dengan cangkang.

2.4. Mesin Dan Peralatan

Mesin adalah suatu peralatan yang digerakkan oleh suatu kekuatan/tenaga

yang dipergunakan untuk membantu manusia dalam melakukan proses

pengerjaan/produksi, sedangkan peralatan merupakan instrumen atau perkakas

dari suatu mesin. Mesin dan peralatan adalah salah satu faktor utama proses

produksi. Pemilihan mesin dan peralatan yang tepat akan meningkatkan

produktivitas dan meminimumkan biaya produksi. Adapun spesifikasi mesin dan

peralatan yang digunakan PTPN III PKS Rambutan dalam kegiatan produksi

pengolahan Minyak Sawit (Crude Palm Oil) dan Inti Sawit (Palm Kernel) adalah

1. Sterilizer Station

Spesifikasi sterilizer 8 lori adalah :

Diameter = 2.700 mm

Panjang = 28.500 mm

Kapasitas = 20 ton

Tekanan uap = 0 – 3,5 kg/cm2

Temperatur uap = 115°C – 140oC

Dibuat oleh = Kesco

Jumlah = 3 unit

Fungsi = Sebagai ruangan untuk tempat perebusan buah

2. Threshing Station

a. Hoisting Crane

Merk = Demag

Kapasitas = 6,5 ton

Jumlah = 2 unit

Fungsi = Mengangkat buah dari dalam lori ke thresser

b. Automatic feeder

Panjang = 5860 mm

Lebar = 3300 mm

Kapasitas = 35 ton/jam

Power (P) = 250 Hp

Tegangan (V) = 220 V

Putaran = 24 rpm

Frekwensi (F) = 50 Hz

Cos Ø = 0,8

Fungsi = Menggerakkan dan mengatur kecepatan pada mesin

polishing drum (bantingan)

3. Theresher (Mesin penebah)

Diameter = 2057 mm

Panjang = 5029 mm

Kapasitas = 35 ton/jam

Power (P) = 240 Hp

Tegangan (V) = 220 V

Arus (I) = 1,36 A

Putaran = 25 rpm

Frekwensi (F) = 50 Hz

Cos Ø = 0,8

Fungsi = Sebagai tempat bantingan agar buah dapat terlepas dari

tandannya

4. Empty Bunches Conveyor ( Konveyor Janjangan Kosong )

HORIZONTAL INCLINED

Panjang = 25.000 mm 20.000 mm

Garpu/timba = 109 pcs 82 pcs

Type = Reinold Reinold

Z = 16 16

Panjang rantai = 46.000 mm 40.000 mm

Power (P) = 600 Hp 400 Hp

Tegangan (V) = 220 V 220 V

Arus (I) = 3,4 A 2,27 A

Putaran = 10 rpm 15 rpm

Frekwensi (F) = 50 Hz

Cos Ø = 0,8

Fungsi = Membawa janjangan kosong ke empty bunch conveyor

5. Empty Bunch Hopper (Penimbun janjangan kosong)

Tinggi = 5000 mm

Panjang = 17500 mm

Lebar = 10000 mm

Power (P) = 240 Hp

Tegangan (V) = 220 V

Arus (I) = 1,36 A

Putaran = 25 rpm

Frekwensi (F) = 50 Hz

Cos Ø = 0,8

Fungsi = Membongkar jajangan langsung ke trailer–trailer atau

truk–truk yang ditempatkan di bawah hopper

6. Fruits Elevator (Timba–timba buah)

Kapasitas = 35 ton/jam

Daya = 5,5 Kw

P.Timba = 525 mm

L.Timba = 220 mm

Power (P) = 150 Hp

Tegangan (V) = 220 V

Arus (I) = 0,85 A

Putaran = 40 rpm

Frekwensi (F) = 50 Hz

Cos Ø = 0,8

Fungsi = Mengangkat buah untuk disuplai ke fruits distributing

conveyor

7. Pressing Station

a. Fruits Distributing Conveyor

Diameter = 600 mm

Panjang = 7.000 mm

Power (P) = 200 Hp

Tegangan (V) = 220 V

Arus (I) = 1,14 A

Putaran = 24 rpm

Frekwensi (F) = 50 Hz

Cos Ø = 0,8

8. Digester

Internal diameter = 1200 mm

Tinggi Conteiner = 3000 mm

Isi = 3200 ltr

Kapasitas = 10 ton/jam

Power (P) = 240 Hp

Tegangan (V) = 220 V

Arus (I) = 1,36 A

Putaran = 10 rpm

Frekwensi (F) = 50 Hz

Cos Ø = 0,8

Type = LD 3200

Jumlah = 4 unit

Fungsi = Melumatkan berondolan-berondolan sebelum di press

9. Twin Screw Press

Panjang = 4910 mm

Lebar = 1478 mm

Tinggi = 1035 mm

Kapasitas = 10 – 12 ton/jam

Power (P) = 600 Hp

Tegangan (V) = 380 V

Arus (I) = 1,97 A

Frekwensi (F) = 50 Hz

Cos Ø = 0,8

Type = LP 10 – 12

Jumlah = 4 unit

Fungsi = Memisahkan buah yang sudah lumat menjadi minyak dan

cake

10. Clarification Station

a. Vibrio Separator

Merek = Amcko

Diameter = ± 1524 mm (60” )

Jumlah = 2 unit

Power (P) = 4,05 Hp

Tegangan (V) = 380 V

Arus (I) = 0,01 A

Putaran = 1480 rpm

Frekwensi (F) = 50 Hz

Cos Ø = 0,8

Fungsi = Memisahkan partikel-partikel besar yang ada dalam

crude oil yang dialirkan dari sand trap tank

b. Crude Oil Tank

Kapasitas = 5 m3

c. Continuous Settling Tank

Jumlah = 1 unit

Diameter = 5000 m

Fungsi = Memisahkan minyak dari bahan lain bukan minyak

d. Sludge Tank

Kapasitas = 24 m3

Jumlah = 1 unit

Fungsi = Mempersiapkan cairan sisa agar lebih muda diproses

kembali pada decanter

e. Oil Tank

Kapasitas = 24 m3

Jumlah = 4 unit

Fungsi = Menampung minyak yang berasal dari continious tank

dan untuk mengurangi kadar air yang terkandung dalam

minyak

f. Sludge Drain Tank

Kapasitas = 15 m3

Panjang = 5000 m

Lebar = 2000 m

Tinggi = 1500 m

Fungsi = Menampung hasil pengutipan minyak dari sludge

separator

g. Hot Well Water Tank

Fungsi = Menampung kelebihan dari tangki air panas, air

kondensasi dan air pendingin turbin.

h. Sludge Oil Recovery Tank

Kapasitas = 150 m3

Jumlah = 2 unit

11. Kernel Recovery Station

a. Depericarper

Kapasitas = 35 ton TBS/jam

Jumlah = 1 unit

Power (P) = 4 Hp

Tegangan (V) = 220 V

Arus (I) = 0,02 A

Putaran = 1500 rpm

Frekwensi (F) = 50 Hz

Fungsi = Memisahkan biji atau nut dari sabut/fibre dan campuran

lain yang tergolong fraksi ringan

b. Cake Breaker Conveyor

Diameter = 7 00 mm

Power (P) = 100 Hp

Tegangan (V) = 220 V

Arus (I) = 0,57 A

Putaran = 60 rpm

Cos Ø = 0,8

Kapasitas = 35 ton TBS/jam

Jumlah = 1 unit

Fungsi = Memecahkan gumpalan-gumpalan ampas yang keluar

dari screw press dan juga untuk mengurangi kadar air

yang terdapat dalam ampas agar memiliki persyaratan

bagi bahan bakar boiler

c. Polishing Drum

Diameter = 1000 mm

Panjang = 7900 mm

Power (P) = 150 Hp

Tegangan (V) = 220 V

Arus (I) = 0,85 A

Putaran = 1500 rpm

Frekwensi (F) = 50 Hz

Cos Ø = 0,8

Fungsi = Memisahkan kernel dengan bahan lain yang bukan kernel

d. Fibre Cyclone

Diameter cyclone = 2500 mm

Tinggi = 2440 mm

Kapasitas = 35 ton/jam

Fungsi = Menampung serat-serat yang terangkat akibat tekanan

isap

e. Nut Conveyor

Diameter = 300 mm

Kapasitas = 5 ton biji/jam

Power (P) = 240 Hp

Tegangan (V) = 220 V

Arus (I) = 1,36 A

Putaran = 25 rpm

Frekwensi (F) = 50 Hz

Cos Ø = 0,8

Fungsi = Membawa kernel menuju transport pneumatic biji

f. Pneumatic Nut Transport

Kapasitas = 5 ton biji/jam

Power (P) = 240 Hp

Tegangan (V) = 220 V

Arus (I) = 1,36 A

Putaran = 25 rpm

Frekwensi (F) = 50 Hz

Cos Ø = 0,8

Jumlah = 1 unit

Fungsi = Membawa kernel menuju nut silo

Kapasitas = 30 m3

Jumlah = 2 unit

Fungsi = Tempat penampung nut sebelum dipecahkan

h. Ripple Mill

Type = E 450

Kapasitas = 6 ton nut/jam

Power (P)