ANALISIS KEANDALAN SEBAGAI STRATEGI PENCEGAHAN K ERUSAK AN M ESIN PADA S TASI UN PEM URN IA N

MINYAK DI PT. PERKEBUNAN NUSANTARA IV (PERS ERO) UN IT USAH A ADOL IN A

Oleh: Shinta Martina NIM 409230037 Program Studi Matematika

SKRIPSI

Diajukan Untuk Memenuhi Syarat Memperoleh Gelar Sarjana Sains

JURUSAN MATEMATIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS NEGERI MEDAN

ii

RIWAYAT HIDUP

iv

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa atas kasih sayang dan anugerah-Nya yang melimpah sehingga penulis dapat menyelesaikan skripsi ini dengan baik. Skripsi ini berjudul “Analisis Keandalan Sebagai Strategi Pencegahan Kerusakan Mesin pada Stasiun pemurnian Minyak di PT. Perkebunan Nusantara IV (Persero) Unit Usaha Adolina. ” Skripsi ini disusun untuk memenuhi salah satu syarat memperoleh gelar Sarjana Sains di Universitas Negeri Medan.

Untuk menyelesaikan skripsi ini penulis mendapat berbagai masukan dan bantuan dari berbagai pihak. Oleh karena itu, dengan segala kerendahan hati, pada kesempatan ini penulis mengucapkan terima kasih kepada: Bapak Prof. Dr. Ibnu Hajar, M.Si., selaku Rektor Universitas Negeri Medan, Bapak Prof. Drs. Motlan, M.Sc, Ph.D., selaku Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam, Bapak Drs. Syafari, M.Pd., selaku Ketua Jurusan Matematika, Bapak Drs. Yasifati Hia, M.Si., selaku Sekretaris Jurusan Matematika, Ibu Dra. Nerli Khairani, M.Si., selaku Ketua Program Studi Matematika, Bapak Prof. Dr. Mukhtar, M.Pd., selaku Pembimbing Akademik dan Ibu Dra. Hamidah Nasution, M.Si., selaku Pembimbing Skripsi yang telah meluangkan waktu dalam memberikan bimbingan dan arahan sehingga skripsi ini dapat selesai dengan baik, Bapak Drs. Zul Amry, M.Si., Bapak Mulyono, S.Si, M.Si., Bapak Abil Mansyur, S.Si, M.Si., selaku dosen penguji penulis yang telah memberikan saran dan masukan selama penulisan skripsi ini, seluruh dosen dan pegawai di lingkungan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Negeri Medan, Bapak Ir. Paulus AK, M.Sc., selaku manajer unit di PT. Perkebunan Nusantara IV Unit Usaha Adolina.

v

jerih payah. Sehingga penulis dapat menyelesaikan studi. Juga terhadap kakakku tersayang Maria Novelita beserta adik-adikku Eva Berliana dan Daniel Putra yang selalu menjadi kekuatan, penyemangat, penghibur dan penghilang rasa lelahku.

Penulis juga berterimakasih kepada teman spesial Hedro N. Hutabarat yang selalu setia membantu dan menemani penulis menyelesaikan skripsi. Teruntuk Sahabatku tercinta, Hedro, Nini, Ibu Dwita, bude Devi, Novia Siska, pade Daning, Novia Sinaga, Angel, dan Shandra yang selalu setia memberi dukungan semangat dan doa. Teman seperjuanganku, Ari Fitriani, Papa Oscar, Kak Egin, Eva, Alfriani, Yetty dan Naomi yang selama ini selalu memberikan dukungan dan doa di dalam suka maupun duka. Dan terakhir teruntuk teman – temanku seperjuangan Non-Dik’09 yang tidak dapat saya sebutkan satu persatu yang selama ini selalu memberikan dukungan, semangat, dan doa.

Semoga Tuhan Yang Maha Esa memberikan balasan yang baik atas semua bantuan dan bimbingan yang telah diberikan. Akhirnya, penulis berharap semoga skripsi ini dapat bermanfaat bagi penulis khususnya dan bagi pembaca pada umumnya.

Medan, Januari 2014 Penulis,

iii

ANALISIS KEANDALAN SEBAGAI STRATEGI PENCEGAHAN

KERUSAKAN MESIN PADA STASIUN PEMURNIAN MINYAK

DI PT. PERKEBUNAN NUSANTARA IV (PERSERO)

UNIT USAHA ADOLINA

Shinta Martina (409230037)

ABSTRAK

Analisis keandalan digunakan sebagai dasar penentuan waktu perawatan pencegahan kerusakan. Permasalahan pertama adalah berapa lama mesin dapat beroperasi tanpa kegagalan, yaitu, keandalan, yang didefinisikan sebagai probabilitas bahwa ia akan melakukan fungsi yang diperlukan untuk jangka waktu tertentu. PT. Perkebunan Nusantara IV (persero) Unit Adolina adalah sebuah perusahaan yang bergerak di bidang pemurnian minyak kelapa sawit (CPO). Dimana perusahaan tersebut memiliki banyak mesin yang digunakan dalam proses produksinya. Dari beberapa sistem/stasiun mesin yang beroperasi, stasiun pemurnian minyak mempunyai pengaruh yang cukup besar dalam proses produksi. Apabila terjadi kerusakan pada stasiun tersebut dapat berakibat berhentinya proses produksi.

vi

Kata Pengantar iv

Daftar Isi vi

Daftar Gambar xiii

Daftar Tabel xiv

Daftar Lampiran xvii

BAB I PENDAHULUAN

2.2.1 Pengertian Pemeliharaan 13 2.2.2 Tujuan Pemeliharaan 14 2.2.3 Jenis-Jenis Pemeliharaan 14

2.3 Keandalan 15

vii

2.5 Konsep Keandalan 17

2.6 Fungsi Laju Kerusakan 18

2.7 Bathtup Curve 20

2.8 Distribusi Kerusakan 21 2.8.1 Distribusi Eksponensial 21 2.8.2 Distribusi Weibull 22 2.8.3 Distribusi Normal 23 2.8.4 Distribusi Lognormal 24 2.9 Identifikasi Distribusi 25 2.9.1 Identifikasi distribusi kandidat 25 2.9.2 Uji Goodness Of Fit 27 2.9.3 Pendugaan Parameter 30 2.10 Mean Time to Failure (MTTF) 31 2.11 Mean Time to Repair (MTTR) 32 2.12 Model Penentuan Pencegahan Kerusakan 33 2.13 Perhitungan Tingkat Keandalan Sebelum dan Sesudah

Pencegahan Kerusakan 36

BAB III METODOLOGI PENELITIAN

3.1 Waktu dan tempat penelitian 37

3.2 Jenis Penelitian 37

3.3 Prosedur Penelitian 37

BAB IV PEMBAHASAN

4.1 Penentuan Mesin Kritis 41 4.2 Perhitungan dan Analisis Data Kerusakan 42

4.2.1 Perhitungan Time to Failure (TTF)

dan Time to Repair (TTR) 42 4.2.1.1 Perhitungan Time to Failure (TTF)

dan Time to Repair (TTR)

viii

4.2.1.2 Perhitungan Time to Failure (TTF) dan Time to Repair (TTR)

Vibrating Screen 43

4.2.1.3 Perhitungan Time to Failure (TTF) dan Time to Repair (TTR)

Vacuum Drier 44

4.2.1.4 Perhitungan Time to Failure (TTF) dan Time to Repair (TTR)

Settling Tank 45

4.2.2 Perhitungan Index of Fit (r), Goodness of Fit, Pendugaan Parameter, dan Nilai Mean Time to

Failure (MTTF) dan Mean Time to Repair (MTTR) 45

4.2.3 Perhitungan Index of Fit (r), Goodness of Fit, Pendugaan Parameter, dan Nilai Mean Time to Failure (MTTF) dan Mean Time to Repair (MTTR)

Komponen Sludge Separator 46 4.2.3.1 Perhitungan Index of Fit (�) untuk

Time to Failure (TTF) Komponen

Sludge Separator 46

4.2.3.2 Uji Goodness of Fit untuk Time to Failure (TTF) Komponen

Sludge Separator 55

4.2.3.3 Perhitungan Parameter untuk Time to Failure (TTF) Komponen

Sludge Separator 56

4.2.3.4 Perhitungan Mean Time to Failure

(MTTF) Komponen Sludge Separator 57 4.2.3.5 Perhitungan Index of Fit (�) untuk

Time to Repair (TTR) Komponen

Sludge Separator 58

ix

Time to Repair (TTR)

Sludge Separator 59

4.2.3.7 Perhitungan Parameter untuk Time to Repair (TTR) Sludge

Separator 61

4.2.3.8 Perhitungan Mean Time to Repair (MTTR) Sludge

Separator 62

4.2.4 Perhitungan Index of Fit (r), Goodness of Fit, Pendugaan Parameter, dan Nilai

Mean Time to Failure (MTTF) dan

Mean Time to Repair (MTTR) Vibrating Screen 62

4.2.4.1 Perhitungan Index of Fit (�) untuk Time to Failure (TTF) Komponen

Vibrating Screen 62

4.2.4.2 Uji Goodness of Fit untuk Time to Failure (TTF) Komponen

Vibrating Screen 63

4.2.4.3 Perhitungan Parameter untuk Time to Failure (TTF) Komponen

Vibrating Screen 65

4.2.4.4 Perhitungan Mean Time to Failure

(MTTF) Komponen Vibrating Screen 66 4.2.4.5 Perhitungan Index of Fit (�) untuk

Time to Repair (TTR) Komponen

Vibrating Screen 67

4.2.4.6 Uji Goodness of Fit untuk Time to Repair (TTR)

Vibrating Screen 68

4.2.4.7 Perhitungan Parameter untuk

x

4.2.4.8 Perhitungan Mean Time to

Repair (MTTR) Vibrating Screen 71

4.2.5 Perhitungan Index of Fit (r), Goodness of Fit, Pendugaan Parameter, dan Nilai

Mean Time to Failure (MTTF) dan

4.2.5.3 Perhitungan Parameter untuk Time to Failure (TTF) Komponen

Vacuum Drier 73

4.2.5.7 Perhitungan Parameter untuk

Time to Repair (TTR) Vacuum Drier 79

4.2.5.8 Perhitungan Mean Time to

Repair (MTTR) Vacuum drier 80

4.2.6 Perhitungan Index of Fit (r), Goodness of Fit, Pendugaan Parameter, dan Nilai

Mean Time to Failure (MTTF) dan

xi

4.2.6.3 Perhitungan Parameter untuk Time to Failure (TTF) Komponen

Settling tank 83

4.2.6.7 Perhitungan Parameter untuk

Time to Repair (TTR) Settling Tank 89

4.2.6.8 Perhitungan Mean Time to

Repair (MTTR) Settling Tank 90

4.2.7 Rekapitulasi Hasil Perhitungan Mean Time to Failure dan Mean Time to Repair (MTTR)

dari Stasiun Pemurnian Minyak 91 4.3 Perhitungan Interval Waktu Pemeriksaan Mesin 92 4.3.1 Perhitungan Interval Waktu Pemeriksaan Mesin 92 4.4 Perhitungan dan Perbandingan Keandalan Sebelum

xii

BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan 114

5.2. Saran 115

xiii

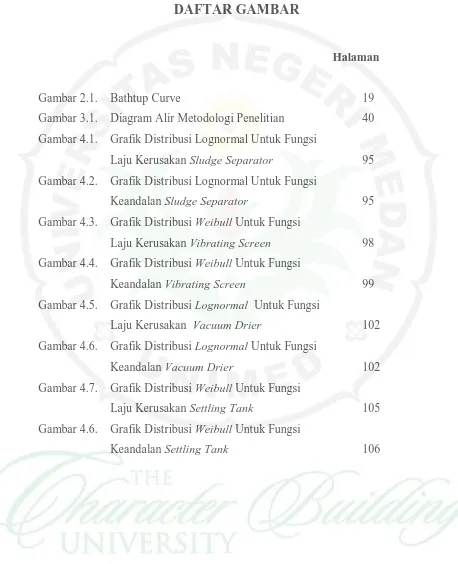

DAFTAR GAMBAR

Halaman

Gambar 2.1. Bathtup Curve 19 Gambar 3.1. Diagram Alir Metodologi Penelitian 40 Gambar 4.1. Grafik Distribusi Lognormal Untuk Fungsi

Laju Kerusakan Sludge Separator 95 Gambar 4.2. Grafik Distribusi Lognormal Untuk Fungsi

Keandalan Sludge Separator 95 Gambar 4.3. Grafik Distribusi Weibull Untuk Fungsi

Laju Kerusakan Vibrating Screen 98 Gambar 4.4. Grafik Distribusi Weibull Untuk Fungsi

Keandalan Vibrating Screen 99 Gambar 4.5. Grafik Distribusi Lognormal Untuk Fungsi

Laju Kerusakan Vacuum Drier 102 Gambar 4.6. Grafik Distribusi Lognormal Untuk Fungsi

Keandalan Vacuum Drier 102 Gambar 4.7. Grafik Distribusi Weibull Untuk Fungsi

Laju Kerusakan Settling Tank 105 Gambar 4.6. Grafik Distribusi Weibull Untuk Fungsi

xvii

DAFTAR LAMPIRAN

Halaman

Lampiran 1 : Perhitungan Index of Fit Distribusi Weibull Time to Repair (TTR)

Sludge Separator 117

Lampiran 2 : Perhitungan Index of Fit Distribusi Eksponensial Time to Repair (TTR)

Sludge Separator 118

Lampiran 3 : Perhitungan Index of Fit Distribusi Normal Time to Repair (TTR)

Sludge Separator 119

Lampiran 4 : Perhitungan Index of Fit Distribusi Lognormal Time to Repair (TTR)

Sludge Separator 120

Lampiran 5 : Perhitungan Index of Fit Distribusi Weibull Time to Failure (TTF)

Vibrating Screen 121

Lampiran 6 : Perhitungan Index of Fit Distribusi Eksponensial Time to Failure (TTF)

Vibrating Screen 121

Lampiran 7 : Perhitungan Index of Fit Distribusi Normal Time to Failure (TTF)

Vibrating Screen 122

Lampiran 8 : Perhitungan Index of Fit Distribusi Lognormal Time to Failure (TTF)

Vibrating Screen 122

Lampiran 9 : Perhitungan Index of Fit Distribusi Weibull Time to Repair (TTR)

xviii

Lampiran 10 : Perhitungan Index of Fit Distribusi Eksponensial Time to Repair (TTR)

Vibrating Screen 124

Lampiran 11 : Perhitungan Index of Fit Distribusi Normal Time to Repair (TTR)

Vibrating Screen 124

Lampiran 12 : Perhitungan Index of Fit Distribusi Lognormal Time to Repair (TTR)

Vibrating Screen 125

Lampiran 13 : Perhitungan Index of Fit Distribusi Weibull Time to Failure (TTF)

Vacuum Drier 126

Lampiran 14 : Perhitungan Index of Fit Distribusi Eksponensial Time to Failure (TTF)

Vacuum Drier 126

Lampiran 15 : Perhitungan Index of Fit Distribusi Normal Time to Failure (TTF)

Vacuum Drier 127

Lampiran 16 : Perhitungan Index of Fit Distribusi Lognormal Time to Failure (TTF)

Vacuum Drier 127

Lampiran 17 : Perhitungan Index of Fit Distribusi Weibull Time to Repair (TTR)

Vacuum Drier 128

Lampiran 18 : Perhitungan Index of Fit Distribusi Eksponensial Time to Repair (TTR)

Vacuum Drier 128

Lampiran 19 : Perhitungan Index of Fit Distribusi Normal Time to Repair (TTR)

Vacuum Drier 129

xix

Lognormal Time to Repair (TTR)

Vacuum Drier 129

Lampiran 21 : Perhitungan Index of Fit Distribusi Weibull Time to Failure (TTF)

Settling Tank 130

Lampiran 22 : Perhitungan Index of Fit Distribusi Eksponensial Time to Failure (TTF)

Settling Tank 130

Lampiran 23 : Perhitungan Index of Fit Distribusi Normal Time to Failure (TTF)

Settling Tank 130

Lampiran 24 : Perhitungan Index of Fit Distribusi Lognormal Time to Failure (TTF)

Settling Tank 131

Lampiran 25 : Perhitungan Index of Fit Distribusi Weibull Time to Repair (TTR)

Settling Tank 131

Lampiran 26 : Perhitungan Index of Fit Distribusi Eksponensial Time to Repair (TTR)

Settling Tank 132

Lampiran 27 : Perhitungan Index of Fit Distribusi Normal Time to Repair (TTR)

Settling Tank 132

Lampiran 28 : Perhitungan Index of Fit Distribusi Lognormal Time to Repair (TTR)

Settling Tank 132

1 BAB I

PENDAHULUAN

1.1Latar Belakang

Masyarakat Indonesia pada saat ini, umumnya memiliki pola konsumtif yang cenderung tinggi. Sebagai akibat dari pola konsumtif yang demikian tentu para produsen akan memanfaatkan keadaan tersebut untuk memproduksi hasil produksinya lebih banyak demi memenuhi permintaan konsumen. Sejalan dengan keadaan tersebut, hal ini akan menyebabkan perkembangan di bidang industri. Berkembangnya dunia industri menuntut setiap perusahaan yang bergerak di bidang produksi dituntut untuk meningkatkan kualitas dan kuantitas proses produksi.

Proses produksi merupakan kegiatan untuk menciptakan atau menambah kegunaan suatu barang atau jasa dengan menggunakan faktor-faktor yang ada seperti tenaga kerja, mesin, bahan baku dan dana agar lebih bermanfaat.

Keberadaan mesin-mesin memegang peranan penting dalam berjalannya proses produksi. Mesin atau peralatan dari suatu industri disamping diharapkan mempunyai usia produktif yang lama, juga diharapkan mempunyai produktivitas yang tinggi. Produktivitas dalam hal ini mencakup kapasitas produksi, efesiensi mesin dan kualitas hasil produksi. Untuk menjamin tercapainya kedua hal diatas mutlak diperlukan pemeliharaan dan perbaikan secara periodik. Kebanyakan industri membuat jadwal perawatan berdasarkan rekomendasi dari pembuat mesin, namun untuk mesin yang sudah dipakai dalam jangka waktu yang lama, kadang-kadang interval waktu perawatan yang direkomendasikan sudah tidak sesuai dengan kondisi operasi sebenarnya (Zubair, 2009).

2

Umumnya waktu perawatan mesin dilakukan berdasarkan dari si pembuat mesin. Tetapi seiring dengan berjalannya waktu, kekuatan mesin tidak lagi sama sewaktu mesin digunakan pertama sekali. Oleh karena itu jadwal perawatan yang telah dianjurkan oleh si pembuat mesin tidak sesuai dengan kondisi mesin ketika telah dipakai berkali-kali. Seringkali ketika salah satu sistem mesin bermasalah dan dianjurkan untuk diganti dengan komponen mesin yang baru, banyak perusahaan mengindahkan anjuran tersebut. Sehingga mesin tersebut terus dipaksa bekerja dengan menggunakan komponen yang lama sampai komponen tersebut benar-benar rusak. Hal ini akan menyebabkan mesin tidak bekerja secara maksimal.

Oleh karena itu, strategi dan kebijaksanaan perawatan sangat diperlukan agar semua peralatan yang beroperasi di dalam sistem tidak sering mengalami kegagalan dalam pengoperasiannya.

Dengan adanya masalah tersebut maka dapat dilakukan sebuah strategi untuk mencegah kerusakan mesin produksi tersebut. Strategi ini diharapkan sebagai solusi agar mesin produksi tidak terjadi kerusakan pada saat proses produksi berjalan. Untuk membuat strategi pencegahan kerusakaan ini diperlukan suatu teknik analisis yaitu analisis keandalan (reliability).

Menurut Miller (1985) defenisi formal dari keandalan adalah probabilitas suatu komponen dapat atau sistem dapat beroperasi sesuai fungsi yang diinginkan untuk suatu periode waktu tertentu ketika digunakan di bawah kondisi operasi yang telah ditetapkan.

3

Analisis keandalan (reliability) digunakan sebagai dasar penentuan waktu perawatan pencegahan kerusakan. Permasalahan pertama adalah berapa lama mesin dapat beroperasi tanpa kegagalan, yaitu, keandalan, yang didefinisikan sebagai probabilitas bahwa ia akan melakukan fungsi yang diperlukan untuk jangka waktu tertentu. Sistem keandalan dapat ditingkatkan dengan ketiga kebijakan yaitu (Nakagawa, 2005) :

1. Perbaikan unit gagal

2. Ketentuan bagi komponen yang berlebihan 3. Perawatan unit sebelum kegagalan

PT. Perkebunan Nusantara IV (persero) Unit Adolina adalah sebuah perusahaan yang bergerak di bidang pemurnian minyak kelapa sawit (CPO). Dimana perusahaan tersebut memiliki banyak mesin yang digunakan dalam proses produksinya. Dari beberapa sistem/stasiun mesin yang beroperasi, stasiun pemurnian minyak mempunyai pengaruh yang cukup besar dalam proses produksi. Apabila terjadi kerusakan pada stasiun tersebut dapat berakibat berhentinya proses produksi.

Berdasarkan masalah tersebut maka penulis ingin melakukan penjadwalan proses perawatan dari mesin tersebut sebagai salah satu upaya pencegahan apabila mesin rusak. Oleh karena itu penulis mengambil topik penelitian mengenai “Analisis Keandalan Sebagai Strategi Pencegahan Kerusakan Mesin Pada Stasiun Pemurnian Minyak di PT. Perkebunan Nusantara IV (persero) Unit Usaha Adolina.”

1.2Rumusan Masalah

4

1.3Batasan Masalah

Agar pemecahan masalah tidak menyimpang dari ruang lingkup penelitian, maka perlu dilakukan pembatasan masalah. Adapun batasan masalah untuk penelitian ini adalah :

1. Data yang dianalisa adalah data waktu kerusakan, data waktu perbaikan, dan data waktu mesin menganggur (downtime) pada stasiun pemurnian minyak di PT. Perkebunan Nusantara IV (Persero) Unit Usaha Adolina. 2. Data yang diambil dari Juni 2012 sampai dengan Mei 2013.

1.4Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah :

1. Mengetahui mesin yang memiliki frekuensi kerusakan tertinggi yang menjadi penyebab terjadinya kerusakan di stasiun pemurnian minyak. 2. Menentukan kerusakan rata-rata mesin kritis dalam satu periode.

3. Menentukan interval waktu pemeriksaan mesin sebagai strategi pencegahan kerusakan untuk mengantisipasi terjadinya kerusakan mesin berikutnya.

4. Menentukan tingkat keandalan dari masing-masing mesin, baik tanpa maupun dengan strategi pencegahan kerusakan.

1.5Manfaat Penelitian

Adapun manfaat penelitian dari pembahasan masalah ini adalah sebagai berikut :

1. Manfaat bagi Penulis

5

2. Manfaat bagi Pembaca

Sebagai tambahan wawasan dan informasi tentang penggunaan Analisis Keandalan dalam penyelesaian masalah perawatan mesin dan sebagai acuan dalam pengembangan penulisan karya tulis ilmiah.

3. Manfaat bagi Perusahaan

114

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan hasil pengolahan data yang telah dilakukan pada Bab VI maka diambil kesimpulan sebagai berikut :

1. Berdasarkan dari jumlah kerusakan mesin yang terjadi di stasiun pemurnian minyak dalam satu periode, maka dapat ditentukan mesin yang memiliki frekuensi kerusakan tertinggi untuk stasiun pemurnian minyak adalah Sludge Separator.

2. Nilai kerusakan rata-rata masing-masing mesin kritis antara lain : Sludge Separator akan mengalami kerusakan setelah beroperasi 242,4584 jam ;

Vibrating Screen akan mengalami kerusakan setelah beroperasi 361,5322

jam ; Vacuum Drier akan mengalami kerusakan setelah beroperasi 515, 274 jam dan Settling Tank akan mengalami kerusakan setelah beroperasi 764,2029 jam.

3. Pada Sludge Separator akan dilakukan pemeriksaan setiap 183 jam mesin beroperasi, Vibrating Screen akan dilakukan pemeriksaan setiap 152 jam mesin beroperasi, Vacuum Drier akan dilakukan pemeriksaan setiap 168 jam mesin beroperasi, dan Settling Tank akan dilakukan pemeriksaan setiap 254 jam mesin beroperasi.

4. Nilai keandalan setelah dilakukan pencegahan kerusakan dengan waktu pemeriksaan yang optimal mengalami peningkatan sebesar 1,45% untuk mesin Sludge Separator, peningkatan sebesar 12,54% untuk Vibrating Screen, peningkatan sebesar 13,84% untuk Vacuum Drier, dan

115

5.2 Saran

1. Perusahaan sebaiknya melakukan perawatan pencegahan dengan menggunakan analisa keandalan dalam menentukan selang pergantian dari komponen-komponen mesin agar proses produksi dapat berjalan dengan baik.

116

DAFTAR PUSTAKA

Corder, Antony, (1992), Manajemen Pemeliharaan, Erlangga, Jakarta.

Ebeling, Charles, (2010), An Introduction to Reliability and Maintability Engineering, McGraw-Hill, Singapore.

Jardine, AKS, (2003), Maintenance, Replacement, and Reliability, Pittman Publishing Corporation, Canada.

Matthews, Clifford, (1998), A Practical Guide to Engineering Failure Investigation,UK : Professional Engineering Publishing.

Miller, Irwin & Freund, John F. (1995), Probability And Statistics For Engineers, Prentice-Hall International, London.

Nakagawa, Toshio, (2005), Maintenance Theory of Reliability, Library of Congress Cataloging, United States of America.

O’connor, Patrick D.T. (1991), Practical Reliability Engineering, John Wiley & Sons Ltd, Inggris.

Srinath, L. S. (2002), Mechanical Reliability, Affiliated East, New Delhi.

Walpole, E. Ronald, (1995), Ilmu Peluang dan Statistika Untuk Insinyur dan Ilmuwan, Penerbit ITB, Bandung.

Yang, Guangbin, (2007), Life Cycle Reliability Engineering. John Willey & Sons Inc, New Jersey.

Zubair, Ahmad, (2009), Analisis Reliabilitas Sebagai Strategi Pencegahan Kerusakan Unit Galvanizing PT. Sermani Steel, ISSN : 1858-3709, Vol. 4.